EDITORIALE

L’anima digitale delle aziende manifatturiere

Fabio Chiavieri

I numeri di Lamiera 2023

MENSILE D’INFORMAZIONE PER LA PRODUZIONE E L’AUTOMAZIONE INDUSTRIALE

MACCHINE UTENSILI

I numeri di Lamiera 2023

MENSILE D’INFORMAZIONE PER LA PRODUZIONE E L’AUTOMAZIONE INDUSTRIALE

MACCHINE UTENSILI

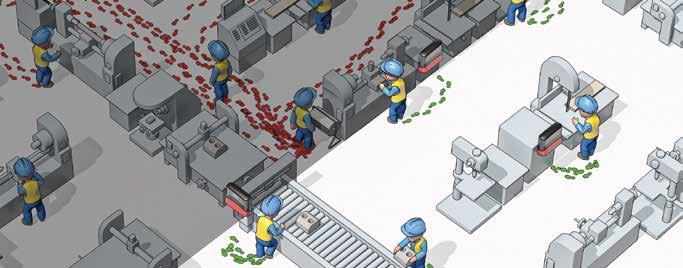

La carenza di personale qualificato continua a creare problemi alle imprese manifatturiere del nostro paese. Questo fenomeno nasce negli anni ‘80 in concomitanza con l’esplosione del settore terziario a cui è seguito, con lo sviluppo delle tecnologie informatiche, il terziario avanzato che qualcuno, oggi, chiama quaternario vista la nascita del settore dei servizi informatici legati al web. La drastica differenza tra un lavoro di fatica a uno di concetto a cui si sovrapponevano le evidenti diversità tra gli ambienti di lavoro – sporche e disordinate le officine meccaniche, puliti e ordinati gli uffici dei “colletti bianchi” –hanno evidentemente spinto le nuove generazioni verso questi nuovi impieghi che, per molti giovani, rappresentavano – e rappresentano – l’opportunità di avanzare nella società con tanto di ammirazione da parte dei genitori. Il mondo della Meccanica, per esempio, soffre moltissimo ancora oggi la mancanza di appeal nei confronti dei giovani, sebbene anche un componente meccanico rappresenti il risultato di un approccio tecnico-scientifico multidisciplinare, mentre gli stabilimenti di produzione, complici anche l’evoluzione della gestione dei processi stessi e l’automazione sempre più spinta, non ricordino nemmeno lontanamente le fabbriche di antica memoria. Nonostante i giovani di oggi siano sempre più interconnessi hanno bisogno di essere guidati nella transizione digitale e alla conoscenza della digitalizzazione dei processi produttivi. Ma questo è possibile solo con una forte partnership tra scuola e industria. Proprio con l’obiettivo di promuovere questa proficua collaborazione, nasce Manifesto SPS Italia Academy. Il documento individua una serie di guide per promuovere e supportare un certo percorso di studi basato su materie STEM (Science, Technology, Engineering and Mathematics) e avvicinare docenti e studenti all’evoluzione dei modelli industriali - in particolare ai concetti di Industria 4.0 e 5.0. Se è vero che le parole hanno un peso enorme, sicuramente è giusto che l’evoluzione del mondo del lavoro coinvolga anche la definizione delle figure professionali del futuro. Non sentiremo più parlare di operatore alle macchine utensili, bensì di Operatore 4.0, in qualità di figura impegnata in produzioni ad alto valore aggiunto, perché di questo, in realtà, si tratta.

In conclusione, l’anima digitale delle moderne imprese manifatturiere sta scardinando i preconcetti legati a epoche industriali ormai passate che, non scordiamoci, hanno pur sempre contribuito allo sviluppo e al benessere del nostro paese.

fabio.chiavieri@ammonitore.it

MATERIALI COMPOSITI

Come da tradizione, si è svolta lo scorso aprile l’Open House Hermle AG. L’evento, tenutosi nella sede di Gosheim, si è sviluppato su quattro giornate durante le quali i visitatori hanno potuto ammirare soluzioni tecnologiche innovative, speciali strategie di lavorazione a 5 assi e sistemi di automazione integrati impiegati per realizzare dal vivo, a titolo esemplificativo, componenti ad alto valore aggiunto

Il tema della problematica degli scarti provenienti dalla filiera delle aziende dei compositi marchigiani e la loro possibilità di impiego in manufatti Green è stato oggetto di una memoria presentata durante il convegno digitale Progettistapiù 2023

MECCANICA DI PRECISIONE Non più “stand-alone”

LUBRIFICANTI ECOSOSTENIBILI

Soluzioni innovative nel rispetto dei lavoratori e della loro salute

al mondo di soluzioni complete e automatizzate per la meccanica di precisione e per l’industria degli stampi.

Lubrificanti efficaci e a basso impatto ambientale: questa è la proposta ZEP in linea con le attuali esigenze “green” del

Più informazioni

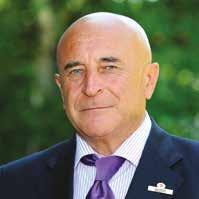

La storica azienda di Ozzano dell’Emilia (BO), da mezzo secolo punto di riferimento italiano nel settore dei sistemi di fissaggio e con una particolare specializzazione in rivetti e rivettatrici, ha affidato il ruolo di Amministratore Delegato a Francesco Montanari, manager d’esperienza nella gestione dei mercati esteri.

Laureato in Ingegneria Elettronica presso l’Università di Bologna e con diversi Executive Programs post-laurea (IMD a Lausanne, MCE a Bruxelles, SDA-Bocconi a Milano e Profingest a Bologna), Francesco Montanari ha iniziato la sua attività lavorativa in Andersen Consulting, oggi Accenture, con periodi in USA, a Verona e a Parigi, occupandosi di sistemi informativi di marketing.

Entrato in Datalogic nel 1993 come Product Manager, passa poi alla direzione vendite, al Marketing management, per essere poi nominato Direttore Marketing & Communication.

Il nuovo mandrino EROWA UPC 2.0 ti impressionerà grazie alle sue innovative funzioni.

Alta forza di serraggio fino a 80kN. Il massimo grado di precisione per il cambio pallet. Un‘ampia varietà di opzioni di assemblaggio e controllo. Il tooling UPC può essere completamente automatizzato. www.erowa.it

Dal 2002 al 2005 è stato Presidente e Direttore Generale di Datalogic France (sede di Parigi), rientrato a Bologna nel 2005 è stato nominato Direttore della Business Unit Mobile Computer.

A seguito della fusione con PSC Inc e della conseguente riorganizzazione del gruppo Da-

talogic, nell’aprile 2007 è stato nominato Direttore Generale e poi Vice President Product & Services di Datalogic Mobile. Dal 2012 al 2016 è stato Vice President &

General Manager della Business Unit Mobile Computing di Datalogic ADC, dopo la fusione fra Datalogic Mobile e Datalogic Scanning. Con la riorganizzazione del gruppo viene nominato Chief Marketing Officer di Datalogic Spa, con la responsabilità di tutte le attività di corporate marketing e di comunicazione del gruppo Datalogic.

A novembre 2023 è entrato nel Fervi Group, con il ruolo di Direttore Generale di Rivit. “Con molto piacere intendo mettere a disposizione la mia esperienza per consolidare le posizioni di Rivit sul mercato globale, andando a ottimizzare l’approccio al mercato interno e a potenziare la presenza sui mercati esteri: sia quelli dove già operiamo con le due filiali di Rivit India e Marocco, sia organizzando un approccio coordinato e coerente con le necessità locali in tutti gli altri Paesi partendo da quelli già serviti da Rivit (oltre 65). Partiamo da un’azienda che è sul mercato da mezzo secolo, già leader in alcuni settori, che andremo a potenziare lavorando sul mix di prodotti e servizi, anche con partnership esterne: l’obiettivo è essere ancora di più un punto di riferimento per il fissaggio”, ha dichiarato Francesco Montanari, Amministratore Delegato di Rivit.

All’assemblea pubblica organizzata da Anima Confindustria all’Hotel Meliá di Milano, la meccanica italiana si è confrontata con esponenti del mondo industriale e istituzionale per condividere case history e proposte del comparto.

n. 5 giugno 2023

www.ammonitore.com

Fondato nel 1945 da Mino Tenaglia

Redazione Marco Tenaglia • Direttore Responsabile Marco Tenaglia • Coordinamento Editoriale Area Industry marco.tenaglia@quine.it - cel. 329 8490024 Fabio Chiavieri • Direttore tecnico fabio.chiavieri@ammonitore.it Cristina Gualdoni • Segreteria di Redazione cristina.gualdoni@quine.it - cel. 347 7623887

Costantino Cialfi Direttore Commerciale

Pubblicità c.cialfi@lswr.it - cel. +39 3466705086

Serv zio Abbonamenti abbonamenti.quine@lswr.it

Abbonamento annual € 34,90

Costo copia singola € 7,18 (presso l’editore)

Grafica: Alpegrafiche srl Stampa: TIPOLITOGRAFIA PAGANI

«L’associazionismo ha, da sempre, un ruolo fondamentale nella promozione e nella tutela di un intero settore e delle aziende che ne fanno parte, raccogliendo richieste e proposte e portandole all’attenzione della politica. È necessario che questo dialogo sia mantenuto attivo e le tematiche sempre aggiornate rispetto alle reali necessità delle aziende, soprattutto in anni complessi come questi che stiamo vivendo. L’industria meccanica dà occupazione a circa 225.000 addetti e ha registrato un fatturato totale di oltre 54,5 miliardi di euro nel 2022: è un settore fondamentale nella crescita e nello sviluppo del nostro Paese, bisogna continuare a sostenerla con piani strutturali a medio-lungo termine che aiutino a mantenere la competitività delle imprese».

king e confronto con aziende, enti e istituzioni sui temi dedicati allo sviluppo innovativo e alla digitalizzazione. Anima Innovazione si aggiunge ai due gruppi di lavoro Anima Ambiente e Sostenibilità e Anima Idrogeno, nati con il proposito di discutere di idee, progetti ed esperienze inerenti alle tematiche di sostenibilità ambientale, sociale e di governance per l’industria meccanica e alla futura filiera dell’idrogeno».

Editore

Quine Srl Sede lega e Via Spadolini, 7 - 20141 Milano

www.quine. t - info@quine. t - tel 02 864105

Quine è iscritta al Registro Operatori della Comunicazione n° 12191 del 29/10/2005.

Reg. Tribunale di Varese al n. 2 del 16 giugno 1948 – Iscrizione al Registro degli Operatori di Comunicazione n. 12191 Responsabilità Tutto il materiale pubblicato dalla rivista (articoli e loro traduzioni, nonché immagini e illustrazioni) non può essere riprodotto da terzi senza espressa autorizzazione dell’Editore. Manoscritti, testi, foto e altri materiali inviati alla redazione, anche se non pubblicati, non verranno restituiti. Tutti marchi sono registrati.

INFORMATIVA AI SENSI DEL D.LEGS.196/2003. Si rende noto che dati in nostro possesso liberamente ottenuti per poter effettuare servizi relativi a spedizioni, abbonamenti e similari, sono utilizzati secondo quanto previsto dal D.Legs.196/2003. Titolare del trattamento è Quine srl, via G.Spadolini 7, 20141 Milano (info@ quine.it). Si comunica inoltre che dati personali sono contenuti presso la nostra sede in apposita banca dati di cui è responsabile Quine srl e cui è possibile rivolgersi per l’eventuale esercizio dei diritti previsti dal D.Legs 196/2003. Eclusione di responsabilità per il contenuto - Gli articoli presenti nelle rivista esprimono l’opinione degli autori e non impegnano Quine srl. Tutti prodotti recensiti sulla rivista sono ideati, fabbricati e commercializzati da aziende che non hanno alcun rapporto di interdipendenza con l’Editore o la Federazione. Quine srl non sono responsabili per le lesioni e/o danni a persone o a cose risultanti da ogni dichiarazione diffamatoria, reale o presunta, da ogni violazione di diritti di proprietà intellettuale o di diritti alla privacy, o da ogni responsabilità per danno da prodotti difettosi. Esclusione di responsabilità per gli annunci pubblicitari pubblicati. La pubblicazione di un annuncio pubblicitario sulla Rivista non costituisce garanzia o conferma da parte dell’Editore o della Federazione della qualità o del valore dei prodotti o servizi pubblicizzati ivi descritti o delle dichiarazioni o affermazioni fatte dagli inserzionisti in merito a tali prodotti o servizi.

Testata Associata

Questo è quanto afferma il presidente di Anima Confindustria, Marco Nocivelli, che prosegue: «Grazie al continuo dialogo con enti e istituzioni, Anima e le 34 associazioni che ne fanno parte sono riuscite a ottenere importanti risultati in molti ambiti. Nell’ultimo periodo il comparto manifatturiero italiano ha dimostrato una grande resilienza verso le numerose problematiche economiche e sociali a livello globale, a cominciare dalla pandemia, la carenza di materie prime e semilavorati, per poi passare con il conflitto ucraino dello scorso anno a crisi energetica e forte inflazione su beni e prodotti finali».

All’assemblea pubblica organizzata da Anima Confindustria in data odierna, 15 maggio, intervengono, oltre al presidente Marco Nocivelli: Mauro Battocchi, vice direttore generale per la Promozione del Sistema Paese e direttore centrale per l’internazionalizzazione economica del Ministero degli Affari Esteri e della Cooperazione internazionale; Fabrizio Penna, capo dipartimento Unità di Missione per il Pnrr – Ministero dell’Ambiente e della Sostenibilità Energetica; Giorgio Graditi, direttore generale dell’Enea; Massimo Beccarello, Responsabile Coordinamento Energia e Ambiente di Confindustria; Alberto Zerbinato, amministratore delegato ICI Caldaie S.p.A.; Luca Moretti, direttore generale Saint-Gobain PAM Italia S.p.A. e Renato Brocchetta, senior product manager Rubinetterie Bresciane S.p.A.

Ai sensi dell'art. 13 Regolamento Europeo per la Protezione dei Dati Personali 679/2016 di seguito GDPR, dati di tutti lettori saranno trattati sia manualmente, sia con strumenti informatici e saranno utilizzati per l’invio

Per mantenere costante il percorso di crescita e di competitività delle nostre aziende sui mercati mondiali, Nocivelli è chiaro: «La strada che dobbiamo percorrere nel presente e negli anni a venire passa attraverso l’innovazione industriale e la transizione energetica. Le imprese italiane, infatti, sono orientate da tempo alla ricerca di nuove soluzioni per migliorare la qualità dei prodotti e l’efficienza energetica con l’obiettivo di salvaguardare il nostro pianeta. Per seguire queste tematiche da vicino e dare un supporto concreto alle imprese, Anima ha recentemente avviato una serie di progetti dedicati ai temi trasversali. In particolare, quest’anno è nato Anima Innovazione, un nuovo progetto che si basa su tre filoni principali (Dati e Tecnologie, Sviluppo e Networking) creato per supportare l’accelerazione tecnologica del settore attraverso collaborazioni strategiche e momenti di networ-

L’investimento consente la realizzazione di un nuovo stabilimento all’avanguardia di oltre 4.000 mq dedicato all’R&D e alla produzione. Il nuovo impianto supporterà lo sviluppo di innovazioni di elaborazione del segnale di nuova generazione, progettate per accelerare la trasformazione digitale dei settori industriale, automotive, medicale e molti altri. ADI prevede di triplicare la capacità di produzione europea di wafer, allineandosi con l’obiettivo dell’azienda di raddoppiare la sua capacità produttiva interna per migliorare la resilienza della sua supply chain globale e rispondere meglio alle esigenze dei clienti. Inoltre, è previsto che questo investimento farà crescere il livello occupazionale nella regione centro-occidentale dell’Irlanda con 600 nuovi posti di lavoro; un aumento significativo rispetto agli attuali 1.500 dipendenti di ADI in Irlanda e 3.100 dipendenti in tutta Europa.

L’annuncio recente giunge a distanza di un anno da quello relativo all’investimento separato di 100 milioni di euro in ADI Catalyst, la struttura di oltre 9.000 mq costruita su misura per l’innovazione e la collaborazione nel campus di Limerick. L’Irlanda è anche la sede del principale centro europeo di ricerca e sviluppo di ADI, che dal suo inizio ha generato più di 1.000 brevetti e ha dato vita a siti di R&D di

sue solide organizzazioni accademiche e di ricerca, all’ecosistema imprenditoriale e alla leadership governativa progressista”, ha dichiarato Vincent Roche, CEO e presidente di ADI. “Questo impianto di produzione di semiconduttori di nuova generazione e l’ampliamento del team R&D estenderanno ulteriormente l’influenza globale di ADI Limerick. Attraverso una ricerca e sviluppo organica e una stretta collaborazione con i nostri clienti e partner dell’ecosistema, ci impegniamo a risolvere alcune delle più grandi sfide al mondo e a progettare un futuro più efficiente, sicuro e sostenibile.”

Il nuovo investimento è previsto come parte di una collaborazione nell’ambito dell’iniziativa dell’Unione Europea

“Important Projects of Common European Interest on Microelectronics and Communication Technologies” (IPCEI ME/CT) e sosterrà la ricerca collaborativa transfrontaliera. La candidatura di ADI all’IPCEI, la prima in Irlanda dall’inizio dell’iniziativa, è soggetta all’approvazione finale della Commissione europea ed è sostenuta dal governo irlandese attraverso IDA Ireland.

Il polo produttivo di ABB Electrification Smart Power a Frosinone dimostra come ABB stia integrando la sostenibilità nell’intera catena del valore e come le soluzioni ABB aiutino i siti a ottenere riduzioni continue delle emissioni Scope 1 e 2 e dei costi energetici. Guidata dagli insight di ABB AbilityTM Energy Manager, ABB Frosinone ha ridotto il consumo energetico per ogni interruttore prodotto del 25% e ha ridotto le emissioni medie di CO2 Scope 1 e 2 per prodotto del 33% rispetto ai valori del 2019. Come tecnologie chiave per la transizione energetica, Frosinone si è concentrata sulla riduzione dell’energia e della CO2 necessarie per produrre ogni interruttore. Con il sistema di distribuzione elettrica del sito collegato ad ABB AbilityTM Energy Manager, i dati provenienti dagli interruttori intelligenti e dai dispositivi digitali di ABB hanno identificato le opportunità di risparmio energetico, le priorità di ottimizzazione dei processi e il miglioramento continuo dell’efficienza energetica della produzione. Inoltre Frosinone è sia un sito ABB Mission To Zero che uno dei siti produttivi riconosciuti a livello nazionale dal MISE (Ministero dello Sviluppo Economico) come fabbrica Lighthouse per il

Interroll ha disegnato il futuro dell’intralogistica con l’innovativo concetto di piattaforma. Qualità, semplicità di funzionamento e di design, risparmio energetico e sostenibilità. Per ogni peso, per ogni mercato, per ogni esigenza.

suo impegno nella digitalizzazione e innovazione in ambito produttivo. Mission to Zero è il programma di ABB che definisce un percorso verso la neutralità delle emissioni di carbonio entro il 2023 nei suoi siti produttivi supportando i propri clienti a fare lo stesso percorso. È una parte del triplice impegno di ABB per la sostenibilità: raggiungere una società a basse emissioni di carbonio, preservare le risorse e promuovere il progresso sociale.

ABB Frosinone sostiene questi obiettivi con iniziative che comprendono l’approvvigionamento del 100% dell’energia elettrica da fonti rinnovabili certificate, l’iniziativa “zero rifiuti in discarica”, un programma di sostenibilità per i fornitori, un forte impegno per il benessere dei propri dipendenti, la diffusione della cultura delle diversità e dell’inclusione con il coinvolgimento della comunità. Nel corso del 2023 è prevista l’installazione di un nuovo impianto fotovoltaico con batteria di accumulo dell’energia che consentirà di generare in loco circa il 25% del fabbisogno elettrico del sito.

interroll.it

Nel primo trimestre 2023, l’indice degli ordini di macchine utensili elaborato dal Centro Studi & Cultura di Impresa di UCIMU-SISTEMI PER PRODURRE segna un calo del 23,7% rispetto al periodo gennaio-marzo 2022. In valore assoluto l’indice si è attestato a 125,1 (base 100 nel 2015)

Il risultato è frutto della riduzione della raccolta ordinativi che i costruttori hanno registrato sia sul mercato estero che sul mercato interno. In particolare, gli ordinativi raccolti all’estero risultano in calo del 22,9% rispetto allo stesso periodo dell’anno precedente. Il valore assoluto dell’indice si attesta a 125,9. Sul fronte interno, gli ordini raccolti hanno segnato un arretramento del 24,1%, per un valore assoluto di 124,8. Dalla rilevazione del Centro Studi emerge inoltre, che, nel primo trimestre 2023, l’utilizzo della capacità produttiva dei costruttori italiani di macchine utensili è risultato superiore all’86% ma vi sono anche aziende che hanno toccato il 100%. Il carnet ordini ha raggiunto, in questo trimestre, livelli mai registrati prima, arrivando a 8,6 mesi di produzione assicurata.

Barbara Colombo, presidente UCIMU-SISTEMI PER PRODURRE, ha affermato: “l’indice degli ordini relativo al primo trimestre appena elaborato dal nostro Centro Studi mostra un evidente rallentamento dell’attività di raccolta commesse sia in Italia che all’estero. Le aziende stanno comunque lavorando bene ed è per questo che il calo registrato in questo primo scorcio di anno non ci preoccupa, piuttosto deve farci riflettere attentamente sulle strategie che le nostre aziende devono definire per il futuro di medio periodo. Sul fronte estero, la diminuzione registrata in questo trimestre, considerata anche la pressoché totale saturazione della capacità produttiva delle nostre aziende, impegnate a evadere il boom di commesse pregresse, potrebbe essere determinata, almeno in

parte, dalla decisione dei costruttori italiani di concentrarsi per lo più sul mercato interno il cui presidio è certamente più agevole”.

“Siamo ben consapevoli che, a tendere - ha aggiunto Barbara Colomboquesto atteggiamento potrebbe divenire un problema per le nostre imprese che rischierebbero così, nel lungo periodo, di perdere quote di mercato conquistate in decenni di attività. Per contrastare questo fenomeno, in un momento di avvio della riorganizzazione delle catene del valore e del loro accorciamento, UCIMU intende potenziare le iniziative a sostegno dell’attività di internazionalizzazione delle imprese. Ne è un esempio l’avvio del progetto di rete di imprese in Vietnam, il cui obiettivo è facilitare la penetrazione delle aziende in una delle aree del pianeta più interessanti e dinamiche”.

“Sul fronte interno, la diminuzione delle commesse è determinata da più fattori: anzitutto l’anticipo al trimestre precedente (quarto trimestre 2022) di gran parte degli investimenti che erano in programma da parte degli utilizzatori italiani che si sono voluti assicurare l’incentivo del credito di imposta al 40% sapendo che, con l’anno nuovo, l’aliquota sarebbe stata dimezzata; la fiammata registrata dall’indice del quarto trimestre 2022 lo dimostra. In secondo luogo, il calo è conseguenza del naturale ridimensionamento della domanda che non poteva certo reggere i ritmi a cui ci aveva abituato negli ultimi tempi. Detto questo, il mercato italiano - ha continuato la presidente di UCIMU-SISTEMI PER PRODURRE - è comunque ancora predisposto ad investire. Il processo di ammodernamento dell’Officina Italia non è concluso. Deve raggiungere ancora una

parte delle imprese, specie quelle di piccole dimensioni, che sicuramente hanno bisogno di più tempo per approcciare un tema di questo genere che ha implicazioni sull’intera organizzazione aziendale”.

“In ragione di ciò, occorre assicurare continuità al piano transizione 4.0, a nostro avviso, legando al tema della digitalizzazione quello della sostenibilità che, insieme, rappresentano i pilastri della produzione manifatturiera del futuro. Per questo ribadiamo alle autorità di governo la necessità di poter disporre di un sistema modulare di incentivi fiscali che possano essere tra loro combinati al crescere della complessità del sistema prodotto. Il programma, in concreto, dovrebbe prevedere tre differenti crediti di imposta anche cumulabili tra loro”.

“Alla prima misura - che è quella attualmente in vigore, che consiste nel credito di imposta per gli investimenti in tecnologie di produzione digitali di ultima generazione (con riferimento agli allegati A e B), - dovrebbe aggiungersi un secondo credito di imposta per gli investimenti in macchinari che vengono integrati tra loro per dar vita ad un sistema che implementa le due catene del valore, fisica e digitale”.

“Infine - ha concluso la presidente Barbara Colombo - il programma dovrebbe prevedere una terza misura che garantisca un credito di imposta per la sostenibilità. Questo provvedimento, nella nostra visione, dovrebbe supportare le azioni in grado di portare allo sviluppo integrato di nuove generazioni di prodotti, tenendo conto anche dell’impatto in termini di footprint ambientale, certificato secondo i relativi standard internazionali”.

Export Il Rapporto del Centro Studi di Confindustria conferma l’export italiano di beni strumentali tra i primi posti nel panorama internazionale

di Cristina Gualdoni

di Cristina Gualdoni

Ci sono 16 miliardi di export potenziale per i beni strumentali caratterizzati da automazione, creatività e tecnologia. La possibilità di ampliare le esportazioni di questi macchinari a elevata sofisticazione è equamente distribuita tra paesi avanzati ed emergenti, per circa 8 miliardi ciascuno, suggerendo quindi alle imprese di accrescere le loro quote di mercato in entrambe le aree. Sono i dati della prima edizione di Ingenium, il Rapporto del Centro Studi Confindustria dal titolo “Il potenziale dei beni strumentali italiani nel panorama internazionale”, presentato oggi presso l’Unicredit Tower Hall e realizzato con il sostegno finanziario di Federmacchine e il contribuito, tra gli altri, di SACE per il focus nei Paesi dell’ASEAN e in particolare in Vietnam, Filippine e Thailandia, il cui mercato rappresenta un grande orizzonte di opportunità per il Made in Italy.

I macchinari che rientrano nell’analisi sono definiti grazie a tre elementi caratteristici che li contraddistinguono: automazione, creatività e tecnologia. Di qui l’acronimo ACT, che raggruppa 202 categorie di prodotto su cui l’Italia può far leva per affrontare lo scenario internazionale. Si tratta di macchinari dall’elevato grado di precisione, da una presenza dell’elettronica sempre più pervasiva rispetto alla parte meccanica, dall’agilità nell’adottare soluzioni su misura e da un crescente contenuto di servizi nell’offerta di vendita. Per

molte categorie di beni l’Italia esprime un vantaggio competitivo sia in termini di prezzo applicato per la vendita, sia, a parità di prezzo, per le più elevate quantità di macchinari vendute, e non sorprende risulti leader mondiale nella produzione di molte categorie di macchinari. “Nel quadro di un

ruolo di assoluto rilievo che assume il Made in Italy nell’economia globale e nazionale quale asset fondamentale di crescita, i beni strumentali sono la robusta spina dorsale delle eccellenze italiane esportate all’estero. Senza di loro molti dei beni di consumo, che nel nostro immaginario rappresentano l’Italia nel mondo come moda, arredo e alimentare, non sarebbero realizzabili”, ha detto Barbara Beltrame Giacomello, Vice Presidente per l’Internazionalizzazione di Confindustria. “I macchinari costituiscono sempre una delle prime voci tra i prodotti venduti all’estero e rappresentano una parte significativa del nostro export. Un export che dagli ultimi dati vede dei segnali di rallentamento dopo i livelli record registrati negli ultimi anni e che ha sostenuto la competitività dell’industria italiana in un contesto internazionale reso estremamente sfidante e incerto. Un motivo in più per continuare a scommettere sul nostro Made in Italy e impegnarci a rafforzarlo senza farci spaventare. Anche perché come si vede da questi dati ci sono grandi potenzialità che dobbiamo essere in grado di mettere a terra con una vera politica di sistema che accompagni le imprese, in particolare le piccole e medie, nei mercati esteri”.

“Riconosciuto per le ottime performance, il made in Italy settoriale assicura da sempre un contributo decisivo al saldo della bilancia commerciale del paese. È infatti l’industria meccanica, nella quale rientra quella rappresentata da FEDERMACCHINE, a registrare il surplus commerciale maggiore. Ora, con il Rapporto Ingenium, le imprese del settore hanno a disposizione uno strumento in più per comprendere come e ove orientare la propria offerta, considerando i mercati a maggior potenziale, e alcune indicazioni strategiche per meglio presidiare le aree di sbocco”. Ha affermato Alfredo Mariotti, segretario generale Federmacchine. Dal Rapporto emerge che tra i mer-

cati avanzati, quelli che offrono un maggiore potenziale sfruttabile sono gli USA (con un potenziale di export aggiuntivo stimato in circa 1,7 mld di euro), Francia e Germania a pari merito (600mln di potenziale), poi Austria e Canada. Il potenziale aggiuntivo negli emergenti è guidato dal mercato cinese, dove è ancora sfruttabile il 52% del potenziale di export totale per un ammontare pari a circa 2 miliardi di euro. Questo potenziale in Cina è dovuto in larga parte alla dimensione del mercato. Seguono Turchia (potenziale di 700milioni) e India (600milioni), poi Messico e Brasile.

L’Italia risulta inoltre tra i primi esportatori sia per quota di mercato sia per competitività tra i fornitori internazionali di prodotti ACT. Nel 2020 l’Italia si è qualificata quinta, dietro Cina, Regno Unito, Germania e Austria. I principali importatori di macchinari ACT provenienti dall’Italia rimangono gli Stati Uniti, seguiti dalla Germania e dalla Cina. L’export ACT vale quasi 28 miliardi di euro. Il valore delle esportazioni di macchinari italiani ACT nel mondo può essere diviso per mercati di destinazione. Quelli ad avere maggior peso sono i mercati avanzati, che insieme assorbono più di 18 miliardi di euro. Il valore delle esportazioni nei mercati emergenti è invece più limitato e registra poco più di 9 miliardi di euro. L’export di ACT è cresciuto in particolar modo nelle Americhe, tanto del Nord quanto in America Latina e nei Caraibi, così come nel continente europeo, destinazioni che hanno registrato la crescita maggiore nel corso del 2022 rispetto ai tre anni precedenti. Il Rapporto indica anche la strada per attivare il potenziale suggerendo di intervenire su vari assi per la competitività delle imprese, come: supportare la servitizzazione (la fornitura di servizi aggiuntivi post-vendita); adottare comportamenti più sostenibili; favorire i trattati internazionali; stimolare l’innovazione.

MOVIMENTAZIONE PALLET PH 150

fino a dieci pallet con peso di trasferimento di 150 kg (250 kg opzionale)

senza limiti in termini di ore di esercizio (20.000 min –1 , 130 Nm, 35 kW)

Ciclo tecnologico esclusivo MPC 2.0 – MACHINE PROTECTION CONTROL

Monitoraggio delle vibrazioni e protezione macchina di serie

Materiali compositi

Il tema della problematica degli scarti provenienti dalla filiera delle aziende dei compositi marchigiani e la loro possibilità di impiego in manufatti Green è stato oggetto di una memoria presentata durante il convegno digitale Progettistapiù 2023

Imateriali compositi stanno assumendo una crescente importanza come materiali chiave per la riduzione del peso in molte applicazioni. Tuttavia, sebbene essi siano in grado di coniugare elevate prestazioni con un peso contenuto, presentano diverse problematiche dal punto di vista ambientale. In questo contesto, i biocompositi, possedendo numerose caratteristiche interessanti come basso costo, bassa densità, elevate proprietà specifiche, compatibilità ambientale, riciclabilità e riduzione delle emissioni di CO2, stanno rivoluzionando il settore promettendone uno sviluppo sostenibile. Tuttavia, questi nuovi materiali incontrano diverse difficoltà nell’essere introdotti in applicazioni industriali, soprattutto per la problematica relativa agli scarti provenienti dalla filiera delle aziende che li producono. Per affrontare in ottica green questo tema, durante il convegno digitale Progettistapiù 2023 è stato descritto come

nel progetto MARLIC sono state vagliate diverse modalità di recupero degli scarti, così come la loro “preparazione” e trasformazione e reimpiego come materia prima di recupero, con l’obiettivo di avere una panoramica sui materiali compositi tra i più difficili da riciclare e fare luce sugli scenari futuri.

In questa attività le varie università facenti parte del progetto hanno controllato la qualità delle materie prime e, al termine, hanno valutato i materiali che sono stati prodotti.

Secondo la Linea 1 del progetto, il laboratorio MARLIC verrà creato nel comune di Camerino (Mc), e sarà il fulcro della Piattaforma Collaborativa. L’obiettivo finale è quello di

realizzare una solida infrastruttura regionale di ricerca a disposizione delle aziende. La Linea 2 dei biomateriali, seguita da HP Composites, si occuperà dello sviluppo di nuovi materiali compositi avanzati partendo dallo sfruttamento di biomasse, sostanze naturali, sottoprodotti e scarti

delle lavorazioni industriali per la realizzazione di prodotti innovativi ed eco-sostenibili. Con il progetto di R&D “Demanufacturing” sono state in via preliminare elencati e valorizzati gli scarti di ogni azienda, per poter poi riutilizzarli e dargli una seconda vita. In particolare, è stato

studiato il recupero degli scarti di produzione (materiali compositi termoindurenti, materiali compositi termoplastici e Biomateriali), componenti compositi a fine vita e il recupero di materia prima/seconda da cicli di produzione, da reimpiegare per la progettazione/realizzazione di prototipi di nuovi manufatti composti pensati secondo i dettami della logica 4R (Riduzione, Riutilizzo, Riciclo e Recupero delle risorse).

Le problematiche

Il composito per sua natura è difficile da riciclare perché nel momento in cui si produce è necessario che la parte organica e quella inorganica siano legate tenacemente. Quindi, in fase di riciclo, queste due componenti eterogenee sono difficili da separare. Questo è il motivo per cui allo stato attuale il prodotto viene avviato in discarica.

Le aziende che hanno fatto parte di questa

partnership provengono da differenti settori industriali, dal nautico, all’edile, dall’automotive all’eolico, dall’arredamento al calzaturiero. Tutti i loro scarti erano conferiti in discarica con determinati codici CER e valutati in matrice e rinforzo di diversa natura: matrice termoindurente a base metacrilica, poliestere, vinil-estere, epossidica ecc.; rinforzo: strati di tessuti di origine minerale (vetro, carbonio, basalto, wollastonite, quarzo, vetro, metalli, fanghi, fibra di carbonio) o vegetale (lino). Tra le possibili tecnologie di recupero sono stati testati i processi chimici (di depolimerizzazione nel caso di compositi acrilici per esempio), processi meccanici (per esempio una macinazione) e processi termici per bruciare questi materiali e ricavarne la parte di rinforzo. Quindi è stata fatta una ricognizione dei ruoli e delle competenze in ambito di economia circolare nelle Marche e proposta di modello organizzativo; una

progettazione mediante metodologie e strumenti innovativi di DFD e DFR di prodotti industriali, e realizzazione prototipi; l’identificazione e la caratterizzazione degli scarti/ sfridi e componenti in materiale composito disponibili e identificazione delle tecnologie per il recupero e trasformazione. Funzionale al progetto è stata poi costituita una carta d’identità degli scarti e degli sfridi dei partner, identificandoli per tipologia, caratteristiche, compatibilità e quantità.

La trasformazione meccanica degli scarti Delta produce lavelli da cucina in materiale composito costituito dal 70-80% di carica minerale (quarzo) e il resto di resina metacrilica quindi non recuperabili per riscaldamento. Il primo passo è stato quello di indicare la modalità di macinazione di un prodotto di questo genere la cui principale difficoltà è legata, impiegando un impianto di triturazione bi-albero, al riscaldamento della massa a causa della parte polimerica. Per rendere il composito più fragile è stato, quindi, impiegato azoto riuscendo a ottenere macinazioni differenti dal grano più grande al più fino. L’Università di Camerino si è poi occupata della caratterizzazione chimico-fisica degli scarti macinati visto che questi devono essere utilizzati in un’altra applicazione. Sono state anche eseguite prove di depolimerizzazione mediante impianto di

Marche Applied Research Laboratory for Innovative Composites” (acronimo: MARLIC) è la piattaforma della Regione Marche nell’ambito della “Manifattura sostenibile: eco-sostenibilità di prodotti e processi per nuovi materiali e de-manufacturing”. Il Progetto, finanziato dalla Regione Marche nell’ambito del POR Marche

FESR 2014-2020 , prevede un gruppo di lavoro di 27 soggetti guidati dall’impresa capofila

depolimerizzazione coreano che ha lavorato gli scarti dei lavelli per riottenere monomero di recupero e cariche minerali. In questo caso, la strada in termini economici non è percorribile. Mentre, attraverso un processo di pirolisi sono stati ottenuti risultati interessanti ottenendo un syngas composto da CH4 e H2 che alimentava bene un genset che è un generatore di elettricità, In questo caso, il problema è che si formavano tantissime parti minerali da smaltire. Si è partiti poi con l’ultimo obiettivo che era quello di utilizzare questi componenti prototipali di materia prima seconda con il materiale recuperato e loro caratterizzazione. Sono state seguite tre strade, impiegando materiali di scarto dei partner, materiali di scarto Delta, materiali di scarto Delta verso nuove applicazioni con esiti più o meno positivi.

Articolo tratto dalla memoria dal titolo: “Compositi con materie prime di recupero: il De manufacturing è la nuova sfida per i materiali GREEN” - Maria Savina Pianesi, Responsabile R&D della Delta del gruppo Plados Telma, PhD Dottorato di ricerca in Chemical Science (ciclo XXVII) e laureata in Chimica presso Università degli studi di Camerino – Progettistapiù, 24 gennaio 2023

Per seguire l’intera presentazione: www.progettistapiu.it/guarda-video/104/materiali-innovativi-nelle progettazioni-sostenibili

HP Composites, leader a livello mondiale nella progettazione e produzione di componenti in materiale composito avanzato. Insieme ad HP anche 20 aziende del territorio marchigiano, la Fondazione Cluster Marche e cinque centri di ricerca tra cui l’Università di Camerino, l’Università Politecnica delle Marche, l’Università degli Studi di Urbino, ENEA e CNR. Per informazioni: www.marlic.it

Il nostro sistema di controllo di processo è uno strumento essenziale per il controllo della qualità del processo, in quanto fornisce informazioni fondamentali sul buon esito del serraggio e ne memorizza le informazioni di dettaglio.

Il Controlriv è un vero e proprio passo avanti verso la digitalizzazione dei processi e verso il concetto di qualità totale.

RIVIT.IT

Come da tradizione, si è svolta lo scorso aprile l’Open House Hermle AG. L’evento, tenutosi nella sede di Gosheim, si è sviluppato su quattro giornate durante le quali i visitatori hanno potuto ammirare soluzioni tecnologiche innovative, speciali strategie di lavorazione a 5 assi e sistemi di automazione integrati impiegati per realizzare dal vivo, a titolo esemplificativo, componenti ad alto valore aggiunto

Da molti anni, a inizio primavera, Gosheim, comune tedesco situato nel land del Baden-Württemberg, diventa la capitale mondiale della fresatura con la capacità di attirare oltre 11mila aziende, 2500 visitatori e 800 ospiti internazionali. Questa importante partecipazione, spalmata su quattro giorni, si concentra nella sede della Maschinen-

fabrik Berthold Hermle AG, azienda tedesca che abbina alla produzione di centri di lavoro tra i più apprezzati al mondo, un’elevata competenza in soluzioni di automazione e Industria 4.0, nella digitalizzazione dei processi e in servizi specialistici di assistenza e produzione additiva.

Non sorprende, pertanto, che l’Open House riscuota ogni volta un grande interesse a livello internazionale come testimoniano i visitatori provenienti da oltre 30 Paesi, con ampie delegazioni da Paesi europei vicini come

Repubblica Ceca, Benelux, Austria, Svizzera, Polonia, Italia, Regno Unito e Scandinavia. Altre aziende provenivano da Giappone, Turchia, USA e Messico: questi ultimi due, con oltre 120 presenze, è risultato il gruppo più numeroso.

Esposizione presente tutto l’anno Oltre 20 isole dimostrative dal vivo possono far pensare a un allestimento programmato appositamente per l’Open House, ma in realtà lo show room è sempre disponibile visitabile per i clienti. Spiega Daniele Bologna Direttore operativo di Hermle Italia: «Durante tutto l’anno, e non solo in occasione di eventi come questo, i nostri clienti possono vedere praticamente tutta la gamma di produzione con differenti configurazioni e differenti sistemi di automazione. I centri di lavoro, alcuni inseriti in vere e proprie celle di lavorazione, sono mostrati in funzione perché in questo modo siamo in grado di far “toccare con mano” le loro reali prestazioni.»

Per quanto riguarda la strategia produttiva, Bologna ricorda che «ogni macchina utensili viene prodotta su commessa seguendo un flusso produttivo all’interno dell’azienda studiato per ottimizzare al meglio ogni fase di lavorazione, dal montaggio alla spedizione, eliminando i tempi morti. Per questo, negli ultimi anni lo stabilimento di Gosheim è stato oggetto di costanti modifiche e ampliamenti che hanno richiesto importanti investimenti e opere di in-

Centro di lavoro C 42 Hermle: su questo modello sono stati lavorati una parte strutturale interna di un giradischi e il punzone di uno stampo per lo stampaggio del Bimby Thermomix

gegneria.»

Notoriamente Hermle produce due serie di centri di lavoro denominate High Performance Line (HPL) e Performance Line (PL) che, pur mantenendo entrambe le medesime caratteristiche distintive delle macchine Hermle di affidabilità, precisione e robustezza, differiscono per le possibilità di configurazione.

«La PL ha una configurabilità più limitata rispetto ai modelli della linea HPL con riferimento a mandrini, rotobascule e controlli numerici. Tuttavia, viste le esigenze dei clienti, progettiamo e realizziamo anche sistemi di automazione da abbinare ai nostri centri di lavoro pensando a ridurre il più possibile i tempi ciclo e incremen

SITEMA

La tecnologia di serraggio autostringente per le teste di bloccaggio e freni anticaduta

SITEMA da oggi ha un nome:

tare la produttività permettendo alle macchine di lavorare su turni non presidiati.»

L’Open House è stato arricchito da oltre 40 espositori specializzati in utensili da taglio, software e hardware. Anche questa novità è stata ben accolta dai visitatori.

I centri di lavoro presentati all’Open House Hermle progetta e produce macchine destinate sia all’impiego in celle automatizzate, sia in configurazione stand-alone. La gamma si

ma High Performance Line è composta dai modelli C 12, C22, C 32, C 42 e

C42 U MT, C 52, C 52 U MT, C 62 e C 62 U MT.

I modelli caratterizzati dalla sigla MT (Mill Turn) possono eseguire operazioni di fresatura e tornitura a 5 assi simultanei. I centri di lavoro Hermle sono apprezzati per le peculiarità costruttive che rendono questi prodotti unici sul mercato. In particolare, alcuni accorgimenti tecnologici, come per esempio il concetto di supporto degli assi e al tipo di integrazione della tavola roto-basculante, permettono a questi centri di lavoro di lavorare pezzi molto grandi in rapporto alla superficie di appoggio della macchina.

Di seguito una breve descrizione dei modelli sopra citati:

C 12 – Il più compatto per chi necessità di una superficie di appoggio la più ridotta possibile; le corse di lavoro di 350 x 440 x 330 mm offrono i migliori presupposti per l’esecuzione di fresature su 5 lati / a 5 assi simultanei.

C 22 – Caratterizzato da estrema flessibilità sia a 3 che a 5 assi, in confi-

gurazione singola o totalmente automatizzata; corse di lavoro 450 x 600 x 330 mm.

C 32 – Adattabile a ogni impiego grazie al concetto modulare in struttura Gantry; corse di lavoro 650 x 600 x 500 mm.

C 42 / C 42 U MT – Altamente dinamico, pensato in modo ancora più mirato per la lavorazione 5 assi / 5 lati, configurabile con differenti soluzioni di automazione; corse di lavoro 800 x 800 x 550 mm.

C 52 / C 52 U MT – Con questi due modelli e le loro varianti di tavola si possono lavorare a 5 assi simultaneamente pezzi fino a 2.000 kg. corse di lavoro 1000 x 1100 x 750 mm.

C 62 / C 62 U MT – Il più grande della gamma è in grado di lavorare a 5 assi pezzi fino a 2.500 kg di peso con un diametro di interferenza fino a 1.400 mm; corse di lavoro 1200 x 1300 x 900 mm.

C 650 – Robusto e preciso per svariate esigenze del mercato, si basa sulla consolidata esperienza Hermle nella tecnologia 5 assi; corse di lavoro 1050

x 900 x 600 mm.

C 400 – Ricalca le caratteristiche della

C 650 ma con corse di lavoro minori: 850 x 700 x 500 mm.

C 250 – Design compatto e zona di lavoro ottimizzata per la fresatura a 5 assi. Disponibile anche per la lavorazione a 3 assi; corse di lavoro 600 x 550 x 450 mm.

Una vasta gamma di soluzioni per l’automazione

Le esigenze del mercato guardano sempre più verso l’automazione dei processi produttivi. La forza di Hermle consiste nel presentarsi al cliente come un unico fornitore sia della macchina utensile, sia della soluzione di automazione.

«Grazie a queste competenze – dice Daniele Bolòogna – possiamo trasformare un centro di lavoro da macchina stand-alone a cella di produzione flessibile “chiavi in mano”. La qualità della nostra proposta è altresì garantita dal fatto che anche la costruzione di tutta la componentistica dei centri di lavoro e dei sistemi di automazione viene svolta all’interno dell’azienda.»

La gamma di prodotti per l’automazione comprende soluzioni automatizzate per il cambio pallet di varie dimensioni (PW), sistemi handling (HS flex e HS flex heavy) e sistemi robotizzati (RS 05-2, RS 1, RS 2 ed RS 3). Ai sistemi robotizzati RS 2 e RS 3 è possibile abbinare più centri di lavoro destinati a lavorazioni anche diverse tra loro.

Gli highlights dell’Open House Durante l’evento è stata messa in evidenza una serie di tecnologie all’avanguardia fedeli all’idea di Hermle di consentire al cliente di svolgere cicli di lavorazione specifici su un centro di lavoro ad alte prestazioni. Di questi fanno parte particolari strategie di fresatura a 5 assi, lavorazioni di vetroceramica, utensili e dispositivi di serraggio innovativi, lavorazioni a secco o

con lubrificazione minimale, tornitura e fresatura in simultanea, brocciatura con ciclo di brocciatura Hermle. Tra le varie isole dimostrative hanno riscosso molto interesse per la ricchezza dei dettagli e le soluzioni tecnologiche adottate la realizzazione in scala 1:5 del Volkswagen Transporter, conosciuto anche come VW T1 o “Bulli”, la lavorazione di un giradischi da 94 kg e la lavorazione di uno stampo Thermomix.

Il modellino del Bulli è stato ottenuto da un blocco pieno in lega di alluminio AlMg4,5Mn fresato in un unico piazzamento su una C 650. Per la sua realizzazione sono occorse 42 ore di lavorazione che includono anche il tempo necessario per il processo di reverse engineering svolto sul pulmino originale che rappresenta un’icona di longevità e versatilità, caratteristiche che si ritrovano nei centri di lavoro Hermle. Alcuni componenti del modellino, come pneumatici e cruscotto, sono stati riprodotti con la stampa 3D. Su un centro di lavoro C 42 è stata lavorata una parte strutturale interna di un giradischi di altissima gamma. Il tempo di fresatura su acciaio 1.2312 è stato di circa 9,5 ore. La lavorazione ha richiesto l’ausilio di un sistema di serraggio idraulico modulare.

Il punzone di uno stampo del Bimby Thermomix è stato realizzato su un altro centro di lavoro C 42 – con moto-mandrino classico da 18 mila giri/ min – fresando un blocco di acciaio 1.2312 per un totale di poco più di 17 ore di lavorazione. Tutte le fasi del processo di lavorazione sono state controllate direttamente in macchina attraverso la tastatura del pezzo e l’analisi dei dati con il software modulare HxGN NC-Measure. Questo per comparare la lavorazione ottenuta con la matematica 3D e, eventualmente, effettuare riprese o correzioni rispetto a quanto ottenuto in macchina.

La nuova serie QE rappresenta la più recente gamma di sistemi d'ispezione a trasmissione radio per macchine utensili

Questi sistemi permettono il presetting automatizzato e la verifica dell’integrità dell’utensile in macchina, l’impostazione e la verifica dei pezzi, consentendo alle officine meccaniche di aumentare esponenzialmente la propria capacità produttiva.

• Fino al 400% in più di durata della batteria

• Impostazione semplificata della sonda grazie alla nuova tecnica Opti-Logic™, accessibile tramite la app per smartphone Probe Setup.

• Protocollo di comunicazione robusto e affidabile per supportare la nuova generazione di sensori e dispositivi smart

GF Machining Solutions è uno dei principali fornitori al mondo di soluzioni complete e automatizzate per la meccanica di precisione e per l’industria degli stampi. Il portafoglio include macchine di fresatura, EDM, testurizzazione laser, microlavorazione laser e produzione additiva e relativi sistemi di automazione. In occasione della passata edizione di Mecspe 2023 abbiamo intervistato il General Manager della filiale italiana

di Fabio Chiavieri«In generale, abbiamo assistito a un finale del 2022 particolarmente dinamico per quanto riguarda l’acquisizione ordini, dovuto probabilmente alla certezza della riduzione degli incentivi legata a industria 4.0, per cui chi aveva necessità o dubbi se investire o meno alla fine ha deciso di farlo. Come conseguenza il 2023 è iniziato in sordina nei primi tre mesi, sebbene, si siano generati dei progetti molto interessanti con molta automazione di contorno, mentre non si sono visti investimenti spot sulle singole macchine. È anche vero che come fornitori perlopiù di macchine a 5 assi, la macchina con il cambio pallet è ancora considerata stand alone questo per dire che per quanto riguarda GF Machining Solutions il livello della clientela parte da quella base.»

Così ha esordito l’ingegner Marco Colombo, General Manager di GF Machining Solutions Italia, alla domanda su come si sta muovendo il mercato nel 2023, tenendo conto delle ottime performance dello scorso anno. Parole confermate dal comunicato stampa del Centro Studi Ucimu – Sistemi per Produrre sui dati ufficiali del primo trimestre di quest’anno uscito circa un mese dopo questa intervista. I dati dicono che nel primo trimestre 2023, l’indice degli ordini di macchine utensili ha segnato un calo del 23,7% rispetto al periodo gennaio-marzo 2022. In valore assoluto l’indice si è attestato a 125,1 (base 100 nel 2015). Il risultato è frutto della riduzione della raccolta ordinativi che i costruttori hanno registrato sia sul mercato estero che sul mercato interno. In particolare, gli ordinativi raccolti all’estero risultano in calo del 22,9% rispetto allo stesso periodo dell’anno precedente. Il valore assoluto dell’indice si attesta a 125,9. Sul fronte interno, gli ordini raccolti hanno segnato un arretramento del 24,1%, per un valore assoluto di 124,8. Dalla rilevazione del Centro Studi emerge inoltre, che, nel primo trimestre 2023, l’utilizzo della capacità produttiva dei costruttori italiani di macchine utensili è risultato superiore all’86% ma vi sono anche aziende che hanno toccato il 100%. Il carnet ordini

ha raggiunto, in questo trimestre, livelli mai registrati prima, arrivando a 8,6 mesi di produzione assicurata.

Preso atto, quindi, delle affermazioni di Marco Colombo abbiamo poi chiesto quali sono i trend che in ogni caso serviranno a trainare il mercato della macchina utensile in generale e quello di GF in particolare.

«Automazione e gestione dei processi sono per noi i punti cardine anche perché riteniamo che in un mercato maturo come quello italiano ed europeo ciò che più conta è l’ottimizzazione del processo di lavorazione. Ecco perché a Mecspe abbiamo presentato gli sviluppi di ciò che è stato lanciato lo scorso anno, puntando sulla maturazione di una serie di servizi e prodotti. Spingiamo sempre molto sull’automazione, sulla gestione dei processi, sull’integrazione di multi-tecnologie all’interno delle celle di lavorazione.»

A un’azienda sempre molto attenta alle richieste del mercato come GF Machining Solutions non sfuggono le tecnologie di maggior tendenza e probabilmente di maggior sviluppo come la stampa 3D o additive manufacturing.

«Ovviamente – risponde Colombo - abbiamo lanciato una linea di macchine per la stampa 3D, un comparto molto interessante sebbene ancora di nicchia che richiede molta R&D da parte dell’utilizzatore finale e tanto supporto da parte del fornitore. Per questo, riteniamo che in tempi brevi non potremo avere grandi risultati in termini di volume di affari. D’altronde, chi acquista una macchina per Additive Manufacturing ha due esigenze da seguire. Una riguarda la morfologia del pezzo, l’altra la gestione dei materiali visto che non tutti sono stampabili. Gli ambiti di maggior successo oggi per la tecnologia 3D possono essere individuati nell’Aerospace, nel Medicale e Motor Sport, in questi settori è evidente il connubio tra necessità, prestazioni

e valore dell’investimento. In ogni caso è molto difficile che lo stesso prodotto possa essere realizzato sia attraverso la stampa 3D sia per asportazione di truciolo. Possiamo dire, quindi, che le due tecnologie sono molto complementari e lo saranno molto di più soprattutto a livello progettuale perché per abitudine le imprese sono portate a progettare per un processo di asportazione di truciolo, quindi, serviranno tecnici e progettisti sempre più formati e con una visione delle possibilità di progettazione a trecentosessanta gradi »

Le macchine esposte a Mecspe

Per quanto riguarda la tecnologia di fresatura a 5 assi, GF Machining Solutions ha presentato Mikron Mill E 700 U, un modello facente parte della gamma che rappresenta l’evoluzione della precedente linea HEM U. La linea E fornisce una maggiore potenza di lavorazione e migliori prestazioni di lavorazione a una base macchina più robusta. Con l’ampio raggio di rotazione da -65° a + 120° e la possibilità di caricare materiali pesanti fino a 450 kg sulla tavola inclinabile e rotante, le soluzioni U permettono all’utente di produrre una gamma ampliata di componenti e attrezzi rispetto a qualsiasi altra macchina attualmente sul mercato. Essa si basa su una struttura a C rigida e stabile in ghisa. Grazia alle ampie guide, alla tavola rotante con doppio supporto laterale e a un tasso di rimozione ottimale dei frammenti, questa macchina garantisce qualità alle componenti e affidabilità di funzionamento. Che tu abbia un’officina o sia un produttore di componenti, queste macchine sono la soluzione giusta per aiutarti ad affrontare le diverse esigenze dell’industria automobilistica, della produzione di energia ed elettricità e delle imprese meccaniche in generale.

La serie P AgieCharmilles è invece la proposta GF Machining Solutions per quanto riguarda la tecnologia di testurizzazione laser digitale dedicata agli stampi per interni di automobili, imballaggi, elettrodomestici e prodotti ICT.

In fiera è stata esposto il modello Laser P 400 U, una soluzione unica nel suo genere per incisione, testurizzazione e marcatura laser combina qualità eccezionale, efficienza e tecnologia laser a

femtosecondi con il minimo ingombro possibile. Questa macchina è specificamente progettata per la testurizzazione estetica e funzionale di componenti di piccole dimensioni per orologi e gioielli, piccoli inserti, utensili da taglio e pezzi microlavorati a macchina. Dalle lavorazioni ultraprecise di componenti miniaturizzati alle soluzioni ad alta potenza per lavorazioni complesse ad alta velocità che richiedono la massima precisione superficiale, la gamma di macchine per elettroerosione a filo prodotta da GF Machining Solutions comprende una vasta possibilità di scelta. In occasione di Mecspe è stato esposto il modello CUT P 350 P appartenente alla serie CUT P Pro. Questa linea è stata progettata all’insegna della maggiore produttività e dei minori costi di gestione a cominciare dalla riduzione del 25% del consumo di filo grazie alla velocità di avanzamento ottimizzata e alle tecnologie più veloci offerte dal generatore intelligente di corrente IPG, il quale consente, inoltre, un incremento della velocità di taglio del 20%.

Il74% dei lavoratori prende più panni del necessario per evitare di doverne andare a prendere altri*

Aumenta la produttività con i dispenser Tork Performance

I dispenser Tork Performance ® sono progettati per essere collocati esattamente dov’è più necessario: presso le postazioni di lavoro. La gamma completa di dispenser Tork comprende formati versatili, diverse opzioni di montaggio e vari tipi di panni adatti a ogni attività.

Lubrificanti ecosostenibili

Lubrificanti efficaci e a basso impatto ambientale: questa è la proposta ZEP in linea con le attuali esigenze “green” del settore Metalworking

di Fabio Chiavieri

di Fabio Chiavieri

In un mercato sempre molto competitivo, la domanda che spesso ci si pone riguarda la necessità di conciliare le attuali tendenze verso un’economia più sostenibile e il bisogno delle imprese di recuperare ove possibile margini di guadagno. Nel comparto delle lavorazioni meccaniche il quesito è ancora più amletico poiché l’innovazione tecnologica di processi e prodotti rappresenta molto spesso un costo aggiuntivo il cui ritorno economico è quasi sempre a lungo termine. Eppure, la storia ci insegna che la maniera migliore per non farsi trovare impreparati ai momenti meno favorevoli del mercato – si veda per esempio la crisi dovuta alla pandemia – è quella di investire in soluzioni innovative che anticipano i tempi. Che il nostro pianeta non sopporti più di essere bistrattato lo abbiamo capito subendo i danni degli stravolgimenti climatici a cui siamo sottoposti, ecco perché andare verso un sistema industriale nel suo complesso maggiormente sostenibile e più attento agli sprechi, mentre qualche anno fa era solo auspicabile, oggi è diventato obbligatorio. Tale concetto va ben al di là dei processi produttivi ma riguarda anche l’attenzione nei confronti della salubrità dei luoghi di lavoro e del rispetto per la salute dei lavoratori. Proporre prodotti e soluzioni che siano in linea con queste tendenze diventa perciò fondamentale per un’azienda che vuole guardare al futuro con fiducia, anche se ciò implica sforzi di non poco conto come ci spiega Andrea Dorigotti, direttore della comunicazione di ZEP Italia.

«Gli sforzi sono legati al costo della ricerca di nuovi formulati, nuovi fornito-

ri e anche nuovi approcci al mercato. Questo perché dobbiamo contrastare sia l’abitudine all’impiego di prodotti tradizionali che funzionano molto bene, sia l’idea che i prodotti cosiddetti ecosostenibili sono più costosi. I tempi, tuttavia, sono abbastanza maturi per notare una controtendenza che ci ha fatto propendere verso l’utilizzo di oli a base vegetale nel settore della lavorazione dei metalli. Quindi, sono nati prodotti che, a parità di prestazioni se non addirittura superiori, hanno quasi azzerato i rischi per l’operatore in termini di salute riducendo sia i costi a essa correlati, sia i costi inerenti allo smaltimento degli oli esausti che, nel caso di prodotti green, impatta in maniera nettamente inferiore sull’ambiente. I vantaggi appena citati stanno spingendo le aziende del metalworking a puntare su queste nuove soluzioni. In altri termini, il maggior costo di un olio con caratteristiche green si ripaga ampiamente risparmiando su altri costi di gestione, quali la manutenzione delle macchine, lo smaltimento dell’emulsione esausta e sui costi legati ai problemi di salute degli operatori » Demetra è la linea di oli da taglio di origine vegetale proposta da ZEP. Gli oli di questa gamma sono biodegradabili, atossici e ottenuti da materie prime rinnovabili, prive di limiti di esposizione e di esplosività. La tecnologia alla base dei formulati Demetra (dea della terra coltivata) permette di ridurre i consumi energetici, i rifiuti industriali e l’emissione di CO2 nell’ambiente. Nell’ottica di migliorare anche l’ambiente di lavoro e preservare la salute dell’operatore la presenza di basi di origine vegetale fa sì che la produzione fisiologica di vapori durante la lavorazione non inquini l’atmosfera. Test empirici hanno dimostrato

che negli ambienti dove è utilizzata la linea di oli a base vegetale Demetra la concentrazione di IPA ng/g nell’aria è drasticamente più bassa e l’atmosfera è meno contaminata da componenti idrocarburiche e priva di nebbia oleosa. Questo porta a indubbi benefici per la salute dei lavoratori all’interno delle officine, senza considerare la riduzione dei costi di manutenzione di filtri e cappe di aspirazione.

La presenza nella propria offerta di un prodotto così all’avanguardia ben si sposa con il concetto di offerta integrata punto cardine di ZEP.

Spiega Dorigotti: «Puntiamo su alcuni focus specialistici che ci consentono di servire il cliente con un prodotto innovativo a base vegetale e un servizio esclusivo di pulizia e filtraggio dell’emulsione lubrorefrigerante. Una volta che il cliente apprezza il nostro modo di operare possiamo successivamente supportarlo anche in altre fasi della sua filiera produttiva, con numerosi prodotti di manutenzione che annoveriamo nella nostra gamma.»

Le novità presentate a Mecspe 2023 ZEP Italia ha dato risalto alla propria partecipazione alla recente edizione di Mecspe presentando due nuovi prodotti appartenenti alla gamma Zep 45, tra i lubrificanti più conosciuti e apprezzati nell’industria per qualità e affidabilità, che sono Zep 45 X-treme e ZEP 45 Lithium.

Con questi due nuovi prodotti salgono a 6 i lubrificanti appartenenti alla famiglia Zep 45 nata con lo sbloccante-penetrante ZEP 45TM Zep 45 X-treme è un lubrificante per montaggio e smontaggio a base di ceramiche micronizzate miscelate a un grasso alla bentonite. Il prodotto è

ottimo per il trattamento dei componenti sottoposti a condizioni di stress estremo, da qui il nome X-treme, quindi perfetto per il trattamento di parti soggette a pressioni di lavoro elevate e prolungate o esposti a temperature fino a 1.200 °C. Zep45 X-treme può essere impiegato anche nell’industria alimentare essendo registrato NSF H2. Zep 45 Lithium è invece un lubrificante spray multiuso per tutte le applicazioni di scorrimento metallo/metallo grazie alla sua capacità di grip. Infatti questo nuovo prodotto è formulato con Litio – che esalta l’adesività – e PTFE. Nonostante ciò questo lubrificante non è filante e può essere usato, quindi, per parti meccaniche in movimento e come inibitore di corrosione su superfici metalliche. Ideale per lubrificare e proteggere molle, cerniere, cavi, bulloni, cuscinetti, chiavistelli, serrature su veicoli ecc. Come X-treme anche Lithium è registrato NSF H2. «Abbiamo approfittato della fiera per lanciare un servizio molto interessante che si chiama Basin Cleaning Service dedicato alle vasche delle macchine lubrorefrigeranti. Con questa operazione interveniamo direttamente, senza fermo macchina, sui centri di lavorazione per ripulire le vasche dai residui solidi come i trucioli metallici derivanti dai processi di lavorazione ad asportazione di truciolo e a effettuare il filtraggio dell’emulsione, eliminando tutti i residui che possono generare contaminazione come gli oli guida, allungandone la vita utile. Questo servizio è adatto ad aziende che hanno elevati consumi di lubrorefrigerante e commisurati costi di smaltimento. Ovviamente il Basin Cleaning Service include un’analisi periodica e sistematica dei bagni lubrorefrigeranti. Si tratta di un’attività che seguiamo direttamente

presso nostri clienti previa programmazione »

Il servizio Basin Cleaning Service nasce dalla necessità delle aziende metalmeccaniche di risolvere alcuni problemi legati al deterioramento dell’emulsione lubrorefrigerante ma non solo. I problemi legati all’utilizzo di un olio emulsionabile sono svariati e vanno, per citarne alcuni, dalla stabilità del prodotto, alla durata, alla corrosione al mantenimento di un ambiente di lavoro salubre, ai rischi di dermatosi da contatto per l’operatore. Senza poi contare tutti quegli aspetti citati in precedenza come l’impatto ambientale, i costi di smaltimento, i costi di rabbocco ecc. La contaminazione dovuta alla presenza di trucioli e residui di lavorazione dei metalli non è la sola causa dell’instabilità dell’emulsione

lubrificante ma anche di un abbassamento del PH, aumentando il rischio di dermatiti, di cattivi odori e della riduzione delle prestazioni dell’emulsione stessa. Un altro fattore di deterioramento dell’emulsione è causato dalle perdite d’olio guida che si depositano sulla superficie. Il servizio Basin Cleaning Service di pulizia vasche e filtrazione degli oli guida in superficie può risolvere i problemi sopra descritti, allungando la vita utile dell’emulsione, e diminuire drasticamente i costi di smaltimento. Il servizio consiste di una consulenza tecnica e analisi del bagno lubrorefrigerante, fornitura di emulsionabili, programmazione e realizzazione della pulizia delle vasche e un service report

ZEP è entrata nel mercato italiano nel 1993 mantenendo nel tempo l’impegno di garantire ai propri clienti qualità e risparmio ed è stata premiata con una straordinaria penetrazione sul mercato, fondata sui solidi risultati ottenuti e sulla fiducia riscontrata dalla proposta tecnico commerciale. In realtà ZEP nasce nel 1937 ad Atlanta in Georgia. Questa data, che rappresenta l’inizio di un percorso di crescita ed espansione che dura ancora oggi, viene costantemente ricordata attraverso le cifre che campeggiano accanto al nome di alcuni prodotti e che segnano il numero di anni che sono trascorsi dalla nascita dell’azienda a quella del prodotto stesso. Zep 45, per esempio, indica che questo lubrificante è stato immesso sul mercato 45 anni dopo la fondazione di ZEP.

Dal 1956 PetrolValves Group fornisce soluzioni ingegnerizzate al settore dell’energia. L’azienda è conosciuta per l’affidabilità e l’elevato contenuto tecnologico di valvole, attuatori e sistemi di regolazione del flusso, studiati per accompagnare il percorso di transizione energetica dei clienti che operano nel settore Oil & Gas con particolare attenzione alla Qualità, all’efficienza e alla sostenibilità.

Fin dagli esordi PetrolValves ha saputo distinguersi per l’innovatività delle proprie soluzioni, ampiamente riconosciuta fin dal primo brevetto mai registrato per valvole a sfera risalente a oltre mezzo secolo fa. L’azienda ha sempre investito in ricerca e sviluppo e in un severo controllo qualità di tutta la catena di fornitura, con particolare attenzione ai controlli eseguiti interamente all’interno dell’azienda per garantire che le prestazioni di prototipi e prodotti siano sempre eccellenti anche nelle più difficili condizioni operative e ambientali.

Controlli in sicurezza

Le particolarità del settore in cui trovano impego le soluzioni PetrolValves rendono fondamentale l’aspetto della sicurezza. Le soluzioni Petrolvalves sono certificate ISO 10423 e soddisfano i requisiti API64 (PR2), ma non è solo alla sicurezza dei prodotti che l’azienda presta attenzione: prioritaria è naturalmente la sicurezza delle persone che operano in azienda. La capacità di effettuare controlli all’interno dell’azienda è fra i punti di forza di PetrolValves, che nello stabilimento di Castellanza (VA) dispo-

ne di locali e banchi prova progettati appositamente per ricreare le condizioni, spesso estreme, di utilizzo dei prodotti. Per evitare di sottoporre a queste condizioni estreme anche il personale, le apparecchiature utilizzate per le prove devono poter funzionare in situazioni con controllo da remoto.

PetrolValves produce valvole per impianti sottomarini che vengono testate rispettando una procedura ben precisa: una parte delle prove critiche previste dalla normativa API sono le prove di Pressure/Temperature Cycling Test dove la valvola viene ripetutamente sottoposta a riscaldamento e raffreddamento mentre viene mantenuta in pressione a gas, raffreddata con azoto liquido e successivamente riscaldata fino a 140° C, per creare la condizione di shock termico. La temperatura viene mantenuta per 8/10 ore.

Fino a qualche tempo fa il riscaldamento delle valvole in fase di collaudo avveniva con l’impiego di resistenze elettriche (termostrisce) che presentavano diverse criticità, prima fra tutte il contato diretto con la superficie della valvola da riscaldare. Proprio su questa superficie l’alternarsi di cicli di riscaldamento e raffreddamento crea condensa; il contatto delle resistenze elettriche con l’umidità non è altamente raccomandabile. Per rendere più sicuro il processo, già una decina d’anni fa il Corporate Quality Director di Petrolvalves Group si era rivolto a Leister, trovando nei sistemi ad aria calda una valida e sicura alternativa alle termostrisce e scoprendo in Leister un partner efficiente e disponibile dal punto di vista della consulenza e del servizio.

Al ripresentarsi di un’esigenza simile per il collaudo delle valvole per servizi critici, memore della precedente positiva esperienza, il Corporate Quality Director si è rivolto senza esitazioni a Leister.

Praticità e convenienza

La soluzione proposta da Leister è stata di utilizzare riscaldatori industriali tipo LHS 61 System abbinati a soffianti Airpack e ASO. Rispetto ai sistemi precedenti, l’introduzione dei riscaldatori Leister ha portato notevoli vantaggi al processo di collaudo delle valvole, a partire dal minor dispendio di energia e minor spesa. I riscaldatori Leisgter riescono a erogare in tempi molto rapidi aria calda alle temperature richieste dalla procedura di collaudo (150°C-300°C). Altro importantissimo aspetto, i consumi di questi componenti sono decisamente ragionevoli (circa 11 kW, decisamente inferiori rispetto alle decine di kW degli impianti a termostrisce); sono inoltre molto sicuri. Le valvole devono essere portate a

temperature molto elevate con gas in pressione: per garantire la sicurezza di tutte le persone coinvolte il collaudo avviene all’interno di bunker sotterranei progettati per resistere a eventuali esplosioni dove nessuno può entrare o avvicinarsi. All’interno del bunker, i riscaldatori sono installati all’interno di speciali casse coibentate insieme alle valvole, che naturalmente sono chiuse durane il collaudo. Chiaramente per poter mettere in funzione l’impianto in sicurezza è necessario che i riscaldatori siano comandabili da remoto. Oltre a garantire la sicurezza degli operatori, l’operatività da remoto permette di registrare ogni singolo evento durante il test e di mantenere operativi i livelli di sicurezza necessari per far funzionare il sistema giorno

e notte in assenza di operatori.

Il sistema comprende tre termocoppie, una per la temperatura ambiente, una per la superficie della valvola e una per la temperatura interna della valvola: queste tre temperature sono costantemente monitorate per poter lavorare entro i limiti di tenuta delle guarnizioni e dei vari componenti. Le tre termocoppie creano la ridondanza necessaria per garantire il funzionamento in sicurezza senza il controllo dell’operatore.

Un retrofitting semplice e veloce

Per questo sistema di collaudo sono stati scelti i riscaldatori LHS 61 S di Leister, abbinati alle soffianti AIRPACK e ASO.

I riscaldatori LHS 61 S sono compatti e potenti; facili da integrare in ogni impianto grazie al montaggio dall’alto, sono dotati di protezione in caso di surriscaldamento e di allarme per sovra-temperatura dell’elemento riscaldante.

Le soffianti AIRPACK e ASO sono particolarmente indicate per impianti dove sono richieste potenze e volumi d’aria notevoli: sono infatti in grado di convogliare grandi quantità d’aria a elevata pressione e sono agevolmente in grado di alimentare più di un riscaldatore Leister simultaneamente.

Una caratteristica che PetrolValves ha apprezzato dei riscaldatori Leister è stata la facilità con la quale è stato possibile il retrofitting,

grazie alla predisposizione per il controllo remoto: oltre a portare all’esterno i comandi è stata creata anche un’interfaccia aggiuntiva per questa particolare applicazione, ma questo è stato semplificato notevolmente dal fatto che i riscaldatori LHS 61 S sono già dotati di serie di un’ottima interfaccia remotabile per controllo da PLC.

I vantaggi dell’aria calda

I riscaldatori LHS Leister hanno permesso una miglior diffusione del calore all’interno dello spazio coibentato e una maggior omogeneità nel riscaldamento della valvola rispetto alle classiche termostrisce; il tempo necessario a raggiungere la temperatura di

collaudo diminuisce notevolmente.

Il riscaldamento ad aria calda con i componenti Leister, caratterizzato da massima sicurezza, minori consumi e risparmi di tempo, si sono quindi rilevati ideali per la procedura di collaudo.

Alle caratteristiche funzionali dei prodotti Leister si aggiungono la professionalità e la competenza del personale, che ha saputo consigliare le soluzioni più adatte all’interno dell’ampio catalogo e che garantisce sempre un’efficiente e puntuale assistenza post-vendita. Questo insieme di caratteristiche positive ha portato PetrolValves a rinnovare la propria fiducia a Leister per questo importante progetto.

LIGNA 2023, la fiera dell’industria della lavorazione e del trattamento del legno, ha proposto cinque giornate di innovazioni, di ispirazione, di networking. Dal 15 al 19 maggio, 1.300 aziende di 50 Paesi hanno presentato le loro soluzioni per l’industria del legno e del mobile, per l’artigianato del settore e per la prima trasformazione del legno. Al centro dell’attenzione c’erano i megatrend della sostenibilità e della digitalizzazione. Imponente anche l’affluenza non solo dalla Germania ma da tutto il mondo: 80.000 visitatori di 160 Paesi hanno colto l’opportunità di informarsi su macchine intelligenti e processi di produzione a basso consumo di risorse.

C’erano molte aspettative nei confronti della fiera. Dopo una pausa di quattro anni, espositori e visitatori non vedevano l’ora di potersi nuovamente incontrare di persona e di poter toccare con mano una così importante concentrazione della forza innovativa del settore. “LIGNA 2023 ha ampiamente superato le attese delle nostre aziende espositrici e dei visitatori e ha dimostrato che le macchine, gli impianti e le soluzioni proposti in fiera spianano la via a un’industria del legno, del mobile e delle costruzioni sostenibile e digitalizzata”, afferma Jochen Köckler, CEO di Deutsche Messe. “Un impressionante 60 per cento dei visitatori proveniva dall’estero. LIGNA ha dunque ulteriormente rafforzato la sua posizione di fiera leader mondiale del comparto.”

“LIGNA 2023 non è stata solo una piattaforma di presentazione di nuove tecnologie, ma anche un punto

d’incontro per lo scambio delle conoscenze e per fare rete”, afferma Bernhard Dirr, Managing Director della Divisione macchine per la lavorazione del legno interna all’Associazione tedesca dell’industria meccanica e impiantistica (VDMA). “La fiera ha dimostrato che il comparto della lavorazione e del trattamento del legno offre alla sua clientela tutte le tecnologie necessarie per una produzione competitiva e allo stesso tempo sostenibile. Considerato l’incerto contesto generale con il quale l’industria del legno si trova oggi a doversi confrontare, il successo di LIGNA 2023 ne conferma il ruolo di importante momento di stimolo. LIGNA non è motore del comparto solo in tempi facili, ma offre soluzioni anche e soprattutto nei momenti difficili, quando ci sono sfide da affrontare.”

La Community era dunque particolarmente interessata a macchine, sistemi e processi intelligenti e interconnessi, capaci di garantire una maggiore efficienza dei costi e della produzione. E c’era anche una forte domanda di soluzioni di ottimizzazione dell’automazione e dei processi tali da attenuare gli effetti della carenza di personale qualificato.

“Nei padiglioni si toccava dal vivo la trasformazione in atto nell’industria”, dice ancora Köckler. Era esposta l’intera catena del valore, da macchine e impianti per la lavorazione del legno a utensili e metodi di lavoro, a robot industriali e persino esoscheletri come supporto per addetti a lavori artigianali e forestali di tipo pesante. Da tempo ormai le macchine che si vedevano esposte non si usano più solo per la lavorazione del legno, ma possono servire anche per lavorare vetro, materie plastiche o materiali compositi. Dice ancora Köckler: “Mobili o elementi costruttivi, ad esempio, sono composti dei materiali più diversi. È quindi più che naturale che gli espositori di LIGNA allarghino la gamma della loro offerta per offrire più opzioni ai loro clienti”. Tra i temi centrali della fiera c’era

l’importanza del legno come materia prima rinnovabile e il suo ruolo nel processo di decarbonizzazione in corso. Uno sviluppo che ha come effetto naturale la crescente importanza della costruzione in legno e l’apertura di nuove possibilità di mercato per l’industria meccanica.

Gli espositori di LIGNA 2023 hanno presentato soluzioni che ottimizzano notevolmente tutte le fasi di processo della costruzione in legno. Questo consente non solo di contenere i costi, ma anche di utilizzare attentamente la preziosa materia prima favorendone il massimo risparmio possibile. Anche il settore delle pavimentazioni e l’industria del mobile tendono a servirsi sempre più spesso del legno, perché il consumatore finale è sempre più sensibile al tema della sostenibilità. Così è apprezzato ad esempio l’impiego di Innovative colle a base di materie prime rinnovabili che aiutano a ridurre le emissioni di CO2.

Le

LIGNA 2023 ha proposto ai visitatori anche un ricco programma di conferenze, presentazioni dal vivo, mostre speciali e premiazioni. Nella cornice del LIGNA.Stage, nel padiglione 12, circa 90 relatori hanno presentato ultimissimi sviluppi di mercato e temi di tendenza. La carenza di personale qualificato e il tema del recruiting sono stati al centro dell’attenzione di un’area dedicata, che ha favorito il confronto tra personale specializzato e potenziali datori di lavoro.

Conclude Köckler: “LIGNA 2023 ha dimostrato ancora una volta di essere una piattaforma irrinunciabile per l’industria della lavorazione del legno. Non solo ha promosso lo scambio di saperi ed esperienze, ma ha anche gettato le basi per un’industria del legno aperta al futuro e sostenibile”.

La prossima LIGNA si terrà dal 26 al 30 maggio 2025.

Peter Rockedahl, Chief Technology Officer, Moelven Industrier AB

“Visitare LIGNA ha consentito al nostro team di assicurarsi informazioni dettagliate su ultimissimi prodotti, servizi e soluzioni del settore. Stabilire contatti diretti con i fornitori è determinante per promuovere il nostro business e avere la certezza di poter continuare a fornire ai clienti soluzioni innovative e sostenibili. Apprezziamo molto le opportunità che LIGNA offre agli esperti del settore di confrontarsi, imparare e accrescere la propria competenza.”

Michael Bücking, Managing Director, Tischler NRW