Chi oggi fa impianti per l’estrusione di tubi - con diametro sia di 3.000 mm per trasporto idrico ed emissari sottomarini sia di 5 mm per la protezione di cavi fibre ottiche, ossia la gamma delle linee di Tecnomatic - deve garantire il miglioramento della produttività in termini di prestazione oraria e di qualità dimensionale, ma prima ancora il contenimento nel consumo di materiale. Tutti ambiti in cui la casa bergamasca ha parecchio da dire DI LUCA MEI ED ERMANNO PEDROTTI

C

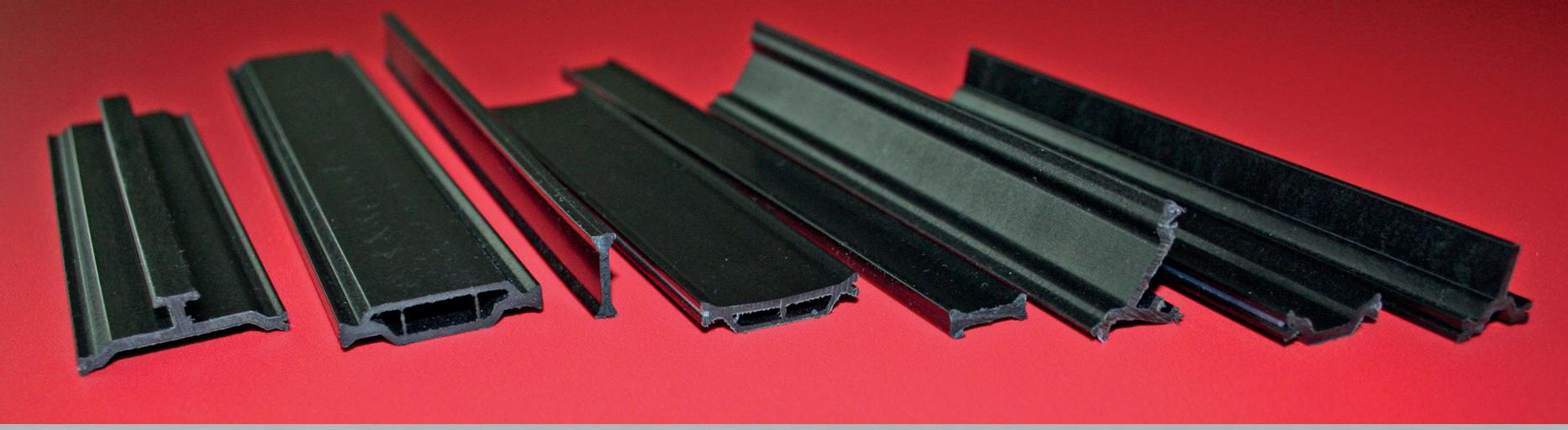

on sede ad Azzano San Paolo (Bergamo), Tecnomatic progetta e realizza estrusori, teste di estrusione e impianti “chiavi in mano” per l’ampia e variegata industria dei tubi in materiali plastici. Ma non è sempre stato così, come ci ha raccontato Diego Lupi, uno degli attuali soci titolari dell’azienda: “Nata nel 1976 per volontà di mio padre Camillo Lupi come impresa di subfornitura attiva nell’ambito della meccanica di precisione, nei primi anni Ottanta inizia un percorso parallelo che la vede impegnati anche nella fabbricazione di teste per l’estrusione tubi in PVC. Nulla di strano, in realtà, dato che spesso chi fa lavorazioni su specifiche dettate da terzi nutre il desiderio di vedere il proprio logo aziendale impresso su un manufatto frutto del suo ingegno. Detto fatto: quell’attività all’inizio collaterale e sperimentale risulta essere così coinvolgente e gratificante che diviene presto la nostra principale occupazione”. n. 391 - Ottobre/Novembre 2022

Da allora in poi è un susseguirsi d’implementazioni. All’inizio degli anni Novanta c’è la messa a punto delle teste d’estrusione di grandi dimensioni e contemporaneamente inizia la produzione di quelle per la lavorazione delle poliolefine. Verso la metà degli anni Novanta l’azienda si trasferisce nella zona industriale adiacente all’aeroporto di Bergamo e inizia progettazione e commercializzazione di estrusori monovite. Le cose vanno bene e, nel 1999, quell’insediamento produttivo è oggetto di un ampliamento che oggi è funzionale anche all’attività di show room e a quella dei collaudi. E ancora. All’inizio degli anni Duemila nascono i nuovi estrusori con L/D pari a 30 e qualche anno dopo la non banale serie d’estrusori Zephyr con L/D pari 40 che, in tempi non sospetti, vanta consumi estremamente contenuti. Anche il “tailor made” prende piede e, a tale scopo, nasce un’unità di project management per la gestione della sempre più ampia ri-

chiesta di linee su misura. Quando poi di incentivi statali non vi è ancora traccia la casa bergamasca lancia Pipe 4.0: software per interfacciare i componenti delle linee automatiche con il resto della fabbrica, e non solo.

L’intersezione tra bisogno del cliente e know-how del costruttore “La nostra ricerca della leadership in tema d’innovazione è aderente alle esigenze dei clienti”, ha proseguito Lupi, “nel senso che è inutile sviluppare ciò che poi al mercato non serve e/o non porta benefici. E questo è un fatto. Al contempo noi non abbiamo mai perso di vista quelli che sono i caposaldi in tema d’innovazione nella fabbricazione dei tubi: l’alta produzione nell’unità di tempo; il risparmio di materiali ed energia. Esempio di tale complementarità tra bisogni del cliente e intenti interni è il citato software Pipe 4.0 che, per noi, ha significato un salto di

37