DOSSIER R E T T I F I C AT R I C I

In primo piano le nuove nate di casa Grinding Technology (Morara eQuick ID Plus e Tacchella

La produzione nello storico stabilimento di Cassine (AL)

GRINDING TECHNOLOGY

LA COMPETITIVITÀ CORRE SUL FILO DEL MICRON E DELLA SOSTENIBILITÀ MACCHINE PER LA RETTIFICA AD ALTO CONTENUTO TECNOLOGICO IN CUI RIDUZIONE DEI CONSUMI, MIGLIORAMENTO DELL’EFFICIENZA, TECNOLOGIA INNOVATIVA E SCELTA DEI MATERIALI SONO ELEMENTI CARATTERIZZANTI

G

Grinding Technology, controllata del gruppo FFG terzo costruttore al mondo di macchine utensili, nasce nel 2017 per aggregare al suo interno tre storici costruttori di macchine rettificatrici Made in italy: Meccanodora, fondata a Torino nel 1961, Morara, azienda nata a Bologna nel 1919 e Tacchella, fondata ad Acqui Terme nel 1921. La gamma Morara e Tacchella offre rettificatrici cilindriche per esterni, interni ed universali in grado di soddisfare produzioni medio alte fino ai singoli pezzi. Tutte le rettificatrici dei marchi Morara e Tacchella vengono progettate, costruite e collaudate presso lo storico stabilimento Tacchella di Cassine (AL), dove si concentra l’intero processo produttivo ed è stato messo a punto il piano di investimenti in ricerca e sviluppo incentrato sui principi dell’industria 4.0 e sull’ecosostenibilità. La produzione, totalmente made in Italy, è destinata a clienti nazionali ed internazionali, come racconta Dario Scazzola, Direttore Commerciale di Grinding Technology.

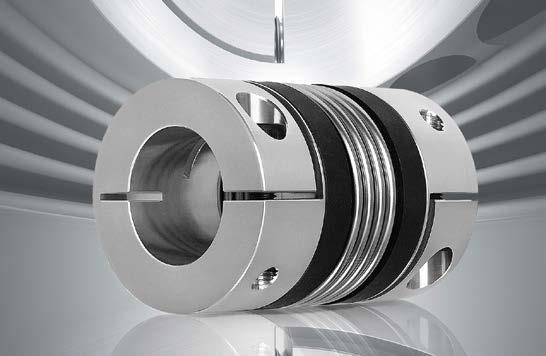

I vantaggi della rettifica Negli ultimi anni si è notevolmente sviluppata la tendenza a realizzare particolari meccanici con tolleranze dimensionali, geometriche e con rugosità superficiali sempre più stringenti e dunque realizzabili solo attraverso un processo di rettifica. Il vantaggio derivante dall’estrema precisione del pezzo finito si manifesta direttamente su durata ed affidabilità del prodotto in cui viene montato. Per esempio, un’automobile costruita con componenti molto 52

M &A | GIUGNO/LUGLIO 2020

precisi sarà più affidabile e longeva limitando al minimo guasti, fermi ed i conseguenti costi economici-ambientali derivanti. “Ad oggi il sistema produttivo necessita sempre più spesso di eseguire lavorazioni just-in time, per lotti dalle piccole e medie dimensioni – spiega Luca Verre, Area Sales Manager di Grinding Technology -. La risposta migliore a questa esigenza è data da macchinari semplici, versatili, ergonomici e di rapido riattrezzaggio. Mantenendo come obiettivo primario quello della rispondenza geometrica e dimensionale nel prodotto finito, sarà il costo per pezzo a dare un sostanziale vantaggio competitivo al cliente. In questo concetto si cela il vero significato di efficienza produttiva che sta acquisendo un’importanza in costante crescita e si traduce direttamente in riduzione del magazzino, diminuzione del costo per pezzo ed aumento della redditività”. Andando incontro a queste esigenze nel corso del tempo le macchine utensili si sono evolute: così come molti torni sono diventati centri di tornitura e alcune fresatrici centri di lavoro, anche le rettificatrici sono diventate centri di rettifica. Ciò significa macchine flessibili, capaci di usare diversi utensili (per numero e tipologia) al fine di eseguire in un solo piazzamento più lavorazioni sullo stesso particolare. Evitare di spostare un pezzo tra più macchine comporta molteplici vantaggi: migliore qualità superficiale, miglior concentricità tra le circonferenze lavorate, minori spazi occupati in officina, minor numero di manipolazioni, riduzione dei costi e della logistica e della relativa automazione.