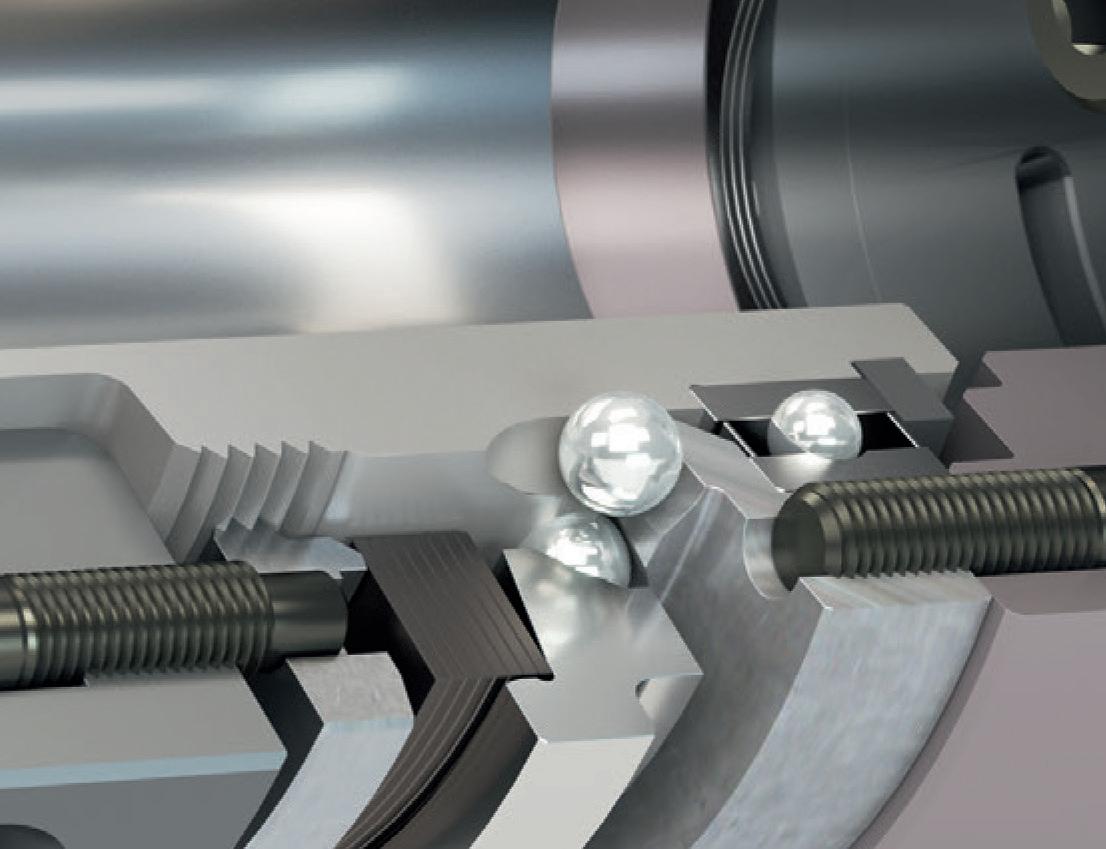

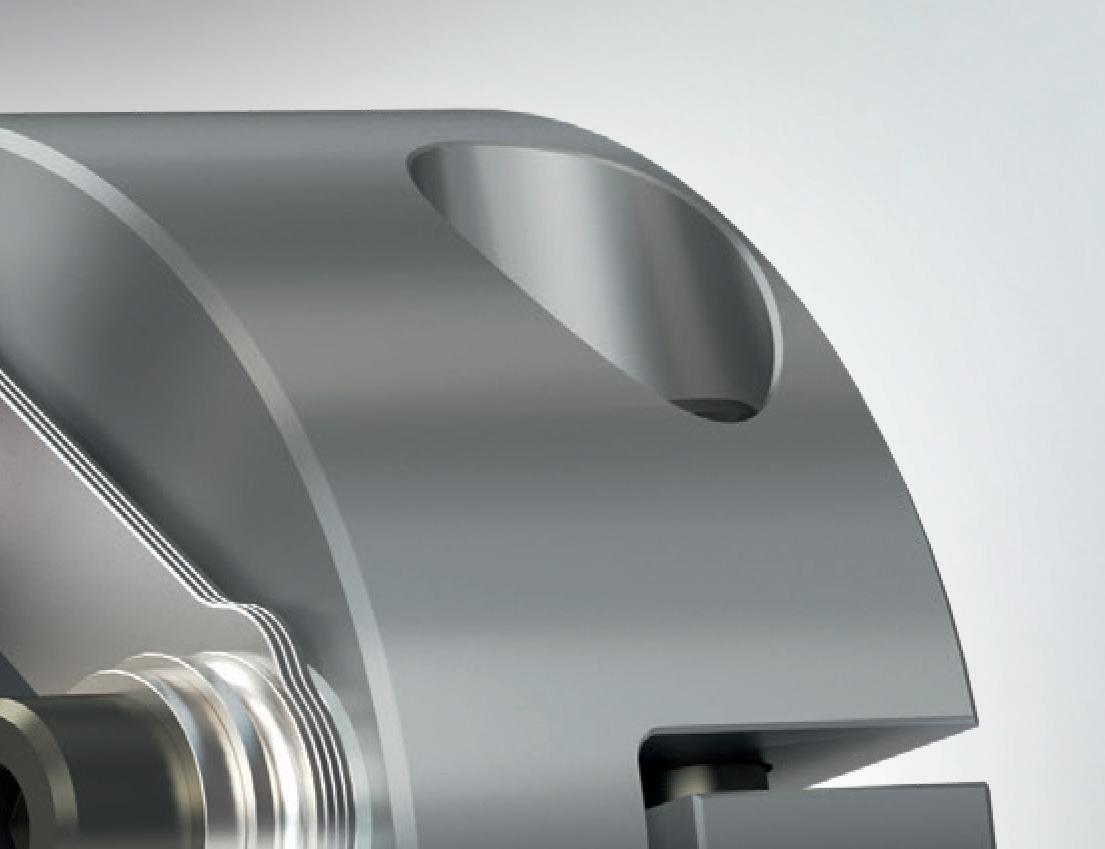

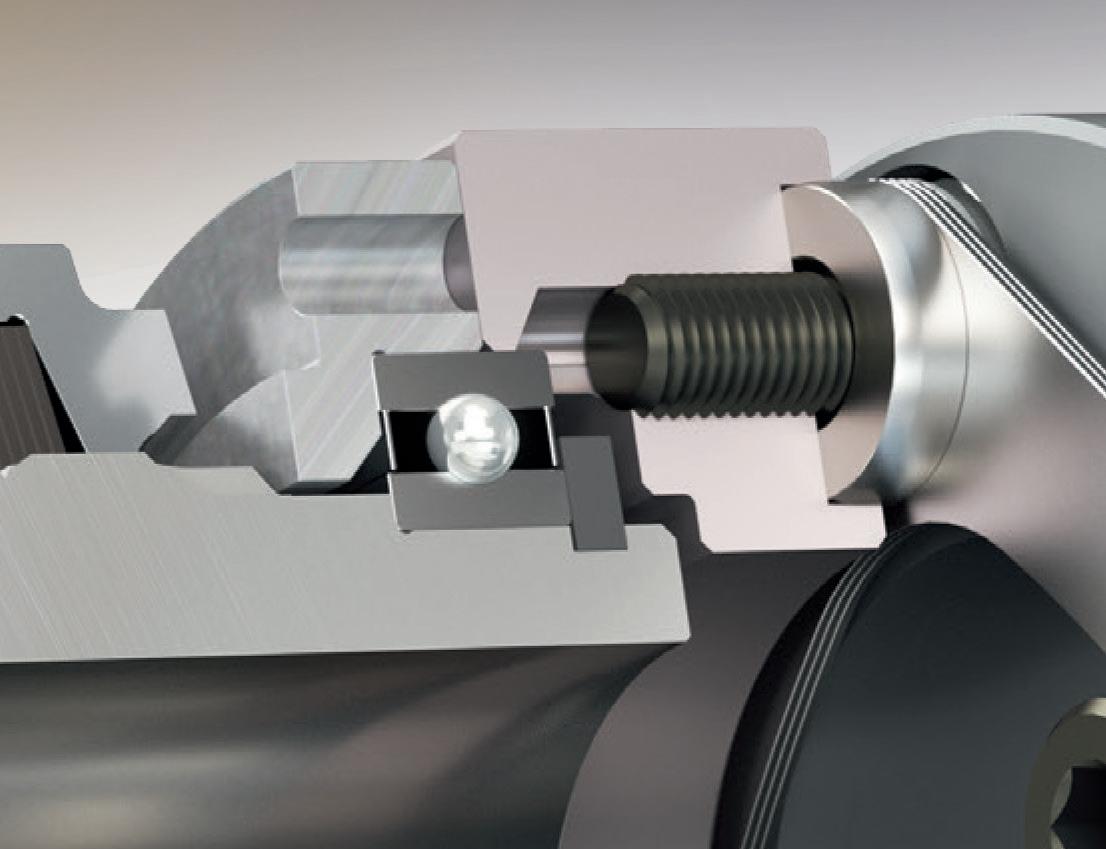

Link International s.r.l. da 15 anni leader in Italia nell’ambito del revamping, manutenzione, reverse engineering e costruzione di riduttori, apre una business unit dedicata ai riduttori di comando estrusori per polimeri.

Realizziamo:

•Progettazione e costruzione di riduttori monovite/bivite (corotanti/controrotanti)

• Revamping di riduttori esistenti, reverse engineering di ingranaggi e cuscini reggispinta

•Condition monitoring con analisi vibrazionali, esami endoscopici, termografie a infrarossi

•Servizi di manutenzione programmata

•Estensioni di garanzia

AZIENDA CERTIFICATA Tüv: ISO9001:ISO45001

international LINK

Via Belvedere 26

20862 Arcore (MB) - Italy

Tel. +39 039 2268758

Fax +39 039 2267494

www.linkinternational.it

info@linkinternational

EDITORIALE

8 Greenwashing, questo... conosciuto

MARKETING

10 Un 2022 oltre ogni aspettativa

13 I beni strumentali in audizione alla Camera dei Deputati

14 Le buone pratiche sono proficue per le aziende

15 Ampio consenso, novità per welfare e relazioni sindacali

15 Lavorare meno e produrre di più

16 Poliuretano flessibile tra alti e bassi

16 Serramenti in PVC ancora in crescita, grazie anche agli incentivi fiscali

17 Un settore attrattivo e promettente

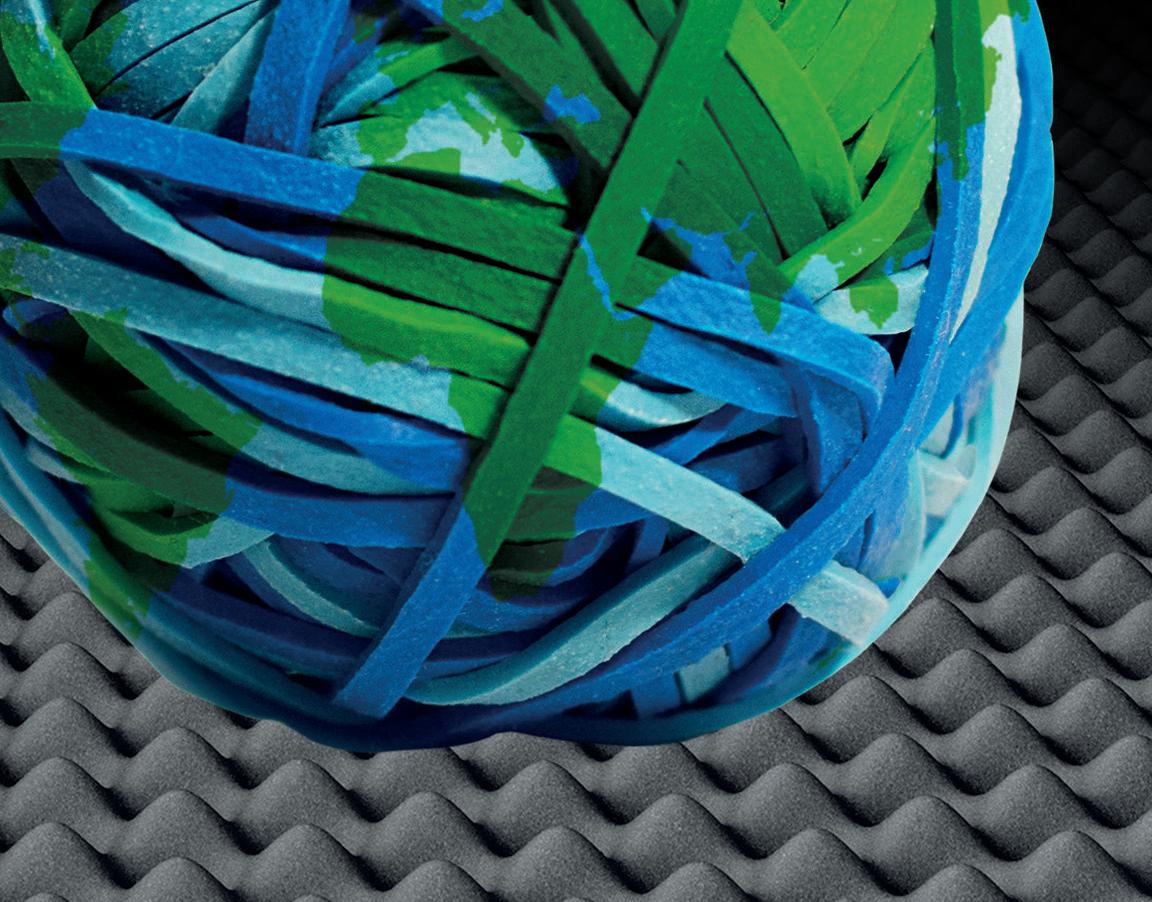

17 Isolamento globale

18 La filiera italiana del packaging è unita e supportata dalle istituzioni nazionali

22 Lavorare insieme per una plastica sempre più riciclabile

24 La produzione di bioplastiche triplicherà nei prossimi cinque anni

26 Nel 2022 recuperate oltre 230.000 tonnellate di PFU

27 Materiali ultraresistenti a base di FDCA

27 Il riciclo chimico di PET arriva in italia

28 Gli investimenti spingono il riciclo UE

30 Il valore aggiunto nella termoformatura: fornire esperienza insieme agli impianti

36 Da piccola fabbrica a multinazionale della plastica

40 Rispondere all’ampliamento del mercato e stimolarne l’ulteriore crescita

42 L’essenziale è invisibile agli occhi…

44 Bilanci e prospettive per il calore di processo

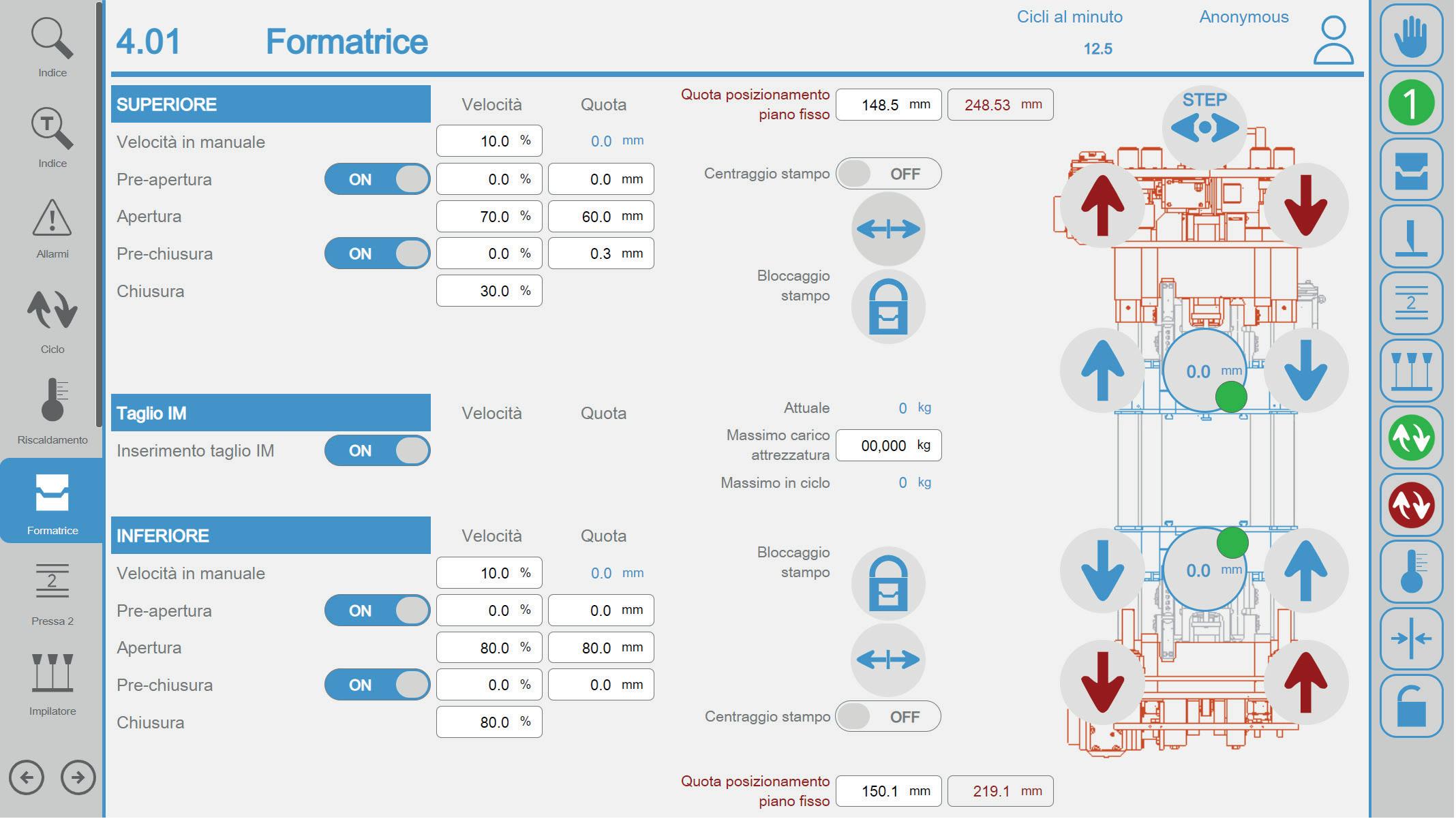

47 Movimenti ottimizzati, tempi di riciclo ridotti

50 Impianto per il riciclo congolese di bottiglie in PET post-consumo

51 Due è meglio che uno

53 Semplificare l’automazione dei processi produttivi

54 Nuova generazione di avvolgitori automatici

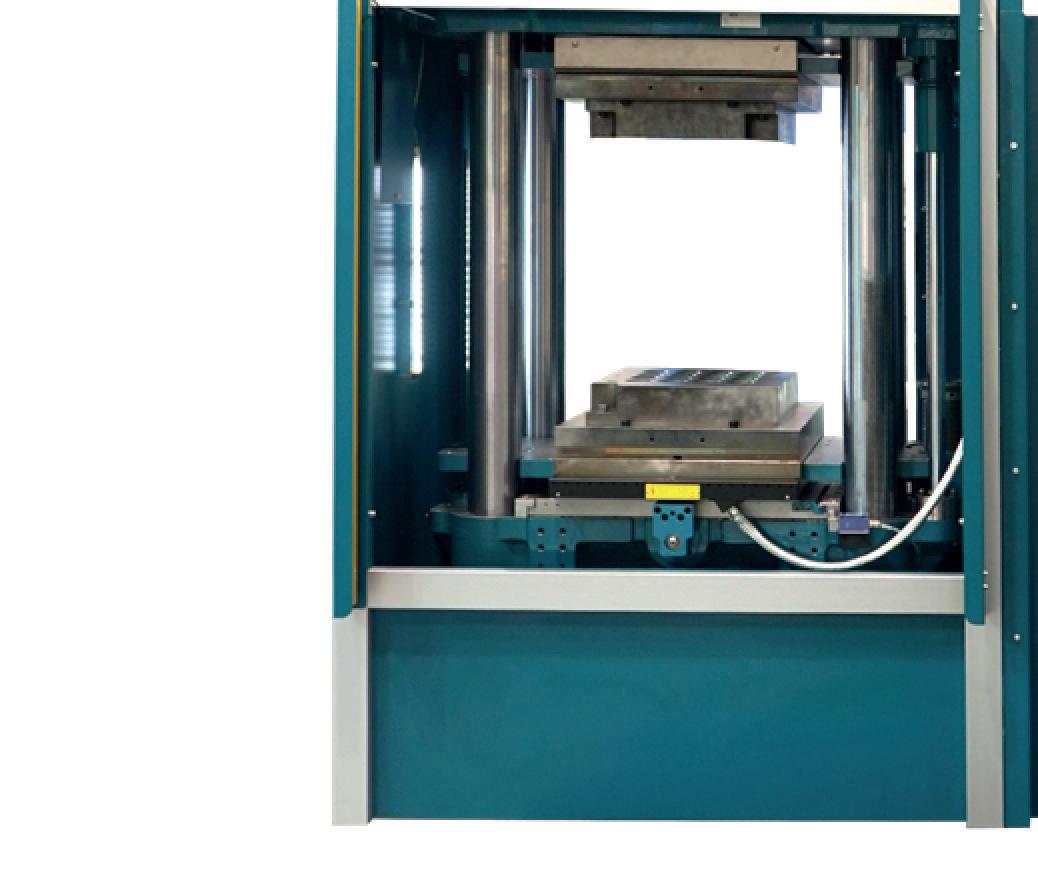

55 Quinta generazione di presse elettriche

56 Densificatore a circolo chiuso per scarti post-consumo e post-industriali

57 Industria 4.0 e tracciabilità di processo in un impianto per scaglie di PET

57 Tre piattaforme tecnologiche

58 Si scrive cura dei dettagli si legge personalizzazione

59 Trattamento al plasma ecosostenibile

MATERIALI E APPLICAZIONI

60 Un futuro guidato dagli imballaggi in fibre vegetali?

64 Plastificanti da fonti rinnovabili fino al 50%

65 Nel Belpaese la società tedesca supera i 296 milioni di vendite

66 Ridurre l’impatto ambientale delle applicazioni grafiche

66 Prevedere colore e proprietà dei materiali con l’intelligenza artificiale

67 Spessore maggiore, isolamento termico migliore

67 Additivo senza sostanze a base di PFAS

ELASTICA - LA RIVISTA DI ASSOGOMMA

70 Fluoroelastomeri a rischio di bando

72 La capacità elastica della gomma in base alla prova di trazione

74 Rassegna internazionale di scienza e tecnologia

RUBRICHE E VARIE

79 Progetti, ripartenze e novità per Plast 2023

80 Corsi CESAP

81 Corsi SBS

Il PET è divenuto ormai un materiale diffuso e consolidato per la produzione di imballaggi, in particolare bottiglie di qualsiasi genere. A tal fine, questo materiale deve avere una certa qualità specifica e, ancora oggi, durante la lavorazione presenta diversi problemi. Le principali criticità riguardano i cosiddetti “punti neri”, causati dai residui bruciati di PET all’interno della vite di plastificazione, del cilindro e in alcuni casi anche dei canali caldi, e le striature sulle preforme, dovute ai resti dei masterbatch deteriorati nei cambi di colore.

Questi inconvenienti rallentano molto il ciclo produttivo, che può durare da pochi minuti (nelle migliori condizioni) fino a diverse ore (nei casi peggiori), e aumentano di conseguenza la produzione di scarti, che oggi industrie moderne e competitive non possono permettersi, complice anche il filone della sostenibilità e dell’ecologia, sempre più rivolto a migliorare la produttività diminuendo i rifiuti. I composti di spurgo generici e/o universali aiutano poco a ridurre la produzione di scarti e spesso richiedono molto tempo per la modifica dei parametri di elaborazione e l’impostazione dei valori sulla macchina, come l’aumento della temperatura, lo spostamento della vite e altro ancora.

Il nuovo prodotto Ultra Plast PET-CS2 sviluppato e prodotto da Ultra System specificamente per la pulizia di vite, cilindro e, soprattutto, canali caldi può essere utilizzato durante il normale ciclo produttivo senza alcuna modifica del ciclo stesso e impiegando semplicemente il composto di spurgo come normale PET. In altre parole, non è più necessario arrestare la produzione e vengono eliminati i lunghi tempi di attesa. Ultra Plast PET-CS2 può essere iniettato direttamente nello stampo e può essere stampato: poche iniezioni con il prodotto di spurgo e altrettante poche iniezioni con PET neutro sono sufficienti a eliminare istantaneamente i residui bruciati e resti di masterbatch all’interno del canale caldo così come i punti neri.

Il nuovo prodotto risulta maneggevole, di facile utilizzo e, impiegato opportunamente in base al masterbatch e alle condizioni di canale caldo e macchina, contribuisce a ridurre la produzione di scarti, favorendo una pulizia più semplice, veloce ed efficace, unendo produttività e sostenibilità di processo. L’attenzione per l’ambiente, infatti, è uno degli aspetti principali che guidano lo sviluppo di nuovi prodotti da parte di Ultra System, che, con le sue più recenti innovative formulazioni, ha posto estrema attenzione nel rendere possibile il compromesso tra plastica e pianeta, obiettivo cui punta proprio un uso corretto e regolare di Ultra Plast attraverso la riduzione degli scarti e il miglioramento della qualità di processi e prodotti a favore di un mondo più “green”.

www.ultrasystem.ch

100 anni di azienda a conduzione familiare Hehl. Circa 70 anni di storia per il marchio ARBURG. Il giusto mix per uno dei produttori leader mondiali della tecnica dei materiali plastici presente con successo da anni sul mercato. Cosa ci rende unici? Tradizione, motivazione, innovazione e i giusti collaboratori. Così era, e così è ancora. E via con i prossimi 100 anni!

www.arburg.it

Con fatturato pari a 4,67 miliardi di euro, il 2022 si è chiuso per i costruttori nostrani di macchine e attrezzature per la lavorazione di materie plastiche e gomma oltre ogni aspettativa. La seconda prestazione migliore di sempre da incorniciare e che fa ben sperare e guardare al futuro con fiducia nonostante le difficoltà a livello di politica internazionale ed economiche rimangano tante e non siano ancora del tutto superate.

Dai dati consuntivi ufficiali relativi al 2022 dei costruttori italiani di macchine e attrezzature per la lavorazione di materie plastiche e gomma, pubblicati dal Centro Studi Mecs, emerge un anno, quello da poco terminato, da incorniciare. Infatti, il settore delle tecnologie per la plastica e la gomma rappresentato da Amaplast (l’associazione nazionale dei costruttori di macchine e stampi per materie plastiche e gomma) ha chiuso l’anno con un fatturato pari a 4,67 miliardi di euro, seconda prestazione migliore di sempre. Inoltre, l’incremento rispetto al 2021 è stato del 5% e le previsioni dei preconsuntivi pubblicati a dicembre (pari a 4,5 miliardi di euro) si sono quindi rivelate particolarmente caute. Il bilancio della sola compagine associativa è stato persino migliore (+9% il fatturato rispetto al 2021).

Il risultato è tanto più soddisfacente se rapportato alle numerose difficoltà che il comparto ha dovuto affrontare nel corso

dell’anno - peraltro non ancora del tutto superate - tra i limiti alle esportazioni in Russia, la scarsità di materie prime e componentistica nonché l’incremento dei costi energetici. A permettere all’intero settore di raggiungere questo risultato storico è stato soprattutto l’export, che ha registrato un andamento particolarmente positivo sul finire d’anno, con un valore totale tornato sopra la soglia dei 3 miliardi di euro. Dopo l’ottimo 2021, il mercato interno è rimasto più statico, pur con una variazione positiva dello 0,8% e un fatturato pari a 2,54 miliardi di euro.

Nel dettaglio, l’export dei costruttori italiani - che continua a rappresentare una quota del 70% sulla produzione - risulta in progressione sostenuta verso le tre principali macroaree di destinazione:

• Europa (sia comunitaria, sia extra UE): +8%;

• Americhe: +12%, grazie soprattutto al quadrante meridionale (+33% nel suo complesso, con picchi soprattutto per il Brasile ma anche, pur con valori assoluti più bassi, per Colombia, Cile e Perù); in ambito USMCA, rallentano leggermente gli Stati Uniti (-3%) ma segna un nuovo forte rimbalzo il Messico (+35%);

• Asia: +9%; in Estremo Oriente (+9% in media) spicca il +24% delle vendite in India mentre arretra la Cina (-7%); in Medio Oriente (+11% nel complesso) fanno da traino Arabia Saudita (+36%) ed Emirati Arabi Uniti (+58%).

Dal continente africano giungono segnali piuttosto contraddittori e contrari rispetto a quanto registrato nel corso del 2021: l’export in Nordafrica cala del 24% in media e quello verso i mercati sub-sahariani aumenta nella stessa misura.

Quanto alla merceologia dell’export di settore, tra le macchine per la trasfor-

Costruttori italiani di macchine per plastica e gomma

DI STEFANIA ARIOLI

Itib

Costruttori italiani di macchine per plastica e gomma

DI STEFANIA ARIOLI

Itib

mazione primaria si osserva una robusta crescita degli estrusori (+23%) e degli impianti per mono e multi-filamenti (+58%), categoria quest’ultima che nell’ultimo triennio in particolare ha registrato una progressione molto sostenuta, partendo dai 74 milioni di euro del 2020 per raggiungere nel 2022 il picco storico di quasi 140 milioni, dopo che nel decennio precedente il ventaglio di valore era stato di 30-50 milioni. Piatto invece l’andamento delle macchine a iniezione e decisamente negativo quello delle macchine per soffiaggio (-19%) e delle termoformatrici (-22%).

Quanto al primo trimestre 2023, l’indagine congiunturale svolta tra gli associati a inizio gennaio ha restituito le seguenti attese:

• +7% gli ordini (rispetto allo stesso periodo 2022); le prospettive sono positive, con intensità sostanzialmente simile, per quanto riguarda il mercato italiano e quelli esteri;

• +6% il fatturato, un dato ancora ampiamente positivo ma leggermente meno brillante di quella indicata nei trimestri precedenti; le vendite all’export, nuovamente, dovrebbero dare maggiori soddisfazioni.

Le prospettive per il 2023 restano incerte, visto il contesto economico e politico ancora in cerca di assestamento. Se da un lato, infatti, è parzialmente migliorata la situazione relativa ai costi energetici e alla disponibilità di materie prime e componentistica, dall’altro continuano a susseguirsi criticità - come la recente crisi degli istituti finanziari - che rendono difficile ogni tentativo di fare previsioni.

Un focus sui concorrenti tedeschi che, in base alle ultime indagini, hanno registrato a consuntivo 2022 un calo di tredici punti degli ordini (particolarmente debole il mercato interno) e, al contrario, un +10% per le vendite (bene soprattutto quelle all’estero). In questo primo scorcio di 2023, inoltre, si accentua la forbice tra gli ordini (-40%, con un crollo di quelli do-

TABELLA 1 - MERCATO ITALIANO DI MACCHINE, ATTREZZATURE E STAMPI PER MATERIE PLASTICHE E GOMMA (MILIONI DI EURO)

TABELLA 2 - AREE DI DESTINAZIONE DELL’EXPORT ITALIANO DI MACCHINE, ATTREZZATURE E STAMPI PER MATERIE PLASTICHE E GOMMA (%)

settore delle tecnologie per plastica e gomma rappresentato da Amaplast ha chiuso l’anno con un fatturato pari a 4,67 miliardi di euro, seconda prestazione migliore di sempre.

L’analisi dei bilanci delle aziende associate ad Amaplast compiuta dal Centro Studi Mecs anche nel 2022 consente di valutare l’andamento dell’industria italiana delle macchine per plastica e gomma, che appare in sostanziale buona salute.

Quanto al primo trimestre 2023, l’indagine svolta tra gli associati Amaplast a inizio gennaio ha restituito le seguenti attese: +7% gli ordini (rispetto allo stesso periodo 2022); prospettive positive per quanto riguarda il mercato italiano e quelli esteri; +6% il fatturato.

mestici) e le vendite (+21% ma in questo caso però la performance migliore è registrata in casa).

Per il settore italiano, il 2023 è soprattutto l’anno di Plast, una delle più importanti

fiere al mondo per l’industria delle materie plastiche e della gomma, organizzata da Promaplast. La fiera tornerà, dopo cinque dall’ultima edizione, dal 5 all’8 settembre 2023 a Fiera Milano Rho (Mila-

no). Le aziende si stanno preparando per mostrare al mondo il meglio del made in Italy sotto il profilo della progettazione, dei materiali, della sostenibilità e delle tecnologie smart.

Anche nel corso del 2022 è stata svolta dal Centro Studi Mecs una approfondita analisi dei bilanci delle aziende associate ad Amaplast, uno strumento utile per supportare le aziende nella valutazione del proprio posizionamento competitivo e delle decisioni strategiche.

Il 93,1% delle aziende è risultato in utile nel 2021, a fronte dell’84,6% nel 2020, e il 58% ha incrementato i propri margini.

Il settore nel suo insieme mostra un’espansione dell’Ebitda di circa un

punto percentuale e della stessa entità è la diminuzione media del costo del lavoro. Infine, il 56% delle imprese, una ventina in più rispetto al 2020, rientra nei “top clusters”.

Pur scontando l’inevitabile “ritardo”, dovuto ai tempi di approvazione e deposito dei documenti contabili relativi all’esercizio finanziario 2021, e alla contemporanea mutevolezza del contesto economico e dello scenario globale, lo studio rappresenta un’interessante sintesi dei principali indicatori economico-finanziari che consentono di valutare l’andamento dell’industria italiana delle macchine per plastica e gomma.

Un settore che appare sostanzialmente in buona salute e in grado di assorbire i contraccolpi delle criticità che negli ultimi anni si sono verificate in rapida

successione: in linea di massima, le imprese raggiungono infatti una buona marginalità e mantengono solidità finanziaria, pur evidenziando un basso livello di patrimonializzazione e una certa dipendenza da fonti finanziarie terze.

L’analisi comprende anche un approfondimento sui bilanci di un campione di concorrenti esteri, allargato quest’anno a una quarantina di aziende europee e asiatiche, eterogenee per merceologia. Rispetto a tali competitor, in particolare quelli europei, i costruttori italiani dimostrano di conseguire Ebitda superiori, a parità di tecnologia e produttività. Al contrario, le imprese estere sembrano in vantaggio per quanto concerne il costo del lavoro, il grado di liquidità e la patrimonializzazione.

Le tre associazioni nazionali di categoria che insieme rappresentano 38,8% del settore dei beni strumentali italiani, Amaplast (che raggruppa i costruttori di macchine e stampi per materie plastiche e gomma), Acimac (che rappresenta i costruttori italiani di macchine e attrezzature per ceramica) e Ucima (che raccoglie i costruttori italiani di macchine automatiche per il confezionamento e l’imballaggio) hanno recentemente partecipato, attraverso la voce di Riccardo Cavanna, presidente di Ucima, all’Audizione “Indagine conoscitiva sul Made in Italy: valorizzazione e sviluppo dell’impresa italiana nei suoi diversi ambiti produttivi” in seno alla X Commissione Attività Produttive, Commercio e Turismo presso la Camera dei Deputati, presentando alcune criticità del settore e le relative possibili soluzioni.

Si è trattato della prima volta che le tre associazioni, che rappresentano altrettanti settori di primissimo piano al mondo con una quota media di esportazioni pari al 75,8% e un saldo commerciale attivo di 9,9 miliardi di euro, hanno avuto la possibilità di presentare direttamente al Governo le criticità che stanno vivendo i tre settori che rispettivamente rappresentano e le possibili soluzioni nel medio-lungo termine.

Tra i focus presentati rientrava

l’Industria 4.0, che dopo la spinta degli ultimi anni, necessiterebbe ora di un programma di medio-lungo periodo per continuare a supportare la transizione digitale delle aziende, anche in un’ottica di sostenibilità ambientale. Gli attuali rinnovi su base annuale dei finanziamenti in materia non consentono, infatti, una programmazione degli investimenti pluriennali necessari per sostenere lo sviluppo in questa direzione. Un altro tema trattato è stato quello dell’innovazione tecnologica e dello sviluppo di competenze,

poiché a riguardo risulta necessario sostenere i piani di investimento delle imprese. Un cambiamento che preveda innovazione e transizione digitale come parte integrante del progresso. Per questo le aziende necessitano di un supporto finanziario, migliorando l’accesso al credito, ma anche di investimenti in programmi di formazione dedicati a formare figure specializzate.

In Italia il numero di diplomati negli istituti tecnici e negli ITS così come quello dei laureati in materie scientifiche (in primis, ingegneri) è del tutto insufficiente a soddisfare le richieste provenienti dal mondo delle imprese. Per colmare il divario fra domanda e offerta occorreranno anni in cui l’obiettivo dev’essere

quello di intraprendere politiche attive (sfruttando anche i fondi del PNRR) volte a potenziare le strutture oggi esistenti e ad avvicinare i giovani agli istituti tecnici. Questa audizione ha rappresentato un’occasione importante poiché i tre settori rappresentati dalle associazioni contano attualmente

1.170 aziende che occupano 57.500 addetti e generano un fatturato di 14,2 miliardi di euro, pari al 38,8% del settore dei beni strumentali italiani (uno dei comparti italiani maggiormente riconosciuto nel mondo per la qualità e l’innovazione tecnologica che è in grado di esprimere) e all’1,4% dell’intero settore manifatturiero italiano, che nel 2021 è valso 1.000 miliardi di euro.

Amaplast, Acimac e Ucima

“Nel comparto dei beni di investimento, Ucimu è la prima associazione, in Italia e in Europa, ad aver realizzato il Bilancio di Sostenibilità di settore. Il prossimo step sarà quello di formalizzare questo processo ed estenderlo a una platea di aziende più ampia”, ha dichiarato la presidente di Ucimu.

L’indice degli ordini di macchine utensili nel quarto trimestre 2022 di Ucimu-Sistemi per Produrre ha registrato un incremento del 3,5% rispetto allo stesso periodo del 2021. In valore assoluto l’indice si è attestato a 133,6 (base 100 nel 2015), nuovo record per il trimestre di riferimento. Il risultato è stato determinato sia dal positivo andamento degli ordinativi raccolti sul mercato estero, sia dagli ottimi riscontri del mercato interno.

In particolare, gli ordinativi raccolti all’estero sono cresciuti del 2,4% rispetto allo stesso periodo del 2021, per un valore assoluto dell’indice si attesta a 103,9. Sul fronte interno, gli ordini raccolti hanno registrato un incremento del 5,4%, per un valore assoluto dell’indice pari a 257, anche questo un nuovo record. “Questa performance, davvero soddisfacente perché si confronta con il risultato del quarto trimestre 2021 già eccezionale, è in gran parte frutto dell’accelerazione delle decisioni di acquisto da parte degli utilizzatori che hanno voluto chiudere gli investimenti entro l’anno 2022 per poter godere del credito di imposta al 40%, consapevoli, visti gli annunci governativi, che, a partire da gennaio 2023, l’aliquota sarebbe stata dimezzata”, ha commentato Barbara Colombo, presidente Ucimu.

Su base annua, l’indice degli ordini ha segnato invece un arretramento del 7,8%, per un valore assoluto di 120,1. Il calo è da attribuirsi alla riduzione della raccolta ordini sul mercato italiano (-20,8%) per un valore assoluto di 144,7. In crescita, invece, gli ordini dall’estero (+2,8%), per un valore assoluto di 115,9.

Tra i fattori che hanno contribuito a spingere gli ordini una menzione spetta anche alla sostenibilità. L’associazione dei costruttori italiani di macchine utensili, robot e automazione

ha recentemente realizzato, in collaborazione con Altis, alta scuola di impresa spin off dell’Università Cattolica del Sacro Cuore, il suo primo Bilancio di Sostenibilità. “La sostenibilità è un campo estremamente proficuo per le aziende perché non solo permette di migliorare i rapporti con i propri stakeholder ma offre anche la possibilità di reinventarsi e allinearsi con lo scenario normativo europeo, il quale sottolinea l’importanza sempre maggiore della diffusione delle buone pratiche ESG. Di fronte a questo Bilancio, si può affermare che già un buon numero di pratiche in linea con i criteri ESG è stato introdotto”, ha affermato Barbara Colombo, presidente dell’associazione.

Il Bilancio di Sostenibilità si riferisce al 2021 ed è stato redatto sulla base delle risposte al questionario di valutazione indirizzato alle 66 imprese associate a Ucimu in possesso del Marchio Ucimu. Tale questionario è stato costruito secondo un’analisi di materialità, ovvero focalizzando l’attenzione sugli ambiti di sostenibilità maggiormente influenzati dall’attività delle aziende del settore. In altre parole, le aree ESG oggetto di valutazione sono state scelte, a partire da 11 obiettivi dell’Agenda ONU 2030, perché più coerenti rispetto al business delle imprese operanti nel settore delle macchine utensili. In generale, dal Bilancio di Sostenibilità 2021 emerge una diffusa mancanza di formalizzazione dei processi: nonostante il 64% delle aziende abbia definito strategie e obiettivi, solo il 24% lo ha fatto in maniera formalizzata. La percentuale relativa alla gestione e monitoraggio dei percorsi sostenibili, seppur più alta (39% in modo formalizzato), rimane al di sotto della metà. D’altra parte, i risultati del bilancio mettono in luce la necessità per le imprese del settore di consolidare la loro attitudine a “comunicare la sostenibilità” attraverso l’implementazione di pratiche aziendali ad hoc.

di Sostenibilità

Le buone pratiche sono proficue per le aziende

Tempi brevi e ampio consenso hanno caratterizzato il recente rinnovo del CCNL per il settore plastica e gomma, accolto con più del 96% di voti favorevoli nelle assemblee dei lavoratori. Importanti novità sono state introdotte in merito al welfare sanitario e sul fronte delle relazioni industriali, che saranno rafforzate anche attraverso il potenziamento dell’Osservatorio nazionale sui due comparti industriali e la prosecuzione dell’attività connessa con il sistema di classificazione degli addetti.

“Le sempre più numerose imprese che rappresentiamo”, ha dichiarato Marco Do, presidente di Federazione Gomma Plastica, “ci consegnano la fotografia di un settore resiliente, che sa innovare

Settimana corta in Tria

e guardare al futuro. Negli ultimi due anni le nostre imprese hanno reagito con determinazione all’emergenza sanitaria e alla crisi energetica, attivando percorsi di cambiamento e sostenibilità. La federazione è impegnata a sostenere e promuovere le buone pratiche aziendali e opera a fianco dei propri iscritti per la realizzazione del green deal italiano ed europeo, non lasciando indietro nessuno. Anche il rinnovo del contratto, avvenuto in tempi rapidi, è segno di responsabilità delle imprese, di solide relazioni sindacali e di attenzione alle esigenze dei lavoratori, oltre il 70% dei quali sono operai e oltre il 90% hanno un contratto a tempo indeterminato”.

A partire da gennaio 2023, Tria ha adottato la settimana corta. Per tutti i dipendenti dell’azienda di Cologno Monzese (Milano) l’orario lavorativo è stato ridotto da 40 a 36 ore settimanali senza che lo stipendio abbia subito variazioni. Si tratta di una decisione che parte da lontano. Quando durante il lockdown della primavera 2020 a causa della pandemia Tria aveva attivato lo smart working e i dipendenti avevano dovuto gestire il proprio lavoro autonomamente senza controllo dell’orario era stato riscontrato un incremento di produttività e fatturato. Nei mesi seguenti a ciò si è aggiunta la progettazione di nuove tecnologie e la loro buona accoglienza al K 2022. Al termine obbligatorio per lo smart working, quindi, il CEO Stefano Venturelli e la direzione hanno avviato uno studio di fattibilità per la settimana lavorativa con orario ridotto, introdotta a partire dall’inizio del 2023 per un periodo sperimentale di sette mesi e accolta con favore dai

dipendenti. Tria è una delle prime aziende in Italia a ridurre l’orario di lavoro settimanale. La sede di Tria a Cologno Monzese (Milano)

Rinnovo CCNL gomma plastica

Migliora la situazione dell’offerta di poliuretano espanso flessibile, ma i prezzi delle materie prime permangono alti. Lo riferisce Europur, l’associazione europea che riunisce i produttori di tali semilavorati, secondo cui il prezzo del gas resta alto e volatile, anche se in Europa è diminuito rispetto alla scorsa estate, mettendo in difficoltà l’intera industria chimica, che utilizza il gas sia come materia prima sia come fonte energetica. Come Cefic, il consiglio europeo dell’industria chimica, aveva segnalato, a ottobre 2022 per la prima volta il Vecchio Continente ha importato più prodotti chimici di quanti ne abbia esportati e l’industria chimica in generale si è trovata a “un punto di rottura”. I principali fornitori tedeschi di materie prime attivi anche nella filiera del poliuretano hanno avvertito che la situazione potrebbe spingerli a breve a dover modificare le proprie strategie europee.

Fortemente dipendente dall’approvvigionamento di materie prime chimiche, l’industria del poliuretano flessibile si è trovata in una posizione precaria lo scorso autunno a causa di tale situazione, resa ancor più difficile dall’interruzione della produzione in tre siti europei produttori di TDI, una delle principali sostanze chimiche utilizzate per produrre blocchi espansi. Tutti i fornitori hanno fatto del loro meglio per stabilizzare l’offerta, utilizzando anche le importazioni di TDI da Asia e Stati Uniti, ma con un allungamento dei tempi di consegna. Parallelamente, la domanda di espansi è diminuita a causa della riduzione della domanda, principalmente dai mercati dell’arredamento e dei prodotti per il riposo. A seguito del calo della domanda, della ripresa della produzione europea e di importazioni stabili di prodotti chimici, la carenza di espansi è in gran parte diminuita in novembre e anche i prezzi delle materie prime chimiche hanno iniziato a stabilizzarsi, sebbene restino alti, con i prezzi del gas ancora elevati.

Secondo Europur, la situazione rimane piuttosto incerta, in quanto la filiera del poliuretano espanso flessibile può essere influenzata positivamente o negativamente da prezzi del gas in Europa e costi operativi dell’industria chimica a causa di fattori quali l’incertezza sulla stabilità dell’approvvigionamento di gas in Europa per gran parte del 2023 o dall’evoluzione della domanda europea di prodotti a base di espansi (materassi e mobili in particolare).

Le finestre in PVC sono sempre più apprezzate per la capacità di unire prestazioni, estetica ed economicità.

Anche nel 2022 il mercato italiano del serramento in PVC ha registrato una crescita importante. È quanto rileva il Gruppo Serramenti e Avvolgibili di PVC Forum Italia, che dal 2013 svolge ogni anno una indagine sul mercato italiano del serramento in PVC grazie ai dati forniti dalla collaborazione di 10 aziende associate (Alphacan, Aluplast, Deceuninck, Finstral, QI Sistemi/Gealan, Profine, Rehau, Salamander, Schüco e QI Sistemi/Veka), che insieme rappresentano gran parte del mercato di riferimento. Dopo il forte incremento del 2021, i serramenti in PVC nel 2022 hanno messo a segno una crescita del 16,8%, con oltre 16,6 milioni di metri lineari di telai per finestre - equivalenti a circa 2,7 milioni di unità finestra campione (1,23 x 1,48) equamente divise tra profili bianchi e pellicolati - immessi nel mercato italiano dalle suddette aziende. Dal calcolo sono esclusi i profili persiana, mentre sono compresi quelli per finestre scorrevoli, quantità equivalenti a circa 49.800 tonnellate sulla base di un peso medio di 18 kg per unità serramento.

Nella spinta alla crescita sono stati determinanti ancora una volta gli incentivi fiscali (dal 50 al 110%) e le scelte d’acquisto degli utenti sempre più rivolte verso il PVC per le sue eccellenti prestazioni tecniche e ambientali così come per l’ottimo rapporto costo/prestazione.

Considerando anche le finestre in PVC importate dall’estero, la cui stima esatta risulta non semplice ma ipotizzabile in circa 1,1 milioni di unità, si arriva a un totale di 3,8 milioni di unità, ossia circa il 52% del mercato totale delle finestre in Italia (quantificabile in 7,3 milioni di unità, compresi tutti i materiali alternativi). Un dato di estremo interesse, considerando che nel 2000 il PVC non copriva neanche il 15% del mercato, a testimonianza di una costante e duratura crescita del materiale negli anni. Il giro d’affari generato nel 2022 dal settore del serramento in PVC risulta essere in totale di circa 2,1 miliardi di euro.

La situazione illustrata da Europur mostra un miglioramento della situazione dellʼofferta di poliuretano espanso flessibile, ma permangono fattori di incertezza, primo fra tutti il prezzo delle materie prime.

La scelta di infissi in PVC premia la loro ormai riconosciuta sostenibilità ambientale, certificata dalla “Product Label” creata da VinylPlus, l’impegno europeo per la sostenibilità del PVC. L’ultimo Bilancio di VinylPlus ha evidenziato nel 2021, nonostante la contrazione delle attività economiche causata dalla pandemia, un riciclo complessivo di 810.775 tonnellate di rifiuti in PVC provenienti dalle diverse applicazioni, 355.329 (quasi il 44%) delle quali provenienti da profili finestra e prodotti correlati. Dal 2000, nell’ambito di Vinyl 2010 prima e ora VinylPlus, sono state riciclate 3,3 milioni di tonnellate di PVC derivanti dai serramenti in PVC.

Aramis Foams

Dati 2022 di PVC Forum Italia

Aramis Foams

Dati 2022 di PVC Forum Italia

Il giro d’affari del settore del riciclo di materie plastiche in Polonia si aggira intorno a 613 milioni di euro. È quanto stimato da un recente studio condotto dalla rivista polacca Plastic Review, secondo cui tale valore non molto elevato può essere letto come una buona opportunità di crescita per il settore, ritenuto uno dei più promettenti per l’economia locale nei prossimi anni e in grado di attirare capitali per la rapida implementazione di moderne tecnologie di sviluppo. A sostegno di queste previsioni giocherebbero le vendite di materie plastiche riciclate, cresciute quasi del 50% nel 2021 rispetto all’anno precedente.

Nel Paese operano circa 150 aziende riciclatrici che, in tale anno di riferimento, hanno riciclato circa 440.000 tonnellate e realizzato un fatturato medio intorno a 220.000 euro all’anno. Valori, questi, che,

Nei prossimi anni, il riciclo della plastica potrebbe risultare uno dei settori di investimento più interessanti nellʼeconomia polacca.

secondo lo studio, indicano l’attrattiva esercitata dall’industria del riciclo, con ampi spazi di investimento e margini di crescita. Lo studio è stato realizzato in base all’analisi dei risultati finanziari di

Secondo il recente studio “Global Insulation” di Freedonia Group, gli espansi hanno rappresentato, con il 50%, la quota maggiore della domanda di materiali per isolamento nel 2021. Tali soluzioni sono diffuse in tutte le aree geografiche e nei principali mercati a livello globale. Polistirene, poliuretano e schiume fenoliche sono i materiali isolanti che, tanto in forma di pannelli che in applicazioni a spruzzo, trovano la maggiore diffusione di utilizzo.

In base alle previsioni, la domanda globale di isolamenti in materiali plastici espansi crescerà dell’1,2% all’anno, raggiungendo il valore di 29,1 miliardi di dollari, per un totale di 9,7 milioni di tonnellate nel 2026. Seppure il valore di mercato crescerà a un ritmo relativamente lento, frenato dal calo dei prezzi conseguente all’inflazione elevata e ai livelli relativi alla catena di approvvigionamento, sarà sostenuto da buoni aumenti della domanda.

In termini di materiali, l’EPS dovrebbe continuare a rappresentare la quota

maggiore della domanda, sostenuta dal suo basso prezzo rispetto ad altri materiali espanse, mentre l’aumento dei volumi di XPS sarà supportata dal crescente utilizzo di questo materiale in applicazioni quali tubature e condotte a livello globale, grazie al suo elevato valore R (fattore di isolamento termico).

La crescita dell’impiego di poliuretano

oltre 120 riciclatori di materie plastiche attualmente operanti in Polonia, che hanno permesso anche di stilare una classifica delle principali 77 aziende attive in tale settore.

dovrebbe invece essere la conseguenza di vari fattori, tra cui la crescente diffusione dell’impiego di schiume poliuretaniche a spruzzo, l’espansione nel mercato dell’edilizia non residenziale, dove i materiali plastici espansi trovano ampia diffusione in questo tipo di applicazioni, e la solida crescita nella produzione di frigoriferi e congelatori.

Polistirene, poliuretano e schiume fenoliche sono i materiali isolanti che, tanto in forma di pannelli che in applicazioni a spruzzo, trovano la maggiore diffusione di utilizzo.

Blanchin Metal-PlastPresso la sede della società Galdi si è tenuto il convegno “Regolamento imballaggi e impatto per la filiera del packaging” voluto e organizzato da Amaplast e Ucima per offrire un momento di confronto sulle criticità che il nuovo atto normativo proposto dalla Commissione europea introdurrebbe per le aziende del settore e sulle strategie adottabili per farvi fronte.

DI GIROLAMO DAGOSTINO

DI GIROLAMO DAGOSTINO

La proposta di un nuovo Regolamento del Parlamento europeo e del Consiglio europeo sugli imballaggi e sui rifiuti di imballaggio, presentata dalla Commissione europea il 30 novembre 2022, sta destando grandi preoccupazioni tra gli operatori del settore. L’intera filiera dell’imballaggio si è mobi-

litata da circa un anno per manifestare il proprio dissenso riguardo un atto normativo che, al di là delle criticità che impone al comparto del packaging, se mantenesse la forma giuridica del regolamento risulterebbe “auto-esecutivo” dalla sua entrata in vigore, senza alcuna possibilità di discrezionalità da parte degli Stati membri in quanto a trasposizione delle nuove regole negli ordinamenti nazionali. Questo aspetto di cogenza non supportata da evidenze scientifiche è forse quello che spaventa maggiormente il settore dell’imballaggio e che è emerso chiaramente anche al convegno “Regolamento imballaggi e impatto per la filiera del packaging” voluto e organizzato da Amaplast (l’associazione nazionale dei costruttori di macchine e stampi per materie plastiche e gomma) e Ucima (l’unione dei costruttori italiani di macchi-

ne automatiche per il confezionamento e l’imballaggio), tenutosi presso la sede di Galdi (nella foto di apertura), azienda costruttrice di macchine per l’imballaggi, a Paese (Treviso), il 9 febbraio. Sul palco del convegno si sono ritrovati i rappresentanti a vario titolo della filiera del packaging e delle istituzioni per un confronto sulle diverse criticità delle norme del nuovo Regolamento imballaggi e sulle diverse strategie messe in atto per farvi fronte, tema predominante per il settore e sviluppato nel corso dell’evento, che ha richiamato l’interesse di oltre 150 aziende.

“Noi non siamo contro il cambiamento”, ha dichiarato Riccardo Cavanna, Presidente di Ucima, “Il problema è che que-

Galdisto Regolamento sta creando confusione. Noi abbiamo avuto sempre un ruolo da protagonisti nel portare la filiera a raggiungere importanti risultati in termini di economia circolare, ma abbiamo bisogno di un approccio concreto e che valorizzi il percorso intrapreso finora. L’obiettivo comune è la salvaguardia del nostro pianeta”.

La carenza di indicazioni certe e la mancanza di un’impalcatura normativa ben delineata sono lacune importanti che il confronto non ha mancato di sottolineare. A questo proposito, è bene rilevare che, nel testo della proposta di Regolamento, la Commissione rinvia a una legislazione secondaria, una decina di atti delegati, per dieci anni nei poteri della Commissione Ambiente, tacitamente rinnovabili da Parlamento e Consiglio. Da diverse parti è emerso che l’atto delegato non sia uno strumento idoneo a garantire sufficiente flessibilità e tempestività per rappresentare una realtà così complessa come quella della filiera dell’imballaggio e che si debba piuttosto prevedere una delega di questa materia a organi tecnici competenti, che, con strumenti di “soft law”, quali norme tecniche e linee guida settoriali, possa meglio rispondere alle esigenze del mercato.

Il rimando ad atti delegati della Commissione compare spesso nella proposta di Regolamento con riferimento a punti chiave della nuova disciplina come, per esempio, la riciclabilità degli imballaggi rispetto alla quale la nuova disciplina impone che dal 1° gennaio 2030 tutti gli imballaggi immessi sul mercato dovranno rispettare i criteri di progettazione per il riciclo che saranno identificati con atti delegati adottati dalla Commissione a partire dal 1° gennaio 2027.

“La fattibilità tecnica del nuovo Regolamento non è un aspetto da poco e va valutata attentamente”, ha aggiunto Dario Previero, presidente di Amaplast. “Fare fronte comune tra associazioni ha lo sco-

po di dar voce alle perplessità delle aziende e poter lavorare per individuare la miglior soluzione possibile”.

Per quanto possano essere rivolte alla salvaguardia degli aspetti ambientali del pianeta, messi in pericolo dal proliferare di rifiuti sul territorio, le nuove imposizioni della proposta di Regolamento suscitano spesso perplessità sia per l’ambizione dei risultati, ritenuti in più frangenti di difficile realizzazione, sia per la mancanza di un supporto scientifico a corredo di vere e proprie sfide che rischiano di mettere in ginocchio il settore.

Un esempio è rappresentato dalla preminenza accordata ai processi di riutilizzo/ riempimento degli imballaggi, rafforzata dall’obbligo verticale e orizzontale dato dalla forma giuridica dell’atto normativo, il regolamento, che non è supportato da chiare evidenze scientifiche che dimostrino impatti ambientali complessivi migliori, per esempio nei confronti degli imballaggi monouso/riciclati. Lasciano perplessi gli obiettivi di riutilizzo e i divieti di immissione sul mercato di ampie categorie di imballaggi senza che tali misure siano supportate da valutazioni sul ciclo di vita dei diversi sistemi di utilizzo degli imballaggi e del loro fine vita. Rendendo pubblici metodologia e risultati, la Commissione darebbe tra l’altro a tutti i soggetti interessati dati certi sulla base dei quali riorientare e/o indirizzare ricerca e sviluppo e investimenti.

La partecipazione di Confindustria al convegno ha evidenziato una unità di intenti fra gli operatori del settore e l’organo istituzionale in rappresentanza degli interessi del comparto industriale e produttivo.

È attivo, infatti, un gruppo di lavoro coordinato da Confindustria, composto dalle associazioni della filiera dell’imballaggio, per identificare, valutare e raccogliere le istanze degli operatori industriali alla luce delle nuove disposizioni normative previste dalla proposta di regolamento. Nel corso dell’evento Confindustria ha presentato le strategie attuate in difesa del

settore e di tutta la filiera, affinché la riforma risulti equilibrata e orientata al rafforzamento del sistema-Italia di gestione dei rifiuti di imballaggio, un modello da preservare e difendere.

“Non accettiamo lo spostamento di paradigma del nuovo Regolamento europeo dal riciclo al riuso. È un approccio non suffragato da dati scientifici. Un esempio: il massivo uso di acqua per permettere il riutilizzo”, ha dichiarato Marco Ravazzolo, responsabile per le politiche industriali e per la sostenibilità di Confindustria.

A livello istituzionale era presente anche il Senatore Luca de Carlo, presidente della Commissione industria, commercio, turismo, agricoltura e produzione agroalimentare del Senato, secondo cui “non bisogna farsi intimorire da mode ideologiche che criminalizzano la plastica. L’Italia rappresenta un modello per il riciclo e va difeso”.

Lo sguardo poi si è ampliato grazie al punto di vista portato da Francesca Stevens, segretario generale di Europen (l’organizzazione europea per il packaging e l’ambiente, che ha evidenziato come “in Italia c’è grande attivismo da parte di Confindustria e del Governo per difendere le istanze della filiera italiana del packaging. Da altri Paesi le resistenze sono più morbide, ma serve coesione da parte di tutti

Il palco degli intervenuti, durante un momento del convegno.

Dario Previero (a sinistra), presidente Amaplast, e Riccardo Cavanna (a destra), presidente di Ucima, durante i loro interventi, insieme a Mario Maggiani (al centro), direttore di Amaplast e Ucima.perché la strada che si sta percorrendo è rischiosa per molti aspetti”.

A dimostrazione dell’unità di intenti e di vedute è di novembre la dichiarazione congiunta predisposta proprio da Europen per reagire alla bozza di Regolamento sugli imballaggi. Il documento, condiviso da più di 60 organizzazioni europee, rappresenta un forte segnale di coesione e allineamento dell’industria europea, utilizzato come base per azioni simili in ciascun Paese dell’Unione Europea al fine di sensibilizzare i rispettivi Governi, parlamentari e rappresentanti europei, in linea con quanto fatto da Confindustria e tutto il mondo associativo in Italia.

La parola è stata data anche agli imprenditori, che, insieme a Giflex, l’associazione nazionale che raggruppa i produttori di imballaggi flessibili destinati al confezionamento di prodotti alimentari, far-

maceutici, chimici e altre applicazioni industriali, si sono confrontati sulle criticità innescate dalle normative nei rispettivi settori di attività durante una tavola rotonda.

“Credo che questo regolamento”, ha sostenuto Alberto Palaveri, presidente di Giflex, “non acceleri lo sviluppo, bensì lo freni. Il rischio è quello di ritrovare le nostre aziende più povere e i consumatori meno tutelati sotto il profilo della sicurezza”.

Il tema della sicurezza di prodotto è centrale nella vicenda delle nuove regole sugli imballaggi e i rifiuti di imballaggio. Il riferimento è quasi scontato ma indispensabile e fa riferimento a una funzione basilare dell’imballaggio, quella di proteggere la merce e preservare la salute del consumatore dal danno derivante da un prodotto alterato. La sicurezza e funzionalità degli imballaggi deve essere tenuta in conto per evitare anche altri effetti negativi indesiderati, quali l’aumento dei rifiuti alimentari o di altri prodotti. Le nuove direttive inerenti all’obbligo di riutilizzo o di percentuali crescenti di riciclato contenuto negli imballaggi offrono il fianco a perplessità proprio in tema di sicurezza. Solo a titolo di esempio, risulta difficoltoso garantire la salvaguardia della sicurezza alimentare in presenza di cicli di riutilizzo dell’imballaggio e della necessità di lavaggi a cura del consumatore. Da più parti è stato rilevato che gli imballaggi hanno un ruolo essenziale nella prevenzione dei rifiuti alimentari, proteggendo i prodotti e riducendo al minimo gli sprechi in tutte le fasi della catena del valore. Sarebbe opportuno tenere

in debita considerazione come gli imballaggi possano preservare la sicurezza degli alimenti riducendo al minimo le fonti di contaminazione così come i rifiuti alimentari dovuti al deterioramento. Walter Bertin, presidente e CEO di Labomar, in linea con quanto sostenuto da Palaveri, evidenziando i risultati già ottenuti, ha dichiarato che “ci sono prodotti in commercio che già implicano un basso impatto ambientale, basato sul riciclo. È rischioso rimettere in discussione anni di sviluppo”. La presenza di Walter Bertin ha richiamato l’attenzione sull’industria farmaceutica, una di quelle direttamente interessate dal nuovo Regolamento. In questo ambito, l’imballaggio svolge un ruolo più che mai cruciale e insostituibile nella protezione, nella conservazione e nel mantenimento dell’integrità terapeutica dei prodotti farmaceutici per uso sia umano sia animale, a garanzia della sicurezza e della salute degli uni e degli altri. Il convegno è stato fortemente voluto dalle due associazioni come occasione di incontro con le aziende del territorio, in questo caso quello veneto, per presentare le proprie attività e farsi portavoce di temi caldi per il comparto. In conclusione, a questo proposito risulta appropriato l’intervento di Alessandro Lazzarin, presidente di Latteria del Montello (Nonno Nanni), che ha messo in luce l’importanza di questo genere di eventi, affermando che “con la nostra azienda siamo molto attenti a quel che sta succedendo perché le norme del Regolamento impattano notevolmente sul modo di fare sviluppo. In questa fase serve più chiarezza e ben vengano questi incontri”.

Al convegno gli imprenditori si sono confrontati sulle criticità innescate dalle normative nei rispettivi settori di attività. La proposta di un nuovo Regolamento sugli imballaggi e sui rifiuti di imballaggio presentata dalla Commissione europea sta destando grandi preoccupazioni lungo tutta la filiera dell’imballaggio, che si è mobilitata per manifestare il proprio dissenso. Crocco

Consorzi e associazioni di filiera della trasformazione e del riciclo collaborano per coordinare le rispettive attività verso un sempre maggiore riciclo dei prodotti in plastica giunti a fine vita. Da utilizzare come fonti per ottenere nuovi materiali ma anche per produrre combustibili alternativi. Tutto in un’ottica di sostenibilità ed economia circolare per ridurre le emissioni di CO 2

Rispondere al crescente bisogno di sostenibilità degli imballaggi in plastica promuovendo la cultura del riciclo. Sono questi i principi ispiratori del patto siglato da Conai, Corepla, Unionplast e IPPR, i consorzi e le associazioni principali della filiera italiana della trasformazione e del riciclo di materie plastiche, che ha istituito una sinergia finalizzata alla creazione di un nuovo schema di certificazione per attestare la riciclabilità degli imballaggi in plastica e un’azione di maggiore coordinamento e supporto per le attività di divulgazione scientifica, culturale e di ricerca per la diffusione di buone pratiche di sostenibilità ed economia circolare.

Alla base dell’intesa c’è la consapevolezza che solo rafforzando la collaborazione tra tutti i soggetti che si occupano di recupero, riciclo e riciclabilità dei rifiuti di imballaggi in plastica si possa creare maggiore valore per le imprese e le persone promuovendo, contestualmente, una più ampia partecipazione di tutti gli stakeholder. Per realizzare l’economia circolare infatti è fondamentale coinvolgere realtà diverse: consumatori, imprese, scuole, istituzioni e centri di eccellenza, favorendo lo scambio di informazioni sulla riciclabilità degli imballaggi in plastica.

Il patto prevede la stesura da parte degli esperti di Conai, Corepla, Unionplast e IPPR di un disciplinare di certificazione che si affianchi a strumenti nuovi o esistenti per consentire alle aziende di raggiungere livelli sempre più alti di riciclabilità. Il disciplinare

prevederà anche tutti i test di laboratorio necessari per verificare la conformità ai requisiti previsti.

“Un patto che dimostra nuovamente quanto sia importante favorire una seconda vita per gli imballaggi”, ha commentato il presidente di Conai, Luca Ruini. “Mettere insieme esperienze e competenze è essenziale per sviluppare strumenti concreti che aiutino le imprese del nostro Paese, sempre più attente a considerare il riciclo uno strumento chiave del passaggio a un vero modello di economia circolare”.

“L’intesa raggiunta”, ha spiegato il presidente di Corepla, Giorgio Quagliuolo, “amplia ulteriormente lo sforzo di coordinamento che tutti i soggetti impegnati concretamente nell’affermazione di una cultura dell’economia circolare praticano da tempo. Con questo patto mettiamo a fattor comune non solo avanzati sistemi di raccolta e riciclo degli imballaggi in plastica ma anche una visione generale di lungo periodo che supporti le imprese nella ricerca di una progettualità di base improntata a standard di sostenibilità ambientale sempre più elevati ed estesi a tutta la filiera produttiva”.

“Siamo felici che IPPR sia stato scelto come veicolo per traguardare questo importante obiettivo strategico per l’intera filiera delle materie plastiche, impegnata nella realizzazione concreta dell’economia circolare”, ha aggiunto il presidente Libero Cantarella.

Da sinistra: Luca Ruini, presidente Conai; Giorgio Quagliuolo, presidente Corepla; Libero Cantarella, presidente IPPR; Marco Bergaglio, presidente Unionplast.

“Un segnale importante di sostegno alle imprese del nostro settore, che credono fortemente nella sostenibilità della plastica e che lavorano quotidianamente per realizzare imballaggi al contempo riciclabili e altamente performanti”, ha concluso il presidente di Unionplast, Marco Bergaglio.

Combustibili alternativi dai rifiuti plastici

La sigla di un altro protocollo di intesa ha visto protagonista insieme a Corepla anche Federbeton, la federazione che rappresenta i produttori di cemento e calcestruzzo all’interno di Confindustria, per formalizzare una collaborazione sul tema del recupero energetico. Il protocollo prende spunto dalla consapevolezza della necessità di valorizzare gli scarti dell’attività di selezione della raccolta differenziata degli imballaggi in plastica non riciclabili come fonte energetica. L’avvio di questi rifiuti plastici agli impianti di produzione di combustibili alternativi, come il CSS (Combustibile Solido Secondario), consente di sfruttarne l’altissimo potere calorifico e di sottrarli al conferimento in discarica, limitando o azzerando la quota destinata all’esportazione, che, secondo il Rapporto Rifiuti Ispra 2021, è tre volte superiore a quella importata.

Il settore del cemento è fortemente impegnato nella sfida per la decarbonizzazione. La strategia condivisa dalle imprese della filiera prevede diverse azioni che, in tempi diversi, contribuiranno al raggiungimento della neutralità carbonica nel 2050. L’utilizzo di CSS derivato dai rifiuti attualmente non riciclabili, come il plasmix, rappresenta una delle leve immediatamente implementabili. Il tasso di sostituzione calorica con combustibili alternativi nelle cementerie in Italia è fermo al 22%, ben lontano dalla media europea (52%). Da un punto di vista tecnologico, gli impianti italiani sono già attrezzati per raggiungere un livello analogo, ma persistono ostacoli burocratici e culturali che non permettono di esprimere le reali potenzialità del settore. Secondo la stima elaborata dal Laboratorio REF Ricerche, un tasso di sostituzione calorica del 66% in Italia porterebbe al taglio di 6,8 milioni di tonnellate di CO2 emesse in atmosfera con benefici immediati per ambiente e industria.

Firmando il protocollo di intesa, Corepla e Federbeton hanno individuato alcuni campi d’azione e aree di interesse su cui sviluppare la partnership: studi e analisi del contesto di settore a livello nazionale e regionale; politiche per incentivare i processi che possono contribuire a massimizzare il recupero delle plastiche miste, tra i quali rientrano anche i processi di trattamento che portano alla produzione del CSS; iniziative per rendere omogenea sul territorio l’applicazione delle semplificazioni autorizzative che rendono l’utilizzo di CSS equiparabile a quello degli altri combustibili “tradizionali”; informazione e comunicazione per promuovere il dialogo con le comunità locali e l’opinione pubblica nazionale, per una condivisione sempre più consapevole delle scelte.

“Con sempre maggiore determinazione l’Italia persegue l’attuazione di una concreta strategia di transizione energetica puntando ai molteplici obiettivi di tutela dell’ambiente, indipendenza energetica e accessibilità dei costi delle risorse. Il protocollo d’intesa con Federbeton”, ha sottolineato il presidente di Corepla, Giorgio Quagliuolo, “si inserisce in questo solco, consentendo a un importante settore industriale come quello del cemento di elevare il grado di sostenibilità produttiva della filiera e, contestualmente, di valorizzare al massimo i combustibili solidi secondari da rifiuti (CSS) che il nostro sistema può mettere a disposizione. Non è scontato ricordare come, a nostro avviso, i benefici ambientali derivanti dall’impiego di CSS siano legati a fattori importanti come la sostanziale attenuazione delle emissioni di CO2 e il minor consumo di combustibili fossili. Si tratta, di fatto, di applicazioni che si allineano agli obiettivi di sviluppo sostenibile e di decarbonizzazione stabiliti dalle direttive europee e, soprattutto, di una risposta efficace e misurabile alla sfida imprescindibile posta dalla lotta ai cambiamenti climatici”.

“L’uso dei combustibili alternativi rappresenta una soluzione fondamentale per la filiera del cemento e del calcestruzzo. Si tratta di una pratica con grandi potenzialità inespresse, che può portare una riduzione delle emissioni e contribuire a una più efficiente gestione dei rifiuti non riciclabili, a vantaggio della collettività”, ha commentato Roberto Callieri, presidente di Federbeton. “La collaborazione con Corepla conferma, ancora una volta, l’impegno di Federbeton su questo tema e più in generale sui temi dell’economia circolare e della sostenibilità ambientale. L’obiettivo è quello di mettere in campo iniziative comuni per promuovere un contesto normativo e culturale favorevole al raggiungimento degli obiettivi di carbon neutrality”.

La previsione arriva da European Bioplastics, intervenuta all’evento organizzato dal centro tecnologico spagnolo Aimplas, e riguarda in particolare le applicazioni in ambito agricolo. Circa 200 partecipanti hanno assistito alle presentazioni proposte da una ventina di relatori per discutere delle sfide e delle opportunità e conoscere le principali innovazioni del settore. Tra cronaca e resoconto ecco cosa è stato detto.

Èandata in scena nella città spagnola di Valencia l’1 e il 2 marzo l’ottava edizione del seminario internazionale su biopolimeri e compositi sostenibili organizzato da Aimplas, centro tecnologico locale dedicato alle materie plastiche, che ha messo al centro dell’attenzione le sfide e le opportunità che il comparto dovrà affrontare e potrà sfruttare nel prossimo futuro, così come le più recenti applicazioni rese possibili grazie all’impiego di tali materiali.

Oltre 20 relatori hanno offerto il proprio contributo per tracciare il quadro del mercato dei biopolimeri, del loro contributo alla transizione verso l’economia circolare e al raggiungimento degli obiettivi climatici dell’Unione Europea, del loro impatto ambientale e della legislazione che li riguarda. Una dozzina di aziende, invece, ha presentato le proprie innovazioni e storie di successo.

La produzione mondiale annua di bioplastiche è attualmente attesta a circa 2,2 milioni di tonnellate. Tuttavia, come ha illustrato Constance Ißbrücker di European Bioplastics, questo valore dovrebbe all’incirca triplicare e raggiungere i 6,3 milioni di

tonnellate entro il 2027 e le applicazioni che dovrebbero mostrare la crescita più significativa sono quelle legate all’agricoltura, che ora rappresentano il settore verso cui è destinato il 4% della produzione totale, percentuale che, secondo le previsioni, salirà al 5%.

La rappresentante della Commissione europea Theodora Nikolakopoulou ha sottolineato la preoccupazione dell’Unione europea per la protezione dei terreni agricoli e ha riferito che da luglio 2026 sarà obbligatorio che tutti i fertilizzanti ad azione controllata commercializzati nel Vecchio Continente siano biodegradabili. Partendo da una valutazione di impatto ambientale, quindi, in ambito agricolo le bioplastiche giocheranno un ruolo sempre più importante.

Elena Domínguez, ricercatrice che si occupa dello sviluppo delle applicazioni agricole presso Aimplas e coordinatrice tecnica del seminario, ha spiegato come il centro tecnologico spagnolo dedicato alle materie plastiche stia suggerendo alla Commissione europea i criteri che questo tipo di applicazioni dovrebbe soddisfare perché ne sia garantito lo status di manufatti biodegradabili.

Jordi Simón, di Asobiocom, l’associazione spagnola delle plastiche biodegradabili compostabili, ha parlato appunto di applicazioni compostabili e ha sottolineato l’importanza di limitare l’attribuzione di tale qualifica a quelle in cui le bioplastiche apportano valore, mantengono la funzionalità del prodotto e forniscono benefici legati alla fine del ciclo di vita, migliorando la sostenibilità e riducendo l’impatto ambientale. La sessione di interventi su standardizzazioni e certificazioni è stata moderata da Johana Andrade, ricercatrice presso il laboratorio di biodegradabilità e compostaggio di Aimplas e anch’ella coordinatrice tecnica del seminario, che ha evidenziato l’importanza proprio delle standardizzazioni e delle certificazioni quando si comunicano i vantaggi apportati dalle bioplastiche, per garantirne un utilizzo appropriato e gestirne correttamente il fine vita e ottenerne i benefici ambientali previsti. Nel corso di una tavola rotonda sono stati forniti i risultati positivi ottenuti dall’impiego delle plastiche compostabili in casi reali di compostaggio presso impianti industriali, dove è stata verificata l’avvenuta completa biodegradazione e l’ottenimento di compost di qualità.

prietà dei manufatti prodotti con plastiche tradizionali. Aimplas ha inoltre riferito i risultati di alcuni suoi progetti per l’industria del packaging, quali imballaggi biodegradabili con effetto barriera ottenuti da scarti alimentari, film plastici ottenuti dagli scarti del caffè, imballaggi attivi per allungare la vita sugli scaffali dei formaggi ricavati da scarti dell’industria casearia stessa e cartucce per la stampa 3D alimentare. Per completezza di cronaca meritano un accenno anche le soluzioni presentate dal centro spagnolo per l’impiego in ambito agricolo, quali vernici naturali per il controllo delle infestazioni da cocciniglia negli agrumi, schiume per colture idroponiche ricavate dagli scarti delle piume dell’industria avicola e un materiale compostabile simile al cartone ricavato dagli scarti della potatura e della pressatura della vite.

Le sessioni del secondo giorno si sono concentrate infine sulle storie di successo inerenti all’impatto ambientale delle bioplastiche in aree aperte dalla duplice prospettiva dei terreni agricoli da un lato e dell’ambiente marino dall’altro, trattate da organizzazioni come APE, Ercros, Universidade de Vigo e Cajamar.

L’ottava edizione del seminario su biopolimenri e materiali compositi sostenibili organizzato da Aimplas a Valencia ha richiamato un pubblico di circa 200 partecipanti.

Le aziende operanti lungo l’intera catena del valore hanno presentato le proprie innovazioni sul fronte tanto dei materiali quanto dei prodotti, consentendo ai partecipanti di acquisire a riguardo informazioni di prima mano a 360 gradi, dagli additivi che migliorano la lavorabilità e la compatibilità dei biopolimeri alle bottiglie per acqua realizzate in PLA riciclato che hanno le stesse proprietà e qualità di quelle in materiale vergine. Tra le novità realizzate con l’impiego di bioplastiche sono stati proposti anche film ottenuti mediante estrusione in bolla così come una gamma completa di contenitori, chiusure e bottiglie compostabili, tutte soluzioni che possono essere realizzate con le tecnologie convenzionali e offrono le medesime pro -

Nei due giorni di evento è emerso chiaramente che oggi molta attenzione si concentra sull’impatto ambientale dei materiali plastici e che i biopolimeri possono svolgere un ruolo fondamentale nella transizione verso una economia sempre più circolare e gli obiettivi climatici della UE e che uno dei loro campi di applicazione principali e destinato a crescere è quello agricolo.

Oltre 20 relatori nell’arco di due giorni hanno tracciato il quadro del settore dei biopolimeri in termini di mercato, sviluppo dei materiali e applicazioni.

Oltre 20 relatori nell’arco di due giorni hanno tracciato il quadro del settore dei biopolimeri in termini di mercato, sviluppo dei materiali e applicazioni.

Nonostante le difficoltà sul fronte economico internazionale e il perdurare della crisi sanitaria, anche nel 2022 l’attività di Ecopneus si è svolta in maniera efficiente e capillare, raccogliendo oltre 230.000 tonnellate di Pneumatici Fuori Uso (PFU) e dando un importante contributo allo sviluppo del mercato della gomma riciclata e della filiera industriale del riciclo dei PFU. Ecopneus gestisce circa il 60% dei PFU generati nel nostro Paese, raccogliendone mediamente 200.000 tonnellate ogni anno, rintracciate in tutta Italia, dai grandi centri ai borghi, dai piccoli comuni montani alle isole minori. Un impegno che non si ferma alla raccolta e al recupero dei PFU ma si spinge oltre, per ampliare le possibilità di impiego della gomma riciclata, stimolando e incentivando il miglioramento continuo dei processi e dei prodotti del trattamento. Nel 2021 Ecopneus ha destinato circa 2 milioni di euro in progetti di ricerca e sviluppo per favorire lo sviluppo del mercato delle applicazioni della gomma riciclata, in termini di qualità dei materiali e di ampliamento dei settori applicativi. Rispetto agli obiettivi di raccolta previsti dalla legge, calcolati sui quantitativi di pneumatici immessi nel mercato dalle aziende associate nel 2021, nel 2022 Ecopneus ha raccolto il 119% del proprio obiettivo di legge, andando incontro al mandato ministeriale del +20% richiesto. Complessivamente nel 2022 Ecopneus ha esaudito oltre 80.000 richieste di prelievo di PFU presso oltre 27.500 gommisti, stazioni di servizio e autofficine in tutte le Province Italiane.

“Anche nel 2022 Ecopneus ha raggiunto importanti risultati garantendo una gestione efficiente ed efficace degli

Pneumatici Fuori Uso di propria responsabilità”, ha dichiarato il direttore generale di Ecopneus, Federico Dossena. “Nel corso dell’anno Ecopneus ha messo in campo tutte le risorse di cui dispone, assicurando una raccolta capillare su tutto il territorio nazionale impegnandosi fortemente per lo sviluppo del mercato della gomma riciclata, come dimostra il sempre maggior impiego in molti settori, dall’edilizia, all’industria, allo sport, alle infrastrutture, dando un importante contributo agli obiettivi globali di sostenibilità e contrasto alla crisi climatica. Risultati possibili grazie ad una filiera fatta di aziende su tutto il territorio nazionale che con Ecopneus sono impegnate e investono in innovazione e ricerca. Anche nel 2023 ci impegneremo ad accompagnare le aziende in questo processo, stimolando lo studio di nuove applicazioni della gomma riciclata e cogliendo tutte le opportunità che la ripresa economica potrà offrire lavorando con etica e trasparenza al servizio del Paese e dell’ambiente”.

Il sistema di riciclo dei PFU gestito da Ecopneus negli anni ha portato un beneficio concreto alla collettività e all’ambiente promuovendo con forza sempre maggiore l’impiego della gomma riciclata in tante applicazioni utili nella vita quotidiana. La gomma che si ottiene dal riciclo PFU è infatti un materiale prezioso e ampiamente utilizzato in tutto il mondo per la realizzazione di superfici sportive, campi da calcio, asfalti silenziosi sicuri e duraturi, isolanti acustici, arredi urbani ecc. A oggi il mercato della gomma riciclata è in costante crescita, ed Ecopneus si sta impegnando in nuovi filoni e settori applicativi attraverso un costante lavoro di ricerca e sviluppo, come il riciclo chimico e le applicazioni in ambito industriale. Nel 2021 l’attività di riciclo di Ecopneus ha consentito di evitare l’emissione di 310 mila tonnellate di CO2 equivalenti, il consumo di quasi 1,23 milioni di m3 di acqua e il prelievo di 282 mila tonnellate di materie prime. Benefici a cui si aggiunge il risparmio per il Paese legato alla riduzione delle importazioni di materiale vergine, che complessivamente si attesta a circa 79 milioni di euro.

Granuli di gomma riciclata da PFU

Granuli di gomma riciclata da PFU

Un finanziamento di 4,5 milioni di euro è stato assegnato al progetto Furious, coordinato da Debora Puglia, docente di Scienza e Tecnologia di Materiali, Biopolimeri e Biocompositi del Dipartimento di Ingegneria Civile e Ambientale presso la sede di Terni dell’Università degli Studi di Perugia, risultato vincitore del bando Horizon-JU-CBE-2022-R-01

La tecnologia si caratterizza per semplicità di processo e gestione dei sottoprodotti e non prevede l’utilizzo di sostanze infiammabili o pericolose, risultando una valida soluzione alla crescita di domanda prevista per il riciclo di materiali plastici e di PET in particolare, anche alla luce di normative sempre più stringenti.

Debora Puglia coordina il progetto Furious dell’Università di Perugia per lo sviluppo di materiali innovativi a base di FDCA da impiegare laddove le bioplastiche ancora non soddisfano i requisiti tecnici necessari a sostituire le plastiche tradizionali.

“High performance bio-based polymers for market applications with stringent requirements”, promosso dal CBE JU (Circular Bio-based Europe Joint Undertaking), partenariato da 2 miliardi di euro tra Unione Europea e Bio-based Industries Consortium (BIC) volto a sostenere progetti nell’ambito dell’economia circolare a base biologica e lo sviluppo di nuovi prodotti e soluzioni circolari e sostenibili per il mercato. Obiettivo del progetto Furious è quello di sviluppare nuovi polimeri biologici a base di acido 2,5-furandicarbossilico (FDCA), ampliando così il portafoglio di soluzioni monomateriale innovative in sostituzione delle plastiche tradizionali. “In particolare, grazie a Furious si punta a ottenere nuovi materiali destinati a settori applicativi dove le bioplastiche non riescono a soddisfare i requisiti tecnici necessari o dove le plastiche tradizionali di origine fossile risultano ancora ampiamente utilizzate: gli imballaggi per dispositivi biomedicali ed elettronici, in cui si richiedono resistenza alla sterilizzazione ed elevate proprietà barriera, quello automobilistico, che richiede resistenza all’invecchiamento ultravioletto e proprietà antibatteriche intrinseche, nonché i dispositivi subacquei, dove sono necessarie specifiche proprietà antivegetative e biodegradabilità in acqua di mare. La versatilità dei materiali Furious sarà valutata anche sulla base della loro processabilità, che è un’ulteriore caratteristica obbligatoria da verificare per il reale ingresso sul mercato, rispetto sia alle tecnologie consolidate, come lo stampaggio a iniezione e l’estrusione, sia più innovative, come l’elettro-filatura, la stampa 3D e la stereolitografia; sarà inoltre studiata la riciclabilità meccanica ed enzimatica dei nuovi polimeri a base di furano”, ha spiegato Debora Puglia.

Il progetto, di durata quadriennale, prenderà il via a giugno 2022 e vedrà la partecipazione di 15 partner, fra atenei e aziende, tra cui, per il nostro Paese, Alma Mater Studiorum-Università di Bologna, Consorzio Interuniversitario Nazionale per la Scienza e la Tecnologia dei Materiali di Firenze, Università di Pisa, LCI Italy e Gammatom.

Un accordo per l’industrializzazione, lo sviluppo e la commercializzazione a livello globale della tecnologia ChemPET per il riciclo chimico di materie plastiche, PET in particolare, mediante depolimerizzazione è stato sottoscritto da Saipem e Garbo, azienda chimica italiana. A questo scopo i due partner realizzeranno a Cerano (Novara) il primo impianto su scala industriale per il riciclo chimico in Italia e la tecnologia impiegata, di proprietà di Garbo, consentirà di trasformare i rifiuti plastici in PET in nuovo polimero di qualità utilizzabile nell’industria chimica e alimentare.

ChemPET permette di riciclare tipologie di plastica per cui oggi non esistono soluzioni alternative come il riciclo meccanico (quali, per esempio, le plastiche colorate) e, a differenza di questo, di ottenere nuovo materiale che conserva le proprietà originarie.

“Questo accordo è in linea con la strategia Saipem nei segmenti industriali low carbon e ci consente di arricchire il nostro portafoglio di tecnologie e soluzioni disponibili per l’economia circolare e la chimica sostenibile”, ha commentato Fabrizio Botta, CCO di Saipem. “Questo accordo permette a ChemPET di consolidare la leadership tecnologica in ambito crPET tramite l’immediata industrializzazione delle due unità da 22,5 kTA di Cerano e il licensing della tecnologia su scala globale”, ha aggiunto Guido Fragiacomo, CEO di Garbo.

La tecnologia ChemPET alla base dell’accordo tra Saipem e Garbo consente il riciclo chimico mediante depolimerizzazione, per il quale il primo impianto su scala industriale in Italia verrà costruito in provincia di Novara.

Garbo

La tecnologia ChemPET alla base dell’accordo tra Saipem e Garbo consente il riciclo chimico mediante depolimerizzazione, per il quale il primo impianto su scala industriale in Italia verrà costruito in provincia di Novara.

Garbo

La capacità di riciclo installata nell’UE27+3 è cresciuta del 17% nel 2021, sostenuta da investimenti stimati in 1,75 miliardi di euro. È quanto rilevato da Plastics Recyclers Europe (PRE), l’associazione europea di settore, nella sua ultima mappatura, sottolineando come, nonostante le recenti sfide che l’industria del riciclo ha dovuto affrontare, l’impegno dei riciclatori per guidare la transizione verso un futuro circolare della plastica rimane forte.

“Negli ultimi anni, i riciclatori europei di materie plastiche hanno affrontato molte sfide. Tuttavia, con i crescenti progressi nella legislazione, derivanti dall’attuazione della strategia sulla plastica e della direttiva sulla plastica monouso, l’industria del riciclo ha superato la crisi mostrando la sua resilienza a fattori esterni”, ha dichiarato Ton Emans, presidente di PRE. “La crescita positiva che possiamo osservare oggi modellerà e rafforzerà ulteriormente il mercato della plastica riciclata verso il raggiungimento degli obiettivi dell’UE”. PRE riferisce che, con oltre 730 siti di riciclo, la capacità

totale nell’UE27+3 ammonta ora a 11,3 milioni di tonnellate. Ciò dimostra che il settore del riciclo della plastica è un importante generatore di occupazione, con oltre 30.000 addetti in tutta Europa, e di fatturato, con 8,7 miliardi di euro, contribuendo in modo sostanziale al benessere socio-economico della regione. Oltre tre quarti della quota totale di polimeri riciclati sono rappresentati da PE e PP flessibili, PET e PE e PP rigidi. Questi flussi hanno mostrato l’aumento più elevato rispetto al 2020. Per quanto riguarda le poliolefine rigide, quasi la metà della capacità di riciclo è destinata ai flussi domestici, mentre nel caso di quelle flessibili, metà della capacità di riciclo è impiegata per i rifiuti commerciali. Germania, Spagna, Italia, Regno Unito e Francia sono i Paesi con le più alte capacità installate e rappresentano i due terzi del mercato totale. Tra i Paesi in forte crescita vengono segnalati Polonia e Paesi Bassi. L’aumento degli investimenti e le nuove capacità hanno creato una solida base per la transizione verso l’economia circolare per la plastica. A questo scopo, PRE ritiene che un quadro legislativo coerente e la sua completa attuazione siano i fattori più importanti per contribuire a una domanda di materiali riciclati senza precedenti. Una accelerazione verso la transizione dovrebbe venire anche dalla nuova proposta di regolamento sugli imballaggi e sui rifiuti di imballaggio, che mette al centro temi cruciali quali la progettazione per il riciclo e il contenuto minimo di riciclato.

EREMA has been the innovation leader for highly efficient plastics recycling systems for 35 years. Our melt filters are at the heart of them. Robust, safe and with high throughput –even with high degrees of contamination. Filters made by EREMA have proven their reliability for decades in the toughest recycling conditions. With our new brand POWERFIL you can now use our high-performance filters for your existing extrusion system. Plug in experience. Plug in performance.

I prodotti e i servizi digitali ENGEL offrono un valido supporto lungo l’intero ciclo di vita del prodotto, dalla progettazione alla campionatura, alla produzione fino alla manutenzione e assistenza. Le soluzioni digitali ENGEL permettono di sfruttare al massimo il potenziale del sistema di stampaggio a iniezione ENGEL e di ridurre in modo sostenibile il CO2 footprint.

Per saperne di più: engelglobal.com/inject-4-0

Un supporto a 360 gradi ai trasformatori, dagli impianti di termoformatura ai fine linea di confezionamento, dalla lavorazione di nuovi materiali all’automazione sempre più spinta che, grazie al know-how dei tecnologi WM Thermoforming Machines, non si applica più solo ai processi massivi, ma pure a quelli finalizzati a lotti più ridotti e spezzettati.

Ivantaggi dell’automazione industriale sono numerosi e, in buona parte, sono già insiti nella definizione di questo paradigma. Un incontro con Ottavio Tonon e Andrea Crespi, rispettivamente sales and product manager e sales area manager di WM Thermoforming Machines, presso la sede della casa svizzera ci ha permesso di apprendere quali sono i benefici che spingono le imprese a investire nell’automazione: in primis la riduzione dei costi operatori e della contaminazione igienica da contatto e la possibilità di sfruttare completamente la capacità produttiva della macchina. Il tutto velocizzando i tempi di consegna delle commesse e riducendo i rallentamenti ai processi produttivi e logistici.

“Non esiste un unico modo di fare automazione industriale”, ha esordito Ottavio Tonon, entrando subito nel merito, “e quella che è possibile fare oggi, in piena epoca digitale, è decisamente differente rispetto a quella di un paio di decenni fa”.

“Le industrie hanno a disposizione più tipologie di automazione a seconda della gamma d’articolo e del volume di produzione”, gli ha fatto prontamente eco Andrea Crespi. “Inoltre, le esigenze delle singole aziende possono essere differenti; soprattutto in termini di flessibilità delle soluzioni d’automazione”.

A integrazione delle parole d’esordio di Tonon e Crespi va sot-

tolineato che quando si parla di automazione la letteratura distingue quattro sistemi: fissi (grandi produzioni industriali e varietà di prodotto molto limitata), programmabili (in base ai lotti di produzione), flessibili (macchinari con alta configurabilità e flessibilità di impiego), integrati (le operazioni sono interamente gestite da computer in modo centralizzato e i processi di controllo sono caratterizzati da un minimo coinvolgimento umano) La casa svizzera ha dimestichezza con i sistemi fissi e flessibili, che gestisce rispettivamente con la gamma FT ed FC di termoformatrici.

“Di base le nostre macchine sono fondamentalmente di due tipologie: le termoformatrici vuoto e pressione, con taglio mediante fustella, della serie FC, per contenitori con cerniere, vassoi, coperchi e blister, e le termoformatrici forma/trancia, con piano mobile inferiore basculante della serie FT, per bicchieri e/o articoli tronco-conici”, ha ripreso Ottavio Tonon. “Per soddisfare le richieste produttive dei trasformatori, entrambe le macchine sono disponibili in versioni di taglia piccola, media e grande. In base poi all’esperienza del trasformatore e/o a ciò che deve pro-

DI ERMANNO PEDROTTI E LUCA MEIdurre, a livello di offerta si valuta la tipologia di prodotto in base alla quale vengono forniti diversi optional e selezionato il tipo di impilatore che possa dare il miglior risultato possibile in funzione della forma da produrre”.

“I sistemi di controllo e comando dispongono di un software base per la gestione di funzioni quali lo scambio dati ad alta velocità per innalzare l’ottimizzazione dei tempi ciclo, come anche l’analisi del consumo d’energia e del funzionamento dei driver”, ci ha spiegato Andrea Crespi, “dopodiché in WM è prassi aggiornare e migliorare time to time i software di base con implementazioni ad ampio raggio che, tramite supporto da remoto, offriamo ai trasformatori che già hanno le nostre macchine”.

Sempre Crespi ha spiegato che, in una sorta di circuito virtuoso, queste migliorie del time-to-time di solito sono frutto di un’analisi da parte dei tecnologi WM Thermoforming Machines sui report operativi che i trasformatori stessi inviano alla casa svizzera.

Certo è che non mancano casi in cui il software, a suo modo, rappresenta un salto generazionale.

Manca davvero poco alla consegna a un importante cliente di WM Thermoforming Machines con sede nel Nord Italia di una macchina che rappresenta un’evoluzione della serie FC - e come tale verrà presentata a Plast 2023 - che, oltre a varie innovazioni meccaniche, sarà dotata di un software di nuova generazione. “Il focus di questo sistema informatico sarà quello di facilitare l’operatore nella risoluzione dei problemi”, ha specificato Tonon, “nel senso che il nuovo software consentirà all’operatore di poter visionare ed esportare tutti gli schemi elettrici e idraulici della sua macchina, inquadrando a monitor la zona dove intervenire in caso di problemi. Il sistema integra anche una funzionalità di manutenzione predittiva, cioè una diagnostica che comunica con il PLC grazie a senso-

ri IO-link; una diagnostica preventiva, che attraverso segnali di allerta a monitor indica all’operatore di effettuare una certa manutenzione; e il troubleshooting, ossia le sequenze che l’operatore deve eseguire per arrivare a risolvere autonomamente il problema. Se poi la difficoltà dovesse persistere, l’operatore ha comunque già sviscerato i punti che poi agevoleranno l’assistenza WM da remoto nell’identificazione globale del problema e nella sua risoluzione”.

Scacco matto al fermo macchina, verrebbe da dire.