Ljus framtid för aluminium

i aluminium

som energikälla är en möjlig ersättare till fossila gaser vid smält ning av aluminium.

Center Reliefed Technologies får 6M euro i finansiering för att etablera ett Tech Center i Västsverige.

Målet är nollutsläpp. För att nå dit krävs satsningar i flera led. Material, produktutveckling, produktion och energi är alla avgörande delar i Hydros arbete mot nollvisionen

– Vi har sett en tydligt ök ande trend med behovet av mer hållbart producerade alumini umprofiler och vi ser att den här trenden fortsatt kommer att öka, säger Jonas Bjuhr, vd Hydro Extrusion Sweden.

het i Sverige och resultatet är bra, säger Jonas Bjuhr.

För att fortsätta leda vägen mot en mer hållbar framtid planerar Hydro även ta steget mot att ställa om till 100 % lokalt producerad energi. Projektet Greener Sweden innebär stor skaliga investeringar i solener gi, batterilagring, energieffekti visering, vätgasproduktion och vindkraft.

För att skapa kortare ledtider, förbättra le veranser i tid och minska försörjningsked jans miljöpåverkan har ESAB meddelat att man kommer att påbörja produktionen av MIG-svetstrådar i aluminium vid sin verk samhet i Vamberk, Tjeckien. Produktionen kommer öka under de kommande måna derna och man kommer också att etablera ett servicecenter för europeiska kunder.

Råmaterial för den nya produktionslinjen kommer att köpas regionalt i Europa, vilket ytterligare minskar miljöpåverkan. För mer information om ESAB:s MIG-trådprodukter och MIG-utrustning, besök https://esab.com.

Hydro erbjuder mer hållbara produkter och en viktig faktor är valet av material. Genom omsmältverket i Sjunnen utanför Vetlanda kan Hydro erbjuda återvunnet aluminium och metall producerad med lågt koldioxidavtryck. Tillgången till omsmältverket skapar stora möjligheter. Ambitionen är att fortsätta återvinningen av eget processkrot, men även att återta kunders processkrot i slutet av dess livscykel.

Hydro har kommit långt i den egna produktionen för att minska miljöpåverkan och ambitionen är att helt eliminera koldioxidavtrycket från verk samheten.

– Vi vill vara transparenta med var vi står och därför har vi nyligen jobbat fram livscykelanalyser på hela vår verksam

En annan viktig aspekt att jobba med är produktutveck lingsfasen. Genom konceptet Hydro EcoDesign utvecklas produkter med ökad funktiona litet och ett mindre koldioxidavtryck.

Hydros produktutvecklare jobbar redan idag tätt ihop med sina kunder för att hitta de bästa totallösningarna avseen de design, funktion, kostnader samt miljöpåverkan och åter vinningsbarhet.

Hydro har många samarbets partners som sätter hållbarhet högt på agendan.

– Vi har en nära och tät dialog med våra kunder, vilket är helt avgörande för att vi till sammans ska nå våra hållbar hetsmål, säger Jonas Bjuhr.

Samarbetet med några av dem presenteras i en film på https://youtu.be/YdaCIy-NH5U.

Utbildningar inom aluminium

Prins Daniel har vid genomgången kurs i aluminiumgjutninginhämtat kunskaper om aluminium, gjutgods, produktegenskaper, an vänding och smälthantering. Däri ingår teoretisk och praktiska mo ment inom legeringar, gjutmetoder och processkontroll för tillverkning av högkvalitativt gjutgods.

Diö 2023-04-30 Bryne AB

Bryne AB info@bryne.se www.bryne.se

Hållbarhet för inköpare, Smältoperatör, Metallurgi för icke-metallurger, Gjuteriteknik grundkurs, Pressgjut ning för konstruktörer, eller kundspecifikt.

Provins uppmuntrar aluminiumsmältverk att återuppta produktionen

Nyligen har Guangxi-provinsen i Kina presenterat åtgärder för att främja tillväxten i några nyckelindustrier, inklusive alumi niumindustrin. För att uppmuntra alumini umsmältverken att påskynda omstarten av sina anläggningar och öka sin kapacitet är smältverk berättigade till subventioner.

En subvention på 2 miljoner yuan kommer att beviljas smältverk som ökar produktionen med 15-20 procentenheter från kvartal till kvartal. 3 miljoner yuan för en ökning med 20-30 procentenheter, och 5 miljoner yuan för en ökning med mer än 30 procentenheter.

Guangxi kommer också att stödja aluminiumsmältverk för att genomföra energibesparande processer, ny teknik och grön teknik med låga koldioxidutsläpp, och dessa projekt ska inkluderas i det statligt finansierade programmet. Efter införandet av ”incitamentsplanen” har produktionen av lokala aluminiumsmältverk accelererat.

Rang-Sells och Vilokan har bildat ett joint venture för omhändertagande av lösnings medel. I samarbetet ingår byg gandet av en behandlingsan läggning på Högbytorp utanför Stockholm med kapacitet att behandla 20 000 ton lösnings medel per år.

– Om vi menar allvar med att skapa ett hållbart samhälle måste vi använda de råvaror vi redan har, om och om igen. Att då öka återvinningen och återanvändningen av lösnings medel, och inte låta dem gå till förbränning, är ett jättebra exempel på det, säger Mikael Hedström, vd för Ragn-Sells Treatment & Detox.

Idag produceras lösnings medel i huvudsak av fossila, ändliga resurser och använt lösningsmedel går nästan ute slutande till energiåtervinning genom förbränning. Genom att i stället återvinna och återan vända lösningsmedel vi redan har skapas en CO2-besparing på mellan 46-92 procent beroende på typ av lösningsmedel (enligt

European Solvent Recycler Group, ESRG 2018). Anläggning en kommer primärt att vara inriktad mot att rena och åter vinna etanol, aceton och glykol.

– Tillsammans med RagnSells har Vilokan den mångåri ga kunskap och erfarenhet som behövs för att skapa en långsik tig och hållbar lösning baserat på en väl beprövad teknik, säger Lars Rosell, vice vd, för Vilokan koncernen.

Planering och projektering för en fullskalig behandlings anläggning pågår för fullt hos Ragn-Sells på Högbytorp utanför Stockholm. Den beräk nas stå klar under 2023 och kommer att drivas av ånga från E.ON:s kraftvärmeverk.

– Det är med våra partners vi skapar nya värdekedjor där vi tar vara på varandras avfall och skapar en hållbar lösning på riktigt. Med den nya an läggningen kommer vi kunna erbjuda marknaden recirku lerade lösningsmedel med en renhetsgrad på över 99 procent, säger Mikael Hedström.

Hydro REDUXA® är en produktserie som består av koldioxidsnåla aluminiumprodukter. Genom att använda oss av modern teknik och förnybar energi från vatten, vind och sol kan vi producera renare aluminium än någonsin.

Kontakta Hydro om du vill veta mer om våra koldioxidsnåla material.

General Motors har meddelat att man kommer investera 45 miljoner USD i sitt pressgjuteri i Bedford, Indiana.

Investeringen kommer att användas för att utöka anläggningens produktionskapa citet av gjutgods för EV-drivenheter för att stödja den förväntade starka efterfrågan på Chevrolet Silverado EV och GMC Sierra EV fullstorlekspickuper. Kapacitetsutbygg nadsarbetet vid anläggningen påbörjas omgående.

Vår verksamhet i Bedford är en av de ledan de pressgjutningsanläggningarna för alumi nium i världen. Denna investering hjälper till att säkra jobben för vårt Bedford-team under många år framöver när vi fortsätter att förbereda hela vår verksamhet för en helelektrisk framtid.

I december 2021 tillkännagav GM en in vestering på över 51 miljoner USD i Bedford för att installera ny, toppmodern utrustning. Den utrustningen stöder produktion av drivenhetsgjutgods för Chevrolet Silvera do EV och olika andra gjuttillämpningar, säger Phil Kienle, VD för GMs tillverkning i Nordamerika.

Inom kort tar Hagéns Åkeri AB i Vetlanda Scanias ellastbil på 40 ton tågvikt i drift. Den nya ellastbilen ska transportera aluminiumprofiler från Hydro Extrusions tillverkade i Sverige.

Hydro har som mål att minska sina CO2-utsläpp med 30 procent till 2030 på väg mot fossilfrihet senast 2050. Scania tillhör kunderna och utnyttjar företagets produkter i fordons tillverkningen.

I Vetlanda har företaget även sitt omsmältverk där man återvinner aluminiumskrot till nya göt. Anläggningen planerar dessutom för en hel omställ ning till egenproducerad och förnybar energi till 2025.

– Vi har många ambitiösa projekt igång inom hållbarhet för att minska vår klimatpåver kan och varje steg räknas på vä gen mot nollutsläpp, oavsett om det är att göra våra transporter grönare eller att göra en hel energiomställning i fabrikerna, säger Jonas Bjuhr, vd Hydro Extrusion Sverige.

Genom samverkan med ut valda åkerier och företag provar Scania elektrifierade lastbilar i olika driftsförhållanden för att

samla erfarenhet i den fortsatta utvecklingen.

– Vi på Hydro har varit pådri vande att testa eldrift och även Hagéns tycker att det är helt rätt. Detta är bara början och jag tror att vi kommer att fortsätta på samma bana, förklarar Jonas Bjuhr.

Hagéns Åkeri AB grunda des redan 1956 och har idag en varierad flotta på 25 fordon för olika uppdrag. Återvin ningstransporter är en annan stor del av företagets verksam het. Sedan 2017 kör Hagéns på det förnybara drivmedlet HVO100.

– Vi behöver 40 ton tågvikt för att kunna lasta så mycket som möjligt, säger verksam hetschef Lars-Göran Landegren, Hagéns Åkeri AB. Visserligen är aluminiumprofiler ett förhål landevis lätt material, men bearbetade detaljer lastade på pall kan väga en hel del, säger han och fortsätter:

– Det är väldigt inspirerande att vi nu tar detta steg, att vi som mindre åkerier kan vara med i omställningen för hållba ra transporter, säger han.

tractor vände utmaningar till hållbara

Hållbarhet, energieffektivisering och ökad konkurrenskraft genom samverkan. Elmia Subcontractor lyfte industrins allra vikti gaste utmaningar i en tid när världen runt omkring oss skakar. Allt för att vi tillsam mans ska kunna hitta de rätta lösningarna för framtiden och stärka konkurrenskraften för svensk tillverkningsindustri.

– Årets Elmia Subcontractor visade tyd ligt att det både finns en stark framtidstro inom svensk tillverkningsindustri och en vilja att vända dagens utmaningar till mor gondagens möjligheter. Oavsett utmaningar är det på Elmia Subcontractor som förut sättningarna för en fortsatt stark tillverk ningsindustri i Sveriges skapas. Genom in spiration, genom ny kunskap och – framför allt – genom nya affärer, säger Helena Åhs, mässansvarig för Elmia Subcontractor.

Antal utställande bolag: 820 st Antal besök: 10 663 st Antal utställande länder: 23 st

MAPAL har presenterat två nya produkter för aluminiumbear betning. Den nya PKD-fräsen FaceMill-Diamond-ES och vänd skärsfräsen NeoMill-T-Finish.

FaceMill-Diamond-ES är en startversion som är ekono miskt effektiv att anskaffa även för små produktionsvolymer alternativt varierande detaljer som möter högt ställda krav på ytfinhet.

Fräsen har färre skär än de etablerade FaceMill-Dia mond-planfräsarna, vilket gör

de mer kostnadseffektiva.

Med den nya NeoMill-T-Fi nish, presenterar MAPAL en fräs med vändskär för planfräsning av aluminium för första gången. Planfräsen med vändskär fung erar enligt Plug & Play-princi pen: Kunderna kan byta skären själva och ingen inställning behövs efteråt. Detta gör att man behöver färre fräskroppar på lager.

Mer information på https:// collyverkstadsteknik.se/nyhe ter/ny_planfras_mapal/

Vårt behov av metaller ökar i takt med den gröna omställningen som nu sker. På Elmia

Subcontractor träffa de vi Jessica, Dan och Johan från Scania och vi passade på att ställa några snabba frågor om vad aluminium betyder för lastbils företaget.

Scania har en ambitiös färdplan där leverantörskedjan ska vara kol dioxidneutrala 2030. Hur kommer det att påverka materialval som till exempel metaller hos er?

– Metaller är nyckeln till fram tidens framgång. Scania behöver många metalliska komponenter. När vi går från förbränningsmotorer till elektrifiering blir det färre komplexa järnkomponenter och fler komplexa aluminiumkomponenter som till exempel batterihus, berättar Jessica Elfsberg, Expert Engineer Scania.

Att arbeta med nya applikatio ner och material kräver ett tätt forskningssamarbete. Här arbetar Scania bland annat med aktörer som Jönköpings Universitet, RISE och SWERIM. Ett brett nätverk där

varje partner är bäst på det dom gör, som till exempel brottmekanik och gjutdesign.

– En av utmaningarna med aluminium är att vi behöver arbeta mycket med utmattningshållfast het. Speciellt när vi ska jobba med icke jungfruligt material. Ett annat område är korrissonsmotstånd i miljöer som vi ännu inte är vana vid, till exempel elektriska spänningar, porer i pressgjutgods, som i högfrek venta vibrationer med mera berättar Jessica Elfsberg.

För Scania är det inget självända mål att ha just svenska leverantör. Däremot är det viktigt att fokusera på ett europeiskt leverantörsnät verk, ett sydamerikansk och så vidare.

– Vi har ett antal utvecklings partner/underleverantörer för nya releaser för elektrifierade fordon och batteritillverkning. Vi har inte gått till produktionsval än, utan är fort farande i utvecklingsstadiet, men vi är ganska långt gångna, berättar Dan Wimund, Sourcing Procurement Manager Scania.

Däremot menar Dan att styrkan

hos svenska företag är att man tar hållbarhetsfrågorna på allvar. I stora delar av världen har man inte alls kommit lika långt.

– En utmaning med svenska företag kan dock vara att klara av de volymer som vi behöver och då tvingas vi tyvärr välja, berättar Dan Wimund.

Ljus framtid för aluminium Att aluminium har en framtid i tunga fordon när det gäller hållbar het är det ingen tvekan om när vi pratar med representanterna från Scania.

– Vi ser en fördel med alumini um i framtiden. När vi tittar på hur morgondagens lastbil ser ut, till exempel utan föraranpassad hytt. Idag använder vi mycket segjärn i alla bärande konstruktioner för att skydda föraren. Tittar vi på förarlö sa bilar kan aluminium få revansch. Kopplat till drivlina så blir vi nog fast i segjärn, men bortanför drivli na så ser jag en ljus framtid för alu minium avslutar Dan Wimund.

Det var intressanta diskussioner i vår monter, i samband med Elmia Subcontractor, med dessa tre besö kare från Scania. (fv) Jessica Elfs berg, Expert Engineer, Dan Wimund, Sourcing Procurement Manager och Johan Stålberg, Sourcing Procure ment

Överenskommelse om strängare utsläppskrav för nya personbilar och lätta lastbilar.

Rådet och Europaparlamentet har nått en politisk överens kommelse om strängare utsläppskrav för koldioxid från nya personbilar och lätta lastbilar.

Det man har enats om är:

• utsläppsminskning av koldioxid för nya per sonbilar på 55 % och för nya lätta lastbilar på 50 % senast 2030 (jämfört med 2021 års nivåer).

• utsläppsminskning av koldioxid på 100 % för både nya personbilar och lätta lastbilar år 2035.

Fram till och med 2030 kommer fordonstillver kare som säljer många

bilar med låga eller inga utsläpp (zero- and low-emission vehicles ZLEV) att kunna tillgodo räkna sig en bonus i form av mindre strikta utsläppskrav. För att få dessa mindre strikta ut släppskrav behöver en till verkare sälja minst 25 % ZLEV för bilar och 17 % ZLEV för lätta lastbilar.

Överenskommelsen innebär också att kommissionen ska lägga fram ett förslag om hur fordon som drivs uteslutande med koldioxidneutrala bränslen ska behandlas efter 2035. Detta gäller exempelvis fordon som drivs av biobränslen, syntetiska bränslen eller e-bränslen.

Man har också kommit överens om att göra en utvärdering av lagstift

ningen 2026 för att sä kerställa att den tekniska utvecklingen av bilar och ladd-infrastruktur går tillräckligt snabbt för att målen ska kunna nås.

Kommissionen har också fått i uppdrag att, senast 2025, ta fram en metod för att räkna ut livscykelutsläppen från produktion av fordon samt för bränslen och energi som förbrukas under hela livscykeln. European Aluminium arbetar i nära samarbete med både kommissionen och andra intressenter för att säkerställa att meto den som tas fram är så rättvis som möjligt och att beräkningsmetoden inte favoriserar andra material.

Den snabba övergång en till fler och fler elbilar kommer att påverka aluminiumindustrin på många sätt. För det första så kommer färre bilar med motorblock gjorda av återvunnet aluminium att produceras. Detta innebär att hela aluminiumindu strin måste samarbeta för att ställa om hur alumini um från gamla bilar åter

vinns. Vi måste redan nu börja ta fram nya produk ter där blandat skrot från gamla bilar kan användas och vi måste bli bättre på att sortera aluminiumet från gamla bilar i fler legeringsfamiljer.

Omställningen har också många positiva effekter. Elbilar och plugin hybridbilar innehåller mycket mer aluminium per bil än bilar med enbart förbränningsmotor. Batteriboxar, värmeväxlare, elmotorer är ofta gjorda i aluminium och på grund av de tunga batterierna är det viktigt att bilen i övrigt är så lätt som möj ligt. Enligt en studie som publicerades av European Aluminium och Ducker Worldwide 2019 innehåll er en elbil i genomsnitt 140 kg mer aluminium än en bil med förbrännings motor.

Läs mer på https:// european-alumini um.eu/wp-content/ uploads/2022/10/ aluminum-con tent-in-european-cars_ european-aluminium_ public-summary_101019-1. pdf

Genom att göra elbilarna lättare förbättrar aluminium deras energieffektivitet och minskar den batterikapaci tet som krävs för att köra samma sträcka. Aluminium är också ett fantastiskt material för batterisystemen och laddningsinfrastrukturen.

Se videon på: https://youtu.be/8g68ssukw2Y

Aluminium kan bidra både till att göra fordonen lättare och till att de kan återvinnas på ett bra sätt. I dagens moderna återvinningsanläggningar återanvänds eller återvinns 95 % av aluminiumet i ett uttjänt fordon fram gångsrikt och lönsamt till nya aluminiumprodukter.

Återvinning av aluminium från uttjänta fordon gör det möjligt att minska energiförbrukningen med 95 % jämfört med produktion av primäraluminium, vilket är en klar miljöfördel.

I framtiden kommer mer och mer av aluminiumet som återvinns från uttjänta fordon att sorteras i olika leger ingsfamiljer.

Se videon på: https://youtu.be/iJyQ3SmueE4

Inummer 4-2021 , skrev vi om Ah lins i Habo och deras satsning på att bli världens bästa ytbehand lare av aluminium. Vi stannade till hos vd Petter Isaksson och smygtittade på hur långt han har kommit med sitt nya bygge på Tum bäcks industriområde i Habo.

Vi mötes upp av Petter som är märkbart glad och stolt, men med byggjobbare, leverantörer och anställda som alla vill på något sätt få hans uppmärksamhet. För den oinvigde är det väldigt oklart om det går att starta upp en verksamhet

inom kort, men när Petter guidar oss runt i lokalerna så visar han ingen tvekan – snart kommer det att vara full fart i lokalerna.

Till en början kommer anlägg ningen ha en kapacitet på 130 % av den gamla fabriken, men möjlighet att öka till ytterligare 130 %, dvs totalt 260 % mer kapacitet än tidigare.

– Förutom att det är roligt att få möjligheten att använda den senaste tekniken, både vad gäller ytbehand

ling, automation och miljö, får vi också stor nytta av den erfarenhet som vi har med oss när vi bygger nytt, berättar Petter Isaksson.

Självklart så kommer Ahlina, den kända robotanläggningen som Ahlins i Habo har använt i många år, även att finnas i den nya fabriken. Men även en helt ny cell kommer att byggas upp som kommer hantera hela processen från obehandlade produkter fram till att de är ytbe handlade, packade i påsar, redo att skickas till kund. Detta blir ytterliga re ett stort steg i vår automationsre sa, säger Petter.

– Fram tills vi är fullt utbyggda här i den nya fabriken, kommer vi att använda både nya och gamla fa brikerna. Det kommer att ta några år innan vi kan lämna den gamla helt, avslutar Petter.

Petter Isaksson, vd Ahlins i Habo, kommer snart att ha full produktion i deras nya anodiseringsfabrik.

Petter Isaksson, vd Ahlins i Habo, kommer snart att ha full produktion i deras nya anodiseringsfabrik.

Vätgas som energikälla är en möjlig ersättare till fossila gaser vid smältning av alumini um. Som jag tidigare skrivit om i denna tidskrift används vätgas både som bränsle och som råvara i många kemiska produkter. Denna gång ska vi behandla den sida av vätet som

inte är positiv, dvs vätgas som föro rening. Väte är det lättaste grundäm net, men trots att en vätgasmolekyl är liten till storleken så får den inte riktigt plats mellan aluminiumato mer. Anledningen till att väte bildar porer i aluminium är för att den löser sig i smält aluminium men vätet får inte plats mellan atomer när aluminium stelnar. Vätgas i alumini

um är en förorening som kan skapa stor skada i aluminiumprodukter. En felaktig design eller tillverknings process kan skapa håligheter i form av vätgasporer hos aluminiumpro dukten.

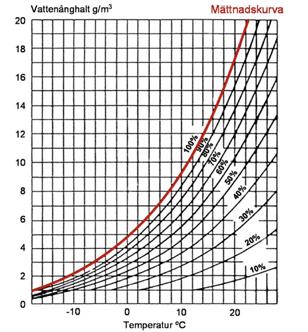

I smält aluminium kan det vara en viss mängd vätgas inlöst. En högre temperatur skapar större mellanrum mellan aluminiuma tomerna i den smälta metallen så att fler vätgasatomer kan rymmas i metallen. Den inlösta vätgasen kom mer främst från fukten som finns i omgivande luft men kan också kom ma från ugnsinfodring, metallråva ran eller andra tillsatsmaterial. En hög temperatur på metallen liksom en hög temperatur på omgivande luft ger en högre vätgashalt. Det är därför som vätgasporer vanligen uppkommer under fuktiga som mardagar när luftens temperatur är hög och mängden vatten som ryms i luften därmed också är hög. Ofta mäts luftfuktighet som relativ luftfuktighet. Mängden vatten i luften vid en relativ luftfuktighet på

Text

Text

Bild 2 Relativ luftfuktighet mäts i procent. Diagrammet visar att den maximala löslig heten av vatten i luft är temperaturberoende och ökar med temperatur. En relativ fuk tighet på 100% vid 10°C motsvarar samma vattenmängd i luft som vid 20% relativ luftfuktighet vid 23°C.

50% och en lufttemperatur på 10°C är mycket lägre än för samma relativa luftfuktighet vid 25°C.

Jag skulle rekommendera att mäta luftfuktigheten i lokaler där den smälta metallen processeras. Ett enkelt loggande instrument som mäter absolut luftfuktighet ger en enkel anvisning om och hur mycket vattenhalten i luften har förändrats sedan sist. Speciellt vid den plats där metallen hälls från ett kärl till ett annat spelar luftfuktigheten roll eftersom det smälta aluminiumet då exponeras av luften.

En annan viktig orsak till höga vätgasnivåer i aluminiumet är själva råvaran. Skrot som faller i den egna processen eller inköpt skrot har ofta ett tunt lager av fukt eller olja (skärvätska) när de smälts ned. Det går att tvätta och torka skrotet eller att använda en schaktugn där fukten förångas och försvinner med

avgaserna. Även råvaruleverantörer bidrar med ett tillskott av vätgas. Det finns till och med tackproducenter som kyler sina tackor med vatten innan ytan har stelnat. Utöver en hög vätgashalt skapar detta också aluminiumoxider så att en del av det du köper som aluminiumråvara i själva verket är skräp. För varje millimeters tjocklek av en yta av en tacka som är oxid blir det ca 15 kg skräp per levererat ton aluminium råvara.

För tackor som stelnat i luft kan man få en indikation på vätgas innehållet genom att titta noga på dess yta. Vid högt vätgasinnehåll kan man se små ”maskhål”, som i själva verket är vätgasporer som vid stelnandet trängt genom ytoxiden. Ett tränat öga kan bedöma om en leverantör har avgasat metallen inför utgjutning eller inte, helt utan avancerad (och dyr) analysutrust

ning. Säkrare är dock att begära en mätning av halten vätgas i varje leverans.

Hur mäter man då vätgas? Den erfarne smälteriarbetaren kan se mycket med blotta ögat, men just vätgashalten är svår att se. Ett klassiskt vätgastest är att använda en gas-sten. Egentligen kan det vara vilken sten som helst så länge den är slät och torr. Efter att hällt metall på stenen låter man metallen svalna på stenen. När metallen börjar stelna drar man med till exempel en kniv genom metallen så att ett tunt halvstelnat lager av metall bildas på stenen. Mängden bubblor som syns kan användas som ett mått på huruvida det är mycket eller lite gas i metallen. Det kräver förstås lång erfarenhet och två olika bedömning ar ger antagligen inte samma svar. Om man vill ge ett mer precist svar på om det finns lite eller mycket

Bild 3 Reduced Pressure Test (RPT) an vänds för densitetsindexmätningar, slagg provning och andra vakuumtekniker. Denna utrustning tillverkas i Tyskland för MK.vätgas i metallen finns det andra metoder att tillgå, vilket dock kräver en investering i en apparat. Den enk laste apparaten, och antagligen den med lägst pris, förekommer under flera olika beteckningar. Reduced Pressure Test (RPT), DensitetsIndex (DI), Straube Pfeiffer, Ideco test, Dross test är alla namn på utrustning som baseras på samma teknik. Den smälta metallen som ska analyseras placeras i en kopp i en vakuumkam mare. Innan provet börjat stelna pumpas luften ut så att ett under tryck uppnås. När en metall stelnar i undertryck så kommer den inlösta gasen expandera så att vätgasen bildar gasbubblor i provet.

Ett prov som stelnar i vakuum får ett utseende likt en svamp om den innehåller mycket gas och är helt platt om det inte innehåller gas. Vid

densitetsindex så jämförs två prover, ett som stelnat i luft och ett som stel nat i vakuum (80mbar). Arkimedes princip används sedan för att be stämma densiteten för de båda pro verna med hjälp av en noggrann våg och genom att väga ett prov i luft och sedan i vatten. Genom att dividera densiteten för det vakuumstelnade provet med det luftstelnade erhålls ett index, där ett lågt index anger att provet har mindre porer och ett högt index att det har mer porer. Det vore enkelt att här dra slutsatsen att mer porer innebär mer inlöst vätgas, men så lätt är det inte. Ett ”Dross test” använder endast vakuumprovet för att helt enkelt efter stelning kapa provet mitt itu och visuellt jämföra mängden bildad slagg. I Dross test undersöker man hur många oxider metallen innehåller. Samma utrust

ning kan användas för att både ge ett svar på vätgashalten och halten slagg (oxid). Vad händer då med provresultatet om mängden slagg ökar samtidigt som vätgashalten minskar? Eller tvärtom? Det är fak tiskt så lurigt att en högre vätgashalt kan döljas av oxidhalt och tvärtom. Ett högre värde i densitetsindex sä ger att vätgashalten eller oxidhalten är högre.

Att utföra ett densitetsindexprov tar cirka 10 minuter, där provtagning och stelning tar 4 till 6 minuter plus en vägning som tar några minuter till.

Ett känt problem med vät gasprovning är att det är oerhört beroende av provtagningstekniken. Om provtagningsbägaren doppas ned i metallen ges ett mycket lägre värde än om man slevar ned metall i

Bild 6 Gasbubblor vid vätgasprovning med first bubble.bägaren. Lika så är kondenserad fukt i provtagningskoppar och mätut rustning ett problem eftersom detta också påverkar resultatet kraftigt. Med en uppstyrd provtagningsmetod kan dessa metoder dock vara en god indikator med en robust teknik som faktiskt fungerar industriellt i en tuff miljö.

En variant på RPT tekniken är ”First bubble test” där provet igen placeras i en vakuumkammare, men denna gång en uppvärmd kammare. Sieverts lag säger att koncentratio nen av inlöst gas i en vätska är pro portionell mot kvadratroten av det partiella trycker vid konstant tempe ratur. Utrustningen sänker trycket i kammaren och mäter temperaturen tills den första bubblan uppstår på ytan av provet. Operatören använ der sitt öga för att se när den första bubblan når provets yta och trycker då på en knapp. Utrustningen mäter metalltemperaturen samt under trycket och beräknar vätgashalten i provet. Ett digitalt värde visas på instrumentet och mätningen tar mindre än en minut att genomfö ra. Den lämpar sig för mätningar i ugnar eller som stickprov i kontinu erliga processer. Även denna metod är robust och industriellt lämpad.

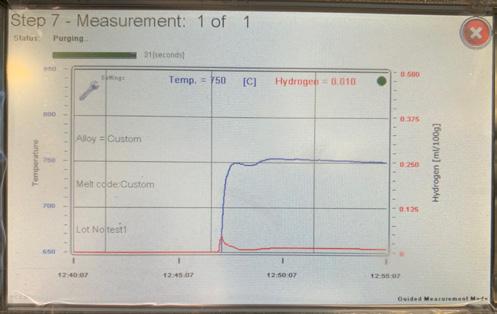

Utrustningar för att mäta vätgas har under åren utvecklats av de stora aluminiumproducenterna, där Telegas utvecklats av Alcoa och ALscan av Alcan, som båda lämpar sig för kontinuerliga processer. Det är metoder som baseras på att mäta termisk konduktivitet på en drivgas (vanligen kvävgas) som flödar ge nom en sensor som är nedstucken i metallen. Den porösa sensorn tillåter vätgasen från den smälta metallen att tränga in i det porösa materialet. Vätgasen följer med den flödande drivgasen så att en jämvikt mellan väte och kvävgas uppnås. Mängden

vätgas kan avläsas genom att mäta ändringen i den termiska lednings förmågan i gasen som sedan kan översätts till vätgashalt. De utbytba ra sonderna finns för olika typer av legeringar, men dessa är känsliga och har begränsad livslängd, och kräver att hanteras med varsamhet. Det tar typiskt 5 till 10 minuter för ut rustningen att ställa in sig vid start för att därefter mäta kontinuerligt i en flödande metall. Metoden lämpar sig inte för stickkontroller eller stillastående metall i till exempel hållugnar.

På marknaden har utrustning för elektrokemisk vätgasmätning med

mer avancerad elektronik utveck lats. De första utrustningarna såg dagens ljus för mer än 20 år sedan men återkallades för att de inte var tillräckligt robusta. Dagens genera tion baseras på teknik som ursprung ligen utvecklades för bränsleceller men som nu finns på marknaden och kan köpas både som mobila enhe ter som stationära. Även för dessa instrument används en flödande gas och en mätsensor som sänks ned i metallen. Sensorerna baseras på keramiska halvledare som ger olika elektrisk potential för olika vätgas halter. Dessa keramer har en struktur som tillåter vätgasjoner (det vill säga

protoner) att fylla vakanser i den keramiska kristallen. När de positiva protonerna tar en plats i kristallen kan en potentialskillnad (likspän ning) avläsas över kristallen. Den avlästa spänningen kan relateras till vätgashalt så att instrumentet mäter vätgasen i metallen. För att klara den tuffa miljön i smält aluminium används en termisk stabil keram som baseras på calcium-zirkonat (CaZrO3) men som dopas med indium för att få rätt känslighet mot vätgasjoner. En mätning utförs genom att sätta på ett gasflöde innan mätstickan nedsättes i metallbadet. Efter cirka 5 minuter har instrumentet stabiliserats och mätning kan påbörjas. Mätningen

kan ske kontinuerligt eller under begränsad tid. Sensorerna för denna typ av utrustning är mer robusta än tidigare sensorbaserade utrustningar, men bör fortfarande hanteras med silkesvantar. Att hantera känsliga sensorer, gasflaskor, och elkopplingar i en tung industri är en utmaning. Som laborativt instrument är dessa instrument noggranna, men får än idag anses vara för ömtåliga för de flesta industriella applikationer. En fördel är att tekniken mäter vätgas halten och inte en kombination av vätgas- och oxidhalt som vakuum teknikerna gör.

Sammanfattningsvis behöver man mäta för att säkert veta. Att

mäta är inte alltid så enkelt. Man kan tycka att med avancerad teknik skulle det vara svårare att mäta fel. Tyvärr är många av mätmetoderna för varma processer helt avhängda av operatörsutförandet. Akademiska mätutrustningar fungerar dåligt i industriell miljö och skapar ibland mer oreda än sanning. Jag tror vi kommer se fler mätmetoder använ das industriellt för att möta de nya utmaningarna med till exempel att ha mer återvunnen metall i hög prestandaprodukter. Viktigt är att metoderna är robusta och lätta att använda. Att tro att man mäter rätt men i stället mäta fel är värre än att inte mäta alls.

Marknaden efter frågar allt mer hållbart material och mer redo visning av CO2 avtryck. Tack vare det nya miljömedvetna sättet att tänka har intresset för återvun net aluminium också ökat. Mäkelä Alu har under flera år jobbat för att följa upp och minska utsläppen och erbjuder nu sina kunder produkten AluPure – aluminiumgöt som man smälter i sitt eget gjuteri och som består av 100 % återvunnet alumini um från process- och kvalitetsskrot.

Mäkelä Alu tillverkar sedan länge återvunnet aluminium, eftersom många av deras kunder vill ha en så liten primärprocent som möjligt eller uttryckligen vill använda deras återvunna aluminium AluPure i sina aluminiumprofiler. Genom att välja aluminiumprofiler tillverkade av återvunnet aluminiumgöt minskas slutproduktens koldioxidavtryck. Till exempel så har deras kund Solar Finland sedan länge valt att använ da hållbart tillverkade aluminium profiler i sin produktion.

Enligt Mäkäle Alu ger AluPure myck et låga utsläpp; endast 2,01 tn CO2e/t. Koldioxidekvivalenter (CO2e) beskri ver klimatpåverkan av växthusgaser som människan producerar. Den enhet (tn CO2e/t) som används vid granskningen anger hur många ton koldioxidekvivalenter som skapas när man producerar tusen kilo av den produkt som granskas. Som jämförelse är genomsnittet för pri märaluminium producerat i Europa

6,7 tn CO2e/t. Utsläppskalkylen för en råvara baserar sig på standar der ISO 14025 och EN 15804:2012 + A2:2019.

– Siffrorna visar hur stor påver kan på klimat och miljö man kan göra genom att välja tillverkare av aluminiumprofiler. Genom att välja AluPure gör du ett bra val för miljön och klimatet, konstaterar EHSQ-chef Päivi Venesoja från Mäkelä Alu.

Varifrån kommer det återvunna aluminiumet

Mäkelä Alu smälter process- och kvalitetsskrot från sin produktion samt från sina vidareförädlingsföre tag och kunder i sitt eget gjuteri. – Aluminiumskrotet smälts och gjuts på nytt i gjuteriet till en råvara för profilproduktion, till pressgöt. Vid smältningen säkerställer man genom andelen legeringsämnen att legeringen uppfyller specifikationen, tillägger Päivi Venesoja.

Miljövarudeklaration och Svanenmärkt Nyligen avslutade Mäkelä Alu en

EPD (Environmental Product Decla ration), dvs. en miljövarudeklaration för både profiler tillverkade av åter vunnet aluminium och primäralumi nium, inklusive ytbehandlingen.

– EPD är ett standardiserat och pålitligt sätt att presentera livscyke lanalysen för en produkt eller tjänst. EPD är ett oberoende certifierat och registrerat dokument som ger öppen och jämförbar information om den miljöpåverkan som produkterna har under sin livscykel, berättar Päivi Venesoja.

AluPure har dessutom beviljats Svanenmärket. Ympäristömerkintä Suomi Oy har godkänt använd ningen av återvunnet aluminium från Mäkelä Alu Oys eget gjuteri i fönsterprofiler som säljs till Svanen märkta objekt enligt kravet O25 i huskriterierna.

Svanenmärket är ett officiellt miljömärke som används i Norden för att berätta att den produkt eller tjänst som använder märket uppfyl ler de miljökriterier som fastställts för den.

ALUMINIUM för hållbar utveckling riktat till två kategorier: Kategori 1: Studenter inskrivna på svenska lärosäten Kategori 2: Övriga Tema för tävlingen är återvinning och miljö Nyhet och spännande möjligheter!

Kategori 1: Juryn kommer att utse ett förstapris på 25 000:- och ett fritt antal hedersomnämnanden. Utmärkelsen är instiftad av Svenskt Aluminium. Kategori 2: Pristagarna premieras med Svenskt Aluminiums utmärkelse som instiftats som belöning för: ”Goda produkter där aluminium ingår som en väsentlig del och som visar ett optimalt samspel mellan funktion, design/användarvänlighet på den ena sidan och material och produktionsprocessen på den andra sidan” Välkommen med din anmälan till tävlingen för hållbar utveckling med aluminium.

Prisets syfte är att lyfta fram aluminium som ett viktigt material och stimule ra studenter och övriga att utnyttja fördelarna med aluminium.

(Mer information på hemsidan nedan!)

Anmälan senast 15 November 2022 på www.svensktaluminium.se/tavling

u kommer juryn att behandla förslagen. Resultatet kommer att redovisas med prisutdelning i samband med Stockholm Furniture Fair, 7-11 februari 2023.

Prisutdelningen kommer att ske i samband med: Stockholm Furni ture Fair, 7-11 februari 2023.

Ett av Svenskt Alumini ums syften är att öka fokus på aluminium och design, öka kunskapen om materialet alumi nium och att utveckla samarbete mellan formgivare och

aluminiumbranschen. Dag Holm gren, som är designchef på Svenskt Aluminium, har i en serie intervjuer och möten frågat några framgångs rika designers och formgivare om deras relation till aluminium. Om du blir nyfiken, inspirerad eller

lockad till att komma i kontakt med design och formgivning för alumi nium är du välkommen att kontakta Dag Holmgren på dag.holmgren@ svensktaluminium.se.

Mitt namn är Martin Bergman och jag är produktdesigner med fokus inom upplevd kvalité av produkter och material.

Jag är född i mitten av det ’ljuva 80-talet’ och har vuxit upp i Lidkö ping med en pappa som är hard core-ingenjör i maskinteknik från Chalmers och en mamma som stod för den mer artistiska och ”kreativa” delen i mitt liv. Så här i efterhand har det påverkat mig mer än jag tidigare förstått. Jag är idag ”spe cialist” på det vi i branschen kallar för ’upplevd kvalité’ och sitter mitt emellan designerns vision om ett material och ingenjörsvetenskapen kring materialets process för att träffa specifikationen.

Som designer och konsult utsätts jag för de materialen min kund lägger på bordet, och jag har arbetat med många olika material genom åren vilket är oerhört stimulerande. Dock brottas nästan alla kunder med samma problem, men utifrån olika kontext vilket gör varje fall unikt. Men den (kortfattat) återkommande frågan är i regel; ”Hur kan vi kont rollera den upplevda kvalitén av produkten?”.

Just aluminium är ett material som jag på senare tid fått en djupare inblick i. Dels genom min tid på Apple Inc. (CA) där jag arbetade med upplevd kvalité av materialet, men också genom forskningspro jekt via Högskolan i Halmstad där jag är anställd idag. Jag ska nämna mer om detta, men först så vill jag ändå ge min bild av aluminium som material.

Aluminium är för mig ett oerhört fascinerande material, av många skäl. Det faktum att aluminium är återvinningsbart i så hög grad gör det attraktivt, kanske mer än någonsin egentligen, med tanke på de utmaningar vi står inför. Det är

ett paradigmskifte just nu i materi albranschen där jag tror aluminium har en stor potential. Men det är under förutsättning att återvin ningssystemen i världen fungerar mer effektivt än de gör idag, även om det redan är väldigt effektivt. Läste nyligen att omkring 75 procent av allt aluminium som någonsin har producerats fortfarande används vilket är otroligt, men jag tror att framtiden bjuder på mer än så.

Men aluminium har mer in tressanta egenskaper för mig som designer, dels för att det är betydligt lättare att bearbeta jämfört mot exempelvis stål. Just det som berör själva ”skulpteringen” av materialet avgör ju vad jag kan åstadkomma, vilket är avgörande för mina val, och där har aluminium många fördelar. Bland annat möjligheten att kont rollera materialets ytstruktur, tack vare att materialet är så pass mjukt, gör det oerhört attraktivt ur mitt per spektiv inom just upplevd kvalité.

Jag personligen har tagit fram ett fåtal kompletta produkter i alumi nium till företag och har egentli gen inte varit särskilt involverad i konstruktionsfasen av exempelvis strängpressade detaljer osv. Min erfarenhet kring produkter med alu minium har snarare handlat om just den upplevda kvalitén av produkten, och hur den kan kontrolleras genom att förstå produktionens påverkan av materialet.

Jag har haft den stora möjlighe ten att jobba med upplevd kvalité av material i många olika samman hang, bland annat på A Zahner Com pany i Kansas, ett företag som jobbar med arkitektur och är duktiga på just fasadbeklädnad. Men jag har även jobbat på Apple Inc. (CA) och Volvo Cars här i Sverige. Många av de här företagen är duktiga på design och kvalité ur kundens perspektiv, men

saknar en metodik för hur de ska omhänderta upplevd kvalité från designintention till producerad pro dukt. Det finns alltid en del av den tänkta känslan som kompromissas bort i processen, vilket är synd.

En problematik med material i allmänhet är när det ska lira med andra material, alltså harmonin mellan exempelvis aluminium och något så komplext som glas. Ibland krävs det att den taktila såväl som den visuella stimulansen harmoni serar för den totala upplevelsen. För att göra upplevelsen komplett hand lar det dels om att förstå processen om aluminium och dess egenskaper, men också förstå processerna som får glaset att nå liknande känsla för att harmoni ska uppstå. Detta är komplext då vi inte bara pratar om en viss upplevelse i aluminium en skilt, utan i harmoni med ett materi al som har helt andra egenskaper.

Vidare arbetar jag (och ett starkt team från Högskolan i Halmstad) i skrivande stund med ett forsknings projekt med Sveriges aluminium industri, där objektiv klassificering av aluminiumytor är i fokus, med målet att effektivt kunna klassificera defekter i ytstrukturen.

Detta är oerhört spännande och utmanande då processerna från beställd till levererad produkt är för hållandevis snårig, i alla fall för mig som aldrig tidigare haft en inblick i hela processen. Som produktutveck lare med fokus på upplevd kvalité var min första fundering; ”Vad är egentligen skillnaden på en effekt och en defekt”? Jag menar, det finns ju massor med sköna designfeatures med aluminium som är näst intill jämförbara med trä, exempelvis pressränder i aluminium jämfört med ådring i trä. Pressränder är för mig en tydlighet och en naken sanning om materialets historia, en

process-effekt som för mig är rätt vacker ändå.

Jag har märkt att en del av min roll i forskningsprojektet hittills har handlat om att utmana mycket kring befintliga förfaranden och inarbetade arbetssätt, vilket kanske inte alltid varit bekvämt. Men under projektets gång har alla medverkan de parter i projektet ändå skapat en plattform och forum där vi tillsam mans lyckats titta på just effekter och defekter under ett nytt ljus. Min förhoppning är att experterna på materialet, dvs alla som tillverkar, bearbetar och förädlar materialet i processen även lyckas äga delar av designfrågan om materialet också. För kunskapen om aluminium finns här i Sverige, och den är imponeran de, det måste jag säga.

I allmänhet finns det en vinst att arbeta närmre designintentionen tycker jag, av den enkla anledningen att expertisen om materialets möjlig heter finns ju oftast hos producenten. Om företaget som producerar själva inte har den kompetensen så finns det anledning att skapa den. Mötet mellan designintentionen och kunskapen om ett materials specifika egenskaper är oerhört viktigt för att inte den upplev da kvalitén ska gå förlorad.

I aluminiumprojektet är målet att ta fram objektiv klassificering av materialet, som nämnt ovan. Men vi arbetar även parallellt i projektet med en grupp studenter här på Hög skolan i Halmstad vars uppgift är att ta fram en prototyp på en applika tion till läsplatta. Applikationen är tänkt att fungera som en plattform för dialog och samsyn mellan olika parter i tillverkningen för att möj liggöra en mer robust och effektiv process. Vi hoppas att applikationen blir ett verktyg att samlas kring för fortsatt dialog och utveckling i projektet.

Jag tror jag kommer arbeta mer med aluminium framöver, jag uppskattar materialet och tror inte vi nyttjat materialets fulla poten

tial ännu. Väljer att citera Ingvar Kamprad: ”Det mesta är ännu ogjort, underbara framtid.”

Illustration på sambandet mellan upplevd kvalité och kontrollerbara tekniska funktioner.

Illustration på sambandet och länken mellan den mänskliga uppfatt ningen av ett material och materialets processparametrar.

Svenskt Aluminium medverkar alltid på den årliga underleve rantörsmässan - Elmia Subcontractor. Mässan är ett perfekt tillfälle för oss som branschorganisation att på några få dagar träffa flertalet av våra medlemmar som medverkar som utställare men också träffa stu denter och besökare från kommuner, forskningsinstitut och myndigheter.

Denna gång har Elma kortat av mässan med en dag som därför den na gång var från tisdag till torsdag. Troligen ett bra beslut eftersom freda gar tidigare haft lågt besökarantal. Kanske det var lite onödigt att hålla öppet till 18.00 då vi noterade att i princip endast utställarna var kvar på mässan. Lärdom inför kommande?!

Nytt denna gång var att vi gjorde denna mässa tillsammans med Gjuteriföreningen. Det finns många områden som förenar oss som branschorganisationer såsom forskning, kompetensförsörjning och inte minst hållbarhetsfrågan, som faktiskt var väldigt tydlig hos många utställare. Vi kunde dess utom supporta varandra på ett bra och effektivt sätt – letade någon efter aluminium generellt så fanns vi där och ville man veta någon om gjutet aluminium (eller stål och järn) kunde vi ”peka på” våra partners i samma monter.

Onsdag eftermiddag bjöd vi till sammans med Gjuteriförningen in till ett uppskattat ”medlemsmingel” där det bjöds på något gott att dricka tillsammans med snittar. Ett tillfälle

för våra medlemmar att inte bara träffa oss utan också sina ”kollegor i branschen”!

Det som är bra går alltid att göra bättre! Vi har en del idéer och kommer träffa ledningen för Elmia i januari för att diskutera dessa idéer för att göra vårt deltagande som branschorganisation ännu mer vär defullt för våra medlemsföretag.

Som branschorganisation är vi inte på mässan för att ”sälja”. Vi är där för att stötta våra medlemsfö retag genom vår branschkunskap och nätverk och bistå mässbesökare med information och rekommen dationer. Och där tror vi att vi kan utveckla vårt deltagande till 2023. För vi kommer garanterat vara där.

Tack till alla som besökte oss på mässan!

Reliefed Technologies får 6M euro i finansiering för att etablera ett Tech Center i Västsverige.

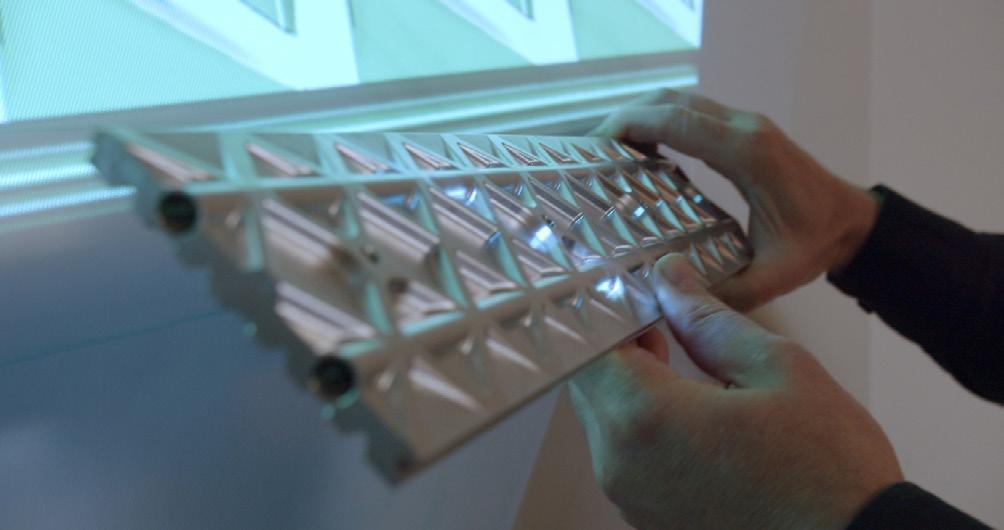

Reliefed Technologies har valts ut bland över 1 000 ansökningar för att få 2,5 miljoner euro i bidrag och 3,5 miljoner euro i finan siering från European Innovation Council, EIC. Finansieringen syftar till att stödja utvecklingen och kom mersialiseringen av Reliefeds 3D tillverkningsteknologi z.trusion och finansiera etableringen av världens första z.trusion Tech Center, för att därmed påskynda implementatio nen av z.trusion-teknologin och dess fördelar inom bland annat batteriindustrin.

Den konkurrensutsatta kapp löpningen för att designa de bästa, kommersiellt gångbara, men ändå regulatoriskt godkända batteripack en pågår för fullt, och marknaden förväntas växa kraftigt under de kommande åren. Men att designa nästa generations batteripack är

inte lätt. De måste vara lätta, starka, termiskt reglerade, återvinningsbara och billiga, en utmaning som lockar några av de smartaste hjärnorna i världen. Det finns dock ett specifikt hinder och en begränsande faktor som alla ingenjörer som är utrustade med uppgiften måste överväga, helt oavsett hur intelligent deras design är: effektiviteten, de fysiska begräns ningarna och faktiska kostnader för befintlig tillverkningsteknik.

Det är här z.trusion kommer in. Z.trusion är en patenterad tillverk ningsinnovation som möjliggör kostnadseffektiv tillverkning av avancerade tredimensionella, lätt viktsoptimerade profiler, helt enkelt genom att uppgradera en av de mest utbredda använda tillverknings teknologierna i världen, nämligen strängpressning. Tekniken ger en unik möjlighet för kostnadskänsliga industrier som fordons- och kon struktionsbranschen, att ompröva

sitt produktsortiment och spara stora mängder material, energi och CO2-utsläpp i processen.

För att exemplifiera vilka möjligheter z.trusion kan skapa inom fordonsindustrin, utvecklade Reliefed Technologies en ”tab cooled” batterilösning och testade den tillsammans med RISE under 2022 (Research Institute of Sweden) med anmärkningsvärda resultat: 6Claddning från 20-80 % SOC . Resul tatet i sig genererade ett betydande marknadsintresse och visar vilken kritisk teknologi z.trusion kommer att vara för konkurrenskraften hos en av Europas mest vitala industrier.

Finansieringen från EIC (Europas flaggskeppsinnovationsprogram) syftar till att delfinansiera skapandet av ett z.trusion Tech Center, utrustat med z.trusion uppgraderade sträng pressningslinjer för aluminium men även andra material. Tech Centret kommer att vara det första i sitt slag

i världen och kommer att vara avgö rande för att möjliggöra den snabba prototypframställning och tekniska validering som krävs för att realisera framtida batteridesigner och göra z.trusion redo för att implementeras inom fordonsindustrin. Det ekono miska stödet från EIC kommer också att användas för att realisera och kommersialisera den lovande tab cooled batterilösningen i samarbete med kunder och nyckelpartners som Fraunhofer IWU, Henkel och Jönkö pings Universitet.

– Detta finansiella stöd är ett mycket välkommet bidrag och be kräftar styrkan i vår affärsplan och vårt teams kompetens. Pengarna kommer att påskynda implemente ringen av z.trusion i både fordonsindustrin och andra nyckelindustri er och minska världens CO2eutsläpp i en ännu snabbare takt, säger Mikael Eklund, vd för Reliefed Technologies.

Ohlsson ao.ohlsson@telia.com

Ohlsson ao.ohlsson@telia.com

Ni får gärna kalla mig för tjatig, men jag kommer tillbaks till det här med sanktioner. Redan när Ukrainakriget började höjdes röster för huruvida det skulle vara passande eller ej att införa sanktioner på rysk alumini um, likt de sanktioner som införts på andra produkter. Det kan ju tyckas vara en barnlek att författa ett dekret

som sätter stopp för metallen att nå västvärlden. Men så enkelt är inte fallet. Alcoa lobbar med all sin kraft för att få till dels ett stopp för Rusal metall att handlas på LME och att läggas in på LME lager, dels för att få till amerikanska sanktioner mot Rusal rent allmänt.

Som jag i tidigare krönikor har nämnt så är det här med Rusal sanktioner inte så enkelt som det kan låta då västvärlden har kalaba liken 2018 i relativt färskt minne. Då skulle Trump mota Putin i grind och lät Oleg Deripaska få ta smällen i sin egenskap av storägare i Rusal. Sank tioner var Trumpadministrationens vapen och metallen som hade börjat året i 20 dollar contango gick snabbt över till en backwardation på 50 dol lar cash-3 mån samtidigt som priset sköt upp med 30 procent. Med ett USA med en aluminiumproduktion som väl knappt klarar av att försörja Coca Cola med burkmaterial, kanske en överdrift men USA producerar bara ca 1 milj ton per år, blir det lite svårt att övertygande argumentera för ett importstopp på metall från en av aluminiumvärldens giganter. Men skam den som ger sig, och Alcoa som i allra högsta grad talar i egen sak, finner nu kontinuerligt nya ar gument för införandet av sanktioner. Kan man lägga ett pristak för rysk olja (globalt?) så kan man väl införa sanktioner på Rusal.

Nja, Så enkelt är det väl inte för till skillnad från olja, som USA har gott om, så har USA numera inte så gott om aluminium (ej heller aluminum). I ett konsumtionsdrivet land som till ca 80-85 procent är beroende av import av aluminium är det inte alltid så lätt att få med sig en majoritet när den insett att det kommer att dras tiskt öka råvarukostnaderna. Alcoa å sin sida resonerar med omvänd logik att rysk metall riskerar att snedvrida

prisbilden då ingen längre är beredd att köpa metallen. Men om ingen vill köpa Rusalmetallen har väl mark naden inget problem? Då rabatterar väl marknaden ner den till priset noll och problemet är ur världen.

Sen var det då det där med Lon don’s finest. Lika självklart som att en engelsman kan förklara varför cricket är en optimal publiksport, lika självklart är det att LME inte är de som tar det första steget och avregist rerar Rusal aluminium. Varför skulle man? För att slippa att själva behöva ta ställning i den något kontroversi ella frågan så har man istället gått ut och bett om industrins åsikt. I god demokratisk anda har man även bett Rusal att dela med sig av information kring hur deras situation ser ut fram över och det är här man som gammal sifferbitare får sig ett gott skratt. LME finner nämligen att det inte finns skäl till att befara att Rusal situationen skulle riskera att snedvrida prisbil den eller skapa andra problem och kommer därför inte att förhindra att rysk metall läggs in på LME lager och ej heller införa några gränser för hur mycket eller var metall läggs in på la ger. Det humoristiska i det hela är att

man bett Rusal om försäljningsinfo när det är allmänt känt att en bety dande del av Rusals produktion går på kontrakt med Glencore. Frågan för alla fritänkande är således inte hur mycket Rusal har kontrakterat ut, utan hur mycket av Glencores avtala de köp som de i sin tur inte i dagslä get har säljkontrakt på. Rykten säger att Rusal har kontrakt på 75 procent av produktionen mao ca 3 milj ton, hur mycket Glencore har kontrakt på är däremot höljt i dunkel. Men vi kan vara lugna för LME säger även att man kommer att följa utvecklingen och dessutom från januari nästa år publicera regelbundna rapporter på hur mycket rysk metall som finns i LME lager. Inte så värst imponerande. Marknaden står och väger och i ena vågskålen har vi sanktionssituationen och i andra risken för en recession. Med nya nedstängningar på grund av Covid i Kina ökar oron för att konsumtionen ska få sig en törn. I veckan som gick gjorde nickel (där ryssarna är stora) ett ryck och slog i handelstaket 15 procent upp på dagen, så risken för aluminium på uppsidan ska heller inte under skattas.

Imin förra designkrönika dis kuterade jag form, denna gång handlar det om ytor.

Produkters form kommunice rar nästan alltid hur dess kvalité upplevs, ett påstående i nr 5 av Aluminium Scandinavia, men om ytan inte också kommunicerar pro duktens form, kvalité och innehåll blir det ändå fel.

Detta leder fram till följande frågeställningar:

• På viket sätt kommuniceras ytan och vad avgör hur den upplevs?

• Har ytan någon koppling till Form, Material, Upplevelse –Design?

• Betyder ytan olika beroende på vem och i vilket sammanhang den visas?

• Kan ytan kommunicera upple velsen av säkerhet?

Ytan, kvalité och upplevelsen

Vad är det som avgör hur en produkt upplevs och kan man påverka detta. Vi vet att Designerkoren ständigt ar

betar med dessa frågor. Vi vet också att ytan på materialet kan förstärka formkänslan och upplevelsen av en produkt. Ytan är faktiskt det första man ser av en produkt.

Som designer är jag intresserad av om det går att skapa en yta som ”känns säker”.

”Jag vill ha en skruvmejsel som känns säker när jag håller i den!”

Är detta möjligt?

Företag behandlar ytan på sina produkter väldigt olika. Ett spän nande exempel är företaget Koe nigsegg. Varje bil består av många komponenter i aluminium, kolfiber med mera. Man ägnar 700 timmar åt att polera ytan på dessa detaljer för att få det resultat man eftersträvar på varje bil.

Ergonomidesign gruppen, nume ra Veryday, utvecklade ett helt nytt system för skruvmejslar för Bacho. Man undersökte hur man skulle kunna uppnå maximal friktion mellan en skruvmejsels handtag och huden i den mänskliga handen. Det man fann var helt nya relationer

mellan mänsklig hud och handta gets material. Resultatet av detta blev ett helt nytt verktygsprogram där man utgick från handen och inte från skruven när det gällde skruvmejslar.

Det intressanta var vad man lärde sig om både handens och material ets yta.

Ytan är faktiskt den del av produkten man ser först, som då berättar vilket material som använts. Det finns otaliga exempel på produkter där ytan ”berättar” en historia och verkligheten visar sig vara än annan.

Ett exempel är när ytan på en plastdetalj ges strukturen av att vara konstruerad av en ”kolfiberkompo sit ”, som då ofta förknippas med god teknisk kvalité, när produkten i verkligheten är producerad av en vanlig polymerkvalité, som inte uppfyller det materialets tekniska krav. Resultatet blir att man lurar kunden – användaren.

Det var vanligt förr att man i stället för trädekor i inredningen

på bilar använde en plastfolie med mönster som försökte efterlikna trämaterialet.

Inom arkitektur och inredning är det väldigt vanligt att man målar en yta för att efterlikna materialet marmor, trä mm.

Det finns säkert legitima skäl till detta men problemet är inte specifikt att i stället för till exempel metall använda polymerer, utan pro blemet är att hitta metoder för att kunna specificera ytors strukturer –utseende och kommunicera detta.

Vem avgör om en produkts yta är acceptabel eller ej?

För mig är det alldeles självklar att det är användaren, kunden, köparen som avgör detta.

Självklart uppstår problemet när leverantör och kund inte är överens. Det är därför det är så viktigt att på ett neutralt sätt, från början, specifi cera hur ytan ska utformas.

Industrin står framför stora pro blem när det gäller hur en yta ska specificeras. Det finns rader med exempel på där en kund inte accep terar en produkt, eftersom kundens upplevelse av ytan inte stämmer överens med vad man önskade och trodde man beställt.

Hur ska man specificera en yta?

För närvarande finns olika metoder, för hur man specificerar den yta man ska producera. Metoderna är ofta kopplade till företag som har sina egna metoder. Intresset att komma till rätta med detta är väl digt stort från industrin.

Industridesignern Martin Berg man, på Högskolan i Halmstad med kollegor på Jönköpings Tekniska Högskola, arbetar med att ta fram metoder för att kunna specificera ytor och ytstrukturer. Resultat från arbetet väntas presenteras under våren 2023.

Resultaten kommer att få stora möjligheter för industrin att kunna tala om ytors struktur på ett neutralt sätt. Tanken är att man ska kunna ”mäta” en yta och på så sätt får ett relevant mått på ytans struktur. Målet är att resultatet - metoden ska gälla generellt och kunna användas av alla företag.

Man ska vara ärlig! Jag brukar säga att skandinaviska designer vill vara ärliga, man använ der material på ett ärligt sätt. Ska upplevelsen vara ”trä” så väljer man ”trä”, inte en plastfolie!

För mig är detta självklart. Mitt jobb som designer är att stärka upp levelsen och därmed även tydliggö ra kvalitén i produkter, det blir alltid fel när man försöker med ytan, dölja vilket material produkten är tillver kad av, genom att ytan inte redovi sar materialet utan något annat.

Formen, ytan och materialet i produkten måste samverka för att upplevelsen ska bli den rätta. Att berätta om detta har varit mitt syfte under detta år i mina krönikor. Allt hänger ihop, det fungerar inte att luras, man måste vara ärlig i både syfte och handling det vill säga att man måste skapa samklang mellan formen, ytan och materialet för att helheten ska hänga ihop, fungerar det blir det bra och kunden blir nöjd.

Nu har det gått ett år och jag har under året försökt skapa en röd tråd i mina krönikor.

Nr 1: Fokus på miljö och hur detta påverkar våra beslut när det gäller materialval och att välja rätt med mera.

Nr 2: Där var fokuset på material. Där presenterades även Svenskt Aluminiums samverkan med Materialbiblioteket i Stockholm. Utgångspunkten var att material valet har stor betydelse för hur en produkt upplevs.

Nr 3: Konst och vem som avgör vad som är konst var detta num mers tema. Slutsatsen var och är att den som bestämmer är betraktaren av konstverket.

Nr 4: I nummer fyra behandlades området kvalité. Vad är kvalité och vad är skillnaden mellan teknisk kvalité och upplevd kvalité. Kvalitén hos en produkt avgörs av använ daren – upplevelsen är viktig och stark.

Nr 5: Temat denna gång var form och att en produkts form är avgörande när konsumenten väljer. Kommunicerar inte formen det som kunden vill, väljs den bort.

Nr 6: Ytor är temat i detta num mer!

Tack för detta år, nu ser vi fram mot ett spännande 2023 med nya utmaningar och krönikor och de signmöten.

3M SVENSKA AB

191 89 Sollentuna

Tel: 08-92 21 50 Fax: 08-92 22 88

Kontakt: Elisabet Englund www.3M.com/se/lim

AHLINS I HABO AB

Lilla Fiskebäck 5 566 91 Habo

Tel: 036-460 60 Kontakt: Rikard Ottosson Tel: 036-485 67 www.ahlins.com

AHLSELL MASKIN AB

Södra Vägen 10 702 27 Örebro Tel: 019-19 79 90 Fax: 019-18 52 45 www.ahlsellmaskin.se

ALACKERING AB

Post: Box 142, 576 23 Sävsjö Besök: Hjärtlandavägen 24, 576 33 Sävsjö Tel: 0382-676 70 www.alackering.se

ALUMINIUMFÖRLAGET

Bruksvägen 16, 730 61 Virsbo Tel: 0223-360 60 Mob: 0708-45 09 39 Kontakt: Staffan Mattson staffan@alumin.se

ALU-S AB

Exportgatan 67B 422 46 Hisings Backa Tel: 031-91 46 85 www.alu-s.se

ALUTRADE AB

Älgvägen 10 352 45 Växjö Tel: 0470-745400 www.aluminium.se

BEIJER INDUSTRI AB

Jägershillgatan 16 213 75 Malmö 040-35 83 00 info@beijerind.se

BODYCOTE YTBEHANDLING AB

Mossvägen 4, 641 49 Katrineholm Tel: 0150-778 00 sales.sverige@bodycote.com www.bodycote.se

BRINK FÖRNICKLINGS

FABRIKEN AB Box 3017 600 03 Norrköping Tel: 011-21 96 90 Fax: 011-18 86 63 Kontakt: Björn Brink www.brinkfornickling.se

BÜHLER AB

Krusegatan 19 212 25 Malmö Tel: 040-24 59 00 Fax: 040-24 59 95 www.buhlergroup.com/die-casting

CANDOR SWEDEN AB Kontakt: Jörgen Pettersson Tel: 011-21 75 00 info@candorsweden.com www.candorsweden.com

CHEMETALL AB

Backa Strandgata 18 422 46 Hisings Backa Tel: 0171-46 86 00 Fax: 031-254 497 www.chemetall.com

COREMA SVETSEKONOMI AB Box 237 433 24 Partille Tel: 031-336 36 82 Fax: 031-336 36 81 info@corema.se www.corema.se

COVENTYA AB

Ödegärdsgatan 3 504 64 Borås Tel: 033-20 28 40 www.coventya.com

E2 SYSTEMS

Strömlundsgatan 3, 507 62 Borås Tel: 033-20 88 40 e2@e2systems.se www.e2systems.se

ELEMENT MATERI ALS TECHNOLOGY Box 1340, 581 13 Linköping Tel: 013-16 90 00 Fax: 013-16 90 20 www.element.com/se

EMMEGI SCANDINA VIA AB, PROFILMA Box 123, 575 21 Eksjö Tel: 0381-143 80 Fax: 0381-61 12 76 Kontakt: Richard Münch www.emmegi.se

EXTRAL

Wygoda 2, 44-240 Żory, Polen www.extral.com marta.ludwikowska@extral.com lennart.svahn@extral.com

GRÄNGES SWEDEN AB

612 81 Finspång Tel: 0122-838 00 Fax: 0122-197 32 Kontakt: Ari Leidelöf

HYDAL ALUMINIUM PROFILER AB Box 236, 574 23 Vetlanda Tel: 0383-76 39 40 Fax: 0383 - 76 39 43 hapab@hydal.com www.hydal.se

HYDRO Metallvägen 574 81 Vetlanda Tel: 0383-941 00 Fax: 0383-154 35 www.hydroextrusions.com info.profiler.se@hydro.com

INTERAL AB

Box 119, 566 22 Habo Tel: 036-486 80 Kontakt: Niclas Fotsjö www.interal.se

KMC YTBEHANDLING AB

Fakturavägen 6 175 62 Järfälla

Tel: 08-445 84 40 Fax: 08-445 84 49 info@kmc.se www.kmc.se

MACDERMID SCANDINAVIA AB

Box 83 601 02 Norrköping

Tel: 011-36 74 70 Fax: 011-36 74 90 macdscandinavia@macdermid.com www.macdermid.com/industrial

MICOR AB

Industrigatan 10, 312 34 Laholm

Tel: 0430-492 24 stig.nicklasson@micor.se www.micor.se

MASTEC CCTECH AB

Industrivägen 20 523 90 Ulricehamn

Tel: 010-218 13 39 www.mastec.se

MM TECH CAST AB

Skjulstagatan 3 632 29 Eskilstuna Tel: 016-12 08 06 Fax: 016-12 14 35 www.mmtechcast.se info@mmtechcast.se

MÄKELÄ ALU AB

Järnvägsgatan 1 364 30 Åseda Tel: 0703-242 444

Kontakt: Anders Bengtsson anders.bengtsson@alu.se www.alu.se

MÖNSTERÅS METALL AB

Box 43 383 21 Mönsterås Tel: 0499-495 00 www.monsterasmetall.se

NORDISK ALU PROFIL Industrivägen 17, 302 41 Halmstad Tel: 035-22 75 30 info@nordiskaluprofil.se www.nordiskaluprofil.se

PALLCO AB Box 2023, 574 02 Ekenässjön Tel: 0383-348 00

Kontakt: Fredrik Hedberg www.pallco.se

POLLUX YTBEHANDLING AB

Östgärde Industriväg 406 417 29 Göteborg

Tel: 031-55 05 04 Fax: 031-55 19 55

Kontakt: Tony Lembing Susanne Nielsen www.polluxytbehandling.se

PROFILGRUPPEN Box 36 360 70 Åseda Tel: 0474-550 00 Fax: 0474-711 28 info@profilgruppen.se www.profilgruppen.se

PYROTEK SCANDINAVIA AB Box 53 668 92 Ed Tel: 0534-620 00 Fax: 0534-620 01 Kontakt: Lennart Skoogh lensko@pyrotek.com Kontakt: Rune Heggland runheg@pyrotek.com Kontakt: Kent Smit kensmi@pyrotek.com www.pyrotek.com

SARLIN FURNACES AB

Regattagatan 13 723 48 Västerås Tel: 021-10 98 00 Kontakt: Magnus Bergman Tel: 070-644 80 82

SIKA SVERIGE AB Box 8061 163 08 Spånga Tel: 08-621 89 00 Fax: 08-621 89 89 info@se.sika.com www.sika.se

SJØLUND A/S, PROFILVALSTEKNIK

Tel: +45 7699 1777 Fax: +45 7557 4917 Kontakt: Søren Ravn Jensen sr@sjoelund.dk www.sjoelund.dk

STENA ALUMINIUM AB Box 44, 343 21 Älmhult Tel: 010-445 95 00 Kontakt: Ola Manestam ola.manestam@stenaaluminium.com www.stenaaluminium.com

TESA AB Box 10275, 434 23 Kungsbacka Tel: 0300-553 00 Fax: 0300-194 94 customerservice.se@tesa.com www.tesa.se

VÅ PRESSGJUTERI AB Ås, 330 10 Bredaryd Tel: 0371-708 80 Fax: 0371-708 90 Kontakt: Anders Jendrot www.vapress.se

YTCENTER I UPPLANDS VÄSBY AB Turbingatan 3 195 60 Arlandastad

Tel: 08-590 750 50 Fax: 08-590 750 22 Kontakt: Hans Brammer info@ytcenter.se www.ytcenter.se

LEGOARBETEN

Bockning

Extral Hydal Aluminium Profiler Hydro ProfilGruppen

Rullbockning

Sjølund A/S, Profilvalsteknik

Hydroformning Hydro

Kapning

Ahlins i Habo AB

Extral

Hydal Aluminium Profiler Hydro Interal AB PALLCO AB ProfilGruppen Sjølund A/S, Profilvalsteknik

Montering

Ahlins i Habo AB Extral

Hydal Aluminium Profiler AB Hydro Interal AB ProfilGruppen

Profilbearbetning Hydal Aluminium Profiler Interal AB PALLCO AB ProfilGruppen

Skärande bearbetning Alutrade AB Extral Hydal Aluminium Profiler Hydro Interal AB PALLCO AB ProfilGruppen Sjølund A/S, Profilvalsteknik

MASKINER FÖR

SKÄRANDE

BEARBETNING

CNC-maskiner för

aluminiumbearbetning

Ahlsell Maskin AB

CNC-maskiner för profilbeabetning

Ahlsell Maskin AB

Emmegi Scandinavia AB, Profilma Maskinpartner AB

Borr-, gäng- och fräsenheter E2 Systems

Fräsning Emmegi Scandinavia AB, Profilma

Kapning Emmegi Scandinavia AB, Profilma

Stansning Emmegi Scandinavia AB, Profilma

VERKTYG FÖR SKÄRANDE BEARBETNING Dormer Pramet AB

Kapning Micor AB

LEGOARBETEN

Friction Stir Welding Hydro

Svetsning Alu-S AB Extral PALLCO AB

MASKINER Svetsmaskiner Corema svetsekonomi AB

Tillsatsmaterial Corema svetsekonomi AB

MATERIAL

Lim

3M Svenska AB-3M Indu strilim Sika Sverige AB

Lod, fluss COREMA SVETSEKONOMI AB

Tejp

3M Svenska AB-3M Industri tejp Tesa AB

Svetsning

AluminiumFörlaget Element Materials Technology AB

Allt för gjuteriet G & L Beijer Industri AB

Avgasningsenheter Pyrotek Scandinavia AB Blacker Pyrotek Scandinavia AB

Eldfasta produkter Pyrotek Scandinavia AB

Flussmedel Pyrotek Scandinavia AB

Isolationsprodukter Pyrotek Scandinavia AB

Keramiska filter Pyrotek Scandinavia AB

Pressgjutmaskiner Bühler AB G & L Beijer Industri AB

Prototyptillverk ning för gjutgods Mifa Aluminium bv

Service och underhåll Sarlin Furnaces AB

Smält- och värmebehandlingsanläggningar Sarlin Furnaces AB

Bearbetning av gjutgods Mönsterås Metall AB Swedmec AB

Kokillgjutning MM Tech Cast AB Mönsterås Metall AB

Metallgjuteri Beckmans Gjuteri

Precisionsgjutning Mifa Aluminium bv MM Tech Cast AB

Pressgjutning Interal AB Mönsterås Metall AB VÅ Pressgjuteri AB

Sandgjutning Mönsterås Metall AB Nya Elektrogjuteriet AB Swedmec AB

Litteratur, läromedel AluminiumFörlaget

Chemetall AB

Silikon Alcan Nordic AB

Silikongummi Alcan Nordic AB

Tillsatsmedel, färg, lack, papp o plast Alcan Nordic AB

Analystjänster Element Materials Technology AB Materialeprøvning Materialprovning Materialeprøvning

Skadeutredningrar Element Materials Technology AB Materialeprøvning

Band, lackerade Gränges Sweden AB, Industriprodukter

Band, olackerade Gränges Sweden AB, Industriprodukter

Gjutaluminium Stena Aluminium AB

Plåt, lackerad Hydro

Profiler, rör Alutrade AB Hydal Aluminium Profiler Hydro Mäkelä Alu AB ProfilGruppen

Plåt, slät Alutrade AB Hydal Aluminium Profiler

Profiler, special Alu-S AB

Alutrade AB Extral

Hydal Aluminium Profiler Hydro Mäkelä Alu AB Nordisk Alu Profil ProfilGruppen

Profiler, standard Alu-S AB Extral

Sandwich paneler Alu-S AB

KMC Ytbehandling AB

Konstruktörskurser AluminiumFörlaget

Svetskurser AluminiumFörlaget Element Materials Technology AB

Ytbehandlingskurser Chemetall AB Element Materials Technology AB

LEGOARBETEN

Alutin ProfilGruppen

Anodisering

Ahlins i Habo AB Bodycote Ytbehandling AB Extral Hydal Aluminium Profiler Hydro Mastec CCTech AB Mäkelä Alu AB Pollux Ytbehandling AB ProfilGruppen Ytcenter i UpplandsVäsby AB

CompCote Bodycote Ytbehandling AB Decoral Hydro

Dekorativ slipning Bodycote Ytbehandling AB

Elektrolytisk metallbeläggning Brink Förnicklingsfabriken AB

E-Clips Ytcenter i UpplandsVäsby AB

Elpolering Pollux Ytbehandling AB

Glaspärleblästring Bodycote Ytbehandling AB

Gulkromatering

Ytcenter i UpplandsVäsby AB

Hårdanodisering Bodycote Ytbehandling AB Ytcenter i UpplandsVäsby AB

Hårdanodisering och beläggning

Ahlins i Habo AB Bodycote Ytbehandling AB

Infärgning

Ahlins i Habo AB Bodycote Ytbehandling AB Extral Hydal Aluminium Profiler Hydro Pollux Ytbehandling AB ProfilGruppen

Kemisk förnickling Bodycote Ytbehandling AB Brink Förnicklingsfabriken AB

Keronitebehandling Brink Förnicklingsfabriken AB

Kromatering

Chemetall AB Extral Hydro Ytcenter i UpplandsVäsby AB

Mekanisk polering Brink Förnicklingsfabriken AB Extral Hydro

Nedox

Bodycote Ytbehandling AB Mifa Aluminium bv

Nickel/tenn Mifa Aluminium bv ProfilGruppen

Passivering Mastec CCTech AB

Pulverlackering Alackering AB Mäkelä Alu AB PALLCO AB

Slipning Extral Hydro

Teflonbeläggning Bodycote Ytbehandling AB

Trumling Ahlins i Habo AB Hydal Aluminium Profiler AB Pollux Ytbehandling AB ProfilGruppen

Tufram Bodycote Ytbehandling AB Mifa Aluminium bv

KEMIKALIER OCH PROCESSER FÖR: Anodisering Chemetall AB Coventya AB

Avfettning Chemetall AB Coventya AB Skärvätskor Chemetall AB

Kromfri ytbehandling Candor Sweden AB Chemetall AB

MASKINER OCH KEMIKALIER FÖR: Anodisering Candor Sweden AB

Avfettning MacDermid Scandinavia AB Blästermaskiner Burco Blästermaskiner AB KMC Ytbehandling AB

Eftertätning Coventya AB MacDermid Scandinavia AB

Elektrolytisk metallbeläggning Coventya AB MacDermid Scandinavia AB

Fosfatering MacDermid Scandinavia AB Ytteknik AB

Infärgning Coventya AB MacDermid Scandinavia AB

Kemisk metallbeläggning Coventya AB MacDermid Scandinavia AB

Kromfri passivering Coventya AB MacDermid Scandinavia AB

Smörjmedel Chemetall AB

Trumlingsmaskiner G & L Beijer Industri AB KMC Ytbehandling AB

RÅDGIVNING

Ytbehandling, allmänt Bodycote Ytbehandling AB Brink Förnicklingsfabriken AB Chemetall AB Element Materials Technology AB

Företag: Adress & postadress: Kontaktperson + underskrift: Hemsida: Org.nr:

LEGOARBETEN

Bockning

CNC-Stansning

Kapning

Kromatering

Lackering

Montering

Perforering

Profilbearbetning

Skärande bearbetning

Smidning

MASKINER FÖR SKÄ

RANDE BEARBETNING

CNC-maskiner för profilbearbetning

Bockning

Fräsning

Kapning

Kundanpassade maskiner för profilbearbetning

Stansning

VERKTYG FÖR SKÄRANDE BE ARBETNING

Diamantverktyg

LEGOARBETEN

Explosionssvetsning

Friction Stir Welding

Lödning

MIG-svetsning

Nitning

Reparationssvetsning

TIG-svetsning

Mekaniserad svetsning

TIG- & MIGsvetsutrustningar

Motståndssvets

Plasmasvets

Svetsmaskiner

Tillsatsmaterial

MATERIAL

Fästelement

Blindnitar

Självstansande nitar

Gänginsatser

Specialskruv

Lim

Lod, fluss

Tillsatsmaterial svetsning

Tejp

Fästelement titan RÅDGIVNING

Svetsning

Allt för gjuteriet

Avgasningsenheter

Blacker

Eldfasta produkter

Flussmedel

Isolationsprodukter

Keramiska filter

Kokiller och verktyg

Pressgjutmaskiner

Prototyptillverkning för gjutgods

Smält- och värmebehandlingsanläggningar

Smältpreparat

Bearbetning av gjutgods

Kallflytpressning

Kokillgjutning

Lågtrycksgjutning

Metallgjutning

Modelltillverkning

Precisionsgjutning

Pressgjutning

Sandgjutning

Smide

Litteratur, läromedel

Konstruktionsfirma

E-post:

Telefon:

Insändes till: Aluminium Scandinavia, Romfartuna, Nortuna SE-725 94 Västerås E-post: aluminium@nortuna.se

Analystjänster

Skadeutredningrar

Band, lackerade

Band, olackerade

Börsaffärer

Gjutaluminium

Plåt, lackerad

Plåt, olackerad

Plåt, slät

Profiler, rör

Profiler, special

Råvaror

Konstruktörskurser

Svetskurser

Ytbehandling, allmänt LEGOARBETEN

Anodisering

Beläggning av skyddsplast

Blästring

Dekorativ slipning

Elektrolytisk metallbeläggning

Elförtenning

Elpolering

Glaspärleblästring

Gulkromatering

Hårdanodisering

Hårdanodisering och beläggning

Infärgning

Kemisk förnickling

Kemisk metallbeläggning

Kemisk polering

Kromatering

Lackering

Mekanisk polering

Metalonbeläggning

Nickel/tenn

Pulverlackering

Screentryck

Silketryckning

Slipning

Tampongtryckning

Teflonbeläggning

Trumling

MASKINER FÖR

ANODISERING

Likriktare

MASKINER OCH KEMIKALIER FÖR

Avfettning

Blästermaskiner

Blästring

Eftertätning

Elektrolytisk metallbeläggning

Fosfatering

Infärgning

Kemisk metallbeläggning ☐ Kromatering ☐ Slungrensmaskiner ☐ Trumlingsmaskiner

detta genom att kryssa i rutan på talongen ovan.

Du får inte bara en stark organisation som arbetar med och för branschfrågor och ett brett nätverk, utan också tillgång till intressanta seminarier och medlemsförmåner.

Kontakta oss så berättar vi mer, eller läs om fördelarna på www.svensktaluminium.se