PLANEJAMENTO 14

Algoritmo prevê o tempo real de usinagem em máquinas CNC

MATERIAIS 20

Análise da dureza de fios de Ni-Ti com memória de forma e laminados a frio

FURAÇÃO 26

Parâmetros do fresamento helicoidal e seus efeitos sobre a qualidade de furos em aço ABNT 4340

13 GUIA I

Retificadoras cilíndricas

19 GUIA II

ARTIGOS GUIAS

Microbrocas e microfresas

25 GUIA III

Acessórios e insumos para eletroerosão

Capa: Detalhe de operação de retificação. Imagem: Shutterstock

Layout da capa: Vanessa C. Silva

As opiniões constantes de artigos assinados não são necessariamente coincidentes com as de Máquinas e Metais

Dezembro 22 / Janeiro 23 3 SEÇÕES Carta ao leitor 04 Notas & Informações ................................................................ 06 Produtos .................................................................................... 32

Anunciantes T Tajmac ............................................................................. 05 Tectool ..................................................................... 2ª Capa Sumário

Imaginando o que está por vir

No setor de usinagem também é possível identificar tendências e apostar no conhecimento delas como meio de atingir novas metas.

Independentemente dos rumos que a economia local venha a assumir, a virada de ano é sempre um momento para se pensar no que o futuro próximo nos reserva. E não é diferente no setor metalmecânico, em especial o de usinagem. Em uma busca rápida pelas opiniões de fabricantes e analistas internacionais de mercado, é possível levantar tópicos gerais como automatização de tarefas, retenção de talentos, custos da energia, economia de materiais e quebra das cadeias de suprimento.

Alguns deles expressam reais tendências, outros demonstram a preocupação dos empresários com o contexto político-econômico global, sobre o qual estamos longe de ter ingerência. No entanto, quando se trata de tendências em termos de tecnologia, é possível acompanhar de perto as perspectivas e até mesmo apostar em algumas delas.

A usinagem de alta velocidade, por exemplo, é um assunto que pede atenção nos tempos que estão por vir, movida pelas expectativas do mercado consumidor

de peças, que demanda cada vez mais precisão e qualidade na fabricação. E as tecnologias que sustentam essa tendência também serão valorizadas, a exemplo da fixação de ferramentas, da precisão no acionamento, do monitoramento e da compensação de vibrações do equipamento.

E para dar apoio à evolução dos equipamentos e da sua operação, a pesquisa acadêmica estreita relações com o meio industrial a cada dia, a exemplo do que pode ser verificado nos artigos técnicos desta edição, obtidos junto a autores brasileiros atuantes na pesquisa de ponta em usinagem. Um deles (página 14) trata do desenvolvimento de um algoritmo para prever o tempo real do processo de usinagem em equipamentos CNC, um subsídio de valor inestimável para uma boa gestão dos ambientes industriais, o qual permite mapear com precisão aspectos como custos, alocação de equipamentos, prazos de entrega, manutenção da máquina e desgaste de ferramentas de corte, entre outros, trazendo previsibilidade para o processo de produção.

Paraná/Santa Catarina: Romildo Batista

Rua Carlos Dietzsch, 541 cj. 204 bloco E CEP 80330-000, Curitiba, PR Tel.: (41) 3501-2489, Cel.: (41) 9728-3060 romildoparana@gmail.com

Rio Grande do Sul: Maria José da Silva

ISSN 0025-2700

REDAÇÃO

Diretor: José Roberto Gonçalves

Diretora de redação: Hellen Corina de Oliveira e Souza

Redator: Adalberto Rezende Pesquisa: Milena Venceslau

PUBLICIDADE

Luci Sidaui Tel.: (11) 3824-5300 luci@arandaeditora.com.br

Dora Bandelli

Cel.: (11) 95327-6608 / Tel.: (11) 4194-2448 dora.bandelli@arandaeditora.com.br

Consultor de marketing Sérgio Massis

REPRESENTANTES

Minas Gerais: Oswaldo Alípio Dias Christo

Rua Wander Rodrigues de Lima, 82, cj. 503 30750-160, Belo Horizonte, MG

Tel./Fax: (31) 3412-7031, Cel.: (31) 9975-7031 oadc@terra.com.br

Já na seção de Notas e Informações (página 6), há destaque para o desenvolvimento de fluidos de corte com base na observação minuciosa das características do cavaco removido nesse processo, informação que retroalimenta a pesquisa para a criação de fluidos de melhor desempenho. E entre os guias desta edição figuram as empresas que garantem no mercado nacional a oferta de retificadoras cilíndricas, microferramentas e insumos para a operação de eletroerosão. Assim, os profissionais da usinagem poderão ter nesta edição o auxílio necessário à escolha dos meios práticos e o conhecimento necessário às suas rotinas de trabalho, a ponto de torná-las atuais, dentro das projeções para este novo ano.

Tel.: (11) 2157-0291, Cel.: (11) 98179-9661 maria.jose@arandaeditora.com.br

INTERNATIONAL ADVERTISING SALES REPRESENTATIVES

China: Mr. Weng Jie, Media Manager Hangzhou Oversea Advertising Ltd.

55-3-703 Guan Lane, Hangzhou, Zhejiang 310003, China

Tel: +86 571 870-63843, Fax: +1 928 752-6886 (retrievable worldwide). Email: ziac@mail.hz.zj.cn

Germany: IMP InterMediaPartners GmbH, Mr. Sven Anacker

Beyeröhde 14, 42389 Wuppertal, Tel.: +49 202 271 69-0 fax: +49 202 271 69-20, sanacker@intermediapartners.de

Italy: QUAINI Pubblicità, Ms. Graziella Quaini Via Meloria 7 -20148 Milan

Tel.: +39 2 39216180, fax: +39 2 39217082, grquaini@tin.it

Japan: Echo Japan Corporation, Mr. Ted Asoshina

Grande Maison Room 303, 2-2, Kudan-kita 1-chome, Chiyoda-ku, Tokyo 102-0073, Japan

Tel.: +81-(0)3-3263-5065, fax: +81-(0)3-3234-2064 aso@echo-japan.co.jp

* Cadastre-se para receber a newsletter quinzenal da Máquinas e Metais no link: https://bit.ly/3uzxCua

Korea: JES MEDIA INC, Mr. Young-Seoh Chinn 2nd Fl., Ana Blsdg, 257-1, Myeongil-Dong, Gangdong-gu Seoul 134-070, Tel.: +82 2 481-3411, fax: +82 2 481-3414 jesmedia@unitel.co.kr

Switzerland: Rico Dormann, Media Consultant Marketing

Moosstrasse 7, CH - 8803 Rüschlikon

Tel.: +41 44 720 8550, fax: +41 44 721 1474 dormann@rdormann.ch

Taiwan: WORLDWIDE Services Co. Ltd., Mr. Erin King 11F-B, nº 540, Wen Hsin Road, Section 1, Taichung, 40848

Tel.: +886 4 2325-1784, fax: +886 4 2325-2967 global@acw.com.tw

UK, Belgium, Denmark, Finland, Norway,

Netherlands, Sweden: Mr. Eddard J. Kania

Robert G Horsfield International Publishers Daisy Bank, Chinley, Hig Peaks, Derbyshire SK23 6DA

Tel.: +44 1663 75-0242, Cel.: +44 797416-8188 ekania@btopenworld.com

USA: Ms. Fabiana Rezak, 2911 Joyce Lane, Merrick, NY 11566

Tel.: +1 516 858-4327, Fax: +1 516 868-0607

Cel.: +1 516 476-5568 - arandausa@gmail.co

ADMINISTRAÇÃO

Diretor: Edgard Laureano da Cunha Jr. Gerente: Rosilene de Paiva Branco

Circulação: Clayton Delfino – Tel.: (11) 3824-5300

Produção: Vanessa Cristina da Silva e Talita Silva

Projeto gráfico: W.Lobo Artes Gráficas

MÁQUINAS E METAIS, revista brasileira de tecnologia de usinagem e automação da manufatura, é uma publicação de Aranda Editora Técnica Cultural Ltda.

O acesso à revista digital e o download no formato pdf são gratuitos em nosso site www.arandanet.com.br/revista/MM

Redação, Publicidade, Administração e Correspondência: Alameda Olga, 315 - 01155-900 - São Paulo - SP - BRASIL Tel.: +55 (11) 3824-5300 - info@arandanet.com.br

Carta ao Leitor

www.arandanet.com.br 4 Dezembro 22 / Janeiro 23

Hellen Corina de Oliveira e Souza Diretora de redação hellen.souza@arandaeditora.com.br

Pesquisa baseada em imagens no desenvolvimento de fluidos de corte

A equipe de Pesquisa e Desenvolvimento da suíça Blaser Swisslube, que tem subsidiária brasileira em Santo André (SP), desenvolveu em parceria com o Instituto Federal de Tecnologia de Zurique (ETH) um sistema de testes aplicado à análise do desempenho de fluidos de corte que permite a visualização de imagens do processo de usinagem sob alta velocidade.

A ideia de registrar em vídeo, com imagens de alta precisão, os detalhes do processo de usinagem, a formação de cavacos e o comportamento do fluido de usinagem surgiu durante um projeto conjunto da empresa com a ETH, cabendo à equipe de P&D da Blaser o seu planejamento e implementação. Uma câmera de alta velocidade com uma macro objetiva posicionada atrás de um anteparo de vidro (foto 1), de forma a isolar o fluido, registrou imagens nítidas e precisas duran-

te o processo de usinagem durante o teste, em que foi usada uma fresa de metal duro afiada e com ângulo de ataque de 0°.

As imagens mostram de forma perfeita o momento em que a fresa libera o cavaco de latão (foto 2) e permitem a visualização da atuação do fluido Synergy 735, da Blaser, usado nos testes. Ele envolve o cavaco que gira em seu próprio eixo, exatamente no ponto em que há maior concentração de calor, turvando-se e liberando uma fase mais oleosa, que cria uma espécie de emulsão mais lubrificante. A análise detalhada tem por objetivo aprimorar as formulações de fluidos de corte, mas revelaram de forma precisa como eles atuam no processo. Ao retornar à temperatura normal, o fluido utilizado no teste volta a ficar transparente, mantendo a máquina limpa e permitindo uma visão clara da operação de usinagem.

Para medir o desgaste, uma câmera microscópica foi programada para captar automaticamente imagens da placa giratória a cada dois minutos. “O desgaste das ferramentas impacta o resultado econômico de um processo. Com nossas novas capacidades de medição, conseguimos captar dados relevantes diretamente da máquina”, explicou Linus Meier, especialista em tribologia na Blaser Swisslube. Graças ao fluxo otimizado de dados, é possível ajustar os fluidos no laboratório de forma mais rápida e simples.

O Centro de Tecnologia da Blaser Swisslube conta hoje com quatro centros de usinagem e uma retificadora de última geração em uma área de mais de 1.500 metros quadrados dedicados à pesquisa. Nele são testados novos desenvolvimentos e as situações de trabalho dos clientes são recriadas em simulações realistas, enquanto instrumentos de medição de alta precisão garantem a interpretação correta dos dados obtidos nos testes.

No desenvolvimento dos fluidos de corte são combinados mais de uma dezena de ingredientes como óleos, emulsificantes e aditivos, de modo que eles atuem como uma ferramenta líquida capaz de otimizar todo o processo de produção, em um processo que envolve conhecimento da sua formulação química combinada com o profundo entendimento das tecnologias usadas na usinagem.

6 Dezembro 22 / Janeiro 23 Notas & Informações

Em uma inovadora série de testes foi possível visualizar em detalhes como o fluido de corte atua no processo de remoção de cavaco sob alta velocidade. Imagens: Blaser

Máquina de última geração para ensino de usinagem

A Escola Senai Roberto Simonsen, em São Paulo (SP), passou a dispor de novos equipamentos para as atividades práticas dos seus 380 estudantes dos cursos de usinagem, com a realização de uma parceria entre a multinacional suíça Tornos (Campinas, SP) e a instituição de ensino.

O acordo consistiu na instalação do torno CNC Swiss DT26 HP para as aulas práticas da escola, além do treinamento dos instrutores que atuam na formação dos alunos, realizado no showroom da Tornos, na cidade de Campinas. “Esta parceria faz parte de um dos nossos objetivos para com a indústria brasileira. Sabe-se o quanto é importante capacitar pessoas para toda a tecnologia que está a caminho”, explicou Naiane Nunes, diretora de operações na América do Norte e Brasil. A máquina é recomendada para a execução de trabalhos de furação.

Aulas práticas

O maquinário será utilizado pelos alunos do terceiro e quarto semestres dos cursos de Aprendizagem Industrial

Mecânico de Usinagem, Técnico em Mecânica e em Mecatrônica, e também na Formação Inicial e Continuada – preparação, programação e operação de torno CNC com cabeçote móvel. “Um grande diferencial do Senai é o aprender fazendo, e sendo assim, acredito que as aulas práticas são de extrema importância para que o aluno

saia capacitado e seguro para o mercado de trabalho”, comentou Rodrigo Barbalho Santos, instrutor de Formação Profissional e professor nos cursos Técnico em Mecânica e de Formação Inicial e Continuada.

Com aulas dinâmicas, o professor propõe um desafio para a turma, para que eles montem em um software e depois executem no equipamento a tarefa proposta. “Foi muito interessante ver como o equipamento atende a produção de peças torneadas longas, com diâmetro de 13 mm até 25,4mm, o que proporciona melhorias de produção devido ao movimento mecânico em cinco eixos e dois C lineares”, comentou Maíra Santos Portela, aluna do curso de Eletricista de Manutenção Eletroeletrônica. A estudante também é graduanda em engenharia de produção, formada em Tecnologia

em Mecânica, Técnico em Mecatrônica e CAI de Mecânica de Manutenção.

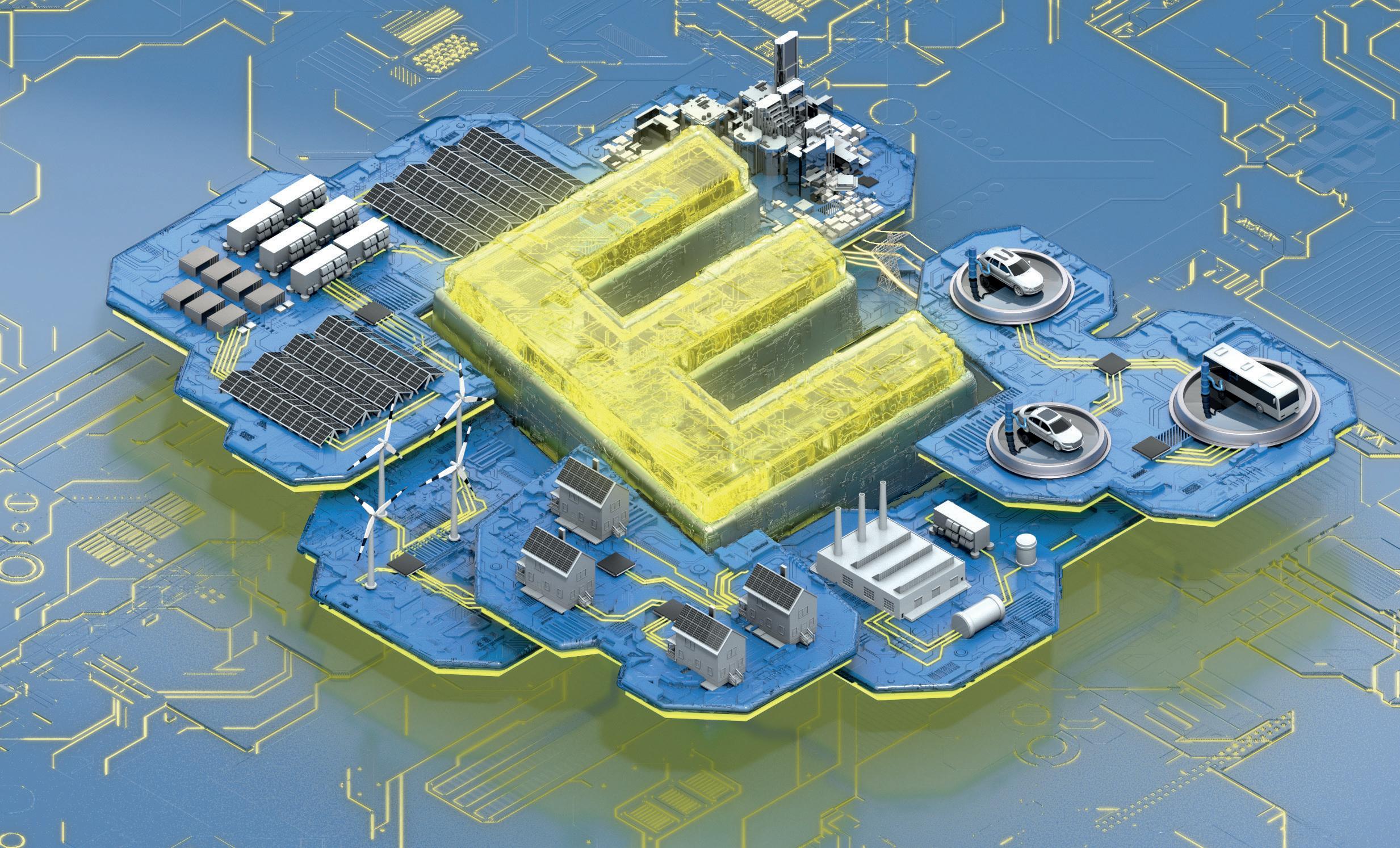

Acordo em prol da digitalização da indústria

Os institutos da rede Senai passaram a fazer parte de um consórcio que tem como premissa acelerar a digitalização de suas unidades, bem como promover a capacitação de profissionais para a indústria 4.0 por meio de cursos, palestras, visitas a centros de pesquisa e desenvolvimento de sistemas digitais, entre outros.

Trata-se de um acordo de cooperação do qual também participa o Grupo Siemens, o qual consiste no fornecimento de tecnologia digital pensada para a indústria de manufatura, o que abrange o setor metalmecânico e a reboque companhias da área de usinagem, de corte, conformação e soldagem de chapas e tubos metálicos,

Dezembro 22 / Janeiro 23 7

A suíça Tornos instalou maquinário de ponta em uma das unidades do Senai que possui cursos voltados para o ensino de técnicas de usinagem. Imagens:Senai/Tornos

além do ramo de manufatura aditiva (impressão 3D) e de transformação de resinas termoplásticas, por exemplo.

Em comunicado à imprensa, foi informado que o acordo também vai promover a especialização do corpo docente das escolas Senai e dos Institutos Senai de Inovação e de Tecnologia (ISI e IST), e a participação de profissionais de áreas interdisciplinares. Rafael Lucchesi, diretor geral do Senai, comentou que “com a parceria com a Siemens, o Senai fortalece sua atuação na formação de profissionais e na incorporação de tecnologias nas escolas e nas indústrias”.

Também foi divulgado que os trabalhos previstos incluem o acompanhamento de projetos para a digitalização de parques fabris e instituições educacionais ligadas à indústria de manufatura.

lançaram recentemente o “Catálogo Virtual de Tecnologias de Eficiência Energética”, que reúne informações sobre tecnologia para se obter eficiência energética na indústria de manufatura, e que está disponível para empresas do ramo metalmecânico como, por exemplo, ferramentarias e prestadores de serviços de usinagem para terceiros.

O objetivo das instituições é incentivar a troca de informações sobre redução do consumo de energia elétrica em processos industriais, assim como outras formas de reduzir o consumo de recursos no chão de fábrica. Isso inclui tópicos a respeito de intervenções elétricas, indicadores de desempenho energético, testes e ensaios, medições, definições, entre outros.

energia”. Já os equipamentos consistem em motores, ventiladores, bombas, coletores, caldeiras, além de outros.

Empresas podem divulgar tecnologias Companhias que fornecem equipamentos que podem contribuir para a obtenção de eficiência energética em plantas industriais podem fazer parte do catálogo virtual. Para isso, é necessário acessar a página oficial do programa na internet e compartilhar dados dos produtos ofertados. Conforme foi informado pelas partes responsáveis pelo PotencializEE, também há o cadastro para empresas que desejam fornecer soluções para projetos do programa, que são conduzidos em parceria com o Senai.

Eficiência energética na usinagem

Entidades responsáveis pelo Programa PotencializEE, liderado pelo Ministério de Minas e Energia e coordenado em parceria com a agência alemã de cooperação internacional GIZ Brasil,

O acesso ao catálogo é gratuito. O assessor técnico do PotencializEE, Wendell Pacheco, comentou mais sobre este assunto: “será um espaço onde fabricantes e representantes comerciais poderão mostrar suas tecnologias, assim como interessados em adquiri-las poderão consultar opções em um único lugar”. Ainda segundo o executivo, o objetivo é “ajudar as empresas a adotarem a tecnologia adequada, que proporcione inúmeros benefícios, promovendo o aumento da produtividade ao tornar os negócios mais competitivos e ambientalmente responsáveis”.

De acordo com informações fornecidas pelas instituições que conduzem o programa, os equipamentos abordados no catálogo virtual são divididos em três categorias, que são “intervenções elétricas”, “intervenções térmicas” e “gerenciamento de

Aço H13 em versão para manufatura aditiva

A Digital Metal, divisão da norte-americana Markforged, plataforma especializada no desenvolvimento de materiais e equipamentos para manufatura aditiva (impressão 3D), anunciou a disponibilidade do pó metálico do aço H13 para as impressoras de metais da empresa.

8 Dezembro 22 / Janeiro 23 Notas & Informações

Parceria visa promover a formação de profissionais para a indústria 4.0 e a transformação digital no Brasil.

Imagem: Pixabay

Espaço virtual para troca de informações sobre equipamentos e eficiência energética está disponível para empresas do setor metalmecânico.

Imagens: Pixabay

O H13, cuja versão em pó terá o nome comercial de DM H13, é um aço-ferramenta, especial para trabalho a quente que mantém sua resistência e dureza quando exposto a altas temperaturas. Resistente também à abrasão, ele normalmente é empregado na confecção de ferramental para conformação de metais, assim como matrizes de extrusão e moldes de injeção. Adicionar esse metal certificado à biblioteca de materiais do Digital Metal expande o número de aplicações críticas que podem ser atendidas sob demanda pela manufatura aditiva, de forma complementar aos processos de usinagem. A precisão do sistema permite que peças altamente complexas e detalhadas sejam impressas com o H13, com propriedades que podem ser adaptadas aos requisitos específicos da aplicação por meio de tratamentos térmicos póssinterização.

Usinagem mais próxima da universidade

A Romi (Santa Bárbara d’Oeste, SP) e o Centro Universitário Facens (Sorocaba, SP) firmaram um acordo que tem como objetivo aproximar a indústria metalmecânica e o meio acadêmico. A parceria teve como fase inicial a inauguração de uma unidade voltada para o desenvolvimento de projetos universitários que envolvam o uso de equipamentos de usinagem. O novo espaço, no qual foram instalados equipamentos para a realização de trabalhos típicos do setor de usinagem, tais como fresamento e furação, se encontra no Laboratório de Inovações e Competições Estudantis (Lince), que integra o Centro Universitário Facens.

Em comunicado à imprensa, foi informado que uma das premissas desse acordo é estabelecer a unidade como centro de desenvolvimento e fabricação de protótipos, peças e/ou componentes para diversos tipos de aplicações. Isso inclui a produção de peças para, por exemplo, robôs industriais, veículos, maquinário para o chão de fábrica, entre outros. Também foi informado que no Lince foram instaladas duas máquinas de usinagem, sendo um torno universal modelo T240 e um centro de usinagem modelo D600, ambos da marca Romi.

em cursos de graduação e pósgraduação”. Segundo ele, isso também poderá contribuir para a aprendizagem dos alunos e sua futura carreira profissional.

Recomendado para a confecção de ferramentas para trabalho a quente, o aço H13 ganhou uma versão em pó, a ser utilizada na impressão 3D de itens como matrizes e moldes.

Imagens: Digital Metal

Paulo Roberto de Carvalho, diretor-executivo do centro universitário, comentou mais sobre este assunto: “Por meio desses novos maquinários, os alunos poderão realizar processos de prototipagem e usinagem, e conduzir experimentos para trabalhos

Nova fábrica de motocicletas no Brasil

A companhia Royal Enfield, atualmente com sede situada na Índia, iniciou as operações de sua nova unidade fabril, voltada para a montagem de motocicletas, instalada na cidade de Manaus (AM). As linhas de produção da fábrica recém-inaugurada foram configuradas para a montagem de motocicletas de média cilindrada (de 250 a 750 cc). De acordo com informações fornecidas à imprensa, a nacionalização de componentes, o que abrange peças fabricadas por usinagem, fresamento e/ou soldagem, por exemplo, faz parte dos planos da companhia.

Ainda segundo informações da fabricante, a capacidade produtiva do novo parque fabril, que é o terceiro entre as unidades gerenciadas pela companhia no Continente Americano, é de mais de 15 mil unidades por ano. O CEO mundial da Royal Enfield, B. Govindarajan, comentou que “o Brasil é um mercado muito forte para nós, o qual rapidamente se tornou o segundo em vendas

Dezembro 22 / Janeiro 23 9

Novo espaço vai promover o uso de equipamentos de usinagem em projetos universitários. Imagem: Pixabay

no mundo todo depois da Índia. Vimos um crescimento acima de 100% no Brasil em 2019”.

Essa pode ser uma boa oportunidade para ferramentarias e empresas que prestam serviços de usinagem para terceiros no País, já que o segmento de duas rodas é um significativo consumidor de componentes produzidos por meio deste processo como, por exemplo, bloco e cabeçote de motor, caixa de câmbio, eixos, entre outros.

Campinas (SP), se engajou nessa proposta com o desenvolvimento de uma linha de ferramentas de metal duro denominada Green Carbide. Trata-se de uma linha de produtos em cuja fabricação são usadas matérias-primas secundárias de alta qualidade, assegurando uma pegada de carbono favorável, e que pode ser levada em conta pelas empresas consumidoras das ferramentas em suas iniciativas de descarbonização das atividades produtivas.

ser recuperado. Por essa razão, a empresa lançou uma linha sustentável para este campo de aplicações. A decisão foi apoiada pelo resultado de testes de fresamento em que a CT-GS20Y Green Carbide foi comparada com classes de metal duro premium já estabelecidas e uma classe reciclada produzida pela própria empresa, apresentando excelente desempenho.

A pegada de carbono na indústria de ferramentas de corte

Multinacional asiática passou a operar na Região Norte do Brasil e prevê a nacionalização de componentes.

Imagem: Royal Enfield/Divulgação

A usinagem mais sustentável

Cumprir metas de sustentabilidade se tornou um compromisso que abrange toda a cadeia de manufatura, envolvendo empresas e institutos de pesquisa no desenvolvimento de soluções que podem estar localizadas em diferentes etapas de processo, incluindo a usinagem e a própria fabricação das ferramentas de corte.

A Ceratizit (Luxemburgo), desenvolvedora de produtos para o segmento de usinagem, que tem unidade latinoamericana na cidade de

Em material disponível para a imprensa, a empresa informa que o metal duro, assim como os componentes e ferramentas produzidos a partir dele são preciosos, pois contêm uma alta proporção de cobalto (Co) e tungstênio (W), cuja extração do minério é muito cara e consome muita energia. Para obter uma tonelada de tungstênio, 250 toneladas de minério devem ser extraídas e processadas. Por isso as matérias-primas secundárias devem ser recuperadas das ferramentas de corte de metal duro recicladas ao longo do ciclo de vida do produto para que possam ser usadas novamente.

Metal duro sustentável

Na nova linha de ferramentas de metal duro, denominada CTGS20Y, mais de 99% dos insumos são compostos por matériasprimas secundárias de alta qualidade recuperadas de fresas, brocas e ferramentas inteiriças de metal duro desativadas. Como os materiais contendo 10% de componentes no nível de submicron, com tamanho de grão de tungstênio variando de 0,5 a 0,8 µm, representam 70% das ferramentas de furação e fresamento em metal duro, elas são o grupo de materiais mais importante a

De acordo com a Ceratizit, é difícil estabelecer um indicadorchave significativo para a sustentabilidade do metal duro. A pegada de carbono do produto (PCF, de product carbon footprint) quantifica os gases de efeito estufa gerados durante a produção e transporte de produtos e grupos de produtos, e permite comparações objetivas, apontando o potencial de melhoria em toda a cadeia produtiva. O cálculo e a análise do PCF para a linha de ferramentas CT-GS20Y foram levados em conta para o cálculo da pegada de carbono corporativa (CCF, de corporate carbon footprint) para o local de produção da empresa, que foi verificado pela instituição Quality Áustria de acordo com os padrões ISO 14064-1:2019.

Reaproveitamento de materiais na fabricação de ferramentas é um exemplo da contribuição do setor metalmecânico para a redução da pegada de carbono em suas atividades.

Imagem: Ceratizit

10 Dezembro 22 / Janeiro 23 Notas & Informações

Mobilidade elétrica traça novos

caminhos para a metalurgia

As tendências de fundição na indústria automotiva estarão entre os temas centrais do principal evento mundial do setor de fundição, a GIFA, que será realizada como parte do Bright World of Metals, um conjunto de feiras que acontece em Düsseldorf (Alemanha), de 12 a 16 de junho de 2023. Como parte dos preparativos para esses eventos, especialistas têm realizado análises sobre o mercado de peças para a indústria automotiva, abordando toda a gama de processos metalúrgicos, com reflexos diretos sobre as empresas do setor de usinagem e corte e conformação a partir de chapas metálicas.

Uma dessas análises foi feita por Gerd Krause, da agência Mediakonzept, de Düsseldorf, a partir de entrevistas e da cobertura de uma conferência sobre fundição. Suas principais ideias são apresentadas a seguir.

Os novos atores da mobilidade elétrica

A mobilidade elétrica, que tem a figura de Elon Musk com a Tesla embaralhando as cartas no mercado automotivo, dá o tom das novas necessidades do segmento automotivo. “Os chineses e a Tesla estão longe de entregar o crescimento que prometeram. Produtores bem estabelecidos como Volkswagen, BMW, Mercedes e General Motors (GM) conseguiram se posicionar muito bem nos mercados”, observou Franz-Josef Wöstmann, durante a conferência “Tecnologia de Fundição e Mobilidade Eletrônica” em Bremen, em outubro último, com referência às estatísticas de vendas atuais.

Wöstmann, chefe do Departamento de Detecção Precoce e

Exploração de Tecnologias do Fraunhofer Institute for Manufacturing Technology and Applied Material Research (IFAM), lembrou que em 2019 a Tesla ainda parecia ser o player número 1, com 245.000 veículos elétricos produzidos. Desde então, o pioneiro dos veículos elétricos conseguiu multiplicar as vendas por um fator de 4, para cerca de 936.200 veículos em 2021, mas no mesmo período a Volkswagen saltou das faixas intermediárias para quase o primeiro lugar, catapultando as vendas de 41.000 veículos em 2019 para 762.000. Outros players como BMW e Mercedes também conseguiram aumentar maciçamente sua produção, mantendo também um olho em sua produção padrão. Também é interessante acompanhar os desenvolvimentos dos concorrentes chineses. A BYD conseguiu dobrar suas vendas, mas caiu do 2º para o 3º lugar.

“Os chineses não conseguiram alavancar sua posição de liderança, apesar de estarem localizados no principal mercado de mobilidade elétrica”, concluiu Wöstmann. Por outro lado, a tradicional marca americana GM, que nem sequer apareceu nas estatísticas de 2019, surgiu em um curto espaço de tempo.

Crescimento fora da Europa

Nos mercados saturados da Alemanha, Europa e Estados

Unidos, a transição dos motores de combustão interna para a mobilidade elétrica está se desenvolvendo sem nenhuma mudança notável nos volumes totais de carros registrados. O crescimento é visto predominantemente na Ásia e, acima de tudo, na China. Os especialistas concordam, como ficou claro na conferência de tecnologia de fundição de Bremen, que até 2030 cerca de metade de todos os carros vendidos no mundo serão veículos elétricos. No entanto, 2050 ainda verá muitos carros movidos a combustão nas ruas – por uma ampla variedade de razões, como prevê o pesquisador do Fraunhofer, Wöstmann. Isso porque muitas regiões da Ásia, África e América Latina não terão a infraestrutura supranacional necessária para a mobilidade elétrica.

Produtores de rodas de metal leve de alumínio e alumínio fundido sob pressão para carrocerias e trens de força estão discretamente otimistas sobre a tendência para a mobilidade elétrica, embora a fundição de motores a combustão interna esteja diminuindo. “A mobilidade elétrica significa uma infinidade de novos fundidos”, explicou Wöstmann: carcaças para os motores, carcaças de caixa de engrenagens, caixas de bateria, sistemas de refrigeração, carcaças e componentes de refrigeração para a eletrônica de potência, bem como bobinas

Dezembro 22 / Janeiro 23 11

Porsche Taycan (divulgação)

Demanda das montadoras de veículos elétricos impõe uma revisão das tendências na produção de peças metálicas, as quais afetarão também o setor de usinagem.

Imagem: Bright World of Metals

de alumínio fundido como uma alternativa para substituir as bobinas de cobre no futuro.

O pesquisador do Fraunhofer aposta em pouca mudança e definitivamente nenhum crescimento para o segmento de ferro fundido. O que se pode esperar, ele pensa, é uma fundição de aço de paredes finas no segmento de carcaças de motores, especialmente para motores de alto torque com resfriamento integrado. No momento, porém, nenhum OEM está desenvolvendo algo nessa direção. Sem esquecer a construção leve, que é claramente um domínio do alumínio e da fundição de alumínio, especialmente na mobilidade elétrica.

Quanto aos componentes produzidos por fundição sob pressão no futuro, as opiniões se dividem entre os fabricantes estabelecidos e os novos players. Enquanto a Tesla e vários produtores chineses pretendem conquistar o mercado com máquinas de fundição com mais de 12.000 toneladas de força de fechamento, as empresas estabelecidas há muito tempo são bastante reservadas. Wöstmann considera essa abordagem bastante positiva, especialmente porque demonstra o potencial da fundição. No entanto, assume que serão poucos os fornecedores a entrar neste mercado. Em vez disso, ele sente que um grande potencial tecnológico pode ser aproveitado no segmento com forças de fechamento abaixo de 6.000 toneladas, o que permite uma fabricação eficiente, mas com requisitos menores em termos de logística, garantia de qualidade e segurança da produção.

Construção leve: mistura inteligente de materiais com aço e alumínio

O aço – que é, de qualquer forma, o material número 1 para

o mercado de carrocerias de alto volume – também poderá se manter firme e não apenas para a tira de aço elétrica, o “material espinha dorsal” indispensável para motores elétricos. Os fabricantes premium também estão cientes dos pontos fortes do novo aço de alta resistência, como demonstrado pela Porsche com a construção mista de seu carro esportivo Taycan, movido a bateria (foto na página anterior). O aço conformado a quente protege a célula do passageiro na coluna A, coluna B, estrutura do teto e travessa do assento. Um destaque especial é a viga transversal da parede final em aço ao boro-manganês. Graças a processos de fabricação especiais, o componente em forma de tubo pode ter diferentes seções transversais e isso permite que a força máxima seja alcançada com o peso otimizado.

O suporte do eixo e a longarina traseira são feitos de alumínio fundido sob pressão, enquanto os suportes do amortecedor expostos a cargas particularmente altas são feitos de alumínio forjado. A longarina frontal combina uma construção de casca de alumínio com perfis extrudados. As soleiras são feitas de um perfil extrudado com sete câmaras, atendendo a todos os requisitos de rigidez contra colisões laterais e torções. Em comparação com um modelo em aço, essa estrutura reduz de quinze para três o número de componentes necessários para cada lado, com uma redução de peso de 3,4 kg, segundo as contas do fabricante. A carroceria externa completa é feita de alumínio, com exceção das partes dianteira e traseira. Para o Taycan, a proporção de alumínio totaliza aproximadamente 37% do material utiliza -

do. Sua carroceria é feita pela Thyssenkrupp Automotive Body Solutions, a subsidiária de carroceria do grupo industrial com sede em Essen.

O projeto de carcaça em aço é o tipo de construção de carroceria usado com mais frequência em todo o mundo, mas tem sofrido pressão do alumínio há alguns anos. As chapas de aço soldadas são cada vez mais substituídas por peças de alumínio fundido inteiriças, com a vantagem da produção em larga escala.

Mega casting, uma nova tendência?

De acordo com Johannes Messer, da consultoria de mesmo nome, há uma tendência – tanto em termos comerciais quanto técnicos – de uso de máquinas de fundição sob pressão maiores para chassis e peças estruturais, bem como para a mobilidade elétrica. Máquinas de fundição sob pressão de alto desempenho tornam mais eficiente a produção de peças automotivas maiores e mais complexas. As máquinas de fundição sob pressão do tipo Giga Press, usadas pela Tesla pela primeira vez, são fabricadas pela empresa italiana Idra, apresentando forças de fechamento de 6.000 a 9.000 toneladas e transformando o alumínio fundido em peças dianteiras e traseiras acabadas, o que leva à reflexão sobre o papel da usinagem nesse novo contexto.

A empresa ainda divulgou ter uma patente para carrocerias completas de uma única peça fundida sem tratamento térmico. Pela conta de Elon Musk, esse esquema de mega casting já economiza 300 robôs na linha de montagem, reduzindo drasticamente os tempos de produção.

12 Dezembro 22 / Janeiro 23 Notas & Informações

Retificadoras cilíndricas

As retificadoras cilíndricas são máquinas de uso bastante consolidado no setor metalmecânico, especialmente devido à sua versatilidade para produção de peças cilíndricas com geometrias simples ou complexas, destinadas tanto ao apoio à produção quanto à construção de sistemas mecânicos, elétricos e hidráulicos usados em diferentes segmentos industriais.

Empresa Telefone E-mail Fabricante País CNC Convencional Diâmetro max. retificável externo (mm) Diâmetro max. retificável interno (mm) Distância entre pontas (mm) Diâmetro max. do rebolo (mm) Potência (kW) Velocidade (rpm) Anca (15) 98117-9683 jose.neves@anca.com • 0,5 a 220 até 580 até 202 9,5 a 38 até 10.000 Bener (19) 3826-7373 vendas@bener.com.br Veker, China • 220 a 320 25 a 100 750 a 1.500 400 5 25 a 380 Cimhsa/Clever (41) 3596-4478 sac@cimhsa.com.br Clever, Taiwan • 8 a 320 25 a 100 750 a 1.500 280 a 400 4 a 5,5 até 10.000 EMAG (11) 99600-8522 vclauss@emag.com • 10 a 200 10 a 1.200 508 a 610 15 a 30 50 a 125 m/s Eurostec (54) 3027-2940 assistente@eurostec.com.br • 3 a 500 10 a 100 300 a 4.000 250 a 750 2 a 15 870 a 10.000 Marro (11) 4823-5514 marro@marro.com.br • 4 a 2.100 4 a 1.800 400 a 9.000 120 a 1.600 4 a 80 1.100 a 120.000 Tecno-How (11) 99843-7629 euler.salviato@tecnohow.com.br Studer, Suiça • • até 549 até 550 200 a 1.600 150 a 610 3 a 18 1.500 a 120.000 Total (11)

TOS Celakovice, República Checa • 250 a 850 5 a 850 500 a 6.000 400 a 700 5,5 a 19 20 a 230

Dezembro 22 / Janeiro 23 13 Guia I

95688-4763 comercial@totalmaquinas.com.br

Obs.:

Os dados constantes deste guia foram fornecidos pelas próprias empresas que dele participam, de um total de 17 empresas pesquisadas Fonte: Revista Máquinas e Metais, janeiro de 2023.

Algoritmo prevê o tempo real de usinagem em máquinas CNC

H. Maiochi, F. Marin e A. Fagali de Souza

Conhecer o tempo necessário para realizar a usinagem de uma peça ou componente é de vital importância para diferentes itens da gestão de produção na indústria metalmecânica, pois permite identificar de forma precisa os custos de produção e da peça, planejar a alocação de equipamentos, prazo de entrega do produto, manutenção de máquina, desgaste de ferramentas de corte etc. Este artigo identifica os erros na obtenção de estimativas de tempo de usinagem e apresenta um algoritmo desenvolvido por pesquisadores brasileiros para prever o tempo real de usinagem de formas complexas, para qualquer configuração de máquina CNC.

Nas indústrias de moldes, matrizes e fabricantes de peças com geometrias complexas, a previsão do tempo de fresamento é um grande desafio. Isso porque, embora os sistemas de manufatura auxiliada por computador (CAM, de computer aided manufacturing) forneçam uma estimativa de tempo de fresamento, os erros desta estimativa podem ser superiores em até 1.000% em sistemas CAM comerciais (1) . Assim, na prática, as indústrias não utilizam esta previsão, e a definição do tempo de usinagem de peças com formas complexas se baseia na expectativa de quando a máquina vai concluir a usinagem, fato sustentado também pelos estudos feitos anteriormente (2) .

O presente artigo identifica inicialmente as origens dos erros dos tempos estimados pelos sistemas CAM e apresenta também um novo algoritmo desenvolvido

pelo Grupo de Pesquisa em Manufatura Auxiliada por Computador (GPCAM-UFSC) para prever o tempo real de usinagem de formas complexas, para qualquer configuração de máquina CNC.

O algoritmo denominado CAM Estimator foi registrado no Instituto Nacional da Propriedade Industrial (INPI) e implementado

Laurence Colares Magalhães (laurence.magalhaes@ufes.br) e Gabriel Catarino Carlesso são pesquisadores da Universidade Federal do Espírito Santo (UFES). Este artigo foi apresentado no XXIV Colóquio de Usinagem, realizado entre 25 e 27 de maio de 2022, em Curitiba (PR) e organizado pelo Laboratório de Pesquisa em Usinagem da Pontifícia Universidade Católica do Paraná (PUCPR). Reprodução autorizada.

no sistema CAD/CAM NX Siemens, mas pode ser utilizado por qualquer CAM comercial. Assim, pretende-se que esta ferramenta de estimativa de tempo de usinagem se comunique com os sistemas de gestão da produção (MRP, ERP etc.) a fim de se obter melhor gestão da produção e maior precisão de entrega de produtos e custos.

Identificação do problema

Inicialmente deve-se considerar que as trajetórias complexas das

14 Dezembro 22 / Janeiro 23 Planejamento

Figura 1 – Esboço da relação entre o comprimento dos segmentos de retas, curvatura da superfície e banda de tolerância(3)

ferramentas de corte geradas pelos sistemas CAM e interpretadas pelos CNCs são descritas por pequenos segmentos de retas, empregando a interpolação linear com comando G01 (DIN 66025). Os comprimentos dos segmentos de retas são calculados com base no raio de curvatura da superfície e um valor de tolerância (banda de tolerância), como ilustra a figura 1. Na prática, o software CAM calcula os pontos considerando o vetor normal à superfície no ponto específico. Uma ilustração real dos pontos (em vermelho) calculados por um CAM e as respectivas trajetórias (em verde) pode ser observada na figura 2. Essa metodologia de interpolação linear para descrever trajetórias complexas foi adotada no início do desenvolvimento das tecnologias CAD-CAM-CNC, pois é uma maneira relativamente simples para se descrever uma trajetória complexa. O problema deste método é o curto espaço percorrido entre dois pontos (duas linhas de programa), que aparece com mais frequência de acordo com o caminho da ferramenta programado no programa CAM (4 e 5) . Com a evolução da tecnologia de usinagem sob altas velocidades, as máquinas CNC encontram dificuldade em processar esses

comandos em um intervalo de tempo demasiadamente curto e comandar a máquina para a movimentação desejada (de um ponto ao seguinte)(6). Assim, as máquinas reduzem a velocidade de avanço programada, ajustando a sua capacidade de processamento (7) Desta forma, a máquina não se move com a Velocidade de Avanço (F) programada. Os sistemas CAM não identificam esta limitação da máquina CNC. Esta é a origem dos erros dos tempos estimados pelo CAM: o CAM calcula o tempo de usinagem considerando o avanço constante (Velocidade = Espaço / Tempo).

Ressalte-se que esta redução da velocidade de avanço na usinagem de formas complexas é particular de cada conjunto de máquina CNC. Dependendo da implementação do

sistema de controle, uma mesma máquina com um mesmo CNC pode possuir diferentes respostas de movimentação. Este é outro ponto que dificulta a estimativa de tempo nestas usinagens, pois existe uma ampla variedade de máquinas e CNCs.

Neste contexto, o presente artigo apresenta a seguir: a) uma discussão sobre as reduções da velocidade de avanço, conforme o tamanho dos segmentos de retas do programa CNC; b) uma metodologia para identificar experimentalmente a capacidade de processamento de qualquer configuração de máquina CNC; c) o software desenvolvido e implementado no CAD/CAM NX para identificar o tempo real de usinagem e os resultados desta aplicação na usinagem real.

Procedimento experimental

Sistema desenvolvido e método de uso O método desenvolvido para estimar o tempo real de fresamento de formas complexas é composto por duas etapas:

Etapa 1 - Teste para identificar a capacidade de processamento de um conjunto máquina CNC (TRM). Esta é uma ação inicial para se conhecer a capacidade da

Dezembro 22 / Janeiro 23 15

Figura 2 – Densidade de distribuição de pontos dependendo da banda de tolerância (3)

Figura 3 – Interface desenvolvida no sistema CAD/CAM Siemens NX, desenvolvida pelo grupo GPCAM (8). À direita, menu CAM Estimator

máquina a ser trabalhada. Um simples programa CNC, contendo pequenos segmentos de retas com valor conhecido deve ser executado na máquina (não é necessário remover material). Em geral pode ser em um dos eixos, com incrementos decimais (0,1 mm é um valor comumente encontrado em programas CNC para indústrias de moldes e matrizes). Durante a execução deste programa CNC, o valor máximo de avanço alcançado pela máquina deve ser observado na tela do CNC e anotado. Considerando o tamanho dos segmentos de retas utilizados e a velocidade de avanço (F) máxima observada, obtém-se o Tempo de Resposta da Máquina específica (TRM). Esta informação pode ser considerada como o “DNA” do conjunto máquina-CNC.

Etapa 2 - Executar o programa desenvolvido. O sistema implementado no software CAD/CAM NX Siemens está ilustrado na figura 3. No módulo CAM Estimator o usuário deve selecionar uma das máquinas que já têm o perfil cadastrado, ou então inserir um TRM customizado, e então inserir o programa CNC gerado. Também é possível selecionar um diretório para armazenar os dados de saída do programa.

Empregando o TRM de uma máquina específica e um programa CNC calculado pelo CAM, o módulo CAM Estimator identifica

o tamanho de cada segmento de reta do programa CNC e calcula o tempo real de usinagem, considerando a capacidade desta máquina específica. Assim, executando este cálculo, tem-se o tempo total de usinagem de uma peça com formas complexas, considerando as limitações da máquina CNC a ser utilizada.

Validação da previsão do tempo de usinagem empregando o sistema desenvolvido

Para a validação do sistema desenvolvido foi utilizada uma cavidade de molde para injeção de plásticos, conforme mostra a figura 4. Foram avaliadas as operações de acabamento, empregando fresas de ponta esférica com 10 mm de diâmetro, quatro arestas de corte, velocidade de avanço de 6.000 mm/min e rotação de 8.500 rpm.

Os testes foram realizados em um centro de usinagem CNC de quatro eixos, modelo D600 fabricado por Indústrias Romi, controlado por um comando CNC GE-Fanuc. Foram calculados programas CNC via software CAM NX com três diferentes tolerâncias de cálculo: 0,1 mm, 0,01 mm e 0,001 mm. Foram avaliados os tempos estimados pelo sistema CAM para a usinagem do molde, assim como o tempo estimado pelo CAM Estimator. Foram avaliados também o tamanho dos arquivos dos programas CNC gerados com as três diferentes tolerâncias.

Resultados e discussões

São apresentados a seguir os seguintes resultados: a) tamanho dos programas CNC em função da tolerância de cálculo; b) resposta da máquina utilizada (TRM), com diferentes incrementos no programa CNC de teste; c) resultados do tempo de usinagem, real, estimado pelo CAM e estimado pelo sistema desenvolvido CAM Estimator.

Tamanho dos programas CNC em função da tolerância de cálculo A figura 5 mostra a influência dos valores de tolerância sobre o tamanho dos programas CNC ge -

16 Dezembro 22 / Janeiro 23 Planejamento

Figura 4 – Trajetórias da ferramenta e usinagem para avaliação do tempo

Figura 5 – Progressão do tamanho dos arquivos relacionados à banda de tolerância

r ados, evidenciando a existência de mais segmentos de retas no programa CAM gerado com menores valores de tolerância. Observa-se que o tamanho dos programas CNC gerados pelo CAM estão diretamente relacionados com a tolerância empregada no cálculo das trajetórias. Este fato irá impactar no tempo de usinagem real, analisado posteriormente. Portanto, sugere-se empregar o maior valor de tolerância dentro dos limites esperados do projeto. Inicialmente, para se obter o TRM da máquina CNC utilizada, foram realizados testes de movimento com programas CNC para descrever uma simples reta, contudo descrita com pequenos segmentos, representando o que ocorre na usinagem de formas complexas. Foram executados seis programas CNC, contendo diversos segmentos de tamanho entre 0,1 mm e 1 mm. Nota-se que a máxima velocidade de avanço está relacionada ao tamanho dos segmentos de cada programa, de forma linear, como mostra a figura 6. O TRM foi calculado a partir dos dados obtidos, resultando no valor 8,00.

O TRM da máquina foi utilizado no sistema desenvolvido e registrado no INPI como CAM Estimator.

Avaliação dos tempos de usinagem: real, estimado pelo CAM e estimado pelo sistema desenvolvido Baseando-se nos ensaios de usinagem realizados, e com os tempos obtidos, o CAM Estimator foi utilizado para calcular a estimativa do tempo que as usinagens tomariam. A figura 7 reúne os dados obtidos com os três ensaios de usinagem realizados.

Inicialmente, nota-se que as estimativas feitas pelo software CAM possuem todas o mesmo tempo. No entanto, os ensaios realizados mostram que quanto menor o valor de tolerância, maior o tempo real de usinagem. O CAM Estimator conseguiu prever o tempo real de usinagem com precisão muito elevada, com erro de 2,8% contra 36% (CAM comercial) no segundo caso e de 6,2% contra 240% (CAM comercial) no terceiro caso.

Além de o sistema demonstrar o tempo real de usinagem com maior precisão ao programador CAM, esta informação também poderá ser disponibilizada ao sistema de gestão da produção da empresa (ERP/MRP etc.) através de uma saída gerada pelo próprio programa.

Conclusão

As principais conclusões do presente trabalho são:

• O artigo demonstra que as máquinas CNC reduzem indesejavelmente a velocidade de avanço em movimentações complexas, devido à sua capacidade de processamento. Este fato torna muito imprecisa a previsão dos tempos de usinagem realizados pelos sistemas CAM atuais.

• Uma nova variável foi definida para se identificar a capacidade de processamento de uma máquina CNC, o TRM, que também poderá ser utilizada para benchmarking de máquinas CNC.

• Um sistema computacional foi desenvolvido para prever o tempo real de fresamento de formas complexas, considerando as limitações específicas de cada conjunto máquina-CNC, através da variável TRM. Utilizando-se desta variável, o sistema computacional desenvolvido foi capaz de prever com elevada precisão o tempo real de usinagem, com erro inferior a 6% contra 240% dos CAMs comerciais, para os casos estudados.

• Deve-se ressaltar que este erro na estimativa do tempo de

Dezembro 22 / Janeiro 23 17

Figura 6 – Gráfico demonstrativo da relação entre a Velocidade de Avanço e do Incremento Linear

Figura 7 – Tempos de usinagem dos três ensaios realizados: tempo real, tempo estimado por sistemas CAM comerciais e tempo estimado pelo CAM Estimator

usinagem ocorre em diferentes sistemas CAD/CAM. O algoritmo desenvolvido ainda não foi implementado para comercialização.

• Conhecer o tempo real de usinagem é fundamental para uma indústria competitiva atualmente,

[1] Souza, A. F., & Coelho, R. T. (2010). Mechanistic approach to predict real machining time for milling freeform geometries applying high feed rate. The International Journal of Advanced Manufacturing Technology, 1103–1111.

[2] Camargo, L. G., Souza, A. F., Podda, L., Schappo, F., & Rodrigues, A. R. (2015). Influência das trajetórias de usinagem e da tolerância de cálculo no tempo real de fresamento de formas complexas. (p. 10). Salvador: 8º Congresso Brasileiro de Engenharia de Fabricação.

[3] Souza, A. F., & Ulbrich, C. B. (2013).

pois pode fornecer um importante auxílio na gestão da fábrica, estimativa de custos, manutenção, assim como definir de forma mais precisa o momento de troca de ferramentas de corte.

Agradecimentos

Os autores agradecem ao CNPq, à FAPESC, pelo fomento à pesquisa, e à Siemens PLM, pela grande colaboração no desenvolvimento deste projeto.

Referências

Engenharia integrada por computador e sistemas CAD/CAM/CNC. 2Ed. São Paulo: Artliber.

[4] Monreal, M., & Rodrigues, C. A. (2003). Influence of tool path strategy on the cycle time of high-speed milling. Computer-Aided Design, 395-401.

[5] Yan, X., Shirase, K., Hirao, M., & Yasui, T. (1999). NC program evaluator for higher machining productivity. International Journal of Machine Tools & Manufacture, 1563–1573.

[6] Siller, H., Rodriguez, C. A., & Ahuett, H. (2006). Cycle time prediction in

high-speed milling operations for. Journal of Materials Processing Technology, 355–362.

[7] Renton, D., & Elbestawi, M. A. (2000). High speed servo control of multiaxis machine tools. International Journal of Machine Tools & Manufacture, 539–559.

[8] Souza, A. F., Severino, N., Kasemodel, R., & Marin, F. (2021). Novo aplicativo reduz mais de 25% no fresamento de moldes e matrizes parametrizando a rotação (S) e a velocidade de avanço (F). Ferramental, 20 - 23.

18 Dezembro 22 / Janeiro 23 Planejamento

Microbrocas e microfresas

As empresas listadas neste guia fornecem brocas e fresas com diâmetros iguais ou menores que 1 mm, utilizadas pela indústria de moldes, de microeletrônica e pela área médica, entre outros segmentos.

(*) A empresa não tem representante no Brasil.

Obs.: Os dados constantes deste guia foram fornecidos pelas próprias empresas que dele participam, de um total de 41 empresas pesquisadas. Fonte: Revista Máquinas e Metais, janeiro de 2023.

Dezembro 22 / Janeiro 23 19 Guia II

Empresa Telefone E-mail Microbrocas Material das brocas Microfresas Material das fresas Menor diâmetro (mm) Comprimento do canal (mm) Comprimento total (mm) Diâmetro da haste (mm) Com canal para refrigeração interna Curta Longa Extra longa Escalonada Canhão Aço-rápido Aço-rápido ao cobalto Metal duro Outros Com revestimento Menor diâmetro (mm) Comprimento máximo da aresta de corte (mm) Diâmetro da haste (mm) Comprimento total (mm) Ponta reta Ponta com raio Cônica 2 cortes 3 cortes 4 cortes Haste curta Haste longa Ponta curta Metal duro Outros Com revestimento Boehlerit (11) 5546-0755 vendas@boehlerit.com.br 2,00 a 3,00 11,00 a 32,00 62,00 a 63,00 4,00 a 6,00 • • • • CVD-D 0,1 a 3,00 0,15 a 4,5 4,0 a 6,0 50,0 a 60,0 • • • • • • • x CVD-D • DFG Ferramentas (11) 4941-2151 info@dfgferramentas.com.br 0,05 a 3,00 0,4 a 24 25,0 a 87 1,0 a 4,0 • • • • • • • • • HSSEPM • 0,3 a 3,0 1,0 a 5,0 3,0 a 6,0 38 a 57 • • • • • • • • • • Gühring (11) 2842-3066 vendas@guhring-brasil.com 0,05 a 8,0 0,4 a 160 25 a 225 1,0 a 4,0 • • • • • • • • • 0,2 a 12 0,8 a 22 3,0 a 20,0 38 a 75 • • • • • • • • HSS-E • HPMT (*) www.hpmt-industries.com info@hpmt-industries.com 1 a 3 6,5 a 94,5 50 a 130 3 • • • 0,2 a 6 0,15 a 50 4 a 6 50 a 100 • • • • • • OSG (11) 94808-4849 vendas@osg.com.br 0,02 a 1,00 0,03 a 34,00 38 a 77 3 • • • • • • • • 0,1 a 1,0 0,15 a 10,0 3,0 a 6,0 45 a 70 • • • • • • • • • • • • Sanposs (11) 4126-6712 andreas.posselt@sanposs.com.br 0,05 a 3,175 0,8 a 14,0 38 3,175 • • • 0,20 a 3,175 1,5 a 12,0 3,175 38 • • • • • •

Análise da dureza de fios de Ni-Ti com memória de forma e laminados a frio

Este trabalho trata da dureza de uma liga metálica com efeito de memória de forma processada por laminação a frio. Duas amostras de um fio equiatômico de Ni-Ti foram laminadas a frio sob condições térmicas distintas e submetidas ao ensaio de microdureza Vickers, para avaliar os ganhos de dureza. A caracterização térmica por calorimetria diferencial de varredura comprovou que o efeito de memória de forma foi mantido nas reduções máximas.

Ligas metálicas com memória de forma (LMF) são capazes de retomar uma forma e/ou tamanho após a aplicação de uma tensão externa ou variação de temperatura, quando são submetidas a um determinado número de ciclos térmicos (12). Os fenômenos do efeito memória de forma (EMF) são propriedades termoelásticas da transformação martensítica, podendo ser divididos em efeito memória de forma simples, efeito memória de forma reversível ou pseudoelasticidade, que, dependendo da fase inicial a ser deformada, divide-se em superelasticidade (matriz) e comportamento tipo borracha (martensita) (12) .

As LMF possuem duas fases: uma martensita, de estrutura monocíclica B19, dúctil e que ocorre a baixas temperaturas; e uma austenita, de estrutura cúbica B2, mais rígida e que ocorre a altas temperaturas. Nas ligas com efeito memória de forma, em especial

nas ligas de Ni-Ti, pode ocorrer o surgimento de uma fase de estrutura romboédrica denominada fase “R” (8)

A laminação é um processo mecânico em que um material é conformado entre rolos, sofrendo deformação plástica devido a tensões compressivas indiretas, auxiliadas por tensões de cisalhantes,

ocasionadas pela motorização dos cilindros. A força de atrito entre o material e os cilindros de laminação é a responsável pela deformação. Neste processo a seção é modificada e passa a ter a forma de barra, lingote, chapa ou fio. A figura 1 representa este processo (2)

O laminador é composto por, no mínimo, dois rolos de trabalho, fixados em uma estrutura de apoio comumente chamada de “gaiola”. Seu sistema de acionamento consiste em motor, caixa de transmissão e mancais de apoio, conjunto que fornece potência aos rolos e controla sua velocidade. Este processo proporciona bom controle dimensional. As dimensões finais do produto a ser laminado são determinadas pela abertura dos rolos (2, 3). O processo de laminação pode ocorrer a frio, quando a temperatura de trabalho é menor que a temperatura de recristalização, e a quente, em que a temperatura de trabalho é maior que a temperatura de recristalização do material (2) .

O trabalho a frio confere alta resistência mecânica e dureza à liga, melhor acabamento superficial e

20 Dezembro 22 / Janeiro 23 Materiais

T. T. L. da Silva e C. H. Gonzalez

Tarsila Tenório Luna da Silva (tarsila.silva@ufpe.br) e Cezar Henrique Gonzalez são pesquisadores da Universidade Federal de Pernambuco (UFPE). Reprodução autorizada.

Figura 1 – Representação esquemática do processo de laminação. Fonte: Groover (2014)

tolerâncias menores. Para isso, requer altas forças e potências na conformação dos materiais. Os grãos resultantes são achatados, alongados e anisotrópicos (estrutura de grãos orientados). O trabalho a quente requer baixas forças e potências do maquinário, e permite mais deformações do material, além de obtenção de grãos isotrópicos (3) . A figura 2 mostra o desenho esquemático de um processo de laminação e a redução de espessura ocorrida.

A equação (1) apresenta a fórmula utilizada para determinar os percentuais de redução obtidos na laminação dos fios:

Onde:

t0 = espessura inicial do fio;

tf = espessura final do fio;

r = percentual de redução.

Métodos de conformação plástica e de fusão são muito utilizados na produção de peças com efeito memória de forma. Estudos anteriores abordaram a estampagem a laser de chapas de Ni-Ti, com dimensões de 60 × 50 mm e espessura de 0,25 mm, uma técnica avançada de conformação, não convencional, usada para deformar chapas metálicas e não metálicas (10) . A potência do feixe de linha do laser, o diâmetro do ponto, a velocidade de marcação e a quantidade de passes determinaram o padrão da peça final. Verificou-se que há um certo incremento não linear no ângulo de flexão com um incremento da potência (30, 40 e 50 W) e da quantidade de passes (10 e 20 passes). O DSC identificou a presença dos picos das fases martensita e austenita para a potência de 30 W, com

diferentes quantidades de passes. Para as potências de 40 e 50 W foi verificada a presença das fases R, martensita e austenita. Em outro trabalho foi constatado um aumento da trabalhabilidade de ligas trefiladas de Ni-Ti-Hf, que ocorreu com a adição de Nb, mostrando uma deformação abaixo de 1,00% para as amostras sem Nb, e chegando à deformação máxima de 6,00% em amostras com adição de 8,00 at.%Nb (5). Há também estudos sobre a fabricação de um vidro metálico Ni-Ti-Cu-Zr-Si superelástico em escala milimétrica (espessura: ~450 μm) por meio do método de estampagem a quente de chapas fundidas sobrepostas (4) , bem como sobre a fabricação de estruturas honeycomb de Ni-Ti, com efeito memória de forma, usando manufatura aditiva de fusão seletiva a laser, o que permitiu a obtenção de peças de alta

qualidade e com densidade relativa de 99,5% (13) .

Materiais e métodos

Neste trabalho foi usado um fio de Ni-Ti produzido pela Memory-Metalle GmbH. A tabela 1 mostra as características do fio de Ni-Ti utilizado e suas classificações. Trata-se de uma liga equiatômica (MSA).

A escolha do fio MSA foi feita com base na literatura (6, 11), em que foi constatado que os tratamentos térmicos de baixo tempo de ciclo (1 e 4 h) suprimiram a fase R, mantendo a faixa de temperatura de transformação da fase martensita acima de 0 °C. Para supressão da fase R, uma amostra do fio foi recozida sob temperatura de 600 °C por 1 h, e submetida à têmpera em água a temperatura ambiente. Este tratamento térmico foi realizado em um forno do tipo Mufla da marca Jung, com potência de

Dezembro 22 / Janeiro 23 21

Fio Composição

MSA Ti-50,0at%Ni a Ti-49,8at%Ni Recozimento padrão à temperatura média de 500 º C 55 a 65 º C 1,55

Tabela 1 – Características dos fios de Ni-Ti

química Condição térmica A F Espessura (mm)

Fonte: Memory-Metalle

GmbH

Figura 2 – Processo de laminação e sua redução de espessura. Fonte: Ferreira (2010)

Figura 3 – Laminador de bancada da marca G3.

Fonte: A autora (2022)

4 kW, pertencente ao Laboratório de Materiais Inteligentes (LMI) do Departamento de Engenharia Mecânica (Demec) da Universidade Federal de Pernambuco (UFPE). A segunda amostra não recebeu tratamento térmico.

Para a laminação das amostras foi utilizado um laminador de bancada, da marca G3 (figura 3), com potência de 2 cv (1,47 kW), pertencente ao mesmo laboratório. O incremento de um dente da engrenagem central equivalente a aproximadamente 0,03 mm de abertura. Para a medição da espessura dos fios foi utilizado um paquímetro com 0,01 mm de precisão.

Na realização da primeira etapa da laminação foram necessários dez passes para obter os primeiros percentuais de laminação do fio MSA. A partir do segundo percentual de redução foram usados três passes para cada amostra. Após cada redução, foi realizado o experimento de calorimetria

diferencial de varredura para verificar a presença das fases de transformações martensíticas, e as laminações foram cessadas. A figura 4 mostra os percentuais de laminação do fio MSA nas duas condições térmicas. A análise térmica dos fios foi realizada no DSC (Differential Scanning Calorimetry) Modelo 823e, da marca Mettler Toledo, usando software analisador Stare. O DSC também pertence ao laboratório mencio -

nado anteriormente. As análises determinaram as temperaturas críticas de transformação das amostras. O range de temperatura utilizado foi de -30 a 100 °C a uma velocidade de 10 °C/min. Os ensaios de microdureza foram realizados no microdurômetro Vickers da marca EMCA Test Durascan, pertencente ao Laboratório de Microscopia e Análise Macroestrutural (Lamam) do Departamento de Engenharia Mecânica (Demec) da Universidade Federal de Pernambuco (UFPE). As amostras de fio foram embutidas em resina a quente, pois as temperaturas de transformação das ligas de Ti-Ni são superiores às usadas neste processo, e posteriormente foram desbastadas com lixas d’água de grânulo 400, 600, 1.000, 1.200 e 2.000, e em seguida foram polidas com pasta de diamante de 3 e 1 μm em pano de polimento. A carga utilizada foi de 300 g (0,03 kgf), com tempo de aplicação de 15 s para ambos, e dez indentações por amostra. As indentações foram feitas longitudinalmente. Estes ensaios foram realizados segundo a norma ABNT NBR 6507-1- Materiais metálicos – Ensaio de dureza Vickers. Parte 1: Método do ensaio.

Resultados e discussões

As figuras 5 e 6 mostram os resultados de difração de raios-X das

22 Dezembro 22 / Janeiro 23 Materiais

Figura 4 – Percentuais de laminação do fio MSA. Fonte: A autora (2022)

Figura 5 – Resultados de DRX das amostras sem tratamento térmico. Fonte: A autora (2022)

amostras sem redução e na sua redução máxima. De acordo com a literatura, o percentual de redução das amostras com e sem tratamento térmico caracteriza a deformação do fio como severa(1). Os resultados mostram que o efeito memória de forma continua ativo nas máximas reduções obtidas na laminação. Foi observado que nas amostras sem tratamento térmico a fase R é suprimida após tratamento térmico severo (MSA 5). As figuras 7 e 8 mostram os gráficos referentes ao ensaio de microdureza Vickers para os corpos de prova do fio MSA. Foi constatado que a dureza aumentou com o aumento do percentual de redução do fio. Isso ocorreu devido ao processo

de laminação das amostras feito sob temperatura ambiente, que deformou e encruou o fio.

A amostra MSA 1 apresentou maior dureza (196,65 HV) em comparação à amostra MSATT 1 (152,60 HV). Isso ocorre devido às elevadas densidades de discordâncias, que agem como obstáculos à distorção de rede, que são reduzidas para transformações que envolvem a fase R (7, 9). Aos serem laminadas, as amostras sofreram altas tensões compressivas e cisalhantes que achataram seus grãos (2), o que justifica o grande aumento da dureza das amostras MSA 2 e MSATT 2. A dureza das amostras MSA 3, MSA 4, MSATT 3 e MSATT 4 permaneceu aproximadamente constante, visto que

o desvio padrão do experimento foi de aproximadamente 10%. As amostras MSA 5 (325,63 HV) e MSATT 5 (323,40 HV) apresentaram alta dureza, o que dá indícios de que nesta redução o material está completamente encruado (14)

Conclusão

Os resultados obtidos mostraram que o desempenho de um fio com efeito memória de forma submetido ao processo laminação a frio é satisfatório, apresentando reduções severas sem a necessidade de tratamentos térmicos intermediários. Nos resultados obtidos por meio de DSC foi observada a permanência do efeito memória de forma e o suprimento da fase R para a amostra sem tratamento térmico inicial. A dureza das amostras obteve ganhos significativos e semelhantes, chegando a durezas máximas de MSA 5 (325,63 HV) e MSATT 5 (323,40 HV). Em vista dos dados obtidos, a amostra sem tratamento térmico apresentou melhor desempenho, com redução máxima de 14,85% e dureza máxima de 325,63 HV, sem a necessidade de tratamento térmico inicial, diminuindo assim os custos de fabricação.

Dezembro 22 / Janeiro 23 23

Figura 6 – Resultados de DRX das amostras com tratamento térmico. Fonte: A autora (2022)

Figura 7 – Ensaio de microdureza Vickers dos corpos de prova sem tratamento térmico. Fonte: A autora (2022)

Figura 8 – Ensaio de microdureza Vickers dos corpos de prova com tratamento térmico. Fonte: A autora (2022)

1] Choi, E., Ostadrahimi, A., Park, J.: On mechanical properties of NITI SMA wires prestrained by cold rolling. Smart Mater. Struct. 29 (2020) 065009 11pp, 2020.

2] Ferreira, R. S.: Conformação plástica, fundamentos metalúrgicos e mecânicos. 2ª ed. Recife: Ed. Universitária da UFPE, 2010.

3] Groove, M. P.: Introdução aos processos de fabricação. Grupo GEN, 2014.

4] Kim, J., Kim, Y., Kim, W., Kim, D.: Enhancement of the glass forming ability of superelastic Ni-Ti-CuZr-Si alloy. Journal of Alloys and Compounds 882 (2021) 160730, 2021

5] Lemke, J. N., Gallino, F., Cresci, M., Coda, A.: Achieving improved workability and competitive high temperature shape memory performance by Nb addition to NiTi-Hf alloys. Scripta Materialia 191 (2021) 161-166, 2021.

6] Oliveira, C. A. N.: Estudo mecanometalúrgico de fios de Ti-Ni para aplicação em atuadores de válvulas de

Materiais

Referências

fluxo. Tese (Doutorado) – Universidade Federal de Pernambuco, 2011.

7] Otsuka, K., Ren, X.: Physical metallurgy of Ti-Ni-based shape memory alloys, Progress in Materials Science 50(5), 511–678, 2005.

8] Otsuka, K., Wayman, C. M.: Shape Memory Materials. Edited by K. Otsuka and C. Wayman. Cambridge University Press, Cambridge, England, 1998.

9] Pereira, A. M.: Deformação plástica severa por ECAP de ligas com memória de forma. Dissertação (Mestrado) – Universidade de Nova Lisboa. Faculdade de ciências e tecnologia, abril 2013.

10] Sharma, A., Prabu, S. S. M., Palani, I. A., Hosmani, S. S., Patil, R.: Formability studies on Ni-Ti shape memory alloy using laser forming technology. The 3rd International Conference on Materials and Manufacturing Engineering 2018. Conf. Series: Materials Science and Engineering 390 (2018) 012053, 2018.

11] Silva, K. C. A.: Estudo de fadiga em sensores/atuadores de Ni-Ti com memória de forma. Tese (Doutorado) –Universidade Federal de Pernambuco. CTG. Programa de Pós-Graduação em Engenharia Mecânica, 2018.

12] Silva, T. T. L., Virgolino, F. S. S., Oliveira, C. A. N., de Araújo, C. J., Gonzalez, C. H.: Fabricação de uma liga equiatômica de TiNi com efeito memória de forma pelo método plasma skul-push pull. Revista Engenharia e Tecnologia. V. 13, n° 4, 2021.

13] Xu, Y., Qiu, L., Yuan, S., Wang, Y.: Research on shape memory alloy honeycomb structures fabricated by selective laser melting additive manufacturing. Optics and Laser Technology. 152 (2022) 108160, 2022.

14] Zhang, J., Chen, T., Li, W., Bednarcik, J., Dippel, A. C.: High temperature superelasticity realized in equiatomic Ti-Ni conventional shape memory alloy by severe cold rolling. Materials and Design. 193 (2020) 1008875, 2020.

24 Dezembro 22 / Janeiro 23

Cadium (11) 97587-1302 cadium@cadium.com.br

Carbono Americana (19) 98109-2875 carbonoamericana@carbonoamericana.com.br

DPC Metais (11) 2967-1489 vendas@dpcmetais.com.br

Eletroero (11) 5641-6611 eletroero@eletroero.com.br

Filtros TJR (11) 5510-0850 comercial@filtrostjr.com.br

Mori + Klein (11) 99953-8700

2325-1480

Acessórios e insumos

(*) A empresa não tem representante no Brasil.

Obs.: Os dados constantes deste guia foram fornecidos pelas próprias empresas que dele participam, de um total de 41 empresas pesquisadas. Fonte: Revista Máquinas e Metais, janeiro de 2023.

Dezembro 22 / Janeiro 23 25 Guia III

Empresa Telefone E-mail Insumos Dielétricos Tubos capilares cobre Tubos capilares latão Filtros minerais Filtros papel Outros Acessórios Elementos de fixação de peças Cabeçote orbital porta-eletrodo Trocador automático de eletrodos Porta-eletrodo Picotadores de fio Fios Ø (mm) Guias para fios (mm) Bocais (mm) Água desmineralizada Querosene Outros Grafite em blocos Cobre em blocos Resinas deionizadoras Elementos filtrantes Pinos energizadores Desmineralizadores Bicos de lavagem Sensor chama Extintor incêndio Mecânicos Magnéticos Indexados Outros Latão Molibdênio Revestidos Tungstênio

•

•

• •

• •

• • • •

• •

(11)

anderson@rbmetaisltda.com.br 0,10 a 0,33 Resitron (54)

vinicius.g@resitron.com.br 0,25 4 a 6,5 • • • • • • Yuang Hisan

sales@yuancut.com.tw Taiwan 0,3 a 0,10 0,3 a 0,10

emori@mkfiltracao.com.br

RB Metais

99210-2427

(*) www.yuancut.com.tw

O processo de eletroerosão, baseado na ação de descargas elétricas para a remoção de material da peça, requer o uso de muitos acessórios e elementos consumíveis que viabilizam a execução de suas operações. Este guia traz uma relação de fornecedores e o detalhamento da oferta desses itens.

Parâmetros do fresamento helicoidal e seus efeitos sobre a qualidade de furos em aço ABNT 4340

A operação de fresamento helicoidal é uma alternativa para obtenção de furos acabados ou desbastados, com perfis variados, usando apenas uma ferramenta de corte (fresa), permitindo assim, reduzir o número de setups e, consequentemente, o tempo de máquina parada. A capacidade do processo é avaliada por fatores como qualidade da superfície e tolerâncias dimensionais. O objetivo principal da presente investigação é realizar um estudo experimental sobre a qualidade de furos produzidos em aço de baixa liga ABNT 4340 no estado recozido por meio da operação de fresamento helicoidal. Os testes experimentais foram realizados em um centro de usinagem usando uma fresa intercambiável como ferramenta de corte sob condições a seco, com o objetivo de investigar o efeito dos parâmetros do processo de fresamento helicoidal (a velocidade de corte, avanço, penetração de trabalho e sentido de corte) sobre a rugosidade da superfície do furo e os desvios geométricos e dimensionais. Os resultados mostraram que a velocidade de corte e o avanço foram os parâmetros mais influentes sobre a rugosidade e os de maior impacto sobre a circularidade e cilindricidade dos furos.

Oprocesso de usinagem é um dos mais utilizados para fabricação de produtos pela indústria manufatureira (5) e a operação de furação é o processo de usinagem mais utilizado para obtenção de furos (8) . Tönshoff et al. (1994) (13) destacam que “a furação é a operação de usinagem mais importante para a obtenção de furos e representa 25% do tempo de ciclo e 33% do número total de operações”. Wang et al. (2015) (14) no seu estudo relatam que a furação representa ainda cerca de 50% do processamento total em usinagem, além de ser uma das últimas operações na fabricação de uma peça, exigindo confiabi -

lidade devido ao alto valor agregado relacionado às usinagens anteriores. No entanto, Pereira et al. (2017) (8) afirmam que a operação de furação apresenta várias desvantagens, tais como altas cargas sobre a peça na direção axial, elevada força de avanço, formação de rebarbas, risco de quebra do material da peça na saída do furo, deformação da periferia do furo, difícil evacuação de cavacos, difícil dissipação de calor, baixas tolerâncias dimensional e geométrica, qualidade superficial ruim e possibilidade de falha catastrófica da ferramenta. Consequentemente, a furação convencional está associada a retrabalho e a custos adicionais e muitas vezes existem

Tiago Junio Augusto da Silva (tjas@ufmg.br); Diogo Azevedo de Oliveira (diogoazev@yahoo.com.br) e Alexandre Mendes Abrão (abrao@ufmg.br) são pesquisadores do Programa de Pós-Graduação em Engenharia Mecânica da Universidade Federal de Minas Gerais (UFMG). Este artigo foi apresentado no XXIV Colóquio de Usinagem da Pontifícia Universidade Católica do Paraná (PUCPR), realizado em Curitiba (PR), entre 25 e 27 de maio de 2022. Reprodução autorizada pelos autores.

inúmeros obstáculos para concluir o processo de forma econômica. Pereira et al. (2017), Bitner (2002) e Wenda (2009) (8, 1 e 15) destacam que o consumo de potência é frequentemente uma preocupação para se obter furos de grandes diâmetros, especialmente em máquinas-ferramentas mais comuns com potência inferior a 15 kW. Estes fatos criaram a demanda por um método mais suave de fazer furos e que venha atender a todos os requisitos de projetos, além de se manter competitivo. Este trabalho apresenta aspectos da operação de usinagem conhecida como fresamento helicoidal ou fresamento por interpolação, uma operação alternativa à furação, considerada por Longo (2009) (4) um dos processos com fresa mais poderosos, pela versatilidade da operação na indústria manufatureira. Além disso, o fresamento helicoidal se enquadra nos conceitos de Indústria 4.0 por reduzir o

26 Dezembro 22 / Janeiro 23 Furacão

T. J. A. da Silva, D. A. de Oliveira, A. M. Abrão

número de setups de ferramentas e, consequentemente, o tempo de máquina parada (15) .

Segundo Morales et al. (2020) (6), o fresamento helicoidal é um processo misto, composto pelo fresamento periférico (movimento circular) e pela furação (movimento axial). No fresamento helicoidal, os furos são obtidos por meio da combinação do movimento de rotação da ferramenta com sua translação ao longo de uma trajetória helicoidal.

Neste trabalho foi utilizado o processo de fresamento helicoidal em um centro de usinagem e a cinemática do processo é apresentada destacando os parâmetros de programação CNC. A obtenção de furos de diferentes diâmetros é realizada sem o uso de fluido de corte e sem pré-furo (em cheio), usando como ferramenta de corte uma fresa de topo com pastilhas intercambiáveis. O projeto expe -

rimental investiga os efeitos das variáveis de entrada (velocidade de corte, avanço por dente, penetração de trabalho e do sentido de corte) sobre a qualidade dos furos produzidos em aço de baixa liga ABNT 4340 recozido, em termos de rugosidade, circularidade e cilindricidade.

Fresamento helicoidal

O fresamento helicoidal é uma técnica avançada de fresamento que pode ser uma alternativa útil e versátil à furação quando se trata de fazer furos de alta qualidade. Com a finalidade de criar um furo a partir de um sólido ou para abrir um furo existente, a operação de fresamento helicoidal é comumente realizada em uma máquina CNC de 3 eixos (3). Quando realizada com dispositivos específicos e robôs industriais, a operação é geralmente chamada

de furação orbital(8). Morales et al. (2020)(6) destacam que atualmente a fresagem helicoidal se posiciona como uma boa alternativa ao processo convencional para furação de materiais de difícil usinagem. Especificamente em relação ao fresamento helicoidal, furos de qualidade satisfatória podem ser obtidos sem operações subsequentes, mesmo em materiais de difícil usinabilidade (8) . Assim, a aplicação da fresagem helicoidal tem sido difundida na fabricação de componentes em várias indústrias, tais como aeroespacial, automotiva, indústrias de energia e de equipamentos de escavação (11) A operação de fresamento helicoidal é uma variação do processo de fresamento alternativa aos processos de furação. No entanto, se diferencia e muito devido à sua cinemática. Enquanto na furação convencional o furo é produzido por meio do movimento

Dezembro 22 / Janeiro 23 27

Figura 1 – Cinemática do fresamento helicoidal (adaptado de Saadatbakhsh et al., 2017)

de rotação entre a ferramenta e a peça e continuado pelo movimento de avanço da ferramenta, na interpolação helicoidal o furo é gerado mediante a rotação da ferramenta em torno do seu próprio eixo numa trajetória helicoidal, que inclui o avanço axial e o movimento de revolução ao redor do eixo do furo (9) . Devido à sua cinemática flexível, Pereira et al. (2017) (8) destacam que o processo de fresamento helicoidal gera baixas forças de corte, permite avaliar a evolução do desgaste da ferramenta, possibilitando assim correções dimensionais, e ainda permite obter furos de formas complexas e com diferentes diâmetros com a mesma ferramenta.

Cinemática do fresamento helicoidal Segundo Morales et al. (2020) (6), o fresamento helicoidal é um processo misto, composto pelo fresamento periférico (movimento circular) e pela furação (movimento axial). No fresamento helicoidal, os furos são obtidos por meio da combinação do movimento de rotação da ferramenta com sua translação ao longo de uma trajetória helicoidal. O estudo do fresamento helicoidal passa pela compreensão da cinemática da operação. Além disso, deve-se ter em mente que informações sobre a cinemática da operação devem ser programadas em máquinas com comando numérico computadorizado (CNC) e a forma como essas informações devem ser inseridas deve ser levada em consideração (Wenda, 2009). Costa et al. (2009) destaca que nos centros de usinagem CNC, pode-se tirar enorme vantagem da interpolação de controle, uma vez que a maioria destas máqui nas tem ciclos automáticos para este fim. A trajetória helicoidal da fer-

ramenta é mostrada na figura 1 e é obtida controlando-se a velocidade axial da ferramenta sincronicamente com o movimento planetário no plano seccional (XY).

A nomenclatura dos parâmetros e as equações do processo são apresentadas na figura 1, em que são destacadas por Pereira et al. (2017) (8) e Costa et al. (2009) (2) o diâmetro final do furo (Db), limitado a duas vezes o diâmetro da fresa (Dt), a ser determinado pela combinação do diâmetro da hélice (Dh), conforme a equação 1, podendo assim alcançar diversos valores finais com apenas uma fresa. Partindo desses diâmetros e da decomposição do passo helicoidal, pode-se definir os parâmetros essenciais deste processo, tais como velocidade de corte (vc) velocidade de avanço (vf), profundidade de usinagem (ap) e penetração de trabalho (ae); conforme a equação2, velocidade de avanço tangencial por dente (vft), conforme a equação 3, o número de dentes da fresa (z), e o número de rotações por minuto (n), calculado conforme a equação 4, sendo f z o avanço por dente.

Metodologia