ELEVATOREN

Gerichte troubleshooting optimaliseert rendement

INTERN TRANSPORT

Ingenieuze schuifvloer versoepelt aanvoer biomassa

ENERGIETRANSITIE

Waterstof enige overlevingskans Tata Steel

ELEVATOREN

Gerichte troubleshooting optimaliseert rendement

INTERN TRANSPORT

Ingenieuze schuifvloer versoepelt aanvoer biomassa

ENERGIETRANSITIE

Waterstof enige overlevingskans Tata Steel

Of uw medium nu vloeibaar, vast, heet, koud of agressief is; de VEGAPULS 6X kan het allemaal. Geen lastige keuzes meer, vertel ons gewoon wat u nodig heeft en wij maken de radarsensor die past bij uw applicatie!

De droge procesindustrie heeft aan water een broertje dood. Toch is water ook in de solids sector een van de belangrijkste grondstoffen voor het productieproces. Immers, hoe vaak gaat een product er niet nat in, om er vervolgens weer gortdroog als poeder uit te komen. Andersom is ook goed denkbaar. Bij al deze processen is water van hoge kwaliteit onmisbaar. Zonder water staat in veel productielocaties alles stil, zou ik zelfs durven te stellen. De beschikbaarheid van water – in overvloed – is voor velen in de lage landen een vanzelfsprekendheid, altijd geweest, maar tijden veranderen. Want zo vanzelfsprekend is water als onuitputtelijke bron niet meer. Waterproblematiek waar landen met droge klimaten aan gewend zijn, wordt hier ineens ook actueel. Okay, in minder mate, maar toch.

Door klimaatverandering nemen de extremen toe. Dit geldt voor natte periodes, maar ook voor droge periodes. Niemand weet hoe het exact gaat uitpakken, maar als dit voorjaar een voorproefje is voor de toekomst, dan kunnen we onze borst nat maken. Sinds eind februari schijnt de zon vrijwel onophoudelijk en is er, behoudens een zondvloed van enkele dagen begin april, nauwelijks een druppel gevallen. Het is iets wat we vaker zien de laatste jaren, de extremen nemen toe. Ofwel het is lang droog, ofwel er valt zo veel regen ineens dat het nauwelijks te verwerken is. De recordregenval van vorig jaar juli met extreem hoge waterstanden in Zuid-Limburg en de Duitse middelgebergten ligt nog vers in het geheugen.

Die enorme regenpieken zijn niet de beste manier om de grondwaterstanden aan te vullen. Bovendien zorgen de droge perioden ervoor dat de aarde extra uitdroogt. Zelfs als er meer regen valt, kan het dan toch steeds droger

worden. De zeer droge grond leidt er op zijn beurt toe dat de temperaturen sneller oplopen dan in een normaal voorjaar. Er valt niets te verdampen en alle zonnewarmte gaat direct zitten in het opwarmen van de lucht. Een zichzelf versterkend effect, wat ook op 25 juli 2019 mede de oorzaak was dat de maximumtemperatuur voor het eerst door het 40 graden-plafond schoot. Het opwarmende klimaat zal naar verwachting voor steeds meer problemen gaan zorgen in de drinkwatervoorziening. Het is dus zaak tijdig rekening te houden met schaarste door veel zuiniger en slimmer met deze belangrijke grondstof om te gaan.

De Drinkwaterbedrijven rolden begin mei de blauwe loper uit om aandacht te vragen voor de ‘Toekomst van ons drinkwater’. Niets te vroeg, want de beschikbaarheid en kwaliteit van drinkwaterbronnen staan onder toenemende druk. Het watersysteem loopt volgens de drinkwatersector tegen zijn grenzen aan door droogte, verzilting en een toenemende watervraag. ‘Vervuiling vanuit landbouw, industrie en huishoudens verslechtert de kwaliteit van de bronnen. Het kost steeds meer moeite en geld om voldoende en schoon drinkwater beschikbaar te hebben.’ Kortom, werk aan de winkel industrie! Er zijn genoeg technologische mogelijkheden om verstandiger met drinkwater/gezuiverd proceswater om te gaan. Een tip: laat uw licht schijnen over wat u nu al kunt doen en bezoek de Drinktec die 12 – 16 september in München gehouden wordt. Een waterverstandige, industriële toekomst is zelfs de focus tijdens deze editie. Gaat ’t zien, en investeer in nieuwe waterbesparende technologie. ●

Vincent Hentzepeter, hoofdredacteur

Willem van der Wouden (l), operationeel manager bij Muller Beltex en Rob van Goeverden, technisch commercieel medewerker, in het magazijn van de nieuwe fabriek van Muller Beltex.

In een serie artikelen deelt Muller Beltex zijn vakgeheimen met u. In dit nummer vertellen business developer Joost Keijzer en productmanager Danny Noordeloos over het opsporen en oplossen van knelpunten in elevatoren. “Troubleshooting levert rendementsverhoging op. Wat wij doen is echt industrie 2.0. Een bedrijf kan zo preventief onderhoud plegen en storingen zijn op voorhand te voorzien.”

Lees het artikel op pagina 16 e.v.

Muller Beltex

Tochtweg 1

2642 AP Pijnacker

+31 (0)88 369 5444 www.mullerbeltex.com

SolidsProcessingiseenuitgavevan

ProcesMediabv

Verschijnt 6 x per jaar.

Redactieadres Proces Media

Marktplein 2

1421 AC Uithoorn +31 (0)297 22 3462 redactie@solidsprocessing.nl

Hoofdredactie

Vincent Hentzepeter +31 (0)6 2059 2436 vincent@procesmedia.nl

10 INTERN TRANSPORT SCHUIFVLOER VERGROOT CAPACITEIT BIOMASSACENTRALE

De capaciteit van de biomassa-energiecentrale van afval- en energiebedrijf Twence is flink vergroot. Een bewegende transportvloer zorgt nu voor de handling van de zware houtstromen in de aanvoerbunkers. De robuuste oplossing levert ook kostenbesparingen op.

15 BEURS

BEZOEK POWTECH 2022 (27-29 SEPTEMBER)

Van 27-29 september komt de internationale poeder- en stortgoedindustrie weer bijeen in Neurenberg om de laatste innovaties te tonen in doseer- en weegtechnieken, mengen en roeren, zeven, deeltjesverkleining, drogen, bulkopslag, explosiebeveiliging, intern transport, sluistechnologie, flexibele) verbindingen, en meet- en regeltechniek.

16 ELEVATOREN

VROEG OPSPOREN KNELPUNTEN VERHOOGT RENDEMENT ELEVATOR

Bij elevatoren is het tijdig in kaart brengen van de risico’s cruciaal voor de productstroom van bedrijven. Nauwgezette inspectie en troubleshooting lost niet alleen knelpunten op, maar realiseert ook een hoger rendement van installaties.

20 PNEUMATISCH TRANSPORT

DICHTE- EN DUNNEFASE PNEUMATISCH TRANSPORT TOT 30% ZUINIGER

In het test- en innovatiecentrum in het Britse Doncaster experimenteert Schenck Process met compacte, rank uitgevoerde pneumatische transportsystemen op basis van vacuüm- en injectietechniek. .

23 BEURS

DIT NAJAAR: SOLIDS ANTWERPEN 16-17 NOVEMBER

Solids Antwerpen, de tweejaarlijkse ontmoetingsplaats voor de poeder- en bulkindustrie in België, gaat 16 & 17november 2022 eindelijk weer doorgang vinden. Deze hands-on beurs biedt alles op het vlak van bewerking, opslag en transport van droge bulkgoederen.

24 ENERGIETRANSITIE

TATA STEEL KAN IN 15 JAAR OMSCHAKELEN NAAR WATERSTOF

Omschakelen naar waterstof voor de productie van staal lijkt de enige uitweg voor het broeikasgassen en schadelijke stoffen spuiende Tata Steel. Er ligt nu een plan dat de route uitstippelt.

Met de installatie van een mega-afzuigingsinstallatie heeft een producent van PETschuimisolatieplaten in België stofvorming volledig onder controle. Deze oplossing bespaart ook nog eens flink op de energiekosten.

Eindredactie Mischa Hoyinck mischa@procesmedia.nl

Vormgeving GiesbersRetail, Velp

Metmedewerkingvan: Pieter van den Brand, Marco Vellinga

Druk Veldhuis Media, Meppel

Sales Erik ten Haaf +31 (0)297 22 3462 +31 (0)6 1003 1781 erik@procesmedia.nl

Debbie van den Dool en Marion van Sinderen +31 (0)316 22 7155 sales@procesmedia.nl

EN VERDER

03 Editorial

07 Kort nieuws

09 Column

30 Solids Processing World

Abonnementen

abo@procesmedia.nl

+31 (0)297 22 3462

Abonnementsprijs2022

Voor de Benelux: € 120 (excl. 9% btw).

Overig buitenland: op aanvraag.

Losse nummers: op aanvraag.

Er geldt een opzegtermijn van een maand voor het einde van de lopende abonnementsperiode. Bij niet tijdige opzegging wordt het abonnement automatisch met een jaar verlengd. Uitsluitend schriftelijke opzeggingen worden geaccepteerd.

33 Marktnieuws

35 Agenda

Uitgever: ProcesMedia bv, 1421 AC Uithoorn

© 2022, ProcesMedia bv

Niets uit deze uitgave mag worden verveelvoudigd, opgeslagen in een geautomatiseerd gegevensbestand of openbaar gemaakt worden in enige vorm of op enige wijze, hetzij elektronisch, mechanisch of door fotokopieën, opname of op enige andere manier, zonder voorafgaande schriftelijke toestemming van de auteur en/of de uitgever.

ISSN: 1874-7906

De verpakkingsindustrie kwam na een lange periode van uitstel van beurzen weer samen op 5, 6 & 7 april 2022 in Evenementenhal Gorinchem. Het verpakkingsevenement vond voor het eerst plaats op deze locatie. Ruim 250 exposanten toonden hun producten en diensten aan 5.500 bezoekers. Om voor extra dynamiek te zorgen had Easyfairs een netwerkcafé en een flexwerk hotspot in het leven geroepen. In een ontspannen caféomgeving konden bezoekers, partners, sprekers én exposanten kennis met elkaar uitwisselen. Voor een snelle blik op de laatste innovaties

was de ‘The Smart Packaging Gallery’ ingericht. Tijdens het kennisprogramma kwamen onderwerpen als circulaire verpakkingen, duurzaamheid, en uitdagende verpakkingsvraagstukken aan bod. De eerstvolgende editie van Empack is op 5 en 6 april 2023 in de Brabanthallen in Den Bosch. In 2024 keert Empack op 9, 10 en 11 april opnieuw terug in Evenementenhal Gorinchem.

Voor een video met sfeerbeelden die organisator Easyfairs maakte van deze editie, zie https://www.empack.nl/ terugblik-2022/

Caffe Inc start met de bouw van een nieuwe recyclingfabriek voor koffiedik op Prodock, de innovatiehub in de Amsterdamse haven. In de faciliteit wordt koffiedik gerecycled tot koffieolie voor gebruik in persoonlijke verzorging en geperste afvalkoffie voor toepassing in biobased materialen, zoals kozijnen. Caffe Inc rekent voor dat er voor elke ton koffiedik die wordt verwerkt, ongeveer 400 kilogram CO2 wordt bespaard, evenveel als de jaarlijkse CO2-opname door 16 bomen. In Nederland wordt ongeveer 250.000 ton koffiedik per jaar geproduceerd die nu nog niet optimaal benut wordt.

(advertenties)

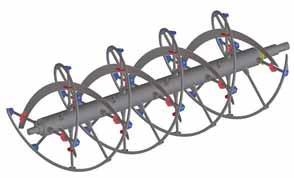

Welk type schroeftransporteur heb ik nodig? Wat kost het? Hoe snel wordt er geleverd?

Ik help u 24/7 online

U ziet meteen de prijs

Met ruim 80 jaar ervaring

Start nu, ik help u graag!

Koffiedrab is een hoogwaardige grondstof, maar nog weinig van de 250.000 ton die hiervan jaarlijks in Nederland vrijkomt, wordt nuttig hergebruikt. (Foto: Foodnote)

De grootste lading cacaobonen die ooit geladen werd in de Amsterdamse haven, 22.300 ton, werd eind maart bij Katoen Natie in de Westhaven gelost. Het lossen van het schip duurde enkele dagen. De bonen waren bestemd voor Olam Food Ingredients en Cargill Cocoa & Chocolate. Bij de lossing zijn de bonen in de nieuwe bulkcacaoloodsen van Katoen Natie opgeslagen. De cacaobonen worden daarna gedeeltelijk per truck, maar

De 12e editie van Chemiebeurs vindt op 28 september plaats. Het 2-jaarlijkse congres van de gevaarlijke-stoffenketen voor producenten, handelaren, logistiek, adviseurs en overheden biedt een kennisprogramma over logistieke- en chemische processen.

vooral per binnenvaartschip, aan de cacao-verwerkende industrieën afgeleverd. OFI en Cargil gaan er cacaoboter, cacaomassa of cacaopoeder van maken. Katoen Natie heeft zijn opslagloodsen verduurzaamd. Op alle daken liggen zonnepanelen en alle heftrucks zijn elektrisch uitgevoerd. Het doden van ongedierte in de bonen gebeurt in speciale behandelkamers met zuurstofonttrekking in plaats van met chemische middelen.

De volgende lezingen staan op stapel:

• ‘Stand van zaken en praktische invulling van de Omgevingswet’ - Gijs van Luyn (Sr. juridisch adviseur)

• ‘Aansprakelijkheid in recente zaken’ - Esther Broeren (Advocaat)

• ‘ADR vs CLP: Etikettering en signalering gevaarlijke stoffen in PGS 15 opslagen’ - Jorieke Meijer (Specialist Chemische Veiligheid)

‘Tank laden en/of lossen en de verantwoordelijkheden vanuit het ADR’ – ILT

‘Taken van de veiligheidsadviseur en de risico’s in zijn/haar optreden’ - Leon van Zoggel (Specialist Gevaarlijke Stoffen) & Marius van der Valk (Sr. Adviseur Schadepreventie Wegtransport)

De 12e editie van Chemiebeurs vindt op 28 september plaats.

R&D TALK

Testen is nooit zonder risico. Het R&D team bij Van Beek Schroeftransport neemt niet klakkeloos de proef op de som, maar verdiept zich voor het testen grondig in de materie om de veiligheidsrisico’s zoveel mogelijk te beperken.

Meer info op www.chemiebeurs.nl

Ivo van Vliet is Dethlef Pieters opgevolgd als voorzitter van VOMI, de brancheorganisatie voor dienstverlenende bedrijven in de procesindustrie. Van Vliet, Algemeen Directeur West Industrie bij EQUANS, was al jaren actief in het VOMI-bestuur en nauw betrokken bij de kernthema’s en activiteiten van VOMI. In zijn nieuwe rol verwacht de voorzitter het huidige beleid – gericht op gelijkwaardige samenwerking in de keten en versterking van de leden – te continueren. De kernthema’s blijven onveranderd:

veiligheid, arbeidsmarkt, professionalisering en optimalisatie. Tijdens de voorjaarsvergadering van VOMI in juni zal op gepaste wijze afscheid worden genomen van Pieters en zal van Vliet als VOMI-voorzitter worden geïntroduceerd.

Latex handschoenen met werkhandschoenen er overheen, een witte wegwerpoveral, een veiligheidsbril en een stofmasker; in het ergste geval lijken we net marsmannetjes in een afgeschermde ruimte. Het maakt het testen er niet gemakkelijker op, uitdagend op z’n minst, maar bovenal veilig. Wat er qua veiligheid allemaal bij komt kijken is afhankelijk van de (Material) Safety Data Sheet, oftewel het veiligheidsinformatieblad, dat bij elke chemische stof moet worden meegeleverd. Extern wordt niet altijd het belang ervan ingezien, maar bij Van Beek zijn deze voorschriften echt opgenomen in de testprocedure: zonder een SDS geen test. Voor we gaan testen willen we weten wat we in huis hebben en welke veiligheidsmaatregelen we moeten nemen. Voor onszelf, maar ook voor onze omgeving. Soms betekent dit dat we meer tijd kwijt zijn met alle voorbereidingen dan het testen zelf.

Natuurlijk is er weinig explosie- of gezondheidsgevaar bij het testen van worteltjes, maar dat ligt heel anders bij bijvoorbeeld melkpoeder of andere stoffen uit de chemische- en voedingsindustrie die wij in handen krijgen. In een SDS vind je alle producteigenschappen, de fabrikant, de gevaren, voorzorgsmaatregelen en de eerste hulp en brandbestrijdingsmaatregelen terug. Zoals op het etiket van een fles chloor, maar dan next level. We pluizen alles uit. Je moet soms wel een halve chemicus zijn om alle termen in een SDS te kunnen ontcijferen en begrijpen. Daarbij maken de tegenstrijdige beschrijvingen het soms lastig om de risico’s goed te interpreteren. Enkele stoffen kunnen ook op langere termijn gezondheidsschade geven. Daarom dragen wij liever een stofmasker te veel en zijn we liever te veel dan te weinig geïnformeerd. Zijn de veiligheidsrisico’s te groot, of twijfelen we eraan of we onszelf én onze omgeving goed kunnen beschermen? Dan doen we het niet en faciliteren we het testen op locatie bij de klant.

Michiel van Mourik (45) en Daan Mulder (22) R&D en test engineers, Van Beek

Sinds de laatste upgrade wekt de biomassacentrale van Twence niet alleen 3x zoveel duurzame elektriciteit op, maar ook warmte (249 GWhth). (Foto: Twence)

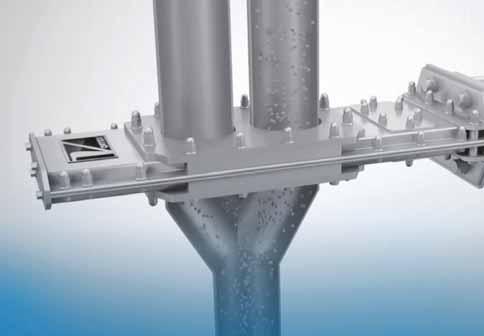

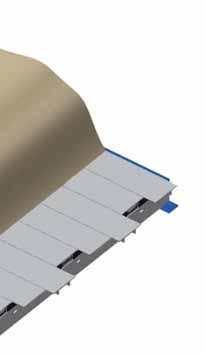

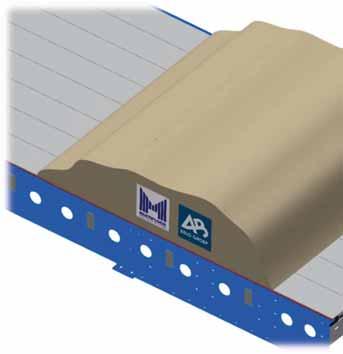

Walking-floor transportsysteem voor Twence

De capaciteit van de biomassa-energiecentrale van afval- en energiebedrijf Twence is flink vergroot. Een bewegende transportvloer zorgt nu voor de handling van de zware houtstromen in de aanvoerbunkers. De robuuste oplossing levert ook kostenbesparingen op.

Twence was in 2008 een van de eerste bedrijven in Nederland met een biomassa-energiecentrale voor het opwekken van duurzame elektriciteit. De centrale staat samen met de afvalenergiecentrale op industrieterrein Boeldershoek in Hengelo (O). Dagelijks komen er zo’n 350 tot 500 vrachtwagens hun ladingen huishoudelijk restafval, gft, niet-herbruikbaar afvalhout, bedrijfsafval en bouw- en slooppuin naar het complex brengen. Twence verwerkt het afval in verschillende installaties tot grondstoffen en energie. Van de organische reststromen wordt het gft vergist, gaat een deel van het niet-recyclebaar houtresidu naar de pyrolysefabriek en het niet-herbruikbaar afvalhout en niet-composteerbaar groenafval naar de bioenergiecentrale. Sinds de laatste upgrade in 2018

wekt de centrale driemaal zoveel energie op en wordt er, net als in de afvalenergiecentrale, naast duurzame elektriciteit ook warmte (249 GWhth) geproduceerd. Afnemers zijn het warmtenet van Ennatuurlijk in Enschede en Hengelo (150.000 woningen) en de nabijgelegen zoutwinningslocatie van Nobian (voorheen AkzoNobel), dat de opgewekte stoom gebruikt voor het indampen van pekel.

In de loop van 2022 gaat ook Grolsch in Enschede warmte afnemen voor het bierbrouwproces en het verwarmen van gebouwen. De duurzame warmte van Twence vermindert de inzet van enorme hoeveelheden aardgas. Grolsch, dat zijn

bier in 2025 volledig klimaatneutraal wil brouwen, verwacht jaarlijks 3 miljoen kuub gas te besparen. De ambities van Twence om steeds meer energie en grondstoffen terug te winnen uit afvalstromen passen ook in die van de omgeving. Samen met zijn vijftien gemeentelijke aandeelhouders kijkt Twence naar de kansen voor een regionaal warmtenet voor de circa 100.000 extra woningen die er op termijn in de Twentse steden bijkomen. Ook wil het bedrijf zo bijdragen aan de Regionale Energiestrategie (RES) voor Twente.

Al deze ontwikkelingen schragen de vernieuwingsoperatie achter de biomassa-energiecentrale van Twence, legt Bob van Eerbeek uit. Van Eerbeek is projectleider tijdens de grote onderhoudstops van de installaties van Twence, en was ook betrokken bij de upgrade van de centrale een aantal jaren terug. Een vergaande vernieuwingsslag voerde het bedrijf uit in de houthal met de vier aanvoerbunkers van de centrale. Vanuit deze bunkers worden de houtstromen naar een kettingbaan richting de biomassaketel geleid. “Het oude transportsysteem in de bunkers was aan vervanging toe”, legt Van Eerbeek uit. “Omdat we de capaciteit van de biomassa-energiecentrale aanzienlijk wilden vergroten, hadden we ook een grotere houtaanvoer nodig. Daarom zijn we op volledige nieuwbouw overgegaan.” De vijf meter hoge stortbunkers werden met stalen wanden (van 15 naar 22 tot 24 meter) uitgebreid door BELO Groep, dat de bunkers uitrustte met zijn Multifloor-transportsysteem (ook wel een ‘walking-floor’-systeem genoemd). “De bunkers hadden oorspronkelijk een schrapervloer, die nogal storingsgevoelig was geworden. Houtresten bleven hangen en stagneerden het proces. Ook de onderhoudskosten waren erg hoog”, verduidelijkt Van Eerbeek de uiteindelijke keuze voor het bewegende transportvloersysteem.

De handling van de zware biomassastromen is geen eenvoudige processtap en vereist volop aandacht, vervolgt Van Eerbeek. “In een etmaal gaat er 450 ton hout doorheen. De engineering van de eerste vloer was dan ook zeker een uitdagende klus. Op deze schaal was dit systeem nog niet eerder gebouwd. Het is een uniek product, dat je niet zomaar uit de catalogus koopt.” De vloersystemen in de vier houtbunkers zijn spe-

Op deze schaal was dit vloersysteem voor intern transport van zware bulkstromen nog niet gebouwd.

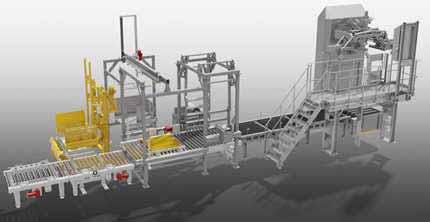

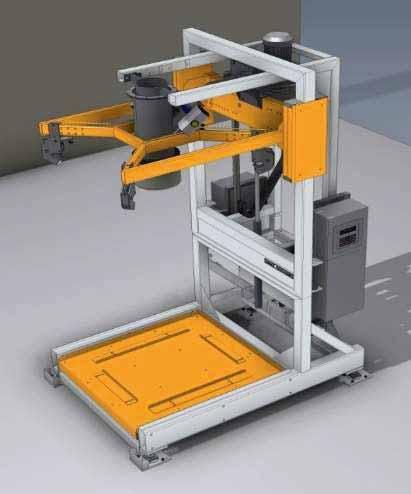

High Speed big bag opzak machine

Capaciteit: 50 tot 70 Ton m3 120 zakken van 1000 tot 1250 kg per uur.

EMT is producent van meng machines, vulinstallaties en transportsystemen voor big bags van 100 tot 1200 kg en voor 25 tot 50 kg zakken.

Weighcont Mengsysteem Volledig automatisch. Op maat gemaakt. Ongelimiteerd aantal weegbunkers. Capaciteit:10 - 200 ton per uur.

Shamrock Blender

Capaciteit van 25 tot 70 ton/m³ per uur

Machine grootte 4.5 - 5,4 - 7 - 9- 11.5 en14 ton per charge.

ciaal ontwikkeld voor het interne transport van zware bulkstromen. Het hydraulisch aangedreven Multifloor-transportsysteem is gebaseerd op het principe van wrijving tussen vloer en lading. De vloer bestaat uit losse vloerdelen, die in verschillende patronen bewogen kunnen worden. De lading kan verplaatsen in stappen of in een continumodus. Hierbij is ook de transportrichting om te keren. De aaneengesloten vloerdelen, die voor de geleiding met speciaal ontwikkelde glijlagers worden ondersteund, zijn nauwelijks gevoelig voor vervuiling en daarmee storingen.

Op deze principetekening is een opstelling te zien met daarin een Multifloor. Hierin is goed te zien dat er met een sterk chassis gewerkt wordt voor de ondersteuning van de vloer. Ook is te zien dat de hydrauliek unit op een goed toegankelijke positie zit, zodat de bedrijfszekerheid gewaarborgd is. de unit op een zit, zodat de is Optioneel zijn diverse maal- en snijassen mogelijk.

SEPARATE CIRCUITS

Het systeem maakt per vloerdeel gebruik van een separaat hydraulisch circuit, waardoor deze onafhankelijk van elkaar worden aangestuurd. Bij dit project bij Twence is gebruik gemaakt van bestaande hydro-aggregaten en cilinders. De softwarematige aansturing van alle circuits samen geschiedt in een vast patroon. Voor elke toepassing is het optimale beweegpatroon in te stellen, afhankelijk van de gedragingen en eigenschappen van het betreffende bulkgoed. Het patroon kan zo gekozen worden, dat het bulkproduct bijna ononderbroken wordt verplaatst. Snelheid en richting van het systeem zijn nader in te stellen. De toepassing van separate hydraulische circuits

De vijf meter hoge stortbunkers werden met stalen wanden uitgebreid en voorzien van een walking-floorsysteem van Belo. Ze worden ‘s avonds vanaf één zijde met shovels volgereden, waarna de productie de hele nacht door kan draaien.

(Foto: Twence)

garandeert de hoge bedrijfszekerheid van het walking-floor transportsysteem. Mocht binnen een van de circuits onverhoopt een defect optreden, dan neemt de functionaliteit van het totale systeem nauwelijks af. Door tegelijkertijd meerdere circuits toe te passen, kan de voor de verplaatsing gewenste kracht over de verschillende hydrounits met pompen worden verdeeld, elk met een laag vermogen en een laag energieverbruik. Het robuuste systeem is geschikt voor tal van zware bulkstromen, van biomassa tot bouw- en sloopafval.

Hoewel het dus om een niet-standaard oplossing ging, zijn de implementatie en de finetuning bin-

nen het gehele productieproces prima verlopen, volgens Van Eerbeek. “We hadden het systeem snel in de vingers. Doseren is belangrijk. De bunkers hoeven ook niet meer bereden te worden en kunnen vanaf één zijde geladen worden. Met de opgedane inzichten konden we de overige drie vloeren installeren. We hadden ook alle vertrouwen in de deskundigheid van de leverancier en wisten dat we zo tot een goed resultaat zouden komen. De vier bunkers worden in de avond met shovels volgereden, waarna de productie de hele nacht door kan draaien. Dat scheelt in diensten voor onze chauffeurs. Ook verwachten we dat we de komende jaren maar een minieme inspanning aan onderhoud hoeven te doen. Met de nieuwe centrale kunnen we nog jaren vooruit.” ●

De toepassing van separate hydraulische circuits garandeert de hoge bedrijfszekerheid van het walking-floor transportsysteem.

27 SEPTEMBER T/M 30 SEPTEMBER 2022

Na drieënhalf jaar kan de Powtech eindelijk weer doorgang vinden. Van 27-29 september komen de aanbieders en vertegenwoordigers van de internationale poeder- en stortgoedindustrie weer bijeen in Neurenberg om de laatste innovaties te tonen in doseer- en weegtechnieken, mengen en roeren, zeven, deeltjesverkleining, drogen, bulkopslag, explosiebeveiliging, intern transport, sluistechnologie, (flexibele) verbindingen, en meet- en regeltechniek.

Powtech 2022 toont de nieuwste technologie voor de industriële verwerking van poeders, granulaten en bulkmaterialen, maar ook technologie voor de handling van vloeistoffen. Er zijn immers genoeg processen waarin droge en natte condities samengaan. Traditioneel staan hier ook leveranciers van kwaliteitscontroleapparatuur, zoals die gebruikt worden in labomgevingen of nabij het proces. Te denken valt aan analyseapparatuur voor de kwaliteitscontrole van (vaste) deeltjes en bijvoorbeeld infrarood- en röntgenapplicaties. Spectaculaire live stofexplosieshows (met blusinrichting), hoogbouwstands met veel blinkend staal en complete restaurants, draaiende demo’s, verhelderende video(animaties) en een uitgebreid randprogramma kenmerken de Powtech, die qua grootte binnen de solids sector zijn gelijke niet kent. Het beursaanbod is breed opgezet, waardoor letterlijk voor elke tak van industrie wel technologie en

dienstverlening te vinden is. Technologiepijlers zijn farmacie, chemie, voeding, cement en delfstoffen, glas en keramiek, mineralen, milieu en recycling. Deze editie vindt overigens gelijktijdig plaats met Fachpack, zodat ook deze verpakkingsbeurs bezocht kan worden.

Powtech is in de loop der jaren steeds internationaler geworden, met inmiddels een compleet aanbod van niet-Duitse leveranciers in de stortgoedmarkt. Ruim 400 exposanten uit zo’n 50 landen zijn nu geregistreerd en geven in september acte de présence. Drie jaar geleden waren dit nog zo’n 30 landen. Bijna 30 bedrijven uit Nederland en 10 uit België stonden mei 2022 op de exposantenlijst. Dat zijn er zo’n 25% meer dan tijdens de vorige editie. Tot de publiekstrekkers behoren de buitensessies. Tijdens de editie 2019 waren er

demonstraties om de impact van een stofexplosie te ervaren en te zien hoe zo’n calamiteit beheerst kan worden. Gezien de sterke positie van de Duitse farmaceutische industrie kent de beurs een stevig aanbod aan oplossingen voor de farma, inclusief een kennisprogramma. Het forum ‘Pharma Manufacturing Excellence’ in hal 3A gaat in op het coaten, granuleren en reinigen; het continuproces en tablettenproductie; en maakt de koppeling tussen farmaceutische productie en verpakken.

Op Powtech staan de nodige leveranciers uit Nederland en België. Klik op de link om te zien welke Nederlandse bedrijven (https://bit.ly/Powtech_NL) en Belgische bedrijven (https://bit.ly/Powtech_BE) er te vinden zijn. ●

• Powtech 2022

• Beurscentrum Neurenberg

• di. 27 - do. 29 september

• 09:00 - 18:00 uur (donderdag tot 17:00 uur)

• www.powtech.de

Elevatoren: van troubleshooting naar optimalisatie

Bij elevatoren is het tijdig in kaart brengen van de risico’s cruciaal voor de productstroom van bedrijven. Nauwgezette inspectie en troubleshooting lost niet alleen knelpunten op, maar realiseert ook een hoger rendement van installaties. Steeds meer gebruikers zoeken naar optimalisatie.

Business developer Joost Keijzer van Muller Beltex laat op zijn telefoon een video-opname zien van een elevator in bedrijf. Door een luik in de behuizing is de uitlading van de elevatorbekers te volgen. “Aangezien de elevatorband en de elevatorbekers in een gesloten behuizing zitten, is een mogelijk probleem van buitenaf visueel niet waar te nemen”, legt hij uit. “Op zo’n video kun je de productflow zien en zo kom je veel te weten over mogelijk capaciteitsverlies of scheefloop van de band.” Voor een voorbeeld van zo’n filmpje, zie https://youtu. be/Hjc7L8le6ew. Keijzer: “Van de draaiende elevator maken we vertraagde opnames. De elevator in dit filmpje lijkt goed te functioneren, maar op een gegeven moment zie je dat er veel product terugvalt. Het wordt niet ver genoeg uitgeworpen. Dat betekent dat de elevatorbeker het product twee keer moet opgraven, voordat het in de silo valt. Met een eenvoudige aanpassing, zoals het verlagen van de uitvalplaat, kunnen we vaak al een enorme verbeterslag realiseren. Op jaarbasis kan dat vele kilowatturen aan energie schelen.”

De elevatorbanden en -bekers van Muller Beltex, actief in 65 landen, draaien in elevatoren van fabrieken voor het intern transport van bulkgoederen en bij de op- en overslag in onder meer havens. Om elevatoren duurzamer en veiliger te maken, heeft het bedrijf in eigen huis ATEX-gecertificeerde bewakingssystemen ontwikkeld. Een eigen applicatie maakt het daarnaast mogelijk digitaal een gedegen inspectierapport van installaties op te stellen, dat de werking en de fysieke conditie van de elevator nauwgezet in kaart brengt. “De video-opnames maken het beeld compleet”, vertelt Keijzer. Na het inspectieproces gaan we op troubleshooting over om de bron van het probleem te vinden. Dat is superinteressant werk, want je speelt een soort Sherlock Holmes. Door onze expertise en jarenlange

Joost Keijzer, Muller Beltex‘Bedrijven willen het rendement van hun elevatoren zo ver mogelijk opvoeren’

De krachtvanebbensengineering wordt bepaalddooreenintegrale aanpakvan vraagstukken ophetgebied vanproces.

Conductiedroger

Het droogmedium komt niet rechtstreeks in contact met het te drogen materiaal. Het voordeel is dat het gasdebiet, de te verdampen hoeveelheid vloeistof, plus lekverlies de hoeveelheid aflucht is. Circa 1 kg vloeistof bij 2 kg aflucht.

ervaring in verschillende sectoren kunnen we een passende oplossing vinden. We laten de videoopnames nadrukkelijk aan de gebruiker zelf zien, om te onderbouwen waarom we een bepaalde oplossing of advies aandragen om het betreffende knelpunt op te lossen.”

Gebruikers zoeken de oorzaak meestal bij de elevatorband, weet productmanager Danny Noordeloos, “maar vaak kunnen wij dan aantonen dat er een constructieve oorzaak is. Als elevatorbanden bijvoorbeeld gaan blaren, ligt dat veelal aan de constructie van de trommels of heeft de band te lang met onvoldoende spanning gedraaid. Ook kunnen elevatorbekers snel slijten, als ze een ander product moeten verwerken met andere eigenschappen. Dat heeft alles te maken met de densiteit van het product. We zien vaak dat een gebruiker bij het aanpassen van een product er niet op voorbereid is dat dit ook een wijziging in het productieproces teweeg kan brengen. Een klant

1. Verandering van product heeft altijd impact op de werking van de elevator. Schakel tijdig een specialist in om opstartproblemen te voorkomen.

2. Vorm en materiaalkeuze zijn cruciaal voor de werking van de elevatorbeker. Stalen elevatorbakken kunnen sneller aankleving van het product veroorzaken en zijn gevoelig voor vervorming, waardoor de capaciteit van de elevator snel achteruit gaat. Bij kunststofbakken is dit risico veel kleiner.

3. Let op de juiste kunststofkeuze. Bij verkeerde soorten kunststof kunnen elevatorbakken sneller slijten of het kan het product stuk gaan.

4. Verminder overdruk in de elevator door de beker te laten voorzien van een gatenpatroon Dat optimaliseert de vulling van de elevatorbeker en verbetert de uitlading van het product. Het aanbrengen van gaten is precisiewerk. Het juiste patroon kan een wereld van verschil maken.

van ons die is gespecialiseerd in houtverwerking, ging bijvoorbeeld van kleine segmenten hout over op grotere spaanders. Daar was de bestaande ondertrommel niet op ingericht. Op basis van ons advies hebben wij de huidige kooitrommel vervan-

uit

gen door een vaantrommel. Door de open constructie van spijlen kwam het product niet meer vast te zitten tussen de band en de trommel. Door deze aanpassing is het bedrijfsproces weer geoptimaliseerd en gaat de band veel langer mee. Ook hebben wij de stalen elevatorbekers vervangen door grotere kunststof bekers die beter tegen de impact van het product bestand zijn.”

Waarborgen van de continuïteit van de productstroom en de bedrijfszekerheid hiervan is cruciaal voor bedrijven. Dat betekent: tijdig de risico’s in kaart brengen en preventief de processen van elevatoren bewaken en monitoren, benadrukt Keijzer. “Wat wij doen is echt industrie 2.0. Een bedrijf kan zo preventief onderhoud plegen. Storingen zijn op voorhand te voorzien. Vanwege onder meer productieuitbreidingen neemt bovendien de optimalisatievraag toe. Bedrijven willen het rendement van hun elevatoren zo ver mogelijk opvoeren. Juist voor dat laatste schakelen ze ons steeds vaker in.” ●

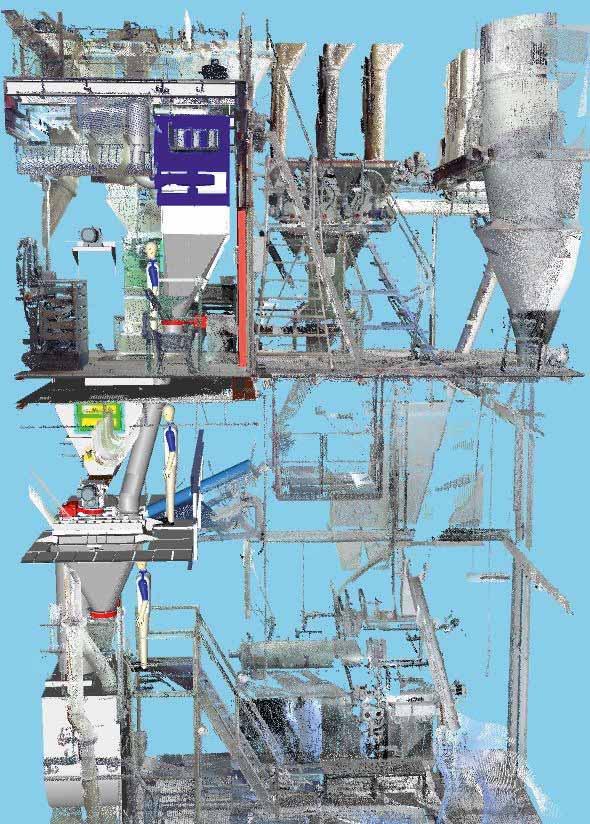

In het test- en innovatiecentrum in het Britse Doncaster experimenteert Schenck Process met compacte, rank uitgevoerde pneumatische transportsystemen op basis van vacuüm- en injectietechniek.

In het test- en innovatiecentrum in het Britse Doncaster experimenteert Schenck Process met compacte, rank uitgevoerde pneumatische transportsystemen op basis van vacuüm- en injectietechniek. Klanten kunnen hier de verwerking van materialen in de praktijk (laten) beproeven, ook op afstand.

De faciliteit heeft ruime ervaring in het testen van diverse soorten pneumatische transportsystemen voor onder meer de voedings- en voederindustrie, de chemie en de metaalsector. Naast het traditionele dichtefasetransport, waarbij drukvaten worden gebruikt om bulkmateriaal de pijpleiding in te voeren zonder enig contact met de omgeving, kan er getest worden met dichtefasetransport onder lage druk en met verdunde-fasetransport. Recentelijk werd het centrum uitgebreid met twee innovatieve installaties. Het gaat om het door Schenck ontwikkelde E-Finity-systeem voor pneumatisch dichtefasetransport en een geoptimaliseerde vorm van verdundefasetransport. Dit laatste, het ‘Enhanced Dilute Phase Pneumatic’ (EDIP)-transportsysteem, benut voor zijn luchttoevoer Lontra’s LP2 compressor blower.

GEMONITORD DICHTEFASETRANSPORT

Dichtefasetransport is een energiezuinige manier om schurende of kwetsbare stoffen door pijpleidingen te transporteren bij zeer lage en constante snelheid. Dit om het product zo goed mogelijk te beschermen en slijtage van de apparatuur tot een minimum te beperken. De traditionele dichtefaseopstelling in het test- en innovatiecentrum werkt met buizen van 80 mm, 100 mm en 125 mm diameter om transportafstanden tot 500 m te kunnen overbruggen. Diverse configuraties zijn mogelijk met gladde buizen, stabilisatoren om de dichtheid te beheersen en autoflow. Traditionele systemen met continue dichte fase maken gebruik van blowers en roterende sluizen. Dit brengt het risico met zich mee van lekkages door onstabiele toestanden bij plotseling drukverhoging in de pijpleiding. E-Finity lost dit probleem op met nauwkeurige drukbewaking en regeling van de kleppen en luchtstroom. Het systeem waakt over het luchttransport, de druk, de snelheid, lekkages en stroomverbruik en is geschikt voor korrelvormige en gepelleteerde producten. Het materiaal wordt aangevoerd met een snelheid van maximaal 10 m3/uur vanuit een gravimetrisch doseersysteem of een bigbag-losstation.

De samenwerkingsovereenkomst tussen Schenck en Lontra maakt het mogelijk om Lontra’s LP2blazer te gebruiken voor het terugdringen van het energiegebruik bij verdundefasetransport. De blower is uitgerust met de Blade Compressortechnologie voor buisdiameters van 50 mm tot 125 mm en transportafstanden tot 500 m met snelheden van 10 ton/uur, met rotatiewaarden tussen de 200 mm en 300 mm. Schencks EDIPsysteem is te beschouwen als een verbeterde vorm van dunnefasetransport door toepassing van een automatisch geregelde, geoptimaliseerde luchtstroom. Met een energiebesparing van 20-30% is dit volgens de leverancier een van de zuinigste verdundefase-transportbanden in zijn soort. ●

TOTAALOPLOSSING

Munters biedt een oplossing op maat voor al je vaste stoffen en poedertransportbehoeften.

INNOVATIEVE OPLOSSING

Of het nu gaat om sproeidrogen, malen, mengen of doseren, onze experts helpen je met de allerbeste innovaties en engineering in elke stap van het proces.

MEER DAN 50 JAAR ERVARING

Als wereldleider ontvochtiging kunnen we samen een perfecte productkwaliteit en een kostenefficiënte productie bereiken.

Stabiel en proper productieklimaat gedurende het hele jaar Hoofdluchtverwarmer voor het droogproces Hygiënische klimaatbeheersing Perfecte klimaat voor producttransport CIP-geschikt geluidsreductiesysteem

Munters Benelux nl.info@munters.com I +31 88 404 9000 be.info@munters.com I +32 15 28 56 11 munters.com/solids

1.

2.

3.

4.

1.

2.

3.

4.

Solids Antwerpen, de tweejaarlijkse ontmoetingsplaats voor de poeder- en bulkindustrie in België, gaat 16 & 17 november 2022 eindelijk weer doorgang vinden. Deze hands-on beurs biedt alles op het vlak van bewerking, opslag en transport van droge bulkgoederen.

Beursorganisatie Easyfairs rekent erop dat zo’n 1.500 professionals in bewerking, opslag en transport van poeders en stortgoed samen zullen komen in de Antwerp Expo. Hier kan genetwerkt en inspiratie opgedaan worden bij 120 exposanten & partners die een kijkje geven in de procestechnologie van de toekomst. Een kennisprogramma zal deze vakbeurs omlijsten.

Interessant voor wie actief is in de groeiende recyclingindustrie is de introductie van het

Recycling Plaza waar de laatste technologieën voor de circulaire economie worden getoond. Een ander initiatief is de dynamische Start-Up zone. Net opgerichte bedrijven laten hier interessante innovaties zien voor de poeder- en bulkindustrie.

Uit een recente enquête bij bezoekers bleek dat thema’s als ATEX-explosieveiligheid, machineveiligheid en duurzaamheid hoog op de agenda staan in de procesindustrie. Reden voor de beursorganisator om deze belangrijke onderwerpen uit te spitten. De drie topics komen uitgebreid aan bod tijdens de diverse seminars die in samenwerking met partners en federaties georganiseerd worden.

Om snel grip te krijgen op de belangrijkste vernieuwingen tijdens Solids Antwerpen biedt de beursorganisatie weer een innovatieroute langs diverse deelnemende exposanten. Onderdeel van deze tour zijn revolutionaire technologieën en ontwikkelingen, die het verschil gaan maken in

de sector en oplossingen bieden voor de uitdagingen waar de sector zich voor gesteld ziet. Alleen duurzame innovaties zullen in deze kennisroute opgenomen worden. De vakjury van deskundigen uit de sector selecteert één winnaar en bepaalt wie de Innovation Award dit jaar in de wacht gaat slepen. Ook het publiek mag zijn stem laten horen en mag via een online wedstrijd bepalen wie de publieksprijs wint. ●

• Solids Antwerpen

• 16 & 17 november 2022

• Antwerp Expo

• www.solids-antwerp.be

Banenmotor Tata Steel moet schoner gaan produceren. Het bedrijf stoot nu ruim 12 miljoen ton CO2 per jaar uit (7% van het totaal in Nederland) en zijn loodemissie veroorzaken gezondheidsschade bij omwonenden.

Roadmap Groen Staal

Omschakelen naar waterstof voor de productie van staal lijkt de enige uitweg voor het broeikasgassen en schadelijke stoffen spuiende Tata Steel. Er ligt nu een plan dat de route uitstippelt.

Staal produceren op basis van waterstof lijkt de enige overlevingskans voor Tata Steel IJmuiden. Aan de realisatie kleven nog veel haken en ogen, en het geduld bij overheid en omgeving lijkt op. Maar technisch en economisch gezien kan Tata Steel in 15 jaar tijd overstappen op de staalproductie op basis van waterstof. Dat is de conclusie van onderzoeksbureau Roland Berger dat op verzoek van Tata en vakbond FNV het ambitieuze plan ‘Groen Staal’ onder de loep nam. Terwijl velen zo snel mogelijk van de staalmaker in IJmuiden af lijken te willen, zijn zo’n 11.000 mensen (en gezinnen) voor hun inkomen wel direct van werkgever Tata afhankelijk. Los nog van de vele toeleveranciers en klanten. De voorheen geres-

pecteerde banenmotor staat met een jaaruitstoot van ruim 12 miljoen ton CO₂ echter te boek als ‘s lands grootste klimaatvervuiler (7% van de totale landelijke emissies), en als veroorzaker van gezondheidsschade aan omwonenden vanwege zijn loodemissies, aldus onderzoek van het RIVM van september 2021.

In het groene staalplan zijn de ogen gericht op de productietechnologie met de naam DRI (Direct Reduced Iron). De bouw van verschillende DRIinstallaties kan de uitstoot van broeikasgassen in stappen terugbrengen tot zo’n 40% in 2030 met als einddoel 0 emissies in 2050, onder voorbehoud

van een waslijst aan randvoorwaarden. Niet alleen is een miljardeninvestering nodig, de markt moet bereid zijn een hogere prijs te betalen voor het duurzame staal. De productie zal duurder uitvallen dan die van het huidige hoogovenstaal, zeker wanneer de overgang wordt ingezet van aardgas naar waterstof. Tata wil een beroep doen op het ‘klimaat- en transitiefonds’ van 35 miljard euro van het nieuwe kabinet voor de bouw van een elektrolyser (100 MW) samen met partner HyCC (Hydrogen Chemistry Company). Volgens het coalitieakkoord is 15 miljard euro uit dit klimaatfonds bedoeld voor de bouw van waterstof- en elektrolysecapaciteit. Een eerste DRI-installatie –die tussen 2028 en 2030 in bedrijf zou kunnen zijn – levert een reductie op van 3,1 tot 3,8 miljoen ton CO₂ per jaar. De overstap op waterstof betekent ook dat de Kooks-gasfabriek-2 sluit. Juist deze fabriek is nu een grote bron van overlast voor de omgeving.

Eenvoudig lijkt de technische overgang op het eerste oog niet. Het immense bedrijfsterrein van Tata Steel in IJmuiden – in totaal 750 hectare groot –herbergt 17 fabrieken en aanpalende installaties die intensief zijn verstrengeld, van de aanvoer van grondstoffen tot het verladen van de kant-en-klare rollen staal naar de klant. Het hele jaar door wordt 24/7 staal geproduceerd, als Tata op volle capaciteit draait in totaal zo’n 7 miljoen ton. Het bedrijf maakt al sinds 1918 staal van kolen en ijzererts en heeft dit basisproces tot een efficiënt ambacht weten te smeden. De kolen worden in cokes, of kooks, omgezet in de twee kooks-gasfabrieken op het terrein. In de sinterfabriek wordt ijzererts – door het te verhitten – omgezet in poreuze brokken. De sinters gaan samen met kooks en pellets van ijzererts (gemaakt in de pelletfabriek) de hoogoven in om ruwijzer te maken. In IJmuiden staan twee hoogovens. Het 1500 °C hete, vloeibare ruwijzer gaat vervolgens in de staalfabriek in een converter (een enorm rond vat dat kan kantelen), waar eerst als koelmiddel schroot in is gestort. Door met zuivere zuurstof te blazen wordt daar uit het ruwijzer staal gemaakt. Het vloeibare staal wordt tot plakken gegoten, die tot rollen worden uitgewalst in de warmbandwalserij. Afhankelijk van de klantvraag kan het staal daarna nog worden koudgewalst, vertind, verzinkt of geverfd (denk aan het emailleerstaal van de wasmachine thuis).

Volgens de DRI-technologie vindt de reductie van ijzererts direct plaats met behulp van aardgas of waterstof (of een combinatie van beide). Dat gebeurt in een ‘schachtreactor’ bij een relatief lage temperatuur tot ongeveer 1000 °C. Het waterstof fungeert als aanjager van het reductieproces en als energiebron voor dit proces. Het gereduceerde ijzer wordt, met toevoeging van koolstof, in een elektrische oven tot vloeibaar ruwijzer verwerkt,

dat vervolgens via de staalfabriek en de walserijen weer tot rollen staal kan worden verwerkt. Van belang voor Tata is dat het met de DRI-technologie staal van hoge kwaliteit kan blijven produceren.

Het DRI-proces kan de hoogovens in het bestaande staalproductieproces vervangen, waardoor kolen niet meer nodig zijn. Het enige ‘bijproduct’ is water. De zuurstof uit het ijzererts kleeft namelijk niet vast aan de koolstof maar aan waterstof en wordt daardoor water. Bij gebruik van waterstof in het DRI-proces komt geen CO₂ meer vrij, alleen nog bij het pelletiseerproces van het ijzererts en het downstream staalproductieproces, maar dat is niet de hoofdmoot van de huidige CO₂-emissies.

Het scenario voor Tata Steel is in vijf jaar tijd van aardgas over te stappen op groene waterstof, gemaakt met de eigen electrolyser op het terrein of deels aangevoerd via de waterstof-infrastructuur. Een tweede DRI-installatie (naar verwachting te realiseren in 2032-2037) kan een extra jaarlijkse reductie van 4,4 tot 6,4 miljoen ton CO₂ opleveren. Naast de eerste en tweede DRI-installatie zou de resterende uitstoot dan teruggaan naar nul door (meer) waterstof te gebruiken en andere additionele maatregelen te nemen.

NIET NIEUW

De DRI-technologie wordt al wereldwijd toe-

gepast, maar nog niet grootschalig. Hoewel complex is de techniek volgens experts relatief goed in bestaande staalfabrieken in te passen. De productie van staal met waterstof is zeker niet nieuw. In Trinidad produceerde ArcelorMittal in het begin van deze eeuw gedurende een aantal jaren op commerciële wijze staal op basis van grijze waterstof. In het Circored-proces werden voor de reductie van ijzererts geen schachtovens maar wervelbedreactoren gebruikt. De waterstof werd ter plekke gemaakt uit aardgas volgens het traditionele proces van stoom-methaanreforming. In 2016 trok ArcelorMittal de stekker uit de installatie, omdat het bedrijf er niet meer mee kon concurreren vanwege de lage staalprijs op dat moment. In Zweden nam het Zweeds-Finse staalbedrijf SSAB samen met ijzerertsproducent LKAB en energiebedrijf Vattenfall in augustus 2021 de HYBRIT-proeffabriek in gebruik. Doel is vanaf 2026 jaarlijks volgens het DRI-procedé 1,5 miljoen ton waterstofstaal te maken (wat vergeleken met de wereldwijde jaarproductie van 1,2 miljard ton op kolen gebaseerd staal nog een druppel op een gloeiende plaat is).

Voor Tata Steel biedt de DRI-technologie nog meer voordelen naast een fors lagere CO₂-uitstoot bij het primaire staalproductieproces. In het DRIproces kan namelijk ook schroot worden verwerkt, wat de circulariteit ten goede komt. De toevoeging van koolstof blijft nodig om het staal zijn gewenste

eigenschappen te geven, dus fossielvrij is het proces niet, tenminste zolang daar gepulveriseerde kolen voor nodig zijn. Op termijn is een hoge kwaliteit biomassa een optie.

Maar er is ook kritiek: de productie volgens DRItechnologie zou erg veel elektriciteit nodig hebben, en die hoeveelheden stroom vergen een substantiële uitbreiding van wind- en zonne-energie. Het kabinet heeft daar nu gehoor aan gegeven en het doel van 11 GW aan offshore windstroom in 2030 verhoogd naar 21 GW in 2031. De stroomkabels die aan de kust bij Tata aan land komen, kunnen de geplande elektrolyser van het bedrijf van duurzame stroom voorzien. Eind december 2021 sloot Tata een contract met TenneT voor een aansluiting op het landelijke elektriciteitsnet voor de afname van voldoende groene stroom. Het staalbedrijf verwacht voor het DRI-proces vier keer zoveel elektrisch vermogen nodig te hebben als nu. Tata Steel is vastbesloten de staalproductie met het DRI-proces versneld te vergroenen. Onder de druk van Rijk en provincie gaat het bedrijf bovendien versneld een aantal uitstootverlagende maatregelen doorvoeren. De emissies van lood moeten niet in 2025 maar al in 2023 met 70% zijn teruggebracht – middels een doekfilter op een van de schoorstenen – en de uitstoot van PAK’s zal in 2022 niet met 30% maar met 50% worden verlaagd met behulp van koolstoffilters en naverbranding. ●

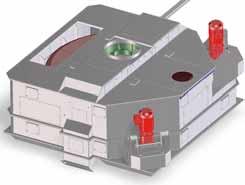

Met de installatie van een mega-afzuigingsinstallatie heeft een producent van PET-schuimisolatieplaten in België stofvorming volledig onder controle. Deze oplossing bespaart ook nog eens flink op de energiekosten.

Deze afzuiginstallatie met XXL-ontstoffingsfilter heeft een capaciteit tot wel 360.000 m³/u in één filter. De unit werd ook uitgerust met pneumatisch transport en een opslagsilo voor het bewaren van de restfracties.

De installatie werd geleverd door Typhoon. Het bedrijf bouwde een onderdrukfilter dat perfect paste binnen de beschikbare ruimte in het gebouw. Dit werd mogelijk gemaakt door de diverse proces-en productielijnen te bundelen in één systeem. Het filter werd daartoe zo ontworpen

dat het – gezien zijn omvang- bestand is zijn tegen te hoge onderdrukken. De installatie beschikt over een automatisch reinigingsysteem dat met persluchtpulsen alle filtermouwen stuk voor stuk ontdoet van opgehoopt stof.

Toepassing van frequentiegestuurde hoogrendementsventilatoren en een uitgekiende aansturing maken het afzuigdebiet nauwkeurig instelbaar. Bijvangst van deze precisie is een flinke energiebesparing die gezien de hoge energieprijzen belangrijker is dan ooit. Voor deze installatie koos

Typhoon voor een filter met een platte bodem. Dit maakt het mogelijk om de volumineuze restfracties gedoseerd af te voeren, zonder risico op brugvorming en verstopping.

OVER TYPHOON

Typhoon uit Beveren-Leie, Waregem (België), levert niet alleen luchttechnische installaties, maar ook bigbag los- en vulstations, zakkenstortkabinetten, weeg- en doseersystemen en transporten opslagsystemen. Een van de specialiteiten is de integratie van bijvoorbeeld zeef- en ziftinstallaties, maalmolens, sorteerders of persen in productielijnen. Een andere discipline is de inspectie, het onderhoud en het slijtvast maken van industriële installaties. Aan de procesindustrie worden turnkey maatwerkoplossingen geleverd, inclusief besturing en automatisering, met focus op de sectoren voeding, kunststof, recycling en mineralen. Dit binnen Europa en daarbuiten. ●

afzuiginstallatie met XXL-ontstoffingsfilter heeft een capaciteit tot wel 360.000 m³/uur in één filter.

Validair start een nieuwe onderneming in Ierland die producten gaat uitleveren van TSI Inc., toonaangevende fabrikant van deeltjestellers en specialist in contaminatiecontrole. Met de overeenkomst, die op 1 mei 2022 van kracht werd, kan Validair Monitoring Ireland vanuit het nieuwe hoofdkantoor in Dublin onder andere de TSI AeroTrak-producten leveren (ter voorkoming van deeltjesvorming in de lucht) en de FMS 5 Facility Monitoring System-software. Validair is actief in de farmacie, biotechnologie en onderzoek, gezondheidszorg, halfgeleider- en grafeenindustrie, batterijproductie, automobiel- en ruimtevaartsector. ●

Na drieënhalf jaar vindt de Powtech eindelijk weer doorgang op 27-29 september 2022. In Neurenberg komen aanbieders en vertegenwoordigers van de internationale poeder- en stortgoedindustrie bijeen om de laatste innovaties te tonen in doseer- en weegtechnieken, mengen en roeren, zeven, deeltjesverkleining, drogen, bulkopslag, explosiebeveiliging, intern transport, sluistechnologie, (flexibele) verbindingen, en meet- en regeltechniek. ●

OVERNAME BREEKAPPARATUURSPECIALIST

Het Finse Metso Outotec heeft het Noord-Ierse Tesab overgenomen. Tesab is gespecialiseerd in mobiele breekapparatuur voor het maken van aggregaat uit materiaal uit steengroeven, recycling, asfalt en beton. Tesabs portfolio vult de activiteiten van Metso Outotec aan in de markt voor mobiel breken en zeven. Tesab gaat verder als onafhankelijk merk binnen Metso Outotec. De ruim 60 werknemers gaan op in het moederbedrijf. ●

Messe München organiseert van 24-30 oktober 2022 de (mijn)bouwvakbeurs Bauma in de Beierse hoofdstad. Bauma is ’s werelds grootste beurs voor mobiele apparatuur voor de bouwsector en mijnbouwmachines. Het animo onder exposanten is groot na 2 coronajaren; 97% van de beursvloer is al gereserveerd. De mijnbouw staat centraal tijdens dit evenement en veel grote namen zijn present, waaronder zwaargewichten als BHS Sonthofen, Herrenknecht, Komatsu, Liebherr, Schulte Strathaus en Zeppelin. ●

Uit een door Paccor uitgebrachte studie zou blijken dat het produceren van klimaatneutrale kunststoffen economisch haalbaar kan zijn door drie technologieën te combineren. Een internationaal team van onderzoekers van de RWTH Aachen Universiteit, het Swiss Federal Institute of Technology (ETH) Zürich en de University of California Santa Barbara stellen dat met recycling, de inzet van biomassa en het afvangen van koolstof de kunststofproductie zonder uitstoot van broeikasgassen kan plaatsvinden. Een belangrijke milieupijler in dit verhaal – feitelijk de sleutel – is de chemische en mechanische recycling van kunststofafval, waardoor er flink wordt bespaard op maagdelijke olie. Dit percentage zou fors omhoog kunnen/moeten. Daarnaast zijn biobased plastics gemaakt van hernieuwbare grondstoffen een deel van de oplossing, maar dan niet uit grondstoffen als maïs, zetmeel of suiker, omdat dit ten koste gaan van de voedselproductie, maar gemaakt van gewasresten uit bijvoorbeeld de landbouw. De recycling van uitgestoten CO2 om die te gebruiken voor grondstoffen of energie in industriële processen dient als sluitstuk in dit klimaatneutrale plaatje. ●

De eerste Europese upcycling fabriek van het Israëlische UBQ Materials voor het omzetten van huishoudelijk afval in thermoplastisch materiaal verrijst in Bergen op Zoom. Het Duitse Technotrans uit Meinerzhagen zal het centrale koel- en verwarmingscircuit voor de plant voor zijn rekening nemen. De bouw moet eind 2022 starten. Om energieneutraal te opereren ontwikkelt Technotrans een efficiënt warmteterugwinsysteem met een warmtepomp gekoppeld aan een koelinstallatie met een capaciteit van 2.800 kW om de procesapparatuur op 15 °C te houden. Parallel hieraan draait een tweede systeem met een capaciteit van 850 kW dat de uitlaatgassen van de apparatuur op een contante 20 °C houdt. Op het koelcircuit van de procesinstallatie wordt een extra hogetemperatuur-warmtepomp aangesloten, die is ontwikkeld in samenwerking met SPH Sustainable Process Heat. Deze pomp brengt de temperatuur in twee stappen naar 130 °C. Energiebron is de restwarmte uit de koelprocessen die dan wordt ingezet voor het drogen van de afvalplastics. ●

Valmet gaat een automatiseringssysteem leveren aan een nieuwe afvalenergiecentrale in Warschau van afvalverwerker MPO Warszawa. De implementatie omvat een Valmet DNA-automatiseringssysteem en een informatiebeheersysteem om de ketel van de nieuwe fabriek aan te sturen. Dit laatste moet het mogelijk maken energie te winnen uit afvalstromen bij een zo hoog mogelijk rendement en zo laag mogelijke milieubelasting. De nieuwe afvalenergiecentrale zal in 2024 worden opgestart voor commerciële exploitatie. Per jaar gaat er 305.000 ton vast huishoudafval uit Warschau verwerkt worden voor het opwekken van elektriciteit en stadsverwarming. ●

De Australische mijnexploitant OZ Minerals investeert 400 miljoen dollar in de uitbreiding van een schacht. Daarbij wordt onder andere een van de grootste takels van ABB geïnstalleerd, waarmee veiliger en efficiënter gewerkt kan worden bij minder CO2 uitstoot. De nieuwe productielift kan bijna 40.000 kg erts wegzetten en is uitgerust met het Ability Safety Plus-systeem, de eerste volledig Safety Integrity Level (SIL) 3-gecertificeerde reeks oplossingen voor takels. De goud-, zilver- en kopermijn van OZ Minerals begon in 2009 als een dagbouwmijn, maar is nu een ondergrondse mijn die 4,5 miljoen ton per jaar produceert. Vanaf 2022 stijgt de productie dankzij de nieuwe hijsschacht naar 4,5 tot 5 miljoen ton per jaar. De hijsschacht maakt het op termijn mogelijk ertsen te exploiteren die niet rendabel te winnen zijn met vrachtwagentransport. ●

• Voor zakken, dozen, emmers, …

en onderhoudsvriendelijk

• Snel gestapeld en zeer stabiele pallets

EERST ZIEN, DAN GELOVEN?

Zet onze stapelaar aan het werk & test hoe we uw producten perfect stapelen. Vraag hier uw test aan:

WE CHALLENGE YOUR PACKAGING PROJECTS

Everveld 23, 3200 Aarschot–+32 16 256734–sales@ausloos.be - www.ausloos.net

EFFICIËNT ZEVEN VAN GROTE CAPACITEITEN

Kemutec’s KEK Centrifugaal

Zeefmachine is de perfecte oplossing voor het zeven van poeders en andere droge grondstoffen.

ONDERSCHEIDEND VANWEGE:

»Diverse groottes, van Lab, pilot, productie tot Bulkwagen lossen

»Eenvoudig te integreren in bestaand vacuüm of blaas transport

»Hygiënisch ontwerp, tevens voor natte reiniging met CIP nozzles

»Reeds tientallen jaren een wereldwijde gerenommeerde leverancier

Kemutec B.V. – The Netherlands

Johan Lucas +31 (0) 653 86 77 06

Johan.Lucas@schenckprocess.com www.kemutec.com

Productie

Inlijn van pneumatisch transport

Lab/Mini

Productie

Inlijn van pneumatisch transport

Lab/Mini

Linde Material Handling (MH) introduceert een serie compacte pallettrucks voor gebruik in krappe ATEX-zones. De wendbare trucks hebben een capaciteit van 2,0, 2,5 en 3,0 ton en zijn slechts 720 mm breed, smaller dan de pallets die ze tillen. Ze zijn bedoeld voor aanvoer- en opslagwerkzaamheden en voor transport over korte en middellange afstand in ATEXzones 1/21 en 2/22. Ze zijn voorzien van ontstekingsbeveiliging tegen

elektrische en mechanische vonken, voortdurende temperatuurbewaking van alle relevante onderdelen en voorzorgsmaatregelen om elektrostatische ontlading te voorkomen. De Linde T20-25 AP EX met opklapbaar platform is bedoeld voor het vervoer van goederen over middellange en lange afstanden. Het platform is in beide posities (opgeklapt en neer) goed vergrendeld, zodat de bestuurder stevig en veilig op de schokdempende mat staat. De inklapbare armsteunen houden de bestuurder binnen de contouren van het chassis. Platform en dissel zijn losgekoppeld van het chassis, waardoor de bestuurder minder trillingen voelt. Tegelijk heeft de bestuurder altijd een goed zicht op de last en de omgeving, zelfs in krappe ruimtes.

Motrac +31 (0)575 448 844 www.motrac.nl

Dinnissen heeft de bochten en wissels in zijn Aeolus pneumatisch transportsysteem opnieuw ontworpen om aangroei van lactose tijdens de productie te voorkomen. Hierdoor hoeft er tot 12 keer minder vaak gereinigd te worden en neemt de downtime drastisch af, terwijl productkwaliteit en hygiëne worden verbeterd. Het gepatenteerde Aeolus Pneumatisch Lactose Transportsysteem is ontwikkeld in samenwerking met FrieslandCampina. In de zuivelen voedingsindustrie is aangroei van lactose in transportleidingen een groot probleem. Lactose-houdende

producten worden meestal in hygiënische productieprocessen verwerkt. Het reinigen van pneumatisch transportsystemen in hygiënische processen is een tijdrovende en arbeidsintensieve klus. Het leidingwerk en diverse componenten moeten gedemonteerd worden en met heet water gereinigd. Voordat het systeem weer in elkaar gezet kan worden, moeten de buizen volledig vochtvrij zijn om bacteriegroei te voorkomen. Dit reinigingsproces duurt meerdere dagen en moet elke 8 weken herhaald worden. Het nieuwe Aeolus-systeem voorkomt aangroei van lactose. Hierdoor

Na een dienstverband van bijna drie decennia bij Hosokawa Micron, waarvan ongeveer 20 jaar in de directe verkoop als Area Sales Manager voor Food & Pharma toepassingen in Nederland, gaat Mattijs Raadsen per 1 juli 2022 met vervroegd pensioen. Hij wordt opgevolgd door Eric Schop (52). Schop heeft gedurende zijn loopbaan ervaring opgedaan in de volle breedte van de Nederlandse procesindustrie, zowel aan de vloeistofverwerkende kant (Gronfa Procestechniek), Engineering (Uticon) als stoffiltratie (Keller Lufttechnik).

Samen met Menno Logmans wordt Schop aanspreekpunt voor de Nederlandse markt. Hosokawa Micron is gespecialiseerd in poederproductie en verwerking, met name mengen, drogen en agglomereren. Het bedrijf in Doetinchem verkoopt ook de technologieën en diensten van de hele Hosokawa Micron Groep. Hosokawa Micron heeft faciliteiten voor R&D, testen, vervaardiging, loonproductie en service.

HosokawaMicron

+31 (0)314 373 375

www.hosokawa-micron-bv.com

hoeft de productie tot 12 keer minder vaak stil te liggen voor reiniging. Dat levert 8-12% meer productiedagen per jaar op en bespaart enorm op arbeidskosten. Daarnaast verbetert het ontwerp ook de productkwaliteit: doordat er geen ophoping van lactose meer is blijft de doorlaatdiameter in de buizen maximaal. Dat betekent een continue productflow en -kwaliteit. Bovendien gaat het transportsysteem langer mee door minder slijtage en beschadigingen (de lactose moet vaak met hamers verwijderd worden) en is er minder kans op verontreiniging en bacteriegroei omdat de

De M211 labelprinter van Brady is een lichte, robuuste en draagbare printer waarmee zowel op maat gesneden als continue labels kan printen om kabels en componenten te markeren. De printer kan ook

zelf ontworpen labels printen, die vanaf een smartphone ontworpen en geprint kunnen worden. De printer werkt via Bluetooth en wordt bediend via de Brady “Expreslabels”app. Hiermee kunnen labels ontworpen en gegevens uit datasheets geïntegreerd kunnen worden. De ontwerpen kunnen worden opgesla-

De M211 draagbare labelprinter van Brady kan bediend worden met een smartphone.

gen en gedeeld met collega’s op de werkvloer en kantoor. Er zijn meer dan 90 verschillende labelcartridges om uit te kiezen, variërend van labels voor algemene toepassingen tot speciale labels voor specifieke toepassingen. Technische fiches met labeltestresultaten garanderen het hechtingsvermogen op verschillende soorten vlakke en gebogen oppervlakken, en de bestendigheid van de bedrukking tegen vocht, wrijving, hitte, koude, weersinvloeden en

Nieuw ontwerp bochten in Aeolus pneumatisch transportsysteem van Dinnissen voorkomt aangroei lactose.

systemen minder vaak opengemaakt hoeven worden.

DinnissenProcessTechnology

+31 (0)77 467 3555

www.dinnissen.com

andere invloeden. De M211 print tot 300 labels op één batterijlading. De printer weegt slechts 500 gram en kan aan de broekriem bevestigd worden. Hij is valbestendig tot 1,8 meter, en bestand tegen een belasting van 110 kg en schokken volgens militaire specificaties. Zie ook https://youtu. be/ix-jLHQUBzs

Brady

+31 (0)70 323 62 98 www.brady.nl

● Tips en tricks om de uptime van uw transportband te verhogen. MullerBeltex deelt kennis met u

● Geautomatiseerde silo-opstelling maakt handmatig suiker scheppen overbodig bij sojasausproductie

● Compressoren zijn ongelofelijke energievreters, zo spaart u uw portemonnee en het milieu!

Het volgende nummer van Solids Processing verschijnt op 20 september 2022. Mis ‘m niet!

Voor meer cursussen en evenementen, zie www.solidsprocessing.nl/ events

9-10juni2022

Hygiënischeengineering:gebouw

Utrecht

2-daagse cursus van Burggraaf & Partners over de hygiënische eisen aan het gebouw waarin de bereidingsprocessen van food, feed of farma plaats vinden: locatie-eisen, bouwelementen, omgeving en ongedierte, productstroom en zonering, constructie, luchtbehandeling. Met case studies.

1juli2022

Hygiënischeengineering:droge processen

Utrecht

(advertenties)

Dagcursus van Burggraaf en Partners over de zeven richtlijnen van de werkgroep Dry Processes van de EHEDG (European Hygienic Engineering & Design Group). Aan bod komen: zonering, droog reinigen, specifieke ontwerpregels voor droge processen, ontwerp lossystemen, ontwerp transportsystemen, ontwerp afsluiters, ontwerp gebouw, scheiding nat & droog, CIP-reinigbare componenten, wervelbed & sproeidroger, en case studies.

27-29september2022

Powtech

Nuremberg

Grote solids-beurs, “onbetwist de nummer 1” volgens de beursorganisatie. State of the art technologie en instrumentatie voor een breed spectrum aan sectoren, van glas, bouwmateriaal en papier tot food, farma en chemie. Innovaties op het gebied van verkleinen, zeven, ziften, mengen, transporteren, doseren, granuleren etc.

27-30september2022

WoTS/WorldofIndustrial Processing

Utrecht

Grote vakbeurs voor de procesindustrie, geïntegreerd in de World of Technology and Science (WoTS).

16-17november2022

SolidsAntwerpen

Antwerpen

Door Easyfairs georganiseerde, 2-daagse vakbeurs over poeder-, korrel- en bulktechnologie. Professionals uit diverse sectoren vinden hier innovaties in de bewerking, verwerking, opslag en transport van droge bulkgoederen. Met kennisprogramma en netwerkborrel.

Bestel nu gratis de Elektronica Recycle Box, waarin u defecte of overbodige industriële elektronica en onderdelen op locatie kunt verzamelen: we komen de Recycle Box kosteloos bij u brengen en ophalen.

UNIS Group is de full service partner op het gebied van industriële elektronica.

Onze gespecialiseerde diensten richten zich op het bevorderen van de continuïteit van productieprocessen.

Wij helpen u graag met het verantwoord recyclen van uw industriële elektronica, zodat we samen bijdragen aan een circulaire economie.

BEURS

Modeshow PBM op Maintenance/Worksafe Gorinchem 2022

OPINIE

Zonder menselijke intuïtie voegt AI niks toe

PREVENTIEF ONDERHOUD

Haagse trams blijven rijden dankzij preventief onderhoud

Verhuur

STOOM-UNITS

Blijf op de hoogte

Denariusstraat 19a, 4903 RC Oosterhout

www.maintenancebenelux.nl

vd Kooy

EUROPA’S NR.1 IN SPROEITECHNOLOGIE

NL +31 30 68 76 047 · www.lechler-sproeiers.nl

KUNSTMATIGE INTELLIGENTIE KAN NIET ZONDER MENSELIJKE INTUÏTIE

“Kunstmatige intelligentie wordt onmisbaar” concludeerden managers van Tata Steel in Maintenance Benelux 2022 Nr. 1. Maar om het basale niveau van detectie en procescontrole te ontstijgen blijft menselijke intuïtie onontbeerlijk, betoogt Rob de Roode van ITconsultant Pegamento.

TERUGBLIK MAINTENANCE EN WORKSAFE GORINCHEM 2022

Op 12, 13 & 14 april 2022 vond in de Evenementenhal Gorinchem de beursdriedaagse Maintenance en Worksafe plaats. Bezoekers konden zich door 125 exposanten laten bijpraten over de nieuwste onderhoudstechnologieën en de laatste ontwikkelingen rond veilig en gezond werken. Een fotoverslag.

44 PREVENTIEF ONDERHOUD PREVENTIEF ONDERHOUD HOUDT OUDE TRAMS IN DE RUNNING

Om zo betrouwbaar mogelijk te kunnen rijden zet het Haagse OV-bedrijf HTM in op preventief onderhoud. Stolk Transmission Services onderhoudt al meer dan 25 jaar de tractiemotoren van de oudste trams uit de vloot.

Op 23 en 24 maart 2022 vond de beurstweedaagse

Maintenance Antwerpen 2022 plaats. Bezoekers konden het beursbezoek combineren met Pumps & Valves 2022 en M+R over meten en regelen die gelijktijdig werden gehouden.

MaintenanceBeneluxiseenuitgavevanProcesMediabv Verschijnt 6 x per jaar.

Redactieadres

Proces Media

Marktplein 2

1421 AC Uithoorn

+31 (0)297 22 3462 redactie@maintenancebenelux.nl

Hoofdredactie

Vincent Hentzepeter

+31 (0)6 2059 2436 vincent@procesmedia.nl

Eindredactie

Mischa Hoyinck mischa@procesmedia.nl

Vormgeving GiesbersRetail, Velp

Metmedewerkingvan:

Henriëtte van Norel, Rob de Roode

Druk

Veldhuis Media, Meppel

Sales

Erik ten Haaf

+31 (0)297 22 3462

+31 (0)6 1003 1781 erik@procesmedia.nl

Debbie van den Dool en Marion van Sinderen

+31 (0)316 22 7155 sales@procesmedia.nl

Abonnementen abo@procesmedia.nl

+31 (0)297 22 3462

Abonnementsprijs2022

Voor de Benelux: € 126 (excl. 9% btw).

Overig buitenland: op aanvraag. Losse nummers: op aanvraag.

© Proces Media bv

Er geldt een opzegtermijn van een maand voor het einde van de lopende abonnementsperiode. Bij niet tijdige opzegging wordt het abonnement automatisch met een jaar verlengd. Uitsluitend schriftelijke opzeggingen worden geaccepteerd.

Uitgever: ProcesMedia bv, 1421 AC Uithoorn © 2022, ProcesMedia bv Niets uit deze uitgave mag worden verveelvoudigd, opgeslagen in een geautomatiseerd gegevensbestand of openbaar gemaakt worden in enige vorm of op enige wijze, hetzij elektronisch, mechanisch of door fotokopieën, opname of op enige andere manier, zonder voorafgaande schriftelijke toestemming van de auteur en/of de uitgever.

ISSN: 2352-0027

“Kunstmatige intelligentie

onmisbaar” concludeerden managers van Tata Steel in Maintenance Benelux 2022 Nr. 1. Maar om het basale niveau van detectie en procescontrole te ontstijgen blijft menselijke intuïtie onontbeerlijk.

“Kunstmatige intelligentie wordt onmisbaar”, concludeerden experts onlangs in dit magazine (MB 2022 nr. 1, pag. 14). Met twintig procent groei in de wereldwijde AI-investeringen is AI wat internet dertig jaar geleden was: een fundamentele game changer. Tenminste, als het zich kan bevrijden uit zijn nu nog beperkte toepassingswereld van detectie en controle. Dat kan, als we beseffen dat menselijke interactie noodzakelijk blijft in het managen van datastromen op basis waarvan beslissingen worden genomen die verder gaan dan een operationele ingreep in een productie- of onderhoudsproces. Het betreft alle situaties waar geen sprake is van een enkelvoudige relatie tussen oorzaak en gevolg. Dat is van groot belang binnen de ogenschijnlijk ultiem geautomatiseerde procesindustrie.

voorstelbaar grote rekenkracht uit ontstaan, maar ook een ‘zwart-wit’-benadering. De persoon achter het beeldscherm werd alleen rationeel benaderd, op basis van de data die de computer ophoestte. Eigenlijk bieden moderne kunstmatige intelligentie en geavanceerde algoritmen nog steeds niet méér dan dat. Maar als we deze gereedschappen op een andere manier combineren, kan technologie niet alleen nullen en enen opleveren, maar alle nuances die daartussen zitten. Technologie helpt om signalen te herkennen, zodat professionals zelf, op basis van hun persoonlijke inschatting en intuïtie, het beste besluit kunnen nemen. Het gaat om het instinctief begrijpen welke informatie het meest relevant is en het op basis daarvan handelen.

MENSELIJKE MAAT

Kunstmatige intelligentie is goed in staat om testresultaten te analyseren op anomalieën. In combinatie met video kan het, zonder menselijk ingrijpen, oprispingen in productieprocessen detecteren. Maar om daadwerkelijke verdergaande conclusies te trekken en fundamentele verbeterslagen te maken is méér nodig. Daarvoor moeten we aan deze nieuwste technologieën het oudste gereedschap toevoegen dat ons ter beschikking staat: de menselijke maat. Dit is iets dat nog veel te beperkt gebeurt, omdat automatisering de mens nog steeds exclusief rationeel benadert, op basis van data die de computer ophoest.

ZWART-WIT

Vijftig jaar lang baseerde de ICT zich op het binaire stelsel en het verschil tussen 0 en 1. Hier is on-

In het hierboven aangehaalde artikel vertelt een manager van TATA Steel dat AI “nul productafkeur en minimale downtime” binnen handbereik brengt. Maar de combinatie van menselijke en kunstmatige intelligentie gaat veel verder. Juist door de inzet van AI kan bijvoorbeeld procesautomatisering de omslag maken van technologie-gedreven naar menselijk-gedreven: de Human Lead. In het streven naar operational excellence in de procesindustrie is het de uitdaging om de juiste data te vergaren, deze correct te verwerken en vervolgens in te zetten om volledige controle te realiseren. Dat kan met achtereenvolgens beeld- en controltechnologie en RPA, Reporting- en robotiseringtechnologie, en uiteindelijk analysetools. Om een Human Lead tot stand te brengen moeten al deze gereedschappen zijn ingebed in methodieken voor ontwikkeling, implementatie en onderhoud die ruimte bieden voor de menselijke maat. Ik bedoel daarmee de flexibiliteit om sneller voortschrijdend inzicht in praktijk te brengen, méér afdelings- en procesoverstijgende dialogen mogelijk te maken en non-hiërarchische beslisprocessen te hebben. Méér bewegingsruimte zonder concessies te doen aan de rigiditeit van veiligheid en kwaliteit, het is mogelijk. Het begint met de erkenning dat kunstmatige intelligentie niet zonder menselijke intuïtie kan. ●

Rob Roode is innovatiemanager bij Pegamento

Pegamento levert technologie waarmee klanten data tot zich kunnen nemen via de zintuigen van hun voorkeur (horen en zien, maar in de toekomst misschien ook voelen, ruiken en proeven). Het bedrijf onderscheidt zich van traditionele ICTpartijen en consultants door zijn focus op de mens en de menselijke intuïtie; het instinctief begrijpen welke informatie het meest relevant is en het op basis daarvan handelen. Dit ‘zesde zintuig’ noemt Pegamento de Human Lead.

wordt

‘Technologie helpt om signalen te herkennen, zodat professionals zelf, op basis van hun persoonlijke inschatting en intuïtie, het beste besluit kunnen nemen’Rob Roode, innovatiemanager bij Pegamento.

Op 12, 13 & 14 april 2022 vond in de Evenementenhal Gorinchem de beursdriedaagse Maintenance en Worksafe plaats. Bezoekers konden zich door 125 exposanten laten bijpraten over de nieuwste onderhoudstechnologieën en de laatste ontwikkelingen rond veilig en gezond werken. Een fotoverslag.

Wie op zoek was naar Persoonlijke Beschermings Middelen kon tijdens deze beursdriedaagse zijn hart ophalen. PBM-aanbieders waren er mede door de samenwerking met Worksafe te kust en te keur. Beursorganisator Easyfairs had ook een modeshow georganiseerd, waarbij veiligheidskleding door collega’s op de catwalk werd gepresenteerd. Voor de liefhebber van technische oplossingen had het misschien meer gemogen, al was er zeker het nodige te zien op het vlak van monitoring, inspectie en meten & regelen. Verder waren er diverse aanbieders van industriële onderhoudstechnologieën en explosieveiligheidsoplossingen. Dit was de tweede editie van vakbeurs Maintenance, die voor het eerst in 2018 werd georganiseerd, voor Worksafe was het de Nederlandse primeur. ●

Diverse oplossingen voor het meten aan vloeistofdoorstroom, drukken en niveaumeting (met bijvoorbeeld radar) op de stand van Krohne, zowel geïntegreerd in de installaties als draagbare applicaties.

Veel belangstelling voor de onderhoudssoftwareoplossingen van Ultimo.

Voor onderhoudsoplossingen van aandrijvingen en besturingen konden bezoekers terecht op de stand van Elsto Drives & Controls en Stolk Transmission services, onderdeel van de Stokvis Groep.

Het aanbod aan veiligheidskleding-oplossingen was enorm, zoals hier de diverse voorbeelden laten zien op de stand van Deltaplus.

Het aanklonteren en dichtslibben van leidingen beperkt niet alleen de levensduur, maar gaat ook ten koste van de capaciteit, bij een steeds hoger energieverbruik. Deze oplossing van Lamers op basis van geluidsgolven pakt ‘caking’ bij de wortel aan. Microben (eencelligen) kunnen zich door de geluidspulsen niet ontwikkelen, zodat het probleem zich niet meer voordoet.

Om zo betrouwbaar mogelijk te kunnen rijden zet het Haagse OV-bedrijf HTM in op preventief onderhoud. Stolk Transmission Services onderhoudt al meer dan 25 jaar de tractiemotoren van de oudste trams uit de vloot.

Dagelijks rijden de trams van HTM zo’n 37.000 km per dag door de regio Haaglanden (de stad Den Haag, Leidschendam-Voorburg, Delft, en Rijswijk). Voor de pandemie vervoerde de onderneming elke dag zo’n 300.000 reizigers van A naar B. Om te zorgen dat de trams storingsloos en op tijd rijden, doet HTM al heel lang aan preventief onderhoud. Stolk Transmission Services onderhoudt bijvoorbeeld al meer dan een kwart eeuw de tractiemotoren van de 62 oudste trams uit de vloot van HTM. Dat is een vak apart, temeer omdat deze

trams nog stammen uit de jaren 80 en draaistellen hebben uit de jaren 60.

ONDERHOUD

Alexander Stokvis, directeur van Stolk Transmission Services vertelt: “Al ruim 25 jaar reviseren en onderhouden wij de verouderde tractiemotoren en elektronica van de GLT8 trams. Als organisatie zijn we gespecialiseerd in het uitvoeren van correctief en preventief onderhoud. Met een team van 3 mensen zorgen we ervoor dat deze trams elk jaar

opnieuw probleemloos zo’n 50.000 tot 60.000 kilometer kunnen afleggen, zelfs na tientallen jaren trouwe dienst. Belangrijk uitgangspunt is dat elk voertuig na onderhoud weer betrouwbaar en veilig de weg op kan, comfortabel is, en dat er efficiënt mee kan worden gereden.”

Elke GTL8-tram, bestaande uit 3 wagenbakken, heeft 8 tractiemotoren ofwel gelijkstroommotoren met een vermogen van elk 42 kW. Een veel voorkomende storing is lagerstoring. “Dit wordt vaak door bestuurders of monteurs opgemerkt tijdens het maken van proefritten, op basis van het geluid dat ze horen”, zegt Aad van de Sande, Senior servicemanager voertuigtechniek. “Zodra een lagerstoring wordt gedetecteerd, gaat de tram

Een overzichtsfoto van de tractiemotoren in de werkplaats.

naar binnen en wordt de motor uitgewisseld. De defecte motor wordt geïnspecteerd op asbest en daarna wordt bepaald of hij voor revisie naar Stolk gaat of afgevoerd wordt, omdat het einde van zijn technische levensduur bereikt is. Als hij gereviseerd kan worden, worden de beide kogellagers en de borstels uit de tractiemotor gehaald in onze werkplaats en verder worden alle onderdelen van de motor grondig schoongemaakt. Daarna worden de lagers weer gevuld met een door HTM geselecteerd vet en getest alvorens ze in opslag gaan.”

Om te zorgen dat de Technische Dienst van HTM nagenoeg nooit misgrijpt als er een reservedeel nodig is, houdt het bedrijf zelf voor alle types voertuigen uit de vloot alle onderdelen op voorraad, met name onderdelen die lastig verkrijgbaar zijn, het meest kritisch zijn of eenvoudigweg niet meer gemaakt worden. Momenteel ligt er voor een paar miljoen euro aan onderdelen op voorraad, variërend van het kleinste schroefje tot de grootste ruit. “Bij Stolk Transmission Services hebben we ook een eigen voorraad reservedelen voor HTM aangelegd”, zegt Jan-Leen Westplate, bedrijfsleider bij Stolk Transmission Services. “Dat varieert van schilden en veren tot borstelbruggen. Als een tractiemotor niet meer gereviseerd kan worden, dan worden de nog bruikbare onderdelen gedemonteerd en als reservedelen bewaard.”

Met name bij de GTL’s komt het best vaak voor dat onderdelen niet meer te krijgen zijn, omdat ze niet meer gemaakt worden. Neem de oude elektronica van deze trams. Toen de GTL-vloot werd ingekrompen van 147 naar 70 trams, heeft de Technische Dienst van HTM de afgekeurde trams dan ook gedemonteerd en de goede onderdelen gereviseerd en bewaard. Zo zijn bijvoorbeeld van 5 oude elektronica-modules weer werkende elektronicamodules gemaakt. Alleen revisie biedt

de remmen.” Dit gebeurt om gemeenschappelijke kostenbesparingen door te voeren en ook om HTM nog meer controle te geven over de inzetbaarheid van hun eigen voertuigen, zodat ze niet meer zo afhankelijk zijn van de hydrauliekleverancier.

GLT8

in dergelijke situaties nog uitkomst. Dit geldt ook voor de elektromechanische componenten van de GTL’s. Lukt het niet om het juiste onderdeel nog te vinden, dan krijgt Stolk opdracht om zo’n onderdeel na te maken in hun machinefabriek. Westplate: “Zo hebben we onder andere wiellagers gemaakt en worden momenteel de collectoren vervangen van de kleinere hydrauliek-units van

Behalve het onderhoud aan de tractiemotoren, reviseert Stolk Transmission Services ook alle omvormers van de GTL8-trams, leveren ze de verlichting van de hefbruggen en Orlaco camera’s voor de Avenio- en GTL8-trams. Daarnaast verzorgen ze de inspectie en het onderhoud van de Pfaff hefcilinders in de hefbruggen van de onderhoudswerkplaats. Ook is Stolk begonnen met het wikkelen van maar liefst 80 nieuwe ankers voor tractiemotoren van de GTL8-trams om de defecte ankers met asbest te vervangen. ●