HPLA Linearmodul

Tel.: +49 (0)781 509-0

Fax: +49 (0)781 509-98176

Website: www.parker-eme.com

e-mail: sales.automation@parker.com

HPLA Technische Änderungen vorbehalten. Daten entsprechen dem technischen Stand zum Zeitpunkt der Drucklegung März 2009 190-580050N09

Produkthandbuch Montage, Inbetriebnahme, Wartung, Reparatur DIN EN ISO 9001 Reg. Nr. 36 38

Parker Hannifin GmbH & Co. KG Electromechanical Automation Robert-Bosch-Straße

22 D-77656 Offenburg

5.4.6

5.7.1

5.7.2

5.8

5.8.1

5.8.2

5.7.2.1

5.7.2.2 Klauenkupplung....................................45

Inhalt 2 1 Sicherheit........................................................ 4 1.1 Bestimmungsgemäße Verwendung............. 4 1.2 Kennzeichnung von Restgefahren und Gefahrenbereichen........................................ 4 1.3 Allgemeine Gefahren bei Nichtbeachten der Sicherheitshinweise................................ 4 1.4 Sicherheitsbewusstes Arbeiten.................... 5 1.4.1 Hinweise beachten................................................ 5 1.4.2 Bedienpersonal..................................................... 5 1.5 Sicherheitshinweise für das Verwenderunternehmen................................ 5 1.6 Sicherheitshinweise für das Bedienpersonal.............................................. 5 1.7 Hinweis auf besondere Gefahren................. 5 1.8 Verbot von eigenmächtigen Umbauten und Veränderungen....................................... 5 1.9 Transport........................................................ 6 2 Beschreibung.................................................. 7 2.1 Produktbeschreibung HPLA......................... 7 2.2 Technische Daten........................................ 10 2.2.1 Belastbarkeit von Zahnriemen und Läufer.......... 11 2.2.1.1 Vom Zahnriemen übertragbare Betriebskraft Fx / Vorspannung............ 11 2.2.1.2 Lebensdauer........................................ 11 2.2.1.3 Vom Läufer übertragbaren Kräfte und Momente....................................... 11 2.2.2 Übertragbare Kräfte und Momente HPLA80....... 12 2.2.3 Übertragbare Kräfte und Momente HPLA120..... 13 2.2.4 Übertragbare Kräfte und Momente HPLA180 mit Zahnriemenantrieb........................................ 14 2.3 Maßzeichnungen.......................................... 15 2.3.1 HPLA80 mit Zahnriemenantrieb HPLA-LBB 080....................................................................... 15 2.3.2 HPLA120 mit Zahnriemenantrieb HPLA-LBB 120....................................................................... 18 2.3.3 HPLA180 mit Zahnriemenantrieb HPLALBB 180............................................................... 21 2.3.4 Mitlaufende Achse............................................... 23 2.3.5 Läufer mit Leiste.................................................. 24 2.4 Definition von Hub, Nutzhub und Sicherheitsweg............................................. 26 3 Inbetriebnahme............................................. 27 3.1 Allgemeines.................................................. 27 3.2 Unterbauvorbereitung................................. 27 3.3 Einbau........................................................... 28 3.3.1 Einbau einer Einzelachse.................................... 28 3.3.2 Einbau einer Doppelachse.................................. 28 3.4 Initiatoren/Sensoren.................................... 29 3.4.1 Allgemeines..........................................................29 3.4.2 Ausführung mit drei Initiatoren.............................29 3.4.2.1 Initiatoren/Sensoren verdrahten...........29 3.4.2.2 Endgrenzen einrichten..........................30 3.4.3 Ausführung mit einem Initiator.............................30 3.4.3.1 Initiator verdrahten................................31 3.4.3.2 Endgrenzen einrichten..........................31 4 Wartung..........................................................32 4.1 Wartungsplan............................................... 32 4.2 Tauschintervall Verschleißteile Stahlbandabdeckung................................... 32 4.3 Ursachen für abnormen Zahnriemenverschleiß................................. 33 5 Montage/Reparatur.......................................34 5.1 Sicherheitshinweise..................................... 34 5.2 Zahnriemen tauschen, spannen und ausrichten..................................................... 34 5.2.1 Allgemeines über Zahnriemen.............................34 5.2.2 Zahnriemen tauschen..........................................35 5.2.3 Zahnriemen spannen...........................................36 5.2.3.1 Grundlagen...........................................36 5.2.3.2 Zahnriemenspannung prüfen und einstellen...............................................38 5.2.3.3 Zahnriemenspannung messen.............38 5.3 Riemenlauf überprüfen und Zahnriemen ausrichten..................................................... 38 5.4 Läuferspiel einstellen.................................. 39 5.4.1 Laufrolle tauschen und einstellen (Ablaufdiagramm).................................................39 5.4.2 Läuferspiel kontrollieren.......................................40 5.4.3 Läufer ausbauen..................................................40 5.4.4 Einzelne Laufrollen tauschen...............................41 5.4.4.1 Allgemeines..........................................41 5.4.4.2 Starre Rolle tauschen und einstellen...............................................41 5.4.4.3 Exzenterrolle tauschen und einstellen...............................................42 5.4.5 Läufer

einbauen...................................................42

Bezugspunkt

5.5 Stahlführung nachschmieren...................... 43 5.6 PME Lager nachschmieren......................... 43 5.7 Motor wechseln oder anbauen.................... 44

einstellen........................................43

Motor wechseln

Kombination

Stöber Planetengetriebe......................................44

in

mit einem

Weitere

Getriebeausführungen............................45

Wellen-Naben-Verbindung über Passfeder..............................................45

Getriebe wechseln....................................... 46

Getriebe wechseln bei Hohlwellenlagerung.........46

Zahnscheibe..................................................46

Getriebe wechseln bei fliegender Lagerung der

7.7.5 Belastungsdiagramme.........................................68

7.8 Positionsschalteranbau / Elektronik-

7.8.1.1

7.8.1.2

7.8.1.3

7.8.1.4

3: 2 mechanische Endschaltern und 1 Näherungsschalter................................69

4: 1 mechanischer Endschalter / 1 Näherungsschalter / mitfahrend...........................................69

5 (Standard): 1

Inhalt 3 5.9 Zahnscheibe und Lagerung tauschen........ 48 5.9.1 Zahnscheibe tauschen an der Antriebsstation..................................................... 48 5.9.1.1 Zahnscheibe gelagert auf einer Hohlwelle (1a, 1b und 1c).................... 49 5.9.1.2 Zahnscheibe direkt auf der Welle gelagert (2)........................................... 49 5.9.1.3 Zahnscheibe direkt auf der Getriebewelle (fliegende Lagerung)............................................. 50 5.9.2 Zahnscheibe und Lagerung tauschen an der Spannstation....................................................... 50 5.10 Doppelachse................................................. 51 5.10.1 Allgemeines......................................................... 51 5.10.2 Ausrichten der Läufer zueinander....................... 51 5.10.3 Achsabstände...................................................... 51 5.11 Überlange Achsen........................................ 53 5.11.1 Allgemeines......................................................... 53 5.11.2 Montage einer Längsverflanschung.................... 53 5.12 Stahlbandabdeckung................................... 53 5.12.1 Montage und Demontage, Verschleißteile ersetzen............................................................... 54 5.12.1.1 Demontage der Stahlbandabdeckung........................... 54 5.12.1.2 Montage der Stahlbandabdeckung...... 54 5.12.1.3 Stahlband ersetzen.............................. 55 5.12.1.4 Abstreifer ersetzen............................... 55 5.12.1.5 Umlenkplatte ersetzen......................... 55 5.12.2 Stahlbandabdeckung nachrüsten........................ 55 6 Verschleiß- und Ersatzteile.......................... 58 6.1 Verschleißteile.............................................. 58 6.1.1 Verschleißteile HPLA80...................................... 58 6.1.2 Verschleißteile HPLA120.................................... 58 6.1.3 Verschleißteile HPLA180.................................... 59 6.2 Ersatzteile..................................................... 60 6.2.1 Ersatzteile HPLA80............................................. 60 6.2.2 Ersatzteile HPLA120........................................... 60 6.2.3 Ersatzteile HPLA180........................................... 61 7 Zubehör......................................................... 61 7.1 Montagewinkel............................................. 62 7.1.1 Montagewinkel gleichschenklig........................... 62 7.1.2 Montagewinkel ungleichschenklig....................... 62 7.2 Klemmprofil.................................................. 63 7.3 Externer Anschlagpuffer............................. 63 7.4 T-Nutensteine/-schrauben........................... 64 7.5 Wellenzwischenlager für Doppelachsen.... 65 7.6 Längsverflanschung.................................... 65 7.7 Energieführung............................................ 66 7.7.1 Baumaße Stützprofil und Führungskette............. 66 7.7.2 Maßzeichnungen der Anschlusspunkte.............. 67 7.7.3 Technische Daten für freitragende Anordnung........................................................... 67 7.7.4 Belegung – Grundlagen...................................... 68

Zubehör......................................................... 68

HPLA Anbauvarianten Positionsschalter.............69

7.8.1

Anbauvariante

2: 3 externe Näherungsschalter................................69

Anbauvariante

Anbauvariante

Anbauvariante

Näherungsschalter................................69

Schaltnocke..........................................................69 7.8.3 Mechanischer Endschalter...................................70 7.8.4 Elektrische Endschalter........................................70 7.8.5 Verteilerdose........................................................71 7.8.6 Sonstiges Zubehör / Software..............................71 7.9 Linearencoder.............................................. 72 8 Zusätzliches Massenträgheitsmoment durch Nutzlast und Zahnriemenmasse.......73 9 Antriebsoptionen..........................................73 10 Bestellschlüssel HPLA.................................74 11 Index...............................................................75

7.8.2

1.1 Bestimmungsgemäße Verwendung

Die Lineareinheit HPLA dient u.a. zum: Positionieren, Transportieren, Zuführen, Entnehmen, Palettieren, Laden, Entladen, Hantieren und Manipulieren von Werkstücken oder Werkzeugen.

Da sie in den unterschiedlichsten Bereichen eingesetzt werden kann, geht die Verantwortlichkeit der spezifischen Anwendung mit dem Einsatz auf den Anwender über.

Der Anwender hat darauf zu achten, dass durch die Montage von Werkstücken oder Werkzeugen am Läufer der Lineareinheit, keine Gefahren für Personen und/oder Schäden an Sachen entstehen. Dies gilt auch z.B. im Falle eines Bruchs des Zahnriemens.

Die Lineareinheit darf nur in Bereichen eingesetzt werden, welche während des Betriebes für Personen nicht zugänglich sind.

Sollte die Lineareinheit in Bereichen eingesetzt werden, die Personen zugänglich sind, so ist sie derart einzubauen, dass Personen während des Betriebes nicht gefährdet werden können.

1.2 Kennzeichnung von Restgefahren und Gefahrenbereichen

Sollte trotz des konstruktiv sicheren Einsatzes der Lineareinheit Restgefahren für Personen oder Sachen vorhanden sein, so hat der Anwender auf diese Restgefahren durch Schilder und schriftliche Verhaltensregeln hinzuweisen.

Verwendete Sicherheitshinweise:

Gefahr bedeutet, dass eine bevorstehende Gefahrensituation, wenn sie nicht durch entsprechende Vorsichtsmaßnahmen verhindert wird, zu Tod oder schwerer Körperverletzung führen kann.

Warnung

bedeutet, dass eine mögliche Gefahrensituation, wenn sie nicht durch entsprechende Vorsichtsmaßnahmen verhindert wird zu schwerer oder leichter Körperverletzung führen kann.

Vorsicht

bedeutet, dass eine mögliche Gefahrensituation, wenn sie nicht durch entsprechende Vorsichtsmaßnahmen verhindert wird, zu leichter Körperverletzung oder Sachschaden führen kann.

Hinweis ist eine wichtige Information über das Produkt, die Handhabung des Produktes oder den jeweiligen Teil des Handbuches, auf den besonders aufmerksam gemacht werden soll.

1.3 Allgemeine Gefahren bei Nichtbeachten der Sicherheitshinweise

Diese Maschinenkomponente ist nach dem Stand der Technik gebaut und betriebssicher. Es können jedoch Gefahren von der Maschine ausgehen, wenn sie nicht von geschultem oder zumindest eingewiesenem Personal, unsachgemäß oder zu nicht bestimmungsgemäßem Gebrauch eingesetzt wird.

Hierdurch kann drohen:

1. Gefahren für Leib und Leben des Benutzers oder Dritter

2. Beeinträchtigung der Maschine und anderer Sachwerte des Anwenders

Beim Einbau der Lineareinheit in eine Maschine sind die in dieser Anleitung angegebenen Sicherheitsvorschriften in die Betriebsanleitung der Maschine sinngemäß zu integrieren.

4

Sicherheit

1 Sicherheit

1.4 Sicherheitsbewusstes Arbeiten

1.4.1 Hinweise beachten

Bei allen Arbeiten, die die Aufstellung, die Inbetriebnahme, das Rüsten, den Betrieb, Änderungen von Einsatzbedingungen und Betriebsweisen, Wartung, Inspektionen und Reparaturen betreffen, sind die Hinweise in der Inbetriebnahmeanleitung zu beachten.

1.4.2 Bedienpersonal

Folgende Arbeiten dürfen nur von entsprechend ausgebildetem und autorisiertem Personal durchgeführt werden:

1. Montage- und Einstellarbeiten an der Lineareinheit

2. Anbau von Sicherheitsendschaltern (Initiatoren)

3. Anbau und Anschluss des Antriebs und Prüfung der Drehrichtung

1.5 Sicherheitshinweise für das Verwenderunternehmen

Vorgesetzte haben sich ebenfalls mit dem gesamten Kapitel "Sicherheit" und den erforderlichen Handhabungen an der Lineareinheit vertraut zu machen.

Vorgesetzte haben darauf zu achten, dass das Kapitel "Sicherheit" und die Beschreibung der entsprechenden Handhabung vom Montage- und Betriebspersonal gelesen, verstanden und eingehalten wird.

Die Lineareinheit ist immer nur in einwandfreiem Zustand zu betreiben.

1.6 Sicherheitshinweise für das Bedienpersonal

Es ist jede Arbeitsweise zu unterlassen, die die Betriebssicherheit der Lineareinheit beeinträchtigt. Das Betriebs- oder Aufsichtspersonal ist verpflichtet, die Lineareinheit bzw. die Maschine mindestens ein Mal pro Schicht auf äußerlich erkennbare Schäden und Mängel zu prüfen, eingetretene Veränderungen (einschließlich des Betriebsverhaltens), die die Sicherheit beeinträchtigen, sind sofort zu melden.

Bauteile und Zubehör sind speziell für das Produkt konzipiert. Bei der Beschaffung von Ersatz- und Verschleißteilen sind ausschließlich unsere Orginalteile zu verwenden. Wir machen ausdrücklich darauf aufmerksam, dass nicht von uns gelieferte Teile und Zubehör auch nicht von uns geprüft und freigegeben sind. Der Einbau und/oder die Verwendung solcher Produkte kann daher unter Umständen konstruktiv vorgegebene Eigenschaften der Maschine negativ verändern und dadurch die aktive und/oder passive Betriebssicherheit beeinträchtigen.

Für Schäden, die durch die Verwendung von Nicht-Originalteilen und Zubehör entstehen, ist jedwede Haftung des Herstellers ausgeschlossen.

Es dürfen grundsätzlich keine Sicherheitseinrichtungen demontiert oder außer Betrieb gesetzt werden. Schutzeinrichtungen dürfen nicht unwirksam gemacht oder umgangen werden.

Grundsätzlich sind beim Einbau und Betrieb unserer mechanischen Lineareinheiten die einschlägigen Bestimmungen und nationalen Unfallverhütungsvorschriften zu beachten.

1.7 Hinweis auf besondere Gefahren

Die HPLA ist entsprechend den Angaben in dieser Anleitung in den vorgeschriebenen Mindestabständen zu befestigen oder zu stützen.

Es ist darauf zu achten, dass durch die Bewegung der HPLA keine Gefahren entstehen.

Bewegt sich die HPLA in Gefahrenbereichen, so können diese Bereiche mit Sicherheitsendschaltern abgegrenzt werden.

1.8 Verbot von eigenmächtigen Umbauten und Veränderungen

Die Lineareinheit darf - ohne unsere Zustimmung - weder konstruktiv noch sicherheitstechnisch verändert werden. Jede eigenmächtige Veränderung in diesem Sinne schließt eine Haftung unsererseits aus.

Sicherheit 5

Sicherheit

1.9 Transport

Gefahr

Hinweis

Nicht unter die schwebende Last treten - Verletzungsgefahr!

Bewegte Teile sind grundsätzlich gegen verrutschen/verfahren zu sichern.

Vorsicht beim Transport von langen Achsen. Infolge der Eigendurchbiegung kann sich die Führungsgenauigkeit wesentlich verschlechtern. Ebenso kann sich die Profilform verändern und das Fahrverhalten des Läufers beeinträchtigen.

Benutzen Sie nur Transportmittel mit ausreichender Tragkraft. Achten Sie bei der Benutzung von Seilen darauf, dass diese nicht in sich verdreht oder verknotet sind. Bei Benützung mehrerer Seile sollten alle gleichmäßig straff gespannt sein.

Beim Transport der HPLA mit einem Stapler ist die Gleichgewichtslage auszutarieren und die Last gegebenenfalls zu sichern.

Ein Schätzwert für das Gewicht der HPLA kann wie folgt ermittelt werden: Länge L des Profils messen und den Anhaltswert für das Gewicht aus dem Diagramm 1 ablesen.

B = 80: HPLA80

B = 120: HPLA120

B = 180: HPLA180

Profillänge L Profil

Diagramm 1: Anhaltswerte für das HPLA-Transportgewicht (Einzelachse mit Motor und Getriebe)

6

0 50 100 150 200 250 300 350 400 450 012 3 456789101112 HPLA180 HPLA120 HPLA80 LProfil B

Gewicht [kg]

[m]

2 Beschreibung

2.1 Produktbeschreibung HPLA

Die hochdynamische Lineareinheit …

zumFühren,BewegenundPositionieren-auchübersehrgroßeHübe-bietetIhnen:

• Große Verfahrwege:

• bis 50 Meter bei Zahnstangenantrieb (HPLA180)

• bis 20 Meter bei Zahnriemenantrieb

• Hohe Geschwindigkeiten im praktischen Einsatz bis 5 m/s

• Hohe Traglasten bis 1600 kg

• Nennantriebsmoment bis 244 Nm

• Nennvorschubkraft bis 5500 N

• Wiederholgenauigkeit bis zu ± 0,05 mm

• Hoher mechanischer Wirkungsgrad

• Mehrere voneinander unabhängige Läufer auf einer Lineareinheit möglich bei Zahnstangenantrieb

• Drei Baugrößen: HPLA80, HPLA 120 und HPLA180 - im Baukasten zu kompletten Handhabungssystemen kombinierbar (auch mit anderen Linearmodulen)

• Mit FEM optimiertes Strangpressprofil: bietet bei minimalem Eigengewicht höchste Biege- und Torsionssteifigkeit

• Einfache, unkritische Montage und Inbetriebnahme

Das modulare Konzept …

bietetfürjedeApplikationdieidealeLösung:

Das modulare Antriebssystem:

• alternativ Zahnriemen:

• hohe Dynamik

• extrem wartungsarm

• oder Zahnstange (HPLA180):

• hohe Dynamik

• hohe Genauigkeit und Steifigkeit

Das modulare Führungssystem:

• alternativ Kunststoffrollenführung:

• sauberer Betrieb, da die Führungsbahn frei von Schmiermitteln ist

• wartungsarm

• oder Stahlrollenführung auf einem integrierten Stahlstreifen:

• hohe Traglasten

• hohe Steifigkeit

Verschiedene Optionen zur Anpassung an die unterschiedlichsten Anwendungen:

• Stahlbandabdeckung

• rostarme VA-Ausführung als Grundvorraussetzung für den Einsatz in Reinräumen oder der Lebensmittelindustrie

• integriertes Längenmesssystem für höchste Präzision (auf Anfrage)

Typische Einsatzbereiche …

imRahmendesfortschrittlichenundkostengünstigenMaschinen-undAnlagenbaus:

• Handhabungstechnik: z.B. Palettieren, Zuführen, Entnehmen

• Textilmaschinenbau: z.B. Quer-, Längsschneiden und Stapeln, Steppen, Säumen

• Verfahrenstechnik: z.B. Lackieren, Beschichten, Kleben, Gravieren

• Lagertechnik: z.B. Kommissionieren, Lagerhaltung

• Bautechnik: z.B. Einschalen, Einlegen von Betonstahlarmierungen

• Reinraumtechnik: z.B. Wafertransport, Waferbeschichtung

• Werkzeugmaschinenbau: z.B. Beschicken mit Werkstück, Werkzeuge wechseln

• Prüftechnik: z.B. Führen von Ultraschall-Sensoren

Beschreibung 7

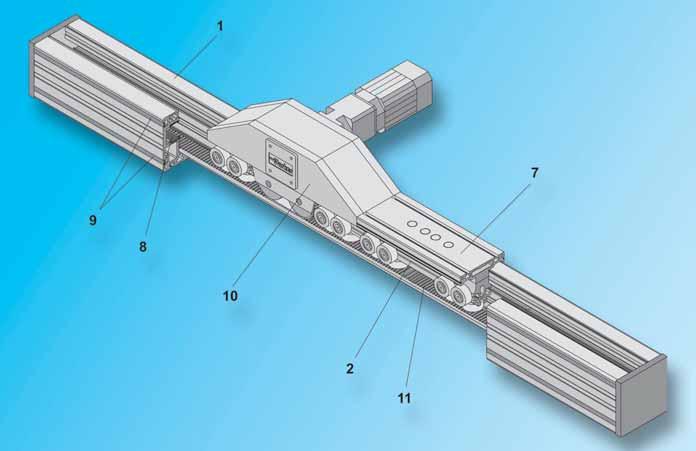

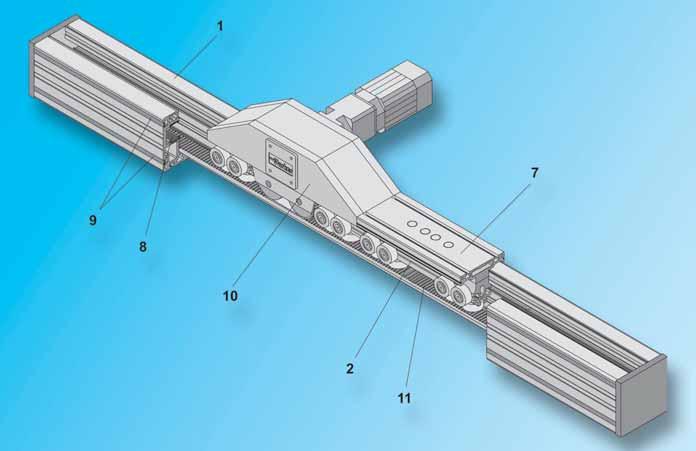

HPLA mit Zahnriemenantrieb

HPLA mit Zahnstangenantrieb

8

Beschreibung

(1) Das Profil

direkt auf der Getriebewelle) über eine im Gehäuse gelagerte Hohlwelle bis hin zur Ausführung mit Antriebswelle links, rechts oder beidseitig.

(5) Der Zahnriemen

Der praktisch spielfreie, durch eingelegte Stahlcord-Zugstränge versteifte Zahnriemenantrieb gewährleistet höchste Fahrgeschwindigkeiten und Wiederholgenauigkeiten.

(6) Zahnriemenklemmung

(10) Das Antriebsmodul

Das Aluminium Strangpress-Profil wurde mit Hilfe der Finite Elemente-Methode auf höchste Steifigkeit (Torsion und Biegung) bei geringstem Eigengewicht optimiert.

Das modulare Konzept erlaubt den Einsatz des gleichen Profils für alle HPLA-Varianten:

• Antriebsausführung mit Zahnriemen

• Antriebsausführung mit Zahnstange

• Führung mit Kunststofflaufrollen auf eloxiertem Aluminium

• Führung mit Stahllaufrollen auf einem im Profil integrierten Stahlstreifen.

(2) Der Läufer

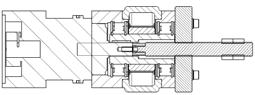

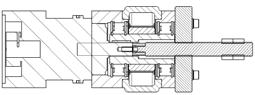

Auch das Aluminium-Läuferprofil wurde mittels FEM-Methode optimiert. Die wälzgelagerten und lebensdauergeschmierten

Kunststoff- oder Stahllaufrollen werden über Exzenter spielfrei nach allen Seiten eingestellt. Der Läufer ist in zwei Größen als Standardläufer mit 12 Rollen oder als verlängerter Läufer mit 24 Rollen lieferbar.

(3) Die Spannstation

Bequem zugängliche, wartungsund montagefreundliche Spannstation zum Einstellen der erforderlichen Vorspannung des Zahnriemens und dessen Ausrichtung (Parallelität der Zahnscheiben).

(4) Die Antriebsstation

Die HPLA zeichnet sich durch zahlreiche Antriebsoptionen aus. Alles ist möglich, von der fliegenden Lagerung (Zahnscheibe

Der Zahnriemenhaltewinkel und die großflächige Klemmung garantieren eine sichere Verbindung zwischen Zahnriemen und Läufer. Das Klemmsystem ermöglicht das Tauschen des Zahnriemens ohne die Demontage der Flanschplatte. Dadurch wird in den meisten Fällen das Entfernen von An- und Aufbauten überflüssig.

(7) Die Flanschplatte

• Viele Möglichkeiten bei der Montage von Anbauteilen durch integrierte Längsnuten auf der Oberseite der Platte. In Verbindung mit Klemmprofilen ermöglicht dies eine einfache Einbindung in ein Mehrachsensystem.

• Einfache und variable Befestigung der Schaltnocke durch seitliche Längsnuten.

• Bauhöhe und Anschraubpunkte bleiben bei nachträglich angebrachter Stahlbandabdeckung unverändert.

(8) Die Stahlstreifen

In der Ausführung mit Stahlrollen werden 6 Stahlstreifen ins Profil eingeschoben.

(9) Montagenuten

Das Profil ist lieferbar in den Querschnitten 80 x 80 (HPLA80), 120 x 120 (HPLA120), 180 x 180 (HPLA180). Auf beiden Seiten und auf der Unterseite befinden sich je zwei Montagenuten für Nutensteine nach DIN-508 zur Befestigung weiterer mechanischer Komponenten und zum Verbinden mehrerer Linearmodule. Zusammen mit dem Abdeckprofil (9) werden daraus Kabelkanäle, z. B. für die Initiatorleitungen.

Der Zahnstangenantrieb bietet alle Vorteile eines Zahnriemenantriebes, eliminiert aber dessen typische Nachteile. Der vom Hub unabhängige, gleichbleibend kurze Zahnriemen reduziert die Riemendehnung auf ein konstantes Minimum. Die Kombination des Kunststoffzahnriemens mit einer Zahnstange aus Aluminium ist ein sicherer Antrieb, der keiner Schmierung bedarf.

(11) Die Zahnstange

Die Zahnstange wird geschützt innerhalb des Profils angebracht - dadurch ist auch bei dieser Antriebsvariante der Einsatz einer Stahlbandabdeckung möglich.

Vorteile des Zahnstangenantriebs:

• hohe, gleichbleibende Steifigkeit - unabhängig von der Hublänge oder Position

• sehr große Verfahrwege realisierbar

• hohe Genauigkeit

• große Geschwindigkeiten möglich

• keine Schmierung notwendig

• beliebige Einbaulage

Lieferbare Optionen

• Stahlbandabdeckung

• Integrierter Linearencoder für höchste Genauigkeit (auf Anfrage)

• Profilverlängerungsflansch(e) für große Hübe

• Rostarme Ausführung für rauhe Umgebungsbedingungen oder als Grundvoraussetzung für den Einsatz im Reinraum oder der Lebensmittelindustrie bzw. Pharmazie

Beschreibung 9

Technische Daten

2.2 Technische Daten

1) Zusätzliches Massenträgheitsmoment durch die Nutzlast und Riemenmasse bei Zahnriemenantrieb: siehe Seite 73

2) Längsverflanschung für größere Fahrwege möglich. Bei Linearmodulen mit Zahnriemenantrieb ergeben sich dann Einschränkungen bei: maximal zulässiger Last, Antriebsmoment, Geschwindigkeit, Beschleunigung und Wiederholgenauigkeit (siehe Seite 65). Bei Linearmodulen mit Zahnstangenantrieb ist der Verfahrweg seitens der Lineareinheit unbegrenzt – nur abhängig von der Energiezufuhr des Antriebs.

3) Bei konstanter Umgebungs- und Betriebstemperatur der Achse.

4) Flächenmoment 2. Grades

Technische Daten; berücksichtigter Sicherheitsfaktor S=1. Daten gelten für einen Temperaturbereich von -10°C bis +40°C. Die technischen Daten gelten unter Normbedingungen und nur für die jeweils einzeln vorliegende Betriebs- und Belastungsart. Bei zusammengesetzter Belastung muss nach den physikalischen Gesetzen und technischen Regeln geprüft werden, ob einzelne Daten möglicherweise zu reduzieren sind. Halten Sie im Zweifelsfalle bitte Rücksprache mit dem Hersteller.

10

HPLA Baugröße Einheit HPLA080 HPLA120 HPLA180 Antrieb: Zahnriemen Zahnriemen Zahnriemen Zahnstangen Führungsrollen: Kunststoff Stahl Kunststoff Stahl Kunststoff Stahl Kunststoff Massen, Massenträgheitsmomente Masse Grundeinheit ohne Hub HPLA mit Standard Läufer (S) 6,0 6,6 18,6 19,8 49,8 53,4 71,8 dito mit Stahlbandabdeckung kg 6,8 7,5 20,2 21,6 57,2 61,6 78,4 HPLA mit verlängert. Läufer (E) 7,8 8,6 23,5 25,2 67,4 72,6 88,6 dito mit Stahlbandabdeckung kg 8,6 9,5 25,2 27,1 74,8 80,9 95,2 Masse Läufer + Flanschplatte (S) 1,5 1,6 5,5 5,7 11,4 11,8 9,9 dito mit Stahlbandabdeckung kg 1,7 1,8 5,8 6,0 12,3 12,6 12,5 Masse Läufer + Flanschplatte (E) 2,4 2,6 8,5 8,9 20,3 21,0 17,2 dito mit Stahlbandabdeckung kg 2,6 2,8 8,8 9,2 21,1 21,8 19,8 Masse Antriebsmodul kg -- -- -- -- -- -- 20,0 Masse pro Meter Zusatzlänge 6,0 7,2 13,5 15,4 29,2 33,4 31,4 dito mit Stahlbandabdeckung kg/m 6,1 7,3 13,7 15,5 29,4 33,6 31,5 Massenträgheitsmoment bezogen auf Antriebswelle 1) HPLA mit Standard Läufer (S) 1 600 1 660 13 600 14 000 66 800 69 500 64 600 dito mit Stahlbandabdeckung kgmm2 1 780 1 840 14 200 14 600 72 500 74 300 69 800 HPLA mit verlängertem Läufer (E) 2 360 2 470 19 100 19 800 107 400 110 700 79 300 dito mit Stahlbandabdeckung kgmm2 2 540 2 650 19 700 20 400 112 100 115 400 84 500 Fahrwege und -geschwindigkeiten Fahrgeschwindigkeit maximal m/s 5,0 Beschleunigung maximal m/s2 10,0 Fahrweg maximal, Standardläufer (S/T) 2) mit einem Profilstab 5610 5590 9560 9530 9440 9400 8880 dito mit Stahlbandabdeckung mm 5540 5520 9470 9440 9240 9200 8680 Fahrweg max., verlängerter Läufer (E/F) 2) mit einem Profilstab 5460 5440 9360 9330 9140 9100 8580 dito mit Stahlbandabdeckung mm 5390 5370 9270 9240 8940 8900 8380 Geometriedaten Führungsprofil Querschnitt mmxmm 80 x 80 120 x 120 180 x 180 Trägheitsmoment Ix 4) 104 mm 4 139 724 3610 Trägheitsmoment Iy 4) 104 mm 4 165 830 4077 E-Modul (Aluminium) N/mm2 0,72 * 105 Kräfte, Momente und Wirkungsgrad Nenn-Antriebsmoment Nm 26,5 74,2 244 58 Maximales Antriebsmoment Nm 47,4 131,4 368 58 N 925 1696 3733 -Nenn-Vorschubkraft bei Hohlwellenlagerung: bei weiteren Lagerungen: siehe Seite 12 siehe Seite 13 siehe Seite 21 1300 Wiederholpräzision bis 3m 3) mm ± 0,05 ± 0,05 ± 0,05 ± 0,05 Wiederholpräzision ab 3m 3) mm ± 0,1 ± 0,1 ± 0,1 ± 0,1 Wirkungsgrad % 95 95 95 80 Zahnscheiben- und Zahnriemendaten Wegstrecke pro Umdrehung mm/U 180 270 420 280 Zähnezahl Zahnscheibe 18 27 21 28 Zahnriemenbreite / Teilung mm 25 / 10 32 / 10 56 / 20 42 / 10 Masse des Zahnriemens kg/m 0,166 0,213 0,550 0,251 Wirkradius des Antriebsritzels (RA) mm 28,7 43,0 66,8 44,56

2.2.1 Belastbarkeit von Zahnriemen und Läufer

2.2.1.1 Vom Zahnriemen übertragbare Betriebskraft Fx / Vorspannung

Die vom Zahnriemen übertragbare Betriebskraft Fx hängt von dessen Vorspannung ab. Wird nichts anderes angegeben, wird die HPLA mit einer Standard - Vorspannung ausgeliefert. Bei dieser Standard-Vorspannung kann die HPLA maximal die Vorschubkraft F_nenn übertragen. Wird eine größere Vorschubkraft benötigt, erhält der Zahnriemen die erhöhte Vorspannung, und kann Kräfte bis F_max übertragen. Ist die Betriebskraft Fx größer als die Zahnriemenvorspannung, kann es zu einem Zahnriemensprung kommen.

2.2.1.2 Lebensdauer

Die Lebensdauer (s_nenn / s_max) des Antriebsstranges (ausgenommen Führungssystem und bei fliegender Lagerung die Getriebelager), hängt von der Vorspannung und der auftretenden Betriebskraft ab.

2.2.1.3 Vom Läufer übertragbaren Kräfte und Momente

Die vom Läufer übertragbaren Kräfte und Momente sind geschwindigkeitsabhängig. Die in den Diagrammen angegebenen Kurven gelten für einen Standardläufer (S oder T).

Beim verlängerten Läufer (E oder F) können alle Werte außer Fx verdoppelt werden, wenn die Belastung paarweise bzw. gleichmäßig über die gesamte Läuferlänge verteilt eingeleitet wird. Die Kurven zeigen die maximale Tragfähigkeit eines Läufers in einer Kraft- oder Momentenrichtung. Greifen mehrere Belastungen aus unterschiedlichen Richtungen an, dürfen die in den Kurven angegebenen Werte nicht mehr voll ausgeschöpft werden, d. h. die Belastung oder die Geschwindigkeit ist zu reduzieren. Genaue Dimensionierung über die Software "DimAxes" (Seite 71).

Technische Daten 11

2.2.2 Übertragbare Kräfte und Momente HPLA80

Bitte Erläuterungen im Kapitel "Belastbarkeit von Zahnriemen und Läufer", Seite 11 beachten!

Doppelachsen: je Riemenantrieb)

a: Fz mit Stahlrollenführung

b: Fz mit Kunststoffrollenführung

c: Fy mit Stahlrollenführung

d: Fy mit Kunststoffrollenführung

a: My mit Stahlrollenführung

b: My mit Kunstoffrollenführung

c: Mz mit Stahlrollenführung

d: Mx mit Stahlrollenführung

e: Mz mit Kunststoffrollenführung

f: Mx mit Kunststoffrollenführung

1 Basis der nominellen Lebensdauerberechnung für Wälzlagerungen: Mindestens 90% aller Lager erreichen oder überschreiten die nominelle Lebensdauer zum Teil erheblich.

Technische Daten 12

Übertragbare Vorschubkraft (Fx)

NominelleLebensdauer 1 Antriebsoption (siehe Seite 73) F_nenn [N] F_max [N] s_nenn [km] s_max [km] NL/NR / LR/RL (Einzel-/Doppelachse, Hohlwellenlagerung) 925 1114 81000 46000 SL/SR / SB (Einzel-/Doppelachse, Vollwellenlagerung) 925 1114 81000 46000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe P3 (A) 474 602 81000 40000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe P3V (A) 925 1114 81000 46000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe P4 (B) 557 671 81000 46000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe P4V (B) 925 1114 81000 46000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe PE4 (Q) 500 600 81000 46000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe PE5 (R) 675 900 81000 46000 Tragfähigkeit HPLA80 (Fy und Fz) 250 500 750 1000 1250 1500 1750 2000 2250 2500 2750 3000 0 012345 Tragfähigkeit [N]

(bei

Geschwindigkeit [m/s] Fz Fy a b c d Momenten-Tragfähigkeit HPLA80 (Mx, My und Mz) 0 012345 20 40 60 80 100 120 140 160 180 200 Momenten-Tragfähigkeit [Nm]

Geschwindigkeit [m/s] Mz My Mx a b c d e f

2.2.3 Übertragbare Kräfte und Momente HPLA120

Bitte Erläuterungen im Kapitel "Belastbarkeit von Zahnriemen und Läufer", Seite 11 beachten!

je Riemenantrieb)

a: Fz mit Stahlrollenführung

b: Fy mit Stahlrollenführung

c: Fz mit Kunststoffrollenführung

d: Fy mit Kunststoffrollenführung

a: My mit Stahlrollenführung

b: Mz mit Stahlrollenführung

c: My mit Kunststoffrollenführung

d: Mx mit Stahlrollenführung

e: Mz mit Kunststoffrollenführung

f: Mx mit Kunststoffrollenführung

2 Basis der nominellen Lebensdauerberechnung für Wälzlagerungen: Mindestens 90% aller Lager erreichen oder überschreiten die nominelle Lebensdauer zum Teil erheblich

Technische Daten 13

Übertragbare Vorschubkraft (Fx) (bei

Nominelle Lebensdauer 2 Antriebsoption (siehe Seite 73) F_nenn [N] F_max [N] s_nenn [km] s_max [km] NL/NR / LR/RL (Einzel-/Doppelachse, Hohlwellenlagerung) 1696 2234 85000 37000 SL/SR / SB (Einzel-/Doppelachse, Vollwellenlagerung) 1696 2234 85000 37000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe P4 (B) 627 905 85000 28000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe P4V (B) 1514 2014 85000 36000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe P5 (C) 1059 1529 85000 28000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe P5V (C) 1696 2234 85000 37000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe PE5 (R) 675 900 85000 37000 Tragfähigkeit HPLA120 (Fy und Fz) 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 5500 6000 6500 7000 Tragfähigkeit [N] 012345

Doppelachsen:

Geschwindigkeit [m/s] Fz Fy a b c d Momenten-Tragfähigkeit HPLA120 (Mx, My und Mz) 100 200 300 400 500 600 0 012345 Momenten-Tragfähigkeit [Nm]

Geschwindigkeit [m/s] Mz My Mx a b c d e f

2.2.4 Übertragbare Kräfte und Momente HPLA180 mit Zahnriemenantrieb

Bitte Erläuterungen im Kapitel "Belastbarkeit von Zahnriemen und Läufer", Seite 11 beachten!

(bei Doppelachsen: je Riemenantrieb)

a: Fz mit Stahlrollenführung

b: Fy mit Stahlrollenführung

c: Fz mit Kunststoffrollenführung

d: Fy mit Kunststoffrollenführung

a: My mit Stahlrollenführung

b: Mz mit Stahlrollenführung

c: Mx mit Stahlrollenführung

d: My mit Kunststoffrollenführung

e: Mz mit Kunststoffrollenführung

f: Mx mit Kunststoffrollenführung

3 Basis der nominellen Lebensdauerberechnung für Wälzlagerungen: Mindestens 90% aller Lager erreichen oder überschreiten die nominelle Lebensdauer zum Teil erheblich

Technische Daten 14

Übertragbare Vorschubkraft (Fx)

Nominelle Lebensdauer 3 Antriebsoption (siehe Seite 73) F_nenn [N] F_max [N] s_nenn [km] s_max [km] NL/NR / LR/RL (Einzel-/Doppelachse, Hohlwellenlagerung) 4169 5457 100000 45000 SL/SR / SB (Einzel-/Doppelachse, Vollwellenlagerung) 3770 3770 136000 136000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe P5 (C) 1160 1519 100000 45000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe P5V (C) 2513 2513 112000 112000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe P7 (D) 1654 2164 100000 45000 FL/FR, Einzelachse, Fliegende Lagerung mit Getriebe P7V (D) 3561 4398 100000 54000 Tragfähigkeit HPLA180 (Fy und Fz) 0 2500 5000 7500 10000 12500 15000 Tragfähigkeit [N] 012345

Geschwindigkeit [m/s] Fz Fy a b c d Momenten-Tragfähigkeit HPLA180 (Mx, My und Mz) 0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 012345

Momenten-Tragfähigkeit [Nm] Geschwindigkeit [m/s] Mz My Mx a b c d e f

2.3 Maßzeichnungen

2.3.1

250 Standard Läufer 400 Verlängerter Läufer

Mögliche Antriebskombinationen HPLA-LBB 080

Antriebsflansch 4 → Antriebsoption4

FL/FR Zahnscheibe lose beigelegt für fliegende Lagerung, vorbereitet für Antriebsanbau

A (für P3/P3V) Einzelachse Bild HPLA-LBB 080-11

B (für P4/P4V) Einzel-/ Doppelachse Bild HPLA-LBB 080-12/ nur Einzelachse

E (für Motor MH105/ B9/19) Einzelachse nicht möglich

F (für Motor MH105/ B6/24) Einzelachse nicht möglich

Q (für PE4) Einzelachse Bild HPLA-LBB 080-13

R (für PE5) Einzelachse Bild HPLA-LBB 080-14

SL/SR/SB Gehäuse mit Antriebswelle

Für Getriebe oder Motoren mit Hohlwelle.

Maßzeichnungen: Bild HPLA-LBB 0801, Bild HPLA-LBB 080-2

Große Nuten (siehe Detail X) passend für T-Nutensteine nach DIN 508

Maße in ( ) gelten in Verbindung mit einer Stahlbandabdeckung

Maße in [ ] gelten in Verbindung mit einer Stahlrollenführung

NL/NR Ausführung mit gelagerter Hohlwelle, ohne Antrieb – vorbereitet für Antriebsanbau

Bild HPLA-LBB 080-7

Bild HPLA-LBB 080-8/ Bild HPLA-LBB 080-17: DoppelachsenAntriebsseite

LR/RL Gelagerte Hohlwelle, Getriebe A, B, Q, R angebaut. Zusätzliche Antriebswelle

Bild HPLA-LBB 080-3

Bild HPLA-LBB 080-4/ Bild HPLA-LBB 080-17: Doppelachsen-Antriebsseite

Bild HPLA-LBB 080-15 kein Standard

Bild HPLA-LBB 080-16 kein Standard

Bild HPLA-LBB 080-9 Bild HPLA-LBB 080-5

Bild HPLA-LBB 080-10 Bild HPLA-LBB 080-6

4 Kurzbezeichnungen aus dem Bestellschlüssel: siehe Seite 73.

Technische Daten 15

HPLA80

HPLA-LBB 080 43 4 0 5 0 1 0 0 94 144 1 0 108 A A (40) (40) 128 (163) 164 (199) Hub 30° 60° Ø85 4 x M6 lie4 6 Ø70H7 76+0,2 8 0 48 ±0,2 1 6 Y X 1 0 0 Detail X DetailY 1 2 1 8 , 5 6 + 0, 2 4,5+0,2 4,5+0,2 6+0,2 4 , 5 + 0 2 4 , 5 + 0 2 2 4 , 1 + 0, 2 7 , 2 + 0 2 2,5+0,2 0,5 Schnitt A-A (vergrößert) 3 [10] [10] 3 bei 1 , 5 11 1 1

mit Zahnriemenantrieb

Zahnriemen Spannschrauben Gewindebild auf der gegenüber genden Seite Schmiersystem Stahlrollenführung Option Stahlbandabdeckung

Ø70H7 5 4 ± 0 3 48 ±0,2

↓

Technische Daten

HPLA-LBB 080 - Antriebsgehäuse mit Antriebswellen / Antriebsflansche

Bild HPLA-LBB 080-5: LR/RL für PE4 (Q)

Ø25, max. 55mm lang (Passfederverbindung nach DIN 6885-A)

Bild HPLA-LBB 080-6: LR/RL für PE5 (R)

HPLA-LBB 080 - Einzelachse mit Hohlwelle oder fliegender Lagerung

Bild HPLA-LBB 080-7: NL/NR für P3/P3V (A)

HPLA-LBB 080-8: NL/NR für P4/P4V (B)

Bild HPLA-LBB 080-9: NL/NR für PE4 (Q) Bild HPLA-LBB 080-10: NL/NR für PE5 (R)

16

SR SL Ø20 h9 38 86,5 94 144 5 Passfeder nach DIN 6885-A 6x6x22 48,5 Ø20 h9 38 86,5 5 48,5 Passfeder nach DIN 6885-A 6x6x22 94 144 Bild HPLA-LBB 080- 1: SL/SR Bild HPLA-LBB 080-2: SB 50 Ø 2 0 h 9 9 4 1 4 4 45° M5x15 Für Antriebswelle Ø16, max. 33mm lang (Passfederverbindung nach DIN 6885-A) 90° 63 5 59 RL Zentrierbund Ø60 H7 19mm tief Passfeder nach DIN 6885-A 6x6x22 75 50 Ø 2 0 h 9 9 4 1 4 4 45° M6x21 90° 63 5 59 RL Zentrierbund Ø70H7, 20mm tief Für Antriebswelle Ø22, max. 43mm lang (Passfederverbindung nach DIN 6885-A) Passfeder nach DIN 6885-A 6x6x22 85 Bild HPLA-LBB 080-3: LR/RL für P3/P3V

Bild HPLA-LBB 080-4: LR/RL für

(B) 50 Ø 2 0 h 9 9 4 1 4 4 45° M6x23 Für Antriebswelle Ø20, max. 45mm lang (Passfederverbindung nach DIN 6885-A) 90° 63 5 46 RL Zentrierbund Ø80 H7 6mm tief Passfeder nach DIN 6885-A 6x6x22 100 50 Ø 2 0 h 9 9 4 1 4 4 45° M8x26 90° 63 5 49 RL Zentrierbund

tief Für

Passfeder nach DIN 6885-A 6x6x22 115

(A)

P4/P4V

Ø110H7, 5mm

Antriebswelle

1 4 4 45° M5x15 Für Antriebswelle

(Passfederverbindung nach

90° 45 59 DR 9 4 75 Zentrierbund Ø60 , 19mm tief H7 45° M6x21 90° 45 59 DR 144 Für Antriebswelle Ø22,

40 mm lang (Passfederverbindung nach DIN

Zentrierbund

20mm tief 94 85

Ø16, max. 33mm lang

DIN 6885-A)

max.

6885-A)

Ø70H7,

Bild

1 4 4 45° M6x23 Für Antriebswelle

(Passfederverbindung

90° 45 46 DR 9 4 Zentrierbund Ø80H7, 6mm tief 100 45° M8x26 90° 45 49 DR 144 Für Antriebswelle Ø25,

(Passfederverbindung

Zentrierbund

tief 94 115

Ø20, max. 45mm lang

nach DIN 6885-A)

max. 55mm lang

nach DIN 6885-A)

Ø110H7, 5mm

Antriebswelle Ø22, max. 40mm lang (Passfederverbindung nach DIN 6885-A)

Zentrierbund Ø70H7, 16,5 mm tief Bild HPLA-LBB 080-11: FL/FR für P3/P3V (A) Bild HPLA-LBB 080-12: FL/FR für P4/P4V (B)

Zentrierbund Ø80H7, 6mm tief

9 4 45° M6x23 Zentrierbund

Ø80H7, 6mm

Für Antriebswelle Ø20, max. 45mm lang (Passfederverbindung nach DIN 6885-A)

NR

080 - Doppelachse

Für Antriebswelle Ø22, max. 40 mm lang (Passfederverbindung nach DIN 6885-A)

45° M6x21 Zentrierbund

90° 94 144

Bild

Bild HPLA-LBB 080-17: Doppelachsen-Antriebsseite: NL/NR oder DL/DR oder LR/RL für P4/P4V (B) Achsabstand A von 120-350 mm

Antriebswelle Ø25, max. 55mm lang (Passfederverbindung nach DIN 6885-A)

Für

59 A 48,5 59 A 48,5

Achsabstand A größer 600 mm

Technische Daten 17 9 4 1 4 4 45° M5x15

90° 29 38 GR 75 9 4 1 4 4 45° M6X19 Für

90° 29 42 GR 120

9 4 1 4 4 45° M6x8

90° 29 23 GR 100 9 4 1 4 4 45° M8x14

Zentrierbund 90° 29 37 GR

Ø60H7, 18mm tief 115

Für Antriebswelle Ø16, max. 33mm lang (Passfederverbindung nach DIN 6885-A)

Zentrierbund Ø110H7, 4,5mm tief

tief 90° 45 46

144 100 Für Antriebswelle

9 4 1 4 4 45° M8x26 Zentrierbund Ø110H7, 5mm tief 90° 45

Für

130

Bild HPLA-LBB 080-13: FL/FR für PE4 (Q)

HPLA-LBB 080-14: FL/FR für PE5 (R)

Ø19, max. 32mm lang (Passfederverbindung nach DIN 6885-A)

49 NR

Antriebswelle Ø24, max. 50mm lang (Passfederverbindung nach DIN 6885-A)

85 59 A 48,5

Bild HPLA-LBB 080-15: NL/NR für Motor MH105/B9/19 (E) Bild HPLA-LBB 080-16: NL/NR für Motor MH105/B6/24 (F)

HPLA-LBB

Ø70H7, 20mm tief

Achsabstand A von 350-600 mm

2.3.2 HPLA120 mit Zahnriemenantrieb HPLA-LBB 120

Mögliche Antriebskombinationen HPLA-LBB 120

Antriebsflansch 5 → Antriebsoption5 ↓

B (für P4/P4V) Einzelachse

C (für P5/P5V) Einzel/Doppelachse

FL/FR Zahnscheibe lose beigelegt für fliegende Lagerung, vorbereitet für Antriebsanbau

HPLA-LBB 120- 11

Bild HPLA-LBB 120- 12/ nur Einzelachse

G (für Motor MH105 /B6/24) Einzelachse nicht möglich

H (für Motor HJ155) Einzelachse nicht möglich

J (für Motor MH145 /B5/24) Einzelachse nicht möglich

Q (für PE4) Einzelachse nicht möglich

R (für PE5) Einzelachse

Bild HPLA-LBB 120- 13

SL/SR/SB Gehäuse mit Antriebswelle

Für Getriebe oder Motoren mit Hohlwelle.

Maßzeichnungen: Bild HPLA-LBB 120- 1, Bild HPLALBB 120- 2

Große Nuten (siehe Detail X) passend für T-Nutensteine nach DIN 508 und T-Nutenschrauben nach DIN 787

Maße in ( ) gelten in Verbindung mit einer Stahlbandabdeckung

Maße in [ ] gelten in Verbindung mit einer Stahlrollenführung

NL/NR Ausführung mit gelagerter Hohlwelle, ohne Antrieb – vorbereitet für Antriebsanbau

HPLA-LBB 120- 7

Bild HPLA-LBB 120- 8/ Bild HPLA-LBB 120- 17

LR/RL Gelagerte Hohlwelle, Getriebe B, C, Q, R angebaut. Zusätzliche Antriebswelle

Bild HPLA-LBB 120- 4/ Bild HPLA-LBB 120- 17

Bild HPLA-LBB 120- 14 kein Standard

Bild HPLA-LBB 120- 16 kein Standard

Bild HPLA-LBB 120- 15 kein Standard

Bild HPLA-LBB 120- 9 Bild HPLA-LBB 120- 5

Bild HPLA-LBB 120- 10 Bild HPLA-LBB 120- 6

5 Kurzbezeichnungen aus dem Bestellschlüssel: siehe Seite 73

18

Technische Daten

6 6 , 5 205 (250) 300 Standard Läufer 500 Verlängerter Läufer 160 (205) (50) (50) 140 A 117 185 1 3 5 60 7 0 , 5 6 0 Schnitt A-A (vergrößert) Schmiersystem bei Stahlrollenführung 95H7 4 x M8 Gewindebild auf der gegenüberliegenden Seite 5 Ø116,6 30° 60° [13] Hub [13] 5 Option Stahlbandabdeckung Zahnriemen Spannschrauben 95H7 A 1 7 X Detail X Detail Y y 70±0,2 110 2 5 8 0 ±0, 2 1 4 3 70±0,2 120 1 2 0 6 , 5 + 0 3, 7 + 0 3, 6,5+0,5 7+0,5 4 , 1 + 0 1, 7 , 2 + 0 1 2 2,5 0,5 2 0 , 5 2 , 5 17 10 +0,1 -0,2 1 0 + 0 1,0 2,

Bild

Bild

Bild

HPLA-LBB 120- 3

HPLA-LBB 120 - Antriebsgehäuse mit

/

HPLA-LBB 120 - Einzelachse mit Hohlwelle oder fliegender Lagerung

Ø90H7, 30mm tief

Bild HPLA-LBB 120- 7: NL/NR für P4/P4V (B)

55 DR

Antriebswelle Ø32, max. 60 mm lang (Passfederverbindung nach DIN 6885-A)

120- 8: NL/NR für P5/P5V (C)

Antriebswelle Ø20, max. 60mm lang (Passfederverbindung nach DIN 6885-A)

Bild HPLA-LBB 120- 9: NL/NR für PE4 (Q)

HPLA-LBB 120- 10: NL/NR für PE5 (R)

Technische Daten 19

Antriebswellen

Antriebsflansche Ø 3 0 h 9 4 50 SL 109 59 SR 1 8 5 1 1 7 Passfeder nach DIN 6885-A 8x7x32 Ø 3 0 h 9 50 109 Passfeder nach DIN 6885-A 8x7x32 4 1 1 7 1 8 5 59 Bild HPLA-LBB 120- 1: SL/SR Bild HPLA-LBB 120- 2: SB Bild HPLA-LBB 120- 3: LR/RL für P4/P4V (B) Bild HPLA-LBB 120- 4: LR/RL für P5/P5V (C) Bild HPLA-LBB 120- 5: LR/RL für PE4 (Q) Bild HPLA-LBB 120- 6: LR/RL für PE5 (R)

1 8 5 45° M6x16 Zentrierbund Ø70H7, 20 mm tief 90° 57 70 DR 1 1 7 Für Antriebswelle Ø22, max. 35 mm lang (Passfederverbindung nach DIN 6885-A) 85 1 1 7 1 8 5 45° M8x18 90° 57 81 DR Zentrierbund

120

Bild

1 8 5 45° M6x16

57

1 1 7 Für

100

Bild

Für

HPLA-LBB

Zentrierbund Ø80H7, 4mm tief 90°

A von 350-600 mm

Ø24, max. 54 mm lang (Passfederverbindung nach DIN 6885-A)

A von 150-350 mm

20 117 185 45° M6x19 Zentrierbund Ø70H7, 19mm tief Für Antriebswelle Ø22,

38mm lang (Passfederverbindung

DIN 6885-A) 90° 36 41 GR 85 Zentrierbund Ø90H7, 26,5 mm tief Für Antriebswelle Ø32, max. 38mm lang (Passfederverbindung nach DIN 6885-A) 36 60 GR 117 185 45° M8x30 90° 120 Bild HPLA-LBB 120- 11: FL/FR für P4/P4V (B) Bild HPLA-LBB 120- 12: FL/FR für P5/P5V (C) 1 1 7 1 8 5 45° M8x25 Zentrierbund Ø110 H7 , 4mm tief Für Antriebswelle Ø24, max. 42mm lang (Passfederverbindung nach DIN 6885-A) 9 0 ° 57 55 NR 130 Bild HPLA-LBB 120- 13: FL/FR für PE5 (R) Bild HPLA-LBB 120- 14: NL/NR für Motor MH105/B6/24 (G) 1 1 7 1 8 5 45° M10x25 90° 57 55 NR Zentrierbund Ø130H7, 4mm

Für

165 1 1 7 1 8 5 45° M10x25 90° 57 55 NR Zentrierbund Ø130H7, 4mm tief Für Antriebswelle

6885-A) 165 Bild HPLA-LBB 120-

Bild HPLA-LBB

Motor

HPLA-LBB 120

Doppelachse 1 1 7 1 8 5 45° M8x18 90° 120 Für Antriebswelle

(Passfederverbindung

DIN 6885-A) Zentrierbund Ø90H7,

tief 81 A 58,7 Bild HPLA-LBB

Achsabstand

81 A 58,7 A58,7 81 Achsabstand

Achsabstand

Technische Daten

max.

nach

tief

Antriebswelle

Ø32, max. 60mm lang (Passfederverbindung nach DIN

15: NL/NR für Motor MH145/B5/24 (J)

120- 16: NL/NR für

HJ155 (H)

-

Ø32, max. 60mm lang

nach

30mm

120- 17: Doppelachsen-Antriebsseite NL/NR oder DL/DR oder LR/RL für P5/P5V (C)

A größer 600 mm

2.3.3 HPLA180 mit Zahnriemenantrieb HPLA- LBB 180

Schmiersystem bei Stahlrollenführung

Option Stahlbandabdeckung

Mögliche Antriebskombinationen HPLA-LBB 180

Antriebsflansch 6 →

Antriebsoption6 ↓

FL/FR Zahnscheibe lose beigelegt für fliegende Lagerung, vorbereitet für Antriebsanbau

C (für P5/P5V) Einzelachse Bild HPLA-LBB 180- 7

D (für P7/P7V) Einzel/Doppelachse nicht möglich

SL/SR/SB Gehäuse mit Antriebswelle

Für Antriebe mit Hohlwelle. Maßzeichnungen:

LBB180- 1, Bild HPLA-LBB 180- 2

HPLA-LBB 180 - Antriebsgehäuse mit

NL/NR Ausführung mit gelagerter Hohlwelle, ohne Antrieb –vorbereitet für Antriebsanbau

Antriebswellen

Maße in ( ) gelten in Verbindung mit einer Stahlbandabdeckung

Maße in [ ] gelten in Verbindung mit einer Stahlrollenführung

Große Nuten (siehe Detail X) passend für T-Nutensteine nach DIN 508 und T-Nutenschrauben nach DIN 787

LR/RL Gelagerte Hohlwelle, Getriebe C und D angebaut. Zusätzliche Antriebswelle

6 Kurzbezeichnungen aus dem Bestellschlüssel: siehe Seite 73

Technische Daten 21

A A 90 1 0 6 1 0 6 , 5 2 1 3 160 265 (100) (100) 293 (393) 263 (363) 235 9 5 Detail X Detail Y 12,2+0,5 8 + 0 , 5 1 6 , 5 + 0 5 8+0,5 16,5+0,5 1 2 , 2 + 0 , 5 2 0 3 1 4 , 1 + 0 1 7 , 2 + 0 , 3 2 2,5 1,5 Y X 110±0,2 170 1 8 0 110±0,2 180 3 5 1 2 5 ± 0 ,2 2 1 5 Ø145H7 5 Hub 5 4xM10 45° 45° Ø220 [20] [20] 4 Ø145H7 20 2 0

Zahnriemenspannschrauben

Standard Läufer

Verlängerter Läufer

400

700

Schnitt A-A (vergrößert)

Bild HPLA-LBB 180- 5 Bild HPLALBB

180- 3

Bild

Bild HPLA-LBB

Bild HPLA-LBB 180-

Bild HPLA-LBB

Bild

HPLA-LBB 180- 6/

180- 8

4/

180- 8

SR SL Ø 4 0 h 9 63 157 1 6 0 2 6 5 5 94 Passfeder nach DIN 6885-A 12x8x40 Ø 4 0 h 9 63 157 5 1 6 0 2 6 5 94 Passfeder nach DIN 6885-A 12x8x40

Bild

Bild LBB180- 1: SL/SR

HPLA-LBB 180- 2: SB

Technische Daten

180- 3: LR/RL für P5/P5V (C)

HPLA-LBB 180 - Einzelachse mit Hohlwellen oder fliegender Lagerung

Für Antriebswelle Ø32, max. 58mm lang (Passfederverbindung nach DIN 6885-A)

Zentrierbund Ø130H7, 27mm tief

Für Antriebswelle Ø40, max. 82 mm lang (Passfederverbindung nach DIN 6885-A)

Bild HPLA-LBB 180- 5: NL/NR für P5/P5V (C) Bild HPLA-LBB 180- 6: NL/NR für P7/P7V (D)

M8x28

Zentrierbund Ø90H7, 28mm tief

Für Antriebswelle Ø32, max. 63mm lang (Passfederverbindung nach DIN 6885-A)

Für Antriebswelle Ø40, max. 82 mm lang (Passfederverbindung nach DIN 6885-A)

Ø130H7, 27mm tief

Bild HPLA-LBB 180- 8: Doppelachsen-Antriebsseite NL/NR oder LR/RL für P7/P7V (D)

Achsabstand A von 180-350 mm

Achsabstand A von 350-600 mm

Achsabstand A größer 600 mm

22 Ø 4 0 h 9 1 6 0 2 6 5 45° M8x20 , 90° 95 5 102 RL 90 120 Passfeder nach DIN 6885-A 12x8x40 Für Antriebswelle Ø32,

94mm lang (Passfederverbindung nach DIN 6885-A) Zentrierbund Ø90H7 40mm tief Ø 4 0 h 9 1 6 0 2 6 5 45° M10x20 90° 95 5 102 RL 90 165 Passfeder nach DIN 6885-A 12x8x40 Zentrierbund Ø130H7, 2mm tief Für Antriebswelle

(Passfederverbindung

DIN

Bild HPLALBB

Bild HPLA-LBB 180-

max.

Ø40, max. 86,5mm lang

nach

6885-A)

4: LR/RL für P7/P7V (D)

1 6 0 2 6 5 45° M8x20 90° 80 102 DR

tief

120 1 6 0 2 6 5 45° M10x20 90° 80 102 DR

Zentrierbund Ø90H7, 40mm

165

1 6 0 2 6 5 45°

90° 5563

GR

120 Bild HPLA-LBB

180- 7: FL/FR für P5/P5V (C)

1 6 0 2 6 5 45° M10x20 9 0 °

HPLA-LBB 180 - Doppelachse

Zentrierbund

165 102 A 94

102 A 94 102 A94

HPLA180 mit Zahnstangenantrieb HPLA-LBZ 180

Große Nuten (siehe Detail X) passend für T-Nutensteine nach DIN 508 und T-Nutenschrauben nach DIN 787

Maße in ( ) gelten in Verbindung mit einer Stahlbandabdeckung

2.3.4 Mitlaufende Achse

Es gibt die HPLA auch als antriebslose, mitlaufende Achse. In diesem Falle dient sie als reine Führung. Die Profilquerschnitts- und Läufermaße entsprechen denen der angetriebenen Achsen.

Technische Daten 23

(100) 28 (128) 530 28 (128) A A (100) 170 8 Ø 9 0 H 7 Ø 3 2 H 7 31 20 20 Ø120 M8 4x45° 3 2 8 2 5 7 , 8 Hub Detail X Detail Y X 110±0,2 170 1 8 0 110±0,2 180 3 5 1 2 5 ± 0 ,2 2 1 5 25 4 , 1 + 0 1 7 , 2 + 0 3 2 2,5 1,5 12,2+0,5 8 + 0 5 1 6 , 5 + 0 5 8+0,5 16,5+0,5 1 2 , 2 + 0 5 2 0 3 1 Y 4 20 2 0 Getriebeflansch C (Für Stöber Planeten-

P5)

Paßfedernut

DIN 6885 Option Stahlbandabdeckung Schnitt A-A (vergrößert)

getriebe

400

Standard Läufer 700 Verlängerter Läufer

nach

LU LU LP LD LL Hub DS DS LD LP Schmiersystem bei Stahl-Laufrollen Option Stahlbandabdeckung SG SG

Ohne Stahlbandabdeckung Mit Stahlbandabdeckung Achstyp LD LP DS LL LU SG LD LP DS LL LU SG HPLA-LBN080SP entfällt entfällt HPLA-LBN080SH 10 250 10 250 HPLA-LBN080EP entfällt entfällt HPLA-LBN080EH 10 20 10 400 entfällt 4 10 55 10 400 40 4 HPLA-LBN120SP entfällt entfällt HPLA-LBN120SH 13 300 13 300 HPLA-LBN120EP entfällt entfällt HPLA-LBN120EH 15 20 13 500 entfällt 6 15 65 13 500 50 6 HPLA-LBN180SP entfällt entfällt HPLA-LBN180SH 20 400 20 400 HPLA-LBN180EP entfällt entfällt HPLA-LBN180EH 20 28 20 700 entfällt 12 20 128 20 700 100 12

2.3.5 Läufer mit Leiste

- Läufer T/F - ohne Flanschplatte; Gewindebilder zur Montage der LastBei einer HPLA ohne Flanschplatte, wird für die Riemenklemmung ersatzweise eine Leiste benötigt. Zur Befestigung Ihrer eigenen Anbauten sind die Gewinde im Läufer durch Bohrungen in der Leiste zugänglich.

HPLA-LBB 080 / HPLA-LBB 120 Standardläufer mit Leiste (T)

Sicherungsschrauben*

* Die Sicherungsschrauben sind zwingend notwendig; sie können jedoch gegebenenfalls durch eigene ersetzt werden.

HPLA-LBB 080 / HPLA-LBB 120 Verlängerter Läufer mit Leiste (F)

Sicherungsschrauben*

* Die Sicherungsschrauben sind zwingend notwendig; sie können jedoch gegebenenfalls durch eigene ersetzt werden.

24

Technische Daten

M L L1 L2 B T D H D L3 L4 M H T Achstyp Einheit L L1 L2 L3 L4 B M T H HT D HPLA-LBB 080T mm 250 82 110 140 168 25 M6 11 23 83,5 Ø6,4 HPLA-LBB 120T mm 300 90 125 175 210 32 M8 14 23 124 Ø8,2

H L1 L2 M T L B L3 L4 L5 L6 D M D M Achstyp Einheit L L1 L2 L3 L4 L5 L6 B M T H D HPLA-LBB 080F mm 400 82 110 165 235 290 318 25 M6 11 23 Ø6,4 HPLA-LBB 120F mm 500 90 125 195 305 375 410 32 M8 14 23 Ø 8,2

HPLA-LBB 180 Standardläufer mit Leiste (T)

* Die Sicherungsschrauben sind zwingend notwendig; sie können jedoch gegebenenfalls durch eigene ersetzt werden.

HPLA-LBB 180 Verlängerter Läufer mit Leiste (F)

* Die Sicherungsschrauben sind zwingend notwendig; sie können jedoch gegebenenfalls durch eigene ersetzt werden.

Technische Daten 25

L1 L2 L3 L4 L H T B M M D D H T Achstyp Einheit L L1 L2 L3 L4 B M T H HT D HPLA-LBB 180T mm 400 130 180 220 270 50 M12 20 33 195,5 Ø12,5

Achstyp Einheit L L1 L2 L3 L4 L5 L6 B M T H D HPLA-LBB 180F mm 700 130 180 290 410 520 570 50 M12 20 33 Ø12,5

Sicherungsschrauben* Sicherungsschrauben*

2.4 Definition von Hub, Nutzhub und Sicherheitsweg

Nutzhub: Der Nutzhub ist der Hub, der für Ihre Applikation erforderlich ist. Er ist stets kürzer als der Hub.

Hub: Bei dem im Bestellschlüssel anzugebenden Hub handelt es sich um den mechanisch maximal möglichen Hub zwischen den internen Endanschlägen. Er setzt sich zusammen aus: Hub = Nutzhub + rechter Sicherheitsweg + linker Sicherheitsweg + 20mm* 7

Der rechte und linke Sicherheitsweg ist jeweils der Weg, der benötigt wird, um nach Überfahren eines Endschalters die Achse mit einer Not-Stop-Rampe kollisionsfrei abzubremsen. Fmax zeigt die maximal zulässige Bremskraft für jede Achse (bei eingestellter max. zulässiger Riemenvorspannung) und darf keinesfalls überschritten werden (Bei geringerer Zahnriemenspannung sind entsprechend geringere Werte für Fx anzusetzen). Resultiert aus dem maximal möglichen Bremsmoment des Antriebes oder einer Bremse eine geringere Bremskraft als Fmax, so verlängert sich der Sicherheitsweg entsprechend. Zu berücksichtigen sind auch die Verzögerungszeiten, bis die Steuerung anspricht. Gegebenenfalls sind zusätzliche

Legende:

m: Nutzlast in kg (Bei der HPLA mit Zahnstangenantrieb Motor und Getriebegewicht zur Nutzlast addieren).

v: Fahrgeschwindigkeit der Achse vor dem Bremsvorgang in m/s.

F: Bremskraft des Antriebes innerhalb der Not-Stop-Rampe in N.

s: Der aus bewegter Masse, Geschwindigkeit und Bremskraft resultierende, erforderlicher Sicherheitsweg s in mm.

Beispiel:

Das im Diagramm eingetragene Beispiel zeigt die Ermittlung eines Sicherheitsweges für eine HPLA80 mit 50kg Nutzmasse (2), abgebremst aus einer Geschwindigkeit von 2 m/s (3) mit der für diese Achse zulässigen Vorschubkraft F_Nenn (925 N) (1). Der benötigte Bremsweg beträgt dann aufgerundet ca. 110 mm (5).

*7 Wir empfehlen auf jeder Seite ca. 10 mm extra Weg zur Kompensation der Schalthysterese der Endschalter oder - je nach Regler - als Zugabe für eine Software-Endgrenze zu berücksichtigen.

26

Technische Daten

Stoßdämpfer einzubauen. Berechnung des minimal notwendigen Sicherheitsweges 8000 1000 10000 100 5 4 3 2 1 0,8 0,6 0,4 0,2 1000 800 600400 200 401008060 20 10 864 2 1000800600400 200 10080 6040 20 10 8 6 6000 4000 2000 800 600 400 200 F [N] s [mm] v [m/s] LBB080 (F_Nenn bei Hohlwellenlagerung) m [kg] 2000 1 2 3 4 5

3.1 Allgemeines

Wenn Sie eine HPLA-Standardachse mit Antrieb und Initiatoren bestellt haben, wird diese komplett montiert und mechanisch betriebsbereit ausgeliefert.

Überlange HPLA-Achsen bzw. HPLA-Doppelachsen werden aus Liefertechnischen- und Sicherheitsgründen in demontiertem Zustand angeliefert (Montageanleitung Kapitel 5.10 und 5.11).

Sollte kein Parker-Antrieb vorgesehen sein, so befestigen Sie Ihre Motor-Getriebe-Kombination entsprechend den für Sie geltenden Herstellerangaben.

Die Einbaulage der HPLA ist, wenn nicht gesondert projektiert, immer horizontal und Profilöffnung nach oben.

Hinweis

Wird das Linearmodul vertikal eingebaut, ist aufgrund der Zug-Schub-Belastungen des Riemens darauf zu achten, dass der Antrieb oben ist.

3.2 Unterbauvorbereitung

Jeder Auflagepunkt muss eben sein und eine Planparallelität von 0,2mm aufweisen.

Sämtliche Auflagepunkte müssen fluchten und eine Parallelität zueinander ≤ 0,5mm haben.

Bei Doppelachssystemen muss eine Achs-Parallelität von 0,2mm gewährleistet sein.

Idealer Stützweitenabstand (Achsdurchbiegung hierbei ca. 1mm).

Diagramm 2: Idealer Stützweitenabstand (Achsdurchbiegung hierbei ca. 1mm)

Zur Vereinfachung der Montage und Justage können die Auflagepunkte für die HPLA-Befestigung auch aus Adapterplatten bestehen, die mittels Anzugs- und Abdrückschrauben ausrichtbar sind.

Inbetriebnahme 27

3 Inbetriebnahme

0 1 2 3 4 5 6 1000200030004000500060007000800090001000011000 100 HPLA180 HPLA120 HPLA80 Nutzlast [N] Stützweite [m]

3.3 Einbau

Vorsicht

Hinweis

Vorsicht beim Transport von langen Achsen. Infolge der Eigendurchbiegung kann sich die Führungsgenauigkeit wesentlich verschlechtern. Ebenso kann sich die Profilform verändern und das Fahrverhalten des Läufers beeinträchtigen.

Bei HPLA-Einbaulage Läuferaustritt nach oben, Klebefolie erst nach Abschluss sämtlicher Montagearbeiten entfernen, um das Eindringen von Schmutz ins Innere der HPLA zu vermeiden.

Hinweis

Beim Einbau der HPLA in Ihre Anlage auf Zugänglichkeit der Spannstation und des Läufers für Wartungszwecke achten! (Sehen Sie genügend Platz hinter der Spannstation vor, um den Läufer rausziehen zu können).

3.3.1 Einbau einer Einzelachse

1. Linearmodul aus der Transportkiste entnehmen.

2. HPLA auf ausnivellierten Anschlusspunkten auflegen (Wasserwaage, Nivelliergerät).

3. Modul befestigen. Hierfür Nutensteine in die T-Nuten des Profils einsetzen und mit Schrauben befestigen. Auf keinen Fall das Profil anbohren!

4. Befestigen der Anbauteile.

5. Entfernen der Schmutzabdeckung (Klebeband).

3.3.2 Einbau einer Doppelachse

1. Linearmodul aus der Transportkiste entnehmen.

2. HPLA auf ausnivellierten Anschlusspunkten auflegen (Wasserwaage, Nivelliergerät).

3. Modul befestigen. Hierfür Nutensteine in die T-Nuten des Profils einsetzen und mit Schrauben befestigen. Auf keinen Fall das Profil anbohren!

4. Zweites Linearmodul auflegen und leicht befestigen.

5. Vermessen der Parallelität (Maßband) (siehe Bild 1).

6. Messen beider Diagonalen zur Kontrolle der Rechtwinkligkeit (Maßband) (siehe Bild 1). Eventuell durch parallelverschieben des zweiten Linearmoduls Diagonalmaß korrigieren.

7. Überprüfen der horizontalen Ausrichtung beider Linearmodule zueinander (Wasserwaage, Nivelliergerät), gegebenenfalls korrigieren

8. Endgültiges Befestigen des zweiten Linearmoduls.

9. Befestigen der Anbauteile.

10. Entfernen der Schmutzabdeckung (Klebeband).

Hinweis Bei vertikalem Einbau der Achsen ist die obige Beschreibung sinngemäß umzusetzen.

28

Inbetriebnahme

=

=

=

=

Bild 1: Ausrichten einer Doppelachse

3.4 Initiatoren/Sensoren

3.4.1 Allgemeines

Die Lineareinheit HPLA wird in fünf verschiedenen Initiatorvarianten angeboten.

1. Ausführung mit drei Initiatoren:

Wenn Sie die Lineareinheit zusammen mit drei Initiatoren und Verteilerdose bestellt haben, wird sie komplett verdrahtet. Die Lage der Initiatoren muß jedoch noch bauseitig eingestellt werden.

Hinweis

Manche Servosteuerungen (z.B.: Compax3 von Parker) arbeiten mit einer Softwareendgrenze - diese liegt z.B. 10mm vor den Initiatoren. Das Maß der Softwareendgrenze Ihrer Steuerung entnehmen Sie bitte deren Dokumentation.

2. Ausführung mit einem Initiator als Maschinen-Null:

Wenn Sie die Lineareinheit zusammen mit einem Initiator bestellt haben, ist darauf zu achten, dass Ihre Steuerung Softwareendgrenzen (programmierbare Endgrenzen) besitzt. Über diese wird der maximale Verfahrweg in positiver und negativer Richtung festgelegt.

In dieser Ausführung wird der Initiator direkt mit der Steuerung verdrahtet.

Allgemeine Empfehlung: Folgende Sicherheitswege sollten berücksichtigt werden:

1. Bestimmung des Sicherheitswegs: siehe Seite 26.

2. Falls Sie einen kleineren Sicherheitsweg benötigen, kontaktieren Sie bitte Parker.

Hinweis

Der Nutzhub der Lineareinheit ergibt sich aus: Nutzhub = Hub - (rechter + linker Sicherheitsweg + 20mm).

3.4.2 Ausführung mit drei Initiatoren

Wird die HPLA mit Initiatoren und Initiatordose ausgeliefert werden die Bauteile nach dem nebenstehenden Bild 2 verdrahtet.

Je nach Bestellanforderung ist ein Kabel mit der nebenstehenden Belegung an die Initiatordose angeschlossen.

Für das Anschließen des Kabels an Ihren Regler/ Steuerung wird auf das entsprechende Handbuch verwiesen.

Bild 2: Anschluss der Weginitiatoren; MN: Maschinen-Null; Sig.: Signal

Inbetriebnahme 29

Initiatoren/Sensoren verdrahten X3/9 X3/8 X3/7 X2/6 X2/5 X2/4 X1/3 X1/2 X1/1 X4/15 X4/14 X4/13 X4/12 X4/10 +24V Sig. MN GND Verteilerdose Regler/ Steuerung +24V Sig. E1 Sig. MN Sig. E2 GND braun schwarz blau braun gelb grün weiß blau Öffner +24V Sig. E2 GND braun schwarz blau +24V Sig. E1 GND braun schwarz blau Ini Endgrenze 1 E+ Öffner Ini Maschinen-Null Öffner Ini Endgrenze 2 E-

3.4.2.1

3.4.2.2 Endgrenzen einrichten

Hinweis In der Regel werden Schaltnocke, Initiatoren und Verteilerdose auf der gleichen Seite wie der Motor angebracht.

Verschieberichtung des initiators E+

Bild 3: Externe Initiatoren: Einrichten von Endgrenzen und Sicherheitswege

HPLA80 mit Kunststofflaufrollen HPLA80 mit Stahllaufrollen

Tabelle 1: Abstände zum Einrichten der externen Initiatoren HPLA80. Bestimmung des Sicherheitsweges S siehe Seite 26.

HPLA120 mit Kunststofflaufrollen HPLA120 mit Stahllaufrollen

Tabelle 2: Abstände zum Einrichten der externen Initiatoren HPLA120. Bestimmung des Sicherheitsweges S siehe Seite 26.

HPLA180 mit Kunststofflaufrollen HPLA180 mit Stahllaufrollen

Tabelle 3: Abstände zum Einrichten der externen Initiatoren HPLA180. Bestimmung des Sicherheitsweges S siehe Seite 26.

Einrichten der Endgrenzen E- und E+

1. Schaltnocke mit den mitgelieferten Schrauben seitlich mittig zentriert an der Flanschplatte befestigen.

2. Endschalter nach der in Bild 3 angegebenen Reihenfolge anordnen.

3. E-: Läufer mit Flanschplatte in die nach Bild 3 und Tabelle 3 angegebenen Position bringen (Maß B). Endschalter E- von der Antriebsstation ausgehend Richtung Spannstation verfahren bis er anspricht

4. E+: Läufer mit Flanschplatte in die nach Bild 3 und Tabelle 3 angegebenen Position bringen (Maß A). Endschalter E+ von der Spannstation ausgehend Richtung Antriebsstation verfahren bis er anspricht.

5. Auf einen freien Lauf des Läufers achten. Der Abstand zwischen Schaltnocken und Endschalter sollte bei elektronischem Signalgeber ca. 1,5mm betragen (siehe Herstellerangaben).

Einrichten des Maschinennullpunktes MN

Der Signalgeber für den Maschinennullpunkt wird um ca. 150mm versetzt vom Endschalter E- Richtung Spannstation befestigt. Der Abstand zwischen Schaltnocken und Endschalter sollte bei elektronischem Signalgeber ca. 1,5mm betragen (siehe Herstellerangaben).

3.4.3 Ausführung mit einem Initiator

Kommt nur ein Initiator zum Einsatz, ist darauf zu achten, dass dieser als Maschinennullpunkt-Initiator verwendet wird.

Inbetriebnahme 30

AB S1 (Läufer

E+ MN ESpannstation Antriebsstation Umlenkstation Option Stahlbandabdeckung Verschieberichtung

ES2 (Läufer m. Stahlrollen) S1 (Läufer

S2 (Läufer

mit Stahlrollen)

des initiators

mit Kunststoffrollen)

m. Kst.rollen)

Maß Einheit Standard Stahlbandabdeckung Standard Stahlbandabdeckung A mm 23 + S 58 + S 33 + S 68 + S B mm 23 + S 58 + S 33 + S 68 + S

Maß Einheit Standard Stahlbandabdeckung Standard Stahlbandabdeckung A mm 25 + S 70 + S 38 + S 83 + S B mm 25 + S 70 + S 38 + S 83 + S

Maß Einheit Standard Stahlbandabdeckung Standard Stahlbandabdeckung A mm 33 + S 133 + S 53 + S 153 + S B mm 33 + S 133 + S 53 + S 153 + S

3.4.3.1 Initiator verdrahten

Wie eingangs erwähnt, wird der Initiator direkt an Ihre Steuerung angeschlossen. Die Verdrahtung ist nach der entsprechenden Produktdokumentation durchzuführen.

3.4.3.2 Endgrenzen einrichten

Über die Softwareendgrenzen (programmierbare Endgrenzen) wird der maximale Verfahrweg in positiver und negativer Richtung festgelegt. Der Maschinennullpunkt-Initiator muss sich immer innerhalb der Softwareendgrenzen befinden.

Vorsicht

Die Softwareendgrenzen sind in der Regel nicht voreingestellt. Aus diesem Grund müssen diese vor Inbetriebnahme definiert, und in die Steuerung eingegeben werden

Hinweis Empfehlung: Der Realnullpunkt Ihres Reglers sollte gleich dem Maschinennullpunkt sein.

Inbetriebnahme 31

Wartung

4 Wartung

4.1 Wartungsplan

Wann Was Aktion Behebung nach Inbetriebnahme Läufer Kontrolle bezüglich Spiel und Justage durchführen.

Zahnriemen Kontrolle bezüglich Vorspannung und Justage durchführen.

Kapitel 5.4ff

Kapitel 5.2.3ff

eine Woche nach dem Zahnriemen spannen

Zahnriemen Zahnriemenspannung messen. Ist die Spannung kleiner 0,9 x Betriebsspannung, dann Zahnriemenspannung auf 1,1 x Betriebsspannung erhöhen.

Wöchentlich Linearmodul je nach Schmutzanfall sämtliche betroffenen Teile (Führung, Läufer, Spannstation, Antriebsstation) kontrollieren (Sichtkontrolle) und ggf. reinigen. Bei sehr starkem Schmutzanfall ist ggf. täglich zu reinigen. Bei erhöhtem Schmutzanfall gegebenenfalls Stahlbandabdeckung nachrüsten.

Halbjährlich Zahnriemen Vorspannung, Justage und Verschleiß kontrollieren. Durch Sichtkontrolle den Verschleiß des Zahnriemens beurteilen. Ist dieser zu groß, den Zahnriemen tauschen. Wird ein abnormaler Zahnriemenverschleiß festgestellt können Sie mit Hilfe des Kapitels 4.3 die Ursache(n) ermitteln und beheben.

Kapitel 5.2.3ff

Kapitel 5.12.2

5.2

Tabelle 4: HPLA-Wartungsplan

4.2 Tauschintervall Verschleißteile Stahlbandabdeckung

Das nebenstehende Diagramm zeigt, unter Verwendung der mittleren Verfahrgeschwindigkeit, die Umrechnung der in Tabelle 5 angegebenen maximal zulässigen Verfahrstrecke in Betriebsstunden.

32

Läufer

kontrollieren Kapitel

Kunststoff-

Verschleiß kontrollieren Kapitel

Stahllaufrollen Führung schmieren Kapitel 5.5 Jährlich PME Lager Nachschmieren Kapitel 5.6

Kapitel

Läuferspiel

5.4.2

laufrollen

5.4.4

Verfahrstrecke Was Aktion Behebung 2500 km Filzabstreifer ersetzen Kapitel 5.12.1.4 18000 km Umlenkplatte ersetzen Kapitel 5.12.1.5 18000 km Stahlband ersetzen Kapitel 5.12.1.3

100 1000 10000 012345 mittlere Geschwindigkeit [m/s] B e t r i e b s s t u n d e n [ h ] Filzabstreifer

Stahlband

Tabelle 5: Verschleißteile HPLA mit Stahlbandabdeckung

Kunststoff-Umlenkplatte

4.3 Ursachen für abnormen Zahnriemenverschleiß

Eine bestimmte Abnutzungserscheinung kann verschiedene Ursachen haben, so dass ein eindeutiger Rückschluss nicht immer möglich ist. Folgende Tabelle zeigt mögliche Ursachen der typischen Schadensfälle:

Fehlerart Ursache Behebung

Abnormaler Verschleiß an belasteten Zahnflanken des Riemens

Fehlerhafte Riemenvorspannung Zahnriemen tauschen, Vorspannung einstellen Kap. 5.2 ff.

Überbelastung

Abnormaler Verschleiß im Zahngrund des Riemens Zu große Vorspannung

Abnormaler Verschleiß an der Seitenflanke des Riemens

Abscheren der Riemenzähne

Risse an den Riemenzähnen

Zu hohes Antriebsmoment

Fehlerhafte Zahnriemenausrichtung Rand der Rolle/Zahnscheibe verbogen

Zu geringe Vorspannung Überbelastung (durch Kollision)

Fehlerhafte Riemenvorspannung

Zahnriemen tauschen, Vorspannung einstellen Kap. 5.2 ff.

Überprüfen Sie, ob die Belastung im zulässigen Bereich ist.

Zahnriemen tauschen, Vorspannung einstellen Kap. 5.2 ff.

Antriebsdimensionierung überprüfen

Zahnriemen tauschen, Vorspannung einstellen Kap. 5.2 ff. Rolle/Zahnscheibe tauschen

Zahnriemen tauschen, Vorspannung einstellen Kap. 5.2 ff.

Zahnriemen tauschen, Vorspannung einstellen Kap. 5.2 ff.

Überbelastung Zahnriemen tauschen, Vorspannung einstellen Kap. 5.2 ff.

Überprüfen Sie, ob die Belastung im zulässigen Bereich ist.

Alterung des Riemenwerkstoffes Zahnriemen tauschen, Vorspannung einstellen Kap. 5.2 ff.

Zahnriemenbruch

Fehlerhafte Riemenvorspannung

Zahnriemen tauschen, Vorspannung einstellen Kap. 5.2 ff. Überbelastung Zahnriemen tauschen, Vorspannung einstellen Kap. 5.2 ff. Überprüfen Sie, ob die Belastung im zulässigen Bereich ist.

Aufweichen des Zahnriemenwerkstoffes zu hohe Betriebstemperatur

Zahnriemen tauschen, Vorspannung einstellen Kap. 5.2 ff.

Betriebstemperatur senken Lösungsmittelkontakt Zahnriemen tauschen, Vorspannung einstellen Kap. 5.2 ff. Riemen nicht mit Lösungsmittel reinigen Überspringen der Verzahnung, Verlust des Maschinennullpunktes Vorspannung zu niedrig Falsche Motorposition (unten) bei vertikaler Anwendung

Vorspannung richtig einstellen Wenn möglich Antrieb nach oben Alternativ: Vorspannung erhöhen oder Belastung in Längsrichtung verringern

Tabelle 6: Ursachen für abnormen Zahnriemenverschleiß

Wartung 33

Montage / Reparatur

5 Montage/Reparatur

Verwenden Sie nur Original-Ersatzteile der Firma Parker Hannifin GmbH & Co. KG.

Bei unsachgemäßer Reparatur erlischt jeglicher Anspruch auf eine Garantieleistung. Hilfe bei Problemen:

Parker Hannifin GmbH & Co. KG

Electromechanical Automation

Abteilung Service

+49 (0)781 / 509-700

5.1 Sicherheitshinweise

Vor Wartungs- und Reparaturarbeiten Hauptschalter auf ´0´ und gegen Wiedereinschalten mittels Vorhängeschloss sichern. Wenn bei bestimmten Reparaturarbeiten die Maschine betriebsbereit sein muss, ist besondere Vorsicht geboten. Stellen Sie sicher, dass sich auf keinen Fall Personen im Gefahrenbereich aufhalten - sichern Sie diesen gegebenenfalls durch zusätzliche Absperrungen oder Gitter gegen Unbefugte.

Reparaturarbeiten dürfen nur von Fachkräften oder Parker-Personal durchgeführt werden.

Arbeiten an der elektrischen Ausrüstung dürfen nur von dafür qualifizierten Fachkräften durchgeführt werden - die einschlägigen Vorschriften sind zu beachten (IEC..., EN..., länderspezifische Unfallverhütungsvorschriften).

Ist die Demontage von Sicherheitseinrichtungen beim Rüsten, Reparieren und Warten erforderlich, hat nach Abschluss der Arbeiten die sofortige Remontage der Sicherheitseinrichtungen zu erfolgen. Die Maschine ist vor der Demontage außer Betrieb zu setzen.

Da das ganze System während des Betriebes Dauerschwingungen ausgesetzt sein kann, ist es notwendig, sämtliche Schrauben und Muttern zu sichern.

Dabei wird je nach Fall:

Loctite 243 oder eine Sicherungsscheibe von Schnorr verwendet. Wird nicht extra daraufhingewiesen, ist Loctite 243 zu verwenden.

5.2 Zahnriemen tauschen, spannen und ausrichten

5.2.1 Allgemeines über Zahnriemen

1. Neue Zahnriemen sofort auspacken. In aufgerollter Form bei Zimmertemperatur in trockenen Räumen lagern.

2. Zahnriemen nicht knicken.

3. Die Teilung von Zahnriemen und Zahnscheiben muss übereinstimmen.

4. Dauertemperaturen von max. 80° C sind zulässig. Kurzzeitig darf die Temperatur 120° C erreichen.

5. Die Antriebe sind vor Staub, Schmutz, heißem Wasser und Dampf sowie Säuren und Laugen zu schützen.

34

5.2.2 Zahnriemen tauschen

2. Läufer auf einen Bezugspunkt (z.B. Maschinennull, Realnull, ...) fahren. Läuferstellung auf dem HPLA-Profil markieren (Filzstift).

3. Gegebenenfalls Stahlbandabdeckung entfernen (Kapitel 5.12)

3. Zahnriemen entspannen: Schutzabdeckung (63) der Spannstation entfernen. Kontermutter (53) lösen. Spannschrauben (51) um ca. 10 Umdrehungen lösen

4. Zahnriemenklemmung lösen: Schraube (608) herausdrehen. Winkel vollständig herausziehen und entfernen. Sollte der Winkel festsitzen und sich nicht lösen lassen, muss die Flanschplatte entfernt werden.

5. Neuen Zahnriemen ablängen.

Es bestehen 3 Möglichkeiten, die Zahnriemenlänge zu ermitteln:

a) Neuen Zahnriemen entsprechend der zugehörigen Stückliste ablängen

b) Profillänge messen und mit Hilfe der Formel 1 Riemenlänge errechnen

Standard HPLA

Prallplatten nicht mitmessen

LLäufer

LProfil

HPLA mit Stahlbandabdeckung

Prallplatten nicht mitmessen

LLäufer

LProfil

Riemenlänge = 2 x LProfil - LLäufer + K Baugröße K

Formel 1: Berechnung der Zahnriemenlänge HPLA80 570mm

HPLA120 740mm

HPLA180 1190mm

Tabelle 7: Korrekturwert K zur Berechnung der Riemenlänge

c) Den alten Zahnriemen aus der HPLA herausziehen und auf dem Boden lang auslegen. Den neuen Zahnriemen daneben legen und die Länge des Alten übernehmen. Bei Teilungsunterschieden die Teilung des alten Zahnriemens auf den Neuen übertragen.

6. Neuen Zahnriemen einfädeln.

Hinweis

Wenn der alte Zahnriemen noch nicht aus der HPLA entfernt wurde kann der Neue z.B. mit Klebeband mit dem Alten verbunden und so eingezogen werden.

7. Zahnriemen zwischen Läufer und Flanschplatte schieben. Zahnriemenhaltewinkel (607) einsetzen und mit Schraube (608) befestigen.

8. Zahnriemen spannen: Kapitel 5.2.3.

9. Zahnriemen ausrichten: Kapitel 5.3.

10. Schutzabdeckung (63) befestigen.

11. Gegebenenfalls Stahlbandabdeckung befestigen: Kapitel 5.12

12. Bezugspunkt einrichten: Kapitel 5.4.6

Montage / Reparatur 35

63 60 53 51

611 601 608 607

5.2.3 Zahnriemen spannen

5.2.3.1 Grundlagen

Hinweis

Die Zahnriemenvorspannung muss den Betriebslasten angepasst werden, darf jedoch die in Tabelle 9 angegebenen maximalen zulässigen Werte der einzustellenden Spannung nicht überschreiten 8

Die einzustellende Zahnriemenspannung richtet sich nach der vom Zahnriemen zu übertragenden Kraft Fx (Fx = Fstatisch + Fdynamisch)

Um ein Zahnriemenspringen zu vermeiden, muss die Zahnriemenvorspannung (Betriebsspannung) ca. 10% über der zu übertragenden Kraft Fx liegen.

Bei neuen oder alten entspannten Zahnriemen fällt die Vorspannung kurze Zeit nach dem ersten Spannen um ca. 20% ab. Deshalb muss beim Spannen eine Spannkraft eingestellt werden, die 1,25 mal größer ist als die Betriebsspannung. Diese Spannkraft ist in Tabelle 9 als einzustellende Spannung definiert. Hierbei wird in Tabelle 9 zwischen Standardwerten und max. zulässigen Werten unterschieden, die jeweils auf verschiedenen Lebensdaueraussagen für das Antriebssystem basieren.

Tabelle 8: Zugrundeliegende Lebensdauer für Antriebseinheiten

Aus diesem Grunde sollten, wenn die Anwendung es zulässt, zuerst die Standardwerte eingestellt werden. Berühren sich bei eingestelltem Standardwert der obere und untere Zahnriemen, ist die Riemenspannung stufenweise zu erhöhen, bis ein Berühren des Riemens ausgeschlossen werden kann. Die Riemenspannung darf aber den maximal zulässigen Wert aus Tabelle 9 nicht übersteigen.

Bei Doppelachsen kann, wenn die Last symmetrisch zwischen den Achsen angebracht ist, die Riemenspannung halbiert werden.

Wenn die Spannung eines Zahnriemens, der länger als eine Woche in Betrieb war, kleiner 0,9 x Betriebsspannung ist, dann muss die Zahnriemenspannung auf 1,1 x Betriebspannung erhöht werden (Tabelle 9).

Hinweis Die HPLA-Systeme werden werksseitig mit dem jeweiligen Standardwert vorgespannt ausgeliefert.

36

Montage / Reparatur

Standardwert Maximal zulässige Werte Lebensdauer 20.000 Stunden 6.000 Stunden Durchschnittsgeschwindigkeit 1,5 m/s 1,5 m/s

8 Falls Sie diese Werte doch überschreiten wollen, kontaktieren Sie bitte Parker.

9 N: Stöber-Getriebe mit normaler Lagerung

10 V: Stöber-Getriebe mit verstärkter Lagerung

11 SR: Welle rechts

12 SL: Welle links

13 SB: Welle beidseitig

14 LR: Getriebe links angebaut mit zusätzlicher Abtriebswelle rechts

15 RL: Getriebe rechts angebaut mit zusätzlicher Abtriebswelle links

±5%).