6 minute read

Impianti e produzione

Investire in sicurezza e salute dei lavoratori migliora i processi

Francesca De Vecchi

Tecnologa alimentare

Il Caseificio di Torre Pallavicina dal 1936 produce Grana Padano DOP matricola BG 506, nella Valle dell’Oglio, all’incrocio fra le provincie di Bergamo, Cremona e Brescia. Con Robert Roncali, direttore dal 2015, abbiamo parlato dell’Azienda, degli investimenti che negli ultimi quattro anni hanno riguardato gli impianti produttivi e il miglioramento energetico e che hanno sorretto la crescita del caseificio nel mercato. «La sede è a Torre Pallavicina in provincia di Bergamo - racconta Roncali -. Raccogliamo ogni giorno il latte dalle stalle dei nostri soci conferenti nelle provincie di Brescia, Bergamo Cremona in un areale particolarmente vocato alla produzione di latte e alla sua trasformazione casearia. Il latte raccolto ogni anno è di circa 600mila quintali, di questi oltre 500mila sono trasformati in 90mila forme di Grana Padano DOP; il resto del latte lo vendiamo sul mercato del latte spot liquido». Prelievo del fagotto

Negli ultimi anni l’azienda ha fatto importanti investimenti. Con quali finalità?

Negli ultimi quattro anni il Consiglio di Ammenti per più di 4 milioni di euro per far crescere l’azienda, con particolare attenzione all’innovazione tecnologica e all’efficienza energetica. Dal 2017 abbiamo optato un profondo rinnovamento di tutti i reparti produttivi scegliendo come partner Tecnomeccanica Bellucci srl. Nel 2020 abbiamo invece investito in efficientemento energetico. L’azienda oggi è certificata BRC, IFS, UNI EN ISO 22005, Halal. Abbiamo anche conseguito, nel 2018 per primi tra i produttori di Grana Padano, la certificazione per il benessere animale DTP 122 mentre è in corso la certificazione secondo ISO14001 e ISO50001 rispettivamente per ambiente ed energia. Abbiamo cercato di essere all’avanguardia anche per quanto riguarda le certificazioni di processo e di prodotto

ministrazione ha varato una serie di investinell’ottica di migliorare la produzione la qualità del prodotto ottenuto ma soprattutto delle condizioni operative.

Come? Una particolare attenzione in tutto questo programma di investimento è stata rivolta infatti al miglioramento delle condizioni di lavoro nei reparti produttivi; alla riduzione della fatica fisica e miglioramento del benessere degli operatori. Per questo abbiamo installato un impianto di movimentazione dei fagotti di Tecnomeccanica Bellucci srl che ha permesso in primis di ridurre la fatica e lo sforzo fisico dell’operatore. Il nuovo impianto ha consentito anche di standardizzare questa fase del processo di produzione. Essendo infatti semiautomatico consente il sollevamento dei fagotti dal doppio fondo della caldaia in rame, lo spostamento tramite la rotaia e lo sgancio automatico su un binario di

L'AUTOMAZIONE, OLTRE A RIDURRE LA FATICA FISICA DEGLI OPERATORI, STANDARDIZZA ANCHE QUESTA FASE DEL PROCESSO

Sgrondo del fagotto

sosta, dove avviene la sgocciolatura per un tempo preimpostato e standardizzato, migliorando le condizioni operative e i tempi di lavoro. Il nuovo impianto è ovviamente stato accolto con molto entusiasmo dagli addetti alla produzione.

Queste scelte hanno supportato la crescita dell’azienda?

Il caseificio di Torre Pallavicina, è cresciuto negli ultimi anni e ha visto aumentare il numero di forme prodotte. È quindi diventato importante dare agli operatori il modo di trasferire i fagotti, dal peso di circa 50 kg l’uno, senza sforzo e fatica. Prima avevamo dei paranchi ausiliatori a comando manuale, ma le operazioni di risciacquo e posa in fascera erano eseguite manualmente da due operatori. Ora le operazioni vengono svolte da un solo operatore, senza nessuna fatica o sforzo.

C’è stata quindi anche una ricaduta sui costi di manodopera?

L’impianto ha consentito di razionalizzare il lavoro degli addetti e ci ha permesso di de- Trasporto in formatura

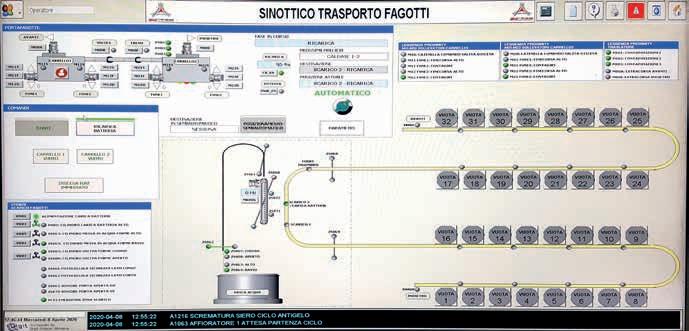

Interfaccia d’uso dell’impianto di movimentazione dei fagotti

dicare maggior cura ad altre fasi delicate della produzione. Contrariamente a quello che si può pensare, però, non abbiamo ridotto il personale. Anzi, negli ultimi anni abbiamo assunto e inserito nuovi giovani addetti per garantire il ritmo di crescita produttiva che l’azienda sta vivendo.

Quanta parte della vostra produzione è destinata all’esportazione?

Circa la metà della produzione, anche se non gestiamo direttamente l’esportazione. Forniamo forme intere agli stagionatori che successivamente si occupano dell’esportazione del prodotto.

Quanto ha risentito l’azienda durante i mesi di chiusura per l’emergenza sanitaria dovuta alla Covid-19?

Nei mesi più difficili del lockdown, da marzo a giugno 2020, abbiamo assistito ad una sostanziale tenuta dei volumi destinati al mercato interno di Grana Padano, perché i quantitativi solitamente assorbiti dal Foodservice si sono spostati sul canale Retail. Per quanto riguarda il mercato estero, invece, dove Grana Padano, così come Parmigiano Reggiano, è consumato prevalentemente nei canali della ristorazione, c’è stata una riduzione delle esportazioni di circa il 25%: una quota di prodotto che non potremo più recuperare. Dall’inizio dell’estate fino ad oggi tuttavia, le esportazioni sono riprese. Ci siamo riposizionati sui livelli pre-pandemia mentre il mercato interno è cresciuto di circa il 6%. Nel complesso quindi possiamo dire ci sia stata una buona ripresa che speriamo non sia vanificata dall’incertezza che sta caratterizzando la visione dei mesi a venire, in merito alla diffusione e al controllo dell’epidemia.

IMPIANTO DI MOVIMENTAZIONE DEI FAGOTTI

L’impianto di movimentazione dei fagotti del Caseificio di Torre Pallavicina è prodotto e installato dall’azienda Tecnomeccanica Bellucci srl, azienda di Modena specializzata nella progettazione di macchine e impianti di produzione per il settore lattiero caseario. «Si tratta di un impianto finalizzato al trasporto della cagliata che nel complesso favorisce una maggior efficienza e sicurezza» spiega Roncali, direttore del Caseificio Torre Pallavicina. Il trasporto dei fagotti (da circa 50-60 kg l’uno) se eseguito a mano è un’operazione faticosa anche per la posizione ribassata del doppio fondo, che può sottoporre l’operatore ad elevati carichi di lavoro. A questo problema dagli anni 2000 circa si è ovviato con l’uso di carrelli che raccolgono i fagotti e li portano a destinazione. Queste soluzioni si sono via via specializzate. La soluzione di Tecnomeccanica Bellucci srl presenta due carrelli da due ganci ciascuno; ogni carrello quindi riesce a svuotare due doppifondi alla volta. La particolarità dell’impianto di Torre Pallavicina sta nel fatto che i carrelli sono movimentati da batterie, estremamente performanti, al litio che permettono quindi al carrello di muoversi senza fili di alimentazione. Il doppio carrello ha un’estrema versatilità nel percorso: può scegliere il tragitto migliore (il più breve o quello più lungo ma che non attraversi le caldaie in cui in quel momento si sta lavorando) a seconda delle necessità dell’azienda. Il carrello opera in modo indipendente a seconda delle impostazioni. Ogni carrello, infatti, è dotato di un proprio PLC, collegato via WiFi con un sistema centrale che coordina i vari spostamenti sulla linea in modo che questi non si incontrino mai e in modo da gestire nel minor tempo possibile il maggior numero di doppifondi. Sensori e sirene sui carrelli sono dotazioni di sicurezza antinfortunistica: quando rilevano un ostacolo sul percorso rallentano il carrello o ne interrompono la marcia. I motori elettrici che sollevano i ganci sono appositamente tarati per sollevare il peso dei fagotti ma per bloccarsi se sottoposti a un maggior carico che potrebbe derivare da errati utilizzi o casi incidentali in cui un operatore rimanga impigliato. L’impianto installato presso Torre Pallavicina favorisce quindi la gestione e l’applicazione della normativa a tutela della sicurezza e salute del lavoratore; diminuisce i tempi di scarico dei doppifondi e libera spazio a terra facilitando la movimentazione in sala cottura.