Año XII N° 46 / Edición: Abril 2023

CVG Ferrominera Orinoco, C.A Depósito Legal N°. ppi2012B04212

ISSN: 2343-5569 (Internet)

“Fenómeno de Licuefacción en Ultrafinos de Mineral de Hierro y Subproductos de Plantas de Reducción Directa”.

“Efecto de la Granulometría, Tipo de Aglutinante y Combinaciones del Proceso de Aglomeración de los Agregados Silico-aluminosos sobre las Fases Mullíticas y

del Refractario”.

Presidente

Abg. Abel José Jiménez Piñero

Director

Ing. Debrajanice Guerra

debrajaniceruchelle@gmail.com

Editor

Ing. Francisca Marín

T.S.U. Freddy Rodríguez

Asesores Técnicos

Ing. MSc. Francisco Marín

Econ. Alejandro Hernández

Gestión Informativa y Difusión

Geol. Karla Aponte

Ing. Debrajanice Guerra

Ing. Nairim Silva

Ing. Marisela Lárez

Lcda. Minoska Caripe

Lcdo. Luis Quiroz

Tnlgo. Dubraska Aguilera

T.S.U. Malvis Hernández

T.S.U. Freddy Rodríguez

Gleimar Nuñez

Solange Bolívar

Diagramación

Ing. Francisca Marín

T.S.U. Freddy

Tnlgo. Dubraska Aguilera

Ing. Debrajanice Guerra

Contacto:

+58 286 930.43.44

revistamundoferrosiderúrgico@gmail.com

Edición

de Portada

Rodríguez

Editorial 3 Entrevista con Propósito: Ing. Msc. Yris Gómez, “La Sustitución de Importaciones debe sustentarse en la fórmula I+D+i”. 4 Noticias del Mercado Siderúrgico Internacional. 8 Perspectivas de Mercado del Mineral de Hierro. 17 I+D+i

Densidad

22 Breves Noticias de Ciencia y Tecnología. 47 Eventos. 48 Efemérides. 49

CONTENIDO Pág.

Ferrosiderúrgico Ferrosiderúrgico Ferrosiderúrgico

Mercado, Ciencia y Tecnología Mercado, Ciencia y Tecnología Ciencia

EDITORIAL EDITORIAL

CVG Ferrominera Orinoco, C.A., comprometida en brindar información actual y de interés investigativo del comportamiento del mineral de hierro, hace entrega de la Edición Nro. 46 de la Revista Mundo Ferrosiderúrgico.

Iniciamos en la sección “Entrevista con Propósito”, con la Ing. MSc Yris Josefina Gómez Silva, quien realizó estudios de Postgrado en la Universidad Nacional Experimental Politécnico “Antonio José de Sucre” Vicerrectorado Puerto Ordaz, donde obtuvo los títulos de Magister Scientiarum en Ingeniería Metalúrgica y Especialista en Reducción Directa; destacada profesional, de amplia trayectoria en CVG Ferrominera Orinoco, C.A., con un rol protagónico que suman más de veinticinco años de experiencia en la industria; dando sus primeros pasos en el proceso productivo de “Peletización” en Planta de Pellas. Actualmente ocupa el cargo de Gerente General de Operaciones Siderúrgicas y nos afirma que “La Sustitución de importaciones debe sustentarse en la fórmula I+D+i”. Su aporte a la industria del Sector Hierro y Acero, en cuanto a investigación, innovación y tecnología ha contribuido al desarrollo técnico de las capacidades en las nuevas generaciones y el desarrollo de metodologías de trabajo.

En esta edición los lectores pueden informarse de las recientes “Noticias del Mercado Siderúrgico Internacional”, de gran interés y que muestra los últimos avances e investigación del Sector Hierro-Acero a nivel mundial.

En la sección “Perspectivas de Mercado” encontrará información actualizada sobre el precio del mineral de hierro en el mercado internacional, oferta y demanda del suministro, después de una larga recuperación debido a la pandemia COVID-19. El Lcdo. Luis Quiroz, compila información sobre la disminución en la producción de acero y la fluctuación del hierro en los últimos meses.

Seguidamente encontramos la sección I+D+i con el artículo de investigación “Fenómeno de Licuefacción en Ultrafinos de Mineral de Hierro y Subproductos de Plantas de Reducción Directa”. Durante la investigación se consideraron las características químicas, físicas y granulométricas de los materiales, definiendo los tamaños de partículas de las muestras, contenido de

humedad y la característica litológica en ultrafinos de mineral de hierro. A través de este estudio se generaron importantes recomendaciones, necesarias para garantizar un transporte marítimo seguro, durante el traslado de cargas de minerales a granel; se confirmó la influencia de la granulometría (fracción fina) en el fenómeno de licuefacción de estos materiales, lo que permitió comprobar; el efecto de la sufusión en la licuefacción y del contenido de goethitaen los ultrafinos.

En el segundo tema de investigación, titulado “Efecto de la Granulometría, Tipo de Aglutinante y Combinaciones del Proceso de Aglomeración de los Agregados SilicoAluminosos sobre las Fases Mullíticas y Densidad del Refractario”, el objeto de estudio es el análisis de los minerales comúnmente usados como materia prima para la fabricación de refractarios silico-aluminosos (arcilla y bauxita). En Venezuela los materiales silico-aluminosos son importados, debido a que la bauxita nacional posee alto contenido de hierro y sílice, de manera no favorable para la transformación mullítica. Se realizó el estudio de agregados de mezclas a distintas temperaturas, para analizar la factibilidad de producir estos materiales con bauxita nacional, lo que se traduciría en disminución de costos por importación. Al finalizar el estudio, el autor recomienda utilizar granulometría fina en los agregados bauxíticos y mixta en la arcilla, para observar los niveles de transformación. Así mismo; elevar la temperatura de pre-calcinación y compresión para observar la densidad de las mezclas.

Finalmente, la Gerencia Centro de Investigación y Gestión del Conocimiento de CVG Ferrominera Orinoco, C.A., agradece a todos sus lectores, por formar parte de ésta nueva edición. Seguimos trabajando con la convicción de aportar cada día más; dando a conocer información actualizada de los protagonistas que participan activamente, para el desarrollo de las industrias con su dedicación, experiencia y conocimiento; motivando a los investigadores de la comunidad universitaria y empresas del sector a participar a través de sus proyectos de investigación que son de gran interés para nuestra comunidad de lectores.

AÑO

EDICIÓN

ABRIL

AÑO

EDICIÓN

ABRIL

XII

N° 46 |

2023

XII

N° 46 |

2023

Mundo Mundo Mundo

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 3

ENTREVISTA CON PROPÓSITO

En esta sección presentamos un enfoque personalizado de los actores, que con su esfuerzo y experiencia protagonizan y consolidan el desarrollo de las industrias del Sector Ferrosiderúrgico en materia de investigación ydesarrollo.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 4

Fuente: Tomado de la Web.

ENTREVISTA CON PROPÓSITO

“La Sustitución de Importaciones debe sustentarse en la fórmula I+D+i”

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

Ing. Msc. Yris Gómez Ing. Msc. Yris Gómez, experta en metalurgia , experta en metalurgia

Ingeniero Metalúrgico de profesión, especialista en Reducción Directa, con Magíster Scientiarum en Ingeniería Metalúrgica; se desempeñó como profesora en la Fundación La Salle, Universidad Nacional Experimental Politécnico “Antonio José de Sucre” en carreras cortas y en la Universidad Bolivariana de Trabajadores “Jesús Rivero” (UBTJ).

La Ing. Yris Gómez, Gerente General de Operaciones Siderúrgicas de CVG Ferrominera Orinoco, C.A., considera que la empresa está dotada de un personal altamente calificado en materia de Investigación, Desarrollo e Innovación (I+D+i), que han contribuido en el desarrollo técnico de las operaciones y promueve a que estas capacidades sean transferidas a las nuevas generaciones.

Con una reconocida experiencia, no solo en lo técnico y académico, sino también en lo laboral ya que ha ocupado diferentes cargos en la empresa estatal minera, que data desde el año 1994, hasta la actualidad, la ingeniero ha liderado cambios en Planta de Pellas y Planta de Briquetas, que le han permitido desde su rol gerencial; guiar el Modelo de Gestión Socialista con bases sólidas en I+D+i, generando aguas abajo la mejora continua en el proceso de producción hierro-acero a través de la sustitución de importaciones.

A lo largo de su trayectoria laboral, ¿cuál ha sido el A lo largo de su trayectoria laboral, ¿cuál ha sido el proyecto más importante que ha tenido bajo su coor- proyecto más importante que ha tenido bajo su coordinación? dinación?

Tener una gerencia operativa bajo mi coordinación ha sido un reto de gran importancia, el cumplimiento de los planes de producción, su impacto en el sector siderúrgico, gestionar para mantener la producción, el manejo del personal para trabajar en equipo. Sin embargo, relevante es; la participación en el proyecto de la obtención de la Patente de Invención “Producción de Hierro de Reducción Directa HRD y/o Arrabio a par-

tir de Mineral de Hierro con Alto Contenido de Fósforo”, liderado por el Dr. Henry Bueno (asesor) y el Ing. Magister Noel Rojas (ferrominero), entre los años 2011 -2013. También en Planta de Pellas, como miembro del equipo de implementación del Sistema de Gestión de la Calidad ISO-9002 en el año 2003.

¿Qué opinión tiene sobre el área I+D+i en CVG FERRO- ¿Qué opinión tiene sobre el área I+D+i en CVG FERROMINERA? y ¿cuál es el aporte que desarrollan las em- MINERA? y ¿cuál es el aporte que desarrollan las empresas del Sector Siderúrgico en cuanto a Investiga- presas del Sector Siderúrgico en cuanto a Investigación, Innovación y Tecnología? ción, Innovación y Tecnología?

CVG Ferrominera ha sido una escuela en esta materia. Cuenta con personal altamente calificado en I+D+i, a través de los años han contribuido al desarrollo técnico de las capacidades de las nuevas generaciones. Las empresas del sector siderúrgico, han aportado durante su trayectoria de funcionamiento temas y proyectos de Investigación, Innovación y Tecnología,

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 5

Ing. Msc. Yris Gómez Gerente General de Operaciones Ing. Msc. Yris Gómez Gerente General de Operaciones Siderúrgicas de CVG Ferrominera Orinoco, C.A. Siderúrgicas de CVG Ferrominera Orinoco, C.A.

ENTREVISTA CON PROPÓSITO

“La Sustitución de Importaciones debe sustentarse en la fórmula I+D+i”

permitiendo la adecuación de las tecnologías implantadas y el desarrollo de nuevas metodologías de trabajo, logrando mantener los procesos operativos.

Como actual Gerente General de Operaciones Siderúr- Como actual Gerente General de Operaciones Siderúrgicas, ¿qué proyecto considera usted, que generaría gicas, ¿qué proyecto considera usted, que generaría mayor impacto para afianzar el crecimiento de la pro- mayor impacto para afianzar el crecimiento de la producción en CVG Ferrominera Orinoco, C.A.? ducción en CVG Ferrominera Orinoco, C.A.?

Como especialista en Reducción Directa, ¿cuál consi-

Como especialista en Reducción Directa, ¿cuál considera usted, sería el mayor aporte en esta área dera usted, sería el mayor aporte en esta área para la consolidación del desarrollo industrial de la para la consolidación del desarrollo industrial de la región? región?

La Reducción Directa, es un proceso donde se le da mayor valor agregado al mineral de hierro, que consiste básicamente en la disminución de los óxidos de hierro a hierro metálico, mediante procesos termodinámicos bajo la acción de un agente reductor, para este caso; gas reformador. Posteriormente, es transformado en acero para usarse en construcciones, aceros especiales, herramientas, entre otros. El mayor aporte es el empoderamiento de la producción nacional.

Considerando su experiencia en el área de la Metalur- Considerando su experiencia en el área de la Metalurgia, ¿cuál es el beneficio de la Investigación y Desarro- gia, ¿cuál es el beneficio de la Investigación y Desarrollo de los procesos productivos para avanzar en la pro- llo de los procesos productivos para avanzar en la producción nacional del sector siderúrgico? ducción nacional del sector siderúrgico?

La investigación y desarrollo de los procesos productivos, permitió a través de los años, mejorar y adecuar las prácticas de operación distintas a las tecnologías diseñadas en su momento. Estas condiciones de operación, fueron modificadas por cambio de la tecnología, obsolescencia de equipos o variación en la calidad de la materia prima. Por ejemplo; los yacimientos de mineral de hierro al avanzar en los frentes de explotación, presentaron variación en la composición química, específicamente el porcentaje de óxido de sílice (SIO₂), esto ha incidido en el proceso de producción de pellas; elaborando prácticas operativas distintas con la menor afectación de los equipos de planta, así como adecuar las especificaciones físicas y químicas del producto final (PELLAS).

La Sustitución de Importaciones, acompañada de la investigación y desarrollo. Por cuanto, debemos reforzar y afianzar estos procesos que nos llevan a garantizar en el tiempo, la continuidad operativa y la independencia tecnológica.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 6

MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

REVISTA

Ing. Msc. Yris Gómez, experta en metalurgia “La Sustitución Ing. Msc. Yris Gómez, experta en metalurgia “La Sustitución de importaciones debe sustentarse en la fórmula I+D+i” de importaciones debe sustentarse en la fórmula I+D+i”

ENTREVISTA CON PROPÓSITO

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

¿Puede usted comentar alguna estrategia para apro- ¿Puede usted comentar alguna estrategia para aprovechar el potencial de Planta de Briquetas y Planta de vechar el potencial de Planta de Briquetas y Planta de Pellas? Pellas?

El mayor potencial de estas plantas de producción continua, es su talento humano, cada planta cuenta con trabajadores cuya experiencia técnica ha permitido durante los años, lograr mejoras en los procesos de producción. Y la mejor manera de aprovechar este potencial, es implementar la transferencia de conocimientos a las nuevas generaciones. La formación en las universidades, capacitación en las áreas de trabajo, certificación del personal técnico de las áreas medulares, son estrategias que impulsan a generar y reforzar conocimientos para mantener activos los procesos siderúrgicos.

En materia de Sustitución de Importaciones, ¿cómo vaticina el año 2023, para impulsar el encadenamiento productivo?

La sustitución de importaciones, es la salida más viable para impulsar el encadenamiento productivo, el desarrollo nacional de piezas, partes o repuestos es fundamental para el crecimiento tecnológico; además de generar ahorro en divisas al país. Esto permite la aplicación de la reingeniería y el desarrollo de innovación de nuestros trabajadores

¿¿Cuál es el desafío y metas para el año 2023, co- Cuál es el desafío y metas para el año 2023, como actual Gerente General de Operaciones mo actual Gerente General de Operaciones Siderúrgicas? Siderúrgicas?

Los desafíos son incrementar y mantener la continuidad operativa de Planta de Pellas y Planta de Briquetas; plantas fundamentales para el cumplimiento de las metas de producción de CVG Ferrominera Orinoco, C.A.

Planta de Pellas debe generar el material prerreducido necesario para la producción de briquetas. En esta planta se tiene pautado como principal actividad el cambio de la parrilla móvil, equipo donde se da el precalentamiento de las pellas. Por su parte, Planta de Briquetas viene de un mantenimiento de los Reformadores Lummus I y II, para

lograr cumplir su condición normal, de generación de gas reformado hasta 16500 Nm3/h.

Desde su perspectiva, ¿en qué contribuyen los Conse- Desde su perspectiva, ¿en qué contribuyen los Consejos Productivos de Trabajadores y Trabajadoras jos Productivos de Trabajadores y Trabajadoras (CPTT), en el proceso de producción de CVG (CPTT), en el proceso de producción de CVG Ferrominera Orinoco, C.A.?

Ferrominera Orinoco, C.A.?

Los CPTT vienen a darle un valor agregado a los procesos productivos; aplicando su experiencia y conocimientos adquiridos durante su trayectoria, con la aplicación de mejoras en las prácticas y metodologías de trabajo. Los CPTT como portavoz de sus compañeros, para la implementación o búsqueda de soluciones técnicas, con el fin de incrementar la producción y garantizar su continuidad, son clave para el desarrollo ferrosiderúrgico.

Para finalizar, la ingeniero Yris Gómez, destacó que “debemos continuar con la formación en las áreas de trabajo, aplicar la transferencia de conocimiento, promover la formación del personal en las universidades, trabajando en equipo con los CPTT, certificar el desarrollo de saberes, continuar impulsando la Sustitución de Importaciones, apoyando semilleros tecnológicos en todas las áreas administrativas y productivas para su-

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 7

“La Sustitución de Importaciones debe sustentarse en la fórmula I+D+i”

Ing. Msc. Yris Gómez durante inspección en Planta de Briquetas

NOTICIAS DEL MERCADO SIDERÚRGICO

INTERNACIONAL

En esta sección presentamos las noticias más relevantes del mercado siderúrgico internacional.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 8

Fuente: Tomado de la Web

Noticias del Mercado Siderúrgico Internacional

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

VALE ELIMINA POR PRIMERA VEZ EL CARBÓN DE LAS PELLAS DE MINERAL DE HIERRO.

La minera brasileña Vale, produjo pellas a escala industrial por primera vez sin añadir carbón, dijeron ejecutivos de la compañía a Reuters, en un paso importante hacia la reducción de la huella de carbono de la empresa.

CHINA ESTÁ INCREMENTANDO LA UTILIZACIÓN DE CHATARRA FERROSA, EN LA PRODUCCIÓN DE ACERO LÍQUIDO COMPENSANDO LA DEMANDA DE MINERAL DE HIERRO.

Los productores de acero aumentan el uso de chatarra para cumplir con los objetivos ambientales.

El consumo de chatarra ferrosa aumentará un 23 % para el año 2025.

La demanda de mineral de hierro para la fabricación de acero, se estima caerá un 2 % este año 2023.

Las importaciones de mineral de hierro disminuirán aún más este año 2023.

Durante el proyecto piloto de Vale, se fabricaron 15.000 toneladas de pellas sin carbón con un 100 % de biocarbono procedente de suministros certificados, según la empresa.

La producción de pellas es el proceso más intensivo en carbono que contribuye a las emisiones contaminantes al medio ambiente de Vale, y el carbón de antracita representa aproximadamente, la mitad de sus emisiones de gases de efecto invernadero procedentes de la fabricación de pellas, Vale realizará más pruebas este año, con el objetivo de sustituir de forma permanente todo el carbón utilizado en sus plantas de pellas para el año 2030.

Fuente: Minería en Línea / Vale - 16 demarzo de 2023.

https://mineriaenlinea.com/2023/03/vale-elimina-porprimera-vez-el-carbon-de-las-pellas-de-mineral-de-hierro/

Mientras China se esfuerza, por lograr cero emisiones netas contaminantes al medio ambiente para el año 2060, los productores de acero del país, están aumentando gradualmente el uso de chatarra local e importada en la fabricación de acero crudo, para cumplir con los objetivos de descarbonización.

El consumo total de chatarra ferrosa en el país fue alrededor de 250 millones de toneladas, un descenso de 17,4 millones de toneladas o un 6,5 % interanual, según un informe de China.

En 2023, se espera que los volúmenes de importación de mineral de hierro en el país disminuyan aún más a 1.085 MTM.

Fuente: SteelMint Bureau – 10 de marzo de 2023

https://www.steelmint.com/insights/chinas-increasingscrap-usage-in-crude-steel-making-offsetting-iron-oredemand-418391

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 09

Gráfica 1. Producción de acero y consumo de chatarra ferrosa en China durante el período 2017-2022. Fuente: SteelMint Bureau.

Imagen 1. Fotografía referencial de patio de almacenamiento de mineral de hierro con recuperador de cangilones. Fuente: Minería en Línea

Noticias del Mercado Siderúrgico Internacional

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

LA NUEVA ERA DE LAS BRIQUETAS

Dado el aumento proyectado en la demanda, junto con la creciente presión para reducir las emisiones de carbono, la industria está buscando soluciones eficientes, adaptables y bajas en carbono, hacia emisiones netas cero para el año 2050.

A medida que estas proyecciones confrontan el statu quo del hierro y la industria del acero, surgen varios aspectos de las estrategias a pruebade futuro:

Disminución de la producción integrada de acero (utilización del alto horno y el horno de oxígeno básico)

Aumento de las acerías eléctricas (utilizando el horno de arco eléctrico)

Aumento en el uso de chatarra ferrosa.

Mayor uso de reducción directa, produciendo hierro de reducción directa (HRD / DRI por sus siglas en inglés) y, especialmente, briquetas (hierro briqueteado en caliente HBC / HBI por sus siglas en inglés)

Fuente: Primemetals Technology - 28 de febrero de 2023 https://magazine.primetals.com/2023/02/28/the-new-age-of-

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 11

hbi/

Gráfica 3. Estadísticas mundiales de reducción directa de 2021 de Midrex Technologies. Este mapa muestra la producción global de DRI según la región.

PERSPECTIVAS DE MERCADO FERROSIDERURGICO

Esta sección está enmarcada en brindar soluciones y estrategias, a través de contenido, documentales e información de actualidad, que permita el análisis avanzado de noticias y tendencias en el mercado Ferrosiderúrgico.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 11

Perspectivas de Mercado Ferrosiderúrgico

|

XII | NÚMERO 46 |

2023

PRODUCCIÓN MUNDIAL DE ACERO ALCANZÓ LOS 297,8 MILLONES DE TONELADAS DURANTE ENERO – FEBRERO DEL AÑO 2023 DE ACUERDO A LA ASOCIACIÓN MUNDIAL DEL ACERO.

La producción mundial de acero de los 63 países que reportan a la Asociación Mundial del Acero fue de 142,4 millones de toneladas (Mt) en febrero de 2023, una disminución del 1,0 % en comparación con febrero del año 2021.

Los 63 países incluidos en la tabla 1 representaron aproximadamente el 97 % de la producción mundial total de acero crudo en el año 2022.

Fuente: Asociación Mundial del Acero - 23 de marzo de 2023

COMPORTAMIENTO DEL PRECIO INTERNACIONAL DEL MINERAL DE HIERRO.

Gráfico 2. Precio Mineral de Hierro Período: 28/abril/2022 – 28/ abril/2023 62 % Fe Spot CFR Puerto Tianjin China (USD/TM). Fuente: Datos Propios Lcdo. Luis Quiroz; Bloomberg; S&P Global Commodity

Desde inicios de noviembre de 2022, el mineral de hierro presentó, de manera consistente, una tendencia alcista en su cotización referencial en el mercado internacional (62 % Fe – Quindao – CFR), escalando desde los 80 USD/TM hasta sobre los 120 USD/TM representando muy buenas noticias para los productores de mineral de hierro a nivel mundial que venían de precios bajos desde el año 2021 y una tendencia a la baja cada vez peor durante el año 2022.

Gráfico 1. Producción mundial de acero de 63 países que reportan a la Asociación Mundial del Acero (World Steel) en febrero de 2023.

Tabla 1. Producción de acero por región septiembre 2021febrero 2023 .

Tabla 2. Principales países productores de acero

Gráfico 1. Producción mundial de acero de 63 países que reportan a la Asociación Mundial del Acero (World Steel) en febrero de 2023.

Tabla 1. Producción de acero por región septiembre 2021febrero 2023 .

Tabla 2. Principales países productores de acero

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 12

REVISTA MUNDO FERROSIDERÚRGICO

Feb2023 (Mt) %VariaciónFeb 23/22 Ene-Feb2023 (Mt) %Variación Ene-Feb23/22 África 1.1 -11.9 2.4 -8.0 AsiayOceanía 106.6 3.0 223.9 3.0 UniónEuropea(27) 10.5 -12.6 20.7 -14.3 OtrospaísesdeEuropa 2.7 -24.9 5.9 -21.8 Mediooriente 3.5 11.5 7.4 17.1 NorteAmérica 8.3 -5.5 17.4 -5.7 RusiayotrospaísesCIS+ Ucrania 6.4 -21.3 13.3 -20.7 SurAmérica 3.2 -3.1 6.8 -2.1 Totalde63países 142.4 -1.0 297.8 -0.8 Fuente: Asociación Mundial del Acero

23 de marzo de 2023 Feb 2023 (Mt) % variación Feb 23/22 Ene-Feb 2023 (Mt) % variación Ene-Feb 23/22 1 China 80.1 5.6 168.7 5.6 2 India 10.0 -1.0 21.3 1.0 3 Japón 6.9 -5.3 14.1 -6.1 4 Estados Unidos 6.0 -5.3 12.6 -5.6 5 Rusia 5.6 -8.6 11.7 -5.4 6 Corea del Sur 5.2 1.1 11.1 -1.0 7 Alemania 3.0 -6.9 5.9 -8.6 8 Brasil 2.5 -6.7 5.3 -5.8 9 Irán 2.4 14.6 5.1 21.1 10 Turquia 2.1 -28.9 4.7 -23.1

AÑO

ABRIL

-

Perspectivas de Mercado Ferrosiderúrgico

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII| NÚMERO 46 | ABRIL 2023

Pero este incremento en la tendencia en el precio del mineral de hierro, comenzó a preocupar a los productores siderúrgicos e incluso; gobiernos de países productores, ya que implicaría un alza en los precios de los productos siderúrgicos en un escenario global de recesión económica y de una muy incipiente recuperación post pandemia.

Es por esto que China, quien depende en gran medida de importaciones de mineral de hierro de Brasil y Australia, le comenzó a preocupar este tema, tanto así que anunció a principios de marzo del año 2023 que tomaría nuevas medidas para impedir el acaparamiento de mineral de hierro, en un intento de frenar la subida de los precios de este material clave para la fabricación de acero.

Las autoridades chinas comenzaron a instar a inicios del mes de marzo a las empresas comerciales que almacenan grandes volúmenes de mineral de hierro en los puertos a que vendan parte de su material, según reportes de personas conocedoras del asunto. Igualmente manifestaron se estaba estudiando la posibilidad de aumentar las tasas portuarias de almacenamiento de los cargamentos de gran volumen.

Esto como parte de los más recientes esfuerzos de China por evitar una nueva inflación de las materias primas a medida que la economía se recupera de las restricciones de COVID-19, que frenaron el crecimiento y fueron abandonadas a finales del año pasado. China lleva tiempo buscando formas de ganar más influencia en el sector del mineral de hierro, donde depende en gran medida de las importaciones de un pequeño número de empresas mineras mundiales.

La subida de los precios del mineral de hierro en más de un 50 % desde el mes de octubre ya ha hecho que la Bolsa de Materias Primas de Dalian lance una advertencia de riesgo e imponga un tope de posiciones en los contratos de futuros para atajar la especulación. El gobierno creó el año pasado una nueva empresa estatal, China Mineral Resources Group, para comprar importaciones en nombre de las mayores acerías del país, en un intento de aumentar su poder de negociación.

Por otra parte, la primera semana del mes de marzo, la Comisión Nacional de Desarrollo y Reforma (NDRC), máximo responsable de la planificación económica, inició reuniones con expertos del sector quienes afirmaron que la subida de precios estaba impulsada por la especulación y sugirieron que las autoridades reforzaran la supervisión del mercado. También aconsejaron “tomar medidas enérgicas” contra la difusión de información engañosa sobre precios, el acaparamiento y la especulación, según un post en la cuenta oficial WeChat de la NDRC.

La NDRC ha asumido un papel clave en la supervisión y el intento de enfriar las subidas de precios en mercados que van desde el carbón a la soja, pasando por el mineral de hierro.

A pesar de dichas medidas y advertencias, los precios del mineral de hierro se mantuvieron aproximadamente durante ocho meses, luego que la producción china de acero repuntara en medio de la aceleración de las actividades manufactureras.

El mineral de hierro perdió terreno al conocerse dichas medidas políticas, para hacer frente a la reciente y rápida subida de los precios de la materia prima, específicamente los futuros del mineral de hierro de Dalian y Singapur se debilitaron.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 13

Imagen 1. Fotografía referencial de patio de almacenamiento de mineral de hierro con recuperador de cangilones. Fuente: Getty Images.

Perspectivas de Mercado Ferrosiderúrgico

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII| NÚMERO 46 | ABRIL 2023

El contrato de futuros de mineral de hierro del mes de mayo más negociado en la Bolsa de Materias Primas de Dalian (DCE), así como el contrato de referencia de mineral de hierro para el mes de abril en la Bolsa de Singapur tuvieron precios a la baja.

El objetivo inferior al previsto significa que las políticas de estímulo macroeconómico de este año pueden no ser tan fuertes como se esperaba anteriormente, según señalaron en una nota los analistas de Citic Futures.

Este panorama del mes de marzo de 2023, ha traído como consecuencia que los precios del mineral de hierro han comenzado a registrar pérdidas debido a la incertidumbre en la demanda, luego de que China considerara reducir su producción de acero bruto en aproximadamente un 2,5 %.

Algunos funcionarios consideran que un recorte del 2,5 % es demasiado alto, ya que la economía aún se encuentra en proceso de recuperación. Se espera que el objetivo se defina antes de finales de junio. En consecuencia, los precios de los finos de referencia con un 62 % de Fe importados por el norte de China experimentaron una caída sobre el 2 %, situándose alrededor de los 120 USD/TM.

También influyó que Tangshan, el principal centro siderúrgico de China, anunció que pondría en marcha otra ronda de medidas de emergencia de nivel 2 en el mes de marzo, para hacer frente a la fuerte contaminación atmosférica prevista, lo que supone la segunda vez en los últimos 2 meses que aplica este tipo de medidas.

Según un informe de la consultora Mysteel, la medida ha afectado algunos productores locales de acero, sin dar más detalles. Las medidas de emergencia suelen obligar a las acerías a reducir la producción.

Otros ingredientes de la siderurgia -carbón de coque y coque-, así como los productos derivados del acero, también registraron pérdidas. El carbón de coque cayó un 1,12 % y el coque un 0,9 %.

La decisión de China de fijar un modesto objetivo de crecimiento económico del 5 % para el año 2023, revelada en la apertura del parlamento, también puede haber mermado parte del optimismo de los mercados de materias primas.

El contrato de futuros de mineral de hierro del mes de mayo, más negociado en la Bolsa de Materias Primas de Dalian, cerró con una disminución del 2,15 %, a 865,5 yuanes (125,64 USD) la tonelada, su nivel más bajo desde el 15 de febrero del año 2023.

Kevin Bai, analista siderúrgico de la consultora CRU Group, con sede en Pekín, afirmó que “la noticia del recorte de la producción de acero bruto puede provocar inquietud en el mercado de materias primas a corto plazo”.

Hasta los momentos de redactar esta nota, la cotización del mineral de hierro parece haber alcanzado su máximo en 130 USD/TM y comenzado una tendencia a la baja buscando una estabilización en el rango de los 110 – 120 USD/ TM lo cual es la estimación de los analistas del mercado para este segundo trimestre del año 2023.

La mala noticia para los productores de mineral de hierro es que analistas como por ejemplo Kallanish Consulting Services, pronostican un fuerte incremento de la oferta del suministro de mineral de hierro en el mercado internacional empujando los precios hacia la baja en torno a los 70 USD/TM para finales de año.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 14

Imagen 2. Fotografía referencial de empresa siderúrgica con sus patios de almacenamiento de mineral de hierro. Fuente: Getty Images.

Perspectivas de Mercado Ferrosiderúrgico

Este incremento del suministro de la oferta del mineral, se prevé por el incremento de producción y de inventarios por parte de Brasil, India y potencialmente Rusia y Ucrania. Adicionalmente, el suministro de chatarra ferrosa se estima que aumente, a la par de mayor producción de acero en hornos de arco eléctrico en lugar de altos hornos, dificultando el crecimiento en el consumo de mineral de hierro. Estas dos tendencias deberían contribuir a la debilidad del precio del mineral de hierro para el segundo semestre del año 2023.

La última vez que los precios del mineral de hierro bajaron hasta los 90 USD/TM fue brevemente en octubre y noviembre del año 2022, antes del inicio del último rally de recuperación.

Cada 10 de abril se celebra el Día Mundial de la Ciencia y la Tecnología para destacar la importancia que el desarrollo de la ciencia, el conocimiento científico y la labor investigadora tienen en nuestra sociedad.

El Día Mundial de la Ciencia y la Tecnología se celebra cada 10 de abril y fue establecido en 1982 por la Conferencia General de la Unesco en honor al nacimiento del Dr. Bernardo Houssay (1887), médico y farmacéutico.

Houssay fue el primer argentino y latinoamericano en ser galardonado con el Premio Nobel de Medicina en 1947 por sus investigaciones en Fisiología y Medicina, concretamente sobre el rol de la hipófisis o glándula pituitaria en la regulación de la cantidad de azúcar en sangre a través del metabolismo de los hidratos de carbono.

Houssay formó a quienes serían destacados científicos, entre ellos a Leloir. Creó el CONICET en 1958 y fue su primer presidente. En 1972, la Organización de Estados Americanos creó el Premio Houssay para galardonar a los mejores investigadores científicos de nuestro continente.

Los descubrimientos de Houssay continúan siendo un ejemplo para los investigadores de todo el mundo para seguir trabajando en el avance de la ciencia, como medio para mejorar la calidad de vida de todos los seres humanos.

Los avances en la tecnología ayudan a prolongar la vida de los enfermos, ya que aceleran la detección de cualquier tipo de enfermedad y a encontrar curas más rápidas. Los equipos que se utilizan son cada vez más completos y permiten que las intervenciones sean menos riesgosas y dolorosas, esto nos muestra que la atención al paciente ha mejorado con el avance de las tecnologías.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 15

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

Imagen 3. Fotografía referencial de patios de almacenamiento y despacho marítimo de mineral de hierro. Fuente: Getty Images.

10 DE ABRIL DE 1982 10 DE ABRIL DE 1982 DíaMundialdelaCienciayla DíaMundialdelaCienciayla Tecnología Tecnología

En esta sección presentamoslosdesarrollos, innovaciones e investigaciones know how plasmadosenpapel,tanto delostrabajadoresdeCVG Ferrominera Orinoco, C.A. como de las empresas hermanas de la Corporación Venezolana de Guayana e institutos académicos en pro de las mejoras de los procesos operativos y administrativos delaindustriadelhierroyel acero.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 16

I+D+i

Fuente: Tomado de la Web.

I+D+i

FENÓMENO DE LICUEFACCIÓN EN ULTRAFINOS DE MINERAL DE HIERRO Y SUBPRODUCTOS DE PLANTAS DE REDUCCIÓN DIRECTA.

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

Artículo de Investigación:

FENÓMENO DE LICUEFACCIÓN EN ULTRAFINOS DE MINERAL DE HIERROYSUBPRODUCTOSDEPLANTASDE REDUCCIÓN DIRECTA.

Ing. Silva Taly Geniexer1, M.Sc Núñez Ernesto 2, Ing. Ramírez Luis 3

1 Ingeniero Metalúrgico, Tesista Universidad Experimental Politécnica. Antonio José de Sucre. Vicerrectorado de Puerto OrdazVenezuela. 2 Magister en Ingeniería Metalúrgica, Superintendente General de Investigación y Desarrollo – Orinoco Iron, S.C.S. Puerto Ordaz -Venezuela. 3 Ingeniero de Investigación Geometalúrgica - Orinoco Iron, S.C.S. Puerto Ordaz-Venezuela.

Email: ernestonunezav@gmail.com

Fecha recibida: 27/01/2023 Fecha aprobado: 02/02/2023

Correspondencia:

Gerencia Centro de Investigación y Gestión del Conocimiento CVG Ferrominera Orinoco, C.A. Ciudad Guayana, Estado Bolívar, Venezuela

Resumen Existen muchos riesgos involucrados en el transporte de cargas de minerales a granel, uno es la licuefacción. Esta investigación tiene como objetivo; el estudio del fenómeno de licuefacción en ultrafinos, mineral de hierro y subproductos de Plantas de Reducción Directa, con el fin de generar recomendaciones; para garantizar un transporte marítimo seguro. En el logro de este; se consideraron las características químicas, físicas y granulométricas de los materiales, primeramente definiendo los tamaños de partículas de las muestras, determinación del contenido de humedad, así como también; la característica litológica en ultrafinos de mineral de hierro. Posteriormente se realizó; el cálculo del límite de humedad admisible a efectos de transporte (TML por sus siglas en inglés), mediante uno de los métodos recomendado por la Organización Marítima Internacional (OMI), obteniéndose los siguientes resultados para los Finos Reducidos (Finos 1), Lodos de Piscina de Sedimentación (Finos 4) y ultrafinos de Mineral de Hierro: 11,10 %, 12,08 % y 9,08 % respectivamente. En conclusión, se confirmó lo expuesto teóricamente en cuanto a la influencia de la granulometría (fracción fina) en el fenómeno de licuefacción de estos materiales, lo que permitió comprobar el efecto de la sufusión en la licuefacción y del contenido de goethita en los ultrafinos.

Palabras claves Licuefacción, TML, Reducción Directa, Mineral de Hierro.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 17

I+D+i

FENÓMENO DE LICUEFACCIÓN EN ULTRAFINOS DE MINERAL DE HIERRO Y SUBPRODUCTOS DE PLANTAS DE REDUCCIÓN DIRECTA.

Abstract - There are many risks involved in shipping bulk minerals cargoes, one of which is liquefaction. This work shows an investigation that had as objective the study of the phenomenon of liquefaction in ultrafine iron ore and by-products of direct reduction Plant, in order to generate recommendations to guarantee safe maritime transportation. To achieve this, the chemical, the physical and the granulometric characteristics of the materials were considered, firstly defining the particle sizes of the samples, their moisture content was also determined, as well as their lithological characteristics to the ultrafine iron ore. Subsequently, the TML was determined using one of the methods recommended by the IMO, with the following results for Reduced Fines (Fines 1), Sedimentation Pool Sludge (Fines 4) and Ultrafine Iron Ore: 11.10 %, 12.08 % and 9.08 % respectively. In conclusion, what was theoretically stated regarding the influence of granulometry (fine fraction) on the liquefaction phenomenon of these materials was confirmed, the effect of suffusion on liquefaction and the goethite content in ultrafine materials could be verified.

Keywords- Liquefaction, TML, Direct Reduction, Iron Ore.

INTRODUCCIÓN

El transporte marítimo de cargas de Finos de Mineral de Hierro (IOF por sus siglas en inglés - Iron Ore Fines), ha demostrado tener un alto nivel de riesgo y la estabilidad de la carga juega un papel vital. En las últimas décadas, muchos barcos que transportaban finos han escorado, lo que ha provocado importantes pérdidas de vidas, así como pérdidas financieras y económicas [1][2]. La causa principal de estos accidentes marítimos se ha atribuido a la licuefacción de la carga, provocando su movimiento en la bodega y ocasionando inestabilidad en el barco. Otros métodos de falla, incluyen por flujo y por estabilidad en taludes de las cargas, así como daños estructurales causados por sobre-esfuerzos, se han explorado como posibles causas de algunos accidentes marítimos recientes, lo que reitera la necesidad de comprender los riesgos de transportar los Finos de Mineral de Hierro (IOF) [3].

Hay muchos riesgos involucrados en el transporte de cargas de minerales a granel, uno de estos es la licuefacción. Su acción es un fenómeno de transformación de material granular de estado sólido a estado fluido por cambios en la presión intersticial dentro del material, lo que resulta en una pérdida de

tensión efectiva cuando se somete a cargas monótonas, cíclicas o de choque [4].

En el contexto de la licuefacción de una carga a granel, este término se refiere al proceso en donde un material de carga de apariencia relativamente seca en estado sólido experimenta un cambio repentino en sus características físicas a un estado fluido viscoso en respuesta a la vibración y el movimiento del barco en el mar. Las cargas que son susceptibles a la licuefacción son aquellas que se cargan a bordo en forma suelta y sin compactar, compuestas de partículas finas y con suficiente humedad depositada entre los poros intergranulares.

En presencia de una carga dinámica en el mar, el material suelto a bordo de la embarcación tiende a compactarse, dando como resultado una disminución de los espacios intergranulares y un aumento de la presión del agua en los espacios porosos. Después de la compactación, el aumento de la presión del agua en los espacios porosos intergranulares reduce la fricción (presión de contacto intergranular) entre las partículas. En consecuencia, la resistencia al corte del material de la carga se deteriora o se pierde y la carga se comporta como un fluido viscoso [5].

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 18

MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO

ABRIL 2023

REVISTA

46 |

I+D+i

FENÓMENO DE LICUEFACCIÓN EN ULTRAFINOS DE MINERAL DE HIERRO Y SUBPRODUCTOS DE PLANTAS DE REDUCCIÓN DIRECTA.

Por consiguiente, se planteó realizar un estudio del fenómeno de licuefacción en ultrafinos de mineral de hierro y subproductos de un proceso de reducción directa; con el fin de validar como los finos y la humedad afectan las cargas de buques cuando estas son transportadas, igualmente evaluar a través de ensayos granulométricos el efecto de finos en los límites de humedad transportables. Para este estudio experimental, se aplicaron técnicas de determinación del punto de licuefacción de humedad, técnicas de caracterización química, densidad a granel y litológica.

I. MARCO TEÓRICO.

En una planta de reducción, como todo proceso industrial que crea un producto primario, también se pueden conseguir productos secundarios o subproductos, entre ellos se pueden encontrar finos reducidos, lodos de piscina, virutas de briquetas y al procesar mineral de hierro se generan ultrafinos, que son comercializados y transportados marítimamente.

El transporte marítimo internacional representa alrededor del 90 % del comercio mundial. El transporte marítimo de cargas sólidas a granel constituye la mayor parte del comercio marítimo total (43,5 %). De los materiales a granel secos, el carbón y el mineral de hierro representan la mayor proporción, contribuyendo aproximadamente al 60 % de las toneladas totales de sólidos a granel transportados anualmente [6].

Una carga sólida a granel es cualquier carga, no líquida ni gaseosa, constituida por una combinación de partículas, gránulos o trozos más grandes de materias, generalmente con composición homogénea y que se embarca directamente en los espacios de carga del buque sin utilizar para ello ningún elemento intermedio de contención [7].

Existen ciertos riesgos involucrados en el transporte de cargas de minerales a granel, uno de ellos es la licuefacción. Durante un viaje, los buques graneleros están sujetos a esfuerzos, provocados tanto por las olas como por el viento, lo que genera movimientos de

balanceo y cabeceo ocasionando momentos inducidos en el buque, que se traducen a la carga en la bodega, en forma de esfuerzos cíclicos que pueden causar una serie de diferentes modos de falla, incluida la licuefacción.

Los movimientos de los barcos pueden provocar la migración de partículas de agua, ya que la presión intersticial bajo el esfuerzo cíclico se disipa. La capacidad de migración de la humedad depende en gran medida de la permeabilidad, dado que los finos suelen tener buenas propiedades de drenaje, produciendo la migración de la humedad. Cuando la humedad se expulsa de los espacios vacíos en los finos, las partículas de grano más fino pueden ser transportadas por las fuerzas de filtración, ocasionando el proceso de erosión interna conocido como sufusión [8].

La sufusión, involucra la migración de partículas finas de mineral y de agua a la superficie superior, mediante procesos de erosión interna debido a los esfuerzos cíclicos aplicados, causados por los movimientos del barco. La sufusión que se produce en los cargamentos de minerales durante la navegación y transporte, es similar al proceso de segregación que ocurre en el hormigón húmedo y otros materiales granulares; donde la humedad y las partículas ligeras o más finas se acumulan en la superficie durante los procedimientos de vibración. Como ejemplo se muestra el cambio resultante en la relación de fase del suelo después de la sufusión en un lugar determinado de la masa, ilustrado en la Figura 1. [8].

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 19

FERROSIDERÚRGICO

AÑO

REVISTA MUNDO

|

XII | NÚMERO 46 | ABRIL 2023

Figura 1. Relación de fases del mineral, en un lugar desde donde migran las partículas por efecto de la sufusión [8].

I+D+i

FENÓMENO DE LICUEFACCIÓN EN ULTRAFINOS DE MINERAL DE HIERRO Y SUBPRODUCTOS DE PLANTAS DE REDUCCIÓN DIRECTA.

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

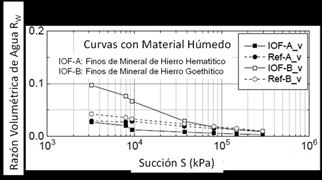

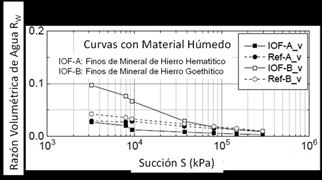

En ensayos realizados en muestras de Finos de Mineral de Hierro hematíticos y goethíticos, se pudo determinar que la capacidad de retención de agua del mineral goethítico parece ser más fuerte que la del mineral hematítico, ver gráfica 1 [9]. Al retener más agua el mineral goethítico, por su condición de mayor higroscopicidad, es menos susceptible a la licuefacción.

A. Preparación de muestras sin la separación de fraccionesfinasygruesas

Paso 1. Eliminación de fracciones gruesas y aglomerados: Cribado con mallas de 1/2", 3/8”, 1/4" para separar residuos y aglomerados no deseados.

Paso 2. Una vez cribada la muestra se realizó un cuarteo y homogeneizado, hasta obtener aproximadamente 1 Kg de cada una, para guardar el resto.

Paso 3. Se cuarteó nuevamente para obtener tres porciones de muestras, aproximadamente 200 g c/u para la determinación de humedad, ensayo granulométrico y ensayo de límite de humedad admisible (TML).

Paso 4. Determinación de humedad: La muestra húmeda (P1), se pesó y secó en una estufa por un periodo de 5 horas a una temperatura de 105 ºC ± 5, pasando nuevamente el pesado (P2) y aplicando la formula correspondiente,determinando la humedad.

% Humedad = [(P1 - P2)/ P1]*100 (1)

II. METODOLOGÍA

En esta investigación, la unidad de estudio estuvo conformada por muestras de Finos de Mineral de Hierro y subproductos de reducción directa. La tabla I presenta información básica de los materiales en estudio, identificándolos de acuerdo al código IMSBC de la Organización Marítima Internacional (OMI).

Paso 5. Granulometría: Luego de armar una batería de tamices, fueron agregadas las muestras para el cernido en una tamizadora de vaivén mediante golpeteo por 7 min., nuevamente pesando las cantidades retenidas por tamiz y registrando los datos.

Paso 6. Almacenamiento: La tercera porción de muestra obtenida fue almacenada en un envase plástico hermético.

Muestras

Cantidad [kg]

Hierro de Reducción Directa (C) Finos 1 10

Hierro de Reducción Directa (C) Finos 4 10

Ultrafinos de Mineral de Hierro 10

Fuente: Elaboración propia del autor

B. Preparación de muestras con la separación de fraccionesgruesasyfinas.

Para la obtención de las fracciones gruesas y finas, las muestras fueron cuarteadas hasta obtener aproximadamente 1 Kg de cada una, luego armando una batería de tamices, una por encima de 100 MESH y otra inferior; se agregó la muestra para el cernido en una tamizadora de vaivén y golpeteo por 7 min. hasta obtener por separado los gruesos y finos de la muestra.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 20

Tabla I: Muestras

Gráfica 1. Correlación entre la succión y la razón volumétrica de agua para los Finos de Mineral de Hierro y Materiales de Referencia en el Rango de Succión de 103 – 106 kPa. [9].

I+D+i FENÓMENO DE LICUEFACCIÓN EN ULTRAFINOS DE MINERAL DE HIERRO Y SUBPRODUCTOS DE PLANTAS DE REDUCCIÓN DIRECTA.

Para los ultrafinos, se aplicó el mismo procedimiento pero separando a partir de 400 MESH, cumpliendo con los pasos 3, 4 y 6 del procedimiento anterior (A).

C. Realización del ensayo de límite de humedad admisibleaefectosdetransporte(TML)

1. Llenado del molde: El molde fue colocado en el centro del plato de ensayo de fluidización y llenado en tres fases con la porción de la muestra que se encuentra en el recipiente mezclador. La primera porción, una vez comprimida con el apisonador, se llenó el molde hasta aproximadamente un tercio de su altura. La cantidad de muestra, varía de una muestra a otra, aunque puede determinarse fácilmente cuando por experiencia se tenga algún conocimiento de las características de compactación de la muestra objeto de ensayo. En la segunda porción, una vez comprimida con el apisonador, fue llenado el molde hasta aproximadamente dos tercios de su altura. La tercera y última porción, llegó comprimida con el apisonador, a un nivel justo por debajo del borde del molde.

2. Separación del molde: Se procedió a golpear ligeramente el molde por un lado hasta que se desprendió la muestra, quedando en forma de cono truncado en el plato. Ver figura 2

Inmediatamente después de haberse retirado el molde, se hizo ascender y descender el plato de ensayo hasta 50 veces, impartiéndole una variación de altura de 12,5 mm.

Habitualmente, si la humedad de la muestra es inferior a la que tendría en el punto de fluidización, ésta se desmorona y rompe en fragmentos con las sucesivas caídas del plato, tal como se evidencia en la figura 3. En ese momento se detiene el plato de ensayo y vuelve a introducir la muestra en el recipiente mezclador rociándola de 5 a 10 cm3 de agua, o más, de tal modo de mezclar bien con el material. Posteriormente, llenando de nuevo el molde accionamos el plato de ensayo, haciendo que experimente hasta 50 caídas. Si aún no logra el estado de fluidez, repetiremos el proceso con nuevas adiciones de agua hasta alcanzarlo.

3. Identificación del estado de fluidez: El golpeteo del plato hace que los granos se redistribuyan y compacta la masa. Por consiguiente, el volumen fijo de humedad que contiene la materia en cualquier momento dado, aumenta como proporción del volumen total. Se estima que fue alcanzado el estado de fluidez cuando el contenido de humedad y de compactación de la muestra dan un nivel de saturación tal, que se produce la deformación plástica, ver figura 4, ofreciendo un perfil convexo o cóncavo. En la medida que prosigue la acción del plato, la muestra continúa deformándose y ensanchándose.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 21

MUNDO FERROSIDERÚRGICO

AÑO XII

NÚMERO

ABRIL

REVISTA

|

|

46 |

2023

Figura 2. Muestra en forma de cono truncado colocada en el plato de fluidización antes del ensayo. Fuente: Elaboración propia del autor.

Figura 3. Muestra con contenido de humedad inferior al punto de fluidización, que se desmorona y se rompe en fragmentos. Fuente: Elaboración propia del autor.

I+D+i

FENÓMENO DE LICUEFACCIÓN EN ULTRAFINOS DE MINERAL DE HIERRO Y SUBPRODUCTOS DE PLANTAS DE REDUCCIÓN DIRECTA.

evalúa el D80, obteniéndose los siguientes valores:

D80 Finos 1 = 1.537 μm

D80 Finos 4 = 552 μm

D80 Ultrafinos = 134 μm

Se puede considerar a los ultrafinos como el material

Una vez llegado al estado de fluidez, la muestra recolectada del plato es pesada (P1) antes de llevarla a la estufa para secarla durante 5 horas. La muestra seca, vuelve a pesarse (P2) para determinar el porcentaje de humedad.

Al repetirse el ensayo la diferencia entre las humedades obtenidas fue inferior al 0,5 % y se consideró que el punto de fluidización por humedad era la media de ambos.

El límite de humedad admisible a efectos de transporte en la muestra fue 90 % del punto de fluidización por humedad.

III. RESULTADOS

A. Límite de humedad admisible para efectos de transporte a muestras de ultrafinos de mineral de hierroysubproductosdereduccióndirecta

En esta investigación fue posible la caracterización física de los subproductos de Planta de Reducción Directa.

La gráfica 2, muestra los resultados obtenidos del análisis granulométrico en cada uno de los materiales evaluados. Para identificar el tamaño de la partícula, se

con mayor fineza, seguido de lodos de piscina y de mayor tamaño a los Finos 1. De acuerdo a lo expuesto teóricamente es de esperarse un menor valor de TML para los ultrafinos y un mayor valor de TML para los Finos 1.

Con base en la granulometría, también se puede evaluar si estos materiales califican como Finos de Mineral de Hierro (Iron Ore Fines – IOF), de acuerdo a la ficha del Código Marítimo Internacional de Cargas Sólidas a Granel (IMSBC) [7]. La ficha menciona que de acuerdo a las disposiciones de esta práctica se aplicarán a los cargamentos de Finos de Mineral de Hierro que contengan:

10 % o más de partículas finas de menos de 1 mm (D10 ≤ 1 mm).

50 % o más de partículas de menos de 10 mm (D50 ≤ 10 mm).

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 22

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

Figura 4. Muestra ensayada deformada plásticamente, indicación de que se alcanzó el estado de fluidez. Fuente: Elaboración propia del autor.

Gráfica 2. Caracterización física de los subproductos del proceso FINMET de Orinoco Iron. Pasante Acumulado [%] vs Tamaño de Partícula [μm]. Fuente: Elaboración propia del autor.

I+D+i

FENÓMENO DE LICUEFACCIÓN EN ULTRAFINOS DE MINERAL DE HIERRO Y SUBPRODUCTOS DE PLANTAS DE REDUCCIÓN DIRECTA.

No obstante, la disposición anterior de los finos de mineral de hierro, en los que el contenido total de goethita sea del 35 % o más en masa, podrán transportarse de conformidad con la ficha individual para mineral de hierro [7].

D10 Finos 1 = 0,036 mm (D10 ≤ 1 mm)

• D10 Finos 4 = 0,044 mm (D10 ≤ 1 mm)

• D10 Ultrafinos = 0,040 mm (D10 ≤ 1 mm)

• D50 Finos 1 = 0,235 mm (D50 ≤ 10 mm)

• D50 Finos 4 = 0,185 mm (D50 ≤ 10 mm)

• D50 Ultrafinos = 0,067 mm (D50 ≤ 10 mm)

Estos valores, son obtenidos al hacer la conversión de los datos de la gráfica 2 de micrones a milímetros. De acuerdo a su granulometría, los tres materiales calificarían como finos de mineral de hierro, en cuanto al contenido de goethita se descarta un contenido igual o mayor a 35 % para los Finos 1, en Lodos de Piscina por ser materiales reducidos y utilizados para los ultrafinos, va a depender de cómo se conforme la pila desde la mina, por lo general, el mineral despachado a Orinoco Iron, es alto en contenido de goethita.

Los Finos 1 y Lodos de Piscina son clasificados por el Código Marítimo Internacional de Cargas Sólidas a Granel (IMSBC) como Hierro de Reducción Directa (C) (Finos obtenidos como Productos Derivados), debido a su contenido de hierro metálico [7].

En los ultrafinos, debe ser monitoreado su contenido de goethita para ser clasificados como finos de mineral de hierro o mineral de hierro.

Con respecto a la humedad de cada material, esta se muestra en la tabla II, donde resalta los valores en porcentajes (%) de cada uno.

Tabla II. Características físicas de subproductos del proceso FINMET

Fuente: Elaboración propia del autor

46 | ABRIL 2023

Se observó una alta variabilidad en las muestras presentes como es el caso del alto contenido de finos, que corresponde a las características de origen del material; en cuanto a la humedad, el mineral de hierro y los finos de reducción directa tienen valores similares, diferenciándose de los lodos de piscina que poseen un mayor contenido, ya que provienen de un proceso de sedimentación. De acuerdo con la teoría, referente a la licuefacción, es de esperarse que con materiales heterogéneos con mayor contenido de finos, tenga un comportamiento más crítico al fenómeno de licuefacción, así como también; afectado por su humedad interna, a mayor fino más es su condición de ser críticos al momento de ser transportados.

Las muestras fueron analizadas químicamente, obteniéndose los siguientes resultados:

Tabla III. Composición química de los subproductos del proceso FINMET

La tabla III, muestra el resultado de los análisis químicos para cada uno de los subproductos evaluados.

Se observa una alta variabilidad en algunas de las especies químicas presentes como es el caso del contenido de hierro total y el contenido de hierro metálico, en comparación a otros parámetros como sílice y alúmina, que para algunas muestras como los Lodos de Piscina y ultrafinos tuvieron contenidos muy similares de sílice.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 23

MUNDO FERROSIDERÚRGICO

AÑO

REVISTA

|

XII| NÚMERO

Parámetros % Finos 1 Lodos De Piscina (F4) Ultrafinos FeT 77,7 64,35 64,01 Feº 30,59 4,63Al2O3 0,94 0,87 0,72 SiO2 0,67 1,02 1,31 PPC - - 4,39 Fuente: Elaboración propia del autor Subproducto % Humedad Densidad A Granel (g/cm3) Finos 1 4,07 2,4728 Lodos de Piscina F4 8,06 1,8132 Ultrafinos de Mineral 4,18 2,322

I+D+i

FENÓMENO DE LICUEFACCIÓN EN ULTRAFINOS DE MINERAL DE HIERRO Y SUBPRODUCTOS DE PLANTAS DE REDUCCIÓN DIRECTA.

Debido a que; provienen de procesos distintos y los lodos tienen esta tendencia, por ser una mezcla sedimentada del lavado de gases de arrastre del proceso de reducción y de los gases del proceso de secado de mineral de hierro, a diferencia de los finos 1 de reducción directa, que es un material poroso y reducido.

Para mejor comprensión de los resultados obtenidos, estos subproductos fueron clasificados de la siguiente manera:

Con base en el contenido de hierro:

- De alto contenido de hierro, están los Finos 1 de reducción directa con un 77,70 %.

- De bajo contenido de hierro, están los lodos de piscina y los ultrafinos de mineral con un 64,35 % y 64,01 % respectivamente.

Con base en el contenido de hierro metálico:

- De alto contenido de hierro metálico, están los finos 1 de reducción directa con 30,59 %.

- De bajo contenido de hierro metálico, están los lodos de piscina con 4,63 %.

- Los ultrafinos no contienen hierro metálico por ser un material que no ha sido reducido.

Dentro de este orden de ideas, la granulometría y la composición química de estos materiales tienen gran afectación a los límites de humedad transportables. En las gráficas 2, 3 y 4 se observa el comportamiento de los TML con respecto a las muestras; los valores se obtuvieron siguiendo el mismo procedimiento del ensayo de Plato de Fluidización.

En la gráfica 3, se comparan los resultados experimentales de los límites de humedad transportables (TML) de la muestra y de las fracciones gruesas y finas de los Finos 1. Para este material se cumple lo expuesto teóricamente [4] y la fracción fina

debe tener un TML inferior a la fracción gruesa.

El menor valor de la muestra de TML general de 11,1007 %, comparada con la fracción fina de 11,6402 %, puede ser explicado por su granulometría, donde se mezclan las dos fracciones y por efecto del proceso de sufusión, la humedad se expulsa de los espacios vacíos y las partículas más finas se transportan por las fuerzas de filtración a la capa superior generando una zona débil cerca de la superficie, con la posibilidad de aumentar el potencial de licuefacción.

La gráfica 4, presenta los resultados de los límites de humedad transportables (TML), para la muestra general y de fracciones gruesas y finas de los lodos de piscina Finos 4.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 24 REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO

ABRIL 2023

46 |

Gráfica 3. Resultados del ensayo TML para las muestras de Finos 1. Fuente: Elaboración propia del autor.

Gráfica 4. Resultados de los TML para las muestras de Lodos de Piscina F4. Fuente: Elaboración propia del autor.

I+D+i

FENÓMENO DE LICUEFACCIÓN EN ULTRAFINOS DE MINERAL DE HIERRO Y SUBPRODUCTOS DE PLANTAS DE REDUCCIÓN DIRECTA.

Se observó que este material tiene un comportamiento similar a las muestras de finos de reducción directa F1, los finos tienden afectar el resultado de TML, a mayor contenido de finos, será mayor la afectación a la licuefacción, la fracción fina es de un TML inferior con un valor de 12,5419 %, al de la fracción gruesa de 12,8019 %. El menor valor de la muestra de TML general es de 12,0778 %, comparada con la fracción fina de 12,5419 %, esto puede ser explicado por su granulometría, donde es una mezcla de las dos fracciones; es de esperarse que los materiales heterogéneos con mayor contenido de finos tenga un comportamiento más crítico al fenómeno de licuefacción y también afectado por su humedad interna y por efecto del proceso de sufusión.

La gráfica 5, presenta los porcentajes de límites de humedad transportables con respecto a la muestra general y fracciones gruesas y finas de ultrafinos de mineral de hierro. Este material presentó un comportamiento diferente al de los materiales reducidos Finos 1 y Lodos de Piscina ya que el valor de TML de la fracción gruesa fue inferior a 10,0595 % con respecto a la fracción fina con 10,9292 %.

Para explicar esta diferencia fue necesario realizar una caracterización macroscópica de especies litológicas presentes en la muestra, pudiéndose observar en las tablas IV y V.

Tabla IV. Caracterización Macroscópica de Muestra de Ultrafinos de Mineral de Hierro

Elaboración propia del autor.

Tabla V. Número de Partículas por Litología y Malla de Muestra de Ultrafinos de Mineral de Hierro

Fuente: Elaboración propia del autor.

Según resultados observados en la tabla IV, se puede denominar a este material como Mineral Goethítico y de acuerdo a la tabla V, la mayor proporción de goethita se presenta en la fracción fina (180 partículas para la malla 400).

La presencia de un mayor contenido de goethita en la fracción fina la hace menos propensa a la licuefacción por ser este material menos hidrofóbico que el hematítico y con mayor capacidad de retención de agua *7+, comportándose como un suelo arcilloso, por esta razón la fracción tiene un valor de TML mayor que el de la fracción gruesa, confirmando el criterio aplicado con el porcentaje de goethita en la ficha del código Marítimo Internacional de Cargas Sólidas a Granel (IMSBC) de los Finos de Mineral de Hierro.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 25

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

% Hematítica 37,86 Goethítica 56,1 Hematítica Goethítica 4,14 Otras 1,9

30 50 60 100 200 400 Hematítica 13 24 32 48 57 70 Goethítica 34 80 74 83 78 180 Hemat.Goethítica 0 0 12 10 0 0 Otras 0 0 10 4 0 0 Litología

Gráfica 5. Comportamiento de los TML con respecto a las muestras de Ultra Finos de mineral de Hierro. Fuente: Elaboración propia del autor.

Litología

Fuente:

Malla / Nro. Partículas

I+D+i

FENÓMENO DE LICUEFACCIÓN EN ULTRAFINOS DE MINERAL DE HIERRO Y SUBPRODUCTOS DE PLANTAS DE REDUCCIÓN DIRECTA.

De la información presentada en estos gráficos se puede enfatizar lo siguiente:

De acuerdo a la granulometría obtenida para los tres materiales: 1.537 μm D80 para los Finos 1, 552 μm D80 para Lodos de Piscina y 134 μm D80 para ultrafinos, se confirma que el material más fino es el más propenso a licuarse con el menor valor de TML. Era de esperarse que el TML de los Lodos de Piscina sea menor que el de los Finos 1 por su valor D80; al detallarse en la gráfica 2, se observa que para fracciones menores a los 100 µm los lodos de piscinas poseen un tamaño de partícula mayor a la de los Finos 1, este cambio en granulometría y por el efecto de la sufusión hace ligeramente más susceptible a los Finos 1 a la licuefacción, valor de TML menor comparado con los Lodos de Piscina.

Estos resultados, en general, pueden explicarse por el efecto de ocupación, que corresponde a la presencia de partículas gruesas inmersas en las partículas finas predominantes, reemplazando los vacíos por masa sólida, es decir, para el grado de saturación correspondiente se produce un aumento en el volumen de vacíos de partículas, con el aumento del contenido de finos y el TML es proporcional al volumen de vacíos.

Se puede observar que todos los materiales tienen una tendencia a ser el más crítico o riesgoso al momento de ser transportados.

En la gráfica 6 se aprecia que el material de ultrafinos tiene como resultado un TML de 9,59 % y esto se debe a que posee un alto porcentaje de fino, procedente de los secadores de mineral.

Es importante mencionar, que los resultados de la humedad de las muestras tomadas a los subproductos en las pilas de almacenamiento de Orinoco Iron, estuvieron por debajo de los valores de TML, ver tabla VI.

Tabla VI. Comparación de Valores de humedad y TML de los Subproductos.

B. Métodos de evaluación, prácticas de manejo y almacenamientoqueeviten elfenómeno delicuefacción en finos de mineral de hierro y subproductos de reduccióndirecta.

Se presenta a continuación las recomendaciones para el monitoreo, el manejo y transporte seguro por vía marítima de los subproductos generados por la planta de reducción directa Orinoco Iron, tomando como referencia los valores de TML obtenidos y las fichas de cargas sólidas a granel del Código Marítimo Internacional de Cargas Sólidas a Granel (IMSBC) [7]. Práctica recomendada para el manejo, almacenamiento y monitoreo de los Finos 1, lodos de piscina y ultrafinos de mineral de hierro.

Riesgo:

Esta carga puede licuarse si se envía con un contenido de humedad superior a su límite de humedad transportable (TML).

Precauciones Climáticas:

- El contenido de humedad de la carga se mantendrá por debajo de su TML durante las operaciones de carga y de viaje.

- A menos que se disponga expresamente lo contrario en su ficha individual del Código Marítimo Internacional de Cargas Sólidas a Granel (IMSBC), la carga no se manipulará durante las precipitaciones.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 26

FERROSIDERÚRGICO

AÑO

REVISTA MUNDO

|

XII | NÚMERO 46 | ABRIL 2023

Subproducto Humedad [%] TML [%] Finos 1 4,07 11,1 Lodos de Piscina 8,06 12,08 Ultrafinos 4,18 9.59 Fuente: Elaboración propia del autor.

Gráfica 6. Resultados generales de los TML de las muestras de subproductos del proceso FINMET de la planta ORINOCO IRON. Fuente: Elaboración propia del autor.

I+D+i FENÓMENO DE LICUEFACCIÓN EN ULTRAFINOS DE MINERAL DE HIERRO Y SUBPRODUCTOS DE PLANTAS DE REDUCCIÓN DIRECTA.

- La carga podrá manipularse durante las precipitaciones en las condiciones establecidas en los procedimientos prescritos de la sección 4.3.3 del Código Marítimo Internacional de Cargas Sólidas a Granel (IMSBC).

- La carga de un espacio de bodega podrá descargarse durante las precipitaciones siempre que la carga total del espacio de bodega deba descargarse en el puerto.

Almacenamiento:

- Se puede almacenar al aire libre en patios con cierta pendiente o inclinación para facilitar el drenaje de la pila en periodos de lluvia.

- En periodos fuertes de lluvia y durante el embarque, se recomienda cubrir las pilas del material a embarcar con lonas de plástico con el fin de evitar el incremento de la humedad.

Monitoreo:

- Antes del despacho y liberación de los lotes debe monitorearse la humedad y verificar que tenga un valor por debajo del TLM.

- Para los ultrafinos; determinar por trazabilidad o caracterización macroscópica el contenido de goethita para clasificar el material como “Mineral de Hierro” o “Finos de Mineral de Hierro”.

- En las bodegas de carga se debe vigilar a intervalos regulares la presencia de agua y bombear, según sea necesario. También se debe comprobar periódicamente el aspecto de la superficie de esta carga durante la travesía. Si se observa agua libre sobre la carga o estado fluido de la carga durante el viaje, el capitán debe tomar las medidas apropiadas para evitar su desplazamiento y el posible naufragio del buque; también considerar la búsqueda de una entrada de emergencia o un lugar de refugio.

Debe cumplirse a cabalidad con lo exigido en la ficha individual para cada uno de estos materiales del Código Marítimo Internacional de Cargas Sólidas a Granel (IMSBC). Ver tabla VII.

Tabla VII. Clasificación y ficha individual de los subproductos de acuerdo al Código Marítimo Internacional de Cargas Sólidas a Granel (IMSBC).

Subproducto Ficha Individual

Finos 1 Hierro de Reducción Directa (C)

Lodos de Piscina Hierro de Reducción Directa (C)

Ultrafinos (Goethita > 35%) Mineral de Hierro

Ultrafinos (Goethita < 35%) Finos de Mineral de Hierro

IV. CONCLUSIONES

De los resultados obtenidos por medio de la investigación realizada, a continuación se presentan las siguientes conclusiones:

- Determinación los límites de humedad admisible para efectos de transporte (TML), siendo 11,10 % para los Finos 1, un 12,08 % para los lodos de piscina y 9,08 % ultrafinos de mineral de hierro.

- La caracterización física mostró que los porcentajes de humedad en las pilas de almacenamiento eran de 4,07 %; 8,06 % y 4,18 % para las muestras de Finos 1, lodos de piscina y ultrafinos de mineral de hierro, respectivamente, muy por debajo de los TML determinados.

- La caracterización química evidencia que el contenido de hierro total para Finos 1 es de 77,70 %; para los Lodos de Piscina es de 64,35 % y para los ultrafinos de 64,01 %; mientras que el contenido de hierro metálico de Finos 1 es 30,59 %, y en los Lodos de Piscina 4,63 %. Por otro lado, se tiene que el contenido de sílice y alúmina respectivas para las muestras de Finos 1 fue 0,67 % y 0,94 %; para los Lodos de Piscina 1,02 % y 0,87 %, mientras que los ultrafinos tuvieron contenidos de 1,31 % y 0,72 %.

- En cuanto a la distribución del tamaño de partícula, los tres materiales podrían calificar como finos de mineral de hierro, con D10 para Finos 1 de 0,037 mm, Lodos de Piscina de 0,044 mm y ultrafinos de 0,040 mm, D50 para Finos 1 de 0,235 mm, Lodos de Piscina de 0,185 mm y ultrafinos de 0,079 mm, pero debido al contenido de

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 27 REVISTA MUNDO FERROSIDERÚRGICO

AÑO XII| NÚMERO

ABRIL

|

46 |

2023

Fuente: Elaboración propia del autor.

I+D+i

FENÓMENO DE LICUEFACCIÓN EN ULTRAFINOS DE MINERAL DE HIERRO Y SUBPRODUCTOS DE PLANTAS DE REDUCCIÓN DIRECTA.

hierro metálico de los Finos 1 y lodos de piscina, estos materiales son clasificados por la Organización Marítima Internacional (OMI) como Hierro de Reducción Directa (C) (finos obtenidos como productos derivados). La heterogeneidad granulométrica, es decir; mezcla de fracciones gruesas y alta proporción de fracciones finas, en materiales de alta humedad, puede tener un comportamiento más crítico al fenómeno de licuefacción por efecto del proceso de sufusión.

- El contenido de goethita igual o mayor a 35 % para los ultrafinos de mineral de hierro permiten transportarlos sin riesgo de licuefacción por su capacidad de absorción de agua.

- Los valores del límite de humedad admisible para efectos del transporte (TML), determinados en este trabajo de investigación y la elaboración de una práctica donde se recomienda, la importancia de las condiciones de manejo, almacenamiento y monitoreo de las cargas de los subproductos antes del embarque; garantizan los valores del límite de humedad para efectos de transporte por debajo de los valores máximos permitidos.

V. RECOMENDACIONES

- Seguir la práctica recomendada para el manejo, almacenamiento y monitoreo de los Finos 1, lodos de piscina y ultrafinos de mineral de hierro y lo indicado en las Fichas del Código Marítimo Internacional de Cargas Sólidas a Granel (IMSBC).

- Realizar frecuentemente caracterizaciones y ensayos de TML a los subproductos almacenados en planta para verificar sus comportamientos al fenómeno de licuefacción.

- Para aumentar la confiabilidad del ensayo en el plato de fluidización, la observación del punto de fluidización debe complementarse con el uso de medidas de expansión del cono en la muestra ensayada. Por ejemplo; un calibrador que indique un incremento del diámetro, es útil para esta finalidad.

VI. RECONOCIMIENTO

- Se otorga especial agradecimiento a Orinoco Iron S.C.S. por permitir el desarrollo de este trabajo de investigación en sus instalaciones.

VII. REFERENCIAS

[1] Munro, M.C., Mohajerani, A., 2016. Liquefaction incidents of mineral cargoes on board bulk carriers. Adv. Mater. Sci. Eng. 2016, 1–20.

[2] Munro, M.C., Mohajerani, A., 2017. Bulk cargo liquefaction incidents during marine transportation and possible causes. Ocean Eng. 141, 125–142.

[3] Munro, M., & Mohajerani, A. (2016). A review of the newly developed method used to prevent liquefaction of iron ore fines on bulk carriers. Australian Geomechanics. Volumen 51. 43-52. https:// australiangeomechanics.org/papers/a-review-of-thenewly-developed-method-used-to-prevent-liquefactionof-iron-ore-fines-on-bulk-carriers

[4] Moreira, D.D., Santos, C.A., Mesquita, A.L., & Moreira, D.C. (2020). Influence of particle size distribution of iron ore fines on liquefaction during marine transportation. Powder Technology, 373, 301309. https://doi.org/10.1016/j.powtec.2020.06.052

[5] Tsuchida, H., Hayashi, S. (1971). Estimation of liquefaction potential of sandy soils .United States-Japan Cooperative Program in Natural Resources.

[6] ICS - International Chamber of Shipping (2020). https://www.ics-shipping.org/

*6+ Organización Marítima Internacional. (2020). Código Marítimo Internacional para Cargas Solidas a Granel.

[8] Munro, M.C., & Mohajerani, A. (2016). Variation of the geotechnical properties of Iron Ore Fines under cyclic loading. Ocean Engineering, 126, 411-431. http:// dx.doi.org/10.1016/j.oceaneng.2016.09.006

*7+ Wang H., Koseki J. y Nishimura T. (2020). “Water Retention Characteristics of Iron Ore Fines”. Canad. Geotech. J. 57: 1427–1437. dx.doi.org/10.1139/cgj-2018 -0840. https://cdnsciencepub.com/doi/10.1139/cgj2018-0840.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 28

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

Ferrosiderúrgico Mundo

Mercado, Ciencia y Tecnología

La Revista Mundo Ferrosiderúrgico, es una publicación de corte científico y tecnológico de la Gerencia Centro de Investigación y Gestión del Conocimiento de CVG Ferrominera Orinoco, C.A.

Política de Ciencia, Tecnología e Innovación de CVG Ferrominera Orinoco, C.A. Promover la investigación, para la generación, aplicación y divulgación de conocimientos, técnicas y tecnologías, con base a las necesidades de la organización en materia de ciencia, tecnología e innovación, mediante el fortalecimiento de las actividades de desarrollo tecnológico, vigilancia y resguardo de la información, transferencia y consolidación de redes de conocimientos y de apoyo en la ejecución y seguimiento de proyectos conjuntos de investigación, desarrollo e innovación; a los fines de incrementar el capital humano y aumentar su valor dentro del entorno organizacional, mejorar continuamente los procesos y la competitividad; así como fortalecer las redes entre los actores regionales, nacionales e internacionales, asociados a la gestión tecnológica.

CENTRO DE INVESTIGACIÓN Y GESTIÓN DEL CONOCIMIENTO PÁG. 29

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

Artículo de Investigación:

EFECTO DE LA GRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOSSILICO-ALUMINOSOSSOBRELASFASESMULLÍTICASY DENSIDADDELREFRACTARIO.

Morales Bacadare, Dayana Alexandra1

1 Ingeniero Metalúrgico. Trabajo de Grado Universidad Experimental Politécnica ―Antonio José de Sucre‖ Vicerrectorado Puerto Ordaz-Venezuela. Gerencia Centro de Investigación y Gestión del Conocimiento, CVG FERROMINERA ORINOCO, C.A., Ciudad Guayana, Venezuela.

damoralesb@estudiante.unexpo.edu.ve Fecha recibida: 01/02/2023 Fecha aprobado: 02/02/2023

Correspondencia:

Gerencia Centro de Investigación y Gestión del Conocimiento CVG Ferrominera Orinoco, C.A. Ciudad Guayana, Estado Bolívar, Venezuela Teléfonos de contacto: +58 (0286) 9304344