29 minute read

Ferrosiderúrgico Mundo

Mercado, Ciencia y Tecnología

La Revista Mundo Ferrosiderúrgico, es una publicación de corte científico y tecnológico de la Gerencia Centro de Investigación y Gestión del Conocimiento de CVG Ferrominera Orinoco, C.A.

Advertisement

Política de Ciencia, Tecnología e Innovación de CVG Ferrominera Orinoco, C.A. Promover la investigación, para la generación, aplicación y divulgación de conocimientos, técnicas y tecnologías, con base a las necesidades de la organización en materia de ciencia, tecnología e innovación, mediante el fortalecimiento de las actividades de desarrollo tecnológico, vigilancia y resguardo de la información, transferencia y consolidación de redes de conocimientos y de apoyo en la ejecución y seguimiento de proyectos conjuntos de investigación, desarrollo e innovación; a los fines de incrementar el capital humano y aumentar su valor dentro del entorno organizacional, mejorar continuamente los procesos y la competitividad; así como fortalecer las redes entre los actores regionales, nacionales e internacionales, asociados a la gestión tecnológica.

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

Artículo de Investigación:

EFECTO DE LA GRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOSSILICO-ALUMINOSOSSOBRELASFASESMULLÍTICASY DENSIDADDELREFRACTARIO.

Morales Bacadare, Dayana Alexandra1 damoralesb@estudiante.unexpo.edu.ve Fecha recibida: 01/02/2023 Fecha aprobado: 02/02/2023

1 Ingeniero Metalúrgico. Trabajo de Grado Universidad Experimental Politécnica ―Antonio José de Sucre‖ Vicerrectorado Puerto Ordaz-Venezuela. Gerencia Centro de Investigación y Gestión del Conocimiento, CVG FERROMINERA ORINOCO, C.A., Ciudad Guayana, Venezuela.

Correspondencia:

Gerencia Centro de Investigación y Gestión del Conocimiento CVG Ferrominera Orinoco, C.A. Ciudad Guayana, Estado Bolívar, Venezuela Teléfonos de contacto: +58 (0286) 9304344

Resumen Las arcillas y la bauxita, son los minerales comúnmente usados como materia prima para la fabricación de refractarios silico-aluminosos. La bauxita se presenta en tres formas mineralógicas; a pesar de que contamos con grandes reservas en el país, en Venezuela los materiales silico-aluminosos son importados, debido a que la bauxita nacional posee alto contenido de hierro y sílice, que no es favorable para la transformación mullítica. Para producir estos materiales con bauxita nacional y disminuir costos por importación, Morales D, en el año 2022, estudió varios agregados de mezclas a distintas temperaturas, en las cuales alcanzó diferentes porcentajes de mullíta con una baja densidad. Por lo tanto, se planteó continuar con esta investigación, basándose en la evaluación de la granulometría, tipo de aglutinante y combinaciones del proceso de aglomeración de los agregados silico-aluminosos sobre las fases mullíticas y densidad del aglomerado. Para el desarrollo del trabajo se elaboraron mezclas con hidrato, alúmina calcinada, bauxita y arcilla en diferentes proporciones. Posteriormente, fueron clasificados en diferentes granulometrías, mezclándose con los aglutinantes seleccionados, se apisonaron manual y mecánicamente; luego llevadas a un proceso de calcinación primaria y secundaria a diferentes temperaturas. Este proceso determinó que para una granulometría fina sin importar el método de apisonado, los niveles de transformación son favorables para la mezcla 2 (85 % hidrato- 10 % arcilla - 5 % bauxita) y para la mezcla 5 (90 % hidrato – 10 % arcilla) que es de 32 % y 28,5 % de mullítica respectivamente. En función de cada variable las mezclas 2, 3 y 5 deben estar a una temperatura de 1550 °C, con aglutinante mineral, alcanzando una densidad de 2,12 gr/cm³, 1,92 gr/cm³ y 2,10 gr/cm³ respectivamente.

Palabras claves: Alúmina, Arcilla, Bauxita, Hidrato, Mullíta, Refractarios Silicoaluminosos, Tamizado, Trituración.

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO

Abstract - Clays and bauxite are the minerals commonly used as raw material for the manufacture of silicoaluminous refractories. Bauxite occurs in three mineralogical forms, in which we have large reserves in the country. Despite this, in Venezuela the silico-aluminous materials are imported, because the national bauxite has a high iron and silica content, so it is not favorable for mullitic transformation. In order to produce these materials with national bauxite and reduce import costs, Morales D, in the year 2022, studied several mixture aggregates at different temperatures, in which he reached different percentages of mullite with a low density. Therefore, it was proposed to continue with this investigation, based on the evaluation of the granulometry, type of binder and combinations of the agglomeration process of the silico-aluminous aggregates on the mullitic phases and density of the agglomerate. For the development of the work, mixtures were made with hydrate, calcined alumina, bauxite and clay in different proportions. Subsequently, they were classified into different granulometries, mixed with the selected binders, manually and mechanically tamped; then taken to a process of primary and secondary calcination at different temperatures. This process determined that for a fine granulometry regardless of the tamping method, the transformation levels are favorable for mix 2 (85% hydrate10% clay-5% bauxite) and for mix 5 (90% hydrate-10% clay) which is 32% and 28.5% mullitic respectively. Depending on each variable, mixtures 2, 3 and 5 must be at a temperature of 1550 °C, with a mineral binder, reaching a density of 2.12 gr/cm³, 1.92 gr/cm³ and 2.10 gr/cm³ respectively.

Keywords: Alumina, Clay, Bauxite, Hydrate, Mullica, Silico-aluminous Refractories, Screening, Crushing.

Introducci N

Los materiales refractarios constituyen un conjunto de productos intermedios indispensables en un país desarrollado, sin ellos se detendría toda la actividad industrial en la que se dan condiciones de operación severas (ataque químico, tensiones mecánicas, entre otros) y casi siempre, se requiere la utilización de temperaturas elevadas. Procesos como la cocción, la fusión, afinado de cualquier tipo de material, la calcinación, así como otros, no pueden desarrollarse si los productos o los equipos de producción (hornos), están sin protección por materiales refractarios.

Estos materiales se caracterizan por soportar altas temperaturas en diferentes procesos, tener una resistencia térmica, resistir acciones químicas de los materiales en caliente, como escoria de material fundido o gases generados en el horno, resistir cargas mecánicas, tener estabilidad dimensional, confinar el calor y evitar la pérdida de calor en los hornos. Industrialmente estos materiales se producen a partir de materiales naturales y sintéticos o combinaciones de compuestos y minerales, entre ellos la alúmina, la arcilla refractaria, bauxita, dolomita, cromita, carburo de silicio, sílice, magnesita y zirconia.

Cada vez con mayor frecuencia, ciertos procesos de producción específicos no pueden ser puestos en marcha, si no se ha desarrollado previamente el revestimiento refractario adecuado. De todo ello se deduce el carácter estratégico de este tipo de materiales, más allá del valor del material o su participación en la estructura de un determinado proceso. Por otra parte, un revestimiento refractario aislante, hace que las pérdidas de calor a través de las paredes de los hornos sean menores, contribuyendo de ese modo al ahorro energético, debido a un menor consumo de calor.

I. MARCO TEÓRICO.

Los materiales refractarios se pueden clasificar en tres tipos: básicos, neutros y ácidos.

1. Refractarios básicos

La magnesita, constituida por un 80 % de óxido de magnesio (temperatura final Tf =2800 °C), sílice, cal, alúmina y óxido de hierro, tiene un comportamiento básico, posee alta refractariedad y resistencia al ataque de escorias y fundentes a base de óxido de hierro.

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

El óxido de magnesio se obtiene por calcinación de la magnesita, (carbonato de magnesio) o del hidrato de magnesio obtenido del agua marina. La resistencia en caliente bajo carga, es pequeña comparada con la que tienen los ladrillos silícicos y no resisten las bruscas variaciones de temperaturas. La magnesita calcinada tiene una elevada conductividad térmica y una dilatación de 1.30 % a 1000 °C. Cuando ocurren calentamiento y enfriamientos sucesivos, se producen tensiones considerables que son la causa de la debilidad característica de los ladrillos de magnesita.

2. Refractarios neutros

La cromita, es un refractario a base de óxido de cromo (45 % Cr2O3) y tiene un comportamiento neutro, es decir, soporta bien las escorias y fundentes ácidos o básicos, pero posee muy poca resistencia a la compresión en caliente y a los cambios bruscos de temperatura. Se emplea para reparar los revestimientos de bóvedas ácidas en los hornos de arco eléctrico y en los Siemens Martín, para los lechos de las soleras de los mismos hornos, para las paredes y soleras que han de estar en contacto con escorias o fundentes enérgicos.

La cromo magnesita (15 %; 50 % Cr2O3), se comporta mejor que los ladrillos de cromita en los ensayos bajo cargas de 2 Kg/cm2. A elevadas temperaturas se emplea en las paredes de los hornos y bóvedas suspendidas de los hornos Siemens Martin y en las paredes de los hornos eléctricos, porque resisten mejor los cambios de temperaturas que los ladrillos de magnesita.

3. Refractarios ácidos

El principal constituyente de los refractarios ácidos, es la sílice (95 % SiO2), soporta bien los fundentes ácidos. Debido a su elevada resistencia a la compresión en caliente, pueden emplearse a temperaturas próximas a su punto de ablandamiento, sin embargo es muy sensible a cambios bruscos de temperatura especialmente bajo los 650 °C, tienen un gran coeficiente de dilatación lineal a baja temperatura, por lo cual hay que prevenir las oportunas juntas de dilatación en la construcción de revestimiento con ladrillos, pero no sufren variaciones sensibles de volumen en el intervalo de temperatura de 600 a 1600 °C, pues son muy pequeños los movimientos de la estructura y bóvedas de los hornos durante el proceso de fabricación de acero.

Para fabricar ladrillos de sílice, se realiza la cocción en hornos de cuba a 800 °C, mezclando la sílice natural, con poca cal (0.5 %), comprimiendo la masa en formas apropiadas y luego se hornean las piezas obtenidas. Con ladrillos de sílice, se construyen revestimientos de convertidores Bessemer y bóvedas de hornos eléctricos, antiguos Siemens Martín, cámaras de coque y otros. La solera de estos hornos son construidos de masa refractaria de sílice. Los refractarios silicoaluminosos resisten bien los cambios bruscos de temperatura, pero soportan poca presión; en las pruebas se ablandan mucho antes de alcanzar el punto de fusión (1710 °C).

Propiedades de los materiales refractarios

Las características y las propiedades varían según las necesidades, condiciones de trabajo a las que estará sometido el material durante su servicio. Entre las más importantes a la hora de considerar la calidad de un material refractario, se tiene:

Densidad.

Resistencia al choque térmico.

Alta refractariedad.

Alta resistencia a la abrasión.

Baja conductividad térmica.

Estabilidad volumétrica a temperaturas altas.

Estabilidad química.

Baja conductividad eléctrica a altas temperaturas.

Alta resistencia mecánica en caliente.

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

Revista Mundo

Materias primas para los refractarios.

Para los refractarios existen materias primas naturales, industriales y artificiales.

Entre las principales materias primas naturales se encuentran las siguientes:

Magnesita (MgCO3).

Cromita (FeCr₂O₄).

Forsteritas (Mg2SiO4).

Dolomita (CaMg (CO3)2).

Bauxita (mezcla de Gibbsita Al (OH)3 y Caolinita Al2Si2O5 (OH)4).

Caolín (Al2 Si2O5 (OH)4).

Arcilla (Al2O3 · 2SiO2 · 2H2O).

Arenas Silíceas.

Grafito (C).

Las materias primas industriales están comprendidas por todos los materiales que se obtienen a través de procesos sintéticos industriales, a partir de sustancias naturales básicas como agua de mar, minerales de aluminio, sílice, petróleo, entre otros.

Por otro lado, entre las diversas materias primas artificiales para los refractarios están:

Magnesita de agua de mar.

Alúmina fundida, sinterizada y en polvo.

Mullita sintética.

Carburo de Silicio en bruto y en polvo.

La materia prima fundamental para elaborar materiales refractarios de alta alúmina es la mullita, debido a que es un material refractario capaz de resistir condiciones a altas temperaturas sin alterar sus propiedades físicoquímicas, que lo hace acreedor de una larga vida útil y económicamente rentable. Las condiciones del medio no incluyen únicamente el efecto de las altas temperaturas, sino también la resistencia al ataque por masa fundida, al choque térmico y en general, todos aquellos usos en los que sea sometido el material.

| AÑO XII | NÚMERO 46 | ABRIL 2023

La mullita, es utilizada en diferentes aplicaciones, desde la cerámica tradicional, hasta la cerámica avanzada; se caracteriza por tener excelentes propiedades mecánicas como son: altos módulos de ruptura y resistencia a la compresión tanto en frío como en caliente, estabilidad química, estabilidad térmica, resistencia al choque térmico reflejada por su relativamente bajo coeficiente de expansión térmica, entre otros.

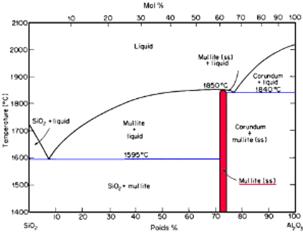

Métodos de preparación de mullita

Los métodos más conocidos de preparación de mullita, se han basado en la descomposición térmica de la caolinita ó de materiales similares con complementos de alúmina (Al2O3), la fusión a una temperatura aproximada de 1850 °C, empleando mezclas de Al2O3 pura y dióxido de silicio (SiO2) puro (usualmente con exceso de Al2O3). Ver gráfico 1. En la actualidad se han desarrollado nuevas tecnologías para la obtención de este material, entre ellas tenemos: síntesis hidrotermal, combustión de polvos cerámicos, pirolisis y la síntesis a partir de hidrogeles, los cuales son métodos afines de obtención de mullita que tienen absoluta vigencia, pero muy costosos para producir en gran escala. El desarrollo de nuevas tecnologías de síntesis, ha permitido producir mullita de alta pureza y homogeneidad, ubicándola en un lugar de privilegio para aplicaciones técnicas de alta temperatura, requeridas por las nuevas cerámicas

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

La densidad aparente (densidad del sólido), si es muy cercana a la densidad teórica de la mullita (3.17 g/cm3), indica una baja cantidad de poros cerrados. Lo que quiere decir que a medida que aumenta la presión, el valor de la densidad del sólido se aleja del valor teórico, debido a la mayor presencia de poros cerrados lo que influye en un descenso de la densidad del sólido.

Aglutinantes

La principal e indispensable materia prima de los refractarios, es el aglutinante. Para obtener materiales de alta calidad, los ligantes también juegan un papel importante. Especialmente cuando hablamos de ligantes para materiales amorfos, no es exagerado decir que el ligante puede determinar la función del producto. Existen varios métodos de formación. Con el rápido desarrollo de materiales amorfos y la mejora de los métodos de construcción, se han depositado mayores expectativas en los agentes adhesivos. Los aglutinantes poseen las siguientes propiedades:

1. Puede endurecerse a temperatura ambiente.

2. Presentan pequeño cambio de volumen durante el endurecimiento.

3. Tiene alta resistencia a temperaturas elevadas.

4. No se puede reducir al calor.

5. Sin impacto negativo a los seres humano y el medio ambiente.

6. Bajo costo.

7. Suministro estable.

En cuanto al efecto del aglutinante en el material refractario amorfo, se puede dividir en una variedad de formas de unión, cada una tiene su propio ámbito de aplicación y características, tales como:

Hidrato de Alúmina

La alúmina hidratada (Al(OH)3 ), es un producto inorgánico de origen sintético con alta pureza y alta consistencia química y física. Es conocida con diversos nombres como: Alúmina trihidratada, trihidróxido de aluminio, ATH, hidrato de aluminio e hidróxido de aluminio.

Sus aplicaciones son diversas, entre ellas encontramos la producción de químicos de aluminio como:

- Arcilla Caolinítica

El caolín, es un silicato de aluminio hidratado (Al2Si2O5 (OH)4), producto de la descomposición de rocas feldespáticas principalmente. El término caolín, se refiere a arcillas en las que predomina el mineral caolinita; su peso específico es de 2.6 ; su dureza es 2; de color blanco, puede tener diversos colores debido a las impurezas; brillo generalmente terroso mate; es higroscópico (absorbe agua); su plasticidad de baja a moderada. Otras propiedades importantes son su blancura, su inercia ante agentes químicos, es inodoro, aislante eléctrico, moldeable y de fácil extrusión; resiste altas temperaturas, no es tóxico ni abrasivo, tiene elevada refractariedad y facilidad de dispersión. Es compacto, suave al tacto y difícilmente fusible. Tiene gran poder cubriente y absorbente, de baja viscosidad en altos porcentajes de sólidos.

Usado por su elevada temperatura de fusión, es adecuado para la elaboración de refractarios. En la elaboración de perfiles, bloques y ladrillos refractarios, así como en ladrillos de alta alúmina y en la elaboración de cemento.

- Bentonita

La bentonita, es una roca compuesta esencialmente de un material original, normalmente de tipo cristalino arcilloso, formada por desvitrificación y posterior alteración química de un material original, generalmente una toba o ceniza volcánica. Con propiedades capaces de formar geles con agua de gran viscosidad y tixotropía, a bajas concentraciones de sólidos, alta superficie específica y carga laminar.

Es usada en la fabricación de moldes para la fundición de metales, la bentonita (5-12 %) le confiere plasticidad y resistencia mecánica de arena y agua (3-5 %) y le permite conservar la forma del molde cuando se extrae el metal fundido.

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

- Cemento aluminoso

El cemento aluminoso, también denominado Cemento de Aluminato de Calcio (CAC), es un tipo de conglomerante hidráulico que se obtiene por calcinación y molienda, con una mezcla de caliza y materiales de alto contenido en alúmina (Al2O3), como la bauxita, laterita o alúminas obtenidas en procesos industriales. Para obtener un producto de calidad, los materiales de alúmina deben tener bajo contenido en óxidos de hierro y los calizos en sílice y magnesio.

El cemento aluminoso, por sus propiedades refractarias, produce hormigones muy resistentes al calor (hasta 1.500 ºC), por lo que se emplea en construcciones que tengan que soportar altas temperaturas.

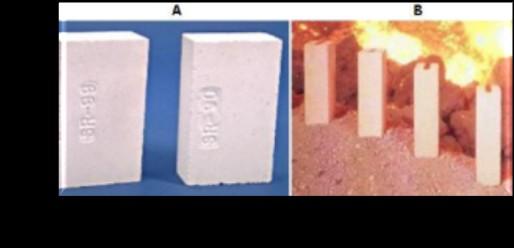

El ladrillo refractario tiene sus caras lisas, o bien puede tener relieves para facilitar su instalación, resiste bien las altas temperaturas y abrasión, es un buen aislante térmico. (Ver figura 1).

La bauxita calcinada, es uno de los refractarios silicoaluminosos más utilizados, que se obtiene por calcinación, posee bajo contenido de hierro y sílice, dando paso a la transformación mullítica. En Venezuela los materiales silico-aluminosos son importados, debido a que la bauxita nacional tiene alto contenido de hierro y sílice, lo cual impide la transformación mullítica.

Con la finalidad de producir refractarios silicoaluminoso con bauxita venezolana y mitigar el impacto económico de costos por importación de materia prima; tomando en cuenta estudios previos, realizado por Morales D, en el año 2022, quien analizó cinco (05) mezclas constituidas con agregados de arcilla Caroní, bauxita de Los Pijiguaos y sus derivados (alúmina e hidrato), a distintas proporciones y temperaturas; donde se alcanzaron diferentes porcentajes de mullita pero de muy baja densidad. Por tal razón, la Corporación Venezolana de Guayana (CVG), en conjunto con CVG Refractarios Socialistas de Venezuela y el apoyo de CVG Bauxilum, decidieron llevar a cabo esta investigación, sobre la influencia de la granulometría y el efecto de los aglutinantes (orgánicos y mineral) en estado de calcinación primaria y secundaria, pudiéndose determinar el comportamiento de la densidad, además del porcentaje de transformación de fase a distintas temperaturas.

Los refractarios silico-aluminosos (SiO2-Al2O3), son materiales que se pueden dividir en semi-sílice (Al2O3 15~30 %) y chamota (arcilla) (Al2O3 30~48 %), alta alúmina (Al2O3>48 %). Estos refractarios tienen transformaciones de fases mullíticas 26,5 %, el cual hace que tengan buenas propiedades como estabilidad química, resistencia mecánica, baja dilatación volumétrica, densidad (3,15 gr/cm3) y con buena resistencia a los choques térmicos, haciendo que puedan incluirse en los procesos utilizados.

La materia prima necesaria para elaborar y reemplazar el refractario desgastado, las llevó a evaluar mezclas de aglomerados con alto porcentaje de fases mullíticas, considerando la granulometría, aglutinantes y temperaturas, para así obtener una bauxita calcinada de calidad.

A través del uso de recursos propios, se reducen los costos de producción, debido a la disminución de las importaciones, logrando así mejorar la rentabilidad de la empresa.

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

46 | ABRIL 2023

Para ello se desarrolló la investigación haciendo énfasis en:

Evaluar la granulometría en los agregados silicoaluminosos, con diferentes métodos de apisonado y calcinados a una temperatura de 1550 °C.

Determinar la influencia de los aglutinantes sobre la densidad aparente por la norma ASTM C20, con diversos niveles de compresión en los agregados silico-aluminosos, calcinados a diferentes temperaturas.

Determinar la influencia de la calcinación secundaria de los agregados silico-aluminosos, sobre la densidad aparente por la norma ASTM C20 y nivel de transformación.

II. METODOLOGÍA

Métodos y materiales:

La investigación fue mixta, basada en una investigación documental y de campo. Durante la investigación documental fue necesario examinar bibliografías, investigaciones y documentos de distintos autores para obtener información acerca de la bauxita refractaria, en cuanto a las transformaciones y materias primas usadas en el proceso y así tomar en cuenta la participación de las fracciones de elementos que actúan en las mezclas para la obtención de la fase deseada.

Se utilizaron varios equipos y materiales durante las diferentes etapas de esta investigación, ubicados en diferentes empresas, como:

- CVG Carbonorca para realizar la calcinación:

Mufla Therm

Guantes

Pinzas

Sagger de cerámica

- CVG Bauxilum para realizar estudios de Difracción Rayos X:

Difractómetro de rayos X Bruker D2 Phaser.

Portamuestras

- CVG Refractarios Socialistas de Venezuela.:

Trituradora de mandíbula.

Molino de disco

Ro-tap.

Mallas ASTM (retenido malla #(100, 65 y 28).

Balanza digital.

Apisonador manual

Apisonador hidráulico (prensa )

Horno de secado (105 a 110 °C)

Vasos de precipitado.

Horno de secado (105 a 110 °C).

Plancha de calentamiento y balanza digital.

Procedimiento experimental

1. Recepción de materia prima: 5 kg de bauxita, hidrato, alúmina y arcilla.

2. Observación del material: La bauxita y la arcilla tienen una granulometría distinta al hidrato y la alúmina.

3. Caracterización de los agregados :

Hidrato. Composición: Al2O3: 65,2 %; CaO: 0.032 %; SiO2: 0.016 %; Fe2O3: 0.014 %; TiO2: 0.002 % y Na2O: 0.18 %) y la alúmina calcinada; Composición: Al2O3: 98.8 %; CaO: 0.047 %; SiO2: 0.025 %; Fe2O3: 0.017 %; TiO2: 0.003 % y Na2O: 0.29 %) producto del proceso Bayer.

Bauxita grado mina. Composición: Al2O3: 47.79 %; TiO2: 1.17 %; SiO2:11.47 % y Fe2O3: 13.71 %), proveniente de CVG Bauxilum.

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

Arcilla Caroní grado mina. Composición: SiO2: 53,0 %, Al2O3: 31,0 %, Fe2O3: 1.9 %, TiO2: 1,4 %, CaO: 0,3 %, MgO: 0,2 % y Na2O + K2O: 0,7 %) de CVG Refractarios Socialista.

4. Trituración y molienda de bauxita y arcilla para reducción de tamaño de partículas del mineral; se tamizó para clasificación por tamaño de grano.

5. Pesaje del mineral de bauxita y arcilla previo al tamizado de las mallas + #100 y + #200 para clasificación por porcentaje del agregado de cada mezcla.

6. Elaboración de las mezclas con los agregados y pesos correspondientes de acuerdo al porcentaje de los elementos participantes (bauxita, arcilla, hidrato y alúmina).

7. Utilización de una bureta para medir el porcentaje de agua utilizado en cada una de las mezclas. Al agregar el agua se procedió a mezclar por 5 minutos en una mezcladora.

8. Homogenizado de mezclas para extracción de 100 gr en cada probeta; luego se introdujo en un cilindro para un apisonado manual (5, 10 y 25 golpes).

9. Calcinación de probetas a temperaturas de 1200 ºC, 1450 ºC y 1550 ºC para su posterior análisis de difracción de rayos x.

III. RESULTADOS

Evaluación de la influencia de la granulometría sobre los niveles de transformación de fases mullíticas en los agregados silico-aluminosos, con diferentes métodos de apisonado y calcinados a una temperatura de 1550 °C.

Las proporciones de los agregados de las cinco (05) mezclas, se muestran en la tabla I, con la finalidad de obtener un contenido de alúmina del 88 % al 90 %.

Tabla I. Porcentaje de las mezclas de agregados silicoaluminosos.

En la tabla II se muestra la granulometría de las cinco (05) mezclas realizadas, de acuerdo a la granulometría de la bauxita y arcilla se clasifican en dos tipos, granulometría fina y mixta. La fina corresponde a 100 % retenido en la malla #100 y la mixta cuya distribución esta en 25 %, 50 % y 25 % retenido en las mallas #100, #65 y #28 respectivamente.

Tabla II. Especificaciones de la granulometría fina y mixta de las mezclas de agregado silico-aluminoso.

Fuente:

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

46 | ABRIL 2023

Se puede observar en la tabla III, la influencia granulométrica y apisonado en la transformación de fase mullítica. Observándose que en los dos tipos de apisonado manual e hidráulico con una granulometría fina, solo las mezclas 2 y 5 alcanzaron 32 % y 28,5 % de transformación mullítica respectivamente. Para las mezclas 1, 3 y 4 se obtuvieron valores no favorables de transformación, obteniendo 100 % corindom. Esto se debe a que la alúmina calcinada utilizada en las mezclas, no reacciona con la sílice.

Seleccionando las mezclas con mayor porcentaje de transformación mullítica, se prepararon las mezclas 2, 3 y 5 con granulometría mixta, obteniendo 19,4 %, 8,7 % y 13,3 % respectivamente de fase mullítica, observando que la granulometría mixta afecta negativamente los niveles de trasformación mullítica de las mezclas 2 y 5.

Tabla III. Fases presentes obtenidas por DRX para las mezclas de agregado silico-aluminoso con diferente granulometría.

Determinación de la influencia de los aglutinantes sobre la densidad aparente basado en la norma ASTM C20 con diversos niveles de compresión en los agregados silico-aluminosos calcinados a diferentes temperaturas.

En la tabla IV se mencionan los tipos de aglutinantes que se agregaron en las mezclas.

Tabla IV. Especificaciones de aglutinantes utilizados.

Aglutinantes Tipo de morfología

Dextrina (Dex) Orgánico

Bentonita (Ben) Mineral

Cemento Aluminoso 70% (Cemento) Mineral

Fuente: Elaboración propia del autor

En la tabla V se presentan los valores obtenidos de la mezcla 2. Para una temperatura de 1270 °C y una compresión de 5000 KgF y 16000 KgF se obtienen densidades de 1,43 gr/cm3 y 1,32 gr/cm3 respectivamente. En cambio, para una temperatura de 1550 °C y los mismos valores de compresión, se obtienen densidades de 1,69 gr/cm3 y 1,75 gr/cm3 respectivamente, reflejando que a mayores valores de compresión y temperatura la densidad aumentan.

Es de observar que esta condición (1550 °C y compresión 16000 KgF) es la que aumenta en mayor proporción la densidad, luego se evaluó la mezcla bajo esta condición con aglutinante mineral (ben) y orgánico (dex) obteniéndose una densidad de 2,12 gr/cm³ y 1,65 gr/cm³ respectivamente, reflejando que con aglutinante mineral la densidad incrementa.

Fuente: Elaboración propia del autor

Utilizando la técnica de DRX, para una granulometría fina y aglutinante mineral (ben) a una temperatura de 1550 °C se obtuvieron valores de transformación 67,7 % corindom y 30,01 % mullita, indicando que el aglutinante mineral no afecta los niveles de transformación en lamezcla.

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

Tabla V. Densidad aparente por la normal ASTM C20 de la mezclas 2 con aglutinante a diferentes variable de compresión y temperatura.

En la tabla VI, se presentan los valores obtenidos de la mezcla 3. Para una temperatura de 1270 °C a una compresión de 5000 KgF y 16000 KgF, se obtienen densidades de 1,47 gr/cm3 y 1,48gr/cm3 respectivamente. En cambio para una temperatura de 1550 °C y los mismo valores de compresión, se obtienen densidades de 1,63gr/cm3 y 1,77gr/cm3 respectivamente, reflejando que a mayores valores de compresión y temperatura, la densidad aumentan. Es de observar que esta condición (1550 °C y compresión 16000 KgF), es la que aumenta en mayor proporción la densidad, por lo cual se evaluó la mezcla con esta condición con aglutinante mineral (ben) y orgánico (dex), obteniéndose una densidad de 2,07 gr/cm3 y 1,89 gr/cm3 respectivamente, reflejando que con aglutinante mineral la densidad incrementa.

La DRX de la mezcla 3, con granulometría fina y aglutinante orgánico a una temperatura de 1450 ˚C, reveló transformación de 90,6 % corindom y 9,4 % mullita, con una granulometría mixta con aglutinante orgánico a 1450 °C; los niveles de transformación fueron 95,1 % corindón y 4,6 % mullita, y a 1550 °C los niveles de transformación obtenidos fueron de 95,7 % corindom y 3,45 % mullita, observando que el aglutinante orgánico, no afecta los niveles de transformación en lamezcla.

En la tabla VII, se presentan los valores obtenidos de la mezcla 5. Para una temperatura de 1270 °C a una compresión de 5000 KgF y 16000 KgF, obteniendo densidades de 1,54 gr/cm3 y 1,55 gr/cm3 respectivamente. En cambio para una temperatura de 1550 °C y los mismos valores de compresión, se obtienen densidades de 1,77 gr/cm3 y 1,79 gr/cm3 respectivamente, reflejando que a mayores valores de compresión y temperatura, la densidad aumenta. Es de observar que esta condición (1550 °C y compresión 16000 KgF), es la que aumenta en mayor proporción la densidad y al evaluar esta condición de la mezcla, con aglutinante mineral (ben) y orgánico (dex), se obtuvo una densidad de 2,10 gr/cm3 (mezcla mixtas) y 1,79 gr/ cm 3 (mezcla fina) respectivamente, reflejando que con aglutinante mineral la densidad incrementa.

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

Tabla VI. Densidad aparente por la normal ASTM C20 de la mezclas 3 con aglutinante a diferentes variable de compresión y temperatura.

Tabla VII. Densidad aparente por la normal ASTM C20 de la mezclas 2 con aglutinante a diferentes variable de compresión y temperatura.

Fuente: Elaboración propia del autor

Fuente: Elaboración propia del autor

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

La DRX de la mezcla 5 con granulometría fina, aglutinante orgánico a temperatura de 1550 ˚C, los niveles de transformación fueron de 80,5 % corindom y 19,6 % mullita, con un aglutinante mineral (bentonita) a una temperatura de 1450 °C, los niveles de transformación 71,2 % corindón y 28,9 % mullita, los cuales muestran que con un aglutinante mineral incrementa favorablemente el nivel de transformación en la mezcla.

Las densidades obtenidas en las mezclas, son afectadas por la porosidad.

En la tabla VIII, se observa que los valores de porosidad para las mezclas 2 y 5, son 39,20 % y 58,09 % respectivamente. Esto ocurre por la cantidad de hidrato que hay en las mezclas, que al desprenderse el hidróxido contenido en el hidrato, se obtiene agua, donde se evapora en el proceso de calcinación dejando espacios vacíos (poros).

Tabla VIII. Establece porcentaje de porosidad obtenido en las mezclas.

gr/cm3. En la mezcla 5 con aglutinante orgánico (dex), esta 1,58 gr/cm3 y mineral (ben) 1,66 gr/cm3 . Observándose que con aglutinante mineral, se obtuvo una densidad mayor.

Los valores de transformación obtenidos a través DRx en la mezcla 2, con una granulometría fina con aglutinantes orgánicos, fueron de 70,1 % corindom y 28 % mullita; en el caso de aglutinante mineral (cemento), su porcentaje de transformación fue de 73,1 % corindom y 26,9 % mullita; no se observa cambio significativo de transformación indiferentemente del aglutinante utilizado.

En la mezcla 5, los niveles de transformación con una granulometría mixta y aglutinante mineral; los niveles de transformación fueron 12 % mullita y 87,5 % corimdon, niveles de transformación afectados negativamente.

Tabla IX. Resultados de DRX y densidad aparente de los agregados silico-aluminoso después de una calcinación secundaria 1270 ºC.

Determinación de la influencia de la calcinación secundaria de los agregados silico-aluminosos sobre la densidad aparente por la norma ASTM C20 y nivel de transformación.

En la tabla IX, se observa la influencia de una calcinación secundaria a 1270 °C donde la mezcla 2 con aglutinante orgánico (dex) 1,74 gr/cm3 y mineral (cemento) 1,80 gr/cm3. La mezcla 3 con aglutinante orgánico (dex) es 1,62 gr/cm3 y mineral (cemento) 1,77

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

IV. CONCLUSIONES

1) Las mezclas 2 y 5, alcanzaron mayores porcentajes de fase mullítica para una granulometría fina con 32 % y 28,5 % respectivamente, para una granulometría mixta los porcentajes de transformación son menores. El método de apisonado utilizado no afecta el nivel de transformación de las mezclas, demostrando que los agregados tienen buena afinidad entre ellos y no requieren de un método de apisonado para obtener altos niveles de transformación mullítica.

2) Aplicando una compresión de 16.000 KgF, temperatura de 1550 °C y aglutinante mineral (bentonita) la densidad aumenta, obteniéndose densidades de 2,12 gr/cm3, 2,09 gr/cm3, y 2,10 gr/ cm3 para las mezclas 2, 3 y 5 respectivamente, en cambio con aglutinante orgánico (dextrina) la densidad es menor 1,75 gr/cm3, 1,89 gr/cm3 y 1,79 gr/cm3 respectivamente para estas mezclas.

3) Con una calcinación secundaria las densidades se mantienen estables a temperatura de 1270 °C y compresión de 10.000 KgF se obtienen valores entre 1,60 gr/cm3 y 1,80 gr/cm3, los niveles de trasformación no son afectados en las mezclas 2 y 3 pero en la mezcla 5 cambia negativamente a valores de 12.5 %.

V. RECOMENDACIONES

Utilizar granulometría fina en los agregados bauxiticos y mixta en la arcilla para observar los niveles de transformación.

Elevar la temperatura de pre-calcinación y compresión y observar la densidad de las mezclas.

VI. REFERENCIAS BIBLIOGRÁFICAS

[1] Caballero, Angel. (2015). Efecto del grado de molienda sobre la micro estructura y propiedades de las bauxitas refractarias. Trabajo de grado de la Universidad de Oriente, Núcleo Bolívar.

*2+ De los Monteros, J. E. (2006). Aplicación de los diagramas de fases ternarios a los productos de cerámica blanca. Madrid, España.http:// boletines.secv.es/upload/197312031.pdf

*3+ Flores, R. (2015). Procesos de obtención de minerales. Puerto Ordaz, Venezuela: Universidad Experimental Politécnica. Antonio José de Sucre (UNEXPO).

*4+ Guzmán, Hernández, A. M. (2001). Sinterización de materiales refractarios base Alúmina-Zirconia-Sílice. Nuevo León, México.http:// eprints.uanl.mx/5773/1/1020145362.PDF

*5+ J Moya, J.F. Bartolomé, P. Pena. S. Diagramas de equilibrio cuaternarios ZrO2-Al2O3-SiO2-(CaO, MgO, TiO2). Una poderosa herramienta para el desarrollo de nuevos materiales por sinterización reactiva. Madrid, España.https://digital.csic.es/handle/10261/44012

*6+ López, Paula. V. (2017).Desarrollo y estudio de cerámicos de alúmina de bajo coeficiente de dilatación térmica del sistema Al2O3-SiO2-Li2O. La Plata, Argentina.http://sedici.unlp.edu.ar/ handle/10915/97149

[7] Mesa Toro, Carlos. M. (2011). Estudio de la producción de agregados mullíticos para la industria refractaria. Medellín, Colombia.https:// repositorio.unal.edu.co/bitstream/handle/ unal/8786/71388031.2011_1.pdf? sequence=3&isAllowed=y

*8+ Miranda Hernández, José G. (2014). Compositos cerámicos base mullita/Co, Ti, Ni, Cu y ZrO2 manufacturados por metalurgia de polvos. La Serena, Chile. https://www.redalyc.org/ pdf/3236/323632128005.pdf

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICOALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

*7+ Morales, D (2021). Evaluación de mezclas de agregado de base alumina-silice para la obtención de bauxita refractaria. Práctica Profesional. Puerto Ordaz. Venezuela.

*10+ Moreno Erazo, A. X. (2014). Obtención tecnológica de mullita a partir de arcillas y caolines refractarios argentinos, y alúmina calcinada ó alúminas hidratadas. La Plata, Argentina.http://sedici.unlp.edu.ar/ handle/10915/36815

*11+ Orozco, Pedro. (2016). Evaluación del impacto que genera en la claridad del proceso de explotación de mineral de bauxita la variabilidad existente entre este proceso y el modelo teórico geológico utilizado para la planificación de la mina ubicada en los Pijiguaos. Trabajo de grado de la Universidad de Oriente, Núcleo Bolívar, Venezuela.

[12] Restrepo Hoyos, Edward. F. (2019).Estudio termo mecánico de refractarios avanzados fabricados utilizando residuos industriales. Medellín, Colombia.https://bibliotecadigital.udea.edu.co/ bitstream/10495/14681/3/

RestrepoEdward_2019_EstudioRefractariosResiduos.pdf

[13] Ribero. D, Restrepo. R,Paucar. C,Garcia. C. (2007). Disminución de la temperatura en la síntesis de un material cerámico altamente refractario (mullita) a partir de hidroxi hidrogeles Dyna. Medellín, Colombia.https://es.slideshare.net/annygamboa3/ refractario

*14+ Romero G, Maria E. (2016). Proyectos en Química Aplicada: aporte de la Universidad Pedagógica Experimental Libertador-Instituto Pedagógico de Caracas a la formación investigativa del profesor de Química. Caracas, Venezuela. http://ve.scielo.org/ scielo.php?script=sci_arttext&pid=S101029142017000100003.

[15] Salas-Banuet, Guillermo; Restrepo Baena, Oscar Jaime.(2012).Laquímicaylacienciaeingenieríadelos materiales. Medellin, colombia. Https:// www.redalyc.org/pdf/496/49624956011.pdf

*16+ Sánchez Conde, Carmen. (2008). La mullita y su identificaciónenmaterialescerámicos.Madrid,España. http://boletines.secv.es/upload/196605079.pdf

[17] Cortez, Claudia (2014). Desarrollo de refractarios AZS(Alumina-Zirconia-Silice)utilizandobauxitayzircón comomateriasprimas.Tesisdedoctorado.Monterrey, México.http://eprints.uanl.mx/5533/1/1020150226.PDF

I+D+i

EFECTO DE LAGRANULOMETRÍA, TIPO DE AGLUTINANTE Y COMBINACIONES DEL PROCESO DE AGLOMERACIÓN DE LOS AGREGADOS SILICO ALUMINOSOS SOBRE LAS FASES MULLÍTICAS Y DENSIDAD DEL REFRACTARIO.

Breves noticias de Ciencia y Tecnología

En esta sección presentamos las noticias mas resaltantes a nivel mundial relacionadas con la Ciencia, Tecnología e Innovación en el sector Ferrosiderúrgico.

Breves noticias de Ciencia y Tecnología

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL 2023

Planean un cambio de automatización con cargadores eléctricos a batería https://tecnologiaminera.com/noticia/xdr80te-at-el-nuevo-concepto-de-camionsin-cabina-autonomo-y-con-bateria-1679281839

Importantes empresas proveedoras de equipos para minería enfocan su esfuerzo en sostener una minería autónoma y sostenible. El sector no ha dejado de oír que existen muchas sinergias entre la automatización y la electrificación en lo que se refiere a la carga y el transporte, pero aún no se ha demostrado su complementariedad. Esto podría cambiar si la prueba realizada en la mina Creighton de Vale en Sudbury (Ontario) tiene éxito.

XDR80TE XDR80TE--AT , el nuevo concepto de camión sin cabina, autónomo AT , el nuevo concepto de camión sin cabina, autónomo y con batería y con batería https://tecnologiaminera.com/noticia/xdr80te-at-el-nuevo-concepto-de-camion-sin-cabinaautonomo-y-con-bateria-1679281839

El nuevo camión resalta por ser una maquinaria smart, segura, eficiente y ecológica. En los últimos años, la empresa china XCMG ha aumentado su influencia en el sector minero fuera de su mercado nacional, incluyendo un acuerdo histórico con Vale en el año 2021 que ya ha permitido probar su camión de caja ancha eléctrico de batería, el XDR80TE de 72 t, en las minas de mineral de hierro de Agua Limpa de Vale en Minas Gerais (Brasil) y en las operaciones de níquel de Sorowako en Indonesia.

Cómo un pequeño pueblo sueco se está convirtiendo en la punta de lanza del acero verde en Europa

Una pequeña ciudad en el norte de Suecia está por producir el primer acero verde comercial de Europa. El acero generalmente se fabrica en un proceso que comienza con altos hornos que, alimentados con carbón metalúrgico y mineral de hierro, emiten grandes cantidades de dióxido de carbono y contribuyen al calentamiento global. Pero la nueva planta en Boden utilizará tecnología de hidrógeno, diseñada para reducir las emisiones hasta en un 95%.

www.bbc.com/mundo/noticias-internacional-64682525

Slope 3D, la nueva herramienta de análisis de taludes en minería https://tecnologiaminera.com/noticia/slope-3d-la-nueva-herramienta-de-analisis-detaludes-en-mineria-1681094141

SLOPE3D es una solución intuitiva de equilibrio límite para analizar taludes de roca y suelo en proyectos mineros y civiles, por ejemplo, laderas, minas a cielo abierto y estructuras de ingeniería como presas y diques. SLOPE3D combina la investigación más actualizada sobre técnicas de análisis de taludes en 3D con las capacidades de SLOPE/W, una herramienta de confianza para evaluar la estabilidad de taludes en 2D desde hace más de 30 años, proporcionando un enfoque práctico para captar los mecanismos de falla de taludes para modelos geotécnicos simples a complejos.

Eventos sobre Ciencia,

Tecnología e La Revista Mundo Ferrosiderúrgico, lista una serie de eventos relacionados con la Ciencia, Tecnología e Innovación tales como: Seminarios, Simposios, Congresos, Jornadas y Charlas Técnicas de importanciaparaelSector Ferrosiderúrgico, que se realizarán a nivel regional, nacionaleinternacionalen el primersemestredelaño 2023.

Se les recuerda que esta sección es informativa, la revista Mundo Ferrosiderúrgico no gestionaningunadeestas actividades.

Eventosdecienciatecnolog Ae Innovacion

REVISTA MUNDO FERROSIDERÚRGICO | AÑO XII | NÚMERO 46 | ABRIL DE 2023

AISTech Detroit

08 - 11 mayo 2023 | Feria de Hierro y Acero https://www.feriasinfo.es/AISTech-M5683/Detroit.html

La conferencia y exposición de tecnología hierro y acero AISTech es uno de los eventos de la industria de la tecnología de primer nivel. Con diversas presentaciones técnicas y una de las vitrinas de América del Norte más grande de acero, que ofrece muchas opciones para ampliar los conocimientos y la base de redes. AISTech es organizado por la Association for Iron & Steel Technology cuyo objetivo es avanzar en el desarrollo técnico, producción, elaboración y aplicación de hierro y acero.

La AISTech tendrá lugar desde el 08 al 11 de mayo de 2023 en Detroit.

I Conferencia Mundial del Cobre 2023, organizado por InterMet, será el principal encuentro de representantes de la industria minera, con el objetivo de dialogar sobre los factores que incidirán en la demanda y oferta disponible de cobre y sus desafíos técnicos para las compañías mineras y proyectos de cobre. Se destacarán las perspectivas para el mercado del metal rojo como eje de análisis y debate, orientados a la articulación de esfuerzos entre los participantes de la cadena de suministro internacional del cobre, en Lima-Perú, ubicación emblemática que ocupa el segundo lugar en la lista de productores mundiales y jurisdicciones más convenientes para la inversión minera www.expocobre.com https://www.even3.com.br/sdct2023/

10 De Abril De 1982 10 De Abril De 1982

Se conmemora el Día Mundial de la Ciencia y la Tecnología por la Conferencia General de la Unesco, en honor al nacimiento del doctor Bernardo Houssay (1887), médico y farmacéutico argentino, primer científico latinoamericano reconocido con el primer Nobel de Medicina en 1947 por sus investigaciones en Fisiología y Medicina. A lo largo de la historia, el ser humano se ha enfocado en conocer y entender su entorno, así como los fenómenos que lo rodean, lo que ha motivado la evolución científica y los descubrimientos que uno a uno han dado forma a la sociedad como hoy la conocemos.