SUPERIEURE STIJL, EXTRA PRESTATIE

Vakkundig ontworpen door Brembo. Schijf en remblok zijn ontwikkeld om perfect samen te werken, waardoor de remkracht wordt verbeterd en het plezier van sportieve prestaties in elke rit wordt geleverd.

•Ongeëvenaarde precisie van het rempedaal

•Optimale remstabiliteit

• Verbeterde warmte- en gasafvoer voor betere koeling van het remsysteem

• Uitstekende wrijvingscoëfficiënt voor meer grip en snelle reactie

•Iconisch design; voor een stijlvolle sportieve look

Demand Xtra. Krijg meer.

BRANCHENIEUWS

AUTOTECHNICA 2026 stoomt vooruit.

BEDRIJSBEZOEK

4 -7

8 -10

In mei dit jaar volgde de aankondiging dat Watt4E-ver werd overgenomen door Sortbat en Febelauto, met een belang van 75% voor eerstgenoemde.

TECHNIEK

14 – 15

Derde generatie BMW brandstofcelsysteem nog compacter, krachtiger en efficiënter.

BEDRIJFSBEZOEK

Op bezoek bij Inter Cars Belgium.

DOSSIER REMMEN EN BANDEN

16 – 19

20- 31

De remmen van de toekomst ‘by wire’, zonder remschijven of remblokken en minder vervuilend?

GARAGE INTERVIEW

32 – 33

Kwaliteit in alle facetten van het ondernemerschap en klantenbenadering is altijd de drijfveer geweest voor het familiale garagebedrijf De Mey in Maldegem.

INTERVIEW

Sparki is gespecialiseerd in het plaatsen, beheren en onderhouden van UFC’s.

PRODUCTLANCERING

Polestar, onthulde zopas zijn Polestar 5. De vierdeurs Performance Grand Tourer is gebaseerd op de Precept concept car, die in 2020 zijn debuut maakte.

FABRIEKSBEZOEK MOTOREN

34 – 35

36 -39

40 - 43

Als er één sector is waar je zelden de kans krijgt om in de productieruimte binnen te glippen, dan is het wel in de bandenbranche. Bij Heidenau werden we echter met open armen ontvangen en mochten we overal in de potten kijken.

BEDRIJFSBEZOEK MOTOREN

S100 - “Innovatie en kwaliteit als motivatie”

TECHNIEK

Koptitel in de kranten: het aantal bedrijfswagens in België stagneert: een primeur in bijna 20 jaar.

Dat het aantal bedrijfswagens in België stagneert voor het eerst sinds de publicatie in 2007 is een teken op zich. Tussen het eerste kwartaal van 2024 en het eerste kwartaal van 2025 is hun aantal slechts met 0,2 % gestegen, tegenover een gemiddelde jaarlijkse stijging van 5 % in de vorige 17 jaar. De wagen als lokmiddel is stilaan verleden tijd. In onze branche zien we heel duidelijk dat het Belgische wagenpark alsmaar ouder en ouder wordt en dat Generatie Z niet langer Koning Wagen als noodzakelijk aanschouwt. Tendensen die we nauwlettend dienen te volgen. Nieuwe mobiliteit is er vaak eentje van tweedan vierwielers. Maar zoals altijd liggen er ook kansen te rapen. De dalende prijzen van de tweedehandswagens zijn dan weer een opportuniteit te noemen. Marges worden opnieuw een stukje hoger en geven extra ademruimte. Nu nog wat extra overheidsstimuli om de zoektocht naar degelijk personeel te vergemakkelijken en we kunnen 2026 hoopvol tegemoet zien.

44 -46

Tony De Clercq Uitgever Info Garage

48 – 49

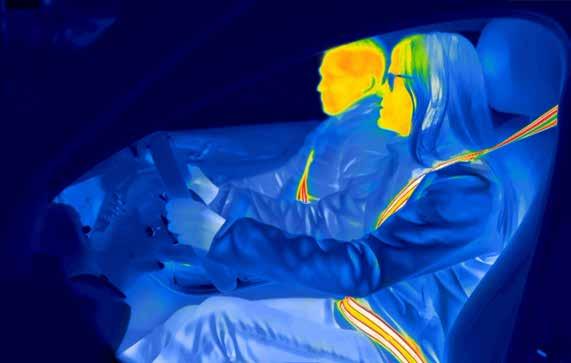

Warmte waar het telt, hoe een veiligheidsgordel het comfort en het rijbereik verbetert.

Met nog 7 maanden te gaan tot AutoTechnica 2026 is de beursvloer al voor 80 % ingevuld. Een zeer lange lijst aan deelnemers, waaronder TAE, Garmat, Hella, Doyen, Febi, Brembo, Denso, Gates, Mercedes Parts en zelfs Renault Motrio, bevestigde opnieuw hun aanwezigheid. Daarnaast verwelkomt AutoTechnica 2026 ook heel wat nieuwkomers, waaronder Turbo’s Hoet. De Federatie AutoMateriaal (FAM) verwacht samen met

organisatiepartner i-ONE dat de volledige beursvloer tegen het einde van dit jaar volzet zal zijn. “De interesse is groot. Er lopen nog gesprekken met verschillende partijen en ik ben bijzonder tevreden met alle positieve reacties. Het is mooi om te zien dat heel wat vertrouwde gezichten er bij zijn en dat ook heel wat nieuwkomers de weg naar AutoTechnica gevonden hebben, aldus Michel Gillard, Algemeen Secretaris van TRAXIO.

Nieuwelingen

“Deze vakbeurs speelt een steeds belangrijkere rol in de Benelux en dat biedt ons een uitstekende gelegenheid om onszelf te presenteren. AutoTechnica is een formaat dat geen enkele ander partij aanbiedt en waar je een breed publiek kan bereiken,” licht Olaf Velthuis, Managing Director Turbo’s Hoet, zijn deelname aan AutoTechnica 2026 toe.

Maar ook voor oude rotten in het vak zoals Stijn Janssens, Sales Director van febi, is deelname aan AutoTechnica vanzelfsprekend. “We zijn van oudsher een standhouder. AutoTechnica sluit volledig aan bij ons motto ‘close to the market’, dicht bij onze klanten staan. Het is het enige forum in de Benelux dat drie dagen lang alle spelers samenbrengt: klanten, hun klanten en partners. Bovendien volgt de beurs ook de trends, zoals de steeds

nauwere samenwerking tussen OE en aftermarket.

Naast de sterke focus op netwerken en business, worden verschillende thematische dagen en zones georganiseerd die inspelen op actuele trends in de sector:

• Road Assistance Zone – innovaties in pechverhelping en mobiliteit.

• Carwash Day – de nieuwste technologieën in carwash en autodetailing.

• Second Life Day – rond tweedehandsvoertuigen, remarketing en aftersales.

• HR & Education Day – over rekrutering, opleiding en de skills van morgen.

Daarnaast keren ook de Mobility Talks terug met een rijk programma van keynotes, panelgesprekken en inspirerende debatten over de toekomst van mobiliteit, duurzaamheid en technologische evoluties.

Info : 29-31 maart 2026 te Brussels Expo www.autotechnica.be - autotechnica@i-one.be

Onmisbaar op jouw werkplek: bandenlabels met T-rib. Deze hoogwaardige labels zijn ontworpen om het beheer van zomeren winterbanden eenvoudiger te maken en helpen het overzicht te bewaren. Dankzij de herbruikbare autobanden labels vind je snel de juiste banden van jouw klanten terug. Elk bandenlabel bevat een voorbedrukt kaartje met aan één zijde tekst in 4 talen (Nederlands, Frans, Engels en Duits) en aan de andere zijde pictogrammen. Zowel de voor- als achterzijde bieden ruimte voor het invullen van alle essentiële gegevens van jouw klanten en

hun voertuigen. Het kaartje is veilig opgeborgen in een transparant zakje van 17,5 x 13,5 cm, wat zorgt voor bescherming tegen vocht en beschadiging in opslagruimtes. Onze autobanden labels zijn verkrijgbaar in twee handige formaten: 80 x 3,5 cm en 110 x 3,5 cm. Ze zijn direct uit voorraad leverbaar. Dankzij de hoge kwaliteit en het gebruiksgemak zijn deze ideaal voor bandenhotels en garages die streven naar een optimaal opslagproces.

Voor info: www.eurotag.be

Mercedes-Benz breidt zijn eigen snellaadnetwerk uit met een nieuwe generatie high-power laadinfrastructuur. Vanaf 2026 wordt het HYC1000-laadsysteem van Alpitronic geïnstalleerd op nieuwe laadparken van Mercedes-Benz in Europa. In tegenstelling tot conventionele snellaadstations, waar de stroomvoorziening in de laadzuil is ingebouwd en beperkt is tot 1 of 2 laadstations, introduceert het nieuwe HYC1000-systeem een modulaire, gedecentraliseerde architectuur. De externe voedingseenheid levert tot 1.000 kW bij 800 A en verdeelt dit vermogen op intelligente wijze over meerdere laadstations door middel van slim laadbeheer. Dankzij deze flexibiliteit kunnen laadhubs worden aangepast aan specifieke locatievereisten, zowel wat betreft het totale vermogen via meerdere voedingen als het aantal laadstations. Het resultaat: een grotere efficiëntie, optimaal gebruik en maximale schaalbaarheid. Eén laadstation kan tot 600 kW leveren bij 800 V. Voor klanten betekent dit extreem korte laadtijden: de Mercedes-Benz CLA laadt in slechts 10 minuten tot 325 km extra actieradius bij. Naast de integratie van standaard laadstations met een laadvermogen tot 600 kW, ontwikkelen Mercedes-Benz en Alpitronic een speciale, high-performance snellader. De inzichten uit de recente benchmark van meer dan 1 megawatt

laadvermogen, behaald met de CONCEPT AMG GT XX, worden direct in deze ontwikkeling meegenomen. Dit record werd mogelijk gemaakt met één enkele CCS-kabel die tot 1.000 A ondersteunt. Het doel is om laadprestaties mogelijk te maken die de huidige normen aanzienlijk overtreffen, waardoor laden net zo snel gaat als tanken. De laadstations van Mercedes-Benz staan open voor EV-rijders van alle merken. Klanten van Mercedes-Benz genieten exclusieve voordelen

bij aankoop van 2 of 4 Continental allseasonof winterbanden.

Actie geldig van 15/10/2025 t/m 30/11/2025

1,2,3 AutoService lanceerde onlangs zijn nieuwe webstek voor België en Frankrijk. De vernieuwing maakt deel uit van het strategische plan Move Up 2027 van Doyen Auto, dat steunt op 3 pijlers: technologische innovatie, lokale communicatie en uitmuntend management. Bedoeling is om de ervaring van automobilisten te verrijken en te stroomlijnen, en om de ontwikkeling van het netwerk te versterken. Voor België wordt dit (www.123autoservice. be/fr/ en www.123autoservice.be/nl/) voor onze zuiderburen (www.123autoservice.fr)

Met bijna 180 garages in België en een veelbelovende ontwikkeling in Frankrijk (bijna 140 garages) blijft 1,2,3 AutoService zijn werkgebied uitbreiden. De nieuwe website zal dat groeiende netwerk meer zichtbaarheid geven en het gemakkelijker maken om nieuwe partnergarages aan te trekken, met name dankzij een aparte rubriek om het netwerk en zijn engagementen te promo-

ten. De nieuwe website biedt bezoekers een meer intuïtieve ervaring, of ze nu op zoek zijn naar een betrouwbare garage voor regelmatig onderhoud of naar een spoedherstelling. De website is geschikt voor mobiele toestellen, waardoor optimale toegang vanaf elk toestel gegarandeerd is.

De belangrijkste functies:

• Vlotte en efficiënte navigatie: vanaf de startpagina kun je met één klik op een interactieve kaart de dichtstbijzijnde garage lokaliseren, de openingstijden en diensten bekijken en online een afspraak maken.

• Meer transparantie: de website geeft detailinformatie over de tarieven, termijnen en aangeboden diensten (vervangauto’s, garantie op herstelling van mechanische storingen, carrosserie, airco, enz.)

• Een aanbod van tweedehandsauto’s: internetgebruikers kunnen de advertenties van de garages in het netwerk bekijken.

• Een gepersonaliseerde klantenzone: automobilisten kunnen daar alle auto’s van hun gezin registreren, de onderhoudsgeschiedenis raadplegen, geplande onderhoudsbeurten opvolgen en de promotieaanbiedingen van het netwerk ontdekken.

• Nieuwe rubrieken met informatie om de ervaring te verrijken: getuigenissen van klanten, veelgestelde vragen, presentatie van het netwerk...

• Duidelijke en nauwkeurige informatie over het onderhoud van auto’s, zodat chauffeurs weloverwogen en zelfstandig beslissingen kunnen nemen.

Naast motorolie behoort antivriesmiddel tot de belangrijkste bedrijfsstoffen in de auto. En alleen met de juiste vloeistoffen draaien moderne motoren betrouwbaar. Speciaal voor die van het merk BMW heeft LIQUI MOLY het antivriesmiddel KFS 18 ontwikkeld. Het is te herkennen aan de groene kleur. Het nieuwe product is de volgende evolutiefase van de beproefde KFS 11 en onderscheidt zich door een grotere voertuigcompatibiliteit. KFS 18 kan worden gevuld in koelsystemen van diesel-, benzine- en hybrideaggregaten en is ook geschikt voor elektrische auto’s. Het toepassingsgebied strekt

zich ook uit tot koelers van bedrijfsvoertuigen, motorfietsen, bussen, bouwmachines en andere voertuigen. De zogenaamde Si-OAT-technologie, een combinatie van silicaat en organische additieven, maakt compromisloze bescherming mogelijk. Deze hybride formule biedt een uitstekende bescherming tegen corrosie, vorst en oververhitting. Dit bevordert een lange levensduur van de motor. Met de amine-, boraaten nitrietvrije formule van het nieuwe antivriesmiddel KFS 18 slaat LIQUI MOLY de brug tussen hoge prestaties en milieuvriendelijkheid. Verkrijgbaar in verpakkingen van 1, 5, 20 en 60 liter.

Een van de meest begeerde innovatieprijzen in de auto-industrie – de Altair Enlighten Award 2025 – is gewonnen door AkzoNobel’s Powder Coatings-divisie en de Chinese fabrikant van elektrische auto’s NIO, als erkenning voor de gezamenlijke ontwikkeling van een nieuw product dat NIO zal helpen zijn ambitie van een levensduur van 15 jaar voor EV-batterijen te realiseren. Het speciaal samengestelde product uit de Interpon A1000-reeks is ontworpen om de bodemplaten van elektrische accu’s te beschermen en verdrievoudigt de levensduur van de accubeschermende coatings in vergelijking met bestaande oplossingen. Hiermee is AkzoNobel het eerste coatingbedrijf dat deze eer in de categorie

Duurzame Producten in de wacht sleept.In plaats van traditioneel opladen, stelt NIO bestuurders in staat om een lege EV-batterij snel te vervangen door een nieuw opgeladen batterij bij zijn geautomatiseerde Power Swap-stations. Herhaaldelijk vervangen van de batterij kan de bodemplaat echter blootstellen aan slijtage, corrosie en mechanische slijtage. In samenwerking met NIO heeft het merk Interpon van AkzoNobel een speciale coating ontwikkeld die speciaal is ontworpen voor superieure duurzaamheid. Deze coating verlengt niet alleen de levensduur van de onderbodemcoating van vijf naar vijftien jaar, maar vermindert ook de coatingdikte met 70% en het voertuiggewicht met 2,2 kg.

bij aankoop van min. 2 en max. 4 Uniroyal banden.

Actie geldig van 15/09/2025 t/m 15/10/2025

Raadpleeg alle actievoorwaarden en registreer uw aankoop op www.theraintyre-cashback.be Actie geldig in België en Luxemburg

Hoogspanningsbatterijen veilig ontzorgen

In mei dit jaar volgde de aankondiging dat Watt4Ever werd overgenomen door Sortbat en Febelauto, met een belang van 75% voor eerstgenoemde. Waar Sortbat en Febelauto al een belletje doen rinkelen, eerstgenoemde zelfs vanuit de naamgeving al laat uitschijnen waarover het gaat, was dat minder het geval voor Watt4Ever. Charles Stuyck, Business Unit Manager Precycling bij Sortbat, maakt ons wegwijs.

Sortbat werkt als belangenvennootschap en heeft als doel te investeren in kennis en innovatie voor het ontzorgen van batterijen. Waar Bebat de terugnameplicht faciliteert, staat Sortbat voor de eigenlijke verwerking van de ingezamelde batterijen.

Charles Stuyck: “Daarbij maken we onderscheid tussen kleine draagbare huishoudbatterijen – zoals AA’s, knoopcellen, GSM-batterijen..., die bij Sortbat zorgvuldig gesorteerd worden – en grote, herlaadbare batterijen of ‘high energy’-batterijen uit onder meer e-fietsen, steps en elektrische voertuigen. Beide stromen vragen een andere aanpak, maar vormen samen de kern van Sortbats rol in de batterijketen”.

Sinds de overname door Sortbat en Febelauto maakt Watt4Ever officieel deel uit van de Sortbat-groep. Daarmee wordt een extra laag van expertise toegevoegd aan het bestaande verhaal: dat van second life toepassingen voor grote batterijen. Waar Sortbat zich ontpopt als spil in de ontzorging van EV-batterijen, krijgt die taak vandaag steeds meer gezichten. Eén daarvan is precycling: het demonteren van high energy batterijen – doorgaans afkomstig uit elektrische voertuigen, maar evengoed uit industriële toepassingen of de maritieme sector. Een bijzondere troef hierbij is het Noorse Høyenergi, dat eerder dit

jaar werd overgenomen en intussen verder opereert onder de naam Sortbat. In Noorwegen – hét voortrekkersland op vlak van elektrische mobiliteit – ontmantelde het team al meer dan 30.000 EV-batterijen. Die opgebouwde expertise maakt nu integraal deel uit van de Sortbat-groep.

Daar stopt het niet. In de geest van circulair denken, streeft Sortbat ernaar om batterijen een tweede leven te geven. Wat nog werkt, verdient een nieuwe bestemming. Herbruikbare modules worden verkocht of ingezet in second life oplossingen, met Watt4Ever als kruispunt van die ambitie. Charles Stuyck: “Met Watt4Ever willen we

onder de Sortbat-vleugels uitgroeien tot dé referentie in Europa voor second life toepassingen van hoogspanningsbatterijen. De uitdagingen zijn overal dezelfde, maar de expertise is dat niet. Door gerichte overnames bouwen we die kennis stap voor stap op, en delen we ze waar

nodig”.

Ook kennisontwikkeling krijgt haar plaats. Sortbat heeft een gespecialiseerde consulting service en werkt nauw samen met onderzoekscentra zoals VITO en EnergyVille, en betrekt Watt4Ever bij Europese projecten waarin hun knowhow volop rendeert.

Premium banden voor elke gelegenheid.

Neem deel aan de Continental fotocampagne en maak kans op een exclusief gesigneerd wielertruitje van onze ambassadeur Tadej Pogačar

Gebruik onze toonbankdisplay uit het magazine om onze cashbackacties te promoten - plaats hem op je toonbank, upload een foto als bewijs en maak kans op de wielertrui!

ScandeQRcodeomdeeltenemenaande fotocampagne.

Gesegmenteerde procesafwikkeling

Sortbat beoogt een alles omvattende end-to-end oplossing. Dat sluit ook alle administratieve ontzorging in.

Allereerst biedt Sortbat de mogelijkheid om een ‘flying technician’ ter plaatse te sturen om gevaarlijke batterijen te beoordelen en desgevallend onschadelijk te maken voor transport.

“Wanneer de hoogspanningsbatterijen in Tienen toekomen, hebben we dus al heel wat informatie verzameld” geeft Charles Stuyck aan. “Het gaat over de veiligheidsstatus, gewicht, mogelijke isolatiefouten… Na het uitpakken volgt een standaard ontladingsprocedure, want meestal zit er nog een zekere restlading op. Vervolgens wordt beslist of hergebruik mogelijk is”.

Wanneer hergebruik een optie is, wordt tot 30% ontladen; anders volgt volledige ontlading. Alle verwijzingen naar de oorsprong – vb. automerk - moeten verwijderd worden.

De battery packs worden dan standaard ontmanteld tot op moduleniveau, in bepaalde gevallen ook tot op celniveau. “Er zijn heel grote verschillen in grootte en gewicht bij de modules” licht Charles Stuyck toe. “Elk module wordt getest of ze voor een tweede leven in aanmerking komt. Bijzonder lastig voor onze activiteit is dat we geen toegang hebben tot het Battery Management System (BMS).

De BMS-protocollen worden beschermd door de OEMS

en zijn niet toegankelijk voor derden. Hierdoor kunnen we geen historische data uitlezen en kunnen we de batterij ook niet ontladen via de ingebouwde controles”.

Modules worden op verschillende criteria getest voor hergebruik, zoals bijvoorbeeld:

• SoH (State of Health), de resterende capaciteit

• De isolatiewaarde van de module

• De interne weerstand

• De onbalans tussen de samenstellende cellen

• Zichtbare schade (‘cosmetisch’)

Hergebruik kan betekenen: aanbieden voor verkoop in de markt of eigen verwerking tot een nieuw eindproduct. Dit is wanneer Watt4Ever in the picture komt.

Specialist 2e leven EV batterijen

Watt4Ever bouwt zelf BESS (Battery Energy Storage System) voor het opslaan van elektrische energie uit bv. zonnepanelen voor later gebruik. De standaardsystemen, genaamd ‘PowerCabs’, hebben een capaciteit van 100 tot 400kWh en zijn geschikt voor KMO’s, dus ook

garage- en carrosseriebedrijven.

Een ander luik binnen

Watt4Ever is de ‘Custom battery engineering service’ waarbij de ruime expertise rond batterijen, modules en BESS-oplossingen (Battery Energy Storage System) wordt ingezet voor externe bedrijven. Samen met de klant wordt gekeken naar de specifieke noden, om van daaruit een oplossing op maat te ontwerpen.

“Het gaat om ontwerp, ontwikkeling, testen en preproductie tot de voorbereiding van de (massa)productiestart” verduidelijkt Charles Stuyck. “Moderne batterijtechnologie is zeer complex en met deze service wil Watt4Ever deze specifieke expertise aanbieden in Europa”.

‘Precycling for recycling’

Wanneer de modules niet gecommercialiseerd kunnen worden en recyclage de enige resterende optie is, worden ze voorbereid om door te spelen aan externe, ‘preferred partners’, die op vlak van recyclage de best passende expertise in huis hebben.

Voor recyclagebedrijven is het vanzelfsprekend belangrijk te weten wat er aan recupereerbare waarde in de oude batterijen zit. Ook hier stelt Sortbat alles in het werk om die informatie aan te reiken. Charles Stuyck: “We bouwen een kennisdatabank op per batterij met niet alleen de elektrotechnische gegevens, ook informatie over de samenstelling en metaalinhoud wordt bijgehouden. Hoewel we sterk focussen op hergebruik, heeft recyclage nog altijd het grootste aandeel in de ontzorging”.

Charles Stuyck was al van in zijn studietijd geïnteresseerd in duurzaamheid, het spaarzaam omgaan met grondstoffen en energiemanagement. Zijn passie voor onderzoek, technologie en duurzame groei brachten hem bij Umicore, waar hij 15 jaar werkzaam was in diverse functies. De laatste 3 jaar als Business Director BRS (Battery Recycling) en 2 jaar als Senior R&D Program Manager RBM (innovation programs across the cathode material value chain).

https://watt4ever.be

Het Brembo Prime-assortiment bestaat uit remblokken, remschijven, remklauwen en remvloeistoffen van hoge kwaliteit en biedt een complete remoplossing voor alle Europese toepassingen – van personenauto’s en lichte bedrijfsvoertuigen tot vrachtwagens die aan de strengste normen moeten voldoen. Dankzij de uitzonderlijke dekking van 98% van het wagenpark, de snelle beschikbaarheid en de hoge omloopsnelheid van de verschillende referenties biedt dit assortiment dealers een enorm verkooppotentieel.

De remoplossingen van Brembo Prime bieden optimale remprestaties, voor elk voertuig en onder alle gebruiksomstandigheden. Ze zijn vervaardigd volgens de strengste OE-specificaties en zijn gezamenlijk ontwikkeld en getest voor een perfecte interactie. Dit productassortiment is een troef voor alle spelers op de aftermarket en voor voertuiggebruikers. De remschijven en remblokken van Brembo Prime voor personenauto’s en lichte bedrijfsvoertuigen bieden alle technische voordelen die nodig zijn voor een regelmatige en efficiënte remcontrole. Het hoogwaardige koolstofhoudende gietijzer – specifiek voor originele onderdelen – dat in de Prime-remschijven wordt gebruikt, minimaliseert trillingen en geluid en maximaliseert de prestaties. Bovendien bevordert een gepatenteerd intern ventilatiesysteem de koeling en weerstand van de remschijven. De eerste oplosmiddelvrije UV-oppervlaktecoating van Brembo – een noviteit op de markt die in samenwerking met autofabrikanten is ontwikkeld – beschermt de remschijven tegen corrosie en heeft een zoutnevelbestendigheid van meer dan 240 uur. Tweedelige Prime-schijven, vervaardigd uit lichtere materialen en met speciale ontwerpen voor voertuigen uit het topsegment, waaronder composiet-, zwevende, co-cast-, lichtgewicht- en dual cast-remschijven, maken het assortiment compleet. Voordelen voor garages: Prime-remschijven zijn geschikt voor 98% van het wagenpark en worden geleverd als complete set met alle bevestigingsmaterialen die nodig zijn voor een snelle en eenvoudige montage.

Brembo combineert zijn Prime-remschijven met een complete selectie Prime-remblokken. De milieuvriendelijke wrijvingsmaterialen zijn aangepast aan elk voertuig en garanderen duurzame prestaties, optimaal comfort en een hoge slijtvastheid van de remblokken. De warmtebehandeling en de zorgvuldige afstemming van het wrijvingsmengsel voorkomen fading en verminderen geluid en trillingen. De gepatenteerde dempingscoëfficiënten, afschuiningen, groeven en meerlaagse zuigerringen verminderen bovendien het remgeluid. Er zijn ook kopervrije Prime Ceramic-remblokken verkrijgbaar, die zich onderscheiden door een langere levensduur en minder stofemissies. Om het onderhoud en de montage te vergemakkelijken, is elk remblok voorzien van een slijtageindicator en wordt het geleverd met een montageset.

Het assortiment wordt aangevuld met Prime-remvloeistoffen van Brembo, die zorgen voor een optimale remkracht voor alle maten en soorten voertuigen en belangrijke onderdelen beschermen tegen corrosie. Deze hoogwaardige remvloeistoffen zijn speciaal ontwikkeld om veilig remmen te garanderen. Ze worden gekenmerkt door een lage viscositeit en een stabiel, hoog kookpunt.

3 redenen voor garagehouders om afgedankte batterijen correct af te handelen. Zoals jij als garagehouder alles over auto’s weet, zo weten we bij Bebat alles over batterijen. Neem het dus gerust van ons aan: batterijen correct recycleren loont! Zamel jij lithium-ion- en loodbatterijen al apart in? Dikke merci! Zo zorgen we samen voor maximale recyclage en veiligheid.

Batterijen correct behandelen

Ontdek hier waarom het belangrijk is om verschillende batterijen correct te behandelen.

1. Je waarborgt de veiligheid.

Werken met batterijen is niet altijd zonder risico’s. Loodzuur in loodbatterijen kan schadelijk zijn bij lekkages, terwijl lithium-ion batterijen brandgevaar kunnen inhouden. Bovendien is er ook risico op kortsluiting wanneer je beide batterijtypes mixt. Door lithium-ion en lood apart te houden, beperk je de risico’s en garandeer je een veilige werkplaats, alsook een veilig transport en recyclage.

2. Je verovert groene harten.

Consumenten worden steeds milieubewuster en waarderen bedrijven die bijdragen aan een duurzame toekomst. Bebat heeft een label klaarliggen voor garagehouders die batterijen correct inzamelen. Zo weten milieubewuste klanten dat niet alleen hun wagens, maar ook hun waarden bij jou in goede handen zijn.

3. Je draagt bij aan de wettelijke recyclagedoelstellingen.

Batterijen moeten in heel ons land correct gerecycleerd worden om in orde te zijn met de Europese wetgeving. Als je lithium-ion en lood apart aanbiedt, draag je bij aan het behalen van de wettelijke recyclage-efficiënties.

Ontdek er alles over op www.lithiumversuslood.be

De eerste generatie van het brandstofcel-aandrijfsysteem werd compleet door Toyota Motor Corporation (Toyota) voorzien en werd in 2014 in de BMW 535iA gemonteerd. De tweede generatie maakte zijn debuut in de huidige BMW iX5 Hydrogen-proeffleet. Deze keer ontwikkelde BMW het totale brandstofcelsysteem zelf, terwijl de afzonderlijke brandstofcellen afkomstig waren van Toyota. Voor deze nieuwe generatie ontwikkelen de BMW Group en Toyota Motor Corporation gezamenlijk het aandrijfsysteem voor personenauto’s, waarbij de kerntechnologie van de brandstofcel synergiën creëert voor zowel commerciële als personenauto’s. Door deze nauwe samenwerking kunnen beide bedrijven profiteren van synergiën op het gebied van ontwikkeling en inkoop en tegelijkertijd merkspecifieke modellen creëren.

Belangrijke verbeteringen:

• Compact ontwerp: De ruimte die het brandstofcelsysteem inneemt, is met ongeveer 25% verminderd. Dankzij een aanzienlijke toename van de vermogensdichtheid is een veel compactere constructie mogelijk dan bij de vorige generatie.

• Hoge mate van integratie: De derde generatie kan naadloos worden geïntegreerd in toekomstige voertuigarchitecturen. Dit maakt de weg vrij voor een technologie-open aanpak, waardoor klanten in de toekomst verschillende aandrijfsysteemvarianten kunnen worden aangeboden.

• Geoptimaliseerde componenten en verhoogde efficientie: het systeem zal aanzienlijk efficiënter zijn dan zijn voorganger. Dit wordt bereikt door individuele componenten te upgraden die zijn gebaseerd op de samen met Toyota ontwikkelde aandrijftechnologie en door verbeterde bedrijfsstrategieën. Deze verbeteringen resulteren in een groter bereik en een hoger vermogen in combinatie

met een lager energieverbruik, wat een aanzienlijke verbetering betekent ten opzichte van de vorige generatie.

Technologische expertise bij de BMW Group in München

De BMW Group maakt prototypes van de zeer efficiënte brandstofcelsystemen in het competentiecentrum voor waterstof in München. Het brandstofcelsysteem omvat niet alleen de brandstofcellen zelf, maar ook alle componenten en systemen die nodig zijn voor een efficiënte werking. Hiertoe behoren het koelsysteem en de waterstof- en luchtsubsystemen. Dankzij de compacte lay-out levert de gehele aandrijflijn de prestaties en veiligheid waar BMW om bekend staat.

De productie van prototypes is momenteel gericht op de ontwikkeling en validatie van de assemblage- en testprocessen, met bijzondere aandacht voor industrialisatie, kwaliteitsborging en schaalbaarheid op langere termijn. Tegelijkertijd worden de prototypes gebruikt om een bedrijfsstrategie te ontwikkelen en om zowel op systeem- als op voertuigniveau te valideren. Deze stappen zijn cruciaal om de brandstofceltechnologie klaar te maken voor serieproductie.

De productie van de brandstofcelsystemen zal in 2028 van start gaan in de BMW Group-fabriek in Steyr, die kan bogen op tientallen jaren ervaring in de ontwikkeling en productie van alle soorten

aandrijfsystemen voor het volledige modellengamma van de BMW Group. Er worden momenteel nieuwe testbanken en productiefaciliteiten gebouwd en gebouwen aangepast om de nieuwe aandrijftechnologie te kun-

nen integreren en voortdurend te verfijnen.

“We zijn er trots op dat we in de toekomst naast de nieuwste generatie elektromotoren en verbrandingsmotoren nog een innovatieve aandrijftechnologie gaan produceren in de fabriek in Steyr”, zegt Klaus von Moltke, Senior Vice President Engine Production bij BMW AG en directeur van de BMW Group-fabriek in Steyr. “Dit, in combinatie met de ontwikkelingservaring die we ter plaatse hebben, maakt onze fabriek tot een uitstekend voorbeeld van de technologie-open aanpak van de BMW Group.”

Verlaag de vervangingskosten TOT 50% !

Gekomen om te blijven!

Een vastberaden statement ter verwelkoming van Peter Bynens, CEO van Inter Cars Belgium. De naam doet geen belletje rinkelen? Dat zal snel veranderen, want Inter Cars is vandaag de grootste leverancier van auto-onderdelen in Centraal- en Oost-Europa. De opmars in België is met stevige tred ingezet.

Inter Cars werd nu 35 jaar geleden opgericht in Warschau (Polen) en groeide van daaruit naar vandaag 21 landen. Sinds enkele jaren is gestart met een offensief naar de westelijke Europese markten. De onderneming - Inter Cars Capital Group - is tot op heden in handen van de stichters, de familie Oleksowicz. Peter Bynens kan terugblikken op een rijke ervaring in de automotive sector en werd in 2019 aangezocht om als consultant de Belgische markt te verkennen. “Al vlug bleek dat er nog heel wat groeipotentieel is weggelegd voor een nieuwe speler als Inter Cars” blikt Peter Bynens terug. “De onderneming heeft als strategie organisch te willen groeien, niet door acquisities. Internationaal werken we vandaag al met 650 franchisenemers, die deze strategie mee dragen”.

Voet aan grond

Het was op dat ogenblik zeker bekend dat België al een druk bezette markt was. In een eerste fase werd België als exportland beschouwd voor Polen. In 2021 viel het besluit om ons land als volwaardige business unit toe te voegen aan de internationale activiteiten van Inter Cars. Door problemen met de integratie van het ERP-pakket (Enterprise Resource Planning), heeft dit echter vertraging opgelopen. “Pas in 2023 hadden we een eigen team klaar voor de opstart van het ERP en na een intensieve voorbereiding hebben we in juli 2024 de eerste Belgische klanten kunnen transfereren naar Inter Cars Belgium. Dit jaar werd de vol-

ledige transitie afgerond en zijn al de Belgische klanten verbonden met Inter Cars Belgium.

Gezien Inter Cars Belgium nu een volwaardige business unit vormt binnen de internationale koepel, is er ook een eigen HR-beleid, worden beslissingen over garantieclaims en zelfs investeringen ledig ook hier genomen.

“We zijn enthousiast een eigen identiteit te kunnen ontwikkelen tegenover de klanten” vervolgt Peter Bynens.

“Ons hoofdkantoor zit in Hasselt en onze logistieke hub in Heusden-Zolder speelt een sleutelrol bij de verdere groei”.

Overweldigende volledigheid

Het assortiment is ongetwijfeld de belangrijkste troef van Inter Cars, gevolgd door een duidelijke ‘straight forward’ transparante prijsstrategie en een super service.

“Vandaag ligt de focus van Inter Cars vooral op auto-onderdelen, de basisactiviteit waarmee het allemaal begon” licht Peter Bynens toe. “We hebben echt alles wat de garagist nodig heeft. Het assortiment is echter veel breder en gaat ook enorm diep. Auto-onderdelen is te beperkend, want we hebben ook alles voor bestel- en vrachtwagens, motoren, alsook landbouwvoertuigen. Daarnaast is er een uiterst volledig aanbod oliën, baterijen en hebben we 250.000 banden op voorraad. Tenslotte

hebben we al wat denkbaar is voor de werkplaatsuitrusting, van gereedschappen tot de grote stukken als hefbruggen en meer. In ons assortiment zijn alle denkbare fabrikanten opgenomen, waaronder zowat alle grote namen als Bosch – waar we ons de grootste klant mogen noemen - Hella, Sachs, Valeo en ZF om er slechts enkele te noemen. Naast de gekende merken bieden we ook ons private label aan”.

Voor de Belgische markt onderhouden 2 ervaren salesmensen de klantenrelaties. In landen waar Inter Cars al langer voet aan grond heeft, zijn er zelfs ‘Segment Managers’ die specifiek focussen op bepaalde productcategorieën.

Gebruiksvriendelijke zoekmotor

De Inter Cars e-Catalog is de sleutel tot het overweldigende assortiment. Het is een gebruiksvriendelijk platform waarop alles te vinden is voor Europese, Amerikaanse en ook Chinese automerken. Wat dat laatste betreft, werden recent nog carrosseriestukken toegevoegd!

Producten zoeken binnen een zo ruim assortiment is een uitdaging die Inter Cars is aangegaan met een zeer ef-

ficiënte en vooruitstrevende zoekmotor. Peter Bynens: “De klant kan gewoon een foto maken van het gezochte onderdeel en dat in de zoekmotor plakken of een foto van het internet plukken om het in te plakken. Uiteraard kan zoeken op naam, chassisnummer of originele referentiecode. Er zijn selectieopties op merk, prijs en alternatieven. Telkens is ook de levertijd –24 of 48u - zichtbaar ”.

Klantgerichte efficiëntie

Bestellingen vandaag ingevoerd, worden binnen 24 uur geleverd – minstens 750.000 referenties op voorraad in het expres magazijn – of binnen 48u.

Het expres magazijn in het Poolse Komorniki (18.000m² groot) heeft een West-Europees georiënteerde voorraad.

Van daaruit vertrekken de 24

uur leveringen naar onze hub in Heusden-Zolder. Daarnaast zijn er nog drie andere magazijnen - waarvan één liefst 150.000m² groot! - voor de 48 uur leveringen. Concreet staan voor de Benelux-klanten 300.000m² aan voorraden ter beschikking, verspreid over vier Poolse magazijnen. Bij het pikken en verpakken

van de bestellingen zorgen 200 robots voor assistentie. ’s Nachts gaat een eerste ploeg aan de slag om de inkomende zending te sorteren en klaar te maken voor levering aan klanten in België en een deel van Nederland. Daar is in Apeldoorn eveneens een hub in werking, van waaruit het noordelijke deel van Nederland wordt bediend. De distributie vanuit de hub is net als het transport vanuit Polen volledig uitbesteed aan externe logistieke partners. Een grotere ploeg (10 man)

vervoegt later de eerste. De laatste bestelwagen kan rond 5.00u uitrijden en vermijdt zo de grote drukte op de weg. Vandaag zijn er 34 leveringsroutes in de Benelux. AI wordt ingezet voor het optimaliseren van die routes. Momenteel werkt Inter Cars met grossiers. De bevoorrading staat nu op 343 stops (leveringen) per dag. Klanten kunnen via track & trace hun levering op de voet volgen. Een kopie van de facturen is steeds online beschikbaar, zodat geen tijd

verloren gaat met aanvragen. Eventuele retourzendingen en garantieclaims worden voor de Belgische klanten binnen een week van A tot Z afgehandeld. In Polen beschikt Inter Cars zelfs over een eigen refurbishingtak voor heel wat automotive componenten.

“Waar we eerst al blij waren enkele doosjes te kunnen leveren, evolueren we vandaag al tot hoofdleverancier bij heel wat klanten” klinkt het met terechte trots bij Peter Bynens.

“We werken onafgebroken aan het stroomlijnen van al

onze interne en externe processen om een nog efficiëntere en optimaal klantgerichte service te bieden. Zowel in België als internationaal hebben we nog heel wat ambities met o.a. een aangekondigde investering van 280 miljoen euro in de magazijnen in Polen, waarvan al een deel geinvesteerd is in de automatisering in Zakroczym. In bijna alle landen plaatst Inter Cars zich binnen de 10 jaar na de introductie in de top 3, veelal op de eerste plaats!”.

Welkom bij de nieuwste diagnose generatie.

Wij geloven dat elke werkplaats over de beste technologie en functies moet beschikken om reparaties van hoge kwaliteit uit te voeren. Welkom bij de BlueTech ervaring!

‘by wire’, zonder remschijven of remblokken en minder vervuilend?

Nu elektrificatie de auto opnieuw definieert, breekt ook voor remmen een nieuw tijdperk aan. Hoewel er weinig over wordt gesproken, volgen de innovaties elkaar in rap tempo op en beloven ze meer veiligheid, meer efficiëntie, minder vervuiling en voor professionals voorspellend onderhoud. Een keerpunt?

Steer-by-wire

Terwijl de aandacht vaak uitgaat naar accu’s, motoren of ingebouwde software, voltrekt zich in de auto-industrie in hoog tempo een andere verandering: die van het remmen. Net als bij de “steer-by-wire”-besturing (zonder mechanische verbinding tussen het stuur en de stuurinrichting) maken ook remsystemen zich geleidelijk los van traditionele mechanische en hydraulische oplos-

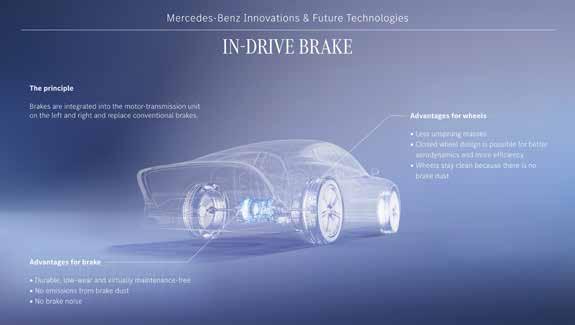

singen. De race naar modernisering is begonnen, met als doel meer veiligheid, minder onderhoud en ook minder vervuiling. Onder de innovaties die al ver gevorderd zijn, moeten we ZF en Brembo vermelden, die de komst van hun ‘brake-by-wire’-systemen tussen 2025 en 2028 hebben aangekondigd. Mercedes werkt op zijn beurt aan een nog disruptievere oplossing: rem-

men zonder remschijven of remblokken, geïntegreerd in het hart van de aandrijflijn. Andere ontwikkelingen zullen snel volgen, zoals de toename van het aantal sensoren om een mogelijke storing beter te kunnen voorspellen of de vermindering van de door remmen uitgestoten deeltjes, zoals Europa zal eisen met de Euro 7-norm die eind 2026 van kracht wordt. Een kort overzicht.

“By-wire”-remmen

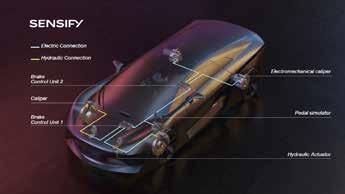

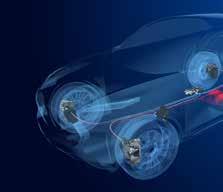

Elektronisch remmen (of brake-by-wire) is gebaseerd op een eenvoudig idee: mechanica vervangen door elektronica. Geen hydraulische vloeistof meer, geen pedaal dat slangen bedient, maar een reeks sensoren die de intentie van de bestuurder detecteren en deze onmiddellijk omzetten in remkracht dankzij elektromotoren die rechtstreeks in de remklauwen zijn geïntegreerd.

Brembo en ZF kondigen aan dat deze innovatie tussen 2025 en 2028 in serieauto’s zal worden geïntroduceerd (omdat Europa pas sinds kort ‘by wire’ toestaat, ook voor de

besturing). Dat gezegd hebbende, zijn de benaderingen niet noodzakelijkerwijs hetzelfde. Brembo zet namelijk in op zijn volledig elektronische Sensify-systeem, dat voorziet in een motor die speciaal is bedoeld voor het remmen per wiel. Het Duitse ZF kiest voor een hybride aanpak, waarbij hydraulisch remmen aan de voorkant wordt gecombineerd met elektrisch remmen aan de achterkant. ZF maakt zelfs efficiëntiecijfers bekend: zijn systeem zou de remweg bij een noodstop vanaf 100 km/u met wel negen meter kunnen verkorten. Dat is enorm en zou te danken zijn

aan een grotere reactiesnelheid, een betere stabiliteit en het wegvallen van de trillingen die kenmerkend zijn voor traditionele ABS-systemen.

Naast de veiligheid zorgt ‘by wire’-remmen ook voor een ommekeer op het gebied van remonderhoud. Zonder remvloeistof zijn er namelijk geen periodieke vervangingen, risico’s op lekken of corrosie meer. Omdat het systeem nauwkeuriger is, zou ook de slijtage van de remblokken worden vertraagd. Bovendien schat ZF dat deze technologie de actieradius van elektrische auto’s met 17% zal vergroten

dankzij een optimalisatie van de energieterugwinning. Volgens verschillende bronnen zou dit systeem in eerste instantie duurder kunnen zijn voor de klant. Maar dat zal waarschijnlijk niet lang duren, want met minder onderdelen dan bij een traditioneel remsysteem zouden de productiekosten vervolgens kunnen worden verlaagd. Dat gezegd hebbende, wordt in eerste instantie verwacht dat de ontwikkelingskosten van ‘by wire’-remmen zullen worden doorberekend in de prijs van de auto’s die ermee worden uitgerust.

Remloos ?

In de toekomst zullen de wielen van onze auto’s ook niet meer door remschijven of remblokken worden afgeremd. Dat is de hypothese waar de ingenieurs van Mercedes aan werken. Zij ontwikkelen een systeem dat rechtstreeks in de aandrijfmodule van elektrische voertuigen wordt geïntegreerd. Dit wrijvingsremsysteem blijft me-

chanisch, maar is als het ware gedelokaliseerd en dus ver van de wielen verwijderd. Het is geïntegreerd in de module die al de motor, de vermogenselektronica en de transmissie omvat, dat wil zeggen geïnstalleerd in het midden van de voor- of achteras. Deze opstelling maakt een nauwkeurige elektronische regeling van de wer-

king mogelijk, zeer beperkte slijtage en onderhoud, en de afwezigheid van remdeeltjes, althans als we Mercedes mogen geloven.

Deze verandering in ontwerp zou tal van voordelen bieden. Ten eerste op het vlak van slijtage: dankzij regeneratief remmen zou de belasting van de mechanische rem marginaal worden. Resultaat: minder oxidatie, minder vastlopen en dus vrijwel geen onderhoud. Ten tweede op het vlak van aerodynamica: zonder geventileerde remmen kunnen de velgen volledig zijn, wat de luchtweerstand ver-

mindert en dus de autonomie verbetert. Een ander voordeel: de onaf geveerde massa’s nemen ook af, wat het dynamische gedrag ten goede komt. Ten slotte benadrukt Mercedes ook dat remgeluiden en vuil op de velgen als gevolg van remblokstof verdwijnen. Het valt echter nog te bezien wanneer dit systeem klaar is voor commercialisering.

Meer dan 180 aangesloten Europese magazijnen = perfecte beschikbaarheid en de beste prijzen op de markt

Meer dan 45 000 referenties van banden en velgen beschikbaar, geen minimumafname

Stalen velgen, aluminium velgen en complete wielen

Recycling en milieubelasting inbegrepen in de prijzen

· Gecentraliseerde facturering met één klantnummer

Gratis verzending vanaf 2 banden

Klantenservice in Straatsburg voor al uw technische en commerciële vragen

Gratis bereikbaar op 080 079 411

Sensoren voor voorspellend onderhoud

In auto’s, net als elders, zijn sensoren alomtegenwoordig. Het is dan ook logisch dat ze ook op grote schaal in remsystemen zullen worden geïntegreerd. De komst van intelligente systemen met sensoren zal een ingrijpende verandering teweegbrengen in onderhouds- en

veiligheidspraktijken. Deze verandering, die bij sommige fabrikanten en toeleveranciers al in gang is gezet, zal duidelijk concrete gevolgen hebben voor garages, die hun expertise zullen moeten aanpassen aan de eisen van deze ingebouwde technologieën. Intelligente remmen

veranderen de remprestaties niet, maar fungeren vooral als diagnoseapparatuur. Dankzij een reeks ingebouwde sensoren – die de slijtage van de remblokken, de temperatuur, de druk van het hydraulische circuit en zelfs trillingen meten – kan het systeem de toestand van alle onderdelen

in realtime controleren. Door deze permanente bewaking kunnen vroege tekenen van defecten of prestatieverlies worden opgespoord, lang voordat de bestuurder dit merkt. Dit heeft twee voordelen: het optimaliseert de veiligheid van het voertuig en maakt het mogelijk om

Corteco-pakkingen, ontworpen om precisie en duurzaamheid te verzekeren, combineren unieke samenstellingen van metalen en elastomeren om de afdichtingsintegriteit te behouden, zelfs onder extreme omstandigheden. Met meer dan 7.000 OEM-referenties bieden ze uitstekende betrouwbaarheid en prestaties.

gerichte en preventieve onderhoudswerkzaamheden te plannen.

Voor onze garagisten opent dit de weg naar gestructureerd voorspellend onderhoud dat gebaseerd is op gemeten gegevens en niet langer alleen op kilometerintervallen of subjectieve indrukken. Industriële bedrijven zoals ATEK hebben al “brakes monitored by sensors” ontwikkeld die nauwkeurige waarschuwingen kunnen geven wanneer een onderdeel zijn functionele limiet nadert, waardoor ongeplande stilstand wordt verminderd. Bovendien combineren sommige verbonden platforms deze gegevens in realtime met digitale modellen (digitale tweelingen) en algoritmen voor kunstmatige intelligentie om de evolutie van het remsysteem onder verschillende gebruiksomstandigheden te simuleren. Bosch en FleetRabbit werken actief aan deze oplossingen die in staat zijn om een verlies aan efficientie, een abnormale tempe-

ratuurstijging of asymmetrische slijtage te voorspellen. Voor garages betekent dit niet alleen de komst van nieuwe diagnose-interfaces, maar ook een reorganisatie van de onderhoudsaanpak: minder noodreparaties, meer preventieve maatregelen op basis van objectieve indicatoren. Nu betrouwbaarheid een centraal criterium wordt voor wagenparken en elektrische voertuigen, is de integratie van deze technologieën een extra hefboom voor efficiëntie.

We weten het: de milieu-uitdaging rond de auto wordt steeds belangrijker. Elektrische voertuigen stoten weliswaar geen uitlaatgassen meer uit, maar ze stoten nog steeds fijnstof uit, vooral door slijtage van de banden en het gebruik van de remmen. Vaak wordt ten onrechte gedacht dat het grootste deel van de slijtage afkomstig is van de remblokken. Dat is echter niet het geval: ongeveer 80% van de uitstoot of het stof in de velg is in werkelijkheid afkomstig van de slijtage van de remschijf.

Europa heeft besloten om wetgeving in te voeren voor de uitstoot van deeltjes afkomstig van banden en remmen via de Euro 7-norm, die van toepassing zal zijn op nieuw goedgekeurde personenauto’s vanaf 29 november 2026 en op alle nieuw geregistreerde voertuigen (categorie M1) vanaf 29 november 2027. De nieuwe norm

bepaalt namelijk dat de uitstoot van deeltjes afkomstig van remslijtage (PM10) niet meer dan 3 tot 11 mg/km per voertuig mag bedragen (afhankelijk van de klasse en de motor).

Tot nu toe werd er gefocust op twee oplossingen: de ene bestaat erin het remstof na de productie op te vangen met behulp van opvangsystemen of filters, terwijl de andere erin bestaat de stofvorming rechtstreeks aan de bron aan te pakken, namelijk ter hoogte van de remblokken en remschijven. Op het eerste gezicht lijkt de meest waarschijnlijke optie die van innovatieve materialen die minder stof produceren. Sommige bedrijven, zoals TMD Friction, werken aan een intelligente combinatie van wrijvingsmaterialen, met name door een gietijzeren schijf met een harde coating te combineren met een speciaal ontwikkelde mix van wrijvingsmaterialen.

Specialisten zijn namelijk van mening dat deze combinaties aan de norm kunnen voldoen en dat daarmee een veel duurder filtersysteem kan worden vermeden, waarvan de prijs de facto op de eindconsument wordt afgewenteld.

We moeten bovendien in het achterhoofd houden dat deze nieuwe normen in eerste instantie van toepassing zullen zijn op originele producten (OE), maar dat ze in tweede instantie ook gevolgen zullen hebben voor de vervangingsmarkt via de ECE R90-richtlijn. In de toekomst zullen remblokken en remschijven op de aftermarket dus niet

alleen qua prestaties moeten voldoen aan de originele producten, maar ook aan de emissievoorschriften. We kunnen ons voorstellen dat deze normen zullen leiden tot een stijging van de prijs van

onderdelen, omdat ze een langere en complexere industriële behandeling vereisen. Het is duidelijk dat het remmen van auto’s een ingrijpende verandering te wachten staat. Het zal soms gedema-

terialiseerd zijn, altijd intelligent, meer geïntegreerd en ook schoner. Voor professionals zal dit in ieder geval aanpassingen, de aanschaf van nieuwe apparatuur en nieuwe vaardigheden vereisen.

NOOIT MEER STARTPROBLEMEN MET DE YUASA YBX® BATTERIJEN

De batterijen van YUASA beschikken over specifieke interne componenten, die zorgen voor unieke karakteristieken Vandaag behoren ze tot de betrouwbaarste en de krachtigste batterijen op de markt

Dankzij de kwaliteit en de hoge performantie zijn de YUASA batterijen een standaard bij vele grote constructeurs

Ons gamma kan u terugvinden bij D.H.T-parts, officiële partner

D.H.T PARTS +3255237133 www.dht-parts.be voor België

Elektrische auto’s zijn steeds vaker op onze wegen te zien en het is natuurlijk evengoed noodzakelijk om ze tijdig te onderhouden. Maar hoe zit het met de remmen? Zoals iedereen weet, heeft een model met accu een regeneratief remsysteem waardoor er minder gebruik hoeft te worden gemaakt van mechanische remmen. Het resultaat: een langere levensduur, lagere onderhoudskosten, maar ook enkele voorzorgsmaatregelen die moeten worden genomen.

Hoewel EV’s vaak worden bekritiseerd vanwege hun hoge gewicht en hun impact op de slijtage van banden, hebben ze een voordeel dat het vermelden waard is: de lange levensduur van hun remsysteem. In tegenstelling tot auto’s met een verbrandingsmotor, waarbij elke vertraging de remblokken en remschijven belast, remmen elektrische modellen voornamelijk af dankzij een systeem voor

energieterugwinning.

Zodra men het gaspedaal loslaat of begint te remmen, werkt de motor als een generator: hij zet kinetische energie om in elektriciteit om de batterij op te laden, terwijl hij het voertuig afremt. Deze technologie beperkt uiteraard het gebruik van mechanische remmen, vooral bij modellen waarbij de kracht van het regeneratieve remmen kan worden aangepast. Bij maxi-

maal vermogen is het soms zelfs mogelijk om te rijden zonder het rempedaal aan te raken.

Behouden remblokken

Bij een voertuig met verbrandingsmotor moeten de remblokken, afhankelijk van de rijstijl, doorgaans om de 30.000 tot 50.000 km aan de voorkant en om de 70.000 km aan de achterkant worden vervangen. Bij een elektrische auto zijn de vervangingsintervallen daarentegen veel langer. Afhankelijk van de rijstijl gaan de remblokken bij sommige klanten tot wel 100.000 km mee. In sommige extreme gevallen is de slijtage zelfs 5 tot 10 keer minder dan bij een vergelijkbaar voertuig met verbrandingsmotor.

De levensduur van remschij-

ven is uiteraard langer dan die van remblokken en vaak twee tot drie keer zo lang als bij een model met verbrandingsmotor. De geringere mechanische belasting draagt rechtstreeks bij aan een vermindering van het aantal onderhoudsbeurten. Net als bij auto’s met verbrandingsmotor moet echter worden opgemerkt dat bij elektrische voertuigen die voornamelijk in stedelijke omgevingen rijden, sommige bestuurders die een meer directe rijstijl hebben, weinig gebruik maken van regeneratie. In dat geval kan de slijtage van de mechanische remmen aanzienlijk blijven, in extreme gevallen soms zelfs meer dan bij een auto met verbrandingsmotor vanwege het hogere gewicht van de elektrische auto.

Besparing op onderhoud, maar...

Deze vertraging van de slijtage heeft een direct gevolg: het onderhoud van een elektrisch voertuig kost minder. Er zijn minder onderdelen die moeten worden gecontroleerd, minder bezoeken aan de garage en dus gemiddeld 30 tot 40% lagere onderhoudskosten. Dat gezegd zijnde, moeten we niet te enthousiast worden. Een lage belasting betekent namelijk niet dat er helemaal geen slijtage of problemen zijn. Remmen die weinig worden gebruikt, kunnen namelijk risico’s op corrosie met zich meebrengen. Fabrikanten zijn zich bewust van dit fenomeen en passen

hun technische keuzes nu aan. Sommigen voeren bijvoorbeeld weer trommelremmen achterin in, een technologie die beter bestand is tegen roest dan klassieke schijfremmen.

Waakzaamheid geboden Ook al is de slijtage minder, een regelmatige visuele controle door professionals blijft noodzakelijk. De andere waarschuwingssignalen blijven ook hetzelfde: vermin-

derde remkracht, wrijvingsgeluiden of piepen, trillingen bij het remmen of zichtbare slijtage van de remblokken of remschijven.

Elektrische auto’s zijn zwaarder en krachtiger, waardoor hun banden sneller slijten. De industrie houdt hier rekening mee door speciale banden te ontwikkelen die sterker en stiller zijn, maar ook duurder.

Hoewel EV’s bekend staan om hun eenvoudige onderhoud – geen olieverversingen, bougies, riemen, enz. meer – hebben ze toch een paar onaangename verrassingen in petto.

De meest gekende?

Voortijdige slijtage van de banden. Verschillende studies wijzen op een kortere levensduur van ongeveer 10.000 km in vergelijking met banden op auto’s met een verbrandingsmotor. Volgens een analyse van Epyx, een bedrijf dat gespecialiseerd is in het beheer van wagenparken, moeten de banden van elektrische voertuigen gemiddeld na 28.944 km worden vervangen, tegenover 39.000 km voor benzine- of dieselmodellen en 40.000 km voor hybride modellen.

Dit verschil is te verklaren door de specifieke kenmerken van elektrische voertuigen. Ten eerste het gewicht. De accu’s, die onder de vloer

zijn geplaatst, voegen al snel

300 tot 600 kg extra gewicht toe. Een Fiat 500 met verbrandingsmotor weegt bijvoorbeeld 865 kg, tegenover 1,2 ton voor de elektrische versie. Hetzelfde geldt voor een Renault Mégane: 1,3 ton voor de dieselversie, 1,6 ton voor de elektrische E-Tech-versie.

Het directe koppel, een vijand

Tweede boosdoener: het hoge en directe koppel van elektromotoren. In tegenstelling tot verbrandingsmotoren, waarvan het vermogen geleidelijk toeneemt, leveren elektromotoren hun draaikracht vanaf 0 tpm. Deze reactiviteit, die zo aangenaam is tijdens het rijden, legt echter

een grote druk op de banden, vooral bij het accelereren en remmen (en bij regeneratie). Het resultaat: een 30 tot 50% snellere slijtage, volgens de organisatie Syndicat du Pneu. Ten slotte moet ook rekening worden gehouden met de rijstijl en de omgeving waarin de auto rijdt. Agressief rijden, in de stad of op bochtige wegen, zal de slijtage mechanisch verhogen. Daar komt

nog een andere onveranderlijke fysieke waarheid bij: bij 120 km/u slijt een band twee keer zo snel als bij 60 km/u.

Duurdere banden

Naast hun versnelde slijtage zijn banden voor elektrische voertuigen ook duurder. Volgens Epyx bedraagt de gemiddelde prijs van een band voor een elektrische auto gemiddeld 240 euro (voer-

tuig uit het middensegment) tegenover 150 euro voor een band van dezelfde maat. Dit verschil is te verklaren door hun specifieke ontwerp, maar weegt zwaar op het budget, met name voor wagenparkbeheerders die tegenwoordig allemaal verplicht zijn om over te stappen op elektrische auto’s. Zij moeten deze variabele meenemen in hun berekening van de totale kosten van bezit (TCO). Want hoewel een elektrische auto besparingen op onderhoudskosten oplevert, worden deze besparingen gedeeltelijk tenietgedaan door de kosten voor banden.

Een herontworpen ontwerp

Geconfronteerd met dit probleem reageren fabrikanten of doen ze in ieder geval ervaring op en verkennen ze nieuwe wegen om het fenomeen te verhelpen. Een van de sleutels ligt in de structuur van de band, en meer bepaald in de stijfheid van het karkas. Waarom is dit element zo cruciaal? Bij een zwaardere auto zakt een band die niet stijf genoeg is in, waardoor het contactoppervlak met de weg groter wordt. Dit fenomeen verhoogt de wrijving,

verhoogt het verbruik en vermindert de autonomie, terwijl het de slijtage versnelt. Maar dat is nog niet alles. Het contactoppervlak, de vorm van de flanken, het profiel van het loopvlak en zelfs de gebruikte materialen zijn allemaal variabelen die worden aangepast om te voldoen aan de eisen van elektrische voertuigen. Het doel: de levensduur verbeteren, het verbruik beperken en het rijgeluid beperken.

Een milieu- (en een commerciële) uitdaging Fabrikanten testen allerlei mogelijke oplossingen om hun gamma banden voor elektrische auto’s te verbeteren. We staan nog maar aan het begin, maar de uitdagingen op het gebied van milieu en duurzaamheid zijn enorm. Banden zijn namelijk de grootste uitstoters van fijnstof in een auto, zeker als het om een elektrische auto gaat. En er moet snel worden geïnnoveerd. De Europese norm Euro 7 gaat namelijk de uitstoot als gevolg van bandenslijtage reguleren. Geluid, microdeeltjes die ontstaan door wrijving tussen banden en wegdek en slijtage zullen worden gereguleerd.

Het wagenpark in België wordt steeds ouder. Dat betekent dat professionals zich moeten aanpassen aan een toenemende vraag naar onderhoud, ook op het vlak van banden. We zoomen in op de nieuwe generatie bandenwisselmachines, die sneller en veiliger zijn en soms zelfs volledig autonoom werken!

De Belgische markt voor nieuwe auto’s kent al enkele maanden een zeer sterke terugval. Daardoor blijft de verkoop van nieuwe auto’s onder het niveau van vóór de pandemie en worden de auto’s in het verkeer steeds ouder. Deze zomer is de gemiddelde leeftijd van het Belgische wagenpark voor het eerst zelfs boven de 10 jaar gekomen. Deze trend wijst op een toenemende behoefte aan onderhoud en uiteraard aan vervanging van banden.

Geconfronteerd met deze toegenomen werkdruk, zoeken garages en dealers naar manieren om hun processen te optimaliseren. Een van de oplossingen die wordt onderzocht, zijn de nieuwe generatie bandenwisselmachines die in staat zijn om een repetitieve en fysiek veeleisende taak te automatiseren.

De RoboTire-revolutie

In de Verenigde Staten maakt een start-up veel indruk met een even futuristisch als operationeel systeem: RoboTire. Dit gerobotiseerde station vervangt een complete set banden in minder dan 25 minuten met chirurgische precisie. Het werkt dankzij een combinatie van robotarmen, high-definition camera’s en... kunstmatige intelligentie! Het apparaat neemt bovendien weinig ruimte in beslag en is ontworpen om direct in een bestaande werkplaats of autodealer te worden geïntegreerd. Deze technologie, die door bepaalde fast-fit-ketens in de VS wordt gebruikt, voert het demonteren en opnieuw mon-

teren van wielen uit. De montage- en demontagefasen op velgen worden voorlopig nog steeds gecontroleerd of uitgevoerd door een operator, maar dit hybride model vermindert al het zware werk en menselijke fouten, terwijl het een echt optimale productiesnelheid garandeert. Concreet begint RoboTire met het scannen van elk wiel met behulp van zijn intelligente camera’s. De AI bepaalt het type velg, de positie ervan en de slijtage van de onderdelen en past zijn interventie daarop aan. De robotarmen zorgen ervoor dat de wielen worden verwijderd, naar een montagestation worden getransporteerd en de nieuwe wielen worden

teruggeplaatst. Het verbazingwekkende is dat dit systeem bij elk gebruik beter wordt dankzij machine learning (AI).

Wat zijn de beperkingen van RoboTire?

Maar afgezien van het technologische aspect, heropent RoboTire het debat over de toekomst van het werk in de werkplaats. Automatisering maakt het mogelijk om de fysieke inspanningen en het risico op letsel te verminderen en de productiesnelheid te verhogen. Maar het roept ook vragen op over de opleiding van technici en de aanschafkosten, waaraan nog de onderhoudskosten moeten worden toegevoegd – tussen 215.000 en 280.000 euro, afhankelijk van de opties. Dat gezegd hebben-

de, worden de kosten van deze geautomatiseerde montage voor de professional geschat op 9 tot 13 euro per band.

Sommige waarnemers zijn van mening dat deze machine vooral een marketinginstrument is voor merken die zich als innovatief willen profileren. Anderen zien het als een logische ontwikkeling in een sector waar tijd geld is. Hoe dan ook, RoboTire wordt nog niet buiten de VS verkocht. En op dit moment biedt geen enkele concurrent een vergelijkbaar automatiseringsniveau. Er bestaan verschillende prototypes of technologische demonstratiemodellen, maar RoboTire blijft het enige geautomatiseerde systeem in zijn soort.

Halfautomatische machines voor alle werkplaatsen

Hoewel volledig gerobotiseerde systemen het summum van innovatie vertegenwoordigen, wordt de dagelijkse realiteit van de meeste werkplaatsen bepaald door halfautomatische apparatuur die betaalbaarder en voor iedereen toegankelijk is. Merken als Corghi, Hunter en Bosch bieden machines met motorondersteuning, die met een pedaal of knop worden bediend en zijn uitgerust met hulparmen die het demonteren en monteren van banden vergemakkelijken. Deze apparaten zijn tegenwoordig de norm in veel garages. Ze stellen een operator in staat om alleen te werken, zonder de meest fysieke taken te hoeven uitvoeren, terwijl hij toch de controle over het proces behoudt. Som-

mige versies zijn zogenaamd “hendelloos”: de montagekop is zo ontworpen dat er geen agressief contact met de velg plaatsvindt, waardoor het risico op krassen of vervormingen wordt verminderd.

Deze machines nemen zeer weinig ruimte in beslag. Zelfs in oudere werkplaatsen of werkplaatsen met weinig ruimte kunnen ze gemakkelijk worden geplaatst. Sommige zijn zelfs verplaatsbaar, omdat ze op wieltjes zijn gemonteerd. Deze flexibiliteit en hun veel lagere prijs verklaren grotendeels hun succes.

Goed uitgerust voor een langere levensduur

De keuze van een bandenlichter is niet onbelangrijk. Allereerst moet de benodigde verwerkingscapaciteit worden

beoordeeld: een werkplaats die alleen personenauto’s behandelt, heeft niet dezelfde behoeften als een specialist in vrachtwagens. De selectiecriteria moeten onder meer het type beschikbare elektrische aansluiting, het bereik van de ondersteunde diameters, de rotatiesnelheid en de geïntegreerde opblaasopties omvatten. Wat de ergonomie betreft, richten recente modellen zich op compactheid, veiligheid (afscherming van bewegende delen, positiesensoren) en duurzaamheid van de onderdelen. Veel machines zijn ontworpen om meer dan 100.000 cycli te weerstaan. De prijzen zijn afhankelijk van de prestaties en functionaliteiten van de machines: van 1.000 tot 7.000 euro voor halfautomatische machines, maar tot 20.000 euro voor de meest vooruitstrevende modellen.

Meer dan ooit is het voor onze professionals essentieel om aan service te denken: een werkplaats die een snelle, efficiënte bandenwissel aanbiedt, zonder de velgen te beschadigen of meerdere technici in te schakelen, wint ongetwijfeld aan concurrentievermogen en klanttevredenheid. Door klanten de mogelijkheid te bieden om hun banden te laten verwisselen, uit te balanceren of de geometrie te laten controleren, allemaal op één en dezelfde plek, wordt voldaan aan de verwachting van gemak en tijdwinst. Met andere woorden, het is een voorbereiding op de nieuwe verwachtingen van een verouderd wagenpark, waarvan de bestuurders echter nog steeds moderne diensten eisen.

Kwaliteit in alle facetten

‘Kwaliteit’ in alle facetten van het ondernemerschap en klantenbenadering is altijd de drijfveer geweest voor het familiale garagebedrijf De Mey in Maldegem. Dat heeft hen al meer dan een halve eeuw een benijdenswaardige reputatie en tal van trouwe klanten opgeleverd

Vandaag staat de derde generatie met veel enthousiasme en inzet aan het stuur van het garagebedrijf dat in 1968 werd opgericht als werkplaats voor onderhoud en herstellingen van voertuigen. Na 6 maanden volgde de erkenning als VW-onderagent.

In 1974 werd een 1e keer gebouwd en kwam Audi bij Volkswagen. Vanaf dan waren opa Eric De Mey en oma Nadine Van Landegem een officiële Volkswagen en Audi concessie.

Giovanni De Mey was sinds 1980 werkzaam in de ouderlijke garage. Samen met zijn vrouw Brigitte Wille kochten zij in 1990 een terrein langs de Koning Leopoldlaan.

Op dat grondstuk bouwden ze een nieuwe vestiging met toonzaal, werkplaats en eigen carrosserie. De verkoop verdubbelde al in het eerste jaar. De Volkswagen en Audi modellen stonden toen samen in dezelfde showroom.

In 2003 namen Giovanni en Brigitte de zaak over en drie jaar later bouwden ze een tweede showroom en werkplaats voor Audi.

Debuut voor de derde generatie

Dochter Kimberley De Mey stapte als derde generatie in het familiale garagebedrijf. Door de jaren heeft Kimberley kennis gemaakt met alle aspecten van het garagebedrijf: receptie, werkplaatsplanning en werkverdeling, beheer en

aansturing van de carrosserie en het magazijn. Vandaag leidt ze samen met haar broer Olivier de garage en is verantwoordelijk voor de aftersales en de boekhouding.

In 2015 kwam Olivier eveneens in de zaak na zijn studies aan IVA Driebergen(NL). Hij debuteerde met de verkoop van

tweedehandswagens, toen voornamelijk overnames na aankoop van nieuwe auto’s. Olivier was ambitieus en bouwde deze bedrijfstak verder uit. Hij kocht her en der occasiewagens aan en bouwde zijn internationale netwerk uit.

In 2020 werd besloten om 100% door te gaan als onafhankelijke verdeler met specialisatie Volkswagen, Audi, Skoda, Cupra en de merken die goed in de markt liggen.

Op vraag leveren wij alle wagens van alle merken, alles op maat en afgestemd op de behoeftes van de klant.

Focus op tweedehands

Vandaag doet Olivier de aanen verkoop van zowel tweedehands- als nieuwe stockwagens, tot ook nieuwe op bestelling. “We kopen zowel in binnen- als buitenland” getuigt Olivier De Mey. “De inkoop is het startpunt waar je maximaal controle kan uitoefenen op

kwaliteit, om latere problemen te voorkomen. Kwaliteit is absoluut topprioriteit voor ons”.

Zodra de wagens toekomen volgt een grondige schoonmaak, waarna ze naar de fotostudio kunnen, gevolgd door de online publicatie. Vervolgens volgt een inspectie en voorbereiding voor verkoop in de werkplaats, om uiteindelijk in de showroom te belanden.

Er zijn 2 showroomverkopers, waarvan één ook al het fotowerk voor zijn rekening neemt.

Garage De Mey heeft een inhouse fotostudio ingericht voor een aantrekkelijke online voorstelling van de wagens. Op zaterdag of bij grote drukte, springt Olivier De Mey ook zelf bij.

“Klanten weten goed wat ze willen, wat het eigenlijke verkoopproces sneller laat verlopen” stelt Olivier De Mey vast. “We hebben een grote rotatie in ons aanbod. Klanten beslissen online, maar de verkoop gebeurt hier, mogelijk ook omdat we op onze website geen verkooptool hebben geïmplementeerd”.

Zekerheden zoeken

De inkoop van tweedehandsauto’s is cruciaal voor de beoogde kwaliteit van het aanbod, maar

hoe nieuwer de wagens hoe complexer de techniek…

“Klanten uit de directe omgeving kennen ons, weten dat we ze altijd zullen helpen, maar gezien het grote belang van online verkoop trekken we klanten aan uit alle windstreken” getuigt Olivier De Mey. “Daarom zoeken we maximaal zekerheden, voor de klant én voor onszelf. Dat was aanleiding om de garantie niet langer in eigen beheer te dragen maar in december 2024 van start te gaan met Real Garant”.

Kopers van een tweedehandsauto met een Real Garant garantieformule kunnen altijd terecht bij een partnergarage in het uitgebreide netwerk van de verzekeraar. Real Garant behoort tot Real Garant Versicherung AG, een verzekeringsmaatschappij met ondertussen bijna 40 jaar Europese ervaring in de autosector. Real Garant is sinds 2003 in België gevestigd, waar het Branch Office Belgium te Waasmunster de Benelux-markten verzorgt. Het brede aanbod focust steeds op het wegnemen van de zorgen n.a.v. technische gebreken, zowel bij de professional als de eigenaar/gebruiker van mobiliteitsproducten.

“Kristof Siech, Key Account

Manager Real Garant Benelux, kwam hier op het juiste moment binnenlopen en het klikte meteen” blikt Olivier De Mey terug. “Het aanbod laat ons o.a. toe om onze klanten een uitgebreide garantie tot 4 jaar voor te stellen. Momenteel koppelen we de Real Garant garantieformules niet standaard aan al onze wagens. We gaan daar selectief mee om: hybride en elektrische auto’s, klanten die veraf wonen en vanzelfsprekend op vraag van de klant voor wat de verlengde garantietermijn betreft”.

Bosch Car Service Center

Garage De Mey besloot een garageconcept te selecteren dat best aansluit bij hun noden en verwachtingen. Zo werd de ‘Bosch Car Service Center’-formule weerhouden. Kimberley De Mey: “Het levert ons de nodige technische ondersteuning naast de in eigen huis aanwezige kennis en ervaring. Tevens is het een uithangbord dat onze focus op kwaliteit weerspiegelt”.

In de werkplaats zijn 4 technische medewerkers aan de slag, waarvan één na 40 jaar trouwe dienst binnenkort met pensioen gaat. “We hopen dan ook spoedig deze plek opnieuw

te kunnen invullen, want er is zeker werk genoeg” vervolgt Olivier De Mey. Ook de AVICAR gecertificeerde carrosserie draait op volle toeren met 3 vaste werknemers. Ze werkt voor bijna alle verzekering- en leasingmaatschappijen en herstelt ook niet door een verzekering gedekte schade.

Garage De Mey telt vandaag 17 medewerkers.

Extra services die het verschil maken

Garage De Mey stelt met terechte trots heel wat trouwe klanten te hebben, ‘sommigen zelfs nog uit de tijd dat de grootouders het garagebedrijf begonnen’. Om die klantentrouw ook bij jongere generaties te verankeren, worden tal van extra services aangeboden.

Er is de haal- en brengservice voor onderhoud, het ontzorgen bij de autokeuring en wie een tweedehandsauto koopt, krijgt nog een volledige uitleg over het voertuig bij de aflevering.

Daarnaast worden campervans en mobilhomes toenemend gespot in de werkplaats voor onderhoud en herstelling.

Verder verrast garage De Mey ons met het tinten van ruiten tot zelfs interieurbekleding op maat in leder.

“De aanwezigheid van Apple CarPlay, waarmee iPhone-apps als navigatie, muziek en berichten op het beeldscherm van de auto verschijnen, is vandaag de belangrijkste optie voor jonge kopers” merkt Olivier De Mey op. “Als deze optie nog niet aanwezig is op jouw (droom)auto, dan kunnen wij deze installeren voor alle geïnteresseerden”.

Ultra snel opladen van EV’s als verdienmodel

Sparki is gespecialiseerd in het plaatsen, beheren en onderhouden van UFC’s; Dat zijn ‘Ultra Fast Chargers’ of uiterst snelle laadsystemen voor elektrische voertuigen. Tegen 2027 wil Sparki op 300 locaties operationeel zijn. Om daarin te slagen, is Sparki op zoek naar partners die een deel van hun beschikbare terreinen of parkings willen verhuren of willen kiezen voor een franchisemodel. Die partners kunnen winkels zijn maar even goed garages, carrosseriebedrijven, carwashes of tankstations die daarmee extra inkomsten genereren en genieten van een nieuw verdienmodel.

Sparki is een relatief nieuw Belgisch bedrijf dat in februari 2022 werd opgericht en een sterke financiële achtergrond heeft. De voornaamste financiers zijn Ethias, Gridlink en WE (Wallonie Entreprendre). Bij Sparki zijn ze ervan overtuigd dat er in België nog altijd behoefte is aan extra laadpunten voor elektrische voertuigen en dan zeker aan UFC’s of ultra snelle laadsystemen. Eén van de voordelen van een UFC is alvast de korte laadtijd.

Zeg niet zo maar laadpaal

Om de capaciteit van een ultra snel laadsysteem, een UFC dus, in perspectief te brengen, loont het de moeite om de andere meer conventionele laadsystemen even in kaart te brengen. Eerst kijken we naar de mogelijkheden van het thuis laden. De capaciteit van een thuislaadsysteem voor een elektrische auto ligt meestal tussen de 3,7 kW en 11 kW, waarbij 3,7 kW geschikt is voor 1-fase aansluitingen en 11 kW voor 3-fase aansluitingen. Voor de maximale laadsnelheid thuis kan dit ook uitzonderlijk 22 kW bedragen, maar daarvoor is een 3-fase aansluiting een absolute must. Een 22 kW-lader laadt bijvoorbeeld een 60 kWh-batterij voor 80% op in ongeveer twee uur. Maar als de laadcapaciteit beperkt blijf tot 3,7 kW, duurt het laden tot 80% ongeveer dertien uur. Een publieke laadpaal heeft doorgaans een capaciteit van 22kW waardoor een 60kWh-batterij dus ook voor

80% geladen is in ongeveer 2 uur. Al deze laadsystemen zijn van het type AC (Alternating Current) met wisselstroom dus. Van een snellader wordt gesproken vanaf een laadcapaciteit die 50 kWh bedraagt. Vanaf die capaciteit wordt gebruik gemaakt van DC (Direct Current) of gelijkstroom. Sparki gaat nog een stap verder en heeft enkel twee ultra snelle laadsystemen in zijn aanbod. In de eerste plaats is er de 320 kW laadpaal die een ontwikkeling is van Siemens en waarbij gelijktijdig tot twee auto’s kunnen op aangesloten worden. Het tot 80% opladen duurt 15 tot 20 minuten. Anders uitgedrukt: een actieradius van 100 kilometer kan in het beste geval in 5 minuten worden bekomen. Nog krachtiger is de ultra snelle lader van Willbert met een capaciteit van 720 kW waarop tot vier auto’s gelijktijdig kunnen worden opgeladen. De uiteindelijke laadtijden zijn wel telkens afhankelijk van de buitentemperatuur en de laadcapaciteit van de auto.

Meer dan snel laden UFC’s hebben dus als voornaamste voordeel dat de oplaadtijd beperkt blijft. Bij Sparki zijn ze ervan overtuigd dat er behoefte is aan dergelijke laadsystemen. Michael Van den Brandt (Business Development & Marketing) verduidelijkt even: “In 2022 waren 62% van de nieuw ingeschreven auto’s in België bedrijfswagens en daarvan waren 87% EV’s. In 2024 werd voor wat het totale Belgisch wagenpark betreft, voor het eerst de kaap van 200.000 EV’s overschreden. Het aantal EV’s zal in de komende jaren blijven stijgen. Tot nu zijn de meeste EV’s om fiscale redenen nog bedrijfswagens maar stilaan zullen ook particulieren kiezen voor EV’s. Belangrijk daarbij is dat auto-

constructeurs meer betaalbare modellen met bovendien een aanvaarbare actieradius op de markt brengen. Minstens even belangrijk is dat het aantal laadpunten blijft toenemen en minstens gelijke tred houdt met het toenemend aantal EV’s. Eén van de nadelen van een EV is de relatief lange laadtijd bij een conventioneel laadsysteem. Met een UFC wordt dat vermeden. Bovendien hebben heel wat mensen niet de mogelijkheid om thuis een laadsysteem te laten installeren omdat ze bijvoorbeeld in een rijwoning of een appartement wonen. Als ze snel met een UFC in hun omgeving kunnen laden, is het probleem opgelost.”

Uiteraard is het opladen aan een UFC iets duurder: 79 cent per kW. Thuis opladen kost ongeveer 33

Een overeenkomst bestaat uit het plaatsen van minimum twee UFC’s met telkens twee parkeerplaatsen per paal.

Michael Van den Brandt (Business Development & Marketing): “We zijn op zoek naar partners die een deel van hun beschikbare terreinen of parkings willen verhuren of kiezen voor een franchisemodel. De partner wordt vergoed met de huur en een deel van de oplaadinkomsten.”

cent en aan een conventionele publieke laadpaal 50 cent.

Michael Van den Brandt vindt dat je dat moet relativeren: “Wie gebruik maakt van een UFC hoeft niet te investeren in een thuislaadsysteem. Bovendien win je tijd en gemak door het snel laden met een UFC. En zoals gezegd: het is een oplossing voor mensen die om praktische redenen geen thuislaadsysteem kunnen laten plaatsen.”

Van installatie tot beheer Tegen 2027 wil Sparki op 300 locaties operationeel zijn. Nu zijn dat er 100. Om die uitbreiding mogelijk te maken, is Sparki op zoek naar partners die een deel van hun beschikbare terreinen of parkings willen verhuren of kiezen voor een franchisemodel om minimum twee UFC’s te plaatsen. Per laadpaal moeten twee parkeerplaatsen beschikbaar zijn. Die partners kunnen bijvoorbeeld garages, carrosseriebedrijven, carwashes of tankstations zijn.

Zo heeft Sparki al een samenwerking met Maes en LukOil. Michael Van den Brandt benadrukt dat het een win/win-operatie is: “De partner krijgt een huurprijs voor de ruimte die ter beschikking wordt gesteld. Bovendien krijgt de partner een deel van de laadinkomsten. Verder hoeft hij zich geen zorgen te maken. Wij zorgen voor het in orde brengen van de nodige vergunningen, het afspreken met de netbeheerder en ook de installatie zelf. Dat betekent grondwerken maar ook het plaatsen van de laadpalen en een hoogspanningscabine. Voor het onderhoud en het verhelpen van mogelijke problemen staan wij ook in. Sparki is trouwens 24/7 bereikbaar. Uiteraard maken wij een grondige evaluatie van de locatie voor we een overeenkomst sluiten. De bereikbaarheid moet de klok rond optimaal zijn en de locatie moet dicht bij een woonbuurt zijn of een plaats waar veel mensen langskomen, bijvoorbeeld in de buurt van verschillende winkels. De zichtbaarheid speelt ook een rol. Ook houden wij rekening met de bestaande technische infrastructuur. Verder kijken we of er andere laadmogelijkheden zijn in de omgeving. Eens Sparki en de partner tot een overeenkomst komen, wordt een contract van minstens 15 jaar opgesteld.”

De ultra snelle laadpalen die Sparki plaatst, zijn van Siemens of Willbert maar zijn in een Sparki-livrei aangekleed. De laadpaal is bovendien voorzien van een scherm waar boodschappen op kunnen verschijnen. Zo kunnen via het scherm producten, promoties en speciale acties van de part-

Sparki zorgt voor het in orde brengen van de nodige vergunningen, het afspreken met de netbeheerder en ook de installatie zelf. Dat betekent grondwerken maar ook het plaatsen van de laadpalen en een hoogspanningscabine.

ner worden aangekondigd.

Michael Van den Brandt wil ook nog benadrukken dat de laadfaciliteiten mogelijks nieuw klanten naar de verhuurder -bijvoorbeeld een garage- kunnen leiden.

Voor de consument/gebruiker heeft Sparki ook een app voor smartphones.

Michael Van den Brandt: “We voorzien daarmee een hele

resem aan functionaliteiten zoals het selecteren van een laadpunt, een routebegeleiding activeren, het in real time opvolgen van laadbeurten, betalen, de maximum laadtijd of het bedrag bepalen, de schatting van de verwachte laadtijd en het verwittigen van het einde van de laadbeurt. Heel wat dus.”

Polestar, onthulde zopas zijn Polestar 5. De vierdeurs Performance Grand Tourer is gebaseerd op de Precept concept car, die in 2020 zijn debuut maakte. Het Polestar Design team heeft de conceptuele Precept vrijwel onveranderd vertaald naar een productiemodel en daarmee een gedurfde, vijf meter lange Grand Tourer gecreëerd. Het resultaat is een modern, minimalistisch ontwerp zonder overbodige features. De lage neus met SmartZone wordt geflankeerd door de kenmerkende dubbele koplampen van Polestar. Ze zijn standaard voorzien van Pixel LED-technologie. Dankzij het speciale platform en de unieke voorophanging is de aansluiting tussen voorwielen en motorkap uitzonderlijk strak. De glanzend zwarte of ‘Shade’-afwerking langs de onderzijde van de portieren verkleint optisch de hoogte van de 142 cm lage GT, terwijl de ramen naadloos aansluiten op het vleugelprofiel en de gestroomlijnde daklijn. Het design is gerealiseerd zonder concessies aan de ruimte achterin, dankzij een dakconstructie die achter de hoofden van de achter passagiers is geplaatst.