UN STYLE SUPÉRIEUR, UNE PERFORMANCE EXTRÊME

Conçus avec expertise par Brembo. Le disque et la plaquette ont été développés pour fonctionner parfaitement ensemble, améliorant la capacité de freinage et offrant le plaisir d’une performance sportive à chaque conduite.

• Excellent coefficient de friction pour une meilleure adhérence et une réponse rapide

•Précision inégalée de la pédale de frein

•Stabilité optimale du freinage

• Dissipation accrue de la chaleur et des gaz pour un meilleur refroidissement du système de freinage

•Design iconique; pour un look sportif et stylé

Demand Xtra. Obtenez-en plus. xcellent issipation

NOUVELLES DU SECTEUR

AUTOTECHNICA 2026 avance à grands pas.

VISITE D’ENTREPRISE

4 -7

8 -10

En mai dernier, Watt4E-ver a été racheté par Sortbat et Febelauto, le premier détenant une participation de 75 %.

TECHNIQUE

14 – 15

Le système de pile à combustible BMW de troisième génération est encore plus compact, plus puissant et plus efficace.

VISITE D’ENTREPRISE

Visite chez Inter Cars Belgium.

DOSSIER FREINS ET PNEUS

Les freins du futur « by wire », sans disques ni plaquettes et moins polluants ?

INTERVIEW D’UN GARAGE

16 – 19

20- 31

32 – 33

La « qualité » dans tous les aspects de l’entrepreneuriat et de l’approche client a toujours été le moteur du garage familial De Mey à Maldegem.

INTERVIEW

Sparki est spécialisé dans l’installation, la gestion et la maintenance d’UFC.

LANCEMENT

34 – 35

36 -39

Polestar vient de dévoiler sa Polestar 5. Cette berline quatre portes Performance Grand Tourer est basée sur le concept-car Precept, qui a fait ses débuts en 2020.

VISITE D’USINE MOTEURS

40 - 43

S’il y a un secteur où l’on a rarement l’occasion de se glisser dans la salle de production, c’est bien celui des pneumatiques. Chez Heidenau, nous avons toutefois été accueillis à bras ouverts et avons pu jeter un œil partout.

VISITE D’ENTREPRISE MOTOS

S100 - « L’innovation et la qualité comme motivation »

TECHNIQUE

Une première en près de vingt ans : la stagnation du nombre de voitures de société fait la une des journaux en Belgique.

Le fait que le nombre de voitures de société stagne pour la première fois en Belgique depuis la publication de données précises en 2007 se passe de commentaires. Entre le premier trimestre 2024 et le premier trimestre 2025, leur nombre n’a effectivement augmenté que de 0,2 %, alors que l’augmentation annuelle moyenne était de 5 % au cours des 17 années précédentes. La voiture comme argument pour attirer un salarié, voilà qui est de moins en moins courant. Dans notre secteur, nous constatons très clairement que le parc automobile belge vieillit de plus en plus et que la génération Z ne considère plus la voiture comme un bien indispensable. Autant de tendances qu’il convient de suivre de près. La nouvelle mobilité semble plus souvent à 2 roues qu’à 4 roues. Mais comme toujours, il y a ici aussi des opportunités à saisir. La baisse des prix des voitures d’occasion en est une. Les marges augmentent à nouveau légèrement, ce qui nous donne un peu plus de marge de manœuvre. Il ne manque plus que quelques mesures incitatives de la part des pouvoirs publics pour faciliter la recherche de personnel qualifié et nous pourrons envisager l’année 2026 avec optimisme.

Tony De Clercq Editeur Info Garage

44 -46

48 – 49

La chaleur là où elle compte: comment une ceinture de sécurité améliore le confort et l’autonomie.

À sept mois du salon AutoTechnica 2026, 80 % des stands sont déjà réservés. La liste des participants annoncés, dont TAE, Garmat, Hella, Doyen, Febi, Brembo, Denso, Gates, Mercedes Parts et même Renault Motrio, est déjà très fournie. Mais AutoTechnica 2026 accueillera également une multitude de nouveaux venus, et notamment Turbo’s Hoet. La Fédération du Matériel pour l’Automobile (FMA) et son partenaire organisateur i-ONE s’attendent à ce que le salon affiche complet d’ici la fin de l’année. « L’intérêt sus-

cité est grand. Des discussions sont encore en cours avec différentes parties et je suis particulièrement satisfait de toutes les réactions positives. C’est encourageant de constater que les visages familiers seront présents et que de nombreux acteurs ont également trouvé le chemin d’AutoTechnica », déclare Michel Gillard, secrétaire général de TRAXIO.

Les nouveaux venus

« Ce salon professionnel, qui joue un rôle de plus en plus important au Benelux, c’est pour

nous une excellente occasion de nous faire connaître. AutoTechnica est un format unique en son genre et qui permet de toucher un large public», c’est ainsi que Olaf Velthuis, Managing Director de Turbo’s Hoet, explique la participation à AutoTechnica 2026.

Mais même pour des habitués tels que Stijn Janssens, directeur des ventes de febi, participer à AutoTechnica relève de l’évidence. « Nous sommes exposants de très longue date. Il faut dire qu’AutoTechnica est parfaitement en phase avec notre devise « close to the market », soit proches de nos clients. Il s’agit en effet du seul forum au Benelux qui rassemble tous les acteurs pendant trois jours : nos clients, leurs clients et leurs partenaires. De plus, le salon suit également les tendances, notamment celle d’une coopération de plus en plus étroite entre l’équipement d’origine et le marché de l’après-vente.

En plus d’un fort accent sur le networking et les opportunités business, différentes journées et zones thématiques mettront en lumière les tendances actuelles du secteur :

• Road Assistance Zone –les innovations en matière d’assistance routière et de mobilité.

• Carwash Day – les dernières technologies en matière de lavage et d’esthétique automobile.

• Second Life Day – consacré aux véhicules d’occasion, au remarketing et à l’aprèsvente.

• Journée RH et éducation –le recrutement, la formation et les compétences de demain.

Les Mobility Talks seront également de retour, avec un riche programme d’exposés, de tables rondes et de débats inspirants sur l’avenir de la mobilité, la durabilité et les évolutions technologiques.

Infos : du 29 au 31 mars 2026 Brussels Expo www.autotechnica.be - autotechnica@i-one.be

Elles sont indispensables sur votre lieu de travail : les étiquettes pour pneus avec T-rib. Ces étiquettes de haute qualité sont conçues pour faciliter la gestion des pneus été et hiver et vous aider à garder une vue d’ensemble claire. Grâce aux étiquettes réutilisables pour pneus de voiture, vous retrouvez rapidement les pneus de vos clients. Chaque étiquette pour pneus contient une fiche préimprimée avec, d’un côté, un texte en 4 langues (néerlandais, français, anglais et allemand) et, de l’autre, des pictogrammes. Le recto et le verso offrent suffisamment d’espace pour remplir toutes les informations essentielles concernant vos

clients et leurs véhicules. La fiche est rangée en toute sécurité dans une pochette transparente de 17,5 x 13,5 cm, qui la protège de l’humidité et des dommages dans les espaces de stockage. Nos étiquettes pour pneus de voiture sont disponibles en deux formats pratiques : 80 x 3,5 cm et 110 x 3,5 cm. Elles sont disponibles immédiatement en stock. Grâce à leur haute qualité et à leur facilité d’utilisation, elles sont idéales pour les hôtels à pneus et les garages qui souhaitent optimiser leur processus de stockage.

Pour toutes informations: www.eurotag.be

Mercedes-Benz étend son propre réseau de recharge rapide avec une nouvelle génération d’infrastructures haute puissance. À partir de 2026, le système de recharge HYC1000 d’Alpitronic sera installé dans les nouveaux parcs de recharge Mercedes-Benz en Europe. Contrairement aux stations de recharge rapide conventionnelles, où l’alimentation électrique est intégrée dans la borne de recharge et limitée à 1 ou 2 stations de recharge, le nouveau système HYC1000 introduit une architecture modulaire et décentralisée.

L’unité d’alimentation externe fournit jusqu’à 1 000 kW à 800 A et répartit intelligemment cette puissance entre plusieurs stations grâce à une gestion intelligente de la recharge. Cette flexibilité permet d’adapter les hubs de recharge aux exigences spécifiques du site, tant en termes de puissance totale via plusieurs alimentations que de nombre de stations.

Le résultat : une plus grande efficacité, une utilisation optimale et une évolutivité maximale. Une seule station de recharge peut fournir jusqu’à 600 kW à 800 V.

Outre l’intégration de stations de recharge standard d’une puissance jusqu’à 600 kW, Mercedes-Benz et Alpitronic développent un chargeur ultra-performant. Les enseignements tirés du récent record de plus de 1 mégawatt de puissance de recharge,

réalisé avec le CONCEPT AMG GT XX, sont directement intégrés dans ce développement. Ce record a été rendu possible grâce à un seul câble CCS supportant jusqu’à 1 000 A. L’objectif est de permettre des performances de recharge qui dépassent considérablement les normes actuelles, rendant la recharge aussi rapide que le ravitaillement en carburant. Les stations de recharge Mercedes-Benz sont ouvertes aux conducteurs de véhicules électriques de toutes marques. Les clients Mercedes-Benz bénéficient quant à eux d’avantages exclusifs.

du 15/10/2025 au 30/11/2025 inclus à l’achat de 2 ou 4 pneus Continental hiver- ou toutes saisons.

Action

&

1,2,3 AutoService a récemment lancé son nouveau site web pour la Belgique et la France. Cette refonte s’inscrit dans le cadre du plan stratégique Move Up 2027 de Doyen Auto, qui repose sur trois piliers : l’innovation technologique, la communication locale et l’excellence en matière de gestion. L’objectif ? Enrichir et fluidifier l’expérience des automobilistes, et renforcer le développement du réseau.

Pour la Belgique, cela se traduit par (www.123autoservice.be/fr/ et www.123autoservice.be/nl/) et pour nos voisins de l’hexagone (www.123autoservice.fr).

Avec près de 180 garages en Belgique et un développement prometteur en France (avec près de 140 garages), 1,2,3 AutoService continue d’étendre son champ d’action. Le nouveau site offrira une visibilité accrue à ce réseau en pleine expansion et facili-

tera le recrutement de garages adhérents, notamment grâce à une rubrique dédiée, permettant de valoriser le réseau et ses engagements. Le nouveau site web offre aux visiteurs une expérience plus intuitive, qu’ils cherchent un garage de confiance pour un entretien régulier ou une réparation urgente. Le site web est adapté aux appareils mobiles, ce qui garantit un accès optimal depuis n’importe quel support.

Les fonctionnalités clés:

• Une navigation fluide et efficace : dès la page d’accueil, une carte interactive permet de localiser en un clic le garage le plus proche, mais aussi de connaître ses horaires et services et de prendre un rendez-vous en ligne.

• Une transparence accrue : le site détaille les tarifs, délais et prestations proposées (véhicules de remplacement, garantie pannes mécaniques, carrosserie, climatisation, etc.).

• Une offre de véhicules d’occasion : les internautes peuvent parcourir les annonces déposées par les garagistes du réseau.

• Un espace client personnalisé : les automobilistes peuvent y enregistrer tous les véhicules de leur foyer, consulter l’historique des interventions, identifier les entretiens à planifier et découvrir les offres promotionnelles du réseau.

• De nouvelles rubriques d’information pour enrichir l’expérience : témoignages clients, FAQ, présentation du réseau…

• Une information claire et précise sur l’entretien des véhicules pour permettre aux automobilistes de prendre des décisions éclairées et autonomes.

De même que l’huile moteur, l’antigel est un fluide essentiel dans une voiture. Seuls des fluides adaptés permettent aux moteurs modernes de fonctionner de manière fiable. LIQUI MOLY a développé l’antigel KFS 18 spécialement pour les moteurs BMW. Ce nouveau produit, reconnaissable à sa couleur verte, est une version nouvelle génération du KFS 11, qui a fait ses preuves et se distingue par une plus grande compatibilité avec les véhicules. Le KFS 18 peut être utilisé dans les systèmes de refroidissement des moteurs diesel, essence et hybrides, mais convient également aux voitures électriques. Son domaine d’application

s’étend également aux radiateurs des véhicules utilitaires, des motos, des bus, des engins de chantier et d’autres véhicules. La technologie dite Si-OAT, une combinaison de silicate et d’additifs organiques, permet une protection sans compromis. Cette formule hybride offre une excellente protection contre la corrosion, le gel et la surchauffe, ce qui favorise une longue durée de vie du moteur. Avec la formule sans amine, sans borate et sans nitrite du nouvel antigel KFS 18, LIQUI MOLY concilie haute performance et respect de l’environnement.

Disponible en conditionnements de 1, 5, 20 et 60 litres.

L’un des prix d’innovation les plus convoités de l’industrie automobile, l’Altair Enlighten Award 2025, a été remporté par la division Powder Coatings d’AkzoNobel et le constructeur chinois de voitures électriques NIO, en reconnaissance du développement conjoint d’un nouveau produit qui aidera NIO à réaliser son ambition d’une durée de vie de 15 ans pour les batteries des véhicules électriques. Le produit spécialement formulé de la gamme Interpon A1000 est conçu pour protéger les plaques de fond des batteries électriques et triple la durée de vie des revêtements de protection des batteries par rapport aux solutions existantes. AkzoNobel est ainsi la première entreprise de revêtements à

remporter cet honneur dans la catégorie Produits durables. Au lieu du rechargement traditionnel, NIO permet aux conducteurs de remplacer rapidement une batterie EV vide par une batterie nouvellement rechargée dans ses stations automatisées Power Swap. Cependant, le remplacement répété de la batterie peut exposer le fond du véhicule à l’usure, à la corrosion et à l’abrasion mécanique. En collaboration avec NIO, la marque Interpon d’AkzoNobel a donc développé un revêtement spécial conçu pour offrir une durabilité supérieure. Ce revêtement prolonge non seulement la durée de vie du revêtement du soubassement de cinq à quinze ans, mais réduit également l’épaisseur du revêtement de 70 % et le poids du véhicule de 2,2 kg.

Jusqu’à €80 de à l’achat de min. 2 et max. 4 pneus Uniroyal.

Action valable du 15/09/2025 au 15/10/2025 inclus

Téléchargez votre preuve d’achat et consultez toutes les conditions de l’action sur www.theraintyre-cashback.be/fr

Action valable en Belgique et au Luxembourg

Une prise en charge sécurisée des batteries à haute tension

En mai dernier, Sortbat et Febelauto annonçaient le rachat de Watt4Ever, avec une participation de 75 % pour le premier. Si Sortbat et Febelauto sont des noms familiers, le premier laissant même deviner son activité rien qu’à partir de son nom, ce n’était pas vraiment le cas pour Watt4Ever. Charles Stuyck, Business Unit Manager Precycling chez Sortbat, nous en dit plus à ce sujet.

Sortbat, une SA, a pour objectif d’investir dans la connaissance et l’innovation afin de faciliter la prise en charge des batteries. Tandis que Bebat facilite l’obligation de reprise, Sortbat se charge du traitement proprement dit des batteries collectées.

Charles Stuyck: « Nous opérons une distinction entre les petites piles domestiques portables – telles que les piles AA, les piles boutons, les piles de téléphones portables, etc., qui sont soigneusement triées chez Sortbat – et les grandes batteries rechargeables ou «à haute énergie » provenant notamment des vélos électriques, des trottinettes et des véhicules électriques. Si ces deux flux nécessitent une approche différente, réunis, ils représentent l’essentiel du rôle de Sortbat dans la chaîne des batteries ».

Un centre d’expertise pour les batteries «à haute énergie»

Depuis son rachat par Sortbat et Febelauto, Watt4Ever fait officiellement partie du groupe Sortbat. Une nouvelle couche d’expertise vient ainsi s’ajouter à l’histoire existante : celle d’une seconde vie fiable pour les grandes batteries. Sortbat s’impose comme un acteur capital dans la prise en charge des batteries de véhicules électriques, une tâche qui prend aujourd’hui de plus en plus de visages, l’un d’entre étant celui du prerecycling : le démontage de batteries à haute énergie, provenant généralement de véhicules électriques, mais aussi d’applications industrielles ou du secteur maritime. L’entreprise norvégienne Høyenergi, rachetée en début d’année et qui opère désormais sous le

nom de Sortbat, constitue un atout particulier dans ce domaine.

En Norvège, pays pionnier en matière de mobilité électrique, l’équipe a déjà démantelé plus de 30 000 batteries de véhicules électriques. Cette expertise acquise fait désormais partie intégrante du groupe Sortbat. Mais cela ne s’arrête pas là : dans un esprit de circularité, Sortbat s’efforce de donner une seconde vie aux batteries. Ce qui fonctionne encore mérite une nouvelle destination. Les modules réutilisables sont vendus ou utilisés dans des solutions de seconde vie, Watt4Ever étant le point de convergence de cette ambition.

Charles Stuyck : « Avec Wat-

t4Ever, nous voulons devenir, sous l’égide de Sortbat, LA référence européenne en matière d’applications de seconde vie pour les batteries haute tension. Les défis sont les mêmes partout, mais l’expertise, elle, ne l’est pas. Grâce à des acquisitions ciblées, nous acquérons progressivement ces connaissances et les partageons lorsque

cela s’avère nécessaire. » Le développement des connaissances a également sa place. Sortbat dispose d’un service de consulting spécialisé et travaille en étroite collaboration avec des centres de recherche tels que VITO et EnergyVille, impliquant Watt4Ever dans des projets européens où son savoir-faire est pleinement rentabilisé.

Vainqueurs à chaque étape.

Des pneus premium pour chaque occasion.

Participez à la campagne photo Continental et tentez de remporter un maillot de cycliste exclusif signé par notre ambassadeur Tadej Pogačar.

Utilisez le présentoir inclus dans le magazine pour promouvoir nos actions cashback, installez-le sur votre comptoir, téléchargez une photo comme preuve et tentez de gagner le maillot !

ScannezlecodeQRpourparticiperàla campagnephoto.

Une maîtrise des process segmentée

Sortbat vise à offrir une solution complète de bout en bout, qui inclut également la prise en charge de toutes les tâches administratives.

Tout d’abord, Sortbat offre la possibilité d’envoyer un « technicien volant » sur place afin d’évaluer les batteries dangereuses et, le cas échéant, de les rendre inoffensives pour le transport.

« Lorsque les batteries à haute tension arrivent à Tirlemont, nous avons d’ores et déjà recueilli maintes informations », explique Charles Stuyck. « Il s’agit notamment de l’état de la sécurité, du poids, des éventuels défauts d’isolation... Après le déballage, une procédure de décharge standard est réalisée, car il reste généralement une certaine charge résiduelle. On décide ensuite si la réutilisation est envisageable. Lorsque c’est effectivement possible, les batteries sont déchargées à 30 % ; sinon, elles sont complètement déchargées. Toutes les références à leur origine (par exemple, la marque de la voiture) doivent être supprimées.

Les packs de batteries sont ensuite démontés de série au niveau des modules, voire au niveau des cellules dans certains cas. « Il existe de très grandes différences de taille et de poids entre les modules », explique Charles Stuyck.

« Chaque module est testé afin de déterminer s’il peut bénéficier d’une seconde vie.

Le fait de ne pas avoir accès au système de gestion de batterie (BMS) complique considérablement notre activité. Les protocoles BMS, protégés par les équipemen-

tiers, ne sont pas accessibles à des tiers. Nous ne pouvons donc pas lire les données historiques ni décharger la batterie via les contrôles intégrés. »

Les modules sont testés selon différents critères en vue de leur réutilisation, par exemple :

• La résistance interne

• La valeur d’isolation du module

• Le SoH (State of Health), la capacité restante

• Le déséquilibre entre les cellules constitutives

• Les dommages visibles (‘cosmétiques’)

La réutilisation peut signifier : la mise en vente sur le marché ou la transformation en nouveau produit fini. C’est là que Watt4Ever entre en scène.

Le spécialiste de la seconde vie des batteries VE

Watt4Ever construit ses propres systèmes de stockage d’énergie par batterie (BESS) pour stocker l’énergie électrique provenant, par exemple, de panneaux solaires en vue d’une utilisation ultérieure. Les systèmes standard, appelés

« PowerCabs », ont une capacité de 100 à 400 kWh et

conviennent aux PME, y compris aux garagistes et aux carrossiers.

Un autre volet au sein de Watt4Ever n’est autre que le « Custom battery engineering service », qui met à la disposition d’entreprises externes sa sérieuse expertise en matière de batteries, de modules et de solutions BESS (Battery Energy Storage System).

Les besoins spécifiques sont examinés avec le client afin de concevoir une solution sur mesure.

« Cela va de la conception, du développement, des tests et de la préproduction jusqu’à la préparation du lancement de la production (de masse) », précise Charles Stuyck. « La technologie moderne des batteries est très complexe et, avec ce service, Watt4Ever souhaite proposer cette expertise spécifique en Europe ».

‘Precycling

Lorsque les modules ne peuvent être commercialisés et que le recyclage est la seule option restante, ils sont préparés pour être transmis à des « partenaires privilégiés » externes qui disposent de l’expertise la plus appropriée en matière de recyclage.

Pour les entreprises de recyclage, il est bien sûr important de connaître la valeur de récupération des batteries usagées. Là encore, Sortbat met tout en œuvre pour fournir ces informations. Charles Stuyck : « Nous constituons une base de données par batterie, qui ne contient pas seulement les données électrotechniques, mais aussi des informations sur la composition et la teneur en métaux. Même si nous mettons nettement l’accent sur la réutilisation, le recyclage reste la principale solution de prise en charge. »

A l’époque de ses études, Charles Stuyck s’intéressait déjà à la durabilité, à l’utilisation parcimonieuse des matières premières et à la gestion de l’énergie. Sa passion pour la recherche, la technologie et la croissance durable l’a conduit chez Umicore, où il a occupé diverses fonctions pendant 15 ans. Ces trois dernières années, il a été directeur commercial BRS (Battery Recycling) et, pendant deux ans, Senior R&D Program Manager RBM (programmes d’innovation tout au long de la chaîne de valeur des matériaux cathodiques).

https://watt4ever.be

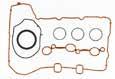

Composée de plaquettes, de disques, d’étriers et de liquides de frein de haute qualité, la gamme Brembo Prime offre une solution de freinage complète pour toutes les applications européennes – des voitures particulières et véhicules utilitaires légers aux poids lourds soumis aux normes les plus strictes. En raison de la couverture exceptionnelle de 98 % du parc automobile, de la disponibilité rapide et de la rotation élevée des différents références, cette gamme offre aux concessionnaires un potentiel de vente énorme.

Les solutions de freinage Brembo Prime offrent des performances de freinage optimales, pour chaque véhicule et dans toutes les conditions d’utilisation. Fabriquées selon les spécifications OE les plus strictes, elles ont été développées et testées conjointement pour une interaction parfaite. Ce portefeuille de produits est un atout pour tous les acteurs du marché de la rechange ainsi que pour les utilisateurs de véhicules.

Les disques et plaquettes de frein Brembo Prime pour voitures particulières et véhicules utilitaires légers offrent tous les avantages techniques nécessaires à un contrôle régulier et efficace du freinage. La fonte à haute teneur en carbone – spécifique à l’équipement d’origine – utilisée dans les disques de frein Prime minimise les vibrations et le bruit et maximise les performances. De plus, un système de ventilation interne breveté favorise le refroidissement et la résistance des disques. Le premier revêtement de surface UV sans solvant de Brembo – une nouveauté sur le marché développée en collaboration avec des constructeurs automobiles – protège les disques de la corrosion et présente une résistance au brouillard salin de plus de 240 heures. Des disques Prime en deux parties, fabriqués dans des matériaux plus légers et avec des designs spéciaux pour les véhicules haut de gamme, dont des disques de frein Composites, Floating, Co-Cast, Lightweight et Dual Cast, complètent la gamme. Les avantages pour les garages : les disques Prime couvrent 98 % du parc automobile et sont livrés en kit complet avec tous les éléments de fixation nécessaires pour un montage rapide et facile.

Brembo associe ses disques de frein Prime à une séléction complète de plaquettes de frein Prime. Les matériaux de friction respectueux de l’environnement sont adaptés à chaque véhicule et garantissent des performances durables, un confort optimal et une résistance élevée à l’usure des plaquettes. Le traitement thermique et l’alignement minutieux du mélange de friction empêchent le fading et diminuent le bruit et les vibrations. Les coefficients d’amortissement brevetés, les chanfreins, les rainures ainsi que les rondelles de piston multicouches réduisent en outre les bruits de freinage. Des plaquettes de frein Prime Ceramic sans cuivre, qui se distinguent par une durée de vie plus longue et des émissions de poussière réduites, sont également disponibles. Pour faciliter l’entretien et le montage, chaque plaquette est munie d’un indicateur d’usure et est livrée avec un kit d’accessoires de montage.

La gamme est complétée par les liquides de frein Prime de Brembo, qui assurent une puissance de freinage optimale pour toutes les tailles et tous les types de véhicules et protègent les composants importants contre la corrosion. Ces liquides de frein de haute qualité ont été spécialement conçus pour garantir un freinage sûr. Ils se caractérisent par une faible viscosité et un point d’ébullition stable et élevé.

3 raisons pour lesquelles les garagistes ont intérêt à gérer correctement les piles et batteries usagées. À l’instar des garagistes qui connaissent la mécanique sur le bout des doigts, Bebat connaît tout des piles et batteries. Croyez-nous sur parole : recycler correctement les piles et batteries, ça paie ! Vous collectez séparément les piles et batteries au lithium-ion et au plomb ? Un tout grand merci ! De cette manière, nous contribuons ensemble à un recyclage maximal, tout en garantissant la sécurité.

par TONY DE CLERCQ

Batterijen correct behandelen

Découvrez ici l’importance de trier correctement les différents types de piles et batteries.

1. Vous garantissez la sécurité. Manipuler des piles et batteries n’est pas dénué de risques. L’acide présent dans les batteries plomb-acide peut se révéler nocif en cas de fuite, tandis que les piles et batteries au lithiumion présentent un risque potentiel d’incendie. Il existe en outre un risque de court-circuit lié au mélange de ces deux types de batteries. En séparant le lithium-ion et le plomb, vous réduisez les risques, tout en sécurisant le lieu de travail, le transport et le recyclage.

2. Vous gagnez l’estime des personnes soucieuses de l’environnement.

Les consommateurs se montrent de plus en plus soucieux de l’environnement et privilégient les entreprises qui contribuent à construire un avenir durable. Bebat a créé une étiquette spécialement destinée aux garagistes qui collectent correctement les piles et batteries. De cette manière, les clients soucieux de l’environnement sauront que chez ces garagistes, leur véhicule, mais également leurs valeurs, sont entre de bonnes mains.

3. Vous contribuez aux objectifs de recyclage fixés par la loi. En Belgique, les piles et batteries doivent être recyclées correctement, dans le respect du droit européen. En séparant le lithium-ion et le plomb, vous contribuez aux objectifs de recyclage fixés par la loi.

Découvrez tout sur www.lithiumversusplomb.be

encore plus compact, plus puissant et plus efficace

La première génération du système de propulsion à pile à combustible a été entièrement fournie par Toyota Motor Corporation (Toyota) et montée sur la BMW 535iA dès 2014. La deuxième génération a fait ses débuts dans l’actuelle flotte d’essai de BMW iX5 Hydrogen. Cette fois, BMW a développé l’ensemble du système de pile à combustible en interne, tandis que les piles à combustible individuelles étaient fournies par Toyota. Pour cette nouvelle génération, BMW Group et Toyota Motor Corporation développent conjointement le système de propulsion pour les véhicules particuliers, la technologie centrale des piles à combustible créant des synergies, tant pour les véhicules utilitaires que pour les voitures particulières. Cette étroite collaboration permet aux deux entreprises de tirer parti des synergies en matière de développement et d’approvisionnement, tout en créant des modèles spécifiques à chaque marque.

Des améliorations

majeures :

• Conception compacte : l’espace occupé par le système de pile à combustible a été réduit d’environ 25 %. Une augmentation significative de la densité de puissance a ainsi permis une construction moins volumineuse que celle de la génération précédente.

• Intégration optimale : la troisième génération s’intègre parfaitement dans les futures architectures automobiles. Cela ouvre la voie à une approche technologique neutre, qui permettra à l’avenir de proposer aux clients une grande variété de motorisations.

• Composants optimisés et efficacité accrue : le système devrait être nettement plus efficace que celui qu’il remplace. Cet objectif est atteint grâce à la mise à niveau de composants individuels basés sur la technologie d’entraînement développée en collaboration avec Toyota et à l’amélioration des mécanismes de fonctionnement. Ces améliorations se traduisent par une autonomie et une puissance accrues, associées à une consommation

d’énergie réduite, ce qui représente une amélioration significative par rapport à la génération précédente.

Expertise technologique au sein de BMW Group à Münich

Le système de pile à combustible comprend non seulement les piles à combustible elles-mêmes, mais aussi tous les composants et systèmes nécessaires à leur fonctionnement optimal. Voilà qui inclut le système de refroidissement et les sous-systèmes air/hydrogène. Grâce à sa conception compacte, l’ensemble du groupe motopropulseur offre les niveaux de performance et de sécurité qui font la renommée de BMW.

La production de prototypes est actuellement axée sur le développement et la validation des processus d’assemblage et d’essai, un accent tout particulier étant mis sur l’industrialisation, la qualité et l’évolutivité à long terme. Parallèlement, les prototypes sont utilisés pour développer une stratégie opérationnelle et pour valider- tant au niveau du système que du véhicule. Ces étapes sont cruciales pour préparer la technologie des piles à combustible à la production en série.

La production des systèmes de piles à combustible est prévue pour 2028 à l’usine BMW Group de Steyr en Autriche. L’usine de Steyr peut s’appuyer sur plusieurs décennies d’expertise en matière de développement et de production couvrant tous

les types de systèmes de propulsion de la gamme de modèles BMW Group. De nouveaux bancs d’essai et de nouvelles installations de production sont en cours de construction et les bâtiments sont modifiés afin d’intégrer

la nouvelle technologie de propulsion et de l’améliorer en permanence.

“Nous sommes fiers de produire à l’avenir une autre technologie de propulsion innovante à l’usine de Steyr, parallèlement aux dernières générations de moteurs électriques et à combustion », déclare Klaus von Moltke, senior vice-président de la production de moteurs chez BMW Group et directeur de l’usine BMW Group de Steyr. « Voilà qui, associé à l’expertise en matière de développement dont nous disposons sur place, fait de notre usine un excellent exemple de la neutralité technologique de BMW Group.”

Venu pour rester!

Une belle affirmation pour accueillir Peter Bynens, le PDG d’Inter Cars Belgium. Un nom qui ne vous dit rien ? Cela devrait bientôt changer, car Inter Cars est aujourd’hui le plus grand fournisseur de pièces détachées pour l’automobile en Europe (centrale et orientale). En Belgique, son expansion a démarré sur les chapeaux de roue.

Inter Cars , née il y a 35 ans à Varsovie (Pologne) s’est développée depuis lors dans pas moins de 21 pays. Depuis quelques années, Inter Cars a en effet lancé une offensive sur les marchés d’Europe occidentale. La société - Inter Cars Capital Group - est toujours détenue par ses fondateurs, la famille Oleksowicz.

Peter Bynens, qui peut se prévaloir d’une riche expérience dans le secteur automobile, a été sollicité par l’entreprise en 2019 pour explorer le marché belge en tant que consultant. « Il est rapidement apparu qu’il y avait un fort potentiel de croissance pour un nouvel acteur tel qu’Inter Cars », se souvient Peter Bynens. « La stratégie de l’entreprise consiste à croître de manière organique, et non par le biais d’acquisitions. À l’international, nous travaillons d’ores et déjà avec 650 franchisés qui adhèrent à cette stratégie. »

Un solide ancrage

Il était clair à l’époque que la Belgique était déjà un marché très concurrentiel. Dans un premier temps, la Belgique a donc été considérée comme un pays d’exportation pour la Pologne. En 2021, la décision a été prise d’ajouter notre pays en tant qu’unité commerciale à part entière aux activités internationales d’Inter Cars. Ce projet a toutefois pris du retard, en raison de problèmes liés à l’intégration du progiciel ERP (Enterprise Resource Planning). Ce n’est qu’en 2023 que nous avons disposé de notre propre équipe pour le démarrage de l’ERP et, après une préparation intensive, nous avons pu transférer les premiers clients belges vers Inter Cars Belgium en juillet 2024. Une

transition parachevée cette année, tous les clients belges étant désormais liés à Inter Cars Belgium.

Étant donné qu’Inter Cars Belgium constitue désormais une unité commerciale à part entière au sein du groupe international, elle mène également sa propre politique RH et prend toutes les décisions relatives aux demandes de garantie et même aux investissements.

« Nous sommes ravis de pouvoir développer notre propre identité face aux clients », poursuit Peter Bynens. « Notre siège social est situé à Hasselt et notre centre logistique de Heusden-Zolder joue un rôle clé dans la poursuite de notre croissance. »

Une offre impressionnante

Le principal atout d’Inter Cars, c’est sans aucun doute sa gamme de produits, mais une stratégie de prix claire et transparente et un service exceptionnel sont aussi importants.

« Aujourd’hui, Inter Cars se concentre principalement sur les pièces automobiles, l’activité de base par laquelle tout a commencé », explique Peter Bynens. « Nous proposons absolument tout ce dont un garagiste peut avoir besoin. Notre gamme est toutefois beaucoup plus large et très complète. En dehors des seules pièces de rechange automobiles, nous avons également tout ce qu’il faut pour les véhicules utilitaires et les camions, les motos et les véhicules agricoles. Nous proposons par ailleurs une gamme très complète d’huiles et de batteries et nous avons même en stock

quelque 250 000 pneus. Enfin, nous proposons tout ce qu’il faut pour l’équipement d’atelier, des outils aux gros équipements tels que les ponts élévateurs et bien plus encore. Tous les fabricants imaginables sont repris dans notre gamme, y compris la plupart des grands noms tels que Bosch – dont nous sommes le plus gros client –, Hella, Sachs, Valeo et ZF, pour ne citer qu’eux. Parallèlement aux noms connus, nous proposons également notre marque propre ».

Deux commerciaux expérimentés gèrent les relations avec les clients pour le marché belge. Dans les pays où Inter Cars est implanté depuis longtemps, des

« Segment Managers » se concentrent même spécifiquement sur certaines catégories de produits.

Un moteur de recherche convivial

Le catalogue électronique

Inter Cars (Inter Cars e-Catalog), c’est la clé d’un assortiment impressionnant. Il s’agit d’une plateforme conviviale sur laquelle vous trouverez tout ce dont vous avez besoin pour les marques automobiles européennes, américaines et chinoises. Pour ces dernières, des pièces de carrosserie ont récemment été ajoutées.

Rechercher des produits dans un assortiment aussi vaste est un défi brillamment relevé par Inter Cars grâce à un moteur de recherche très

efficace et innovant. Peter

Bynens : « Le client peut simplement prendre une photo de la pièce recherchée et la coller dans le moteur de recherche, ou alors prendre une photo sur Internet pour la coller. Il est bien entendu possible également d’effectuer une recherche par nom, numéro de châssis ou code de référence d’origine. Il existe des options de sélection par marque, prix et alternatives. Le délai de livraison – 24 ou 48 heures – est également visible à chaque fois ».

Une efficacité orientée client

Les commandes passées aujourd’hui sont livrées dans les 24 heures – au moins 750 000 références sont en stock dans l’entrepôt express – ou dans les 48 heures.

L’entrepôt express situé à Komorniki, en Pologne (d’une superficie de quelque 18 000 m²), dispose d’un stock orienté vers l’Europe occidentale.

C’est de là que partent les li-

vraisons en 24 heures vers notre ‘hub’ de Heusden-Zolder. Il existe en outre trois autres entrepôts – dont un de pas moins de 150 000 m² ! –pour les livraisons en 48 heures. Concrètement, cela, signifie que les clients Benelux ont à disposition 300 000 m² de stocks répartis sur quatre entrepôts polonais. Quelque 200 robots assistent le per-

sonnel dans la préparation et l’emballage des commandes. Pendant la nuit, une première équipe se met au travail pour trier les envois entrants et les préparer pour la livraison aux clients en Belgique et dans une partie des Pays-Bas. À Apeldoorn, il existe également un centre de distribution qui dessert le nord des Pays-Bas. Tout comme le transport depuis la Pologne, la distribution depuis le centre est entièrement sous-traitée à des partenaires logistiques externes.

Une équipe plus importante (10 personnes) rejoint ensuite la première. Le dernier

utilitaire peut ainsi prendre la route vers 5 heures du matin, évitant ainsi les embouteillages. Il n’existe pas moins de 34 itinéraires de livraison au Benelux et l’IA est utilisée pour les optimiser. Inter Cars travaille actuellement avec des grossistes. L’approvisionnement représente aujourd’hui 343 arrêts (livraisons) par jour. Les clients peuvent suivre leur livraison de près grâce au système track & trace (de suivi et de traçabilité). Une copie des factures est toujours disponible en ligne, ce qui évite toute perte de temps. Pour les clients belges, les

éventuels retours et demandes de garantie sont traités de A à Z dans un délai d’une semaine. En Pologne, Inter Cars dispose même de son propre département de reconditionnement pour de nombreux composants automobiles. « Alors qu’au départ, nous étions déjà bien contents de pouvoir livrer quelques petits colis, nous sommes aujourd’hui devenu le fournisseur principal de nombreux clients », déclare Peter Bynens avec une fierté bien légitime. « Nous travaillons sans relâche à la rationalisation de tous nos proces-

sus internes et externes afin d’offrir un service encore plus efficace et optimisé, axé sur le client. Nos ambitions sont encore nombreuses, tant en Belgique qu’à l’international, et notamment un investissement annoncé de 280 millions d’euros dans les entrepôts en Pologne, dont une partie a déjà été investie dans l’automatisation à Zakroczym. Dans presque tous les pays, Inter Cars prend place sur une des 3 marches du podium dans un délai de 10 ans après son introduction –et même souvent sur la plus haute marche ! ».

Découvrez le diagnostic nouvelle génération

Nous pensons que chaque atelier devrait avoir accès aux meilleures technologies et fonctionnalités pour effectuer des réparations de la plus haute qualité. Bienvenue dans l’expérience BlueTech !

« by wire », sans disques ni plaquettes et moins polluants ?

À l’heure où l’électrification redéfinit l’automobile, le freinage entre aussi dans une nouvelle ère. Même si on en parle peu, les innovations se succèdent et elles promettent plus de sécurité, plus efficacité moins de pollution et pour les professionnels une maintenance prédictive.

Un tournant ?

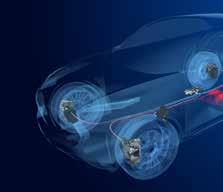

Alors que l’attention se focalise souvent sur les batteries, les moteurs ou les logiciels embarqués, une autre mutation se profile à grande vitesse dans l’industrie automobile : celle du freinage. À l’image de ce qu’on a pu voir avec la direction « steerby-wire » (sans liaison mécanique entre le volant et la crémaillère), les systèmes de freinage s’affranchissent eux aussi progressivement des solutions mécaniques et hy-

drauliques traditionnelles. La course à la modernisation est lancée, avec à la clé des promesses de sécurité accrue, d’entretien réduit et, aussi, d’une pollution moindre.

Parmi les innovations déjà bien avancées, il faut citer ZF et Brembo qui ont annoncé l’arrivée de leurs systèmes « brake-by-wire » entre 2025 et 2028. De son côté, Mercedes travaille à une solution encore plus disruptive : des freins

sans disques ni plaquettes, intégrés au cœur même du groupe motopropulseur. D’autres évolutions seront rapides, comme la multiplication des capteurs pour mieux prédire une éventuelle défaillance ou encore la réduction des particules émises par les freins, comme va l’exiger l’Europe avec la norme Euro 7 qui entrera en vigueur fin 2026. Petit tour d’horizon.

Le freinage électronique (ou brake-by-wire) repose sur une idée simple : remplacer la mécanique par de l’électronique. Plus de liquide hydraulique, plus de pédale actionnant des durites, mais une série de capteurs qui détectent l’intention du conducteur et la traduisent instantanément en force de freinage grâce à des moteurs électriques intégrés directement aux étriers.

Les spécialistes Brembo et ZF annonce l’arrivée de cette innovation sur les voitures de série entre 2025 et 2028 (parce que l’Europe autorise le « by wire » de-

puis peu seulement, y compris pour la direction). Cela dit, les approches ne sont pas forcément les mêmes. Brembo mise en effet sur son système entièrement électronique Sensify et qui prévoit un moteur dédié au freinage par roue. L’Allemand ZF adopte pour sa part une approche hybride qui mêle freinage hydraulique à l’avant et électrique à l’arrière. ZF annonce même des chiffres d’efficacité : son dispositif pourrait réduire jusqu’à neuf mètres la distance d’arrêt depuis 100 km/h en cas de freinage d’urgence. C’est énorme

et ce serait dû à une réactivité accrue, à une stabilité renforcée et une suppression des vibrations typiques des systèmes ABS traditionnels.

Outre la sécurité, le freinage « by wire » rebat aussi les cartes pour ce qui touche à l’entretien des freins. En effet, sans liquide de frein, fini les remplacements périodiques, les risques de fuites ou de corrosion. Le système étant plus précis, l’usure des plaquettes serait également ralentie.

Mieux encore : ZF estime aussi que cette technologie allègera de 17% l’autonomie des voitures électriques grâce à

Demain, les roues de nos voitures ne pourraient plus non plus être freinées par des disques ou des plaquettes. C’est l’hypothèse sur laquelle travaillent les ingénieurs de chez Mercedes qui développent un système intégré directement au module de propulsion des véhicules électriques. Ce système de freinage par friction reste mécanique, mais il est

une récupération d’énergie qui pourra être optimisée. Selon plusieurs sources, ce système pourrait dans un premier temps coûter plus cher aux clients. Mais ça ne devrait pas durer, car avec un nombre de pièces réduit par rapport à un système de freins traditionnel, le coût de production pourrait ensuite être diminué. Cela dit, dans un premier temps, on s’attend à ce que les coûts de développement du freinage « by wire » soient répercutés dans le tarif des voitures qui en seront équipées.

en quelque sorte délocalisé et donc loin des roues. Il est intégré au sein du module comprenant déjà le moteur, l’électronique de puissance et la transmission, c’est-à-dire installé au milieu de l’essieu avant ou arrière. Cette disposition permet un contrôle électronique fin de son fonctionnement, une usure et un entretien très limités ainsi

que l’absence d’émission de particules de frein, du moins si on en croit Mercedes. Ce changement d’architecture présenterait de nombreux avantages. D’abord en matière d’usure : la sollicitation du frein mécanique deviendrait marginale grâce au freinage régénératif. Résultat : moins d’oxydation, moins de grippage et donc un entretien quasi nul. Ensuite, sur le plan de l’aérodynamique : sans freins à ventiler, les jantes peuvent être pleines, ce qui réduit la traînée aérodynamique et améliore donc l’autonomie.

Autre bienfait : les masses

non suspendues diminuent également, au bénéfice du comportement dynamique. Enfin, Mercedes insiste aussi sur la disparition des bruits de freinage et celle des salissures sur les jantes causées par la poussière des plaquettes. À voir toutefois quand ce dispositif pourra être prêt pour une commercialisation.

Plus de 180 dépôts européens connectés = disponibilité parfaite et meilleurs prix du marché

Plus de 45 000 références de pneus et de jantes disponibles, pas de minimum de commandes

Jantes acier, aluminium et roues complètes

Recyclage et écotaxe inclus dans les prix

Facturation centralisée avec un seul numéro de compte

Franco à partir de 2 pneus

Service client basé à Strasbourg pour tous vos renseignements techniques et commerciaux

Joignable gratuitement au 080 079 411

Des capteurs pour une maintenance prédictive

En automobile comme ailleurs, les capteurs sont partout. Et logiquement, ceux-ci vont aussi intégrer massivement les systèmes de freinage. L’arrivée des systèmes intelligents équipés de capteurs va redéfinir profondément les pratiques d’entretien et de sécurité. Cette mutation, déjà amorcée chez certains

constructeurs et équipementiers, aura clairement des implications concrètes pour les garages qui devront adapter leur expertise aux exigences de ces technologies embarquées. Les freins intelligents ne modifient pas les performances de freinage, mais ils s’érigent surtout comme des dispositifs de diagnostic.

Grâce à une batterie de capteurs intégrés – et qui mesurent l’usure des plaquettes, la température, la pression du circuit hydraulique ou encore les vibrations –, le système est capable de surveiller en temps réel l’état de tous les composants. Cette surveillance permanente permet de détecter les signes précoces

de défaillance ou de dérive de performance, bien avant que le conducteur ne s’en aperçoive. L’intérêt est double : optimiser la sécurité du véhicule, tout en planifiant des interventions ciblées et préventives.

Les joints Corteco, conçus pour garantir précision et durabilité, associent des compositions uniques de métaux et d’élastomères afin de maintenir l’intégrité de l’étanchéité, même dans des conditions extrêmes. Avec plus de 7 000 références OEM, ils offrent une fiabilité et des performances exceptionnelles.

Pour les professionnels de l’entretien, cela ouvre la voie à une maintenance prédictive structurée qui s’appuiera sur des données mesurées et non plus seulement sur des intervalles kilométriques ou des ressentis subjectifs. Des industriels comme ATEK ont déjà développé des « brakes monitored by sensors » capables d’envoyer des alertes précises lorsqu’un composant approche de sa limite fonctionnelle, ce qui réduit les immobilisations non planifiées. Mieux encore, certaines plates-formes connectées croisent ces données en temps réel avec des modèles numériques (jumeaux digitaux) et des algorithmes d’intelligence artificielle afin de simuler l’évolution du système de freinage dans différentes conditions d’usage. Bosch ou encore FleetRabbit travaillent activement sur ces solutions capables d’anticiper une perte d’efficacité, une montée en température anormale ou une usure asy-

métrique. Pour les garages, cela signifie non seulement l’arrivée de nouvelles interfaces de diagnostic, mais aussi une réorganisation des approches de maintenance : moins de réparations d’urgence, plus d’actions préventives fondées sur des indicateurs objectifs. À l’heure où la fiabilité devient un critère central pour les flottes et les véhicules électriques, l’intégration de ces technologies s’impose comme un levier supplémentaire d’efficacité.

On le sait : l’enjeu environnemental autour de l’automobile est de plus en plus central. Si les véhicules électriques ne rejettent plus de gaz d’échappement, ils émettent encore des particules fines, spécialement via l’abrasion des pneus et l’utilisation des freins. On pense souvent à tort que la plus grande partie de l’abrasion provient de la plaquette de frein. Mais ce n’est pas le cas et environ 80% des émissions ou de la poussière présente dans la jante proviennent en réalité de l’abrasion du disque.

L’Europe a décidé de légiférer pour les émissions de particules émanant des pneus et des freins à travers la norme Euro 7 qui s’appliquera aux voitures particulières nouvellement homologuées à partir du 29 novembre 2026 et à tous les véhicules nouvellement immatriculés (catégorie M1) à partir du 29 novembre 2027. La nouvelle norme stipule en effet que

les émissions de particules provenant de l’abrasion des freins (PM10) ne pourront plus dépasser 3 à 11 mg/km et par véhicule (en fonction de sa classe et de sa motorisation).

Jusqu’ici, les spécialistes du secteur travaillent sur deux solutions : l’une d’entre elles consiste à capturer la poussière de frein après sa production à l’aide de systèmes de captation ou de filtres alors que l’autre consiste à s’attaquer à la formation de la poussière directement à la source, c’est-à-dire au niveau de la plaquette et du disque de frein. A priori, l’option qui semble la plus probable est celle des matériaux innovants qui produiront moins de poussière. Certaines entreprises comme TMD Friction travaillent à un couplage intelligent des matériaux de friction, notamment en associant un disque en fonte grise revêtu d’un matériau dur avec un mélange de matériaux de

friction spécifiquement développé. Les spécialistes estiment en effet que ces combinaisons pourront permettre de satisfaire à la norme et d’éviter dès lors de recourir à un système beaucoup plus coûteux de filtres dont le prix se répercutera de facto sur le consommateur final.

Il faut noter que ces nouvelles normes s’appliqueront dans un premier temps aux produits d’origine (OE), mais qu’elles se répercuteront dans un second temps sur le marché du remplacement par le biais de la directive ECE R90. À l’avenir, les plaquettes et les disques de frein du marché aftermarket devront donc toujours correspondre aux produits d’origine

en termes de performances, mais ils devront aussi respecter les prescriptions en matière d’émissions. On imagine d’ailleurs que ces normes entraîneront une hausse du prix des pièces, car elles néces-

siteront un traitement industriel plus long et complexe.

On l’aura compris, le freinage automobile s’apprête à connaître une transformation profonde. Car il pourra être tantôt dématérialisé, toujours

intelligent, plus intégré et aussi plus propre. Du côté des professionnels, il nécessitera en tout cas des adaptations, l’acquisition de nouveaux appareils et de nouvelles compétences.

DÈMARREZ UNE PREMIERE FOIS. ET À CHAQUE FOIS AVEC YUASA YBX®

Les batteries YUASA sont dotées de composants internes spécifiques et de caractéristiques uniques leur permettant d’être aujourd’hui les batteries les plus performantes et ables du marché.

Grâce à sa qualité, sa performance et sa fi abilité, les batteries YUASA sont devenues un standard pour les plus grands constructeurs auto.

Retrouvez-vite tous les produits YUASA chez D.H.T Parts, partenaire

D.H.T PARTS +3255237133 www.dht-parts.be offi ciel en Belgique!

Les voitures électriques sont de plus en plus présentes sur nos routes et il est évidemment nécessaire de les entretenir. Mais qu’en est-il des freins ? Car, comme tout le monde sait, un modèle à accumulateur dispose d’un freinage régénératif qui nécessite de faire moins appel aux freins mécaniques. Résultat : une durée de vie allongée, des coûts d’entretien réduits, mais aussi quelques précautions à prendre.

Alors que les voitures électriques sont souvent pointées du doigt pour leur poids élevé et leur impact sur l’usure des pneus, celles-ci présentent un avantage qui mérite d’être souligné : la longévité de leur système de freinage. Contrairement aux voitures thermiques où chaque décélération sollicite les plaquettes et les disques, les modèles électriques ralentissent principalement grâce à un sys-

tème de récupération d’énergie. Dès que le conducteur relâche la pédale d’accélérateur ou commence à freiner, le moteur agit comme un générateur : il convertit l’énergie cinétique en électricité pour recharger la batterie, tout en ralentissant le véhicule. Et évidemment, cette technologie limite l’intervention du freinage mécanique, surtout sur les modèles où la puissance du freinage régénéra-

tif peut être modulé. À puissance maximale, il est même parfois possible de rouler sans toucher la pédale des freins.

Plaquettes préservées

Avec un véhicule thermique, les plaquettes de frein doivent généralement être remplacées en fonction du style de conduite tous les 30.000 à 50.000 km à l’avant et autour des 70.000 km à l’arrière. En revanche, pour une voiture électrique, les intervalles de remplacement sont bien plus longs. Toujours en fonction du style de conduite, certains clients font durer leurs plaquettes jusqu’à 100.000 km. Dans certains cas extrêmes, on parle même d’un facteur d’usure moindre de 5 à 10 fois que sur un modèle équivalent thermique.

Quant aux disques de frein, leur longévité est évidemment supérieure à celle des plaquettes, et souvent multipliée par deux ou trois par rapport à un modèle thermique. Les plus rares sollicitations mécaniques contribuent directement à la réduction des interventions d’entretien. Cela dit, comme pour les voitures thermiques, il faut noter que pour les véhicules électriques qui évoluent essentiellement en milieu urbain, certains conducteurs qui ont une conduite plus franche utilisent peu la régénération. Dans ce cas de figure, l’usure des freins mécaniques pourra rester significative, parfois plus que pour une voiture thermique dans les cas extrêmes en raison du poids supérieur de la voiture électrique.

Une économie d’entretien, mais...

Ce ralentissement de l’usure a une conséquence directe : l’entretien d’un véhicule électrique coûte moins cher. Il y a moins de pièces à surveiller, moins de passages au garage et donc des coûts de maintenance estimés inférieurs de 30 à 40% en moyenne.

Cela dit, il ne faut pas s’emballer pour autant. En effet, une faible sollicitation ne signifie pas pour autant une absence totale d’usure ou de problèmes. Car des freins peu utilisés peuvent effectivement présenter des risques de corrosion. Les constructeurs sont d’ailleurs conscients du phénomène et

ils adaptent désormais leurs choix techniques. Certains réintroduisent par exemple des freins à tambour à l’arrière, une technologie plus robuste face à la rouille que les disques classiques.

DIRECTION ET SUSPENSION.

Vigilance de mise

Même si l’usure est moindre, un contrôle visuel régulier reste indispensable du côté des professionnels. Les autres signes d’alerte ne changent pas non plus : efficacité du freinage en baisse, bruits de frottement ou grincements, vibrations au freinage ou encore usure visible des plaquettes ou des disques.

SIDEM.EU

Plus lourdes et plus puissantes, les voitures électriques accélèrent l’usure de leurs pneus. Une réalité que l’industrie prend en compte en développant des pneus spécifiques, plus résistants, plus silencieux… mais aussi plus chers.

Si les voitures électriques sont réputées pour leur entretien simplifié – adieu vidanges, bougies, courroies, etc. – elles réservent tout de même quelques mauvaises surprises. La plus méconnue ? Une usure prématurée des pneumatiques. Plusieurs études concordantes pointent une durée de vie réduite d’environ 10.000 km par rapport aux pneus montés sur les voitures thermiques. Selon une analyse menée par la société Epyx, spécialisée dans la gestion de flottes automobiles, les pneus des véhicules électriques doivent être remplacés en moyenne après 28.944 km, contre 39.000 km pour les modèles essence ou Diesel et 40.000 km pour les hybrides.

Cette différence s’explique par des caractéristiques propres aux véhicules électriques. D’abord, le poids.

Les batteries, placées sous le plancher, ajoutent facilement de 300 à 600 kg supplémentaires. Par exemple, une Fiat 500 thermique pèse 865 kg, contre 1,2 tonne pour sa version électrique. Idem pour une Renault Mégane : 1,3 tonne en Diesel, 1,6 tonne en version électrique E-Tech.

Le couple instantané, un ennemi

Deuxième coupable : le couple élevé et instantané des moteurs électriques. Contrairement aux moteurs thermiques, dont la puissance monte progressivement, les électriques délivrent leur force de rotation dès 0 tr/min. Cette réactivité,

si agréable au volant, inflige en revanche un stress important aux gommes, particulièrement lors des accélérations et freinages (et lors de la régénération). Résultat : une usure de 30 à 50% plus rapide, si on en croit l’organisme le Syndicat du Pneu. Enfin, il faut aussi tenir compte du style de conduite et de l’environnement dans lequel roule la voiture. Une conduite agressive, urbaine ou sur routes sinueuses aug-

mentera mécaniquement l’usure. À cela s’ajoute une autre vérité physique immuable : à 120 km/h, un pneu s’use deux fois plus vite qu’à 60 km/h.

Des pneus plus chers Outre leur usure accélérée, les pneus pour véhicules électriques sont aussi plus onéreux. Toujours selon Epyx, le prix moyen d’un pneu pour électrique atteint 240 euros en moyenne (véhicule de gamme intermédiaire) contre

par DAVID DECLERCQ

150 euros pour un pneu de taille équivalente. Une différence qui s’explique par leur conception spécifique, mais qui pèse sur le budget, en particulier chez les gestionnaires de flottes qui sont aujourd’hui tous obligés de passer à la voiture électrique. Ces derniers doivent intégrer cette variable dans leur calcul de coût total de possession (TCO). Car si une voiture électrique permet d’économiser sur les entretiens, le poste des pneumatiques vient en partie contrebalancer ces économies.

Une architecture repensée

Face à cette problématique, les manufacturiers réagissent ou en tout cas, acquièrent de l’expérience et explorent de nouvelles pistes pour pallier le phénomène. Une des clés réside dans la structure du pneu, et plus particulièrement dans la rigidité de la carcasse.

Pourquoi cet élément est-il crucial ? Sur une voiture plus lourde, un pneu insuffisamment rigide s’affaisse, augmentant la surface de contact avec la route. Ce phénomène accroît les frottements, il augmente la consommation

et réduit l’autonomie tout en accélérant l’usure. Mais ce n’est pas tout. La surface de contact, la forme des flancs, le profil de la bande de roulement, voire les matériaux utilisés sont autant de variables ajustées pour répondre aux contraintes de l’électrique.

Objectif : améliorer la longévité, limiter la consommation et préserver le silence de roulage.

Un enjeu environnemental (et commercial)

Les manufacturiers testent toutes sortes de solutions pour faire évoluer leurs gammes de pneus destinées aux voitures électriques. Nous ne sommes qu’au début, mais les enjeux environnementaux et de la longévité sont capitaux. Car les pneus sont les plus gros émetteurs de particules fines sur une automobile, a fortiori lorsqu’elle est électrique. Et il faudra que les innovations soient rapides. Car la norme européenne Euro 7 va réguler les émissions liées à l’abrasion des pneus. Le bruit, les microparticules générées par le frottement pneu-chaussée ou encore l’usure seront encadrés.

Set de 4 porte-clés (modèle 4)

Personnalisés avec logo

Support publicitaire idéal

Fabrication en Belgique

Chez IMM HM, trouvez les plus grandes marques de peinture aux meilleurs prix !

N’attendez plus, contactez-nous sans attendre pour en profiter !

Le parc de véhicule en Belgique vieillit. Ce qui signifie que les professionnels doivent s’adapter à une demande accrue en matière de maintenance qui inclut aussi les pneus. Zoom sur les nouvelles générations de machines de démontage de pneus, à la fois plus rapides, plus sûres, et parfois… totalement autonomes !

Le marché automobile belge du neuf connaît une très grosse baisse de régime depuis plusieurs mois déjà. De ce fait, les ventes de voitures neuves restent en dessous de leur niveau prépandémique et les voitures en circulation, elles, vieillissent. Cet été, l’âge moyen du parc automobile belge a même dépassé les 10 ans pour la première fois. Cette tendance laisse entrevoir un besoin croissant en entretien, et évidemment en remplacement de pneumatiques.

Face à cette charge accrue, les garages et concessions cherchent à optimiser leurs processus. Parmi les solutions explorées : les machines de changement de pneus de nouvelle génération qui sont capables d’automatiser une tâche aussi répétitive qu’exigeante physiquement.

La révolution RoboTire

Aux États-Unis, une start-up fait beaucoup parler d’elle avec un système aussi futuriste qu’opérationnel : RoboTire. Cette station robotisée prend en charge le remplacement complet d’un train de pneus en moins de 25 minutes avec une précision chirurgicale. Elle fonctionne grâce à une combinaison de bras robotisés, de caméras haute définition et... d’intelligence artificielle ! Le dispositif tient en outre dans un espace compact et il est conçu pour s’intégrer directement dans un atelier ou une concession existante.

Adoptée par certaines enseignes de fast-fit aux USA,

cette technologie réalise les opérations de dépose et repose des roues. Les étapes de montage et démontage sur jantes restent pour l’instant supervisées ou réalisées par un opérateur, mais ce modèle hybride réduit déjà la pénibilité et les erreurs humaines, tout en garantissant une cadence véritablement optimale. Concrètement, RoboTire commence par scanner chaque roue grâce à l’aide de ses caméras intelligentes. L’IA détermine le type de jante, leur positionnement, l’usure des éléments et elle ajuste son intervention. Les bras robotisés s’occupent de retirer les roues, de les transporter vers une station de montage et de repositionner

les nouvelles roues. Ce qui est assez bluffant, c’est que ce système s’améliore à chaque utilisation grâce au machine learning (IA).

Quelles limites à RoboTire ?

Mais au-delà de l’aspect technologique, RoboTire relance le débat sur l’avenir du travail en atelier. L’automatisation permet ici de réduire les efforts physiques, les risques de blessure et d’augmenter les cadences. Mais elle interroge aussi sur la formation des techniciens et le coût d’acquisition auxquels il faudra ajouter les frais de maintenance – entre 215.000 et 280.000 euros, selon les options. Cela

dit, le coût de ce montage automatisé est estimé entre 9 et 13 euros par pneumatique pour le professionnel.

Certains observateurs estiment que cette machine est avant tout un outil marketing pour les enseignes qui souhaitent se positionner comme innovantes. Et d’autres y voient une évolution logique dans un secteur où le temps est de l’argent. Quoi qu’il en soit, RoboTire n’est pas encore vendu hors des USA. Et à l’heure actuelle, aucun concurrent ne propose un niveau d’automatisation comparable. Plusieurs prototypes ou démonstrateurs technologiques existent, mais RoboTire reste le seul système automatisé de ce type.

Des machines semiautomatiques pour tous les ateliers

Si les systèmes totalement robotisés représentent le sommet de l’innovation, la réalité quotidienne de la plupart des ateliers se joue avec des équipements semi-automatiques plus abordables et à la portée de tous. Les marques comme Corghi, Hunter ou Bosch proposent des machines à assistance motorisée, commandées par pédale ou bouton et dotées de bras auxiliaires facilitant les opérations de démontage et de montage des pneumatiques.

Ces dispositifs sont aujourd’hui la norme dans de nombreux garages. Ils permettent à un opérateur de travailler seul en s’épargnant des tâches les plus physiques tout en gar-

dant le contrôle du processus. Certaines versions sont dites « sans levier » : la tête de montage est conçue pour éviter tout contact agressif avec la jante, réduisant ainsi le risque de rayures ou de déformations.

L’encombrement de ces machines est très réduit. Même dans les ateliers plus anciens ou disposant de peu d’espace, elles trouvent facilement leur place. Certaines sont même mobiles, car montées sur roulettes. Cette flexibilité de même que leur coût beaucoup plus accessible explique en grande partie leur succès.

Bien s’équiper pour mieux durer

Choisir un démonte-pneu n’est pas anodin. Tout d’abord, il faut évaluer la capacité de traite-

ment nécessaire : un atelier traitant uniquement des voitures particulières n’aura pas les mêmes besoins qu’un spécialiste du poids lourd. Les critères de choix doivent inclure le type de raccordement électrique disponible, la gamme de diamètres pris en charge, la vitesse de rotation ou encore les options de gonflage intégré. Du côté de l’ergonomie, les modèles récents misent sur la compacité, la sécurité (blindage des parties mobiles, capteurs de position) et la durabilité des composants. De nombreuses machines sont conçues pour résister à plus de 100.000 cycles. Les prix sont fonction des performances et des prestations des machines : de 1.000 à 7.000 euros pour les semi-automatiques, mais

jusqu’à 20.000 euros pour les modèles les plus avancés.

Plus que jamais pour les professionnels, il est essentiel de penser service : un atelier qui propose un changement de pneus rapide, efficace, sans abîmer les jantes ni mobiliser plusieurs techniciens, gagne incontestablement en compétitivité et en satisfaction client. Offrir à ses clients la possibilité de faire changer leurs pneus, réaliser l’équilibrage ou une géométrie, le tout dans un seul et même lieu, c’est répondre à une attente de confort et de gain de temps. Autrement dit, c’est se préparer aux nouvelles attentes d’un parc qui vieillit, mais dont les conducteurs, eux, exigent toujours des services modernes.

La qualité sous toutes ses facettes

La qualité a toujours été la motivation première de l’entreprise familiale De Mey à Maldegem et ce, sous toutes ses facettes (entrepreneuriat, approche clients…). C’est ainsi que le Garage De Mey s’est taillé depuis plus d’un demi-siècle une réputation enviable et une fidèle clientèle.

Aujourd’hui, la troisième génération dirige avec beaucoup d’enthousiasme et d’engagement cette entreprise qui a démarré en 1968 comme atelier d’entretien et de réparation de véhicules. Six mois plus tard, l’entreprise obtenait un agrément comme concessionnaire VW. Les premiers bâtiments ont été inaugurés en 1974 et Audi rejoignit bientôt Volkswagen. Les grands-parents, Eric De Mey et son épouse Nadine Van Landegem, sont ainsi devenus des concessionnaires officiels Volkswagen et Audi. Leur fils Giovanni De Mey a commencé à travailler dans le garage familial en 1980. Avec son épouse Brigitte Wille, il a acheté en 1990 un terrain en bordure de la Koning Leopoldlaan, à Maldegem.

Ils y ont fait construire un nouveau bâtiment comprenant un showroom, un atelier et leur propre carrosserie. Les ventes ont doublé dès la première année. Les modèles Volkswagen et Audi étaient à l’époque exposés dans le même showroom. Giovanni et Brigitte ont repris l’entreprise en 2003 et, trois ans plus tard, ils inauguraient un deuxième showroom, ainsi qu’un atelier pour Audi.

Les débuts de la troisième génération

Leur fille, Kimberley De Mey, représente la troisième génération de cette entreprise familiale. Au fil des ans, Kimberley s’est familiarisée avec tous les aspects du garage : à la réception, au planning et à la répartition du travail en atelier, à la

gestion et à la supervision de la carrosserie et de l’entrepôt. Aujourd’hui, elle dirige le garage avec son frère Olivier et est responsable du service après-vente et de la comptabilité.

C’est en 2015 qu’Olivier a intégré l’entreprise après ses études à l’IVA Driebergen (PaysBas). Il a fait ses débuts dans la vente de voitures d’occasion,

principalement des reprises après l’achat de voitures neuves. Olivier avait de l’ambition et a continué à développer cette branche d’activité. Il a commencé à acheter des voitures d’occasion ici et là et a bientôt développé son réseau international.

En 2020, l’entreprise a décidé de poursuivre à 100 % en tant que distributeur indépendant spécialisé dans les marques Volkswagen, Audi, Skoda, Cupra ainsi que les marques qui ont du succès sur le marché. Garage De Mey livre à la

demande toutes les voitures de toutes les marques, le tout sur mesure et adapté aux besoins du client.

Focus sur les occasions

Aujourd’hui, Olivier s’occupe de l’achat et de la vente des voitures d’occasion ou neuves en stock, mais aussi de voitures neuves sur commande. « Nous achetons aussi bien en Belgique qu’à l’étranger », explique Olivier De Mey. « L’achat est le point de départ qui permet d’exercer un contrôle maximal sur la qualité, afin d’éviter tout

problème ultérieur. La qualité est notre priorité absolue. »

Dès que les voitures arrivent, elles sont nettoyées à fond, puis elles passent au studio photo, avant d’être publiées en ligne. Ensuite, elles sont inspectées et préparées pour la vente dans l’atelier, pour finalement arriver dans le showroom.

Il y a deux vendeurs dans le showroom, dont l’un s’occupe également de toutes les photos. Le garage De Mey a aménagé un studio photo interne afin de présenter les voitures en ligne de manière attrayante. Le samedi ou lorsque l’affluence est importante, Olivier De Mey met lui-même la main à la pâte.

« Les clients savent exactement ce qu’ils veulent, ce qui accélère le processus de vente », constate Olivier De Mey. « Notre offre connaît une forte rotation. Les clients prennent leur décision en ligne, mais la vente se fait ici, peut-être aussi parce que nous n’avons pas mis en place d’outil de vente sur notre site web. »

En quête de certitudes

L’achat de voitures d’occasion est crucial pour garantir la qualité de l’offre, mais plus les voitures sont récentes, plus leur technologie est complexe...

« Les clients des environs immédiats nous connaissent, ils savent que nous sommes

toujours là pour les aider, mais compte tenu de l’importance considérable des ventes en ligne, nous attirons aussi des clients de tous horizons. C’est pourquoi nous recherchons un maximum de garanties, tant pour le client que pour nous-mêmes. Voilà qui nous a incités à ne plus gérer nous-mêmes la garantie, mais à nous associer à Real Garant à partir de décembre 2024» témoigne Olivier De Mey.

Les acheteurs d’une voiture d’occasion bénéficiant d’une formule de garantie Real Garant peuvent toujours s’adresser à un garage partenaire du vaste réseau de l’assureur. Real Garant fait partie de Real Garant Versicherung AG, une compagnie d’assurance qui affiche près de 40 ans d’expérience européenne dans le secteur automobile. Real Garant est installé en Belgique depuis 2003 et c’est le Branch Office Belgium de Waasmunster qui traite tous les marchés Benelux.

La large gamme de produits proposés vise toujours à éliminer tout souci lié aux défauts techniques, tant pour les professionnels que pour les propriétaires/utilisateurs de produits de mobilité.

« Kristof Siech, Key Account Manager chez Real Garant Benelux, est venu nous voir au bon moment et le courant est

tout de suite passé », se souvient Olivier De Mey. « L’offre nous permet notamment de proposer à nos clients une garantie étendue jusqu’à 4 ans. Actuellement, nous n’appliquons pas systématiquement les formules de garantie Real Garant à tous nos véhicules. Nous faisons des choix : les voitures hybrides et électriques, les clients qui habitent loin et, bien sûr, à la demande des clients qui réclament la prolongation de la durée de garantie”.

Garage De Mey a décidé de choisir le concept de garage qui correspondait le mieux à ses besoins et à ses attentes. C’est ainsi que la formule « Bosch Car Service Center » a été retenue. Kimberley De Mey : « Cette formule nous apporte le soutien technique nécessaire en plus des connaissances et de l’expérience dont nous disposons en interne. Mais c’est aussi une vitrine qui reflète notre souci de qualité ».

L’atelier emploie quatre techniciens, dont l’un prendra bientôt sa retraite après 40 ans de bons et loyaux services. « Nous espérons parvenir rapidement à pourvoir ce poste, car il y a certainement assez de travail », fait remarquer Olivier De Mey.

La carrosserie certifiée AVI-

CAR tourne également à plein régime avec trois fidèles salariés. Elle travaille pour presque toutes les compagnies d’assurance et sociétés de leasing et répare également les dommages non couverts par une assurance.

Au total, le garage De Mey compte aujourd’hui 17 employés.

Des services supplémentaires qui font toute la différence

Garage De Mey est fier, à juste titre, de compter de nombreux clients fidèles, certains datant même de l’époque de la création de l’entreprise par les grands-parents. Aujourd’hui pourtant, de nombreux services supplémentaires sont proposés afin de fidéliser également les jeunes générations. Il faut citer ainsi le service d’enlèvement et de livraison du véhicule pour un entretien, l’assistance pour le contrôle technique et, pour ceux qui achètent une voiture d’occasion, des explications très complètes lors de la livraison du véhicule.

On observe en outre de plus en plus de camping-cars et de mobil-homes dans l’atelier, aussi bien pour l’entretien que pour des réparations.

Garage De Mey surprend également en proposant la teinture des vitres et même la confection sur mesure de selleries cuir.

« Apple CarPlay, qui permet d’afficher les applications iPhone telles que la navigation, la musique et les messages sur l’écran de la voiture, est aujourd’hui l’option la plus importante pour les jeunes acheteurs », remarque Olivier De Mey. « Si cette option n’est pas encore disponible sur la voiture de leurs rêves, nous pouvons l’installer pour toutes les personnes intéressées ».

La recharge ultra rapide des VE : un modèle de revenus

Sparki est une entreprise spécialisée dans l’installation, la gestion et la maintenance de chargeurs ultra-rapides pour VE, les fameux UFC ou « Ultra Fast Chargers ». D’ici 2027, Sparki souhaite être opérationnel sur 300 sites. Pour y parvenir, Sparki recherche des partenaires désireux de louer une partie de leurs terrains ou parkings disponibles ou qui optent pour un modèle de franchise. Ces partenaires d’emplacement peuvent être des magasins, mais aussi des garages, des carrossiers, des stations de lavage ou des stations-service qui génèrent ainsi des revenus supplémentaires et bénéficient d’un nouveau modèle économique.

Sparki est une entreprise belge relativement récente, créée en février 2022 et avec des bases financières solides. Les principaux financiers sont Ethias, Gridlink et WE (Wallonie Entreprendre). Chez Sparki, on est convaincu qu’il y a toujours en Belgique un besoin supplémentaire en bornes de recharge pour véhicules électriques, et plus particulièrement en bornes UFC ou systèmes de recharge ultra-rapides. Le temps de charge réduit constitue clairement l’un des avantages d’une borne UFC.

Bien plus qu’une borne de recharge…

Pour mettre en perspective la capacité d’un système de recharge ultra-rapide, c’est-à-dire un UFC, il est utile de passer en revue les autres systèmes de recharge plus conventionnels. Examinons d’abord les possibilités de recharge à domicile. La capacité d’un système de recharge à domicile pour une voiture électrique se situe généralement entre 3,7 kW et 11 kW - 3,7 kW pour les connexions monophasées et 11 kW pour les connexions triphasées. La vitesse de recharge maximale à domicile peut également atteindre 22 kW dans des cas exceptionnels, mais cela nécessite impérativement une connexion triphasée. Un chargeur de 22 kW recharge par exemple une batterie de 60 kWh à 80 % en deux heures environ. Mais si la capacité de recharge reste limitée à 3,7 kW, la recharge à 80 % prend environ treize heures.

Une borne de recharge publique a généralement une capacité de 22 kW, ce qui permet de recharger une batterie de 60 kWh à 80 % en 2 heures environ. Tous ces systèmes de recharge sont de type CA (cou-

rant alternatif). On parle de recharge rapide à partir d’une capacité de recharge de 50 kW. À partir de cette capacité, on utilise du CC (courant continu). Sparki va plus loin et propose uniquement deux systèmes de recharge ultra-rapides. Il y a tout d’abord la borne de recharge de 320 kW développée par Siemens, à laquelle peuvent être connectées simultanément jusqu’à deux voitures. La recharge à 80 % prend alors de 15 à 20 minutes. En d’autres termes, une autonomie de 100 kilomètres peut être obtenue en 5 minutes dans le meilleur des cas. Encore plus puissant, le chargeur ultra-rapide de Willbert, d’une capacité de 720 kW, permet de recharger jusqu’à quatre voitures simultanément. Les temps de recharge réels dépendent toutefois de la température extérieure et de la capacité de recharge de la voiture.

…Et bien plus qu’un chargement rapide

Les UFC ont donc pour principal avantage de limiter le temps de recharge. Sparki est convaincu que ce type de systèmes de recharge comble un besoin. Michael Van den