Il

Il

4 EDITORIALE

Materiali ecologici: Italia virtuosa, ma resta tanto da fare

6

STORIA DI COPERTINA Plastica per il settore farmaceutico: quando l’igiene è parte integrante del prodotto

9

ATTUALITÀ 10

ATTUALITÀ Puntare al futuro con investimenti strategici

12

ATTUALITÀ

Nasce la federazione a supporto delle macchine Made in Italy

13

ATTUALITÀ

14

ATTUALITÀ Industria chimica: un settore cardine esposto a tante criticità

20

ATTUALITÀ In Giappone ecomateriali e innovazione contro il calo della domanda

24

ATTUALITÀ 26

APPUNTAMENTI

28

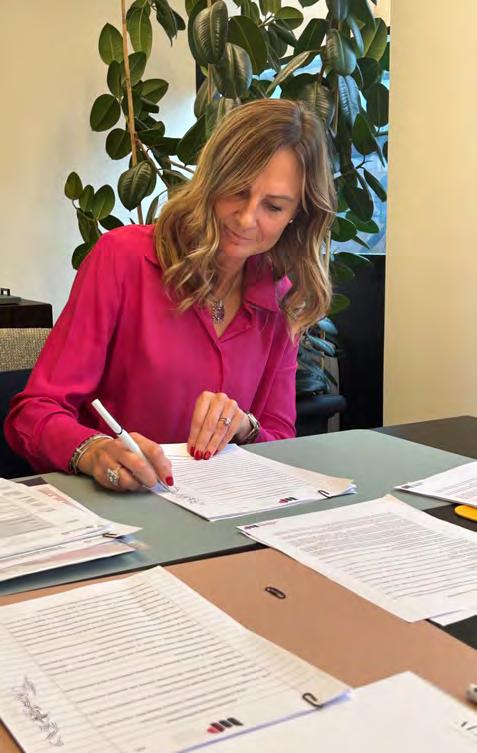

LE DONNE DELLA PLASTICA

Women in Plastics: “Unite contro gli stereotipi culturali”

32

AMBIENTE E RICICLO

Ottimizzare il trattamento della FORSU con strategie integrate

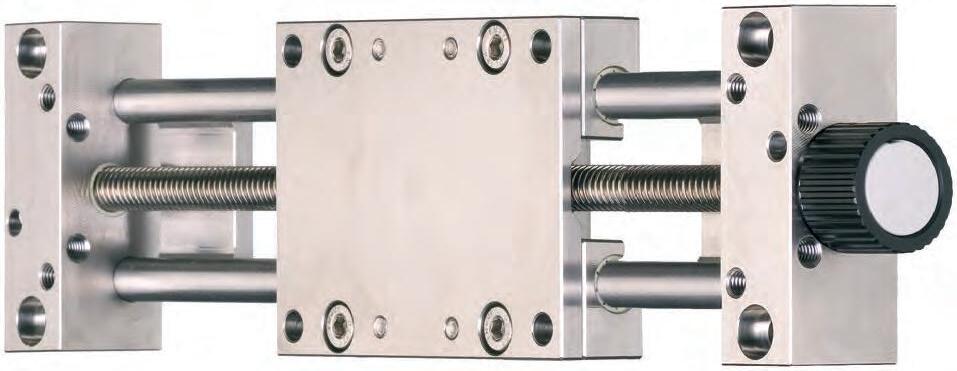

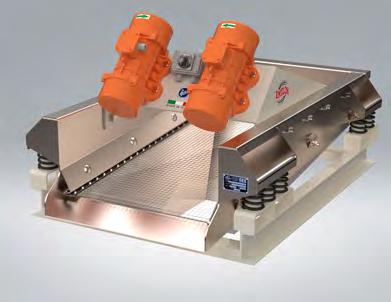

MACCHINE

Flessibilità e fidelizzazione per una setacciatura su misura

38

SICUREZZA

STAMPA 3D

Riscaldatori flessibili per il processo CFM 44

ESTRUSIONE

Impianti intelligenti e personalizzati per soddisfare le richieste dei clienti

L’importanza dell’analisi preliminare per un controllo della contaminazione ottimale 39

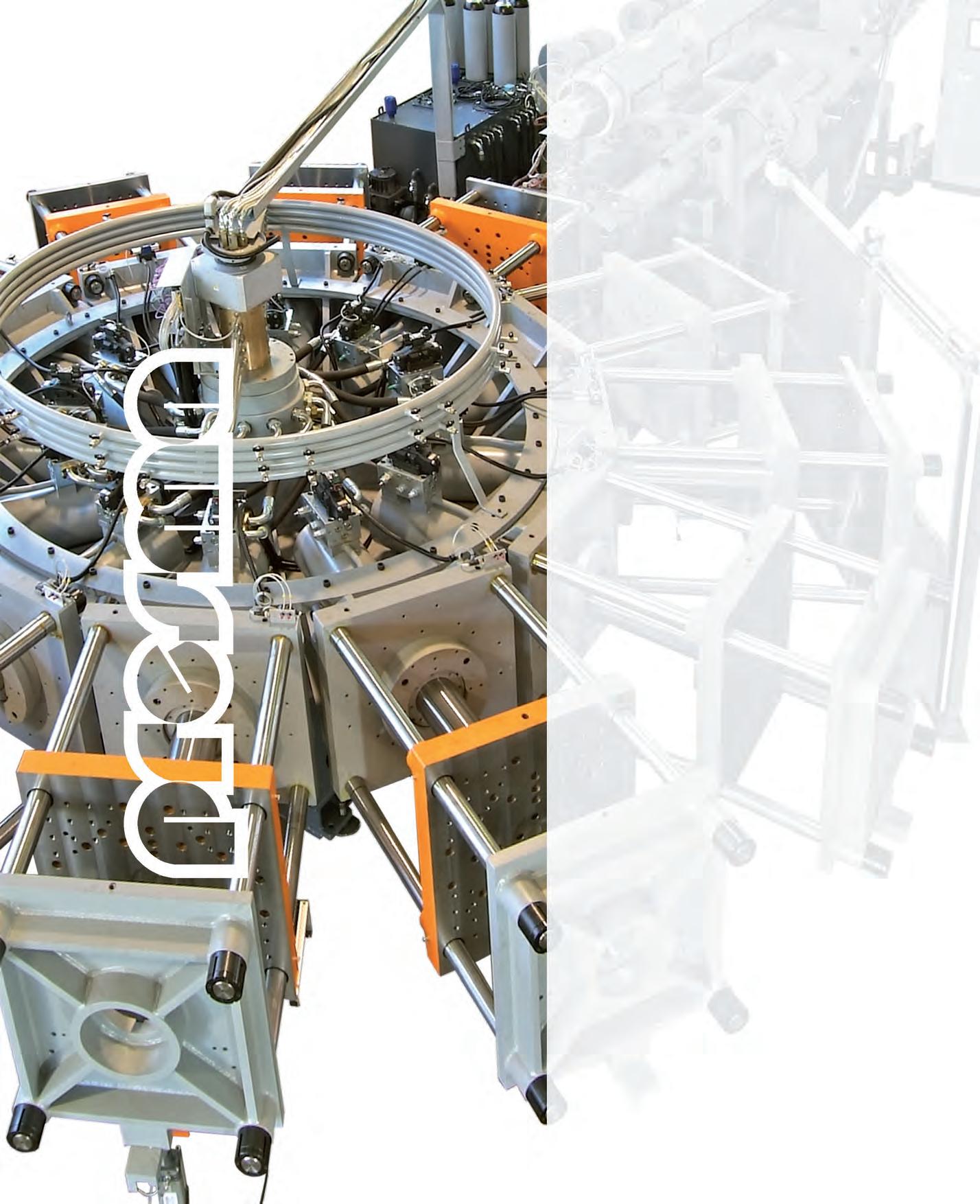

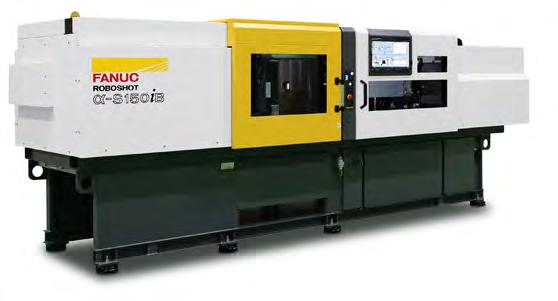

STAMPAGGIO A INIEZIONE Innovazione e personalizzazione rivoluzionano l’iniezione plastica

47

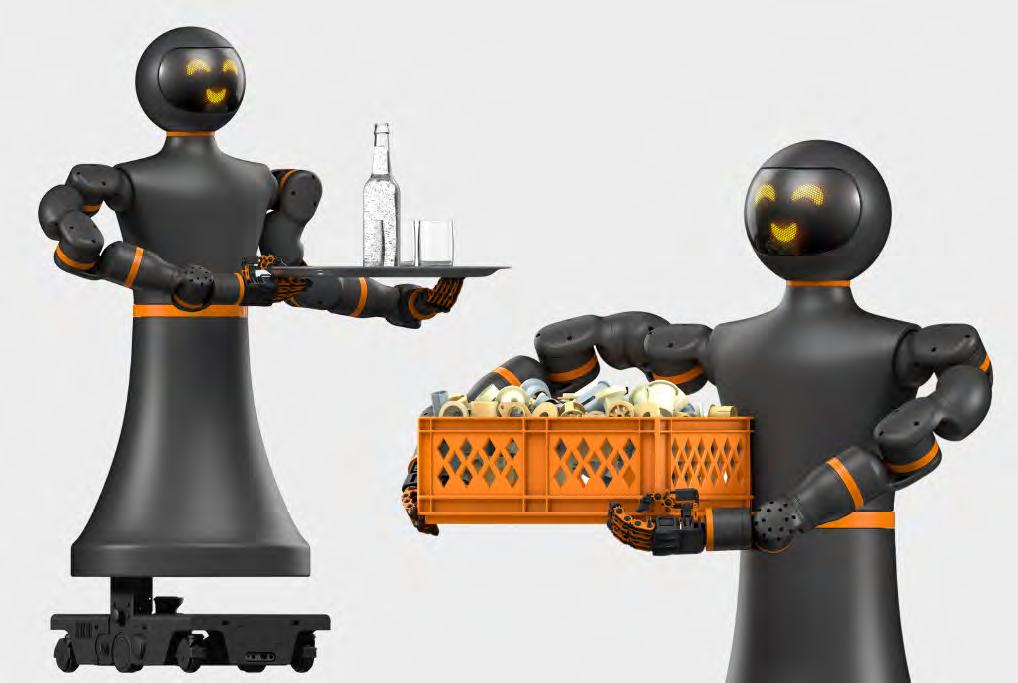

ESTRUSIONE Automazione PAM per semplificare il lavoro degli operatori

48

IMPIANTI

STAMPAGGIO A INIEZIONE

TRANSIZIONE DIGITALE

Il K 2025 abbraccia la digitalizzazione

55

MATERIALI

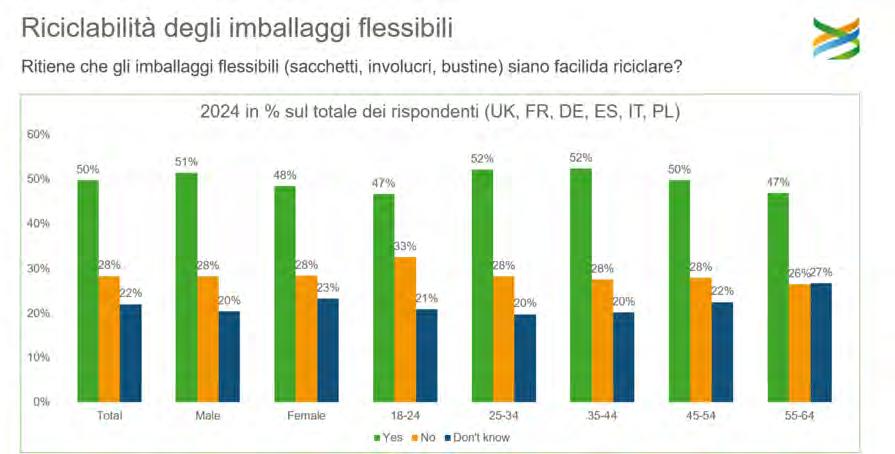

Gli imballaggi flessibili conquistano i cittadini europei

56

Avvolgitori automatici d’avanguardia al servizio del manifatturiero 52

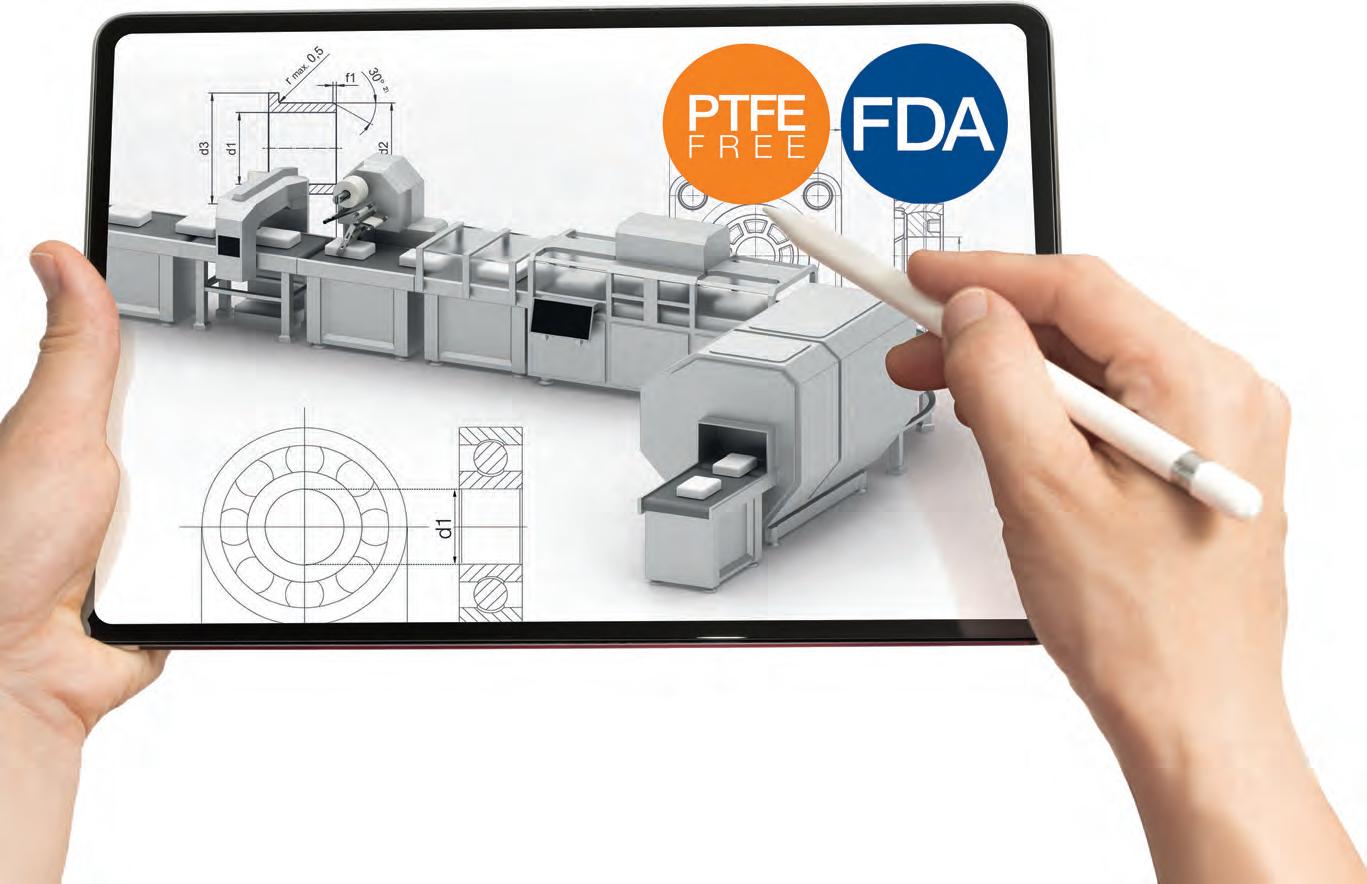

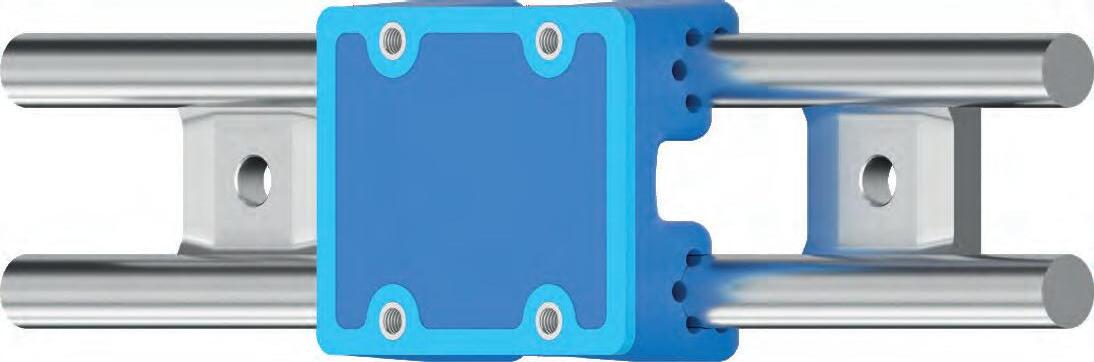

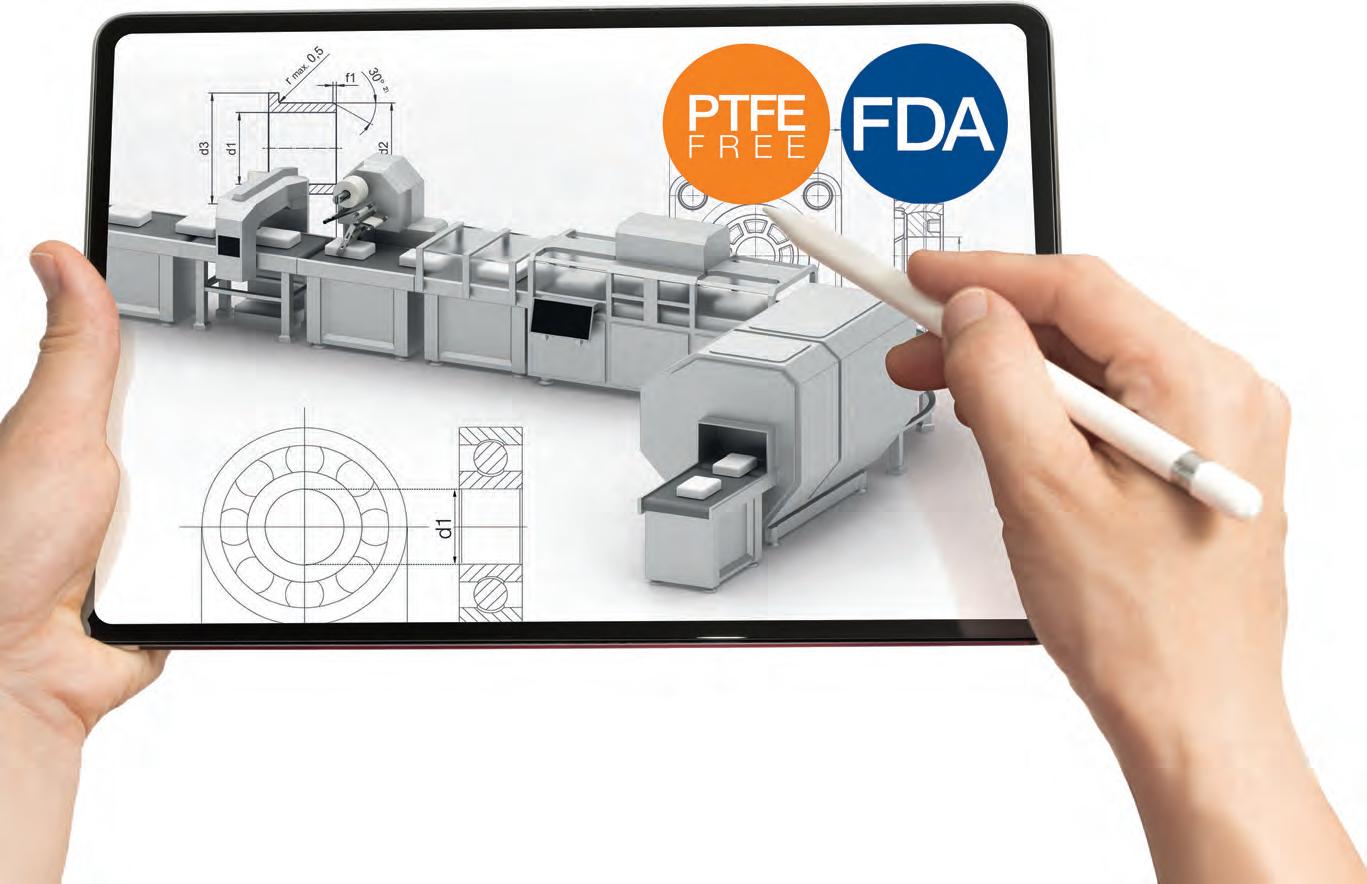

MATERIALI Il motion plastics diventa ecocompatibile

59

MATERIALI

60

MATERIALI

Riciclare il carbonio per promuovere l’economia circolare nei settori innovativi

62

MATERIALI

Profili per serramenti: innovazione su misura al servizio dei partner

64

ELENCO INSERZIONISTI

La domanda di materiali ecologici da parte degli utilizzatori di materie plastiche è in costante crescita e l’Italia si sta attrezzando per rispondere a questa e altre sfide attraverso iniziative, incontri e studi che puntano a rendere il settore plastico ancora più competitivo. Un esempio di questa spinta in avanti è la prima Assemblea dei Soci della Federazione Confindustria Macchine: il nuovo soggetto di Confindustria nato su iniziativa dei presidenti di quattro associazioni confindustriali di rilievo – ACIMAC, ACIMALL, AMAPLAST e UCIMA – che rappresentano comparti chiave del made in Italy: ceramica, legno, plastica e gomma, imballaggio e confezionamento. Si tratta di eccellenze italiane che meritano tutela e supporto per affrontare ostacoli e possibilità di un’economia sempre più orientata alla sostenibilità.

Anche sul piano sociale si registrano segnali di cambiamento. L’associazione Women in Plastics continua a crescere con l’obiettivo di scuotere un settore ancora distante da una reale parità di genere. “Manca una buona distribuzione dei ruoli per genere, mancano talenti e mancano competenze”, osserva Miriam Olivi, prima Presidente dell’associazione. “Gli stessi stereotipi culturali sono quelli che condizionano i percorsi e le ascese, che inficiano sugli equilibri tra vita professionale e attività di cura, che rallentano il processo verso la parità di genere: nello scenario globale, il nostro Paese perde posizioni, a riprova della lentezza e della scarsa efficacia delle nostre politiche governative ed economiche”.

E sul fronte ambientale? La situazione è fatta di luci

e ombre, come evidenziato dallo studio condotto dal Dipartimento di Ingegneria Civile e Informatica dell’U niversità di Roma Tor Vergata, guidato dal professor Francesco Lombardi. L’indagine ha analizzato le mo dalità di gestione delle bioplastiche compostabili nel trattamento dei rifiuti organici. L’Italia è tra i Paesi eu ropei più virtuosi nella raccolta differenziata dell’umido, ma restano due criticità da affrontare: la presenza ec cessiva di materiali non compostabili nella frazione or ganica e un sistema impiantistico ancora non all’altezza delle esigenze attuali.

Lo studio suggerisce alcune azioni prioritarie: ridurre i materiali estranei nella raccolta dell’umido; attivare campagne di informazione e sensibilizzazione rivolte ai cittadini; introdurre sistemi di etichettatura chiari per i rifiuti compostabili; applicare tariffe di trattamento va riabili in base alla qualità della FORSU; e infine, miglio rare l’efficienza dei processi di separazione all’interno degli impianti.

Queste misure, pur focalizzate sulla gestione dell’umi do, possono e devono estendersi a tutto il sistema del riciclo. Se la domanda di materiali ecologici è destina ta a crescere, anche l’Italia deve adeguarsi. I segnali sono incoraggianti, ma per rafforzare questa traiettoria servono azioni quotidiane, comunicazione strategica, impianti efficienti e cittadini consapevoli. Solo così il no stro Paese potrà rispondere concretamente alla sfida della sostenibilità, creando radici solide per un futuro oltre l’emergenza.

Eva De Vecchis

storia di copertina

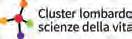

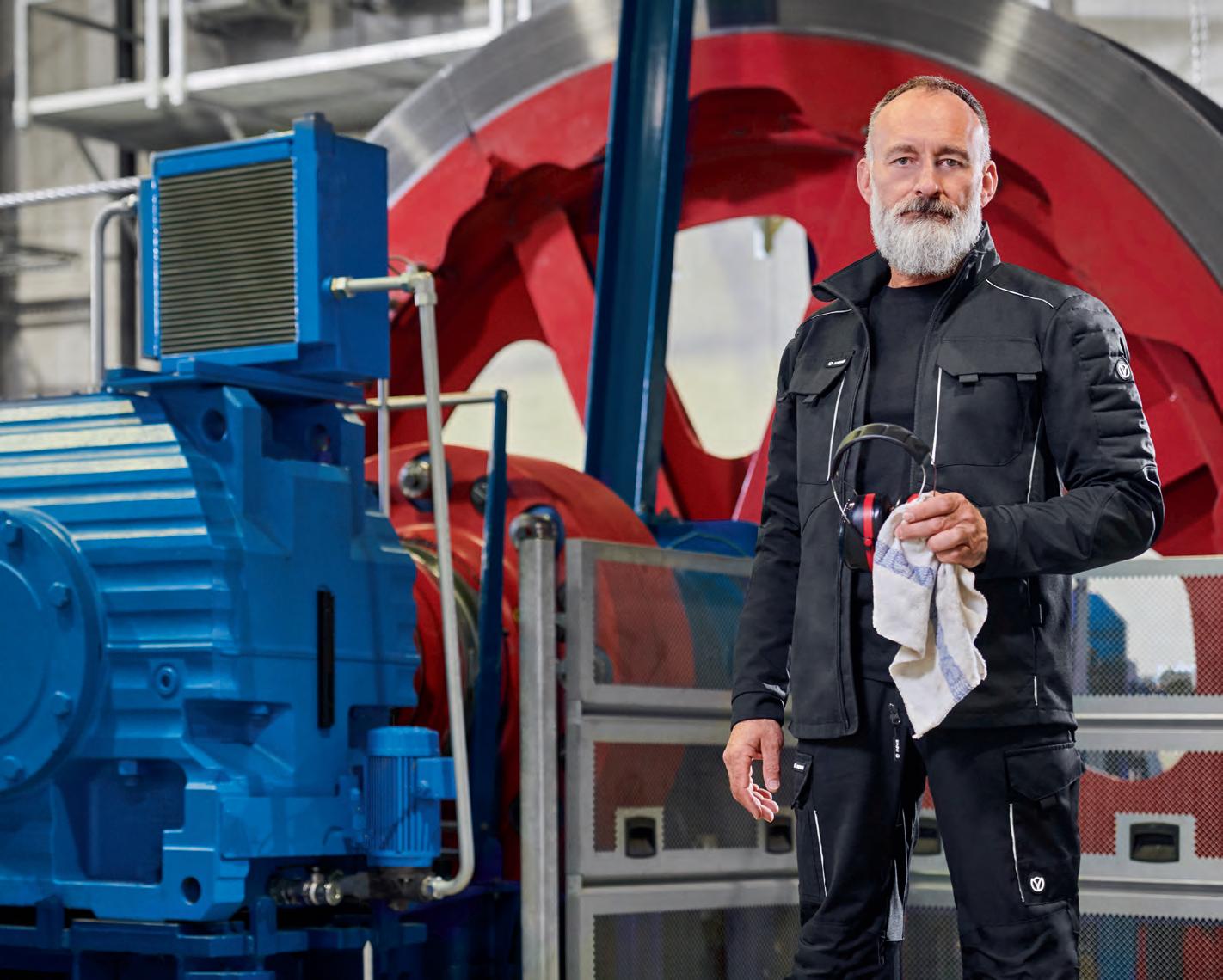

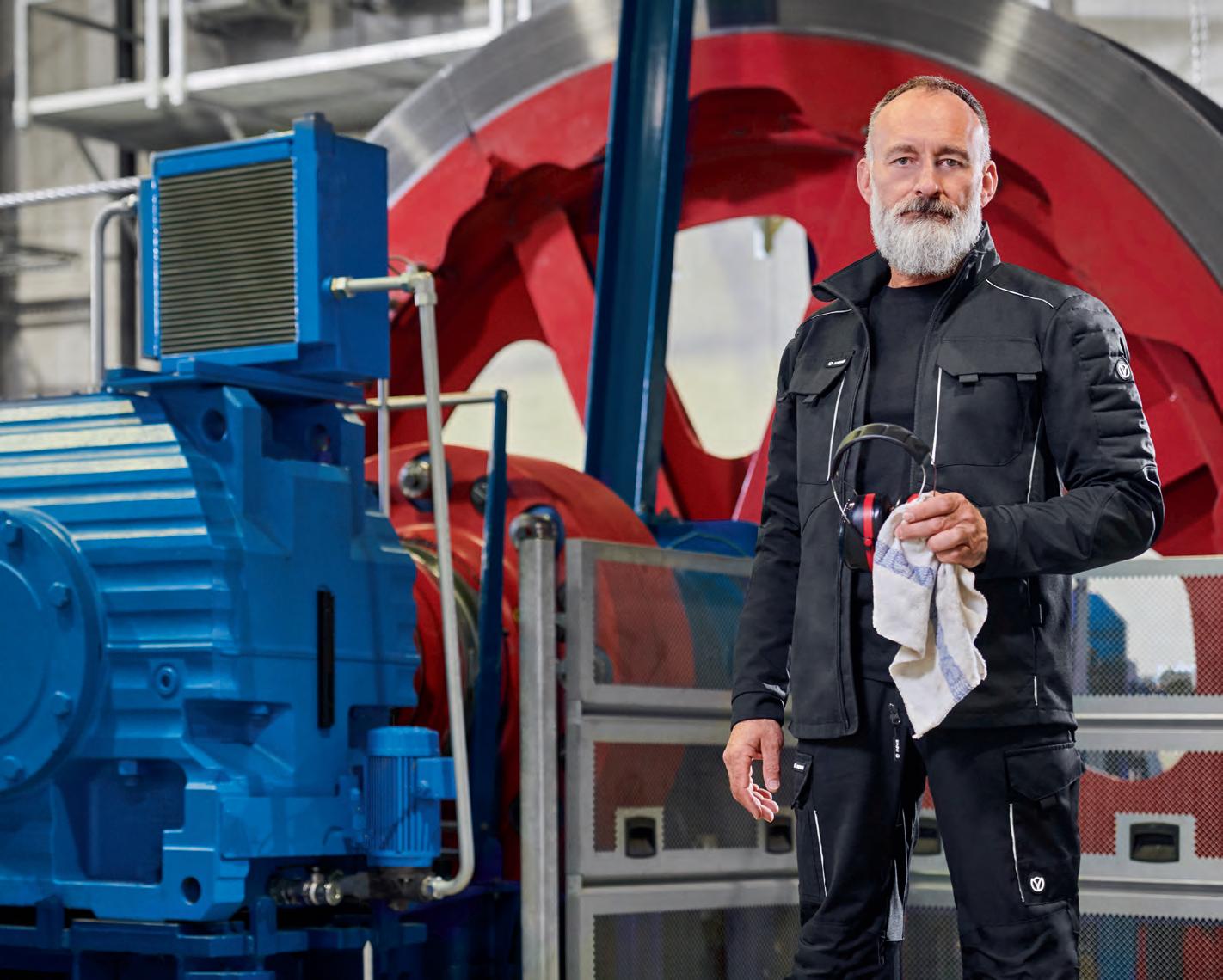

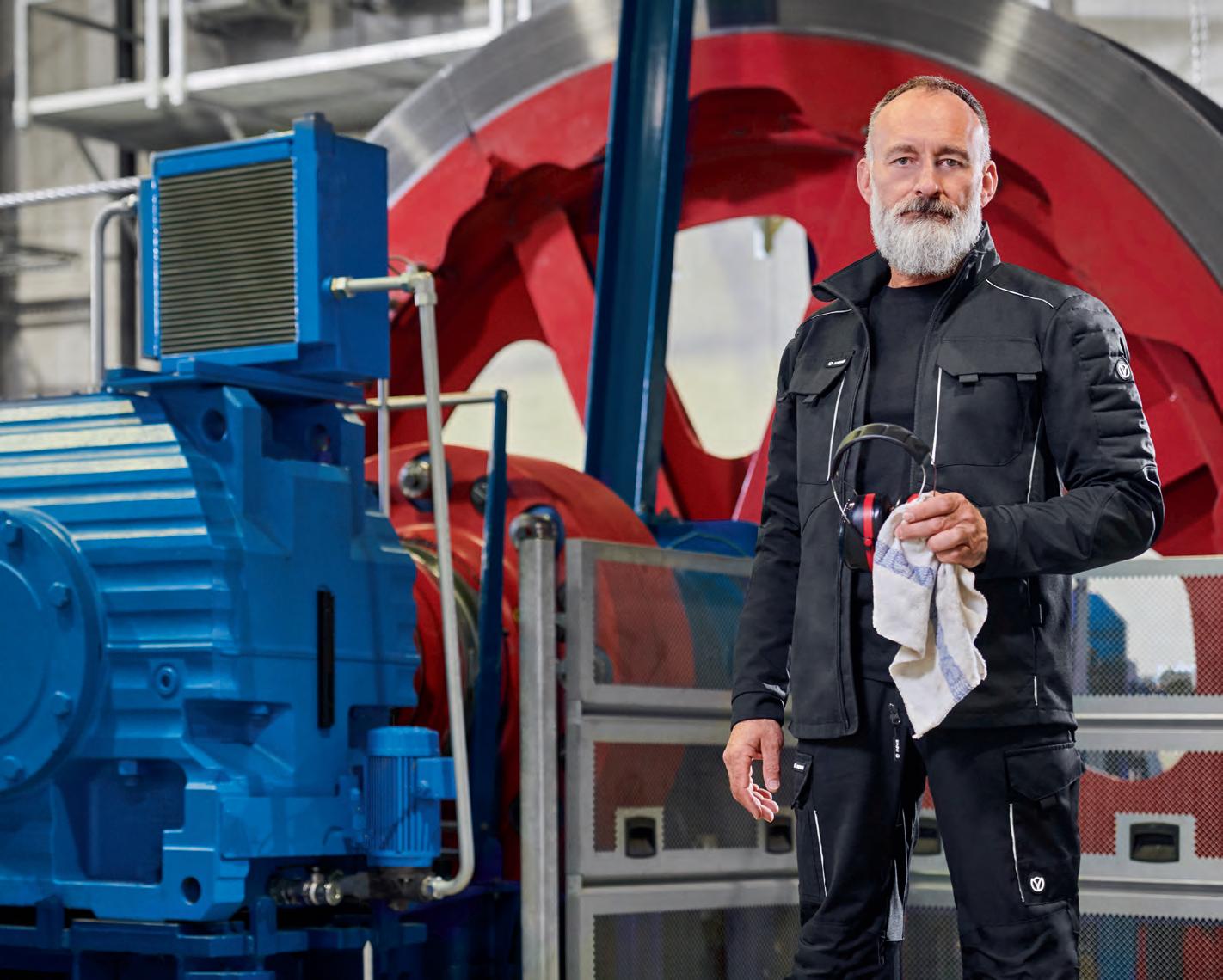

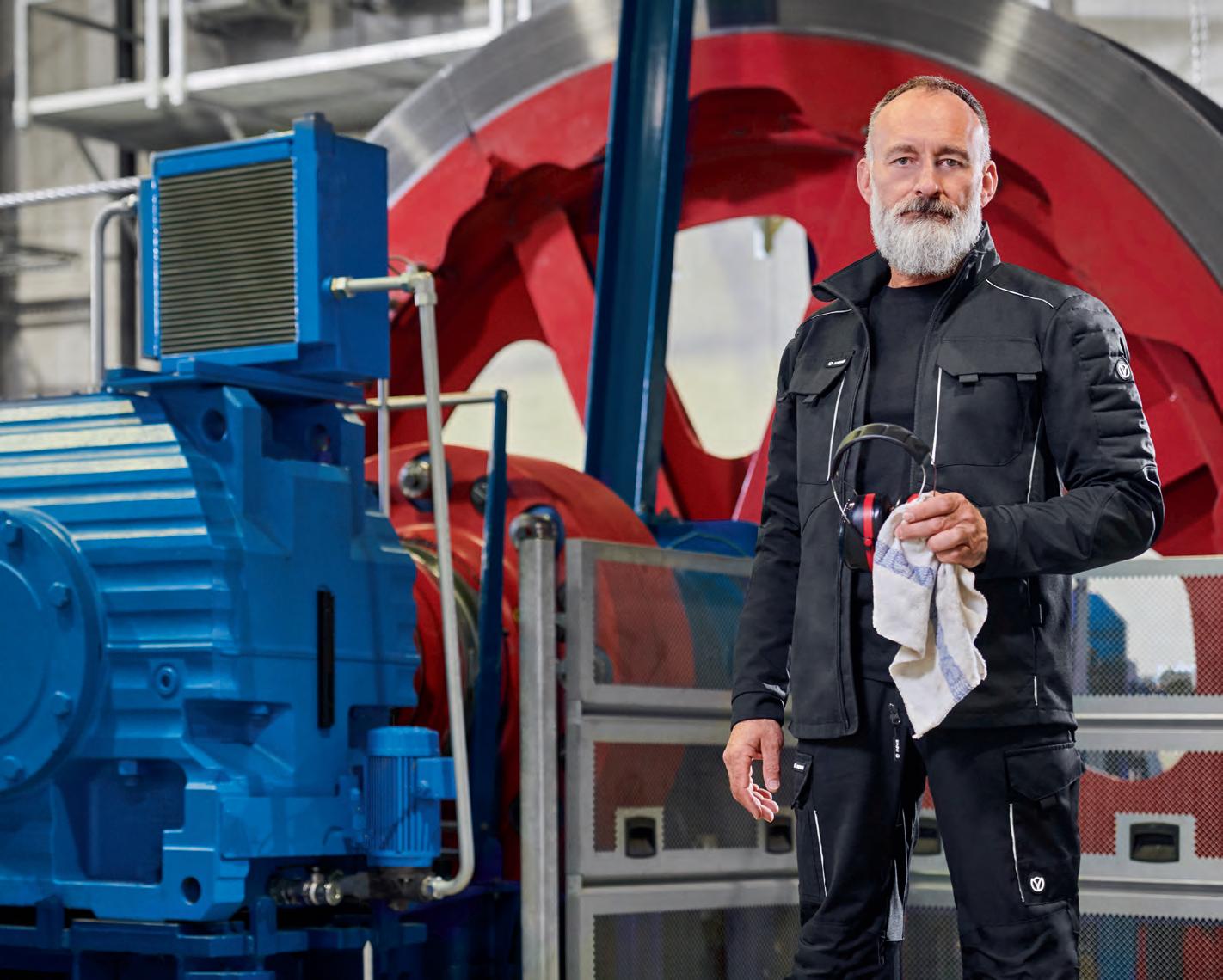

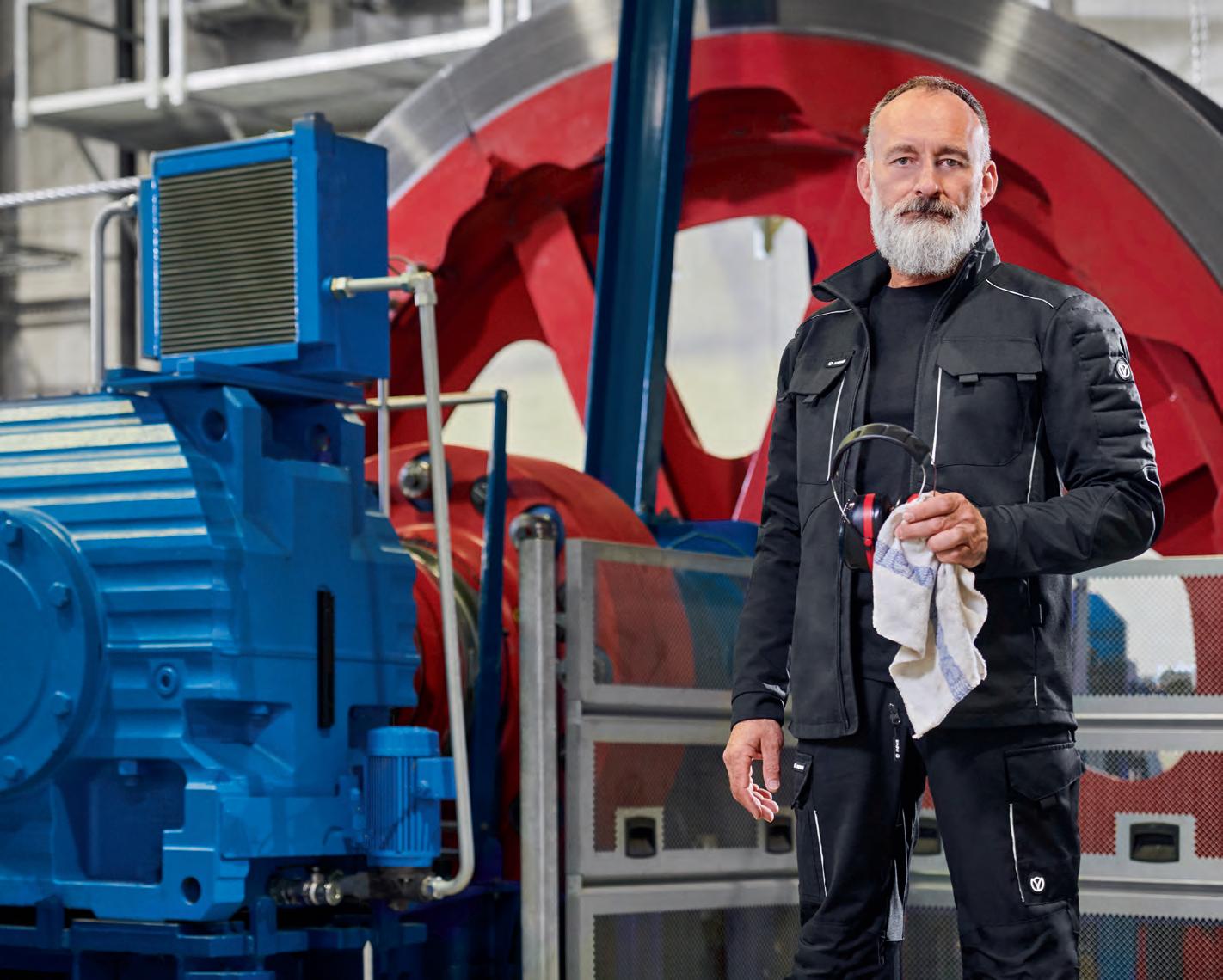

Nella produzione di imballaggi destinati ai medicinali è fondamentale la presenza di ambienti igienicamente controllati e di una filiera affidabile: lo sa bene Mewa che offre un servizio certificato di fornitura, ritiro, lavaggio, riparazione e riconsegna di abbigliamento da lavoro e panni tecnici.

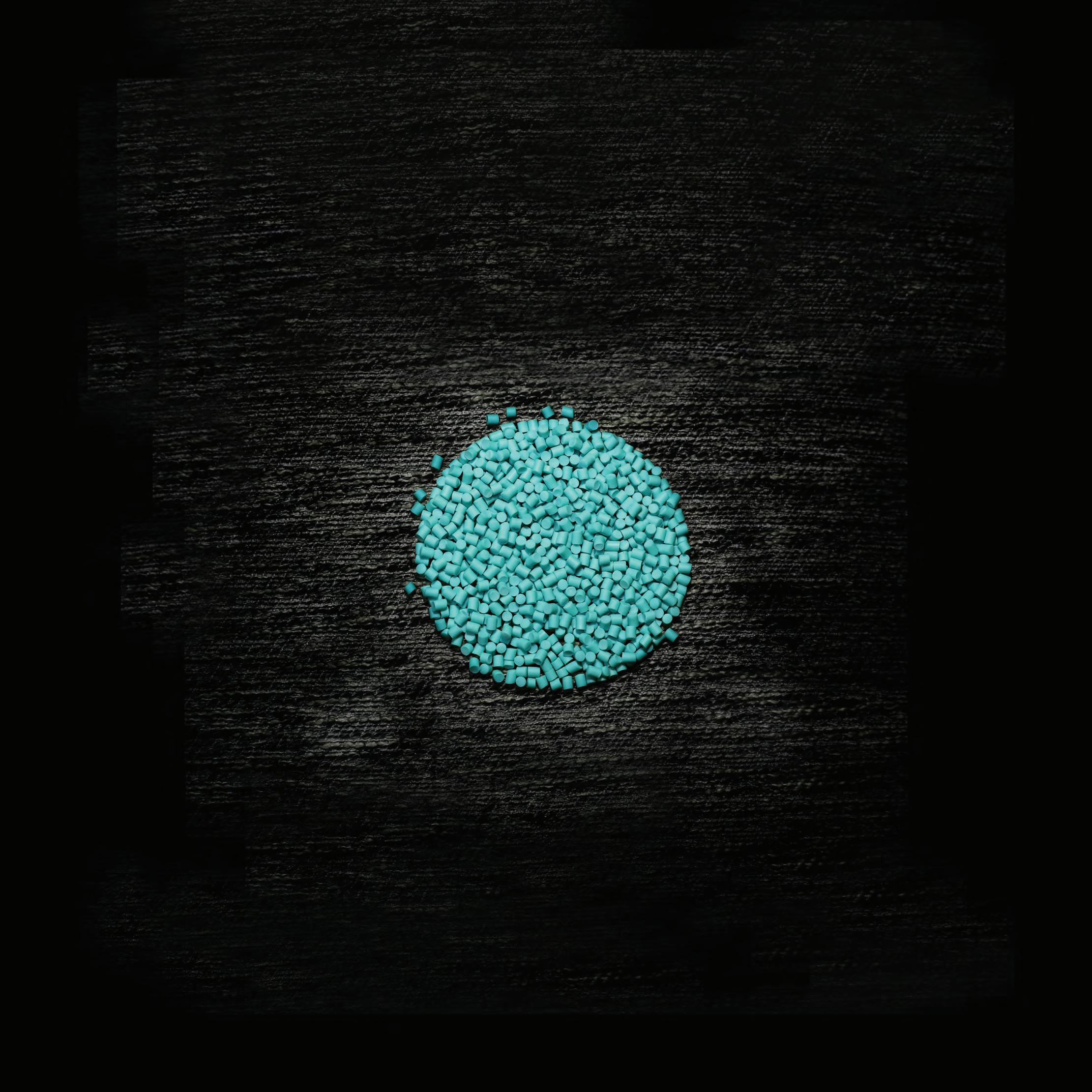

La plastica è oggi uno dei materiali più utilizzati per la produzione di imballaggi farmaceutici, grazie alle sue proprietà di resistenza meccanica, stabilità chimica e versatilità. A seconda della destinazione d’uso, gli imballaggi possono assumere forme diverse: contenitori come flaconi o blister, chiusure di sicurezza, oppure accessori per il dosaggio.

La loro realizzazione avviene attraverso tecnologie di trasformazione come la compressione, l’iniezione, il soffiaggio o l’estrusione, scelte in base alla forma e alla funzione finale del prodotto. In un settore regolato da standard molto stringenti, come quello farmaceutico, qualità e igiene sono requisiti imprescindibili: le materie prime devono essere conformi alle normative internazionali e ogni

Dal 1908 Mewa è pioniera in Europa di un modello sostenibile di gestione di prodotti tessili

fase del processo produttivo è sottoposta a rigorosi controlli per garantire elevati standard di qualità e sicurezza.

In un settore in cui il rischio di contaminazione deve essere ridotto al minimo, non basta che i materiali e i processi produttivi siano conformi agli standard normativi: è

fondamentale che anche gli ambienti di lavoro siano igienicamente controllati.

L a pulizia degli spazi produttivi, l’abbigliamento del personale e l’utilizzo di strumenti adeguati – come i panni per la rimozione di residui e impurità – diventano elementi strategici nella gestione dell’igiene. Gli indumenti da lavoro e il materiale per la pulizia, se correttamente manutenuti e sanificati, contribuiscono a creare un ambiente conforme ai requisiti igienico-sanitari previsti per la produzione di imballaggi destinati all’industria farmaceutica.

Servizi tessili integrati per garantire igiene e sicurezza

Tenendo conto dei requisiti del comparto farmaceutico, è improbabile che i più elevati standard possano essere rispettati se la cura e il lavaggio dei tessili vengono affidati al datore di lavoro o, ancor più, al singolo lavoratore. Una buona soluzione è affidarne l’intera gestione a un fornitore di servizi tessili esterno come Mewa.

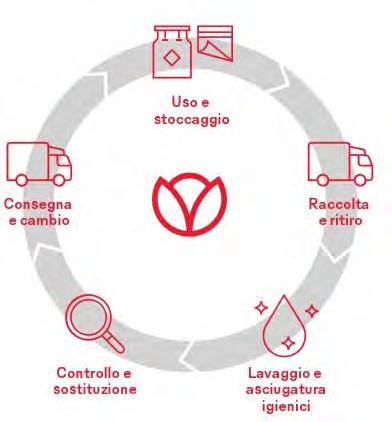

M ewa offre un servizio a 360° che com -

Il servizio Mewa a 360°: sostenibile perché basato sul principio del riutilizzo

Pratica, ergonomica e moderna: la collezione Mewa Dynamic

prende la fornitura, il ritiro, il lavaggio, la riparazione e la riconsegna di abbigliamento da lavoro e panni tecnici. Questo approccio garantisce che ogni indumento o panno sia sempre in condizioni ottimali per l’uso e rispetti gli elevati standard igienici.

M ewa adotta il modello RABC (Risk Analysis and Biocontamination Control System), un sistema avanzato per la gestione e il controllo dell’igiene, che include un accurato processo di lavaggio e trattamento degli indumenti. L’intero ciclo dei prodotti tessili è conforme alla norma di qualità EN 14065. Grazie al lavaggio ad alte temperature e all’uso di detergenti disinfettanti, Mewa assicura una riduzione microbica efficace, garantendo i più elevati standard di sicurezza e igiene.

I processi di lavaggio avvengono in impianti all’avanguardia, utilizzando metodi ecologici che riducono l’impatto ambientale fino all’85% rispetto ai metodi tradizionali. Dopo il lavaggio, ogni indumento è sottoposto a un rigoroso controllo di qualità: se l’indumento è danneggiato viene riparato o

sostituito. I panni che non si possono più utilizzare (generalmente dopo 50 lavaggi) vengono sostituiti. Mewa è certificata secondo le norme ISO 9001, ISO 14001, ISO 50001 e DIN EN 14065, garantendo che tutti i processi rispettino gli standard internazionali di qualità e igiene.

A ffidarsi a Mewa per un cliente significa essere sollevato da onerose incombenze in termini di tempo e risorse e assicurarsi al contempo che l’abbigliamento da lavoro e i panni tecnici siano sempre disponibili e igienicamente sicuri.

Collezioni su misura: qualità, ergonomia e consulenza personalizzata

Mewa propone una vasta gamma di collezioni di abbigliamento da lavoro progettate

La collezione Mewa Peak è sostenibile e realizzata in parte con una percentuale di poliestere riciclato

per soddisfare le esigenze specifiche di diversi settori industriali. Le collezioni si distinguono per l’alta qualità dei tessuti, l’ergonomia e l’attenzione al comfort dell’operatore.

A d esempio, la linea Mewa Dynamic offre capi con taglio ergonomico e stile sportivo

Grazie a uno speciale trattamento, il panno Mewatex Ultra presenta caratteristiche ottimali che lo rendono estremamente assorbente e praticamente privo di pelucchi

che garantiscono la massima libertà di movimento e sono dotati di numerose tasche per utensili e oggetti personali. Molto innovativa è anche la collezione Mewa Peak, realizzata in gran parte con materiali sostenibili: questa linea combina design moderno e funzionalità e offre capi resistenti e confortevoli per l’uso quotidiano.

S ono molto pratiche da abbinare anche alle altre collezioni anche le camicie, le polo, le T-Shirt e le felpe della collezione Mewa Basics, disponibile in un’ampia varietà di colori.

M ewa supporta i clienti nella selezione della collezione più adatta alle loro esigenze con consulenza personalizzata e assistenza nella scelta delle taglie. Il servizio include la presa delle misure direttamente presso l’azienda cliente e questo assicura che ogni collaboratore riceva indumenti perfettamente adatti a lui.

G razie a questa combinazione di qualità dei materiali, design ergonomico e servizio personalizzato, Mewa offre, oltre a queste, anche tante altre soluzioni di abbigliamen -

to da lavoro che soddisfano gli standard più elevati di igiene e sicurezza richiesti nel settore della lavorazione delle materie plastiche per gli imballaggi destinati al settore farmaceutico.

Pulizia e precisione: il ruolo dei panni

N ell’industria delle materie plastiche, le lavorazioni come il soffiaggio, lo stampaggio a iniezione e l’estrusione richiedono standard elevati di pulizia per garantire la qualità del prodotto finito. In questi processi, l’uso di panni industriali specifici è fondamentale per la manutenzione e la pulizia delle attrezzature. I panni utilizzati devono essere altamente assorbenti e non devono rilasciare pelucchi.

Queste caratteristiche sono essenziali per rimuovere efficacemente residui di materiale e sporcizia dalle superfici delle macchine e dagli stampi, garantendo la continuità operativa.

P er questo particolare settore è particolarmente adatto il panno Mewatex Ultra, fornito sempre con l’affidabile servizio Mewa a 360° che include la fornitura, il lavaggio e la sostituzione dei panni industriali, assicura che i materiali utilizzati siano sempre in condizioni ottimali e contribuisce al mantenimento degli standard igienici. Dal momento che il panno Mewa è lavabile e riutilizzabile fino a 50 volte, contribuisce anche a ridurre l’impatto ambientale.

I l panno Mewatex Ultra, con il suo maxi potere assorbente, convince fin dal primo utilizzo. È ideale sia per la pulizia delicata di superfici sensibili che per la lucidatura. Realizzati in tessuto di cotone trattato in modo speciale, questi panni offrono prestazioni ottimali: sono estremamente assorbenti e praticamente privi di pelucchi. Mewatex Ultra è la scelta perfetta ovunque sia richiesta una superficie il più possibile priva di polvere.

ALPLA rafforza la sua presenza nel Sud-est asiatico. Dopo un anno di lavori, l’azienda internazionale ha inaugurato un moderno stabilimento in Thailandia. Oltre alle aree di produzione e amministrazione, il nuovo edificio di 24.000 metri quadrati a Chachoengsao ospita un centro tecnico per lo sviluppo dei prodotti e il primo STUDIOa nella regione Asia-Pacifico (APAC), dedicato alla progettazione di nuove soluzioni di imballaggio insieme ai clienti.

Con questa seconda sede in Thailandia, ALPLA moltiplica la sua capacità produttiva nel paese. Chachoengsao sostituisce Prachinburi come sede centrale e amplia il portafoglio includendo le tecnologie di stampaggio a iniezione (IM) e stampaggio a iniezione-soffiaggio in un unico passaggio (ISBM).

“Lo stabilimento di punta di Chachoengsao soddisfa tutte le esigenze dei nostri clienti e apre nuove opportunità di mercato”, sottolinea Philipp Lehner, CEO di ALPLA. L’inaugurazione ha visto la partecipazione di circa 200 ospiti di alto livello, tra cui Pongpol Yodmuangcharoen (Segretario del Ministro dell’Industria), l’ambasciatore austriaco Wilhelm

Donko e Michael Friedl della Camera Federale dell’Economia Austriaca.

ALPLA produrrà a Chachoengsao bottiglie in plastica di alta qualità, preforme, chiusure abbinate e componenti stampati a iniezione utilizzando tutte le tecnologie chiave. Un focus particolare sarà dedicato alle tecnologie ISBM e IM, introdotte per la prima volta in questa sede.

“Il nostro concetto all-in-one rafforza il nostro ruolo di leader come fornitore di sistemi completi per imballaggi in plastica sicuri, convenienti e sostenibili”, afferma Roland Wallner, Managing Director di ALPLA per la regione Asia-Pacifico (APAC). “Chachoengsao combina diversità tecnologica, massima qualità e un eccellente servizio clienti sotto lo stesso tetto”.

Oltre 190 lavoratori qualificati sono impiegati nello stabilimento di Chachoengsao. Nel frattempo, il primo stabilimento di ALPLA a Prachinburi si concentrerà esclusivamente sullo stampaggio per estrusione soffiaggio (EBM).

Nel 2022, ALPLA ha consolidato le proprie attività nel Sud-est asiatico e in Cina, creando la nuova regione Asia-Pacifico (APAC). Nello stesso anno, l’azienda è en-

trata nel settore del riciclo come partner di una joint venture con la società thailandese PTT Global Chemical. L’impianto di riciclo all’avanguardia ENVICCO, situato nella provincia di Rayong, fornisce annualmente 30.000 tonnellate di PET riciclato per uso alimentare (rPET) e 15.000 tonnellate di HDPE riciclato (rHDPE).

“In Thailandia, stiamo crescendo insieme ai nostri clienti. Con due stabilimenti di produzione ad alte prestazioni e l’impianto di riciclo, garantiamo una fornitura sostenibile di soluzioni di imballaggio a lungo termine e rafforziamo l’economia circolare nel paese”, spiega Daniel Qiu, General Manager di ALPLA Thailandia.

Argomm Group e Gapi Group, affermate realtà del Distretto della Gomma-Plastica del Sebino, annunciano un’aggregazione industriale che rafforza il loro posizionamento nel settore, consolida la competitività internazionale e crea nuove opportunità di sviluppo e crescita.

L’operazione si realizza nel cuore della Rubber Valley bergamasca, polo manifatturiero di riferimento europeo ed internazionale ad oggi caratterizzato da una forte frammentazione di mercato stimata in circa 250 aziende, 4.600 addetti per un fatturato aggregato superiore ai 2 miliardi di euro all’anno.

La complementarità dei due Gruppi permetterà di ampliare la gamma di prodotti e servizi, ottimizzare le sinergie operative, migliorare l’efficienza e rafforzare la presenza globale.

L’aggregazione tra Argomm Group e Gapi Group crea un player di primo piano nel settore con un fatturato consolida-

to di oltre 220 milioni di euro, un organico di 1.745 collaboratori che operano in 20 siti produttivi e in 5 centri logistici, distribuiti in 11 Paesi tra Italia ed estero. Il closing dell’operazione è previsto per giugno.

La sede di Argomm Group a Villongo (Bergamo)

Nonostante le sfide del mercato, Covestro prosegue con determinazione il suo percorso di crescita, aumentando le vendite e investendo in tecnologie sostenibili, ricerca e digitalizzazione.

Covestro ha portato avanti con rigore la sua trasformazione nell’anno fiscale 2024. L’azienda ha venduto maggiori volumi a livello globale grazie a misure mirate per aumentare la disponibilità degli impianti. Le vendite sono scese dell’1,4% a 14,2 miliardi di euro (anno precedente: 14,4 miliardi di euro) principalmente a causa dei prezzi di vendita bassi. L’EBITDA è rimasto stabile, scendendo dello 0,8% a 1,1 miliardi di euro (anno precedente: 1,1 miliardi di euro), rimanendo così all’interno dell’intervallo previsto. L’utile netto è stato di –266 milioni di euro (anno precedente: –198 milioni di euro), mentre il free operating cash flow (FOCF) è stato di 89 milioni di euro (anno precedente: 232 milioni di euro). Il ROCE al di sopra del WACC è stato di –7,4 punti percentuali (anno precedente: – 6,1 punti percentuali). Le emissioni di gas serra sono scese a 4,7 milioni di tonnellate metriche di CO2 equivalenti (anno precedente: 4,9 milioni di tonnellate metriche). I principali motivi di questa diminuzione sono stati i fattori di emissione più

bassi negli impianti di produzione di Leverkusen, Dormagen, Uerdingen e Brunsbüttel (Germania) e Baytown, Texas (Stati Uniti).

“Abbiamo seguito la nostra strategia nel 2024 e abbiamo accelerato la nostra trasformazione, nonostante le difficoltà che l’intera industria chimica ha dovuto affrontare ancora una volta”, afferma Markus Steilemann, CEO di Covestro. “In particolare, il miglioramento nella disponibilità dei nostri impianti ci ha permesso di aumentare significativamente i volumi venduti. Stiamo proseguendo con determinazione su questa strada, creando la base per una crescita a lungo termine con investimenti mirati nella nostra competitività e nelle tecnologie sostenibili per il futuro”.

Focus su produzione, economia circolare ed efficienza

Un componente chiave della trasformazione di Covestro è il rafforzamento delle capacità produttive. Nel 2024, l’azienda ha ottimizzato gli impianti esistenti a Baytown (Stati Uniti), Shanghai (Cina) e Tarragona (Spagna), tra gli altri. Sono stati fatti ulteriori investimenti per aumentare l’efficienza energetica e quindi la competitività nella produzione nell’impianto TDI di Dormagen (Germania). Covestro ha anche recentemente annunciato l’espansione del suo sito di Hebron, Ohio (USA) con un investimento di centinaia di milioni di euro. L’azienda mira ad aumentare la capacità produttiva di policarbonati differenziati nel segmento Soluzioni & Specialità. La costru-

Un componente chiave della trasformazione di Covestro è il rafforzamento delle capacità produttive. Nel 2024, l’azienda ha ottimizzato, tra gli altri, gli impianti esistenti a Baytown, Shanghai e Tarragona

Covestro sta investendo 100 milioni di euro a livello globale in centri di innovazione per la ricerca e lo sviluppo. Oltre a queste iniziative mirate alla crescita, Covestro si impegna anche a ottimizzare sistematicamente i processi interni

zione è prevista per l’inizio del 2025, con l’avvio della produzione entro la fine del 2026. Parallelamente, Covestro sta proseguendo in modo mirato la transizione verso un’economia circolare. Nel 2024, l’azienda ha ottenuto l’accesso a energia rinnovabile da un parco solare in Spagna tramite un contratto di acquisto di energia a lungo termine (PPA) con bp. Questo aumenterà la quota di energie rinnovabili nel consumo di elettricità di Covestro in Spagna dal 10% al 30% e ridurrà le emissioni di CO2 di circa 16.000 tonnellate metriche all’anno.

Inoltre, Covestro sta investendo 100 milioni di euro a livello globale in centri di innovazione per la ricerca e lo sviluppo. Oltre a queste iniziative mirate alla crescita, Covestro si impegna anche

a ottimizzare sistematicamente i processi interni. Nell’ambito del suo programma di trasformazione “Strong”, Covestro mira a risparmiare 400 milioni di euro all’anno a livello globale entro il 2028 tramite digitalizzazione e adeguamenti strutturali.

“Non possiamo influenzare le condizioni di mercato esterne, ma possiamo controllare come rispondere ad esse”, afferma Christian Baier, CFO di Covestro. “Per questo motivo, abbiamo utilizzato il 2024 per rendere i nostri processi più efficienti e per migliorare la nostra resilienza”.

La digitalizzazione e l’intelligenza artificiale giocano un ruolo chiave in questo. “Continueremo a ottimizzare le nostre strutture nel 2025 per

rendere Covestro pronta per il futuro”.

A causa del reddito netto negativo e in conformità con la politica dei dividendi di Covestro, non sarà distribuito alcun dividendo per l’anno fiscale 2024, come accaduto anche nell’anno precedente.

Covestro si aspetta che le condizioni economiche rimangano difficili anche nel 2025. In questo contesto, il gruppo prevede un EBITDA tra 1,0 miliardi e 1,6 miliardi di euro per l’anno fiscale in corso. Covestro si aspetta un FOCF tra 0 e 300 milioni di euro e un ROCE al di sopra del WACC tra –6 punti percentuali e –2 punti percentuali. Il gruppo prevede che le emissioni di gas serra Scope 1 e Scope 2, misurate in termini di CO2 equivalenti, presso i siti di Covestro ambientalmente rilevanti saranno comprese tra 4,2 milioni di tonnellate metriche e 4,8 milioni di tonnellate metriche. Il gruppo prevede un EBITDA per il primo trimestre del 2025 compreso tra 50 milioni di euro 150 milioni di euro.

Aumentano le vendite nei materiali ad alte prestazioni

Le vendite nel segmento Materiali ad alte prestazioni sono salite a 7,0 miliardi di euro (anno precedente: 6,9 miliardi di euro). Sebbene un aumento dei volumi del 12% abbia fatto crescere le vendite, una situazione di mercato debole con eccesso di offerta ha influito sui prezzi di vendita e sulle marginalità. L’EBITDA è sceso dell’1,2% a 569 milioni di euro (anno precedente: 576 milioni di euro), mentre il FOCF è sceso a 78 milioni di euro (anno precedente: 162 milioni di euro). Il segmento Soluzioni & Specialità.

Si chiama Federazione Confindustria Macchine il nuovo soggetto

nato con il fine di incentivare, tutelare e rafforzare i settori

più competitivi del nostro Paese, tra cui plastica e gomma, imballaggio e confezionamento.

Si è svolta a gennaio scorso, presso l’NH Milan Congress Centre di Milanofiori la prima Assemblea dei Soci di Federazione Confindustria Macchine. Il nuovo soggetto di Confindustria nasce per l’iniziativa di quattro soci fondatori, ovvero i presidenti di quattro importanti associazioni confindustriali di produttori di beni strumentali: Paolo Lamberti, presidente di ACIMAC (Associazione Costruttori Italiani di Macchine e Attrezzature per la Ceramica), Enrico Aureli, presidente di ACIMALL (Associazione Costruttori Italiani Macchine per la Lavorazione del Legno), Massimo Margaglione, presidente di AMAPLAST (Associazione Nazionale Costruttori di Macchine e Stampi per Materie Plastiche e Gomma) e Riccardo Cavanna, presidente di UCIMA (Unione dei Costruttori Italiani di Macchine Automati-

che per il Confezionamento e l’Imballaggio). In virtù dei soggetti proponenti, la dicitura completa della nuova Associazione è Federazione Confindustria Macchine per ceramica, legno, plastica e gomma, imballaggio e confezionamento.

Ognuno dei settori federati rappresenta un’eccellenza del made in Italy, un riferimento nel mondo per i rispettivi settori clienti, con forti percentuali di export. Il fatturato cumulato totale della nuova federazione è di oltre 18 miliardi di euro (sulla base dei preconsuntivi 2024 pubblicati dalle quattro Associazioni), generati da circa 1.300 aziende che occupano quasi 70.000 addetti.

L’Assemblea ha nominato alla Presidenza per il biennio 2025-2027 Riccardo Cavanna, già Presidente di Ucima dal 2022.

Riccardo Cavanna: “Insieme più forti per una rappresentanza di settori leader”

“Oggi diamo il via al futuro. Un futuro per il quale abbiamo lavorato tanto nel corso degli ultimi anni”, ha dichiarato Riccardo Cavanna. “La costituzione di Federazione Confindustria Macchine rappresenta un approdo in un nuovo mondo. Qui potremo moltiplicare i nostri talenti e le nostre ambizioni, per rendere più forte ognuno dei comparti che rappresentiamo: servizi, comunicazione e promozione dei settori, attività di lobbying, sinergie per affrontare le grandi sfide del futuro della manifattura industriale, come la transizione ecologica e l’intelligenza artificiale. In un mondo che cambia velocemente sentivamo la necessità di una rappresentanza politica più forte e specifica per i nostri quattro settori specializzati nella produzione e fornitura di beni strumentali.

Desidero anche ringraziare tutti i colleghi presidenti delle altre Associazioni che mi hanno onorato della loro fiducia e indicato come unico candidato. Un grazie anche a tutti gli imprenditori che mi hanno votato in Assemblea. Infine, vorrei rivolgere un invito – ha concluso il neopresidente – alle Associazioni di beni strumentali che stanno osservando il nostro progetto, chi con diffidenza e scetticismo e chi con curiosità: costruiamo questo nuovo progetto insieme. Abbiamo come imprenditori, presidenti e direttori non solo il piacere, ma anche il dovere di sognare in grande perché le nostre aziende hanno bisogno di sognare in grande insieme a noi”.

A suggello della prima Assemblea dei Soci della neonata organizzazione si è svolta una tavola rotonda sul futuro della meccanica strumentale italiana: sono intervenuti Maurizio Marchesini, Vicepresidente di Confindustria per il lavoro e le relazioni industriali, Lara Ponti, Vicepresidente di Confindustria per la Transizione Ambientale e gli Obiettivi ESG e Marco Nocivelli, Vicepresidente di Confindustria per le Politiche Industriali e per il Made in Italy.

ECI Group, esperto nella concessione di licenze tecnologiche e nei servizi di ingegneria per l’industria delle poliolefine, ha celebrato l’apertura del suo nuovo ufficio a Shanghai. Questa espansione rappresenta una tappa significativa per l’azienda, che continua a potenziare le proprie capacità di concessione di licenze e di fornitura di servizi.

“Siamo entusiasti di aprire il nostro nuovo ufficio a Shanghai”, ha dichiarato Joaquin Flores, presidente e CEO di ECI Group. “La Cina è il mercato più importante per ECI Group. Abbiamo siglato una nuova licen-za che porta la nostra capacità totale autorizzata in Cina a oltre un milione di tonnellate di LDPE, EVA, En-BA e altri copolimeri ad

sede a Shanghai ci permetterà non solo di offrire un supporto migliore ai nostri licenziatari in Cina, ma anche di ampliare i nostri servizi di consulenza e i nostri servizi tecnici professionali a beneficio di altri clienti operativi della regione”.

Alla cerimonia ufficiale di inaugurazione dell’ufficio hanno partecipato oltre 90 delegati provenienti da aziende petrolchimiche di tutta la Cina, nonché importanti fornitori di apparecchiature e altri partner.

I rappresentanti della proprietà e del Consiglio di Amministrazione di ECI Group hanno tagliato il nastro per aprire ufficialmente il nuovo ufficio.

“Questo spazio non rappresenta

gno per l’eccellenza”, ha affermato Bob Armstrong, Presidente di ECI Group. “Siamo entusiasti di promuovere collaborazione, creatività e successo in questo nuovo ambiente. Insieme continueremo a raggiungere grandi traguardi e a portare avanti la nostra visione”.

Il nuovo ufficio di ECI Group, situato presso l’edificio A di Mango Plaza, al n. 27 di Longai Road, nel di-stretto di Xuhui a Shanghai, fornirà servizi di supporto tecnologico e ingegneristico ai clienti locali. Anche la divisione di Servizi di Consulenza di ECI Group si espanderà nel nuovo ufficio di Shan

I rappresentanti della proprietà e del Cda di ECI Group, da sinistra: Chris Brock (vicepresidente e direttore dell’Unità di Business dell’Alta Pressione), Bob Armstrong (presidente), Dennis Radford (consulente tecnologico capo) e Jay Jacobs (CFO), tagliano il nastro per aprire ufficialmente la nuova sede

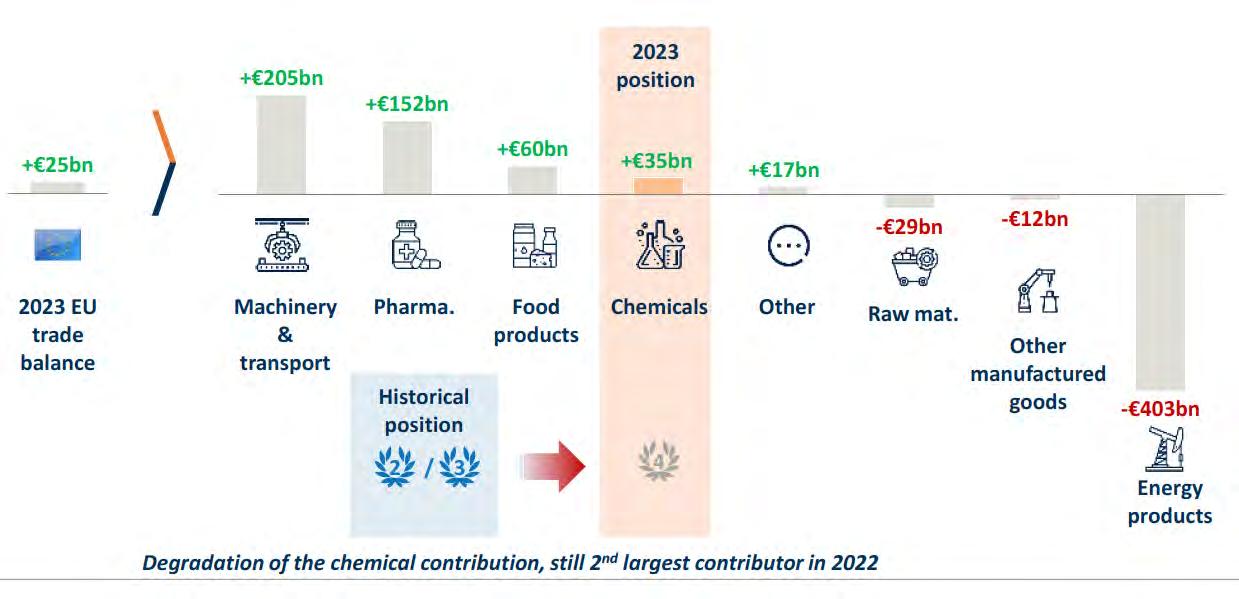

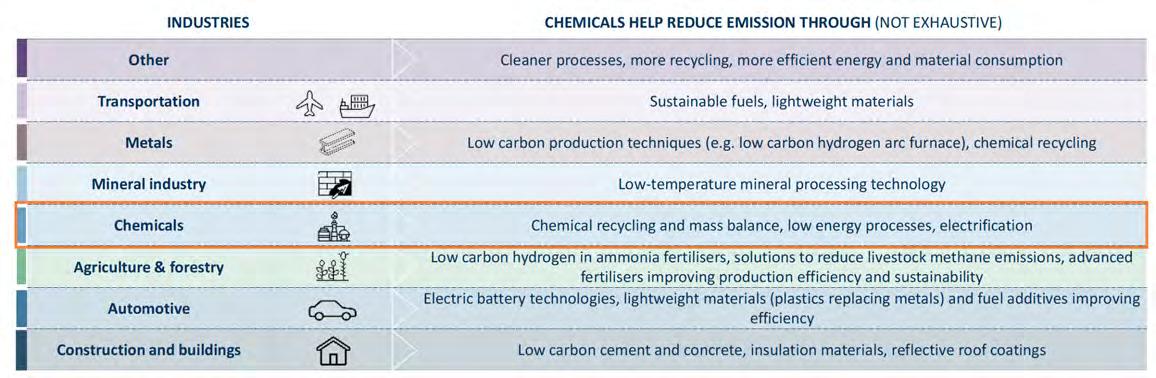

Il Rapporto “Facts & Figures 2024” indaga la situazione dell’industria chimica europea che, pur mostrando ottimi risultati, deve lottare con gli elevati costi dell’energia, delle normative, del lavoro e delle materie prime, oltre che con la concorrenza dei paesi extra-UE.

Dai petrolchimici ai prodotti farmaceutici specializzati, la chimica è un elemento fondamentale della vita quotidiana: agricoltura, alimenti, edilizia, trasporti, prodotti di consumo, elettrodomestici e attrezzature industriali, ingredienti per farmaci, cosmetici e profumi. La maggior parte dei beni industriali contiene sostanze chimiche.

A parlarne è il rapporto Facts & Figures 2024 di Cefic secondo il quale, nel 2023, il settore chimico europeo ha registrato un fatturato di circa 655 miliardi di euro e un valore aggiunto di 165 miliardi di euro. Il settore si articola in tre segmenti principali: upstream (materie prime chimiche di base), intermedi (polimeri e prodotti chimici di transizione) e downstream (prodotti chimici specializzati). Questa struttura riflette la complessità dell’industria chimica e la sua importanza per numerosi settori, dalle applicazioni industriali ai beni di consumo. L’industria chimica rappresenta il 5-7% del fatturato industriale totale e impiega oltre 1,2 milioni di lavoratori diretti, generando da 3 a 5 volte più posti di lavoro indiretti. Circa 31.000 aziende operano nel settore chimico europeo, il 97% delle quali sono piccole e medie imprese (PMI). Gli impianti chimici sono

diffusi in tutto il territorio dell’UE e svolgono un ruolo cruciale nelle economie locali. Il settore è particolarmente importante in Germania (33% del valore aggiunto chimico europeo), Francia (17%), Italia (9%), Paesi Bassi (7%), Spagna (7%) e Belgio (6%).

Inoltre, l’industria chimica è un settore chiave per l’export europeo, con un saldo commerciale positivo di 35 miliardi di euro nel 2023. L’industria chimica è fondamentale per la riduzione dell’impronta di carbonio dei materiali utilizzati nei prodotti manifatturieri. Inoltre, questa è anche essenziale per l’economia circolare, perché permette di sviluppare materiali riciclati, bio-based e biodegradabili. L’Europa è leader nella produzione di plastica riciclata (21% del totale) e di plastiche biobased e biodegradabili (27%) e le aziende chimiche europee sono all’avanguardia nelle soluzioni di riciclo chimico.

Bilancia commerciale manifatturiera europea. Fonti: Eurostat, con aggiustamenti di Cefic (riduzione di 10 miliardi di euro rispetto alla bilancia commerciale dei prodotti chimici di Eurostat 2023, con un impatto totale di -10 miliardi di euro sulla bilancia commerciale manifatturiera)

L’industria chimica europea svolge quindi un ruolo indispensabile nell’economia della regione, non solo come importante contributore alla produzione industriale, ma anche come motore chiave dell’innovazione e della circolarità in una vasta gamma di settori. Con un portafoglio diversificato che spazia dai prodotti chimici di base ai materiali altamente specializzati, il settore supporta applicazioni in numerosi ambiti. Il suo contributo alla bilancia commerciale europea, all’occupazione e all’ecosistema dell’innovazione sottolinea la sua importanza strategica.

Nonostante ciò, l’industria chimica in Europa sta anche affrontando tre impatti combinati:

• Domanda debole, dovuta alla riduzione della produzione manifatturiera, al calo del consumo di beni durevoli e all’aumento delle importazioni;

• eccesso di offerta, a causa dell’incremento delle capacità produttive globali e della forte pressione competitiva in alcune catene del valore;

• pressioni sulla competitività, derivanti da costi energetici e delle materie prime più alti in Europa,

costi normativi e ambientali più elevati e un quadro politico più complesso. In questo contesto, la politica industriale europea si è rivelata insufficiente e si contrappone nettamente alle politiche molto più incentivanti adottate da altre regioni. L’Europa continua perciò trovarsi in una posizione di svantaggio competitivo rispetto a Stati Uniti, Cina e Medio Oriente a causa anche degli elevati costi dell’energia, delle normative, del lavoro e delle materie prime. Questo è esemplificato dal fatto che la produzione di etilene in Europa nel 2023 è stata 3,2 volte più costosa rispetto agli Stati Uniti. L’elevata competitività del mercato chimico globale, insieme alla crescita limitata della domanda e agli alti investimenti in altre regioni, mette l’Europa in una posizione difficile. Il tasso di utilizzo della capacità produttiva dell’UE27 oscilla intorno al 75%, ben al di sotto della media storica. L’Europa, quindi, mantiene un saldo commerciale positivo ma le esportazioni non crescono allo stesso ritmo del mercato globale.

Il divario di competitività: i segmenti downstream e upstream

L’industria chimica europea ha generato circa 165 miliardi di euro di valore aggiunto nel 2023,

all’interno di una catena del valore complessa e diversificata.

A monte della catena del valore, il livello più intensivo in termini di energia e capitale, sono stati analizzati tre segmenti: etilene/propilene (prodotti chimici organici), ammoniaca (prodotto chimico inorganico), cloro-alcali (prodotti chimici inorganici).

A livello di polimeri e intermedi chimici, sono stati selezionati tre segmenti: siliconi, PVC, direttamente legato alla catena del valore del cloro-alcali, biopolimeri.

A valle della catena del valore, sono stati analizzati tre mercati, ciascuno dei quali include la produzione e combinazione di diversi ingredienti: cura della persona, salute e nutrizione animale, settore farmaceutico.

Il segmento downstream include una rete molto densa di aziende chimiche, grandi e piccole, in Europa. In generale, i prodotti chimici downstream hanno un valore più elevato. Possono essere molecole complesse prodotte attraverso reazioni in piccoli reattori a lotti (es. farmaci specialistici) e/o formulazioni complesse con ingredienti miscelati (es. cosmetici formulati o vernici e rivestimenti). Questi prodotti sono

generalmente più intensivi in termini di manodopera e meno dipendenti dall’energia e dal capitale.

L’industria chimica europea è ben posizionata nella maggior parte dei settori verticali della chimica downstream. Tre mercati specifici mostrano sia la forza dell’Europa che le sfide future:

additivi per mangimi, cura della persona e settore farmaceutico, dove l’Europa mantiene un forte posizionamento in aree specializzate della catena del valore, ma è sempre più dipendente dalle importazioni per le fasi più semplici della produzione e, in misura crescente, anche per quelle più complesse.

In conclusione, per il settore upstream è forte l’impatto della competitività energetica e delle nuove regolamentazioni. Per il settore downstream, invece, emergono i rischi di esternalizzare eccessivamente la produzione, con conseguenti carenze nelle catene del valore integrate e nelle politiche industriali.

Le aziende chimiche europee si trovano a competere su un campo di gioco non equo rispetto ad altre regioni, che ricevono più sostegno e affrontano minori oneri amministrativi. Queste politiche aggressive di altri paesi

mettono ulteriormente sotto pressione la competitività dell’industria chimica europea.

Polimeri e prodotti intermedi chimici: PVC e bioplastiche

Un passo più avanti lungo la catena del valore, le aziende chimiche producono polimeri e intermedi a partire da prodotti chimici di base, che a loro volta costituiscono la spina dorsale delle materie plastiche e di materiali più complessi. A questa categoria appartiene l’industria del PVC. Dalla metà del 2022, l’industria europea del PVC ha dovuto affrontare sfide significative a causa del calo della domanda, dell’aumento delle importazioni dagli Stati Uniti e dei persistenti alti costi energetici, fattori che hanno sollevato preoccupazioni sulla sostenibilità dei siti industriali. Tradizionalmente esportatore di PVC, l’Europa ha storicamente mantenuto tassi di utilizzo degli impianti industriali tra l’80% e il 90%. L’aumento delle importazioni dagli Stati Uniti è iniziato nel 2021, favorito da costi di produzione inferiori e dall’espansione delle infrastrutture locali per servire la frammentata base di clienti europea, creando un rischio per i produttori europei.

L’Europa è all’avanguardia nel settore delle bioplastiche, producendo il 20% delle plastiche bio-based a livello globale e consumando il 50% delle plastiche biodegradabili

In risposta, nel luglio 2024 sono state introdotte misure antidumping contro le importazioni di PVC dagli Stati Uniti e dall’Egitto. Queste misure hanno determinato un calo delle importazioni di origine statunitense, che nei primi sei mesi dell’anno ammontavano in media a 18.000 tonnellate al mese, riducendosi a 3.000 tonnellate al mese da luglio a settembre. I produttori statunitensi beneficiano di costi di produzione significativamente più bassi, grazie all’abbondanza di gas di scisto e del suo sottoprodotto, l’etano:

• Il prezzo dell’etilene negli USA è inferiore rispetto all’Europa grazie ai cracker per l’etano.

• I prezzi di gas ed elettricità negli Stati Uniti sono molto più bassi rispetto all’Europa.

• Il forte aumento dei prezzi del gas naturale in Europa, aggravato dalla guerra in Ucraina, ha accentuato ulteriormente questo svantaggio.

• Inoltre, l’aumento del costo delle emissioni di CO2 in Europa, unito all’assenza di un sistema di scambio delle emissioni negli Stati Uniti, pone i produttori europei in una posizione di ulteriore svantaggio, specialmente nel mercato globale delle esportazioni, dove la loro competitività continua a erodersi.

Gli impianti europei di produzione di PVC rischiano la chiusura a causa della perdita di competitività e dei bassi tassi di utilizzo.

Sempre nella stessa categoria troviamo poi le bioplastiche. L’Europa è stata all’avanguardia nel settore delle bioplastiche, producendo il 20% delle plastiche bio-based a livello globale e consumando il 50% delle plastiche biodegradabili. Questa leadership riflette gli sforzi sempre maggiori dell’Unione Europea nell’introdurre e adattare politiche a sostegno della bioeconomia e dell’economia circolare. Seb-

bene la mancanza di un quadro normativo pienamente chiaro e completo limiti ancora l’espansione del mercato, i continui progressi e l’impegno dei legislatori offrono una base promettente per una crescita accelerata e un’innovazione a lungo termine.

Per sostenere il posizionamento europeo nel settore dei biopolimeri, l’industria chimica ha bisogno di un accesso a materie prime competitive a prezzi di mercato globali. I biopolimeri si basano su bioetanolo, zucchero e glucosio.

Negli ultimi anni, i prezzi hanno mostrato crescenti divergenze tra le diverse regioni, in parte a causa delle differenze nelle politiche di supporto alle materie prime.

Negli Stati Uniti, in Canada e in Brasile, i prezzi sono più bassi grazie all’accesso alle materie prime e a specifici sussidi. Inoltre, l’industria chimica cinese ha recentemente beneficiato di prezzi ridotti dello zucchero, grazie alle importazioni esenti da dazi da USA, Canada e Brasile, oltre a un ulteriore supporto locale per lo sviluppo del settore. Queste condizioni di concorrenza sempre più disomogenee hanno ripercussioni sulla competitività dell’Europa, influenzando anche il segmento degli additivi per mangimi descritto di seguito.

I prossimi passi per cogliere nuove occasioni di crescita

Come evidenziato dal rapporto, l’industria chimica europea si trova a un bivio. Ha subito un rallentamento netto, più marcato rispetto all’economia generale, a causa della riduzione della domanda e della perdita di competitività. La tendenza alla sovraccapacità strutturale, dovuta a investimenti eccessivi, si riflette nel basso tasso di utilizzo dell’industria, che negli ultimi nove trimestri è stato solo del 75%. La profondità e la durata di questo rallentamento sono senza precedenti.

La competitività dell’Europa è compromessa dai costi elevati di energia e materie prime rispetto ai concorrenti globali, nonché dall’aumento dei costi normativi e ambientali. Inoltre, il contesto degli investimenti è sempre più complesso e l’incertezza sulla domanda cresce.

Senza misure proattive per creare un ambiente favorevole alle imprese, che consenta loro di sfruttare i propri punti di forza e raggiungere gli obiettivi europei, il settore chimico rischia di perdere il proprio vantaggio competitivo rispetto a Stati Uniti, Cina e altre regioni, in particolare nei settori upstream e polimeri & intermedi.

Eventuali interruzioni nelle fasi upstream e nei polimeri potrebbero avere un effetto domino sulla filiera a valle, con conseguenze come: meno investimenti, minore affidabilità della fornitura per la riduzione dei fornitori, maggiore dipendenza dalle importazioni e una forza lavoro meno qualificata.

L’incertezza attuale ha spinto molte aziende chimiche a rivedere la propria presenza industriale. Per il biennio 2023-2024 sono già stati annunciati piani di chiusura per circa 11 milioni di tonnellate di capacità produttiva in Europa, con l’impatto su 21 grandi impianti. Questo rappresenta una perdita del 2-4% dell’industria chimica e dei polimeri europea.

L’industria chimica europea affronta rischi, ma anche opportunità. Nel breve termine, il ripristino della competitività e il sostegno alla ripresa della domanda sono fondamentali per mantenere il proprio posizionamento e cogliere nuove occasioni di crescita nel medio termine. Senza misure politiche urgenti e una ripresa del mercato, si stima che fino all’8% del valore aggiunto del settore chimico possa essere ulteriormente compromesso.

Allo stesso tempo, il settore chimico europeo è essenziale per l’innovazione e la sostenibilità,

Dati sul commercio di prodotti chimici Cefic. L’industria chimica è essenziale per raggiungere la neutralità climatica, sia in termini di emissioni dirette che di soluzioni per altri settori. La maggior parte delle tecnologie evidenziate nel Net Zero Industry Act (NZIA) dipende dalla chimica e dall’innovazione chimica per prosperare. Fonti: Eurostat, European Commission, Advancy analysis

contribuendo alla decarbonizzazione e alla transizione verso un’economia circolare. Se riuscirà a riconquistare competitività, potrà continuare a sfruttare queste opportunità nel medio termine.

L’industria chimica europea avrebbe quindi bisogno di un “Industrial Deal” per ripristinare la propria competitività e affrontare al meglio le

opportunità di crescita futura. Le aziende chimiche stanno già investendo e adattando la propria presenza industriale alle esigenze del mercato, ma servono azioni urgenti e concrete per ridurre gli oneri che gravano sul settore e favorire un nuovo scenario industriale positivo. Le azioni necessarie devono includere: energia a prezzi competitivi per i produttori ad alta intensità energetica come l’industria chimica; riduzione del carico normativo e ambientale; politiche industriali basate su incentivi per sti-

Panoramica dell’offerta di PVC in Europa. Fonti: Oxford Economics, Trade data, Advancy analysis

Produzione e consumo delle plastiche bio-based

molare investimenti e innovazione.

Negli ultimi mesi sono state adottate diverse misure per sostenere la competitività europea, ma non sono ancora all’altezza dell’urgenza che richiede il settore chimico.

Una politica rivoluzionaria potrebbe rilanciare gli investimenti, riducendo gli oneri unilaterali e le iniziative normative isolate dell’UE. Le prossime sezioni esploreranno in dettaglio le opportunità, i rischi e le possibili opzioni di intervento politico.

La nostra passione per la setacciatura nasce al termine degli anni ’70.

Ci caratterizzano da sempre l’intuizione e l’entusiasmo, grazie ai quali siamo riusciti ad affermarci nel mondo della setacciatura.

La nostra struttura è contraddistinta da una forte flessibilità, la quale ci permette di ottenere significativi immediati risultati

Il contatto diretto con le problematiche del cliente stimola costantemente la nostra progettualità

Offriamo una garanzia assoluta di qualità, e garantiamo da sempre il miglior funzionamento del vibrovaglio realizzato ad personam

Siamo un’azienda 100% Made in Italy; ogni nostro vibrovaglio viene interamente realizzato all’interno della nostra azienda.

I nostri vibrovagli sono in grado di affrontare setacciature molto difficoltose, e portate orarie elevate, grazie agli speciali motovibratori installati, progettati per funzionare in continuo 24 ore su 24 per 365 giorni l’anno.

Via della Costituzione, 6 42025 Cavriago (RE) - Italy

Tel. 0522 575010 fax 0522 575145

E-mail: info@emilos.it www.emilos.it

Per rispondere alla contrazione della domanda interna di materie plastiche, le aziende giapponesi investono in materiali funzionali ed eco-compatibili, puntando a soddisfare le esigenze del mercato e a rafforzare la competitività globale.

L’industria giapponese delle materie plastiche si sta concentrando sulle iniziative ambientali per promuovere lo sviluppo del business. Mentre si cerca di promuovere misure di risparmio energetico nei processi produttivi, il riciclaggio e lo sviluppo di bioplastiche, la domanda globale sta salendo a livelli senza precedenti. I produttori hanno sempre più difficoltà a far fronte alla situazione attuale, mettendo a rischio la loro sopravvivenza. Produzione in calo e forte concorrenza. I n effetti, la produzione di plastica in Giappone sta subendo un calo significativo. Secondo una sintesi della Japan Plastics Industry Federation, nel 2023 la produzione di plastica del Paese sarà di 8,79 milioni di tonnellate, con un calo di quasi il 20% rispetto a un decennio fa. Ad eccezione di un aumento del 18% delle materie plastiche utilizzate per i mezzi di trasporto, soprattutto nel settore automobilistico, tutte le altre categorie hanno mostrato una

tendenza al ribasso. Il calo è stato particolarmente evidente per le lastre e i tubi, che sono scesi di oltre il 30%, mentre le pellicole, i materiali da costruzione, i prodotti per la casa e gli articoli vari sono diminuiti di oltre il 10%.

Nella vicina Cina, la produzione di tutti i tipi di plastica sta crescendo rapidamente, con strategie di esportazione aggressive rivolte ai mercati esteri. Di conseguenza, l’industria giapponese delle materie plastiche si trova in una posizione di svantaggio in termini di scala e competitività dei costi, perdendo gradualmente la sua presenza nel mercato dei beni di consumo di massa. Inoltre, in Giappone si sta discutendo della ristrutturazione degli impianti di produzione di etilene, che dovrebbe ridurre ulteriormente la produzione di tutti i prodotti chimici. Per superare queste sfide, i produttori giapponesi devono concentrarsi sul miglioramento della funzionalità e sull’adozione di materiali ecologici.

Il Giappone sta valutando la ristrutturazione delle joint venture petrolchimiche. Nella foto, la Regione di Keiyo: sede della più grande capacità di produzione di etilene del Giappone

Plastica riciclata: una risorsa per il settore automotive

La domanda di materiali ecologici da parte degli utilizzatori di materie plastiche è in costante aumento. Per migliorare l’appeal dei consumatori, da tempo si tende a utilizzare la plastica riciclata in alcuni componenti degli elettrodomestici e delle apparecchiature per l’automazione d’ufficio (OA). Attualmente, nell’ambito delle attività di responsabilità sociale d’impresa dei produttori di macchinari, l’industria dell’OA sta promuovendo la consapevolezza ambientale. La legge sul riciclaggio degli elettrodomestici, promulgata nel 2001, impone l’uso di materiali ecologici nel settore degli elettrodomestici.

Nell’industria automobilistica, alla luce dell’attuazione da parte dell’Europa della direttiva sui veicoli fuori uso (End-of-Life Vehicle, ELV), che richiede l’uso di prodotti in plastica riciclata nei veicoli, i produttori giapponesi hanno rafforzato la loro posizione sulla padronanza di tecnologie di utilizzo avanzate e sulla creazione di catene di fornitura. Per sostenere l’obiettivo di utilizzare la plastica riciclata nel 25% del totale delle plastiche dei veicoli, compreso il 6,25% di plastica riciclata da auto ad auto, il polipropilene (PP) è l’obiettivo iniziale. Tuttavia, è necessario un sistema di riciclaggio completo per tutti i materiali resinosi, tra cui poliammidi (PA), polibutilene tereftalato (PBT) e polifenilensolfuro (PPS), poiché non è possibile affidarsi solo al PP e raggiungere i volumi di riciclaggio richiesti. Per far progredire ulteriormente l’economia circolare nel settore automobilistico, nell’ottobre del 2024 Toyota ha fondato l’organizzazione no-profit “Circular Core”, avviando lo sviluppo di un meccanismo per il recupero di plastiche e metalli dai veicoli a fine vita da riutilizzare nelle nuove auto. Inoltre, nel luglio dello stesso anno, un gruppo guidato da aziende di riciclaggio di rifiuti plastici ha formato la “Sustainable Plastics Initiative” per espandere l’uso di plastiche riciclate.

La “Japan’s Resource Circulation Strategy for Plastics”, formulata nel 2019, ha fissato l’obiettivo di introdurre circa 2 milioni di tonnellate di bioplastiche entro il 2030. Oltre alle plastiche da biomassa come il polibutilene succinato (PBS) e i poliidrossialcanoati (PHA), si è assistito a una crescente adozione dell’approccio del bilancio di massa, che assegna il contenuto di biomassa in base alle richieste dei clienti. Molti produttori di materiali hanno ottenuto la certificazione ISCC PLUS e stanno lavorando per accelerarne l’adozione. Tuttavia, rimangono delle sfide, tra cui il tempo necessario per educare i consumatori finali al concetto di bilancio di massa e l’elevato costo delle materie prime

Impianto dimostrativo di riciclaggio chimico della resina PMMA di Sumitomo

Chemical presso lo stabilimento di Ehime

come la bio-nafta. Tuttavia, rimangono delle sfide, tra cui il tempo necessario per educare i consumatori finali al concetto di bilancio di massa e l’elevato costo delle materie prime come la bio-nafta.

Nuove tecnologie di riciclo chimico

Come i produttori esteri, anche quelli giapponesi di materie plastiche stanno portando avanti lo sviluppo tecnologico ed esplorando nuove applicazioni sia nel riciclo meccanico che in quello chimico. Nel settore del riciclaggio chimico, sono in fase di sviluppo e sperimentazione diverse tecnologie, che vanno da metodi mirati a plastiche specifiche a tecnologie che convertono plastiche miste o com-

Toray punta a sviluppare connettori per cablaggi automobilistici utilizzando resina PBT riciclata

posite in petrolio. Entro il 2030, il riciclaggio chimico potrebbe diventare un fattore di cambiamento, trasformando potenzialmente la struttura dell’industria petrolchimica. Sono già in corso sforzi per creare attrezzature di prova per il polistirene (PA) e le resine acriliche, mentre nel settore delle fibre si sta espandendo l’uso di PA e fibre di poliestere.

Toray sviluppa prodotti di riciclo chimico da oltre 20 anni. L’azienda tratta il materiale dei bordi prodotto durante la produzione depolimerizzandolo e ripolimerizzandolo per creare PBT, lavorando per espandere e migliorare i suoi gradi funzionali.

Le sfide dettate dai tecnopolimeri

Gli ostacoli al riciclo dei tecnopolimeri sono molti, come la presenza di leghe con altre plastiche, vari additivi come le cariche rinforzate e il legame con materiali diversi come i metalli. Tuttavia, per affrontare queste sfide si stanno impiegando diverse tecnologie, come l’utilizzo di materiali riciclati in lega, la depolimerizzazione con acqua subcritica e le

tecnologie di separazione per film multistrato, tutte finalizzate al raggiungimento di una società circolare. Mitsubishi Chemical Group ed ENEOS hanno introdotto congiuntamente impianti di riciclaggio a base di petrolio nella Prefettura di Ibaraki, con una capacità annu-

ale di trattamento dei rifiuti plastici di 20.000 tonnellate. Nella seconda metà del 2025, Idemitsu Kosan lancerà la sua prima unità in un’area vicina al suo stabilimento di Chiba, con una capacità annuale di trattamento dei rifiuti plastici di 20.000 tonnellate.

D’altra parte, con lo sviluppo dell’elettrificazione dell’automobile, l’uso dei tecnopolimeri si sta espandendo. C’è una crescente domanda di materiali che sostituiscano i metalli per ottenere un peso ridotto senza compromettere proprietà come la resistenza al calore, la forza e la rigidità, nonché di materiali con proprietà isolanti e ignifughe per le aree delle batterie ad alta tensione. Si sta affermando una tendenza che vede l’utilizzo di resine termoindurenti e tecnopolimeri per sostituire i metalli attorno agli alloggiamenti delle batterie dei veicoli. È necessario progettare materiali facili da smontare durante la conversione e lo smaltimento del materiale e i produttori di resine devono rispondere a queste esigenze di progettazione e di materiali. In termini di riciclabilità, si stanno compiendo rapidi progressi nello sviluppo di materiali componenti uniformi per gli imballaggi alimentari.

Industria Termoplastica Pavese spa (ITP), azienda specializzata nella produzione di film poliolefinici, è stata premiata agli Assolombarda Awards 2025 con il prestigioso riconoscimento nella cate-

goria Design per il suo innovativo imballaggio FreezyPeel.

La soluzione, pensata per il settore dei surgelati, nasce con l’obiettivo di migliorare l’esperienza del consumatore, offrendo una busta che unisce le prestazioni del packaging tradizionale a un’apertura più semplice e intuitiva, senza l’uso di forbici. Il design innovativo consente di aprire la confezione tirando i lembi in direzioni opposte, come nei pacchetti di patatine.

Realizzato interamente in polietilene, il film FreezyPeel è monomateriale, completamente riciclabile e altamente sostenibile.

La formulazione avanzata garantisce resistenza fino a -20°C, mantenendo inalterate le proprietà di conservazione degli alimenti. Inoltre, il materiale è progettato per offrire elevata brillantez-

Il 2025 è un anno speciale per Giflex, Gruppo Imballaggio Flessibile, perché celebra il suo 40° Anniversario. Un traguardo importante che prende vita attraverso un nuovo logo e un’immagine corporate rinnovata.

Il blu e l’azzurro del logo istituzionale di Giflex si mescolano con il giallo, l’arancione e il verde, attraversando tutte le sfumature possibili, tante quante le forme degli imballaggi flessibili. E poi, il numero “40” prende vita: un nastro che si piega e si svolge, dando forma alle cifre con leggerezza e dinamicità, simbolo di movimento e di un continuo rinnovamento.

Un’unione di intenti che esprime la forza del Gruppo Imballaggio Flessibile, pronto ad affrontare le sfide di oggi e a costruire, insieme, un domani più sostenibile e innovativo.

“Siamo già al lavoro per rendere questo 2025 davvero speciale grazie ad un ricco programma di eventi, incontri di approfondimento e formazione, ma anche momenti di sano divertimento”, dichiara Alberto Palaveri, Presidente di Giflex. “Festeggeremo, infatti, il nostro Anniversario in occasione di Ipack-Ima 2025, più

za superficiale, resistenza alla perforazione e una rigidità ottimale, rispondendo alle esigenze di sicurezza e praticità nel settore del packaging per surgelati.

La cerimonia di premiazione si è svolta presso il Teatro Lirico “Giorgio Gaber” di Milano, celebrando 11 PMI innovative e grandi aziende che si sono distinte per il loro contributo all’innovazione e alla crescita del territorio. Il premio conferma il ruolo di ITP come leader nel settore del packaging sostenibile e del design funzionale.

Questo riconoscimento si aggiunge al recente WorldStar 2025 Award assegnato dalla World Packaging Organisation (WPO), che celebra le eccellenze globali nel packaging. La premiazione ufficiale si terrà il 30 maggio 2025 durante la fiera Ipack-Ima di Milano. FreezyPeel aveva inoltre già ricevuto il Best Packaging Award 2024 per l’accessibilità, consolidando la sua reputazione come una delle innovazioni più rilevanti nel settore degli imballaggi flessibili.

precisamente il 29 maggio presso l’Auditorium del centro congressi Stella Polare, nel cuore del quartiere di Fiera Milano”.

Ai tradizionali convegni associativi di primavera e autunno e ai momenti celebrativi, il programma di Giflex nel 2025 si arricchisce dell’imperdibile appuntamento scientifico API, Advances in The Packaging Industry. Sono attesi illustri esperti a livello internazionale che presenteranno innovazioni e soluzioni per il futuro del packaging in tema di “Sustainability: Products and Processes”.

Ma che anno sarà per l’industria del packaging flessibile? Certamente verrà richiesto un grande impegno per presidiare il nuovo che avanza nelle sedi della politica italiana ed europea ma, soprattutto, per mettere in pratica il Regolamento europeo PPWR diventato legge.

“Nei fatti saranno necessari circa due o tre anni di intenso lavoro per scrivere e rendere operativi i diversi decreti attuativi e solo allora potremo capire chiaramente da che parte andare, un tempo fondamentale e necessario per orientare strategie e scelte tecniche applicative dell’industria dell’imballaggio flessibile”, conclude Palaveri.

La fiera GreenPlast 2025 si prepara ad accogliere il pubblico internazionale con un’edizione ancora più ricca e orientata al futuro. In programma a Fiera Milano dal 27 al 30 maggio 2025, l’evento si conferma punto di riferimento per il mondo delle tecnologie dedicate alla plastica e alla gomma, con una chiara missione: dimostrare come innovazione e sostenibilità possano convivere e generare valore, in una filiera in costante evoluzione.

Con circa 200 espositori, tra diretti e rappresentati, su 5.500 metri quadrati di superficie, GreenPlast offre una fotografia sempre più completa delle tecnologie all’avanguardia per la trasformazione, il riciclo e il riutilizzo dei materiali plastici.

Una visione che guarda al futuro, anche grazie alla presenza di delegazioni ufficiali di buyer provenienti da una ventina di Paesi europei, del bacino del Mediterraneo e del Medio Oriente, coordinate da ICE-Agenzia e dalle principali associazioni di settore.

Grazie a una piattaforma online di matchmaking, i buyer potranno programmare in anticipo incontri mirati con gli espositori italiani, rendendo la loro visita ancora più efficace e strategica.

Greenplast sarà anche un luogo di ap-

Plastasia

9 - 12 maggio 2025 Bangalore, India www.plastasia.in/index.html

SPS Italia

13 - 15 maggio 2025

Parma www.spsitalia.it

VinylPlus Sustainability Forum

21- 22 maggio 2025

Parigi, Francia events.vinylplus.eu/the-vinylplus-sustainability-forum-2025

profondimento e dialogo sulle grandi sfide che attendono il settore. Il convegno internazionale “Shaping a sustainable future for plastics”, coordinato da AMI - Applied Market Information e Promaplast, organizzatore di GreenPlast, vedrà la partecipazione di esperti e protagonisti della filiera per riflettere sulle opportunità offerte dalla transizione ecologica.

Accanto a questo, i “Tech Talks” - brevi presentazioni a cura degli espositori - offriranno uno sguardo diretto sulle soluzioni

Greenplast

25 - 27 maggio 2025

Milano www.greenplast.org

PET Thermoforms Circularity Conference

27 28 maggio 2025

Dijon, Francia www.petcore-europe.org

EuPC Annual Conference

12 - 13 giugno 2025

Bruxelles, Belgio www.press.plasticsconverters.eu

MedPharmPlast Europe (MPPE)

tecnologiche più avanzate, capaci di coniugare performance e sostenibilità. Ma la sostenibilità a GreenPlast non è solo questione tecnica. Lo dimostra l’ormai attesa mostra Art&Plastics, che in questa edizione accoglie progetti originali come le creazioni di LadyBe, “Plastica d’Artista” (a cura di Pina Inferrera), “Arte da mangiare mangiare Arte” e Museo Acqua Franca (progetti di topylabrys), che saranno affiancati quest’anno dal MAP - Museo Arte Plastica di Castiglione Olona.

Summer Conference 1 - 2 luglio 2025 Lione, Francia www.medpharmplasteurope.org

IPLAS

9 - 12 Settembre 2025 Guayaquil, Ecuador www.iplasecuador.com

K

8 - 15 ottobre 2025

Düsseldorf, Germania www-k-online.com

European Food & Beverage

Plastic Packaging

10 - 11 settembre 2025

Porto, Portogallo www.wplgroup.com/aci/event/ european-food-beverage-plastic-packaging-summit

Injection Molding & Design Expo

12 - 13 novembre 2025

Detroit, Stati Uniti www.injectionmoldingexpo.com

Fakuma

12 - 16 ottobre 2026 Friedrichshafen, Germania www.fakuma-messe.de/en

Dal design alla produzione: ambienti ottimizzati

per il medicale

Engineering | Design | Planning | Construction & Commissioning

Equipment & Validation | Turnkey | Utilities | Equipment

Cables & Piping | Support & Maintenance

Il Comitato delle Cofondatrici insieme all’avvocato Federico Allavelli, che ha seguito le procedure di costituzione dell’Associazione

Intervista a Miriam Olivi, la prima presidente dell’associazione nata dalle donne per le donne: “Una risorsa fondamentale per il nostro paese, ancora minato dagli stereotipi culturali e in cammino verso una maggiore inclusione di genere”.

di Eva De Vecchis

Nasce Women In Plastics Italy, l’associazione che riunisce donne professioniste, con vari ruoli e diverse competenze, che operano all’interno del settore delle materie plastiche. Dalle imprenditrici alle dipendenti, dalle manager alle libere professioniste, le socie si impegnano a rispettare i valori e i principi dell’associazione

per generare un reale e pervasivo cambiamento culturale, ambientale e sociale in un settore che, storicamente, è sempre stato fortemente “maschile”.

Gli obiettivi primari di Women in Plastics Italy sono quelli di promuovere una cultura di inclusività e di sostenibilità sociale e ambientale; educare per migliorare l’immagine della

plastica attraverso i suoi utilizzi più virtuosi, e incentivare contatti e relazioni per creare reti di scambio professionali e solidali tra tutti coloro che aderiranno.

Le molte attività del gruppo spaziano da iniziative di formazione e informazione, fino all’organizzazione di eventi e corsi che permettano alle donne di accrescere il proprio talento, acquisire consapevolezza e approfondire le conoscenze delle materie plastiche e delle innovazioni tecnologiche, guidando alle buone pratiche di uso e riciclo. Un’attenzione particolare sarà dedicata alle iniziative di sostegno e formazione per le nuove generazioni. “Ora non vediamo l’ora di farci conoscere”, spiega Miriam Olivi, prima Presidente dell’Associazione, nella sua intervi-

sta per La Plastica Oggi e Domani, “e arrivare a chi, come ci dicono, ci sta aspettando per unirsi a noi”.

Miriam Olivi, come ha accolto la sua nomina a presidente di Women in Plastics Italy e quali sono le sue priorità per il prossimo futuro?

“Ogni giorno di questo mandato è un impegno verso le aspettative di tutte le Women in Plastics che da sempre hanno creduto in questa sfida, anche quando eravamo una semplice aggregazione informale. Sono personalmente onoratissima di rappresentarle, insieme a tutto il Consiglio Direttivo. Loro, per contro, sanno quanta energia e quanto cuore sto mettendo in questa responsabilità, affinché i primi passi ufficiali siano solidi costrutti di concretezza, credibilità, considerazione, nello scenario in cui operiamo e nelle relazioni che vogliamo instaurare per promuovere la nostra presenza: vogliamo diventare un riferimento per le donne e per chi crede nel loro talento. Nel giorno delle prime elezioni, avvenute il 29 ottobre 2024 a Cremona in un clima carico di speranze e voglia di fare, ci siamo lasciate con uno scatto di gruppo “mano nella mano”. Sì, perché è così che abbiamo voglia di sentirci quando pensiamo al nostro status di associate Wips: negli impegni istituzionali come il mio, in quelli operativi dei gruppi di lavoro o in quelli ordinari nelle nostre attività professionali. Innanzitutto, unite; in secondo luogo, ognuna con lo stesso impegno a sostenerci. Il primo periodo è stato particolarmente impegnativo per le attività burocratiche, amministrative e organizzative di avviamento formale dell’associazione: un lavoro molto consistente di cui, come dico talvolta scherzosamente, la prossima Presidente avrà la fortuna di essere sgravata. Non vediamo l’ora di farci conoscere, di arrivare a chi, come ci dicono, ci sta aspettando per unirsi a noi. Ma la mia priorità è presentare ufficial-

mente Women in Plastics Italy alle istituzioni italiane e internazionali e avviare collaborazioni di promozione dei nostri valori, che risultano attualissimi e non hanno confini di nessun tipo”.

Women in Plastics Italy nasce, prima di tutto, come un gruppo di donne unite dalla volontà di condividere successi e affrontare le sfide del settore. Cosa vi ha spinto a formalizzare questa realtà in un’associazione? State riuscendo a raggiungere gli obiettivi che vi eravate poste?

“Da sempre, siamo risultate molto concrete e attive. Pur non avendo una struttura interna dedicata, grazie ai nostri gruppi operativi volontari, pieni di iniziative, le nostre attività di formazione e di networking hanno avuto da subito un’evidente adesione. La visibilità ottenuta in breve tempo nel mondo delle materie plastiche ci ha invitate a riflettere sull’orientamento del nostro percorso, sulla chiarezza del messaggio che avremmo voluto diffondere, sul bisogno di avere un coordinamento che potesse essere funzionale e legittimante. Sentivamo anche la necessità di essere rappresentate, di fare in modo che la nostra opinione e la nostra esperienza si prendessero una parte di governance nel settore: è un comparto che ci appassiona, che difendiamo, che vogliamo vedere progredire e arricchirsi della presenza dei giovani. Costituire l’associazione ha significato chiarire la nostra identità ed ufficializzare i nostri obiettivi. È stato il modo di perfezionare anche la nostra missione inclusiva, aprendoci all’accoglienza di tutti: donne che non sono di questo ambito, uomini, aziende, studenti. In questo primo periodo di vita associativa, abbiamo cercato di trovare un nuovo equilibrio che permettes-

se di unire la nostra vulcanicità con gli aspetti più formali: una base fondamentale per un futuro inequivocabile a cui agganciare sempre nuove presenze”.

Quali sono i valori fondanti di Women in Plastics Italy e come si traducono concretamente nelle vostre attività?

“Donna, plastica e rete. Sono questi i nostri focus, gli scopi che abbiamo descritto anche nello Statuto e nel nostro Manifesto, documenti per noi importanti a cui ogni associato deve aderire: non soltanto come atto formale da siglare con una penna, ma come impegno a testimoniare, con comunicazione trasparente e buone pratiche. Le WIPS sono partite innanzitutto da sé stesse, come spesso dico: “Donne con le donne per le donne”. Sono loro l’emblema, anche con connotato politico,

della nostra associazione; sono loro che votano e che possono essere elette. Il talento femminile è al centro delle azioni e delle relazioni associative. Women in Plastics è il luogo dove le donne possono esprimersi, cercare e trovare supporto, ispirazione, motivazione.

La plastica è il secondo fattore comune: un materiale sotto assedio, che però è parte della nostra quotidianità, privata e professionale, su cui sentiamo la necessità di fare chiarezza.

Siamo esperte che possono raccontare la verità e rimuovere molti pregiudizi che mirano a spostare indebitamente i canoni della sostenibilità, depistando l’opinione pubblica.

Women in Plastics è, non da ultimo, un canale di solidarietà ed apertura, di tipo umano, relazionale, professionale, istituzionale. Le connessioni che stiamo attivando ci arricchiscono di competenze e conoscenze e anche le aziende associate riconoscono il valore di fare parte del nostro dirompente networking”.

“Quote

molteplici direzioni, anche secondo indicazioni raccolte dagli associati tramite appositi sondaggi che indaghino le loro esigenze. Viene sempre erogata tramite coach certificati e selezionati accuratamente. Alcuni esempi di corsi realizzati o in programma? Comunicazione persuasiva, public speaking, empowerment e leadership femminile, marketing. Il programma è sempre molto denso e anche i webinar, che teniamo online con cadenza quasi mensile, sono occasioni per apprendere, per formarsi ed informarsi: dalla certificazione di genere agli scenari geopolitici, dal riciclo dei materiali plastici alle modalità di ricerca del personale”.

Come è possibile associarsi e quali canali di comunicazione avete attivato (o vorrete attivare) per far conoscere meglio la vostra realtà?

“Al momento, stiamo usando le nostre voci e

rosa e certificazioni di genere sono strumenti che impongono attenzione e spingono in una direzione, ma rischiano di risultare una forzatura se non lavoriamo di pari passo, cercando di recuperare il ritardo, su un cambiamento culturale radicale”

Come è strutturata l’associazione e quali iniziative proponete? Qual è l’obiettivo principale dei vostri corsi di formazione?

“Abbiamo una serie di gruppi che si dedicano alle attività pratiche dell’associazione: ogni gruppo si relaziona con il Consiglio Direttivo e con la sottoscritta tramite una consigliera designata, proprio per garantire l’uniformità e la coerenza dei contenuti. Grazie all’attivismo di questi team e al loro apporto riusciamo a portare avanti molte iniziative: comunicazione, eventi, incontri in fiera, speech tematici, empowerment per i soci e formazione. Quest’ultima, che consiste in veri e proprio corsi, in presenza o online, a tariffe molto agevolate, verte sul potenziamento di hard e soft skills, in

Recentemente Women in Plastics ha avviato una collaborazione con Amaplast. Quali opportunità porterà questa partnership?

“Dopo una presentazione informale al Presidente Massimo Margaglione e al Direttore Generale Mario Maggiani, a febbraio sono stata invitata a parlare di Women in Plastics Italy in sede di Consiglio Amaplast: un’accoglienza calorosa in un clima di grande considerazione. Prima di queste occasioni e ancor prima della nostra costituzione, non erano mancati i tentativi di instaurare una connessione tra le due realtà ed Amaplast aveva ospitato un paio di aperitivi da noi organizzati, come incontro nelle fiere Chinaplas a Shanghai ed NPE a Orlando nel 2024. Penso che la formalizzazione della costituzione dell’associazione fosse un passaggio dovuto per spostare il dialogo ad un livello superiore e poterci mettere a disposizione per iniziative e collaborazioni che valorizzino la diversità e la sostenibilità nel comparto. Grazie ad Amaplast, Women in Plastics sarà presente, con uno stand esclusivo, a Greenplast, la fiera di settore che avrà luogo a Milano dal 27 al 30 maggio 2025: è un’occasione fantastica per conoscere la nostra realtà, un vero esordio nell’ambito fieristico con una postazione propria, ma anche una presenza innovativa per tutti gli operatori. Penso che l’interesse sovranazionale che Wips-It sta riscuotendo, rappresenti un prestigio per l’industria manifatturiera italiana: non ci sono altre nazioni europee con un’associazione

le nostre conoscenze per annunciarci e presentarci: anche come ambasciatrici siamo efficaci, superiamo i 120 iscritti in poco più di quattro mesi di attività. E contiamo più di dieci aziende come soci sostenitori, presenze per noi significative. Siamo molto attive sui social media, soprattutto LinkedIn e Instagram: questa è solo una parte delle efficaci attività realizzate dal nostro gruppo dedicato proprio alla comunicazione. Contiamo di realizzare il nostro sito web prima dell’estate: questo faciliterà gli interessati ad ottenere le informazioni su chi siamo e cosa facciamo. Ad oggi, si può contattare l’associazione scrivendo una mail agli indirizzi: info@wips-italy.it, segreteria@wips-italy.it, presidenza@ wips-italy.it. Oltre che a ricevere informazioni e risposte, si possono richiedere moduli e documenti per aderire. I requisiti vengono prima valutati da presidenza e segreteria e, in seguito, deliberati in consiglio. Agli stessi indirizzi, chi fosse interessato, può far richiesta di ricevere la nostra newsletter mensile, per rimanere aggiornati su fatti, notizie e programmi”.

che abbia i nostri connotati e, nel corso del 2025, siamo invitate a presentarci a summit e conferenze organizzati da altri Paesi, che si aspettano di ricevere da noi lo spunto e l’incoraggiamento ad avviare progetti similari. Amaplast ci sta riconoscendo questa importanza, noi ne siamo grate e motivate. Spero davvero che questa collaborazione possa consolidarsi con azioni sempre più benefiche e concrete: un’unione di forze e di nobili intenti”.

Quali nuove iniziative o progetti intendete realizzare entro la fine del 2025? avete in programma dei progetti dedicati ai giovani o alle scuole?

“Continueremo a rafforzare le proposte per i nostri associati, con tante novità. Abbiamo integrato delle convenzioni che consentono a tutti di ottenere sconti e agevolazioni su particolari servizi. Alla formazione e agli eventi ordinari, abbiamo aggiunto degli appuntamenti a teatro e delle tavole rotonde all’interno delle aziende. Presenzieremo alle più importanti fiere di settore, organizzando colazioni e aperitivi di networking. Stiamo dialogando con scuole e atenei per qualche

iniziativa specifica. Women in Plastics Italy è, per esempio, ente patrocinatore del programma “Obiettivo EFFE, Progetto di Empowerment Femminile per un Futuro più Equo”: una serie di convegni e campus organizzati dall’Università Bicocca di Milano sui temi dell’educazione finanziaria, dell’imprenditorialità per ragazze e della violenza economica. Abbiamo veicolato borse di studio di altre associazioni. Infine, in una recente fiera in Algeria, ho invitato un gruppo di studentesse algerine dell’Université des Sciences et de la Technologie “Houari Boumediène” a farci visita: dopo un momento di confronto sul gender gap Italia-Algeria, abbiamo visitato il padiglione italiano introducendo le ospiti alle nostre tecnologie ed innovazioni. Un momento di vitalità, molto apprezzato anche dagli espositori italiani, a cui speriamo di dare seguito, magari invitando queste studentesse per dei tirocini nelle nostre aziende, sempre se riusciremo, quando sarà il momento, a superare lo scoglio dei visti necessari da questo Paese. Contiamo sull’aiuto dell’Ambasciata italiana in Algeria, a cui abbiamo presentato la nostra associazione sempre nella stessa fiera”.

Quale è la situazione delle donne oggi nel settore plastico e quali, a suo parere, i problemi più urgenti o gravi che devono essere affrontati e risolti?

“Il contribuito nella socializzazione secondaria, come appunto con le scuole, e l’apporto al cambiamento culturale sono fondamentali per rimuovere bias e pregiudizi che oggi vedono le materie tecnico-scientifiche poco gettonate dalle ragazze: non mancano le vocazioni, ma persistono gli stereotipi che scoraggiano e spingono i soggetti femminili a realizzarsi altrove. Di conseguenza, nel settore plastico, manca una buona distribuzione dei ruoli per genere, mancano talenti e mancano competenze. Gli stessi stereotipi culturali sono quelli che condizionano i percorsi e le ascese, che inficiano sugli equilibri tra vita professionale e attività di cura, che rallentano il processo verso la parità di genere: nello scenario globale, il nostro Paese perde posizioni, a riprova della lentezza e della scarsa efficacia delle nostre politiche governative ed economiche. Quote rosa e certificazioni di genere sono strumenti che impongono attenzione e spingono in una direzione, ma rischiano di risultare una forzatura se non lavoriamo di pari passo, cercando di recuperare il ritardo, su un cambiamento culturale radicale. Diffondere i dati ed i risultati dei Paesi a cui possiamo ispirarci e che oggi traggono, dalla “quasi” parità, vantaggi economici e sociali rilevantissimi, potrebbe aprire la visione anche a molti imprenditori che oggi chiedono: “Ma era proprio necessario costituire un’associazione per le donne nel settore materie plastiche?”. Bisognerebbe chiedersi come mai in Italia, più che altrove, sia emersa questa necessità; o forse, più che porsi domande, bisognerebbe appunto guardare ad altri Paesi e alla profittabilità che hanno i loro dati, per avviare una controtendenza in cui rimboccarsi le maniche. Women in Plastics Italy è già una pagina importante nella storia del nostro comparto e del nostro Paese”.

Sul fronte della raccolta differenziata dei rifiuti organici, l’Italia si è da tempo collocata nel gruppo dei Paesi più virtuosi a livello comunitario. Ma fare una buona raccolta da sola non basta: per valorizzare davvero gli sforzi dei cittadini e per trasformare questa preziosa frazione dei rifiuti in compost, fertilizzante naturale da riportare nei terreni agricoli, c’è ancora molta strada da fare. Due in particolare gli ostacoli da superare: una percentuale troppo alta di materiali non compostabili che finiscono nell’umido e una struttura impiantistica ancora non adeguatamente efficiente. È una fotografia a luci e ombre quella contenuta nello studio realizzato dal team di ricerca del Dipartimento di Ingegneria Civile e Informatica dell’università di Roma Tor Vergata, guidato dal professor Francesco Lombardi.

“Biorepack (Consorzio Nazionale per il riciclo organico degli imballaggi in bioplastica compostabile) ha deciso di commissionare questo studio, con un obiettivo principale: verificare le modalità di gestione delle bioplastiche compostabili all’interno del processo di trattamento dei rifiuti organici. “Decisamente eccessivi e pretestuosi sono state infatti negli ultimi anni le accuse su una presunta incompatibilità tra le bioplastiche compostabili e i siti di trattamento organico”, spiega Carmine