IMBALLAGGIO

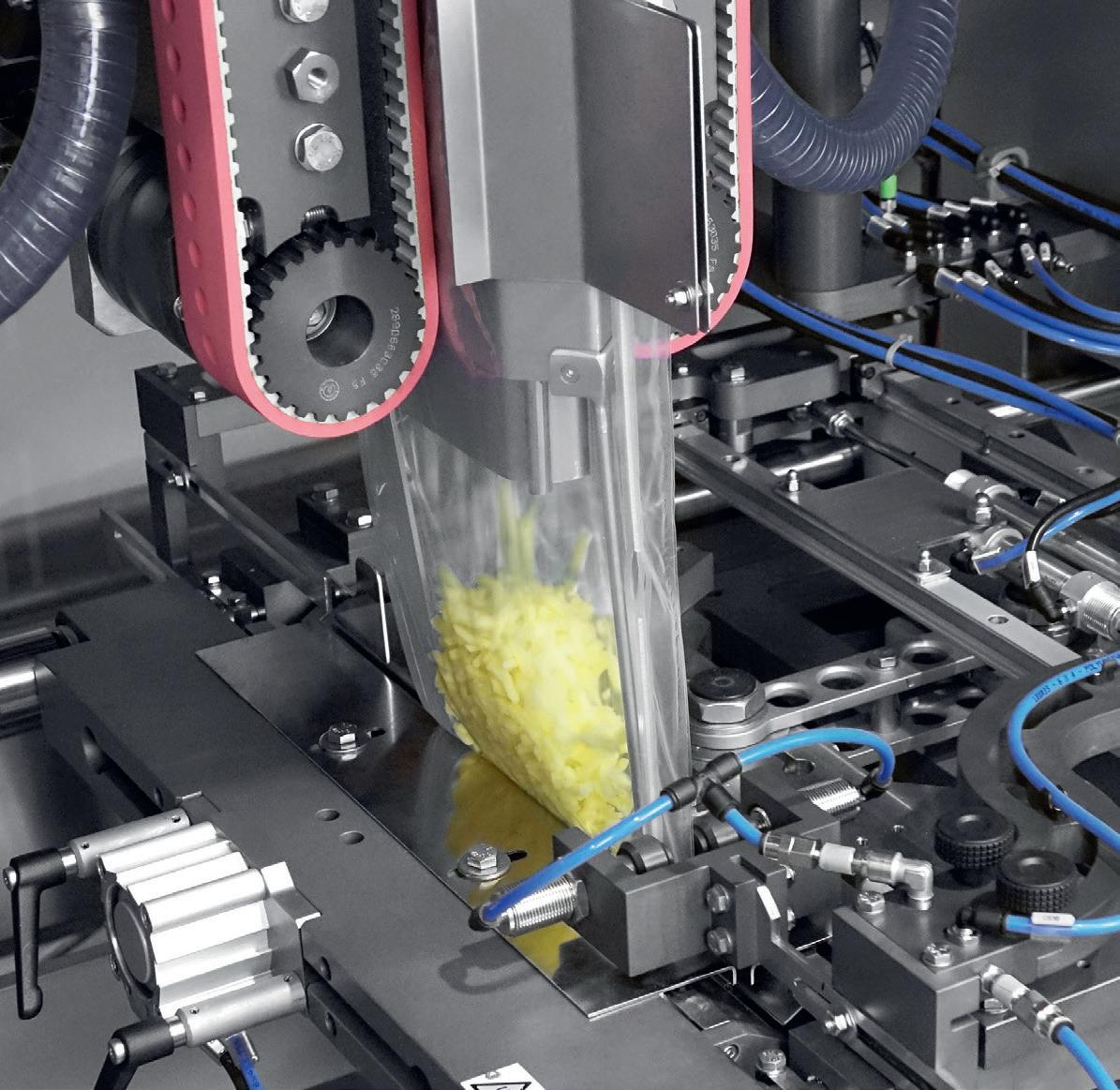

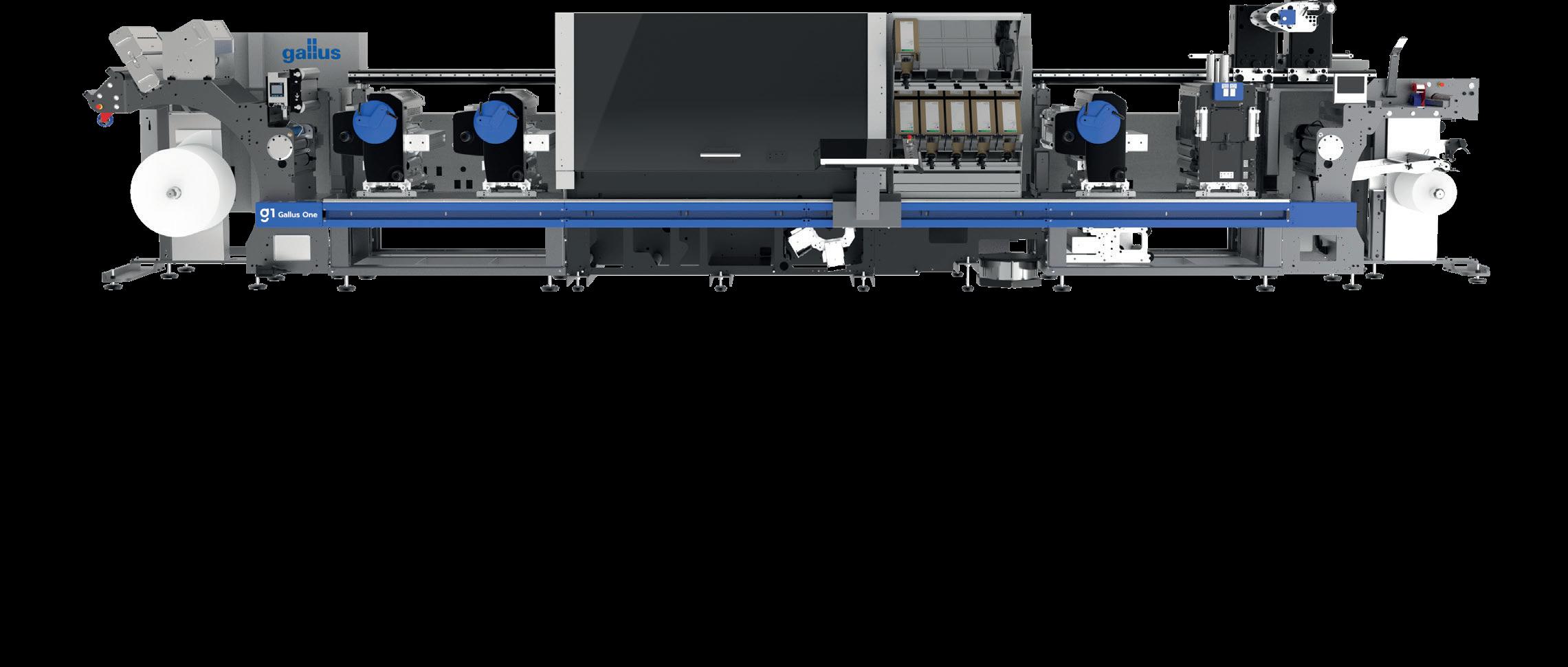

The IMA Ilapak Vegatronic 6000 DZ offers an unrivalled range of packaging styles, including Doy packs with reclosable zippers , as well as Quattro and pillow bags. This high-speed , compact machine is ideal for grated, shredded, and diced cheese , as well as confectionery products, snacks , biscuits , and pet food It also features a fully automatic and quick change-over solution, ensuring maximum efficiency.

SPOTLIGHT

drinktec issettoopen itsdoorsfromSeptember 15 to 19, 2025, in Munich. Thespotlightwillbe onkeytopicssuchas sustainability,resource management,andthe importanceofdata.

Page 10

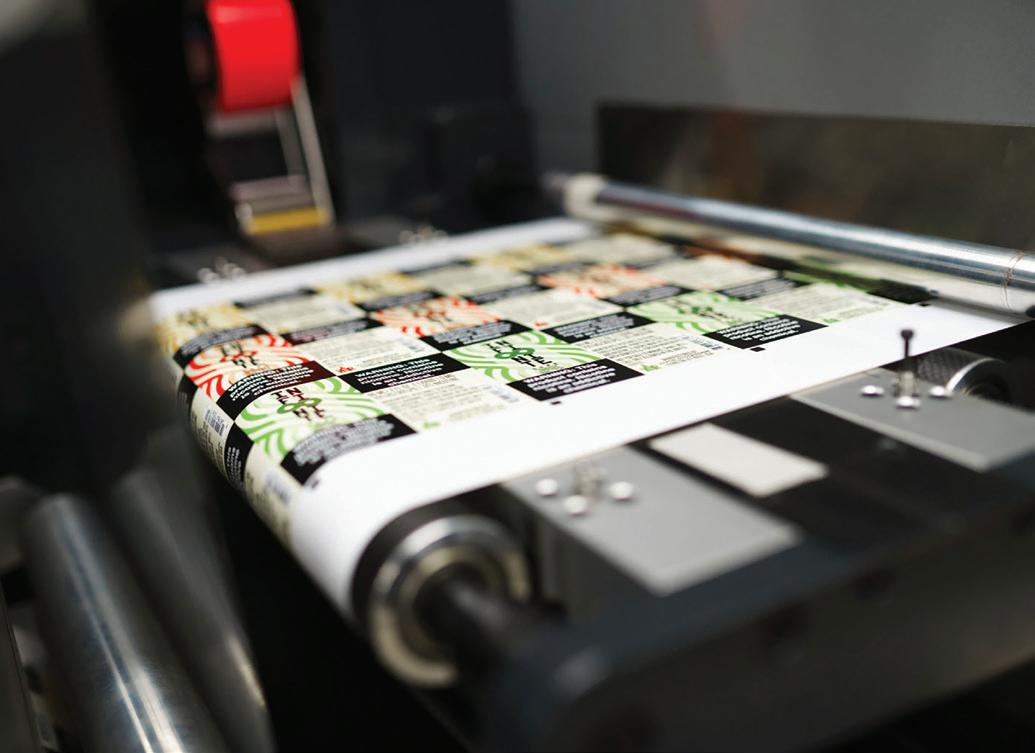

FATTI&TENDENZE

La città di Bari ha ospitato il Flexo Day Sud, organizzato da AtifAssociazione Tecnica Italiana per la Flessografia, alla presenza di circa 150 persone operanti nel mondo della stampa flexo.

Pag. 14

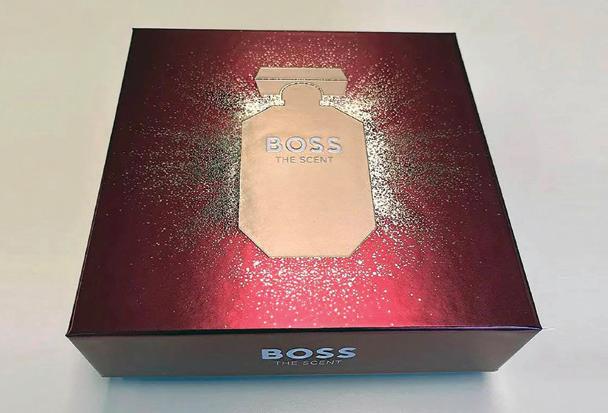

PACKAGING DESIGN

Tecnologie all’avanguardia, design intelligente e materiali eco-compatibili sono stati i protagonisti dell’edizione 2025 del Best Packaging, il premio promosso da Istituto Italiano Imballaggio. I vincitori incarnano una visione all’avanguardia che coniuga tecnologia, ecologia, funzionalità e design.

Pag. 50

CONVERTING &LABEL

Theupcomingeditionof Labelexpo Europe, scheduledtotakeplace from November 16 to 19 at its new venue in Barcelona, is set to be the largestever.Automation andsustainabilitywillbe amongthekeytopicsin thespotlightattheshow.

Page 59

www.packagingspace.net

Direttore Responsabile

Stefano Legnani

Coordinamento editoriale

Chiara Bezzi chiara.bezzi@innovativepress.eu

Marketing e Vendita

Katia Pasquali katia.pasquali@innovativepress.eu

Redazione

Silvia Ballabio

Chiara Riccardi

Grafica e impaginazione

Amalia Pari

Stampa e confezione

Grafiche Giardini Srl - Pantigliate (MI) Costo produzione copia € 2,40

Abbonamenti e diffusione customercare@innovativepress.eu 8 numeri all’anno. L’abbonamento decorre dal primo numero raggiungibile. Italia 60 euro - Europa 100 euro

Redazione

Innovative Press S.r.l. Via Caradosso 17 - 20123 Milano Tel. 02 21103102 info@innovativepress.eu www.innovativepress.eu

Alcune immagini presenti in questo numero sono tratte da: Freepik.com, Pexels.com e Pixabay.com

Spotlight/

4 Circular economy: little progress, but big ambitions

8 Economia circolare: piccoli progressi, grandi ambizioni

10 drinktec, on the way to a great edition

Fatti&Tendenze/

12 Settore birrario italiano tra resilienza e fiducia nel futuro

14 Il Sud accoglie con entusiasmo il Flexo Day

Focus/

16 SPS Norimberga, un format sempre vincente

18 Pilz, conduzione familiare, vocazione internazionale

Aziende&Strategie/

FM

Rassegna dell’imballaggio

Food Machines

BM Il network

Beverage Machines

Rassegna Grafica

Editore

Aut. Trib. di Milano n. 6 del 07/01/1980 Iscrizione al ROC n. 35480 del 10/11/2020

Tutti i diritti sono riservati - È vietata la riproduzione anche parziale senza l’autorizzazione dell’Editore. Innovative Press p p

Informativa Privacy ai sensi del D.lgs 196/03 per il trattamento dei dati. La informiamo che, le finalità del trattamento dei dati relativi ai destinatari del presente periodico consistono nell’assicurare l’aggiornamento dell’informazione tecnica a soggetti identificati per la loro attività professionale mediante l’invio della presente rivista o di altre dello stesso editore riguardanti la medesima sfera di attività. In qualsiasi momento, Lei potrà chiedere al Titolare del Trattamento dei dati personali, Innovative Press Srl con sede in Milano, via Cino del Duca n. 5, la consultazione, la modifica, il blocco o la cancellazione dei Suoi dati secondo quanto previsto dall’art.7 della stessa normativa, scrivendo a info@innovativepress.eu

22 Aliplast, innovazione al servizio della sostenibilità

24 Acciaio per imballaggi sempre più moderno, digitale e sostenibile

26 Johnson-Fluiten e Kadant, il servizio come valore aggiunto

27 Universal Pack, innovazione tecnologica per il pharma

28 Fuji Seal, un nuovo sito produttivo per creare valore

30 Echoes of Beauty, innovazione e confronto per il futuro del personal care

Prodotti&Tecnologie/

34 Robatech rivoluziona l’incollaggio industriale

35 Goglio, innovazione sostenibile per il confezionamento

36 Cama Group, soluzioni di potenziamento tecnologico

37 IMA Ilapak presenta la VEGATRONIC 6000DZ

38 Coesia, la forza di un gruppo per guidare la trasformazione

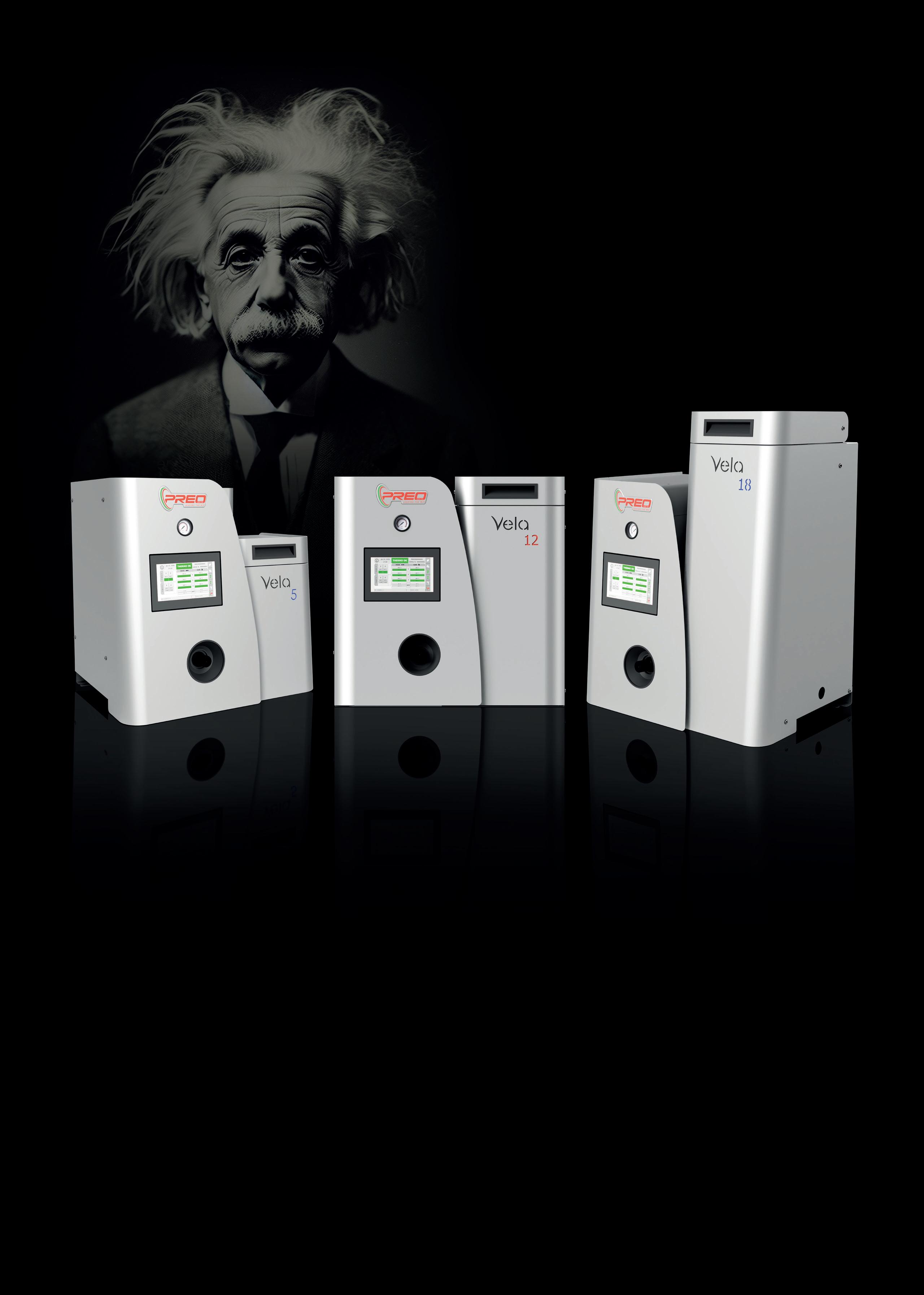

40 PREO, azienda storica proiettata al futuro

41 P.E. Labellers, il futuro dell’etichettatura è già qui

42 Altopack, anima green e fiducia nei giovani

44 Mettler-Toledo, soluzioni intelligenti e affidabili

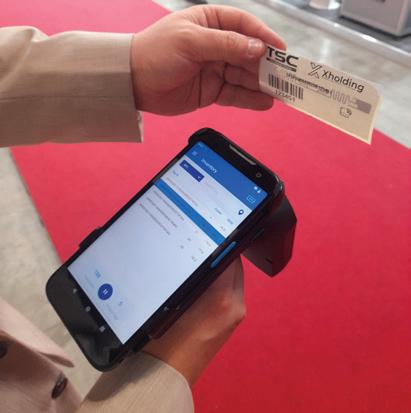

46 TSC, focus su stampa linerless e RFID

48 Wittenstein, efficienza e precisione in una gamma sempre più ampia

Packaging Design/

50 Best Packaging 2025, innovazione tecnologica in primo piano

52 L’evoluzione del packaging tra storia, identità e futuro

Converting&Label/

54 Self-adhesive labels market shows a significant recovery

56 Challenges and future scenarios

59 Labelexpo Europe, bigger than ever

Eventi/

60 40 anni di Giflex tra creatività, leggerezza e orizzonti

62 IPACK-IMA e Pharmintech celebrano un’edizione record

63 ALLFORPACK EMBALLAGE PARIS, uno sguardo al futuro del packaging

VOLTA: AVANTI A “PICCOLI TRATTI”

Volete risparmiare nell’applicazione di adesivo in modo smart? Volta è la risposta! Intelligente, redditizia e sicura. Voi decidete quanto adesivo applicare e al tratteggio pensa Volta. Pronti a conoscere l’entità del saving?

Certo che sì! go.robatech.com/dotahead-it

Spotlight/ CIRCULAR ECONOMY little progress, but big ambitions

The beverage industry is increasingly focusing on circularity and resource conservation, driven by sustainability targets and regulatory pressures. Actual progress remains limited but the industry has strong strategic intent. Key action areas include sustainable raw material sourcing, efficient process technology, recyclable packaging, and AI-driven optimization of production systems.

What is the current state of circular economy development in the beverage industry, and what are the future prospects?

Susanne Blüml, PR Manager at Yontex GmbH & Co. KG, gives us an outlook on these topics.

Framework conditions of the circular economy

When considering the topic of circularity and resource management, a focus on resource conservation is visible in many players (plant and machine manufacturers). This is mainly due to the demands of beverage and liquid food manufacturers, which (if listed) have set comprehensive sustainability targets. Initially, these targets mostly concerned Scope 1 and Scope 2 emissions – i.e. energy-related tasks – but increasingly, tasks in the upstream and downstream supply chain are also being addressed. Disclosure requirements have now been introduced in some world markets, so that pressure is being exerted on manufacturers not only by consumers but also by governments. The EU’s Corporate Sustainability Reporting Directive (CSRD) also addresses numerous issues that are relevant to beverage manufacturers. Although these regulations are focused on Europe, they are internationally relevant because they affect manufacturers in third countries that want to export to the EU. One example of the global effectiveness of EU legislation is the Machinery Directive, which has been in force since 2006 and is defined by many manufacturers worldwide as the basis for machine design and safety and applied to their own market.

The next wave of resource-saving activities could be triggered by the EU regulation on packaging and packaging waste (PPWR), which also affects the beverage industry with clear rules: it contains a clear mandate to move towards a higher proportion of recycled material in packaging and to strengthen packaging cycles. However, this is only one aspect of a circular economy, because there is also a lot of potential for improvement in other areas of action in beverage and liquid food production.

Circular economy status quo

A study has found that ‘... the food and beverage industry has made relatively little progress in reducing its energy consumption. From 2000 to 2020, the food industry was only able to reduce its energy intensity by 6%, while other industries, such as the textile industry and vehicle manufacturing, achieved a reduction of 47% over the same period.’

In another study that compares several product sectors, the food and beverage industry is largely in the middle of the pack in terms of its position and activities regarding the circular economy. In the ‘Ambition & Strategy’ category, however, the F&B industry achieves a high score of 9.4 (out of 10) for its ‘publicly declared circular vision and/or ambition’.

The beverage industry has formulated ambitions in many areas: for example, 10 major global manufacturers – including Coca-Cola, Heineken and Diageo – have founded the REfresh Alliance, a consortium for the use of renewable energy in the beverage industry’s supply chain.

Fields of action for the beverage industry in the area of the

circular economy

Starting with the sustainable production and processing of raw materials, there are numerous fields of action for the beverage industry. Product development that incorporates key aspects of the circular economy from the outset. Further development of process technology with a focus on resource conservation and energy efficiency. Packaging solutions that incorporate the entire recyclable material cycle and consider disposal and recycling as early as the design stage. AI-supported optimisation of the life cycles of production machines.

Upstream and downstream considerations in strategic corporate planning. The list of fields of action is long and can be extended as required.

In many areas, companies in the beverage and liquid food industry have been active for a long time:

- using residual materials to generate energy,

- reducing energy consumption,

- saving, treating and reusing water,

- recycling packaging,

- reducing the amount of packaging material used, etc.

But what does the future hold? A few examples from current research and pilot projects show the potential impact that circularity and resource management could have:

- use of residual materials in biofermentation to obtain proteins,

- use of lean gas from the germination box in the malthouse to produce biomass,

- alternative raw materials with better climate resilience,

- use of ‘alternative water’, e.g. TUM initiative,

- changing process parameters, e.g. through load flexibilisation,

- increased activities for the separation of plastic fractions,

- use of bread waste for the production of beer,

- optimisation of milk alternatives, which ultimately lead to more water savings,

- use of agricultural residual and by-products by means of recycling and fermentation for the production of beverages and food,

- sustainable sourcing of raw materialstracking supply chains.

Circular economy in process technology

The brewery process technology is particularly rewarding for achieving energy efficiency targets or energy self-sufficient production: with energy recovery within the own brewing process, the different temperature profiles required within production can be balanced out, thus saving electrical and heat energy.

The strategies are further complemented by biomass recycling from the spent grains, from which biofuels are obtained. This category also includes the production of biofuels from the dealcoholisation of beer, which opens up potential in the long term with the increasing consumption of NOLO beers. However, this use of recovered alcohol is currently considered a niche application. Comprehensive transparency is often the

basis: energy management systems – reveal potential for energy efficiency. This is where the boundary between digitalisation and resource conservation disappears.

A fundamental and overarching consideration of the energy supply is relevant: partner projects are already being realised that use residual heat from steel production, and overarching energy partnerships are being started – for example, Heineken ensures the energy supply of its Spanish breweries with its own solar thermal parks. Solar thermal energy is also becoming an interesting prospect in northern latitudes for the energy supply. The flexible use of different energy sources is also an important factor for beverage manufacturers when it comes to energy supply: for example, there are new combustion chamber systems that can seamlessly switch between different fuels (e.g. between biogas and hydrogen).

When it comes to water, resource management is crucial

In addition to the question of energy supply, the resource water in particular is also a target of optimisation measures with numerous security and savings measures: with a specially designed recycling

plant for the brewery, water consumption per hl of beer at the Carlsberg Group’s Fredericia site was reduced from the already very low level of 2.9 hl to around 1.4 hl in 2020.

In 2024, a beer made from treated wastewater was presented at IFAT: the beer from the Weihenstephan brewery was brewed with brewing water that had passed through the so-called 4th treatment stage to remove trace substances and was further treated at the Chair of Urban Water Management at the Technical University of Munich.

The necessity of handling the wastewater from food and beverage production carefully requires investments in many beverage companies: discharging wastewater into municipal networks requires pre-treatment stages, which in some cases also need to be replaced, new limit values must be adhered to or the performance data no longer match the production capacity.

With innovative offers – such as wateras-a-service – breweries with tight investment budgets can also use new technologies. The plant manufacturer is responsible for operating the plant – the operating costs are passed on to the user at a price per m² of water (Waterleau at Martens Brewery, presented at the EBC Congress, Lille 2024).

Packaging offers great optimisation potential for beverage manufacturers

Progress in reducing packaging materials remains modest. At least, that is what the figures in The Global Commitment Progress Report by the Ellen MacArthur Foundation 2023 suggest. The share of reusable, recyclable or compostable packaging has not increased on a voluntary basis. According to the EMF report, major brand owners and retailers are struggling to reduce virgin plastics.

Models such as packaging-as-a-service, blockchain solutions for deposit systems or AI-supported concepts for resource-saving cleaning processes offer new prospects. Overall, the aim is to fully exploit the benefits of AI and machine learning in the field of packaging and thus develop new solutions.

In addition to product circularity, AI and data-based solutions also offer enormous potential for the lifecycle of production machines, in the raw materials cycle and in the recycling of residual materials. Source: www.drinktec.com

ECONOMIA CIRCOLARE

piccoli

progressi, grandi ambizioni

L’industria delle bevande si concentra sempre più sulla circolarità e sulla conservazione delle risorse. I progressi concreti restano limitati, ma l’intento strategico del settore è forte. Tra le aree chiave di intervento, l’utilizzo di imballaggi riciclabili e l’ottimizzazione dei sistemi produttivi grazie all’AI.

Qual è lo stato attuale dello sviluppo dell’economia circolare nell’industria delle bevande e quali sono le prospettive future? Susanne Blüml, PR Manager di Yontex GmbH & Co. KG, ci offre una panoramica su questi temi.

Condizioni quadro dell’economia circolare Quando si parla di circolarità e gestione delle risorse, si nota un’attenzione alla conservazione delle risorse da parte di molti attori (costruttori di impianti e macchine). Ciò è dovuto principalmente alle richieste dei produttori di bevande e alimenti liquidi che, laddove presenti, hanno fissato ambiziosi obiettivi di sostenibilità. Inizialmente tali obiettivi riguardavano per lo più le emissioni Scope 1 e Scope 2 – ovvero attività legate all’energia – ma sempre più spesso si affrontano anche compiti nella catena di fornitura a monte e a valle. In alcuni mercati globali sono stati introdotti obblighi di rendiconta -

zione, esercitando pressioni non solo da parte dei consumatori, ma anche dei governi. La Direttiva europea sulla rendicontazione di sostenibilità delle imprese (CSRD) affronta anch’essa numerose questioni rilevanti per i produttori di bevande. Sebbene queste normative siano focalizzate sull’Europa, hanno una rilevanza internazionale perché interessano anche i produttori di Paesi terzi che intendono esportare nell’UE. La prossima ondata di attività per il risparmio di risorse potrebbe essere innescata dal Regolamento UE sugli imballaggi e i rifiuti da imballaggio (PPWR), che interessa anche l’industria delle bevande con regole chiare: impone un aumento della quota di materiali riciclati negli imballaggi e il rafforzamento dei cicli di riutilizzo degli stessi. Tuttavia, questo rappresenta solo un aspetto dell’economia circolare, perché vi è ancora molto margine di miglioramento in altri ambiti della produzione di bevande e alimenti liquidi.

Pochi progressi ma grandi ambizioni nell’industria delle bevande

Uno studio ha rilevato che “... l’industria alimentare e delle bevande ha fatto relativamente pochi progressi nella riduzione del consumo energetico. Dal 2000 al 2020, il settore alimentare è riuscito a ridurre l’intensità energetica solo del 6%, mentre altri settori, come quello tessile e quello automobilistico, hanno raggiunto una riduzione del 47% nello stesso periodo.”

In un altro studio che confronta diversi settori produttivi, l’industria alimentare e delle bevande si colloca per lo più a metà classifica per quanto riguarda la sua posizione e le attività legate all’economia circolare. Tuttavia, nella categoria “Ambizione & Strategia”, il settore F&B ottiene un punteggio elevato di 9,4 (su 10) per la “visione e/o ambizione circolare dichiarata pubblicamente”.

Quali sono i campi d’azione per l’industria delle bevande?

A partire dalla produzione e trasformazione sostenibile delle materie prime, esistono numerosi ambiti di intervento per l’industria delle bevande: sviluppo di prodotti che integrino aspetti chiave dell’economia circolare fin dalla progettazione, sviluppo della tecnologia di processo con focus su conservazione delle risorse ed efficienza energetica, soluzioni di imballaggio che considerino l’intero ciclo dei materiali riciclabili già nella fase di design, ottimizzazione del ciclo di vita delle macchine di produzione con supporto dell’IA, integrazione della circolarità nella pianificazione strategica aziendale. Molte aziende del settore sono già attive da tempo in ambiti come uso di materiali di scarto per la generazione di energia, riduzione dei consumi energetici, risparmio, trattamento e riutilizzo dell’acqua, riciclo degli imballaggi e riduzione del materiale di imballaggio utilizzato. Ma cosa ci riserva il futuro? Alcuni esempi tratti da ricerche e progetti pilota attuali mostrano l’impatto potenziale della circolarità e della gestione delle risorse:

- utilizzo di materiali residui nella biofermentazione per ottenere proteine;

- uso di gas povero proveniente dalle celle di germinazione nei maltifici per produrre biomassa;

- materie prime alternative più resistenti al clima;

- utilizzo di “acqua alternativa”, ad es. iniziativa TUM;

- modifica dei parametri di processo, ad es. attraverso la flessibilizzazione dei carichi;

- aumento delle attività per la separazione delle frazioni plastiche;

- produzione di birra da scarti di pane;

- ottimizzazione delle alternative al latte per risparmio idrico;

- utilizzo di sottoprodotti agricoli tramite riciclo e fermentazione per la produzione di alimenti e bevande;

- approvvigionamento sostenibile delle materie prime – tracciabilità delle catene di fornitura.

Economia circolare nella tecnologia di processo

La tecnologia di processo birraria è particolarmente promettente per raggiungere obiettivi di efficienza energetica o produzione autosufficiente: con il recupero energetico all’interno del processo stesso, è possibile bilanciare i diversi profili di temperatura richiesti, risparmiando energia elettrica e termica.

Le strategie si completano con il riciclo della biomassa delle trebbie per ottenere biocarburan-

ti. In questa categoria rientra anche la produzione di biocarburanti dall’alcol recuperato nella dealcolizzazione della birra – una nicchia, ma con potenziale a lungo termine, vista la crescita delle birre NOLO (no/low alcohol).

La trasparenza è spesso il presupposto: i sistemi di gestione dell’energia rivelano potenziali di efficienza. Qui il confine tra digitalizzazione e conservazione delle risorse si annulla.

Gli imballaggi offrono un grande potenziale di ottimizzazione per i produttori di bevande

I progressi nella riduzione dei materiali da imballaggio restano modesti. Almeno, questo è quanto emerge dai dati del Global Commitment Progress Report della Ellen MacArthur Foundation del 2023. La quota di imballaggi riutilizzabili, riciclabili o compostabili non è aumentata su base volontaria. Secondo il rapporto della EMF, i principali marchi e rivenditori faticano a ridurre l’utilizzo di plastiche vergini. Modelli come il packaging-as-a-service, soluzioni basate su blockchain per i sistemi di deposito cauzionale o concetti supportati dall’intelligenza artificiale per processi di pulizia a risparmio di risorse offrono nuove prospettive. In generale, l’obiettivo è sfruttare appieno i vantaggi dell’IA e dell’apprendimento automatico nel campo degli imballaggi per sviluppare soluzioni innovative. Oltre alla circolarità dei prodotti, le soluzioni basate su IA e dati offrono un enorme potenziale anche per il ciclo di vita delle macchine di produzione, per il ciclo delle materie prime e per il riciclo dei materiali residui.

Fonte: www.drinktec.com

DRINKTEC on the way to a great edition

drinktec, the leading international trade fair for the beverage and liquid food industry, is set to open its doors from September 15 to 19, 2025, in Munich. The spotlight will be on key topics such as sustainability, resource management, and the importance of data. We discussed these issues with Markus Kosak, Executive Director of the drinktec Cluster at YONTEX.

❯ drinktec 2025 will gather the international beverage and liquid food industry in Munich from 15th to 19th September. What do you expect from this great edition in terms of attendance?

With the key topic ‘Circularity & Resource Management’, drinketc will highlight the necessity of a sustainable development of the industry. How is this trend adopted by companies and how will it be represented at the exhibition?

Many global players in the beverage and liquid food industry have dedicated goals for sustainable production. This is not simply a trend that refers to sustainability, it is far more a pathway for more efficiency in the use of all materials and energy sources. It is by this a means to unlock potential in the production procedures.

All the exhibitors are faced in their customers projects with requirements for responsible usage of resources. Some players already go far beyond this and offer solutions where residuals from the process are used in the value chain as an alternate source for energy or as a source for biofermentation processes for gaining proteines. Some other examples are holistic energy concepts using waste heat, reducing water consumption in beverage production, integrated process and wastewater treatment.

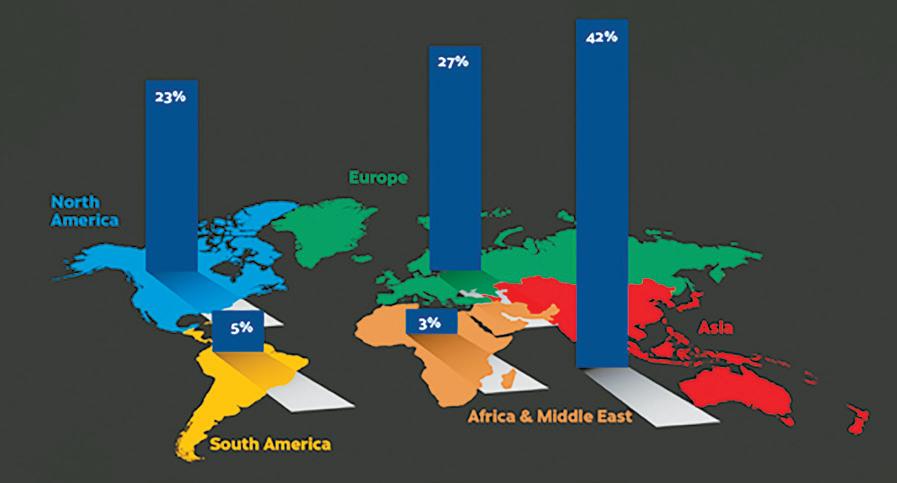

drinktec 2022 was the first leading trade exhibition which took place in the year when the restrictions regarding travelling after pandemic crisis were step by step lifted. At this time, we saw a little reluctance for travelling decisions. And even more in September 2022 there were still some countries where people could not travel without restrictions when coming home. Thus, we know that there was a certain number of visitors which could not take part in that drinktec edition.

For the upcoming edition in September 2025, we expect a completely other picture. We get signals from different markets such as for example China or countries from Southeast Asia and South America that they plan to come with delegations to drinktec. To support the decision, we started a large campaign in some key markets to inform people about drinktec and to get in direct contact with multipliers to encourage visitors to take their decision for their visit in Munich.

❯ The role of data in the beverage industry will be another key theme at the 2025 edition. Can you tell us something about that? Through standardization of interfaces and standards for data storage and transmission data can even be exchanged between machines of various producers. That was the work of standardization committees in the last years. Now it is the time to make use of this data and gain deeper insights in all process steps. That covers quality data, lifetime of parts or downtimes as well as a deep insight in energy consumption and other resources. By this the focus of digitalization is on creating added value through data: By evaluating machine and processing data, the use of resources can be optimized, production downtimes can be reduced, and plant utilization can be made more flexible.

Markus Kosask, Executive Director of the drinktec Cluster at YONTEX.

The industry now is prepared to go even further: With tools based on Machine Learning and Artificial intelligence the analysis of real-time data from the production process will offer even deeper insights.

❯ drinktec is a great stage for technology providers to launch their innovations. In which sector should we expect cutting-edge previews?

It remains exciting. Exhibitors are still maintaining silence about their new products. We keep our visitors informed by our Innovation Guide. This tool is the key to ensure that all our visitors don’t miss out on any innovations at drinktec and can already see which exhibitors will feature world premieres when preparing for the trade fair. This overview will feature all exhibitors who have registered an innovation with the organizing team. Curated by a team of experts, these innovations are bundled on a landing page. Detailed information on the innovations is only accessible for visitors at the fairgrounds in September via a QR code.

❯ Will the exhibition be supported by a conference and networking programme?

For sure, we will offer a supporting program. We bundled this in one area in hall C4 where our new stage Liquidrome will offer a wide range of activities that are a source for exchange, knowledge and inspiration. This is where visitors, exhibitors and industry insiders meet to immerse themselves in the world of beverages and liquid food. We are sure that our visitors will discover fascinating perspectives, get new ideas and take advantage of the unique environment of drinktec 2025 for their networking.

❯ What’s the performance of the processing, bottling and packaging technology market for beverage and liquid food?

According to VDMA, which is the conceptual partner for drinktec, the global food and beverage industry is one of the most dynamic growth sectors and is the most important industrial sector in many countries. However, the industry is also characterized by strong competition, price pressure, numerous product innovations and ever shorter product life cycles. Continuous investment in high-performance technologies to increase efficiency, flexibility and sustainable production and packaging processes is reflected in a high demand for machines. VDMA emphasizes that the global trade volume of food processing and packaging machinery has therefore been increasing continuously for many years and reached a preliminary high of 52.6 billion euros in 2023. In the 10-year review period from 2014 to 2023, international foreign trade in food processing and packaging machinery amounted to 428 billion euros based on export data from 52 industrialized countries. This corresponds to a periodic growth of 46 percent in total.

❯ What’s the role of Italian technology providers in this market? What about their presence at drinktec 2025?

In 2023, Italy exported food and packaging machinery worth 10.7 billion euros, an increase of 16 percent over the previous year alone, while the increase over the last 10 years was almost 40 percent. According to preliminary data from the European foreign trade for the period January to November 2024, a growth in exports of at least 5 percent will also be recorded for the year 2024. VDMA underlines, that according to these data from food and beverage machinery sector Italy remains number 1 in international foreign trade, ahead of Germany. This strong position is based particularly on its leadership in the so-called other packaging machines. At drinktec, Italian manufacturers are the second largest group of exhibitors behind the german exhibitors. They are covering more than 20% of the exhibtition space to showcase the latest technology. We see that all leading companies in Italy are part of this years’ drinktec and we look forward to seeing their new developments to support the industry in their innovation activities.

SETTORE BIRRARIO ITALIANO

tra resilienza e fiducia nel futuro

Il consueto Annual Report di AssoBirra fotografa il 2024 vissuto dal settore brassicolo italiano, che ha fatto i conti con l’aumento generale dei prezzi e dell’inflazione. Le prospettive di ripresa nel lungo periodo sono positive, anche grazie alla capacità di adattarsi, innovare e diversificare gli investimenti confermata dal comparto.

Dopo un decennio di crescita e la ripresa post-pandemia, il settore birrario italiano affronta un 2024 segnato da nuove sfide che hanno determinato una flessione dei principali indicatori di mercato. A offrire la fotografia aggiornata del comparto è come di consueto l’Annual Report 2024 di AssoBirra, l’Associazione di riferimento per il settore birrario italiano, presentato in conferenza stampa a Roma lo scorso 20 maggio alla presenza del Senatore Gian Marco Centinaio, Vice Presidente del Senato.

Birra in cifre

Secondo i dati di AssoBirra, nel 2024 la produzione di birra in Italia ha raggiunto 17,2 milioni di ettolitri, registrando una contrazione abbastanza contenuta rispetto ai 17,4 milioni di ettolitri del 2023 (-1,27%), attestandosi appena sotto i livelli pre-pandemici del 2019 (17,3 milioni di ettolitri). I consumi nel 2024 si sono attestati a 21,5 milioni di ettolitri, in lieve calo del 1,54% rispetto al 2023, una lieve contrazione che va di pari passo con il calo del consumo pro capite (36,4 litri vs 37,1 litri nel 2023). Nonostante la flessione rispetto al picco storico del 2022 (22,5 milioni), i consumi 2024 re

prattutto giovani, considera la sostenibilità un fattore chiave nella scelta e, in questo contesto, trasparenza e indicatori misurabili sono essenziali per garantire credibilità.

Federico Sannella, Vice Presidente di

IL SUD accoglie con entusiasmo il Flexo Day

La città di Bari ha ospitato il Flexo Day Sud, organizzato da Atif - Associazione Tecnica Italiana per la Flessografia, alla presenza di circa 150 persone operanti nel mondo della stampa flexo.

Il Flexo Day Sud ha rappresentato un momento di proficua condivisione di know how, intensa attività di networking e grande entusiasmo tra i partecipanti. La giornata è stata moderata con professionalità da Andrea Spadini, Editor in Chief di Converter Italy.

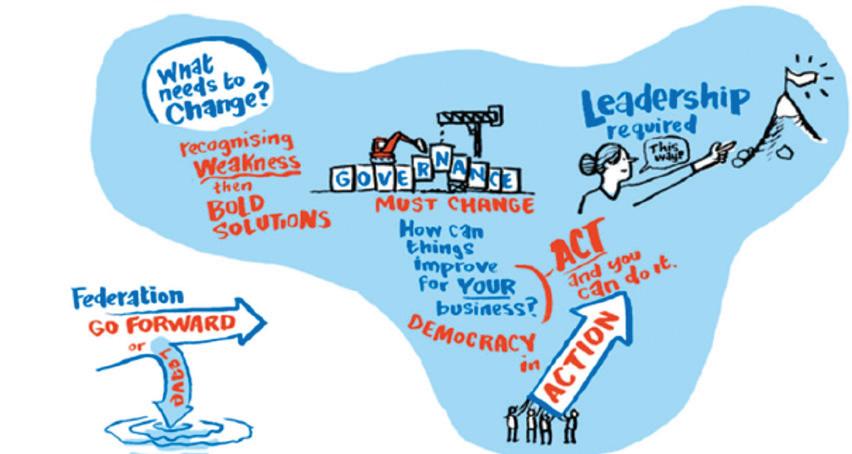

Al presidente Andrea Dallavalle l'onore di aprire la giornata, dopo aver ricordato il suo primo anniversario nel ruolo di Presidente e aver ringraziato i vicepresidenti e il consiglio di rettivo. Dallavalle ha sottolineato come, con questo evento, l'associazione cerca di essere vicina al territorio ed essere di suppor to alle aziende che stampano in flexo. Anche Carlo Montedoro, presidente di Assografici e Luigi Morelli, presidente della Sezione Carta, Editoria, Grafica e Packaging di Confindustria Bari e BAT, hanno confermato l'importanza di momenti di networking e formazione come questo.

Uno sguardo economico

La parola è poi passata al professor Fabio Papa, economista e Direttore Scientifico dell’I-AER Institute of Applied Economic Research, che ha fornito degli spunti stimolanti alle aziende che vogliono rimanere profittevoli in questi tempi di profonda incertezza. In particolare, Papa ha fornito suggerimenti su come affrontare il periodo economico e congiunturale difficile e gestire al meglio il passaggio generazionale in azienda. Il professore ha disegnato una situazione di mercato che vede i margini in contrazione, aumento dei prezzi, l'impoverimento dei lavoratori italiani e la minaccia di una terza guerra mondiale. Tra le strategie per affrontare il momento, innanzitutto sono necessari una fortissima specializzazione di prodotto e di processo, la capacità del management di dialogare e dare spazio ai giovani e una cura estrema delle persone, dell'ambiente e della qualità. Una buona gestione oggi non può prescindere da un controllo serrato su base mensile con analisi condivise, un'organizzazione del lavoro revisionata trimestralmente con ruoli chiari e, non ultimo, il paradigma ESG utilizzato come driver di sviluppo competitivo. Infine, le aziende sono chiamate ad azioni chiave da mettere in campo nell'immediato: una diversificazione commerciale, una gestione delle finanze conservativa coniugata alla liquidità pronta e la protezione dei margini.

Contenuti di alto valore

In alto: Andrea Dallavalle, Presidente ATIF e qui sopra: Fabio Papa, economista e Direttore Scientifico dell’I-AER

Milco Partipilo di Ecocart S.p.A. ha raccontato come l'impronta 4.0 sia stata un driver fondamentale per portare l'azienda nel futuro. La case history di grande attualità ha messo in evidenza

Il consiglio direttivo di ATIF

come la business intelligence possa rappresenta un elemento chiave del futuro anche per la flessografia. Sempre interessante l'intervento di Stefano d'Andrea che ha riproposto il suo speech dal titolo "Dovevi dirmelo prima!", focalizzato sull’importanza della comunicazione e le corrette procedure per gestire al meglio il sistema di stampa flexo. La gestione corretta diventa ancora più importante quando ci si affida a flussi di automazione che devono essere istruiti con informazioni e dati rappresentativi e affidabili. Questa volta Stefano si è servito della voce di un'app digitale per fargli da spalla. Nella seconda sessione della mattinata, Andrea Spadini ha intervistato Pietro Cornacchia della Di Leo Pietro S.p.A. e Milena Torti di GRANORO SRL sulle modalità di valutazione del premio BestInFlexo. L'intervista ha fatto chiarezza sulle modalità di giudizio dei lavori iscritti al concorso e quali elementi considerare e valutare per presentare i lavori in maniera precisa. Ha chiuso la giornata l'inedito intervento dal titolo "Vernici barriera in flexo su carta e cartone", un approfondimento, a opera del Comitato tecnico ed esposto da Matteo Bettinelli e Jean Michel Santarella, che visto il successo e l'interesse suscitato sarà riproposto in occasione del convegno di Milano. I contenuti di alto valore pensati per imprenditori alla guida di aziende, stampatori coinvolti nella gestione operativa dei processi produttivi e professionisti del settore che desiderano ampliare le proprie competenze rappresentano la ricchezza del Flexo Day. Questo evento resta un punto di riferimento imprescindibile per chi aspira a sviluppare una visione strategica, approfondita e multidimensionale dell’intera filiera dell’industria flessografica, dalle tecnologie emergenti alle best practice più evolute. Prossimi appuntamenti di ATIF, il BestInFlexo e il Flexo Day, in programma a Milano i prossimi 19-20 novembre. Gli stampatori flexo sono invitati a inviare i loro migliori stampati per partecipare al concorso.

Scatolifici sfide e opportunità da cogliere

In occasione di Print4All 2025 l’Associazione Italiana Scatolifici ha presentato i risultati della sua più recente indagine interna, offrendo un’analisi sullo stato di salute del settore e sulle sue prospettive evolutive.

La survey è stata al centro del talk “Gli scatolifici italiani nel 2024 tra sfide e opportunità per il futuro”, che ha visto la partecipazione del Presidente dell’Associazione Andrea Mecarozzi e del Vicepresidente Giorgio Bramezza. L’analisi evidenzia un settore che resiste tra difficoltà economiche e cambiamenti nel mercato. Il 64,7% degli scatolifici segnala un decremento del fatturato 2024 rispetto al 2023. Il 13,7% ha registrato stabilità, mentre il 21,6% segnala una crescita sull’anno precedente.

Il 2025 viene guardato con un cauto ottimismo: il 37,3% ipotizza una crescita, il 35,3% delle aziende prevede una stabilità, mentre il 27,4% dichiara di aspettarsi un calo di fatturato rispetto al 2024.

L’andamento dell’acquisto di cartone ondulato riflette l’andamento del fatturato, con il 50% circa delle aziende che ha ridotto i metri quadri di cartone trasformati nel corso del 2024, l’11,8% che ha registrato

stabilità e il 40% circa che ha segnalato un incremento. Per il 2025, il 35,3% degli scatolifici prevede stabilità nei volumi acquistati, mentre il 29,4% si aspetta una crescita fino al 5%.

Le principali criticità gestionali del 2025 secondo gli scatolifici saranno: trovare personale qualificato e gestire le risorse umane; la concorrenza sui prezzi da parte dei grandi gruppi integrati e da parte degli scatolifici non integrati; l’aumento dei costi e la difficoltà di trasferire i rincari delle materie prime a valle.

In termini di orientamenti di mercato e nuove richieste da parte dei clienti l’indagine ha evidenziato un notevole aumento della domanda di cartone certificato da catene di custodia delle foreste (FSC, PEFC) e della richiesta di composizioni con percentuali maggiori di materiale riciclato. Questo risultato conferma i continui passi avanti del comparto verso nuovi traguardi di

sostenibilità e circolarità.

Sul fronte delle opportunità, gli scatolifici guardano con sempre maggiore interesse alla sostituzione di altri materiali da imballaggio con carta e cartone. Al momento, già il 47,1% dei rispondenti ha dichiarato di avere colto opportunità legate alla sostituzione di imballi in plastica, tracciando una strada che verrà probabilmente consolidata dai numerosi cambiamenti introdotti nel prossimo triennio dal Regolamento Europeo Imballaggi/PPWR. Sempre in termini di opportunità, la creazione di sinergie tra scatolifici trasformatori viene valutata cruciale per affrontare il mercato con maggiore solidità e competitività.

Gifasp successo per il convegno a Monopoli

GIFASP, il Gruppo Italiano Fabbricanti Astucci Pieghevoli, ha dato appuntamento ai suoi associati il 20 e 21 giugno 2025 a Monopoli (BA) per il consueto Convegno Nazionale.

Si è tenuto a Monopoli (BA) presso l’Hotel Torre Cintola Greenblu Sea Emotions il 44° Convegno Nazionale GIFASP – Gruppo di specializzazione di Assografici che riunisce i fabbricanti di astucci e scatole pieghevoli in cartoncino – alla presenza di circa ottanta partecipanti provenienti dalle aziende associate. Quest’anno il Convegno è stato anticipato dalla visita allo stabilimento dell’azienda associata Stampa Sud, una realtà cartotecnica familiare presente sul territorio pugliese. Dopo gli indirizzi di saluto del Presidente GIFASP Alessandro Tomassini e i saluti istituzionali del neo Presidente di Assografici Carlo Montedoro, i lavori pubblici del Convegno sono stati aperti il pomeriggio di venerdì 20 giugno con la relazione di Neil Osment, Direttore di NOA, che ha fatto il punto sullo stato dell’arte del mercato cartotecnico europeo e italiano con approfondimenti su:

consolidamento nel settore degli astucci pieghevoli, fusioni e acquisizioni che plasmano il panorama del packaging e le opportunità per l’industria della filiera cartaria nella sostituzione della plastica. Successivamente, ha avuto luogo la prima tavola rotonda, moderata dal giornalista di Class CNBC Gualtiero Lugli, sul tema degli investimenti e delle acquisizioni nel settore cartotecnico, che ha visto la partecipazione di Guido De Vecchi, Partner di Andersen Italia, Alberto Favillini, COO di Favillini

Pharmaceutical Packaging Group e Alberto Luca, CEO e Presidente di Lucaprint Group,

i quali hanno portato all’interno della discussione i propri punti di vista e le proprie esperienze sul tema.

Nella mattinata di sabato 21 giugno si è tenuta l’Assemblea privata dei Soci cartotecnici, durante la quale Alberto Luca dell’azienda associata Lucaprint è stato eletto come nuovo Presidente GIFASP per il quadriennio 2025-2029. La conclusione del Convegno è stata affidata ad una seconda tavola rotonda, sempre moderata da Gualtiero Lugli di Class CNBC, sul tema della pianificazione e predizione produttiva nell’era dell’intelligenza artificiale, che ha visto la partecipazione di Peter Andrich, CEO di Koenig & Bauer IT, Eric Pascolo, HPC Expert di Cineca e Nicola Trivelli, Senior Pharma Executive, Procurement, Contracting & Operations. Durante il dibattito sono stati affrontati temi cruciali come le potenzialità del supporto dell’AI al settore della cartotecnica.

SPS NORIMBERGA un format sempre vincente

I numeri della prossima edizione di SPS Norimberga, in programma dal 25 al 27 novembre, confermano la forza di un format fieristico che rappresenta un appuntamento clou per il mondo dell’automazione. Già iscritti oltre 900 espositori.

Nel corso di una conferenza stampa che si è tenuta a Milano il 18 giugno sono stati presentati i primi numeri relativi all’edizione 2025 di SPS - Smart Production Solutions, che si terrà a Norimberga dal 25 al 27 novembre. Attualmente si sono già iscritti oltre 900 espositori ed è stato prenotato il 95% dello spazio espositivo dell’anno precedente. I preparativi per l’appuntamento clou dell’automazione che avrà luogo a fine anno sono in pieno svolgimento.

“Malgrado le attuali sfide globali ed economiche, e in particolare per far fronte a tali sfide, SPS è e rimane la fiera più importante per l’industria dell’automazione. Non si tratta solo di una piattaforma per la presentazione delle ultime tecnologie e innovazioni, bensì di un punto d’incontro di cruciale importanza per gli esperti e i decision-maker, fondamentale per istituire partnership strategiche e confrontarsi sulle soluzioni alle sfide attuali. La fiera promuove lo scambio internazionale di conoscenze ed esperienze, il che è essenziale per l’ulteriore sviluppo e l’adattamento del settore alle mutevoli condizioni del mercato”, spiega Sylke SchulzMetzner, Vicepresidente SPS. Oltre ai tanti protagonisti internazionali e alle aziende che parteciperanno per la prima volta in fiera, saranno nuovamente presenti anche numerosi espositori italiani. Nei quattro forum fieristici si potranno inoltre approfondire gli argomenti più attuali quali intelligenza artificiale (AI) nell’automazione, trasformazione digitale, data rooms e innovazioni nel campo dei sensori, e si potrà partecipare a interessanti dibattiti nell’ambito di tavole rotonde con ospiti di spicco.

Forte presenza italiana

Da molti anni l’Italia è uno dei principali Paesi esteri che espongono a SPS. Nel novembre 2024 hanno partecipato in tutto 69

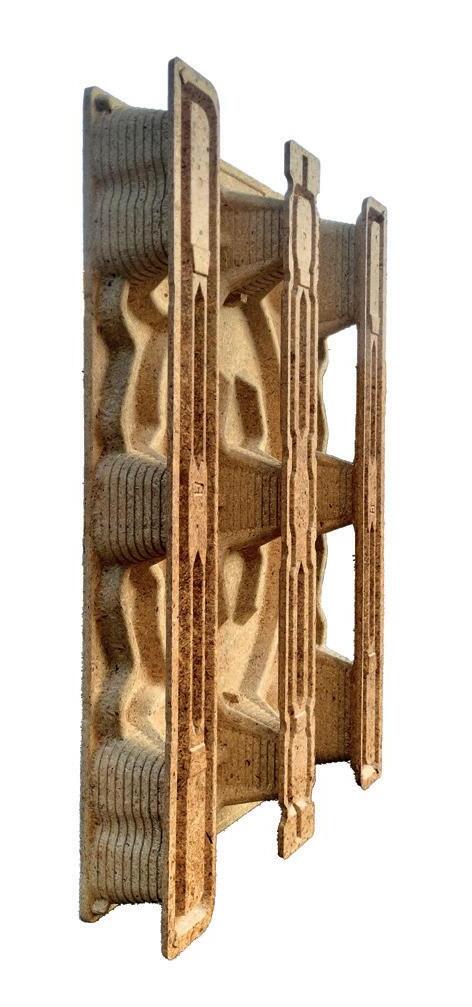

Formnext 2025 oltre 600 aziende già iscritte

Nel corso della conferenza stampa è stata presentata anche la prossima edizione di Formnext (Francoforte, 18 - 21 novembre 2025).

Al suo 10° anniversario Formnext sta mostrando uno sviluppo solido e promettente, nonostante un contesto politico ed economico incerto. A metà giugno 2025 sono già 623 le imprese provenienti da 36 Paesi iscritte alla principale fiera al mondo dedicata alla manifattura additiva e alla prossima generazione di tecnologie per la produzione industriale intelligente, tra cui più di 30 dall’Italia.

“Formnext dimostra così di essere un appuntamento irrinunciabile per il settore della produzione additiva anche in tempi molto difficili”, afferma Sascha F. Wenzler, Vicepresidente di Formnext, manifestazione organizzata da Mesago Messe Frankfurt GmbH. “La varietà dei nostri espositori, sia di quelli già esistenti sia dei nuovi, è la prova che la produzione additiva offre eccellenti opportunità di business per le aziende lungo l’intera catena dei processi”, aggiunge Christoph Stüker, a sua volta Vicepresidente Formnext, Mesago Messe Frankfurt GmbH. Per questo motivo tra gli espositori che si sono già iscritti non c’è solo l’élite mondiale della produzione additiva, ma anche numerose aziende che si sono affermate in altri settori industriali e che vedono nell’industria AM, che ogni anno una crescita a due cifre, un mercato di vendita molto interessante. Il 65% degli espositori finora iscritti proviene dall’estero. Oltre alla Germania e alla Cina, tra i principali Paesi espositori figurano l’Italia, la Spagna, Paese partner di quest’anno, la Francia e il Regno Unito.

Formnext Mesago

/ Marc Jacquemin

Mesago Messe Frankfurt GmbH / Arturo Rivas Gonzalez

sPs italia

Fonte di isPirazione e divulgazione

L’edizione italiana di SPS, svoltasi a Parma dal 13 al 15 maggio, ha rappresentato un’occasione imperdibile per incontrare i fornitori di componenti e sistemi per l’automazione industriale, robotica, meccatronica, digital&software, smart manufacturing e Industria 5.0. Con 37.126 presenze la fiera si è confermata fonte di ispirazione e divulgazione: tutto su AI e innovazione tecnologica per le imprese, industria digitale, politiche e tecnologie per la manifattura del futuro, con uno sguardo concreto alle competenze e alla sostenibilità sociale e ambientale. Donald Wich, Amministratore Delegato di Messe Frankfurt Italia: “Come organizzatori della manifestazione assistere all’incontro di un network affezionato e consolidato è ogni anno motivo di grande soddisfazione. La rete di SPS Italia si arricchisce sempre di professionisti e nuovi talenti per un appuntamento dinamico sulle ultime evoluzioni della tecnologia. Sono stati tre giorni vivaci nei padiglioni, segno che l’innovazione resta in cima alle priorità delle imprese italiane verso un futuro promettente per gli operatori di oggi e le generazioni di domani”. Andrea Bianchi, Presidente ANIE Automazione: “L’edizione 2025 di SPS Italia conferma il ruolo centrale di questa manifestazione come punto di riferimento per la community dell’automazione industriale. Nonostante l’attuale contesto così mutevole e venato di precarietà e il deciso calo del comparto dello scorso anno, le aziende del settore continuano a dimostrare resilienza e capacità di innovazione, puntando con decisione su digitalizzazione e sostenibilità. La twin transition in atto, insieme a temi cruciali come intelligenza artificiale, robotica e cybersecurity, costituiscono nuove opportunità e leve per la ripartenza del settore.”

aziende italiane. Inoltre ben 1.502 visitatori italiani si sono recati a Norimberga per conoscere le ultime tendenze e innovazioni nel campo dell’automazione e per trovare soluzioni concrete alle sfide commerciali. Rispetto all’anno precedente il numero di visitatori provenienti dall’Italia è aumentato del 12%, a dimostrazione del grande interesse del mercato italiano per la fiera.

Un benvenuto anche ad alunni, studenti e giovani professionisti La fiera sta ulteriormente ampliando il programma per questo gruppo target con diverse iniziative rivolte ai giovani talenti. Già lo scorso anno nei tre giorni di manifestazione è stato proposto un Makeathon, in cui i giovani per 2,5 ore hanno potuto impegnarsi in piccoli team a risolvere compiti tecnici assegnati loro dalle aziende. Grazie al grande riscontro e al feedback positivo, questo progetto continuerà anche nel 2025. E anche le visite guidate che hanno avuto luogo nell’ultimo giorno della fiera sono state molto apprezzate. Particolarmente gradita l’opportunità di fare una prima esperienza con le tecnologie dell’automazione e di conoscere meglio fornitori o persino futuri partner e datori di lavoro. Le visite guidate saranno quindi riproposte nel 2025.

Pilz conduzione familiare, vocazione internazionale

In occasione di SPS Italia 2025 abbiamo incontrato Cathrin Kröll, Vice Presidente Global Manager di Pilz, che ci ha illustrato l’evoluzione della società, evidenziando il valore aggiunto che essa è in grado di offrire al settore dell’automazione industriale.

❯ Pilz ricopre un ruolo di primo piano nel mondo dell’automazione industriale. Come si è evoluta l’azienda nel corso degli anni?

Pilz è un’azienda a conduzione familiare che nel 2023 ha festeggiato i suoi 75 anni di attività. Nata come vetreria per il settore farmaceutico e medicale, ha intrapreso una svolta negli anni ’70, su suggerimento del figlio del fondatore, con l’ingresso nell’elettronica industriale. A fine anni ’80, l’introduzione della direttiva macchine ha spinto Pilz a specializzarsi nel settore della sicurezza delle macchine, diventato da allora il suo mercato principale. Nel tempo, ha ampliato il proprio portafoglio includendo controllori, sensori e soluzioni innovative nel campo dell’automazione sicura. Pilz è oggi riconosciuta per offrire il portfolio più completo in questo settore. Negli anni ’90 abbiamo iniziato un processo di internazionalizzazione, aprendo numerose filiali in tutto il mondo, inclusa l’Italia nel 1993. Oggi siamo presente in 42 Paesi e offriamo non solo prodotti, ma anche servizi di formazione, consulenza e ingegneria.

❯ Quali sono i pilastri che caratterizzano la missione di Pilz? E quali i driver della sua crescita? Alla base della missione di Pilz ci sono i valori: fiducia, centralità del cliente, innovazione e attenzione alle persone. Pilz non sviluppa prodotti solo per ciò che è tecnicamente possibile, ma per ciò che serve davvero al mercato.

Essendo un’azienda a conduzione familiare, pone al centro dipendenti e clienti, valorizzando ogni singola persona. In Italia, ad esempio, è stato avviato il progetto interno “Connection” per trasformare i valori aziendali in azioni concrete. Pilz guarda al futuro puntando su tre direttrici: sicurezza, digitalizzazione e innovazione. Il portfolio aziendale integra oggi non solo hardware ma anche una crescente componente software. Sono in arrivo nuovi prodotti digitali, frutto di forti investimenti, sempre con l’obiettivo di offrire valore reale e qualità.

❯ Qual è il concetto di sostenibilità per Pilz a livello ambientale, sociale ed economico?

Pilz considera la sostenibilità come un impegno integrato e trasversale. A livello sociale, valorizza le persone, promuovendo un ambiente familiare e inclusivo per colleghi e clienti. Sul piano ambientale, sono attivi diversi progetti sia nella sede centrale sia nelle filiali: dal risparmio energetico alla gestione sostenibile degli edifici e delle flotte aziendali. Questa visione è coerente con l’impegno verso la sicurezza, perché proteggere l’ambiente e le persone significa anche proteggere il futuro. I temi ESG sono centrali nella governance e sostenuti attivamente dal consiglio di amministrazione.

Le soluzioni esposte a SPS Italia

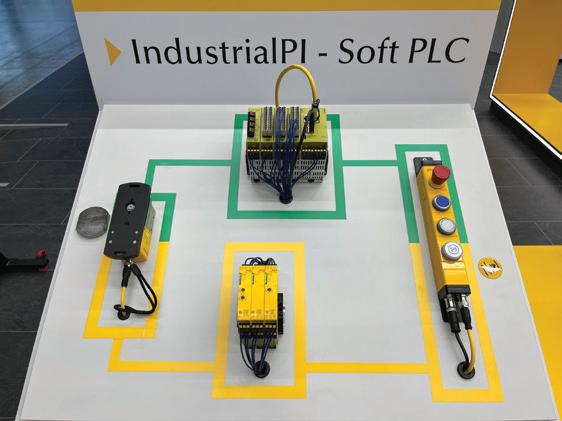

Lo stand di Pilz ha ospitato diverse proposte che hanno attirato l’attenzione dei visitatori, a cominciare dalla soluzione per il controllo magazzino cartoni nelle macchine incartonatrici e similari. La soluzione certificata riconosce in sicurezza se i cartoni, da formare e riempire, si trovano nella posizione corretta. Se il caricatore è provvisto di sufficiente materiale di imballaggio, non è possibile accedere alla zona di pericolo della macchina in funzione. Questa soluzione comprende le fotocellule Baumer, che vengono utilizzate con i moduli configurabili

PNOZmulti 2, ad esempio PNOZ m C0, oppure con il relè di sicurezza modulare myPNOZ. Presente sullo stand anche Industrial Pi, un PC industriale aperto e modulare.

È dotato di un sistema operativo open source e offre numerosi moduli di ingresso e di uscita. Può essere utilizzato come gateway in ambienti IIoT oppure come Soft PLC nei più svariati settori di applicazione. È disponibile in due versioni: con o senza scheda di rete wireless. Il funzionamento come Soft PLC lo si ottiene installando a bordo del dispositivo il runtime di Codesys; questa modalità d’uso la si può ottenere con entrambe le versioni descritte e permette la gestione di pulsanti, badge RFID, sblocco ripari e altre funzioni di automazione. Il funzionamento come gateway IIoT permette di raccogliere dati da più impianti ed inviarli verso il cloud, ERP o sistemi gestionali aziendali.

Bonfiglioli soluzioni meccatroniche per il packaging

Bonfiglioli Italia ha preso parte a SPS Italia 2025 con le sue soluzioni integrate. Federico Setti, Key Sector Manager per il packaging in Italia, ci ha accompagnato alla scoperta delle proposte dell’azienda.

“Bonfiglioli è una realtà inserita nel contesto della meccanica e meccatronica da 65 anni e ultimamente sta cercando di cambiare pelle”, spiega Federico Setti. “Ad oggi il nome Bonfiglioli è associato principalmente ai riduttori ma in realtà stiamo lavorando per essere presenti sul mercato della meccatronica in maniera più capillare. Abbiamo abbracciato i rami dell’elettronica e ad oggi ci siamo ritagliati una fetta di mercato, senza l’aspirazione di concorrere con i grossi player nel campo dell’automazione, però posso dire che ci sono dei settori che richiedono cinematismi di contorno sui quali sicuramente possiamo dire la nostra”. In occasione di SPS Italia, Bonfiglioli ha presentato uno stand che sintetizza perfettamente i pilastri dell’azienda: automazione, meccanica, sistemi conveyor, IIoT e robot a guida autonoma AMR.

“Tra le principali novità che stiamo presentendo – prosegue Setti - spiccano

le soluzioni di manutenzione predittiva e preventiva, sviluppate nell’ambito IIoT, che consentono di monitorare costantemente lo stato dei sistemi e ridurre al minimo i fermi macchina. Una delle nostre soluzioni di punta è l’inverter AxiaVert, un dispositivo premium dotato di funzioni di sicurezza integrate over EtherCAT. Questo consente di semplificare l’architettura di macchina, riducendo la necessità di componenti esterni come PLC di sicurezza. Axia Vert rappresenta un passo significativo verso l’automazione intelligente. È una soluzione completamente integrata, progettata per applicazioni dinamiche, con il vantaggio del mono-cavo per la gestione simultanea di potenza e segnale.

Nel settore della robotica mobile, Bonfiglioli propone una “moto-ruota” completamente personalizzabile, ideale per AGV e AMR. Una demo in fiera mostra un AMR in funzione, in grado di movimentare carichi in modo autonomo. Per quanto riguarda i motori,

Bonfiglioli continua a presidiare i segmenti tradizionali con i classici motori inverter, asincroni, servomotori brushless e motori a riluttanza, che rappresentano oggi una delle aree di sviluppo più strategiche”. Tra le operazioni più rilevanti messe in atto da Bonfiglioli negli ultimi anni, spicca l’acquisizione di Selcom (2023), player emiliano specializzato nella produzione di schede elettroniche (PCB). “Grazie a questa integrazione”, conclude Setti “Bonfiglioli potrà internalizzare lo sviluppo di schede per inverter e PLC, velocizzando il go-tomarket e rafforzando il controllo del knowhow tecnologico”.

wenglor tecnologie integrate per applicazioni industriali

A SPS Italia wenglor sensoric group ha presentato le ultime novità nel campo della tecnologia per la visione industriale e dei sensori intelligenti.

“Una delle novità che abbiamo già presentato a Norimberga – racconta Elio Bolsi , Managing Director della filiale italiana di wenglor sensoric group - e che in Italia proponiamo per la prima volta qui a Parma è il pacchetto software uniVision 3, con il quale è possibile gestire tutte le piattaforme dei nostri hardware, come telecamere 2D, profilometri, etc. Questo comporta un vantaggio enorme per il cliente che impara ad utilizzare un unico software e con questo può gestire diversi tipi di hardware, anche quando l’applicazione cambia. Abbiamo a bordo anche moduli con l’intelligenza artificiale, che vengono sempre gestiti da uniVision 3, e si tratta di una novità presentata in anteprima. In fiera sono state presentate innovazioni inerenti a entrambe le divisioni che compongono il Gruppo. “La prima divisione comprende la tecnologia per la visione industriale e artificiale”, prosegue Bolsi. “wenglor ha acquisito diversi anni fa

l’azienda TPL, specializzata nello sviluppo di fonti di illuminazione per sistemi industriali. Negli anni abbiamo ulteriormente arricchito la gamma con prodotti miniaturizzati. Realizziamo dei sistemi di illuminazione molto piccoli, adattabili a tanti sistemi di macchine che hanno bisogno di avere forte illuminazione ma possiedono un hardware molto compatto. Poi abbiamo incrementato i sistemi di barre,come ad esempio le light bar, che fanno una luce focalizzata, ideale per le telecamere lineari (che noi non abbiamo come hardware). Si tratta di una novità assoluta, poche aziende sono in grado di proporre questo tipo di sistema di illuminazione. Per quanto riguarda la divisione sensori, proponiamo i moduli IO-Link in modo da poter offrire al cliente non solo il sensore, che rimane il nostro core business, ma anche tutti i moduli di collegamento. Un’ultima novità che stiamo proponendo riguarda gli amplificatori a fibra

ottica che sono dotati di un display a bordo che permette al cliente di risolvere le varie problematiche che dovessero presentarsi. Parliamo di fibra ottica sia in plastica che in vetro. Il vantaggio è che questi amplificatori a fibra ottica hanno la possibilità di essere programmati anche con la tecnologia NFC: con un’app sul telefono è possibile programmare il sensore, impostando i vari parametri, poi si avvicina il telefono e grazie alla tecnologia NFC il sistema acquisisce in automatico i valori, rendendo tutta la procedura facile e veloce per l’operatore”.

AI in action con Relatech ed EFA Automazione

Le due aziende hanno proposto ai visitatori di SPS Italia un’esperienza immersiva che ha dimostrato il potenziale dell’Intelligenza Artificiale generativa applicata all’automazione dei processi produttivi.

Relatech S.p.A., Digital Enabler Solution Know-How (DESK) Company ed EFA

Automazione S.p.A, (azienda parte del Gruppo) hanno partecipato a SPS Italia offrendo ai visitatori una vera e propria esperienza digitale innovativa basata sull’AI generativa (e non solo).

L’attenzione è stata focalizzata sulla presentazione, in assoluta anteprima, della prima piattaforma AI agentica di Relatech, un’evoluzione del modello presentato sempre a SPS lo scorso anno “Applied AI” basato su RexAI, l’offerta di Relatech di Explainable AI (xAI) e assistente digitale.

La demo che è stata presentata quest’anno “AI in Action” – intelligenza artificiale in azione – è la rappresentazione di un’ulteriore evoluzione di RexAI che vede il passaggio significativo da semplice assistente digitale a vero e proprio Agente in Azione. La demo, infatti, ha offerto una esperienza d’uso ancora più fluida

e dinamica, trasformando l’interazione conversazionale episodica, che aveva caratterizzato la precedente applicazione, nella capacità di stabilire un dialogo interattivo continuativo con i macchinari di un’intera linea produttiva. La demo, che è stata studiata per simulare l’esperienza di una linea di produzione di marmellata di ciliegie, ha ricostruito virtualmente il processo produttivo di un’azienda alimentare, dalla pastorizzazione al controllo di qualità finale, mostrando in modo esemplificativo ma pragmatico e realistico come l’AI in Action migliori il lavoro degli operatori e la gestione delle macchine industriali attraverso tre casi d’uso:

1. Gestione del “Libro Macchina” in modalità conversazionale: l’AI permette di raccogliere e standardizzare le dichiarazioni vocali degli operatori per creare una memoria storica interattiva, univoca e facilmente consultabile per ottimizzare i processi produttivi.

2. Consultazione manuali e assistenza tecnica AI-driven: gli operatori possono interrogare la macchina che, sulla base di manuali tecnici e documentazione operativa, fornisce risposte precise e contestualizzate che migliorano nel tempo in funzione dell’apprendimento continuo.

3. Interrogazione dati di macchina e analisi delle performance: l’AI permette di interrogare i macchinari su stato, parametri di produzione e performance utilizzando il linguaggio naturale. Attraverso un sistema avanzato di Speech-to-Text-to-Query, vengono restituiti dati operativi e analisi in tempo reale.

SEW-EURODRIVE e CT Pack presentano Flowpack

La confezionatrice proposta a IPACK-IMA rappresenta un’evoluzione per il settore del packaging grazie ad un’automazione di macchina gestita tramite PLC virtuale che integra IT & OT con diversi benefici: controllo efficiente della linea produttiva, maggiore flessibilità e accesso facilitato ai gestionali.

SEW-EURODRIVE e CT Pack - azienda italiana di riferimento a livello mondiale nella progettazione e produzione di sistemi di confezionamento integrati e di automazione per l’industria alimentare e altri settori – hanno portato a IPACK-IMA 2025 Flowpack, una macchina confezionatrice innovativa e completamente digitale per il confezionamento in flow wrapping, ad alte prestazioni e massima affidabilità. La Flowpack rappresenta un’evoluzione per il settore del packaging grazie ad un’automazione di macchina gestita tramite PLC virtuale: IT & OT sono integrati per un’automazione industriale semplificata, dove il software gestisce e controlla i componenti senza dipendere da specifiche configurazioni hardware. “L’integrazione softwaredefined sviluppata in collaborazione con SEW-EURODRIVE ci ha permesso

di realizzare una flowpack ad alte prestazioni, completamente digitale, in grado di adattarsi rapidamente alle esigenze produttive più complesse”, afferma Federico Tagliatti, Software & Commissioning Manager di CT PACK. “La piattaforma è pensata per garantire massima flessibilità operativa e una significativa riduzione dei tempi di fermo macchina. Grazie ad un’interfaccia intuitiva e a un’architettura scalabile, offriamo ai nostri clienti uno strumento evoluto ma semplice da

utilizzare, progettato per migliorare il ROI e accompagnare l’industria alimentare nel percorso verso la smart manufacturing”. Interamente equipaggiata con tecnologia

SEW, la macchina è automatizzata in ogni aspetto, dal motion control alla visualizzazione e al safety.

“Grazie alla piattaforma di automazione MOVI-C®, il sistema è progettato per garantire una completa apertura all’integrazione, offrendo così massima flessibilità ed un significativo incremento della produttività – afferma Bruno Docimo, Application Engineering Consultancy & TFS Packaging Team Leader di SEW-EURORDIVE Italia. - Ogni singolo componente, dal motore brushless dotato di interfaccia DDI agli azionamenti, è interconnesso e comunica in tempo reale con il resto dell’ecosistema. Questo approccio consente un controllo totale dell’intero ciclo produttivo, dalla simulazione digital twin ad un sistema di orchestrazione software avanzato. Inoltre, la manutenzione predittiva, supportata da una sensoristica all’avanguardia, semplifica i processi produttivi e migliora l’efficienza operativa, portando a risultati tangibili e duraturi”.

Scegliendo la banda stagnata bluemint® rasselstein® è possibile risparmiare sin d’ora fino al 69 %

CO2. E dare alla storia dei propri prodotti una impronta di maggiore sostenibilità* .

bluemint-steel.com

ALIPLAST

innovazione al servizio della sostenibilità

La partecipazione della società del gruppo Hera ad IPACK-IMA si inserisce in un quadro di intensa espansione, contraddistinto da investimenti strategici, innovazione tecnologica e attenzione alla qualità del riciclato.

Intervista a Michele Petrone, Amministratore Delegato di Aliplast

› IPACK-IMA rappresenta l’occasione, per Aliplast, per presentare la propria vision industriale con un modello produttivo completamente integrato. Ce ne parla?

Il nostro modello produttivo integrato si fonda, innanzitutto, sulla raccolta, con l'obiettivo di trasformare ciò che era un rifiuto in una nuova risorsa di qualità. Fidelizzando la catena di fornitura, riusciamo a costruire un sistema

Michele Petrone, AD di Aliplast, davanti al quadro del Duomo di Milano realizzato con scarti di prodotti cosmetici dall’artista Maryam Ghanbarian

virtuoso che non si limita al semplice riciclo, ma crea una vera e propria catena di custodia e del valore. I nostri fornitori, infatti, diventano anche nostri clienti: le aziende conferiscono i propri scarti alla nostra attività di raccolta e successivamente riaccolgono quegli stessi materiali trasformati in nuovi imballaggi sostenibili. Attraverso i nostri impianti di riciclo, la rigenerazione delle materie plastiche e la successiva produzione, restituiamo loro una risor-

sa nuova, in un ciclo continuo e circolare. Essere presenti a IPACK-IMA testimonia la volontà di Aliplast di continuare a rafforzare circuiti chiusi, “closed loop”, e di cogliere nuove opportunità di collaborazione con operatori che oggi iniziano ad affacciarsi a questo scenario con un approccio più maturo alla sostenibilità.

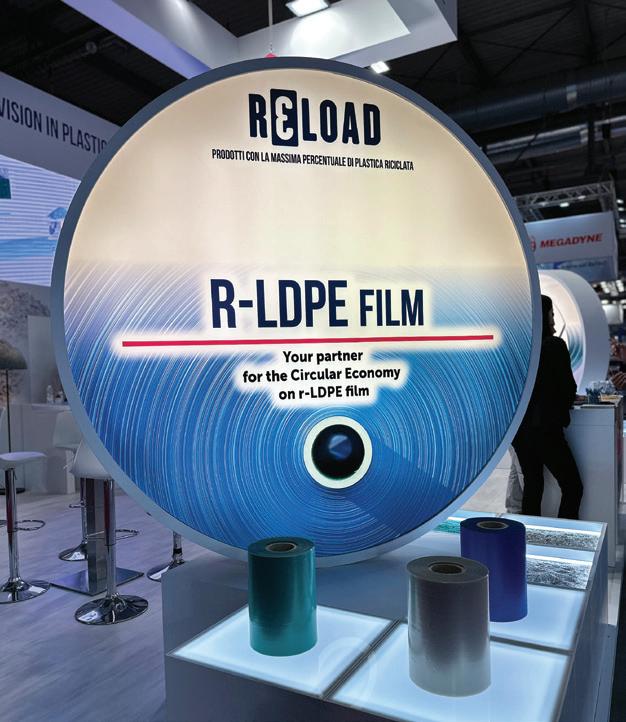

› Su quali soluzioni puntate, in particolare, in fiera?

Con la partecipazione ad IPACK-IMA 2025 confermiamo la nostra presenza nel mercato con materie prime seconde, in particolare PET e LDPE a bassa densità, che rappresentano la base della nostra offerta. La vera novità che presentiamo in fiera è legata allo sviluppo all'interno del nostro polo produttivo di Modena di un impianto dedicato al riciclo delle plastiche rigide – principalmente polipropilene (PP) e polietilene ad alta densità (HDPE) – con una capacità prevista di circa 30.000 tonnellate annue. L’impianto entrerà in funzione nella seconda metà del 2025.

Si tratta di un investimento strategico perché crediamo che l’innovazione sia il vero valore fondante della sostenibilità. In un contesto in cui la competizione è spesso condizionata da dinamiche non sostenibili, come il basso costo delle materie prime vergini o del materiale riciclato importato da Paesi extra-UE, intendiamo ribadire l’importanza di una filiera italiana del riciclo. Crediamo fermamente in un futuro in cui la sostenibilità non sia più percepita come un costo, ma come un fattore di crescita economica, sociale e ambientale. È su questa visione che stiamo lavorando alla realizzazione dell'impianto di Modena e all’ampliamento del sito di Borgolavezzaro (NO), la cui fase autorizzativa si è recentemente conclusa, positivamente. L’obiettivo è offrire al mercato materiali rici-

clati di altissima qualità, pienamente compatibili con le esigenze dei produttori di imballaggi.

› Il 2024 e l’inizio del 2025 hanno segnato per Aliplast un periodo di intensa attività ed espansione. Qual è il bilancio dell'ultimo periodo e quali le strategie a breve e medio termine?

Il 1° aprile abbiamo perfezionato l’acquisizione dell’impianto di Gurit Italia a Carmignano di Brenta, specializzato nel riciclo del PET, aumentando la nostra capacità produttiva di 15.000 tonnellate annue. Si tratta di un investimento strategico, che risponde alla crescente domanda di materiali riciclati legata alle normative sul contenimento della plastica monouso. La vicinanza geografica dell’impianto ci consente di sviluppare importanti sinergie logistiche e operative. Inoltre, l’ingresso di 30 nuove risorse nel nostro organico rappresenta un valore aggiunto fondamentale: il capitale umano è il vero motore del nostro sviluppo. L’integrazione si è svolta in piena continuità, senza interruzioni operative, a conferma di un modello di acquisizione solido e ben collaudato all’interno del Gruppo Herambiente. Il 2024 è stato un anno votato all’analisi strategica e all'elaborazione di nuove strategie. Il 2025 segna invece l’avvio operativo di una crescita concreta, che si realizzerà sia attraverso investimenti interni sia, laddove se ne presentino le condizioni, mediante ulteriori acquisizioni. Con l’entrata in funzione dei nuovi impianti, prevediamo di raggiungere una capacità installata di circa 170.000 tonnellate annue entro la fine del 2026. Si tratta di un passo importante, ma non ancora sufficiente a soddisfare i requisiti dei futuri regolamenti europei sugli imballaggi. Le proiezioni al 2030 – e ancor più quelle al 2040 – indicano una crescita significativa nella domanda di materiali riciclati, a fronte di una capacità impiantistica ancora insufficiente a livello europeo. Per rispondere a questa sfida, sarà necessario agire su più fronti, creando le condizioni favorevoli alla crescita dell’intero comparto.

Acciaio per imballaggi sempre più moderno, digitale e sostenibile

In questa intervista, Oliver Hoffmann, Direttore Tecnico di thyssenkrupp Rasselstein GmbH, illustra la strategia di sostenibilità a 360 gradi adottata dall’unico produttore di banda stagnata in Germania.

L e aziende sono chiamate ad affrontare la sfida di produrre in modo più efficiente e risparmiando risorse. Solo così i produttori di imballaggi saranno in grado di rispondere sia ai requisiti normativi sempre più stringenti sia alla crescente consapevolezza ambientale dei consumatori. Oliver Hoffmann, Direttore Tecnico di thyssenkrupp Rasselstein GmbH, unico produttore di banda stagnata in Germania, spiega come le innovazioni mirate nell’ambito dell’acciaio per imballaggi portino a prodotti più sostenibili ed efficienti, quale ruolo rivestano le moderne tecnologie e applicazioni digitali, e come il settore possa prepararsi in modo efficace alle nuove prescrizioni normative.

› Qual è l’obiettivo di sostenibilità di thyssenkrupp

Rasselstein e che ruolo hanno l’innovazione e l’efficienza dei processi produttivi nel raggiungerlo?

Il nostro è un obiettivo di sostenibilità globale. Attraverso una produzione sempre più efficiente e rispettosa del clima, un’attenzione costante all’economia circolare e l’adozione dei più alti standard in materia di salute e sicurezza sul lavoro, garantiamo che l’ambiente, il personale, i clienti e i consumatori traggano tutti beneficio dal nostro acciaio per imballaggi. La continua modernizzazione delle tecnologie e dei processi produttivi è essenziale per raggiungere questo obiettivo. Solo così possiamo conseguire una performance economica, ecologica e sociale sempre più elevata, per noi e per i nostri clienti. A tal fine, consideriamo sempre l’acciaio per imballaggi e prodotti come le scatole per alimenti e gli aerosol da una prospettiva olistica. Con l’aiuto dell’analisi del ciclo di vita (LCA) tracciamo l’intero ciclo, dall’estrazione delle risorse primarie fino al riciclo del nostro acciaio, trasformandolo in un nuovo prodotto in acciaio.

thyssenkrupp

Rasselstein punta specificamente sull’innovazione per ottenere tali risultati?

I guadagni in termini di efficienza si ottengono concretamente migliorando i nostri prodotti in banda stagnata. Con lo sviluppo di rasselstein® Solidflex, abbiamo creato una nuova famiglia di prodotti che consente di produrre acciaio per imballaggi utilizzando meno risorse, senza compromettere le prestazioni. Grazie a questa tecnologia, il materiale risulta al tempo stesso più resistente e più malleabile, permettendo la produzione di scatole per alimenti e contenitori aerosol più sottili e leggeri.

Meno materiale a parità di stabilità rappresenta un guadagno significativo in termini di efficienza, che consente di risparmiare risorse e di ridurre le emissioni di CO₂. Così facendo, supportiamo i nostri clienti nella riduzione delle emissioni Scope 3.

› Ci sono altri sviluppi concreti in fase di ricerca nel campo dei processi?

› I produttori di imballaggi sono alla ricerca di una maggiore efficienza. In quali settori

Roll-Oil-free è un progetto per l’innovazione dei processi finanziato dall’UE particolarmente interessante. Stiamo esaminando la possibilità di sostituire a lungo termine l’olio di laminazione tradizionale con una sostanza che, idealmente, svolga anche una funzione detergente. Ciò permetterebbe di semplificare o addirittura eliminare la fase di sgrassaggio successiva: un approccio promettente dal punto di vista della sostenibilità.

Oliver Hoffmann, Direttore Tecnico di thyssenkrupp Rasselstein GmbH

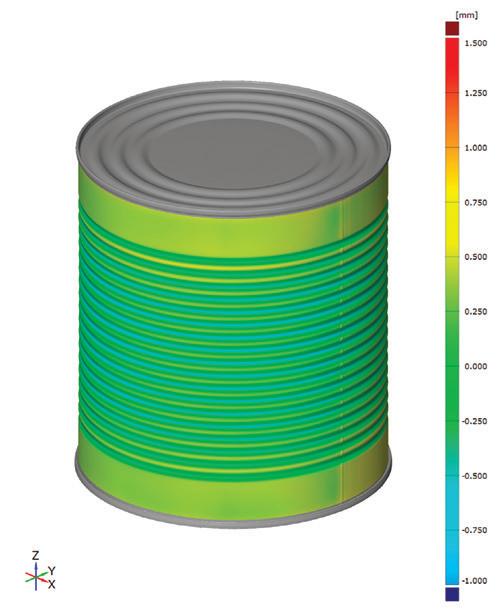

› Negli ultimi anni, thyssenkrupp Rasselstein ha investito sempre più nelle soluzioni digitali. Qual è il legame tra efficienza e digitalizzazione?

Stiamo digitalizzando progressivamente i nostri processi e sviluppando applicazioni proprietarie. Per dare impulso alla digitalizzazione, circa due anni fa abbiamo fondato la divisione “Digital Solutions”. Qui i nostri esperti sviluppano soluzioni IT innovative che supportano i clienti e rendono più efficienti e trasparenti le filiere, i prodotti e i processi produttivi. Dimostriamo costantemente che il futuro dell’acciaio per imballaggi è moderno, digitale e sostenibile.

Grazie agli strumenti digitali, possiamo individuare potenziali risparmi di risorse e incrementi di efficienza ancora prima della realizzazione del prodotto. Con il metodo degli elementi finiti (FEM), i produttori di contenitori possono testare in modo esaustivo e virtuale la fattibilità di nuove geometrie e riduzioni di materiale prima dell’applicazione pratica. Lo sviluppo di nuovi gradi di acciaio per imballaggi con il supporto del metodo FEM consente di ridurre in modo mirato lo spessore del materiale, con un conseguente risparmio di risorse preziose e una diminuzione delle emissioni di CO₂ durante il trasporto. Inoltre, FEM apre numerose possibilità per innovazioni di prodotto nel settore degli imballaggi. I produttori possono

adottare soluzioni più coraggiose e creative. Durante tutti questi processi, accompagniamo i nostri clienti offrendo consulenza per sviluppare insieme le migliori applicazioni per un packaging moderno e sostenibile. Per rendere questo processo il più snello e pratico possibile, abbiamo sviluppato un’applicazione intuitiva che consente ai clienti di modellare digitalmente una scatola su un tablet, insieme al nostro Servizio clienti tecnico, e di regolare con pochi clic i parametri desiderati. In questo modo è possibile simulare rapidamente geometria e spessore ottimali in base al grado di acciaio selezionato.

› Lei ha parlato inizialmente di obiettivi di sostenibilità globali che includono anche la tutela della salute. Cosa significa esattamente?

Per noi, tutelare la salute significa mantenere sempre al centro sia il benessere del personale sia la salute dei consumatori. Agiamo quindi in modo proattivo per attuare tempestivamente le prescrizioni normative. Sono infatti in arrivo cambiamenti normativi rilevanti nel campo delle applicazioni dei prodotti. Dal 20 gennaio 2025, l’UE vieta l’uso di rivestimenti interni ed esterni contenenti BPA negli imballaggi alimentari in banda stagnata. Per i rivestimenti interni nella maggior parte degli imballaggi alimentari, è previsto un periodo transitorio fino al 20 luglio 2026. Per gli imballaggi destinati a contenere frutta, verdura e pesce, e per i rivestimenti esterni, il periodo di transizione termina il 20 gennaio 2028. Ciò significa che i produttori di scatole per alimenti devono agire subito per garantire un passaggio senza interruzioni. In thyssenkrupp Rasselstein sappiamo che una transizione ben riuscita va ben oltre la semplice sostituzione di un rivestimento. Tutti i componenti dell’imballaggio devono essere perfettamente armonizzati. Per questo lavoriamo in stretta collaborazione con i produttori di vernici e i nostri clienti per garantire che i consumatori finali

ricevano un prodotto impeccabile e testato.

Un vantaggio decisivo per i nostri clienti è rappresentato dalla passivazione senza cromo rasselstein® CFPA, ideale per l’uso con le nuove vernici BPA-NI. Questa offre un’energia superficiale più elevata rispetto alle passivazioni contenenti cromo, migliorando così la bagnabilità.

› La regolamentazione può anche rappresentare un motore per l’innovazione. Come possono i produttori reagire alle nuove prescrizioni normative?

Il passaggio alle vernici BPA-NI non va considerato isolatamente. Poiché anche le passivazioni a base di cromo sono soggette a restrizioni, è opportuno affrontare entrambe le transizioni in un’unica fase. CFPA è una soluzione orientata al futuro che garantisce ai produttori una pianificazione a lungo termine. Inoltre, il BPA è sempre più soggetto a restrizioni non solo nell’UE, ma anche in Paesi come Canada, Cina, Corea del Sud, diversi stati americani (come la California) e alcune aree del Sud America. Chi opera a livello internazionale deve quindi monitorare non solo le normative europee ma anche gli sviluppi globali. Attualmente seguiamo una strategia su due binari: continuiamo a offrire vernici classiche contenenti BPA, ma in futuro utilizzeremo esclusivamente soluzioni BPA-NI per la banda stagnata destinata agli imballaggi alimentari. Per migliorare l’efficienza energetica, all’inizio di quest’anno abbiamo messo in funzione una moderna linea di verniciatura per fogli, in grado di trattare fino a 7.000 fogli all’ora. Nell’impianto di verniciatura, su richiesta del cliente, vengono applicate vernici di base, di finitura e pigmentate tramite processo di applicazione a rullo nello spessore desiderato.

I produttori che passano per tempo ai rivestimenti BPA-NI non solo ottengono maggiore certezza normativa, ma rafforzano anche la propria competitività offrendo soluzioni di imballaggio sostenibili e a prova di futuro. Il momento di agire è adesso.

Johnson-Fluiten e Kadant il servizio come valore aggiunto

La competitività nell’industria manifatturiera è talmente accentuata che la qualità dei prodotti è ormai un prerequisito per rimanere sul mercato. Oggi più che mai l’ago della bilancia è il servizio. Come offrire un supporto che conquisti i clienti? Ce ne parla Victor Caronni, Marketing Manager di Johnson-Fluiten e Kadant Johnson Europe.

❯ Quali aspetti sono indispensabili per competere oggi nel settore della componentistica?