ETALES & MAQUINAS M

Revista de maquinaria para la industria del metal

EN ESTE NÚMERO

Rittal Automation Systems

ENTREVISTA

Xabier Arambarri, Presidente de AMT –Advanced Machine Tools

Procesos de ingeniería y fabricación de cuadros eléctricos orientados al futuro

INDUSTRIA 4.0

Impresión 3D, una tecnología en constante evolución

Una automatización sin interrupciones reduce el tiempo de mecanizado en hasta un 85%

SECTOR

El sector de la MáquinaHerramienta pone el foco en la sostenibilidad y la digitalización

Nº 2 MARZO 2023

INNOVACIÓN • DIGITALIZACIÓN • I+D • PRODUCTOS • MANTENIMIENTO • EMPRESAS • MERCADO • EVENTOS

18-20 abril 2023

Fira Barcelona

WHERE METAL MEETS TECHNOLOGY

14.000 20.000 m2 de exposición firmas expositoras

visitantes profesionales

MÁQUINA-HERRAMIENTA

MAQUINARIA DE ARRANQUE

MAQUINARIA DE DEFORMACIÓN Y CORTE DE CHAPA

SOLDADURA

INSTRUMENTACIÓN Y HERRAMIENTAS

COMPONENTES Y ACCESORIOS

www.advancedtoolsexpo.com

180 escenarios simultáneos

METROLOGÍA Y CONTROL DE CALIDAD

MATERIALES

TRATAMIENTO DE SUPERFICIES

SUMINISTROS Y CONSUMIBLES INDUSTRIALES

INTEGRACIÓN DE SISTEMAS DE PRODUCCIÓN

MANTENIMIENTO PREDICTIVO

Organizado por:

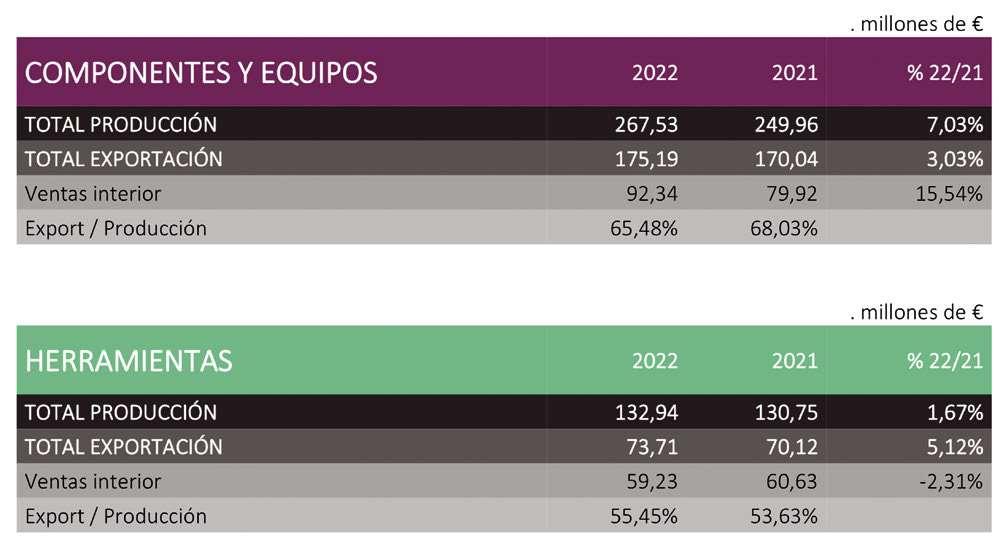

Co-located:

2

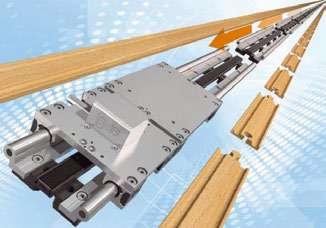

¡Todo en uno! readychain® de igus®

/readychain Hall 6 | Stand 6E604

CONTENIDOS

INDUSTRIA 4.0

EDITORIAL

06 Metal, industria de moda OPINIÓN

08 Fabricación avanzada: moldes y utillajes sostenibles , por Berta Gonzalvo, directora de Investigación de Aitiip

ACTUALIDAD

10 Las 5 principales tendencias en robótica para 2023

12 La industria sigue aumentando sus exportaciones pese al alza de precios

DESTACAMOS

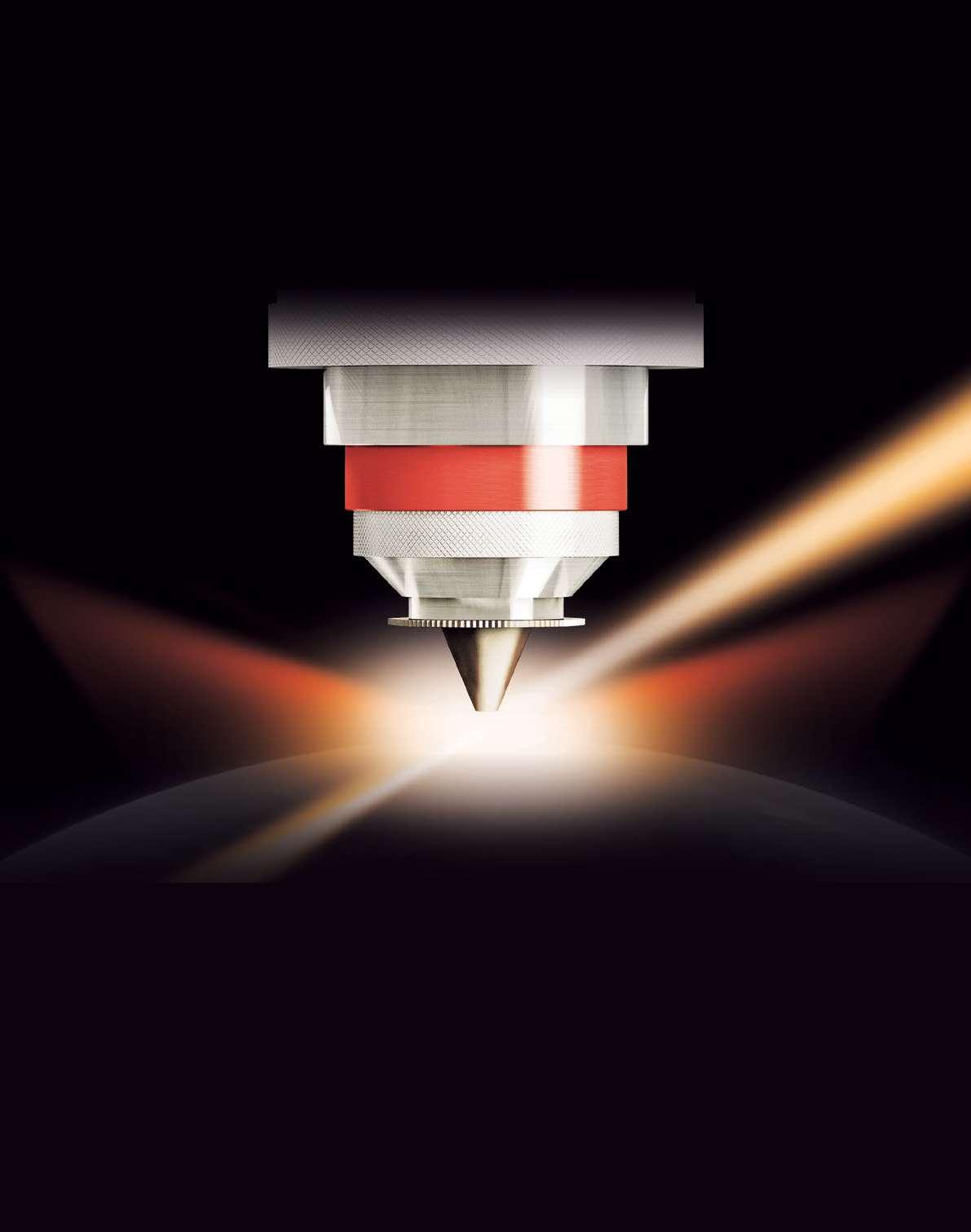

21 TruMark 7050, la navaja suiza de los láseres

ENCUENTROS

27 Mindtech 2023 se presenta con un acto de promoción internacional en Vigo

SECTOR

DESTACAMOS

SECTOR

ENTREVISTA

PRESIDENTE

“Advanced

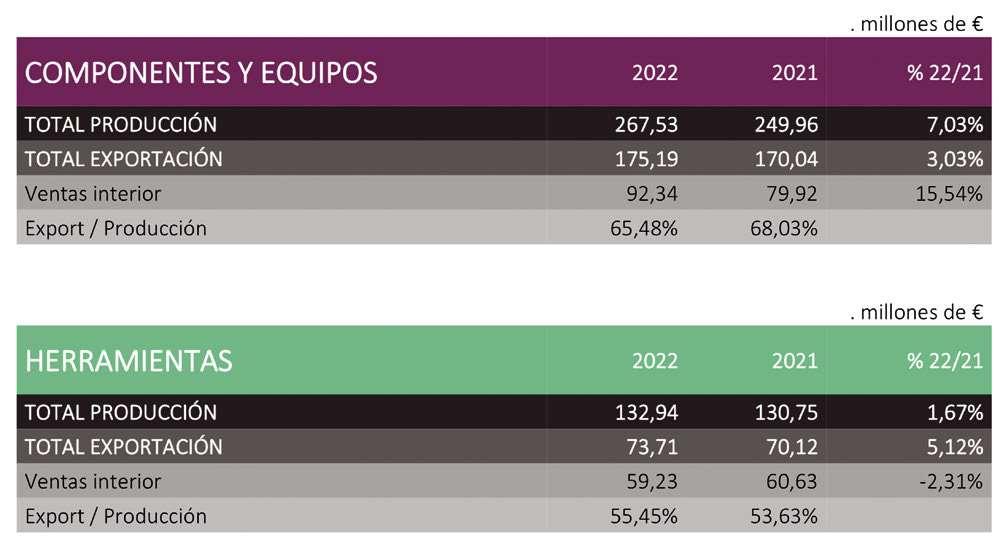

34 La Máquina-Herramienta vuelve a crecer en un complicado 2022

38 La seguridad de máquina en el Control Numérico

41 La seguridad de los trabajadores en la industria del acero y la conservación del monóxido de carbono

INDUSTRIA 4.0

51 ‘Hipear’ una pieza metálica mejora sus propiedades mecánicas

58 Las soluciones de Yaskawa permiten a la industria del metal alcanzar el objetivo de la Fábrica 4.0

60 La automatización de la industria, una necesidad clave para mantener la competitividad

CASO DE ÉXITO

64 Energía para los robots acróbatas

67 CMT Cladding Tower para paredes de membrana

70 La Marina de EE.UU. instala a bordo por primera vez un sistema híbrido de impresión 3D en metal creado por la multinacional española Meltio

RECYCLING

72 Tecnología, la gran aliada del reciclaje de metales

75 Alutrade recupera aluminio con un 99% de pureza gracias al nuevo y sofisticado X-TRACT 2.0 de Tomra

78 El aluminio, clave en la construcción sostenible

NOVEDADES

80 Nuevas soluciones en el mercado

4 METALES Y MÁQUINAS

MARZO 2023 / Nº 2

24. Xabier Arambarri

DE AMT – ADVANCED MACHINE TOOLS

Machine Tools es la cita imprescindible para cualquier profesional que quiera conocer lo más avanzado en máquinas y herramientas”

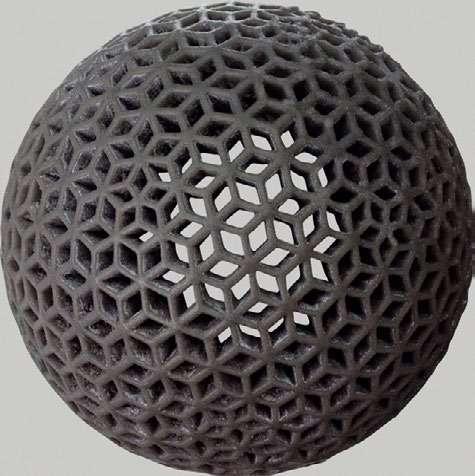

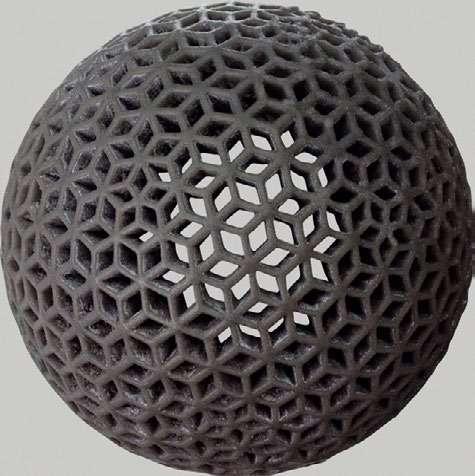

44. Impresión 3D, una tecnología en constante evolución

18. El método de mecanizado PrimeTurning facilita la competencia entre fabricantes

22. Hydnum Steel planea invertir 1.000 millones en una planta de acero verde en Puertollano

28. El sector de la MáquinaHerramienta pone el foco en la sostenibilidad y la digitalización

Productos y soluciones innovadoras para la automatización industrial

Descubre todas nuestras soluciones

Shaping the future. Sustainably. Together.

5 METALES

Y MÁQUINAS

“EL

METAL, INDUSTRIA DE MODA

S

egún los datos del Mapa Sectorial del Metal elaborado por la patronal Confemetal, dentro de todo el tejido empresarial e industrial español, el del metal es uno de los que tiene un mayor peso específico. En concreto, este pilar económico supone hasta un 8% del PIB español, y da empleo a 1.010.400 personas, tanto de manera directa como indirecta. Son, sin duda, unas cifras que reflejan la importancia de una industria que este año está de moda.

SER CAPAZ DE ADAPTARSE A LA ACTUAL COYUNTURA INTERNACIONAL, MARCADA, ENTRE OTROS, POR UNA ESCALADA EN LOS PRECIOS DE LA ENERGÍA”

Y una prueba importante de que lo está: este presente ejercicio no serán una sino dos ferias relacionadas con este mundo las que se estrenen. Primero, Advanced Machine Tools se estrenará en Barcelona del 18 al 20 de abril, mientras que unos meses después, también en la capital catalana aterrizará Advanced Manufacturing Barcelona; MetalMadrid ha decidido trasladarse también allí en vista de los éxitos alcanzados por su homóloga madrileña.

Precisamente por esta importancia, Metales&Máquinas también estará presente en ambos estrenos feriales para presentar ésta también nueva cabecera a los agentes del sector. Pero no todo puede ser miel sobre hojuelas, el metal en España debe ser capaz de adaptarse a la actual coyuntura internacional, marcada por una escalada en los precios de la energía, que afecta especialmente a sectores electro intensivos como éste, la escasez de materias primas y problemas como la crisis de suministro, que lleva más de un año afectando a casi toda la industria. Y es en este punto en el que tecnologías como la automatización y la robótica pueden ayudar a la metalurgia a adaptarse a esta complicada coyuntura.

De todo ello hablamos en esta nueva edición de Metales&Máquinas, prestando especial atención a la Impresión 3D en metal, la Máquina-Herramienta y a las nuevas tecnologías relacionadas con la recuperación de Chatarra. Y mucho más les espera en el interior de estas páginas... ‘Pasen’ y Lean.

https://bit.ly/MetalesTW

www.metalesymetalurgia.com

https://bit.ly/MetalesFB

https://bit.ly/MetalesIN

VERSYS EDICIONES TÉCNICAS S.L.

Invierno 17. 28850 Torrejón de Ardoz | 91 29 72 000 administracion@versysediciones.com

CEO: José Manuel Marcos Franco de Sarabia

DIRECTORA OPERACIONES: Esther Crespo

DIRECTOR DE EXPANSIÓN Y DESARROLLO

José Manuel Marcos de Juanes

DIRECTORA EDITORIAL: Mónica Alonso | monica.alonso@metalesymaquinas.com

REDACCIÓN: Patricia Gil | redaccion1@metalesymaquinas.com

DIRECTORA DE PUBLICIDAD: Mercedes Álvarez | mercedes.alvarez@metalesymaquinas.com | Tel.: 677504818

EJECUTIVOS DE CUENTAS: Víctor Bernabeu | vbernabeu@metalesymaquinas.com

Antonio Peñil | antonio.pijuan@metalesymaquinas.com

MAQUETACIÓN: Manuel Beviá

IMPRIME: Gama Color / DEPÓSITO LEGAL: M-8635-2023

Copyrigth Versys Ediciones Técnicas S.L. La suscripción a esta publicación autoriza el uso exclusivo y personal de la misma por parte del suscriptor. Cualquier otra reproducción, distribución, comunicación pública o transformación de esta publicación sólo puede ser realizada con la autorización de sus titulares. En particular, la Editorial, a los efectos previstos en el art. 32.1 párrafo 2 del vigente TRLPI, se opone expresamente a que cualquier fragmento de esta obra sea utilizado para la realización de resúmenes de prensa, salvo que cuente con la autorización específica. Diríjase a CEDRO (Centro Español de Derechos Reprográficos) si necesita fotocopiar, escanear, distribuir o poner a disposición de otros usuarios algún fragmento de esta obra, o si quiere utilizarla para elaborar resúmenes de prensa (www.conlicencia. com; 917021970/932720447)

Las opiniones y conceptos vertidos en los artículos firmados lo son exclusivamente de sus autores, sin que la revista los comparta necesariamente.

6 METALES Y MÁQUINAS EDITORIAL

METAL EN ESPAÑA DEBE

Berta Gonzalvo DIRECTORA DE INVESTIGACIÓN DE AITIIP

Berta Gonzalvo DIRECTORA DE INVESTIGACIÓN DE AITIIP

FABRICACIÓN AVANZADA:

MOLDES Y UTILLAJES SOSTENIBLES

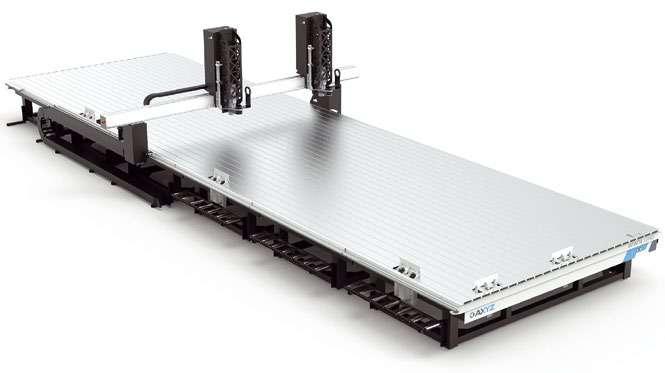

conjugación de las tecnologías aditivas y sustractivas para la fabricación de piezas y moldes de grandes dimensiones (más de 10 metros) con precisiones muy finas y liberando a las tecnologías AM de un espacio de trabajo cerrado y reducido, así como pionero en la integración de robots en estos procesos fabriles.

Las actividades de investigación, desarrollo e innovación, así como los servicios tecnológicos avanzados de Aitiip Centro Tecnológico para la industria de diferentes sectores en la conceptualización, diseño y desarrollo de utillajes y moldes para transformar materiales plásticos tanto termoplásticos como termoestables son esenciales, teniendo un bagaje de más de 25 años.

En Aitiip, estamos trabajando en diferentes vías para una mejor convivencia y coexistencia con procedimientos tradicionales de diseño y fabricación de utillajes, desarrollando tecnologías y materiales innovadores tratando de adelantarnos a las necesidades del mercado en el medio y largo plazo como el bien conocido KRAKEN, concepto que fue revolucionario debido a que nos permitió validar la

Por otra parte, también formando a profesionales y estudiantes en contenidos relacionados con las nuevas tecnologías de impresión 3D (AM), así como sus materiales y aplicaciones. Ejemplos de estas acciones son la estrecha colaboración con SEAS Estudios Superiores Abiertos para el desarrollo e implantación de cursos de formación e-learning y los proyectos de colaboración europea el Eramus + AMTE@CH (Academia de Fabricación Aditiva para impulsar las competencias de los formadores en la industria), Horizon 2020 SAM, Horizonte Europa IPPT_TWINN y la red Cervera nacional READI, entre otros. Una de las líneas de investigación actuales para aumentar la sostenibilidad de los composites es la utilización de termoplásticos como matriz polimérica, así aparecen los termoplásticos reforzados con fibras de carbono. El grupo de digitalización y fabricación avanzada de Aitiip, coordinado por el Dr. Ingeniero Industrial José Antonio Dieste, ha realizado con éxito el desarrollo de un sistema de compresión en caliente en prensa horizontal, que permite la fabricación de piezas de forma más rápida y eficiente que los sistemas equivalentes en materiales y tecnologías convencionales. Además, se han desarrollado nuevos conceptos de utillaje, mediante fabricación híbrida que mejoran la gestión térmica del proceso, permitiendo reducir el consumo de materiales y energía requerida en los sistemas de producción, contribuyendo a alcanzar el objetivo de cero emisiones netas en 2050.

En los demostradores y prototipos, realizados hasta la fecha, hemos constatado resultados de impacto como es la reducción de la inercia térmica entre un 35-40% que permite también una reducción del tiempo de transformación de los productos finales, así como en el consumo de materiales de un 25-45% con su consecuente reducción energética y tiempos de fabricación de los utillajes. Por otro lado, para casos de termoplásticos con fibra corta, Aitiip ha desarrollado nuevos conceptos de utillaje,

8 METALES Y MÁQUINAS OPINIÓN

que permiten la fabricación de geometrías complejas, que hasta ahora no eran fabricables, mediante la integración de insertos removibles de forma libre. Esto abre un nuevo campo para la integración de termoplásticos avanzados (con refuerzos de carbono), para la sustitución de materiales y procesos convencionales en la industria de las turbomáquinas.

Consideramos clave el desarrollo de nuevos materiales para ciertas partes de moldes y utillajes así como la hibridación de materiales y procesos para el logro de productos complejos, ligeros y que cumplan las especificaciones deseadas con el mínimo consumo de materias primas, energía y agua.

Ejemplos de las últimas innovaciones desarrolladas en Aitiip son los proyectos europeos INNOTOOL (Desarrollo de utillajes de Press-forming), WELDER (utillajes avanzados para soldadura), INNPAEK (moldes innovadores para transformación de termoplásticos de alto rendimiento con fibras cortas) así como el HELACS, que contribuye a la reutilización y reciclado de aeronaves fabricados en composites una vez llegado su fin de vida, resultados que se podrán traducir y trasladar a otros sectores como la producción de energía eólica con aerogeneradores así como la construcción.

Ilusionados por el comienzo de sendos programas de investigación coordinados por Aitiip como son BIOUPTAKE (BIOcomposites en procesos de transformación de plásticos inteligentes) y EOLO-HUB (Tecnologías de reciclaje de materiales compuestos de aerogeneradores), cuyos resultados se esperan en los próximos 4 años y que daremos buena cuenta comunicando todos los aspectos no confidenciales que puedan impactar tecnológica-social y económicamente en el mercado generando empleo.

PRESENTE Y FUTURO

La fabricación aditiva (AM), inteligencia artificial (IA) y el análisis y gestión de datos van a ser los tractores de las revoluciones de los próximos años y van a permitir conjugar los nuevos materiales y tecnología en aplicación que van a cambiar los negocios, las empresas y el empleo en todo el mundo.

Como dato, la fabricación aditiva metálica tiene un crecimiento anual esperado del 18,8% en los años 2022-2032 (fuente IDTechEX Research), por tanto, su uso para producir moldes y utillajes así como productos finales va a ser relevante para mejorar la funcionalidad de los mismos así como proveer de grados de libertad (virtud intrínseca a la AM) a su conceptualización y fabricación.

AITIIP

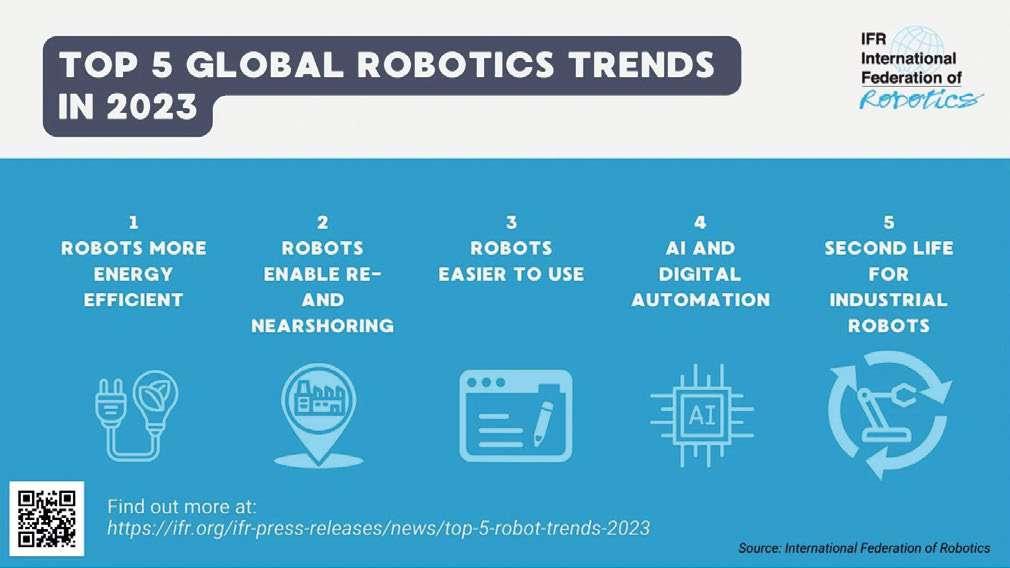

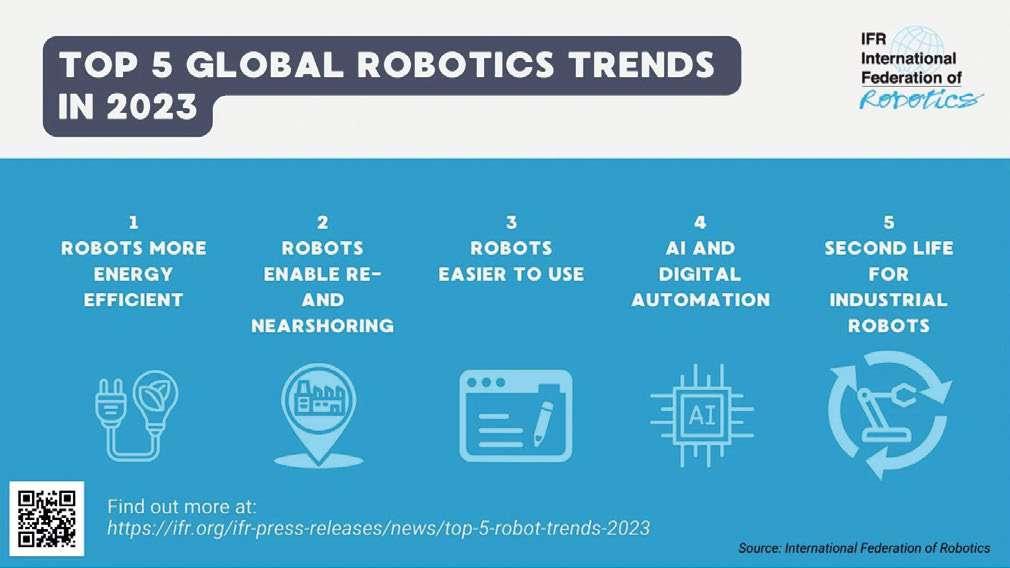

INFORME DE TENDENCIAS

Según IFR

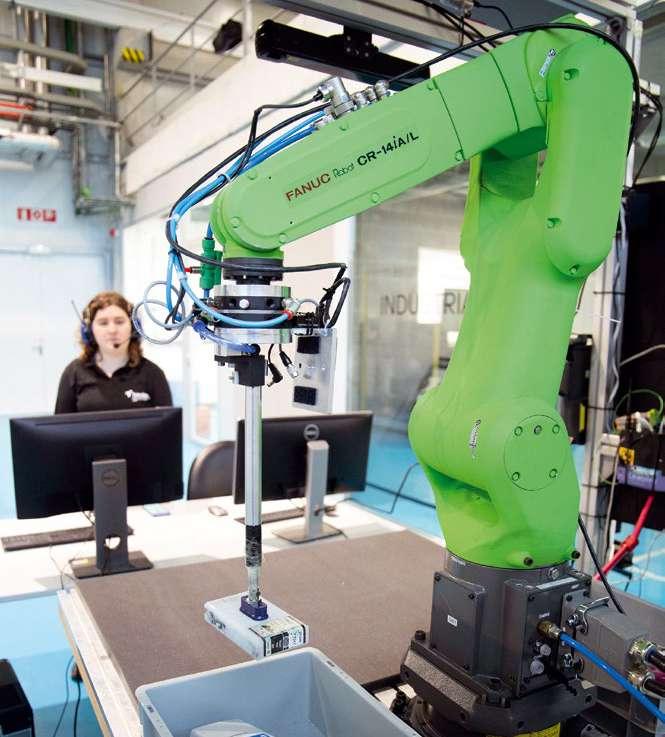

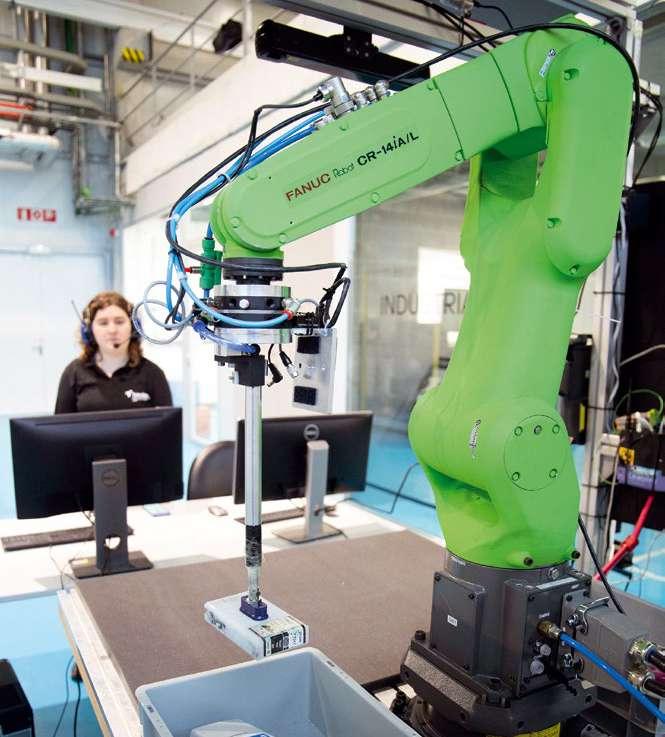

Las 5 principales tendencias en robótica para 2023

El stock de robots operativos en todo el mundo ha alcanzado un nuevo récord de alrededor de 3,5 millones de unidades: el valor de las instalaciones alcanzó un valor estimado de 15,7 mil millones de dólares. En este contexto, la Federación Internacional de Robótica (IFR) analiza las 5 principales tendencias que darán forma a la robótica y la automatización en 2023.

Metales&Máquinas

1 – EFICIENCIA ENERGÉTICA

La eficiencia energética es clave para mejorar la competitividad de las empresas en medio de los crecientes costos de la energía. La adopción de la robótica ayuda de muchas maneras a reducir el consumo de energía en la fabricación. En comparación con las líneas de montaje tradicionales, se pueden lograr ahorros de energía considerables mediante la reducción del calentamiento. Al mismo tiempo, los robots trabajan a alta velocidad, lo que aumenta las tasas de producción para que la fabricación sea más eficiente en términos de tiempo y energía.

Los robots actuales están diseñados para consumir menos energía, lo que se traduce en menores costos operativos. Para cumplir con

los objetivos de sostenibilidad para su producción, las empresas utilizan robots industriales equipados con tecnología de ahorro de energía: los controles de los robots pueden convertir la energía cinética en electricidad, por ejemplo, y devolverla a la red eléctrica. Esta tecnología reduce significativamente la energía requerida para hacer funcionar un robot. Otra característica es el modo de ahorro de energía inteligente que controla el suministro de energía del robot bajo demanda durante la jornada laboral. Dado que las instalaciones industriales necesitan monitorear su consumo de energía incluso hoy en día, es probable que estos sensores de potencia conectados se conviertan en un estándar de la industria para las soluciones robóticas.

10 METALES Y MÁQUINAS ACTUALIDAD

Los robots juegan un papel fundamental para asegurar las demandas cambiantes de los fabricantes de todo el mundo.

2 – RELOCALIZACIÓN

La resiliencia se ha convertido en un factor importante para la relocalización en varias industrias: los fabricantes de automóviles, por ejemplo, invierten mucho en líneas de suministro cortas para acercar los procesos a sus clientes. Estos fabricantes utilizan la automatización robótica para fabricar potentes baterías de forma rentable y en grandes cantidades para respaldar sus proyectos de vehículos eléctricos. Estas inversiones hacen que el envío de baterías pesadas sea redundante. Esto es importante, ya que cada vez más empresas de logística se niegan a enviar baterías por razones de seguridad.

La reubicación de la producción de microchips en EE.UU. y Europa es otra de las tendencia. Dado que la mayoría de los productos industriales hoy en día requieren un chip semiconductor para funcionar, su suministro cerca del cliente es crucial. Los robots juegan un papel vital en la fabricación de chips, ya que cumplen con los requisitos extremos de precisión. Los robots diseñados específicamente automatizan la fabricación de obleas de silicio, se hacen cargo de las tareas de limpieza o prueban los circuitos integrados. Ejemplos recientes de relocalización son las nuevas fábricas de chips de Intel en Ohio o la planta de chips recientemente anunciada en la región de Saarland en Alemania, dirigida por el fabricante de chips Wolfspeed y el proveedor de automóviles ZF.

3 – ROBOTS MÁS FÁCILES DE USAR

La programación de robots se ha vuelto más fácil y accesible para los no expertos. Los proveedores de plataformas de automatización impulsadas por software brindan soporte a las empresas, lo que permite a los usuarios administrar robots industriales sin experiencia previa en programación. Los fabricantes de equipos originales trabajan de la mano con socios tecnológicos de código bajo o incluso sin código que permiten a los usuarios de todos los niveles programar un robot.

El software fácil de usar combinado con una experiencia de usuario intuitiva reemplaza la extensa programación de robótica y abre nuevas oportunidades de automatización de robótica: las nuevas empresas de software están ingresando a este mercado con soluciones especializadas para las necesidades de las pequeñas y medianas empresas. Por ejemplo: un robot industrial pesado tradicional puede equiparse con sensores y un nuevo software que permite la operación de configuración colaborativa. Esto facilita a los trabajadores ajustar la maquinaria pesada a diferentes tareas. De este modo, las empresas obtendrán lo mejor de ambos mundos: hardware de robot industrial robusto y preciso y software de cobot de última generación.

Las interfaces de programación fáciles de usar, que permiten a los clientes configurar los robots por sí mismos, también impulsan el nuevo segmento emergente de robótica de bajo coste. Muchos clientes nuevos reaccionaron a la pandemia en 2020 probando soluciones robóticas. Los proveedores de robots reconocieron esta demanda: la fácil configuración e instalación, por ejemplo, con software preconfigurado para manejar pinzas, sensores o controladores, respaldan la implementación de este tipo de robots. Dichos robots a menudo se venden a través de tiendas web y las rutinas de programas para que varias aplicaciones se pueden descargar desde una tienda de aplicaciones.

4

– INTELIGENCIA ARTIFICIAL (IA) Y AUTOMATIZACIÓN DIGITAL Impulsados por los avances en las tecnologías digitales, los proveedores de robots y los integradores de sistemas ofrecen nuevas aplicaciones y mejoran las existentes en cuanto a velocidad y calidad. Los robots conectados están transformando la fabricación. Los robots operarán cada vez más como parte de un ecosistema digital conectado: Cloud Computing, Big Data Analytics o las redes móviles 5G proporcionan la base tecnológica para un rendimiento optimizado. El estándar 5G permitirá una producción completamente digitalizada, lo que hará que los cables en el taller queden obsoletos. La Inteligencia Artificial (IA) tiene un gran potencial para la robótica, lo que permite una variedad de beneficios en la fabricación. El objetivo principal del uso de IA en robótica es gestionar mejor la variabilidad y la imprevisibilidad en el entorno externo, ya sea en tiempo real o fuera de línea. Esto hace que el aprendizaje automático compatible con IA desempeñe un papel cada vez mayor en las ofertas de software donde los sistemas en ejecución se benefician, por ejemplo, con procesos optimizados, mantenimiento predictivo o agarre basado en visión. Esta tecnología ayuda a los fabricantes, proveedores de logística y minoristas a lidiar con productos, pedidos y existencias que cambian con frecuencia. Cuanto mayor sea la variabilidad e imprevisibilidad del entorno, más probable es que los algoritmos de IA proporcionen una solución rentable y rápida, por ejemplo, para fabricantes o mayoristas que se ocupan de millones de productos diferentes que cambian periódicamente. La IA también es útil en entornos en los que los robots móviles necesitan distinguir entre los objetos o las personas que encuentran y responden de manera diferente.

5 – SEGUNDA VIDA PARA ROBOTS INDUSTRIALES

Dado que un robot industrial tiene una vida útil de servicio de hasta treinta años, los nuevos equipos tecnológicos son una gran oportunidad para dar a los robots antiguos una ‘segunda vida’. Los fabricantes de robots industriales como ABB, Fanuc, KUKA o Yaskawa cuentan con centros de reparación especializados cerca de sus clientes para restaurar o actualizar unidades usadas de manera eficiente en el uso de recursos. Esta estrategia de preparación para la reparación para los fabricantes de robots y sus clientes también ahorra costos y recursos. Ofrecer reparaciones a largo plazo a los clientes es una importante contribución a la economía circular. “Los robots juegan un papel fundamental para asegurar las demandas cambiantes de los fabricantes de todo el mundo”, explica Marina Bill, presidenta de la Federación Internacional de Robótica. “Las nuevas tendencias en robótica atraen a usuarios desde pequeñas empresas hasta OEM globales”.

IFR 11 METALES Y MÁQUINAS

La industria sigue aumentando sus exportaciones pese al alza de precios

El Ministerio de Industria, Comercio y Turismo ha publicado el informe de comercio exterior, enero-diciembre 2022, que indica que las exportaciones españolas aumentaron un 22,9% respecto al año anterior, situándose en los 389.208,9 millones de euros. Con ello, las exportaciones, una vez más, se sitúan en un máximo histórico. El crecimiento supera el experimentado por la zona euro (21,0%) y el resto de los principales países exportadores europeos, como son Alemania (14,1%), Francia (19,1%) e Italia (19,9%). Descontando los efectos de la inflación, las exportaciones subieron en volumen un 3,9% interanual, dado que sus precios, aproximados por los índices de valor unitario, crecieron un 18,3%. Las exportaciones de productos no energéticos aumentaron un 2,7% en volumen, tras un aumento del 11,6% el año anterior como efecto rebote tras la pandemia. “Pese al aumento de precios y un entorno complejo y muy incierto, las empresas industriales españolas siguen aumentando sus exportaciones”, ha afirmado el director general de amec, Joan Tristany. “Hemos vivido en una incerteza en la que incluso había quien vaticinaba una recesión en junio de 2022. Ese escenario se fue posponiendo durante los siguientes meses, una situación crítica que no iba llegando y no ha llegado. Respecto al momento actual, aún se aprecia el efecto de la inflación, que se encuentra en porcentajes elevados en comparación con la época precovid. Sin embargo, se constata que ya ha tocado techo, y si bien es difícil que los precios vuelvan a los niveles anteriores, lo cierto es que la economía sigue creciendo”.

Ningún sector experimentó en 2022 un comportamiento negativo. “Contamos con un sector exportador diversificado, lo que brinda fortaleza a la economía española, tal y como refleja el Índice de Solidez de la Internacionalización”, ha destacado el director general de amec.

Aún así, y ante un entorno de grandes tensiones geopolíticas, amec incide en la importancia para las empresas de realizar una prospectiva con el fin de tener capacidad de anticipación y de adaptación ante cualquier situación. “La geopolítica siempre ha tenido un impacto en la economía, pero esta vez sucede de forma especial. La internacionalización debe estar atenta a las situaciones geopolíticas”, ha remarcado Tristany. Si bien Rusia estaba en los últimos años experimentando un importante crecimiento como mercado destino, esta evolución cambió drásticamente tras el inicio de la guerra, y las exportaciones se fueron desplomando hasta caer un 42% al cierre de 2022, al igual que las dirigidas a Algeria (-45,9%), que en junio bloqueó los intercambios comerciales con España por la disputa del Sáhara Occidental.

La Unión Europea mantiene su peso como principal destino de las exportaciones, con un leve aumento hasta situarse en el 62,8% del total. China pasó de un inicio de año con caídas por encima del 30% a una paulatina mejora tras la relajación de las políticas de contención de la Covid-19, cerrando el año con un descenso de solo el 7,5%. EEUU experimentó un crecimiento del 28,1%, corroborándose como el mercado más fiable para las empresas exportadoras, tal y como pronosticó el Ranking de Mercados de amec, difundido en diciembre de 2021, sobre los países más interesantes para las empresas en 2022. Por otra parte, países en los que, por los efectos de la pandemia, se prolongaron los problemas de intercambio comercial, experimentaron en 2022 un importante rebote, como Brasil (37,6%), México (26,2%) e India (21,9%). Estos mercados, junto con Marruecos y Portugal, mantuvieron un crecimiento sostenido a lo largo de todo el año.

12 METALES Y MÁQUINAS ACTUALIDAD

Las exportaciones de productos no energéticos aumentaron un 2,7% en volumen, tras un aumento del 11,6% el año anterior como efecto rebote tras la pandemia.

La Unión Europea mantiene su peso como principal destino de las exportaciones, con un leve aumento hasta situarse en el 62,8% del total.

La producción de la industria metalúrgica desciende un 9% durante el 2022

En el conjunto del año 2022, la producción industrial ha aumentado en 13 comunidades y disminuido en cuatro.

La producción metalúrgica ha experimentado un descenso del 9% durante el año 2022. Sin embargo, la producción industrial española ha aumentado un 2,4% y encadena dos años al alza, aunque se desacelera casi cinco puntos respecto al crecimiento medio del año 2021, mientras que en el mes de diciembre cayó un 3,4% en tasa interanual, agudizando en casi dos puntos la registrada en noviembre. Según los datos publicados por el Instituto Nacional de Estadística (INE), al sector de la metalurgia le siguen la industria química (4,3%) y la industria del papel (2,4%). Por contraposición, las actividades con mayores

aumentos de producción fueron la industria del cuero y calzado (12,8%), la fabricación de productos farmacéuticos (9,8%) y otras industrias extractivas (8,2%).

En el conjunto del año 2022, la producción industrial ha aumentado en 13 comunidades y disminuido en cuatro. Los mayores incrementos se dieron en Islas Baleares (13,6%) y Madrid (5,6%), mientras que los mayores descensos se presentaron en Castilla y León, un 3%; y Galicia, un 1,5%. Una vez corregidos los efectos estacionales y de calendario, el Índice de Producción Industrial (IPI) ha repuntado un 2,9% en el conjunto del año 2022 y un 0,6% en tasa interanual.

ACTUALIDAD

La Industria reclama un pacto verde que evite la deslocalización de inversiones hacia EE.UU.

La ley norteamericana de reducción de la inflación (Inflation Reduction Act, IRA) aprobada en agosto de 2022, comprometerá un gasto de 437.000 millones de dólares en los próximos 10 años en los Estados Unidos, de los cuales, 369.000 se concentrarán en un programa de acción climática a través de créditos fiscales y ayudas directas. La IRA influirá de manera clara en las decisiones de inversión de los principales sectores industriales de alta intensidad poniendo en riesgo tanto las futuras inversiones en Europa como la continuidad de las cadenas de suministro. Esta iniciativa impacta sin paliativos en las decisiones de inversión de las compañías industriales, especialmente al conjugarse junto a dos factores muy relevantes y ya existentes: un elevado diferencial de precios energéticos y la ausencia de un mercado nacional de derechos de emisión, ya que en EEUU sólo existen dos mercados (RGGI, que afecta a 12 estados del Nordeste, y California) en el que los precios del CO2 son entre 3 y 7 veces menores a los actuales en la Unión Europea.

Desde el punto de vista industrial, la ley IRA influirá de manera fundamental en las inversiones de los principales sectores productivos de alta intensidad energética.

Desde el punto de vista industrial, la ley IRA influirá de manera fundamental en las inversiones de los principales sectores productivos de alta intensidad energética - siderurgia, metal, química, refino, papel, minerales no metálicos- y en el sector de la automoción, poniendo en riesgo no sólo las futuras inversiones, sino también la continuidad de las cadenas de suministro, pudiendo generar una dependencia europea sobre materias primas esenciales similar a la que la economía productiva europea ya soporta respecto al gas natural, el petróleo o los minerales críticos. Ante esta situación, los sectores integrados en la Alianza por la Competitividad de la Industria Española reclaman una acción decidida por parte de las autoridades europeas, no sólo para establecer mecanismos de apoyo a la inversión similares en el conjunto de la Unión Europea, y no sólo en algunos países, sino también para el desarrollo de una política industrial propia, basada en el incentivo y no exclusivamente en la regulación o, en ocasiones, la penalización.

El sector industrial impulsa la Confianza Empresarial para el primer trimestre del año

El Instituto Nacional de Estadística acaba de publicar el Índice de Confianza Empresarial Armonizado (ICEA), que sube un 1,4% en el primer trimestre de 2023 respecto al cuarto de 2022. Según los datos, un 75,1% de los gestores de establecimientos empresariales considera que la marcha de su negocio será normal o favorable en el primer trimestre de este año, mientras que un 24,9% opina que será desfavorable. El sector industrial es el que presenta un mayor aumento de la confianza (3,5%) respecto al trimestre anterior. Por el contrario, transporte y hostelería (−3,0%) es el único que presenta un índice negativo. En este sentido, a la cabeza del ranking se encuentra el País Vasco (5,7%), comunidad con mayor preeminencia del sector industrial, mientras que la comunidad que presenta un índice más negativo es Baleares (-4,0%), especialmente dependiente del sector del turismo. En cuanto a expectativas de creación de empleo, nos encontramos ante el mejor primer trimestre en los dos últimos años, con un 86,4% de establecimientos que consideran que se mantendrá o aumentará y un 13,6% que considera que disminuirá. No obstante, un 33,8% de establecimientos prevé que el nivel de precios de su negocio subirá en el primer trimestre de 2023. La confianza empresarial aumenta cuanto mayor tamaño tiene la empresa. Sólo las empresas de menos de 10 asalariados presentan un descenso en el Índice de Confianza Empresarial.

“Existe un mayor optimismo de las empresas en general, liderado por el sector industrial, tras un 2022 que, pese a algunos augurios que hablaban de recesión, cerró con un crecimiento del PIB por encima del 5%”, explica el director general de amec, Joan Tristany. Ha contribuido a ello el rápido control de la inflación, que en diciembre se situó en el 5,6%, el valor más bajo de la eurozona. “Las empresas obtuvieron un resultado mejor de lo que esperaban al término de 2022. De nuevo, se trata de forma relevante de un optimismo frenado por la prudencia”. Esto se debe a que “el entorno es muy incierto y si algo han aprendido es que hay que estar preparadas para lo que pueda venir. Es por ello por lo que muchas ya cuentan con planes de contingencia, con diversificación de proveedores y de mercados”.

El ICEA, que tiene una periodicidad trimestral y es comparable a nivel europeo, se elabora a partir de una muestra representativa de establecimientos empresariales. Durante el primer trimestre de este año, la confianza empresarial subió en todos los sectores económicos menos en transporte y hostelería, avanzó en todos los tamaños de empresa, excepto en los de menos de 10 asalariados, y aumentó en doce comunidades autónomas. Para la elaboración de este indicador se toma como referencia metodológica la OCDE, el Ifo alemán y, sobre todo, el Tankan japonés, que elabora el Banco Central del país nipón.

14 METALES Y MÁQUINAS ACTUALIDAD

Unesid lanza la campaña #MujeresDeAcero en Europa

Unesid presentó en la reunión del Diálogo Social Europeo que se ha celebrado en Bruselas #MujeresDeAcero, una iniciativa sectorial que nació en 2015 con el objetivo de dar visibilidad a las mujeres que trabajan en el sector siderúrgico español y posicionar esta industria como una oportunidad laboral estable y de calidad para nuevas generaciones, atrayendo talento femenino a desarrollar su trayectoria profesional en sus empresas.

Gema Palazón, directora de Organización y RRHH de Unesid, ha afirmado: “Iniciativas como #MujeresDeAcero son muy necesarias para visibilizar las ventajas de la industria como sector de empleabilidad para las mujeres”.El compromiso de la industria siderúrgica en la paridad es firme y conocido, de ahí que hace ocho años Unesid, coincidiendo con el Día Internacional de la Mujer, lanzase #MujeresDeAcero. Desde entonces, está iniciativa ha continuado desarrollándose con actividades en todas las empresas siderúrgicas españolas, con entradas al blog de Unesid y en sus redes sociales, con la edición de una publicación y una site.

La directora de Organización y RRHH de Unesid, ha destacado: “Trabajar por la perspectiva de género contribuye al crecimiento económico y a la cohesión social y nos impulsa a ser un sector más diverso y equilibrado”. Y añadió que “es un orgullo llevar la marca #MujeresDeAcero y

En la actualidad, en España el sector tiene una tasa de empleo femenino del 9,1%, incrementándose en los últimos ocho años casi un 40%.

estar en un sector que quiere ir más allá del cumpliendo legal estando motivado e implicado con la igualdad de género”. El empleo femenino en el sector siderúrgico ha crecido en los últimos años. En la actualidad, en España el sector tiene una tasa de empleo femenino del 9,1%, incrementándose en los últimos ocho años casi un 40%. Dentro del personal con titulación universitaria el porcentaje alcanza el 21% de mujeres y, de ellas, el 28% son tituladas en carreras STEM.

ACTUALIDAD Marbella - Hotel Don Carlos 8 y 9 de junio de 2023 Congreso Nacional de la Recuperación y el Reciclado Vivir para reciclar. Reciclar para vivir http://congreso.recuperacion.org

uso de motores de alta eficiencia en la industria podría reducir el 10% del consumo mundial de electricidad

Las industrias del mundo se encuentran en 2023 en una encrucijada energética. La urgencia del cambio climático exige por parte de la industria, los gobiernos y la sociedad civil una colaboración sin precedentes con acciones conjuntas para tomar la delantera y ayudar a revertir el impacto medioambiental. Este año, la escasez de energía, provocada por la pérdida de petróleo y gas rusos tras la invasión de Ucrania, ha provocado presiones inflacionistas y nuevos retos para la seguridad energética que no hacen sino agravar la situación. La mejora de la eficiencia energética es una oportunidad que no ha sido explotada aún con el objetivo de reducir tanto los costes como las emisiones de carbono. La industria, por ejemplo, es un sector clave para lograr los ambiciosos objetivos impuestos en la Cumbre del Clima de París y los Objetivos de Desarrollo Sostenible de la ONU. De hecho, según datos de la Agencia Internacional de la Energía (IEA, por sus siglas en inglés), la industria es el mayor consumidor mundial

de electricidad, gas natural y carbón, ya que representa el 42% de la demanda de electricidad.

Kevin Lane, director del programa de eficiencia energética de la Agencia Internacional de la Energía (AIE), ha explicado: “La eficiencia energética beneficia a las empresas y al clima, aunque la industria tiene mucho camino a recorrer para combatir el cambio climático a través de distintas acciones, como el aumento del uso de energías renovables, la inversión en procesos con bajas emisiones de carbono y el desarrollo de modelos comerciales circulares”. Un nuevo Manual de eficiencia energética industrial, publicado por Reuters y el Movimiento por la eficiencia energética, un foro mundial de unas 200 organizaciones que comparten ideas, prácticas recomendadas y compromisos para conseguir un mundo más eficiente desde el punto de vista energético; muestra que la mejora de la eficiencia energética industrial es la forma más rápida y eficaz para que una empresa reduzca sus costes de energía y las emisiones de gases de efecto invernadero.

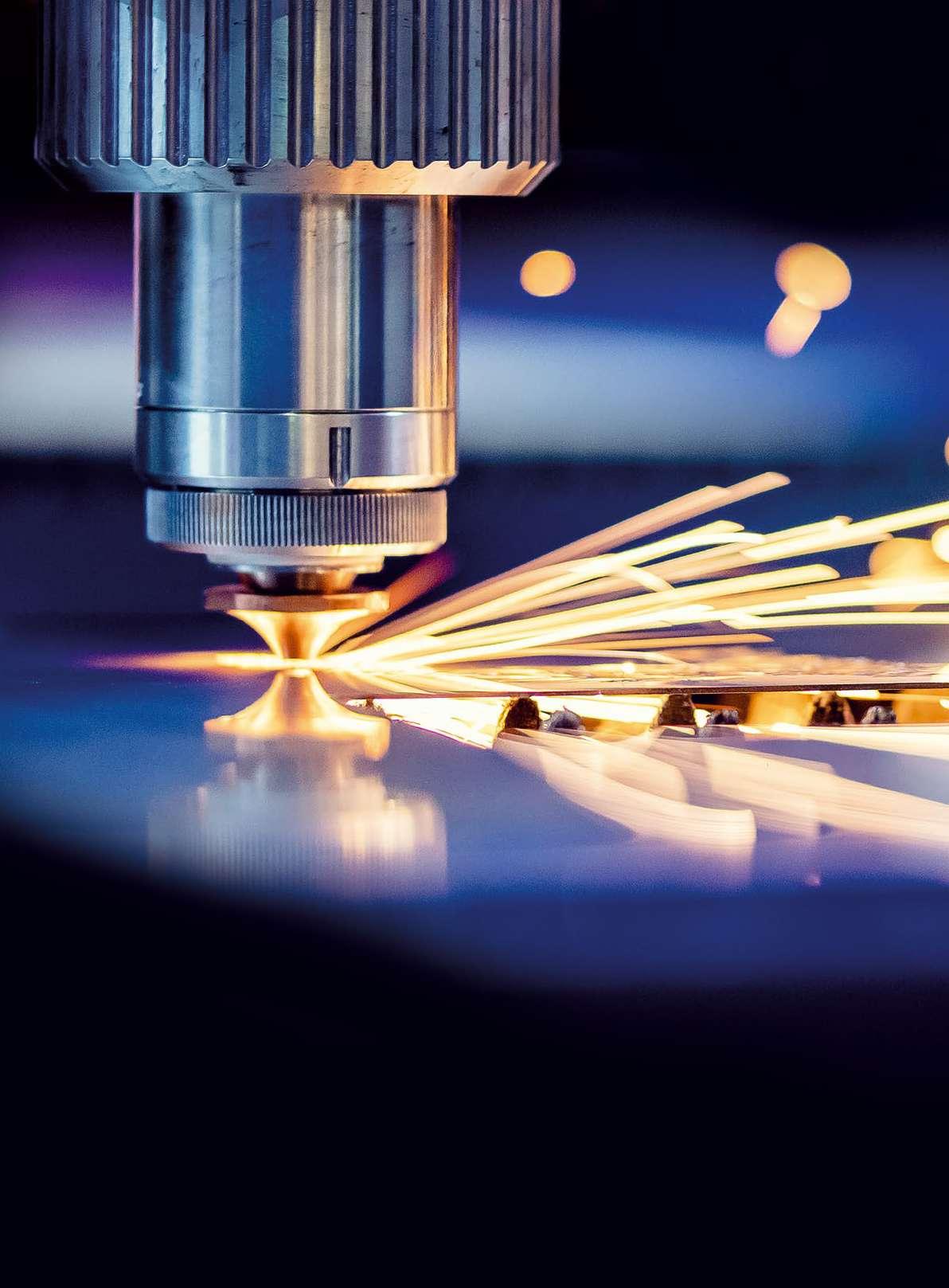

Aimen impulsa la implantación y el uso de tecnologías fotónicas en las pymes

Aimen Centro Tecnológico forma parte del consorcio europeo del proyecto PhotonHub Europe, que tiene por objetivo la puesta en marcha de un centro digital de innovación sobre tecnología fotónica, como punto de acceso único, que contribuya a la transformación y digitalización industrial. El proyecto, que cuenta con un presupuesto de 19 millones de euros, está financiado por la Comisión Europea en el marco del programa H2020. La fotónica es una tecnología con una gran diversidad de aplicaciones en diferentes sectores. Sus avances son clave en áreas como telecomunicaciones, salud, seguridad, espacio y defensa, agroalimentación, movilidad y energía, pero su desarrollo e implantación puede resultar complejo para pymes sin experiencia o con presupuestos limitados. Con el fin de acelerar la adopción y el despliegue de tecnologías fotónicas por parte de la industria europea, PhotonHub establecerá un único centro pan-europeo de innovación fotónica que integrará las mejores tecnologías, instalaciones, conocimientos y experiencia en este campo de los 53 principales centros de competencia de Europa en un solo lugar. Se ofrece como una solución de ‘ventanilla única’ digital con acceso abierto para cualquier empresa de

cualquier lugar de Europa que quiera innovar con la fotónica. En concreto, Aimen pondrá a disposición de la red su experiencia en el procesado de materiales mediante tecnología láser apoyando a las pymes para implantar nuevas tecnologías o desarrollos fotónicos y guiándolas en sus procesos de innovación. Para alcanzar este objetivo, Aimen organiza cursos específicos sobre funcionalización de superficies mediante tecnología láser y soldadura láser y permitirá el acceso a las instalaciones de fabricación láser a las empresas interesadas.

A través de la oficina central de PhotonHub en Bruselas, se proporcionará a las empresas europeas - principalmente pymes ‘no fotónicas’ y empresas de mediana capitalización – acceso abierto y orientación guiada a una amplia gama de servicios que incluyen: oportunidades de capacitación y mejora dentro de la demostración y la experiencia de PhotonHub; herramientas digitales para el aprendizaje en línea; y apoyo a la innovación ‘probar antes de invertir’ para comprometerse con las empresas en proyectos de innovación altamente colaborativos destinados a la aceleración de procesos, desde la creación de prototipos hasta la mejora y la fabricación.

16 METALES Y MÁQUINAS ACTUALIDAD

El

La industria, por ejemplo, es un sector clave para lograr los ambiciosos objetivos impuestos en la Cumbre del Clima de París y los Objetivos de Desarrollo Sostenible de la ONU.

AEGE analiza la posición de la industria ante la crisis energética

AEGE ha celebrado en el Congreso de los Diputados el FORO ENERGÍA, en colaboración con la Asociación de ex Parlamentarios de las Cortes Generales. Bajo el título ‘La industria electrointensiva ante la crisis energética’, la Asociación de Empresas con Gran Consumo de Energía reunió a expertos, industriales y diputados responsables de industria y energía de los grupos políticos que debatieron sobre las fórmulas para lograr que la industria básica electrointensiva supere la crisis energética, avance en su descarbonización y en la integración de energías renovables, y pueda continuar impulsando el futuro económico del país. El FORO ENERGÍA de AEGE fue inaugurado por Galo Gutiérrez Monzonís, director general de Industria y de la Pequeña y Mediana Empresa, junto al presidente de la Asociación de ex Parlamentarios, Juan Van Halen; y José Antonio Jainaga, presidente de AEGE.

Precisamente Jainaga señaló en su discurso de apertura que “ante esta crisis de precios, la industria busca soluciones; nuestra competitividad está estrechamente vinculada al acceso a la energía a precios asequibles. Aún así, nuestro compromiso con la descarbonización, la economía circular y el crecimiento es firme, pero hace falta una iniciativa que permita equiparar las condiciones a las que accedemos al suministro energético con las de los países de nuestro entorno. De lo contrario, 2023 será un año aciago para la industria intensiva en el consumo de energía”.

AEGE, en colaboración con OMIE y Bird&Bird, ha diseñado subastas de energía renovable (eólica y solar fotovoltaica) para los consumidores electrointensivos que cubrirán parte de su suministro eléctrico en los doce años de vigencia del producto. La industria apuesta así por un suministro eléctrico sostenible a la vez que se

fomenta la contratación de PPAs con los generadores renovables asignados en las subastas. Moderada por Blanca Losada, presidenta de Fortia Energía, la primera mesa del Foro estuvo dedicada a cómo se articularán esas subastas y contó con Pedro Basagoiti, director de Tecnología, Innovación y Nuevos Desarrollos de OMIE; y con Hermenegildo Altozano, socio de Bird&Bird. Basagoiti señaló que “estas subastas permiten al conjunto de compradores electrointensivos adquirir y a los promotores de instalaciones renovables vender de una manera sencilla y organizada una cantidad relevante de energía renovable a precio razonable y asegurar su entrega durante los próximos 12 años”. Hermenegildo Altozano destacó la novedad de la iniciativa y remarcó que “responde a la voluntad de los consumidores electrointensivos de contar con un marco contractual estable en cumplimiento con la regulación vigente, que asegure el suministro a largo plazo de energía de origen renovable y ofrezca a los productores de energías renovables las garantías necesarias para asegurar la estabilidad y previsibilidad de los flujos de ingresos”. La segunda mesa, moderada por Teresa Rasero, presidenta de Air Liquide Iberia, presidenta de FEIQUE y ex presidenta de AEGE, debatió sobre el fuerte impacto de la crisis energética en la industria, teniendo en cuenta que el precio eléctrico llega a suponer hasta el 60% de los costes de producción. Luis Atienza, experto en energía y ex presidente de REE; José Casas, director general de Relaciones Institucionales y Regulación de Endesa; y Juan Temboury, director general de Fortia Energía, debatieron sobre la búsqueda de medidas que ataquen el origen del problema.

La tercera mesa se dedicó a la apuesta de la industria por la descarbonización. Participaron Pedro Linares, investigador y catedrático de la Universidad Pontificia de Comillas; Carlos Navalpotro, presidente de Asturiana de Zinc; Andrés Barceló, director general de UNESID; y Juan Antonio Aranzábal, director general de Graftech.

ACTUALIDAD 17 METALES Y MÁQUINAS

Un momento de la celebración del Foro en el Congreso de los Diputados.

La Asociación de Empresas con Gran Consumo de Energía reunió a expertos, industriales y diputados responsables de industria y energía.

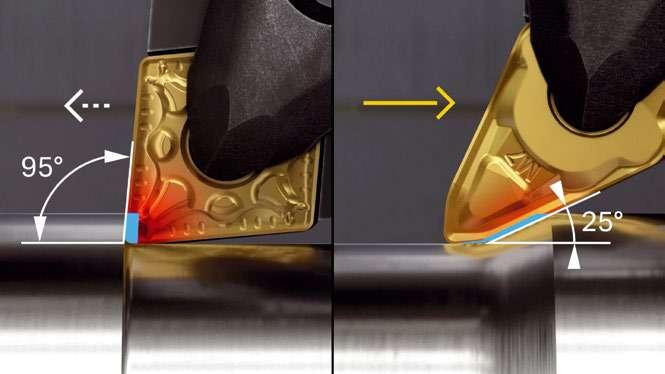

SANDVIK COROMANT

Estar al día de los cambios en la fabricación

EL MÉTODO DE MECANIZADO PRIMETURNING FACILITA LA COMPETENCIA ENTRE FABRICANTES

El auge de la electrificación se está dando de forma más generalizada y acelerada de lo que nadie esperaba, tanto en el caso de los automóviles como en el de otros tipos de vehículos eléctricos (VE). El panorama global del vehículo eléctrico se presenta más competitivo que el de los mercados automovilísticos de décadas anteriores, ya que cada vez más fabricantes —grandes y pequeños— compiten para hacerse un hueco. ¿Cómo pueden los fabricantes mantenerse a la cabeza de la competencia y, al mismo tiempo, superar los crecientes retos que plantean los materiales difíciles de mecanizar, como los aceros de alta resistencia? En este artículo, Staffan Lundström, director de producto del especialista en corte de metales Sandvik Coromant, explica por qué un innovador método de mecanizado omnidireccional, junto con la siguiente generación de plaquitas CoroTurn Prime tipo B, es la respuesta.

Sandvik Coromant www.sandvik.coromant.com/es-es

Los mercados de vehículos eléctricos (VE) se están diversificando a medida que grandes empresas consolidadas, como Porsche, compiten con fabricantes más pequeños.

Desde mediados de los años treinta, los ‘Big Three’ (Tres Grandes) fabricantes dominaban el mercado automovilístico de EE. UU.: General Motors, Ford y Daimler Chrysler. Y así continuó durante más de 70 años. Sin embargo, la competencia entre los fabricantes de automóviles está cambiando, tanto en EE. UU. como en los principales mercados mundia-

les de VE: Asia-Pacífico, seguida de Europa. Según recoge Matthias Holweg en The Evolution of Competition in the Automotive Industry (Evolución de la competencia en la industria del automóvil), en un capítulo del libro Build To Order: The Road to the 5-Day Car (Fabricar por encargo: el camino hacia el coche de 5 días): “La competencia ha pasado del liderazgo en costes durante el apogeo de

la producción en serie original de Ford, a la variedad y la oferta [y después] a la diversificación mediante el liderazgo en diseño, tecnología o excelencia de fabricación”. Esto también se aplica a los mercados de VE. Estos mercados se están presentando como más diversos y competitivos que los mercados automovilísticos de antaño, ya que grandes empresas consolidadas, como Por-

18 METALES Y MÁQUINAS DESTACAMOS

sche, compiten con pequeños fabricantes en expansión mundial, como Polestar. Según Statista, a escala mundial, estas empresas tienen que ponerse a la altura de China, de hecho, seis de los diez vehículos eléctricos enchufables más vendidos en todo el mundo eran de marcas chinas en 2021. Para los fabricantes de equipos originales (OEM), los mercados competitivos están cambiando las exigencias impuestas a las piezas. Los VE tienen menos piezas, más pequeñas y ligeras, y deben soportar mayores niveles de par del motor eléctrico. Las piezas deben soportar mayor eficiencia energética y aumentar la densidad de potencia. Esto, por supuesto, exige mucho de las piezas, lo que ha provocado un cambio en la tecnología de los materiales. Los especialistas de Sandvik Coromant prevén que este cambio incluya un aumento continuo del uso de aceros de alta resistencia, que pasarán de representar alrededor del 15% de todos los materiales utilizados en la fabricación de automóviles en 2010, al 38% en 2030. Estos nuevos materiales, incluidos los aceros limpios y ultralimpios, se fabrican con elementos de aleación y son capaces de resistir los retos mencionados -como los mayores niveles de par del motor eléctrico- porque tienen menos impurezas metalúrgicas. Pero, ¿cómo se relaciona esto con la maquinabilidad? Con los aceros limpios y ultralimpios, observamos un aumento de la plasticidad del material, ya que la reducción de impurezas en los aceros se traduce en retos de mecanizado relacionados con la capacidad de rotura y la eliminación de virutas. Estos materiales tienen un alto rendimiento elástico que, a su vez, requiere mayores fuerzas de corte durante el mecanizado y crea mayores niveles de desgaste de la herramienta. Aunque los aceros de alta resistencia, limpios o ultralimpios son más difíciles de mecanizar, la creciente integración de la digitalización y la fabricación asistida por ordenador (CAM) en las líneas de producción está elevando los estándares de calidad y eficiencia de la fabricación. Estos son los retos a los que se enfrentan los fabricantes de automóviles, y los que no actualizan sus procesos de producción o recurren al tradicionalismo corren el riesgo de quedarse atrás. Pero, ¿cómo pueden los fabricantes dominar las tendencias? La respuesta reside en una mejora de las máquinas herramienta, pero también en un nuevo

método de mecanizado diseñado para optimizar la calidad y mejorar la eficacia, los tiempos de ciclo y el ahorro de costes, incluso en el mecanizado de aceros duros.

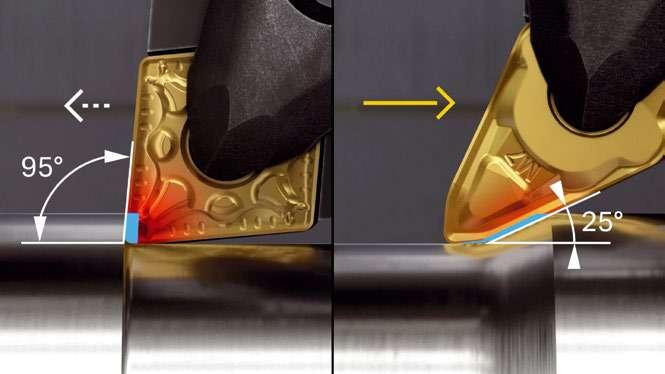

MEJOR CONTROL DE LA VIRUTA

Es bien sabido que un control eficaz de las virutas contribuye a la productividad y fiabilidad de los procesos de mecanizado, así como a la calidad final de las superficies mecanizadas. Examinemos más de cerca el control de virutas y cómo afecta a la productividad en el mecanizado y al desgaste de la propia herramienta. Si la plaquita mecaniza la pieza en un ángulo cercano a 90°, el grosor de la viruta será igual a la velocidad de avance (fn); así, a una fn de 1 milímetro por revolución (mm/rev), la viruta tendrá un espesor de 1 mm. Si reducimos el ángulo de entrada, cuanto menor sea, menor será el grosor de la viruta. Podemos aumentar la fn en consecuencia. Así, por ejemplo, si disminuimos el ángulo de entrada de 90° a 25° mientras aumentamos la fn de 0,25 a 0,6 mm/rev, el grosor de la viruta seguirá siendo el mismo. El resultado es un mecanizado más productivo con los mismos niveles de control de virutas.

Para lograrlo, Sandvik Coromant ha creado su metodología PrimeTurning que incluye el mecanizado con un ángulo de entrada pequeño para ofrecer una productividad muy alta y una larga vida útil de la herramienta. El método permite a los clientes realizar torneados en todas las direcciones y, de este modo, pueden lograr una mayor eficacia y productividad que con el

torneado convencional. Gracias al PrimeTurning se ha conseguido un aumento de la productividad y una mayor vida útil de las herramientas para los clientes. No obstante, el proceso necesita unas herramientas específicas para aprovechar estas ventajas. Una herramienta convencional no permitirá los mismos niveles de control de virutas, ni los ángulos de incidencia adecuados, por lo que en la práctica no funcionará. Por ello, Sandvik Coromant ha desarrollado las herramientas CoroTurn PrimeTurning, cuyo último desarrollo es la segunda generación de plaquitas CoroTurn Prime tipo B. La herramienta de nueva generación incorpora plaquitas negativas de doble cara con cuatro filos de corte diseñados para un mecanizado más

DESTACAMOS 19 METALES Y MÁQUINAS

La segunda generación de plaquitas CoroTurn Prime tipo B está diseñada con cuatro filos de corte para un mecanizado más rentable.

Sandvik Coromant ha creado su metodología PrimeTurning, que incluye un mecanizado con un ángulo de entrada pequeño para una mayor productividad y una larga vida útil de la herramienta.

rentable, junto con un nuevo diseño robusto del asiento de la punta y geometrías actualizadas. Con estas características, la herramienta puede realizar cortes más profundos (mm), con mayores velocidades de mecanizado (mm/rev) y fn, además de un mejor control de la viruta durante el mecanizado de aceros de alta resistencia y otros aceros duros. Esto beneficia a la productividad pero, ¿qué pasa con el desgaste de la herramienta? Esto nos lleva al diseño de la propia plaquita. Con una plaquita convencional, el mecanizado con un ángulo de entrada menor hace que la mayor parte del calor y la carga recaigan en la esquina de la plaquita, que también resulta ser la parte más débil de la plaquita, con la menor cantidad de metal duro para absorberlo. En su lugar, cada plaquita CoroTurn Prime tipo B de nueva generación tiene cuatro filos de corte en lugar de dos, con esquinas más fuertes. Con más filos, se puede conseguir más mecanizado con cada plaquita,mientras que el calor y la carga se reparten por una parte mucho mayor del filo de corte. La segunda generación de plaquitas CoroTurn Prime tipo B también ha sido diseñada para superar los problemas que normalmente se experimentan al utilizar plaquitas con una profundidad de corte axial (ap) y fn mayores. Eso incluye riesgos de sobrecarga y, a ap y fn más bajos, riesgo de virutas largas. De este modo, las operaciones de mecanizado pueden ejecutarse a una fn mucho mayor para mejorar el control de la viruta, la estabilidad, la seguridad del proceso y la vida útil de la herramienta. Para los

fabricantes, el cumplimiento de estos estándares más elevados de calidad y eficiencia puede lograrse aplicando mejoras en la fase de mecanizado.

Las ventajas del método PrimeTurning se refuerzan aún más con el software digital CoroPlus Tool Path. El software es un generador de recorrido de la herramienta en línea específico, que suministra técnicas y códigos de programación de control numérico (NC) para configurar los parámetros y variables adecuados para una aplicación de mecanizado concreta. Cuando estos datos de corte precisos se utilizan en combinación con las herramientas de corte CoroTurn Prime, los clientes de Sandvik Coromant consiguen ángulos de posición más pequeños, un uso eficiente del filo y ningún atasco de viruta.

El PrimeTurning también incluye software CAM y soporte de programación. Por este motivo, Sandvik Coromant ha establecido sólidas colaboraciones con Mastercam, TopSolid, Siemens NX, CAMWorks y GibbsCAM para garantizar que PrimeTurningTM y CoroPlus Tool Path se incluyan en los paquetes de software CAM más importantes. Los talleres de mecanizado que no utilizan software CAM pueden utilizar en su lugar el anteriormente mencionado software digital CoroPlus Tool Path para generar códigos NC.

AUMENTO DE LA PRODUCTIVIDAD

En una ocasión, un cliente de Sandvik Coromant ,del sector de la automoción, deseaba realizar una operación de desbaste de una pieza de acero DIN 48CrMoV6-7 en un torno

EMAG VSC 250. El cliente pretendía alcanzar mayores niveles de productividad y vida útil de las herramientas en su producción en serie, pero comprendió que los ajustes en los datos de las herramientas no serían suficientes. Por eso, aunque se tratara principalmente de una operación de desbaste, la aplicación se realizaría con torneado exterior discontinuo y refrentado mediante el método PrimeTurning. Para ello, Sandvik Coromant recomendó la segunda generación de plaquitas CoroTurn Prime tipo B, las cuales se probaron frente a las plaquitas existentes del cliente para evaluar las ventajas de rendimiento de la herramienta de conformación. Cada herramienta se utilizó con una velocidad de corte (vc) idéntica de 180 m/min y una profundidad de corte axial (ap) de 1,5~1,8 mm. Sin embargo, la CoroTurn Prime tipo B de segunda generación funcionó a una fn más del doble de alta, 0,65 mm/rev, frente a los 0,3 mm/rev de la plaquita de la competencia.

Aunque la vida útil de cada plaquita era aproximadamente la misma, 9,58 min para la plaquita de la competencia frente a 10 min para la plaquita de nueva generación CoroTurn Prime tipo B, se percibió una diferencia significativa en la productividad. La herramienta de la competencia demostró una vida útil de tan solo 25 piezas con un tiempo de corte de 23 segundos por pieza. Sin embargo, la vida útil de la plaquita Sandvik Coromant, de 50 piezas, duplicó con creces esta cifra, ya que sólo se emplearon 12 segundos —aproximadamente la mitad del tiempo— en cada pieza. La segunda generación de plaquitas CoroTurn Prime tipo B también presentó un desgaste del filo más predecible y un mejor control de la viruta. De cara al futuro, Sandvik Coromant prevé que su segunda generación de plaquitas CoroTurn Prime tipo B logrará beneficios similares para otros clientes del sector de la automoción, incluidos los fabricantes de VE. Al utilizar estas plaquitas dentro del método PrimeTurning, los fabricantes pueden ahorrar tiempo al trabajar con materiales difíciles de mecanizar, junto con las ventajas adicionales de la vida útil de la herramienta. Con estas máquinas herramienta y estos métodos, los fabricantes de automóviles podrán, parafraseando a Holweg, diversificarse mediante el liderazgo en el diseño, la tecnología o la excelencia en la fabricación.

20 METALES Y MÁQUINAS DESTACAMOS

La herramienta en línea de software digital CoroPlus Tool Path permite programar códigos de control numérico (CN) y otros parámetros para optimizar el mecanizado.

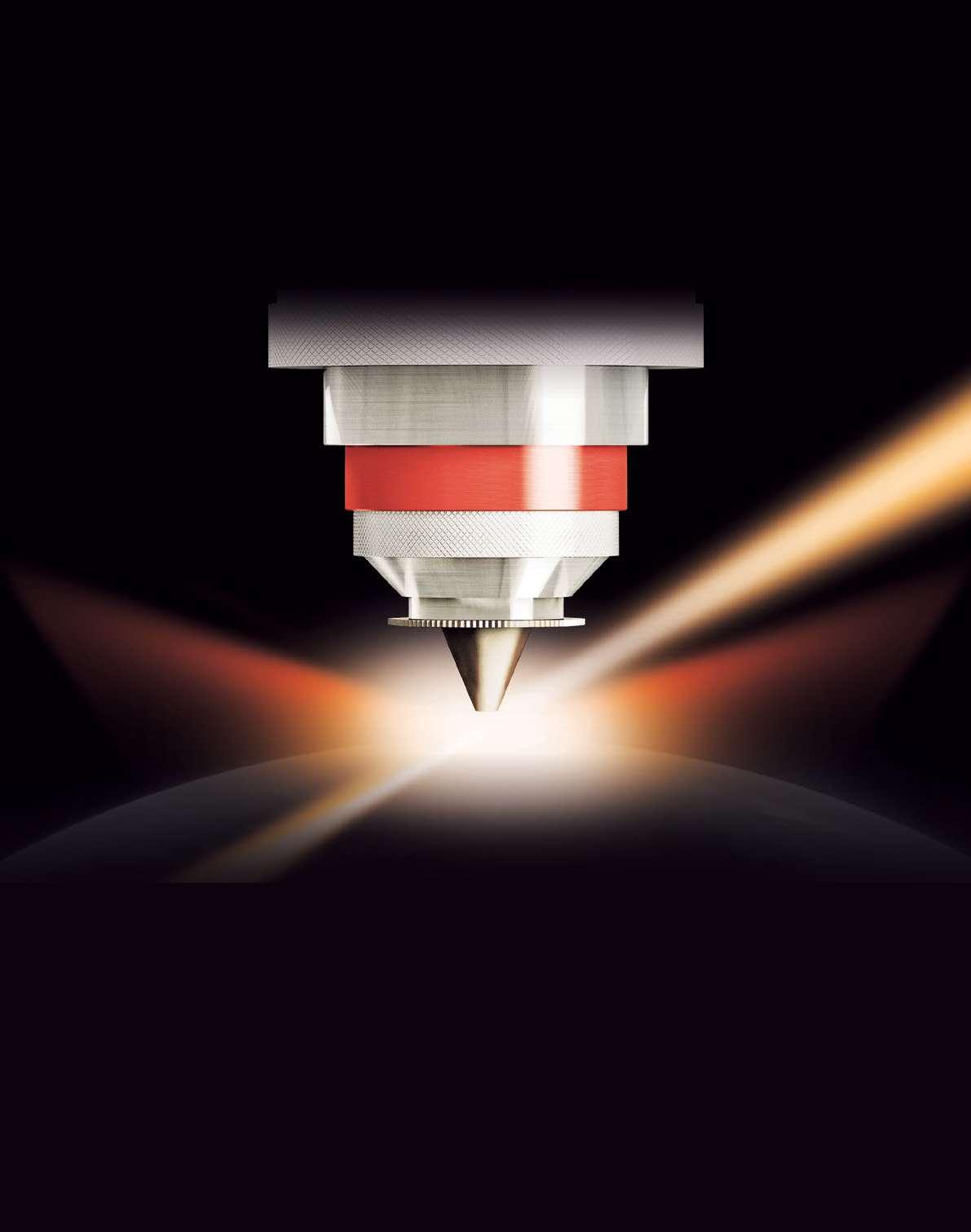

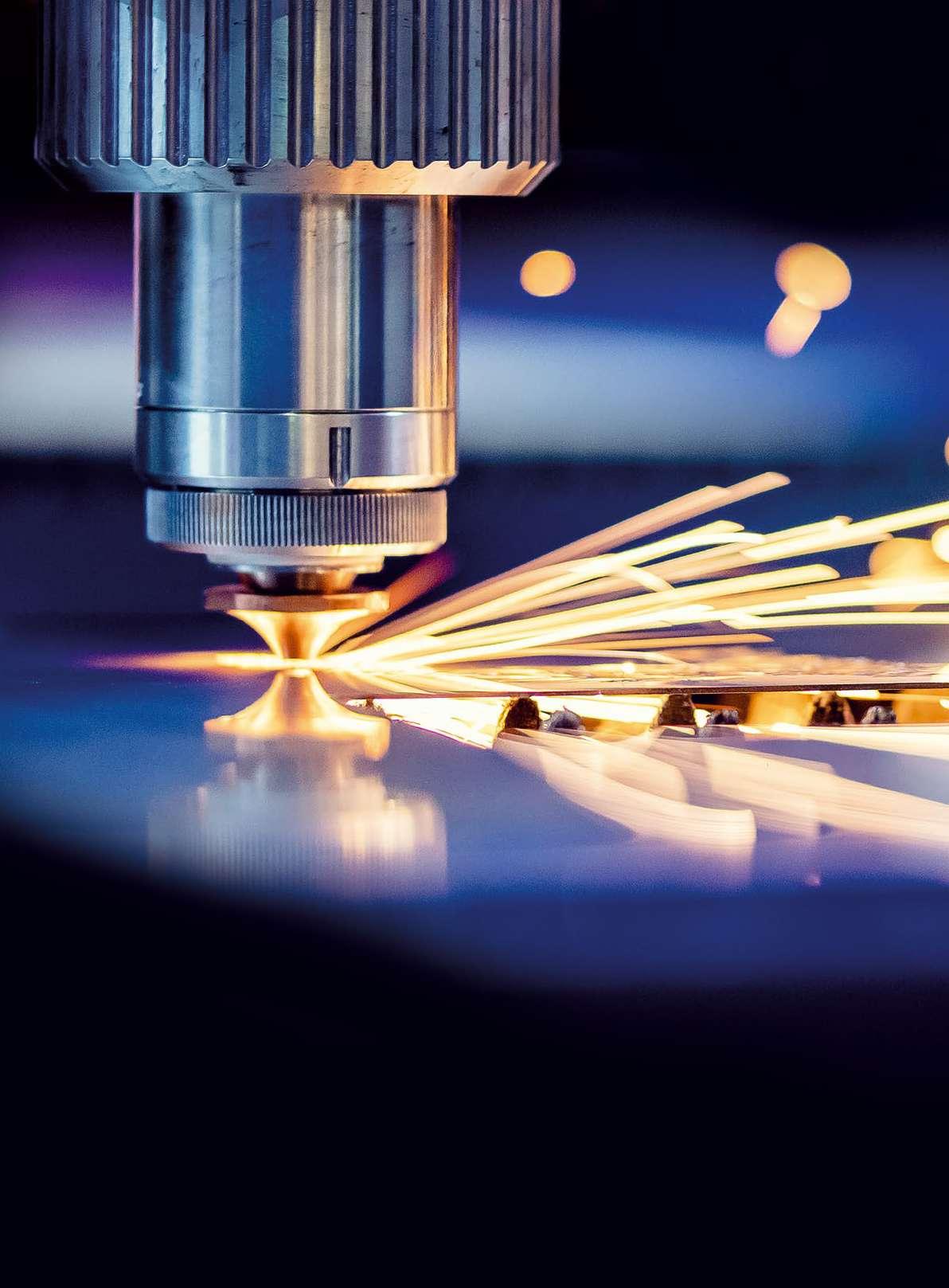

TRUMF

Soldadura, marcado y limpieza

TRUMARK 7050, LA NAVAJA SUIZA DE LOS LÁSERES

Los usuarios pueden integrar fácilmente TruMark 7050 en su producción. Con este sistema, los usuarios pueden soldar distintos tipos de metales mediante soldadura por puntos, por ejemplo, cobre con aluminio o latón.

TRUMPF www.trumpf.com/es_ES

Muestra de soldadura, marcado, limpieza, taladro y estructurado realizada con un láser TruMark 7050 en el Centro de Aplicaciones Láser de TRUMPF en Ditzingen, Alemania.

El láser es adecuado para una serie de aplicaciones altamente productivas en diversas industrias con tiempos de ciclo de proceso muy cortos. Los usuarios pueden soldar distintos tipos de metales con el TruMark 7050 mediante soldadura por puntos, por ejemplo, cobre con aluminio o latón. “Esta función es especialmente demandada para aplicaciones de emobility”, afirma Breitenborn. Las empresas pueden integrar muy fácilmente el láser de marcado y procesamiento de materiales TruMark 7050 en su flujo de producción. La industria del automóvil también utiliza el láser para el grabado profundo de números de identificación de vehículos en la carrocería de los automóviles. “Aquí se requieren tiempos de proceso cortos,

que el TruMark 7050, con su alta potencia y rápidos ciclos de conmutación, hace posibles.

Este láser de 200 vatios de potencia de media prácticamente no tiene rival en cuanto a rendimiento”, afirma Breitenborn.

Pero el TruMark 7050 también es adecuado para limpiar superficies metálicas de diversos materiales, como aceite, óxido o incluso residuos orgánicos. Las grandes panaderías, por ejemplo, utilizan el láser para eliminar los contaminantes de las bandejas

El láser es adecuado para una serie de aplicaciones altamente productivas en diversas industrias con tiempos de ciclo de proceso muy cortos.

de horneado. En muchas otras industrias, los usuarios también utilizan el TruMark 7050 para desbastar superficies. El láser crea geometrías dispuestas regularmente sobre el metal. Los componentes individuales de una estructura de este tipo suelen tener un tamaño de tan sólo unas micras. Esta estructuración láser es adecuada, por ejemplo, para preparar uniones adhesivas. El adhesivo se adhiere mejor al metal tras el desbaste.

DESTACAMOS 21 METALES Y MÁQUINAS

Este sistema láser es especialmente versátil.

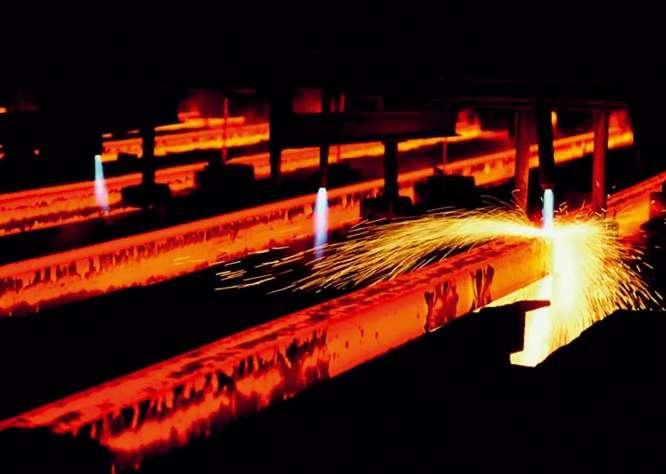

HYDNUM STEEL

Se trata de una siderurgia de nueva generación tecnológicamente preparada para utilizar energías no fósiles en el proceso productivo

HYDNUM STEEL PLANEA INVERTIR

1.000 MILLONES EN UNA

PLANTA

DE ACERO VERDE EN PUERTOLLANO

Esta nueva planta, que ocupará una superficie de 1,3 millones de metros cuadrados, requerirá en su primera fase una inversión inicial de 600 millones de euros y supondrá la creación de unos 400 puestos de trabajo directos. Participan también ABEI Energy, que aporta su larga experiencia internacional en producción de energías renovables, y Russula Corporación, que lleva décadas brindando soluciones avanzadas de ingeniería a los principales productores mundiales de acero. Por su parte, Siemens será el partner tecnológico para garantizar la sostenibilidad con soluciones de fábrica digital y un sistema energético descentralizado.

Metales&Máquinas

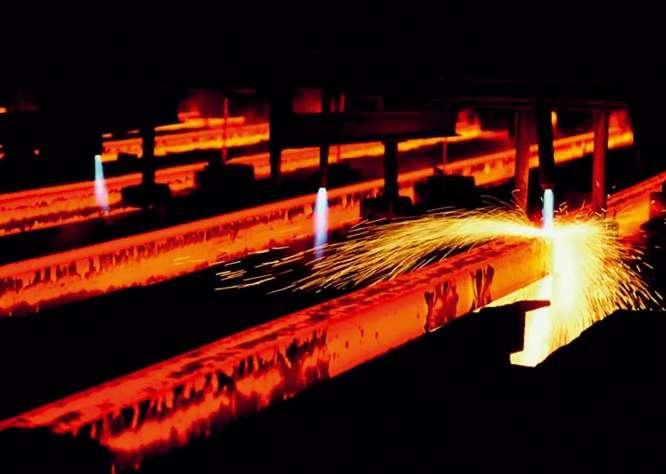

Hydnum Steel ha trasladado al gobierno autonómico su interés en construir en Castilla-La Mancha una planta destinada a la producción de acero verde. Supondrá la primera siderurgia greenfield de la Península Ibérica, y una de las primeras de Europa, diseñada desde cero para emplear energía no fósil en todo el proceso de fabricación. Para ello, incorporará de forma

progresiva hidrógeno verde en el proceso productivo con el objetivo de reducir sustancialmente las emisiones de CO2. La planta ocupará una superficie de 1,3 millones de metros cuadrados. En su primera fase requerirá una inversión de 600 millones de euros y supondrá la creación de alrededor de 400 puestos de trabajo directos. La inversión total prevista supera los 1.000 millones de euros.

La opción prioritaria que la empresa plantea para la ubicación de estas instalaciones es Puertollano. Se ha tenido muy en cuenta la localización estratégica del enclave, cerca de los nodos logísticos del centro, sur y este de España, así como de Portugal; el desarrollo de proyectos de producción de hidrogeno ya operativos; la idoneidad para la generación de energías renovables, solar y eólica; y la disponibilidad de suelo. Además, la presencia del Centro Nacional de Hidrógeno, cuya sede se encuentra en la localidad ciudadrealeña, abre la posibilidad de establecer alianzas con este polo de investigación. A juicio de la empresa, se trata de un ecosistema idóneo para la implantación de Hydnum Steel, que puede aprovechar las sinergias de dicho entorno y, al mismo tiempo, convertirse en un proyecto tractor importante tanto a nivel local como autonómico. Eva Maneiro, CEO de Helvella, ha agradecido el apoyo institucional al proyecto. “Puertollano tiene un gran pasado minero e industrial y queremos que a partir de ahora sea también referente de la industria del futuro, diseñada con conciencia y responsabilidad ambiental. Será un orgullo para todas las empresas que estamos implicadas desarrollar este ilusionante proyecto”, afirmó.

22 METALES Y MÁQUINAS DESTACAMOS

Hydnum Steel implica una apuesta por la reindustrialización, la generación de riqueza y la creación de empleo.

SIDERURGIA DEL FUTURO

La industria siderúrgica es responsable aproximadamente del 9% de las emisiones de dióxido de carbono en el mundo y del 7% en la Unión Europea. Hydnum Steel se construirá con tecnología de nueva generación diseñada para sustituir el uso de energías fósiles por hidrógeno verde, contribuyendo así a la descarbonización del sector. El proceso productivo que incorpora Hydnum Steel será altamente eficiente, automatizado y seguro mediante la aplicación de los nuevos desarrollos tecnológicos en cuanto a digitalización y visión e inteligencia artificial. También estará en sintonía con los objetivos de desarrollo sostenible (ODS) enfocados al sector siderúrgico al contemplar medidas enmarcadas en la economía circular, reciclando chatarra como materia prima, minimizando el uso de agua y valorizando los residuos y subproductos generados durante la fabricación.

Hydnum Steel implica una apuesta por la reindustrialización, la generación de riqueza y la creación de empleo. Además de su impacto local, nace también con la vocación de reforzar la autonomía del mercado interno, tanto nacional

como europeo, mitigando el déficit comercial de un producto estratégico como el acero. La planta aspira a convertirse en un modelo de descarbonización de la industria y un referente en la hoja de ruta hacia la autonomía energética de Europa.

COLABORACIÓN

El proyecto se está llevando a cabo a través de una estrecha colaboración entre el holding Helvella, como sociedad inversora, y las empresas Siemens, ABEI Energy y Russula Corporación. Como socio tecnológico del proyecto, Siemens aportará soluciones relacionadas con la fábrica digital en las fases de diseño, fabricación y mantenimiento de la planta. Estas soluciones, basadas en el concepto de Gemelo Digital, incluyen software de diseño y simulación, sistemas de automatización industrial, sistemas de control y monitorización, ciberseguridad, sostenibilidad, inteligencia artificial y mantenimiento predictivo. Para garantizar la sostenibilidad del proyecto, la multinacional tecnológica ayudará a reducir su huella de carbono con tecnología basada en un sistema energético descentralizado que facilita la integración de tecnologías renovables y la descarbonización del proceso industrial. Para ello, suministrará aplicaciones digitales que gestionan rápidamente y de manera

flexible las emisiones y que suponen un ahorro en los costes energéticos de este proyecto verde. Agustín Escobar, presidente y CEO de Siemens España, cree que este proyecto “no solo tendrá un efecto positivo en sus propias instalaciones en el terreno de la reducción de la huella de carbono. También impactará en industrias como el automóvil y el sector naval, en las que el uso de un acero más verde les ayudará a cumplir sus objetivos de descarbonización. Desde Siemens, nos enorgullecemos de esta nueva planta, que será un referente en la transformación digital y sostenible del sector siderúrgico”.

Por su parte, ABEI Energy es un productor independiente que gestiona de forma íntegra proyectos de generación eléctrica a partir de fuentes renovables en países como España, Estados Unidos, Reino Unido, Francia, Italia o Polonia, y que aporta experiencia en la producción de hidrógeno verde. Mientras que Russula Corporación lleva décadas participando en el sector de la siderurgia, suministrando soluciones tecnológicas innovadoras a los principales productores de acero de todo el mundo. La dimensión del proyecto exige abrir su desarrollo a otros actores, por lo que está previsto que a esta alianza estratégica se sumen en breve nuevos socios, tanto inversores como tecnológicos, con los que se están llevando a cabo contactos.

Para complementar la inversión se buscará la colaboración público-privada, por lo que Hydnum Steel ha iniciado ya los contactos con el Gobierno del Estado, por mediación de la Junta de Castilla-La Mancha, para abordar las posibilidades de acceder a las ayudas del PERTE de Descarbonización.

DESTACAMOS 23 METALES Y MÁQUINAS

Hydnum Steel ha iniciado ya los contactos con el Gobierno para abordar las posibilidades de acceder a las ayudas del PERTE de Descarbonización.

La industria siderúrgica es responsable aproximadamente del 9% de las emisiones de dióxido de carbono en el mundo y del 7% en la Unión Europea.

Hydnum Steel se construirá con tecnología de nueva generación diseñada para sustituir el uso de energías fósiles por hidrógeno verde, contribuyendo así a la descarbonización del sector.

Entrevista a Xabier Arambarri

PRESIDENTE

DE

AMT –ADVANCED MACHINE TOOLS

Advanced Machine Tools es la cita imprescindible para cualquier profesional que quiera conocer lo más avanzado en máquinas y herramientas

“Advanced Machine Tools quiere ser el escenario óptimo donde todos los fabricantes puedan encontrar las nuevas tecnologías que les permitan apostar por la relocalización y ganar eficiencia en los procesos productivos”. Con este objetivo principal, nace AMT – Advanced Machine Tools, un evento bienal que se celebrará de forma simultánea a Advanced Factories del 18 al 20 de abril en Fira de Barcelona – Gran Vía. La capital catalana recupera, así, “un salón referente a nivel nacional dedicado a la metalurgia, industria muy arraigada en toda la zona de levante y que es uno de los motores más competitivos en nuestro país”. Nos cuenta todos los detalles de esta nueva apuesta en el calendario ferial su presidente, el director general de Delteco, Xabier Arambarri.

Mónica Alonso

“AMT – Advanced Machine

Tools dará a conocer las últimas soluciones e innovaciones en máquina-herramienta de última generación”, explica Arambarri en esta entrevista.

Metales&Máquinas: En junio del año pasado se anunció la celebración de este nuevo evento de la mano de Nebext y celebrado conjuntamente con Advanced Factories, ¿por qué ahora y por qué esta apuesta por el sector de la Máquina Herramienta?

Xabier Arambarri: El sector de la metalurgia y la fabricación de productos metálicos es la tercera rama más importante en el sector industrial en Cataluña y en la zona de levante, incluido Aragón. Pero en los últimos años el sector de la máquina-herramienta ha tenido poca representación en Barcelona. Es por eso que nace AMT – Advanced

Machine Tools, el punto de encuentro bienal para todos los profesionales de la península ibérica vinculados al sector del metal que buscan máquinas-herramienta avanzadas e inteligentes de gran precisión. De este modo, Barcelona recupera un salón referente a nivel nacional dedicado a la metalurgia, industria muy arraigada en toda la zona de levante y que es uno de los motores más competitivos en nuestro país.

M&M: A un mes de su celebración, ¿puede darnos ya más pistas sobre la que será la recuperación de una feria de Metal en Barcelona? ¿Cuántas empresas están ya confirmadas y de qué sectores principalmente?

24 METALES Y

ENTREVISTA

MÁQUINAS

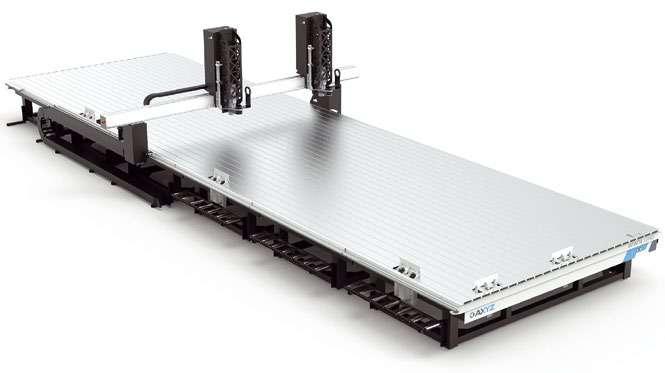

X.A.: Más de 180 firmas expositoras, entre las que destacan empresas líderes como Amada, Delteco, Josep Muntal, Rittal, Emuge Franken, Kluthe, Maqfort, VLB Group, Maquinser, Zoller, Intermaher, Fagor Industrial, Mecos, Curvaser, Nogval, Tecnopower, Couth, Metrologic Group, Haimer, Egasca, Reinshaw, Smitek, Vulkan Inox, Aritex, Blum Novotest, Cepitec, GDM, ICD, Lagun, Lasit, Norelem, Silvent, Cutlite Penta, entre muchas otras, presentarán las últimas soluciones en maquinaria de corte, arranque, deformación, láser, perforación, fresado, estampación, prensa o pulido, entre muchas otras funcionalidades, de marcas referentes como Matsuura, HP, Ken, Correa, SLM Solutions, Hermle, Vision Wide, Euromac, Salvagnini, Tecnostamp, Mate Precision Tooling, o Wila, entre otras. Además, darán a conocer los instrumentos, herramientas, accesorios y componentes más novedosos que están transformando la cadena de valor de la industria manufacturera.

M&M: ¿Qué tendrá de novedoso esta nueva feria? ¿Qué ventajas competitivas ofrecerá respecto a otras citas similares ya afianzadas en nuestro país?

X.A.: Nuestro objetivo con AMT – Advanced Machine Tools es ser una plataforma comercial para el mercado catalán, valenciano y aragonés, complementando así a otras citas del sector de la máquina-herramienta a nivel nacional. Este encuentro busca impulsar la renovación de los equipos de todo el sector de la máquina-herramienta para adaptar la manufactura española a la coyuntura económica y tecnológica actual, además de apoyarla en su proceso de mejora de la productividad.

Así, durante tres días, más de 14.000 profesionales de la industria del metal podrán conocer las últimas soluciones e innovaciones en máquina-herramienta de última generación, de corte, deformación o arranque, así como todos los componentes y accesorios más innovadores de la industria auxiliar. Además, no sólo ofrecemos una plataforma comercial en la que descubrir las últimas soluciones, productos e innovaciones en máquina-herramienta, sino que con el Metal Industry 4.0 Congress ofreceremos un espacio de demostración y explicación de maquinaria de éxito y procesos de transformación industrial con la máquina-herramienta como protagonistas. De este modo, aparte de la zona expositiva se desarrollará una agenda exclusiva donde los expertos manufactureros compartirán todo su conocimiento aplicable a la transformación metálica y su industria auxiliar.

Asimismo, AMT – Advanced Machine Tools acogerá también diferentes actividades para fomentar el networking y las sinergias entre todos los profesionales industriales como los Factories of the Future Awards 2023 -los premios que reconocen los equipos y sistemas de fabricación más innovadores y sostenibles en la industria manufacturera-, el Leadership Summit -un almuerzo con los directivos de las principales firmas líderes del sector-, o los tours tecnológicos.

M&M: Al igual que en Advanced Factories, otra de las claves de la feria será el Metal Industry 4.0 Congress. Entendemos, por tanto, que esta dualidad exposición-congreso es una fórmula de éxito...

X.A.: Exacto, como comentaba anteriormente, la celebración del Metal Industry 4.0 Congress ofrece también un espacio de transferencia de conocimiento y ‘know-how’. Durante tres días, gestores de fábrica, taller, mantenimiento y compras de las plantas de fabricación podrán ahondar en las tendencias que guíen inversiones en equipos, componentes y tecnologías aplicadas al sector con el propósito de que las integren para optimizar sus procesos de transformación metálica y procesado de materiales avanzados.

M&M: Siguiendo con el congreso, ¿qué nos puede adelantar del programa de contenidos? ¿Cuántos ponentes están ya confirmados?

X.A.: Más de 120 expertos compartirán sus proyectos de éxito en automatización, nuevas corrientes de fabricación inteligente, ejemplos de procesos competitivos, de eficiencia energética, o del uso de tecnologías en las cadenas de producción para

Advanced Machine Tools 25 METALES Y MÁQUINAS

Nuestro objetivo con Advanced Machine Tools es ser una plataforma comercial para el mercado catalán, valenciano y aragonés”

El certamen reunirá a más de 14.000 profesionales procedentes de la industria de componentes de la automoción, aeronáutica, ferroviaria y construcción metálica, entre otros.

Xabier Arambarri, director general de Delteco, es el presidente de este nuevo evento dedicado a la maquinaria industrial.

hacerlas más eficientes. Además, el congreso también acogerá diferentes foros especializados como el Plant Managers Summit, o el Congreso Nacional de Gestores de Polígonos Industriales. También se analizarán los retos actuales a los que se tienen que enfrentar los profesionales de la manufactura y se darán a conocer tendencias y casos de éxito para acelerar la transformación de la máquina-herramienta de última generación. Un congreso que estará articulado a través de sesiones dirigidas temáticamente por procesos de transformación (fresado, estampación, soldadura o acabados, entre otros), así como sectorialmente (aeronáutica, energía, automoción, bienes de equipo, construcción, ferroviario y naval).

M&M: ¿Qué ofrece un evento como este a la industria del metal y la maquinaria? ¿Qué temas cree que son actualmente los más urgentes para la industria de la máquina-herramienta, en particular, y del metal en general?

X.A.: Uno de los principales retos de la industria metalúrgica es la renovación de los equipos incorporando nueva maquinaria de bajo consumo y con cero defectos. Es por ello por lo que, hoy en día, la producción de componentes y partes metálicas tiene que contar con instrumentos de automatización, robótica o metrología de una forma totalmente holística si se opta por la calidad y la productividad. Para dar respuesta a estos desafíos, AMT – Advanced Machine Tools dará a conocer las últimas soluciones e innovaciones en máquina-herramienta de última generación, de corte, deformación o arranque, así como todos los componentes y accesorios más innovadores de la industria auxiliar.

M&M: ¿Cómo se encuentran ambos sectores en la actualidad? ¿Les está afectando mucho la coyuntura económica? ¿Cómo se comportarán en el futuro?

X.A.: En los últimos años, el conjunto industrial español ha sufrido el impacto de la pandemia y, más recientemente, la crisis global de suministros a lo que se le ha sumado el conflicto en Ucrania, hechos que han provocado que el sector se haya tenido que adaptar a una realidad más incierta con unos márgenes más ajustados. No obstante, los expertos apuntan que este cuello de botella que debilita el conjunto manufacturero tiene una incidencia temporal y reducida, por lo que las perspectivas para el 2023 son favorables. A esto también se le tiene que añadir el Plan de Recuperación, Transformación y Resiliencia impulsado por el Gobierno, dotado con 3.782 millones de euros, o los Plan Renove de Maquinaria, que tienen por objetivo hacer una industria más fuerte, capaz de adaptarse a nuevas realidades y de llevar a cabo una transición digital y ecológica. En este sentido, Advanced Machine Tools también quiere ser el escenario óptimo donde todos los fabricantes puedan encontrar las nuevas tecnologías que les permitan apostar por la relocalización y ganar eficiencia en los procesos productivos. Vamos a mostrar a todas las partes interesadas de la industria de la máquina-herramienta que la apuesta por la tecnología, la sostenibilidad y la innovación es un requisito indispensable si se quiere prosperar en el contexto económico y geopolítico actual. Así, ofreceremos las soluciones más avanzadas del sector, oportunidades de negocio y knowhow para transformar estas primeras fases de las cadenas de producción.

M&M: Si tuviéramos que darle una ‘pepita de oro’ al visitante, ¿cuál sería? ¿Por qué no se debe perder el estreno de esta feria? Por cierto, ¿cuántos visitantes prevé que les visiten?

X.A.: Del 18 al 20 de abril en Fira Barcelona –Gran Vía, y de forma simultánea con Advanced Factories, AMT – Advanced Machine Tools reunirá a más de 14.000 profesionales procedentes de la industria de componentes de la automoción, aeronáutica, ferroviaria, construcción metálica, electrodomésticos o energía, de toda la península ibérica. Es la cita imprescindible para cualquier profesional que quiera conocer las últimas novedades y lo más avanzado en máquinas, herramientas y equipos de nueva generación dotados de tecnologías como la automatización, la robótica, la conectividad y la Inteligencia Artificial.

ENTREVISTA 26 METALES Y MÁQUINAS

Uno de los principales retos de la industria metalúrgica es la renovación de los equipos incorporando nueva maquinaria de bajo consumo y con cero defectos”

Del 20 al 22 de junio celebrará su tercera edición

MINDTECH 2023 SE PRESENTA CON UN ACTO DE PROMOCIÓN INTERNACIONAL EN VIGO

El pasado mes de febrero, se celebró el Acto de Promoción Internacional de la feria Mindtech en el Auditorio del Recinto Ferial de Vigo (Ifevi). Mindtech, Metal Industry and Technologies International Trade Fair, es la feria industrial de referencia en el Polo Ibérico, que celebrará su tercera edición del 20 al 22 de junio de 2023 en Vigo. Durante el acto de promoción internacional, intervinieron las entidades organizadoras y colaboradoras de la feria, así como representantes de empresas líderes para hablar de oportunidades comerciales y poner en valor el trabajo conjunto realizado en la que se ha consolidado ya como feria referente del sector del metal y sus tecnologías asociadas en el Polo Ibérico.

Metales&Máquinas

Durante el acto de promoción internacional, intervinieron las entidades organizadoras y colaboradoras de la feria, así como representantes de empresas líderes para hablar de oportunidades comerciales.