AUTOMÁTICA E INSTRUMENTACIÓN.com

www.automaticaeinstrumentacion.com

TECNOLOGÍA

Buscando el equilibrio entre los buses y sus respectivos protocolos

LO

ÚLTIMO EN SOLUCIONES PARA LA COMUNICACIÓN ENTRE EQUIPOS INDUSTRIALES

Pág. 52

ENTREVISTA

Oscar Barranco

Director general de Easyfairs Iberia

Director Advanced Manufacturing Madrid/Barcelona

“El sector de la robótica y automatización se ha convertido en un ámbito esencial para cualquier empresa que se dedique a la actividad industrial”

Pág. 18

SELECCIÓN DEL MES INFORME

C ALIBRACIÓN DE CAUDAL EN PLANTA

El hidrógeno centra la atención de la 2ª edición del ‘Partners South Europe Event’ de Weidmüller

Pág. 22

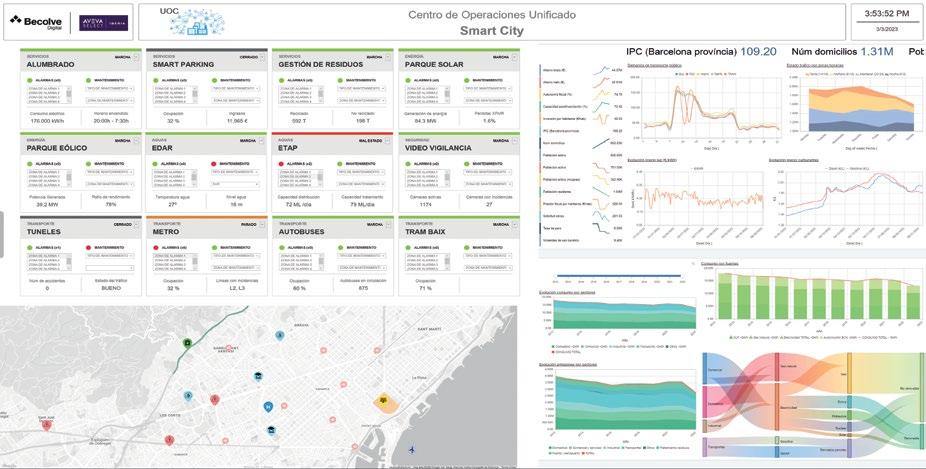

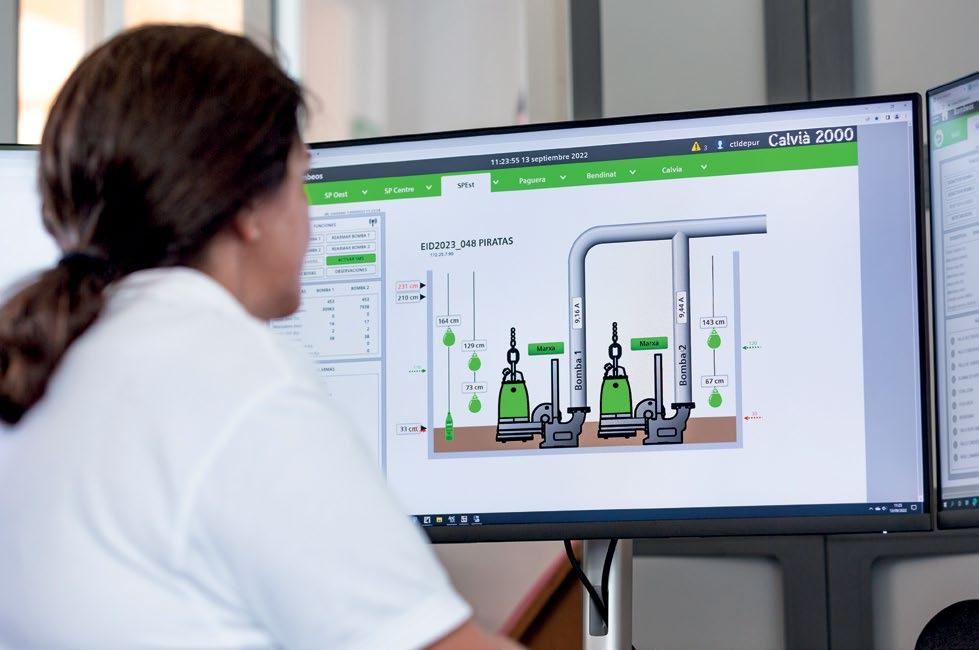

Los Sistemas SCADA siguen desempeñando un papel fundamental en la supervisión y control de los procesos industriales

Pág. 40

Ahorre tiempo, reduzca costes y mejore la precisión y la calidad de su proceso

La calibración es un aspecto muy importante en el ciclo de vida de un instrumento. Calibraciones de caudal en planta con certificación ENAC (ISO 17025).

Más info: www.es.endress.com/banco_movil

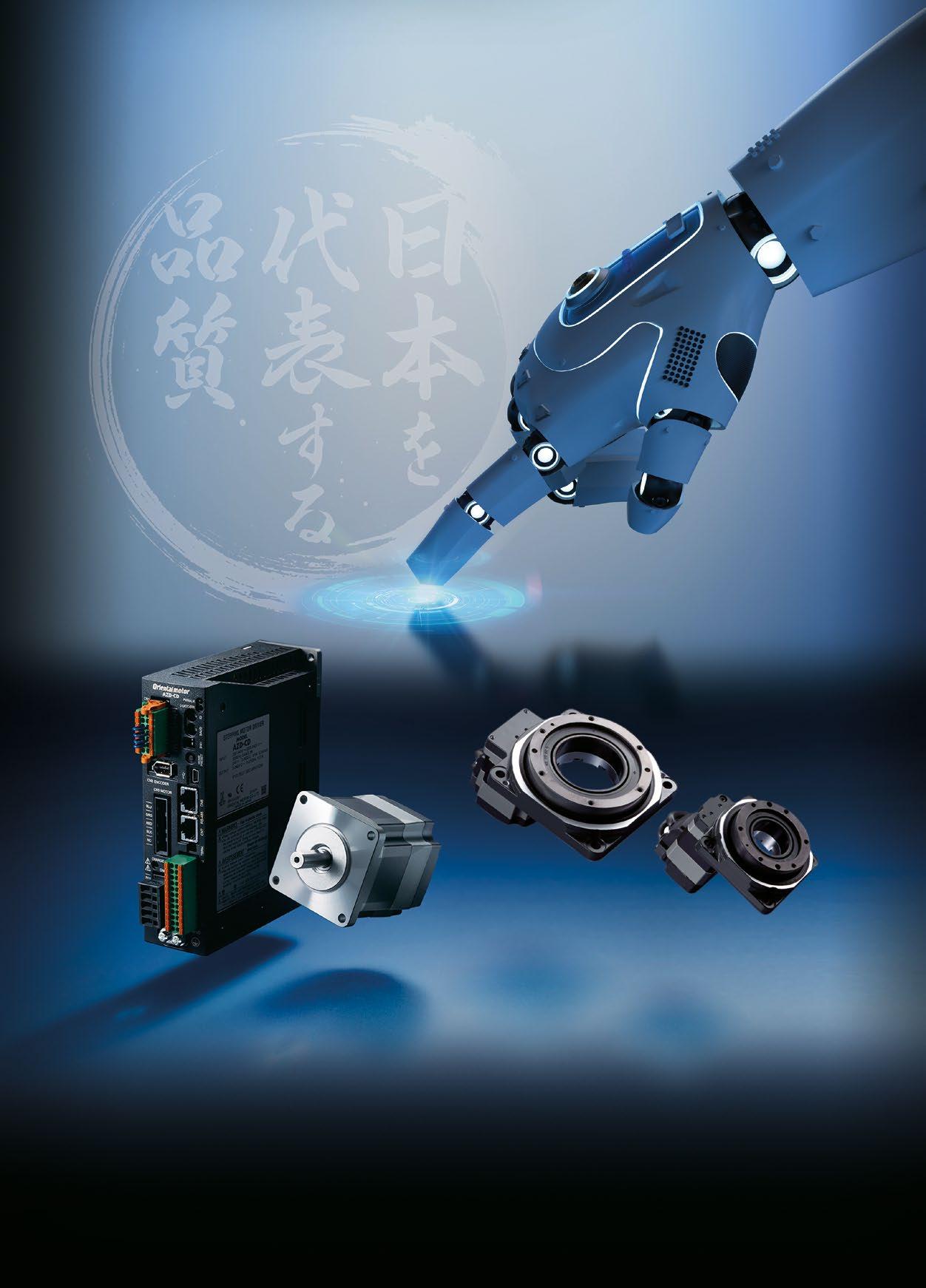

Quality & Technology from Japan

Fundamentamos nuestros procesos según el principio Kaizen japonés, aplicando la mejora continua en el desarrollo de productos de calidad innovadores, como así lo demuestran nuestras certificaciones. Nos preocupamos en reducir el impacto de nuestra actividad en el medio ambiente para contribuir a un mundo más sostenible. En Oriental Motor trabajamos para perfeccionar su futuro y el nuestro.

SIMATIC S7-1200

Totalmente flexibles por sus posibilidades de comunicación

siemens.com/simatic

Los controladores básicos SIMATIC S7-1200 constituyen la opción inteligente para tareas de automatización compactas que requieren periferia, comunicación y funciones tecnológicas integradas. Disponible en su versión Estándar, a prueba de fallos con funcionalidad Motion Integrada, Safety para aplicaciones de seguridad y SIPLUS para requisitos especiales relativos a la robustez o las condiciones ambientales.

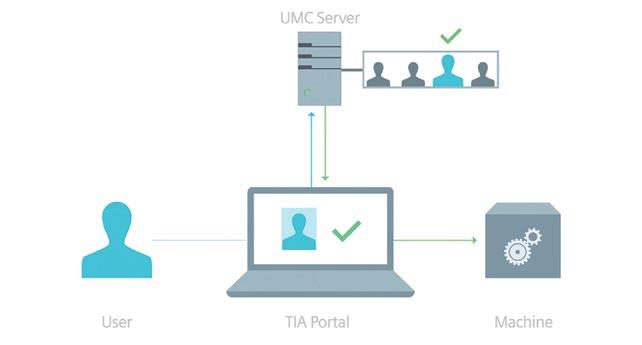

Conjuntamente con la liberación de TIA Portal V18, las CPUs SIMATIC S7-1200 han visto actualizado su Firware con la v 4.6. que aporta a las CPUs mayor memoria así como funcionalidad. Aquellas CPUs s7-1200 de Firmware v 4.0 o posterior podrán ser actualizadas con la última versión para conseguir estas mejoras.

AUTOMÁTICA E INSTRUMENTACIÓN

AUTOMÁTICA E INSTRUMENTACIÓN.com

ED ITORIAL

0 6 Cerrado por vacaciones

TIEMPO REAL

0 8 Noticias de actualidad

OPINIÓN

15 El personal en la fabricación inteligente, por Antoni Rovira

16 La columna de CEA: La educación en tiempos de la inteligencia artificial, por David Muñoz de la Peña Sequedo, Coordinador del Grupo Temático de Educación en Automática del Comité Español de Automática

ENTREVISTA

18 Oscar Barranco, Director general de EasyFairs Iberia: “El sector de la robótica y automatización se ha convertido en un ámbito esencial para cualquier empresa que se dedique a la actividad industrial”

SELECCIÓN DEL MES

Calibración de Caudal en planta

22 El hidrógeno centra la atención de la 2ª edición del ‘Partners South Europe Event’ de Weidmüller

24 ISA Sección Española celebra sus bodas de plata en su Conferencia Anual

Ahorre

reduzca costes y mejore la precisión y la calidad de su proceso

En 2011, Endress+Hauser introdujo en España su servicio de calibración mediante banco móvil que permite realizar calibraciones en planta, trazables o acreditadas ENAC (ISO17025). Desde entonces, cientos de clientes se han beneficiado de las múltiples ventajas que ofrece este servicio. En concreto, en el año 2022 calibramos más de 1.200 caudalímetros.

Para garantizar la alta repetibilidad de un proceso, se requieren niveles máximos de precisión y de control de procesos. La calibración es, por tanto, un aspecto muy importante en el ciclo de vida de un instrumento.

NUEVAS TENDENCIAS

26 ValgrAI y Microsoft colaboran para impulsar la formación en Inteligencia Artificial

28 Los metaversos industriales superan las expectativas

SECTOR

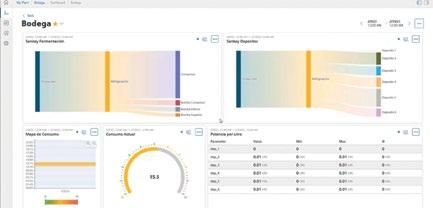

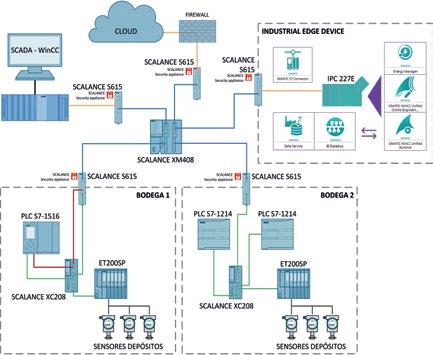

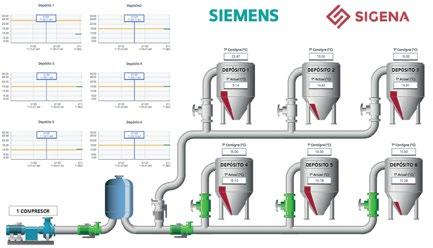

30 La digitalización 4.0 en la industria vitivinícola

34 La biotecnológica española Kimitec confía en SAP y SEIDOR para reforzar su innovación

35 Las nuevas impresoras de la Serie Vx de Domino Printing Sciences aumentan la eficiencia en las aplicaciones de retractilado en continuo

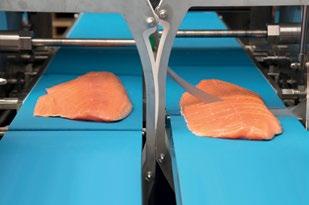

36 Corte de porciones de carne extremadamente rápido y muy preciso, con la ayuda de la tecnología de control basada en PC

38 Ahorro energético en Industria cárnica

INFORME

40 Los Sistemas SCADA siguen desempeñando un papel fundamental en la supervisión y control de los procesos industriales

48 CADA, máxima flexibilidad para adaptarnos a los nuevos retos

TECNOLOGÍA

52 Lo último en soluciones para la comunicación entre equipos industriales

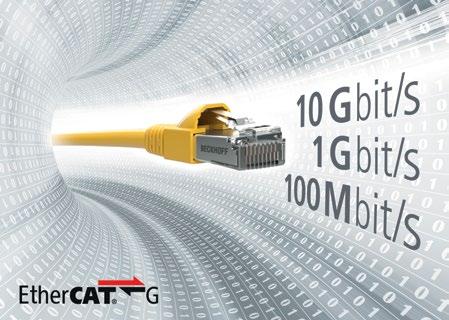

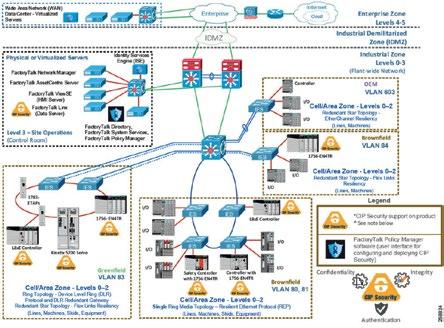

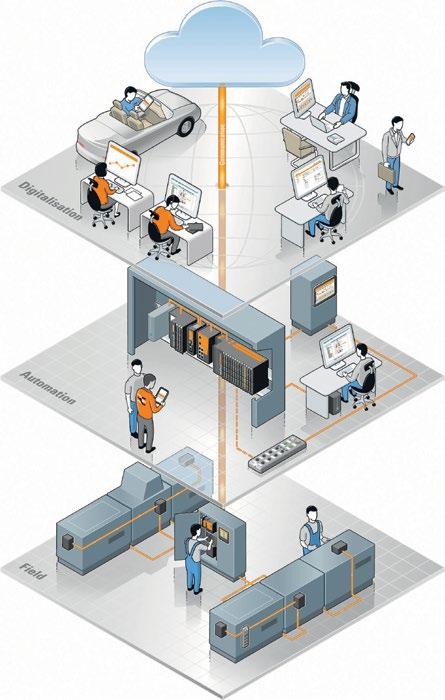

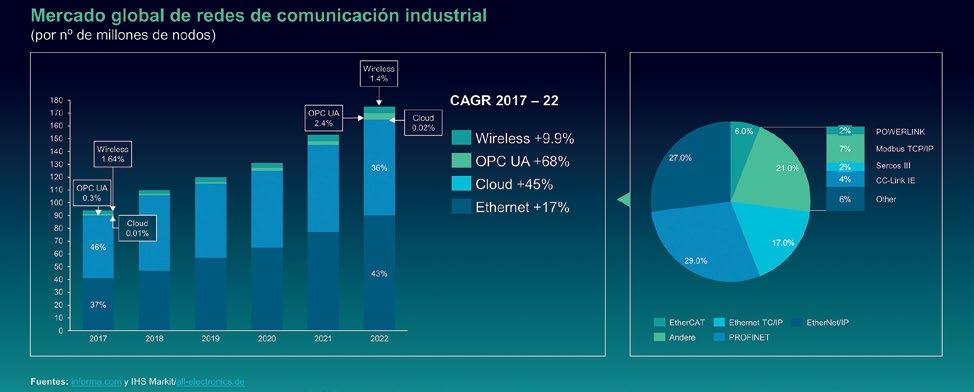

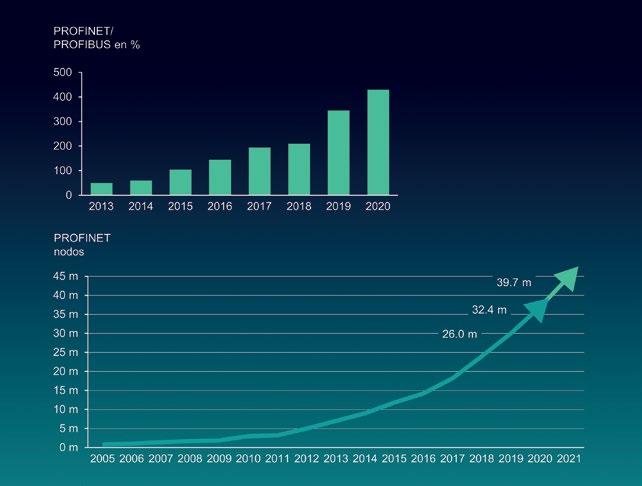

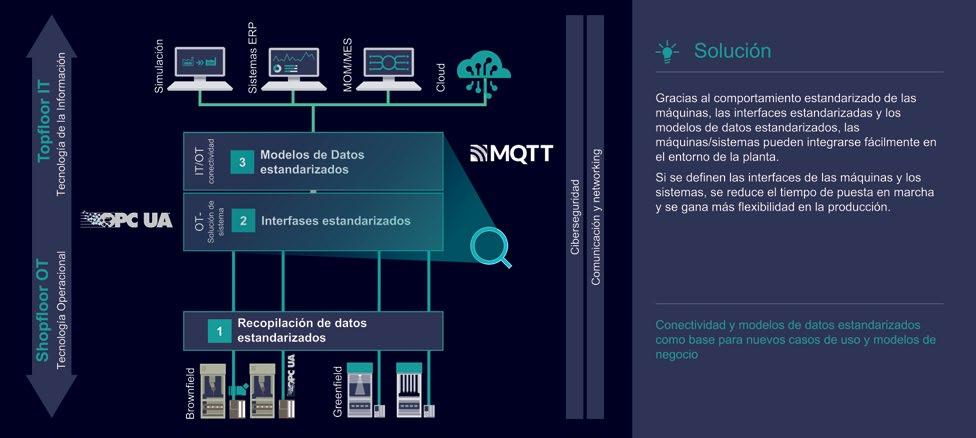

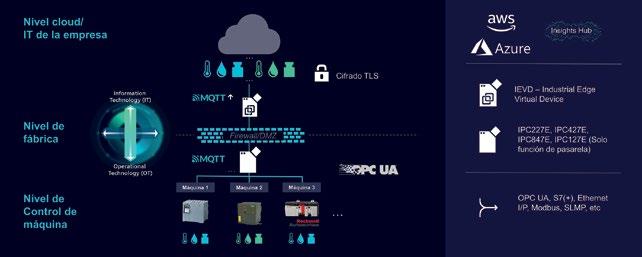

60 Los buses y protocolos industriales integran los mundos IT y OT

64 La conectividad hace avanzar la fábrica inteligente. Integración y control de procesos

CASO DE ÉXITO

68 Solución de encestonado y desencestonado de latas en carros para autoclave

70 La mejor calidad, en todo momento

MUNDO ELECTRÓNICO

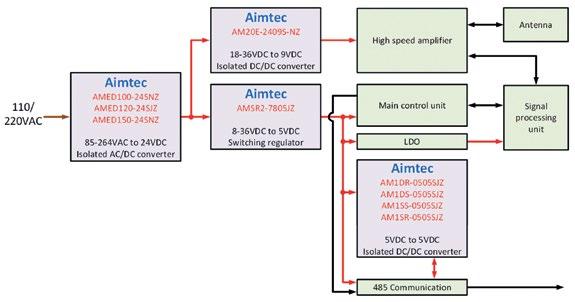

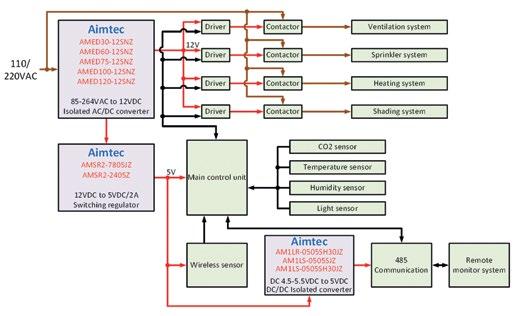

72 Fuentes de alimentación AC/DC en carril DIN de Aimtec

74 Un nuevo reloj atómico de cesio proporciona una exactitud autónoma de 100 ns durante meses

TECNOMARKET

76 Novedades de producto

CERRADO POR VACACIONES

NOS DESPEDIMOS

Ya estamos de lleno en el verano y, quién más y quien menos, está pensando en irse de vacaciones (o ya lo está). Al equipo de Automática e Instrumentación nos queda aún un poquito más, hasta agosto, para echar el cierre temporal. Eso sí, lanzamos ya el número de Junio/Julio para que todos nuestros lectores tengan algo con lo que entretenerse en sus días de lectura en la playa (o montaña).

Además, aunque parezca mentira, parece que este año nos podemos ir tranquilos, mucho más que en ejercicios anteriores, sin pandemias o recién estrenadas guerras en el horizonte. Poco más debemos tener en mente que a quién votar en las Elecciones Generales del 23J. Una fecha extraña, sí, pero nada comparado con lo que hemos vivido en años precedentes.

Así las cosas, nos despedimos hasta septiembre con una nueva edición de la revista impresa cargada de artículos interesantes. En el primero, analizamos todas las novedades de los buses y protocolos de campo de última generación; y en el segundo, dedicamos un amplio informe a los sistemas SCADA’s modernos, cuyo papel es fundamental dentro de cualquier estrategia orientada al uso del dato.

Por su parte, la sección de Sector la dedicamos en esta ocasión a la industria de la Alimentación y bebidas, con artículos firmados por Siemens y Beckhoff, entre otros.

Toda una serie de contenidos recién salidos del horno con los que nos despedimos hasta septiembre no sin antes desear a nuestros lectores y anunciantes un feliz verano y un periodo merecido de descanso. Intenten desconectar, pero recuerden que seguimos activos en la web y en el resto de canales sociales hasta principios del mes de agosto…. ¡Pasen y Lean!

www.automaticaeinstrumentacion.com

DIRECTORA EDITORIAL

Mónica Alonso monica.alonso@automaticaeinstrumentacion.com

COLABORADORES

Javier García Calvo (Automatiza TV)

CONSEJO ASESOR

Juan Manuel Ferrer (Coordinador), José Bielza, Francisco Díaz Andreu, César de Prada Moraga, José Ignacio Armesto y David Jiménez

CEA (Comité Español de Automática)

Carlos Balaguer (Presidente), Guillermo Ojea (Vicepresidente), Ramon Costa (Secretario)

DIRECTOR COMERCIAL DE ÁREA

Eusebio Albert eusebio.albert@versysediciones.com

Ejecutivos de cuentas Víctor Bernabeu vbernabeu@automaticaeinstrumentacion.com

Francisco Márquez fmarquez@automaticaeinstrumentacion.com

María Jesús Mora mjesus.mora@automaticaeinstrumentacion.com

MAQUETACIÓN. Manuel Beviá

IMPRIME: Gama Color

DEPÓSITO LEGAL: M-3852-2014

ISSN: 0213-3113

ISSN (internet) : 1989-0176

CEO José Manuel Marcos

Franco de Sarabia

DIRECTORA OPERACIONES

Esther Crespo

DIRECTOR DE EXPANSIÓN Y DESARROLLO

José Manuel Marcos de Juanes

Versys Ediciones Técnicas S.L.

C/ Invierno, 17. 28850 - Torrejón de Ardoz (Madrid) Tel.: 912 972 000 administracion@versysediciones.com

COPYRIGHT. Versys Ediciones Técnicas, S. L. La suscripción a esta publicación autoriza el uso exclusivo y personal de la misma por parte del suscriptor. Cualquier otra reproducción, distribución, comunicación pública o transformación de esta publicación sólo puede ser realizada con la autorización de sus titulares. En particular, la Editorial, a los efectos previstos en el art. 32.1 párrafo 2 del vigente TRLPI, se opone expresamente a que cualquier fragmento de esta obra sea utilizado para la realización de resúmenes de prensa, salvo que cuente con la autorización específica. Diríjase a CEDRO (Centro Español de Derechos Reprográficos) si necesita fotocopiar, escanear, distribuir o poner a disposición de otros usuarios algún fragmento de esta obra, o si quiere utilizarla para elaborar resúmenes de prensa (www.conlicencia.com; 917021970 / 932720447). Las opiniones y conceptos vertidos en los artículos firmados lo son exclusivamente de sus autores, sin que la revista los comparta necesariamente.

Envolventes Hygienic Design

Diseñadas en base a criterios de diseño higiénico para evitar paradas productivas y contaminación en el sector de alimentación y bebidas.

REINDUSTRIALIZAR LA UE Y GARANTIZAR

SU AUTONOMÍA ESTRATÉGICA ABIERTA, PRINCIPAL OBJETIVO DE LA PRESIDENCIA ESPAÑOLA

Bajo el lema ‘Europa, más cerca’, la Presidencia española del Consejo de la Unión Europea, que ha comenzado el 1 de julio y finalizará en diciembre de este año, tiene por objetivo reforzar el trabajo del Consejo de la UE en cuestiones tan importantes como la reindustrialización, la emergencia climática, la gobernanza económica, la política social y la unidad europea. Como dos de las Organizaciones Europeas de Normalización oficialmente reconocidas, CEN y CENELEC, junto con su miembro español UNE, están encantados por las oportunidades que brindará la Presidencia para poner en valor el papel de la normalización y mostrar cómo puede ser el mejor apoyo para la consecución de los objetivos marcados por España, que son los siguientes:

• Reindustrializar la UE y garantizar su autonomía estratégica abierta: la Presidencia española pretende fomentar el crecimiento de industrias estratégicas en Europa a través de cadenas de suministro más fuertes y relaciones comerciales más amplias para evitar una dependencia excesiva de terceros países. CEN y CENELEC consideran fundamental cooperar con organismos de normalización de todo el mundo para compartir las mejores prácticas y han establecido alianzas con organismos clave de normalización regionales y nacionales fuera de Europa. Esto incluye acuerdos con el organismo de normalización Japonés (JISC), la Organización Africana de Normalización (ARSO), el organismo de normalización indio (BIS) y muchos más.

• Avanzar en la transición ecológica y la adaptación medioambiental: la Presidencia Española seguirá avanzando en la transición ecológica y en reforzar la lucha de la UE contra el cambio climático. Entre las iniciativas clave están la reforma del mercado eléctrico, el paquete sobre el gas y el hidrógeno, la reducción

de residuos y micro plásticos, y medidas para la generación de combustibles verdes. CEN y CENELEC son firmantes de la Declaración de Londres, que se traduce en el compromiso de la comunidad internacional de normalización para contribuir al logro de los objetivos establecidos por el Acuerdo de París y los Objetivos de Desarrollo Sostenible (ODS) de Naciones Unidas (ONU).

• Promover una mayor justicia social y económica: la Presidencia española quiere garantizar que el crecimiento económico de Europa beneficie a todos. Trabajará para crear una economía próspera y justa a través de la lucha contra la evasión fiscal, el fomento de la transparencia, el aumento de la sostenibilidad de las finanzas públicas y la mejora de los derechos de los trabajadores. Un sistema europeo de normalización fuerte puede ser un factor clave para promover el crecimiento económico en Europa. La normalización ha sido un motor para el crecimiento económico en muchos países.

• Reforzar la unidad europea: La Presidencia española considera que la unidad europea es crucial para encontrar las soluciones necesarias a los múltiples retos a los que se enfrenta el continente. Fomentar esta unidad es prioritario. Esto incluye la necesidad de profundizar en el Mercado Único, garantizar el funcionamiento de la Unión de Mercados de Capitales, mejorar la gestión de la migración y apoyar a Ucrania. El Mercado Único Europeo ha aportado muchos beneficios a la vida de los europeos al facilitar la circulación continua de bienes, servicios y personas. CEN y CENELEC están orgullosos de la contribución de las normas a este éxito. Actualmente, ambas entidades están celebrando el 30 aniversario del Mercado Único a través de la campaña ‘30 años de normas al servicio del Mercado Único’.

CEN y CENELEC y UNE esperan aumentar la visibilidad de la normalización como elemento facilitador de los objetivos de la Presidencia española. En este sentido, el 10 de octubre tendrá lugar el evento ‘Normalización: instrumento estratégico para la transición climática y digital’, dentro del programa oficial de la Presidencia española de

UNE, CEN y CENELEC dan la bienvenida a la recién estrenada Presidencia y a su contribución para construir una Europa más cercana

LA TRANSFORMACIÓN DIGITAL AUMENTA UN 40%

LAS GANANCIAS DE LOS FABRICANTES

de 160 responsables de la toma de decisiones dentro de las empresas manufactureras de Europa, América y Asia.

IFS, compañía global de software empresarial en la nube, identifica un incremento del 40% en las ganancias de los fabricantes que se encuentran inmersos en plena transformación digital de sus operaciones. Así lo señala su último estudio ‘Shaping the Future of Manufacturing’ de la mano de IDC, realizado entre más

En esta misma línea, la compañía asegura que la inversión tecnológica se mantiene firme en la hoja de ruta estratégica de los fabricantes, ya que más de la mitad (53%) continúa invirtiendo en iniciativas digitales para respaldar sus operaciones comerciales principales. “Aquéllos que se han movido con éxito más allá de las etapas piloto de su viaje de transformación digital y están persiguiendo activamente la madurez digital ya están experimentando aumentos en las ganancias”, explica Gonzalo Valle, director de preventa de IFS. Asimismo, desde IFS destacan la importancia de continuar este recorrido siempre con una visual en tiempo real del estado de la organi-

zación pudiendo lograr el equilibrio entre inversión y prioridad comercial crítica. De manera alarmante, el 62% de los encuestados carecen de claridad sobre el ROI de sus iniciativas DX. Si esto continúa, los fabricantes corren el riesgo de perder ventaja competitiva y poner en peligro la escala y el despliegue de futuras iniciativas. “Los resultados recientes de nuestro estudio han demostrado que los CIOs se están moviendo cada vez más hacia la priorización de las inversiones en tecnología que ayudan a construir resiliencia en su negocio. Sin embargo, sin una evidencia clara de ROI, a los fabricantes les resultará difícil convencer a la alta dirección de TI para que asigne presupuesto a iniciativas digitales”, señala Valle.

INGENIERÍA , EL SECTOR QUE CUENTA CON TAN SOLO EL 20% DE TALENTO FEMENINO

El papel de la ingeniería en la sociedad es esencial para poder dar paso a una vida moderna y sostenible. Pero para poder avanzar, la sociedad debe tratar un desequilibrio que no termina de corregirse, que se configura como uno de los principales desafíos y a la vez oportunidades ya no sólo para la profesión, sino para el conjunto de la sociedad. En un análisis, llevado a cabo por el Observatorio de la Ingeniería, se concluye que la mujer tiene una presencia global en la ingeniería en España cercana al 20%. Esta proporción, objetivamente muy baja, puede deberse a varios motivos, desde una falta de interés en el estudio de la profesión o por la falta de referentes. Aun así, España se sitúa en los mismos niveles que en los grandes países de la Unión Europea. La especialidad donde hay menos talento femenino es la ingeniería de Telecomunicaciones, con tan solo un 12%. Le siguen la ingeniería Informática (16%) y la ingeniería Industrial (19%). En cambio, las disciplinas que cuentan con mayor proporción de ingenieras son la ingeniería Agrícola (34%) y la ingeniería de Caminos. Ante este escenario, el Instituto de Ingeniería de España (IIE) sigue apostando por reforzar su compromiso por impulsar la presencia de las mujeres en la ingeniería española.

Ingeniería de telecomunicaciones (12%), informática (16%) e industrial (19%) son las especialidades con menor presencia de mujeres.

“Estamos analizando los motivos que expliquen esta tasa tan reducida de perfiles femeninos que estudian ingeniería. Nuestro objetivo es poner en marcha un plan de acción que ayude a atraer mujeres a la profesión”, señala Susana González Martínez, secretaria del Comité Universidad Formación y Empresa del Instituto de Ingeniería de España.

TELEFÓNICA TECH Y ARME CREARÁN UN HUB

TECNOLÓGICO INTERNACIONAL DE ROBÓTICA MÓVIL

Telefónica Tech ha firmado un acuerdo de colaboración con la Asociación de Robótica Móvil Española (ARME) para crear un hub tecnológico en el que empresas del sector tecnológico e industrial puedan investigar, innovar y cocrear soluciones para impulsar el campo de la robótica. El hub tecnológico de robótica móvil servirá como punto de encuentro internacional para generar y compartir conocimiento y estará ubicado en The ThinX, el laboratorio de tecnología aplicada de IoT y Big Data de Telefónica Tech que se ha convertido en uno de los entornos tecnológicos más avanzados y equipados del mundo. Se dispondrá adicionalmente de otra zona de pruebas de 200 m2 en las instalaciones de la empresa DTA en Torrejón de Ardoz. La alianza entre Telefónica Tech y ARME permitirá al mundo empresarial realizar en este espacio simulaciones robóticas en condiciones reales antes de su implementación masiva. Para ello, ambas instituciones cooperarán en la combinación de tecnologías vinculadas a las comunicaciones, robots, navegación y localización, y software. A este abanico se suman otras relacionadas con capacidades Cloud, Edge Com-

puting, Ciberseguridad, Inteligencia Artificial y Blockchain. La constitución de este hub tecnológico internacional de robótica móvil tiene la vocación de fomentar el aprendizaje y el empleo en esta disciplina, satisfacer las necesidades de los futuros consumidores de las soluciones robóticas y promover la sostenibilidad medioambiental. Además, se prevé

que el hub impulse el asentamiento de compañías de robótica móvil internacionales en España, ya que ARME les facilitará el acceso a recursos humanos especializados en robótica móvil así como el soporte legal para la creación de filiales de empresas extranjeras en España.

EL GRAN TEATRO LICEO DE BARCELONA INSTALA 3

ESCÁNERES LÁSER DE SEGURIDAD SZ DE KEYENCE

El gran teatro Liceo de Barcelona conmemora su 175º aniversario con un nuevo proyecto del artista internacional Jaume Plensa llamado ‘Constel·lacions’. Este proyecto consiste en diseñar unas puertas automáticas que irán colocadas en la entrada al teatro. Su diseño de letras en distin-

tos alfabetos representa la diversidad cultural de las Ramblas de Barcelona. La empresa UMPI 3D se ha encargado de su instalación. Estas puertas son automáticas y se abren verticalmente. A veces ocurre que hay personas apoyadas en ellas, por ese motivo ha instalado escáneres de seguridad Keyence. Éstos detectan presencia de personas antes de abrirlas. Los scanners van conectados por PROFIsafe ahorrando cableado y tiempo de instalación.

PHOENIX CONTACT ESPAÑA

CELEBRA UN DOBLE ANIVERSARIO MUY ESPECIAL

Todos los empleados de Phoenix Contact España pudieron disfrutar de una jornada en compañía de sus familias y compañeros.

Sensores de Simple Vision. Para la detección sencilla, inspección e identificación.

Nuestros sensores de Simple Vision IVS 108 e IVS 1048i / DCR 1048i ofrecen una entrada rápida y sencilla en el procesamiento de imágenes utilizado en la automatización industrial. Son pequeños, versátiles y tan fáciles de usar como un sensor óptico. Se pueden parametrizar fácilmente sin necesidad de conocimientos especializados. Diversas interfaces permiten una rápida integración en el control.

Un siglo de pasión por la tecnología y la innovación. Eso es exactamente lo que Phoenix Contact celebra durante este año 2023. Por un lado, el 100 aniversario de una empresa familiar que se ha convertido en un referente tecnológico en todo el mundo y, por otro, los 25 años de la filial en España. Con productos y soluciones para la electrificación, interconexión y automatización de todos los sectores de la economía y la infraestructura, Phoenix Contact continúa impulsando estos valores, junto con su compromiso con un desarrollo sostenible de los espacios vitales y económicos de nuestro planeta. 100 años es una cifra que sólo alcanza un 1% de las empresas, de las cuales sólo otro 1% llega a facturar más de 1.000 millones de euros. Estos hitos han sido posibles gracias a una filosofía basada en la cercanía y el servicio al cliente y al ímpetu por encontrar socios que compartan su visión de la tecnología, el desarrollo y el progreso. Con esa idea de fondo, Phoenix Contact celebró su doble aniversario rodeado de sus clientes, en una emotiva ceremonia donde no faltaron accionistas y representantes de la ejecutiva del Grupo Phoenix Contact en Alemania, así como de las distintas instituciones asturianas. Durante el evento, la empresa tuvo ocasión de agradecer a los presentes su contribución a lo largo de todos estos años, la que sin duda ha sido clave para que Phoenix Contact ocupe su actual posición de liderazgo en el mercado. Además de esta celebración de carácter institucional, todos los empleados de Phoenix Contact España pudieron disfrutar de una jornada en compañía de sus familias y compañeros, en la que hubo momento para que cada empleado pudiera mostrar a los suyos su entorno de trabajo y el compromiso de la empresa con la ‘All Electric Society’, la visión de un futuro en el que la energía procedente de recursos renovables esté disponible en todo el mundo en cantidades suficientes y de forma rentable y sostenible. Tras la visita a las instalaciones centrales en Asturias, el grupo disfrutó de un día de confraternización, lleno de actividades lúdicas que hicieron las delicias de los asistentes, en especial de los más pequeños.

www.leuze.com

Por un lado, el 100 aniversario de la empresa familiar, y por otro, los 25 años de la filial en España

YASKAWA PROMUEVE UN FUTURO MÁS SOSTENIBLE

CON SUS OBJETIVOS DE SOSTENIBILIDAD PARA 2030

Yaskawa ha asumido la responsabilidad de liderar el camino hacia la sostenibilidad con una estrategia que pasa por reducir de manera significativa su propia huella medioambiental. La compañía se posiciona como referente en sostenibilidad en el sector industrial gracias a su política corporativa responsable con el medio ambiente y el desarrollo de soluciones altamente sostenibles y a la vanguardia tecnológica del sector. Sus objetivos de sostenibilidad pasan por reducir un 36% de su huella de carbono en 2030 y lograr una producción neutra para 2050. De esta manera, la compañía nipona se ha propuesto de cara al año 2030 reducir su huella de carbono en un 36% con respecto a la de 2018, con el objetivo de lograr una neutralidad en sus emisiones para 2050. Además, su política corporativa en materia de sostenibilidad va mucho más allá de la reducción en las emisiones y el consumo energético, con una serie de políticas concentradas en cin-

VECTOR

co puntos vinculados a los ODS (Objetivos Desarrollo Sostenible propuestos por la ONU):

• Libertad del trabajo en 3D gracias a la automatización.

• Eficiencia energética y reducción del impacto ambiental.

• Incrementar el uso de las energías renovables.

• Contribuir a la estabilización de la cadena alimentaria.

• Contribuir a la salud y el bienestar de las personas.

A través de la investigación y el desarrollo constante, Yaskawa lleva déca-

MOTOR CONTROL

das desarrollando una amplia cartera de productos y soluciones tecnológicamente avanzadas que mejoran la eficiencia y la productividad, y que también promueven la sostenibilidad. Ejemplo de ello es su tecnología de recuperación de energía a través del frenado regenerativo. Esta innovadora característica permite aprovechar la energía generada durante el frenado de los robots, transformándola en energía utilizable para otros fines dentro del proceso de producción. El resultado es un grado de ahorro que, si bien depende esencialmente de la tarea y de los patrones de movimiento de cada robot, se puede estimar entre el 5 y el 8% en aplicaciones de soldaduras por puntos y entre el 15 y el 25% en manipulación y paletización. Según datos extraídos de la sede de Yaskawa en Europa, ubicada en Alemania, esto puede suponer un aprovechamiento anual de unos 2.800 kWh, con un ahorro de unos 1.600 kg de CO2 y 1.200 €.

IBÉRICA

SERÁ A PARTIR DE AHORA VECTOR ENERGY

Vector Energy es el nuevo nombre de Vector Motor Control Ibérica (VMC), empresa española dedicada a la eficiencia energética, energías renovables y automatización industrial. Tras más de 20 años de trayectoria en el sector eléctrico manteniendo el nombre comercial de sus inicios, la compañía española ubicada en Barcelona ha decidido renovar su identidad corporativa para adecuarla a la realidad actual y a los futuros proyectos de la empresa. “Durante los últimos años, hemos incorporado importantes unidades de negocio, nos hemos adaptado a los cambios del sector eléctrico y a las necesidades de nuestros clientes y hemos crecido hasta ser algo bastante más grande y global de lo que era en sus inicios, una empresa de fabricación y comercialización de variadores de frecuencia”, explica su

director general, Iván Olivares. “Es el momento de dar un paso adelante para transmitir lo que ahora somos y lo que queremos ser en el futuro, un vector de la transición energética”. La renovación de la identidad corporativa de Vector Energy coincide con el inicio de su expansión en el mercado internacional con la comercialización de la gama de inversores solares SUNVEC y su presencia en la última edición de la feria Intersolar Europe. Vector Energy también ha iniciado las obras de ampliación de la sede de empresa en Santa Perpètua de Mogoda (Barcelona) con una nueva nave de 4.500 m2 adyacente a las actuales instalaciones para albergar futuras inversiones en proyectos de energías limpias con el objetivo de ser un vector de la transición energética.

®

soluciones a los grandes retos de la fabricación avanzada

+INDUSTRY RECIBE A MÁS DE 11.800 VISITANTES

AUTOMATION FOR SMART SUSTAINABLE INDUSTRY SINCE 1988

Accede a la invitación desde el QR y concertemos junt@s la visita

SESIÓNNº1

+INDUSTRY 2023 llegó a su fin con la participación de más de 11.800 visitantes y un balance altamente positivo. Xabier Basañez, director general de Bilbao Exhibition Centre, declaró: “BEC se ha convertido durante tres jornadas en epicentro de las últimas tecnologías y desarrollos en productos, procesos y soluciones de vanguardia para impulsar la competitividad y activar nuevas oportunidades de negocio en torno a la fabricación avanzada.” El valor de +INDUSTRY como “una gran oportunidad para abrirnos otra vez al mundo y mostrar la capacidad de nuestro sector a un importante número de visitantes y cita obligada para todas las empresas que trabajamos en este sector y para el conjunto de la industria” centró buena parte del discurso de Tamara Yagüe, presidenta de la Federación Vizcaína de Empresas del Metal, en la inauguración del certamen el día 6. Profesionales de 58 países acudieron a esta convocatoria, procedentes de países como Alemania, Italia, Francia, Países Bajos, Suiza, Portugal, Reino Unido, Argelia, Suecia, Argentina, Colombia, México, Bélgica, Marruecos, Finlandia y algunos más lejanos como China, India, Panamá, Emiratos Árabes Unidos, Cuba, Brasil, Chile, Israel, Qatar, Egipto y Singapur. El 57% de los visitantes procedía de fuera de la Comunidad Autónoma Vasca. En el ámbito nacional, la mayor afluencia ha correspondido a Cataluña, Madrid, Navarra, Cantabria, Aragón, Castilla y León, Comunidad Valenciana, Asturias, Galicia, La Rioja, Murcia y Andalucía. Entre los profesionales destacó la asistencia de directores generales, propietarios, gerentes, CEOs, además de jefes de departamentos de compras y técnicos.

La participación de 841 firmas expositoras y más de un millar de productos contribuyeron al efecto multiplicador del encuentro. En él estuvieron representados los sectores de procesos de fabricación y suministros para la industria, digitalización, fabricación aditiva e impresión 3D, equipamiento para procesos industriales y mantenimiento de activos. Y lo ha hecho gracias a la celebración simultánea de diversas ferias líderes en sus respectivas áreas: ADDIT3D, BeDIGITAL, MAINTENANCE, PUMPS&VALVES y SUBONTRATACIÓN, además del sector de suministros y ferretería industrial y WORKinn Talent Hub.

INVITACIÓN CONSULTORÍA

TECNOLÓGICO

FRANCISCO

ARISTEGUIETA

PRE/POST-VENTA FORMACIÓN

RECAMBIOS

REPARACIONES

larraioz.com

INDUSTRY 4.0

TECH SERVICE

Se celebrará del 26 al 29 de septiembre en el recinto de Gran Via de Fira de Barcelona

DIGITALIZACIÓN Y SOSTENIBILIDAD GANAN

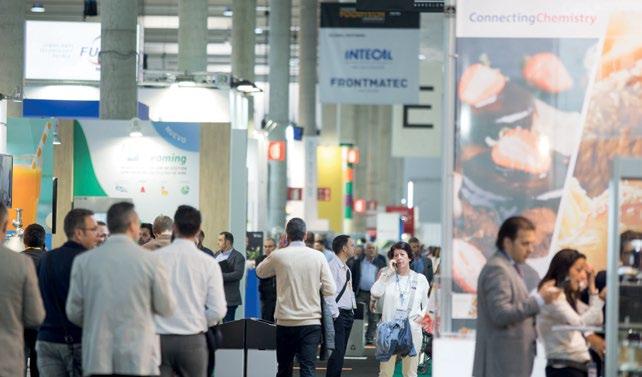

PROTAGONISMO EN ALIMENTARIA FOODTECH 2023

Alimentaria FoodTech, que se celebrará del 26 al 29 de septiembre de 2023 en el recinto de Gran Via de Fira de Barcelona, mostrará las últimas tendencias y novedades en tecnología al servicio de la industria alimentaria, gran parte de las cuales ligadas a la digitalización y la sostenibilidad. Así, las principales empresas del sector presentarán una amplia oferta representativa de todos los grandes actores de su cadena de valor. Además, el evento

cuenta con la colaboración y apoyo de quince de las asociaciones y centros de investigación más relevantes del sector. El certamen revalida su posición como el salón internacional referente en Europa para maquinaria, tecnología e ingredientes, que integra la cadena de valor de la producción, transformación y conservación de la industria de alimentos y bebidas. Prueba de ello es que, a poco más de cuatro meses de la celebración del certamen, el 85% de sus 32.000

Cursos Siemens SITRAIN

m2 de espacio expositivo estaba ya contratado. En total, se espera reunir más de 350 empresas expositoras -de las cuales más de un centenar participarán por primera vez- y alrededor de mil firmas representadas. En este sentido, han confirmado su participación empresas líderes del sector, como Handtmann, Vaessen Schoemaker, Weber e Impag Iberia -sponsors de Alimentaria FoodTech-, y también Dordal, Roser, Pujolàs, Frontmatec Intecal, Mimasa o Haratek, entre muchas otras. Asimismo, apoyan el salón entidades de referencia del ámbito foodtech, como la asociación multisectorial de empresas amec alimentec, la Federación Española de Industrias de Alimentación y Bebidas (FIAB) y el Instituto de Investigación y Tecnología Alimentaria (IRTA).

El equipamiento para el sector cárnico será el que reunirá la mayor oferta, mientras que los ingredientes ganarán presencia. Por procedencia, se estima que cerca de un 20% de los expositores serán internacionales, provenientes de 13 países, principalmente de Alemania, Italia, Francia y Países Bajos.

El personal en la fabricación inteligente

El pasado mes de abril la empresa Plex Systems publicó un interesante estudio sobre el estado de la fabricación inteligente en 2022. Según este documento el 73% de las empresas creen que esta estrategia es clave para el éxito futuro de sus organizaciones. También pone de manifiesto las áreas donde se deben dedicar recursos planificados, siendo las principales: invertir en tecnología, incrementar la automatización, hacer un mejor uso de la analítica de datos, sistematizar los procesos de ejecución, ayudar a la gestión de cambios, e incorporar políticas ESG (concienciación ambiental, social y de gobernanza).

Como resultado de este análisis se concluye en que los mejores ROI se obtienen de los procesos de automatización, seguidos de las aplicaciones en cloud/Saas, y en tercer lugar de las soluciones con cámaras, escáneres, drones e IIoT.

EL 73% DE LAS EMPRESAS CREEN QUE LA FABRICACIÓN INTELIGENTE ES

• El 41% de las compañías están preocupadas en la formación de los trabajadores actuales sobre los nuevos procesos, y en conseguir una adecuada gestión del cambio al aplicar las tecnologías más recientes.

FALTA PERSONAL CUALIFICADO

Pero, este no es un camino exento de dificultades para la industria. Además de los retos habituales en la identificación e implementación de las nuevas tecnologías y su adaptación a cada proceso productivo, la gestión del personal se convierte en uno de los obstáculos más destacados. Por ilustrarlo con cifras:

• El 89% de las empresas espera mantener o aumentar la plantilla como resultado de una adopción tecnológica.

• El 46 % de los fabricantes dice carecer de empleados cualificados para superar a su competencia en los próximos 12 meses.

Afortunadamente, en el mismo estudio también se pone de relieve que el 65% de las empresas consideran a la tecnología como la solución esencial para abordar los desafíos de la fuerza laboral. Y ejemplos tenemos muchos; como el de los dispositivos IIoT con diagnóstico integrado, capaces de avisar del inicio de problemas detectados para poder ser reparados antes ocasionar una parada productiva. También ayudan al personal las soluciones de control con conocimiento autocontenido, en este caso según la situación de funcionamiento del sistema pueden orientar a los operadores sobre las siguientes acciones recomendadas. Otro caso es el de la realidad aumentada asistiendo a los procesos de mantenimiento, donde se puede guiar paso a paso a los operarios en las reparaciones o puestas a punto de la maquinaria. Además, esta misma tecnología también es empleada en la formación de las nuevas incorporaciones, pudiendo ser entrenadas en entornos muy seguros y ante problemas de gran dificultad.

La fabricación inteligente no se puede conseguir sin la tecnología apropiada, pero mucho menos sin tener en cuenta a sus usuarios. Habitualmente, las empresas con los resultados más sobresalientes son precisamente las que, por una parte eligen la tecnología mejor adaptada a sus necesidades y más ajustada al perfil de su personal, y por otro lado facilitan la formación continua de sus empleados.

David Muñoz de la Peña Sequedo

Coordinador del Grupo Temático de Educación en Automática del Comité

Español de Automática

Catedrático del Departamento de Ingeniería de Sistemas y Automática

Escuela Técnica Superior de Ingeniería, Universidad de Sevilla

La columna de CEA

La educación en tiempos de la inteligencia artificial

El ritmo de desarrollo de nuevos avances tecnológicos, especialmente en el campo de las tecnologías de la información, y su capacidad transformadora de la sociedad han estado acelerándose en las últimas dos décadas. Es algo ampliamente conocido, pero sigue sorprendiéndonos cuando una aplicación sacude nuestros cimientos. Sin duda, este año será recordado como el año de ChatGPT. Para aquellos que han estado viviendo debajo de una piedra, ChatGPT es un modelo de lenguaje basado en inteligencia artificial desarrollado por la empresa privada OpenAI. Está diseñado específicamente para generar respuestas en conversaciones tipo chat con el objetivo de interactuar de manera natural con los usuarios, brindando respuestas que se asemejan a las que podría dar una persona en una conversación.

Desde su lanzamiento el 30 de noviembre de 2022, ha tenido un impacto innegable en la sociedad y en la forma en que percibimos el impacto futuro de las aplicaciones basadas en inteligencia artificial. Aunque la inteligencia artificial ha sido objeto de atención por parte de investigadores y agencias de innovación (tanto públicas como privadas) durante décadas, basta con observar el crecimiento exponencial de noticias, programas de divulgación y entrevistas relacionadas con este tema en los últimos seis meses para notar el cambio de tendencia. Cuestiones como el impacto en el mercado laboral, la propiedad intelectual, la protección de datos y, por supuesto, la educación, se discuten a diario.

En el ámbito específico de la educación, sin duda, surgen muchas dudas, especialmente en cuanto a cómo afecta al modelo educativo actual en España y potencialmente al trabajo de los ingenieros. Steve Jobs defendía que todo el

mundo debería saber programar porque enseña a pensar. ¿Se volverá obsoleta esta afirmación debido a herramientas como GitHub Copilot?

Uno de los primeros impactos que ha tenido esta herramienta, y por lo cual ha recibido mucha atención, es su capacidad para escribir trabajos y tareas para estudiantes en numerosos niveles académicos y materias, especialmente en la enseñanza media y en aquellos cursos en los que la evaluación se basaba en el desarrollo de trabajos fuera del aula por parte del alumno. Discernir la autoría de estos trabajos es una tarea prácticamente imposible, por lo que en numerosos centros se ha llegado a prohibir el acceso a la herramienta en el campus web (aunque considero que esta medida tiene poco recorrido, desde mi humilde punto de vista).

La existencia de esta herramienta cambia las reglas del juego, por así decirlo, y aunque actualmente no hay ninguna herramienta capaz de resolver problemas de diseño en nuestro campo, dentro de unos años los estudiantes de enseñanza media que hayan convivido con esta nueva realidad llegarán a las aulas de nuestras universidades. Surge la duda de si el uso de estas herramientas podría disminuir la presencia cognitiva y otras facultades, lo que implicaría que el modelo educativo deberá centrarse en el desarrollo de habilidades únicas que las IA no puedan replicar y cambiar el modelo de trabajos y tareas fuera del aula por otros enfoques de enseñanza y evaluación.

En cualquier caso, aunque ChatGPT está poniendo en duda el sistema actual, centrarse únicamente en el fraude o el plagio sería ignorar el potencial que el uso de la inteligencia artificial tiene en la educación. Este tema ha recibido una gran atención por parte de la comunidad

internacional incluso antes de su llegada, como lo demuestra el proyecto ‘Artificial Intelligence and the Futures of Learning’ de la UNESCO, que en 2021 redactó un documento de referencia para legislar el uso de estas tecnologías en la educación, estimando su valor en seis billones de dólares para 2024. En este documento, se ofrecen no sólo recomendaciones sobre cómo legislar para lograr un uso equitativo, inclusivo y ético de la IA en la educación, sino también propuestas específicas sobre cómo utilizarla para mejorar la educación, como el uso de la tutorización personalizada que permita implementar modelos de enseñanza mixtos en los que la labor de los profesores se complemente con las nuevas tecnologías.

Indirectamente, el desarrollo de la inteligencia artificial nos obligará a centrarnos en el alumno como protagonista del aprendizaje en lugar de en el profesor, como promueve el Espacio Europeo de Educación Superior (con un éxito debatible en nuestro país) desde la Declaración de Bolonia en 1999.

Soluciones inteligentes.

Como reflexión final, además de modificar los métodos de enseñanza para tener en cuenta el plagio y el posible uso beneficioso de estas herramientas por parte de alumnos y profesores, cabe preguntarse sobre el impacto en las propias materias que se enseñan, ya que su explotación en el ámbito profesional es y será decisiva. OpenAI realizó un estudio en marzo de 2023 sobre las posibles implicaciones de sus herramientas en el mercado laboral de los Estados Unidos, estimando que alrededor del 19% de los trabajadores podría ver afectado al menos el 50% de sus tareas, en todos los niveles salariales. ¿Es más importante formar en la comprensión de las tecnologías que habili tan estas herramientas o en cómo utilizarlas de manera más eficiente?

En conclusión, nos encontramos al borde de un nuevo paradigma educativo. Las universidades españolas tienen una gran oportunidad para liderar esta nueva revolución y responder a los desafíos que se nos presentan. Esperemos estar a la altura.

OSCAR BARRANCO

Director general de Easyfairs Iberia Director Advanced Manufacturing Madrid/Barcelona

“Advanced Manufacturing es sinónimo de oportunidades. Oportunidades para estar al día y conocer las últimas innovaciones del sector”. Así resume Oscar Barranco, Director general de Easyfairs Iberia, lo que es Advanced Manufacturing Madrid y su nueva versión en Barcelona, que se estrena este año del 13 al 14 de septiembre. De ambos encuentros, de los que también está al mando, hablamos con él en esta entrevista.

Mónica Alonso“El hecho de que otros conceptos hayan visto la luz el mismo año es fruto precisamente de que la región tiene potencial para acoger diferentes salones”, explica Barranco refiriéndose a la nueva oferta ferial relacionada con la industria del metal que ha aterrizado este año en Barcelona.

El sector de la robótica y automatización se ha convertido en un ámbito esencial para cualquier empresa que se dedique a la actividad industrial”

Automática e Instrumentación: Del 13 al 14 de septiembre, Advanced Manufacturing desembarca en Fira Barcelona con la primera edición de MetalBarcelona y Robomática, ¿por qué se ha tomado esta decisión y por qué ahora?

Oscar Barranco: Después de 5 años de crecimiento en Madrid, donde desde 2017 hemos aumentado un 80% el número de visitantes y un 26% el de expositores, y sobre todo porque un 20% de los expositores provienen de Cataluña, creemos que era el momento de tomar esa decisión. Cataluña es una de las zonas industriales más importantes del país junto con Madrid. El mercado industrial de Cataluña supuso en 2021 más del 20% del PIB de la región, la cifra más alta de los últimos 14 años, lo que supone una confirmación de que un encuentro de estas características tiene más sentido que nunca.

AeI: ¿Han tomado esta decisión al ver que otras ferias nuevas relacionadas con la industria del metal también han visto la luz este año? ¿Hay mercado para todos?

O.B.: Empecemos desmintiendo que lo hayamos hecho al ver que otras lo hacían. El estudio de mercado empezó durante la pandemia y el hecho de que otros conceptos hayan visto la luz el mismo año es fruto precisamente de que la región tiene potencial para acoger diferentes salones siempre y cuando el público objetivo esté bien definido y la oferta sea relevante para ellos.

AeI: ¿Qué ofrece Advanced Manufacturing Barcelona? ¿Con qué novedades aterriza en Fira Barcelona?

O.B.: Advanced Manufacturing Barcelona ofrece un punto de encuentro clave para la industria manufacturera, un evento 100% profesional en el que el visitante podrá ver, tocar y experimentar en primera persona las novedades, productos y servicios de las empresas líderes de la industria. Además del área expositiva, la feria contará con multitud de actividades para enriquecer la experiencia de nuestros asistentes. Traemos una de nuestras actividades estrella, los Tours de la Innovación, donde podrán ver demostraciones de los productos y tecnologías más destacados del evento en un recorrido guiado. Como novedad, este año habrá un tour dedicado en exclusiva a máquina-herramienta, para que los visitantes puedan ver la maquinaria en funcionamiento.

También contaremos con una sala de conferencias en la que se celebrará el Tech Congress 4.0, donde se abordarán los temas más relevantes para la industria, desde la automatización hasta la digitalización, a través de diferentes ponencias y mesas redondas. Por último, se desvelarán en exclusiva los nominados a los Advanced Manufacturing Awards.

AHORA MISMO EL 95% DEL PLANO EN BARCELONA ESTÁ OCUPADO CON UN TOTAL DE 150 EXPOSITORES”

AeI: ¿Me puede adelantar alguna cifra?

O.B.: Aunque todavía quedan un par de meses y esperamos expositores de última hora, ahora mismo el 95% del plano está ocupado con un total de 150 expositores. En cuanto a la cifra de visitantes, esperamos la asistencia de unos 3.000 visitantes únicos al evento.

AeI: Respecto al programa de contenidos, ¿qué destacaría?

O.B.: El programa del congreso cubrirá todas las aristas del sector industrial. Como Keynote del congreso contaremos con José Luis Casal, experto en transformación industrial y modelos de negocio digitales y TOP Voices de Linkedin en innovación. En su ponencia ‘Estamos todos despedidos… ¿o no?’ desentrañará las claves de toda la información que hay alrededor de la inteligencia artificial, el ChatGPT y cómo afectará al empleo tal y como lo conocemos ahora. Otros de los temas que se tratarán en el congreso serán la ciberseguridad en la digitalización industrial, de la mano del Centro de Ciberseguridad Industrial, Abertis, Rockwell Automation y Elecnor; la gestión de Proyectos de Innovación Industrial, en una mesa redonda moderada por Nuria Salán, Presidenta de la Catalan Society of Technology; una actividad de networking organizada y dirigida por Oscar Tamarit, CEO de APAE, Embajador del Catalonia Convention Bureau y experto en soldadura; una Jornada de tratamiento de superficies organizada por AIAS; los casos de éxito de la tecnología 3D en el metal, gracias a una mesa redonda coordinada por 3D printing & Desing; y diversas mesas redondas sobre robótica y automatización industrial, de la mano, entre otros, de Secpho e ISA Sección España.

También abordaremos un tema transversal y de vital importancia para el sector, como es la sostenibilidad en la industria, gracias a la participación de Guillem Bargalló, Responsable Sostenibilidad IKEA Catalunya, CEO de El Bien Social y LinkedIn TOP Voice Sostenibilidad.

AeI: Pasamos ahora a hablar de Advanced Manufacturing Madrid, que se celebrará del 15 al 16 de noviembre en Madrid, ¿qué esperan de esta edición? ¿Cuáles serán sus principales novedades?

O.B.: Este año celebramos la 15ª edición de Advanced Manufacturing Madrid, que recoge los eventos MetalMadrid, Composites y Robomática Madrid. Volveremos a reunir bajo un mismo techo a las empresas, expertos y líderes de los sectores metalúrgico, materiales compuestos, automatización y robótica, que presentarán las últimas novedades, productos y ser-

vicios para la industria. De esta edición esperamos y estamos seguros de que será un año más el punto de referencia de la industria manufacturera donde hacer negocio y descubrir todos los adelantos y nuevas tecnologías que se están desarrollando en el sector. Además, de los tours guiados de máquina-herramienta, que ya he mencionado antes, y la ceremonia de entrega de la II Edición de los Advanced Manufacturing Awards, una de las principales novedades de esta edición es que contaremos con una sala dedicada únicamente a talleres prácticos que ofrecemos sin coste para los visitantes. La pasada edición ya introdujimos este formato y fue un rotundo éxito, por lo que duplicaremos la oferta. Habrá talleres en soldadura, fabricación aditiva y robótica, entre otras temáticas.

AeI: Ya se ha referido a la nueva edición de los Advanced Manufacturing Awards, ¿me puede concretar algo más de estos premios?

O.B.: Los Advanced Manufacturing Awards nacieron la pasada edición con el objetivo de dar reconocimiento a todas las empresas del sector industrial que innovan día a día, para hacer la cadena de producción más sostenible y conectada. El año pasado la acogida de los premios fue muy buena, tanto por parte de nuestros expositores como por otras empresas externas que no participan en la feria. Estamos muy contentos de anunciar que este año hemos duplicado el número de candidaturas presentadas y estamos ansiosos por dar a conocer los nominados. El jurado, que también ha crecido este año y se compone por 11 expertos del sector industrial en diversos ámbitos, ¡tendrá bastante más trabajo que la pasada edición!

AeI: ¿Piensan repetir, o incluso superar, las cifras obtenidas en la pasada edición? Y en Barcelona, ¿qué expectativas tienen?

O.B.: Nuestro objetivo siempre es seguir evolucionando para ofrecer la mejor experiencia tanto al visitante como al expositor, por lo que esperamos que ese buen hacer se traduzca en mejores cifras año a año. Sobre todo, esta edición, que es el 15º aniversario de la feria, esperamos romper los récords tanto de empresas participantes, como de expositores, un año más.

AeI: ¿Qué ofrecen ambos eventos al sector de la robótica y automatización industrial?

O.B.: Ofrecemos experiencia y la oportunidad de conocer en directo los últimos adelantos y novedades para la industria. El sector de la robótica y automatización se ha convertido en un ámbito esencial para cualquier empresa que se dedique a la actividad industrial, y en Advanced Manufacturing somos conscientes de ello. Robomática es un evento que crece año tras año. Para los visitantes, organizamos cada vez más contenidos para que tengan todas las claves y herramientas necesarias para optimizar sus fábricas, talleres y cadena de producción.

AeI: ¿Cómo se encuentra el sector en la actualidad? ¿Y el del metal?

O.B.: Es evidente que ambos sectores se vieron muy afectados durante la pandemia y los meses posteriores, especialmente por la escasez de materias primas y microchips que vivimos. Después de tres años, la situación está mejorando nuevamente, gracias también a las ayudas europeas y PERTEs que pueden solicitar las empresas. Uno de los principales focos de acción actuales en la industria es la sostenibilidad y la economía circular, donde se están consiguiendo importantes avances. Cuando se anuncien los nominados de los Advanced Manufacturing Awards podréis conocer algunos proyectos muy interesantes que se están llevando a cabo en este ámbito.

Otros de los retos que atraviesa la industria es la digitalización y la automatización de la producción, que ayudará a mejorar la calidad, reducir costos y optimizar procesos. En este sentido, creo que la Inteligencia Artificial está siendo ya una disrupción en todos los campos y será la protagonista de los progresos que se realicen en los próximos años.

AeI: Resumiendo, y para animar a posibles visitantes, ¿por qué no se deben perder ambas ediciones?

O.B.: Advanced Manufacturing es sinónimo de oportunidades. Oportunidades para estar al día y conocer las últimas innovaciones del sector. Oportunidades comerciales para encontrar las mejores soluciones para tu empresa, gracias a los proveedores líderes del mercado. Oportunidades de conectar con otros profesionales e inspirarse de mano de los mejores expertos que expondrán contando sus casos de éxito.

EL HIDRÓGENO CENTRA LA ATENCIÓN DE LA 2ª EDICIÓN DEL ‘PARTNERS SOUTH EUROPE EVENT’ DE WEIDMÜLLER

Weidmüller está apostando de manera muy activa en la implementación de la estrategia europea del hidrógeno, el objetivo es ampliar aún más la cadena de valor del hidrógeno en toda Europa para 2030. “La electrólisis del agua mediante energía eólica o solar para generar hidrógeno verde para su uso en la industria, la energía y el transporte es una palanca decisiva para la necesaria reducción de CO2”, destacan desde la multinacional alemana. Y el hidrógeno fue el tema capital del IIoT Partner South Europe 2023, celebrada en Barcelona los días 8 y 9 de junio y que reunió a más de 60 profesionales de España, Francia e Italia de 22 empresas distintas.

“El hidrógeno es una gran oportunidad de negocio, atendiendo al riesgo al que se puede enfrentar Europa de no disponer de energía suficiente para sus industrias. Al mismo tiempo, está muy unido a la lucha contra el cambio climático, para lo que necesitamos invertir de verdad en nuevas tecnologías que reduzcan el calentamiento global”, apuntó Josep Rovira, Manager Area South Europe de Weidmüller. “El hidrógeno procedente de energías renovables se considera la tecnología clave para la futura neutralidad climática en la industria energética. Nuestros productos ofrecen una amplia gama de aplicaciones a lo largo de la cadena de procesos de fabricación, almacenamiento, suministro y procesamiento del hidrógeno. El tratamiento del agua es clave porque para tener hidrógeno debes tener un agua de muy buena calidad para producir ese hidrógeno”, añadió.

En un encuentro, que reunió a firmas del sur de Europa, preguntamos qué país está más desarrollado en este ámbito. “Francia es quien que acoge más empresas que invierten en desarrollar tecnologías, pero en realidad todos están trabajando en este ámbito. También en España, donde tenemos muchas startups, muchas empresas que intentan desarrollar la tecnología adecuada para el futuro. Y eso es una oportunidad, porque aparecerán nuevas tecnologías y tenemos que apoyarlas”, respondió Rovira.

Colaboración, clave para alcanzar la solución que busca el cliente

El ‘Partners South Europe Event’ es un ejemplo de la importancia de la colaboración entre empresas, lo fue el año pasado y lo siguió siendo este. Weidmüller reúne de nuevo a sus colaboradores porque esa unión es clave para el desarrollo. “En solitario no se van a alcanzar las metas, porque no tenemos recursos suficientes. Por ello necesitamos rodearnos

de socios”, subrayó Armando Marcelo, Automation & IoT Partner Program Manager de Weidmüller. Y continuó: “Hemos construido esta red de socios con empresas que vienen de diferentes mercados, pero la mayoría de ellas también tienen puesto el foco en nuevas energías. Y lo que es muy interesante es que todos tienen habilidades específicas, experiencias específicas que pueden ayudar a abordar este negocio. Además, lo

que debería ser importante también es realmente crear una red entre todos los socios”. Y lo ejemplificó con el caso de una empresa francesa que quiere entrar en el mercado italiano y que a través de esta red puede acceder con mayor facilidad a su objetivo con la ayuda de un socio de Italia. Marcelo también quiso hacer hincapié en la importancia de los datos y en su posterior análisis, así como en la seguridad: “Los datos sin ciberseguridad no pueden funcionar”. Justo hace un año, en el primer encuentro, Josep Rovira, advertía: “El producto no será lo que nos diferencie, sino entender y aportar una solución a nuestros clientes y para ello es necesario un cambio de mentalidad”. Doce meses más tarde, es una realidad. “El mercado no quiere comprar productos, te dice ‘tengo un problema, dame una solución’. Y esta solución normalmente, hoy en día, con la tecnología que tenemos en software, en hardware…, debe pasar por combinar conocimientos y para las grandes empresas esto podría ser factible, pero para las pequeñas y medianas la colaboración es clave para poder combinar este conocimiento y proporcionar estas soluciones a los clientes. Si no, no es posible. Y la tendencia del mercado es que a los clientes no les importa lo que estás usando. ‘Tengo mi proble -

ma, resuélvelo’, dicen. ¿Cómo alcanzas la solución? Normalmente es una combinación de diferentes habilidades, lo que hace que esta red de colaboradores sea interesante para nosotros y también para ellos porque entonces tenemos que ir juntos con la solución al mercado”.

Industrializar y digitalizar el hidrógeno Durante la pasada edición de la feria SPS, Dirk Bauerkämper, director de Gestión de Mercado de Nuevas Energías, comentó la forma en que Weidmüller ayuda a desarrollar el mercado del hidrógeno mediante la industrialización y la digitalización. “Contamos con más de 20 años de experiencia en la industria eólica, en la fotovoltaica y en la tecnología de procesos. Este conocimiento que queremos traer ahora en el desarrollo ulterior de la industria del hidrógeno. Temas centrales y referentes a nuestras soluciones es la industrialización y la digitalización de esta industria. Por un lado, la industrialización significa todo eso, lo que facilita la construcción de plantas, más rápido y más eficiente. Por otro lado, la digitalización significa llevar más transparencia de la planta a las plantas. Así generando valor añadido a partir de los datos. Aquí tratamos los temas de monitoreo de celda única y acoplamiento de sector”.

Y en Barcelona la multinacional alemana también mostró sus progresos en este ámbito. Primero de la mano de Anke Rüttgers, Vicepresident Strategic Market Management de Weidmüller, que al inicio de la primera jornada habló tanto de las oportunidades que se abren con la industrialización de las nuevas energías, como analizando en detalle las necesidades, dificultades y particularidades de toda la cadena de valor del hidrógeno. A continuación, Eduardo Herraiz, Business Development Manager, Process & H2 en Klippon Engineering (del Grupo Weidmüller) junto a Rémy Egea, propietario de la firma francesa PLC & Process, pusieron el foco en el hidrógeno, como fuente relevante para el negocio del IIoT Eduardo Herraiz. Los sistemas de gestión de energía para mejorar la eficiencia energética, así como la medición del a huella de CO 2 , o las oportunidades que surgen de las nuevas energías, fueron otros temas que completaron la jornada. Por la tarde, bajo el título ‘¿Cuál es el siguiente paso? fue el momento de los partners, con presentaciones de cinco minutos.

Óliver Miranda

25 años de Automatización: Hacia la Industria 5.0. ¿Y ahora qué?

ISA SECCIÓN ESPAÑOLA CELEBRA SUS BODAS DE PLATA EN SU CONFERENCIA ANUAL

ISA Sección Española nació hace 25 años para promover y divulgar el conocimiento dentro del área de la automatización y control, así como apoyar a profesionales y estudiantes que conforman este sector en nuestro país. La asociación celebró el pasado 8 de junio sus bodas de plata con su Conferencia Anual, que tuvo lugar en el Hotel Meliá Avenida de América (Madrid), haciéndose la siguiente pregunta: Hacia la Industria 5.0, ¿y ahora qué? Allí se habló, entre otros, de datos, resiliencia, oportunidades, sostenibilidad y personas.

el análisis de datos y los dispositivos móviles juegan un papel clave. Un análisis en profundidad que comenzó con la bienvenida de Francisco Alférez, presidente de ISA Sección Española , que repite mandato por segundo año; y de Marty Bince, presidente de ISA Internacional . Posteriormente, el economista y divulgador Marc Vidal le hizo la siguiente pregunta a los asistentes: ¿Llegas a tiempo al futuro? Lo hizo en una conferencia que versó sobre la nueva revolución industrial basada en la transformación digital.

Inmersos en plena era digital, la cita se dedicó a debatir sobre el futuro que traerán las nuevas tecnologías y algunos de sus retos, como por ejemplo la ciberseguridad.

Durante 25 años, y más en concreto en los últimos, han surgido tremendos avances en la tecnología de automatización que, desde ISA Sección Española ha intentando llevar a los profesionales del sector industrial formándoles y poniéndoles al día para que su trabajo sea más eficiente. Inmersos en plena era digital, la cita se dedicó a debatir sobre el futuro que traerán las nuevas tecnologías y algunos de sus retos, como por ejemplo la ciberseguridad. Además, se analizó el impacto que se prevé en la ejecución de proyectos de Ingeniería de Automatización, y en los profesionales, ya que nuevas competencias y habilidades serán requeridas. Así, Responsables de Digitalización de diversos sectores industriales

compartieron su visión y experiencias en este proceso de transformación digital, en el que la instrumentación,

Las personas, en el centro “Nos encontramos ante un momento de innovación exponencial que añade tres pilares como son la sostenibilidad, la resiliencia y las personas, además, bajo mi punto de vista, hablamos de una transformación extendida al respecto de lo que sería la Industria 4.0”, comentó David Ascarza

En el marco de la Conferencia Anual de ISA se celebraron varias mesas redondas dedicadas a analizar, entre otros, aspectos como la Industria 5.0 o la automatización de la cadena de valor del hidrógeno.

(Emerson), quien actuó de moderador de una de las mesas redondas que se celebraron a continuación. En este mismo sentido, Manuel Járrea (Schneider Electric), explicó a los asistentes que, cuando hablamos de los nuevos restos, “me gusta nombrar a las personas, que son los principales pilares, las que deben adaptar la tecnología y trabajarla. Si no tenemos en cuenta a las personas, los nuevo proyectos van a fracasar”. “El cambio de mentalidad es fundamental, sobre todo, por parte de los usuarios. Muchos de los operadores con los que yo hablo ven a la automatización o a la digitalización no como un facilitador de su vida sino como algo que le va a quitar su trabajo. Esto hay que cambiarlo”, manifestó Rafael Pulido (Tetra Pac). Y, refiriéndose a la Industria 5.0, Agustín Reinaldos (SABIC) indicó que, quizás, uno de los mayores restos sea “entender de lo que va el tema, cómo pasar del 4.0 al 5.0. Y hay que explicárselo a las personas. Más adelante podremos hablar de otros retos más a nivel técnico”. “En nuestras fábricas, tenemos sistemas que tienen 25 años de antigüedad y, al ritmo que va todo, tampoco se pueden estar cambiando las fábricas cada 5 años, no se puede económicamente. Cómo

¿Llegas a tiempo al futuro?

El economista, divulgador, consultor, analista, profesor y escritor Marc Vidal, fue el protagonista de una charla muy clarificadora de cómo son y han sido todas las revoluciones industriales que ha vivido el ser humano a lo largo de la historia. Todas tienen un aspecto común: en su momento, no fueron identificadas, más bien se pensó que lo que se vivía era una crisis. Esto también pasó cuando comenzó la cuarta revolución industrial, lo que se vino a llamar Industria 4.0. “Teníamos Inteligencia Artificial, automatización, conexiones inmediatas… Sin embargo, seguíamos trabajando como antes”, aseguró Vidal. Y añadió: “Mientras una revolución industrial se produce, se produce a su vez una crisis de mayor o menor intensidad”. En su opinión, actualmente, la economía global se define por tres motores, que fallan (inversión, gasto público y consumo) y otro que funciona: la exportación. En este marco, la automatización a veces se pone en duda porque se piensa que va a generar conflicto. “Parece que algún día sólo trabajarán los robots y a ellos les pediremos limosna”, explicó el divulgador y contrarrestó esa afirmación con datos: Alemania es el país con más robots per cápita de Europa, un logro que no le ha generado desempleo sino eficiencia. La otra cara de la moneda, Grecia, a la cola en la instalación de robots, con mayor nivel de desempleo que los germanos. Con estos datos en la mano, Marc Vidal finalizó su ponencia con la siguiente reflexión: “La máquina nunca podrá sustituir al hombre, por tanto, que la vida sea ‘tecnológicamente humana’, está en nuestras manos”.

conseguir eso es la clave”, afirmó Juan Manuel Tome (Cepsa)

Sostenibilidad y resiliencia

En el marco de la conferencia, también se habló, y mucho, tanto de sostenibilidad como de resiliencia y de cómo la automatización o la digitalización ayudan a alcanzar ambos retos. El objetivo no es otro que disminuir la huella que la industria está dejando en el planeta. En este sentido, los datos son clave para poder reducir ese impacto. También se deben utilizar las nuevas tecnologías para ser más resilientes. En este apartado, también son importantes los datos, la interconexión y tratar de transformar ese dato en información. Las industrias deben estar adaptadas a los cambios, a los

tiempos difíciles para no quedarse estancadas. En definitiva, en el momento en el que estamos, necesitamos creer, confiar en las nuevas tecnologías. Algo que ya se demostró en tiempos de pandemia, la época Covid fue todo un aprendizaje. “A día de hoy seguimos intentando evaluar ese aprendizaje para convertirlo en proyectos futuros”, señalaron los expertos. Por último, otro de los focos se puso en la ciberseguridad, en una mesa redonda en la que participaron David Marco (Accenture) y Agustín Valencia (Fortinet), y en el Hidrógeno, en otra charla que analizó la automatización y la digitalización en su cadena de valor.

Mónica Alonso

También apuestan por potenciar la empleabilidad

COLABORAN PARA IMPULSAR LA FORMACIÓN EN INTELIGENCIA ARTIFICIAL

VALGRAI Y MICROSOFT

ValgrAI, fundación apoyada por la Generalitat Valenciana y la Conselleria d’Innovació, Universitats, Ciència i Societat Digital, y Microsoft han suscrito un acuerdo de colaboración con el objetivo de fomentar la formación integral de estudiantes en Inteligencia Artificial (IA), apoyándose en los avances de la tecnología. El acuerdo refleja el interés común de ambas organizaciones por desarrollar y dar apoyo a la docencia de posgrado, la investigación y los estudios en IA y en las disciplinas relacionadas.

Automática e Instrumentación

En el marco de este acuerdo, ambas partes trabajarán en diversas áreas de colaboración, que incluyen el desarrollo de oferta formativa en torno a las tecnologías integradoras de Inteligencia Artificial de Microsoft, en coordinación con la industria digital, de informática y comunicaciones.

Además, se llevarán a cabo actividades educativas, de difusión y colaboración para promover el conocimiento, empleabilidad y la adopción de la Inteligencia Artificial con el objetivo de fortalecer la posición de la Comunitat Valenciana como un referente en el ámbito tecnológico, impul-

sando la innovación y desarrollo en el campo de la IA, y preparando a los estudiantes para el mercado laboral del futuro.

Una de las iniciativas destacadas en este acuerdo es la colaboración en la iniciativa Alumno 4.0 impulsada por Microsoft, con el objetivo de fomentar la empleabilidad de los alumnos de los programas de ValgrAI, brindándoles oportunidades para adquirir habilidades relevantes en el campo de la IA y prepararlos para el mercado laboral. Durante la firma del acuerdo, ambas organizaciones han destacado la importancia de esta colaboración para impulsar la formación en IA.

ABB FORMA A CERCA DE 200 NIÑOS Y ADULTOS EN SOSTENIBILIDAD

ABB ha celebrado una jornada de actividades en sus instalaciones de Madrid y Sant Quirze del Vallés dirigidas a más de una centena de niños y niñas para formarles en sostenibilidad y cambio climático a través de diversos juegos. Así, la compañía tecnológica acogió durante la mañana a alumnos y alumnas del colegio Marqués de Suanzes (Madrid) y de la escuela Miquel Martí i Pol (Sabadell) en diversos turnos para enseñarles, a través de actividades lúdicas, distintos conceptos sobre sostenibilidad, como el vínculo entre el efecto invernadero y el cambio climático y las pequeñas acciones que se pueden hacer en el día a día para luchar contra el mismo como ahorrar agua y energía.

Automática e Instrumentación

Mediante dichas actividades, los niños y niñas aprendieron jugando cómo ciertas actividades humanas aceleran el efecto invernadero, y cómo el calentamiento de la tierra y de los océanos tienen multitud de consecuen-

cias negativas para los ecosistemas, las personas y la biodiversidad. También, aprendieron cómo con pequeños gestos cotidianos, como no dejar abierta la puerta de la nevera demasiado tiempo o utilizar en cada momento sólo el agua necesaria evitan-

do su desperdicio, pueden tener un impacto en la lucha contra el cambio climático.

Apoyando a la siguiente generación

NORELEM FOMENTA PROYECTOS DE ESTUDIANTES

Apoyar el talento joven es parte fundamental de la filosofía corporativa de norelem. Una vez más, esto queda demostrado mediante dos proyectos actuales de estudiantes que norelem apoya mediante la impresión 3D de polímeros reforzados con fibra y el desarrollo de un sistema de transporte de alta velocidad. Como parte del fomento del talento joven, norelem apoya los proyectos de estudiantes ‘FiberFusion’ y ‘Hyperloop’ con múltiples componentes.

Automática e Instrumentación

La comunicación sistemática de temas relevantes de ingeniería mecánica es el objetivo y tarea de la norelem ACADEMY. Entre los formatos para pasar los conocimientos están la formación de producto de componentes estándar y la formación técnica de una amplia variedad de temas de diseño. Al mismo tiempo, norelem ACADEMY representa un pilar fundamental de la filosofía corporativa con la promoción dirigida del talento joven. Una parte importante de esto es la promoción de proyectos escolares y de estudiantes en los que norelem proporciona componentes gratuitamente, incluido el impagable asesoramiento técnico de los expertos de norelem. Dos proyectos que norelem ha respaldado recientemente son ‘FiberFusion’ y ‘Hyperloop’. El primero es un proyecto de dos semestres de duración de la ETH Zurich cuyo objetivo es desarrollar un proceso aditivo de fabricación e implementarlo con gran precisión mediante la impresión continua en 3D de polímeros reforzados con fibra. Para ello, norelem aportó al equipo del proyecto diferentes componentes. Entre ellos, estaban roda-

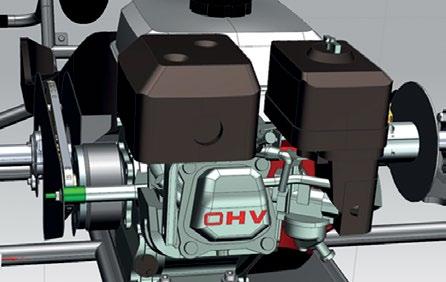

TAMBIÉN AYUDA A CONSTRUIR UN TRIKE DE DRIFT CON COMPONENTES ESTÁNDAR

Apoyar el talento joven es parte fundamental de la filosofía corporativa de norelem.

norelem mostró también su apoyo incondicional al talento joven de ingeniería patrocinando una serie de componentes estándar de un proyecto estudiantil de la Escuela Técnica de Múnich. Los estudiantes desarrollaron el concepto de un trike de drift motorizado y gestionaron el proyecto desde la concepción del diseño hasta su conclusión. Para hacer drift, hay que perder tracción en las ruedas traseras de manera deliberada. En otras palabras, el vehículo tiene que sobrevirar de manera controlada para maniobrar en las curvas a una velocidad constante. Para este proyecto, la conducción en carreteras llanas precisó de un motor Honda de 200 cm3 con 6,5 caballos de potencia. Igualmente, para que el trike pudiera hacer drift hubo que poner tubos de plástico duro sobre los neumáticos traseros, por lo que se suministraron también varias tuberías de PVC. norelem ayudó a los estudiantes de la Escuela Técnica de Múnich suministrándoles muchos componentes. El sistema de deslizamiento está formado por un carro guía y un carril que facilitan un buen asiento con muy poca holgura. El sistema de deslizamiento está atornillado al bastidor y sujeto con pernos de bloqueo de norelem para garantizar que no se pueda mover. Además, se instaló un taco de goma antivibraciones de norelem en el bastidor para asegurar que las vibraciones del motor se redujeran, evitando así cualquier daño potencial al guardacadenas, motor o bastidor.

mientos de carcasa de acero inoxidable y fundición gris que alojan ejes y facilitan la rotación con poca resistencia. norelem también suministró rodillos de sujeción que garantizan una conexión a la fuerza del accio-

norelem mostró su apoyo al talento joven de ingeniería patrocinando una serie de componentes estándar de un proyecto estudiantil de la Escuela Técnica de Múnich.

namiento de correa y juegos de dispositivos de sujeción que garantizan la tensión correcta de las fibras, y cojinetes de deslizamiento para el giro suave y de baja resistencia de los rodillos de fibra.

Según un estudio de Nokia y EY

LOS METAVERSOS INDUSTRIALES SUPERAN LAS EXPECTATIVAS

Las empresas que ya han desplegado casos de uso de metaverso industrial están viendo más beneficios de los que esperan las que todavía están en fase de planificación, sobre todo en la reducción de los gastos de capital (15%), la sostenibilidad (10%) y la mejora de la seguridad (9%), según un estudio publicado por Nokia y EY. Al examinar el estado actual de los metaversos empresarial e industrial, el estudio The metaverse at work, en el que se encuestó a 860 directivos de empresas de seis países, muestra que se espera que el metaverso industrial, en particular, cumpla las expectativas y las supere.

Automática e Instrumentación

Los resultados muestran que las empresas creen en el poder del metaverso y que las tecnologías del metaverso han llegado para quedarse. Sólo el 2% de los encuestados considera el metaverso una palabra de moda, mientras que el 58% de las empresas con planes futuros de metaverso ya han implantado o probado al menos un caso de uso relacionado con el metaverso. Casi todas (94%) de las que aún no han comenzado su viaje hacia el metaverso tienen previsto hacerlo en los próximos dos años. Las empresas también afirman que el metaverso industrial está creando un valor empresarial sustancial. Por término medio, el 80% de las que ya han implantado casos de uso del metaverso creen que tendrán un impacto significativo o transformador en su forma de hacer negocios. Casi todos los encuestados (96%) ven có-

mo, al mezclar casos de uso físicos y virtuales, el metaverso aporta capacidades innovadoras adicionales que les permitirán acelerar el despliegue, la adopción y la monetización de la Industria 4.0 para su negocio. En términos geográficos, Estados Unidos (65%), Reino Unido (64%) y Brasil (63%) lideran actualmente la lista de países que han desplegado o puesto a prueba al menos un caso de uso de metaverso industrial o empresarial. La media en Alemania es del 53%, mientras que Asia-Pacífico está menos avanzada (Japón, 49%; Corea del Sur, 49%). Cuando se les preguntó qué casos de uso esperaban que aportasen un valor transformador, las empresas vieron el mayor potencial en el uso de la realidad extendida para la formación y el perfeccionamiento de los trabajadores, mientras que tres de las cuatro industrias en-

cuestadas eligieron el uso de la I+D virtual para mejorar el diseño y los procesos de los productos.

A la hora de desplegar casos de uso del metaverso, las empresas aprecian claramente la necesidad de contar con infraestructuras suficientes y con capacidades analíticas.

Los encuestados conceden máxima importancia a los principales habilitadores técnicos que son realmente fundamentales para satisfacer las demandas de estos casos de uso: computación en nube (72%), IA/ML (70%) y conectividad de red (6870%). Dada la necesidad de más conocimientos técnicos internos, en esta fase las empresas confían en una serie de socios para colmar las lagunas de capacidad e implantar los casos de uso. Thierry E. Klein, presidente de Bell Labs Solutions Research de Nokia, ha declarado: “Es fantástico ver que las empresas creen claramente en el poder del metaverso para la creación de valor empresarial tanto en casos de uso empresarial como industrial. Esto se alinea fuertemente con nuestra visión, fundamentada en más de 8 años de investigación en Nokia Bell Labs, de que el metaverso industrial es una extensión de la Industria 4.0. En consecuencia, aquellos que ya han implementado redes de comunicaciones de misión crítica para la Industria 4.0 están ahora bien posicionados para experimentar los beneficios del metaverso que claramente algunas empresas ya están viendo”.

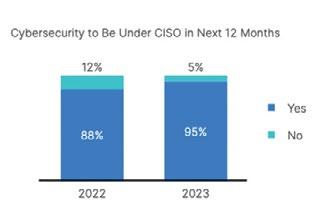

Ciberseguridad

Informe Fortinet: Estado de la ciberseguridad y Tecnología Operativa 2023

UN

AÑO

El informe ‘Estado de la Ciberseguridad y Tecnología Operativa 2023’ de Fortinet desvela que este entorno sigue siendo el objetivo del cibercrimen y que cerca de una de cada tres organizaciones OT fueron víctimas de un ataque de ransomware en el último año. También analiza el estado actual de la seguridad de la tecnología operativa (OT) y destaca la oportunidad de mejora continua para que las organizaciones se protejan ante un panorama de amenazas de IT/OT en constante expansión. Además de las últimas tendencias y perspectivas que afectan a las organizaciones de OT, el informe también proporciona una hoja de ruta para ayudar a los equipos de IT y seguridad a proteger mejor sus entornos.

Automática e Instrumentación

Para John Maddison, EVP Productos y CMO en Fortinet, “el informe muestra que, si bien las organizaciones de OT han mejorado su postura general de ciberseguridad, todavía hay margen de mejora. Los equipos de redes e IT están sometidos a una gran presión para adaptarse y ser más conscientes de la OT y las organizaciones están en proceso de encontrar y emplear soluciones que implementen la seguridad en todo su entorno de IT/OT para reducir su riesgo de seguridad general.”

Las principales conclusiones del informe son las siguientes:

• Los ciberdelincuentes siguen atacando a las redes OT a un ritmo elevado: Mientras que el número de organizaciones que no incurrieron en una intrusión de ciberseguridad mejoró dramáticamente YoY (del 6% en 2022 al 25% en 2023), todavía hay un margen de mejora significativo. De hecho, tres cuartas partes de las organizaciones con redes OT informaron al menos una intrusión en el último año y las intrusiones de malware (56%) y phishing (49%) fueron de nuevo los incidentes más comunes, casi 1 de cada 3 de los encuestados confirmaron haber sido víctimas de un ataque de ransomware en el último año (32%, sin cambios desde 2022).

• Los profesionales de la ciberseguridad sobrestiman su madurez en seguridad OT: En 2023, el número de encuestados que consideran que la postura de seguridad OT de su organización es “muy madura” descendió hasta el 13% desde el 21% del año anterior, lo que su-

El informe desvela que este entorno sigue siendo el objetivo del cibercrimen y que cerca de una de cada tres organizaciones OT fueron víctimas de un ataque de ransomware en el último año.

giere una mayor concienciación entre los profesionales OT y el uso de herramientas más eficaces para autoevaluar las capacidades de ciberseguridad de sus organizaciones. Casi un tercio (32%) indicaron que tanto los sistemas informáticos como los de telecomunicaciones se habían visto afectados, frente al 21% del año pasado.

• La explosión de dispositivos conectados pone de relieve la complejidad de los retos a los que se enfrentan las organizaciones de OT: Casi el 80% de los encuestados afirmaron tener más de 100 dispositivos OT con IP en su entorno OT, lo que pone de manifiesto el importante reto que supone para los equipos de seguridad proteger un panorama de amenazas en constante expansión. Los resultados de la encuesta revelaron que las soluciones de ciberseguridad siguen contribuyendo al éxito de la mayoría (76%) de los profesionales de OT, en particular mejorando la eficiencia