siemens.com/tiaportal

TIA Portal V18 viene cargado de novedades:

• Gama SIMATIC S7-1500 innovada, caracterizadas por integrar doble procesador, nuevo display, mayor velocidad, rendimiento y funcionalidad Motion Control.

• Mejora en la memoria de trabajo en CPUs SIMATIC S7-1200

• Redundancia PROFINET R1 en periferia SIMATIC ET-200SP.

• Mayor número de gestos en la pantalla multitáctil del Unified Comfort Panel.

• Mayor funcionalidad Motion Control. Sincronismo en velocidad, mejoras en límites HW/SW y referenciado. Filtro dinámico. Kinematics hasta 6 ejes interpolados.

Para transferir la información de la red local a una solución en la nube, Phoenix Contact completa su solución IIoT con los EdgePC EPC 1502 y EPC 1522 con tecnología PLCnext Control y varias herramientas software pre-instaladas. Las funcionalidades avanzadas del Edge Device ofrecen una convergencia total de OT a IT y proporcionan una solución de monitorización o análisis de datos que permite interpretarlos a través de sencillos paneles de mando. Con estos equipos se puede configurar fácilmente una conexión inalámbrica a Internet a través de WLAN y se puede facilitar una visualización rentable a través del DisplayPort. Node-RED, InfluxDB Chronograf o Docker se administran localmente. Por otra parte implementan una característica especial que simplifica el almacenamiento de grandes conjuntos de datos en la base de datos local y la transferencia a una solución en la nube.

ED ITORIAL

0 6 ¡Les esperamos!

TIEMPO REAL

0 8 Noticias de actualidad

OPINIÓN

16 La columna de ISA | Hiperconectividad y retos pendientes para las fábricas del futuro, por Juan Manuel Ferrer, Industry Technology Specialist en Telefónica Tech | IOT | Big Data y Miembro del Grupo Industria Conectada 4.0 en ISA Sección Española

18 Claves del éxito en fabricación inteligente, por Antoni Rovira

SELECCIÓN DEL MES

20 3DEXPERIENCE WORLD, mucho más que un escaparate de soluciones software

26 Sistema de sensor ultrasónico de seguridad USi ®

NUEVAS TENDENCIAS

28 España, el cuarto país europeo con más ciberataques al sector industrial

ENTREVISTA

32 Albert Planas, director de Advanced Factories: “Advanced Factories ofrece un punto de encuentro único para los profesionales industriales”

SECTOR

36 El sector de la Máquina-Herramienta pone el foco en la sostenibilidad y la digitalización

42 Aplicaciones de control adaptativo en tiempo real para reducir los costes de herramientas en máquinas de corte de metales

46 Máquina-Herramienta: Resiliencia ante la adversidad

ENTREVISTA

48 Montse Roy, responsable de Ventas en España y Portugal de AiSight: “Desde AiSight, ofrecemos una solución todo en uno para la industria productiva”

INFORME

50 DCS, el corazón de la digitalización a nivel planta

56 Dos corazones, un alma

TECNOLOGÍA

58 El uso del dato aterriza con fuerza en la industria manufacturera

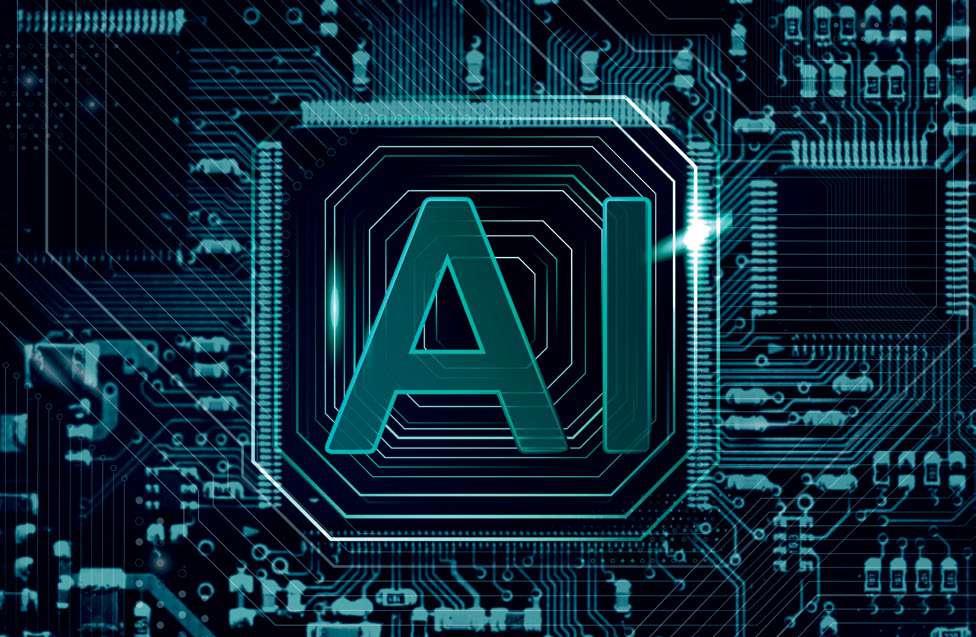

64 ¿Un ChatGPT en la industria?

67 La Automatización 4.0, aliada en la producción con tecnologías más sostenibles

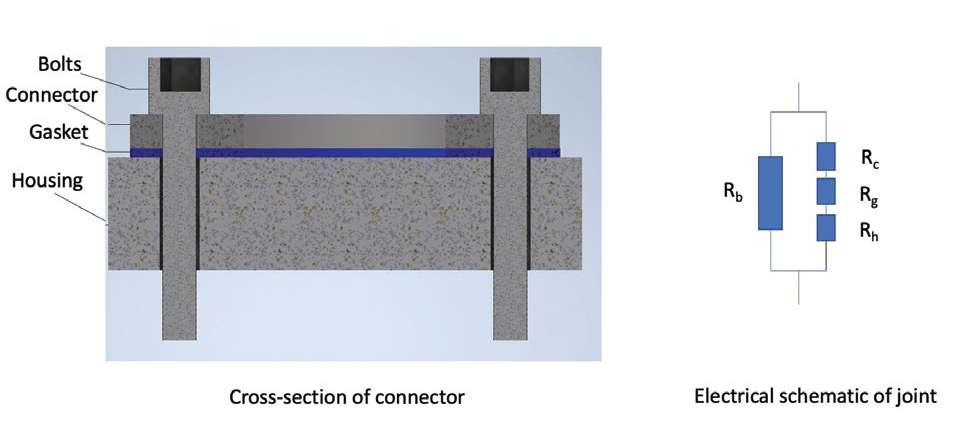

70 Aprenda a utilizar elastómeros conductores para la conexión eléctrica en conectores Mil-Aero

CASO DE ÉXITO

74 CERES, la solución de paletizado colaborativo con cobots de Yaskawa

MUNDO ELECTRÓNICO

76 Gestión de energía y procesamiento de señales de bajo consumo

TECNOMARKET

Ponemos a su disposición información detallada del proceso, para ayudarle a mantener la eficiencia de su planta.

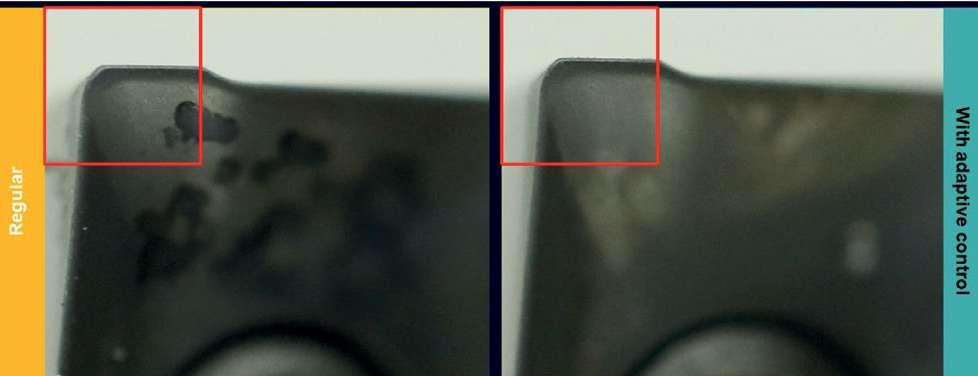

Tome decisiones basadas en información de proceso y un completo portafolio de soluciones y servicios a su disposición.

Heartbeat Technology toma el pulso de su medición para ahorrar costes:

• El diagnóstico continuo del proceso y los equipos garantizan un mantenimiento eficiente y el funcionamiento seguro de su planta.

• La verificación de los equipos se lleva a cabo sin interrupciones del proceso. Esto asegura una alta disponibilidad de la planta.

• La monitorización de toda la información permite un mantenimiento predictivo y la optimización de los procesos.

Más información en: www.es.endress.com/heartbeat

FORMARÁ PARTE DEL

INDUSTRY 4.0 CONGRESS ORGANIZANDO UNA MESA REDONDA SOBRE CIBERSEGURIDAD

Del 18 al 20 de abril, abre de nuevo sus puertas Advanced Factories, la cita nacional por excelencia de la automatización industrial. Este año, nuestros lectores no pueden faltar a la cita, principalmente por dos razones. La primera, porque este certamen se hace mayor para ‘adoptar’ a Advanced Machine Tools, el nuevo evento bienal de innovación para el sector de la máquina-herramienta, recuperando así una cita clave para los profesionales de la industria del metal. Tanto es así, que la doble cita tecnológica cambia de escenario: se celebrará en esta ocasión en Fira de Barcelona –Gran Vía.

Y, la segunda razón, para nosotros aún más importante, es que Automática e Instrumentación formará parte del Industry

4.0 Congress organizando la Mesa Re-

donda ‘Ciberseguridad Industrial: Aseguramiento ciber de la seguridad de la información en nuevos campos de batalla’. Tome nota: el próximo 19 de abril, de 17:45 h. a 18:30 h. tiene una cita con David Marco (Accenture), Francisco Alférez (ISA/Tetra Pack) y Josep Corrales (Weidmüller). El moderador será Juan Manuel Ferrer (Telefónica Tech).

Mientras que llega ese momento, presentamos nuestro nuevo número con contenidos como los Sistemas de Control Distribuido, Analítica Avanzada o lo último en tendencias en el sector de la Máquina-Herramienta. Una nueva edición que, como no, se volverá a repartir en el marco de Advanced Factories donde, además de en la Mesa Redonda mencionada, recibiremos a lectores y anunciantes en nuestro stand. Estamos deseando volver a tomar contacto con todos ustedes, pero hay que darle tiempo al tiempo… De momento…

¡Pasen y Lean!

www.automaticaeinstrumentacion.com

DIRECTORA EDITORIAL

Mónica Alonso monica.alonso@automaticaeinstrumentacion.com

COLABORADORES

Javier García Calvo (Automatiza TV)

CONSEJO ASESOR

Juan Manuel Ferrer (Coordinador), José Bielza, Francisco Díaz Andreu, César de Prada Moraga, José Ignacio Armesto y David Jiménez

CEA (Comité Español de Automática)

Carlos Balaguer (Presidente), Guillermo Ojea (Vicepresidente), Ramon Costa (Secretario)

DIRECTOR COMERCIAL DE ÁREA

Eusebio Albert eusebio.albert@versysediciones.com

Ejecutivos de cuentas Víctor Bernabeu vbernabeu@automaticaeinstrumentacion.com

Francisco Márquez fmarquez@automaticaeinstrumentacion.com

María Jesús Mora mjesus.mora@automaticaeinstrumentacion.com

MAQUETACIÓN. Manuel Beviá

IMPRIME: Gama Color

DEPÓSITO LEGAL: M-3852-2014

ISSN: 0213-3113

ISSN (internet) : 1989-0176

CEO

José Manuel Marcos

Franco de Sarabia

DIRECTORA OPERACIONES

Esther Crespo

DIRECTOR DE EXPANSIÓN Y DESARROLLO

José Manuel Marcos de Juanes

Versys Ediciones Técnicas S.L.

C/ Invierno, 17. 28850 - Torrejón de Ardoz (Madrid) Tel.: 912 972 000 administracion@versysediciones.com

COPYRIGHT. Versys Ediciones Técnicas, S. L. La suscripción a esta publicación autoriza el uso exclusivo y personal de la misma por parte del suscriptor. Cualquier otra reproducción, distribución, comunicación pública o transformación de esta publicación sólo puede ser realizada con la autorización de sus titulares. En particular, la Editorial, a los efectos previstos en el art. 32.1 párrafo 2 del vigente TRLPI, se opone expresamente a que cualquier fragmento de esta obra sea utilizado para la realización de resúmenes de prensa, salvo que cuente con la autorización específica. Diríjase a CEDRO (Centro Español de Derechos Reprográficos) si necesita fotocopiar, escanear, distribuir o poner a disposición de otros usuarios algún fragmento de esta obra, o si quiere utilizarla para elaborar resúmenes de prensa (www.conlicencia.com; 917021970 / 932720447). Las opiniones y conceptos vertidos en los artículos firmados lo son exclusivamente de sus autores, sin que la revista los comparta necesariamente.

extremas

El robusto armario para exteriores combinado con el sistema inteligente de refrigeración Blue e+

mujeres se han convertido en la mitad del alumnado en las universidades, son la mitad de la plantilla de muchas empresas y se ha avanzado en derechos sociales. Sin embargo, creer que se ha alcanzado la igualdad de género en puestos de liderazgo es una falacia y así lo demuestran los datos.

OBS Business School publica el informe Mujer y Liderazgo dirigido por Marta Grañó, profesora de Iniciativa Emprendedora de la escuela, que analiza la situación actual

de las mujeres en posiciones de liderazgo en diferentes ámbitos (político, empresarial, científico, etc). Una gran parte de la sociedad cree que la desigualdad de género está ya superada porque las

Si nos centramos en España, las mujeres en Consejos de Administración no llegan ni al 33% en el caso de empresas del IBEX o estatales, que son las que registran porcentajes más altos. En el caso de las empresas sujetas a la Ley de Igualdad era de un 14% en 2022. Hasta un 63% de las empresas en España todavía no tiene a ninguna mujer en sus comités de dirección, aunque de manera lenta la cifra va aumentando. Analizándolo en función del número de empleados, el 65% de las compañías con menos de 50 empleados no cuenta con ninguna mujer en cargos directivos, al igual que el 48,2% de las empresas con entre 50 y 100 empleados y el 43,7% de las que tienen más de 100 empleados. Sólo un 0,5% de las empresas en nuestro país tiene más de 8 directivas. Y la dirección general está ocupada por una mujer sólo en un 14,15% de los casos. A la vista de estos datos, a pesar de los avances conseguidos, la realidad demuestra que la mitad de la población sigue lejos de la visibilidad, el poder y las oportunidades de la otra mitad.

En el ámbito académico persiste la brecha de género. Mientras que la proporción de estudiantes mujeres es superior a la de hombres en estudios de grado y de Máster (54%), al analizar el porcentaje de profesores universitarios y de rectores, la proporción de mujeres va disminuyendo significativamente hasta el 29% y 20% respectivamente. Además, se mantienen los estereotipos de género a la hora de elegir titulaciones con porcentajes muy altos de mujeres en grados como Enfermería, Educación y Trabajo Social, mientras que su presencia en titulaciones STEM se man-

tiene por debajo del 20%. Las mujeres también son mayoría en Medicina, pero en los puestos de liderazgo representan menos del 30%. En 2021, el 61% de los médicos que trabajaban en centros sanitarios públicos en España eran mujeres. A pesar de ello, el porcentaje de las que son jefas de servicio se situaba entre el 20,3% de Andalucía y el 46,7% de Navarra. Y, en el área de investiga-

ción, las mujeres representan sólo el 28% del total en el mundo. Los países con mayor proporción de investigadoras son Bolivia (63%), Venezuela (53%) y Cuba (53%). Cabe destacar que de los 929 científicos que han obtenido el Premio Nobel a lo largo de la historia, únicamente 58 han sido mujeres (6,2%).

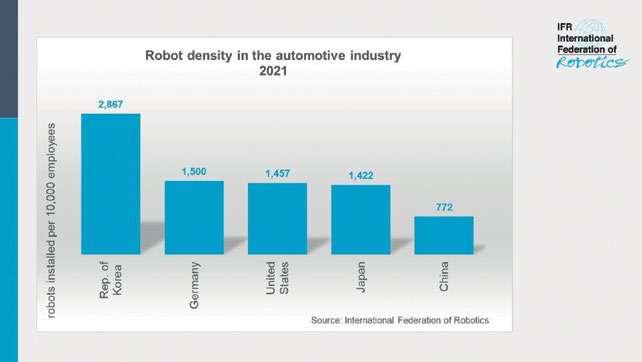

Gráfico Densidad de robots industria automotriz 2021 por país. Fuente: IFR

Según los datos que maneja la Federación Internacional de Robótica (IFR), la automoción cuenta con la mayor cantidad de robots que trabajan en fábricas de todo el mundo: las existencias operativas alcanzaron un nuevo récord de aproximadamente un millón de unidades, lo que representa alrededor de un tercio del número total instalado en todas las industrias. “La industria automotriz efectivamente inventó la fabricación automatizada”, explica Marina Bill, presidenta de la Federación Internacional de Robótica. “Hoy en día, los robots juegan un papel vital para permitir la transición de esta industria de los motores de combustión a la energía eléctrica. La automatización robótica ayuda a los fabricantes de automóviles a gestionar los cambios generales en métodos y tecnologías de fabricación establecidos desde hace mucho tiempo”.

La densidad de robots es un indicador clave que ilustra el nivel actual de automatización en las principales economías productoras de automóviles: en la República de Corea, 2.867 robots industriales por cada 10.000 empleados estaban en funcionamiento en 2021. Alemania ocupa el segundo lugar con 1.500 unidades, seguida por los Estados Unidos (1.457 unidades) y Japón con 1.422 unidades por cada 10.000 trabajadores. Por su parte, el mayor fabricante de automóviles del mundo, China, tiene una densidad de robots de 772 unidades, pero casi se está poniendo al día: en un año, las nuevas instalaciones de robots en la industria automotriz china casi se duplicaron a 61.598 unidades en 2021, lo que representa el 52% del total de 119.405 unidades instaladas en fábricas de todo el mundo.

La creciente automatización de procesos exige más a los conceptos de seguridad. A menudo, los conceptos clásicos, como el muting, quedan limitados, p. ej. en estaciones de transferencia y compuertas de material. Nuestras soluciones de seguridad innovadoras garantizan una seguridad ininterrumpida, un flujo eficiente de material y una alta disponibilidad de su instalación, incluso en procesos automatizados.

www.leuze.com

Soluciones adaptados a su proyectoAeI

La fábrica de Bosch en Madrid, perteneciente al área empresarial Mobility Solutions de la compañía, está participando en SHOP4CF (Smart Human Oriented Platform for Connected Factories), un proyecto de innovación financiado por la Unión Europea dentro del programa Horizon Europe 2020, que tiene como objetivo acelerar a la UE hacia la Industria 4.0, denominada también la cuarta revolución industrial. Dentro del proyecto, los veinte socios que conforman el consorcio SHOP4CF tienen como objetivo encontrar el equilibrio adecuado entre la automatización, las tareas repetitivas y la involucración de los trabajadores en ámbitos de mayor valor añadido tales como la adaptabilidad, la creatividad y la flexibilidad. Dentro de SHOP4CF, Bosch ha llevado a cabo varios proyectos, siendo uno de ellos el que hace uso de un robot colabo-

rativo para suministrar material a las diferentes máquinas de las líneas de producción. En la actualidad, el operario es quien debe supervisar continuamente la carga de las máquinas para evitar posibles paradas de producción. El robot colaborativo con el que está trabajando Bosch tiene que ser capaz de realizar estas operaciones de alimentación de forma autónoma, permitiendo al operario realizar otro tipo de tareas que proporcionen un mayor valor añadido.

El robot móvil colaborativo está formado por un Robot Móvil Autónomo (AMR) y un brazo robótico que integra una cámara acoplada a la muñeca con la que calibra sus movimientos. Además, Bosch le ha añadido una pinza que se activa eléctricamente desde la unidad de control del robot, para que éste pueda transportar las bandejas para los componentes electrónicos sin interrumpir las tareas de los operarios. Mediante este proyecto, Bosch se encarga de validar estas aplicaciones en un entorno industrial real, apoyando su desarrollo mediante su amplia experiencia en fabricación. El objetivo final del proyecto es generar unas aplicaciones de código abierto para que las PYMES, principalmente, puedan utilizar este tipo de robots colaborativos en su día a día.

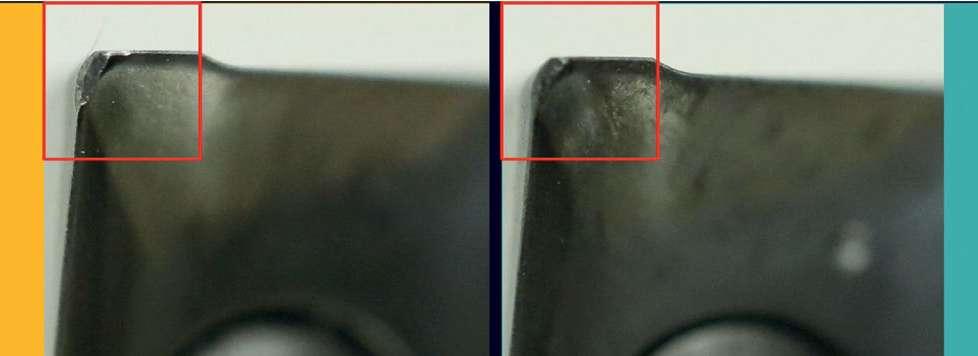

Bridgestone Mobility Solutions ha presentado Bridgestone Road Conditions, una cartera de soluciones diseñadas para proporcionar información valiosa basada en datos agregados y anónimos de vehículos conectados a Webfleet. El objetivo es ayudar a ciudades y municipios, autoridades viales, proveedores de mapas y propietarios de flotas comerciales a comprender mejor el estado y la calidad de las carreteras. Como primer paso, los clientes pueden acceder a dos soluciones que ayudan a identificar la ubicación y la gravedad de los daños en las carreteras, así como a visualizar diversos activos viales. Las soluciones de datos avanzados pueden desempeñar un papel importante en el aumento de la seguridad vial, en consonancia con el objetivo de la UE de reducir en un 50% las muertes y lesiones graves en carretera de aquí a 2030.

La solución Road Damage Detection identifica anomalías en las carreteras analizando datos anónimos y agregados de vehículos conectados, equipados con las soluciones de gestión de flotas de Webfleet. Utilizando sensores y datos de los vehículos, esta herramienta única determina con precisión la ubicación de daños en la carretera, como baches, grietas y parches.

El algoritmo de Inteligencia Artificial (IA) permite definir la gravedad de los daños en la carretera, ayudando a los conductores y a los propietarios de flotas a reducir el riesgo de accidente y a prevenir daños en neumáticos y vehículos. Los ayuntamientos y las distintas autoridades pueden utilizar esta información para mejorar el mantenimiento preventivo y la planificación de infraestructuras.

El consumo fotovoltaico ha aumentado considerablemente debido a la necesidad continua de buscar otras fuentes de energía para mejorar la eficiencia energética.

Elconsumo fotovoltaico ha aumentado considerablemente debido a la necesidad continua de buscar otras fuentes de energía para mejorar la eficiencia energética. Además, debido a la situación política y social actual, el precio de los combustibles y de la electricidad están subiendo constantemente batiendo récords casi a diario, sobre todo en el mercado mayorista, aumentando por tanto los costes de producción. Debido a ello, y a la necesidad de las industrias de mejorar su sostenibilidad, muchas han escogido como principal fuente la energía solar fotovoltaica. De hecho, la generación de energía solar en España ha incrementado su producción en un 37,3% con relación al año anterior, y ya en 2021 sobresalió por ser la energía renovable de mayor aumento tanto en producción como en potencia instalada. Igualmente, estas cifras no contemplan el uso de la energía fotovoltaica para el autoconsumo a nivel residencial, a estas últimas cifras debemos sumar la previsión de instalar hasta 14GW para 2030. Independientemente del tamaño de la empresa o industria, el autoconsumo ha empezado a ser la única alternativa para reducir su huella medioambiental y para obtener una mayor eficiencia energética. En cuanto a este tipo de energía renovable, presenta una serie de beneficios para la industria:

Al ser una fuente renovable, se trata de una energía gratuita e inagotable que no tiene ningún tipo de emisión perjudicial para el entorno, por tanto, evitamos depender por completo de otros suministradores de energía. A pesar de que se requiere de una inversión inicial elevada, el retorno es muy positivo pudiendo alcanzar un ahorro en el consumo de energía entre un 30-35%.

La integración de placas solares también contribuyen a tener una mejor calificación energética de la infraestructura y a reducir la emisión de gases contaminantes. Instalar placas fotovoltaicas no influye en la producción actual de la industria, no interrumpe sus funciones, por lo que puede generarse energía eficiente sin alterar ningún proceso.

Kyndryl ha sido el encargado de la transformación y modernización de PORTIC, el PCS (Port Community System) de Port de Barcelona. Como resultado, la operativa de uno de los principales hubs logísticos del sur de Europa y del Mediterráneo se realiza ahora en una plataforma tecnológica de última generación, con gran capacidad y velocidad de procesamiento gestionada por Kyndryl. Los puertos gestionan toda su operativa crítica a través de los Port Community System, plataformas tecnológicas donde se gestionan las escalas y servicios de los buques, los suministros (agua, electricidad, combustibles), la recogida de residuos, grúas, tinglados, transportistas y terminales, las mercancías peligrosas, etc. Estas plataformas agilizan y automatizan los procesos de intercambio de información entre los diferentes actores de la comunidad portuaria, con más de 400 mensajes de correo por minuto, permitiendo una comunicación y conectividad segura. Ante el incremento del tráfico marítimo y las mayores necesidades de innovación y sostenibilidad, el Port de Barcelona decidió acometer una ambiciosa transformación tecnológica que le diera una mayor eficiencia y flexibilidad y le permitiera a la vez ser más sostenible con el medio ambiente y tener mayores medidas de ciberseguridad y recuperación ante desastres. Kyndryl ha sido el responsable de liderar y ejecutar el proyecto. Para la renovación de la tecnología hardware, Port de Barcelona y Kyndryl han elegido tecnología Enterprise Linux Server, LinuxOne, que cuenta con el procesador más rápido del mercado y más eficiente, tanto en términos de gasto económico como energético, lo que permitirá importantes ahorros y la eliminación de más de 175 toneladas métricas de emisiones de CO 2 durante los próximos 5 años, lo que equivale a las emisiones de un coche en un viaje de 181.335 km.

Por su parte, para la renovación de la tecnología software, Port de Barcelo-

na y Kyndryl han elegido la plataforma Red Hat Openshift Container Platform (OCP), de código abierto y que admite una gran variedad de lenguajes de programación y servicios, desde marcos de red, bases de datos o conectores, hasta móviles y backends externos. Los principales beneficios son la aceleración en la entrega de aplicaciones que asegurarán la comunicación entre los diferentes organismos que participan en la cadena logística del tráfico portuario: autoridades, consignatarias, navieras y terminales, entre otros. La migración al nuevo centro de proceso de datos de alta seguridad se ha completado con la instalación de un segundo centro de datos de respaldo que eleva la resiliencia y asegura la continuidad del negocio frente a eventos imprevistos. Por ejemplo, en caso de indisponibilidad de los servicios, asegura una puesta en marcha en menos de dos horas sin pérdida de datos. También está dotado de servicios avanzados de administración, monitorización y de ciberseguridad, incluidas las amenazas en la red. “Estamos encantados de estar ayudando al Port de Barcelona en su proceso de transformación. Las capacidades de nuestros consultores y

su experiencia en entornos de misión crítica y en modernización de aplicaciones han permitido a la entidad portuaria disponer de una plataforma TI moderna que le permitirá aprovechar las innovaciones de TI en la mejora de su operativa para ser cada vez más eficientes y sostenibles en el importante papel logístico que juega en nuestra sociedad”, destaca David Soto, presidente de Kyndryl España y Portugal. La transformación, que se ha completado en menos de un año, ha destacado por su complejidad técnica y la necesidad de compaginarlo con un funcionamiento 24X7 de los sistemas del Port de Barcelona. Para acometerlo, Kyndryl ha puesto a disposición del cliente sus amplios conocimientos en las áreas de Aplicaciones, Datos e Inteligencia Artificial (AD&AI), Ciberresiliencia y Core Enterprise. A partir de ahora, la entidad portuaria podrá aprovechar las ventajas de los últimos adelantos tecnológicos en ámbitos como la inteligencia artificial, la tecnología en la nube o las redes 5G, y estar así preparada para afrontar futuros retos, como cambios normativos o la innovación en sus procesos de negocio.

Descubre todas nuestras soluciones

Shaping the future. Sustainably. Together.

T-Systems apuntala su crecimiento en España con unas nuevas oficinas en Barcelona, que apelan a la sostenibilidad y a la digitalización, dos grandes pilares de la compañía. La nueva sede de la filial de servicios de digitalización de Deutsche Telekom se mantiene en el icónico distrito 22@, al que llegó hace casi 20 años y que ha visto convertirse en un enclave de innovación y desarrollo tecnológico en el sur de Europa. T-Systems ocupa más de 7.500 m2 desde donde más de 1000 profesionales se enfocan en el desarrollo de soluciones de IA, Big Data y Ciberseguridad, así como de servicios Cloud e infraestructura tecnológica, para impulsar la digitalización de empresas y administración pública. T-Systems alcanza un nuevo hito en

su estrategia de crecimiento en España, que ha llevado a la compañía a crear 900 nuevos puestos de trabajo en 2022 y seguir aumentando el número de proyectos de digitalización para el sector público y privado con ritmos cercanos a los dos dígitos. La nueva sede refuerza además el compromiso de T-Systems con la sostenibilidad. “Estas oficinas son un reflejo de lo que T-Systems ha llegado a ser

y del camino que queremos construir, donde la digitalización, la sostenibilidad y la innovación son los pilares de nuestro trabajo diario”, ha destacado Osmar Polo, managing director de T-Systems Iberia. “T-Systems Iberia es un motor para el crecimiento y la innovación del grupo a nivel internacional. Desde hace varios años estamos impulsando la creación y desarrollo de nuestros Centros de Valor en España para dar cobertura a todos nuestros clientes en todo el mundo. Estamos muy contentos con los resultados que estamos obteniendo y por ello seguiremos apostando por el crecimiento de la compañía en España”, ha afirmado Adel Al-Saleh, CEO de T-Systems.

En el MWC Barcelona

2023, Schneider Electric, Capgemini y Qualcomm Technologies, Inc. anunciaron su colaboración en una solución de elevación automatizada habilitada para 5G, la primera de su categoría. Las tres empresas han aunado esfuerzos para diseñar e instalar la solución en el laboratorio de elevación de Schneider Electric en Grenoble (Francia). Sustituyendo las conexiones cableadas por las inalámbricas y unificando las conexiones inalámbricas existentes del sistema de automatización industrial de Schneider Electric, la solución de red privada 5G demuestra cómo puede simplificar y optimizar la implementación de tecnología digital a escala en infraestructuras industriales, desde plantas siderúrgicas hasta puertos. Desde la aeronáutica y la automoción hasta la fabricación de acero y el transporte, las aplicaciones de elevación desempeñan un papel fundamental en las cadenas de suministro y las operaciones de fabricación, donde se transportan materiales y mercancías pesadas a lo largo de cientos de metros. Estas grúas están diseñadas para operar en en-

tornos industriales difíciles, como por ejemplo bajo temperaturas extremas y grandes distancias.

“La transformación digital está ayudando a los clientes de Schneider Electric a generar avances de gran trascendencia en productividad, eficiencia y sostenibilidad, pero ninguna empresa puede hacerlo sola,” ha asegurado Marc Lafont, Vice President, Innovation and Upstream Marketing en Schneider Electric. “Schneider Electric siempre ha estado a favor de la colaboración y de la innovación que conlleva. Esta innovadora solución de elevación de red privada 5G de extremo a extremo es un ejemplo perfecto del poder del trabajo conjunto, ya que la testearemos en las instalaciones de los usuarios finales este año. Además, a corto plazo, validaremos más casos de uso industrial de 5G en diversas aplicaciones de fabricación discreta, automatización híbrida y automatización de procesos. A medio plazo, probaremos una integración más profunda de la tecnología 5G dentro de nuestros equipos de automatización.”

La reducción de los gases de efecto invernadero es una preocupación global y fundamental para asegurar un futuro de calidad para todos. WEG ha suministrado un motor de anillos colectores para un importante proyecto de captura de dióxido de carbono en una planta de cemento en Noruega. Las empresas se esfuerzan cada vez más en disminuir las emisiones y poner en práctica nuevas estrategias para manufacturar de forma más sostenible. WEG está colaborando en la lucha contra el cambio climático, participando en un proyecto de captura de dióxido de carbono para una planta de cemento en Noruega. Al tratarse de una planta a gran escala, esta innovadora iniciativa fomentará una operación industrial más sustentable, y se estima que capturará en torno a las 400.000 toneladas de CO 2 al año a partir de 2024.

El gas capturado se comprimirá y luego se licuará para su almacenamiento subterráneo. El compresor principal será accionado por un motor WEG de anillos colectores, siendo el modelo seleccionado para esta aplicación un motor de la línea MAW, carcasa 800, refrigerado por agua con una potencia nominal de 10,400 kW y tensión de 10 kV, operando a 1.500 rpm. El diseño original requería motores con arranque directo en la red (DOL por sus siglas en inglés), pero esta opción no era viable debido a la débil red de suministro de energía en el sitio.

La solución, alimentada por variador de frecuencia (VFD por sus siglas en inglés) podría haber sido una opción, pero el motor WEG de anillos con dispositivo elevador de escobillas es la alternativa

más rentable en este caso, ya que utiliza un reóstato líquido para acelerar suavemente el motor. Además, esta compañía tiene una importante trayectoria en la manufactura de motores de anillos colectores, lo que fue esencial para que seleccionaran a WEG como empresa encargada de este proyecto.

Industry Technology Specialist en Telefónica Tech | IOT | Big Data. Miembro del Grupo Industria Conectada 4.0 de ISA.

Hiperconectividad, gran movilidad, datos e IOT. Conceptos que definen las fábricas o los activos del futuro. Quizás ya del presente.

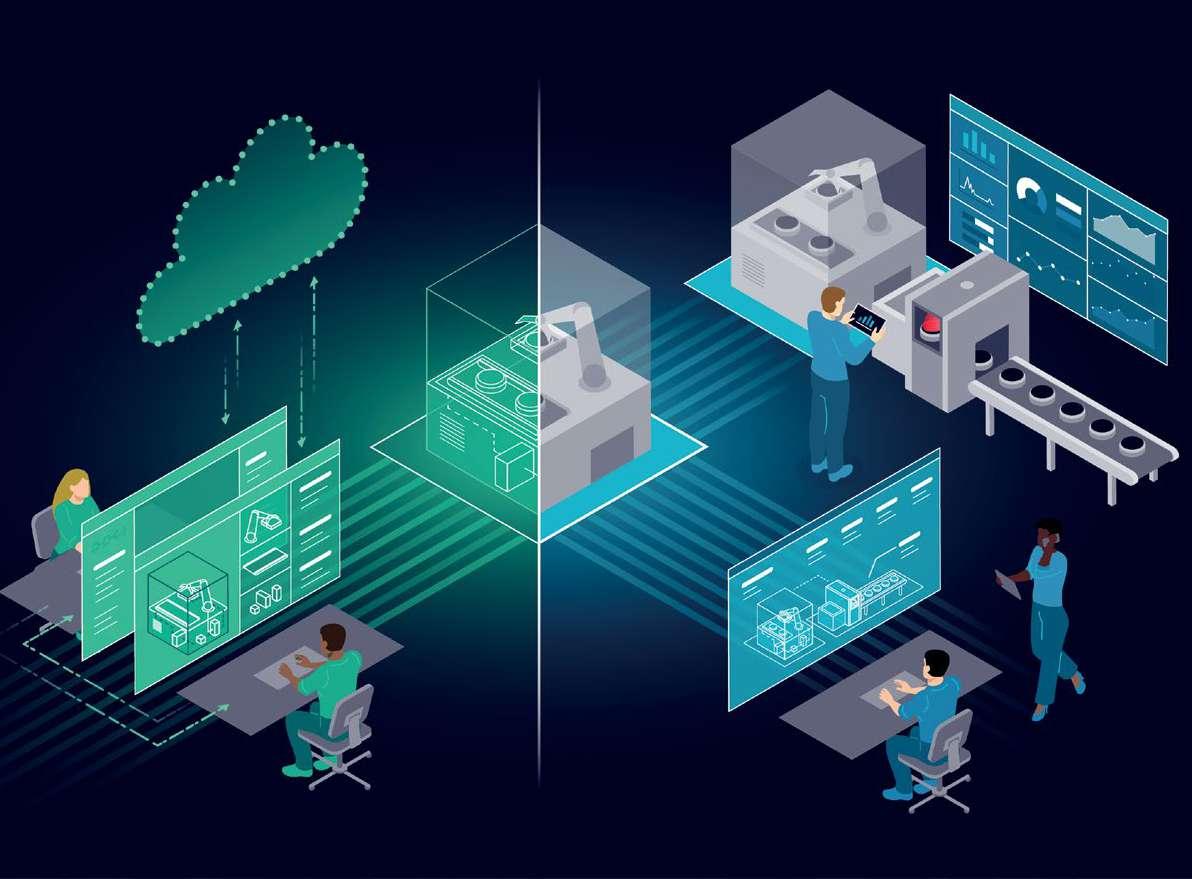

Cuando hablamos de hiperconectividad, nos referimos a sistemas, equipos, productos y personas enlazados digitalmente por redes cableadas o inalámbricas. Ningún papel. Todo conectado con todo. Desde el equipo que se fabrica y hasta la nube, donde los sistemas de control industrial tienen ya, o tendrán en un futuro cercano, su inteligencia virtualizada, contenerizada y cibersegura.

CUANDO HABLAMOS DE HIPERCONECTIVIDAD, NOS REFERIMOS A SISTEMAS, EQUIPOS, PRODUCTOS Y PERSONAS

ENLAZADOS DIGITALMENTE

POR REDES CABLEADAS

O INALÁMBRICAS

Gran movilidad, o lo que es lo mismo, fábricas en el que el número de objetos móviles, inteligentes y autónomos se multiplica por mil. Vehículos autónomos que mueven objetos, productos o herramientas por el camino más óptimo. Robots colaborativos utilizados como herramientas que se mueven con facilidad de un proceso a otro. Cuadrúpedos o robots con movimiento animal o humano que realizan tareas de paletizado, despaletizado, inspección o carga sin peligro y sin limitaciones en tiempos de descanso. Grandes y lejanas grúas con inteligencia propia que optimizan sin peligro las tareas logísticas. Sistemas autónomos que explotan de forma automatizada grandes extensiones mineras capaces de extraer y apilar ordenadamente grandes cantidades de materiales de diferentes calidades o características. Drones que se mueven por los activos realizando tareas múltiples de inspección o mantenimiento.

IOT y big data, como resumen de cientos, miles o millones de dispositivos transmitiendo datos en tiempo real a sistemas que haciendo uso de la inteligencia artificial optimizan procesos, mejoran la calidad del producto fabricado o anticipan y solucionan paradas improductivas antes de que se produzca el evento inesperado. Gemelos digitales que anticipan y predicen el funcionamiento de los activos y ayudan a la toma de decisiones, la optimización de los procesos, el entrenamiento de los operadores o la puesta en marcha de los sistemas. Modelos analíticos entrenados adecuadamente para mejorar de forma automatizada la operativa global de la planta. Plantas que no necesitan humanos en trabajos precarios, peligrosos o repetitivos y que responden en lenguaje natural a tareas operativas y de gestión… ¿Dime cual es el OEE de la línea 1?, ¿Cuánto se ha producido hoy en nuestra planta de China?, desvía un 20% de la producción a la línea 4, activa un nuevo pedido al proveedor de azúcar… O más allá, anticípame el precio de nuestro producto en el mercado global y ajusta la producción a la demanda, que sea al precio más alto, que se ajuste la producción para cubrir las cantidades esperadas…

Y con todo esto, ¿por qué no explota la demanda de hiperconectividad inalámbrica del 5G? ¿Faltan quizás sensores, instrumentos, equipos y/o sistemas de mercado que aprovechen de forma nativa el ancho de banda (eMBB), la ultradisponibilidad y baja latencia (mMTC) y la capacidad para conectar con miles o millones de dispositivos (mMTC) que prometen estas redes? ¿Está suficientemente desarrollada la tecnología para cubrir la exigente demanda en disponibilidad y seguridad necesaria de las aplicaciones industriales? ¿Es el cable físico un problema en equipos y sistemas de control industrial? ¿Llegaremos a ese futuro esperado sin el desarrollo de las capacidades inalámbricas que ofrece el 5G?

Las respuestas, en el próximo lustro.

Solución de procesamiento de imágenes en tiempo real estándar del sector con software y hardware integrados

Sincronización completa con todos los procesos de la máquina basados en EtherCAT

Reducción del trabajo de cableado gracias a la solución de cable único EtherCAT P

Cámaras con 2,5 Gbit/s para una rápida transferencia de imágenes

Objetivos con montura C y diseño orientado al montaje

Lentes diseñadas con una estructura de píxeles de 2 µm

Corrección de la aberración cromática en el infrarrojo cercano

Amplia gama de opciones de iluminación LED multicolor, sincronizadas con precisión y compatibles con EtherCAT

Máxima flexibilidad gracias al ajuste del contraste de la imagen durante el tiempo de funcionamiento y a la elevada potencia de impulso

La unidad de visión iluminada es una unidad compacta compuesta por una cámara, iluminación y óptica enfocable

Manager de Software y Control en Rockwell Automation Iberia

Manager de Software y Control en Rockwell Automation Iberia

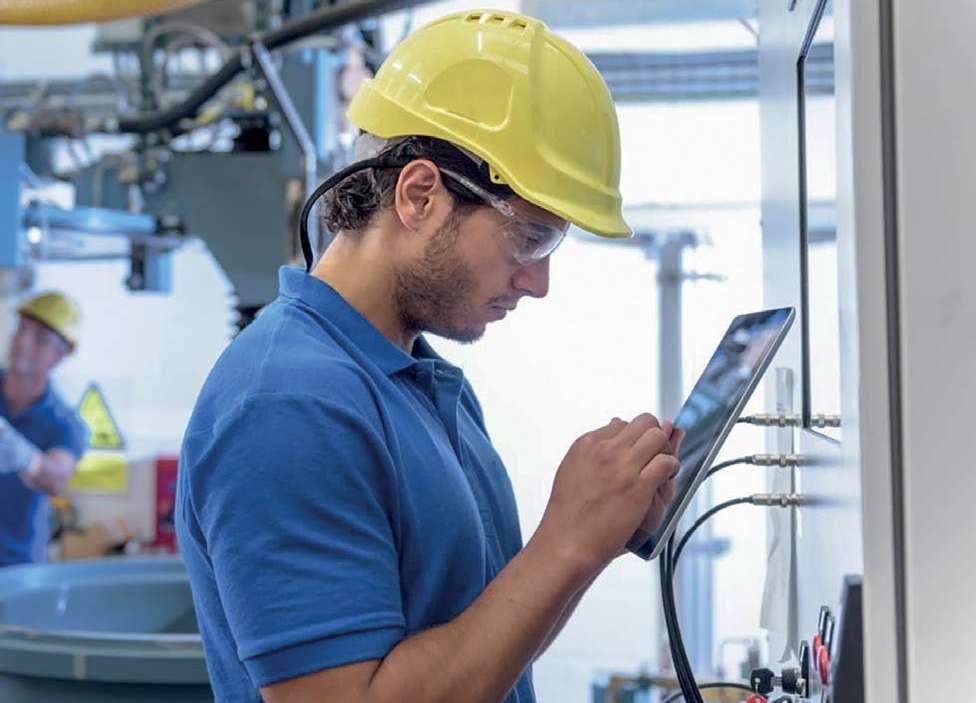

Estamos en plena era de transformación digital, donde las nuevas tecnologías tienen cada vez un papel más relevante, y se están introduciendo rápidamente en los entornos productivos. Términos como: Internet Industrial de las cosas (IIoT), dispositivos inteligentes, analítica de datos, machine learning, smart manufacturing o empresa conectada, hasta hace poco eran sólo palabras de moda, pero actualmente ya se está viendo el valor real de su aplicación en la fabricación.

Llegados a este punto, seguramente podemos preguntarnos: Al digitalizar ¿Cómo podemos tener un impacto positivo en el negocio? ¿Cuáles son las claves del éxito? Las empresas que ya están en estos procesos coinciden habitualmente en cinco recomendaciones:

• No esperar y empezar a recorrer el camino de la digitalización. Cuanto antes iniciemos el trayecto antes obtendremos beneficios.

• Identificar oportunidades que nos permitan alcanzar un rápido retorno de la inversión. Estas ganancias nos permitirán disponer de más recursos para afrontar nuevas actuaciones.

• Empezar con proyectos pequeños e ir extendiéndolos progresivamente. Delimitar correctamente los alcances desde un inicio permite mejorar el control y consecución de los resultados.

Las fábricas inteligentes se alcanzan con diversos sistemas interrelacionados que gobiernan líneas de fabricación inteligentes, que a su vez se componen de máquinas inteligentes, cuyos componentes a su vez también son dispositivos inteligentes. Es decir, los sensores y equipos de campo, dotados de la capacidad de proporcionar información avanzada, dialogan con los controladores de las máquinas, que a su vez se coordinan con los sistemas de control de líneas de producción, conectados con los diversos sistemas de gestión y corporativos. Entre todos ellos se pueden aplicar técnicas de: gemelo digital, sensórica digital, control con seguridad de máquina integrada, autodiagnóstico en tiempo real, analítica de datos avanzada, conectividad remota y ciberseguridad, entre muchas otras. Una parte importante a considerar en estos proyectos es la lógica gobernante de todos estos sistemas, que además de permitir la producción es capaz de aprovechar la gran cantidad de información generada, convirtiéndola en conocimiento, y revirtiendo en la mejora del rendimiento del sistema.

• Trabajar con socios tecnológicos de prestigio. La tecnología es importante pero no lo es todo, también es primordial el conocimiento y experiencia de quien la aplica, adapta y mantiene en el tiempo. Con la situación de cambio constante del mercado es indispensable contar con los recursos adecuados que permitan la evolución de los sistemas de fabricación.

• Establecer procedimientos de mejora continua. Este es un itinerario para realizar de forma persistente, etapa por etapa, asegurando alcanzar correctamente los objetivos en cada una de ellas.

CUANTO ANTES INICIEMOS LA TRANSFORMACIÓN DIGITAL ANTES ALCANZAREMOS SUS BENEFICIOS

Como resultado, la fabricación inteligente produce beneficios como: reducción del tiempo de acceso al mercado, incremento de la productividad, optimización de la cadena de suministro, y mejora de la calidad del producto y proceso. Por tanto, es un viaje de cambios altamente recomendable.

¿Industria 4.0 con producción más flexible, precisa, rápida y eficiente? Con 50 años de experiencia, Control Techniques dispone de las mejores soluciones de control de maquinaria para alcanzar todos esos objetivos hoy y en las próximas generaciones.

Controles Mce/MCz, posibilitan la gestión precisa hasta 50 ejes con toda la funcionalidad ofrecida por el estándar de programación Codesys

• Web & Target Visu, Softmotion de serie (Robótica y CNC como opción).

• EtherCAT/ Profinet / Ethernet IP / Modbus TCP/IP y OPC UA Server.

• Captura de datos para post procesamiento big data en la nube.

Accionamientos series HD reconocidos por su extrema dinámica, garantía de éxito para aplicaciones centralizadas y descentralizadas

• Servomotores Unimotor HD hasta 6.000 rpm con opciones de ultra baja y media inercia.

• Drives universales Digitax HD, 40mm de perfil, multiprotocolo y Safety Motion (opcional).

TE ESPERAMOS EN ADVANCED FACTORIES 2023

18 - 20 de abril

FIRA BARCELONA - GRAN VÍA

Pabellón 6, stand 6B256

Los días 13, 14 y 15 de febrero, la multinacional Dassault Systèmes (DS) celebró en la ciudad de Nashville (Tennesee, EE.UU.) su evento anual 3DEXPERIENCE WORLD, que este año congregó a unos 3.000 participantes presenciales y varios miles más en modalidad online. Automática e Instrumentación estuvo allí presente para contarles ahora en detalle todo lo que allí vivimos.

En formato congreso/exposición, y con una fuerte impronta de espectáculo, alternando sesiones plenarias masivas con múltiples ponencias simultáneas y exposiciones, este evento no se limitó a ser un escaparate de soluciones software para el diseño, la fabricación y la simulación; disciplinas todas ellas en las que los productos de DS tienen cuotas de mercado muy relevantes en industrias tan importantes como la automoción o la aeroespacial. Se trata también de un foro en el que ejecutivos, desarrolladores y vendedores de la empresa compartieron experiencias, requerimientos y soluciones

con colaboradores, distribuidores, clientes y usuarios de casos de éxito. La importancia que la empresa da a este intercambio de ideas y opiniones lo refleja la participación en las sesiones de Bernard Charlès (Presidente y CEO) y Gian Paolo Bassi (Vicepresidente Ejecutivo de 3DEXPERIENCE Works), que han insistido en el papel de DS como partner tecnológico de sus clientes más que proveedor de soluciones, para lo que consideran fundamental disponer de un pipeline de innovación basado en canales de escucha permanentes de peticiones de los usuarios, grupos de estudio focalizados

y pruebas frecuentes de versiones alfa de los productos. Con más de 370.000 usuarios en unos 140 países, visibilizar sus necesidades y escuchar sus opiniones son dos de los principales factores competitivos que permiten a DS anticiparse a las tendencias de la industria a partir del instinto de supervivencia de sus clientes, con el apoyo de analistas de la industria y líderes de opinión, permitiendo elaborar visiones a corto, medio y largo plazo como las que se presentaron en este evento, a las que dar respuestas que van más allá de meras innovaciones incrementales en las soluciones ya comercializadas.

Tomamos nota de todo lo que dio de sí el evento anual de Dassault Systèmes que este año se ha celebrado en Nashville (TN, EE.UU.)Presentación de Bernard Charlès, Presidente y CEO de Dassault Systèmes.

La apuesta por aplicaciones en la nube que ofrece la plataforma 3DEXPERIENCE, la modalidad de licencias vinculadas al usuario, así como la definición de roles asociados a perfiles profesionales que permiten el uso de paquetes de aplicaciones específicos, han sido aspectos clave en las aplicaciones high-end de DS orientadas a empresas medianas y grandes, así como a industrias fuertemente integradas verticalmente. La experiencia positiva en esta apuesta lleva a DS a extenderla ahora a sus soluciones software destinadas a empresas medianas y pequeñas, llevando un paso más allá la conexión de los clientes SolidWorks locales a la nube, hasta la completa integración en la nueva versión de la plataforma denominada 3DEXPERIENCE Works. Esta iniciativa pretende dar soporte a la transformación digital de las empresas, con un enfoque único a nivel mundial, colaborando con los distribuidores mediante la formación y la asesoría para facilitar ese cambio a ingenieros y diseñadores. DS considera que a menudo para las PyMEs es más sencillo realizar ese cambio hacia una digitalización completa e integrada de sus labores de ingeniería en la nueva plataforma online, toda vez que en esta modalidad los recursos software ya no son una limitación debido a las capacidades que la nube pone a su disposición. Con ello, se espera ayudarles a mejorar su posición competitiva, ampliando sus mercados (especialmente en los canales B2B), desarrollando nuevos modelos de negocio, acelerando los flujos de trabajo y por ende los plazos de entrega al cliente. Por otra parte, esta nueva plataforma puede ayudar a emprendedores y start-ups, dadas sus características específicas, a comenzar sus operaciones con una inversión más reducida al aprovechar la infraestructura en la nube, permitiéndoles construir modelos realistas del producto para apoyar los esfuerzos de ventas y de financiación, como mostraron los casos de éxito presentados en las sesiones por las empresas intervinientes, procedentes de diferentes sectores.

Consciente de sus orígenes en el sector industrial, las soluciones

software de DS han ido extendiéndose a otros ámbitos: construcción, defensa, energía, infraestructuras y salud, entre ellos. Es de reseñar su posición en el mercado de las ciencias de la salud, con una facturación de unos 1.000 millones de dólares en 2022, con aplicaciones como BIOVIA, un entorno de gestión científica orientado a ayudar a los equipos investigadores a crear y conectar innovaciones químicas, biológicas y de materiales, permitiendo realizar la simulación virtual de moléculas (polímeros y enzimas, por ejemplo) diseñadas para funciones específicas como puede ser el diseño de plásticos con biodegradación controlada.

BIOVIA es un ejemplo de la estrategia de crecimiento de Dassault Systèmes que, según sus ejecutivos, apuesta fuertemente por el crecimiento orgánico y el aprovechamiento del potencial de sus recursos humanos para desarrollar soluciones innovadoras a los nuevos desafíos, mejorando a la vez las funcionalidades de las aplicaciones actuales, sin renunciar a adquirir empresas que puedan aportar propiedad intelectual y tecnologías de alto valor.

Las iniciativas de DS dirigidas a makers, alumnos de todas las edades y divulgadores técnicos, también se abordaron en las sesiones del evento. Representantes de la cultura maker expusieron cómo SolidWorks les permite

dar forma a sus ideas para materializar productos destinados, por ejemplo, a ayudar a personas de movilidad reducida, o bien a la construcción de estructuras dinámicas gigantes accionadas por un usuario humano. Profesores de educación primaria, secundaria y universidad explicaron cómo utilizaban SolidWorks para enseñar a sus alumnos a diseñar, empleando estrategias de aprendizaje orientadas a proyectos, aprovechando también los concursos temáticos de diseño con objetivos medioambientales promovidos por DS al efecto. DS pone a su disposición de los colectivos maker y de educación li-

cencias de 3DEXPERIENCE SolidWorks a un precio reducido, de manera que el coste no les impida desarrollar su aprendizaje y capacidad innovadora. La necesidad de protección y mejora del medio ambiente ha estado presente a lo largo del evento, tanto por las actividades de las empresas participantes (movilidad sostenible, absorción de CO2 empleando energías renovables, pruebas y ensayos digitales que sustituyen a los físicos, minería sostenible, fabricación de bajo impacto, entre otras), como en respuesta a las nuevas regulaciones de la UE que impondrán tasas a las

empresas en función de su impacto medioambiental. En este sentido, DS apoya a sus clientes en sus políticas y estrategias de sostenibilidad, proporcionándoles las herramientas adecuadas para que los diseñadores puedan evaluar dicho impacto a lo largo del flujo de trabajo de diseño, teniendo en cuenta todo el ciclo de vida de producto, los materiales utilizados y sus procedencias, utilizando tanto KPIs de negocio como medioambientales reconocidos (unidades de CO2-equivalente y de huella ecológica), reaccionando así ante la demanda pública por el eco-etiquetado e iniciativas similares. En los siguientes apartados, se recopilan las principales novedades presentadas en este evento 3DEXPERIENCE WORLD de 2023, clasificadas según contextos de ingeniería específicos.

Partiendo de que alrededor del 80% del coste de un producto queda determinado en las etapas de su diseño, se justifica el esfuerzo en la mejora de las herramientas y procesos de trabajo relacionados, especialmente aquellas aplicaciones dirigidas a la definición de las formas y estructura de componentes del producto, ámbito en el que DS destaca con sus pro-

ductos clásicos CATIA y SolidWorks (en la actualidad éste supone alrededor del 45% del mercado CAD), y las aplicaciones disponibles en la nube 3DEXPERIENCE.

En este sentido, la principal novedad presentada en el evento está relacionada con la migración hacia la nube: desde comienzos de julio, todas las licencias de SolidWorks incluirán acceso a los servicios en la nube pública de DS mediante el nuevo producto

3DEXPERIENCE SolidWorks sin costes adicionales. Además de permitir también a las licencias locales o flotantes el uso de estas herramientas web, el entorno SolidWorks se enriquecerá con esta nueva modalidad basada en la nube, mixta pues requiere de una instalación local de parte del software (el denominado ‘cliente nativo’), y donde las licencias estarán vinculadas a cada usuario al igual que ya sucede con las licencias de 3DEXPERIENCE. Esta modalidad facilitará la instalación del software 3DEXPERIENCE SolidWorks desde la nube pública para los usuarios, y simplificará la gestión administrativa de estas licencias a través de herramientas específicas de la plataforma, permitiendo conceder, modificar o eliminar el acceso a las aplicaciones de forma rápida y sencilla, aumentando así la eficiencia de estas tareas en organizaciones empresariales y académicas con un número de licencias elevado. Asimismo, el uso de la plataforma común en la nube permite que todos los usuarios trabajen sobre una misma versión del software siempre, actualizándolo de forma simultánea (por ejemplo, durante el fin de semana) según un plan de actualizaciones predefinido que evite los habituales problemas de compatibilidad hacia atrás y hacia delante de las versiones. Esta iniciativa no sólo permitirá a los usuarios compartir diseños para revisión, por ejemplo, sin costes adicionales, sino que les permitirá hacer uso de almacenamiento seguro en la nube y la gestión de datos con las funcionalidades PLM avanzadas de 3DEXPERIENCE, y hará posible la colaboración con otros usuarios de esta plataforma, proveedores y clientes con diferentes niveles de acceso posibles (desde solo visualización a

acceso total), buscando convertirla en la columna vertebral de soporte a las actividades de ingeniería de la empresa en un contexto en el que el trabajo aislado de los usuarios y departamentos en ‘silos’ ya está obsoleto. Más que la invención, se busca gestionar la innovación y ayudar a desencadenar el potencial creativo de diseñadores y profesionales de la ingeniería, superando la elemental aplicación de soluciones convencionales a los proyectos.

Unido a las mejoras en la rapidez a la hora de manejar ensamblajes con un gran número de piezas, se posibilita así el trabajo de diseño colaborativo y distribuido sobre proyectos grandes con configuraciones complejas para empresas de tamaño pequeño y mediano a un coste razonable, insertando incluso modelos de robots y máquinas proporcionados por sus respectivos fabricantes y consiguiendo la virtualización de una planta completa en unas pocas horas. Diversas PyMEs usuarias de las soluciones de DS en varios continentes compartieron casos de éxito de negocio derivados del uso de SolidWorks en ingeniería, combinándolo con la aplicación Draftsight para la elaboración y gestión de dibujos técnicos en 2D donde sea necesario.

En cuanto a las novedades de la plataforma 3DEXPERIENCE, se han incorporado nuevas herramientas orientadas a la evaluación y la mejora de la calidad de los diseños, la obtención de modelos sólidos a partir

de formas escaneadas y la simplificación de la generación de formas complejas. En esta línea, aplicaciones como CATIA GENERATIVE DESIGN permiten al usuario definir las características, parámetros y objetivos que se emplearán para definir el espacio de alternativas de diseño, de manera que la aplicación explore ese espacio buscando aquellas soluciones más favorables para ofrecérselas al diseñador. Estas soluciones pueden incorporar formas en celosía, o bio-orgánicas que utilizan diseño trabecular imitando a las formas de la naturaleza, respetando los criterios prefijados de fabricabilidad (convencional o aditiva). Se han integrado asimismo en 3DEXPERIENCE herramientas de inteligencia artificial orientadas a la productividad, evaluando acciones pasadas de cara a preparar las futuras, con funcionalidades tales como: ayuda al ensamblaje repetitivo de piezas, selección de tolerancias, identificación de componentes duplicados, análisis de ciclos de vida, mejora del uso de la propiedad intelectual e industrial, entre otras, que permiten guiar al diseñador hacia nuevas soluciones y mejores productos.

A lo largo de las jornadas, se plantea siempre el uso de los modelos en 3D como lenguaje universal del diseño, para todo tipo de proyectos y de usuarios, incluyendo a aquellos no expertos. En este sentido, la colaboración entre IKEA y DS en las iniciativas HOMEBYME para el di-

seño online a medida de entornos domésticos y viviendas con la colaboración de distintos proveedores, y MAKERBYME para la creación personalizada de mobiliario, fomentan que cualquier persona pueda, de forma gratuita, utilizando un navegador web, y en un tiempo reducido convertirse en un auténtico diseñador, obteniendo la lista de materiales a adquirir para su proyecto.

Las importantes capacidades de simulación FEM, CFD y cinemática ya integradas en SolidWorks permiten en un gran número de casos reemplazar los prototipos físicos por la simulación, obteniendo valores de precisión elevados en los resultados. Alcanzar un 10-15% de margen de error puede ser sencillo para un usuario formado en ese software, pero llegar a niveles del 2-3% en ensamblajes o componentes complejos, o bien en entornos multifísicos (mecánica combinada con fluidos y electromagnetismo, por ejemplo) requiere de un esfuerzo mayor en la preparación del modelo y en el uso de herramientas de simulación más complejas y potentes que las que ofrece SolidWorks.

La nueva plataforma 3DEXPERIENCE Works que incluye en su portfolio nuevas aplicaciones de diseño, si-

mulación (incluyendo multifísica) y fabricación, entre otras, permite ahora a estos usuarios acceder a funcionalidades avanzadas que antes estaban reservadas a los clientes de las soluciones high-end, en una única plataforma de desarrollo y desde su propia estación de trabajo con SolidWorks. Estas nuevas experiencias de simulación les permitirán en el futuro tener en cuenta más factores, casos de carga y acciones, desde el mismo entorno de trabajo al que están habituados.

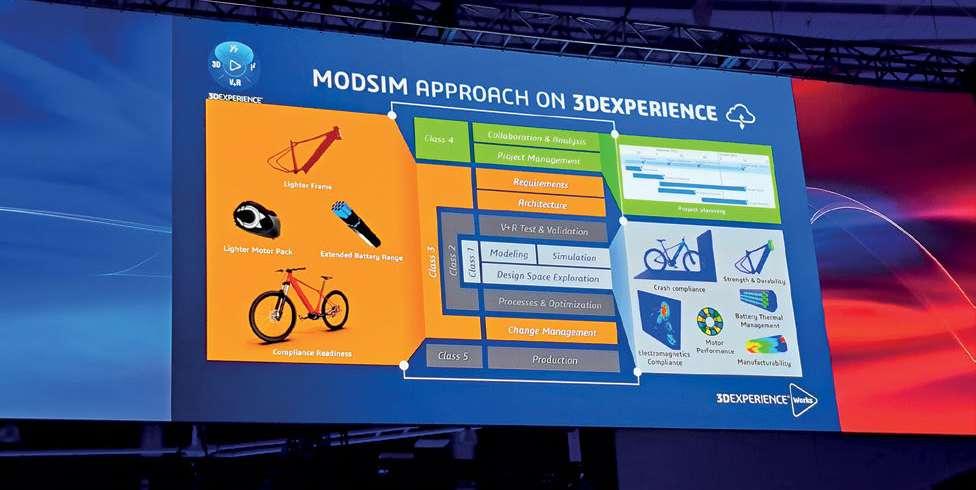

A partir de esta integración, DS apuesta por la democratización de la simulación, rompiendo las barreras existentes con el diseño, empoderando en consecuencia al diseñador para evaluar la calidad de sus desarrollos, enfoque al que han denominado MODSIM (MODelado y SIMulación), promoviendo la transformación de los flujos de trabajo al nuevo contexto para integrar este concepto como una única disciplina.

Este nuevo enfoque requiere adaptar las herramientas y los procesos de simulación a los diseñadores, con soluciones intuitivas que permitan alcanzar rápidamente la rentabilidad de cada licencia. De esta manera, el perfil del diseñador en la empresa evoluciona hacia la ingeniería, verificando por sí mismo el funcionamiento de las soluciones de diseño seleccionadas, y reservando la labor de

los especialistas en simulación para los problemas más complejos que lo requieran y las últimas etapas de optimización. La plataforma 3DEXPERIENCE Works ofrece a los diseñadores una solución para todos los tipos de simulación, que se adapta a cualquier problema, y que garantiza al cliente que las soluciones de diseño adoptadas han sido analizadas previamente para las condiciones de carga previstas.

Entre estas soluciones avanzadas se puede mencionar la optimización topológica de componentes mecánicos, desarrollada empleando técnicas de diseño de experimentos en base a los datos clave, restricciones y variables definidas por el diseñador, optimizando formas y dimensiones, y proporcionando como resultado una salida paramétrica que puede ser utilizada por otras aplicaciones en el flujo de trabajo. De esta manera se consigue pasar de simular manualmente un número reducido de configuraciones a hacerlo automáticamente sobre varios cientos de ellas en busca de aquellas que satisfacen mejor las condiciones planteadas. También se ponen a disposición del diseñador herramientas que, a partir del modelo del producto y de la información sobre la procedencia de los diferentes insumos y de los procesos de fabricación, le permiten evaluar su impacto

ecológico en cualquier estado de su desarrollo, ayudando así a los clientes a mejorar la sostenibilidad de sus productos.

El concepto de ‘gemelo virtual’ constituye para DS la evolución natural de los procesos de diseño y simulación avanzados (MODSIM). Se basa en la consideración de los datos de producto como facilitadores a lo largo del flujo de trabajo hasta llegar a su definición final para cualquier uso necesario, incluyendo su experimentación mediante herramientas visuales, ‘wearables’ y hápticas de realidad virtual que potencien la experiencia sensorial, como una representación simple del mismo accesible a cualquiera. La realización de ensayos simulados sobre gemelos virtuales, reemplazando los tests físicos, tiene el potencial de ahorrar miles de millones de toneladas de CO2 emitidas, lo que avala su relevancia de cara a la lucha contra el cambio climático.

La plataforma 3DEXPERIENCE será la que proporcione la información del entorno para los diseños, teniendo siempre en cuenta que el objetivo último de los productos virtuales no es la optimización de los mismos, sino la mejora de la propia vida de sus usuarios. Esto es posible dado que los activos virtualizados no son simples formas, sino que encapsulan información precisa sobre su vida y su comportamiento, estando más próximos a la realidad que las simples representaciones digitales.

Como ya se ha mencionado, el acceso gratuito a la plataforma 3DEXPERIENCE desde SolidWorks permite a los usuarios hacer uso de todas sus funcionalidades PLM en cualquier contexto de ingeniería: diseño, simulación y fabricación multitecnología (incluyendo fabricación aditiva), gestión de proyectos, colaboración multiplataforma entre diseñadores, proveedores y clientes desde múltiples dispositivos de cualquier tipo (si bien con funcionalidades limitadas en tabletas y teléfonos móviles). A todo esto se une el importante ahorro que supone la reducción en la redundancia de las herramientas informáticas, eliminando capacidades duplicadas al utilizar exclusivamente las aplicaciones integradas en la plataforma.

Esta colaboración transparente y en tiempo real con proveedores y clientes desde cualquier punto del planeta es una de las ventajas que DS resalta, especialmente por las ventajas que supone para empresas medianas y pequeñas, a las que se le facilitan nuevos canales para gestionar su potencial de innovación interno. En este sentido, la aplicación 3DSWIM permite canalizar esta colaboración desde la propia plataforma, compartiendo propuestas de innovación y nuevas ideas de forma privada a los miembros de cada comunidad (que pueden ser también proveedores o clientes), con un equilibrio entre privacidad y difusión que contribuye a la cohesión, especialmente para los equipos deslocalizados geográficamente.

Estas nuevas capacidades que SolidWorks incorporará a través de la plataforma 3DEXPERIENCE Works se unen a las citadas funcionalidades PLM ahora disponibles: gestión de versiones y variantes, fusión de ramas de diseño sin pérdidas de conocimiento y manteniendo la trazabilidad, plantillas de trabajo, bibliotecas de diseño, componentes pre-aprobados, marcadores de objetos que permiten el acceso rápido a los mismos que pueden ser compartidos, automatización de colocación de componentes, reutilización de diseños, combinación de tecnologías en el mismo proyecto, y notificaciones instantáneas de modificaciones en piezas, componentes y ensamblajes, entre otras.

La compañía amplía su catálogo de productos de sensores ultrasónicos en el campo de la automatización de fábrica con el sistema de sensor ultrasónico de seguridad USi®

Pepperl+Fuchs. www.pepperl-fuchs.com

El innovador sistema del sensor ultrasónico de seguridad USi® es una tecnología de sensores moderna y certificada que se utiliza para proteger zonas peligrosas de maquinaria móvil como robots, camiones industriales, máquinas y plantas según la norma

EN ISO 13849-1 categoría 3/ PL d. El sistema de seguridad USi® protege a personas y objetos de peligros y accidentes potenciales. Este sensor ultrasónico garantiza la seguridad del personal y se posiciona en la gama de dispositivos de protección electrosensibles.

El único sistema de sensor ultrasónico de su clase en el mundo se caracteriza

por su flexibilidad y su amplia gama de aplicaciones. Se pueden colocar, conectar y parametrizar hasta dos unidades del pequeño sensor ultrasónico orientadas como se desee, y todo ello de manera flexible y geométrica independientemente de la unidad de control. La función de seguridad se obtiene con una sola unidad de sensor, es decir, sin redundancia. Se pueden integrar en espacios cerrados y detectan de manera fiable objetos móviles y fijos de cualquier forma, color o superficie en un campo de sonido elíptico de tres dimensiones de hasta 2500 mm. de alcance. La suciedad, la temperatura, la corriente de aire

y la humedad no afectan a la función del sensor, convirtiéndolo en una elección excelente para prácticamente todas las aplicaciones en industrias y en exteriores. El sistema de sensores se configura mediante un sencillo software de parametrización. Cada unidad de sensor conectada tiene asignadas dos salidas OSSD seguras protegidas contra cortocircuito y circuito abierto. La seguridad de funcionamiento se ve aumentada gracias a una función de teach-in para reconocer toda la zona de detección como entorno estándar. Esta función elimina, por ejemplo, los contornos del vehículo que causan interferencias.

Según el informe ‘ICS threat landscape report’ elaborado por Kaspersky

Más del 40% de los sistemas de Tecnología Operativa (OT) se vieron afectados por software malicioso durante el año pasado, según el informe ‘ICS threat landscape report’ elaborado por Kaspersky. El mayor incremento se detectó en la segunda mitad de 2022, con un 34,3% de los equipos de todo el mundo infectados. Este periodo estuvo también marcado por los ataques con scripts maliciosos, el phishing y los incidentes de denegación de servicio. Los ataques contra el sector energético y la automoción crecieron hasta el 36,9% y el 34,5%.

Automática e Instrumentación

Durante los seis últimos meses de 2022, las soluciones de seguridad de Kaspersky bloquearon malware de 7.684 familias diferentes que amenazaron sistemas de automatización industrial de sectores como la automoción, ingeniería o energía. La cifra es mayor (6%) en comparación con los últimos seis meses de 2021. El pasado fue el año con mayor porcentaje de equipos OT afectados por malware en todo el mundo (40,6%). Asimismo, la situación cambia en función de cada industria. En el segundo semestre de 2022, tanto el sector del automóvil como el energético crecieron en sistemas OT afectados, con un aumento de 4,6 puntos porcentuales y 1 punto porcentual respectivamente. España se sitúa como el cuarto país en Europa con más ataques al sector industrial, con un 26,3%, por detrás de Portugal, Estonia y Letonia. Los scripts maliciosos y las técnicas de phishing fueron los ciberataques más frecuentes, suponiendo el 11,6% del total. Les siguen los troyanos, backdoors y keyloggers, con un 8,6%, y los de denegación de servicio, con un 7,6%. Los scripts se utilizaron para recopilar información, hacer seguimiento de actividad, la redirección a sitios web maliciosos o la descarga de software para minar criptomonedas sin que la víctima lo sepa.

El uso de software espía también fue tendencia en nuestro país, siendo utilizado para el acceso remoto a equipos, el robo de información personal y el posterior secuestro de

Número de ataques bloqueados que trataban de vulnerar Sistemas de Control Industrial (ICS). Fuente: Kaspersky

datos mediante ransomware. “2022 destaca por una anormal ausencia de cambios estacionales. Nuestro equipo observó constancia en las amenazas. No hubo caídas en los ataques ni en las vacaciones de verano ni en las de invierno. Es alarmante el aumento de las amenazas a sectores industriales mediante ingeniería social. Recomendamos a las empresas revisar su enfoque sobre la ciberseguridad y asegurarse de que el personal esté capacitado y los sistemas de defensa actualizados”, explica Mateo de Madariaga, OT & IIoT Security Solutions Manager, Kaspersky Iberia.

Predicciones para 2023

Respecto a los pronósticos para este año, el CERT ICS de Kaspersky predice un cambio en las ame

nazas avanzadas persistentes (APT) contra las organizaciones y dispositivos inteligentes (OT) en nuevos sectores industriales y localizaciones. Sectores de la economía como la agricultura, logística y transporte, energía, alta tecnología, farmacéuticas y fabricantes de equipos médicos sufrirán más ataques el próximo año. Los objetivos tradicionales, como los militares y gubernamentales, también estarán en el punto de mira. Las amenazas también se enfocarán en los transportes no tripulados. Serán tanto objetivos como herramientas de ataque. Además, durante este año, la incidencia geopolítica también tendrá un efecto global en la ciberseguridad industrial. Para mantener los sistemas OT protegidos frente amenazas, los expertos de Kaspersky recomiendan:

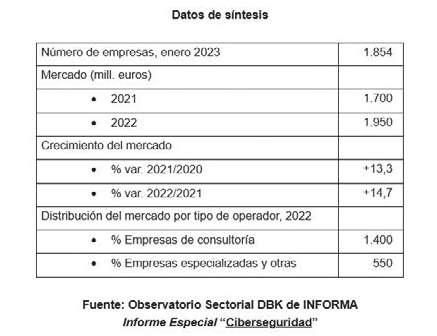

Según el Observatorio Sectorial DBK de INFORMA, la demanda de productos y servicios de ciberseguridad se ha visto impulsada en los últimos años por el avance de los procesos de transformación digital en empresas y Administración pública, y el notable aumento de la frecuencia y repercusión de ataques informáticos. El valor global del mercado, incluyendo ventas de software y hardware e ingresos derivados de la prestación de servicios, alcanzó en 2022 los 1.950 millones de euros, lo que supuso un aumento del 14,7% respecto al año anterior y un incremento del 30% respecto a sólo dos años antes. Asimismo, la actividad de prestación de servicios generó dos tercios de la facturación sectorial, correspondiendo el tercio restante a la venta de productos de software y hardware de seguridad.

En los últimos años, el fuerte crecimiento de la demanda de servicios de ciberseguridad ha atraído a numerosas empresas en España. Parte de ellas son de nueva creación mientras que otras han diversificado su actividad hacia este negocio desde otros sectores. Así, en enero de 2023, se contabilizaban 1.854 operadores dedicados a la comercialización de productos y la prestación de servicios de ciberseguridad, ubicándose en Madrid cerca de un tercio del total.

En el sector compiten compañías especializadas en servicios de ciberseguridad, que por lo general son de pequeña dimensión, con otros operadores diversificados, entre los que destacan las grandes empre -

• Realizar evaluaciones de seguridad periódicas de los sistemas OT para identificar y eliminar problemas de seguridad.

• Establecer una rutina de revisión y triaje continuado en el tiempo para mejorar la gestión de vulnerabilidades. Soluciones como Kaspersky Industrial Cybersecurity son un aliado eficiente y una fuente de información única no disponible para todos los públicos.

• Mantener siempre actualizados los sistemas OT y aplicar parches de seguridad y cualquier medida necesaria siempre que sea posible. Es crucial para prevenir incidentes que pueden costar millones de euros derivados de la interrupción de los procesos productivos.

• Usar una solución EDR como Kaspersky Endpoint Detection and Res-

La facturación global de los operadores dedicados a esta actividad se situó en 1.950 millones de euros en 2022.

sas multinacionales de consultoría. Se estima que las empresas de consultoría concentran en torno al 72% del valor total del mercado, correspondiendo a las compañías especializadas y otro tipo de empresas el 28% restante.

Respecto a las previsiones de evolución, apuntan a un fuerte dinamismo de la actividad a corto y medio plazo, estimándose variaciones superiores a los dos dígitos en el bienio 2023-2024. En este último ejercicio la facturación sectorial se habrá duplicado en comparación con 2019.

ponse para la detección temprana de amenazas sofisticadas, así como para investigar y mitigar incidentes.

• Mejorar la respuesta a las nuevas técnicas maliciosas fortaleciendo las habilidades de los equipos TI y OT en la prevención, detección y respuesta a ciberincidentes. Es importante realizar formaciones específicas para ellos.

En este contexto, los expertos señalan que mantener la protección de los entornos industriales requiere de una nueva generación de soluciones de ciberseguridad específicas. Es el caso de Kaspersky Industrial CyberSecurity (KICS), diseñado para proteger las capas de tecnología operativa (OT) de los

negocios industriales sin afectar la disponibilidad de los sistemas o la coherencia de los procesos tecnológicos. Algunos de los elementos y las capas que protege esta plataforma son sistemas DCS, arquitecturas SCADA, sistemas con HMI, controladores (como PLC, IED y de automatización robótica), equipamiento de redes para la tecnología operativa, puertas de enlace y estaciones de trabajo de ingeniería y operaciones.

Entre otras funcionalidades, incluye concienciación y formación sobre la ciberseguridad industrial, evaluaciones, respuesta ante incidentes por parte de expertos de Kaspersky e inteligencia frente a amenazas, brindando una protección completa a las empresas industriales.

Fortinet ha publicado su Informe sobre la brecha de competencias en ciberseguridad 2023, que revela los retos relacionados con la escasez de competencias en ciberseguridad que afectan actualmente a las organizaciones de todo el mundo.

Las principales conclusiones del informe mundial elaborado por Fortinet son:

• La escasez de competencias en ciberseguridad ha contribuido a que no se cubran puestos críticos de TI, lo que aumenta los riesgos de las organizaciones, como las brechas de ciberseguridad.

• La ciberseguridad sigue siendo una prioridad para los consejos de administración de las organizaciones y existe una demanda de más personal en el área de seguridad informática. Las certificaciones centradas en la tecnología son muy apreciadas por los empleadores, ya que sirven como validación de los conjuntos de habilidades.

Las organizaciones reconocen la ventaja de reclutar y retener talento diverso para ayudar a abordar la escasez de habilidades, pero hacerlo ha supuesto un desafío.

Para John Maddison, EVP de Productos y CMO en Fortinet, “la escasez de talento en ciberseguridad es uno de los principales retos que ponen en peligro a las organizaciones, como corroboran los resultados del último Informe sobre la brecha de habilidades en ciberseguridad de Fortinet. Dado el entorno actual, las organizaciones deben optar por soluciones que gracias a la automatización aligeren a unos sobrecargados equipos de trabajo sin dejar de centrarse en la mejora de las competencias y la formación en ciberseguridad”.

Se calcula que se necesitan 3,40 millones de profesionales para cubrir el déficit mundial de empleados en ciberseguridad. El Informe

sobre la brecha de competencias en ciberseguridad 2023 desvela que el número de organizaciones que sufrieron cinco o más brechas de seguridad aumentó un 53% de 2021 a 2022. Una de las consecuencias es que muchos equipos de ciberseguridad, con escaso personal y sobrecargados, intentan responder a las miles de alertas de amenazas diarias y gestionar soluciones dispares para proteger adecuadamente los dispositivos y datos de su organización. Además, como resultado de los puestos de TI que quedan sin cubrir debido a la escasez de profesionales, el informe subraya que el 68% de las organizaciones indican que se enfrentan a riesgos cibernéticos adicionales. Asimismo, otros datos que ponen de relieve el aumento de los riesgos cibernéticos que podrían atribuirse en parte a la escasez de talento son los siguientes:

Las intrusiones de seguridad van en aumento: el 84% de las organizaciones experimentaron una o más intrusiones de ciberseguridad en los últimos 12 meses, frente al 80% del año pasado. Más organizaciones se vieron afectadas económicamente por las filtraciones: casi el 50% de las organizaciones sufrieron filtraciones en los últimos 12 meses, cuya reparación costó más de un millón de dólares, lo que supone un aumento del 38% en organizaciones afectadas en comparación con el informe del año pasado. Los ciberataques continuarán aumentando: al mismo tiempo, el 65% de las organizaciones espera que el número de ciberataques aumente en los próximos 12 meses, lo que agrava aún más la necesidad de cubrir puestos de ciberseguridad para ayudar a reforzar las posturas de seguridad de las organizaciones. La falta de competencias es una de las principales preocupaciones de los consejos de administración: el informe desveló que más del 90% de los consejos de administración (93%) se preguntan cómo proteger la organización contra los ciberataques. Al mismo tiempo, el 83% de los consejos de administración aboga por contratar más personal de seguridad informática, lo que pone de relieve la demanda de talento en el sector de la ciberseguridad.

Impulsar el talento con formación

El informe también sugiere que los empleadores reconocen que la formación y las certificaciones pueden beneficiar a su organización a la hora de abordar la brecha de habilidades, al tiempo que son una oportunidad para atraer talento. A continuación, se exponen otros aspectos destacados del informe en relación con la formación:

• Los empresarios buscan certificaciones: más allá de la experiencia, los empleadores ven las certificaciones y la formación como una validación fiable del conjunto de habilidades de un individuo. Un 90% de los responsables de negocio prefiere contratar a profesionales con certificaciones centradas en el ámbito tecnológico, frente al 81% del año anterior. Además, el 90% de los encuestados pagaría para que un empleado obtuviera una certificación en ciberseguridad.

• Las certificaciones benefician tanto a las organizaciones como a los individuos: más del 80% de los encuestados en el informe indicaron que su organización se beneficiaría de las certificaciones de ciberseguridad y el 95% de los líderes empresariales confirmaron que la certificación de su equipo o de ellos mismos ha mejorado positivamente su actividad.

• No hay suficientes profesionales certificados: aunque las certificaciones gozan de gran prestigio, más del 70% de los encuestados afirma que es difícil encontrar profesionales con certificaciones.

Incorporar nuevos colectivos para resolver la falta de talento Aunque el informe demostró que las organizaciones están buscando formas de aprovechar nuevas reservas de talento para cubrir puestos de ciberseguridad, y 8 de cada 10 organizaciones tienen objetivos de diversidad dentro de sus prácticas de contratación, aproximadamente el 40% de las organizaciones confesaron tener dificultades para encontrar candidatos cualificados que sean mujeres, veteranos militares o que pertenezcan a minorías. El informe muestra que sólo hubo un aumento del 1% interanual en el número de organizaciones que contratan mujeres (88% en 2021 y 89% en 2022) y minorías (67% en 2021 y 68% en 2022).

Por último, disminuyó la contratación de veteranos en comparación con el año pasado. El número de organizaciones que indicaron haber contratado a veteranos militares descendió del 53% en 2021 al 47% en 2022.

Advanced Factories es la “cita ineludible” para cualquier profesional que quiera descubrir las últimas soluciones en automatización industrial, robótica e Inteligencia Artificial para mejorar la productividad de su fábrica y llevar su negocio a un nuevo nivel de competitividad. Así lo explica Albert Planas, el director general de este certamen que este año ‘se hace mayor’: por una parte, se traslada a Fira de Barcelona – Gran Vía por necesidades de espacio y, por la otra, compartirá ese espacio con AMT – Advanced Machine Tools, la nueva plataforma comercial de máquina-herramienta de última generación que se celebrará de forma bienal.

Automática e Instrumentación: Advanced Factories regresa un año más a escena, esta vez acompañado del nuevo evento Advanced Machine Tools, ¿por qué ahora y por qué esta apuesta por el sector de la Máquina Herramienta?

Albert Planas: Después de seis ediciones organizando Advanced Factories en Barcelona, que se ha convertido ya en la mayor feria de automatización industrial y robótica del sur de Europa, nos hemos dado cuenta de la falta de representación que ha tenido últimamente la máquina-herramienta tanto en Barcelona como en la zona de Levante, incluyendo Aragón. Es por ello que AMT – Advanced Machine Tools nace con el objetivo de ser una plataforma comercial para el mercado catalán, valenciano y aragonés para impulsar la renovación de los equipos y la innovación en máquina-herramienta de última generación. Con este evento, Barcelona recupera un salón referente a nivel nacional dedicado a la metalurgia, una industria muy arraigada en toda la zona de levante y que es uno de los motores más competitivos de nuestro país.

AeI: A menos de un mes de su celebración, ¿puede darnos ya más pistas sobre la que será esta nueva edición de Advanced Factories?

¿Cuántas empresas están ya confirmadas y de qué sectores principalmente?

A.P.: A estas alturas, ya tenemos prácticamente todo el espacio ocupado. Este año, Advanced Factories y AMT – Advanced Machine Tools reunirán del 18 al 20 de abril a más de 500 firmas expositoras en más de 35.000 metros cuadrados de innovación que presentarán las últimas soluciones para la industria. Firmas líderes como Accenture, Beckhoff, Eurecat, HP, Inetum, Invelon, Schneider Electric, Mitsubishi Electric, Murrelektronik, Phoenix Contact, Bosch Rexroth, Siemens, Sothis, T-Systems, Tecnalia, Telefónica Tech y Wonderware, entre muchas otras, participarán en Advanced Factories para mostrar las últimas soluciones e innovaciones en automatización industrial, robótica, fabricación aditiva, visión artificial, gemelo digital, analítica de datos, ciberseguridad, 5G, IIoT, cloud, industrial, machine learning, inteligencia artificial, sistemas integrados de la producción, soluciones de eficiencia energética y las novedades de software, ERP, MES, PLC y todas las tecnologías 4.0 asociadas al ‘digital manufacturing’.

Además, AMT – Advanced Machine Tools también contará con la presencia de empresas líderes en fabricación y distribución de máquina-herramienta como AMADA, Cutlite Penta, Delteco, Egasca, Josep Muntal, Maquinser, MECOS, Nogval y Rittal, entre muchas otras, que presentarán las

últimas soluciones en maquinaria de corte, arranque, deformación, láser, perforación, fresado, estampación, prensa o pulido, entre muchas otras funcionalidades. Además, darán a conocer los instrumentos, herramientas, accesorios y componentes más novedosos que están transformando la cadena de valor de la industria manufacturera.

AeI: ¿Con qué novedades regresa?

A.P.: Las dos principales novedades de este año son, por un lado, la celebración simultánea con AMT – Advanced Machine Tools, la nueva plataforma comercial de máquina-herramienta de última generación que se celebrará de forma bienal. Y, por otro, el traslado a Fira de Barcelona – Gran Vía. Las necesidades de espacio y de un recinto que permita dar cabida a la creciente demanda de empresas que querían participar en Advanced Factories y que cada año se quedaban sin poder exponer por falta de espacio, junto con la logística que conlleva organizar un evento como AMT con la exposición de maquinaria de gran tamaño, han motivado el cambio de localización. Además, este año contaremos con cinco auditorios simultáneos en los que expertos del sector compartirán las mejores prácticas, casos de éxito y proyectos para impulsar la productividad de sus fábricas en el Industry 4.0 Congress y en el Metal Industry 4.0 Congress.

AeI: Por lo tanto, otra de las claves de esta nueva cita será la celebración de una nueva edición del Industry 4.0 Congress. Entendemos, por tanto, que esta dualidad de exposición-congreso, es una fórmula de éxito...

A.P.: Es nuestro valor diferencial, ofrecer al visitante no sólo una plataforma comercial sino también una plataforma de transferencia de conocimiento y ‘know-how’ en el que descubrir las mejores estrategias para mejorar la produc-

“En este momento de transformación y modernización, las empresas industriales deben apoyarse en la automatización y la digitalización para reducir los riesgos asociados a la deslocalización”, según considera Planas.