5 minute read

El mantenimiento Industrial tras la pandemia: Una mirada al escenario regional

PhD Jorge González Salazar jorge.gonzalez@ufrontera.cl Departamento de Ingeniería Mecánica

MBA Alexis Devenin Vera PMP (Project Management Professional)

Advertisement

La pandemia ha afectado enormemente la vida de las personas, el funcionamiento de las organizaciones y la marcha de las economías. No hay precedente en la época contemporánea de un evento de similares características, por lo que aún no se conocen ni se pueden predecir todas sus consecuencias. Este artículo busca responder las preguntas: ¿cómo está afectando la pandemia a la forma de hacer el mantenimiento industrial? y ¿qué cambios generará a futuro? Para esto, se presentan los resultados de una encuesta realizada a profesionales de la industria regional durante el actual periodo que se vive. La encuesta fue generada a partir del análisis presentado por los autores.

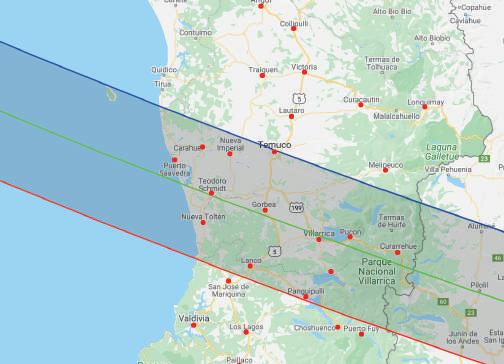

Las plantas productivas han sufrido al menos dos problemas importantes. El primero es el resultado del negocio en el escenario de shock económico y el segundo es como producir y mantener las instalaciones estando “bajo ataque” de la pandemia, es decir, respetando las restricciones sanitarias de distanciamiento social. La problemática expuesta y las posibles estratégicas para afrontar el mantenimiento en este nuevo escenario se describen a continuación y se visualizan en la siguiente figura:

Seguir sin cambios: puede interpretarse como una señal de que la organización ha alcanzado un nivel de excelencia en el mantenimiento y de que la decisión más adecuada es no innovar. También habla de que el negocio ha sido resiliente a la pandemia y la planta tiene la capacidad de “aguantar” hasta que se vuelva a la normalidad. Por otro lado, también podría representar la incapacidad organizacional para reaccionar al shock de la pandemia. Sin duda, es una opción de alto riesgo, pues en algún momento la organización se verá forzada a realizar cambios drásticos, sin planificación, lo cual normalmente trae consecuencias negativas para el ecosistema productivo.

Reducción de costos: implica recortes de gastos de aplicación inmediata, tales como suspensión o postergación de mantenciones, revisión de las frecuencias de cambios preventivos, postergación de compra de repuestos y búsqueda de suministros más económicos, reducción de contratos y recortes de personal. La ventaja de esta estrategia es que el efecto en los flujos de caja es inmediato, pero con un alto riesgo, ya que puede iniciar un deterioro paulatino de los equipos e instalaciones cayendo en una espiral destructiva

de los activos. Por otra parte, los recortes de personal, además de tener impacto social negativo, conllevan a la pérdida de capital humano para la empresa, es decir, conocimientos y competencias técnicas. Esta pérdida también redunda en deterioro progresivo de la capacidad productiva.

Filosofías Lean-TPM: agrupan a todas aquellas técnicas de la manufactura japonesa (Toyotismo). Incluye el Mantenimiento Productivo Total, Lean, Six Sigma y 5S. La ventaja de estas técnicas es que lo que se adquiere permanece en la planta, ya que se sustenta en las personas y en un cambio cultural. La dificultad por lo mismo, es que requiere un esfuerzo importante en formación, comunicación y mucho trabajo grupal, los cuales pueden sufrir dificultades por la actual restricción sanitaria de distanciamiento social. Un cambio tan rotundo a nivel cultural es una decisión corporativa. Si bien los beneficios de estas prácticas pueden ser notables, los resultados no son inmediatos, corriéndose el riesgo de no llegar a tiempo con los beneficios si la continuidad del negocio está en riesgo producto del shock económico.

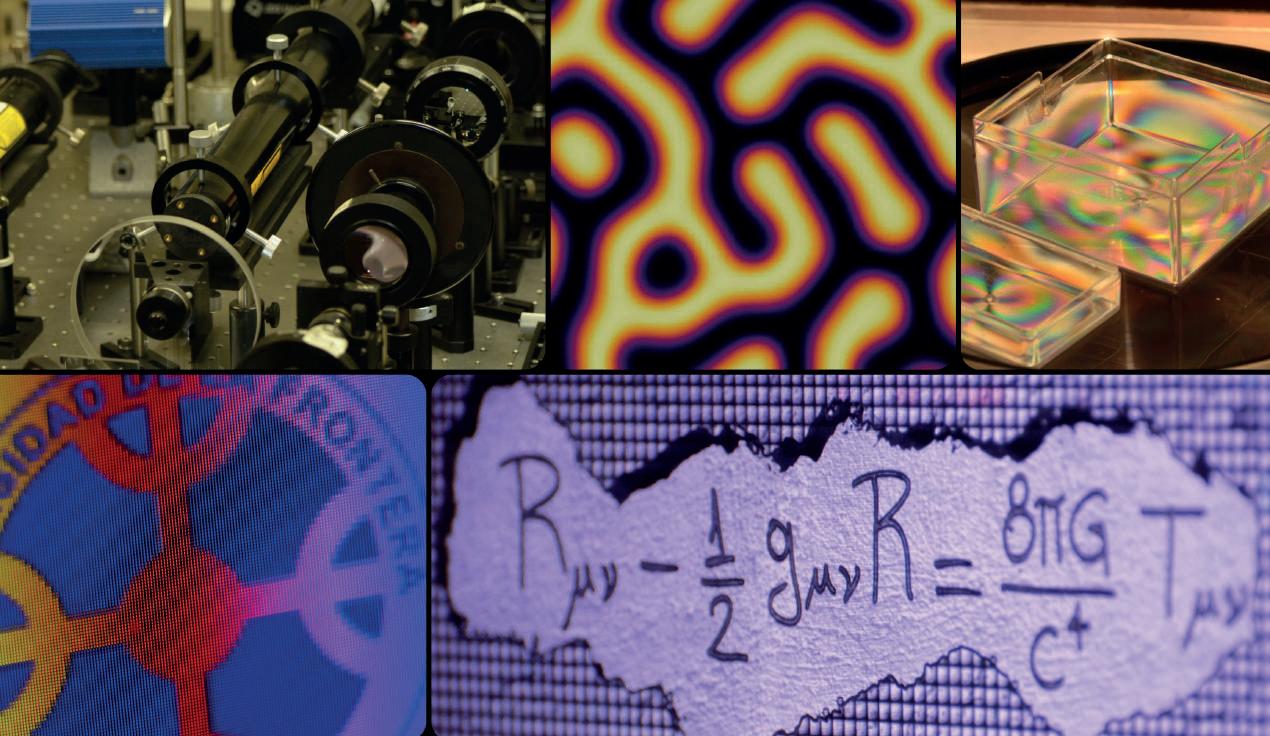

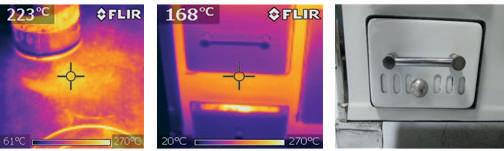

Tecnologías predictivas: se entiende por un aumento en el uso de las tecnologías predictivas, las que corresponden al conjunto de tecnologías y técnicas utilizadas para anticipar y evitar las fallas en máquinas y sistemas productivos. De esta forma se mejora la confiabilidad y disponibilidad de planta, además de disminuir los costos de fallas y prevenir impactos significativos en la producción, el medio ambiente y la salud de las personas. Destaca el análisis de vibraciones para equipos rotatorios y los ensayos no-destructivos para las estructuras. La aplicación de estas técnicas y su frecuencia, va en relación a la criticidad de los equipos en el proceso productivo.

Mantenimiento 4.0: el mantenimiento 4.0 hace referencia a la evolución del mantenimiento, integrándose a la industria 4.0 y la transformación digital. Esto implica incorporar intensivamente tecnologías como la ciencia de datos, el aprendizaje de máquinas, la inteligencia artificial y la internet industrial de las cosas. Estas tecnologías serían claves para mantener la competitividad en las próximas décadas y puede ser una buena estrategia comenzar con la transformación “forzosa” en este momento.

El resultado de la encuesta muestra que de los encuestados un 26% trabajan en industria de manufacturas, un 26% en servicios, un 9% en forestal y el resto se identifica en menor porcentaje en otros rubros. Prácticamente la mitad de los encuestados trabajan en empresas de más de 200 trabajadores, un cuarto en empresas de menos de 50 trabajadores y el otro cuarto en empresas con un número de trabajadores entre 50 y 200. Mientras que un 48% de los encuestados trabajan en funciones de mantenimiento, un 17% lo hace en operación, un 17% en ingeniería y un 18% en otras funciones.

Un 91%, casi la totalidad de los encuestados, estima que habrá algún tipo de impacto en los resultados del negocio. Sin embargo, un 82% considera que, desde el punto de vista del mantenimiento, su empresa está preparada para enfrentar la pandemia. Sólo un 35% indica que se han efectuado cambios en las estrategias de mantenimiento tras la llegada de la pandemia.

Se consultó respecto a los focos estratégicos predominantes usados en el mantenimiento actual y como visualizan esto en el futuro considerando los efectos de la pandemia. Los resultados se muestran en la siguiente figura:

El control de costos resulta ser el enfoque dominante en el presente, pero se reconoce que en el futuro este enfoque no bastará y deberá ser reemplazado paulatinamente por otros más adecuados. Se predice un crecimiento fuerte en la aplicación de tecnologías predictivas. En este mismo sentido, irrumpirá la implementación del “Mantenimiento 4.0”. Esto, debido a la disminución de recursos y de frecuencias en la intervención de equipos que se pueden lograr con estas tecnologías. Se espera también un incremento importante en la implementación de los métodos Lean - TPM, pero esta tendencia es menos fuerte que el enfoque en tecnologías predictivas. Por último, se espera que el concepto de mantenimiento reactivo o “a la falla” disminuya drásticamente en el futuro.

Para concluir y dar respuesta a las preguntas inicialmente planteadas, se puede señalar que las empresas reconocen que están siendo afectadas por la pandemia, pero en general señalan que, en cuanto al mantenimiento, están preparadas para adaptarse y seguir con sus actividades. Actualmente, el foco dominante en el mantenimiento es el control de costos, y los tipos de mantenimiento dominantes son el preventivo y el reactivo. Se reconoce que el enfoque actual no será útil o suficiente en el futuro. La apuesta en el futuro está en la tecnología, vale decir, aumento del uso de tecnologías predictivas e integración del mantenimiento a los conceptos de industria 4.0.