Italiana La Metallurgia

International Journal of the Italian Association for Metallurgy

n. 11/12 novembre/dicembre 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

n. 11/12 novembre/dicembre 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel: Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Flynn Russo

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Flynn Russo, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Tiziano Bellezze

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

n.11/12 novembre/dicembre 2025

Anno 116 - ISSN 0026-0843

Editoriale / Editorial acuradiTizianoBellezze,UniversitàPolitecnicadelleMarche .pag.05

Memorie scientifiche / Scientific papers

Corrosione / Corrosion

Lega di alluminio AA6082: ottimizzazione del trattamento di ossidazione elettrolitica al plasma (PEO) per migliorare la resistenza a corrosione

A. Berardi, F. Ceriani, M. Gamba, M. Ormellese, M. Pedeferri . pag.08

Corrosion kinetics of magnesium alloys for bioresorbable biomedical implants coated by plasma electrolytic oxidation

L. Nani, M. Cabrini, S. Lorenzi . pag.20

Sonda di potenziale per il monitoraggio della protezione catodica nel terreno

P. Marcassoli, D. Murgia, S. Tagini ..................................................................................................................... pag.26

Metodi statistici applicati a ispezioni e analisi di dati di linee interrate in area impianto

V. Colombo, C. Panizza, B. Bazzoni .................................................................................................................. pag.32

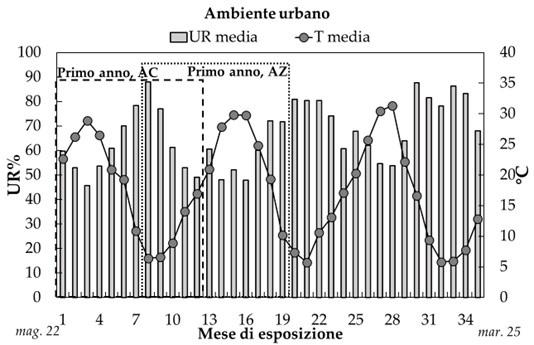

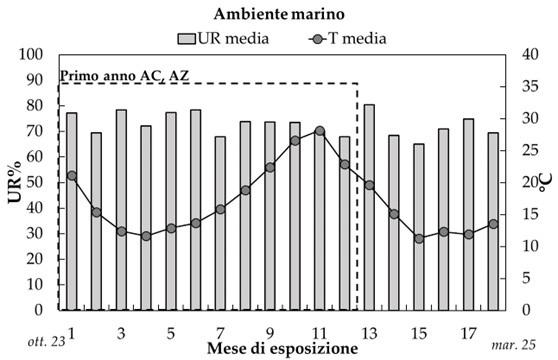

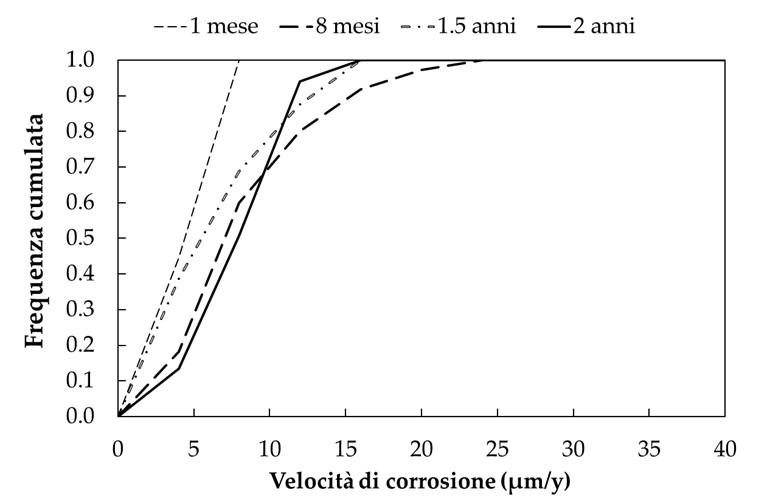

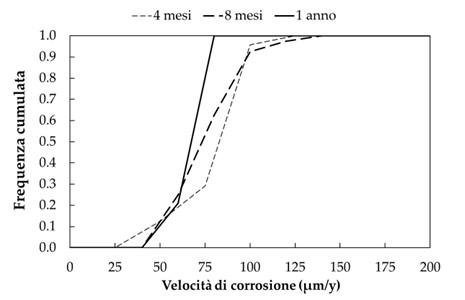

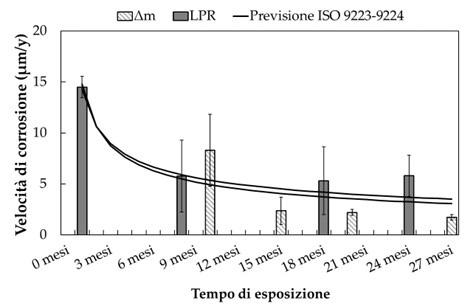

Velocità di corrosione di coupon esposti in atmosfera urbana e marina: misure elettrochimiche, perdita di massa e confronto con equazione ISO

M. Ormellese, M. Gamba, S. Beretta, F. Bolzoni, A. Brenna, A. Benedetti .......................................................... pag.44

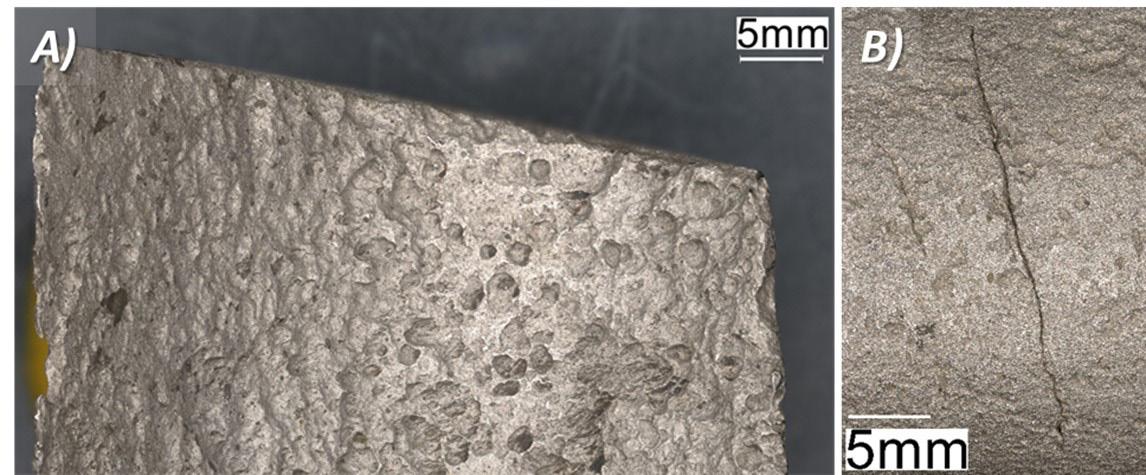

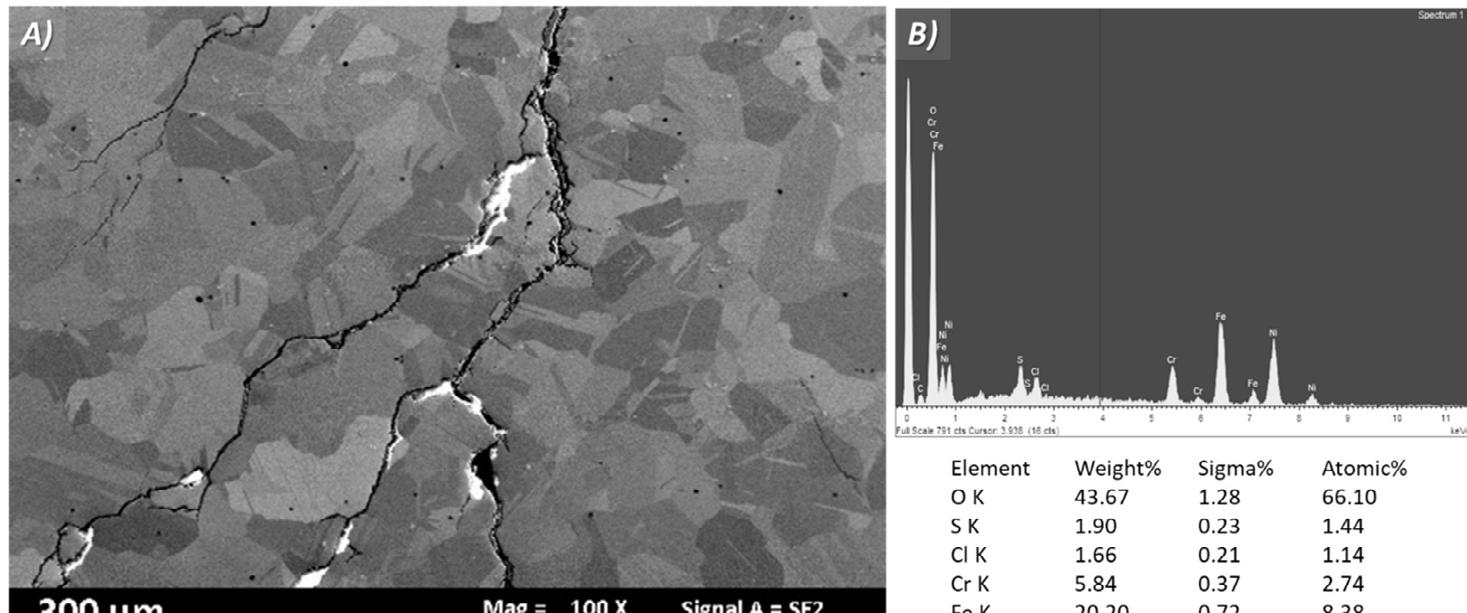

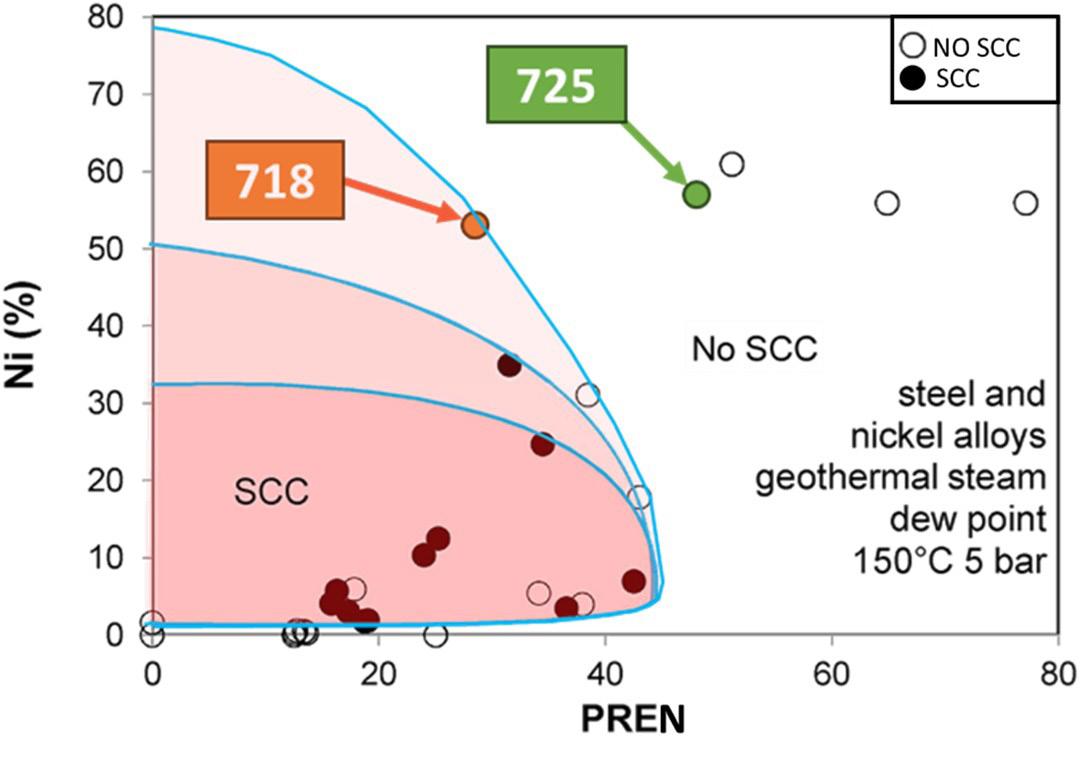

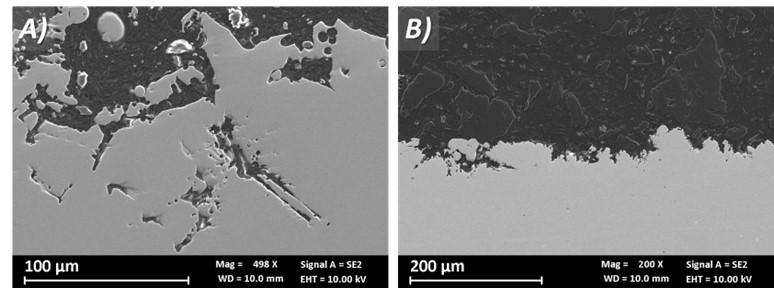

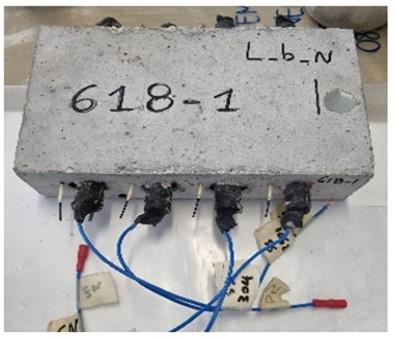

Stress Corrosion Cracking su palette di turbine geotermiche in superlega di nichel

T. Persico, L. Nani, S. Lorenzi, M. Cabrini, T. Pastore, L. Tampucci, L. Pratelli, M. Poggiali, N. Betti . pag.55

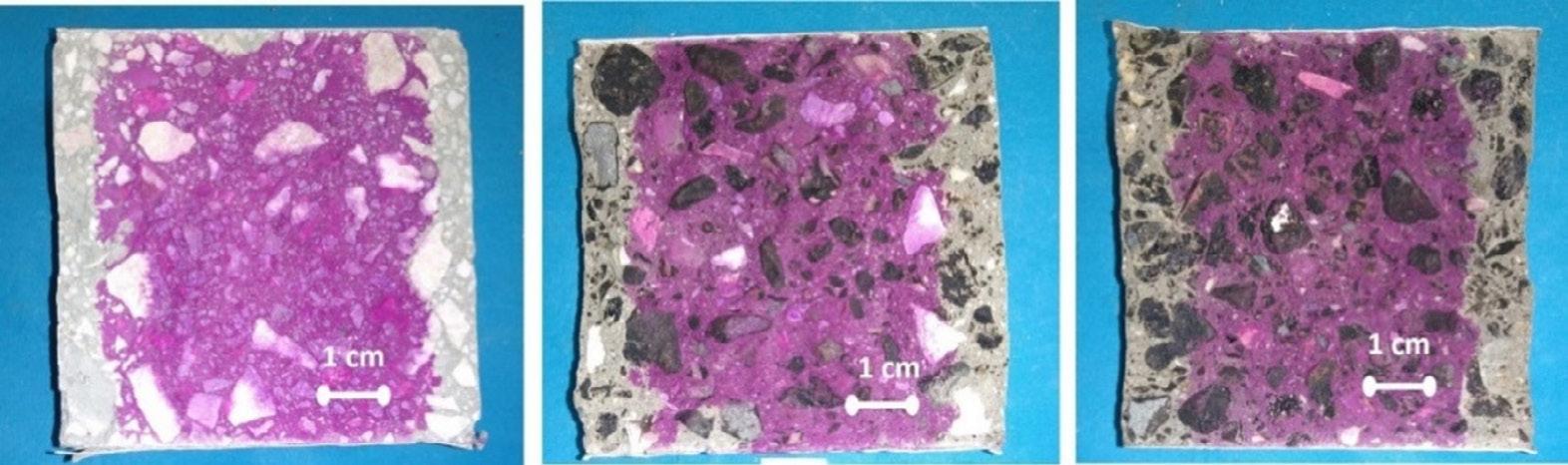

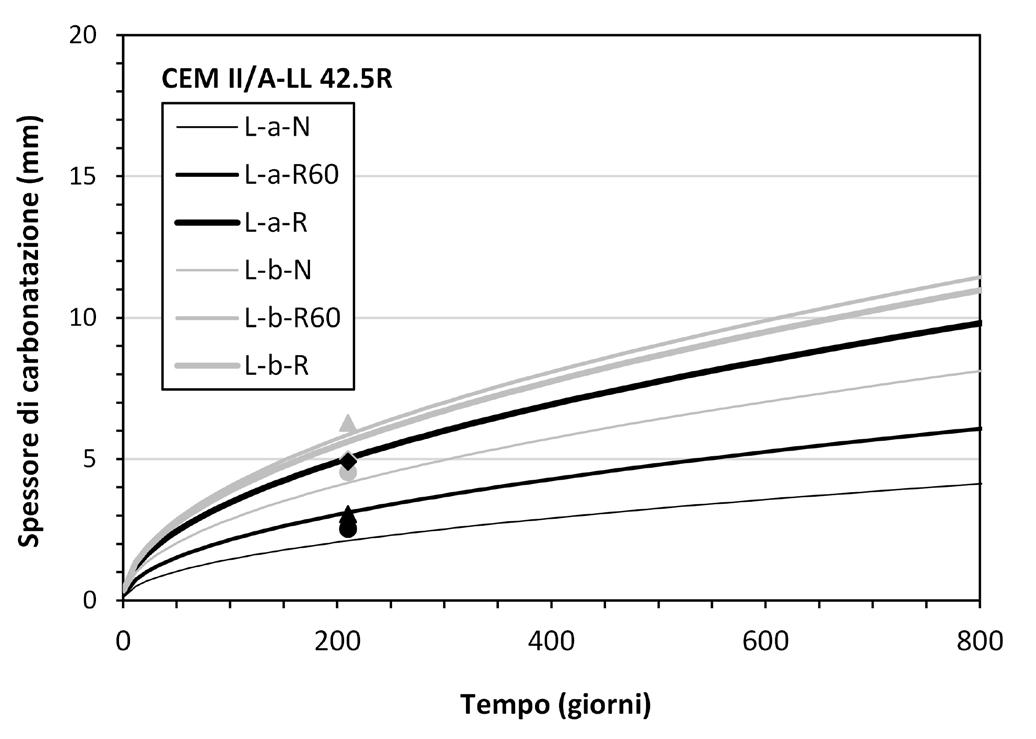

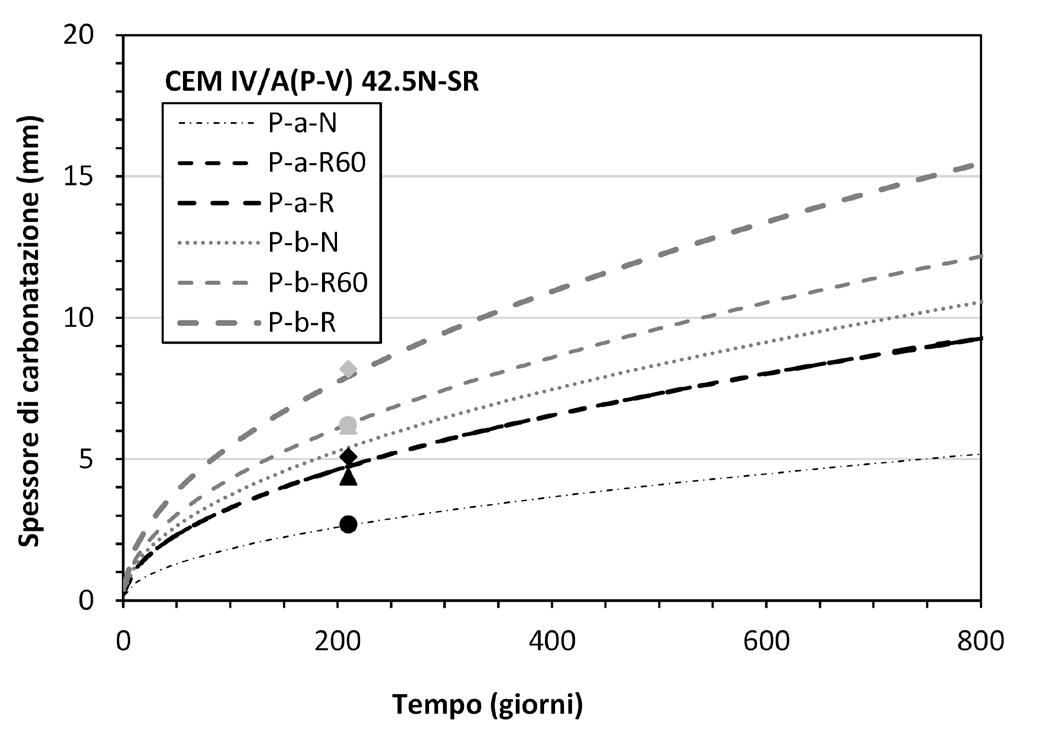

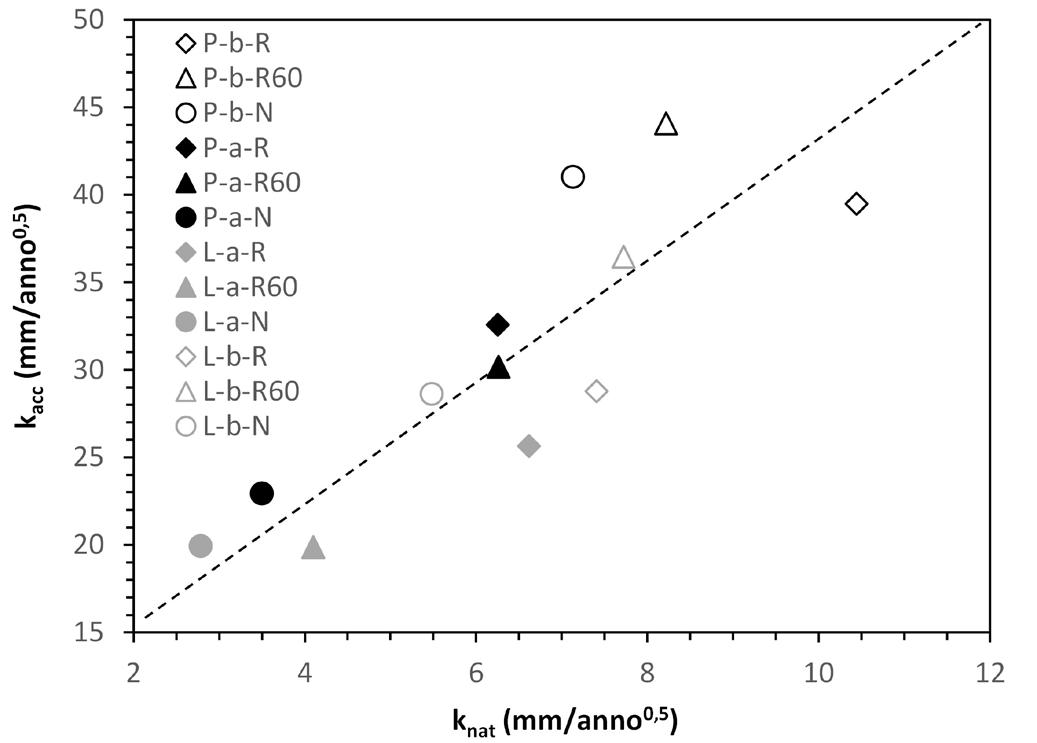

Studio della corrosione da carbonatazione di armature in calcestruzzi con aggregati riciclati di asfalto da pavimentazioni (RAP)

M. Carsana, F. Lollini, E. Redaelli . pag.61

Rivestimenti anticorrosivi organici-inorganici per leghe Zama

C. Mele,S. Bagheri,C. EspositoCorcione,R. Striani

pag.71

Propagation of chloride induced corrosion in reinforced concrete structures after application of an external thermal insulation system

M. Gastaldi, A.G. Mainini .................................................................................................................................... pag.81

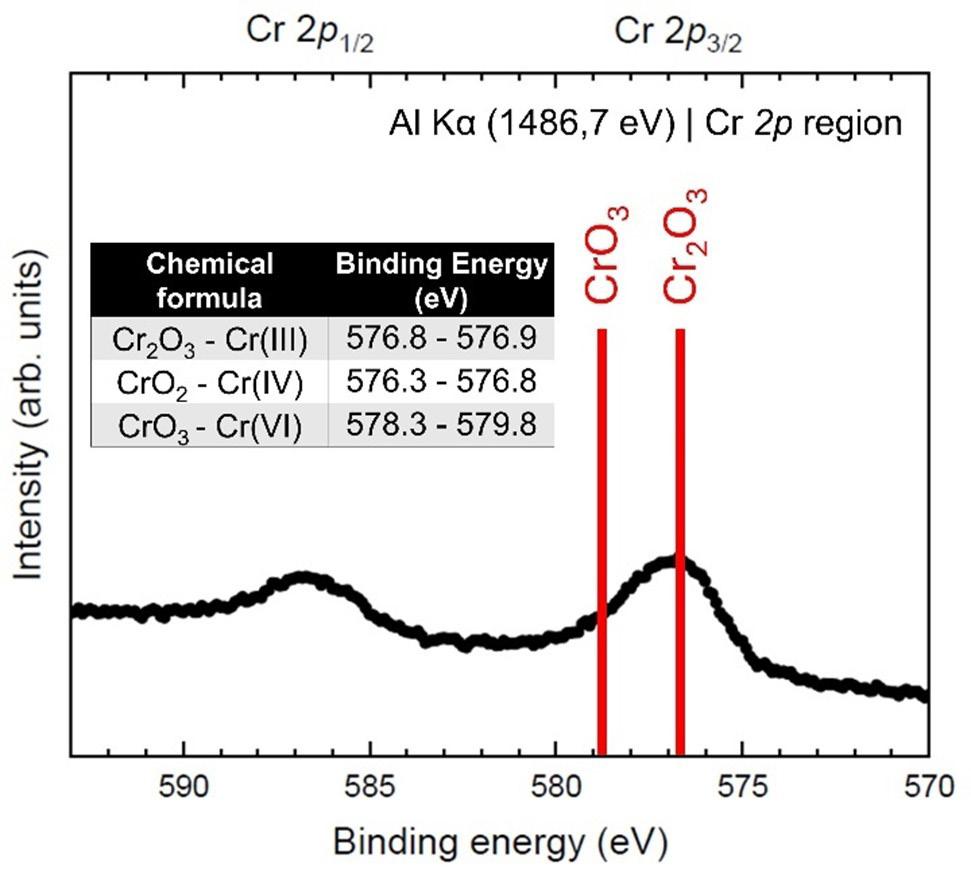

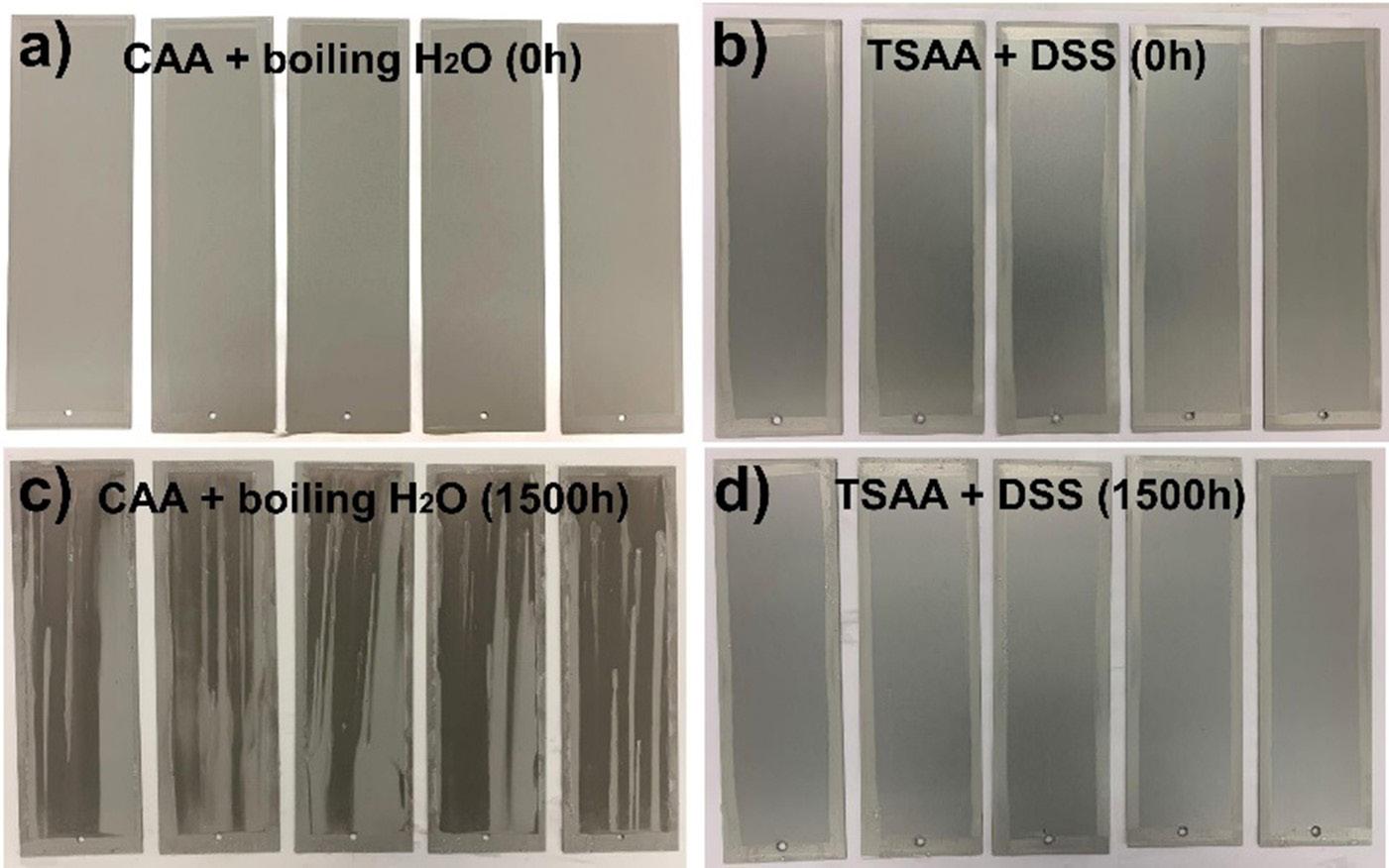

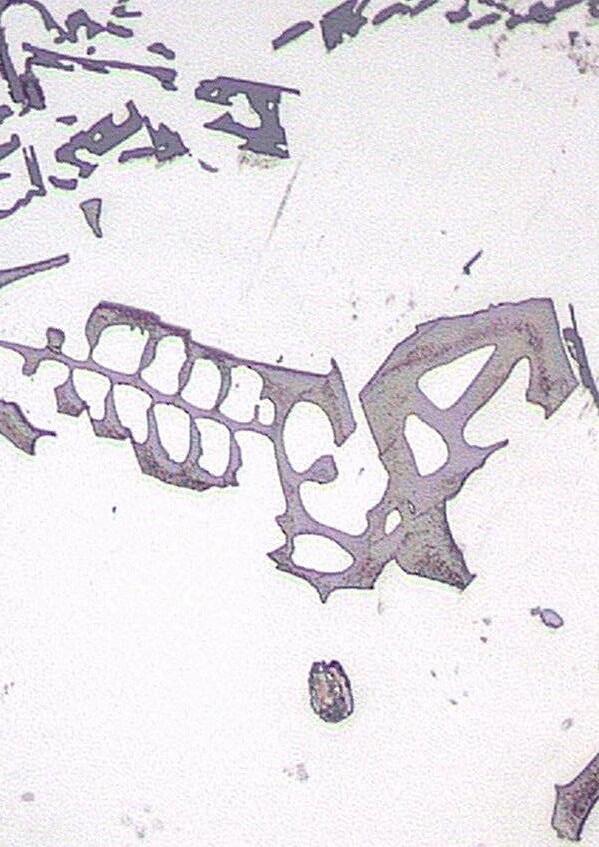

Sigillatura avanzata senza cromo esavalente per leghe di alluminio anodizzato nell’industria aerospaziale

Acuradi:L.Razzaboni;E.Forchin

Scenari

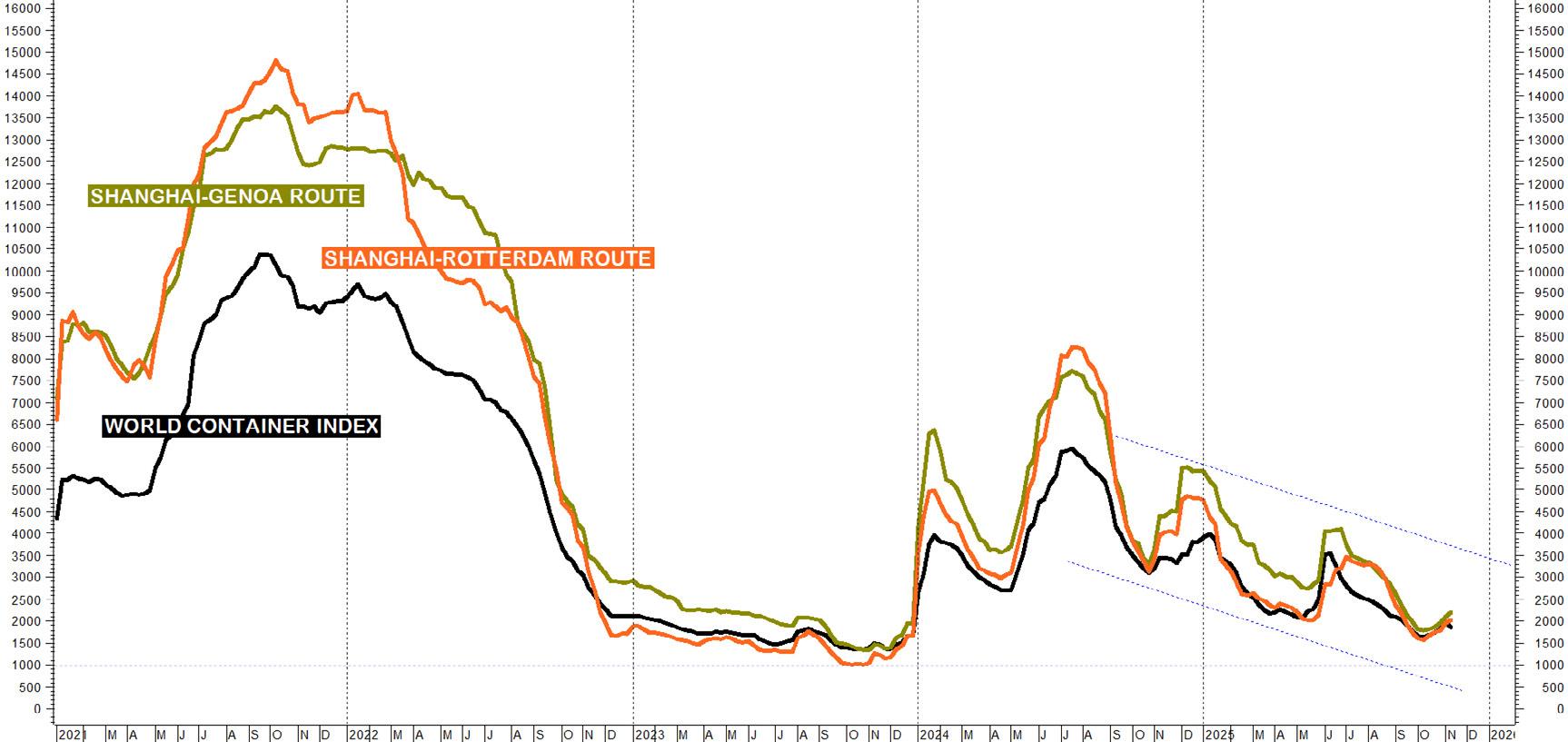

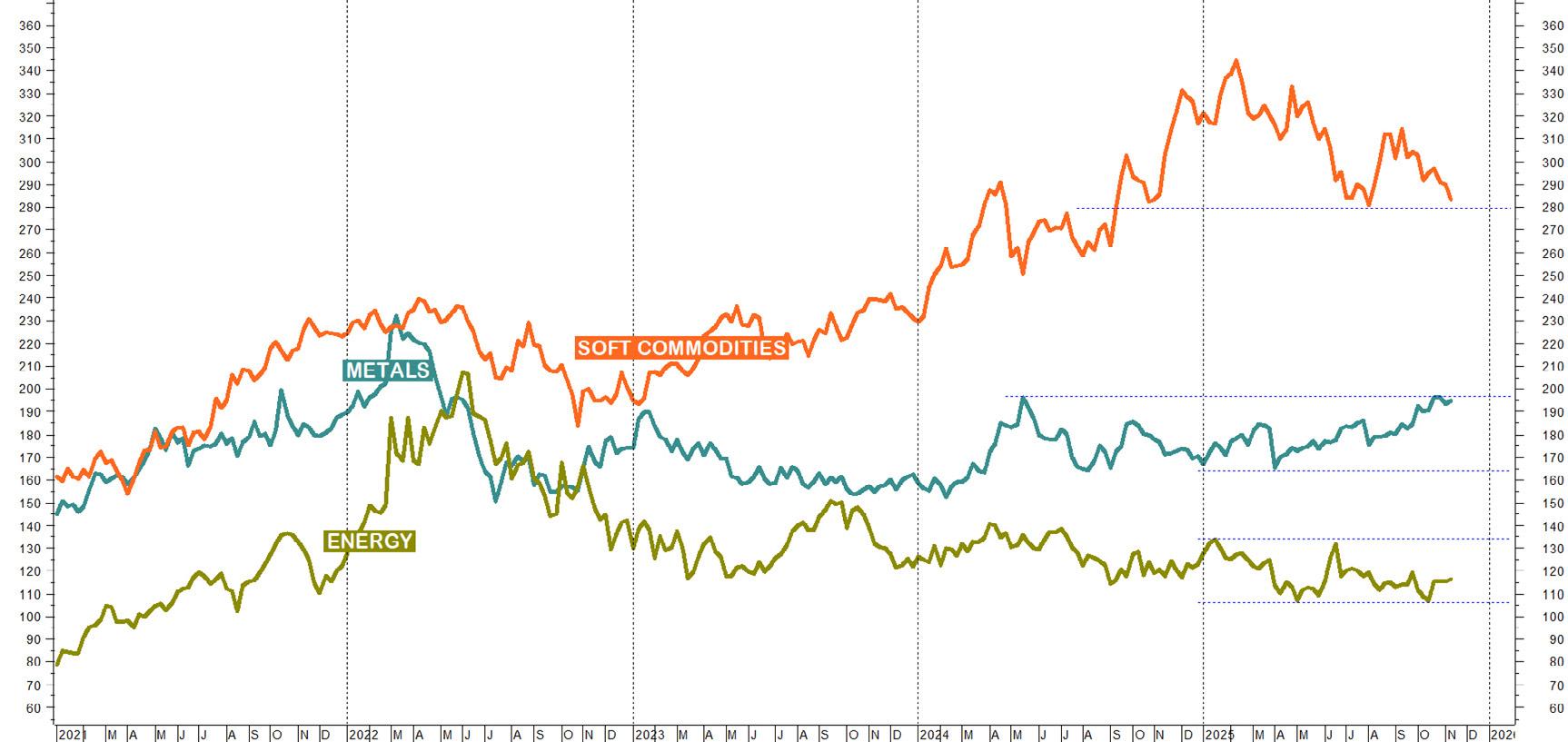

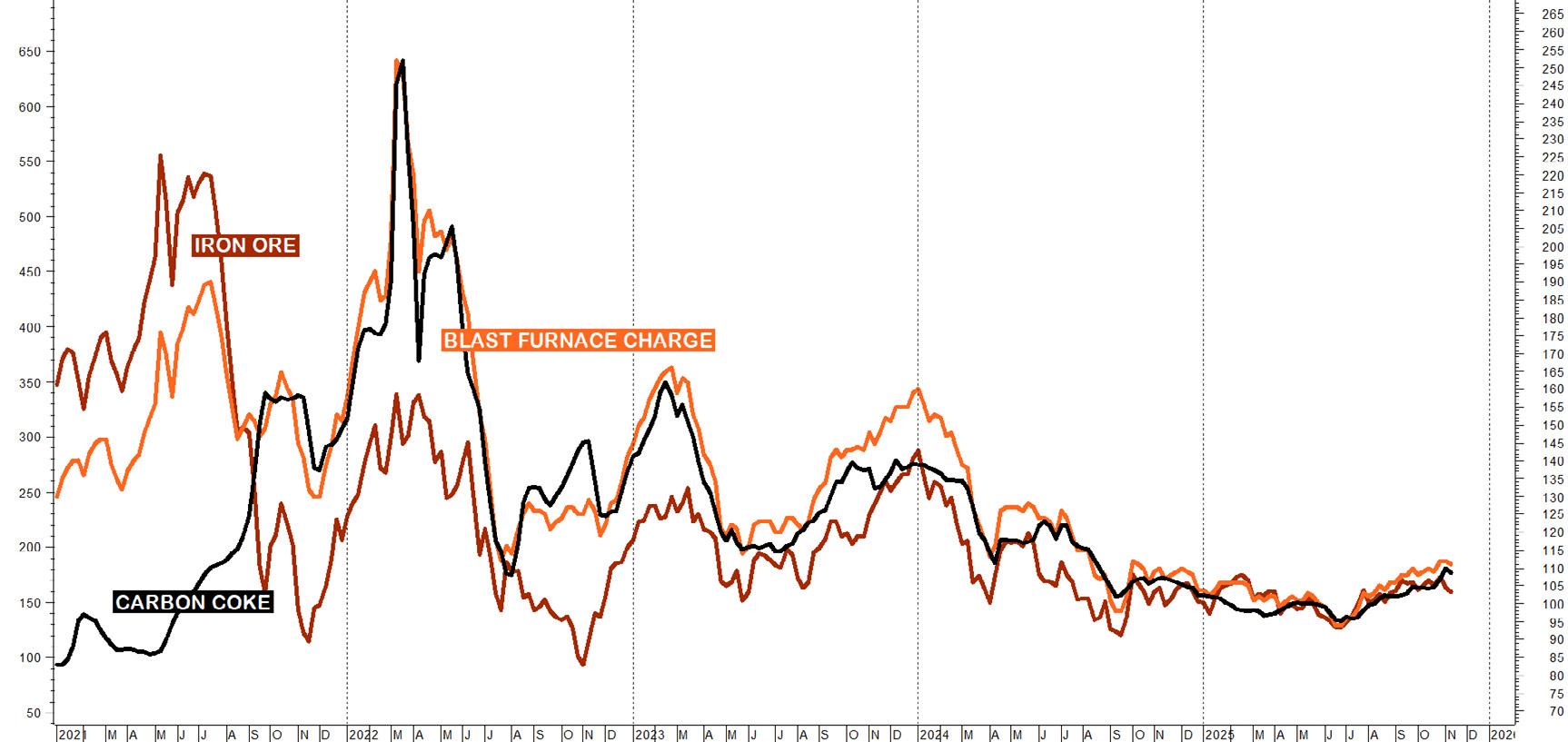

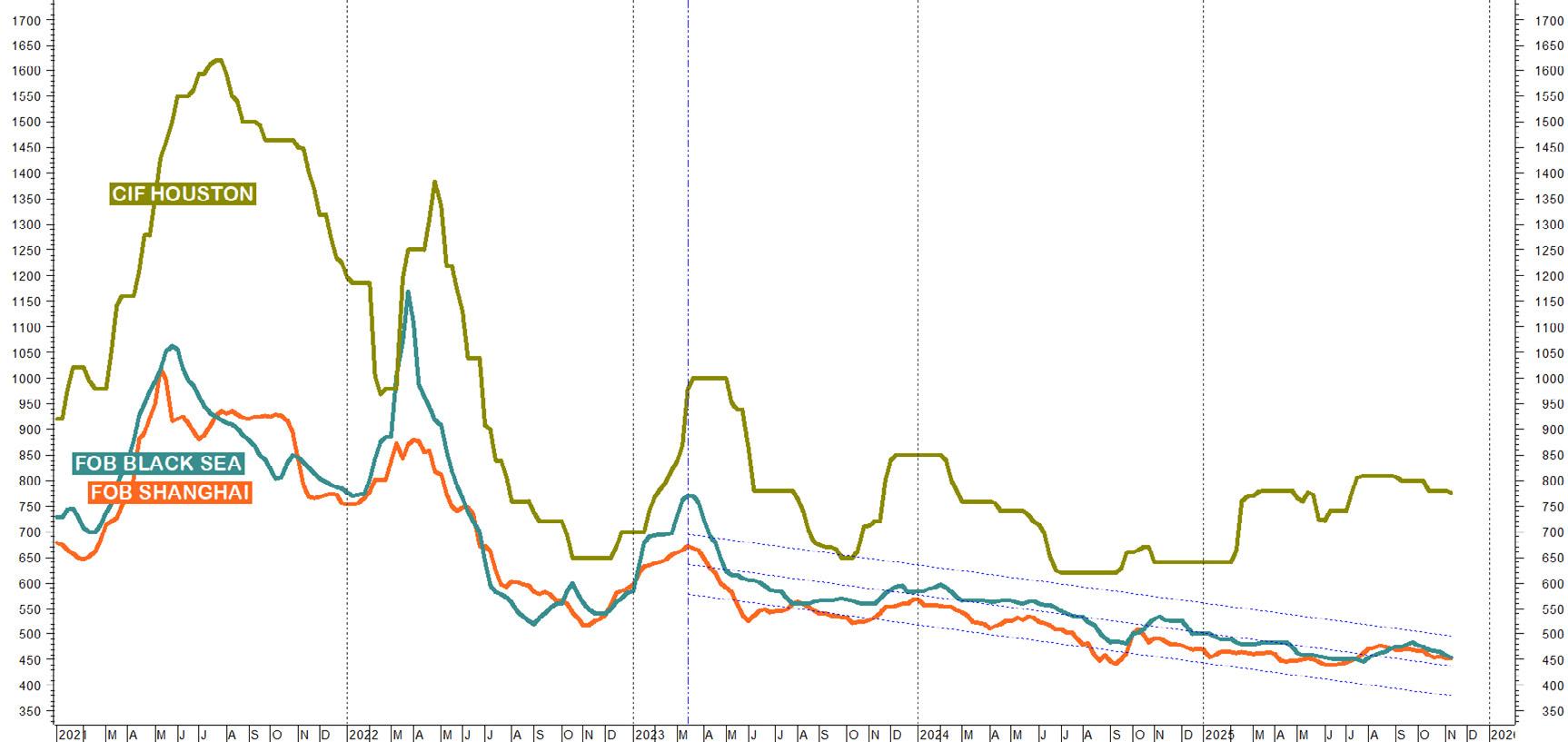

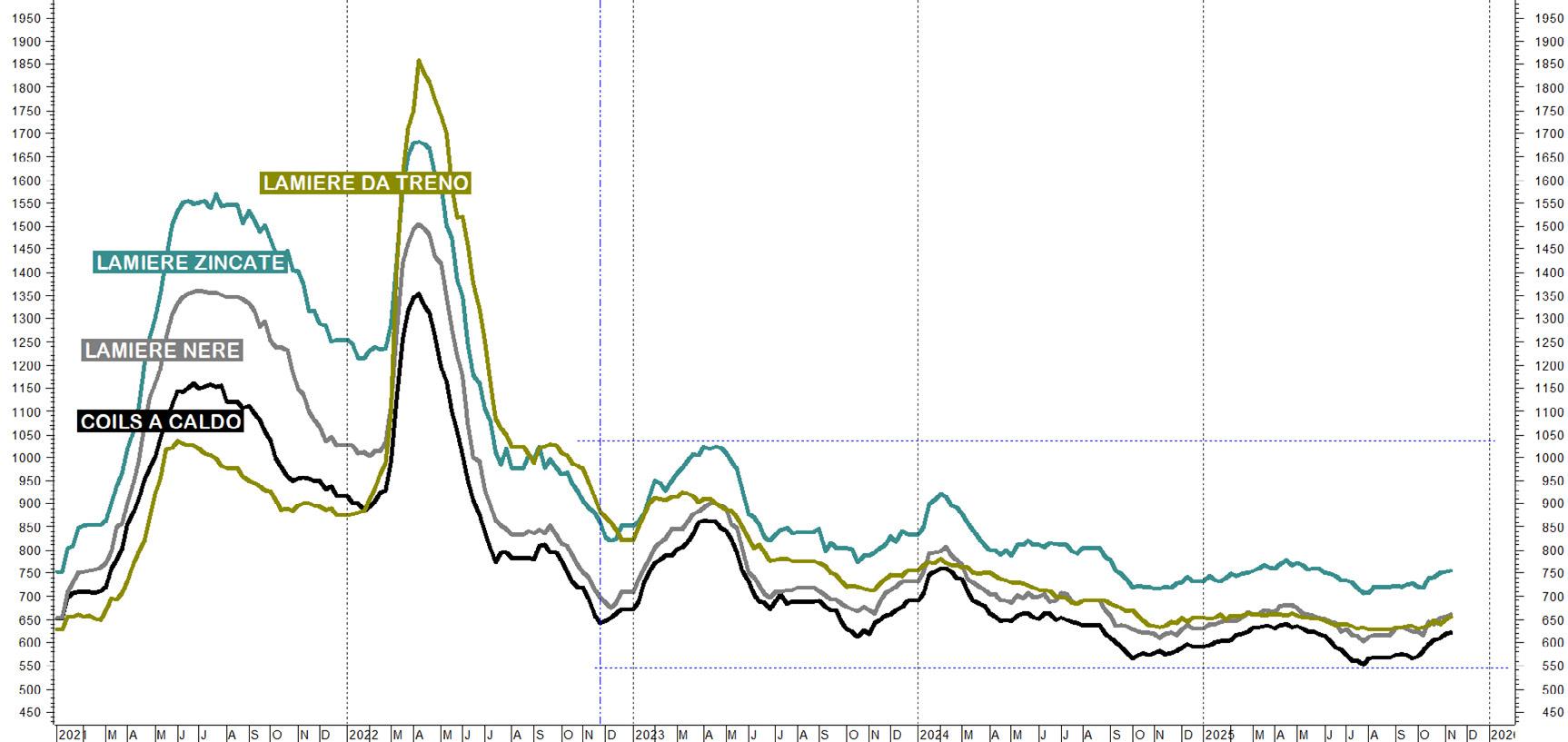

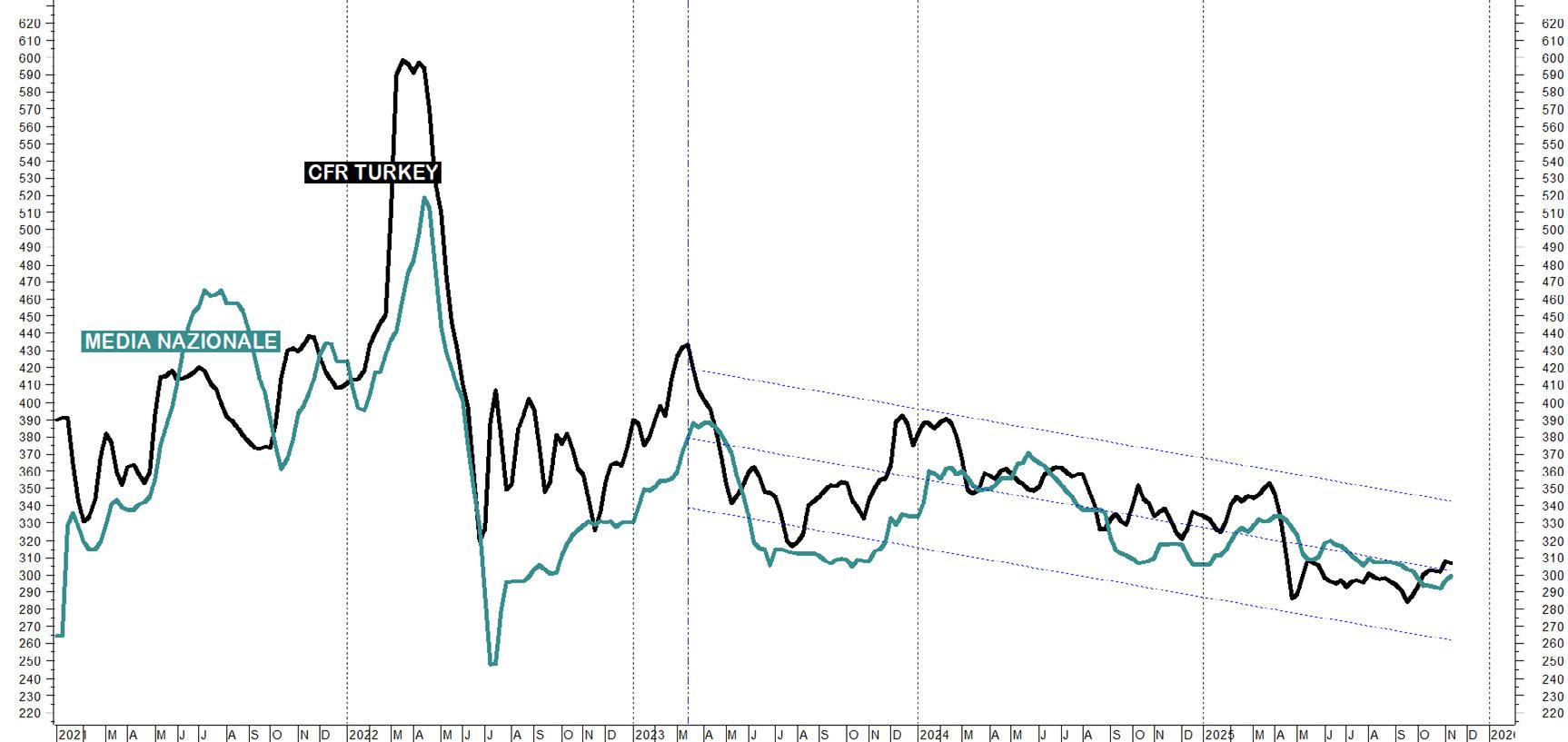

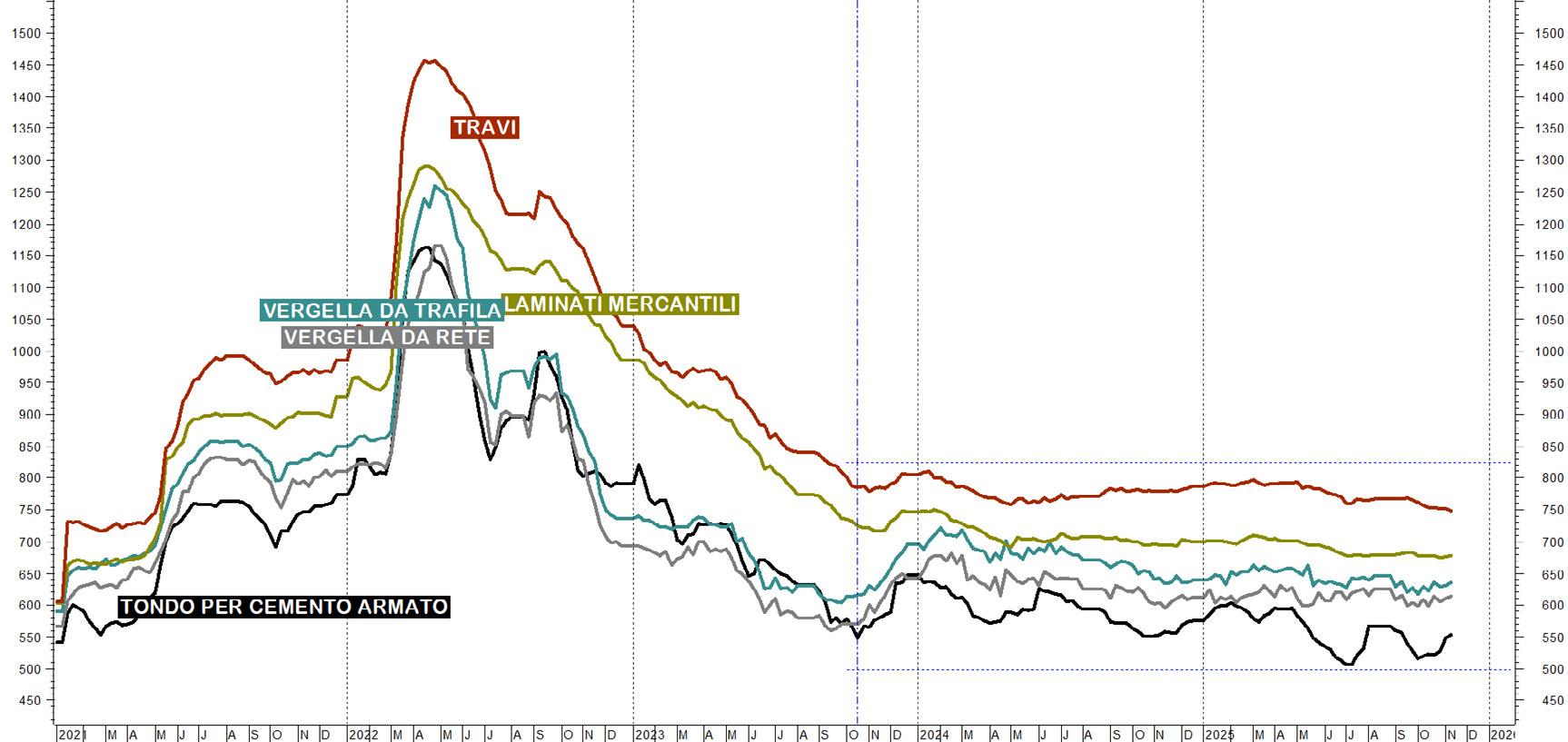

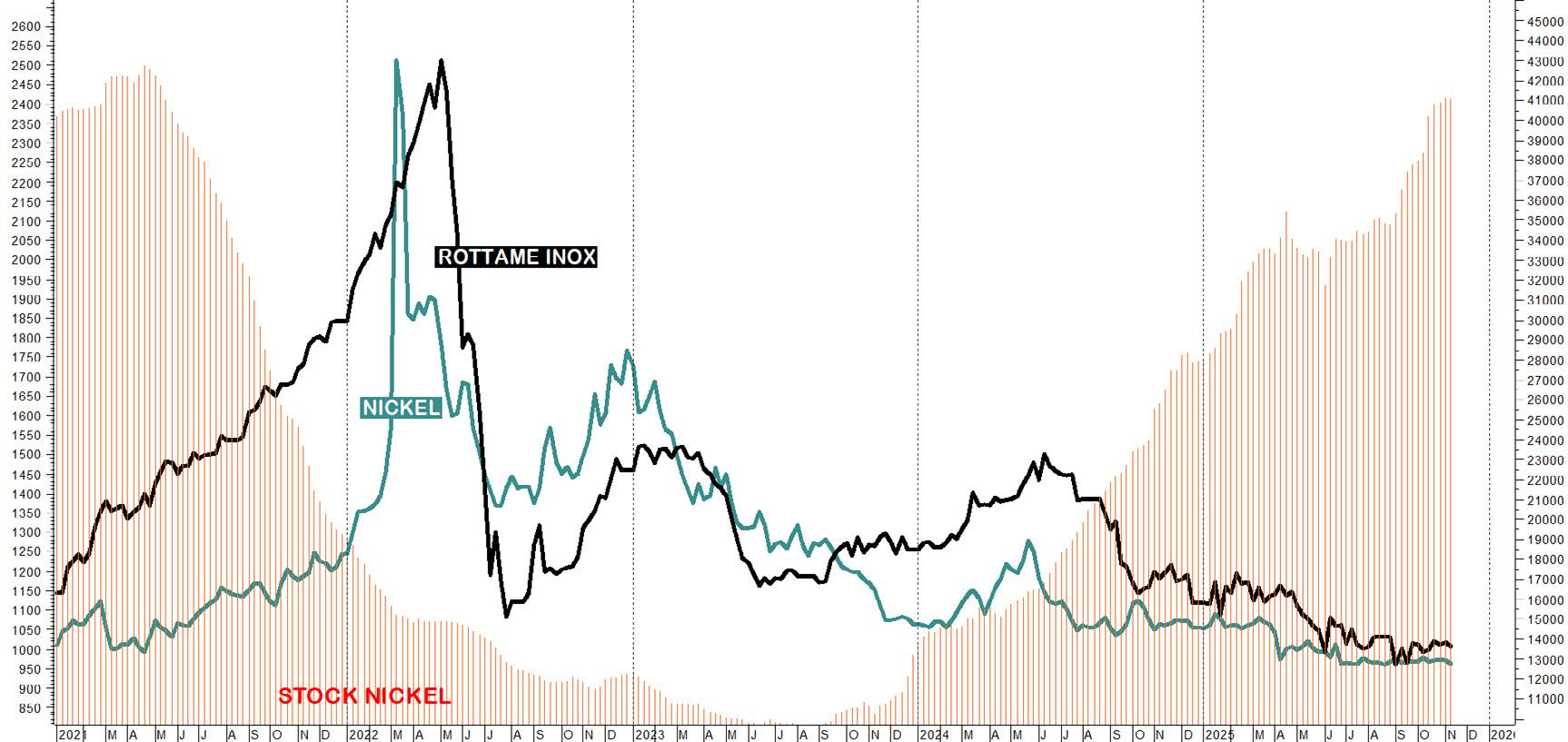

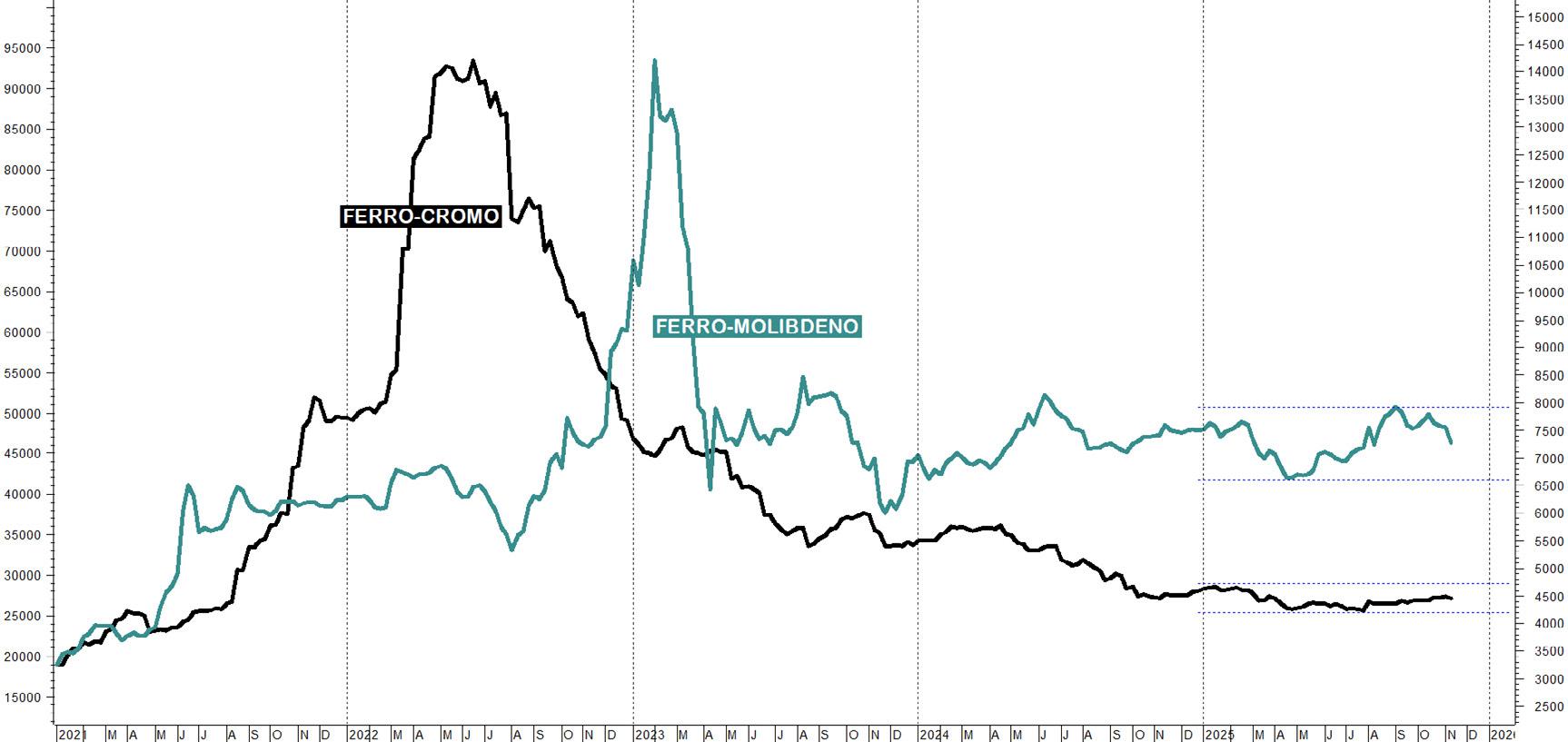

Acciaio e metalli: dinamiche, cicli e tendenza di mercato / Steel and metals: market dynamics, cycles and trends

A. Fornasini .pag.102

Atti e notizie / AIM news

Eventi AIM / AIM events ...................................................................................................... pag.111

Normativa / Standards .......................... pag.114

Indice analitico 2025 / 2025 analytic index ...... pag.117

Indice autori 2025 / 2025 author index

11th-13th May 2026

Milan

The 14th European Electric Steelmaking conference will cover a wide range of topics related to the production of steel using electric arc furnaces (EAFs) and other electric-based processes

The 5th International Conference on Energy and Material Efficiency and CO2 Reduction in the Steel Industry will host high level discussions on environmental related topics

The 2nd edition of the biennial event organised by siderweb to discuss the present and future of Italian and European steel

““L’impiego di risorse finanziarie e risorse umane per la prevenzione e protezione dalla corrosione non deve essere visto solo come una “fastidiosa” voce di costo, ma piuttosto un elemento chiave, irrinunciabile, del processo di progettazione ingegneristica di buona parte dei manufatti e soluzioni tecnologiche.”

“Investingfinancialand human resources in corrosion prevention and protection should not beregardedmerelyan inconvenient cost, but rather as a fundamental and indispensable element ofengineeringdesign foralargeportionof manufacturedsystemsand technologicalsolutions.”

La corrosione dei materiali rappresenta da sempre una sfida costosa per l’ingegneria, l’industria e la società. A livello internazionale, si stima che il costo legato ai fenomeni di corrosione si attesti a circa il 3-4% del Prodotto Interno Lordo globale (fonte: World Corrosion Organization). L’impatto di tali fenomeni non riguarda solo l’economia, ma anche la sicurezza delle infrastrutture, la sostenibilità ambientale e l’efficienza energetica. In Italia, questa sfida è particolarmente rilevante, data la necessità di preservare il nostro patrimonio infrastrutturale piuttosto datato e l’inestimabile patrimonio culturale di cui disponiamo. Vanno inoltre considerati i numerosi prodotti ottenuti dai più disparati settori industriali, da rendere adeguati, funzionali e sicuri nella loro vita di servizio. Ecco allora che l’impiego di risorse finanziarie e risorse umane per la prevenzione e

The corrosion of materials has long represented a significant challenge for engineering, industry, and society. At the international level, it is estimated that the economicimpactassociatedwithcorrosionphenomena amounts to approximately 3-4% of the global Gross Domestic Product (source: World Corrosion Organization). Its consequences extend far beyond purelyeconomicaspects,affectinginfrastructuresafety, environmental sustainability, and energy efficiency. In Italy, this issue is particularly pressing due to the need to preserve an aged infrastructure network as well as the invaluable cultural heritage present throughout the country. Furthermore, products and components originating from a wide range of industrial sectors must be designed to ensure adequate performance, durability, and safety throughout their service life.

protezione dalla corrosione non deve essere visto solo come una “fastidiosa” voce di costo, ma piuttosto un elemento chiave, irrinunciabile, del processo di progettazione ingegneristica di buona parte dei manufatti e soluzioni tecnologiche. In definitiva, non possiamo più permetterci di sapere che esiste la disciplina “corrosione e protezione dei materiali”, e le relative competenze, solo dopo il verificarsi di ingenti danni economici e ambientali o di disastri che conducono alla perdita di vite umane causati da fenomeni di corrosione! Basti pensare in tal senso agli eventi accaduti negli ultimi anni nel nostro Paese.

Per affrontare efficacemente queste problematiche è necessario un impegno costante e congiunto tra mondo accademico e industria, coinvolgendo competenze professionali di diversa natura.

Le Giornate Nazionali sulla Corrosione e Protezione (XVI edizione), tenutesi ad Ancona dal 25 al 27 giugno 2025, presso la Facoltà di Ingegneria dell’Università Politecnica delle Marche (UNIVPM), e che ho avuto l’onore di presiedere, hanno rappresentato un punto di incontro dei saperi che convergono nell’impegno precedentemente auspicato. Il convegno, consolidato da oltre trent’anni, è l’evento di riferimento a livello nazionale dedicato alla ricerca, alla tecnologia e alle applicazioni nel campo della corrosione e della protezione dei materiali.

Questa edizione del convegno è stata di successo dato che ha fatto registrare 154 partecipanti di varia provenienza. Il programma scientifico ha incluso 85 contributi ed è stato articolato in numerose sessioni tematiche: dagli studi sui fondamenti dei fenomeni di corrosione agli studi in vari ambiti applicativi; due workshop hanno trattato le sfide della protezione catodica in Italia e i problemi di corrosione degli acciai inossidabili. C’è stato spazio anche per una sessione dedicata alla formazione e alla didattica della corrosione, con i contributi del Politecnico di Milano e di UNIVPM.

Di particolare rilievo sono state le tre relazioni plenarie tenute da importanti studiosi: il Prof. Romeo Fratesi,

Investing financial and human resources in corrosion prevention and protection should therefore not be regarded merely an inconvenient cost, but rather as a fundamental and indispensable element of engineering design for a large portion of manufactured systems and technological solutions. We can no longer afford to consider corrosion and protection only after failures occur, when severe economic losses, environmental damage or even loss of human life have already taken place. The events of recent years in our country clearly illustrate this point.

Effectively addressing these challenges requires continuous and coordinated efforts between academia and industry, involving professionals and expertise of various backgrounds.

The National Days on Corrosion and Protection (16th edition), that took place in Ancona between 25-27 June 2025, at the Faculty of Engineering of the Polytechnic University of Marche (UNIVPM), which I had the honour of chairing, represented a significant moment of convergence between these different knowledge domains. This conference, established for more than thirty years, is the leading national event dedicated to research, technology, and applications in the field of corrosion and materials protection.

This edition of the conference was successful, with 154 participants from a wide range of backgrounds. The scientific programme included 85 contributions and was structured into several thematic sessions, ranging from studies on fundamental corrosion mechanisms to applied research in different applied fields. Two workshops addressed the challenges of cathodic protection in Italy and corrosion issues in stainless steels. There was also a dedicated session on education and training in corrosion, with contributions from the Politecnico of Milan and UNIVPM.

Three plenary lectures delivered by leading experts were of particular significance: Prof. Romeo Fratesi, who received the Titanium Medal, awarded in memory of Prof. Pietro Pedeferri; Prof. Ramón Nóvoa Rodríguez

che in questa occasione ha ricevuto la Medaglia di Titanio in memoria del Prof. Pietro Pedeferri; il Prof. Ramón Nóvoa Rodríguez dell’Università di Vigo; il Doc. Eng. Milan Kouřil dell’Università di Chimica e Tecnologia di Praga. Infine, i dottorandi e i giovani ricercatori hanno concorso per l’assegnazione del premio “Cecilia Monticelli” destinato all’autore della migliore presentazione.

In questo numero speciale de La Metallurgia Italiana è pubblicata la prima parte dei contributi selezionali dopo il convegno, che riguarderanno: miglioramento della resistenza a corrosione di leghe di alluminio; lo studio della corrosione di leghe di magnesio per impianti biomedici; analisi e monitoraggio della corrosione nel terreno e in atmosfera; corrosione di armature nel calcestruzzo; casi studio di palette di turbine geotermiche; rivestimenti per leghe zama.

Desidero infine ringraziare il Comitato Scientifico, il Comitato Organizzatore, gli sponsor, tutti i relatori e partecipanti che hanno contribuito a un’edizione di successo delle Giornate Nazionali della Corrosione e Protezione di Ancona.

from the University of Vigo; and Doc. Eng. Milan Kouřil from the University of Chemistry and Technology in Prague. Finally, PhD students and young researchers competed for the “Cecilia Monticelli” Award for the best presentation.

This special issue of La Metallurgia Italiana includes the first selection of contributions presented at the conference, covering: improvement of the corrosion resistance of aluminium alloys; the corrosion behaviour of magnesium alloys for biomedical implants; analysis and monitoring of corrosion in soil and atmospheric environments; reinforcement corrosion in concrete; case studies on geothermal turbine blades; coatings for zama alloys.

I would like to express my sincere gratitude to the Scientific Committee, the Organising Committee, the sponsors, and all speakers and participants who contributed to the success of the National Days on Corrosion and Protection in Ancona.

A. Berardi, F. Ceriani, M. Gamba, M. Ormellese, M. Pedeferri

L’ossidazione elettrolitica al plasma (PEO) dell’alluminio è un trattamento di anodizzazione ad alta tensione in soluzione acquosa, in condizioni di plasma, per aumentarne la resistenza a corrosione. Lo scopo del presente lavoro è valutare l’influenza delle variabili elettriche sulla qualità del rivestimento ottenuto. Il processo PEO è stato effettuato su diversi campioni di alluminio AA6082 in una soluzione alcalina con aggiunta di silicati. Il trattamento è stato eseguito in corrente alternata in regime potenziostatico, combinando rampe di tensione e periodi di mantenimento. I rivestimenti prodotti sono stati caratterizzati tramite microscopia SEM, analisi XRD e test elettrochimici, quali prove di resistenza di polarizzazione lineare (LPR), spettroscopia di impedenza elettrochimica (EIS) e polarizzazione potenziodinamica (PDP), condotti in soluzioni contenenti cloruri. I risultati ottenuti mostrano un’importante dipendenza delle proprietà degli ossidi dall’input di tensione, in grado di influire sullo spessore, il grado di porosità e la resistenza a corrosione.

INTRODUZIONE

La lega di alluminio AA6082 (Al-Si-Mg) offre ottime proprietà meccaniche, tra cui la tenacità, l’alta resistenza, la formabilità e la resistenza a fatica, unite alla bassa densità specifica e alla buona riciclabilità. Per queste ragioni, è una delle leghe più impiegate nei settori aerospaziale e automobilistico [1-3]. Le prestazioni della lega di alluminio AA6082, pur appartenendo alla serie 6000 e quindi alla categoria di leghe di alluminio tra le più resistenti a corrosione, possono comunque essere compromesse in ambienti fortemente aggressivi. È il caso di ambienti ad alto contenuto di cloruri, come l’acqua di mare, tali da aumentare notevolmente la suscettibilità della lega AA6082 verso fenomeni di corrosione localizzata, quale il pitting (vaiolatura). Un altro fenomeno corrosivo comune è quello intergranulare, promosso dalla presenza di precipitati intermetallici in corrispondenza dei bordi grano [2, 4]. A seconda del tipo di precipitati, potrebbero verificarsi diversi fenomeni di accoppiamento galvanico tra questi e la matrice di alluminio, portando alla dissoluzione dei precipitati intergranulari (particelle ricche di Mg) o alla

Alberto Berardi, Federica Ceriani, Matteo Gamba, Marco Ormellese, Mariapia Pedeferri

Politecnico di Milano, Dipartimento di Chimica, Materiali e Ingegneria Chimica ‘Giulio Natta’, Milano, Italia

corrosione della matrice di alluminio (particelle ricche di Si e contenenti Cu) [5, 6]. Per migliorare la resistenza alla corrosione dell’AA6082, una possibilità è quella di eseguire un trattamento superficiale di ossidazione elettrolitica al plasma (PEO), finalizzato a produrre un rivestimento protettivo sulla superficie del substrato metallico. Il trattamento PEO è un processo di ossidazione che si basa sull’applicazione di alte tensioni tra il componente da trattare (l’anodo) e un contro elettrodo (catodo) [7, 8]. Il processo avviene in elettroliti acquosi, generalmente con pH alcalino, ai quali possono essere aggiunti alcuni composti chimici (Na2SiO3, NaAlO2, Na3PO4) per ottimizzare la struttura dei rivestimenti. All’inizio del trattamento PEO, viene generato un sottile film di ossido, come nell’anodizzazione standard. Man mano che il processo prosegue, la tensione applicata aumenta fino a raggiungere e superare il potenziale di rottura dielettrica del film. Una volta raggiunta questa condizione, si producono scariche di plasma. Questi fenomeni causano un aumento locale della temperatura (1000-10000 K) e della pressione (fino a 100 MPa). Gli ioni metallici attivati termicamente vengono così espulsi dal substrato, reagendo con l’ossigeno disciolto nell’elettrolita e formando un nuovo ossido [7-9]. Al termine del trattamento PEO, si ottiene un rivestimento ben aderente, spesso e resistente alla corrosione e all’usura.

Le proprietà dei rivestimenti PEO possono essere ottimizzate regolando correttamente i parametri elettrici selezionati: regime elettrico, tensione applicata, densità di corrente, ciclo di lavoro e frequenza. È stato segnalato in diversi studi che la modalità bipolare in corrente alternata (AC) migliora la resistenza alla corrosione dei rivestimenti, promuovendo la formazione di strati di ossido compatti e spessi [10-13]. Si osserva che lo spessore dei rivestimenti continua a crescere con l’aumento delle tensioni applicate o delle densità di corrente. Tuttavia, i rivestimenti PEO prodotti a potenziali o correnti più intense sono generalmente caratterizzati da livelli superiori di rugosità superficiale e dalla presenza di difetti più grandi. Questi inconvenienti sono legati alla generazione di scariche al plasma estremamente energetiche e all’abbondante evoluzione di gas ad alte tensioni e correnti [10, 14]. Si nota che frequenze più alte e cicli di lavoro più brevi favoriscono la formazione di strati di ossido con difetti più piccoli, migliorandone le capacità protettive [15-17].

Questo studio si concentra sulla valutazione dell’effetto dell’input elettrico sulla microstruttura del rivestimento e sulla resistenza alla corrosione. Sono stati eseguiti processi PEO potenziostatici della durata di 5 minuti, con una tensione efficace massima fissata a 350 V. Durante il trattamento, questa tensione efficace massima viene raggiunta attraverso diverse combinazioni di due fasi: rampa (aumento graduale della tensione) e mantenimento (tensione applicata costante). L’influenza della durata relativa delle due fasi sulla struttura dei rivestimenti PEO è stata valutata attraverso analisi XRD, SEM e EDS. La loro resistenza alla corrosione è stata studiata mediante tecniche elettrochimiche quali la polarizzazione potenziodinamica (PDP), la spettroscopia di impedenza elettrochimica (EIS) e la resistenza lineare di polarizzazione (LPR). L’innovatività di questo lavoro è relativa all’ottimizzazione dei parametri elettrici del processo PEO in condizioni potenziostatiche, cioè in controllo di tensione, in relazione alla microstruttura dei rivestimenti ottenuti: risulta pertanto un contributo aggiuntivo alla ricerca sulla PEO, quasi del tutto incentrata sulla gestione del trattamento superficiale in regime galvanostatico, ovvero in controllo di corrente.

MATERIALI E METODI

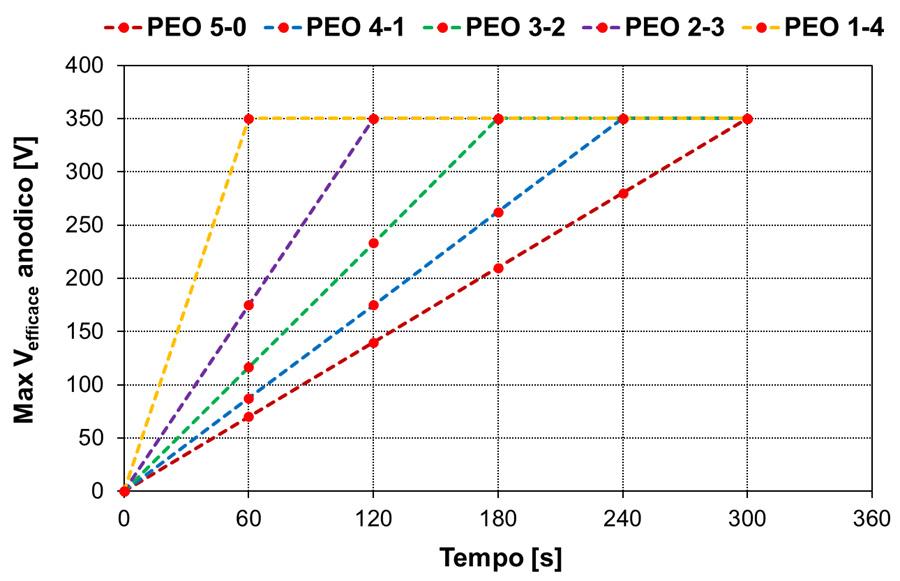

I trattamenti PEO sono stati effettuati su dischi di alluminio AA6082 con un diametro di 10 mm e un’altezza di 5 mm. I campioni sono stati lucidati manualmente mediante carte abrasive al carburo di silicio con grane 100, 320 e 600. L’elettrolita è una soluzione alcalina contenente 0,014 M di KOH e 0,076 M di NaOH, con l’aggiunta di 10 g/L di metasilicati di sodio (Na₂SiO₃) e 10 g/L di glicerina (C₃H₈O₃). Il rivestimento è stato ottenuto sfruttando un anodizzatore AC/DC della serie Asterion 751 di California Instruments e un contro elettrodo in titanio attivato. L’input elettrico è stato applicato in controllo potenziostatico in regime bipolare pulsato, considerando una frequenza di 1000 Hz e un tempo totale di 300 s. Il ciclo di lavoro scelto comprende una polarizzazione anodica del 60% e una catodica del 40%, con il picco di tensione catodica pari al 7% del segnale anodico [12, 18]. La tensione anodica efficace massima è pari a 350 V, da raggiungere con un incremento progressivo della stessa. Sono stati selezionati cinque diversi input elettrici, che includono tutti una rampa crescente e un mantenimento alla tensione massima efficace

di 350 V, come mostrato in figura 1.

L’andamento del potenziale nel tempo è stato monitorato con un oscilloscopio Tektronix TBS-1072B-EDU. L’anda-

mento della tensione efficace nel tempo per ciascuno dei cinque processi è riportato in figura 1.

Fig.1 - Andamento della tensione efficace nel tempo / Effective voltage versus time trends

Il comportamento a corrosione degli ossidi PEO è stato studiato mediante tecniche elettrochimiche quali la polarizzazione potenziodinamica (PDP), la spettroscopia di impedenza elettrochimica (EIS) e la resistenza di polarizzazione lineare (LPR). Tutti i test sono stati eseguiti in una soluzione di NaCl al 3,5% in peso a temperatura ambiente: la scelta dell’elettrolita è motivata dalla necessità di riprodurre sperimentalmente condizioni ambientali fortemente aggressive, ad alto contenuto di cloruri, in modo da replicare il tenore di cloruri naturalmente presente in acqua di mare. Ciò è in linea con una possibile reale applicazione della lega AA6082 anodizzata tramite PEO, utilizzabile per esempio in acqua di mare per il settore nautico. È stata impiegata una cella elettrochimica convenzionale a tre elettrodi, costituita da un contro elettrodo in platino e un elettrodo di riferimento argento/cloruro di argento (Ag/AgCl), saturo di sali KCl (+0,197 V rispetto all’elettrodo standard a idrogeno, SHE). Le analisi EIS e LPR sono state condotte con un Metrohm Autolab PGSTAT. Per le prove potenziodinamiche è stata selezionata una velocità di scansione di 10 mV/min, e il campione è stato polarizzato da -300 mV a +500 mV rispetto al potenziale di libera corrosione (Ecorr). La stessa velocità di scansione è stata scelta per le indagini LPR. L’EIS è stata eseguita ap-

plicando un segnale sinusoidale con ampiezza di 10 mVrms attorno a Ecorr, con una frequenza variabile da 10⁵ a 10 ² Hz e 10 punti raccolti per decade di frequenza. Sia i test PDP sia gli EIS sono stati eseguiti dopo 60 minuti di immersione. Lo spessore del rivestimento è stato misurato con uno strumento portatile DUALSCOPE FMP100. La morfologia degli ossidi PEO è stata osservata con un microscopio elettronico a scansione Carl Zeiss EVO 50VP, dotato di uno spettrometro a raggi X Bruker per la spettroscopia a dispersione di energia (EDS). Il software di analisi delle immagini ImageJ 1.53t è stato utilizzato per determinare la dimensione dei difetti e la percentuale di porosità superficiale. La struttura cristallina dei rivestimenti PEO è stata studiata mediante diffrazione a raggi X (XRD), utilizzando un diffrattometro Philips PW3020 con radiazione Cu Kα1 (1,54058 Å).

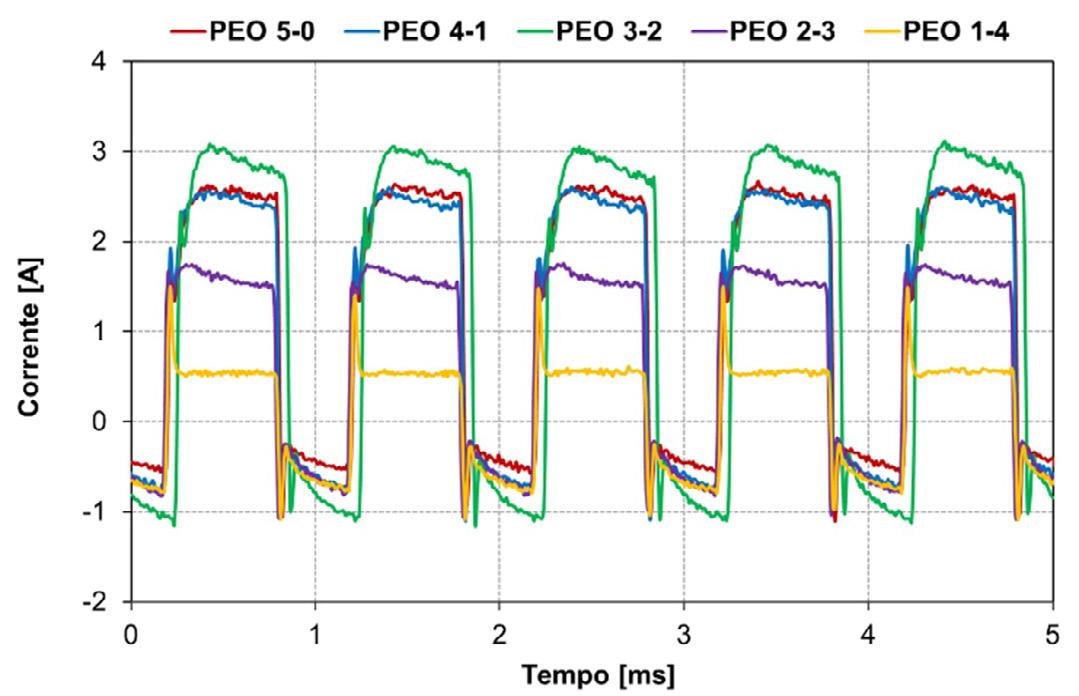

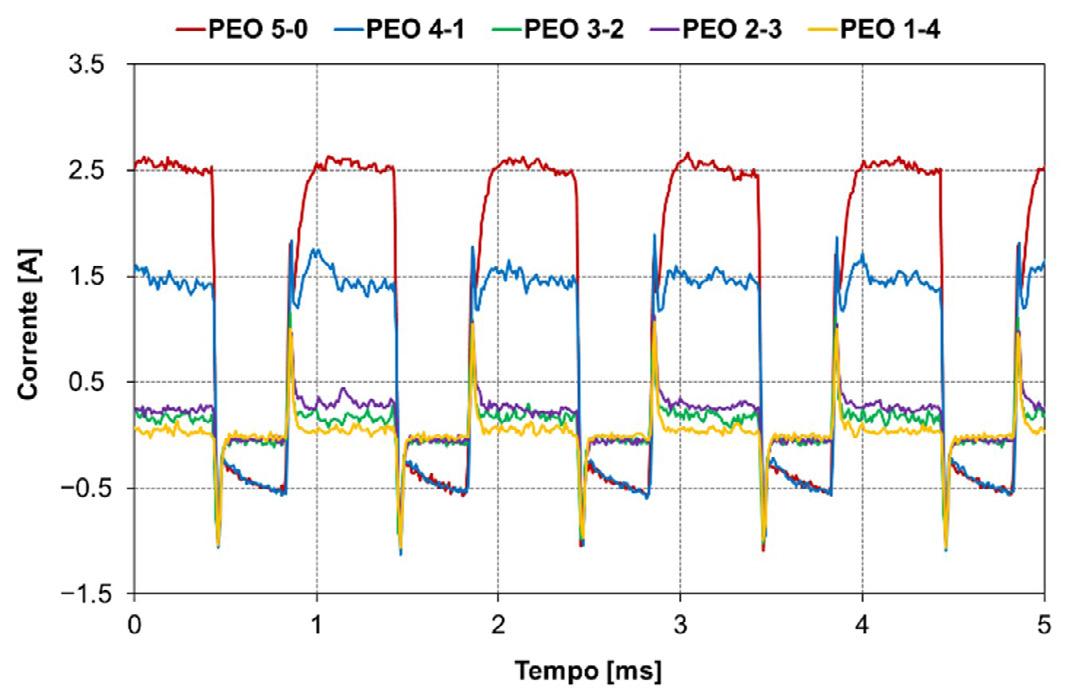

L’andamento della tensione in funzione del tempo è stato registrato durante l’intero processo di rivestimento della durata di 300 secondi, come mostrato in precedenza. In aggiunta, altre acquisizioni di corrente e tensione sono state effettuate in due momenti chiave: 20 secondi prima della fine della rampa e 20 secondi prima della fine del

periodo di mantenimento (e quindi dell’intero processo PEO). Considerando un trattamento PEO potenziostatico e dunque con tensione imposta, è utile confrontare i diversi output di corrente in funzione della tensione di input scelta.

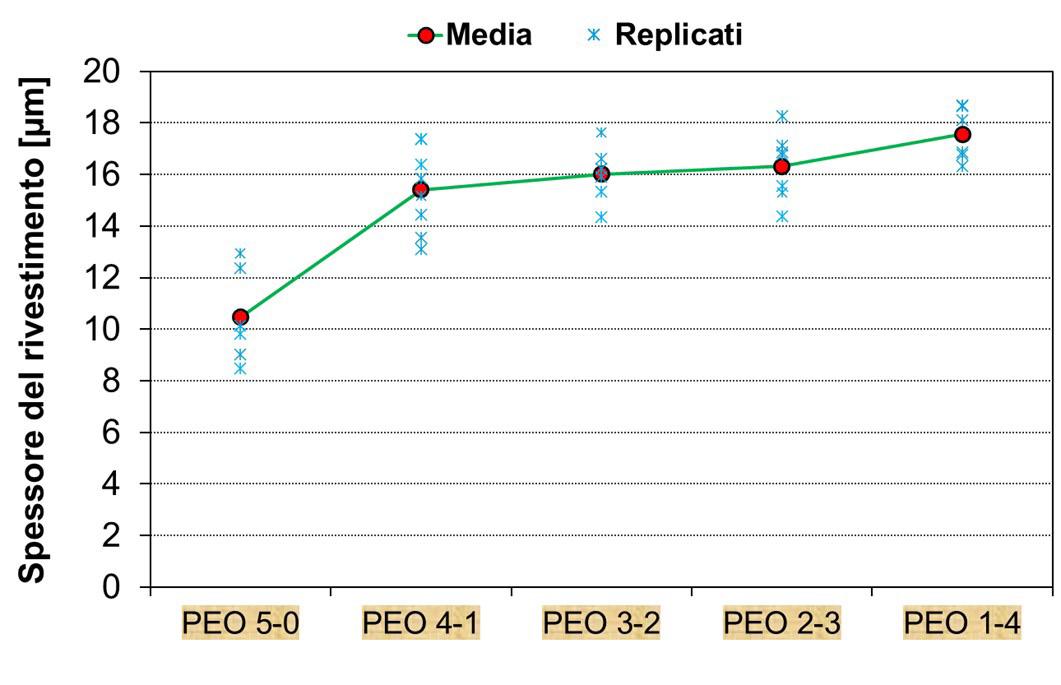

Lo spessore del rivestimento PEO è stato misurato con uno strumento portatile DUALSCOPE FMP100. Sono state effettuate trenta misurazioni di spessore su ciascuno degli otto replicati dei campioni. I risultati sono riassunti nella figura 3: si può osservare che periodi più lunghi di mantenimento ad alta tensione favoriscono la crescita dell’ossido, portando così a rivestimenti più spessi. Lo spessore del rivestimento aumenta in modo monotono con l’aumentare del tempo di mantenimento.

Tuttavia, se lo spessore del rivestimento aumenta di quasi il 70% passando dal campione PEO 5-0 al PEO 1-4, la maggior parte di questo incremento si ottiene già introducendo un tempo di mantenimento di un minuto (campione PEO 4-1). Prolungando ulteriormente questa fase, si osservano solo variazioni minime dello spessore, passando da 15,40 µm del PEO 4-1 a 17,56 µm del PEO 1-4. Inoltre, considerando lo spessore dei singoli replicati, si osserva una riduzione progressiva e costante della dispersione dei risultati con l’aumentare del tempo di mantenimento.

Fig.2 - Andamento delle correnti nel tempo 20 s prima della fine della rampa (sx) e 20 s prima della fine del processo (dx) / Current trends versus time 20 s before the end of the ramp (left) and 20 s before the end of the process (right).

Fig.3 - Spessore medio dei cinque rivestimenti PEO / Average thickness values for five different PEO coatings.

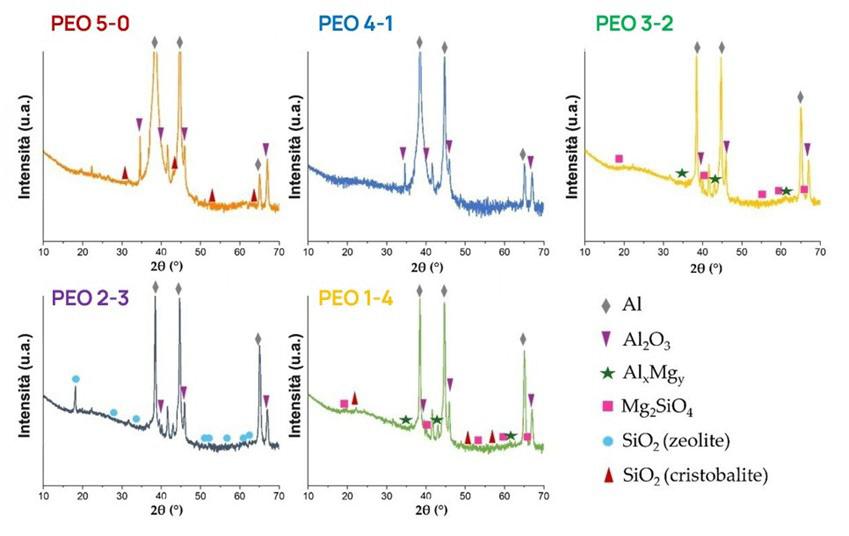

Si mostrano i diffrattogrammi dei cinque rivestimenti PEO.

Fig.4 - Diffrattogrammi XRD di (a) PEO 5-0, (b) PEO 4-1, (c) PEO 3-2, (d) PEO 2-3 ed (e) PEO 1-4 / XRD diffractograms of (a) PEO 5-0, (b) PEO 4-1, (c) PEO 3-2, (d) PEO 2-3 and (e) PEO 1-4.

Tutti i campioni presentano in comune la presenza di segnali attribuibili ad Al (scheda: 01-085-1327) e Al₂O₃ (scheda: 00-001-1303). Le linee dell’alluminio risultano particolarmente intense nei campioni PEO 5-0 e PEO 4-1: si noti che i segnali nelle immagini (a) e (b) sono tagliati. Ciò può essere giustificato da uno spessore inferiore di questi due rivestimenti, che non hanno schermato adeguatamente i substrati di alluminio, rendendo i segnali acquisiti più intensi. Un’altra caratteristica comune a tutti i campioni, a eccezione di PEO 4-1, è stata la presenza di strutture contenenti silicio. SiO₂ è stato rilevato in PEO 3-2 sotto forma di zeolite (scheda: 98-017-0511) e come cristobalite (scheda: 00-027-0605) nei campioni PEO 5-0, PEO 2-3 e PEO 4-1. Inoltre, il silicato di magnesio è stato identificato sia in PEO 3-2 sia in PEO 1-4. In questi ultimi due rivestimenti, sono state rilevate anche strutture di alluminio-magnesio. Uno dei principali risultati dell’analisi XRD è il maggiore contenuto di composti contenenti sili-

cio nei tre campioni prodotti con tempi di mantenimento più lunghi: PEO 3-2, PEO 2-3, PEO 1-4.

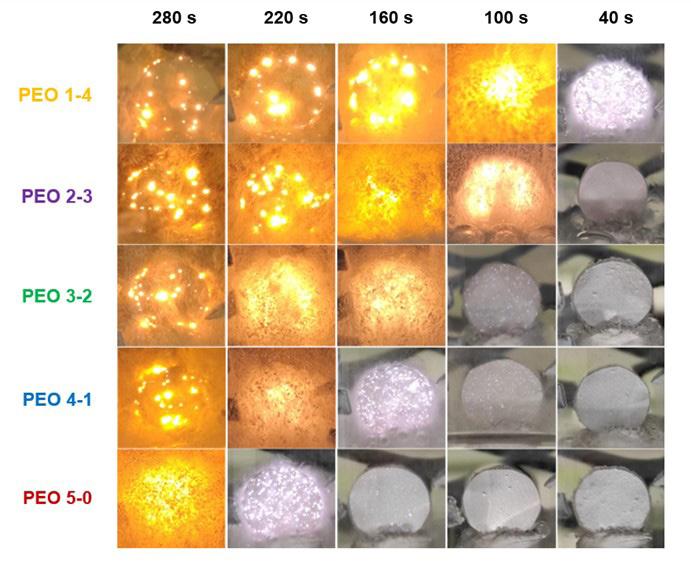

L’evoluzione progressiva del trattamento PEO nel tempo viene mostrata in funzione della tensione applicata. I campioni PEO 5-0, PEO 4-1, PEO 3-2, PEO 2-3 e PEO 1-4 sono stati confrontati con l’obiettivo di studiare l’effetto delle scariche al plasma sulla struttura del rivestimento. L’intensità e la distribuzione superficiale delle scariche al plasma sono elementi essenziali per prevedere la morfologia e le proprietà dell’ossido.

Fig.5 - Evoluzione del processo PEO nel tempo in base alla tensione imposta / Evolution of PEO process with time according to the input voltage.

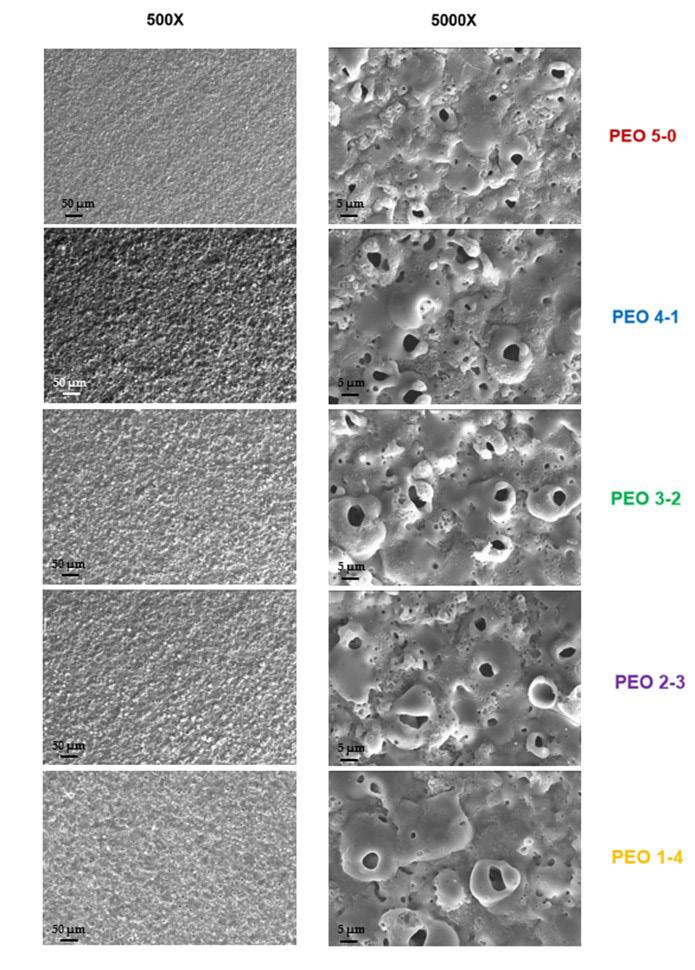

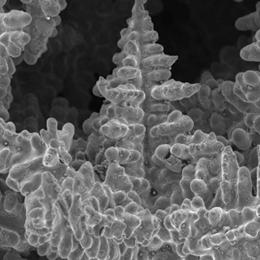

Relativamente all’analisi SEM, la superficie ossidata di tutti i campioni mostra una morfologia tipica dei rivestimenti PEO, con la presenza di pori sia arrotondati sia allungati, e perfino difetti dalla struttura simil-vulcanica. La dimensione media dei pori è di 3,7 ± 1,3 μm per il campione PEO 5-0. Essa aumenta a circa 5,7 ± 1,4 μm nei casi di PEO 4-1, PEO 3-2 e PEO 2-3. Il PEO 1-4 si distingue per la dimensione media più elevata, pari a 6,1 ± 2,26 μm. Oltre ai pori di dimensioni maggiori, su tutte le superfici ossidate è stata rilevata una tipologia di porosità fine. Una stima della percentuale di porosità superficiale è stata effettuata utilizzando ImageJ: il valore più basso è stato associato a PEO 5-0, con una porosità di circa 3,2%. Valori simili sono

stati ottenuti per PEO 4-1, PEO 3-2 e PEO 1-4, con percentuali pari rispettivamente a 4,1%, 4,6% e 4,5%. Infine, per PEO 2-3 è stato riscontrato il valore più alto, 6,1%, indicando la superficie più porosa tra quelle analizzate. È fondamentale sottolineare che tali valori si riferiscono esclusivamente alla porosità superficiale dei rivestimenti; pertanto, non tutti i difetti coinvolgono l’intero spessore degli strati ossidati.

Fig.6 - Immagini SEM delle superfici dei rivestimenti PEO 5-0, PEO 4-1, PEO 3-2, PEO 2-3 e PEO 1-4 a due diversi ingrandimenti: 500x (sx) e 5000x (dx) / SEM surface images of coatings PEO 5-0, PEO 4-1, PEO 3-2, PEO 2-3 and PEO 1-4 at two different magnifications: 500x (left) and 5000x (right).

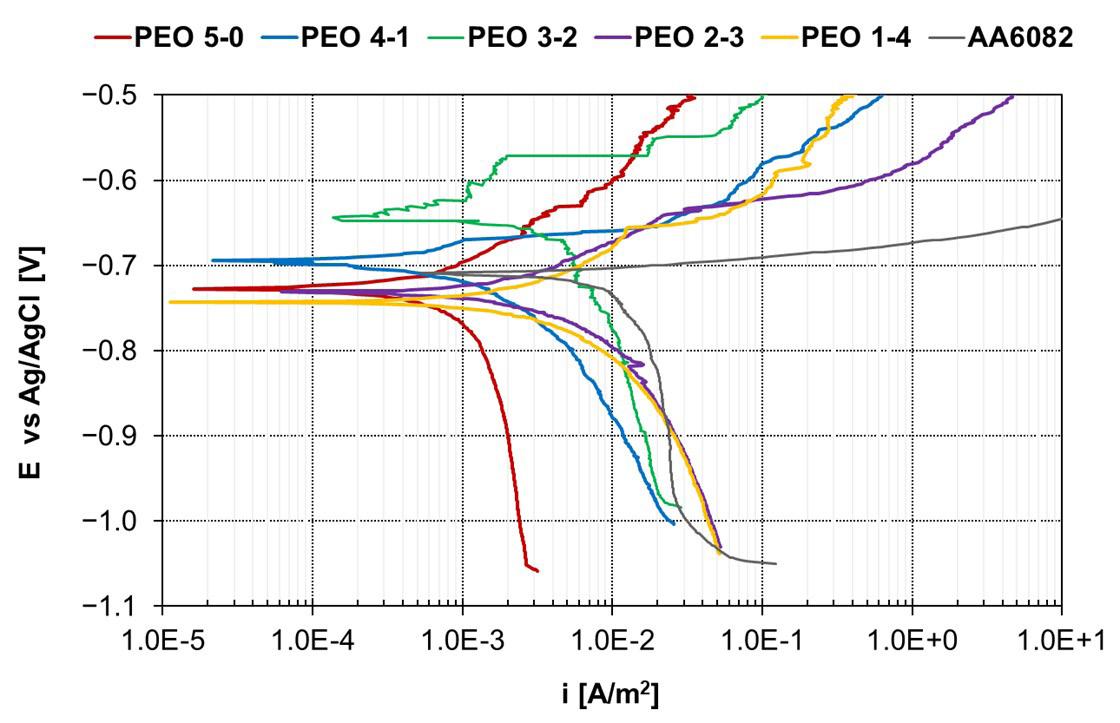

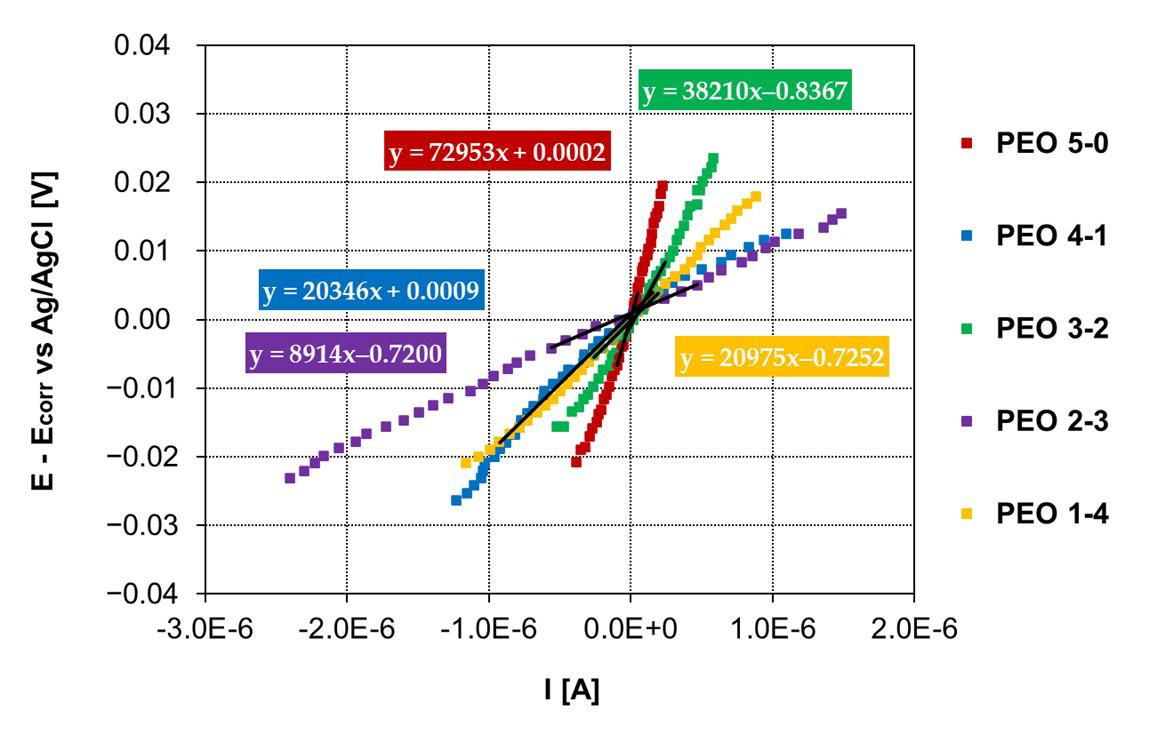

I test di polarizzazione potenziodinamica sono stati effettuati in una soluzione acquosa di NaCl al 3,5% in peso dopo un’ora di stabilizzazione. Le curve più rappresentative per ciascuno dei cinque rivestimenti sono riportate nella figura 7. Si osserva chiaramente che il potenziale di libera corrosione (Ecorr) della maggior parte dei rivestimenti si colloca nell’intervallo compreso tra -0,750 e -0,650 V vs. Ag/

AgCl. Le differenze più significative tra i rivestimenti si riscontrano invece nella forma dei rami anodico e catodico, che determinano valori differenti della densità di corrente di corrosione (icorr). I risultati numerici desunti dai grafici di polarizzazione potenziodinamica sono riassunti in tabella.

Fig.7 - Curve di polarizzazione potenziodinamica / Potentiodynamic polarization curves.

Tab.1 - Parametri di corrosione dei rivestimenti PEO ottenuti dalle curve di polarizzazione potenziodinamica / Corrosion parameters of PEO coatings acquired from potentiodynamic polarization curves.

I rivestimenti PEO prodotti con periodi di mantenimento più lunghi mostrano un valore inferiore della pendenza del ramo anodico (ba), in particolare a partire dal campione PEO 2-3. Questo è coerente con quanto osservato nelle curve di polarizzazione potenziodinamica, dove i campioni PEO 5-0, PEO 4-1 e PEO 3-2 mostrano un comportamento simile a quello passivo nella parte iniziale del ramo anodico, mentre PEO 2-3 e PEO 1-4 presentano già una caratteristica attiva subito dopo Ecorr . La densità di corrente limite dell’ossigeno (iL) si sposta

verso valori maggiori con l’aumento della durata del mantenimento: iL del rivestimento PEO 5-0 è di un ordine di grandezza inferiore rispetto a quella del rivestimento PEO 1-4. Anche la densità di corrente di corrosione (icorr) aumenta con periodi di mantenimento più lunghi, passando dal valore medio di 0,98 mA/m² del rivestimento PEO 5-0 a 3,51 mA/m² per il PEO 1-4. Tuttavia, va notato che il campione PEO 4-1 non segue questo andamento, mostrando un valore di corrente di corrosione significativamente più elevato.

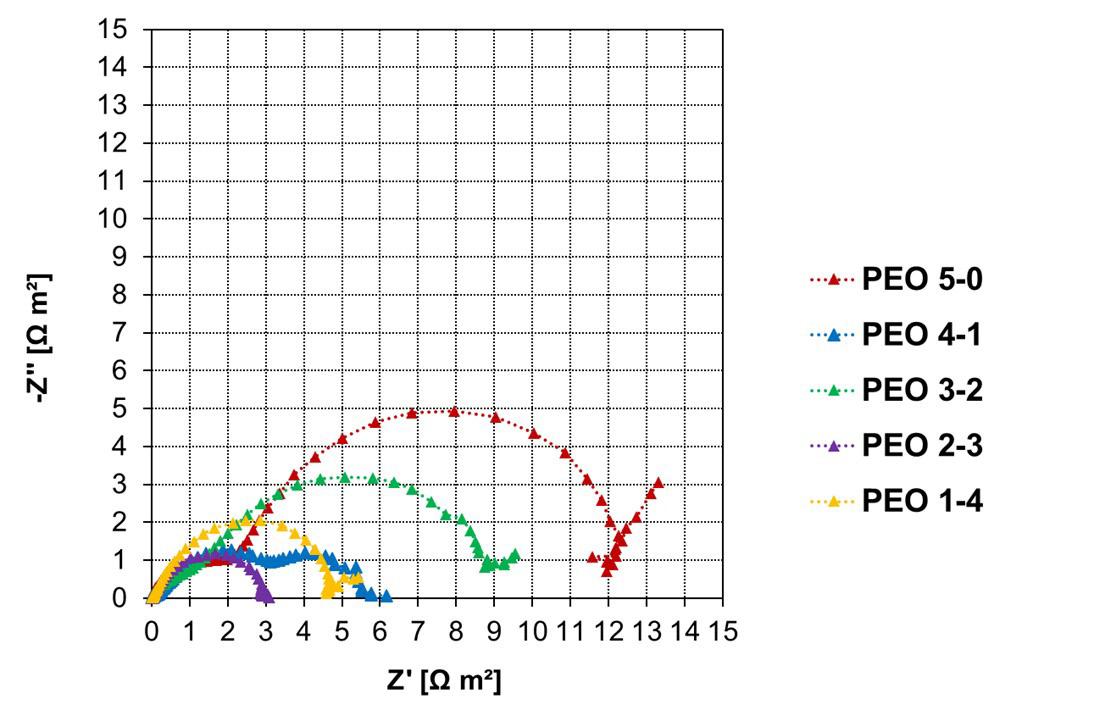

I dati di impedenza sono riportati nei diagrammi di Nyquist, acquisiti dalle prove EIS. L’intersezione del semicerchio con l’asse delle impedenze reali consente di ottenere graficamente il valore della resistenza di polarizzazione, Rp. Tale estrapolazione grafica della resistenza di polarizzazione Rp costituisce una valutazione puramente qualitativa. Per un’analisi quantitativa, sarebbe stata necessaria un’elaborazione dei dati di impedenza EIS mediante circuiti elettrici equivalenti (EEC), in grado di offrire un modello adeguato alla fisica del sistema in base alle costanti di tempo individuate. La spettroscopia di impedenza elettrochimica (EIS) è stata eseguita su tutti i rivestimenti: PEO 5-0, PEO 4-1, PEO 3-2, PEO 2-3, PEO 1-4.

Il test elettrochimico è stato ripetuto tre volte per ciascun campione, al fine di verificare la riproducibilità dei risultati.

La resistenza di polarizzazione lineare (LPR) è impiegata come metodo alternativo per stimare la resistenza di polarizzazione. Polarizzando il campione in prossimità del potenziale di libera corrosione (Ecorr), il potenziale applicato presenta un andamento lineare rispetto alla corrente. La pendenza di questa retta rappresenta la resistenza di polarizzazione, espressa in ohm, da convertire in Ω m². I valori di R p ottenuti vengono confrontati con quelli ricavati dai diagrammi di Nyquist.

Fig.8 - Grafici Nyquist ottenuti dalle prove EIS / Nyquist diagrams obtained from EIS tests.

Fig.9 - Grafici LPR (resistenza di polarizzazione lineare) / LPR graphs (linear polarization resistance).

I risultati R p, ottenuti sia dai diagrammi di Nyquist (EIS) sia dai grafici LPR, sono riportati in funzione del tipo di campione. Nota la resistenza di polarizzazione e le pendenze di Tafel, la corrente di corrosione viene calcolata mediante l’equazione di Stern-Geary. Le pendenze di Tafel derivano dalle curve di polarizzazione potenziodinamica presentate in precedenza. Il valore di Rp utilizzato per il

calcolo della corrente di corrosione con Stern-Geary è quello ricavato dai grafici Nyquist (EIS). Se si utilizzasse la resistenza di polarizzazione Rp relativa alle prove LPR, le correnti di corrosione calcolate si discosterebbero di appena 0.1 - 0.2 mA/m2 rispetto alle precedenti, mantenendo la stessa tendenza generale.

Tab.2 - Valori di resistenza di polarizzazione e corrente di corrosione ricavati dai grafici Nyquist e LPR / Polarization resistance and corrosion current values derived from Nyquist and LPR plots.

Rivestimento

Si osserva una buona coerenza di risultati tra le prove EIS e LPR, in grado di produrre valori simili di Rp e i corr . Il rivestimento più protettivo è il PEO 5-0, avente la resistenza di polarizzazione più elevata, di gran lunga superiore rispetto a tutti gli altri. I rivestimenti meno protettivi sono il PEO 2-3 e il PEO 1-4, entrambi caratterizzati da un lungo tempo di mantenimento alla massima tensione anodica e associati alle correnti di corrosione più alte. PEO 4-1 e PEO 3-2 rappresentano casi intermedi. Questa tendenza è molto simile a quella riscontrata nelle prove PDP, da cui emerge lo stesso aumento della corrente di corrosione con il tempo di mantenimento alla massima tensione anodica, passando da PEO 5-0 a PEO 1-4. L’unica eccezione è il campione PEO 4-1, la cui corrente di corrosione è molto più elevata nei test PDP rispetto a EIS e LPR. Tuttavia, nel complesso tutte le prove elettrochimiche (EIS, LPR, PDP) confermano l’ottima protezione offerta dal rivestimento PEO 5-0 e la minore resistenza alla corrosione attribuibile a PEO 2-3 e PEO 1-4.

CONCLUSIONI

Il primo risultato importante è la correlazione tra la morfologia del rivestimento e il suo comportamento a corrosione. La maggiore resistenza alla corrosione è stata associata al rivestimento meno poroso, ottenuto con una rampa

di tensione di cinque minuti e senza periodo di mantenimento. Questa struttura compatta corrisponde anche allo spessore più ridotto, determinando la migliore risposta alla corrosione. Il rivestimento più poroso, caratterizzato dalla resistenza di polarizzazione più bassa, è stato ottenuto con una rampa di tensione di due minuti seguita da tre minuti di mantenimento. La sua velocità di corrosione può essere considerata elevata in generale, sebbene non sia la più alta. La peggior resistenza alla corrosione è stata osservata nel campione sottoposto al periodo di mantenimento più lungo, pari a quattro minuti, dopo una rampa di tensione di un minuto. La porosità superficiale di questo campione è intermedia per dimensione e distribuzione, ma ciò potrebbe non riflettere la reale morfologia del rivestimento lungo tutto lo spessore. Inoltre, la maggiore velocità di corrosione è associata all’ossido con lo spessore più elevato. Una buona resistenza alla corrosione è stata riscontrata nel campione ottenuto con una rampa di tre minuti e un mantenimento di due minuti, caratterizzato da una porosità superficiale media. Una buona resistenza alla corrosione è osservata nei campioni con rampe di tensione lunghe e tempi di mantenimento brevi. Prolungando il periodo di mantenimento oltre i due minuti (fino a tre e quattro minuti), la velocità di corrosione tende ad aumentare. Alcune eccezioni possono verificarsi, come nel caso

di un minuto di mantenimento, ma la rampa completa di cinque minuti offre chiaramente le migliori prestazioni anticorrosive. Si osserva una buona coerenza tra i risultati dei diversi test elettrochimici (EIS, LPR e PDP), a parità di tensione applicata.

Un altro risultato significativo è l’aumento dello spessore del rivestimento con l’aumentare del tempo di mantenimento. I rivestimenti più sottili si ottengono con una rampa di tensione completa di cinque minuti, con uno spessore medio di 10-11 micrometri. L’introduzione di un

periodo di mantenimento da uno a quattro minuti comporta un incremento significativo dello spessore del rivestimento, con spessori medi compresi tra 15 e 18 micrometri. In generale, un periodo di mantenimento più lungo è anche associato a una maggiore porosità superficiale. La porosità più elevata è stata infatti riscontrata nel caso dei tre minuti di mantenimento, mentre la struttura più compatta è stata ottenuta con la rampa completa e senza mantenimento.

[1] Kumar, J.; Kumar, G.; Mehdi, H.; Kumar, M. Optimization of FSW Parameters on Mechanical Properties of Different Aluminum Alloys of AA6082 and AA7050 by Response Surface Methodology. Int. J. Interact. Des. Manuf. 2024, 18, 1359–1371, doi:10.1007/s12008-02301425-2.

[2] Eckermann, F.; Suter, T.; Uggowitzer, P.J.; Afseth, A.; Schmutz, P. The Influence of MgSi Particle Reactivity and Dissolution Processes on Corrosion in Al-Mg-Si Alloys. Electrochim. Acta 2008, 54, 844–855, doi:10.1016/j.electacta.2008.05.078.

[3] Sola, R.; Tonelli, L.; Shashkov, P.; Bogdanoff, T.H.; Martini, C. Anodizing of AA6082-T5 by Conventional and Innovative Treatments: Microstructural Characterization and Dry Sliding Behaviour. Wear 2020, 458–459, 203423, doi:10.1016/j.wear.2020.203423.

[4] Zhang, X.; Zhou, X.; Nilsson, J.O.; Dong, Z.; Cai, C. Corrosion Behaviour of AA6082 Al-Mg-Si Alloy Extrusion: Recrystallized and Non-Recrystallized Structures. Corros. Sci. 2018, 144, 163–171, doi:10.1016/j.corsci.2018.08.047.

[5] Zeng, F.L.; Wei, Z.L.; Li, J.F.; Li, C.X.; Tan, X.; Zhang, Z.; Zheng, Z.Q. Corrosion Mechanism Associated with Mg 2Si and Si Particles in Al-Mg-Si Alloys. Trans. Nonferrous Met. Soc. China (English Ed. 2011, 21, 2559–2567, doi:10.1016/S1003-6326(11)61092-3.

[6] Zhang, X.; Lv, Y.; Hashimoto, T.; Nilsson, J.O.; Zhou, X. Intergranular Corrosion of AA6082 Al-Mg-Si Alloy Extrusion: The Influence of Trace Cu and Grain Boundary Misorientation. J. Alloys Compd. 2021, 853, 157228, doi:10.1016/j.jallcom.2020.157228.

[7] Gamba, M.; Cristoforetti, A.; Fedel, M.; Ceriani, F.; Ormellese, M.; Brenna, A. Applied Surface Science Advances Plasma Electrolytic Oxidation (PEO) Coatings on Aluminum Alloy 2024: A Review of Mechanisms, Processes, and Corrosion Resistance Enhancement. Appl. Surf. Sci. Adv. 2025, 26, 100707, doi:10.1016/j.apsadv.2025.100707.

[8] Matykina, E.; Arrabal, R.; Mohedano, M.; Mingo, B.; Gonzalez, J.; Pardo, A.; Merino, M.C. Recent Advances in Energy Efficient PEO Processing of Aluminium Alloys. Trans. Nonferrous Met. Soc. China (English Ed. 2017, 27, 1439–1454, doi:10.1016/S10036326(17)60166-3.

[9] Kaseem, M.; Fatimah, S.; Nashrah, N.; Ko, Y.G. Recent Progress in Surface Modification of Metals Coated by Plasma Electrolytic Oxidation: Principle, Structure, and Performance. Prog. Mater. Sci. 2021, 117, doi:10.1016/j.pmatsci.2020.100735.

[10] Sikdar, S.; Menezes, P. V.; Maccione, R.; Jacob, T.; Menezes, P.L. Plasma Electrolytic Oxidation (Peo) Processing, Properties, and Applications. Nanomaterials 2021, 11, doi:10.3390/nano11061375.

[11] Huang, X. Plasma Electrolytic Oxidation Coatings on Aluminum Alloys: Microstructures, Properties, and Applications. Mod. Concepts Mater. Sci. 2019, 2, doi:10.33552/mcms.2019.02.000526.

[12] Ceriani, F.; Casanova, L.; Massimini, L.; Brenna, A.; Ormellese, M. TiO2 Microparticles Incorporation in Coatings Produced by Plasma Electrolytic Oxidation (PEO) on Titanium. Coatings 2023, 13, doi:10.3390/coatings13101718.

[13] Hussein, R.O.; Nie, X.; Northwood, D.O. Production of High-Quality Coatings on Light Alloys Using Plasma Electrolytic Oxidation (PEO). High Perform. Optim. Des. Struct. Mater. II 2016, 1, 439-454, doi:10.2495/hpsm160411.

[14] Fernández-López, P.; Alves, S.A.; San-Jose, J.T.; Gutierrez-Berasategui, E.; Bayón, R. Plasma Electrolytic Oxidation (PEO) as a Promising Technology for the Development of High-Performance Coatings on Cast Al-Si Alloys: A Review. Coatings 2024, 14, doi:10.3390/coatings14020217.

[15] Dehnavi, V.; Luan, B.L.; Shoesmith, D.W.; Liu, X.Y.; Rohani, S. Effect of Duty Cycle and Applied Current Frequency on Plasma Electrolytic Oxidation (PEO) Coating Growth Behavior. Surf. Coatings Technol. 2013, 226, 100–107, doi:10.1016/j.surfcoat.2013.03.041.

[16] Arunnellaiappan, T.; Babu, N.K.; Krishna, L.R.; Rameshbabu, N. Influence of Frequency and Duty Cycle on Microstructure of Plasma Electrolytic Oxidized AA7075 and the Correlation to Its Corrosion Behavior. Surf. Coat. Technol. 2015, 280, 136–147, doi:10.1016/j. surfcoat.2015.08.043.

[17] Oh, G.H.; Yoon, J.K.; Huh, J.Y.; Doh, J.M. Effect of Frequency of Plasma Electrolytic Oxidation on the Microstructure and Corrosion Resistance of 6061 Aluminium Alloy. 2023, 471, doi:10.1016/j.surfcoat.2023.129861.

[18] Ceriani, F.; Casanova, L.; Ormellese, M. Use of Organic Acids as Additives for Plasma Electrolytic Oxidation (PEO) of Titanium. Coatings 2024, 14, doi:https://doi.org/ 10.3390/coatings14060703.

Plasma electrolytic oxidation (PEO) of aluminum is a high-voltage anodizing treatment carried out in aqueous solution under plasma conditions, aimed at increasing its corrosion resistance. The objective of this work is to evaluate the influence of electrical variables on the quality of the resulting coating. The PEO process was performed on several AA6082 aluminum samples in an alkaline solution with added silicates. The treatment was executed in alternating current under potentiostatic conditions, combining voltage ramps with maintenance periods. The produced coatings were characterized using SEM microscopy, XRD analysis, and electrochemical tests, such as linear polarization resistance (LPR), electrochemical impedance spectroscopy (EIS), and potentiodynamic polarization (PDP), conducted in chloride-containing solutions. Results show a significant dependence of the oxide properties on the applied voltage input, influencing thickness, porosity level, and corrosion resistance.

KEYWORDS: CORROSION; ALUMINUM; COATING; PEO; ELECTRICAL PARAMETERS;

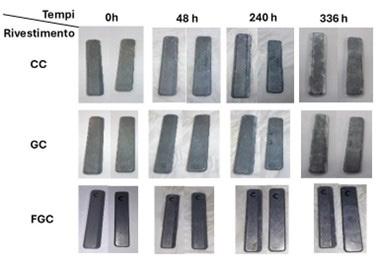

L. Nani, M. Cabrini, S. Lorenzi, M. Pavarini, R. Chiesa

Magnesium alloys are currently employed in the development of bioresorbable medical devices, such as osteosynthesis implants and cardiovascular stents. For the successful application of these devices, it is essential to precisely control the degradation rate by tailoring the corrosion kinetics through alloying strategies and/or the application of biocompatible coatings, for instance via plasma electrolytic oxidation (PEO). The aim of this study is to evaluate the effect of PEO coatings produced in phosphate-based electrolytes on the corrosion kinetics of Mg-RE and Mg-Y-RE alloys (EV31A and WE43B, respectively), and commercially pure magnesium (Mg-CP), which was used as a reference. For all materials, oxygen- and phosphorus-rich coatings with thickness in the 20-30 µm range were obtained. Hydrogen evolution corrosion tests, carried out in isotonic solution (0.9% NaCl) at 37 °C, revealed a reduction in corrosion rates for the coated specimens compared to their uncoated counterparts, but mainly in alloys with intrinsically lower corrosion resistance.

Bioresorbable biomedical implants have gained increasing attention over the past decade as a promising alternative to permanent implants in various clinical applications [1]. Their ability to gradually degrade in the human body and be replaced by natural tissue eliminates the need for removal surgeries and reduces long-term complications associated with traditional permanent implants [2]. Typical applications of bioresorbable devices include orthopedic fixation systems—like screws, plates, and pins for osteosynthesis procedures—as well as cardiovascular stents designed to support blood vessels during the healing process [3-6]. Among the various materials investigated for such applications, magnesium and its alloys have emerged as highly attractive candidates due to their combination of good mechanical properties, excellent biocompatibility and natural degradability in physiological environments. Furthermore, its corrosion products are generally well tolerated by the human body. Compared to bioresorbable polymeric materials such as polylactic acid or polycaprolactone, magnesium-based alloys offer superior load-bearing capacity, making

them suitable for temporary structural applications under mechanical stress [1, 7, 8]. However, a critical challenge in the deployment of magnesium alloys in biomedical devices lies in the control of their corrosion rate. Excessively rapid degradation can lead to premature loss of mechanical integrity and excessive hydrogen release, while overly slow degradation may hinder natural healing and tissue regeneration [9]. Therefore, tailoring the corrosion kinetics of magnesium alloys is essential to align the degradation with the healing process. Two main approaches are usually applied to modulate corrosion rates: the addition of alloying elements—among others, rare earth (RE) elements and yttrium [10]—and the application of surface coatings. Among coating strategies, plasma electrolytic oxidation (PEO) has emerged as a particularly promising method, capable of producing adherent and biocompatible oxide layers that significantly enhance corrosion resistance of Mg implants without compromising biofunctionality [11, 12]. Therefore, the aim of this study is to characterize the structure of novel PEO coatings produced in phosphate-based electrolytes on pure magnesium and two different Mg-RE/Mg-Y-RE alloys (EV31A and WE43B), and to evaluate the impact of these coatings on the corrosion behavior in simulated physiological environments.

The tests were conducted on two different magnesium alloys: EV31A (Mg 96.5%, Nd 3%, Zn 0.5%) and WE43B (Mg 93%, Y 4%, Nd 3%), in comparison with commercially pure magnesium (Mg-CP, Mg > 99.9%). Cylindrical specimens (5 mm in height) were machined from 11 mm diameter bars for the two alloys and from a 12.7 mm diameter bar for Mg-CP. The specimens were ground using SiC abrasive papers up to 4000 grit and subsequently some of them were coated by plasma electrolytic oxidation (PEO). PEO treatment was performed under pulsed direct current (DC) conditions, using a programmable AC voltage-controlled power source (AST1501, Ametek, USA). The specimens were immersed in an aqueous alkaline electrolyte consisting of 100 mM KOH and 25 mM Na₆[(PO₃)₆], using a cylindrical AISI 304 stainless steel mesh as a cathode. A pulsed unipolar square waveform with a 50% duty cycle was applied at a frequency of 800 Hz, reaching a maximum

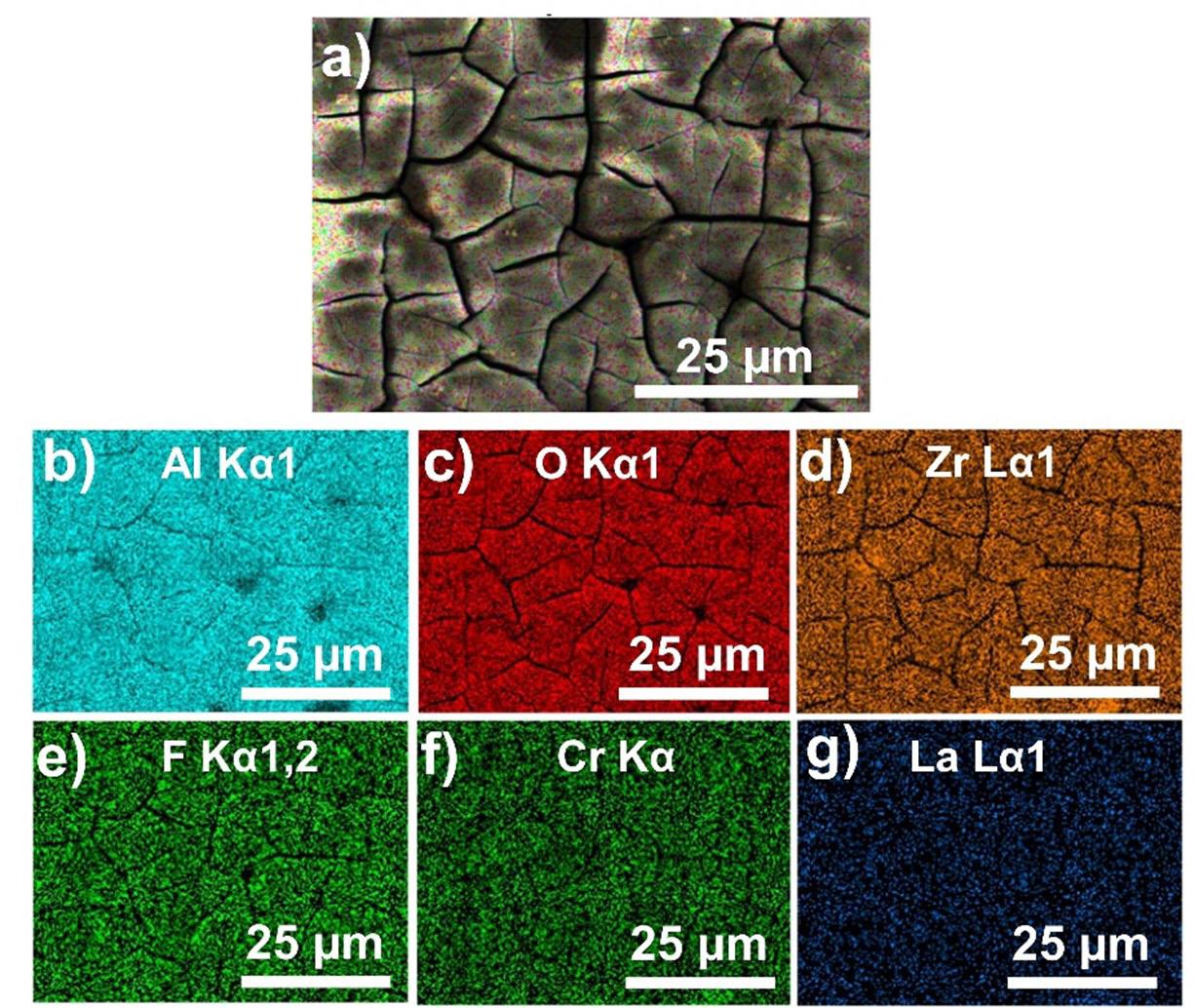

voltage of 420 V over a total treatment duration of 10 minutes. Following the PEO process, the samples were thoroughly rinsed with deionized water and subsequently dried using compressed air. The morphology and chemical composition of the anodized layer were characterized using a field emission scanning electron microscope (FESEM, Zeiss Sigma 300) equipped with an energy dispersive X-ray spectroscopy (EDS) detector (Oxford X-act).

Metallographic cross-sections from one specimen of each type were analyzed. The corrosion resistance of the samples was assessed in aerated isotonic solution (0.9% NaCl), kept at 37±1 °C throughout the whole test duration. The volume of test solution to exposed surface ratio was set at 15 mL/cm2. Corrosion kinetics were evaluated using a hydrogen evolution setup, with measurements carried out over the first 48 hours of immersion. Duplicate tests were performed on both uncoated and PEO-coated specimens.

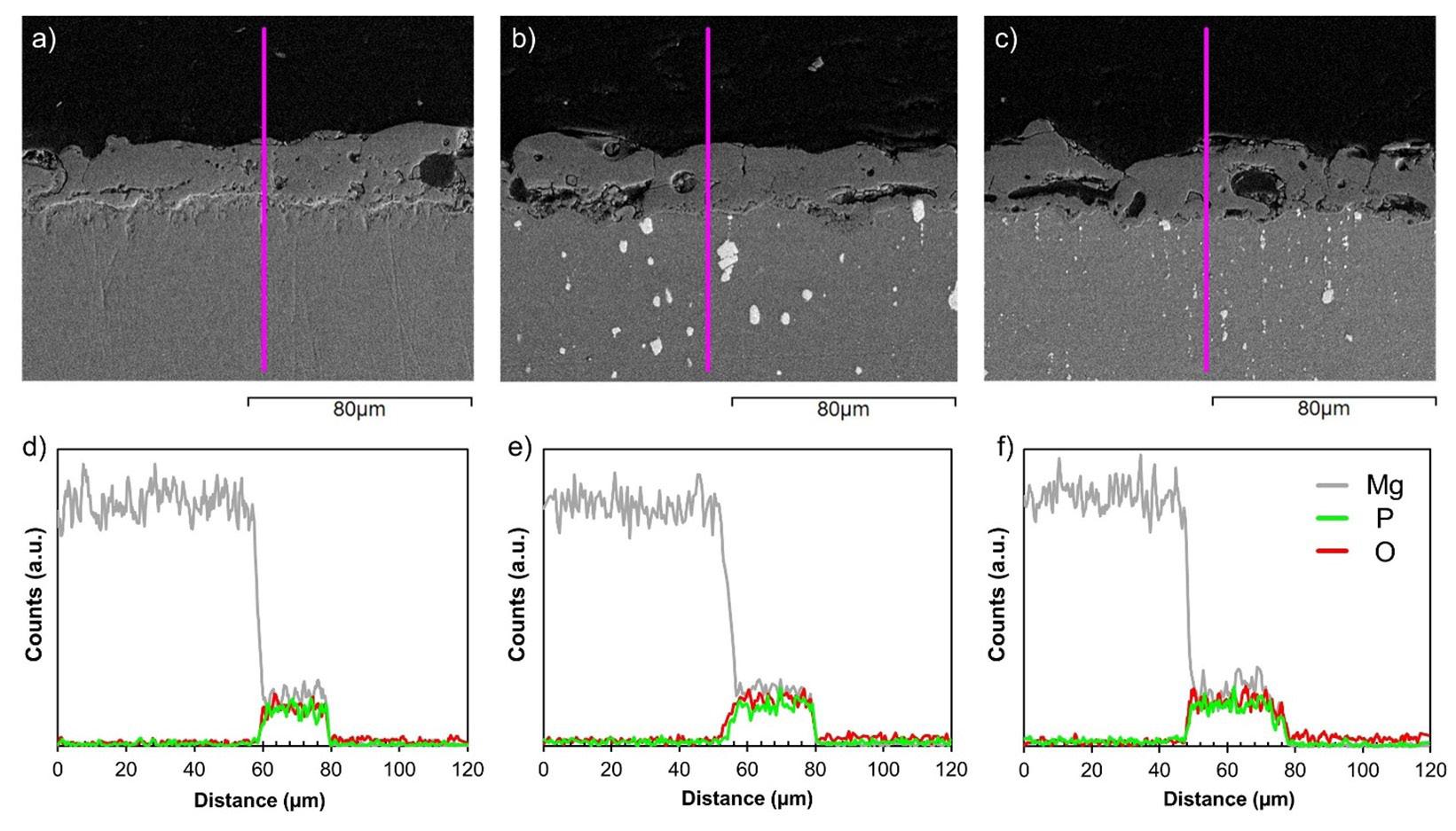

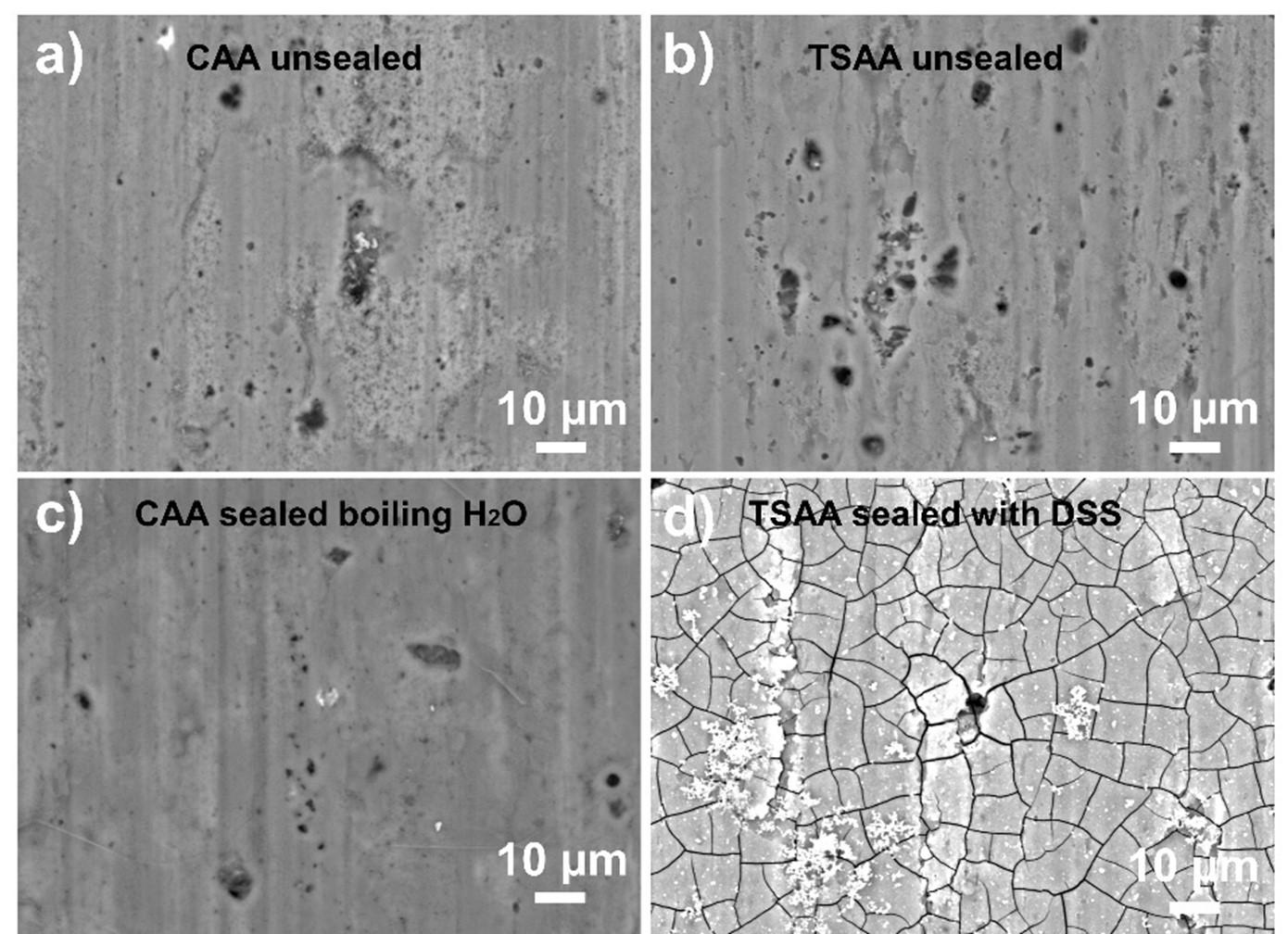

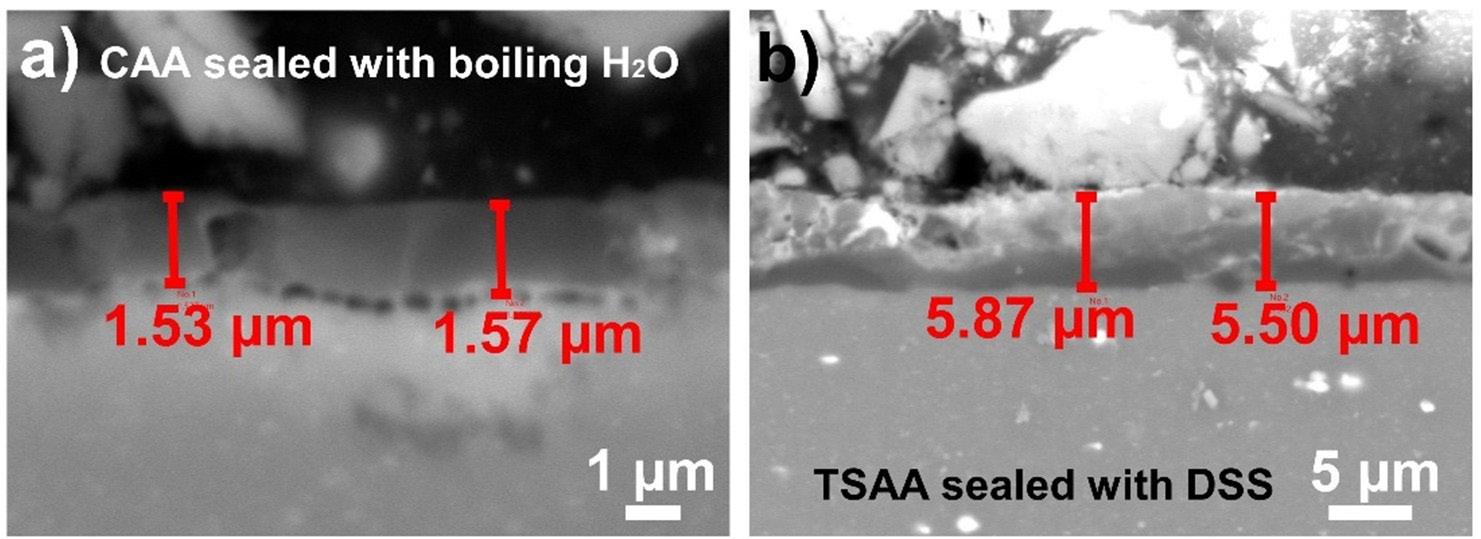

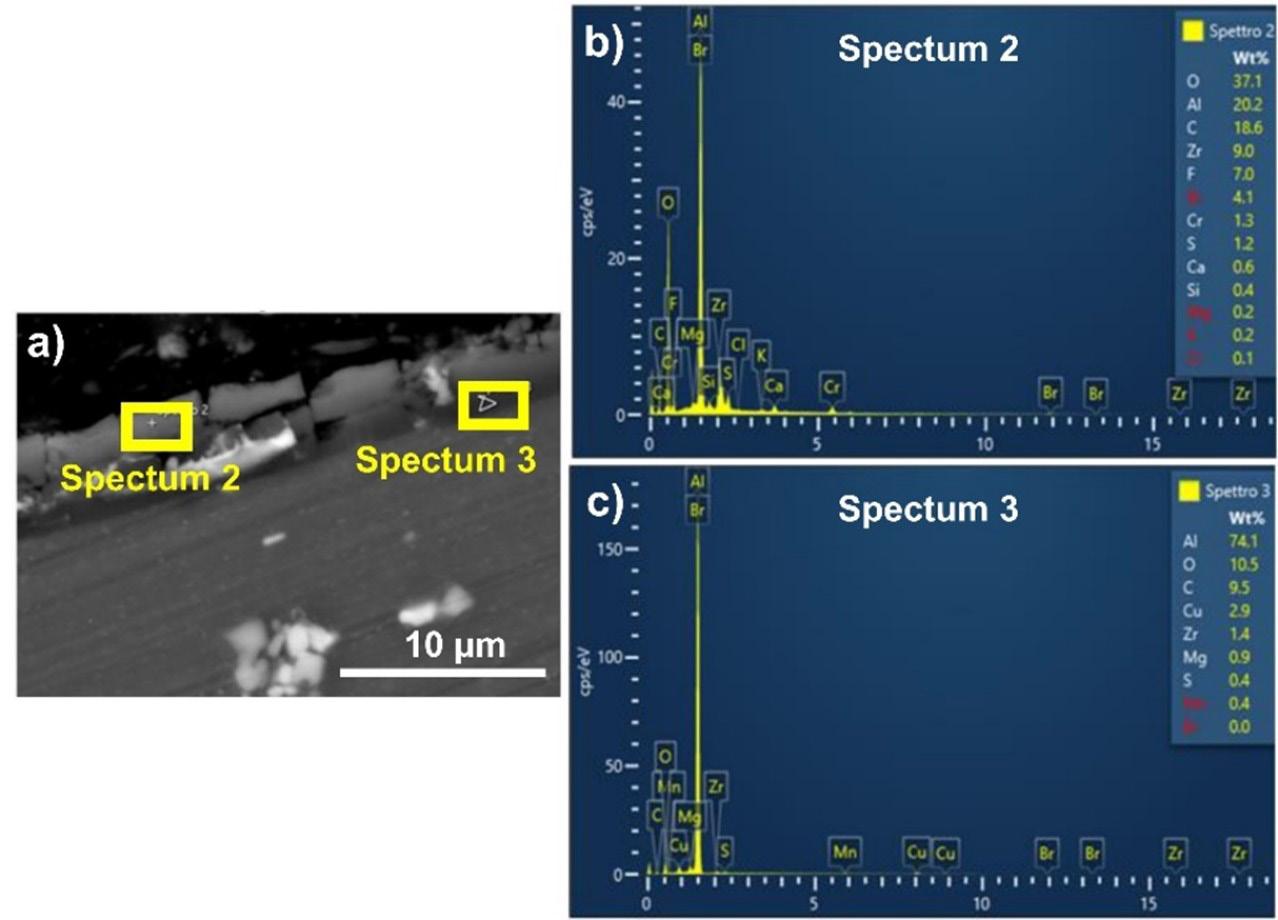

All specimens analyzed in this study exhibited the formation of a relatively uniform oxidation layer, with a thickness ranging between 20-30 µm, as shown in Fig. 1a, b, c. However, numerous defects typically associated with this type of coating were observed. These defects, which varied significantly in shape and size, locally reduced the coating thickness. Nonetheless, even in the case of large defects that appeared to extend down to the substrate surface, a thin oxide film—on the order of a micron—was still detectable at the coating-substrate interface. The characteristic microstructures of the EV31A and WE43B alloys, containing coarse secondary phases, did not seem to hinder the growth of the oxide layer; however, they contributed to an increased occurrence of the previously mentioned defects within the PEO coating. Such behavior has been previously reported for PEO-coated AZxx alloys, where the presence of secondary phases with distinct chemical compositions and morphologies promotes an heterogeneous oxide growth and the formation of porosity [13].

Regardless of the substrate material, the PEO film composition was predominantly composed of magnesium, oxygen and phosphorus (Fig. 1d, e, f).

Fig.1 - (a, b, c) Micrografie FE-SEM e (d, e, f) linescan EDS degli strati di ossidazione dei provini Mg-CP, EV31A e WE43B, rispettivamente / (a, b, c) Oxidation layers FE-SEM micrographs and (d, e, f) EDS linescan of Mg-CP, EV31A and WE43B specimens, respectively.

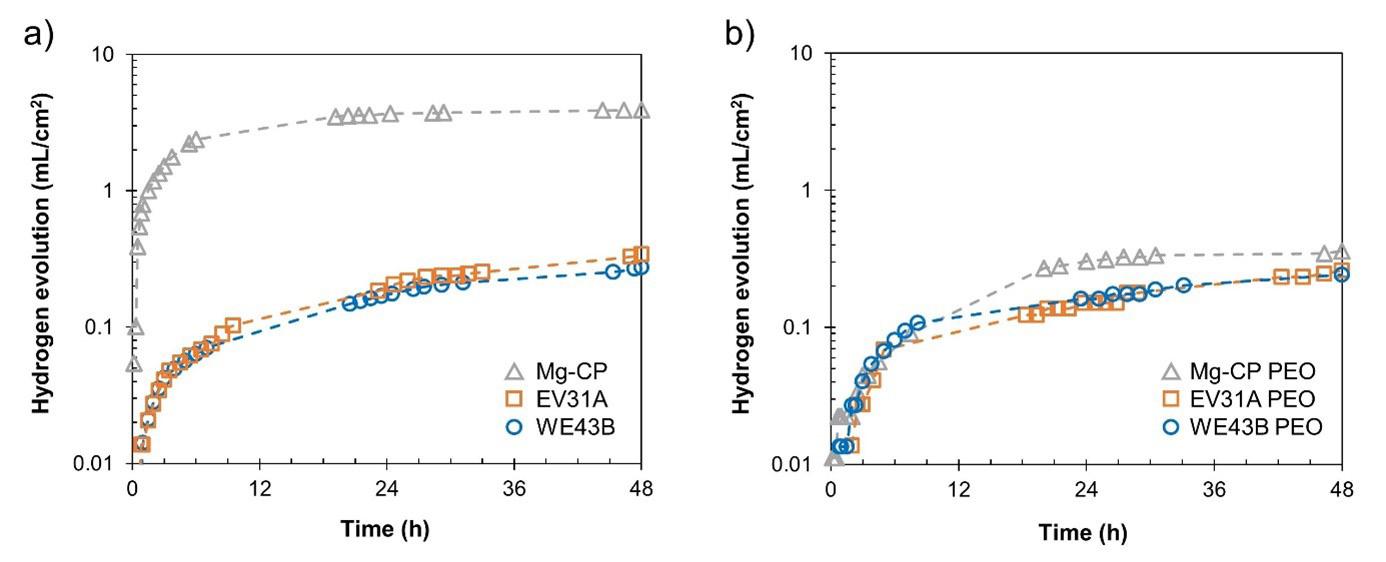

During the 48 hours of immersion, significant differences in terms of corrosion behavior were observed among the investigated uncoated alloys (Fig. 2a). As reported in the scientific literature [14], Mg-CP exhibits extremely high reactivity, leading to considerable hydrogen evolution during the initial hours of exposure, followed by a subsequent plateau. The decrease in corrosion kinetics over time has been ascribed to the alkalization of the environment, which occurs very rapidly in the case of MgCP and promotes the deposition of corrosion products that shield the metallic substrate. In contrast, the addition of rare earth (RE) elements in EV31A and of both yttrium and RE in WE43B significantly reduced the corrosion kinetics from the very beginning of the test. Furthermore, the total amount of hydrogen evolved by Mg-CP at the end of the test was approximately one order of magnitude higher than that observed for the two alloys. Among the materials studied, WE43B showed the best corrosion performance. The superior corrosion resistance of the

two alloys confirmed the beneficial effect of RE and, especially, Y on the stability of the oxide film, due to the formation of mixed oxide films.

Following the application of the PEO coating, generally a lower reactivity was observed for all materials during the initial stages of the test (Fig. 2b). Notably, PEOcoated Mg-CP exhibited hydrogen evolution values comparable to those of coated EV31A and WE43B. Additionally, both EV31A and WE43B alloys displayed a delay of approximately one hour before any measurable hydrogen evolution was detected. These results can be attributed to the barrier effect provided by the oxide layer, which effectively shields the metallic substrate. At longer exposure times, Mg-CP still exhibited higher cumulative hydrogen evolution compared to the two alloys; however, unlike the uncoated specimens, the overall hydrogen evolution values remained within the same order of magnitude for all materials.

Fig.2 - Curve cumulative di evoluzione di idrogeno nel tempo in soluzione isotonica a 37 °C per i campioni (a) non rivestiti e (b) rivestiti tramite PEO / Cumulative curves of hydrogen evolution over time in isotonic solution at 37 °C for (a) uncoated and (b) PEO-coated specimens.

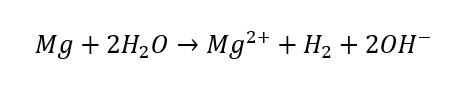

The hydrogen evolution data was subsequently used to calculate the corrosion rates of the analyzed materials. Indeed, the corrosion process of magnesium can be described by the following reaction:

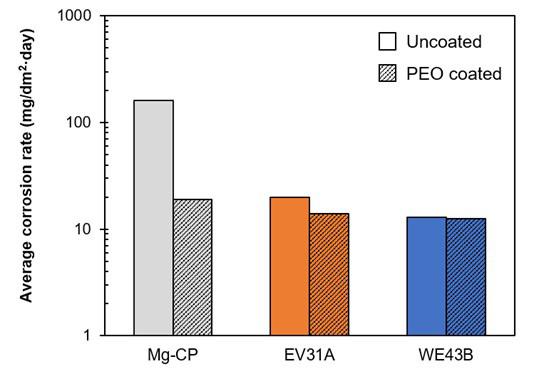

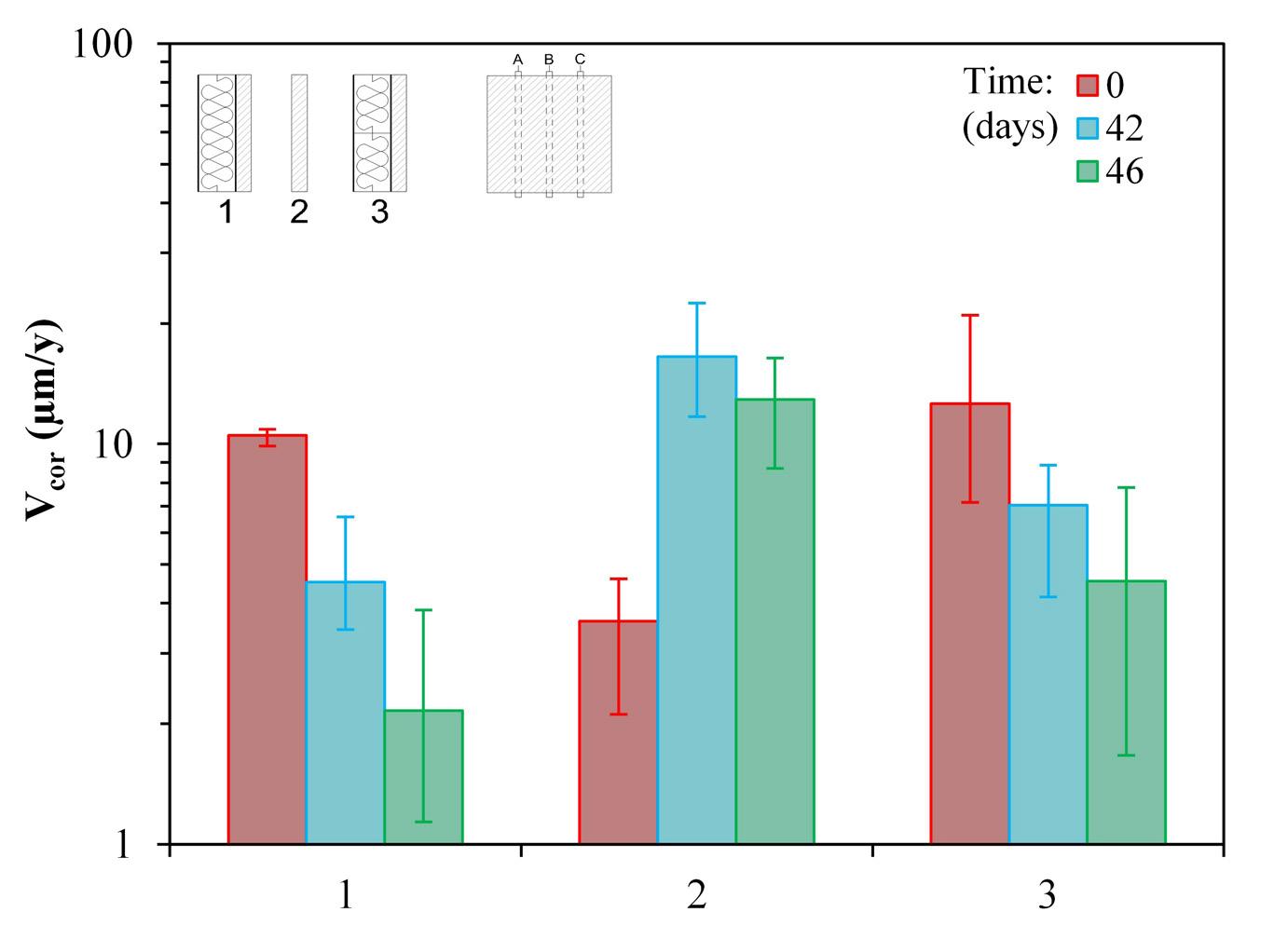

Therefore, starting from the measured volume of evolved hydrogen for exposed surface area, it is possible to calculate the mass of corroded magnesium for exposed surface area using the ideal gas law (P=101300 Pa, T=310 K). This value can then be used to determine the average corrosion rate over the 48-hour exposure period. As shown in Fig. 3, Mg-CP benefits the most from the application of the PEO coating, which can reduce the average corrosion rate by approximately 88% with respect to uncoated material. In contrast, the coating has a significantly lower impact on the two Mg alloys. Specifically, the EV31A alloy exhibited an almost negligible reduction in the average corrosion rate (about 30%) while the WE43B alloy showed essentially no differences between uncoated and PEO-coated specimens.

These results may be partly attributed to the higher porosity of the coatings on EV31A and WE43B alloys. However, it has been demonstrated that such defects mainly lead to a local thinning of the oxide layer rather than to its complete absence. Moreover, the average corrosion rates of the coated EV31A and WE43B alloys are still slightly lower than those of the coated Mg-CP. Therefore, these results indicate that the application of PEO coatings is particularly advantageous for materials with inherently low corrosion resistance. For alloys with superior corrosion resistance, which naturally form more protective oxide films, the benefits of applying PEO coatings become progressively less significant as the intrinsic corrosion resistance increases.

- Velocità di corrosione medie al termine delle 48 ore di esposizione dei provini non rivestiti e rivestiti con PEO / Average corrosion rates after 48 hours exposure for uncoated and PEO-coated specimens.

This study evaluated the characteristics of PEO coatings obtained in a phosphate-based electrolyte on Mg-RE/ Mg-Y-RE alloys (EV31A and WE43B) and commercially pure magnesium, as well as the effect of these coatings on corrosion kinetics, assessed in isotonic solution at 37 °C. The main findings can be summarized as follows:

• The PEO process resulted in the formation of an oxidation layer rich in Mg, O, and P, with a thickness ranging between 20-30 µm and showing several endogenous defects, especially in EV31A and WE43B alloys.

• The application of such coating demonstrated a beneficial effect on the corrosion kinetics of all the materials studied, reducing both the initial degradation rates and the overall average corrosion rates.

• The improvement in corrosion performance was most pronounced in the case of commercially pure magnesium, while it became progressively less significant with increasing intrinsic corrosion resistance of the base material.

[1] V. Tsakiris, C. Tardei, and F. M. Clicinschi, “Biodegradable Mg alloys for orthopedic implants – A review,” J. Magnes. Alloys, vol. 9, no. 6, pp. 1884–1905, Nov. 2021, doi: 10.1016/j.jma.2021.06.024.

[2] Y. F. Zheng, X. N. Gu, and F. Witte, “Biodegradable metals,” Mater. Sci. Eng. R Rep., vol. 77, pp. 1–34, Mar. 2014, doi: 10.1016/j. mser.2014.01.001.

[3] A. Gigante, N. Setaro, M. Rotini, S. S. Finzi, and M. Marinelli, “Intercondylar eminence fracture treated by resorbable magnesium screws osteosynthesis: A case series,” Injury, vol. 49, pp. S48–S53, Nov. 2018, doi: 10.1016/j.injury.2018.09.055.

[4] J. Bennett et al., “The Resorbable Magnesium Scaffold Magmaris in Acute Coronary Syndrome: An Appraisal of Evidence and User Group Guidance,” Cardiovasc. Revasc. Med., vol. 39, pp. 106–113, Jun. 2022, doi: 10.1016/j.carrev.2021.09.012.

[5] E. Cerrato et al., “MagmarisTM Resorbable Magnesium Scaffold: state-of-art Review,” Future Cardiol., vol. 15, no. 4, pp. 267–279, Jul. 2019, doi: 10.2217/fca-2018-0081.

[6] H. Windhagen et al., “Biodegradable magnesium-based screw clinically equivalent to titanium screw in hallux valgus surgery: short term results of the first prospective, randomized, controlled clinical pilot study,” Biomed. Eng. Online, vol. 12, p. 62, Jul. 2013, doi: 10.1186/1475-925X-12-62.

[7] S. Gogolewski, “Bioresorbable polymers in trauma and bone surgery,” Injury, vol. 31, pp. D28–D32, Dec. 2000, doi: 10.1016/S00201383(00)80020-0.

[8] P. Stockmann, H. Böhm, O. Driemel, J. Mühling, and H. Pistner, “Resorbable versus titanium osteosynthesis devices in bilateral sagittal split ramus osteotomy of the mandible – the results of a two centre randomised clinical study with an eight-year follow-up,” J. Cranio-Maxillofac. Surg., vol. 38, no. 7, pp. 522–528, Oct. 2010, doi: 10.1016/j.jcms.2010.01.002.

[9] C. Godavitarne, A. Robertson, J. Peters, and B. Rogers, “Biodegradable materials,” Orthop. Trauma, vol. 31, no. 5, pp. 316–320, Oct. 2017, doi: 10.1016/j.mporth.2017.07.011.

[10] F. Zucchi, V. Grassi, A. Frignani, C. Monticelli, and G. Trabanelli, “Electrochemical behaviour of a magnesium alloy containing rare earth elements,” J. Appl. Electrochem., vol. 36, no. 2, pp. 195–204, Feb. 2006, doi: 10.1007/s10800-005-9053-3.

[11] M. Pavarini, M. Moscatelli, and R. Chiesa, “Plasma Electrolytic Oxidation: A Versatile Tool to Modulate the Degradation of Biodegradable Metals in Medical Applications,” JOM, Apr. 2025, doi: 10.1007/s11837-025-07312-3.

[12] K. C. Tekin, U. Malayoğlu, and S. Shrestha, “Electrochemical behavior of plasma electrolytic oxide coatings on rare earth element containing Mg alloys,” Surf. Coat. Technol., vol. 236, pp. 540–549, Dec. 2013, doi: 10.1016/j.surfcoat.2013.10.051.

[13] Y. Chen, Y. Yang, W. Zhang, T. Zhang, and F. Wang, “Influence of second phase on corrosion performance and formation mechanism of PEO coating on AZ91 Mg alloy,” J. Alloys Compd., vol. 718, pp. 92–103, Sep. 2017, doi: 10.1016/j.jallcom.2017.05.010.

[14] L. Nani et al., “Indagine sulla corrosione di leghe di magnesio per impianti biomedici riassorbibili,” Metall. Ital., vol. 114, no. 9, pp. 40–46, 2023.

Le leghe di magnesio sono attualmente utilizzate per lo sviluppo di dispositivi biomedici a progressivo riassorbimento come mezzi di osteosintesi e stent cardiovascolari. Per il successo di tali dispositivi, è necessario definire accuratamente i tempi di degradazione, regolando le velocità di corrosione intervenendo sulla composizione chimica e/o applicando rivestimenti biocompatibili, per esempio tramite ossidazione elettrolitica al plasma (PEO). Lo scopo di questo lavoro è valutare le caratteristiche di rivestimenti PEO realizzati in soluzioni elettrolitiche contenenti fosfati sulle cinetiche di corrosione di leghe Mg-RE e Mg-Y-RE (EV31A e WE43B, rispettivamente) e di magnesio commercialmente puro (Mg-CP), utilizzato come riferimento. In tutti i materiali, sono stati ottenuti strati ricchi di ossigeno e fosforo con uno spessore variabile tra 20-30 µm. Le prove di corrosione di evoluzione di idrogeno, effettuate in soluzione isotonica (0.9% NaCl) a 37 °C, hanno mostrato una riduzione delle cinetiche di corrosione dei provini rivestiti rispetto agli omologhi non rivestiti, ma principalmente nelle leghe con una resistenza a corrosione intrinseca più bassa.

I gasdotti e le altre strutture interrate protette catodicamente sono oggetto di misure e verifiche periodiche volte a stabilire il livello di polarizzazione rispetto a intervalli normati, che stabiliscono il raggiungimento di condizioni di piena protezione, di sottoprotezione o sovraprotezione. Nel terreno, ove la resistività è elevata, è ben noto che ogni misura di potenziale include anche un contributo spurio di caduta ohmica, dovuto alle correnti circolanti nel terreno, siano esse quelle generate dal sistema di protezione catodica stesso, oppure interferenze, come quelle dovute alla trazione ferroviaria.

Nelle ispezioni, la tecnica dell’instant-off è mirata a escludere questo effetto; tuttavia, il metodo trova dei limiti nelle cosiddette aree concentrate ove non è applicabile, oppure in contesti interferiti. Nel monitoraggio con dispositivi permanenti, la distanza degli elettrodi di riferimento dalle strutture rende la caduta ohmica non trascurabile in condizioni “On”. L’impiego dei coupon, simulanti falle del rivestimento, se prossimi agli elettrodi di riferimento, migliora la misura, ma non consente di mitigare a sufficienza le cadute ohmiche. Le sonde di potenziale, che incorporano elettrodo di riferimento e coupon, seppur note e utilizzate da decenni, solo negli ultimi anni, anche grazie alla spinta della normativa internazionale e italiana, hanno trovato un maggior impiego. Recenti pubblicazioni e interventi a convegni hanno dimostrato come sia cruciale la distanza tra coupon e setto poroso dell’elettrodo di riferimento nella sonda. In questo lavoro, si approfondirà questo aspetto anche in relazione alle dimensioni del setto e all’interpretazione delle misure ottenute. Saranno illustrate misure di laboratorio, con un cenno ai primi riscontri ottenuti in campo con una sonda rame-rame solfato di nuova generazione e di diversa concezione.

INTRODUZIONE

La protezione catodica (PC) è una tecnica elettrochimica finalizzata a rendere ingegneristicamente trascurabili i fenomeni corrosivi nelle strutture metalliche interrate e immerse mediante la riduzione del loro potenziale. Norme come UNI EN ISO 15589-1 [1] e UNI 11094 [2] definiscono i valori soglia del potenziale di protezione, al netto delle cadute ohmiche, da assicurare al fine di prevenire la corrosione.

La valutazione dell’efficacia del sistema di protezione catodica si basa soprattutto sulla misura del potenziale della struttura, effettuata tramite un elettrodo di riferimento (ER) posizionato nello stesso elettrolita in cui è immersa la struttura metallica protetta [3 e rif. in esso citati]. Il potenziale rilevato in presenza di corrente di protezione, denominato potenziale “On” (EON), è influenzato dalla

Paolo Marcassoli, Daniele Murgia, Sara Tagini

Cescor S.r.l., Via Maniago 12, 20134 Milano, Italia

posizione dell’ER rispetto alla struttura e si compone di due termini: il potenziale privo delle cadute ohmiche (EIR-free) e la caduta ohmica (IR) nel terreno. Quest’ultima è funzione della corrente circolante, della resistività del suolo e della distanza tra struttura ed ER, e può determinare una sovrastima del livello di protezione, rendendo EON più negativo rispetto a EIR-free.

Tra i parametri che influenzano maggiormente il contributo IR, la resistività del terreno risulta predominante: anche modesti valori di corrente possono indurre cadute di potenziale dell’ordine di decine di millivolt in suoli a bassa resistività (poche decine di Ω ·m), fino a diversi volt in presenza di resistività elevata (diverse centinaia o migliaia di Ω ·m).

La misura del potenziale EIR-free può essere effettuata mediante diverse metodologie, il cui obiettivo è annullare o minimizzare l’influenza della componente IR. Tra queste si annoverano la tecnica “On-Off” [5] e l’impiego di sonde di potenziale [6], essenziali in contesti in cui l’interruzione della corrente non sia tecnicamente realizzabile, come in aree con presenza di interferenze o nelle cosiddette aree complesse.

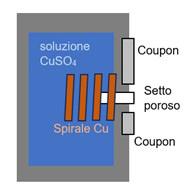

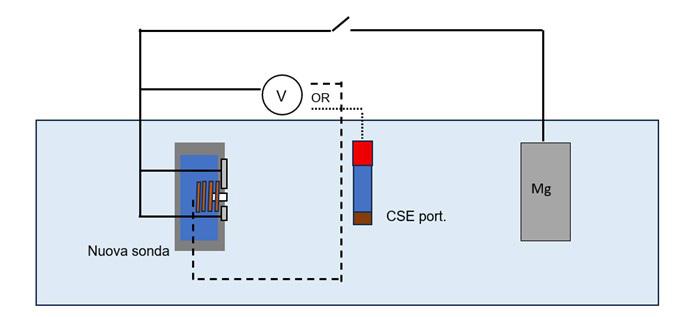

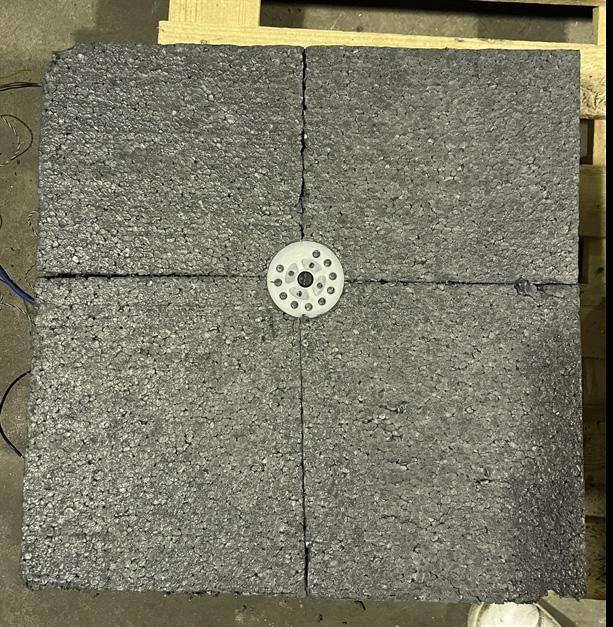

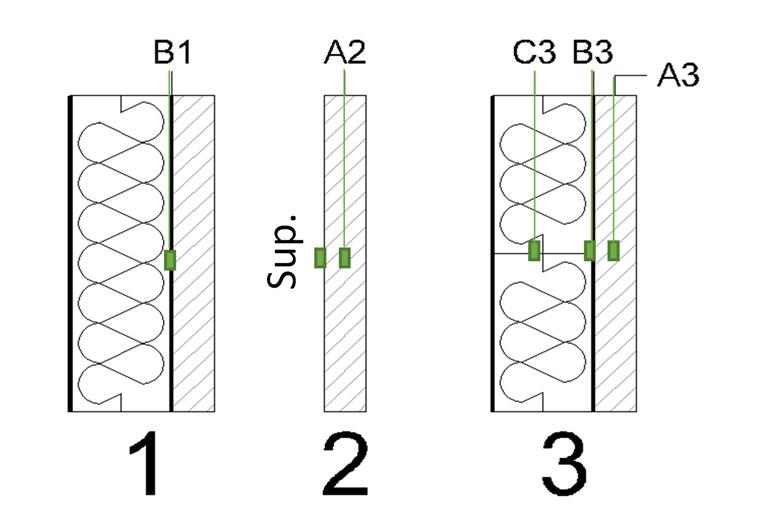

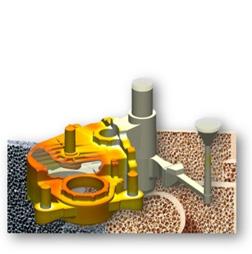

Il presente studio, basato su prove sperimentali condotte in laboratorio e in situ, evidenzia l’efficacia di una sonda innovativa per la misura del potenziale, costituita da un elettrodo di riferimento Cu/CuSO4 integrata con due coupon (come definiti nella norma [2], costituenti gli “elettrodi di lavoro”), nel ridurre significativamente il contributo IR nella valutazione del potenziale di protezione. Le sonde attualmente sviluppate e trasferite all’industria presentano setti porosi di dimensione non trascurabile, principalmente per il timore di non riuscire ad assicurare un adeguato contatto elettrolitico con il terreno, spesso disomogeneo e non sempre compatto. La sonda qui in esame si differenzia da lavori precedenti soprattutto per la dimensione ridotta del setto poroso e per la distanza pressoché trascurabile rispetto ai coupon, discussa per esempio in [7], i cui effetti sono esaminati in questo lavoro.

MATERIALI E METODOLOGIA SPERIMENTALE

I test di laboratorio sono stati effettuati su una sonda con elettrodo di riferimento Cu/CuSO4 (CSE) e doppio coupon, costituita da un corpo cilindrico in materiale plastico

avente diametro 120 mm e altezza 74 mm. La superficie sensibile dell’elemento di contatto, cioè il setto poroso in materiale ceramico, è di circa 1,8 cm2. Si rimanda alla figura 1 per le immagini di questa nuova sonda.

I due coupon circolari in acciaio al carbonio hanno dimensioni differenti: il coupon da 10 cm2 ha lo scopo di rilevare le interferenze in continua (CC), mentre il coupon da 2 cm2 avrà in seguito lo scopo di verificare le interferenze in alternata (CA), aspetto non analizzato nella presente sperimentazione (nota: nella sua versione definitiva la sonda avrà un coupon da 1 cm2 in accordo alla normativa internazionale applicabile). La distanza tra i due coupon e il setto poroso è ≤ 1 mm. L’elettrodo metallico interno è costituito da rame puro e l’elettrolita da soluzione sovrassatura di solfato di rame (con presenza di cristalli in eccesso).

Le prove sperimentali sono state eseguite in un contenitore in materiale isolante.

Quest’ultimo è stato riempito con sabbia silicea, mantenuta umida per tutta la durata delle prove, con alta resistività, intorno ai 400 Ω ·m.

La nuova sonda è stata posata all’interno di questo elettrolita insieme a un piccolo anodo in magnesio a basso potenziale. Infatti per semplicità, in prima battuta, si è deciso di non utilizzare un sistema a corrente impressa che sarebbe stato più idoneo vista la resistività. I due coupon sono stati collegati tra loro e all’anodo. Tutti i cavi di collegamento sono stati portati in morsettiera e tra l’anodo e i coupon è stato installato un resistore da 10 Ω per poter misurare anche il valore di corrente circolante nel circuito (calcolata dal rapporto tra la caduta ohmica ai capi del resistore e la resistenza).

Le prove, attualmente in corso, prevedono le seguenti misure sperimentali (tramite voltmetro con impedenza interna > 10 M Ω ), eseguite sulla nuova sonda e su un elettrodo di riferimento portatile CSE posizionato a circa 10 cm da essa, nello stesso ambiente:

- misura del potenziale ON dei coupon rispetto all’elettrodo di riferimento interno della nuova sonda;

- misura del potenziale ON dei coupon rispetto all’elettrodo di riferimento portatile;

- misura della corrente circolante nel circuito tramite resistore da 10 Ω ;

- misura del potenziale OFF dei coupon rispetto all’e-

lettrodo di riferimento interno della nuova sonda; - misura del potenziale OFF dei coupon rispetto all’elettrodo di riferimento portatile.

Le misure OFF sono state acquisite per semplicità in modo rudimentale, tramite lettura diretta del display del voltmetro nell’istante di scollegamento dell’anodo, pertanto possono non risultare accurate quanto misure più

rigorose registrate con strumentazione e frequenza di acquisizione idonei.

Al fine di monitorare l’elettrodo di riferimento interno della nuova sonda, al termine del ciclo di misure sopra riportate e con anodo di magnesio scollegato per qualche minuto, si è proceduto al confronto del potenziale tra i due elettrodi.

Fig. 1 - Immagini del prototipo della nuova sonda / Images and scheme of the prototype of the new probe.

Fig.2 - Schema apparato sperimentale / Schematics of experimental testing.

La figura 1 mostra l’interno della sonda (elettrodo in rame in forma di spirale e soluzione sovrassatura di solfato di rame), la superficie esterna dove sono installati i N. 2 coupon e il setto poroso ceramico (in mezzo a essi) e uno schema che raffigura le componenti. La figura 2 illustra l’apparato sperimentale.

Sono state infine eseguite anche prime prove di interramento in campo.

RISULTATI E DISCUSSIONE

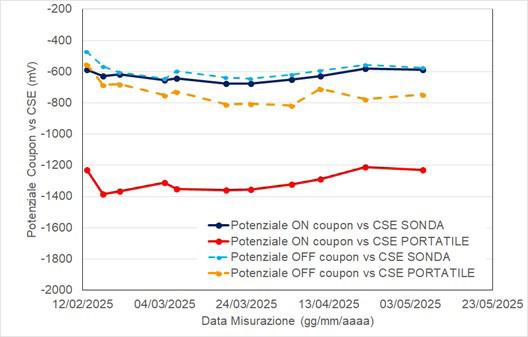

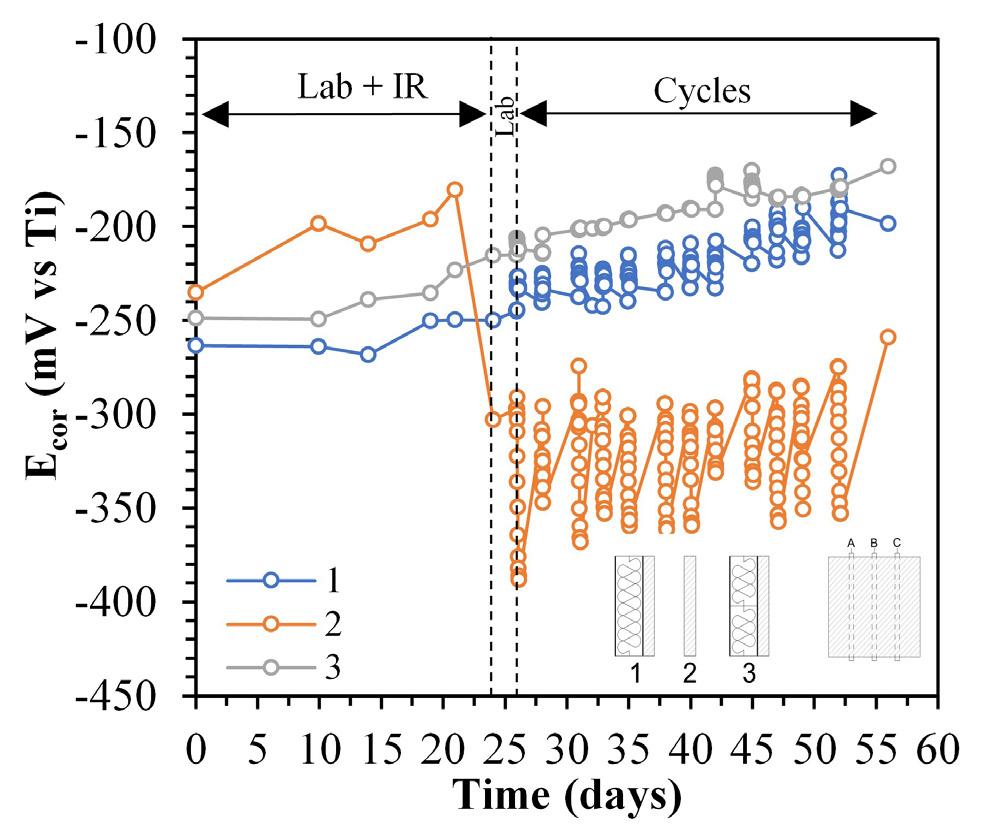

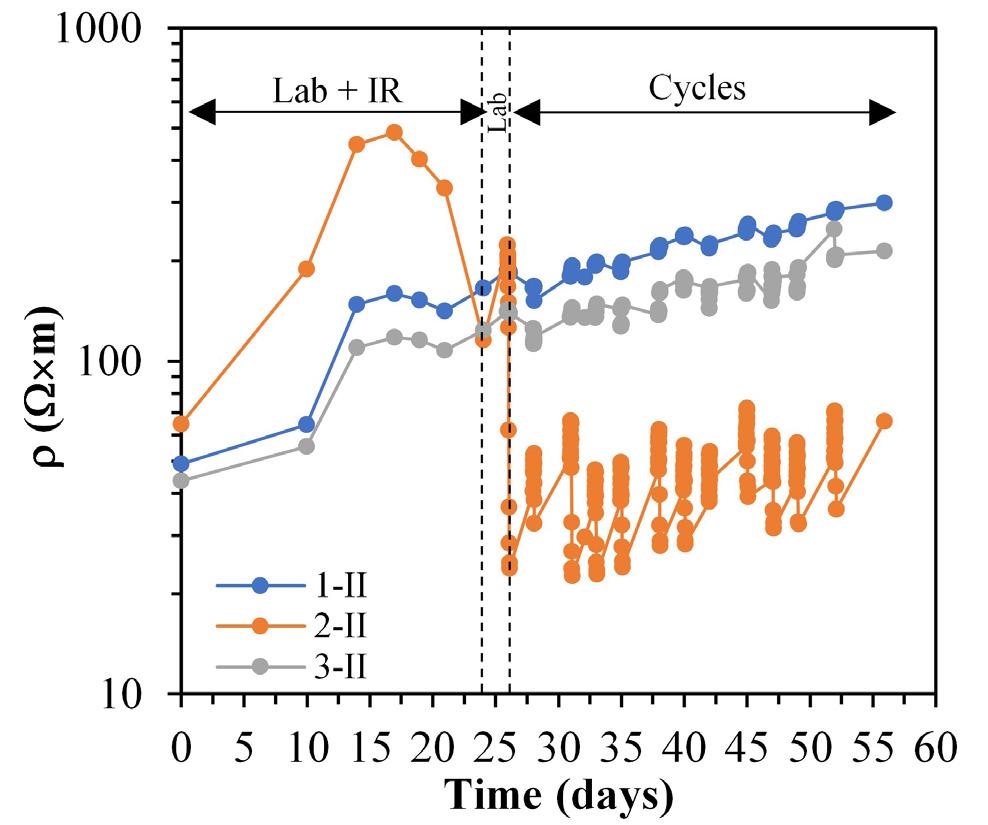

Dai dati delle prove di laboratorio riassunti in tabella 1 e il cui andamento grafico è riportato nella figura 2, seppur rife-

riti a un arco temporale ancora piuttosto limitato, si osserva che la nuova sonda misura anche in condizioni ON (coupon collegati all’anodo di magnesio) valori già estremamente prossimi ai valori in OFF (dopo una settimana dall’interramento, differenze inferiori ai 50 mV), dimostrando così di abbattere significativamente il contributo di caduta ohmica e il conseguimento di un potenziale IR-free già con misure in modalità ON, senza necessità di annullare la corrente circolante.

A differenza della misura con elettrodo di riferimento portatile, la sonda evidenza da subito la condizione reale del coupon, in questo caso di sottoprotezione. La misura ON

tradizionale con elettrodo di riferimento portatile, poteva portare a pensare a possibili condizioni di protezione, invece non raggiunte e verificabili solo con un instant-off.

La nuova sonda è stabile nel tempo, non sono attesi essicazione e contaminazioni, anche grazie al setto poroso di ridotte dimensioni, per cui dovrebbe essere garantita una buona durabilità.

Come evidenziato da Lazzari anche in [8], nonostante il setto poroso ceramico di ridotte dimensioni e il rischio di inadeguato contatto con l’elettrolita, esso si è dimostrato capace di attivarsi immediatamente. Verosimilmente, per saturazione delle microporosità della ceramica con soluzione di solfato di rame e per capillarità, è consentito il passaggio della corrente di una misura inferiore a 0,1 μA. Alla luce di varie prove di interramento sia di laboratorio sia in campo, con letto di posa anche molto differente, non si evidenziano criticità dovute alla dimensione piccola del setto poroso, che comunque garantisce un buon contatto elettrolitico con l’ambiente di utilizzo. Il setto poroso di piccole dimensioni anzi garantisce che il potenziale misurato non sia la media pesata dei potenziali dei diversi punti di un setto più ampio, ma un valore pressoché puntuale; inoltre, assicura che la vera distanza

tra coupon e setto sia minima, ben identificabile e nota, e in ogni caso ben al di sotto dei 5 cm attualmente indicati dalle linee guida di settore, dalla normativa [2] e dagli specialisti e accademici esperti in protezione catodica nei terreni. I risultati mostrano, relativamente ad alcune misure in OFF con elettrodo portatile, una discrepanza dell’ordine di 100200 mV circa rispetto alle misure con sonda (sia ON sia OFF). Si ritiene che questo sia in parte dovuto alle modalità semplificate di acquisizione della misura in OFF durante i test, e che sia una dimostrazione di come misure OFF approssimative con elettrodo di riferimento portatile, spesso utilizzate anche in campo, non siano talvolta in grado di abbattere completamente le cadute ohmiche nel transitorio seguente lo spegnimento/lo scollegamento dei sistemi di protezione.

Test preliminari in campo mostrano abbattimenti della caduta ohmica, confrontata con elettrodi portatili, dell’ordine di 200-500 mV in un contesto di terreno estremamente resistivo (oltre 1’000 Ω ·m), in presenza di notevole interferenza ferroviaria e anche stazionaria. Ulteriori test cercheranno di confrontare l’andamento e il valore assoluto dei dati anche con altre sonde di potenziale IRfree (StrayProbe®-Ti). Data 13/02 17/02 21/02 04/03 07/03 19/03 25/03 04/04 11/04 22/04

Tab.1 - Misure ON e OFF acquisite con nuova sonda ed elettrodo portatile / ON and OFF measurements with the new probe and with portable reference electrode.

su resistore (da 10 Ω) ON

Fig.3 - Confronto grafico andamento valori nuova sonda / Comparison of ON and OFF potential measurements with the new probe and a portable CSE reference electrode.

Le normative internazionali e nazionali hanno evidenziato la necessità di installazione di sonde incorporanti elettrodo di riferimento e coupon per una più accurata valutazione dello stato di protezione catodica delle strutture interrate, andando significativamente a ridurre il contributo di caduta ohmica nella misura di potenziale.

La memoria ha illustrato, mediante risultati ottenuti da test di laboratorio e di campo preliminari, l’effetto di riduzione del contributo IR di una sonda che si discosta da quelle impiegate in passato o attualmente. Il setto poroso, seppur di ridotte dimensioni, assicura

BIBLIOGRAFIA

un’immediata attivazione in presenza di umidità e acqua, in condizioni di interramento anche molto differente. La distanza quasi annullata tra coupon e setto poroso, dell’ordine del millimetro, assicura un abbattimento della caduta ohmica fino a valori inferiori a 50 mV. Il contatto elettrolitico con il terreno non è compromesso dalle ridotte dimensioni del setto, che anzi, essendo piccolo, garantisce che la misura sia puntuale e non mediata, e che l’effettiva distanza tra coupon ed elettrodo di riferimento sia minimizzata, ben al di sotto dei 5 cm attualmente indicati da molti come limite.

[1] UNI EN ISO 15589-1:2017 Industrie del petrolio, petrolchimiche e del gas naturale - Protezione catodica dei sistemi di condotteParte 1: Condotte sulla terraferma

[2] UNI 11094:2019 Protezione catodica di strutture metalliche interrate - Criteri generali per l'attuazione, le verifiche e i controlli ad integrazione della ISO 15589-1 per sistemi di protezione catodica a corrente impressa o anodi galvanici

[3] P. Marcassoli, D. Pesenti Bucella, M. Tironi, G. Martinelli, Elettrodo di riferimento CSE innovativo con doppio coupon per una misura più accurata del potenziale, La Metallurgia Italiana, n. 2 Feb 2022

[4] L. Lazzari, P. Pedeferri, M. Ormellese, "Protezione catodica", Milano, Italia: Polipress, 2006.

[5] A. Brenna, S. Beretta, R. Uglietti, L. Lazzari, M. Pedeferri, M. Ormellese, “Cathodic protection monitoring of buried carbon steel pipeline: measurement and interpretation of instant-off potential,” Corrosion Engineering, Science and Technology, 2017.

[6] N. Khan, “Using coupons and ER soil corrosion probes in applying pipeline CP criteria,” Materials Performance, vol. 46, no. 4, pp. 2630, 2007.

[7] M.Ormellese, A. Brenna, Sonde di potenziale per applicazioni in protezione catodica: accuratezza della misura del potenziale IR-free, APCE Focus 05/2024

[8] L.Lazzari, Diario di un corrosionista, Vol. III, 2024

Gas pipelines and other underground cathodically protected structures are subject to periodic measurements and checks aimed at establishing the level of polarization with respect to standard intervals, which establish the achievement of conditions of full protection, under- or over-protection. In the soil, where resistivity is high, it is well known that each potential measurement also includes a spurious contribution of ohmic drop, due to the currents circulating in the ground, whether those generated by the cathodic protection system itself, or interference, such as those due to railway traction. In inspections, the instant-off technique is aimed at excluding this effect, however the method finds limits in the so-called complex structures where it is not applicable, or in interfered contexts. In monitoring with permanent devices, the distance of the reference electrodes from the structures makes the ohmic drop non-negligible in “On” conditions. The use of coupons, simulating coating holidays, if close to the reference electrodes, improves the measurement, but does not allow to sufficiently mitigate the ohmic drops. Potential probes, which incorporate reference electrode and coupon, although known and used for decades, have only found greater use in recent years, also thanks to international and Italian regulations. Recent publications and conference presentations have shown how crucial the distance between the coupon and the porous septum of the reference electrode inside the probe is. In this work, this aspect will be explored also in relation to the dimensions of the porous septum and the interpretation of the measurements obtained using the probe. Laboratory and some preliminary field measurements carried out with a new generation copper-copper sulphate probe of a different design will be illustrated.

KEYWORDS: COPPER/COPPER SULPHATE ELECTRODE; COUPON; OHMIC DROP; POTENTIAL; CATHODIC PROTECTION;;

V. Colombo, C. Panizza, B. Bazzoni, S. Franci, E. Pitocchelli, E. Alabiso

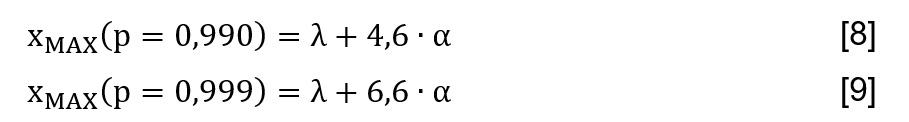

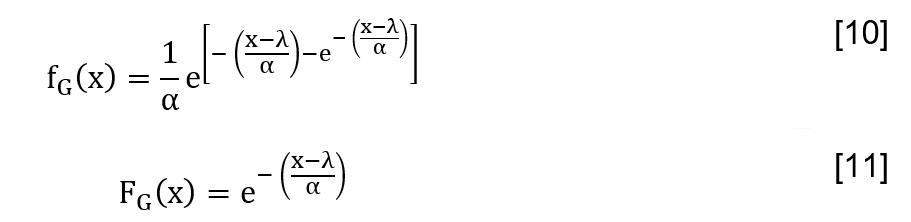

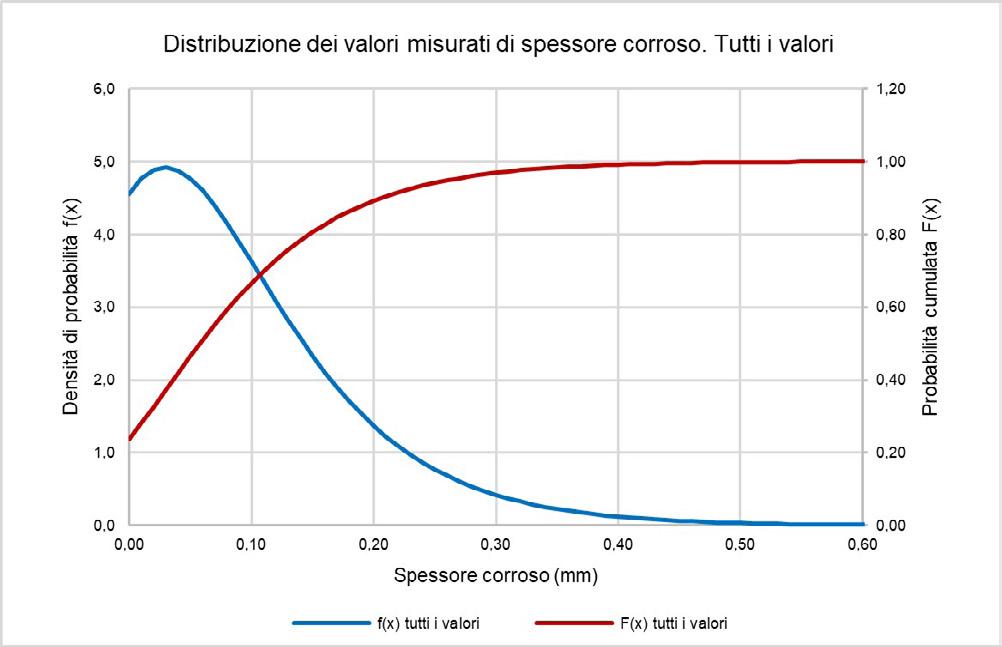

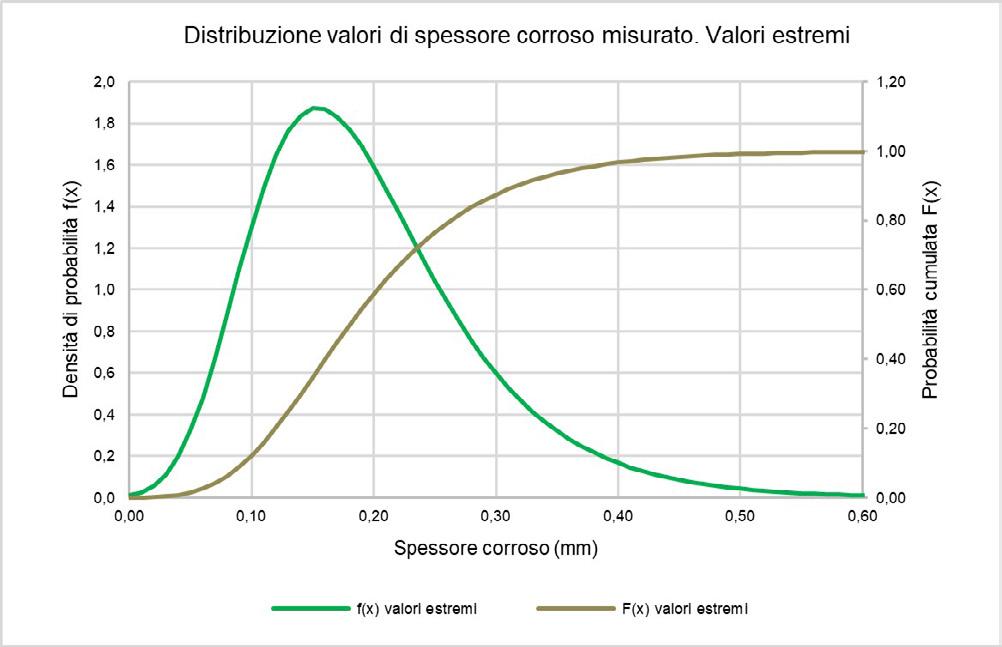

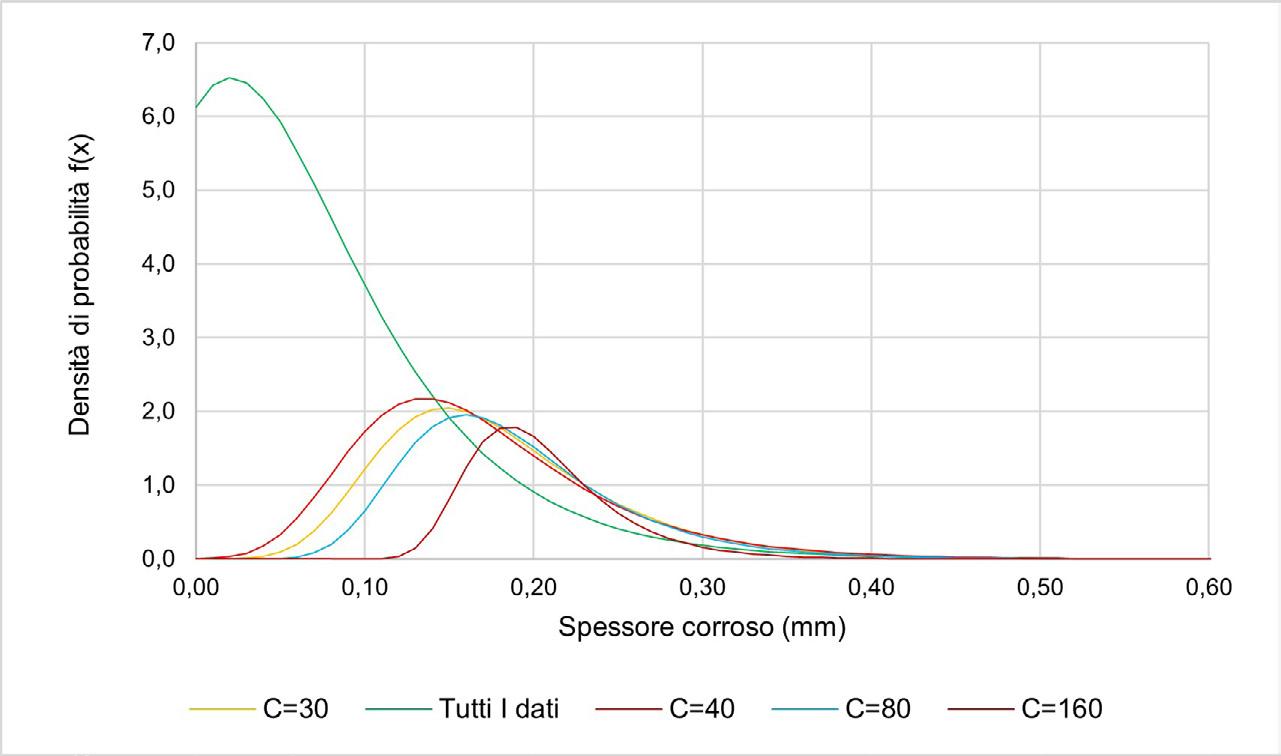

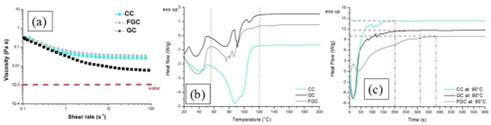

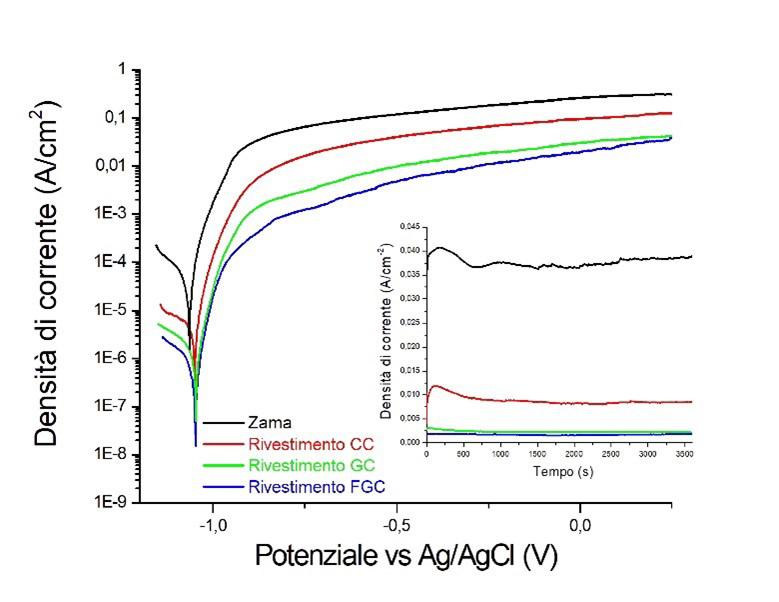

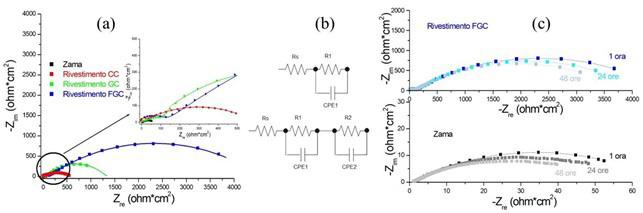

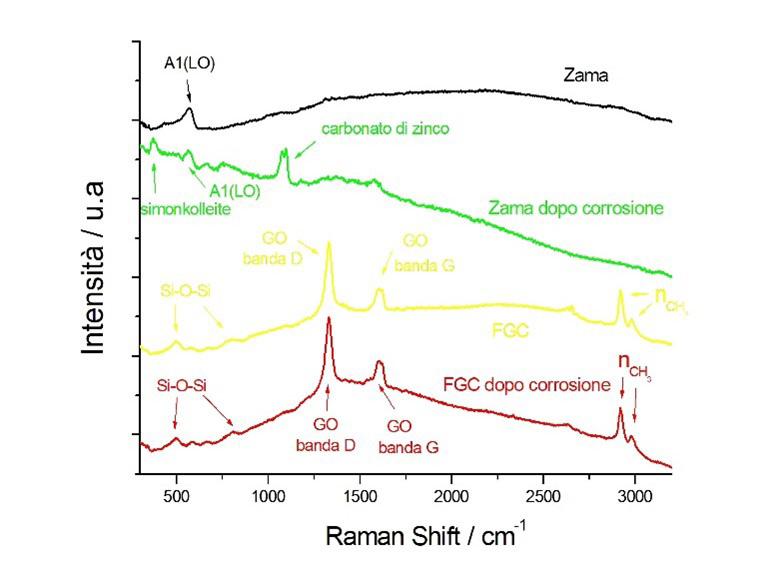

Le linee interrate in area impianto sono per la maggior parte linee di drenaggio, aperte o chiuse (opendrainecloseddrain) oltre linee di unità di processo e di utility. Le condizioni di corrosione interna, soprattutto per le linee di drenaggio, sono di difficile previsione, in relazione alle condizioni di servizio, spesso discontinue, e alla incertezza su fluidi presenti e condizioni operative (temperatura, pressione, fluidodinamica). Anche le condizioni di esposizione esterna possono essere di difficile previsione, per esempio in relazione al caso frequente di accoppiamento galvanico con la rete di terra. Il materiale da costruzione del piping è prevalentemente acciaio al carbonio o basso legato, ma sono spesso presenti anche linee in acciaio inossidabile. Il rischio associato a eventuali eventi di corrosione e perdita di integrità delle linee è comunque sempre elevato in relazione ai requisiti di sicurezza e soprattutto di tutela ambientale. In questo scenario, il ricorso a estese campagne ispettive è d’obbligo e frequente. L’esecuzione di campagne ispettive è comunque resa difficile dalla scarsa accessibilità del piping in area impianto; anche il ricorso a scavi spesso è ostacolato dalla presenza di pavimentazione o prossimità ad apparecchiature, o requisiti di sicurezza (per esempio in aree antideflagranti). In questo scenario, ENI, in collaborazione con CESCOR, ha sviluppato una metodologia per l’ottimizzazione delle ispezioni, all’interno di un tipico processo di Risk Based Inspection (RBI), basato su metodi statistici, applicati sia in fase di campionamento, per limitare il numero di scavi e la lunghezza del campione, sia in fase di elaborazione dei dati, per incrementare il livello di confidenza dei risultati. La memoria descrive la metodologia messa a punto, soffermandosi in particolare sull’applicazione di metodi statistici all’analisi di misure spessimetriche con tecnica a ultrasuoni.