Italiana La Metallurgia

International Journal of the Italian Association for Metallurgy

n. 07/08 luglio-agosto 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

n. 07/08 luglio-agosto 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel: Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Marta Verderi

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Marta Verderi, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Shutterstock

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

n.07/08 luglio-agosto 2025

Anno 116 - ISSN 0026-0843

Editoriale / Editorial a cura di Enrico Morgano - MotivexLab Rosta ..................................................................................................... pag.05

Memorie scientifiche / Scientific papers

Trattamenti termici / Heat treatments

Analysis of the rapid tempering treatment on a high-strength boron steel in the martensitic state through physical simulation

M.E. Palmieri, M. Villa, L. Tricarico . pag.07

Analysis of the applicability of Quenching and Partitioning treatment on highstrength commercial steels

M. Belfi, S. Barella, A. Gruttadauria, P. Cetto, C. Mapelli ....................................................................................... pag.16

Proprietà microstrutturali e meccaniche della lega IN718 prodotta per additive manufacturing e sottoposta a trattamento termico Proprietà microstrutturali e meccaniche della lega IN718 prodotta per additive manufacturing e sottoposta a trattamento termico

A. Ferrarotti, A. Difalco, F. Giuffrida, G. Mussino, M. Vedani, M. Baricco, A. Castellero ..................................... pag.26

Sviluppo di forgiati in acciai ad alta resistenza per applicazioni Oil & Gas e strutturali

E. Anelli . pag.36

Effect of material supply conditions on the induction hardening process parameters of carbon steels and low-alloy steels

M. Cassola, E. Bertarelli, A. Fortini, M. Merlin . pag.48

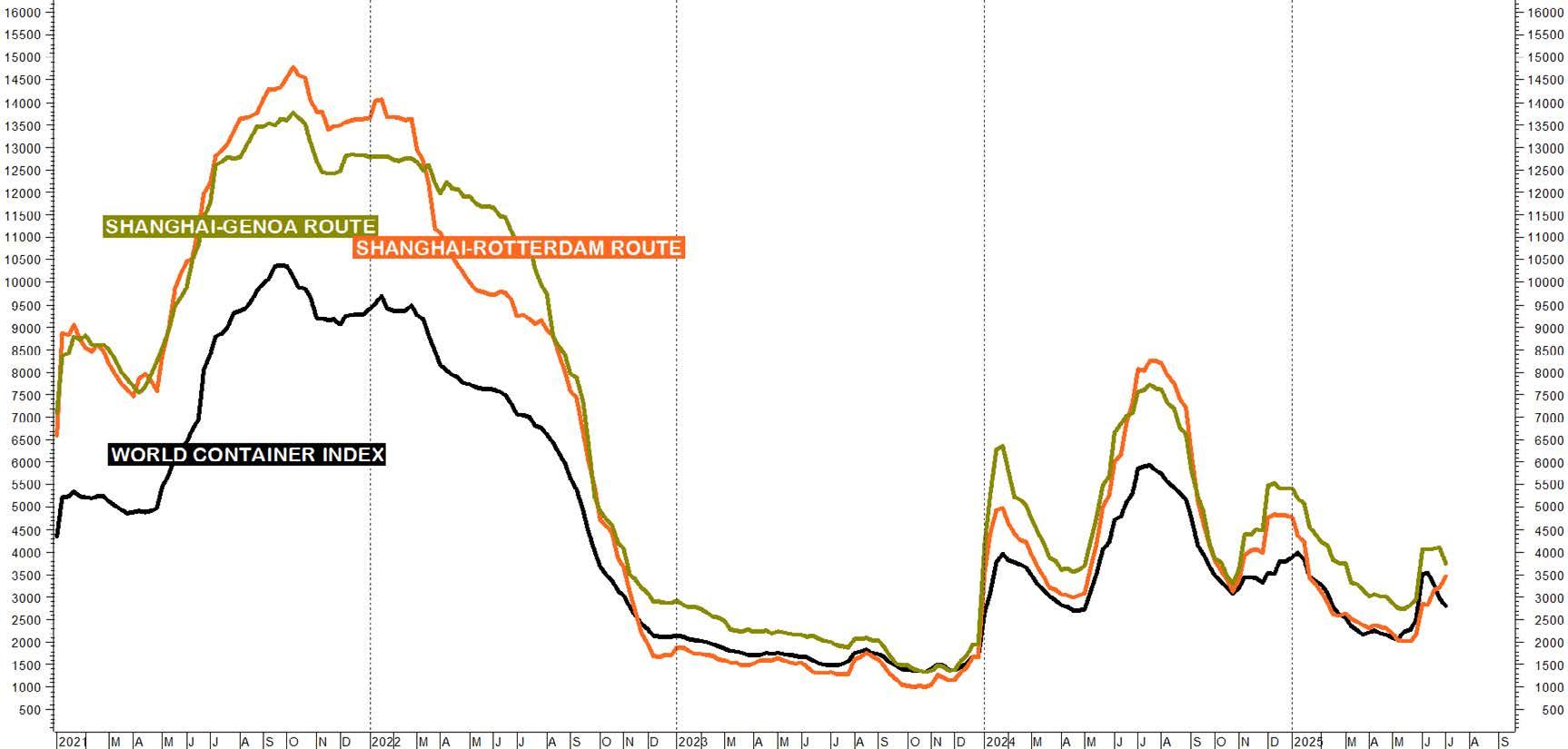

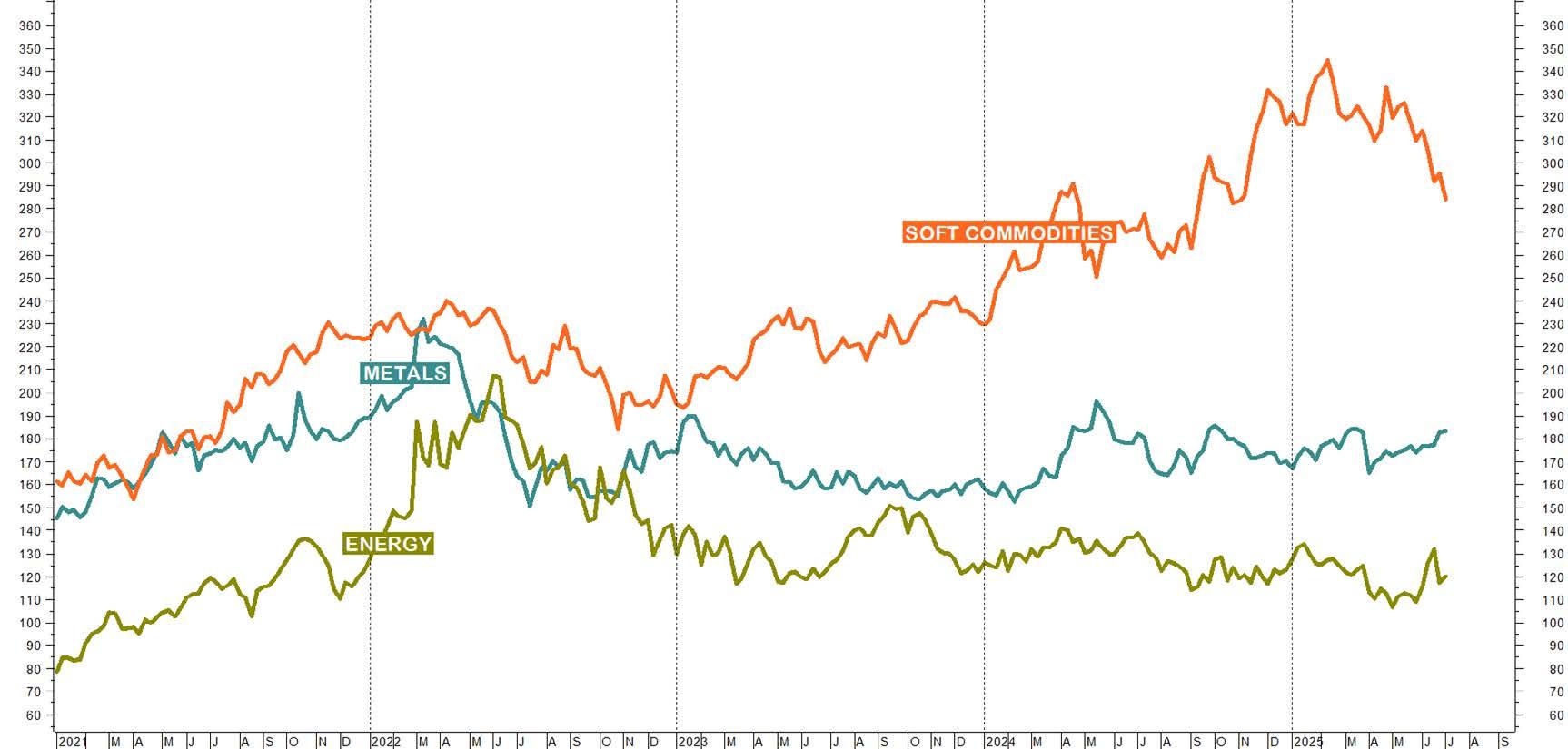

Scenari

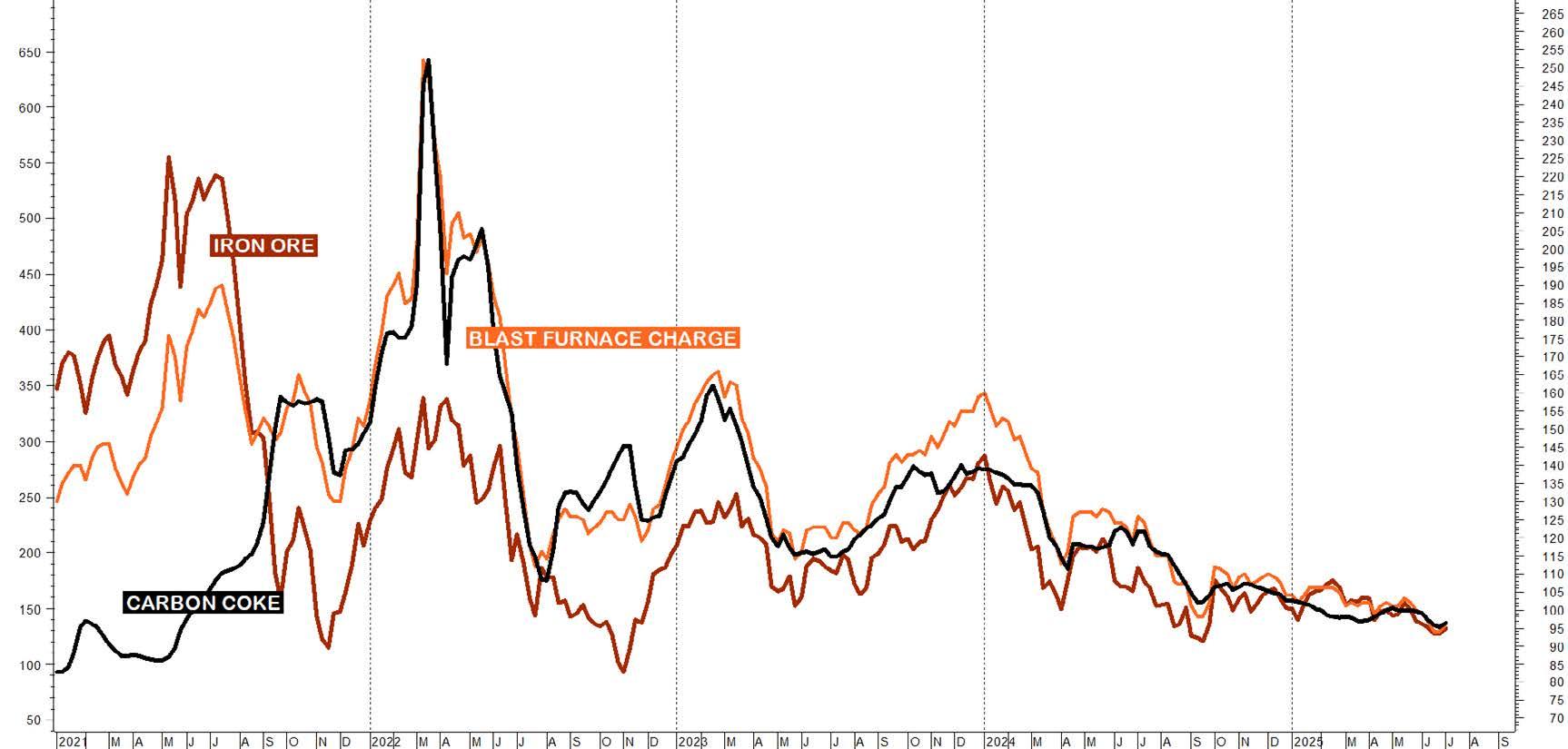

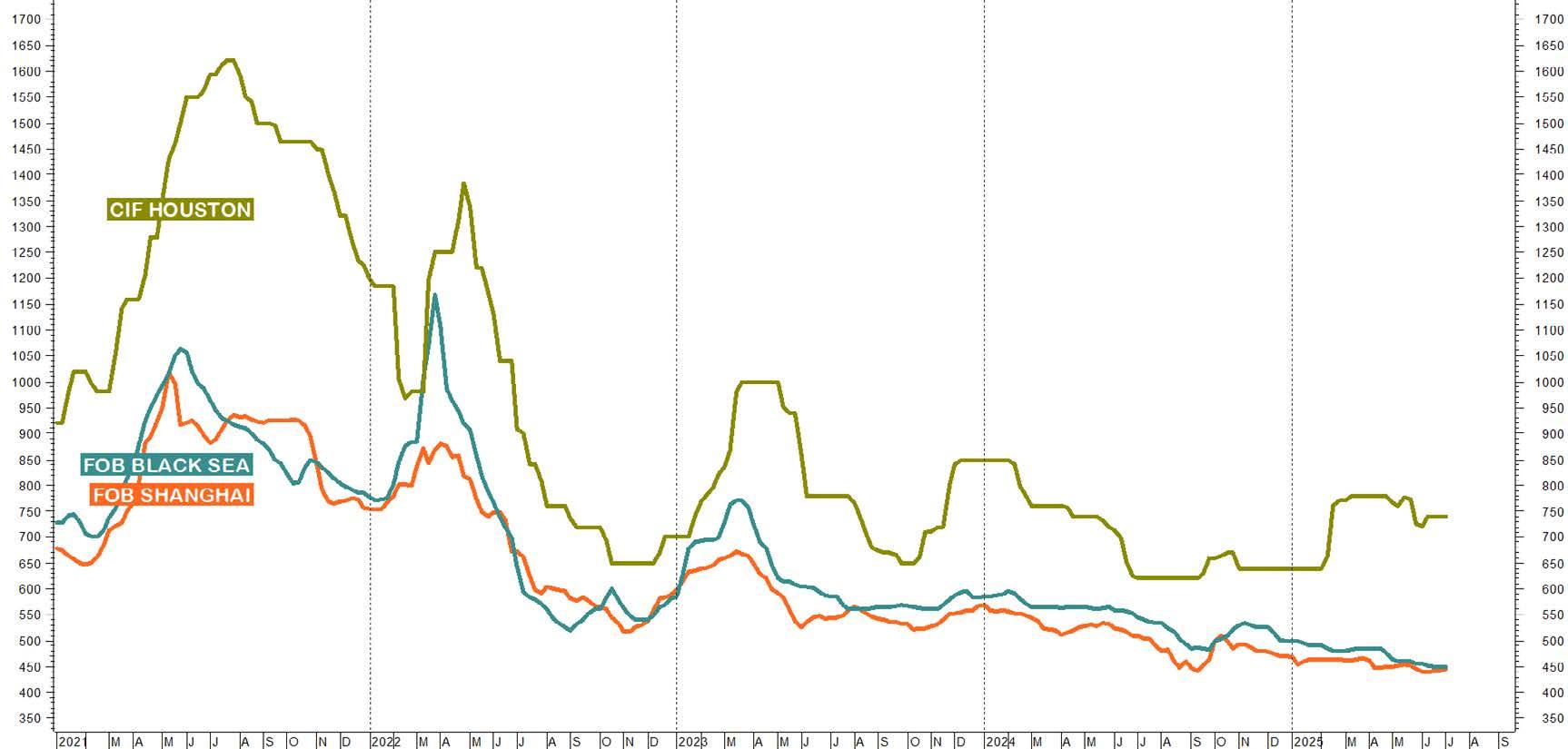

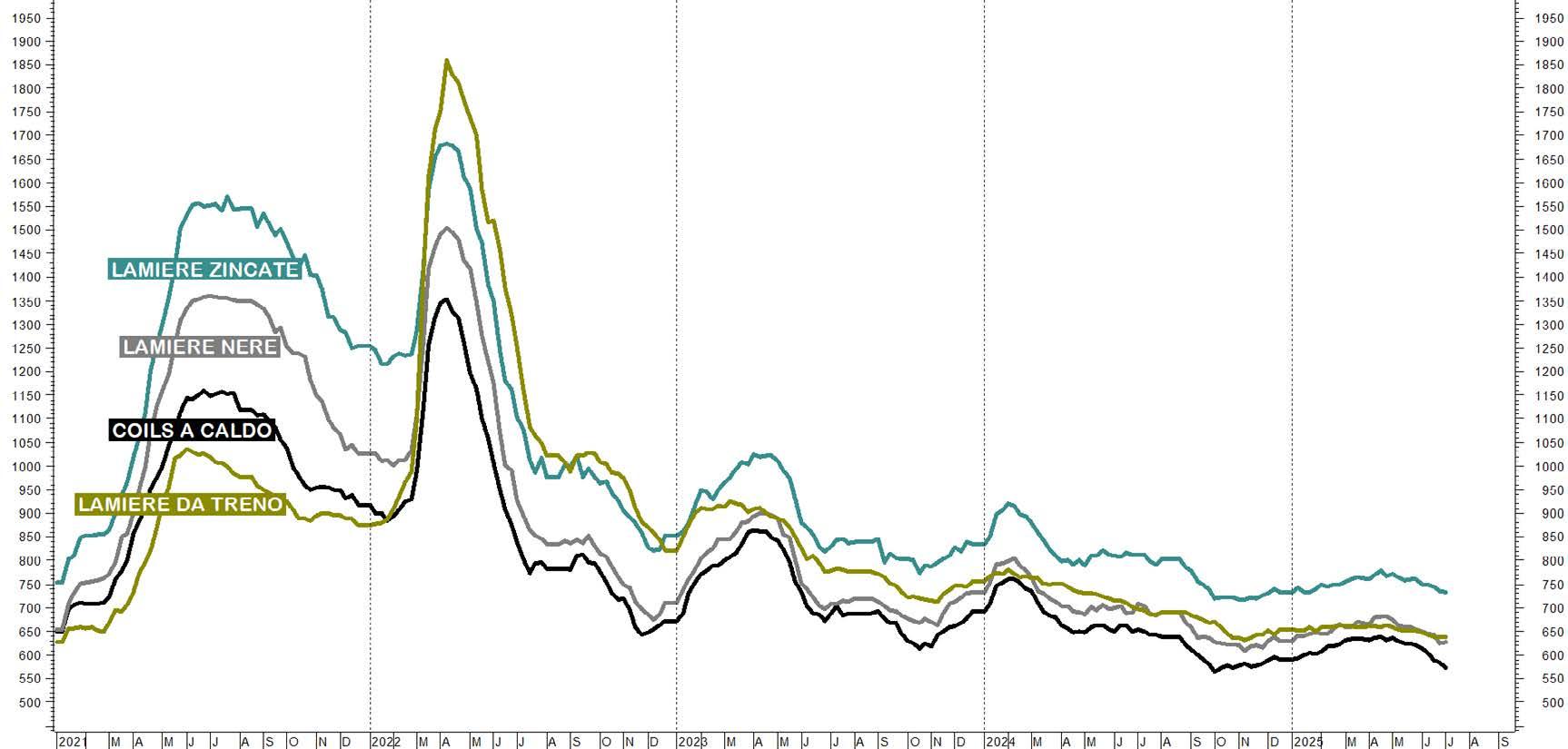

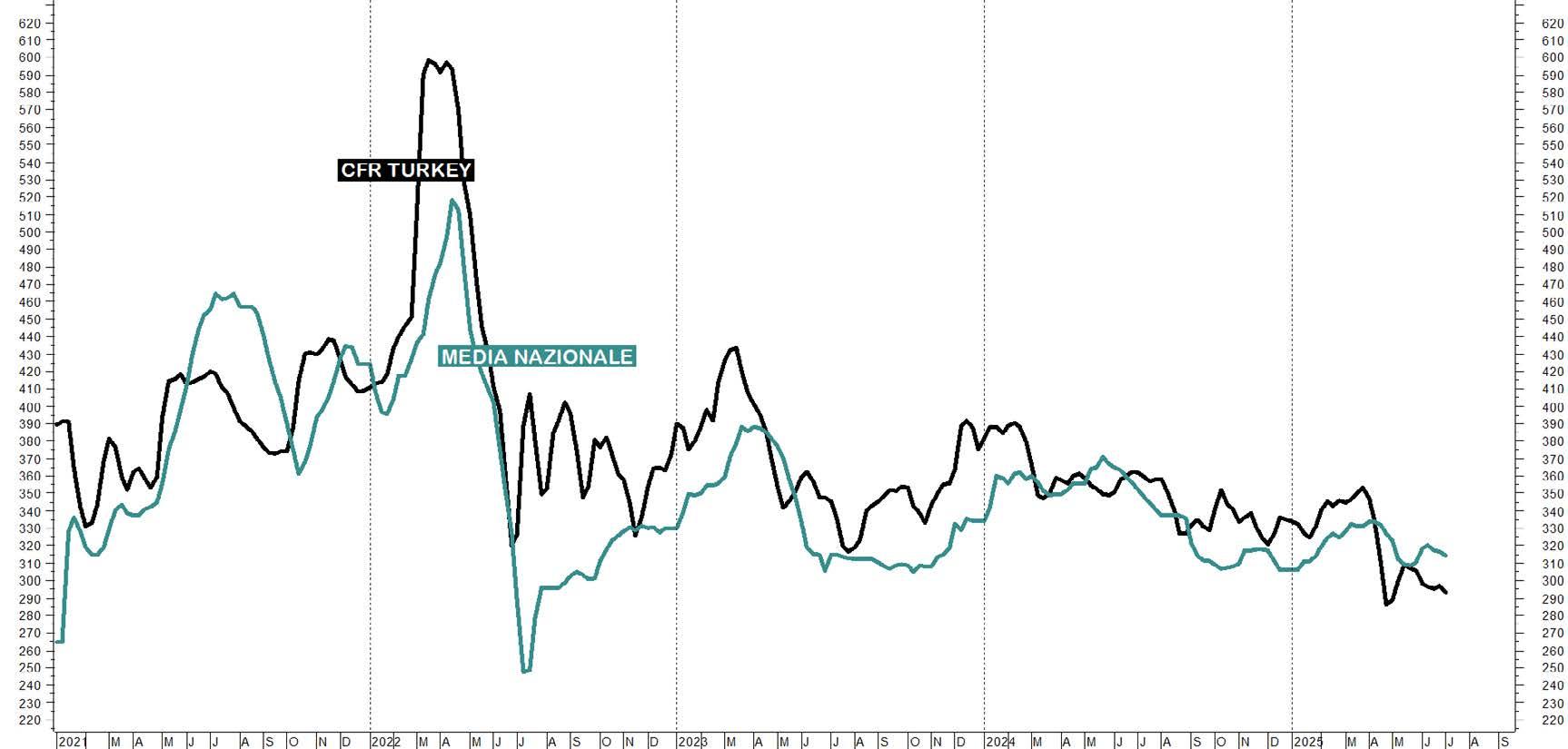

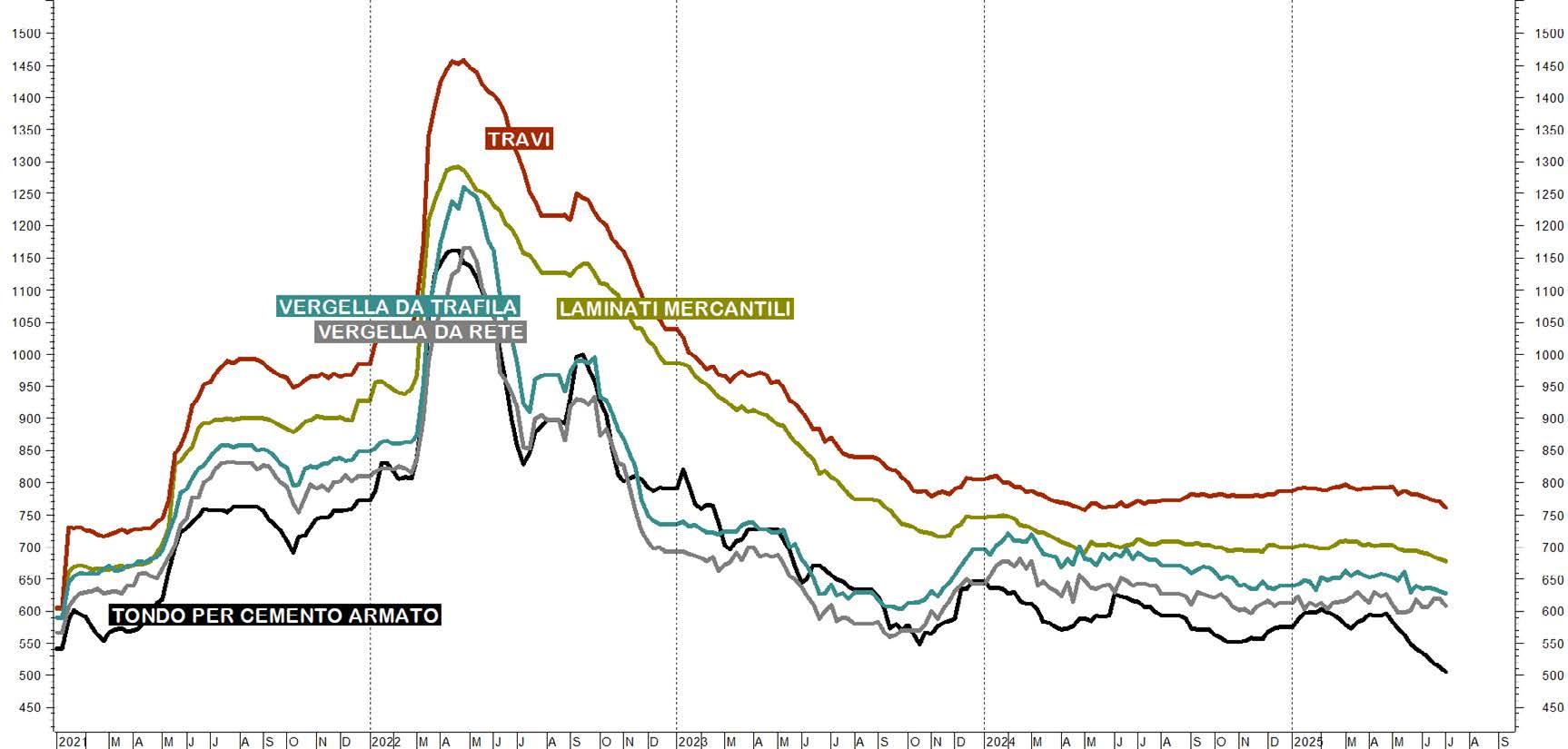

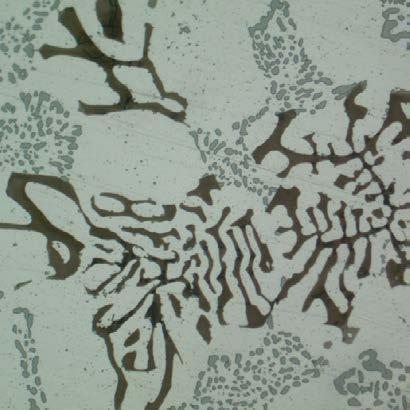

Acciaio e metalli: dinamiche, cicli e tendenza di mercato / Steel and metals: market dynamics, cycles and trends A. Fornasini ....................................................................................................................................................... pag.58

Atti e notizie / AIM news

AIM / AIM

/

Palaexpo Veronafiere www.aimnet.it/estad2025

The knowledge and the development of the new ideas enhance progress. With the 7th European Steel Technology and Application Days 2025 (7th ESTAD 2025) AIM offers attendants and visitors the opportunity to meet, exchange their ideas, perform fruitful discussion and create new professional relationships involving technology providers, suppliers, producers and customers.

The meeting will be focused on the technological advances, changes of the supply chain involving the raw materials and energy sources, transformation of the production processes and plants to accomplish the twin transition (ecological and digital) and the new perspective of steel applications.

The registration is open. Registration fees are available on the ESTAD 2025 Conference website: www.aimnet.it/estad2025

Monday 6 October 2025 (16:00-18:30):

Early Congress registration and new on-site registration (pick-up of Conference material; possibility for speakers to upload their presentation at the slide center

Tuesday 7 October 2025: Opening/plenary session | Technical sessions | Get-together

Wednesday 8 October 2025: Technical sessions | Conference dinner

Thursday 9 October 2025: Technical sessions | Closing session

The Conference will be enhanced by an Exhibition at which companies will have the opportunity to inform all delegates of their latest developments.

Moreover, together with our partner Siderweb, we would be pleased to offer you a sponsorship package tailored to suit your own needs.

You can find on the Conference website more information together with the already present exhibitors.

Via Filippo Turati 8 | 20121 Milano MI | Italy

Email: estad2025@aimnet.it Phone: +39 0276021132 www.aimnet.it/estad2025

“"Il mondo dei trattamenti termici dei metalli è estremamente dinamico ed innovativo; è pronto a raccogliere le varie sfide globali di sostenibilità, efficienza energetica e prestazioni meccaniche."

"The field of metal heat treatmentisextremely dynamicandinnovative; itisreadytomeetthe severalglobalchallenges ofsustainability,energy efficiency,andmechanical performance."

L'evoluzione del mondo dei trattamenti termici dei metalli è un percorso continuo di perfezionamento ed innovazione, guidato dalla necessità di ottenere materiali con proprietà meccaniche sempre più specifiche e performanti, con un'attenzione crescente alla sostenibilità, all'efficienza energetica ed ai costi.

Le direzioni attraverso le quali si muove riguardano diversi aspetti come ad esempio la simulazione con l’utilizzo di software sempre più sofisticati in grado di prevedere il comportamento durante il trattamento termico, in termini di deformazioni, microstrutture e tensioni residue.

Lo sviluppo dell’Intelligenza artificiale sarà fondamentale per ottimizzare i parametri di processo in tempo reale, prevenendone i difetti e adattando i cicli termici alle specifiche esigenze del materiale e della geometria del componente finale.

La strada della sostenibilità ambientale andrà nella dire-

The evolution of metal heat treatments is a continuous journey of improvement and innovation, driven by the need to obtain materials with increasingly specific and high-performance mechanical properties, with a growing focus on sustainability, energy efficiency, and costs.

The directions in which it is moving involve various aspects, such as simulation using increasingly sophisticated software capable of predicting behavior during heat treatment, in terms of deformations, microstructures, and residual stresses.

The development of Artificial Intelligence will be crucial for optimizing process parameters in real time, preventing defects and adapting thermal cycles to the specific requirements of the material and the geometry of the final component.

The road to environmental sustainability will lead to reducing the energy consumption of heat treatment

zione di ridurre il consumo energetico degli impianti di trattamento termico, di renderli più efficienti, con manutenzioni predittive, isolamenti e sistemi di recupero del calore.

In sintesi, il futuro dei trattamenti sui metalli si prospetta estremamente dinamico e innovativo, guidato da obiettivi sempre più sfidanti in termini di resistenza ad usura e fatica che porterà ad utilizzare maggiormente rivestimenti e deposizioni sempre più sottili ma con livelli di durezza elevatissimi, per migliorare le proprietà superficiali.

Questo aspetto è cruciale nella scienza dei materiali e nell'ingegneria, soprattutto nella scelta di tecniche specializzate di misura come nano indentazioni ed analisi tribologiche approfondite, poiché i metodi tradizionali possono non essere sufficientemente sensibili o possono risentire dell'influenza del substrato.

All’interno di questo numero, i lettori, avranno la possibilità di leggere alcune memorie specifiche, presentate nell’ultimo convegno nazionale AIM di Napoli, dello scorso settembre, frutto di una comunità scientifica decisamente attiva a raccogliere tutte queste sfide globali.

plants and making them more efficient, with predictive maintenance, insulation, and heat recovery systems.

In summary, the future of metal treatments promises to be extremely dynamic and innovative, driven by increasingly challenging goals in terms of wear and fatigue resistance. This will lead to escalate the use of increasingly thinner coatings and depositions with extremely high levels of hardness to improve surface properties.

This aspect is crucial in materials science and engineering, especially when choosing specialized measurement techniques such as nanoindentations and in-depth tribological analysis, as traditional methods may not be sufficiently sensitive or may be affected by the substrate.

In this issue, readers will have the opportunity to read some specific papers presented at the last AIM national conference in Naples last September, the result of a scientific community that is extremely active in gathering all these global challenges.

DOI 10.36146/2025_0708_07

M.E. Palmieri, M. Villa, L. Tricarico

In recent years, high-strength boron steels have become increasingly important in the automotive industry, particularly for structural components such as the B-pillar. These steels, when in a martensitic state, provide excellent safety performance while enabling the use of thinner sheets, which contributes to reducing the overall weight of vehicles. However, the inherent brittleness of martensite poses difficulties during the mechanical assembly process with other car body parts. One potential solution to enhance ductility is the application of rapid tempering, which is also valued for its lower energy consumption when compared to conventional tempering treatments. This study focuses on analyzing the softening behavior and associated microstructural evolution of martensitic 37MnB4 steel when subjected to rapid tempering cycles. Three distinct heating rates (10K/s, 100K/s, and 250K/s) and two holding times (0 s and 8 s) were considered. The findings indicate that rapid tempering leads to notable softening of the steel, with the highest degree of softening observed at tempering temperatures close to, specifically a few dozen degrees higher than, the eutectoid point at equilibrium, depending on both the heating rate and the holding time applied.

KEYWORDS: RAPID TEMPERING, ADVANCED HIGH-STRENGTH STEEL, MARTENSITE, PHYSICAL SIMULATION;

The automotive sector, driven by the growing demand for energy efficiency, is increasingly utilizing advanced high-strength steels, particularly for the production of structural components. These materials provide excellent mechanical strength at acceptable ductility, effectively meeting safety requirements. Additionally, their high strength allows for the use of thinner blanks, contributing to the overall weight reduction of vehicles. This weight reduction is essential for both internal combustion engine vehicles, as it can help lower CO2 emissions, and for new electric vehicles, where it can extend battery life. Press-hardened martensitic steels are among the advanced high-strength steels commonly employed in the industry. Recent advancements have led to the development of martensitic steels capable of reaching up to 2000 MPa. These steels present superior strength levels as compared to previous generations thanks to an increased carbon content [1-3]. However, despite their high performance, these steels pose significant challenges due to the inherent brittleness of the (medium C) martensitic structure, making mechanical joining

Maria Emanuela Palmieri, Luigi Tricarico Polytechnic University

of Bari, Department of Mechanics, Mathematics and Management, Bari, Italy

Matteo Villa

Department of Civil and Mechanical Engineering, Technical University of Denmark, Produktionstorvet, Denmark

during processes like riveting, which is essential in the assembly phase, particularly problematic [4-5]. A strategy to overcome these issues involves applying a targeted, localized, tempering treatment, which can significantly improve the material's toughness, though at the cost of some strength reduction.

Rapid tempering is a moderately new tempering approach that is gaining increasing attention and that consists in subjecting the material to a fast heating cycle to a targeted temperature followed by direct cooling. This procedure opposes to traditional tempering that involves heating to the tempering temperatures and holding at this temperature for an extended period, which results in considerably larger energy consumption [6].

Rapid tempering achieves the targeted (rapid) thermal cycles via laser or induction heating [7-8]. In addition to reducing energy consumption, this procedure offers the advantage that it allows selective treatment of areas requiring greater ductility while maintaining high strength in the rest of the component [9]. When considering literature, recent studies have focused on testing the comparison of conventional tempering with rapid tempering in terms of achieved microstructure and mechanical properties [10-13]. Interestingly, some of these studies have highlighted that rapid tempering may enhance toughness at comparable strength level when compared to the conventional solution [10-13], which is noteworthy achievement for structural materials. This phenomenon was explained by the delayed tempering effects during rapid treatment, which limits the reduction of dislocation density, thereby favoring the nucleation of very fine cementite lamellae [10,13]. However, it is anticipated that such mechanism may change at varying the steel chemistry and process parameters. To the best of the authors knowledge, no studies of rapid tempering exist for the recently developed medium C, B containing, high strength steels, the last release in the automotive world. One of such grades is consequently selected for investigation in the present study. The key parameters for rapid tempering treatments are considered to be tempering temperature and holding time [10,14]. However, several studies have shown that temperature is the main factor influencing the material properties [10,14]. Since rapid tempering differs from conventional methods not only due to shorter

holding times but also because of high heating rates, an experimental analysis was conducted in this work to investigate the effects of temperature and heating rate. These parameters can be adjusted by varying the process conditions applied to the tempering treatment.

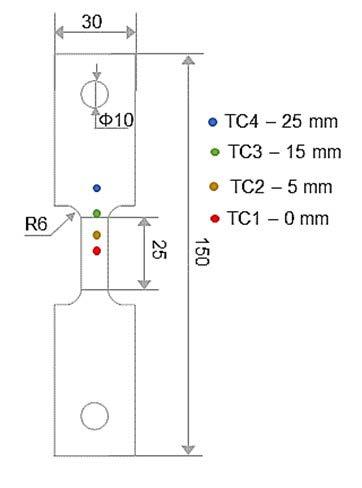

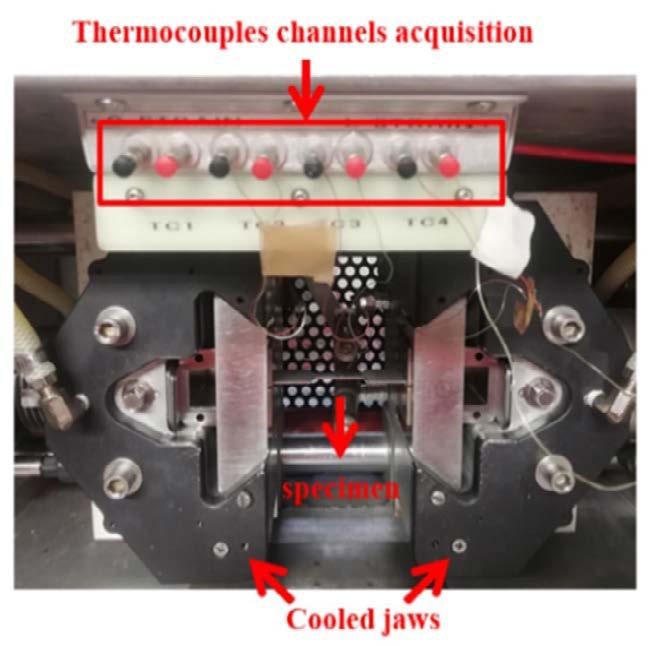

For this study we considered samples of 37MnB4 boron steel. The material was acquired as commercial grade under tradename USIBOR®2000. This steel belongs to the first generation of high-strength steels for hot stamping, with a carbon content in the range 0.3 %wt to 0.4 %wt and was supplied in form of a 1.85 mm thick sheet characterized by an initial ferritic-pearlitic microstructure coated with an aluminum-silicon layer to improve corrosion resistance. The samples, whose geometry is shown in Figure 1a, were austenitized at 950 °C for 4 minutes and then quenched in water to obtain a martensitic microstructure. Subsequently, these samples were subjected to tempering cycles using the Gleeble®3180 physical simulator, which included a heating phase, a holding phase at high temperature, and a rapid cooling phase. In this work, the heating temperature was set to 800 °C, which is within the intercritical range as to assure that the conditions yielding to maximum softening would be within the investigation window. Three different heating profiles were tested: two cycles featured constant heating rates of 10 K/s and 100 K/s, respectively, while the third employed a continuous (non-linear) heating profile with an average heating rate of 250 K/s, representative of a thermal history induced by industrial laser tempering processes. Moreover, two holding times at peak temperature were considered: 0 s and 8 s.

To ensure rapid cooling after the holding phase, compressed air was used, injected through the quenching system holes inside the test chamber of the physical simulator. Figure 1b illustrates the thermal cycles applied in the physical simulator for the cases with no holding time at 800 °C and the three investigated heating rates. Figure 1a also illustrates the experimental setup used for the tests. The sample is clamped between two copper grips inserted into two jaws cooled with a water-glycol solution, ensuring that the ends remain at sufficiently low temperatures. The copper grips enable the flow of current needed to heat the sample through the Joule effect. Temperature is

controlled using a K thermocouple, referred to as the pilot thermocouple, welded at the center of the sample (TC1) and connected to a proportional-integral-derivative (PID) controller. This system, comparing the set temperature with that measured on the sample, sends a signal to increase or decrease the voltage, ensuring that the sample temperature matches the set value. Three additional K thermocouples were welded at specific distances from the center of the sample: 5 mm (TC2), 15 mm (TC3), and 25 mm (TC4). These allow monitoring the temperature

distribution along the sample during the test. Due to the functioning of the physical simulator, a thermal gradient develops on the sample, with the highest temperature at the center, progressively decreasing towards the grips. Thanks to the thermal gradient, it is possible to evaluate the effects of tempering temperature over a wide range of temperatures, from the set temperature of 800 °C as measured at the position of the control thermocouple, and down to a much lower value, around 200 °C, near the grips.

Fig.1 - (a) specimen geometry and experimental setup for physical simulation tests; (b) Thermal cycles applied in the physical simulator at varying heating rates with zero holding time.

After the physical simulation tests, the samples were ground and polished to carry out Vickers hardness tests with a 2 kgf load and a holding time of 15 seconds. These hardness tests were performed on the surface of the samples along the longitudinal axis. The distance between consecutive indentations was set to 1 mm. To obtain statistical information, 3 measurement series were carried out along the axis. The obtained hardness values were then correlated to the thermal cycle and, in particular, to the peak temperature reached during the cycle. This was estimated using a thermo-electric finite element (FE) model developed in COMSOL Multiphysics®. This model was calibrated using experimental temperature data measured with thermocouples. The model is detailed in previous works by the authors [15-16]. Thus, using the

FE approach, it was possible to accurately estimate the thermal cycle to which the sample was subjected along its entire longitudinal axis and consequently the peak temperature at each point. Finally, the microstructure obtained after the various thermal cycles was examined using a Zeiss Supra 35 scanning electron microscope (SEM) equipped with a backscattered electron detector (BSD). The samples intended for SEM analysis were previously electropolished using Struers' A2 electrolyte at 26 V for 15 seconds, employing a Struers LectroPol-5 electropolishing machine. It is worth noting that one of the main advantages of using the physical simulator for the proposed study is that with a single test it is possible to evaluate the effects of the tempering temperature over a wide temperature range.

In this respect, it should be mentioned that, while setting a specific heating rate at the control point, the heating rate varies at adjacent points. Consequently, each peak temperature is associated with a specific heating rate where the two variables are interdependent. Nevertheless, the variation in the average heating rate within a single test, between the rate measured at the center point and the actual rate recorded at the point of interest (i.e., the point of maximum softening), is lower than 20%. This difference is negligible when compared to the variations applied in separate tests.

In this section, the results obtained from the physical simulation tests are presented and discussed with a focus on the correlation between thermal cycle parameters and the material's response in terms of microstructure and hardness. The analysis aims to highlight the influence of both temperature and heating rate on the mechanical properties, providing insights into the material's behavior

under varying process conditions.

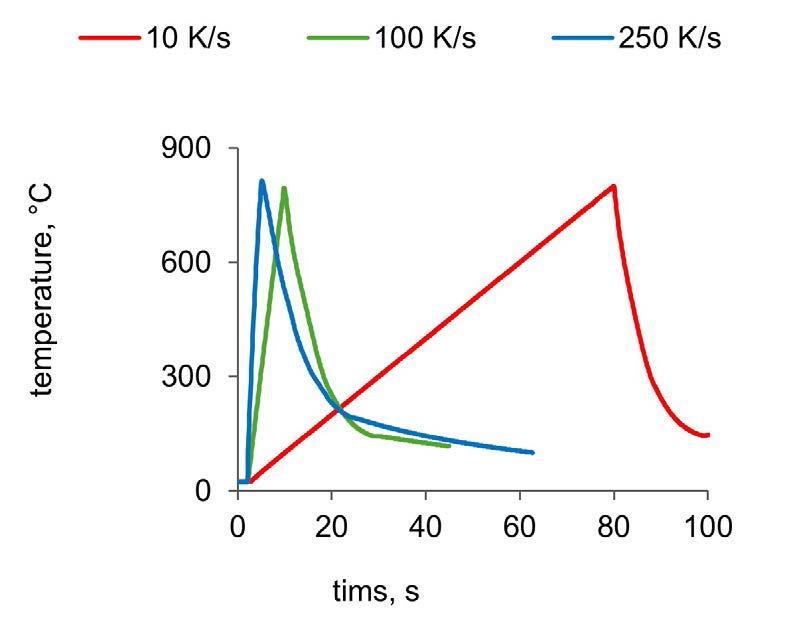

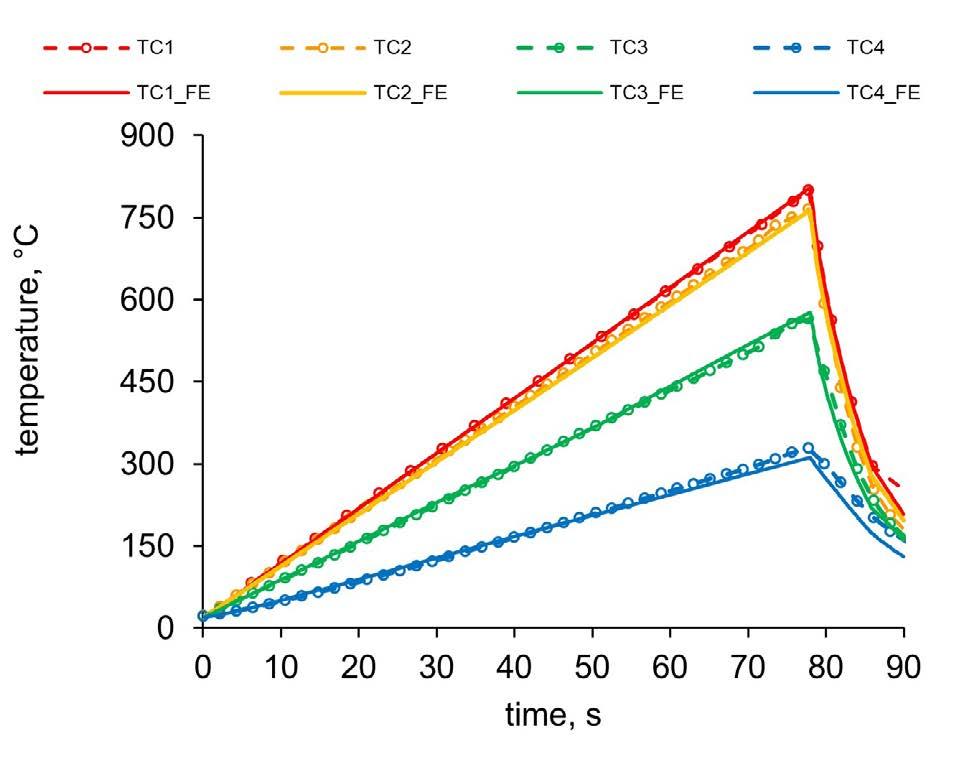

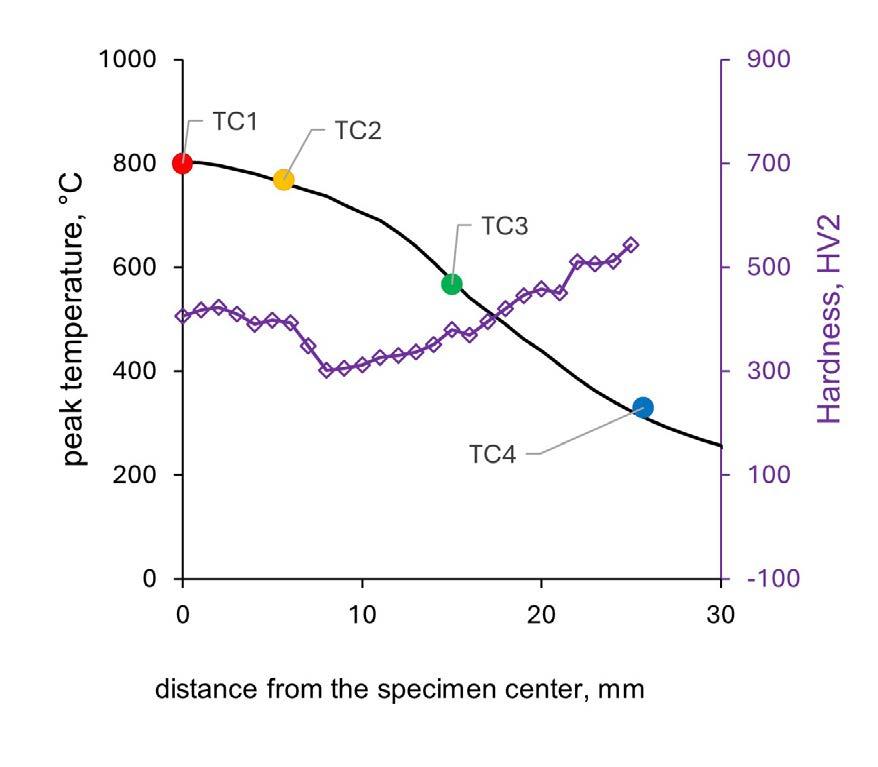

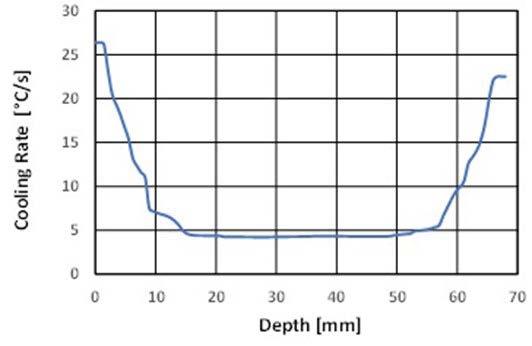

Figure 2a displays the thermal cycles recorded by the four thermocouples welded onto the specimen subjected to a tempering cycle with a heating rate set to 10 K/s and no holding time (0 s). It can be observed that under these test conditions, the material heats up, reaches a peak temperature, and then rapidly cools down. Moving from the center of the specimen toward the grips, the peak temperature decreases. Moreover, it is also noticeable that the cooling rates vary.

Analyzing the peak temperatures of this cycle as a function of the distance from the specimen's center, yields the curve indicated by circular markers in Figure 2b. The profile of peak temperatures as a function of distance was numerically derived and is represented in the figure with a continuous line. The numerical model accurately predicts peak temperatures in the range of interest (200–800 °C), with the difference between measured and FE model temperatures never exceeding 20 °C.

Fig.2 - a) Numerical and experimental thermal cycles with a heating rate of 10 K/s and a holding time of 0 s; (b) Numerical and experimental profiles of peak temperatures and hardness as a function of the distance from the specimen center.

The experimental hardness curve corresponding to the tempering cycle with a heating rate of 10 K/s at the control point and a holding time of 0 seconds has been superimposed onto the graph in Figure 2b. Starting from the center of the specimen, the hardness decreases, reaches a minimum value, and then increases again

toward the edges.

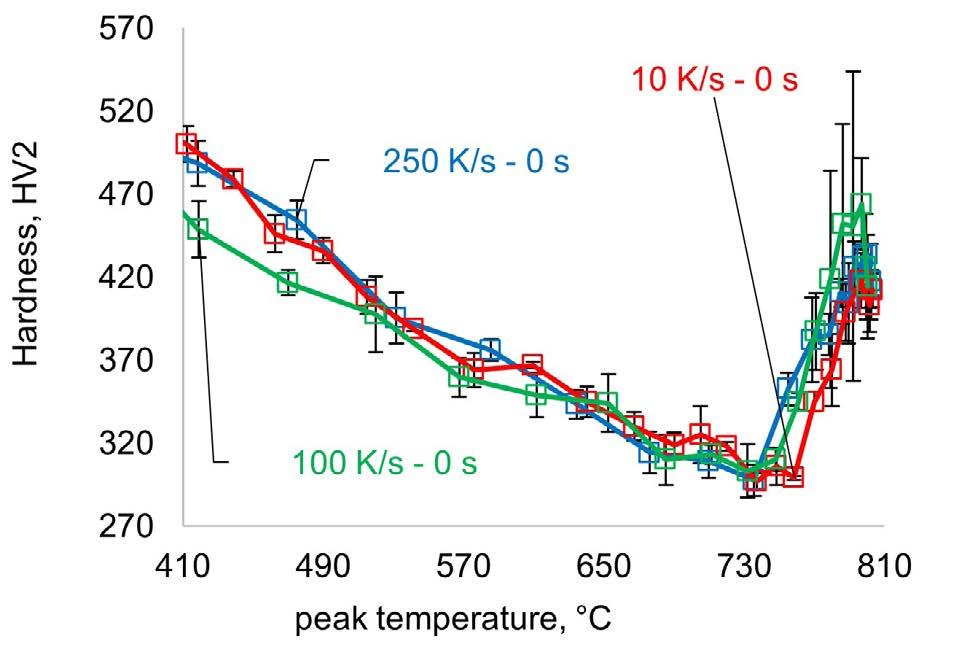

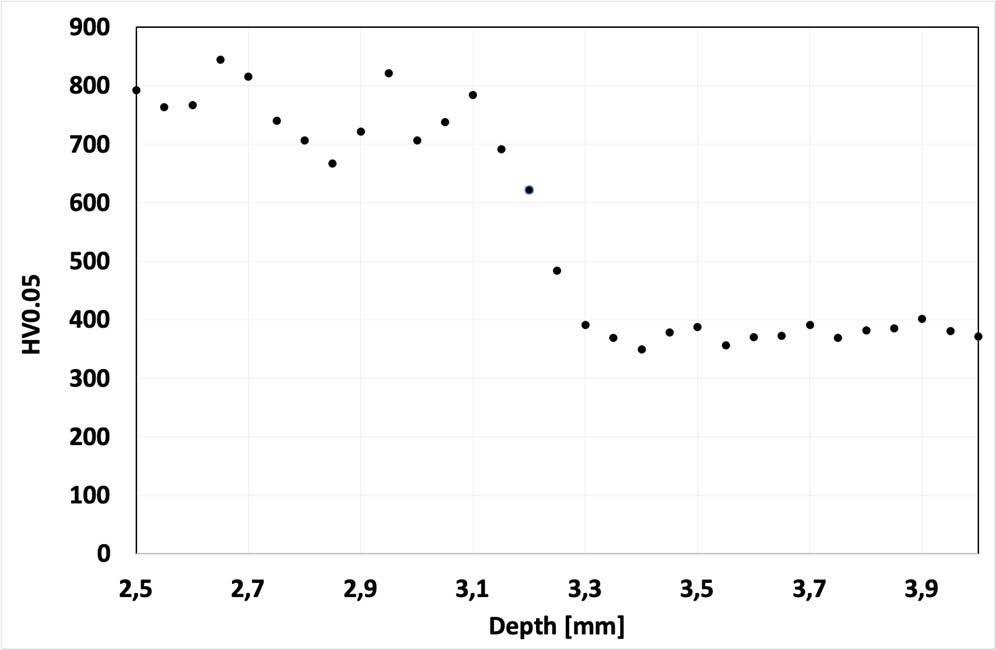

To correlate this trend with the metallurgical phenomena occurring in the material, Figure 3a presents the hardness profiles as a function of the peak temperatures calculated using the FE model. The results indicate that the tempering temperature is the dominant parameter

in determining the hardness of the material after the treatment, while the heating rate has a minor effect. The hardness does not follow a monotonous trend with respect to temperature. Instead, as the peak temperature —and thus the tempering temperature— increases, the hardness initially decreases, reaches a minimum point, and then rises again. This indicates that near the turning point of the hardness profile, a condition of maximum softening is achieved. Specifically, the minimum hardness value is approximately 300 ± 3 HV2, independent of the heating rate. This corresponds to a softening of more than 50% compared to the initial martensitic hardness of 633 HV2. It is noteworthy that maximum softening occurs for all three cycles at temperatures close to 730 °C, which is near the eutectoid temperature for C-steels.

From a metallurgical perspective, once the eutectoid temperature is exceeded during heating, the conditions for austenite formation (re-austenitization) are met, making it possible for the steel to undergo new hardening

mechanisms during subsequent rapid cooling. For the thermal cycles considered, hardness increases because the (newly formed) austenite transforms back into fresh martensite. The extent of this phenomenon depends on the amount of austenite formed during the thermal cycle, but also on the carbon content in such austenite. In fact, the C content defined the hardness of the martensite obtained at the end of the cycle and the potential presence of retained austenite. It is anticipated that the C content is determined by the heating rate, the holding time and cooling conditions. Note that in the tests conducted, the final hardness does not reach the initial martensitic hardness level. This is because a temperature of 800 °C is not sufficient to achieve complete re-austenitization of the material. Clearly, at temperatures above the eutectoid, the martensite that does not transform back into austenite continues to temper and soften, resulting in an overall hardness lower than that of the initial fully martensitic (untempered) material.

Fig.3 - (a) 2D hardness profiles as a function of peak temperature for thermal cycles with a holding time of 0 s at all investigated heating rates; (b) Hardness profiles as a function of peak temperature for thermal cycles with holding times of 0 s and 8 s at heating rates of 10 K/s and 100 K/s.

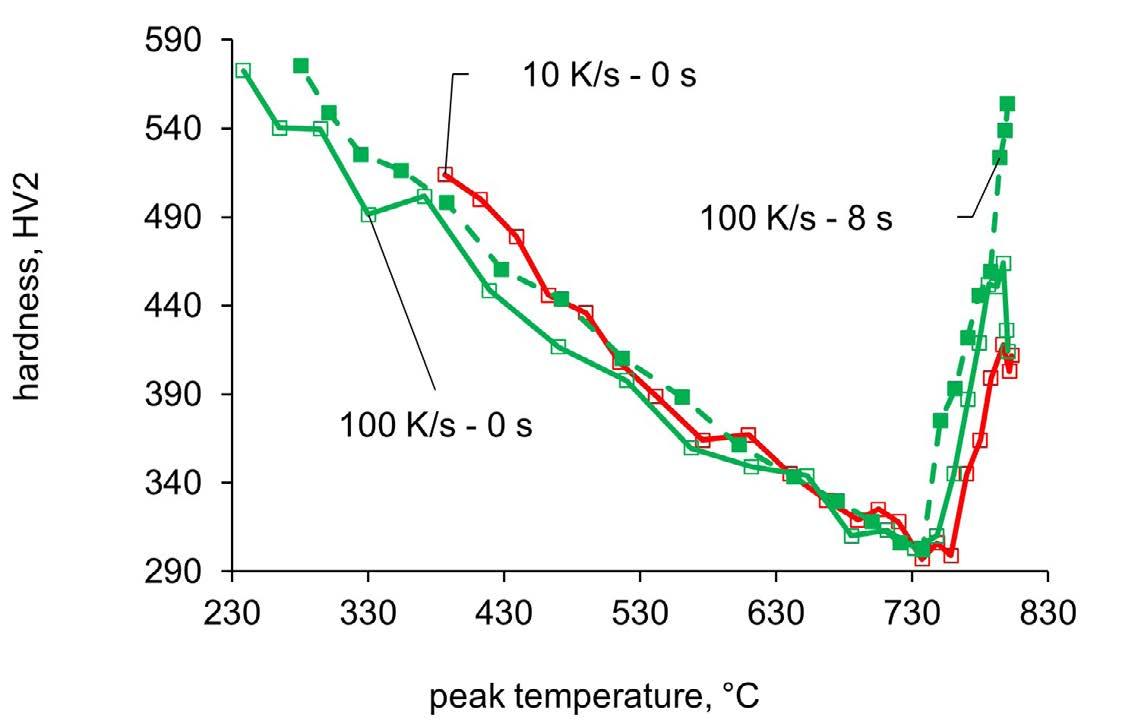

To analyze the effect of holding time, Figure 3b shows the hardness profiles as a function of peak temperature for a heating rate of 100 K/s, comparing the results for the two holding times considered: 0 s and 8 s. These data are also compared with the results for a heating rate of 10 K/s and a holding time of 0 s. The results indicate that holding time, in this explored range, does not significantly impact the tempering phenomena in the material, as the minimum hardness value remains around 300 HV2. Similarly, the peak temperature corresponding to maximum softening

remains constant, close to 730 °C. However, the holding time has a pronounced effect on temperatures above the re-austenitization range. Specifically, for a holding time of 8 s, the final hardness increases significantly, suggesting a greater tendency of the sample to harden again after exposure to high temperatures. To fully understand this behavior, a detailed kinetic analysis of the re-austenitization process, along with an accurate assessment of carbon redistribution within the microstructure during the thermal cycle, would be required. However, such an analysis is beyond the scope of the present study.

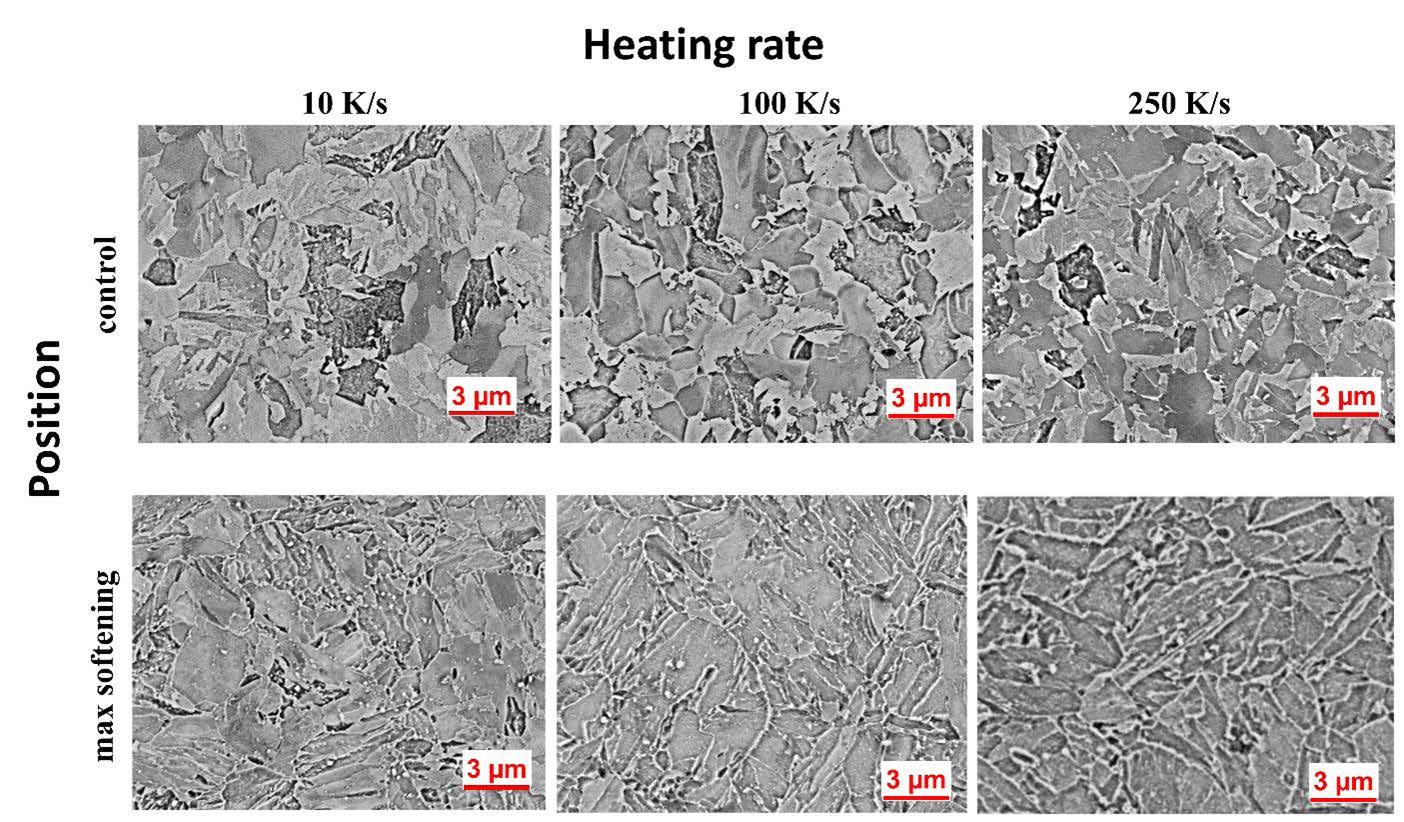

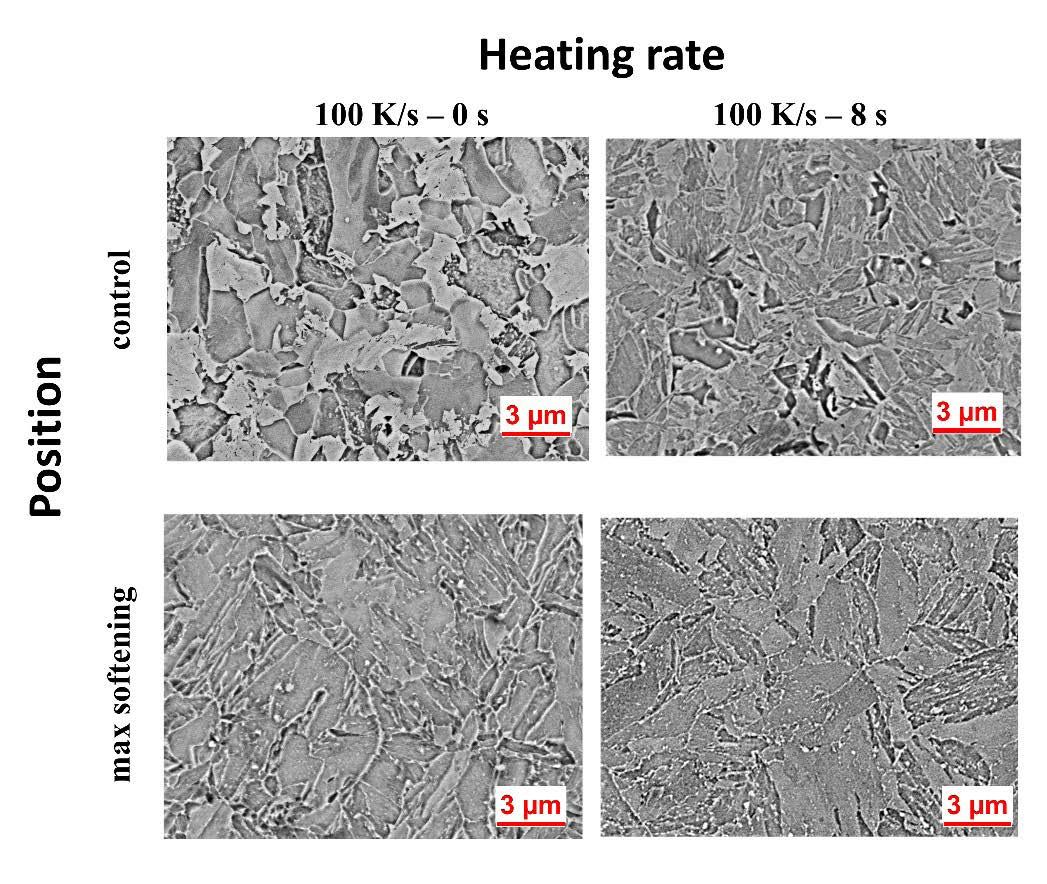

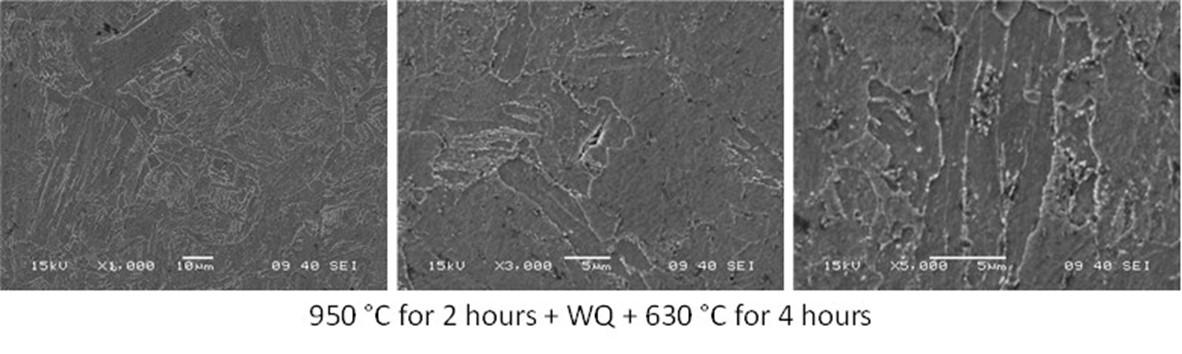

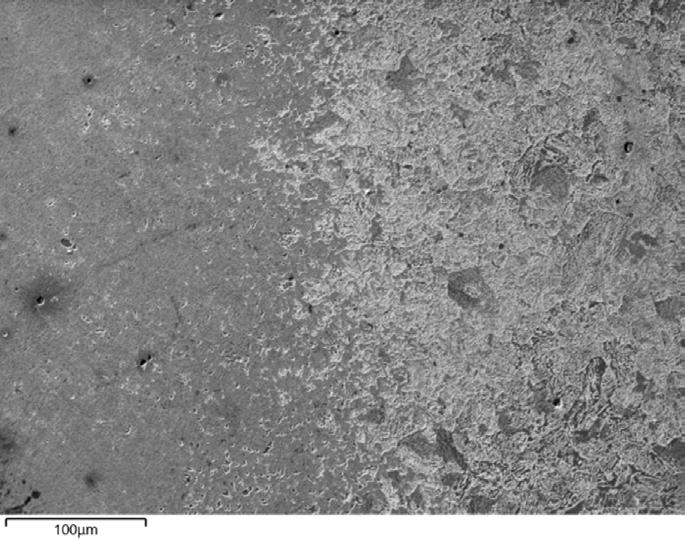

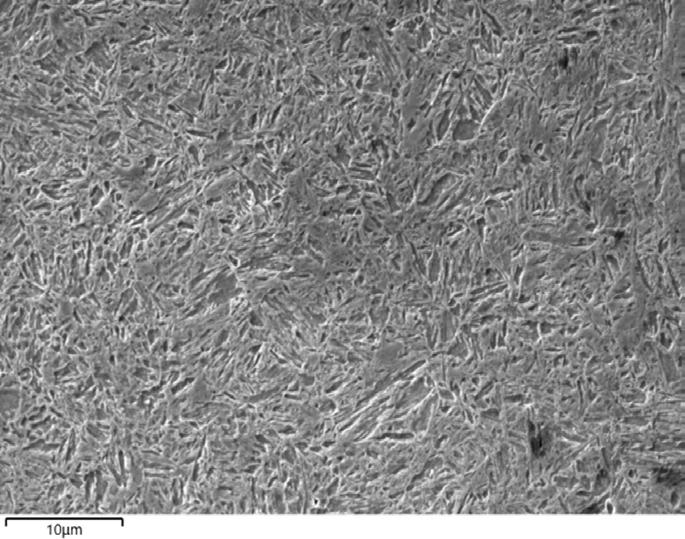

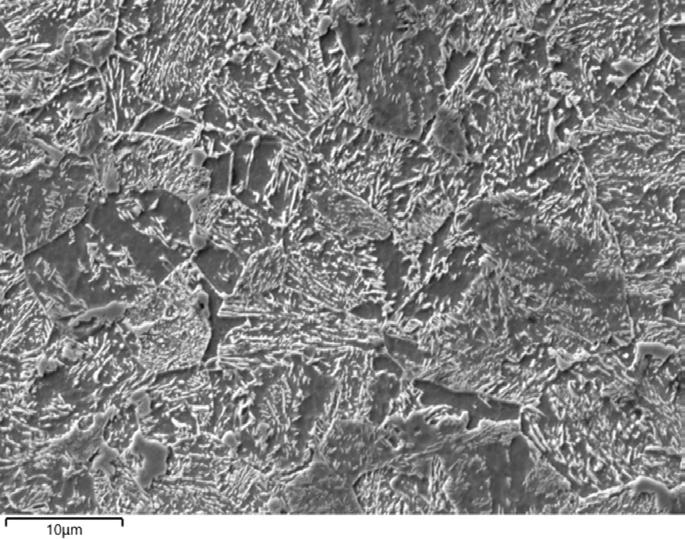

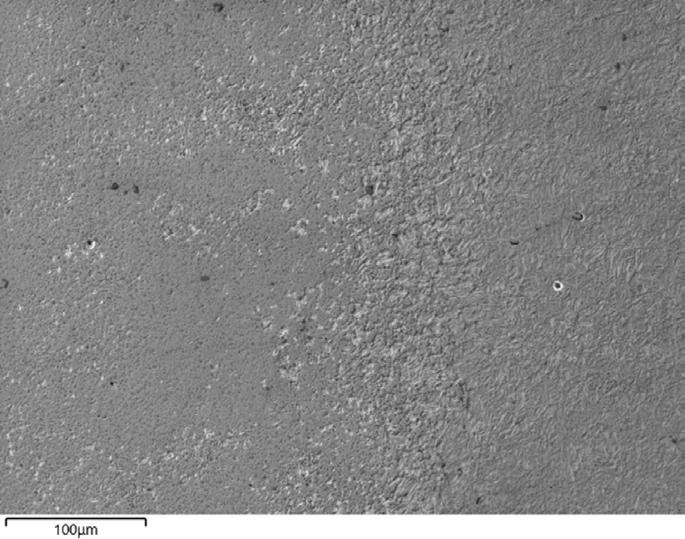

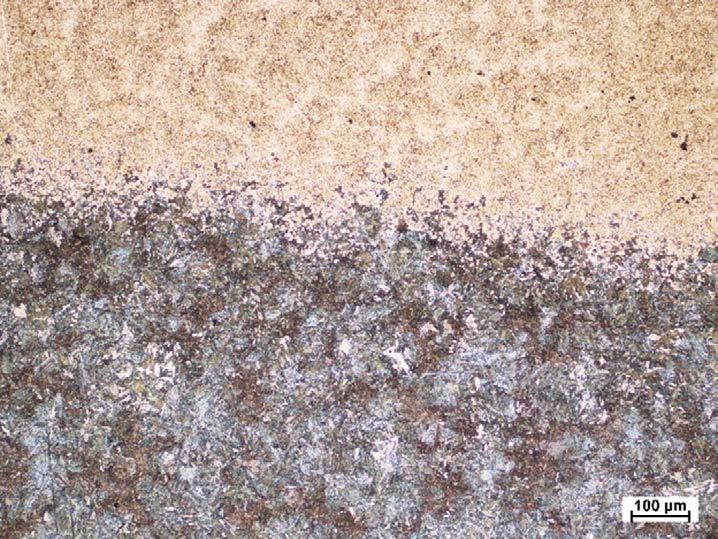

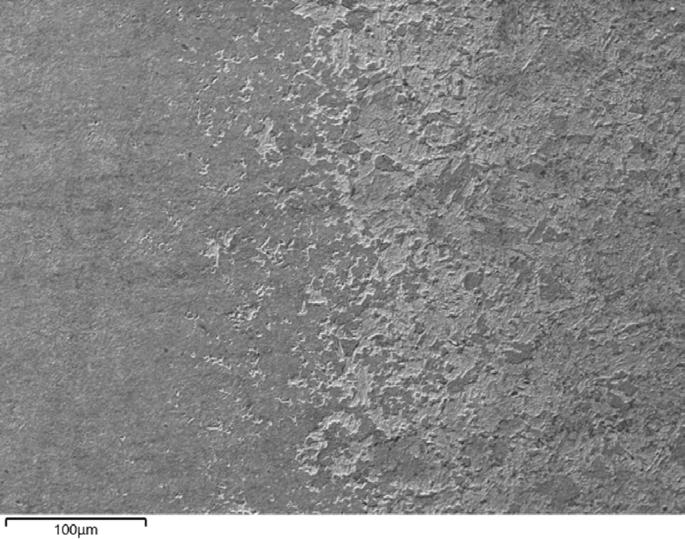

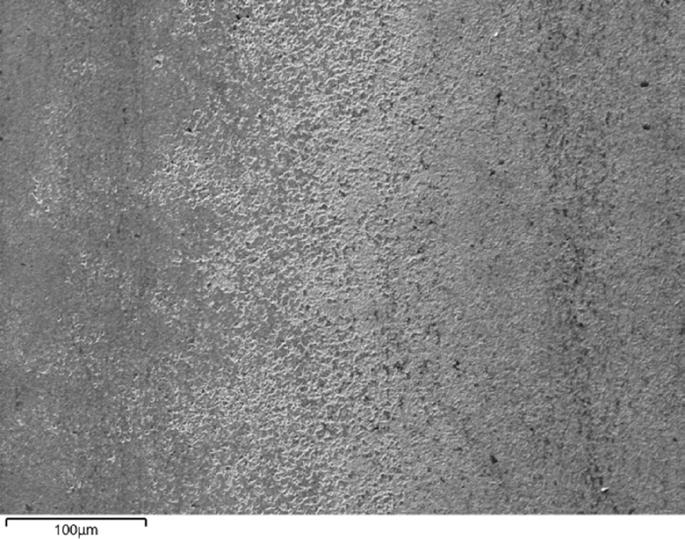

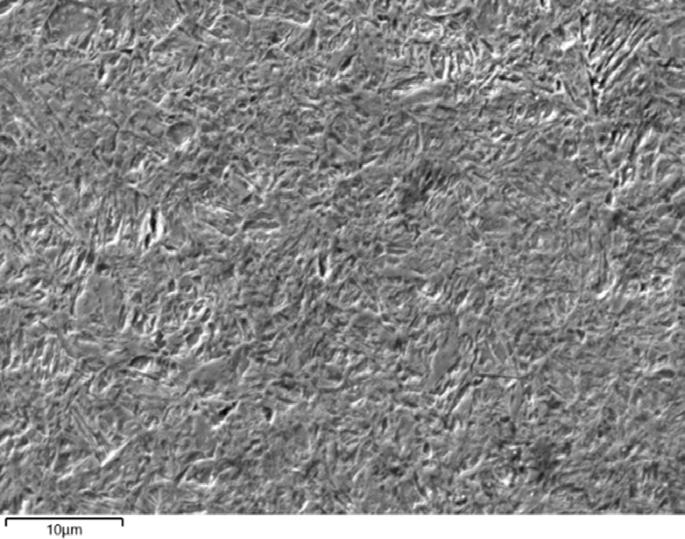

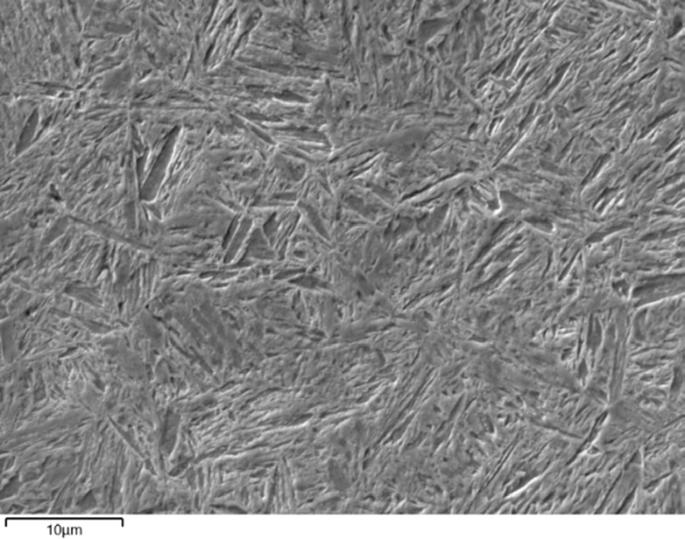

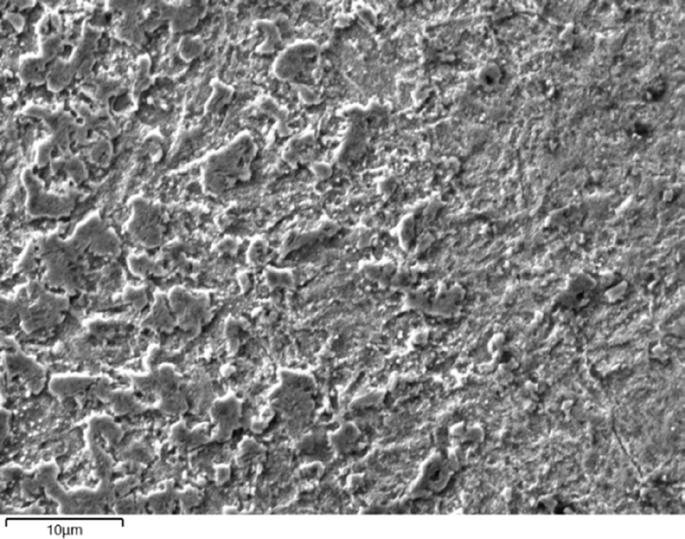

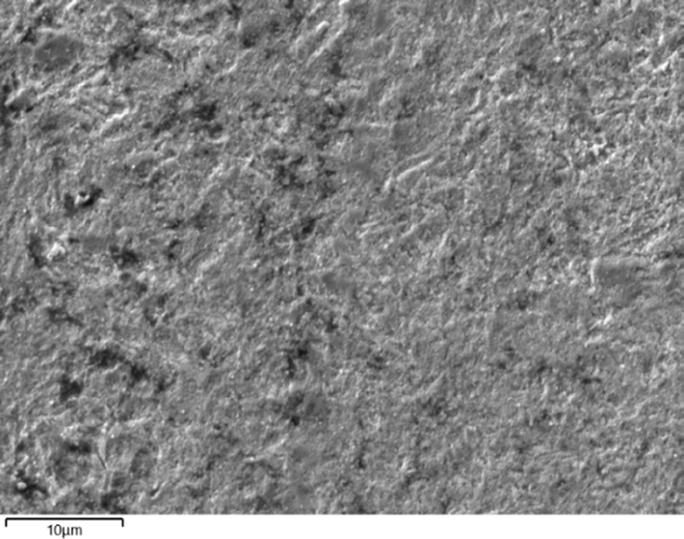

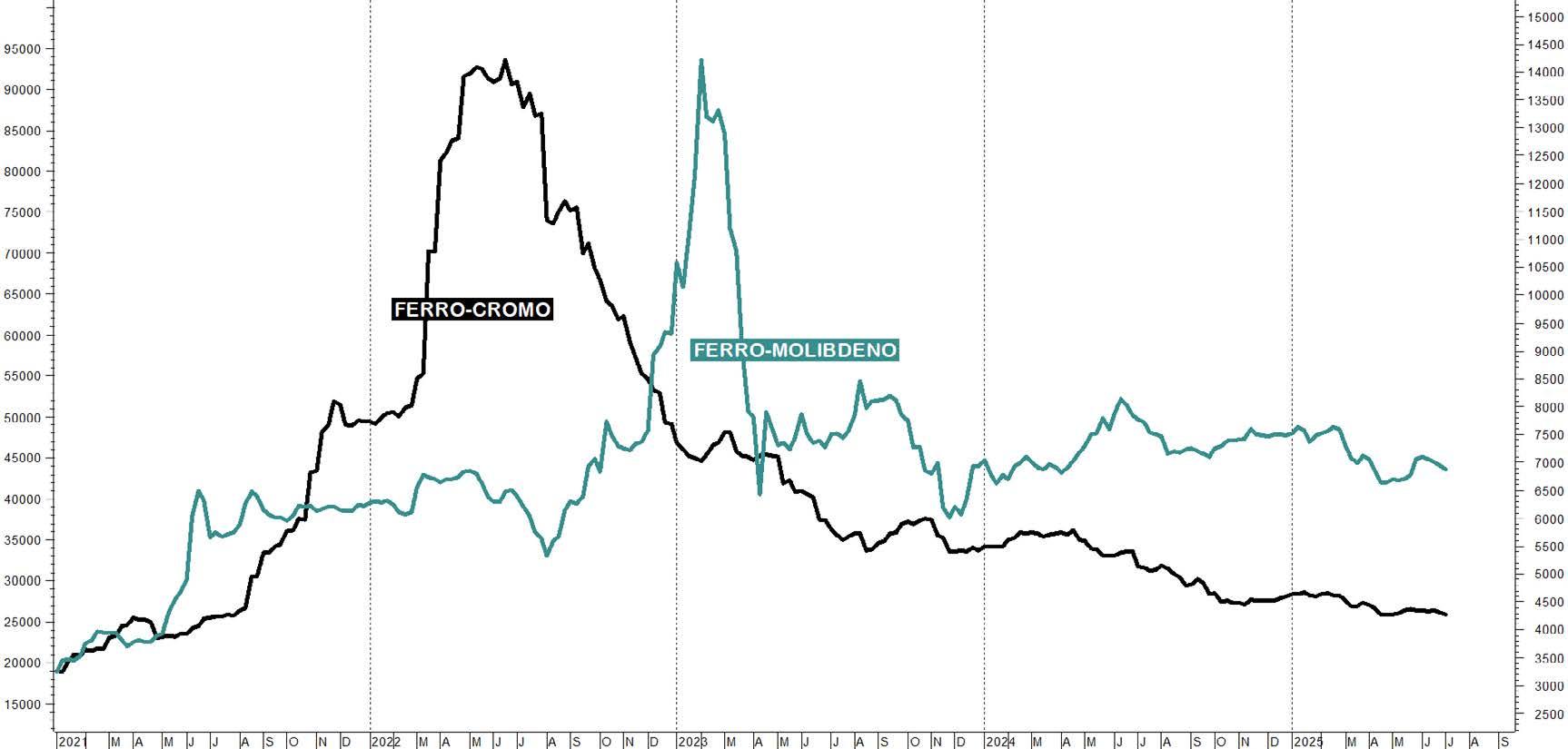

The interpretation of the hardness results outlined above is further validated by SEM analysis (Figures 4 and 5). Figure 4 shows that for all heating rates, and no holding time at high temperature, the microstructure at the control point (800 °C) is mainly composed of fresh martensite (light gray), along with a second phase interpreted as pro-eutectoid ferrite (dark gray) and small areas of tempered martensite (darker gray with white spots, i.e. carbides). A detailed quantification of these phases and an assessment of how their characteristics vary with the applied heating

rate are beyond the scope of the present study. Moving away from the center, at the point of maximum softening (i.e., minimum hardness), tempered martensite is the predominant microstructural feature observed in all samples. Figure 5 allows for a comparison of the microstructures at the control point and at the point of maximum softening, keeping the heating rate constant while varying the holding time at high temperature. It can be observed that, regardless of the holding time, only tempered martensite is present at the point of maximum softening. In contrast, at the control point, for continuous cycles with no holding time, the microstructure is predominantly composed of fresh martensite with islands of tempered martensite and ferrite. On the other hand, for a holding time of 8 s, there is an almost complete absence of tempered martensite. This behavior is consistent with the higher hardness values obtained from the hardness tests under these conditions and shows the time dependent nature of the austenite reversion process.

presenting the microstructure of the material versus heating rate and position along the sample for holding time at high temperature equal to 0 second.

Fig.5 - BSE images as a function of heating rate and position for a holding time of 0 seconds, compared to the condition with a holding time of 8 seconds.

The results on the effects of temperature and tempering time are in line with the literature [10,14]. Specifically, temperature is the dominant factor influencing martensite softening, rather than holding time, even when the holding time is limited to just 8 s, as in this study. It is also evident that increasing the tempering temperature up to the eutectoid temperature enhances the softening effect. Data available in the literature for PHS1500 steel —a material comparable to the one used in this study, albeit with a lower carbon content— show the degree of softening achieved at 650 °C with holding times ranging from 0.2 seconds to 3 hours [17]. It was found that, at this temperature, the steel experiences a softening of 35% after 0.2 seconds and 51% after 3 hours. Although the treatment cycles in this study are continuous while those described in the literature are isothermal, the latter value is comparable to the softening achieved in the present work at the same tempering temperature but through rapid heating with no holding time. In addition to this, the present work demonstrates that the holding time becomes particularly significant when the thermal cycle temperature exceeds

that of minimum hardness.

In summary, while numerous studies have explored the effects of rapid tempering compared to conventional tempering, this work presents an efficient approach for systematically analyzing the effects of holding time, temperature, and heating rate in rapid thermal cycles. Additionally, metallurgical aspects at much higher temperatures, up to 800 °C, compared to those typically used in tempering treatments, were examined to assess their impact on hardness and microstructure. It was found that the maximum level of softening, obtained at a peak temperature of 730 °C with rapid thermal cycles and a heating rate of 250 K/s, can reduce the material's hardness by over 50% compared to the quenched condition. However, exceeding the eutectoid temperature leads to a significant increase in hardness relative to the observed minimum, and this increase becomes more pronounced with longer holding times. Thus, a rapid tempering process at a temperature below the critical value is recommended for a more stable and robust process. Exceeding such a temperature yields a reduced softening effect. Such a reduction is the most

pronounced the longer the material is kept in temperature.

Further experimental activity, i.e. X-Ray diffraction, is planned to gain a deeper understanding of the metallurgical phenomena occurring in the material subjected to rapid tempering, particularly near or beyond the temperature that results in maximum softening. The findings from these studies will be presented in future publications.

In this study, we studied the effects of rapid tempering on the martensitic microstructure and related properties of a B containing high-strength steel medium C steel, grade 37CMnB4.

The findings of this investigation are summarized as follows:

• Rapid tempering, conducted at heating rates in the range 10 K/s to 250 K/s, is a highly effective method for reducing the hardness of martensite. Specifically, a reduction in hardness of over 50% can be achieved with this method;

• Within the range of heating rates tested, the maximum degree of softening achievable is essentially independent of the heating rate;

• In the range of holding times investigated, 0 s to 8 s, it was found that the duration of the hold does not affect the level of achievable softening but impact the hardness of the material when the temperature for maximum softening is exceeded. Specifically, at a given temperature of overheating, the effectiveness of the treatment is compromised the most, the longer the holding time;

• It was established that maximum softening is achieved by treating the material at a temperature close to the eutectoid temperature. This observation aligns with theoretical expectations regarding the behavior of carbon steels;

• The application of a physical simulator, combined with temperature profile simulation using finite elements, proved to be particularly useful for the fast mapping of treatment parameters.

[1] Chen W, Chu X, Li F, Liu J, Lu H, Kuang S, et al. Microstructure and mechanical properties of a novel ultra‐high strength hot‐stamped steel with high hardenability. Steel Res Int. 2022;93(9):2200232.

[2] Zhao Y, Yang D, Qin Z, Chu X, Liu J, Zhao Z. A novel hot stamping steel with superior mechanical properties and antioxidant properties. J Mater Res Technol. 2022;21:1944-1959.

[3] Jin X, Gong Y, Han X, Du H, Ding W, Zhu B, et al. A review of current state and prospect of the manufacturing and application of advanced hot stamping automobile steels. Acta Metall Sin. 2020;56(4):411-428.

[4] Zhang Y, Yi R, Wang P, Fu C, Cai N, Ju J. Self‐piercing riveting of hot stamped steel and aluminum alloy sheets based on local softening zone. Steel Res Int. 2021;92(4):2000535.

[5] Reich M, Osten J, Milkereit B, Kalich J, Füssel U, Kessler O. Short-time heat treatment of press hardened steel for laser assisted clinching. Mater Sci Tech. 2014;30(11):1287-1296.

[6] Canale LC, Yao X, Gu J, Totten GE. A historical overview of steel tempering parameters. Int J Micro Mater Proper. 2008;3(4-5):474-525.

[7] Soriano C, Alberdi G, Lambarri J, Aranzabe A, Yáñez A. Laser surface tempering of hardened chromium-molybdenum alloyed steel. Procedia CIRP. 2018;74:353-356.

[8] Ahn ST, Kim DS, Nam WJ. Microstructural evolution and mechanical properties of low alloy steel tempered by induction heating. J Mater Process Technol. 2005;160(1):54-58.

[9] Järvenpää A, Jaskari M, Hietala M, Mäntyjärvi K. Local laser heat treatments of steel sheets. Phys Procedia. 2015;78:296-304.

[10] Euser VK, Clarke AJ, Speer JG. Rapid tempering: Opportunities and challenges. J Mater Eng Perform. 2020;29:4155-4161.

[11] Wong JD. Comparison of conventional and induction tempered steels, A. 2000-2009-Mines Theses & Dissertations. 2001.

[12] Kaijalainen A, Haiko O, Sadeghpour S, Javaheri V, Kömi J. The influence of rapid tempering on the mechanical and microstructural characteristics of 51CrV4 steel. Metals. 2024;14(1):60.

[13] Sackl S, Zuber M, Clemens H, Primig S. Induction tempering vs conventional tempering of a heat-treatable steel. Metall Mater Trans A. 2016;47:3694-3702.

[14] Rani SU, Preethi M. Effect of tempering temperature and time on microstructure and mechanical properties of 26MnB5 martensitic steel tubes. Procedia Struct Integr. 2019;14:142-149.

[15] Palmieri ME, Tricarico L. Physical simulation of laser surface treatment to study softening effect on age-hardened aluminium alloys. J Manuf Mater Process. 2022;6(3):64.

[16] Palmieri ME, Lorusso VD, Tricarico L. Laser-induced softening analysis of a hardened aluminum alloy by physical simulation. Int J Adv Manuf Technol. 2020;111:1503-1515.

[17] Ramachandran DC, Chandran D, et al. A comprehensive evaluation of tempering kinetics on 3rd generation advanced high strength steels. Materialia. 2022;26:101644.

ACKNOWLEDGMENTS

The authors would like to thank the Technical University of Denmark (DTU) for hosting Dr. Maria Emanuela Palmieri, as well as the MISE FCS Project F/310302/01-05/X56-"MANAGE5.0" and PNRR - Spoke 11 (Innovative Materials and Lightweighting) projects for the financial support that made this research period possible.

M. Belfi, S. Barella, A. Gruttadauria, P. Cetto, C. Mapelli

Quenching and Partitioning (QP) is a heat treatment for high-strength steels which aims to introduce at room temperature a microstructure composed of martensite and retained austenite. The presence of these phases provides an enhanced strength-ductility balance which are difficult to achieve with conventional treatments. This treatment is generally applied to steels with specific chemical compositions (QP steels), characterized by a high amount of silicon and manganese, which enhance the effectiveness of the treatment. However, these chemical compositions are far from those usually produced in industry. This study investigates the feasibility of applying QP on several commercial highstrength steels, whose chemistries are not specifically designed for this treatment but are already industrially produced. Criteria for material selection and process parameters are presented, and microstructural features and final mechanical properties are analyzed. The aim of the study, which is based on our previous research, is to provide guidelines for the application of QP on commercial steels, indicating limitations and possibilities.

KEYWORDS: QP, SINGLE-STEP, COMMERCIAL STEEL, AHSS, RETAINED AUSTENITE;

Quenching and Partitioning (QP) is a heat treatment designed to achieve a microstructure composed of martensite and retained austenite (RA), first proposed by Speer et al. in 2003 [1]. The presence of these phases provides a combination of high tensile strength and ductility that cannot be achieved by traditional treatments [2]. The martensitic matrix gives high tensile properties, while the soft RA improves ductility. Moreover, the latter transforms into martensite during loading through a strain-induced transformation, contributing to high tensile properties [3]. The heat treatment consists of an austenitization (seldom partial), followed by an incomplete quenching between Ms and Mf. After this step, an isothermal holding called partitioning is performed either at the same temperature (single step, SS) or at a higher one (double step, DS). During this phase, carbon diffusion from the supersaturated martensite to austenite is promoted: stabilization is obtained when the M s for austenite is moved below room temperature. Meanwhile, during partitioning, the martensitic matrix is tempered. The tempering of martensite, and the features of retained austenite, namely: amount, stability, morphology, are key factors for controlling the final properties. SS-QP treatments are performed at a lower partitioning temperature with respect

Marco Belfi, Silvia Barella, Andrea Gruttadauria,

to DS-QP, thus they feature lower carbon diffusivity which, leading to higher tensile properties but lower ductility, and longer partitioning times are needed to achieve sufficient ductility and martensite tempering. Nevertheless, SS-QP treatments are simpler (fewer process parameters) and potentially more cost-effective because they are performed in a single salt bath kept at lower temperatures (between Ms and Mf). The research presented in this work has focused mainly on SS-QP treatments.

QP steels belong to the 3rd generation of Advanced HighStrength Steels (AHSS) and are known for their exceptional combination of strength, toughness, and formability [4]. This makes them suitable for automotive applications such as body panels and structural components. The chemical composition of QP steels is typically adjusted to maximize the effectiveness of the treatment. Silicon (>1 wt.%) is usually added to suppress or at least delay carbide formation: this is an undesired phenomenon because it reduces the amount of free carbon available for partitioning [5]. Other alloying elements such as manganese or nickel are introduced as they enhance the hardenability and are austenite stabilizers. Most research in literature has focused on laboratory compositions tailored for the treatment rather than commercial steel grades already studied in the

industry, which might be interested by the combination of properties introduced by such a treatment [6,7]. The study proposed here is intended to provide a summary of our recent studies on the application of single-step QP treatment on commercial steels. The design, application and analysis on different chemical compositions is presented, with the aim of providing insight into the design parameters of the heat treatment, the mechanical properties introduced, in order to provide an overview of the results obtained and the positive features and limitations of the application of this treatment.

The selection of the material must set the conditions for an effective QP treatment. The steels were selected based on three selection criteria, namely: 1) they must be commercial low-alloyed steels used for high strength applications, 2) have sufficient carbon concentration to achieve martensite formation (%C > 0.2), and 3) have enough alloying elements to guarantee sufficient hardenability during salt bath quenching. The chemical compositions of the selected steels are presented in Table 1.

Tab. 1 - Composizione chimica degli acciai commerciali analizzati nel presente studio – Chemical composition of the analyzed steels.

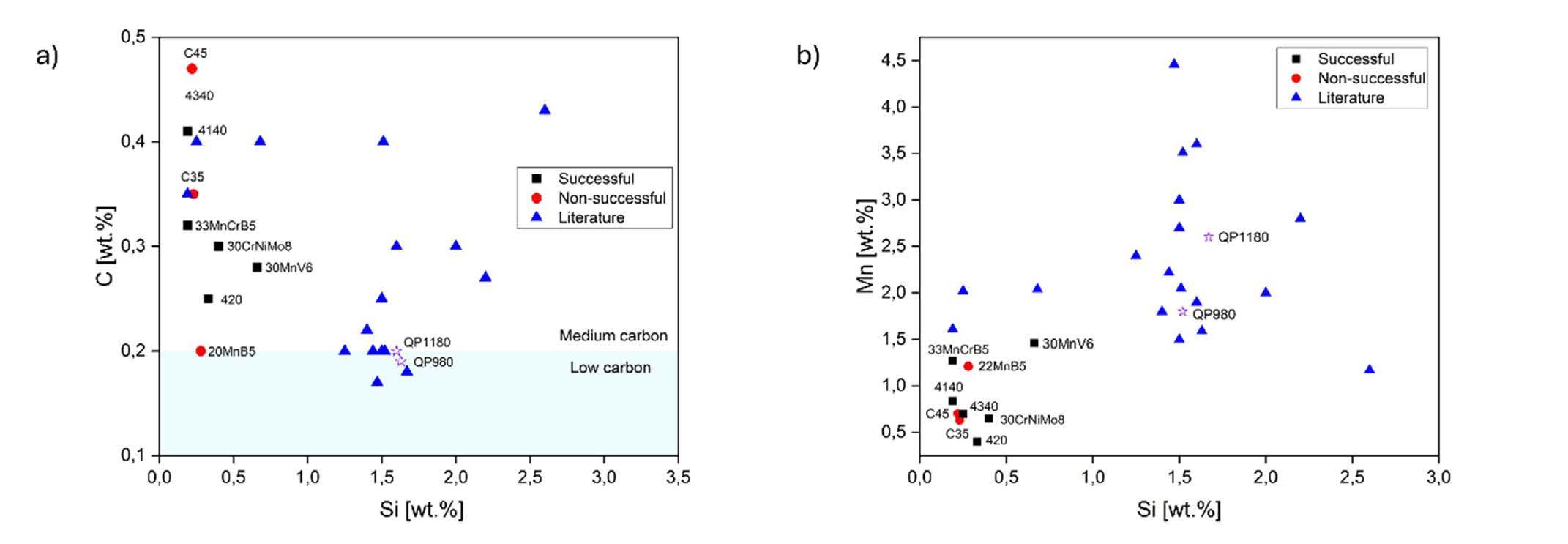

In Fig. 1, the chemical composition of the selected alloys compared with a pool of compositions found in literature is presented. The focus is set especially on C-Si (Fig. 1a) and Si-Mn (Fig. 1b) contents since these elements were identified as the most relevant in QP steels. The chosen low-alloyed commercial compositions are generally

characterized by a lower percentage of Mn and Si than the QP steels studied in the literature, as the levels used in literature still cause production issues in industrial settings. However, the low presence of silicon (<1%) does not allow control of carbide precipitation during partitioning [5]. The low amount of manganese in the alloy also decreases the hardenability. As a result, a higher amount of carbon is required to compensate for these two

shortages. Hardenability was indeed identified as the most constraining factor, as the cooling rate obtained during salt bath quenching was not enough to avoid further phase transformation in C35, C45 and 20MnB5 steels: these compositions, which are represented with a red-dot in Fig. 1, are consequently considered as a lower bound limit for the chemical composition for QP application.

Fig.1 - Confronto tra le composizioni chimiche degli acciai commerciali scelti nel presente studio (nero, rosso) e gli acciai tratti dalla letteratura (blu) [2,5,8-21]. a) C-Mn, b) Mn-Si / Chemical composition comparison between the low-alloyed commercial compositions selected in the present study (black, red) and the steels found in multiple work in literature (blue)[2,5,8–21]. a) C-Mn, b) Mn-Si

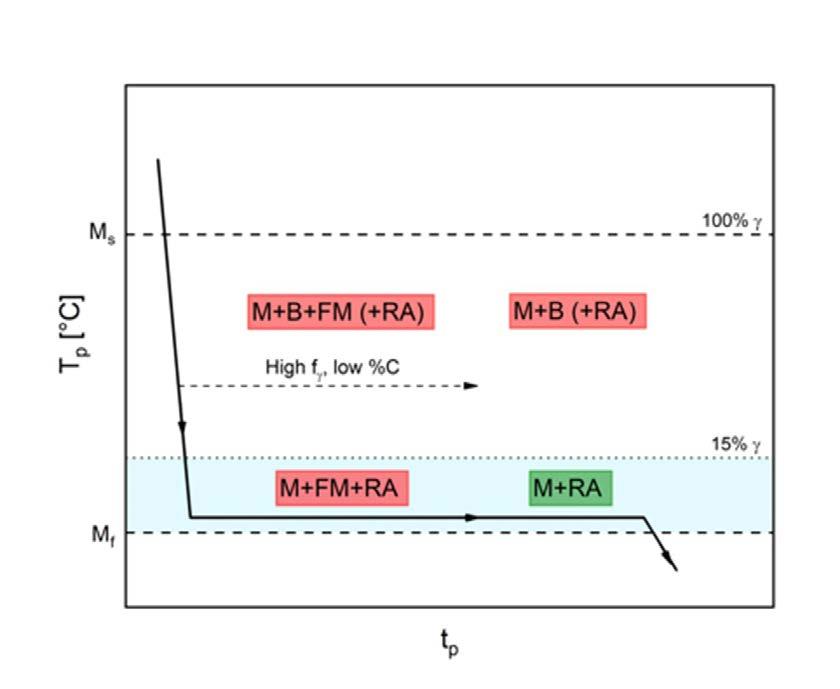

The selection of the process parameters is crucial to introduce the desired microstructure at room temperature. The quenching temperature Tq (Tp =T q in single-step treatments) must be selected to obtain the correct amount of RA after the first quenching phase: A high Tq leads to a low martensite fraction and free carbon and thus can lead to insufficient austenite stabilization and consequently to fresh martensite (FM) formation. Fresh martensite formation must be avoided as far as possible because its brittleness reduces the mechanical properties of the alloy [16]. Moreover, a high Tq can set the conditions for isothermal bainitic transformation of austenite and carbide precipitation [22][23]. A low Tq instead can lead to an insufficient RA amount. Although Constrained Carbon Equilibrium (CCE) identifies an optimal Tq, its results are often overestimated because of the difference between the real conditions and the hypothesis of the model, namely: full partitioning, no carbide formation and fixed interface. Consequently, Ce-

lada-Casero et al. [21] identified as 15-20% the maximum amount of austenite after first quenching to maximize the effectiveness of the treatment: using the CCE model, it is possible to identify the corresponding Tq [1]. Regarding the partitioning time (tp), if too short, insufficient stabilization of RA is obtained, while excessively long times can lead to isothermal transformation of austenite [23]. The different possible cases are presented in Fig. 2. These constraints lead to a narrow operating window for SS-QP treatments. The best results for the selected steels are obtained when T q is low and t p is medium-high (in the order of 10-120 minutes) are presented in Fig. 2.

Fig.2 - Schematizzazione del trattamento di SS-QP e riassunto dei parametri di processo efficaci negli acciai studiati / Schematization of SS-QP treatment and summary of effective process parameters in the studied steels Material T q [°C] t

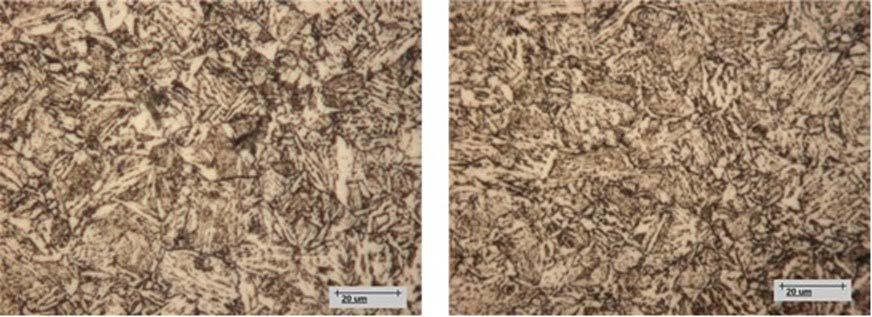

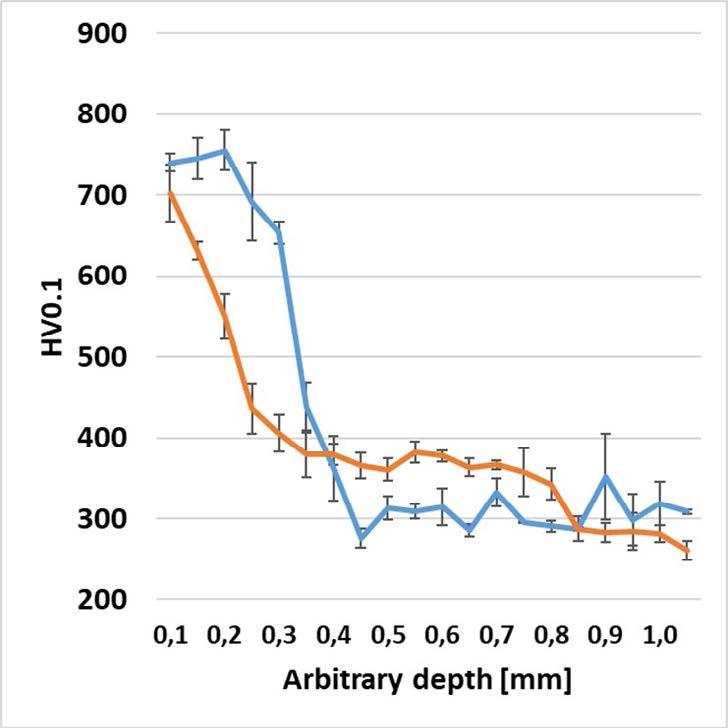

The typical microstructure of a QP-treated steel is presented in Fig. 3. As previously explained, the final microstructure after a SS-QP treatment is ideally composed of a tempered martensite and a fraction of stable RA. Actually, especially for commercial

30CrNiMo8 235 10-120

AISI 4140 240 1-20

AISI 4340 200-220-240 10-30

33MnCrB5 240-260 5-10

30MnV6 220-240 10-20

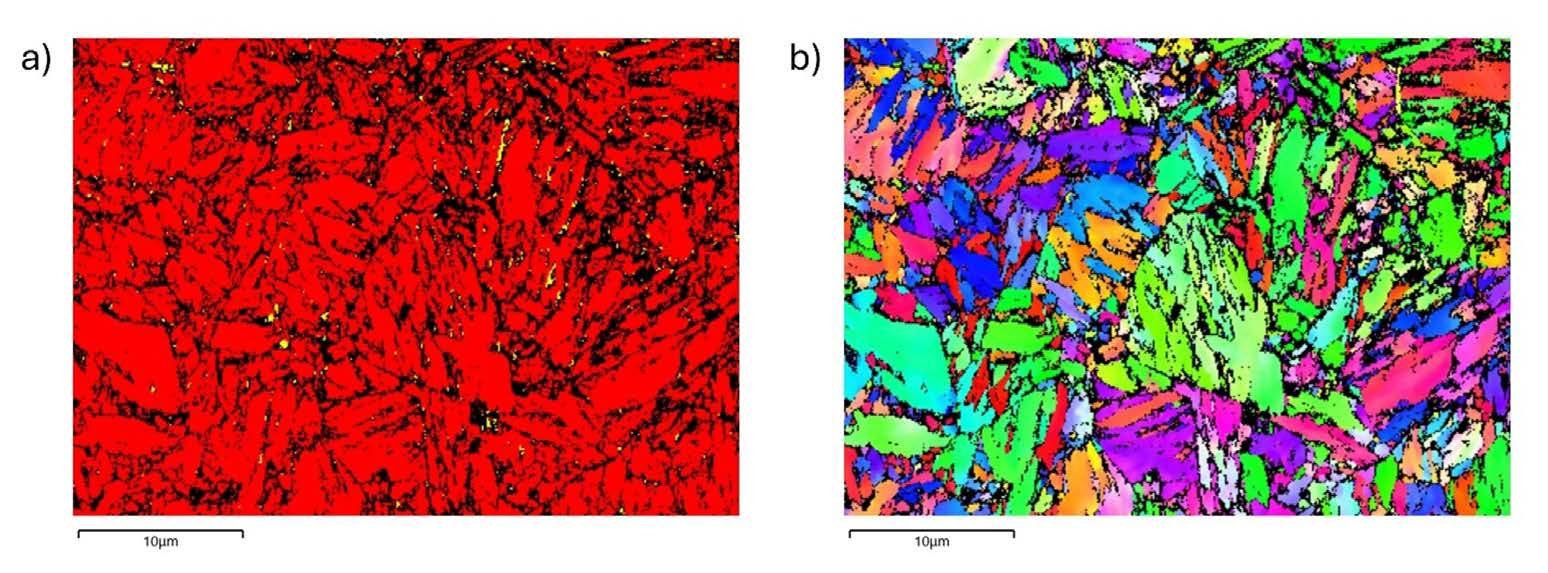

composition, the optimal selection of parameters can be hardly found, leading to the presence of fractions of FM and bainite. EBSD analyses are a powerful tool that can be used to clearly distinguish between phases and to study morphology and distribution of RA in the martensitic matrix.

Fig.3 - Analisi EBSD su acciaio 30MnV6 trattato con SS-QP. Austenite in giallo, martensite in rosso. a) Mappa delle fasi, b) IPF / EBSD analysis on SS-QP treated 30MnV6 steel. Austenite in yellow, martensite in red. a) Phase diagram, b) Inverse Pole Figure.

In Fig. 3a, a fraction of thin RA is visible in the martensitic matrix. As SS-QP treatment feature low diffusivity, usually the stabilized thickness of RA is low, and a fine interlath or GB retained austenite is obtained, while blocky retained austenite is less present. The IPF map presented in Fig. 3b shows that the microstructure is homogeneous and non-oriented. It must be clarified that EBSD analyses always show a lower RA fraction than the one measured

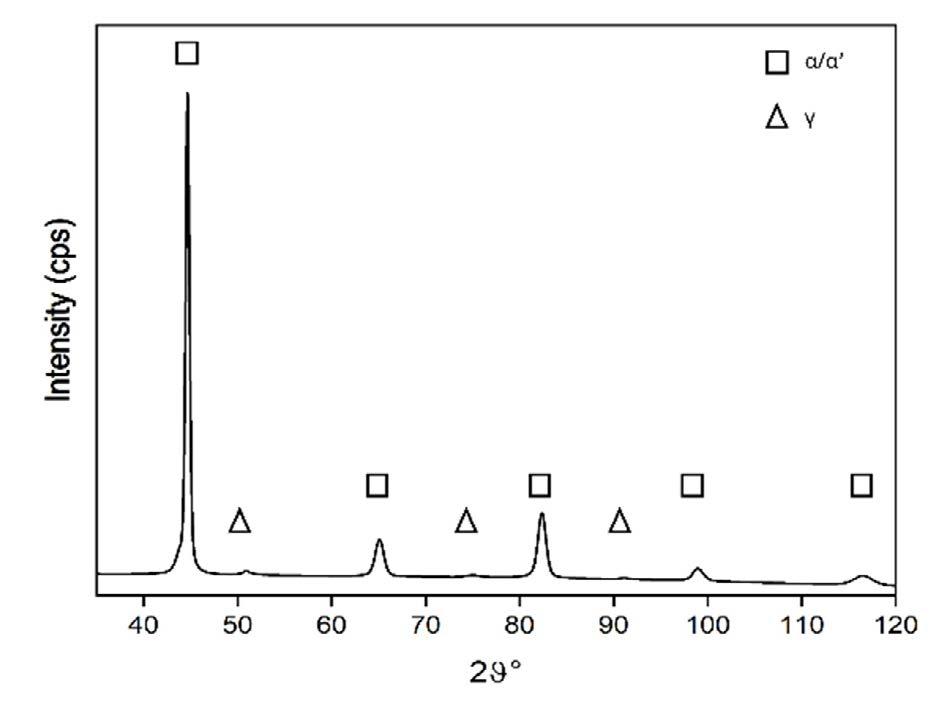

by XRD, because of the high sensitivity of RA to surface preparation and resolution issues of the machine itself, as literature has observed the nanometric dimension of some RA grains [24]. The RA fractions obtained through X-Ray diffraction for different alloys are presented in Tab. 2 along with a typical XRD spectrum for QP steels.

Tab.2 - Schematizzazione del trattamento di SS-QP e riassunto dei parametri di processo efficaci negli acciai studiati / Schematization of SS-QP treatment and summary of effective process parameters in the studied steels Material

30CrNiMo8 5-13

AISI 420 8-11

AISI 4140 4-8

AISI 4340 4-8

33MnCrB5 3-5

30MnV6 4-6

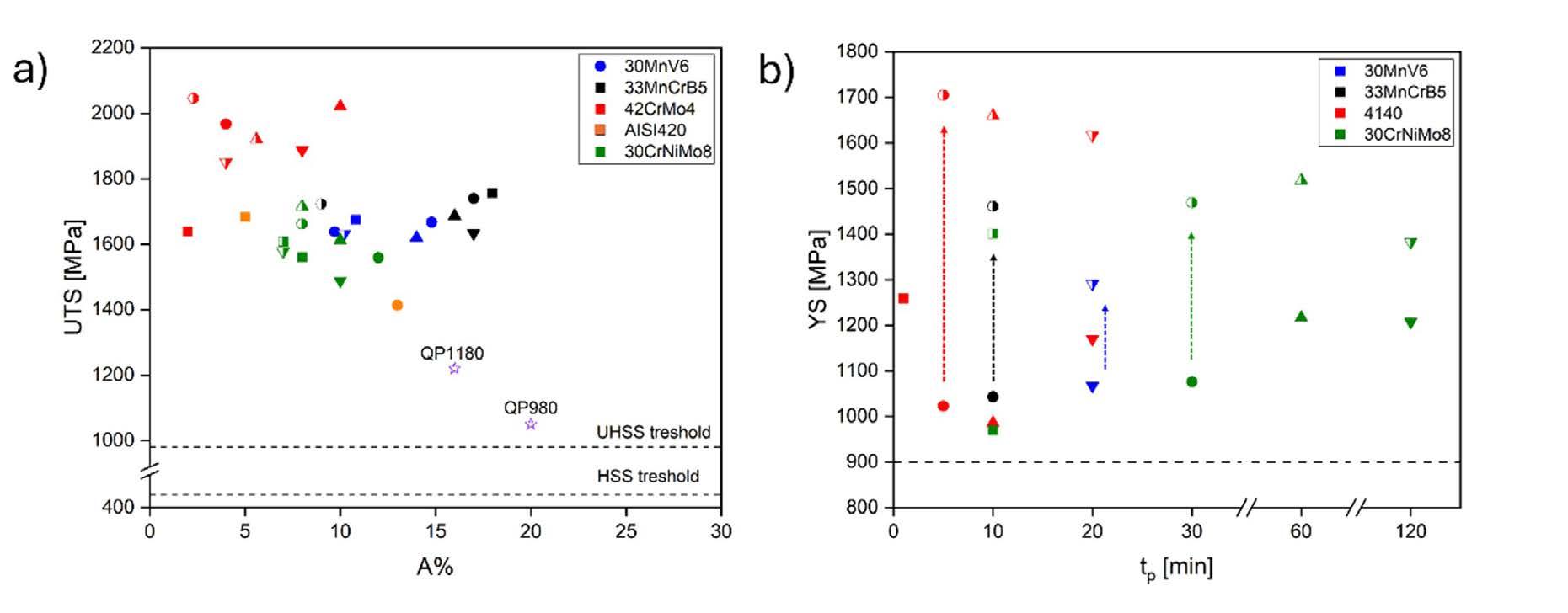

The results of the tensile tests are presented in Fig. 4. The different QP treated steels (full dots) show ultrahigh tensile properties, always above 1400 MPa. The comparison between QP and QT (half-full dots) samples shows that similar UTS values are obtained in both conditions, but the QP treated samples feature a higher ductility. A difference is observed regarding the YS (presented in Fig. 4b), which is lower in QP samples compared to the QT counterparts. This effect is due to the presence of soft retained austenite which increases the work hardening also through a decrease in the overall

yield strength. However, the comparative QT samples are designed to have a martensite tempering similar to the one given by QP through a tempering treatment performed at Tq, tp and its final tensile properties are not representative of practical applications. Therefore, these samples serve to isolate and highlight the contribution of RA to tensile behaviorThe ultra-high tensile properties shown make QP samples usually compliant to both standards regarding both the UTS and A%. Compared to QP1180 steel, higher UTS and YS are obtained, but with similar A% (especially for 30MnV6 and 33MnCrB5).

Fig.4 - Proprietà tensili degli acciai trattati. I simboli pieni corrispondono ai campioni QP. Ogni punto si riferisce al valor medio di diverse prove di trazioni. I simboli pieni a metà si riferiscono a campioni QT comparativi con la stessa tp . Le stelle viola si riferiscono a quelle degli acciai QP980 e QP1180. / Tensilecurvesoftheheat-treatedsteels.Solidsymbols correspond to QP samples. Each point represents the average result of multiple tensile tests. Half-filled symbols refer to comparative QT samples with the same tp. Purple stars refer to properties required by QP980 and QP1180 steels.

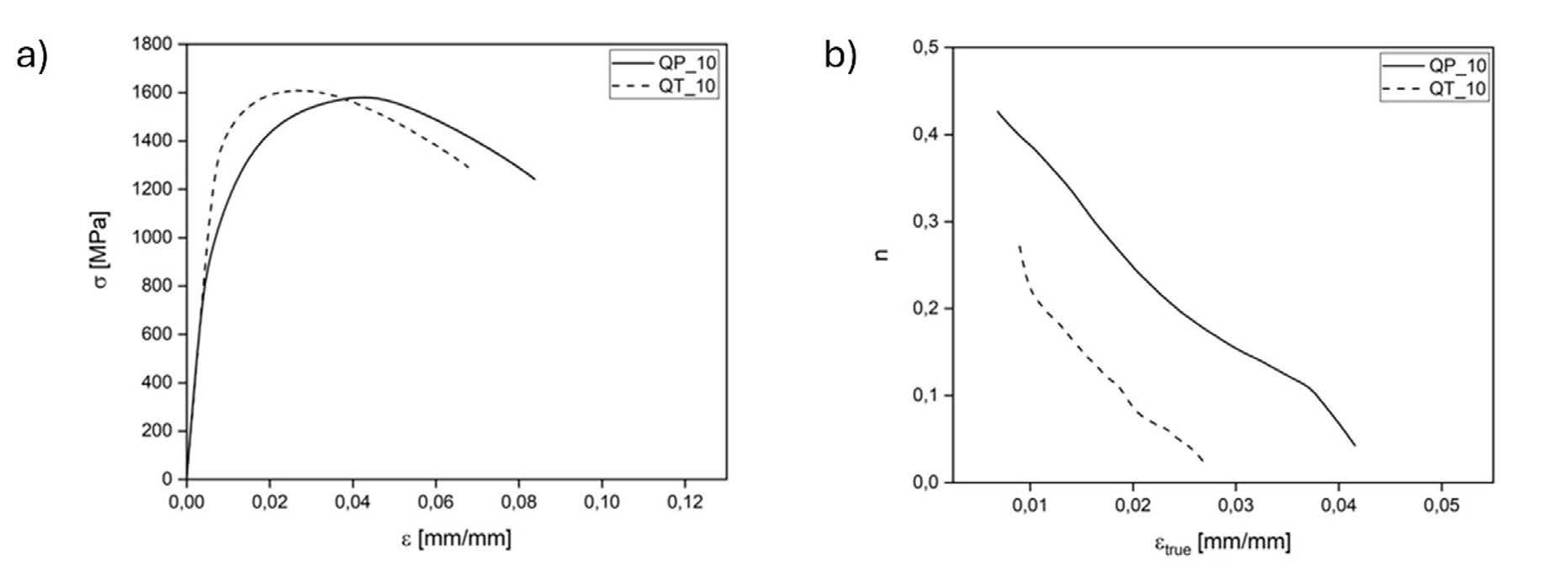

Fig.5 - Confronto tra le prove di trazione QT-QP per l'acciaio 30CrNiMo8 partizionato/temprato a 235 °C per 10 minuti. a) Prove di trazione, b) coefficienti di incrudimento istantaneo / QT-QP tensile tests comparison for 30CrNiMo8 steel partitioned/tempered at 235 °C, 10 minutes. a) Tensile tests, b) instantaneous hardening coefficients.

In Fig. 4a, comparative QT and QP samples for a 30CrNiMo8 steel are presented. The two conditions show a similar UTS, as expected by the presence of a same-tempered martensitic matrix. Yield strength is lower in the QP sample, leading to an increased UTS/YS ratio and improved work hardening. The comparative work-hardening behavior of QT and QP is highlighted in Fig. 4b. The trend of the instantaneous hardening coefficient “n” reflects the previous considerations as QP sample shows an increased initial value along straining, leading to an increased uniform elongation (UE). This behavior has been previously observed, and is due to the progressive deformation and transformation of austenite in martensite along straining, which enhances the hardening coefficient delaying the onset of necking [13][25] and so increases ductility and especially uniform elongation.

In addition to tensile properties, steel must guarantee

sufficient toughness before being put into service. In the presence of a crack, the material dissipates strain energy through plasticization at the crack tip or through crack propagation. The presence of soft RA in the microstructure is reported to enhance the fracture toughness of steels thanks to its ability to dissipate energy through deformation and strain-induced transformation [26][27]. Toughness can be a major issue for SS-QP treated material, as one of the limitations of the SS-QP treatment is the thin window of process parameters that can be exploited. The use of low temperatures for the treatment allows limited martensite tempering, which can lead to interesting tensile properties but an overall brittle behavior at fracture, even in presence of retained austenite. Some preliminary results are presented in Fig. 6. In Fig. 6a, Charpy samples show an improved toughness for QP samples. Fig. 6b shows the results of fracture toughness tests. In Fig. 6b, the comparison between QT and QP samples shows an improvement in toughness of the latter thanks to RA presence.

Fig.6 - Confronto tra i valori di resilienza e tenacità alla frattura QT/QP. a) Risultati Charpy KV per un acciaio 30CrNiMo8 partizionato/temprato a 235 °C, b) Risultati della tenacità alla frattura per l'acciaio AISI 4140 / Toughness values QT/QP comparison. a) Charpy V-Notch results for a 30CrNiMo8 steel tempered/partitioned at 235 °C, b) Fracture toughness results for AISI 4140 steel.

The results of different studies have shown the applicability of SS-QP on commercial steels. The selection of the chemical composition must guarantee the hardenability of the material through salt bath quenching, avoiding other phase transformations. Consequently, compositions such as C35 and 20MnB5 are identified as lower bound for the application of the treatment. Although commercial steels are characterized by a lower amount of Si-Mn compared to tailored QP compositions (Fig. 1) and they feature a reduced efficiency of the treatment due to uncontrolled carbide formation, RA fractions have been successfully stabilized in multiple low-alloyed steel grades. However, although RA contributes positively to ductility and toughness through the TRIP effect, its beneficial impact may not fully compensate for the brittleness of the lowtempered martensitic matrix — especially in SS-QP conditions where partitioning temperatures are limited. Therefore, the overall mechanical balance depends strongly on both RA stability and the extent of martensite tempering.

SS-QP treatments appear to be a promising solution

to achieve ultra-high tensile properties coupled with improved ductility compared to traditional treatments. The selection of the parameters for the heat treatment (Tq, tp) is crucial for achieving the desired final microstructure while avoiding undesired phase transformations, such as bainite and fresh martensite formation [28]. The combination of low quenching temperatures (15% austenite) and medium partitioning times (10-120 minutes) was identified as the most effective.

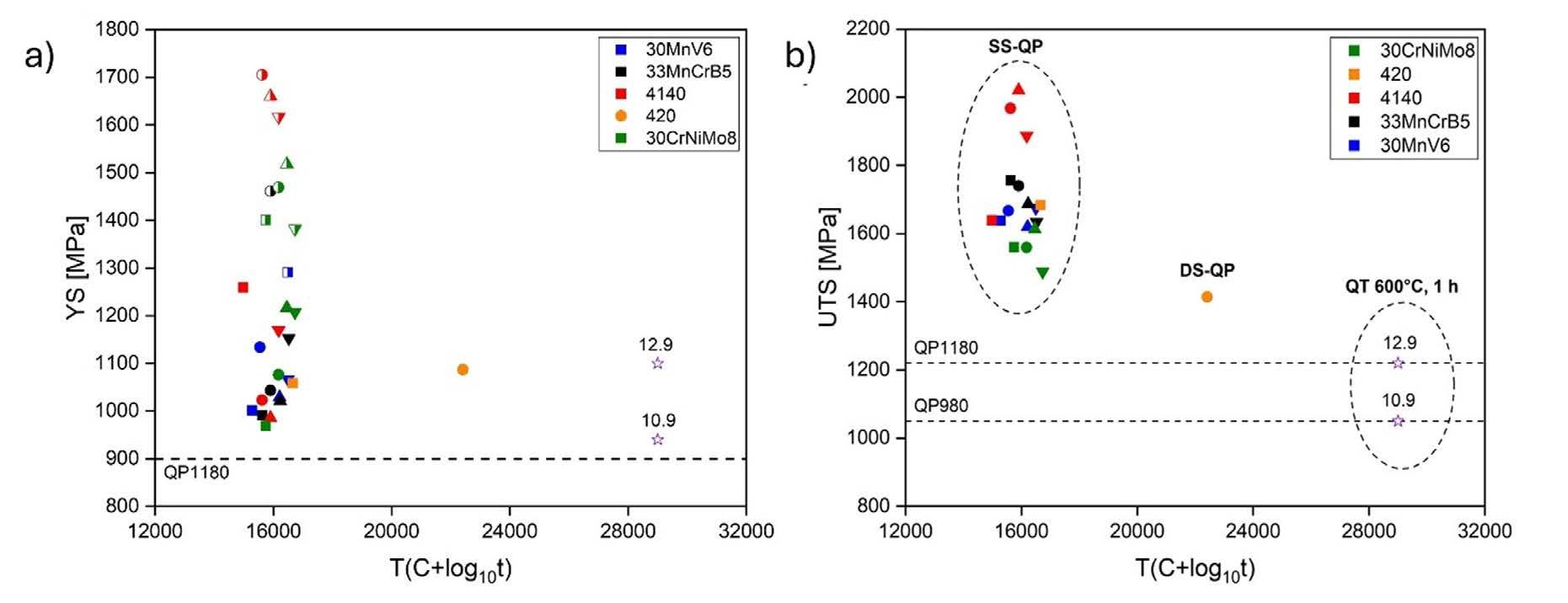

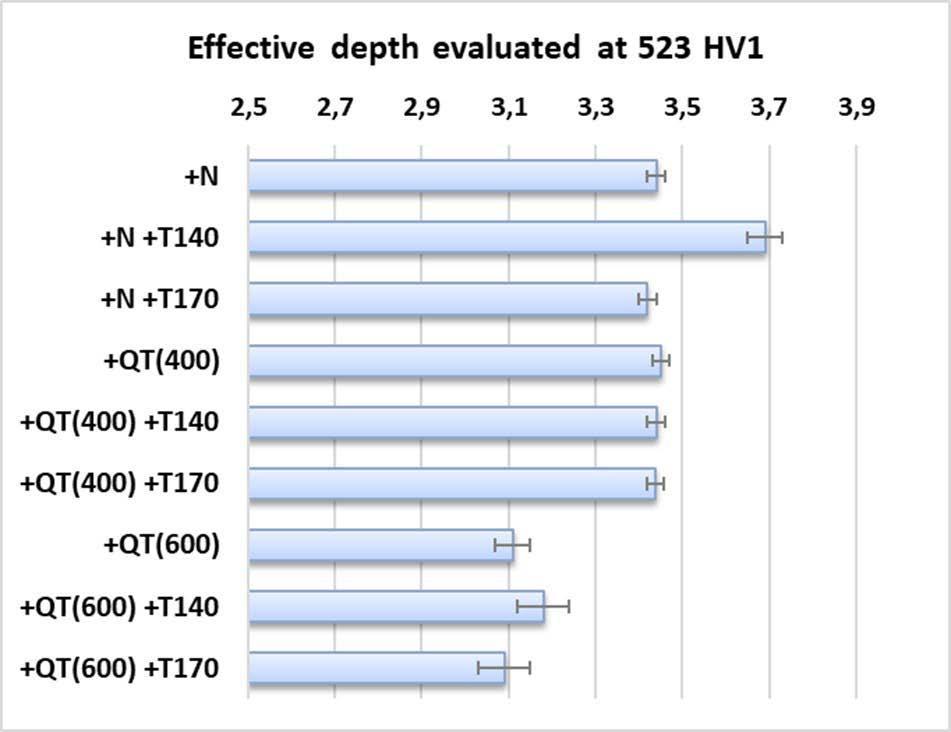

The computation of the tempering parameter T(C+log 10t) summarizes the time and temperature effect for different tempering treatments, which were individually optimized for the specific steel [29]. This tempering parameter allows for the comparison of different tempering/partitioning treatments and can be used to estimate the thermal energy required in the process; a higher value corresponds to a higher energy consumption (and thus energetic cost) during the treatment. The results summarized in Fig. 7 show the possibility of obtaining comparative YS between QP samples and traditional QT standards, suggesting potential for energy savings and improved ductility at equivalent strength levels.

Fig.7 - Rappresentazione delle proprietà meccaniche ottenute con QP (e QT comparativi) in funzione del livello di rinvenimento equivalente. a) Carico di snervamento, b) Carico massimo / Representation of mechanical properties obtained with QP (and comparative QT) as a function of equivalent tempering level. a) Yield strength, b) UTS

Compared to their QT counterparts with the same martensite tempering, higher ductility and work-hardening coefficient are obtained in QP conditions, at the expense of decreased YS: these features are due to the progressive deformation and strain induced transformation of RA in martensite during straining. However, even though the presence of soft austenite in QP-treated materials increases the toughness of the material compared to QT conditions, the presence of a low-tempered martensite might lead to an overall brittle behavior which is not

acceptable in practical use. A correct combination of martensite tempering and austenite presence can lead to sufficient final toughness, with values similar to more traditional QT treatments (Fig. 6b). In the state of the art, this is one of the major limitations of SS-QP treatment. The variability in the choice of process parameters around the optimum with good results is limited: Tq (equal to Tp) can be neither too high nor too low, and the partitioning time has an upper limit set by industrial common sense and a lower limit due to issues of martensite brittleness. The maximum reachable austenite stability is ultimately low [30]. These constraints limit variability of results that can be obtained as to UTS and RA% from a single chemical composition. Consequently, even if the applicability of SS-QP treatment on commercial steels is assessed, the selection of the composition of the steel should be selected based on the requested final tensile properties taking into account the narrow operating window around the optimal heat treatment. The use of a DS-QP treatment could increase martensite tempering and austenite stabilization thanks to the higher Tp which can be selected independently of Tq, leading to a final material with lower UTS compared to SS-QP condition, but with overall improved toughness. However, the industrial implementation of a DS-QP treatment can be

complex due to the presence of two isothermal baths and the increase in the number of process parameters.

The analysis of the results of the application of SS-QP treatment on a pool of low-alloyed commercial steels was presented. Although the non-tailored composition sets some challenges for the success of the heat treatment and thus must be selected carefully, SS-QP applicability has been assessed on multiple steel grades. Microstructures composed of martensite and RA with ultra-high tensile properties (UTS > 1400 MPa) and improved ductility (reaching also 18%) and toughness were obtained. The selection of low partitioning temperature and medium partitioning times is the most effective for controlling the microstructure. Nevertheless, the main limitation of the treatment is the limited range of effective process parameters around the optimum (especially Tp) for a successful result. The low partitioning temperatures restrict the tempering of the martensitic matrix and carbon diffusion; consequently, even if improved, ductility and toughness remain limited. In conclusion, SS-QP appears to be a promising heat treatment for specific ultra-highstrength applications that require increased ductility and work hardening.

[1] J SPEER, DK MATLOCK, BC DE COOMAN, JG SCHROTH, Carbon partitioning into austenite after martensite transformation, Acta Mater. (2003).

[2] S KUMAR, SB SINGH, Quenching and Partitioning (Q&P) Steel: Alloy Design, Phase Transformation and Evolution of Microstructure, Metall Mater Trans A Phys Metall Mater Sci. (2023).

[3] M SOLEIMANI, A KALHOR, H MIRZADEH, Transformation-induced plasticity (TRIP) in advanced steels: A review, Mater Sci Eng A. (2020).

[4] E DE MOOR, JG SPEER, DK MATLOCK, DN HANLON, Effect of retained austenite on tensile behavior of AHSS revisited, Mater Sci Technol Conf Exhib 2011, MS T’11. (2011).

[5] I MIETTUNEN, S GHOSH, MC SOMANI, S PALLASPURO, J KÖMI, Competitive mechanisms occurring during quenching and partitioning of three silicon variants of 0.4 wt.% carbon steels, J Mater Res Technol. (2021).

[6] S BARELLA, M BELFI, A GRUTTADAURIA, P CETTO, C LIU, Y PENG, Influence of Quenching and Partitioning on the Mechanical Properties of Low-Silicon 33MnCrB5 Boron Steel, Steel Res Int. (2023).

[7] S BARELLA, M BELFI, A GRUTTADAURIA, C LIU, Y PENG, Metallurgical and Mechanical Investigation on Single-Step Quenching and Partitioning Thermal Treatments on Commercial Low Alloyed 30MnV6 Steel, Metall Mater Trans A Phys Metall Mater Sci. (2023).

[8] V KURUP, C SIYAYISA, R MOSTERT, J MOEMA, Study of one-step and two-step quench and partition heat treatments on a medium carbon high silicon alloy using dilatometry, Suid-Afrikaanse Tydskr vir Natuurwetenskap en Tegnol. (2022).

[9] S KAAR, D KRIZAN, R SCHNEIDER, C SOMMITSCH, Impact of Si and Al on Microstructural Evolution and Mechanical Properties of Lean Medium Manganese Quenching and Partitioning Steels, Steel Res Int. (2020).

[10] CB FINFROCK, MM THRUN, D BHATTACHARYA, TJ BALLARD, AJ CLARKE, KD CLARKE, Strain Rate Dependent Ductility and Strain Hardening in Q&P Steels, Metall Mater Trans A Phys Metall Mater Sci. (2021).

[11] Y TOJI, G MIYAMOTO, D RAABE, Carbon partitioning during quenching and partitioning heat treatment accompanied by carbide precipitation, Acta Mater. (2015).

[12] J HIDALGO, KO FINDLEY, MJ SANTOFIMIA, Thermal and mechanical stability of retained austenite surrounded by martensite with different degrees of tempering, Mater Sci Eng A. (2017).

[13] KO FINDLEY, J HIDALGO, RM HUIZENGA, MJ SANTOFIMIA, Controlling the work hardening of martensite to increase the strength/ ductility balance in quenched and partitioned steels, Mater Des. (2017).

[14] AJ CLARKE, JG SPEER, MK MILLER, RE HACKENBERG, D V. EDMONDS, DK MATLOCK, ET AL., Carbon partitioning to austenite from martensite or bainite during the quench and partition (Q&P) process: A critical assessment, Acta Mater. (2008).

[15] MJ SANTOFIMIA, L ZHAO, R PETROV, J SIETSMA, Characterization of the microstructure obtained by the quenching and partitioning process in a low-carbon steel, Mater Charact. (2008).

[16] D DE KNIJF, R PETROV, C FÖJER, LAI KESTENS, Effect of fresh martensite on the stability of retained austenite in quenching and partitioning steel, Mater Sci Eng A. (2014).

[17] H JIRKOVÁ, L KUČEROVÁ, B MAŠEK, Effect of quenching and partitioning temperatures in the Q-P process on the properties of AHSS with various amounts of manganese and silicon, Mater Sci Forum. (2012).

[18] SYP ALLAIN, S AOUED, A QUINTIN-POULON, M GOUNÉ, F DANOIX, JC HELL, ET AL., In situ investigation of the iron carbide precipitation process in a Fe-C-Mn-Si Q & P steel, Materials (Basel). (2018).

[19] A ARLAZAROV, M OLLAT, JP MASSE, M BOUZAT, Influence of partitioning on mechanical behavior of Q&P steels, Mater Sci Eng A. (2016).

[20] S EBNER, R SCHNITZER, E MAAWAD, C SUPPAN, C HOFER, Influence of partitioning parameters on the mechanical stability of austenite in a Q&P steel: A comparative in-situ study, Materialia. (2021).

[21] C CELADA-CASERO, C KWAKERNAAK, J SIETSMA, MJ SANTOFIMIA, The influence of the austenite grain size on the microstructural development during quenching and partitioning processing of a low-carbon steel, Mater Des. (2019).

[22] F HAJYAKBARY, J SIETSMA, G MIYAMOTO, T FURUHARA, MJ SANTOFIMIA, Interaction of carbon partitioning, carbide precipitation and bainite formation during the Q&P process in a low C steel, Acta Mater. (2016).

[23] S DHARA, SMC VAN BOHEMEN, MJ SANTOFIMIA, Isothermal decomposition of austenite in presence of martensite in advanced high strength steels: A review, Mater Today Commun. (2022).

[24] M CARPIO, J CALVO, O GARCÍA, JP PEDRAZA, JM CABRERA, Heat treatment design for a qp steel: Effect of partitioning temperature, Metals (Basel). (2021).

[25] E DE MOOR, S LACROIX, AJ CLARKE, J PENNING, JG SPEER, Effect of retained austenite stabilized via quench and partitioning on the strain hardening of martensitic steels, Metall Mater Trans A Phys Metall Mater Sci. (2008).

[26] I DE DIEGO-CALDERÓN, I SABIROV, JM MOLINA-ALDAREGUIA, C FÖJER, R THIESSEN, RH PETROV, Microstructural design in quenched and partitioned (Q&P) steels to improve their fracture properties, Mater Sci Eng A. (2016).

[27] CB FINFROCK, B ELLYSON, SRJ LIKITH, D SMITH, CJ RIETEMA, AI SAVILLE, ET AL., Elucidating the temperature dependence of TRIP in Q&P steels using synchrotron X-Ray diffraction, constituent phase properties, and strain-based kinetics models, Acta Mater. (2022).

[28] M BELFI, M MARIANI, P MARTIN, M SANTOFIMIA, A GRUTTADAURIA, F DEIRMINA, ET AL., Microstructural development via synergic application of binder jetting and quenching and partitioning (QP) on commercial AISI 4340, Mater Charact. (2025).

[29] LCF CANALE, X YAO, J GU, GE TOTTEN, A historical overview of steel tempering parameters, Int J Microstruct Mater Prop. (2008).

[30] S EBNER, R SCHNITZER, E MAAWAD, C SUPPAN, C HOFER, Influence of partitioning parameters on the mechanical stability of austenite in a Q&P steel: A comparative in-situ study, Materialia. (2021).

Il Quenching and Partitioning (QP) è un trattamento termico per acciai ad alta resistenza che permette di avere, a temperatura ambiente, una microstruttura formata da martensite e austenite residua. La presenza di queste fasi conferisce una combinazione di resistenza meccanica e duttilità che è difficilmente ottenibile con trattamenti tradizionali. Questo trattamento è generalmente applicato ad acciai con specifiche composizioni chimiche (acciai QP), caratterizzate da un’elevata presenza di silicio e manganese, che favoriscono l’efficacia del trattamento. Tuttavia, queste composizioni sono lontane da quelle abitualmente prodotte a livello industriale. Il presente studio analizza l’applicabilità del QP su diversi acciai commerciali ad alta resistenza, le cui composizioni chimiche non sono studiate appositamente per questo trattamento, ma sono comunemente già in produzione. Sono presentati criteri per la scelta del materiale e dei parametri di processo, e sono analizzate le caratteristiche microstrutturali e le proprietà meccaniche finali. L’obiettivo dello studio è di fornire, a partire dai risultati di ricerche precedenti, delle linee guida per l’applicazione del QP su acciai commerciali, indicandone limitazioni e possibilità.

A. Ferrarotti, A. Difalco, F. Giuffrida, G. Mussino, M. Vedani, M. Baricco, A. Castellero

Questo lavoro di ricerca è rivolto allo studio dell’effetto del trattamento termico sulla microstruttura e sulle proprietà meccaniche della superlega Inconel 718 (IN718) prodotta tramite manifattura additiva, utilizzando la tecnica di fusione laser a letto di polvere (L-PBF). Per studiare le proprietà sopra menzionate dei campioni, sono state impiegate varie tecniche, tra cui la microscopia ottica, la microscopia elettronica a scansione, la diffrazione di elettroni retrodiffusi, le misurazioni di durezza Vickers e i test di compressione. Il trattamento termico impiegato consiste nella procedura standard per la lega IN718 e comprende una solubilizzazione a 980 °C per 1 ora, quindi una tempra in acqua, seguita da un primo invecchiamento a 720 °C per 8 ore, un raffreddamento di due ore fino a 620° e raggiunta tale temperatura un secondo invecchiamento per 8 ore. La microstruttura risultante mostra all’interno dei grani alcuni precipitati fini di tipo γ’/γ’’ dispersi nella matrice γ, mentre lungo i bordi di grano si individua una distribuzione continua di precipitati più grossolani, attribuibili sia alla fase δ che alla fase di Laves. I risultati delle prove di compressione, eseguite su strutture reticolari, evidenziano un infragilimento complessivo dovuto alla presenza delle fasi sopra citate. In prospettiva, è necessario ottimizzare il trattamento termico al fine di evitare o ridurre la formazione delle fasi infragilenti.

PAROLE CHIAVE: ADDITIVE MANUFACTURING, IN718, STRUTTURE RETICOLARI, TRATTAMENTI TERMICI ;

La tecnologia di Additive Manufacturing (AM) di polveri metalliche, sviluppata negli ultimi trent’anni come tecnica di prototipazione rapida, è recentemente cresciuta in modo significativo e ad oggi è ampiamente utilizzata per i suoi vantaggi in termini di costi e di riduzione di materiale di scarto. Lo sviluppo delle diverse tecniche di manifattura additiva in campo metallurgico ha trovato applicazione principalmente nei settori biomedicale, manifatturiero, automotive e aerospaziale, grazie anche alla possibilità di realizzare manufatti ad elevata complessità geometrica, senza compromessi imposti dalle limitazioni dei processi convenzionali [1-4]. L’AM è spesso considerato una colonna portante dell’Industria 4.0, che mira alla produzione in-situ di prodotti estremamente orientati alle specifiche esigenze dei clienti. La fusione laser a letto di polvere (L-PBF) è una delle tecniche AM più utilizzate per la realizzazione di componenti metallici. Il processo parte dalla costruzione di un modello CAD, quindi segue il suo orientamento all'interno di un volume di costruzione per

A. Ferrarotti, A. Difalco, M. Baricco, A. Castellero

Dipartimento di Chimica e NIS – INSTM, Università degli Studi di Torino, Torino

F. Giuffrida, G. Mussino CIM 4.0, Competence Industry Manufacturing Centre, Torino

M. Vedani

Dipartimento di Ingegneria meccanica, Politecnico di Milano, Milano

includere le strutture di supporto, la successiva suddivisione in layer, la definizione di una strategia di scansione e di una serie di parametri specifici dei materiali impiegati. L’oggetto viene realizzato depositando sottili strati di polvere e fondendoli progressivamente, attraverso un sistema di controllo digitale, all'interno di una camera in atmosfera inerte [1,5]. In questo processo, l’elevata velocità di raffreddamento induce un forte gradiente termico, ciò influenza sia la morfologia della microstruttura (dendritiche planari, cellulari, colonnari o equiassiche), sia le proprietà meccaniche [6,7].

Considerando le diverse tecniche di AM, la ricerca metallurgica è principalmente indirizzata verso due direzioni. In primo luogo, l’ottimizzazione delle proprietà microstrutturali e meccaniche dei manufatti, che è essenziale per garantire semilavorati o prodotti finiti che soddisfino le qualifiche e i requisiti previsti dalle normative. L’ottimizzazione del processo di stampaggio, e delle tecniche di post-processing richiede un’intima comprensione delle relazioni tra le proprietà microscopiche (microstruttura, forma e dimensione dei grani, porosità, termodinamica e cinetica di solidificazione) e macroscopiche (durezza, resistenza a snervamento e a frattura, tenacità, ecc.). Di particolare rilevanza è lo studio delle microstrutture derivanti dalla rapida solidificazione, tipica delle tecniche AM, e della rugosità superficiale dei manufatti stampati, la quale è critica per prevenire cedimenti dovuti a fratture da fatica. In secondo luogo, lo studio delle tecniche di atomizzazione di polveri metalliche è essenziale per ampliare il quadro di leghe processabili per AM. Infatti, a causa della peculiare modalità con cui il letto di polveri metalliche viene steso e movimentato, una granulometria fine e una forma quasi perfettamente sferica risultano requisiti fondamentali per il corretto svolgimento del processo. I progressi in questo filone di ricerca hanno permesso di ampliare la gamma di leghe utilizzabili, partendo da un iniziale ristretto gruppo di leghe a base alluminio, fino all’attuale ampia varietà, composta da superleghe a base Ni, acciaio maraging, e leghe a base Ti e Cu, allargando considerevolmente i settori di applicabilità.

Le superleghe a base Ni vengono utilizzate laddove siano richieste elevate sollecitazioni (ad esempio trazione, fatica, tenacità e termiche) in combinazione ad una buona resistenza alla corrosione o all'ossidazione. Di conseguenza, hanno trovato largo impiego nei motori a combustione

ad alte prestazioni (turbine a gas in ambito aerospaziale) e per la produzione di energia in centrali termoelettriche, ma anche nucleari (rotori, dischi di turbine, pale, alberi, cuscinetti, mandrini e bulloni). Inconel 718 (IN718) è una superlega a base Ni specificatamente progettata per applicazioni ad alte temperature. Tale lega può tollerare temperature di servizio fino a 1050 °C, con esposizioni occasionali fino a 1200 °C, vicino alla regione del punto di fusione del materiale (l'intervallo di solidificazione è 1260-1336 °C) [8]. Si basa sul sistema ternario Ni-Cr-Fe, composto da una matrice austenitica FCC γ indurita tramite precipitazione di fasi rinforzanti, tra cui γ′ FCC con stechiometria Ni3(Al,Ti) e BCT γ″ identificata come Ni3Nb. IN718, inoltre, è una lega ampiamente utilizzata per la fabbricazione di strutture reticolari [9-14]. Secondo la definizione di Gibson, le strutture reticolari sono “materiali cellulari costituiti da una rete interconnessa di aste e nodi” [15]. Sono generate dalla ripetizione di celle unitarie fino a formare l'intera struttura e possono essere classificate in due differenti categorie a seconda della risposta meccanica al carico applicato. La prima categoria include le strutture bending-dominated, che subiscono principalmente momenti flettenti all'interno della loro struttura, la seconda invece riguarda le strutture stretch-dominated, che subiscono principalmente carichi assiali, essendo rigide e resistenti. Pertanto, il comportamento meccanico di una struttura reticolare dipende in primo luogo dalla distribuzione del carico, ma anche dal materiale costituente, dalla sua architettura e dalla sua porosità rispetto al materiale pieno [16].

Lo scopo di questo lavoro è di studiare l’effetto sulle proprietà microstrutturali e meccaniche del trattamento termico standard su strutture reticolari in IN718. Tale trattamento, consistente in un solution annealing a 980 °C per 1 h seguito da un doppio invecchiamento a 720 °C (8 h) e 620 °C (8h), è il trattamento standard, utilizzato su manufatti realizzati in IN718 per mezzo di tecniche di produzione tradizionali, come il casting. Su manufatti prodotti per AM, la sequenza di trattamento, in termini di temperature e tempi, è tuttora oggetto di dibattito [17]. Se da un lato l’effetto macroscopico di infragilimento e di aumento della durezza è ben documentato, le cause microscopiche di tali comportamenti non sono del tutto state chiarite. Essendo la precipitazione di fasi infragilenti a bordo grano critica nel determinare le proprietà meccaniche finali, lo

studio microstrutturale e metallografico ricopre un ruolo importante. Lo studio è stato condotto parallelamente sia sul materiale bulk, sia sulle strutture reticolari mediante le seguenti tecniche: microscopia ottica ed elettronica, diffrazione di elettroni retrodiffusi, durezza Vickers e prove di compressione. I risultati ottenuti hanno mostrato la necessità di ottimizzare il trattamento termico.

MATERIALI E METODI

I campioni indagati sono stati fabbricati a partire da polveri commerciali atomizzate, prodotte da EOS GmbH e realizzati per manifattura additiva utilizzando una macchina Print Genius 250 L-PBF di Prima Additive, dotata di due laser a itterbio IR monomodale da 500 W, in un’atmosfera inerte di argon. Il job di stampa ha previsto la produzione di cubi di 13 mm di lato (denominati campioni bulk) e di strutture reticolari, con tre diverse geometrie. La geometria A ha una struttura cosiddetta diamante, la struttura B ha una cella BCC a nodi arrotondati e la struttura C presenta una struttura dodecaedrica rombica. I campioni sono stati sezionati sia lungo il piano orizzontale (xy), cioè parallelo alla piattaforma di costruzione, sia lungo il piano verticale (xz), cioè lungo la direzione di costruzione (Z). I campioni sono stati sottoposti a trattamento termico standard previsto da scheda tecnica suddiviso in due step: solution annealing a 980 °C per 1 h seguito da invecchiamento in due fasi, primo invecchiamento a 720 °C per 8 h, raffreddamento controllato in 2h e secondo invecchiamento a 620 °C per 8 h.

Per l’analisi microstrutturale, i campioni sono stati lucidati fino a 40 nm con soluzione di silice abrasiva e poi attaccati con la soluzione di Kalling n°2 (miscela CuCl2 e

HCl:CH3CH2OH 1:1) per tempi di attacco variabili. Le analisi sono state effettuate mediante microscopia ottica (OM), con un microscopio Leica DFC295, e microscopia elettronica a scansione (SEM), con un TESCAN VEGA 4, sia con elettroni secondari che retrodiffusi. L'analisi EBSD è stata effettuata utilizzando un TESCAN S9000 FESEM con una sonda EBSD Symmetry S3 di Oxford Instruments, mentre la successiva elaborazione dei dati è stata eseguita mediante il software Aztec Crystal.

Le proprietà meccaniche di compressione sono state valutate con una macchina elettromeccanica Alliance, fino ad un carico massimo di 150 kN, dotata di estensimetro per il monitoraggio delle deformazioni e corretto per la deformazione intrinseca della traversa. Le misurazioni di durezza con microindentazione sono state effettuate utilizzando un Buehler 1600-6105 con carico applicato di 500 gf.

RISULTATI E DISCUSSIONE

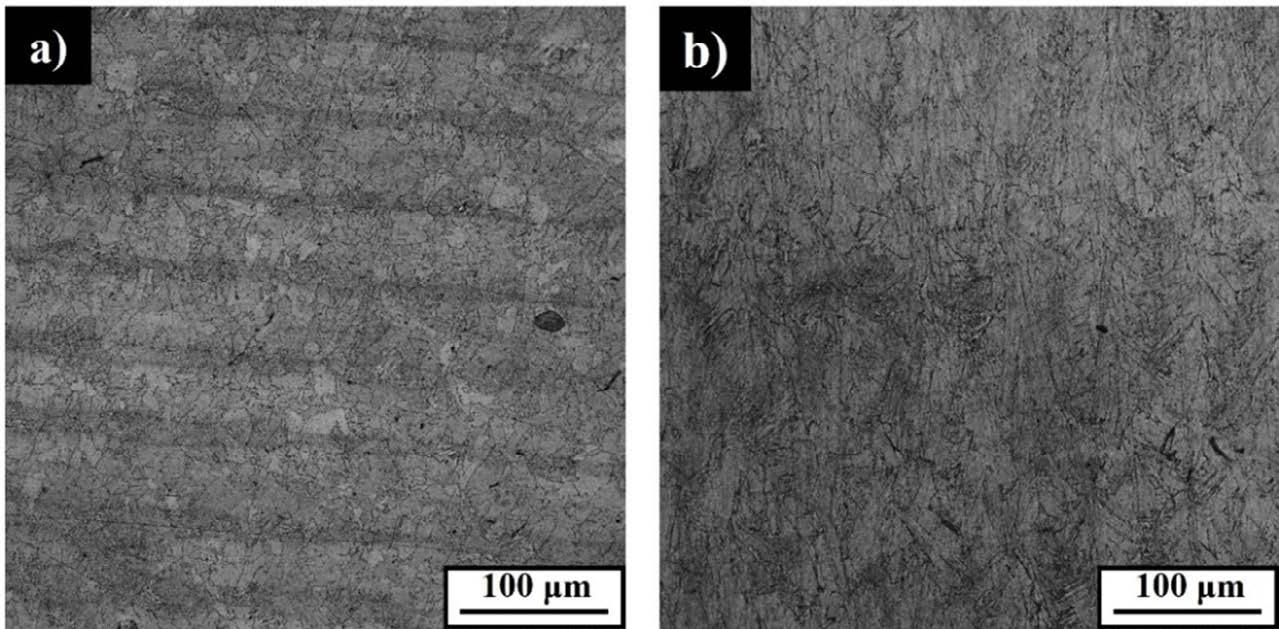

In Fig. 1 sono riportate le micrografie ottiche relative al campione bulk. A sinistra, Fig. 1 (a), il campione è stato analizzato lungo il piano xy, lungo cui risultano evidenti ancora le tracce regolari dovute alla fusione del laser, corrispondenti ai pozzetti di fusione, dovuti al processo produttivo. Questi sono allineati seguendo le direzioni definite dalla strategia di scansione. Lungo il piano xz, Fig. 1 (b), i pozzetti sono visibili sotto forma di una serie di archi, indotti da effetti di dispersione del calore, tipici della tecnica di AM, dalla zona superficiale del fuso agli strati precedentemente solidificati. I risultati dell’analisi microstrutturale sulle strutture lattice sono assimilabili a quelli ottenuti per il campione bulk.

Fig.1 - Micrografie ottiche dei campioni bulk di IN718 lungo i piani xy e xz / Optical micrographs of IN718 bulk samples along xy and xz sides.

Successivamente è stata utilizzata la tecnica EBSD per evidenziare la forma dei grani e l’eventuale presenza di

orientazioni preferenziali, come mostrato in Fig. 2.

Fig.2 - Mappe EBSD di campioni bulk di IN718 lungo l'asse z, che corrisponde alla direzione di costruzione, per il piano xy (a) e per il piano xz (b). In (c) una mappa a più elevati ingrandimenti evidenzia la presenza di fasi infragilenti / EBSD maps of IN718 bulk samples along the z-axis, which corresponds to the building direction, for xy side (a) and for the xz side (b). In (c) a higher magnification map highlighting the presence of brittle phases.

I grani appaiono approssimativamente equiassici lungo il piano xy, Fig. 2 (a), mentre lungo il piano xz, Fig. 2 (b), mostrano una forma più allungata, derivante dalla crescita colonnare lungo la direzione z, causata dal flusso termico verticale dovuto al trasferimento di calore verso gli strati già depositati e il substrato. Inoltre, come si può notare in entrambe le immagini, è ancora visibile la forma delle tracce di fusione, descritte nella sezione precedente riportante le micrografie ottiche. Inoltre non si evidenzia la presenza di orientazioni preferenziali, al contrario di quanto osservato nei campioni as built, il che risulta ragionevole in quanto a seguito del trattamento termico si ha una generale omogenizzazione [16]. In Fig. 2 (c) è stata

riportata una mappa ad ingrandimenti maggiori per mettere in evidenza la presenza delle fasi secondarie δ e Laves distribuite a bordo grano.

Andando ad ingrandimenti maggiori è stato possibile confermare la forma dei grani, più equiassica lungo il piano xy, Fig. 3 (a), più allungata lungo il piano xz, Fig. 3 (b) coincidente con la direzione di costruzione in macchina. In Fig. 3 sono riportate le micrografie SEM relative al campione bulk, e si può notare la presenza di precipitati di natura più o meno grossolana, attribuibili alle fasi secondarie rafforzanti. In Fig. 3 (c), acquisita ad ingrandimenti più elevati, è visibile chiaramente che all’interno dei grani sono

dispersi alcuni precipitati più fini γ’/γ’’ nella matrice scura γ, mentre lungo i bordi di grano sono distribuiti in modo

continuo precipitati più grossolani attribuibili alla fase δ e fase Laves.

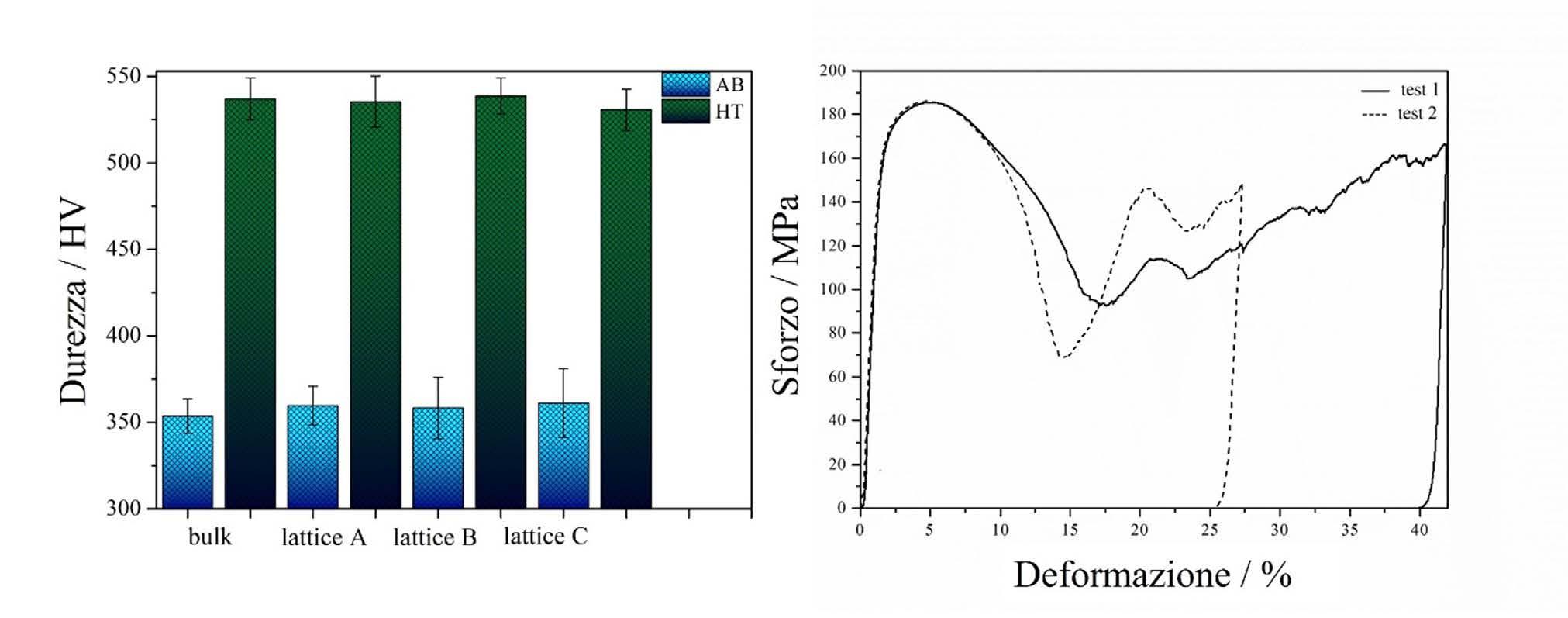

Fig.3 - Micrografie SEM dei campioni bulk di IN718 lungo il piano xy (a,c) e xz (b) a diversi ingrandimenti / SEM micrographs of IN718 bulk samples along xy side (a, c) and xz side (b) at different magnifications.