Italiana La Metallurgia

International Journal of the Italian Association for Metallurgy

n. 10 ottobre 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia.

Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

n. 10 ottobre 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia.

Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel: Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Flynn Russo

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Flynn Russo, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Shutterstock

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

n.10 ottobre 2025

116 - ISSN 0026-0843

Editoriale / Editorial a cura di Silvia Barella Politecnico di Milano ...................................................................................................... pag.05

Memorie scientifiche / Scientific papers Acciaieria / Steelmaking

Ciclo EAF: applicazioni dell’IA per stimare i consumi energetici

V. Colla, S. Dettori, S. Cateni, M. Vannucci, T. A. Branca, A. Vignali, C. Mocci . pag.07

Influenza delle scorie di metallurgia secondaria sulle inclusioni non metalliche nell’acciaio analizzate con OES-PDA

R. Ottini, S. Buoro, M. Bianchi, M. Baldan . pag.16

Metodologie per l’ottimizzazione della distribuzione di energia nell’industria siderurgica a ciclo integrale

S. Dettori, I. Matino, V. Colla, S. Cateni, M. Vannucci, C. Mocci, L. Vannini ........................................................... pag.28

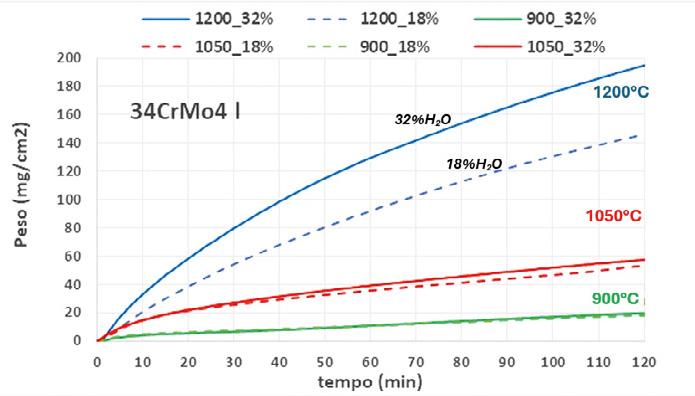

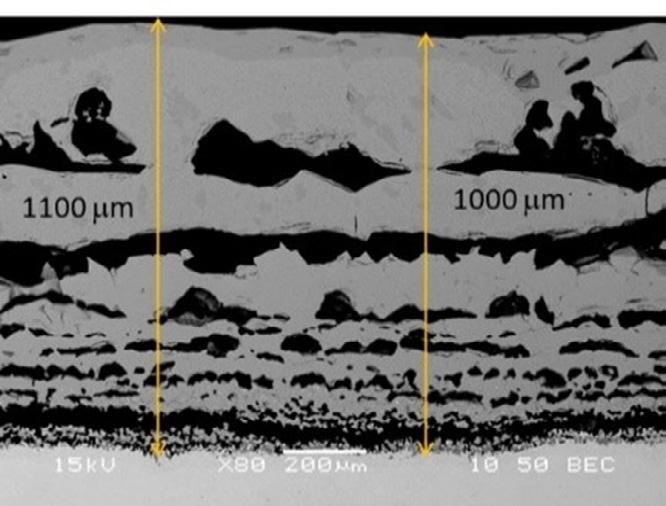

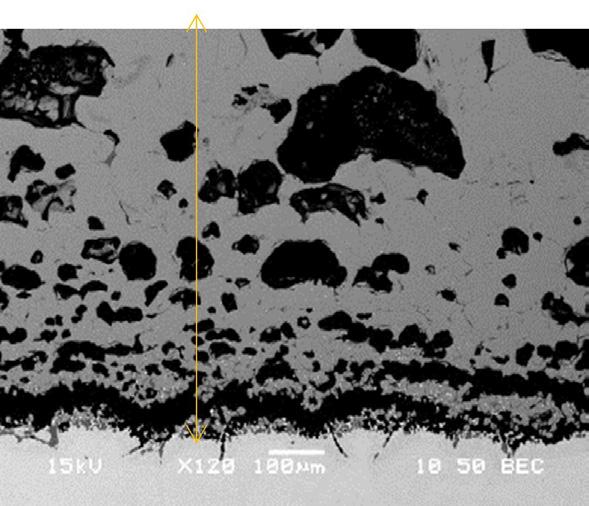

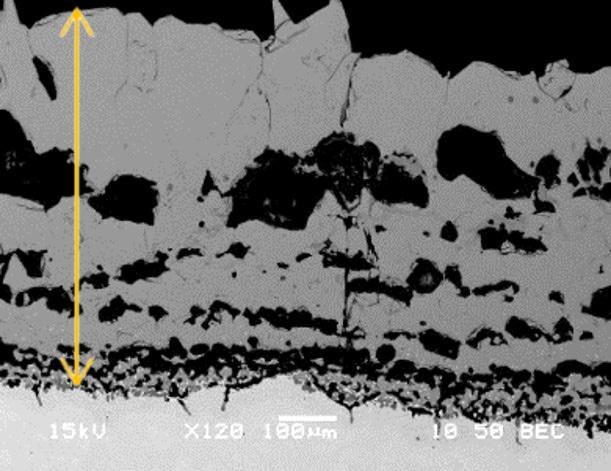

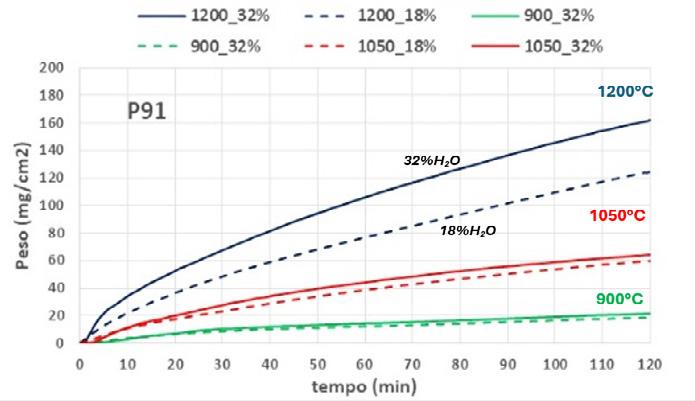

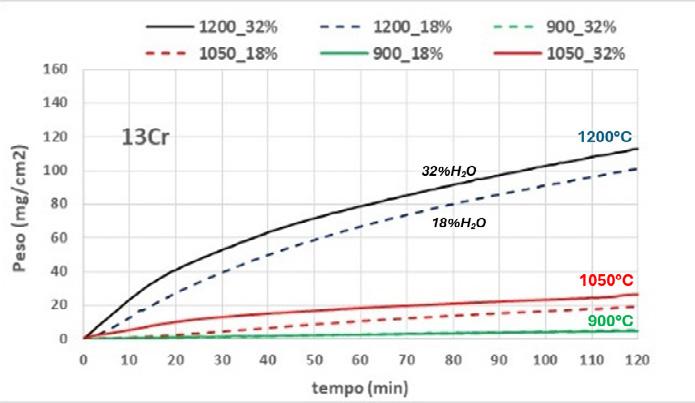

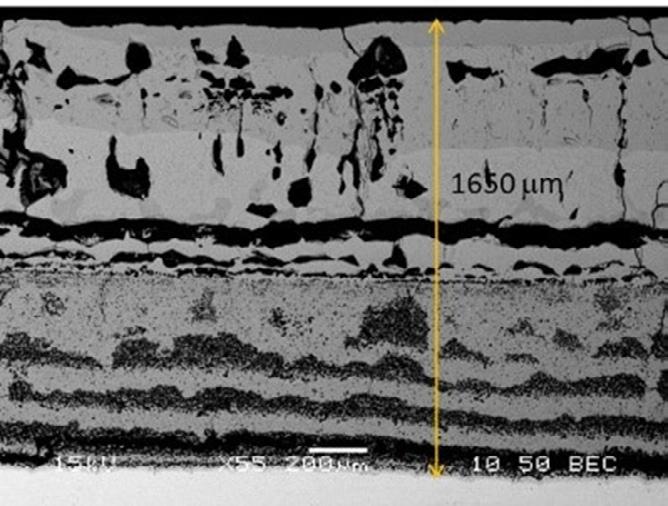

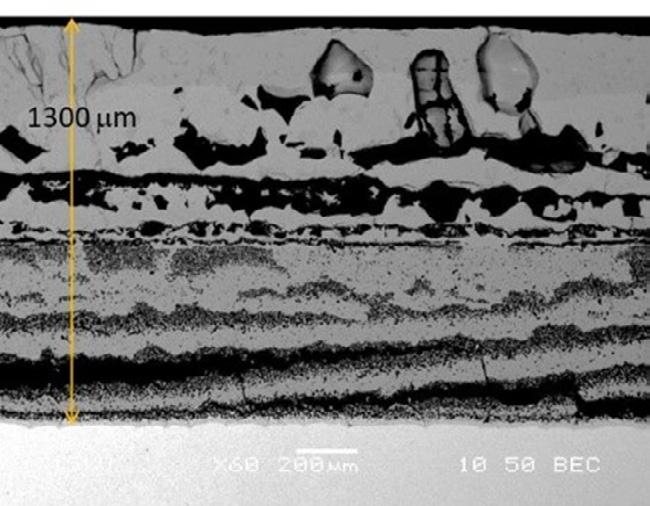

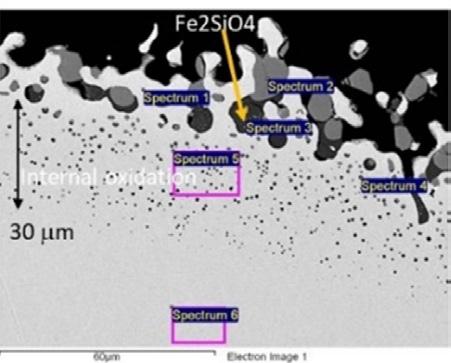

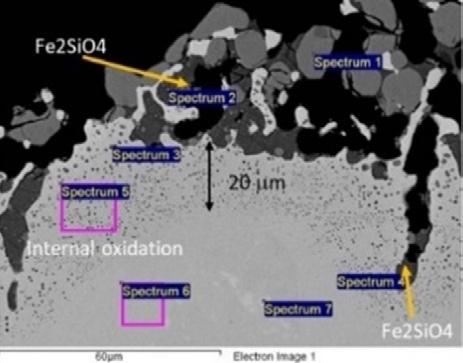

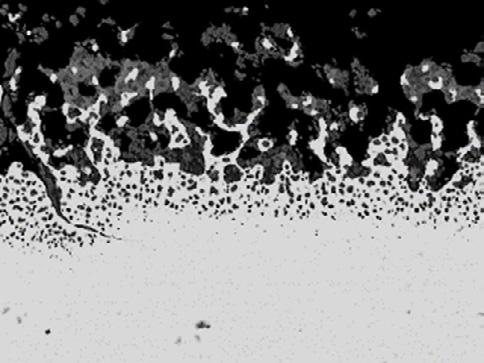

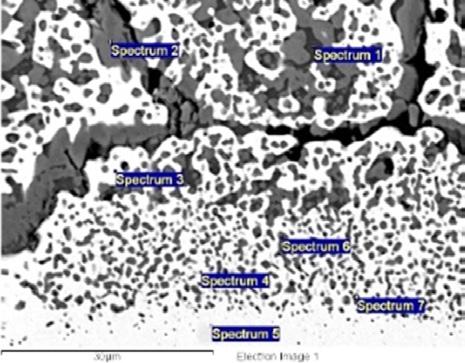

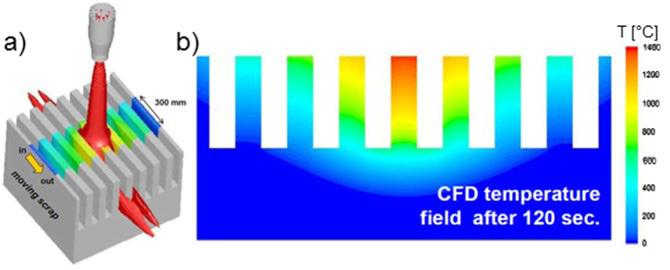

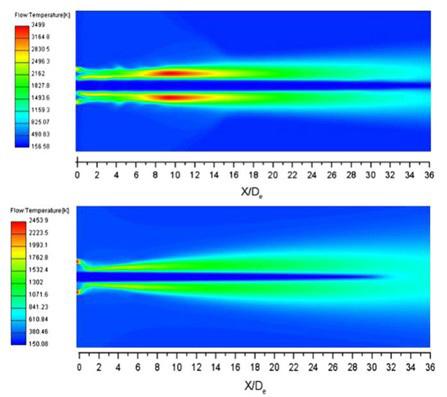

Sostituzione del gas naturale con H2 nei forni di riscaldo e trattamento termico: effetti sulla cinetica di ossidazione dell’acciaio e sulle caratteristiche della scaglia

N. Zacchetti, S. Zanlucchi, G. Jochler ................................................................................................................. pag.36

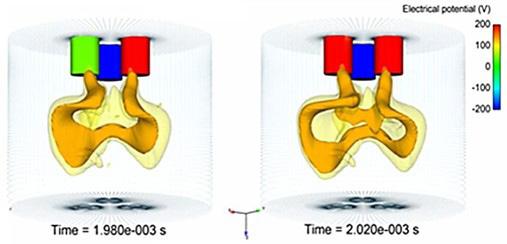

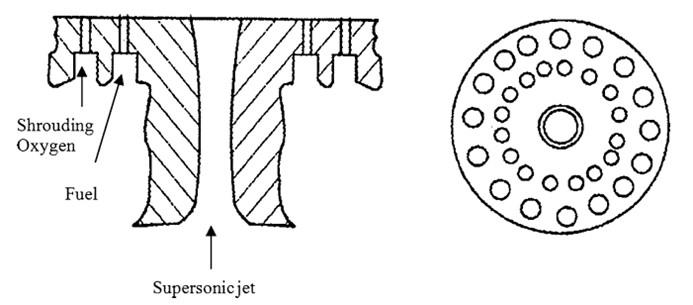

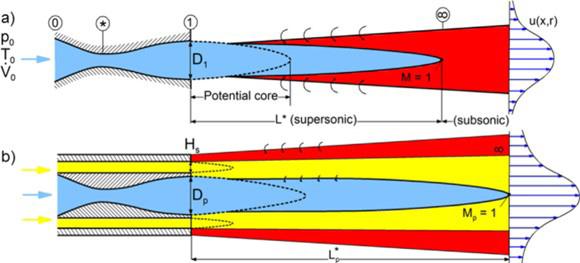

Il forno elettrico quale unità produttiva chiave per la produzione di acciaio “carbon neutral”: aspetti fondamentali, modellizzazione dei fenomeni e strategie di implementazione di digital twin

D. Ressegotti, M. De Santis, A. Dell’Uomo, A. Di Schino . pag.42

Attualità Industriale / Industry News

Un approccio innovativo alla gestione energetica degli impianti siderurgici a ciclo elettrico

A cura di: V. Colla, S. Dettori, S. Cateni, M. Vannucci, T.A. Branca, E. Paluzzano, C. Pietrosanti, D. Onesti, D. Venier, N. Holtzknecht, A. Wolff, F. Nkwitchoua .......................................................................................................... pag.51

Atti e notizie / AIM news

Eventi AIM / AIM events ...................................................................................................... pag.58

Comitati tecnici / Technical Committees ........................................................................ pag.61

Normativa / Standards ........................... pag.64

11th-13th May 2026

Milan

The 14th European Electric Steelmaking conference will cover a wide range of topics related to the production of steel using electric arc furnaces (EAFs) and other electric-based processes

The 5th International Conference on Energy and Material Efficiency and CO2 Reduction in the Steel Industry will host high level discussions on environmental related topics

The 2nd edition of the biennial event organised by siderweb to discuss the present and future of Italian and European steel

“"Il settore siderurgico si trova oggi di fronte a una sfida cruciale: coniugare competitività e sostenibilità in un contesto in cui la decarbonizzazione, l’efficienza energetica e la qualità del prodotto sono diventati obiettivi imprescindibili.”

"Thesteelindustryis currentlyfacingacrucial challenge:combining competitiveness and sustainabilityinacontext where decarbonization, energyefficiency,and productqualityhavebecome essentialobjectives."

Ricordo che, agli inizi degli anni 2000, durante i miei primi passi nella ricerca, il professor Nicodemi mi affidò un incarico: valutare l’uso dell’HBI come alternativa al rottame ferroso, il cui prezzo all’epoca aveva raggiunto valori insostenibili. Quella scelta era guidata da esigenze economiche. Oggi, invece, è il contesto globale a dettare il cambiamento: la transizione energetica e la riduzione delle emissioni rappresentano il nuovo paradigma. Una trasformazione che non riguarda solo i materiali o i processi, ma l’intero modello produttivo, affrontata con strumenti tecnologici impensabili vent’anni fa. La centralità di questi temi è confermata anche dall’attività scientifica internazionale: una rapida ricerca su Scopus evidenzia infatti oltre 1.400 pubblicazioni, dal 2024 a oggi, sul tema della riduzione delle emissioni nel settore dell’acciaio. La maggior parte proviene da autori cinesi, a testimonianza del forte investimento da parte del principale produttore mondiale, ma l’Europa gioca un ruolo chiave grazie al sostegno dell’Unione Europea,

I still remember the early 2000s, during my first steps in research, when Professor Nicodemi assigned me a task: to evaluate the use of HBI as an alternative to steel scrap,whichatthetimehadreachedunsustainableprice levels. That decision was driven by economic concerns. Today, however, the global context dictates the change: the energy transition and the reduction of emissions represent the new paradigm. A transformation that affects not only materials and processes, but the entire production model — now addressed with technological tools that would have been unimaginable twenty years ago.

The centrality of these issues is also confirmed by the international scientific community: a recent search on Scopus shows over 1,400 publications, from 2024 to today,focusedonemissionreductioninthesteelsector. Most of them are authored by Chinese researchers — clear evidence of the strong commitment of the world’s largestproducer—butEuropeplaysakeyrolethanksto

che figura tra i principali enti finanziatori a livello globale.

In questo scenario si colloca il presente numero de La Metallurgia Italiana, dedicato alle acciaierie: una raccolta di contributi che offre uno spaccato delle strategie, delle sfide e delle soluzioni che il settore sta affrontando. Una parte significativa dei lavori si concentra sull’ottimizzazione energetica. Dettori et al. illustrano come i sistemi di supporto decisionale migliorino la gestione di gas ed energia negli impianti a ciclo integrale. Colla et al. e Ressegotti et al. mostrano come l’intelligenza artificiale e i digital twin contribuiscano a ottimizzare i consumi negli EAF e nei forni siviera. In questa direzione si inserisce anche la piattaforma EMS, esempio concreto di come la digitalizzazione possa sostenere l’efficienza operativa in chiave sostenibile.

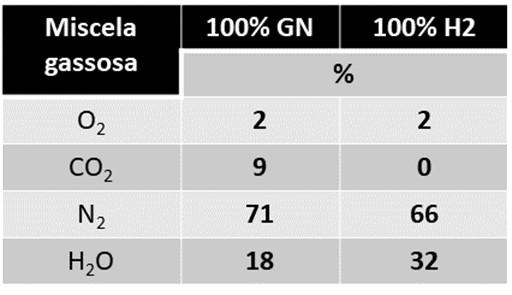

Il percorso verso la decarbonizzazione include anche l’impiego dell’idrogeno per ridurre le emissioni di CO 2 nei forni di riscaldo industriali. L’adozione di una tecnologia ibrida, basata sulla co-combustione di gas naturale e idrogeno, si configura come una delle soluzioni più promettenti per allinearsi ai target del Green Deal on Steel (Zacchetti et al.).

Ma l’innovazione non è solo energetica. Il numero ospita anche il contributo di Ottini et al., che indaga aspetti metallurgici fondamentali, sottolineando come anche il controllo di sottoprodotti come la scoria possa tradursi in un miglioramento diretto della qualità dell’acciaio finito.

Il quadro che emerge è quello di un settore che non solo si adatta, ma si reinventa, mettendo al centro la sostenibilità come motore di trasformazione tecnologica e organizzativa.

Buona lettura.

the support of the European Union, which ranks among the top global funding bodies.

This issue of La Metallurgia Italiana, dedicated to steelmaking, fits into this scenario by presenting a collection of contributions that reflect the strategies, challenges, and solutions currently shaping the sector. A significant portion of the articles focuses on energy optimization. Dettori et al. demonstrate how decision support systems can improve gas and energy management in integrated plants. Colla et al. and Ressegotti et al. show how artificial intelligence and digital twins contribute to optimizing energy consumption in EAFs and ladle furnaces. Along these lines, the EMS platform stands as a practical example of how digitalization can effectively support operational efficiency with a focus on sustainability.

The path toward decarbonization also involves the use of hydrogen to reduce CO2 emissions in industrial reheatingfurnaces.Theadoptionofahybridcombustion technology, based on the co-combustion of natural gas and hydrogen, appears to be one of the most promising solutions to meet the targets set by the Green Deal on Steel (Zacchetti et al.).

But innovation is not limited to energy. This issue also features the contribution by Ottini et al., which explores fundamental metallurgical aspects, highlighting how even the management of by-products such as slag can lead to direct improvements in the quality of finished steel.

The overall picture is that of a sector that is not only adapting but reinventing itself — placing sustainability at the core of its technological and organizational transformation.

Enjoy the read.

DOI 10.36146/2025_10_07

V. Colla, S. Dettori, S. Cateni, M. Vannucci, T. A. Branca, A. Vignali, C. Mocci

La produzione di acciaio attraverso il ciclo elettrico soffre di una bassa diversificazione di fonti d’approvvigionamento energetico e, nell’ottica dell’efficientamento e della diminuzione dei costi, deve essere ottimizzata per diversi aspetti, tra i quali la pianificazione della produzione. Ottimizzare i costi di produzione significa per esempio livellare i consumi di energia elettrica, i cui prezzi possono variare nel breve/medio periodo, prevedere fluttuazioni in funzione dell’orario o se il consumo di picco supera una certa soglia. La pianificazione della produzione può dunque beneficiare di modelli che predicano l’energia consumata in funzione della qualità di acciaio da produrre e la specifica ricetta da seguire; che possano essere utilizzati da sistemi di ottimizzazione intelligente dello scheduling. Questo lavoro presenta un set di modelli basati su reti neurali che permettono di predire con buona precisione il consumo di energia elettrica nel forno elettrico e nel forno siviera in funzione delle principali informazioni sulla produzione. I modelli sono stati addestrati e validati attraverso i dati di produzione e di processo di un impianto in Croazia con risultati incoraggianti.

PAROLE CHIAVE: FORNO AD ARCO ELETTRICO, FORNO SIVIERA, PIANIFICAZIONE DELLA PRODUZIONE, INTELLIGENZA ARTIFICIALE, MODELLI DI CONSUMO DELL’ENERGIA;

INTRODUZIONE

La produzione di acciaio da forni ad arco elettrico (Electric Arc Furnace, EAF), rispetto al ciclo integrale, rappresenta un’alternativa sostenibile e flessibile, giacché il riciclo dei rottami metallici rappresenta una implementazione del concetto di economia circolare. Inoltre, l’energia elettrica utilizzata può essere prodotta da fonti rinnovabili, riducendo così l’impatto ambientale rispetto ai metodi tradizionali basati su combustibili fossili, e permettendo una discreta flessibilità operativa, potendo essere rapidamente accesi e spenti, adattandosi così alle variazioni della domanda di mercato. Tuttavia, il ciclo elettrico presenta delle problematiche tuttora solo parzialmente risolte, quali la dipendenza dalla qualità dei rottami, che varia notevolmente influenzando la qualità finale dell’acciaio prodotto e i consumi elettrici. Inoltre, l’EAF richiede una grande quantità di energia elettrica, il che pone sfide in termini di costi, disponibilità e diversificazione energetica in un mercato sensibile a contesti sociali e mondiali in continua imprevedibile evoluzione. In questo contesto, la pianificazione intelligente del consumo di energia elettrica gioca un ruolo fondamentale sia nella sostenibilità economica del processo, sia in quella ambientale. Tuttavia, risolvere un

Valentina Colla, Stefano Dettori, Silvia Cateni, Marco Vannucci, Teresa Annunziata Branca, Antonella Vignali, Claudio Mocci

Scuola Superiore Sant’Anna, Istituto TeCIP, Pisa, Italy.

problema di schedulazione dei processi è un compito piuttosto arduo per gli operatori, soprattutto quando la sostenibilità economica deve anche essere bilanciata dal rispetto dei normali vincoli operativi degli impianti e dal ritmo di produzione. Ridurre il costo dell’approvvigionamento energetico può significare dover livellare i consumi all’interno di un orizzonte temporale giornaliero, limitandone i picchi, oppure pianificare i lotti di produzione più energivori nei periodi di prezzo inferiore dell’energia elettrica. La pianificazione intelligente richiede dunque strumenti che siano in grado di prevedere il consumo di energia in funzione della qualità d’acciaio da produrre, della disponibilità di rottami, della ricetta di produzione e delle principali misure o informazioni dei processi. Questi strumenti, o modelli, devono inoltre poter bilanciare l’accuratezza delle previsioni numeriche e il loro costo computazionale, motivo per cui i modelli numerici basati su equazioni o principi primi risultano inefficaci per una risposta in tempo reale. In questo contesto, dunque, trainata da diverse applicazioni vincenti, l’intelligenza artificiale (AI) si sta inserendo efficacemente nel set di strumenti necessari per la modellazione di processi produttivi energivori, grazie alla sua capacità di digerire importanti quantità di dati (ora disponibili nei sistemi di acquisizione dati sempre più aggiornati) e di approssimare numericamente comportamenti chimico/fisici di sistemi complessi quali quelli considerati. Questo lavoro presenta dei modelli di intelligenza artificiale basata su reti neurali di tipo Feed Forward Neural Network (FFNN) per la predizione dei principali consumi energetici e della durata dei processi quali l’EAF e i trattamenti in siviera (Ladle Furnace, LF). Questa memoria introduce dunque le metodologie utilizzate durante la fase di modellazione, i risultati ottenuti durante la prototipizzazione dei modelli e le loro principali caratteristiche.

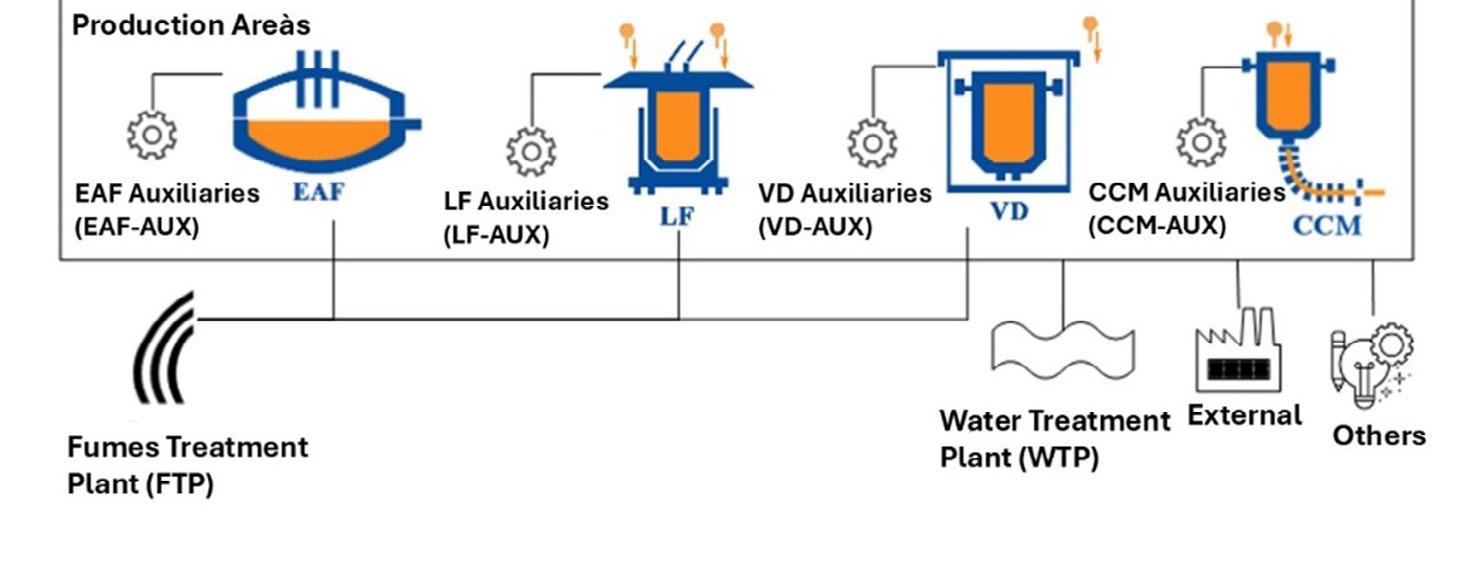

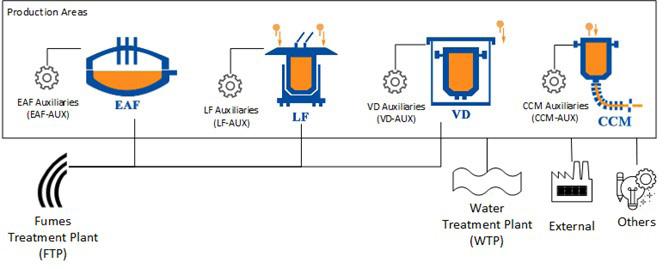

Caso d’uso e descrizione del processo. Questo lavoro è inquadrato all’interno del progetto EnerMIND, che mira a realizzare un pilota di un sistema di gestione dell’energia di nuova generazione per il monitoraggio del fabbisogno energetico dell’intera catena di produzione dell’acciaio elettrico e per l’ottimizzazione della programmazione dei processi attraverso strumenti di Machine Learning (ML), Industrial Internet of Things e tecnologie di comunicazione sicure, con l’obiettivo di ridurre al minimo il consumo di energia elettrica e diminuire i picchi di consumo. Lo scopo del progetto, dunque, è quello di sviluppare un sistema di supporto alle decisioni (Decision Support System, DSS) che aiuti operatori e manager dell’impianto nella gestione ottimale dei processi e l’ottimizzazione delle problematiche energetiche come il dispacciamento, l’acquisto dell’energia elettrica, la previsione, il monitoraggio e l’analisi dei sistemi. Il dimostratore EnerMIND mira, inoltre, a ridurre l’impronta ambientale del percorso siderurgico elettrico ottimizzando il consumo energetico. Il DSS è stato implementato nell’impianto Acciaierie Bertoli Safau d.o.o. (ABS), Sisak (Croazia), la cui configurazione dell’impianto è stata schematizzata e riportata in figura 1. L’impianto è composto da una linea di fusione basata sulla tecnologia del forno elettrico ad arco (EAF), dei processi di lavorazione in siviera (LF e VD) e infine un sistema di produzione basato sulla colata continua (CCM). Le maggiori variabilità del consumo di energia elettrica si riscontrano naturalmente principalmente nel processo EAF, il principale consumatore, e successivamente nel processo LF durante la lavorazione in siviera.

- Rappresentazione schematica dell’impianto ABS Sisak / Schematic representation of ABS Sisak.

MODELLAZIONE TRAMITE INTELLIGENZA ARTIFICIALE

Acquisizione e analisi dei dati. Nel contesto della modellazione attraverso reti neurali, i dati giocano indubbiamente un ruolo chiave. La qualità dei dati, il loro formato e la quantità richiesta sono dunque il primo requisito da prendere in considerazione durante la fase di modellazione dei processi. In questo caso studio, i dati disponibili sono di due tipologie: dati tabulari (dati di programmazione e produzione) e serie temporali (flussi di energia elettrica). I dati tabulari sono organizzati in funzione della colata, e il loro contenuto informativo descrive i flussi di materiali, le fasi di lavorazione e l’utilizzo dell’energia lungo il percorso di produzione, a partire dalla fase di carico del rottame nell’EAF, passando per la colata dell’acciaio, il percorso della metallurgia secondaria e la fase di colata continua. Questi

dati, caratterizzati in modo event-driven1, devono essere analizzati soprattutto per sincronizzarli con le serie temporali del consumo di energia, per rilevare dati mancanti e identificare valori anomali dovuti a inserimenti manuali o errori di misurazione (come le temperature di colata). L’elaborazione dei dati passa, dunque, attraverso una fase di identificazione e correzione dei cosiddetti outliers, attraverso l’analisi della distribuzione dei dati, ma anche utilizzando l’esperienza del personale esperto. Successivamente, per massimizzare l’accuratezza dei modelli, occorre eliminare le variabili ridondanti e selezionare quelle più significative. Il passo finale è quello di addestrare e valutare le prestazioni del modello. La figura 2 rappresenta schematicamente la procedura utilizzata.

Fig.2 - Algoritmo di selezione delle variabili significative / Variable selection Algorithm.

Le variabili ridondanti sono identificate utilizzando l’algoritmo Dominating Set (DSA) [1], un metodo derivato dalla teoria dei grafi. Due variabili sono considerate ridondanti se il loro coefficiente di correlazione lineare ρ è superiore a 0.95 e il p-value associato è inferiore a 0.05, secondo la teoria della correlazione di Pearson. Il DSA estrae il set dominante minimo del grafo: le variabili che non fanno parte di questo set sono considerate ridondanti. Successivamente, son state utilizzate e comparate tre diverse metodologie per la selezione delle variabili: filter, wrapper e embedded [2]. In particolare, nell’approccio filter, è stata utilizzata una combinazione tra correlazione lineare e l’algoritmo Relief [3]. Per il metodo wrapper, è stata eseguita la Sequential Forward Selection [4], mentre per il metodo embedded è stato sviluppato un albero decisionale [5]. La selezione finale delle variabili è stata effettuata

1 Questo termine si riferisce a un modello di gestione dei dati che sottolinea l’importanza degli eventi specifici nel processo produttivo, in questo contesto, ogni azione significativa che avviene durante la produzione di acciaio. Questi dati aiutano a monitorare e coordinare le attività produttive, essenziali per l’analisi e l’ottimizzazione del processo.

identificando il set più efficace nel descrivere numericamente i processi. Per il processo EAF, le principali misure e grandezze di input acquisite son presentate nella tabella 1. Per quanto riguarda l’LF, i dati raccolti, correlati con l’evoluzione energetica del processo, sono decisamente più

limitati: (I) peso iniziale della carica liquida, (II) la temperatura iniziale, (III) la qualità obiettivo dell’acciaio, e (IV) la quantità di ferroleghe totali da aggiungere. In questo caso specifico, i modelli non hanno richiesto alcuna selezione delle variabili.

Tab. 1 - Dati disponibili per l’EAF / Available data for the EAF.

Nome Variabile

1 Qualità obiettivo di acciaio da produrre

2 Consumo totale di gas

3 Consumo totale di O2

9

Nome Variabile

Peso rottame caricato tipo “Demolizioni Speciali 8M”

10 Peso rottame caricato tipo “Demolizione 6mm”

11

Peso rottame caricato tipo “Macinato”

4 Consumo totale di C 12 Peso rottame caricato tipo “Lingotti da recupero”

5 Peso totale del rottame caricato 13 Peso rottame caricato tipo “Demolizione leggero”

6 Peso Carbone caricato in pani 14 Peso rottame caricato tipo “Tornitura”

7 Peso rottame caricato tipo “Fogli” 15 Peso rottame caricato tipo “Colaticci”

8 Peso rottame caricato tipo “Correttivo” 16 Peso rottame caricato tipo “Recuperi CD”

Architettura Feed Forward Neural Network. In questa sezione vengono riportate e brevemente descritte le principali metodologie utilizzate durante la fase di modellazione. Lo scopo dei modelli è quello di prevedere il consumo di energia elettrica e le principali tempistiche dei processi principali, ovvero EAF e LF. Questi processi possono essere schedulati in modo da livellare i picchi di consumo elettrico, diminuendo l’impatto economico della gestione della produzione. Per far ciò, in questo lavoro viene utilizzata una metodologia che mira a bilanciare l’accuratezza della simulazione del processo e il relativo costo computazionale, aspetti che spesso contrastano tra di loro. In aggiunta, la metodologia deve essere efficace nella modellazione di sistemi particolarmente comples-

Nome Variabile

17 Peso rottame caricato tipo “Recuperi NCD”

18 Peso rottame caricato tipo “Rottame Ghisa”

19 Peso rottame caricato tipo “Ghisa”

20 Peso rottame caricato tipo “Demolizione navale”

21 Peso rottame caricato tipo “Rottame fine nuovo”

22 Peso rottame caricato tipo “Profondo stampaggio sciolto”

23 Peso rottame caricato tipo “Peridotto”

24 Peso ferroleghe aggiunte

si, spesso caratterizzati da comportamenti non lineari, e che spesso sono parzialmente inaccessibili e osservabili dal punto di vista delle misure dello stato. In questo contesto, l’architettura di modellazione scelta è basata sulle reti neurali di tipo Feed Forward (FFNN), che risulta una scelta efficace [6]. Per ciascun processo è stato addestrato un modello specializzato su una singola variabile obiettivo. In particolare, in questo lavoro vengono presentati 4 modelli, le cui variabili obiettivo sono riportate nella tabella 2. Ciascun modello è stato addestrato attraverso un insieme di misure e informazioni, risultato del processo di selezione delle variabili descritto nella sezione precedente e riportato nella stessa tabella.

Tab. 2 - Modelli di processo e variabili selezionate come ingressi dei modelli EAF / Process models and variables selected as inputs to the EAF models.

Processo

EAF

LF

Modello

Modello 1

Modello 2

Modello 3

Modello 4

Variabile obiettivo

Variabili Selezionate

Potenza media consumata 1, 2, 3, 5, 8, 9, 11, 12, 17, 18, 22

Durata processo di fusione 1, 2, 3, 4, 5, 9, 18, 23, 24

Potenza media consumata

Tutte le variabili disponibili

Durata processo Tutte le variabili disponibili

L’addestramento delle FFNN può essere eseguito attraverso diversi algoritmi di ottimizzazione; tuttavia, l’attuale stato dell’arte per l’apprendimento supervisionato è l’algoritmo ADAM (Adaptive Moment Estimation) [7], che migliora lo standard degli algoritmi di backpropagation attraverso un’ottimizzazione stocastica e l’adattamento dei parametri dell’algoritmo in funzione dell’epoca di addestramento. Per tale ragione, questo algoritmo è stato scelto per la fase di apprendimento. In generale, l’accuratezza dei modelli numerici dipende dal rapporto tra il numero dei campioni di dati disponibili per l’apprendimento e il numero di parametri liberi del modello, oggetto dell’apprendimento. Il numero di parametri liberi di un modello FFNN dipende dal numero di strati nascosti del modello, e dal numero di neuroni presenti in ciascuno strato. Queste due caratteristiche del modello sono i principali iper-parametri del modello, che devono essere ottimizzati per ottenere il miglior compromesso tra complessità computazionale e accuratezza. Al momento, non esistono euristiche che permetto di identificare numericamente il miglior set di iper-parametri, e la loro ottimizzazione viene effettuata attraverso algoritmi bayesiani, oppure attraverso grid o random search. In questo lavoro, è stata utilizzata una ricerca basata su grid search, che ottimizza il

valore degli iperparametri minimizzando un indice di performance valutato sul dataset di validazione.

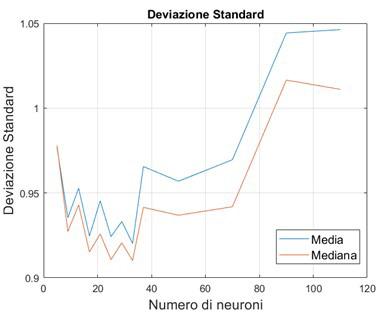

RISULTATI ADDESTRAMENTO RETI

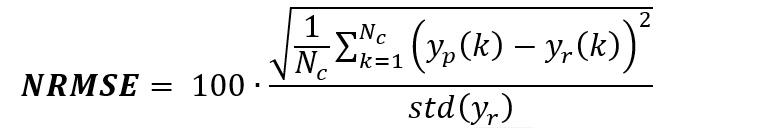

In questa sezione vengono riportati i modelli sviluppati per i principali processi del caso di studio. Come precedentemente detto, ogni modello si concentra su un processo specifico e una specifica variabile obiettivo. La fase di addestramento di ciascun modello parte dai risultati della selezione delle variabili precedentemente riportati e si concentra sulla ricerca della migliore architettura, ottimizzando gli iperparametri di ciascun modello. Come precedentemente detto, la metodologia di ottimizzazione della struttura di ciascun modello si basa sulla grid search, con l’obiettivo di ottimizzare solo il numero di neuroni di una rete neurale con un singolo strato nascosto. Vista la natura stocastica dell’apprendimento, in cui ogni sessione di addestramento dipende dalla inizializzazione randomica dei pesi della rete, la grid search per una data griglia di neuroni, calcola 100 addestramenti per ogni architettura con l’obiettivo di minimizzare l’errore quadratico medio normalizzato (NRMSE) calcolato sul dataset di validazione, definito come:

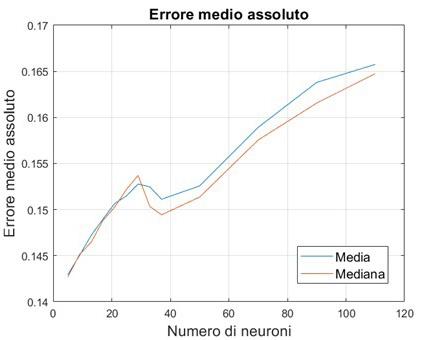

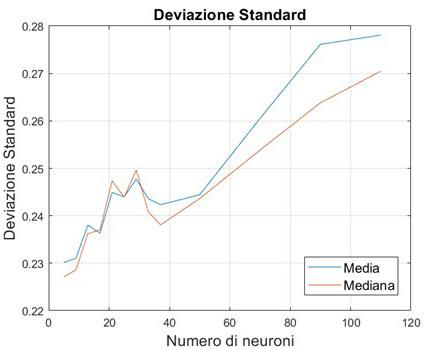

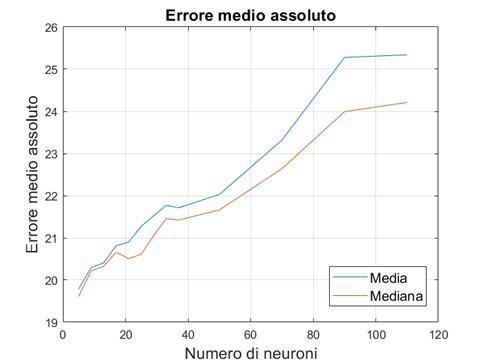

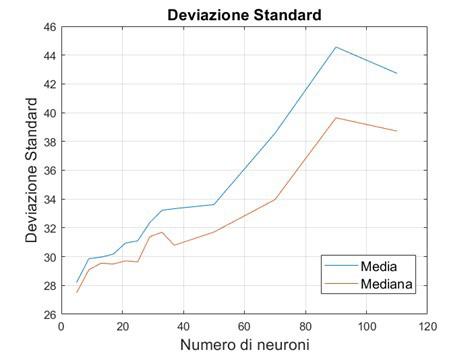

dove N c è il numero di campioni del dataset di validazione, yp è l’uscita predetta dal modello, yr è la variabile reale e std(yr ) è la deviazione standard dell’intero dataset della variabile obiettivo. Una volta addestrate 100 reti per ogni architettura, vengono calcolati i seguenti indici per identificare l’andamento medio e mediano delle prestazioni in funzione del numero di neuroni: errore assoluto medio (Mean Absolute Error, MAE), NRMSE, Massimo Errore Assoluto e Deviazione Standard.

I dati acquisiti per la modellazione, una volta ripuliti da outliers [8], vengono suddivisi in tre sottoinsiemi: il 60% per l’addestramento, il 20% per la validazione e il restante 20% per il test. Questa suddivisione viene effettuata utilizzando un metodo di clustering per garantire che i campio-

ni rari siano presenti in tutti i sottoinsiemi, considerando la distribuzione dei diversi target e mantenendo la stessa percentuale di dati in ciascun cluster. Per ciascun modello, i principali risultati in termini di MAE e deviazione standard sono riportati nelle figure 3, 4, 5 e 6 che rispettivamente riportano i due indici di performance valutati sui dataset di test, in funzione del numero di neuroni della rete per il modello 1, 2, 3 e 4. La rete ottima è stata selezionata per minimizzare la mediana del MAE e della deviazione standard. I risultati mostrati in figura mostrano alcuni comportamenti salienti. In primo luogo, la complessità ottima delle reti neurali (in termini di numero di neuroni) è sempre piuttosto limitata. Per ciascun modello, il numero di neuroni ottimo si attesta intorno alla decina di unità, ottime relativamente alla numerosità dei dataset utilizzati (1)

nella fase di addestramento. L’accuratezza dei modelli è piuttosto soddisfacente ed è da considerarsi buona per il

loro utilizzo all’interno del DSS sviluppato.

Fig.3 - Modello EAF, potenza media: (a) MAE in funzione del numero di neuroni, (b) Deviazione standard in funzione del numero di neuroni / EAF model, mean power: (a) MAE in function of the number of neurons, (b) Standard deviation in function of the number of neurons.

Fig.4 - Modello EAF, durata del processo di fusione. (a) MAE in funzione del numero di neuroni, (b) Deviazione standard in funzione del numero di neuroni / EAF model, process duration. (a) MAE in function of the number of neurons, (b) Standard deviation in function of the number of neurons.

CONCLUSIONI E SVILUPPI FUTURI

Sono stati presentati dei modelli per la predizione dei consumi di energia elettrica nei principali processi del ciclo elettrico di produzione dell’acciaio, progettati attraverso tecniche di AI, ossia reti neurali che, durante l’apprendimento, sfruttano in maniera efficace il contenuto informativo dei dati storici del processo. Questi modelli predico-

no l’energia elettrica media consumata per una specifica colata e la durata della colata a ogni passo della produzione. I modelli sono alimentati da dati relativi alla qualità obiettivo dell’acciaio, dalla ricetta dell’acciaio in termini di peso e della tipologia dei rottami utilizzati, e le temperature obiettivo a ciascun passo di produzione. I modelli vengono utilizzati all’interno di un sistema di ottimizza-

zione che permette di minimizzare l’impatto economico della produzione attraverso il livellamento del consumo di energia elettrica. I prossimi passi della sperimentazione prevedono i test dei modelli e del sistema di ottimizzazione sul campo e l’addestramento degli operatori per il loro utilizzo. Inoltre, al fine di migliorare le prestazioni

dell’intero sistema, si prevede di migliorare l’accuratezza dei modelli attraverso una più ampia raccolta di dati, sia in termini di quantità, sia in termini di numero di punti di misura utilizzati. Inoltre, si analizzerà la possibilità di ibridizzare le tecniche di modellazione basati sui dati attraverso considerazioni ed equazioni chimico/fisiche del sistema.

Fig.5 - Modello LF, potenza media: (a) MAE in funzione del numero di neuroni, (b) Deviazione standard in funzione del numero di neuroni / LF model, mean power: (a) MAE in function of the number of neurons, (b) Standard deviation in function of the number of neurons.

Fig.6 - Modello LF, durata del processo: (a) MAE in funzione del numero di neuroni, (b) Deviazione standard in funzione del numero di neuroni / EAF model, process duration: (a) MAE in function of the number of neurons, (b) Standard deviation in function of the number of neurons.

Il lavoro descritto nel presente lavoro è stato sviluppato nell’ambito del progetto dal titolo "Energy Management in the Era of Industry 4.0” (EnerMIND GA 899345), finanziato dall’Unione Europea tramite il “Research Fund for Coal and Steel (RFCS)”, che gli Autori ringraziano. La re-

sponsabilità esclusiva delle questioni trattate nel presente lavoro è degli autori; l’Unione Europea non è responsabile per l’uso che può essere fatto delle informazioni ivi contenute.

[1] J.A. Bondy, U. Murty, Graph Theory, ISBN 978-1-84628-969-9. Springer, 2008.

[2] S. Cateni, V. Colla, M. Vannucci, A genetic algorithm-based approach for selecting input variables and setting relevant network parameters of a SOM-based classifier, International Journal of Simulation: Systems, Science and Technology, 12 (2), 30–37, 2011.

[3] M. Robnik-Sikonja, I. Kononenko, Theoretical and empirical analysis of ReliefF and RReliefF. Machine Learning 53(1-2):23–69, 2003.

[4] D. Ververidis, C. Kotropulos, Sequential forward feature selection with low computational cost. 13th IEEE European Signal Processing Conference, 2005.

[5] L. Breiman, J.H. Friedman, R.A. Olshen, C.J. Stone, Classification and Regression Trees. Wadsworth and Brooks, 1984.

[6] H. Yu, B.M. Wilamowski, Levenberg-Marquardt training. In Intelligent system CRC Press, 2018.

[7] D.P. Kingma, J. Ba Adam, A method for stochastic optimization. arXiv preprint arXiv:1412.6980, 2014.

[8] S. Cateni, V. Colla, M. Vannucci, A fuzzy logic-based method for outliers detection, Proceedings of the IASTED International Conference on Artificial Intelligence and Applications, AIA 2007, 561-566, 2007.

Steel production through the electric cycle suffers from low diversification of energy supply sources and, with a view to efficiency and cost reduction, needs to be optimized on several aspects, among which production planning. Optimizing production costs means, for example, leveling out the electricity consumption along the day, whose prices may fluctuate in the short/medium term (variating on hour/daily basis) or if peak consumption exceeds a certain threshold. Production planning can, therefore, benefit from models predicting the energy consumed as a function of the quality of steel to be produced and the specific production recipe. These models can be effectively used by intelligent scheduling optimization systems. This paper presents a set of models based on neural networks that can predict with good accuracy the power consumption in the electric arc and ladle furnaces as a function of main production information. The models were trained and validated through real production and process data from a plant in Croatia with encouraging results.

KEYWORDS: EAF, LADLE FURNACE, PRODUCTION PLANNING, ARTIFICIAL INTELLIGENCE, ENERGY CONSUMPTION MODELS;

BANDO DEL PREMIO - ed. 2025

L’Associazione Italiana di Metallurgia è lieta di indire il bando del prestigioso Premio Aldo Daccò - edizione 2025, con l’obiettivo di stimolare i tecnici del settore e contribuire allo sviluppo e al progresso delle tecniche di fonderia e di solidificazione con memorie e studi originali.

L’Associazione invita tutti gli interessati a concorrere al Premio, inviando a mezzo email il testo di memorie inerenti le tematiche fonderia e solidificazione, unitamente al curriculum vitae dell’autore concorrente, entro il 3O novembre 2025

Saranno presi in considerazione e valutati i lavori riguardanti le varie tematiche di fonderia e di solidificazione, sia nel campo delle leghe ferrose che in quello delle leghe e dei metalli non ferrosi.

Il premio, pari a Euro 5000 lordi, è offerto dalla Fondazione Aldo e Cele Daccò, istituita dalla signora Cele Daccò, per onorare la memoria del marito Aldo Daccò, uno dei soci fondatori dell’AIM e suo encomiabile Presidente per molti anni.

Le memorie verranno esaminate da una Commissione giudicatrice designata dal Consiglio Direttivo, il cui giudizio sarà insindacabile.

Nel giudicare, la Commissione terrà conto, in particolar modo, dell’originalità del lavoro e dell’argomento in relazione alla reale applicabilità dei risultati. Non sono ammesse candidature da chi abbia già ottenuto riconoscimenti, anche per lavori diversi, dalla Fondazione Aldo e Cele Daccò.

Le memorie premiate e quelle considerate meritevoli di segnalazione, potranno essere pubblicate sulla rivista La Metallurgia Italiana.

La cerimonia di premiazione con la consegna della medaglia avrà luogo in occasione del 41° Convegno Nazionale AIM.

I vincitori del Premio Aldo Daccò

...dal 1975 al 2024

1975 M. Remondino - F. Pilastro - E. Natale

1979 A. Goria - M. Mischiatti

1981 E. Borghigiani

1982 R. Medana

1983 R. Medana

1984 E. Borghigiani - F. Belletti

1986 R. Medana

1987 L. Piras - L. Lazzaro

1989 P. Fumagalli

1990 F. Cavalleri - G. Tosi - A. Pedaci

1991 R. Roberti - A. Bianchi - F. Pedrotti

1992 R. Maspero - B. Calzolai

1993 E. Gariboldi - G. Caironi

1994 G. Zaramella

1995 G.P. Marconi - A. Boccardo

1996 R. Medana

1997 R. Nada

1998 C. Bolner

1999 A. Gregori

2001 C. Mapelli

2002 L. Battezzati - P. Ferro

2003 R. Venturini - S. Baragiola

2004 E. Liotti - F. Piasentini - F. Bonollo - A. Tiziani

2005 C. Viscardi

2006 D. Baldissin - M. Di Sabatino

2007 G. Timelli - A. Manente

2008 A. Arrighini

2009 M. Merlin

2010 A. Morri

2011 E. Zanini - G. Timelli

2012 D. Casari - C. Soffritti

2013 R. Carli - M. Alloni

2014 D. Gelli

2015 L. Rovatti - J. Lemke

2016 F. De Antoni - M.T. Di Giovanni

2017 M. Cavallini

2018 S. Toschi

2019 A. Fortini - L. Lattanzi

2020 L. Tonelli - M. Galbiati

2021 A. Mantelli - F. Di Giovanni

2022 G. Scampone - Ö. Gürsoy

2023 E. Fracchia

2024 A. Bongiovanni - C. Morales Bazaldua

Per informazioni e candidature:

Via Filippo Turati 8 · 20121 Milano

Tel. +39 02-76397770 · +39 02-76021132

E-mail: info@aimnet.it www.aimnet.it

Le scorie di metallurgia secondaria, ritenute dalla pluralità un semplice sottoprodotto della produzione siderurgica, rivestono tuttavia molteplici ruoli cruciali durante la produzione e l’affinazione dell’acciaio. In particolare, possono influenzare significativamente la formazione, la natura chimica e le relative caratteristiche fisiche delle inclusioni non metalliche presenti nell’acciaio. Questo non solo generando, nei casi di errori o non corrette gestioni dei processi, vere e proprie inclusioni esogene di scoria ma anche instaurando una sorta di equilibrio di ripartizione inclusioni-scoria con le inclusioni endogene. Mettere a punto e controllare costantemente la composizione chimica delle scorie, in special modo le scorie di metallurgia secondaria, permette di guidare la formazione e le caratteristiche delle inclusioni non metalliche prevenendole, modificando o rimuovendo, se presenti, le inclusioni più dannose per ottenere acciai prestazionalmente superiori. Questo studio si prefigge lo scopo di monitorare l’evoluzione della composizione chimica delle scorie durante le fasi di affinazione dell’acciaio, correlandola con la natura chimica delle inclusioni non metalliche, in particolar modo con le inclusioni a base di alluminati di calcio di formula generica Cax Al y O(x+3/2y), utilizzando quindi una tecnica di analisi indiretta per guidare lo sviluppo di scorie ottimali da un lato e per generare le inclusioni desiderate dall’altro. In particolare, sono stati analizzati con la tecnica OES-PDA (Optical Emission Spectroscopy –Pulse Distribution Analysis) campioni di acciaio prelevati dal fuso in differenti stadi di avanzamento del processo e contestualmente sono state prelevate e analizzate con tecnica XRF convenzionale le relative scorie. L’evoluzione della composizione chimica della scoria in funzione degli additivi e dei trattamenti metallurgici e la conseguente influenza sulla natura chimica delle inclusioni è stata quindi valutata. È stato infine verificato come, trascorso un congruente periodo di tempo di affinazioni, le inclusioni a base alluminato di calcio tendano ad avere una composizione che ricalca la stechiometria delle scorie. Ciò dimostra come la tecnica OES-PDA riesca a fornire indicazioni puntuali e approfondite sullo stato del processo produttivo.

CHIAVE:

Al di fuori del settore strettamente legato alla produzione dell’acciaio liquido, le scorie sono viste con una accezione prettamente negativa e rappresentano qualcosa di cui disfarsi, un sottoprodotto senza funzioni e senza valore. Chi invece si occupa direttamente di produzione e affinazione dell’acciaio sa bene che le scorie ricoprono una serie di compiti fondamentali per l’ottimale gestione dei processi produttivi. Per quanto riguarda il processo da forno elettrico (EAF) si possono distinguere le scorie da forno fusorio [1, 2] e le scorie di metallurgia secondaria [3]. A seconda della composizione chimica le scorie presentano caratteristiche chimico-fisiche molto diverse fra loro [4, 5] e questo influenza in modo diretto le caratteristiche

chimico-fisiche dell’acciaio fuso [6]. Limitatamente alla metallurgia secondaria, gli obiettivi che ci si prefigge nell’ingegnerizzazione delle scorie sono sei: la protezione del bagno dalla riossidazione, la limitazione della perdita di temperatura del fuso, la protezione del bagno dal pick-up di idrogeno e azoto, la rimozione dello zolfo dove necessario [7] e, soprattutto nelle produzioni di acciai a elevati requisiti

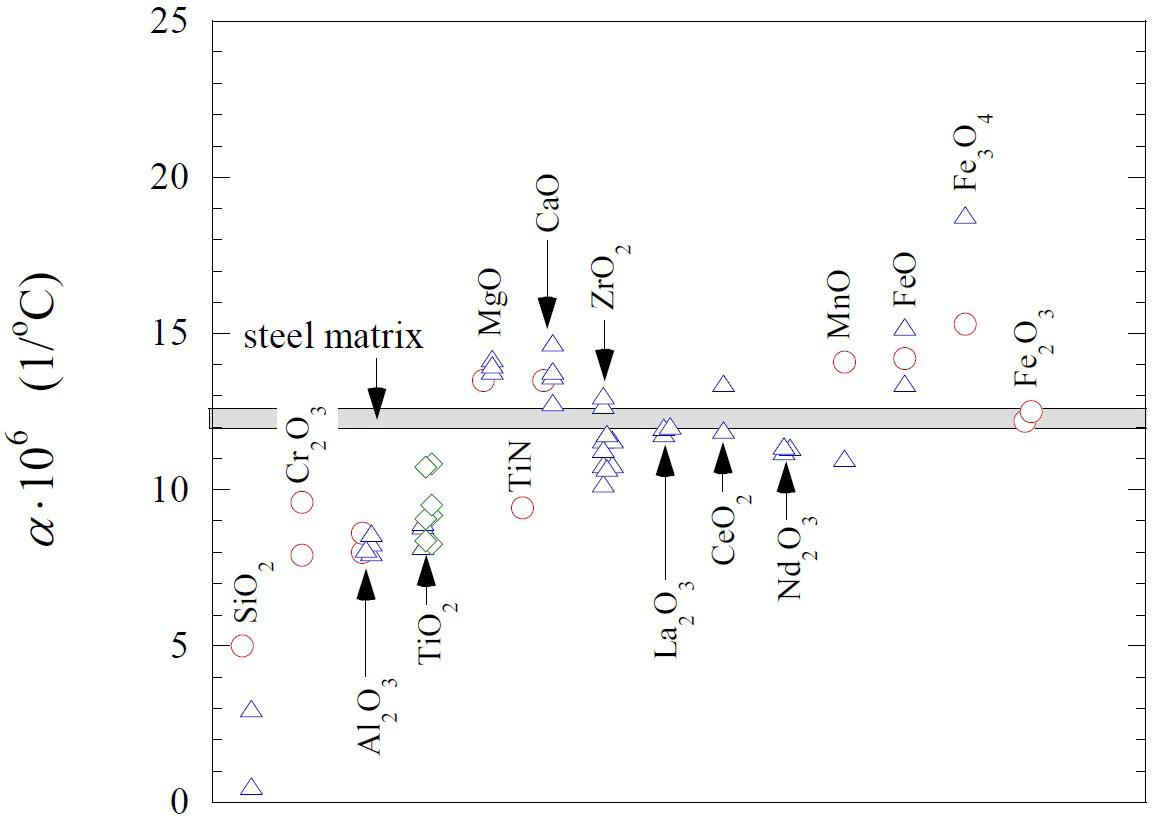

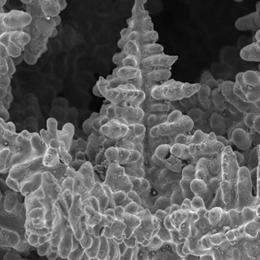

microinclusionali, l’assorbimento delle inclusioni non metalliche [8] e il controllo della composizione chimica di tali inclusioni. È infatti noto come alcune inclusioni siano più dannose rispetto ad altre nei prodotti in acciaio [9] in funzione delle proprie caratteristiche fisiche come, tra le altre, il coefficiente di dilatazione termica (figura 1).

Fig. 1 - Distribuzione di tensioni, cavità e pori tra inclusioni non metalliche e matrice acciaio a causa di differenti espansioni termiche durante il riscaldamento e il raffreddamento [9] / Formation of additional stress fields, cavities and pores around non-metallic inclusion and steel matrix due tu different thermal expansion during heating and cooling [9].

Sulla base di quanto appena esposto, risulta evidente come sia di primaria importanza poter variare la composizione chimica della scoria e controllarne l’evoluzione. In questo modo sarà conseguentemente possibile modificare la composizione chimica delle inclusioni in modo che, quelle che non vengono rimosse per interazione diretta con la scoria, abbiano delle proprietà tali da non pregiudicare le caratteristiche del prodotto finito. Nella pratica di acciaieria il meccanismo di formazione delle inclusioni è governato da due fenomeni: reazioni esogene da interazioni tra il metallo fuso e i materiali refrattari con cui viene a contatto, oppure reazioni endogene tra elementi presenti nel fuso.

Per il primo caso, l’esempio classico è la formazione dello spinello MgAl2O4 derivante da interazione con refrattari magnesiaci, mentre per il secondo caso un esempio può essere la formazione di Al2O3 a partire dall’ossigeno

disciolto nel fuso che si combina con l’alluminio. Questo secondo tipo di reazioni sono ricercate e ottenute al preciso scopo di rimuovere più ossigeno possibile dal fuso, in una pratica che prende il nome di calmaggio. Il calmaggio può essere effettuato anche con altri elementi che abbiano grande affinità con l’ossigeno, come per esempio il silicio o il manganese che danno luogo alla formazione di SiO2 o MnO. Infine, è diffusamente adottata, soprattutto dai produttori di acciai con stringenti requisiti microinclusionali, la pratica dell’ingegnerizzazione delle inclusioni non metalliche. Questa attività consiste nello sfruttare e promuovere alcune reazioni che avvengono nel fuso e all’interfaccia metallo/scoria per modificare la natura chimica delle inclusioni non metalliche, al fine di ottenere proprietà chimiche e fisiche che le rendano non dannose sia per il processo, evitando i fenomeni di clogging e incolabilità, sia per il prodotto finale e ne favorisca-

no la rimozione nelle fasi di LF e passaggio in paniera. Lo sfruttamento delle reazioni allo stato fuso si basa generalmente sull’utilizzo di elementi che abbiano energia libera di Gibbs per la formazione degli ossidi più bassa rispetto all’inclusione oggetto di modifica. Il principale elemento utilizzato per questa finalità è il calcio che, aggiunto al momento opportuno nel processo di affinazione, permette di modificare le allumine (molto dannose a causa della differenza di dilatazione termica rispetto alla matrice metallica, figura 2). Infatti, Al 2O3 viene trasformato in alluminati di calcio di varia stechiometria secondo le reazioni [10]:

(1) Al2O3 + [Ca] + [O] → CaAl2O4

(2) Al2O3 + 3[Ca] + 3[O] → Ca3Al2O6

(3) 2Al2O3 + [Ca] + [O] → CaAl4O7 (4) 7Al2O3 + 12[Ca] + 12[O] → Ca12Al14O33

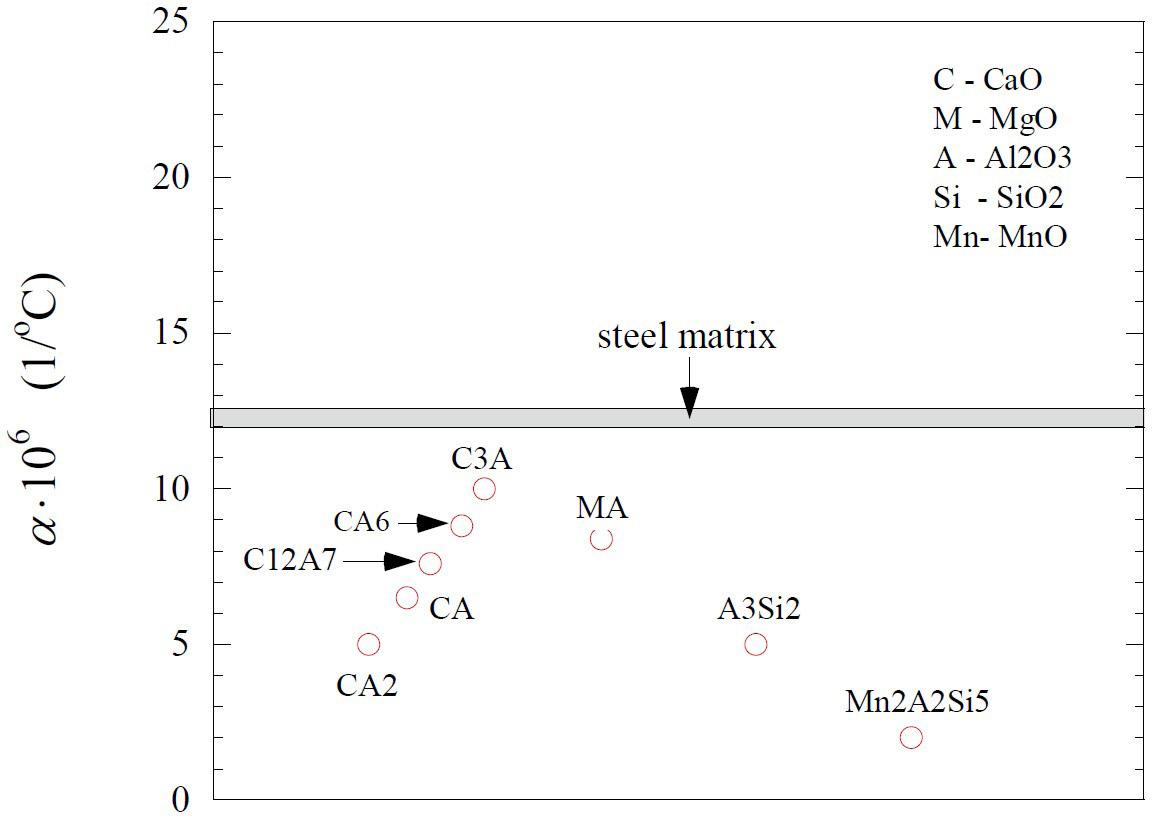

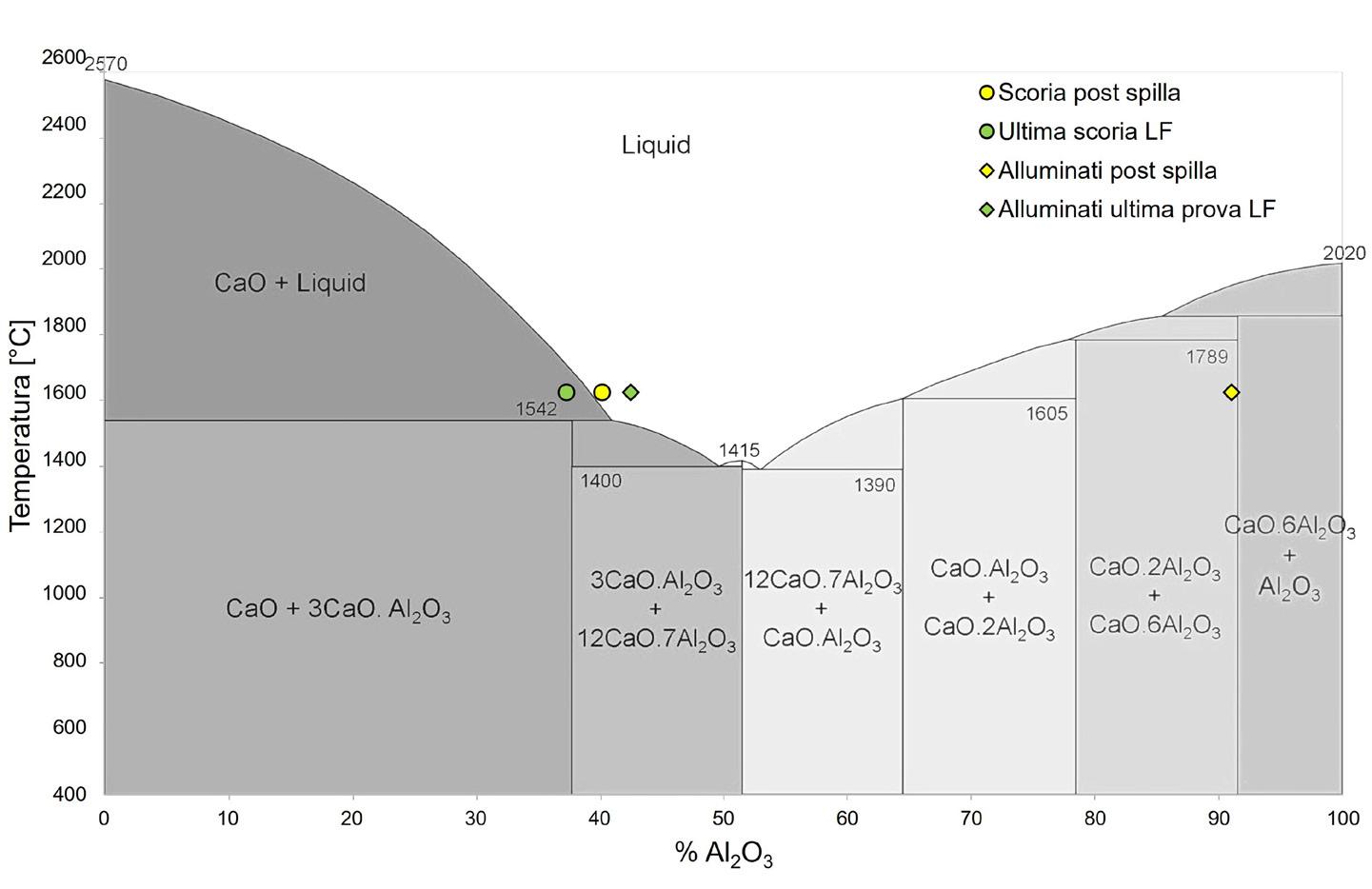

Questi quattro ossidi misti hanno proprietà chimiche e fisiche piuttosto differenti dall’allumina da cui si originano. Le più importanti per quanto riguarda la produzione di acciai puliti sono: il coefficiente di dilatazione termica (figura 3) che si avvicina, soprattutto per Ca3Al2O6, a quello della matrice acciaio; la densità che influenza direttamente la velocità di flottazione (sulla base della legge di Stokes) delle inclusioni e la conseguente possibilità di interazione scoria/inclusioni e la cattura di queste ultime (figura 4) e il punto di fusione, come si può osservare dal diagramma di fase del sistema CaO - Al2O3 (figura 5).

Fig. 2 - Coefficiente di espansione termica per ossidi e nitruri in relazione alla matrice acciaio [9] / Thermal expansion coefficinets of oxides and nitrides compared to steel matrix [9].

Fig.3 - Coefficiente di dilatazione termica per ossidi misti CaO - Al2O3 - MgO - SiO2 - MnO in relazione alla matrice acciaio [9] / Thermal expansion coefficients for mixed oxide CaO - Al2O3 - MgO -SiO2 - MnO compared to steel matrix [9].

Fig. 4 - Velocità di flottazione in assenza di perturbazioni esterne di diversi ossidi nell’acciaio liquido calcolate secondo la legge di Stokes / Flotation speed without external perturbation for various oxides in liquid steel as per Stokes’ law.

Qualora l’aggiunta e il trattamento al calcio non sia permesso a causa di specifiche richieste analitiche dell’utilizzatore finale e sia comunque richiesta la presenza di alluminio si rende necessario individuare una via alternativa per l’ingegnerizzazione delle inclusioni. Il risultato può essere raggiunto sfruttando l’equilibrio dinamico che si instaura tra scorie, metallo fuso e inclusioni non metalliche per fare in modo che le scorie non solo catturino le inclusioni ma modifichino la composizione chimica di quelle presenti. Per fare questo è necessario creare ad hoc delle scorie di metallurgia secondaria che abbiano la composizione desiderata e avere contestualmente la possibilità di valutare quale sia la composizione chimica delle inclusioni non metalliche. Una tecnica che è di grande aiuto in questo è l’OES-PDA (Optical Emission Spectroscopy - Pulse Distribution Analysis) che permette di avere indicazioni circa il numero e la composizione delle inclusioni non metalliche in campioni metallici [11].

Fig.5 - Diagramma di fase del sistema CaO - Al2O3 [12] / Phase diagram of the system CaO - Al2O3 [12].

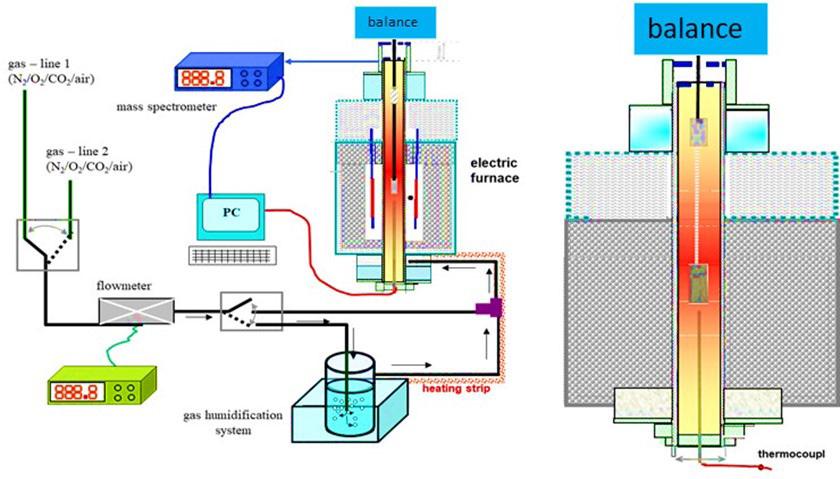

Per l’analisi inclusionale è stato utilizzato uno spettrometro a emissione ottica Thermo Scientific ARL iSpark 8860 [13], mentre per l’analisi chimica delle scorie è stato utilizzato uno spettrometro a fluorescenza di raggi X Thermo Scientific ARL PERFORM’X. I campioni di acciaio analizzati sono i classici lollipop prelevati durante il processo produttivo. La preparazione è avvenuta mediante lappatura con carte abrasive a granulometrie discendenti. Non ci sono state differenze nella preparazione dei campioni rispetto alla

preparazione dei provini utilizzati per la determinazione della composizione chimica dell’acciaio. I campioni di scoria sono stati prelevati contestualmente al prelievo dei lollipop, sono stati lasciati raffreddare in aria, demetallizzati, macinati in un mulino a giare, setacciati a 100 μ m, miscelati con un opportuno legante in proporzione 10/2 ed è stata preparata una pastiglia per l’analisi XRF. Le fasi produttive in cui sono stati effettuati i campionamenti sono riportate in figura 6.

Fig.6 - Processo produttivo per acciai puliti, sono evidenziate le fasi di campionamento / Production process for clean steel, sampling phases are highlighted.

Le analisi oggetto del presente lavoro sono state svolte su 40 colate di acciaio SAE 1055 che sono state prodotte con le metodologie necessarie per rispettare requisiti

microinclusionali molto elevati, la composizione chimica dell’acciaio è specificata nella tabella seguente.

Tab.1 - Composizione chimica indicativa dell’acciaio oggetto di studio / Indicative chemical composition of the analysed steel grade.

Il primo campione di scoria per ogni colata è stato prelevato dopo la spilla dall’EAF in siviera; in questa fase sono stati aggiunti da pochi minuti gli ossidi necessari per la produzione della prima scoria sintetica (alluminato di calcio e calce) e gli additivi necessari al calmaggio (come l’alluminio metallico), nello stesso momento è stato prelevato anche il campione di acciaio per l’analisi inclusionale. Dopodiché, la siviera è inviata in metallurgia secondaria

dove avvengono le prime fasi dell’affinazione, si procede alla scorifica, si crea una nuova scoria con la composizione desiderata, si terminano le aggiunte di ferroleghe e si procede al degasaggio sottovuoto. Terminato il degasaggio, la colata non deve essere ulteriormente lavorata per non rischiare di peggiorarne lo stato inclusionale e quindi si procede solamente al prelievo del secondo campione di scoria e dell’ultimo provino metallico.

Sulla base delle evidenze scientifiche citate nell’introduzione, del tipo di processo produttivo e dei risultati delle analisi condotte è stato deciso di concentrare l’attenzione sulle inclusioni costituite da alluminati di calcio e in particolare su quelle con stechiometria Ca x Al y O(x+3/2y). Per determinare quale sia la stechiometria media degli alluminati nei campioni di acciaio analizzati è stato utilizzato il rapporto calcio/allumino, in modo da poter collocare il

dato nel modo appropriato sul diagramma di fase binario del sistema CaO - Al2O3

In modo analogo sono stati analizzati i dati relativi alle scorie, con particolare attenzione appunto al contenuto di ossido di calcio e ossido di alluminio. Il rapporto calcio/ alluminio è stato calcolato come segue:

rendendo in questo modo possibile il confronto tra la stechiometria degli alluminati nelle scorie e nelle inclusioni non metalliche.

RISULTATI

Di seguito sono riassunti i risultati ottenuti. Inizialmente è stata valutata la composizione chimica di base delle scorie

prelevate in buca di spillaggio e al termine del trattamento di affinazione:

Tab.2 - Composizione media delle scorie analizzate / Average chemical composition of the analysed slags.

Altro (MnO, Cr2O3, Na2O K2O, P2O5)

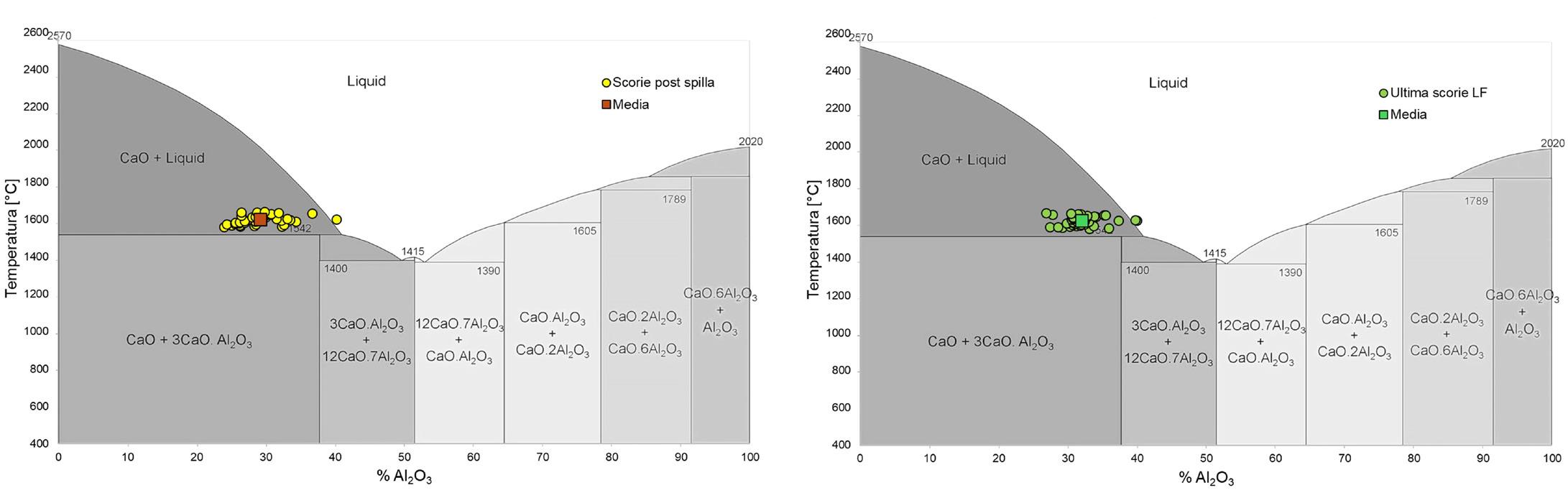

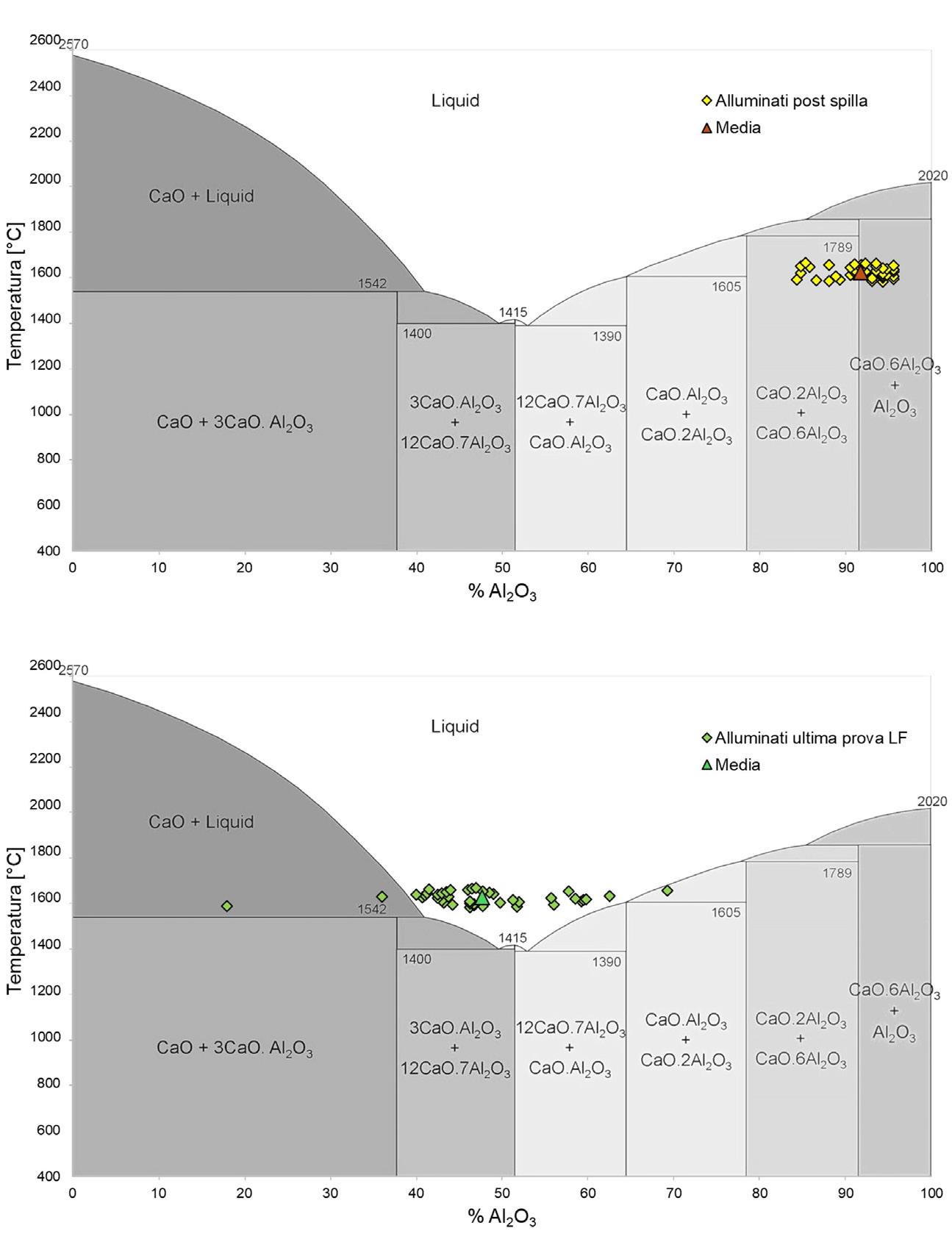

È stato poi valutato il posizionamento di queste scorie sia nel diagramma di fase ternario del sistema CaO - Al2O3 -

SiO2 (figura 7) sia nel diagramma di fase binario del sistema CaO - Al2O3 (figura 8).

Fig.7 - Diagramma di fase ternario del sistema CaO - Al2O3 - SiO2 per le scorie analizzate / Ternary phase diagram of the system CaO - Al2O3 - SiO2 for the analysed slags [10].

Fig.8 - Diagramma di fase binario del sistema CaO - Al2O3 per le scorie analizzate / Binary phase diagram of the system CaO - Al2O3 for the analysed slags.

Dal punto di vista chimico (tabella 2), si può notare come alcuni costituenti abbiano subito una evoluzione consistente, come ossido di ferro e ossido di magnesio, ma sostanzialmente il rapporto tra calcio e alluminio sia rimasto immutato nonostante, dopo la spilla, la scoria sia stata completamente rimossa e rinnovata. Un comportamento di questo tipo indica che le procedure adottate per la produzione della scoria sintetica sono state condotte con esito positivo. Una conferma di questo si può avere osservando sia il diagramma ternario di figura 7, dove si nota una sostanziale diminuzione del contenuto di silice e una

concentrazione dei valori intorno al punto medio ma non una variazione della posizione rispetto all’ossido di calcio e di allumino, sia sul diagramma binario di figura 8, dove non si osservano variazioni degne di nota e il rapporto Ca/ Al calcolato passa da 3.31 a 2.90.

Inoltre, alcune informazioni molto utili alla comprensione dello stato fisico del sistema si possono ricavare dai diagrammi sopra riportati. Alla temperatura di ≈ 1600°C, che è la temperatura a cui si trova il bagno liquido nelle fasi di affinazione, la quasi totalità delle scorie esaminate si trova in una regione dove coesistono una fase solida forma-

ta esclusivamente da CaO e una fase liquida. Si vedrà in seguito come questo influenzi la chimica delle inclusioni non metalliche.

Sempre utilizzando il rapporto calcio/alluminio è stata analizzata l’evoluzione delle inclusioni non metalliche (figura 9).

Fig.9 - Diagramma di fase binario del sistema CaO - Al2O3 per le inclusioni analizzate con OES-PDA / Binary phase diagram of the system CaO - Al2O3 for the non metallic inclusion analysed with OES-PDA.

Si può notare come vi sia una importante modifica della stechiometria degli alluminati di calcio presenti sottoforma di inclusioni non metalliche nel fuso. Si passa da un valore medio di rapporto calcio/alluminio di 0.12, al momento della spilla, a uno di 1.61, al momento del termine dei trattamenti di metallurgia secondaria. Questo significa che nella prima fase, subito dopo la spilla, erano presenti in misura preponderante Al2O3 e CaAl12O19. Il risultato è coerente con il fatto che durante la spilla è stato utilizzato, per il calmaggio dell’acciaio, un certo quantitativo di alluminio metallico che interagendo con l’ossigeno disciolto nel fuso ha prodotto Al2O3. Questi due ossidi (CaAl12O19 e allumina pura) sarebbero deleteri se rimanesse-

ro tal quali nei prodotti finiti, ma sono anche particolarmente complicati da gestire durante le fasi di lavorazione del metallo fuso a causa dell’elevato punto di fusione e della densità più elevata, rispetto agli altri ossidi che ne ritarda la flottazione. Il punto di fusione elevato (1850°C per CaAl12O19 e 2072°C per Al2O3) fa sì che questi ossidi siano solidi nel metallo fuso e possano contribuire a fenomeni di clogging una volta iniziato il processo di colata continua.

Dovendo quindi modificare queste inclusioni ma non potendo eseguire, come detto sopra, il trattamento al calcio è necessario lavorare con le scorie generando il corretto equilibrio.

Il risultato ricercato è stato ottenuto, come è ben visibile nella figura 9, in basso in cui si nota come al termine dell’affinazione la composizione media degli alluminati di calcio sia nella zona di coesistenza di Ca3Al2O6 e Ca12Al14O33, che hanno bassa densità (maggiore velocità di galleggiamento) e basso punto

di fusione e sono quindi ancora liquidi alla temperatura operativa.

Infine, sono stati esaminati due casi limite: nel primo le inclusioni sono state modificate in modo efficiente, mentre nel secondo la modifica non ha portato i risultati voluti.

Fig.10 - Diagramma di fase binario del sistema CaO - Al2O3 per il caso di modifica efficace / Binary phase diagram of the system CaO - Al2O3 successful inclusion modification.

Come si può notare (figura 10), la scoria è stata mantenuta a una composizione tale da avere una frazione liquida consistente così da garantire uno scambio continuo con il metallo fuso ma spostandosi leggermente a sinistra

(maggiore contenuto di CaO), e questo ha permesso agli alluminati di calcio di cambiare radicalmente la propria stechiometria.

Fig.11 - Diagramma di fase binario del sistema CaO - Al2O3 per il caso di modifica non efficace / Binary phase diagram of the system CaO - Al2O3, not completely effective inclusion modification.

Nel secondo caso la scoria ha subito una modifica in senso contrario, arricchendosi in allumina. Anche se il punto finale per la scoria risulta comparabile con il caso in figura 10, l’evoluzione che le scorie hanno subito nel corso della produzione della colata ha fatto sì che le inclusioni andassero incontro a una modifica solo parziale, fermandosi nella zona di coesistenza degli ossidi CaAl 2O4 e CaAl4O7.

I due alluminati hanno punti di fusione rispettivamente di 1605°C e 1789°C, con il secondo che si trova allo stato solido nell’acciaio liquido e il primo che solidifica non appena la temperatura del bagno inizia a scendere, portando ad accrescere il rischio di clogging e successivamente alla possibile presenza di inclusioni non metalliche sul prodotto finito.

È stato dimostrato come il monitoraggio delle inclusioni non metalliche attraverso la tecnica OES-PDA, con particolare attenzione agli alluminati di calcio e alla loro stechiometria, sia un valido strumento per gestire al meglio il processo produttivo di acciai ad alti requisiti microinclusionali. Si è altresì verificata l’influenza che la gestio-

ne delle scorie durante le fasi di spillaggio e affinazione, controllandone accuratamente la rimozione attraverso scorifica e il rifacimento con composizione chimica attentamente bilanciata, ha su questo tipo di inclusioni. Non essendo stato effettuato, per le colate oggetto di studio, nessun trattamento al calcio, risulta chiaro che l’unica forza trainante della modifica che si è potuta osservare nella stechiometria degli alluminati è l’equilibrio che si è instaurato a seguito dell’interazione tra scorie e inclusioni non metalliche.

A parità di eventi inclusionali rilevati con la tecnica OESPDA (che indicano quanto una colata sia più “pulita” rispetto a un’altra o quanto uno specifico trattamento abbia contribuito a rimuovere le inclusioni), il rapporto calcio/ alluminio misurato sui provini prelevati direttamente da fuso durante le varie fasi produttive sembra quindi essere un buon indicatore dello stato chimico e fisico delle inclusioni stesse. Questo rapporto potrebbe anche essere usato, dove ammesso il trattamento al calcio, in modo immediato per valutarne gli effetti e per migliorarne l’efficienza.

BIBLIOGRAFIA

[1] D. Vieira, R. A. Montecinos de Almeida, W. Viana Bielefeldt e A. C. Faria Vilela, «Slag Evaluation to Reduce Energy Consumption and EAF Electrical Instability,» Materials Research, vol. 19, n. 5, pp. 1127-1131, 2016.

[2] N.E. Menad, N. Kana, A. Seron e N. Kanari, «New EAF Slag Characterization Methodology for Strategic Metal Recovery,» Materials, vol. 14, n. 1513, 2021.

[3] L. Socha, B. Jiri, K. Gryc, J. Moravka, P. Styrnal, V. Pilka e Z. Piegza, «Optimisation of the Slag Mode in the Ladle During the Steel Processing of Secondary Metallurgy,» Materials and technology, n. 47, pp. 673-678, 2013.

[4] D. J. Min e F. Tsukihashi, «Recent Advances in Understanding Physical Properties of Metallurgical Slags,» Met. Mater. Int, vol. 23, n. 1, pp. 1 - 19, 2017.

[5] S. Seetharaman, L. Teng, M. Hayashi e L. Wang, «Understanding the Properties of Slags,» ISIJ International, vol. 53, n. 1, pp. 1 - 8, 2013.

[6] Z. Wcislo, A. Michaliszyn e A. Baka, «Role of slag in the steel refining process in the ladle,» Journal of Achievements in Materials and Manufacturing Engineering, vol. 55, n. 2, pp. 390 - 395, 2013.

[7] A. Jakobsson, N. Viswanathan, D. Sichen e S. Seetharaman, «Interfacial Phenomena in Some Slag-Metal Reactions,» Metallurgical and Materials Transaction B, vol. 31B, pp. 973 - 980, 2000.

[8] B. H. Reis, W. Viana Bielefeldt e A. C. Faria Vilela, «Absorption of non-metallic inclusions by steelmaking slags — a review,» jmr&t, vol. 3, n. 2, pp. 179 - 185, 2014.

[9] N. Anmark, A. Karasev e P. G. Jonsson, «The Effect of Different Non-Metallic Inclusions on the Machinability of Steels,» Materials, n. 8, pp. 751 - 783, 2015.

[10] C. Mapelli, «Non-metallic inclusion and clean steel,» La Metallurgia Italiana, n. 6, pp. 43-52, 2008.

[11] D. Janis, A. Karasev e P. Jönsson, «Evaluation of Inclusion Characteristics in Low-Alloyed Steels by Mainly Using PDA/OES Method,» ISIJ International, vol. 55, n. 10, pp. 2173-2181, 2015.

[12] D. A. Jerebtsov e G. G. Mikhailov, «Phase diagram of CaO-Al2O3 system,» Ceramics International, vol. 27, pp. 25-28, 2000.

[13] J.M. Böhlen, «Ultra-fast analysis of micro inclusions in steel with Thermo Scientific ARL iSpark Metal Analyzers - Standard Inclusion Analysis,» Thermo Scientific, Ecublens.

Secondary steelmaking slags, generally considered as a mere byproduct, have nevertheless many crucial roles in production and refinement of steel. Particularly, they affect in a significant way the formation, the chemical nature and the physical properties of non-metallic inclusion in steel products. This happens not only in case of inadequate process management, when there is the formation of exogen non-metallic slag-based inclusions but also by establishing a sort of partition equilibrium between slags and endogen non-metallic inclusions. Being able to tune and constantly control the slags chemical composition, especially the secondary steelmaking slags, can rule the formation and the characteristics of the non-metallic inclusion. In this way it is possible to prevent, modify or remove the most harmful inclusions to produce more performing steels. This work aims to track the evolution of chemical composition of secondary steelmaking slags and correlating it whit the chemical nature of non-metallic inclusion, especially with the calcium aluminate-based inclusion with generic formula Cax Al y O(x+3/2y).

So, an indirect analysis technique has been used to develop the optimal slag and to produce the desired non-metallic inclusions. Specifically, steel samples taken from the melt at different production stages were analysed by Optical Emission Spectroscopy – Pulse Distribution Analysis (OES-PDA) technique, and at the same time the related slags were sampled and analysed by conventional XRF technique. The evolution of the chemical composition of the slags as a function of additives and metallurgical treatments and the consequent influence on the chemical nature of the inclusions was evaluated. Lastly, it was verified how, after a congruent period of refining, calcium aluminate-based inclusion tends to have a composition that traces the stoichiometry of slags. This shows how the OES-PDA technique succeeds in providing precise and in-depth indications of the ongoing state of the production process.

EDIZIONE 2026

SAVE THE DATE

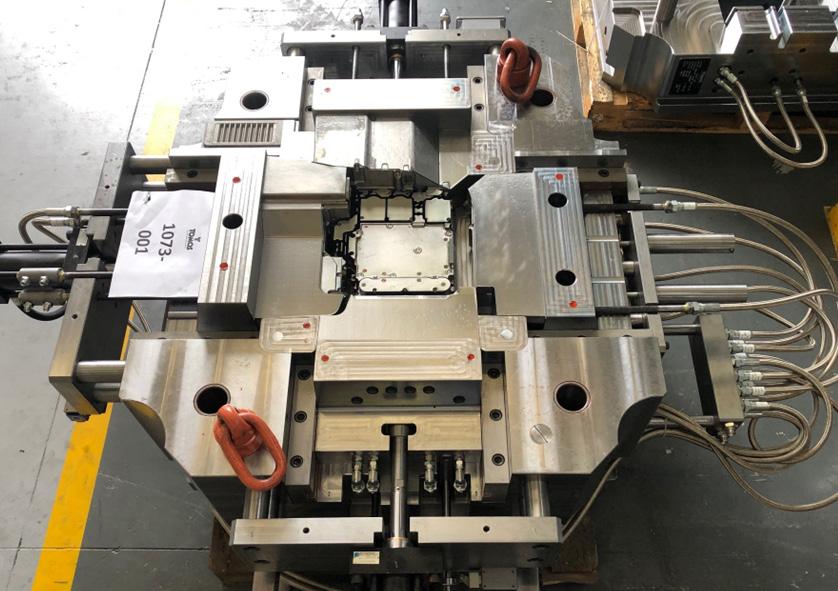

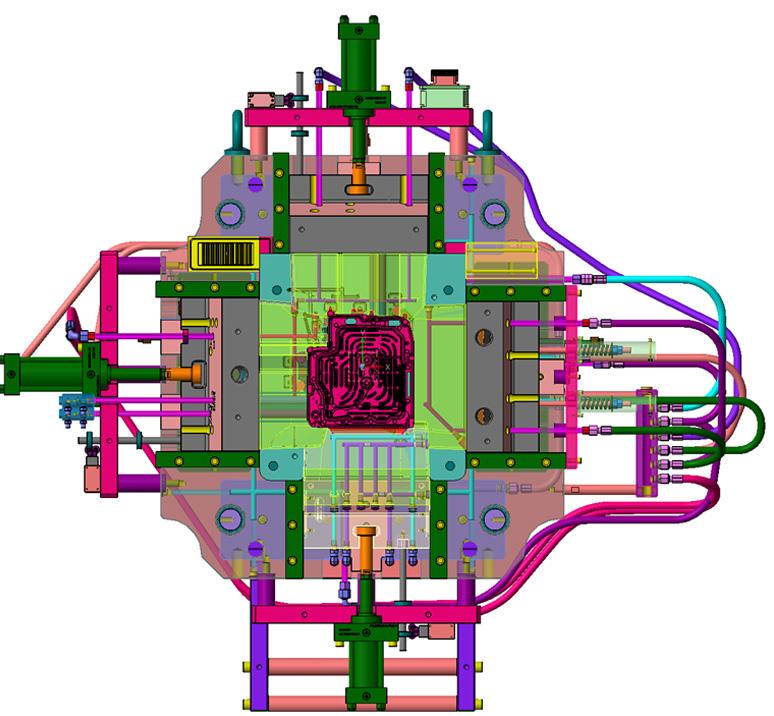

Il Centro di Studio Pressocolata vuole proporre la terza edizione del Master in Progettazione Stampi. Il Master nasce con l’intenzione di fornire le conoscenze più aggiornate per la progettazione degli stampi da pressocolata ed è rivolto a tecnici che operano nel settore della progettazione, realizzazione e utilizzo di stampi da pressocolata.

Poiché lo stampo riveste un ruolo decisivo per il risultato economico della fonderia, il Centro di Studio Pressocolata ha voluto dare un contributo decisivo in questa direzione proponendo questo Master. Gli argomenti trattati rappresentano, ad oggi, conoscenze che sono solitamente patrimonio di poche persone e non sempre degli addetti all’ufficio tecnico delle fonderie. Il Master, pur mantenendo ampio spazio per le esercitazioni pratiche (32 ore), in cui i partecipanti stessi saranno chiamati a confrontarsi direttamente nella progettazione delle varie componenti stampo, si propone di dare rilevanza a temi estremamente specifici, ma essenziali per le tecnologie di pressocolata più avanzate.

Le oltre 120 ore di lezione ripercorrono tutte le fasi fondamentali della genesi di uno stampo e delle sue attrezzature: dall’analisi di colabilità del prodotto richiesto e di fattibilità dello stampo al suo abbinamento ideale con la pressa; dall’analisi delle criticità d’usura del sistema pistone-contenitore, fino allo studio dei materiali e sistemi di lubrifica per ottimizzare la vita e l’efficienza del sistema di iniezione, vista anche come possibilità di evitare inneschi di difetti trasferibili al getto finale.

Vengono inoltre approfonditi aspetti legati alla vita dello stampo stesso e dei suoi componenti. Partendo dai criteri di scelta delle diverse tipologie di acciaio e trattamenti termici/termochimici, in funzione delle specifiche lavorazioni e condizioni d’esercizio, si procede fino all’analisi dei difetti nei getti pressocolati anche tramite esercitazioni di laboratorio.

Saranno trattati gli aspetti della tecnologia del vuoto applicata alla pressocolata insieme alle più recenti metodologie di progettazione, realizzazione e sensoristica on-process di controllo per tale tecnologia, imprescindibile per molteplici getti a elevate prestazioni.

Il Master si sviluppa su quindici giornate suddivise per aree tematiche che ripercorrono quasi idealmente il flusso del metallo in fase di colata, e vuole dare tutti gli elementi tecnici per formare personale in grado di seguire l’intero processo di progettazione di uno stampo e delle sue attrezzature, fornendo sia basi teoriche che pratiche tramite quattro diverse giornate di esercitazioni su casi pratici seguiti nel loro intero sviluppo. Il Corso sarà attivato al raggiungimento del numero minimo di iscritti.

Coordinatori del Corso:

Angelo Citterio, Alessandro Garlet, Roberto Martina, Giulio Timelli

Quote di iscrizione: (da effettuarsi entro 20 giorni dalla data di inizio del modulo di interesse)

SINGOLO MODULO MASTER COMPLETO

Socio AIM

Euro 200,00*

Non Soci Euro 300,00*

Euro 1200,00*

Euro 1300,00*

* Le quote non sono soggette ad IVA ed includono la marca da bollo. Sono previsti sconti per le aziende che iscriveranno 3 o più dipendenti.

03/10/2025 > MODULO 0

Introduzione alla fonderia di pressocolata

Brescia c/o IDRA Group Srl e Meccanica Pi.Erre Srl

18-19/02/2026 e 04/03/2026 > MODULO 1

Industrializzazione del prodotto e progettazione

dello stampo

Da remoto via Zoom (18-19/02), Brescia (04/03)

18-19/03/2026 e 01/04/2026 > MODULO 2

La progettazione dello stampo con riferimento al Manuale della difettologia AIM

Da remoto via Zoom (18-19/03), Brescia (01/04)

15-16-29/04/2026 > MODULO 3

I difetti nei getti pressocolati con riferimento al Manuale della difettologia AIM

Da remoto via Zoom (15-16/04), Vicenza (29/04)

MAGGIO 2026 > MODULO 4

I materiali in pressocolata. Trattamenti termici degli stampi

Da remoto via Zoom

GIUGNO 2026 > MODULO 5

La tecnologia del vuoto e gli squeeze pins

Bergamo

GIUGNO 2026 > MODULO 6

Il processo di lubrificazione

LUGLIO 2026 > MODULO 7

Il sistema contenitore-pistone

Sarà presto disponibile il programma completo su www.aimnet.it

Per maggiori informazioni contattare:

Via F. Turati, 8 20121 Milano

Tel. +39 0276397770

e-mail: info@aimnet.it www.aimnet.it

10.36146/2025_10_28

S. Dettori, I. Matino, V. Colla, S. Cateni, M. Vannucci, C. Mocci, L. Vannini

Le acciaierie a ciclo integrale sono impianti energivori che hanno un notevole impatto ambientale. La loro richiesta interna di energia è caratterizzata da una grande diversificazione delle fonti energetiche, e questa richiesta può variare molto durante una singola giornata produttiva. Tuttavia, durante la produzione dell’acciaio sono recuperati ingenti quantità di gas di processo che, oltre a essere utilizzati per la produzione interna di calore, sono valorizzati per la produzione di elettricità e vapore. Ottimizzare la loro distribuzione richiede la previsione accurata dei flussi di energia e di risolvere in tempo reale complessi problemi di ottimizzazione. In questo contesto, la memoria presenta alcune metodologie utilizzate per lo sviluppo di un sistema di supporto alle decisioni basate su tecniche di machine learning, adatte alla predizione di consumi e produzioni di energia, e di tecniche di ottimizzazione lineare mista intera. Queste metodologie sono state applicate per l’ottimizzazione della distribuzione energetica in un impianto siderurgico reale con risultati promettenti.

Le industrie energivore stanno investendo cospicui sforzi per migliorare la sostenibilità dei loro processi produttivi, aumentando l’efficienza della trasformazione di energia e materiali, diminuendo gli sprechi di energia e migliorando la sincronizzazione dei processi nei grandi impianti. Il raggiungimento di questi obiettivi richiede un ulteriore passo in avanti verso la digitalizzazione dei sistemi di produzione [1] e il miglioramento degli strumenti di gestione e controllo dei processi attraverso strumenti avanzati di simulazione, ottimizzazione e di acquisizione e utilizzo dei dati. In questo contesto, i cosiddetti “gemelli digitali”, utilizzati nei sistemi di supporto alle decisioni (DSS) [2] possono svolgere un ruolo chiave, stabilendo una comunicazione attiva con i sistemi fisici che rappresentano. Inoltre, l’interazione tra gemello digitale e processo permette di adattare e migliorare l’accuratezza della loro rappresentazione numerica attraverso l’addestramento continuo dei modelli. Se questi, per esempio, sono basati su reti neurali, beneficiano di meccanismi di addestramento automatico ad apprendimento continuo [3]. Negli ultimi anni, anche l’industria siderurgica ha adottato più fre-

Stefano Dettori, Ismael Matino, Valentina Colla, Silvia Cateni, Marco Vannucci, Claudio Mocci, Lorenzo Vannini

Scuola Superiore “Sant’Anna” TeCIP, Pisa, Italy

quentemente tali metodologie per diminuire i propri impatti economici e ambientali, in un mercato delle risorse e dell’energia in continua evoluzione. In questo contesto, le acciaierie a ciclo integrale stanno migliorando la loro flessibilità produttiva e la loro sostenibilità, per esempio, migliorando i sistemi di gestione delle reti energetiche e dei processi connessi attraverso la digitalizzazione [4].

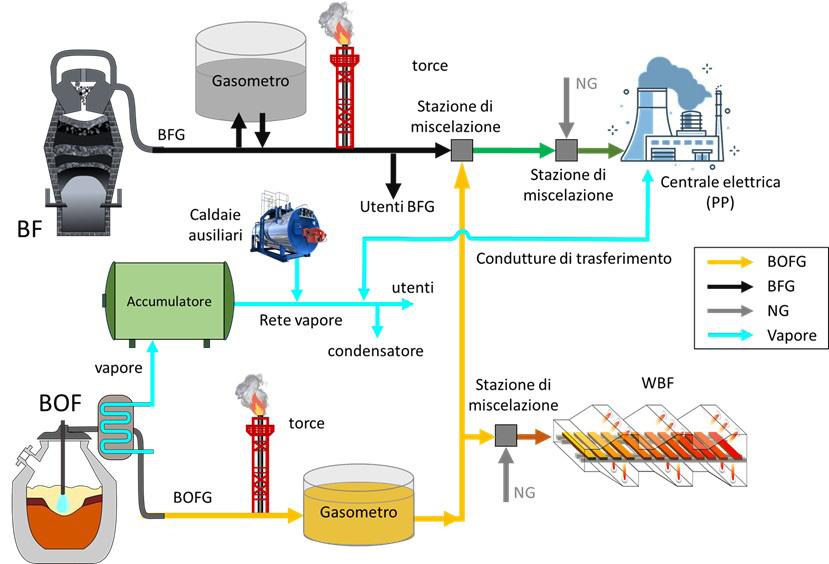

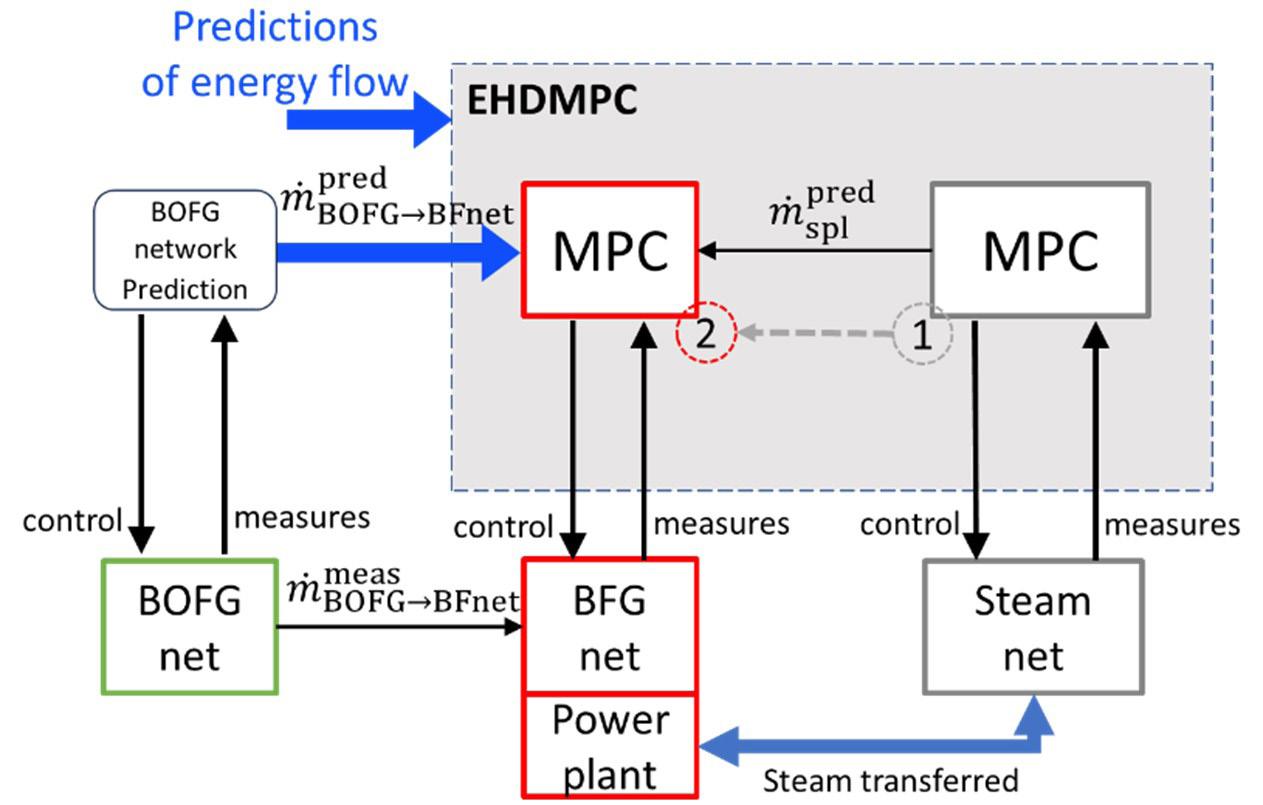

Le acciaierie a ciclo integrale soddisfano parzialmente il proprio fabbisogno energetico attraverso la valorizzazione dei gas di processo (POG) prodotti principalmente nelle cokerie, negli altiforni (BF) e nei convertitori (BOF). Questi gas vengono utilizzati principalmente per la produzione di elettricità nella centrale elettrica interna (PP), per la produzione di vapore o per la produzione di calore. Tuttavia, questi gas sono caratterizzati da una produzione discontinua (in particolare il gas del convertitore, BOFG), con composizione e potere calorifico netto (NCV) variabili nel tempo. La distribuzione dei POG si sviluppa attraverso grandi reti, la cui gestione è un compito impegnativo per gli operatori di processo, a causa della difficoltà di sincronizzare i vari processi produttori e consumatori, che portano spesso a situazioni in cui è necessario gestire l’eccesso o la carenza di gas attraverso torce, gasometri o l’utilizzo di Gas naturale (NG) da fonti esterne. Inoltre, la domanda interna di energia è difficile da prevedere, se non attraverso metodi di modellazione avanzati che fanno un uso massiccio dei dati degli impianti. I consumi interni di gas devono essere costantemente sincronizzati e compensati da sistemi di controllo avanzati, poiché le metodologie e gli approcci di gestione tradizionali usati dagli operatori non consentono di ottimizzare il loro comportamento. Questi problemi possono essere gestiti efficacemente attraverso l’utilizzo di DSS intelligenti, che devono essere progettati sul caso specifico. Tuttavia, lo sviluppo di tali software custom può diventare oneroso e, per livellarne il costo, è necessario l’utilizzo di metodologie e librerie open-source stabili e affidabili. In letteratura sono riportati diversi studi e metodologie che possono essere utilizzati per lo sviluppo del DSS. I gemelli digitali per la predizione dei flussi energetici sono tipicamente sviluppati attraverso approcci di Machine Learning (ML) [5], mentre le metodologie di controllo sono spesso basate sulla programmazione lineare [6], o sulla programmazione lineare mista intera (MILP), per ottimiz-

zare gli aspetti economici e le emissioni di CO2. La MILP è la formulazione più frequente in questo contesto, poiché consente di considerare il comportamento booleano o intero di alcuni processi, per esempio le modalità di funzionamento delle apparecchiature e le condizioni di accensione e spegnimento [7]. In generale, molti lavori propongono approcci offline per le analisi di scenario o forniscono formulazioni utili per il controllo online, descrivendo strategie di ottimizzazione con orizzonti di previsione fino a 60-90 minuti che tuttavia trascurano importanti aspetti dinamici dei POG, delle reti di vapore e delle apparecchiature coinvolte. In letteratura, nessun approccio sembra davvero esser stato utilizzato per lo sviluppo di DSS da utilizzarsi in tempo reale.

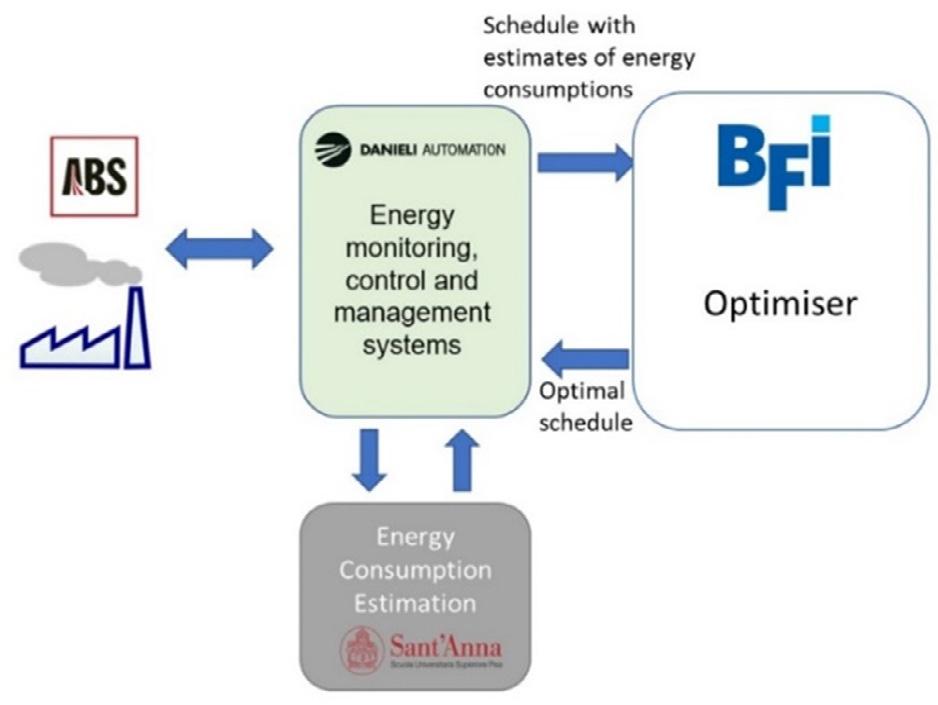

Con lo scopo di superare le limitazioni menzionate, in questo articolo presentiamo le principali metodologie utilizzate per lo sviluppo di un prototipo di DSS per il monitoraggio e l’ottimizzazione della distribuzione dei gas di processo e dei flussi energetici in acciaierie a ciclo integrato. Sono stati sviluppati un’architettura e un software di uso generale, poi adattati al caso di studio di ArcelorMittal Bremen, implementando strumenti per la creazione di un gemello digitale, interfacce grafiche utente (GUI) e metodi di ottimizzazione.

Le acciaierie a ciclo integrato distribuiscono i POG attraverso reti grandi e complesse. Le reti dei POG includono tipicamente una serie di apparecchiature per il controllo della pressione lungo le tubazioni e per la miscelazione quando l’impianto utilizzatore ha bisogno di volumi e NCV entro specifici intervalli operativi. Nel caso studio dell’acciaieria ArcelorMittal Bremen (schematizzata nella figura 1), i POG sono il BFG e il BOFG, in quanto il COG non è disponibile poiché l’impianto importa il coke da fonti esterne. Entrambe le reti gas sono dotate di gasometri e torce per gestire eccedenze o carenze di gas. I gasometri di fatto sono il principale limite del sistema, in quanto hanno vincoli stringenti sul livello di gas. Il BOFG viene usato principalmente nei forni per semilavorati (WBF), in una miscela con NG, oppure viene parzialmente trasferito alla rete BFG, per sfruttarne l’eccesso nella PP. Il BFG viene consumato nella PP, e parzialmente sfruttato nei cowpers (circa il 25% del BFG totale) e in volumi minori in

altri processi. La PP consuma una miscela di BFG e NG (e occasionalmente BOFG) quando il suo potere calorifico è insufficiente. I suoi vincoli operativi limitano la potenza massima erogabile, la variazione di potenza erogata, i flussi di gas e il NCV del mix di gas usato. La rete vapore è alimentata principalmente dal vapore prodotto tramite il recupero del calore del BOFG, caratterizzato da un andamento discontinuo gestito attraverso specifici accumulatori. La produzione di vapore viene inoltre integrata attraverso l’utilizzo di caldaie ausiliarie per stabilizzare la pressione in rete e coprire le richieste aggiuntive degli uti-

lizzatori. L’eccesso di vapore viene gestito attraverso un condensatore. Tramite un sistema di scambiatori di calore e condutture, è possibile inoltre alimentare la rete vapore tramite la PP o invertire il flusso per utilizzare il calore in eccesso nella caldaia della centrale. Nella rete del vapore, i vincoli principali riguardano i limiti di pressione nell’accumulatore e nelle condutture, le modalità di funzionamento delle caldaie ausiliarie in termini di potenza termica minima e massima e di produzione di portata massica.

Fig.1 - Rappresentazione delle reti di distribuzione di gas di processo e vapore ad ArcelorMittal Brema / Schematic representation of the process off-gases and steam distribution networks at ArcelorMittal Bremen.

IL SISTEMA DI SUPPORTO ALLE DECISIONI

All’interno del progetto “Steam and gas networks revamping for the steelworks of the future – Smarter”, co-finanziato dal Research Fund for Coal and Steel (RFCS) della comunità europea, è stato sviluppato un DSS che ha il compito di:

• sincronizzare lo sfruttamento e la distribuzione dell’energia attraverso un controllo ottimizzato della schedulazione della PP e della generazione di vapore;

• stabilizzare il livello dei gasometri, evitando i limiti di livello superiore e inferiore, e stabilizzare la pressione del vapore nelle tubazioni, evitando brusche variazio-

ni dei setpoint delle apparecchiature;

• minimizzare l’impatto ambientale, evitando gli sprechi di energia nelle torce nel condensatore di vapore, e quelli economici, considerando i prezzi attuali dei mezzi energetici e trovando la migliore distribuzione dei POG agli impianti interni;

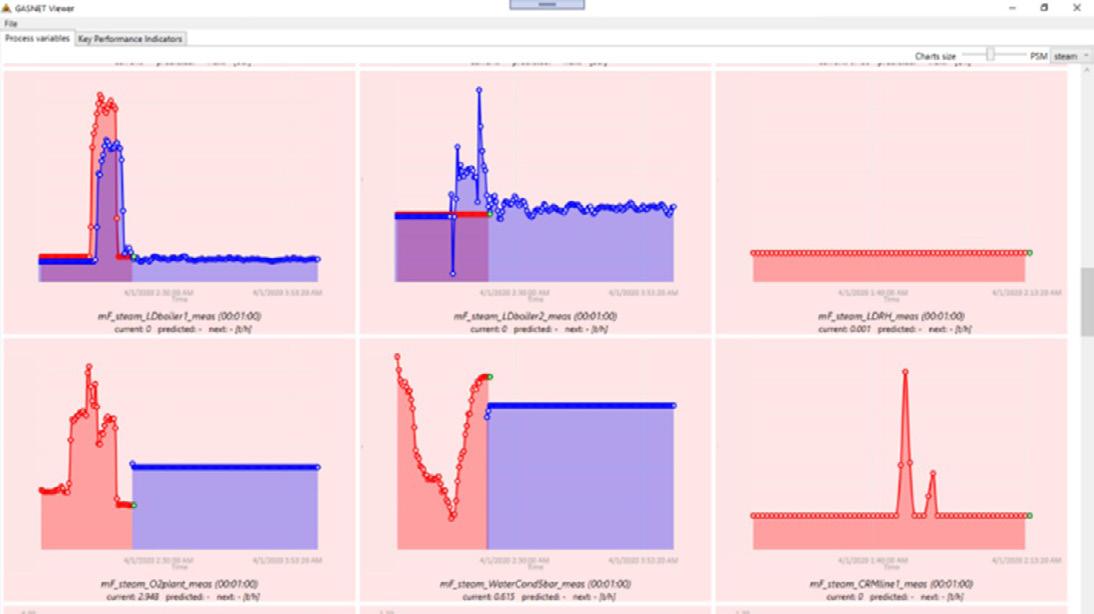

• monitorare lo stato attuale delle reti energetiche da una prospettiva globale, prevedere i principali flussi di energia e tracciare i principali indicatori di prestazione (KPI).

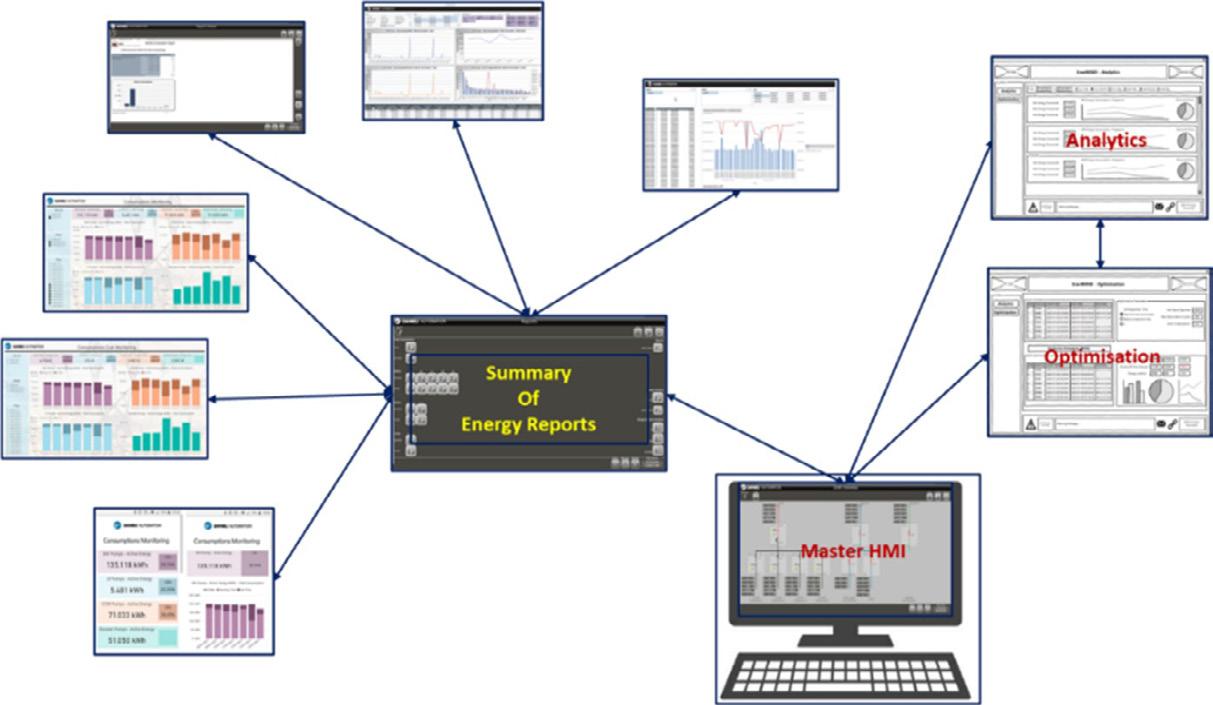

Il DSS sviluppato include un insieme di strumenti e architetture software: (I) un database (DB) e un sistema di co-

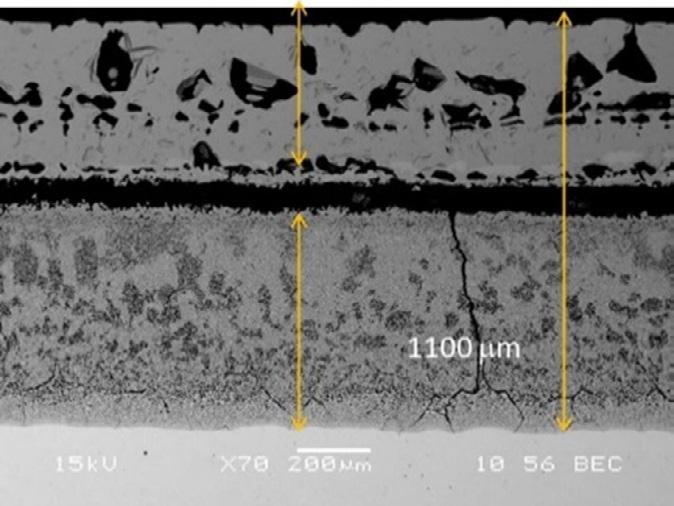

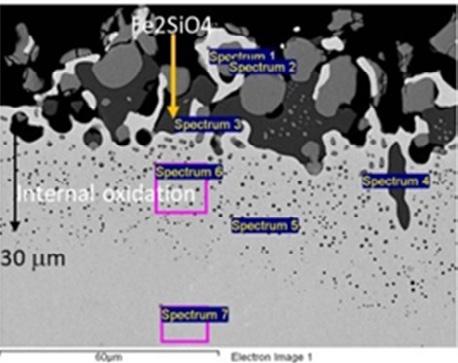

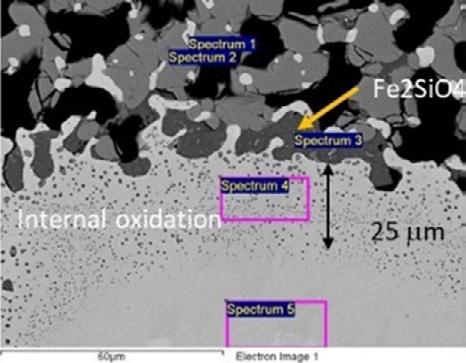

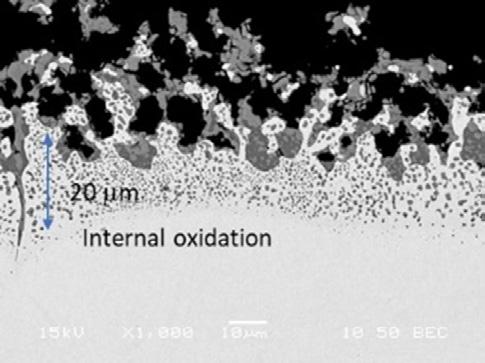

municazione; (II) un gemello digitale atto alla rappresentazione di flussi e fabbisogni energetici dell’acciaieria, (III) un framework per l’ottimizzazione e (IV) una serie di interfacce grafiche utente (GUI). In dettaglio, un DB Oracle e un sistema di comunicazione raccolgono e distribuiscono i principali dati dei processi più energivori. L’attuale elenco delle misure usate nel DSS comprende circa 800 punti di misura e la schedulazione dei processi principali. Questi dati vengono sfruttati per monitorare e stimare lo stato attuale del sistema e per prevedere le produzioni future e la domanda di energia, in termini di elettricità, calore, vapore e gas. Il DB inoltre permette di raccogliere i risultati delle previsioni e delle simulazioni del gemello digitale e del sistema di ottimizzazione, supportando inoltre il funzionamento del software, definendo i collegamenti tra i modelli inclusi nel gemello digitale, le relazioni input-output di ciascun modello e le trasformazioni sui dati. Il sistema di comunicazione di ArcelorMittal Bremen è gestito dal framework interno ProDiss, in grado di fornire endpoint per vari protocolli di trasferimento dati, tra cui TCP/IP e REST (http). Questo sistema fornisce un webservice per gestire le richieste di dati in entrata dai moduli di calcolo in modo flessibile e resiliente e consente di raccogliere i dati di tutti gli impianti e processi e di distribuirli dal DSS, dal DB e dai centri dati aggiuntivi. Il software del DSS è composto da tre moduli principali