Italiana La Metallurgia

International Journal of the Italian Association for Metallurgy

n. 05 maggio 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

n. 05 maggio 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel: Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Marta Verderi

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Marta Verderi, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Shutterstock

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

n. 05 maggio 2025 Anno 116 - ISSN 0026-0843

Editoriale / Editorial

Marialaura Tocci - Università degli Studi di Brescia .......................................................................................... pag.05

Memorie scientifiche / Scientific papers

Fabbricazione Additiva / Additive Manufacturing

Metodologie per la preparazione di feedstock per la manifattura additiva a partire da trucioli di leghe di titanio

M. Pentimalli, G. Barbieri, F. Bergamini, A. Fava, C. Stifani - ENEA, Roma . pag.07

Experimental study of printing conditions for a NiTi alloy obtained by SLM technique

M. Gragnanini, A. Fortini, C. Morales, F. Bucchi, B. D. Monelli, G. Macoretta . pag.15

Caratterizzazione di polveri di WC-Co e della loro processabilità tramite directed energy deposition (DED)

E. Santecchia, M. Cabibbo, A. Santoni, S. Spigarelli ........................................................................................... pag.23

Coke e riduzione del minerale di ferro / Coke and ironmaking

Coke breeze combustion and cog dry reforming pilot plant development for the production of hot hydrogen-rich syngas in integrated plants for injection in the blast furnace and CO2 mitigation (ProSynteg)

E. L. Faraci, M. Gili, D. Ressegotti, D. Garot, A. Oblanca Gutiérrez, C. Morelli, L. Micheletti . pag.30

Atti e notizie / AIM news

La XVI edizione delle Giornate Nazionali sulla Corrosione e Protezione si terrà ad Ancona nei giorni 25, 26 e 27 giugno 2025, presso la Facoltà di Ingegneria dell’Università Politecnica delle Marche.

Le Giornate rappresentano l’evento di riferimento a livello nazionale per la discussione e il confronto sulle questioni scientifiche, tecnologiche e produttive, nell’ambito della corrosione e protezione dei materiali. In particolare, il Convegno prevede la presentazione dei risultati raggiunti da vari gruppi di studio e da numerose aziende del settore.

Tutte le informazioni per prendere parte all’evento e il programma completo con l’elenco degli oltre 80 lavori presentati sono disponibili sulla pagina dedicata all’evento, sul sito www.aimnet.it

Organizzate da

Sponsorizzate da

Con il patrocinio

“"Sfide significative che la comunità scientifica e industriale è chiamata ad affrontare con rigore e spirito innovativo.."

"Significant

challengesthat the scientific and industrial communityiscalledupon toaddresswithrigorand innovation."

Negli ultimi anni, le tecnologie di Additive Manufacturing hanno guadagnato un ruolo sempre più rilevante nel panorama della metallurgia, aprendo nuove frontiere nella progettazione e produzione di componenti metallici ad alte prestazioni.

Tra queste, le tecnologie di fusione a letto di polvere hanno ormai raggiunto una notevole maturità industriale, soprattutto in alcuni settori, dove meglio si riescono a sfruttare le loro potenzialità. Parallelamente, altre tecnologie, come quelle a deposizione diretta e binder jetting, stanno ampliando continuamente lo scenario applicativo e necessitano anch’esse di studi e analisi approfonditi per l’ottimizzazione del processo e delle prestazioni dei componenti.

Questo panorama ampio e dinamico porta con sé sfide significative che la comunità scientifica e industriale è chiamata ad affrontare con rigore e spirito innovativo. Il controllo della microstruttura e dei difetti, la ripetibi-

In recent years, Additive Manufacturing technologies have gained an increasingly relevant role in the metallurgy landscape, opening new frontiers in the design and production of high-performance metallic components.

Among these, powder bed fusion technologies have nowreachedconsiderableindustrialmaturity,especially in certain sectors where their potential can be best exploited.Atthesametime,othertechnologies,suchas directed deposition and binder jetting, are continuously expanding the application scenario and also require indepth studies and analyses for process optimization and component performance enhancement.

This broad and dynamic landscape brings with it significant challenges that the scientific and industrial community is called upon to address with rigor and innovation.

The control of microstructure and defects, process

lità dei processi, la qualificazione dei materiali, in particolare sottoforma di polveri, fino allo sviluppo di leghe specificamente progettate per la manifattura additiva, anche da materiale da riciclo, rappresentano alcune delle principali criticità su cui è tutt’oggi necessario concentrare la ricerca.

Le memorie scientifiche raccolte in questo numero della rivista rappresentano un contributo all’avanzamento delle conoscenze in questo settore in rapida evoluzione. I lavori presenti in questo numero sono stati selezionati tra quelli esposti durante l'ultimo Convegno

Nazionale AIM, tenutosi nel settembre 2024, e testimoniano la vivacità della comunità scientifica italiana in questo ambito.

repeatability, material qualification, particularly in powder form, up to the development of alloys specifically designed for additive manufacturing, including recycled materials, represent some of the main critical issues on which research must focus today. The scientific papers collected in this issue of the journal represent a contribution to the advancement of knowledge in this rapidly evolving sector. The works presented in this issue were selected from those presented during the latest National Conference of the Italian Metallurgy Association, held in September 2024, and testify to the vitality of the Italian scientific community in this field.

10.36146/2025_05_07

M. Pentimalli, G. Barbieri, F. Bergamini, A. Fava, C. Stifani

Recentemente l’interesse nel riciclo e nel riuso di scarti di titanio provenienti da diversi processi di lavorazione è aumentato sia per i costi della materia prima sia per l’aumentata attenzione verso aspetti di sostenibilità e gestione delle risorse. Polveri di leghe di titanio sferoidali e con dimensioni micrometriche sono considerate uno dei migliori candidati in sistemi di produzione additiva per l'applicazione in un'ampia gamma di settori. L’obiettivo primario del presente lavoro consiste nella messa a punto di una metodologia per trattare trucioli in lega di titanio derivanti da scarti di lavorazione meccanica in modo da ridurli in polvere fine massimizzando l’efficacia e l’efficienza del processo in vista di uno scale up per il trattamento di batch di grandi dimensioni. Allo scopo i trucioli sono stati sottoposti a un trattamento combinato di macinazione a dischi e vagliatura che ha portato alla produzione di un batch di polveri con granulometria inferiore a 74 μm e resa pari a circa il 50%. La polvere metallica caratterizzata è risultata adeguata alla successivafasedisferoidizzazionemedianteplasmatermicochepotràrendereilbatchdimaterialerecuperatoidoneo comematerialeperlamanifatturaadditivainsistemialettodipolvere.

INTRODUZIONE

La crescita del mercato globale del titanio e delle sue leghe è stata costante negli ultimi anni e si prevede che questa progressione rimarrà positiva fino al 2030. Grazie alle loro eccezionali proprietà, come leggerezza (densità media 4.5 g/cm3), elevata resistenza chimica e alla corrosione, tenacità, durezza, formabilità, saldabilità e biocompatibilità, le leghe di titanio trovano ampio impiego in applicazioni che vanno dal settore aeronautico ed aerospaziale a quello chimico e biomedico (1,2). A causa del lungo processo di estrazione e produzione, dell’alta reattività con elementi come ossigeno e azoto e della scarsa lavorabilità dovuta dalla bassa conducibilità termica, il titanio ha un costo maggiore rispetto ad altri materiali (10 €/kg per il titanio ottenuto da processi estrattivi, mentre 200-300 €/kg è il costo commerciale in polvere per l’additive manufacturing, AM). Alla luce di ciò, si ha un forte interesse nel riciclo e nel riuso di scarti di titanio provenienti da diversi processi di lavorazione. Tra i differenti processi di riciclo possibili, interessanti sono quelli che prevedono la produzione di titanio e sue leghe in forma di polvere così che questa possa essere succes-

M. Pentimalli, G. Barbieri, F. Bergamini, A. Fava, C. Stifani

ENEA, Roma

sivamente utilizzata, in maniera più o meno diretta, per la sinterizzazione o per AM (3). Se da un lato le nuove tecnologie di manifattura additiva promettono una riduzione del rapporto buy-to-fly (i.e. il rapporto tra la massa della materia prima impiegata per produrre un componente e la massa del componente stesso), e l’impiego ottimale del materiale sotto forma di polveri, dall’altra ancora la maggior parte dei componenti viene realizzato a partire da metodi di tipo tradizionale che prevedono fusione, forgiatura e lavorazioni meccaniche (4,5). I metodi generalmente impiegati per il riciclo degli scarti di leghe di titanio sono la fusione, processi chimici, tecniche di deformazioneplasticaeprocessimetallurgici(6–10).Recentemente sono state esplorate diverse vie come l’idrogenazione-deidrogenazione(11,12)elamacinazione(13,14) utiliaridurliallostatodipolvere.Inparticolare,lamacinazionemeccanicaèunprocessoattraversoilqualeavviene la frantumazione di particelle grossolane fino ad ottenere unamiscelafineedomogeneadipolverimetalliche.Atale scopo sono stati utilizzati diversi metodi di macinazione basati sull'impiego di mulini di tipo planetario (15–17) e a dischi(18)equest'ultimosièdimostratotraipiùefficienti eingradodiridurreledimensionideitruciolidamillimetri a centinaia di micron in tempi dell'ordine delle decine di minuti. Soufiani et al. hanno prodotto polveri di Ti6Al4V a partire da trucioli attraverso un mulino di tipo planetario e ad agitazione. In particolare, hanno ottenuto particelle di dimensioni pari a 25 μm dopo 40 ore di macinazione planetaria in atmosfera controllata di argon (13). Dicki et al., attraverso l’utilizzo di un mulino a dischi, hanno evidenziato che all’aumentare del tempo e della velocità di macinazione, la dimensione delle particelle diminuisce e taleeffettoèstatostudiatointerminidicaratteristichemicrostrutturaliqualimorfologia,fasicristallineecontenuto di ossigeno (18). Particelle di polvere con caratteristiche moltosimiliaquelleottenutepergasatomizzazionesono stateprocessateattraversomacinazionemeccanicainaria daDhimanetal.(19).

L’obiettivo di questo lavoro consiste nella messa a punto di una metodologia di trattamento di trucioli di lega di titanio Ti6Al4V da ridurre in forma di polvere con granulometria adeguata, inferiore a 74 μm, per una successiva fase di trattamento di sferoidizzazione mediante un sistema basato sulla tecnologia del plasma termico sviluppato

da ENEA (20). Partendo da un lotto di trucioli di lega Ti6Al4V provenienti da lavorazioni di tornitura, è stato preparato un set di campioni mediante fasi successive di macinazio-ne con un mulino a dischi. In questa fase di sviluppo delprocesso si è ritenuto opportuno procedere eseguendo i trattamenti di macinazione in aria e di monitorare l’arric-chimento in ossigeno e azoto mediante analisi sui batch realizzati. I materiali macinati sono stati setacciati e su al-cune frazioni aventi granulometria intermedia sono state effettuate successive fasi di macinazione per massimiz-zare le frazioni di particelle con dimensioni idonee alla seguente fase di trattamento al plasma. I materiali trattati sono stati caratterizzatimedianteanalisidimicroscopiaelettronicaa scansione SEM per una valutazione della morfologia. Analisi del contenuto percentuale di azoto e ossigeno sonostateeseguitepericampionimacinatietalquali.

In questo lavoro sono stati utilizzati trucioli in lega di Ti6Al4V provenienti da scarti di lavorazione meccanica e forniti dalla ditta O.M.P.M. srl. Un batch di trucioli di peso totale pari a 736 g è stato preventivamente sotto-posto a un trattamento di pulizia per eliminare residui di prodotti contaminanti derivanti dalle fasi di lavorazione. Il trattamento è stato effettuato attraverso un primo lavaggio con acetone (Sigma Aldrich) in bagno a ultrasuoni a 40°C per 30 minuti, seguito da altro lavaggio con una soluzione sgrassante (Mucasol, Sigma Aldrich) e poi con acqua demineralizzata e infine asciugatura in stufa a 80°C. Il batch di trucioli puliti è stato suddiviso in 8 campioni B1-B8 da circa 90 g ciascuno e questi sono stati trattati utilizzando il mulino a dischi vibranti RS200 (Ret-sch GmbH) equipaggiato con una giara in acciaio avente volume utile (al netto dei dischi) pari a 250 ml e coperchio a tenuta. I trattamenti sono stati effettuati a secco in aria utilizzandounfattorediriempimentodellagiarapariacirca1/3delvolumeutile(75ml),corrispondenteacirca90g di trucioli. Per raggiungere tale valore di riempimento, tutti i campioni B1-B8 sono stati sottoposti a una fase di premacinazione per la riduzione delle dimensioni inziali: tre aliquote da circa 30 g sono state aggiunte in sequenza e, ad ogni aggiunta, la giara a dischi è stata posta in rotazionea1500rpmper30secondi.Inseguito,icampioni

B1-B8 sono stati macinati impostando un programma di macinazioneingradodiripetereinautomaticopernvolte il seguente ciclo di trattamento: 30 s a 1500 rpm + 2 min di pausa. Le pause sono state introdotte per moderare l’aumento di temperatura indotto dalla macinazione. Allo scopo di massimizzare la resa della frazione di interesse, i campioni sono stati inizialmente sottoposti a 20 cicli (10 min) di macinazione, raccolti e sottoposti a setacciatura utilizzando il vibrovaglio Analysette 3 PRO (Fritsch GmbH) equipaggiato di setacci con luce 0.420, 0.074, 0.053 mm. Poiché la frazione con resa più alta non risulta sufficientemente ridotta in dimensioni, è stata sottoposta ad una seconda macinazione, e a sua volta raccolta e setacciata.Ilprocessoèstatoportatoavantiper4fasidimacinazione/setacciaturaperuntempoditrattamentototale di 32.5 minuti. I campioni in polvere ottenuti sono stati osservati mediante microscopia elettronica a scansione SEMutilizzandoilmicroscopioFEG-SEMLeo1530,Zeiss.

Il contenuto percentuale di ossigeno e di azoto sia per i campioni trattati sia per i trucioli di partenza è stato valutato mediante fusione di gas inerte utilizzando l’analizzatore ONH-p2 ELTRA. I campioni metallici vengono fusi nella fornace dell'elettrodo e i gas di reazione CO2, N2 vengono misurati in un massimo di due celle di misura a infrarossi e una cella di conducibilità termica. Per l’ossigeno sono stati utilizzati per confronto i dati misurati per tre campioni standard di riferimento contenenti 0.36, 0.722 e 1.09% di ossigeno, rispettivamente.

I campioni B1-B8 sono stati premacinati per ridurre i trucioli in scaglie e poi sottoposti a macinazione a secco in aria per 10 minuti, quindi raccolti e setacciati con vibrovaglio. Nella Tabella 1 sono riassunti i risultati cumulativi della setacciatura ottenuta per l’intero batch di campioni B1-B8 per le frazioni raccolte con diversa granulometria.

Tab.1 - Campioni B1-B8: setacciatura dopo 10 minuti di macinazione - resa cumulativa percentuale delle frazioni raccolte in funzione della dimensione dei setacci / Samples B1-B8: sieving after 10 minutes of grinding - percent yield of collected fractions as a function of sieve size

La frazione con d > 0.42 mm viene scartata, mentre le frazioni utili con d < 0.074 mm vengono stoccate. Allo scopo di massimizzare la produzione di un batch di polvere con d < 0.074 mm, si procede sottoponendo la frazione con 0.42 > d > 0.074 mm a resa maggiore ad una seconda macinazione per ulteriori 15 cicli (7.5 min). La polvere viene suddivisa in quattro campioni D1-D4 macinata per 7.5 minuti, raccolta e vagliata utilizzando gli stessi setacci. La resa delle frazioni risulta dello stesso ordine di grandezza relativo per i diversi setacci in funzione delle dimensioni e pertanto si procede con lo stesso schema precedente sot-

toponendolafrazione0.42>d>0.074mmaresamaggiore adunaterzamacinazioneperaltri10cicli(5min),campioni F1-F3. Con lo stesso metodo, a seguito della terza macinazione e vagliatura si procede con una quarta e ultima macinazione per 20 cicli (10 min), campioni H1-H2. Riepilogando (Tab. 2), il batch di 736 g di trucioli sottoposto a 4 fasi di macinazione (10, 7.5, 5, 10 min), e setacciatura con vibrovaglio è stato ridotto in polvere: la frazione con d < 0.074 mm, utile per il successivo trattamento di sferoidizzazione, ammonta in totale a 360 g corrispondente a circa il 49 % del batch iniziale. Il restante 43% è stato ridotto

fino a valori 0.420 > d > 0.074 mm, il 5% a valori d > 0.42 mm. Infine, 3% del campione è andato perso durante le

fasi di raccolta e pulizia delle giare e dei setacci.

Tab.2 - Riepilogo complessivo dei cicli di macinazione/setacciatura e delle rese / Overall summary of grinding/sieving cycles and yields.

*comprensiva della frazione setacciata con d<0.053 mm

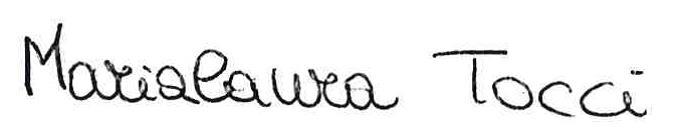

In Figura 1 sono mostrati da sinistra verso destra, un campione dei trucioli di partenza e due campioni con 0.42 >d

> 0.074 mm e d<0.053 mm, rispettivamente.

Fig.1 - Trucioli in lega Ti6Al4V trattati mediante macinazione a dischi a secco in aria ridotti in polvere. / Ti6Al4V alloy shavings reduced to powder by air dry disc grinding.

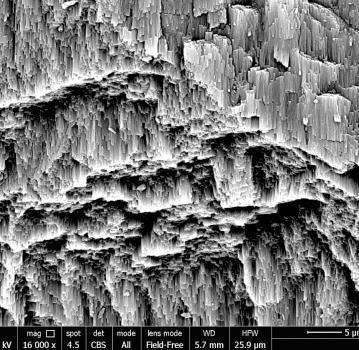

Tutti i campioni trattati sono stati caratterizzati dal punto di vista morfologico mediante microscopia SEM. In Figura 2 si riporta un’immagine ottenuta per il campione in polvere macinato per 10 minuti, setacciato con dimensioni d

< 0.053 mm rappresentativo dei risultati ottenuti. È possibile notare che il campione è costituito da particelle di forma irregolare e dimensioni non superiori a quelli nominali della luce del vaglio attraversato.

- Immagine SEM del campione in lega Ti6Al4V macinato 10 minuti con d<0.053 mm / SEM image of Ti6Al4V alloy sample ground 10 minutes with d<0.053 mm.

Essendo l’obiettivo primario del presente lavoro la messa a punto di una metodologia per trattare trucioli in lega dititanioinmododaridurliinpolverefinemassimizzando l’efficacia e l’efficienza del processo in vista di uno scale up per il trattamento di batch di grandi dimensioni si è scelto,inquestaprimafase,dicondurrelamacinazionein aria. Poiché, come è noto, il trattamento di macinazione meccanica delle leghe di titanio induce reazioni di ossidazione e nitrurazione, il contenuto di ossigeno e azoto è stato analizzato a posteriori per i campioni macinati e confrontatoconquellodeitrucioliprimadeltrattamento. In Tabella 3 sono riportati i valori misurati per la frazione d < 0.053 mm. Il contenuto di ossigeno nei trucioli tal quali è dell'ordine dello 0.2% e come aspettato, aumenta nellepolverimacinatefinoacircal’1%.Nonsiosservaalcuna variazione in funzione del tempo di macinazione. Il contenutodiazotoneitruciolitalqualièdell'ordinedello

0.01% e aumenta in funzione del tempo di macinazione raggiungendo il valore di 1.3% nel campione macinato per 32.5 minuti. Allo stato attuale non si dispone di una normativa atta a specificare i limiti applicativi per il titanio quale materia prima seconda, mentre il limite massimo di ossigeno ammesso dalla normativa ASTM B348 per usi aeronautici è pari a 0.2% per la lega di grado 5. Sebbene il materiale trattato mostri un contenuto superiore a tale limite, questo è stato ottenuto in una modalità che ha permesso una notevole e positiva semplicità operativa, cosa altrimenti non possibile operando in ambiente inerte o peggio riducente, data l’estrema natura pirogenica del titanio. Il previsto successivo trattamento di sferoidizzazione con plasma, eventualmente seguito da un trattamento di riduzione in idrogeno, potrà infine ricondurre il materiale nei limiti previsti.

Tab.3 - Analisi del contenuto di ossigeno e azoto misurati per i campioni macinati in aria e setacciati in confronto con i valori dei trucioli tal quali. / Analysis of oxygen and nitrogen content for samples treated by dry disc grinding in air and sieved, comparison with values for pristine shavings.

Frazione setacciata d < 0.053 mm

Trucioli tal quali

Analisi di diffrazione di raggi X eseguite sui campioni macinati e confrontate con un campione di Ti6Al4V di riferimento (dati non mostrati), evidenziano che non sono rilevabili altre fasi rispetto alla fase Ti-α , a dimostrazione che, nei limiti della tecnica, dal punto di vista cristallografico, i trattamenti meccanici non alterano in maniera significativa i campioni di partenza. In assenza di segnali XRD si suppone che il contenuto di ossigeno riscontrato nei campioni trattati sia in forma di ossido, probabilmente in fase amorfa.

Nel presente lavoro è stata messa a punto una metodologia per il recupero di scarti di lavorazione in Ti6Al4V. Mediante un approccio combinato di macinazione a dischi e vagliatura, con un trattamento totale di 32.5 minuti è

stato ottenuto un batch di polvere costituito da particelle di dimensioni inferiori a 74 μm e resa di circa il 50%. La polvere metallica è stata caratterizzata dal punto di vista morfologico e strutturale risultando adeguata a una successiva fase di trattamento di sferoidizzazione mediante plasma termico che potrà rendere il batch di materiale recuperato idoneo come materiale di apporto per la manifattura additiva. Nuovi test di trattamentosono attualmente in corso per ottimizzare l’efficienza del processoinvistadiunoscaleup.

Gli autori ringraziano D. Mirabile Gattia, U. De Angelis e C. Testani per il supporto e per le utili discussioni sui risultati.

BIBLIOGRAFIA

[1] Sarraf M, Rezvani Ghomi E, Alipour S, Ramakrishna S, Liana Sukiman N. A state-of-the-art review of the fabrication and characteristics of titanium and its alloys for biomedical applications. Biodes Manuf. 2022;5(2).

[2] Zhao Q, Sun Q, Xin S, Chen Y, Wu C, Wang H, et al. High-strength titanium alloys for aerospace engineering applications: A review on melting-forging process. Vol. 845, Materials Science and Engineering: A. 2022.

[3] Tebaldo V, Gautier di Confiengo G, Duraccio D, Faga MG. Sustainable Recovery of Titanium Alloy: From Waste to Feedstock for Additive Manufacturing. Vol. 16, Sustainability (Switzerland). 2024.

[4] Shapiro AA, Borgonia JP, Chen QN, Dillon RP, McEnerney B, Polit-Casillas R, et al. Additive manufacturing for aerospace flight applications. Vol. 53, Journal of Spacecraft and Rockets. 2016.

[5] Huang R, Riddle M, Graziano D, Warren J, Das S, Nimbalkar S, et al. Energy and emissions saving potential of additive manufacturing: the case of lightweight aircraft components. J Clean Prod. 2016;135.

[6] Reitz J, Lochbichler C, Friedrich B. Recycling of gamma titanium aluminide scrap from investment casting operations. Intermetallics (Barking). 2011;19(6).

[7] Takeda O, Okabe TH. Current Status of Titanium Recycling and Related Technologies. Vol. 71, JOM. 2019.

[8] Jiao H, Song WL, Chen H, Wang M, Jiao S, Fang D. Sustainable recycling of titanium scraps and purity titanium production via molten salt electrolysis. J Clean Prod. 2020;261.

[9] Luo P, McDonald DT, Zhu SM, Palanisamy S, Dargusch MS, Xia K. Analysis of microstructure and strengthening in pure titanium recycled from machining chips by equal channel angular pressing using electron backscatter diffraction. Materials Science and Engineering: A. 2012;538.

[10] Topolski K. Relationship of microstructure and properties of high-purity titanium manufactured by unconventional method of chips recycling. J Manuf Process. 2022;77.

[11] Azevedo CRF, Rodrigues D, Neto FB. Ti-Al-V powder metallurgy (PM) via the hydrogenation-dehydrogenation (HDH) process. J Alloys Compd. 2003;353(1–2).

[12] Gökelma M, Celik D, Tazegul O, Cimenoglu H, Friedrich B. Characteristics of TI6AL4V powders recycled from turnings via the HDH technique. Metals (Basel). 2018;8(5).

[13] Mahboubi Soufiani A, Enayati MH, Karimzadeh F. Fabrication and characterization of nanostructured Ti6Al4V powder from machining scraps. Advanced Powder Technology. 2010;21(3).

[14] Dhiman S, Joshi RS, Singh S, Gill SS, Singh H, Kumar R, et al. A framework for effective and clean conversion of machining waste into metal powder feedstock for additive manufacturing. Vol. 4, Cleaner Engineering and Technology. 2021.

[15] Umeda J, Mimoto T, Imai H, Kondoh K. Powder forming process from machined titanium chips via heat treatment in hydrogen atmosphere. Mater Trans. 2017;58(12).

[16] Cai Z, Chen J, Du P, Xiang T, Chen J, Xie G. Mechanical behavior and microstructure control of the low-cost titanium-oxygen alloy prepared by ball milling and spark plasma sintering. J Alloys Compd. 2021;887.

[17] Shial SR, Masanta M, Chaira D. Recycling of waste Ti machining chips by planetary milling: Generation of Ti powder and development of in situ TiC reinforced Ti-TiC composite powder mixture. Powder Technol. 2018;329.

[18] Dikici T, Sutcu M. Effects of disc milling parameters on the physical properties and microstructural characteristics of Ti6Al4V powders. J Alloys Compd. 2017;723.

[19] Dhiman S, Joshi RS, Singh S, Gill SS, Singh H, Kumar R, et al. Recycling of Ti6Al4V machining swarf into additive manufacturing feedstock powder to realise sustainable recycling goals. J Clean Prod. 2022;348.

[20] Iovane P, Borriello C, Portofino S, Fedele N, Di Girolamo Del Mauro A, Galvagno S. Produzione di polveri metalliche sferoidali mediante plasma termico. Memoria 40_148 - 40° Convegno Nazionale AIM, 2024.

Recently, interest in the recycling and reuse of titanium scraps from various manufacturing processes has increased duetoboththecostoftherawmaterialandtheincreasedfocusonaspectsofsustainabilityandresourcemanagement. Spheroidalandmicrometer-sizedtitaniumalloypowdersareconsideredoneofthebestcandidatesforadditivemanufacturing systems for several industrial applications. The primary objective of the present work is the development of a methodology for treating titanium alloy chips coming from mechanical machining to reduce them to a fine powder while maximizing the effectiveness and efficiency of the process and evaluating the possibility to scale up to large batchprocessing.Forthispurpose,thechipsunderwentacombineddiscmillingandsievingtreatmentthatresultedina batchof powders with particlesize below 74 μmwith a yield ofabout 50 percent. The characterizedmetal powderwas found to be suitable for the subsequent spheroidization step by thermal plasma, which may make the batch of recycledmaterialsuitableasafeedstockmaterialforpowderbedadditivemanufacturingsystems.

Al fine di premiare la creatività e il talento al servizio della divulgazione tecnico-scientifica, l’Associazione Italiana di Metallurgia propone il Premio METALLURGIA A FUMETTI concorso per la realizzazione di tavole/strisce a fumetti, legato alla metallurgia ed in particolare alla produzione, trasformazione e applicazione dei materiali metallici

REQUISITI

La partecipazione è GRATUITA. È possibile iscriversi singolarmente o come gruppo. Sono ammesse anche opere proposte da organizzazioni (case editrici, scuole di fumetto…) o già finanziate, premiate ecc.

TEMA

METALLURGIA #metalli #scienza dei materiali metallici #siderurgia #forgiatura #corrosione #trattamenti termici #rivestimenti e ingegneria delle superfici #saldatura #ambiente e sicurezza #manutenzione #pressocolata #fonderia #lavorazione plastica dei metalli #additive manufacturing

SPECIFICHE TECNICHE

Per partecipare al concorso sarà necessario realizzare una storia a fumetti di minimo 1 tavola legata al tema del concorso. Le tavole dovranno essere in formato ISO A3 (297x420 mm) o A4 (210x297 mm), con il lato più lungo come altezza, con risoluzione 300 dpi in formato CMYK, e dovranno essere inviate in formato PDF con una DIMENSIONE MASSIMA dei Files di 10 MB ciascuno.

Potranno essere eseguite con qualsiasi tecnica, in b/n o a colori, a mano o digitale. Il lettering dev’essere in lingua italiana e/o inglese. Le opere dovranno essere completamente inedite e personaggi e universo narrativo non dovranno essere coperti da diritto d’autore.

ISCRIZIONE E SCADENZA

Per partecipare al concorso è necessario inviare le tavole unicamente utilizzando un servizio di file sharing gratuito (es. wetransfer), entro il 30 giugno 2025, all’indirizzo di posta met@aimnet.it

DOCUMENTAZIONE

Assieme alle tavole è necessario inviare:

1) Scheda di partecipazione compilata in ogni sua parte e firmata QUA, da allegare in formato .pdf

2) Breve biografia dell’autore (o del gruppo) e sinossi dell’opera di max 1000 battute, da inviare in formato .doc o .pdf

GIURIA

La commissione che valuterà le opere sarà composta dal comitato di redazione de La Metallurgia Italiana: provvederà a selezionare dieci opere finaliste. Il giudizio espresso sarà insindacabile.

Le opere vincitrici e selezionate verranno inoltre pubblicate sulla rivista dell’Associazione Italiana di Metallurgia La Metallurgia Italiana ed esposte presso la sede dell’Associazione.

1° Classificato: 1.500 euro lordi

2° Classificato: 1.000 euro lord i

3° Classificato: 500 euro lordi

M. Gragnanini, A. Fortini, C. Morales, F. Bucchi, B. D. Monelli, G. Macoretta

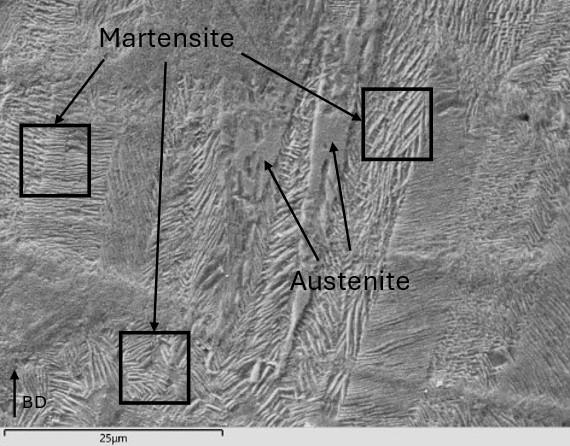

The widespread adoption of additive manufacturing (AM) techniques in biomedical device production, especially with shape memory materials like NiTi alloys, is well-established due to their unique properties. However, traditional manufacturing techniques face limitations when working with these alloys, prompting high interest in AM research, with a special focus on the Selective Laser Melting (SLM) technique. In this study, a comprehensive analysis of the printing conditions for NiTi alloys depositions through the SLM technique was conducted. With the support of a previously explored analytical approach, experimental trials were designed to investigate the printability of the NiTi alloy. NiTi samples were produced using an SLM machine with a maximum laser power of 500 W, operating in continuous mode (also called pulsed), and with two different layer thicknesses, i.e. 30 μ m and 60 μ m. Experimental analyses, including optical and electron microscopy were carried out to assess the microstructural characteristics of the printed samples. Our findings enabled a preliminary exploration of the material's printability.

KEYWORDS: ADDITIVE MANUFACTURING, NITI ALLOYS, FULL FACTORIAL DESIGN OF EXPERIMENT, MICROSTRUCTURE, PSEUDOELASTICITY;

Additive manufacturing, also known as 3D printing, has garnered significant attention in recent decades in both research and production environments as an effective alternative to conventional methods for manufacturing components in the automotive, aerospace, and biomedical sectors. This is due to its numerous advantages, including cost reduction, customization, geometric complexity, and the ability to print a wide range of materials, such as NiTi alloys [1] [2], [3]. These alloys, as part of the shape memory alloy family, can convert thermal energy into mechanical work, which promotes them widely employed for engineering applications [4], [5]. Furthermore, these materials exhibit exceptional properties such as pseudoelasticity, inherent biocompatibility, and corrosion resistance [6]. In order to fully exploit these material properties and overcome challenges such as poor machinability, oxygen contamination risk [7], and high compositional sensitivity [8], AM technologies have been explored in recent years, particularly the Selective Laser Melting (SLM) technique, to produce shape memory alloy parts [9]. In the present work, the feasibility of printing NiTi samples using the

M. Gragnanini, A. Fortini, C. Morales

Università di Ferrara, Dipartimento di Ingegneria

F. Bucchi, B. D. Monelli, G. Macoretta

Università di Pisa, Dipartimento di Ingegneria Civile e Industriale michele.gragnanini@unife.it

SLM technique was investigated based on the results of an analytical model, developed from a thermal field produced by the laser heat source under steady-state conditions, and from insights based on literature analysis. Experimental analyses conducted on the samples allowed for the identification of the material's feasible region.

The Selective Laser Melting (SLM) technique involves the use of a high-power laser to melt and fuse metal powders in a layer-by-layer process to create 3D near-net-shape structures [1], [2]. When this technology is applied to materials such as NiTi alloys, the printing process is referred to as 4D printing [2] because it enables the production of components with complex and functional geometries that change their shape or mechanical response depending on temperature variations. The synergy between the unique properties of NiTi and the precision of the SLM technique

brings remarkable innovation for applications requiring complex, highly engineered designs, such as biomedical implants and aerospace components [3]. The SLM process parameters play a critical role in determining the quality of the final component, as even slight variations can significantly impact the resulting microstructure, affecting aspects like grain size, constituents, and defect formation. Additionally, in the case of NiTi, these variations can alter the alloy's transformation temperatures [6]. As shown in Fig. 1, numerous parameters affect the SLM process and can be grouped into broad categories based on their relationship with the main process factors [7]. However, the most important distinction is between predefined and controllable parameters. Specifically, the predefined parameters are the ones that depend on the powder's size and morphology, the component's geometry, and the printing environment [9]. Meanwhile, the controllable parameters can be adjusted during the printing process.

Among all the controllable parameters, the most extensively investigated in the literature are Laser power (P), scanning speed (VS), hatch spacing (HS) and layer thickness (t). Laser power (P), measured in W, refers to the laser's energy output per unit of time and determines the extent of melting in the powder bed. Adequate laser power ensures sufficient energy to achieve proper melting and bonding of the metal powders, which is essential for a dense and high-quality structure. However, excessive laser power can lead to defects such as keyhole porosity, spatter, and thermal cracking due to overheating and excessive melting. Scanning speed (VS), typically measured in mm/s, is the rate at which the laser moves across the powder bed, controlling energy distribution where slower speeds create larger melt pools and stronger bonding. Hatch spacing (HS), the distance between adjacent laser scan lines, influences layer uniformity by controlling overlap between passes; too large a spacing may create unmelted areas, while too small a spacing can cause overheating. Finally, layer thickness (t), defined as the height of each powder layer, determines the resolution and build speed, where thinner layers enhance detail but

increase print time, while thicker layers allow faster builds but may reduce precision. Table I summarizes the most common value ranges for P, VS, HS, and t for the printing of NiTi components according to [3], [6], with their graphical

To achieve characteristics that meet the required specifications, a deep understanding of the process parameters and how they influence the onset of defects during printing is required [3], [10], [11], [12], [13], [14], [15].

The most common defects associated with the printing of NiTi components are the presence of impurities, excessive surface roughness, fractures, keyholes, and lack of fusion (LOF) [9]. Impurities, primarily oxygen and carbon, play a key role in achieving a fully dense component. Rapid heating and cooling cycles promote the growth of intermetallic phases (TiNi3/Ti2Ni) and oxides (Ti4Ni2O), which generate porosity, negatively impacting the mechanical properties and altering the alloy's transition temperatures [16].

Parameters that directly affect impurity absorption include energy density and powder granulometry. It has been observed that impurity absorption increases dramatically when the energy density exceeds 200 J/mm³, and particles with a granulometry of 45–100 μ m show less tendency for oxygen absorption compared to smaller particles [14], [17], [18]. Surface roughness, a central concern in biomedical implants, is strongly dependent on the process's energy density and is negatively affected by the sintering of partially melted particles adhering to the component's surfaces [19]. Specifically, it has been observed that for

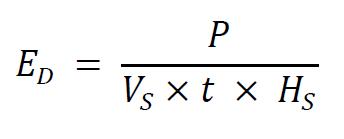

definition shown in Fig. 2 [3], [8]. These values can be adopted to compute the energy density (ED) parameter, defined by Eq. (1) as follows: (1)

the printing of NiTi components, the lowest roughness values are achieved with approximately 43 J/mm³ [18]. Crack formation is primarily attributed to different cooling rates, phase transformations related to excessive thermal stress, delamination in areas characterized by lack of fusion, and residual stress. The process parameter that most influences crack formation is the scanning speed. Excessively high scanning speeds (over 1000 m/s) can lead to too rapid cooling rates, promoting the formation of a brittle intermetallic phase (Ti2Ni) between the layers, which serves as a preferential site for crack formation [9], [20]. Keyholes and lack of fusion depend on laser power, which determines penetration depth. In the case of keyholes, excessive penetration results in the formation of cavities with variable geometry within the component [21], while lack of fusion is caused by low laser power (50–100 W), which, when combined with excessively high scanning speeds, leads to insufficient penetration. This results in partially melted powder being trapped inside the component, significantly worsening its fatigue behavior [8], [21]. Considering the challenges and defects that can be introduced during SLM of NiTi components, an analytical study was conducted to define the printable region for the Ni50.8Ti49.2 alloy, aiming to produce defect-free samples.

Laser power (P)

15 – 200 (W)

Scanning speed (VS) 200 – 1200 (mm/s) Hatch

NiTi powder produced by gas atomization in an Ar atmosphere was used. The as-received powder was analyzed by a Zeiss EVO MA15 (Carl Zeiss, Jena, Germany) scanning electron microscope (SEM). Due to this

production technique, the powder exhibits a spherical morphology, as visible in the SEM images in Fig. 3. Based on the particle size analysis provided by the supplier, the powder has diameters ranging from 13 μ m to 53 μ m (D10-D90).

(a) (b)

Fig.3 - SEM images of the adopted NiTi powder.

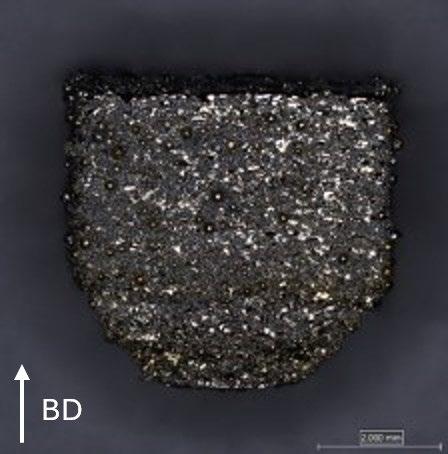

The specimens were produced using the Renishaw RenAM500S Flex (Renishaw, Wotton-under-Edge, United Kingdom) printer installed at the Metal Additive Manufacturing Laboratory of the University of Pisa, equipped with a volume reduction accessory (Reduction Build Volume). This accessory allows a print volume reduction to a cube with dimensions of 80 mm x 80 mm x 50 mm. As a result, a reduced amount of powder, approximately 1 kg, was used. The samples were fabricated in a vertical orientation, with the largest dimension aligned along the building direction. To prevent oxidation during printing, the chamber was filled with Ar, ensuring an O2 presence of less than 20 ppm during the process. The specimens were printed on a Ti alloy (Ti6Al4V) substrate. A wide set of SLM process parameters featuring energy density values ranging between 21.7 and 185 J/mm3 , was defined on the basis of the values adopted in recent literature studies that employed a powder with the same composition as that used in this study [26], [27], [28], [29], [30], [31]. Only the process parameters that produced a material with nonlinear elasticity properties were selected. Based on these energy density values, 10 combinations of power, scanning speed, layer thickness, and hatch distance were defined, aimed at exploring the limits of the printability region and the effects of process parameters on the microstructural properties of the material. The explored ED values are reported in Tab II. Once an ED value was selected, the process parameters were determined

based on an analytical model that extended Rosenthal’s solution to the SLM process [22], [23]. The model is aimed at increasing the process efficiency, avoiding the onset of macroscopic defects such as LOFs and keyhole-induced porosity, as demonstrated by Macoretta et al. in previous studies [24], [25]. The layer thickness was set to either 30 μ m or 60 μ m, while the scanning speed, laser power and hatch distance varied within a range of 0.3 to 1.75 m/s, 65 to 450 W and 30 to 120 μ m, respectively. The laser was operated in continuous wave mode. Samples 9 and 10 were aimed at investigating the lower ED boundary, where the occurrence of LOF defects can be predicted by the analytical model. A cubic sample with a side length of 5 mm and a height of 3.5 mm, parallel to the building direction (BD), was printed per each investigated process parameter. The samples featured a pyramidal base to facilitate secure attachment to the build plate. A representative image, taken with the Hirox HRX-01 (Hirox, Tokyo, Japan) digital 3D optical microscope is shown in Fig. 4. Microstructural analysis and image analysis for the determination of porosity percentage were conducted on all SLM-printed samples after standard metallographic preparation, which included cutting, resin embedding, grinding, polishing, and metallographic etching with Kroll's reagent (92 % H2O, 5 % HNO3, 3 % HF).

Observations were made using a Leica DMi 8 A optical microscope (OM) (Leica, Wetzlar, Germany) and with the previously mentioned SEM microscope, while image

analysis was conducted using Image J software (Image J, Maryland, US). The porosity percentage, evaluated on 10 micrographs at 200x magnification randomly acquired on

The results of the image analysis are reported in the plot of Fig. 5, which displays the porosity percentage as a function of the investigated sample. As seen, the combination of printing parameters and the resulting energy density used allows the production of dense samples with porosity percentages below 0.5 % for samples 1, 2, 3, 5, and 7 and below 1 % for samples 6 and 8. As shown in the graph, samples 9 and 10, printed with low energy density

the analyzed surfaces, was computed as the ratio of the pore surface to the total analyzed surface.

values, used to explore the LOF region, displayed relatively high porosity percentages. Sample 9 exhibited a porosity percentage above 3.5 %, while sample 10 showed excessive porosity levels that were not measured. Conversely, sample 4, printed with the same energy density values as sample 3, highlights that its ED value is insufficient to achieve acceptable density. Therefore, the variation of individual parameters plays a significant role and cannot be disregarded.

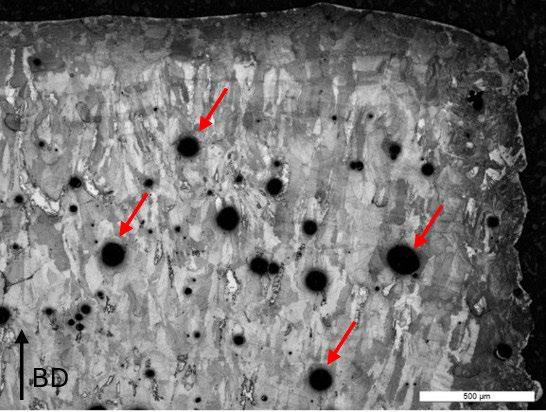

According to the results of the image analysis, metallographic observation of the specimens revealed the presence of defects such as LOF, highlighted with

white arrows in the sample 9 micrograph showed in Fig. 6a). Besides the keyhole phenomena depicted in sample 4 micrograph 4 in Fig. 6b), highlighted by red arrows.

- OM micrographs of: a) sample 9 with widespread LOF defects, ED 35 J/mm³; b) sample 4 with widespread keyhole defects, ED 82.4 J/mm³.

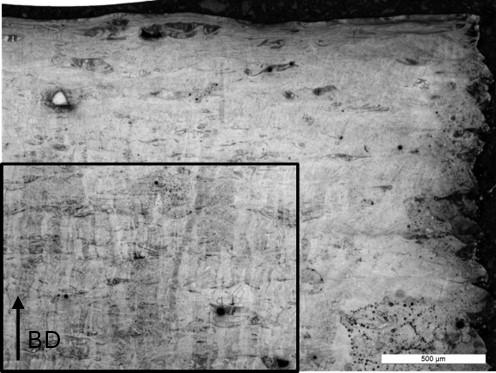

Fig. 7a) and Fig. 7b) depict the OM micrographs of samples 7 and 1, respectively. A compact structure almost free of defects, consisting of columnar grains parallel to the build direction is shown highlighted by the black boxes. The analysis allowed for the preliminary identification of a printability region where the material is unaffected

by repeatable macroscopic defects and achieves an average density, which was calculated by subtracting the measured porosity percentage from the total area of the sample, resulting in a 99.8 % and 99.9 % for specimens 1 and 7, respectively.

- OM micrographs of samples with a compact structure almost defects-free: a) sample 7, ED 55.6 J/mm³ b) sample 1 ED 185.2 J/mm³ .

Based on the analytical modeling of the nondimensionalized printability region using selective laser melting (SLM) technology for the Ni50.8Ti49.2 alloy, 10 combinations of process parameters, including laser power, scanning speed, hatch distance, layer thickness were defined for a preliminary exploration of the material's printability. Metallographic analyses were conducted to determine the defects introduced by the printing process, which enabled for the identification of 5 parameter combinations with porosity < 0.5 % and of 2 parameter combinations with porosity < 1 %. The

study allowed for the identification of an energy density threshold below which LOF occurs, negatively affecting the material’s porosity. This result led to the identification of a preliminary printability region for the adopted material.

The authors would like to thank Alberto Coda for his operational support and valuable advice regarding the material printing process, and Ottavia Vezzani for her operational assistance in the metallographic preparation of the samples.

Progetto PRIN 2022 "20228AZTYB - GIFTED (desiGn of addItive manuFactured niTinol Endovascular Devices)" - Finanziamento UE - NextGenEU - M4C2, Inv.1.1 - CUP: F53D23001630006

[1] D. Srinivasan et al., “3D Printing Manufacturing Techniques, Materials, and Applications: An Overview,” 2021, Hindawi Limited. doi: 10.1155/2021/5756563.

[2] Z. X. Khoo, Y. Liu, J. An, C. K. Chua, Y. F. Shen, and C. N. Kuo, “A review of selective laser melted NiTi shape memory alloy,” Mar. 29, 2018, MDPI AG. doi: 10.3390/ma11040519.

[3] X. Wang et al., “Effect of process parameters on the phase transformation behavior and tensile properties of NiTi shape memory alloys fabricated by selective laser melting,” Addit Manuf, vol. 36, Dec. 2020, doi: 10.1016/j.addma.2020.101545.

[4] A. Suman, E. Fabbri, A. Fortini, M. Merlin, and M. Pinelli, “On the design strategies for SMA-based morphing actuators: state of the art and common practices applied to a fascinating case study,” Nov. 01, 2020, SAGE Publications Ltd. doi: 10.1177/0954410020925687.

[5] A. Suman, A. Fortini, N. Aldi, M. Merlin, and M. Pinelli, “A Shape Memory Alloy-Based Morphing Axial Fan Blade-Part II: Blade Shape and Computational Fluid Dynamics Analyses,” J Eng Gas Turbine Power, vol. 138, no. 6, Jun. 2016, doi: 10.1115/1.4031760.

[6] M. Speirs et al., “On the Transformation Behavior of NiTi Shape-Memory Alloy Produced by SLM,” Shape Memory and Superelasticity, vol. 2, no. 4, pp. 310–316, Dec. 2016, doi: 10.1007/s40830-016-0083-y.

[7] A. S. Metel, M. M. Stebulyanin, S. V. Fedorov, and A. A. Okunkova, “Power Density Distribution for Laser Additive Manufacturing (SLM): Potential, Fundamentals and Advanced Applications,” Technologies (Basel), vol. 7, no. 1, Mar. 2019, doi: 10.3390/ technologies7010005.

[8] S. Dadbakhsh, M. Speirs, J. P. Kruth, J. Schrooten, J. Luyten, and J. Van Humbeeck, “Effect of SLM parameters on transformation temperatures of shape memory nickel titanium parts,” Adv Eng Mater, vol. 16, no. 9, pp. 1140–1146, Sep. 2014, doi: 10.1002/ adem.201300558.

[9] O. A. Mohamed, S. H. Masood, and W. Xu, “Nickel-titanium shape memory alloys made by selective laser melting: a review on process optimisation,” Adv Manuf, vol. 10, no. 1, pp. 24–58, Mar. 2022, doi: 10.1007/s40436-021-00376-9.

[10] M. H. Elahinia, M. Hashemi, M. Tabesh, and S. B. Bhaduri, “Manufacturing and processing of NiTi implants: A review,” 2012, Elsevier Ltd. doi: 10.1016/j.pmatsci.2011.11.001.

[11] S. Ehsan Saghaian et al., “Effect of hatch spacing and laser power on microstructure, texture, and thermomechanical properties of laser powder bed fusion (L-PBF) additively manufactured NiTi,” Opt Laser Technol, vol. 149, May 2022, doi: 10.1016/j.optlastec.2021.107680.

[12] M. De Wild, F. Meier, T. Bormann, C. B. C. Howald, and B. Müller, “Damping of selective-laser-melted NiTi for medical implants,” in Journal of Materials Engineering and Performance, Springer New York LLC, 2014, pp. 2614–2619. doi: 10.1007/s11665-014-0889-8.

[13] C. A. Biffi, J. Fiocchi, F. Valenza, P. Bassani, and A. Tuissi, “Selective Laser Melting of NiTi Shape Memory Alloy: Processability, Microstructure, and Superelasticity,” Shape Memory and Superelasticity, vol. 6, no. 3, pp. 342–353, Sep. 2020, doi: 10.1007/s40830020-00298-8.

[14] S. F. Ou, B. Y. Peng, Y. C. Chen, and M. H. Tsai, “Manufacturing and characterization of NiTi alloy with functional properties by selective laser melting,” Metals (Basel), vol. 8, no. 5, May 2018, doi: 10.3390/met8050342.

[15] T. Bormann, B. Müller, M. Schinhammer, A. Kessler, P. Thalmann, and M. De Wild, “Microstructure of selective laser melted nickeltitanium,” Mater Charact, vol. 94, pp. 189–202, 2014, doi: 10.1016/j.matchar.2014.05.017.

[16] Z. Yu et al., “Prediction of SLM-NiTi transition temperatures based on improved Levenberg–Marquardt algorithm,” Journal of Materials Research and Technology, vol. 15, pp. 3349–3356, Nov. 2021, doi: 10.1016/j.jmrt.2021.09.149.

[17] J. M. Walker, C. Haberland, M. Taheri Andani, H. E. Karaca, D. Dean, and M. Elahinia, “Process development and characterization of additively manufactured nickel–titanium shape memory parts,” J Intell Mater Syst Struct, vol. 27, no. 19, pp. 2653–2660, Mar. 2016, doi: 10.1177/1045389X16635848.

[18] C. Haberland, M. Elahinia, J. M. Walker, H. Meier, and J. Frenzel, “On the development of high quality NiTi shape memory and pseudoelastic parts by additive manufacturing,” Smart Mater Struct, vol. 23, no. 10, p. 104002, Sep. 2014, doi: 10.1088/09641726/23/10/104002.

[19] A. Domashenkov, M. Doubenskaia, I. Smurov, M. Smirnov, and A. Travianov, “Selective laser melting of NiTi powder Maria Doubenskaia École nationale d’ingénieurs de Saint-Étienne I. Smurov École nationale d’ingénieurs de Saint-Étienne Selective laser melting of NiTi powder,” 2017. [Online]. Available: https://www.researchgate.net/publication/361446736

[20] H. L. Baker, “The Development and Processing of Nickel Titanium Shape Memory Alloys Containing Palladium using Selective Laser Melting,” 2018.

[21] C. Wang et al., “Additive manufacturing of NiTi shape memory alloys using pre-mixed powders,” J Mater Process Technol, vol. 271, pp. 152–161, Sep. 2019, doi: 10.1016/j.jmatprotec.2019.03.025.

[22] Rosenthal D., The Theory of Moving Sources of Heat and Its Application to Metal Treatments. Transactions ASME 1946;43:849–66.

[23] M. Moda, A. Chiocca, G. Macoretta, B. D. Monelli, and L. Bertini, “Technological implications of the Rosenthal solution for a moving point heat source in steady state on a semi-infinite solid,” Mater Des, vol. 223, Nov. 2022, doi: 10.1016/j.matdes.2022.110991.

[24] G. Macoretta, L. Bertini, B. D. Monelli, and F. Berto, “Productivity-oriented SLM process parameters effect on the fatigue strength of Inconel 718,” Int J Fatigue, vol. 168, Mar. 2023, doi: 10.1016/j.ijfatigue.2022.107384.

[25] M. Abruzzo, G. Macoretta, B. D. Monelli, and L. Romoli, “Impact of process parameters on the dynamic behavior of Inconel 718 fabricated via laser powder bed fusion,” International Journal of Advanced Manufacturing Technology, vol. 132, no. 7–8, pp. 3655–3669, Jun. 2024, doi: 10.1007/s00170-024-13526-7.

[26] A. Safdel, H. Torbati-Sarraf, and M. A. Elbestawi, “Laser powder bed fusion of differently designed NiTi stent structures having enhanced recoverability and superelasticity,” J Alloys Compd, vol. 954, Sep. 2023, doi: 10.1016/j.jallcom.2023.170196.

[27] J. N. Zhu, E. Borisov, X. Liang, E. Farber, M. J. M. Hermans, and V. A. Popovich, “Predictive analytical modelling and experimental validation of processing maps in additive manufacturing of nitinol alloys,” Addit Manuf, vol. 38, Feb. 2021, doi: 10.1016/j. addma.2020.101802.

[28] V. Finazzi, F. Berti, L. Petrini, B. Previtali, and A. G. Demir, “Additive manufacturing and post-processing of superelastic NiTi micro struts as building blocks for cardiovascular stents,” Addit Manuf, vol. 70, May 2023, doi: 10.1016/j.addma.2023.103561.

[29] M. Nematollahi, K. Safaei, P. Bayati, and M. Elahinia, “Functionally graded NiTi shape memory alloy: Selective laser melting fabrication and multi-scale characterization,” Mater Lett, vol. 292, Jun. 2021, doi: 10.1016/j.matlet.2021.129648.

[30] C. A. Biffi, P. Bassani, J. Fiocchi, and A. Tuissi, “Microstructural and mechanical response of niti lattice 3d structure produced by selective laser melting,” Metals (Basel), vol. 10, no. 6, pp. 1–9, Jun. 2020, doi: 10.3390/met10060814.

[31] N. Shayesteh Moghaddam et al., “Achieving superelasticity in additively manufactured NiTi in compression without post-process heat treatment,” Sci Rep, vol. 9, no. 1, Dec. 2019, doi: 10.1038/s41598-018-36641-4.

[32] C. H. Fu, M. P. Sealy, Y. B. Guo, and X. T. Wei, “Austenite-martensite phase transformation of biomedical Nitinol by ball burnishing,” J Mater Process Technol, vol. 214, no. 12, pp. 3122–3130, 2014, doi: 10.1016/j.jmatprotec.2014.07.019.

10.36146/2025_05_23

E. Santecchia, M. Cabibbo, A. Santoni, S. Spigarelli, R. L. Di Mattia, V. Foti, J. Stavridis, G. Barale, E. Bonora, L. Pilotti

La qualità dei componenti realizzati tramite metal additive manufacturing (AM) dipende fortemente dalle caratteristiche delle polveri di partenza (composizione chimica, granulometria, forma) e dalla qualità di ogni singola traccia di scansione realizzata dalla sorgente termica (laser). Nel caso di processi di manifattura additiva come la directed energy deposition (DED), la dinamica della pozza di fusione è governata dai principali parametri del processo DED, tra cui potenza del laser (P), velocità di deposizione (v), spessore dello strato (t), feed rate delle polveri (PFR) e diametro dello spot del laser (d). Utilizzando tecniche di caratterizzazione quali la microscopia elettronica a scansione (SEM) e la spettroscopia a dispersione di energia (EDS), il presente studio verte sulla caratterizzazione di polveri di carburo di tungsteno (WC-Co) prima e dopo l’interazione con la sorgente laser e sulla processabilità di tale materiale utilizzando single scan tracks (SSTs).

PAROLE CHIAVE: ADDITIVE MANUFACTURING (AM), DIRECTED ENERGY DEPOSITION (DED), CARATTERIZZAZIONE, METALLURGIA DELLE POLVERI, INTERAZIONE LASER-MATERIA;

Le tecnologie di additive manufacturing per materiali metallici sono di fondamentale importanza, soprattutto quando le caratteristiche del componente da realizzare sono particolarmente complesse, hanno un design non realizzabile con altre tecniche e caratterizzato da un elevato grado di personalizzazione e, non ultimo, quando il materiale metallico da stampare è difficile da lavorare con tecniche classiche di fabbricazione [1].

Considerando la gamma di materiali ad elevata durezza, quindi difficili da rilavorare con tecnologie sottrattive, il carburo di tungsteno (WC) rappresenta sicuramente uno dei materiali a più elevata complessità da questo punto di vista. L'aggiunta di una fase legante adeguata è spesso necessaria per migliorare le proprietà meccaniche dei materiali a base di WC, fornendo coesione e stabilità strutturale. Il cobalto (Co) è considerato un materiale legante ideale per i rivestimenti a base di WC grazie alla sua eccellente compatibilità chimica e alla sua migliore tenacità [2]. I carburi cementati WC-Co sono largamente impiegati nei campi tribologici di taglio, stampaggio, estrazione (mining e drilling) grazie alla loro elevata durezza, all'eccezionale resistenza all'usura, all'elevata stabilità termica e alla buona tenacità [3-4].

Eleonora Santecchia, Marcello Cabibbo, Alberto Santoni, Stefano Spigarelli, Riccardo Luigi Di Mattia, Vincenzo Foti

DIISM, Università Politecnica delle Marche

John Stavridis - Guido Barale

Prima Additive S.r.l, Torino

Ettore Bonora, Letizia Pilotti

Proxicad S.r.l., Pescara

I componenti in carburo di tungsteno sono generalmente prodotti con la tecnica della metallurgia delle polveri, che presenta limiti intrinseci in termini di complessità geometrica. Il processo comprende diverse fasi, tra cui la lavorazione delle polveri, la miscelazione e la macinazione delle stesse, la pressatura della polvere in uno stampo per ottenere la forma desiderata, la deceratura, la sinterizzazione in fase liquida ed eventuali operazioni successive alla sinterizzazione [5]. Per ciò che concerne la realizzazione di rivestimenti in WC-Co, invece, sono state utilizzate numerose tecniche di modifica della superficie come il thermal spraying, la saldatura ad arco e la deposizione diretta o laser cladding. I compositi di carburo di tungsteno-cobalto (WCCo) fabbricati attraverso varie tecniche di produzione additiva come laser powder bed fusion (LPBF), directed energy deposition (DED) e binder jetting (BJ) vengono studiati per la loro peculiare microstruttura e per le proprietà meccaniche ottenibili [5-6]. Liverani et al. [7] ha mostrato la fabbricabilità di single scan tracks con diversi livelli di remelting tramite l’uso della tecnologia DED, mettendo in risalto l’effetto dei parametri di processo, sulla qualità delle tracce finali. La microstruttura dei compositi WC-Co è cruciale per le loro prestazioni; alcuni studi hanno dimostrato che l'aggiunta di particelle di WC aumenta la durezza e la resistenza all'usura [8].

L'incorporazione di un inibitore della crescita dei grani nel legante (cobalto) può migliorare l'omogeneità e la sostenibilità, con conseguente migliore densificazione e compromesso durezza/durezza nei compositi [9].

L'analisi microstrutturale di rivestimenti WC-17Co prodotti con diverse tecnologie quali Cold Spraying (CS), High Velocity Air Fuel (HVAF) e High Velocity Oxygen Fuel (HVOF) Spraying ha rivelato variazioni nel contenuto di Co, nella porosità e nella durezza, con un impatto sulle prestazioni complessive dei rivestimenti [10]. I compositi WC-Co fabbricati mediante sinterizzazione laser selettiva presentano una microstruttura con grani di WC ben distribuiti in una matrice di Co, con un impatto sulla resistenza alla rottura trasversale e sulle proprietà meccaniche dei componenti finali [11].

I risultati presentati in letteratura mostrano una bibliografia molto limitata per ciò che concerne la processabilità del WC-Co puro tramite directed energy deposition e l’analisi della polvere prima e dopo l’interazione con la sorgente laser; questo è esattamente lo scopo del presente lavoro di ricerca.

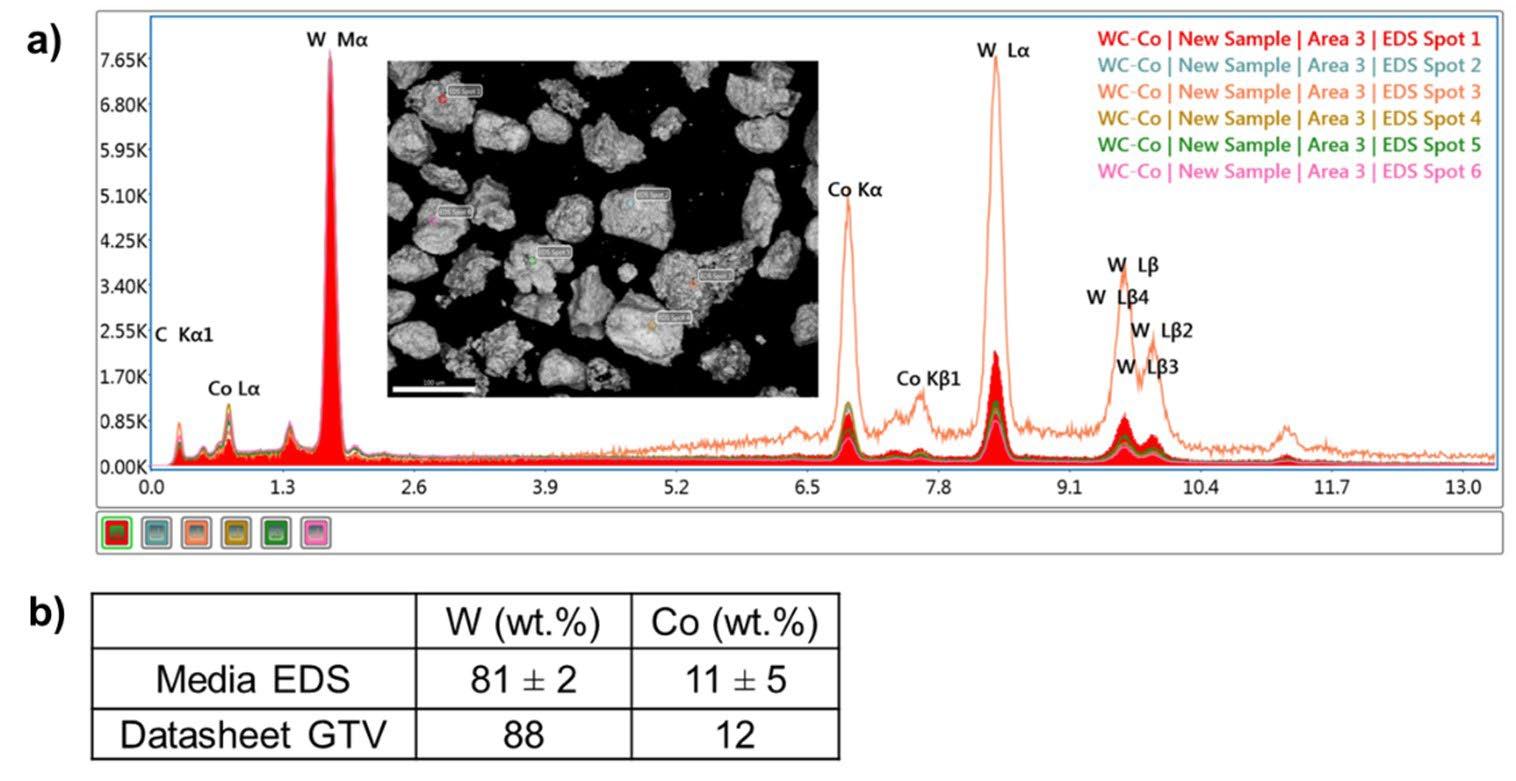

Una polvere di carburo di tungsteno con cobalto (WCCo) prodotta da GTV [12] per processi di thermal spraying è stata utilizzata come materiale di base per il presente studio. La polvere vergine e quella campionata dalla piastra di fabbricazione, successivamente alla realizzazione di single scan tracks (SSTs) tramite tecnologia di laser powder directed energy deposition, sono stata caratterizzate tramite microscopia elettronica a scansione (SEM) e spettroscopia a dispersione di energia (EDS).

La polvere vergine è stata campionata secondo la normativa ASTM F3049-14 (standard B215) e adagiata su un foglio di alluminio. Le particelle sono state quindi disperse accuratamente con una spatola per evitarne la sovrapposizione e sono poi state fissate su uno stub con adesivo in grafite per essere analizzate tramite microscopia elettronica a scansione (SEM). Le osservazioni al microscopio elettronico a scansione ad alta risoluzione (HRSEM) sono state eseguite su uno Zeiss Supra 40 dotato di microanalisi Bruker Quantax Z200 per la spettroscopia a dispersione di energia (EDS), mentre le analisi con il SEM ad emissione termoionica sono state effettuate utilizzando un Tescan Vega equipaggiato con microanalisi EDAX Element.

La composizione chimica dei campioni di polvere è stata analizzata acquisendo il segnale dalle singole particelle di WC-Co e calcolando media e deviazione standard dei principali costituenti, evitando la quantificazione del carbonio (non totalmente attendibile con la tecnica EDS). La verifica della composizione chimica effettuata sulle singole particelle di WC-Co è ha coinvolto un elevato numero di particelle (almeno 50) per assicurare una ragionevole popolazione statistica.

Il processo di Directed Energy Deposition (DED) è stato effettuato utilizzando la macchina Laserdyne 430 BD di Prima Additive, equipaggiata con due powder feeder e una sorgente laser allo stato solido da 1 kW. Per il processamento è stato utilizzato azoto come carrier gas per le polveri e come shielding gas per la zona di fusione, mentre come substrato è stato utilizzato un acciaio basso legato. Il Design Of Experiment (DOE) con i parametri di processo utilizzati per la fabbricazione di single scan tracks (SSTs) è riportato in Tabella 1; per ogni prova il powder feed rate è stato mantenuto costante e pari a 5 rpm.

Tab.1 - DOE delle singole tracce di scansione / DOE of the single scan tracks.

In Fig. 1 sono riportate due micrografie rappresentative della polvere vergine di WC-Co, che permettono di met-

tere in luce come la polvere sia stata ottenuta tramite agglomerazione, piuttosto che atomizzazione come nelle più classiche polveri per additive manufacturing.

Fig.1 - Micrografie SEM della polvere vergine: (a) basso ingrandimento, (b) alto ingrandimento / SEM micrographs of the virgin powder: (a) low magnification, (b) high magnification

L’analisi della composizione chimica della polvere tramite point EDS da singole particelle è illustrata in Fig. 2(a); nell’inset della stessa figura è riportata anche la micrografia di riferimento con le particelle considerate. I valori medi in peso percentuale di tungsteno e cobalto sono riportati in Fig. 2(b) e mostrano come i dati acquisiti siano in linea

con i valori del Datasheet GTV [12], al netto del carbonio. Questo, infatti, pur non essendo considerato ai fini del presente studio, è stato considerato nell’individuazione dei picchi caratteristici (fig. 2(a)), consentendo una migliore deconvoluzione dell’intero spettro EDS relativo a ciascuna particella.

Fig.2 -Dati ottenuti dalla microanalisi EDS: a) Spettri EDS acquisiti sulle singole particelle in figura (il marker è 100 µm), b) Composizione chimica media calcolata da EDS e paragonata con il datasheet del fornitore di polvere (GTV GmbH) / Data acquired from EDS microanalysis: a) EDS patterns acquired from the single powder particles in the inset (marker is 100 µm), b) Average chemical composition calculated from EDS and compared with the datasheet of the powder producer (GTV GmbH)

Utilizzando i dati riportati nel DOE in Tab. 1 sono state realizzate sei single scan tracks (Fig. 3) sottoposte

successivamente ad ulteriore caratterizzazione, soprattutto in merito alla sezione trasversale.

Fig.3 - Fotografia delle tracce realizzate secondo il DOE in Tab. 1 / Picture of the tracks fabricated following the DOE in Tab. 1.

Le tracce visibili in Fig. 3 mostrano una buona stabilità longitudinale, nonostante sia chiara la presenza di spatter (schizzi di materiale fuso ridepositato sulla traccia) di ampie dimensioni, saldati sia sulla superficie che sulle zone laterali delle singole tracce. Si osserva anche il collasso di materiale con formazione di vuoti evidenti. Questi effetti

sono più marcati in corrispondenza della traccia 1 e della traccia 4. Queste peculiarità hanno portato alla necessità di investigare in maniera più mirata anche le sezioni delle singole tracce di WC-Co tramite microscopia elettronica a scansione (Fig. 4).

Fig.4 -Micrografie SEM di sezioni di singole tracce di scansione WC-Co realizzate con i parametri in Tab. 1 / SEM micrographs of WC-Co single scan tracks fabricated with the parameters in Tab. 1.

Le combinazioni di parametri di processo che hanno dato i risultati migliori in termini di fabbricabilità di carburo di tungsteno sono quelli relativi alla Prova 3 e Prova 6 della tabella 1, come mostrato dalle micrografie SEM riportate in verde di Fig. 4. Le porosità di dimensione maggiore che inficiano l’integrità delle SSTs (particolarmente marcate in Fig.4, immagine relativa alla traccia 4) sono legate ai parametri di processo. Questo risultato viene confermato anche dal lavoro di Liverani et al. [7], in cui viene mostrato come, nonostante la differente scelta di parametri di processo, la qualità di tracce singole e sovrapposte e la loro variabilità, siano caratteristiche legate proprio ai parametri di processo.

In aggiunta, sono state osservate alcune microporosità

all’interno delle singole tracce, nelle zone dove le particelle di carburo non fuse presenti all’interno della pozza (Fig. 4, particelle con contrasto molto chiaro causato dell’uso del segnale degli elettroni retrodiffusi, BSE). Tali effetti sono da ricollegarsi non all’inefficace capacità di fusione legata ai parametri di processo selezionati, ma alla generazione di una elevata quantità di spatter che, ricadendo all’interno della pozza fusa, hanno dato luogo alle difettosità menzionate.

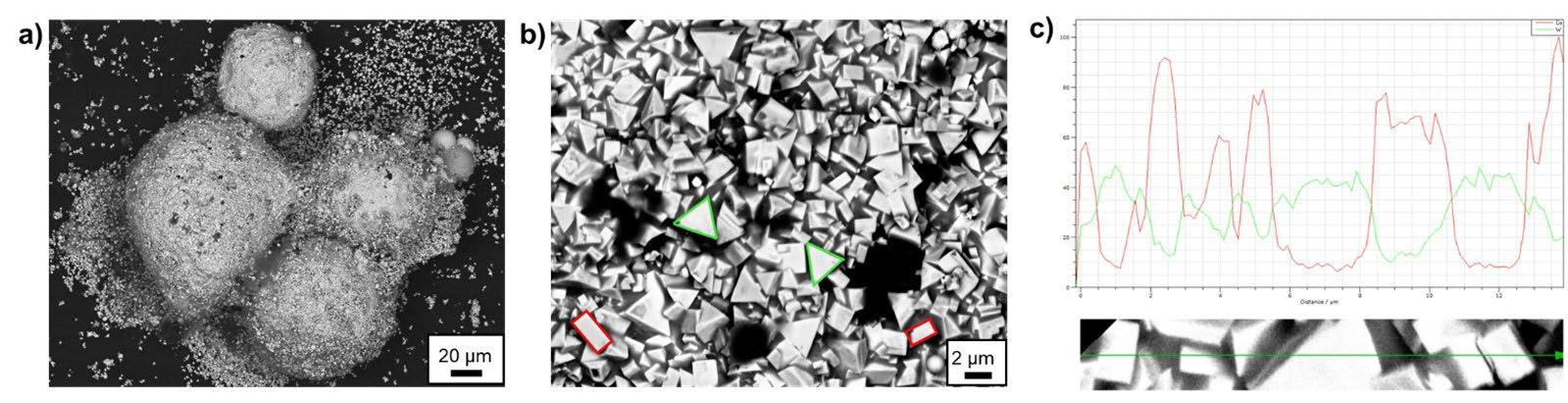

Gli spatter sono stati caratterizzati campionando la polvere dalla piastra di fabbricazione dopo la realizzazione delle single tracks. In Fig. 5 sono riportate le micrografie più rappresentative.

Fig.5 - Micrografie SEM degli spatter presenti sul piatto di stampa dopo la deposizione delle SSTs: a) basso ingrandimento, b) alto ingrandimento, c) EDS line scan. / SEM micrographs of the spatter located on the build plate after the SSTs deposition: a) low magnification, b) high magnification, c) EDS line scan.

Le morfologie dei cristalli di tungsteno sottolineate da Fig. 5(a-b) sono in accordo con quanto mostrato da Gu et al. [13] e Padmakumar [5]. Infatti, la cella unitaria esagonale del WC non ha centro di simmetria e le condizioni locali di processo vanno ad influenzare quali facets poligonali tendono a crescere più di altre, dando luogo a due principali geometrie identificabili dalle immagini 2D, ovvero quella triangolare (verde in Fig. 5(b)) e quella rettangolare/poligonale (rosso in Fig. 5(b)). Mentre queste sono caratteristiche già osservate in campioni compositi a matrice metallica con WC/WC-Co realizzati tramite diverse tecniche di additive manufacturing (LPBF, DED, BJ), nel presente studio si mostra come anche gli spatter, subendo una interazione più o meno marcata con la sorgente laser localizzata, siano caratterizzati a livello microstrutturale dalla formazione delle suddette caratteristiche geo-

metriche. In aggiunta, la microanalisi sulla linea in Fig. 5(c) mostra come ci sia una chiara alternanza tra Co e W, nel passaggio da un cristallo poligonale ad una zona di transizione (matrice).

La presente memoria è stata incentrata sulla processabilità di polveri di carburo cementato (WC-Co) tramite la tecnologia di directed energy deposition (DED). I risultati della caratterizzazione della polvere hanno mostrato che l’interazione con il laser genera strutture analoghe a quelle riscontrabili nei compositi con WC. Inoltre, le single scan track realizzate secondo il DOE riportato in Tab. 1 hanno mostrato che ottimizzando i parametri di processo è possibile limitare la minimo la porosità dello strato di WC-Co realizzato.

La sinergia tra la tecnologia DED e carburo di tungsteno rappresenta un progresso significativo nel campo dei rivestimenti duri. Il presente lavoro è solo il primo passo verso una ulteriore ottimizzazione, mirata anche alla realizzazione di materiali con composizione variabile e caratterizzati da ultimi strati ad altissima durezza grazie alla elevata concentrazione di carburo di tungsteno.

Il lavoro è stato supportato dal progetto Brevetti+ BRE 0001181 della Proxicad s.r.l. Inoltre, questa ricerca è stata parzialmente finanziata attraverso il progetto Dipartimento di Eccellenza, MIUR-Italia (ARTICOLO 1, COMMI 314–337 LEGGE 232/2016).

BIBLIOGRAFIA

[1] Tebianian M, Aghaie S, Razavi Jafari NS, Elmi Hosseini SR, Pereira AB, Fernandes FAO, Farbakhti M, Chen C, Huo Y. A Review of the Metal Additive Manufacturing Processes. Materials 2023;16:7514.

[2] Yuan G, Chunyuan Z, Lingjie D, Chun L, Kong D. Effect of Co content on mechanical properties of laser cladded WC coatings: Insights from first-principle calculation and machine learning. J. Aust. Ceram. Soc. 2024;60:525–532.

[3] García J, Collado Ciprés V, Blomqvist A, Kaplan B. Cemented carbide microstructures: a review Int. J. Refract. Met. Hard Mater. 2019;80:40–68

[4] Liu X, Song X, Wang H, Liu X, Tang F and Lu H 2018 Complexions in WC-Co cemented carbides Acta Mater. 2018;149:164–78

[5] Padmakumar M. Additive Manufacturing of Tungsten Carbide Hardmetal Parts by Selective Laser Melting (SLM), Selective Laser Sintering (SLS) and Binder Jet 3D Printing (BJ3DP) Techniques. Lasers Manuf. Mater. Process. 2020;7:338–371.

[6] Yan Z, Lei S, Li W, Zeng D, Yang R. Preparation and characterization of high-performance in-situ synthesized WC reinforced nickelbased coatings. J. Mater. Res. Technol. 2024;31:1450-1460.

[7] Liverani E, Ascani A, Fortunato A. Multilayered WC–Co coatings by Direct Energy Deposition-based cladding: Effect of laser remelting on interface defects. Surf. Coat. Technol. 2023;464:129556

[8] Chen B, Zhang B, Zhao D, Gao P, Naumov A, Li Q, Li F, Yang Z, Guo Y, Li J., Wu B, Gong J, Liu J. Microstructure and Properties of FeAlC-x(WC-Co) Composite Coating Prepared through Plasma Transfer Arc Cladding. Coatings 2024;14:128.

[9] Stanciu VI, Erauw J-P, Boilet L, Vitry V, Delaunois F. WC-Co composite made with doped binder: The effect of binder proportion on microstructure and mechanical properties. Int. J. Ref. Metals Hard Mater. 2023; 112:106161.

[10] Grabowski T, Gerner D, Azarmi F, McDonnell M, Okeke U. Microstructural Evaluation of Tungsten Carbide-Cobalt (WC-17Co) Alloy Deposited by Cold Spraying, High Velocity Air Fuel, and High Velocity Oxygen Fuel Spraying Technologies. Proceedings Int Conference Thermal Spraying 2023;itsc2023p0112:112-118.

[11] Jucan O-D, Gădălean R-V, Chicina H-F¸ Bâlc N, Popa C-O. The Assessment of the Transversal Rupture Strength (TRS) and Hardness of WC-Co Specimens Made via Additive Manufacturing and Sinter-HIP. Metals 2023;13:1051.

[12] Datasheet GTV, Spray Powder Catalogue (ww.gtv-mbh.de).

[13] Gu D, Meiners W. Microstructure characteristics and formation mechanisms of in situ WC cemented carbide based hardmetals prepared by Selective Laser Melting. Mater. Sci. Eng. A 527 2010;527:7585–7592.

The quality of metal additive manufacturing (AM) parts depends heavily on the properties of the starting powders (chemical composition, particle size, shape) and the quality of each scan from the thermal (laser) source. In the case of additive manufacturing processes such as Directed Energy Deposition (DED), the melt pool dynamics are governed by the key parameters of the DED process, including laser power (P), deposition rate (v), layer thickness (t), powder feed rate (PFR), and laser spot diameter (d). Using characterization techniques such as scanning electron microscopy (SEM) and energy dispersive spectroscopy (EDS), the present study focuses on the characterization of tungsten carbide (WCCo) powders before and after interaction with the laser source and the processability of such material using single scan tracks (SSTs).

KEYWORDS: ADDITIVE MANUFACTURING (AM), DIRECTED ENERGY DEPOSITION (DED), CHARACTERIZATION, POWDER METALLURGY, LASER-MATTER INTERACTION ;

E.

L.

Faraci, M. Gili, D. Ressegotti, D. Garot, A. Oblanca Gutiérrez,

C. Morelli, L. Micheletti

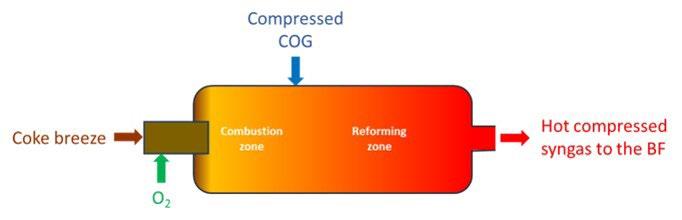

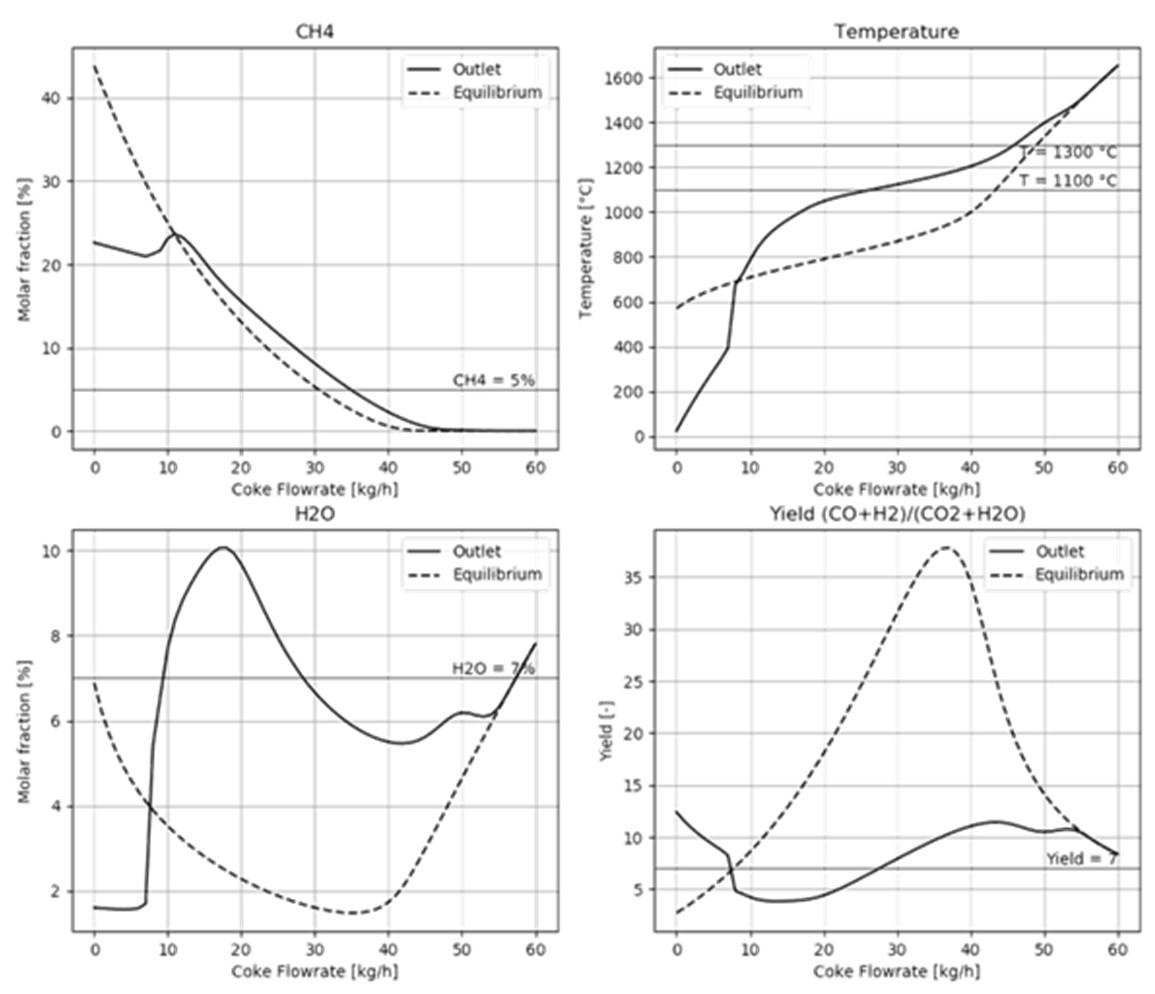

The iron and steel sector contributes 2.6 gigatonnes of carbon dioxide (Gt CO2) annually, accounting for 7% of the global energy system's total emissions. Currently the steel sector is the largest industrial consumer of coal, from which it takes around 75% of its energy input. Blast Furnace-Basic Oxygen Furnace (BF-BOF) is the main route for the world steel production, with an overall of 70% of the total amount of steel produced. This route has a strong impact on carbon dioxide (CO2) production generating about 2.15 tonnes of CO 2 for 1 tonne of crude steel. In this frame the main objective of the ProSynteg project is to reduce the coke rate and associated CO 2 emissions from Blast Furnace (BF) by means of the set-up of process to produce hot H 2-rich syngas, which can be directly injected into the BF. The H2-rich syngas is produced by dry-reforming of coke oven gas and/or natural gas with hot CO2 from oxy-combustion of coke breeze or alternative solid circular C sources. The alternative utilization of the coke breeze is a fundamental aspect because it could progressively lose its current valorisation in the steel production cycle due to the progressive closure of the sintering plants. The pilot tests will be integrated with experimental laboratory tests for the characterization of the coke breeze and simulations to setup process conditions.

KEYWORDS: SYNGAS, CO2, COG, COKE BREEZE;

The injection of reducing gases in the BF to reduce coke consumption has been studied and tested on pilot and even industrial scale over the last 50 years in Russia [1], USA, Japan [2,3,4] and now China. Important experiments were notably performed in Tula (industrial scale, Russia, 1970’s), in Seraing (pilot and industrial tests, Belgium, 1970-1980’s, operated by partner CRM), in the frame of the EU-wide ULCOS project [5,6,7].

Along with these projects and tests, reducing gas injections have been performed at different levels in the BF: in the existing tuyeres or through new injection ports at shaft level or even higher on the BF shell. The injection of reducing gas in the BF shaft is one of the most promising methods of reducing CO2 emissions from steel works. Shaft injections do not limit the furnace operation in terms of raceway adiabatic flame temperature (RAFT) and improve the top gas temperature due to

Eros Luciano Faraci

RINA-CSM, Rome

Matteo Gili

RINA-CSM, Terni

Davide Ressegotti

RINA-CSM, Dalmine

Damien Garot

CRM, Liège, Belgium

Ana Oblanca Gutiérrez

ArcelorMittal Global R&D Spain, Avilés, Spain

Carlo Morelli, Lorenzo Micheletti

Paul Wurth Italia, Genova

increase in shaft gas volume. In case of reformed Coke Oven Gas (COG) injection at BF shaft, the temperature of the COG should be equivalent to the temperature of the lower shaft (900 -1000 °C), to not cool or overheat the shaft zone.

The main objective of the ProSynteg project is to set up a pilot plant to test the dry reforming of hydrocarbons present in the coke oven gas (or natural gas), into hydrogen and carbon monoxide exploiting the heat and CO2 coming from coke breeze oxy-combustion. The resulting reformed gas (syngas) can be injected into the BF as a reducing agent, thus reducing the quantity of coke and consequently the emissions of carbon dioxide. Currently, coke breeze is used as a fuel in the sinter plant. However, with the anticipated progressive shutdown of lot of sinter plants, the use of coke breeze could become difficulty on the external market, since it is classified as a waste material. This project proposes an innovative route to internally reuse coke breeze within the steel shop, reducing the overall coke production for the BF and contributing to lower CO2 emissions.

The ProSynteg project addresses the challenge of

reducing CO2 emissions in the steelmaking sector through an innovative approach that integrates coke breeze valorization and gas reforming processes. The core concept consists of utilizing the thermal energy and carbon dioxide generated by coke breeze oxycombustion to perform the dry reforming of hydrocarbons from coke oven gas (COG) into a synthesis gas (syngas) rich in hydrogen (H2) and carbon monoxide (CO).

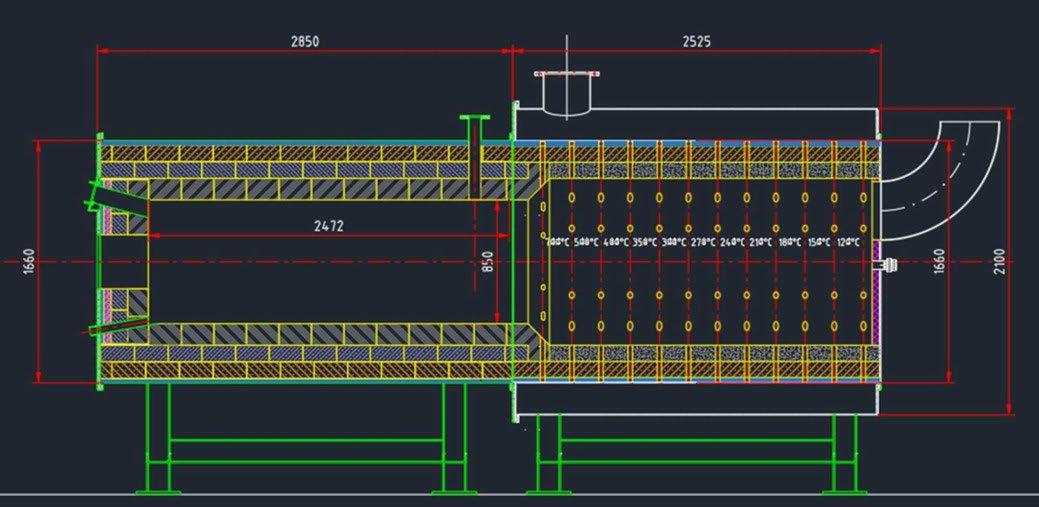

This syngas is valuable for injection into the shaft of a blast furnace (BF) as a reducing agent, thus decreasing the utilization of metallurgical coke and subsequently lowering CO2 emissions. A key element of the project is the design and operation of a pilot plant capable of demonstrating the feasibility of this concept under industrially relevant conditions. The pilot plant is composed of two main subsystems:

1. A combustion zone, that enables controlled oxycombustion of coke breeze, generating high-temperature flue gases containing CO2

2. A dry reforming reactor zone, where hydrocarbons and CO2 react at high temperatures to produce syngas.

Fig.1 - ProSynteg project concept scheme.

The first zone is mainly characterized by a solid fuel burner, which is designed to perform coke breeze combustion. After that, the produced CO2-rich flue gases are properly combined with the compressed COG, to start the dry reforming process. Generally, dry reforming is an advanced gas treatment process at high