Italiana La Metallurgia

International Journal of the Italian Association for Metallurgy

n. 06 giugno 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia.

Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

n. 06 giugno 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia.

Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel: Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Marta Verderi

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Marta Verderi, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Shutterstock

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

06 giugno 2025

116 - ISSN 0026-0843

Editoriale / Editorial a cura di Giovanni Caironi - F.I.A.S.

Memorie scientifiche / Scientific papers Fonderia / Foundry

Analisi in-situ per lo studio dell’influenza della velocità di solidificazione sul comportamento a fatica a basso numero di cicli di una lega di alluminio AlSi7Cu3Mg trattata termicamente

M. Merlin, D. Maghini, A. Fortini, T. Bogdanoff

Procedure for the optimization of metallurgical treatments of EN AC 46400 alloy

S. Ferri ................................................................................................................................................................ pag.16

Valutazione sperimentale di maniche esotermiche, isolanti e dei materiali per la loro realizzazione

S. Lehmann, H. Schirmer, S. Dommen, M. Pesci

Metalli e tecnologie applicative / Metals and application technologies

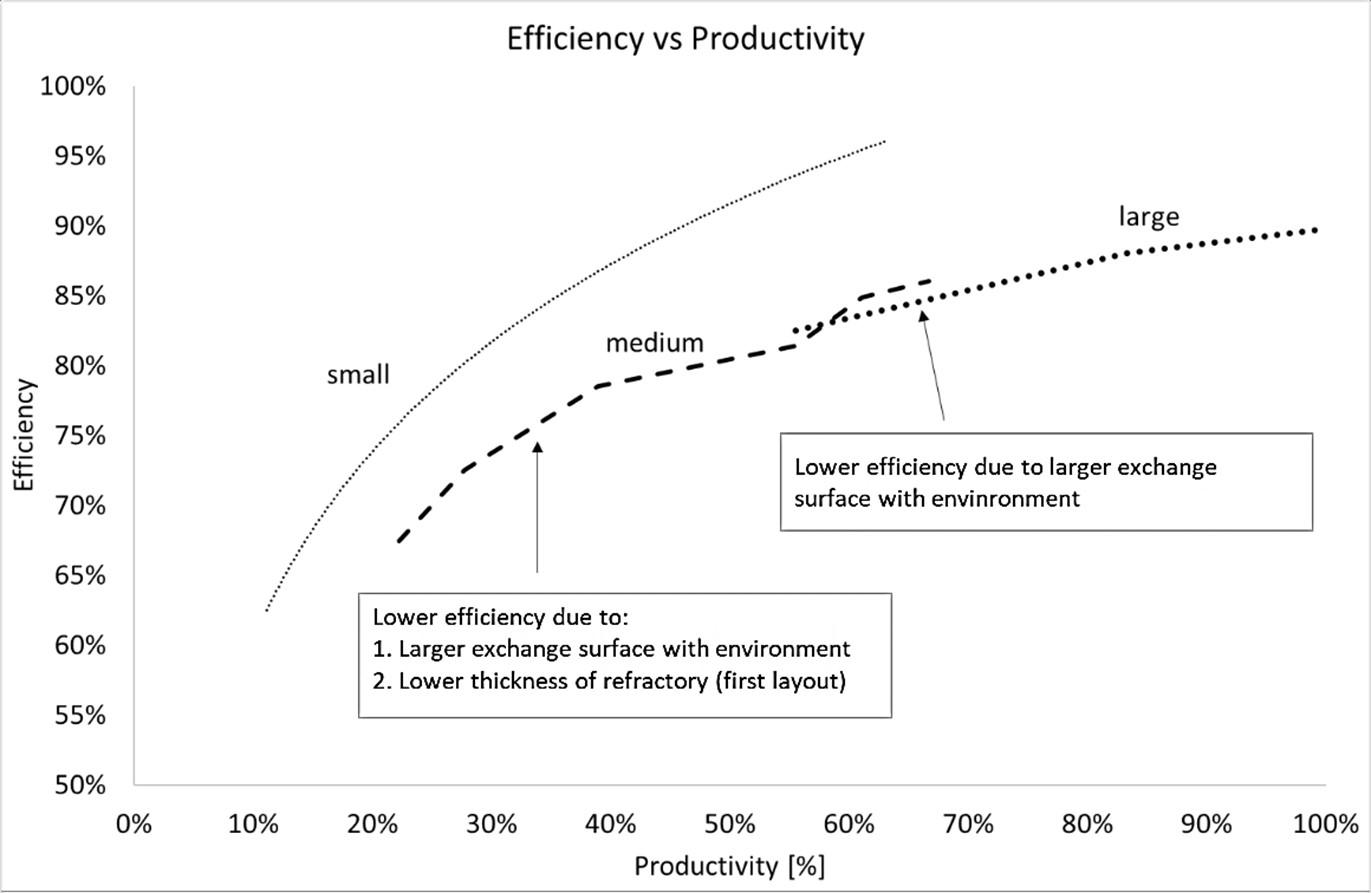

Modellizzazione termofluidodinamica numerica dei processi di fusione al SAF di rocce basaltiche e dolomitiche a supporto di design industriale e scalabilità

A. Dell’Uomo, M. De Santis, D. Ressegotti, T. Tripolini . pag.34

Attualità Industriale / Industry News

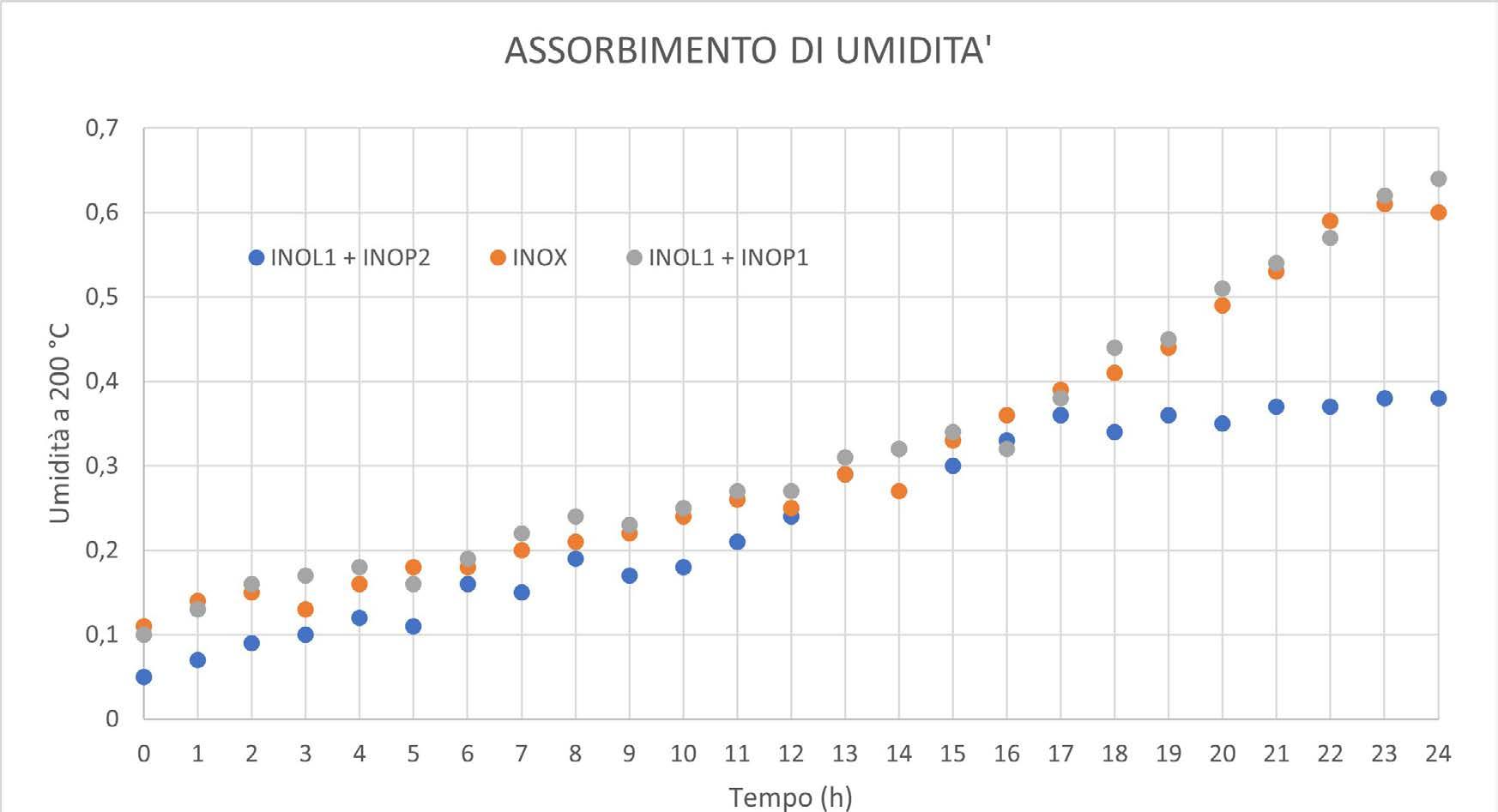

Sistemi di leganti inorganici per la fabbricazione di anime ad elevata resistenza all’umidità ambientale edited by: C. Castiglioni ...................................................................................................................................... pag.44

Atti e notizie / AIM news

Eventi AIM / AIM events ...................................................................................................... pag.54 Comitati tecnici / Technical Committees ........ pag.56 Normativa / Standards ....................... pag.58

Apriamo le porte al talento femminile

SAVE THE DATE

BRESCIA . 29 OTTOBRE 2025

L’ evento si propone di affrontare in modo pratico e dettagliato le sfide e le opportunità legate all’inserimento di risorse femminili, sottolineando l’importanza di un approccio strutturato.

Gli esperti nel campo delle risorse umane, della medicina del lavoro e del change management condivideranno le loro competenze e best practices per facilitare questo processo. Inoltre, i fornitori di tecnologia potranno presentare soluzioni innovative per supportare l’inclusione e la diversità all’interno delle aziende.

Ampio spazio verrà lasciato a testimonianze dirette di donne che hanno già intrapreso con successo una carriera in questo settore.

La tavola rotonda finale rappresenterà un importante momento per il confronto e il dialogo, dove aziende e professionisti potranno discutere opportunità, esperienze e strategie per promuovere un ambiente di lavoro più inclusivo e paritario.

Organizzata da

"Si ottiene direttamente il particolare nella forma voluta partendo dal metallo liquido."

"Thepartisdirectlyobtained in the desired shape from the liquid metal."

Giovanni Caironi F.I.A.S. Srl

Questa tecnica, di origini antichissime è caratterizzata da notevoli molteplicità di parametri che ne influenzano le modalità di applicazione e la qualità dei prodotti. Il processo di fonderia, immutato da secoli nei suoi principi è oggi realizzato applicando avanzate tecnologie in moderni impianti in continua evoluzione e consente di realizzare manufatti metallici industriali o artistici (getti o fusioni) permettendo al metallo liquido di solidificare in una forma che riproduce la geometria interna ed esterna del particolare. In questo modo si ottiene direttamente il particolare nella forma voluta partendo dal metallo liquido senza operazioni di deformazione plastica e lavorazioni meccaniche.

Si deve sempre considerare che la realizzazione di un getto comporta una serie di operazioni che coinvolgono:

- Progettazione del pezzo

- Realizzazione del modello

- Fusione e trattamento della lega

- Predisposizione della forma

- Colata del metallo fuso nella forma e suo raffreddamento

- Estrazione del getto dalla forma

Thistechnique,withveryancientorigins,ischaracterized byaremarkablemultiplicityofparametersthatinfluence its application methods and the quality of the products. The foundry process, unchanged in its principles for centuries, is nowadays carried out by applying advanced technologies in modern, constantly evolving plants and allows the production of industrial or artistic metal products (castings or smeltings) by allowing the liquid metal to solidify into a shape that reproduces the internal and external geometry of the part. In this way, the part is directly obtained in the desired shape from the liquid metal without plastic deformation operations andmachining.

It should always be considered that the making of a castinginvolvesaseriesofoperationsincluding:

-Designofthepart

-Realizationofthemodel

-Castingandalloytreatment

-Preparationoftheshape

- Casting of the molten metal into the mold and its cooling

-Castingextractionfromthemold

-Finishing

- Finitura

- Controlli di qualità per assicurarsi che non abbia difetti.

Quello della fonderia, è uno dei pochi processi che permette di produrre in modo semplice ed energeticamente efficiente sia particolari singoli che in serie anche di milioni di pezzi con pesi che possono variare da pochi grammi a diverse tonnellate. (>200 tonnellate)

Altri motivi per la scelta del processo di fonderia per la realizzazione di un particolare sono:

- La piena libertà progettuale realizzando forme molto complesse, che potrebbero richiedere la costruzione di più particolari da assemblare successivamente con altri metodi

- La possibilità di utilizzare una vasta gamma di leghe ferrose e non ferrose, con caratteristiche chimico fisiche e tecnologiche non ottenibili in altro modo.

- La migliore lavorabilità e l'isotropia delle caratteristiche meccaniche.

- La resistenza e leggerezza di alcune leghe non ferrose - la possibilità di realizzare un modello di economia circolare permettendo il riciclo di beni a fine vita.

Questa flessibilità è legata anche ad un comparto molto diversificato. Esistono fonderie piccole e altre molto grandi, ognuna delle quali è caratterizzata da impianti e processi che variano anche in base al tipo di lega elaborata.

La Fonderia Italiana, nel 2024 si è posizionata al 3° posto in Europa dopo la Germania e la Turchia con una produzione di 1,64 milioni di tonnellate, suddivisa in 860.000 tonnellate di getti Ferrosi, per un valore di circa 2,2 miliardi di euro e 780.000 tonnellate di Non Ferrosi, per un valore di circa 4,4 miliardi di euro. Il settore è composto da 868 Fonderie, suddivise in 158 di Metalli Ferrosi e 710 di Non Ferrosi, occupa 23.292 addetti così distribuiti: 9.018 per i Ferrosi e 14.274 per i Non Ferrosi (Fonte ISTAT 2022).

In Italia, ASSOFOND-Associazione Italiana Fonderie, rappresenta il punto di riferimento dell'industria fusoria

- Quality checks to make sure it has no defects.

That of the foundry, is one of the few processes that allows for simple and energy-efficient production of both single parts and mass production of even millions of parts with weights that can range from a few grams to several tons. (>200 tons)

Other reasons for choosing the foundry process for making a part are:

- Full design freedom by making very complex shapes, which may require the construction of multiple parts to be assembled later by other methods

- The possibility of using a wide range of ferrous and nonferrous alloys, with chemical-physical and technological characteristics that cannot be obtained in any other way.

-Theimprovedmachinabilityandisotropyofmechanical properties.

- The strength and lightness of some nonferrous alloys.

- The possibility of realizing a circular economy model by allowing the recycling of goods at the end of their life.

This flexibility is also linked to a very diverse industry. There are small foundries and very large ones, each of which is characterized by facilities and processes that also vary according to the type of alloy processed.

The Italian Foundry, in 2024 ranked 3rd in Europe after Germany and Turkey with a production of 1.64 million tons, divided into 860,000 tons of Ferrous castings, worth about 2.2 billion euros, and 780,000 tons of NonFerrous, worth about 4.4 billion euros.

The sector consists of 868 Foundries, divided into 158 Ferrous Metals and 710 Non-Ferrous Metals, employs 23,292 people distributed as follows: 9,018 for Ferrous and 14,274 for Non-Ferrous (Source ISTAT 2022).

In Italy, ASSOFOND-Associazione Italiana Fonderie, represents the benchmark of the foundry industry and

ed è membro della Federazione Europea delle Fonderie (EFF-European Foundry Federation).

All'Associazione aderiscono circa 164 aziende, strutturate in quattro Associazioni di Comparto:

- 18 in Assofond Acciaio

- 76 in Assofond Ghisa

- 66 in Assofond Non Ferrosi

- 4 in Assofond Microfusione

Assofond rappresenta la quasi totalità delle fonderie di medie e grandi dimensioni. La quota di fatturato delle associate arriva a coprire oltre il 95% del totale del settore Ferroso e circa il 70% di quello Non Ferroso.

In questo contesto il Centro di Studio AIM-Assofond per la Fonderia promuove la diffusione delle conoscenze tecniche e metallurgiche che coinvolgono il mondo delle fonderie, avvalendosi del supporto delle Università , ha organizzato il Corso Fonderia per non Fonditori rivolto a tutte quelle persone che sono coinvolte nell'acquisto, nella progettazione, collaudo e nell'utilizzo di particolari realizzati per formatura e colata di leghe Ferrose e non Ferrose e organizza con cadenza biennale il Congresso Tecnico di Fonderia

is a member of the EFF-European Foundry Federation.

About 164 companies, structured into four Industry Associations, are members of the Association:

- 18 in Assofond Steel

- 76 in Assofond Cast Iron

- 66 in Assofond Nonferrous

- 4 in Assofond Microcasting

Assofond represents almost all medium and large foundries. The turnover share of members reaches more than 95 percent of the total Ferrous sector and about 70 percent of the Nonferrous sector.

In this context, the AIM-Assofond Study Center for Foundry promotes the dissemination of technical and metallurgical knowledge involving the world of foundries, making use of the support of universities , organizedtheFoundryCourseforNon-Foundersaimed at all those people who are involved in the purchase, design, testing and use of parts made by molding and casting Ferrous and non-Ferrous alloys, and organizes the Foundry Technical Congress every two years

numero

M. Merlin, D. Maghini, A. Fortini, T. Bogdanoff D

Il presente lavoro ha avuto l’obiettivo di indagare come la velocità di solidificazione influenzi l’innesco e la propagazione di cricche in condizioni di fatica oligociclica in una lega AlSi7Cu3Mg da fonderia trattata termicamente. Un processo di solidificazione controllata mediante forno Bridgman ha permesso di ottenere campioni aventi valori di distanza tra i bracci secondari delle dendriti (Secondary Dendrite Arm Spacing - SDAS) appartenenti rispettivamente a due differenti range: 7-10 μ m e 20-25 μ m. È stato riscontrato che all’aumentare della velocità di solidificazione si verifica una riduzione delle dimensioni medie delle caratteristiche microstrutturali ed un aumento del carico di rottura. Dai test di fatica condotti in-situ è emerso come il percorso bidimensionale della cricca sia sensibile al tasso di solidificazione, mentre l’utilizzo di tecniche di assottigliamento con fascio ionico focalizzato (Focused Ion Beam - FIB) hanno evidenziato come l’aumento della velocità di solidificazione comporti una maggiore tendenza da parte delle particelle intermetalliche a guidare la propagazione della cricca stessa.

PAROLE CHIAVE: LEGA DI ALLUMINIO, VELOCITÀ DI SOLIDIFICAZIONE, TEST DI FATICA IN-SITU, MICROSTRUTTURA;

INTRODUZIONE

Negli ultimi anni, la forte richiesta di riduzione delle emissioni di CO2 e di transizione verso un sistema di mobilità più sostenibile ha spinto il settore automotive ad un crescente utilizzo di leghe di Al per la realizzazione di componenti strutturali, talvolta critici per la sicurezza del veicolo. Essendo la fatica una delle principali cause del cedimento componenti meccanici, l’approfondimento delle conoscenze relative al ruolo della microstruttura sul comportamento a fatica delle leghe di Al da fonderia risulta fondamentale. Tra le leghe di Al da fonderia, la lega AlSi7Cu3Mg è largamente utilizzata nel settore automobilistico grazie alle buone caratteristiche meccaniche e all’ottima colabilità, quest’ultima garantita dall’elevato contenuto di Si. La presenza contemporanea di Mg e Cu, assieme al Si, rende inoltre tale lega suscettibile all’indurimento per trattamento termico indotto dalla precipitazione controllata di fasi intermetalliche. A tal proposito, è stato dimostrato [1] come un trattamento di invecchiamento naturale precedente a quello artificiale in questo tipo di leghe sia utile al fine di ottenere una microstruttura composta da particelle intermetalliche più fini e disperse.

M. Merlin, D. Maghini, A. Fortini

Department of Engineering (DE), University of Ferrara, Ferrara, Italy

T. Bogdanoff

Department of Materials and Manufacturing, University of Jönköping, Sweden

Tenuto presente che, nelle leghe di alluminio, il Fe è un elemento indesiderato in quanto promuove la formazione di particelle intermetalliche di tipo β -Al5FeSi fortemente infragilenti, il Mg è in grado di limitarne gli effetti penalizzanti grazie alla formazione della fase π -Al8FeMg3Si6. A tal proposito, alcuni studi hanno confermato che gli intermetallici di fase β-Al5FeSi, oltre a diminuire la duttilità della lega, compromettono anche la resistenza a fatica ad alto numero di cicli [2]. Il Cu è fondamentale per incrementare il carico di rottura, il carico di snervamento e la durezza della lega, a fronte tuttavia di un abbassamento della resistenza a corrosione, dell’allungamento a rottura e quindi della duttilità [3][4]. Il Cu, in tenori nominali del 3 wt. %, in fase di prima solidificazione porta alla formazione delle fasi intermetalliche Q-Al5Cu2Mg8Si6 e θ-Al2Cu, quest’ultima particolarmente suscettibile al trattamento solubilizzazione così da permettere la formazione di nanoprecipitati indurenti durante il successivo invecchiamento [5]. Tali nanoprecipitati costituiscono un ostacolo al moto delle dislocazioni, incrementando le proprietà meccaniche del materiale. Risulta inoltre usuale, nel corso del trattamento del fuso, aggiungere elementi quali Ti e Sr che rispettivamente consentono l’affinamento del grano e la modifica del Si eutettico, con conseguente aumento della resistenza meccanica e riduzione della fragilità della lega. Numerosi fattori microstrutturali possono condizionare il comportamento a fatica della lega AlSi7Cu3Mg e, tra questi, i difetti di colata sono tra i più penalizzanti per la vita a fatica a causa di una elevata tendenza a fungere da punti di innesco della cricca: le porosità, da gas o interdendritiche, e i bifilm di ossido sono infatti da intendersi come concentratori delle tensioni o cricche pre-esistenti. Per quanto riguarda i bifilm, ad esempio, il carico richiesto per innescare la cricca è generalmente ridotto. Un bifilm si origina infatti dalla formazione di uno strato di ossido sulla superficie del fuso e dal suo successivo ripiegamento, una volta entrato all’interno del liquido per effetto di un movimento del fluido stesso. I due lembi di ossido a contatto, essendo di materiale ceramico, non sono tenuti insieme da alcun legame chimico o interazione, così da poter ritenere il bifilm stesso assimilabile a cricca pre-esistente. Il carico necessario per separare i due lembi è quindi dato dalla sola resistenza a deformazione della matrice metallica nell’intorno del difetto [6]. Non possono essere sottovalutate anche le particelle intermetalliche, nonostante il

loro ruolo risulti particolarmente complesso e non ancora ben compreso, tanto da determinare pareri contrastanti in alcuni studi di letteratura [7][8][9]. Si è accertato come le fasi ricche in Fe siano tra i principali punti di innesco delle cricche a causa della loro morfologia, capaci dunque di agire da concentratori delle tensioni e di generare porosità impedendo il passaggio di metallo fuso durante la solidificazione. Anche le particelle di Si eutettico influenzano il comportamento a fatica, che risulta essere determinato dalla forma, dalla dimensione e dalla distanza tra esse. In particolare, si è osservato come l’aumento del tenore di Si comporti una riduzione del carico necessario per la propagazione della cricca a seguito di una riduzione del fenomeno di crack closure [10]. In un precedente lavoro di Bogdanoff et al. [11], l’influenza del tenore di Cu sul comportamento a fatica di una lega AlSi7Mg trattata termicamente e con uno SDAS nel range 7-10 μm è stata studiata al fine di comprendere i meccanismi di interazione tra le caratteristiche microstrutturali e le cricche di fatica. In particolare, i risultati di tale ricerca hanno evidenziato come l’aumento del contenuto di Cu, a parità di SDAS, sia determinante nello spostare l’innesco e la propagazione della cricca dalle dendriti di α-Al alle zone interdendritiche, ovvero nelle zone eutettiche. Analisi eseguite tramite assottigliamento del materiale con fascio ionico focalizzato (FIB) hanno inoltre evidenziato che l’aumento del tenore di Cu determina un incremento della probabilità di innesco della cricca a partire dalle particelle intermetalliche. Il presente lavoro, nato dalla collaborazione tra i gruppi di metallurgia del Department of Materials and Manufacturing dell’Università di Jönköping (SVE) e del Dipartimento di Ingegneria dell’Università di Ferrara, ha avuto l’obiettivo principale di approfondire l’effetto della velocità di solidificazione sul comportamento a fatica della lega AlSi7Cu3Mg trattata termicamente. È stata presa in considerazione la stessa lega al 3 wt. % di Cu, già studiata in [11], adottando due diverse velocità di solidificazione al fine di ottenere campioni con un valore di SDAS compreso nel range 7-10 μm e 20-25 μm. Dal confronto dei risultati ottenuti con quelli già presenti in letteratura, è stato quindi discusso l’effetto della velocità di solidificazione sul comportamento a fatica oligociclica della lega.

La lega oggetto di studio, in accordo con la normativa

UNI EN 1706, rientra nella classe EN AC-46300 delle leghe di Al da fonderia con aggiunta rispettivamente di Ti per l’affinamento e Sr per la modifica. Con tale lega sono stati dapprima realizzati dei cilindri di diametro 9 mm e di lunghezza 150 mm mediante processo di colata in stampo permanente. Tramite un forno di tipo Bridgman, questi ultimi sono stati successivamente rifusi e risolidificati a velocità controllata. Il controllo della velocità di una parte mobile del forno consente di far avvenire una solidificazione progressiva del fuso, generando un fronte di solidificazione che procede compatto verso un’unica direzione ed inglobando nell’ultima parte solidificata la maggior parte dei difetti di colata, come porosità ed ossidi. Eliminando mediante taglio l’ultima porzione del cilindro così ottenuto, si rimuovono le principali impurità del materiale, ottenendo una lega a ridotto contenuto di

Fig.1 - Geometria dei provini di trazione (T), misure in mm / Geometry of tensile samples (T), measures in mm.

difetti di solidificazione. In particolare, per la realizzazione dei cilindri oggetto di indagine, sono state adottate due diverse velocità di solidificazione, con l’obbiettivo di ottenere valori di target di SDAD pari rispettivamente a 7-10 μm e 20- 25 μm, come successivamente confermato da indagini microstrutturali. I cilindri così prodotti sono stati inoltre sottoposti a trattamento termico, che ha previsto una sequenza di solubilizzazione, tempra, invecchiamento naturale per 24 h ed infine invecchiamento artificiale. Successivamente, dai cilindri ottenuti con velocità di solidificazione inferiore, sono stati ricavati mediante elettroerosione a filo n° 4 provini di trazione (T), le cui dimensioni sono riportate in Fig.1, e n° 4 provini di tipo compact tension (CT), secondo le dimensioni riportate in Fig.2. Dai cilindri ottenuti a velocità di solidificazione maggiore sono stati invece ottenuti solo n° 4 provini di tipo T.

Fig.2 - Geometria dei provini compact tension (CT), misure in mm / Geometry of compact tension samples (CT), measures in mm.

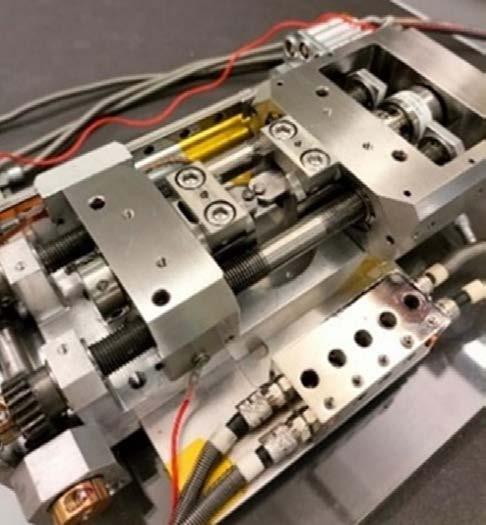

La geometria piatta di entrambe le tipologie di provini ben si è prestata per l’uso del Kammrath Weiss - tensile-compression module, una cui immagine fotografica è riportata in Fig.3, utilizzato in questo lavoro per condurre prove di fatica in-situ, cioè all’interno della camera del microscopio elettronico a scansione, e prove di trazione preliminari al di fuori di quest’ultima.

Fig.3 - Kammrath Weiss - tensile-compression module utilizzato per prove di trazione e fatica / Kammrath Weisstensile-compression module used for tensile and fatigue tests.

Prima dell’esecuzione delle prove, la totalità dei provini, sia T sia CT, è stata sottoposta ad un processo di lucidatura e lappatura secondo le usuali procedure di preparativa metallografica su uno dei due lati di maggiore area superficiale. I provini CT, sullo stesso lato lucidato, sono stati inoltre sottoposti ad un processo di etching elettrolitico al fine di rimuovere un sottile strato di matrice, funzionale a mettere maggiormente in evidenza le particelle di Si nel corso delle analisi eseguite in-situ. I provini T, ottenuti alle diverse velocità di solidificazione, sono stati invece utilizzati per eseguire test di trazione non in-situ. A valle delle prove di trazione, i provini T fratturati sono stati utilizzati per la caratterizzazione microstrutturale in microscopia ottica mediante microscopio LEICA DMi8 A; le indagini hanno previsto la misura dello SDAS, la valutazione delle porosità interdendritiche e degli intermetallici, nonché l’analisi della distribuzione delle particelle di Si mediante uso del software ImageJ, in linea con l’approccio statistico riportato in [12][13]. Sono state inoltre eseguite prove di microdurezza Vickers (HV 0.005 per 12 s) a livello delle dendriti di α-Al per testare l’effetto rinforzante del trattamento termico sulla matrice alle diverse velocità di solidificazione. Successivamente, n° 2 provini CT sono stati rotti a trazione per la valutazione della forza di rottura (FR) a partire dalla quale sono state calcolate le forze per il dimensionamento del successivo ciclo di fatica. Esso ha previsto l’applicazione di un precarico pari all’80 % della FR, seguito da un ciclo avente rapporto di carico R pari a 0.2 e carico massimo pari al 70 % della FR. Sui due restanti provini CT, identificati come CT_20-25_1 e CT_20-25_2, sono stati infine eseguiti due test di fatica, collocando il modulo di Fig. 3 all’interno della camera del microscopio elettronico Tescan Lyra 3 e monitorando l’evoluzione della cricca di fatica nel corso delle prove stesse. Queste prove sono state interrotte

una volta che le cricche avevano raggiunto dimensioni (mai sopra i 250-300 μm) tali da mostrare i principali punti di innesco ed i siti di propagazione, in accordo con quanto riportato in [11]. Infine, l’utilizzo della tecnica di assottigliamento mediante FIB ha permesso di valutare l’interazione tra il percorso della cricca e le caratteristiche microstrutturali. Ciò è stato reso possibile, una volta interrotti i test di fatica, asportando materiale in prossimità del fronte delle cricche e analizzando quindi la disposizione relativa tra queste ultime e gli intermetallici all’interno del materiale. I risultati emersi dalle prove cicliche sono stati confrontati con quelli ottenuti in [11] per la lega al 3 wt. % di Cu con SDAS compreso nel range 7-10 μm.

Una preliminare caratterizzazione microstrutturale della lega, condotta sui cilindri solidificati secondo le due diverse velocità, ha confermato il raggiungimento dei target di SDAS che erano stati prefissati; in particolare, i valori medi di SDAS ottenuti hanno mostrato infatti come la velocità di solidificazione più elevata abbia prodotto uno SDAS compreso tra 7 e 10 μm, mentre quella minore tra 20 e 25 μm. La deviazione standard dei risultati si è attestata in ambedue i casi attorno al 15-20 % del valore massimo dei due range definiti. Per quanto riguarda l’analisi delle porosità, non è stata rilevata la presenza di porosità da gas a conferma della buona riuscita del processo di solidificazione controllata. Tuttavia, come evidente dalle micrografie ottiche riportate in Fig.4, per entrambi i valori di SDAS è stata riscontrata la presenza di porosità da ritiro. Come emerge dal confronto tra Fig.4a (porosità evidenziate dai cerchi rossi) e Fig.4b, una minore velocità di solidificazione ha comportato la presenza di porosità da ritiro di maggiori dimensioni.

Fig.4 -Porosità interdendritiche per le due diverse velocità di solidificazione: a) 7-10 μm; b) 20-25 μm - Interdendritic porosity for the two different solidification rates: a) 7-10 μm; b) 20-25 μm.

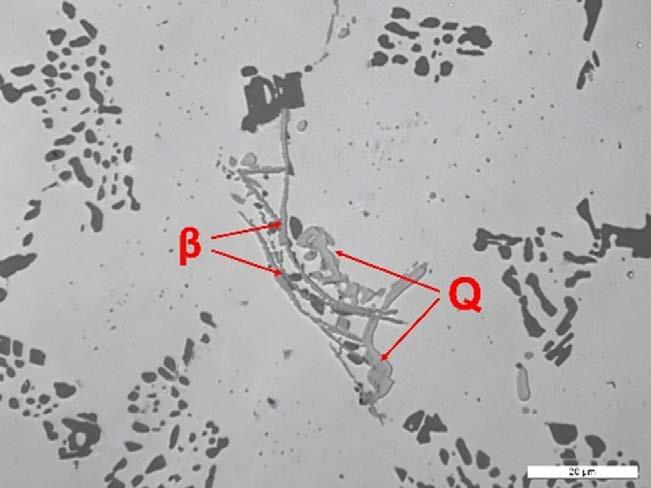

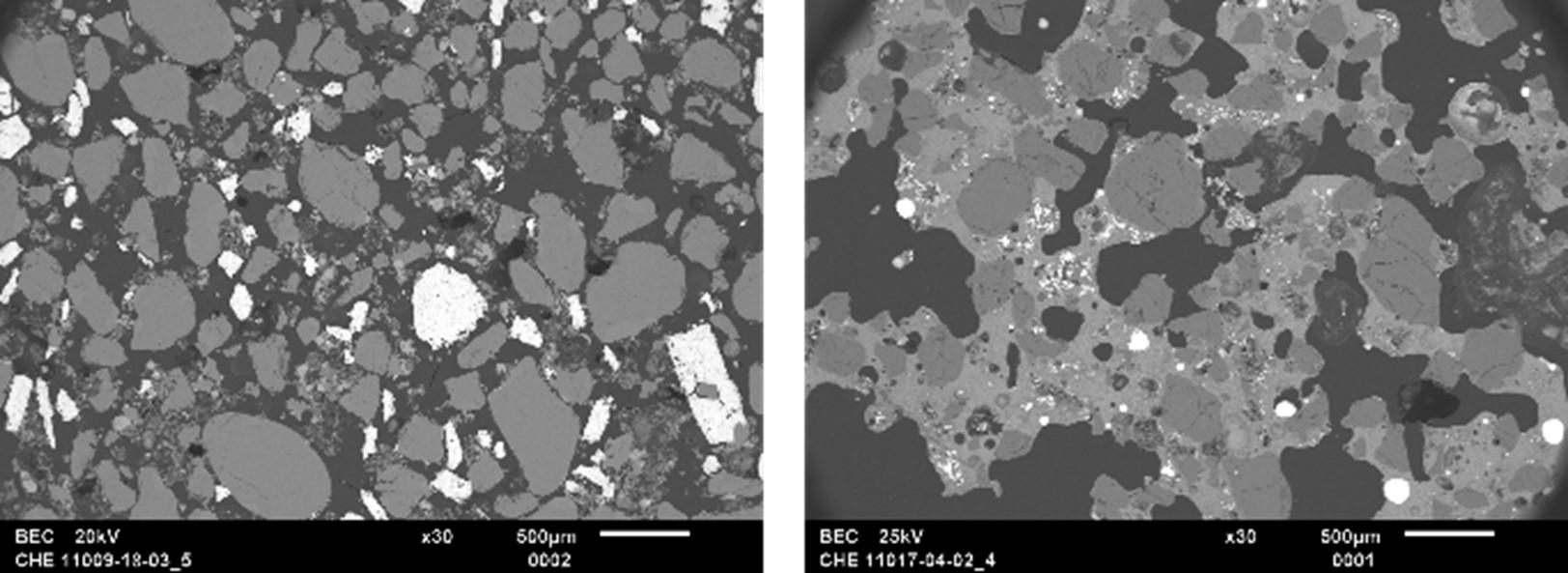

Dalle osservazioni al microscopio ottico metallografico è stato inoltre possibile notare come la microstruttura dei campioni 7-10 μm (Fig.5a) sia costituita da una matrice di α-Al primario con presenza di aree eutettiche negli spazi interdendritici. In prossimità di tali zone è stato inoltre possibile individuare particelle intermetalliche di fase Q-Al5Cu2Mg8Si6 (vd. cerchio rosso in Fig. 5a), non completamente disciolte dal trattamento di solubilizzazione [11], e di fase β-Al5FeSi, non solubili perché aventi temperatura di solidus maggiore rispetto a quella del trattamento termico stesso. Non sono state invece riscontrate particelle intermetalliche di fase θ-Al2Cu, segno dell’efficace e completa dissoluzione all’interno della matrice indotto dal trattamento di solubilizzazione [11]. Lo stesso non può essere detto per la microstruttura 20-25 μ m che,

nonostante abbia caratteristiche simili alla 7-10 μm, presenta alcune particelle micrometriche di fase θ -Al2Cu non interamente disciolte, a causa probabilmente del fatto che il trattamento termico era stato ottimizzato per la microstruttura più fine. Inoltre, la diminuzione della velocità di solidificazione ha portato ad un aumento considerevole della dimensione sia delle dendriti sia delle particelle intermetalliche. In quest’ultimo caso, infatti, si è passati da lunghezze di pochi μm nella microstruttura 7-10 μm (vd. cerchio rosso in Fig.5a) a dimensioni maggiori di 20 μm nella condizione 20-25 μm (Fig.5b). Come visibile in Fig.5b, inoltre, le particelle di tipo β-Al5FeSi risultano particolarmente sottili ed allungate mentre le fasi Q-Al5Cu2Mg8Si6 si presentano grossolane, spesso collocate in prossimità delle prime.

Fig.5 - Fasi intermetalliche per per le due diverse velocità di solidificazione: a) 7-10 μm; b) 20-25 μm / Intermetallic phases for the two different solidification rates: a) 7-10 μm; b) 20-25 μm.

Per quanto riguarda le particelle di Si, le analisi in microscopia ottica sono state affiancate da indagini quantitative, considerandone il diametro equivalente, la cui formula è riportata in (1). Esso rappresenta il diametro

di una circonferenza avente la stessa area di ogni singola particella presa in esame e segue una distribuzione log-normale a 3 parametri come dimostrato da Tiryakioǧlu [12].

A = Area della particella./ A = Area of the particle (1)

I risultati hanno evidenziato come la diminuzione della velocità di solidificazione porti ad un aumento della dimensione media delle particelle di Si. Rispetto ai valori determinati per la microstruttura 7-10 μm, la moda ha registrato un incremento compreso tra il 6 e 8 % per la 20-25 μm; la media ha subito invece una crescita di circa

il 30 % mentre la dispersione dei dati è aumentata del 18 %. I risultati delle prove di microdurezza Vickers a livello delle dendriti di α-Al hanno inoltre messo in luce come il valore di HV 0.005 subisca un calo nella microstruttura 20-25 μm del 15 % rispetto alla 7-10 μm, segno del fatto che il trattamento termico risultava ottimizzato per la

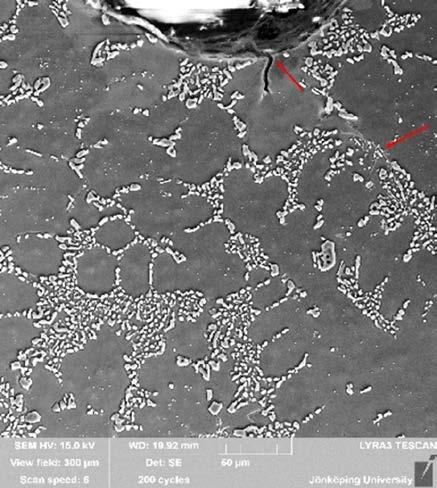

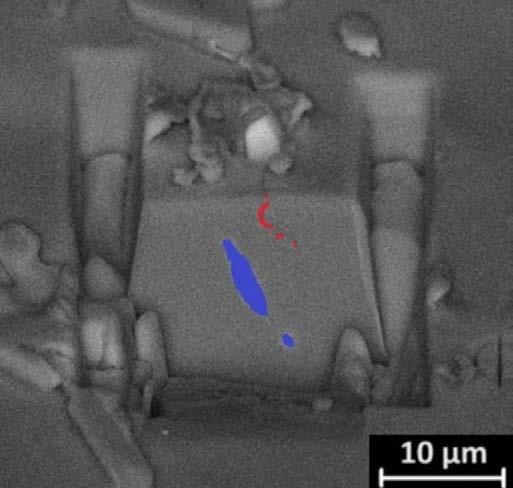

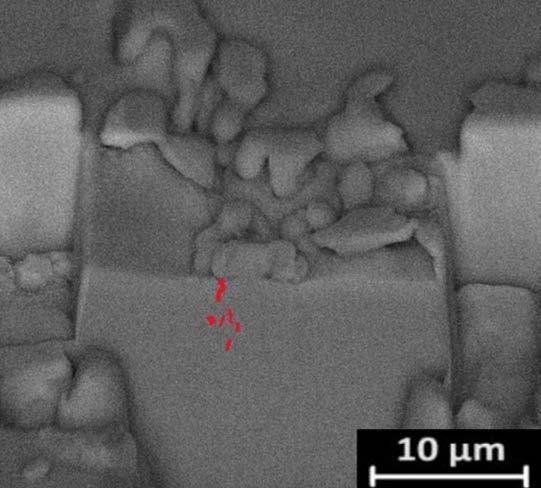

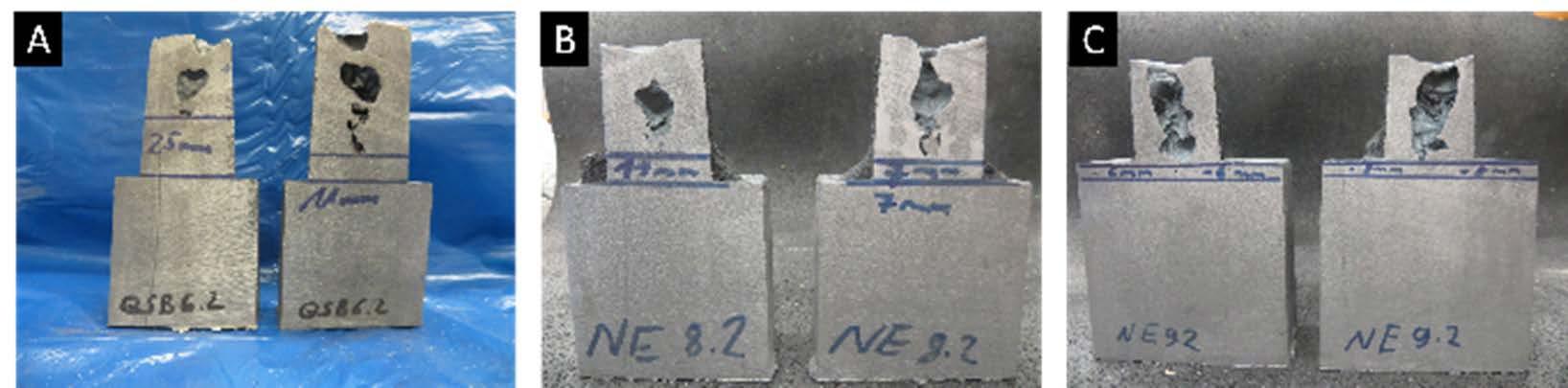

condizione a velocità di solidificazione maggiore. I risultati dei test di trazione svolti sui provini di tipo T per entrambe le condizioni di SDAS hanno evidenziato come l’aumento della velocità di solidificazione porti ad un sostanziale incremento del carico ultimo unitario a trazione. Rispetto infatti ai risultati ottenuti per la microstruttura 7-10 μm, è stato registrato un calo del carico unitario di rottura di circa il 15 % nella condizione 20-25 μm. Tale calo è senz’altro riconducibile alla microstruttura del materiale: la presenza di particelle intermetalliche di tipo β-Al5FeSi con geometria particolarmente aciculare, unita a porosità interdendritiche di considerevoli dimensioni, ha determinato un peggioramento delle caratteristiche meccaniche del materiale agendo da concentratori delle tensioni [2][14]. D’altra parte, i test di trazione svolti sui provini CT hanno evidenziato il medesimo andamento. Rispetto alla microstruttura 7-10 μm, infatti, la 20-25 μm ha mostrato un calo della forza necessaria per la rottura dei campioni pari a circa il 20 %. I test di fatica in-situ svolti su entrambi i provini CT_2025_1 e CT_20-25_2 hanno consentito di mettere in luce il percorso bidimensionale delle cricche. Come evidente dalle micrografie SEM di Fig.6 (ottenute rispettivamente dopo n° 425 cicli per il provino CT_20-25_1 e n° 200 cicli per il provino CT_20-25_2), l’innesco delle stesse è avvenuto sia in corrispondenza dell’intaglio del campione sia ad una certa distanza da quest’ultimo (vd. frecce rosse). Grazie all’osservazione in-situ, si è potuto notare che nel caso di cricca originata in corrispondenza

dell’intaglio, quest’ultima ha sempre avuto origine dalla matrice; al contrario, in caso di cricche originatesi ad una certa distanza da esso, l’innesco ha avuto origine a partire da particelle di Si, da cricche preesistenti e/o da fasi intermetalliche di tipo β-Al5FeSi. La propagazione ha invece coinvolto sia la matrice, generando deformazione plastica nell’intorno della cricca, sia le particelle eutettiche ed intermetalliche. È stato inoltre possibile rilevare un tasso di propagazione a livello della matrice più elevato rispetto a quello nelle fasi precipitate o nelle zone eutettiche, specialmente nel caso in cui tali particelle non vengano fratturate nonostante le condizioni di carico. Ciò può essere attribuito ad una maggiore resistenza offerta da queste ultime all’avanzamento della cricca stessa, soprattutto alla luce del fatto che le dendriti di α-Al presentano minori caratteristiche meccaniche rispetto alla microstruttura 7-10 μm. Tale aspetto può essere dovuto al trattamento termico che, risultando ottimizzato per la lega con SDAS 7-10 μm, non ha permesso la completa solubilizzazione delle fasi sensibili allo stesso in quanto più grossolane nella microstruttura 20-25 μm, come dimostrato dai risultati delle prove di durezza precedentemente riportati. Il rinforzo per precipitazione dato dai processi di invecchiamento naturale ed artificiale non è risultato quindi essere efficace quanto quello avvenuto per la condizione di SDAS 7-10 μm, e quindi non ha consentito di sfruttare a pieno il potenziale contenuto in lega degli elementi chimici rinforzanti resi disponibili a valle del processo di solubilizzazione.

b)

Fig.6 - Evoluzione 2D della cricca di fatica nei campioni di SDAS 20-25 μm: a) CT_20-25_1 – 425 cicli; b) CT_20-25_2 – 200 cicli. I punti di innesco vengono indicati dalle frecce rosse. / 2D evolution of fatigue cracks in samples with SDAS of 20-25 μm: a) CT_20-25_1 – 425 cycles; b) CT_20-25_2 – 200 cycles. Crack initiation points are indicated by red arrows.

Dal confronto con i risultati ottenuti in [11], e quindi a differenza di una microstruttura in cui lo SDAS medio è nel

range 7-10 μm, è stato possibile notare che la maggiore velocità di solidificazione determina uno spostamento

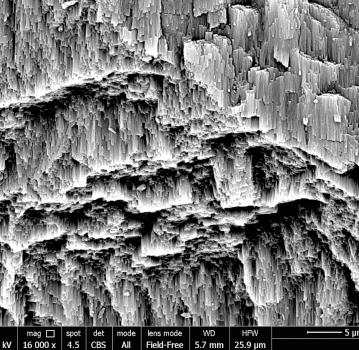

dei punti di innesco e dei percorsi di propagazione delle cricche di fatica da zone quali matrice, particelle intermetalliche, cricche preesistenti e particelle di Si alle sole aree eutettiche. Al termine delle prove di fatica in-situ, su entrambi i provini è stato effettuato uno slicing mediante tecnica FIB in corrispondenza dell’apice di una delle cricche. I risultati riportati in Fig.7 mostrano come le cricche siano propagate ad una certa distanza dalle particelle intermetalliche, trovandosi in alcuni casi a solo qualche micron di distanza da esse (Fig.7a), in altri casi a distanze

maggiori di quelle considerate dallo slicing medesimo (> 10-20 μm). In Fig.7b, ad esempio, la cricca si trova in corrispondenza delle particelle di Si, mentre non è stata riscontrata in tal punto la presenza di fasi intermetalliche. Rispetto alla condizione riportata in [11], in cui il tasso di solidificazione era più elevato e le cricche propagavano a ridosso delle particelle intermetalliche, nel caso indagato in questo lavoro è stato pertanto osservato che le cricche di fatica tendono a propagare a maggiore distanza dalle particelle intermetalliche stesse.

Fig.7 - Slicing sull’apice delle cricche di fatica. In blu: particelle intermetalliche; in rosso: cricche di fatica. a) CT 20-25 μm Nr.1; b) CT 20-25 μm Nr.2. / Slicing at the fatigue crack tips. In blue: intermetallic particles; in red: fatigue cracks. a) CT 20-25 μm No.1; b) CT 20-25 μm No.2.

CONCLUSIONI

Il presente studio ha analizzato come la velocità di solidificazione influenzi il comportamento a fatica oligociclica di una lega AlSi7Cu3Mg trattata termicamente. Alla luce dei risultati ottenuti, è stato possibile trarre le seguenti considerazioni conclusive:

• L’aumento della velocità di solidificazione genera una diminuzione della dimensione media delle caratteristiche microstrutturali della lega, quali dendriti di α-Al, porosità interdendritiche, fasi intermetalliche e particelle di Si eutettico, consentendo un incremento del carico unitario di rottura a trazione;

• I test di fatica in-situ hanno evidenziato come la velocità di solidificazione influenzi l’innesco e la propagazione delle cricche. All’aumentare della velocità di solidificazione, infatti, tali fenomeni si spostano da zone quali matrice, particelle intermetalliche, cricche preesistenti e particelle di Si alle sole aree eutettiche. Il tasso di crescita delle cricche di fatica per la microstruttura con SDAS nel range 20-25 μm, inoltre, risulta essere più elevato in corrispondenza della

matrice rispetto alle altre caratteristiche microstrutturali, quali le particelle intermetalliche e le particelle di Si, a patto che queste siano integre e non vengano fratturate durante la propagazione;

• Dalle analisi FIB è emerso come a più ridotte velocità di solidificazione, come nel caso di SDAS pari a 20-25 μm, le cricche di fatica si formano e propagano a maggiore distanza dalle particelle intermetalliche. Ciò può presumibilmente portare alla conclusione che la presenza degli intermetallici sia più rilevante, ai fini della propagazione, per una microstruttura più fine. In quella grossolana l’evoluzione della cricca risulta maggiormente facilitata in corrispondenza della matrice, a parità di condizione di trattamento termico.

[1] C. S. T. Chang, I. Wieler, N. Wanderka, and J. Banhart, “Positive effect of natural pre-ageing on precipitation hardening in Al-0.44 at% Mg-0.38 at% Si alloy,” Ultramicroscopy, 2009, doi: 10.1016/j.ultramic.2008.12.002.

[2] J. Z. Yi, Y. X. Gao, P. D. Lee, and T. C. Lindley, “Effect of Fe-content on fatigue crack initiation and propagation in a cast aluminumsilicon alloy (A356-T6),” Mater. Sci. Eng. A, 2004, doi: 10.1016/j.msea.2004.07.044.

[3] S. Seifeddine, E. Sjölander, and T. Bogdanoff, “On the Role of Copper and Cooling Rates on the Microstructure, Defect Formations and Mechanical Properties of Al-Si-Mg Alloys,” Mater. Sci. Appl., 2013, doi: 10.4236/msa.2013.43020.

[4] Q. Meng and G. S. Frankel, “Effect of Cu Content on Corrosion Behavior of 7xxx Series Aluminum Alloys,” J. Electrochem. Soc., 2004, doi: 10.1149/1.1695385.

[5] Y. Feng, X. Chen, Y. Hao, and B. Chen, “Ageing evolution process of the θ′-phase in Al-Si-Cu-Mg alloys: Atomic-scale observations and first-principles calculations,” J. Alloys Compd., 2023, doi: 10.1016/j.jallcom.2023.171787.

[6] J. Campbell and M. Tiryakioğlu, “Fatigue Failure in Engineered Components and How It Can Be Eliminated: Case Studies on the Influence of Bifilms,” Metals (Basel)., 2022, doi: 10.3390/met12081320.

[7] D. F. L. Nascimento, A. M. B. da Silva-Antunes, M. Paes, and C. A. R. P. Baptista, “Low Cycle Fatigue Behavior of Al-Mg-Si Alloys Extruded Parts,” Mater. Res., 2022, doi: 10.1590/1980-5373-MR-2022-0315.

[8] A. Brueckner-Foit, M. Luetje, M. Wicke, I. Bacaicoa, A. Geisert, and M. Fehlbier, “On the role of internal defects in the fatigue damage process of a cast Al-Si-Cu alloy,” Int. J. Fatigue, 2018, doi: 10.1016/j.ijfatigue.2018.07.012.

[9] D. N. Miller, L. Lu, and A. K. Dahle, “The role of oxides in the formation of primary iron intermetallics in an Al-11.6Si-0.37Mg alloy,” Metall. Mater. Trans. B Process Metall. Mater. Process. Sci., 2006, doi: 10.1007/BF02735008.

[10] D. A. Lados, D. Apelian, P. E. Jones, and J. F. Major, “Microstructural mechanisms controlling fatigue crack growth in Al-Si-Mg cast alloys,” Mater. Sci. Eng. A, 2007, doi: 10.1016/j.msea.2006.08.130.

[11] T. Bogdanoff, L. Lattanzi, M. Merlin, E. Ghassemali, A. E. W. Jarfors, and S. Seifeddine, “The complex interaction between microstructural features and crack evolution during cyclic testing in heat-treated Al–Si–Mg–Cu cast alloys,” Mater. Sci. Eng. A, 2021, doi: 10.1016/j.msea.2021.141930.

[12] M. Tiryakioǧlu, “Si particle size and aspect ratio distributions in an Al-7%Si-0.6%Mg alloy during solution treatment,” Mater. Sci. Eng. A, 2008, doi: 10.1016/j.msea.2007.03.044.

[13] A. Fortini, L. Lattanzi, M. Merlin, and G. L. Garagnani, “Comprehensive Evaluation of Modification Level Assessment in Sr-Modified Aluminium Alloys,” Int. J. Met., 2018, doi: 10.1007/s40962-017-0202-3.

[14] C. Garb, M. Leitner, B. Stauder, D. Schnubel, and F. Grün, “Application of modified Kitagawa-Takahashi diagram for fatigue strength assessment of cast Al-Si-Cu alloys,” Int. J. Fatigue, 2018, doi: 10.1016/j.ijfatigue.2018.01.030.

The present work aimed to investigate how the solidification rate influences the initiation and propagation of cracks under low-cycle fatigue conditions in a heat-treated AlSi7Cu3Mg foundry alloy. A controlled solidification process using a Bridgman furnace produced samples with Secondary Dendrite Arm Spacing (SDAS) values within two different ranges: 7-10 μm and 20-25 μm. It was observed that increasing the solidification rate resulted in a reduction in the average size of microstructural features and an increase in ultimate tensile strength. In-situ fatigue tests revealed that the two-dimensional crack path is sensitive to the solidification rate, while the use of Focused Ion Beam (FIB) thinning techniques highlighted that higher solidification speeds lead to a greater tendency for intermetallic particles to drive the crack propagation.

KEYWORDS:

The present research focuses on the quality of the EN AC 46400 alloy in terms of inclusions content during different stages of the production process. The study evaluates the effectiveness of various fluxes to determine whether their chemical composition impacts the quantity and type of inclusions, alloy density, its fluidity and slag characteristics (drier or wetter). Inclusion analysis was initially conducted using the K-mold test, followed by the Prefil®-PoDFA test, to gain deeper insights into the inclusions development (type, size, and quantity) at different process stages. Tensile tests were performed on separately cast specimens to assess the alloy quality while excluding the influence of casting parameters (e.g., solidification time, cooling rates, and internal mold turbulence). Additionally, the amount of aluminum trapped in the slag was analyzed with the support of an external specialized company. The second part of the study focused on degassing and modification treatments, aiming to evaluate the impact of different rotor types and treatment parameters on sodium content, a highly volatile element, and rotors wear. The findings highlight optimal treatment conditions that ensure high alloy quality, reduced sodium consumption and extended equipment lifespan, contributing to economic and energy savings.

The alloy is melted in a tower furnace following a ratio of 60% ingots to 40% foundry scraps, with a tolerance of ±10%. The molten alloy is poured into the ladle and transferred to the treatment station for degassing, deoxidation and modification. The modification is done by adding sodium (Na) or strontium (Sr). If Sr is used, AlSr10 master alloy rods are added to the ladle just before tapping the alloy from the melting furnace. Conversely, when Na is used, it is introduced as salts due to its high reactivity with oxygen and low solubility in aluminum, which precludes the production of master alloys. Sodium salts are added shortly after degassing began, requiring a vortex generated by the rotor to facilitate absorption. After the salts dissolved, the rotor speed is reduced, halting the vortex, and the treatment continued to ensure complete sodium absorption and alloy degassing. The slag is then removed from the surface using a slotted spoon. The first factor considered to improve the alloy quality was the type of slagging flux used, which can also affect the quantity of aluminum that remains trapped in the slag. Secondly, attention was focused on the shape and size of the rotors used since depending on these characteristics

and the set treatment parameters very different results can be obtained in terms of alloy density, sodium content and rotor wear. Another parameter that can be optimized is the flow rate of the inert gas (in l/min), which however remained unchanged for this study. After the treatments, the alloy can be poured into the holding furnace. In the gravity casting department of the company there are two types of holding furnaces: at the carousel there is a single gas furnace while in the other

islands there is a dedicated electric furnace (Westomat). The different type of holding furnace was also considered in this study.

The initial study phase compared three different fluxes with the company's standard flux (Flux A). Table 1 summarizes their main characteristics.

Alloy samples were collected at various process stages: from the melting furnace, after pouring into the ladle before the treatments (i.e. degassing and modification), from the ladle after the treatments, from the holding furnace after pouring and from the holding furnace after 1 hour and 30 minutes from the pouring.

The alloy density was evaluated using the Reduced Pressure Test (RPT). The alloy cleanliness was preliminarily assessed using the K-mold test and further analyzed through the Prefil®-PoDFA test (Figure 1) to measure the type, size and quantity of inclusions. The flow-rate of molten metal

through a micro filter at constant temperature and pressure is monitored and used to plot a graph of weight filtered vs. time (filtration curve). Inclusions in the metal, such as oxide films and small particles, quickly build up on the filter surface during the test, reducing the flow-rate through the filter. In addition to the filtration curve, metallographic analysis of the Prefil® residue allows identification and quantification of the types of inclusions present in the metal sample. The build-up of inclusions at the filter surface during a Prefil® test creates an inclusion band, which can be quantitatively analyzed using optical microscopy. [1]

study. On the right: (a) crucible

(b)

crucible with the ceramic filter installed on the bottom, (c) placement of the crucible filled with the alloy inside the chamber, (d) closing the chamber and starting the test, (e) alloy filtered during test. (Ferri 2023)

Following the initial filtration tests, a second series of trials was carried out, and later a third, though the latter was conducted only after the treatments. This choice was due to the lengthy nature of the tests and the observation that the results obtained from all trials performed in the ladle prior to the treatments were consistent in terms of filtered

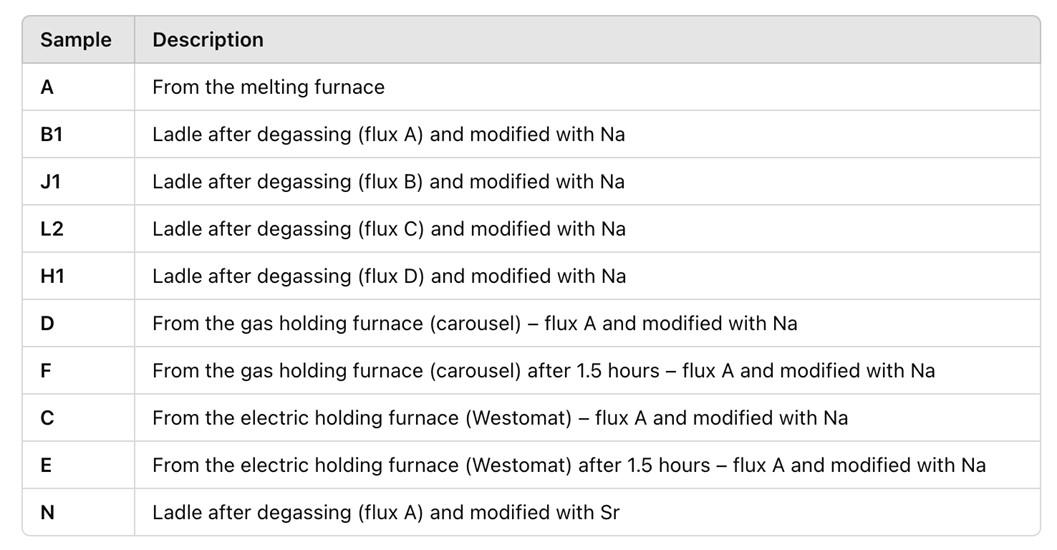

weight. This suggested that the starting conditions were essentially identical. From the samples collected at each stage of the process, 10 were selected (Table 2) for analysis in compliance with the certified PoDFA metallographic evaluation standard.

Tab. 2 - Samples analyzed according to the PoDFA standard.

In addition to the previously mentioned tests, tensile tests were conducted on separately cast specimens in accordance with the UNI EN ISO 6892-1 standard. These tests were performed at room temperature using a Galdabini Quasar testing machine. Elongation was measured with a knife-edge extensometer attached to the gauge length of the specimens. Three samples were tested for each condition.

As regards the quantity of aluminum trapped inside the slag, the analysis was carried out by an external company as the slag must be heated to temperatures above 800°C by making it react with a special salt.

The second study phase tested two new rotors (rotor A and rotor B) against the company’s standard rotor. Rotor A featured a 25% larger size with the same shape, while Rotor B had similar dimensions but a different design. Again, the tests focused on the EN AC 46400 alloy because it has a greater impact on rotors wear due to the high temperatures, the chemical aggression of sodium and the long treatment time. Moreover, another factor that can be improved by changing the type of rotor is sodium

absorption. Two series of tests were carried out for each type of rotor. For rotor A, the treatment parameters were also changed. In particular, the speed and the time of the vortex and the degassing speed were varied.

From the tests carried out, it was observed that the type of fluxes does not significantly influence the alloy density, which improves after degassing and it gets worse in the holding furnaces, though it remains within the limits of acceptability. Furthermore, the alloy density in the holding furnaces showed no significant changes after 1.5 hours. Regarding the analysis of inclusion content, no macroscopic inclusions were observed in any of the k-mold samples. Before discussing the results of the filtration curves, a preliminary remark must be made: filtration curves are typically influenced by temperature, alloy type and inclusion load. It is also important to note that not only the quantity but also the size and type of inclusions affect the shape of the curve. At the plant, the curves were taken at different stages of the process, which meant that the

samples could not always be filtered at the same temperature. Therefore, the interpretation of the results relies primarily on the metallographic analysis. However, some general trends can be seen from the shape of the curves.

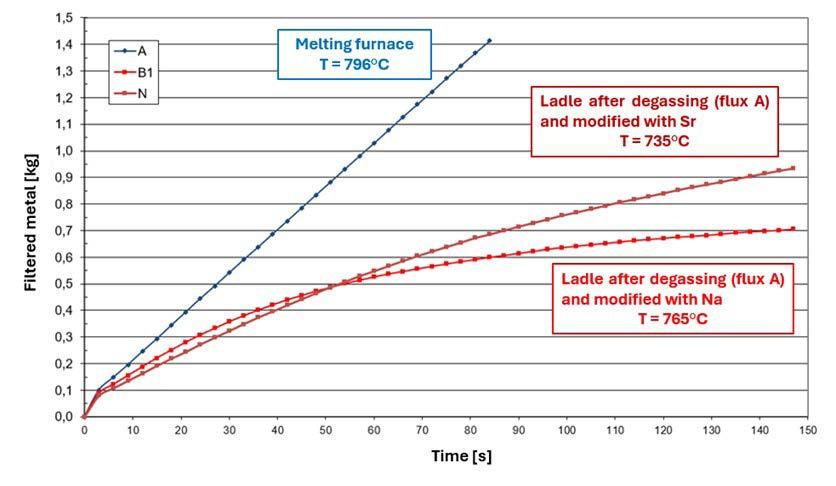

Figure 2 shows some of the filtration curves obtained:

• The alloy in the melting furnace and before treatment has a high fluidity (1,4 kg of metal is filtered before 150 seconds);

• After treatment the fluidity decreases, and this could be due to the modification;

• In the electric holding furnace the fluidity of the alloy improves 1,5 hours after pouring: this result is consistent with expectations since the impurities settle on the bottom of the furnace;

• The opposite is obtained for the gas holding furnace: this can be due to the different type of furnace but especially to the fact that sodium is topped up manually every 40 minutes. It follows that in 1,5 hours the sodium was topped up at least twice, causing a predictable worsening of the alloy fluidity.

Fig.2 - Effect of the modification on the filtration curves: the alloy from the melting furnace (curve A in blue) exhibits high fluidity, in fact the final weight is reached before 150 seconds; the fluidity of the curves after modification with sodium (curve B1 in brown) and strontium (curve N in red) is significantly lower, the slope of these curves is smaller and it is not possible to reach 1,4 kg of filtered metal before 150 seconds. However, when comparing several filtration curves, the effect of the temperature (which is greater for curve A) must always be considered.

To verify the real influence of the modification on the fluidity, three test were carried out in sequence:

1. In ladle before treatment

2. In ladle after degassing and slagging

3. In ladle after modification

It has been confirmed that the modification, with both sodium and strontium, decrease the alloy fluidity and this reduction is much more marked for the sodium modification (about 40% less filtered material). In fact, an improvement in fluidity was observed immediately after degassing and a worsening after modification.

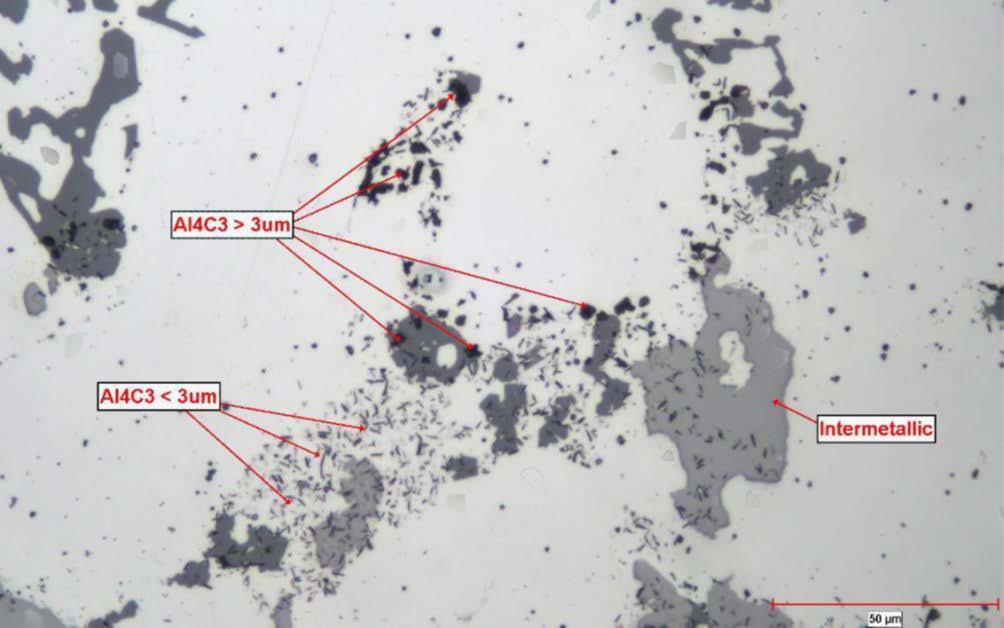

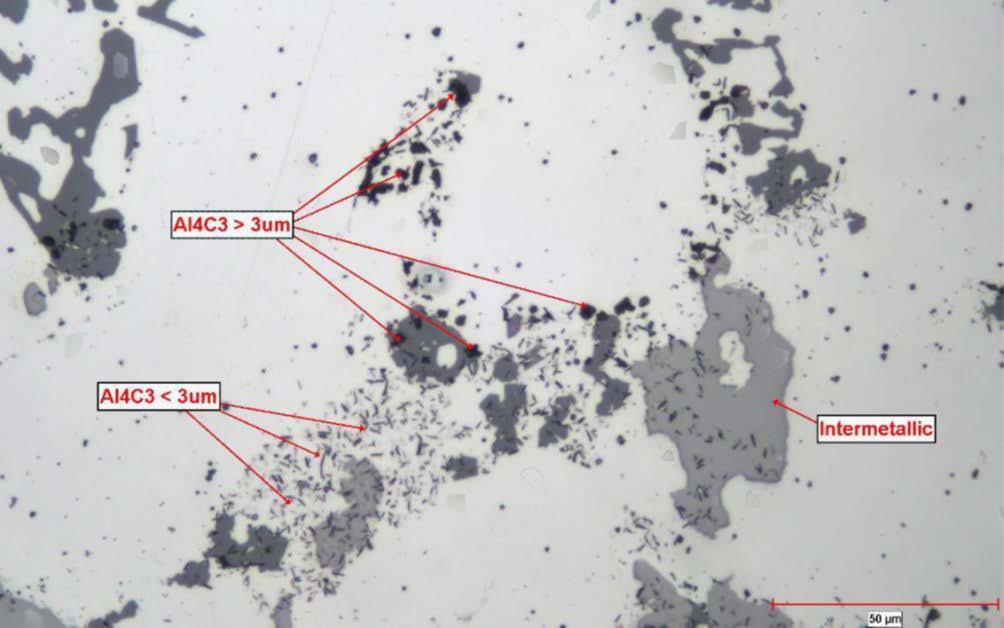

From the PoDFA metallographic analysis of the samples it was observed the presence of common inclusions, such as small (< 3 μm) and large (> 3 μm) aluminum carbides, metallurgical spinels, MgO and reacted/unreacted refractories. Less common particles were also found, such as the so called “potential chlorides” and “unwetted particles”. Both have mostly its roots in flux residues that are not completely removed. As an example, two micrographs of the analyzed samples are shown in Figure 3 and Figure 4.

All samples after degassing contain significant amounts of Al-carbides, which have not been seen in the furnace sample. There is no major difference in the type of flux. The small carbides are mostly derived from the primary alloy production process. The large carbides are partly derived from the remelting of scraps while another part it highly likely comes from sodium carbonate (Na2CO3), which is a common ingredient in fluxing salts. However, it is also well known that it can form carbides in reaction with liquid metal under certain conditions. This seems to happen here.

The growth of the metallurgical spinels (MgAl2O4) is obviously supported by the presence of Mg and oxides

but also by remaining at high temperatures for relatively long times, a condition that can occur in holding furnaces. In both the holding furnaces, the presence of refractory particles was found. This is not unusual, but their formation could be boosted by flux residues since the fluorides from the salts chemically attack any furnace or ladle lining. Finally, it was observed that the TIC (Total Inclusion Content) drops after 1,5 hours, which is likely due to the setting of inclusions over time.

From the tensile tests it has been observed that Rm and Rp0.2 are quite similar for all the steps of the process and are not influenced by the type of flux. Instead, the elongation values are more variable.

From the tests carried out on the rotors it emerged that rotor A, also thanks to the new set of parameters, gave significantly better results, both in terms of sodium content and rotor life. In particular, the sodium content increased by an additional 30-40 ppm, while the life of the rotors increased by almost 50%. From these results it was decided to switch to the new type of rotor A. To confirm the results obtained, the situation has been monitored for more than a year and the data at the melting department are collected daily so as to prevent anomalous consumption and take appropriate corrective action. In conclusion, after more than a year, it is possible to confirm that the new rotors have a 30% longer life.

In conclusion, the tests carried out showed that the use of

different fluxes does not affect the cleanliness of the alloy, which is already very good. Neither the density and the fluidity of the alloy are significantly influenced by the type of flux used. However, it was confirmed that the sodium modification significantly reduces the fluidity of the alloy, unlike the strontium modification, whose effect, although present, is milder. Finally, with regard to the content of aluminum trapped in the slag, the analyses showed good results for flux C. However, flux C should be tested for a longer period to confirm the results obtained. Of the two rotors, the one that provided the best results was rotor type A. The sodium content increased by an additional 3040 ppm compared to the standard condition, and rotor life increased by 30%.

[1] ABB Inc. "Prefil®-Footprinter Pressure filtration melt cleanliness analyzer A quick and thorough inclusion control solution." 2013. [2] Ferri, S. «Procedura per l'ottimizzazione dei trattamenti metallurgici della lega EN AC 46400.» Fonderia Pressofusione, Giugno 2023: 54-61.

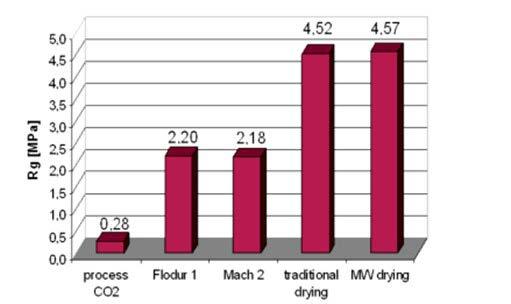

S. Lehmann, H. Schirmer, S. Dommen, M. Pesci

La valutazione degli alimentatori è un fattore essenziale per garantire componenti fusi di alta qualità. Gli alimentatori sono progettati per garantire il liquido necessario in fase di ritiro dei getti, nonché assicurare il corretto modulo termico essenziale a prevenire l’insorgere di porosità all’interno delle fusioni.

Le fonderie si aspettano che gli alimentatori funzionino in modo affidabile e costante, in conformità con le specifi-che dei produttori. Attualmente sono tre le specifiche pubblicate dall’Associazione federale dell’industria tedesca della fonderia (BDG) per la valutazione degli alimentatori. Per le maniche isolanti ed esotermiche si applica la speci-fica P82 “Valutazione dell’efficacia degli alimentatori nelle fusioni di acciaio” e la specifica P83 “Valutazione dell’efficacia degli alimentatori nelle fusioni di ghisa”. Una terza specifica, la P81, specifica le procedure per la “Valu-tazione dei materiali esotermici”.

In questo progetto, il gruppo R&D di Chemex, ha indagato sperimentalmente le varie specifiche, attraverso le misurazioni di curve di combustione temperatura-tempo e tempi di innesco. Questa ricerca ha confermato che sono necessari numerosi test per valutare le caratteristiche rilevanti degli alimentatori e per garantirne prestazioni affidabili ed efficienti. Infatti, è stato verificato che il test secondo la specifica P81 è adatto solo per testare le masse esoter-miche, ma non per testare le prestazioni delle maniche. Per questo motivo Chemex, insieme ad altri produttori, sta lavorando allo sviluppo di un metodo di prova migliorato per gli alimentatori, che in futuro potrebbe essere utilizza-to anche dalle fonderie.

INTRODUZIONE

Presso i laboratori di ricerca e sviluppo Chemex Foundry Solutions GmbH la prima fase nella valutazione delle pro-prietà degli alimentatori prevede l’esecuzione di test di colata. Questo screening preliminare è seguito da test del modulo termico per ottenere ulteriori dati utili allo sviluppo di nuove formulazioni degli alimentatori. Dopo aver svi-luppato un materiale esotermico, i test di combustione vengono eseguiti in conformità con la specifica messa a pun-to dall’Associazione federale dell’industria tedesca della fonderia BDG P81 [1]. Quando si confrontano le caratteri-stiche della procedura di prova di colata, eseguite in laboratorio, con quelle della procedura di prova P81, non c’è correlazione tra il comportamento durante la combustione e la colata. Per questo motivo Chemex sta collaborando con altri produttori di alimentatori per sviluppare una procedura di test migliorativa per gli alimentatori, che po-trebbe in futuro essere anche utilizzata dalle fonderie.

Sandra Lehmann, Heiko Schirmer, Sven Dommen

Chemex Foundry Solutions GmbH, Düsseldorf, DE

Matteo Pesci

HA Italia S.p.A., Vicenza, IT

Le prove secondo la P81

La specifica P81 stabilisce procedure per valutare l’uniformità delle proprietà termiche dei materiali di alimentazio-ne esotermici, ovvero la formulazione è verificata dal produttore [1]. Invece, il principio di funzionamento dell’alimentatore esotermico è definito dal getto e descritto nelle specifiche BDG P82 [2] e P83 [3]. La colata con alimentatori esotermici posizionati su cubi o piastre, permette di valutarne il modulo, i cui dettagli vengono poi pubblicati nei cataloghi dei produttori di alimentatori. Questo test comparativo del comportamento del difetto su cubi o piastre per la determinazione dei moduli è ancora il test più illustrativo ma anche il più complesso, poiché oltre a produrre i campioni colati è necessario procedere alla sezionatura delle fusioni.

In genere si presume che la specifica P81 possa essere

utilizzata anche per valutare le prestazioni di alimentatori esotermici, supponendo una correlazione tra comportamento alla combustione e prestazioni dell’alimentatore. Tut-tavia, l’ossigeno atmosferico viene utilizzato anche per la reazione del materiale di alimentazione durante la combu-stione; mentre durante la colata in un sistema reale di fonderia, ovvero dopo formatura, è disponibile solo l’ossigeno presente nella formulazione, e questi composti di ossigeno devono prima essere scomposti. Di conse-guenza, il comportamento alla combustione ed il comportamento in colata sono due diversi meccanismi di reazione che non sono correlati. Infatti, osservando i materiali esotermici dopo combustione al microscopio elettronico a scansione (SEM) è evidente come diano prodotti di reazione differenti (Fig. 1).

- Immagini SEM di un materiale esotermico per alimentatori: a sinistra dopo la combustione secondo specifica P81; a destra dopo la prova di colata per la verifica del modulo.

Per questo motivo, i produttori utilizzano i test di colata dei moduli corrispondenti per sviluppare le loro formula-zioni. È solo dopo questo che i produttori determinano i tempi di innesco (ignition time), combustione (burning ti-me) e riscaldamento (heating time) sottoforma di curva temperatura-tempo per il test di produzione secondo la specifica P81. Questa prova viene eseguita su provini cilindrici standard. Durante la prova, i tempi di innesco, com-bustione e riscaldamento, nonché la temperatura massima, vengono determinati misurando la variazione

della temperatura nel tempo, all’interno del cilindro di prova. La posizione della termocoppia è standardizzata. Ciò che varia sono il tipo di termocoppia e le proprietà del tubo protettivo che riveste la termocoppia. Per l’innesco dei ma-teriali esotermici è raccomandato l’uso di piastre riscaldanti, ma possono essere utilizzati anche cilindri di innesco di una composizione ben definita.

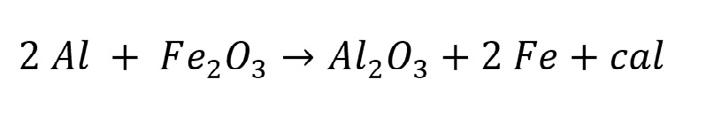

È importante ricordare che il funzionamento degli alimentatori esotermici si basa sulla reazione di Goldschmidt [4]: (eq.01)

Questa è una reazione esotermica che raggiunge temperature elevate superiori a 3000°C in grado di sviluppare quantità di calore pari a 836 kJ [4]. Questa reazione chimica richiede una certa energia di attivazione. Tale energia, durante la colata, è fornita agli alimentatori esotermici dal metallo liquido con cui entrano in contatto. Al fine di ri-durre la quantità di energia di attivazione richiesta, alla formulazione dell’alimentatore vengono aggiunti materiali attivanti e altri agenti ossidanti. Uno degli obiettivi dello sviluppo di un composto esotermico è garantire un inne-sco affidabile della reazione durante la colata. La combustione del materiale esotermico che realizza un alimentato-re, secondo la specifica P81, richiede una grande quantità di energia di attivazione, che si ottiene riscaldando il ma-teriale alla temperatura di innesco. In alcuni casi, ciò non è sempre garantito in modo affidabile quando si utilizzano piastre riscaldanti; in particolare con materiali di alimentazione a basso contenuto di fluoro e privi di fluoro. Dun-que, lo sviluppo di metodi alternativi per innescare la reazione è sicuramente da ricercarsi.

Nella prima fase di questo studio siamo andati a studiare il comportamento di materiali esotermici secondo la speci-fica BDG P81 e le maniche prodotte con questo materiale secondo la specifica BDG P83. Nella seconda fase dello studio abbiamo ripetuto i test precedenti seguendo

la nuova specifica interna proposta da Chemex.

Nella realizzazione di materiali esotermici per maniche e minimaniche, è importante evitare sempre più gli additivi contenenti fluoro per motivi di salute ed ambientali, controllando i meccanismi di reazione mediante più idonei agenti di innesco ed ossidanti. Le prestazioni dell’alimentatore esotermico sono controllate anche dall’uso di cariche refrattarie ad alte prestazioni, che consentono di ottenere un buon equilibrio termico e quindi buone proprietà iso-lanti. Per lo sviluppo delle formulazioni vengono effettuate numerose prove di colata. Uno dei primi test è il test di colata, internamente battezzato da Chemex come P14–84. Qui, alimentatori di una geometria definita, inglobati in una forma in sabbia, sono riempiti con ghisa liquida. La variazione della temperatura nel tempo del metallo colato è misurata tramite termocoppie Pt-Rh/Pt, rivestite con tubi di vetro al quarzo di dimensioni definite. Questo metodo utilizza anche una posizione definita della termocoppia. Gli alimentatori sono riempiti di metallo liquido con la su-perfice aperta rivolta verso l’alto. Una notevole quantità di energia termica viene irradiata dalla superficie, ciò è tol-lerato perché questa configurazione di prova consente di osservare l’innesco e il processo di combustione nel cuore dell’alimentatore (Fig. 2).

Il metodo P14–84, interno sviluppato da Chemex, è utilizzato per determinare i parametri rilevanti per l’efficacia del materiale esotermico per alimentatori: Tmax, tempo di combustione e transizione liquidus-solidus. Un ulteriore vantaggio del metodo è che permette anche una valutazione delle prestazioni di alimentatori prodotti con materiale puramente isolante. In accordo con la valutazione delle curve di combustione temperatura-tempo determinate se-condo P14–84, nella successiva fase di ottimizzazione delle formulazioni seguono le prove dei moduli di alimenta-zione. Queste prove consistono nel confrontare il comportamento di alimentazione, studio del ritiro e della porosità residua, di cubi o piastre colati con manica rispetto all’alimentazione con materozza al naturale. I provini fusi una volta sezionati forniscono informazioni sul fattore di estensione del modulo e quindi sull’affidabilità dell’alimentazione. In entrambi i test P14–84 e del modulo, gli alimentatori vengono valutati dopo la colata per quanto riguarda i loro meccanismi di reazione e la qualità della reazione, sulla base di numerosi test inclusi l’indagine microscopica tramite SEM/EDX.

In questa sezione sono stati riportati i risultati delle varie prove condotte su una formulazione esotermica sia se-condo la classica specifica BDG P81, sia quelle realizzate in parallelo con la specifica interna Chemex P14-84. Risultati dei test secondo specifica P81

In Fig. 3 sono riportate le curve di combustione temperatura-tempo secondo la norma BDG P81 di un materiale di alimentazione esotermico, contrassegnato con “A”, preparato e testato in laboratorio come doppia determinazione. La variazione di temperatura viene misurata con termocoppie di tipo B, Pt-30%Rh/Pt-6%Rh (classe di precisione 3 ±4.0 °C o ±0.005 |t|). Le termocoppie sono rivestite con tubi di protezione in mullite con un diametro interno ed esterno ben definito per evitare danni alle termocoppie stesse.

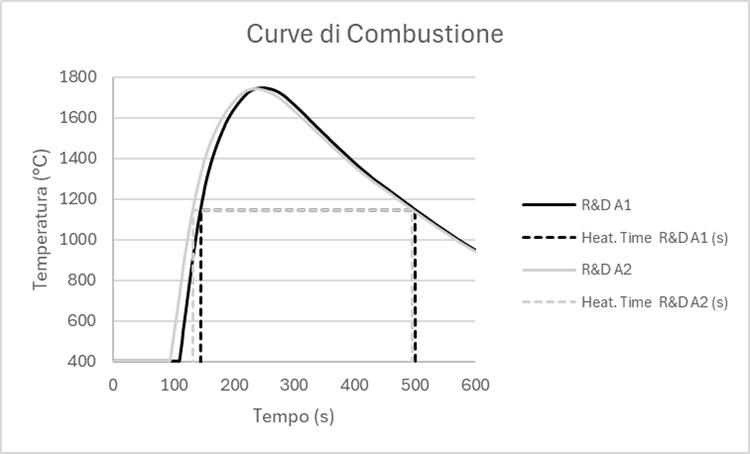

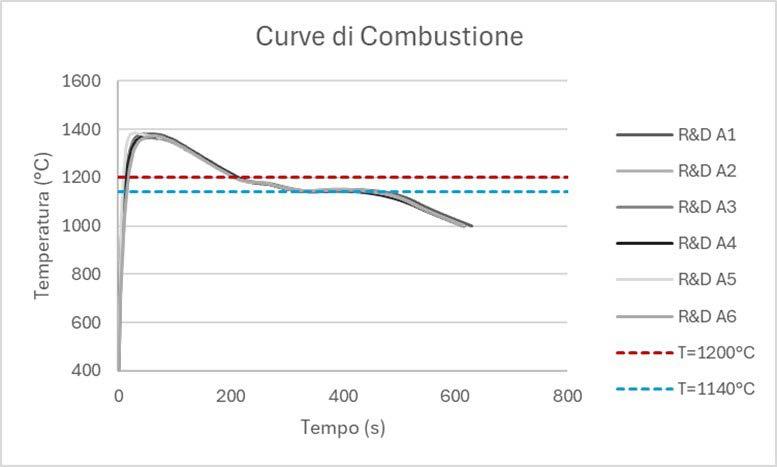

Fig.3 - Curve di combustione di un materiale esotermico “A” secondo la specifica BDG P81, doppia determinazione di un lotto di laborato-rio (R&D).

In Fig. 4 sono riportate le curve di combustione temperatura-tempo del materiale esotermico “A” di tre campioni

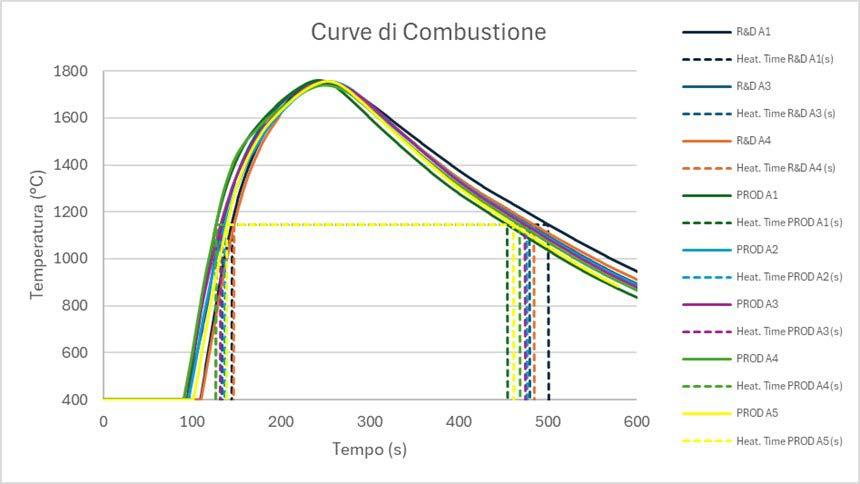

di laboratorio (A1, A3 e A4) e cinque campioni di produzione di serie (A1, A2, A3, A4 e A5).

Fig.4 - Curve di combustione temperatura-tempo di un materiale esotermico secondo specifica BDG P81, basata su prove di cinque lotti di produzione (PROD) e tre campioni di ricerca e sviluppo (R&D).

In Tab. 1 sono riassunte le caratteristiche essenziali del materiale esotermico “A”. Un confronto tra i dati di produzione e di laboratorio rivela una correlazione positiva. Gli errori metodologici comprendono gli errori di misura causati dalle variazioni di misura delle termocoppie, i cavi di compensazione tra termocoppia e data logger e gli errori causati dalla protezione con il tubo in ceramica. Questi errori possono essere ridotti al minimo selezionando termo-coppie adatte, tenendo conto delle temperature di

esercizio e delle classi di precisione. Inoltre, è possibile calibrare di conseguenza l’impostazione di misura, ovvero termocoppia, cavo di compensazione e data logger. Errori maggiori sono dovuti al modo in cui viene eseguito il metodo stesso, ad esempio mediante l’uso di termocoppie non idonee, tubi di protezione non idonei o di forma non uniforme e la perforazione irregolare dei fori per le termocoppie.

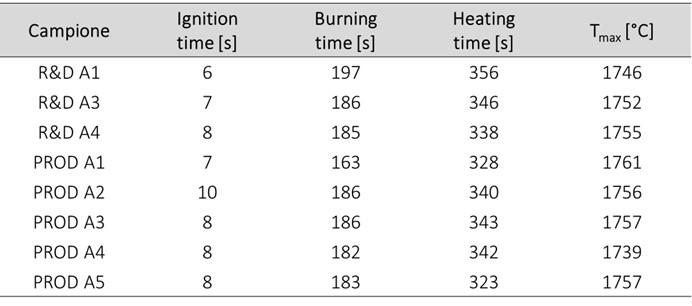

Tab.1 - Risultati del test per una formulazione esotermica “A”, dati da tre campioni di laboratorio (R&D) e cinque lotti di produzione (PROD).

Utilizzando questo metodo, vengono determinate le curve di combustione temperatura-tempo di ciascun materiale esotermico (Fig. 5). I parametri di innesco e di com-

bustione sono utilizzati come valori per il controllo della produ-zione in corso; mentre altri dati sono utili per verificare i campioni di riferimento in caso di reclami.

Fig.5 - Confronto delle curve di combustione temperatura-tempo di diversi materiali esotermici standard secondo specifica BDG P81.

Il comportamento di combustione di alimentatori in conformità con la specifica BDG P81 prevede anche la misura-zione della temperatura tramite infrarossi e/o pirometri. Questo metodo registra la radiazione infrarossa emessa dal provino. L’emissività dipende dal materiale, dalle condizioni della superficie, dalla temperatura, dalla lunghezza d’onda e dall’impostazione della misurazione. I riempitivi refrattari hanno valori di emissività diversi rispetto ai me-talli. Poiché le misurazioni del pirometro sono misurazioni puntuali di pochi millimetri di diametro sulla superficie (di solito i produttori consigliano da 1 a 3 mm) e le materie prime all’interno degli alimentatori, sia non metalli che metalli, sono generalmente nell’intervallo di granulometria di 0 a 1 mm, il risultato della mi-

surazione varia all’interno di un intervallo inaccettabile a seconda di quali grani vengono rilevati durante la combustione. Anche il possibile sviluppo di fumo a seconda del sistema legante utilizzato può influenzare negativamente i risultati della misurazione. Infatti, la Fig. 6 mostra campioni di laboratorio del materiale di alimentazione “A” come una determi-nazione tripla, dove si evidenzia una notevole differenza di misura non accettabile per una determinazione multipla. Per questo motivo dopo aver testato il comportamento di combustione di alimentatori in conformità con la specifi-ca BDG P81 mediante misurazioni a infrarossi e/o pirometriche utilizzando apparecchiature di vari produttori, Che-mex ha deciso di non continuare ad applicare tela metodologia.

Fig.6 - Curve di combustione temperatura-tempo del materiale esotermico “A” testato in laboratorio secondo la specifica BDG P81, attra-verso misurazioni con pirometro ottico a due colori, dimensione dello spot di misura 1mm.

Risultati dei test secondo specifica Chemex P14-84 Il metodo di colata Chemex P14–84 per lo sviluppo della formulazione descritto nella sezione precedente prevede anch’esso la registrazione delle curve di combustione temperatura-tempo. Le misure sono state effettuate con ter-mocoppie di tipo B, Pt-30%Rh/Pt-6%Rh (classe di precisione 3 ±4.0°C o ±0.005|t|). Le termocoppie sono rivestite con tubi di vetro al quarzo con diametri interni ed esterni ben definiti. La manica EK 40/70 W viene utilizzata come geometria standard dell’alimentatore da testare

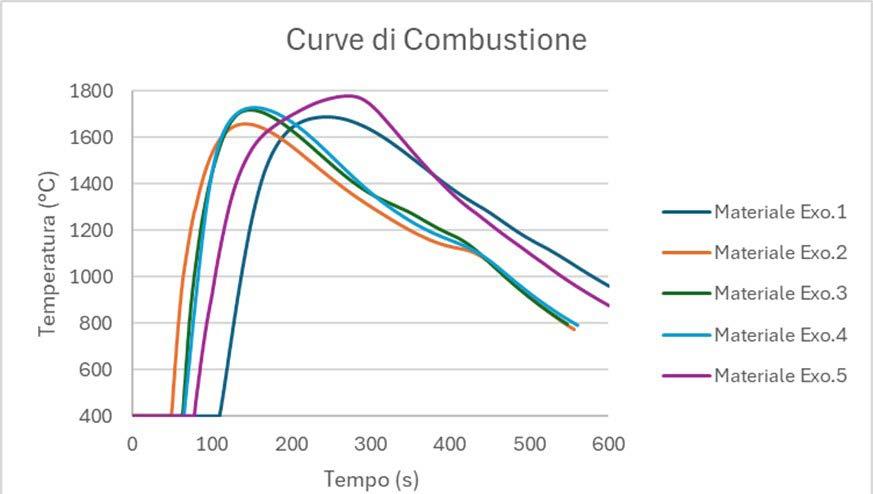

(Tab. 2). Le caratteristiche rilevanti per le prestazioni ottenute da queste curve includono Tmax e il tempo necessario per passare da 1200°C a 1140°C. Poiché la misurazione viene eseguita con alimentatori aperti, i parametri non sono direttamente confrontabili con un sistema di colata di fonde-ria. Tuttavia, il metodo consente di confrontare le diverse formulazioni per ottenere una prima valutazione delle prestazioni dei materiali esotermici. La Fig. 7 mostra le curve di combustione temperatura-tempo registrate durante la colata secondo il metodo P14–84.

Tab.2 - Specifiche tecniche delle maniche utilizzate nella prova P14-84 e nella prova di colata per il test del modulo . di alimentazione; dove: M= modulo, V= volume interno della manica, H= altezza della manica.

Fig.7 - Curva di combustione temperatura-tempo secondo la specifica interna Chemex P14–84, test condotti su due lotti di laboratorio (R&D) della formulazione di alimentazione “A”.

Si tratta di due lotti di laboratorio, ciascuno dei quali è stato testato come determinazione tripla in due diversi gior-

ni di colata. La Tab. 3 mostra i dati chiave determinati dalle progressioni della curva.

Tab.3 - Risultati dei test per materiali esotermici da campioni di laboratorio della formulazione dell’alimentatore “A”.

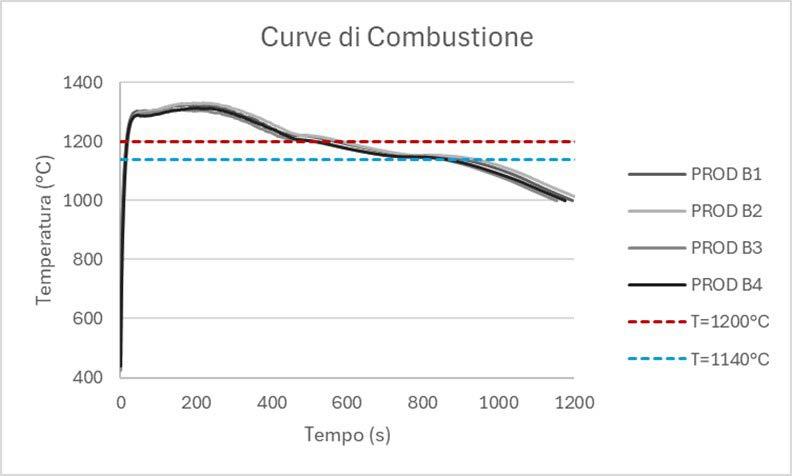

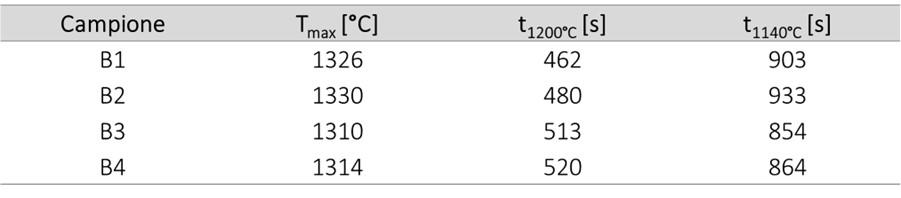

La Fig. 8 mostra le curve di combustione temperaturatempo di quattro lotti di produzione della formulazione

“B”. In questo caso la manica utilizzata è stata la EKD 70T, invece che la EK 40/70 W (Tab. 2).

Fig.8 - Curva di combustione temperatura-tempo secondo P14–84, prove condotte su quattro lotti di produzione (PROD) della formula-zione “B”.

I quattro lotti di produzione offrono prestazioni di alimentazione comparabili entro il margine di errore. Questo

può essere osservato anche nei dati chiave nella Tab. 4.

Tab.4 - Risultati del test per alimentatori esotermici da quattro lotti di produzione della formulazione “B”.

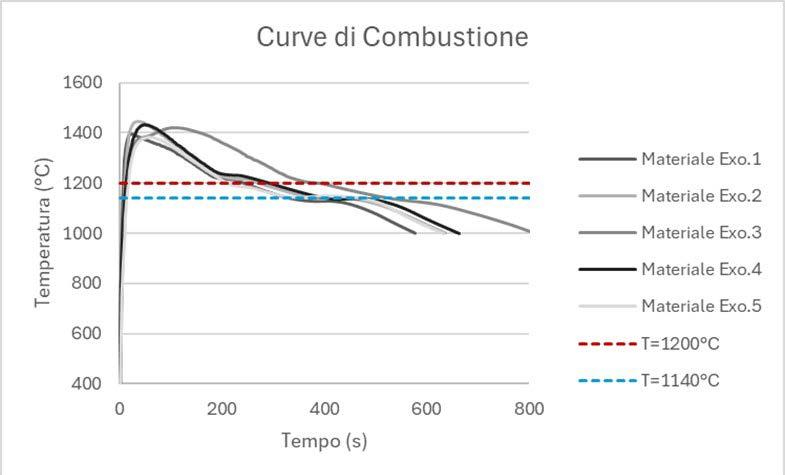

Anche gli errori di misura causati dalle imprecisioni di misura delle termocoppie, dai cavi di compensazione tra ter-mocoppia e data logger nonché dal tubo di protezione, con questo metodo sono minori di qualsiasi errore causato da errori metodologici sistematici. La maggior parte degli errori riguarda la variazione della temperatura di colata e il riempimento dell’alimentatore. La Fig. 9 mostra le curve di combustione temperatura-tempo di vari

alimentatori standard esotermici, determinate secondo il metodo di colata brevettato Chemex P14–84 per valutare le caratteri-stiche prestazionali dell’alimentatore.

Fig.9 - Curve di combustione temperatura-tempo secondo P14–84 per vari alimentatori esotermici standard.

Dopo le varie misurazioni delle curve di combustione, il passo successivo è stato quello delle valutazioni del com-portamento del modulo di alimentazione seguendo le specifiche riportate dalle norme BDG P82 e P83. Il modulo di alimentazione è determinato dalla geometria dell’alimentatore e dalla formulazione dell’alimentatore. I getti di pro-va possono essere prodotti per valutare sia il nuovo alimentatore che una materozza al naturale, consentendo così di determinare il fattore di estensione del

modulo rispetto all’ alimentatore al naturale. Per i test di colata all’interno del reparto R&D, i test con cubo vengono eseguiti con una geometria di alimentazione standardizzata, così come la tipologia di ghisa (EN-GJS-400-15).

La Fig. 10 illustra i risultati del materiale di alimentazione esotermico “A” rispetto all’alimentatore naturale. L’esperimento ha rivelato che l’alimentatore esotermico “A” ha un fattore di estensione del modulo tra 1,4cm e 1,7cm.

Fig.10 - Cubi colati secondo l’esperimento del modulo d’alimentazione secondo la specifica BDG P83: a) alimentatore naturale, modulo 1,0cm; b) alimentatore esotermico “A”, modulo 1,4cm; c) alimentatore esotermico “A”, modulo 1,7cm.

Oltre a semplici prove sui cubi e/o piastre nel laboratorio di R&D per determinare le caratteristiche delle formula-zioni dell’alimentatore, la colata viene eseguita anche utilizzando diverse geometrie e formulazioni dell’alimentatore, come ad esempio alimentatori telescopici per una completa valutazione delle diverse combina-zioni possibili (Fig. 11 e Fig. 12).

- Prove di colata comparativa di mini-maniche Chemex

con una combinazione di diverse formulazioni.

Fig.12 - Prove di colata comparativa di mini-maniche Chemex TELE con una combinazione di diverse formulazioni.

Questa ricerca conferma che sono necessari una serie di test per valutare le caratteristiche rilevanti degli alimenta-tori per fonderia e per garantire prestazioni affidabili ed efficienti per le fonderie. Lo sviluppo di nuovi materiali eso-termici di alimentazione si concentra principalmente sui test di colata con piastre o cubi, seguiti da test di colata in fonderia per garantire un adattamento ottimale ai parametri di colata durante l’uso da parte della fonderia. Per le misurazioni iniziali delle proprietà dell’alimentatore, Chemex esegue test di colata interni nel proprio laboratorio R&D secondo la specifica interna P14–84. Solo dopo questo pre-screening si procede ai test dei moduli termici se-guendo la specifica BDG P83. Ciò garantisce un’acquisizione dati affidabile ed efficiente per lo sviluppo di nuove formulazioni esotermiche. I test determinano non solo

le prestazioni dei sistemi esotermici, ma anche le prestazioni dei riempitivi refrattari per ottimizzare il comportamento di isolamento dei materiali di alimentazione. Solo dopo che questi test sono stati conclusi il nuovo materiale di alimentazione viene testato secondo la norma P81 per do-cumentare i tempi di innesco, combustione e riscaldamento per il controllo della produzione ed il collaudo. Come si può vedere confrontando le Fig. 5 (test metodo BDG P81) e Fig. 9 (test metodo Chemex P14-84), le caratte-ristiche dei due metodi di prova P81 e P14–84 differiscono in modo significativo, poiché non viene mostrata alcuna correlazione tra comportamento durante la combustione del materiale esotermico e il suo effetto sul getto. Pertan-to, il test secondo P81 è adatto solo per testare masse esotermiche, ma non per testare le prestazioni di alimenta-tori esotermici una volta prodotti. Per questo

motivo Chemex, insieme ad altri produttori, sta lavorando allo svilup-po di un metodo di prova migliorativo per gli alimentatori, che potrebbe essere utilizzato anche dalle fonderie.

L’ambito della valutazione della produzione degli alimentatori e dei materiali dell’alimentatore è in gran parte de-terminato da misure di qualità a monte, come il lavoro di ricerca e sviluppo durante lo studio della formulazione, le specifiche delle materie prime utilizzate e le ispezioni delle materie prime in entrata, nonché i parametri di produ-zione. Oltre alla produzione di formulazioni di alimentazione prive di fluoro, Chemex si concentra anche sullo

[1.] BDG, «P81 - Prüfung exothermer Massen,» Düsseldorf, 2009.

svi-luppo di nuovi e innovativi riempitivi refrattari per garantire una completa qualità dell’alimentatore..

Si ringraziano tutti i colleghi di Chemex e il team R&D per la continua ricerca di nuove soluzioni. In particolare a Sandra Lehmann, Heiko Schirmer e Sven Dommen per aver concesso la diffusione di questo importante lavoro e la loro costante professionalità.

Un ringraziamento speciale a Sandra per la sua dedizione nella ricerca e sviluppo di materiali innovativi.

[2.] BDG, «P82 - Prüfung der Wirksamkeit von Speisern im Stahlguss,» Düsseldorf, 2013. [3.] BDG, «P83 - Prüfung der Wirksamkeit von Speisern im Eisenguss,» Düsseldorf, 2018. [4.] L. L. Wang, Z. A. Munir e Y. M. Maximov, «Thermite reactions: their utilization in the synthesis and processing of materials,» Journal of Materials Science, vol. 28, p. 3693–3708, 1993.

Palaexpo Veronafiere www.aimnet.it/estad2025

The knowledge and the development of the new ideas enhance progress. With the 7th European Steel Technology and Application Days 2025 (7th ESTAD 2025) AIM offers attendants and visitors the opportunity to meet, exchange their ideas, perform fruitful discussion and create new professional relationships involving technology providers, suppliers, producers and customers.

The meeting will be focused on the technological advances, changes of the supply chain involving the raw materials and energy sources, transformation of the production processes and plants to accomplish the twin transition (ecological and digital) and the new perspective of steel applications.

The registration is open. Registration fees are available on the ESTAD 2025 Conference website: www.aimnet.it/estad2025

Monday 6 October 2025 (16:00-18:30):