Italiana La Metallurgia

International Journal of the Italian Association for Metallurgy

n. 04 aprile 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

n. 04 aprile 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel: Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Marta Verderi

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Marta Verderi, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Shutterstock

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

n. 04 aprile 2025

116 - ISSN 0026-0843

Editoriale / Editorial Carlo Mapelli - Politecnico di Milano .................................................................................................................. pag.05

Memorie scientifiche / Scientific papers

Coke e riduzione del miinerale di ferro / Coke and ironmaking

Hydrogen based reduction behavior of MgO rich magnetite pellets

P. Garg, H. Ahmed, C. Andersson, C. Samuelsson, J-O. Wikström . pag.09

Refractory lining challenges in transitioning from established to hydrogen-ready operations in DRI shaft furnace technologies

D. Gavagnin, E. Kyrilis, E. J. Estrada Ospino, M. Spreij, S. Postrach . pag.17

The effect of gangue phase existing state on gangue removal behavior in the iron ore upgrading process by reduction-crushing-separation

Simulation of Direct Reduction Processes to be included in a process chain multipurpose simulation toolkit I. Matino, V. Colla, A. Vignali .............................................................................................................................. pag.28

Scenari / Experts' Corner

Acciaio e metalli: dinamiche, cicli e tendenza di mercato / Steel and metals: market dynamics, cycles and trends

Atti e notizie / AIM news

International Conference on Energy and Material Efficiency and CO2 Reduction in the

www.aimnet.it/eec2026

EEC 2026 & EMECR 2026 will be jointly held by AIM, Italian Association for Metallurgy, in Brescia on 11-13 May 2026!

The 14th European Electric Steelmaking conference (EEC 2026) will cover a wide range of topics related to the production of steel using electric arc furnaces (EAFs) and other electric-based processes.

Steel manufacturers and producers, Equipment suppliers and technology providers, Researchers and academics, Policy makers and regulators, Environmental consultants, Industry analysts and investors will be able to meet and share knowledge and best practices, identify new research areas and collaboration opportunities, develop strategies to address industry challenges and promote sustainable and efficient electric steelmaking practices.

The first EMECR was held in 2011 in Germany, followed by UK in 2014, Japan in 2017 and Brazil in 2022. Thanks to these successful events, the EMECR has become a recognized forum for high level discussions on environmental related topics such as CO2 reduction, materials efficiency and product life cycles in the steel industry worldwide.

EEC 2026 & EMECR 2026 will provide opportunities for networking with industry leaders, researchers, and policymakers, discussing collaborative projects and partnerships.

EEC 2026 & EMECR 2026 comprehensive scope ensures that the conference addresses the current challenges and future opportunities in the steelmaking industry, fostering innovation and sustainability.

The Conferences will be enriched with an exhibition, where sponsors will be able to display new technologies and equipment.

"La strada verso una siderurgia a basse emissioni è irta di ostacoli, tra costi elevati, disponibilità di minerali adatti e scalabilità industriale."

"The road to low-carbon steelmakingisfraughtwith obstacles,includinghigh costs,availabilityofsuitable minerals and industrial scalability."

Carlo Mapelli Politecnico di Milano

ECIC 2024 -(European Coke and Ironmaking Congress) organizzato da AIM si è tenuto a Bardolino dal 14 al 16 ottobre 2024. Il convegno si è focalizzato su una delle questioni più urgenti per l’industria dell’acciaio: l’efficientamento dei cicli integrati esistenti e la ricerca di alternative al carbone fossile come agente riducente nella produzione di ferro primario. Mentre la decarbonizzazione avanza sotto la spinta di normative sempre più stringenti (come il Carbon Border Adjustment Mechanism - CBAM dell’UE), le aziende siderurgiche sono chiamate a ripensare i processi tradizionali. Il carbone coke, da sempre materia prima fondamentale per il funzionamento dell’altoforno, è associato all’emissione di una significativa quantità di gas clima alteranti e questo in prospettiva ne compromette l’utilizzo, ma senza la distillazione del carbon fossile e lo sfruttamento energetico dei gas da esso derivanti i cicli integrati non sono sostenibili dal punto di vista economico. La strada verso una siderurgia a basse emissioni è irta di ostacoli, tra costi elevati, disponibilità di minerali adatti e scalabili-

ECIC 2024 - (European Coke and Ironmaking Congress) organized by AIM was held in Bardolino from 14th to 16th October 2024. The conference focused on one of the most pressing issues for the steel industry: the efficiency of existing integrated cycles and the search for alternatives to fossil coal as a reducing agent in the production of primary iron. While decarbonization advances under the pressure of increasingly stringent regulations (such as the EU Carbon Border Adjustment Mechanism - CBAM), steel companies are called to rethink traditional processes. Coke, which has always been a fundamental raw material for the operation of the blast furnace, is associated with the emission of a significant amount of climate-altering gas and this compromises the use of this raw material in the future, but without the distillation of fossil coal and the energy exploitation of the gases deriving from it, integrated cycles are not economically sustainable. The road to low-carbon steelmaking is fraught with obstacles, including high costs, availability of suitable

tà industriale. L’idrogeno verde rappresenta la grande speranza, ma è un’opzione sopravalutata. Infatti, esso è prodotto tramite elettrolisi dell’acqua dolce alimentata da elettricità derivante da fonti rinnovabili; l’utilizzo di idrogeno verde è oggetto di diversi progetti come HYBRIT (SSAB, LKAB, Vattenfall) e Thyssenkrupp’s (tkH2Steel), che hanno dimostrato come la riduzione diretta (DRI - Direct Reduced Iron) con idrogeno è tecnicamente fattibile, tuttavia, emergono due criticità: consumi di energia elettrica elevati e qualità del minerale, in quanto i processi a idrogeno richiedono minerali ad alto tenore di ferro (>67% Fe), mentre i minerali ferriferi più comuni (contenenti fosforo e silice) non sono adatti senza pre-trattamenti costosi. Più agevole appare la via basata sullo sfruttamento dell’idrogeno turchese, ottenuto per scissione termica della molecola del metano o del propano con cattura preventiva del carbonio in forma solida.

Il gas naturale, già impiegato in alcuni impianti DRI, rimane un’opzione intermedia, con emissioni inferiori al carbone (-66%) ma non nulle. Alcune aziende stanno sperimentando il biometano, ottenuto da scarti agricoli, come alternativa parzialmente rinnovabile. Tuttavia, la limitata disponibilità e i prezzi volatili ne frenano l’adozione su larga scala.

Un tema rilevante, oggetto di diversi interventi del congresso è quello legato al carbone derivato da biomassa (biochar), ottenuto da pirolisi di residui forestali o agricoli. Alcuni studi mostrano che, se prodotto in modo sostenibile, potrebbe essere un agente riducente con emissioni nette prossime allo zero. Tuttavia, la scalabilità è un problema, perché ad oggi manca una filiera organizzata e focalizzata sullo sfruttamento dei rifiuti agricoli e boschivi.

L’utilizzo del biocarbone combinato eventualmente con coke potrebbe rivelarsi vincente in quei sistemi di smelting dei minerali, che a differenza dell’altoforno

minerals and industrial scalability. Green hydrogen is the great hope, but it is an overvalued option. In fact, it is produced by electrolysis of fresh water powered by electricity from renewable sources; the use of green hydrogen is the subject of several projects such as HYBRIT (SSAB, LKAB, Vattenfall) and Thyssenkrupp’s (tkH2Steel), which have demonstrated that direct reduction (DRI - Direct Reduced Iron) with hydrogen is technically feasible, however, two critical issues emerge: high electricity consumption and quality of the ore, as hydrogen processes require high iron ores (>67% Fe), while the most common iron ores (containing phosphorus and silica) are not suitable without expensive pre-treatments. The easiest option appears to be the one based on the exploitation of turquoisehydrogen,obtainedbythermalsplittingofthe methane or propane molecule with preventive capture of carbon in solid form.

Natural gas, already used in some DRI plants, remains an intermediate option, with emissions lower than coal (-66%)butnotzero.Somecompaniesareexperimenting with biomethane, obtained from agricultural waste, as a partially renewable alternative. However, limited availability and volatile prices are holding back its largescale adoption.

A relevant topic, the subject of several interventions at the congress, is that related to carbon derived from biomass (biochar), obtained from the pyrolysis of forestry or agricultural residues. Some studies show that, if produced sustainably, it could be a reducing agent with net emissions close to zero. However, scalability is a problem, because to date there is no organized supply chain focused on the exploitation of agricultural and forestry waste.

The use of biocarbon combined with coke could prove to be a winning solution in those mineral smelting systems that, unlike the blast furnace, produce pure

producono flussi puri di CO2 e che quindi si prestano alla cattura di tale gas e al suo successivo sfruttamento o stoccaggio in pozzi di estrazione del gas oggi esauriti. Sarà comunque necessario adattare l’intera catena di approvvigionamento delle materie prime e delle fonti energetiche e questo sarà possibile solo con politiche industriali coordinate, investimenti in R&D e una collaborazione globale tra minerarie, produttori siderurgici, produttori di energia e settore agro-alimentare.

CO2 flows and are therefore suitable for the capture of this gas and its subsequent exploitation or storage in gas extraction wells that are now exhausted.

It will, however, be necessary to adapt the entire supply chain of raw materials and energy sources and this will only be possible with coordinated industrial policies, investments in R&D and global collaboration between mining companies, steel producers, energy producers and the agri-food sector.

La XVI edizione delle Giornate Nazionali sulla Corrosione e Protezione si terrà ad Ancona nei giorni 25, 26 e 27 giugno 2025, presso la Facoltà di Ingegneria dell’Università Politecnica delle Marche.

Le Giornate rappresentano l’evento di riferimento a livello nazionale per la discussione e il confronto sulle questioni scientifiche, tecnologiche e produttive, nell’ambito della corrosione e protezione dei materiali. In particolare, il Convegno prevede la presentazione dei risultati raggiunti da vari gruppi di studio e da numerose aziende del settore.

Le sessioni tecniche saranno affiancate da uno spazio espositivo, un’ottima opportunità per tutte le aziende dei diversi settori rappresentati nel Convegno per far conoscere i propri prodotti ed innovazioni. Le proposte formulate per le aziende sono disponibili sulla pagina dedicata all’evento, sul sito www.aimnet.it

Organizzate da

I 1992 - Milano

II 1994 - Milano

III 1996 - Milano

IV 1999 - Genova

V 2002 - Bergamo

VI 2005 - Senigallia

VII 2007 - Messina

VIII 2009 - Udine

IX 2011 - Monte Porzio

X 2013 - Napoli

XI 2015 – Ferrara

XII 2017 – Milano

XIII 2019 - Palermo

XIV 2021 – Torino (online)

XV 2023 - Torino

Sponsorizzate da

Media partners

P. Garg, H. Ahmed, C. Andersson, C. Samuelsson, J-O. Wikström

This study investigates and presents the analysis of magnetite pellets subjected to hydrogen reduction for potential application in green steel making. Hydrogen-based reduction processes have gained prominence due to their potential as a clean and energy-efficient method for reducing iron ore concentrates. Thermo-gravimetric (TG) experiments were performed at low (580 °C) and high (950 °C) temperatures in a hydrogen atmosphere to assess the reduction behavior of magnetite pellets. The samples were characterized using X-ray Fluorescence (XRF), X-ray Diffraction (XRD), and Scanning Electron Microscopy with Energy Dispersive X-ray Spectroscopy (SEM-EDS) techniques for qualitative and quantitative analysis. TG analysis reveals that higher reduction temperatures (950 °C) accelerate the reduction rate but introduce complexity through intermediate wustite (FeO) formation, leading to a lower final reduction degree as compared to the simpler reduction at 580 °C. Detailed examination using SEM-EDS shows that reduction at 950 °C results in complete reduction of the outer shell of magnetite particles forming a dense layer and partially unreduced FeO in its core with the presence of magnesium oxide (MgO). At 580 °C, magnetite particles are fully reduced to iron, displaying both porous and dense morphologies. The presence of MgO is found to influence the morphology by promoting denser iron formations. These findings highlight the significant impact of temperature and impurities on the reduction process and microstructural outcomes, providing valuable insights for optimizing hydrogen reduction processes.

KEYWORDS: MAGNETITE, HYDROGEN, REDUCTION, THERMOGRAVIMETRY, MAGNESIUM OXIDE, WUSTITE, PELLET;

The global steel industry is a significant contributor to carbon dioxide (CO2) emissions, accounting for approximately 7-9% of global anthropogenic CO2 emissions [1]. As the steel demand continues to rise, developing environmentally sustainable production methods has become increasingly critical. It is worth noting that the steel sector worldwide is going through a revolutionary shift to lower its dependency on carbonrich fuels, thereby lowering its contribution to greenhouse gas emissions. Various attempts are being made to utilize hydrogen in the steelmaking value chain efficiently. One promising approach is the direct reduction of iron oxide using hydrogen as a reducing agent, which generates water vapors (H2O) instead of CO2, thus offering a potential pathway for significantly reducing greenhouse gas emissions in steel production.

The global demand for high-grade iron ores has witnessed a steady surge in recent years, driven by the growing

Pritesh Garg, Hesham Ahmed, Charlotte Andersson

Luleå University of Technology, Sweden

Future Eco North Sweden AB

Jan-Olov Wikström

Kaunis Iron AB, Sweden

steel industry and the continuous development of infrastructure projects. Availability of high-grade iron ore is getting scarce and production of ultra fines of magnetite ores is increasing owing to intensive beneficiation. These fines have either to be agglomerated to pellets for use in shaft furnaces or to be used directly as fines. In this context, it is quite important to explore the suitability of magnetite iron ores for hydrogen-based reduction. Since direct reduction is a solid-state reaction, gangue present in the iron oxide remains in the reduced product and hence needs to be removed during the subsequent steelmaking process [2]. Understanding the effect of gangue on reduction behavior becomes more important in the case of direct reduction.

This study investigates the hydrogen reduction of magnetite pellets at two different temperatures, 580 °C and 950 °C, to elucidate the effect of reduction temperature on overall reduction behavior and the resulting morphology. SEM-EDS was used to characterize the reduced pellets, providing insights into the morphology of the formed product. The role of magnesium oxide in the final iron structure was also examined. By advancing our understanding of the effects of MgO on reduction behavior, this research aims to contribute to the development of

efficient hydrogen-based ironmaking technologies. The investigation involves an approach that integrates XRF, XRD, SEM, and TG analysis. By correlating the insights collected from elemental analysis, phase identification, microstructural examination, and thermodynamic data, this study seeks to better understand the hydrogen-based reduction of magnetite pellets rich in MgO. Such insights also pave the way for optimizing iron ore processing methodologies for enhanced efficiency during its subsequent reduction with hydrogen.

The study involves magnetite pellets with chemical composition (based on XRF) as given in Table 1. Based on Fe content and considering that all the iron is in the form of magnetite, Fe3O4 wt.% in the sample is calculated to be 88.53%. The pellet sample has Mg content of 2.14% which translates to 3.60% MgO in the sample which is high as per requirement for the direct reduction process. This is because, unlike blast furnace hot metal, gangue present in ore remains in the reduced product in the direct reduction process. Subsequent processing of this reduced product in steel-making demands high energy and also results in yield losses.

CHEMICAL COMPOSITION BASED ON XRF

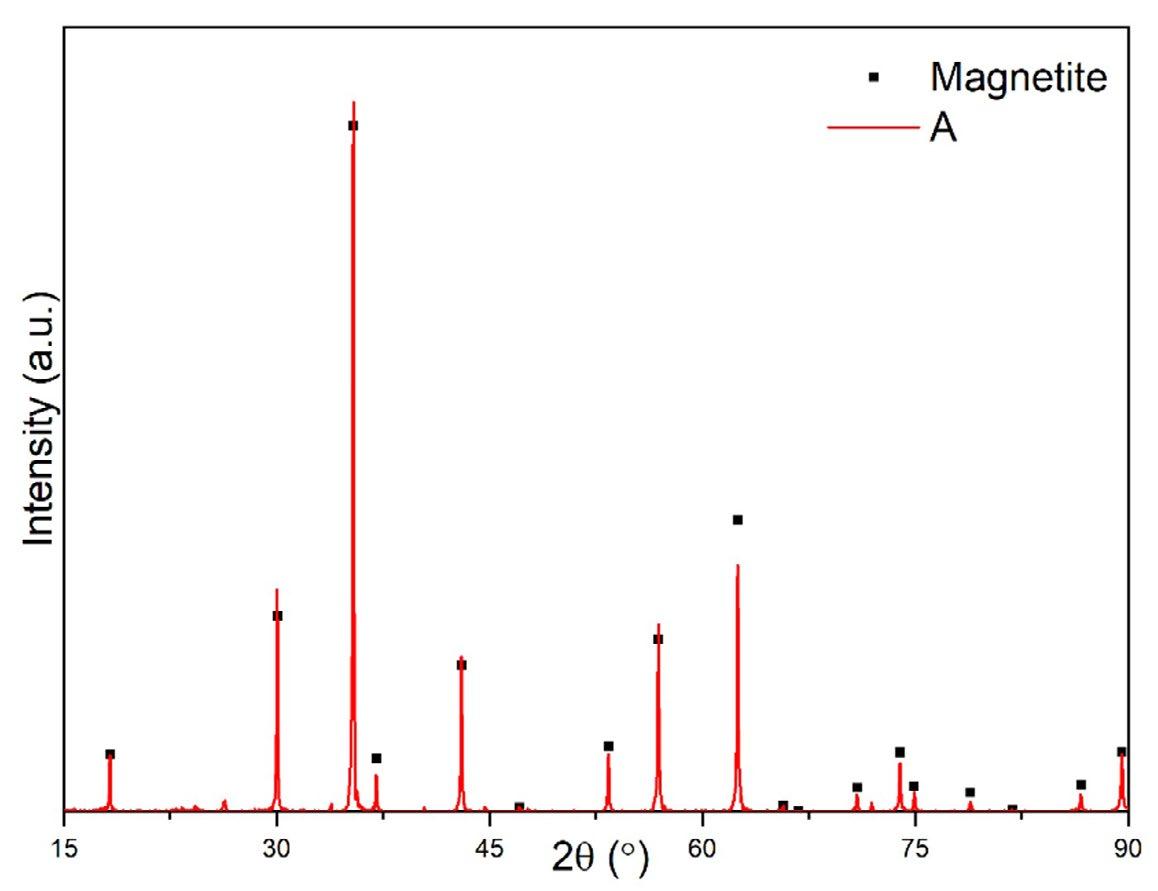

The pellets were made from iron ore concentrates without any firing or curing i.e. without any oxidation and hence maintaining the magnetite state of iron oxide. Phase determination of the pellet sample was performed using

XRD. Figure 1 shows the XRD pattern of pellet powder and confirms that the iron oxide phase in the pellet consists only of magnetite. The sample mass of pellets reduced at 950 °C and 580 °C was 1.88 g and 1.68 g, respectively.

Fig.1 - XRD pattern of pellet sample and comparison with reference magnetite.

The pellet sample was subjected to isothermal reduction in hydrogen condition at a temperature of 580 °C and 950 °C in TG setup (Netzsch STA 409) and change in sample mass was recorded with reduction time. The pellet sample was heated to the desired temperature in an inert atmosphere of argon gas, and it was switched to hydrogen for reduction. Once there was no further change in mass, the pellet was cooled to room temperature in an inert argon atmosphere to avoid re-oxidation and to preserve

the reduced state of the pellet for further characterization. The reduction degree (R) for both cases was calculated as the ratio of observed mass loss and maximum theoretical oxygen that can be removed from the magnetite content of the sample as given in Equation 1. The reduced sample was also subjected to characterization using SEM-EDS to determine microstructural characteristics and elemental composition at points of interest.

Based on the thermodynamic stability diagram of the Fe-O-H system as shown in Figure 2, reduction of magnetite to iron in 100% H2 can occur both at low and high temperatures. The reactions are endothermic in both cases, but reaction pathways are different. At a lower temperature of 580 °C, magnetite directly reduces to

Fe. At a high temperature of 950 °C, magnetite reduces in two steps with intermediate wustite (FeO) formation. The motivation behind the selection of 580 °C and 950 °C reduction temperatures in this study is to compare the reduction pathways and their influence on overall reduction.

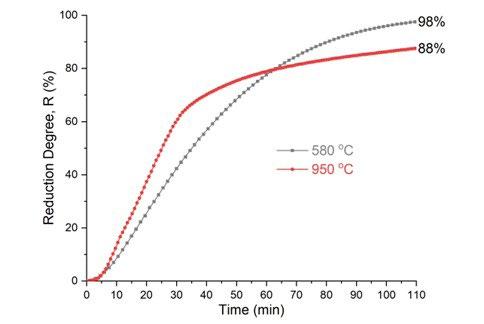

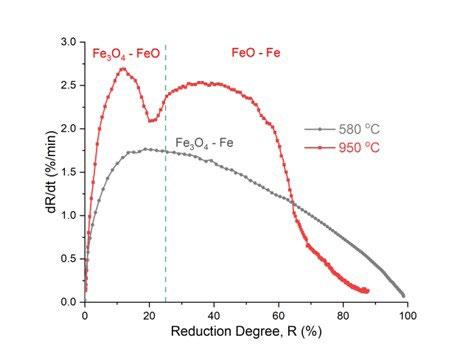

TG analysis reveals that hydrogen reduction of magnetite pellets is significantly influenced by temperature. Reduction at 950 °C exhibited a faster rate, with the reduction degree reaching approximately 70% before tapering off. In contrast, the reduction at 580 °C was slower, yet the reduction was gradual, and the final reduction degree achieved was higher than that at 950 °C, see Figure 3. To further analyze the reduction path, the time derivative of the reduction degree (dR/dt) was plotted against the reduction degree, as given in Figure 4. At 580 °C, the reduction rate peaked early and then decreased steadily, indicative of a single-step reduction reaction from Fe3O4 to Fe. At 950 °C, the reduction rate initially peaked, followed by a dip until a reduction

degree of about 20%, after which it ascended again and subsequently declined. This behavior suggests a more complex, multi-step reduction mechanism at a higher temperature. The inflection at a reduction degree of about 20% indicates the completion of reduction from Fe3O4 to FeO. The green dashed line (at R of 25%) represents the reduction degree corresponding to theoretical mass loss from Fe3O4 to FeO i.e., an intermediate oxide, wustite (FeO), forms during the reduction process. The rate of reduction slows during the conversion from FeO to Fe, resulting in a lower final reduction degree (~ 90%) compared to that achieved at 580 °C. This intermediate formation and subsequent slowing down of the reduction rate at 950 °C highlight the complexity and temperature dependency of the reduction mechanisms.

- Rate of change in reduction degree versus reduction degree for pellet reduced at 580 °C and 950 °C.

To compare reduction characteristics at 580 °C and 950 °C, three indices are used: t25, the time to reach a 25% reduction (magnetite to wustite), t25-65, the time for a reduction from 25% to 65% and similarly t65-85. A reduction percentage of 25% is chosen as it corresponds to the theoretical reduction from magnetite to wustite. The comparison of these indices obtained for pellets reduced at 580

°C and 950 °C is given in Figure 5. It can be seen that t25 and t25-65 are lower for pellet reduced at 950 °C as compared to that at 580 °C. However, for reduction beyond 65% (t65-85), i.e. towards the later part of wustite reduction, the time taken is quite high for reduction at 950 °C. This highlights the slowing down of the reduction rate during the later part of the conversion from FeO to Fe.

- Comparison of time indices t25, t25-65 and t65-85 for pellet reduced at 580 °C and 950 °C.

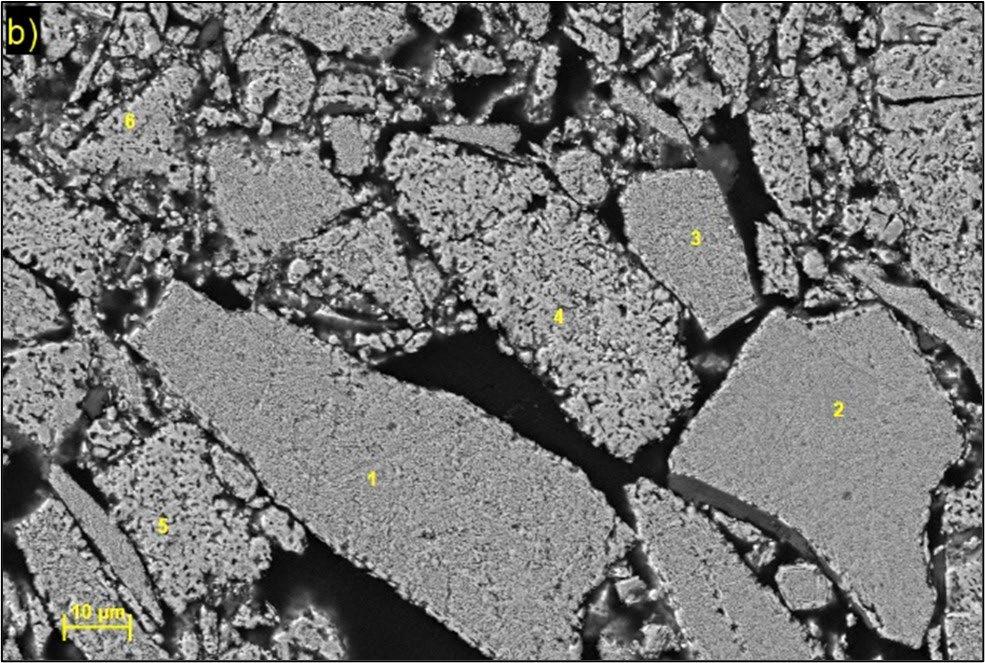

SEM-EDS was conducted on a polished cross-section of reduced pellets to observe microstructural changes and elemental composition at points of interest. Figure 6 shows SEM images of pellet reduced at 950 °C and 580 °C and Table 2 gives elemental composition (wt. %) at selected spectrums. Key findings are summarized as given below:

a. Reduction at 950 °C

- The shell of magnetite particles is completely reduced to iron (Fe).

- The core of the particles is partially reduced, with

unreduced wustite (FeO) associated with magnesi-um oxide (MgO).

- The partially reduced core is more prevalent in larger particles, indicating diffusion limitations.

b. Reduction at 580 °C

- Magnetite particles are entirely reduced to iron (Fe).

- Two distinct morphologies of the formed iron were observed: a porous network structure and a dense structure.

- The presence of magnesium oxide (MgO) was associated with the dense iron structure.

The presence of magnesium oxide (Mgx Oy) appears to play a significant role in influencing the structure of reduced iron. At both temperatures, magnesium oxide was consistently associated with areas exhibiting a denser iron morphology. This suggests that MgO may act as a stabilizing agent, promoting the formation of denser iron structures during the reduction process. Also, as the reduction temperature increases, the formation of

magnesio-wustite likely takes place which slows down the reduction. The retardation in re-duction rate due to the development of the magnesio-wustite phase was also reported by Zheng et al [3]. These observations highlight the impact of temperature on the reduction process, the resulting microstruc-tural characteristics, and the role of magnesium oxide in influencing the final iron morphology.

Tab.2 - EDS analysis of selected spectrums a) 950 °C and b) 580 °C.

Magnetite particles completely reduced to Fe with presence of MgxOy – Smooth and dense appearance

Magnetite particles completely reduced to Fe – porous network structure

The hydrogen reduction of magnetite pellets demonstrates a significant temperature dependency, with distinct reduction behavior observed at 950 °C and 580 °C. At 950 °C, a faster initial reduction rate and a multi-step reduction mechanism involving the formation of intermediate wustite (FeO) were identified, resulting in a slightly lower final reduction degree. Conversely, the reduction at 580 °C followed a straightforward pathway from Fe3O4 to Fe, achieving a higher final reduction degree despite a slower overall rate. SEM-EDS analysis corroborates with TG findings of reduction of magnetite to iron at both temperatures, with notable differences in the iron's microstructure. The presence of magnesium oxide (MgO) was consistently associated with unre-duced FeO and the for-

mation of dense iron morphology, thereby suggesting its role as a stabilizing agent.

These findings highlight the role of reduction temperature and impurities in determining the efficiency and characteristics of the reduction process, providing insights for optimizing hydrogen-based reduction technolo-gy. Understanding the reduction mechanisms and the influence of gangue content is crucial for scaling up green ironmaking technologies, which are pivotal in reducing carbon emissions in the steel industry. Future work should focus on refining these reduction processes and investigating the scalability of hydrogen-based reduction methods to advance sustainable iron production.

[1] J. Kim et al., ‘Decarbonizing the iron and steel industry: A systematic review of sociotechnical systems, technological innovations, and policy options’, Energy Research & Social Science, vol. 89, p. 102565, Jul. 2022, doi: 10.1016/j.erss.2022.102565.

[2] Y. Ma et al., ‘Hierarchical nature of hydrogen-based direct reduction of iron oxides’, Scripta Materialia, vol. 213, p. 114571, May 2022, doi: 10.1016/j.scriptamat.2022.114571.

[3] H. Zheng et al., ‘Effect of Prior Oxidation on the Reduction Behavior of Magnetite-Based Iron Ore During Hydrogen-Induced Fluidized Bed Reduction’, Metallurgical and Materials Transactions B, vol. 52, no. 4, p. 1955, Aug. 2021, doi: 10.1007/s11663-021-02215-5.

D. Gavagnin, E. Kyrilis, E. J. Estrada Ospino, M. Spreij, S. Postrach

Direct Reduced Iron (DRI) is a well-established iron-ore reduction technology crucial for the decarbonization of the iron and steel sector, which accounts for approximately 8 % of the world’s energy demand and 7–9 % of global anthropogenic CO2 emissions. Industry-wide efforts to reduce these emissions include optimizing and adapting current production processes for energy and material savings, carbon capture and storage, recycling, and alternative fuels. One significant alternative is to leverage over 70 years of expertise in DRI technologies, offering potential emission reductions up to 97 % when compared to the blast furnace route. To this end, leading original equipment manufacturers (OEMs) in DRI shaft furnace technologies are developing processes that incorporate increased hydrogen content in their process gas composition, which may require revising refractory lining concepts within these units. Refractory providers share the responsibility to support relevant OEMs, iron and steelmakers in their transition from traditional blast furnace route to either established DRI processes or future fully hydrogen-ready DRI shaft furnaces. Current wear mechanisms have been analyzed, along with expected changes as hydrogen content increases in the process.

KEYWORDS: IRON MAKING, DRI, HYDROGEN, REFRACTORIES, DECARBONIZATION, GREEN STEEL, WEAR MECHANISMS, NET ZERO, SHAFT FURNACE;

The primary strategy for reducing CO2 emissions in steelmaking is to explore alternatives to the traditional coal-based blast furnace and basic oxygen furnace routes. Established methods in this context include coal-based and natural gas (NG)-based direct reduced iron (DRI) production processes [1] [2]. Even with the high CO 2 emissions associated with coal-based DRI using rotary kilns, there is a potential CO2 emission reduction of 38 % [1].

The predominant DRI technology which employs a reducing gas mixture of methane (CH4), hydrogen (H2), and carbon monoxide (CO) in a shaft furnace process, known as NG-based DRI, can reduce CO2 emissions by up to 61 %. Increasing the hydrogen (H2) content in the reducing atmosphere further enhances CO2 emission savings, with emerging fully hydrogen-ready (up to 100 %) shaft furnace DRI units, promising up to 97 % CO2 reduction [1]. Consequently, there is a growing number of ongoing and announced projects for natural gas and hydrogen-based DRI shaft furnace units worldwide. Currently, over 70 % of the global DRI production utilize shaft furnace techno-

Daniela Gavagnin, Efstathios Kyrilis

RHI Magnesita GmbH, Austria

Erick J. Estrada Ospino

RHI Canada Inc., Canada

Marcel Spreij

RHI Magnesita Trading B.V., Netherlands

Stefan Postrach

RHI Magnesita Sales Germany GmbH, Germany

logies [2]. More than 15 direct reduction plants, all shaft furnace units, with annual capacities ranging from 1.0 to 2.5 million tonnes per annum (Mtpa) are scheduled to be commissioned between 2024 and 2030 [3].

The shaft furnace is the principal equipment in a DRI plant, where the reduction of the iron ore pellets occurs. These furnaces typically have a height of about 20 meters and a diameter of 5 to 7 meters, with size being one of the key parameters related to production capacity. Inside the furnace, the iron ore undergoes reduction, achieving typical metallization levels between 92 % and 96 % [4]. Iron ore pellets are introduced from the top of the furnace and descend through the shaft furnace while the process gas mixture, primarily composed of H2 and CO, flows upward, counter-current to the pellets. The reduction reactions convert iron oxides into metallic iron, leaving a porous, sponge-like structure in the pellet.

The main zones in a DRI Shaft Furnace are:

• Preheating Zone: where the iron ore pellets are preheated before moving into the reduction zone.

• Reduction Zone: where the reduction reactions happen, using a gas mixture of H2 and CO at temperatures

just below 1000 °C.

• Cooling Zone: where reduced pellets cool down before being discharged. Some units allow for hot discharge, facilitating a direct connection to the EAF, thus increasing overall energy savings.

Due to the temperature and pressure, the shaft furnace and all related ducts are typically protected with a refractory lining. The material selection for each zone is usually based on specific wear mechanisms and operational parameters, often using mid- to high-alumina refractories [5]. Different wear mechanisms can act together, but typically one is predominant depending on the location within the furnace. Additionally, heat transfer is considered to ensure the process achieves a certain level of energy efficiency. The main wear mechanisms of the refractory lining include reduction of the oxides by H2 and CO in the process gas, abrasion, thermal shock and mechanical stresses.

Wear of Refractory Lining in an NG-based DRI shaft furnace: Post-Mortem Analysis

Samples taken from an NG-based DRI shaft furnace have shown signs of the mentioned wear mechanisms. In the reduction zone, analyzed samples exhibit a certain degree of reduction at the hot face (Fig. 1).

Fig.1 -a) Cut sample of a refractory brick taken from the reduction zone, b) Scanning Electron Microscopy image of the hot face of the analyzed refractory brick: the outermost part has lost its glassy phase, revealing a residual mullite network from the fireclay, with the mullite remaining unaffected (see red arrows).

Analyses revealed reductions in silica, iron oxide, and phosphorus pentoxide, particularly at the hot face of the refractory brick. Upon reduction, SiO2 forms gaseous SiO and H2O or CO2. Typical observations related to SiO2 reduction are weight loss or enrichment of SiO2 at the cold face and Al2O3 at the hot face. Additionally, iron oxides may be reduced to metallic iron, leading to possible weight loss and/or the formation of metal droplets. The analyzed samples show a progressive decrease in reduction from the hot face towards the interior of the

lining. Tab. 1 summarizes the changes in the chemical composition of main oxides in the analyzed refractory brick. Scanning Electron Microscopy (SEM) investigations of the reduction zone indicate that SiO2 in the glassy phase is attacked before SiO2 in the mineral phase (Fig. 1).

Microscopical inspection using SEM combined with Energy Dispersive X-ray Spectroscopy (EDS) confirmed this behavior, reinforcing that the reduction of these oxides predominantly occurs on the hot face (Tab. 1).

Refractory Component

Other possible mechanisms within a DRI unit include abrasion and thermal shock. Abrasion involves the mechanical removal of the refractory material due to ore throughput and dust carried by process gas. The fluid dynamics inside a DRI shaft furnace determine the wear pattern; however, the general abrasion resistance of the refractory lining can be enhanced by selecting appropriate raw materials and binders. For example, the density of a refractory brick significantly influences its overall abrasion resistance. Thermal shock typically occurs in zones exposed to temperature changes, potentially leading to

premature spalling. Sudden temperature gradients can compromise the structural integrity of the refractory material, impacting its overall mechanical properties. This wear mechanism can affect the refractory lining, especially when inadequate materials are chosen for these zones. Observations of samples from these regions have shown a roughened hot face surface, indicating that abrasion is predominant over reduction (Fig. 2), which is expected since the process gas in these locations has already started to react with the iron ore pellets, having less reduction capability and lower temperatures.

Residual properties have also been measured in postmortem samples. Achieved average values have shown that the main mechanical properties have remained intact,

but the thermal shock resistance is decreased, particularly in bricks exposed to temperature cycling (Tab. 2).

2 - Average residual properties of the refractory lining samples.

Plant owners highly value well-designed refractory linings with comprehensive material selection to avoid frequent maintenance needs, which can cause productivity losses and increase operational costs.

The shift towards a 100 % hydrogen-operated reduction process necessitates an understanding of its impact on the refractory lining, potentially requiring adaptations in refractory material selection to avoid compromising the furnace's lifespan. All refractory oxides can theoretically react with hydrogen [6] [7]. When H2 is the sole reducing agent, water vapor is the only by-product, rendering the process carbon-free. Internal calculations of thermodynamic stability of major refractory oxides show resistance

to reduction in the following order: ZrO2 > Al2O3> 3AlO32SiO2 > CaO > SiO2 > Fe2O3 > P2O5. Notably, ZrO2 and Al2O3 are almost inert in a 100 % H2 atmosphere.

Alumina-silica refractories with are commonly used in DRI Shaft Furnaces, balancing economic considerations and effective lining performance.

FactSage 8.1 simulations of the reduction of SiO2 by pure H2 under thermodynamic equilibrium indicate minimal silica reduction up to approximately 1000 °C (Tab. 3). The reduction increases with temperature, in line with observations from testing.

Tab. 3 - Comparison of weight loss from thermodynamic simulations and refractory exposure to 100% H2 at 1 bar pressure at various temperatures. Column (a): SiO2 weight losses according to thermodynamic simulations. Column (b): weight losses of two alumina-silica refractories and an insulating brick after 200 hours of H2 exposure.

Three ceramic-bonded alumina silica bricks, namely dense fireclay, dense andalusite and a 28 grade insulation brick, were exposed to a gas flow of 100 % H 2, for 100 and 200 hrs at 1000 °C and 1200 °C in an electric furnace (Tab. 3,Tab. 4). In all cases, the relative weight loss significantly exceeded the calculated weight loss of SiO2. Considering the sum of oxides more easily reduced by H 2 compared to SiO2, all tested bricks exhibited three to ten times higher weight losses than expected from simulations,

indicating SiO2 reduction. Consistent with the discussion on silica reduction at the hot face of a refractory brick in the reduction zone of a NG-based shaft furnace, the fireclay brick demonstrated a higher weight loss than the andalusite brick due to its greater amount of glassy phase. The example of the insulating brick illustrates that in addition to chemical and mineralogical composition, other refractory material characteristics like porosity also play a crucial role.

In addition, the reduction of refractory oxides by H2 depends on gas velocities, operating temperature and pressure. For example, the weight losses of fireclay and andalusite bricks after exposure to pure H2 at a flow rate of 100 L/h were ten times lower compared to experiments conducted at a 200 L/h H2 gas flow. To investigate the impact of hydrogen reduction on refractory properties, high alumina refractory bricks with 88

% to 92 % Al2O3 content (Tab. 5), based on different raw materials and binders, have been exposed to a 100 % H2 atmosphere for 200 hours at 1200 oC. The main properties were measured before and after testing. Generally, it was observed that bulk density and cold modulus of rupture tend to decrease, while porosity increases under these conditions.

Transitioning to hydrogen-based DRI units necessitates a comprehensive understanding of the wear mechanisms affecting the refractory materials under future process conditions. Ongoing research is actively focused on quantifying and evaluating the behavior of refractories as a function of various process parameters. This research aims to optimize the refractory lining performance in emerging DRI technologies. Primary wear mechanisms, including oxides’ reduction by hydrogen, need to be thoroughly understood to provide sufficient technical information for the OEMs and lining designers to perform proper material selection.

Future DRI processes will increasingly rely on higher hydrogen ratios in the process gas. Particular attention must be given to the design of the refractory lining in

areas exposed to hydrogen at elevated temperatures. The selection of refractory materials should consider the potential for reduction by hydrogen, as changes in key properties may accelerate other wear mechanisms, such as abrasion and thermal shock. Further investigations are needed to deepen our understanding of property variations under long-term operational conditions in atmospheres with increased hydrogen content. This includes examining the influence of the reduction of silica, iron oxide, and phosphorus pentoxide on the overall properties and performance of the lining.

[1] J. Ling, H. Yang, G. Tian, J. Cheng, X. Wang and X. Yu, "Direct Reduction of Iron to Facilitate Net Zero Emissions in the Steel Industry: A Review of Research Progress at Different Scales," Journal of Cleaner Production, no. February, 2024.

[2] Midrex Technologies Inc., "2022 World Direct Reduction Statistics," Charlotte, 2023.

[3] S. Basirat, "Hydrogen Unleashed: Opportunities and Challenges," Steel Times International, pp. 32-36, 23 February 2024.

[4] "International Iron Metallics Association," [Online]. Available: https://www.metallics.org/. [Accessed July 2024].

[5] E. J. Estrada Ospino, G. Hebenstreit, S. Postrach, D. Gavagnin and T. Janssen, "Challenges for the Refractory Industry to Support the Foreseen Large-Scale Transition to DRI Shaft Kilns," in AISTech, Detroit, 2023.

[6] M. Ribeiro Gomes, T. Leber, T. Tillmann, D. Kenn, D. Gavagnin, T. Tonnesen and J. Gonzalez-Julian, "Towards H2 Implementation in the Iron- and Steelmaking Industry: State of the Art, Requirements, and Challenges for Refractory Materials," Journal of the European Ceramic Society, vol. 44, no. 3, pp. 1307-1334, 2024.

[7] M. Ribeiro Gomes, A. Ducastel, L. Konrad, T. Janssen and E. J. Estrada Ospino, "Hydrogen-Resistant Refractories for Direct Reduced Iron Production," in METEC and 6th ESTAD, Düsseldorf, 2023.

T. Adachi

Gas direct reduction processes are expanding due to their low carbon dioxide emissions. The Direct reduced iron produced from these processes is commonly used for electric arc furnace. However, the gangue component present in iron ore reduces the iron yield during electric arc furnace operations by increasing the slag volume. This is because gas direct reduction processes are unable to remove the gangue component. To address this issue, an iron ore upgrading process involving reduction-crushing-separation has been proposed. However, there are few reports that focus on the gangue removal efficiency of various ore types based on the existing state of the gangue phase. In this study, the effect of mineral phase distribution in iron ore on the gangue removal behaviour during the reduction-crushingseparation process is investigated using different types of ore. A SEM-EDX based mineral liberation analyser is used to obtain detail information of gangue components in the reduced ore. When the gangue phases are well liberated in the ore, a high gangue removal ratio can be achieved. Conversely, when the gangue components are dissolved in ironrich phases, it becomes difficult to increase gangue removal ratio because of tiny gangue dispersed structure in the reduced ore. From these results, it is concluded that gangue phase existing state in original ore is dominant factor for the success of the iron ore upgrading by reduction-crushing-separation process.

KEYWORDS: GAS DIRECT REDUCTION, UPGRADING, GANGUE REMOVAL, IRON ORE PROCESSING, MINERAL LIBERATION ANALYSIS;

Gas direct reduction processes play an important role in the green transformation of the steel manufacturing processes. The primary source of iron for these processes is high-grade iron ore known as DR grade. However, the future supply of DR grade ore may not be sufficient due to increasing demand for gas direct processes and the deterioration of iron ore quality. In the gas DR process, impurities present in the iron ore directly contaminate subsequent process such as the electric arc furnace, resulting in increased burden when lowgrade iron ore is used. To resolve this issue, DRI melters are developed by several engineering companies. Meanwhile, another option is the iron ore upgrading process involving reduction and separation. This process offers the advantage of removing gangue components without melting the iron ore, thereby reducing energy consumption. If the gangue removal process through gas direct reduction followed by separation can be achieved, it will be an important process that enables low CO 2 emission and utilization of various iron resources.

Nunna et al. [1] evaluated the gangue removal behavior of a beneficiation process involving microwave-assisted reduction-separation. Other researchers have provided data on gangue removal and iron recovery data when hematite is reduced to magnetite using various methods [2-4]. However, there are few reports that focus on the efficiency of gangue removal for different types of ore based on the existing state of the gangue phase, particularly in cases when iron ore is reduced into metallic iron, such as in gas direct reduction processes. Dey et al. [5] emphasized the importance of considering the mineralogical and textural properties of the ore for effective beneficiation. In this study, three types of ore with different existing state of the gangue phase are prepared, and the efficiency of gangue removal is evaluated throuhgh reduction-separation experiments. Furthermore, the gangue phase before and after reduction is investigated using a mineral liberation analyzer (MLA).

Gangue removal tests

Three types of iron ore were used to evaluate the gangue removal behavior through the reduction-crushingseparation process. Reduction was carried out using a Linder-type furnace with an inner diameter of 130 mm. The reductive gas was introduced during heating up

process, and once the temperature reached 950 ℃, it was maintained for 60 min. The gas composition for the reduction presented in Tab. 2, which is determined as the typical composition of coke oven gas. This composition was selected considering the utilization of by-products in an integrated steel plant. In order to separate embedded gangue particles in the iron phase, the effect of crushing process on gangue removal behavior was evaluated. If the iron phase is reduced into metallic iron, the separation will be enhanced because the crushing force is concentrated on the metal-oxide surfaces. The cage mill, which applies instant impact to the sample, was used for the crushing process under the condition 2850 rpm and 3 pass. A belttype magnetic separator with permanent magnets was used for the separation. The magnetic force measured on the bottom surface of the magnet was 1200 Gauss. The magnet was located 10 or 15 mm above the belt to get the relationship between gangue removal and iron recovery, which normally shows an inverse relationship. The brief schematic image of the reduction-crushing-separation process is shown in Fig. 1. The chemical composition of the recovered sample is analyzed by inductively coupled plasma method. To evaluate the gangue removal behavior, following gangue ratio, gangue removal ratio and iron recovery are calculated from equation (1) to (3).

Mineral liberation analysis system, abbreviated as MLA here after, was used to evaluate the existing state of each sample of gangue in each sample [6]. MLA is an SEMEDX based classification system equipped with an image analyzer for segmentation of mineral phase boundaries and a high speed mineral matching argorithm using EDX spectra. Cross-sections of original ores A, B and C were prepared, and MLA analysis was conducted for each sample. The results are shown in Fig. 3 associated with considered mineral phases. It should be noted that classification is based solely on the EDX spectra

information and on the crystal structure. Reference spectra of the mineral phases are required for the classification system, so several representative spectra were collected manually from the sample. Within the considered mineral phases, the FeOx + gangue phase is classified based on iron and silicon or aluminum detection from a spot. It is well known that goethite or limonite are associated with gangue components, so the mineral phases classified as FeOx + gangue in Fig. 2 are likely goethite or limonite.

Tab.1 - Composition of iron ore.

Tab.2 - Gas composition used for reduction [vol. %]

Fig.1 - Schematic image of reduction-crushing-separation process.

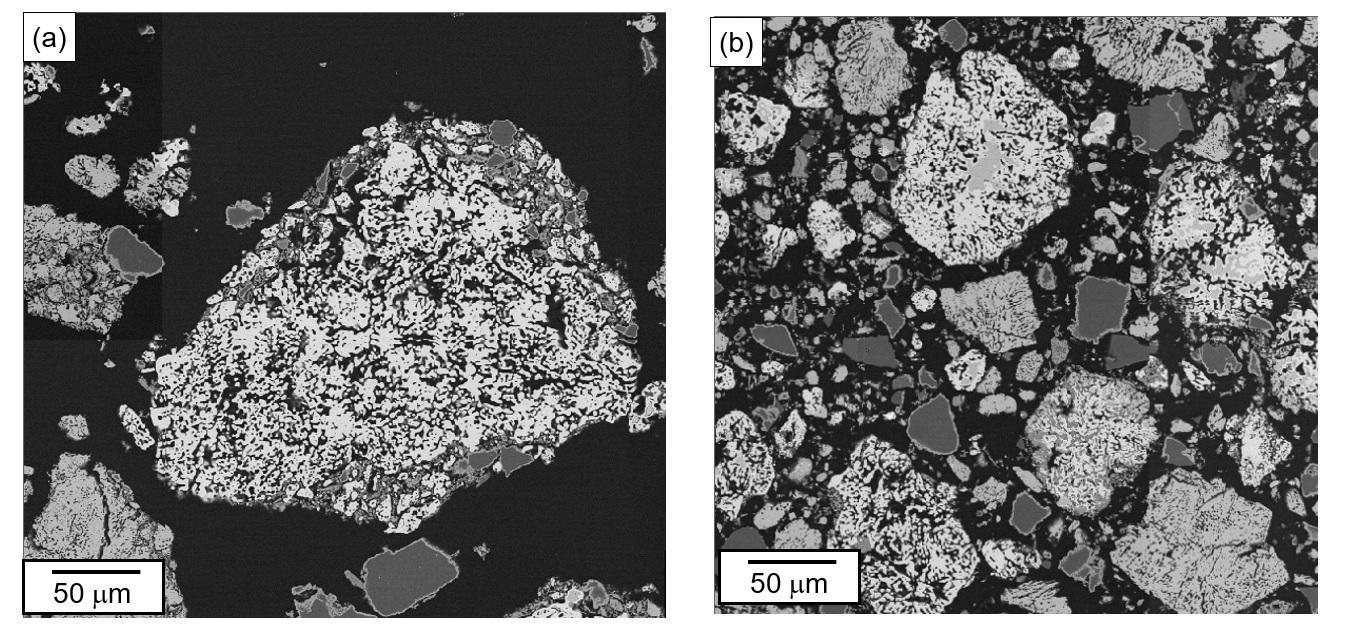

From Fig. 2, it can be observed that both ore A and B exhibit a significant presence of the FeOx + gangue phase. On the other hand, ore C has well-liberated gangue particles, indicating a more favorable state for gangue removal.

The result of gangue removal through the reductioncrushing-separation experiments is shown in Fig. 3. As

for ore A and B, gangue removal ratios only from 0 to 30% were achievable regardless of the crushing process. On the other hand, ore C provides successful gangue removal behavior when the crushing process is adopted, despite the fact that the gangue removal ratio of ore C without crushing process is comparable to other ores.

Fig.3 - The result of reduction-crushing-separation experiments (a) Gangue ratio (b) Gangue removal ratio.

- BSE and MLA images of reduced ore B (a) BSE (b) MLA.

DISCUSSION

Fig. 4 shows the result of MLA analysis of reduced and reduced-crushed sample of ore B. Reduced ore B contains tiny gangue mineral phase among reduced metal. Since metallic iron and gangue component cannot exist chemically together [7], dissolved gangue in FeOx + gangue phase in original ore appears among reduced

iron along the proceeding of the reduction. Thereby, MLA image of reduced ore B gets fuzzy because the beam size of X-ray is 1 μm and is too large to map mineral phases in gangue dispersed structure. Such a complex structure is not suitable for gangue removal process even with the crushing process, and ore A shows same property. On the other hand, gangue phase mineral in ore C is well-

liberated originally, it is suitable for separation process. Furthermore, the significant improvement on gangue removal behavior by crushing process is confirmed for only ore C. Fig. 5 shows BSE images of reduced ore C before and after crushing process. Embedded gangue particles are observed in Fig. 5 (a) that is considered to

be contaminated in recovered sample through separation process. Comparatively, Fig. 5 (b) shows such gangue particles are successfully liberated by crushing process and suitable dispersion for separation is achieved. It is the reason why crushing process after reduction is effective for only ore C.

Fig.5 - BSE images of reduced- and reduced-crushed ore C (a) reduced (b) reduced-crushed

CONCLUSION

In order to investigate the effect of gangue phase existence state on the gangue removal behavior in the reductioncrushing-separation process, the gangue removal experiment using three types of ore was conducted. When gangue components are dissolved in iron oxide

phase in original ore, it is difficult to remove gangue due to the complex structure with tiny gangue phase formation along the reduction. Comparatively, well liberated gangue particles are removable by the process with a help of crushing process after reduction.

REFERENCES

[1] V. Nunna, S. Hapugoda, M.I. Pownceby, G.J. Sparrow: Minerals Engineering, 166 (2021) 106826

[2] S. S. Rath, D. S. Rao, B. K. Mishra: International Journal of Mineral Processing, 157 (2016) 216

[3] M. A. Bhatti, S. Nasir: Insights in Mining Science & Technology, 2 (2021), 555599

[4] T. Chun, D. Zhu, J. Pan: Mineral Processing and Extractive Metallurgy Review, 36, (2015), 223

[5] S. Dey, M. K. Mohanta, R. Singh: International Journal of Mining Science and Technology, 27 (2017) 445

[6] E. Donskoi, S. Hapugoda, J. Manuel, A. Poliakov, M. Peterson, H. Mali, B. Bückner, T. Honeyands, M. Pownceby: Minerals, 11 (2021), 562

[7] R. Murao, M. Kimura: ISIJ International, 62 (2022), 1159

I. Matino, V. Colla, A. Vignali

Direct reduction is considered a suitable alternative process for the transition of steelmaking route towards C-lean processes. If direct reduction is performed with high percentage of hydrogen use in reducing gas, carbon dioxide emissions are expected to significantly decrease. However, investigations of the effects of integration of hydrogen-enriched direct reduction processes in existing steelmaking routes are required to provide steel companies with valuable guidelines for selecting the most economically, technologically and environmentally sustainable transitions steps. Therefore, within the EU-funded project entitled “Maximise H2 Enrichment in Direct Reduction Shaft Furnaces” a first version of stationary flowsheet models of both Energiron-ZR and Midrex Direct Reduction processes were developed in Aspen Plus V14®. The models include shaft furnace and all auxiliary units and fit well with literature reference data. They will be used in a process chain multipurpose simulation toolkit to simulate the transition from standard integrated steelmaking route to a hydrogen-enriched direct reduction-based steelmaking route considering both production and gas and energy management aspects. In addition, these models will be the basis for dynamic models to investigate flexible operation of new integrated steelworks with hydrogen-enriched direct reduction.

KEYWORDS: DIRECT REDUCTION, STEELMAKING TRANSITION, PROCESS SIMULATION;

The European steel sector is strongly affected by the European Green Deal. Since it accounts for about 2025% of the industrial CO2 emissions covered by the EU Emissions Trading System (ETS) [1], a significant reduction of its emissions is expected by 2030 and further reductions are needed to achieve the target of climate neutrality by 2050 [2]. To this aim, Direct Reduction (DR) of iron ore is considered one of the most promising technologies, especially if a high ratio of H2 is used in the reducing gas [3]. Although different investigations are being carried out on this process [4-6], several aspects still need to be solved. One issue is related to the effect that the introduction of this new technology can have on configurations and management of existing integrated steelworks. As a gradual replacement of Blast Furnaces (BF) with combinations of DR shaft furnaces and Electric Arc Furnaces (EAF) are expected, significant changes will affect production, gas and energy management. To investigate how to optimally handle these aspect and the possible transition steps towards C-lean processes, within

the EU-funded project entitled “Maximise H2 Enrichment in Direct Reduction Shaft Furnaces – MaxH2DR” a process chain multipurpose simulation toolkit was developed [7]. A model library of standard and novel integrated steelworks technologies and units is included in the toolkit. Among them two stationary flowsheet models are available to simulate DR processes, i.e. Midrex and Energiron Zero Reformer (ZR). Although in literature some models can be found [4; 8-10], they are generally too complex to be used in process chain simulations and optimizations, too specific or unavailable for inclusion in the toolkit, while the two models presented in the paper represent an acceptable compromise between accuracy and complexity, suitable to the general-purpose integrated steelmaking process chain analyses developed in the project.

The two stationary models were developed in Aspen Plus® V14 according to literature data and information. The models allow considering both production, and gas and energy aspects and their computational complexity is low enough to simulate transition scenarios from a standard integrated steelworks to a fully H2-DRI based steelmaking route, by thus enabling optimization studies related to production and energy streams distributions.

Several literature works [4; 8; 10-13] and Midrex brochures/technical reports were analysed to acquire sufficient information and data to develop the model developing and assess its accuracy. The main operating parameters considered in the Midrex process model and the pellet main features are listed in Table 1.

Tab.1 - Midrex process model main operating parameters.

The main property method selected for the thermodynamic calculations is "SOLIDS" but in gas handling units "PENGROBINSON" is used, and the following list of components are considered in simulations: Fe, C, FeO, Fe2O3, Fe3O4, Fe3C, SiO2, Al2O3, CaO, MgO, P, S, CH 4, H2, CO, CO2, N2, O2, Ar and H2O. The flowsheet of developed model is depicted in Figure 1.

- Midrex process model flowsheet.

A combination of several units is used to simulate the main process sections: feed gas pre-heating, reducing gas preparation, shaft furnace, top gas system. In addition, different “Design-Spec” (DS) blocks and ad-hoc written “Calculator” blocks are included to controlling some process parameters and for considering specific aspects of the process. The feed gas pre-heating section starts with the inlet of Natural Gas (NG), here assumed as pure CH4, that is split in three streams (i.e. for burner, to be sent in reformer and to be used in OXY+ unit). Then a burner is simulated through a RGIBBS reactor and a dedicated DS block, and fed with both NG and purged top gas. It provides heat for the reformer and for pre-heating combustion air and the gas to be sent to the reformer (i.e. a mix of NG and recycled top gas). The DS block provides adequate heat to the reformer to ensure a suitable operating reformer

temperature. A “hierarchy” block (dashed green square in Figure 1) contains two HEATX units for heat exchange between hot streams (i.e. burner off-gases burner) and cold streams (i.e. combustion air and gas for reformer). The inlet gas to reformer is pre-heated at 500°C. The section of reducing gas preparation includes the reformer, the OXY+ system and the possibility to add hydrogen. The reformer is modelled via a RGIBBS reactor and allows especially CO2 reforming. OXY+ system is modelled as a combination of RSTOICH reactor and DS for controlling the O2 feed and the partial oxidation of the gas to provide adequate H2 and CO content in reducing gas, and to obtain the required reducing gas inlet temperature. Shaft furnace is represented as a HYERARCHY block with a combination of two zones (orange dashed square in Figure 1): the top zone (a further combination of RGIBBS reactor

and a HEATER) allows especially reduction reactions, while the bottom zone (represented through a RGIBBS and a RSTOICH reactors) represents the finalization of reduction and the carburization. In this version of the model, the cooling section has been neglected and hot DRI (HDRI) is obtained. The last part of the model is related to Top Gas System that is currently very simplified. It includes a FLASH unit for removing especially water, a splitter for managing the recycling and purging of the gas and, finally, a compression stage of the recycled gas.

Literature analysis provided the basis also for the development of the Energiron ZR model [9; 11; 13-18]. An analysis of Energiron brochures/technical reports was also carried out to acquire further information and data. The main operating parameters considered in the Energiron ZR model are listed in Table 2; pellet features are the same as reported in Table 1. Main property methods and components considered in the model are the same as the Midrex model.

Tab.2 - Energiron ZR process model main operating parameters.

Figure 2 depicts the Energiron ZR model flowsheet. Also in this case, several units, DS and “CALCULATOR” blocks are combined to represent all the process sections, namely feed gas pre-heating, shaft furnace and top gas system. In the first section, NG and/or hydrogen (currently it is not used) are fed to the system, then their blend is split into a main part that is mixed with recycled top gas (forming the bustle gas) before being sent to the pre-heating, while the rest is fed to the burner to provide the heat for this preheating. Bustle gas preheating at about 900°C is simulated by using two HEATX units in series to exchange heat between burner combustion gas (hot stream) and two cold streams (i.e. bustle gas and combustion air). Before being preheated, the bustle gas passes through a humidifier, which is simplified as a combination of MIXER and DS blocks. It allows reaching the desired water content in the reducing gas (i.e. about 5-11 %vol. with higher values for lower H2/CO ratio in bustle gas [18]). A final stage of partial oxidation of bustle gas is carried out using a RSTOIC unit and DS blocks to reach an operating temperature higher than 1050°C. Similarly to the Midrex model, the shaft furnace is simulated as a HIERARCHY

block with two zones (dashed line square in Figure 2): the top zone is simulated via a RGIBBS reactor where mostly the reduction reactions take place, while the bottom zone is simulated via a RGIBBS and a RSTOIC reactors where, besides the finalization of reduction, mainly the partial oxidation and reforming of the bustle gas and the carburization reactions take place. Hot DRI is obtained from the shaft furnace unit model. Finally, the top gas system includes a cooler, which is simulated through a “HEATER” block to decrease the top gas temperature to 50°C and condense water (FLASH block), and to provide heat for the amine scrubber and the recycled top gas heating. After water removal, part of the top gas is sent to the burners of the pre-heating system, while the remaining part is compressed and sent to the amine scrubber for the CO2 removal. The amine scrubber is currently simulated as characterized by a constant removal efficiency of 90% considering a liquid/gas ratio equal to 3 and computing related energy demand by using a relation obtained in SMARTER RFCS project [20]. After CO2 removal, the treated top gas is heated and mixed with NG and H2 to obtain the bustle gas to be preheated.

Fig.2 - Energiron ZR process model flowsheet.

The results obtained with the models presented in the previous section are reported in Table 3 where they are compared to literature data [4; 8-18]. The results generally fit the reference values ranges, and the models can be considered accurate. However, further work will be done to improve them especially in case of higher differences with respects to reference data (e.g. O2 consumption).

Tab.3 - omparison of models results with reference data.

DR processes are considered to investigate the transition of integrated steelmaking towards C-lean processes. In order to investigate the effects of their introduction in current integrated steelworks, Midrex and Energiron ZR models were developed to be used in a process chain multipurpose simulation toolkit to be exploited to evaluate transition effects on production and gas and energy management. The models were developed using literature data and their results fit with references variables values ranges. Further work is ongoing to improve their accuracy and robustness by acquiring information and operating data directly from technology providers and by using data that will be obtained during the other

investigations carried out within the MaxH 2DR project. In addition, the presented stationary models will be the basis for the development of their dynamic versions.

The work in the paper was developed within project “Maximise H2 Enrichment in Direct Reduction Shaft Furnaces” (Ref. MaxH2DR), GA No.101058429, that received funding from Horizon Europe EU framework programme, which is gratefully acknowledged. Sole responsibility of issues treated in the paper lies with the authors; the Commission is not responsible for any use that may be made of the information contained therein.

[1] Gentili A, The EU’s contribution to decarbonise the steel sector, in GreenSteel World Expo & Conference,Essen, Germany, 4-5 April, 2023

[2] EUROFER, Low-CO2 emissions projects in the EU steel industry – Overview including emissions abatement potential, financing and energy needs, 2022

[3] Babich A, Senk D, Fan XY. Hydrogen direct reduction (H-DR) in steel industry—An overview of challenges and opportunities. Journal of Cleaner Production, 2021; 329, 129797. https://doi.org/10.1016/j.jclepro.2021.129797.

[4] Rechberger K, Spanlang A, Conde AS, Wolfmeir H, Harris C. Green hydrogen based direct reduction for low carbon steelmaking. steel research international, 2020; 91(11), 2000110.

[5] Lee H. Decarbonization strategies for steel production with uncertainty in hydrogen direct reduction. Energy, 2023; 283, 129057.

[6] Feng J, Tang J, Chu M, Liu P, Zhao Z, Zheng A, Whang X, Han T. Sticking behavior of pellets during direct reduction based on hydrogen metallurgy: an optimization approach using response surface methodology. Journal of Sustainable Metallurgy, 2023; 9(3), 1139-1154.

[7] Matino I, Colla V, Vignali A, Yapar G, Olie N, Saxen H, Haikarainen C. Process chain multipurpose simulation toolkit: developments from the Horizon MaxH2DR project, Atti del 40° Convegno Nazionale AIM, Naples, Italy, 11-13 September, 2024

[8] Béchara R, Hamadeh H, Mirgaux O, Patisson F..Optimization of the iron ore direct reduction process through multiscale process modeling. Materials, 2018; 11(7), 1094.

[9] Müller N, Herz G, Reichelt E, Jahn M, Michaelis A. Assessment of fossil-free steelmaking based on direct reduction applying hightemperature electrolysis. Cleaner Engineering and Technology, 2021; 4, 100158.

[10] Bond N, Symonds R, Hughes R. Pressurized chemical looping for direct reduced iron production: carbon neutral process configuration and performance. Energies, 2022; 15(14), 5219.

[11] Gordon Y. Understanding of rising and failure of gas based direct reduction processes, AIST Seminar, 2 September 2023

[12] Li Z, Qi Z, Zhang L, Guo M, Liang D, Dong Q. Numerical simulation of H2-intensive shaft furnace direct reduction process. Journal of Cleaner Production, 2023; 409, 137059.

[13] Seetharaman S. Treatise on Process Metallurgy: Vol. 3: Industrial Processes. 2024; Elsevier.

[14] Duarte P, Effect of high Pressure in the design of ENERGIRON DR Plants, in 3rd World DRI & Pellet Congress, Abu Dhabi, UAE, 2-4 March, 2015

[15] Duarte PE, Tavano A, Zendejas E, Achieving carbon-free emissions via the ENERGIRON DR process. In AISTech 2010, Proceedings of the Iron and Steel Technology Conference. Pittsburgh, USA.

[16] Pauluzzi D, Martinis A. Sustainable decrease of CO2 emissions in the steelmaking industry by means of the Energiron direct reduction technology. AISTech 2018.

[17] Müller N, Herz G, Reichelt E, Jahn M. CO2 emission reduction potential in the steel industry by integration of a direct reduction process into existing steel mills. 2018; No. DGMK--2018-2.

[18] Pauluzzi D, Zugliano A, Dalle D, Senior N, Martinis A, Dri I. CFD study of an energiron reactor fed with different concentrations of hydrogen. In Proceedings of the AISTech2020 Proceedings of the Iron and Steel Technology Conference, Cleveland, OH, USA (Vol. 31).

[19] RFCS-RPJ GA No. 101034060 Steam and gas networks revamping for the steelworks of the future (SMARTER), https://www.smarter-rfcs. eu/the-project/

Il dott. Tiziano Valente ha speso la sua vita professionale nel mondo della fonderia.

Tiziano Valente ha unito alla conoscenza una visione gestionale e tecnica importantissima, fattori che lo hanno portato a fare ricerca e ristrutturazioni in diverse aziende manifatturiere della provincia di Brescia e allo stesso tempo ad ottenere anche la Laurea.

Dopo queste prime esperienze professionali nel settore siderurgico ed industriale in generale, è passato a dirigere alcune aziende di pressocolata e negli anni ’80 fonda ECOTRE, l’azienda che ha condotto per oltre 40 anni, fornitrice di impianti, servizi e tecnologie d’avanguardia per il mondo manifatturiero.

Alla guida di ECOTRE inizia l’attività di promozione dei software di simulazione dei processi manifatturieri, con particolare attenzione al mondo della fonderia che da sempre è stata la sua passione: con la precisione e decisione che sempre lo hanno contraddistinto, aiuta questi strumenti a crescere dal punto di vista applicativo e fa in modo che diventino sempre più diffusi nel mondo industriale.

A seguito della sua scomparsa, grazie al contributo di ECOTRE Valente, l’AIM istituisce il Premio di Laurea Tiziano Valente.

Il Premio include un contributo di € 3000 come riconoscimento per una tesi di laurea nel mondo del Digital Manufacturing all’interno della quale sia utilizzato un software di simulazione della colata per i processi di fonderia o acciaieria oppure dei metodi innovativi per i quali viene sfruttata l’intelligenza artificiale.

Il concorso per il premio è rivolto a studenti dei corsi di Laurea Magistrale, laureati/e presso università italiane nell’anno accademico 2024/2025 ed entro luglio 2025 per l’anno accademico 2024/2025.

I/LE

• curriculum vitae;

• certificato di laurea;

• autocertificazione di ottenuta autorizzazione in caso di tesi soggetta a secretazione;

• una descrizione dettagliata dal punto di vista tecnico e scientifico dell’attività di tesi svolta con l’ausilio dei software di simulazione della colata (massimo 10 pagine).

Il termine di presentazione delle domande, da trasmettersi per e-mail (info@aimnet.it) alla Segreteria AIM, è fissato al 31 ottobre 2025.

PER CANDIDATURE E INFORMAZIONI:

Via F. Turati, 8 - 20121 Milano

Tel. +39 0276397770 . +39 0276021132

e-mail: info@aimnet.it www.aimnet.it

Steel and metals: market dynamics, cycles and trends

Rubrica

trimestrale a cura di Achille Fornasini

Ha insegnato all’Università Bocconi di Milano, all’Università di Venezia e all’Università di Brescia, dove è responsabile del Laboratorio per lo studio delle Dinamiche dei Sistemi e dei Mercati finanziari. Coordina l’osservatorio congiunturale di Confindustria Brescia e di ANIMA Confindustria. Partner di Sidewerb, da vent’anni cura rubriche dedicate ai mercati siderurgici e metallurgici. È autore di libri e centinaia di saggi, editoriali e articoli su temi economico-finanziari.

Scrivo mentre il mondo è sotto shock per la sfida al commercio globale dichiarata da Trump, che ha annunciato dazi al 10% dal 5 aprile per tutti i Paesi e dal 9 aprile tariffe reciproche crescenti per i Paesi detentori dei maggiori squilibri commerciali nei confronti degli Usa: una graduatoria che per il momento vede l’Europa con dazi al 20%, che graveranno su un volume complessivo di 540 miliardi di euro, e la Cina con il balzello al 34%. Nuovi dazi che si abbinano alle tasse doganali del 25% già vigenti su alluminio, acciaio e su tutte le auto importate. Allo stato attuale è oggettivamente difficile capire l’impatto che avranno questi dazi, anche perché occorrerebbe sapere quanto dureranno e quanto saranno dure le rappresaglie degli altri Stati. L’economia Usa ne risentirà così come l’economia globale, che nel 2025 già si prospetta in crescita modesta. Malgrado il peggioramento della fiducia dei consumatori e delle imprese, l’economia degli Stati Uniti si mantiene solida anche se montano i timori di un’inflazione crescente per effetto delle ricadute delle politiche protezionistiche. Nell'Eurozona si profilano inflazione e tassi di interesse in calo, ma l'incertezza circa gli effetti dei provvedimenti tariffari potrebbe limitare gli investimenti da parte delle imprese. Mentre la crescita della Cina si avvia a posizionarsi sotto i livelli del 2024, altre economie asiatiche come l’India, il Vietnam e l’Indonesia sono destinate a sostenere l’economia globale, il cui processo di disinflazione potrebbe subire un ulteriore affievolimento.

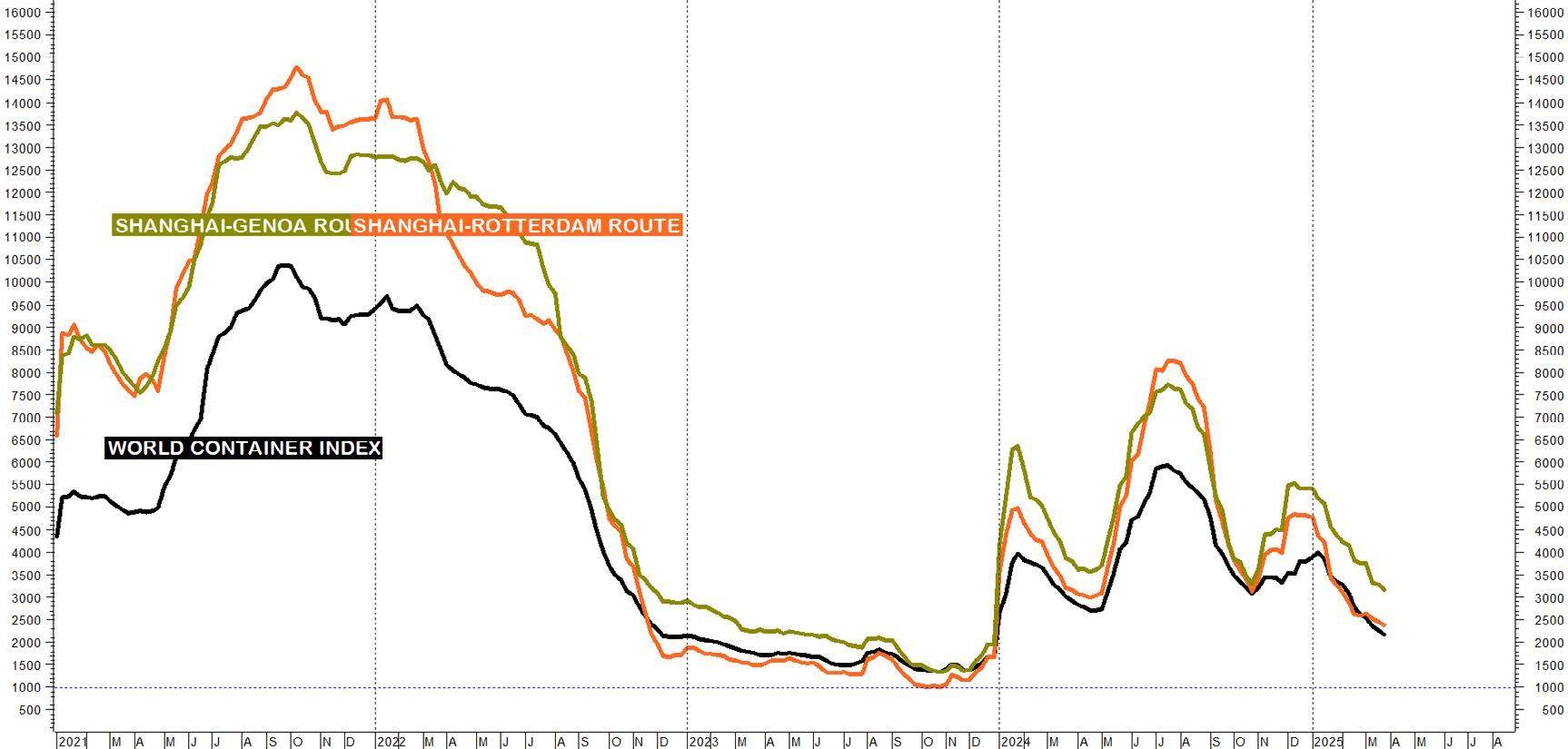

NOLI MARITTIMI

Si ridimensiona il problema dei noli marittimi che angustiava le imprese da quando, nel mese di dicembre 2023, iniziarono gli agguati dei ribelli filoiraniani Houthi alle navi dirette verso il canale di Suez costringendo le compagnie di navigazione al periplo dell’Africa. Si consideri la figura 1, che illustra l’andamento del World Container Index, parametro che sintetizza i costi di trasporto di container di misura standard applicati alle principali rotte marittime rilevati dall’agenzia Drewry: dopo le due ondate rialziste culminate nel mese di luglio dello scorso anno, la contrazione della domanda ha condotto l’indice al ribasso per l’intero primo trimestre di quest’anno (-45,6%) grazie anche alla tregua che ha interrotto le ostilità in Gaza, che a suo tempo avevano scatenato le rappresaglie. Con l’indice generale si sono evoluti al ribasso i costi relativi alle rotte Shanghai-Rotterdam (-50,8%) e Shanghai-Genova (-41,5%): livelli che restano tuttavia elevati rispetto a quelli precedenti gli attacchi terroristici, ovvero +134,6% sulla rotta Cina-Europa, +136% sulla rotta Cina-Italia. Peraltro, anche se dovesse proseguire la fase declinante, difficilmente si tornerebbe ai livelli precedenti la crisi: circumnavigare l’Africa comporta infatti tuttora, per gli armatori, la necessità di riferirsi a nuovi hub di approvvigionamento, che in Sudafrica sono più costosi di quelli egiziani.

Acciaio e metalli: dinamiche, cicli e tendenza di

L’evoluzione dei prezzi delle materie prime è come sempre connessa alla dinamica inflazionistica e alle conseguenti politiche monetarie, che a loro volta influenzano l'andamento della crescita economica e della produzione industriale. Un’altra variabile, tuttavia, è destinata a incidere sui mercati delle commodity: l’incertezza prodotta dall’introduzione dei dazi, che potrebbe condurre a riposizionamenti strategici tali da minare persino la consolidata alleanza tra i Paesi occidentali. Sebbene non si possa escludere un graduale ridimensionamento del problema, la preoccupazione è destinata a

rimanere elevata con effetti significativi sulla volatilità dei prezzi. Nel primo trimestre 2025 l’andamento dei panieri generali delle materie prime si pone in continuità con il 2024 (figura 2): mentre il complesso dei metalli continua ad essere trainato al rialzo dal boom dei metalli preziosi (+9,4%), il comparto energetico si ridimensiona (-2,1%) come conseguenza della flessione dei prezzi delle fonti energetiche e in particolare del petrolio. In frenata, infine, l’ascesa dei beni agro-alimentari (-0,2%) avviatasi nell’ottobre 2022 quando esplose la domanda a fronte di un persistente deficit di offerta.

Steel and metals: market dynamics, cycles and trends

L’andamento piuttosto fiacco degli elementi basilari della filiera della produzione di acciaio a ciclo integrale dell’acciaio - il minerale di ferro e il carbone da coke - ne rappresenta fedelmente le criticità sottese: oltre alla crisi ormai conclamata che investe l’industria automobilistica, la guerra commerciale intrapresa da Trump rischia di peggiorare la situazione. La Cina potrebbe infatti orientare le esportazioni del proprio surplus produttivo verso aree geografiche considerate meno penalizzanti, come appunto l’Europa, deprimendone i mercati siderurgici. L’eccesso di offerta cinese low cost pesa sui prezzi ovunque nel mondo, a prescindere da dove si diriga. E la sofferenza sui margini è più acuta nei Paesi in cui i costi di produzione sono più alti, anche a causa del caro energia. Si valuti la figura 3 comprendente sia gli andamenti dei prezzi medi settimanali in US$/ton. del minerale di ferro (scala di destra) e del coke (scala di sinistra), sia l’evoluzione del valore di carica d’altoforno “core”, ovvero limitato al solo contributo ponderato dei due elementi fondamentali del ciclo integrale dell’acciaio (scala di destra). Si evince come il primo trimestre sia

stato connotato dalla sostanziale stazionarietà. A questa hanno contribuito il blando rialzo del minerale (+3,3%) tendente al consolidamento laterale tra i minimi di gennaio e i massimi di febbraio e il calo sistematico del coke (-11,6%), che prosegue nel declino avviatosi nel 2023. La loro sintesi rappresentata dal valore di carica esprime un declino (-1,9%), che appare destinato a mutarsi in un’evoluzione laterale.

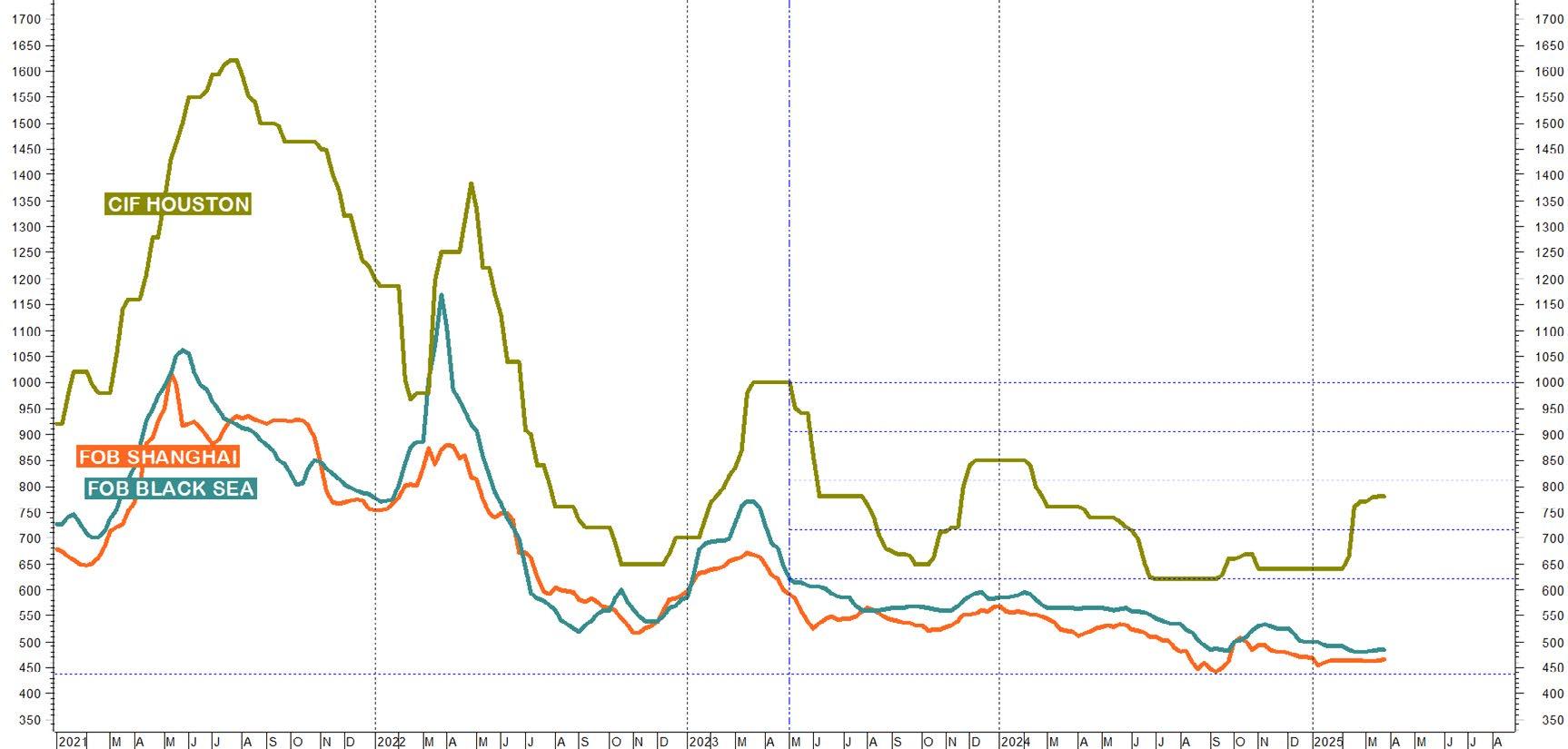

Gli esiti trimestrali dei materiali basilari trovano coerente riscontro nelle performance dei principali mercati delle produzioni a ciclo integrale (tabella 1), come dimostrano anche le dinamiche comprese nella figura 4 dedicata alle curve dei prezzi medi in US$/ton. dei coils a caldo per le rese FOB Shanghai, FOB Black Sea e CIF Houston. Mentre le dinamiche dei primi due mercati si mantengono in calo per l’intero 1° trimestre, nello stesso periodo la curva del mercato americano si impenna, intercettando i timori di aumenti dei prezzi sul mercato interno conseguenti all’applicazione dei dazi promessi da Trump. Nel resto del mondo, invece, fino a quando le acciaierie cinesi scaricheranno l'acciaio in eccesso sui mercati esteri, continueranno le pressioni deflazionistiche.

FOB Shanghai -0,9%

FOB Black Sea -3,0%

CIF Houston +21,8%

- Gli elementi basilari del ciclo integrale dell’acciaio.

Acciaio e metalli: dinamiche, cicli e tendenza di mercato

Fig.4 - I mercati internazionali dei coils.

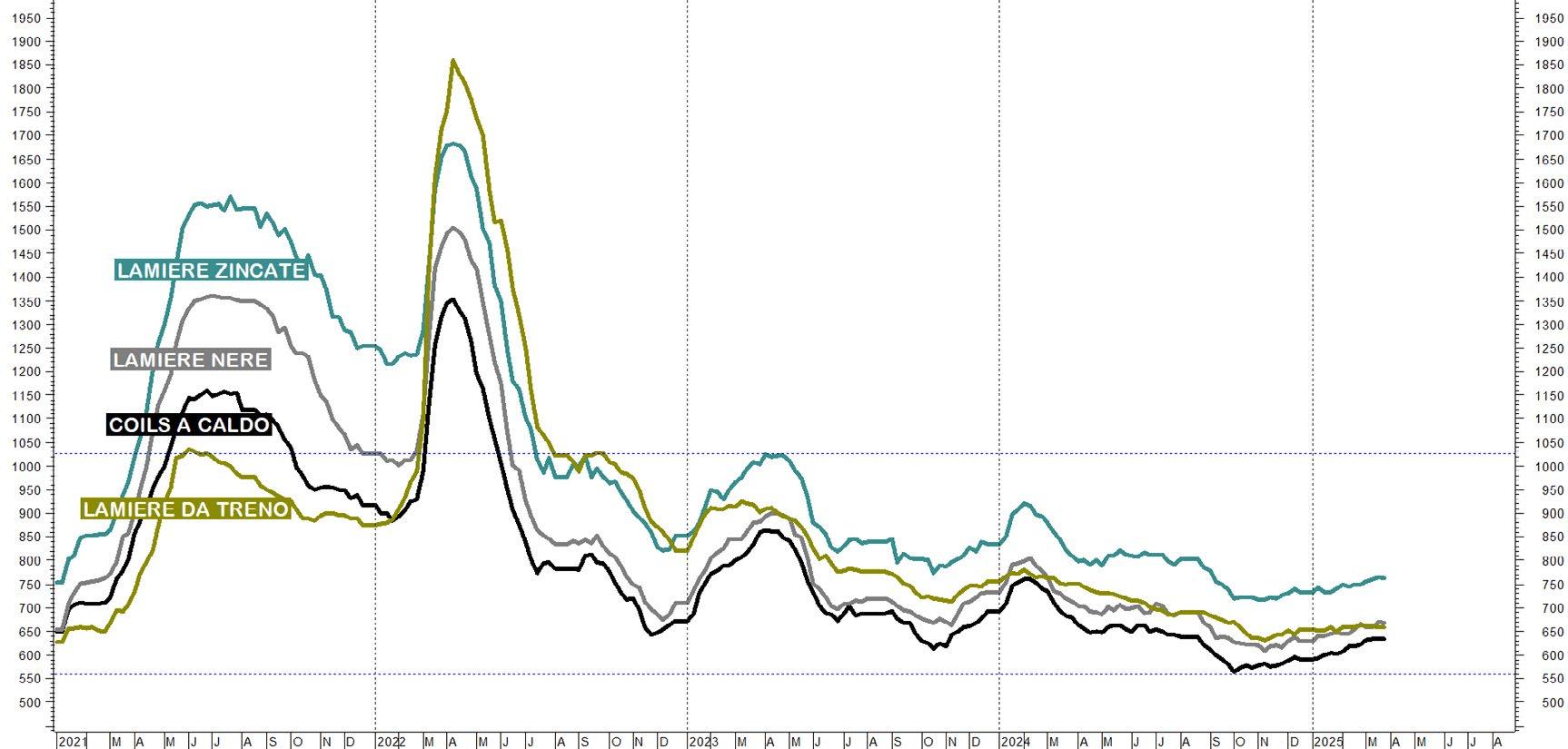

La figura 5 e la tabella 2 confermano come nel primo trimestre il nostro mercato si distingua con evidenti controtendenze rispetto alle dinamiche moderatamente declinanti espresse dai benchmark cinesi ed europei. Osservando il grafico si colgono infatti i recuperi dei

prezzi delle principali produzioni nazionali conseguenti a mere azioni di ristoccaggio, che non sembrano tuttavia rappresentare l’avvio di tendenze rialziste mantenendosi la contrazione della domanda proveniente delle industrie dell’auto e dell’elettrodomestico.

PRODOTTI PIANI NAZIONALI

Coils a caldo

Lamiere nere

Lamiere zincate

Lamiere da treno

ESITO 1° TRIMESTRE 2025

+7,4%

+6,0%

+3,9%

+0,9%

- Il mercato nazionale dei prodotti piani.

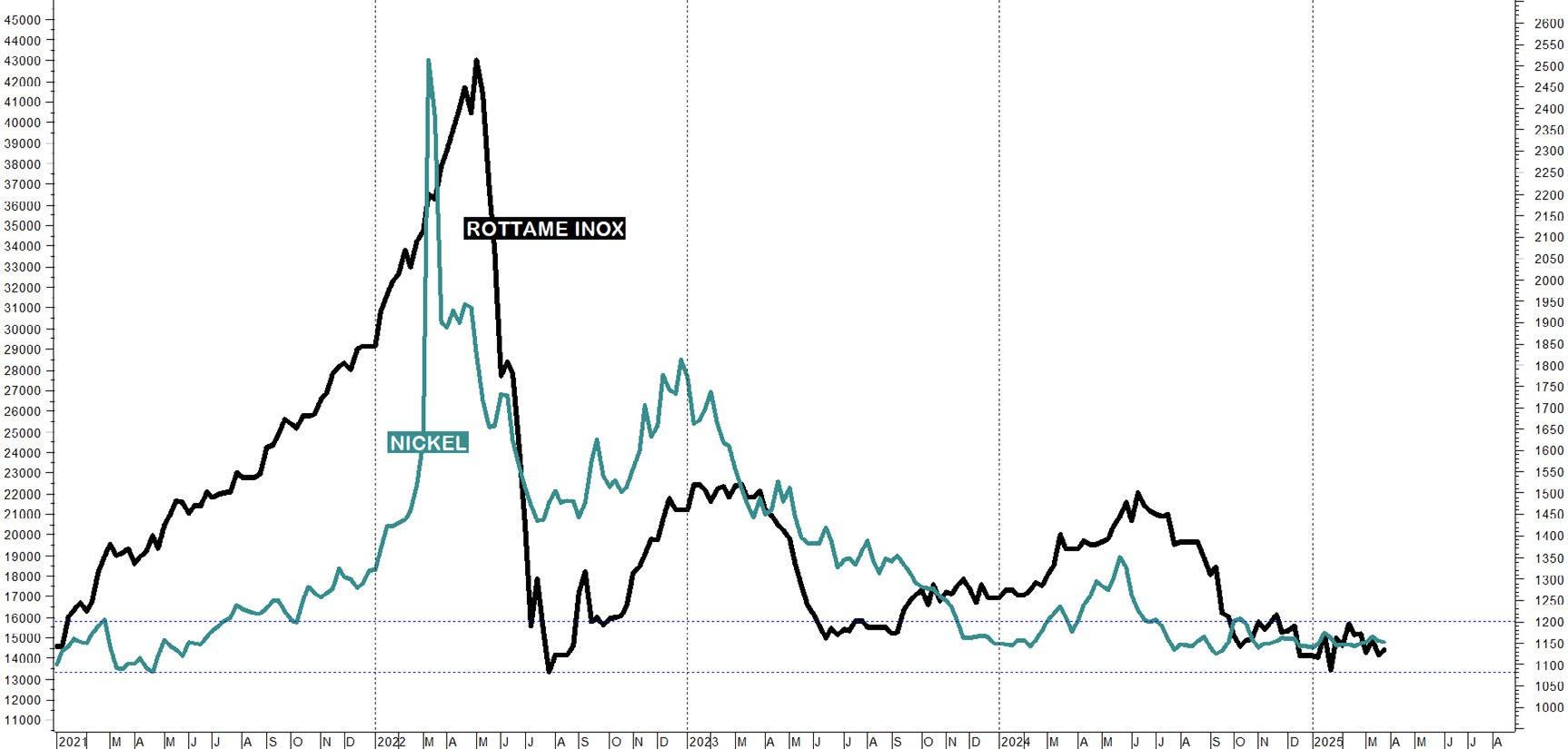

Steel and metals: market dynamics, cycles and trends