Italiana La Metallurgia

International Journal of the Italian Association for Metallurgy

n. 09 settembre 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

n. 09 settembre 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel: Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Flynn Russo

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Flynn Russo, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Shutterstock

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

n.09 settembre 2025

Anno 116 - ISSN 0026-0843

Editoriale / Editorial

a cura di Elisa Fracchia, Giulio Timelli ................................................................................................................ pag.05

Memorie scientifiche / Scientific papers

Metalli leggeri / Light metals

Effetto dell’aggiunta di Cr e Ni sulla microstruttura e la resistenza a usura della lega riciclata AlSi9Cu3(Fe)

E. Fracchia, M. Actis Grande . pag.07

Confronto del comportamento a compressione, proprietà meccaniche ed energia assorbita dell’honeycomb e delle schiume a celle chiuse in alluminio

A. Ceci, G. Costanza, M.E. Tata ........................................................................................................................... pag.14

Studio della shell zone di billette in lega di alluminio ottenute mediante directchill casting con impiego di matrici hot-top innovative

A. Malandruccolo, C. Menapace, F. Canevari .................................................................................................... pag.30

Studio dell’effetto “Nero Cavolfiore” su Placche Omogeneizzate in Lega 5754 - 5182 e Modifiche nel Processo per Ridurne la Formazione

F. Bravaccino, C. Sinagra, A. Squillace, A. Astarita, A. Acquesta, T. Monetta ...................................................... pag.42

Attualità Industriale / Industry News

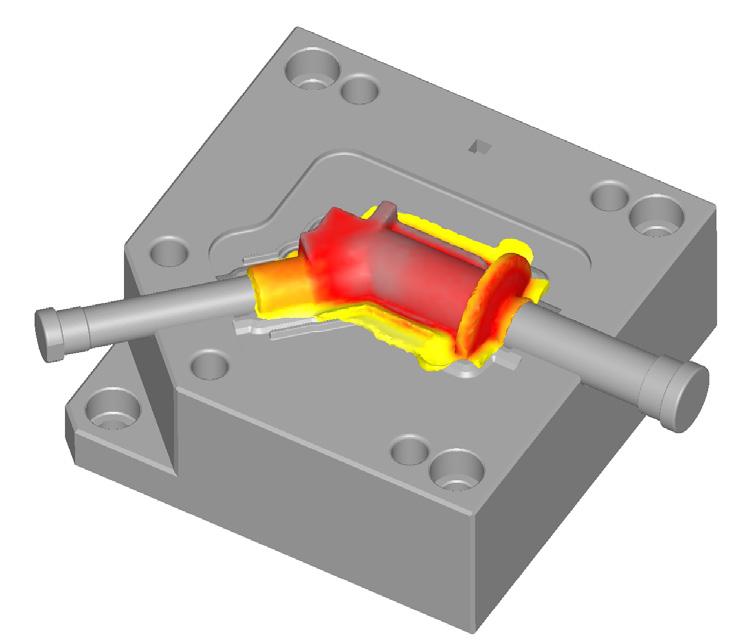

La tecnologia Jodovit J-Therm HPDC per le leghe leggere: termocamere e microdosaggio per ridurre il consumo di acqua

A cura di: M. Cucco, G. Calloni . pag.53

Atti e notizie / AIM news

Eventi AIM / AIM events ...................................................................................................... pag.59

Comitati tecnici / Technical Committees ........................................................................ pag.62

Federmeccaniche: difficile 2024 per l'industria italiana del bene strumentale .. pag.66

Normativa / Standards ........................................................................................................ pag.68

Palaexpo Veronafiere www.aimnet.it/estad2025

with the support of sponsored by

Engineering

www.cvengineering.com

The knowledge and the development of the new ideas enhance progress. With the 7th European Steel Technology and Application Days 2025 (7th ESTAD 2025) AIM offers attendants and visitors the opportunity to meet, exchange their ideas, perform fruitful discussion and create new professional relationships involving technology providers, suppliers, producers and customers.

The meeting will be focused on the technological advances, changes of the supply chain involving the raw materials and energy sources, transformation of the production processes and plants to accomplish the twin transition (ecological and digital) and the new perspective of steel applications.

The registration is open. Registration fees are available on the ESTAD 2025 Conference website: www.aimnet.it/estad2025

Monday 6 October 2025 (16:00-18:30):

Early Congress registration and new on-site registration (pick-up of Conference material; possibility for speakers to upload their presentation at the slide center

Tuesday 7 October 2025: Opening/plenary session | Technical sessions | Get-together

Wednesday 8 October 2025: Technical sessions | Conference dinner

Thursday 9 October 2025: Technical sessions | Closing session

The Conference will be enhanced by an Exhibition at which companies will have the opportunity to inform all delegates of their latest developments.

Moreover, together with our partner Siderweb, we would be pleased to offer you a sponsorship package tailored to suit your own needs.

You can find on the Conference website more information together with the already present exhibitors.

Via Filippo Turati 8 | 20121 Milano MI | Italy

Email: estad2025@aimnet.it Phone: +39 0276021132 www.aimnet.it/estad2025

"The development ofknowledgeregarding aluminiumalloys,heat treatments, and production processesisconstantly progressing."

Le leghe di alluminio ricoprono un ruolo chiave nel comparto industriale, sia europeo sia mondiale, grazie alle svariate applicazioni e campi di impiego a cui esse sono destinate.

Nel panorama mondiale attuale, l’applicazione di dazi sui prodotti di alluminio rischia di incentivare il mercato di esportazione del rottame, soggetto a tariffe di vendita maggiormente agevolate. Il rottame di alluminio, tuttavia, rappresenta un prodotto chiave per l’industria italiana ed europea, poiché l’alluminio può essere riutilizzato infinitamente e il processo di riciclo della lega ha un’impronta di carbonio molto ridotta; si pensi, infatti, che il processo di rifusione richiede solo il 5% circa dell’energia iniziale utilizzata nella produzione di alluminio primario. Le eccellenti proprietà delle leghe di alluminio, sia primarie sia secondarie, consentono l’impiego sia di leghe da fonderia sia da deformazione plastica, per esempio, nel comparto dell’autoveicolo,

Aluminium alloys play a key role in the industrial sector, both in Europe and worldwide, due to their different applications and fields of use.

In the current global view, the application of duties on aluminium products may lead to the increase of the export market for scrap, which is subject to more favourable sales tariffs. However, aluminium scrap represents a key product for the Italian and European industry, as aluminium can be reused infinitely, and the alloy recycling process has a very low carbon footprint. The remelting process requires only about 5% of the initial energy used in primary aluminium production. The excellent properties of both primary and secondary aluminium alloys allow for the use of both casting and wrought alloys, for example, in the automotive sector, where a reduction in vehicle weight is key to reducing polluting gas emissions or extending battery range.

In the programming of the AIM 2025 events, there are

laddove una riduzione del peso dei veicoli risulta chiave in termini di riduzione delle emissioni di gas inquinanti o di autonomia del pacco batterie.

Nella programmazione degli eventi AIM 2025, diversi sono i corsi e le giornate di studio inerenti alle leghe leggere, quali il corso di metallografia delle leghe non ferrose e il corso di base sulle leghe di alluminio, mentre è in programmazione per il 2026 il corso sulla saldatura delle leghe di alluminio. Nonostante a oggi settori chiave quali l’autoveicolo e l’aerospaziale utilizzino principalmente alcune specifiche leghe di alluminio, la ricerca e lo studio di nuove composizioni chimiche non si sono arrestate. La notevole spinta da parte dell’Unione Europea verso una transizione ecologica ha anch’essa influenzato notevolmente il mercato dei metalli leggeri. Si pensi ai recenti studi che hanno rivitalizzato, per esempio, l’attenzione delle leghe alluminio-magnesio-scandio, leghe altamente ingegnerizzate e caratterizzate da proprietà meccaniche elevate, destinate ad applicazioni nell’ambito dell’economia dell’idrogeno, grazie alla loro elevata resistenza all’infragilimento. Anche il settore della famiglia di leghe Al-Cu continua il suo sviluppo: nuove leghe prive di piombo, caratterizzate da elevata lavorabilità e resistenza meccanica, sono oggi disponibili per il mercato aeronautico e aerospaziale. Per queste ragioni, appare evidente che lo sviluppo delle conoscenze sulle leghe di alluminio, sui trattamenti termici e sui processi produttivi prosegue incessantemente, come ulteriormente dimostrano le memorie presentate in questo numero della rivista.

several courses and events related to light alloys, such as the course on metallography of non-ferrous alloys andthebasiccourseonaluminiumalloys,whileacourse on welding of aluminium alloys is planned for 2026. Although key sectors such as automotive and aerospace today mainly use some specific aluminium alloys, research and study of new aluminium alloys have not stopped. The strong push from the European Union towards an ecological transition has also significantly influenced the light metals market. Recent studies have revitalized, for example, the attention on aluminium-magnesium-scandium alloys, which are highly engineered alloys characterized by high mechanical properties, intended for applications in the hydrogen economy, thanks to their high resistance to embrittlement.ThefamilyofAl-Cualloysalsocontinues its development: new lead-free alloys, characterized by high workability and mechanical strength, are now available for the aeronautical and aerospace market. For these reasons, it is clear that the development of knowledge on aluminium alloys, heat treatments, and production processes continues incessantly, as further demonstrated by the studies presented in this issue of the journal.

Recentemente, nei vari scenari della produzione dei componenti per mezzo di colata, si è iniziato a valutare l’utilizzo di leghe provenienti da prodotti a fine vita e comunemente destinati allo smaltimento, senza che essi siano ulteriormente processati. Questo metodo di produzione può coinvolgere quindi la rifusione di parti di scarto anche per più di una volta. Tuttavia, la possibilità di formazione di fasi intermetalliche deleterie o grossolane dovute alla rifusione può essere un disincentivo. In questo lavoro, si è considerato l’effetto dell’aggiunta di Cr e/o Ni alla lega AlSi9Cu3(Fe) proveniente da scarti di fonderia, realizzando 6 tipologie di lega, contenenti lo 0,5 wt% o l’1% di cromo; contenenti lo 0,5 wt% o l’1% di nichel e infine contenenti lo 0,5 wt% di Ni e 0,5% di Cr oppure l’1wt% di Ni e l’1% di Cr. Queste leghe sono state valutate dal punto di vista microstrutturale e della resistenza a usura. Tali misure hanno evidenziato un maggiore incremento della durezza dell’eutettico se vi è aggiunta di nichel in lega; tuttavia, ciò risulta accompagnato da una minore resistenza all’usura.

INTRODUZIONE

Le leghe di alluminio da diversi anni rappresentano uno dei materiali maggiormente impiegati per la produzione di componenti per il settore dell’autoveicolo, specialmente per la produzione di parti powertrain [1]. L’interesse per tali leghe è dovuto alle buone proprietà meccaniche specifiche raggiungibili, nonché alla loro totale riciclabilità. Tale riciclabilità permette di riutilizzarne gli scarti di produzione, ovvero i getti difettosi, nella loro totalità, con reinserimento nel ciclo produttivo, ma apre anche alla possibilità di riciclare getti a fine vita [2-4]. Dal punto di vista della produzione di componenti powertrain, essi sono tipicamente realizzati tramite colata, tipicamente con colata in gravità, in alta o in bassa pressione. La colata in alta pressione (High Pressure Die Casting, HPDC) è una delle tecnologie produttive maggiormente usate, grazie agli ottimi risultati raggiungibili dai getti in termini di performance meccaniche, riduzione dei difetti e tempi di produzione notevolmente minori per la produzione su larga scala rispetto ad altre tecnologie produttive [5]. Inoltre, la possibilità di produrre getti a parete molto sottile permette una ulteriore riduzione del peso complessivo dei getti.

Elisa Fracchia

Università degli studi di Genova, Genova

Marco Actis Grande

Dipartimento Scienza Applicata e Tecnologia (DISAT), Politecnico di Torino, Torino

Tipicamente, per le colate in pressione di getti per automotive si utilizza la lega EN AC 46000 (AlSi9Cu3(Fe)) [6]. Questa lega trova vasta applicazione grazie all’elevato tenore di Si che le conferisce ottima colabilità ed elevato tenore di Cu che ne aumenta le caratteristiche meccaniche in condizioni as-cast, grazie alla presenza delle fasi intermetalliche tipo θ-Al2Cu e la fase Q- Al5Cu2Mg8Si6 [7]. In particolare, la riciclabilità delle leghe di alluminio assume particolare interesse nel caso di una lega come la AlSi9Cu3(Fe), considerato il suo vasto impiego. Alcuni studi e progetti europei, infatti, si stanno recentemente concentrando sull’utilizzo della lega riciclata e proveniente da scarti di produzione o prodotti a fine vita, senza l’aggiunta di lega proveniente da lingotti, per ridurre l’impatto energetico del processo [8]. Questi studi hanno evidenziato ottimi risultati in termini di proprietà dei getti ottenuti, a patto che il numero di rifusioni della lega di scarto non siano eccessivamente elevate, pena l’ingrossamento delle fasi intermetalliche del Fe e l’ingrossamento del Si eutettico, con notevoli effetti infragilenti [9]. In letteratura, sono oggetto di studio anche le alligazioni con elementi di transizione quali Mn, Cr o Ni [10,11]. L’aggiunta

di tali elementi va a modificare la composizione chimica delle fasi intermetalliche nucleate, nonché modifica più o meno profondamente il comportamento del materiale a determinate sollecitazioni o condizioni ambientali. In questo lavoro, visto l’interesse per l’utilizzo di leghe provenienti da scarti, delle porzioni di getti di scarto provenienti da scarti di fonderia (comunemente definiti come new scraps, ovvero ‘scarti nuovi’) sono stati rifusi e alligati con Cr, Ni o una combinazione dei due elementi, al fine di valutare la resistenza a usura delle leghe ottenute. I campioni così colati (tramite colata in gravità in scala di laboratorio) sono stati testati tramite prove al pin-on-disk.

La lega AlSi9Cu3(Fe), proveniente da scarti di fonderia, è stata ri-processata tramite colata in gravità, eseguendo la fusione della stessa in un forno elettrico a crogiolo, additivando la lega con quantità variabili di Cr e/o Ni. La composizione del materiale come pervenuto è riportata in tabella 1.

Tab. 1 - Composizione chimica della lega come pervenuta / Chemical composition of the alloy as delivered.

Composizione chimica - AlSi9Cu3(Fe)

In totale sono stati colati sei (6) campioni, identificabili rispettivamente come: Alloy #1 (0.5 wt% Cr e 0.5 wt% Ni); Alloy #2 (wt% Cr e 1 wt% Ni); Alloy #3 (0.5 wt% Cr); Alloy #4 (1 wt% Cr); Alloy #5 (1 wt% Ni); Alloy #6 (0.5 wt% Ni). I campioni, successivamente alla colata, sono stati sezionati rivelando la presenza di microporosità diffusa, che appare uniforme in tutte le composizioni chimiche colate.

I getti colati sono stati sezionati al fine di ricavarne dei dischi diametro Ø 25 mm per 10 mm di spessore, su cui eseguire le prove di usura pin-on-disk (standard ASTM G 99). I parametri di prova sono riportati in tabella 2. Per ogni composizione sono state eseguite due prove.

Tab. 2 - Parametri di prova pin-on-disk / Working parameters pin-on-disk.

Pin-on-disk

Velocità (rpm) Carico (N) Distanza complessiva di strisciamento (m)

Diametro di lavoro campione (mm)

Materiale pin

Diametro pin (mm)

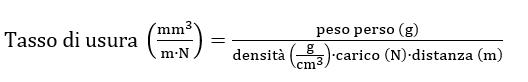

In seguito alle prove di usura, si calcola il wear rate, in funzione del coefficiente di usura ottenuto dalle prove e in

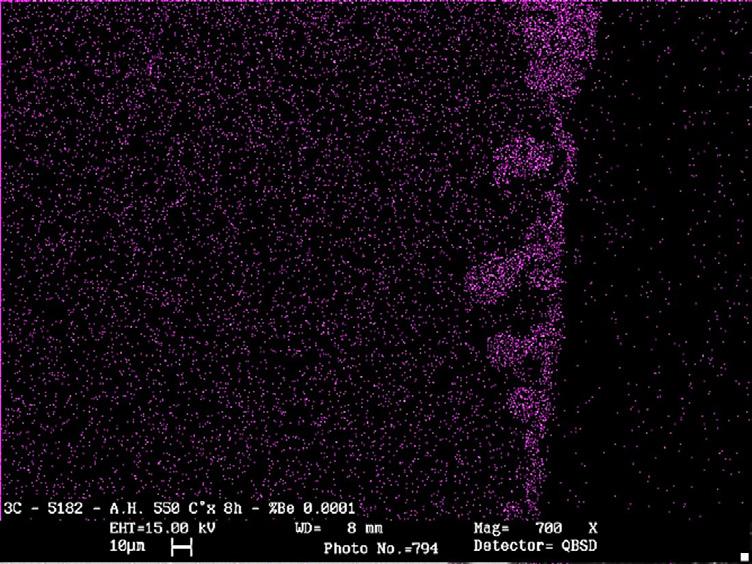

Un disco per ciascuna composizione chimica è stato utilizzato per effettuare osservazioni microstrutturali. I campioni sono stati lucidati con carta abrasiva SiC e successivamente lappati con silice colloidale (0.04 µm) per ottenere una superficie lucidata a specchio. Le osservazioni microstrutturali sono state eseguite tramite microscopia ottica, al fine di identificare le fasi intermetalliche presenti. Sui campioni lucidati sono state effettuate misure di microdurezza, effettuando 5 misure sull’eutettico e 5 misure su α-alluminio, impiegando come parametri: 50 gf, 15 s. Inoltre, le misure di microdurezza sull’eutettico sono state effettuate principalmente sul Si eutettico, coinvolgendo al più solo fasi intermetalliche molto fini o non discernibili in microscopia ottica per bassi ingrandimenti, mentre le fasi intermetalliche α-Fe, grossolane, non sono state indentate, per non fornire indicazioni falsate in merito alla durezza media dell’eutettico.

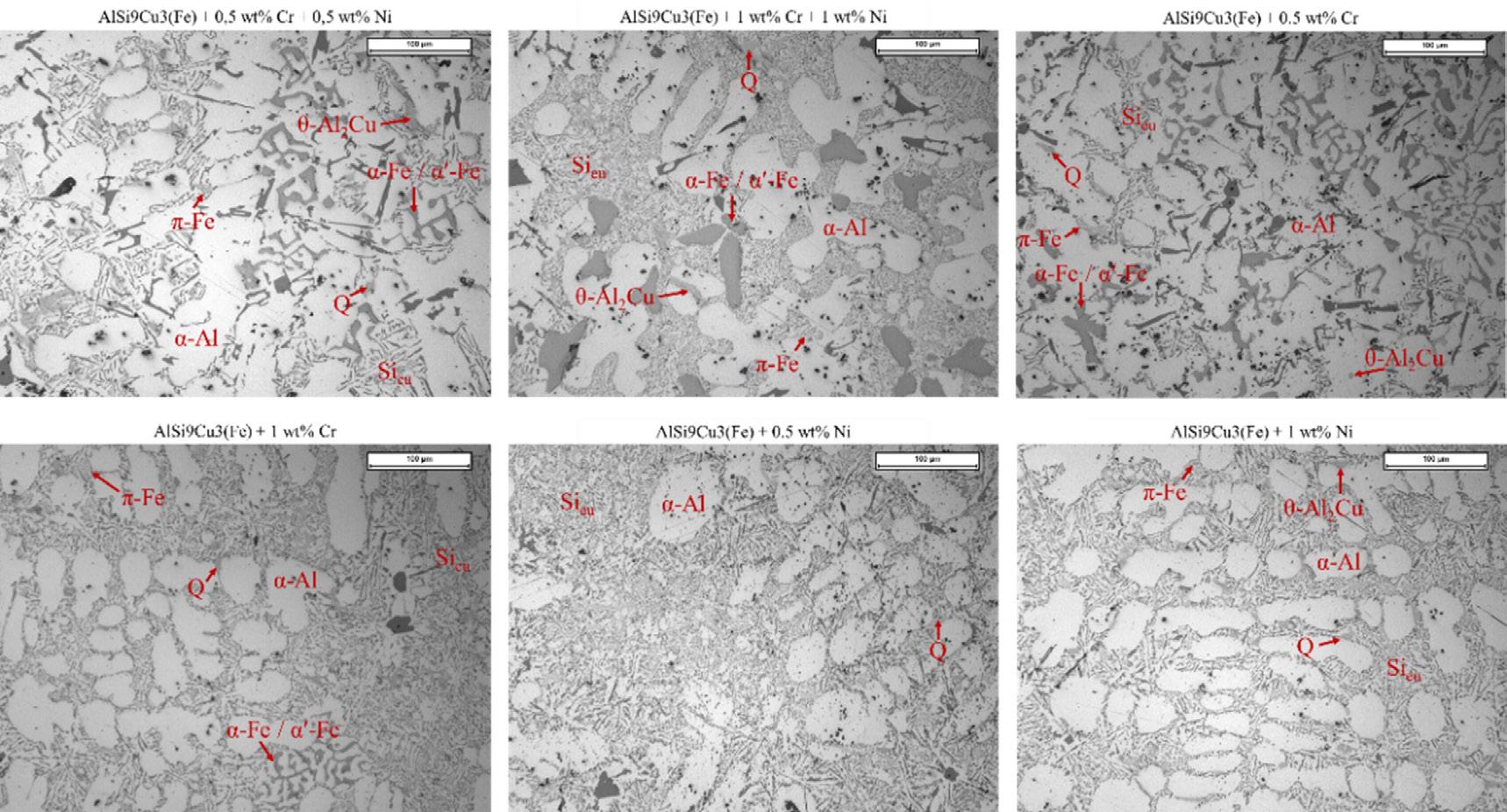

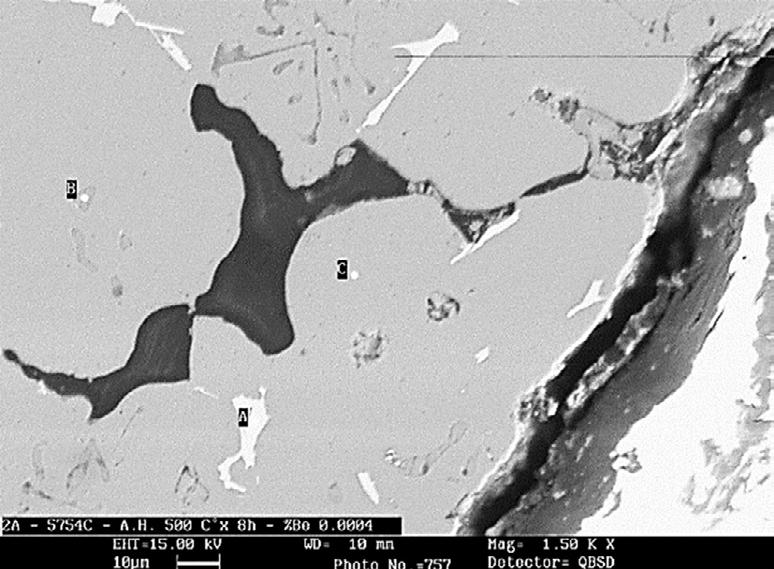

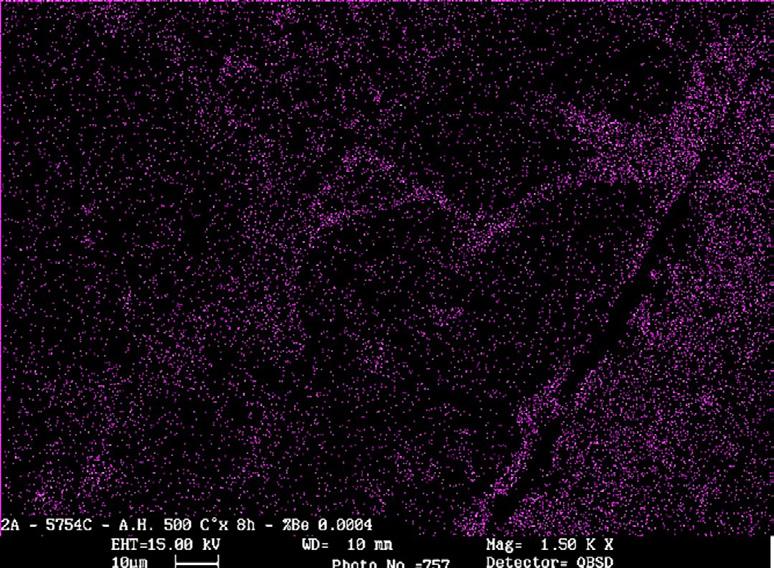

Microstrutture

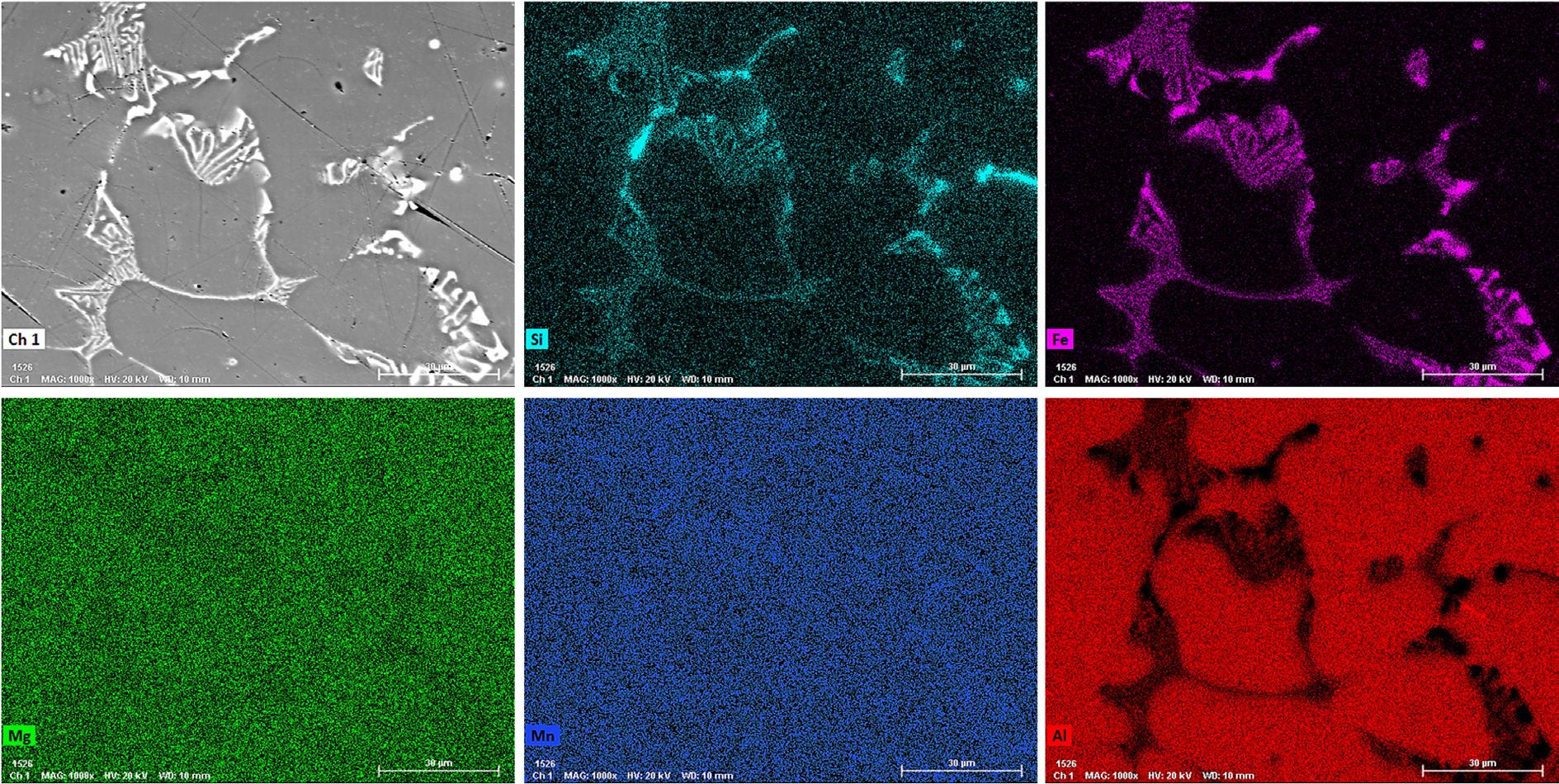

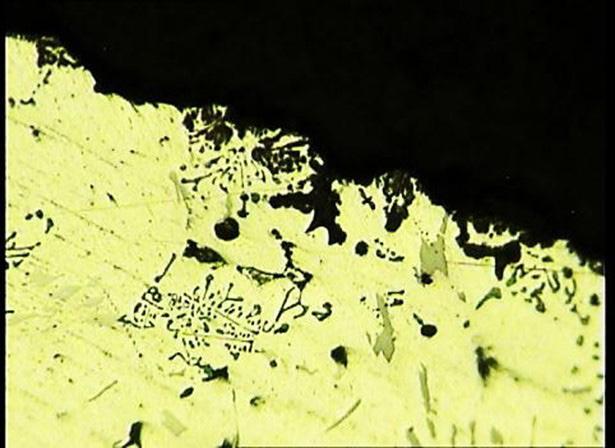

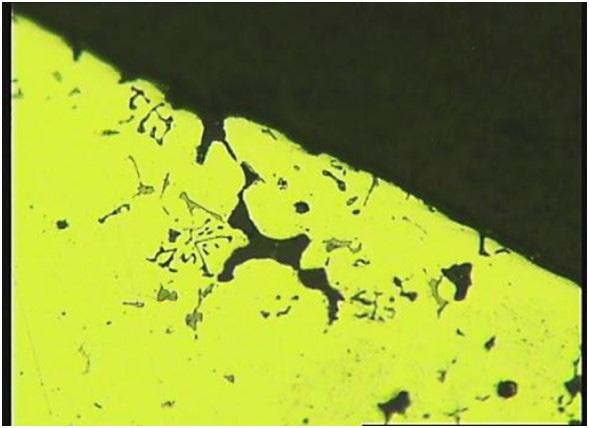

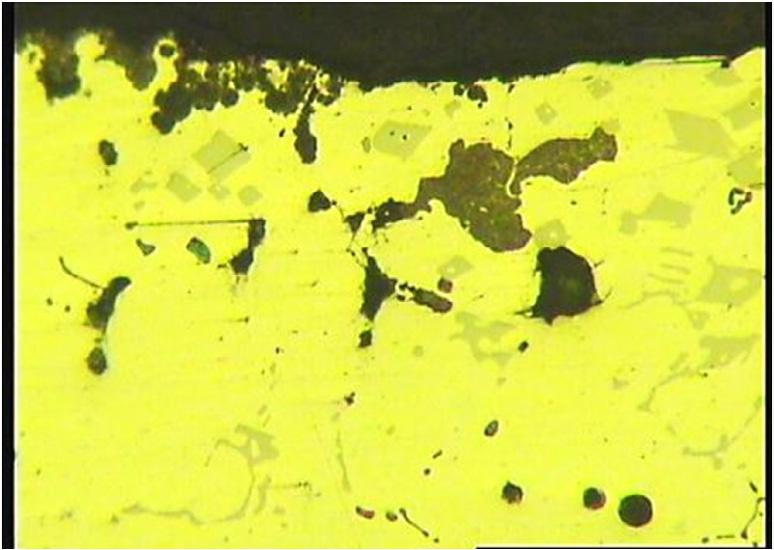

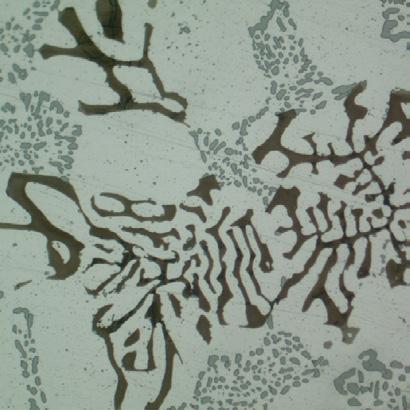

La microstruttura delle leghe è mostrata in figura 1. Alcune fasi possono essere facilmente osservabili tramite microscopia ottica, come riportato in figura 1, mentre altre possono essere evidenziate solo tramite microscopia elettronica.

funzione della densità del campione e del peso del campione, utilizzando la formula (1). (1)

L’aggiunta di Cr dà luogo alla formazione della fase intermetallica Al(Fe,Mn,Cr)Si, mentre in seguito all’aggiunta di Ni avviene la nucleazione di Al-Cu-Ni. Altre fasi intermetalliche normalmente presenti nella lega sono: Q-Al5Cu2Mg8Si6, π-Al8FeMg3Si6, Al15(Fe, Mn)3Si2, θ-Al2Cu e β-Mg2Si.

La fase Al15(Fe, Mn)3Si2 si osserva nelle leghe con aggiunta di solo Ni; al contrario, l’aggiunta di Cr porta alla nucleazione della fase Al15(Fe, Mn, Cr)3Si2, la cui forma varia in funzione del tenore di Cr aggiunto. La nucleazione delle fasi Al-Cu-Ni è attesa nelle leghe con aggiunta di Ni, ma tali fasi sono difficilmente discernibili tramite microscopia ottica. La fase Q-Al5Cu2Mg8Si6 si contraddistingue grazie alla colorazione grigio chiaro, simile a quella della fase θ-Al2Cu. Tale fase ha una conformazione poligonale. Spesso si è osservata la nucleazione di θ-Al2Cu nei pressi della fase Q.

La fase π-Al8FeMg3Si6, invece, ha una conformazione di tipologia denominata scrittura cinese, e appare grigio chiaro in microscopia ottica. Infine, il silicio eutettico ha forma generalmente aciculare nelle leghe as-cast; tuttavia, la conformazione dell’eutettico può anche essere molto fine, in funzione della velocità di raffreddamento del getto e della posizione del punto di osservazione.

Fig.1 - Microstrutture (microscopio ottico) e fasi intermetalliche. Marker: 100 µm / Microstructures (optical microscope) and intermetallic phases. Marker: 100 µm.

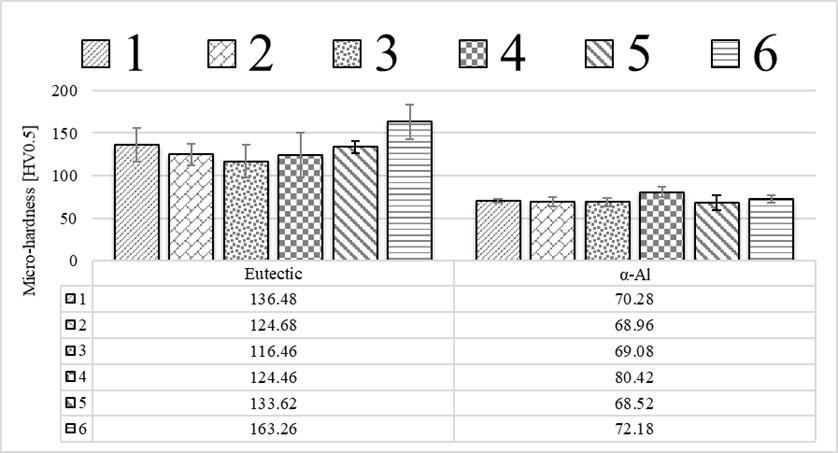

Microdurezza

Le misure di microdurezza sono state eseguite sia sull’eutettico sia sulla matrice di α-alluminio. Complessivamente, la matrice di α-Al appare rafforzata in seguito all’aggiunta dell’1 wt% di cromo, mentre l’aggiunta di Ni porta all’ottenimento di elevate microdurezze nell’eutettico.

Ciò è dovuto all’aumentata durezza della fase θ-Al2Cu a cui il Ni si lega [12]. Viceversa, il Cr addizionato si lega principalmente alla fase intermetallica α -Fe senza apparentemente conferire alla fase una maggiore durezza alla fase [10,13]. La fase θ-Al2Cu, finemente dispersa, viene indentata conferendo valori di microdurezza medi maggiori. Al contrario, le fasi intermetalliche α-Fe (con o senza presenza di Cr), sono caratterizzate da dimensioni maggiori (50 - 100 µm di lunghezza) e non sono state indentate durante le misure di microdurezza dell’eutettico.

In figura 2 sono mostrati i risultati delle misure di microdurezza nei campioni, con distinzione dei risultati delle misure a seconda che esse siano state effettuate nell’eutettico o su α-Al.

I numeri da 1 a 6 indicano le sei differenti composizioni chimiche oggetto di studio, come precedentemente indicato.

Le deviazioni standard nei valori di microdurezza dell’eutettico risultano elevate a causa della possibile indentazione di fasi intermetalliche molto fini, non facilmente discriminabili tramite sola microscopia ottica (θ-Al2Cu).

Pin-on-disk

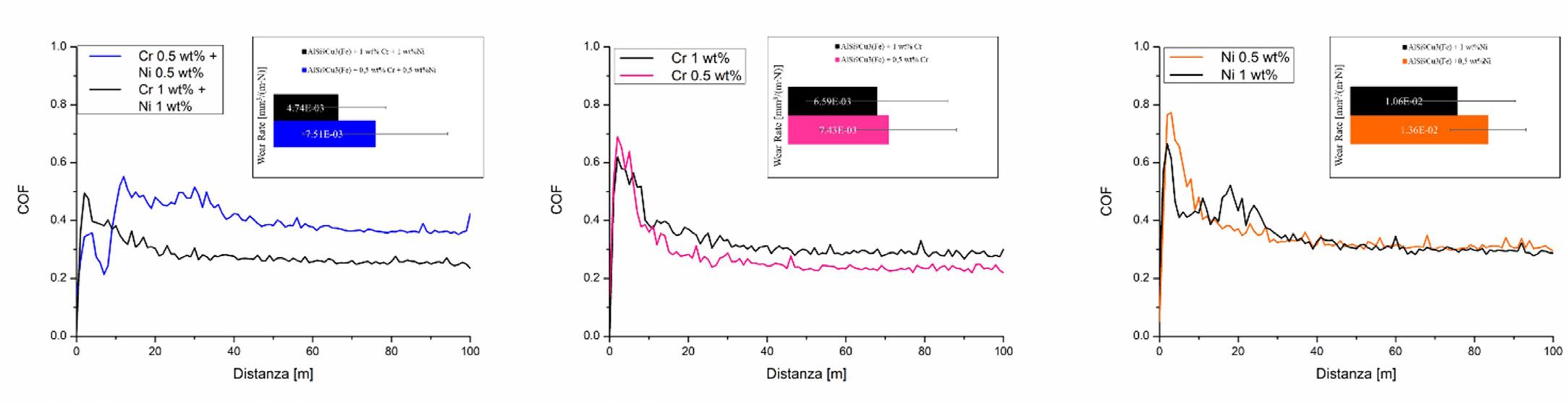

Le prove di usura eseguite al pin-on-disk hanno evidenziato un comportamento differente nelle varie leghe. I risultati in termini di coefficiente di usura COF e tasso di usura (wear rate) sono presentati in figura 3.

I campioni contenenti Cr appaiono caratterizzati da una maggiore resistenza a usura, mentre i campioni contenenti Ni hanno mostrato una resistenza a usura inferiore ai campioni contententi solo Cr.

I campioni contenenti sia Cr che Ni sono caratterizzati da una resistenza a usura avente un valore medio tra le due condizioni viste in precedenza. Tale comportamento è presumibilmente associabile alla microdurezza media misurata nelle sei leghe (valor medio delle misure di microdurezza effettuate su eutettico e su fase α-Al). In figura 4 sono presentati i dati inerenti alle relazioni tra COF, tasso di usura e microdurezza.

- Misure di microdurezza su eutettico e su α-Al / Microhardness measures on eutectic and on α-Al.

Fig.4 - A: Tasso di usura vs COF, B: COF vs microdurezza eutettico, C: densità vs peso perso / A: Wear rate vs COF, B: COF vs eutectic micro-hardness and C: specific weight vs lost weight.

In figura 4-A si osserva che i tassi di usura minori sono stati riscontrati per le leghe contenenti Cr, mentre il maggiore valore di tasso di usura è stato misurato per il campione contente lo 0.5 wt% Ni.

In figura 4-B è inoltre riportata la relazione tra microdurezza media dell’eutettico e il coefficiente di usura COF.

L’aggiunta di solo Cr porta a una durezza media dell’eutettico di 116 HV0.5, che aumenta sensibilmente (circa 124 HV0.5) quando Cr raggiunge il tenore di 1 wt%. L’aumento di durezza è associato a un COF medio più elevato: da 0.28 a 0.33.

L’aggiunta di Ni porta all’ottenimento di valori di COF medio circa uguali nei due campioni (0.353 e 0.349), nonostante la durezza media dell’eutettico sia notevolmente differente nei due campioni: 133 HV0.5 (con 0.5 wt% Ni) e 163 HV0.5 (con 1 wt% Ni). Con l’aggiunta sia di Cr che di Ni, invece, si osserva un maggiore COF nella lega avente maggiore durezza.

Infine, la perdita di peso, che è associata al tasso di usura con un rapporto direttamente proporzionale (figura 4-C), evidenzia come non sia stata osservata una correlazione tra perdita di peso e densità, sottolineando come i campioni con porosità maggiormente diffuse, e quindi aventi minore densità, non sono stati maggiormente proni all’abrasione della superficie dovuta alla presenza di difetti (piccole porosità e ritiri dendritici).

La figura 5 mostra micrografie SEM delle superficie dei campioni post usura pin-on-disk. Nei campioni contenenti Cr sono chiaramente distinguibili le fasi intermetalliche α-Fe, specialmente nel campione contenente sia 1 wt% di Cr che 1 wt% di Ni.

Sono evidenti fratture sulla superficie usurata, che appare disuniforme. A maggiori ingrandimenti, sono riscontrabili scanalature e solchi dovuti al processo di usura.

Fig.5 - Immagini SEM. Superfici di usura post pin-on-disk / SEM images. Wear surfaces after pin-on-disk tests.

In questo lavoro, la lega AlSi9Cu3(Fe) proveniente da scarti di processo è stata rifusa al fine da produrre getti alligati con Cr e/o Ni. Le microstrutture hanno evidenziato la formazione di fasi intermetalliche specifiche dovute all’aggiunta di tali elementi di lega. Inoltre, anche le misure di microdurezza hanno confermato un aumento della microdurezza della fase eutettica con l’aggiunta di Ni, grazie alla formazione di fasi intermetalliche con il Cu.

La resistenza a usura è stata valutata su provini in seguito a prove al pin-on-disk, evidenziando una maggiore tendenza all’usura per i campioni contenenti solo Ni, mentre i campioni alliganti solo con Cr hanno mostrato i risultati migliori. Da queste valutazioni è stato possibile confermare un aumento della resistenza a usura con l’aggiunta del Cr, mentre l’alligazione con il solo Ni, dai risultati preliminari qui mostrati, sembra condurre a elevati tassi di usura.

[1] T.A. Baser, E. Umay, V. Akinci, New trends in aluminum die casting alloys for automotive applications, in: Eurasia Proceedings of Science, Technology, Engineering and Mathematics, 2022. https://doi.org/10.55549/epstem.1227541.

[2] M. Bhaskar, G. Anand, T. Nalluswamy, M. Koilraj, P. Suresh, Recycling of Aluminum Chips in Die Casting Foundry, International Journal of Metalcasting (2021). https://doi.org/10.1007/s40962-021-00707-3.

[3] E. Velasco, J. Nino, Recycling of aluminium scrap for secondary Al-Si alloys, Waste Management and Research 29 (2011). https://doi.org/10.1177/0734242X10381413.

[4] A.K. Prasada Rao, W.Q. Ain, M.K. Faisal, B.I. Mazni, Undiluted Recycling of Aluminum Scrap Alloy Using Hume-Rothery’s Rule, Metallography, Microstructure, and Analysis 7 (2018). https://doi.org/10.1007/s13632-018-0431-8

[5] M.T. Murray, M. Murray, High pressure die casting of aluminium and its alloys, in: Fundamentals of Aluminium Metallurgy: Production, Processing and Applications, 2010. https://doi.org/10.1533/9780857090256.1.217.

[6] L. Hurtalová, E. Tillová, M. Chalupová, The structure analysis of secondary (Recycled) AlSi9Cu3 cast alloy with and without heat treatment, Engineering Transactions 61 (2013).

[7] L. Zuo, B. Ye, J. Feng, X. Kong, H. Jiang, W. Ding, Effect of Q-Al5Cu2Mg8Si6 phase on mechanical properties of Al-Si-Cu-Mg alloy at elevated temperature, Materials Science and Engineering: A 693 (2017). https://doi.org/10.1016/j.msea.2017.03.087.

[8] E. Fracchia, C. Mus, Low carbon footprint aluminium components for E-Mobility, Acta Metallurgica Slovaca 30 (2024) 24–28. https:// doi.org/10.36547/ams.30.1.1997

[9] J. Kasińska, D. Bolibruchová, M. Matejka, The influence of remelting on the properties of AlSi9Cu3 alloy with higher iron content, Materials 13 (2020). https://doi.org/10.3390/ma13030575.

[10] M. Tocci, R. Donnini, G. Angella, A. Pola, Effect of Cr and Mn addition and heat treatment on AlSi3Mg casting alloy, Mater Charact 123 (2017). https://doi.org/10.1016/j.matchar.2016.11.022

[11] L. Ding, X. Zhang, C. Lu, C. Wang, Y. Weng, Q. Dong, S. Xu, L. Cao, Z. Jia, Influence of the combined additions Mn, Cr or Ni on the formation of dispersoids and mechanical properties of Al–Mg–Si–Cu alloys, Materials Science and Engineering: A 892 (2024). https:// doi.org/10.1016/j.msea.2023.145962

[12] S. Jain, N. L, V. Kumar, S. Samal, Effect of Ni and Si alloying elements on the phase evolution, mechanical properties, tribological behaviour of Al–Cu alloys, Mater Chem Phys 297 (2023). https://doi.org/10.1016/j.matchemphys.2023.127421.

[13] E. de Rosso, C.A. dos Santos, A. Garcia, Microstructure, Hardness, Tensile Strength, and Sliding Wear of Hypoeutectic Al–Si Cast Alloys with Small Cr Additions and Fe-Impurity Content, Adv Eng Mater 24 (2022). https://doi.org/10.1002/adem.202001552

[15] Palmieri ME, Tricarico L. Physical simulation of laser surface treatment to study softening effect on age-hardened aluminium alloys. J Manuf Mater Process. 2022;6(3):64.

[16] Palmieri ME, Lorusso VD, Tricarico L. Laser-induced softening analysis of a hardened aluminum alloy by physical simulation. Int J Adv Manuf Technol. 2020;111:1503-1515.

[17] Ramachandran DC, Chandran D, et al. A comprehensive evaluation of tempering kinetics on 3rd generation advanced high strength steels. Materialia. 2022;26:101644.

Recently, in various scenarios of component production through casting, the use of alloys from end-of-life products, commonly destined for disposal, has begun to be re-used without further processing. This production method can therefore involve the remelting of scrap parts, even more than once. However, the possibility of forming deleterious or coarse intermetallic phases due to remelting can be a deterrent. In this work, the effect of adding Cr and/or Ni to the AlSi9Cu3(Fe) alloy from foundry scraps was studied by casting 6 types of alloys containing 0.5 wt% or 1% Chromium; 0.5 wt% or 1% Nickel; and finally, containing 0.5 wt% Ni and 0.5% Cr or 1 wt% Ni and 1% Cr. These alloys were evaluated from a microstructural and wear resistance point of view. Such evaluations highlighted a greater increase in the hardness of the eutectic if Nickel is added to the alloy; conversely, this is accompanied by lower wear resistance.

KEYWORDS: ALSI9CU3(FE), MICROSTRUCTURES, PIN-ON-DISK, CHROMIUM, NICKEL;

10.36146/2025_09_14

A. Ceci, G. Costanza, M.E. Tata

In questo lavoro l’attenzione è focalizzata sugli aspetti peculiari caratterizzanti le schiume di Al a celle chiuse e i pannelli di honeycomb in alluminio, in particolare la loro capacità di assorbimento di energia sotto condizione di sollecitazione statica di compressione. Mediante prove sperimentali è stata valutata l’energia specifica assorbita da diversi campioni: nei pannelli di honeycomb è stato analizzato il comportamento meccanico sia per strutture di grandi dimensioni sia per strutture con un numero ridotto di celle; inoltre, è stato studiato anche l’effetto del numero di celle. Per le strutture di dimensioni maggiori, inoltre, è stata calcolata l’energia specifica assorbita. Per le schiume di Al a celle chiuse, prodotte in laboratorio tramite powder compaction method con diverse percentuali di SiC e TiH2 e caratterizzate da diverse densità relative, è stata valutata l’energia specifica assorbita. I risultati sperimentali hanno dimostrato che l’energia specifica assorbita dall’honeycomb di Al risulta sempre superiore a quella delle diverse tipologie di schiume a celle chiuse. Tuttavia, nella scelta del materiale per ciascuna specifica applicazione, è necessario tenere conto di numerosi parametri quali: densità relativa, energia assorbita, sforzo di picco, sforzo di plateau, estensione del plateau, deformazione di densificazione e così via. Di conseguenza le prestazioni complessive devono essere valutate di volta in volta in base al tipo di applicazione.

INTRODUZIONE

Le strutture cellulari, come schiume, honeycomb e strutture reticolari, trovano sempre maggiore impiego nei settori dei trasporti, aeronautico [1], navale [2], aerospaziale, veicoli ad alte prestazioni [3, 4] e la bioingegneria, in cui il rapporto rigidezza/peso ha un ruolo cruciale [5].

L’honeycomb, in particolare, trova applicazione come assorbitore di energia grazie alle proprietà meccaniche che lo contraddistinguono [6]. Vari studi, infatti, hanno evidenziato l’importanza dell’honeycomb nel migliorare la resistenza agli urti dei componenti strutturali [7, 8, 9]. Queste strutture, come l’honeycomb super esagonale [7] e i pannelli di honeycomb riempiti di schiuma, dimostrano capacità di assorbimento di energia, assorbimento di energia specifica e assorbimento di energia volumica [7] superiori rispetto ai design tradizionali, mostrando progressi in termini di resistenza agli urti ed efficienza [6]. Anche le schiume metalliche sono sempre più utilizzate come assorbitori di energia grazie alla loro bassa densità e

Alessandra Ceci, Girolamo Costanza, Maria Elisa Tata Dipartimento di Ingegneria industriale, Università di Roma “Tor Vergata”, Roma, Italia

alla capacità di assorbimento di energia [10, 11, 12, 13, 14]. Tali schiume - realizzate con vari metalli come alluminio, magnesio, ferro, titanio, nichel, rame e le loro leghepossono essere prodotte a partire dal fuso o la metallurgia delle polveri, dando luogo a strutture a celle chiuse o aperte con diverse applicazioni in base alla densità. Diversi studi [15, 16] hanno dimostrato che l’inserimento di schiume metalliche in strutture come tubi, sandwich o sistemi più complessi può migliorare significativamente la capacità di assorbimento dell’energia, le modalità di deformazione e la riduzione della forza d’impatto, rendendole di notevole interesse nelle applicazioni ingegneristiche per la resistenza agli urti e il miglioramento delle prestazioni sismiche.

L’attività sperimentale ha avuto come obiettivo quello di calcolare l’energia specifica assorbita di strutture di honeycomb in Al e di schiume di Al. La prima fase della campagna sperimentale ha riguardato l’esecuzione delle prove di compressione statica su campioni di honeycomb. Dalle prove di compressione è stato possibile ricavare le curve sforzo-deformazione e da queste ultime calcolare l’energia specifica assorbita. Inoltre, si è voluto analizzare il comportamento meccanico di strutture con numero ridotto di celle, a partire da una singola cella fino ad arrivare

a una struttura con 6 celle, per stabilire una correlazione tra la variazione delle proprietà in base al numero delle celle. La seconda fase della campagna sperimentale ha avuto inizio con la realizzazione delle schiume di Al a celle chiuse tramite il metodo di compattazione delle polveri. Sono state realizzate diverse schiume al variare della quantità di agente schiumante (TiH2) e agente stabilizzante (SiC). Dopo la realizzazione, le schiume prodotte sono state tagliate per poter effettuare le prove di compressione statica, al fine di ottenere, come per l’honeycomb, il diagramma sforzodeformazione e successivamente calcolare l’energia specifica assorbita. Infine, è stato effettuato un confronto tra honeycomb e schiume a celle chiuse in termini di energia specifica assorbita.

MATERIALI E METODI

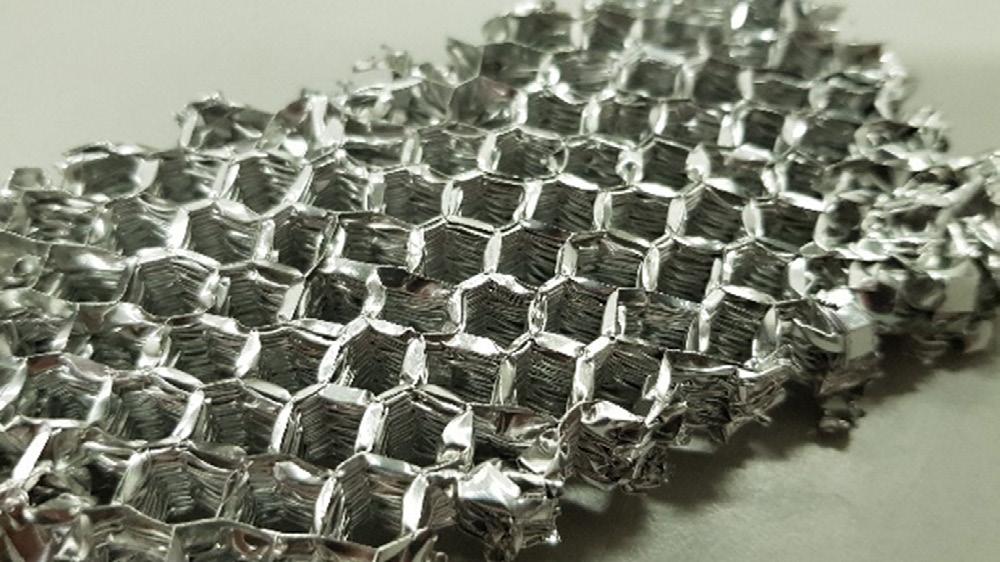

Le prove di compressione statica sull’honeycomb di alluminio sono state eseguite su 4 campioni (vedi figura 1) le cui dimensioni sono riportate in tabella 1, estrapolati da un unico pannello di honeycomb di alluminio a celle esagonali. Le prove sono state condotte con una velocità di avanzamento della traversa costante pari a 5 mm/min e sono state interrotte in prossimità di una deformazione dell’80%.

Fig. 1 - a) Vista laterale; b) vista dall’alto del provino di honeycomb di Al / a) Side view; b) top view of the Al honeycomb sample.

Tab. 1 - Caratteristiche geometriche dei provini di honeycomb di Al / Geometrical characteristics of honeycomb samples.

Come si può osservare dalla figura 1, a causa del taglio effettuato sul pannello in honeycomb per ricavare i vari provini, sono presenti difettosità sui bordi. Infatti, le celle più esterne, talvolta si presentano distorte e non regolari, rispetto alla originaria forma esagonale.

Oltre alle prove di compressione statica su campioni con

un elevato numero di celle, si è voluto anche valutare come varia, all’aumentare del numero di celle, la capacità di resistenza del materiale. Le prove sono state effettuate a partire da una singola cella, fino ad arrivare a 6 celle, aumentando di volta in volta di una unità il numero di celle.

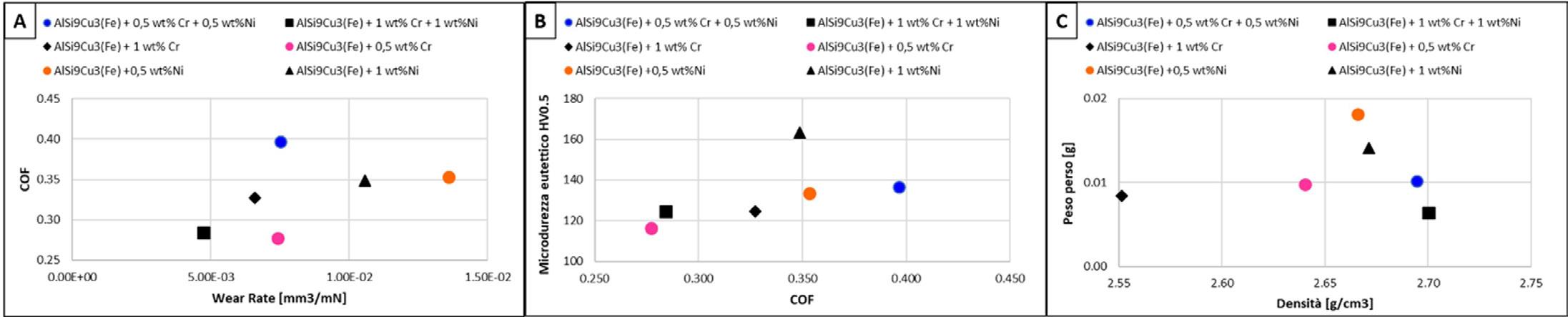

Fig.2 - a) Celle esagonali dell’honeycomb di allumino, 1 cella, 3 celle e 6 celle; b) micrografia al microscopio ottico con misurazioni dello spessore della parete della cella esagonale / a) Hexagonal cells of Al honeycomb, 1 cell, 3 cells and 6 cells; b) Optical micrograph with thickness measurements of the hexagonal cell walls.

La tecnica adottata in laboratorio per la produzione delle schiume di Al utilizzate per la prova di compressione è quella della fusione delle polveri compattate dettagliatamente descritta in precedenti lavori [17, 18]. Per la realizzazione delle schiume in alluminio è stato impiegato, come agente schiumante, l’idruro di titanio (TiH2), la cui temperatura di inizio decomposizione (400°C) si adatta bene alla temperatura di fusione dell’alluminio (660°C); come agente stabilizzante sono state utilizzate polveri di carburo di silicio (SiC). L’alluminio è il complemento a 100.

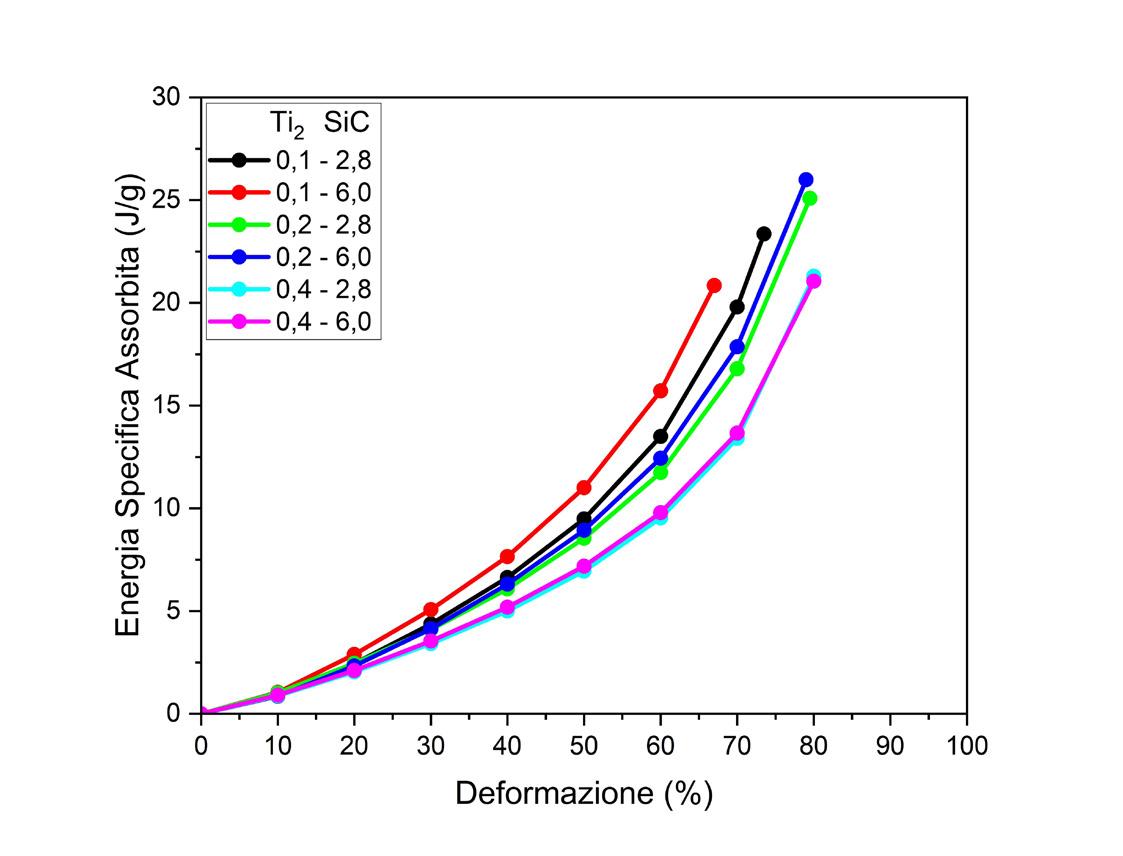

In tabella 2 sono riassunte le principali caratteristiche delle polveri suddette. In base a studi condotti in precedenza [6] si è stabilito di analizzare sperimentalmente il comportamento a compressione statica di sei diverse composizioni:

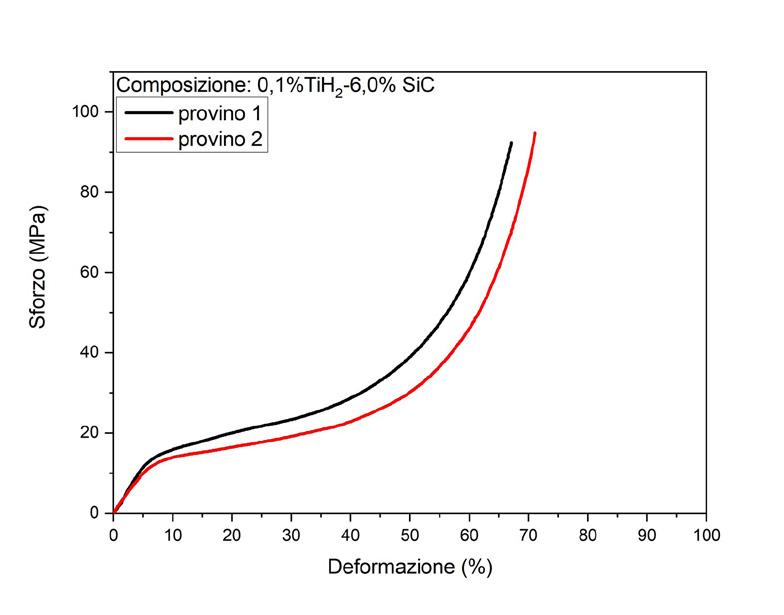

- 0,1% TiH2 - 2,8% SiC

- 0,1% TiH2 - 6,0% SiC

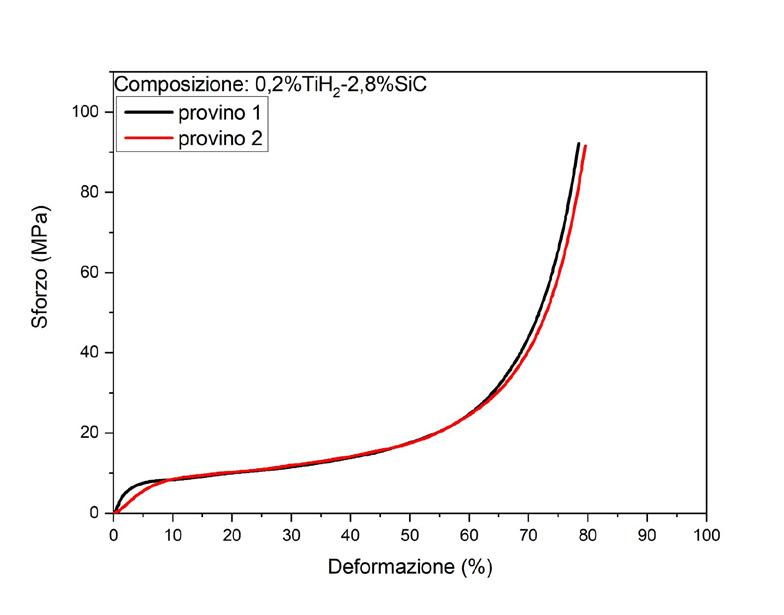

- 0,2% TiH2 - 2,8% SiC

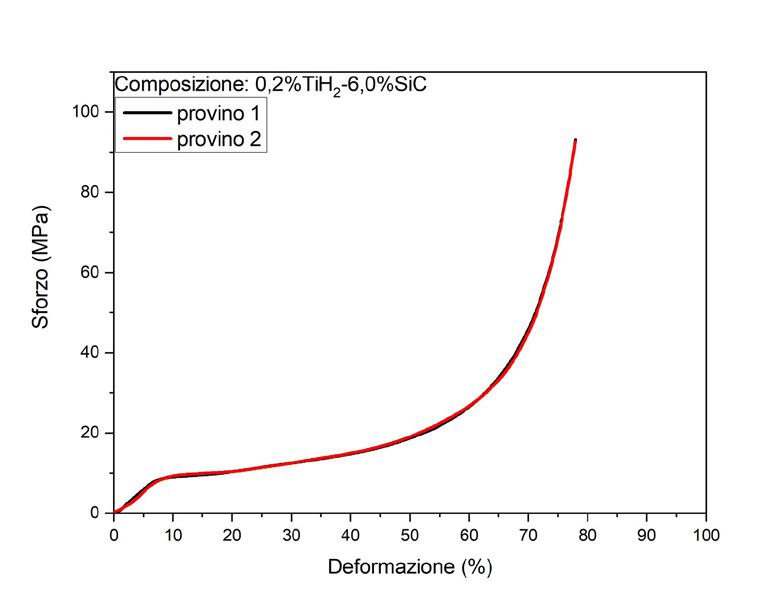

- 0,2% TiH2 - 6,0% SiC

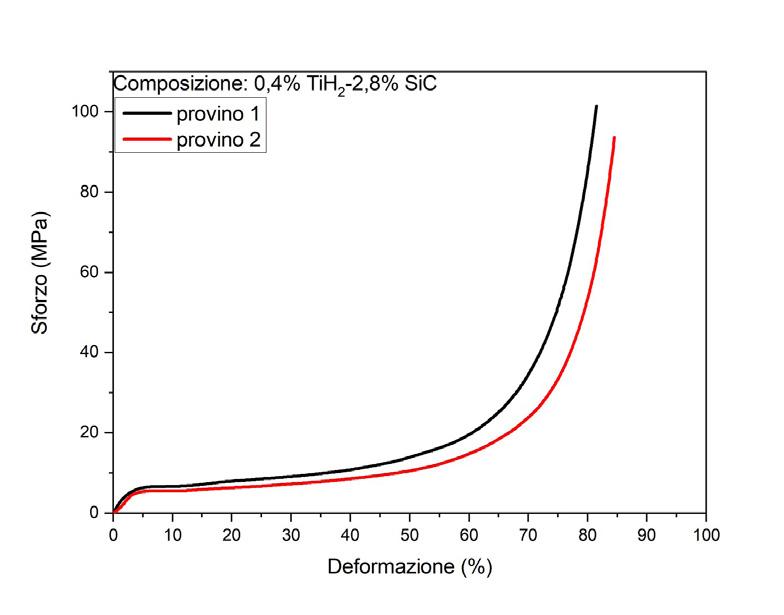

- 0,4% TiH2 - 2,8% SiC

- 0,4% TiH2 - 6,0% SiC

Tab. 2 - Caratteristiche delle polveri utilizzate per la realizzazione delle schiume di Al a celle chiuse / Characteristics of the powders used for the manufacturing of Al closed-cell foams.

Polveri di Alluminio Dimensione

Ti

H

Polveri di Idruro di Titanio

95% wt min

3.8% wt min

N 0.3% wt min

Dimensione massima

Dimensione media

Polveri di Carburo di Silicio

Dimensione massima

Il mescolamento delle polveri è determinante nella preparazione del precursore, perché solo una distribuzione omogenea dei componenti assicura alla schiuma una porosità di buona qualità, omogenea e regolare. Per mescolare le polveri è stato utilizzato un contenitore in plastica, montato eccentricamente sul mandrino di un trapano. Il tempo di mescolamento, che garantisce una sufficiente omogeneità della miscela, per pesi non superiori ai 30 grammi, è di 10 minuti. Il tipo di compressione utilizzata per ottenere il precursore è uniassiale a freddo e garantisce la frantumazione dello strato di ossido presente nelle polveri di Al quando la pressione di compattazione applicata è di almeno 200 MPa. L’operazione di schiumatura del precursore, ottenuto dalla pressatura, avviene introducendo in forno un crogiuolo in acciaio, in cui sono contenuti due precursori affiancati. Il crogiuolo funge da stampo per i precursori che, in fase liquida all’atto della

63 μm

5±1 μm

37 μm

schiumatura, ne assumono la forma. Il crogiuolo viene inserito all’interno del forno mantenuto a una temperatura di 700°C. Dopo 4-5 minuti inizia la schiumatura che si articola nei seguenti step: una prima fase in cui la crescita risulta lenta con formazione di piccole bolle sulla superficie del precursore ancora solido, poi un rapido aumento di volume del metallo liquido, per circa 20 secondi; una volta che si è raggiunta la crescita massima, il crogiuolo, contenente la schiuma, è estratto dal forno e immerso in acqua per farlo solidificare e fissare a temperatura ambiente la forma ottenuta al culmine della crescita (figura 3a). Le schiume prodotte con la procedura appena descritta hanno una forma esterna piuttosto grezza (figura 3a). Per ottenere dei provini impiegabili nelle prove di compressione è stato necessario limare le imperfezioni ed effettuare tagli per ottenere le facce parallele e poter eseguire la prova di compressione (figura 3b).

Fig.3 - a) Schiuma di Al prodotta con il metodo di compattazione delle polveri; b) vista in sezione della schiuma di Al prodotta / a) Al foam produced thought powder compaction method; b) cross-section view of the produced Al foam.

I provini di schiuma di Al analizzati hanno le caratteristiche geometriche riportate in tabella 3.

Memorie scientifiche - Metalli leggeri

Tab.3 - Caratteristiche geometriche dei provini in schiuma di Al / Geometrical characteristics of Al foam samples.

RISULTATI SPERIMENTALI HONEYCOMB

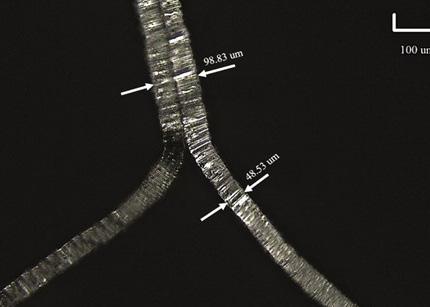

Di seguito è riportato l’immagine di un campione di honeycomb posizionato tra i piatti della macchina di com-

pressione in uno step iniziale della prova (figura 4a) e lo stesso provino a compressione terminata (figura 4b).

Fig.4 - a) Prova di compressione dell’honeycomb di Al; b) provino di honeycomb di Al al termine della prova di compressione statica / a) Al honeycomb compression test; b) Al honeycomb sample after static compression test.

Eccezion fatta per i bordi del provino, durante la compressione la deformazione delle celle esagonali interne è avvenuta uniformemente, senza slittamenti; il collasso plastico delle pareti della struttura esagonale ha dato luogo a strutture alveolari sovrapposte l’una sull’altra, come è possibile notare in figura 4b.

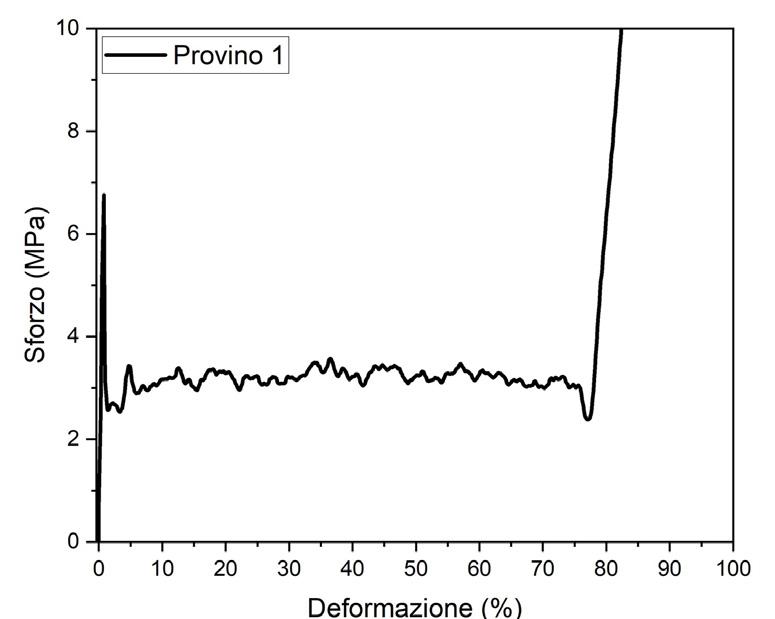

Nella figura 5 sono riportati i diagrammi sforzo-deformazione dei 4 provini di honeycomb analizzati: si nota un primo picco di stress dovuto all’instabilità delle pareti delle celle, seguito da un esteso plateau corrispondente al progressivo collasso plastico delle pareti delle celle esagonali e, infine, un ultimo tratto di densificazione finale.

Fig.5 - Diagrammi Sforzo-Deformazione dei provini di honeycomb / Diagrams Stress-Strain of honeycomb samples.

Sono state inoltre effettuate delle prove di compressione su campioni di honeycomb di Al con un numero di celle

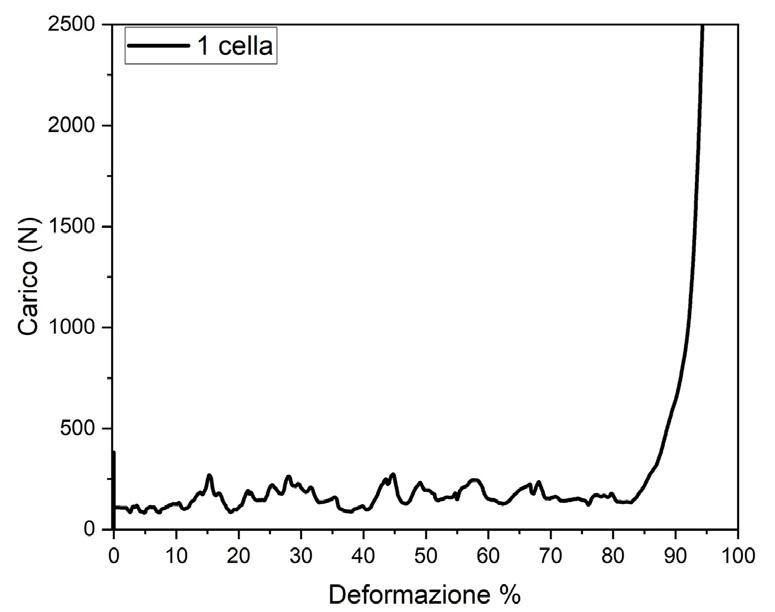

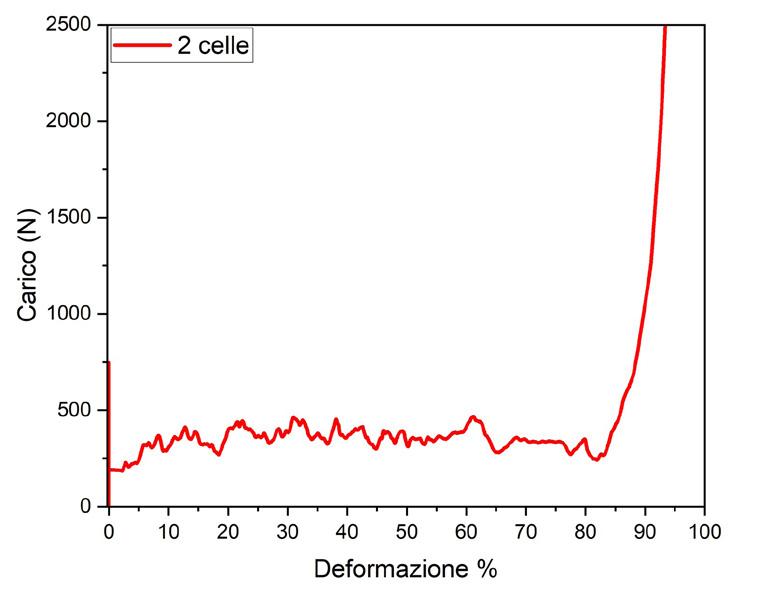

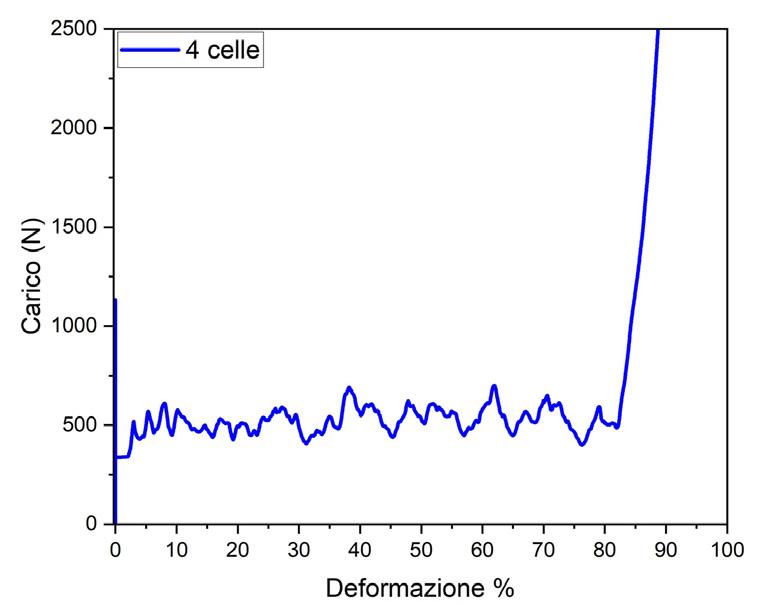

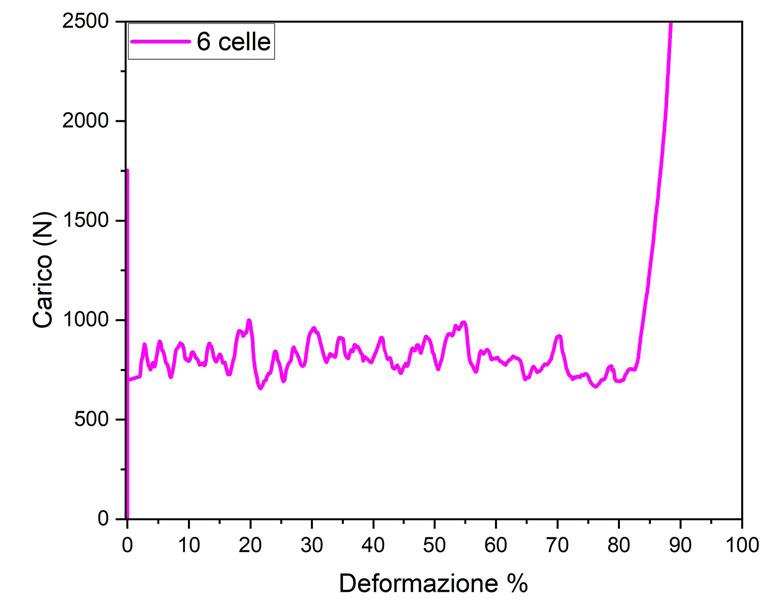

crescente, da 1 a 6, i cui diagrammi Carico-Deformazione sono riportati in figura 6.

Fig.6 - Diagrammi Carico-Deformazione delle celle di Honeycomb di Al / Diagrams Load-Strain of Al honeycomb cells.

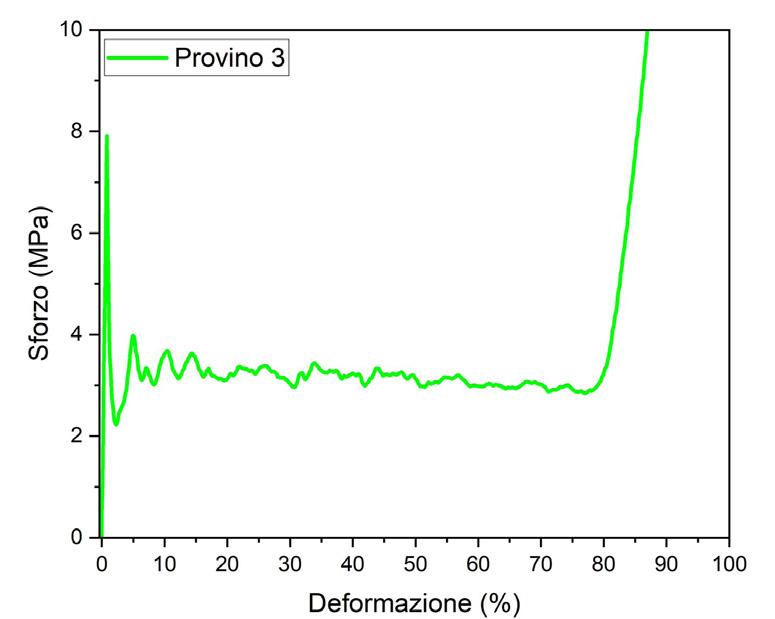

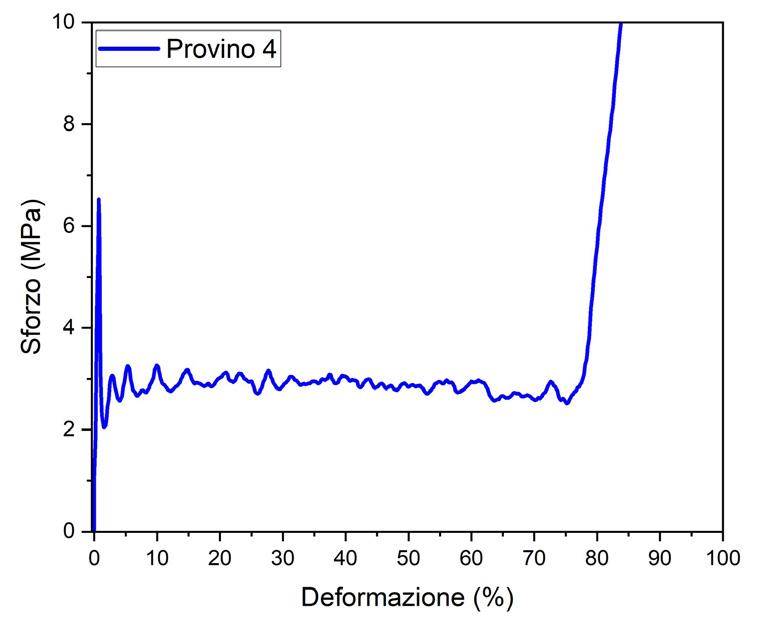

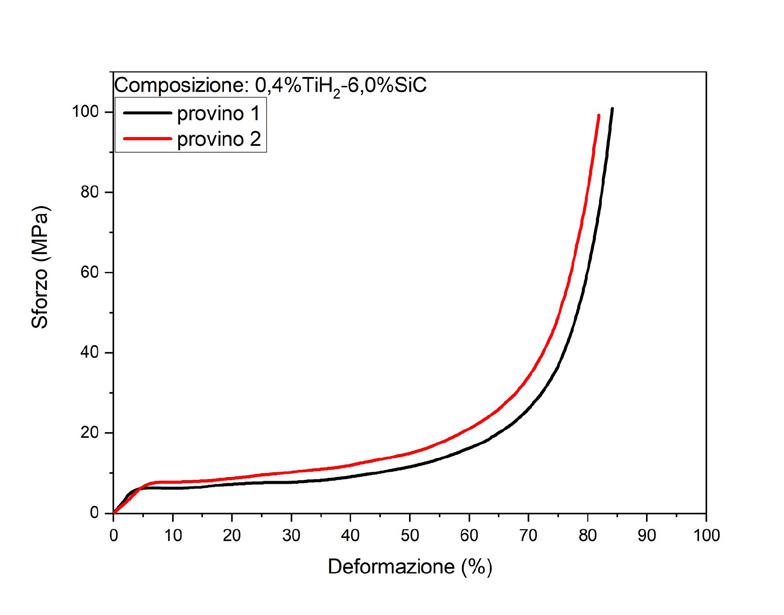

In figura 7 sono riportati i diversi step di avanzamento della prova di compressione e in figura 8 i corrispondenti diagrammi Sforzo-Deformazione delle schiume in Al. Dopo un primo tratto lineare segue un esteso plateau a sforzo

all’incirca costante durante il quale avviene la deformazione delle pareti delle schiume e, infine, si evidenzia un rapido incremento dello sforzo dovuto alla densificazione finale.

Fig.7 - Successivi step di compressione di un provino in schiuma di Al / Compression steps of an Al foam sample.

Fig.8 - Diagrammi Sforzo-Deformazione dei provini di schiuma in Al / Diagrams Stress-Strain of Al foam samples.

DISCUSSIONE

HONEYCOMB

Confrontando i dati ottenuti dalle quattro prove di compressione effettuate sui provini di honeycomb (figura 5), si può notare come a parità (o quasi) di area di base e di altezza del provino, il comportamento dell’honeycomb di alluminio sia all’incirca equivalente. Si osserva una buona ripetibilità dei dati nelle 4 prove; infatti, i valori di tensione di picco iniziale σ pk e di tensione di plateau σ pl si mantengono su un valore pressoché costante, come riportato nella tabella 4 ove si riportano i principali parametri ottenuti dalle curve di compressione. Con il pedice pk si

intende il punto in cui si ha il picco iniziale di sforzo massimo e la corrispondente deformazione ε pk, con il pedice pl il plateau. La σ pl è stata calcolata come valore medio che lo sforzo assume da 0,8% a 80% di deformazione. Questo trend costante evidenzia che l’honeycomb possiede una risposta meccanica intrinsecamente stabile, governata principalmente dalla geometria cellulare e dallo spessore delle pareti. Tale regolarità rende il comportamento del materiale prevedibile e particolarmente affidabile per applicazioni in cui la sicurezza e la ripetibilità delle prestazioni sono fondamentali.

Tab.4 -Caratteristiche meccaniche dei provini in honeycomb di Al / Mechanical characteristics of Al honeycomb samples.

Il grafico seguente (figura 9) riporta gli andamenti dell’assorbimento dell’energia specifica in funzione della deformazione subita dall’honeycomb di Al durante la compres-

Memorie scientifiche - Metalli leggeri

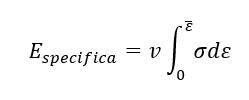

sione. I valori di energia specifica assorbita si calcolano con la formula seguente:

Dove è il volume specifico, dato dall’inverso della densità che da specifiche tecniche risulta

essere pari a .

Fig.9 - Diagramma Energia specifica assorbita-Deformazione nelle prove di compressione statica sull’honeycomb di Al / Diagram Specific energy absorption-Strain in static compression test on Al honeycomb.

Nella tabella 5 sono riportati i valori di energia specifica assorbita per i vari provini in honeycomb di Al corrispon-

denti a diversi valori di deformazione.

Tab.5 -Caratteristiche meccaniche dei provini in honeycomb di Al / Mechanical characteristics of Al honeycomb samples.

Andando ad analizzare l’assorbimento di energia specifica (figura 9 e tabella 5), si può notare che il comportamento delle 4 prove sia pressoché simile. Per una deformazione dell’80% si ha un valore medio di energia specifica assorbita di circa 44 J/g. Questo risultato fornisce ulteriore conferma sulla buona ripetibilità dei dati sperimentali e dimostra come l’honeycomb presenti un comportamento stabile e prevedibile. La presenza di un plateau esteso e costante, legato al progressivo collasso plastico delle pareti cellulari, è un aspetto chiave: esso garantisce una dissipazione di energia regolare e controllata, evitando

picchi di sollecitazione che potrebbero compromettere la sicurezza strutturale. Questo comportamento rende l’honeycomb particolarmente interessante per applicazioni nel settore automobilistico e aerospaziale, dove la capacità di assorbire urti in modo controllato rappresenta un requisito di primaria importanza.

Per le prove di compressione statica condotte sulle strutture con numero ridotto di celle, in tabella 6, sono riportati i valori del carico massimo e del carico di plateau.

Tab.6 - Principali parametri delle prove di compressione di honeycomb di Al / Main parameters of Al honeycomb compression tests.

Infine, si è analizzato lo sforzo di picco ( σ pk), corrispondente al punto in cui si ha lo sforzo massimo, e lo sforzo di plateau ( σ pl) in funzione della deformazione per i campioni con un numero di celle crescenti da 1 a 6 (tabella 7). Come

area si è considerata quella totale dell’esagono, non considerando le cavità come tali (stessa considerazione effettuata per le prove sui campioni di grandi dimensioni).

Tab.7 - Valori di sforzo di picco σ pk e di sforzo di plateau σ pl per i campioni con diverso numero di celle / Stress peak values σ pk and plateau stress values σ pl for samples with different cell numbers.

di celle

Dai risultati delle prove condotte sulle singole celle di honeycomb, si può osservare il valore crescente del carico massimo e di quello di plateau all’aumentare del numero di celle (tabella 6). Questi valori crescenti, sia del carico massimo sia del carico di plateau, mettono in luce come all’aumentare del numero di celle, e quindi della superficie su cui è distribuito il carico, aumenta la resistenza dell’honeycomb di alluminio. Per quanto riguarda, inoltre, i valori ottenuti dividendo il carico per l’area, risultano essere pressoché costanti e indipendenti dal numero di celle. Il valore medio ottenuto risulta pari a 8 MPa per σ pk e 3,3 MPa per σ pl. Ciò suggerisce che le proprietà meccaniche specifiche non siano influenzate dalle dimensioni complessive del campione, ma siano caratteristiche della cella elementare. Ne deriva che l’honeycomb può essere scalato a diverse dimensioni mantenendo inalterate le

prestazioni relative: un aspetto cruciale per l’ingegneria modulare e per componenti che richiedono adattamenti dimensionali senza perdita di efficienza.

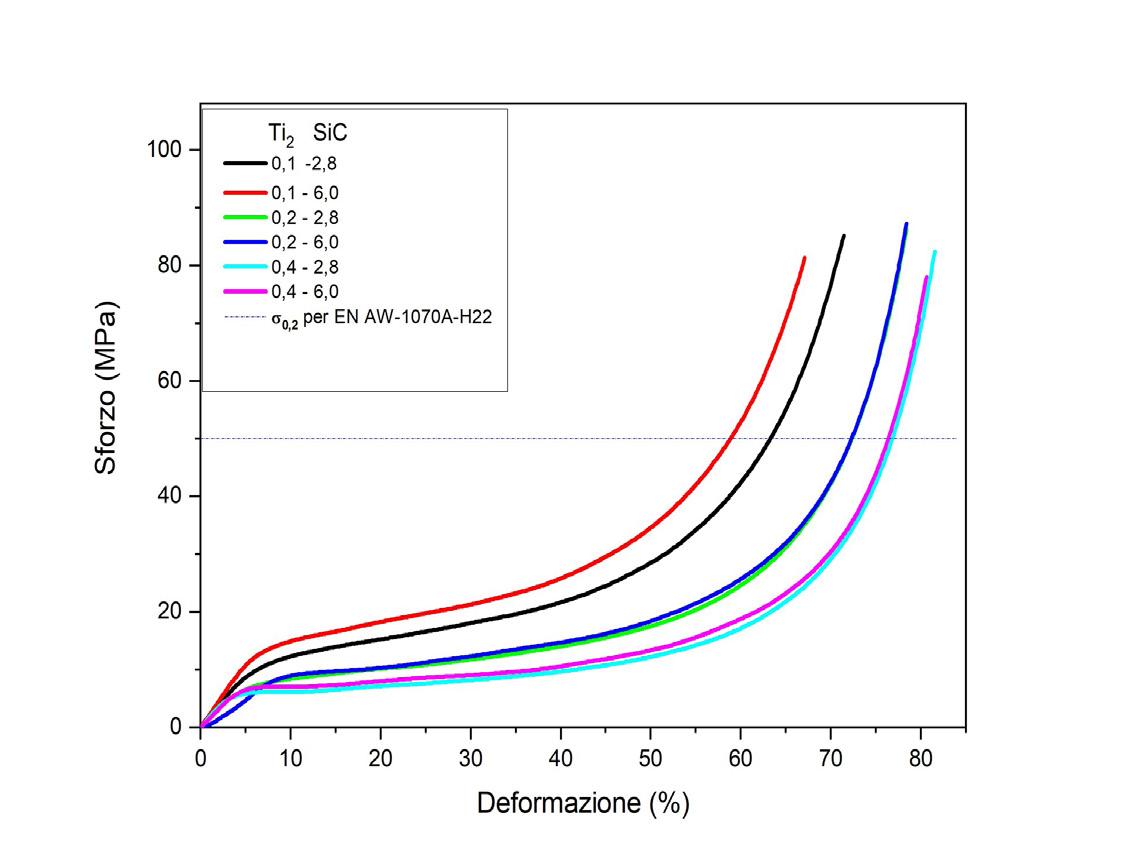

Il seguente grafico (figura 10) riporta il confronto fra i grafici delle schiume di Al con diversa composizione. Le singole curve sono state ricavate come medie degli andamenti dei due provini utilizzati per le varie composizioni. Inoltre, come confronto, viene riportato il valore dello snervamento allo 0,2% per una lega di alluminio EN AW1070 A-H22 (contenuto Al ≥ 99,70%) di 50 MPa (secondo la norma EN 485-2: 2016).

Fig.10 - Diagramma Sforzo-Deformazione delle schiume di Al / Diagram Stress-Strain of Al foams.

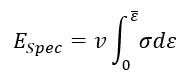

Il grafico seguente (figura 11) riporta gli andamenti dell’assorbimento dell’energia specifica in funzione della deformazione subita dalle schiume. Tale valore di energia specifica si calcola con la formula seguente:

Dove ν è il volume specifico, dato dall’inverso delle densità riportate in tabella 8.

Fig.11 - Diagramma Energia specifica assorbita-Deformazione delle schiume di Al / Diagram Specific energy absorption-Strain of Al foams.

Si riportano in tabella 8 le caratteristiche principali ottenute per le varie composizioni di schiume di Al analizzate, in termini di resistenza, di densità e di crescita percentuale. Con ρ si intende la densità media della singola composizione di schiuma, mentre con ρ 0 si indica la densità del materiale massivo ( ρ 0 ≈ 2.72 g/cm3). E è il modulo di Young medio individuato per le varie composizioni, calcolato

attraverso la pendenza del tratto lineare della curva sforzo-deformazione. E0 è il modulo di Young dell’alluminio puro, pari a circa 68000 MPa. Con σ el lo sforzo al termine del tratto lineare elastico. Infine, la crescita o espansione è definita come dove Hiniziale è l’altezza del precursore non schiumato, pari a 8.0 mm.

Tab.8 - Caratteristiche meccaniche delle schiume di Al analizzate / Mechanical characteristics of the analyzed Al foams.

Nella tabella 9 sono riportati i valori di Energia specifica assorbita per tutti i provini in schiuma di Al.

Tab.9 -Energia specifica assorbita dalle varie schiume di Al prodotte / Specific energy absorption of the various produced Al foams.

Per quanto riguarda le schiume di Al a celle chiuse, dalla figura 11 si evince che anche in questo caso si è avuta una buona ripetibilità dei risultati. In particolare, si può notare che le schiume con lo 0.1% di TiH2 sono quelle che hanno il plateau ai più alti livelli di tensione; le schiume 0.2% TiH2 presentano un plateau più basso rispetto alle precedenti in termini di stress. Infine, le schiume con lo 0.4% TiH2 evidenziano i plateau più bassi e le maggiori deformazioni in assoluto. Questo andamento è riconducibile al ruolo del TiH2 come agente espandente: aumentando la sua percentuale, si ottiene una struttura con porosità di maggiori dimensioni e minore densità relativa, che comporta una riduzione dello sforzo sopportabile ma anche un incremento della capacità di deformazione. In applicazioni pratiche, ciò permette di “tarare” le proprietà delle schiume in base alle necessità: composizioni a basso TiH 2 per resistenze più elevate e assorbimento in spazi ridotti, composizioni a più alto TiH2 per deformazioni più ampie e smorzamento progressivo delle sollecitazioni.

Per quanto riguarda invece le deformazioni raggiunte, l’ordine è inverso. Andando ad analizzare l’assorbimento di energia specifica (tabella 9) si nota che, per deformazioni del 50%, le 0.1% TiH2 assorbono tra il 12%, per la composizione con 0.2 % TiH2, e il 38% in più di energia per la composizione con 0.4 % TiH2. Queste differenze salgono, a deformazioni del 60%, fino ad arrivare al 26 e 60% rispettivamente. Questi risultati confermano che le schiume non presentano un unico comportamento stan-

dard, ma offrono un margine di variabilità progettuale che può essere sfruttato per applicazioni diversificate. Tuttavia, tale variabilità rappresenta allo stesso tempo anche un limite in termini di riproducibilità e controllo industriale, in quanto piccole differenze di processo o composizione possono portare a variazioni significative delle proprietà finali.

Confrontando i risultati di honeycomb e schiume di Al a celle chiuse si nota come il comportamento dell’honeycomb sia nettamente superiore in termini di energia specifica assorbita. In particolare, per una deformazione pari al 50%, l’energia specifica assorbita dall’honeycomb è circa 160% più elevata rispetto a quella delle schiume. Tuttavia, questa differenza di comportamento va relativizzata alle applicazioni. L’honeycomb risulta più adatto quando è richiesto un elevato assorbimento di energia in spazi ridotti e con comportamento stabile (aerospazio, crash box automobilistici), mentre le schiume possono risultare preferibili in applicazioni dove è importante ridurre i picchi di sollecitazione e favorire una deformazione più graduale, come nei dispositivi di protezione individuale, nei componenti sportivi o nei sistemi di attenuazione delle vibrazioni.

In questo lavoro sono state effettuate prove di compressione statica su provini di honeycomb di Al e su schiume

di alluminio con lo scopo di calcolare l’energia specifica assorbita durante tali prove. È stato evidenziato che i dati ottenuti dalle 4 prove effettuate sull’honeycomb sono più o meno equivalenti e quindi si ha buona ripetibilità dei risultati. I valori dello sforzo di picco iniziale e dello sforzo di plateau si mantengono su un valore pressoché costante, pari a 6,8 MPa e 3 MPa rispettivamente, e l’energia specifica assorbita assume all’incirca gli stessi valori (per una deformazione del 50% pari a 28 J/g).

Si è voluto anche analizzare il comportamento delle singole celle per comprendere come il numero di queste influenzi il comportamento del materiale. Dallo studio sui provini con ridotto numero di celle si evince che i valori di stress di picco e di sforzo di plateau assumono un valore all’incirca costante, indipendentemente dal numero di celle, rispettivamente pari a 8 MPa e 3,3 MPa. Per quanto riguarda le schiume di Al, quelle con lo 0,1%

di TiH2 sono quelle che hanno il plateau ai più alti livelli di sforzo; le schiume 0.4% TiH2 presentano i plateau più bassi. Inoltre, a parità di deformazione le schiume 0,1TiH2-6,0%SiC presentano maggiore energia specifica assorbita delle altre e tale fenomeno è tanto più marcato quanto maggiore è la deformazione. Questo fatto è da imputare al maggiore sforzo a cui si ha il plateau nel caso della schiuma con lo 0.1% TiH2.

Confrontando l’energia specifica assorbita dall’honeycomb di Al e dalle schiume di alluminio si evince che l’honeycomb presenta valori più elevati a parità di deformazione rispetto alle schiume. Nella tabella 10 è riportato il confronto tra il provino 1 di honeycomb di Al (figura 9 e tabella 5) e la schiuma di Al con 0,1% TiH2-6,0%SiC (figura 11 e tabella 9) che risulta avere la più alta energia specifica assorbita:

Tab.10 -Confronto Energia specifica assorbita / Specific energy absorption comparison.

Energia Specifica Assorbita [J/g]

Deformazione %

Honeycomb di Al Provino 1

Schiuma di Al 0,1% TiH2-6,0% SiC

Dal confronto di tabella 10 si può osservare che, per una deformazione pari al 50%, l’honeycomb presenta un valore di energia specifica assorbita di circa il 160% maggiore rispetto alla schiuma con 0,1%TiH2-6,0%SiC.

In conclusione, le strutture analizzate si prestano bene per applicazioni nelle quali la riduzione dei pesi giochi un ruolo fondamentale. Ovviamente è da considerare che la scelta dell’uso di un materiale rispetto all’altro dipende dal tipo di applicazione e dalle specifiche di progetto. Anche tra la stessa tipologia di materiale, come le schiu-

me, c’è da sottolineare che ogni caratteristica deve essere rapportata alla specifica applicazione. Infatti, per esempio, pur avendo una maggiore energia assorbita la schiuma con lo 0,1% di TiH2 risulta meno adatta in caso di crash, in quanto il valore del plateau più alto indurrebbe maggiori sollecitazioni sia sulla struttura sia sui passeggeri.

[1] O. A. Ganilova, M. P. Cartmell, e A. Kiley, «Experimental investigation of the thermoelastic performance of an aerospace aluminium honeycomb composite panel», Composite Structures, vol. 257, p. 113159, feb. 2021, doi: 10.1016/j.compstruct.2020.113159.

[2] K. Liu, S. Zong, Y. Li, Z. Wang, Z. Hu, e Z. Wang, «Structural response of the U-type corrugated core sandwich panel used in ship structures under the lateral quasi-static compression load», Marine Structures, vol. 84, p. 103198, lug. 2022, doi: 10.1016/j. marstruc.2022.103198.

[3] G. Savage, «Development of penetration resistance in the survival cell of a Formula 1 racing car», Engineering Failure Analysis, vol. 17, fasc. 1, pp. 116–127, gen. 2010, doi: 10.1016/j.engfailanal.2009.04.015.

[4] Faculty of Mechanical and Aerospace Engineering, Bandung Institute of Technology, Indonesia, A. I. Komara, Bandung Polytechnic for Manufacturing, Indonesia, B. Budiwantoro, R. Setiawan, e Faculty of Mechanical and Aerospace Engineering, Bandung Institute of Technology, Indonesia, «Cellular Structure Design and Manufacturability for Electric Vehicle: A Review», IJSTT, vol. 5, fasc. 2, pp. 70–79, ott. 2022, doi: 10.31427/IJSTT.2022.5.2.5.

[5] L. J. Gibson e M. F. Ashby, Cellular Solids: Structure and Properties, 2a ed. in Cambridge Solid State Science Series. Cambridge: Cambridge University Press, 1997. doi: 10.1017/CBO9781139878326.

[6] G. Costanza, S. Ferrigno, e M. E. Tata, «Static compression study of honeycomb panel», Metallurgia Italiana, vol. 113, fasc. 5, pp. 13–21, 2021.

[7] Y. Yang, H. Liu, Q. Zhang, J. Ma, X. Yang, e J. Yang, «Energy absorption characteristics of a super hexagonal honeycomb under outof-plane crushing», Thin-Walled Structures, vol. 189, p. 110914, ago. 2023, doi: 10.1016/j.tws.2023.110914.

[8] M. Fathi, M. Sameezadeh, e M. Vaseghi, «Compressive response and energy absorption of foam-filled aluminum honeycomb composite: experiments and simulation», J Braz. Soc. Mech. Sci. Eng., vol. 45, fasc. 11, p. 562, nov. 2023, doi: 10.1007/s40430-02304489-z.

[9] G. Arquilla, A. Ceci, G. Costanza, M.E. Tata, «Effect of the load application angle on the compressive behavior of Al honeycomb under combined normal-shear stress», Materials, 2023, 16, 5462, doi.org/10.3390/ma16155462.

[10] H. Guo e J. Zhang, «A Novel Efficient Energy Absorber With Necking-Expansion of Foam Sandwich Tubes», Journal of Applied Mechanics, vol. 90, fasc. 101012, lug. 2023, doi: 10.1115/1.4062843.

[11] B. Xu, S. Wang, W. Yan, e B. Qin, «A NOVEL EX-SITU ALUMINUM FOAM-FILLED FOURFOLD-TUBE NESTED SYSTEM AS THE ENERGY ABSORBER», 32ND INTERNATIONAL SYMPOSIUM ON BALLISTICS, fasc. 0, Art. fasc. 0, 2022, doi: 10.12783/ ballistics22/36190.

[12] A. D. L. Peña, A. Sato, M. Latour, e G. Rizzano, «Conceptual design of anti-seismic devices with metal foam core for CBFs», Procedia Structural Integrity, vol. 44, pp. 2144–2151, 2023, doi: 10.1016/j.prostr.2023.01.274.

[13] M. Bhuvanesh, G. Costanza, e M. E. Tata, «Research Progress on Mechanical Behavior of Closed-Cell Al Foams Influenced by Different TiH2 and SiC Additions and Correlation Porosity-Mechanical Properties», Applied Sciences (Switzerland), vol. 13, fasc. 11, 2023, doi: 10.3390/app13116755.

[14] G. Costanza e M. E. Tata, «Parameters Affecting Energy Absorption in Metal Foams», Materials Science Forum, vol. 941, pp. 1552–1557, 2018, doi: 10.4028/www.scientific.net/MSF.941.1552

[15] Z. Wang, L. Jing, J. Ning, e L. Zhao, «The structural response of clamped sandwich beams subjected to impact loading», Composite Structures, vol. 93, fasc. 4, pp. 1300–1308, mar. 2011, doi: 10.1016/j.compstruct.2010.05.011.

[16] D. D. Radford, N. A. Fleck, e V. S. Deshpande, «The response of clamped sandwich beams subjected to shock loading», International Journal of Impact Engineering, vol. 32, fasc. 6, pp. 968–987, giu. 2006, doi: 10.1016/j.ijimpeng.2004.08.007.

[17] J. Banhart, «Manufacture, characterisation and application of cellular metals and metal foams», Progress in Materials Science, vol. 46, fasc. 6, pp. 559–632, gen. 2001, doi: 10.1016/S0079-6425(00)00002-5.

[18] G. Costanza, R. Montanari, e M. E. Tata, «Optimisation of TiH2, and SiC content in AL foams», Metallurgia Italiana, vol. 97, fasc. 6, pp. 41–47, 2005.

This work focuses on the peculiar characteristics of closed-cell aluminum foams and aluminum honeycomb panels, particularly their energy absorption capability under static compressive loading. Through experimental tests, the specific energy absorption of various samples was evaluated. For the honeycomb panels, the mechanical behavior was analyzed for both large-scale structures and configurations with a reduced number of cells, also assessing the effect of cell count. In larger structures, the specific energy absorption was calculated. For the closed-cell aluminum foams, produced in the laboratory using the powder compaction method with different contents of SiC and TiH 2 and characterized by varying relative densities, the specific energy absorption was also assessed. Experimental results showed that the specific energy absorption of aluminum honeycomb structures consistently exceeded that of the different types of closed-cell foams. However, the choice of material for each specific application must consider several parameters such as relative density, absorbed energy, peak stress, plateau stress, plateau extension, densification strain, and others. Therefore, overall performance should always be evaluated based on the specific application requirements.

KEYWORDS: CLOSED-CELL ALUMINUM FOAMS, ALUMINUM HONEYCOMB, STATIC COMPRESSION BEHAVIOR, SPECIFIC ENERGY ABSORPTION;

A. Malandruccolo, C. Menapace, F. Canevari

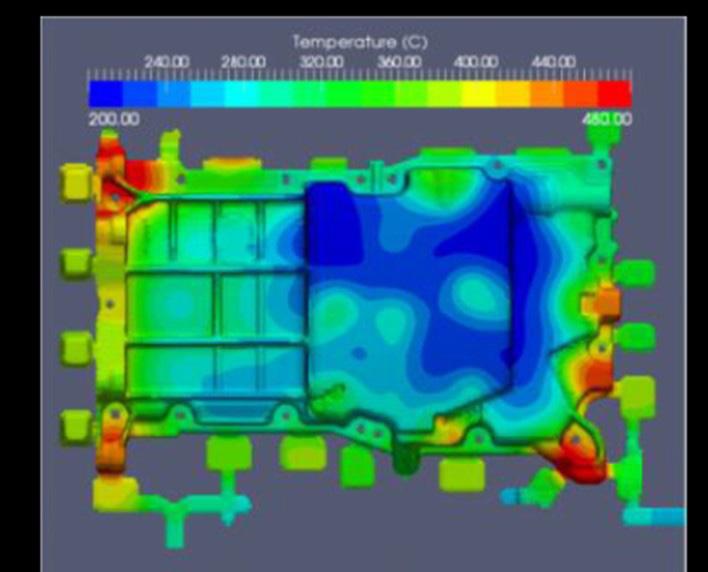

Il processo di direct-chill casting (DCC) che impiega lingottiere hot-top è una tecnica diffusa per la produzione di leghe di Al. Nella produzione moderna, il focus sul miglioramento della resa del processo produttivo ha spinto i produttori di attrezzature a ridurre al minimo la shell zone che si forma durante la solidificazione. La shell zone è caratterizzata da una microstruttura fine, da segregazione e da un alto rischio di inclusioni di gas e altri difetti. Questo studio analizza sistematicamente l’influenza dei parametri chiave sulle caratteristiche della shell zone. Tra questi: il design del sistema di raffreddamento, la velocità di colata, la posizione della zona di transizione liquido-solido e la geometria della lingottiera. L’obiettivo è stato quello di identificare la combinazione ottimale di parametri per ridurre al minimo lo spessore della shell zone, contribuendo allo sviluppo di lingottiere hot-top innovative. Le prove di colata sono state condotte in un impianto di produzione industriale utilizzando la lega AW 6082, rilevante dal punto di vista commerciale. La caratterizzazione microstrutturale, effettuata mediante microscopia ottica ed elettronica, ha confermato la velocità di colata come parametro maggiormente influente sulla riduzione lo spessore della shell zone. Inoltre, anche le variazioni nella geometria della lingottiera hanno avuto un impatto non trascurabile. Quest’ultimo risultato ha aperto alla considerazione dell’utilizzo di simulazioni termo-fluidodinamiche nelle future indagini relative a questo progetto.

INTRODUZIONE

Le leghe di Al hanno assunto una considerevole importanza nell’ingegneria moderna. Per via del loro processo di produzione primario che impiega l’elettricità, a differenza delle leghe a base Fe, possono essere classificate come relativamente giovani. Come per altri sistemi di leghe, la produzione avviene secondo due vie principali: dal minerale o dal rottame. In entrambi i casi, una volta elaborato il liquido, il passo successivo consiste nel processo di colata. Le leghe di Al possono essere prodotte attraverso processi continui, semicontinui o discontinui. All’inizio del XX secolo si è registrato un aumento della produzione di leghe di Al a causa dell’elevata domanda di mercato. I processi di colata discontinua, come la colata in stampo permanente, mostrarono tutti i loro limiti nel soddisfare la domanda del mercato: solidificazione lenta, scarso trasferimento di calore, struttura a grana grossa, precipitazione di intermetallici con dimensioni considerevoli e relativi problemi durante i processi di

Alessio Malandruccolo, Cinzia Menapace

Dipartimento di Ingegneria Industriale, Università degli Studi di Trento

Federica Canevari Almec Tech Srl, Rovereto

laminazione, forgiatura ed estrusione. Questo contesto ha fornito la base per lo sviluppo del direct-chill casting (DCC) negli anni ‘30, prima come processo discontinuo e poi come processo semicontinuo. Nella produzione moderna, il DCC è comunemente utilizzato per produrre leghe lavorabili e prevede di colare il liquido all’interno di una lingottiera inizialmente tappata per consentire la formazione di una parte solida iniziale che sarà poi lasciata avanzare verso il basso a una velocità di colata costante. La formazione della billetta avviene verticalmente fino a una lunghezza massima determinata dalla profondità del pozzo, all’interno del quale è posta l’attrezzatura di

supporto delle billette e che ne determina la velocità di colata [1, 2, 3, 4, 5].

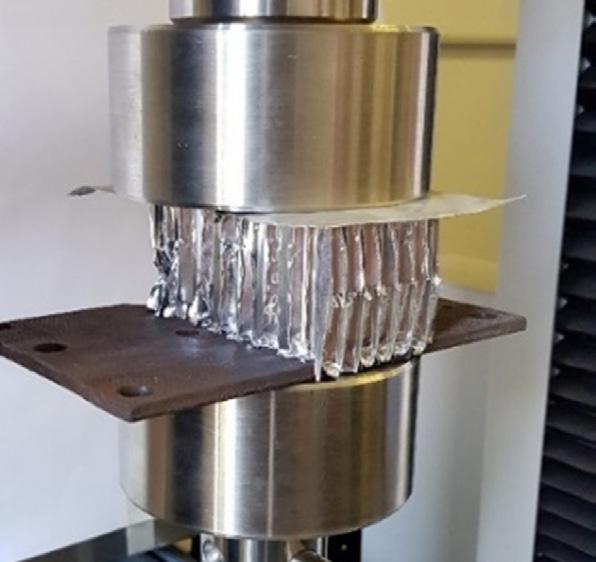

Cercando di semplificare la trattazione, il principio di funzionamento del DCC si basa essenzialmente sulla solidificazione che impiega un processo di raffreddamento in due fasi: primario e secondario. Il raffreddamento primario è quello che si ottiene attraverso il contatto tra la superficie della lingottiera e il liquido, mentre il secondario si realizza quando la superficie appena solidificata viene investita da un getto d’acqua durante la sua discesa (figura 1).

Fig.1 - Schematizzazione del principio di funzionamento della lingottiera per il processo di DCC con struttura generica di una lingottiera hot-top in sezione / Schematic outline of the working principle of the mold for the DCC process with generic cross-section of a hot-top mold.

Mentre la parte esterna della lega in via di solidificazione forma la cosiddetta shell zone a seguito dell’azione del raffreddamento primario, la parte interna è ancora in fase di solidificazione e quindi parzialmente liquida. L’ulteriore raffreddamento a opera del secondario permette di estendere rapidamente il fronte di solidificazione, mentre la billetta scende al di sotto del bordo inferiore della lingottiera. Attualmente esistono due tipologie di lingottiere utilizzate nei processi di DCC: convenzionali a galleggiante (conventional floating molds) e hot-top. Tra le due, quella in grado di garantire migliore qualità del prodotto e produttività risulta essere la hot-top [2, 3].

Il funzionamento della hot-top mold (figura 1) si basa su una lingottiera con la parte superiore che per prima entra in contatto con il liquido in grado di limitare il raffreddamento e rimanere pertanto “calda”. Questo permette di solidificare solamente un sottile strato di materiale e di abbassare la posizione limite di transizione liquido-solido fino ad arrivare in prossimità del raffreddamento secondario. Tra il raffreddamento primario e quello secondario è posto un anello di grafite attraverso cui può passare olio oppure una miscela di aria e olio per un migliore controllo della qualità della superficie [6].

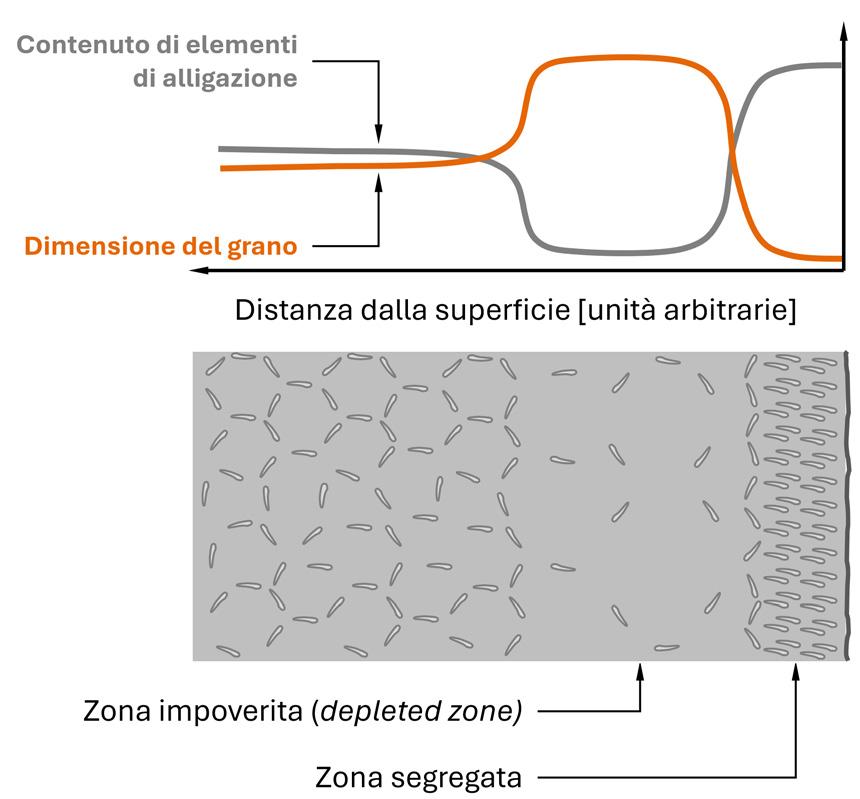

Fig.2 - Schematizzazione di una sezione di materiale solidificato nella zona corticale con evidenza della variazione della dimensione del grano e del livello di segregazione / Schematic of a section of solidified material near the surface with evidence of variation in grain size and level of segregation.

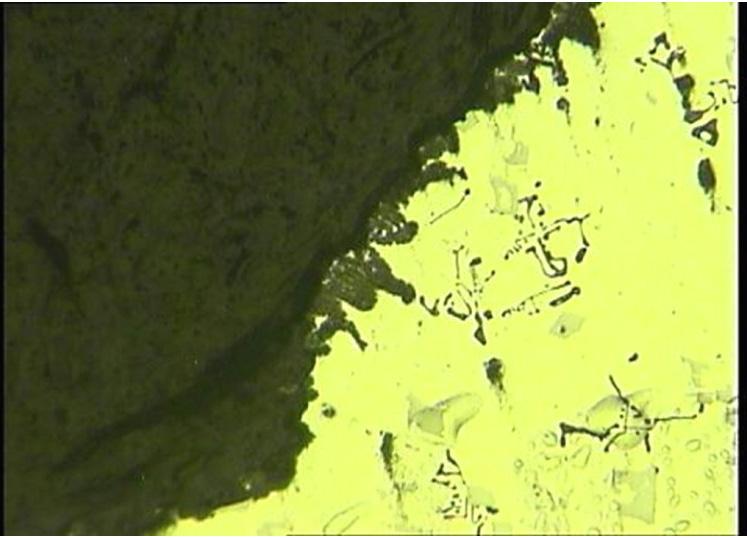

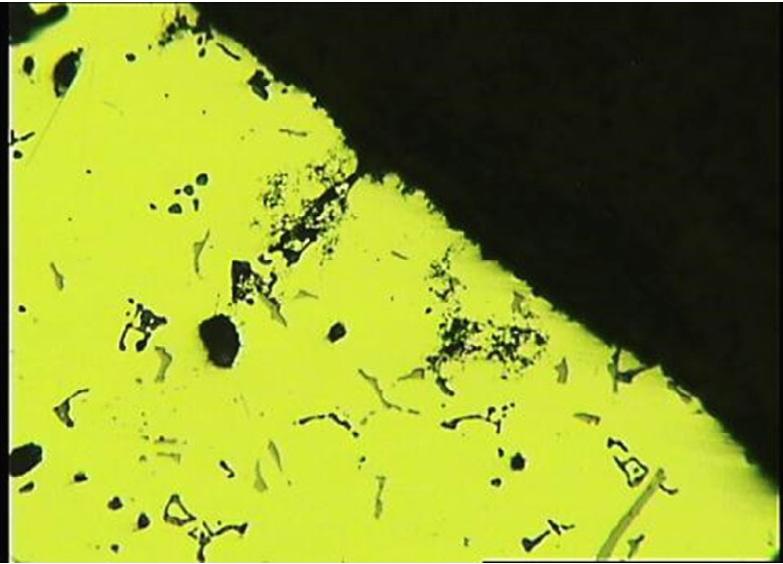

La shell zone (anche detta zona corticale) può essere definita come la parte del materiale vicino alla superficie che si solidifica per prima al contatto con le pareti della lingottiera. Essa è caratterizzata da una microstruttura fine nella regione più esterna, risultante dal rapido raffreddamento e dalla segregazione degli elementi di alligazione. A questo segue tipicamente una zona impoverita di elementi di alligazione e con grani di dimensioni maggiori. Spostandosi verso il centro del prodotto di solidificazione, la dimensione della microstruttura diventa più fine e la segregazione si riduce (figura 2). Come risultato di queste caratteristiche, la shell zone ha proprietà diverse dal resto del materiale. Ciò ha anche effetti a livello macroscopico, portando a una diminuzione della resistenza alla corrosione e a variazioni nelle proprietà tecnologiche [2, 7].

I miglioramenti per quanto concerne la tecnologia hottop si sono storicamente focalizzati sul raffreddamento primario al fine di minimizzare l’asportazione di calore, senza tuttavia evitare la solidificazione. Nello specifico, l’obiettivo è sempre stato quello di utilizzare il raffreddamento primario per formare una pelle solida il più possibile limitata nello spessore.

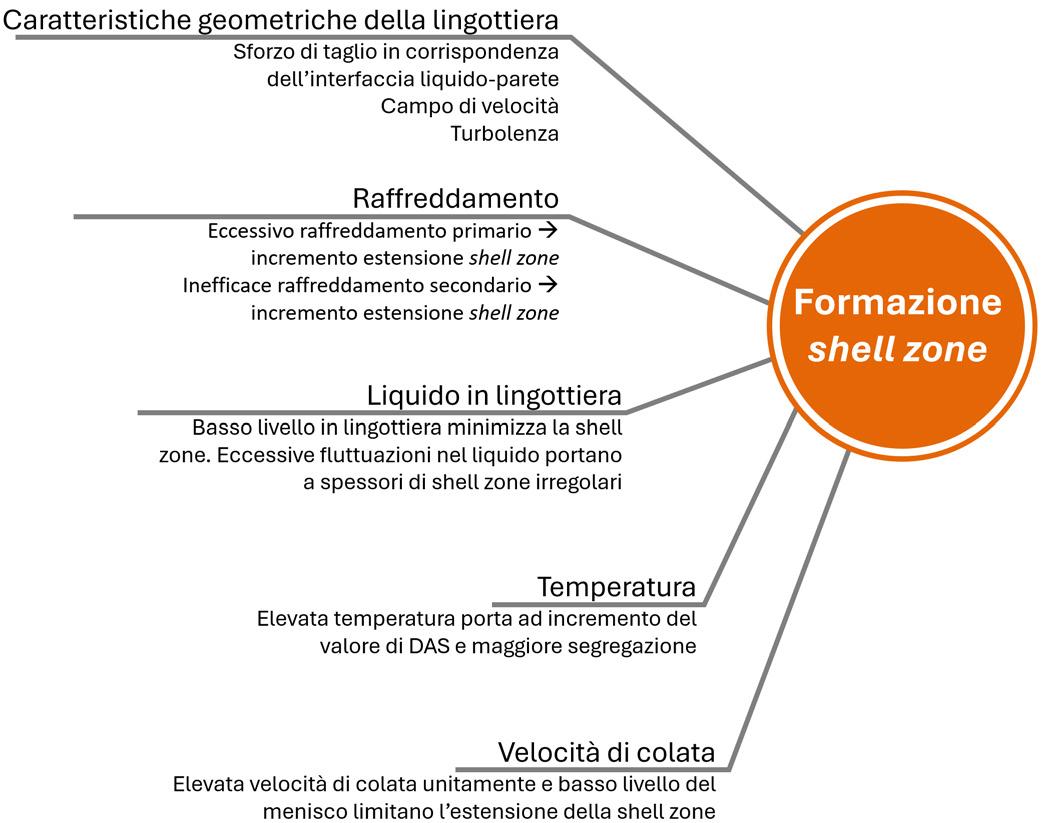

La parte iniziale del lavoro di ricerca in cui si colloca questo studio ha avuto come oggetto l’individuazione dei parametri maggiormente influenzanti sviluppo ed estensione della shell zone al fine di poter giungere alla progettazione di lingottiere di tipo hot-top innovative in grado di minimizzare lo spessore della zona corticale e di garantire

una maggiore qualità del materiale prodotto. I fattori inizialmente individuati risultano essere quelli rappresentati all’interno della figura 3. Alla luce del fatto che i dati di letteratura spesso si riferiscono a condizioni di processo molto differenti rispetto a quelle reali dal punto di vista delle attrezzature utilizzate e dei semilavorati prodotti, lo scopo della parte iniziale del progetto di ricerca è stato di rilevare l’effettiva incidenza dei parametri di processo sul design attuale delle lingottiere hot-top al fine di tracciare una linea di partenza per lo sviluppo delle nuove attrezzature.

Fig.3 - Schematizzazione di alcuni dei parametri che influenzano formazione ed estensione della shell zone unitamente al loro effetto [1, 2, 3, 4, 6] / Schematic of some of the parameters that influence formation and extension of the shell zone together with their effect [1, 2, 3, 4, 6].

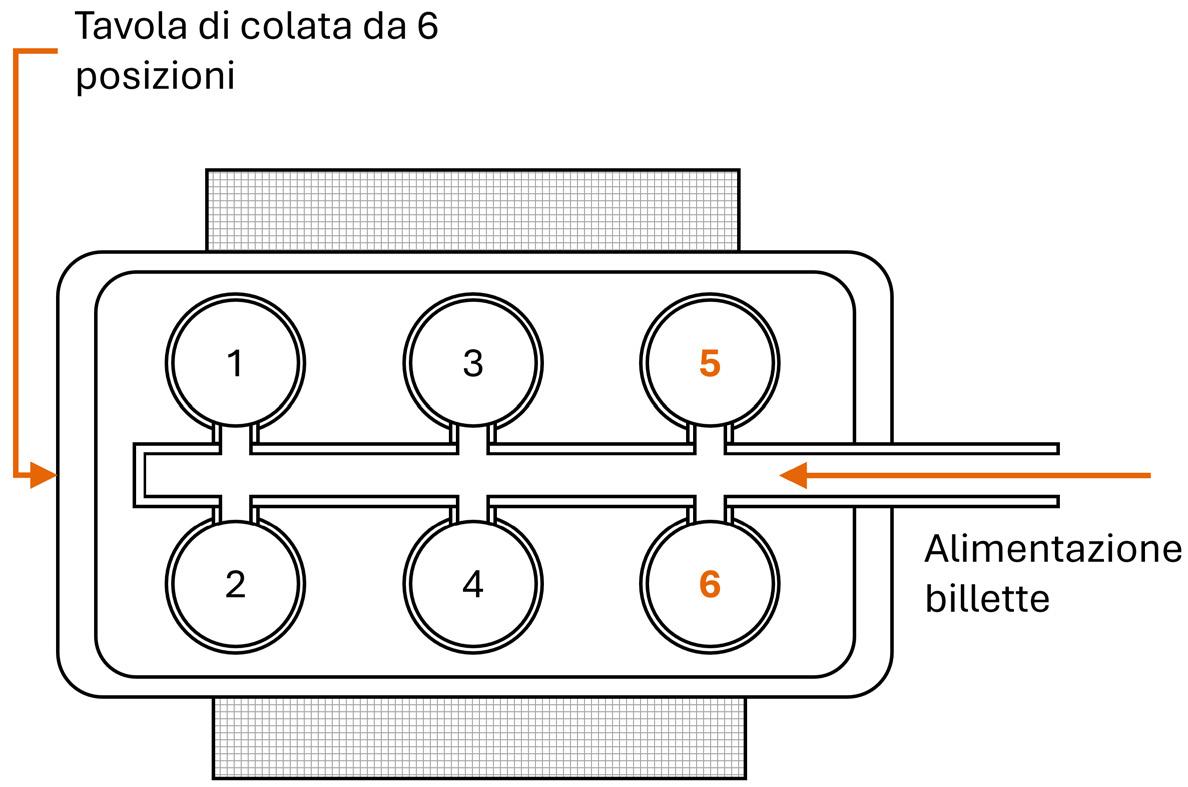

La lega scelta per l’esecuzione dei test è la EN AW 6082, la cui composizione chimica è fornita in tabella 1. In totale sono state prodotte tre colate in due prove utilizzando una placca da sei posizioni come raffigurato in figura 4. La placca è stata alimentata dal forno dell’impianto attraverso il sistema di canalizzazione e trasporto dell’alluminio

liquido con una temperatura del liquido in forno sempre compresa tra 718°C e 740°C per tutte le colate. La temperatura della lega liquida in lingottiera è sempre stata compresa tra 650°C e 660°C. Il diametro scelto per le billette prodotte è stato quello di 280 mm, un formato comune sul mercato.

Tab. 1 - Composizione chimica della lega EN AW 6082 in accordo con UNI EN 573-3 / Chemical composition of EN AW 6082 alloy in agreement with UNI EN 573-3.

Come riportato all’interno della figura 4, la configurazione della placca di colata utilizzata ha previsto l’assegnazione delle posizioni 5 e 6 alle prove, la 3 e la 4 alla produzione standard e per garantire una portata costante dal forno fusorio; mentre la 1 e la 2 sono rimaste chiuse e hanno quindi avuto la funzione di serbatoio di compensazione di lega liquida per la durata del processo di colata. Le due prove effettuate hanno avuto come obiettivo la verifica dell’influenza di alcuni dei parametri riportati all’interno della figura 3, più precisamente:

• design e azione del circuito di raffreddamento secondario;

• velocità di colata;

• posizione del limite di transizione liquido-solido;

• influenza della geometria della lingottiera sull’azione di raffreddamento operata dal primario.

I parametri valutati al fine di giudicare l’esito delle prove sono stati principalmente due: qualità della superficie delle billette prodotte ed estensione della shell zone.

Fig.4 - Schematizzazione della configurazione della placca di colata utilizzata per le prove. Si noti che le posizioni utilizzate sono la 5 e la 6, mentre le posizioni 1 e 2 sono rimaste chiuse / Schematic of the casting plate configuration used for the trials. Note that the positions used are 5 and 6, while positions 1 and 2 remained closed.

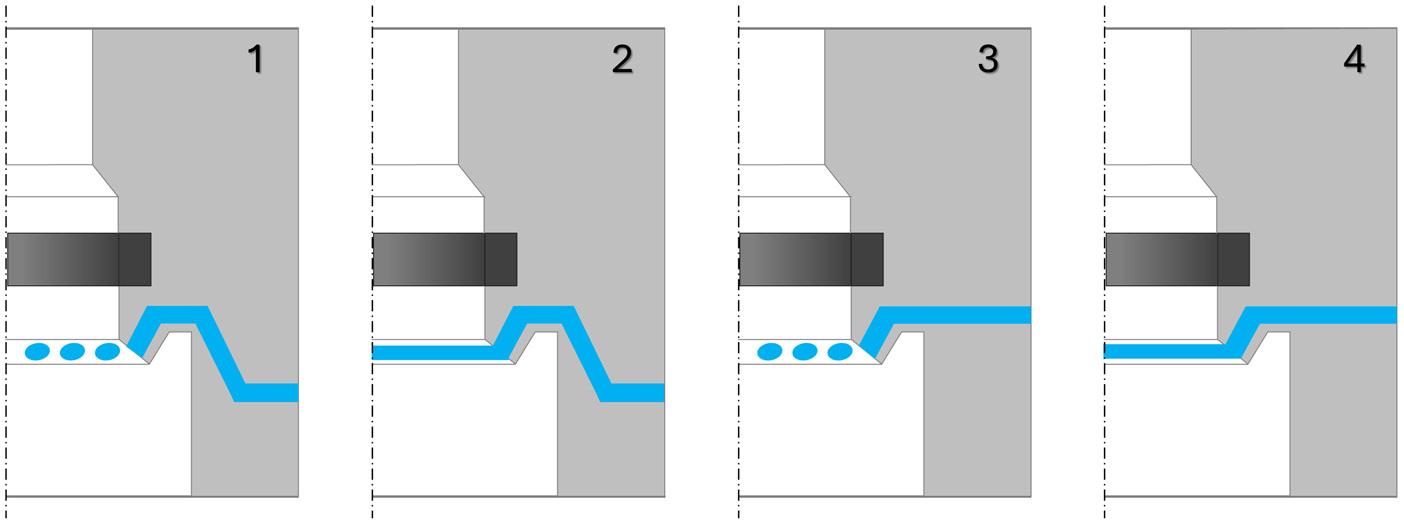

La prima prova ha previsto l’impiego di quattro diverse lingottiere di tipo hot-top, le cui differenze sono riassun-

te all’interno della figura 5.

Fig.5 - Schematizzazione delle differenze tra le quattro lingottiere impiegate durante la prova 1. 1) circuito di raffreddamento risalente dal basso con nebulizzazione; 2) circuito di raffreddamento risalente dal basso con lama d’acqua; 3) circuito di raffreddamento verso l’alto con nebulizzazione; 4) circuito di raffreddamento verso l’alto con lama d’acqua / Schematic of the differences among the four molds used during trial 1. 1) cooling circuit rising from below with nebulization; 2) cooling circuit rising from below with water blade; 3) cooling circuit rising upwards with nebulization; 4) cooling circuit rising upwards with water blade.

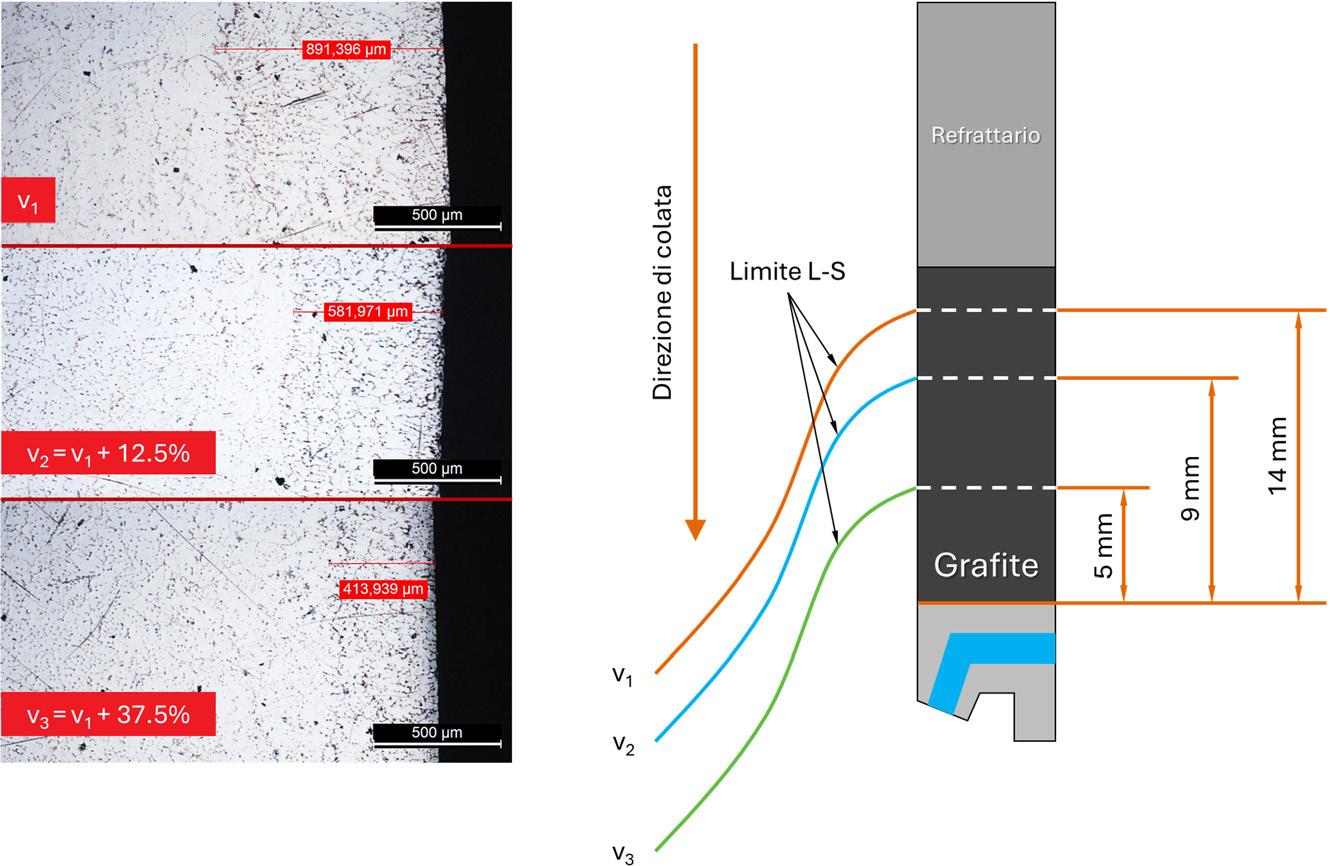

Per la prova 1 sono state effettuate due colate e, con riferimento alla figura 4, la sequenza di impiego delle quattro lingottiere è riassunta all’interno della tabella 2. Per ogni colata sono state prodotte billette impiegando tre differenti velocità di colata. La velocità di base è stata v1 = 80 mm/min, mentre gli altri valori hanno visto un incremen-

to con v2 = v1 + 12.5% e v3 = v1 + 37.5. La portata dell’acqua di raffreddamento è rimasta invariata per tutte le configurazioni di prova.

Tab.2 - Configurazione di prova per il test 1 / Trial 1 configuration. Colata

Nebulizzazione

Risalente dal basso della lingottiera 1 6 2

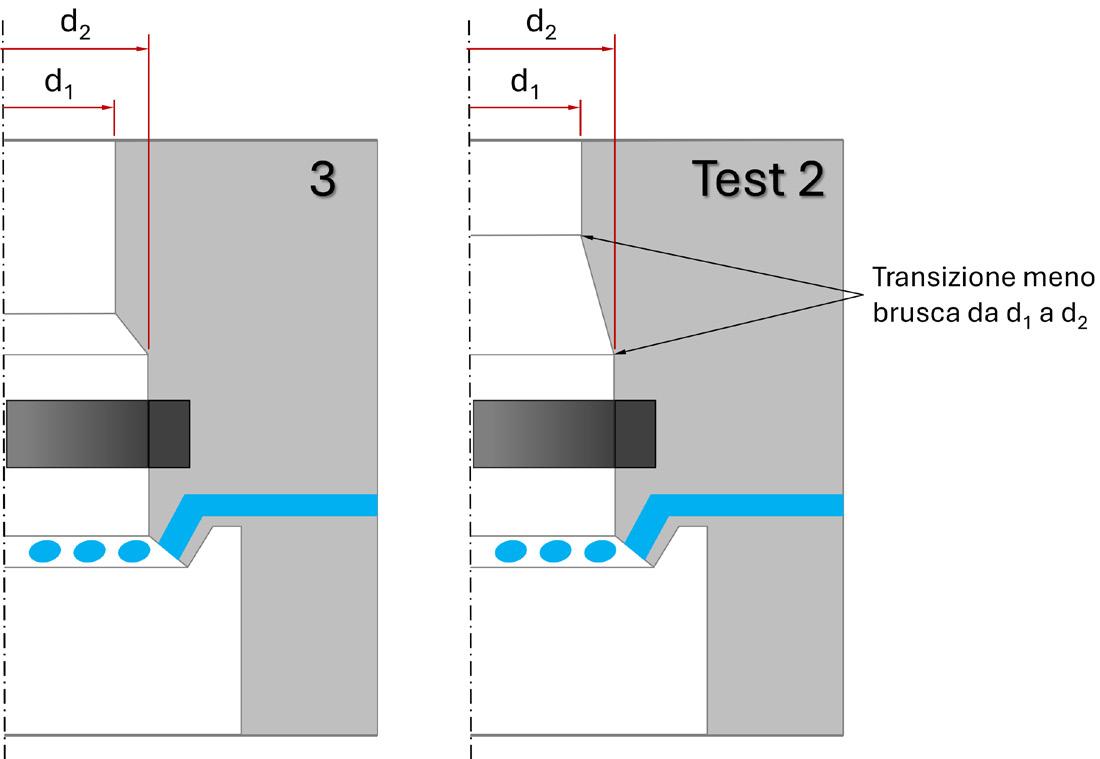

La prova 2 ha previsto l’impiego delle impostazioni e della configurazione lingottiera-raffreddamento che avevano ottenuto i migliori risultati durante la prova 1, aggiungendo una variazione nella geometria della lingottiera per quanto riguarda il raffreddamento primario al fine di variare le condizioni termo-fluidodinamiche del liquido con l’obiettivo di limitare la crescita della shell zone (figura 6). Il diametro dell’ingresso d1 è lo stesso per entrambe

Risalente dal basso della lingottiera

Verso la parte alta della lingottiera

le configurazioni, così come il diametro dell’uscita d2. La differenza tra la configurazione 3 e quella del test 2 risiede nella forma del refrattario, ovvero nel profilo che passa da d1 a d2. La geometria modificata del test 2 presenta una transizione più graduale nel passaggio dal diametro dell’ingresso del liquido al diametro della sezione di uscita.

Fig.6 - Variazione nella geometria del raffreddamento primario per la lingottiera della seconda prova / Variation in the geometry of the primary cooling for the mold employed in the second trial.

Ricordando la definizione di portata massica, si presume che la lega liquida subisca una diminuzione costante della velocità su una distanza limitata nella direzione di colata (configurazione 3 in figura 6) a causa dell’improvviso aumento dell’area della sezione trasversale della cavità interna. Di conseguenza, si ipotizza che lo sforzo di taglio subito dal liquido all’interfaccia con le pareti diminuisca di conseguenza, raggiungendo il minimo per il diametro corrente dopo un breve percorso nella lingottiera. Alcuni studi relativi al movimento del liquido durante i processi

di DCC hanno dimostrato come variazioni di velocità nel liquido, e quindi dello sforzo di taglio subito dal liquido a contatto con le pareti della lingottiera, siano in grado di modificare la microstruttura e il processo di solidificazione riducendo la SDAS (secondary dendrite arm spacing), effetto unanimemente riconosciuto come positivo nella riduzione della segregazione [8]. Inoltre, un aumento dello sforzo di taglio favorirebbe un regime di moto più turbolento nel liquido con un incremento della velocità di estrazione del calore che si traduce in un gradiente di

temperatura più ampio sul fronte di solidificazione, favorendo così una microstruttura più fine e una microsegregazione ridotta [9, 10].

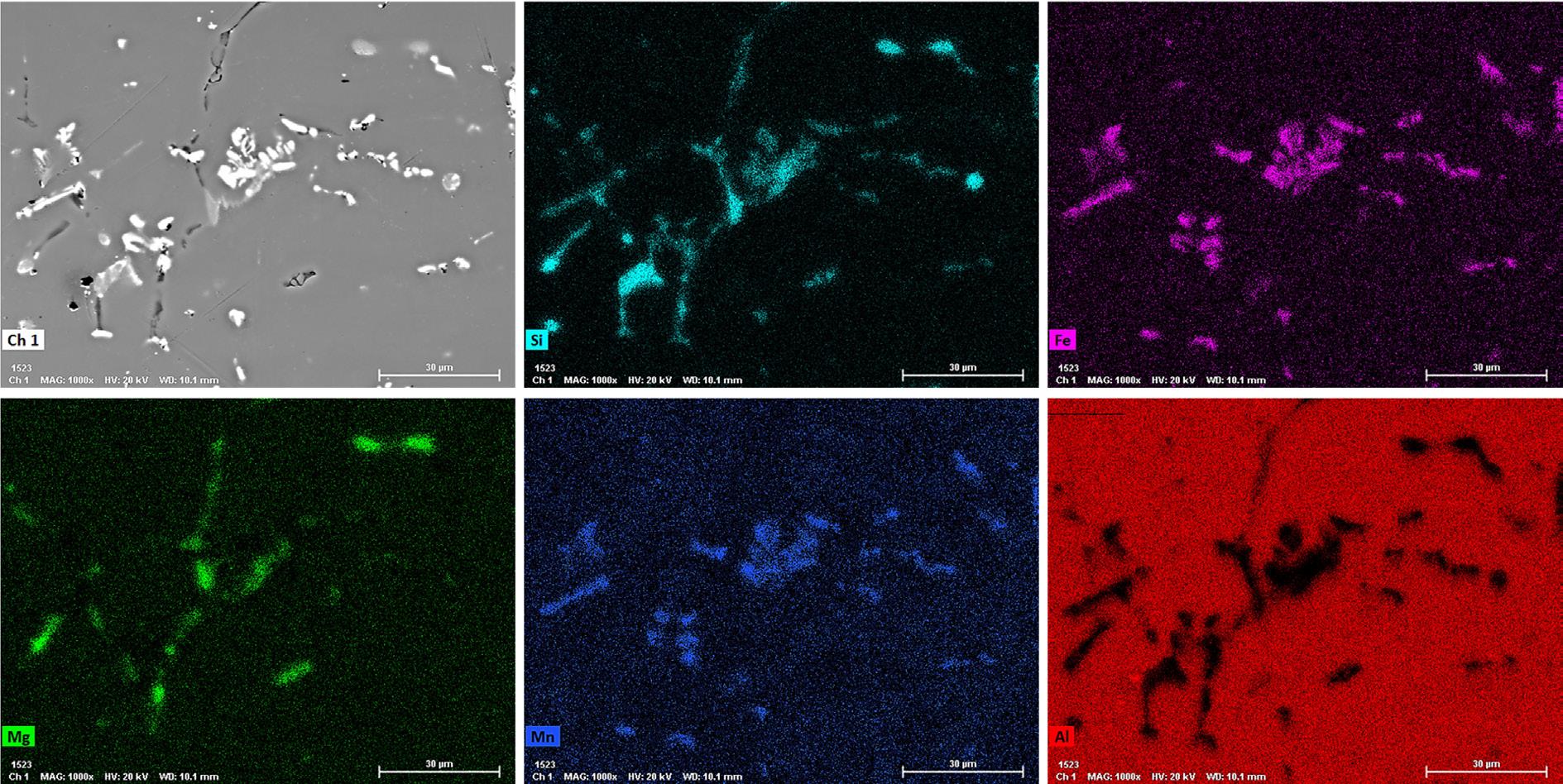

Per quanto riguarda la caratterizzazione del materiale, gli esami di microscopia ottica hanno previsto l’uso di un microscopio Zeiss con camera Leica DC300 (Leica Microsystems GmbH, Wetzlar, Germania), mentre le analisi SEM hanno previsto l’utilizzo di un microscopio elettronico JSM IT300LW (JEOL Ltd, Tokyo, Giappone) equipaggiato con EDXS Quantax (Bruker Corp., Billerica, MA, USA) e detector XFLASH 630M (Bruker Corp., Billerica, MA, USA).

RISULTATI E DISCUSSIONE

I risultati della prova 1 hanno evidenziato forti differenze per quanto riguarda la qualità superficiale delle billette prodotte. Nello specifico, per entrambe le colate la configurazione di raffreddamento con lama d’acqua ha causato la formazione di una superficie estremamente irregolare, tanto da risultare non conforme agli standard produttivi per prodotti da estrusione. Inoltre, l’esame macrografico ha evidenziato un’estensione della shell zone ampiamente sopra i 3 mm in media. In aggiunta a questo, l’andamento dello spessore della shell zone evidenziato dall’esame macrografico è risultato estremamente irregolare. Si ritiene che l’azione di raffreddamento della lama d’acqua delle lingottiere 2 e 4 abbia provocato una condizione

ascrivibile al fenomeno di liquazione del materiale, con conseguente formazione della superficie non conforme [2]. Riguardo al design del raffreddamento secondario, sembrerebbe che un percorso più breve delle canalizzazioni interne alla lingottiera come quello della numero 3 comporti risultati migliori riducendo l’ampiezza della shell zone. Si suppone che ciò possa essere provocato da variazioni nello scambio termico tra il circuito e i componenti della lingottiera; tuttavia, delle conclusioni certe in questa fase potrebbero avere puro carattere speculativo. Sarà necessario analizzare il fenomeno con maggiore dettaglio in futuro, avvalendosi di simulazioni dei flussi di calore e delle condizioni di scambio termico nella struttura interna della lingottiera.

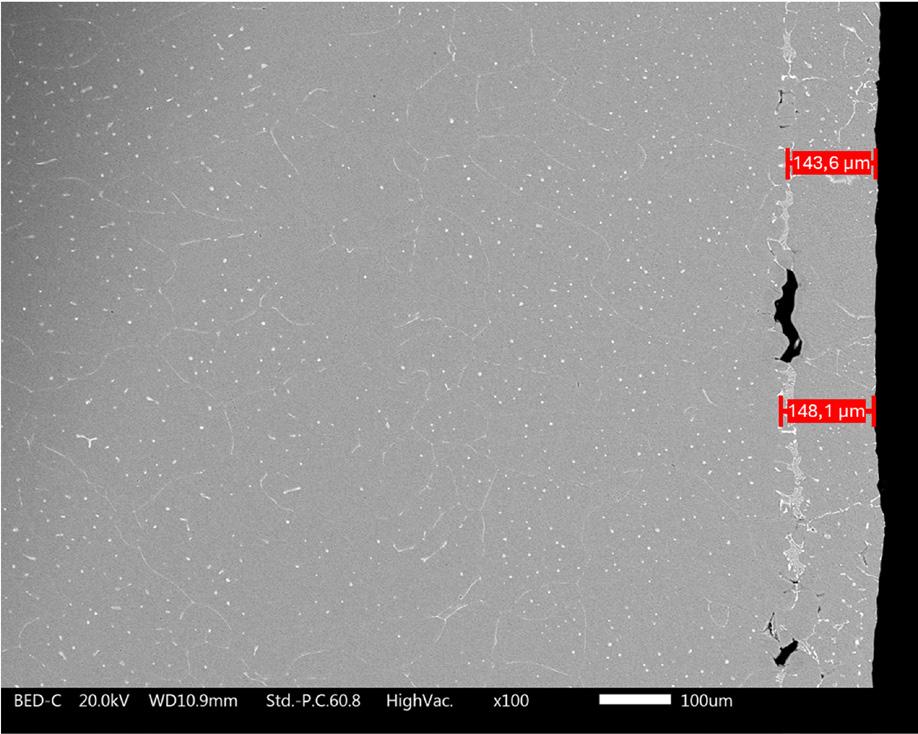

Le billette prodotte dalle lingottiere 1 e 3 hanno presentato una superficie in linea con la qualità del prodotto standard per la successiva estrusione con una tendenza crescente a formare pieghe fredde all’aumentare della velocità di colata. La billetta prodotta dalla lingottiera 1 con velocità di colata v3 è stata scartata in quanto caratterizzata da superficie non conforme a causa delle pieghe fredde. Insieme all’incremento della velocità di colata si è impostato il processo al fine di ottenere un abbassamento del menisco e una conseguente riduzione dell’estensione della shell zone come riportato nei risultati in tabella 3 e figura 8.

Tab.3 - Risultati del primo test / First trial results.

1 5 1 v1 +37.5% Peggioramento eccessivo della qualità superficiale

2

2

2

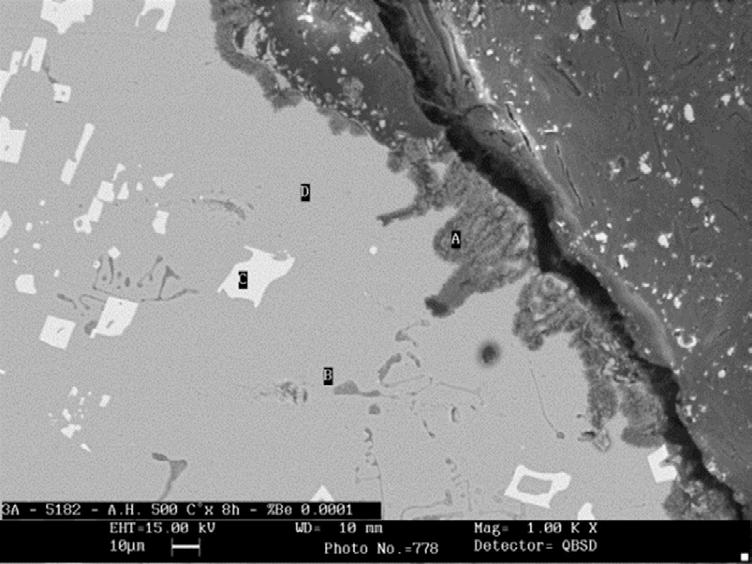

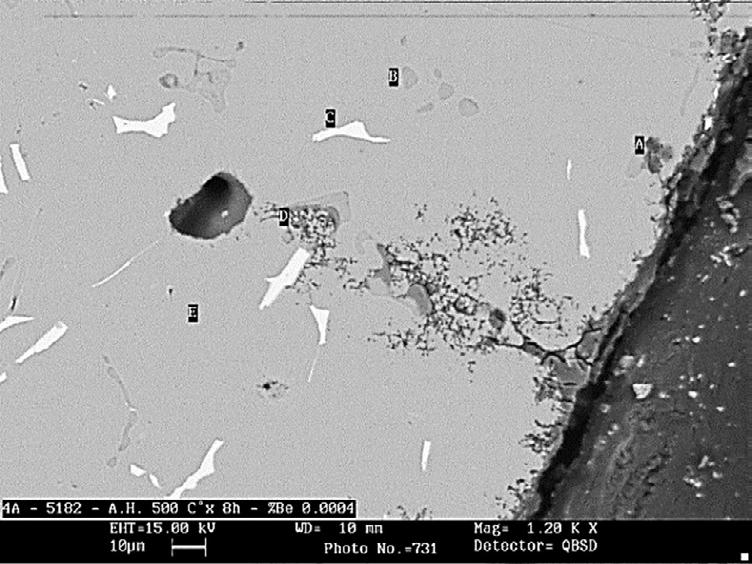

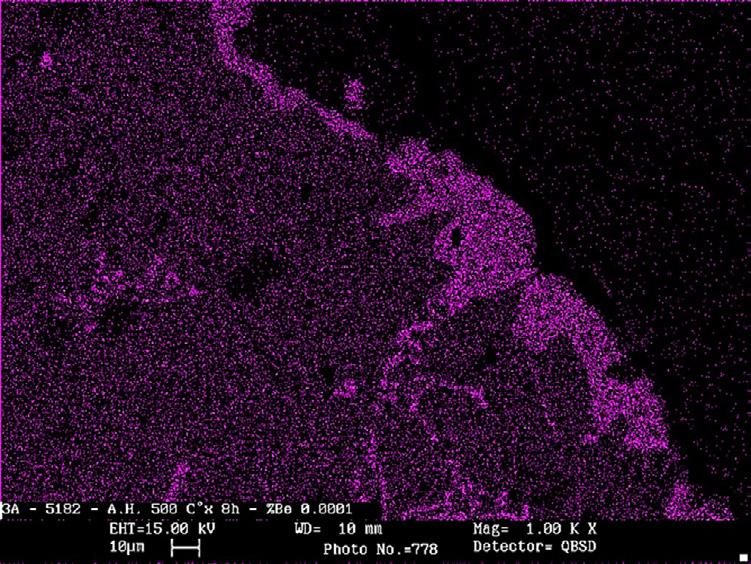

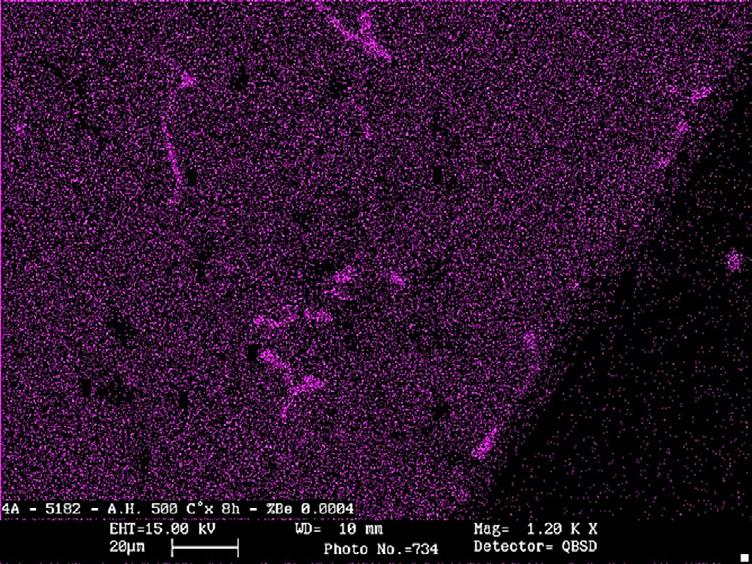

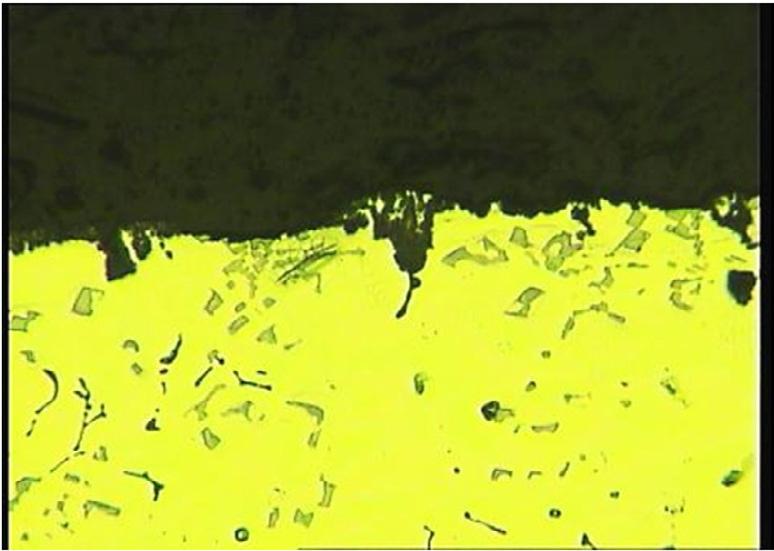

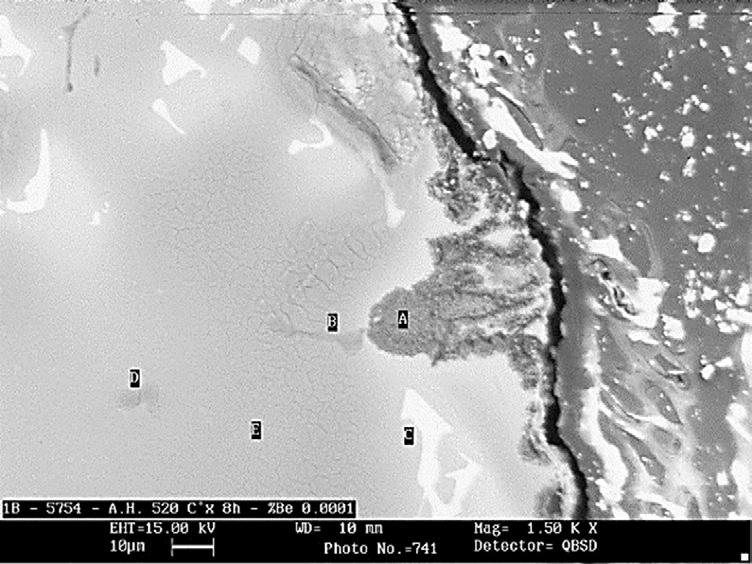

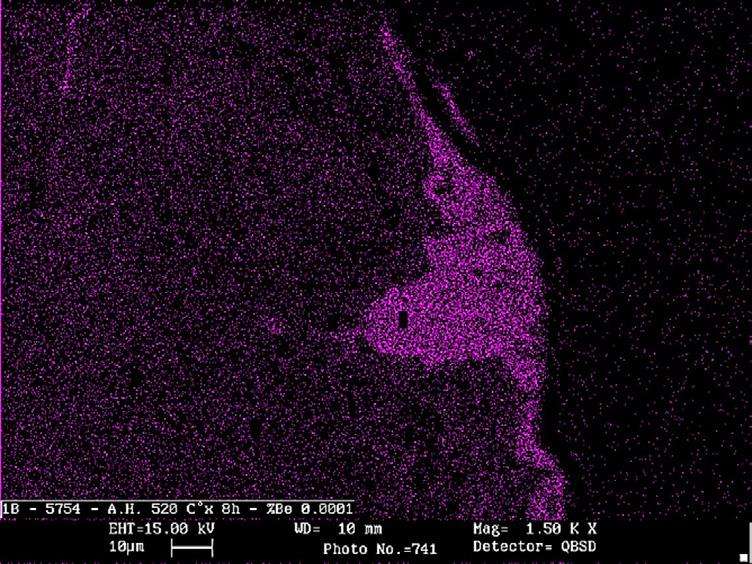

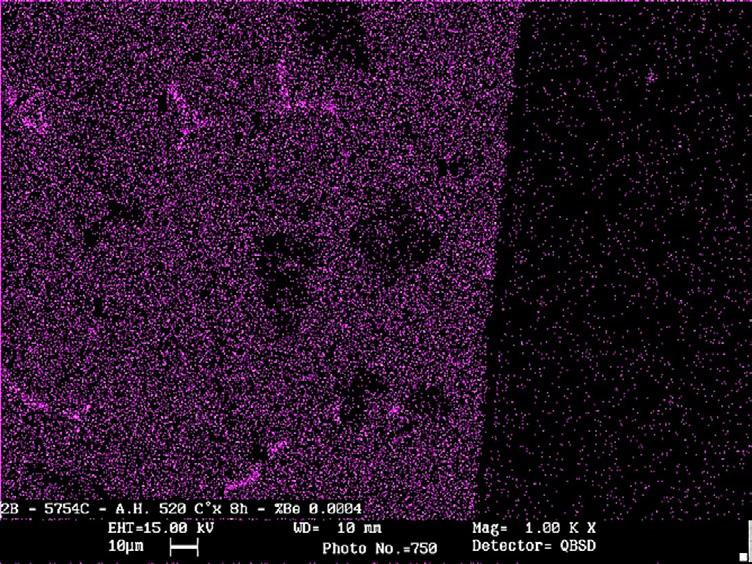

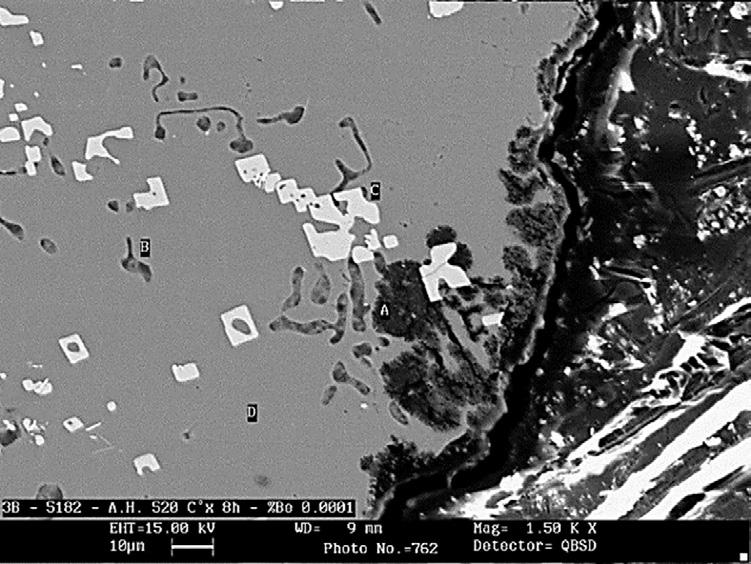

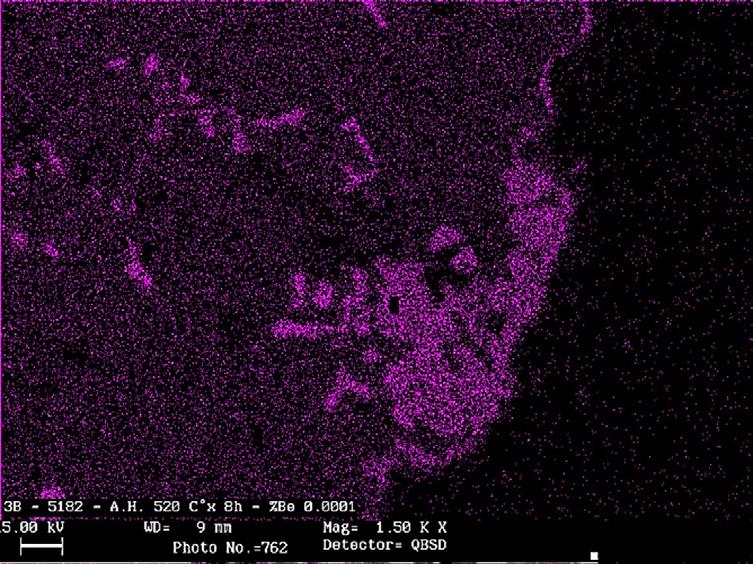

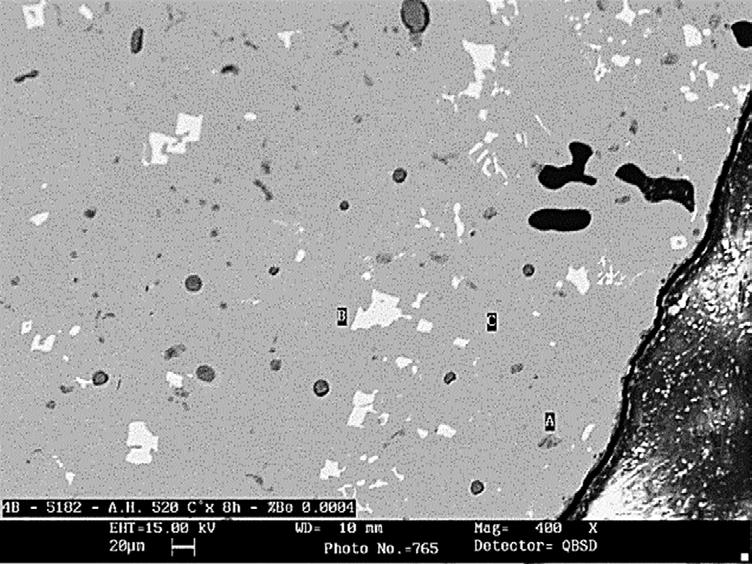

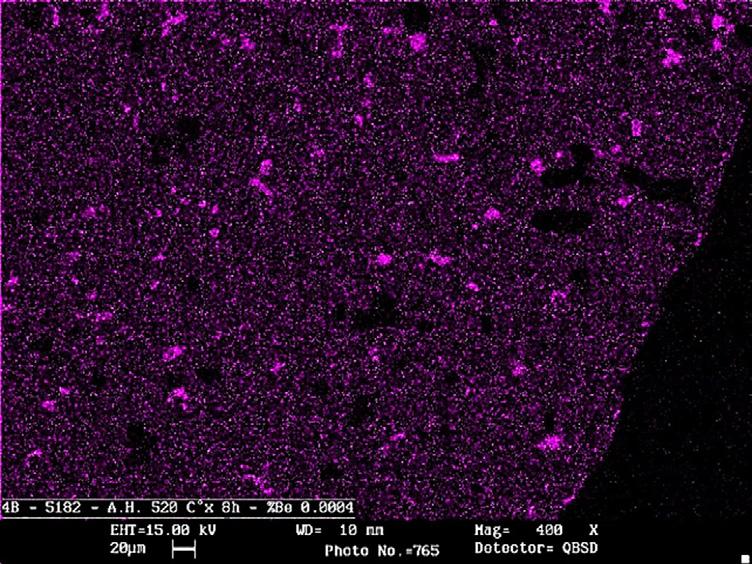

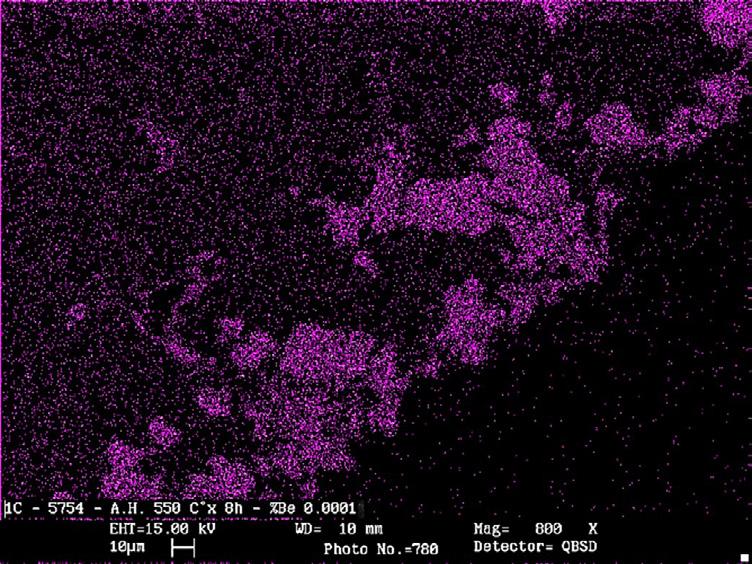

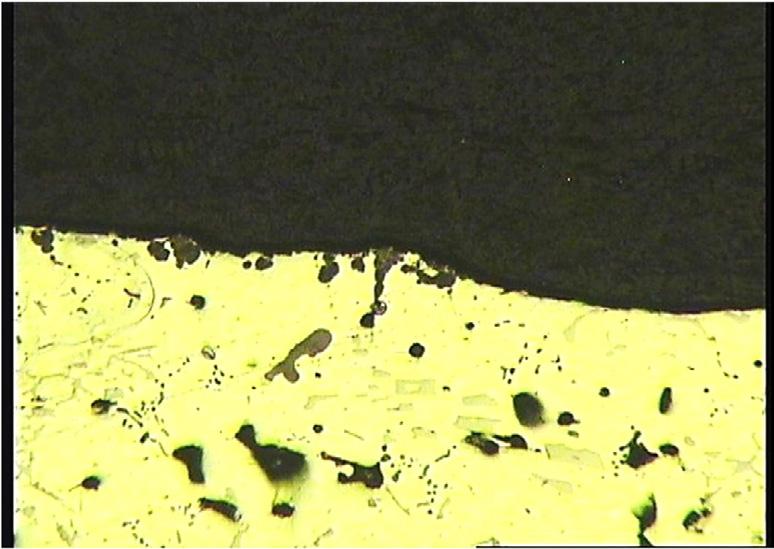

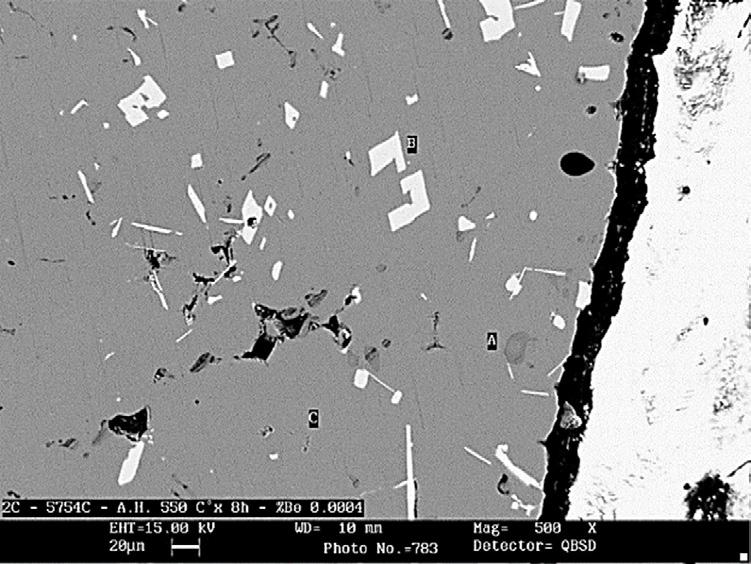

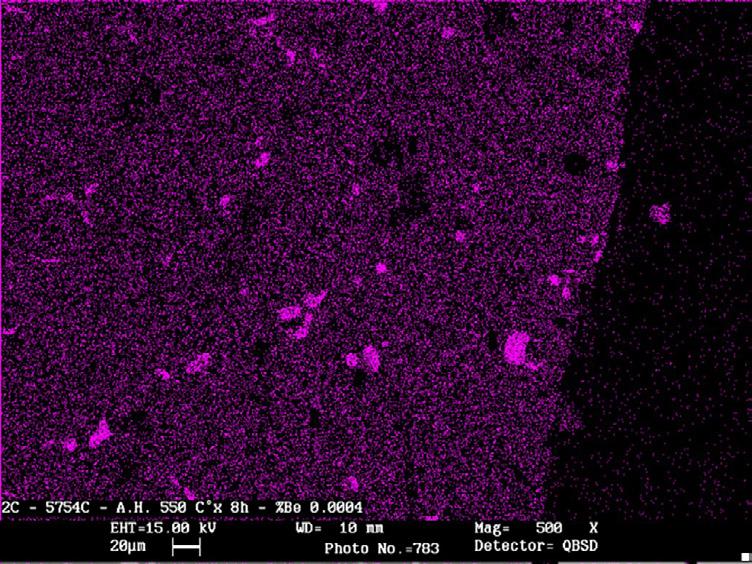

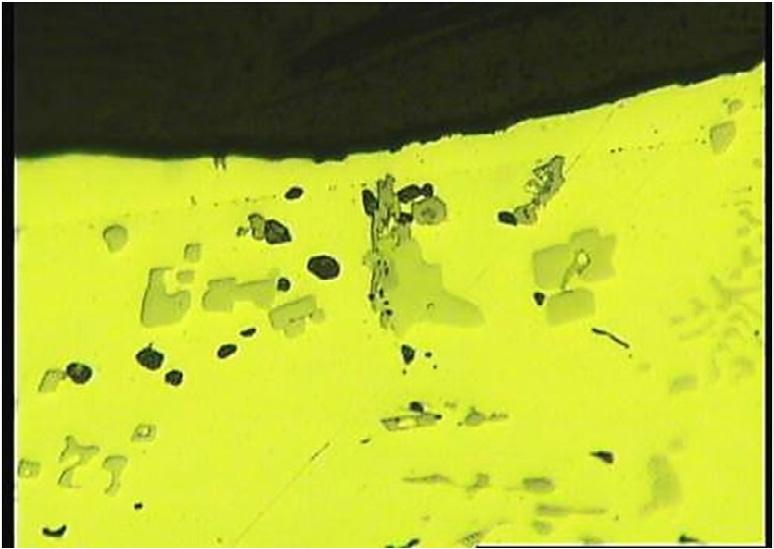

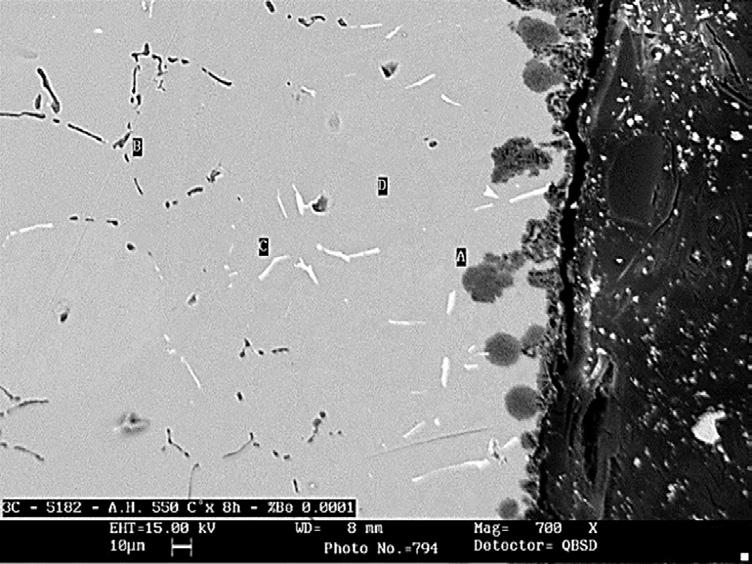

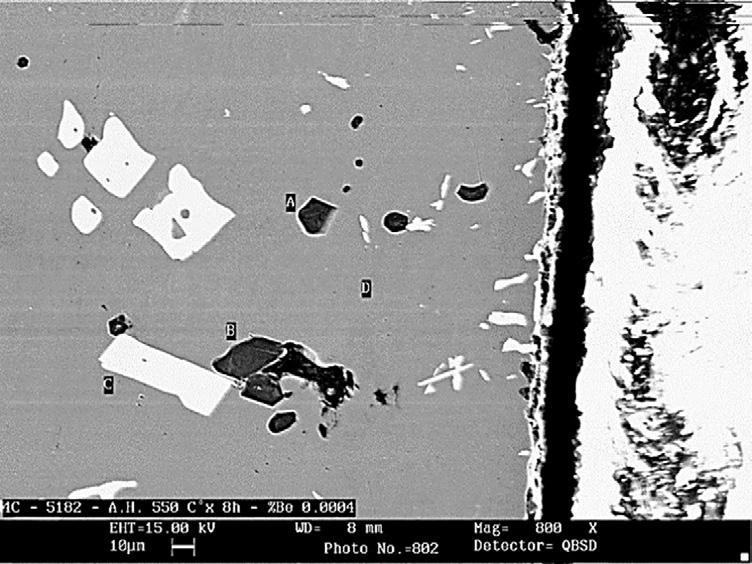

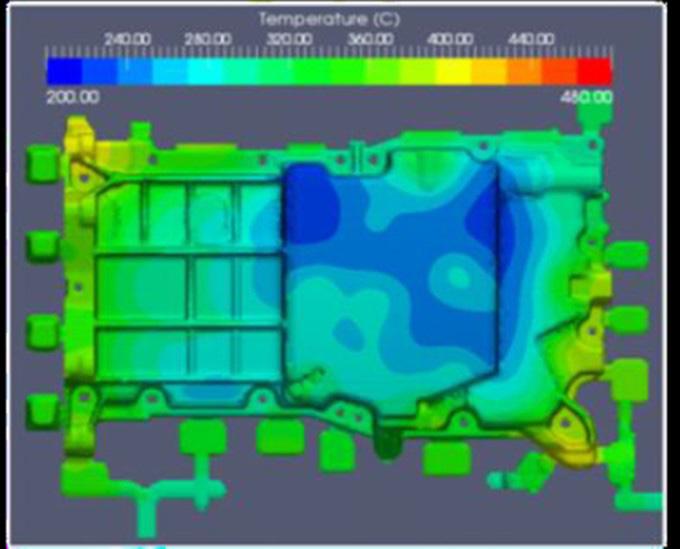

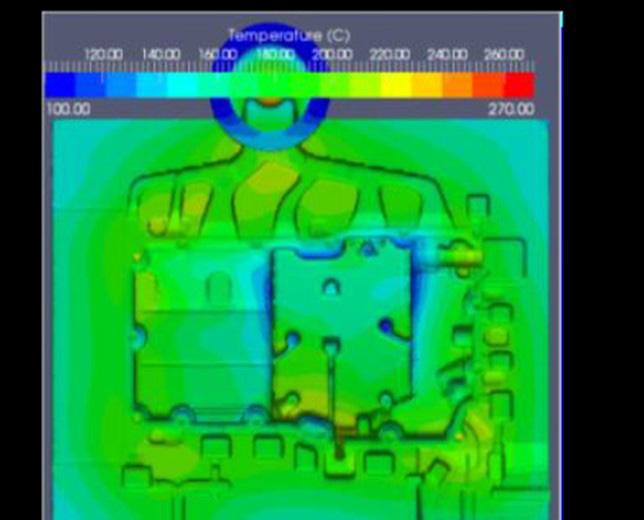

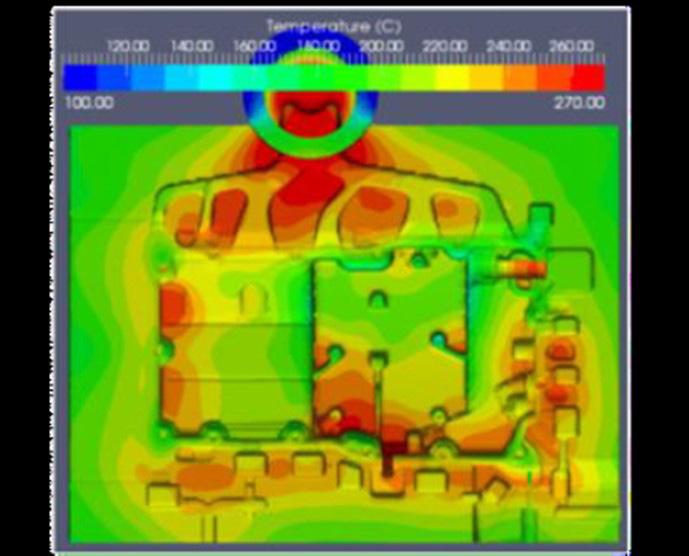

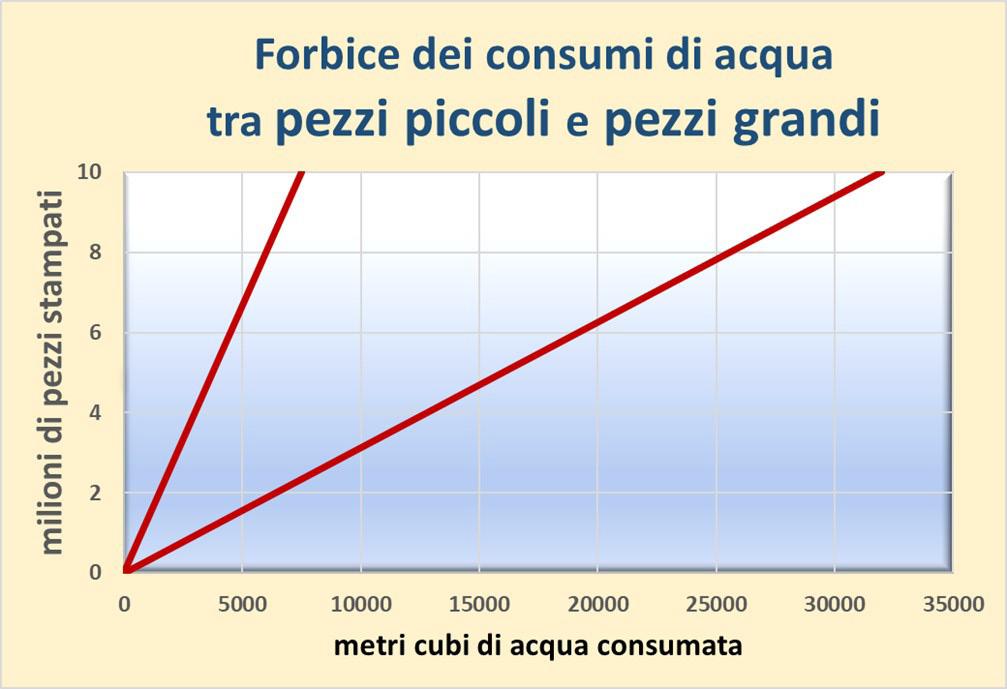

I risultati riportati all’interno della tabella 3 evidenziano come la lingottiera 3 sia riuscita a garantire una maggiore riduzione dell’estensione della shell zone a parità di incremento di velocità di colata nel passare dal valore base al primo incremento del 12.5%. Si ritiene che il design