In deze editie:

“Kijk nou eerst naar koelsmeermiddelen!” - Tieltjes draait hoogproductief met drie turrets - Phantom vervangt DIN-normen voor iconen - Uitpuilende beurshallen tonen verspaningshighlights - Maatwerk opleidingen voor elke verspaner - Klimaatneutrale productie begint bij ‘groene’ materialen - FMI Instrumed profiteert van koelsmeermiddel managementsysteem - Machinefabriek Sturm stapt in vijfassig frezen - Verspanen vanuit een economisch perspectief - Efficiënt verspanen is sturen op data - Een exclusief kijkje in de productievestigingen van Ceratizit – En meer …

2e jaargang nr. 4 • november 2022

HARRY HERSBACH TOOLS BV specialist in machining tools www.hhtools.nl FINDING EACH OTHER SCHUNK & HORN DRAAIGEREEDSCHAP | STEEKGEREEDSCHAP | SCHROEFDRAAD SNIJDEN EN -FREZEN WISSELPLAAT FREESGEREEDSCHAP | GEREEDSCHAPSHOUDERS | SPANKLAUWEN HSS/VHM/CBN FREZEN | BOREN/RUIMERS/TAPPEN | CBN/PKD/KERAMIEK | SPIEBAAN STEKEN officieel partner! sinds 1974

Hoe dik is dit

Daar ligt die dan. De vierde, laatste en meteen dikste VerspaningsNieuws van 2022! Maar liefst 280 pagina’s met nieuws uit de wereld van verspaning bracht de redactie dit jaar op de markt. Een mooi resultaat waar we samen met onze partners trots op zijn. En wat was het een jaar zeg. Materiaaltekorten, we konden eindelijk weer naar de TechniShow, energieprijzen gingen door het dak, een drukbezochte AMB liet zien dat beurzen er nog steeds toe doen en helaas verdwijnt Koffietijd van de buis. Er was genoeg om over te schrijven. En ondanks alle uitdagingen waar de industrie mee te maken heeft, sprong er één voor het zoveelste jaar op rij dik bovenuit: Een tekort aan vakmensen…

Bij nagenoeg elk bedrijf waar de redactie van VerspaningsNieuws dit jaar over de vloer kwam was een tekort aan personeel het grootste probleem. Hoe vaak we wel niet de vraag hebben gekregen of we nog mensen kennen die op zoek zijn naar een nieuwe job, of wij geen rol kunnen spelen in het enthousiasmeren van jongeren voor de techniek en of we ideeën hebben om het imago van de maakindustrie te verbeteren. Tja, misschien kunnen we een

rol spelen, maar als de landelijke media en zelfs technische opleidingen de maakindustrie nog steeds afbeelden als een vieze werkplek met blauwe overal en laskap, dan schieten we niet echt op. Zeg nou zelf. Een puber die voor een moeilijke studiekeus staat, wordt toch eerder aangetrokken door een (digitale) ICT-flyer met hippe computers dan door een flyer met een vieze overal. Niks ten nadele van lassen want dat is echt vakwerk, maar laten we de maakindustrie nou promoten zoals die werkelijk is, met mooie afbeeldingen van moderne, geautomatiseerde en computergestuurde werkplaatsen.

Hoe dan ook, het team achter VerspaningsNieuws gaat volgend jaar weer met frisse moed aan de slag om al het moois uit de maakindustrie in beeld te brengen. Heeft u iets interessants te melden of wilt u VerspaningsNieuws een kijkje laten nemen in uw verspanende bedrijf? Neem dan contact met ons op. Samen brengen we de maakindustrie dik onder de aandacht!

Tim Wentink t.wentink@54umedia.nl

Tim Wentink t.wentink@54umedia.nl

Colofon

VerspaningsNieuws, jaargang 2, editie 4, november 2022

VerspaningsNieuws is een onafhankelijk technisch en business vakblad voor ondernemers in de maakindustrie die verspanende technieken in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in de wereld van verspaning waarbij ook hedendaagse thema’s zoals digitalisering, automatisering en robotisering natuurlijk niet zullen ontbreken. VerspaningsNieuws besteedt aandacht aan nieuws van en voor machineen gereedschapleveranciers, toeleveranciers, OEM-ers, ingenieurs, technisch adviesbureaus en onderwijs- en onderzoeksinstellingen.

De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de verspaning actief zijn. Afhankelijk van evenementen en diverse vakbeurzen zal de minimale oplage per editie 5.000 gedrukte exemplaren bedragen, aangevuld met een digitale oplage.

Op de voorpagina:

De vijfassige FZ 16 van Chiron is voorzien van een thermosymmetrische portaalconstructie, een U-frame van polymeerbeton en gekoelde aandrijvingen. In combinatie met een krachtige spil is het bewerkingscentrum uitermate goed geschikt voor het hoognauwkeurig en productief verspanen van complexe werkstukken.

Abonnementen

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

Redactie

Tim Wentink

E: t.wentink@54umedia.nl

Advertentie-exploitatie

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408

E: v.span@54umedia.nl

Harold Draaijer

T: +31 (0)55 360 64 20

M: +31 (0)6 51 19 31 32

E: h.draaijer@54umedia.nl

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51 7324 AP APELDOORN

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak

Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 20 maart 2023. Editie 1, jaargang 3 van VerspaningsNieuws verschijnt in april 2023.

Copyright

Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

www.verspaningsnieuws.nl

3

Voorwoord

jaargang nr. 4 “Kijk nou eerst naar koelsmeermiddelen!” Tieltjes draait hoogproductief met drie turrets Phantom vervangt DIN-normen voor iconen Uitpuilende beurshallen tonen verspaningshighlights Maatwerk opleidingen voor elke verspaner Klimaatneutrale productie begint bij ‘groene’ materialen FMI Instrumed profiteert van koelsmeermiddel managementsysteem Machinefabriek Sturm stapt in vijfassig frezen Verspanen vanuit een economisch perspectief Efficiënt verspanen is sturen op data Een exclusief kijkje in de productievestigingen van Ceratizit – En meer … In deze editie:

Inhoud

Zodra de behoefte om meer productiviteit, capaciteit en nauwkeurigheid ontstaat, wenden verspanende bedrijven zich al snel tot de aanschaf van nieuwe machines en automatiseringsoplossingen. Gemiste kans blijkt uit het rondetafelgesprek met het thema ‘koelsmeermiddelen’ dat VerspaningsNieuws recent organiseerde.

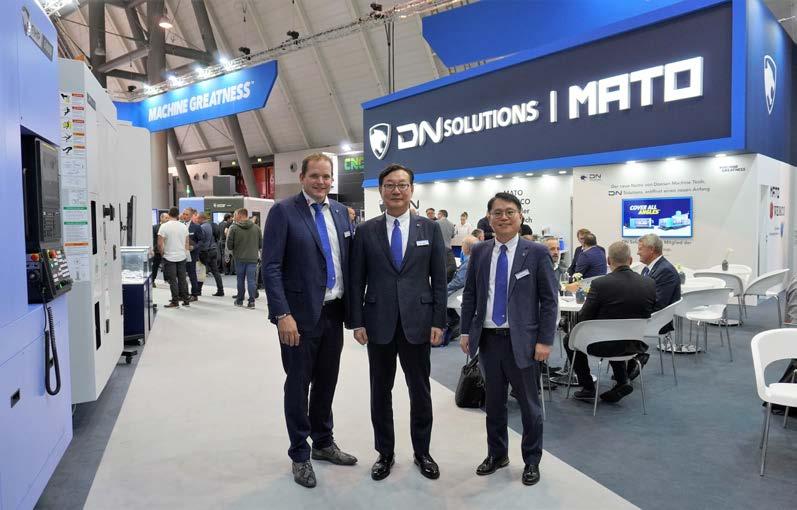

In gesprek met President en CEO W.J. Kim van DN Solutions Anteryon

Medio september presenteerde DN Solutions zich voor het eerst met de nieuwe naam op een Europese vakbeurs.

Anteryon, producent van lenzen, lasers en andere optische systemen, heeft geïnvesteerd in een vijfassige GFMS Mikron Mill S600U.

4

bewerkt exotisch glas nauwkeurig en productief met

Mikron

34 62 6

Verspaningstafel: “Kijk nou eerst eens naar koelsmeermiddelen!”

De

5 Agenda 2023 En verder.... 12 Tieltjes draait hoogproductief met drie turrets 14 Phantom vervangt DIN-normen voor iconen 16 Vliegtuigmotoren profiteren van vijfassig frezen en slijpen 18 Uitpuilende beurshallen tonen verspaningshighlights 30 Maatwerk opleidingen voor elke verspaner 33 Mazak introduceert krachtige en scherp geprijsde allrounder 38 Sandvik werkt aan ISO-standaarden voor gedigitaliseerde industrie 41 Column Jan Willem Mollema 42 Klimaatneutrale productie begint bij ‘groene’ materialen 46 FMI Instrumed profiteert van koelsmeermiddel managementsysteem 50 Machinefabriek Sturm stapt in vijfassig frezen 53 Schunk zet alles betrouwbaar vast met nieuwe klemsystemen 58 Verspanen vanuit een economisch perspectief 66 Efficiënt verspanen is sturen op data 70 Lagere energierekening door geautomatiseerd verspanen in daluren 72 Een exclusief kijkje in de productievestigingen van Ceratizit 76 Productnieuws 14 februari Manufacturing Technology Conference Kennisevent over productietechnologie Veldhoven kscevents.nl/manufacturing-technology-conference/ 29 - 30 maart AM for Production Beurs over de industrialisatie van Additive Manufacturing Den Bosch amforproduction.nl 19 - 21 april De Nederlandse Metaaldagen 2023 Vakbeurs voor de metaalbranche Den Bosch denederlandsemetaaldagen.nl 10 - 11 mei MIX Noordoost Event voor de maakindustrie in Noordoost Nederland Hardenberg mixnoordoost.nl 7 – 8 juni Vision, Robotics & Motion Vakbeurs over vision en optics, robotics, motion control en data science oplossingen Den Bosch vision-robotics.nl 13 – 16 juni Moulding Expo 2023 Europese vakbeurs voor de gereedschap- en matrijzenbouw Stuttgart (D) messe-stuttgart.de/moulding-expo/en 18 – 23 september EMO Hannover De grootste internationale beurs voor productietechnologie. Hannover (D) emo-hannover.de

De Verspaningstafel: “Kijk nou eerst eens naar koelsmeermiddelen!”

Zodra de behoefte om meer productiviteit, capaciteit en nauwkeurigheid ontstaat, wenden verspanende bedrijven zich al snel tot de aanschaf van nieuwe machines en automatiseringsoplossingen. Gemiste kans blijkt uit het rondetafelgesprek met het thema ‘koelsmeermiddelen’ dat VerspaningsNieuws recent organiseerde.

Tijdens het rondetafelgesprek van VerspaningsNieuws waren Rein Vrij (Fuchs Lubricants), Jacob Vermaas (Optimol Lubrication), Pim Hagoort (Hagoort Group), Reinier van Berge Henegouwen (KSM) en Henry van Haeff (2-S) het er unaniem over eens dat productiebedrijven meer aandacht moeten besteden aan koelsmeermiddelen. “Om onbemand en repeteerbaar te kunnen produceren is een constante, kwalitatieve emulsie essentieel.”

Tijdens het rondetafelgesprek van VerspaningsNieuws waren Rein Vrij (Fuchs Lubricants), Jacob Vermaas (Optimol Lubrication), Pim Hagoort (Hagoort Group), Reinier van Berge Henegouwen (KSM) en Henry van Haeff (2-S) het er unaniem over eens dat productiebedrijven meer aandacht moeten besteden aan koelsmeermiddelen. “Om onbemand en repeteerbaar te kunnen produceren is een constante, kwalitatieve emulsie essentieel.”

Aan de Ver inaps fatsgn e l

Rein Vrij (Fuchs Lubricants), Jacob Vermaas (Optimol Lubrication), Pim Hagoort (Hagoort Group), Reinier van Berge Henegouwen (KSM) en Henry van Haeff (2-S) zijn het er allemaal over eens dat maakbedrijven veel meer uit het bestaande machinepark kunnen halen met behulp van de juiste koelsmeermiddelstrategie.

eerst vloeibaar gereedschap in oogschouw.”

Koelsmeermiddel en het beheer daarvan speelt een essentiële rol in een verspanend proces. “3% van de totale kosten heeft invloed op 80% van het proces.” Daarmee geven de heren de kosten en het effect weer van koelsmeermiddelen op het complete productieproces. “We blijven er op hameren dat een optimaal productieproces niet begint bij een nieuwe machine. Het proces is afhankelijk van meerdere elementen die optimaal op elkaar afgestemd moeten zijn. Alleen op die manier is het mogelijk om alles uit de bestaande hardware te halen en een proceszekere verspaning te realiseren. De industrie moet koelsmeermiddel daarom niet meer als een verbruiksartikel zien, maar als investeringsgoed.”

“Je kunt niet om koelsmeermiddel heen”

De rol van koelsmeermiddelen is de afgelopen twintig jaar steeds belangrijker geworden. Waar emulsies vroeger vooral werden ingezet om een optimale spaanafvoer en koeling te realiseren, rust er tegenwoordig veel meer op de schouders van koelsmeermiddelen. Ze worden nu niet voor niets vloeibare gereedschappen genoemd. Ze moeten om kunnen gaan met technologische ontwikkelingen in bewerkingsmachines zoals hogedrukkoeling, hoogtoerige spillen en automatisering. Daarnaast is de vraag naar complexe onderdelen, kleine series, hoge nauwkeurigheden en schone producten toegenomen en liggen bepaalde grondstoffen door Reach-regelgeving onder een vergrootglas. Al met al is door allerlei eisen de samenstelling van koelsmeermiddel sterk veranderd. En hoewel er ook al meerdere jaren testen worden gedaan met droog verspanen of minimaalsmering, blijkt het overgrote deel van de bewerkingen niet zonder koelsmeermiddel te kunnen.

“Er zijn enkele maakbedrijven in Nederland die droog verspanen, omdat het gebruik van koelsmeermiddel verboden is voor het desbetreffende eindproduct. Denk bijvoorbeeld aan medische componenten zoals kunstheupen. Maar het is heel lastig om zo’n proces betrouwbaar en stabiel te krijgen”, zegt Vrij. Hagoort vult aan: “Bij het bewerken van dit soort medische componenten wordt het proces helemaal afgestemd op dat ene werkstuk. Of er dan een gereedschap meer of minder slijt is minder van belang. Maar bij een geautomatiseerde productie, waar marges onder druk staan en waar een constante kwaliteit wordt gevraagd, kunnen producenten niet om koelsmeermiddel heen.” Van Haeff is het daarmee eens: “Bedrijven kunnen dan nog zoveel investeren in een dure machine met een robot, als er niet voldoende over koelsmeermiddelen is nagedacht, dan is het bij voorbaat al weggegooid geld. Wil je meer productiviteit, een hogere kwaliteit, een betere procesbeheersing, een hogere reinheid of een langere standtijd? Dan is de eerste stap verdiepen en investeren in de juiste vloeibare gereedschappen.” Van Berge Henegouwen vult aan: “Koelsmeermiddel heeft een enorme invloed op het proces en de standtijd van gereedschappen. Als je

“Neem

Rein Vrij (Fuchs Lubricants): Onze collega’s in Duitsland kijken hun ogen uit als ze zien waar we hier in Nederland mee bezig zijn.”

het goed inzet dan kunnen maakbedrijven nog veel winst behalen met het bestaande machinepark. We zeggen dan ook vaak dat vloeistoffen gratis zijn als je ze goed inzet.”

Nederlandse industrie is uitdaging voor koelsmeermiddel

Tijdens het rondetafelgesprek gaven de gesprekspartners aan dat de Nederlandse industrie ondanks een gebrek aan kennis toch wereldwijd voorop loopt als het gaat om het gebruik van koelsmeermiddelen. Vermaas geeft aan dat dat met name komt omdat veel maakbedrijven toeleveren aan hightech industrieën zoals de medische-, en semiconductorindustrie: “Er worden steeds meer eisen gesteld aan het eindproduct, zoals maatvoering, oppervlaktekwaliteit en reinheid. Koelsmeermiddel heeft een grote invloed op deze vereisten dus het is logisch dat hightech bedrijven gebruik maken van geoptimaliseerde emulsies.” Grade 2 en Grade 1 reinigen zijn bijvoorbeeld onderwerpen die de laatste jaren in toenemende mate de revue passeren. Koelsmeermiddelen hebben grote invloed op de reinheid van een product en het is dus cruciaal om dit onder controle te hebben. “Er is altijd al veel vraag geweest naar schone producten alleen zijn de eisen toegenomen. Vroeger was een product rein als er geen visuele vlekken te zien waren. Tegenwoordig kijken we naar moleculaire verontreinigingen. Klanten vragen daardoor steeds vaker om de expertise van de leverancier. We merken dat kennis ontbreekt bij verspanende bedrijven en dat is iets waar we als industrie verandering in moeten brengen.” Overigens is niet alleen de hightech sector verantwoordelijk voor de hoge eisen die tegenwoordig aan koelsmeermiddelen worden gesteld. Nederlandse toeleveranciers vragen over het algemeen veel van emulsies. “De Nederlandse maakindustrie is vrij uniek in de wereld. Kenmerkend is de geautomatiseerde high mix – low volume productie. Het is eerder regel dan uitzondering dat er verschillende materialen met verschillende gereedschappen 24/7 op dezelfde machine worden geproduceerd. Dat vraagt om koelsmeermiddelen die heel universeel zijn en dat is een grote uitdaging in onze sector”, aldus Hagoort. Vrij: “Onze collega’s in Duitsland kijken hun ogen uit als ze zien waar wij mee bezig zijn.”

De ontwikkeling van koelsmeermiddelen die geschikt zijn voor de veeleisende Nederlandse metaalbewerker wordt ook nog eens bemoeilijkt door Reach-regelgeving. In verband met deze regelgeving, die moet zorgen voor een veilige en gezonde werkomgeving, ligt het gebruik van chemicaliën onder een vergrootglas. In de toekomst zullen steeds meer additieven geweerd worden uit koelsmeermiddelen. Vrij: “De Reach-richtlijnen worden steeds strenger. De lijst met verdachte stoffen zal stapsgewijs naar de lijst met verboden stoffen verplaatsen.” Volgens Vermaas gaat dit erg ver: “Het is goed dat we mensen beschermen tegen middelen die slecht zijn voor de gezondheid, maar we moeten

e l

Aan de Ver inaps fatsgn

Reach zet grote stempel op koelsmeermiddel

Jacob Vermaas (Optimol Lubrication): “Koelsmeermiddelen moeten altijd in dienst staan van het proces. Door Reachregelgeving komt dit in het gedrang.”

“We koken allemaal met water. De een met iets meer suiker, de ander met iets meer zout.”

Pim Hagoort (Hagoort Group): De meeste verspanende bedrijven richten zich op machines en automatiseringsoplossingen, terwijl ze met de juiste koelsmeermiddelen veel meer uit het proces kunnen halen.

10 GECERTIF ICEERD GECERTIFICEER D Functionaliteit. Stabiliteit. Reinheid. Kies voor gecertificeerde Jokisch producten. Hagoort Group Telefoon: +31 13 505 15 55 • E-mail: info@hagoortolie.nl • www.hagoortolie.nl PRODUCTIVITEIT ZONDER CONCESSIES. MULTIFUNCTIONEEL INZETBAAR OP ALLE MATERIALEN. HOGE MATE VAN REINHEID LANGE STANDTIJD VAN VLOEISTOF EN GEREEDSCHAP BOORZUUR EN BIOCIDE VRIJ GEEN VLEKVORMING OP GEVOELIGE MATERIALEN ZEER GESCHIKT VOOR HOGE VLOEISTOFDRUK OPTIMOL-LUBRICATION.COM Meer informatie via: cutting.tools/iso-p-staalsoorten Staal verspaning eenvoudig gemaakt De nieuwe ISO-P soorten met slijtagedetectie voor hoge prestaties in uw draaiproces! CVD meerlaagse coating Nieuwste DragonsKin Coating technologie!

Reinier van Berge Henegouwen: “Koelsmeermiddel vraagt om een kleine investering, maar heeft een grote invloed op het proces. Veel bedrijven hebben dat niet door en bezuinigen op de verkeerde dingen.”

het niet spannender maken dan dat het is. Uiteindelijk kunnen we alle stoffen die op papier slecht zijn wel uit de vloeistof halen, maar het moet wel werkbaar blijven. Die stoffen zitten er immers met een reden in. Boorzuur verbindingen bijvoorbeeld, hebben sinds de jaren ‘80 de kwaliteit van metaalbewerkingsvloeistoffen aanzienlijk stabieler gemaakt met grote besparingen voor de eindgebruiker. De regelgeving brengt nu restricties in het gebruik van dit soort middelen. Een uitdaging voor fabrikanten van metaalbewerkingsvloeistoffen om ondanks dat het niveau te handhaven. Het gevolg is dat in bepaalde gevallen het concentraat op de drum een extra label krijgt. Na menging met water is het label tot een bepaalde mengverhouding niet meer van toepassing.”

Ook Van Haeff geeft aan dat er te vaak een vergrootglas wordt gelegd op bepaalde stoffen die slecht kunnen zijn voor de gezondheid. “Bekijk de etiketten maar eens van schoonmaakmiddelen in je keukenkastje. Er zitten stoffen in die door Reach al lang niet meer gebruikt worden in koelsmeermiddelen, en ook nog eens in grotere concentraties. Boorzuur bijvoorbeeld, wordt ook gebruikt in wasmiddelen, maar het is wel op de lijst van gevaarlijke middelen terecht gekomen.”

“Maar de regels zijn er en daar komen we niet omheen”, zegt Van Berge Henegouwen. “We moeten dus omgaan met het feit dat nieuwe vloeistoffen anders kunnen reageren op bestaande processen. Met de nieuwe generatie vloeistoffen moet dan ook anders worden omgegaan. Dat vraagt enerzijds wat van de maakindustrie, die hun vloeistof meer als gereedschap moeten gaan zien en behandelen. Maar dat geeft anderzijds ook leveranciers de uitdaging om te blijven zoeken naar betere producten. Maar we zitten niet stil, de nieuwe generatie koelvloeistoffen is volop in ontwikkeling en zal nog betere resultaten opleveren”.

“Koelsmeermiddel is investeringsgoed.”

Duurzaamheid en koelsmeermiddel

Een thema dat ook onlosmakelijk verbonden is met koelsmeermiddelen is duurzaamheid. Leveranciers van emulsies zijn zich hier van bewust en streven naar een zo hoog mogelijke circulariteit. Ze krijgen steeds vaker kritische vragen over de afhandeling van restproducten dus het onderwerp leeft in de markt. “Cradle to cradle en circulariteit zijn hele mooie kreten, maar voor onze producten lastig te realiseren. In 1.000 liter emulsie zit slechts 50 liter concentraat en dat is heel lastig om terug te winnen. We streven dus naar stabiele vloeistoffen die lang mee gaan om op die manier een bijdrage te leveren aan duurzaamheid.” Om de levensduur van emulsies te verlengen is onderhoud essentieel. Zowel Fuchs Lubricants, 2-S, Optimol Lubrication, KSM als Hagoort Group hebben volautomatische beheersystemen beschikbaar die het emulsieniveau en de concentratie op peil kunnen houden. “We verwachten dat de komende jaren de vraag naar een geautomatiseerd vloeistofbeheer sterk zal toenemen. De man achter de machine is ten eerste moeilijk te vinden en ten tweede te druk met verspanen. Met een geautomatiseerd vloeistofbeheer kunnen we klanten ontlasten en tegelijkertijd hun processen optimaliseren. Maar ook hier geldt dat er kennis in huis moet zijn om een betrouwbaar proces te realiseren. De maakindustrie moet echt aan de slag om het kennisniveau te verhogen.”

Henry van Haeff (2S): “Bedrijven moeten koelsmeermiddelen gaan zien als investeringsgoederen in plaats van verbruiksartikelen.”

Aan

e l

de Ver inaps fatsgn

Tieltjes draait hoogproductief met drie turrets

Ter uitbreiding van het machinepark heeft Tieltjes Precision Parts voor de zesde keer een hoogwaardige CNC-draaibank van Muratec aan het machinepark toegevoegd. De Muratec MT100iT3 is een multitask CNC-machine met drie turrets die allemaal zijn voorzien van een Y-as. Dit stelt Tieltjes in staat om complexe werkstukken snel en compleet te bewerken.

“We verwachten in de komende vijf jaar met 50% te groeien. Dit wordt veroorzaakt door een toenemende vraag uit sectoren zoals

de lucht- en ruimtevaart-, medische-, halfgeleider- en energiesector. Om die groei het hoofd te kunnen bieden, zijn we gestaag het machinepark aan het uitbreiden. De nieuwe Muratec is daar een mooi voorbeeld van”, vertelt Operationeel Directeur Kevin Tieltjes. De nieuwe MT100iT3 is de zesde Muratec die Bendertechniek heeft geleverd.

Multitasking

Muratec staat bekend om zijn hoogwaardige CNC-draaibanken die zijn ontwikkeld voor een betrouwbare volumeproductie. Alles aan de Muratec draaibanken is dusdanig opgebouwd dat ieder onderdeel bijdraagt aan een hoge stabiliteit, nauwkeurigheid en productiviteit.

12

De nieuwe Muratec MT100iT3 bij Tieltjes Precision Parts realiseert een hoge productiviteit en nauwkeurigheid dankzij de drie turrets en een stabiele bouwwijze.

Dankzij een stangenlader, een servo unloader en een Rota-Rack kan Tieltjes de nieuwe Muratec inzetten om grotere series langdurig en gecontroleerd onbemand te produceren.

De Japanse machinebouwer is met de ontwikkeling van de MT100 een nieuwe weg ingeslagen, namelijk die van multitasking productiemachines. Met een ingebouwde Y-as voor elke turret zorgt de MT100 voor meer precisie op complexe onderdelen. Zoals alle machines in de MT-serie, is de MT100 gebouwd met twee gelijkwaardige tegenover elkaar liggende spindels. Wat de MT100 echter uniek maakt, zijn de turrets. Kevin vertelt: “De MT100 is zo ontworpen dat de onderste turret op elk moment zowel de hoofdals de subspil kan bedienen. Dankzij deze functie kunnen we de cyclustijden verkorten, de productiviteit verhogen en complexere werkstukken nauwkeurig en compleet bewerken. Omdat we aan veeleisende industrieën leveren wordt die combinatie steeds belangrijker.”

Stangenlader en servo unloader

Zoals gezegd is de Muratec MT100iT3 bij Tieltjes uitgerust met drie turrets die samen 45 aangedreven gereedschappen met een maximaal vermogen van 8 kW herbergen. De machine is verder uitgerust met een Hainbuch spantangopname die geschikt is voor een maximale stafdiameter van 51 mm. Het stafmateriaal word aangevoerd door een stangenlader van Kurt Breuning IRCO Maschinenbau. De afgewerkte producten worden door een servo unloader uit de subspil gehaald en op een Rota-Rack weggezet. Op die manier kan Tieltjes grotere series langdurig en gecontroleerd onbemand produceren.

Vijfassige Kitamura

Naast de Muratec MT100iT3 heeft de toeleverancier recent ook nog een vijfassig Mytrunnion 4G bewerkingscent-rum van Kitamura in gebruik genomen. De leverancier van hoogwaardige onderdelen gaat de machine inzetten om zowel hun bestaande freesgamma als ook geavanceerd vijfassig freeswerk te produceren. “Onze focus ligt op het draaien van complexe en hoognauwkeurige componenten. Echter als de nieuwe Kitamura gaat doen wat we verwachten dat de machine gaat doen, dan sluiten we niet uit dat we het freeswerk in de toekomst uit zullen breiden”, vertelt directeur Erwin Tieltjes

Tieltjes bewerkt producten met een kubische afmeting van zo’n 30 mm tot maximaal 500 mm en alles daartussenin. Om dat gamma werkstukken te kunnen bewerken is er gekozen voor een bereik van 610 mm x 610 mm x 500 mm (XxYxZ). Dankzij lineaire assen, een stabiele machineconstructie, een hoge thermische stabiliteit en de draaizwenktafel die aan weerszijden wordt ondersteund, bereikt de Kitamura een perfecte nauwkeurigheid voor de hoge eisen van Tieltjes. Verder is de Kitamura uitgerust met een hogesnelheidsspindel met een maximaal toerental van 20.000 min-1 voor de bewerking van kleine aluminium delen. Erwin: “De Kitamura is nu een aantal maanden operationeel en we zijn erg te spreken over de machine. Dankzij de Kitamura zijn we op freesgebied helemaal klaar voor toekomstige groei.”

Cleanroom is volgende stap

Tieltjes start binnenkort met de uitbreiding van het huidige pand. Er wordt onder andere ruimte gecreëerd voor een nieuwe cleanroom, want naast een groeiende vraag naar producten zullen ook de kwaliteitsen reinheidseisen toenemen. “We gaan flink verbouwen om aan de verwachte vraag te kunnen voldoen. Daar hoort een moderne ISO 6 cleanroom bij zodat we producten schoon kunnen produceren. Je moet je voorstellen dat onze onderdeeltjes onder andere worden gebruikt in satellieten. Die moeten dus volledig stofvrij zijn om problemen te voorkomen. Met een volwaardige cleanroom maken we wederom een belangrijk stap richting de toekomst”, besluit Erwin Tieltjes.

13

De vijfassig Mytrunnion 4G van Kitamura neemt al het complexe freeswerk uit handen. Op de foto: Kevin Tieltjes (l) en Edwin Marach voor het nieuwe bewerkingscentrum.

Phantom vervangt DIN-normen voor iconen

Gereedschappenleverancier Phantom / Van Ommen heeft bij de ontwikkeling van een nieuwe universele frees de DIN-normering losgelaten en vervangen voor iconen. Dankzij deze iconen kunnen verspaners zonder rekentabel in één oogopslag zien welke gereedschapspen geschikt zijn voor een desbetreffende taak. Hoewel Phantom met deze iconen de TechniShow Award in de categorie ‘Slim Produceren’ heeft gewonnen, is volgens Product Manager Jacco Kramer juist ook de nieuwe HP2 UNI VHM Vari frees een echte innovatie.

De nieuwe HP2 UNI VHM Vari frees is ontwikkeld als een universele

frees dat breed inzetbaar is. Phantom heeft de frees voorzien van een aantal slimmigheden, die de inzetbaarheid en betrouwbaarheid verbreden. Zo is er een speciale geometrie ontwikkeld waardoor sleuven frezen, induiken, contouren frezen en zelfs boren zonder startgat voortaan met één gereedschap kan. “Voor toeleveranciers die kleine seriegroottes produceren en bij wijze van spreken vandaag niet weten wat ze morgen produceren, kan een universeel gereedschap heel interessant zijn. Met de HP2 UNI VHM Vari hebben we een betrouwbare allrounder ontwikkeld”, aldus Kramer.

Vloeiende overgangen

De nieuwe frees is voorzien van een aantal slimme geometrische eigenschappen. De afgeronde snijkant is daar een mooi voorbeeld van. Om de betrouwbaarheid te verhogen, laat Phantom de snijkanten voordat de aluminiumchroomnitride (AlCrN) coating wordt aangebracht, honen. Dankzij de snijkantradius hecht de

14

Kenmerkend voor de nieuwe HP2 UNI VHM Vari frees van Phantom is de afgeronde snijkant en de vloeiende geometrie.

coating beter en is de kans op snijkantopbouw en uitbreken veel kleiner. Daarnaast zijn alle overgangen tangentiaal vormgegeven. Door scherpe randen te vervangen voor vloeiende overgangen, ontstaat er minder slijtage en is de frees ook inzetbaar voor trochoïdaal frezen. Het Phantom team heeft in het Test- en Trainingscenter de HP2 UNI volhardmetalen varifrees uitgebreid getest bij het duikfrezen. Hieruit blijkt de standtijd gemiddeld 30% langer te zijn dan van concurrerende gereedschappen. Omdat de frees zo universeel inzetbaar is, houdt Phantom van de HP2 alle radii van 0,25 tot 5 mm op voorraad. Ook de tussenmaten die tot nog toe vaak specials waren, zijn direct uit voorraad leverbaar.

DIN-norm losgelaten

Met de introductie van de nieuwe universele frees laat Phantom de DIN-norm los. De snijkantlengte wordt bij dit gereedschap net als bij boren uitgedrukt in de verhouding tot de diameter, dus 1xD, 2xD et cetera. Kramer: “Bij boren gaat men voor de snijkantlengte uit van de schacht. Hierdoor is geen tabellenboekje meer nodig. Zeker de jonge generatie programmeurs zijn minder vertrouwd met de DIN-normen, die overigens niet altijd even logisch zijn. De typering 2xD, 3xD enzovoort maakt het gemakkelijk.” Phantom wil dit ook bij de andere frezen stap voor stap invoeren. Net als het gebruik van een speciaal icoon waarin de frezer in een oogopslag ziet wat het ideale inzetgebied van het gereedschap is. “Frezers berekenen de snedediepte en -breedte, maar niemand houdt rekening met de snijkrachtschommeling”, legt Jacco Kramer uit.

Werkgebied zichtbaar maken

De ongelijke spiraalhoek aan een frees is bedoeld om deze schommelingen op te vangen en vibratie te beperken. Maar bij bepaalde verhoudingen tussen de diepte (ap) en breedte (ae) veranderen de snijkrachten en kan een frees toch gaan trillen. Dat heeft snellere slijtage tot gevolg. Voor de HP2 frees heeft Phantom heel veel testen gedaan om te achterhalen wat het ideale werkgebied voor de frees is. Dat wordt zichtbaar gemaakt in een grafiek waarin voor de verschillende lengte-diameters het optimale percentage breedte (ae) staat aangegeven. “Er hoeft dus niks meer uitgerekend te worden of met trial and error te worden uitgezocht. In het icoon ziet de CNC-programmeur direct bij welk percentage van de diepte de frees optimaal werkt en wanneer vibraties optreden.” Groen staat voor een betrouwbaar proces met minimale slijtage, oranje betekent dat nog altijd goed gefreesd kan worden, maar dat de kans op trillingen groter wordt. De rode gebieden moet men vermijden. Phantom gaat dit icoon in de toekomst ook bij alle andere gereedschappen meegeven. Kramer: “In de praktijk merken we dat er steeds meer vraag komt naar ondersteuning en informatievoorziening. Met behulp van iconen hebben we onze kennis vertaald naar een eenvoudige en overzichtelijke oplossing om het CNC-frezen gemakkelijker maken.”

15

Jacco Kramer met rechtsonder het icoon. “In het icoon ziet de CNC-programmeur direct bij welk percentage van de diepte de frees optimaal werkt en wanneer vibraties optreden.”

Vliegtuigmotoren profiteren van vijfassig frezen en slijpen

Een onderzoeksteam van het Fraunhofer Instituut voor Productietechnologie IPT in Aken heeft in een consortiumproject een procesketen ontwikkeld waarin dubbele spiraalvormige tandwielen worden vervaardigd met behulp van vijfassig frezen met aansluitend vijfassig slijpen. De tandwielen worden met het nieuwe proces lichter en duurzamer, waardoor ze meer geschikt zijn voor gebruik in moderne vliegtuigmotoren.

Het gebruik van dubbele spiraalvormige tandwielen in vliegtuigmotoren heeft diverse voordelen. Een kenmerk van deze tandwielen is dat de tanden onder een hoek staan ten opzichte van de as waarop het tandwiel is gemonteerd. Omdat

de tanden hierdoor langer zijn ten opzichte van de tanden van een recht tandwiel, is het mogelijk om met een kleiner tandwiel dezelfde overbrenging te realiseren. Hierdoor kan er compacter geconstrueerd worden. Daarnaast zorgen de langere tanden voor een hogere belastingsopname dankzij meer contactoppervlak. En zeker niet onbelangrijk, dankzij de langere tanden grijpen de tandwielen geleidelijk in, waardoor een soepele loop ontstaat. Het voordeel: Minder trillingen, schokbelastingen, slijtage en geluid.

Afwikkelfrezen en afwikkelslijpen

Spiraalvormige tandwielgeometrieën worden normaal gesproken bewerkt met productieprocessen, zoals afwikkelfrezen (hobbing) en afwikkelslijpen. Het nadeel hiervan is, is dat de frees- en slijpgereedschappen grote in- en uitloopzones vereisen met als gevolg brede groeven tussen de tandwieldelen. Hierdoor zijn

16

Fraunhofer IPT heeft een procesketen gerealiseerd voor de productie van tandwielen door middel van vijfassig frezen met aansluitend vijfassig slijpen. Dankzij dit proces kunnen dubbele spiraalvormige tandwielen kleiner en lichter worden geproduceerd.

Uit proeven is gebleken dat het vijfassig slijpen van tandwielen een tamelijk negatief effect heeft op de macrogeometrie van de tandwielen, maar de levensduur ervan aanzienlijk verbetert.

tandwielen relatief zwaar en hebben ze grote afstanden tussen de afzonderlijke tanden - die beide nadelig zijn voor gebruik in vliegtuigmotoren. Met de wereldwijde behoefte naar zuinigere vliegtuigen neemt de vraag naar lichtgewicht onderdelen toe, waardoor conventionele productiemethoden steeds vaker niet meer voldoen.

Vijfassig frezen én slijpen gecombineerd

In het onderzoeksproject ‘Compact gears 4 turbo’ heeft het Fraunhofer IPT samen met vijf industriële partners (ModuleWorks, Werkzeugmaschinenlabor WZL, Aixpath, Rolls-Royce Deutschland en Aerospace Transmission Technologies) nieuwe procesketens ontwikkeld voor de productie van kleine en lichte tandwielen met smalle groeven voor vliegtuigmotoren. De procesketens lopen van het digitaal modelleren van de tandwielen (CAD) en computerondersteund procesontwerp (CAM) tot de fabricage en de daaropvolgende kwaliteitstests. Voor het eerst realiseerden de projectpartners een procesketen voor de fabricage van de tandwielen door middel van vijfassig frezen, gevolgd door vijfassig slijpen. Het slijpen van het oppervlak is van groot belang voor de werking van het onderdeel, aangezien een lagere oppervlakteruwheid de wrijving tussen de tandflanken in het tandwiel vermindert. Zeker bij een spiraalvormig tandwiel ontstaat er veel glijdend contact tussen de tanden, waardoor een lage oppervlakteruwheid essentieel is om warmte-ontwikkeling en slijtage te voorkomen.

Een bijzondere uitdaging voor de projectpartners was de integratie van slijpen in de procesketen, omdat volgens Fraunhofer IPT het vijfassig slijpen van tandwielen tot dan toe nog zo goed als onontgonnen gebied was. Het combineren van de twee processen – frezen en slijpen – in zo’n procesketen werd gezien als “pionierswerk”. Om tot geschikte processtrategieën te komen, was in eerste instantie dan ook uitgebreid fundamenteel onderzoek

nodig. Vooral het identificeren van de juiste gereedschappen voor het vijfassig slijpen van de tandwielen was een grote klus.

CAM-software

Tijdens het praktijkonderzoek bleek dat het vijfassig frezen bepalend is voor de maximaal haalbare vormnauwkeurigheid van de tandwielen. Uit het onderzoek blijkt ook dat het daaropvolgende vijfassig slijpen geen positief effect op de macro-geometrie van de tandwielen; integendeel, het heeft eerder een nadelig effect. Het slijpproces moest daarom zo worden ontworpen dat de geometrie van het tandwiel slechts in geringe mate zou veranderen, maar dat de ruwheid van het tandwieloppervlak zo veel mogelijk wordt verminderd. Deze en andere bevindingen voor het ontwerp van de nieuwe procesketen werden samengebracht in de ontwikkeling van een CAM-planningssoftwarepakket voor Siemens NX. De software wordt gebruikt voor procesplanning en omvat ook trajectplanning voor het frezen en slijpen van de complexe spiraalvormige tandwielgeometrieën.

Lichter en duurzamer

Uit testen met verschillende tandwielen blijkt dat het vijfassig slijpen de levensduur van de tandwielen aanzienlijk verbetert. Dit is te wijten aan de verminderde oppervlakteruwheid. De nieuwe procesketen maakt het samen met de CAM-planningssoftware mogelijk om duurzamere tandwielen voor lucht- en ruimtevaarttoepassingen compacter en eenvoudiger te vervaardigen. Het Fraunhofer IPT is van plan zijn deskundigheid op dit gebied in vervolgprojecten verder te verdiepen.

Het onderzoeksproject "Compact gears 4 turbo” werd gefinancierd door het Duitse federale ministerie voor Economische Zaken en Energie (BMWi).

17

Uitpuilende beurshallen verspaningshighlights in

Afgeladen vol. Zo kun je de AMB die medio september plaatsvond rustig omschrijven. Ruim 64.000 bezoekers trokken naar Stuttgart om de nieuwste innovaties, machines, producten en diensten te ontdekken die de 1.238 exposanten hadden voorgeschoteld. Tussen alle drukte door is het de redactie van Verspaningsnieuws toch gelukt om de nodige gesprekken te voeren en verschillende highlights te spotten. In dit artikel vindt u een samengevat overzicht.

Heidenhain Digital Shop Floor brengt digitalisering stap dichterbij

Met de Digital Shop Floor brengt Heidenhain praktische oplossingen op de markt, waarmee maakbedrijven digitalisering eenvoudiger kunnen omarmen. Naast de bekende oplossingen StateMonitor en PlantMonitor presenteert heeft Heidenhain op de AMB 2022 in Stuttgart twee nieuwe softwaretools geïntroduceerd: JobManager voor werkvoorbereiding en PartCalculator voor het eenvoudig inschatten van productietijden en -kosten.

JobManager is een nieuwe softwareoplossing binnen Digital Shop Floor. Met deze software kunnen gebruikers eenvoudig de gegevens beheren en bewerken die nodig zijn voor een gedetailleerde planning. Bovendien geeft de softwaren een duidelijk overzicht van alle gecreëerde werkorders. Operators kunnen de opdrachtenlijst naar wens sorteren en filteren, en op elk moment informatie bijwerken of toevoegen aan een opdracht. Links naar opdrachtgerelateerde documentatie zoals CAD-gegevens of technische tekeningen kunnen

ook aan de opdrachtgegevens worden toegevoegd. Verder is het mogelijk om geplande insteltijden, productietijden en logistieke tijden te integreren. Zo krijgen gebruikers een duidelijk overzicht van de huidige machinebezetting. En dankzij deze transparante informatie is het mogelijk om de machinebezetting te optimaliseren of om flexibel te reageren op onverwachte gebeurtenissen.

PartCalculator voor geautomatiseerd offerteproces

Naast JobManager heeft Heidenhain ook PartCalculator aan Digital Shop Floor toegevoegd. De nieuwe software stelt gebruikers in staat om 3D-modellen en technische tekeningen van freesdelen te analyseren. Tijdens de analyse haalt PartCalculator onderdelenkenmerken en productierelevante informatie zoals toleranties en draadmaten uit de tekening. De gebruiker hoeft alleen het materiaal en de hoeveelheid in te voeren, samen met eventuele relevante optionele informatie

beurshallen tonen in overvloed

Het aantal bezoekers was volgens de organisatie van de internationale vakbeurs voor metaalbewerking erg indrukwekkend. Het is dan ook niet vreemd dat men spreekt van een zeer succesvol en inspirerend evenement. Ondanks de moeilijke algemene omstandigheden concentreerden de gesprekken op de stands zich op specifieke projecten, productie en investeringen, terwijl de huidige energieprijzen en tekorten in de toeleveringsketen

op de achtergrond raakten. Daarnaast stonden thema’s als automatisering, duurzaamheid en digitalisering op de voorgrond. Om bezoekers een idee te geven van deze veelal toch abstracte begrippen, lieten exposanten diverse praktijkoplossingen zien om meer spanen in minder tijd, perfecte bewerkingsresultaten vanaf het eerste onderdeel en sterk geautomatiseerde processen met minimale stilstand mogelijk te realiseren.

zoals herbewerkingsprocessen. PartCalculator geeft vervolgens de productietijd in minuten en de productiekosten in euro's per onderdeel, en ondersteunt zo een snelle en betrouwbare prijsraming voor CNC gefreesde onderdelen. “In Nederland is er veel vraag naar

slimme oplossingen, maar de afname is nog beperkt. Dit komt omdat maakbedrijven nog niet helemaal weten waar ze moeten beginnen. Met Digital Shop Floor kunnen we die drempel wegnemen”, vertelt Paul Venema van Heidenhain Nederland.

Matec automatiseert grote werkstukken

Tijdens de AMB presenteerde Matec een HVC bewerkingscentrum met een automatiseringsoplossing van Indunorm. Met de Indumatik 500, die is ontwikkeld voor het hanteren van grote werkstukken, kan het bewerkingscentrum langdurig onbemand produceren. De Indumatic 500 heeft een maximale capaciteit van 500 kg. De pallets hebben een afmeting van 630 mm x 630 mm en de palletopslag kan klantspecifiek uitgebreid worden. Bewerkingscentra in de HVC-serie zijn geschikt voor freesdraaibewerkingen en zijn modulair op te bouwen. Matec noemt dit ook wel ‘The Modular Evolution’. Met het Matec Modular

System creëert de machinebouwer uit Köngen moderne bewerkingsmachines die perfect aansluiten op de behoeften van de klant. De standaard modules kunnen op nagenoeg elke denkbare manier met elkaar gecombineerd worden. Dit resulteert in een grote variëteit aan mogelijkheden. Dankzij het modulaire design kunnen machines ook achteraf geretrofit worden met nieuwe functionaliteiten. “Naast modulaire machines biedt Matec ook machines met een vaste configuratie aan. Deze worden seriematig gebouwd en kunnen tegen een scherpe prijs op de markt gebracht worden”, vertelt directeur Hans Blomen van Limas, de Nederlandse vertegenwoordiging van Matec.

Veeleisende materialen, hoog nauwkeurige toleranties en specificaties voor procescapaciteit: de portaalbouwijze van de 16 Serie is met name afgestemd op de hoge huidige en toekomstige eisen. Machines met enkele en dubbele freesspil combineren op overtuigende wijze dynamiek, precisie en de beste oppervlaktekwaliteit bij het bewerken van complexe werkstukken. Daarnaast maakt het modulaire concept een individuele configuratie mogelijk.

Ontdek het zelf en vraag een test aan.

www.chiron-group.com

Recente testen hebben bewezen dat de 16 serie ongeëvenaard is op het gebied van snelheid en de hoogste nauwkeurigheden.

■■■■ CHIRON Group

Soraluce brengt multitasking naar nieuw niveau

Tijdens de AMB presenteerde Soraluce live onder spaan het TA-M 35 frees-, draai- en slijpcentrum. De machine is ontwikkeld om in één opspanning alle drie de bewerkingen uit te kunnen voeren. Hiermee biedt Soraluce een antwoord op de toenemende vraag naar complexe werkstukken met uitdagende toleranties die meerdere bewerkingen vereisen.

De TA-M 35 die op de AMB werd gepresenteerd heeft een bereik van 3.500 mm x 1.500 mm x 1.200 mm, een geïntegreerde NCdraaitafel met een diameter van 1.250 mm en een universele freeskop. Om de vele verschillende mogelijkheden van de machine te laten zien, organiseerde Soraluce diverse demonstraties live onder spaan. Zoals de foto laat zien trok dit veel publiek. Veel aandacht tijdens de demo’s ging uit naar de trillingsdempende oplossingen van het bedrijf die trillingen direct bij de bron elimineren.

Trillingen voorkomen

Een van de systemen die Soraluce live presenteerde was DAS

(Dynamics Active Stabiliser). DAS voorkomt trillingen in de machine door met behulp van sensoren de trillingen in de hoofdspil te meten. Met deze gegevens wordt real-time de actieve demping in de ram aangestuurd. Tevens wordt automatisch het optimale toerental afgestemd om chatter te elimineren.

Een ander systeem dat trillingen voorkomt, maar niet tijdens de AMB werd gepresenteerd, is DWS. DWS bestaat uit een controller en één of meer actuatoren die met behulp van magneten op het trillingsgevoelige deel van het te bewerken werkstuk worden geplaatst. DWS meet net als bij het DAS-systeem met behulp van sensoren de trillingen die optreden tijdens het bewerkingsproces en creëert aan de hand daarvan real-time een tegentrilling in het werkstuk. Omdat DWS uit verschillende losse units bestaat is het systeem niet gebonden aan één machine. Daardoor is de oplossing flexibel inzetbaar. Beide systemen zorgen voor een hogere productiviteit, standtijd en werkstukkwaliteit.

Haimer automatiseert krimpen, balanceren en voorinstellen

Op EMO Milano 2021 gaf Haimer met de Automation Cube al een voorzetje op het geautomatiseerd voorinstellen van gereedschappen. Op de AMB presenteerde Haimer een doorontwikkelde versie die naar verwachting eind 2022 leverbaar zal zijn. De Automation Cube laat in één systeem de toekomstvisie zien van Haimer: Een geautomatiseerd en gedigitaliseerd gereedschapsmanagement.

Waar de automatiseringsoplossing op de EMO geschikt was voor het geautomatiseerd krimpen en voorinstellen van verspanende gereedschappen, kan de vernieuwde versie ook balanceren. Dat betekent overigens niet dat alle elementen ook afgenomen dienen te worden. Het systeem is schaalbaar volgens de eisen van de klant. Voor alle handelingstaken in de cel maakt de Automation Cube gebruik van een cobot die de gereedschappen van het ene naar het andere station verplaatst.

Digitaal gereedschapsbeheer

De Automation Cube wordt aangestuurd door de Haimer DAC (Data Analyzer and Controller). Dit digitale gereedschapsbeheersysteem maakt een eenvoudige en continue uitwisseling van gereedschapsgegevens mogelijk tussen de individuele toolroom stations of apparaten en het bedrijfsnetwerk. Een sleutelcomponent in deze nieuwe oplossing is de identificatie van Haimer gereedschapshouders, hetzij door geïntegreerde RFID data chips of door QR of Data Matrix codes (die kunnen worden gelezen en geanalyseerd door verschillende systemen via een scanner). Dit maakt een unieke identificatie van het complete gereedschap mogelijk. Aangezien geen manuele invoer vereist of mogelijk is, is er ook geen risico op foute invoer en dus ook geen risico op botsingen.

Compacte vijfasser Makino valt op

Ondanks de compacte bouwwijze was het nieuwe vijfassige N25XA bewerkingscentrum een blikvanger op de stand van Makino. De horizontale N2-5XA is ontworpen voor het productief verspanen van kleine, complexe componenten. Het bewerkingscentrum kenmerkt zich door een hoge stabiliteit en stijfheid. Hierdoor is de machine ideaal voor de bewerking van bijvoorbeeld medische- en spuitgietonderdelen.

De N2-5XA heeft een HSK-40A spil met een maximaal toerental van 20.000 min-1 die in slechts 0,8 seconde naar het maximale toerental accelereert. Deze spil werkt samen met de standaard

AI Contour Control en 1,4 G Z-as versnelling om snel en nauwkeurig de complexe geometrie te produceren die gebruikelijk is bij veeleisende componenten. Zoals de foto laat zien is de N25XA compact vormgegeven, waardoor die zelfs in de kleinste ruimtes goed tot zijn recht komt. De machine is geschikt voor een maximale werkstukgrootte van 300 mm x 270 mm en een maximaal laadvermogen van 150 kg. Dankzij het unieke spaanvrije ontwerp van de bewerkingskamer is het mogelijk om zonder koeling te produceren. Met de Professional 6 NC-besturing en direct aangedreven rotatieas is het ook mogelijk om uitstekende oppervlaktekwaliteiten te bereiken.

Tschudin automatiseert klein slijpwerk met cobot

Tschudin, de Zwitserse fabrikant van centerloze slijpmachines, presenteerde op de AMB een breed portfolio met slijpmachines voor het slijpen van kleine tot grote onderdelen. De aandacht ging vooral uit naar de twee compacte Cube 350 slijpmachines op de stand, waarvan er één was uitgerust met een cobotautomatisering. De gepatenteerde Cube 350 is een drie-assige slijpmachine die

speciaal is ontwikkeld voor de bewerking van kleine werkstukken met een diameter van 0,1 mm tot 20 mm. Volgens Tschudin overtuigt de compacte, centerloze Cube 350 rondslijpmachine, die met de Red Dot designprijs werd bekroond, door zijn ergonomische bouwwijze. Het concept stelt de gebruiker centraal, waarbij het doel is om een perfecte symbiose van gebruiksvriendelijkheid, eenvoud en elegantie te

realiseren. Door de slimme vormgeving kan de Cube 350 bijvoorbeeld met de hand worden geladen door zowel rechts- als linkshandigen. De beweegbare werkstukondersteuning maakt van de Cube een echte allrounder en breidt de procesmogelijkheden uit. Het voor- en nabewerken in een dubbele cyclus en het aanbrengen van scherpe kanten, kegels, afschuiningen en radii behoren tot de mogelijkheden.

Geen hydrauliek

De uiterst nauwkeurige CNC-slijpmachine biedt niet alleen qua uiterlijk, maar ook in technisch opzicht veel. De machine is uitgerust met lineaire aandrijvingen en een bed van polymeerbeton. Hiermee wordt een hoge nauwkeurigheid en (thermische) stabiliteit behaald.

Tevens heeft Tschudin geen enkele vorm van hydrauliek in de machine gebracht. Door geen componenten zoals hydrauliek, kogelomloopspillen en aandrijfriemen te gebruiken, wordt de nauwkeurigheid bevorderd. Ook aan productiviteit is gedacht. Zo is het mogelijk om de machine snel om te stellen naar een nieuw product. Binnen slechts zes minuten kunnen zowel het slijp- als regelwiel gewisseld worden.

Automatisering

De Cube 350 is niet alleen ontwikkeld voor een eenvoudige handmatige belading, maar ook voor automatisering. Standaard is de machine aan de voorzijde uitgerust met een connector voor een automatiseringsoplossing. Zo is het mogelijk om de slijpmachine direct met automatisering aan te schaffen, maar is het ook mogelijk om eenvoudig achteraf een automatisering te implementeren. Op de AMB werd de Cube 350 getoond met een cobot-automatisering. Hiermee is seriewerk laagdrempelig onbemand te produceren. De eerste Tschudin Cube 350 wordt binnenkort bij een toeleverancier in Nederland geleverd. In één van de volgende edities van VerspaningsNieuws verschijnt een artikel over deze investering.

RoboJob maakt automatisering nog toegankelijker

RoboJob heeft tijdens de AMB in Stuttgart een nieuw automatiseringsconcept geïntroduceerd: Coby CNC. Het systeem maakt gebruik van een cobot, waardoor het automatiseren toegankelijk wordt voor iedereen. Zelfs met minimale technische kennis kan Coby worden ingezet.

“Het is altijd spannend om een nieuw product voor te stellen aan het publiek”, zegt Business Developer Jelle De Roovere. “Het idee heerst dat je heel eenvoudig met een cobotarm zelf een beweging kan voordoen, en dat het systeem die meteen zelfstandig kan blijven herhalen. In de realiteit is het allemaal niet zo eenvoudig. In tegenstelling tot wat men denkt, komt er toch enig programmeerwerk aan te pas. Dat wilden wij wegnemen, zodat de

eindgebruiker écht intuïtief en gebruiksvriendelijk aan de slag kan met een cobot. Daarom hebben we Coby ontwikkeld.”

Geen installateurs

Coby is, net zoals alle andere RoboJob-systemen, een automatiseringsoplossing voor CNC draai- en freesmachines. Wat Coby speciaal maakt, is dat je hem helemaal zelf kan configureren, plaatsen en gebruiken. Er komen geen installateurs of opleidingen aan te pas. Met gebruiksvriendelijke RoboJob-software is iedereen, ook met minimale technische kennis, in staat om met Coby aan de slag te gaan. De compacte oplossing is geschikt voor de handeling van werkstukken met een massa tot 5 kg.

Benzinger draait kleine draaidelen economisch en nauwkeurig

Door de toenemende wereldwijde vraag naar kleine en complexe precisiedraai-onderdelen, heeft Carl Benzinger nog meer innovatieve varianten ontwikkeld van zijn kleine DOLittle precisiedraaicentra. Op de AMB presenteerde de machinebouwer de nieuwe DOLittle B6 die dankzij simultaanbewerkingen nog productiever is geworden.

Met de B6-variant presenteert Benzinger een versie van de kleine DOLittle die volledig is geoptimaliseerd voor maximale productiviteit. Kenmerkend voor alle DoLittle bewerkingscentra is het concept van gescheiden assen, waarmee een hogere nauwkeurigheid en gelijktijdige bewerking mogelijk is. De DOLittle B6 heeft een bovenste en een onderste turret, die beide via de X- en Y-as worden gepositioneerd. Het grote voordeel van deze opstelling is dat de gereedschappen van de turrets tegelijkertijd werkstukken op de hoofd- en tegenspil kunnen bewerken. Terwijl een werkstuk op de tegenspil wordt bewerkt, wordt tegelijkertijd het volgende werkstuk aan de voorzijde van de hoofdspil bewerkt. Dit zorgt voor een grote productiviteitswinst. Standaard heeft elke turret ruimte voor twaalf aangedreven gereedschappen. Optioneel kan er ook gekozen worden voor 48 gereedschappen per turret, waardoor zelfs de meest complexe werkstukken compleet kunnen worden bewerkt. Benzinger noemt de B6 overigens niet zomaar een precisiedraaimachine. Een rondloopnauwkeurigheid van maximaal 0,4 µm geeft de nauwkeurigheid van de machine weer. Met een geïntegreerde picotaster wordt gereedschap net voor de productie gemeten om de nauwkeurigheid te waarborgen.

Flexibel kort en langdraaien

Naast de B6 heeft Benzinger ook het nieuwe B3-L draaicentrum geïntroduceerd. Waar de B6 geschikt is voor werkstukken met een diameter van 20 mm, is de B3-L inzetbaar voor diameters tot 7 mm. Echter is deze machine ontwikkeld voor de flexibele bewerking

van lange slanke producten. Het draaicentrum combineert dan ook de voordelen van kort- en langdraaien.

Om het principe van langdraaien op de DOLittle precisiedraaicentra - uitgerust met hoofd- en tegenspillen en een Y-astoe te passen, heeft Benzinger een speciale geleidebusinrichting met spantangen op de onderste slede naar de hoofdspil geplaatst. Op deze wijze kan het draaicentrum naar keuze werken volgens het langdraai- of het kortdraaiprincipe. Ook interessant zijn de vaste blokken met gereedschappen die snel en met de hoogste herhalingsnauwkeurigheid gewisseld kunnen worden. Er is ook een blok beschikbaar met een B-as en aangedreven gereedschappen.

De best passende machine voor uw uitdaging!

Dormac is het startpunt voor groot en klein formaat freesmachines, 5-assige bewerkingscentra, de nieuwste generatie multitasking draaicentra, langdraaiers of andere type draaibanken. Bij Dormac kunt u dus terecht voor de best passende oplossing draaibank of freesmachine. Wat u ook maakt in zowel kleine als grote series, dit kunt u perfect aanvullen met automatisering en procesoptimalisatie mogelijkheden bij Dormac.

26

Dormac CNC Solutions l +31 (0)229 54 24 85 l info@dormac.nl l www.dormac.nl

Leverancier van verspanende metaalbewerkingsmachines sinds 1954

Informeer naar onze diverse demo mogelijkheden

Correa Norma MG bed freesmachine

NIEUW BIJ DORMAC!

www.dormatec.eu | info@dormatec.eu Onze filtratie is uw gezondheid en veiligheid Voor ieder Stof-, Rook- en Olienevel probleem heeft Dormatec een passende industriële oplossing. Meer weten over al onze systemen?

DN Solutions SMX multitasking serie

Opvallende freesgeometrie

Maykestag heeft een nieuwe allround frees geïntroduceerd met een nieuwe innovatieve geometrie. Deze Turbo Cut frees is ontwikkeld om een veelvoud aan materialen te bewerken, zoals roestvaststaal, gereedschapstaal, gietijzer en aluminium.

De Maykestag Turbo Cut is voorzien van een opvallende geometrie en een innovatieve slijtvaste coating. Hierdoor kan de frees ingezet worden voor diverse bewerkingsstrategieën. Zo behoort contour frezen in gietijzer, tot 2xD gleuffrezen in roestvast staal of met 45°

induiken in gereedschapstaal tot de mogelijkheden. “Met de Turbo Cut is een grote tijdwinst te behalen, doordat je met deze frees zowel mee- als tegenlopend kan frezen”, zegt Peter de Bruin van PB Tools. “De resultaten van de testen die Maykestag maandenlang heeft uitgevoerd zijn indrukwekkend. Een 50% langere standtijd is vaker regel dan uitzondering in nagenoeg alle bewerkingen.”

Nieuwe trendsetter

Kenmerkend aan de Turbo Cut is de geometrie. De complexe overgang tussen het vrijloopvlak en de snijkant zorgt voor een hoge stabiliteit. Het samenspel van de vernieuwde kopse-kant met een niet eerdere toegepaste, afgeronde vrijloophoek en een S-vormige vlakspleet, vermindert de krachten die op het gereedschap werken. Hierdoor wordt de spaanafvoer bevorderd en zijn er geen storende randen die de spaanafvoer blokkeren. Dit alles leidt tot een hogere standtijd.

De Turbo Cut frezen zijn viersnijders met vier ongelijke spiralenhoeken, variërend van 41° tot 43°. De groef- en omtrekgeometrie van het gereedschap is zo ontworpen dat dit een ideale spaanvorming in de meest uiteenlopende materiaalgroepen mogelijk maakt. Door het ontwerp worden minder trillingen veroorzaakt voor een soepele snede. Alle spaanruimtes op het gereedschap zijn bijna even groot en leiden tot een perfecte spaanafvoer. Al deze eigenschappen zorgen ervoor dat de frees gebruikt kan worden voor het voorbewerken, semi-finishen en nabewerken van een veelvoud aan materialen.

DMG Mori belaadt twee machines geautomatiseerd

is de automatiseringsoplossing ook compatibel met verschillende vijfassige modellen van de DMU monoBLOCK, DMU H monoBLOCK en DMU eVo serie, evenals met de CMX U serie.

De PH Cell Twin kan worden beladen met maximaal 30 pallets van 320 x 320 mm. Grotere pallets van 400 x 400 mm of 500 x 500 mm zijn ook mogelijk, maar dan geldt een maximaal aantal pallets van respectievelijk 24 en achttien pallets. De pallets staan in twee rijen opgesteld, waardoor de automatisering zeer compact is vormgegeven. De maximale werkstukgrootte bedraagt ø 500 x 500 mm met een werkstukmassa tot 300 kg inclusief de pallet. Via het aparte, optioneel draaibare laadstation kunnen de pallets ergonomisch en parallel aan de productie worden opgesteld. Flexibel uitbreidbaar

Dankzij de interface en de modulaire opbouw kan de PH Cell Twin snel en eenvoudig in gebruik worden genomen. Net als andere automatiseringsoplossingen kan ook de nieuwe versie eenvoudig achteraf worden gemonteerd op bewerkingscentra met een bestaande automatiseringsinterface. Hetzelfde geldt voor de aansluiting van de tweede machine, waardoor deze investering naar een later tijdstip kan worden verschoven.

Robo2Go Max

DMG Mori heeft ook de Robo2Go familie uitgebreid met de Robo2Go Max. Deze robotautomatisering is ontwikkeld voor het beladen van grote werkstukken met een massa tot 115 kg. Tijdens de AMB was de automatiseringsoplossing in actie te zien tijdens het beladen van grote draaidelen op een CTX gamma 2000 TC.

Met de PH Cell Twin heeft DMG Mori een modulaire en compacte palletautomatisering ontwikkeld, waarmee twee bewerkingscentra flexibel geautomatiseerd kunnen worden. Deze oplossing werd op

de AMB als wereldprimeur voorgesteld. Tijdens de AMB was de PH Cell Twin gekoppeld aan twee DMU 50 bewerkingscentra. Echter

Star maakt met tien assen elke draaibewerking mogelijk

Met maximaal tien bewegende assen zijn complexe delen efficiënt en compleet te bewerken met de SD-26 van Star. Op de AMB presenteerde Star de S-versie van de SD-26. Deze machine is voorzien een vierspillige gereedschapsunit met een B-as op zowel de 5,5 kW sterke hoofd- als

tegenspil. Hiermee zijn een veelvoud aan bewerkingen mogelijk. Denk bijvoorbeeld aan wervelen, waarbij er twee soorten schroefdraad vol automatisch worden bewerkt. Daarnaast is de SD-26 eenvoudig om te bouwen naar een kortdraaimachine om flexibel in te spelen op de steeds diverser wordende bewerkingsbehoeften. Dus naast de zeer nauwkeurige bewerking van lange en smalle onderdelen zoals motorassen, is het ook mogelijk om met dezelfde machine korte onderdelen te bewerken. De Star SD-26 is geschikt voor de bewerking van werkstukken met een maximale diameter van 26 mm.

Zoller »cora« automatiseert gereedschapsvoorbereiding

Zoller liet op de AMB de toekomst zien van geautomatiseerde gereedschapsvoorbereiding. De nieuwe highlight bestaat uit een robotcel met voorinstelapparatuur en een AGV. De samenwerkende robotassistent »cora« ondersteunt bij alle standaardtaken in de geautomatiseerde gereedschapsvoorbereiding.

Zo kan gereedschap volledig automatisch worden gepakt, gemonteerd, opgespannen, gereinigd en gelabeld. De grijper kan een groot aantal complete gereedschappen en diverse gereedschapshouders veilig vastpakken en positioneren in zowel het voorinstelapparaat als in de Smart Cabinets of

gereedschapswagen. Dankzij de verbinding van de robot met de centrale gereedschapsdatabase z.One en dus met de ZOLLER TMS Tool Management Solutions software, weet »cora« waar elk gereedschap en onderdeel zich bevindt. »cora« kan zelfstandig de gereedschapskast ‘keeper’ openen, het voorbereide complete gereedschap verwijderen, in het voorinstelapparaat plaatsen en het meetproces starten. Een zelfrijdende voertuig (CoraExpress) brengt en laadt de gereedschappen vervolgens naar de bewerkingsmachine. Het systeem maakt een absoluut vrije layout mogelijk en vereist helemaal geen geleiderails of rupsbanden. Volgens Zoller is het systeem eenvoudig in gebruik te nemen.

Star Micronics heeft de SD-26 ontwikkeld, een nieuwe langdraaiautomaat die tot 26 mm in diameter kan bewerken. De machine is vooral bedoeld voor complex gevormde onderdelen voor de auto-industrie, hydraulische/ pneumatische apparatuur en medische toepassingen.

Maatwerk opleidingen voor elke verspaner

De opleidingsbehoefte in de verspanende industrie verandert. Bedrijven en werknemers willen ieder moment kunnen starten met een opleiding, ze hebben grote behoefte aan ‘hapklare brokken’ die ze in hun eigen tempo en op hun eigen manier kunnen volgen en tegelijk moeten deze aantoonbaar waardevol zijn. De techniekopleiders STODT en CRAFT Education zijn daarom een samenwerking aangegaan voor het aanbieden van wettelijk erkende mbo-opleidingen voor de verspaning volgens de zogeheten ‘derdeleerweg’ route.

Deze opleidingen zijn speciaal ontwikkeld voor mensen die willen studeren waar en wanneer ze willen en toch een officieel mbodiploma willen behalen.

Opleiden per onderwerp

STODT biedt al jaren de wettelijk erkende BBL-opleidingen Allround precisie verspaner en verspaningstechnoloog op mbo-niveau 3 en 4 aan. Dat gebeurt in samenwerking met ROC’s. Deze opleidingen voorzien duidelijk in een behoefte van maakbedrijven én werknemers. Maar steeds vaker proeft STODT ook een andere behoefte. Bedrijven willen nieuwe medewerkers (bijvoorbeeld zij-instromers) of hun huidige medewerkers direct bij- en/of omscholen als de situatie daar om vraagt. “Er is daarbij een grote behoefte aan flexibiliteit”, zegt directeur Jeroen Rouwhof van STODT. “Deze behoefte kunnen we nu uitstekend invullen met deze derdeleerweg route. Medewerkers kunnen per gewenst onderwerp worden opgeleid. De modules die zij volgen hebben een civiel effect en tellen daarom mee voor het behalen van een mbo-certificaat of -diploma. Ook voor ondernemers die nadenken over een eigen bedrijfsschool kan deze route een perfecte oplossing zijn.”

CRAFT onder de motorkap

STODT had deze leerroute zelf kunnen ontwikkelen, maar heeft

in plaats daarvan gekozen voor samenwerking met CRAFT Education in Deurne. Dit is een door het ministerie van OC&Werkende onbekostigde onderwijsinstelling. CRAFT beschikt reeds over de lesmaterialen en modules en de accreditatie die nodig zijn voor (deel)opleidingen op het gebied van verspanen. Door de samenwerkingsovereenkomst kan STODT nu alle verspanende mbo-opleidingen, vanaf entree niveau tot en met niveau 4, in de derde leerweg aanbieden met de slimmigheid van CRAFT onder de motorkap.

Aansluiten bij behoefte

CRAFT Education is zo’n vijf jaar geleden opgericht door Roy van Bussel en Ben Verbeek. Hun doel was technische opleidingen aan te bieden die voor honderd procent aansluiten bij de behoefte van mensen die willen leren. CRAFT ontwikkelt en maakt lesmaterialen voor het beroepsonderwijs, geeft deze zelf uit en beschikt over theorie- en praktijkruimten waar opleidingen kunnen worden verzorgd. Bovendien werkt de onderwijsinstelling uit Deurne samen met diverse fabrikanten van machines, gereedschappen en meetmiddelen, waarvoor ook efficiënte trainingen en opleidingen worden gemaakt. Zo is CRAFT steeds op de hoogte van de nieuwste technologische kennis, die dan weer wordt verwerkt in lesmaterialen en opleidingen.

30

Groter bereik

Net als Rouwhof zijn Van Bussel en Verbeek blij met de samenwerking tussen CRAFT en STODT. Want hierdoor heeft de derdeleerweg route nu een veel groter bereik. Iedere verspaner in Nederland heeft nu de mogelijkheid opleidingen te volgen op een manier die het beste bij hem past. Dat kan via e-learning of e-learning met Hulp Op Afstand (HOA). Maar ook met lessen op de locaties van CRAFT in Deurne en Schiedam of in de STODT leerfabrieken in Hengelo en Best. In company trainingen zijn eveneens mogelijk. “Eigenlijk is elke variant mogelijk”, zegt Rouwhof. “Ons leerbedrijf kan de voortgang monitoren en de deelnemer zo verder helpen in zijn ontwikkeling. Het oefenen van vaardigheden voor verspanen gebeurt in onze leerfabrieken. In de praktijk kan de deelnemer dan meteen toepassen wat hij heeft geleerd. Onze ervaren MBO docenten en vakspecialisten begeleiden iedere deelnemer. Zij informeren, stimuleren en adviseren hen gedurende hun studie. De communicatie tussen leerling en docent verloopt eenvoudig en snel via onze digitale leeromgeving. Wie behoefte heeft aan meer begeleiding, kan eenvoudig op verschillende manieren contact opnemen met een begeleider.”

Ieder moment starten

Een aantrekkelijk aspect is dat ieder moment kan worden gestart

met een mbo-opleiding. Wachten op een officieel startmoment hoeft niet. Wie voldoet aan de vooropleidingseis kan het lesmateriaal van een opleiding al binnen een week ontvangen en direct beginnen met studeren. Wie niet aan de vooropleidingseis voldoet voor een mbo niveau 1, 2, 3 of 4 opleiding, kan deelnemen aan een toelatingstoets.

Roy van Bussel en Ben Verbeek noemen de derde leerweg een ideale methode om invulling te geven aan LLO, een Leven Lang Ontwikkelen. Vanwege de flexibiliteit, maar ook omdat de methode een context biedt die motiveert. “Mensen kunnen opleiding voor opleiding, module voor module volgen en uiteindelijk een tastbaar resultaat in handen krijgen in de vorm van een erkend mbo-diploma. Daar mag je jaren over doen maar we kennen ook voorbeelden van mensen die dit in 9 maanden hebben gedaan.”

Het is niet alleen STODT dat profiteert van de samenwerking doordat het nu de middelen van CRAFT Education kan inzetten voor de derde leerwegroute. Omgekeerd zal CRAFT ook profiteren van de kennis van de experts van STODT om de lesmaterialen en de modules te verrijken met actuele kennis, bijvoorbeeld op het gebied van materiaalkunde. “Deze samenwerking is goed voor iedereen”, zegt Roy van Bussel. “Voor ons, voor STODT en voor iedereen die zijn kennis van verspanen op een hoger niveau wil brengen. Uiteindelijk is dat goed voor de hele maakindustrie in Nederland.”

31

V.l.n.r. Ben Verbeek en Roy van Bussel van CRAFT Education en Jeroen Rouwhof van STODT ondertekenen de samenwerkingsovereenkomst voor het aanbieden van wettelijk erkende mbo-opleidingen voor de verspaning volgens de zogeheten ‘derdeleerweg’ route.

32 +31 (0)187-491533 Nieuwsgierig? Voorkom valse veiligheid: Vraag uw gratis DustTrak™ meting aan! Dé schoonste lucht zonder fijnstof glavitech.com Pampus 22 - 3251 ND Stellendam OLIE MIST SEPARATORS Zonder onderhoud de laagste kosten Gepatenteerde technologie uit Zweden Matrho Metals B.V. Lage dijk 27 5705 BX Helmond +31 (0) 492 380 280 verkoop@matrho-metals.nl Uw voorraad in metaal en non-ferro • Breed assortiment • Brede expertise • Direct uit voorraad leverbaar • Nauwkeurig zaag en knipwerk • Flexibele en snelle levering WE LEVEREN ONDER ANDER DE VOLGENDE LEGERINGEN: • Titanium • Wolfraam • Molybdeen • Tantalium • Niobium • Magnesium • Nikkel • Koper • Invar/kovar WWW.MATRHO-METALS.NL E

De VCE-600 van Mazak is een compacte en betaalbare bewerkingsmachine die geschikt is voor zowel zware verspaning als hogesnelheidsbewerkingen.

Mazak introduceert krachtige en scherp geprijsde allrounder

Als resultaat van een uitgebreid marktonderzoek, heeft Mazak de nieuwe VCE-600 geïntroduceerd. Het verticale bewerkingscentrum beschikt zowel over een scherpe prijsstelling als over krachtige specificaties.

De nieuwe, betaalbare VCE-600 is uitgerust met een verscheidenheid aan functies en nieuwe technologieën die een hoge productiviteit en gebruiksgemak realiseren. De machine heeft een royale tafelafmeting van 1.300 mm x 600 mm met X-, Y- en Z-as verplaatsingen van 1.050 mm x 600 mm x 600 mm. Hiermee zijn voor deze compacte machine relatief grote componenten te bewerken. Het nieuwe bewerkingscentrum is dan ook geschikt voor een breed scala van toeleveranciers en OEM's.

Hoog koppel en toerental

Boven het werkgebied bevindt zich een spil met een maximaal toerental van 12.000 min-1, een vermogen van 18,5 kW en een koppel van 119,4 Nm. In het lage toerentalbereik levert de spil een hoog koppel voor zware frees- en boorwerkzaamheden, terwijl de spil bij hoge snelheid een hoog vermogen genereert voor het bewerken van lichte materialen en het profileren van onderdelen. De VCE-600 beschikt verder over een snelwissel-ATC met 24 posities, die geschikt is voor een maximale gereedschapsdiameter van 75 mm. Volgens Mazak neemt een gereedschapswissel slechts 1,9 seconden in beslag. Om de toegang tot de ATC voor de operator te verbeteren, kan een optionele ATC-deur worden gespecificeerd om de insteltijden te verkorten.

Zware verspaning en hogesnelheidsbewerkingen

Verder heeft de nieuwe VCE-600 stijve lineaire rolgeleidingen op alle assen, die de machine in staat stellen zowel zware verspaning als hogesnelheidsbewerkingen uit te voeren. Dit wordt aangevuld met servomotoren met directe aandrijving op alle assen en volledig geslepen voorgespannen kogelomloopschroeven die een hoog niveau van precisie en repeteerbaarheid bieden. Om het gebruiksgemak te vergroten en insteltijden te verkorten, heeft Mazak verschillende ontwerpkenmerken geïntegreerd die zowel praktisch als ergonomisch vriendelijk zijn voor de operator. Naast een grote schuifdeur zorgt de nieuwe Mazatrol SmoothEz CNC-besturing voor veel gebruiksgemak en kortere insteltijden.De Mazatrol SmoothEz CNC-besturing heeft een intuïtief 15-inch touchscreen dat kan worden bediend als een smartphone of tablet. Het display kan eenvoudig worden aangepast aan de wensen van de gebruiker door de positionering van gegevens.

Gereed voor automatisering

Omdat automatisering op de werkvloer steeds gebruikelijker wordt, heeft Mazak de VCE-600 ontworpen met de mogelijkheid om laaddeuren aan de voor-, linker- of rechterkant te integreren voor robottoegang, terwijl optionele gereedschaps- en werkstukmeetsystemen zoals de Renishaw RTS en RMP60 schakelende taster geïntegreerd kunnen worden. Daarnaast is er een overvloed aan optionele extra’s leverbaar om aan de behoefte van de eindgebruiker te voldoen. Dit omvat een ATC met 30 of 48 posities, essentiële automatiseringsopties zoals automatische deuropening, robotinterface en hydraulische of pneumatische opspanvoorbereiding. De machine kan ook worden gespecificeerd met vierde aseenheden voor extra flexibiliteit.

33

“Ons doel is om tot de top 3 van machinebouwers te behoren”

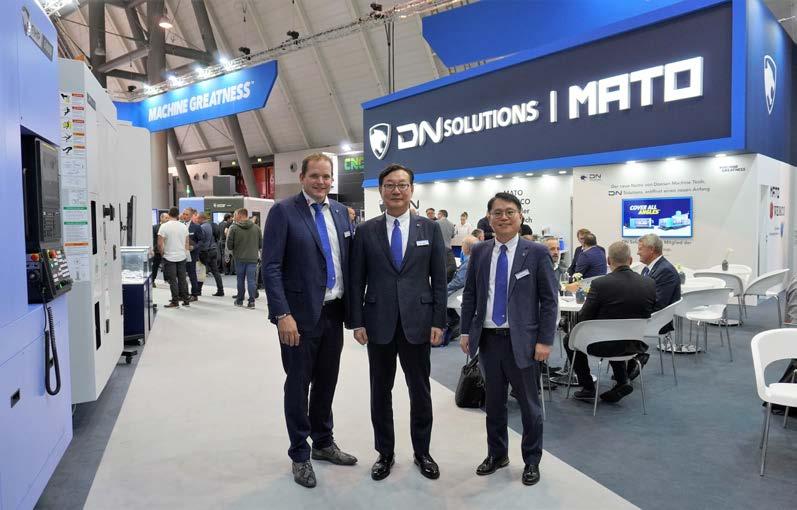

Medio september presenteerde DN Solutions zich voor het eerst met de nieuwe naam op een Europese vakbeurs. Om meer te weten te komen over de naamswijziging en de achterliggende beweegredenen, ging de redactie van VerspaningsNieuws in gesprek met niemand minder dan W.J. Kim, de President en CEO van DN Solutions.

Om meteen met de deur in huis te vallen. Waarom is de naam Doosan gewijzigd in DN Solutions?

“Om het bedrijf succesvol richting een 100-jarig bestaan te brengen moeten we vooruit kijken en anticiperen op toekomstige behoeften. Dat betekent dat we nieuwe wegen in moeten slaan, nieuwe uitdagingen aan moeten gaan en moeten investeren in nieuwe ontwikkelingen. Ons doel is om wereldwijd tot de top 3 van machinebouwers te behoren. Een ambitieus doel waar grote stappen voor nodig zijn.”

“De naamswijziging is een logisch gevolg van onze toekomstvisie. De geschiedenis van Doosan (en daarvoor Daewoo) gaat inmiddels 45 jaar terug. De controlerende aandeelhouder van DN Solutions is DN Automotive (voorheen DTR Automotive). Dit bedrijf is in 1971 opgericht en is fabrikant van banden, accu's en VMS (Vibration

Management Systems). Het bedrijf levert aan ongeveer 30 wereldwijd toonaangevende OEM's, waaronder GM en BMW. De D in DN verwijst naar het 45-jarige vertrouwen dat is opgebouwd door Daewoo en Doosan en DTR Automotive. De N staat voor Now & New, de motivatie van de DN Group om continu te vernieuwen en te innoveren. De vraag die we hierbij stellen is: Hoe kunnen we het bedrijf beter maken en hoe kunnen we onze klanten helpen bij uitdagende thema’s, zoals duurzaamheid, een tekort aan personeel en een toenemende werkstukcomplexiteit. Solutions staat voor het feit dat we meer doen dan alleen machinebouw. De klant staat altijd centraal en die heeft steeds meer eisen, zoals een ergonomische werkplek, software-oplossingen, service, automatiseringsoplossingen en in toenemende mate ook kennis. Dit hele pakket aan expertise kunnen we met DN Solutions aanbieden.”

Doosan is een bekende naam in de maakindustrie. Is het niet zorgwekkend dat deze naam en de bijbehorende naamsbekendheid verloren gaat?

“Dat was misschien wel een van mijn grootste zorgen. Doosan was inderdaad een bekende naam in de markt. Het stond voor kwalitatieve machines en een goede service. We hebben daarom voor de naamswijziging al kleine aanpassingen doorgevoerd om mensen onbewust kennis te laten maken met DN Solutions. Het ‘Puma’-logo bijvoorbeeld, is al voor de naamswijziging veranderd. Overigens een leuk weetje: Het logo is ontworpen door één van onze werknemers. Naast het logo blijft ook onze slogan ‘Machine

34 In gesprek met President en CEO W.J. Kim van DN Solutions

Greatness’ en onze service hetzelfde. Los van de naam verandert er dus niets voor onze klanten.

Om de naam DN Solutions onder de aandacht te brengen hebben we sinds de introductie eind mei op de SIMTOS uitgebreid aan branding gedaan. Naast de presentatie op internationale beurzen zoals de IMTS en de AMB spelen ook onze 155 dealers wereldwijd een belangrijke rol in het creëren van naamsbekendheid. En dat is ontzettend goed gelukt. Mijn zorgen waren gelukkig onterecht en vanaf nu hebben we het dus alleen nog over DN Solutions.”

Het doel is dus top 3. Hoe gaat DN Solutions dat bereiken?

“Om de top 3 te bereiken moet DN Solutions de omzet verdubbelen. Dit kunnen we realiseren door nieuwe markten te veroveren. Dan hebben we het vooral over hoog technische bedrijven die actief zijn in de automotive-, semiconductor-, luchtvaart- en medische industrie. Dat betekent dat we ons machineportfolio moeten uitbreiden met nauwkeurige high-end machines, optimalisatieen automatiseringsoplossingen. Dankzij de DN Group heeft DN Solutions nu een grotere investeringscapaciteit, waardoor de ontwikkeling van innovatieve productieoplossingen kan worden versneld. We weten al precies hoeveel we moeten investeren om ons doel te bereiken. De komende jaren zullen we bijvoorbeeld meer dan 100 mensen extra in dienst nemen voor onze R&D-afdelingen. Daarnaast zullen we volgend jaar een tweede R&D-center voor software ontwikkeling openen in Seoul, gevolgd door de opening van diverse technical centers in zowel Chicago als in de buurt van

Stuttgart. Hier kunnen we dicht bij de markt kennis opdoen om machines naar een nieuw niveau te brengen.”

DN Solutions gaat dus investeren in de ontwikkeling van high-end machines. Waar moet je dan aan denken?

“Dan moet je vooral denken aan vijfassige bewerkingscentra, multitasking machines en automatiseringsoplossingen, waarbij de focus ligt op de verdere ontwikkeling van machines die geschikt zijn voor de hoognauwkeurige, geautomatiseerde en flexibele productie van veeleisende componenten. In Europa neemt de vraag naar dit soort machines toe. Vooral in West Europa waar veel maakbedrijven afhankelijk zijn van de luchtvaart, semiconductor en auto-industrie is de vraag naar hightech oplossingen groot. Overigens hoeven we niet volledig het wiel opnieuw uit te vinden. We zijn jaren geleden al begonnen met het vernieuwen van ons innovatieve machineportfolio. Dit laten de negen machines die we hier op de AMB presenteren ook duidelijk zien. De volgende stap is om deze vijfassers, multitaskingmachines, automatiserings- en softwareoplossingen klaar te stomen voor de high-end markt. Met het pad dat we met DN Solutions zijn ingeslagen voorzie ik op dat gebied een mooie toekomst.”

35

Joost Verschure, directeur van Dormac CNC Solutions naast President en CEO W.J. Kim en Managing Director Nick Yoon,van DN Solutions.

Kort nieuws

Brainport Industries Campus krijgt uitbreiding

De in 2019 door koning Willem-Alexander geopende Brainport Industries Campus krijgt uitbreiding. Vandaag zijn de handtekeningen gezet onder de plannen voor een gebouw dat met 225.000 vierkante meter twee keer zo groot wordt als het eerste gebouw. BIC 2 moet daarbij zo mogelijk nog duurzamer dan BIC 1 worden. De procedures rond bestemmingsplanwijzigingen starten begin volgend jaar; de bouw moet, als alles volgens plan verloopt, in 2025 kunnen beginnen.

Gemeente Eindhoven en VOF BIC (bestaande uit SDK Vastgoed en MAJA) hebben op 9 november de ‘anterieure overeenkomst voor fase 2’ ondertekend en het voorlopig ontwerp van BIC 2 gepresenteerd. BIC is een plek met gedeelde voorzieningen waar veel verschillende bedrijven binnen de hightech maakindustrie samenkomen en van elkaar kunnen leren, en waar een innovatieve werkomgeving hand in hand gaat met bewegen en de natuur. “Om de slimste regio te zijn én te blijven moet je flexibel zijn in deze veranderde wereld”, zegt Ferdinand Gremmen, directeur SDK Vastgoed B.V. “Door innovatieve oplossingen en met vernieuwing te komen, creëer je een uniek klimaat dat de concurrentie en innovatiekracht van de bedrijven versterkt. Alleen als je de gebruiker echt begrijpt, kun je het succes duurzaam doorzetten.”

Doorbouwen

Stijn Steenbakkers noemt het een belangrijk moment, “voor zowel de bedrijven in de hightech maakindustrie in Brainport Eindhoven als voor alle werknemers en jongeren die slimme dingen willen bedenken én realiseren om de wereld een beetje mooier en beter te maken. Met de uitbreiding van de Brainport Industries Campus bouwen we niet alleen aan de duurzame economische groei van de regio, maar ook aan het talent van de toekomst. Ik ben trots dat we kunnen doorbouwen aan deze internationale campus.

ISO KLASSE 5 GRADE 2 GRADE 4 ASSEMBLAGE VERPAKKEN BAKE-OUT HIGH TECH CLEANING. ISO KLASSE 5 GRADE 2 GRADE 4 ASSEMBLAGE VERPAKKEN BAKE-OUT HIGH TECH CLEANING. RVS-CLEAN.NL ISO KLASSE 5 GRADE 2 GRADE 4 ASSEMBLAGE VERPAKKEN BAKE-OUT HIGH TECH CLEANING. RVS-CLEAN.NL ISO KLASSE 5 GRADE 2 GRADE 4 ASSEMBLAGE VERPAKKEN BAKE-OUT HIGH TECH CLEANING.

Techniekbranches maken aanvalsplan voor invullen vacatures