HÉT MAGAZINE VOOR DE BUIS- EN PLAATBEWERKING

In deze editie o.a.:

• BLM Adige buislaser hart van automatisering bij Heras

• Gamko zet grote stap richting autonome productie

• Durma verrast en maakt indruk

• Nieuwe start Lissmac

• BLM Adige buislaser hart van automatisering bij Heras

• Gamko zet grote stap richting autonome productie

• Durma verrast en maakt indruk

• Nieuwe start Lissmac

Tot wel 5x sneller. Meer output, lagere kosten en een hoger rendement.

Van ontbramen tot radius en richtingloos finishen - de krachtigste en meest veelzijdige oplossing op de markt.

Slimme machines en doordachte handling oplossingen.

Van automatische kalibratie tot volledige procesoptimalisatie.

Ontworpen, ontwikkeld en gebouwd onder één dak - met maximale controle en nul concessies.

Of je nu de huisshow van Trumpf bezoekt, met klanten van Tuwi meereist naar Durma of met mensen van Gamko spreekt over hun nieuwe Salvagnini productielijn, altijd komen de onderwerpen AI en autonome processen aan bod. Dat bracht me op het idee om AI (in dit geval ChatGPT) een voorwoord te laten schrijven over autonome processen in de plaatbewerkingsindustrie. Dit is het resultaat:

“De opkomst van autonome processen in de plaatbewerkingsindustrie markeert een belangrijke mijlpaal in de evolutie van industriële productie. Waar voorheen vakmanschap en handmatige bediening centraal stonden, nemen nu geavanceerde systemen als robotarmen, sensoren en AI-gestuurde software het werk over. Deze automatiseringsslag biedt aanzienlijke voordelen op het gebied van efficiëntie, precisie en kostenbeheersing, maar roept tegelijkertijd vragen op over flexibiliteit, werkgelegenheid en technologische afhankelijkheid.

Autonome processen maken het mogelijk om met minimale menselijke tussenkomst complexe bewerkingen uit te voeren, zoals lasersnijden, ponsen, buigen en lassen van plaatmateriaal. Dankzij machine learning en data-analyse kunnen deze systemen zichzelf optimaliseren: ze leren van eerdere opdrachten en passen parameters aan voor een beter eindresultaat. Hierdoor neemt de productkwaliteit toe en worden fouten gereduceerd. Bovendien zorgen deze processen voor een hogere productiesnelheid en kortere doorlooptijden, wat essentieel is in een markt die steeds sneller en klantgerichter opereert.

Een belangrijk aspect is de integratie van autonome systemen binnen bestaande productieomgevingen. Slimme softwareplatforms koppelen machines aan elkaar en zorgen voor

PlaatBewerkingsNieuws, jaargang 16, editie 2, juni 2025

PlaatBewerkingsNieuws is een onafhankelijk technisch en business vakblad voor plaatbewerkende ondernemingen, die niet-verspanende technieken (scheiden, omvormen, verbinden en oppervlaktebehandelingen) in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in alle aspecten van de plaatbewerkingstechnieken en besteedt daarbij aandacht aan nieuws van en voor producenten van plaatmateriaal, service- handels- en distributiecentra, machine- en gereedschapleveranciers, toeleveranciers, OEMers, ingenieurs- en technisch adviesbureaus, onderwijsen onderzoeksinstellingen. Elke uitgave bevat het speciale katern LaserNieuws, waarin voor de plaatbewerking relevante aspecten van lasertechnologie aan bod komen. De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de plaatketen actief zijn. Afhankelijk van evenementen en diverse vakbeurzen bedraagt de minimale oplage per editie 5.000 exemplaren.

Abonnementen

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

een continue datastroom, wat leidt tot meer transparantie en betere besluitvorming. Fabrieken transformeren daarmee naar ‘smart factories’, waarin productieplanning, kwaliteitscontrole en onderhoud grotendeels automatisch verlopen. Dit verhoogt niet alleen de efficiëntie, maar maakt het ook mogelijk om snel in te spelen op veranderende klantwensen of marktomstandigheden.

Toch zijn er ook uitdagingen. De implementatie van autonome systemen vergt een aanzienlijke investering en vereist specialistische kennis. Voor kleinere bedrijven kan dit een drempel vormen. Daarnaast verandert het werkprofiel van de gemiddelde werknemer. Traditionele technische vaardigheden maken steeds meer plaats voor IT-kennis en data-analyse. Omscholing en permanente educatie worden dus cruciaal. Ook is er het risico van te grote afhankelijkheid van technologie. Storingen in software of netwerkproblemen kunnen de hele productie stilleggen. Een robuust veiligheids- en onderhoudsplan is daarom onmisbaar. Bovendien moeten bedrijven alert blijven op ethische kwesties, zoals privacy bij het verzamelen van data of de sociale impact van minder menselijke arbeid.

Samenvattend vormen autonome processen een veelbelovende ontwikkeling voor de plaatbewerkingsindustrie. Ze verhogen de efficiëntie en verbeteren de kwaliteit, maar vragen ook om een doordachte implementatie en een strategische benadering van personeelsontwikkeling en risicobeheer. De toekomst ligt in balans tussen mens en machine.”

Ik had het niet beter kunnen zeggen.

Eric Weustink e.weustink@54umedia.nl

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51

7324 AP APELDOORN

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Redactie

Eric Weustink (hoofdredacteur)

T: +31 (0)55 360 16 33

M: +31 (0)6 13 62 86 89 E: e.weustink@54umedia.nl

Advertentie-exploitatie

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408 E: v.span@54umedia.nl

Harold Draaijer

T: +31 (0)55 360 64 20 M: +31 (0)6 51 19 31 32 E: h.draaijer@54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak

Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 22 september 2025 Editie 3, jaargang 16 van PlaatBewerkingsNieuws verschijnt in oktober 2025.

Copyright

Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

ISSN: 1875-1628

57 Ultrageluid voorkomt scheuren

60 WCW bezorgt Hekamp winst op alle fronten

62 Tilbox verkort route van bestelling naar lasrobot 64 Plaatbewerking op hoog niveau met traditie 66 Productnieuws

moois

Prima Power brengt integratie naar hoger niveau

55 Make-it dealer van Haeusler rollenwalsen

Naarmate de vraag naar lasersnijden toeneemt, groeit ook de behoefte aan flexibele en betaalbare oplossingen. Voortman biedt nu vier fiberlasermachines die inspelen op uiteenlopende productiebehoeften in plaat-, buis- en profielbewerking. Lees verder op pagina

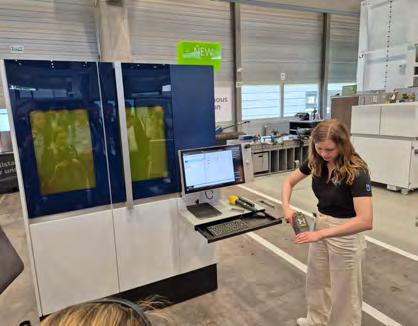

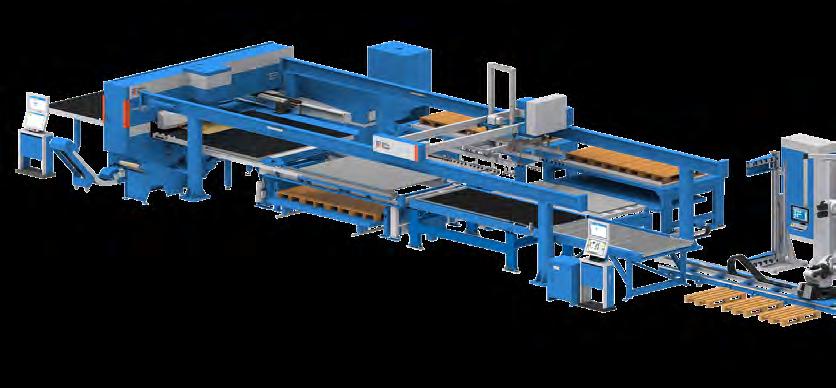

FMS productielijn van Salvagnini verkort doorlooptijden en verlaagt tussenvoorraden

Doorlooptijden verkorten en tussenvoorraden verlagen. Dat waren de voornaamste redenen voor Gamko om te investeren in een nieuwe FMS productielijn van Salvagnini. Deze bestaat uit een plaatmagazijn, een ponsnibbelmachine, een sorteerunit, een panelbender en een robot voor het ontladen van de geproduceerde producten. Een AGV haalt de producten vervolgens weg van vier palletposities en voert ze af naar een bufferzone. Zo zet Gamko met deze lijn een grote stap richting autonome productie.

De productielijn is sinds begin dit jaar operationeel en Patrick Bliek, Manufacturing Engineer bij Gamko, is er zeer tevreden over: “Er komen verschrikkelijk veel producten af. We hebben onze productiecapaciteit hiermee flink vergroot.”

Duizend verschillende plaatdelen

Gamko is producent van professionele barkoelingen voor diverse branches, uiteraard met name voor de horeca. De productie geschiedt volledig in de fabriek in Etten-Leur, waar doorlopend zo’n duizend verschillende plaatdelen worden verwerkt van 0,5 tot 2 mm dik materiaal, meestal gefolied. Deze delen worden geponst, geknipt en gebogen; de ene keer zijn het eenvoudige delen met twee buigingen, maar er zitten ook best complexe producten tussen met maximaal 16 buigingen.

Gamko beschikt al zo’n tien jaar over een geautomatiseerde pons- en buiglijn, maar maakte tot voor kort ook nog gebruik van een standalone ponsnibbelmachine en een buigcentrum van Salvagnini, allebei stammend

De sorteerunit, die tevens fungeert als buffer om de snelheid van de ponsnibbelmachine en het buigcentrum op elkaar af te stemmen, is voorzien van een extra grote tafel en palletposities. Zo kunnen makkelijk delen worden in- of uitgevoerd.

uit de jaren negentig van de vorige eeuw. Die functioneerden op zich nog goed. Zelfs zo goed dat de ponsnibbelmachine nog is verkocht aan een bedrijf in Canada voor een tweede leven. “Maar het was tijd voor een andere oplossing”, aldus Bliek. “Want standalone machines betekenen tussenvoorraden en daar willen we zo veel mogelijk vanaf. Bovendien maakt de toenemende krapte op de arbeidsmarkt meer automatisering in de productie onontkoombaar.”

Automatisch plaatopslagsysteem

Daarom is nu de nieuwe Salvagnini lijn geïnstalleerd. Deze is in nauwe samenwerking met de Italiaanse machinefabrikant ontwikkeld. “Een sterk punt van Salvagnini is de combinatie van hun afdelingen enginering, sales en projecten”, zo heeft Bliek ervaren. “Samen zijn we tot een productielijn gekomen, die ons precies past. Een aandachtpunt was bijvoorbeeld dat de lijn in de fabriek zou passen zonder veel bouwkundige aanpassingen. Daarvoor zijn heel wat tekeningen over en weer gegaan.”

Uiteindelijk kon niet helemaal aan bouwkundige aanpassingen worden ontkomen. Er moesten enkele spanten worden verplaatst om de plaattoren aan het begin van de lijn goed te kunnen plaatsen. Voor dit geautomatiseerde plaatopslagsysteem is de hoogte onder het dak maximaal benut, wat betekent dat er negen niveaus voor verschillende uitgangsmaterialen beschikbaar zijn. Het opslagsysteem is heel flexibel. Tijdens het bewerkingsproces kan een nieuwe plaat worden klaargelegd voor de ponsnibbelmachine en kan de toren vanaf pallets worden beladen. Indien nodig – dit komt een enkele keer voor - kan de machine rechtstreeks vanaf de pallet worden beladen. Dus eigenlijk zijn er tien posities voor uitgangsmaterialen.

Een belangrijk kenmerk van de S4 ponsmachine met uithoekschaar is dat alle 64 gereedschappen direct beschikbaar zijn. “Dat is een groot voordeel van onze H3 ponskop”, zegt Ferdinand Bauhuis, verkoopadviseur Nederland

bij Salvagnini. “Alle gaten worden in de plaat geponst, waarna deze op maat wordt afgeknipt en direct verder de lijn ingevoerd.” De H3 ponskop is moderne, bewezen technologie. Bliek is ook te spreken over de geringe slijtage van de gereedschappen. “Daar staan we echt van te kijken. Na een aantal maanden volle productie hebben we nog niks hoeven te slijpen.”

Vanaf de ponsnibbelmachine gaan de plaatdelen naar de MCU sorteerunit met een zogeheten ‘pack & stack’ modus. Dat betekent dat deze sorteerinrichting ook kan ook worden gebruikt als buffer. Hierdoor kunnen de snelheid van de ponsnibbelmachine en het navolgende buigcentrum op elkaar worden afgestemd zodat een mooie flow ontstaat. Maar er is meer. De sorteerunit is op verzoek van Gamko voorzien van een extra grote tafel en palletposities aan de achterzijde. Op deze plek kunnen delen worden uitgenomen, die elders in de fabriek conventioneel moeten worden gezet. Of er kunnen delen worden ingevoerd voor het buigcentrum verderop in de lijn. Bliek legt uit: “We kunnen in deze productielijn 90 procent van onze producten buigen. Een handvol producten kan vanwege de lengte niet over het buigcentrum. Die worden conventioneel op de kantbank gezet.”

Achter de sorteerunit zit een RIP omkeerunit. Het omkeren van de plaatdelen is eigenlijk altijd nodig vanwege het folie op de plaat; er wordt

geponst met de zichtzijde naar boven, gebogen met de zichtzijde naar onderen.

Het buigcentrum is een volautomatische elektrische panelbender P4-2120, die automatisch instelbaar is voor positief en negatief buigen.

De CLA-optie maakt buigingen buiten de zetlijn mogelijk, wat vooral een uitkomst is als een plaatdeel bijvoorbeeld is voorzien van laslippen.

De gereedschappen (203 mm hoog) kunnen snel

(in minder dan 4 seconden) worden gewisseld. Het buigen gaat uiterst nauwkeurig dankzij de automatische meting van de materiaaldikte, de MAC3.0-technologie voor het controleren en corrigeren van de buighoeken en de extra hoge neerhoudkracht om de plaat op de tafel te drukken. Dankzij de DPM-optie kunnen ook smalle stukken of frames zonder intern materiaal veilig worden vastgehouden met zuignappen. Deze optie maakt het mogelijk om zelfs moeilijk te hanteren producten efficiënt te verwerken.

• Sterke verbinding

• Voorkomt vervorming

• Geen nabewerking nodig

Achter de panelbender staat een robot, die de producten sorteert en aflegt op vier palletposities. Bliek heeft zelf containers ontworpen voor op deze pallets om de producten zo efficiënt mogelijk te stapelen. Voor de veiligheid is deze zone afgeschermd met een hekwerk. Hierin zit een roldeur waardoor een AGV in en uit kan rijden. Deze AGV is geleverd door Romias Robotics. De AGV zet lege pallets klaar en voert volle pallets af. Direct achter de roldeur bevindt zich een bufferzone met 14 plaatsen. In totaal zijn er dus 18 plekken om producten weg te leggen. “Het doel van de AGV was om een nachtdienst te kunnen creëren”, aldus Bliek. “We zetten deze AGV echter ook overdag in, al blijft het ook mogelijk om handmatig te ontladen.”

De aansturing van de lijn gebeurt met STREAM. Deze gebruiksvriendelijke standaardsoftware die door Salvagnini zelf is ontwikkeld, programmeert de machines rechtstreeks vanuit 3D CADmodellen en is zo toegankelijk dat zowel de robot als de AGV er eenvoudig via ‘plug & play’ aan gekoppeld konden worden.

De productielijn is in januari opgeleverd. “De opstart is soepel verlopen, dat hebben we wel eens anders meegemaakt”, vertelt Bliek. “In de eerste week kwamen er al honderden producten af.” Gamko gebruikt de lijn natuurlijk zo efficiënt mogelijk door de producten zoveel mogelijk in series te produceren. Maar alle producten kunnen ook flexibel door elkaar worden geproduceerd. Dat is een groot voordeel omdat klanten hun producten steeds sneller geleverd willen krijgen. “Die trend hoeven we

niet meer op te lossen met voorraad, maar kunnen we nu invullen met productiecapaciteit”, aldus Bliek, die de nieuwe ponsknip- en buiglijn ziet als een grote stap richting autonoom produceren. “Het toekomstbeeld is dat we autonoom tot 1000 verschillende producten achter elkaar kunnen zetten, terwijl je zelf in bed ligt. Uiteindelijk zullen we naar kit productie gaan, waarbij alle elementen van een product worden samengevoegd in één pakket. Met deze productielijn zijn we daar al goed op voorbereid.”

BLM Adige combineert de automatische belading aan de achterzijde met een steploader aan de voorzijde. Zo kan de aanvoer van bulk uit de toren worden aangevuld met specifieke delen en kleine aantallen.

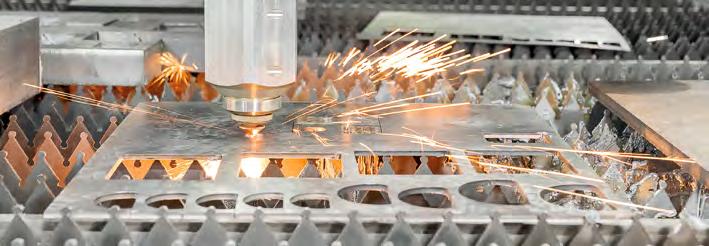

De markt vraagt meer snelheid en lagere kosten zonder concessies te doen aan de kwaliteit. Voor Heras hekwerken was dat een reden om over te stappen van make-to-stock naar make-to-order. “Dan moet je snel moeten kunnen produceren”, vertelt projectleider Heinrich Guth.

Om die reden investeerde de marktleider in terreinbeveiligingsoplossingen in de innovatieve buislasertechnologie van BLM Group met volledig

geautomatiseerde aanvoer en een gerobotiseerd uitname- en sorteersysteem van Rolan Robotics. “Daarmee snijden we nu 16 uur per dag, waarbij ieder gesneden buis-, koker- of profieldeel gesorteerd wordt afgelegd in een van de 24 verzamelplaatsen, zodat alle onderdelen voor één eindproduct, in een single peace flow concept, klaar liggen voor de lasser.”

Op de productielocatie van Heras in Oirchot werkten voorheen drie operators aan vijf boor-, zaagmachines en een buislasersnijmachine om zo veel mogelijk voorbewerkt materiaal op voorraad te hebben. “Voor een eindproduct kan

je dan weliswaar direct de benodigde onderdelen verzamelen en samenstellen, maar daar staan ook grote nadelen tegenover. Zoals tussenopslag, een groot ruimtebeslag, een hoge investeringslast en risico op veroudering.”

Naast het heroverwegen van de nadelen van een voorraadgestuurde productie, speelt ook een tekort aan vakmensen een rol bij de miljoeneninvestering. Het masterplan voorziet naast de volautomatische buislasersnijlijn, dan ook tevens in een volautomatische lasstraat die nog dit jaar in de nieuwe klimaatneutrale bedrijfshal van 4.400 m2 operationeel moet zijn. “Uiteindelijk kun je dan met een kleinere bezetting het hele snijproces managen en bewaken”, blikt Guth vooruit.

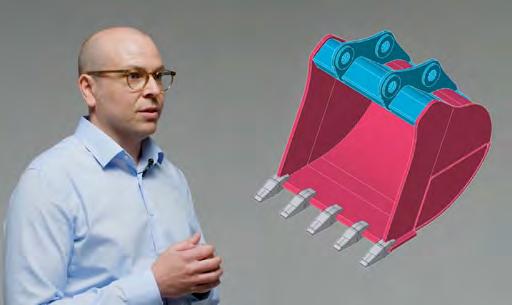

Proces begint bij engineering

“Engineering moet uitgaan van de mogelijkheden die beschikbare technologie biedt. Belangrijkste gamechanger daarin is het snijden van slimme verbindingsprincipes die de buislasertechnologie mogelijk maakt, waarbij een buiseinde exact in een ander deel past en daarmee zonder passen en meten direct op de juiste positie kan worden gelast. Dat levert naast een hoge herhaalnauwkeurigheid tevens een forse tijdsbesparing op en minder afval, dus een efficiënter materiaalgebruik.”

Aanvoer vanuit

Om ieder onderdeel voor een Heras poort direct te kunnen snijden wordt de Adige LT8.20 buislaser bevoorraad uit een toren; een langgoedmagazijn waarin 20 ton basismateriaal verdeeld over 10 bakken ligt opgeslagen. “Met 8,5 m baklengte de eerste ter wereld van een dergelijke grootte. Koppeling van een toren aan de achterkant van een buislaser bestaat al lang, maar de manier waarop deze fabrikant de materiaalhandling vanuit de toren naar de buislaser heeft georganiseerd is wel uniek. Wat bovendien uitzonderlijk is, is dat BLM Adige de automatische belading aan de achterzijde combineert met een steploader aan de voorzijde. Daarmee kunnen we de aanvoer van bulk uit de toren aanvullen met specifieke delen en kleine aantallen aan de

voorzijde”, vult de projectleider aan. “De operator maakt de keuze tussen beide.”

Op de werkvoorbereiding worden de orders vanuit ERP aangemaakt, waarbij al het snijwerk per soort wordt geclusterd. Alle data zoals materiaalsoort, lengte, gewicht en eindformaat worden per ordernummer doorgestuurd. “De aantallen maken niet veel uit, alleen de output is gemaximeerd tot 24 verzamelplaatsen, waarbij op iedere plaats alle onderdelen voor een eindproduct worden verzameld. De Prometheus software van BLM zorgt ervoor dat het materiaal maximaal wordt gebruikt, om de afvalstroom te minimaliseren.”

Guth vervolgt: ”De uitdaging zit in het reduceren van de downtime. Iedere minuut die de laser niet snijdt is verloren tijd. Dat zit niet in de snijsnelheid maar in de materiaalhandling die ervoor zorgt dat de laser continu kan snijden. BLM houdt de wisseltijden zo kort mogelijk door het materiaal al te laden terwijl de laser snijdt.”

‘BLM Adige koploper’

Guth weet als geen ander dat het verwerken van buis en koker veel complexer is dan het verwerken van plaat. “Een koker mag bijvoorbeeld niet scheef liggen. BLM ondervangt dat met inzet van hun Active Tools, die iedere afwijking in het materiaal en positie corrigeert. Een ander aspect is dat er bij het snijden van voorverzinkt staal giftige dampen vrijkomen. Om dat beheersbaar te maken wordt gesneden met een minimale heat input om zo min mogelijk zink te smelten. Ook daarin is BLM Adige koploper met haar buislasertechnologie.”

“Uiteraard loopt je in de optimalisatiefase opnieuw tegen kleine aspecten aan. Maar

wanneer je zover gaat in integratie van ERP, belading vanuit een toren en gerobotiseerd lossen en uitsorteren dan moet je samen het traject in. Je betaalt leergeld wanneer je de eerste bent met een dergelijk project. Maar wanneer je daar uitkomt met z’n allen is het project geslaagd.” “Al met al zien we nu al een besparing in de hele productieketen. De lasser kan nu zonder tekening en opspanmallen het eindproduct direct samenstellen en in de loop van het jaar zal de robot die taak overnemen”, besluit de bevlogen projectleider.

en sorteersysteem, waarbij ieder gesneden buis-, koker- of profieldeel gesorteerd wordt afgelegd in

buislasers 3D lasersnijcellen plaatlasers

Baanbrekende lasersnij- en buigtechnologie voor buis, koker en profiel uit Italië.

• Continuïteit door hoge procesbetrouwbaarheid

• Topkwaliteit door middel van Active Tools Technologie

• Snelle en efficiënte programmering met BLM-software suite

• Integratie van het snij- en buigproces (All-in-One)

• Integratie ERP

e-mail: sales@blmgroup.nl - tel. 0413 745 040 - www.blmgroup.nl

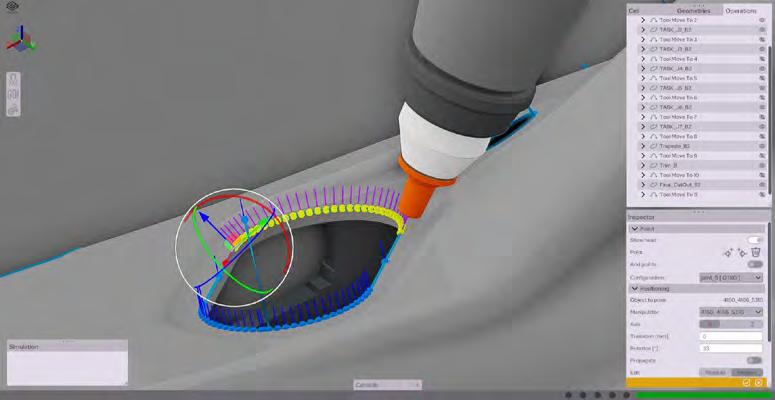

De nieuwe CAM-programmeringssoftware ArGo maakt offline programmeren en snelle synchronisatie met de machine mogelijk, wat de operationele efficiëntie verbetert.

ArGo is de nieuwe CAMprogrammeringssoftware van BLM Group speciaal voor 3D-lasersnijsystemen. Hiermee kunnen buis- en driedimensionale metaalprofielen zoals getrokken, gestanste plaat, gegoten en hydrogevormde onderdelen volledig worden beheerd. Zo zijn consistentie en integratie met andere toepassingen van BLMelements, waaronder ArTube, gegarandeerd.

Dankzij de eenvoudige, intuïtieve interface maakt ArGo een perfecte koppeling mogelijk tussen de offline ‘virtuele’ wereld - de software - en de online ‘echte’ wereld - de machine.

Compleet buismanagement

ArGo maakt automatische herkenning van het gesneden en gebogen deel mogelijk, inclusief alle aspecten van de bewerking, snijregels, doorsnede, assen en bochten. Deze oplossing betekent een verdere stap voorwaarts in de All-In-One functionaliteit, die buigmachines en buislasers technologisch integreert, de rek van het materiaal berekent en de positie van de snijgeometrieën corrigeert om het eerste stuk vanaf het begin goed te krijgen. Dankzij ArGo is het nu zelfs mogelijk om te beslissen of de buis voor of eventueel na het buigen moet worden gesneden, zelfs in de gebogen delen van de buis.

ArGo opent de mogelijkheid van ‘reverseengineering’, omdat je hiermee bestaande onderdeelprogramma's opnieuw kunt inlezen en het dus mogelijk wordt om een compleet project opnieuw op te bouwen op basis van een onderdeel dat al bewerkt is, of om de compensaties die op de machine zijn toegepast over te nemen en terug te zetten naar het model op kantoor.

Een kenmerk van ArGo is het gebruiksgemak, dat gegarandeerd wordt door een geavanceerde mensmachine interface, die de programmering van de hele cel ondersteunt: zowel de snijmachine als de antropomorfe positioneerrobot. Flexibiliteit is de echte kracht van ArGo: je kunt van cel veranderen om hetzelfde onderdeel te verwerken of om verschillende onderdelen binnen één cel te verwerken.

Klanten die al machines van BLM Group hebben, zullen een perfecte integratie en samenhang vinden met andere toepassingen van BLMelements, in het bijzonder met de CAD/CAM-software ArTube, die ideaal is voor het tekenen, bewerken en ontwerpen van buisvormige onderdelen.

De nieuwe software maakt offline programmeren en snelle synchronisatie met de machine mogelijk, wat de operationele efficiëntie verbetert. ArGo kan optimaal botsingsvrije trajecten berekenen en automatisch ondersteuningsmallen voor onderdelen

genereren. Voor gebogen buizen wordt het beheer nog verder geautomatiseerd dankzij de automatische herkenning van doorsneden en de buigas, waardoor de grijppositie langs de gebogen as van de buis interactief kan worden gedefinieerd. ArGo maakt het ook mogelijk bewerkingen op een stilstaand werkstuk te combineren met bewerkingen op een bewegend werkstuk dat door de robot wordt vastgehouden.

Met ArGo is het nu mogelijk het hele productieproces volledig en geïntegreerd te beheren. Zelfs het offline programmeergedeelte wordt beheerd met een eigen oplossing, met alle natuurlijke voordelen van een perfecte synergie tussen machines en software. Binnen een virtuele omgeving kan een digital twin van de fysieke machineconfiguratie worden gecreëerd. Elke machine wordt voorzien van een configuratiebestand dat de werkelijke positie van de verschillende apparaten binnen de werkruimte nauwkeurig weergeeft, waardoor een nauwkeurige digitale weergave van het fysieke systeem mogelijk wordt.

ArGo biedt een schaalbare oplossing op maat, ontworpen om te voldoen aan specifieke behoeften en met voordelen ook op het gebied van updatebeheer. Bovendien kunnen onderhouds- en upgradecontracten worden afgesloten via BLMportal, waardoor een continue en geoptimaliseerde service wordt gegarandeerd.

De concurrenten van lijmspecialist Lubribond Benelux zijn niet de collega’s die ook industriële en structurele lijmen en siliconen op de markt brengen. “Nee, mijn grootste concurrenten zijn lassen, bouten, solderen, poppen en noem maar op”, zegt Bob Aa, directeur/ eigenaar van Lubribond in Deventer. Want voor lijmen geldt nog steeds: onbekend maakt onbemind. Deze verbindingstechniek zit niet in het DNA van de constructeurs, engineers en producenten van plaatwerk.

Toch wordt er overal op de wereld veel plaatmateriaal verlijmd. Steeds meer eigenlijk. Het is een gewaardeerde verbindingstechniek in sectoren als de vliegtuigbouw, bussenbouw en jachtbouw. Maar Bob Aa noemt ook de RVS afzuigkappen in cafetaria’s als een sprekend voorbeeld. Dergelijke toepassingen worden gemaakt van steeds dunner RVS. Met lijmen kunnen de benodigde versterkingsribben onzichtbaar en zonder nabewerkingen aan de zichtzijde gemonteerd worden, waardoor het er gelikt uitziet. “Er zit ook veel lijm in je auto. Veel carrosseriedelen zijn gelijmd, vooral om carbon- en composietdelen vast te zetten. Lijm is erg geschikt in toepassingen, waarbij verschillende materialen met elkaar moeten worden verbonden. Dat is met de traditionele verbindingsmethoden vaak lastiger of zelfs onmogelijk.”

Door lijmen kunnen ook grote sterktes worden behaald omdat ze vaak

worden aangebracht over volledige oppervlakken. “Omdat je met lijm het hele oppervlak pakt, ondersteunt het de sterkte. Dat is lang niet bij iedereen bekend.” Bob Aa herinnert zich een marketingactie van Lubribond van enkele jaren geleden. Vanwege de introductie van een nieuwe lijm werd aan diverse potentiële klanten een sample toegestuurd, bestaande uit twee op elkaar gelijmde strookjes dun aluminium. Bij een paar keer buigen scheurde het aluminium, maar de lijmlaag bleef intact. “Daar krijgen we nu nog reacties op.”

Er is meer dan lassen

De boodschap van Aa is vooral: Er is meer dan lassen. “Het is zeker niet zo dat lijmen altijd de oplossing is. Maar waar het om gaat: er zijn heel veel mogelijkheden om een goede verbinding te realiseren. Lijmen hoort daar ook bij. Neem dat mee in je overwegingen.” Natuurlijk kennen lijmen ook nadelen. Maar dat geldt voor elke verbinding. “Alle technieken hebben hun voor- en nadelen. Bouten kunnen door kerfwerking materiaal verzwakken, lassen gaat gepaard met warmte-inbreng. Dat zijn dingen waarmee je rekening moet houden. Voor lijmen is een schoon oppervlak bijvoorbeeld een eis. Dat is een kwestie van acceptatie, zoals het bij lassen heel normaal en geaccepteerd is dat je achteraf moet beitsen en schoonmaken. De temperatuur is bij lijmen ook een issue. En als je een lijmverbinding moet poedercoaten, dan is dat ook wel een ding. Je moet goed nadenken wat je doet.”

Kennis is essentieel

Net zoals bij andere verbindingstechnieken draait het bij lijmen om kennis. Dat is iets waar het nogal eens aan schort bij constructeurs en engineers. Maar precies daar zit de toegevoegde waarde van een specialist als Lubribond. Bob Aa is Europees lijmspecialist, hij is in het bezit van het diploma European Adhesive Specialist (EAS) en laat zich continu bijscholen door onder andere opleidingen van de lijmfabrikanten die Lubribond vertegenwoordigt. “Hierdoor kunnen we in zeker 80 procent van alle gevallen zelf het goede advies geven. Voor de overige gevallen kunnen we een beroep doen op de expertise van onze fabrikanten.”

Kennis is onmisbaar om de juiste lijm te kunnen selecteren uit het grote aanbod. Er is een grote keus aan lijmen voor aluminium, composieten, metalen en kunststoffen. Daarbij zijn er verschillende soorten voor specifieke toepassingen, zoals transparante lijmen voor onzichtbaar verlijmen en voedselveilige, hittebestendige en chemisch resistente lijmen. Hier zit nog veel ontwikkeling in. De laatste jaren zijn bijvoorbeeld de brandvertragende lijmen steeds beter geworden.

Lubribond heeft drie hoofdleveranciers waarvan twee voor plaatmateriaal. Permabond is producent van een volledig pakket lijmen voor de industrie,

montage- en installatiebedrijven. In het leveringsprogramma zitten zowel anaërobe lijmen en afdichtingsproducten, cyanoacrylaten (snellijmen), epoxies, methylacrylaten en UV lijmen. Veel producten beschikken over vrijgaven in diverse industrieën waaronder militaire vrijgaven, aerospace vrijgaven en vrijgaven van diverse OEM’s. De tweede leverancier is Crestabond, dat producent is van één lijmtechniek gebaseerd op MMA-lijm. Crestabond lijm wordt veel gebruikt in de constructie van bussen, transport bussen, auto’s, treinen en vrachtwagens. Ook voor de constructie van deuren, kozijnen en gevelbekleding en de productie van rotorbladen, behuizingen en motorgondels. Voor het verlijmen van bodemplaten, sandwichpanelen of frames in recreatievoertuigen zijn Crestabond producten eveneens geschikt.

Teleurstelling voorkomen

Met dit pakket en haar kennis kan Lubribond het juiste advies geven. “We horen de klant aan en wisselen tekeningen, schetsen en foto’s uit. Negen van de tien keer bezoeken we bedrijven ter plekke om alle facetten door te praten. Welk materiaal moet worden gelijmd, welke oppervlakte is er, wat is het contramateriaal, welke belasting komt er op, wat zijn de bedrijfsomstandigheden? Kan een product wellicht iets anders worden ontworpen zodat er voldoende oppervlak is om een lijmlaag aan te brengen? Er is keuze uit veel variabelen: hoe snel moet de lijm uitharden, hoe vloeibaar moet deze zijn, is er een 1- of 2-componenten nodig? Het hangt van de details af of het gaat

werken. We kennen voorbeelden dat een bepaalde lijm op aluminium prima lukt, maar dat bij verzinkt materiaal alles uit elkaar valt, omdat

daarop nu eenmaal niet alles hecht. Met een goed advies voorkom je zulke teleurstellingen.”

De Mazak Smart Manufacturing Cell is een geavanceerd productiesysteem dat hoogwaardige lasersnijtechnologie combineert met automatisering, robotica en digitale besturing. Dit zorgt voor een uiterst efficiënte en flexibele productieomgeving.

Dankzij Mazak’s SMOOTH Technology verloopt de communicatie tussen machines, robots en systemen zoals MES en ERP volledig geïntegreerd en gestroomlijnd.

Bent u geïnteresseerd? Maak een afspraak met onze vertegenwoordiger: +31 (0)30 634 40 30 I sales@mazak.nl

TripleAAA Machines heeft zijn leveringsprogramma voor de plaatverwerkende industrie aanzienlijk uitgebreid. De jonge en ambitieuze machineleverancier levert nu ook de merken Cidan, Dallan, Pivatic, Vaski, Ursviken en Sacform.

“Met de uitlevering van de eerste machines groeit het vertrouwen in ons bedrijf”, zegt Jelle Kagie, die Triple AAA Machines samen met Evert van Holland heeft opgericht. “Tijdens de internationale vakbeurs Lamiera in Milaan (6–9 mei) werd dit vertrouwen bevestigd. In gesprekken met diverse producenten van hightech plaatbewerkingsmachines bleek dat ons concept van verkoop vanuit service niet alleen aanspreekt, maar daadwerkelijk vertrouwen wekt. Verschillende fabrikanten hebben ons nu het exclusieve vertegenwoordigingsrecht toegekend voor Nederland en België.”

De machines van Vaski zijn bij uitstek geschikt voor producenten van elektrokasten en energietechniek.

TripleAA Machines heeft een aantal gerespecteerde merken aan het portfolio mogen toevoegen.

Cidan

Cidan produceert zwenkbuigmachines en mechanische scharen. De Zweedse fabrikant staat bekend om zijn robuuste, gebruiksvriendelijke machines, geschikt voor plaatdiktes tot 4 mm en buiglengtes tot 4 meter.

De Italiaanse fabrikant Dallan is gespecialiseerd in profileerlijnen voor staal tot 3 mm dik en uitslagen tot 400 mm. Dallan blinkt uit in het produceren van kleine, complexe profielen met meerdere bewerkingen, ideaal voor klanten met specifieke maatwerkvragen.

Het Finse Pivatic biedt complete, geautomatiseerde productielijnen vanaf coil, met een breed scala aan bewerkingsmogelijkheden zoals ponsen, knippen, buigen en stansen. Deze zijn geschikt voor klanten met hoge productievolumes en behoefte aan slimme automatisering.

Vaski is een eveneens Finse fabrikant, die geavanceerde machines ontwikkelt voor geautomatiseerd ponsen, draad tappen, laserbeschrijven en afkorten van koper, staal en aluminium strips. De systemen werken vanuit een automatische stripaanvoer (3 tot 20 mm dik, 15 tot 260 mm breed, tot 6 meter lang) en kunnen gekoppeld worden aan een Vaski-stripbuigmachine. De machines van Vaski zijn bij uitstek geschikt voor producenten van elektrokasten en energietechniek.

Ursviken

Ook mag Triple AAA Machines de exclusieve vertegenwoordiging voeren van het Zweedse Ursviken, producent van zware kantpersen en uitblinker in unieke maatwerkoplossingen. Waar anderen stoppen, begint Ursviken. Denk aan de langste kantpersen uit één stuk, de zwaarste uitvoeringen of specifieke klantsystemen. “Ursviken is bekend bij specialisten, maar een openbaring voor iedereen die topkwaliteit en technische diepgang zoekt”, aldus Jelle.

Sacform is een Turkse fabrikant van bandricht-, slit- en kniplijnen, evenals persfeeders voor

bandbreedtes tot 1500 mm en diktes tot 6 mm. Sacform onderscheidt zich door zijn klantgerichte aanpak en flexibiliteit. Jelle: “Tijdens een fabrieksbezoek met een van onze klanten werd dit in de praktijk bevestigd: er werden ter plekke specifieke vragen gesteld en Sacform reageerde direct door passende technische aanpassingen door te voeren. Deze proactieve houding leidde nog diezelfde dag tot het ondertekenen van een mooie opdracht. Een schoolvoorbeeld van hoe samenwerking leidt tot vertrouwen én resultaat.”

TripleAAA Machines is een nieuwe machineleverancier, die is begonnen als distributeur in de Benelux van de snij- en buigapparatuur van de Chinese fabrikant ADH machine tool. Het doel is echter om uit te groeien tot een one-stop-shop voor de inrichting van fabrieken waar plaatwerk wordt geproduceerd. Met de toevoeging van de nieuwe merken zijn flinke stappen in die richting gezet. “TripleAAA Machines groeit gestaag”, vertelt Jelle. “Ons team bestaat momenteel uit vier vaste medewerkers, waaronder twee ervaren monteurs. Zij worden structureel ondersteund door vier externe servicetechnici. We gaan dit team op korte termijn uitbreiden, zodat we ons servicegerichte verkoopconcept verder kunnen versterken. Onze ambitie is duidelijk: verkoop vanuit service moet een voorbeeld worden binnen de markt voor plaatbewerkingsmachines in Nederland en België. We staan aan het begin van iets moois – en de toekomst ziet er veelbelovend uit.”

Fiberlasertechnologie wint snel aan populariteit in de staalverwerkende industrie. De mogelijkheid om sneller en met hogere kwaliteit te snijden maakt deze techniek aantrekkelijk, zeker binnen het diktebereik dat veel voorkomt in de praktijk. Laservermogens nemen toe en de kostprijs daalt. Dat maakt lasersnijden voor een breder publiek interessant.

Dit is waarom Voortman nu inzet op vier verschillende fiberlasermachines:

• V353: Een premium XXL fiberlaser voor grote platen.

• V342 Baseline: Een instapmodel fiberlaser voor plaatbewerking.

• V842 Baseline: Een veelzijdige fiberlaser voor het snijden van kleine tot middelgrote buizen.

• V845 Baseline: Een fiberlaser voor het snijden van gesloten en open profielen.

Voortman ontwikkelde de V353 in reactie op nieuwe kansen in lasertechnologie. Met name voor het diktebereik waar een groot deel van de klanten mee werkt. Het resultaat? Een machine die veiligheid, snelheid en toegankelijkheid combineert. Mede door een automatische nozzle-wisselaar en inmeetsysteem werkt de V353 volledig autonoom. Het open ontwerp met ‘brugconstructie’ biedt goede toegang tot het snijbed, zonder in te leveren op laserveiligheid. Sensoren houden de omgeving continu in de gaten en zorgen dat de machine veilig gelost kan worden tijdens productie. De rechte snijstraal van de fiberlaser maakt nauwkeuriger snijden mogelijk, met minder nabewerking en materiaalverlies. Voor lasnaadvoorbereiding is een bevelsnijkop beschikbaar. De V353 staat voor efficiënter werken. Met oog voor veiligheid en kwaliteit.

De nieuwe Baseline-serie biedt klanten een laagdrempelige instap in de wereld van fiberlasersnijden. Met drie modellen bevat deze lijn een oplossing voor uiteenlopende toepassingen. De bediening is eenvoudig en de machines bevatten de kerntechnologie van fiberlasersnijden, maar vragen iets meer handmatige interactie.

Wat voor alle Voortman-machines geldt is dat ze voldoen aan de hoogste veiligheidsnormen en ondersteund worden door dezelfde betrouwbare service. Dat betekent: lokale technische support, snelle levering van onderdelen, en vertrouwde begeleiding bij installatie en onderhoud. Eén technologie, meer toepassingen

Of het nu gaat om automatisering, snijkwaliteit, flexibiliteit of prijsniveau: met vier verschillende lasermachines biedt Voortman een antwoord dat past bij de praktijk van vandaag én de ambities van morgen.

Wanneer metalen platen en lange staven ruimtebesparende opslag en snelle beschikbaarheid vereisen, is er geen betere keuze dan de geautomatiseerde opslag- en orderverzameloplossingen van Remmert. Met een bewezen staat van dienst en tevreden klanten over de hele wereld kunt u op Remmert vertrouwen om uw materialen in een perfecte flow te krijgen.

Ontdek meer op remmert-benelux.com

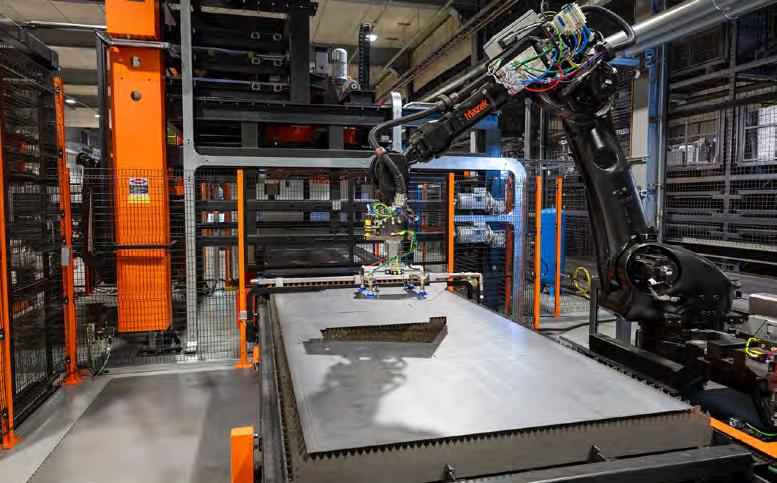

De twee fiberlasersnijmachines worden bediend door een Mazak CSTD DoubleTower-systeem voor plaattoevoer en een gerobotiseerde Mazak Smart Manufacturing Cell voor het sorteren van onderdelen.

Mazak heeft de volledige plaatwerkafdeling in zijn Europese productielocatie in Worcester (VK) geautomatiseerd. Hierbij zijn vier oudere machines vervangen door twee geautomatiseerde 2D fiberlasersnijcellen. Deze produceren niet alleen plaatwerk, maar dienen tegelijkertijd als praktijkshowroom voor Mazak’s laseren automatiseringsoplossingen.

Centraal in de modernisering staan twee nieuwe 6 kW Optiplex 3015 NEO 2D fiber lasersnijmachines,

die diverse componenten snijden voor machines die in het VK worden geproduceerd. Deze machines beschikken over verschillende productiviteitsverhogende functies, waaronder Mazak Beam Shaping Technology en Beam Diameter Control, waarmee de snijkwaliteit wordt verbeterd en de cyclustijden worden verkort. Dit leidt tot een productiviteitsstijging tot wel 40%. Door het aanpassen van de bundelvorm kan materiaal tot 50 mm met vier keer meer stabiliteit worden gesneden ten opzichte van conventionele methoden. Ook de snijhoek (bevel angle) wordt met meer dan 80% verbeterd, wat resulteert in een hogere nauwkeurigheid.

Naast de fysieke modernisering van de fabriek heeft Mazak ook fors geïnvesteerd in haar digitale infrastructuur. Onlangs werd een nieuwe Europese website gelanceerd.

Deze site biedt een verbeterde gebruikerservaring met een modern, responsief ontwerp dat geoptimaliseerd is voor mobiel, tablet en desktop. Navigatie is vereenvoudigd, met snelle toegang tot veel bezochte onderdelen zoals productcatalogi,

technische specificaties, serviceondersteuning en contactinformatie binnen het brede netwerk van Mazak.

Ook bevat de website een speciaal supportportaal met directe toegang tot onderhoudsinformatie, veelgestelde vragen en regionale contactpunten. Gebruikers hebben nu naadloze toegang tot het Mazak iConnectportaal via single sign-on, en kunnen zich eenvoudig registreren voor evenementen en trainingen – wat klantinteractie vereenvoudigt en de waarde van hun investering maximaliseert.

Automatische toevoer en sortering

De twee nieuwe fiberlasersnijmachines vervangen drie oudere Hyper Gear 510-machines en één NTX-48 CO₂-lasersnijmachine. Ze worden bediend door een Mazak CSTD Double Tower-systeem voor plaattoevoer en een gerobotiseerde Mazak Smart Manufacturing Cell voor het sorteren van de onderdelen. De dubbele torens bieden opslag voor zowel materiaal als afval en beschikken over meerdere transportsystemen die wachttijden minimaliseren en de onbemande productiviteit verhogen.

Deze upgrade helpt de fabriek bij het realiseren van haar duurzaamheidsdoelstellingen. De twee Optiplex NEO-machines verbruiken 67% minder energie dan de vier eerdere CO₂-machines, wat bijdraagt aan een lagere CO₂-voetafdruk van de vestiging in Worcester.

Richard Smith, European Group Managing Director bij Yamazaki Mazak, benadrukt dat deze investering Mazak’s betrokkenheid bij Europese productie en duurzaamheid onderstreept.

“We hebben vier machines vervangen door twee, de cyclustijd verkort en de efficiëntie van onze plaatbewerkingsprocessen aanzienlijk verhoogd. De verbeteringen komen uiteindelijk ten goede aan onze klanten, doordat we de levertijden van onze in het VK geproduceerde machines kunnen verkorten en tegelijkertijd onze duurzaamheidsdoelstellingen ondersteunen.”

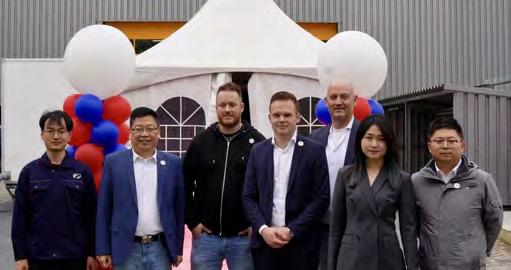

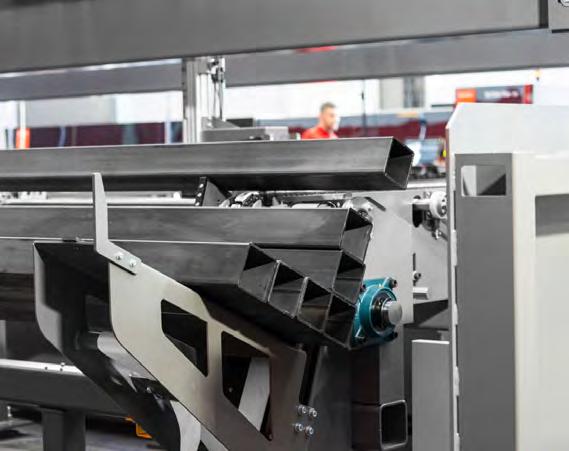

Boeiende klantenreis Tuwi naar machinefabrikant in Turkije

Een kolossale tandem-kantbank, tal van geautomatiseerde oplossingen voor de productie van plaatwerkdelen, de ontwikkeling en productie van eigen laserbronnen en de eerste AI-toepassingen; voor de deelnemers aan de driedaagse klantenreis die Tuwi medio april organiseerde naar Durma, viel er meer dan genoeg te zien en beleven. Ze waren dan ook onder de indruk van de prestaties van de Turkse machinefabrikant.

Dat was ook een van de doelstellingen van Tuwi met deze klantenreis. “We wilden onze gasten kennis laten maken met de organisatie Durma, tonen wat deze partner van ons allemaal in huis heeft en welke ontwikkelingen hier plaatsvinden”, vertelt commercieel manager Peter van de Merwe. “En zo laten zien dat Durma een betrouwbare machineproducent is, die met haar solide/robuuste bouwwijze plaatwerkondernemers in Nederland veel kan bieden.”

R&D volop in beweging

Vooral de laatste jaren zijn er enorme ontwikkelingen gaande bij Durma. Deze worden deels ingegeven door de opmars van de machines van Chinese makelij. “De concurrentie uit China heeft de R&D bij Durma volop in beweging gezet”, weet Tuwi-directeur Marco Mans. “Ze zijn zich ervan bewust dat alleen standalone kantbanken, scharen en lasersnijmachines niet voldoende zijn om de klanten te bedienen en investeren daarom fors in softwareontwikkeling, automatisering en de integratie van processen. Bijna 4 procent van de omzet wordt geïnvesteerd in R&D en dat percentage groeit elk jaar. Er is een aantal jaren geleden bij Durma een enorme professionaliseringslag ingezet en dat merken we bij Tuwi. Er is een constante stroom van nieuwe producten en oplossingen en ook in de communicatie zijn grote stappen gezet.”

State-of-the-art faciliteiten

De driedaagse trip naar Turkije werd ondernomen met een gezelschap van bijna 50 personen. Na een vlucht van 3 uur naar Istanbul, volgde een 2 uur durende busreis naar de industriestad Bursa, waar Durma is gevestigd. Overnacht werd in een 5-sterren Hilton hotel, dat eigendom is van Durma en staat op de plek waar vroeger de fabriek was. Maar dat is al heel wat jaren geleden. Durma opereert nu vanuit een fabriek met een oppervlakte van 150.000 vierkante meter en state-of-the-art faciliteiten. Hier vindt de volledige ontwikkeling en productie van alle machinesystemen plaats.

Waardevolle gesprekken

De deelnemers aan de reis waren allemaal klanten van Tuwi. Velen zijn reeds gebruikers van Durma machines en de meesten hadden een goede reden

mee te gaan. De een is toe aan een stukje automatisering, de ander aan een zwaardere vlakbedlaser met wisseltafel of een modernere kantbank. Een aantal ondernemers was ook mee om zich te verdiepen in de speciale deals die Tuwi vanwege deze trip aanbood. Of ze waren gewoon nieuwsgierig naar Durma. Sowieso is zo’n reis goud waard voor de deelnemers. De gesprekken die ze met elkaar voeren, of het nu is in de bus, aan het ontbijt in het hotel, tijdens de rondleiding door de fabriek of ’s avonds bij het diner, zijn onbetaalbaar Alle onderwerpen die een MKB-ondernemer in de metaalbewerking bezighouden passeren de revue. “We organiseren regelmatig klantenreizen en altijd zien we veel interactie en goede contacten

ontstaan. Vaak gaan mensen na afloop zaken doen met elkaar. Ook nu was het weer een ontzettend leuke groep”, zegt Van de Merwe.

De ontvangst bij Durma was allerhartelijkst. De Nederlanders werden begroet door de CEO en een aantal managers, waarna een groepsfoto werd gemaakt voor de hoofdentree. De rondleiding door de fabriek begon met een kort bezoek aan het Durma museum. Dit is gevestigd in het oude kantoor van Ali Durmaz, de man die Durmazlar Makina in 1956 oprichtte en die in de herinnering voortleeft als een groot industrieel in Turkije. Durma is belangrijke machinefabrikant in het land en beschikt over meer dan 200 patenten. Het is de eerste Turkse machinebouwer, die zelf laserbronnen maakt. Durma is actief in meer dan 120 landen, heeft eigen locaties in onder andere de Verenigde staten en India en een netwerk van 66 dealers. De relatie met Tuwi bestaat al zeker 20 jaar. In die tijd zijn honderden kantbanken, scharen en lasers in Nederland verkocht. “Vooral de stap naar lasersnijmachines in 2015 heeft onze klanten veel gebracht”, aldus Van de Merwe.

Voor die lasers (zowel de vlakbedlasers als de buislasers) bouwt Durma al enkele jaren haar eigen bronnen. Het onderdeel Durma Next produceert deze onder de naam Brilase. De ontwikkeling daarvan is in 2013 begonnen en sinds 2017 is er sprake van grootschalige productie. Sindsdien zijn er al meer dan

3000 laserbronnen geproduceerd. Deze worden opgebouwd uit lasermodules van 2 tot 7,5 kW, die allemaal zorgvuldig worden gecontroleerd en getest. “Want de lasermodules vormen het belangrijkste en duurste onderdeel van een lasermachine, daarmee wil je geen problemen hebben”, vertelde de manager van Durma Next. “Kwaliteit staat daarom voorop. Onze bronnen zijn betrouwbaar, energiezuinig en gebruiksvriendelijk.”

Wie een Durma laser koopt kan kiezen tussen een IPG bron en een Brilase bron. Nederlandse klanten kiezen steeds vaker voor die laatste. “De prijs is interessant, de kwaliteit is bewezen en de service is op orde met een goede back-up in Duitsland”, legt Van de Merwe uit.

Bij de rondleiding in de fabriek viel het Nederlandse gezelschap met de neus in de boter. Hier werd de laatste hand gelegd aan een enorme tandem kantbank voor de Amerikaanse staalmaker Nucor, bestaande uit twee kantbanken van 9 meter met 1600 ton vermogen en een totaal gewicht van 612 ton. Dit systeem – de derde set al voor Nucor – werd een week na het bezoek van het Tuwigezelschap afgenomen en daarna in dertig containers naar Amerika verscheept. Ook een grote 30 kW laser in opbouw trok de aandacht. Evenals de lean productie van de kleinere machines, waar alle onderdelen precies op tijd arriveren bij opbouwplek. De lakstraat voor de zware frames was indrukwekkend, evenals de verspaningsafdeling met moderne bewerkingscentra van topmerken als Mazak, Okuma en Soraluce voor productie van de draai- en freesdelen.

Geautomatiseerde productiesystemen

Tot enkele jaren geleden produceerde Durma ook treinen. Deze activiteit is echter verkocht om helemaal te focussen op oplossingen voor de plaatbewerking. De grote fabriekshal waar vroeger treinen werden geassembleerd, is nu in gebruik voor de ontwikkeling en opbouw van productielijnen en systemen. Hier – en ook in de showroom – werden diverse

De eerste AI-toepassingen: links een systeem om de snijkwaliteit te optimaliseren. Rechts een apparaat dat de samenstelling en de kwaliteit van plaatmateriaal analyseert en vastlegt.

demonstraties gegeven. Zoals van een vlakbedlaser met een torenmagazijn, automatisch beladen en ontladen en sorteerunit. Ook de kleinere Compact Server oplossing werd live getoond, evenals diverse buislasers.

Op het gebied van kantbanken is de blik van Durma eveneens gericht op verregaande automatisering met behulp van 3D visiontechnieken, robots en software. Te zien was onder meer de Auto Tool Cell, die vorig jaar op de Euroblech haar primeur beleefde. Dit is een kantbank met automatische gereedschapswisselaar met plek voor 20 meter matrijzen en 12 meter tools.

Verder vielen de eerste AI-toepassingen op. Gedemonstreerd werd het systeem Autocut,

een AI toepassing om in drie stappen de snijkwaliteit te optimaliseren door telkens de parameters aan te passen. Een ander apparaat analyseert met behulp van sensortechniek nauwkeurig de samenstelling en de kwaliteit van plaatmateriaal en legt deze vast. Niet alleen voor gebruik in de productie maar ook voor track & trace doeleinden bij klanten. Een eyecachter tot slot - en illustratief voor de hoogwaardige ontwikkelingen bij Durma – was de volautomatische D-µFAB. Dit is een hoognauwkeurige micro lasersnijmachine voor het bewerken van verschillende materialen zoals glas, textiel, metalen en spiegels. Deze machine is geschikt voor toepassingen in bijvoorbeeld de medische, energie, elektronica en horlogeproductie.

De rondleiding en alle demo’s maakten indruk op de Nederlanders. Veel deelnemers hadden vooraf al interesse in specifieke machines, met name (buis)lasers en kantbanken. De meerderheid gaf aan dat hun interesse in deze machines door de reis verder is toegenomen. Het enthousiasme werd vooral aangewakkerd door de kwaliteit van de machines, de mate waarin Durma alles zelf produceert en de organisatie achter het merk. Veel deelnemers gaven aan positief verrast te zijn door het feit dat Durma alles in eigen huis produceert - inclusief onderdelen -, de omvang en netheid van de fabriek, de gastvrijheid en de professionaliteit en de technologische ontwikkelingen zoals robotisering en automatisering.

Machine (ver)plaatsen

Industriële verhuizing Installatie

Projectmanagement

Transport

Speciaal materieel Opslag

Al 35 jaar uw betrouwbare logistieke partner voor het volledige proces van machinetransport.

Wilgenweg 20 3421 TV Oudewater +31 (0)348 - 564 540 janvandamgroup.com

Meer dan 35 jaar ervaring in metaalbewerking en plaatwerk

Geautomatiseerd machinepark dat 24/7 draait

Gespecialiseerd in plaatwerk, framebouw en buislasersnijwerk

Van productontwikkeling tot productie, assemblage en levering

Vraag direct een offerte aan voor uw plaatwerk en buis-lasersnijwerk

Tuwi en negen andere leveranciers van machines en software voor de metaalbewerking slaan de handen ineen voor NEXT 2025. NEXT is een aantrekkelijk en inspirerend evenement voor MKBmetaalbedrijven, die helemaal op de hoogte willen geraken van de laatste ontwikkelingen op het gebied van automatisering. En vooral: die willen weten hoe ze hiermee écht kunnen beginnen.

Het is de derde editie van dit evenement, dat voorheen de titel Tuwi NEXT droeg. Maar deze naam is verkort tot NEXT omdat het op deze dag niet alleen draait om de machines en de dienstverlening van Tuwi. De leverancier van metaalbewerkingsmachines organiseert deze dag samen met partners. Want digitaliseren, processen integreren en automatiseren doe je niet alleen. Dit behelst zoveel verschillende aspecten qua hardware, software en specifieke kennis, dat samenwerken met partners onvermijdelijk is.

Praktische voorbeelden

NEXT wordt op 19 juni gehouden bij Tuwi in Winterswijk en is een evenement van demonstraties, presentaties en discussies met volop ruimte om in gesprek te gaan met vakgenoten, leveranciers en specialisten. Helemaal gericht op één thema: de digitale fabriek van de toekomst. Het wordt een dag vol afwisseling in een levendige en bruisende setting. De grote showroom, de serviceruimte en het buitenterrein van Tuwi worden omgetoverd tot een innovatiestraat met demonstraties, een theatersetting met podium en een plein met foodtrucks. Iedereen is hier vanaf 10.00 uur welkom. In de innovatiestraat zullen de tien organiserende bedrijven vanaf dat moment een aantal concrete oplossingen demonstreren, die het hoofd bieden aan het groeiende personeelstekort en efficiënte productieprocessen mogelijk maken. Tuwi zal onder meer een sorteerinstallatie van Astes4 voor het automatisch sorteren van gesneden plaatdelen live in actie tonen. Van de nieuwe vertegenwoordiging RAS wordt een zwenkbuigmachine met het up & down principe gedemonstreerd en van Durma een elektrische kantbank met robot.

Q-Fin laat aan de hand van een F250 ontbraammachine en een cobot zien hoe geautomatiseerd ontbramen, afronden en finishen van metaalproducten is te realiseren. Kumatech demonstreert de AGV Pallet Jack voor het

manloos vervoeren van onderdelen, producten en halffabricaten in de fabriek. Laskar Puntlastechniek presenteert innovatieve punt- en stiftlastechniek voor betrouwbare verbindingen en Valk Welding laat zien dat robotisering ook bij het lassen van kleine series een haalbare kaart is.

Daarnaast is er in de innovatiestraat veel aandacht voor software, een cruciale factor bij het realiseren van een efficiënte productie. Zo presenteren zich AESC (specialist in software oplossingen voor de maakindustrie), Halloy (specialist op gebied van productie automatisering voor de metaalindustrie), Smart Factory (maker van gebruiksvriendelijke apps die inzicht geven in je fabriek), SupplyDrive (verzorgt geïntegreerde bedrijfsprocessen, intern en extern) en Vandenbussche (specialist in CAM en ERP software voor productie toepassingen).

Na de lunch uit de foodtrucks is er een kennisprogramma. De presentatie is in handen van Marelle van Beerschoten, die de deelnemers door de wereld van automatisering, innovatie en de digitale fabriek zal leiden. De eerste spreker is Kees de Schipper, sectormanager industrie van Rabobank, die ingaat op de actuele markttrends.

Henri Kooiker van Halloy vertelt over ERP software in de samenwerkende fabriek, Frank Westervoorde, oprichter van softwarebedrijf Smart Factory, over machines in de samenwerkende fabriek en innovator Thijs Dorssers over AI en Robotica. De kennissessie wordt afgesloten met een ondernemersgesprek. Ruud Appel (Holland Steel), Remco Koolmees (Koolmees Group), Sytse Oreel (Oreel Hallum) en Marlinde Eichler-De Jonge (Hanse Staalbouw) spreken over hun ervaringen met de digitale fabriek, de uitdagingen én de kansen daarbij. Afsluitend is er een netwerkborrel en is er ook nog tijd voor demonstraties.

De toegang tot NEXT 2025 is gratis, maar aanmelden is verplicht. Dat kan op de website van Tuwi.

Jeroen Arentsen spreekt de genodigden toe bij de opening van het Lissmac Demo Center.

Met de opening van een Demo Center in het Gelderse

Dieren heeft Lissmac, fabrikant van machines voor ontbramen, kantenafronding en oppervlaktefinishing, een nieuwe start in Nederland gemaakt. In het nieuwe Demo Center staan vier machines opgesteld, gereed voor demonstraties en testen. Het wordt gerund door REW Machines, een zusterbedrijf van REW Gereedschappen, dat het importeurschap van Lissmac voor de Benelux op zich heeft genomen.

REW Gereedschappen is al meer dan 40 jaar een expert in verspanende en constructiegereedschappen, schuur- en slijpmiddelen, PBM’s en machines

en toebehoren voor de metaalbewerkende industrie. Het bedrijf van Jeroen Arentsen telt 24 medewerkers, die opereren vanuit vestigingen in Eerbeek en Eersel. De verkoop van schuur- en slijpmiddelen is verreweg de belangrijkste activiteit en bepaalt meer dan de helft van de omzet. REW is onder meer één van de grootste 3M Abrasives dealers van ons land.

In de schuur- en slijpmiddelen ligt ook de link met Lissmac. De verkoop van de machines van deze Duitse machinefabrikant in Nederland gebeurde jarenlang door een vertegenwoordiger in loondienst. Voor de installatie, scholing, service en onderhoud werd samengewerkt met Sibotech. REW Gereedschappen fungeerde al een jaar of vijf als partner voor de levering

van consumables bij de machines, zoals schuurbanden, slijpriemen, lamellenwielen, power-pin-riemen en borstelwalsen. Zo ontstond ook het idee om REW voor de verkoop van de Lissmac machines in te schakelen. “Dat is voor ons een nieuwe tak van sport”, zegt Arentsen glimlachend. “Want de machines die we tot nu toe verkochten - zoals haakse slijpers, borstelmachines en buizenslijpers - werken allemaal op 220 Volt en zijn met één hand vast te houden. De machines van Lissmac zijn echt wel wat anders.”

Toch is REW hier vol overtuiging ingestapt, want Arentsen ziet grote mogelijkheden. Allereerst omdat Lissmac een kwaliteitsmerk is van Duits fabricaat met degelijke techniek, jarenlange ervaring en weinig storingen. REW heeft zes buitendienstmedewerkers in dienst, die de metaalbewerkende industrie in Nederland uitstekend kennen. Bovendien beschikt het bedrijf over veel kennis van ontbramen, afronden en finishen. Daarom is het nieuwe zusterbedrijf REW Machines opgericht, dat het importeurschap van Lissmac voor de Benelux op zich heeft genomen.

Demo Center is belangrijk

Om de klanten optimaal te kunnen bedienen wordt nu het Demo Center geopend. “Dat is het allerbelangrijkste”, aldus Arentsen. “Tot dusverre had Lissmac dit niet. Voor demonstraties of het testen van onderdelen moest je naar de fabriek in het zuiden van Duitsland.”

Dat is nu anders. Bij interesse in een machine kan een klant in het Demo Center in Dieren terecht. Vervolgens kan eventueel een bezoek worden gebracht aan een bedrijf dat al een Lissmac machine in gebruik heeft voor het uitwisselen van gebruiksinformatie. Betreft de interesse een complexe of maatwerkmachine dan kan ook nog een bezoek aan de fabriek worden gebracht.

In het Demo Center staan vier machines, die een goed beeld geven van het assortiment dat Lissmac biedt. Het zijn machines voor zowel enkelals dubbelzijdige bewerking in één werkstap. De SBM XS 300 is voor dubbelzijdig bewerken,

waarbij plaatdelen in de machine worden omgekeerd en teruggevoerd. Daarnaast is er een grote SBM L machine die in één doorgang plaatdelen tegelijkertijd aan de onder- en de bovenzijde bewerkt. Verder zijn er een kleinere en een grote versie van de SMD machines voor enkelzijdige bewerking. Deze machines kunnen klantspecifiek worden geconfigureerd met één of twee schuurbanden, vier of acht borstels, een vacuümplaat of een sticky belt. Een sticky belt is een doorvoerband waarop de plaatdelen vast kleven. Dit is een alternatief voor vacuüm en scheelt enorm in het energieverbruik. Alle machines zijn aangesloten op stroom en op afzuiging, zodat er gedemonstreerd en getest kan worden.

Bovendien staan in het pand ernaast een aantal

machines op voorraad. Dit zijn de hardlopers, die met een paar simpele aanpassingen kunnen worden aangepast op de wensen van de klant. Zo kan er snel worden geleverd.

De kracht van REW is dat een klant nu compleet kan worden bediend. REW Machines levert de machines. Sibotech blijft de partner voor installatie, service en onderhoud en scholing. REW Gereedschappen is de specialist in schuuren slijpmiddelen, die de klant kan adviseren. “We hebben alle kennis in huis om te adviseren over een braampje dat er niet af wil, over het halen van Radius 2 of het realiseren van een bepaalde finish. Daarbij worden we volop ondersteund door Lissmac. Hierdoor kunnen we de top van de markt voorzien van complete oplossingen en ondersteuning bieden daar waar nodig.”

Een optimale oppervlakte-voorbereiding is cruciaal voor de duurzaamheid en corrosiebestendigheid van staalconstructies. Het verwijderen van slak en bramen is slechts de eerste stap; het slijpen en afronden van snijkanten tot minimaal 2 mm is een tijdrovende, fysiek belastende en uitdagende taak. De Teqram EasyGrinder automatiseert de oppervlaktevoorbereiding van plasmaen autogeen gesneden plaatwerkdelen volledig, zonder dat programmering of CAD-data nodig is.

Dit zorgt voor een consistente en hoogwaardige afwerking die voldoet aan de strengste kwaliteitsnormen. Door integratie met het straalproces worden plaatwerkdelen optimaal voorbereid voor verdere verwerking, wat de efficiëntie in de productieketen maximaliseert.

De EasyGrinder maakt gebruik van geavanceerde 3D-vision sensoren en AIgestuurde besturing om het volledige bewerkingsproces nauwkeurig uit te voeren. Dit maakt deze robot geschikt voor staalconstructiebedrijven die enkelstuks of kleine series produceren, zonder tijd te verliezen aan complexe programmering.

Gereedschappen voor elke bewerking

De EasyGrinder is uitgerust met een breed scala aan gereedschappen om werkstukken optimaal te bewerken. Slak wordt verwijderd met een beitel, terwijl randen afhankelijk van de geometrie worden afgerond met een lamellenschijf of stiftfrees. De oxide-laag en de warmte-beïnvloede zone worden volledig verwijderd met een verticale haakse slijper. Zelfs kleine of geboorde gaten worden nauwkeurig afgeschuind met een verzinkgereedschap. Dankzij deze flexibiliteit kan elk onderdeel met maximale precisie worden verwerkt.

Een bijzonder voordeel van de EasyGrinder is dat er geen CAD-bestanden of handmatige programmering nodig zijn. Dankzij geavanceerde 3D-vision technologie herkent het systeem automatisch de geometrie van elk werkstuk en bepaalt het de optimale bewerkingsstappen. Bijvoorbeeld, een radius van 3 mm wordt in drie gecontroleerde stappen met een lamellenschijf gevormd, volledig in lijn met ZTV-ING deel 4 en DIN EN 1090-2 normen. Operators hoeven enkel de pallets met werkstukken in de robot-cel te plaatsen en de

Waarom is hoogwaardige oppervlaktevoorbereiding essentieel?

Strikte normen zoals DIN EN ISO 8501-3 en DIN EN 1090-2 zijn van groot belang voor de corrosiebescherming en levensduur van staalconstructies. De kwaliteit van de oppervlaktevoorbereiding heeft direct invloed op de hechting en duurzaamheid van coatings, die moeten voldoen aan de blootstellingscategorieën volgens ISO 12944-2. Een correcte bewerking voorkomt vroegtijdige roestvorming en verhoogt de structurele integriteit.

gewenste afwerking te selecteren; de robot voert de rest van het proces uit.

Integratie met straaltechnologie

Voor een volledig geautomatiseerd proces kan de EasyGrinder eenvoudig gecombineerd worden met een draaitafel-straalmachine. Werkstukken worden na het reinigen direct in de straalmachine geplaatst, waarbij de geïntegreerde EasyFlipper zorgt voor een volledige bewerking aan beide zijden zonder handmatige ingrepen. Dit bespaart arbeidskosten, verbetert de straalkwaliteit en elimineert straalschaduwen. Bovendien verbruikt een draaitafel-straalmachine minder energie dan traditionele systemen, wat leidt tot kostenbesparingen en een lagere CO2-uitstoot.

Oplossing voor tekort

Het tekort aan geschoolde arbeidskrachten vormt een groeiende uitdaging in de industrie. Slijpen en stralen zijn fysiek zware en tijdrovende taken die ideaal zijn voor automatisering. De EasyGrinder neemt deze taken over, levert een constante kwaliteit en stelt werknemers in staat om zich te richten op specialistische en waardevollere werkzaamheden.

De EasyGrinder biedt bedrijven een slimme, efficiënte en duurzame oplossing voor de

oppervlaktevoorbereiding van snijdelen. Dankzij de volledige automatisering bespaart het systeem kostbare tijd, zonder concessies te doen aan kwaliteit. De consistente afwerking voldoet aan de hoogste normen, terwijl het lage energieverbruik bijdraagt aan het verlagen van de kosten.

Bovendien is de bediening eenvoudig en intuïtief,

waardoor bedrijven geen gespecialiseerde kennis nodig hebben om de machine te gebruiken. Met de EasyGrinder zet Teqram een grote stap in de automatisering van de staalbouw, waardoor bedrijven efficiënter, duurzamer en competitiever kunnen opereren.

Ruim tien jaar na de overname van Schuler, ‘s werelds grootste fabrikant van persen voor de automobielindustrie, heeft Andritz de volgende stap richting integratie gezet: Schuler heet voortaan Andritz Schuler.

De gezamenlijke marktpositie vergroot de transparantie en vereenvoudigt de toegang van klanten tot geïntegreerde oplossingen. De naam Schuler blijft bestaan als productmerk en blijft bestaan onder de naam Andritz Schuler Presses. De bedrijfsnamen van de Schuler Groep worden aangevuld met Andritz. De integratie documenteert ook Schulers transformatie van een persenfabrikant naar een leverancier van geïntegreerde oplossingen op het gebied van vorm- en handlingtechnologie. Hierdoor kunnen klanten eenvoudig geïntegreerde Andritzoplossingen identificeren en hebben ze sneller toegang tot de expertise van de Groep.

Van 15 tot en met 19 september brengt Schweissen & Schneiden in de Messe Essen opnieuw internationale experts op het gebied van verbinden, snijden en coaten bijeen. Een nieuwe onderdeel is de Future Hub, die ruimte biedt voor baanbrekende technologieën, praktijkgerichte innovaties en interdisciplinaire uitwisseling.

Hier komen specialisten, bedrijven, start-ups en jonge talenten samen om de actuele uitdagingen en kansen in de las- en snijbranche te bespreken. “Met de Future Hub creëren we een dynamisch platform dat zich niet alleen richt op technologie, maar ook op mensen en ideeën. Ons doel is om inspiratie te bieden, kennis te delen en samen de toekomst van de sector vorm te geven”, aldus Christina Kleinpaß, projectmanager van Schweissen & Schneiden bij Messe Essen. De focus ligt op belangrijke thema’s als digitalisering, duurzaamheid en het werven van vakbekwaam personeel. Daarbij richt de Future Hub zich op actuele thema’s zoals automatisering, kunstmatige intelligentie, milieubescherming, werving, cyberbeveiliging en sociale media.

industrie.

Sinds 1 mei kunnen ook Zwitserse bedrijven metaal op maat bestellen bij 247TailorSteel. Hiermee zet 247TailorSteel een volgende stap in de uitbreiding binnen Europa.

Via de online software Sophia bestellen klanten uit Zwitserland eenvoudig metalen platen, buizen en kantdelen. Met de toetreding tot Zwitserland breidt 247TailorSteel zijn dienstverlening uit binnen de DACH-regio. Zwitserse bedrijven kunnen zich registreren voor Sophia en direct hun producten uploaden en bestellen. 247TailorSteel regelt het volledige traject: van productie tot levering op de afgesproken tijd en locatie, inclusief transport, douaneformaliteiten en invoerrechten. Levering in Zwitserland is uitsluitend mogelijk voor Zwitserse klanten. Deze stap past binnen de bredere ambitie van 247TailorSteel om marktleider te worden in Europa en specifiek binnen de DACH-regio.

Op 19 en 20 november vindt in Congrescentrum Ter Elst in Edegem (B) Future Surfaces 2025 plaats. Dit is een nieuw evenement voor de oppervlaktebehandelende industrie en haar opdrachtgevers van de Nederlandse en Belgische brancheorganisaties in de oppervlaktetechnologie, Vereniging ION en VOM.

Dit tweedaags evenement is zowel een congres, een beurs als een netwerkevent en biedt alles wat nodig is om voorop te blijven lopen in de oppervlaktetechnologie. Experts uit de Benelux komen samen om de laatste ontwikkelingen te presenteren, met elkaar te debatteren en informatie uit te wisselen. Met drie parallelsessies is er altijd wel een interessante voordracht en er is tijd om de spreker te ontmoeten. De beursvloer met vele interessante aanbieders versterkt de gelegenheid tot netwerken en laat toe om met een minimale tijdsinvestering zoveel mogelijk specialisten en hun duurzame oplossingen te leren kennen.

Het thema van het evenement is 'Surface Treatment Industry: Ready for 2030!’.

van het nieuwe kantoor in Deurne bijwoonde.

Met een goed bezocht open huis heeft Penta Laser Benelux eind april haar nieuwe kantoor in Deurne geopend. De bezoekers konden kennis maken met de organisatie, de lasersnijmachines en de automatiseringsmogelijkheden van Penta Laser.

Jeroen Carmiggelt van Penta Laser Benelux verwacht dat hiermee de juiste setting is geschapen voor een succesvolle ontwikkeling van de Chinese machinefabrikant in de Benelux. De vestiging in Deurne is niet alleen een kantoor met voorraad en een sales & service functie. De locatie fungeert tevens als showroom, waar machines live in actie worden gedemonstreerd. Deze zijn volop aan het produceren bij het in hetzelfde pand gevestigde EPM Metaaltechniek.

Dit bedrijf was in 2020 de eerste klant van Carmiggelt, die een 8 kW vlakbedlaser kocht. Deze machine is nog steeds operationeel en heeft inmiddels gezelschap gekregen van een imposante productielijn, bestaande uit een automatisch platenmagazijn met zes torens, een be- en ontladingsinstallatie en twee 12 kW Bolt VII 4020 plaatlasersnijmachines, voor de volautomatische productie van gesneden plaatdelen. Deze lijn is volledig ontwikkeld, gebouwd en geleverd door Penta Laser. Op verzoek van EPM Metaaltechniek zijn extra wisseltafels toegevoegd, zodat de installatie ook halfautomatisch kan werken en de machines buiten het magazijn om beladen kunnen worden. Een blikvanger in de showroom is de Bolt VII 6025 plaatlasersnijmachine met een vermogen van maar liefst 60 kW. Penta Laser Benelux heeft inmiddels ook een eigen technische dienst, die de installatie van de machines verzorgd.

De Duitse startup 3D Spark werkt aan een platform dat met behulp van AI de beste productietechniek bepaalt. Onlangs heeft het bedrijf hiervoor weer een financiering van 2 miljoen euro binnengehaald.

Het platform analyseert duizenden productieopties tegelijk en vergelijkt additive manufacturing met conventionele methoden om optimale oplossingen te vinden. Complexe productiebeslissingen worden vereenvoudigd door maakbaarheidsanalyses, nauwkeurige kostenanalyses, intelligente offertes met indicatieve marktprijzen van gekwalificeerde

leveranciers en rapportage over de koolstofvoetafdruk te bieden. Door verschillende materialen (metalen, polymeren, keramiek) te omvatten en meer dan 15 productietechnologieën te ondersteunen - waaronder additieve en conventionele processen - onderscheidt het platform zich als een veelzijdig hulpmiddel voor productiebedrijven. De nieuw binnengehaalde financiering zal de groei van 3D Spark versnellen door middel van verschillende strategische initiatieven. Op het gebied van producten zal het bedrijf zijn technologiedekking uitbreiden met bredere conventionele productiemethoden zoals gieten, frezen en plaatbewerking, waardoor een echt technologie-agnostisch platform ontstaat.

19 juni

NEXT 2025

Thema: de digitale fabriek Tuwi, Winterswijk

24-27 juni

Laser World of Photonics

Vakbeurs met congres Messe München world-of-photonics.com

15-19 september

Schweissen & Schneiden

Vakbeurs voor verbindings- en snijtechniek

Messe Essen (D) schweissen-schneiden.com

23 september

Opening showroom Accurl Benelux

Demonstratie lasers, kantbanken en automatisering

Accurl Benelux, Dordrecht accurl-europe.com/nl/opening

7-9 oktober

METAVAK

Vakbeurs voor metaalbewerking

Evenementenhal Gorinchem metavak.nl

21-24 oktober

Blechexpo

Internationale vakbeurs voor plaatbewerking

Messe Stuttgart blechexpo-messe.de

21-24 oktober

Schweisstec

Internationale vakbeurs voor verbindingstechniek

Messe Stuttgart schweisstec-messe.de

12-13 november

Parts Finishing

Vakbeurs ontbraamtechnologieën, componentreiniging en oppervlakteafwerking Messe Karlsruhe parts-finishing.de

19-20 november

Future Surfaces

Evenement voor de oppervlaktebehandelende industrie

Congrescentrum Ter Elst, Edegem (B) futuresurfaces.vom.be

26 november

Sheet Metal Event

Kennisevent over dunne plaat en buis Koningshof, Veldhoven mikrocentrum.nl

Lasersnijden zonder de hoofdprijs te betalen? Dat kan met de V342, een krachtige en betrouwbare oplossing voor efficiënte plaatbewerking. Met vermogens tot 30 kW, automatische hoogtecontrole, bevel cutting en mixed gas cutting bent u flexibel in uw productie én verzekerd van constante snijkwaliteit. De bediening is eenvoudig. De software denkt met u mee. En dankzij slimme functies zoals automatische nozzle calibratie en een geïntegreerde snijdatabase werkt u sneller en foutloos.

Betaalbaar, compleet en volledig ondersteund door de service van Voortman: ontdek wat de V342 voor uw productie kan betekenen. www.voortman.net

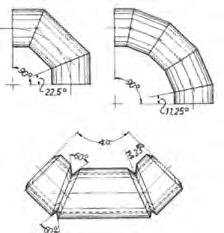

Het Zweedse design- en technologiebedrijf Stilfold lanceert de Stilworks 1, een robotvouwstation dat prototyping revolutioneert en de time-to-market versnelt dankzij de innovatieve, gereedschapsloze ‘industriële origami’-aanpak. Deze technologie maakt gebruik van robothardware om plat plaatwerk langs gebogen en rechte lijnen te vouwen, waardoor complexe, lichte en duurzame structuren ontstaan met hoge materiaalefficiëntie.

Het gereedschapsloze productieproces van de Stilworks 1 maakt traditionele mallen en matrijzen overbodig, waardoor rapid prototyping en iteratief ontwerp mogelijk zijn zonder de bijbehorende kosten en tijdsbeperkingen. Deze flexibiliteit stelt ontwerpers en engineers in staat om snel van concept naar functioneel prototype te gaan, waardoor de ontwikkelingscycli worden verkort en productlanceringen versneld. Door de prototypingfase te stroomlijnen, kunnen bedrijven sneller inspelen op de marktvraag en hun concurrentievoordeel behouden.

De mogelijkheden van het nieuwe robotstation zijn volgens Stilfold vooral voordelig in sectoren waar snelle prototyping en een versnelde timeto-market van cruciaal belang zijn. Zoals in de automobielindustrie, stedelijke mobiliteit en transport. Stilworks 1 vergemakkelijkt de snelle ontwikkeling van voertuigonderdelen, waardoor fabrikanten ontwerpen efficiënter kunnen testen

en verfijnen. In de lucht- en ruimtevaart maakt het station het mogelijk om snel lichtgewicht, sterke structurele elementen te creëren, die essentieel zijn voor het verbeteren van de brandstofefficiëntie en prestaties. Bij verpakkingen en consumptiegoederen ondersteunt het robotvouwstation de snelle iteratie van apparaatbehuizingen en interne raamwerken, wat bijdraagt aan de tijdige release van nieuwe producten. In de architectuur en bouw wordt snelle productie van op maat gemaakte structurele elementen en constructies mogelijk gemaakt, waardoor architecten en bouwers zonder vertraging kunnen innoveren.

Mijlpaal

De eerste versie van Stilworks is aangekocht door

Ontwerpers en engineers kunnen met de robothardware en de Stilware-software snel van concept naar functioneel prototype te gaan, waardoor de ontwikkelingscycli worden verkort en productlanceringen versneld.

de School of Civil and Environmental Engineering van Georgia Tech in de Verenigde Staten. De instelling heeft de technologie opgenomen in haar curriculum en biedt studenten praktische ervaring met geavanceerde productietechnieken en duurzame ontwerppraktijken. Als erkenning voor zijn innovatieve aanpak heeft Stilfold patenten verkregen in diverse rechtsgebieden, waaronder Zweden, de Europese Unie en de Verenigde Staten. Deze patenten hebben betrekking op de belangrijkste robothardware en de Stilware-software, wat de positie van Stilfold als voorloper in de duurzame productiesector versterkt. “Onze missie is om de productie te revolutioneren door duurzame, efficiënte en kosteneffectieve oplossingen te bieden. De lancering van de Stilworks 1 is een belangrijke mijlpaal in deze reis en biedt industrieën wereldwijd de tools om groenere praktijken toe te passen zonder in te leveren op kwaliteit of prestaties”, aldus Tue Beijer, CTO en medeoprichter van Stilfold.

Trumpf legde op haar huisshow Intech opnieuw zwaar de nadruk op AI. Een flink deel van de vele honderden miljoenen euro’s die het hightech technologieconcern jaarlijks aan R&D besteedt, gaat hier naar toe. Alle AIactiviteiten binnen Trumpf zijn gebundeld in een pas opgerichte AI-hub. Dit centrale netwerk brengt een mondiaal team van ongeveer 80 medewerkers bij elkaar voor de volgende fase van AI-innovatie.

“Artificial intelligence is essentieel voor Trumpf om toekomstbestendig en competitief te blijven”, zei CTO Berthold Schmidt bij de lancering van de AI-hub. “Het stelt ons in staat betere producten en oplossingen sneller te ontwikkelen terwijl we onze processen – van productie tot administratie – efficiënter en robuuster maken.”

Het AI-hub team staat onder leiding van Sarah Engel, hoofd AI bij Trumpf. “Ons doel is het AI potentieel te ontsluiten in het hele bedrijf – van inkoop tot kwaliteitscontrole. Daarom verbinden we collega’s van alle afdelingen met elkaar en werken we in snelle waardegedreven cycli. De hub zal focussen op sleutelgebieden als AI training, gereedschappen en projectuitvoeringen, allemaal met de doelstelling innovatie en impact te versnellen.”

Gamechanger in machinebouw Trumpf is jaren actief met AI in de weer. “Omdat we zien dat het ook in de

Demonstratie van de Cutting Assistant, een applicatie die kunstmatige intelligentie gebruikt om de kwaliteit van lasergesneden randen te verbeteren.

machinebouw een gamechanger is”, aldus Stephan Mayer, CEO Machine Tools, en Hagen Zimer, CEO Laser Technology op een persconferentie tijdens de Intech. “We zetten AI al zeker 5 jaar met succes in onze eigen productie in. Nu integreren we het ook in toenemende mate in onze producten. We zien dit als de volgende stap in het ecosysteem dat we al jaren stimuleren. Digitalisering en AI helpen ons in de service, in onderzoek en ontwikkeling en het zijn vooral ook tools om onze klanten succesvoller te maken. Met toepassingen als ondersteuning op afstand, efficiencyverbeteringen door digitale oplossingen zoals onze Cutting Assistant, machinemonitoring voor manloze ploegendiensten en het online opsporen van fouten via service apps laten we duidelijk zien, dat een klant van Trumpf geen machine koopt maar onderdeel wordt van ons digitale ecosysteem. De kwaliteit van de software wordt steeds beter en uitgebreid met meerdere functies. Zo kunnen klanten hun productie steeds verder verbeteren.”

Grote sprong in productiviteit

Mayer noemt AI fascinerend en een ‘must do’ in de industrie. “We maken een grote sprong in productiviteit omdat we domme gereedschappen intelligent maken. Dure equipment gaan we beter benutten. AI maakt equipment robuuster omdat bijvoorbeeld camera’s onderdeel worden van een robot, waardoor die zijn bewegingen direct kan aanpassen. Ook worden we verlost van het programmeren van de robot. We zijn op weg naar autonome productieprocessen, net zoals bij het autorijden.”