De tweejaarlijkse vakbeurzen TechniShow en ESEF, die samen het grootste platform voor de maakindustrie in de Benelux vormen, krijgen een ander gezicht. Vanaf de komende editie (10-13 maart 2026 in Jaarbeurs Utrecht) vormen beide beurzen een geïntegreerd geheel en wordt de traditionele halindeling losgelaten. In plaats daarvan komt er een ketengerichte opzet, die weerspiegelt hoe bedrijven tegenwoordig samenwerken: als een geïntegreerde productieketen. Tevens worden nieuwe elementen toegevoegd.

Penta Laser Benelux legt stevige basis voor groei

Pagina 4

De voorbereidingen voor TechniShow/ ESEF zijn in volle gang. Met een nieuw samengesteld projectteam, bestaande uit vertegenwoordigers van exposanten, Jaarbeurs en brancheorganisatie FPT/ NEVAT-FME, wordt gewerkt aan een toekomstbestendige en impactvolle editie. Het team buigt zich over thema’s als innovatie, ketensamenwerking en een sterke bezoekersbeleving.

Rol binnen de keten

De nieuwe opzet betekent dat bedrijven (exposanten) worden samengebracht op basis van hun rol binnen de keten, zodat bezoekers sneller de juiste oplossingen kunnen vinden. Tegelijkertijd zullen vertrouwde segmenten uit eerdere beurzen herkenbaar blijven binnen de nieuwe opzet. “Bedrijven zijn geclusterd binnen dezelfde ketenonderdelen, zodat de bezoeker gemakkelijk zijn weg kan vinden en alles wat hij zoekt snel kan ontdekken. Zo combineren we het beste van beide werelden: de vertrouwde segmentherkenning met een moderne, ketengerichte opzet.”

TechniShow, de vakbeurs voor industriële productietechnieken zoals metaalbewerking, 3D printing en machi-

nebouw, krijgt tien nieuwe segmenten: Werkvoorbereiding, CAM; In-/Uitgangscontrole; Design,CAD; Controlling/ Management ERP; Gereedschap montage/demontage; Controleren, instellen, meten; Kwaliteitscontrole; Gereedschap reparatie; Inkoop/voorraad; Productie. ESEF krijgt twaalf segmenten, variërend van speciale materialen & bewerkingen tot digitale samenwerking & platforms.

Innovatieve themapleinen Een nieuwe element zijn drie innovatieve themapleinen. Deze belichten de nieuwste ontwikkelingen en trends in de maakindustrie. Ze brengen praktijkkennis, klantbehoeften en marktinzichten samen in concrete initiatieven. Bezoekers kunnen hier de waarde van innovatieve technologieën ervaren en met experts in gesprek gaan over de praktische toepassing ervan.

Op het Innovatieplein Circulaire Drone wordt de ontwikkeling getoond van een drone, opgebouwd uit lokaal gerecyclede materialen en aangedreven door duurzame technologie. De productielijn is zichtbaar, zodat de bezoeker de impact van ketensamenwerking kan ervaren. Hierdoor krijgt hij een concreet voorbeeld van de bijdrage van circulaire productie aan een duurzame industrie. Het Assemblageplein raceauto, een gezamenlijk plaatwerkinitiatief, maakt de kracht van samenwerking in de industrie op een bijzondere manier duidelijk. Elk deelnemend bedrijf maakt een onderdeel van een raceauto die bezoekers kunnen ophalen. Vervolgens zetten bezoekers de raceauto in elkaar op het assemblageplein. De montageplek op de beurs laat ketensamenwerking live in actie zien.

Op het Themaplein Fabriek van de toekomst draait alles om smart connectivity, de sleutel tot een efficiënte en toekomst-

bestendige productieomgeving. Slimme connectiviteit stelt bedrijven in staat om productieprocessen te optimaliseren, onderhoud te voorspellen en real-time data te gebruiken voor strategische beslissingen. Deze innovaties verhogen niet alleen de productiviteit, maar

zorgen ook voor duurzamere en flexibelere productieprocessen. Het nieuwe themaplein biedt een diepgaand inzicht in de nieuwste technologieën en toepassingen die zorgen voor een naadloze integratie van machines, software en data.

Breman Machinery uit Genemuiden is uitgeroepen tot Beste Leerbedrijf van 2025. De prijs werd uitgereikt tijdens het mbo Ambassadeursgala in Apeldoorn door minister van Onderwijs, Cultuur en Wetenschap Eppo Bruins.

Met deze onderscheiding erkent de Samenwerkingsorganisatie Beroepsonderwijs Bedrijfsleven (SBB) de unieke en vooruitstrevende manier waarop Breman Machinery mbostudenten opleidt in de praktijk. Breman Machinery produceert uitdagende totaalproducten zoals reuzenraden, grijpers en windmolens. Maar het bedrijf onderscheidt zich ook als leerbedrijf, met een opleidingsfilo-

sofie waarin het praktijkleren een centrale plaats inneemt. Studenten worden vanaf dag één betrokken bij het productieproces. In het hart van de fabriek bevindt zich een speciaal opleidingsplein waar dagelijks wordt geleerd, ontwikkeld en gewerkt. De jury roemt de manier waarop studenten bij Breman Machinery opdrachten krijgen die aansluiten bij hun eigen talenten en vaardigheden. Deze opdrachten resulteren in concrete technische oplossingen die daadwerkelijk worden toegepast binnen het bedrijf. Daarmee draagt Breman niet alleen bij aan de ontwikkeling van vakkennis, maar ook aan het zelfvertrouwen en de motivatie van jonge vakmensen.

Hét leukste en meest inspirerende evenement van het jaar voor MKB metaalbedrijven! In samenwerking met 9 partners die hun oplossingen presenteren.

Openingstijden: 10:00 - 18:00 uur

Kennissessies: 12:30 - 15:00 uur

Locatie: Technopark 2, Winterswijk

Toegang is gratis, maar aanmelden is verplicht. Er zijn slechts 300 plaatsen, dus wees er snel bij!

Medio mei maakte een groep van 21 directeuren uit de Nederlandse plaatverwerkende industrie een studiereis naar Finland. De reis, georganiseerd door brancheorganisatie NEVAT GPI, bood een veelzijdige blik op technologische ontwikkelingen, internationale samenwerking en hoe Finse bedrijven omgaan met thema’s als digitalisering, personeel en duurzaamheid. In Seinajoki werd de Finse productielocatie van de Italiaanse machinefabrikant Prima Power bezocht, waar onder meer werd gesproken over digitalisering, technologische innovatie en het HRM-beleid. Ook werd een bezoek gebracht aan Nokia, bekend van mobiele telefonie, maar inmiddels wereldwijd actief op het gebied van infrastructuur en digitale netwerken. De groep kreeg demonstraties van 5G-toepassingen, drones en extended reality (RXRM).

Bij Scania Production Zwolle is het miljoenste chassis geproduceerd. Op 14 mei om 11.30 uur verliet het jubileumchassis de Pollux productielijn in het bijzijn van vele medewerkers. Het is een drie-assige trekker, die volledig in-house door de Central Delivery Workshop zal worden opgebouwd tot een ‘dikke’ showtruck die op 26 juli op het Truckstar Festival gepresenteerd zal worden. Scania Production Zwolle was de eerste Scaniafabriek in Europa buiten Zweden. Inmiddels is de fabriek uitgegroeid tot de belangrijkste hoogvolume assemblagefabriek binnen de gehele internationale Scania-organisatie.

BP Raffinaderij Rotterdam, Dow Benelux – Terneuzen en Shell Holland Hydrogen 1 zijn de finalisten voor de VOMI Safety eXperience Award 2025. Deze award is een prijs voor én door de branche en wordt toegekend aan de opdrachtgever in de procesindustrie, waarvan operationele teams van contractors (VOMI-leden) aangeven de meest veilige werkvloer te ervaren. De opdrachtgevers worden beoordeeld op de aandachtsgebieden communicatie vanuit management, onderlinge communicatie, de prioritering van veiligheid, veiligheidscultuur, veiligheidsweerstand en empowerment. De winnaar wordt bekendgemaakt tijdens de Veiligheidsdag op 26 juni.

Buigspecialist Kersten uit Wanssum gaat samenwerken met JB Bell als sales office voor Noord-Amerika, opererend onder de naam Kersten North America. Deze stap maakt de hoge kwaliteit buigtechnologie van Kersten beschikbaar voor de gevelbouwmarkt in Noord-Amerika.

De samenwerking combineert de buigexpertise van Kersten met het regionale netwerk en de marktinzichten van JB Bell, waardoor Noord-Amerikaanse klanten toegang krijgen tot hoogwaardige gebogen geveloplossingen die bij Kersten in Europa en de Verenigde Arabische Emiraten worden geproduceerd.

De gevelbouwindustrie in Noord-Amerika evolueert snel met een stijgende vraag naar maatwerk, duurzaamheid en esthetische expressie. Kersten North America sluit hier perfect op aan.

Kersten opereert vanuit vier productielocaties in Nederland, Duitsland, Polen en de Verenigde Arabische Emiraten, en heeft daarnaast een sales office in Italië.

Het bedrijf wordt wereldwijd erkend

om zijn specialisme in buigtechnologie en de productie van op maat gemaakte aluminium componenten. Voor de gevelindustrie levert Kersten gebogen delen; van engineering en buigen tot 5-assige bewerking.

Met de oprichting van Kersten North America vergroot Kersten het globale marktaandeel. “Deze samenwerking is een belangrijke stap in onze internationale groeistrategie”, zegt Mike Minten, CEO van de Kersten Group. “Met Kersten North America maken we onze hoogwaardige gebogen producten beschikbaar voor Noord-Amerikaanse klanten via een lokale sales office; precies wat onze Noord-Amerikaanse klanten verwachten.”

JB Bell is gevestigd in Ontario, Canada. Met meer dan 25 jaar ervaring, een uitgebreid netwerk en kennis van de Noord-Amerikaanse gevelbouwsector zorgt JB Bell ervoor dat klanten een snelle en deskundige begeleiding krijgen, van het eerste advies tot de uiteindelijke oplevering.

Tijdens de vakbeurs METAVAK (7, 8 en 9 oktober in Evenementenhal Gorinchem) vindt de slijpwedstrijd Clash of the Grinders plaats. Vakspecialisten in slijpen krijgen hier de kans om hun skills te laten zien.

Tijdens dit event van 3M, daagt Metaaltechniek in samenwerking met METAVAK slijpers uit heel Nederland uit om de strijd met elkaar aan te gaan. Iedere beursdag nemen deelnemers het in twee rondes tegen elkaar op. De opdrachten? Praktisch, technisch én uitdagend: kies de juiste bescherming, voer verschillende slijpbewerkingen uit zoals doorslijpen, vlakslijpen en oppervlaktevoorbereiding. Werk zo snel en nauwkeurig mogelijk. Een onafhankelijke jury beoordeelt op techniek, veiligheid en eindresultaat. Ook voor bezoekers is het een spektakel: de wedstrijden vinden dagelijks rond 17.00 uur plaats,

en METAVAK is gratis te bezoeken voor supporters.

Slijpspecialisten die de uitdaging aan durven te gaan, kunnen zich inschrijven op metaaltechniek.nl. In totaal zijn er 24 plekken beschikbaar. Aanmelden is gratis en vrijblijvend, en in juni hoor je of je geselecteerd bent. Aanmelden voor toegang tot METAVAK kan vanaf 2 juni op metavak.nl.

Tata Steel Nederland heeft een nieuw staaltype ontwikkeld: HyperFlange. Dit product helpt autofabrikanten bij het ontwikkelen van lichtere onderdelen.

Dat is belangrijk voor de auto-industrie, omdat fabrikanten voortdurend op zoek zijn naar lichtgewicht oplossingen om de brandstofefficiëntie te verbeteren en de prestaties te optimaliseren. Het nieuwe staal is zowel robuust, sterk als goed vervormbaar en biedt daardoor een oplossing voor een specifieke uitdaging in

de autofabricage: scheurvorming, met name randbreuk, is een van de meest voorkomende problemen voor persafdelingen van autofabrikanten bij het vormen van chassisonderdelen. HyperFlange is dan ook vooral geschikt voor chassisonderdelen en ophangingssystemen. Een autochassis biedt structurele ondersteuning aan het voertuig, het vormt de basis waarop de carrosserie, ophanging en andere componenten worden bevestigd, en moet bestand zijn tegen de krachten en spanningen die tijdens het rijden ontstaan.

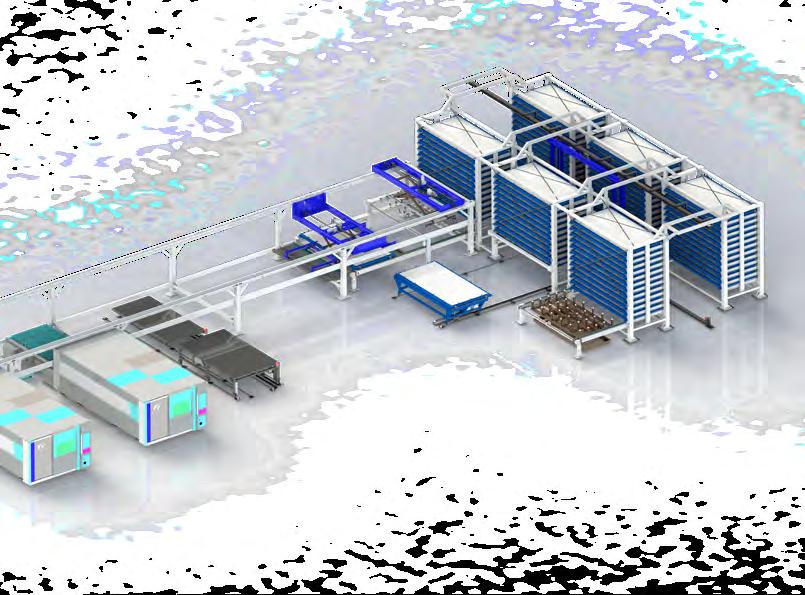

Met een goed bezocht open huis heeft Penta Laser Benelux eind april haar nieuwe kantoor in Deurne geopend. De bezoekers konden kennis maken met de organisatie, de lasersnijmachines en de automatiseringsmogelijkheden van Penta Laser. Jeroen Carmiggelt van Penta Laser Benelux verwacht dat hiermee de juiste setting is geschapen voor een succesvolle ontwikkeling van de Chinese machinefabrikant in de Benelux. Het nieuwe kantoor gaat ook een rol spelen in de ambitie van Penta Laser om een stevige voet aan de grond te krijgen in Europa.

Met de oprichting van Penta Laser Benelux heeft Carmiggelt een duidelijke keuze gemaakt. Hij fungeerde met zijn bedrijf Carmitech al een aantal jaren als dealer van Penta Laser en is in die periode overtuigd geraakt van kwaliteiten van deze machinefabrikant en de mogelijkheden om hiermee te groeien. “We hebben inmiddels zo’n twintig machines geïnstalleerd bij klanten in Nederland en die draaien allemaal heel goed. Zo goed zelfs dat we deze klanten als onze ambassadeurs mogen beschouwen. De kwaliteit van Penta Laser geeft mij de drive om hun hier goed op de kaart te zetten.”

Meer dan prijs

Toen de eerste lasers van Chinese fabrikanten een aantal jaren geleden via dealers op de Nederlandse markt kwamen, waren dat uitsluitend standalone machines en was het vaak de prijs die de doorslag gaf. Tegenwoordig wordt meer gevraagd en is de keuze niet slechts gebaseerd op de prijs. Klanten zien de noodzaak in kwaliteit en automatisering, de machines moeten geïntegreerd kunnen worden in hun administratieve bedrijfsprocessen middels koppelingen met ERP- en andere softwaresystemen, en de service moet op orde zijn. Daarom heeft Carmiggelt gekozen

voor een intensieve samenwerking met Penta Laser. Zo weet hij - en ook de eindgebruiker - zich verzekerd van de ondersteuning van de fabriek en kan Penta Laser Benelux als direct aanspreekpartner voor de klanten fungeren. “Er staat nu een goede organisatie, die de verantwoordelijkheid wil dragen dat een klant succesvol is met zijn investering. We bieden alles om de klant aan het produceren te krijgen en te houden.”

Showroom

De vestiging in Deurne is niet alleen een kantoor met voorraad en een sales & service functie. De locatie

fungeert tevens als showroom, waar machines live in actie worden gedemonstreerd. Deze zijn volop aan het produceren bij het in hetzelfde pand gevestigde EPM Metaaltechniek. Dit bedrijf was in 2020 de eerste klant van Carmiggelt, die een 8 kW vlakbedlaser kocht. Deze machine is nog steeds operationeel en heeft inmiddels gezelschap gekregen van een imposante productielijn, bestaande uit een automatisch platenmagazijn met zes torens, een be- en ontladingsinstallatie en twee 12 kW Bolt VII 4020 plaatlasersnijmachines, voor de volautomatische productie van gesneden plaatdelen. Deze lijn is volledig ontwikkeld, gebouwd en geleverd door Penta Laser. Op verzoek van EPM Metaaltechniek zijn extra wisseltafels toegevoegd, zodat de installatie ook halfautomatisch kan werken en de machines buiten het magazijn om

beladen kunnen worden. “Dit toont aan dat we wel duizend en één varianten kunnen bieden”, zegt Carmiggelt. “Het lukt altijd om voor de klant die oplossing te vinden die hij wenst.”

Veel mogelijke applicaties

Want Penta Laser is een fabrikant die veel mogelijke applicaties biedt en technologisch voorop wil lopen. Het bedrijf heeft 650 medewerkers in dienst, beschikt over een productiecapaciteit van 1600 machines per jaar en werkt vanuit vijf locaties, waaronder één locatie specifiek voor automatiseringsoplossingen. De software wordt allemaal intern geschreven door de afdeling in Florence Italië. Deze werkt vanzelfsprekend goed samen met de ERP softwaresystemen die in Europa worden gebruikt. Een blikvanger in de showroom is de Bolt VII 6025 plaatlasersnijmachine

Penta Laser produceert naast vlakbedlasers ook profiel- en buislasers, geschikt om kleine maar ook extreem grote profielen te verwerken. Vlak na de zomer wordt de eerste in Nederland geleverd bij Van Mierlo Staalwerken in Someren.

Dat wordt een indrukwekkende machine met 18 meter invoer en 18

meter uitvoer. Met 12 kW laservermogen, een bevelkop en vier klauwen is hij geschikt voor het snijden van kokers en buizen tot diameter 500 mm rond en tot 340 mm vierkant. In juli wordt de machine bij Penta Laser in China officieel afgenomen, waarna hij op transport gaat. Tevens neemt Van Mierlo binnenkort een nieuwe vlakbedlaser (4x2) van Penta Laser in gebruik.

De productielijn bij EPM Metaaltechniek, bestaat uit een automatisch platenmagazijn met zes torens, een be- en ontladingsinstallatie en twee 12 kW Bolt VII 4020 plaatlasersnijmachines, voor de volautomatische productie van gesneden plaatdelen. Dankzij extra wisseltafels kan de de installatie ook halfautomatisch werken.

met een vermogen van maar liefst 60 kW. Hoge vermogens zijn een gebied waarop Penta Laser uitblinkt. In China worden al veel van dergelijke machines ingezet voor het snijden van constructiestaal. Of het daar ook in Nederland van komt? Carmiggelt: “Een laservermogen van 60 kW kost natuurlijk wat meer geld, maar met de prijs/kwaliteit verhouding die wij kunnen bieden wordt het wel interessanter om het serieus te overwegen. Je kunt namelijk wel 15 mm dik staal met een snelheid van 15 meter per minuut snijden. Vanzelfsprekend kun je daarmee zeker voordelen halen. Uiteindelijk is het een kosten/baten afweging

of je in zo’n machine wilt investeren.”

Kansen in dunne plaat bereik Penta Laser Benelux gaat daarom de hoge vermogens zeker onder de aandacht brengen, maar met de vele mogelijkheden op het gebied van automatisering ziet Carmiggelt ook uitstekende kansen in het dunne plaat bereik. En die kansen zullen volgens hem alleen maar toenemen. “De Europese en Japanse merken, hebben momenteel nog het voordeel van de goede en betrouwbare historie maar onze snijfunctionaliteiten zijn uitstekend, net als veel andere functionaliteiten, zoals automatische

nozzlewisselaars en nozzlecentrering die de productiviteit in specifieke gevallen zeker kunnen verhogen. De ontwikkelingen gaan echter heel hard. Penta Laser heeft als doel, net als op de thuismarkt, om voorop te lopen in hoogwaardige technologische oplossingen. We staan wat mij betreft aan de vooravond van de fase, waarin dat ook in Europa gaat gebeuren.”

Technische dienst

Penta Laser Benelux heeft inmiddels ook een eigen technische dienst. Zij verzorgen de installatie van de machines. “We willen zeker weten dat dat goed gebeurt. Pas als de mechanische

basis goed staat, kun je gaan snijden zonder complicaties.” Het technisch team doet de installatie en dus ook de service en het onderhoud, “Gebruikers kunnen bij ons bijna 24/7 bellen en appen. De ervaring leert inmiddels dat 99,9 procent van hun hulpvragen op afstand kan worden geregeld. De meeste klanten willen liefst niet wachten op een monteur, Wij bieden deze online service zodat de machine binnen vijf minuten weer verder kan, dat wordt enorm gewaardeerd.”

Jeroen Carmiggelt kijkt tevreden terug op het open huis en de start van Penta Laser Benelux. Naast bezoekers uit

Nederland en België, kwamen er ook dealers uit landen als Duitsland, Polen en Griekenland met hun klanten op bezoek. Zij kunnen ook in de toekomst gebruik maken van de faciliteiten in Deurne, net als alle medewerkers van Penta Laser. “Ons doel was de opstelling en de kwaliteit van de machines te laten zien en tonen wat Penta Laser kan betekenen in de praktijk van metaalbewerking. De bezoekers waren gecharmeerd van onze machines en de organisatie die hier staat. We hebben laten zien dat we een merk zijn om rekening mee te houden.”

Tijdens de EMO-beurs in Hannover – hét wereldpodium voor de metaalverwerkende industrie –zet RoboJob dit najaar opnieuw de toon op het gebied van CNCautomatisering.

De EMO, die plaatsvindt van 22 tot 26 september, brengt innovators, machinebouwers en vakgenoten uit alle windstreken samen. Op stand B25 in Hal 15 demonstreert RoboJob niet alleen zijn brede expertise, maar laat het ook de nieuwste technologische ontwikkelingen zien die inspelen op de noden van productiebedrijven anno 2025.

Samenwerking

De hechte relatie die RoboJob al jarenlang onderhoudt met ’s werelds voornaamste CNC-machinebouwers, resulteert in oplossingen die feilloos integreren in bestaande productieomgevingen. “Onze langdurige samenwerkingen bouwen op vertrouwen en prestaties. We zijn trots om met vrijwel elk CNC-merk te kunnen samenwerken, waardoor onze klanten op absolute bedrijfszekerheid kunnen rekenen”, aldus CEO Helmut De Roovere.

Als vijfvoudig deelnemer aan EMO Hannover en trouwe exposant op verschillende internationale vakbeurzen, onderstreept RoboJob zijn betrokkenheid bij de productiesector.

Innovatie blijft de kern

Na de introductie van de Wall in 2024 vervolgt RoboJob zijn innovatieve koers. Dit jaar werd de nieuwe Pallet-Load

Integrated gelanceerd – een doorbraak in automatisering dankzij de integratie van AI en geavanceerde visietechnologie. Bezoekers van de stand krijgen als eersten de kans om deze technologie in actie te zien, en te ontdekken hoe intelligente automatisering het verschil maakt in efficiëntie, flexibiliteit en precisie.

Als vijfvoudig deelnemer aan EMO Hannover en trouwe exposant op verschillende internationale vakbeurzen, onderstreept RoboJob zijn betrokkenheid bij de sector. “Voor ons is EMO dé gelegenheid om onze klanten, partners en de industrie te ontmoeten. We zijn er niet alleen om onze nieuwste innovaties te tonen, maar ook om te luisteren naar de uitdagingen waar onze klanten vandaag voor staan”, aldus De Roovere.

De Europese markt voor industriële machines verandert in hoog tempo, gekenmerkt door een sterke toename van online veilingen. Dat signaleert TBAuctions in haar publicatie TBAuctions MarketPulse 2024. Het digitale veilinghuis voor gebruikte B2B-goederen zag de totale veilingomzet tussen 2021 en 2024 met meer dan 50% stijgen tot circa €1,5 miljard.

In het rapport worden ook hogere gemiddelde prijzen en snellere omloop van materieel vastgesteld. Deze ontwikkelingen duiden volgens het veilinghuis op een verschuiving in de manier waarop bedrijven bedrijfsmiddelen kopen, verkopen en hergebruiken.

Secundaire markt groeit sterk De wereldwijde online veilingmarkt werd in 2024 gewaardeerd op USD 19,6 miljard en zal naar verwachting groeien tot USD 55,95 miljard in 2033, met een jaarlijkse samengestelde groei

een verschuiving in de manier waarop bedrijven bedrijfsmiddelen kopen, verkopen en hergebruiken.

(CAGR) in de dubbele cijfers. TBAuctions loopt hierin voorop in Europa, met een CAGR van meer dan 15%, wat de groeiende rol van online veilingen op de secundaire markt voor machines en ander bedrijfsmaterieel onderstreept.

Voor veel bedrijven zijn gebruikte machines een kosten- én milieubewuste keuze: naast een lagere initiële investering besparen ze grondstoffen,

verlagen ze de CO2-uitstoot en dragen ze bij aan de circulaire economie. “Online veilingen worden steeds meer ingezet als een strategische business tool”, zegt Tom Christenson, CEO van TBAuctions. “Hogere productiekosten, nieuwe regelgeving en geopolitieke onzekerheid dwingen bedrijven om hun activabeleid te herzien. De mogelijkheid om overtollig materieel

Overweldigend was het aantal reacties op mijn vorige column over vaders die zich nog steeds in het bedrijf overal mee bemoeien. Van foto’s over whatsapp met het artikel en een duimpje tot de opmerking: “Joh, alsof je bij ons op de zaak heb gezeten”. Er was zelfs een enigszins geïrriteerde mail van een voor mij onbekend persoon die vroeg waarom ik over hem schreef en van wie ik dit te horen had gekregen. “Zal mijn accountant wel geweest zijn.” Ik heb hem maar even gebeld om uit te leggen dat het voorbeeld uit het artikel heel vaak voorkomt.

Maar het kan ook anders. Vele jaren geleden leerde ik Gert kennen en werd zijn klankbord voor vele jaren. Gert had een drietal metaalbedrijfjes van ieder 10 à 15 man personeel. Deze bedrijven had hij in de loop van zijn carrière verzameld. Gert had vier zonen en een dochter en hij had hen op geen enkel wijze bij het bedrijf betrokken. Voor vakantiewerk moesten ze niet bij hem zijn en thuis werd er niet over de ondernemingen gesproken. Ze mochten studeren en doen wat ze wilden. Geen druk, zorg maar dat je gelukkig wordt. Na verloop van tijd, toen ze allemaal in de twintig waren, bleek dat drie kinderen interesse begonnen te krijgen in de bedrijven van pa. Gert begon wat meer over zijn bedrijven te praten en de interesse groeide bij de drie kinderen. Bij twee zonen was er totaal geen interesse; één werd verpleger en de ander ging de wereld rondtrekken.

Toen voor Gert het moment kwam dat hij aan zijn pensioen ging denken, stond hij voor een dilemma. Gaf hij het bedrijf aan zijn kinderen? Wie zou dan wat krijgen? Wilden ze dit wel echt en hoe zou hij dan met de andere twee zoons om moeten gaan? Allerlei vragen die uiteindelijk tot problemen in de familie konden leiden. De oplossing was bijzonder en eerlijk. We maakten van alle bedrijven een klein Informatiememorandum. De drie geïnteresseerde kinderen mochten op de bedrijven bieden en degene met de beste voorwaarden kon dan het bedrijf overnemen. Gert verplichtte de kinderen enkel dat ze een adviseur zouden inhuren. De kosten daarvan zou hij betalen. De voorstellen werden door mij in een Excel verwerkt zodat ze voor Gert anoniem waren, en hij een goede keuze kon maken. Voor de kinderen was het duidelijk waar ze aan begonnen indien ze een ‘veiling” zouden winnen. Uiteindelijk gingen twee bedrijven naar de dochter en haar man. Het derde bedrijf ging naar één van de twee zonen. De andere zoon kocht dus niets en had daar vrede mee. “Mijn boer en zus vonden de bedrijven meer waard. Ik ben gelukkig zo”, beaamde hij.

Han van Rijn Specialist in overnames en financieringen voor technische ondernemingen han@kromhout.net

De columns van Han van Rijn zijn waargebeurde verhalen. De namen zijn vanwege de herkenbaarheid veranderd.

wereldwijd aan te bieden, vergroot hun financiële flexibiliteit en stelt ze in staat te blijven investeren in moderner materieel.”

Gegevens uit de TBAuctions Market Pulse laten een stijgende omloopsnelheid van machines zien, gekenmerkt door lagere mediaanleeftijden en hogere gemiddelde prijzen. De belangrijkste markten groeiden sterk in volume ten opzichte van vorig jaar: Landbouw (+15%), Bouw & Grondverzet (+19%) en Transport & Logistiek (+25%).

Internationale verkoop groeit De groei van digitale veilingplatforms stimuleert grensoverstijgende transacties. Doordat regelgeving per land verschilt, blijft materieel dat in het ene land is afgeschreven in een ander land vaak nog waardevol. Dit leidt tot een duidelijke toename van internationale verkopen. Zo zag Troostwijk Auctions, onderdeel van TBAuctions, de internationale omzet gemiddeld met 18% per jaar stijgen, goed voor een totale groei van 65% tussen 2021 en 2024.

TNO introduceert TNO Ventures: een nieuw initiatief dat erop gericht is om technologie sneller van het lab naar de markt te brengen via onder andere spin-off bedrijven.

Naast het creëren van nieuwe spinoffs breidt TNO zijn activiteiten op het gebied van technology transfer uit met strategische investeringen in startups die buiten TNO zijn ontstaan. Met TNO Ventures wil de organisatie de doorontwikkeling en opschaling van innovatieve technologieën stimuleren.

Tech participaties

Via licenties en tech participaties kunnen bedrijven toegang krijgen tot de technologieën, expertise en faciliteiten van TNO, bijvoorbeeld op het gebied van AI, medische technologie en geintegreerde fotonica. Startups waarin TNO op die manier participeert, betalen in aandelen waardoor de cash-out voor de startup vermindert. Daarmee wordt TNO een strategische partner die helpt bij de groei en ontwikkeling van innovatieve ondernemingen.

Eerder werd al een directe participatie aangegaan met de quantum startup

Equal1. Ook indirecte participaties via investeringsfondsen zijn mogelijk. TNO Ventures is momenteel deelnemer in 12 Nederlandse vroege fase investeringsfondsen, waaronder DeepTechXL, Innovation Industries en PhotonVentures. De betrokkenheid van TNO Ventures in spin-offs en startups is tijdelijk. Zodra de ondernemingen voldoende zijn gegroeid, zoekt TNO naar een passende exit.

Versnellen groei

Nederlandse tech-startups en scaleups groeien momenteel minder snel

dan Europese en Amerikaanse bedrijven. In Nederland groeit gemiddeld 21,5% van de startups door naar scale-up. In Europa ligt dit percentage gemiddeld op 23% en in de VS is dit 54%. Nederland is een kennisland, maar slaagt er onvoldoende in deze kennis om te zetten in toepassingen, bedrijvigheid en economische waarde. R&D-intensieve bedrijven verplaatsen activiteiten naar het buitenland door gebrek aan risicodragend kapitaal, gebrek aan talent, woningen en ruimte op het stroomnet. Hans Boumans, directeur van TNO Ventures: “Pas wan-

neer we innovaties kunnen toepassen voor maatschappelijke uitdagingen en we technologie op grote schaal kunnen implementeren, maken we impact. Met TNO Ventures ondersteunen we spin-offs en startups door de ‘valley of death’ zodat veelbelovende innovaties vaker en sneller opschalen van onderzoek naar brede praktijktoepassing. Naast onze technologische expertise, inclusief due diligence, zorgen we vanuit TNO voor de beschikbaarheid van faciliteiten zoals labs en cleanrooms en IP-begeleiding.”

Meer weten? www.assinkschipholt.nl

De grootste en voordeligste in slijptechniek

Doorslijpschijven

Afbraamschijven

Lamellenschijven

Diamantschijven

Polijstmaterialen

Slijpbanden

info@slijpschijvenwinkel.nl •Tel.: 0314 - 625947

WWW.SLIJPSCHIJVENWINKEL.NL

J RG Coil Lasersnijmachine

• Snijdt direct vanaf coil

• Nauwkeurig, snel en e ci nt

• Geen beschadiging aan de plaat

Automatiseringsoplossing

J RG Decoiler

• Hydraulische spandoorn

• Lusregeling met lichtsensor

• Voor coils tot 2000 kg

J RG Af wikkelautomaat

• Compact en stabiel

• Voor het afrollen, richten en knippen van coils

• Gebruiksvriendelijke besturing

Al jarenlang zijn wij bij J RG Machines BV fabrikant en leverancier van hoogwaardige machines voor de plaatbewerking. Wij bieden een compleet pakket aan machines voor uiteenlopende bewerkingen. Onze machines staan bekend om hun degelijkheid, gebruiksgemak en lange levensduur. Wat ons onderscheidt , is onze focus op praktische oplossingen, deskundig advies en een uitstekende ser vice

metalpartspoint.nl | Zaandam | 075 6141845

Investeringsfonds Berk Partners heeft een meerderheidsbelang verworven in Moens Mouldings in Beverwijk, een innovatief industrieel familiebedrijf dat zich met zelf ontwikkelde robottechnologie richt op de productie van duurzame verpakkingen.

Moens Mouldings (opgericht in 1935) produceert sinds de jaren ‘70 verpakkingen. De laatste 30 jaar richt de onderneming zich onder leiding van Wim Moens met een eigen research & development team voortdurend op innovatie met als doel verpakkingsproducten groener, zuiniger en sneller te produceren. Dit doet de onderneming met zelf ontwikkelde robots en innovatieve injection compression moulding machinetechnologie. Sinds 2016 dragen ook zijn zonen Steven en Wouter actief bij aan de ontwikkeling van eigen robots die zuinigere en sterkere verpakkingsproducten afleveren. Deze nieuwe robots werken sneller dan andere machines op de markt, waarmee Moens Mouldings een voorloper is in het produceren van innovatieve kunststof verpakkingen voor met name de voedingssector.

Groeikapitaal

De transactie betreft de inbreng van groeikapitaal door Berk Partners Groeifonds II, dat daarmee is toegetreden als substantiële aandeelhouder in Moens Mouldings. Wim Moens zal na de transactie, samen met zijn zonen – die met deze transactie ook als aandeelhouder toetreden – en het bredere management team, de drijvende kracht achter de onderneming blijven. Met Berk Partners als aandeelhouder kan Moens Mouldings als familiebe-

NTS Group, leverancier in de hightech maakindustrie, heeft de nettoomzet in 2024 met 3 procent zien stijgen tot € 433 miljoen. Met € 41 miljoen lag de EBITDA iets onder het niveau van 2023. Genormaliseerd voor eenmalige kosten bedroeg de EBITDA circa € 47 miljoen en blijft daarmee op een gezond niveau van 11% van de netto-omzet.

De omzetgroei werd vooral gedreven door een toename van de activiteiten in Europa, waar het Eindhovense bedrijf de investeringen in productiecapaciteit van de afgelopen jaren goed

kon benutten. De omzet in Azië stabiliseerde na de terugval in de halfgeleiderindustrie in 2023. Volgens Frans van Lierop, CEO van NTS Group, zijn de resultaten voor 2024 wederom solide en blijven de marktvooruitzichten op de lange termijn sterk: “Onze markten stabiliseren enigszins, maar we blijven investeren (in productiecapaciteit, stroomlijning van de organisatie en competenties) om het toekomstige marktpotentieel te benutten. Onze klanten geven aan en bevestigen hun vraaggroei voor de middellange en lange termijn. Daarom bevestigen we onze groeistrategie voor 2030.”

drijf met extra slagkracht inspelen op ontwikkelingen en kansen in de markt voor duurzame verpakkingen.

CEO Wim Moens benadrukt dat Berk Partners veel ervaring heeft in de verpakkingsmarkt, zowel vanuit eerdere

investeringen als vanuit haar uitgebreide netwerk: “Met de toegevoegde waarde van Berk Partners kunnen we onze groeistrategie versneld invulling geven, met focus op verdere productontwikkeling en internationale groei.”

Joost Smaal (partner bij Berk Partners) noemt Moens Mouldings een prachtige industriële onderneming, waar alles draait om innovatie. “Dit sluit naadloos aan op onze investeringsfilosofie, waarbij we ons richten op onderscheidende winstgevende Nederlandse bedrijven, die met een hoge mate van automatisering een sterke marktpositie hebben opgebouwd. Moens Mouldings produceert haar verpakkingsproducten duurzamer en efficiënter dan internationale concurrenten dit doen. Dit is vooral te danken aan de voortdurende focus die de onderneming heeft op R&D, met eigen ontwikkeling van producten, robots en machinetechnologie.”

Van Merksteijn Steel Group in Almelo is sinds 1 mei gefuseerd met het Duitse Südwest Beteiligungen, dat over staalfabrieken en walserijen in Kehl en Trier beschikt. Beide bedrijven gaan verder onder de naam Reinforcing Steel Europe.

Het hoofdkantoor van Reinforcing Steel Europe zit in Almelo en de directie bestaat uit Markus Weber, Markus Menges, Kris Van Ginderdeuren en Jan Broos. De fusie is een strategische alliantie die Van Merksteijn in staat stelt haar positie als toonaangevende producent en verwerker van wapeningsstaal in Europa te consolideren. De Reinforcing Steel Europe Group (RSE) is een leverancier en producent van wapeningsstaal in Europa. De groep produceert, verwerkt

en distribueert betonstaal en wapeningsproducten voor de bouwindustrie.

Hij omvat onder andere Badische Stahlwerke (BSW), Moselstahlwerk (MSW), Baustahlgewebe, Neckardraht en BVG Bewehrungsstahl Vertriebsgesellschaft (BVG) in Duitsland, Van Merksteijn Steel in Nederland, Intersig in België en Intersig France en VMI Atlantic in Frankrijk. De RSE Group bezit één van de modernste elektrostaalfabrieken in Duitsland. Ze recycleert schroot op een grondstofbesparende manier en smelt het om tot nieuw staal met behulp van elektriciteit. Het staal wordt verder verwerkt in de draadverwerkende fabrieken dicht bij de klant. De RSE Group omvat ook dochterondernemingen op het gebied van bijproducten, engineering, training, verkoop en service.

van 1/2” tot maar liefst 30”, ofwel 20 tot 780 mm.

Lode Holding - Annelies Wolters is per 1 mei aangetreden als CEO van Lode Holding, het moederbedrijf van de medische technologiebedrijven Lode, ProCare, aXtion, Umaco en Omnium. Zij volgt daarmee haar vader Johannes Wolters op in het familiebedrijf. Annelies is reeds jaren onderdeel van het directieteam. Haar broer Freek trad per 1 januari toe tot de directie als CFO. Met de benoeming van Annelies Wolters als CEO is de leiding van het bedrijf overgedragen aan de nieuwe generatie. Meer dan 75 jaar geleden startte het Groningse Lode met de ontwikkeling van medische ergometers. Tegenwoordig is het bedrijf internationaal een begrip in de Life Science & Health en levert het wereldwijd apparaten en software die professionals in staat stellen het prestatievermogen van mensen te meten en verbeteren.

Gpi De Gouwe - Tim de Rooij heeft de rol van Managing Director bij Gpi De Gouwe in Gouda op zich genomen. Met zijn benoeming zet de organisatie een belangrijke stap in haar verdere groei en professionalisering. Gpi De Gouwe is een technisch maakbedrijf gespecialiseerd in procesapparatuur en procesinstallaties voor het verwarmen, koelen, mengen en mixen van viskeuze voedingsmiddelen.

www.friebel.nl info@friebel.nl 035-6014979

Stap binnen in de wereld van verfijning en innovatie, waar meesterschap en creativiteit samenkomen.

Dutch Oval Tech is dé specialist in ovale roestvast stalen hal abricaten, met passie voor perfectie én oog voor detail.

Wij profileren ons als pioniers in maatwerk. In onze fabriek in Echten profileren we ovaal en specials. Dankzij onze ervaring in superjachten ligt de lat maximaal hoog.

Levertijden direct inzichtelijk en beschikbaar

Zo min mogelijk tijd besteden aan het

Smart plannen met minimale inspanning

Ronald Fokkink, commercieel manager Assink & Schipholt, Baas Metaal en Audacious:

Automatiseren is cruciaal voor elk metaalbewerkingsbedrijf en Ronald Fokkink, commercieel manager bij Assink & Schipholt, laat dan ook niet na deze ontwikkeling steeds verder aan te zwengelen. Diverse vaste klanten van het metaalbedrijf in Hengelo (O) schieten hun orders al automatisch in, waarna die na een controle door de werkvoorbereiding met een druk op de knop de productie ingaan. Tegelijkertijd blijft hij zweren bij het persoonlijke contact. “Als het nodig is bellen we altijd even, ook bij slecht nieuws. Persoonlijk contact maakt het verschil of klanten bij je gaan bestellen.”

Assink & Schipholt is een van de drie plaatwerkbedrijven die deel uitmaken van de Baas Groep. De andere twee zijn Baas Metaal in Almelo en Audacious Sheet Metal International in Zevenaar, waarvoor Fokkink ook als commercieel manager fungeert. De drie bedrijven hebben ieder hun eigen sterke punten; ze vullen elkaar aan en maken daar waar mogelijk gebruik van elkaars mogelijkheden. Samen hebben ze alles in huis om vrijwel de gehele markt te kunnen bedienen.

Baas Metaal is de echte toeleverancier voor de machine- en apparatenbouw, de agrarische sector en de voedingsmiddelenindustrie, die met drie grote lasers en een Stopa magazijn klanten in het hele land snel bedient. Als het puur om een hoog niveau van afwerking gaat, dan staat Audacious bovenaan in de groep. Het bedrijf in

Zevenaar biedt hoogwaardige plaatwerkoplossingen in enkelstuks en kleine series voor de medische en de halfgeleiderindustrie.

Complete machineframes

Assink & Schipholt is meer van de halffabricaten en de machinebouw. De dertig medewerkers in de fabriek in Hengelo maken onderdelen en constructies voor de machinebouw, medische, voedingsmiddelen-, verpakkings- en elektrotechnische industrie. Dat gaat van kleine onderdelen tot complete, complexe lasconstructies zoals machineframes. Meer dan 95 procent van het materiaal dat wordt bewerkt is RVS. “We leveren mooi maatwerk van begin tot eind”, zegt Fokkink. “Frames kunnen we snijden, kanten, lassen en parelstralen. Echt goed zijn we in het maken van grote geslepen kasten. Wij zijn een ideale partij voor de klant die een betrouwbare partner wil waarop hij kan bouwen. Die ons ziet als een verlengstuk en ons van begin af aan betrekt bij de ontwikkeling van bijvoorbeeld een nieuwe machine.”

Nieuwe machines en automatisering Assink & Schipholt investeert voortdurend in nieuwe machines en automatisering van bedrijfsprocessen om klanten volledig te kunnen ontzorgen en zo de groei te versnellen en de marktpositie te versterken. Vorig jaar is een Trulaser Tube buislaser geïnstalleerd. Pas geleden is een lasersnijmachine (4x2 meter), eveneens van Trumpf, met automatische aan- en afvoer van materiaal geplaatst. Dankzij

deze machine kan sneller, preciezer en efficiënter worden geproduceerd. Ook is het handlaserlassen geïntroduceerd, dat de komende tijd verder wordt ontwikkeld, net zoals ook cobots ingezet gaan worden bij het TIG-lassen om lastijden te verkorten en tot een betere, constantere kwaliteit te komen.

Onder leiding van de nieuwe bedrijfsleider Arne Bartelink is de werkplaats opnieuw ingericht, zijn alle machines onderhouden en wordt veel meer gebruik gemaakt van de mogelijkheden die de ERP-software biedt. Lijnen op de productievloer zorgen voor meer overzicht, logistieke stromen zijn geoptimaliseerd. De lassers vinden nu alle informatie die ze nodig hebben op grote beeldschermen. Assink & Schipholt is zowel ISO 9001 als ISO 3834 en NEN 1090 gecertificeerd. Zo kan het aan klanten aantonen dat het kwaliteitsproces, maar ook het lasproces, de lasstandaarden en de laskwaliteit op orde zijn.

Digitaal bereikbaar

Het metaalbedrijf in Hengelo is

digitaal bereikbaar voor de klant via verschillende portals. Het webportal Plaatweb (plaatweb.online) is in eerste instantie gekoppeld aan Baas Metaal, maar Assink & Schipholt en Audacious gebruiken dezelfde software. “Mensen onderschatten nog steeds hoe makkelijk Plaatweb is. Het is net bol.com. Je moet een goede tekening hebben, klikt materiaalsoort en dikte aan en krijgt een offerte. Kom je vast te zitten, dan bellen en helpen we je. De software kan veel meer dan veel mensen weten. Niet alleen snijen kantwerk wordt snel gecalculeerd, ook andere bewerkingen. Dat leggen we zo nodig graag even uit. Net als het belang om een PDF met informatie bij de order te voegen. Daarmee voorkom je veel onduidelijkheden over bijvoorbeeld de maatvoering.”

Een aantal vaste klanten van Assink & Schipholt schiet orders in via digitale koppelingen. De orders komen dan bijna automatisch in de systemen van Assink & Schipholt. De werkvoorbereiding doet een controle, voert levertijden en aantallen in en met druk op de knop gaat de order de productie in. “We proberen daar steeds verder

in te gaan, zeker bij repeterend werk, dat goed is voor de onderstroom in het bedrijf; het verhoogt de snelheid en de efficiency”, zegt Fokkink, die de digitalisering en automatisering nog wel een stap verder ziet gaan als AI wordt toegevoegd.

Persoonlijk contact

Digitalisering zorgt voor transparantie en snelheid bij orderintake en ordermanagement, maar de communicatie wil er nog wel eens bij in schieten. Dat laat Fokkink echter niet gebeuren. “Onze klanten zijn enthousiast over hoe we werken en wat we doen. Het draait om vertrouwen en een goede communicatie, daarmee kun je ver komen. Mensen willen ontzorgd worden en niet voor verrassingen komen te staan. Juist daarom is en blijft persoonlijk contact zo belangrijk. Als je ziet aankomen dat je de afgesproken honderd stuks niet op tijd kunt leveren, dan moet je gewoon bellen. Al je dan vertelt dat je de eerste twintig stuks wel snel kunt leveren, dan is het vaak al opgelost. De klant moet het gevoel hebben dat hij serieus wordt genomen. Daar gaat het om.”

Plaat lasersnijden

Knippen & radiusknippen

Ponsen

Afbramen (ontbramen)

MIG/MAG-lassen

TIG-lassen

Puntlassen Zagen, Boren, Slijpen en Draadtappen

11-12 juni

Vision, Robotics & Motion

Vakbeurs met congres

Brabanthallen, Den Bosch vision-robotics.nl

19 juni

Tuwi NEXT

Event voor MKB-metaalbedrijven met thema: de digitale fabriek Tuwi, Winterswijk tuwi.nl

24-27 juni

Automatica

Vakbeurs voor slimme automatisering en robotisering

Messe Münchem automatica-munich.com

15-19 september

Schweissen & Schneiden

Vakbeurs voor verbindingsen snijtechniek

Messe Essen (D) schweissen-schneiden.com

17-18 september

Kunststoffenbeurs

Vakbeurs voor de gehele kunststof- en rubberindustrie

Brabanthallen, Den Bosch kunststoffenbeurs.nl

22-26 september

EMO

Internationale vakbeurs voor productietechnologie

Messe Hannover emo-hannover.com

7-9 oktober

METAVAK

Vakbeurs voor metaalbewerking

Evenementenhal Gorinchem metavak.nl

21-24 oktober

Blechexpo

Internationale vakbeurs voor plaatbewerking

Messe Stuttgart blechexpo-messe.de

21-24 oktober

Schweisstec

Internationale vakbeurs voor verbindingstechniek

Messe Stuttgart schweisstec-messe.de

12-13 november

Parts Finishing

Vakbeurs ontbraamtechnologieën, componentreiniging en oppervlakteafwerking

Messe Karlsruhe parts-finishing.de

Uw open dag in de Metaalnieuws-agenda?

Mail de gegevens naar redactie@metaalnieuws.nl.

De Federatie Metaalplaat (FDP) organiseert op 19 juni een bijeenkomst over de laatste ontwikkelingen op het gebied van cobotlassen bij WeCobot in Zwolle.

Cobots worden steeds gebruiksvriendelijker en breder inzetbaar, van kleine tot grote series, vloei- en meerlaags werk, producten van enkele grammen tot meerdere tonnen. Maar wat kun je precies verwachten van lascobots? Wat is het verschil met lasrobots? En past cobotlassen wel bij je product?

Waar loop je tegenaan?

De mogelijkheden zijn legio, en ook nog voor een gunstige prijs-prestatie verhouding. Máár, wanneer kies je voor

een cobot en wat zijn de zaken waar je tegenaan loopt in het dagelijks gebruik? Michiel Voskuil en Tom Vrugteveen van WeCobot zullen hier alles over vertellen.

Meerdere cobots bij Zantech Daarnaast zal Bart van der Zande van Zantech uitleggen wat hem op het spoor van cobots heeft gezet, welke aanpassingen hij heeft gemaakt toen hij cobots ging gebruiken en waarom hij inmiddels al meerdere cobots gebruikt in zijn bedrijf.

Na zijn verhaal zal WeCobot in haar demoruimte middels een demonstratie laten zien hoe de cobots te programmeren zijn, en hoe ze lassen op verschillende producten en materialen. Wie een eigen laswerkstuk heeft, waarbij

een lascobot wordt overwogen, kan dit gerust meenemen. Als er tijd en ruimte voor is, zal dit product dan worden

gebruikt tijdens de demonstratie. Aanmelden kan via de FDP-website.

Het CNC Instructie Buro heeft al zijn webwinkelcontent succesvol geïntegreerd in oZone. Dit opensource platform, aangeboden door A+O Metalektro, biedt een toegankelijke en gebruiksvriendelijke online leeromgeving aan via een openbare bibliotheek, speciaal voor de metaalindustrie.

Vijf CNC-modules

Ook om kennisbehoud en ontwikkeling in het vak te ondersteunen, zijn hiervoor vijf nieuwe modules ontwikkeld. waarop iedereen die een opleiding hierin wil volgen kan inloggen. De vijf nieuwe CNC-modules behandelen het programmeren van draaibanken en freesbanken

Future CNC-Draaibank. De vijf nieuwe CNCmodules behandelen het programmeren van draaibanken en freesbanken met Fanuc-, Haasof Heidenhain-besturingen.

met Fanuc-, Haas- of Heidenhainbesturingen.

Elke module biedt een complete e-learning training aan, met CNChandleidingen voor in de praktijk. Door hoogwaardige videomaterialen en interactieve opdrachten wordt de leerervaring praktischer en aantrekkelijker. Dit maakt het makkelijker voor studenten om de stof te begrijpen en direct toe te passen. Na afronding van een lesmodule kan de samengestelde syllabus worden gedownload als handig naslagwerk.

Registratie is al mogelijk Hoewel de officiële introductie van de modules binnenkort nog plaatsvindt, is registratie in oZone nu al mogelijk. Dankzij oZone zijn deze trainingen gratis

Bij de Metaalunie Academie in Nieuwegein wordt op 23 juni de cursus ‘Functionerings-/en beoordelingsgesprekken’ gegeven.

Door een samenwerking tussen Metaalunie Academie en OOM is deze cursus de komende periode gratis voor bedrijven die bij OOM zijn aangesloten (normale cursusprijs € 425,-). Maar het aantal plaatsen is beperkt (Vol=vol).

Ondernemers, leidinggevenden en andere personen die in een organisatie personeelsgesprekken voeren, moeten over de juiste kennis en vaardigheden beschikken om dergelijke gesprekken succesvol te laten verlopen. Door het voeren van functionerings-/ beoordelingsgesprekken kunnen

de verwachtingen en wensen van medewerkers, leidinggevende(n) en het bedrijf bij elkaar gebracht worden.

De cursus leert de deelnemers de (periodieke) gesprekken met medewerkers optimaal te benutten. Inschrijven kan op de Metaaluniewebsite.

en voor iedereen toegankelijk. Ook praktijkopleiders kunnen het gedocumenteerde lesmateriaal zonder kosten gebruiken. Met oZone krijgen medewerkers, studenten en zij-instromers de kans om flexibel en op hun eigen tempo te leren, binnen een duidelijke structuur—waar en wanneer het hen uitkomt.

Een consortium van elf technologiebedrijven gaat tijdens de EMO in Hannover (22-26 september) demonstreren hoe de verspanende fabriek van de toekomst binnen handbereik ligt.

Dit Nederlandse initiatief werd gepresenteerd tijdens de EMO World Tour, die onlangs Rotterdam aandeed. Het borduurt voort op de presentatie vorig jaar op TechniShow, waar een aantal partijen uit de productietechnologie onder de noemer ‘Themaplein Productieautomatisering’ een heuse geïntegreerde productieautomatisering opzette. Dit wordt nu als ‘Factory of the Future’ gepresenteerd op de belangrijkste internationale vakbeurs voor productietechniek ter wereld. Met meer deelnemende partners en een iets andere focus. Lag het accent op TechniShow op automatisering, op de EMO zullen ook aspecten als kostenreductie en duurzaamheid worden benadrukt.

Werkende fabriek

Het initiatief werd wereldkundig gemaakt door John Kooning, directeur van DMG Mori Nederland, en Eddo Cammeraat, directeur van Laagland en tevens voorzitter van de Federatie Productietechologie (FPT), die dit initiatief mede mogelijk maakt. Beide bedrijven doen mee aan de werkende fabriek met een geïntegreerd proces, die tijdens de EMO in hal 15 van het Hannover beurscomplex wordt opgezet. Hier kunnen de beursbezoekers een eigen product laten maken en zo met eigen ogen zien hoe alle productiestappen zijn geïntegreerd; van order tot gereed product. John Kooning: “Om te komen tot een geautomatiseerde, autonome productie, moet alles met elkaar praten: de machine, de tooling, de CADAM, de meetmachine et cetera. Wij laten zien dat dit al kan. De factory of the future is niet iets van morgen. Die is er nu al.”

Waar gaat de reis naar toe op het gebied van uiterst nauwkeurig slijpen in de productie van componenten in belangrijke industrieën? En hoe zien de nieuwste Okamoto slijptechnologieën eruit voor toekomstige slijp- en productie-uitdagingen? Slijpmachinefabrikant Okamoto Machine Tool Europe gaf informatieve antwoorden op deze vragen tijdens de Slijpdagen 2025 op het Europese hoofdkantoor in Duitsland. Hier kregen vakbezoekers exclusieve inzichten in de toekomst van de precisiebewerking.

Thomas Loscher, technisch manager bij Okamoto: “Een uitdaging is momenteel bijvoorbeeld een efficiënte productie in tijden van een tekort aan geschoolde arbeidskrachten. Hier bieden we onder andere automatiseringsoplossingen – van onszelf of van technologiepartners. Een andere benadering is onze intelligente besturingstechnologie ‘iQ’, waarmee ongeschoolde medewerkers zelfs complexe slijpprocessen kunnen programmeren.”

Intelligente besturing

Een voorbeeld zijn de vlakslijpmachines met draaitafel van de PRG-serie, die Okamoto nu heeft uitgerust met iQ. Hiermee hebben fabrikanten in verschillende industrieën toegang tot slijptechnologie waarmee ze snel en economisch de vereiste vlakheid tot in het μm-bereik kunnen bereiken. De draaitafelslijpmachines in portaaluitvoering zijn speciaal ontworpen voor de eenzijdige bewerking van bijvoorbeeld ringen, kogellagers en andere componenten met hoge eisen aan de oppervlaktekwaliteit. De ronde magnetische klemtafel beweegt het werkstuk in een cirkel en de zijwaartse voeding of dwarsbeweging wordt uitgevoerd met het juiste slijpgereedschap. Afhankelijk van de programmering van de slijpcycli kan de PRG worden gebruikt om te slijpen onder variabele tafelsnelheden met een constante snijsnelheid van het slijpgereedschap.

Dankzij de iQ-besturing kan de gebrui-

Deelnemers

De deelnemers zijn naast DMG Mori en Laagland (met Topsolid en Zoller) Cellro, Fuchs, Heidenhain, Iscar, Mitutoyo, MKG, Schunk en Supplydrive. Het geheel wordt gesponsord door Holland High Tech, NXTGEN, Smart Industry en Umati.

Op de gezamenlijke stand ervaren bezoekers een volledig functionerende productie-omgeving met drie essentiële elementen:

1) Digitale Werkvoorbereiding Papierloze werkvoorbereiding waarbij CAD/CAM, gespecialiseerde ERP- en productieplanning-systemen naadloos integreren met centraal gereedschapsmanagement. Dit elimineert fouten, minimaliseert voorbereidingstijd, optimaliseert productieplanning en waarborgt continuïteit.

2) Autonome CNC-productie

De PRG6 draaitafel slijpmachine met iQ besturingstechnologie. (Foto: KKOMM)

ker alle slijpposities op elk moment aanpassen met behulp van de teachin-functie via een touchscreen met dialoogbegeleiding, zelfs tijdens het gebruik. Het programmeren van zelfs gecompliceerde slijpprocessen vereist geen diepgaande kennis van de slijptechniek meer. Dit verkort onder andere de programmeer- en trainingstijden van medewerkers en processen worden geautomatiseerd.

Een ander voorbeeld van slijptechnologie, die fabrikanten van componenten kunnen gebruiken om hun productie productiever en tegelijkertijd duurzamer te maken, is de Okamoto IGM 15 NCIII-2B Boxer type interne slijper. Dit is een robuuste, krachtige inwendige slijpmachine met twee spindels die onafhankelijk van elkaar kunnen bewegen. Naast de standaardsoftware met een 10-traps slijpprogramma, ondersteunt de software conus- en contourslijpen met parallelle 2-assige besturing. De boxer-asconstructie is ontworpen voor snelle en eenvoudige afstelling zonder dat men zich zorgen hoeft te maken over interferentie tussen spindel/werkstuk.

Okamoto wordt in Nederland vertegenwoordigd door Dymato, onderdeel van de Humacs Krabbendam Group.

problemen ontstaan.

Meetbare bedrijfsvoordelen

Deze volledig geïntegreerde productieomgeving levert direct tastbare resultaten:

Internationale samenwerking

High mix, low volume CNC-productie die 24/7 autonoom doorgaat. Mogelijk gemaakt door een geavanceerd en geautomatiseerd CNC-machinepark met innovatieve spantechniek en duurzame machine vloeistoffen. Dit maximaliseert machinebezetting en verhoogt de productie-output en continuïteit.

3) Real-time Productie Cockpit

Centrale dashboards bieden volledige transparantie en controle, terwijl ketenintegratie zorgt voor een naadloze informatiestroom tussen alle betrokken afdelingen, toeleveranciers en klanten. Dit geeft real-time inzicht in machinestatus, energieverbruik en productkwaliteit, waardoor bedrijven proactief kunnen bijsturen voordat

• Productie-output stijgt door minimale machine stilstand

• Doorlooptijden verkorten door minimale wachttijden tussen processtappen

• CO2-uitstoot daalt door efficiënter energie- en materiaalgebruik

• Voldoen aan nieuwe regelgeving (PCF, e-facturatie, digitale productpaspoorten)

Naast deze meetbare voordelen versterkt een geïntegreerde productieomgeving de organisatie door vakspecialisten te ontzorgen. Routinetaken worden geautomatiseerd, waardoor ruimte ontstaat voor verbetering en innovatie – essentieel voor een concurrentiekrachtig en toekomstbestendig verspanend bedrijf.

De Nederlandse partners willen met hun initiatief de Nederlandse verspaners bereiken, die doorgaans massaal de EMO in Hannover bezoeken. Maar ze willen ook de internationale bezoekers laten zien wat er reeds mogelijk is qua geïntegreerde productie. “Het is een Nederlandse bijdrage aan de internationale samenwerking in Europa”, aldus Eddo Cammeraat.

Het Nederlandse initiatief wordt dan ook met open armen ontvangen door directeur Markus Heering van de VDW, de Duitse branchevereniging van werktuigmachinebouwers. “In deze uitdagende tijdens is internationale samenwerking nodig. We waarderen het enorm dat deze bijdrage aan de EMO nu eens niet uit Duitsland komt, maar uit Nederland. We hebben elkaar nodig. Als we samenwerken, zijn we als Europa met onze kennis en power de sterkste regio ter wereld.”

Een krachtig en helder overzicht van oplossingen en partners die je helpen om slim en schaalbaar te automatiseren: dat is de belofte van de 22e editie van Vision, Robotics & Motion op 11 en 12 juni in de Brabanthallen in Den Bosch.

Automatisering en digitalisering zijn vandaag de dag geen keuze meer, maar een noodzaak voor wie zijn bedrijfsprocessen efficiënter, flexibeler en toekomstbestendiger wil maken.

Om de impact hiervan tastbaar te maken voor MKB-bedrijven, systeemintegratoren en machinebouwers (en hen stap voor stap te ondersteunen bij de integratie) biedt deze vakbeurs een centrale ontmoetingsplek vol kennis, inspiratie en samenwerking.

Automatisering is noodzaak

“Voor steeds meer maakbedrijven is slimme en schaalbare automatisering niet langer een ambitie, maar een noodzaak”, zegt Charlotte de Jong, Programmamanager van Vision, Robotics & Motion bij Mikrocentrum.

“De druk op efficiëntie groeit, onder andere door de aanhoudende arbeidsmarktkrapte en de steeds strengere producteisen. Technologieën als cobots, vision en motion control kunnen hierbij uitkomst bieden. Maar hoe kies je de juiste oplossing en waar begin je? Wat vaak onderbelicht blijft, is dat automatisering ook een sleutelrol speelt in het verlagen van fysieke belasting. In logistiek en assemblage zie je dat ergonomisch ontworpen

werkplekken, gecombineerd met ondersteunende technologie, niet alleen zorgen voor meer continuïteit en kwaliteit, maar ook bijdragen aan het werkplezier en de duurzame inzetbaarheid van medewerkers.”

Vijf thema’s

Om te laten zien hoe zelfs kleine stappen richting automatisering al een groot verschil kunnen maken, is het kennisprogramma (net als het aanbod op de beursvloer met ruim 115 exposanten) opgebouwd rond vijf centrale thema’s: digitalisering, machine vision & optics, robotics, motion control en system integration.

Slimmer produceren

Voor MKB-bedrijven in de hightechen maakindustrie die slimmer willen produceren, biedt Vision, Robotics & Motion een laagdrempelige kennismaking met technologieën die vandaag al toepasbaar zijn. Denk aan collaboratieve robots, automatische inspectiesystemen, machine vision en het digitaliseren van productielijnen. Tijdens het lezingenprogramma en op de demopleinen worden concrete eerste stappen belicht, met aandacht voor ROI, verandermanagement en praktische implementatie. Ideaal voor bedrijven die willen automatiseren, maar zoeken naar haalbare en betaalbare oplossingen.

Technologische verdieping

Bij systeemintegratoren en machinebouwers ligt de uitdaging juist in het

Van 15 tot en met 19 september brengt Schweissen & Schneiden in de Messe Essen opnieuw internationale experts op het gebied van verbinden, snijden en coaten bijeen. Een nieuwe onderdeel is de Future Hub, die ruimte biedt voor baanbrekende technologieën, praktijkgerichte innovaties en interdisciplinaire uitwisseling.

Hier komen specialisten, bedrijven, start-ups en jonge talenten samen om de actuele uitdagingen en kansen in de las- en snijbranche te bespreken. De focus ligt op belangrijke thema’s

ontwerpen en realiseren van slimme, flexibele en foutloze systemen. Deze doelgroep vindt op Vision, Robotics & Motion verdieping in thema’s als systeemarchitectuur, datakoppeling, motion control, AI in vision, digitale tweelingen en standaarden zoals OPC UA. Daarmee biedt het event volop inspiratie én praktische handvatten om technologische keuzes om te zetten in schaalbare oplossingen voor klanten.

Netwerken

"De beurs is interessant voor zowel kleine als grote bedrijven, ongeacht de fase van automatisering waarin zij zich bevinden”, zegt de Jong. “Voor bedrijven die net beginnen, is het waardevol om een overzicht te krijgen

van de mogelijkheden. Organisaties die al verder zijn, vinden verdieping op specifieke thema’s. Zo biedt het programma onder andere inhoudelijke sessies over onderwerpen als cyber security, synthetische data, slimme pipelines en de toepassing van artificial intelligence in de maakindustrie." Netwerken speelt daarbij een centrale rol. In korte tijd kunnen bezoekers veel mensen spreken: van technologieaanbieders tot consultants en subsidieadviseurs.

Lezingen

Naast de beursvloer biedt Vision, Robotics & Motion een uitgebreid lezingenprogramma dat bezoekers inzicht geeft in de nieuwste ontwikkelingen rond slim en schaalbaar

als digitalisering, duurzaamheid en het werven van vakbekwaam personeel.

“Met de Future Hub creëren we een dynamisch platform dat zich niet alleen richt op technologie, maar ook op mensen en ideeën. Ons doel is om inspiratie te bieden, kennis te delen en samen de toekomst van de sector vorm te geven”, aldus Christina Kleinpaß, projectmanager van Schweissen & Schneiden bij Messe Essen.

De Future Hub richt zich op actuele thema’s zoals automatisering, kunstmatige intelligentie, milieubescherming,

werving, cyberbeveiliging en sociale media. Niet alleen kennisoverdracht staat op de voorgrond, maar ook persoonlijke netwerken spelen een centrale rol. Formaten zoals gemodereerde paneldiscussies, best practice sessies, paneldiscussies en evenementen voor jong talent zorgen voor een intensieve uitwisseling tussen de stakeholders. Daarnaast bieden meet & greets met persoonlijkheden uit de sector en bekende influencers uit de branche nieuwe perspectieven op communicatie, carrières en samenwerking in het digitale tijdperk.

automatiseren. “Software en digitale toepassingen zijn niet altijd tastbaar te maken. Juist daarom is het lezingenprogramma zo belangrijk: het maakt abstracte technologie concreet,” aldus De Jong.

Een van de keynotes wordt verzorgd door Randall van Poelvoorde, expert op het gebied van exponentiële technologie en robotica. Hij bespreekt de businesscase van humanoïde robots in de maakindustrie en hoe deze bijdragen aan de fabriek van de toekomst. “Zo’n verhaal zet je aan het denken over hoe ver je kunt gaan met automatisering en welke strategische keuzes daarvoor nodig zijn,” vult De Jong aan.

Ook Jim Stolze (Aigency) laat in zijn keynote: Onze toekomst ‘met’ AI, zien hoe kunstmatige intelligentie bedrijven nieuwe kansen biedt op het gebied van automatisering en innovatie. Als pionier op het snijvlak van technologie, ondernemerschap en maatschappij, maakt Stolze complexe AI-toepassingen begrijpelijk en praktisch. Met aansprekende voorbeelden, actuele inzichten en een blik op de nabije toekomst laat hij zien hoe bedrijven vandaag al kunnen inspelen op de mogelijkheden van AI.

Gratis bezoek

Bezoek van Vision, Robotics & Motion is op beide dagen gratis, registeren vooraf is mogelijk via de beurswebsite.

Spannend programma

Er staat al een spannend programma op stapel in de Future Hub: Benedikt Allebrodt uit Durum zal spreken over innovatieve materialen voor thermische coatings. De focus ligt op hooggelegeerde, gevulde naadloze draden, die een hogere betrouwbaarheid en efficiëntie moeten garanderen, vooral bij slijtage- en corrosiebeschermende coatings. Juha Ensio Kauhanen van het Savo Vocational College in Finland geeft een Engelstalige presentatie over hoe moderne lascamera's trainingen naar een hoger niveau tillen

door middel van live feedback en prestatieanalyse. Samuel Mann van welded.io geeft inzicht in genetwerkte lasrooksensoren die niet alleen gezondheidsbedreigende blootstellingen kunnen detecteren, maar ook energiezuinige procescontroles kunnen implementeren. Het programma wordt gecompleteerd door een lezing van Clemens Müller van de RWTH Aachen Universiteit over het coaten van stansmessen in progressieve matrijzen en door een internationale paneldiscussie over grondstofbesparende reinigingsprocessen.

T ijdens de gehele zomerperiode is onze ‘pitstraat’ beschikbaar voor het herslijpen van uw snij-/kantbankgereedschap . Zo kunt u zorgeloos van uw vakantie genieten en bij terugkomst uw productie weer scherp hervatte n !

TKM Diacarb is gespecialiseerd in het slijpen en vervaardigen van industriële snijgereed schappen Tevens leveren wij nieuwe plaat- schaarmessen, uithoekmessen en kantbank gereedschap in elk gewenst profiel en hebben we een wekelijkse transportservice door vrijwel de gehele Benelux Plan vóór u op vakantie gaat uw slijpwerk bij ons in!

Slijp- en transportservice: +31 (0)10-45 999 55 slijp-transportservice@tkmdiacarb.com

Afdeling verkoop: +31 (0)10-45 999 45 info@tkmdiacarb.com

TripleAAA Machines heeft zijn leveringsprogramma voor de plaatverwerkende industrie aanzienlijk uitgebreid. De jonge en ambitieuze machineleverancier levert nu ook de merken Cidan, Dallan, Pivatic, Vaski, Ursviken en Sacform.

“Met de uitlevering van de eerste machines groeit het vertrouwen in ons bedrijf”, zegt Jelle Kagie, die Triple AAA Machines samen met Evert van Holland heeft opgericht. “Tijdens de internationale vakbeurs Lamiera in Milaan (6–9 mei) werd dit vertrouwen bevestigd. In gesprekken met diverse producenten van hightech plaatbewerkingsmachines bleek dat ons concept van verkoop vanuit service niet alleen aanspreekt, maar daadwerkelijk vertrouwen wekt.

Verschillende fabrikanten hebben ons nu het exclusieve vertegenwoordigingsrecht toegekend voor Nederland en België.”

TripleAA Machines heeft een aantal gerespecteerde merken aan het portfolio mogen toevoegen.

Cidan

Cidan produceert zwenkbuigmachines en mechanische scharen. De Zweedse fabrikant staat bekend om zijn robuuste, gebruiksvriendelijke machines, geschikt voor plaatdiktes tot 4 mm en buiglengtes tot 4 meter.

Dallan

De Italiaanse fabrikant Dallan is gespecialiseerd in profileerlijnen voor staal tot 3 mm dik en uitslagen tot 400 mm.

maatwerkoplossingen.

Dallan blinkt uit in het produceren van kleine, complexe profielen met meerdere bewerkingen, ideaal voor klanten met specifieke maatwerkvragen.

Pivatic

Het Finse Pivatic biedt complete, geautomatiseerde productielijnen vanaf coil, met een breed scala aan bewerkingsmogelijkheden zoals ponsen, knippen, buigen en stansen. Deze zijn geschikt voor klanten met hoge productievolumes en behoefte aan slimme automatisering.

Vaski

Vaski is een eveneens Finse fabrikant, die geavanceerde machines ontwikkelt voor geautomatiseerd ponsen, draad tappen, laserbeschrijven en afkorten van koper, staal en aluminium strips. De systemen werken vanuit een automatische stripaanvoer (3 tot 20 mm dik, 15 tot 260 mm breed, tot 6 meter lang) en kunnen gekoppeld worden aan een Vaski-stripbuigmachine. De machines van Vaski zijn bij uitstek geschikt voor producenten van elektrokasten en energietechniek.

Ursviken

Ook mag Triple AAA Machines de exclusieve vertegenwoordiging voeren van het Zweedse Ursviken, producent van zware kantpersen en uitblinker in unieke maatwerkoplossingen. Waar anderen stoppen, begint Ursviken. Denk aan de langste kantpersen uit

één stuk, de zwaarste uitvoeringen of specifieke klantsystemen. “Ursviken is bekend bij specialisten, maar een openbaring voor iedereen die topkwaliteit en technische diepgang zoekt”, aldus Jelle.

Sacform

Sacform is een Turkse fabrikant van bandricht-, slit- en kniplijnen, evenals persfeeders voor bandbreedtes tot 1500 mm en diktes tot 6 mm. Sacform onderscheidt zich door zijn klantgerichte aanpak en flexibiliteit. Jelle: “Tijdens een fabrieksbezoek met een van onze klanten werd dit in de praktijk bevestigd: er werden ter plekke specifieke vragen gesteld en Sacform reageerde direct door passende technische aanpassingen door te voeren. Deze proactieve houding leidde nog diezelfde dag tot het ondertekenen van een mooie opdracht. Een schoolvoorbeeld van hoe samenwerking leidt tot vertrouwen én resultaat.”

De machines van Vaski zijn bij uitstek geschikt voor producenten van elektrokasten en energietechniek. TripleAAA Machines is een nieuwe machineleverancier, die is begonnen als distributeur in de Benelux van de snij- en buigapparatuur van de Chinese fabrikant ADH machine tool. Het doel is echter om uit te groeien tot een one-stop-shop voor de inrichting van fabrieken waar plaatwerk wordt geproduceerd. Met de toevoeging van de nieuwe merken zijn flinke stappen in die richting gezet. “TripleAAA Machines groeit gestaag”, vertelt Jelle. “Ons team bestaat momenteel uit vier vaste medewerkers, waaronder twee ervaren monteurs. Zij worden structureel ondersteund door vier externe servicetechnici. We gaan dit team op korte termijn uitbreiden, zodat we ons servicegerichte verkoopconcept verder kunnen versterken. Onze ambitie is duidelijk: verkoop vanuit service moet een voorbeeld worden binnen de markt voor plaatbewerkingsmachines in Nederland en België. We staan aan het begin van iets moois – en de toekomst ziet er veelbelovend uit.”

Maakbedrijven staan voor grote uitdagingen: toenemende kostendruk, een tekort aan geschoolde arbeidskrachten en stijgende energiekosten. Deze combinatie vereist gereedschapsmachines die met minder mankracht meer output genereren en tegelijkertijd energiezuinig zijn.

De MSC 5 DUO van Emag is ontwikkeld als antwoord op deze eisen en zal voor het eerst officieel worden gepresenteerd op de EMO in Hannover.

De MSC 5 DUO is een CNC-draaicentrum met twee spindels dat aan de voorzijde wordt beladen. Het is ontworpen voor geautomatiseerde serieproductie. De machine richt zich op zacht draaien met een hoge productiviteit en combineert beproefde Emag-technologieën met kostengeoptimaliseerde basisuitrusting.

Onderdeel van Classic-serie

De nieuwe machine valt onder de Classic-serie van Emag. Peter Gröner, productmanager van de Business Unit

Turning, legt uit: “Onze Classic-serie staat voor geoptimaliseerde basismachines tegen aantrekkelijke kapitaalinvesteringen. Waar onze modulaire en klantspecifieke machines een breder scala aan mogelijkheden en maatwerkmogelijkheden bieden, concentreren we ons bij de Classic-machines op wat absoluut noodzakelijk is.“ De economische voordelen voor gebruikers liggen voor de hand: de MSC 5 DUO kost minder per spindel dan vergelijkbare modellen uit hogere productlijnen, maar biedt dezelfde productiviteit voor standaard zachtdraaitoepassingen.

Split-bed ontwerp

Het split-bed ontwerp vormt de basis

voor

precisiebewerkingsresultaten. Dit ontwerp van de machinebasis ontkoppelt de twee werkgebieden mechanisch van elkaar en voorkomt zo de overdracht van trillingen tijdens gelijktijdige bewerking. Dit zorgt voor een constante maatnauwkeurigheid op beide spindels, zelfs tijdens veeleisende bewerkingsprocessen.

Breed scala aan toepassingen De hoofdspindels van de MSC 5 DUO zijn ontworpen voor een breed scala aan toepassingen. Met een maximaal toerental van 4.500 tpm en een standaard spilvermogen van 5,5 kW bij continu bedrijf of 7,5 kW gedurende maximaal 30 minuten is er voldoende reservevermogen beschikbaar voor veeleisende bewerkingstaken. Optioneel is een krachtigere versie met 7,5 kW in continubedrijf en 11 kW gedurende 30 minuten verkrijgbaar. Het constante koppel in het toerentalbereik van 1.125 tot 4.500 tpm is belangrijk voor consistente bewerkingsresultaten. Het zorgt voor constante snijprestaties voor verschillende materialen en bewerkingsvereisten.

Revolver met BMT-interface

De servogestuurde revolvers vormen het hart van de MSC 5 DUO. Standaard zijn acht gereedschapsposities leverbaar, met een optionele uitbreiding naar twaalf posities. In vergelijking met conventionele VDI-houders biedt de BMT-gereedschapsinterface een hogere stijfheid, wat een positief effect

heeft op de bewerkingskwaliteit en de standtijd. Deze interface maakt de montage mogelijk van kotterbaren met een diameter tot 40 mm voor inwendige bewerking, evenals gereedschappen met een schacht van 25 x 25 mm voor uitwendige bewerking. De servogestuurde indexering in combinatie met de hydraulische klemming zorgt voor korte gereedschapswisseltijden en een hoge positioneringsnauwkeurigheid.

Efficiënt portaallaadsysteem

Een doorslaggevende productiviteitsfactor bij de productie van series is de vermindering van niet-productieve tijden. Het 3-assige portaalbeladingssysteem van de MSC 5 DUO, dat volledig in de machinebesturing is geïntegreerd, belaadt en ontlaadt automatisch de werkstukken. De handling van onderdelen is snel en nauwkeurig dankzij het gebruik van servomotoren in alle assen.

De standaard geïntegreerde werkstukdraaier maakt de volledige bewerking van werkstukken aan beide zijden binnen één machine mogelijk, wat de materiaalstroom vereenvoudigt en de doorlooptijden in de productie verkort.

Compact stack-opslagsysteem

Een ander belangrijk aspect is het compacte stapelopslagsysteem (stapelsysteem), dat direct in de machine is geïntegreerd. Dit systeem voor onbewerkte en afgewerkte onderdelen heeft geen extra ruimte nodig en kan flexibel worden aangepast aan verschillende werkstukgeometrieën. Afhankelijk van de grootte van het werkstuk kunnen voldoende componenten worden opgeslagen voor enkele uren autonome productie, wat vooral belangrijk is bij productie met weinig personeel. Het compacte ontwerp bespaart ook waardevolle productieruimte.

De naam van machineleverancier Baykal Nederland in Wijchen is gewijzigd in Make-it. Tegelijkertijd zijn de rollenwalsen van de Zwitsers/ Duitse fabrikant Haeusler aan het leveringsprogramma toegevoegd. In de komende jaren zullen meerdere uitbreidingen volgen, want Make-it wil een zo compleet mogelijk machinepakket bieden en daarmee uitgroeien tot een one-stop-shop voor de plaatbewerkingsindustrie.

3-rollen en 4-rollen plaatbuigmachines, complete productielijnen, machines voor het buigen van profielen en machines voor andere manieren van vervormen, waaronder het richten van plaatmateriaal. Dat zijn zowel relatief bescheiden rollenwalsen van 2 meter als kolossale machines, die enorm dikke platen kunnen buigen en wel 200 ton wegen. “Haeusler focust op drie takken”, licht Van Kranen toe. “Op standaard machines die in serie worden gebouwd, op oplossingen voor het inrichten van fabrieken die bouwen voor windenergie, offshore en scheepsbouw en op projectmatige zaken.”

De Zwitsers/Duitse fabrikant blinkt uit in robuuste en betrouwbare machinebouw. Diverse machines die in de jaren vijftig zijn gebouwd, zijn nog steeds in bedrijf omdat ze mechanisch nog prima functioneren. Daarbij heeft Haeusler oog voor duurzaamheid. Waar de machines voorheen helemaal hydraulisch waren, worden ze tegenwoordig gebouwd met elektronische rollen aandrijving. De zij-rollen worden nog wel hydraulisch aangedreven, maar hiervoor zijn systemen ontwikkeld om de druk te optimaliseren en zo energie te sparen.

is Haeusler producent van een breed en diep programma rollenwalsen, die over de hele wereld worden verkocht. Alle machines worden geproduceerd in de fabriek in Duggingen, Zwitserland (bij Basel) en de naburige vestiging in Duitsland. Daarnaast zijn er eigen vestigingen voor sales en service in de Verenigde staten en China en een groot

Haeusler ontwikkelt haar eigen Bendtronic besturingssoftware. Dit is intelligente software waarmee machines offline kunnen worden geprogrammeerd, vooraf kunnen worden ingesteld en zichzelf corrigeren. Juist hiermee onderscheidt het bedrijf zich van andere producenten van rollenwalsen. Van Kranen legt uit: “Bij walsen is vakmanschap cruciaal, maar dat vakmanschap is aan het verdwijnen. Ervaren mensen gaan met pensioen en je ziet dat bedrijven erover nadenken hoe ze dat moeten gaan opvangen. De kennis van de vakman zal overgenomen moeten worden door intelligente software in combinatie met meetsystemen, sensoren en camerasystemen. Haeusler is daar al heel ver mee en is bezig dat steeds verder te perfectioneren - onder andere met AI - om een volledig geautomatiseerd en autonoom buigproces mogelijk te maken vanaf de eerste plaat.”

Haeusler is de eerste uitbreiding van het machinepakket van Make-it. Dat was van meet af aan de opzet, toen werd begonnen met de machines van Baykal. “We hebben in anderhalf jaar de organisatie goed opgezet. Make-it staat en nu kunnen we alles geleidelijk aan verder uitbouwen”, besluit Van Kranen.

Machine warehousing

Exposanten op automatica presenteren werkbare, eenvoudige oplossingen voor MKB

Wat als werk niet langer als werk zou voelen? En monotone taken vermakelijk zouden worden? Of zwaar werk zou worden vervangen door spraakopdrachten? Automatica 2025 (24-27 juni in München) laat zien hoe dicht de realiteit al bij deze visie is gekomen. Exposanten van over de hele wereld laten hier zien hoe robots, cobots en humanoïden met mensen omgaan en hen ondersteunen bij het creëren van nieuwe, spannende functiebeschrijvingen.

Cobots winnen terrein op de arbeidsmarkt. Ze ondersteunen revalidatietherapie, voeren eentonige administratieve taken uit of werken in de keuken van een bedrijfsrestaurant. Zo presenteert Fanuc, exposant op automatica, een kookstation waar een cobot sandwiches maakt en een zesassige industriële robot maaltijden bereidt. En Yaskawa demonstreert slimme oplossingen voor de gastronomie die het personeelstekort kunnen compenseren.

Goedkope automatisering Bender+Wirth is een praktisch implementatievoorbeeld van kosteneffici-

ente automatisering. Het middelgrote bedrijf zocht een oplossing voor de assemblage van CoB-componenten (Chip-on-Board), maar conventionele systeemintegrators pasten niet binnen het budget. Ze implementeerden hun automatisering in eigen beheer met een eigen robotcelontwerp op basis van Scara-robots van Epson.

Algemeen directeur Martin Bender: “Het gemak van integratie en programmering gaf de doorslag: onze medewerker was na een training bij Epson volledig in staat om het systeem in te stellen.” Dit voorbeeld laat zien dat zelfs relatief kleine bedrijven met beperkte middelen kunnen profiteren van moderne robotica.

Risicobeoordeling digitale cobots

Bovendien vergemakkelijkt een nieuw gepatenteerd systeem, ontwikkeld door Fraunhofer IFF, de wettelijk verplichte risicobeoordeling voor cobotinzet. “Op automatica presenteren we een gepatenteerd systeem dat deze risicobeoordeling vereenvoudigt”, aldus Roland Behrens, afdelingsmanager Human-Centered Systems bij Fraunhofer IFF in Magdeburg. “Dit is met name gunstig voor kleine en