LA NUOVA TECNOLOGIA

SOSTENIBILE PER LA PREPARAZIONE

DEGLI IMPASTI CERAMICI

THE NEW SUSTAINABLE TECHNOLOGY FOR CERAMIC BODY PREPARATION

TECHNOLOGICAL LEADERSHIP: THE BEST FIRING SYSTEM FOR CERAMICS

HUGE R&D INVESTMENTS

UNIQUE PERFORMANCE BY TITANIUM TECHNOLOGY

A CLEAR TARGET: DECARBONIZATION ®

Year 34, N° 156

April/June 2024

Bimonthly review

Anno 34, n° 156

Aprile/Giugno 2024

Periodico bimestrale

Cover picture by: Giancarlo Pradelli

22 E v EN ts

24

26

28 t opics

30 E co N omics

38

42 i N t E rvi EW

48

52

54

56

58

62

NG Kütahya inaugurates new large-size tile and slab production line

Ng Kütahya inaugura la nuova linea grandi lastre

The expansion of Landmark Ceramics

Completata l’espansione di Landmark Ceramics

Colorobbia and Bardelli at the 60th Venice Art Biennale

Colorobbia e Bardelli alla 60a Biennale Arte di Venezia

Gruppo Romani presents the first Smart Tiles

Gruppo Romani presenta le prime Smart Tiles

Indian Ceramic Tile Exports 2023

Incontenibile India

China resumes export growth

La Cina torna a crescere sui mercati esteri

US tile manufacturers petition anti-dumping duties on Indian imports Paola Giacomini I produttori statunitensi contro il dumping indiano

Brazil shows first signs of recovery Paola Giacomini

Brasile: primi segnali di ripresa

FOCUS ON glazing & decoration FOCUS ON sustainability

70

74

78

80

84

94 t opics

102 t abl EWar E

103 advErtisErs’ list

Water-based technology for more environmentally friendly decoration System Ceramics Il base acqua per una decorazione più eco-friendly

Increasingly sustainable digital glazing

Smaltatura digitale sempre più sostenibile

Durst

Ready for the transition to water-based materials Sacmi Pronti per la transizione al base acqua

A quarter of a century of inkjet innovation Alberto Ghisellini Un quarto di secolo di innovazione sull’inkjet

A step forward in selective digital glazing Colorobbia Un passo avanti nella smaltatura digitale selettiva

LATEST TECHNOLOGIES glazing & decoration

“Manufacturing and sustainability, contemplating suspension of the ETS” “Manifattura e sostenibilità, valutare la sospensione del sistema ETS” Davide Miserendino

Increasingly smart and sustainable complete plants: two case studies in Europe Impianti completi sempre più sostenibili e smart: due casi di studio in Europa Gruppo B&T

New solutions for microparticle treatment Cami Depurazioni Nuove soluzioni per il trattamento delle micropolveri

Productivity and sustainability go hand in hand Bmr Produttività e sostenibilità, un binomio ormai inscindibile

LATEST TECHNOLOGIES sustainability

AI in manufacturing: navigating the challenges and opportunities Alessandro Di Carlo L’AI nel settore manifatturiero: come orientarsi tra sfide e opportunità

Pressure casting of cup handles

Sacmi Tableware Il colaggio in pressione dei manici delle tazze

Publisher / Editore:

Administration and Editorial Office Amministrazione e Redazione

KAIROS MEDIA GROUP Srl Via Fossa Buracchione, 84 41126 Baggiovara (MO) - Italy

Tel. +39 059 512103 Fax +39 059 512157 info@kairosmediagroup.it

Iscritto al registro delle imprese di Modena C.F./P.IVA IT02778050365

Capitale Sociale: € 51.400,00

R.E.A. 329775. Iscrizione ROC n. 9673 Periodico bimestrale registrato presso il Tribunale di Modena al n. 21/17 in data 10/08/2017

• CEO: Gian Paolo Crasta g.crasta@kairosmediagroup.it

• Managing Editor / Direttore Editoriale: Davide Miserendino d.miserendino@kairosmediagroup.it

• Editor / Direttore responsabile: Paola Giacomini p.giacomini@kairosmediagroup.it

• Editorial Board / Comitato Editoriale: Luca Baraldi, Milena Bernardi, Gian Paolo Crasta, Stefano Lugli

• Advertising / Pubblicità: KAIROS MEDIA GROUP SRL: Tel. +39 059 512103 Fax +39 059 512157

• Paola Giacomini mobile +39 335 1864257 p.giacomini@kairosmediagroup.it

• Silvia Lepore mobile +39 345 7218245 s.lepore@kairosmediagroup.it

• Elisa Verzelloni mobile +39 338 5361966 e.verzelloni@kairosmediagroup.it

• Translation / Traduzioni: John Freeman

• Subscriptions / Abbonamenti: www.kairosmediagroup.it/it/shop/ abbonamenti-riviste

• Each copy / una copia € 4

• Annual subscription (5 issues) Abbonamento annuale (5 numeri) Italy: € 35; International: €50; Special tariffs for group subscriptions are available on request. Tariffe speciali per abbonamenti collettivi sono disponibili su richiesta.

Spedizione in a.p. art. 1 comma 1 DL 353/2003 DCB MODENA

L’IVA sugli abbonamenti, nonché sulla vendita dei fascicoli separati, è assolta dall’Editore ai sensi dell’art. 74 primo comma lettera C del DPR 26.10.72 N. 633 e successive modificazioni e integrazioni.

• Printer / Stampa Faenza Printing Industries SpA Via Vittime Civili di Guerra 35 48018 Faenza (RA)

• Graphic Layout, photolits, typesetting Progetto grafico e prestampa Sara Falsetti s.falsetti@kairosmediagroup.it

Entire contents copyright Kairos Media Group. All rights reserved. Opinions expressed by writers are not necessarly those held by the publisher who is not held responsible. Editorial material, manuscripts, photographs, transparencies and artwork will not be returned. Tutti i diritti di riproduzione e traduzione degli articoli pubblicati sono riservati. È vietata la riproduzione anche parziale senza l’autorizzazione dell’Editore. Manoscritti, disegni, fotografie e altro materiale inviato in redazione, anche se non pubblicati, non verranno restituiti. La Direzione non assume responsabilità per le opinioni espresse dagli autori dei testi redazionali e pubblicitari.

date of going to press / chiuso in redazione il: 15/05/2024

KAIROS MEDIA GROUP S.r.l., in conformità al “Testo unico sulla privacy”, garantisce la riservatezza dei dati usati per gli abbonamenti e per gli scopi tipici della stampa specializzata e la possibilità di modificarli o cancellarli (art. 7 del D.L. 196/2003) a mezzo richiesta scritta.

kairos media group also publishes: promoted by

Data flows, technology remains INTO

“The Italian ceramic tile industry is the world leader in terms of environmental performance and transparency, aspiring to produce the world’s first completely decarbonised tiles. However, the lack of the necessary technologies and accessible energy vectors are significant obstacles to achieving this goal.” With these words, Confindustria Ceramica chairman Giovanni Savorani called on EU politicians for a reform of the ETS (Emissions Trading System), the mechanism adopted in 2003 with the aim of reducing CO2 emissions on the part of European industry. According to Savorani, the problem is that the ETS mechanism is simply not effective for the ceramic industry, which remains heavily reliant on natural gas and is unable to offset a sufficient portion of its CO2 emissions. “As a result, the ETS mechanism has cost us more than €200 million since 2018,” notes Savorani.

The sense of frustration within the Italian tile industry largely stems from the efforts it has made over the past few decades to reduce its CO2 emissions by adopting sustainable machinery and production processes in close cooperation with plant suppliers.

Today, there is no lack of research into energy sources capable of offering a viable alternative to natural gas for powering spray dryers, kilns and dryers. Significant investments have been made in hydrogen and the use of energy blends, and even 100% electric solutions are being investigated. The problem, as Savorani points out, is that despite these efforts, there are still no real technological alternatives capable of achieving further significant reductions in emissions. It is hard even to imagine sufficient availability of green fuels, whether hydrogen or photovoltaic energy, in the future. The situation is further exacerbated by another contradictory aspect of the ETS. As the Italian ceramic tile industry is highly export-oriented, producers find themselves doubly penalised as they have to compete against companies that pay less for energy and at the same time face lower or zero emissions offset costs.

A substantial portion of this issue of the magazine is devoted to sustainability, while future issues will provide further coverage of a topic that appears set to remain at the centre of the industry’s attention for some time. ◼

“L’industria ceramica italiana è la prima al mondo in termini di performance ambientali raggiunte e di trasparenza delle informazioni: vorremmo essere i primi al mondo a fare piastrelle completamente decarbonizzate. Ma ad oggi le tecnologie per farlo non ci sono e i vettori energetici che sarebbero necessari non sono accessibili. Di questo non si può non tenere conto”. Ha ragione Giovanni Savorani, presidente di Confindustria Ceramica, quando, rivolgendosi alla politica europea, chiede di riformare il sistema ETS (Emission Trading System), il meccanismo adottato nel 2003 con l’obiettivo di ridurre le emissioni di CO2 dell’industria continentale. Il problema è che, nel settore ceramico, questo meccanismo non sta funzionando, perché gli attuali parametri non consentono di compensare buona parte delle quote di CO2 necessarie all’industria ceramica (oggi ancora dipendente dal gas naturale e hard-to-abate) per produrre. “E così il meccanismo ETS – denuncia Confindustria Ceramica –ci è costato dal 2018 più di 200 milioni di euro”.

La frustrazione è dovuta, in particolare, agli sforzi fatti dall’industria italiana produttrice di piastrelle per dotarsi di impianti e processi produttivi sempre più sostenibili e capaci di ridurre significativamente le emissioni di CO2. Una ricerca e un impegno

che, negli ultimi decenni, non si sono mai interrotti, supportati dalla stretta collaborazione con i fornitori di impianti.

Oggi, sono all’ordine del giorno le ricerche sulle fonti di energia alternative al gas metano per alimentare atomizzatori, forni ed essiccatoi. Sono stati realizzati importanti investimenti sull’idrogeno, è stato sperimentato l’utilizzo di ‘blend’ energetici e si studiano anche soluzioni 100% elettriche. Il problema è che, come sottolinea Confindustria Ceramica, nonostante gli sforzi messi in campo, oggi non ci sono ancora alternative tecnologiche reali che permettano di ridurre ulteriormente le emissioni in misura significativa. E, anche guardando al futuro, si fa fatica a immaginare una disponibilità sufficiente di combustibili green (dall’idrogeno all’energia prodotta con il fotovoltaico). Peggiora ulteriormente il quadro un altro paradosso ‘figlio’ dell’ETS. Essendo l’industria ceramica italiana votata principalmente all’export, le imprese si trovano doppiamente penalizzate: i competitor, infatti, pagano meno l’energia e non devono compensare le emissioni (o costano loro decisamente meno).

Al tema della sostenibilità è dedicata gran parte di questo numero, riservandoci nuovi approfondimenti nei prossimi. Di certo, l’energia per tenere accesa l’attenzione sull’argomento non mancherà. ◼

At the fourth edition of the Sustainability Awards – the prize by LC Publishing which recognizes the best sustainability projects – Panariagroup was presented with the award for the best performance in the Infrastructure & Construction category, among over forty competitors.

In the last 20 years, Panariagroup has been distinguishing in the ceramic sector for its enduring commitment to sustainability, alongside its innovative achievements and significant milestones. In 2004, the company was the first to launch ultra-thin over-sized slabs on the market. This revolutionary product cuts down on raw materials, water, and energy during production and significantly reduces the environmental impact associated with its transport. Since 2017, the group has consistently published a Sustainability Report and is the only company in its sector to have this document certified by third parties. Since 2018, Panariagroup has remained the sole company in its sector to join the United Nations Global Compact which encourages businesses to establish a financial, social, and environmental framework that promotes a healthy and sustainable global economy and ensures everyone the opportunity to share its benefits.

In the same year, the company aligned itself with the 2030 Agenda for Sustainable Development, identifying the most significant SDG goals to address in its business operations. In 2021, Panariagroup formalised its Sustainability Plan, consisting of three pillars: People, Planet, and Prosperity. Each pillar embodies the group’s ambitious vision and the strategic approach it intends to pursue in reaching its remarkable objectives.

Building on these principles, in September 2022 the Group

launched the ambitious THINk ZERO project. After maximizing the reduction of energy, water, and raw materials in the production of its ultra-thin slabs, the company now fully offsets their residual CO2 emissions, calculating them over the course of the product’s entire lifecycle, by purchasing credits that support international sustainable mobility projects, thus offering a 100% Carbon Neutral product. The THINk ZERO project is part of a massive international communications campaign aimed at raising awareness about how choosing sustainable products and innovative installation techniques is a fundamental prerequisite for promoting increasingly environmentally conscious construction practices. Today, thanks to technological advancements in the production process, ceramic has become one of the most sustainable materials available to designers and thanks to its inherent characteristics, it allows for easier disposal after a lengthy lifecycle that can reach up to 50 years.

“We’re very proud to receive this award, a further confirmation that our commitment and our business model allow us to achieve concrete and tangible results,” commented Emilio Mussini, President of Panariagroup. “Construction is one of the sectors with the highest environmental impact. As active participants and leaders in our field, we must help to drive sustainable, attentive, and rigorous development, continuing to elevate our responsibility and our

contribution to this increasingly challenging context.”

In occasione della quarta edizione dei Sustainability Awards – il premio di LC Publishing che riconosce i migliori progetti di sostenibilità –Panariagroup si è distinta aggiudicandosi il premio nella categoria Infrastructure & Construction per la migliore performance nel settore tra oltre 40 aziende.

L’attenzione di Panariagroup nei confronti della sostenibilità è di lunga data, come dimostrano le tante innovazioni, i progetti sviluppati e i traguardi raggiunti negli ultimi 20 anni.

Nel 2004 è stata la prima azienda a lanciare sul mercato le grandi lastre ultrasottili, un prodotto rivoluzionario nato per essere sostenibile poiché riduce l’uso di materie prime, acqua ed energia e l’impatto sui trasporti. Dal 2017 il Gruppo pubblica con continuità il Bilancio di Sostenibilità, unico player nel settore a farlo certificare da terze parti. Dal 2018, sempre unica azienda nel comparto, Panariagroup aderisce al Global Compact delle Nazioni Unite che incoraggia le imprese a creare un quadro economico, sociale e ambientale che promuova un’economia mondiale sana e sostenibile e garantisca a tutti l’opportunità di condividerne i benefici. Nel 2018 l’azienda si è allineata all’Agenda 2030 Per Lo Sviluppo Sostenibile, identificando gli obiettivi SDG più signifi-

cativi per affrontare il business. Nel 2021 ha formalizzato il proprio Piano Di Sostenibilità composto da 3 Pilastri: Persone, Pianeta e Prosperità, ognuno dei quali esprime le ambizioni e il modello che Panariagroup vuole adottare per raggiungere obiettivi oltre l’ordinario. Forte di queste premesse, a settembre 2022 Panariagroup ha lanciato l’ambizioso progetto THINk ZERO: dopo aver ridotto al massimo i consumi di energia, acqua e materie prime nella produzione delle grandi lastre ultrasottili, tramite l’acquisto di crediti volti a sostenere progetti internazionali di mobilità sostenibile, l’azienda ne compensa completamente le emissioni di CO2 residue, calcolandole sull’intero ciclo di vita, e proponendo così un prodotto 100% Carbon Neutral. Il progetto THINk ZERO è coinvolto in una imponente campagna di comunicazione internazionale per sensibilizzare alla scelta di prodotti sostenibili e tecniche di installazione innovative, quali presupposti fondamentali per un’edilizia sempre più attenta all’ambiente. Questo, con la consapevolezza che la ceramica, grazie all’avanzamento tecnologico del processo produttivo, riesce oggi ad essere tra i materiali più sostenibili a disposizione dei progettisti. Inoltre, proprio grazie alle sue caratteristiche intrinseche permette uno smaltimento più facile, dopo un durevole ciclo di vita che può raggiungere anche i 50 anni.

“Siamo molto orgogliosi di ricevere questo premio, un’ulteriore conferma che il nostro impegno e il nostro modello di business ci permettono di raggiungere risultati concreti e tangibili”, ha commentato Emilio Mussini, Presidente di Panariagroup, che aggiunge: “L’edilizia è uno dei settori a maggiore impatto ambientale. Quali protagonisti attivi e leader nel nostro comparto, dobbiamo essere motore reale di un progetto di sviluppo sostenibile, attento, rigoroso, continuando ad elevare la nostra responsabilità e il nostro contributo a un contesto sempre più sfidante”.

ROCA GROUP ENSURES RENEWABLE ENERGY

SUPPLY FOR ITS EUROPEAN OPERATIONS FOR THE NEXT 10 YEARS

Following the launch of the world’s first electric kiln for sanitary ceramics production in Austria, Roca Group is taking another significant step in its decarbonization roadmap.

The Barcelona-based multinational group has announced a long-term renewable energy purchase agreement (VPPA, or Virtual Power Purchase Agreement), spanning 10 years from 2025 to 2035, tied to the new solar plants Trévago I & II, located in the province of Soria, Spain.

The solar production facilities Trévago I and II are scheduled to begin operations in July 2025 and have a capacity of 86.84 MWp. 80% of the total capacity will be dedicated to Roca Group, expected to generate 120 GWh of clean energy annually, the volume needed to cover the electricity consumption of all group operations in European territory. The projects are being developed by Bruc Energy, a renewable energy generation company, and the agreement has received legal advice from Baker McKenzie on be-

AUGUSTO CIARROCCHI NOMINATED CHAIRMAN OF CONFINDUSTRIA CERAMICA

After consulting with the membership base, the Board of Directors of Confindustria Ceramica has chosen to designate Augusto Ciarrocchi as Chairman for the twoyear term from June 2024 to May 2026. The new Chairman will be elected during the association’s Members’ Meeting to be held on 12 June in Sassuolo along with the new team of Vice Chairmen, consisting of Vittorio Borelli, Luigi Di Carlantonio, Giorgio Romani, Alberto Selmi and Graziano Verdi. Ciarrocchi was born in Civita Cas-

half of Roca Group, and Allen & Overy on behalf of Bruc. Additionally, strategic support has been provided by Schneider Electric through its VPPA advisory services, coordinating the entire process.

This initiative will result in a reduction of over 50,000 tons per year of CO2eq emissions, corresponding to the group’s electricity consumption in Europe

It marks a new milestone in Roca Group’s decarbonization roadmap, complementing the recent start of operations of the world’s first net-zero sanitary ceramics production plant. The group has already achieved a 39% reduction in its direct CO2 equivalent emissions and a 47% reduction in energy intensity between 2018 and 2022, moving closer to its net-zero ambition by 2045.

Dopo la messa in funzione del primo forno elettrico al mondo per la produzione di sanitari, in Austria, Roca Group compie un altro signi-

tellana (Viterbo) in 1960 and has a degree in law. Since 1999, he has served as CEO, chairman and general manager of Ceramica Flaminia, a ceramic sanitaryware manufacturer that he joined in 1986.

He has been a member of the board of directors of the Centro Ceramica in Civita Castellana since 1994 and served as its chairman for 11 years until 2019. He was also a director of the Tuscia Energia provincial consortium during the four-year period 2000 to 2004.

Within the Italian employers’ federation Confindustria, he has served as Vice Chairman of Confindustria Ceramica since

ficativo passo verso l’obiettivo della neutralità carbonica entro il 2045. La multinazionale di Barcellona, leader mondiale nella progettazione, produzione e commercializzazione di sanitari e prodotti per l’ambiente bagno, ha annunciato un accordo di acquisto di energia rinnovabile a lungo termine (VPPA, Virtual Power Purchase Agreement), con una validità di 10 anni, dal 2025 al 2035, legato ai nuovi impianti solari Trévago I e II, situati nella provincia di Soria, in Spagna.

L’entrata in funzione degli impianti solari di Trévago I e II è prevista per luglio 2025. La loro capacità sarà di 86,84 MWp, di cui l’80% sarà dedicata al Gruppo Roca, con la previsione di generare 120 GWh di energia pulita all’anno, ossia il volume necessario per coprire il consumo di elettricità di tutte le attività del gruppo in Europa.

I progetti sono sviluppati da Bruc Energy, società di produzione di

energia rinnovabile, e hanno avuto la consulenza legale di Baker McKenzie per conto di Roca e di Allen & Overy per conto di BRUC, nonché il supporto strategico di Schneider Electric che ha coordinato l’intero processo attraverso i suoi servizi di consulenza VPPA. Questa iniziativa si tradurrà in una riduzione di oltre 50.000 tonnellate di CO2eq all’anno, corrispondenti al consumo di elettricità del gruppo in Europa

Per Roca Group si tratta di una nuova pietra miliare nel piano di decarbonizzazione che si aggiunge alla recente messa in funzione del primo impianto al mondo per la produzione di sanitari a zero emissioni di carbonio. Tra il 2018 e il 2022 il gruppo ha già raggiunto una riduzione del 39% delle emissioni dirette di CO2eq e del 47% dell’intensità energetica, avvicinandosi all’obiettivo della neutralità carbonica entro il 2045.

2018 and was also chairman of the Ceramics Section of Unindustria Rome, Frosinone, Latina, Rieti and Viterbo from 2012 to 2020 and a member of the Confindustria Technical Committee for the protection of Italian products and the fight against counterfeiting from 2012 to 2019.

“I would like to thank all my colleagues for the trust they have shown in designating me for this position of great prestige and responsibility,” said Augusto Ciarrocchi “Over the years, our association has demonstrated that a shared commitment and participation on the part of companies can produce outstanding results for the Italian ceramic in-

dustry in an increasingly competitive international environment. I will do everything I can to ensure that these efforts are maintained in the future.”

Founded in 1955 in Civita Castellana, Ceramica Flaminia is one of the most important players in the Italian sanitaryware district. It manufactures its products exclusively in Italy, adhering to the highest technical standards and embracing Industry 4.0 technologies and sustainable processes. Ceramica Flaminia employs 126 people and collaborates with renowned international designers. It exports its products to more than 70 countries worldwide, generating annual revenues of approximately €24 million.

AUGUSTO CIARROCCHI VERSO LA PRESIDENZA DI CONFINDUSTRIA CERAMICA

Sulla base delle consultazioni con

PRIMUS CERAMICS

INSTALLS THE FIRST ZERO-IMPACT DRYER IN COLLABORATION WITH SACMI

Portuguese company Primus Ceramics has started up the first ceramic dryer to be 100% powered using electricity generated from renewable sources. It was built by Sacmi, a technology partner of the Aveiro-based company since 2008 when it installed a complete line with a capacity of 4 million tiles per year. Sacmi modified the existing 5-tier ECP dryer to allow it to operate at full capacity using electricity generated by the facility’s photovoltaic roof, which was completed by Primus in 2020.

The 4 dryer modules were equipped with suitable heating elements with a total installed power of 800 kW, sufficient to run the machine at full capacity without using traditional fuel. To achieve its new sustainability targets, Primus subsequently expanded its photovoltaic roof, which now generates 2 GWh annually and avoids the release of 1,000 tons/eq of CO2 into the atmosphere each year.

la base associativa, il Consiglio Generale di Confindustria Ceramica ha deliberato di designare Augusto Ciarrocchi quale presidente dell’Associazione per il biennio giugno 2024 – maggio 2026. L’elezione avverrà in occasione dell’Assemblea associativa, in programma il 12 giugno a Sassuolo, unitamente alla nuova squadra di Presidenza, composta dai Vicepresidenti Vittorio Borelli, Luigi Di Carlantonio, Giorgio Romani, Alberto Selmi e Graziano Verdi.

Nato a Civita Castellana (Viterbo) nel 1960 e laureato in giurisprudenza, dal 1999 Ciarrocchi è amministratore delegato, presidente e direttore generale di Ceramica Flaminia, azienda produttrice di sanitari in ceramica in cui è entrato nel 1986.

Dal 1994 è anche membro del CdA

The key strength of the newly configured dryer is the fact that it can operate in full electric mode, gas mode or hybrid mode (e.g. two electric modules + two gas modules) when less photovoltaic energy is available. This means that the machine is equipped to ensure continuity of production at all times. A further advantage is that the existing machine can be modified without altering the plant layout. This solution is replicable on a large scale, and following the successful experience with Primus Ceramics allows Sacmi to offer the ceramic industry further opportunities for decarbonisation.

del Centro Ceramica di Civita Castellana - di cui ha ricoperto la carica di presidente per 11 anni, sino al 2019 –, ed è stato consigliere del Consorzio Provinciale Tuscia Energia nel quadriennio 2000 – 2004. In ambito confindustriale, oltre ad essere Vicepresidente di Confindustria Ceramica dal 2018, Ciarrocchi è stato presidente della Sezione Ceramica di Unindustria Roma, Frosinone, Latina, Rieti e Viterbo (2012 – 2020) e membro del Comitato Tecnico per la Tutela del Made in Italy e lotta alla contraffazione di Confindustria (2012 –2019).

“Ringrazio vivamente tutti i colleghi per la fiducia che mi hanno accordato nell’affidarmi un incarico di grande prestigio, ma di altrettanta responsabilità – ha dichiarato Augusto Ciarrocchi –. La nostra

AVVIA CON SACMI IL PRIMO ESSICCATOIO A IMPATTO ZERO

La Primus Ceramics di Aveiro ha inaugurato il primo essiccatoio per ceramica alimentato al 100% con elettricità prodotta da fonte rinnovabile. A realizzarlo è stata Sacmi, partner tecnologico dell’azienda portoghese dal 2008, quando installò una linea completa da 4 milioni di piastrelle l’anno. Sacmi è intervenuta sull’essiccatoio esistente, un modello ECP a 5 piani, per consentirne il funzionamento a regime con l’elettricità prodotta dalla copertura fotovoltaica dello stabilimento, completata da Pri-

Associazione ha dimostrato in questi anni come l’impegno comune e la partecipazione delle aziende sia capace di produrre risultati rilevanti per l’industria della ceramica italiana, in un contesto internazionale sempre più competitivo. Assicuro il mio massimo impegno perché si continui su questa linea.”

Ceramica Flaminia, fondata nel 1955 a Civita Castellana, è tra le aziende più importanti del distretto del sanitario italiano. La produzione, realizzata esclusivamente nello stabilimento italiano, utilizza i più elevati standard tecnici, tecnologie avanzate 4.0 e improntate alla sostenibilità dei processi. L’azienda, che collabora con i più importanti designer internazionali, conta 126 dipendenti, esporta in oltre 70 Paesi e ha un fatturato di circa 24 milioni di euro.

mus nel 2020.

I 4 moduli dell’essiccatoio sono stati equipaggiati con opportune resistenze, per una potenza totale pari a 800 kW, sufficiente per far funzionare la macchina a regime senza utilizzare il combustibile tradizionale. La stessa copertura fotovoltaica è stata ampliata da Primus per poter sostenere i nuovi obiettivi di sostenibilità, con 2 GWh di energia prodotta dall’impianto che evita ogni anno l’emissione in atmosfera di 1.000 ton/eq di CO2.

Punto di forza dell’essiccatoio così riconfigurato è la possibilità di funzionare sia in modalità full electric, sia a metano, sia in modalità “ibrida” (ad esempio due moduli in elettrico + due moduli a gas metano), in caso di potenza solo parzialmente disponibile dal fotovoltaico. La macchina è attrezzata quindi per garantire la continuità produttiva in ogni condizione. Un vantaggio ulteriore è la possibilità di intervenire sulla macchina esistente senza alcun impatto sul layout dell’impianto. Una soluzione replicabile su vasta scala che Sacmi, dopo la positiva esperienza in Primus Ceramics, propone come ulteriore opportunità nella direzione della decarbonizzazione in ceramica.

Turkey is an important market for Coesia Group member company System Ceramics, which has established solid and long-lasting business relationships in the country due to its high-quality technology, service and technical support. One of the most enduring of these collaborations is with Qua Granite, a partnership that dates back more than 20 years and continues to expand.

A member of the Bien Seramik Group, Qua Granite has long been using System Ceramics’ end-of-line automation for its precision, speed and quality of packaging. As part of the expansion project at its facility in the Soke area, it opted for a range of solutions from System Ceramics including sev-

en Multigecko sorting lines with Multiflex packaging and Griffon technology. This brings the total number of System Ceramics’ sorting and palletising lines adopted by Qua Granite over the years to more than 15 and the number of lines supplied to the entire Bien Seramik Group to 25.

“The partnership with Qua Granite represents an extraordinary chapter in our company history,” commented Roberto Bonucchi, sales director at System Ceramics. “It is the tangible result of a shared commitment to innovation and excellence and has enabled us to meet challenges and prosper together.”

SYSTEM CERAMICS E QUA GRANITE: UNA PARTNERSHIP DURATURA CHE SI RAFFORZA

La Turchia rappresenta uno dei principali mercati per System Ceramics (azienda di Coesia), che qui ha sviluppato partnership solide e durature grazie alla qualità delle tecnologie, del servizio e dell’assistenza tecnica offerte. Tra le collaborazioni di successo di più lunga durata c’è quella con Qua Granite, iniziata ormai oltre 20 anni fa, e in continua espansione.

L’azienda, parte del gruppo Bien Seramik, si è affidata negli anni alle automazioni di System Cera-

ny, but are now one of the leading players in the building chemicals sector,” says Marco Squinzi

Mapei is continuing its international expansion strategy with the inauguration of a new facility in Cantanhede, Portugal in March for an investment of around €13 million.

Occupying a total surface area of 26,500 sqm (including 12,000 sqm under cover), the new facility is equipped with cutting-edge technology that will allow the Portuguese subsidiary to boost its production capacity, expand its product range and further improve its services for local customers. The new site will also house the Mapei Academy, Mapei’s training facility organising free events for designers, installers, retailers and building contractors.

“We began our venture in Portugal in 2001 as a small compa-

“This new, modern factory will enable us to meet the needs of the local market and continue to grow, offering high-quality innovative, durable and environmentally friendly solutions, such as our Linea Zero product line with fully offset CO2 emissions.”

Headquartered in Parque das Nações in Lisbon, Mapei Portugal has around 100 employees and has recorded steady growth, reaching revenues of more than €30 million in 2023. It also has a warehouse in Rio do Mouro, near Sintra.

Over the years, Mapei’s products have been used in major residential, urban and infrastructural development projects throughout Portugal, including subways in Porto and Lisbon, football stadiums for Euro 2004, the construc-

mics per il fine linea, confermandone la precisione, la velocità e la qualità di confezionamento. In occasione dell’ampliamento dell’impianto situato nella zona di Soke, System Ceramics ha fornito all’azienda turca sette linee di scelta Multigecko con confezionamento Multiflex e con tecnologia Griffon, che portano a oltre 15 linee di scelta e pallettizzazione il parco macchine installato dall’inizio della collaborazione e a 25 il numero di linee fornite a tutto il gruppo Bien Serramik.

“La partnership con Qua Granite – ha commentato Roberto Bonucchi, sales director di System Ceramics - rappresenta un capitolo straordinario nella nostra storia aziendale, nonché il risultato tangibile di un impegno condiviso per l’innovazione e l’eccellenza, che ci ha permesso di affrontare le sfide e di prosperare insieme.”

tion of the Holy Trinity Church in Fatima, the expansion of the Portela Airport in Lisbon and the renovation of the bridge over the Arade river in Portimão.

“We plan to continue growing sustainably, intensifying our operations in markets that we consider strategic,” says Veronica Squinzi “With its stable economy and steady growth in sectors such as renewable energy, real estate, tourism and technology, Portugal offers promising investment opportunities for our group. Thanks to the professionalism and vision of our local team, we are confident that we will continue to expand our presence in the country.”

The investment in Portugal was followed in April by a further one in the United Kingdom, where Mapei has inaugurated a new plant in Speke, near Liverpool, to produce admixtures for concrete.

Continua la strategia di espansione internazionale di Mapei che nel mese di marzo ha inaugurato un nuovo stabilimento a Cantanhede, in Portogallo, investendo circa 13 milioni di euro.

Con una superficie totale di 26.500 mq, di cui 12.000 coperti, il nuovo sito è dotato di tecnologie all’avanguardia che consentiranno alla filiale portoghese di aumentare la capacità produttiva, ampliare l’offerta e rafforzare il servizio alla clientela locale. La nuova sede ospiterà anche la Mapei Academy, l’offerta di formazione di Mapei che si sviluppa attraverso eventi gratuiti, rivolti ai progettisti, agli applicatori, ai rivenditori e alle imprese. “Abbiamo iniziato la nostra avventura in Portogallo nel 2001 come una piccola realtà – ha dichiarato Marco Squinzi – e oggi siamo

tra le prime aziende nel settore dei prodotti chimici per l’edilizia. Grazie a questo moderno stabilimento potremo rispondere alle richieste del mercato locale e continuare a crescere, offrendo soluzioni innovative, durevoli e di qualità e nel rispetto dell’ambiente, come la nostra Linea Zero di prodotti a emissioni di CO2 interamente compensate”.

Con circa 100 dipendenti, Mapei Portogallo, la cui sede centrale è nel Parque das Nações di Lisbona, ha registrato una crescita costante, raggiungendo nel 2023 un fatturato di oltre 30 milioni di euro. L’azienda è presente nel Paese anche con un magazzino a Rio do Mouro, vicino a Sintra.

Ceramiche Mariner, a ceramic tile manufacturer based in Castellarano (Reggio Emilia) renowned for its commitment to innovation and sustainability, has reconfirmed its strategic partnership with the Gmm Group in the field of energy efficiency.

In particular, it has renewed the maintenance service for its Roteglia facility with the aim of identifying and remediating compressed air leaks, which are major contributors to increased costs and energy waste on production lines.

Following the maintenance work, an energy audit and ROI calculations will be carried out to evaluate the impact of the investment and its returns.

This will include planning further maintenance to repair faulty components and restore the production facilities to full efficiency.

As a Global Industrial Partner, Gmm Group is committed to constantly developing innovative technologies to improve production and energy efficien-

Negli anni Mapei ha contribuito ai principali progetti di sviluppo residenziale, urbano e infrastrutturale del Portogallo, tra cui le metropolitane di Porto e Lisbona, gli stadi di calcio per Euro 2004, la costruzione della Chiesa della Santis-

sima Trinità a Fatima, l’espansione dell’Aeroporto di Portela a Lisbona, il restauro del ponte sul fiume Arade a Portimão.

“Vogliamo continuare a crescere in modo sostenibile, rafforzando la nostra presenza nei mercati

cy, drawing on synergies between its affiliates and strategic alliances with leading companies that share the same mission.

One notable collaboration is a more than two-decade partnership with Festo, a leader in the field of industrial automation and pneumatics, involving the joint development of a service for detecting and remedying compressed air leaks in various production processes.

La Ceramiche Mariner di Castellarano (Reggio Emilia), particolarmente attenta ai temi dell’innovazione e della sostenibilità, ha riconfermato la partnership strategica con il Gruppo Gmm nell’ambito dell’efficientamento energetico, con il rinnovo del service di ricerca e bonifica delle perdite d’aria compressa presso i propri sta-

che riteniamo strategici”, ha affermato Veronica Squinzi “Con la sua economia stabile, settori in costante crescita come le energie rinnovabili, l’immobiliare, il turismo e la tecnologia, il Portogallo rappresenta una promettente opportunità di investimento per il nostro gruppo. Grazie alla professionalità e alla capacità di visione del nostro team locale, siamo certi che proseguiremo ad ampliare la nostra presenza nel Paese”.

All’investimento in Portogallo è seguito, nel mese di aprile, quello realizzato nel Regno Unito con l’inaugurazione di un nuovo stabilimento Mapei a Speke, vicino Liverpool, dove si producono additivi per calcestruzzo.

bilimenti produttivi. Nello specifico, Mariner ha definito un service manutentivo per gli impianti di Roteglia al fine di individuare e sanare le eventuali perdite, note per essere tra le principali cause di innalzamento dei costi e conseguente spreco di energia sulle linee produttive. Al termine delle attività di service seguirà un audit energetico basato su schemi ROI per determinare l’impatto dell’investimento e il suo rientro, così come la pianificazione della manutenzione dedicata a bonificare i componenti guasti, ristabilendo la piena efficienza degli impianti produttivi.

Da sempre impegnato nello sviluppo di tecnologie innovative a supporto dell’efficientamento produttivo ed energetico, Gmm Group, Global Industrial Partner, si avvale della sinergia tra le sue consociate e di collaborazioni strategiche con primarie realtà che condividono la stessa missione. Tra queste, Festo, azienda leader nel settore dell’automazione industriale e della pneumatica, con la quale Gmm Group collabora da oltre vent’anni e con cui ha dato vita al servizio di ricerca e bonifica delle perdite d’aria compressa su diversi processi produttivi.

Following the huge success of the first edition held in 2022, the TecnAwards will be back at Tecna 2024, due to be held in Rimini from 24 to 27 September. One of the highlights of the international exhibition of innovation and research in the surface technology industry, the awards are assigned by Tecna exhibitors to honour the best technological investments made in the last two years by tile, sanitaryware and brick manufacturers

The TecnAwards 2024 will once again celebrate the ceramic industry’s proven ability to make best use of the innovative technology developed by Tecna exhibitors and to transform it into a competitive lever.

The TecnAwards are one of the many initiatives that reinforce Tecna’s status as a leading trade fair in the sector and highlight its role as a bridge between machinery and equipment suppliers and ceramic manufacturers. The award ceremony, to be held in the afternoon of Wednesday 25 September in the Rimini Expo Centre, will be an important networking event where industry players will gather to celebrate excellence in the ceramic and brick industries.

Four awards will be assigned directly by the exhibitors, who will have the opportunity to nominate their customers for several categories and select the winners. The other category winners will be chosen by

the organisers of Tecna, the magazine Ceramic World Review and Italian design firms. The exhibitors will select the winners of the following award categories:

• “Best new plant (tile sector)”, which will honour the six ceramic companies (one for each geographical region) that have built the best new production plant or modernised an existing one;

• “Innovation and sustainability”, which will go to companies that have demonstrated a clear commitment to process digitalisation and efficient data management while reducing the environmental impact of their production processes;

• “Best brick manufacturer” and “Best sanitaryware producer”, which will be awarded to companies in the two segments that have excelled in the past two years in terms of business growth and product and process innovation.

Dopo il grande successo riscosso nella prima edizione del 2022, Tecna rinnova anche quest’anno l’ap-

puntamento con i TecnAwards. Il palcoscenico dell’innovazione e della ricerca nell’industria delle tecnologie per le superfici, in programma a Rimini dal 24 al 27 settembre, conferma uno degli eventi clou del suo palinsesto, ovvero i riconoscimenti che gli espositori di Tecna assegnano ai migliori investimenti tecnologici realizzati nell’ultimo biennio dai produttori di piastrelle, sanitari e laterizi.

Ancora una volta, quindi, i TecnAwards 2024 premieranno la capacità dimostrata dall’industria ceramica di acquisire, interpretare e capitalizzare i risultati della ricerca e innovazione tecnologica proposta dagli espositori di Tecna, trasformandoli in leve competitive. Per Tecna, i TecnAwards rappresentano uno dei tanti tasselli con i quali confermarsi come fiera leader del comparto e sottolineare il suo ruolo di ponte tra il mondo della fornitura e la manifattura ceramica. La cerimonia di premiazione, fissata nel pomeriggio di mercoledì 25 settembre presso il quartiere fieristico di Rimini, sarà un’occasione di condivisione e di networking, dove i protagonisti del settore si riuniranno per celebrare le eccellenze dell’industria ceramica e del laterizio.

Quattro i premi che saranno assegnati con il coinvolgimento diretto ed esclusivo degli espositori, che avranno la facoltà di candidare i propri clienti per le diverse categorie decretando i vincitori. Gli altri riconoscimenti saranno invece conferiti dagli organizzatori di Tecna, dalla rivista Ceramic World Review e dagli Studi di Design italiani. In dettaglio, i premi conferiti in collaborazione con gli espositori saranno:

• “Migliore nuovo impianto (settore piastrelle)”, che premierà le sei aziende ceramiche (una per ciascuna area geografica) che hanno realizzato il miglior impianto produttivo nuovo o ammodernato uno esistente; • “Innovazione e sostenibilità”, il premio alle aziende che hanno dimostrato un impegno tangibile verso la digitalizzazione dei processi e la gestione efficiente dei dati, riducendo al contempo l’impatto ambientale dei loro processi produttivi;

• “Migliore produttore di laterizi” e “Migliore produttore di sanitari”, assegnati alle aziende che, nei due segmenti, si sono maggiormente distinte negli ultimi due anni in termini di crescita aziendale e innovazione di prodotti e processi.

OVER 170 UNITS 170 UNITS OURREFERENCES YOUR GUARANTEE

ELIMINATION OF HUMAN MISTAKES. PLASTIC REDUCTION WORLDWIDE.

MACHINE DOWNTIME REDUCTION.

Inter Ser has achieved three significant milestones: ESG certification, Legality Certificate and NSA Insurance Rating Accreditation, highlighting its commitment to sustainability, ethics, transparency and corporate governance.

The ESG (Environmental, Social and Governance) certification, with a BB rating, not only acknowledges the efforts made by the company under the leadership of CEOs Gian Luca and Paolo Zanoni but also reflects its steadfast commitment to future improvements aimed at enhancing this rating and publishing a sustainability report.

The Certificate of Legality issued by the Italian Competition Authority AGCM affirms the com-

Naturae is a groundbreaking technology developed by LB that is designed to replicate natural aesthetic effects while overcoming the technical and functional limitations of materials such as marble and stone. The system allows for the production of full-body products that closely mimic natural stone, achieving striking aesthetic effects with highly realistic colour and depth while retaining the strength and durability of technical porcelain stoneware. Achieving these results involves the integration of the Naturae kit with Freestile, LB’s well-established technology for dry ceramic powder colouring. This combination not only enhances the products’ visual appeal but also contributes to a longer and more sustainable life cycle, easier usability and reduced investment costs compared to other technologies. LB’s new kit meets the ceramic industry’s increasing demand for solutions that combine aesthetic ap-

pany’s adherence to transparency, ethics and market standards –values that are central to its philosophy.

The NSA Insurance Rating accreditation is instrumental in determining the best insurance coverage to maintain Inter Ser’s continuity. This accreditation underscores the company’s solid financial position and its proactive approach to risk management, ensuring the highest level of security and reliability for its customers, suppliers and partners.

Certificazione ESG, Certificato di Legalità e Accreditamento del Rating assicurativo NSA. Sono i tre nuovi traguardi raggiunti da Inter Ser che sottolinea così la propria

peal with technical performance and sustainability. It aligns with modern design trends that seek

determinazione nel progredire in materia di sostenibilità, etica, trasparenza e solidità d’impresa. Per la società guidata da Gian Luca e Paolo Zanoni, la certificazione ESG (rating BB), basata sui tre pilastri Environmental, Social e Governance, rappresenta non solo un riconoscimento del lavoro svolto ma anche un serio impegno per il futuro con l’obiettivo di migliorare il rating e arrivare al traguardo del bilancio di sostenibilità. In aggiunta, il Certificato di Legalità, rilasciato dall’Autorità Garante della Concorrenza e del Mercato, sottolinea l’aderenza a valori di trasparenza, etica e rispetto delle norme di mercato,

aspetti da sempre al centro della filosofia aziendale.

A sua volta, l’accreditamento del Rating Assicurativo NSA aiuta a individuare le migliori coperture assicurative per garantire continuità all’impresa. Il riconoscimento evidenzia la solida posizione finanziaria di Inter Ser e la capacità di tutelare l’impresa da ogni possibile rischio, garantendo a clienti, fornitori e partner la massima sicurezza e affidabilità.

to rediscover and incorporate the many different material effects present in nature.

Naturae è la nuova tecnologia sviluppata da LB per riprodurre effetti estetici naturali, superando le limitazioni tecniche e d’uso di materiali come marmo e pietre. La soluzione è in grado di creare prodotti a tutta massa con effetti estetici di grande impatto, del tutto equiparabili alle pietre naturali, con estremo realismo di sfumature e profondità, senza perdere le specificità di un prodotto in grès porcellanato tecnico, solido e resistente.Questi risultati sono possibili grazie alla combinazione del kit Naturae con Freestile, la consolidata tecnologia di colorazione a secco delle polveri ceramiche. Ulteriori vantaggi sono un ciclo di vita più lungo e sostenibile, la facilità di utilizzo e minori investimenti rispetto ad altre tecnologie. Con il nuovo Kit, LB risponde alla richiesta sempre più attuale del mercato ceramico di poter coniugare estetica, performance tecniche e sostenibilità in linea con un design che riscopre la natura, la sua matericità e le sue molteplici declinazioni.

ElleK Automazioni nasce nel 1999 dal desiderio di 5 giovani soci di mettersi in gioco sfruttando l’esperienza decennale maturata nella produzione di quadri e impianti elettrici. La nuova avventura prende vita con una struttura snella ed efficiente che si conquista fin dall’inizio la fiducia di alcuni gruppi industriali, creando i presupposti per la successiva evoluzione. Seguono presto i primi investimenti. Non solo nuova e più moderna strumentazione e nuovi collaboratori, ma anche l’acquisizione di una società di produzione software che eleva ElleK come fornitore di servizi per la fascia medio-alta del mercato; a questa segue l’ingresso in una società specializzata in prodotti elettronici per la pesatura statica e dinamica. Il progressivo ampliamento del business e della gamma di prodotti e tecnologie avanzate traghetta ElleK, a quasi dieci anni dalla sua nascita, nell’era della sua “Seconda fondazione”, caratterizzata dal riassetto societario volto ad assicurare una maggiore competitività ed un miglior servizio, ancora una volta attraverso forti investimenti. Nel 2009 il trasferimento nella nuova sede di Arceto di Scandiano (RE) si accompagna ad una fase di rapida crescita dell’attività in svariati settori industriali: ceramica, siderurgia, plastica, alimentare e agroindustria, depurazione acque e recupero energetico.

È l’era della transizione digitale e dell’avvento di nuove tecnologie. ElleK si fa trovare pronta alla nuova fase di Industria 4.0: i servizi di manutenzione e verifica degli impianti dei clienti da remoto diventano la norma e in azienda entrano sia software sempre più potenti per la progettazione di quadri, sia la prima macchina automatica che realizza lavorazioni meccaniche prima effettuate manualmente.

Tutte le fasi del processo produttivo sono sottoposte a sistema di qualità aziendale, riconosciuto dalla certificazione ISO 9001. I quadri elettrici ElleK ottengono anche la certificazione UL508A richiesta negli Stati Uniti e in Canada.

“La semplicità dell’energia per un

È questo lo slogan scelto da ElleK per accompagnare l’ingresso nella sua nuova fase di sviluppo. Le competenze continuano a trasformarsi per creare impianti tecnologicamente avanzati ma di semplice utilizzo, stando al passo con l’innovazione tecnologica che procede a ritmi serrati.

Oggi, la Vision aziendale punta al massimo livello di aggiornamento per offrire al mercato soluzioni sempre più innovative, capaci di distinguersi rispetto alla concorrenza.

Il futuro di ElleK non può prescindere dall’attenzione verso i giovani tecnici, la qualità del loro lavoro e la loro formazione. Le collaborazioni avviate con scuole ed università devono essere il trampolino per le generazioni future. Mettere al centro le persone sarà l’arma vincente per la nuova ElleK.

ABK Group, one of Italy’s leading porcelain tile manufacturers, opened its first flagship store in Milan on 16 April during Milan Design Week. Located in Via Fernanda Wittgens, the store has a total floor space of more than 150 square metres and showcases collections from all the group’s brands.

Designed to offer a customised, rapid and highly flexible service, the store concept is aimed at architects, interior designers and general contractors, who will have the opportunity to find out more about ABK Group’s extensive range of Italian-made products and the cutting-edge technologies used in their production. The spacious ground floor is devoted to the world of Slabs (under the ABKStone and Materia brands), large-format ceramic surfaces for kitchens and furnishings and Wall Decor. It also showcases products developed in collaboration with renowned designer, art director and interior designer Paola Navone.

The basement houses a materials archive, the ABK Group Studio, which contains samples of all the most important indoor and outdoor surfaces produced by the group.

With this new opening, the group aims to consolidate its position in the Italian and international markets and to increasingly establish itself as a strategic partner for its customers. The opening of the new flagship store is an important milestone in the ABK Group’s remarkable growth trajectory and a key component of the more than €30 million investment plan announced by the group at the end of 2023. The flagship store is the first step in the ABK Group Studio project aimed at the world of design and architecture professionals, which will be followed by other strategic store openings in the coming months and

the launch of a dedicated digital platform.

“Inside this space, customers and partners will be able to view our very best Italian-made products and access all the company’s experience and expertise,” explains Alessandro Fabbri, Managing Director of Sales & Marketing at ABK Group. “Our aim is to focus on customers, building increasingly close relationships and providing tailor-made services to meet their every need. We believe that these are the factors that truly differentiate us in today’s increasingly competitive market.”

ABK Group, tra i maggiori produttori italiani di rivestimenti in gres porcellanato, ha inaugurato il suo primo flagship store a Milano lo scorso 16 aprile, in contemporanea con la Milan Design Week. Lo spazio espositivo di oltre 150 metri quadrati si trova in via Fernanda Wittgens ed ospita le collezioni di tutti i brand del Gruppo. Pensato per offrire un servizio sempre più customizzato, rapido e flessibile, questo concept è dedicato ad architetti, interior desi-

gners e general contractors che avranno accesso all’ampia offerta Made in Italy e alle tecnologie all’avanguardia che distinguono ABK Group.

Il piano terra, con le sue ampie vetrine, è dedicato al mondo Slabs (con i brand ABKStone e Materia) e alle lastre ceramiche per l’ambito cucina e arredo, al Wall Decor e alla collaborazione con Paola Navone, designer, art director e progettista di interni di fama mondiale. Il piano interrato conduce alla materioteca ABK Group Studio, all’interno della quale si trovano i campioni di tutte le principali superfici, sia indoor che outdoor.

Tramite quest’apertura, l’azienda punta a consolidare il proprio posizionamento nel mercato italiano e internazionale, ponendosi sempre più come partner strategico a fianco dei propri clienti.

Il nuovo flagship store si inserisce all’interno del significativo percorso di crescita di ABK Group ed è parte integrante del piano di investimenti da oltre 30 milioni di euro annunciato dalla società a fine 2023. L’apertura dello spazio è il primo step del progetto ABK Group Studio, dedicato al mondo dei professionisti della progettazione e dell’architettura, che prevede altre inaugurazioni strategiche nei prossimi mesi ed una piattaforma digitale dedicata.

“All’interno di questo spazio – spiega Alessandro Fabbri, Managing Director Sales & Marketing di ABK Groupclienti e partner avranno accesso al meglio della nostra offerta Made in Italy e a disposizione tutto il know how dell’azienda. La volontà è di porre il cliente al centro, costruendo rapporti sempre più personalizzati e offrendo un servizio su misura, in grado di soddisfare le esigenze più peculiari. Siamo convinti che questi, oggi, siano i fattori per fare la differenza in un mercato sempre più competitivo.”

The number of Sacmi AVM operating at Villeroy & Boch Hungary’s site at Hódmezővásárhely has now reached a total of 8. This is the latest milestone achieved as part of the plan to expand production at the Hungarian branch of Villeroy&Boch, the famous brand with 275 years of history and a leading role in the industry for the manufacture of high-quality design sanitaryware.

Finalized just a few months after the first production expansion was completed, the new supply (as with the previous one) includes all the latest casting technologies and automatic systems. In addition, the moulds were developed in close cooperation with the customer’s team and designed to make the new models of wall-hung WCs, already the flagship products of the new Villeroy&Boch collections.

The installed machines consist in 4 new AVM 150, which will be dedicated to production of the new WC models and will be assisted by a pair of robots. These were the natural choice of casting

BMR of Scandiano (Reggio Emilia), a fully-owned Sacmi Group company since 2023, has acquired a 52% stake in Italvision (also based in Scandiano), thereby incorporating the company’s unique expertise. For more than 20 years, Italvision has been an industry leader in the design of systems for quality and process control using machine vision technology. Initially developed for production and quality control in the ceramic sector, Italvision’s technology is now being transferred to other sectors, notably the food industry, propelled by continuous research and development.

solution for the customer to invest in, since they are renowned for the production of complex WCs and stand out for their guarantee of top quality and repeatability in the production process. Furthermore, the AVM 150 represent an optimum balance between versatility and automation

Accordingly, at the same time as the new expansion, the automatic system for car loading - SACMI RobotLoad - was also updated. In this way, the casting department is directly connected to the glazing department, relieving workers from heavy-duty and repetitive manual handling operations, and the efficiency of the entire production flow is improved as a result.

Salgono a 8 le macchine AVM di Sacmi in funzione nel sito di Hódmezővásárhely, sede di Villeroy & Boch Ungheria. Prosegue così il piano di ampliamento produttivo della filiale ungherese del brand Villeroy&Boch, ben 275 anni di storia alle spalle e un ruolo

The acquisition will enhance both brands’ offerings by providing the ceramic market with more advanced integrated surface finishing solutions incorporating state-of-the-art machine vision systems. This strategic move aligns with the latest trends in servitization and the increasing application of artificial intelligence in the world of manufacturing

di riferimento nel settore della produzione di ceramica sanitaria di alta qualità e design. Finalizzata già a pochi mesi dal primo raddoppio, la fornitura comprende, come la precedente, sia la tecnologia di colaggio sia le automazioni. Quindi gli stampi, realizzati in stretta collaborazione con il team del cliente e dedicati alla realizzazione dei nuovi modelli di vasi sospesi, già protagonisti delle nuove collezioni Villeroy & Boch. Ad essere collaudate ed avviate con successo sono 4 nuove AVM 150 dedicate alla produzione dei nuovi modelli di vasi e coadiuvate da una coppia di robot. Naturale la scelta di Villeroy & Boch di investire ancora su questa soluzione di colaggio, riferimento nella produzione di va-

si complessi e distintiva per qualità e ripetibilità del processo, migliore equilibrio tra versatilità e automazione

Adeguato, contestualmente al nuovo ampliamento, il sistema automatico di carico dei carri, Sacmi RobotLoad. In questo modo, il colaggio è direttamente collegato alla smaltatura, sottraendo agli operatori movimentazioni manuali faticose e ripetitive e con incremento ulteriore di efficienza di tutto il flusso produttivo.

BMR and Italvision have already been collaborating for years on specific projects for a number of ceramic companies around the world.

Following the 100% acquisition of BMR in 2023, this latest operation marks another significant step in SACMI’s strategy of expanding its range of offerings for the tile sector.

“Italvision is an outstanding company that has been at the forefront of the machine vision sector for many years,” says Paolo Mongardi, chairman of SACMI and BMR. “This acquisition enables us to enhance our digital expertise and we are now looking forward to building stronger collaborations and new synergies among the group’s brands to fur-

ther boost our competitiveness.”

Giovanni Lancieri, CEO of BMR, believes that the acquisition “will allow Italvision products to be integrated with those of Surface Inspection, resulting in a globally unique portfolio of intelligent vision systems”.

“This is a big and exciting step forward for Italvision,” says the company’s CEO Marco Capponi “Joining the world of SACMI gives us a unique opportunity to position ourselves as a major global player. We look forward to expanding alongside the Group’s other brands and to establishing ourselves in industrial sectors that we have not yet explored.”

La BMR di Scandiano (Reg-

The Fiorano Modenese-based company LB recently obtained ISO 14001 certification for environmental management and ISO 45001 certification for occupational health and safety. These recognitions underscore the company’s commitment to total sustainability and employee health and align closely with the objectives of the 2030 Agenda by working concretely to re-

gio Emilia), dal 2023 azienda al 100% del Gruppo Sacmi, ha acquisito il 52% del capitale di Italvision (anch’essa con sede a Scandiano), integrando così nella sua compagine e nella sua offerta un know-how d’eccellenza: da oltre 20 anni Italvision è leader di settore nella progettazione di sistemi per il controllo della qualità e dei processi di produzione grazie a sistemi di visione artificiale. L’elevata tecnologia di Italvision, inizialmente nata per il controllo produzione e qualità nel settore ceramico, grazie ad una continua attività di ricerca e sviluppo, viene oggi esportata in altri settori, in particolare quello alimentare.

L’integrazione permetterà a entrambi i brand di essere ancora più efficaci nel proporre al mercato ceramico soluzioni integrate per la finitura di super-

fici, dotate di sistemi di visione artificiale d’avanguardia. Una risposta di qualità ai nuovi trend che si stanno via via affermando nei settori manifatturieri: la servitization e l’intelligenza artificiale. BMR e Italvision già collaborano da anni su specifici progetti per varie aziende ceramiche in tutto il mondo.

Si applica così un ulteriore tassello nel quadro della strategia SACMI (che nel 2023 ha acquisito il 100% di BMR) di valorizzazione e completamento dell’offerta in ambito Tile.

“Italvision è una realtà molto interessante e che da anni rappresenta un riferimento nel segmento dei sistemi di visione artificiale per il machinery – afferma Paolo Mongardi, presidente di SACMI e di BMR -. Questa acquisizione aumenta il nostro know how digitale e non vediamo l’ora di rin-

forzare le collaborazioni e attivare nuove sinergie tra i vari brand del gruppo, per essere sempre più competitivi”.

Per Giovanni Lancieri, Amministratore Delegato di BMR, l’integrazione permetterà inoltre “di abbinare i prodotti Italvision a quelli di Surface Inspection, con una gamma unica al mondo per i sistemi di visione intelligente”. “È un grande ed emozionante passo per Italvision – dichiara Marco Capponi, amministratore delegato di Italvision -. Entrare a far parte della galassia SACMI è un’opportunità che ci metterà nelle condizioni di diventare un player sempre più forte a livello globale. Non vediamo l’ora di crescere insieme agli altri marchi del Gruppo, che ci permetteranno anche di farci conoscere in settori industriali che finora non abbiamo esplorato”.

duce workplace risks and enhance overall performance.

La LB di Fiorano Modenese ha recentemente ottenuto le certificazioni ISO14001 per la gestione ambientale e ISO45001 per la salute e la sicurezza sul lavoro. I due importanti riconoscimenti rappresentano un traguardo significativo nel percorso dell’azienda verso la piena sostenibi-

lità e la salute dei dipendenti e si inscrivono perfettamente all’interno dei goal dell’agenda 2030, operando concretamente verso la riduzione dei rischi sul luogo di lavoro e il miglioramento delle prestazioni complessive.

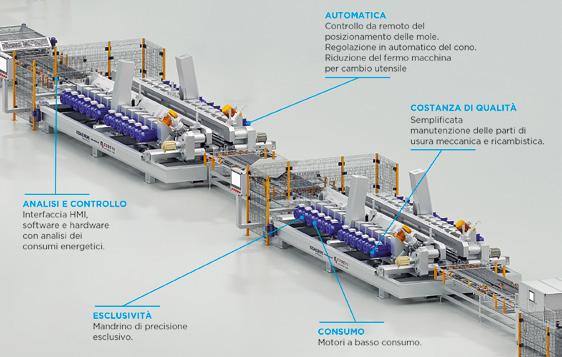

NG Kütahya, a leading Turkish ceramic tile manufacturer with decades of experience in the industry, has started up a new production line at its facility in the city of Kütahya in the eponymous region in the centre of the Anatolian peninsula. The line, devoted to the production of technical and glazed porcelain slabs, was designed and built by Sacmi in the record quick time of under three months and inaugurated on 28 February this year.

This latest investment marks a further step forward for the ceramic group led by Erkan Güral and is part of a business project aimed at establishing the group as one of the leading players in the Turkish ceramic industry. It has a production capacity of more than 54 million square metres of tiles and slabs and plans to develop top-of-the-range products for export to the European and American markets.

The inauguration ceremony was attended by Turkish Prime Minister Recep Tayyip Erdo ğ an, who emphasised the exceptional value of the investment in Italian technology and its capacity to boost high-end Turkish tile exports and employment at the NG Kütahya Group.

The new line came into full-scale operation at the end of February and has an annual production capacity of 4.5 million sqm of tiles and slabs. It was built using top-of-the-range Sacmi technology, which supplied equipment for all departments, from forming through to finished product sorting. One of the key machines in the plant layout is a model PCR 2180 Continua+ , an ideal solution due to its very high productivity of large size tiles and slabs.

Downstream, the line features a 7-tier E7P 285 dryer, equipped with state-of-the-art systems for maintaining optimal slab temperature, and a glazing line incorporating Sac-

Lo scorso 28 febbraio a Kütahya, nell’omonima regione al centro della penisola anatolica, è stata inaugurata la nuova linea produttiva dello stabilimento NG Kütahya, da decenni protagonista del settore.

L’impianto è stato progettato e realizzato da Sacmi in tempi record – meno di tre mesi - ed è dedicato alla produzione di lastre in gres porcellanato tecnico e smaltato.

Per il gruppo ceramico guidato da Erkan Güral questo nuovo investimento rappresenta un ulteriore passo di un progetto imprenditoriale che lo proietta ai vertici dell’industria ceramica turca, con una capacità produttiva di oltre 54 milioni di metri quadrati di piastrelle e lastre e con obiettivi di sviluppo ed export di prodotti top di gamma sui mercati europeo e americano. Presente alla cerimonia di inaugurazione della nuova fabbrica anche il premier turco Erdo ğ an, che ha sottolineato l’eccezionale valore dell’investimento, realizzato con tecnologia italiana, come ulterio-

re impulso alle esportazioni del “Made in Turkiye” di fascia alta e alla capacità occupazionale del Gruppo NG Kütahya.

L’IMPIANTO

Con una capacità produttiva annua pari a 4,5 milioni di mq di piastrelle e lastre, la nuova linea, a regime già da fine febbraio, è stata realizzata con il top della tecnologia Sacmi, che ha fornito gli impianti per tutti i reparti, dalla formatura alla scelta del prodotto finito.

Tra le macchine principali nel layout spiccano Continua+, modello PCR 2180, soluzione ideale per l’altissima produttività dei grandi formati di piastrelle e per lastre maxi.

A valle, un essiccatoio a 7 piani E7P 285, equipaggiato con sistemi di ultima generazione per la gestione della temperatura ottimale delle lastre. Quindi, la linea di smaltatura nella quale sono state inserite le tecnologie più avanzate della decorazione digitale Sacmi - una stampante DHD e una DDG - per effetti grafici coor-

mi’s most advanced digital decoration technology (DHD and DDG printers) for coordinated graphic effects with unparalleled texture and definition.

Sacmi also supplied the handling and storage solutions as well as a new 200-metre FMA 295 Maestro kiln , which allows for customised control of all the key firing parameters (air/gas, etc.) and optimises consumption.

The finishing department is equipped with an ultra-modern BMR line, which includes a squaring machine, a polishing machine and a Supershine unit to ensure outstanding finished product aesthetics. For the sorting line, NG Kütahya opted for an ultra-modern hybrid EKO SORT DinamicaEKO WRAP line

Thanks to integration with H.E.R.E. software , the new plant achieves high levels of automation throughout all stages of the process, allowing for a significant reduction in manpower and optimised production flows.

NG Kütahya’s new slab line is an important result for Sacmi in the strategic and steadily growing Turkish market, where it has completed numerous projects and has others in progress, including sales of several Continua+ lines.

NG Kütahya has also signed up for the new Sacmi Smart Service maintenance plan for four PH 8200 presses that have been in operation for several years at the NG Kütahya Seramik facility. The new plan, which includes four years of guaranteed support, preventive spare parts kits and scheduled maintenance by Sacmi technicians, will be trialled by NG Kütahya Seramik on the presses ahead of potential new investments. ◼

dinati con tridimensionalità e definizione ineguagliabili.

Fornite dal gruppo di Imola anche le movimentazioni e lo stoccaggio, insieme al nuovo forno FMA 295 “Maestro” da 200 metri, caratterizzato da una gestione personalizzata della fase di cottura e di tutti i parametri principali (aria/gas, ecc.), con consumi ottimizzati. Il reparto di finitura delle lastre è stato equipaggiato con una linea ultramoderna BMR, che comprende la squadratrice, la levigatrice e lucidatrice Supershine, per garantire un’altissima resa estetica del prodotto finito. Per la linea di scelta, NG Kütahya ha invece optato per una modernissima linea EKO SORT DinamicaEKO WRAP ibrida.

Grazie anche all’integrazione con il software H.E.R.E., a caratterizzare il nuovo impianto è l’elevato livello di automazione in tutte le fasi del processo, che consente una significativa riduzione della ma-

nodopera e l’ottimizzazione dei flussi produttivi.

Il nuovo impianto lastre di NG Kütahya rappresenta un risultato importante per Sacmi su un mercato strategico come quello turco, che conferma crescita ed evoluzione costanti, con numerosi progetti realizzati e in corso, tra cui le vendite di diverse linee Continua+.

Qui, NG Kütahya potrà fare da apripista anche per il nuovo servizio offerto dal gruppo italiano, il piano manutentivo Sacmi Smart Service, applicato a 4 presse PH 8200 in esercizio da alcuni anni nello stabilimento NG Kütahya Seramik.

Il nuovo piano, che garantisce quattro anni di assistenza, fornitura preventiva di kit di ricambi e interventi programmati di tecnici Sacmi, sarà testato da NG Kütahya Seramik sulle presse in previsione di nuovi investimenti. ◼

On March 22nd, Landmark Ceramics celebrated the unveiling of the latest significant expansion and investments at their headquarters location in Mt. Pleasant (Tennessee).

The company, which is part of the renowned Italian porcelain tile manufacturer Gruppo Concorde , officially started production in the United States in 2016 after an initial investment of more than 100 million dollars.

Between 2023 and 2024, further significant investments were made to increase Landmark’s production capacity, expand its warehouse, and improve its logistics services. The project has included a complete revamping of the Warehouse and Logistics Management System, along with an increased automatization of the handling and order preparation process.

Thanks to these latest investments, which now total more than 200 million dollars since foundation , today Landmark’s state of the art facility sits on 96 acres of land, with 93,000 sq.m (or 1,000,000 sq.ft) of total covered area and around 7.4 million sq.m (80 million sq.ft) of annual tile production capacity

Guests for this official unveiling included representatives from the Tennessee State Government, Maury County and Mt. Pleasant City officials and owners of distribution companies from across the country and Canada.

The event (which saw an attendance of more than 200 people) began with a tour of the recently renovated indoor and outdoor showroom. Guests were welcomed with remarks by Tennessee Governor, Bill Lee and the Commissioner of Economic and Community Development, Stuart McWhorter, followed by speeches of Landmark’s President, Federico Curioni and CEO, Filippo Sgarbi.

“We are excited to finally have the chance to reveal our latest investments that started back in 2022”, said Sgarbi “Despite being a young company, Landmark Ceramics has made big steps in the North American market in the past eight years, which is also thanks to the continuous support of TNECD. These latest important investments to increase our production capacity and create a brand new Logistic Hub will give Landmark Ceramics even more tools to provide all its

Lo scorso 22 marzo, Landmark Ceramics ha celebrato ufficialmente il Grand Opening della sua sede di Mt. Pleasant (Tennessee), oggetto di una significativa espansione nell’ultimo biennio.

L’azienda, parte dell’italiano Gruppo Concorde, ha avviato la produzione negli Stati Uniti nel 2016 dopo un investimento iniziale di oltre 100 milioni di dollari. Il recente importante investimento, condotto tra il 2023 e il 2024, ha consentito di aumentare la capacità produttiva, ampliare il magazzino e migliorare i servizi logistici. Il progetto ha previsto un completo revamping del Sistema di Gestione del Magazzino e della Logistica, insieme ad una maggiore automatizzazione del processo di movimentazione e preparazione degli ordini.

Grazie a questi ultimi investimenti, che portano lo stanziamento totale a oltre 200 milioni di dollari dalla fondazione, oggi Landmark può

contare su una struttura all’avanguardia che sorge su 96 acri di terreno, con 93.000 mq di superficie coperta totale e una capacità produttiva annua di circa 7,4 milioni mq di piastrelle ceramiche

All’evento di inaugurazione hanno preso parte oltre 200 invitati, tra cui rappresentanti del governo dello Stato del Tennessee, funzionari della contea di Maury e della città di Mt. Pleasant, distributori e clienti provenienti da tutto il paese e dal Canada, che hanno iniziato la giornata con una visita allo showroom interno ed esterno recentemente rinnovato.

A fare gli onori di casa, il Presidente di Landmark, Federico Curioni e l’Amministratore Delegato, Filippo Sgarbi.

“Siamo entusiasti di avere finalmente la possibilità di mostrare i nostri ultimi investimenti iniziati nel 2022”, ha dichiarato Sgarbi “Pur essendo un’azienda giovane, Landmark Ceramics ha fatto passi da gigante nel mercato nordamericano negli ultimi otto anni, anche grazie al continuo supporto del TNECD. Questi ultimi importanti investimenti per aumentare la nostra capacità produttiva e creare un nuovo Polo Logistico daranno a Landmark Ceramics ancora più strumenti per fornire a tutti i suoi clienti un servizio e risorse migliori per competere con successo sul mercato”.

customers a better service and resources to successfully compete in the market.”

Tennessee Governor Bill Lee thanked Landmark Ceramics to be among the businesses that have shaped Tennessee’s economic landscape over the last decade, creating greater opportunity for Tennesseans.

As confirmed by Stuart C. McWhorter , Tennessee’s tile sector has seen significant growth since 2018 with ceramics companies investing more than $350 million in the state. “Landmark Ceramics’ expansion is strengthening this sector statewide, and we are proud to see this company’s footprint grow in Mt. Pleasant and Maury County”, he said.

The day event then concluded with a tour of the newly expanded production and the Landmark Logistic Hub, followed by an evening of celebration in an exclusive Nashville venue with food and live music. ◼

Nel suo discorso di benvenuto, il governatore del Tennessee Bill Lee ha ringraziato Landmark Ceramics per essere tra le aziende che hanno plasmato il panorama economico del Tennessee nell’ultimo decennio, creando maggiori opportunità per i suoi cittadini.

Il Commissario per lo Sviluppo Economico e Comunitario, Stuart McWhorter, ha sottolineato come il settore delle piastrelle del Tennessee abbia registrato una crescita significativa dal 2018 con investimenti da parte delle azien-

de superiori a 350 milioni di dollari. “L’espansione di Landmark Ceramics – ha dichiarato - sta rafforzando questo settore in tutto lo stato e siamo orgogliosi di vedere crescere questa azienda a Mt. Pleasant e nella Contea di Maury”.

L’evento si è concluso con un tour all’interno dello stabilimento produttivo recentemente ampliato e del Landmark Logistic Hub, seguito da una serata di festeggiamenti in un locale esclusivo di Nashville con cena e musica dal vivo.◼

Art and ceramics merge seamlessly in the project Pabellón Criollo by Venezuelan artist Sol Calero, showcased at the 60th Venice Biennale from 20 April to 24 November.

The project renews the longstanding collaboration between Colorobbia and Ceramica Bardelli, two icons of Italian manufacturing, which have worked together for an installation dominated by colour and creativity, where Italian ceramics meet art and architecture, and color becomes the element of union between the artist and the two partners to evoke emotions and sensations and transform architectural spaces.

Pabellón Criollo is a manifesto of cultural integration, a “mescla” – or “mixture” – of excellences that combines creativity with a unique sensitivity towards sustainability and material recycling. These are also the core values of Colorobbia and Gruppo Bardelli, which are renowned worldwide for the quality of their raw materials and products, their unique Italian style and their special focus on sustainability.

The partnership between Gruppo Bardelli and Colorobbia for the Pabellón Criollo project establishes a vital link between art, culture and the ceramic industry. In this initiative, the two companies reaffirm their commitment to beauty and innovation and to maintaining the Italian ceramic tradition through projects and initiatives that promote creativ ity and artistic expression.