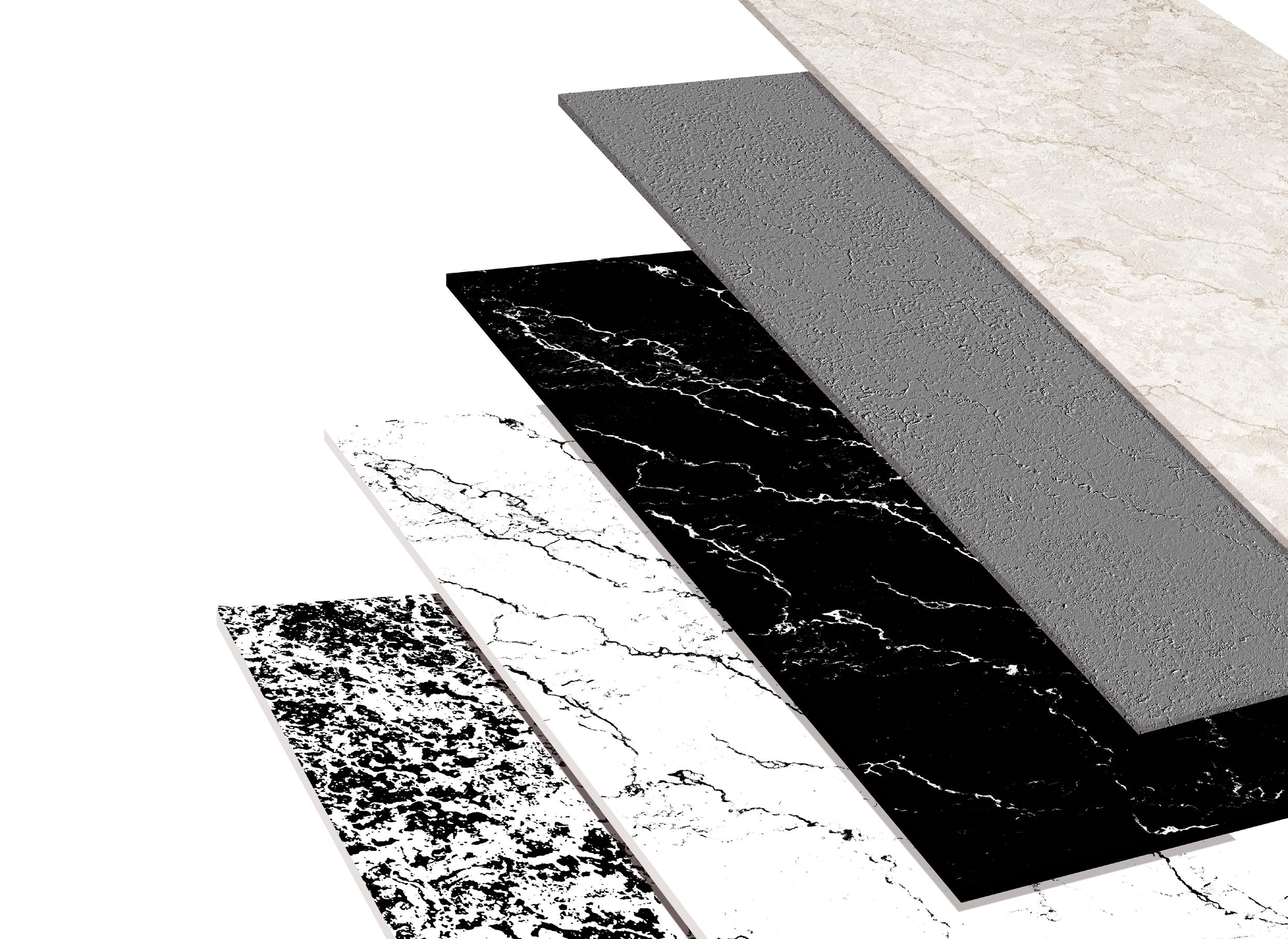

CREADIGIT INFINITY

Reactive and thickened ink for special applications

INFINITY DRY

Grit application with our latest technology

SUPERFAST Structure up to 3 mm

Learn more about our 3D Technology:

Year 35, N° 162

July/August 2025

Bimonthly review

Anno 35, n° 162

Luglio/Agosto 2025

Periodico bimestrale

Cover picture by:

Giancarlo Pradelli

18 EvENts

20

24 EcoNomics

30

32

38

44 iNtErviEW

48 trENds

Bäherden Ceramics inaugurates new factory in Turkmenistan

Inaugurata in Turkmenistan la nuova Ceramica di Bäherden

European ceramic tile industry meets for annual congress

La piastrella ceramica europea a congresso

The Italian ceramic industry is worth 7.5 billion euros

L’industria ceramica Italiana vale 7,5 miliardi di euro

Florim, sustainable beauty and design

Florim, bellezza e design sostenibili

Italian ceramic machinery sector sees 23% decline in sales in 2024

Macchine per ceramica, nel 2024 il settore italiano perde il 23%

China’s tile industry and market continue to decline

Cina: industria e mercato ancora in flessione

Guocera invests in large slab production

Guocera investe sulle grandi lastre

Pure primary: i colori delle origini, il futuro del trend ceramico

Pure primary: the colours of origins, the future of ceramic trends

FOCUS ON finishing & surface treatment

52

56

The latest frontier in ceramic finishing technologies for a true “total look”

L’ultima frontiera delle tecnologie di finitura per un “total look” in ceramica

LATEST TECHNOLOGIES finishing & surface treatment

FOCUS ON digitalisation, automation & end of line

64

68

72

78 t opics

80

86 a rchit E ctur E

92 r aW m at E rials

16 advErtisErs’ list

Fully digital automation for intelligent, precise and sustainable squaring

Automazione full digital per una squadratura intelligente, precisa e sostenibile

Innovative in-house handling solutions for the ceramic industry

L’innovazione in-house per la movimentazione dell’industria ceramica

LATEST TECHNOLOGIES digitalisation, automation & end of line

After-sales services as a driver of efficiency

Il valore del servizio post-vendita come leva di efficienza

Mandatory Bis certification for machinery exports to India

Certificazione Bis obbligatoria per l’export di macchinari in India

Kringlan: where ceramic versatility transforms every surface

Kringlan: la versatilità della ceramica trasforma ogni superficie

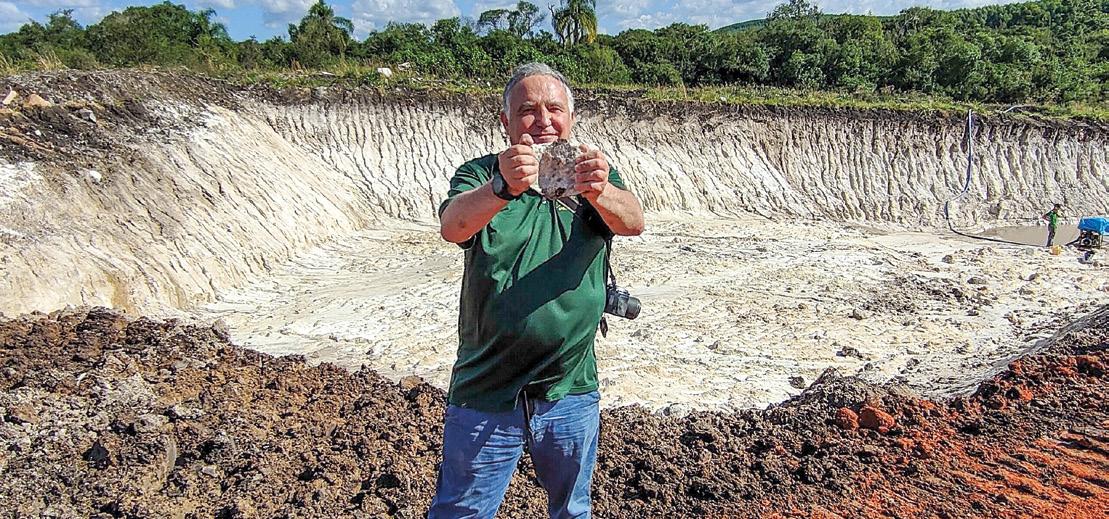

Travel notes of a backpacking geologist Chapter 4: South America

Appunti di viaggio di un geologo “zaino in spalla”. Capitolo 4: il Sudamerica

Kerasys® LC Repair Solutions for Sanitary Ceramics

Publisher / Editore:

Administration and Editorial Office Amministrazione e Redazione

Kerasys® LC Ceramic Repair

Kerasys® LC is a light curing repair system for sanitary ceramics and porcelain, developed by Kulzer, one of the leading global providers of high-performance, light curing composites.

For more information: www.kerasys.de info@kulzer-technik.com fast · easy · cost-effective

KAIROS MEDIA GROUP Srl Via Fossa Buracchione, 84 41126 Baggiovara (MO) - Italy

Tel. +39 059 512103 Fax +39 059 512157 info@kairosmediagroup.it

Iscritto al registro delle imprese di Modena C.F./P.IVA IT02778050365

Capitale Sociale: € 51.400,00

R.E.A. 329775. Iscrizione ROC n. 9673 Periodico bimestrale registrato presso il Tribunale di Modena al n. 21/17 in data 10/08/2017

• CEO: Gian Paolo Crasta g.crasta@kairosmediagroup.it

• Managing Editor / Direttore Editoriale: Davide Miserendino d.miserendino@kairosmediagroup.it

• Editor / Direttore responsabile: Paola Giacomini p.giacomini@kairosmediagroup.it

• Editorial Board / Comitato Editoriale: Luca Baraldi, Milena Bernardi, Gian Paolo Crasta, Stefano Lugli, Generoso Verrusio

• Advertising / Pubblicità: KAIROS MEDIA GROUP SRL: Tel. +39 059 512103 Fax +39 059 512157

• Paola Giacomini mobile +39 335 1864257 p.giacomini@kairosmediagroup.it

• Elisa Verzelloni mobile +39 338 5361966 e.verzelloni@kairosmediagroup.it

• Translation / Traduzioni: John Freeman

• Subscriptions / Abbonamenti: www.kairosmediagroup.it/it/shop/ abbonamenti-riviste

• Each copy / una copia € 4

• Annual subscription (5 issues) Abbonamento annuale (5 numeri) Italy: € 35; International: €50; Special tariffs for group subscriptions are available on request. Tariffe speciali per abbonamenti collettivi sono disponibili su richiesta.

Spedizione in a.p. art. 1 comma 1 DL 353/2003 DCB MODENA

L’IVA sugli abbonamenti, nonché sulla vendita dei fascicoli separati, è assolta dall’Editore ai sensi dell’art. 74 primo comma lettera C del DPR 26.10.72 N. 633 e successive modificazioni e integrazioni.

• Printer / Stampa Faenza Printing Industries SpA Via Vittime Civili di Guerra 35 48018 Faenza (RA)

• Graphic Layout, photolits, typesetting Progetto grafico e prestampa Sara Falsetti s.falsetti@kairosmediagroup.it

Entire contents copyright Kairos Media Group. All rights reserved. Opinions expressed by writers are not necessarly those held by the publisher who is not held responsible. Editorial material, manuscripts, photographs, transparencies and artwork will not be returned. Tutti i diritti di riproduzione e traduzione degli articoli pubblicati sono riservati. È vietata la riproduzione anche parziale senza l’autorizzazione dell’Editore. Manoscritti, disegni, fotografie e altro materiale inviato in redazione, anche se non pubblicati, non verranno restituiti. La Direzione non assume responsabilità per le opinioni espresse dagli autori dei testi redazionali e pubblicitari.

date of going to press / chiuso in redazione il: 01/07/2025

KAIROS MEDIA GROUP S.r.l., in conformità al “Testo unico sulla privacy”, garantisce la riservatezza dei dati usati per gli abbonamenti e per gli scopi tipici della stampa specializzata e la possibilità di modificarli o cancellarli (art. 7 del D.L. 196/2003) a mezzo richiesta scritta.

kairos media group also publishes: promoted by

by Paola Giacomini, Editor -

Following two years of strong growth (+39% in 2021 and +14% in 2022) and record sales of €2.37 billion in 2023, the Italian ceramic machinery industry experienced a sharp downturn in 2024, with turnover falling to €1.82 billion, only slightly higher than 2019 levels.

As of now, 2025 is showing no clear signs of a turnaround, although the expectations of individual companies vary: according to the national statistical survey conducted by MECS-Acimac, 40% of companies anticipate stable results this year, while the remaining 60% are split between 27% expecting a recovery in sales and 33% forecasting a further decline in activity.

“We will have to wait until 2026 to see a recovery in global investment,” said Acimac Chairman Paolo Lamberti at the association’s recent annual members’ meeting. There’s no doubt that the sector has been hit hard by the global economic slowdown, the construction industry downturn and weakening demand for ceramic products, factors that have delayed investment projects across most markets. But that’s not the whole story.

“Last year our sector found itself squeezed between a cyclical downturn and a number of endogenous factors, such as unscrupulous international competition and rising production costs,” said Lamberti. “That pressure has now intensified amid US tariffs, ongoing uncertainty created by the Trump administration’s nonstop announcements, new conflicts in the Middle East and the enduring consequences of the war in Ukraine, with Russia still excluded from international trade due to sanctions. On top of that, high energy costs continue to impact our customers’ production activities, not only in Italy and Europe but also in Asia.”

More encouraging signals, however, are emerging from the tile industry itself. Excluding China, which is grappling with a deep crisis in its domestic market (see the in-depth report on page 38), many of the world’s top producer countries increased their outputs last year (including Brazil, Vietnam, Spain, Bangladesh, Russia, Poland and Portugal) while Italy also saw a recovery in sales. MECS has confirmed its 2024-2028 forecast, which projects an uptick in global tile production at a compound annual growth rate (CAGR) of 2.2%, reaching 17.8 billion sqm by 2028. The most dynamic growth is expected in Africa (+5.6%), followed by the Middle East (+3.8%), non-EU Europe (+3.4%), North and South America (+2.9% and +2.7% respectively), the EU (+2.2%) and the Far East (+1.6%), the latter held back by contraction in the Chinese market. ◼

Dopo un biennio di crescita sostenuta (+39% nel 2021 e +14% nel 2022) e il record storico dei 2,37 miliardi di euro toccato nel 2023, l’industria italiana dei costruttori di macchine per ceramica si lascia alle spalle un 2024 segnato dalla brusca flessione del fatturato, sceso a 1,82 miliardi di euro, ossia poco sopra i livelli del 2019. Il 2025 non sta peraltro mostrando segnali di inversione di tendenza, anche se, a livello di singole aziende, le aspettative non sono omogenee: l’indagine statistica nazionale realizzata da MECS-Acimac rivela infatti che, a fronte di un 40% di imprese che prevede risultati stabili quest’anno, il restante 60% si divide tra un 27% che stima una ripresa delle vendite e un 33% che si aspetta un ulteriore calo dell’attività.

“Per una ripresa degli investimenti nel mondo dobbiamo guardare al 2026”, ha ribadito il Presidente di Acimac Paolo Lamberti in occasione della recente assemblea annuale dei soci. Senza dubbio, il settore ha scontato finora le conseguenze del rallentamento globale dell’economia, dell’edilizia e della domanda di ceramica che ha indotto al differimento di molti progetti di investimento nella maggior parte dei mercati. Non solo, però.

“L’anno scorso - ha affermato Lamberti - il settore si è ritrovato stretto in una morsa tra una crisi congiunturale

e alcuni fattori endogeni, tra cui una competizione internazionale spregiudicata e l’innalzamento dei costi di produzione. Ora, questa morsa si è fatta ancora più stretta, tra dazi americani, incertezza creata dai continui annunci della Presidenza Trump, nuovi fronti di guerra in Medio Oriente e il permanere delle conseguenze del conflitto in Ucraina, con la Russia ancora esclusa dalle relazioni commerciali per via delle sanzioni. A questo si aggiungono i costi elevati dell’energia, che incidono sulle produzioni dei nostri clienti non solo in Italia o in Europa, ma anche in Asia”.

Segnali più incoraggianti arrivano però proprio dall’industria delle piastrelle. Esclusa la Cina, alle prese con una profonda crisi del proprio mercato interno (vedi l’approfondimento a pagina 38), molti grandi paesi produttori hanno incrementato la produzione già l’anno scorso (es. Brasile, Vietnam, Spagna, Bangladesh, Russia, Polonia, Portogallo), mentre l’Italia ha recuperato sul fronte vendite.

MECS conferma le analisi previsionali 2024-2028, secondo cui la produzione mondiale di piastrelle potrebbe segnare un tasso di crescita annuale composto (CAGR) del 2,2% raggiungendo i 17,8 miliardi mq nel 2028. L’area più dinamica sarà l’Africa (+5,6%), seguita dal Medio Oriente (+3,8%), dall’Europa Extra-UE (+3,4%), dal Nord e Sud America (+2,9% e +2,7%), dalla UE (+2,2%) e dal Far East (+1,6%), penalizzato dalla contrazione cinese. ◼

The SACMI Group has posted consolidated revenues of €1.728 billion in 2024. Despite the complex international economic and geopolitical situation, the company’s economic and financial fundamentals proved to be sound. Net equity exceeded €1 billion for the first time (€1.055 billion, up €172 million from 2023), EBITDA stood at more than €323 million, EBIT totalled €236 million and net profit surpassed €200 million.

In parallel with the expected slowdown in the ceramic sector caused by international tensions and the sluggish global construction market, the Rigid Packaging, Advanced Technologies and Packaging & Chocolate sectors all performed excellently, driven by highly dynamic markets receptive to innovation. Investment remained consistently high in 2024 at €71 million, in line with the previous year, with a strong focus on innovation (with 276 new patent applications in 2024 alone and more than 6,200 in total throughout the Group’s history) and training (more than 94,000 hours).

At the same time, SACMI reaffirmed its role as a key player in the manufacturing industry’s ecological transition. In 2024, the company introduced innovative thermal processes (including electric kilns and dryers for the ceramic industry), process control solutions (thanks to its acquisition of a majority stake

in Italvision) and new eco-friendly standards, processes and materials in the packaging sector. This commitment to sustainability was also evident in terms of corporate governance. SACMI brought forward compliance with the new European Corporate Sustainability Reporting Directive (CSRD) to 2024 and launched its first Group Sustainability Plan, an ambitious project that sets out clear actions and goals along the entire value chain, from suppliers to local communities.

In the sphere of ESG, SACMI has intensified its monitoring of indirect emissions deriving from the use of its equipment, reaffirming its commitment to an approach focused on eco-design and the entire product life-cycle to achieve genuinely circular processes and reduced impacts. Self-generated energy from renewable sources has also increased (2.6 million kWh) with the goal of progressively decarbonising its production facilities.

As of year-end 2024, the Group employed a total of 4,756 people, with more than 50% of new hires under the age of 30 and a strong focus on partnerships with universities and research institutions. SACMI also maintained close ties with local communities, with 90% of its supply chain consisting of local suppliers. Over the past three years it has donated €2.4 million to support healthcare, education, safety, inclusion, sports and cultural projects.

Il Gruppo Sacmi ha chiuso il 2024 con un fatturato consolidato di 1.728 milioni di euro. Nonostante la complessità del contesto economico e geopolitico internazionale, l’esercizio è stato caratterizzato da solidi fondamentali economico-finanziari: il patrimonio netto ha superato per la prima volta il miliardo di euro (€1.055 milioni, +172 milioni sul 2023), l’EBITDA si è attestato a oltre 323 milioni di euro, l’EBIT a 236 milioni e l’utile netto ha superato i 200 milioni.

Accanto al rallentamento atteso del comparto ceramico, complici le tensioni internazionali e la crisi del mercato mondiale dell’edilizia, il gruppo imolese ha registrato ottime performance dei settori Rigid Packaging, Advanced Technologies, Packaging & Chocolate, trainati da un mercato estremamente dinamico e ricettivo all’innovazione.

Stabilmente alto il valore degli investimenti, 71 milioni di euro nel 2024, in linea con l’anno precedente, con un forte focus sull’innovazione – 276 nuove domande di brevetto nel solo 2024, oltre 6.200 nella storia del Gruppo – e sulla formazione, oltre 94mila ore. In parallelo, Sacmi continua a confermarsi un attore chiave per la transizione ecologica dell’industria manifatturiera: l’anno scorso ha presentato al mercato processi termici innovativi (come forni ed essiccatoi elettrici per l’industria ceramica), soluzioni per il controllo di proces-

so (con l’acquisizione della maggioranza di Italvision), oltre a nuovi standard, processi e materiali eco-compatibili in ambito packaging.

Un impegno green riconosciuto anche a livello di Governance, con l’anticipo al 2024 degli obblighi rendicontazione della nuova direttiva europea CSRD (Corporate Sustainability Reporting Directive) e l’elaborazione del primo Piano di Sostenibilità di Gruppo, un progetto ambizioso che definisce nel dettaglio azioni e obiettivi lungo tutta la catena del valore, dai fornitori alle comunità locali.

In ambito ESG, in particolare, Sacmi ha rafforzato il monitoraggio delle emissioni indirette legate all’utilizzo dei propri impianti, a conferma di un approccio centrato su eco-design e ciclo di vita del prodotto per una reale circolarità dei processi e riduzione degli impatti. In crescita anche la quota di energia da fonti rinnovabili autoprodotta (2,6 milioni di kWh), in un’ottica di progressiva decarbonizzazione delle strutture produttive.

Sul fronte occupazionale, il Gruppo contava a fine 2024 un totale di 4.756 dipendenti, con oltre il 50% dei nuovi ingressi under 30 e forte focus sulle collaborazioni con il mondo dell’Università e della ricerca.

Sempre saldo anche il legame con i territori, con il 90% della rete di fornitura rappresentata da fornitori locali e 2,4 milioni di euro di erogazioni liberali nel triennio a sostegno di sanità, scuola, sicurezza e inclusione, sport e attività culturali.

The Stephan Schmidt Group recently completed the acquisition of Saarfeldspatwerke H. Huppert, a German feldspar producer based in Oberthal in the Saarland region. The scope of the acquisition, effective as of 22 April, includes an open-cast feldspar mine, a modern grinding and processing plant, an in-house laboratory and extensive storage capabilities. The company employs around 20 people and mainly supplies the ceramics industry, with prospects for growth beyond its traditional applications.

This important strategic step enables the Stephan Schmidt Group to add feldspar to its product portfolio while opening up new

Founded in 1959, Lecico is one of the world’s top ceramic sanitaryware manufacturers with exports to more than 50 countries. The group has consistently pursued technological innovation, product research and quality certification as key growth strategies. After successfully introducing Sacmi RobotCasting technology (ALS) for washbasins at its Borg-el-Arab plant in Alexandria several years ago, Lecico is now taking another major step forward with the purchase of a new Sacmi AVI solution. Featuring cutting-edge automation and robotics for ceramic sanitaryware casting, this is the first solution of its kind to be put into operation in Egypt.

The basis of the AVI Concept is robotised handling of all the main work phases carried out within the cell, from mould handling to loading of the formed piece onto the car, as well as demoulding operations and transfer of the piece to the FPV pre-dryer for the ageing stage.

sales markets. At the same time, notes the group’s CEO Stephan Schmidt, the acquisition “ensures a sustainable succession for a historic family business founded in 1916, securing its future within another family-owned company”.

Cresce la famiglia del Gruppo Stephan Schmidt, che lo scorso 22 aprile ha acquisito la Saarfeldspatwerke H. Huppert, azienda produttrice di feldspato con sede a Oberthal, nella regione tedesca del Saarland. L’ingresso di Saarfeldspatwerke H. Huppert porta in dote una miniera di feldspato a cielo aperto, un moderno impianto di macinazione e lavorazione, un laboratorio inter-

no e ampie capacità di stoccaggio. L’azienda impiega circa 20 dipendenti e fornisce principalmente l’industria ceramica, con prospettive di crescita che vanno oltre le applicazioni classiche.

Per il Gruppo Stephan Schmidt questa operazione consente di ampliare il portafoglio prodotti con l’aggiunta del feldspato e di raffor-

zare ulteriormente il proprio posizionamento sul mercato. Allo stesso tempo, afferma Stephan Schmidt, amministratore dell’omonimo Gruppo, “garantisce una successione sostenibile ad una storica azienda familiare, fondata nel 1916, assicurandone la continuazione all’interno di un gruppo anch’esso a conduzione familiare”.

The AVI cell is highly automated and versatile and can handle complex pieces created from up to 7-part moulds. At Lecico, the cell will be used primarily for the production of wall-hung WCs AVI can mount any type of mould, even those designed for other Sacmi machines. For Lecico, this represents a major technological step forward following the switch to high-pressure washbasin casting. Sacmi provided Lecico’s technical team with a personalised support and training plan throughout the installation and testing phases to enable the customer to obtain immediate benefits from the investment.

Fondata nel 1959, Lecico è tra i principali produttori mondiali di ceramica sanitaria, con export in 50 Paesi. Il suo percorso di crescita è da sempre supportato da una grande attenzione all’innovazione tecnologica, alla ricerca e alla certificazione di prodotto. Dopo un primo investimento in tecnologia Sac-

mi RobotCasting per il colaggio dei lavabi (ALS), in produzione con successo da alcuni anni nella sede produttiva di Borg-el-Arab (Alessandria d’Egitto), il gruppo egiziano accelera sull’innovazione con il recente acquisto della soluzione Sacmi AVI.

Avanguardia dell’automazione-robotica applicata al colaggio di ceramica sanitaria, si tratta della prima soluzione di questo tipo ad entrare in esercizio in Egitto. Alla base dell’AVI Concept vi è la gestione robotizzata di tutte le principali fasi all’interno della cella, dalla movimentazione dello stampo al carico su carro del pezzo formato, passando per il demoulding e il conferimento dell’articolo al pre-essicca-

toio FPV per agevolarne la maturazione. Automatizzata quanto versatile, la cella AVI può gestire articoli complessi composti anche fino a 7 parti stampo e sarà dedicata da Lecico prevalentemente alla produzione di vasi sospesi. AVI può installare qualsiasi tipo di stampo anche prodotto per altre macchine Sacmi e, per Lecico, rappresenta un salto tecnologico decisivo, dopo la switch già completato sul colaggio in alta pressione dei lavabi. Durante l’installazione e il collaudo della macchina, Sacmi ha fornito al team tecnico di Lecico un programma personalizzato di affiancamento e training per permettere al cliente di ottenere da subito tutti i vantaggi dall’investimento.

Vesco Group, a Ukrainian multinational specialising in the extraction and supply of raw materials for the ceramic industry, posted revenues of €133.2 million in 2024, marking an 89% year-onyear increase. This growth was fuelled by strategic expansion across Europe, an increase in production volumes and renewed access to Ukrainian ports.

Last year, Vesco extracted 913,000 tonnes of raw materials (clay, feldspar and sand) at nine quarries. Sales volumes grew by 137% yearon-year to 1.46 million tonnes, mostly for use in the ceramic industry in Italy, Spain, Ukraine, Poland and Turkey.

As mentioned, the resumption of direct shipments from Ukrainian ports at the end of 2023 played a key role, significantly lowering logistics costs and, in turn, allowing the group to offer more competitive prices.

Regarding internationalisation, VESCO Group’s Chief Commercial Officer Dmytro Kostornichenko commented: “Since 2020 we’ve been scaling up our

EU footprint and expanding our product portfolio. In 2024 we invested €1.78 million in development and equipment. This year we plan to increase investments eightfold, with a strategic focus on Romania, Spain and India.”

Over the next two years, Vesco Clays Spain plans to open a new quarry, while R&D initiatives continue in Romania, Serbia, Bosnia and Poland. In India, one of the fastest-growing ceramic markets globally, Vesco is conducting geological surveys to support sustainable long-term supply growth.

As part of a diversification strategy in preparation for the expected revival of the European ceramic industry over the next three years, Vesco plans to begin exploring a kaolin deposit in Ukraine in 2025 and to introduce limestone and bentonite to its portfolio. Sustainability also remains core to the group’s operations. In 2024, Vesco invested €1.3 million in the reclamation and restoration of 32.7 hectares of land, which have been made available for use by local communities. A further 66.86 hectares are currently under active restoration and will soon support new ecosystems.

Roca Group, the world’s leading manufacturer of ceramic sanitaryware and complete bath-

Gruppo Vesco, multinazionale ucraina attiva nell’estrazione e nella fornitura di materie prime per ceramica, ha chiuso il 2024 con ricavi pari a 133,2 milioni di euro, registrando un incremento su base annua dell’89%. Ciò è stato possibile grazie all’espansione strategica in Europa, all’incremento dei volumi produttivi e alla ripresa dell’accesso ai porti ucraini.

L’anno scorso Vesco ha estratto 913mila tonnellate di materie prime (argille, feldspati e sabbie) da nove cave; le vendite sono cresciute del 137% a 1,46 milioni di tonnellate, destinate soprattutto all’industria ceramica in Italia, Spagna, Ucraina, Polonia e Turchia.

Come si diceva, determinante è stata senza dubbio la ripresa delle spedizioni dirette dai porti ucraini alla fine del 2023, che ha permesso di ridurre significativamente i costi logistici e, di conseguenza, i prezzi di vendita alla clientela. Sul fronte dell’internazionalizzazione, “dal 2020 - spiega Dmytro Kostornichenko, direttore commerciale del Gruppo Vesco - stiamo ampliando la nostra presenza nell’Ue e diversificando il no-

stro portafoglio prodotti. Nel 2024 abbiamo investito 1,78 milioni di euro in sviluppo e attrezzature. Quest’anno prevediamo di aumentare gli investimenti di otto volte, con un focus strategico su Romania, Spagna e India.”

Nei prossimi due anni, Vesco Clays Spain prevede di aprire una nuova cava, mentre proseguono iniziative di R&S in Romania, Serbia, Bosnia e Polonia. In India, uno dei mercati ceramici a più rapida crescita a livello globale, Vesco sta conducendo studi geologici per supportare una crescita dell’offerta sostenibile nel lungo termine.

Con l’obiettivo di ampliare e diversificare il portafoglio prodotti e prepararsi alla prevista ripresa del settore ceramico europeo nei prossimi tre anni, nel 2025 Vesco prevede di avviare le esplorazioni di un giacimento di caolino in Ucraina e di introdurre la fornitura di limestone e bentonite.

Infine, la sostenibilità si conferma centrale nelle operazioni del gruppo che nel 2024 ha investito 1,3 milioni di euro per il recupero e ripristino di 32,7 ettari di terreno, restituiti alle comunità locali. Altri 66,86 ettari sono attualmente in fase di ripristino e presto supporteranno nuovi ecosistemi.

room solutions, has selected Kazakhstan for its next industrial investment. The project is part of the company’s broader international expansion strategy, which already includes 79 production sites across Europe, North Afri-

ca, the Americas and Asia. During an official meeting with the Kazakh Prime Minister Oljas Bektenov, Roca Group’s chairmen Santiago de Gomar and José Mª Roca signed an agreement to establish a new produc-

tion and logistics hub in Kazakhstan, confirming the role of the country as a future strategic industrial, technological and commercial centre for the group’s operations in Central Asia. The plant, to be built in the

Ondiris industrial zone in the Kyzylorda region, will cost a total of €70 million and will be used to manufacture and assemble ceramic sanitaryware, concealed cisterns, bathroom furniture and accessories. It will have an annual capacity of 500,000 units and will serve both the domestic market and the wider Central Asian region.

Speaking at the meeting with the prime minister, Santiago de Gomar Roca noted the importance of the investment, describing Kazakhstan as a “strategic gateway for regional expansion”, while Prime Minister Bektenov reiterated the government’s full support for the project, recognising its potential to attract foreign investment and boost the local economy.

The investment reaffirms Roca Group’s commitment to innovation, sustainable growth and the creation of local value.

Il Gruppo Roca, maggiore produttore mondiale di sanitari in ceramica e soluzioni per l’ambiente bagno, sceglie il Kazakistan per il suo prossimo investimento industriale, progetto strategico nell’ambito di un’espansione internazionale che già vanta 79 stabilimenti tra Europa, Nord Africa, America e Asia. In un incontro ufficiale con il Primo Ministro kazako, Oljas Bektenov, i Presidenti della multinazionale spagnola Santiago de Gomar e José Mª Roca hanno siglato un accordo che sancisce l’intenzione di stabilire nel Paese il proprio hub produttivo e logistico, proiettando di fatto il Kazakistan come futuro centro industriale, tecnologico e commerciale dell’azienda per l’Asia Centrale.

Il progetto, del valore complessivo di 70 milioni di euro, prevede la co-

struzione di un impianto produttivo nella regione di Kyzylorda, precisamente nella zona industriale di Ondiris, dedicato alla produzione e assemblaggio di sanitari in ceramica, cassette da incasso, mobili da bagno e accessori. La fabbrica avrà una capacità produttiva annua di 500mila pezzi e sarà destinata a servire sia il mercato interno kazako sia l’intera regione dell’Asia centrale.

Durante la cerimonia ufficiale con il premier kazako, Santiago de Gomar Roca ha sottolineato l’impor-

tanza dell’operazione, affermando che “il Kazakistan rappresenta una porta d’accesso strategica per l’espansione regionale”. Da parte sua, il primo ministro Bektenov ha assicurato il pieno sostegno del governo alla realizzazione del progetto, considerandolo una leva per l’attrazione di investimenti esteri e la crescita dell’economia locale. Con l’investimento in Kazakistan, il Gruppo Roca conferma il proprio impegno verso l’innovazione, lo sviluppo sostenibile e la creazione di valore locale. ADVERTISING

Optimize your insulation

With the full range of non-classified fibers RATH provides vacuum formed shapes with complex geometries in customized dimensions.

> Evac® – up to 1,300 °C, made of alkaline earth silicate wool

> Ultiform® – up to 1,400 °C, made of polycrystalline wool

> Altraform® – up to 1,800 °C, made of polycrystalline wool

On 22 May, Inter Ser CEO Paolo Zanoni took part in the Italy-Mexico Business Forum held in Mexico City. Promoted by the Italian Ministry of Foreign Affairs and International Cooperation in collaboration with the Italian Trade Agency ITA, the forum brought together companies and institutions from both countries with the goal of strengthening bilateral economic, trade and industrial relations.

The plenary session was opened by Mexico’s Secretary of Economy, Marcelo Ebrard, and Italy’s Deputy Prime Minister and Minister of Foreign Affairs, Antonio Tajani. The session continued with contributions from representatives of major industrial companies, trade associations and institutions, including Pirelli, Enel Group, Eni, Sparkle, Federmacchine, ITA, SIMEST, SACE and CDP-Cassa Depositi e Prestiti. The Forum highlighted the outstanding opportunities offered by the Mexican market as a result of its strategic position, favourable investment policies and the new EU-Mexico trade agreement signed in January 2025, which is set to further boost trade between the two economies.

At the panel discussion focused on the machinery sector, Paolo Zanoni talked about Inter Ser’s

Poppi Clementino, a longstanding Italian company with over 40 years of experience in energy recovery, filtration and raw material transport, has launched a new website dedicated to its Raw Material Handling division. This business unit has recently been expanded, taking on new technical and sales staff and investing

experience in Mexico, where the company has operated for more than 20 years through its subsidiary Inter Ser de México. In his remarks, Zanoni reiterated the company’s commitment to continue growing and investing in the country, noting the value of collaboration among Italian businesses. He also presented the Italtech Project, an initiative that has seen Inter Ser establish strategic partnerships with other Italian manufacturers to promote and distribute their products in Mexico.

Further networking opportunities were provided by a meeting held at the Italian Chamber of Commerce in Mexico and attended by representatives of 12 sector associations, including Federmacchine chairman Bruno Bettelli, and of several Italian companies (including Inter Ser) that are already operating in Mexico in the strategic sectors addressed by the forum.

Il 22 maggio scorso, l’amministratore delegato di Inter Ser, Paolo Zanoni, ha partecipato al Business Forum Italia-Messico, svoltosi a Città del Messico. L’evento, promosso dal Ministero degli Affari Esteri e della Cooperazione Internazionale in collaborazione con Italian Trade Agency – ICE, ha ri-

in hi-tech equipment, enabling the company to supply turnkey solutions for storage, conveying, dosing and weighing of materials such as granules, powders, ground and recycled materials, additives and lubricants. It caters for a wide range of applications, including the chemicals, ceramics and plastics industries. The new portal, available at https://plastic.poppi.it/, serves as an up-to-date and comprehensive reference point for clients and partners and showcas-

unito aziende e istituzioni italiane e messicane con l’obiettivo di rafforzare i legami economici, commerciali e industriali tra i due Paesi.

La sessione plenaria è stata aperta dal Segretario all’Economia del Messico, Marcelo Ebrard, e dal vicepresidente del Consiglio e Ministro degli Esteri italiano, Antonio Tajani. A seguire, sono intervenuti i rappresentanti di importanti realtà industriali, associazioni e istituti, tra cui Pirelli, Enel Group, Eni, Sparkle, Federmacchine, ICE, SIMEST, SACE e CDP-Cassa Depositi e Prestiti. Il Forum ha evidenziato le grandi opportunità offerte dal mercato messicano, grazie alla sua posizione strategica, alle politiche favorevoli agli investimenti esteri e all’accordo commerciale UE-Messico, siglato a gennaio 2025, che promette di intensificare ulteriormente gli scambi tra le due economie. Durante la tavola rotonda dedicata al settore macchinari, Paolo Za-

noni ha condiviso l’esperienza di Inter Ser in Messico, dove l’azienda è attiva da oltre 20 anni attraverso la controllata Inter Ser de México. Nel suo intervento, Zanoni ha ribadito l’impegno a proseguire il percorso di crescita e investimento nel Paese, sottolineando il valore della collaborazione tra aziende italiane. Ha inoltre presentato il Progetto Italtech, con cui Inter Ser ha avviato partnership strategiche con imprese italiane del settore per la commercializzazione dei loro prodotti in Messico.

Un’ulteriore e importante occasione di networking, infine, è stata offerta dall’incontro presso la Camera di Commercio Italiana in Messico a cui hanno preso parte 12 associazioni settoriali, tra cui Federmacchine rappresentata dal presidente Bruno Bettelli, e diverse aziende italiane (tra cui Inter Ser) già attive in Messico nei comparti strategici affrontati dal forum stesso.

es the company’s technical solutions for raw material handling. With its user-friendly interface, in-depth technical content and a section devoted specifically to new products, the site facilitates communication and collaboration between Poppi Clementino and the market.

The expansion of the pneumatic conveying division underscores Poppi Clementino’s commitment to staying at the forefront of the many industrial sectors in which it operates. This strategic unit is

focused on product innovation, environmental sustainability and customised solutions, with the goal of delivering increasingly efficient, forward-looking services.

“The aim of this initiative is to consolidate our leadership by investing in technology, sustainability and high-quality services,” stated the company’s management. “The new website and dedicated division mark an important milestone along our path of growth and innovation.”

Nuovo sito dedicato alla divisione aziendale “Raw Material Handling” per Poppi Clementino, storica realtà italiana attiva da 40 anni nel settore del recupero energetico, della filtrazione e del trasporto materie prime. È proprio l’attività in quest’ultimo ambito ad essere stata rafforzata negli ultimi tempi, con l’inserimento di nuove figure tecniche e commerciali e investimenti in dispositivi altamente tecnologici che permettono all’azienda di Reggio Emilia di fornire soluzioni chiavi in mano per tutto ciò che riguarda lo stoccaggio, trasporto, dosaggio e pesatu-

Orque Sanitaire, a sanitaryware manufacturer belonging to the Moroccan group Odyssée Sanitaire, Cuisine & Dressing, is working with Genitec on a technological upgrade of its Casablanca plant. With an annual production capacity of close to one million pieces, the company offers a product portfolio that combines quality, functionality and aesthetics while meeting international standards.

To boost efficiency and product quality, Orque Sanitaire has opted for both traditional and high-pressure casting solutions from Genitec. Given its wide product range, for this latest phase the company chose the GHC 1010 High-Pressure Casting System capable of accommodating multiple moulds (between 7 and 16 depending on the model) for the production of WCs, washbasins, pedestals, half-pedestals, cisterns, lids and squat pans. The system delivers higher productivity and improved quality, with shortened

ra per granuli, polveri, macinati, rigenerati, additivi e lubrificanti. Vari i settori di applicazione, tra cui l’industria chimica, quella ceramica e il settore della plastica.

Il nuovo portale, accessibile all’indirizzo https://plastic.poppi.it/, rappresenta un punto di riferimento aggiornato e completo per clienti e partner, offrendo una panoramica delle soluzioni tecniche relative alla gestione delle materie prime, sotto ogni aspetto. La piattaforma si distingue per un’interfaccia user-friendly, contenuti tecnici approfonditi e un’area dedicata alle novità di prodotto, facilitando così la comunicazione e la collaborazione tra l’azienda e il mercato.

Il potenziamento della divisione aziendale dedicata al traspor-

to pneumatico testimonia l’impegno di Poppi Clementino nel rimanere all’avanguardia nei molteplici settori industriali di competenza. Questa unità strategica si focalizza su innovazioni di prodotto, sostenibilità ambientale e soluzioni personalizzate, con l’obiettivo di offrire ai clienti un servizio sempre più efficiente e orientato al futuro.

“Con questa iniziativa vogliamo consolidare la nostra posizione di leader nel settore, investendo in tecnologia, sostenibilità e servizi di alta qualità”, afferma il management di Poppi Clementino. “Il nuovo sito e la divisione dedicata rappresentano un passo importante nel nostro percorso di crescita e innovazione”.

demoulding times and quicker mould changeovers. It also ensures functionality and reliability. Alongside integrated safety devices, all hardware and software in the control panel, electrical connections, relays and overall machine structure conform to stringent quality standards. Genitec guarantees technical support whenever required and an optional automatic conveyor system can be supplied for handling greenware.

Orque Sanitaire, attiva nella produzione di articoli sanitari e parte del gruppo marocchino Odyssée Sanitaire, Cuisine & Dressing, sta portando avanti, insieme a Genitec, un progetto di ammodernamento tecnologico del proprio stabilimento di Casablanca. L’azienda, che ha una capacità produttiva annuale di quasi un milione di pezzi, si distingue per una gamma che coniuga qualità, funzionalità ed estetica nel rispetto degli standard internazionali. Per supportare l’efficienza e la

qualità produttiva, Orque Sanitaire ha scelto di affidarsi alle tecnologie di colaggio, tradizionale e in pressione, proposte da Genitec. Data la pluralità di articoli prodotti, per quest’ultimo intervento la scelta è caduta sul sistema di colaggio ad alta pressione GHC 1010 che consente l’installazione di diversi stampi (da 7 a 16, a seconda dei modelli) per produrre WC, lavabi, colonne, semicolonne, cassette, coperchi e turche. Oltre alla maggiore produttività e qualità, il sistema garantisce tem-

pi di sformatura ridotti e un cambio stampi più rapido. Assicura inoltre funzionalità e affidabilità: oltre ai dispositivi di sicurezza integrati, tutte le apparecchiature e i software utilizzati nel pannello di controllo, nei collegamenti del sistema elettrico, nei relè e, in generale, nella struttura del sistema, rispettano elevati standard di qualità. In caso di necessità, Genitec garantisce un supporto tecnico. A richiesta, viene fornito anche un sistema automatico di trasporto dei prodotti crudi.

After more than 40 years, Cevisama will cease to operate as an independent international exhibition for ceramic tiles and bathroom furnishings, bringing to an end its longstanding role as the Spanish industry’s flagship event held each February in Valencia. The announcement was made on 5 June by Feria Valencia, which confirmed that Cevisama will no longer be held as a standalone exhibition in February 2026. Instead, under the revived Cevisama Contract brand, it will be incorporated into Habitat, the furniture fair held in Valencia in September alongside Textilhogar (home textiles) and Espacio Cocina (kitchen furniture). The decision was undoubtedly a difficult one for Feria Valencia, which, having acknowledged that Cevisama is no longer viable as an independent event, is at least attempting to bolster its interior design exhibition offering. It aims to do this by adding the sectors traditionally represented by Cevisama Contract, namely bathroom products and accessories, ceramics, natural stone and other surface coverings, to the sectors already represented at Habitat, Textilhogar and Espacio Cocina. Although the news caused a stir in the Castellón ceramic district, Feria Valencia’s decision was not entirely unexpected given Cevisama’s steady decline over the past 3-4 years. The gradual with-

drawal of exhibitors who were more inclined to invest in private events held in their showrooms in Castellón (Pamesa’s exit in 2022 was followed by that of many ceramic producers and, as of 2023, the complete exit of frit and glaze manufacturers) culminated in a disappointing 2025 edition. This year’s show saw just four partially filled halls, around forty Spanish ceramic exhibitors and 59,695 visitors, a 15% drop compared to 2024 and well below the more than 90,000 who attended the last pre-Covid editions. With further withdrawals expected, the 2026 edition would have fared even worse. In this context, Feria Valencia’s decision to bring Cevisama to a close was both inevitable and understandable, given the impossibility of guaranteeing a successful or at least profitable event for the remaining exhibitors.

It is clear that Cevisama Contract, being held in September and aimed just at architects, cannot provide a suitable platform for the entire Spanish ceramic industry: It may be of interest to certain ceramic producers – some of whom already exhibit at Habitat in the furniture slab segment –but it does not meet the needs of those who work with distributors and retailers and generate significant sales volumes, especially in international markets. These companies will clearly focus their efforts on Cersaie in Bologna in September 2026. For this reason, ASCER’s general manager Alberto Echavar-

ría stated: “Even at its least successful edition, Cevisama attracted 60,000 visitors, including almost 15,000 international attendees. The majority of our member companies still believe it is important to have a national trade fair to support the Tile of Spain brand. As an association, we will continue to work to ensure that an event of this kind can exist.”

Dopo oltre 40 anni di storia, Cevisama interrompe il suo percorso come salone internazionale della ceramica e arredobagno, la vetrina dell’industria spagnola che si svolgeva ogni anno in febbraio a Valencia. Ad annunciarlo, il 5 giugno, è stata la stessa Fiera di Valencia, comunicando che nel 2026 Cevisama non avrà luogo a febbraio come fiera autonoma, ma, recuperando il brand Cevisama Contract, sarà integrata ad Habitat, la fiera del mobile di Valencia che si svolge in settembre insieme a Textilhogar (tessile per la casa) ed Espacio Cocina (salone dell’arredocucina). Una decisione sicuramente sofferta e difficile per Feria Valencia, che, preso atto dell’evidente mancanza di condizioni per lo svolgimento di Cevisama, tenta per lo meno di potenziare la sua offerta fieristica nel settore dell’interior design, aggiungendo ad Habitat, Textilhogar ed Espacio Cocina anche i comparti rappresentati da Cevisama Contract, ossia bagno e accessori, ceramica, pietra naturale e altre superfici.

La scelta di Feria Valencia non può sorprendere più di tanto, considerato il constante declino di Cevisama negli ultimi 3-4 anni. Il progressivo abbandono di espositori (la defezione di Pamesa nel 2022 è stata seguita da molte aziende ceramiche e, dal 2023, da tutti i colorifici), più inclini ad orientare l’investimento verso eventi privati nelle proprie showroom di Castellon, ha avuto come epilogo un’ultima edizione 2025 decisamente deludente: 4 padiglioni solo parzialmente occupati, appena una quarantina di stand di aziende ceramiche spagnole, 59.695 visitatori, in calo del 15% dal 2024 e ben distanti dagli oltre 90mila delle ultime edizioni pre-covid. Il 2026 sarebbe stato senza dubbio peggiore per il sommarsi di nuove defezioni. Da qui la decisione, inevitabile e comprensibile, di Fiera Valencia che ha preferito evitare il protrarsi dell’agonia, stante l’impossibilità di garantire agli espositori rimasti una manifestazione di successo, o quanto meno redditizia.

Svolgendosi in settembre ed essendo rivolto al solo target progettisti, Cevisama Contract non rappresenterà certamente una soluzione idonea per tutto il settore ceramico spagnolo: potrà essere interessante per alcune imprese ceramiche – alcune peraltro già presenti in Habitat nel segmento delle lastre per arredo -, ma non sarà la risposta per chi lavora con distributori e rivenditori, realizzando volumi importanti, oltretutto per lo più all’estero. Per tutti loro, ovviamente, settembre 2026 significa Cersaie a Bologna.

Per questo, il direttore di ASCER Alberto Echavarria ha dichiarato: “Anche nella sua peggior edizione, Cevisama ha attirato 60.000 visitatori di cui quasi 15.000 internazionali. La maggioranza delle aziende associate interpellate continua a ritenere interessante poter contare su una fiera nazionale di riferimento per supportare il brand Tile of Spain, e come associazione continueremo a lavorare affinché un evento di questo tipo possa esistere”.

GMM USA, the American branch of the Fiorano Modenese, Italy-based GMM Group which has been operating in Clarksville, Tennessee since 2016, recently completed a major digitalisation project for a well-known US ceramics manufacturer. The IMAnalytics system, a high-performance online condition monitoring solution, was successfully installed on the motor reducer units of three mill drums, marking a major step forward in the digital transformation of production plants. Thanks to its ability to collect and analyse operational data in real time, IMAnalytics allows for continuous monitoring of machine status, thereby facilitating predictive maintenance, reducing unplanned downtime and optimising performance. The result is a smoother, more reliable and efficient production pro-

cess that fully meets the needs of modern manufacturing. This initiative confirms GMM’s commitment to delivering advanced digital solutions and supporting its customers on the path to more intelligent, data-driven production models. It also strengthens the Group’s presence in the international industrial landscape, making a concrete contribution to improving operational continuity and plant profitability.

Gmm USA, filiale americana del Gruppo Gmm di Fiorano Modenese, attiva a Clarksville (Tennessee) dal 2016, ha recentemente concluso un importante progetto di digitalizzazione per un noto produttore ceramico degli Stati Uniti. Il sistema IMAnalytics, una soluzione di condition monitoring online ad al-

te prestazioni, è stato installato con successo sul gruppo motore riduttore di tre botti di un mulino, segnando un avanzamento nella trasformazione digitale degli impianti produttivi. Grazie alla capacità di raccogliere e analizzare in tempo reale i dati operativi, IMAnalytics consente un monitoraggio continuo dello stato delle macchine, favorendo interventi di manutenzione predittiva, riduzione dei fermi impianto e ottimizzazione delle prestazioni. Il risultato è un processo

produttivo più fluido, affidabile ed efficiente, in linea con le esigenze delle moderne industrie manifatturiere. L’iniziativa conferma l’impegno di Gmm nel fornire soluzioni digitali avanzate e nell’accompagnare i propri clienti verso una gestione sempre più intelligente e data-driven della produzione, rafforzando la presenza del Gruppo nel panorama industriale internazionale e contribuendo concretamente al miglioramento della continuità operativa e della redditività degli impianti. ADVERTISING

The Villeroy & Boch Group is successfully continuing the strategic realignment that began with the integration of Ideal Standard.

The group closed the first quarter of 2025 with 33.2% revenue growth to €369.1 million and an operating EBIT of €24.1 million, up 4.3% compared to the same quarter in 2023.

The Bathroom & Wellness division made a major contribution, generating €295.5 million in revenue (+44.8%) and an EBIT of €20 million (+14.9%). The strongest growth was recorded in the group’s two strategic divisions: fittings (+€44.8 million) and ceramic sanitaryware (+€30.8 million). From a geographical standpoint, the most significant growth was in Europe and the Middle East.

The Dining & Lifestyle division remained stable compared to 2023, with revenue of €72.9 million.

“The business performance in the first quarter of 2025 confirms that

the new Villeroy & Boch Group is very well positioned, We have a broader international footprint and are therefore less dependent on the economic development of individual markets. This makes our business model more resilient and robust,” said Management Board Chair Gabi Schupp In the first quarter of 2025, the German group invested €6.5 million in modernising production sites in Germany, Egypt, Bulgaria and Thailand.

Order intake during the first quarter was also very positive, driven in particular by new products launched by both divisions and presented at the trade fairs ISH and Ambiente.

One of the group’s most recent initiatives was the opening of a new showroom dedicated to the Bathroom & Wellness collections at its historic headquarters in Mettlach. The new showroom displays Villeroy & Boch and Ideal Standard products in a striking and immersive setting, enhanced by advanced digital tools that help make bathroom design more tangible and customisable.

Il riorientamento strategico perseguito con l’integrazione di Ideal Standard continua a dimostrarsi vincente per il Gruppo Villeroy & Boch, che ha chiuso il primo trimestre 2025 con un aumento del fatturato consolidato del 33,2% a 369,1 milioni di euro e un utile operativo (EBIT) di 24,1 milioni di euro (+4,3% sul primo trimestre 2023). La divisione Bathroom & Wellness ha contribuito al risultato con ricavi pari a 295,5 milioni di euro (+44,8%) e un EBIT cresciuto del 14,9% a 20 milioni di euro. Gli incrementi di ricavi più marcati si sono registrati nei due settori strategici: la rubinetteria (44,8 milioni di euro in più) e i sanitari in ceramica (30,8 milioni di euro in più), mentre a livello di mercati lo sviluppo più significativo si è avuto in Europa e in Medio Oriente.

Stabile sui livelli 2023, invece, la divisione Dining & Lifestyle che ha generato un fatturato di 72,9 milioni di euro.

“I risultati del primo trimestre dell’anno confermano che il nuo-

vo Gruppo Villeroy & Boch si è posizionato ottimamente dal punto di vista strategico e sui mercati internazionali, riducendo la dipendenza dall’andamento economico dei singoli paesi. Questo rende il nostro modello commerciale più resiliente e stabile”, ha dichiarato la presidente del Consiglio di gestione Gabi Schupp

Tra gennaio e marzo, il gruppo tedesco ha investito 6,5 milioni di euro per l’ammodernamento degli impianti negli stabilimenti in Germania, Egitto, Bulgaria e Tailandia. Molto positivo anche l’andamento degli ordini del primo trimestre, grazie soprattutto ai nuovi lanci sul mercato di entrambe le divisioni, presentati alle fiere ISH e Ambiente. Tra le più recenti iniziative del gruppo, l’inaugurazione nella sede storica di Mettlach del nuovo showroom dedicato alle collezioni Bathroom & Wellness, uno spazio espositivo in cui i prodotti Villeroy & Boch e Ideal Standard sono presentati in modo suggestivo e dove l’esperienza è completata da strumenti digitali evoluti, che rendono i progetti bagno più concreti e personalizzabili.

industrial digitalization through predictive maintenance

Bäherden Ceramics, a newly built greenfield facility near Turkmenistan’s capital Ashgabat, was inaugurated on 12 March with an official ceremony attended by the country’s President Serdar Gurbangulyýewiç Berdimuhamedow , the Prime Minister, the Minister of Industry and Economic Development and other high-ranking local officials. Built entirely by Sacmi, the plant will produce both ceramic tiles and sanitaryware.

The aim of the project was to create an ultra-modern , high-capacity manufacturing facility capable of making a major contribution to the country’s domestic production of high-quality ceramic tiles and sanitaryware. The decision to work with Sacmi reaffirms the Italian company’s ability to successfully handle highly ambitious projects anywhere in the world, delivering efficiency, expertise and guaranteed results.

The tile production facility includes a body preparation department covering everything from raw material batching systems to mills, spray dryers and storage silos. This in turn feeds two production lines , one producing mainly monoporosa wall tiles, the other single-fire wall and porcelain floor tiles. Each line has a production capacity of around 8,500 sqm per day , depending on product size and thickness.

The factory will focus on producing the most popular sizes in the market such as 30x60 cm and 60x60 cm, but is also capable of producing slabs up to 80x160 cm thanks to four Sacmi presses (two PH3500s and two PH6500s). After forming, the two lines converge at the drying, glazing and digital decoration (DHD 1208) machines. The tiles are then conveyed to the firing department equipped with two FMS kilns and a pre-dryer with an overall length of about 160 metres. The plant is also equipped with polishing and grinding lines supplied by BMR. Sacmi also supplied the equipment for the packaging and sorting department. Handling operations are performed by automatic LGVs, including direct truck loading of packaged products from the storage buffer connecting the tile and sanitaryware production areas.

Bäherden Ceramics’ sanitaryware department was designed by Sacmi for an output of 200,000 pieces per year and includes an in-house plaster mould production area. Casting

Inaugurazione in grande stile per la Ceramica di Bäherden, in Turkmenistan. Situato non distante dalla capitale Ašgabat, il sito è stato realizzato totalmente greenfield da Sacmi ed è dedicato alla produzione sia di piastrelle sia di ceramica sanitaria.

La cerimonia ufficiale è avvenuta il 12 marzo scorso alla presenza del Presidente della Repubblica del Turkmenistan, Serdar Gurbangulyýewiç Berdimuhamedow, del Primo Ministro, del Ministro dell’Industria e dello Sviluppo economico e di altre massime autorità locali. Il progetto ambiva a realizzare un impianto ultra-moderno, altamente produttivo e capace di dare un contributo sostanziale alla produzione nazionale di sanitari e piastrelle di qualità nel Paese. Da qui la scelta di Sacmi che, con questo risultato, conferma la propria capacità di gestire i più ambiziosi progetti in ogni area del mondo con competenza, efficacia, garanzia di risultato.

L’IMPIANTO PER LA PRODUZIONE DI PIASTRELLE

Per la parte piastrelle, l’impianto si compone della preparazione impasti – dal sistema di dosaggio delle materie prime ai mulini, atomizzatori e silos di stoccaggio – che alimenta due linee produttive: una è prevalentemente dedicata alla produzione di monoporosa da rivesti-

mento, l’altra a monocottura e grès da pavimento. La capacità produttiva di ciascuna linea è nell’ordine degli 8.500 m² al giorno, a seconda dei formati e degli spessori.

Ad essere privilegiati, da questo punto di vista, saranno i formati più diffusi nel mercato, dal 30x60 al 60x60 cm, con l’opportunità di produrre lastre fino a 80x160 cm grazie alle quattro presse Sacmi, due PH3500 e due PH6500. In uscita dalla formatura, le due linee convergono su essiccatoi, smalteria e decorazione digitale (DHD 1208), quindi al reparto cottura, con due forni FMS completi di pre-essiccatoio della lunghezza complessiva di circa 160 metri. Completano l’impianto le linee di levigatura e rettifica fornite da BMR. Interamente Sacmi anche il reparto confezionamento e scelta, con movimentazioni gestite da veicoli automatici LGV, sino al carico su camion del prodotto già confezionato all’interno del buffer di stoccaggio che collega le due aree produttive, Piastrelle e Sanitari.

L’IMPIANTO PER LA PRODUZIONE DI SANITARI

Per Ceramica di Bäherden è stato realizzato un impianto da 200mila pezzi l’anno, con reparto produzione degli stampi in gesso, colaggio manuale e meccanizzato con banchi BCV per doppia colata in batteria. Fornita anche una cella ALS per il colaggio in al-

is carried out either manually or mechanically by means of a BCV battery system for double-casting. An ALS cell was also supplied for multi-mould high-pressure casting of vitreous china products such as washbasins, pedestals, cisterns, lids and squat toilets, confirming the project’s focus on the use of cutting-edge technology to achieve top-quality results.

The sanitaryware plant also includes high-efficiency Sacmi dryers and highly automated Gaiotto GA 2000 glazing robots equipped with state-of-the-art systems such as Mass Control® for supervising flow rates and optimising glaze trajectories. Firing is performed in a high-performance, low-energy Riedhammer kiln.

For both the tile and sanitaryware facilities, the project went well beyond the supply of machinery and included the tools and technological expertise needed to test body formulations with a view to using local raw materials . For sanitaryware production, Sacmi also supplied modelling solutions which were further developed on-site during the start-up phase, with a focus on elegant shapes, modern designs and a wide range of colours.

The project involved close collaboration between the Italian parent company and the local network, coordinated by the Sacmi Istanbul hub which provided the technical teams responsible for managing all the delicate machine assembly and testing phases. Logistics and international shipping were handled by Sacmi’s dedicated logistics company Italiansped. ◼

ta pressione multistampo di articoli in vitreous-china, come lavabi, colonne, cassette, turche, coperchi, che conferma la volontà, in questo progetto strategico per il Paese, di privilegiare soluzioni tecnologicamente avanzate per ottenere un prodotto di alta qualità. L’impianto sanitari si completa con gli essiccatoi Sacmi ad alta efficienza e con robot di smaltatura Gaiotto, modello GA 2000, ad elevata automazione ed equipaggiato con lo stato dell’arte dei sistemi come Mass Control® per il controllo della portata e l’ottimizzazione delle traiettorie dello smalto. Sino al reparto cottura, dove è stato installato un forno Riedhammer ad alte performance e ridotti consumi.

Nell’ambito del progetto, sia per la parte piastrelle sia per quella del sanitario, Sacmi ha fornito non sono solo le macchine ma anche le strumentazioni e il know-how tecnologico per effettuare tutte le prove sulle formulazioni d’impasto, privilegiando l’uso di materie prime locali. In ambito sanitario sono state fornite anche le modellazioni, poi sviluppate in situ in fase di avviamento, privilegiando la scelta di forme eleganti, con ampio range di colori e prodotti dal design moderno.

La fornitura è stata gestita in perfetto coordinamento tra la casa madre italiana e il network locale, che fa riferimento all’hub di Sacmi Istanbul, da cui sono partite le squadre di tecnici incaricati di gestire tutte le delicate fasi di montaggio e collaudo delle macchine. L’intera spedizione è stata coordinata da Italiansped, azienda del gruppo Sacmi, già riferimento negli ambiti della logistica e delle spedizioni internazionali. ◼

The annual congress of CET – European Federation of Ceramic Tile Manufacturers held in Wrocław, Poland from 12 to 14 June brought together leaders from national trade associations and industry representatives to discuss the key challenges facing the sector. The topics of discussion ranged from the energy transition and EU trade policy to market access and environmental regulations, all with a shared focus on defending the competitiveness of Europe’s ceramic industry. The congress appealed to the EU for urgent structural measures to safeguard the industry’s competitiveness, which continues to suffer under the burden of the energy crisis, regulatory costs and unfair trading practices.

CET’s General Assembly was held on 13 June at the AC Hotel Marriott in Wrocław. Following the welcome remarks by Ferdynand Gacki, President of Polska Unia Ceramiczna (the Polish ceramic association hosting the event), the session was opened by CET Vice-Presidents Roman Blažíček and Raul Carnicer MEP Elisabetta Gualmini, Chair of the European Policy Ceramics Forum, addressed the audience via video message, highlighting the strategic importance of the ceramic industry for employment and value chains within the EU. She also stressed the need for EU policies that reinforce manufacturing across the continent. “We need to shift from a Europe of consumers to a Europe of producers,” she said.

Vice-President Raul Carnicer echoed this sentiment, calling for “a significant shift in EU policies to reverse the current trend of replacing European industrial manufacturing with imports from countries with significantly lower environmental and social standards and costs”.

The economic data presented at the assembly painted a complex picture for the sector. Despite a strong export orientation and high product quality, European tile manufacturers remain under pressure. Although ceramic tile sales by volume were stable in 2024 compared to 2023, they remained 24% below 2021 levels, even as EU tile consumption rose by 7.5% (a sign of growing reliance on imports). The picture was even more concerning for non-EU exports, which fell by 3.6% compared to 2023 and by 34% compared to 2021. This decline is attributable to the combined effects of energy costs, higher regulatory costs and tariff and technical barriers to trade in export markets.

Da 12 al 14 giugno a Wrocław, Polonia, si è svolto il congresso annuale della CET - Federazione Europea dei Produttori di Piastrelle Ceramiche, che ha riunito i vertici delle associazioni nazionali di categoria e rappresentanti del comparto per un confronto sulle grandi sfide del settore. Dalla transizione energetica alle politiche commerciali europee, passando per l’accesso ai mercati e le normative ambientali, il congresso ha affrontato tutti i temi più caldi che impattano sulla competitività della manifattura europea, lanciando un appello alla UE: servono misure urgenti e strutturali per salvaguardare la competitività industriale, colpita duramente dalla crisi energetica, dai costi regolatori e da pratiche commerciali sleali.

Il 13 giugno, presso l’AC Hotel Marriott di Wrocław, ha avuto luogo l’Assemblea Generale della CET. Dopo i saluti istituzionali di Ferdynand Gacki, presidente della Polska Unia Ceramiczna (l’associazione della ceramica polacca che ha ospitato il congresso), i lavori sono stati aperti dai vicepresidenti CET, Roman Blažíček e Raul Carnicer

L’eurodeputata Elisabetta Gualmini, presidente dell’European Policy Ceramics Forum, è intervenuta con un videomessaggio rimarcando il valore strategico dell’industria ceramica per l’occupazione e le catene del valore delle filiere produttive

in ambito UE e sottolineando la necessità di politiche comunitarie capaci di rafforzare la manifattura continentale: “Serve passare da un’Europa di consumatori a un’Europa di produttori”. Il vicepresidente Raul Carnicer ha fatto eco al messaggio, richiamando “la necessità di un cambio radicale delle politiche UE per invertire l’attuale tendenza alla progressiva sostituzione della produzione industriale europea con importazioni da Paesi con standard – quindi costiambientali e sociali decisamente inferiori”.

VENDITE STABILI, MA LONTANE DAI LIVELLI PRE-CRISI

I dati economici presentati in assemblea confermano un quadro complesso per un settore che, pur mantenendo una forte propensione all’export e un’elevata qualità di prodotto, è sotto pressione. Le vendite di piastrelle in volume nel 2024 sono risultate stabili rispetto al 2023, ma ancora inferiori del 24% rispetto al 2021, nonostante un aumento del consumo europeo del 7,5% (segno di una crescente dipendenza dalle importazioni). Più preoccupante l’andamento dell’export extra-UE, in calo del 3,6% rispetto al 2023 e addirittura del 34% rispetto al 2021. Il rallentamento è attribuito alla combinazione tra crisi energetica, incremento dei costi normativi e ostacoli tariffari e tecnici nei mercati di destinazione.

To address these challenges, CET reaffirmed the urgent need for short-term emergency measures on carbon costs to restore the competitiveness of European production. Key proposals included:

• Temporary suspension of the EUA surrender obligation or a reduction in the rate of free allocation for sectors impacted by the crisis;

• Simplification of the ETS for small emitters by raising the eligibility threshold for national equivalent measures (Article 27 of the EU ETS Directive) from 25,000 to 50,000 tCO2 per year;

• Review of the ETS State Aid Guidelines to extend eligibility for indirect cost compensation to the ceramic industry and other energy-intensive sectors, thereby supporting their decarbonisation efforts without undermining their investment capacity or global competitiveness.

Per fronteggiare queste criticità, la CET ha ribadito la necessità urgente di misure d’emergenza a breve termine sui costi del carbonio per ripristinare la competitività della produzione europea.

Tra le principali proposte avanzate:

• Sospensione temporanea dell’obbligo di restituzione delle quote EU ETS o riduzione del tasso di assegnazione gratuita per i settori più colpiti;

• Semplificazione dell’ETS per i piccoli emettitori, alzando da 25mila a 50mila tonnellate di CO2 annue la soglia di ammissibilità per le misure nazionali equivalenti prevista dall’art. 27 della Direttiva ETS;

• Revisione delle linee guida ETS sugli aiuti di Stato, estendendo l’idoneità alla compensazione dei costi indiretti anche all’industria ceramica e ad altri settori energivori, così da sostenerne gli sforzi verso la decarbonizzazione senza comprometterne la capacità di investimento e la competitività globale.

The CET General Assembly also called on the EU to further strengthen trade policy instruments – or develop new ones – to more effectively tackle the effects of dumping, illegal subsidies and overcapacities, not only from China but also from India. CET members reiterated their call to fully reflect non-incurred environmental costs when calculating the dumping margin.

The General Assembly also discussed environmental and regulatory issues, including the ongoing review of the BREF (Best Available Techniques Reference Document for the ceramics sector) and ETS-related concerns. Confindustria Ceramica presented an impact study highlighting what it described as the “disproportionate and unjustified” costs of the environmental policies planned for the coming years.

In addition, a study promoted by ASCER and Confindustria Ceramica was presented, emphasising the benefits of ceramic tiles in terms of durability, fire safety and energy efficiency of buildings. Finally, CET members reiterated the need to introduce mandatory origin labelling on products to ensure greater transparency for European consumers.

In his closing remarks, CET Vice-President Roman Blažíček thanked Polska Unia Ceramiczna for hosting the 2025 Congress and welcomed the discussions among representatives of an industry that Europewide counts thousands of SMEs, more than 200,000 direct employees and numerous “global champions”.

“Only by standing fully united can we call at an EU and national level for simplification, emergency measures on carbon and energy costs and a strong trade policy,” he said.

The next CET Congress will take place in Italy from 4 to 6 June 2026. ◼

I membri della CET hanno inoltre richiesto alla UE un rafforzamento degli strumenti esistenti di politica commerciale – o lo sviluppo di nuovi - per contrastare con maggiore efficacia il dumping, i sussidi illegali e le sovraccapacità produttive, non solo dalla Cina, ma anche dall’India. Un tema cruciale, ribadito dalla Federazione, è la necessità di includere nel calcolo del margine di dumping anche i costi ambientali non sostenuti da Paesi terzi.

Durante i lavori sono stati affrontati anche temi ambientali e normativi, tra cui la revisione in corso del BREF (il documento di riferimento delle Best Available Techniques per la ceramica) e le criticità legate al sistema ETS. Confindustria Ceramica ha illustrato uno studio d’impatto che evidenzia costi “sproporzionati e ingiustificati” delle politiche ambientali previste per i prossimi anni.

È stato inoltre presentato uno studio promosso da ASCER e Confindustria Ceramica che evidenzia i benefici delle piastrelle in termini di durabilità, sicurezza antincendio ed efficienza energetica degli edifici. Infine, i membri CET hanno ribadito la necessità di introdurre l’etichettatura d’origine obbligatoria sui prodotti, per garantire maggiore trasparenza ai consumatori europei.

Nel suo intervento conclusivo, il vicepresidente CET Roman Blaží č ek ha ringraziato la Polska Unia Ceramiczna per l’ospitalità, sottolineando l’efficacia del confronto tra i rappresentanti di un comparto che in Europa conta migliaia di PMI , oltre 200mila lavoratori diretti e numerosi “campioni globali”. “Solo uniti possiamo chiedere con forza più semplificazione, misure immediate sui costi del carbonio e dell’energia e una politica commerciale forte”, ha dichiarato.

Il prossimo congresso CET si terrà in Italia dal 4 al 6 giugno 2026. ◼

Soluzioni integrate per l’automazione industriale, customizzate e progettate per avviare le tue produzioni con precisione, efficienza e affidabilità.

With 248 companies, more than 26,000 direct employees and total revenues of €7.5 billion, the Italian ceramic industry testifies to the continued strength of the country’s manufacturing system despite the challenging energy and regulatory landscape.

The industry’s performance figures were presented by Confindustria Ceramica in its 2024 statistical report, which covers all the sectors represented by the association (ceramic tiles and slabs, sanitaryware, porcelain and tableware, refractories, technical ceramics and heavy clay products) and was unveiled at its customary mid-year press conference held as part of the association’s annual members’ meeting.

A driving force of the Italian ceramic industry, the ceramic tile and slab sector ended 2024 with slightly better results than the preliminary estimates published last December. Total sales reached 378.3 million square metres (+2.5% on 2023), generating a turnover of €6.1 billion (-1.8%) Exports remained the backbone of the industry, accounting for 82% of total revenues (€5 billion, down 1.4% on 2023) and 77.6% of volumes (293.5 million sqm, +3.1%) . Despite pressure on prices, the average export value remained high at €17/sqm , demonstrating the Italian ceramic industry’s ability to maintain a strong presence in international markets with products renowned for their design, quality and innovation.

Italian domestic sales held steady at 2023 levels with 84.7 million sqm sold (+0.4%), equivalent to revenues of €1.1 billion (-3.7%).

Total output fell slightly to 369.8 million sqm (-1.1%) , produced by 122 companies with 18,009 direct employees. Although the 2024 results remained broadly stable following the sharp contraction experienced in 2023, the year’s most negative figure was without question that of technology investments , which fell by 19.4% to €382 million, or 6.3% of the sector’s turnover.

According to Confindustria Ceramica Chairman Augusto Ciarrocchi , this decline is largely a result of regulatory uncertainty (the Transition Plan 5.0 has proved entirely ineffective), the structural rise in energy costs and the EU’s ETS mechanism which is squeezing companies’ margins. “ETS prices,” noted Ciarrocchi , “have surged from €10 in 2018 to today’s €75, costing companies an estimated €120 million a year.”

Generati da 248 imprese che impiegano oltre 26mila addetti diretti, i 7,5 miliardi di euro di fatturato dell’industria ceramica italiana sono certamente la prova che il sistema produttivo del Belpaese resta uno dei più avanzati a livello internazionale, nonostante un contesto che, dal punto di vista energetico e normativo, non è tra i più semplici. A certificarlo, nella sua consueta conferenza stampa di metà anno, è Confindustria Ceramica, che in occasione dell’assemblea annuale dei soci, ha presentato le indagini statistiche per l’anno 2024 relative a tutti i settori rappresentati: piastrelle e lastre, ceramica sanitaria, porcellana e stoviglieria, refrattari, ceramica tecnica e laterizi.

PIASTRELLE E LASTRE: IN RECUPERO LE VENDITE IN VOLUME

Settore trainante dell’industria ceramica italiana, il comparto delle piastrelle e lastre ceramiche ha chiuso il 2024 con risultati leggermente superiori alle stime preconsuntive del dicembre scorso. Le vendite totali hanno raggiunto i 378,3 milioni di metri quadrati (+2,5% sul 2023), con un fatturato di 6,1 miliardi di euro (-1,8%)

L’export ha continuato a rappresentare l’asse portante, con una quota pari all’82% delle vendite totali in valore (5 miliardi di euro, -1,4% sul 2023)

e del 77,6% in volume, pari a 293,5 milioni mq (+3,1%). Il prezzo medio all’esportazione, seppure sotto pressione, è rimasto elevato, a 17 €/m2, confermando la capacità dell’industria italiana di imporsi sui mercati internazionali con un prodotto riconosciuto per design, qualità e contenuti innovativi. Le vendite sul mercato italiano hanno confermato i livelli 2023, pari a 84,7 milioni mq (+0,4%), generando ricavi per 1,1 miliardi di euro (-3,7%).

In lieve flessione rispetto all’anno precedente, la produzione totale ha raggiunto i 369,8 milioni di metri quadrati (-1,1%), realizzata da 122 aziende che occupano 18.009 addetti diretti.

In un quadro di sostanziale tenuta dei risultati dell’anno precedente – nel 2023, sì, fortemente contratti –, il dato più negativo che ha contraddistinto il 2024 è certamente quello relativo agli investimenti tecnologici del comparto, crollati del 19,4% a 382 milioni di euro, per quanto pari al 6,3% del fatturato del settore. Una frenata che il presidente di Confindustria Ceramica Augusto Ciarrocchi imputa in larga parte all’incertezza normativa (il Piano Transizione 5.0 si è dimostrato del tutto inefficace), all’aumento strutturale dei costi energetici e ai meccanismi del sistema ETS europeo che comprimono i margini delle aziende. Basti pensare, ricorda Ciarrocchi, che “l’ETS, le cui quotazio-

In 2024 Italian tile exports grew in volume across all continents. Europe accounted for twothirds of the total (195.5 million sqm), remaining broadly stable compared with 2023. In particular, shipments within the European Union totalled 165.2 million sqm (+0.5%) and generated €2.74 billion in revenue (-4.6%). The German market recovered slightly in volume (+1.1%) but declined in value (-6%). Sales in France fell in terms of both volume and value (-4.5% in volume, -10.4% in value), as did exports to Austria, the Netherlands and other major EU destinations, while sales in Belgium improved slightly (+1.6%).

ni sono passate dai 10 euro del 2018 ai 75 euro attuali, grava sulle imprese con un extra costo stimato in 120 milioni di euro all’anno”.

Nel 2024 le esportazioni italiane di piastrelle in volume sono cresciute in tutti i continenti. L’Europa ha assorbito due terzi delle vendite oltreconfine (195,5 milioni mq), registrando una sostanziale stabilità con i risultati dell’anno precedente. In particolare, le vendite in Unione Europea sono state pari a 165,2 milioni mq (+0,5%) e hanno generato ricavi pari a 2,74 miliardi di euro (-4,6%). In lieve recupero il mercato tedesco (+1,1% in quantità, ma -6% in valore); in contrazione, sia in quantità che valore,

Exports to non-EU European countries dropped to 30.3 million sqm (-0.7%), corresponding to a value of €447 million (-4.9%). Sales fell both in the UK (-5.3% in volume, -8.4% in value) and in Switzerland (-1.6% and -7.1% respectively), while exports to Russia picked up by +5.5% in volume and +2.3% in value.

Exports to all non-European markets grew in both volume and value. Shipments to the Americas rose by 8.3% to 45.4 million sqm, with revenues up 5.2% to €894 million and the average selling price reaching the highest value of any region (€19.7/sqm). The US market performed particularly well, with sales of Italian tiles up +9.3% in volume and +6.6% in value.

Source: Confindustria Ceramica

The largest percentage increase was in Asia (+12.5% in volume, +5.9% in value), with the Gulf markets in particular up by +39.5% in volume and +30.6% in value. Italian exports also performed well in Australia (+2.7% in volume, +1.3% in value) and in Africa (+3.5% and +1.4%).

The recovery seen in 2024 continued into the first quarter of 2025 , with sales volumes up 4% and revenues up 1.3% compared with the same period in 2024. Export growth was reported across almost all EU markets, while the upward trend continued in Russia, the United States, the Middle East, Asia and Africa.

During the press conference, Ciarrocchi focused on two