24 Sostenibilità nella produzione di bevande e liquidi alimentari

Sustainability in beverage and liquid food manufacturing

28

La tecnologia dell’omogeneizzazione GEA nelle applicazioni del food & beverage GEA high pressure homogenization technology in food & beverage applications

36

IPACK-IMA

2022: il luogo e il momento giusti

IPACK-IMA

2022: the right place and the right time

40

Novità tecnologiche ALTECH all’IPACK-IMA 2022 ALTECH technological innovations at IPACK-IMA 2022

48

Una, nessuna e centomila

One, none and one hundred thousand

54

“Continuiamo a mettere i consumatori al centro di tutto ciò che facciamo”

“We continue to put consumers at the center of all we do”

72

COA: il riferimento di settore firmato Mini Motor COA – Mini Motor’s reference in the sector

TECNALIMENTARIA BEVERAGE INDUSTRY Year XXVII - n°4 Aprile/April 2022

Direttore responsabile

Fabiana Da Cortà Fumei Redazione e Gra ca redazione@tecnalimentaria.it

Sabrina Fattoretto

Claudia Bosco

Elena Abbondanza Pubblicità e Marketing

Anita Pozzi anita.pozzi@edftrend.com

Franco Giordano franco.giordano@edftrend.com

Stampa L’Artegrafica Srl

Direzione e Redazione

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305 Fax +39 0422 591736 redazione@tecnalimentaria.it www.edftrend.com www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996 (Iscriz. Roc n. 22054) In questo numero la pubblicità non supera il 45%

Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Una soluzione mirata per performance d’avanguardia A tailored solution for advanced performances

All right reserved.

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

130

Albrigi: ingegno, stile e tecnologia

Albrigi: ingenuity, style and technology

dei costi di input da basso a medio-adolescenziale (basato sulle attuali ipotesi macroeconomiche);

• Il nuovo CEO Antoine de Saint-Affrique, insieme a un team di leadership rafforzato, presenterà il nuovo piano strategico di Danone “Renew Danone” a un Capital Market Event (CME).

• Il piano consentirà a Danone di riconnettersi con un modello di crescita redditizia sostenibile. La consegna del piano sarà facilitata da un maggiore allineamento tra finalità e performance

Negli ultimi sei mesi, Antoine de SaintAffrique ha completato una revisione olistica di Danone con l’obiettivo di ripristinare la crescita e promuovere la creazione di valore. La revisione ha confermato che Danone opera in categorie sane, di tendenza e in crescita. La società beneficia di un forte portafoglio di marchi,sia globali che locali, posizioni di leadership e un’esposizione geografica equilibrata ai mercati sviluppati ed emergenti. La revisione ha anche confermato il valore dell’impegno di Danone nei confronti delle prestazioni e della responsabilità sociale e ambientale e le sue radici pionieristiche nel fornire alle persone l’accesso alla salute attraverso il cibo. Tuttavia, la revisione ha anche riconosciuto la sottoperformance storica di Danone rispetto ai suoi mercati, che può essere attribuita alla mancanza

di concentrazione sul suo portafoglio principale, agli sforzi di innovazione tardivi e su scala ridotta, all’esecuzione incoerente e ai bassi investimenti.

In questo contesto, e sotto la supervisione del Consiglio di amministrazione di Danone, Antoine de Saint-Affrique e il Comitato Esecutivo hanno costruito un piano che mira a ripristinare le prestazioni, la competitività e la creazione di valore di Danone a lungo termine.

Il piano si articola intorno a quattro pilastri strategici:

• Ripristino della competitività di Danone nelle principali categorie e aree geografiche;

• Ampliamento selettivo della presenza di Danone, in termini di segmenti, canali e aree geografiche;

• Inseminazione attiva di percorsi di crescita futuri;

• Rotazione attiva del portafoglio.

Il piano consentirà a Danone di riconnettersi con un modello di crescita redditizia sostenibile. Si baserà su un miglioramento end-to-end nella qualità dell’esecuzione, un modello di innovazione rafforzato orientato alla scala e all’impatto e maggiori investimenti nel valore del consumatore, nonché nei marchi e nello sviluppo commerciale. La consegna del piano sarà facilitata da un maggiore allineamento tra finalità e prestazioni, mettendo costantemente consumatore e cliente al centro di tutto ciò che fa Danone. La società ripristinerà la passione per l’esecuzione, una disciplina più forte sull’allocazione del capitale e un maggiore senso di urgenza nel cogliere le opportunità e affrontare i problemi.

Sulla base di ciò, Danone annuncia una nuova serie di obiettivi per il periodo 2022-2024:

•Il2022saràunannofondamentaleconunacrescita delle vendite like-for-like trainata dai prezzi tra +3 e +5% e un margine operativo ricorrente superiore al 12%, ipotizzando il reinvestimento del 100% dei risparmi di Local First, una produttività superiore a quella precedente anno e un livello di inflazione

•Ambizione 2023-2024,crescita redditizia:crescita delle vendite a perimetro omogeneo tra +3 e +5% con utile operativo ricorrente in crescita più veloce rispetto alle vendite nette a perimetro omogeneo;

• Creazione di valore sostenibile e rendimenti per gli azionisti: miglioramento sequenziale del ROIC nel periodo supportato dalla disciplina dell’allocazione del capitale, rotazione del portafoglio che raggiunge circa il 10% delle vendite nette, una dotazione annuale di spesa in conto capitale equivalente a un massimo del 4,5% delle vendite nette e ulteriore miglioramento capitale circolante;

• Politica finanziaria disciplinata: bilancio sano con un rapporto debito netto/EBITDA mirato al di sotto di 3x e dividendi annuali stabili o in crescita.

• New CEO Antoine de Saint-Affrique, together with a strengthened leadership team, will present Danone’s new strategic plan “Renew Danone” at a Capital Market Event (CME).

• The plan will enable Danone to reconnect with a sustainable profitable growth model. The delivery of the plan will be facilitated by a greater alignment between purpose and performance

Over the past six months, Antoine de SaintAffrique has completed a holistic review of Danone with the objective to restore growth and drive value creation. The review confirmed that Danone operates in healthy, on-trend and growing categories. The company benefits from a strong portfolio of brands – both global and local, leading positions and a balanced geographical exposure to Developed and Emerging markets. The review also confirmed the value of Danone’s commitment to performance and social and environmental

responsibility, and its pioneering roots to provide people access to health through food.

However, the review also recognised Danone’s historic underperformance compared to its markets, which can be attributed to a lack of focus on its core portfolio, late and sub-scale innovation efforts, inconsistent execution and low investments.

In this context, and under the oversight of Danone’s Board of Directors,Antoine de Saint-Affrique and the Executive Committee have built a plan that aims at restoring Danone’s performance, competitiveness and value creation for the long-term.

The plan is articulated around four strategic pillars:

• Restoration of Danone’s competitiveness in core categories and geographies;

• Selective expansion of Danone’s presence, in terms of segments, channels and geographies;

• Active seeding of future growth avenues;

• Active portfolio rotation.

The plan will allow Danone to reconnect with a sustainable profitable growth model. It will be based upon an end-to-end step up in the quality of execution, a strengthened innovation model geared

for scale and impact, and increased investments in consumer value, as well as brands and commercial development.

Delivery of the plan will be facilitated by a greater alignment between purpose and performance, consistently putting consumer and customer at the heart of everything Danone does. The company will restore passion for execution, a stronger discipline on capital allocation, and a greater sense of urgency in seizing opportunities and tackling issues.

Based on this, Danone announces a new set of targets for the 2022-2024 period:

• 2022 will be a foundational year with price-led like-for-like sales growth between +3 and +5% and a recurring operating margin above 12%, assuming the reinvestment of 100% of Local First savings, a productivity higher than last year and a low to midteens level of input cost inflation (based on current macro-economic assumptions);

• 2023-2024 ambition, profitable growth: likefor-like sales growth between +3 and +5% with recurring operating income growing faster than likefor-like net sales;

• Sustainable value creation and shareholder returns: sequential ROIC improvement over the period supported by capital allocation discipline, portfolio rotation reaching around 10% of net sales, an annual capital expenditure envelope equivalent to a maximum of 4.5% of net sales, and further improvement in working capital;

• Disciplined financial policy: healthy balance sheet with targeted net debt to EBITDA ratio below 3x, and stable or growing yearly dividend.

Un team multidisciplinare composto da esperti tecnologhi e ingegneri di processo, tecnici commerciali e personale operativo porta avanti i progetti innovativi di R&D

Fondata nel 1967,A DUE SpA festeggia i 55 anni di attività, confermandosi a livello mondiale ai primi posti assoluti nel settore impiantistico del beverage processing.

Un traguardo raggiunto grazie ad un team multidisciplinare, composto da esperti tecnologhi e ingegneri di processo, da tecnici commerciali e personale operativo, che porta avanti i progetti di R&D in stretto contatto con i clienti.

Il team lavora su aspetti diversi ma complementari tra loro: l’innovazione di prodotto, di processo e di mercato, con l’obbiettivo di aumentare la reddittività dei nostri clienti finali. Puntando sulla partnership strategica con i clienti,sul supporto di fornitori accreditati e sulla collaborazione con enti di ricerca e Università.

E proprio per coinvolgere in modo attivo nel processo di innovazione i players dell’industria delle bevande, A DUE invita tutti voi a condividere con il suo team di

R&D le esigenze e/o idee inerenti al tema della preparazione delle bevande o trattamento acque, scrivendo una mail a info@adue.it, con oggetto: “INNOVIAMO INSIEME”.

A DUE eseguirà uno screening delle richieste pervenute; le più interessanti saranno sviluppate insieme a voi dal suo team R&D,per essere presentate alla fiera

Drinktec, insieme ad altre novità tecnologiche, tra cui la gestione intelligente dell’acqua e la riduzione del water footprint nell’industria delle bevande (EASY. Water) e l’ottimizzazione degli impianti di lavaggio CIP EASY.Clean in un’ottica eco-sostenibile. Contattate A DUE senza esitare, sarà un’ottima occasione per aumentare la vostra conoscenza.

A multidisciplinary team of skilled technologists and process experts, sales engineers and operational staff carries out innovative R&D projects

Founded in 1967,A DUE SpA celebrates the 55th anniversary of business activity, confirming its topmost position among the beverage processing equipment manufacturers world-wide. The important milestone has been achieved thanks to a multidisciplinary team made up of skilled technologists and process experts, sales engineers and operational staff, who carry out R&D projects in close contact with customers.

The team works on different but complementary aspects: product, process and market innovation, with the aim of increasing the profitability of endcustomers. By focusing on strategic partnerships with customers as well on the support of accredited suppliers and on the collaboration with research institutions and universities.

And just to actively involve the beverage industry players in the innovation process, A DUE invites all of you to share with its R&D team the needs and/

or ideas related to the beverage preparation or water treatment, by writing an e-mail to info@ adue.it, indicating the subject: “LET’S INNOVATE TOGETHER”.

After the screening of the requests received, the most interesting ones will be elaborated by A DUE R&D team together with you, to

be presented at the Drinktec 2022 exhibition, along with other technological innovations, including smart water management and water footprint reduction in the beverage industry (EASY.Water) as well as A DUE ecosustainable cleaning-in-place system EASY.Clean Please don’t hesitate to contact A DUE, it will be a great opportunity to expand your knowledge.

1) Alcuni membri del team R&D di A DUE in azione / SomeoftheADUER&Dteammembersinaction

2) Anche nella fase di R&D A DUE opera in stretta collaborazione con il cliente DuringtheR&DphaseADUEalsoworksinclosecollaborationwiththecustomer

NGI è lieta di presentare la nuova unità CIP, un’unità Plug & Play per nastri trasportatori nell’industria alimentare, che rende la pulizia più semplice, più efficiente e più rispettosa dell’ambiente

Se hai bisogno di un sistema CIP efficace sul tuo nastro trasportatore, ora puoi installarlo facilmente, senza la necessità di complicate modifiche ingegneristiche e del telaio del trasportatore. Inoltre,il dispositivo è altamente efficiente,progettato con design igienico e rende la pulizia più rispettosa dell’ambiente.

L’unità CIP è un dispositivo di pulizia separato che funziona indipendentemente dal nastro trasportatore, con una barra di spruzzatura all’interno e una all’esterno.

NGI is pleased to introduce its new CIP Unit - a Plug & Play unit for conveyor belts in the food industry, which makes cleaning easier, more efficient, and more environmentally friendly

If you need an effective CIP system on your existing conveyor,now you can easily install it,with no need of complicated engineering and conveyor frame modifications. Furthermore, the device is highly efficient, hygienically designed and makes cleaning more environmentally friendly.

The CIP Unit is a separate cleaning device that works independent of the conveyor belt, with a spray bar on the inside and one on the outside. With the CIP Unit you:

• get a plug & play-solution that is easy to install

• increase your hygiene level, prevent contamination and microbial growth

• increase your production time,by reducing cleaning time and manual labor

Con l’Unità CIP tu puoi:

• avere una soluzione plug & play facile da installare

• aumentare il livello di igiene, prevenire la contaminazione e la crescita microbica

• aumentare i tempi di produzione, riducendo i tempi di pulizia e il lavoro manuale

• ridurre il consumo di acqua, prodotti chimici ed energia

In poche parole: con l’unità CIP di NGI installata, ottieni tutti i vantaggi di una pulizia automatizzata di alta classe.

Test di lavaggio presso Force Technology

L’efficacia di lavaggio dell’unità CIP è stata testata presso il Center for Hygienic Design (CHD) della FORCE

Technology e i risultati non lasciano spazio a dubbi:

“l’Unità CIP fornisce un metodo di pulizia dei nastri trasportatori adeguato e altamente efficiente”.

CHD è l’unica istituzione in Danimarca che esegue la certificazione EHEDG degli impianti di produzione

Installazione Plug & play

La nostra unità CIP può essere facilmente adattata a posteriori su un nastro trasportatore esistente o in fase di installazione di un nastro trasportatore completamente nuovo. Può essere montato sia dal lato sinistro che da quello destro del tappeto.

Tutte le parti mobili della nostra unità CIP sono sigillate igienicamente al 100%.Tutte le guarnizioni sono blu e quindi rilevabili dai sistemi di scansione. Il minimo sforzo di pulizia è così ottenuto grazie alle superfici autodrenanti.

Con l’unità CIP installata, si ottengono tutti i vantaggi di una pulizia automatizzata di alta classe e l’unità CIP previene la contaminazione e la crescita microbica.

•reducethewater,chemicals,andenergyconsumption

Simply put: With the CIP Unit installed, you get all the advantages of high class, automatized cleaning.

Wash down test at force technology

The washing efficiency of NGI CIP Unit has been tested at Center for Hygienic Design (CHD) at force technology, and the conclusion is clear:

“The CIP unit provides an appropriate and highly efficient cleaning method for conveyor belts”.

CHD is the only institution in Denmark performing EHEDG certification of process equipment.

Plug & play installation

NGI CIP Unit can easily be retrofitted on an existing conveyor belt at the production site or simultaneously with the installation of a completely new conveyor belt. It can be mounted from both the left and the right side of the belt.

All the movable parts on the CIP Unit are 100% hygienically sealed. All sealings are blue and therefore detectable by scanning systems. Minimum cleaning effort is thus obtained by the design of the self-draining surfaces.

With the CIP Unit installed,you get all the advantages of high class, automatized cleaning and the CIP Unit prevents contamination and microbial growth.

CSB-System è l’ERP modulare e integrato tagliato su misura per il settore alimenti & bevande

“Ascoltando i nostri clienti, la sensazione è che mai prima d’ora l’industria alimentare abbia registrato fluttuazioni della domanda così forti come negli ultimi due anni” - va subito al punto il Dott.André Muehlberger, direttore della CSB-System Srl, filiale italiana della softwarehouse CSB-System

SE, specializzata in soluzioni gestionali specifiche per il settore Alimenti & Bevande. E aggiunge - “Su una cosa però sono d’accordo tutti: le enormi turbolenze causate dalla pandemia globale hanno mostrato quanto sia stato determinante avere a disposizione l’ERP giusto.”

L’ERP CSB-System supporta la pianificazione della produzione

“Parliamo di pianificazione.” - continua Muehlberger – “Nei miei oltre venti anni di attività in questo settore, ho osservato come sia cambiato l’approccio delle aziende. Fino a qualche anno fa, la maggior parte delle aziende pianificava solo a breve termine:

Dr. Andrè Mühlberger

Direttore CSB-System Srl / DirectorofCSB-SystemSrl

CSB-System is the modular and tailored ERP for the food and beverage sector

“Listening to our customers, we sense that never before has the food industry experienced such sharp demand fluctuation as in the past two years”, points out dr. André Muehlberger, director of CSB-System Srl, Italian branch office of CSB-System SE, software house specializing in management software solutions for the food & beverage sector. He also adds “However, one thing everyone agrees on: The huge turbulence caused by global pandemic has revealed that having the right ERP at hand is crucial.”

CSB-System ERP supports production planning

“Let’s talk about planning”, continues Muehlberger.

“Inmymorethantwentyyearsofactivityinthissector, I have observed how the approach of companies has changed.Until a few years ago,most companies used

il ricalcolo del fabbisogno di materie prime era quasi sempre una questione semplice. Oggi, con margini che si sono assottigliati, la pianificazione a breve termine può trasformarsi velocemente in un gioco rischioso”. Pertanto, il modulo di pianificazione della produzione dell’ERP CSB-System può essere di grande aiuto perché ottimizza tutti i fattori di produzione e semplifica il processo stesso di produzione. La pianificazione può avvenire su diversi scenari temporali: a breve, medio e lungo termine.

L’ERP CSB-System impone il rispetto delle best practices

L’industria alimentare richiede operatori formati. Dipendenti inesperti tendono ad aggirare le procedure stabilite e a mettere così a repentaglio la sicurezza e la qualità del prodotto. L’utilizzo del CSB-System, gestionale integrato in tutte le aree aziendali, impone il rispetto di best practices attraverso percorsi guidati che riducono fortemente le possibilità di errore del personale, “perché l’acquisizione dei dati sul campo - afferma Muehlberger – “è strettamente collegata alle fasi fisiche di produzione”.

L’ERP CSB-System spinge verso l’automazione L’interazione dei flussi di dati e di merci che si ha grazie all’ERP facilita l’introduzione dell’automazione, della digitalizzazione e della robotica. Molti dei clienti CSB hanno già implementato nell’intralogistica soluzioni futuristiche, dove i magazzini automatici a scaffalature e i robot a portale lavorano fianco a fianco dei dipendenti e gli ordini sono evasi in maniera parzialmente automatizzata.

to plan in the short term, only: the recalculation of the need for raw materials was always simple issue. Today, with shrinking margins, short-term planning can quickly become a risky game”. Therefore, CBSSystem ERP production planning module can be highly helpful since it optimizes all production factors and streamlines production process. Production can be on the short, medium, and long terms.

The CSB-System ERP requires compliance with best practices

The food industry requires trained operators; Inexperienced employees tend to bypass established procedures, hence jeopardizing product safety and quality. The use of the CSB-System management system - integrated in all company areas - requires complying with the best practices following guided courses that strongly reduce the possibility of staff’s error, “because data acquisition on the spot - says Muehlberger - “is closely connected to physical production phases.”

CSB-System ERP drives toward automation

The interaction of data and goods flows possible thankstoERPsimplifiestheintroductionofautomation, digitalization and robotics. Many CSB’s customers have already implemented futuristic solutions in intralogistics, where automatic shelving warehouses and gantry robots work closely with operators and orders are processes semi-automatically.

I livelli dei serbatoi devono essere monitorati nell’ambito di svariate applicazioni nell’industria alimentare e delle bevande. Il nuovo sensore radar LW2720 di ifm offre numerosi vantaggi per queste applicazioni. Inoltre, è il primo sensore radar per applicazioni alimentari in grado di comunicare tramite IO-Link

Che si tratti di birra, succo d’arancia o salsa di soia, un gran numero di prodotti o preparati nell’industria alimentare sono conservati in serbatoi. Per controllare il processo nel miglior modo possibile, è necessaria una misurazione continua del livello. Con il nuovo sensore radar LW2720, questa misurazione può essere eseguita in modo affidabile e preciso senza che il sensore debba entrare in contatto con il fluido. Il sensore è installato sulla parte superiore del serbatoio e misura la distanza dalla superficie del fluido tramite il segnale riflesso. Il volume del contenuto del serbatoio può quindi essere calcolato molto facilmente in base al livello. Grazie al sensore radar che funziona con una frequenza di misura di 80 GHz, l’antenna è relativamente piccola. Il campo di misura è di 10 metri, con una precisione di ±2 mm. Questo strumento è particolarmente indicato per applicazioni difficili, in presenza di sprayball, vapori e schizzi, liquidi viscosi ed in presenza di agitatori all’interno del tank. I materiali raffinati e le soluzioni

Tank levels must be monitored in a variety of beverage and food industry applications. The new LW2720 radar sensor from ifm offers numerous advantages for these applications. What is more, it is the first radar sensor for food applications that can communicate via IO-Link

Il sensore è installato sulla parte superiore del serbatoio e misura la distanza dalla superficie del fluido tramite il segnale riflesso Thesensorisinstalledonthetopofthetankand measuresthedistancetothemediumsurfacevia thereflectedsignal

Whether beer, orange juice or soya sauce – a large number of products or intermediates in the food industry are stored in tanks. To control the process in the best possible way, continuous level measurement is usually required.With the new LW2720 radar sensor, this measurement can be carried out reliably and precisely without the sensor having to come into contact with the medium. The sensor is installed on the top of the tank and measures the distance to the medium surface via the reflected signal. The volume of the tank content can then be calculated very easily based on the level. Due to the radar sensor operating with a measuring frequency of 80 Ghz, the antenna is relatively small.The measuring range is 10 meters, with an accuracy of ±2 mm.

This instrument is highly recommended for difficult applications, in presence of spray balls, vapours and squirts, viscous liquids, and agitators inside the tank. Refined materials and mechanic solutions have enabled obtaining food and pharmaceutical certifications.

meccaniche gli hanno permesso di ottenere sia certificazioni alimentari che farmaceutiche. È stato sviluppato da ifm appositamente per gli ambienti igienici, il che lo rende la scelta ideale per applicazioni dell’industria alimentare e non viene influenzato neanche dai processi CIP e SIP. Dotato di un alloggiamento in acciaio inossidabile, di un’antenna e di guarnizioni per uso alimentare, il sensore è conforme ai rigorosi requisiti igienici previsti da 3-A ed EHEDG.

Il valore di misura può essere trasferito da LW2720 tramite un’interfaccia convenzionale 4...20 mA o tramite IO-Link. L’interfaccia IO-Link offre ulteriori vantaggi: se, ad esempio, il dispositivo deve essere sostituito, l’impostazione dei parametri può essere ritrasmessa direttamente dal master IO-Link, consentendo la ripresa della misurazione dopo una brevissima interruzione. In combinazione ad un adattatore IO-Link Bluetooth e all’app Moneo|blue di ifm, anche i parametri del sensore LW2720 possono essere impostati direttamente in loco utilizzando uno smartphone.

Il sensore di livello radar LW2720 è particolarmente indicato per applicazioni difficili, in presenza di sprayball, vapori e schizzi, liquidi viscosi ed in presenza di agitatori all'interno del tank ThenewLW2720radarsensorishighly recommendedfordifficultapplications,andin presenceofsprayball,vapourandsquirts,viscous liquids,andagitatorsinsidethetank

The new radar sensor has been developed by ifm especially for hygienic environments, making it the ideal choice for food industry applications and or CIP and SIP processes do not impair its proper functioning. Featuring a stainless steel housing, food grade antenna and seals, the sensor complies with the strict hygiene requirements according to 3-A and EHEDG. ThemeasuredvaluecanbetransferredbytheLW2720 either via a conventional 4...20 mA interface or via IO-Link, The IO-Link interface provides even further benefits, i.e. easy parameter setting of the sensor And if the sensor needs to be replaced,the parameter setting can be directly retransmitted from the IO-Link master, allowing resumption of measurement after only a very brief interruption.Together with an IO-Link Bluetooth adapter and the moneo|blue app from ifm, the parameters of the LW2720 can also be set directly on site using a smartphone.

I motori lineari rotativi della serie PR02 forniti da Pamoco sono disponibili con corsa massima di 300 mm, forza massima di 572 N e coppia massima di 10 Nm

Imotori rotativi lineari PR02 sono stati attentamente progettati per sfruttare i vantaggi della combinazione meccanica di due servomotori elettrici nel più piccolo spazio di installazione possibile.Di conseguenza, questo dispositivo “pronto per l’uso” offre al costruttore della macchina un componente che consente la realizzazione di movimenti lineari e rotativi complessi nel modo più semplice possibile. Lo speciale design consente di ridurre al minimo la massa in movimento, permettendo di utilizzare la piena dinamica per il ciclo della macchina. Entrambi i motori, ovviamente, possono essere azionati indipendentemente o sincronizzati. Inoltre, il sottile alloggiamento garantisce spazio per numerose utili opzioni.

Il sistema di alimentazione dell’aria consente di attivare pinze pneumatiche o realizzare applicazioni di vuoto attraverso l’albero cavo. In alternativa, uno spintore pneumatico può azionare meccanicamente le pinze come movimento lineare indipendente o espellere gli elementi afferrati.

efficienza energetica / dinamica per il processo della macchina

Una possibile MagSpring integrata compensa passivamente la massa del carico e può impedire l’abbassamento dell’asse in stato di mancata alimentazione. È possibile integrare dei sensori di forza e di coppia se la valutazione della corrente assorbita non è sufficientemente precisa per l’applicazione. Questi sensori consentono di realizzare in maniera semplice processi ad alta precisione, riproducibili e registrabili come richiesto dall’industria farmaceutica o nelle applicazioni dell’Industria 4.0 in generale.

Grazie a una costruzione “razionale”, gli utenti beneficiano infine di un design che garantisce superfici facili da pulire e un frontale in acciaio inossidabile opzionale per quelle applicazioni che presentano specifici requisiti relativi alla pulizia delle superfici. • Design razionale con particolare attenzione all’ottimizzazione della propria massa mobile e alla massima

The linear rotary motors of the PR02 series supplied by Pamoco are available with a maximum stroke of 300 mm, a maximum force of 572 N and a maximum torque of 10 Nm

PR02 linear rotary motors are designed in attention to combine the advantages of a mechanical combination of two electromagnetic servo motors in the smallest possible installation space. As a result, this readyto-use machine element offers the machine builder a component that allows the realization of complex linear and rotating movements in the simplest possible way. The special design minimizes its own moving mass allowing the use of their full dynamics for the real machine process. Both motors, of course, can be operated independently or synchronised.

I motori lineari rotativi della serie PR02 sono disponibili con corsa massima di 300 mm, forza massima di 572 N e coppia massima di 10 Nm

ThelinearrotarymotorsofthePR02series areavailablewithamaximumstroke of300mm,amaximumforceof572N andamaximumtorqueof10Nm

• Design igienico con superfici facili da pulire, frontale in acciaio inossidabile opzionale o alloggiamento completo in acciaio inossidabile

• Equipaggiato opzionalmente con sensore di coppia e forza per un controllo di alta precisione in anello chiuso

• Albero cavo per passaggio aria vuoto / pneumatico (opzionale)

• Integrazione spintore per l’azionamento meccanico delle pinze o l’espulsione degli elementi in presa (opzionale)

• Con MagSpring® per la compensazione del carico verticale (opzionale)

I motori lineari rotativi della serie PR02 sono disponibili con corsa massima di 300 mm, forza massima di 572 N e coppia massima di 10 Nm. Una completa gamma di azionamenti con interfaccia con i più diffusi bus di campo è disponibile per il controllo dei motori PR02.

In addition, the slim housing offers space for numerous useful options. The air feed-through system allows to activate pneumatic grippers or realization of vacuum applications through the hollow shaft.Alternatively,a pneumatic pusher can actuate grippers mechanically as an independent linear motion or eject gripped elements. An integrated MagSpring passively compensates load mass and can prevent axis from lowering in de-energized state. There is even room for a calibrated force and torque sensor if evaluation of direct motor current is too inaccurate.Those sensors allow simple realization of high precise, reproducible and recordable processes as required in pharmaceutical industry or in Industry 4.0 applications in general.

With the smart construction, users also benefit from the hygienic design with easy-to-clean surfaces and optional stainless-steel front for applications with special requirements for the surface to be cleaned.

• Smart design with focus on optimized own moving mass and highest energy efficiency / dynamics for machine process

• Hygienic design with easy-to-clean surfaces, optional stainless steel front or complete stainless steel housing

• Optionally equipped with torque and force sensor for high precision closed loop force control

• Hollow shaft for vacuum / pneumatic air feed-through

• Integration of pusher for mechanical actuation of grippers or ejection of gripped elements

• With MagSpring® for vertical load compensation

The linear rotary motors of the PR02 series are available with a maximum stroke of 300 mm, a maximum force of 572 N and a maximum torque of 10 Nm. A complete range of drives with interface to the most popular field buses is available for controlling the PR02 motors.

La risposta è sì. Il trattamento dell’aria è necessario nelle fabbriche di birra per offrire al consumatore un prodotto sicuro e di qualità, preservando le caratteristiche organolettiche

In una fabbrica di birra, i compressori vengono utilizzati per diversi processi, come per esempio l’ossigenazione per favorire la fermentazione, il lavaggio di fusti e cisterne, l’imbottigliamento, l’etichettatura e il confezionamento del prodotto finale. La contaminazione dell’aria compressa dovuta a residui di olio, polveri e microrganismi può impattare su qualità dei prodotti, sicurezza dei consumatori e immagine aziendale Per questo motivo, l’utilizzo dell’aria compressa nella produzione della birra pone requisiti particolarmente elevati sulla sua purezza.

I birrifici sono tenuti al rispetto degli standard igienico-sanitari per garantire al consumatore un prodotto sicuro e di qualità e quindi devono impe-

The answer is “Yes”. Yes, air treatment is necessary in breweries to offer a safe and tasty product, maintaining all its organoleptic characteristics

Breweries need to rely on a continuous supply of high-quality compressed air as a critical element at every stage of the production process: oxygenating beer to promote fermentation, washing kegs and tanks, filling, bottling, labelling, and packaging the final product.

The contamination of compressed air due to oil, dust and microorganisms can affect products’ quality, consumers’safetyandtheimageofyourcompany

When air compressors are used in a brewery, a special attention must be paid to air quality. Breweries have to respect high hygienic standards to grant the consumer a safe and quality product and, thus, they must prevent these contaminates and humidity from reaching the beer

Furthermore, these impurities in the compressed air can damage the equipment and tools used in the different stages of production.

dire a potenziali contaminanti e all’umidità di raggiungere il prodotto

Oltre a compromettere le caratteristiche organolettiche e la sicurezza della birra,le particelle presenti nel flusso di aria compressa possono danneggiare anche le apparecchiature e gli strumenti utilizzati nelle diverse fasi di produzione.

Ci sono diversi tipi di contaminanti e fonti:

• L’aria ambiente contiene polvere e umidità, che entranonelcompressoretramitel’aspirazione.Quando l’aria viene compressa, le impurità sono spinte nelle tubazioni dell’aria e possono causare problemi a ogni tipologia di birrificio, indipendentemente dal fatto che sia una piccola produzione locale o un grande impianto.Altri potenziali contaminanti presenti nell’aria sono microorganismi (virus e batteri) e idrocarburi • Nei compressori lubrificati, tracce di olio possono entrare nel flusso d’aria e raggiungere la birra. Con i compressori oil free, il rischio di contaminazione d’olio è molto minore, ma sussiste perché può essere presente nell’aria ambiente e venire aspirato. Inoltre, valvole, guarnizioni e raccordi presenti nei sistemi d’aria compressa sono lubrificati con grassi e siliconi

• Le tubazioni dell’aria compressa con il passare del tempo accumulano ruggine, polveri e depositi che possono inquinare il flusso d’aria. Trattamento aria con

filtri ed essiccatori

I filtri sono utilizzati per impedire alle particelle e ai contaminanti di rovinare il prodotto finale e le apparecchiature. A seconda del tipo di filtro, è possibile rimuovere le particelle solide, olio liquido, vapori d’olio e gli inquinanti che influenzano l’olfatto e il gusto. Gli essiccatori evitano che umidità e condensa entrino a contatto con la birra, le bottiglie e i fusti. Gli essiccatori aiutano anche a evitare che gli attuatori di una linea di imbottigliamento si ostruiscano o arrugginiscano a causa della condensa. Ciò mantiene in movimento la linea di confezionamento e riduce eventuali tempi di fermo.

Pneumatech è azienda leader nel settore del trattamento dell’aria compressa e fornisce ai birrifici i filtri e gli essiccatori che evitano tutte le potenziali contaminazioni.

There are several types of contaminants and they come from different sources:

• The compression of ambient air pulls in also all the humidity and particulates that are floating around in the air. That concentration of liquid and contaminates causes many issues for a brewery of any size, regardless of whether it is a small local production or a large plant.

Other potential contaminants within the air are microorganisms (viruses and bacteria) and hydrocarbons

• In lubricated compressors, traces of oil can enter the air flow and reach the beer. With oil-free compressors,theriskofoilcontaminationismuchlower, but it exists because oil can be part of the ambient air. In addition, valves, gaskets and fittings in the compressed air systems are lubricated with greases and silicones

• As time passes by, the compressed air pipes accumulate rust, dust and deposits that can contaminate the air flow.

Line filters and dryers for air treatment

Filters prevent particles and contaminates from ruining the final product and the tools

Depending on the type of filter,it is possible to remove solid particles, liquid oil, oil vapors and pollutants that affect smell and taste.

Dryers prevent humidity and condensation from getting into the beer, bottles and kegs

Dryers also help to keep the actuators in a bottling line from becoming clogged or rusted overtime because of condensation. These keep the packaging line moving and they reduce any downtime.

Pneumatech, leader in compressed air treatment, offers to breweries filters and dryers to avoid any potential contaminations.

• Ridurre l’impronta di CO2 è l’obiettivo di molti membri del settore

• Esistono diverse opportunità per risparmiare CO2 per ciascun gruppo di prodotti nella produzione di bevande e liquidi alimentari

• Tema principale della sostenibilità nel drinktec Inspiration Hub

Sette dei dieci maggiori produttori di bevande al mondo hanno firmato l’obiettivo del Global Compact delle Nazioni Unite di 1,5 Celsius. Si stanno fissando obiettivi su base scientifica per ridurre le proprie emissioni. Ma non sono solo i primi diecidell’industriadellebevandeadessersiimpegnati in questa rete: anche i fornitori di prodotti lattierocaseari e alimenti liquidi si stanno posizionando per processi di produzione e confezionamento sostenibili.

L’industria sa da tempo che l’uso attento di tutte le risorse rientra tra le responsabilità dell’attività aziendale. drinktec 2022, che si svolgerà dal 12 al 16 settembre a Monaco di Baviera, è la piattaforma per i temi della sostenibilità in tutte le fasi della produzione di bevande e liquidi alimentari.

IlGlobalCompactdelleNazioniUniteèstatofirmatoda un totale di 807 membri dell’industria delle bevande e degli alimenti,comprese le piccole e medie aziende

regionali di acqua minerale, le grandi società di produzione di birra, nonché importanti produttori del settore del vino e degli alcolici e del settore lattierocaseario e industria alimentare. Partecipano anche fornitori di soluzioni come produttori di ingredienti, componenti e macchine. L’industria è giunta da tempo alla conclusione che la produzione sostenibile non è più solo un’opzione. È una parte obbligatoria dell’orientamento di un’azienda nel settore e per i consumatori.

Scambio personale di nuovo nel settore per la prima volta

Un importante fattore di innovazione per i produttori di bevande e liquidi alimentari sono gli spunti dei loro fornitori di macchine e sistemi. Queste aziende offrono già da anni soluzioni per processi sostenibili. Il punto d’incontro d’eccellenza nel settore per questo scambio è la principale fiera mondiale drinktec a Monaco di Baviera. “Per più di due anni le condizioni per lo scambio personale sono state estremamente difficili. I fornitori di tecnologie di processo, riempimento e confezionamento sono ora molto entusiasti di presentare ancora una volta i loro sviluppi tecnici di persona”, afferma Petra Westphal, direttrice della fiera drinktec.

L’interesse degli espositori a partecipare con uno stand, afferma, dimostra che lo scambio personale e la presentazione in loco di soluzioni tecniche godono ancora di un’elevata importanza. “drinktec ha sempre vantato la presenza di un gran numero di macchine e di una varietà di soluzioni.

Il potenziale qui è altrettanto grande: secondo uno studio di Euromonitor, oltre il 70 percento delle aziende alimentari e delle bevande sta pianificando investimenti in attività sostenibili.

Cosa possono fare i produttori di bevande e liquidi alimentari?

Oltre a ridurre l’impronta di CO2, è necessario introdurre nel mercato strategie di imballaggio significative e sostenibili e ridurre al minimo il consumo di risorse. La gamma di possibilità tra i produttori di bevande e alimenti liquidi comprende molte opzioni. L’affermazione di essere tra i primi birrifici a impatto climatico zero è un esempio. L’introduzionediunabottigliadialcolicibiodegradabili è un’altra, per citare solo due esempi.

Le informazioni provenienti dal settore indicano che esistono diverse modalità per ridurre l’impronta di CO2 nelle singole categorie di prodotti: Nel settore dell’acqua minerale, il 52% dell’impronta di CO2 deriva dagli imballaggi. Per le bibite gassate, questo ammonta al 43 percento. Per questi, l’impatto delle emissioni dalla produzione e dall’estrazione delle materie prime per bevande è del 25%. Per i birrifici, è una questione diversa: il 15 percento dell’impronta di CO2 complessiva deriva dal fabbisogno energetico e dei media della produzione della birra e il 24 percento dall’estrazione delle materie prime. Per i prodotti lattiero-caseari, invece, il 78% dell’impronta di CO2 deriva dalla produzione agricola. Quando si tratta di ridurre le emissioni di CO2, le cose sembrano quindi molto diverse per ogni singolo scenario produttivo.

Ma quali soluzioni sono disponibili?

Una filiera più tracciabile per l’utilizzo delle materie prime per tutte le varietà di prodotto potrebbe illustrare quali risorse si potrebbero risparmiare nell’area a monte. Le materie prime non utilizzate che in precedenza dovevano essere smaltite come materiale di scarto potrebbero essere trattate nel trattamento della biomassa. Una modifica della temperatura nel processo di produzione della birra potrebbe contribuire a ridurre i tassi di evaporazione. I sistemi circolari per l’utilizzo dell’acqua di processo

potrebbero aiutare a risparmiare energia. La varietà di soluzioni non copre solo le attività direttamente connesse ai processi di produzione e riempimento, ma si estende anche ben oltre. Semplici soluzioni di clip in cartone per contenitori, sistemi di rilevamento ad alta precisione per l’ispezione delle bottiglie e anche per il rilevamento del materiale come soluzioni diricicloperlebottigliediplastica,tutticontribuiscono a una cosa: la conservazione delle risorse. Dove iniziare?

I produttori indicano diversi ostacoli che devono essere superati nei progetti di sostenibilità:l’assenza di punti di misurazione, la necessità di sostituire

le apparecchiature e la mancanza di esperienza nell’attuazione di progetti di sostenibilità. Più di uno di questi ostacoli può essere superato con una visita a drinktec 2022. I consigli esaurienti degli espositori sui singoli compiti nel settore delle bevande e degli alimenti ed esempi di migliori pratiche rendono possibili la conservazione delle risorse e l’efficienza energetica. E non solo, gli organizzatori della fiera hanno da offrire: il programma di supporto nel drinktec Inspiration Hub nei padiglioni A3 e B3 offre numerose nuove idee sul tema principale della sostenibilità da espositori ed esperti del settore per la produzione e la filiera sostenibili.

• Reducing the CO2 footprint is the goal of many industry members

• There are various opportunities for saving CO2 for each product group in the manufacture of beverages and liquid food

• Main theme of sustainability in the drinktec Inspiration Hub

Seven of the world’s ten largest beverage manufacturers have signed the UN Global Compact goal of 1.5 Celsius. They are setting themselves science-based targets for reducing their emissions. But it’s not just the topten of the beverage industry that have committed themselves in this network: Suppliers of dairy products and liquid foods are also positioning themselves for sustainable manufacturing and packaging processes.The industry has long known that the careful use of all resources is among the responsibilities of corporate activity.drinktec 2022, which will take place from September 12 to 16, in Munich, is the platform for sustainability topics at all stages in the manufacture of beverages and liquid food.

The UN Global Compact has been signed by a total of 807 members of the beverage and food industry, including small and medium-sized regional mineral water companies, large brewery corporations, as well as noteworthy manufacturers from the wine and spirits sector and the dairy and food industry. Solution providers such as manufacturers of ingredients, components and machines are also participating. The industry has long since reached the conclusion that sustainable production is no longer just an option. It is a mandatory part of a company’s own orientation in the industry and for consumers.

Personal exchange in the industry again for the first time

An important innovation factor for the manufacturers of beverages and liquid foods is inspiration from their machine and system providers. These companies have already been offering solutions for sustainable processes for years. The meeting place par excellence for this exchange in the industry is the world’s leading trade fair drinktec in Munich. “For more than two years, the conditions for personal exchange were extremely difficult. The providers of process, filling and packaging technologies are now very excited to once again present their technical developments in person,” states Petra Westphal, drinktec Exhibition Director

The interest of exhibitors in participating with a stand, she says, illustrates that personal exchange and the on-site presentation of technical solutions still enjoy a high level of importance. “drinktec has always benefited from a large number of machine presentations and a variety of solutions showcased on the exhibition grounds. What can the producers of beverages and liquid foods do?

InadditiontoreducingtheCO2 footprint,meaningful and sustainable packaging strategies need to be brought onto the market and the consumption of resources minimized. The range of programs among beverage and liquid food manufacturers covers many perspectives. The claim to be among the first climate-neutral breweries is one variant. The introduction of a biodegradable spirits bottle is another – to name just two examples. Information from the industry indicates that there are different levers for reducing the CO2 footprint in individual product categories: In the area of mineral water, 52 percent of the CO2 footprint stems from packaging. For carbonated soft drinks, this amounts to 43 percent. For these, the impact of emissions from the production and extraction of the basic beverage materials is 25 percent. For breweries, it’s a different story: 15 percent of the overall CO2 footprint results from the energy and media requirements of beer manufacturing and 24 percent from the extraction of raw materials. For milk products, meanwhile, 78 percent of the CO2 footprint comes from agricultural output. When it comes to reducing CO2 emissions, things therefore look very different for each individual production scenario.

But what solutions are available?

A more traceable supply chain for the use of raw materials for all product varieties could illustrate which resources could be saved in the upstream area. Unused raw materials that previously had to be disposed of as waste material could be processed in biomass treatment. A modification to the temperature in the brewing process could contribute to lower evaporation rates. Circular systems for using process water could help to save energy. The variety of solutions not only covers the tasks directly connected to manufacturing and filling processes, but also extends far beyond. Simple cardboard clip solutions for containers, high precision detection systems for bottle inspection and material detection as well asrecyclingsolutionsforplasticbottlesallcontribute to one thing: the conservation of resources. Where to start?

Manufacturers name several hurdles that need to be overcome in sustainability projects:The absence of measuring points, the need to replace equipment and a lack of experience in implementing sustainability projects. More than one of these hurdles can be cleared with a visit to drinktec 2022. Comprehensive advice from exhibitors on individual tasks in the beverage and food business and examples of best practices make resource conservation and energy efficiency possible. And that’s not all the organizers of the trade fair have to offer: the supporting program in the drinktec Inspiration Hub in Halls A3 and B3 offers numerous new ideas on the main topic of sustainability from exhibitors and industry experts for sustainable production and supply chains.

Grazie a uno specifico know-how e alla stretta collaborazione con i centri di ricerca delle aziende clienti, GEA è in grado di garantire soluzioni personalizzate e prestazioni eccellenti

GEA è leader tecnologico nel mercato degli omogeneizzatori ad alta pressione dinamica per l’industria del dairy e del food & beverage. Grazie a uno specifico know-how, costantemente rivolto all’innovazione, e alla stretta collaborazione con i centri di ricerca delle aziende clienti,GEA è in grado di garantire soluzioni personalizzate e prestazioni eccellenti.

I più recenti aggiornamenti e i continui miglioramenti in fatto di innovazione tecnologica consentono a GEA di offrire una gamma completa di omogeneizzatori: dalle macchine di laboratorio fino a quelle per la produzione industriale.

Uno dei fattori più importanti per l’azienda è infatti la stretta collaborazione con le aziende clienti che richiedono sempre più spesso soluzioni d’avanguardia e personalizzate secondo le proprie esigenze; attraverso di loro GEA mantiene un costante aggiornamento sui macchinari e può garantire i migliori risultati in fatto di efficienza e qualità del prodotto finito.

Il Process Technology Center, ristrutturato e rinnovato a novembre 2019 con sede a Parma vicino al sito produttivo, costituisce una risorsa unica per i clienti, i quali possono valutare le performance del processo di omogeneizzazione direttamente sul campo con dei campioni del loro prodotto.

Uno staff altamente qualificato può supportare i clienti nello sviluppo di nuovi prodotti e stabilire le condizioni di processo più efficienti in modo da garantire una scalabilità del risultato anche su portate industriali.

I benefici dell’omogeneizzazione ad alta pressione sono già conosciuti nelle applicazioni lattiero-casearie, nel food e nel beverage per la riduzione delle particelle presenti nel fluido fino a dimensioni al di sotto del nanometro. La tecnologia di omogeneizzazione perciò consente di creare un’emulsione stabile nel tempo che migliora le caratteristiche organolettiche del prodotto: shelf-life, viscosità, gusto e colore. Inoltre, l’uso dell’alta pressione dinamica e di uno specifico design della valvola omogeneizzante permette di diminuire la dimensione delle particelle al grado di micronizzazione richiesto e di omogeneizzare gli ingredienti del prodotto alla pressione più bassa possibile, permettendo un notevole risparmio di costi ed energia.

Tutte gli omogeneizzatori GEA sono progettati secondo i criteri CIP e SIP,in conformità con le linee guida cGMP e certificazione FDA e 3-A, con un pacchetto di documentazione che include la validazione e la tracciabilità dei materiali, procedure FAT/SAT e supporto IQ/OQ.

L’affidabilità e la qualità dei prodotti GEA è conosciuta in tutto il mondo: scoprite tutti i dettagli su www.gea.com/homogenizers.

Thanks to specific know-how and cooperation with customers’ Research and Development Centers, GEA can offer customized solutions and excellent performances

GEA is the technological leader for dynamic high-pressure homogenizers and plungers pump for all industries and applications.This is the result of specific know-how and a spirit of innovation that is constantly focused on innovation and process performances.

Thanks to a strategy of development of both established and potential applications often based on cooperation with its customers’ Research and Development Centers, GEA homogenizers can offer highly specific and customized process solutions to always meet,ensure and repeat over time product quality excellence.

The latest set-up and continuous improvements on production technologies allow the company to offer a complete range of homogenizers,from laboratory up to the industrial scale. The most important key of success consists in the close collaboration with customers to implement innovative and tailor-made solutions to maintain continuous product development and to guarantee efficient operations and excellent results on the final products.

The Laboratory and the Innovation Center, refurbished in November 2019 based in Parma (Italy) next to the production plant, is a unique resource to test homogenization technology, refine receipts, develop high efficiency homogenizing valves and evaluate the performance of installed machines.

Highly qualified staff can support customers in the development of new products, to test maximum process efficiency conditions and product scalability to industrial production processes.

The benefit of high-pressure homogenization is well-known in dairy, food & beverage, to subdivide particles or droplets present in fluids to reduce them to the smallest possible size, down to nanometer range. Thus, the process creates a stable emulsion, which improves the product shelf life, viscosity, colour, taste and consequently its performance. In addition, the use of high dynamic pressure and homogenizing valves designed and sized based on different applications allows particles to be subdivided at the required micronization and ingredients to be well mixed at the lowest possible pressure with energy and cost savings.

All GEA homogenizers are designed CIP and SIP, they are available with cGMP documentation and approved FDA and 3-A certification; GEA is also able to support clients for the IQ/OQ qualifications and product test (FAT-SAT).

The quality and the reliability of GEA homogenizers are well-known all around the world, find out all the information on www.gea.com/homogenizers.

Una innovativa testina di lavaggio rotante con ugelli appositamente designati a getto piatto sviluppata da Lechler fa risparmiare tempo e denaro attraverso una distribuzione uniforme sulla superficie del serbatoio. Una serie di test dimostra che è stato possibile ridurre del 40% il tempo di pulizia e del 30% il consumo di acqua fresca rispetto alle sfere di lavaggio fisse tradizionali. I processi di pulizia affidabili riducono il rischio di reclami

L’igiene è assolutamente essenziale per assicurare la qualità e uniformità di beni che vengono prodotti, riempiti e confezionati. I processi di pulizia indu-

striale, come Cleaning in Place CIP, forniscono un contributo a lungo termine circa il mantenimento dei livelli di igiene richiesti e la protezione dei produttori contro costosi reclami che potrebbero danneggiare la loro reputazione. Il lavoro di pulizia richiesto deve essere svolto rapidamente durante la produzione; tempi di fermo più lunghi risulterebbero in costi maggiori.

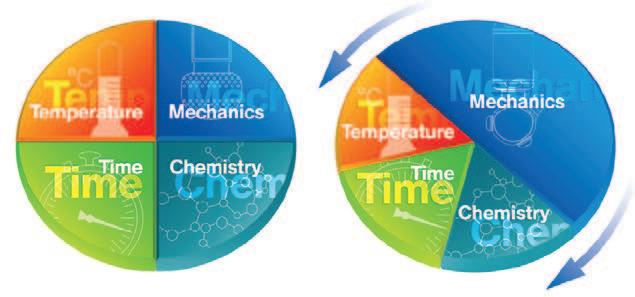

Con i processi di pulizia moderni, l’attenzione è più focalizzata sull’efficienza e l’efficacia. Fattori ottimamente combinati posso portare a raggiungere il risultato di pulizia desiderato con l’uso economico delle risorse. I quattro fattori principali qui sono:

An innovative rotating cleaning nozzle with a special flat fan design developed by Lechler saves time and money through uniform coverage when cleaning fermentation and storage tanks. In a series of tests, it was capable of reducing the cleaning time by 40% and fresh water consumption by 30% in comparison with conventional spray balls

Reliable cleaning processes reduce the risk of claims

Hygiene is absolutely essential to ensure strict product quality and uniformity wherever high-quality foods are manufactured, filled and packed. Industrial cleaning processessuchasCleaninginPlace(CIP)providealongterm contribution in maintaining the required hygiene levels and protecting manufacturers against expensive claims which can damage their reputation. Automated processes are used extensively in the brewing industry, while reliability and economic efficiency are significant criteria. The required cleaning jobs must be performed quickly and more or less in between production.Longer downtimes result in higher costs.

With modern cleaning processes, the focus is no longer on effectiveness but efficiency. Optimally matched factors achieve the desired cleaning result with the economical use of resources. The main four factors here are mechanics, chemistry, time and temperature (Sinner Circle).

In smaller tanks, spray balls with their fixed spray angles are quite able to achieve the desired cleaning effect. However, their effectiveness is limited in larger tanks, especially with heavier soiling, since the powerful solid jets clean the impact point and only rinse the surroundings. Rotating cleaning nozzles are often the better choice for meeting the high demands in terms of hygiene, economic efficiency and environmental friendliness.

Predictable return on investment

The cost associated with this nozzle is paid off quickly, especially when you compare the significant reduction in lower operating costs. More efficient cleaning systems will also become increasing important in breweries as well in the future. The goal is to show how the cleaning result is affected

azione meccanica, agenti chimici, tempo e temperatura (Sinner Circle).

Prevedibile ritorno sugli investimenti

Il costo di questo ugello si ripaga velocemente, specialmente se comparato alla riduzione significativa dei costi operativi. Sistemi di pulizia più efficienti diventeranno sempre più importanti nelle birrerie e nel futuro.

Lo scopo è quello di mostrare come il risultato della pulizia dipenda dall’aumento graduale della pressione operativa e dalla dimensione del serbatoio. I risultati saranno usati per ottimizzare ulteriormente gli ugelli di pulizia rotanti.

Per aumentare ulteriormente l’affidabilità del processo, l’ugello rotativo di pulizia può essere abbinato anche con un sensore rotativo di monitoraggio, opzionale. Rinomati produttori di impianti del settore riempimento e confezionamento bevande da tanti anni ormai danno fiducia alla tecnologia a ugelli e al know-how di Lechler. Riduzione del costo dell’energia, risorse naturali e additivi sono fattori importanti nell’industria.

Lechler non si concentra solamente nel singolo ugello ma sempre nell’intero processo. Questo significa che le birrerie posso fare affidamento su processi di pulizia efficienti e concentrarsi pienamente sui loro obiettivi primari: produrre della buona birra!

by gradually increasing the operating pressure and the size of the tank.

TheresultswillbeusedbyLechlerforfurtheroptimization of the rotating cleaning nozzle. With its robust drive system, the new nozzle made of high-quality stainless steel offers high impact and a long service life.

It is suitable for tanks with a diameter of up to eight meters with different flow rates. In order to increase process reliability even further, the rotating cleaning nozzle can also be optionally combined with a rotation monitoring sensor.

Renowned plant manufacturers in the field of beverage filling and packaging have placed their trust in the nozzle technology and know-how of Lechler company for many years now. Reduction in the costs for energy, natural resources and additives are an important argument in the industry.

Lechler never focuses on just the individual nozzles but always on the overall process. This means that breweries can rely on efficient cleaning processes and concentrate fully on their core task: brewing really good beer!

Differenziandosi per tipologia di materiali di costruzione, certificazioni, portata, diametro di copertura, forza di impatto e classe di efficienza, soddisfano ogni tipo di processo.

Scoprite voi stessi i vantaggi.

Function video

Scan the QR Code or go to: https://www.lechler.com/mediateca

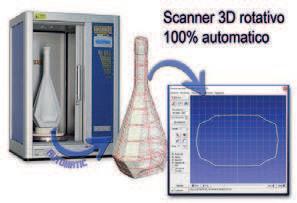

SCANNY3D ha lanciato la nuova versione 7.0 dello scanner laser 3D rotativo, più performante, più veloce e più accurata per la massima precisione anche al variare della temperatura di funzionamento

L’azienda SCANNY3D Srl, con esperienza ventennale nella progettazione e produzione di sistemi di reverse-engineering e di sviluppo di software CAD dedicati, presenta una nuova versione dello scanner laser 3D rotativo (brevettato e 100% “Made in Italy”), più performante, più veloce, e più accurata e che garantisce la massima precisione anche al variare della temperatura di funzionamento.

Lo scanner è stato ideato appositamente per l’industria dell’imbottigliamento e del packaging, e consente di effettuare una scansione automatica e completa non solo di bottiglie in vetro, flaconi in plastica, ma anche di varie tipologie di tappi di bottiglie: il dispositivo effettua una scansione a 360° senza contatto, ad elevata velocità e ad alta risoluzione, in modo completamente automatico e senza la necessità di utilizzo da parte di personale specializzato. L’alta tecnologia dello scanner permette di ottenere scansioni 3D di altissima qualità anche delle zone più critiche di bottiglie e flaconi, come il fondo e la filettatura del collo, con la garanzia di una precisione centesimale.

Lo scanner restituisce un modello 3D di alta fedeltà, e le funzionalità presenti nel software a corredo del dispositivo, implementano operazioni come l’allineamento automatico della bottiglia e la sua centratura. Il modello 3D si può anche esportare come solido, e viene garantita la massima compatibilità verso tutti i principali software CAD / CAM.

Recentemente l’azienda ha rilasciato la nuova versione 7.0 dello scanner, compatibile con lo standard USB 3.0, molto più veloce e performante; inoltre questa nuova versione viene fornita con un sistema di taratura migliorato, che permette di mantenere la massima accuratezza anche al variare della temperatura ambientale. Normalmente le macchine di misura dovrebbero essere installate in una camera a temperatura controllata e stabile al fine di mantenere l’accuratezza richiesta. Il software fornito dalla Scanny3d s.r.l. permette di compensare le variazioni di temperatura in modo da minimizzare l’errore di misura, e quindi garantisce la massima precisione anche a condizioni di temperature estreme.

L’azienda mette a disposizione anche un plugin software denominato PACK-SIM che permette di effettuare una progettazione rapida e automatica degli alveoli delle stelle e delle coclee, anche in 3D, arrivando alla simulazione completa del movimento della bottiglia sull’intera linea di imbottigliamento.

SCANNY3D presents the new version of the rotary 3d laser scanner that is more performing, faster, and more accurate for maximum precision even when the operating temperature varies

The company SCANNY3D Srl, with twenty years of experience in the design and production of reverse-engineering systems and the development of dedicated CAD software, presents a newversionofthe rotary3dlaserscanner (patented and 100% “Made in Italy”), more performing, faster, more accurate and which guarantees maximum precision even when the operating temperature varies.

The scanner has been specially designed for the bottling and packaging industry and allows to perform an automatic and complete scan not only of glass bottles, plastic bottles, but also of various types of bottle caps:the device performs a 360° scan without contact, at high speed and at high resolution, completely automatically and without the need for use by specialized operators. The high technology of the scanner allows you to obtain very high-quality 3D scans even of the most critical areas of bottles, such as the bottom and the thread of the neck, with the guarantee of centesimal accuracy. The scanner returns a high-fidelity 3D model, and the features present in the software supplied with the device implement operations such as the automatic alignment of the bottle and its centering. The 3D model can also be exported as a solid, and maximum compatibility with all major CAD / CAM software is guaranteed.

The company recently released the new 7.0 version of the scanner, compatible with the USB 3.0 standard, much faster and more performing; moreover, this new version is supplied with an improved calibration system, which allows to maintain maximum accuracy even when the ambient temperature varies. Normally, measuring machines should be installed in a room with a controlled and stable temperature in order to maintain the required accuracy. The software provided by Scanny3d s.r.l. allows you to compensate for temperature variations in order to minimize the measurement error, and therefore guarantees maximum accuracy even in extreme temperature conditions.

The company also provides a software plugin called PACK-SIM that allows you to carry out a quick and automatic design of the star and auger alveoli, even in 3D, reaching the complete simulation of the movement of the bottle on the entire bottling line.

Duetti Packaging ha assunto sempre più un ruolo di riferimento nel mercato italiano e straniero del packaging

Costituita negli anni ’90 a Galliera Veneta (Padova), Duetti Packaging è un’azienda specializzata nella progettazione e realizzazione di impianti completi di fine linea per l’imballaggio con un focus particolare nei settori beverage, chimico-farmaceutico, personal care.

Nell’ultimo decennio, l’azienda si è affermata ed ha assunto sempre più un ruolo di riferimento nel mercato italiano e straniero del packaging, grazie anche a uno costante studio di soluzioni sempre più innovative. Duetti Packaging è, inoltre, parte di un gruppo e di una rete di aziende specializzate che

condividono risorse, competenze ed obiettivi e che operano in modo integrato ed organico. È partner con altre prestigiose aziende leader negli impianti di packaging per l’industria alimentare: un ecosistema progettuale e produttivo che ottimizza i diversi cicli e filiere, crea economie di scala, sviluppa innovazione attraverso lo scambio di conoscenze. Il risultato è un’offerta di grande competitività, accompagnata da un servizio assistenza d’eccellenza. Per il cliente il Gruppo è un fornitore affidabile, un partner in grado di accompagnarlo con grande competenza ed efficacia in tutte le esigenze di confezionamento secondario.

La gamma di prodotti è stata opportunamente configurata per offrire la migliore soluzione alle esigenze di produzione del cliente. Le soluzioni Duetti Packaging comprendono: depalettizzatori; forma e chiudi cartoni; incartonamento pick&place, con pickers, robotizzato, all-in-one unit (forma-inseriscechiude), wrap around; palettizzatori tradizionali e robotizzati; soluzioni chiavi in mano. Oltre a queste soluzioni, forniamo inseritori di alveari, avvolgitori e altri dispositivi di raccordo delle linee di produzione. Uno dei pilastri della filosofia di Duetti Packaging è l’innovazione continua per poter essere al passo con l’evoluzione degli imballaggi, che necessitano uno studio rapido e costante per poter manipolare in maniera sicura le più svariate tipologie di packaging. Nello specifico per l’industria delle bevande, in particolare per l’industria vinicola, l’azienda ha sviluppato e brevettato il sistema “Tete Beche”, che consente il posizionamento delle bottiglie coricate sul cartone, mantenendo le qualità organolettiche del vino. Il processo di crescita e trasformazione, seppur rapidissimo, è stato sempre accompagnato da un’at-

tenta e intelligente pianificazione produttiva e di marketing,che ha permesso a Duetti di imporsi come una delle aziende più dinamiche e innovative del mercato, condizione essenziale per diventarne uno dei partner maggiormente riconosciuti. Inoltre, considerando la continua evoluzione nel settore del packaging, l’impegno di Duetti è sempre stato rivolto alla ricerca e sviluppo, per offrire al mercato soluzioni sempre più avanzate, sia dal punto di vista tecnologico che in termini di qualità del servizio, ottimizzazione del processo produttivo, semplicità di utilizzo e manutenzione.

L’obiettivo futuro è quello di sfruttare la modularità delle macchine, realizzando soluzioni personalizzate ma anche standard, in base alle sempre più esigenti richieste del mercato e quindi del cliente finale, garantendo sempre la qualità della produzione e dei servizi. Duetti Packaging opera con gli standard Industry 4.0 ed è certificata ISO 9001.

Duetti Packaging has taken a leading role in the Italian and foreign packaging market

Founded in the 90s in Galliera Veneta (Padua), Duetti Packaging is a company specialized in the design and production of end of line packaging systems, with a particular focus on the beverage, chemical-pharmaceutical, personal care sectors. In the last decade, the company has established itself and has increasingly taken a leading role in the Italian and foreign packaging market, thanks to a constant study of progressively innovative solutions. Duetti Packaging is also part of a group and a network of specialized companies that share resources, skills and objectives and operate in an integrated and organic way.

Itisapartnerwithotherleadingcompaniesinpackaging systems of food industry: a design and production

ecosystemthatoptimizesthedifferentcyclesandsupply chains,creates economies of scale,develops innovation through the exchange of knowledge. The result is a highly competitive offer, accompanied by an excellent service.Forthecustomer,theGroupisareliablesupplier, a partner able to drive him with great competence and effectiveness in all secondary packaging needs. The range of products has been suitably configured to offer the best solution to the customer’s production needs.DuettiPackagingsolutionsinclude:depalletizers; form and close cartons; pick & place cartoning, with pickers, robotic, all in one unit (form-insert-close), wrap around; traditional and robotic palletizers; turnkey solutions. In addition to these solutions, we provide carton divider inserters, strecthwrappers and other fitting devices for production line.

One of the pillars of the philosophy of Duetti Packaging is the continuous innovation to keep up with the evolution of packaging, which requires a rapid and constant study to be able to safely handle the most varied types of packaging.

Specifically, for the beverage industry, in particular for the wine industry, the company has developed

and patented the “Tete Beche” system, which allows the positioning of the bottles lying on the cardboard, maintaining the organoleptic qualities of the wine. The process of growth and transformation, although very fast, has always been accompanied by careful and intelligent production planning and marketing, which has allowed Duetti to impose itself as one of the most dynamic and innovative companies in the market, an essential condition for becoming one of its most recognised partners.

Furthermore, considering the continuous evolution in the packaging sector,Duetti’s commitment has always been directed to research and development, to offer the market increasingly advanced solutions, both from the technological point of view and in terms of quality of service,optimization of the production process,ease of use and maintenance. The future goal is to exploit the modularity of the machines, creating customized solutions but also standard ones, based on the increasingly demands of the market and therefore of customer, always ensuring the quality of production and services. Duetti Packaging operates with Industry 4.0 standards and is ISO 9001 certified.

“Portate e ricercate l’innovazione in fiera, perché

IPACK-IMA sarà un grande connettore di business”, intervista a Valerio Soli, Presidente di Ipack Ima Srl

L’edizione 2022 di IPACK-IMA è alle porte. In scena a Milano, dal 3 al 6 maggio, la manifestazione segna il ritorno in presenza di espositori e visitatori, proponendosi come punto di incontro tra la domanda e l’offerta delle tecnologie di processing, le soluzioni e i materiali di packaging. Dei molti significati di un evento espositivo che sa aggregare i diversi soggetti di una complessa filiera produttiva, ci parla Valerio Soli, Presidente di Ipack Ima Srl.

•A4annidall’ultimaedizione,eallalucedeitanti cambiamenti e sviluppi nei processi produttivi dell’industria del settore, cosa troveremo in più rispetto al passato a IPACK-IMA?

IPACK-IMA sarà la più importante fiera del processing & packaging a svolgersi in presenza nel 2022 dopo molto tempo, un ritorno davvero atteso e necessario per il comparto. Posso confermare che in questo periodo il settore del packaging non si è mai fermato, con un fatturato complessivo che si attesta a 8.435 milioni di euro e un + 8% rispetto al 2020 - secondo gli ultimi dati Ucima - e, anche nei momenti più

difficili, è sempre stato vicino ai propri clienti. La capacità delle aziende di riorganizzarsi in termini di sicurezza e flessibilità ha reso possibile la continuitàdelleproduzioni.Leaziendeconunavisione del settore basata su connettività, customization, digitalizzazione, automazione, controllo da remoto sono state quelle maggiormente valorizzate. Tutto ciò si riflette sulle molte soluzioni in tal senso che saranno proposte in fiera da un’industria che ha saputo interpretare al meglio le nuove sfide.

• Entrando nel merito dell’offerta espositiva… Per quali settori e mercati avete costruito questa edizione?

IPACK-IMA è una fiera specializzata nelle tecnologie di processo e confezionamento per i settori food e non food, ma il food & beverage rimane un mercato primario. Al settore sono dedicate quattro Business Community, dalla pasta e molitorio - industria “core” per la manifestazione - al liquid food e beverage – cui dedicheremo un intero padiglione - al fresco e piatti pronti fino a soddisfare le esigenze tecnologiche di tutto il mondo del confectionary. IPACK-IMA punterà, inoltre, in modo importante anche sul comparto non food, coprendo al meglio il settore farmaceutico e nutrizionale, il beauty & personal care, il chemicals & home care, e l’industrial & durable goods.

• Dal vostro punto di osservazione, come sta cambiando il mondo del packaging, di cui è emblematica la velocità di reazione alle costrizioni imposte dalla pandemia…

ll 2021 è stato un anno di grandi cambiamenti per tutta l’industria del packaging. L’aumento senza precedenti dei prezzi delle materie prime e la carenza di componenti hanno creato sfide inaspettate. Tuttavia, è stato anche un anno pieno di opportunità. Si è riscoperta la capacità dell’imballaggio di preservare il gusto, il sapore e l’integrità dei prodotti, anche per lunghi periodi. Soprattutto è stata apprezzata la sicurezza che la confezione garantisce nell’evitare possibili contaminazioni durante la manipolazione. Anche gli sviluppi legati alla sostenibilità stanno diventando di primaria importanza per l’industria e in primis per i produttori di materiali che hanno investito molto in ricerca e sviluppo in ottica green, rispondendo agli impegni dei proprietari dei marchi in termini di economia circolare. Tutti temi che sono diventati ormai imprescindibili quando si parla di packaging e che saranno ampiamente sviluppati a IPACK-IMA.

• Un focus particolare sarà dedicato proprio ai materiali di imballaggio, capaci di rispondere a esigenze di sostenibilità e razionalizzazione produttiva: come verranno valorizzati? Dedicheremo molta attenzione ai materiali per l’imballaggio, che in manifestazione troveranno grande presenza con oltre 200 aziende attive in questo segmento. IPACK-Mat è il brand di IPACKIMA che renderà facilmente individuabili tali aziende che, nell’ambito di un’area speciale nel padiglione 5, proporranno materiali innovativi ed eco-friendly. Il tema degli imballaggi si confronta costantemente con quello della sicurezza dei prodotti e della loro conservazione a cui IPACK-IMA, in collaborazione con l’Istituto Italiano dell’Imballaggio, dedica l’area speciale Ipack-Ima Lab, che guarda ai laboratori di ricerca, agli istituti di certificazione, ai centri specializzati negli standard di conformità MOCA. Ospiteremo inoltre il forum internazionale “Packaging Speaks Green”, organizzato da PackMedia con il supporto di Ucima e incentrato sulla sostenibilità nella catena di fornitura del packaging.