ITALIAN TECHNOLOGY FOR THE BEVERAGE INDUSTRY TECNOLOGÍA ITALIANA PARA LA INDUSTRIA DE BEBIDAS

ITALIAN TECHNOLOGY FOR THE BEVERAGE INDUSTRY TECNOLOGÍA ITALIANA PARA LA INDUSTRIA DE BEBIDAS

PURIFICACIÓN DE AGUAS

DISOLUCIÓN DE AZÚCARES

PREPARACIÓN DE CONCENTRADOS

SALAS DE JARABES

PASTEURIZACIÓN

DOSIFICACIÓN Y MEZCLA

CARBONATACIÓN DE PRODUCTOS

MINERALIZACIÓN DEL AGUA

OZONIZACIÓN DE AGUA MINERAL LIMPIEZA Y ACLARADO

TUBERÍAS Y ESTANTES

SOLUCIONES LLAVE EN MANO

Como especialista experto en equipos de proceso para la producción de bebidas , WS puede suministrar una amplia y completa gama de tecnologías de proceso avanzadas que se pueden combinar fácilmente para crear una solución completa llave en mano : desde la fuente de agua hasta el producto listo para embotellar

A. WATER SYSTEMS srl C.so Piave 4 12051 Alba CN - ITALY

Operational Headquarters: Località Piana 55/D 12060 Verduno CN - ITALY

Tel. +39 0172 470235 Fax +39 0173 615633 info@watersystems.it

watersystems.it

TecnAlimentaria Supplement n. 6 June 2025 - Year XXX

Publisher: Fabiana Da Cortà Fumei

Editorial Staff & Design redazione@tecnalimentaria.it

Sabrina Fattoretto

Claudia Bosco

Elena Abbondanza

Marketing and Advertising

Anita Pozzi

anita.pozzi@edftrend.com

Franco Giordano franco.giordano@edftrend.com

Management and Editorial Office

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy Tel. +39 0422 549305 www.tecnalimentaria.it www.tecnamagazines.com

Printing: L’Artegrafica Srl

Member of:

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996

N° iscrizione ROC: 22054 (Registro degli Operatori di Comunicazione)

In questo numero la pubblicità non supera il 45%

Sped. in abbonamento postale 45%Art. 2 Comma 20/B Legge 662/1996 DCI-TV

All right reserved.

Reproduction in whole or in part without written permission is prohibited. The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di TrevisoCorso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

AERAQUE SRL

A. WATER SYSTEMS SRL

ALTECH SRL

BEA TECHNOLOGIES SPA

GALIGANI FILTRI SRL

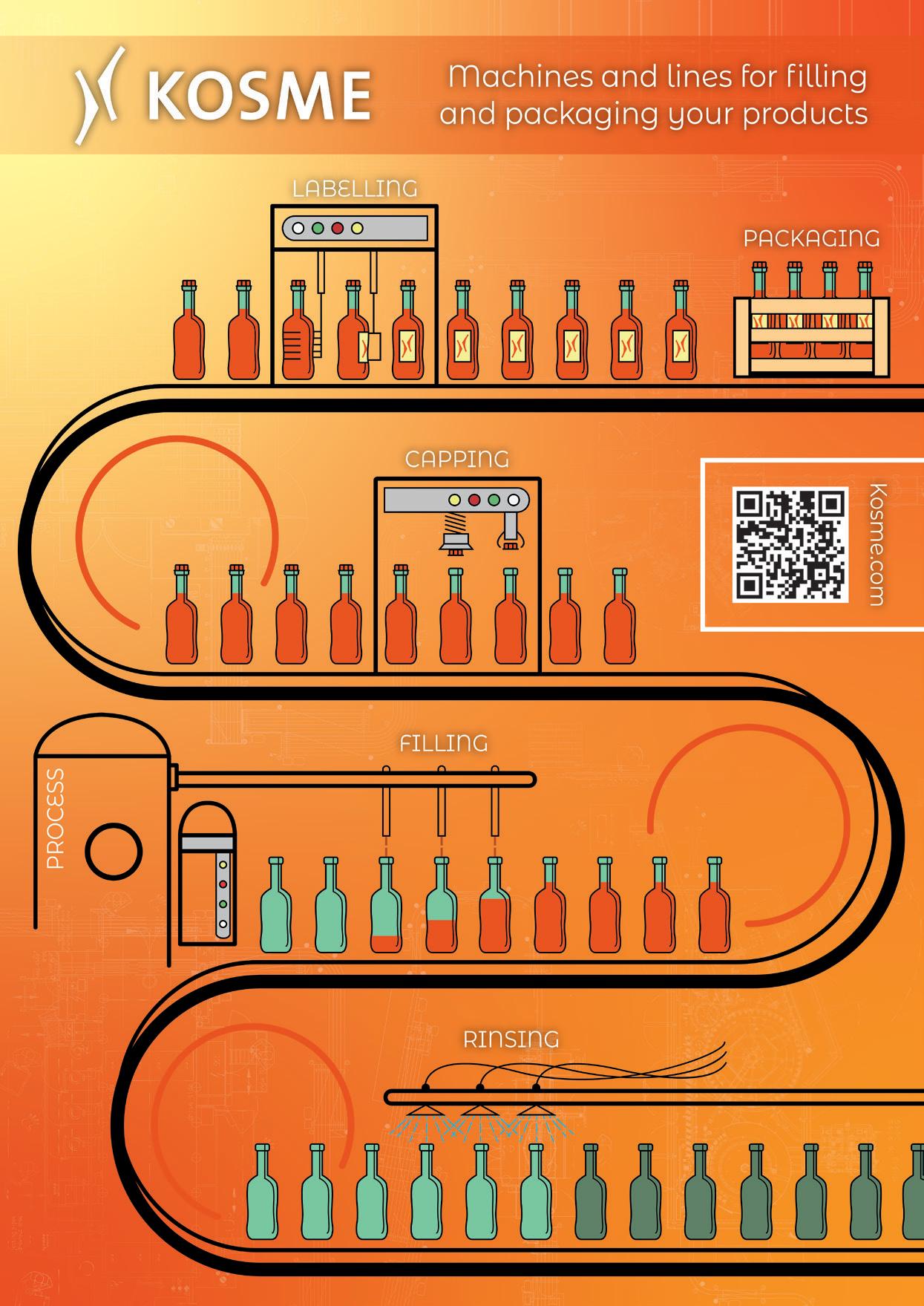

KOSME SRL

www.aeraque.com 13 Food & Beverage Industry

www.watersystems.it II^Cover, 9-11 Beverage Industry

www.altech.it 14-15 Food & Beverage Industry

www.bea-italy.com/it 55 Beverage Industry

www.galiganifiltri.com 4, 16-17 Beverage Industry

www.kosme.it 5, 19-21 Beverage Industry

MAGIC MP SPA www.magicmp.it 2, 23-25 Beverage Industry

MGM MOTORI ELETTRICI SPA

MINI MOTOR SPA

www.mgmrestop.com 26-27 Beverage & Food Industry

www.minimotor.com 3, 28-29 Beverage & Food Industry

MONDO & SCAGLIONE SRL www.mondo-scaglione.com 31-33 Beverage Industry

NEWTEC LABELLING SRL

SINCERA SISTEMI SRL

www.newteclabelling.it 34-35 Beverage Industry

www.sincerasistemi.it 37-39 Beverage Industry

SMI SPA www.smigroup.it 1, 41-45 Beverage Industry

SMIPACK SPA

www.smipack.it 47-49 Beverage Industry

TECHNO MIDA SRL www.technomida.com 54 Beverage Industry

ZANICHELLI MECCANICA SPA www.zacmi.com 51-53 Beverage & Food Industry

PURIFICACIÓN DE AGUAS

DISOLUCIÓN DE AZÚCARES

PREPARACIÓN DE CONCENTRADOS

SALAS DE JARABES

PASTEURIZACIÓN

DOSIFICACIÓN Y MEZCLA

CARBONATACIÓN DE PRODUCTOS

MINERALIZACIÓN DEL AGUA OZONIZACIÓN DE AGUA MINERAL LIMPIEZA Y ACLARADO TUBERÍAS Y ESTANTES

SOLUCIONES LLAVE EN MANO

Como especialista experto en equipos de proceso para la producción de bebidas , WS puede suministrar una amplia y completa gama de tecnologías de proceso avanzadas que se pueden combinar fácilmente para crear una solución completa llave en mano : desde la fuente de agua hasta el producto listo para embotellar

Operational Headquarters: Località Piana 55/D 12060 Verduno CN - ITALY

Tel. +39 0172 470235 Fax +39 0173 615633 info@watersystems.it

watersystems.it

Località Piana, 55/D - 12060 Verduno (Cuneo) Italy

Tel. +39 0172 47 02 35 - Fax +39 0173 61 56 33

info@watersystems.it - www.watersystems.it

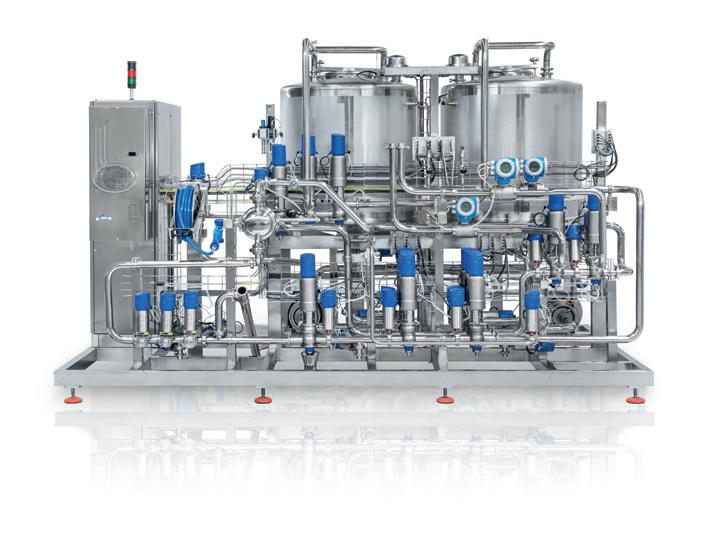

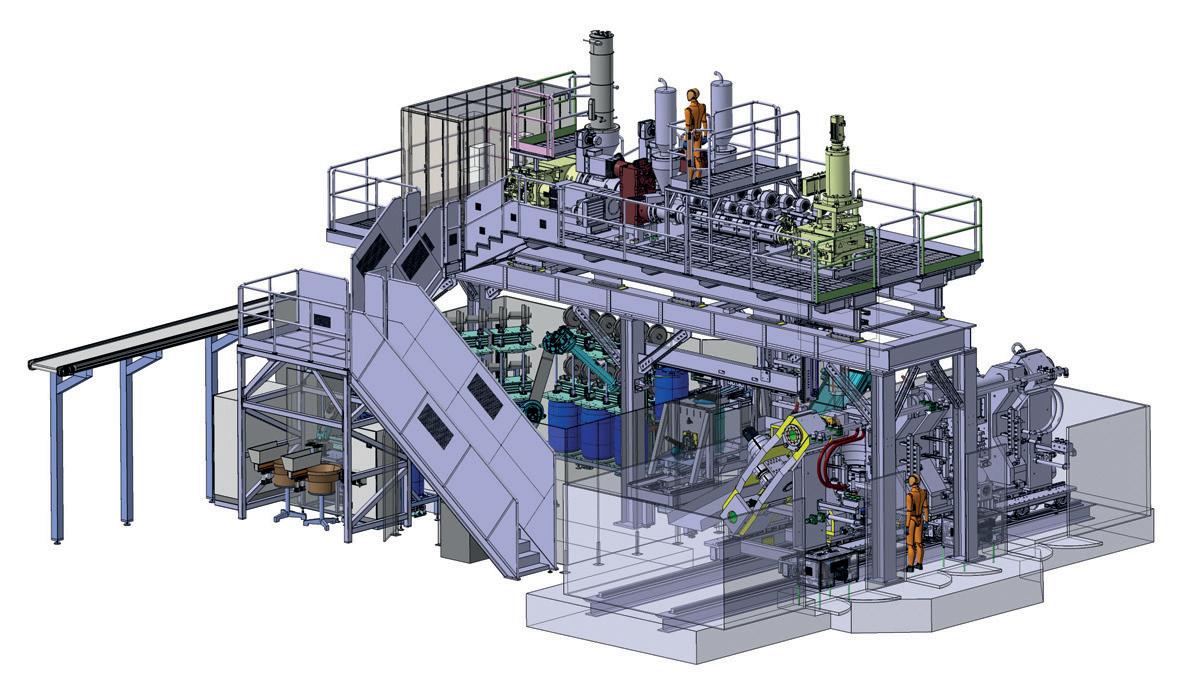

Despite the name, WATER SYSTEMS is not only involved in water purification systems but is specialised in the production of complete solutions and plant designs for medium-large CSDs and juices projects as well.

All the steps involved in the production of mineral water, soft drinks and juices – from water purification, right through to syrup preparation, blending, carbonating, mixing and pasteurising and eventually including utilities supply as well for a real turnkey solution – are available from a single supplier at WATER SYSTEMS: this is clearly an important advantage allowing the bottler to save time during processing equipment design, project execution and equipment maintenance.

and hygienic aspects: CIP fluid paths are covering any part of the plant – including process water distribution lines – and the entire piping is tooled to avoid dead legs and minimize the number of weldings. In-house preassembled modules configuration allows plug and play quick installation granting customers an immediately available system. State-of-the-art technology for liquid mixing ensures that the sugar syrup, the flavours and all the required ingredients are optimally mixed and distributed to grant a perfectly homogeneous concentrated product and the best deaeration process; this benefits customers in three different ways:

• Shorter mixing and deaerating time corresponding to quicker production cycles;

WATER SYSTEMS recently installed and commissioned a new turnkey solution on a greenfield project in Nigeria with one of its historical partners in the beverage business: aimed to maximize sustainability thus minimizing energy consumption and water wastage, the entire scope of supply has been oriented to fulfil these goals; by the way the syrup room – probably the most automated unit present in an African beverages factory up to now, featuring more than 120 mixproof valves and conceived to maximise the efficiency of equipment regardless of the number or level of specialisation of operators – is the most representative part of this plant.

The market of beverages is very wide due to the growing diversification in terms of quality and variety of drinks (both alcoholic and non) required by consumers. Therefore, the producers, to answer quickly, need to process a wide range of ingredients (powder as well as liquid). In some cases, such ingredients might require a special treatment according to their features (texture, reaction, viscosity, solubility, temperature-sensitivity, flammability and so on).

The innovative design of the WATER SYSTEMS’ syrup room ensures automatic ingredients and CIP fluids loading as well as the automatic outlet through clusters of mixproof, single seat and butterfly valves dedicated to syrup tanks and ingredients preparators and sources. Syrup rooms provided by WATER SYSTEMS’ are designed on standard modules which are customised for each specific project according to specific needs. Furthermore, the equipment always features a non-compromising technology for what concerns cleanability

• Optimal low-shear mixing of low and high-viscosity fluids to prevent oxygen pickup and fruit’s cells damaging in case of pulpy ingredients;

• Lower energy costs through unique energy-saving impellers’ design.

WATER SYSTEMS’ syrup rooms can be flexibly extended thanks to modularly arranged skids: the design always take into consideration future customer’s expansion plans and the maximum allowed number of bottling lines that can be fed is four; the syrup output flow rate can be individually adjusted to suit each bottling line need.

All instruments and regulation systems dedicated to the control of individual syrup and product components are characterised by the highest precision in the processing in order to grant accurate ingredients blending and to minimize product wasting during circuits emptying.

Using the new pulse and burst technology for valves cleaning, trials have revealed that up to 90% of CIP liquid can be saved – significantly lowering the operating costs compared to the traditional (PLC) timer-controlled seat lift; further information are available at: https://food.alfalaval.com/thinktop-rethought-burst-seat-clean

WATER SYSTEMS’ syrup rooms are conceived to ensure and safeguard the perfect ingredients blending and always aim to meet the needs of all the customers who are looking for high-quality product.

For more information and to discover the range of products visit the site: www.watersystems.it

Località Piana, 55/D - 12060 Verduno (Cuneo) Italy

Tel. +39 0172 47 02 35 - Fax +39 0173 61 56 33

info@watersystems.it - www.watersystems.it

pesar del nombre, WATER SYSTEMS no solo ofrece sistemas de purificación de agua, sino que también está especializada en la producción de soluciones completas y diseños de plantas para grandes y medianos proyectos de CSD y jugos.

Todos los pasos involucrados en la producción de agua mineral, refrescos y jugos - desde la purificación del agua hasta la preparación de jarabe, mezcla, carbonatación, mezcla y pasteurización y, finalmente, incluyendo el suministro de servicios públicos, así como para una solución llave en mano real - están disponibles en un solo proveedor en WATER SYSTEMS: esto es claramente una ventaja importante que permite al embotellador ahorrar tiempo durante el diseño del equipo de procesamiento, ejecución de proyectos y mantenimiento de equipos.

WATER SYSTEMS recientemente instaló y puso en marcha una nueva solución llave en mano en un proyecto greenfield en Nigeria con uno de sus socios históricos en el negocio de bebidas: con el objetivo de maximizar la sostenibilidad minimizando así el consumo de energía y el desperdicio de agua, todo el alcance del suministro se ha orientado a cumplir con estos objetivos; por la forma de la sala de jarabe - probablemente la unidad más automatizada utilizada en una fábrica de bebidas africana hasta ahora, con más de 120 válvulas mixproof y concebido para maximizar la eficiencia de los equipos independientemente del número o nivel de especialización de los operadores - es la parte más representativa de esta planta.

El mercado de bebidas es muy amplio debido a la creciente diversificación en términos de calidad y variedad de bebidas (tanto alcohólicas como no) requeridas por los consumidores. Por lo tanto, los productores, para responder rápidamente, necesitan procesar una amplia gama de ingredientes (en polvo y líquido). En algunos casos, estos ingredientes pueden requerir un tratamiento especial según sus características (textura, reacción, viscosidad, solubilidad, sensibilidad a la temperatura, inflamabilidad, etc.).

El innovador diseño de la sala de jarabe de WATER SYSTEMS garantiza la carga automática de ingredientes y fluidos CIP, así como la salida automática a través de grupos de válvulas mixproof, de asiento único y de mariposa dedicadas a tanques de jarabe y preparadores de ingredientes y fuentes.

Las salas de jarabe proporcionadas por WATER SYSTEMS están diseñadas en módulos estándar que se personalizan para cada proyecto específico según las necesidades específicas. Además, el equipo siempre cuenta con una tecnología de máxima compatibilidad con limpieza y aspectos higiénicos: Las trayectorias de fluido CIP cubren cualquier parte de la planta - incluidas las líneas de distribución de agua de proceso - y toda la tubería está equipada para evitar puntos muertos y minimizar el número de soldaduras. La configuración de módulos preensamblados internamente permite una instalación rápida, que brinda a los clientes un sistema disponible inmediatamente.

La tecnología de última generación para la mezcla de líquidos garantiza que el jarabe de azúcar, los sabores y todos los ingredientes necesarios se mezclen y distribuyan de manera óptima para garantizar un producto concentrado perfectamente homogéneo y el mejor proceso de desaireación; esto beneficia a los clientes de tres maneras diferentes:

• Un tiempo de mezcla y desaireado más corto que da como resultado ciclos de producción más rápidos;

• Mezcla óptima de fluidos de baja y alta viscosidad para evitar recolección de oxígeno y daño en las células de la fruta en el caso de ingredientes pulposos;

• Reducción de costos de energía a través del diseño especifico de los impulsores.

Las salas de jarabe de WATER SYSTEMS se pueden ampliar de forma flexible gracias a skid dispuestos modularmente: el diseño siempre tiene en cuenta los planes de expansión

del futuro cliente y el número máximo permitido de líneas de embotellado que se pueden alimentar es de cuatro; el caudal de salida de jarabe se puede ajustar individualmente para adaptarse a las necesidades de cada línea de embotellado.

Todos los instrumentos y sistemas de regulación, dedicados al control del jarabe individual y de los componentes del producto, se caracterizan por la máxima precisión en el procesamiento para garantizar una mezcla de ingredientes precisa y minimizar el desperdicio de productos durante el vaciado de los circuitos.

Utilizando la nueva tecnología de pulsos y ráfagas para la limpieza de válvulas, los ensayos han revelado que se puede ahorrar hasta el 90% del líquido CIP - reduciendo significativamente los costos operativos en comparación con el sistema elevador de asientos controlado por temporizador tradicional (PLC); se puede obtener más información en: https://food.alfalaval.com/thinktop-rethought-burst-seat-clean

Las salas de jarabe de WATER SYSTEMS están diseñadas para garantizar y salvaguardar la mezcla perfecta de ingredientes y siempre tienen como objetivo satisfacer las necesidades de todos los clientes que buscan productos de alta calidad.

Para más información y para descubrir la gama de productos visite el sitio www. watersystems.it

Viale De Gasperi, 70 - 20008 Bareggio (Milano) Italy

Tel. +39 02 90 36 34 64 - Fax +39 02 90 36 34 81

info@altech.it - www.altech.it

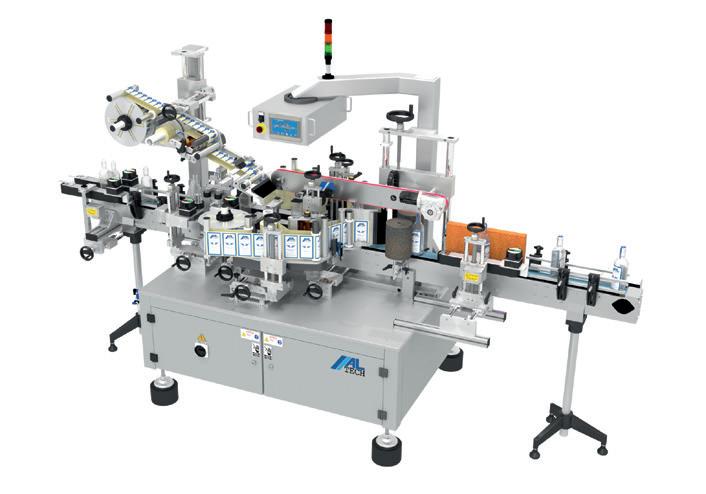

ALTECH is one of the major European producers of self-adhesive label applicators for product decoration, coding and identification. Today, the company distributes its systems all over the Italian territory through a network of direct sales, while the commercial distribution for Europe and overseas takes place in more than 50 countries through a network of 80 qualified resellers and 3 subsidiary companies in the United Kingdom, the United States and South America. Its range encompasses the following products: ALstep – low-cost applicator featuring modular and flexible configuration.

ALritma – high-performance label applicator, which can be easily integrated in packaging lines. It is also available with thermal transfer printing group in the ALritmaT version, for print/apply applications.

ALcode – real-time print-apply systems which apply labels immediately after printing, in any position, on both stationary and moving products (even at high speeds).

A specific pallet labeling version, ALcode P, is able to print and apply A5 format labels on two consecutive sides of a pallet (normally front and side, per EAN 128, or even three sides on request).

ALTECH es uno de los principales fabricantes europeos de sistemas de etiquetado autoadhesivo para la decoración, la codificación y la identificación de productos y materiales en general.

En la actualidad, la empresa distribuye sus sistemas en toda Italia a través de una red de ventas y servicio posventa directo, mientras que la distribución comercial para Europa y fuera del continente se lleva a cabo en más de 50 países a través de una red de 80 distribuidores cualificados y 3 subsidiarias, a saber en Gran Bretaña, Estados Unidos y Sudamérica.

La gama de etiquetadoras ALTECH incluye: ALstep – aplicador económico con configuración modular y flexible.

ALritma – aplicador de alto y altísimo rendimiento que se puede integrar fácilmente en las líneas de envasado. También está disponible equipado con una unidad de impresión por transferencia térmica en la versión ALritma T para aplicaciones de impresión/aplicación (empresa).

ALcode – sistema de impresión y aplicación de etiquetas en tiempo real, que aplica la etiqueta recién impresa en cualquier posición en productos inmóviles o en movimiento (incluso a altas velocidades).

Una versión específica, ALcode P, para el etiquetado de palets, es capaz de imprimir y aplicar etiquetas de formato

A5 en dos lados consecutivos de palets (normalmente en posición frontal y lateral, según el estándar EAN 128, pero a pedido también en tres lados).

ALbelt – simplified linear system that is open, compact, and particularly economical. It can be configured for wraparound, c-wrap, top, bottom, top and bottom, top and side labeling of various products, cylindrical or flat. It’s ideal for labeling cases, boxes, trays, jars and cans. Its simple and solid main structure houses a conveyor and one or more labeling heads (choice of ALstep, ALritma or ALcode model).

ALline – complex linear system able to apply selfadhesive labels to a wide range of product shapes, constructed with the most reliable materials and

components on the market to offer the highest levels of performance and production.

The modular design incorporates ALstep and/or ALritma heads, and can be configured on the basis of customer requirements, allowing application of labels of any shape and size for front/back or wrap-around labeling and seal application to food, cosmetics, chemical and pharmaceutical products.

For further information: sales@altech-us.com – www.altech-us.com info@altech.it – www.altech.it

ALbelt – sistema lineal simplificado, abierto, compacto y particularmente económico. Se puede configurar para etiquetado envolvente, c-wrap, superior, inferior, superior/ inferior, superior/lateral de varios productos, tanto cilíndricos como planos. Es ideal para etiquetar cajas, bandejas, botes y latas.

Su estructura principal simple y sólida contiene un transportador y uno o más cabezales de etiquetado (a elegir entre los modelos ALstep, ALritma o ALcode).

Bottle labeling machine with seal

ALline – sistema lineal complejo capaz de aplicar etiquetas autoadhesivas en productos de varias formas, fabricada con los materiales y componentes más fiables disponibles en el mercado, que aseguran un nivel considerable en términos de rendimiento y de producción. Su diseño modular integra los cabezales ALstep y/o ALritma, y se puede configurar de acuerdo con las necesidades del cliente, permitiendo la aplicación de la etiqueta en productos de cualquier forma y tamaño para el etiquetado frontal/posterior y envolvente y el precintado de productos alimenticios, cosméticos, químicos y farmacéuticos.

Para más información: sales@altech-us.com – www.altech-us.com info@altech.it – www.altech.it

Strada Provinciale Colligiana, 50 53035 Monteriggioni (Siena) Italy

Tel. +39 0577 30 50 04 - Fax +39 0577 30 50 19 info@galiganifiltri.com - www.galiganifiltri.com

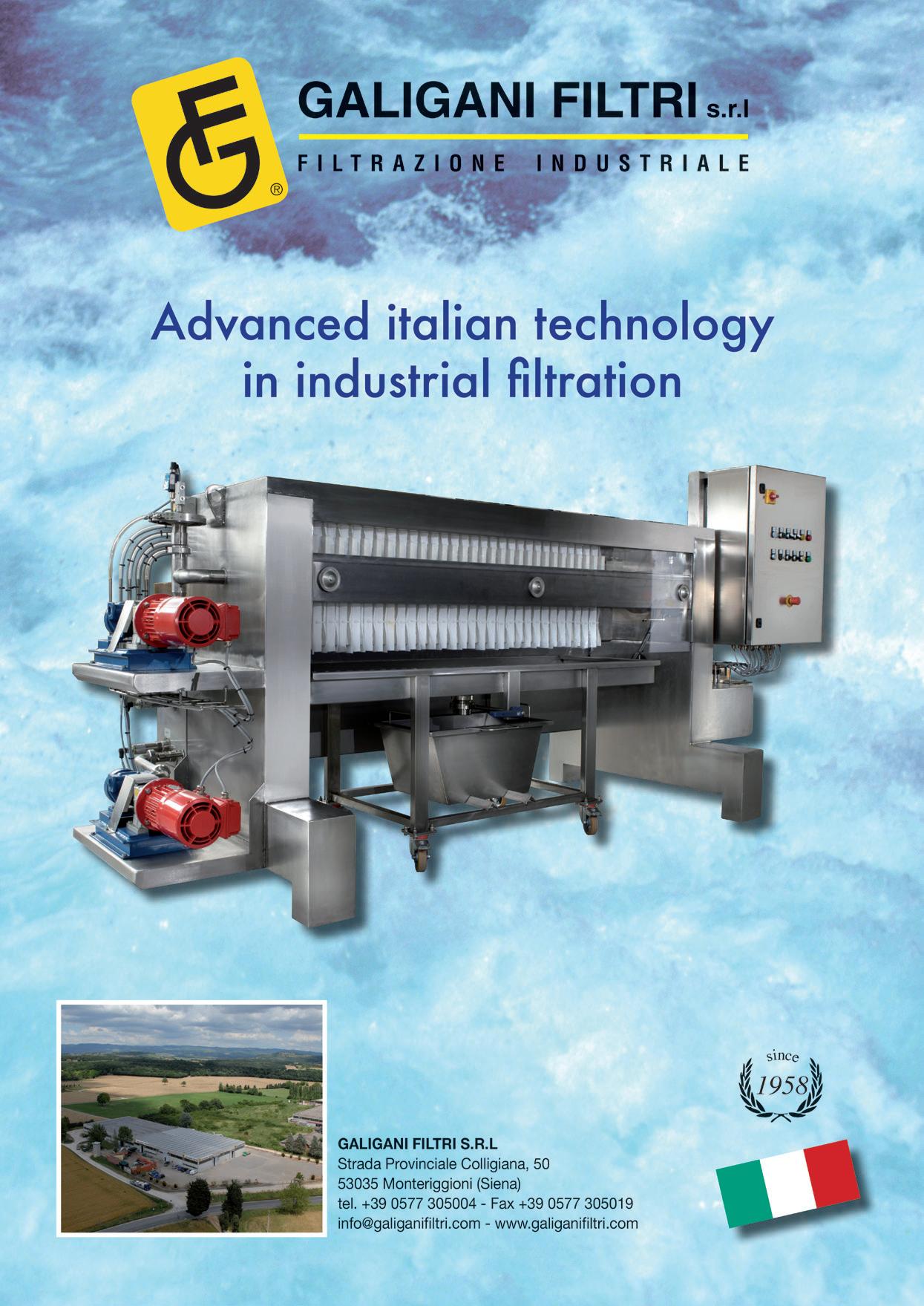

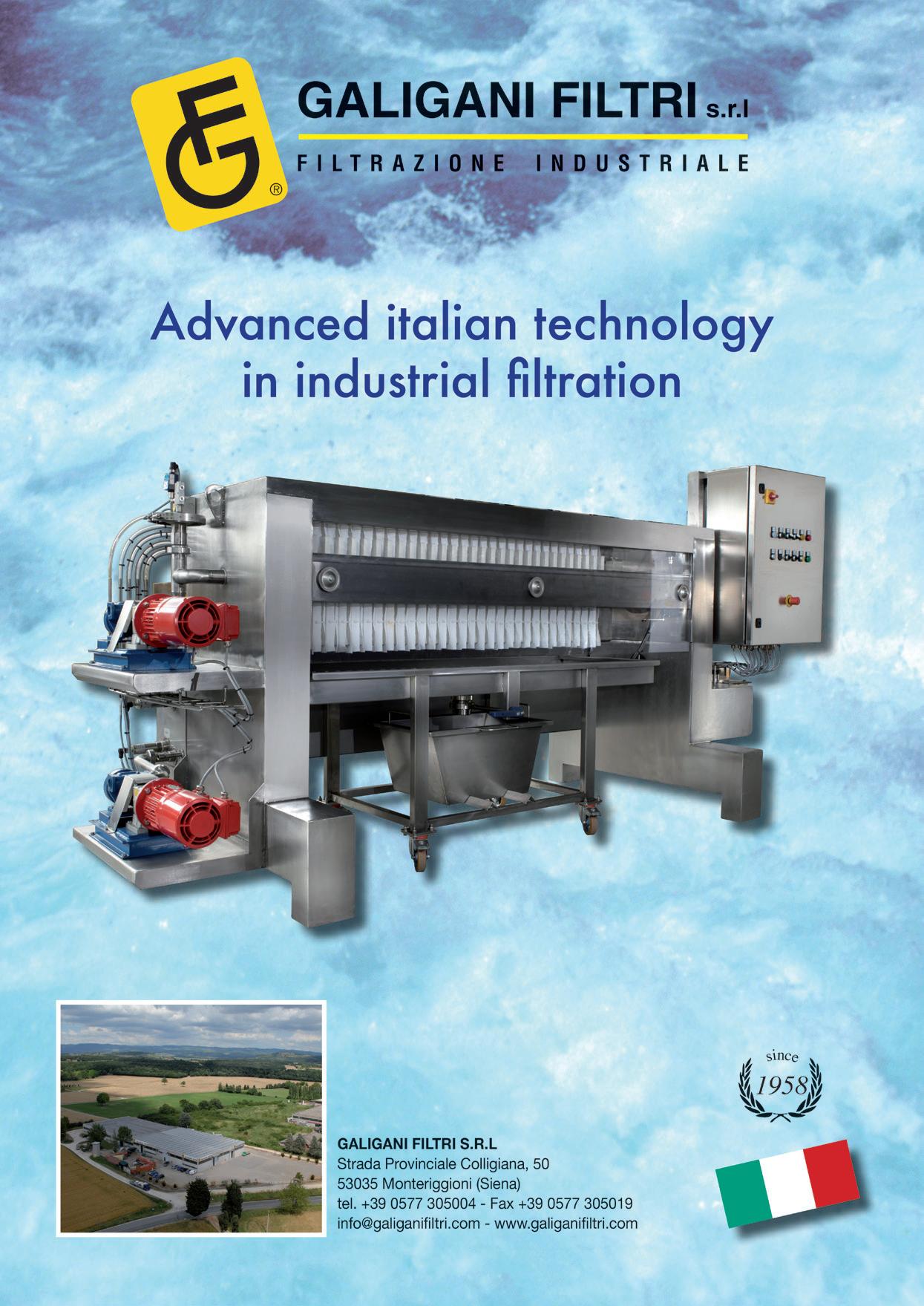

Galigani Filtri is a leader in the design and construction of filter presses and relevant filtration systems.

Since 1958, the company has boasted over 3,000 installations in 5 continents, created with skill and professionalism, in order to offer a high-quality product and a support service for users, installers, and designers. The company is based in Italy, located in a modern facility in the heart of Tuscany, where it makes use of the most modern systems of research, study, and design so as to

best solve the problems of each individual application, as well as provide adequate pre- and post-sales assistance through its qualified technicians.

Furthermore, the company is also equipped with a laboratory for filtration testing on samples supplied by clients to determine all the necessary parameters required for sizing the filter press that is most suitable for their needs. Production includes filter presses and pumping units that feed the filter presses.

The wide range of filter presses varies from manual discharge machines to fully automatic machines run by modern PLCs.

Galigani Filtri es una empresa líder en el diseño y fabricación de filtros prensa y sistemas de filtración relacionados.

Desde 1958 hasta la actualidad, la empresa puede preciarse de más de 3000 instalaciones presentes en los 5 continentes realizadas con competencia y profesionalismo para ofrecer un producto de alta calidad y un servicio de atención al cliente dirigido tanto a usuarios como a instaladores y diseñadores.

La empresa tiene su sede en Italia y está ubicada en una moderna fábrica en el corazón de la Toscana, donde utiliza los más modernos sistemas de investigación, estudio y diseño a fin de resolver de la mejor manera los problemas de cada aplicación individual, así como proporcionar un buen servicio pre- y posventa gracias a sus propios técnicos calificados.

La empresa cuenta con un laboratorio para realizar pruebas de filtración en muestras suministradas por los clientes para determinar todos los parámetros necesarios para el dimensionamiento del filtro prensa más adecuado.

La producción incluye filtros prensa y unidades de bombeo para alimentar los filtros prensa.

La amplia gama de filtros prensa varía desde máquinas de descarga manual hasta máquinas totalmente automáticas gestionadas por modernos PLC.

Galigani Filtri fabrica filtros prensa para cada aplicación: alimentaria, química, farmacéutica, para entornos explosivos (ATEX), para la depuración de aguas residuales, para la filtración de ácidos, inertes, para el sector minero, las industrias galvánicas, las industrias de reciclaje, etc. Todas las máquinas están equipadas con los dispositivos de seguridad más avanzados.

Los filtros prensa y los sistemas de filtración construidos por Galigani Filtri realizan una filtración “mecánica”, con lo cual el líquido no sufre alteraciones químicas.

Galigani Filtri manufactures filter presses for all types of applications: food, chemical, pharmaceutical, explosive atmospheres (ATEX), purifying waste water, acid filtration, aggregates, mining, galvanic industries, recycling industries, and so on. All machines are equipped with the most advanced safety devices.

The press filters and filtration systems that are manufactured by Galigani Filtri carry out “mechanical” filtrations, and therefore the liquid does not undergo chemical changes.

Filtration can occur on the synthetic filter cloth, which retains solid particles up to 1 micron, or on cardboard for particles that measure less than or equal to 1 micron. When it comes to the most technologically advanced systems that Galigani Filtri can provide for filtration and clarification before bottling, the Diatom and the Clearness systems are in the forefront.

The Diatom system is comprised of a filter cloth for the filter press and is equipped with all the necessary parts (tanks, pumps, valves ...) that are required for filtration processes using various aids (fossil shell flour or cellulose flour, perlite...).

The Clearness system is a filter press with an Aisi304 or Aisi316 structure, which uses cardboard filters and a plate pack that is entirely sealed and protected from contact with the external environment.

La filtración puede tener lugar sobre una tela filtrante de material sintético para retener partículas sólidas de hasta 1 micrón o de cartón para partículas de 1 micrón o menos. Entre las instalaciones tecnológicamente más avanzadas que Galigani Filtri puede ofrecer para la filtración antes del embotellado, destacan los modelos Diatom y Clearness.

El sistema Diatom consta de un filtro prensa de tela, dotado de todos los dispositivos necesarios (depósitos, bombas, válvulas, ...) para realizar la filtración con adyuvantes (tierras de diatomeas o de celulosa, perlitas, ...).

El modelo Clearness consta de un filtro prensa de cartones cuya estructura está íntegramente realizada en Aisi304 o Aisi316, con un paquete de placas completamente cerrado y protegido del contacto con el exterior.

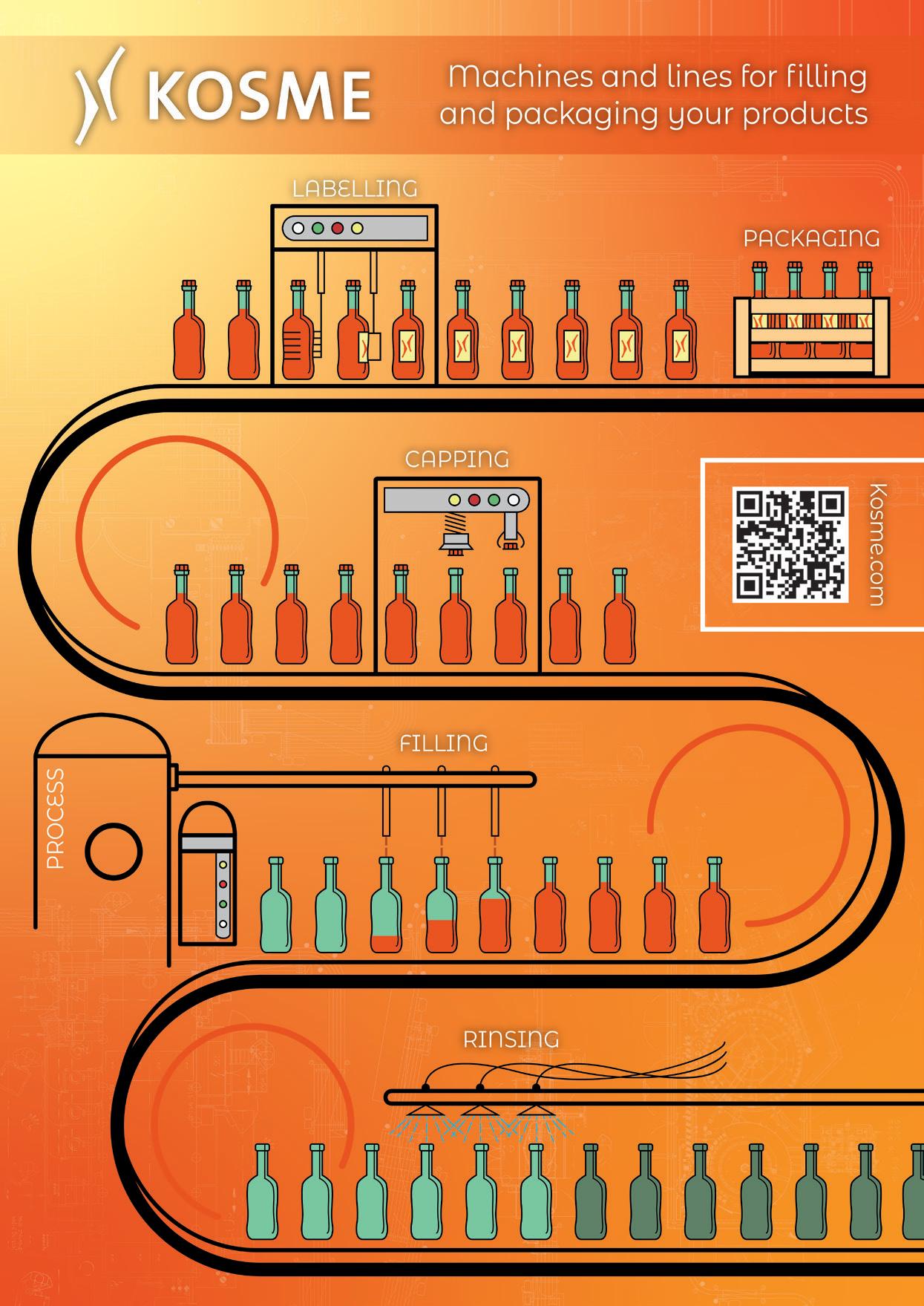

Via dell’Artigianato, 5 - 46048 Roverbella (Mantova) Italy

Tel. +39 0376 75 10 11 - Fax +39 0376 75 10 12 kosme@kosme.at - www.kosme.it

Engineering excellence across the Americas:

Innovations in home & personal care and liquid food production

From Canada to Argentina, the Americas represent a diverse and rapidly evolving market for Home & Personal Care and Liquid Food products. In this dynamic environment, Kosme delivers engineering excellence through integrated, sustainable, and customer-focused production solutions tailored to regional needs.

Smart line design for a diverse market

Kosme specializes in designing flexible, high-efficiency production lines that integrate its proprietary technologies with those of the Krones Group and other partners. These systems are built to handle the wide variety of packaging formats and product viscosities found across the Americas—from shampoo bottles in Brazil to dairy alternatives in the U.S. and sauces in Mexico.

Advanced line automation and sensor-driven conveyors ensure seamless machine communication and smooth product transitions. Kosme’s engineering teams adapt each layout to local space constraints, labor availability, and regulatory requirements, ensuring optimal performance across vastly different production environments.

Efficiency and sustainability at the core

Kosme enhances production efficiency through:

• Energy analysis and consulting to reduce consumption and optimize reuse of water, steam, and electricity.

• Flexible machines to ensure efficient productions.

• Simulation tools that model line behavior, predict performance, and help customers avoid costly downtime. These practices are especially valuable in regions where energy costs are high or infrastructure is limited, such as parts of Central America or remote areas in South America.

Tailored solutions for home & personal care

The demand for personal hygiene, skincare, and household cleaning products is growing across the continent. Kosme’s lines are designed to handle:

• Viscous and foaming liquids with precision filling systems.

• Flexible packaging formats, including refill pouches, pump bottles, and sustainable containers.

• High-speed changeovers to accommodate frequent product variations and seasonal demand.

Liquid food: From dairy to dressings

Kosme’s hygienic and modular systems are ideal for the growing liquid food sector, including:

• Dairy alternatives and plant-based beverages in North America.

• Fruit juices and nectars in Central America.

• Sauces, dressings, and edible oils in all Americas. Kosme’s solutions support returnable and large-format packaging, helping producers reduce environmental impact and meet sustainability goals.

Regional market highlights

• North America: High demand for automation, sustainability, and flexible packaging. Kosme supports large-scale operations with advanced simulation and energy recovery systems.

• Central America: Growing need for compact, costefficient lines that can adapt to limited space and infrastructure. Kosme’s modular designs are ideal for this

: A mix of traditional and modern production needs, especially in Brazil, Argentina, and Chile. Kosme provides scalable solutions that support both export and local consumption.

Kosme’s approach is rooted in collaboration and customization. By working closely with clients, Kosme develops solutions that reflect local market realities and long-term business goals. Simulation tools, real-time data collection, and continuous feedback loops ensure that each line evolves with the customer’s needs.

Looking ahead

Kosme proudly champions the advancement of the Home & Personal Care and Liquid Food sectors throughout the Americas, from the vibrant markets of Canada to the dynamic landscapes of Chile. With a steadfast commitment to innovation, sustainability, and customer-centric solutions, Kosme empowers producers to navigate today’s challenges while seizing the opportunities of tomorrow.

At the same time, Kosme remains deeply rooted in the industries that have long defined its legacy—wine, spirits, beer, and beverages of all kinds. These traditional markets continue to be a cornerstone of the brand’s identity, reflecting decades of expertise and trusted partnerships. By blending forward-thinking strategies with a respect for tradition, Kosme is uniquely positioned to support a diverse range of industries with tailored solutions that drive growth, efficiency, and long-term success.

Excelencia en ingeniería en toda América: Innovaciones en la producción de cuidado personal y alimentos líquidos

Desde Canadá hasta Argentina, América representa un mercado diverso y en constante evolución para los productos de Cuidado Personal y Alimentos Líquidos. En este entorno dinámico, Kosme ofrece excelencia en ingeniería mediante soluciones de producción integradas, sostenibles y centradas en el cliente, adaptadas a las necesidades regionales.

Diseño inteligente de líneas para un mercado diverso Kosme se especializa en el diseño de líneas de producción flexibles y de alta eficiencia, que integran sus tecnologías propias con las del Grupo Krones y otros socios estratégicos. Estos sistemas están diseñados para manejar la amplia variedad de formatos de envases y viscosidades de productos presentes en América: desde botellas de champú en Brasil hasta bebidas vegetales en EE. UU. y salsas en México.

La automatización avanzada de líneas y los transportadores con sensores garantizan una comunicación fluida entre máquinas y transiciones suaves de productos. Los equipos de ingeniería de Kosme adaptan cada diseño a las limitaciones de espacio locales, disponibilidad de mano de obra y requisitos normativos, asegurando un rendimiento óptimo en entornos de producción muy variados. Eficiencia y sostenibilidad como ejes centrales Kosme mejora la eficiencia de producción mediante:

• Análisis energético y consultoría para reducir el consumo y optimizar la reutilización de agua, vapor y electricidad.

• Máquinas flexibles que garantizan producciones eficientes.

• Herramientas de simulación que modelan el comportamiento de la línea, predicen el rendimiento y ayudan a evitar costosos tiempos de inactividad. Estas prácticas son especialmente valiosas en regiones donde los costos energéticos son elevados o la infraestructura es limitada, como en partes de Centroamérica o zonas remotas de Sudamérica.

Via dell’Artigianato, 5 - 46048 Roverbella (Mantova) Italy

Tel. +39 0376 75 10 11 - Fax +39 0376 75 10 12

kosme@kosme.at - www.kosme.it

Soluciones a medida para cuidado personal y del hogar

La demanda de productos de higiene personal, cuidado de la piel y limpieza del hogar está creciendo en todo el continente. Las líneas de Kosme están diseñadas para manejar:

• Líquidos viscosos y espumosos con sistemas de llenado de alta precisión.

• Formatos de envases flexibles, incluidos sobres recargables, botellas con bomba y envases sostenibles.

• Cambios rápidos para adaptarse a variaciones frecuentes de productos y demandas estacionales.

Alimentos líquidos: De Lácteos a Aderezos

Los sistemas higiénicos y modulares de Kosme son ideales para el creciente sector de alimentos líquidos, incluyendo:

• Alternativas lácteas y bebidas vegetales en América del Norte.

• Jugos de frutas y néctares en Centroamérica.

• Salsas, aderezos y aceites comestibles en toda América. Las soluciones de Kosme admiten envases retornables y de gran formato, ayudando a los productores a reducir el impacto ambiental y alcanzar sus objetivos de sostenibilidad.

Panorama regional del mercado

• América del Norte: Alta demanda de automatización, sostenibilidad y envases flexibles. Kosme respalda

operaciones a gran escala con sistemas avanzados de simulación y recuperación de energía.

• Centroamérica: Necesidad creciente de líneas compactas y rentables que se adapten a espacios e infraestructuras limitadas. Los diseños modulares de Kosme son ideales para este mercado.

• Sudamérica: Mezcla de necesidades tradicionales y modernas, especialmente en Brasil, Argentina y Chile. Kosme ofrece soluciones escalables que respaldan tanto el consumo local como la exportación.

Innovación centrada en el cliente

El enfoque de Kosme se basa en la colaboración y la personalización. Trabajando estrechamente con sus clientes, desarrolla soluciones que reflejan las realidades del mercado local y los objetivos empresariales a largo plazo. Herramientas de simulación, recopilación de datos en tiempo real y ciclos continuos de retroalimentación aseguran que cada línea evolucione junto con las necesidades del cliente.

Mirando hacia el futuro

Kosme se enorgullece de impulsar el desarrollo de los sectores de Cuidado Personal y Alimentos Líquidos en toda América, desde los vibrantes mercados de Canadá hasta los paisajes dinámicos de Chile. Con un firme compromiso con la innovación, la sostenibilidad y la satisfacción del cliente, Kosme capacita a los productores para enfrentar los desafíos actuales y aprovechar las oportunidades del mañana.

Al mismo tiempo, Kosme mantiene un fuerte vínculo con las industrias que han definido su legado: vino, licores, cerveza y bebidas en general. Estos mercados tradicionales siguen siendo un pilar fundamental de la identidad de la marca, reflejando décadas de experiencia y asociaciones de confianza.

Al combinar estrategias visionarias con un profundo respeto por la tradición, Kosme está en una posición única para apoyar a una amplia gama de industrias con soluciones personalizadas que impulsan el crecimiento, la eficiencia y el éxito a largo plazo.

Via Giancarlo Puecher, 24 - 20842 Besana in Brianza (Monza Brianza) - Italy

Tel. +39 039 23 01 096 - Fax +39 039 23 01 017

customercare@magicmp.it - www.magicmp.it

Industrial machines, the future is now! Magic has presented during the Open House in November the revolutionary fully electric accumulating machine with patented head and clamping.

Even the field of industrial machines have been revolutionized, the innovative ideas of Magic will give its clients enormous benefits in terms of profit and process. Principal benefits:

• Reduction of consumption equal to -53%,

• Maximum precision of the movements. Consequent efficiency equal to 99% with a perfect repeatability of the working cycles, potential reduction of the working cycle and potential reduction of the weight of the articles to be produced,

• Reduction of the maintenance costs equal to -52%,

• Machine completely oil free,

• Very silent machine since it is free of hydraulic pumps. Magic MP S.p.A. is an Italian company founded in 1959, specialized in the conception and construction of extrusion blow moulding machines (EBM) and injection, stretch e blow moulding machines (ISBM) of plastic materials.

Thanks to its constant orientation to innovation Magic has become an excellence of the Made in Italy and a

Industrial Machine, model MET T80 double station for containers up to 280 litres

Máquina industrial, MET modelo T80 de doble estación para piezas grandes de hasta 280 litros

worldwide reference point for all the operators of this field.

MAGIC has been the first company in the world to conceive fully electric machines, revolutionizing the field of plastic and tracing a new technological greener and more sustainable road.

The clients recognize in the MAGIC machines patented technological benefits, which turn into real process improvements and consequent profit increases. Investments and efforts to give to their actual and future clients a unique and solid contact point in the production of bottles: machines, moulds and packaging solutions. Everything is internally developped and produced and commercialized with the best value for money on the market.

These investments confirm the continuity of principles, values and skills that has been distinguishing Magic Group for more than 60 years.

With his words reported below the President of the Magic Group, Mr. Ferruccio Giacobbe, devotes the moon’s landing of his company on the planet of industrial machines and he does it always in an innovative and futuristic way.

“Innovation is and always will be the engine that fuel growth and development of Magic. Up to date no one in the world has ever built a completely electrified accumulator head of big size, Magic, which always looks ahead and, driven by this philosophy, has understood that even in the field of industrial machines the complete electrification will become a determining and indispensable factor. We did it in the past with the continuous extrusion technology for machine up to 60 Tons for the production, per example, in 6+6 cavities for 5 litres containers; we do it today

also with the industrial machines for containers up to 280 litres. Soon we will do in fact a second Open Day to show the world the new transfer machine with all electric technology of 80-100 Tons for containers up to 280 litres. This machine will have an incredible saving for our clients in terms of energy consumption equal to almost 180.000 Euro per year. We are led to think that electrification is all about the necessity of the energetic economy. But this is one of the aspects, even though very important. The electric motor means also more precision and repeatability in the execution of the movements, that impacts on the efficiency of the machine, in lighter articles and shortest working cycles and with less wastes. It will be easy for our clients to understand how advantageous and innovative is to produce with a machine which consume 50-60% less, that thanks to its stability allows shortest working cycles and allows to produce lighter articles and even more with reduced maintenance costs of 50%.”

We are sure that orientation to ’Green”, to be effectively implemented, must bring to our clients even advantages in terms of profit. In fact, in 25 years and 1800 electric machines sold as well as having “saved” almost 3 billions of Kg in CO2, our clients have saved more than 500 million euro in electric energy. To these many various millions must be added for the economy in maintenance costs. We want our clients, with our patented technology, win the complex challenge of the market; we aspire to become their partner, grow with them and become their reference point in the field.”

Máquinas industriales, ¡el futuro es ahora! Magic presentó durante la jornada de puertas abiertas de noviembre la revolucionaria máquina con acumulador totalmente eléctrica, con cabezal y cierre patentados.

El sector de la maquinaria industrial también se ha revolucionado; las ideas innovadoras de Magic aportarán a los clientes enormes ventajas tanto en términos de beneficios como de proceso.

Las principales ventajas:

• Reducción del consumo en un -53%.

• Máxima precisión de movimientos. Eficacia consiguiente del 99% con perfecta repetibilidad de los ciclos de trabajo, reducción potencial del ciclo de trabajo y reducción potencial del peso de los artículos que deben producirse.

• Reducción de los costes de mantenimiento en un -52%.

• Máquina totalmente exenta de aceite.

• Máquina muy silenciosa ya que no tiene bombas hidráulicas.

Magic MP S.p.A. es una empresa italiana fundada en 1959, especializada en el diseño y la fabricación de máquinas de extrusión y soplado (EBM) y de inyección, estirado y soplado (ISBM) de plásticos.

Gracias a su constante apuesta por la innovación, Magic se ha convertido en una excelencia Made in Italy y en un punto de referencia mundial para todos los operadores del sector.

MAGIC fue la primera empresa del mundo en diseñar máquinas Full Electric, revolucionando la industria del plástico y abriendo un nuevo camino tecnológico más ecológico y sostenible.

Los clientes reconocen las ventajas tecnológicas patentadas de las máquinas MAGIC, que se traducen en mejoras reales de los procesos y el consiguiente aumento de los beneficios.

Inversiones y esfuerzos para ofrecer a sus clientes actuales y futuros, un socio sólido en la producción de botellas: máquinas, moldes y soluciones de envasado. Todo ello desarrollado y producido internamente y comercializado con la mejor relación calidad-precio del mercado. Estas inversiones confirman la continuidad de los principios, valores y competencias que distinguen al Grupo Magic desde hace más de 60 años.

Con sus palabras, que se pueden leer a continuación, el presidente del Grupo Magic, Sr. Ferruccio Giacobbe, consagra el aterrizaje de su empresa en el mundo de las Máquinas Industriales y, como siempre, lo hace de forma innovadora y futurista.

“La innovación es y será siempre el motor que impulsa el crecimiento y el desarrollo de Magic. Dado que hasta la fecha nadie en el mundo ha fabricado un gran cabezal de almacenamiento totalmente electrificado, Magic mira siempre hacia delante y, guiada por esta filosofía, se ha

Via Giancarlo Puecher,

24 - 20842 Besana in Brianza (Monza Brianza) - Italy

Tel. +39 039 23 01 096 - Fax +39 039 23 01 017

customercare@magicmp.it - www.magicmp.it

dado cuenta de que incluso en el campo de la maquinaria industrial, la electrificación total se convertirá en un factor decisivo e indispensable.

Lo hicimos en el pasado con la tecnología de extrusión continua para máquinas de hasta 60 toneladas para la producción de, por ejemplo, 6+6 cavidades para envases de 5 litros; y lo hacemos hoy con máquinas industriales para envases de hasta 280 litros. De hecho, pronto celebraremos una segunda jornada de puertas abiertas para mostrar al mundo la nueva máquina Transfer con tecnología totalmente eléctrica de 80-100 toneladas para envases de hasta 280 litros. Esta máquina supondrá un ahorro increíble para nuestro cliente en términos de consumo de energía de unos 180.000 euros al año.

Uno se inclina a pensar que la electrificación viene dictada por la necesidad de ahorrar energía. Sin embargo, éste es sólo un aspecto, aunque sea muy importante. La motorización eléctrica también implica una mayor precisión y repetibilidad en la ejecución de los movimientos, lo que repercute en la eficacia de la

máquina, en artículos más ligeros y en ciclos de trabajo más cortos, con menos residuos. Será fácil para nuestros clientes comprender lo ventajoso e innovador que resulta producir con una máquina que consume entre un 50 y un 60% menos de energía, que gracias a su estabilidad permite ciclos de trabajo más cortos y habilita la producción de artículos más ligeros, y además con unos costes de mantenimiento un 50% inferiores. Estamos seguros de que la orientación “verde”, para aplicarse eficazmente, también debe reportar beneficios a nuestros clientes. De hecho, en 25 años y con 1.800 máquinas eléctricas vendidas, además de haber “ahorrado” unos 3.000 millones de kg de CO2, nuestros clientes han ahorrado más de 500 millones de euros en electricidad. A esto hay que añadir los varios millones de euros ahorrados en costes de mantenimiento. Queremos que nuestros clientes, con nuestra tecnología patentada, superen los complejos retos del mercado; aspiramos a convertirnos en su socio, crecer con ellos y ser la referencia del sector”.

S.R. 435 Km. 31 51034 Serravalle Pistoiese (Pistoia) Italy

Tel. +39 0573 91 511 - Fax +39 0573 51 81 38 mgm@mgmrestop.com - www.mgmrestop.com

For over 75 years M.G.M. Motori Elettrici S.p.A. has been a global leader in the field of brake motors, with a solid presence in Europe, America, Asia and the Middle East. The heart of the company is located in Serravalle Pistoiese (PT), where its main production facility is based. In Italy the company is also present in Assago where it has a warehouse with commercial offices. Its global influence extends through subsidiaries in Montreal, Detroit, Chennai and Izmir, as well as a network of distributors for sales and assistance covering over 75 countries worldwide.

M.G.M. is synonymous with quality, innovation and reliability. The range of brake motors the company offers can be used in a wide variety of applications. The motor shaft heights range from 71 mm to 355 mm and the power outputs are between 0.09 kW and 250 kW. The brake motors can be supplied with a brake unit powered

Dby either alternating current or direct current. Additionally the company is able to meet customer needs by providing customized products.

The company has always been at the forefront of technological innovation, with much of what we now know as AC brake motors having originated from M.G.M.’s research and laboratories. Since 2008 the energy efficiency of its products has been continually evolving: the average amount of energy required for the operation of M.G.M. products has consistently decreased. All single-speed motors comply with the new European energy efficiency regulations and improvements in the electromagnets of the brakes - both AC BA series and DC BM series - have led to reduced energy consumption and a significant increase in performance.

The future of M.G.M. Motori Elettrici is focused on sustainability and environmental respect. With the goal of reducing environmental impact the company has committed to several initiatives. The geothermal system for air conditioning, the reduction of plastic consumption and the ongoing search for solutions to reduce potable water consumption and the energy required to produce brake motors, along with a consequent reduction in greenhouse gas emissions, are just some of the actions undertaken.

In particular M.G.M.’s photovoltaic system, which originally covered 100% of the energy needs of the facility and offices, has recently been expanded to meet the growing demand for energy, partly due to the transition of

esde hace más de 75 años M.G.M. Motori Elettrici S.p.A. es una referencia mundial en el sector de los motores con freno, con una fuerte presencia en Europa, América, Asia y Oriente Medio. El corazón palpitante de la empresa está en Serravalle Pistoiese (PT), donde se encuentra la principal planta de producción. En Italia, la empresa también está presente en Assago, donde dispone de un almacén con oficinas de venta.

Su influencia mundial se extiende a través de filiales en Montreal, Detroit, Chennai e Izmir y una red de distribuidores de ventas y servicios que abarca más de 75 países de todo el mundo.

M.G.M. es sinónimo de calidad, innovación y fiabilidad. La gama de motores freno que ofrece la empresa puede utilizarse en una amplia variedad de aplicaciones. Las alturas de eje de los motores oscilan entre 71 mm y 355 mm y las potencias entre 0,09 kW y 250 kW. Los motores freno pueden suministrarse con un grupo de frenado alimentado con CA o CC. Además, la empresa es capaz de responder y satisfacer las necesidades de los clientes ofreciendo también productos personalizados.

La empresa siempre ha estado a la vanguardia de la innovación tecnológica, hasta el punto de que gran parte de lo que hoy conocemos como motores freno de CA es fruto de la investigación y los laboratorios de M.G.M.. Además, desde 2008, la eficiencia energética de sus productos no ha dejado de evolucionar: el consumo medio de energía que requieren los productos M.G.M. Motori Elettrici para su funcionamiento ha disminuido constantemente. Todos los motores de una velocidad cumplen la nueva normativa europea de eficiencia energética, y las mejoras introducidas en los electroimanes de los frenos -tanto en los motores de CA de la serie BA como en los de CC de la serie BM- han

the company’s vehicle fleet from combustion engines to electric motors. This commitment represents a concrete response to the energy and environmental challenges of our time.

M.G.M. Motori Elettrici not only makes eco-friendly choices within its own plants but also promotes sustainable practices with its suppliers and partners worldwide. It is only through collective effort that a greener and more sustainable future can be achieved. The company strongly believes that awareness and global collaboration are essential to making tangible change.

M.G.M. Motori Elettrici is not just a leader in the production of brake motors: it is a company looking to the future with a concrete commitment to technological innovation, energy efficiency and sustainability, ensuring cutting-edge solutions for a more sustainable world.

permitido reducir el consumo de energía y aumentar considerablemente el rendimiento.

El futuro de M.G.M. Motori Elettrici se centra en la sostenibilidad y el respeto por el medio ambiente. Para reducir su impacto ambiental, la empresa ha emprendido varias iniciativas. El sistema geotérmico para la climatización, la reducción del consumo de plástico y la búsqueda continua de soluciones para reducir el consumo de agua potable y la energía necesaria para la fabricación de motores autofrenantes, con la consiguiente reducción de emisiones de gases de efecto invernadero, son algunas de las medidas adoptadas.

En concreto, el sistema fotovoltaico de M.G.M., que originalmente cubría el 100% de las necesidades energéticas de la planta y las oficinas, se amplió recientemente para satisfacer la creciente demanda de energía, un aumento debido en parte a la transición de la flota de vehículos de la empresa de motores de combustión a motores eléctricos. Este compromiso representa una respuesta concreta a los retos energéticos y medioambientales de nuestro tiempo.

M.G.M. Motori Elettrici no sólo toma decisiones respetuosas con el medio ambiente en sus propias plantas, sino que también promueve prácticas sostenibles entre sus proveedores y socios de todo el mundo. Sólo mediante el compromiso colectivo es posible contribuir a un futuro más ecológico y sostenible. La empresa cree firmemente que la concienciación y la colaboración a escala mundial son esenciales para lograr un cambio tangible.

M.G.M. Motori Elettrici no es sólo un fabricante líder de motores autofrenantes: es una empresa que mira al futuro con un compromiso concreto con la innovación tecnológica, la eficiencia energética y la sostenibilidad, garantizando soluciones de vanguardia para un mundo más sostenible.

Via E. Fermi, 5 - 42011 Bagnolo in Piano (Reggio Emilia) Italy

Tel. +39 0522 95 18 89

info@minimotor.com - www.minimotor.com

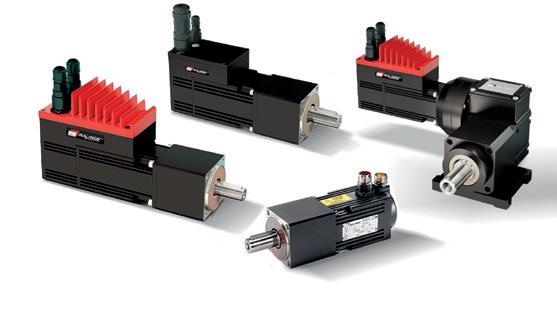

Mini Motor: 60 years of innovation towards the new frontier of wireless technology

A lot has happened since 1965, when Gianfranco Franceschini embarked on his entrepreneurial adventure.

Today, Mini Motor is a company with almost 100 employees and a global network that allows the brand to be present in 60 countries.

Innovation is the keyword that has guided the company over the last fifteen years and has allowed it to consolidate its role as a partner with some of the major players in strategic sectors for Italy. From packaging to ceramics, with a growing share in the food sector, Mini Motor has been able to take on the challenges of each sector and translate them into features for its products.

Compactness and mechanical performance

With the same footprint, Mini Motor solutions guarantee higher torques and longer life cycles. The selection of materials, process-oriented design, and vertical integration of the supply chain ensure a stable quality standard over time that is recognized internationally. All Mini Motor lines—Brushless/DBS, Gear, Clean, FC/FCL— allow configurations with drives or integrated drives and digital communication. 97% of components are produced in-house or by selected suppliers with established

Mrelationships, allowing direct control over the quality and traceability of each unit manufactured. This focus on quality translates into thorough control over the reliability and performance of each product, which is individually tested and inspected.

ini Motor: 60 años de innovación hacia la nueva frontera de la tecnología inalámbrica

Se ha recorrido un largo camino desde 1965, cuando Gianfranco Franceschini inició su aventura empresarial. Hoy en día, Mini Motor es una empresa con casi cien empleados y una red global que le permite estar presente en 60 países. La innovación es la palabra clave que ha guiado a la empresa en los últimos quince años y que le ha permitido consolidar su papel como socio de algunos de los principales actores de sectores estratégicos para Italia. Desde el embalaje hasta la cerámica, con una cuota en crecimiento en el sector alimentario, Mini Motor ha sido capaz de afrontar los retos de cada sector y traducirlos en características para sus productos. Compacidad y rendimiento mecánico

Con el mismo tamaño, las soluciones de Mini Motor garantizan pares superiores y ciclos de vida más prolongados. La selección de materiales, el diseño orientado a la

Integration and simplification of system architecture

Mini Motor solutions are designed to integrate with the main fieldbus protocols (Profinet, EtherCAT, Ethernet/ IP, Powerlink, Modbus, CanOpen). The integrated drive eliminates the space required for electrical panels, reducing wiring and installation time.

The use of drivers allows for standardized management of the entire power transmission range and is an advantage in hybrid topologies or mixed architectures.

In addition, the implementation of advanced logic configurations—such as Safe Torque Off (STO), digital outputs, and software parameter setting—allows for a high degree of customization based on the required behavior.

Wireless communication: a new design option

Mini Motor has introduced solutions that support wireless communication between the motor and the control system. The goal is to offer a concrete alternative to traditional wiring in applications where space constraints, mobility, or harsh environments make radio transmission a good choice.

Wireless technology simplifies installation on moving axes, reduces maintenance downtime, and improves the accessibility of operational data. It is an enabling technology for modular and flexible architectures geared towards interconnection and remote management.

calidad de los procesos y la verticalización de la cadena de suministro garantizan un estándar de calidad estable en el tiempo y reconocido a nivel internacional. Todas las líneas de Mini Motor (Brushless / DBS, Gear, Clean, FC/FCL) permiten configuraciones con accionamiento integrado y comunicación digital. El 97 % de los componentes se fabrica internamente o por proveedores seleccionados con relaciones consolidadas, lo que permite un control directo de la calidad y la trazabilidad de cada unidad fabricada. La atención a la calidad se traduce en un control exhaustivo de la fiabilidad y el rendimiento de cada producto, probado y comprobado individualmente.

Integración y simplificación de la arquitectura del sistema

Las soluciones Mini Motor están diseñadas para integrarse con los principales protocolos de bus de campo (Profinet, EtherCAT, Ethernet/IP, Powerlink, Modbus, CanOpen). El accionamiento integrado permite eliminar el espacio ocupado por los cuadros eléctricos, reduciendo el cableado y los tiempos de instalación.

La adopción de los controladores permite una gestión estandarizada de toda la gama de transmisión de potencia y supone una ventaja en presencia de topologías híbridas o arquitecturas mixtas.

Además, la implementación de configuraciones lógicas avanzadas, como Safe Torque Off (STO), salidas digitales y ajuste de parámetros mediante software, permite un alto grado de personalización en función de los comportamientos requeridos.

Comunicación inalámbrica: una nueva opción de diseño

Mini Motor ha introducido soluciones capaces de soportar la comunicación inalámbrica entre el motor y el sistema de control. El objetivo es ofrecer una alternativa concreta al cableado tradicional en aplicaciones en las que las limitaciones de espacio, la movilidad o los entornos difíciles hacen que la transmisión por radio sea ventajosa.

La tecnología inalámbrica permite simplificar la instalación en ejes móviles, reducir los tiempos de inactividad relacionados con el mantenimiento y mejorar la accesibilidad de los datos operativos. Se trata de una tecnología habilitadora para arquitecturas modulares y flexibles, orientadas a la interconexión y la gestión remota.

Since 1965, Mini Motor has been designing and manufacturing brushless motors and servomotors for industrial automation, with a constant commitment to quality, innovation, and reliability

Today, 60 years after our establishment, we continue to be more than just a supplier: we are technology partners and offer tailor-made solutions for every sector.

In-house design, total quality control, a 100% in-house supply chain and maximum integration guarantee excellent performance.

Advanced technology, people and passion: the driving force behind our growth.

Regione San Giovanni, 19 - 14053 Canelli (Asti) Italy

Tel. +39 0141 824206

sales@mondo-scaglione.com - www.mondo-scaglione.com

Innovative technological solutions that involve many packaging and packing aspects

Mondo & Scaglione was founded in Canelli (the capital of Asti Spumante) in 1969, since then the company has been designing and building packaging machines.

At the beginning, Mondo & Scaglione worked especially for local wineries producing sparkling wines around its area (Gancia, Riccadonna, Cinzano, Martini & Rossi…); these companies needed a local manufacturing company able to build case packers, case erectors, and palletizers, the so-called “end of line” machines as an alternative to German machine manufacturers that were dominating the market at the time.

After a few years from its establishment, Mondo & Scaglione spread its presence not only all over Italy but also to the foreign markets. Today, Mondo & Scaglione has customers all over the world and exports more than 85% of its manufactured machines. Thanks to this success, it has widened its market presence addressing not only its core business (wine and spirits) but also the beverage, food and chemical markets with machines that feature innovative technological solutions.

Mondo & Scaglione designs and manufactures all its machines entirely in-house, starting from the mechanical and electronic engineering, right through parts and components manufacturing for final assembly.

Besides the Design Office and the Electronic Office, Mondo & Scaglione has also a Welding Department to build in-house machine frames, and a Tooling Machines Department for the manufacturing of all the components that will be assembled on the machines.

Moreover, Mondo & Scaglione has also an important Electrical Department to create electrical cabinets and to completely wire in-house the machines, as well an assembly department that enables assembling the mechanical parts of the machines before testing and start-up before shipments.

In general, installation, start-up and commissioning of Mondo & Scaglione machines are operated by its specialized service engineers.

The company has also an after-sales and spare parts department suitable to help the customers worldwide supplying the necessary parts and components it keeps in its inventory or supporting them by phone, e-mail or via remote access to the machines PLC.

Mondo & Scaglione is a dynamic company that does not only build standard machines for its customers, but it also tries to understand customer’s requirements as to propose a tailored technological solution upon the product to handle, space available, and required production speed.

Flexibility is for sure one of the major features that Mondo & Scaglione is recognized on the market for, and for this

reason it often manufactures “special” machines upon its customers’ needs.

That requires a strong “team effort” with engineers constantly exchanging ideas, as well as the considerable experience that Mondo & Scaglione can count on as a company that has been on the market for more than 50 years, a peculiarity that is hardly to be found in other companies of the sector.

In a few words, thanks to its experience and know-how gained in more than 50 years, the flexibility and strong motivation to always find new technical challenges, Mondo & Scaglione sees its future bright always looking for new market opportunities.

Soluciones tecnológicas innovadoras que abarcan múltiples aspectos del envasado y embalaje

Mondo & Scaglione se fundó en Canelli (capital del Asti Spumante y el Moscato d’Asti) en 1969, y siempre se ha dedicado al diseño y la construcción de máquinas de envasado y embalaje.

En sus primeros años, Mondo & Scaglione trabajó principalmente a nivel local para importantes productores de vino espumoso de su zona (Gancia, Bosca, Riccadonna, Cinzano, Martini & Rossi...) que sentían la necesidad de encontrar un fabricante local de máquinas para el estuchado y la paletización (el llamado “final de línea”) con el fin de disponer de una alternativa a las máquinas de los fabricantes alemanes, en aquel momento los únicos productores de este tipo de equipos.

Poco después de su creación, Mondo & Scaglione amplió sus límites geográficos de operación, inicialmente a nivel italiano y posteriormente a nivel mundial. Hoy en día, la empresa tiene clientes en todo el mundo (las exportaciones representan el 85% de su facturación total) y, gracias a su éxito, ha ampliado su gama de producción, dejando de dirigirse únicamente al mercado del “vino y los licores” para empezar a abastecer a los sectores de las bebidas, la alimentación y la química, tratando de

Regione San Giovanni, 19 - 14053 Canelli (Asti) Italy Tel. +39 0141 824206

sales@mondo-scaglione.com - www.mondo-scaglione.com

ofrecer soluciones tecnológicas innovadoras que abarcan múltiples aspectos del envasado y el embalaje. Mondo & Scaglione diseña y construye las máquinas internamente, empezando por el diseño mecánico y electrónico y pasando por la construcción de las distintas piezas y componentes que integran la máquina. Cuenta con departamentos técnicos mecánicos y electrónicos; un departamento de carpintería que permite la construcción de cimientos; un departamento de máquinas herramienta que incluye tornos paralelos visualizados, fresadoras visualizadas, tornos de control numérico y centros de mecanizado de control numérico. Dispone de un departamento eléctrico que permite construir y montar los cuadros eléctricos y el cableado “a bordo de la máquina”, así como de un departamento de montaje que permite ensamblar las piezas mecánicas que constituyen las propias máquinas y, a continuación, realizar pruebas de funcionamiento y ensayos en el taller antes del envío.

La instalación, el montaje de la máquina y la aceptación por parte del cliente corren a cargo de los técnicos especializados de Mondo & Scaglione.

La empresa cuenta con un departamento de servicio posventa y piezas de repuesto que puede proporcionar a los clientes asistencia a distancia o enviar técnicos especializados; también puede enviar piezas de repuesto

rápidamente gracias a su almacén interno de piezas de repuesto que mantiene un número adecuado de piezas en stock.

Mondo & Scaglione es una empresa muy dinámica que no se contenta con construir máquinas estándar, sino que trata de comprender las necesidades del cliente para proponerle una solución tecnológica “a medida” en función del tipo de producto que deba procesar, el espacio disponible y la velocidad de producción requerida.

La flexibilidad es sin duda una de sus características más importantes, por lo que a menudo se construyen máquinas “especiales” siguiendo especificaciones precisas del cliente.

Esto implica un gran trabajo en equipo en el diseño y la implantación del sistema, así como la oportunidad de aprovechar un caudal de conocimientos y experiencia difícil de encontrar en otras empresas del sector.

En resumen, Mondo & Scaglione, gracias a su experiencia y saber hacer adquiridos a lo largo de más de 50 años de historia, a su flexibilidad a la hora de abordar nuevos proyectos y a su fuerte propensión a buscar nuevos retos al no conformarse con sus logros, se orienta hacia un futuro de crecimiento en términos de mercado geográfico y, sobre todo, de nuevos sectores de productos que puedan acoger y apreciar bien su oferta tecnológica.

Via I. Giordani, 10 - Z.I. Postumia - 46044 Goito (Mantova) Italy

Tel. +39 0376 689 707 - Fax +39 0376 68 96 44 info@newteclabelling.it - www.newteclabelling.it

Automatic labelling machines

Newtec Labelling Srl was founded in 1982 in Goito (Mantua), designs and produces linear and rotary labelling machines suitable for all user requests both in terms of production speed and type of packaging. Each model, thanks to the customization of the design, has specific characteristics designed to give maximum performance in every type of production. The result of a very long experience and constant updating of technologies, each model is designed to guarantee high production rates, absolute packaging precision and low operating costs. The materials used and the construction technologies allow these machines to support very heavy workloads. Thanks to their reliability and ease of use they are also successfully used in small and medium-sized businesses.

Panther is a high-level multi-label machine, ready to work with all application technologies: self-adhesive, hot melt, roll fed and wet-glue. Equipped with a complete control system for quality control, rejecting defective products and remote management.

Etiquetadoras automáticas

Newtec Labelling Srl, fundada en 1982 en Goito (Mantua), diseña y fabrica etiquetadoras lineales y rotativas adecuadas para todas las exigencias de los usuarios, tanto en términos de velocidad de producción como de tipo de envase. Cada modelo, gracias a un diseño personalizado, cuenta con características específicas pensadas para ofrecer el máximo rendimiento en cada tipo de producción. Fruto de muchos años de experiencia y de constantes actualizaciones tecnológicas, cada modelo está diseñado para garantizar altos índices de producción, absoluta precisión de envasado y bajos

costes de funcionamiento. Los materiales utilizados y las tecnologías de construcción permiten a estas máquinas soportar cargas de trabajo muy pesadas. Gracias a su fiabilidad y facilidad de uso, también se utilizan con éxito en pequeñas y medianas empresas. Panther es una máquina multietiqueta de gama alta, preparada para trabajar con todas las tecnologías de aplicación: autoadhesivo, hot melt, roll fed y wet-glue. Equipada con un completo sistema de control de calidad, rechazo de productos defectuosos y gestión remota. Giotto es una etiquetadora Roll Fed de última generación, compacta y muy sencilla de instalar, usar y mantener.

Giotto is a latest generation Roll Fed labeller, compact and very simple to install, easy to use and maintain in perfect working order.

The modular structure of the machines, based on direct drive servo motors, is designed to help dramatically reduce all running costs. In addition to Panther and Giotto, the company also offers other models of rotary or linear labelling machines, for the application of paper labels with cold glue, for the application of wrap-around labels in paper or plastic materials with hot glue, and for selfadhesive labels.

The company is present all over the world with its own agents and participates in the most important exhibitions in the sector.

La estructura modular de las máquinas, basada en servomotores de accionamiento directo, está diseñada para ayudar a reducir drásticamente todos los costes de explotación. Además de Panther y Giotto, la empresa ofrece otros modelos de etiquetadoras rotativas o lineales, para la aplicación de etiquetas de papel con cola fría, para la aplicación de etiquetas envolventes en papel o materiales plásticos con cola termofusible y para etiquetas autoadhesivas.

La empresa está presente en todo el mundo con sus propios agentes y participa en las ferias más importantes del sector.

Via della Scienza, 13 - 37139 Verona - Italy

Tel. +39 045 51 17 941

estero@sincerasistemi.it - www.sincerasistemi.it

Sincera Sistemi Srl, over the last decade, has become the leading player in a movement of technological renewal that has involved a sector traditionally bound to craftsmanship, such as that of winebottle sealing with wax. The company has turned its motto ‘Technology in Tradition’ into its leitmotiv, thus pursuing a project focused on innovation and quality, where the customer is always at the very heart; Sincera Sistemi’s machines, although born from a standard base, are then adapted to customers’ needs, thus becoming in fact tailor-made.

Customers, being rather heterogeneous in terms of geographic origin, product quality placement and company size, have contributed, through their own sector-specific needs, to the widening of Sincera Sistemi’s product range. The Company has established from the outset a deep connection with all major realities in the wine industry, expanding its customer portfolio over the years to also include breweries, distilleries, vinegar and oil manufacturers. Generally, the Company can follow from micro-producers to large wine groups with millions of bottles per year, never lacking in punctuality, following a precise logic of quality and service tailored to the real needs of the customers.

From the very beginning, the aim to ease the craftsman’s work has been a powerful reason to keep searching for an innovative solution, which would not depart completely from the centuries-old tradition of wax sealing.

The sealing process has grown from being almost out of fashion to being increasingly used by manufacturers who have seen renewed potential in it. It is a fairly simple process to do, but depending on the number of bottles involved, it can be quite time- and money-

consuming, not to mention the danger of accidents due to the rather precarious condition of the techniques in use until the introduction of new technologies, such as those of Sincera Sistemi.

The product range includes several machines, starting from the manual up to the full automatic one.

Sincera1 manual machine, the entry-level device, perfectly conjugates easier operation and no exceeding money effort. It’s small but very sturdy and can process bottles (mainly bordelaise/burgundy) ranging from 0.75 up to 5lt, by simply adjusting or changing supports. For those interested in higher throughput, Sincera2 and Sincera 4 represent bestselling products of the company worldwide. Both devices are semiautomatic, which means that the operator should just arrange loading/unloading of bottles, but the whole cycle is automatically performed by the machine itself. Technologically speaking, they are user friendly thanks to the touchscreen which allows setting most features such as temperatures, times, stamping option (if available) and even a preheating process. This option is useful when scheduling production over the week because operators can have the machine ready for operating at a specific hour of the day, without wasting time. These two models now feature an all-stainless steel design; an interactive LED system helps the operator to immediately identify the status of the machine, through the different colours of the Plexiglas protective panels. In terms of operation, both models are equipped with a slide-out system of the tank, thus allowing easier maintenance.

Increasing customer demands led to the development of Sincera SL14, the automatic machine, suitable for both inline positioning and as a stand-alone solution; its average production is approx. 1200 bottles per hour, but it may vary according to bottle dimensions.

The solutions offered by Sincera Sistemi are not only limited to the models currently on the market, but also include additional accessories or bespoke machinery to suit each customer’s needs.

Nonetheless, the real innovation, beyond machinery, has been to introduce the use of a more reliable and flexible product such as soft wax, capable of combining superior quality and better performance on the bottle.

Waxing bottles is a choice that has a major impact on the quality of the final product, either a bottle of wine or a prestigious spirit. On a cost level, it has more or less the same value as high-quality capsules, although market fluctuations and the recent supply chain crisis have caused the price to rise steadily and delivery dates to lengthen. Since wax is sold per kilo, companies can purchase only the quantity needed for the production of a given product, without incurring the effort of purchasing many pieces that is often required with capsules.

The technological solutions offered by Sincera Sistemi therefore allow customers to innovate without leaving their tradition behind.

Sincera Sistemi Srl, en la última década, se ha convertido en el principal protagonista de un movimiento de renovación tecnológica que ha involucrado a un sector tradicionalmente ligado a la artesanía, como el sellado de botellas de vino con cera. La empresa ha convertido su lema “Tecnología en la Tradición” en su leitmotiv, persiguiendo así un proyecto enfocado en la innovación y la calidad, donde el cliente siempre está en el centro. Las máquinas de Sincera Sistemi, aunque nazcan de una base estándar, luego se adaptan a las necesidades de los clientes, convirtiéndose en productos fabricados a medida. Los clientes, siendo bastante heterogéneos en términos de origen geográfico, calidad del producto y tamaño de la empresa, han contribuido, a través de sus propias necesidades específicas del sector, a la ampliación de la gama de productos de Sincera Sistemi. Desde el principio, la empresa ha establecido una conexión profunda con todas las principales realidades de la industria del vino, ampliando su portfolio de clientes a lo largo de los años para incluir también cervecerías, destilerías, fabricantes de vinagre y aceite. En general, la empresa puede atender tanto a microproductores como a grandes grupos vitivinícolas con millones de botellas al año, sin dejar de ser

Via della Scienza, 13 - 37139 Verona - Italy

Tel. +39 045 51 17 941

estero@sincerasistemi.it - www.sincerasistemi.it

puntual, siguiendo una lógica precisa de calidad y servicio adaptada a las necesidades reales de los clientes. Desde el principio, el objetivo de facilitar el trabajo del artesano ha sido una poderosa razón para seguir buscando una solución innovadora que no se alejara por completo de la centenaria tradición del sellado de botellas con cera. El proceso de sellado ha pasado de estar casi pasado de moda a ser utilizado cada vez más por fabricantes que han visto un renovado potencial en él. Es un proceso bastante sencillo de hacer, pero dependiendo del número de botellas involucradas, puede ser bastante consumidor de tiempo y dinero, sin mencionar el peligro de accidentes debido a las técnicas precarias utilizadas hasta la introducción de nuevas tecnologías, como las de Sincera Sistemi. La gama de productos incluye varias máquinas, desde la manual hasta la completamente automática. La máquina manual Sincera1, más simple y básica, combina perfectamente una operación más sencilla y un esfuerzo económico adecuado. Es pequeña pero muy resistente, y puede procesar botellas (principalmente burdeos/borgoña) que van desde 0.75 hasta 5 litros simplemente ajustando o cambiando los soportes. Para aquellos interesados en un mayor rendimiento, Sincera2 y Sincera 4 representan los productos

más vendidos de la empresa a nivel mundial. Ambos dispositivos son semiautomáticos, lo que significa que el operador solo tiene que encargarse de cargar/descargar las botellas, pero todo el ciclo se realiza automáticamente por la máquina misma. Tecnológicamente hablando, son fáciles de usar gracias a la pantalla táctil que permite configurar la mayoría de las funciones, como temperaturas, tiempos, opción de sellado (si está disponible) e incluso un proceso de precalentamiento. Esta opción es útil cuando se programa la producción durante la semana, ya que los operadores pueden tener la máquina lista para operar a una hora específica del día, sin perder tiempo. Estos dos modelos ahora cuentan con un diseño totalmente en acero inoxidable; además un sistema interactivo de LED ayuda al operador a identificar de inmediato el estado de la máquina a través de los diferentes colores de los paneles protectores de plexiglas. En cuanto a la operación, ambos modelos están equipados con un sistema deslizante del tanque, lo que permite un mantenimiento más sencillo. Las crecientes demandas de los clientes llevaron al desarrollo de Sincera SL14, la máquina automática, adecuada tanto para la posición en línea como para soluciones independientes; su producción promedio es de aproximadamente 1200 botellas por hora, pero puede variar según las dimensiones de la botella.

Las soluciones ofrecidas por Sincera Sistemi no se limitan solo a los modelos actualmente en el mercado, sino que también incluyen accesorios adicionales o maquinaria personalizada para adaptarse a las necesidades de cada cliente.

No obstante, la verdadera innovación, más allá de la maquinaria, ha sido introducir el uso de un producto más confiable y flexible como el lacre sintético, capaz de combinar una calidad superior y un mejor rendimiento en la botella.

Encerar las botellas es una elección que tiene un gran impacto en la calidad del producto final, ya sea una botella de vino o un destilado prestigioso. En cuanto al costo, tiene más o menos el mismo valor que las cápsulas de alta calidad, aunque las fluctuaciones del mercado y la reciente crisis en la cadena de suministro han provocado un aumento constante en el precio y un alargamiento en las fechas de entrega. Dado que la cera se vende por kilo, las empresas pueden comprar solo la cantidad necesaria para la producción de un producto determinado, sin tener que hacer el esfuerzo de adquirir muchas piezas, como suele ser necesario con las cápsulas.

Las soluciones tecnológicas ofrecidas por Sincera Sistemi permiten a los clientes innovar sin abandonar su tradición.

Via Carlo Ceresa, 10

24015 San Giovanni Bianco (Bergamo) Italy