9 minute read

RISTORAZIONE

Abbattitore termico

Quando freddo e tecnologia fanno rima con sicurezza

Negli ultimi anni lo stile di vita degli italiani è letteralmente cambiato e il cambiamento ha coinvolto anche, e soprattutto, gli stili alimentari non solo sulla scelta dei cibi (sempre più salutari) ma anche sui luoghi di consumo degli stessi. Si mangia meno in casa e aumentano i consumi fuori dalle mura domestiche. L’ultimo Rapporto Censis/Coldiretti sulla ristorazione italiana del 2016 evidenzia questo fenomeno in netta crescita: un terzo dei consumi alimentari delle famiglie si concentra proprio sul “pasto fuori casa” facendo registrare una spesa di 78 miliardi annui di euro. Questo aspetto è molto importante, non solo per la crescita dei dati economici ma anche e soprattutto perché più è alto il numero dei clienti all’interno di un ristorante o di una mensa, più aumentano le criticità relative alla gestione degli alimenti, soprattutto dal punto di vista igienico. Le nuove tecnologie, oggi, permettono di poter operare in tutta sicurezza a condizione che si rispettino sempre le buone pratiche igieniche di lavorazione e

42 produzione. In aiuto degli operatori, negli ultimi anni si è affacciato sul panorama delle grande e piccola ristorazione un nuovo macchinario: l’abbattitore termico.

Se il consumo è differito La conservazione ottimale degli alimenti, sia crudi che cotti, ha sempre rappresentato un punto critico - e oggi più che mai di controllo - per i ristoratori. Un serio problema da gestire per chef e cuochi si presenta, in particolare, in occasione di eventi speciali dove un elevato numero di commensali si concentra in un’unica giornata, come nel caso di matrimoni o comunioni, o anche nel caso di mense scolastiche o ospedaliere. In questo caso il problema è rappresentato dal dover cucinare in largo anticipo le pietanze, specialmente quelle a base di carne o pesce, e gestirne la conservazione sino alla loro somministrazione, che può avvenire anche a distanza di diverse ore. Si pensi ad esempio alla preparazione di una lonza di maiale o di uno spezzatino per un numero superiore a 500, o anche 1000 clienti. Naturalmente le fasi di lavorazione e cottura devono essere programmate in largo anticipo rispetto alla fase di somministrazione, sia per la quantità da cuocere che per i tempi di cottura da rispettare.

Un alleato prezioso, da conoscere meglio L’esperienza, ma soprattutto la letteratura scientifica, evidenziano e confermano

LA QUALITÀ DELLA MATERIA PRIMA

Ogni alimento contiene in sé una carica microbica, che è determinata dalla tipologia di prodotto, dalla sua qualità originaria e dalle manipolazioni subite. In condizioni ambientali favorevoli, la carica microbica si moltiplica aumentando il rischio di provocare intossicazioni alimentari; il calore (alte temperature) ne consente la distruzione mentre il freddo ne impedisce la proliferazione.

di Antonio Paolillo Tecnologo Alimentare OTABASICAL Direttore Centro Cottura mensa scolastica Città Metropolitana di Reggio Calabria

Logaritmo decimale della concentrazione Fase stazionaria

Fase esponenziale Fase di morte

Fase di latenza

Tempo

Crescita microbica in funzione del tempo

come la proliferazione batterica negli alimenti sia strettamente correlata a due fattori: tempo e temperatura (vedi Figura e Tabella). Fino a qualche tempo fa l’unico metodo di conservazione degli alimenti era rappresentato dalla refrigerazione (0 - 10 °C), tecnologia che però può non risultare efficiente per sopperire alle necessità in ristorazione, in quanto il tempo che intercorre tra la cottura e il completo raffreddamento è molto lungo e, soprattutto, perché l’alimento deve in questo caso essere consumato nel più breve tempo possibile (24-48 ore). Oggi i ristoratori possono far affidamento su nuove tecnologie basate su una refrigerazione rapidissima: è il caso degli abbattitori termici capaci di portare un alimento da alte a basse temperature in poche ore. La tecnologia dell’abbattitore consente di sottrarre calore a un prodotto appena cotto (80°C – 85°C al cuore del prodotto) fino al raggiungimento della temperatura ottimale per la conservazione (+3°C al cuore del prodotto) in un arco di tempo che va dai 90 ai 120 minuti. Ciò che caratterizza l’operazione di abbattimento rispetto alle altre tipologie di conservazione è la capacità di poter conservare a +3°C il prodotto alimentare anche per cinque giorni per poi far rinvenire l’alimento da +3°C a 65°C un’ora prima della somministrazione. Esiste anche la possibilità di abbassare ulteriormente le temperature sino ai -18°C: è il caso dell’abbattimento-congelamento che prevede una significativa riduzione della temperatura da +70°C a – 18°C in circa 240 minuti: il prodotto

Intervallo di temperature per lo sviluppo di alcuni microrganismi (°C) Batterio Min. Ottimale Max. Salmonella spp. 5 35-37 47 Campylobacter spp. 30 42 47 Escherichia coli 10 37 48 Staphilococcus aureus 6,5 37-40 48 Clostridium botulinum 10 26-30 50 Bacillus cereus 4 30-35 48-50

Intervallo di temperature per lo sviluppo di alcune muffe (°C) Muffa Min. Ottimale Max. Penicillium verrucosum 0 20 31 Asperigillus ochraceus 8 28 37 Asperigillus flavus (produzione di aflatossina) 10-Dec 25-32 42-37 Fusarium moniliforme 3 25 37

Crescita microbica in funzione della temperatura

potrà così essere conservato a -20°C per un lungo periodo di tempo. La prestazione delle macchine deve essere la più efficace ed efficiente possibile: ad esse è richiesta la capacità di erogare un’elevata potenza frigorifera nel minor tempo possibile.

Ad ogni alimento, il suo abbattitore L’abbattitore termico è uno strumento sul quale anche l’Unione europea, in materia di sicurezza alimentare, ha posto molta attenzione, tanto da renderlo obbligatorio per alcune tipologie di preparazioni. Esistono due categorie di abbattitori termici: monostadio e bistadio. L’abbattitore termico monostadio ha due funzionalità che lo caratterizzano: la tipologia con ab battimento ad aria “soft” e la tipologia con abbattimento ad aria “hard” (Tabella 2). La prima è utilizzata specialmente per prodotti vegetali e della pesca, ma largo impiego lo si trova anche in pasticceria. Le temperature raggiunte sono comprese tra i +2 °C e +3°C. L’impiego di aria “hard” è invece più indicata per i prodotti a base di carne o grassi. Il funzionamento degli abbattitori ad aria hard è uguale a quello degli abbattitori ad aria soft, con la differenza sostanziale rappresentata dal fatto che si possa operare in più cicli di lavorazione a temperature molto basse -30°C/-40°C al massimo in 4 ore di tempo. L’impiego di questa tecnologia nei prodotti vegetali è molto vantaggiosa perché non permette, visti i tempi rapidi di surgelazione, di formare cristalli di ghiaccio tali da compromettere l’aspetto cellulare dei vegetali. Per quanto riguarda l’abbattitore bistadio sappiamo che esso trova largo impiego in aziende che producono alimenti surgelati per poi rivenderli alla GDO. È il caso ad esempio dei prodotti surgelati quali pesce, frutta e verdura, ma anche prodotti da forno e semi-lavorati come pizze e prodotti della gastronomia.

Sostenibilità in un prosciuttificio

Nel cuore della Food Valley, a Langhirano, in provincia di Parma, dove nascono tutti i prodotti DOP e IGP, Gualerzi Spa ha scelto di avviare un percorso di sostenibilità. “Facciamo prodotti legati al territorio e alla tradizione - spiega Romeo Gualerzi, presidente dell’azienda - ma questo non vuol dire che non bisogna seguire anche delle evoluzioni di avanguardia per quello che concerne i risparmi energetici. Per questo ci siamo dotati di impianti innovativi che riescono a salvaguardare la tradizione dei nostri prodotti, ma a basso impatto di energia”. In particolare, è stato avviato un impianto di cogenerazione da 425 kW targato Centrica Business Solutions, che consente di generare circa il 60% della potenza elettrica necessaria allo stabilimento. L’energia così prodotta alimenta la produzione di 5.000 Prosciutti di Parma DOP e di oltre 30.000 Kg di salumi alla settimana. L’innovativo stabilimento produttivo, prevede anche un nuovo reparto di affettamento di 3.500 metri quadri, dotato di tre camere bianche e 5 linee di affettamento, che comportano l’utilizzo di tecnologie innovative nella generazione del freddo. L’impianto ha poi consentito di ridurre quasi a zero l’utilizzo della caldaia per la generazione di calore termico. Salumifici e prosciuttifici, infatti, sono caratterizzati da un ciclo di lavorazione tipicamente

44 di 365 giorni all’anno, 24 ore al giorno, con conseguenti consumi energetici continuativi e da cicli termici controllati caldo-freddo per la produzione e per l’affinamento sia dei prosciutti che dei salumi, processi in cui la quantità e la qualità del calore sono fondamentali per preservare la qualità del prodotto. In questo caso, abbinando il cogeneratore con un impianto frigorifero ad assorbimento, l’azienda riesce a utilizzare oltre l’85% del calore sviluppato dal cogeneratore, ponendo lo stabilimento in condizioni ottimali per potere raggiungere l’alto rendimento e per rientrare nei parametri previsti dalla normativa vigente.

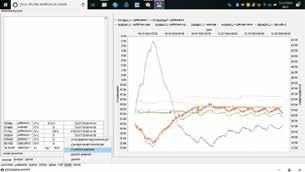

MONITORAGGIO IMPIANTO Attraverso l’innovativo sistema di remote control Epower®, l’impianto è controllato da remoto con registrazione e storicizzazione dei dati, flessibilità di programmazione e implementazione e gestione delle segnalazioni in tempo reale. I sensori wireless Panoramic Power registrano tutti i consumi energetici, dal livello di sito fino a quello del singolo dispositivo. I dati raccolti vengono inviati alla piattaforma cloud PowerRadar, un’unica interfaccia potente a cui il cliente può accedere per monitorare, misurare e comprendere il consumo energetico e individuare eventuali inefficienze.

www.centricabusinesssolutions.it

Refrigera Forum Mediterraneo 2020

la migliore refrigerazione al servizio della filiera agroalimentare del Sud Italia e del Mediterraneo

Dopo il successo di Refrigera 2019 – la fiera dedicata alla refrigera zione industriale, commerciale e logistica, svoltasi a Piacenza Expo - una nuova formula, snella, effica ce e di valore, contraddistingue il nuovo evento Refrigera Forum Mediterraneo, in programma il 5 marzo a Caserta. Il business meeting dedicato alla filiera della conservazione, della logistica e del retail agroalimentare per il Mediterraneo sarà un’occasione di aggiornamento professionale, di confronto e di approfondimento, in particolar modo per gli operatori del settore della refrigerazione attivi nel Sud Italia. L’appuntamento è fissato per giovedì 5 marzo 2020 presso il Centro Convegni dell’Hotel Golden Tulip Plaza Caserta, in una delle aree a più alto valore produttivo e logistico per il settore agroalimentare, caratterizzata da un’importante

Monitoraggio e telecontrollo della

TEMPERATURA - U.R.%

Celle frigorifere (HACCP), Trasporti, Laboratori, Magazzini, ecc.

Controller FT-200/MP

FT-105/RF-Plus

copertura di aziende dedicate alla refrigerazione e alla cold chain. I temi trattati nei convegni che si terranno durante la giornata sono di forte attualità per le imprese del settore e i tecnici del freddo. La bozza del programma conferenze sarà disponibile a breve. Refrigera Forum Mediterraneo 2020 si avvale del supporto e della collaborazione di Assofrigoristi, ATF - Centro Studi Galileo, OITA e numerose altre associazioni, oltre alla stampa di settore. Grazie a un’area espositiva allestita con contact desk - che sarà adiacente alle sale conferenze - Refrigera Forum Me diterraneo darà spazio alle aziende della refrigerazione che vorranno presentare la propria attività ai visitatori dell’evento. L’ingresso all’evento è gratuito per i pro fessionisti di settore previa registrazione. https://refrigera.show

Data Logger FT-90/USB

Richiedi informazioni e prezzi !