12 minute read

INDUSTRIA ALIMENTARE

Obiettivo efficienza energetica

Nell’industria alimentare i consumi energetici si dividono quasi equamente tra processo e altri servizi. La fetta di investimenti riservata al processo produttivo è l’11%, contro l’89% investito su servizi ausiliari e generali.

Industria alimentare

Nell’ambito delle azioni volte a contrastare il fenomeno dei cambiamenti climatici, la riduzione dei consumi energetici riveste chiaramente un ruolo strategico. Ma quando si tratta di produzione industriale, l’auspicato impegno di contenere i consumi energetici deve inevitabilmente coniugarsi con l’obiettivo della competitività delle imprese. Su questi temi, l’Energy&Strategy Group del Politecnico di Milano ha fatto un’analisi accurata relativa alle esigenze energetiche e alle peculiarità dell’industria di trasformazione alimentare. Riportiamo di seguito i dati emersi con le indicazioni che Edoardo Bosco, del Politecnico di Milano e consulente del Comitato Scientifico di MCE - Mostra Convegno Expocomfort, ha rilasciato in esclusiva per Igiene Alimenti.

I consumi energetici L’industria alimentare rappresenta, all’interno dei principali settori manifatturieri italiani, il terzo maggior comparto industriale in termini di consumi energetici dietro solamente al settore metallurgico e al chimico. Particolarmente elevata è la richiesta di energia termica, pari a quasi 20 TWh annui, mentre più contenuti i consumi di energia elettrica che si attestano sui 12,5 TWh all’anno.

Il comparto alimentare Il comparto che comprende oltre 56.000 aziende, di gran lunga il settore industriale con il maggior numero di imprese, suddivise in 9 macro-categorie. Di queste, oltre 35.000 (circa il 62%) sono addette alla produzione di prodotti da forno e farinacei. Sopra le 3.000 unità le imprese che si occupano della lavorazione e conservazione della carne, l’industria lattierocasearia e le imprese che producono oli e grassi di origine animale e/o vegetale. Poco meno di 2.000 le aziende che si occupano della lavorazione e conservazione di frutta e ortaggi mentre si attestano sulle 1.000 unità le imprese che si occupano della lavorazione di granaglie. Sotto le 1.000 unità le imprese per la produzione di prodotti per l’alimentazione animale e quelle afferenti al settore ittico.

La ripartizione dei consumi e gli investimenti Più della meta del fabbisogno energetico (56%) è indirizzato verso i processi produttivi. Percentuale in linea con la

Processo produttivo Servizi ausiliari e generali

media del comparto industriale italiano che si attesta al 62%. Il restante 44% di consumi è associato per la maggior parte ai servizi ausiliari al processo produttivo, i quali includono tecnologie come la cogenerazione, motori elettrici ed inverter, refrigerazione e molti altri, mentre una piccola parte è allocata ai servizi generali (illuminazione e sistemi HVAC). Tuttavia, nonostante più del 50% dei consumi energetici siano associati al processo produttivo, solamente l’11% degli investimenti in efficienza ener getica effettuati nel 2018 nel comparto alimentare sono legati al processo pro duttivo. Le ragioni che spiegano il basso livello di investimenti nell’efficienta mento energetico dei processi produttivi sono principalmente due: § rispetto agli altri comparti, il livello medio di efficienza energetica è più basso perché solitamente le aziende effettuano prima interventi sui servi zi ausiliari e generali e solo successivamente si occupano dell’efficientamento dei processi;

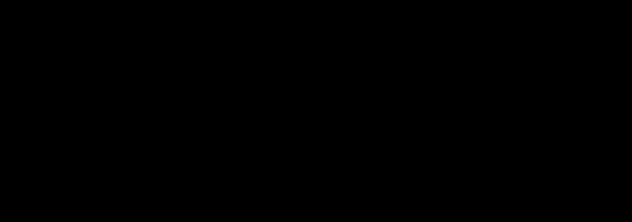

Si riportano di seguito le principali fasi e le tecnologie del processo produttivo di un’azienda che si occupa della lavorazione e conservazione di carne.

Fasi

Preparazione carne Stoccaggio materie prime a 20°C Scongelamento ad acqua calda Inscatolamento Sterilizzazione Imballaggio e stoccaggio

Tecnologie 2

Consumi

Tecnologie multiple Centrali frigorifere Centrale termica a metano per produzione di acqua e vapore per la sterilizzazione Linee semi automatiche Autoclavi + vapore da centrale termica Linee semi automatiche

150-190 kWh/t Energia elettrica Energia elettrica 380-470 kWh/t 225-290 kWh/t Energia termica 60-75 kWh/t Energia elettrica 475-610 kWh/t Energia termica

120-150 kWh/t Energia elettrica 60-75 kWh/t Energia elettrica

10% 25% 15% 4% 40% 4%

Tipologia di intervento oggetto di analisi

Motori elettrici e inverter Gli interventi di efficienza energetica possono essere suddivisi in 3 categorie: termici, elettrici ed interventi sul processo produttivo. Di seguito gli interventi maggiormente implementati

1

Elettrico Sistemi efficienti per l’aria compressa

Sistemi di refrigerazione efficiente

2

Termico Cogenerazione*

Sistemi di combustione efficiente

2

Processo Hardware (sostituzione macchinario)

Software

*Nonostante la cogenerazione sia un intervento volto a ridurre sia i consumi elettrici sia i consumi termici, la maggior parte dei cogeneratori vengono installati in modalità inseguimento termico

§ la diffidenza degli imprenditori nell’intervenire o nel lasciare inter venire soggetti terzi sul processo produttivo. Se questo aspetto ri guarda l’intero settore industriale, è anche vero che nel comparto alimentare è ancora più evidente a causa delle dimensioni medio-pic cole delle imprese. Dallo studio condotto si evince infatti come le PMI abbiano una minor propensione ad intervenire sui processi rispetto alle grandi imprese.

Il sottocomparto più energivoro Fra i segmenti dell’industria di trasformazione alimentare, quello della lavorazione e conservazione di carne e prodotti a base di carne risulta il più esigente in termini energetici: il con sumo elettrico specifico medio è pari a 800-1000 kWh/ton di produzione mentre il consumo termico specifico medio è pari a 700-900 kWh/ton di produzione.

Soluzioni digitali L’industria alimentare è fra quelle meno digitalizzate, al penultimo posto prima del tessile (ma dopo il comparto chimi co, automotive, metallurgico, cartario e quello della gomma e plastica). 9 aziende su 10 hanno provveduto ad installare sistemi per il monitoraggio dei singoli componenti (sensori, attuatori, PLC, ecc.). Elevata anche la presenza di sistemi SCADA, sistema informatico distribuito per il monitoraggio e la supervisione di sistemi fisici, installato nel 75% delle aziende. Meno diffusa invece la presenza di sistemi informatici come i MES (Manufacturing Execution System) o i MOM (Manufacturing Operation System), evoluzione del MES, e soprattutto di ERP (Enterprise Resource Planning): tutti sistemi funzionali alla gestione delle risorse necessarie per mantenere elevati livelli di produzione e fare in modo che il personale, i processi e i macchinari operino in maniera coordinata. Dall’analisi spicca anche come poco meno di un’azienda su tre dispone di un sistema Cloud per lo storage dei dati raccolti dai sistemi presenti.

Incentivi per un cambiamento di rotta Dallo studio emerge però anche un cambiamento di rotta nell’ultimo biennio, con una prevedibile crescita del volume d’affari legato all’efficientamento dei processi produttivi nei prossimi anni. Cambiamento di rotta dettato anche dall’evoluzione del contesto normativo che negli ultimi anni ha incentivato gli investimenti nel processo produttivo a discapito di interventi sui servizi generali ed ausiliari. Investimenti che sono stati trainati soprattutto grazie al Piano Industria 4.0, introdotto dal governo nel 2017. Composto da 6 differenti misure (iper e super ammortamento, credito d’imposta ricerca & sviluppo, nuova sabatini, fondo di garanzia e credito d’imposta formazione), il Piano Industria 4.0 si pone l’obiettivo di promuovere l’innovazione tecnologica legata alla quarta rivoluzione industriale.

Come migliorare l’efficienza energetica

di Marco Cuttica AB Energy, Senior Sales Engineer

Sostenibilità ambientale, cambiamenti climatici, efficienza energetica, competitività internazionale quante volte sentiamo ripetere ogni giorno queste parole ed in particolare in Italia che è la patria della Food Valley. L’industria alimentare è molto energivora e si sa che nel Bel Paese paghiamo l’energia elettrica circa il doppio dei maggiori paesi industrializzati: come possiamo alimentare le nostre aziende assetate di energia elettrica e nel contempo mantenersi competitivi? La cogenerazione e la trigenerazione possono essere una giusta risposta a questi problemi. La cogenerazione è la produzione combinata di energia elettrica e calore partendo da un’unica fonte, normalmente gas naturale. Per avere la stessa energia elettrica (prodotta dalle centrali elettriche) e lo stesso calore (per mezzo delle caldaie aziendali) generati da un impianto di cogenerazione, si sarebbe dovuto introdurre il 54% in più di energia primaria nel sistema (vedi Schema). La cogenerazione, che è campionessa di efficienza energetica, è quindi un’ottima risposta alla ricerca di sostenibilità ambientale. Nel caso della trigenerazione si produce energia elettrica, calore e acqua fredda che, fino a pochi anni fa, non scendeva sotto i 6°C. Con le nuove tecnologie si può produrre ora acqua fredda a temperature negative senza problema, per cui la trigenerazio

Impianto Galbani a Casale Cremasco (CR)

ne può essere un’ottima risposta a tutto il mercato alimentare. Parlando infine di competitività internazionale, bisogna dire che grazie all’efficienza del sistema co/trigenerativo si abbattono drasticamente i costi di autoproduzione di energia elettrica. Se infatti acquistiamo in Italia l’energia elettrica a circa 0,15-0,16 €/kWh, con l’autoproduzione riusciamo a ottenere in casa l’energia a circa 0,07-0,08 €/kWh ritrovando la competitività internazionale. Il Gruppo AB, leader mondiale del settore, progetta e realizza impianti di co/ trigenerazione da oltre 20 anni in tutti i settori industriali per taglie che vanno dai 300 kWe ai 4400 kWe. Supporta le aziende dal primo momento dimensionando la taglia ideale dell’impianto e si occupa di tutto a 360° fornendo anche tutte le opere di interfacciamento presso il cliente. Gli impianti vengono poi monitorati in continuo dalla control room della sede centrale dalla quale si supervisionano circa 1200 impianti 365 giorni/anno, giorno e notte; sul territorio ci sono poi quasi 300 tecnici manutentori sempre al fianco del cliente per tutta la vita utile dell’impianto. Nel campo alimentare le esperienze del Gruppo AB spaziano nei settori carni/ salumi, lattiero-caseario, pasta, dolciu mi, gelati, beverage, conserve e semilavorati. Un impianto di trigenerazione può essere quindi la giusta soluzione per un’azienda alimentare per coniuga re sostenibilità ambientale e competitività: il Gruppo AB è in questo un partner ideale al supporto di ogni azienda, ini ziando dalla fase investigativa per rimanere poi al suo fianco per tutta la vita utile dell’impianto stesso.

www.gruppoab.com

Evaporatori a bassa carica di ammoniaca

La gamma di evaporatori LU-VE Armònia, attraverso una tecnologia avanzata, dimezza la quantità di refrigerante, senza perdere in performance e utilizzando un fluido naturale come l’ammoniaca, a basso impatto ambientale. Grazie all’ottimizzazione dei circuiti e all’utilizzo di tubi da mezzo pollice, gli evaporatori della serie Armónia innovano il concetto di “bassa carica di NH 3 ”, perché garantiscono ottime performance con un rapporto carica di refrigerante/capacità di 0,07 kg/kW, riducendo la massa di ammoniaca nell’evaporatore del 67% rispetto alle tradizionali soluzioni disponibili sul mercato. Inoltre, la serie Armónia garantisce il funzionamento ottimizzato dell’evaporatore con un numero molto limitato di

ricircoli, una ridotta carica di NH 3 e di conseguenza il volume della stessa per l’intero impianto. Tra gli ulteriori vantaggi un incremento dei livelli di sicurezza, una r iduzione dei costi, un aumento dell’efficienza e un’estensio ne dei campi di applicazione consentiti dai vincoli normativi.

www.luve.it www.luvegroup.com

Monitorare la temperatura e l’umidità con soluzioni wireless

Il controllo dei parametri ambientali è fondamentale in quegli ambienti in cui sono richieste condizioni di temperatura e umidità relativa costanti, come ad esempio, celle frigorifere, magazzini refrigerati, ambienti in cui sono presenti alimenti oppure laboratori di analisi o ricerca. Con il sistema di monitoraggio della temperatura FT-105/RF-Plus di Econorma è

possibile utilizzare la trasmissione radio per inviare i dati raccolti dalle sonde, tra mite un modulo ricevente, direttamente al pc che memorizza i dati. Il sistema vi sualizza in tempo reale l’andamento delle sonde e i relativi grafici in un’unica finestra. Molte sono le possibilità offerte dal sistema e le opzioni e le funzionalità che si possono attivare, a beneficio dell’operatore: § visualizzazione in contemporanea di tutti i grafici delle sonde presenti nel sistema di monitoraggio e relativa stampa; § visualizzazione il grafico di una sola sonda; § finestra con dettagli e filtri ID-Sonda, data, descrizione in tempo reale; § allarmi sonori, mail e sms per superamento delle soglie minima e massima;

§ offset di calibrazione della temperatura nella scheda del modulo singolo oppure da software § possibilità di esportare su excel e stampare i grafici; § controllo accessi Utenti con report delle operazioni svolte; § possibilità di vedere il grafico da dispositivi portatili, rete o Internet; § offerta multipiattaforma: il programma sui sistemi operativi Windows, Mac-Os, Linux; § inserimento della Incertezza Estesa come richiesto dalla certificazione Accredia; § salvataggio giornaliero dati su file excel; § invio giornaliero dati con email.

www.econorma.com

Progettare impianti di trattamento dell’acqua

Atlas Filtri Engineering è un’azienda specializzata nella produzione di impianti e apparecchiature per il trattamento delle acque primarie fornendo soluzioni, servizi e prodotti mirati. Nata dallo spin-off di Atlas Filtri, leader nel settore domestico da oltre 40 anni e presente nel mondo in oltre 100 paesi, Atlas Filtri Engineering offre soluzioni specificamente dedicate alla purificazione dell’acqua per i settori industriale, civile e ospedaliero. Per il settore alimentare, l’azienda offre soluzioni su misura per il trattamento di acqua destinata a: § impasto e preparazione di bevande; § circuito termico; § circuito di raffreddamento; § alimentazione di impianti di umidificazione; § produzione di vapore; § lavaggio di attrezzature alimentari. A partire dalla tipologia di acqua di alimento (rete, pozzo, ecc.), dalle analisi dell’acqua in ingresso e dalle specifiche esigenze del cliente, Atlas Filtri Engineering è in grado di progettare e realizzare sistemi customizzati e impianti speciali, realizzati con i materiali più idonei e performanti, per garantire le capacità e le portate richieste e soddisfare specifiche richieste di design e ingombro. L’uso di tecnologie innovative, l’applicazione di severi standard di produzione e l’impegno per la qualità totale sono volti alla ricerca e allo sviluppo di prodotti efficienti e duraturi, operando nel massimo rispetto ambientale e attuando processi produttivi improntati al risparmio energetico e realizzando prodotti con caratteristiche ecologiche oggettive. Il personale specializzato di Atlas Filtri Service provvede al collaudo e all’avviamento degli impianti, alla formazione del personale interno per la conduzione degli impianti e può fornire su richiesta un servizio di manutenzione programmata delle apparecchiature.

www.atlasfiltri.com

IL SISTEMA

Filtrazione § Contenitori e cartucce filtranti in diversi materiali § Contenitori multicartuccia in acciaio inox § Filtri autopulenti manuali ed automatici § Sistemi di prefiltrazione a separazione centrifuga

Addolcitori e filtri a massa § Addolcitori automatici § Deferrizzatori automatici § Decloratori automatici § Filtri chiarificatori a sabbia quarzifera § Filtri dearsenificatori

Impianti e sistemi completi di trattamento § Sistemi di dosaggio con pompe dosatrici e prodotti chimici per la manutenzione e la protezione degli impianti § Sterilizzatori con lampade UV § Impianti ad Osmosi Inversa § Impianti di Ultrafiltrazione e di Nanofiltrazione § Impianti completi di potabilizzazione progettati e dimensionati su specifiche esigenze § Strumenti di controllo analogici o digitali per il monitoraggio e l’analisi dei principali parametri caratteristici dell’acqua § Gruppi di accumulo a garanzia della disponibilità di acqua trattata o da trattare e gruppi di pompaggio per il rilancio dell’acqua alle utenze o a successivi stadi di trattamento.