ROZMOWA 24

Bartłomiej Besz, Turck Vilant Systems

ROZMOWA 28

Paweł Janczyk, MV Center Systemy Wizyjne

ROZMOWA 24

Bartłomiej Besz, Turck Vilant Systems

ROZMOWA 28

Paweł Janczyk, MV Center Systemy Wizyjne

poziomu i ciśnienia pod pełną kontrolą dzięki cyfrowym rozwiązaniom VEGA

Rzetelny partner we wdrażaniu zindywidualizowanych rozwiązań AMR w Twojej firmie

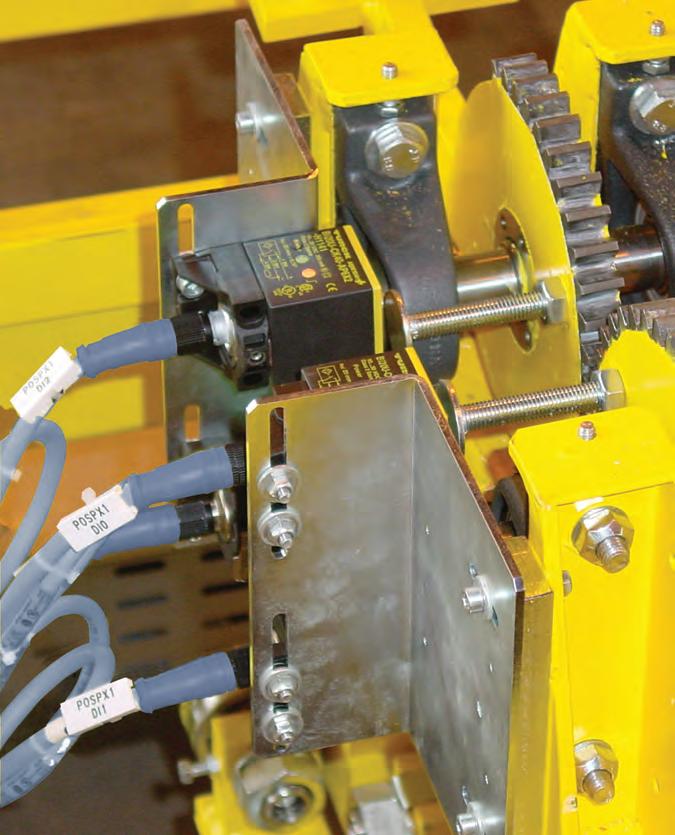

Decentralizacja sterowania systemów bezpieczeństwa w poszczególnych modułach produkcyjnych zapewnia jeszcze efektywniejszą ochronę personelu oraz elastyczną produkcję

Małgorzata Kaliczyńska redaktor naczelna

warto wiedzieć, co w trawie piszczy – a coraz więcej dowiadujemy się o sztucznej inteligencji i algorytmach sięgających do dużych zbiorów danych, stosujących zaawansowane uczenie maszynowe. W bieżącym numerze trudno znaleźć artykuł, w którym nie ma mowy o AI, deep learning oraz doskonale już znanym Przemysłowym Internecie Rzeczy. Można u nas przeczytać o tym, jak w tej bardzo szybko zmieniającej się rzeczywistości radzą sobie firmy, jak zmieniają się stosowane technologie i czym charakteryzują się nowe produkty.

Regularnie zachęcamy do zapoznania się z naszymi stałymi formatami. Oba materiały redakcyjne – Temat numeru oraz Przegląd sprzętu i aparatury – podejmują wciąż aktualną tematykę, różną, ale uzupełniającą się.

Oba artykuły dostarczają Czytelnikom wielu wartościowych informacji na temat współczesnych czujników i przetworników, a także specjalizowanych systemów pomiarowych, do których należą narzędzia wizyjne stosowane do realizacji zadań kontrolnych, pomiarowych i identyfikacyjnych w procesach produkcyjnych.

W dziale Rozmowa tym razem polecamy dwa wywiady. O rozwoju systemów RFID, wyzwaniach związanych z ich wdrażaniem, a także wpływie sztucznej inteligencji na procesy śledzenia produktów opowiada Bartłomiej Besz, Business Development Manager na Europę Wschodnią w Turck Vilant Systems. Drugi wywiad poświęcony jest maszynowej wizji przyszłości. Na liczne pytania – jak będzie wyglądał system wizyjny przyszłości, co warto uwzględnić w projektowaniu i wdrażaniu takich systemów, jak deep learning i sztuczna inteligencja zmieniają świat wizji maszynowej – odpowiada Paweł Janczyk, kierownik sprzedaży w firmie MV Center Systemy Wizyjne.

Dla wiernych Czytelników działu Prawo i normy mamy aż trzy artykuły. Systemy wizyjne znalazły swoje miejsce w prawie UE – zostały uregulowane w RODO i AI Act z uwzględnieniem obostrzeń stosowanych w wybranych sektorach. Drugi artykuł zainteresuje osoby prowadzące działalność badawczo-rozwojową – okazuje się bowiem, że można uniknąć niektórych podatków, wykorzystując ulgi dostępne dla działalności innowacyjnej. Z ostatniego artykułu dowiemy się, co to jest atak patentowy, jakie są strategie obronne i jak je stosować.

Gorąco zapraszam do lektury!

kod QR po więcej informacji

REDAKTOR NACZELNA

Małgorzata Kaliczyńska tel. 22 874 01 46 malgorzata.kaliczynska@piap.lukasiewicz.gov.pl

ZASTĘPCA REDAKTOR NACZELNEJ

Urszula Chojnacka tel. 22 874 01 85 urszula.chojnacka@piap.lukasiewicz.gov.pl

REDAKCJA MERYTORYCZNA

Małgorzata Kaliczyńska

REDAKCJA TEMATYCZNA

Sylwia Batorska tel. 22 874 00 60 sylwia.batorska@piap.lukasiewicz.gov.pl

WSPÓŁPRACA REDAKCYJNA

Marcin Bieńkowski, Jolanta Górska-Szkaradek, Agnieszka Staniszewska, Damian Żabicki

MARKETING I REKLAMA

Jolanta Górska-Szkaradek – menedżer tel. 22 874 01 91 jolanta.gorska-szkaradek@piap.lukasiewicz.gov.pl

PRENUMERATA I KOLPORTAŻ

Ewa Markowska tel. 22 874 03 71 ewa.markowska@piap.lukasiewicz.gov.pl

SKŁAD I REDAKCJA TECHNICZNA

Ewa Markowska

KOREKTA

Ewa Markowska

DRUK

Drukarnia „PAPER & TINTA”

Barbara Tokłowska Sp. K. Nakład: 4000 egzemplarzy

REDAKCJA

Al. Jerozolimskie 202, 02-486 Warszawa tel. 22 874 01 46, fax 22 874 02 20 automatyka@piap.lukasiewicz.gov.pl www.AutomatykaOnline.pl

WYDAWCA

Sieć Badawcza Łukasiewicz – Przemysłowy Instytut Automatyki i Pomiarów PIAP

Al. Jerozolimskie 202, 02-486 Warszawa

Szczegółowe warunki prenumeraty wraz z cennikiem dostępne są na stronie automatykaonline.pl/prenumerata.

Redakcja zastrzega sobie prawo do skracania i modyfikacji nadesłanych materiałów oraz nie ponosi odpowiedzialności za treść reklam i materiałów promocyjnych.

Nie każdy tag działa wszędzie. Kiedy warto zainwestować w RFID?

Rozmowa z Bartłomiejem Beszem, Business Development Managerem na Europę Wschodnią w Turck Vilant Systems

Maszynowa wizja przyszłości

Rozmowa z Pawłem Janczykiem, kierownikiem sprzedaży

MV Center Systemy Wizyjne

Nowoczesne technologie pomiarowe w automatyce

Pełna kontrola nad czujnikiem przez cały okres użytkowania

Bezpieczeństwo przemysłowe to monitorowanie na żywo

O rozwoju systemów RFID, wyzwaniach związanych z ich wdrażaniem, a także wpływie sztucznej inteligencji na procesy śledzenia produktów rozmawiamy z Bartłomiejem Beszem, Business Development Managerem na Europę Wschodnią w Turck Vilant Systems.

32

NOWOCZESNE TECHNOLOGIE POMIAROWE W AUTOMATYCE

Jeszcze do niedawna punkty pomiarowe w fabryce wysyłały jeden sygnał analogowy, a gdy zaczynały działać wadliwie, operator dowiadywał się o tym dopiero po pojawieniu się reklamacji. Dziś, gdy produkcja staje się platformą danych, czujnik nie ogranicza się do podawania wartości; rozpoznaje własne zużycie, zapisuje historię kalibracji i sam ustala priorytet alarmów.

Systemy wizyjne to jedna z kluczowych technologii automatyzacji, która wykorzystuje kamery, oprogramowanie oraz algorytmy przetwarzania obrazu do wykonywania zadań kontrolnych, pomiarowych i identyfikacyjnych w procesach produkcyjnych. Klasyfikuje się je na podstawie ich funkcjonalności: od prostych czujników wizyjnych wykonujących podstawowe zadania, takie jak wykrywanie obecności obiektu, po złożone systemy oparte na uczeniu maszynowym, zdolne do analizy złożonych wzorców i defektów.

PRZEGLĄD SPRZĘTU I APARATURY

Systemy wizyjne stosowane w przemyśle

Stuprocentowa kontrola produktów dzięki inteligentnym skanerom 3D

Czy Deep Learning zastąpi klasyczne algorytmy wizji maszynowej?

Systemy wizyjne i detekcja piany

RODO, AI Act i zastosowania sektorowe

Podatki i ulgi w działalności badawczorozwojowej

Strategie obronne – wyjście poza zakres patentu 80

Jak bronić się przed atakiem patentowym?

Część II

Uchwyty czujników do dociskaczy szybkomocujących

83

Bezpieczeństwo, cyberbezpieczeństwo i innowacje – relacja z konferencji Pilz 2025 84

Elektryfikacja transportu drogowego stwarza realną szansę na wzmocnienie pozycji Polski w globalnej branży motoryzacyjnej – wynika z najnowszego raportu międzynarodowej firmy doradczej Kearney. Atutem Polski jest rozwinięty łańcuch dostaw, dostęp do wykwalifikowanej kadry i trend przenoszenia produkcji bliżej klienta końcowego. – W ciągu dekady napęd elektryczny BEV zdominuje rynek nowych samochodów osobowych w UE i Polsce, co stwarza szansę na rozwój wielu sektorów krajowej gospodarki, a także

poszczególnych regionów. W naszej ocenie zwłaszcza Śląsk ma szczególne predyspozycje, by odegrać kluczową rolę i stać się liderem elektromobilności – mówi Marcin Okoński, partner w warszawskim biurze Kearney i współautor raportu. Dzięki dostępowi do wykwalifikowanych pracowników, istniejącym kompetencjom i trendom wspierającym lokowanie produkcji w Europie, Polska może nie tylko umocnić swoją pozycję w segmencie baterii, ale też przejąć część produkcji komponentów do samochodów elektrycznych. Rozwój elektromobilności może wspierać także inne krajowe branże, m.in. recykling, produkcję miedzi czy rolnictwo. Źródło: Kearney

Firma DPD Polska otwiera nowoczesną sortownię – Hub Drobnicowy (HDR) w Swędowie pod Łodzią.

Nowa, piąta już w Polsce sortownia DPD Polska to strategiczna inwestycja firmy, której celem jest dalsza optymalizacja procesów logistycznych oraz zwiększenie efektywności obsługi małych przesyłek. Obiekt jest odpowiedzią na dynamiczny rozwój rynku e-commerce i rosnące oczekiwania klientów względem szybkości oraz jakości dostaw do punktów i automatów paczkowych (OOH).

Nowoczesna sortownia o potencjalnej wydajności ponad 35 tys. paczek na godzinę została zaprojektowana z uwzględnieniem kryteriów wysokiej efektywności operacyjnej, innowacyjności technologicznej oraz zrównoważonego rozwoju.

Obiekt jest wyposażony w trzy nowoczesne sortery BEUMER Group: sorter pętlowy o wydajności ponad 20 tys. przesyłek na godzinę oraz dwa sortery liniowe o wydajności 7 tys. przesyłek na godzinę każdy. W 2026 r. planowane jest wdrożenie kolejnych rozwiązań zwiększających wydajność obiektu. Fracht przechodzący przez HDR w Swędowie przewożony jest w opakowaniach transportowych typu jumbo, klatki i palety. Obiekt dysponuje 104 bramami do obsługi samochodów ciężarowych (LNH), co pozwala na sprawne zarządzanie przepływem towarów. HDR w Swędowie może obsługiwać nawet kilkaset tysięcy przesyłek dziennie, co czyni go jednym z najnowocześniejszych obiektów tego typu w Polsce.

Źródło: Newseria, foto: DPD

Narodowe Centrum Badań i Rozwoju (NCBR) rozstrzygnęło konkurs na innowacyjne projekty w zakresie gospodarki obiegu zamkniętego (GOZ), finansowany ze środków Krajowego Planu Odbudowy i Zwiększania Odporności (KPO). Dofinansowane w łącznej kwocie ponad 70 mln zł otrzymały dwa przedsięwzięcia: Grupy INCO oraz spółki Marma Polskie Folie. Grupa INCO otrzymała środki na projekt przetwarzania odpadów organicznych pochodzenia roślinnego, zwierzęcego i rolno-spożywczego w nawóz. Technologia opiera się na wykorzystaniu szczepów bakterii termofilnych, które umożliwiają unieszkodliwianie patogenów w odpadach. Ma ona zastąpić energochłonne procesy suszenia i dezynfekcji parowej.

Projekt zgłoszony przez Marma Polskie Folie polega na opracowaniu i wdrożeniu technologii zagospodarowania prze-

mysłowych odpadów i produktów ubocznych (OPU) p ochodzących ze spółki. Firma chce wykorzystać odpady w 90 %. Mają one posłużyć do produkcji geowłóknin igłowanych nietkanych. W ramach projektu spółka będzie prowadzić prace badawcze w zakładach w Kędzierzynie-Koźlu i Wilkowicach. Ich wdrożenie zaplanowano w Nowej Dębie na Podkarpaciu, gdzie ma powstać nowy zakład z liniami do recyklingu OPU i produkcji geowłóknin. Działania firmy mają zakończyć się do końca marca 2026 r. Źródło: Polska Agencja Prasowa, foto: pixabay

Firma FAULHABER, specjalista w dziedzinie napędów, wzmacnia obecność w Europie Północnej. Z początkiem 2025 r. firma rozpoczęła działalność w Finlandii, Norwegii i Szwecji pod nazwą FAULHABER Nordic ApS. Główna siedziba znajduje się w Allerød w Danii, na północ od Kopenhagi, gdzie FAULHABER działa od połowy 2024 r.

Rozszerzając swoją sieć w Europie Północnej, FAULHABER zapewnia klientom we wszystkich czterech krajach skandynawskich łatwiejszą komunikację, lokalną administrację i zoptymalizowaną obsługę. Inżynierowie sprzedaży firmy FAULHABER będą dostępni na miejscu w celu doradztwa

i sprzedaży, tak aby nowi i obecni klienci mogli nadal liczyć na osobisty kontakt i fachową wiedzę.

Za działalność FAULHABER Nordic ApS Hein Vos odpowiada regionalny kierownik sprzedaży na Europę Północno-Zachodnią, Hein Vos. – W krajach nordyckich dostrzegamy rynek zaawansowanych technologii, który wymaga wysokiej jakości i wydajnych miniaturowych serwomotorów DC. Przykładowo w dziedzinie urządzeń medycznych, robotyki i automatyzacji produkcji widzimy rosnące zapotrzebowanie na wykorzystanie naszej technologii. Doskonale pasuje to do naszych możliwości, ponieważ możemy zapewnić niemal wszystko – od odpowiedzi na pytania techniczne po dostarczanie dostosowanych do potrzeb rozwiązań napędowych „pod klucz” – mówi Hein Vos.

Źródło: FAULHABER

Firmy Phoenix Contact i EPLAN świętują 25-lecie strategicznego partnerstwa w dziedzinie oprogramowania do planowania i znakowania. Ścisła współpraca ma na celu maksymalizację wydajności wspólnych klientów w zakresie budowy szaf sterowniczych poprzez ciągłość i spójność danych.

Od czasu wprowadzenia na r ynek 25 lat temu pierwszego oprogramowania Phoenix Contact „Clip Select” do planowania listew zaciskowych, istnieją interfejsy między rozwiązaniami programowymi EPLAN i Phoenix Contact, które umożliwiają prostą wymianę danych. Ta integracja znacznie upraszcza planowanie listew zaciskowych i tworzenie oznaczeń oraz prowadzi do znacznej oszczędności czasu. Ciągła, oparta na zaufaniu współpraca zaowocowała opracowaniem innowacyjnych rozwiązań, które spełniają wymagania branży. W przyszłości ścisła współpraca będzie kontynuowana

w celu stworzenia pionierskich rozwiązań zwiększających wydajność budowy szaf sterowniczych.

Innym kamieniem milowym w tym partnerstwie jest intensywna współpraca w zakresie danych produktów i artykułów. W tym roku firma Phoenix Contact otrzymała od EPLAN tytuł „EPLAN Data Standard Champion”, który jest wyrazem uznania dla jakości i spójności dostarczanych danych. – Nagroda jest dowodem wielkiego uznania dla naszego partnerstwa i podkreśla znaczenie naszych wspólnych wysiłków w dziedzinie wydajnej inżynierii – mówi dr Frank Possel-Dölken, CDO Phoenix Contact.

Źródło: Phoenix Contact

AUTONOMICZNYMI SKYPOD

W Zakroczymiu powstał pierwszy w Polsce magazyn z systemem Skypod firmy Exotec, który radykalnie zmienia sposób kompletacji i składowania towarów. Magazyn spełnia założenia nowoczesnej automatyzacji, inteligentnego zarządzania i najwyższej efektywności.

Za sukces wdrożenia odpowiadają trzy firmy: ILS Logistics – lider logistyki w Grupie Inter Cars, który jako pierwszy wdrożył Skypod, Asseco Business Solutions – dostawca systemu WMS i ERP, pełniącego rolę „mózgu” operacji magazynowych oraz A1 Sorter – polski producent automatyki magazynowej, przedstawiciel na Polskę i Europę Środkowo-Wschodnią technologii Skypod.

Nowoczesne rozwiązanie objęło 61,5 tys. pojemników i flotę 205 autonomicznych robotów. To jedno z najbar-

dziej zaawansowanych technologicznie wdrożeń w Polsce.

Kluczowym elementem rozwiązania technologicznego Exotec są roboty, które poruszają się w trzech wymiarach, transportując towar. Dzięki temu możliwa jest znaczna oszczędność przestrzeni magazynowej, skrócenie czasu realizacji zamówień oraz eliminacja błędów kompletacyjnych. System Skypod umożliwia składowanie towarów na regałach o wysokości nawet 12 m, co pozwala maksymalnie wykorzystać przestrzeń magazynową. Ponadto osiąga techniczną wydajność 450 „pików” na godzinę na pojedynczej stacji, co stanowi znaczący wzrost w porównaniu z tradycyjnymi rozwiązaniami.

Źródło: Asseco Business Solutions

Europejski Urząd Patentowy (European Patent Office, EPO) otrzymał w 2024 r. prawie 200 tys. zgłoszeń patentowych. Polska odnotowała o 3,4 % więcej zgłoszeń niż rok wcześniej, a 2024 r. był piątym z rzędu rokiem wzrostu. Wiodącą dziedziną techniczną dla zgłoszeń patentowych z Polski w 2024 r. była technologia medyczna z 57 zgłoszeniami patentowymi, chociaż odnotowała spadek o 26,9 % w porównaniu z rokiem poprzednim. Inżynieria lądowa była drugą dziedziną, przy czym zanotowała ona wzrost o 15 %. Chemia organiczna znalazła się na trzecim miejscu, ze spadkiem o 26,7 %. Najsilniej-

szy wzrost – o 40,9 % – ma na koncie dziedzina techniczna określana jako maszyny elektryczne, aparatura i energia. Do czołowych zgłaszających do EPO z Polski w ubiegłym roku zaliczają się Akademia Górniczo-Hutnicza i Politechnika Warszawska. W pierwszej dziesiątce znalazło się kilka uniwersytetów, co podkreśla innowacyjną siłę polskich instytutów szkolnictwa wyższego. Autorami 32 % zgłoszeń z Polski są kobiety–wynalazczynie – to znacznie więcej niż średnia europejska (25 %). Finalnie Polska znalazła się na 26. miejscu wśród wszystkich krajów zgłaszających do EPO. W sumie zgłoszenia patentowe z Europy w 2024 r. wzrosły o 0,3 %, podczas gdy te spoza Europy spadły o 0,4 %.

Źródło: Europejski Urząd Patentowy, foto: pixabay

Przetwornice częstotliwości Danfoss Drives wspierają efektywność energetyczną procesów w gliwickim zakładzie produkcyjnym Grupy Roca. Urządzenia zainstalowała, a także regularnie audytuje i serwisuje, firma Control-Service.

Produkcja ceramiki sanitarnej jest procesem energochłonnym, w którym koszty energii potrafią sięgać nawet jednej trzeciej całkowitych wydatków. W związku z tym Grupa Roca od lat stawia na podnoszenie efektywności energetycznej. Dzięki współpracy z krakowską firmą Control-Service, w gliwickiej fabryce Grupy Roca działają przetwornice częstotliwości Danfoss Drives, które zoptymalizowały pracę wentylatorów, mieszadeł, przenośników taśmowych i pomp.

Pierwszym etapem współpracy była modernizacja systemu wentylacji hali produkcyjnej, gdzie zainstalowano przetwor-

„NAUKOWCY

–

Narodowa Agencja Wymiany Akademickiej (NAWA) uruchomiła nowy, pilotażowy program „Naukowcy w potrzebie”. Jego celem jest umożliwienie osobom narażonym w kraju pochodzenia na ryzyko prześladowania, przemocy lub dyskryminacji kontynuowania kariery badawczej w bezpiecznych warunkach. Program zapewni finansowanie wynagrodzenia naukowców zatrudnionych na pełen etat w polskich uczelniach, instytutach naukowych lub instytutach badawczych. Program „Naukowcy w potrzebie” to szansa dla doświadczonych badaczy, niezależnie od wieku, dziedziny nauki czy kraju pochodzenia, na ponowne zaangażowanie się w działalność badawczą i akademicką. Skierowany jest do osób, które mają co najmniej stopień doktora i w Polsce dostały

nice częstotliwości. Dzięki czujnikom przepływu i temperatury system automatycznie dostosowuje liczbę włączonych wentylatorów i ich obroty do aktualnych potrzeb. Testy produkcyjne wykazały, że często wystarcza tylko jeden wentylator zamiast kilku, co znacząco obniżyło zużycie energii. – Inwestycja zwróciła się już po siedmiu miesiącach. W ciągu trzech lat zainstalowaliśmy łącznie 45 przetwornic, co pozwala nam oszczędzać około 30 % energii rocznie – mówi Przemysław Blada, kierownik ds. utrzymania ruchu i infrastruktury w Grupie Roca. Źródło: Danfoss

ochronę międzynarodową w formie statusu uchodźcy lub ochrony uzupełniającej i mają kartę pobytu.

Wnioski o udział w programie mogą składać uczelnie, instytuty badawcze i jednostki naukowe. Otrzymane finansowanie zapewni instytucjom środki na wynagrodzenie zatrudnianych naukowców na pełen etat przez okres dwóch lat. Program przewiduje też wynagrodzenie dla osoby wspierającej – opiekuna lub koordynatora projektu, który pomoże badaczowi odnaleźć się w nowym środowisku.

Wnioski są przyjmowane na bieżąco, do 15 grudnia 2025 r. Więcej informacji można znaleźć na stronie www.nawa.gov.pl.

Źródło: Narodowa Agencja Wymiany Akademickiej, foto: pixabay

Zebra Technologies Corporation opublikowała wyniki swojego najnowszego badania Warehousing Vision Study. W opracowaniu zatytułowanym „Usprawnianie każdego procesu: Przepis na wysokowydajne magazynowanie” pracownicy pierwszej linii wskazali korzyści płynące z automatyzacji operacji magazynowych oraz zagrożenia wynikające z braku dostatecznie szybkiej automatyzacji.

Badanie wskazuje, że 60 % liderów magazynów w Europie (63 % na świecie) planuje w ciągu najbliższych pięciu lat wdrożyć oprogramowanie oparte na sztucznej inteligencji. Ponadto 64 % europejskich decydentów (63 % globalnie) chce również zaimplementować rozwiązania z zakresu rzeczywistości rozszerzonej. 61 % firm w Europie (64 % na świecie) planuje

zwiększyć nakłady na modernizację magazynów w ciągu najbliższych pięciu lat, a 62 % firm w Europie (63 % na świecie) planuje przyspieszyć działania modernizacyjne do 2029 r.

Według prognoz Interact Analysis globalna powierzchnia magazynowa wzrośnie o 27 % – z 3,06 mld m² w 2023 r. do 3,9 mld m² w 2030 r. Wydatki na pracę w magazynach mają również wykazywać długoterminowy wzrost, z prognozowaną średnioroczną stopą (CAGR) na poziomie 7 % do 2030 r. Jako dwa główne wyzwania operacyjne wskazano precyzję realizacji zamówień (48 % w Europie, 41 % globalnie) i procesy związane z wyjściem towaru (44 % w Europie, 41 % globalnie).

Źródło: Zebra Technologies

MŚP z sektora przemysłowego po raz kolejny zwiększyły swoją zdolność do konkurowania.

Zgodnie z najnowszym odczytem główny Index

MiU wynosi 52,92 pkt (w skali od 0 do 100), co oznacza wzrost o 1,53 pkt w relacji do wcześniejszego pomiaru. Największy wpływ na wzrost indeksu miały zmiany w poziomie eksportu, sprzedaży krajowej i większej dywersyfikacji rynków.

Najwyższy wzrost kondycji do podejmowania rynkowej rywalizacji odnotowały firmy obrabiające metale. Aktualny

pomiar dla tej branży wynosi 51,96 pkt (w poprzednim odczycie 49,55 pkt). Lepszą kondycję do podejmowania rynkowej r ywalizacji mają również przedsiębiorcy przetwarzający tworzywa sztuczne (wzrost z 51,47 do 53,15 pkt). Z kolei najwyższy poziom zdolności do konkurowania w porównaniu z pozostałymi branżami po raz kolejny wykazały przedsiębiorstwa z branży spożywczej. Aktualny, które odnotowały wynik 53,64 pkt.

Index MiU to badanie realizowane cyklicznie od 2020 r. na zlecenie Siemens Financial Services w Polsce. Celem badania jest określenie poziomu zdolności do konkurowania firm przemysłowych z branży spożywczej, obróbki metali i przetwórstwa tworzyw sztucznych.

Źródło: Siemens

Audi opracowało wirtualny system sterowania dla zakładu produkcji karoserii w ramach partnerstwa technologicznego z firmami Broadcom, Cisco i Siemens. Koncern wykorzystuje w fabryce wirtualny sterownik programowalny firmy Siemens na platformie Edge Cloud 4 Production (EC4P). Certyfikowana przez TÜV sieć wirtualnych sterowników programowalnych działa z funkcją bezpieczeństwa specjalnie opracowaną przez firmę Siemens. – Wspólnie z naszymi partnerami tworzymy pierwsze na świecie rozwiązanie łączące platformę do wirtualizacji, sieć i technologię automatyzacji w produkcji samochodów – mówi Pascal Schirmer, kierownik działu rozwoju technologii planowania. Firma Broadcom dostarcza oprogramowanie do wirtualizacji serwerów, z nowo opracowanym, działającym

w czasie rzeczywistym „wirtualnym przełącznikiem przemysłowym”. Jest to komponent programowy pozwalający na komunikację w czasie rzeczywistym za pomocą protokołów przemysłowych między platformą a systemami. Aby sprostać wysokim wymaganiom w dziedzinie technologii automatyzacji, firma Cisco dostarczyła w ramach partnerstwa infrastrukturę sieciową „Software-Defined Access”, którą rozszerzono do zastosowań przemysłowych.

Źródło: Audi

Spółdzielnia Mleczarska Ryki wdraża pierwszą w kraju technologię UV do oczyszczania solanki – przełomowe rozwiązanie, które znacząco wpłynie na jakość produktów oraz zrównoważenie procesu produkcyjnego. Urządzenie, opracowane przez duńską firmę Lyras, trafi do zakładu w listopadzie 2025 r. SM Ryki jako pierwsza mleczarnia w Polsce zdecydowała się na wdrożenie tej innowacyjnej technologii. Solanka jest kluczowym elementem w procesie produkcji serów – to właśnie w niej sery po etapie formowania i prasowania są solone. Jako uzupełniający proces odbywa się oczyszczanie solanki, któ-

re dotychczas realizowano w SM Ryki metodą mikrofiltracji. Proces ten, choć skuteczny, wiązał się z wysokim zużyciem energii i wody oraz wpływał na pojemność buforową solanki. Technologia UV oparta na promieniowaniu ultrafioletowym pozwala na oczyszczanie solanki bez konieczności użycia energochłonnej mikrofiltracji. W przypadku solanki zużycie energii w tym procesie wynosi zaledwie 1–2 kWh/m³, w porównaniu do 12–16 kWh/m³ w tradycyjnej pasteryzacji. Dzięki delikatnemu charakterowi procesu zachowywane są wszystkie właściwości fizykochemiczne cieczy, a system może pracować z dużymi przepływami płynów o średniej i dużej przepuszczalności dla UV. Nowa technologia UV znacząco ogranicza ślad środowiskowy, a jednocześnie podniesie jakość procesu i poziom bezpieczeństwa mikrobiologicznego.

Źródło: SM Ryki

Firma Dassault Systèmes ogłosiła uruchomienie SOLIDWORKS SkillForce. To nowa globalna inicjatywa, która ma na celu zapewnienie licencji na aplikacje SOLIDWORKS studentom uczestniczącym w stażach, aby umożliwić im zdobycie faktycznego doświadczenia zawodowego. Projekt ma przynieść korzyści praktykantom, firmom i całemu przemysłowi, wyposażając pracowników przyszłości w umiejętności projektowania, inżynierii i produkcji, potrzebne do wprowadzania innowacji w gospodarce generatywnej. Założeniem jest zmniejszenie luki talentów w obszarze inżynierskim, przez zapewnienie studentom możliwości zdobycia praktycznego doświadczenia w pracy z technologiami wirtualnych bliźniaków opartymi na sztucznej inteligencji. W ramach SOLIDWORKS SkillForce, Dassault Systèmes przekaże licencje SOLIDWORKS studentom, którzy uzyskali certy-

fikat Certified SOLIDWORKS Associate (CSWA) i uczestniczą w kilkumiesięcznych stażach lub programie praktyk. Otrzymają oni dostęp do aplikacji przez cały okres nauki w nowym miejscu pracy, dzięki czemu będą mogli wykorzystać swoje umiejętności bezpośrednio w środowisku zawodowym. Zapewniając licencje na oprogramowanie stażystom, inicjatywa wspiera firmy przyjmujące ich na praktyki, usuwając bariery w dostępie do oprogramowania oraz kształtując bardziej produktywne doświadczenie stażowe.

Źródło: Dassault Systèmes

Po trzech dekadach przewodzenia firmie Pepperl+Fuchs dr inż. Gunther Kegel, wieloletni dyrektor generalny oraz Werner Guthier, dyrektor finansowy zgodnie z planem ustąpili z zarządu, aby zrobić miejsce młodszemu pokoleniu. Zastąpili ich dr Wilhelm Nehring jako nowy CEO i Martin Walter jako nowy CFO, obejmując obowiązki 1 maja 2025 r. Dotychczasowi dyrektorzy pozostają w gronie udziałowców rodzinnych Pepperl+Fuchs w charakterze doradców.

Dr Wilhelm Nehring ostatnio pełnił funkcję dyrektora generalnego firmy zajmującej się inżynierią mechaniczną, a wcześniej zajmował wysokie stanowiska kierownicze w branży

elektrycznej. Martin Walter był wcześniej starszym wiceprezesem ds. controllingu i księgowości w działającej globalnie niemieckiej firmie przemysłowej. Obaj wnoszą świeże perspektywy i nowe impulsy do kierownictwa Pepperl+Fuchs, które firma z Mannheim stara się wykorzystać do dalszego sukcesu. Cały zarząd jest przekonany, że wiedza specjalistyczna, strategiczny sposób myślenia i innowacyjne podejście dr Wilhelma Nehringa i Martina Waltera wzbogacą Pepperl+Fuchs o nowe pomysły i nowoczesną kulturę przywództwa.

Źródło: Pepperl+Fuchs

W tym roku mija dekada od chwili, kiedy Heilind Electronics –jeden z największych na świecie dystrybutorów komponentów elektronicznych dla przemysłu – stał się właścicielem niemieckiego konsorcjum MPS Group i rozpoczął ekspansję na rynku europejskim. Początkowo dotyczyło to Niemiec, Austrii i Szwajcarii, a po kolejnych czterech latach do tej grupy dołączyły kraje Europy Wschodniej.

Działając na rynku od ponad 50 lat, Heilind koncentruje się na dystrybucji złączy elektronicznych, przekaźników i czujników w szerokim spektrum branż i zastosowań, w tym m.in. w przemyśle, robotyce, przemyśle morskim, obronnym, lotniczym, przetwarzaniu danych i telekomunikacji, urządzeniach medycznych oraz transporcie. Portfolio produktów firmy obejmuje komponenty ponad 160 wiodących producentów na całym świecie.

W 2015 r. firma rozpoczęła ekspansję na rynku europejskim. Obecnie Heilind Europe wzmacnia swoje rynkowe udziały w przemyśle lotniczym i obronnym. Firma rozszerza też swoje portfolio m.in. o komponenty Hi-Rel i jest zaangażowana w pozyskiwanie najlepszych ekspertów branżowych.

Źródło: Heilind

ASKOM SPONSOREM ROBOTIC TOURNAMENT

Producent śrub i elementów złącznych z Ameryki Południowej wybrał firmę Seco/Warwick na dostawcę pieca próżniowego z wysokociśnieniowym hartowaniem gazowym (HPGQ) oraz wysoką próżnią HV. – Klient wymagał bardzo krótkich czasów chłodzenia, które są możliwe przy zastosowaniu dmuchawy 15 bar (abs) – mówi Maciej Korecki z Grupy Seco/Warwick. Kompaktowy piec Vector daje szerokie możliwości personalizacji, co znacznie obniża koszty projektu i zapewnia szybszy czas realizacji.

Urządzenie spełnia oczekiwania odbiorcy związane z hartowaniem części złącznych dla przemysłu lotniczego. Cechy charakterystyczne rozwiązania to możliwość pracy zarówno na azocie, jak i argonie, okrągła komora grzejna z bardzo dobrym rozkładem temperatury ±5 °C oraz grzanie konwekcyjne aż do 850 °C. – Seco/ Warwick od kilku lat sukcesywnie zdobywa nowe kontrakty na r ynku południowoamerykańskim. To zasługa doskonałej jakości naszych produktów i ich coraz większej rozpoznawalności. To szczególne zamówienie – mimo że odbiorca posiada piec próżniowy od innego dostawcy, wybrał rozwiązanie marki Seco/Warwick. To pokazuje, że jesteśmy coraz lepsi i konkurencyjni w Ameryce – podkreśla Maciej Korecki.

Źródło: Seco/Warwick

W Zespole Szkół Technicznych w Rybniku odbyły się zawody Robotic Tournament, których sponsorem była firma ASKOM. Wydarzenie zgromadziło najlepsze zespoły robotyczne z całego regionu, rywalizujące w różnych kategoriach technologicznych. Uczestnicy biorący udział w zmaganiach mieli okazję zaprezentować swoje innowacyjne projekty oraz zdobyć cenne nagrody. Sponsoring ASKOM podkreśla zaangażowanie firmy w rozwój nowoczesnych technologii oraz wspieranie młodych talentów. Firma widzi w tym wydarzeniu doskonałą okazję do promowania edukacji technicznej i innowacyjności. ASKOM należy do liderów w branży automatyki przemysłowej, a oferta proponowanych rozwiązań pokrywa pełny zakres działań w zakresie automatyzacji i zarządzania produkcją.

Źródło: ASKOM

Dla Endress+Hauser, międzynarodowego lidera branży automatyki pomiarowej, rok 2024 był pełen wyzwań. Mimo to firma osiągnęła dobre wyniki finansowe zarówno w skali globalnej, jak i na rynku polskim. Globalny zysk Grupy Endress+Hauser wyniósł w 2024 r. 407,9 mln euro i był o 0,2 % niższy rok do roku. Jednocześnie grupa odnotowała wzrost sprzedaży netto o 0,7 %, osiągając poziom 3,7 mld euro. Słabsze wyniki w trzech głównych regionach – USA, Chinach i Niemczech – zostały zrównoważone przez dobre rezultaty mniejszych i średnich centrów sprzedaży. W Europie pozytywny rozwój odnotowały Włochy,

Francja i Wielka Brytania. Endress+Hauser Polska zakończył rok z zyskiem o 3,3 % wyższym od zeszłorocznego. W Azji sprzedaż zmniejszyła się o 1,9 %, co było efektem słabszych wyników w Chinach. Dobre rezultaty osiągnęły Indie i Japonia. W obu Amerykach Endress+Hauser zwiększył sprzedaż o 4,2 %, głównie dzięki wzrostom w Kanadzie, Argentynie i Brazylii. Bardzo dobre wyniki odnotowano w Afryce i na Bliskim Wschodzie, gdzie sprzedaż wzrosła aż o 13,3 %.

Endress+Hauser zainwestował w 2024 r. 349,3 mln euro – najwięcej w swojej historii – w nowe budynki, sprzęt i infrastrukturę IT, wprowadził 81 nowych produktów i dokonał 285 zgłoszeń patentowych. Wydatki na badania i rozwój wzrosły o 3 % i osiągnęły poziom 275,6 mln euro. Źródło: Endress+Hauser

Firma Cisco nawiązała współpracę partnerską z AI Infrastructure Partnership (AIP). To inicjatywa prowadzona przez BlackRock, Global Infrastructure Partners (GIP), MGX, Microsoft, NVIDIA i xAI.

Dołączenie Cisco jako partnera technologicznego – obok wcześniejszej współpracy AIP z firmami energetycznymi GE Vernova i NextEra Energy – wzmacnia pozycję tej inicjatywy jako platformy inwestującej w nowoczesną infrastrukturę zaprojektowaną z myślą o obsłudze sztucznej inteligencji: bezpieczną, wydajną i łatwą do skalowania. AIP planuje pozyskać 30 mld dolarów od inwestorów, właścicieli aktywów i firm. Dzięki temu – przy wsparciu dodatkowego finansowania, np. kredytów – całkowita wartość inwestycji może

sięgnąć nawet 100 mld dolarów. – Ekosystem AI nieustannie ewoluuje, tworząc szerokie możliwości inwestycyjne. Kluczem do ich uwolnienia będzie współpraca między sektorem technologicznym, energetycznym i kapitałem prywatnym –podkreśla Larry Fink, CEO BlackRock.

Cisco przystępuje do AIP z przekonaniem, że sztuczna inteligencja stanie się motorem wzrostu gospodarczego, oferując nowe możliwości automatyzacji i wsparcia pracy ludzi we wszystkich branżach. Realizacja tej transformacji wymaga infrastruktury nowej generacji – sprzętu, oprogramowania i zabezpieczeń projektowanych z myślą o AI.

Źródło: Cisco

Robot spawalniczy Panasonic

TAWERS G4 wspomaga cyfryzację w produkcji motoryzacyjnej w rumuńskiej fabryce firmy Thyssenkrupp Bilstein – zwiększa szybkość, elastyczność i efektywność produkcji amortyzatorów.

TAWERS G4 zostanie użyty do modernizacji i zastąpienia dwóch starszych komórek spawalniczych. Jedna z komórek została w pełni zmodernizowana do wersji G4. Firma Panasonic Factory Solutions, we współpracy z partnerem SC Total Techniques Solutions SRL, zrealizowała planowanie, instalację oraz bieżące wsparcie w ramach programu wymiany spawania przez roboty.

W zakładzie zainstalowano sześć robotów spawalniczych TAWERS firmy Panasonic. Model G4 oferuje szybsze przetwarzanie sterownika oraz zoptymalizowaną komunikację między sterownikiem a robotem. Nowo zintegrowany transformator pozwolił na zmniejszenie wielkości G4, co zaowocowało oszczędnością miejsca i kosztów, nie wpływając negatywnie na niezawodność. Dodatkowo ekran dotykowy kasety sterowniczej ułatwia programowanie na linii produkcyjnej. System robota spawalniczego TAWERS G4 firmy Panasonic wyposażony jest w software do programowania off-line DTPS, który umożliwia zdalny dostęp do danych produkcyjnych i operacyjnych w czasie rzeczywistym.

Źródło: Panasonic

Autonomiczny robot mobilny Robot PIAP X550 otrzymał Złoty Medal Targów Poznańskich. Robot opracowany przez ekspertów Łukasiewicz –PIAP jest przeznaczony do transportu europalet oraz innych ładunków w magazynach i centrach dystrybucyjnych, a także w zakładach produkcyjnych do autonomicznego transportu międzyoperacyjnego. Bazuje na ustandaryzowanej platformie Simove firmy Siemens, w której zastosowano komponenty sprawdzone i używane powszechnie w przemyśle. To pozwala optymalizować koszty utrzymania systemu w całym cyklu pracy robotów. Robot PIAP X550 to spersonalizowane rozwiązanie, obejmujące integrację z istniejącą linią produkcyjną czy centrum dystrybucyjnym. Zapewnia dużą elastyczność rozbudowy i modyfikacji systemu do aktualnych potrzeb aplikacji.

Źródło: Łukasiewicz – PIAP

Po trzech bardzo dobrych latach Grupy Pilz rok 2024 okazał się słabszy. Firma osiągnęła obroty przekraczające 341 mln euro, co stanowi spadek o 21 % w porównaniu z poprzednim rokiem. Udział eksportu wzrósł natomiast do 79 %, co oznacza wzrost o 4,6 punktu procentowego w porównaniu z 2023 r. Firma pozostaje skupiona na wyzwaniach przyszłości, choć prognozy na 2025 r. pozostają ostrożne. Nowe perspektywy wyłaniają się zwłaszcza na takich rynkach, jak Chiny, Indie czy Ameryka Południowa, w sektorach technologii kolejowej i wodorowej, a także w sektorze usług. W najbliższej przyszłości firma będzie stawiała m.in. na rozwój oferty w obszarze technologii czujników. Pojawią się także kolejne szkolenia i usługi cyfrowe w chmurze.

Źródło: Pilz

Poznaj europejskie partnerstwa i dowiedz się jak uzyskać unijne środki na realizację projektów B+R w Przemyśle 4.0 w ramach programu Horyzont Europa.

Do naszych głównych aktywności należą:

✔ pomoc w pozyskaniu europejskich partnerów i źródeł finansowania dla wspólnych projektów, ✔ reprezentowanie polskich podmiotów na forum międzynarodowym, ✔organizowanie szkoleń, warsztatów i sesji networkingowych, ✔ prowadzenie indywidualnych konsultacji

Naszą ofertę kierujemy do firm działających w obszarach: ✔ technologie produkcji

✔ sztuczna inteligencja

✔ przetwarzanie w chmurze

✔ fotonika

✔ inteligentne sieci i usługi

Kto może skorzystać z naszego wsparcia? przedsiębiorstwa, startupy, uczelnie wyższe, jednostki naukowe, fundacje, stowarzyszenia, klastry oraz organizacje międzynarodowe.

Kontakt: mail: bpkprzemysl@piap.lukasiewicz.gov.pl telefon: 22 874 01 35

Emerson ogłosił aktualizację swoich bramek bezprzewodowych 1410S wraz z nową konstrukcją inteligentnej anteny 781S. Ulepszenia te pozwalają na bardziej wydajną instalację i obsługę, minimalizują wymaganą infrastrukturę sieciową i zapewniają niezawodność działania. Adapter zdalnej anteny umożliwia osiągnąć wyjątkową siłę sygnału przy zastosowaniu anten o wysokim zysku, znacząco redukując liczbę przeskoków i wzmacniaczy, nawet w najbardziej wymagających sieciach WirelessHART. Zamawiając model 781S z opcją zdalnej anteny o wysokim zysku, otrzymujemy kompletne wyposażenie potrzebne do budowy nowej lub modernizacji istniejącej sieci WirelessHART. Adapter zapewnia

też prostą ścieżkę aktualizacji starszych systemów do najnowszych rozwiązań z linii Emerson Wireless 1410S i 781S.

Połączenie zwiększonej pojemności urządzeń z rozszerzonym zasięgiem oznacza, że całe zakłady, niezależnie od ich wielkości i topografii, mogą być skutecznie monitorowane i zarządzane przy za pomocą urządzeń WirelessHART. Modernizacja starszych systemów do 1410S i 781S jest prosta dzięki funkcji backup i przywracania konfiguracji, która przenosi ustawienia sieci i połączeń z hostem, zapewniając najlepszą dostępną dziś infrastrukturę WirelessHART.

Źródło: Emerson

Hamulce tarczowe VET-...HLT załącza się sprężynowo, a luzuje w sposób po prostu nie inny niż elektromagnetycznie. Przeznaczone są z założenia do redukcji ruchu obrotowego – zazwyczaj tego, który jest związany z wałem silnika, bezpośrednio po tym, gdy odłączane jest zasilanie. Jako wartość domyślna napięcia zasilania przyjmowane jest zwykle 24 V – jednak na specjalnie życzenie klienta wartość tę można zmienić na taką, która jest bardziej dopasowana do jego potrzeb, czy też dokładniej do potrzeb aplikacji, które są jego autorstwa.

Występujące w hamulc ach tarczowych VET-…HLT powierzchnie zewnętrzne zabezpieczone są na całej długości warstwą cynku (dotyczy korozji), podczas kiedy okładziny cierne w tych hamulcach wytwarzane są ze specjalistycznego materiału bezazbestowego. Przewidziane do pracy na sucho hamulce VET-…HLT są dogodną propozycją dla szerokiej gamy silników elektrycznych, przy czym w trakcie eksploatacji konieczna jest okresowa kontrola szczeliny S. Źródło: PPHU Fumo Ostrzeszów

Firma Emerson wprowadziła na r ynek cyfrowy czujnik rozpuszczonego tlenu Rosemount 490A z protokołem Modbus. Czujnik został zaprojektowany tak, by był tani w obsłudze i prosty w instalacji. Przeznaczony jest głównie do aplikacji w oczyszczalniach wody/ścieków, przemyśle biofarmaceutycznym, spożywczym i w energetyce. Rosemount 490A zapewnia niezawodne i dokładne pomiary tlenu rozpuszczonego nawet w trudnych aplikacjach, a dzięki cyfrowej komunikacji Modbus RTU, przez dedykowany przetwornik umożliwia łatwą integrację z istniejącymi systemami sterowania. Oprócz dokładnych pomiarów w ciągu zaledwie 90 sekund od przejścia z warunków suchych do mokrych, ten wszechstronny czujnik jest w stanie mierzyć media procesowe zarówno w fazie ciekłej, jak i gazowej, bez konieczności oddzielnej kalibracji.

Rosemount 490A wykorzystuje technologię wygaszania luminescencji zatwierdzoną przez Agencję Ochrony Środowiska, dzięki czemu nie trzeba uzupełniać elektrolitu, co znacznie ogranicza wymagania konserwacyjne w porównaniu do tradycyjnych czujników amperometrycznych. Dwuletnia żywotność sensora dodatkowo minimalizuje przestoje i związane z nimi koszty, a kalibrację można przeprowadzić na wolnym powietrzu.

Dzięki odporności chemicznej i IP68 Rosemount 490A zapewnia niezawodność nawet w trudnych warunkach procesowych. Kompaktowa obudowa i 1-calowe gwintowane przyłącza NPT upraszczają instalację czujnika. Źródło: Emerson

Firma Spectrum Instrumentation wprowadziła na r ynek cztery nowe generatory AWG o szybkości wyprowadzania danych 10 GS/s i 16-bitowej rozdzielczości w ramach serii DN2.63x NETBOX. Są to szybkie generatory, kontrolowane przez interfejs Ethernet, bezpośrednio podłączane do komputera stacjonarnego, laptopa lub sieci firmowej. Zaprojektowane do obsługi zarówno manualnej, jak i zautomatyzowanej, umożliwiają generowanie sygnałów szerokopasmowych z zakresu od DC do 2,5 GHz.

Małe i lekkie generatory AWG korzystają ze standardowego kabla Ethernet/LXI do podłączenia komputera lub sieci. Wewnętrzne przetworniki C/A o 16-bitowej rozdzielczości

umożliwiają generowanie przebiegów o dużej czystości widmowej i małej zawartości szumu, czyniąc te generatory idealnymi do zastosowań w aplikacjach testowych wymuszenie-odpowiedź oraz z zamkniętą pętlą sprzężenia. Każdy z kanałów zawiera własny przetwornik C/A i może pracować w tr ybie asymetrycznym lub różnicowym z programowanym zakresem napięcia wyjściowego. W tr ybie asymetrycznym amplituda napięcia wyjściowego może wynosić do ±500 mV na obciążeniu 50 Ω, a w trybie różnicowym do ±1 V na obciążeniu 100 Ω Przy dużej impedancji obciążenia, amplituda może zostać zwiększona do ±2 V.

Źródło: Spectrum Instrumentation

W FABRYKACH AI

Integracja technologii ETAP i NVIDIA Omniverse otwiera drogę do stworzenia kompleksowego cyfrowego bliźniaka fabryki AI, w którym różne systemy współdziałają w sposób zintegrowany. Zaawansowana technologia modelowania ETAP pozwala na stworzenie wirtualnej repliki infrastruktury elektroenergetycznej centrum danych, wzbogaconej o dane z systemu, w czasie rzeczywistym, zaawansowaną analitykę oraz wnioski generowane przez inteligentne algorytmy.

Współpraca firm ETAP i NVIDIA wprowadza innowacyjne podejście, tzw. „Grid to Chip”, które odpowiada na kluczowe wyzwania związane z zarządzaniem energią, optymalizacją wydajności oraz efektywnością energetyczną w erze sztucznej inteligencji. Podczas gdy obecnie operatorzy centrów danych

mogą jedynie szacować średnie zużycie energii na poziomie szafy serwerowej, nowy cyfrowy bliźniak ETAP znacząco zwiększa precyzję modelowania dynamicznych obciążeń aż do poziomu pojedynczego chipa. Takie podejście umożliwia bardziej precyzyjne projektowanie systemów zasilania oraz optymalizację zużycia energii.

Wspólna inicjatywa ETAP i NVIDIA to wyraz zaangażowania w rozwój innowacji w sektorze centrów danych. Wspiera firmy w optymalizacji operacji oraz skutecznym zarządzaniu wyzwaniami wynikającymi z rosnących obciążeń, związanych ze stosowaniem AI. Celem współpracy jest zwiększenie efektywności energetycznej centrów danych, a także poprawa niezawodności i wydajności sieci elektroenergetycznych. Źródło: Schneider Electric

Zasilacze awaryjne UPS sinus przeznaczone są do ochrony zasilania rozwiązań elektrycznych, które do działania wymagają sinusoidalnego napięcia. Zabezpieczają one wszelakiego rodzaju urządzenia przed skutkami zaniku, spadku lub nadmiernego wzrostu napięcia zasilającego, jak również stanowią w pełni dogodne zabezpieczenie przed zakłóceniami elektromagnetycznymi lub impulsowymi występującymi w sieci zasilającej. Pochodzące z serii UPS sinus zasilacze awaryjne wykonywane są w technologii „line-interactive” z synchroniczną metodą zmiany stanu pracy z pod-

stawowego (tj. praca z sieci) na autonomiczny (tzn. praca z akumulatorów). W zasilaczach tych stosowana jest oryginalna metoda zmiany stanu pracy, która zapewnia pełne ograniczenie zaburzeń transferu energii do wszystkich chronionych odbiorników. Za sprawą wbudowanych układów ładowania akumulatorów oferowane jest szybkie uzupełnienie energii, podczas gdy pracą zasilaczy zarządza unikalny kontroler DSP, który umożliwia elastyczne reagowanie na zmieniające się warunki pracy. Źródło: Spółdzielnia Pracy Elektroniki i Informatyki ETA

Seria PowerScan 9600 RFID obejmuje hybrydowe rozwiązania do skanowania zarówno etykiet RFID UHF, jak i nadrukowanych kodów kreskowych, co oznacza, że jest przeznaczona dla firm stosujących dowolną technologię identyfikacji. Skanery tej serii mogą być używane w różnych branżach, jak handel detaliczny, transport i logistyka, produkcja oraz opieka zdrowotna. Poprawiają produktywność i widoczność zapasów dzięki wykorzystaniu zalet technologii RFID.

Dzięki ultrawytrzymałej konstrukcji skanery serii PowerScan 9600 są przystosowane do najtrudniejszych warunków środowiskowych. Aby ograniczyć zmęczenie operatora podczas wykonywania codziennych zadań, skanery PowerScan 9600 mają ergonomiczny kształt i są dobrze wyważone.

Repeater Ixxat CAN/FD to kluczowy komponent infrastruktury sieciowej. Urządzenie wpływa na optymalizację topologii sieci, poprawę jakości sygnału, bezproblemową integracja z istniejącymi sieciami CAN, ochronę sprzętu przez izolację galwaniczną oraz wiele innych.

Repeater CAN/FD marki Ixxat łączy w sobie najwyższą wydajność, intuicyjną obsługę oraz podejście zgodne z zasadami zrównoważonego rozwoju. Został zaprojektowany z myślą o różnorodnych zastosowaniach i optymalizacji kosztów. Dodatkowo wyposażony w złącza wtykowe typu push-in do podłączenia magistrali CAN/FD.

W skanerach serii PowerScan 9600 RFID zastosowano technologię bezprzewodowego ładowania Datalogic. Technologia ładowania bezprzewodowego opracowana przez firmę Datalogic wykorzystuje metodę ładowania indukcyjnego. Takie rozwiązanie pozwala wyeliminować styki i piny baterii, które często ulegają zabrudzeniu, odkształceniu lub wyłamaniu w miarę użytkowania, dzięki czemu nie występuje najczęstsza przyczyna uszkodzeń spotykana w urządzeniach do zastosowań przemysłowych i handlowych.

Baza/ładowarka BC9600 o konstrukcji modułowej dostępna jest z wieloma wtyczkami interfejsów komunikacji standardowej i przemysłowej, m.in. protokołami RS-232, USB oraz standardową i przemysłową siecią Ethernet. Źródło: Datalogic

Repeater CAN/FD ma smukłą i kompaktową obu dowę, zoptymalizowaną do montażu na szynie co pozwala na łatwą instalację w szafach sterowni czych o ograniczonej przestrzeni. Przejrzyste oznacze nia oraz intuicyjne wskaźniki LED ułatwiają obsługę nawet początkującym użytkownikom.

Nowy repeater zapewnia galwaniczną izolację o wartości 5 kV pomiędzy kanałami CAN a zasilaniem, gwaran tując skuteczną ochronę oraz niezawodność systemu nawet w trudnych warunkach przemysłowych.

Źródło: HMS Networks

Rezystory terminujące można konfigurować z zewnątrz za pomocą przełączników DIP (tzw. piano switches), bez konieczności otwierania obudowy. Rozwiązanie to upraszcza instalację oraz czynności serwisowe, re dukując czas potrzebny na konfigurację.

UR15 jest najszybszym kobotem UR dzięki nieosiągalnym dotąd możliwościom ruchu i maksymalnej prędkości wynoszącej 5 m/s. Jego zastosowanie pozwala na skrócenie czasu cyklów, wzrost wydajności i redukcję kosztów w różnych aplikacjach i branżach. Czas cyklu kobota UR15 został skrócony aż o 30 %. W połączeniu z OptiMove, nową technologią sterowania ruchem UR, korzyści te są jeszcze większe, podnosząc płynność trajektorii i zapewniając niezmiennie precyzyjne ruchy – nawet w aplikacjach o dużej prędkości i dużym obciążeniu. UR15 działa z wiodącymi platformami software’owymi UR PolyScope 5 oraz PolyScope X, oraz może być wzboga-

cony o AI w celu zwiększenia wachlarza za stosowań. Zastosowanie UR15 w z UR AI Accelerator pozwala na aplikacji opartych na sztucznej inteligen cji. Akcelerator UR AI został opracowany we współpracy z firmą NVIDIA i giwany przez biblioteki i moduły leracją NVIDIA Isaac CUDA oraz modele AI oparte na systemie NVIDIA Jetson AGX Orin system-on-module. Standardowy udźwig kobota UR15 wynosi 15 kg. W przypadku zastosowań, gdzie ostatni przegub porusza się w osi pionowej – takich jak paletyzacja – można go zwiększyć do 17,5 kg.

Źródło: Universal Robots

Niewygodne bezpieczniki 5 × 20 < 1 A można zastąpić, zapewniając większą przejrzystość przy zabezpieczaniu prądów znamionowych poniżej 1 A.

Dzięki wyłącznikom elektronicznym PTCB eFuse z manualną oraz zdalną opcją resetu można korzystać z szybkiej ponownej dyspozycyjności i łatwego planowania systemu, jak również ze zintegrowanego rozdziału potencjałów na szerokości zaledwie 6 mm. Szukanie właściwego bezpiecznika nie będzie potrzebne tak samo, jak fizyczne wymienianie go.

Sygnalizacja lokalna i opcjonalnie zdalna pozwalana szybką lokalizację usterek. W serii PTCB eFuse można wybrać zarówno modele z wartościami stałymi, jak i model z możliwością ustawiania prądu wyzwolenia w zakresie od 100 do 630 mA.

Podobnie jak wyłączniki zabezpieczające PTCB ustawial-

Firma Panasonic Factory Solutions ogłosiła wsparcie cyfryzacji hali produkcyjnej amortyzatorów firmy Thyssenkrupp Bilstein w Rumunii poprzez wdrożenie systemu robota spawalniczego. System robota TAWERS G4 wyposażony jest w software do programowania offline DTPS, który umożliwia zdalny dostęp do danych produkcyjnych i operacyjnych w czasie rzeczywistym. Dzięki temu inżynierowie mogą przeprogramować całość lub część procesu spawania, podczas gdy robot kontynuuje pracę w produkcji.

Przeprowadzanie tych działań poza halą produkcyjną zapewnia dużą elastyczność i oszczędność czasu. Zamiast

W urządzeniu ryglującym flexLock uwzględniono monitorowanie RFID z promieniem aktywacji 180°. W sposób bardzo bezpieczny ryglowane są wszelkiego rodzaju drzwi bądź klapy, szczególnie te, które charakteryzują małe promienie otwarcia. Wbudowane diody LED są widoczne dobrze pod różnymi kątami, natomiast otwarta głowica i zaokrąglona obudowa zdecydowanie ułatwiają proces czyszczenia, który nie przysparza problemów nawet niezbyt doświadczonym użytkownikom flexLock.

Zapewniana przez urządzenie ryglujące flexLock tolerancja przemieszczenia pozwala na dogodny montaż produktu i jego znaczącą dostępność eksploatacyjną na-

wet w przypadku osiadania drzwi. Nie ma znaczenia, czy prezentowane rozwiązanie ma być stosowane łącznie z drzwiami uchylnymi, drzwiami przesuwnymi, albo klapami – gwarantuje to otwarta głowica, która daje sposobność dostosowania produktu do panujących warunków. Nawet przy przemieszczeniu drzwi można być pewnym ich bezpiecznego zaryglowania – tolerancja ustawiania flexLock osiąga ±3 mm. Wybierać można docelowo spośród dwóch wersji urządzenia: o elastycznym aktuatorze – w przypadku nieprecyzyjnego prowadzenia drzwi, lub też o aktuatorze sztywnym –w połączeniu z możliwością bocznego uruchamiania. Źródło: SICK

Złączka z dźwignią o numerze katalogowym 221-420 zabezpiecza płynną instalację elektryczną. Od instalacji nagłaśniającej do kuchenki elektrycznej – kompaktowa złączka instalacyjna z dźwignią seria 221 szybko i niezawodnie łączy różne typy przewodów. Prąd i napięcie znamionowe są ważnymi wskaźnikami doboru złączek do puszek instalacyjnych. Napięcie znamionowe wynosi 450 V, a prąd znamionowy 32 A. Wymagana długość odizolowania przewodu dla tej złączki z dźwignią to min. 11 mm

Wypróbowane i sprawdzone uniwersalne połączenie, znane obecnie jako CAGE CLAMP, jest standardem branżowym

w technologii połączeń elektrycznych. Wymiary: szerokość × wysokość × głębokość wynoszą (29,8 × 15,8 × 18,3) mm. Zależnie od typu przewodu, złączka z dźwignią jest odpowiednia dla przewodów o przekrojach od 0,2 mm² do 4 mm².

Płaski i zaokrąglony kształt każdej dźwigni sprawia, że złączki 221 można obsługiwać zupełnie bez użycia narzędzi, co zapewnia wygodny montaż przewodów. Przezroczysta obudowa wyróżnia się solidnym wykonaniem i umożliwia kontrolę wzrokową potwierdzającą poprawność zamontowania przewodów.

Źródło: WAGO

Innodisk wprowadza na r ynek najnowszą serię dysków SSD PCie Gen5, zaprojektowaną pod kątem zgodności ze specyfikacją OCP Data Center NVMe SSD v2.0, która odpowiada na rosnące wymagania dotyczące szkolenia modeli AI, analizy dużych zbiorów danych i środowisk intensywnie wykorzystujących dane.

Nowa seria obsługuje wiele formatów, w tym U.2, a także EDSFF E1.S, E3.S i zupełnie nowy E3.L, które są przeznaczone do zastosowań w centrach danych, zaspokajając zróżnicowane potrzeby przedsiębiorstw i środowisk centrów danych. Premiera ta otwiera nowy rozdział dla Innodisk w zakresie spełniania wymogów odbiorców biznesowych.

na problem ograniczenia prędkości i opóźnień tradycyjnych interfejsów pamięci masowej.

Dyski SSD Innodisk PCIe Gen5 obsługujące najnowszy interfejs PCIe Gen 5 x4 i protokół NVMe 2.0 odpowiadają

Dzięki dużej gęstości magazynowania do 128 TB i pamięci NAND o prędkości odczytu do 14 GB/s i zapisu do 10 GB/s umożliwiają one błyskawiczny przesył w przypadku aplikacji intensywnie wykorzystujących dane.

Nowe dyski SSD PCIe Gen5, usprawniając integrację z wiodącymi w branży standardami centrów danych, takimi jak specyfikacja OCP Data Center NVMe SSD v2. Zostały one zaprojektowane pod kątem bezproblemowej integracji z VMware, optymalizując kompatybilność ze środowiskami wirtualnymi i ogólną wydajność systemu.

Źródło: Innodisk

Firma Emerson wprowadziła na r ynek nową serię ultradźwiękowych bezinwazyjnych przepływomierzy Flexim FLUXUS / PIOX 731 zaprojektowanych w celu zapewnienia większej elastyczności, wygody i dostępności. Dziewięć modeli z serii 731 charakteryzuje się wysokowydajnymi technologiami pomiaru przepływu objętościowego i masowego oraz solidną, funkcjonalną konstrukcją, zapewniającą dokładne i ni ezawodne pomiary zarówno cieczy, jak i gazów.

Seria Flexim 731 zapewnia bezinwazyjne pomiary przepływu objętościowego lub masowego bez ograniczeń ciśnienia mediów procesowych, zapewniając opłacalną eksploatację

i niskie koszty utrzymania. Modułowa konstrukcja umożliwia skrócenie czasu montażu o 20 %, co pozwala na szybszą dostawę, a integracja z najnowszym oprogramowaniem i sprzętem jest prosta.

Seria 731 zapewnia korekcję zakłóceń w celu zwiększenia dokładności w trudnych warunkach, takich jak zakłócone przepływy. Oferuje również funkcję zaawansowanej weryfikacji miernika w celu sprawdzenia wydajności, korekcję gazu mokrego w celu zapewnienia dokładnych pomiarów strumienia gazu oraz funkcję dynamicznego miernika gazu w celu precyzyjnej korekcji masy i objętości.

Źródło: Emerson

Dotykowy panel operatorski AS46TFT1507 wyposażony jest w graficzny, kolorowy ekran o rozdzielczości 1024 × 768 px, uwzględnia aktywną matrycę dotykową o przekątnej 15” oraz obsługuje paletę 65 535 kolorów.

Panel operatorski AS 46TFT1507 ma wbudowane porty Ethernet oraz USB Host i Client. 64 MB pamięci RAM i 64 MB pamięci Flash pozwala na budowanie złożonych aplikacji wizualizacyjnych, które obsługują na ekranie animowane obiekty graficzne oraz bitmapy i animacje. Dostępne jest również 64 MB pamięci przeznaczonej na program i składowanie danych historycznych, a także 128 kB pamięci pod-

trzymywanej bateryjnie, w której można przechowywać dane procesowe. Prezentowany panel konfigurowany jest przy pomocy oprogramowania Astraada HMI CFG, które umożliwia m.in. modyfikację alarmów, a także rejestrowanie danych historycznych lub zdarzeń. Możliwości oraz funkcjonalności tego panelu zwiększa obsługa makr programowych oraz aplikacji wielojęzykowych, a oprócz tego panele programowane w środowisku Astraada HMI CFG od wersji 2.0.0 oferują zdalny dostęp za pośrednictwem protokołu VNC.

Źródło: ASTOR

Nowe modele Matrix 220 XAI DPM wyposażone są w ulepszoną platformę przetwarzania oraz najnowocześniejsze oprogramowanie. Zostały zaprojektowane w celu podniesienia wydajności na nowy poziom. Matrix 220 XAI DPM umożliwia szybkie przetwarzanie kodów DPM dzięki starannie opracowanym algorytmom oraz wbudowanej technologii uczenia maszynowego. Te os iągnięcia to mi lowy krok w pr zetwarzaniu obrazów. Oferują niezrównaną szybkość i moc w kluczowych zastosowaniach automatyki przemysłowej, bazując na kodach kreskowych DPM w celu zapewnienia identyfi kowalności.

Solidny, niezawodny i wydajny Matrix 220 XAI, z perspektywy interfejsu użytkownika, wyróżnia się niezwykłą intuicją i łatwością obsługi.

Zoptymalizowane oprogramowanie wielowątkowe zapewnia szybsze, dokładniejsze i wydajniejsze odczytywanie kodów kreskowych. Wszystkie kody DPM są rejestrowane i przetwarzane z niespotykaną wcześniej prędkością. Nowy algorytm oparty na sztucznej inteligencji zapewnia szybsze i stabilniejsze odczytywanie nawet najbardziej wymagających i zmiennych kodów DPM na różnych materiałach i powierzchniach.

Źródło: Datalogic

Sterownik PFC200 XTR firmy WAGO spełnia wysokie wymagania pod względem wytrzymałości na ekstremalne warunki środowiskowe. Wytrzymuje wahania temperatury od -40 °C do +70 °C, jest ekstremalnie odporny na napięcia do 5 kV oraz na udar y i wibracje do 5g.

Dzięki obecności środowiska e!RUNTIME, bazującego na CODESYS 3, oraz systemowi operacyjnemu Linux czasu rzeczywistego sterownik pozwala wydajnie realizować zadania automatyzacji – szczególnie tam, gdzie standardowe systemy automatyki nie zdają egzaminu. Użytkownik może wybrać, czy chce realizować swoje projekty w oprogramowaniu inżynierskim e!COCKPIT,

bazującym na CODESYS 3, czy też przy pomocy WAGO-I/O-PRO, bazującym na CODESYS 2. Warianty PFC200 XTR można stosować jako sterowniki do teletechniki. Oprócz protokołów IEC 60870-5-101, -103 i -104, IEC 61850, IEC 61400-25 wspierają także standard komunikacyjny DNP3. Imponują także zastosowane interfejsy: sterownik jest dostępny w dwóch wersjach rozbudowy z różną liczbą interfejsów komunikacyjnych: z dwoma złączami Ethernet i RS232/RS-485 lub z dwoma złączami Ethernet, RS-232/RS-485, CAN, CANopen oraz Profibus-DP-Slave

Źródło: WAGO

System THOR stanowi poszerzenie systemów typu SCADA o współpracę z innymi, dostępnymi na r ynku aplikacjami. Jest to uniwersalny, kompleksowy produkt przeznaczony przede wszystkim dla dyspozytorni zakładów przemysłowych. Podstawowe zadania THOR to m.in. rejestracja i wizualizacja parametrów środowiska oraz procesów technologicznych, a także archiwizacja i raportowanie w celu analizy stanów monitorowanych obiektów, jak również wszystkich pozostałych aspektów, które są z tymi obiektami związane.

W systemie dyspozytorskim THOR zastosowano dynamicznie dołączane sterowniki, dzięki czemu system może współpracować praktycznie z każdym sprzętem, bez konieczności

uprzedniego jego wyłączania oraz rekonfiguracji. Podłączanie nowego urządzenia ogranicza się do przygotowania odpowiedniego sterownika, który zgodnie z danym protokołem i określoną specyfikacją umożliwia niezawodną komunikację, a przez to pozwala na wiar ygodną rejestrację danych w systemie. Gromadzone w bazie danych informacje zapisywane są z cyklami charakterystycznymi dla poszczególnych urządzeń. Wszystkie komponenty systemu zostały pomyślane tak, aby przechowywanie danych odbywało się w sposób jednolity, a oprócz tego względnie uniwersalny – bez najmniejszych zależności, jeżeli chodzi o pozostałe systemy.

Źródło: Sevitel

Firma Lenze wprowadziła na r ynek pierwszy silnik synchroniczny, tak łatwy w użyciu, jak silnik asynchroniczny. Innowacyjna konstrukcja silnika synchronicznego z magnesem trwałym w połączeniu z przemiennikami częstotliwości

Lenze zapewnia wysoki poziom wydajności, spełniając najwyższe standardy efektywności energetycznej w klasach IE5 oraz IE7.

Układ napędowy, składający się z silnika m550, przekładni g500 oraz nowoczesnych przemienników częstotliwości i550 lub i650, doskonale sprawdza się w dynamicznych zastosowaniach. Wydajność wynosi aż 300 % momentu przeciążeniowego – od stanu spoczynku do pełnego obciążenia umożliwia precyzyjne wymiarowanie.

Konstrukcja silnika została precyzyjnie dostosowana do innowacyjnego oprogramowania przemiennika serii i500, które wykorzystuje nowy algorytm SLSM (Sensorless Synchronous Motor). Dokładna pozycja rotora jest wykrywana w interakcji między silnikiem a napędem, co umożliwia pracę bez czujników i eliminuje potrzebę stosowania kosztownego systemu sprzężenia zwrotnego silnika. Straty w silniku zostały zmniejszone nawet o 60 %. A koszty sprzętu są niższe nawet o 20–50 % w porównaniu ze standardowymi rozwiązaniami. Brak konieczności stosowania okablowania enkodera sprawia, że instalacja jest prostsza i mniej czasochłonna. Źródło: Lenze Polska Sp. z o.o.

Branża automatyki przemysłowej może najbardziej skorzystać na podatkowych ulgach dla działalności innowacyjnej. Dzięki wieloletniemu doświadczeniu w współpracy z integratorami automatyki, w R&D Tax Hub przeprowadzimy Cię przez proces rozliczenia ulgi B+R oraz pozostałego szerokiego katalogu ulg.

O rozwoju systemów RFID, wyzwaniach związanych z ich wdrażaniem, a także wpływie sztucznej inteligencji na procesy śledzenia produktów rozmawiamy z Bartłomiejem Beszem, Business Development Managerem na Europę Wschodnią w Turck Vilant Systems.

W jakich branżach systemy RFID znajdują najszersze zastosowanie i dlaczego właśnie w nich ta technologia sprawdza się najlepiej?

Technologia RFID – Radio Frequency Identification – znajduje szerokie zastosowanie w wielu branżach, jednak największe możliwości oferuje w logistyce i operacjach magazynowych. RFID umożliwia szybkie i dokładne śledzenie zapasów, co jest kluczowe dla zarządzania magazynem. Dzięki automatycznemu skanowaniu produktów, procesy magazynowe i logistyczne przyspieszają, co redukuje czas potrzebny na realizację zamówień. Identyfikatory RFID minimalizują błędy ludzkie związane z ręcznym wprowadzaniem danych, dostarczając dokładniejszych informacji o lokalizacji i stanie produktów.

Technologia RFID jest również używana do monitorowania ruchu produktów i osób w magazynach, co zwiększa bezpieczeństwo i kontrolę dostępu. Integracja RFID z systemami zarządzania magazynem – WMS i ERP – umożliwia lepszą synchronizację danych i optymalizację procesów logistycznych.

Czy może Pan wskazać sytuacje, w których zastosowanie RFID nie jest optymalnym rozwiązaniem i lepiej sięgnąć po systemy wizyjne lub klasyczne czujniki?

Chociaż technologia RFID oferuje wiele korzyści, są sytuacje, w których jej zastosowanie może nie być optymalne. Przykładowo w środowiskach, w których występuje duża ilość metalu i wody, sygnały radiowe mogą być zakłócane, co sprawia, że odczyt tagów może być nieprawidłowy. W takich przypadkach lepiej sprawdzą się systemy wizyjne lub klasyczne czujniki.

Jeśli wymagana jest precyzja w zakresie lokalizacji obiektów, systemy wizyjne mogą oferować dokładniejsze śledzenie pozycji w czasie rzeczywistym. W sytuacjach, gdzie konieczne jest monitorowanie jakości produktów, systemy wizyjne mogą dostarczać bardziej szczegółowych informacji, takich jak wykrywanie defektów czy kontrola wizualna.

Ponadto koszty wdrożenia RFID mogą być wyższe niż systemów wizyjnych lub klasycznych czujników,

zwłaszcza jeśli planowana jest modyfikacja infrastruktury. W prostszych aplikacjach, gdzie nie jest wymagana zaawansowana identyfikacja i śledzenie, klasyczne czujniki mogą być wystarczające i bardziej opłacalne.

Czy RFID może zastąpić tradycyjne systemy identyfikacji, np. kody kreskowe czy QR? Jakie są największe zalety tej zmiany?

Technologia RFID ma potencjał, aby w znacznym stopniu zastąpić tradycyjne systemy identyfikacji, takie jak kody kreskowe czy QR. RFID charakteryzują się zaletami, które sprawiają, że jest bardziej efektywna i wszechstronna w wielu zastosowaniach.

Po pier wsze, RFID umożliwia bezkontaktowe odczytywanie danych, co eliminuje konieczność bezpośredniego skanowania, jak ma to miejsce w przypadku kodów kreskowych czy QR. Dzięki temu proces identyfikacji

Systemy RFID są bardziej odporne na uszkodzenia fizyczne. Kody kreskowe mogą zostać łatwo zniszczone lub zabrudzone, co utrudnia ich odczyt. Dzięki swojej trwałości tagi RFID mogą być odczytywane nawet w trudnych warunkach środowiskowych.

Jakie są najczęstsze błędne założenia klientów wdrażających systemy RFID w środowisku przemysłowym?

W zdecydowanej większości przypadków błędy w założeniach klientów wdrażających systemy RFID kwalifikują się do jednej z następujących grup: brak pełnego zrozumienia technologii, niedoszacowanie kosztów, przecenianie możliwości, niedocenianie potrzeby integracji oraz brak odpowiedniego planowania.

Klienci często nie zdają sobie sprawy z ograniczeń RFID, takich jak wpływ metalu i wody na sygnały radiowe, co może prowadzić do problemów

W PRZECIWIEŃSTWIE DO KODÓW KRESKOWYCH, KTÓRE MUSZĄ BYĆ

SKANOWANE POJEDYNCZO, RFID

MOŻE IDENTYFIKOWAĆ WIELE

OBIEKTÓW NARAZ, CO JEST SZCZEGÓLNIE PRZYDATNE W MAGAZYNACH I CENTRACH LOGISTYCZNYCH.

jest szybszy i bardziej wygodny, szczególnie w środowiskach, gdzie produkty są szybko przemieszczane.

Po drugie, RFID pozwala na jednoczesną identyfikację wielu tagów, co znacznie zwiększa efektywność operacyjną. W przeciwieństwie do kodów kreskowych, które muszą być skanowane pojedynczo, RFID może identyfikować wiele obiektów naraz, co jest szczególnie przydatne w magazynach i centrach logistycznych.

Kolejną zaletą RFID jest możliwość przechowywania większej ilości danych na tagach. Kody kreskowe i QR mają ograniczoną pojemność danych, podczas gdy tagi RFID mogą zawierać bardziej szczegółowe informacje o produkcie, co ułatwia zarządzanie zapasami i śledzenie historii produktów.

z odczytem tagów. Wdrażanie RFID może być kosztowne, zwłaszcza jeśli wymaga modyfikacji infrastruktury, a klienci często nie uwzględniają wszystkich kosztów związanych z instalacją, konserwacją i szkoleniem personelu. Klienci mogą mieć nierealistyczne oczekiwania co do zasięgu i dokładności systemów RFID, co prowadzi do rozczarowania, gdy technologia nie spełnia ich oczekiwań.

Aby czerpać z pełni możliwości, jakie daje technologia RFID, musi być ona zintegrowana z istniejącymi systemami zarządzania, co może być skomplikowane i wymagać dodatkowych zasobów. Wdrożenie RFID wymaga starannego planowania i testowania, aby zapewnić jego skuteczność. Klienci często nie poświęcają wystarczająco

dużo czasu na przygotowanie i testowanie systemu przed jego pełnym wdrożeniem.

Jakie są aktualne trendy w rozwoju tagów RFID?

Aktualne trendy koncentrują się na zwiększaniu funkcjonalności, wydajności i wszechstronności tagów RFID. Przede wszystkim postępująca miniaturyzacja tagów pozwala na ich zastosowanie w bardziej kompaktowych i trudno dostępnych miejscach, co rozszerza zakres ich zastosowań.

Nowoczesne tagi RFID mogą przechowywać więcej informacji, co umożliwia szczegółowe śledzenie i zarządzanie produktami. Tagi RFID są projektowane tak, aby były bardziej odporne na trudne warunki środowiskowe, np. ekstremalna temperatura, wilgoć czy chemikalia, co umożliwia ich zastosowanie w bardziej wymagających aplikacjach przemysłowych.

Coraz częściej tagi RFID są integrowane z technologiami Internetu Rzeczy (IoT). Umożliwia to zaawansowane monitorowanie i zarządzanie zasobami w czasie rzeczywistym. Nowe technologie i ciągłe zwiększanie czułości pozwalają na zwiększenie zasięgu odczytu tagów RFID oraz zwiększenie dokładności ich lokalizacji, co zapewnia precyzyjne śledzenie obiektów na większych odległościach.

Tagi RFID znajdują coraz szersze zastosowanie w różnych branżach, takich jak logistyka i zarządzanie łańcuchem dostaw, opieka zdrowotna, rolnictwo czy handel detaliczny, przynosząc unikalne korzyści, do których należą poprawa efektywności operacyjnej, lepsze zarządzanie zapasami czy zwiększenie bezpieczeństwa.

Jak przebiega proces doboru odpowiednich tagów i czytników do konkretnej aplikacji?

Proces doboru tagów i czytników zaczyna się od dokładnego zrozumienia wymagań i specyfikacji danej aplikacji. Przede wszystkim należy uwzględnić środowisko pracy, rodzaj śledzonych obiektów, wymagania dotyczące zasięgu odczytu oraz wielkość danych. Na podstawie tych informacji, wybiera

Od 21 lat związany z firmą Turck, zdobywał doświadczenie jako Product Manager w obszarze Fieldbus & RFID, kierownik Centrum Szkoleniowego oraz kierownik działu aplikacji i wdrożeń. Obecnie jako Business Development Manager pomaga firmom zwiększać efektywność procesów produkcyjnych, magazynowych i logistycznych dzięki wykorzystaniu technologii RFID. Absolwent Politechniki Opolskiej na kierunku Automatyka Przemysłowa. W wolnym chwilach chętnie gra w szachy, rozwija zainteresowanie lingwistyką i analizą danych.

się odpowiednie tagi RFID, które spełniają zdefiniowane wymagania. Ważne jest również dobranie odpowiednich czytników RFID, które będą kompatybilne z wybranymi tagami i zapewnią niezawodny odczyt danych. Proces ten może wymagać testowania różnych konfiguracji, aby znaleźć optymalne rozwiązanie dla danej aplikacji. Warto również uwzględnić możliwość integracji RFID z istniejącymi systemami zarządzania w celu zapewnienia płynności operacji i synchronizacji danych.

W jaki sposób jest rozwijane oprogramowanie do zarządzania infrastrukturą RFID? Czy widać rosnącą rolę AI lub edge computing?

Oprogramowanie do zarządzania infrastrukturą RFID rozwija się w kierunku większej automatyzacji i inteligencji. Technologie sztucznej inteligencji oraz edge computing są coraz częściej stosowane, aby poprawić efektywność i dokładność zarządzania danymi RFID. AI może być używana do analizy dużych ilości danych generowanych przez systemy RFID, co pozwala na wykr ywanie wzorców, przewidywanie trendów oraz optymalizację procesów. Edge computing umożliwia przetwarzanie danych bezpośrednio na urządzeniach końcowych, co redukuje opóźnienia i zwiększa szybkość reakcji systemu. Dzięki tym technologiom, oprogramowanie do zarządzania infrastrukturą RFID staje się bardziej zaawansowane i wszechstronne, co pozwala na lepsze wykorzystanie potencjału tej technologii.

Jakie wyzwania można napotkać przy wdrażaniu RFID? Wdrażanie RFID może wiązać się z różnymi wyzwaniami, takimi jak koszty, integracja z istniejącymi systemami, zrozumienie technologii oraz zarządzanie zmianą. Jak wspomniałem wcześniej, koszty wdrożenia RFID mogą być wysokie. Integracja RFID z istniejącymi systemami zarządzania może być skomplikowana i wymagać dodatkowych zasobów. Ważne jest również, aby dobrze zrozumieć technologię RFID i jej ograniczenia, aby uniknąć problemów z odczytem tagów. Zarządzanie zmianą, czyli przygotowanie personelu do pracy z nową technologią, jest kluczowe dla sukcesu wdrożenia. Warto poświęcić odpowiednią ilość czasu na szkolenie i testowanie systemu, aby zapewnić jego skuteczność.

Które branże wskazałby Pan jako najbardziej perspektywiczne w zakresie rozwoju i wdrażania technologii RFID w najbliższych latach? Co będzie katalizatorem tego wzrostu? Głównymi beneficjentami technologii RFID wciąż będą logistyka i zarządzanie łańcuchem dostaw – dzięki śledzeniu przesyłek w czasie rzeczywistym, co zwiększa efektywność operacyjną i redukuje błędy. Handel detaliczny również skorzysta na RFID, dzięki lepszemu zarządzaniu zapasami, redukcji strat oraz poprawie doświadczeń klientów, zwłaszcza w kontekście rosnącej popularności zakupów on-line i omnichannel. W sektorze opieki zdrowotnej RFID może być używane do śledzenia sprzętu medycznego, zarządzania zapasami leków oraz monitorowania pacjentów, co zwiększa efektywność i bezpieczeństwo w placówkach medycznych.

Przemysł produkcyjny zyska na zastosowaniu RFID do śledzenia komponentów i produktów w całym procesie produkcyjnym, co wspiera automatyzację i zwiększa wydajność. W rolnictwie RFID może być używane do śledzenia zwierząt, zarządzania uprawami oraz monitorowania warunków środowiskowych, co wspiera zrównoważone praktyki rolnicze i efektywne zarządzanie zasobami.

Rozmawiała

Katarzyna Jakubek AutomatykaOnline.pl

Redakcja AUTOMATYKA

Sieć Badawcza Łukasiewicz – Przemysłowy Instytut Automatyki i Pomiarów PIAP

Al. Jerozolimskie 202, 02-486 Warszawa

Marketing tel. 22 87 40 191

e-mail: automatyka@piap.lukasiewicz.gov.pl www.AutomatykaOnline.pl/Automatyka

Jak będzie wyglądał system wizyjny przyszłości? Co warto uwzględnić w projektowaniu i wdrażaniu tego typu systemów? Jak deep learning i sztuczna inteligencja zmieniają świat wizji maszynowej? O tym rozmawiamy z Pawłem Janczykiem, kierownikiem sprzedaży w firmie MV Center Systemy Wizyjne.

Gdzie tkwi największy potencjał, jeśli chodzi o kontrolowanie i usprawnianie procesów produkcyjnych za pomocą systemów wizyjnych?

Zwykło się uważać, że systemy wizyjne oraz stanowiska AOI –Automatyczne Optyczne Inspektory – powinny być stosowane na końcu procesu i służyć głównie do zastępowania pracy kontrolerów oraz unikania reklamacji. W dobie nowoczesnego przemysłu powinniśmy od tych rozwiązań wymagać więcej –odpowiednio zintegrowane AOI pomaga zbierać dane służące do analizy i poprawiania procesu produkcji, a dzięki umieszczeniu takiego rozwiązania odpowiednio wcześniej w procesie, np. przed lakierowaniem czy wypalaniem, można generować istotne oszczędności przez unikanie niepotrzebnego przetwarzania braków. To oznacza, że wadliwy półprodukt jest odrzucany jeszcze przed operacją lakierowania, co prowadzi do oszczędności pieniędzy – nie marnujemy niepotrzebnie farby, ale także wzrostu wydajności – do stanowiska lakierniczego trafia poprawnie wykonany produkt.

W jakim kierunku idzie rozwój systemów wizyjnych?

Ostatnie lata to zdecydowany rozwój systemów wizyjnych opartych na sztucznej inteligencji. I choć jeszcze jakiś czas temu niewielu ośmieliłoby się zastosować tego typu rozwiązania np. w sektorze automotive – ze względu na skuteczność na poziomie maksymalnie 90–95 % – to dzisiaj algorytmy deep learning mogą z powodzeniem działać także w bardzo restrykcyjnych aplikacjach, szczególnie w modelu hybrydowym, tj. w połączeniu z algorytmami rule-based.

Drugim obszarem o dynamicznym rozwoju są systemy 3D, których wydajność i konkurencyjność ciągle wzrasta, dzięki czemu ich obszar zastosowania jest coraz szerszy. W firmie MV Center obserwujemy, że aplikacje 3D to dzisiaj już około 30 % wszystkich realizowanych projektów AOI.

Innym obszarem jest coraz większa konkurencyjność producentów na r ynku kamer oraz rozwój oprogramowania. To sprawia, że można coraz szybciej przetwarzać obrazy o wysokiej rozdzielczości, a ceny komponentów są coraz bardziej przystępne.

Jakie są wyróżniki nowoczesnego systemu wizyjnego?

Nowoczesny system wizyjny to taki, który jest immanentnym elementem procesu produkcyjnego. Nie tylko stoi na straży jakości, tworząc Quality Wall, ale też zwraca do procesu informacje o poziomie i rodzajach braków czy trendach, co pozwala skutecznie zmniejszać liczbę braków, a co za tym idzie produkować więcej i lepiej. To wprost przekłada się na oszczędności finansowe.

Co należy uwzględnić przy projektowaniu systemu wizyjnego i jakie powinny być kryteria jego doboru?

W projektowaniu systemów wizyjnych zawsze ważne są podstawy typu optyka i światło, nawet jeśli stosowane dziś coraz częściej algorytmy sztucznej inteligencji są pod tym względem mniej wymagające.

Jeśli to możliwe, dobrze jest przewidzieć instalację AOI na wczesnym etapie projektu nowej linii. Dzięki temu można zapewnić systemowi kontroli optymalne warunki pracy, co ułatwia bezproblemową eksploatację. Instalowanie kamer „na doczepkę” często prowadzi do problemów, ponieważ mogą wystąpić trudności we wpasowaniu ich w proces, w którym nie były przewidziane.

Pozostałe ważne aspekty, na które w MV Center zwracamy szczególną uwagę, to przewidywanie i wyprzedzanie wyzwań i problemów, które mogą pojawić się w czasie eksploatacji. Mogą to być np. zmienność procesu czy produktu albo zużycie narzędzi obróbczych, które wpływają na wygląd kontrolowanych produktów. Zrealizowaliśmy ponad 300 wdrożeń, więc często już na etapie zapytania widzimy zagrożenia i o nich informujemy, starając się wraz z klientem znaleźć rozwiązanie.

Klienci lubią systemy otwarte z przyjaznym interfejsem użytkownika, za pomocą którego można dodać nową referencję lub edytować istniejące. Warto uwzględnić również możliwą rozbudowę AOI o nowe funkcje – często po uruchomieniu nowej linii produkcyjnej klienci końcowi na pewnym

etapie proszą o dodatkowe kontrole i warto mieć na to przestrzeń w układzie. Te ostatnie kwestie często wyróżniają doświadczonych integratorów.

Jakie są najczęstsze źródła błędów w działaniu systemów wizyjnych?

Często dużym problemem jest brak odpowiedniej analizy na etapie doboru sprzętu – dlatego w MV Center duży nacisk kładziemy na testy na próbkach klienta, przeprowadzane w naszym MVC VisionLab jeszcze na etapie ofertowania. Inne elementy to te, o których wspomniałem wcześniej – całościowa analiza zadania, uwzględniająca produkt i proces oraz ich zmienność.

Panuje dość powszechna opinia, że software może nadrobić braki w doborze optyki i światła. Warto pamiętać, że jednak nie zawsze jest to możliwe.

Dodatkowo funkcjonalne AOI łączy ze sobą elementy systemu wizyjnego, automatyki i mechaniki. W tym przypadku minie jeszcze trochę czasu, zanim projekty takich stacji będą w pełni przygotowywane przez AI, chociaż już dzisiaj sztuczna inteligencja jest dużym wsparciem także w tych zadaniach.

Czy można spodziewać się pojawienia się nowych obszarów zastosowań systemów wizyjnych?

Systemy wizyjne już dawno wyszły poza typowe kiedyś dla ich zastosowań branże, jak farmacja, elektronika i sektor automotive. Dzisiaj praktycznie nie ma masowej i wydajnej produkcji bez rozwiązań z zakresu automatycznej kontroli jakości. Z uwagi na postępującą robotyzację coraz silniej rozwijają się systemy wizyjne pomagające robotom

SĄ

PODSTAWY TYPU OPTYKA I

ŚWIATŁO, NAWET JEŚLI STOSOWANE DZIŚ CORAZ

INTELIGENCJI SĄ POD TYM WZGLĘDEM MNIEJ WYMAGAJĄCE.

Czy deep learning i sztuczna inteligencja mogą zagrozić pozycji człowieka w tworzeniu i stosowaniu systemów wizyjnych?

Na tę chwilę wydaje się, że AI otwiera przed nami nowe możliwości, sprawiając, że aplikacje, które były niewykonalne jeszcze pięć lat temu dzisiaj są możliwe do realizacji w środowisku przemysłowym z dobrym rezultatem. Na pewno tak jak w innych dziedzinach życia również i w przypadku tworzenia systemów wizyjnych AI sprawi, że rola człowieka się zmieni i zastąpi nas w pisaniu prostych algorytmów. Jednocześnie powstaną nowe zawody i kompetencje – np. zamiast programisty aplikacji pojawi się AI Vision Engineer, czyli osoba, która będzie potrafiła odpowiednio trenować, optymalizować i walidować sieci do konkretnego zastosowania.

„widzieć” – szczególnie w obszarze 3D, i to najlepiej w ruchu, aby nie wydłużać czasu cyklu. Za rogiem na swoje szersze zastosowanie czekają kamery operujące poza zakresem światła widzialnego. Zdarza nam się je już stosować w połączeniu z automatyczną oceną – np. do kontroli kształtu i temperatury płomienia z palnika gazowego.

Coraz szybsze i bardziej dostępne są rozwiązania Random Bin Picking, czyli aplikacje, które pozwalają robotowi pobierać losowo zorientowane produkty z pojemnika i przekazywać do procesu.

Coś, co dla człowieka jest bardzo proste, dla układu automatyki okazuje się dużym wyzwaniem i tego typu aplikacje dopiero od niedawna mogą chwalić się zadowalającym czasem cyklu i ROI, czyli Return of Investment. Otrzymujemy dużo zapytań w tym zakresie.

Jakie sektory przemysłu są w największym stopniu odbiorcami rozwiązań MV Center i w jakich zastosowaniach są one najczęściej wdrażane?

Nasze rozwiązania, poza wymagającym rynkiem automotive, są stosowane przede wszystkim w branży spożywczej, opakowaniowej, medycznej, elektronicznej i meblarskiej, gdzie wymagania jakościowe także są już bardzo wysokie. Dziś wymóg rynku to produkować szybko, wysokiej jakości i jak najtaniej, w związku z tym rozwiązania AOI są często niezbędne. Trudno bowiem kontrolować wzrokowo 30 sztuk produktu na sekundę.