op

verkering vinden we wel fijn’

op

verkering vinden we wel fijn’

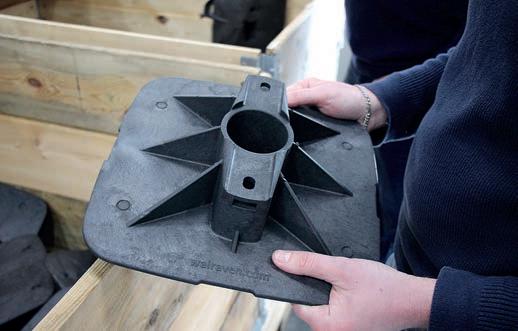

Miljoen pallets uit gerecyclede kunststof

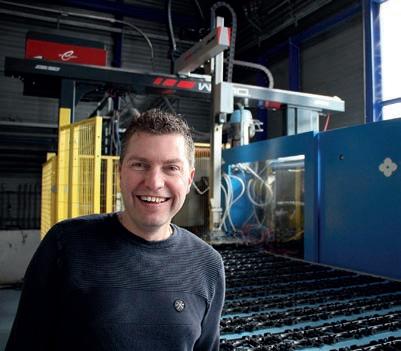

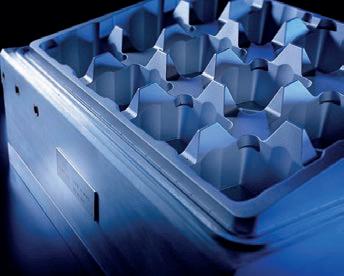

In Balk is eind mei de eerste kunststof pallet van Q-Pall voor Drankenpallet Beheer Nederland (DPB) opgeleverd. DPB is dé palletpool voor de Nederlandse drankenindustrie. Vrijwel alle Nederlandse brouwerijen en een groot aantal frisdrankfabrikanten en conservenfabrikanten zijn huurder van DPB. Tot aan 2034 worden er in de Friese fabriek minimaal een miljoen pallets uit gerecyclede kunststof geproduceerd. “We zijn ontzettend trots dat wij als Nederlands bedrijf het vertrouwen hebben gekregen om dé pallet te mogen ontwikkelen en maken voor vrijwel de gehele vaderlandse drankenindustrie”, zegt Bjorn Oosterhof, medeoprichter en directeur van Q-Pall. “Dankzij een gezamenlijke ontwikkeling met DPB is een robuuste pallet gecreëerd die licht maar toch sterk en duurzaam is. Hier is uitvoerig onderzoek en ontwikkeling aan voorafgegaan.

Bovendien worden ze voor ruim 99 procent gemaakt van zogenaamde secundaire grondstoffen als oude kratten, doppen en ander plastic afval waarmee we een directe bijdrage leveren aan de wereldwijde plastic problematiek. Op en top circulair.”

“We zijn erg blij met de samenwerking”, aldus Christiaan Hamminga, directeur Dranken Pallet Beheer Nederland. "Q-Pall is voortdurend op zoek naar manieren om hun producten te verbeteren, heeft een zeer moderne productielocatie met een uitstekende kwaliteitsdienst en korte communicatielijnen. Door deze korte lijnen en productie in Nederland kunnen we snel schakelen. Zo zijn we verzekerd van een hoge kwaliteit pallets, die bovendien gemaakt zijn van gerecycled materiaal en daarmee bijdragen aan onze circulaire ambities.”

Q-Pall – met het hoofdkantoor in Veghel – produceert momenteel meer dan 3,1 miljoen pallets per jaar in meer dan 150 varianten op vijf verschillende locaties in Nederland, Denemarken, Duitsland, Frankrijk en Spanje. Om de ‘carbon footprint’, CO2-uitstoot en kosten te verlagen, wordt gerecycled kunststof zo dicht mogelijk bij de fabrieken wordt ingekocht en de pallets zo dicht mogelijk bij de klant worden geproduceerd. Dit mede omdat gemiddeld 80 procent van de CO2-uitstoot rondom kunststof pallets afkomstig is van het transport. De productielocaties bevinden zich in Nederland, Denemarken, Duitsland, Frankrijk en Spanje.

www.qpall.com

Kunststof en Rubber

Uitgever: Arjan Stoeten

Redactie: Robin Zander Tel. +31 6 222 080 34 r.zander@mybusinessmedia.nl

Maartje Henket Tel. +31 570 504 302 m.henket@mybusinessmedia.nl

Kasper Weigand Tel. +31 570 504 374 k.weigand@mybusinessmedia.nl

Webredactie: Jorine van Knippenberg j.knippenberg@mybusinessmedia.nl

Redactieadres: Postbus 58, 7400 AB Deventer redactie.kunststofenrubber@mybusinessmedia.nl www.kunststofenrubber.nl

Advertentieverkoop:

Cobie te Nijenhuis Tel. +31 6 833 320 45 c.tenijenhuis@mybusinessmedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen gedeponeerd bij de rechtbanken in Nederland.

Abonnementenadministratie

Abonnementen, bezorging en of adreswijzigingen: MYbusinessmedia Holding bv, abonnementen

Kunststof & Rubber, Postbus 58, 7400 AB Deventer Tel. +31 570 504 325 klantenservice@mybusinessmedia.nl

Abonnementstarieven

Jaarabonnement Nederland: € 275,-*

Jaarabonnement buitenland: € 299,-*

Proefabonnement (drie edities): € 29,50*

KIVI-leden: 45% korting

Studentenabonnement: € 50,00* (inschrijvingsbewijs verplicht)

* Prijzen zijn exclusief 9% BTW

Jaarabonnement geldt tot wederopzegging. Beëindiging van het abonnement kan schriftelijk en telefonisch (+31 570 504325) gebeuren, uiterlijk drie maanden voor het einde van de abonnementsperiode; nadien vindt automatisch verlenging plaats.

Druk: Drukkerij Roelofs, Enschede

Opmaak: Bureau OMA, www.bureauoma.nl

Hoewel de informatie gepubliceerd in deze uitgave zorgvuldig is uitgezocht en waar mogelijk gecontroleerd, sluiten de uitgever en de redactie uitdrukkelijk iedere aansprakelijkheid uit voor eventuele onjuistheden en/of onvolledigheid van de verstrekte gegevens.

MYbusinessmedia legt uw gegevens vast voor de uitvoering van de abonnementenovereenkomst.

Uw gegevens kunnen door MYbusinessmedia of zorgvuldig geselecteerde derden worden gebruikt om u te informeren over relevante producten. Indien u hiertegen bezwaar hebt kunt u contact opnemen met de uitgever.

Bij de cover: Ook Arburg heeft een gamma volelektrische spuitmachines, die zich met het oog op energiebesparing op veel belangstelling mogen verheugen.

De Kunststof en Rubber nieuwsbrief brengt u wekelijks (en gratis) op de hoogte van allerlei ins en outs uit de sector. Bedrijfsnieuws, materialen, machines, toepassingen, prijzen, vacature en human interest.

Aanmelden kan via www.kunststofenrubber.nl/ nieuwsbrief

Vroeger was alles beter hoor je te roepen als je een zekere leeftijd hebt bereikt. Waar die grens ligt weet ik niet, maar ik heb sowieso weinig met die uitspraak. Waarschijnlijk is het een soort nostalgie naar de tijd dat je geen eigen verantwoordelijkheid had of zoiets.

Nu moet ik wel zeggen dat de hedendaagse vooruitgang maakt dat ik ook wel eens terugkijk. De laatste tijd denk ik dan vooral terug aan de bezoekjes aan het lokale frietkot op de hoek van de straat. Toen ik geen enkele verantwoordelijkheid had, behalve dan mijn kleren heel laten bij het buitenspelen. “Mam, ik ben gevallen” werd steevast gevolgd door “Is je broek nog heel?”

Maar goed, dat frituurhok. Een keer in de zoveel tijd ging ik daar friet halen . Nu was ik de eerste keer op zich wel verbaasd toen een andere klant met een pannetje aankwam, voor de friet zo bleek, met de vraag – en sorry voor de eventuele generatiekloof:

“Mag ik voor 5 gulden friet alstublieft.” Overigens kon je dat ook zonder pannetje bestellen en kreeg je het mee in een papieren zak. De frietboer prikte de zak lek om te voorkomen dat de friet al te klef werd.

En verder kreeg je alles in papier. Je friet in een puntzak. En als je je jatten niet wilde branden vroeg je om een dubbele zak. Kroketten enzovoort alles in papier. Blijkbaar bestelde ik in die tijd nooit een frikandel speciaal want ik weet niet of je die ook in een zakje kreeg. Voordat de frietboer was overgeschakeld op plastic bakjes waren we al lang en breed naar een andere buurt verhuisd.

Nu kan ik niet zo zitten met die kwestie dat de frietboer nu – na 1 juli – geld moet vragen voor een plastic bakje. Ik hoop van ganser harte dat ze er gewoon acuut mee ophouden. Ergens in de tijd is dat gedoe met die bakjes begonnen, terwijl er toch helemaal niks mis is met friet uit een puntzak en gewoon een dikke klodder mayo daar bovenop. “Mam, ik heb op mijn overhemd gemorst met de mayo.” “Was er geen plaats naast jongen?”

Kijken of we dat nu ook weer wat vaker horen, want zo'n puntzak. Een mooie zomer gewenst!

Robin Zander, redactie r.zander@mybusinessmedia.nl

De nieuwe Erkende Maatregelenlijst

Energiebesparing (EML) is sinds 1 juli 2023 in werking en bevat maatregelen die bedrijven kunnen nemen om energie te besparen. Verbruik je als onderneming 50.000 kWh of 25.000 m3 aardgas (equivalent), dan moet je volgens de wet voldoen aan de energiebesparingsplicht. Op 1 december 2023 moet je bedrijf weer voldoen aan de Informatieplicht

Energiebesparing. Je dient te rapporteren over de maatregelen die je neemt om te voldoen aan de energiebesparingsverplichtingen, die je al vanaf 1 juli 2023 kan doorgeven via het e-loket bij de Rijksdienst voor Ondernemend Nederland (RVO).

De energiebesparingsplicht houdt in dat je alle energiebesparende maatregelen uitvoert die wettelijk in de EML zijn vastgelegd en een terugverdientijd van 5 jaar of minder hebben. De overheid vindt de EML voldoende om te voldoen aan de energiebesparingsplicht. Op de lijst staan waarschijnlijk niet alle maatregelen die je in jouw specifieke situatie kunt uitvoeren.

Voor elke toepasselijke erkende maatregel die je niet uitvoert, moet een gelijkwaardige of betere alternatieve maatregel worden uitgevoerd.

Wie een energiebesparingsplicht heeft moet ook eenmaal in de vier jaar rapporteren welke energiebesparende maatregelen zijn genomen. Dit is een verplichting op grond van de informatieplicht of de onderzoeksplicht energiebesparing. Wie een informatieplicht heeft kan met behulp van de EML rapporteren. Wie een onderzoeksplicht heeft moet zelf een onderzoek uitvoeren naar de mogelijke energiebesparende maatregelen. Je kan de EML-systematiek dan niet gebruiken om aan de energiebesparingsplicht te voldoen en dus ook niet voor de onderzoeksrapportage.

De maatregelen op de EML kunnen wel een inspiratiebron zijn voor het energiebesparingsonderzoek. Op de pagina ‘Wat is de energiebesparingsplicht?’ op de website van RVO, kun je een tabel vinden waarin

Er gebeurt veel branche breed: opleidingen, bijeenkomsten, bedrijfsbezoeken, noem maar op. Aan alles deelnemen gaat niet, maar alles overslaan is ook geen optie. Op deze pagina meldt Harold de Graaf van NRK nieuwsfeiten over actuele onderwerpen.

www.nrk.nl

duidelijk wordt welke plichten gelden bij welke situaties. Daarbij geeft RVO ook aan of de EML-systematiek van toepassing is en met welke EML (Gebouwen, Faciliteiten, Processen) je aan de plicht kunt voldoen. Vul het stappenplan in om te bepalen welke situatie voor jou geldt.

Op het online platform DEB (Duurzaam Energie Besparen) kan je alles te weten komen over energiebesparing en blijf je op de hoogte van actuele informatie, het laatste nieuws omtrent wet- en regelgeving, en zie je wat ondernemers samen met DEB hebben bereikt al het gaat om energie- en kostenbesparing en verduurzaming

www.deb.nl

www.rvo.nl

Werkgebonden personenmobiliteit

Het ministerie van Infrastructuur en Waterstaat (IenW) wil bekijken hoeveel CO2 het zakelijk verkeer en het woon-werkverkeer van werknemers uitstoot.

Organisaties met honderd of meer werknemers, zijn verplicht per 1 januari 2024 te rapporteren over het zakelijke verkeer en het woon-werkverkeer van hun medewerkers. Uiterlijk 30 juni 2025 moeten de gevraagde gegevens over 2024 worden opgestuurd. In 2023 geldt de verplichting om te rapporteren nog niet, maar je kan wel vrijwillig gegevens indienen. Welke gegevens je nodig hebt, staat in de handreiking 'Gegevensverzameling werkgebonden personenmobiliteit'. In die handreiking staan ook tips hoe je de gegevens verzamelt. De handreiking en meer informatie zijn te vinden via

www.rvo.nl/onderwerpen/ rapportage-wpm

Blijf altijd op de hoogte van het laatste nieuws uit de branche via de LinkedIn pagina van de NRK.

www.linkedin.com/company/ nrk-nederlandse-rubber-en-kunststofindustrie-/

Paques en Senbis samen verder met Caleyda

Paques Biomaterials en Senbis Polymer Innovations zijn een strategische samenwerking aangegaan die moet leiden tot nieuwe toepassingen voor het PHAbiopolymeer Caleyda. Meer dan 10 jaar werkt Paques Biomaterials aan een nieuwe keten waarbij bacteriën in organische reststromen het biopolymeer PHA produceren. Joost Paques, oprichter van Paques

Biomaterials: ”We zijn ervan overtuigd dat wij straks een hoogwaardig alternatief voor fossiele plastics produceren, die breed toegepast kan worden en waarmee microplastics voorkomen kunnen worden.”

Senbis Polymer Innovations gaat Paques

Biomaterials helpen verschillende PHA grades te ontwikkelen die geschikt zijn voor een breed scala aan toepassingen.

Gerard Nijhoving, directeur van Senbis: “Paques Biomaterials ontwikkelt het PHA, maar wij geven richting welke kant het op moet en evalueren dat dan weer. Paques Biomaterials heeft met Caleyda een veelbelovend biopolymeer in handen. Het is biobased en zeer goed biologisch afbreekbaar in allerlei milieus. Wat hun product uniek maakt, is dat het gemaakt wordt uit reststromen en bovendien geen gebruik maakt van genetisch gemodificeerde bacteriën. Dat is dus aan alle kanten duurzaam en natuurlijk. Veel PHA’s die we nu zien, lopen achter in mechanische en thermische eigenschappen in vergelijking met andere bioplastics. Als we deze thema’s samen met Paques Biomaterials kunnen verbeteren, dan is hun PHA Caleyda straks een serieuze speler in de markt.”

Onlangs tekende Paques Biomaterials al een memorandum of understanding (MOU) met Kolon Industries en Kolon Global in Zuid-Korea, waarmee een grootschalige

productie van PHA uit voedselafval wordt opgestart. Ook in Europa wordt er gewerkt aan de eerste fullscale installaties waarin de bacteriën in industrieel afvalwater, zuiveringsslib en organische reststromen (groente-/fruitafval) PHA maken. Samen met vijf waterschappen en afval- en energiebedrijf HVC heeft Paques Biomaterials de afgelopen jaren dit proces met een demo-installatie geoptimaliseerd.

www.senbis.com

www.paquesbiomaterials.nl

Mmatrijzenbouwer Van den Berg MouldTech, uit Enschede heeft per 1 juli de deuren gesloten. Het 80-jarige familiebedrijf, in handen van Pim en Eric van den Berg, kondigt de sluiting zelf aan op LinkedIn.

Van den Berg MouldTech ontwierp en produceerde thermoform- en vacuümmatrijzen, modellen en prototypes. Van idee tot eindproduct. De klanten zijn nationaal en internationaal actief in verschillende bedrijfstakken, van de verpakkingsindustrie tot de auto-industrie. MouldTech werkte hoofdzakelijk met computergestuurde CNC-freesmachines en draaibanken, maar beschikte ook over conventionele hout- en metaalbewerkingsmachines.

Het bedrijf leek eerder de lastige coronajaren goed door te komen, door een nieuwe markt aan te boren met een zelfontworpen ‘Vb-protect medical face shield'.

MouldTech bouwde een matrijs bij het ontwerp, Gelria in Enschede deed het stanswerk en TBH in Hengelo nam het spuitgieten voor zijn rekening.

De huidige economische uitdagingen bleken echter toch onoverkomelijk.

De Kunststoffenbeurs is dé vakbeurs en ontmoetingsplek voor de gehele kunststofketen in de Benelux. Actuele thema’s als circulaire economie, duurzaamheid, smart industry, slimme grondstoffen, nieuwe materialen, kostprijsbesparing, innovatieve productiemethodes, productontwikkeling en kansen voor de maakindustrie staan centraal. Trots op kunststoffen is een van de centrale thema's tijdens de Kunststoffenbeurs.

Datum: 20 en 21 september 2023

Locatie: 's-Hertogenbosch kunststoffenbeurs.nl

Als ontmoetingsplaats van de industrie heeft de tweejaarlijkse Fakuma zich internationaal gevestigd en biedt een overzicht van de gehele kunststoftechnologie, of het nu gaat om spuitgieten, extrusie of thermovormen. Hier kan elke bezoeker specifieke informatie krijgen over alle processen, machines en gereedschappen die relevant zijn voor de be- en verwerking van kunststoffen. De beurs wordt gekenmerkt door een breed scala aan verwerkingsapparatuur en bijbehorende randapparatuur.

Datum: 17 tot 21 oktober 2023

Locatie: Friedrichshafen www.fakuma-messe.de

Op 9 en 10 november vindt het Nationaal Kunststof Congres 2023 plaats in de Buitensociëteit Zwolle. Tijdens het tweedaagse evenement zullen op 9 november de trends en ontwikkelingen worden gepresenteerd hoe samen de volgende stap te nemen naar een circulaire kunststofketen. Op 10 november staan bezoeken bij regionale koplopers in de kunststofketen op het programma. Ticketprijs voor het congres bedraagt 199 euro tot 31 juli 2023 met de code EBNKC2023. Daarna 249 euro. De ticketprijs voro de bedrijfsbezoeken op 10 november is 49 euro.

Datum: 9 en 10 november 2023

Locatie: Zwolle

nationaalkunststofcongres2023.nl

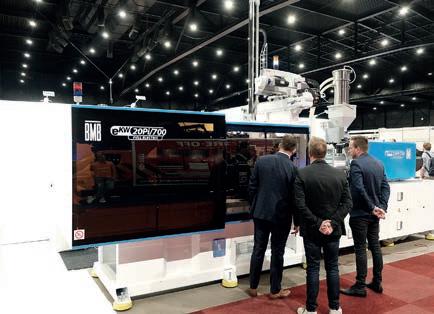

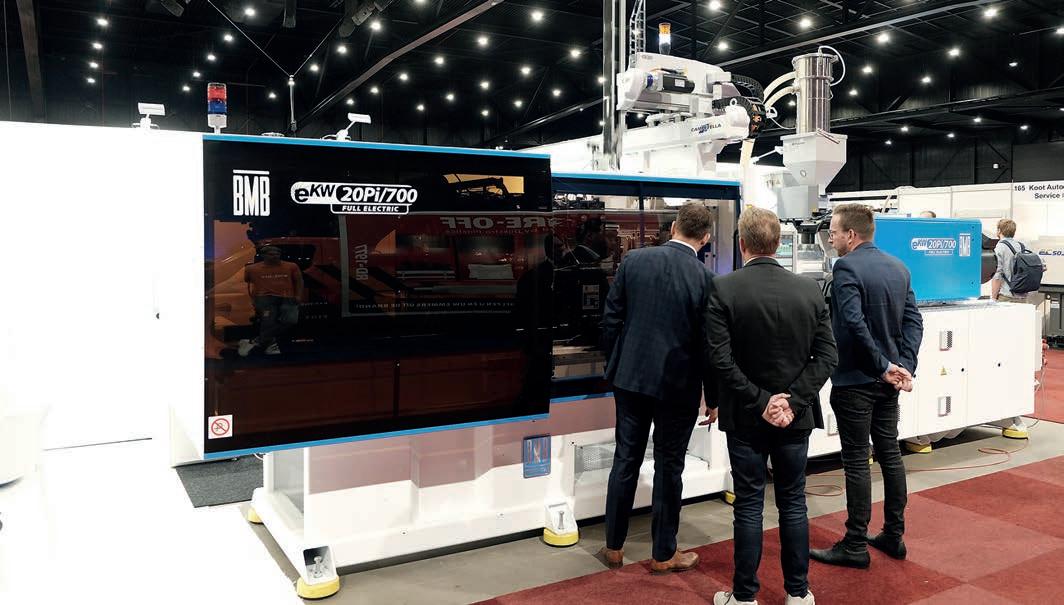

Op het Machineplein van de komende Kunststoffenbeurs 2023 tonen internationale en nationale exposanten ook dit jaar state-ofthe-art technologie voor de kunststof- en rubberindustrie. Eén thema voert de boventoon: duurzaamheid, concreet vertaald in een lagere CO2-emissie en energieverbruik.

Debehoefte aan duurzame materialen en producten neemt toe. De kunststof- en rubberketen is een deel van de oplossing voor de transities die komende jaren hun beslag krijgen. “Kunststoffen staan onterecht in een kwaad daglicht. Ze zijn een materiaal om op geniale wijze van weinig grondstoffen veel te maken”, zegt Bob Pieterse, marketing manager bij Plastima. Hij is daarom blij met het thema van Kunststoffenbeurs dit jaar: Trots op Kunststoffen.

Dit neemt niet weg dat er ook druk op de sector staat om te verduurzamen. Stilaan worden de effecten van regels die samenhangen met de Green Deal van de EU

zichtbaar, zoals maakbedrijven die CO2- emissiedata moeten aanleveren van producten die ze maken. “Dat begint bij de multinationals en van daaruit druppelt het langzaam door naar de spuitgieters”, zegt Robbert Weijers, salesmanager bij Arburg Benelux. Arburg viert dit jaar het eeuwfeest en brengt daarom de speciale Allrounder 470 H-jubileummachine mee naar Den Bosch, energie-efficient en met hoge productiviteit.

Terechte aandacht voor circulariteit

Ook bij de Oostenrijkse spuitgietmachinefabrikant ENGEL ziet men de interesse van klanten voor de CO2footprint toenemen. De omslag gaat snel, merkt Ruud Heerkens, application & digitalisation engineer.

Klanten zoeken naar oplossing om circulair te kunnen ondernemen. Terecht, vindt ook Franz Hinterreiter, managing director ENGEL Benelux. “Kunststoffen zijn te waardevol om te verbranden. Met slimme oplossingen kunnen we de kwaliteit van recyclaat zo goed maken als die van virgin materiaal.”

Hij doelt dan niet alleen op hergebruik van industriële afvalstromen uit de kunststofverwerkende industrie zelf, maar ook op post-consumer afvalstromen. Wellicht blijft het gebruik van recyclaat voor bepaalde toepassingen in de medische- of automobielindustrie voorlopig nog wensdenken, bij ENGEL is men overtuigd dat recycling veel breder kan worden ingezet dan nu gebeurt. Ook bij hoogwaardige technische kunststoffen.

Dat het adoptieniveau achterblijft en er zelfs een tekort is aan gerecycleerde kunststoffen, heeft te maken met gebrek aan regelgeving. “Het is aan de overheden en de politiek om hergebruik te pushen”, zegt Franz Hinterreiter. ENGEL heeft de oplossingen om méér met recyclaat te werken klaar. Deze variëren van besturingssoftware om de spuitgietmachines qua OEE (Overall Equipment Effectiveness) on par te houden als je met recyclaat gaat werken tot en met oplossingen als skin-melt (co-injection van recyclaat en virgin-materiaal).

Duurzaamheid draait niet alleen om recycling van kunststoffen. Het terugdringen van energieverbruik is eveneens een oplossing. Sommige fabrikanten zetten hiervoor in op elektrische spuitgietmachines. De Kunststoffenbeurs heeft dit jaar een primeur: voor het eerst in 15 jaar is er een werkende Ferromatik volelektrische spuitgietmachine te zien. Plastima zal deze demonstreren op het Machineplein. Het Duitse merk, onderdeel van de Amerikaanse Milacrongroep, is lange tijd afwezig geweest op de Kunststoffenbeurs.

“Dit jaar gaan we het herintroduceren. Met een robot en een hydraulische arm die de producten uitwerpt”, vertelt Bob Pieterse van Plastima. Hij merkt dat volelektrische spuitgietmachines in trek zijn, mede door de hogere energieprijzen. Plastima laat ook andere technologie zien, zoals het laserlassen van LKPF en de nieuwste HIQ Dialoque #2 van Herrmann Ultraschall. Hiermee gaat de machineleverancier Playmobil dolfijntjes lassen. De nieuwe generatie van

Kunststoffenbeurs 2023 toont naast het Machineplein met 28 deelnemers ook zo’n 250 exposanten op de beursvloer, een uitgebreid lezingenprogramma met meer dan 50 sprekers. Rethink Plastic Expo, Live Stage waar prominenten uit de industrie hun visie op actuele thema’s presenteren én verschillende areas, waaronder een 3D printing Area. De beurs vindt op 20 en 21 september plaats in de Brabanthallen in ’s-Hertogenbosch. Ga voor meer programma-informatie en gratis toegang naar de beurswebsite.

www.kunststoffenbeurs.nl

deze ultrasoon lasapparatuur maakt een nog nauwkeurigere las mogelijk.

Naast de Ferromatik staat een microspuitgietmachine van Dr. Boy, met de Procan Alpha 4-besturing. Dr Boy heeft deze besturingssoftware volledig zelf ontwikkeld om het proces precies te kunnen aansturen.

Hybride technologie

Arburg heeft bij de jubileummachine juist gekozen voor een hybride concept: elektrische aandrijvingen om energieverbruik en CO2-emissie te reduceren en een robuuste hydraulische injectie-unit die de investeringskosten drukt. Volgens de fabrikant zal deze slimme hybride oplossing nog vele jaren effectief blijken te zijn en qua energieverbruik gelijk te presteren als een vol-elektrische machine. Vergeleken met de puur hydraulische spuitgietmachines heeft de Allrounder H470 een 50% betere energie-efficiency, is de CO2-emissie 12.000 kg per jaar minder, verbruikt deze 35 procent minder olie en 50 tot 70 procent minder koelwatervermogen.

Digitalisering

De oplossing om te verduurzamen zal echter niet alleen komen uit de overstap van puur hydraulische naar hybride en vol-elektrische machines. “De digitalisering van de spuitgietfabriek wordt steeds belangrijker”, zegt Robbert Weijers van Arburg. “Door alle machines via een netwerk te verbinden met een centrale computer en van daaruit te besturen, kunnen we een efficiencyslag maken.”

De Duitse spuitgietmachinefabrikant gaat dit ‘connected’ concept, dat met de juiste interface ook bij oudere machines kan worden toegepast, als onderdeel van ArburgXworld, demonstreren op het Machineplein. Vervolgens volgt de operator via het dashboard grafisch de machines en analyseert in het AnalyticsCenter de productiedata om afwijkingen in het proces te detecteren. “In de klassieke werkwijze grijp je pas in als je geen goede producten meer maakt; als er afkeur ontstaat. Dan ben je te laat”, zegt Robbert Weijers. “Met de digitale omgeving kun je voor die tijd ingrijpen.”

De monitoringsoftware zorgt direct voor een beter rendement van het machinepark en een constantere

ENGEL heeft voor de aansturing van het spuitgietproces Inject 4.0 ontwikkeld, waarmee digitaal gecompenseerd wordt voor de variaties die recyclaat met zich meebrengt.

(Foto: ENGEL)

kwaliteit. Dat laatste sluit naadloos aan op de trend om te verduurzamen: minder afval betekent minder materiaalverspilling en minder CO2-emissie.

Circulaire kunststofverwerking vraagt om een holistische aanpak, zegt Heerkens; een samenspel tussen applicatie, materiaal en besturing van de spuitgietmachines. Het Oostenrijkse concern zal dit op de Kunststoffenbeurs demonstreren aan de hand van concrete applicaties. ENGEL heeft voor de aansturing van het spuitgietproces Inject 4.0 ontwikkeld, waarmee digitaal gecompenseerd wordt voor de variaties die recyclaat met zich meebrengt. Hierdoor kan voor meer

toepassingen recyclaat worden gebruikt. De echte doorbraak van circulair ondernemen, zo zeggen Heerkens en Hinterreiter, is vooral een kwestie van de juiste mindset, nu de technische oplossingen er zijn. Vaak roept het woord plastic een negatieve reactie op. “Mensen verbinden plastics met goedkope producten; ze moeten leren dat plastics dezelfde bouwstenen zijn als andere materialen”, aldus de directeur van ENGEL Benelux. Kunststoffen zijn een enabler voor bijvoorbeeld de energietransitie en het terugdringen van energieverbruik. CO2 belasting en maatregelen als statiegeld helpen hierbij, meent hij. “Hou het materiaal in de cyclus.”

www.kunststoffenbeurs.nl

Het innovatieve HASCO-multikoppelingssysteem maakt de centrale aansluiting van meerdere temperatuurregelcircuits in slechts één handeling mogelijk en biedt talrijke voordelen voor procesoptimalisatie.

De set-up kan eenvoudig worden gerealiseerd door een veilige en eenvoudige verbinding van machine- en matrijszijde met slechts één hendelbeweging, zonder het risico van verwisseling van leidingen.

Nieuw: Multi-koppelingssysteem USA, Frans en HT Clean-break systeem

Naast het standaardsysteem zijn de nieuwe USA (ZI) en Franse (FRA) systemen nu verkrijgbaar als open of gesloten versie met terugslagklep. Bovendien biedt HASCO het clean-break multikoppelingssysteem nu exclusief aan als HT-versie met dichtende eindvlakken,

die lekkages tijdens het ontkoppelen verhinderen. De temperatuurbestendigheid van de multikoppelingen is verhoogd tot 180°C voor watertoepassingen, wat aanzienlijke voordelen oplevert tegenover de concurrentie.

Competentiepartner in temperatuurregeltechniek

Bij HASCO begint de service steeds met competent en individueel advies. Met meer dan 50 jaar ervaring staat HASCO, als toonaangevende competentiepartner op het gebied van temperatuurregeltechniek, wereldwijd altijd voor zijn klanten klaar.

Meer dan 100.000 hoogwaardige gestandaardiseerde componenten maken HASCO de meest betrouwbare full service leverancier voor moderne matrijzenbouw.

Op elk moment droogijs-stralen met ‘Liquid To Pellet’

De twee belangrijkste materialen die Wolters Europe verwerkt zijn EPS en EPP. Een product in EPS dat in allerhande afmetingen de fabriek verlaat, is de visbox. Hiermee wordt gekoelde vis over grote afstanden getransporteerd. Voor de reiniging van de matrijzen om de bakken en deksels in te vormen, maken ze gebruik van een mobiele droogijs-straler van Kärcher. De droogijs-pellets die fungeren als straalmiddel worden ter plekke in de machine gemaakt.

Alle producten die in Enter worden gemaakt – en in de vestiging in Pardubice in Tsjechië waar in hoofdzaak voor de automobielindustrie wordt geproduceerd – worden ontwikkeld en gemaakt in opdracht. Een klant komt bij Wolters Europe en samen met hem of haar wordt de beste oplossing ontwikkeld. Is het ontwerp gereed en is alles naar wens van de klant, dan kunnen de aluminium matrijzen worden besteld op basis van 3D-tekeningen.

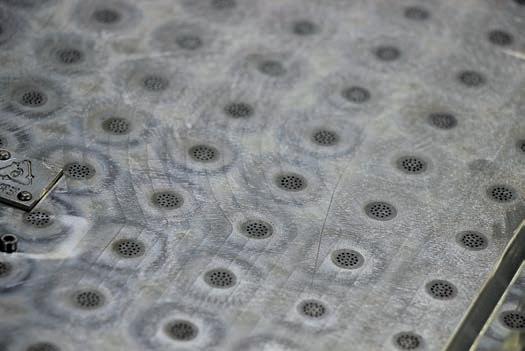

Kijk je naar het productieproces dan heb je het over met stoom voorgeëxpandeerde polystyreen korrels die in de vormholte van de matrijs worden gespoten. Door kleine gaatjes in de matrijs, geclusterd in zogenaamde ‘dusches’, wordt vervolgens keer stoom geleid om de EPS zijn definitieve vorm te geven. Hierna kan het product worden uitgestoten. Reiniging van de matrijs is na een aantal cycli onvermijdbaar, willen bijvoorbeeld ook de dusches probleemloos blijven functioneren.

Droogijs-stralen

Wolters maakt voor het schoonmaken van de matrijzen onder andere gebruik van droogijsstralen met een mobiele droogijs-straler van Kärcher. Als reinigingstechniek voor matrijzen is het gebruik van droogijs wellicht minder bekend, maar het eerste patent voor de technologie dateert uit 1974 en staat op naam van vliegtuigfabrikant Lockheed Martin. “Daarbij ging het om een mega-installatie voor het verwijderen van oude verflagen”, vertelt Edwin de Vries die als productspecialist bij Kärcher Nederland verantwoordelijk is voor onder andere het droogijsstralen. “Het principe van droogijs-stralen lijkt heel veel op glasparelstralen. Dat kent Iedereen eigenlijk wel. Alleen bij het gebruik van glasparels of bij gritstralen, blijf je altijd zitten met heel veel residu van het straalmiddel zelf en het zijn ook nog eens heel agressieve technieken.”

Want voor wie het echt nog niet wist – droogijs heeft niets met water of ijs te maken. ”Droogijs is koolzuur in vaste vorm. Van vloeibare koolzuur wordt via koolzuursneeuw pellets geperst en die gebruik je als straalmiddel. Als je kijkt op de hardheidsschaal van Mohs die de relatieve hardheid van een mineraal aangeeft, dan heeft droogijs een waarde 1 en diamant een hardheid van 10. Dus een belangrijk voordeel is dat het droogijs niets kan beschadigen; het straalmiddel is altijd zachter dan jouw aluminium matrijs.”

Ook bij Wolters Europe staat duurzaamheid bovenaan de agenda. Hierbij speelt recycling van materiaal een steeds prominentere rol. Zo heeft het bedrijf een eigen recyclinginstallatie om productieafval te kunnen hergebruiken in het productieproces. Het kan worden hergebruikt in andere isolatietoepassingen of als beschermmateriaal in verpakkingen. EPS en EPP zijn monomaterialen die volledig recyclebaar zijn.

Nu behoren de toleranties op veel matrijzen niet tot de krapste maar als je bijvoorbeeld een afdichting maakt voor een toepassing in de ruimtevaart of medische techniek kan het wel heel nauw luisteren. Maar waar berust die reinigende werking dan op als droogijs zo’n relatief zacht straalmiddel is? De Vries: “De reinigende werking van droogijs-stralen is gebaseerd op drie technische aspecten. Je hebt allereerst de mechanische impact van het straalmiddel dat ongeveer verantwoordelijk is voor 60 procent van de reiniging. Dan heb je het thermoshock-effect. De droogijs-pellets zijn met -79 °C enorm koud is. Thermoplastische materialen worden hierdoor hard en broos en dat ondersteunt de mechanische verwijdering. Dan heb je als derde nog het sublimatie-effect. De droogijs-pellet sublimeert namelijk weer tot gas en neemt dan 400 keer in volume toe. Als dus een klein stukje droogijs in een scheurtje komt dat is veroorzaakt door het thermoshock-effect, dan zet het uit en helpt op die manier ook het verwijderen van de vervuiling. Zonder residu,

zet de machine aan en je kan beginnen. De pellets worden niet ergens tussentijds opgeslagen maar gaan direct naar de straalmond.

Zolang je dus koolzuurflessen, stroom en perslucht hebt kan je stralen. Overigens is als het gaat om de belangrijkste parameters gaat om succesvol te kunnen reinigen met droog ijs, Dat het persluchtdebiet is, legt De Vries uit. “Je hebt het over een relatief zacht straalmiddel en zoals gezegd gaat het voor om 60 procent om impact waarbij de pellets een snelheid hebben van meer dan 150 m/s. Perslucht is je transportmedium dus je hebt heel veel lucht nodig.”

De IB 10/8

L2P-droogijsreiniger van Kärcher maakt zelf direct uit vloeibaar koolzuur droogijs-pellets. De koolzuurfles wordt direct in de reiniger geplaatst. (Foto: Kärcher)

zonder vloeistof, zonder chemicaliën – dat zijn de hele grote voordelen van droogijs-stralen.”

Nu maakt Kärcher al langer installaties voor het droogijs-stralen. Bij de ‘klassieke’ installatie worden de droogijs-pellets met een diameter van 3 mm kanten-klaar aangevoerd in koelboxen. Bij de autonome mobiele installatie – de IB 10/8 L2P - die Wolters Europe heeft, werkt dat anders. Kärcher heeft namelijk het ‘Liquid To Pellet (L2P)’-concept ontwikkeld. De droogijs-pellets worden met behulp van een gepatenteerde compressor direct gemaakt uit de fles met vloeibaar koolzuur die je in de mobiele installatie zet. De machine maakt dus zelf zijn droogijs-pellets die direct beschikbaar zijn om mee te stralen. Je kan dus vrijwel onmiddellijk – geeft het een minuutje na het inschakelen - aan de slag.

Dat is natuurlijk een heel interessant voordeel dat de flexibiliteit van het proces sterk verhoogd. Je hebt à la minute straalmiddel tot je beschikking en kan beginnen. Het neemt veel van de anders behoorlijke logistiek rondom het proces weg. Je moet namelijk niet alleen van te voren droogijs-pellets bestellen, maar ook ongeveer weten hoeveel je nodig hebt. Want de kwaliteit van de ‘prefab’ pellets neemt per dag met ongeveer 20 procent af. Dat je ze in een koelbox opslaat en wellicht ook nog in een gekoelde ruimte, houdt namelijk de sublimatie van de droogijs-pellets naar de gasvormige staat niet tegen. Dat probleem heb je niet met het L2P-proces. Je installeert een koolzuurfles – met stijgbuis – in de droogijs-straler,

Uiteraard is veel afhankelijk van de vervuilingsgraad en bijvoorbeeld de instelling van de installatie, maar globaal heeft de mobiele reiniger zoals Wolters Europe die heeft, een persluchtdebiet tussen 70 en 800 l/min nodig. De druk die je nodig hebt ligt tussen de 0,7 en 10 bar. Het vloeibaar CO2-verbruik is uiteraard afhankelijk van de instellingen die je op het overzichtelijke en duidelijke bedienpaneel maakt.

Met de mobiele ‘Liquid To Pellet iceblaster’ beschik je met een investering van rond de 13.000 euro over een direct inzetbare milieuvriendelijke reiniger, die je niet laat zitten met eventueel verontreinigd residu. De aanschaf komt bovendien in aanmerking voor de MIA/ VAMIL-subsidieregeling (Milieu-investeringsaftrek/ Willekeurige afschrijving milieu-investeringen).

Volgens De Vries is droogijs-stralen nog steeds een niche. Maar dan wel een die sterk aan populariteit wint en wordt toegepast op allerhande terreinen waar je bijvoorbeeld niet vochtig kan of wil reinigen -in bijvoorbeeld de levensmiddelenindustrie of de machinebouw of als het gaat om elektrotechnische componenten. Dankzij de relatief lage hardheid van het straalmiddel is het bovendien zo goed als onmogelijk oppervlakken te beschadigen. Een veel nuttiger toepassing van CO2 is vrijwel onmogelijk te bedenken.

www.karcher.nl

www.wolterseurope.com

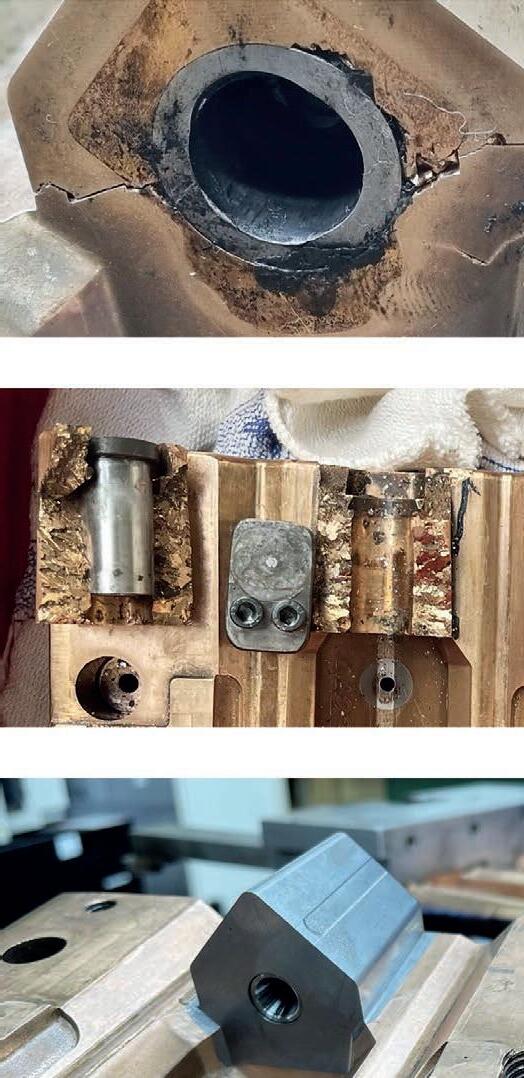

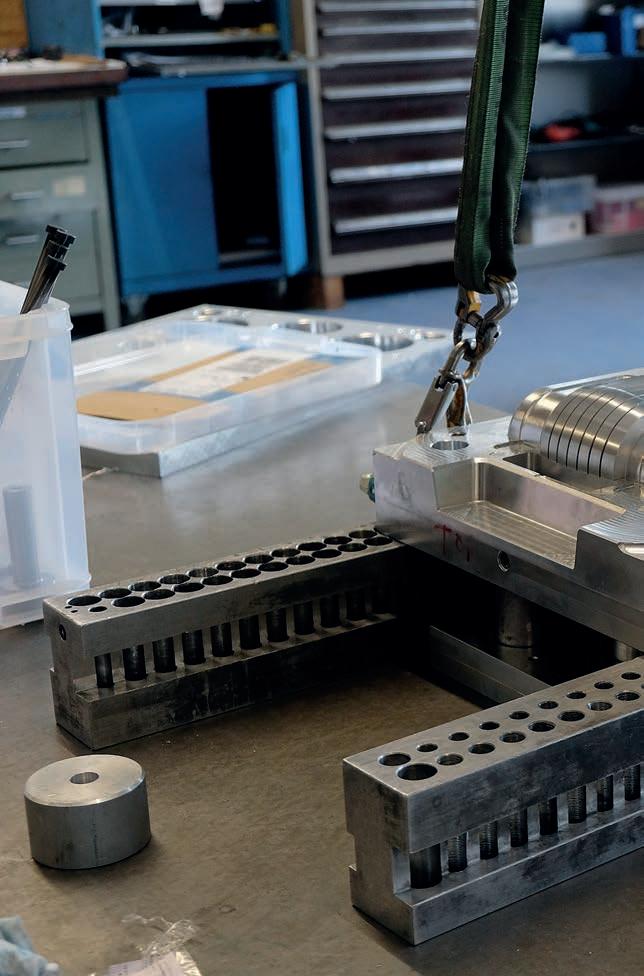

Robin ZanderKunststof producten ondergaan in de loop van de tijd wijzigingen, of voldoen door slijtage van de matrijs niet meer aan de gewenste kwaliteit. Het in de Achterhoek gevestigde BeGeDo heeft zich in de afgelopen decennia gespecialiseerd in het aanpassen en repareren van matrijzen met een gewicht van 160 tot 16.000 kg

Door het complete machinepark kunnen alle voorkomende bewerkingen voor zowel nieuwe als bestaande delen in huis worden uitgevoerd; hierbij valt te denken aan frezen, draaien, slijpen, draadvonken en zinkvonken.

Daarnaast onderscheid BeGeDo zich met een aantal aanvullende toepassingen. Zo heeft het bedrijf uit Ulft twee laserlasmachines waarmee, lokaal en zonder inbreng van warmte, nieuw moedermateriaal kan worden opgebracht. Een ideale toepassing voor het herstellen van beschadigde delen, afgeronde sluitvlakken of het doorvoeren van een aanpassing aan een vormdeel.

Als een van de weinige bedrijven in Nederland beschikt BeGeDo over een diepgatboormachine:

‘In het geval een matrijs problemen heeft met de koelhuishouding van de matrijs, kunnen we extra koelkanalen aanbrengen. Met onze

SAMAG TFZ2 kunnen we tot een meter diep boren’, vertelt Sven Bekking, die samen met zijn broer Olaf het familiebedrijf leidt.

Doordat BeGeDo zich heeft toegespitst op (middel)grote matrijzen, kan er in bepaalde situaties en in samenspraak met de klant voor gekozen worden om reparaties of aanpassingen in samenstelling (tot 10.000kg) te laserlassen en te frezen. Hierdoor kan veel tijd, moeite en kosten van demontage van de matrijs worden bespaard.

Omdat matrijzen vaak een lange levensduur hebben en de matrijs in de loop van de tijd van eigenaar kan zijn gewisseld, is er niet altijd een actuele CAD-file beschikbaar. Ook hier weten de mannen van BeGeDo raad, en maken zij gebruik van in-house 3D-scannen en reverse engineering van het nieuw te maken onderdeel.

‘Wij zijn de one-stop-shop voor onze spuitgietklanten; van demontage, reinigen, naar het uittekenen en doorvoeren van aanpassingen, schadeherstelwerkzaamheden, het vervaardigen van nieuwe (reserve) onderdelen en het weer monteren van de matrijs. We zetten alles in het werk zodat onze klant de matrijs weer zo snel mogelijk in productie kan nemen’, vat Sven Bekking samen.

“Als hier iemand komt met een bestaande matrijs en vraagt aan ons of we willen calculeren of het goedkoper kan? Dan zeggen we gewoon ‘Veel succes, blijf bij uw huidige leverancier’. Wij bouwen graag onze matrijzen zelf’.” Zo reageert John van der Voorn, algemeen directeur van Omefa European Plastics & Tooling, als Kunststof en Rubber vraagt naar de paragraaf ‘Wat doen we niet’ op hun website. Omefa produceert uit zelfgebouwde matrijzen, verwerkt bij voorkeur geen milieubelastende materiaal als PVC en evenmin kleurstoffen met zware metalen. Zo expliciet uitgespeld kom je het zelden tegen.

alles waar Omefa zich mee bezig houdt , ligt altijd wel een bepaalde mate van innovatie ten grondslag. “Als hier nieuwe aanvragen binnenkomen werken we vaak samen met designers of engineers.” “Het kan zijn dat het om een moeilijke vorm gaat of een speciaal materiaal. Het is altijd net even anders. En dan zijn een, twee of drie ‘design loops’ niks. En omdat we een eigen gereedschapmakerij hebben kun-

nen we de ‘time-to-market’ vele malen korter maken. Daarom bouwen we matrijzen zelf. Natuurlijk bestaan daar uitzonderingen op, bijvoorbeeld als we met een klant een lange relatie hebben en hij door een overname in het bezit van andere matrijzen komt. Uiteraard nemen we zo’n matrijs wel even onderhanden en passen die dan zoveel mogelijk aan onze standaarden aan.”

eigen

Omefa begeleidt de klanten wel bij de ontwikkeling van het product. John benadrukt: “In principe zijn we een loonspuitgieter.” Hij is verantwoordelijk voor de productieorganisatie en de financiën binnen Omefa–de verkoop en ontwerpuitdagingen liggen op het bordje van commercieel directeur en compagnon Dizzy Soederhuizen. Eigenzinnig zijn ze ook op meer terreinen. “Wij hebben een behoorlijk breed materiaalportfolio en we denken dat we daar ook behoorlijk verstand van hebben.” Om die bewering kracht bij te zetten: “De afvalbak van Nederland Schoon kent iedereen uit het straatbeeld, die wordt bij Omefa geproduceerd. Ze zijn gemaakt van 100 procent gerecyled PET met in-mold labelling. Ik ken eerlijk gezegd geen andere spuitgieter die dat doet met gerecyled PET. Misschien zijn ze er, maar ik ken ze niet.”

Gerecycled materiaal inzetten doen ze graag. “Wij zijn eigenlijk tien jaar geleden al heel actief in de markt gestapt met gerecyclede materialen. Vorig jaar hebben we hier 1000 ton kunststof verwerkt en 68 procent daarvan was gerecycled materiaal. Dat zit inmiddels

Omefa heeft een eigen schaalbaar matrijssysteem ontwikkeld. Aantrekkelijk voor de klant die zijn productie wil kunnen opschalen met een lagere totale matrijsinvestering dan een complete nieuwe meervoudige matrijs

helemaal in ons DNA. Als ik zes, zeven jaar geleden aan een leverancier vroeg of hij ook iets op basis van gerecycled materiaal had werd dit ons voorzichtig afgeraden. Inmiddels is heel Holland aan het gerecycled materiaal.”

Onbekende omarmen

“Die angst voor het onbekende kun je ook omarmen, je gaat ermee aan de slag. Het blijft wel een uitdaging. Maar het heeft ook uitbetaald. We hebben juist ook klanten binnengehaald omdat wij wel met 100 procent post-consumer gerecycled materiaal uit de voeten konden. En dat was zeker niet goedkoper. Sterker nog, het was veel duurder. Maar zij wilden dat. In alle

Een materiaaloplossing voor Van Walraven dat onder andere in installatiemateriaal doet: een UV- en weerbestendige dakvoet voor onder andere zonnepanelen en luchtbehandelingskasten met meer dan 50 procent houtvezel.

mogelijke kleuren. Nou, dan doen we dat”, zegt John nuchter. “Als ontwerppakket hebben we Cimatron, dat specifiek voor de gereedschapmakerij is ontwikkeld en voor simulaties maken we gebruik van Moldex. Daarmee kunnen we de klanten een goed advies geven en kunnen we verbeteringen aanbrengen in het product. Wat je ziet, is dat designers meestal weinig verstand hebben van productieprocessen en van spuitgieten. Ze ontwerpen producten die wij nog finetunen zodat het spuitgietbaar is.”

Eigen gereedschapmakerij

“De klanten die hier komen voor nieuwe dingen hebben in sommige gevallen een product. Dat moet dan nog produceerbaar gemaakt worden. In sommige gevallen hebben ze een idee voor een product, maar nog geen tekening. Dan hebben ze een schetsje en dan ontwerpen wij daar aan. In andere gevallen hebben ze gewoon een probleem en hebben ze een product nodig om het op te lossen. Dan ontwikkelen wij het product. Het produceren van matrijzen is daar een belangrijk onderdeel van en die maken we zelf in onze gereedschapmakerij”, illustreert John de rol van Omefa als ‘niet zo maar een loonspuitgieter.

Hoewel in de matrijs een hoop kennis en kunde gaat zitten is dat niet waar Omefa het mee verdient, zegt Van der Voorn eerlijk. Het draait uiteindelijk om de productie. “Dat is ons businessmodel. 24/7 draaien de machines met 2 ploegendiensten en ’s nachts gaat de productie onbemand door. Daarom heb je goede machines nodig, en je hebt matrijzen nodig die goed doordacht zijn.”

Schaalbaar matrijssysteem

Ter illustratie van die uitspraak: “Wij hebben een eigen schaalbaar matrijssysteem voor kleinere producten ontwikkeld. Kijk, de kostprijs van je product en de matrijs zijn aan elkaar gelieerd. Stel nu dat je een nieuw product hebt bedacht en je vraagt je af hoe de markt zich gaat ontwikkelen. Ga je dan een achtvoudi-

ge matrijs aanschaffen of meteen een 16-, een 32- of een 64-voudige? Dat zijn lastige keuzes voor de klant. Je wil niet te laag zitten, want stel dat het een succesvol product wordt. Maar je wil ik ook niet meteen de andere kant op gaan, want zo’n matrijs is nogal een investering. “Dus wat hebben wij gedaan om te ze helpen? Wij hebben een eigen modulair matrijssysteem bedacht en ontwikkeld. We bouwen een vormblok wat past op ons enkelvoudige multi-mold systeem daar zitten dan bijvoorbeeld acht productholtes in. De klant kan zijn product op de markt brengen. Als na bijvoorbeeld anderhalf of twee jaar blijkt dat zijn product succesvol is, dan bouwen er nog een blok bij en schalen we op naar ons tweevoudige multi-moldsysteem. Alles is modulair dus dan kan je naar 16-voudig.”

Klantvoordeel

De vormholtes die je al had kun je hierbij gewoon hergebruiken. Omefa heeft verschillende moederhuizen –van enkelvoudig met acht vormholtes tot 16-voudig –en daar passen de blokken met de vormholtes die al zijn gemaakt gewoon weer in. De eigen gereedschapmakerij maakt er voor de klant gewoon nieuwe blokken bij voor in de grotere systeem. “De klant heeft hier gigantisch veel voordeel bij. Natuurlijk is het zo dat als je eerst in een achtvoudige matrijs investeert en vervolgens gaat bijbouwen voor 16-voudige die twee bedragen hoger uitvallen dan meteen een 16-voudige matrijs opbouwen. Maar uiteindelijk is het wel goedkoper dan eerst een achtvoudige bouwen en vervolgens een hele nieuwe 16-voudige matrijs. Je kan natuurlijk twee achtvoudige matrijzen bouwen, maar dan heb je wel weer twee machines nodig. Daar gaat alleen je capaciteit van omhoog, maar je kostprijs gaat niet omlaag.”

Van der Voorn steekt niet onder stoelen of banken dat Omefa hiermee ook de eigen investering zeker stelt. “We maken daar overigens geen geheim van en vertellen het de klant meteen als we voor dit concept kiezen. Kijk, wij zoeken met onze leveranciers naar innovatieve partnerships en dat willen we ook met onze klanten. Je hoeft niet meteen met ons te trouwen maar stevige verkering vinden we wel fijn”, zegt hij lachend.

“Dit is nou typisch een ontwikkeling die ons bedrijf karakteriseert, die innovatie die we zoeken. Voor de gereedschapmakerij hebben we ook een palletiseersysteem ontwikkeld waarbij we heel makkelijk snel multi-mold blokken kunnen wisselen. We werken daar met een hele strakke procedure. Op het middendeel van de freesbank maken we alleen maar de uitstootplaten, bolplaten en steunplaten. Op het linkerdeel van de freesbank liggen de ‘cavity plates’, de vormholtes, en die produceren we altijd ’s nachts – overdag het voorfrezen en ‘s avonds het langlopende nafreeswerk. Op een andere positie frezen we er meteen de elektrodes bij. Die onderdelen gaan als een setje naar het vol-

gende station. Wij werken op de gereedschapmakerij alleen dagdienst, en we halen op deze manier toch gemiddeld 100 freesuren per week

‘Productiemens’

“Ik ben echt een productiemens. Ik hou van lean, van efficiency en tot het gaatje gaan”, verklaart Van der Voorn. In Omefa’s (productie)visie kan dat ook niet anders. Die visie maakt deel van een veranderproces dat van start is gegaan op het moment dat hij in 2015 met zowel een werktuigbouwkundige als bedrijfskundige achtergrond als compagnon aan boord kwam. Daar horen dan uiteraard ook machines bij die de lean 24/7-productievisie ondersteunen.

Inmiddels is Sumitomi-Demag een van de ‘preferred suppliers’ als het om spuitgietmachines gaat. In 2018 investeert Omefa in een eerste nieuwe Sumitomomachine met 100 ton sluitkracht. Dat is nog een servohydraulische machine. Maar Van der Voorn is nu helemaal overtuigd van de kracht van hun volelektrische machines.

‘Even inbreken’

Niet in de laatste plaats omdat Omefa het door sommigen als ‘vermeend’ gekwalificeerde lagere energieverbruik met harde cijfers heeft weten te onderbouwen. Van der Voorn was namelijk Fudura tegen het lijf gelopen, een meetbedrijf voor zakelijk grootverbruikers van elektriciteit. Voor een nieuw op te zetten adviesdienst voor energiebesparing, zochten zij mkbers om als ‘proefpersoon’ te fungeren. En daar had hij nu net wel de machine voor om het verbruik eens van te onderzoeken: “Zo’n volelektrische machine is wel 30 procent duurder in aanschaf. Ze zeggen altijd wel

dat je met een volelektrische machine energie bespaart, maar als je vraagt hoeveel dan zeggen ze dat het afhankelijk is van het proces.”

Dat is voor Jan Eiko Kor van Thiele & Kor Plastics

Machinery dat Sumitomo in de Benelux vertegenwoordigt en Van der Voorn alle ruimte gunt om als collegaondernemer zijn verhaal te doen, hèt moment om lachend te zeggen: “Dan ga ik nu even inbreken want dit is een leuke anekdote. Kijk, het is zo dat in een normale spuitgietcyclus je wel 50 tot 60 procent energie kan besparen met een volelektrische machine. Ons probleem is dat de machine eigenlijk beter is dan de klant wil geloven. Die zegt: ’60 procent? Dat zullen wel 30 zijn dan’. Maar die eerste machine stond hier bij Omefa en ik zit in een huisje aan het strand in de zon. Vakantie. En John belt me. Nu ben ik ondernemer dus ik neem op. Zegt hij: ‘Jan Eiko, het is voor het eerst in mijn leven dat een machine nog beter is dan de verkoper zegt. We hebben een energiebesparing van 75 procent. Je wil het niet geloven maar het is echt zo.’ Dat is natuurlijk wel gaaf.”

John voegt daar nog toe: “Sindsdien – dat was in 2020 – kopen we alleen nog volelektrische spuitgietmachines . We hebben een 100-tonner, een 280-tonner en een 220-tonner gekocht bij Thiele & Kor.” De ‘oude’ machines ut Nieuwkoop die door de volelektrische Sumitomo’s zijn vervangen, staan inmiddels bij Omefa plastics SRO in Tsjechië, dat in 2017 is opgericht als productielocatie waar Omefa nu ook spuitgietwerk uitvoert.

En Omefa slaat zijn vleugels nog veel verder uit. Want het mag dan in principe een loonspuitgietbedrijf zijn,

eigen producten hebben ze ook. WARP-Systems is een merk dat steeds beter bekend raakt. Dit bedrijf maakt eenvoudig installeerbare vloer-, wand- en plafondverwarmingssystemen. “Eigenlijk is dat een ‘innovatie uit irritatie’. Dizzy wilde in 2008 wandverwarming in een huis dat hij aan het bouwen was, maar de bestaande systemen werken niet goed. Dus is hij zelf iets gaan ontwikkelen”, vertelt Van der Voorn.

Minder bekend is wellicht een product dat zich ook explosief aan het ontwikkelen is: de Crea-Tray. Hierbij gaat het om een tray die wordt gebruikt in een ‘vertical-farming’ teeltproces van kleinere groentegewassen en kruiden. Gedurende dit teeltproces dat start in een beregeningskamer moeten de plantjes na tien dagen worden overgepot in een grotere tray. Dit is noodzakelijk om niet zo zeer de wortels, maar de blaadjes te kunnen laten groeien. Na het verpotten gaan ze in lagen op karren om nog een dag of 20 verder te groeien.

Dat overpotten vergt nogal wat ‘handling’ en daar rekent de Crea-Tray direct mee af omdat deze tray uitschuifbaar is, zodat heel eenvoudig meer ruimte komt tussen de verschillende plantjes. Van der Voorn: “De eerste oogst die we met dit product hebben gedaan was mislukt. Want wat bleek? De oogst was drie dagen eerder klaar dan verwacht en de plantjes waren te ver doorgegroeid. Want de plantje ervaren ‘stress’ bij de traditionele methode van het verpotten en dat duurt een paar dagen om daarvan bij te komen en die stress hadden ze nu niet meer.”

Omefa Inc.

Ook dit product is weer zo’n gezamenlijke oplossing die met de klant – in dit geval Bosman Van Zaal dat technische teeltoplossingen ontwikkelt – is bedacht. En het is een gigantisch succes vertelt Van der Voorn: “Het product is ontwikkeld voor de Amerikaanse markt. Bosman Van Zaal bouwt daar voor een Amerikaanse partij de vertical farming installaties. Voor de eerste fabriek ging het om 50.000 Crea-Trays en vervolgens werden dat er nog eens 75.000 voor de

volgende fabriek. En de verwachting is dit verder gaat uitbreiden naar 150.000 tot 200.000 per jaar. “Daarom hebben we vorig jaar Omefa Inc opgericht in Danville in Virgina. Daar bouwde Van Walraven Groep, een bedrijf waar we al 40 jaar zaken mee doen, een eigen productievestiging en konden we van een deel huren. Dichter bij de klant produceren is efficiënter. Bij productie in Nederland zou alles nog in een zeecontainer verscheept moeten worden. Dit is ook niet echt duurzaam.”

Profijt

Voor de Amerikaanse vestiging zijn twee Sumitomo’s aangeschaft. Niet via Thiele & Kor omdat machines voor de Amerikaanse markt aan de UL-normen moeten voldoen, maar Jan Eiko heeft wel een rol ingespeeld bij de aanschaf van de machines. Nu staan in Danville een 130-tonner en een 280 -tonner. Belangrijk criterium om ook hier voor Sumitomo te kiezen was dit keer de levertijd. “Wat ze bij Demag heel goed doen is dat ze binnen de standaardreeks op voorraad bouwen en zo binnen zes, zeven, acht weken kunnen leveren. Dat doen ze in Amerika, in Japan en in Duitsland. De 280-tonner is uit Japan gekomen en stond daar al klaar. Ook de 130-tonner was een voorraadmachine, maar daar moest wel een andere schroef in.”

Van der Voorn geeft toe dat voor hun Amerikaanse vestiging ook naar andere machineleveranciers is gekeken. Maar daar liepen de levertijden in sommige gevallen op tot meer dan een jaar. De oorzaak – componentenschaarste - is gevoegelijk bekend. “Hoe ze het doen, doen ze het maar Sumitomo was de enige die zo snel kon leveren. Daar moet ook Thiele & Kor de afgelopen jaren profijt van hebben gehad”, aldus John. Jan Eiko kan alleen maar met een grote glimlach toevoegen: “Dat ze ook andere machines hebben en bekijken? Zo zien ze des te beter hoe goed wij zijn.”

www.omefa.nl

www.tkpm.eu

Robin ZanderDe activeLock- en activeFlowbalance-opties zijn twee speciale functies die exclusief beschikbaar zijn voor de volelektrische Sumitomo-Demag-spuitgietmachines. Want alleen met volelektrische machines heb je de noodzakelijke absolute controle over de beweging van de schroef bij het injecteren en doseren.

Het primaire doel van de activeFlowBalance-functie is een gelijkmatige vulling van de matrijs. De drukverhoudingen in een vormholte of tussen meerdere vormholtes worden hierdoor gebalanceerd. Dit kan bijvoorbeeld problemen bij meervoudige vormholtes, hotrunnerfluctuaties of ontgassing voorkomen– of als de aanspuiting groot is zijn in relatie tot het producten.

De functie grijpt actief in op het injectieproces vlak voor nadruk. Het snelheidsgeregelde injectieproces wordt beëindigd. Hier begint activeFlowBalance. De schroef wordt gedurende een fractie van seconde in een vaste positie gehouden. Dit hoeft niet te worden ingesteld maar gebeurt automatisch, maar kan worden aangepast. Is de activeFlowBalance-tijd verstreken, dan wordt overgeschakeld op de standaard nadruk. De duur van activeFlowBalance kan worden afgetrokken van de nadrukperiode, zodat de cyclus niet wordt verlengd.

Tijdens het injectieproces wordt een specifiek smeltdrukprofiel opgebouwd in het hele systeem voor de

RSP (Rückstromsperre) (ruimte voor de schroef, nozzle, toevoer/hotrunner, caviteiten). Stopt de schroef aan het einde van het injectieproces en wordt de positie gehandhaafd, dan krijgt de smeltdruk in de verschillende stadia de tijd om af te nemen en zich aan te passen.

Tijdens dit balanceren werkt de smelt onder druk als een drukreservoir. Het functioneert volgens de wet van de communicerende vaten. Tijdens deze korte fase wordt het drukniveau in het smeltsysteem in evenwicht gebracht. Hierdoor stromen de eventueel nog niet gevulde holtes vol. Je krijgt zo gelijkgevulde holtes met gelijke productkwaliteit zonder vliezen.

Bij de activeLock-optie gaat het om gebruik van een speciale terugslagklep die aan het einde van het dosereerproces in actie komt. De schroef wordt hierbij actief bediend en draait een kwartslag terug zodat hij volledig afsluit.

De activeLock-terugslagklep voorkomt lekkageproblemen die bij de gebruikelijke passieve terugslagkleppen kunnen optreden. Het sluiten van een passieve terugslagklep namelijk wordt beïnvloed door onder andere schommelingen in de viscositeit, variaties tussen materiaalbatches of door temperatuurschommelingen. Ook schommelingen in de matrijs- of hotrunnertemperatuur kunnen leiden tot afwijkingen in het spuitproces en de productkwaliteit. Dit wordt voorkomen door activeLock.

Vooral toepassingen die de hoogst mogelijke eisen stellen aan precisie en procesconsistentie, veelal in de elektronica- en medische sector zijn gebaat bij activeLock. Met de speciale actieve terugslagklep sluit je de klep actief en op voorkom je drukverliezen tijdens de injectie waardoor de vulgraad/kwaliteit verbetert en productfouten sterk wordt gereduceerd.

Promatrix uit Bodegraven maakt kunststof spuitgietproducten voor derden. En de daarvoor benodigde matrijzen maakt het zelf. Van aluminium welteverstaan. Bij Promatrix waren ze in Europa, voor zover zij weten, één van de eersten die matrijzen van aluminium gingen maken. “Onze eigenaar was ervan overtuigd dat dit een goed alternatief was en wilde dit testen. En dat beviel”, vertelt Laurens Vogelaar, business unit manager bij Promatrix.

Hetprimaire idee was heel simpel. Aluminium verspaant veel gemakkelijker dan staal, dus waarom niet proberen of je er ook goede matrijzen van kunt maken. Een project in de beginjaren van het bedrijf bestond uit het maken van onderdelen voor de eerste Senseo-apparaten met eigengemaakte aluminium matrijzen. Maar toen dat soort grote partijen steeds vaker naar Azië gingen voor spuitgietproducten, kwam Promatrix uit bij de automobieltak. Daar is het gebruikelijk dat, voordat er een matrijs wordt gebouwd voor seriematige productie, onderdelen eerst uitvoerig worden getest. En dat kan heel goed met producten uit een aluminium matrijs.

Crashtesten

Of je nu spuitgiet met een stalen matrijs of met een aluminium matrijs, het eindproduct is hetzelfde. “Dus alle testen, tot aan de crashtesten toe, kun je doen met kunststof producten die zijn gemaakt met een aluminium matrijs. Pas op het moment dat het ontwerp helemaal af is, laten ze een seriematrijs maken”, legt Vogelaar uit. Het kan wel een half jaar tot een jaar duren om zo’n seriematrijs voor een groot onderdeel te maken. “Maar ze moeten ook een hele productielijn inrichten, dus dat kan prima.” Alleen in de ontwikkelfase is zo’n autofabrikant wel gebaad bij snelheid. Dan kan het testen vast van start gaan. En de te testen

producten moeten dan wel volgens dezelfde methodiek gemaakt zijn, zodat ze dezelfde eigenschappen hebben als de uiteindelijke producten.

In die markt is Promatrix dus gesprongen. En toen de matrijzen er eenmaal waren, bleek het ook interessant om zelf te gaan spuitgieten. Daar werden machines voor aangeschaft. Promatrix maakt nog steeds proefmatrijzen voor de automobielindustrie. Maar is ook productiematrijzen gaan maken. “Niet voor de massa, de miljoen dopjes per jaar. Wij hebben klanten die vijf tot tienduizend artikelen per jaar nodig hebben.”

Wanneer is het nou interessant om te kiezen voor een aluminium matrijs? Er is niet een vaste formule die Promatrix hanteert, maar over het algemeen stelt Vogelaar dat producten waarvan je er op jaarbasis niet meer dan 10.000 nodig hebt, met een aluminium matrijzen gemaakt kunnen worden. Daarnaast kun je de productie veel sneller opstarten omdat de doorlooptijd van een aluminium matrijs korter is dan die van een stalen variant. “Soms geven we een shotgarantie van 15.000 shots. Maar het kan ook 50.000 shots zijn. Dat is een beetje de range”, zegt Vogelaar. Hoewel ze ook matrijzen hebben waarmee ze al meer dan honderdduizend artikelen

mee hebben gemaakt. Stalen matrijzen kunnen wel richting de 1 miljoen shots en daarboven gaan, om het verschil aan te geven.

Voordeel

“Wij maken de matrijzen hier in huis. We hebben een engineeringafdeling, een freesafdeling en een afdeling

waar we de matrijzen samenbouwen. Het grote voordeel van aluminium zit hem in de bewerking van het blok, dat gaat gewoon veel sneller. En je kunt alles frezen. In staal moet je misschien details vonken. Dat hoeven wij niet”, legt Vogelaar uit. Dat betekent dat als een partij over acht weken producten wil hebben, Promatrix die kan bedienen. “En dat betekent ook, zeker bij complexere matrijzen, of matrijzen waar heel veel bewerking in zit, dat de prijs gewoon een heel stuk lager is.”

Hoewel Promatrix nu al zo’n 28 jaar aluminium matrijzen maakt, is het nog geen gewoongoed geworden. Nog steeds krijgt Vogelaar vragen uit de markt of je met aluminium de complexiteit van een matrijs wel aankan. “Terwijl dat ongeveer gelijk is. De meeste producten die bij ons aangevraagd worden, kunnen wij gewoon prima maken. Inderdaad, je hebt weleens details in een matrijs die zo klein zijn dat het te fragiel wordt. Dan zetten we er een inzetstukje in van een harder metaal. En er zijn ook producten denkbaar die zo fragiel zijn dat wordt geadviseerd ze niet in aluminium te maken. Maar doorgaans is het meeste goed te maken met een aluminium matrijs.”

Hoewel Promatrix dit soort twijfels wel hoort, heeft het een trouwe klantenkring waarvoor het rond de 350 matrijzen per jaar maakt.

Met een aluminium matrijs kun je dus dezelfde producten maken als met een stalen matrijs. Maar omdat aluminium een stuk zachter is dan staal moet je er wel anders mee omgaan. Een stalen matrijs is robuuster, als er een product in vast zit kun je dat met een schroevendraaier loswrikken. “Dat moet je bij aluminium niet proberen. Als je er met een stalen hamer op slaat, dan zit er een deuk in. Een nieuwe klant zul je hier wel mee moeten leren omgaan.” Nou gaat 99 procent van de door Promatrix gemaakt matrijzen de deur niet uit. Dus dat zit wel goed. “We hebben een paar klanten die grote matrijzen bij ons laten maken. Voor hele grote producten. Maar die zijn op één hand te tellen. Het gros blijft hier.”

Promatrix richt zich op klanten die een eigen product ontwikkelen en daar onderdelen voor nodig hebben. Tussen de 5.000 en 10.000 stuks per jaar, niet meer. “En van dat kunststof product mag je gewoon hetzelfde verwachten als een product uit een stalen matrijs. Daar zit geen verschil tussen”, benadrukt Vogelaar. Ook worden er gewoon producten gemaakt van gerecycled plastic. “We maken voor een klant producten van gerecycled kunstgras.”

Temperatuur

Naast hardheid verschilt aluminium ook van staal als het gaat om warmtehuishouding. Staal blijft langer op temperatuur en kan hogere temperaturen aan en aluminium kun je juist sneller op temperatuur brengen en koelt ook weer sneller af, waardoor de kunststof producten rechter blijven. Sommige kunststoffen zijn lastig te spuitgieten met aluminium matrijzen omdat ze op een te hoge temperatuur verwerkt moeten worden. PEEK bijvoorbeeld. “De verwerkingstemperatuur van het materiaal is zo hoog, en de matrijstemperatuur moet ook zo hoog zijn, dat het aluminium nog niet helemaal zal smelten, maar eigenlijk te warm wordt.”

Aan de andere kant heeft aluminium een hele goede warmtegeleiding. Het is gemakkelijker op temperatuur te brengen en hij koelt sneller weer af. “We brengen wel koelkanalen aan, maar het is minder complex dan in een stalen matrijs. In een stalen matrijs wil je eigenlijk in alle onderdelen waar warmte in kan zitten, hele goede koeling hebben. Dus zo'n matrijs is qua opbouw heel anders. En het spuitgietproces zal ook met andere parameters werken dan bij ons.”

Er is best een grote markt van bedrijven die een wat hoogwaardiger product maken en die blij zijn als ze er

5.000 van per jaar verkopen. “Dat is onze klant. We hebben meerdere klanten uit de agrarische stalinrichting. Maar ook uit de machine- en apparatenbouw en automobiel”, vertelt Vogelaar. In die laatste sector gaat het vaak zoals eerder geschreven om prototypes van nieuwe auto’s. “Er worden een paar honderd producten mee gemaakt, om een paar honderd auto’s te kunnen bouwen en te testen. Wat we de laatste jaren steeds meer zien is ook klein serie’s voor automobiel. Dus merken die niet heel hoge oplages hebben, maar wel kunststof onderdelen nodig hebben.” Promatrix maakt bijvoorbeeld onderdelen voor Aston Martin, een merk dat van bepaalde types maar een paar honderd exemplaren bouwt en dan een paar honderd grilles nodig heeft. Maar ook onderdelen voor vrachtwagens, een markt waar het ook niet gelijk om enorme aantallen gaat.

Het grootste wat de matrijzenbouwer en kunststof spuitgieter maakt is dan ook maat autobumper. “We kunnen matrijzen maken tot wel tweeënhalve meter. Maar wat betreft spuitgieten is onze grootste machine een dertienhonderd ton machine waarmee we zeven kilo kunnen verspuiten”, zegt hij.

Voor kunststof producten waarvan je er niet meer dan 10.000 op jaarbasis nodig hebt, kan het dus interessant zijn te kiezen voor een aluminium matrijs. Maar hoeveel sneller en hoeveel goedkoper ben je dan uit? Vogelaar wil wel een voorzichtige indicatie geven. “Het bewerken van het aluminium gaat drie tot vier keer sneller dan het bewerken van staal en daar zit je voordeel in. Het tekenen van de matrijs duurt waarschijnlijk net zo lang. Het samenbouwen of het proefspuiten van de matrijs in feite ook. Dan is er nog de inkoop van materialen. Staal is goedkoper, maar zwaarder. Uiteindelijk is een blok, als dat even groot is, ongeveer even duur. Hoe groter een matrijs, hoe meer voordeel je in de bewerking hebt”, concludeert hij. En die bewerkingsuren kunnen bij complexe matrijzen best oplopen. “We werken met matrijzen waar bij elkaar misschien wel 500 bewerkingsuren inzitten. In staal zou dat dan 1.500 bewerkingsuren zijn. Daar zit dan ook het grote verschil. Hoe groter en complexer, hoe groter de verschillen, zegt hij.” En dat maakt ook dat ze in de automobielsector bereid zijn eerst in een testmatrijs te investeren. “Want je wilt niet die uiteindelijke seriematrijs nog moeten aanpassen. En je wilt ook niet pas beginnen met testen als eigenlijk alles al klaar staat om die auto te gaan bouwen”, besluit hij.

Kasper Weigandwww.promatrix.nl

PLA, oftewel Polylactic Acid (melkzuur, in het Nederlands), is 1 van de bekendste biobased kunststoffen tot nu toe. Het wordt al enkele tientallen jaren gemaakt en heeft zijn weg gevonden naar een scala aan toepassingen. Naast verpakkingen, consumentengoederen, electronica producten zijn er ook toepassingen voor de medische industrie. Een voorbeeld: we kennen allemaal zelfoplossend hechtdraad, dat in het lichaam kan blijven zitten omdat het daar vanzelf oplost en wordt afgebroken. Dat is van PLA. De afgebroken PLA zweet je uit als melkzuur.

PLAwordt via een fermentatieproces gemaakt van de suikers in gewassen. Dat is begonnen met maïs, maar nu worden ook suikerbieten en suikerriet gebruikt als grondstof. Ook zijn er al methodes ontwikkeld om PLA te maken uit agrarische reststromen, zoals stengels, bladeren en gras. En partijen werken ook aan PLA uit afgewerkt papier en karton en zelfs uit CO2 en methaan. De snelste en goedkoopste methode is echter om een suiker-/zetmeelrijk product te gebruiken. Zolang daar geen gebrek aan is, ligt het meer voor de hand om een product zoals mais te gebruiken dan de suikers uit de stengel.

Sommige mensen hebben een negatieve associatie met het gebruik van eetbare producten als grondstof voor plastic, maar dat is volgens Buitenhuis niet terecht: “Gebrek aan voedsel komt niet doordat er op de wereld te weinig wordt verbouwd. Het komt door oorlog en logistieke problemen of mensen kunnen geen voedsel kopen door armoede. Bovendien verdelen landen hun landbouwgrond naar functie. Op een deel mag voedsel worden verbouwd en andere delen zijn bestemd voor grondstoffen voor industrie. De maïs / suikerbiet / suikerriet die nu wordt verbouwd voor de productie van PLA, concurreert niet met de voedselketen. Andersom is het wel zo dat, mocht er ineens behoefte zijn aan meer voedsel, dan kun je de suikerriet/biet/mais daar natuurlijk altijd voor gebruiken in plaats van PLA van maken. Het kan dus ook als voedsel-reserve-depot functioneren. Hoe mooi is dat!”

Gezien de groei van de bevolking, hebben we echter wel steeds meer grond nodig voor het telen van voedsel. Daarom is het van belang om ook alternatieve productieroutes te ontwikkelen. Die zijn ten dele al ontwikkeld (voor biowaste) en ten dele in ontwikkeling (papier, karton, CO2).

Het Nederlandse bedrijf Corbion (www.corbion.com)

- Natuurlijke grondstoffen

- Recyclebaar (mechanisch, chemisch, organisch)

- Biologisch afbreekbaar

- Biocompatible (onder andere implantaten in het lichaam)

- Laat geen microplastics na voor volgende generaties

- Geschikt voor onder andere verpakkingen, textiel, medische producten, landbouw producten, design, automotive

Dit is het derde artikel in een serie over bioplastics naar aanleiding van interviews met bioplastics- en verpakkingsexpert Caroli Buitenhuis van Green Serendipity. Wie nadere vragen heeft, kan terecht in de Bioplastics Hub in Amsterdam, waar je alle producten kunt zien en voelen - en waar Buitenhuis geïnteresseerden kan koppelen aan producenten. Dit alles kostenvrij (‘Powered by ChemistryNL’). Deze keer: PLA, ofwel Polylactic Acid (melkzuur). www.greenserendipity.nl

heeft de technologie ontwikkeld om uit suikerbieten lactic acid te maken, waarvan PLA (polylactic acid) gemaakt kan worden. “De efficiëntie van de suikerbiet is enorm. Je kunt er uiteraard suiker uit winnen voor consumptie. Maar daarnaast ook nog melasse als basis voor medicijnen, melkzuur (lactic acid) waar niet alleen PLA van gemaakt kan worden, maar ook bijvoorbeeld coatings, schoonmaakmiddelen en verf; en de rest kan dienen als diervoeder. Van het blad, tot slot, kan je papier en karton maken. Een kilo consumentensuiker van Van Gilse is bijvoorbeeld verpakt in papier dat voor 20 procent van het eigen bietenblad is gemaakt. Daarbij groeit de suikerbiet onder de grond en maakt daar zelf een beschermlaagje tegen insecten en plagen, zodat weinig bestrijdingsmiddelen nodig zijn.”

In Europa

Corbion was van plan om zijn PLA op Nederlandse bodem te produceren, maar de grond, de energie, en het personeel zijn zo duur dat het dan niet kon concurreren met fossiel plastic. Daarom is het uitgeweken naar Thailand, waar het een fabriek heeft gebouwd in een joint venture met Total Energies (totalenergies. com): een Franse oliemaatschappij die veel investeert in duurzame ontwikkeling. Onder de naam

Totalenergies Corbion maakt het daar nu PLA op basis van suikerriet.

De komende jaren wordt de productie opgeschaald met een nieuwe fabriek in Frankrijk. En ook het Belgisch Futerro gaat een fabriek bouwen op Europese bodem. Dit is in lijn met de Europese wens om grondstoffen in Europa te produceren en weer meer zelfvoorzienend te worden: als je alles op eigen bodem produceert, ben je op fossiel gebied minder afhankelijk van grootmachten als Rusland, China en SaoediArabië. Bovendien is het ook uit duurzaamheidsoogpunt beter om een kringloop dicht bij huis te hebben.

“Ook uit dat oogpunt is PLA superinteressant, want omdat je het maakt uit biobased grondstoffen of bio-

De grote 3 zijn:

• Totalenergies Corbion (www.totalenergies-corbion.com)

• Natureworks (www.natureworksllc.com)

• Futerro (www.futerro.com)

Verder kan PLA ook ontwikkeld worden vanuit reststromen of afvalstromen. Zo heeft het Duitse Blucon (www.blucon-biotech.com), heeft een techniek heeft ontwikkeld om PLA te winnen uit hout, stro, gras. Het Spaans polymeerinstituut Aimplas ontwikkelt PLA uit agro-industrieel afval afkomstig van de zuivel- en citrusindustrieën (VALPLA -project). Natureworks uit de Verenigde Staten heeft routes ontwikkeld om PLA te winnen uit afgevangen CO2 en methaan.

Duurzame keten

Totalenergies Corbion, Natureworks en Futerro zijn de 3 grootste PLA producenten ter wereld. Deze bedrijven proberen hun hele keten duurzaam te krijgen. Totalenergies Corbion en Natureworks zijn al ISCC+ gecertificeerd (www.iscc-system.org) voor duurzaam gewonnen PLA. Futerro is hiermee bezig. De ISCC Plus-certificering (International Sustainability and Carbon Certification) heeft betrekking op onder andere milieubescherming, sociale verantwoordelijkheid en klimaatbescherming. De gecertificeerde Bioplastic producenten zoals

TotalEnergies Corbion en Natureworks voldoen

waste, is het CO2-neutraal. Dat heet renewable carbon recycling: tijdens zijn groei neemt de plant CO2 op uit de lucht. Van de plant maak je PLA voor een verpakking of product. En aan het einde van de levensduur (na eindeloos recyclen), biodegradeert het of wordt het verbrand, waarbij weer dezelfde hoeveelheid CO2 los laat in de atmosfeer. Dus een natuurlijke manier van het recyclen van koolstoffen van boven de grond.”

PLA heeft meerdere end-of-life-opties. Het is mechanisch recyclebaar - waarna het niet meer voedselveilig is, maar wel geschikt voor textiel, bloempotten etcetera - en kan op verschillende manieren chemisch gerecycleerd worden, waarbij het kan worden teruggebracht naar virgin kwaliteit voor voedselveilige PLA. Ook kan je het organisch recycleren, waarbij je er biogas van maakt door anaerobe vergisting. Dat is weer geschikt voor diverse toepassingen.

Mocht een PLA verpakking of product onverhoopt op de vuilnisbelt of in zwerfafval belanden, dan breekt het onder invloed van vocht en warmte op natuurlijke wijze

daarbij onder andere aan criteria voor duurzame landbouwpraktijken, het minimaliseren van de impact op ecosystemen en biodiversiteit, het waarborgen van sociale rechtvaardigheid en arbeidsomstandigheden, en het verminderen van broeikasgasemissies.

Daarnaast heeft TotalEnergies Corbion voor gebruik van suikerriet ook nog de ‘Bonsucro’ certificering voor duurzaam landgebruik, waterbeheer, arbeidsomstandigheden, biodiversiteit en klimaatverandering.

Verder kunnen de biomassa reststromen, zoals de stengels van de mais of suikerriet, verwerkt worden tot papier en karton, in plaats van het te verbranden. De boeren krijgen er zo geld voor en het vermindert de uitstoot van CO2 en smog.

“Er is nog meer milieuwinst te behalen door bijvoorbeeld tractors op het land op energie te laten rijden, maar wie duurzaam bezig is, weet dat alle facetten belangrijk zijn en dat het tijd nodig heeft om dat allemaal voor elkaar te krijgen”, zegt Buitenhuis. “Biobased producten worden soms afgerekend op delen van de keten die nu niet 100% duurzaam zijn (zoals de tractor), terwijl aan het concurrerende fossiele plastic geen enkele duurzaamheidseis wordt gesteld op dit gebied. Niemand vraagt naar de arbeidsomstandigheden in de fossiele industrie of hoe het landschap wordt uitgeput en achtergelaten (denk aan Nigeria). Nogal oneerlijk. Dezelfde certificering moet dus ook voor de fossiele plastics gaan gelden.”

af als voedsel voor microben zonder langdurige nalating van microplastics. Maar daar waar mogelijk recyclen en het materiaal opnieuw inzetten, heeft altijd de voorkeur!

Sorteren

Producent van sorteerinstallaties Tomra (tomra.nl) heeft al onderzoek gedaan naar het sorteren van PLA in plastic stromen en met goede resultaten als uitkomst. Daarna kan de gesorteerde PLA aangeboden worden voor diverse vormen van recycling: mechanisch of chemisch.

Ook mogen PLA waterflessen bij het statiegeld ingeleverd worden voor recycling. Deze kunnen na wassen en shredderen teruggeleverd worden aan de producent die ervoor betaalt en er weer lactic acid van maakt voor nieuwe voedselveilige waterflessen. Daarmee is ook het verdienmodel rond.

Nieuwe recyclingtechnologie

Contaminatie met andere materialen is in recycling meestal een groot probleem. TNO ontwikkelt een

nieuwe technologie, Torwash bioplastics technologie, waarbij dat minder erg is en waarbij de PLA teruggebracht wordt naar lactic acid waarna je er weer voedselveilige PLA van zou moeten kunnen maken.

Een paar jaar geleden kwamen er PLA vleestrays op de markt. Maar omdat deze op dat moment nog niet recyclebaar waren, werden ze weer uit de schappen gehaald. Maar de huidige PET vleestrays worden nu ook nog steeds niet gerecycled. Die worden verbrand omdat ze uit meerdere verschillende materialen bestaan (PET bakje, absorptiepad, lidding, lijmlaag, etiket, inkten). PLA kan deze hele vleestray inclusief onderdelen vervangen en zelfs als niet alle onderdelen van PLA zijn, kan het met de nieuwe recyclingtechnologieën toch waardevol teruggerecycled worden.”

Een ander product dat zich uitstekend leent om te vervangen door PLA, is polystyreen en expanded polystyreen (EPS), ofwel piepschuim. Er wordt heel veel piepschuim gebruikt in de wereld en vaak na eenmalig gebruik weggegooid. Alle verpakkingsmateriaal voor tv’s etcetera, maar ook etensbakjes voor in vliegtuigen kunnen voortaan van ook van expanded PLA (ePLA) worden gemaakt. Een designbakje voor vliegtuigcatering is zelfs al ontworpen.

Operatiekamer

Ook spullen voor in de operatiekamer lenen zich bij uitstek voor verduurzaming. Operatieschorten, -mutsen en -mondkapjes zijn nu bijvoorbeeld van PP –maar dan met ritsen, drukknopen en elastiek van ander materiaal. Daarom wordt het allemaal verbrand.

“Dit kan perfect van PLA worden gemaakt. De rits en de drukknopen maak je dan eventueel van PHA en je scheidt alles weer via de Torwash technologie. Extra voordeel: microplastics van PLA hoeven niet schadelijk voor de mens te zijn, omdat het in het lichaam uiteen kan vallen in lichaamseigen stof melkzuur.”

Dit voordeel geldt versterkt in de operatiekamer, maar daarbuiten eigenlijk ook bij elke toepassing. “We weten steeds meer over microplastics, onder meer dat ze bijna overal in de keten ontstaan. Bij het maken van de pellets, bij het spuitgieten, bij het openen van een verpakking, bij het shredderen en recycleren... En nu is net bekend geworden dat gerecycleerd plastic meer microplastics loslaat dan virgin. PLA geeft net zo goed microplastics, maar die biodegraderen op natuurlijke wijze binnen een bepaalde tijd en zorgen niet voor opstapeling voor volgende generaties.”

www.greenserendipity.nl

masterbatches & special compounds

With extensive material knowledge and full focus on your process we develope masterbatches and special compounds that optimize and colorize your products.

Wat zijn de mogelijkheden voor het 3D printen van mallen voor medische hulpmiddelen? Wanneer is het nuttig? Welke printmethode is het meest geschikt? En hoe organiseer je het ecosysteem? Dat onderzoeken Hogeschool Saxion, ziekenhuisgroep Twente, Medisch Spectrum Enschede, revalidatiecentrum Roessingh, Orthopedische kliniek Ocon en 3D printbedrijf Oceanz in het project Persoonsgebonden Medische Hulpmiddelen.

Hetproject Persoonsgebonden Medische Hulpmiddelen vloeit voort uit een eerder project, waarin het pessarium voor vrouwen met een baarmoederverzakking onder de loep werd genomen. Eén op de vier vrouwen van boven de veertig heeft een dergelijk pessarium nodig, maar ze waren tot voor kort nog niet erg doorontwikkeld. De vrouwen kunnen de pessaria bijvoorbeeld niet makkelijk zelf in en uitdoen, zodat ze 2 tot 4 keer per jaar naar de dokter gaan om hem te laten schoonmaken. Een nodeloze druk op de zorg voor een werkje dat eenvoudig zou moeten zijn. Ook kost het in- en uitdoen best veel kracht, is dit niet pijnvrij, en is er geen nauwkeurige methode om het pessarium aan te meten.

“Eigenlijk brengt de gynaecoloog gewoon twee vingers in, spreidt deze, spreidt dan ook de vingers van de andere hand ongeveer even ver, schat de maat, en past dan net zo lang pessaria in het lichaam tot hij/zij de goede maat heeft”, zegt Emmy Kerssen die aan Hogeschool Saxion afstudeert als Industrieel Product Ontwerper.

Gynaecoloog Angelique Veenstra - Van Nieuwenhiven kwam met de vraag of dit niet handiger kon en omdat men ook wilde kijken naar 3D printen in de zorg, besloten ze de mogelijkheden te onderzoeken om een pessarium te printen. “We verwachtten dat we erop uit zouden komen dat we een hele nieuwe vorm moesten ontwikkelen, op maat gemaakt voor de vrouw, maar dat is niet gebeurd”, vertelt projectonderzoeker Anne Pasman. “We hebben door goed te analyseren een model kunnen maken dat zoveel gebruiksvriendelijker is dat de meeste vrouwen zijn geholpen met een aantal standaardmaten.”

De grootste verbetering zit erin dat het skelet van het pessarium is voorzien van knikpunten, zodat hij makkelijker is samen te knijpen en plat vouwt, waar hij vroeger de vorm van een halve maan aannam. Hierdoor is veel minder kracht nodig bij het in- en uitdoen en is dit meestal pijnvrij. Het team heeft tevens een tool ontwikkeld om het uitdoen verder te verge-

makkelijken, namelijk een soort haaknaald die de vrouw achter een touwtje kan haken dat aan het pessarium is bevestigd. Om het inbrengen verder te vereenvoudigen, is een koker ontwikkeld. En er zijn inmeet- tools bedacht. Nu dit allemaal klaar is, zoekt men een partner om de nieuwe kit te produceren.

Wie neemt de nieuwe pessarium-kit in productie?

Er zijn echter ook vrouwen voor wie de nieuwe standaardpessaria niet geschikt zijn. Vooral vrouwen die operaties hebben gehad en dan toch weer een verzakking kregen, hebben een pessarium op maat nodig, dat niet altijd rond is van vorm. Het team is een meetinstrument aan het maken om diameter te meten en op basis van metingen in twee richtingen, wordt het pessarium in Rhino Grasshopper parametrisch ontworpen. Op basis van twee diameter kan met een paar klikken het 3d model van het pessarium worden gegenereerd samen met de bijbehorende mal. Het bestand gaat naar de 3D printer gestuurd, en klaar is Kees. Voor het printen hebben de onderzoekers een voorkeur voor filamentprinters van Ultimaker (FDM).

Daarbij wordt de mal laag voor laag opgebouwd. Er zitten dan wel kleine onregelmatige randjes in, maar indien gewenst kan je die wegslijpen, -schuren, of -trommelen (in een bak met glaskorrels). Als het helemaal glad moet zijn, kan je het vapour smoothen (bewerken met chemicaliën).

Poederprints vragen in de ogen van het team te veel nabewerking. Bij een resinprinter is het visuele aspect goed, maar de stijfheid wat minder. “Het wordt wel super gedetailleerd en je kan er een hogere kwaliteit mee bereiken.”

Het eindproduct maakt het team tot nu toe met PET/ PU, want siliconen zijn niet stijf genoeg. Ze weten niet precies welke filamenten in medical grade verkrijgbaar zijn, maar vertrouwen erop dat Oceanz daar een oplossing voor heeft. “Het aantal medische grondstof-

fen groeit en Oceanz groeit en doet hier veel in. Oceanz heeft een procedure/ quality management system dat is goedgekeurd volgens de nieuwe regelgeving (MDR) en mág daarom ook medische producten printen. Als een ziekenhuis zelf dingen wil printen, moet het ook deels aan de MDR voldoen.”