8000 ton sluitkracht naar Kentucky

Zeven vragen over biobased kunststoffen

NTCP wast en sorteert postconsumer plastic

Hoe doe je dat dan?

& KUNSTSTOF RUBBER www.kunststofenrubber.nl 76e jaargang | nr. 1 | maart 2023

Je productie verdubbelen en toch energie besparen Oceaanplastic eindigt in Noorse tunnels Chemisch gerecycled PEXafval wordt PEX

Bij ons in de kunststof

BIJ ONS IN DE KUNSTSTOF

worden afgedankte emmers weer emmers

Na een succesvolle pilotfase starten Renewi, HSR Groep, De Paauw Sustainable Resources en Dijkstra Plastics met de grootschalige productie van gerecyclede emmers. Het recyclingproces bestaat uit vijf stappen. Voedselproducenten houden lege emmers van bijvoorbeeld sauzen of ingrediënten apart. Renewi zamelt de emmers in en vervoert ze naar HSR Groep. Zij verzorgen het wassen en shredderen van de ingezamelde emmers. Het shreddergoed gaat vervolgens naar De Paauw Sustainable Resources. Hier verwerken ze het maalgoed tot granulaat, dat door Dijkstra Plastics in de productie van nieuwe (gerecyclede) emmers worden gebruikt. De gerecyclede emmers kunnen vervolgens worden gebruikt in de verfindustrie of andere nonfoodtoepassingen. Renewi heeft samen met de partners de ambitie om proces en recyclaat naar een nog hoger niveau te tillen met als doel, wanneer de foodindustrie gebruik mag maken van gerecyclede materialen, gebruikte sausemmers volledig te recyclen naar nieuwe sausemmers. Want dan zijn de emmers pas écht circulair.

dpsr.com

www.hsrgroep.nl

3 KUNSTSTOF & RUBBER # 01-2023

www.rdplastics.nl www.renewi.com

COLOFON

Kunststof en Rubber

Uitgever: Arjan Stoeten

Redactie: Robin Zander Tel. +31 6 222 080 34 r.zander@mybusinessmedia.nl

Maartje Henket Tel. +31 570 504 302 m.henket@mybusinessmedia.nl

Kasper Weigand Tel. +31 570 504 374 k.weigand@mybusinessmedia.nl

Webredactie: Jorine van Knippenberg j.knippenberg@mybusinessmedia.nl

Redactieadres: Postbus 58, 7400 AB Deventer redactie.kunststofenrubber@mybusinessmedia.nl www.kunststofenrubber.nl

Advertentieverkoop:

Cobie te Nijenhuis Tel. +31 6 833 320 45 c.tenijenhuis@mybusinessmedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen gedeponeerd bij de rechtbanken in Nederland.

Abonnementenadministratie

Abonnementen, bezorging en of adreswijzigingen: MYbusinessmedia Holding bv, abonnementen Kunststof & Rubber, Postbus 58, 7400 AB Deventer Tel. +31 570 504 325 klantenservice@mybusinessmedia.nl

Abonnementstarieven

Jaarabonnement Nederland: € 275,-*

Jaarabonnement Buitenland: € 299,-*

Proefabonnement (3 edities): € 29,50*

KIVI-leden: 45% korting

Studentenabonnement: € 50,00* (inschrijvingsbewijs verplicht)

* Prijzen zijn exclusief 9% BTW

Jaarabonnement geldt tot wederopzegging. Beëindiging van het abonnement kan schriftelijk en telefonisch (+31 570 504325) gebeuren, uiterlijk drie maanden voor het einde van de abonnementsperiode; nadien vindt automatisch verlenging plaats.

Druk: Drukkerij Roelofs, Enschede

Opmaak: Bureau OMA, www.bureauoma.nl

Hoewel de informatie gepubliceerd in deze uitgave zorgvuldig is uitgezocht en waar mogelijk gecontroleerd, sluiten de uitgever en de redactie uitdrukkelijk iedere aansprakelijkheid uit voor eventuele onjuistheden en/of onvolledigheid van de verstrekte gegevens.

MYbusinessmedia legt uw gegevens vast voor de uitvoering van de abonnementenovereenkomst.

Uw gegevens kunnen door MYbusinessmedia of zorgvuldig geselecteerde derden worden gebruikt om u te informeren over relevante producten. Indien u hiertegen bezwaar hebt kunt u contact opnemen met de uitgever.

4 INHOUD BIJ HET OMSLAG INHOUD 28 22 18 8

Bij de cover: Arburg viert dit jaar het eeuwfeest. En wie jarig is moet trakteren. Bijvoorbeeld op een nieuwe machine. Lees verder op pagina 32.

KUNSTSTOF & RUBBER # 01-2023

De Kunststof en Rubber nieuwsbrief brengt u wekelijks (en gratis) op de hoogte van allerlei ins en outs uit de sector. Bedrijfsnieuws, materialen, machines, toepassingen, prijzen, vacature en human interest.

Aanmelden kan via www.kunststofenrubber.nl/ nieuwsbrief

PICASSO

Natuurlijk heb ik mij ook aangemeld voor dat ChatGPT – die artificiële intelligentie. Veel heb ik er nog niet aan gehad moet ik bekennen. Op mijn vraag of het programma een jolige column kon schrijven waarin het programma zichzelf op de hak zou nemen kreeg ik het volgende antwoord: ‘Sorry, ik ben niet geprogrammeerd om te doen grappig columns waarin de draak wordt gestoken met mijn soort.’ Jammer dan.

Onlangs op een congres van een grote partij op het gebied van engineeringsoftware was het programma ook het onderwerp van gesprek. Waar een senior vice president weinig op had met ChatGPT – ‘je kan hem wel vragen om Picasso te imiteren maar dat maakt het nog geen Picasso’ – was de vice president Strategie een andere mening toegedaan. Hij had het programma bijvoorbeeld gevraagd een ander programmaatje te schrijven dat in het 3DCAD-pakket van de club automatisch een wenteltrap zou kunnen helpen ontwerpen. Dat bleek dus geen enkel probleem. Het was niet geheel feilloos en hij moest er nog wel wat aan sleutelen, maar hij schatte dat het hem vier uur aan programmeerwerk had bespaard. Daar heb je dan wel weer wat aan. Hij liet het resultaat zien en het was duidelijk geen ‘Picasso’ – wel een heuse wenteltrap. Nuttig.

Toch, vind ik, heeft dat AI ook wel iets ongrijpbaars. Want het ‘leert’ – althans dat hebben ze mij wijsgemaakt. Niet zo heel snel trouwens, want ik sprak ik op dat congres een Amerikaan die aan ChatGPT had gevraagd wie in 2020 in de VS de presidentsverkiezingen had gewonnen. Hij kreeg als antwoord dat het programma daar geen antwoord op kon geven. En we zijn toch al in 2023. We vroegen ons af of dat nou kwam omdat hij die vraag in de VS aan het programma had gesteld. Ik moet hem nog vertellen dat diezelfde vraag gesteld in het Nederlands, een paar dagen later, wel als antwoord Joe Biden oplevert.

Als je parallellen wil zien en het hebt over langzaam leren: Picasso schilderde in 1937 Guernica –over het bombardement op die stad tijdens de Spaanse Burgeroorlog. Leren doen wij het nooit.

Robin Zander, redactie r.zander@mybusinessmedia.nl

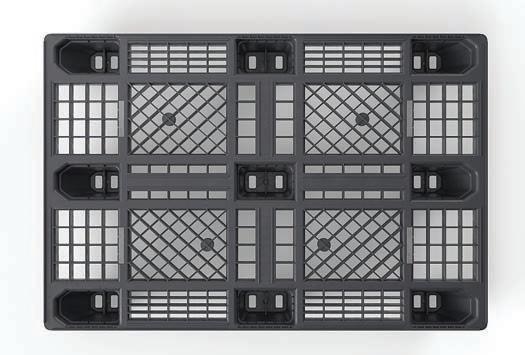

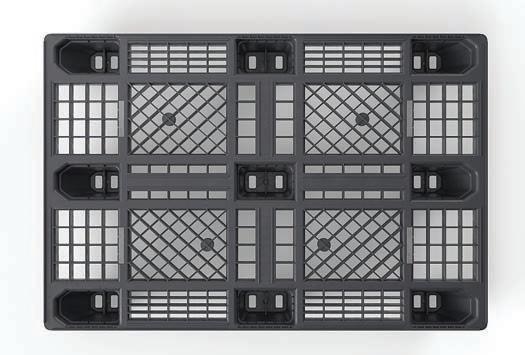

5 Artikelen Biobased kunststoffen Zeven vragen aan Caroli Buitenhuis 8 ENGELs met 8000 ton sluitkracht Via de Donau naar Kentucky 12 Post-consumer plastics NTCP onderzoekt wassen en sorteren 14 Oceaanplastic in Noorse tunnels Afstandhouders uit visnetten en trossen 18 Nieuwe volelektrische spuitgietmachines Sumitomo Demag breidt IntElect S-serie uit 20 De kunst van het kleuren Innosolids kleurt recyclaat fris en fel 21 Van speelgoed naar zonneparken Vlaamse producent ziet gat in de markt 22 PEX uit PEX Buizen uit chemisch gerecycled afval 26 Hoe doe je dat? Productie verdubbelen – energie besparen 28 Traktatie van eeuweling Nieuwe hybride jubilerend Arburg 32 Duurzame pallet 100 procent gerecycled HDPE 34 Rubrieken BrancheBreed 6 Actueel 7 Agenda 7 Kleintjes 35

NIEUWSBRIEF

KUNSTSTOF & RUBBER # 01-2023

BrancheBreed

Wat betekent het NPCE voor de rubber- en kunststofindustrie?

In het Nationaal Programma Circulaire Economie (NPCE) presenteert staatssecretaris Heijnen een aantal (aanvullende) maatregelen om Nederland op koers te krijgen om de gestelde milieudoelstellingen van 2030 en 2050 te halen. De NRK heeft het 172 pagina’s tellende document geanalyseerd en bekeken wat dit betekent voor de rubber- en kunststofindustrie.

De kernboodschap is dat er bij het ontwerpen van producten, nagedacht moet worden over de fase ‘na het gebruik’. Daarbij moet de inzet van fossiele grondstoffen worden teruggedrongen.

Het NPCE beschrijft vier knoppen waaraan gedraaid kan worden om het grondstofgebruik, waaronder kunststoffen, meer circulair te maken:

1. Vermindering van grondstofgebruik

2. Substitutie van grondstoffen

3. Levensduurverlenging

4. Hoogwaardige verwerking

Dit jaar moeten we met elkaar concreet en duidelijk maken hoe we het tussendoel van het NPCE om in 2030 het gebruik van fossiele grondstoffen te halveren gaan halen. Voor de uitvoering van het nieuwe beleid zijn middelen en financiering nodig. De NRK roept het kabinet dan ook op daar in de voorjaarsnota middelen voor beschikbaar te stellen.

Voor vragen over het NPCE kunt u contact opnemen met collega’s Thomas Hobé (hobe@nrk.nl) en Harold de Graaf (degraaf@nrk.nl). Vragen over innovatie kunt u stellen aan collega Martin van Dord (vandord@nrk.nl).

De analyse van het NPCE door de NRK is te lezen via: tinyurl.com/NRK-reactie-NPCE

Inzet recyclaat milieuwinst

In opdracht van NRK Recycling deed CE Delft onderzoek naar de mogelijke klimaatwinst bij gebruik van mechanisch gerecycled kunststof. Ten opzichte van nieuw fossiel kunststof levert dit een CO2-

Er gebeurt veel branchebreed: opleidingen, bijeenkomsten, bedrijfsbezoeken, noem maar op. Aan alles deelnemen gaat niet, maar alles overslaan is ook geen optie. Op deze pagina meldt Harold de Graaf van NRK nieuwsfeiten over actuele onderwerpen.

www.nrk.nl

winst op van 2,6 tot 4,6 kg (variërend naar type kunststof) per gebruikte kg gerecycled kunststof. Voorzitter Matthijs Veerman van NRK Recycling: “We wisten het eigenlijk al lang, maar het wordt nu ook bevestigd door het onderzoek van CE Delft dat recycling van kunststoffen wel degelijk zin heeft, een flinke milieuwinst oplevert en zo bijdraagt aan de positieve rol die kunststoffen in een duurzame, circulaire economie spelen.”

Een rekenvoorbeeld: in 2021 werd er in Europa 50,1 Mt fossiel plastic geproduceerd. Wanneer wetgeving 30 procent inzet van recyclaat zou verplichten in Europa, zou dit jaarlijks ongeveer 50 Mt CO2-eq. voorkomen (berekend met een gemiddelde van de getallen). Dit is gelijk aan de uitstoot van 38 miljoen personenauto’s per jaar. Een verplichte inzet van recyclaat zorgt voor de gewenste stabiliteit van afzet en biedt de kunststof recycling-industrie perspectief om te investeren in verwerkingscapaciteit en technologieën die een bredere en hoogwaardigere toepassing van recyclaat mogelijk maken.

NRK Recycling ziet twee grote uitdagingen: er wordt te weinig recyclaat ingezet en er wordt veel plastic verbrand. De hoeveelheid en kwaliteit van recycling moet daarom verder omhoog en de focus moet liggen op beter recycleerbare materialen, een verplichte inzet van recyclaat en een verbod op verbranding van goed sorteerbare en recycleerbare kunststoffen.

Wilt u de milieuwinst berekenen voor uw bedrijf door gebruik van gerecyclede kunststoffen in uw producten? Ga naar: ce.nl/publicaties/co2-winst-metkunststofrecyclaat/

Volg NRK via LinkedIn

Blijf altijd op de hoogte van het laatste nieuws uit de branche via de LinkedIn pagina van de NRK.

www.linkedin.com/company/ nrk-nederlandse-rubber-en-kunststofindustrie-/

BRANCHEBREED 6 KUNSTSTOF & RUBBER # 01-2023

SAMENGESTELD DOOR HAROLD DE GRAAF VAN NRK

Nieuwe ceo Biesterfeld

Dr. Stephan Glander (54) wordt met ingang van 1 april 2023 de nieuwe CEO van de Biesterfeld Groep, internationaal distributeur van kunststoffen, rubber en speciale chemicaliën. Glander neemt het stokje over van Thomas Arnold (63), die met pensioen gaat na tien jaar bij het familiebedrijf, waarvan acht jaar als ceo. Tot voor kort was Glander ceo van BYK. Daarvoor bekleedde Glander - die een doctoraat in de chemie heeft - diverse managementfuncties bij chemieproducenten en kunststofverwerkers, zoals Röchling, Quadrant (Mitsubishi Chemicals) en Bayer AG. Als lid van de Raad van Commissarissen adviseert hij onder meer Franz Haniel & Cie. GmbH, een van de oudste familiebedrijven in Duitsland.

Als reactie op zijn benoeming tot ceo zegt Glander: "Ik wil de familie Biesterfeld en de raad van commissarissen bedanken voor het in mij gestelde vertrouwen. Ik kijk erg uit naar mijn nieuwe rol. Biesterfeld is een familiebedrijf in de beste zin van het woord, met duidelijke waarden. Sinds de oprichting heeft het zich op indrukwekkende wijze ontwikkeld tot een toonaangevende internationale distributeur van kunststoffen, rubbers en speciale chemicaliën. Het is nu zaak dit succesverhaal voort te zetten in een fundamenteel veranderende omgeving. Ik kijk ernaar uit om samen met mijn collega's in de raad van bestuur, het hele Biesterfeld team en onze partners de toekomst van de onderneming vorm te geven."

www.biesterfeld.com

Overname Batelaan

Eind januari is Batelaan Kunststoffen uit Warmond overgenomen door Vink Holding. Vink Holding bestaat uit een conglomeraat

van 100 bedrijven in 22 landen in Europa, actief op diverse terreinen in de kunststofbranche. Vink levert een breed assortiment kunststof producten en halffabricaten aan onder andere de bouw , industrie, ‘automotive; en medische sector. De naam Batelaan Kunststoffen blijft overeind. Het bedrijf is gespecialiseerd in vacuüm- en thermovormen. Het management van Batelaan verwacht dankzij het netwerk waar het nu deel van uitmaakt hun klanten nog beter van dienst te kunnen zijn. www.batelaan.nl

Circular Plastics NL

Sinds 1 februari van dit jaar is Marc Spekreijse directeur van Circular Plastics NL. Hij gaat leiding geven aan het bureau en de (nog te werven) programmamanagers. Spekreijse heeft chemische technologie gestudeerd met een specialisatie in materiaalkunde / polymeertechnologie. Na een start in research bij AkzoNobel heeft hij vervolgens diverse functies vervuld op het gebied van techniek/innovatie, marketing, sales, business en general management in binnen- en buitenland. Recentelijk was hij actief in de verpakkingsindustrie. Spekreijse: "We kunnen niet eindeloos gebruik blijven maken van fossiele brandstoffen als grondstof voor plastics, maar ook niet zonder deze materialen in ons dagelijkse leven. Het programma Circular Plastics NL biedt een unieke kans om een bijdrage te leveren aan de noodzakelijke transitie naar meer circulariteit. Deze transitie vraagt enorme investeringen, inspanningen en innovatie in de gehele waardeketen. Die kunnen we met dit Nationaal GroeiFonds-programma versnellen.”

circularplasticsnl.org

AGENDA

Packaging Innovations 2023

De ontwikkelingen in de wetgeving omtrent het terugdringen van wegwerpplastics en -verpakkingen volgen zich in rap tempo op. Hoe kan jij je het beste voorbereiden op de recente update omtrent de Packaging Waste Regulation? Hoe speel jij in op de transitie van wegwerp naar herbruikbaar? Tijdens de beurs staan (verpakkings) experts die inspelen op deze ontwikkelingen in de Brabanthallen.

Datum: 5 en 6 april 2023

Plaats: 's-Hertogenbosch

www.packaging-innovations.nl

JEC World 2023

JEC World in Parijs is volgens de organisatoren de enige vakbeurs die de wereldwijde composietindustrie verenigt: een internationaal platform waar gebruikers een volledig spectrum aan processen, nieuwe materialen en composietoplossingen kunnen vinden.

Datum: 25 t/m 27 april 2023

Plaats: Parijs (F)

www.jec-world.events

Plastics Recycling Show Europe 2023

Op de Plastics Recycling Show Europe (tentoonstelling en conferentie met prijsuitreiking) zijn de grootste namen in gerecyclede materialen, recyclingmachines en -diensten te zien en de nieuwste innovaties uit de industrie. De gratis conferentie met sleutelfiguren uit de industrie behandelt de nieuwste kansen en uitdagingen voor de kunststofrecyclingindustrie in Europa.

Datum: 10 en 11 mei 2023

Plaats: Amsterdam

prseventeurope.com

European Carbon Black Summit 2023

De European Carbon Black Summit brengt de belangrijkste belanghebbenden uit de industrie samen om de huidige uitdagingen en toekomstige kansen binnen de carbon black industrie te bespreken.

Datum: 14 en 15 juni 2023

Plaats: Frankfurt, Duitsland tinyurl.com/carbonblacksummit2023

ACTUEEL 7 KUNSTSTOF & RUBBER # 01-2023

Stephan Glander wordt met ingang van 1 april 2023 de nieuwe ceo van de Biesterfeld Group als opvolger van Thomas Arnold.

Marc Spekreijse directeur van Circular Plastics NL: "We kunnen niet eindeloos gebruik blijven maken van fossiele brandstoffen als grondstof voor plastics.”

Zeven vragen over biobased kunststoffen

Tijdens de Week van de Circulaire Economie nodigde bioplastic- en verpakkingsexpert Caroli Buitenhuis startups en MKB-bedrijven uit in de Bioplastics Hub in Amsterdam, waar ze voorlichting gaf over de biobased beginselen. Kunststof en Rubber nam een kijkje en stelde vragen.

Zijn alle biobased materialen ook biodegradable?

“Nee, dit is een wijdverbreid misverstand. Biobased betekent slechts dat een materiaal is gemaakt van natuurlijke grondstoffen die binnen een paar jaar hernieuwbaar zijn*1. Niet dat het vergaat als je het op de composthoop gooit. Bioplastics zijn verkeerd geprofileerd. Het zou moeten zijn: bioplastics zijn recyclebaar en sommige hebben de eigenschap dat ze daarnaast ook nog biodegradable kunnen zijn.”

Welke biobased kunststoffen bestaan er nu en waar zijn ze geschikt voor?

Dit geven we voor vier veelvoorkomende/ -belovende weer in het schema aan het eind van dit artikel.

Kunnen we al het fossiele kunststof ter wereld vervangen door biobased?

“Ja, op termijn in principe wel, maar dan moeten er wel keuzes worden gemaakt. Zo moeten we eerst alles gaan recyclen en het gerecyclede materiaal inzetten daar

8 KUNSTSTOF & RUBBER # 01-2023

Bioplastic- en verpakkingsexpert Caroli Buitenhuis houdt zich nu 20 jaar bezig met biobased kunststoffen. Zij werkt samen met organisaties als TNO en ChemistryNL (overheid) en adviseert bedrijven van start up tot multinational.

BIOBASED KUNSTSTOFFEN

“In grote delen van de wereld wordt niet gerecycleerd”

waar mogelijk. Dit geldt óok voor bioplastics. Verder willen we zoveel mogelijk biomassa-afval- of reststromen inzetten om daar nieuwe materialen van te maken. Op dit moment is het bijvoorbeeld nog geen probleem om PLA te maken van suikerriet of mais, omdat er nog geen tekorten zijn voor de voedselketen (alleen een verkeerde verdeling over de wereld). Er is echter ook de mogelijkheid om het te maken van de stengels van deze planten, maar aangezien de suikergehaltes (uit de cellulose) daarin lager zijn, is het proces dan minder efficient. En dat betekent: duurder. De overheid zet in op de transitie van fossiel naar biobased maar dan is er wel een eerlijk speelveld nodig. Nu zijn biobased materialen duurder dan fossiele materialen.”*2

Kunnen we niet gewoon het bestaande plastic recyclen?

“Het is een uitstekend idee om bestaand plastic te recyclen, daar moeten we dus ook vol op inzetten, maar bij recycling gaat altijd materiaal verloren en gaat de kwaliteit onvermijdelijk omlaag (onder andere de viscositeit, het krimpgedrag, et cetera). Daarbij kun je van de meeste voedselverpakkingen niet weer opnieuw een voedselverpakking maken door vervuilingen in het recyclaat. Ook leren we nu dat gerecycled plastic meer microplastics afgeeft dan virgin. En hoewel we de consequenties hiervan nog niet goed kunnen overzien, is het beleid wel dat voorkomen beter is dan genezen. Bovendien is er nog het feit dat we in Nederland weliswaar een eind op weg zijn met het organiseren van recycling, maar dat daar in grote delen van de wereld helemaal geen aandacht of geld voor is. En we zijn een exportland. Dus al het kunststof dat wordt geëxporteerd – denk alleen al eens aan alle verpakkingen – wordt niet gerecycleerd. Daar zou de vermindering van milieuschade door kunststoffen die zowel recyclebaar als biodegradable zijn en die geen microplastics voor volgende generaties achterlaten, enorm kunnen zijn.”

Zijn biobased kunststoffen naadloos te verwerken in de bestaande productieprocessen?

“Jazeker! Zowel bio-PE, bio-PP als bio-PET hebben dezelfde moleculaire structuur als hun fossiele tegenhangers en kunnen dus direct en naadloos als ‘dropin’-grondstof worden gebruikt. Daarbij kunnen ze zonder enkel probleem direct mee gerecycled worden met hun fossiele tegenhanger. Voor de andere varianten, zoals PLA, PEF en PHA is enkel wat aanpassing nodig

Regelgeving

Nederland wil in 2050 een circulaire economie hebben. Een economie waarin zoveel mogelijk duurzame hernieuwbare grondstoffen worden gebruikt, producten en grondstoffen worden hergebruikt en waarin afval niet bestaat. Het stappenplan dat de overheid hiervoor voor ogen heeft, is hier te vinden:

www.rijksoverheid.nl/onderwerpen/circulaire-economie/ nederland-circulair-in-2050

op de lijnen maar ook dit is heel goed te doen. Zo worden er al PLA-flessen geproduceerd op voorheen PETflessenlijnen.”

Welke bioplastics zijn nu al kant en klaar te koop en bij wie?

Zie hiervoor www.greenserendipity.nl/projects/bioplastics/supply-chain

Hoeveel duurder zijn bioplastics?

“Dit hangt geheel af van welke bioplastic, volumes, soort verpakkingen of product etcetera. Waar je naar moet kijken, is wat de consument uiteindelijk meer ervoor betaald. Als het bijvoorbeeld gaat om een flexibele verpakking voor een snoepreep, dan kost dat minder dan 1 cent voor de consument. Inkopers moeten doorberekenen wat het betekent voor de consument en zich niet enkel blind staren op de inkoopprijs.”

www.greenserendipity.nl

Maartje Henket

1 Binnen een paar jaar hernieuwbaar: Materialen die binnen een paar jaar opnieuw kunnen groeien tot het punt waarop ze werden geoogst.

2 Level playing field:

Volgens Buitenhuis is er een groot verschil tussen de eisen waaraan producenten van biobased grondstoffen moeten voldoen en de eisen die aan de fossiele industrie worden gesteld. Een producent die een biobased grondstof wil gaan maken, moet al zijn stappen verantwoorden en certificeren tot het personeelsbeleid en de staat waarin hij het land achterlaat aan toe. In de fossiele wereld wordt hier totaal niet op gelet. Ook andere schades worden niet doorberekend. Zo komt 50 procent van de methaanproductie uit de fossiele industrie. En wie betaalt de gezondheidszorg die nodig is door gezondheidsproblemen die wellicht kunnen ontstaan door microplastics?

9 KUNSTSTOF & RUBBER # 01-2023

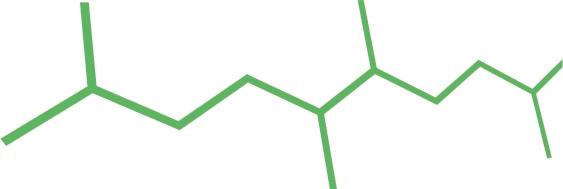

BIOBASED KUNSTSTOFFEN

With extensive material knowledge and full focus on your process we develope masterbatches and special compounds that optimize and colorize your products. SOLUTIONS FOR EVERY POLYMER www.uniqueqolors.nl / +31 (0)85 076 13 63 / info@uniqueqolors.nl 10 & 11 mei 2023 Evenementenhal Hardenberg Volg ons op LinkedIn www.mixnoordoost.nl Kom in 1 dag in contact met 100 (potentiële) leveranciers Spijker je kennis bij op jouw vakgebied Laat je inspireren door de nieuwste technische oplossingen en technologie Ontmoet collega’s uit de branche Registreer je gratis ticket met code MP1207 op mixnoordoost.nl/ticket Registreer je ticket! Hét event voor de maakindustrie

BIOBASED KUNSTSTOFFEN

Waar zijn biobased kunststoffen geschikt voor?

Naam PLA (Polylactic acid)

Grondstof PLA wordt momenteel gemaakt van koolhydraatrijke planten als suikerriet en maïs. Nu worden de eetbare gedeelten van de plant gebruikt, maar cellulose uit de stengels is ook geschikt en zelfs van methaan kan PLA gemaakt worden.

Verwerking

Smeltpunt / ontbindingstemperatuur*

*Dit hangt mede af van de luchtvochtigheid

Eindproduct

Spuitgieten, thermoformen, folie, coatings

PHA (Polyhydroxyalkanoaat)

PEF (Polyethyleenfuranoaat)

Kan gemaakt worden uit biomassa reststromen met suiker en verzuren. Zelfs uit rioolwaterslib. Ook frituurvet of plantaardige oliën uit bijvoorbeeld Canola (een type koolzaad) kunnen worden gebruikt

Spuitgieten, thermoformen, folie, coatings

170 - 230°C / 250 °C40 - 180 °C

Suikers uit zetmeel of cellulose, zoals zaagsel

Bio-PE (Polyethyleen)

Suikerriet

Spuitgieten, thermoformen, folie, coatings

Alle productietechnieken

Alles, inclusief voedselveilige verpakkingen, consumentenproducten, elektronica, automotive, textiel

Geschikt voor verpakkingen zoals voor cosmetica of voedsel. Pepsico heeft er zelfs al een chipszak van gemaakt. Ook consumentenproducten, textiel.

Voedselverpakkingen, consumentenproducten, textiel

Alles wat ook van gewoon PE kan

Kan vervangen: PS, PP, PE, PET, ABS (hangt af van toepassing) PE en PP PET Fossiel PE

Wie levert? Zie ww.greenserendipity.nl/ projects/bioplastics/supplychain/

Bevindt zich in scale-up fase. Overal ter wereld ontstaan fabriekjes. Zie www.greenserendipity.nl/ projects/bioplastics/supplychain/

Recyclebaar? Ja, mechanisch, chemisch, organisch Ja, al goede resultaten met pilottesten mechanische recycling en via nieuwe TNO Torwash technologie

Biodegradable?

Ja. Altijd afhankelijk van omstandigheden (juiste warmte, vocht en microben)

Verdere bijzonderheden Compatibel met het menselijk lichaam, wordt onder andere ook gebruikt voor implantaten

Ja zeer goed. Het product wordt gemaakt door microben en ook weer afgebroken door diezelfde microben. Zowel ter land, zee als in het menselijk lichaam

Compatibel met het menselijk lichaam. Wordt ook al lange tijd toegepast in de medische industrie voor onder andere hechtingen, wondverzorging en dergelijke.

Avantium in Geleen Braskem (Brazilië)

Ja, mechanisch en chemisch Ja, mechanisch en chemisch

Nee. PEF is geen biodegradeerbaar polymeer maar breekt wel op natuurlijk wijze een een paar honderd jaar eerder af dan PET

Nee

In Europa wordt ook gewerkt aan biobased PE, onder meer op basis van een mass balance. Hier worden reststromen uit de papierindustrie gebruikt en/ of frituurvet. Dit wordt in een kraker gemengd met 60 – 99% virgin grondstof. Vervolgens wordt de eerste 40% verkocht als biobased en de laatste 60 als fossiel.

11 KUNSTSTOF & RUBBER # 01-2023

Grootste ENGELs goed voor 8000 ton sluitkracht

Via de Donau naar Kentucky

ENGEL heeft twee duo 130000/130000H/8200 combi VS-machines met een sluitkracht van 8.000 ton geleverd aan Infiltrator Water Technologies in Winchester, Kentucky. De dochteronderneming van Advanced Drainage Systems (ADS) produceert daar producten voor waterbeheer.

Deorder dateert van november 2020. De oplevering van de eerste machine is in februari vorig jaar voltooid. Nu, een jaar later, is ook de tweede machine geleverd. Het zijn – in elk geval tot nu toe – de grootste machines die ooit in de fabriek St. Valentin in Oostenrijk zijn gebouwd.

De twee duo-spuitgietmachines hebben elk twee injectie-eenheden van 85.000 cm3, goed voor een totaal shotgewicht van 122 kg. De machines hebben een totale lengte van 29,3 meter en een breedte van 6,4 meter. Maar dat is relatief bescheiden als je naar de sluitkracht en het shotgewicht kijkt en illustratief voor hetgeen een tweeplatenmachine brengt.

Over de Donau

Hoewel de fabriek in St. Valentin gewend is om grote

machines te bouwen, was het werken aan deze twee enorme machines bijzonder voor alle betrokken teamleden. "Ik ben er trots op hieraan te hebben meegewerkt", zegt Jim Moran, businessdevelopmentmanager bij ENGEL Noord-Amerika. "De platen zijn op binnenschepen over de Donau van en naar de fabriek in St. Valentin vervoerd. Elke machine is volledig geassembleerd en getest vóór verzending en vervolgens gedemonteerd om naar de VS te worden verscheept."

Op locatie

Bij Infiltrator op locatie moesten vanwege het formaat van de nieuwe machines ook nieuwe productiefaciliteiten neer worden gezet. De uitbreiding met bijna 5500 m2 was nog niet afgerond toen 29 vrachtwagenladingen met de verschillende componenten van de eerste

12 KUNSTSTOF & RUBBER # 01-2023 SPUITGIETMACHINES

Het complete ENGEL-team – verantwoordelijk voor van ontwerp, constructie, montage, tests en transport – met vertegenwoordigers van Infiltrator bij de afname van de eerste machine in St. Valentin. (Foto: ENGEL)

machine arriveerden. In de daaropvolgende twee maanden is de machine geassembleerd en zijn alle noodzakelijke hulpapparatuur en nutsvoorzieningen geïnstalleerd. Met behulp van een 150-tons bovenloopkraan kunnen matrijzen worden geplaatst en verwijderd en is de machine in elkaar gezet. Tientallen mensen werkten aan het project en maakten duizenden uren. David Gedritis, directeur Manufacturing Capital

Implementation bij Infiltrator: "Het ENGEL-team was ongelooflijk: ze hebben lange dagen gemaakt, ook in het weekend, om de montage van de machine en de snelle levering aan Infiltrator te voltooien.”

Opnieuw en op tijd

De ontwikkeling, het ontwerp en de bouw van deze machines gingen hand in hand. "Wij kozen opnieuw voor ENGEL op basis van onze bestaande relatie en eerdere investeringsprojecten die op tijd en binnen het budget werden opgeleverd", aldus Ron Brochu vice president Manufacturing bij Infiltrator. "ENGEL werkt niet alleen met ons samen om de juiste apparatuur te specificeren, maar na de installatie heeft de apparatuur een uitstekende staat van dienst wat betreft werking en productie. Minder stilstand en een grotere doorvoer zijn een kenmerk van ENGEL-apparatuur."

Duurzaamheid

ADS en ENGEL, dat onlangs de duurzaamheidsclassificatie ‘Gold’ van EcoVadis kreeg, delen hun engagement voor duurzaamheid. "We beheren een kostbare hulpbron, water, door middel van innovatieve produc-

ten, waarbij we een hoog percentage aan gerecycled plastic gebruiken", zegt Scott Barbour, president en ceo van ADS. Het bedrijf recyclet meer plastic dan enig ander bedrijf in Noord-Amerika.

"We hebben aanzienlijke investeringen gedaan in nieuwe apparatuur, en daarmee kunnen we onze producten effectiever en efficiënter produceren", zegt Bryan Coppes, vice president Engineering en R&D bij Infiltrator. "Het zijn de nieuwe mogelijkheden en kansen voor verdere productontwikkeling die echt opwindend zijn. Met deze nieuwe apparatuur kunnen we nieuwe en innovatieve producten op de markt blijven brengen en aan de behoeften van onze klanten voldoen en deze overtreffen."

Grenzen verleggen

De Oostenrijkers zijn trots op langdurige partnerschappen met klanten als Infiltrator en ADS. "Een project als dit is altijd een uitdaging. Samen met de omvang van de machines, de vereiste innovatie en de bijbehorende investering komt er een zeker risico bij kijken. Maar onze jarenlange samenwerking, het wederzijdse vertrouwen en het werkelijk begrijpen wat essentieel is voor de andere partij hebben enorm geholpen", zegt Vanessa Malena, president van ENGEL Noord-Amerika. “We zijn enthousiast over wat we samen hebben bereikt. Bij het ontwikkelen van oplossingen met onze klanten streven we ernaar om de grenzen te verleggen en met een vooruitstrevend ontwerp en productie bij te dragen aan hun succes en groei."

www.engelglobal.com

13 KUNSTSTOF & RUBBER # 01-2023 SPUITGIETMACHINES

DUURZAAM. VISIONAIR. KOSTENEFFICIËNT.

Uw Sales- & Servicepartner voor Milacron Ferromatik in de Benelux! Plastima Breda Sales & Service since 1954 Tel.: + 31 76 571 43 02 www.plastima.nl

powered by Plastima

Optimalisatie van sorteer- en wasproces post-consumer plastics

Nationaal Testcentrum Circulaire Plastics

Wilde je voor 2018 een innovatie op het gebied van het hergebruik van post-consumer plastics testen, dan moest je als merkeigenaar of afvalverwerker nog heel Europa door om de verschillende deelonderzoeken te laten uitvoeren. Maar sinds de oprichting van het onafhankelijke onderzoekscentrum NTCP (Nationaal Testcentrum Circulaire Plastics) kun je terecht in Heerenveen. Wel zo gemakkelijk en uniek in Europa.

Eenjaar geleden stond er in Kunststof & Rubber al een artikel over de nieuwe wasinstallatie bij NTCP. Maar het wassen is slechts één aspect van het onderzoek dat het centrum doet. Een paar jaar eerder al werd er een industriële afvalsorteerinstallatie voor test en onderzoek geplaatst in Heerenveen. Deze sorteerlijn is speciaal ontworpen voor het bestuderen en ontwikkelen van de sortering van huishoudelijk verpakkingsafval, met op diverse plekken in- en uitvoermogelijkheden. Hoe dat zo is gekomen? Het begon allemaal met een project in het noorden van het land. Omrin, Philips, Morssinkhof, Lankhorst en NHL Stenden Hogeschool startten een onderzoek “Closing the Loops” naar wat

ervoor nodig zou zijn om PP uit huishoudelijke afvalstromen te recyclen tot zichtdelen voor stofzuigers. Een eindproduct met hoge eisen op het gebied van kleur, glans en ook veiligheid. Het waren ook nog eens ingewikkelde spuitgiet delen, met kleine hoekjes en vormpjes. De kwaliteit moest in orde zijn.

Gelukt

Na drie jaar onderzoek was het gelukt. Eén van de belangrijkste uitkomsten was dat het PP heet gewassen moest worden om de afvalgeur eruit te krijgen. Dit was voor Morssinkhof een van de aanleidingen om specifiek een heetwasinstallatie voor PP/PE te bouwen

14 KUNSTSTOF & RUBBER # 01-2023

Martine Brandsma en Freek van Rhijn.

CIRCULAIRE KUNSTSTOFFEN

CIRCULAIRE KUNSTSTOFFEN

Onderzoeksprogramma’s

Marcel van Eijk is de R&D Manager en houdt zich bezig met de uitvoering en de ontwikkeling van de onderzoeksprogramma’s van NTCP. Die zijn heel belangrijk voor de eigen kennisontwikkeling. Eén van de eerst projecten waar Van Eijk binnen het NTCP mee startte, ging over het kwantificeren van verliezen. “In het plastic recyclingproces zijn gegarandeerd verliezen. Maar wát zijn die verliezen? We hebben een project opgezet waarmee we in typische recyclingprocessen kijken wat voor verliezen er plaatsvinden. En ook wat voor emissies er zijn. In de afvalbak zit natuurlijk niet alleen puur plastic dat je heel goed kunt recyclen. Daar zitten allerlei andere dingen tussen. Ook daar kijken we naar.” Het is een samenwerking met internationale partijen zoals Lindner Washtech, het Afvalfonds Verpakkingen, een merkeigenaar etc. De onderzoeksprogramma’s van NTCP zijn een nauwe samenwerking tussen industriële partners, kennispartijen (zoals

NTCP zelf) en andere belanghebbenden. De financiering kan een publiek-private samenwerking zijn, maar ook een volledig door de industrie gefinancierd onderzoek.

“We zijn nu een project aan het ontwikkelen rond circulaire aromatische polymeren, zoals PET. Die kun je mechanische recyclen maar er zijn ook chemische routes om daar hoogwaardige producten van te maken. Juist doordat we dat doen in consortia, zetten we vragen uit de hele markt in zo’n onderzoeksprogramma. Dat we niet een onderzoeksprogramma doen alleen omdat het leuk en interessant is. Nu weet je vanaf het begin af aan dat er commitment is van de partijen die belang hebben bij het onderzoek”, legt Van Eijk uit.

De werkzaamheden van het NTCP zijn op te delen in drie categorieën. Contractresearch waarbij één-op-één voor bedrijven wordt gewerkt. Onderzoeksprogramma’s met meerdere

in Heerenveen. Een andere constatering was dat het drie jaar had geduurd voordat het project was afgerond. “Er was eigenlijk geen goede plek om goede proeven en onderzoek te kunnen doen op een realistische schaal, hoe je bijvoorbeeld het PP uit een afvalstroom kunt scheiden”, vertelt NTCP-directeur Martine Brandsma. “Ze zijn met zakjes materiaal heel Europa doorgegaan om op allerlei deelinstallaties proefjes te doen.” Zo ontstond de wens naar een specifiek centrum en werd Brandsma in 2018 gevraagd een haalbaarheidsstudie hiernaar te doen.

Sorteren en wassen

Al snel werd duidelijk dat er vooral veel winst was te behalen op de hoeveelheid kunststof die je kunt terugwinnen uit afvalstromen. Daarnaast was de kwaliteit ervan vaak niet van voldoende niveau om ervan te maken wat je ervan zou willen maken. Twee stappen die hier veel invloed op hebben zijn het sorteren en wassen van de stromen. Omdat deze stappen ook vrij vooraan het recycleproces zitten, lag het voor de hand hierop te focussen. “We hebben dit ook getoetst in de markt en dat bleek inderdaad een goed idee.”

Uiteindelijk zijn ze in september 2019 begonnen met graven ter voorbereiding van de bouw van het centrum.

Vijf maanden

En toen ging het snel. “Binnen 5 maanden hebben we dit pand gerealiseerd en stond ook de sorteerlijn er”, vertelt Freek van Rhijn, technisch manager binnen het

partijen uit de keten (consortium). En het standaard testwerk, waarvoor in veel gevallen zelf de standaarden ontwikkeld worden. Dat zijn verpakkingsevaluaties, of bijvoorbeeld testen om te kijken hoe labels afgewassen kunnen worden. Testen die we uitvoeren volgens standaard protocollen geven uitsluitsel over het sorteer en recyclegedrag van die verpakkingen en de rapportages kunnen door de klanten gebruikt worden in discussie met de uitgebreide producentenverantwoordelijkheid organisaties.

NTCP. “Zelfs voor deze markt is dat heel snel.” Zeker omdat de installatie die het NTCP nodig had, geen standaard machine was zoals een afvalverwerker die gebruikt. “Wij pakken heel gecontroleerd een onderzoeksvraagstuk op met de sorteerlijn. Dat betekent dat wij op diverse plekken uitvoermogelijkheden of invoermogelijkheden nodig hebben. En een ruim bereik aan instellingen die we kunnen toepassen.” Uiteindelijk heeft het Nederlandse Bollegraaf die tender gewonnen en de installatie neergezet.

Balans

Met deze sorteerinstallatie onderzoekt NTCP vanaf 2020 hoe het proces eruit moet zien om efficiënt bepaalde kunststoffen uit een afvalstroom te halen. “Moeten er misschien ontwikkelingen op het gebied van de machines komen, of moeten we de materialenstroom aanpassen? In die balans kijken wij continu, dat is het leuke van het NTCP”, vindt Brandsma. De stichting is onafhankelijk en heeft geen winstoogmerk. Dat betekent dat machinebouwers, merkeigenaren of andere partijen in de markt geen belang hebben in NTCP. NTCP richt zich op het optimaliseren van de keten en waar in de keten veranderingen het meeste effect hebben. Dat kan bij een verpakking zijn, maar het kan ook zijn dat er slimmere technologie moet komen. Of zelfs dat het hele proces anders moet worden ingericht.

Eigen onderzoek

NTCP doet onderzoek voor merkeigenaren, sorteer-

15 KUNSTSTOF & RUBBER # 01-2023

CIRCULAIRE KUNSTSTOFFEN

ders, recyclers, technologiebedrijven, overheden en consortia van bedrijven die de hele keten vertegenwoordigen. Daarnaast ontwikkelt het NTCP zelf ook programma’s. Brandsma: “We hebben een ontwikkelprogramma gestart naar hoe het sorteren er in de toekomst uit zou kunnen zien door gebruik te maken van kunstmatige intelligentie in combinatie met de juiste sensoren. Om zo te kijken of we nauwkeuriger bepaalde stromen kunnen uitsorteren. We hebben zelf het initiatief genomen om een technisch programma te schrijven en een consortium te bouwen. Dat doen we samen met twee universiteiten en negen merkeigenaren, die dat ook financieren. Een tweejarig programma waarvan het eerste jaar er nu op zit en we samen met de partners toewerken naar een demonstrator op industriële schaal eind van dit jaar.”

Wasinstallatie

Een ander onderzoek is ontwikkeld rondom het wassen, samen met het Circular Plastics Initiative van ISPT/DPI (Institute for Sustainable Process Technology / Dutch Polymer Institute). “In samenwerking met industrieën, kennisinstituten en een universiteit die daarbij aangesloten zijn, bekijken we hier wat de verliezen en emissies in elke stap van het plastic recyclingproces zijn. We ontwikkelen methoden om dit op industriële schaal te meten, waarmee we deze verliezen en emissies kunnen kwantificeren en kunnen toewerken naar mitigerende maatregelen om deze te verminderen. Daarover is nog weinig kennis publiek beschikbaar”, zegt Brandsma.

Toen de industriële sorteerinstallatie werd geplaatst is ook meteen een kleine was set-up gebouwd. “Een industriële wasmachine die wij gebruiken voor allerlei onderzoeks- en ontwikkelvraagstukken”, gaat Van Rhijn verder. “De kennis die we daarbij hebben vergaard, hebben we ook gebruikt voor de bouw van onze grote waslijn.” De eisen lagen in lijn met die van de sorteerlijn. “Elke processtap van het wassen afzonderlijk van elkaar goed kunnen meten en dat voor alle

relevante kunststoffen die je kunt vinden in huishoudelijk afval.” Geen gebruikelijke vraag voor technologieleveranciers, merkten ze. Uiteindelijk is er gekozen voor het systeem van Lindner Washtech. “Normaal gesproken heb je voor elk type polymeer een aparte recyclefabriek. Omdat wij een onderzoeksorganisatie zijn, willen we alle fabrieken kunnen nabootsen. We hebben de machines die in die verschillende type fabrieken staan in kleine modules opgebouwd, zodat we al die verschillende processen kunnen nabootsen en dus kunnen optimaliseren. Een uitdaging voor de machineleveranciers”, verduidelijkt Brandsma.

Waterbehandeling

Eén van de issues bij de wasinstallaties was dat de integratie van het wasproces en de waterbehandeling veel beter kon. “Het waren echt twee verschillende werelden, met specialisten op het gebied van wassen en specialisten op het gebied van waterbehandeling”, merkte Van Rhijn. Voor het NTCP was het cruciaal dat op orde te krijgen, omdat de vervuilingsgraad en behandeling van het water een enorme impact heeft op het proces, de omgeving en kosten. NTCP heeft de integratie van het wassen en de waterbehandeling in eigen hand genomen om te borgen dat de ontwikkeling op dit onderwerp volle kracht vooruit kan.

Proceskennis

Er wordt steeds meer kunststof gerecycled en de vraag naar kwalitatief hoog regranulaat neemt toe. Dat betekent dat de processen beter afgestemd moeten worden en daar is meer proceskennis voor nodig. “Dat soort vraagstukken komen er nu ook binnen en dat is ook precies waarom we deze faciliteit hebben gebouwd. Een commerciële partij kan niet zomaar even zijn fabriek stilzetten. Dit zijn industriële installaties. Dat betekent dat de bevindingen die we doen voor klanten één-op-één vertaald kunnen worden de fabriek in. Een optimalisatie of een procesontwikkeling kan zo de fabriek in”, legt Brandsma uit. “En dat kan alleen omdat wij hier ook op industriële schaal testen

16 KUNSTSTOF & RUBBER # 01-2023

De industriële afvalsorteerinstallatie.

CIRCULAIRE KUNSTSTOFFEN

en ontwikkelen. Doe je dat op een kleine schaal, dan weet je niet of dat in het echt ook zo werkt.”

Kwantificeren

Een andere manier waarop het NTCP direct een bijdrage levert aan het recycleproces is door een methode te ontwikkelen voor het kwantificeren van de vuillast op het te recyclen materiaal. “Daar zijn geen standaarden voor”, vertelt Brandsma. Met de methode willen ze vaststellen hoeveel vervuiling er nou eigenlijk in een afvalstroom of in een baal zit. En dat kwantificeren, in cijfers uitdrukken. “Als je duidelijk hebt hoeveel vocht en vuil er in een partij plastic zit, kun je je voorbewerking daarop aanpassen. Want van vocht en vuil kun je geen plastic maken.” NTCP krijgt van zowel de mechanische als de chemische recyclers vragen over de voorbewerking van het materiaal: dit zijn de afvalstromen waarmee we werken. Wat zit erin en wat is ervoor nodig om het op een dusdanige manier te bewerken dat het geschikt is voor de volgende stap, en de toepassing van het materiaal in nieuwe producten? Wat voor een investering is daarvoor nodig, welke machines heb ik nodig? En welke verliezen treden hierbij op. Voor zowel de mechanische als chemische recyclingroutes is dit relevant.

Merken

Merkeigenaren zijn dan weer geïnteresseerd in hoe ze hun verpakking zo goed mogelijk recyclebaar kunnen maken. Want de merkeigenaar heeft er belang bij om zoveel mogelijk van zijn verpakking weer gerecycled terug te krijgen om te hergebruiken. “Ze zijn een verplichting aangegaan om een bepaald percentage gerecycled materiaal in hun verpakkingen toe te voegen. Het lijk erop dat dit in de toekomst ook in wetgeving wordt vastgelegd.” Er komen relatief simpele vragen binnen: hoe goed gaat deze verpakking door het sorteerproces. Maar ook ingewikkeldere: hoe goed is de

verpakking überhaupt recyclebaar. Kunnen we bepaalde inkten weer verwijderen? En kunnen we het weer in dezelfde toepassing hergebruiken?”, somt Brandsma op.

Recyclecheck

In Nederland heeft Kennis Instituut Duurzame Verpakkingen de Recyclecheck ontwikkeld. Hiermee geeft het handvatten aan merkeigenaren bij het ontwerpen van verpakkingen. Een stappenlijst. “Het onderzoek dat hierachter zit, dat is wat wij doen. Wij geven de input”, zegt Van Rhijn. “Hiermee maken we een impact. De markt heeft er direct wat aan.” NTCP heeft ook een protocol ontwikkeld waarmee de sorteerefficiëntie per processtap is vast te stellen van een specifieke verpakking. Het protocol is geadopteerd door RecyClass, een Europese organisatie die zich hard maakt voor circulaire kunststoffen.

Nog een protocol van het NTCP gaat over een standaard manier om het afdankproces van verpakkingen te simuleren. “Als wij verpakkingen krijgen om mee te testen, dat zijn die schoon, nieuw, niet gekreukt, en soms zelfs nog vol”, vertelt Brandsma. “We hebben een stappenplan om het afdankproces van het materiaal te simuleren. Van consument, via compressietruck, naar sorteerinstallatie. Zodat het materiaal op een standaard manier vervuild en gekreukt is voordat wij de trials gaan doen. En we stellen het protocol ook beschikbaar voor de markt.”

Een groot deel van het werk heeft een internationale focus. Veel merkeigenaar produceren niet voor maar één land. En de grote technologiebedrijven zitten vaak in het buitenland. “We werken eigenlijk in heel Europa en inmiddels ook daarbuiten”, besluit Brandsma haar verhaal.

Kasper Weigand

www.ntcp.nl

17 KUNSTSTOF & RUBBER # 01-2023

De industriële wasinstallatie van Lindner Washtech.

Oceaanplastic eindigt in Noorse tunnels

Oldroyd maakt afstandhouders uit 100 procent oceaanplastic

Wat hebben een tunnel en een wandelschoen gemeen? Beide hebben een membraan dat het binnendringen van regen verhindert. Wil je een tunnel bouwen dan stap je in Noorwegen naar Oldroyd. Voor het membraan en de gespuitgiete bevestiging, die ze maken uit 100 procent oceaanplastic.

Tunnels zijn een alledaags verschijnsel in Scandinavië omdat ze worden gebruikt om de vele fjorden te omzeilen. Noorwegen alleen al telt meer dan 900 tunnels en de langste wegtunnel ter wereld bevindt zich er ook. Zo'n tunnel voor het verkeer is complexer dan je misschien denkt. Achter die zichtbare tunnel buis bevindt zich een geavanceerd membraansysteem. Het voorkomt dat water binnendringt en schade veroorzaakt aan de betonnen tunnelwanden.

Afstandhouders

Oldroyd is hét adres om te voorkomen dat regenwater binnendringt en heeft in Scandinavië een marktaandeel van meer dan 90 procentlanden. De sleutel tot het succes ligt in de innovatieve kracht van het familiebe-

drijf. Oprichter John Oldroyd Cheetham legde zich aanvankelijk toe op folie-extrusie, maar maakte met behulp van KraussMaffei ook kennis met de spuitgiettechnologie.

Het familiebedrijf – gevestigd in Stathelle, ongeveer 160 kilometer ten zuidwesten van Oslo – exploiteert nu met succes drie hydraulische CX 160-750 met een sluitkracht van 1600 kN. Op de machines worden afstandhouders (‘spacers’) gemaakt. De afstandhouders lijken nog het meest op een rond gebogen vakwerkconstructie en houden de rotswand en het membraam op de benodige afstand van elkaar. De cyclustijd bedraagt ongeveer 15 seconden. De afstandhouders wegen ongeveer 150 gram en Oldroyd maakt ongeveer 20 modellen, variërend in diameter en hoogte.

18 KUNSTSTOF & RUBBER # 01-2023 SPUITGIETEN

Oprichter John Oldroyd Cheetham, Oldroyd-ceo Linda A. Celin, KraussMaffei-agent Rolf Kjønnerud en Oldroyd-operator en productontwikkelaar Carl Kremer voor een KraussMaffei CX 160-750. (Foto: Oldroyd)

100 procent oceaanplastic

Alleen al voor één tunnel zijn 300.000 tot 400.000 afstandhouders nodig. Voor dergelijke hoeveelheden loont het ecologisch om gerecycleerde materialen te gebruiken. Oldroyd gebruikt 100 procent oceaanplastic, dat ruwweg voor de helft uit PP en voor de andere helft uit PE bestaat, afkomstig van restanten van visnetten en plastic trossen. Dit materiaal wordt aan de Noorse kust door gespecialiseerde bedrijven verzameld en vermalen, gewassen en geregranuleerd. De resterende visgeur is voor de tunnelbouw geen probleem en hoeft dus niet compleet te worden verwijderd. Dankzij APCplus zijn de wisselende materiaalsamenstelling en de daarmee gepaard gaande viscositeitsschommelingen geen probleem: het shotgewicht blijft constant door het omschakelpunt en het drukniveau van shot tot shot aan te passen.

Automatisering noodzakelijk

Efficiënte automatisering is nodig om in Europa concurrerend kunststofproducten te kunnen produceren. Alle Oldroyd-machines zijn daarom uitgerust met bovenmaatse LRX-robots van KraussMaffei. Met hun zeer lange verticale as kunnen ze grote hoeveelheden geproduceerde producten opstapelen - te beginnen met een gelijkvloerse pallet tot een hoogte van twee

meter. In het geval van de tunnelafstandhouders dekt dit volume precies de productie van één (onbemand) weekend.

2-componenten met TPE

Binnenkort neemt Oldroyd een nieuwe CX voor tweecomponentenproductie in gebruik, want John Cheetham heeft opnieuw een ontwikkeling gedaan die de tunnelbouw zal veranderen: de Roadstartweecomponentenplaat uit PP en TPE. De RoadStar wordt bevestigd op de stalen staven die de betonwand en de rotslaag met elkaar verbinden. Tot nu toe waren deze platen van metaal met alle corrosieproblemen van dien. Niet alleen heb je dan te maken met noodzakelijk onderhoud maar de levensduur gaat ook niet verder dan een halve eeuw. De RoadStars moeten daar verandering in brengen. In speciale verouderingstests wordt de levensduur in elk geval op 120 jaar geschat. De RoadStar is door klanten van Oldroyd getest en algemeen aanvaard. De geïntegreerde TPE-laag heeft een afdichtende werking, terwijl de andere zijde van PE slagvast is. Door het succes en de bijbehorende hoge aantallen verwacht KraussMaffei dat meer tweecomponentenmachines vanuit München hun weg naar het noorden zullen vinden.

www.kraussmaffei.com

19 KUNSTSTOF & RUBBER # 01-2023 U blijft op de hoogte van: • Nieuws uit de branche • Productinnovaties

Marktontwikkelingen

Leveranciers Ga naar: www.kunststofenrubber.nl/nieuwsbrief Meld u aan voor de gratis K&R nieuwsbrief! En u ontvangt 1x per week dé nieuwsbrief specifiek gericht op uw vakgebied. SPUITGIETEN

•

•

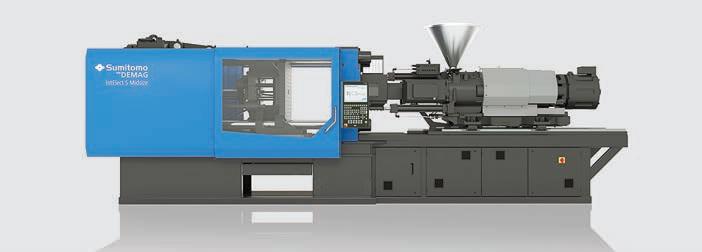

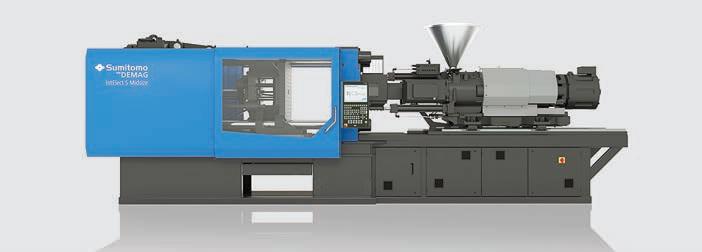

Sumitomo (SHI) Demag breidt IntElect S-serie uit

Om een belangrijk gat in de markt voor massaproductie te vullen, met name voor dunwandige verpakkingen, komt Sumitomo (SHI) Demag met nieuwe modellen binnen de IntElect S-serie volledig elektrische spuitgietmachines. Het gaat om machines met een gemiddelde sluitkracht tussen 220 en 450 ton.

Metde uitbreiding van de IntElect S-serie wil Sumitomo (SHI) Demag, zo laat het bedrijf weten, de markt voor volledig elektrische spuitgietmachines en de bijbehorende voordelen openen voor nog meer producttoepassingen. En dan moet je denken aan lichtgewicht producten en onderdelen met een nauwe tolerantie. De IntElect S, die wordt gepositioneerd tussen de conventionele volledig elektrische IntElectserie en de nieuwe snelle verpakkingsspuitgietmachine PAC-E, richt zich specifiek op kunststofverwerkers die op topsnelheid producten met nauwe toleranties en dunne wanden willen produceren.

IntElect S

"Typische kenmerken van de machine zijn de cyclustijden van drie tot twaalf seconden en injectiesnelheden tot 350 mm/s”, vertelt Peter Gladigau, productmanager van de IntElect-serie. Hij wijst onder andere op de aandrijvingen en kortere spindels die bijdragen aan een hogere versnelling van de injectiesnelheid. Dit resulteert in gemiddeld 1 seconde winst in cyclustijd in vergelijking met een standaard IntElect-model. De IntElect S-reeks is specifiek bedoeld voor toepassingen met hoge prestaties, de kortste cycli en een hoge materiaaldoorvoer, die doorgaans meer energie verbruiken, aldus Gladigau. "Gezien de snelle stijging van de energieprijzen wordt het voor het concurrentievermogen steeds belangrijker om de gevolgen van de stijgende productiekosten tegen te gaan door middel van een hogere productiviteit, herhaalbaarheid van de processen en minder afval. Juist daarom blijft de belangstelling van de markt voor onze IntElect S-serie

zeer groot", meldt de productmanager.

Energieverbruik

De IntElect S kan het energieverbruik voor verpakkingstoepassingen verlagen tot 0,25 à 0,32 kWh/kg, aldus Gladigau. In vergelijking met hybride machines kan de hogere productiecapaciteit in combinatie met een besparing van tienduizenden euro's per jaar op energie leiden tot een van de snelste terugverdientijden van machines. Door de ‘droge’ cyclustijden op dunwandige verpakkingsproducten te vergelijken met gelijkwaardige elektrische systemen op de markt, blijft IntElect S voorop lopen op het gebied van innovatie en energie-efficiëntie, verzekert Gladigau.

Zwaarste omstandigheden

Met zijn geoptimaliseerde gereedschapbeweging, ‘nozzle’-positionering, uitstoters, inspuit- en doseersnelheid overtreft de IntElect S de vorige generaties IntElect-machines. De verhoging van de capaciteit van het energieterugwinningssysteem verbetert niet alleen het energetisch rendement, maar verlengt ook de levensduur van elektrische componenten en condensatoren. Dit wordt bevestigd door uitgebreide duurzaamheidstests van machines en onderdelen, aldus Gladigau. De kogelomloopspindels die de sluitkracht leveren en onder de zwaarste omstandigheden zijn getest, vertonen ook na miljoenen cycli geen zichtbare slijtage. Dit garandeert een veilige werking van de machine, zelfs bij de snelste cycli.

www.sumitomo-shi-demag.eu www.tkpm.eu

De IntElect S-spuitgietmachine van Sumitomo (SHI) Demag wordt uitgebreid met machines met een sluitkracht tussen 220 en 450 ton..

20 KUNSTSTOF & RUBBER # 01-2023 SPUITGIETMACHINES

De kunst van het kleuren

Innosolids kleurt recyclaat fris en fel

Innosolids heeft iets moois in handen. De specialist in het kleuren van kunststoffen heeft een methode ontwikkeld om ook gerecycled kunststof een mooie frisse en felle kleur te geven, niet te onderscheiden van virgin materiaal.

Sinds de oprichting van Innosolids, meer dan 10 jaar geleden, specialiseert het bedrijf zich al in het kleuren van gerecyclede kunststoffen. De moeilijkheid is dat bijvoorbeeld gerecycled PP na verwerking altijd nog een beetje lichtgrijs is. Als je dat wilt kleuren, zijn rode, blauwe en groene kleuren goed haalbaar. Maar fellere kleuren als geel of oranje, dat wordt al heel moeilijk. Want meng je geel met grijs, dan krijg je groen. Ons patent, Dry Liquid Color, stelt ons in staat om meer pigment in onze masterbatch te stoppen. Hierdoor kunnen we recyclaat veel gemakkelijker kleuren. En veel lichtere kleuren maken, ook op grijstinten. Dus een geel eindproduct maken van een grijze grondstof, dat is goed mogelijk. En dat is vrij uniek.

Multi-inzetbaar

Een tweede voordeel van de Dry Liquid Color is dat deze multiinzetbaar is. Hij werkt voor elke kunststof even goed. Gerecycled PP dat voor 95% schoon is, heeft dus 5% verontreiniging. Dat kunnen allerlei verschillende kunststoffen zijn. Voor onze masterbatch maakt dat niet uit. De kleurpigmenten hebben ook een goede binding met die ‘foute’ polymeren en dat heeft weer een positief effect op het eindproduct.

Microgranulaat

De DLC-korrels maakt Innosolids in de vorm van UWG-korrels. Een hoogwaardiger product dan het nog veel gebruikte strenggranulaat. We hebben standaard granulaat van 2 mm en microgranulaat kleiner dan 1 mm. Microgranulaat

heeft als voordelen dat het gemakkelijker smelt en zorgt voor een betere dispersie. En de prijs is gelijk. Dus als de klant microgranulaat kan doseren, en de meeste kunnen dat, dan werkt dat heel mooi en probleemloos.

Dry Liquid Color

Er is geen standaardproduct, alles wordt op maat gemaakt. Er is wel een standaardoplossing en dat is die Dry Liquid Color, waar we al sinds 2012 mee bezig zijn. We werken ook al jaren nauw samen met recyclagebedrijven, om die kleuren goed te testen. Heel belangrijk, zeker ook omdat Europa gaat eisen dat er

Innosolids b.v. www.innosolids.nl

steeds meer gebruikt gemaakt moet worden van gerecycled kunststof. Innosolids hoopt hiermee ook de bereidwilligheid te vergroten om recyclaat te gebruiken. De producent kan gewoon zijn productgamma aanhouden. Hij moet nu alleen gerecycled PP of HDPE inkopen, en wij kunnen ervoor zorgen dat het wat kleur betreft er goed uit blijft zien.

21 KUNSTSTOF & RUBBER # 01-2023 ADVERTORIAL

Drijvende installaties voor zonnepanelen gat in de markt

Vlaamse speelgoedproducent wordt specialist in drijvende zonneparken

Hedwig Van Roy ziet de vraag naar plastic speelgoed sterk teruglopen door de dalende bestedingskracht van consumenten. De omzetdaling wordt gecompenseerd door een nieuwe spuitgietactiviteit: die van drijvende installaties voor zonnepanelen. Om in grote vraag te voorzien, plant hij een uitbreiding van het geautomatiseerde machinepark met enkele grote machines.

Watstartte in een kleine garage waar speelgoeddozen werden gevuld, groeide uit tot een internationale producent met aanwezigheid in 44 landen. De in elkaar klikbare onderdelen van Clics Toys zijn door miljoenen kinderhanden gegaan en worden sinds 2004 gemaakt in een fabriek in het Belgische Wuustwezel, net over de grens bij Breda. Aan het hoofd van het familiebedrijf staat de 63-jarige Hedwig Van Roy.

Overvleugeld

Sinds twee jaar wordt zijn speelgoedactiviteit overvleugeld door zusteronderneming Connectum dat plastic installaties produceert voor zonneparken op water. De

drijvende installaties waar de zonnepanelen op rusten, bestaan uit modulaire in elkaar klikbare verbindingen, naar het voorbeeld van Clics Toys. Het idee van de drijvende zonnepanelen op een kunststoffen draagstructuur ontstond enkele jaren geleden toen Van Roy vanachter zijn bureau naar buiten keek en uitzag op een groot meer. “Waarom geen zonnepanelen op water leggen”, dacht hij bij zichzelf.

Gat in de markt

Het idee bleek aan te slaan. Het drijvende zonnepark biedt enerzijds oplossingen voor de energietransitie door de opwekking van groene energie. Anderzijds

22 KUNSTSTOF & RUBBER # 01-2023

Drijvende zonnepanelen bij Connectum.

SPUITGIETEN

voorkomt de bedekking van water algenvorming en verdamping van het water, waarmee het ook waterproblematiek bestrijdt. Schaarste aan kwalitatief water is bijvoorbeeld een probleem in de glastuinbouw. De eerste projecten, die vorig jaar het zonlicht zagen werden, zijn dan ook vaak bij glastuinbouwers geplaatst op waterbassins. Naast de drijvende zonnepanelen wordt het bassin opgevuld met drijvende ICOS, twintigkantige objecten waarvan er 40 in een vierkante meter passen.

De installatie voor de drijvende zonnepanelen bestaat uit verschillende kunststoffen onderdelen die in hoofdzaak in de fabriek in Wuustwezel gemaakt worden.

Uitzonderingen zijn de grote PE-buizen die voor het draagvermogen zorgen en onder de panelen gemonteerd zijn. Deze worden momenteel uit Polen geïmporteerd.

Transportkosten

De buizen vormen een belangrijk onderdeel van de installatie, en de transportkosten stuiten de ondernemer tegen de borst. De ondernemer betaalt momenteel 1.500 euro per truck aan de Poolse vervoerder die hiervoor 42 buizen meeneemt. Dat komt neer op een bedrag van 3 Euro per meter. “Eigenlijk vervoer je voornamelijk lucht”, vertelt Van Roy die uitkijkt naar alternatieven.

De transportkosten hebben de ondernemer er eerder ook toe aangezet om andere schakels in de productieketen onder de loep te nemen. Daarom is hij bijvoor-

beeld dit jaar ook gestart met de recycling van plastic bakken van een importeur van exotische producten. Deze kratjes worden vermalen en dienen als grondstof voor zijn productie. Dit jaar nam deze importeur uit Venlo een automatische recyclagelijn in gebruik die de kratjes ter plaatse vermaalt en deze grondstof vervolgens naar Wuustwezel verscheept.

1 ton aan kistjes

Van Roy betaalde de installatie en sloot een meerjarig contract af waarbij hij zich verzekerd is van 500 ton plastic op jaarbasis. De nieuwe constructie heeft een aanzienlijke besparing van de transportkosten en CO2-uitstoot gezorgd. “Voordien ging er 1 ton aan kistjes in een vrachtauto waarna wij de kistjes hier vermaalden. Met deze nieuwe constructie kunnen we 24 ton vervoeren”, verklaart hij. De komende jaren wil hij ook bij andere leveranciers van dezelfde plastic kisten automatische verwerkingsinstallaties plaatsen.

Gerecycled materiaal

De kunststoffen kratjes zijn al langer een belangrijke grondstof voor de ondernemer. Inmiddels wordt al 50 procent van het speelgoed met gerecycled materiaal gemaakt en voor de ICOS ligt dat percentage zelfs op 100 procent. “De kratjes zijn dunwandig gespoten waardoor de kunststof van goede kwaliteit moet zijn. Er wordt voeding in vervoerd, waardoor de kistjes ook

23 KUNSTSTOF & RUBBER # 01-2023

Aan het hoofd van het familiebedrijf staat de 63-jarige Hedwig Van Roy.

nog eens aan de strengste eisen moeten voldoen. Hierdoor is het een ideale bron van grondstoffen voor ons”, aldus de ondernemer.

Sneltreinvaart

De productie van het drijvende zonnepark heeft in sneltreinvaart een dominant aandeel in de omzet en ook productie genomen op de fabriek in Wuustwezel. Vorig jaar genereerde de zonnepanelenbusiness al 35 procent van de omzet, dit jaar zal dat oplopen naar 80 procent. Het productievolume stijgt van 400 ton twee jaar geleden tot naar schatting 2500 ton in 2023. “De onderdelen van de drijvende zonnepaneleninstallatie zijn veel zwaarder dan het speelgoed”, verklaart Van Roy.

Bestaande machines

Hij geeft aan dat door een aanpassing van de matrijzen de nieuwe producten door de bestaande machines kunnen worden uitgevoerd. Het machinepark bestaat uit 23 spuitgietmachines, van de merken Toshiba, Stork en Arburg. Vijf jaar geleden heeft hij met het oog op volcontinue productie een volledige automatisering van de productie doorgevoerd waarbij de machines centraal worden aangestuurd en AGV’s de spuitmachines laden en lossen. “Hierdoor konden we de arbeidskosten laag houden en competitief blijven.”

Na de automatisering, waarmee een investering van 5 miljoen euro gemoeid was, groeide het productievolume, zonder extra werknemers te moeten aantrekken. De ondernemer heeft nu zeventien mensen in dienst waar-

van er maar drie in de spuitgietafdeling werken. Zij zorgen ervoor dat de machines hun werk blijven doen en storingen verholpen worden. Andere werknemers worden ingezet in de sorterings- en verpakkingsafdeling.

24 KUNSTSTOF & RUBBER # 01-2023

SPUITGIETEN

Spuitgietmachine van Toshiba, uitgerust met geautomatiseerde lasmodule van Koot Automation uit Asten.

Gemalen fruitbakjes dienen als recyclede grondstof.

Dure stroom

In de wintermaanden heeft de spuitgieter het werk vertraagd vanwege de elektriciteitsprijzen. “Bij een hoge elektriciteitsprijs zetten we de speelgoedproductie stil en teren we in op onze voorraad in de hoop dat de elektriciteitsprijzen snel normaliseren”, vertelt Van Roy die een dag op voorhand de elektriciteitsprijzen verneemt en dan beslist of er productie plaatsvindt. Hij geeft aan dat de elektriciteitskosten per maand gestegen is van 18.000 euro naar 56.000 euro in dure periodes.

Het onder controle krijgen van de stroomkosten is volgens de Vlaming essentieel voor de concurrentiepositie van West-Europese spuitgietbedrijven. Ook hier kan zonne-energie een oplossing bieden. Om de daken van zijn fabriek in de loop van 2023 uit te kunnen rusten met zonnepanelen, wordt de constructie op dit moment verstevigd.

Glastuinbouwers

Ook de drijvende zonneparken moeten uitkomst bieden. Alhoewel de ondernemer geen vergunning kreeg om een zonnepark aan te leggen op het meer waarop hij vanuit zijn kantoor uitkijkt, hoopt hij op deze manier stroom te verkrijgen. Het wordt in Vlaanderen namelijk mogelijk om stroom te delen. Een organisatie die met zonnepanelen stroom opwekt, kan stroom delen met andere bedrijven of organisaties. Van Roy heeft een afspraak met verschillende glastuinbouwers die momenteel een drijvend zonnepark aanleggen op hun bassins. “Daar verwachten wij dit jaar al stroom van te kunnen kopen.”

Uitbreiding productiecapaciteit

Sinds de start van de nieuwe business heeft Van Roy inmiddels zeven projecten (waar in totaal 4.5 MWh aan stroom wordt opgewekt) afgerond en zitten er nog enkele tientallen projecten in de pijplijn. Om in de grote vraag te voldoen wordt de productieruimte van 5000 m² de komende jaren vergroot met een extra 3500 m²

Veel meer zon

Volgens de enthousiaste Vlaming is het potentieel van de drijvende zonneparken enorm en beperkt het zich niet tot de Benelux. Ook krijgt hij regelmatig aanvragen uit verre landen zoals Namibië. “Daar is veel meer zon dan hier, maar hebben ze het probleem dat het te warm wordt waardoor panelen niet dezelfde efficiëntie hebben. Dat probleem kan verholpen worden door de panelen op het water te leggen waardoor ze koeler blijven.”

Onder licentie

Om in de vraag van verre landen te voorzien, ziet hij meer mogelijkheden in de productie onder licentie ter plaatse juist omdat het om een volume-product gaat. “Momenteel lopen er al oriënterende gesprekken met een Turkse spuitgieter”, besluit Van Roy die de toekomst rooskleurig inziet. “Al liggen er altijd concurrenten op de loer. Nu is er in de productie van drijvende zonnepaneleninstallatie nog weinig concurrentie, maar dat kan altijd veranderen.”

www.connectum.biz

25 KUNSTSTOF & RUBBER # 01-2023

SPUITGIETEN

Jerom Rozendaal

ICOS worden na het spuitgieten gelast.

PEX-buizen uit chemisch gerecycled PEX-afval

Project toont aan: moeilijk te recyclen kunststofafval kunnen worden verwerkt tot hoogwaardige polymeerproducten

Neste, Uponor, Wastewise en Borealis hebben met succes buizen geproduceerd van vernet polyethyleen (PEX), uit grondstoffen gewonnen door het chemisch recyclen van post-industrieel kunststofafval van de productie van PEX-buizen. Het project behoort tot de eerste toepassingen van chemische recycling van PEX.

PEX-buizen

leveren een belangrijke bijdrage aan energie-efficiënte verwarming en veilig leidingwerk door hun robuustheid, temperatuurbestendigheid en lange levensduur. Door de onderling verbonden polymeerketens zijn ze echter vrijwel onmogelijk te recyclen met conventionele recyclingtechnologieën. Het project toont aan dat chemische recycling de kringloop kan sluiten voor moeilijk te recyclen kunststofafval, door het om te zetten in hoogwaardige polymeren-grondstof en vervolgens de productie mogelijk

te maken van producten met dezelfde kwaliteit en eigenschappen als in hun vorige leven.

'Drop-in’ grondstof

In de samenwerking gebruikt Wastewise hun nieuwe chemische recyclingtechnologie op basis van pyrolyse om industrieel afval van de PEX-buizenproductie van Uponor vloeibaar te maken. Daarbij worden de polymeren afgebroken tot hun bouwstenen, waardoor een olieachtig gerecycled tussenproduct ontstaat. Deze

26 KUNSTSTOF & RUBBER # 01-2023 CHEMISCHE RECYCLING

Neste, Uponor, Wastewise en Borealis hebben met succes buizen geproduceerd van vernet polyethyleen (PEX), uit chemisch gerecycled post-industrieel kunststofafval van de productie van PEX-buizen. (Foto: Uponor)

vloeistof wordt vervolgens verwerkt in de olieraffinaderij van Neste in Porvoo, Finland, en opgewerkt tot gerecycled Neste RE, een hoogwaardige en direct te gebruiken (‘drop-in’) grondstof voor de productie van nieuwe polymeren.

Borealis gebruikt deze grondstof in hun stoomkrakers om het vervolgens te polymeriseren tot polyethyleen als onderdeel van hun Borcycle C, chemische recycling productportfolio. Ten slotte gebruikt Uponor het polyethyleen om nieuwe PEX-buizensystemen te maken, die in de bouwsector gebruikt worden voor verwarmings-, leiding- en koelsystemen. Deze kunnen zelfs in gevoelige toepassingen met hoge eisen worden gebruikt, zoals voor drinkwatersystemen. De hele waardeketen is traceerbaar via ISCC PLUS gecertificeerde massabalansen.

Lange-termijndoel

“We zijn erg enthousiast over deze samenwerking, omdat het ons een voorsprong geeft voor onze transitie naar circulaire materialen”, zei Thomas Fuhr, chief technology officer Uponor. “PEX is een materiaal met veruit de meest veelzijdige toepassingsmogelijkheden, van het bouwen van watervoorzieningssystemen tot efficiënte stralingsverwarming- en koelsystemen, dankzij de superieure eigenschappen voor toepassingen in de bouwsector. Bij Uponor hebben we net het 50-jarig bestaan van onze PEX-buizen gevierd, en nu is ons nieuwe lange-termijndoel om 100 procent van ons PEX-afval als grondstof te gebruiken door een gesloten recycling kringloop.”

Zelfs voor drinkwatertoepassnigen

“Moeilijk te recyclen kunststofafval als input en hoogwaardige polymeren als output, is niet langer een tegenstelling”, aldus John Webster, Global Commercial Director Infrastructure bij Borealis. “In feite zijn wij in staat om chemisch gerecycled kunststofafval van PEX-buizen als grondstof te integreren in onze bestaande productieprocessen. Er zijn geen extra tests, goedkeuringen of validaties voor nodig. Het is een drop-in oplossing die klaar is om te gebruiken, zelfs voor drinkwatertoepassingen.”

Hoog rendement

“Het succesvolle project toont niet alleen aan dat recycling van PEX mogelijk is via chemische recycling, maar het laat ook zien dat dit mogelijk is met een hoog rendement: zo'n 80% van het PEX-productieafval kan weer aan de kringloop worden toegevoegd”, zei Kaisa Suvilampi, Managing Director en Partner bij Wastewise. “Via onze processen konden wij PEX omzet-

Samengevat

· Eerste productie van vernet polyethyleen (PEX) buizen op basis van grondstof gemaakt van chemisch gerecycled PEXafval.

Het project toont aan dat via chemische recycling moeilijk te recyclen kunststofafval verwerkt kan worden tot hoogwaardige polymeerproducten. De partners evalueren verdere samenwerking om de soorten afvalstoffen en gerecyclede hoeveelheden uit te breiden.

ten in pyrolyseolie van voldoende kwaliteit om het als input voor een raffinaderij te gebruiken, die het vervolgens kan verwerken tot een hoogwaardige grondstof. Dit project schrapt bepaalde types PEX van de lijst van materialen die recyclers hoofdpijn bezorgen.”

Belofte voorbij

“Het doek gaat open voor chemische recycling”, voegde Mercedes Alonso, Executive Vice President Renewable Polymers and Chemicals bij Neste, eraan toe. “Grootschalige toepassingen zullen nog even op zich laten wachten, maar dit project levert de blauwdruk voor circulaire waardeketens voor polymeren via chemische recycling. Het duwt de technologie van een belofte naar de leveringsfase. Daarnaast toont het aan hoe belangrijk het is om de juiste partners bij elkaar te brengen om samen te werken.”

Dankzij de inzet van de betrokken partijen om circulaire oplossingen voor polymeren te ontwikkelen en het drop-in karakter van de oplossing, konden de partners de waardeketen in vrij korte tijd tot stand brengen. Tussen de start van het project en de productie van de eerste buizen gemaakt met chemisch gerecycled PEXafval, zat nauwelijks meer dan zes maanden.

Potentieel

Het partnerschap biedt potentieel voor verdere samenwerking buiten het gebruiken van productieafval: de door Uponor geproduceerde PEX-buizen zijn al geoptimaliseerd vanuit het oogpunt van een efficiënt gebruik van hulpbronnen door de wanddikte te verminderen en de levensduur te verlengen. Aan het einde van hun lange levensduur is mechanische recycling tot dusver de eerste optie, maar dat betekent ook downcycling van de materialen, bijvoorbeeld tot andere bouwmaterialen of voorwerpen zoals hockeysticks. Met chemische recycling kan het afval van PEX-buizen echter weer worden omgezet naar volledig functionele nieuwe PEX-buizen. De partners gaan nu verdere samenwerkingsmogelijkheden evalueren. Naast het verbreden van het soort afvalstoffen kan dit ook leiden tot grotere gerecyclede hoeveelheden.

27 KUNSTSTOF & RUBBER # 01-2023 CHEMISCHE RECYCLING

www.borealisgroup.com www.neste.nl www.uponorgroup.com www.wastewise.fi

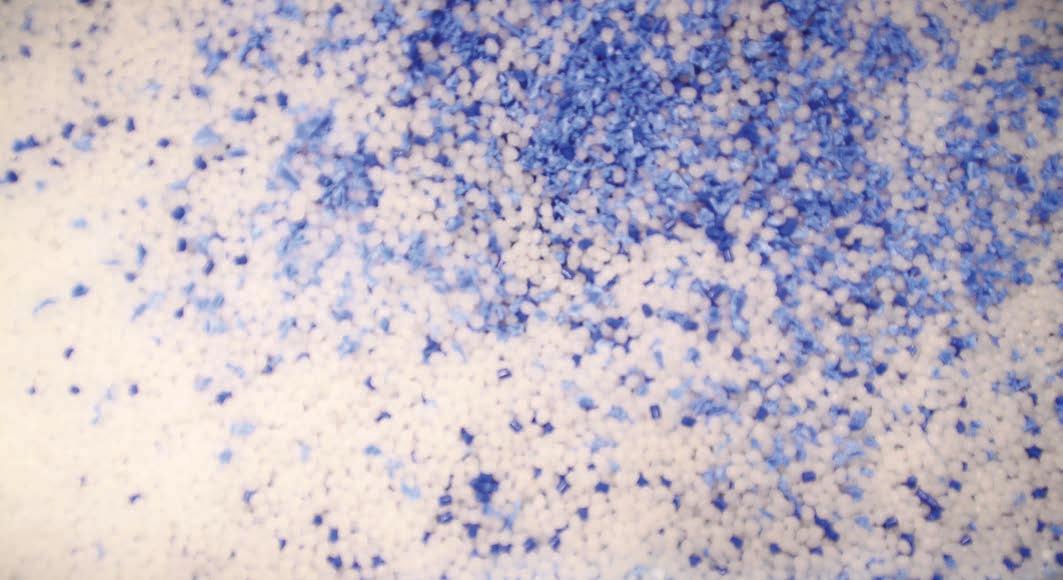

De productie verdubbelen en tegelijk energie besparen –hoe doe je dat?

ABB koelt koelwater voor matrijzen minder terug en automatiseert productielijnen

ABB in Ede is een fabriek voor installatiedozen en groepenverdeelkasten die erin is geslaagd om zijn productie in 7 jaar tijd ruim te verdubbelen, terwijl er geen extra personeel is aangenomen en er tegelijk energie is bespaard. Hoe het bedrijf dat heeft gedaan – en wat er nog meer op stapel staat - vertelde innovatie- en technologiemanager René Wienholts ons tijdens een rondgang door de productiehallen.

De producent van inbouwdozen, kabeldozen en groepenkasten is in 1931 opgericht als HAF en maakt sinds 1988 deel uit van het ABB-concern, dat zich profileert als ‘technologieleider die de digitale transformatie van industrieën aanstuurt’ en vestigingen heeft in 100 landen. Er werken wereldwijd 105.000 mensen, waarvan ruim 600 in Nederland en 70 in Ede. Het bedrijf wil zijn CO₂-uitstoot in 2030 wereldwijd tot 0 hebben teruggebracht. Daartoe zijn al proefprojecten afgerond in Duitsland, China en Finland. ‘Ede’ loopt sinds 2021.

Bedoeling is dat de CO₂-uitstoot daar in 2024 naar 0 is teruggebracht. Dan wordt er 800 ton minder CO₂uitgestoten dan in 2019. In de productie is nu al 75 procent energie bespaard, vooral door overstap van hydraulisch aangedreven spuitgietmachines naar elektrische machines. Daarnaast wordt de koeling op de matrijzen stap voor stap in temperatuur verhoogd en vindt slimme monitoring plaats. Tevens onderzoekt men uit het oogpunt van efficiency ‘bin picking‘ (“vooralsnog vooral een academische aangelegenheid”),

28 KUNSTSTOF & RUBBER # 01-2023 SPUITGIETEN EN ENERGIE BESPAREN

Virgin pellets met afvalrecyclaat uit de eigen fabriek. Omdat het eindproduct blauw wordt, geeft het niet dat het recyclaat dat ook al is.

SPUITGIETEN EN ENERGIE BESPAREN

werkt het bedrijf mee in een fieldlab smart maintenance en in een fieldlab assembleren, en wordt en passant zo veel mogelijk overgeschakeld op recyclaat. Dit alles onder auspiciën van Wienholts.

‘Fabriek van doeners’

“Wij zijn een fabriek van doeners”, steekt hij van wal. “We wilden bijvoorbeeld een onbemande spuitgieterij, om in het weekend te kunnen doordraaien. Dan kan je heel lang gaan nadenken en een ingewikkeld plan bedenken, of je kan het gewoon proberen en al doende de problemen oplossen. Dat laatste hebben wij gedaan.” Daarbij bleek het grootste struikelpunt de emballage. Op zich kunnen spuitgietmachines best een tijdje in hun eentje spuitgieten, maar wie zorgt er in een lege fabriek dat de kratten met producten worden ververst? “Dat hebben we stap voor stap aangepakt. Bij de stapelproducten hebben we eerst grotere kratten ingezet en vervolgens een lijn ontwikkeld waarbij robots de producten uit de spuitmachine halen en rechtstreeks in de kratten stapelen.”

De robot legt eens in de zoveel tijd een product apart voor steekproefcontrole. De volle kratten rijden automatisch naar links op een lopende band, en een AGV plaatst steeds rechts een leeg krat bij, waarna hij het volle krat wegrijdt. Alle kratten van het hele weekend worden verzameld in een rollenbaandepot, waar de medewerkers ze ’s maandags (snel) visueel controleren. Zo is de hal met de zeven spuitgietmachines voor stapelproducten helemaal geautomatiseerd, op het wisselen van de matrijzen na.

Pilot

Voor de automatisering van de 38 vallijnen is een pilot afgerond. Tot die wordt uitgerold, worden hier in de weekenden nog tweemaal door medewerkers de kratten gewisseld. In huis zijn oplossingen ontwikkeld die samen met leveranciers technisch zijn uitgewerkt. Zaken die ABB onder andere heeft bedacht:

1. Ter vervanging van een transportband die de producten in een container laat vallen is een robot ontwikkeld die de producten direct na het spuitgieten uithaalt en in een krat deponeert.

2. Door een buffer boven het krat te realiseren, heeft de AGV 20 minuten de tijd om een vol krat weg te halen en een lege terug te plaatsen. Dit scheelt ruimte, doordat er niet meerdere kratten naast elkaar hoeven te staan.

3. Door de machines schuin en vertrapt op te stellen, kan de AGV gemakkelijk insteken. Bovendien maakt het dat je de machines dichter bij elkaar kunt plaatsen, waardoor je minder vloeroppervlak nodig hebt.

Productiecapaciteit verdubbeld

Het kunnen doorwerken in het weekend is een van de manieren waarop het bedrijf zijn output heeft kunnen vergroten. Extra voordeel is dat je minder hoeft te draaien op piekvermogen, wat goedkoper is. Daarnaast is het bedrijf in 7 jaar tijd van 25 naar 47

Recyclaat

ABB probeert het gebruik van virgin grondstoffen terug te brengen door de hoeveelheid afval te verminderen en fabrieksafval te hergebruiken. De modernste machines hebben bijvoorbeeld hotrunners in plaats van koude takken en 1 van de medewerkers is opgeleid tot materiaalman. Het bedrijf gebruikt ongeveer 100 verschillende mengsels en materiaalman Hassan el Ghouti test of dat goed gebeurt. Alle uitval wordt in eigen huis versnipperd en hergebruikt.

Een ander punt is de inkoop van recyclaat, waarbij de kwaliteitsbandbreedte groter is dan bij virgin materiaal. “Dit moet je elke keer testen en valideren. En het lastige is, als je de markt eenmaal hebt beloofd dat een bepaald product van recyclaat is gemaakt, kan je niet overstappen op virgin als er geen recyclaat van de juiste kwaliteit voorhanden is. Dat maakt het moeilijk om tot 100% recyclaat te komen, vooral omdat wij niet de enigen zijn die ernaar zoeken.”

De groepenkasten en installatiedozen bevatten nu gemiddeld 27 procent hergebruikt materiaal. De grijze lasdozen en de verpakking 100%.

29 KUNSTSTOF & RUBBER # 01-2023

Innovatie- en technologiemanager René Wienholts: “Wij zijn een fabriek van doeners.”

spuitgietmachines gegaan. De productiecapaciteit is doordeweeks dus ongeveer verdubbeld, terwijl er evenveel mensen werken. Inclusief de weekenden, is de productiecapaciteit uiteraard nog 20 procent hoger.

De automatisering heeft de aard van het werk veranderd: de operators rijden nu niet meer met heftrucks rond, maar bewaken het proces en controleren de producten. Dit heeft eveneens een verbetering van de productkwaliteit tot gevolg gehad. Er is immers meer tijd voor optimalisatie.

Niet alles automatiseren