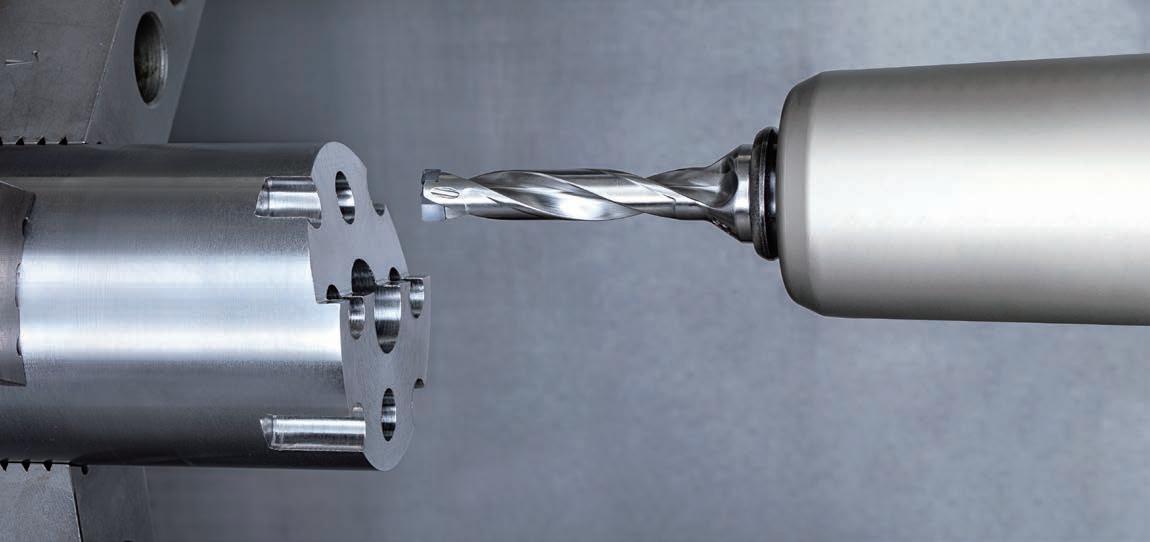

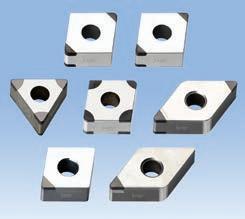

HORN predstavlja superiornu tehnologiju reznog alata, uz iznimne performanse i pouzdanosti. Naš alat čini razliku – u trajnosti alata, preciznosti i jednolikoj učinkovitosti.

www.niteh.hr

ZA SAMO 156 KN (20

• cjelogodišnju pretplatu na časopis IRT3000 (4 broja)

• stručne sadržaje svaka 3 mjeseca na više od 200 stranica

• svakih 14 dana IRT3000 E-novosti na vaš e-mail

• mogućnost povoljnije nabave stručne literature

• Iz regije - Hrvatska • Iz regije - Srbija • Nemetali

• Proizvodnja i logistika • Alatničarstvo i strojogradnja

• Suvremene tehnologije • Održavanje i tehnička dijagnostika

• Spajanje, mterijali i tehnologije

Na raspolaganju

i digitalna inačica časopisa

Koliko ste puta čuli da to nisu teškoće, nego prilike? Vjerojatno milijun puta. Podjednako ste često čuli i da je sada najbolje vrijeme za modernizaciju, restrukturiranje, preustroj, informatizaciju, internetizaciju, digitalizaciju, digitalnu reorganizaciju, robotizaciju…

A koliko je, zapravo, baš sada, u koronakrizi, vrijeme za takav radikalan korak? Pokušajmo odvagnuti.

Da, kriza je. Prema svemu sudeći, i neke od najjačih europskih industrijskih grana, poput autoindustrije, past će za barem 25 posto u ovoj godini.

No tko će dobivati poslove nakon krize? Oni koji su nastavili „plesti kotac kao otac“ i ostali na starome ili oni koji mogu ponuditi jeftiniji i/ili kvalitetniji proizvod zato što su uveli nove strojeve, nove softvere, nove naprave, robote…? Sigurno je da je drebank iz raja izašao, doduše, još negdje krajem 19. stoljeća, ali sve je manje majstora koji znaju raditi na stroju UT-250 Prvomajska, a još manje onih koji ga znaju popraviti. A ni ti se majstori ne mogu mjeriti s nekim suvremenim robotskim sustavom koji radi u sve tri smjene i jedini

mu je godišnji odmor svojevrsno bolovanje – onih nekoliko dana u godini kad je na redu održavanje.

Pogledamo li najbolje prakse najboljih hrvatskih metaloprerađivačkih tvrtki, vidjet ćemo da se upravo sada u njima događaju automatizacija i robotizacija. Realno je očekivati da grane industrije u razvijenim zemljama EU-a koje su do sada naručivale u Hrvatskoj to čine i dalje. Tim će se granama vrlo vjerojatno pridružiti i neke druge, poput industrije zaštitnih sredstava, ponajprije medicinskih, nakon što se u trenucima sveopćeg zatvaranja i prekida prometa pokazalo da outsourcing, pogotovo na drugom kraju svijeta, nije pametno rješenje, nego da je pametniji nearsourcing, odnosno dati da se proizvodi negdje u blizini.

Zašto unaprijediti svoju proizvodnju baš danas? Možda odgovor leži u krilatici američkih mornaričkih specijalaca iz znamenite postrojbe SEAL: "Jedini je lagani dan bio jučer!" Ili možda u riječima Martina Luthera Kinga: "Ako ne možeš letjeti, trči! Ne možeš li trčati, hodaj! Ne možeš li hodati, puži! Što god radio, moraš ići naprijed!"

www.linkedin.com/company/irt3000

facebook.com/irt3000

Časopis IRT3000 je još lakše dostupan. S vama smo kako na društvenim, tako i na poslovnim mrežama Facebook, Twitter i LinkedIn, gdje možete najbrže stupiti s nama u kontakt i pratiti aktualne aktivnosti našeg tima. Official

@irt3000

9 Infobip dobio 200 milijuna dolara investicije, vrijednost tvrtke sada veća od milijardu dolara

10 Poljski POL - MOT Holding želi u Hrvatskoj pokrenuti proizvodnju električnih i vozila na vodik

11 Šerif izgradio Be-to Karlovac u sklopu investicije od 200 milijuna kuna

11 HSTec iz Zadra proizvodi autonomnu robotsku stanicu

12 Rezultati projekta Pilot linija bojenja za eksperimentalna istraživanja, razvoj i inovacije

14 AD Plastik u Rusiji ugovorio 60,7 milijuna eura novih poslova

14 Hrvatska inovacija iTherapy osvojila zlato za proizvod protiv korone

16 Franck u pola godine uložio 17 milijuna kuna u proizvodnju i IT opremu

18 Cinčaonicu iz Dugog Sela preuzima češka Signum grupa

19 Industrijska proizvodnja pada devet mjeseci zaredom

19 Brodosplit za HRM počeo graditi četiri nova ophodna broda

21 Četiri nova projekta Telenor fondacije

22 ITC Mind –Inovativno-tehnološki centar za metalsku industriju

24 Stay at Home! – Domaća aplikacija za praćenje (samo) izolacije

26 Predstavljamo „IMW Institut“ u Kragujevcu

29 Razvoj 5G mreže u regiji

33 Telenor uložio 210 milijuna eura u gospodarstvo Srbije

34 Masovnija primjena Smart City aplikacija u Srbiji?

35 Otvoren novi kompleks Znanstveno-tehnološkog parka Čačak

36 Otvoren Znanstveno-tehnološki park Niš

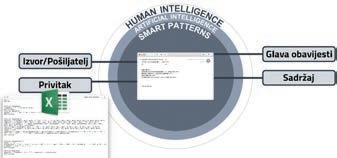

37 U Čačku otvorena nova tvornica auto dijelova

38 U Užicu otvoren regionalni inovacijski Start-up centar

38 Prilika za start-upove - PowerUp! Challenge po treći put u Srbiji

39 Start-up tržište Beograda i Novog Sada vrijedi 502 milijuna dolara

39 Sklopljen Kolektivni ugovor za kemiju i nemetale

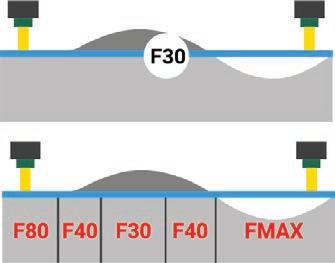

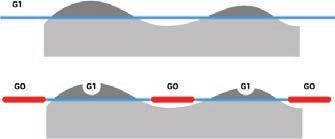

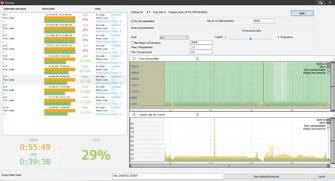

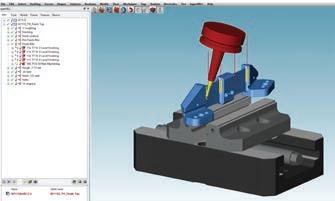

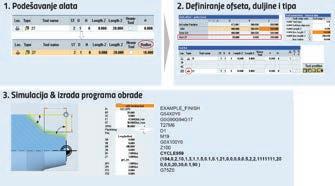

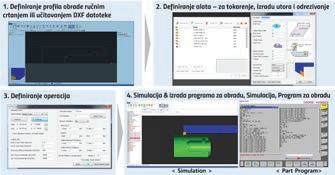

40 Eureka Chronos - optimiranje programa s G-kodom

42 Validacija istraživanja naprednih intervencijskih tehnika u liječenju raka na Politehničkom institutu u Worcestru

44 Kako se možemo zaštititi od tzv. direktorskih prevara?

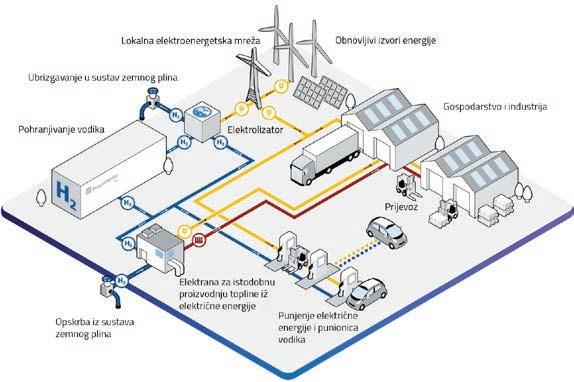

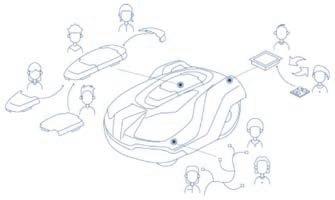

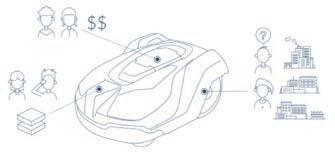

46 S vodikovom tvornicom budućnosti do klimatske neutralnosti

48 Novi mjerač protoka pomagati će u istraživanjima vodikovih gorivih ćelija u automobilskoj industriji

49 Suvremena industrija i novi razvojni te proizvodni trendovi

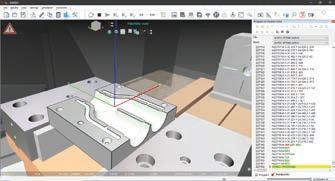

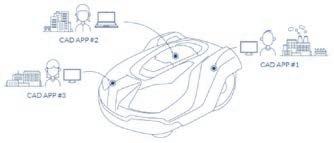

52 Primjena CAD tehnologija za globalnu suradnju

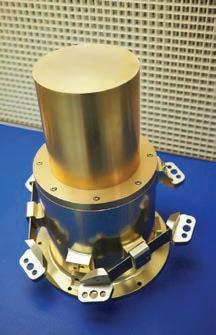

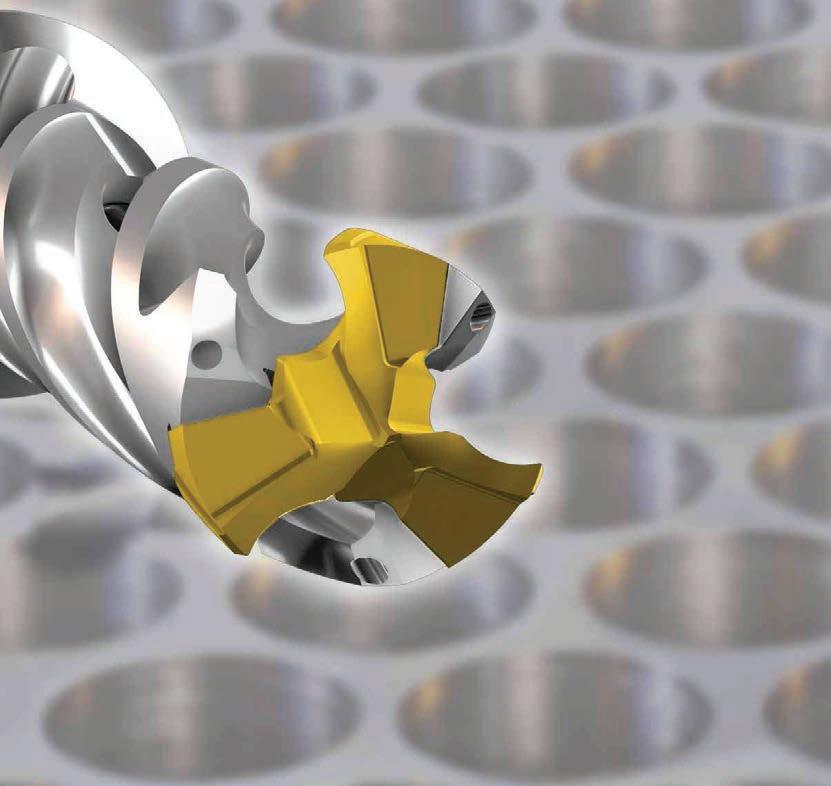

55 hyperMILL pomaže NASA-i u novim otkrićima

56 Sajam Lamiera održati će se od 17. do 20. ožujka 2021

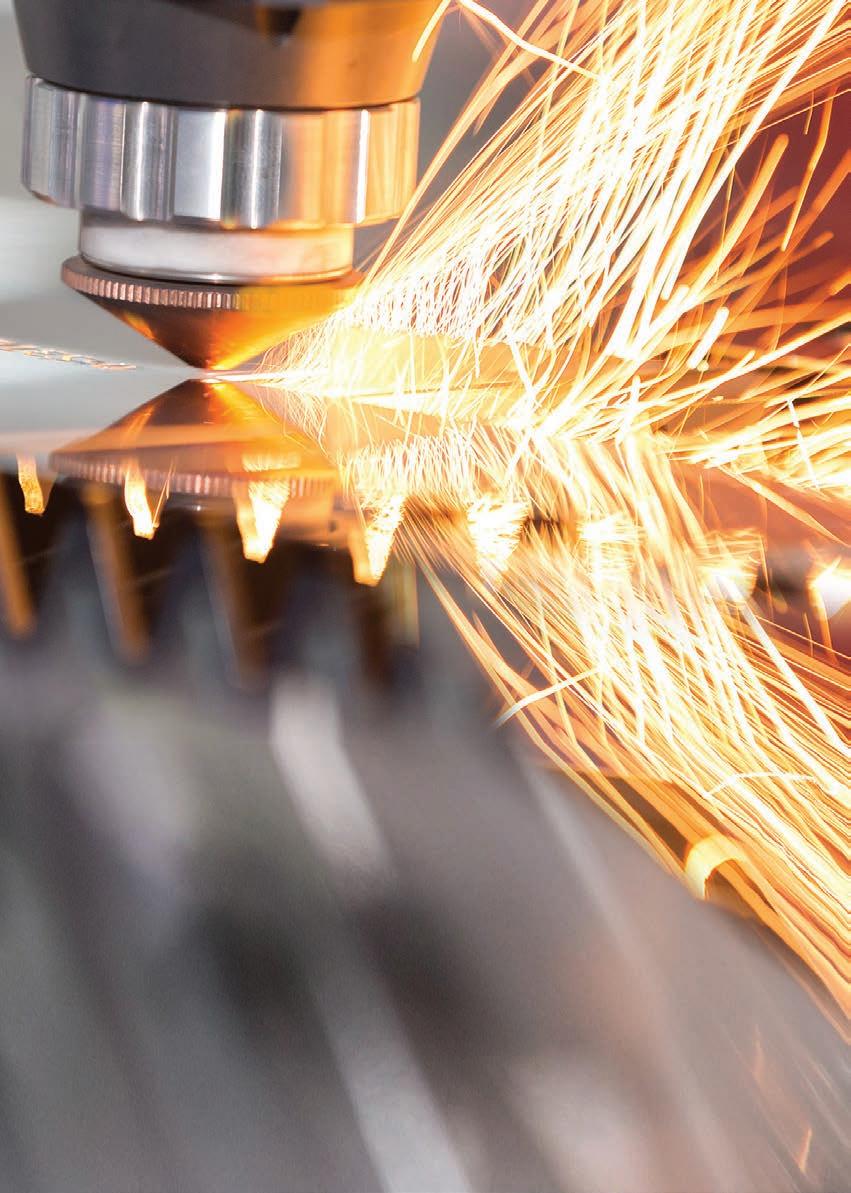

58 Počinje preporod čelika

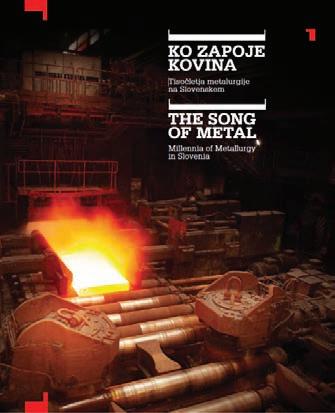

59 KADA METAL ZAPJEVA – Tisućljeća metalurgije u Sloveniji

61 Digitalni dvojnik: KHS snižava troškove, nastale zbog grešaka s pokretanjem virtualnog stroja

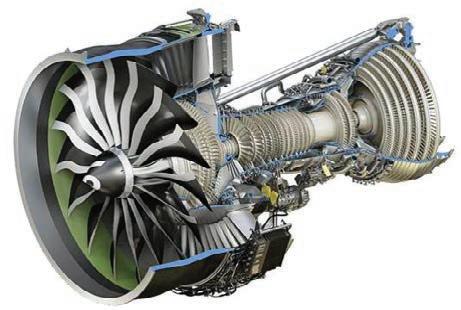

62 Boeing 777X s motorom GE9X, koji ima ugrađeno 300 dijelova, načinjenih s aditivnom tehnologijom

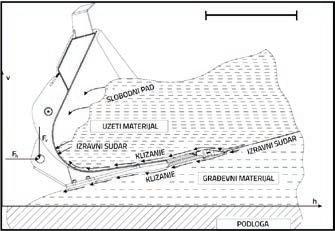

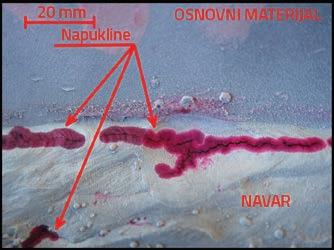

63 Trošenje zavara i navara na komponentama alata strojeva u građevinskoj i rudarskoj industriji

66 Usluga laserskog otvrdnjavanja alata u automobilskoj industriji

66 Stelia Aerospace i Bombardier razvijaju zakrilca od AM sastavnih dijelova

67 ABB Robotics dodaje programsku opremu RobotStudio za 3D-tiskanje

67 Coherent predstavlja 2–8 kW vlaknasti laser za zavarivanje

68 3D-tisak u arheologiji: očuvanje naše ostavštine

69 Uticanje umjesto privijanja: sigurno i brzo punjenje čeličnih boca s kisikom

S

61

ABB slavi veliku priču svog malog robota s dvije ruke, YuMi kolaborativni robot ove godine slavi svoj peti rođendan

70 Automatizacija industrijskih mjerenja s internetom stvari na dublinskom Koledžu svetog Trojstva

72 Tehnologija tankih rezova: MEBA i Günther + Schramm sudjeluju u pilotnom projektu

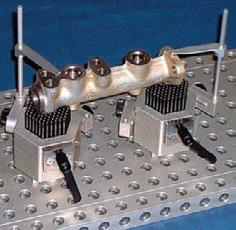

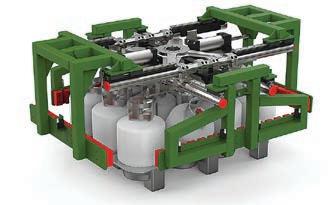

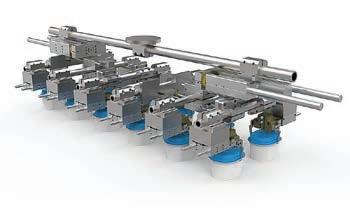

74 Brzostezni sustav za alate "Flexline I 4.0-ready"

78 Integrirana tekućinska leća za brzo automatsko izoštravanje

78 Nova svjetlosna zaštitna zavjesa s Bluetooth sučeljem i aplikacijom

80 Magnetski enkoderi omogućuju izradu egzoskeleta, koji mijenjaju živote

82 Iskoristite sve prednosti prilagođenih automatiziranih sustava za rukovanje s materijalom

84 Računalni strojni vid digitalizira recikliranje otpada

86 Budućnost industrija(e) je u bionici

88 Analiza slika s umjetnom inteligencijom

90 Ultrakratki pulsni laseri za tvrde materijale

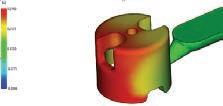

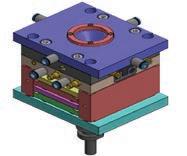

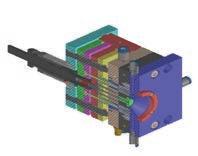

92 Primjer optimiranja injekcijskog prešanja ferita za izradu kućišta jezgre indukcijskog senzora

96 Novi otvarač smanjuje opasnost od zaraze na kvakama

98 Povećanje produktivnosti i profitabilnosti

99 Kolaborativni roboti i koronavirus

100 Novo integrirano neprekidno napajanje noax za zaštitu od prekida rada i gubitka podataka u logistici

102 Novi ThermoPRO granulatori iz Rapid Granulator su izrađeni specijalno za izravno primjenu na linijama za toplo oblikovanje

105 Trajnije rješenje za ambalažu tableta za perilicu za suđe

106 Masovna proizvodnja NETSTAL ELION za novi test protutijela CoV-2

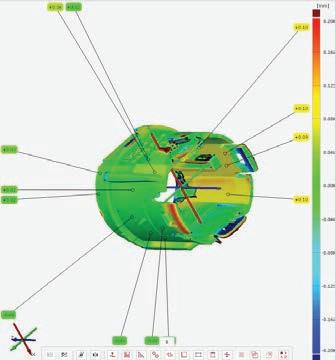

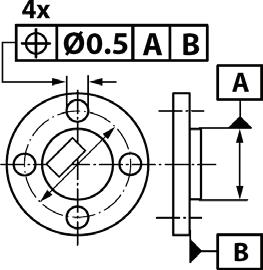

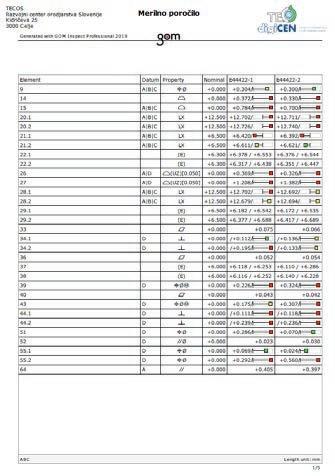

106 Geometrijsko dimenzioniranje i toleriranje

109 U cijelosti sastavljeni vrući uljevni sustavi H4016/...

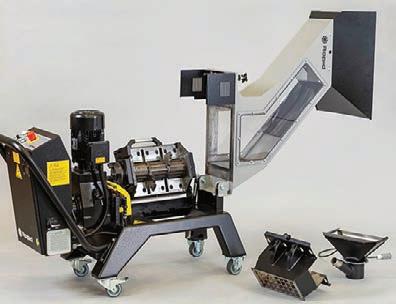

110 Revolucionarni sporohodni granulator OneCUT PRO iz Rapida

111 Studentska praksa u Arburgu

112 130 godina tvrtke Pfeiffer Vacuum

114 Samopodmazujuće linearne vodilice omogućuju uštede kod proizvođača krovnih pokrova

115 Weiss ulazi na tržište robotike

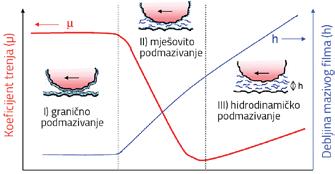

116 Što je tribologija?

120 Najbrže sastavljanje ormara za IT-opremu

122 Mejo Metall Josten: novi skladišni kapaciteti za pouzdane isporuke

123 Nova generacija plinskih analizatora OmniStar i ThermoStar

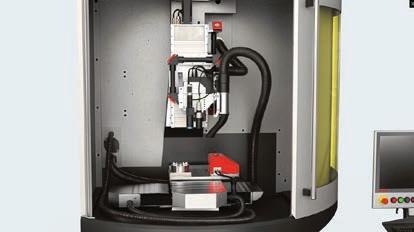

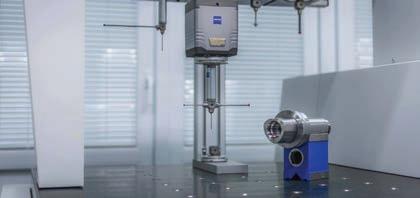

124 Ležaji, koji na glodalici omogućuju godišnju uštedu od dobrih 35 tisuća eura

126 Zagrebački Tehnoprogres novi je zastupnik +GF+ Machining Solutionsa za Sloveniju

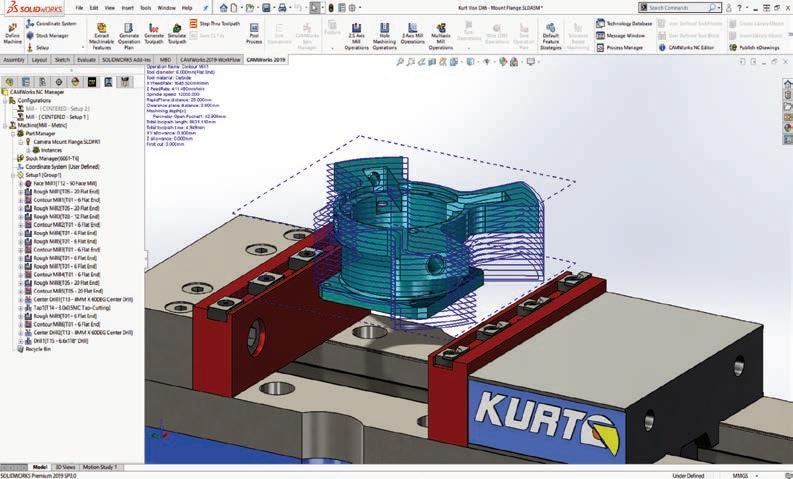

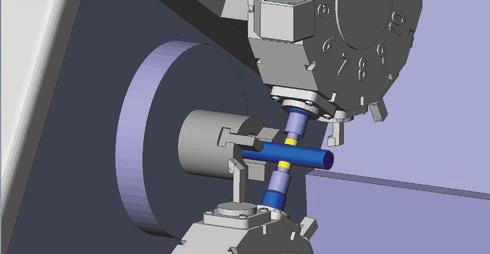

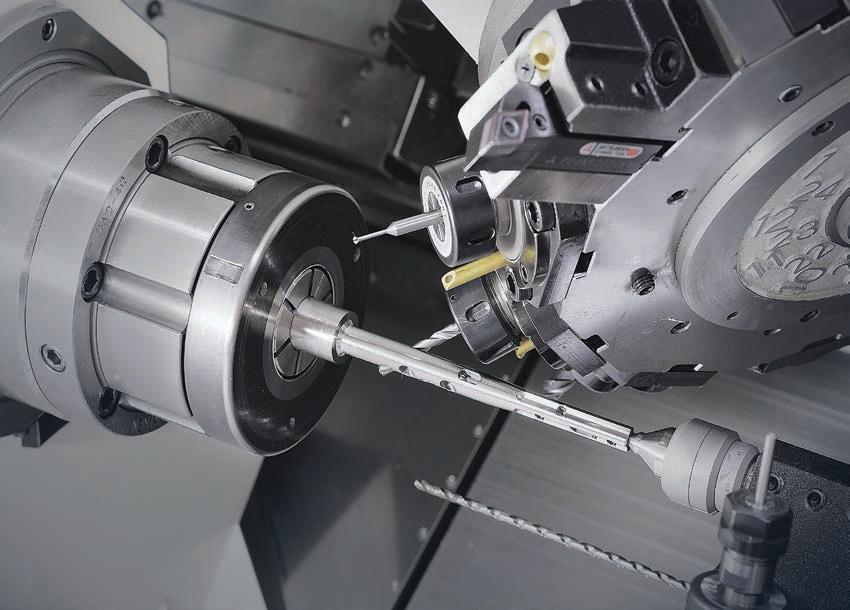

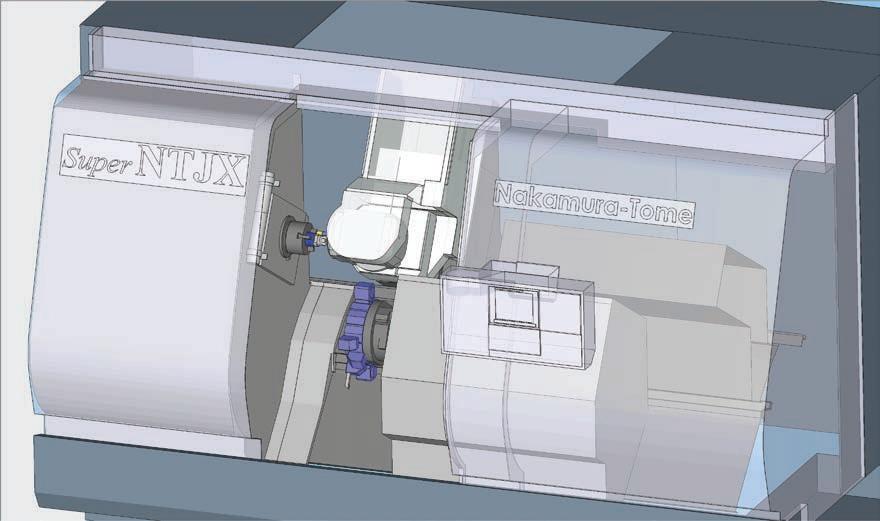

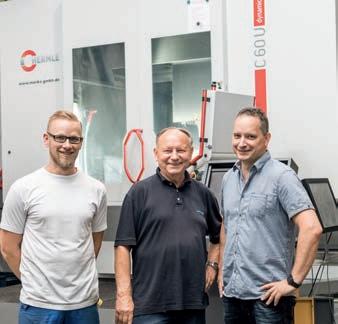

130 Maksimalno iskorišten obradni stroj

142 MARSI Group: Uspjeh zahtijeva stalne investicije i inoviranje

144 INTERVJU: Mario Šinko: Bez krize i izazova nažalost nema niti napretka

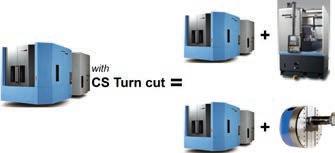

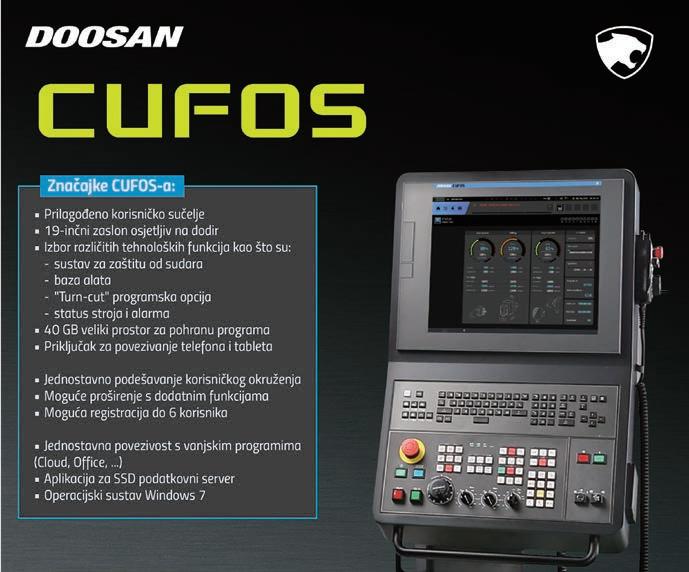

146 Što je CS Turn cut?

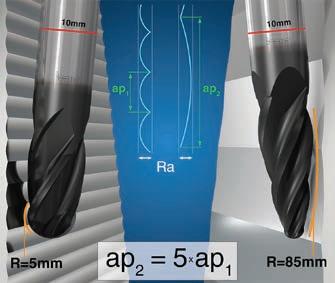

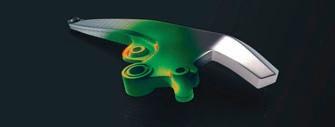

148 Bačvasta glodala, novi trend u glodanju

150 Automatizirano rješenje pri obradi s nosivošću do 1.200 kg

152 Pouzdan odnos

156 Strojna obrada: Potencijal još nije potpuno iscrpljen

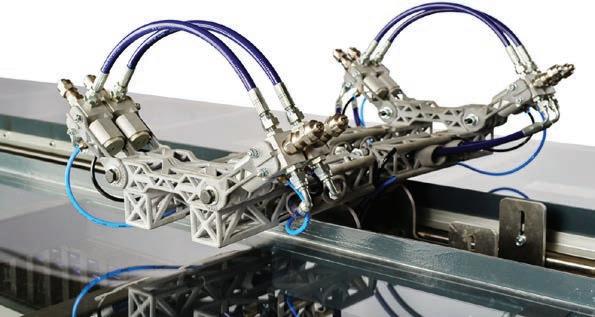

158 Izrada robotskih prihvata s pomoću MJF tehnologije

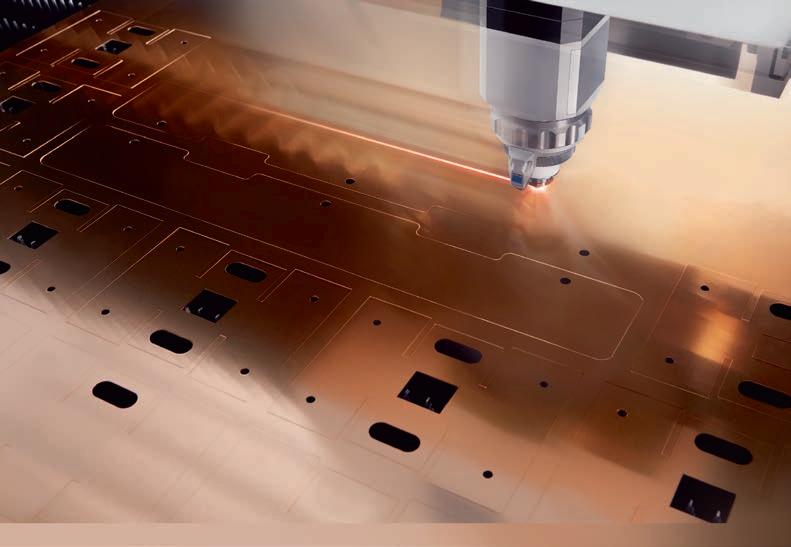

160 FOLIA - revolucija u obradi metala

162 Proslava dvadesete obljetnice partnerske suradnje

168 Aditivno izrađen prihvat za uklanjanje proizvoda iz alata

174 DTM sustav za završno glodanje površina briljantne kvalitete

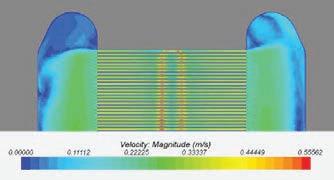

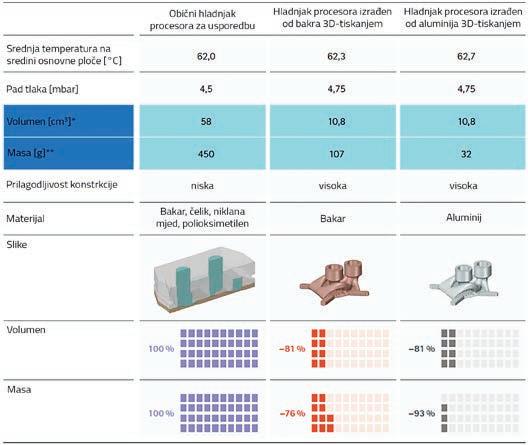

180 Uzbudljiva inovacija upravljanja toplinom

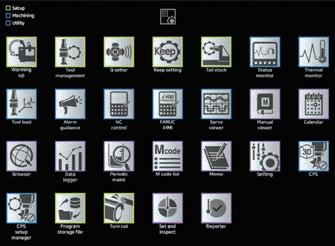

186 CUFOS – korisniku prilagođen operacijski sustav

188 Vrhunske inovacije i premijerne prezentacije proizvoda iz ZOLLER-a

190 LOGIQ za lijevana željeza

Ležaji, koji na glodalici omogućuju godišnju uštedu od dobrih 35 tisuća eura

Maksimalno iskorišten obradni stroj

Infobip je prikupio više od 200 milijuna dolara u prvoj rundi financiranja od investicijskog fonda One Equity Partners, čime je vrijednost te vodnjanske tvrtke premašila milijardu dolara.

Tvrtka je tako postala prvi hrvatski unicorn (jednorog), a radi se o terminu koji se koristi u industriji rizičnog (venture) kapitala kad startup u privatnom vlasništvu ostvari vrijednost veću od milijarde dolara. Riječ je o prvom vanjskom financijskom ulaganju u vodnjansku IT tvrtku, a to je ujedno i u zadnjih nekoliko godina najveće europsko softversko ulaganje serije A financiranja.

Ova investicija pomoći će Infobipu u daljnjem širenju na američkom tržištu kroz potencijalne akvizicije koje će tvrtki donijeti dodatnu bazu korisnika te dodatno ubrzati transformaciju poslovnog modela Infobipa i u smjeru konverzacijskog SaaS-a (eng. SaaS - software as a service).

Osim toga, ulaganje profesionalnog renomiranog investitora u tu tvrtku, pomoći će ovoj hrvatskoj kompaniji u izlasku na američku burzu. Naime, i ranije se najavljivalo da će se tvrtka u skorijoj budućnosti izlistati na burzi u New Yorku, a da je to strateška opcija Infobipa u idućih nekoliko godina potvrdio je nedavno u intervjuu u Jutarnjem listu i jedan od osnivača Infobipa i izvršni direktor Silvio Kutić.

Infobip je globalna IT i telekomunikacijska tvrtka osnovana 2006. godine koja pruža tehnologiju i usluge potrebne za višeka-

M+ Grupa, vodeći pružatelj usluga eksternalizacije poslovnih procesa (Business Process Outsourcing – BPO) u jugoistočnoj Europi i Maloj Aziji, objavila je sporazum o spajanju internih IT operacija s operacijama Geomant Grupe sa sjedištem u Ujedinjenom Kraljevstvu.

Geomant Grupa je vodeći pružatelj softvera za interakciju s klijentima i integrator sustava s globalnom prisutnošću te značajnim

nalni marketing omogućujući tvrtkama komunikaciju s klijentima putem SMS poruka ili aplikacija poput WhatsAppa. Uber, Costco i Unilever samo su neki od 300 tisuća poslovnih klijenata ove hrvatske IT kompanije, koji komuniciraju s više od sedam milijardi mobilnih uređaja u više od 190 zemalja svijeta. Prošle godine ova je tvrtka ostvarila prihod od 602 milijuna eura, a unazad 10 godina rasla je u prosjeku 48 posto godišnje.

Infobip zapošljava više od 2000 ljudi, prisutan je na šest kontinenata, a 2008. godine krenuo je otvaranjem prvih ureda izvan Hrvatske, kojih je danas više od 65. Već četiri godine zaredom Infobip je proglašen najboljim pružateljem A2P (application-to-service) SMS usluga na svijetu, prema ocjenama 353 telekom operatora diljem svijeta i 315 vodećih svjetskih kompanija u godišnjem Roaming Consulting Company (Rocco) izvještaju.

poslovnim operacijama u Ujedinjenom Kraljevstvu, Sjedinjenim Američkim Državama, Mađarskoj i Rumunjskoj. Ovom akvizicijom M+ Grupa snažno stupa na područje razvoja softvera, IT-a i BPO aplikacija, budući da Geomant nudi jedinstven spoj softverskih rješenja, cloud tehnologije i mogućnosti integracije sustava te omogućuje implementaciju prilagođenih rješenja u kratkim vremenskim okvirima. Također, Geomant ima dugu i uspješnu povijest partnerstva s vodećim pružateljima tehnoloških rješenja i usluga, među kojima su Avaya, Microsoft i Verint te impresivnu listu klijenata među kojima su GE Capital, UniCredit Bank, Generali Group, Wells Fargo, YAHOO!, Lockheed Martin i Autonet. Novonastala IT divizija, koja će nakon završetka transakcije biti u zajedničkom vlasništvu M+ Grupe i sadašnjih dioničara Geomant Grupe, pružit će rješenja za korisničko iskustvo koje brzo prerasta granice srednjeg i istočnog dijela Europe i Male Azije te konkurira na globalnom tržištu. Osim pružanja vrhunskih rješenja za upravljanje korisničkim iskustvom, osigurat će se rješenja za upravljanje komunikacijom s klijentima, kao i za uvođenje chatbotova, robotske automatizacije procesa, orkestracije korisničkog iskustva i drugih tehnologija u nastajanju, kako za postojeće, tako i za buduće klijente. Partnerstvo je postavljeno na način da globalizira prisustvo M+ Grupe i ujedno učini IT diviziju M+ Grupe, od sada poznatu kao Geomant Global, jednim od najjačih dobavljača softvera za korisničko iskustvo u srednjoj Europi, s više od 100 milijuna HRK (13 milijuna EUR) godišnjeg prihoda od IT usluga.

Predsjednik Republike Zoran Milanović razgovarao je s predstavnicima poljske tvrtke POL – MOT Holding, koji su iskazali interes za pokretanje proizvodnog pogona u Hrvatskoj za proizvodnju električnih i vozila na vodik, čime bi se otvorilo 700 do 1000 novih radnih mjesta, priopćeno je iz Ureda predsjednika.

Kako se nadalje prenosi, predsjednik Milanović je pozdravio planirano ulaganje te izrazio zadovoljstvo što tvrtka POLMOT Holding S.A., nakon ulaganja u hrvatski turistički sektor, želi pokrenuti proizvodnju i proširiti poslovanje u Republici Hrvatskoj. Holding POL-MOT, naime, ranije je uložio u hotel Lovran u istoimenom gradu.

Na sastanku s predsjednikom Republike bili su vlasnik i predsjednik Uprave tvrtke POL – MOT Holding S.A. Andrzej Zarajczyk, predsjednik Uprave tvrtke POL - MOT Rail Ltd. Karol Zarajczyk i potpredsjednik Nadzornog odbora tvrtke URSUS S.A. Henryk Goryszewski.

Članica IN2 grupe IGEA i Državni hidrometeorološki zavod potpisali su ugovor o implementaciji Centralne integracijske platforme kojom će se digitalizirati poslovni procesi zavoda. Ovaj je projekt novi korak u digitalizaciji javnih službi koja doprinosi europskim i svjetskim ciljevima u stvaranju povezanog društva, piše ICT Business portal.

Centralna integracijska platforma razvija se sa ciljem optimiranja, digitalizacije i poboljšanja standardnih poslovnih procesa DHMZ-a te će doprinijeti smanjenju operativnih troškova kao i olakšati proces donošenja odluka na svim razinama. Vrijednost projekta je 8,6 milijuna kuna, a očekivano razdoblje implementacije je 18 mjeseci.

S više od 30 godina iskustva u razvoju i implementaciji informacijskih sustava, IGEA će navedenim rješenjem omogućiti integrirani pristup raznim izvorima meteoroloških, hidroloških, podataka o kvaliteti zraka kao i ostalih podataka DHMZ-a kroz samo jednu točku. Putem dostupnih, otvorenih i standardiziranih sučelja, platforma će dohvaćati sve podatke kroz jedno sučelje prema definiranim pravilima pristupa i tipovima podataka.

Tvrtka Končar – Električna vozila zaprimila je potpisani ugovor za proizvodnju i isporuku novih šest niskopodnih tramvaja za gradski promet grada Liepaje u Latviji, a vrijednost tog posla je 8,8 milijuna eura, izvijestili su iz Končar Elektroindustrije putem Zagrebačke burze.

Taj je ugovor nastavak ugovora (zaključenog u studenom 2018. godine), kojim je Končar – Električna vozila s tvrtkom Liepajas Tramvajs dogovorio isporuku šest niskopodnih tramvaja, uz mo-

gućnost isporuke daljnjih do osam niskopodnih tramvaja kada za to budu osigurana sredstva. U ovome trenutku Liepajas Tramvajs je osigurao sredstva za nabavu šest niskopodnih tramvaja, čija je nabava sufinancirana iz fondova EU u sklopu programa 'Comprehensive Reconstruction of Tram Route and Adjacent Territory'. Vrijednost posla iznosi nešto više od 8,8 milijuna eura, prvi od šest novih tramvaja bit će isporučen za 18 mjeseci, a svih šest unutar 24 mjeseca od potpisa ugovora, zaključuje se u objavi Končar Elektroindustrije.

Pobjeda na natječaju u Latviji 2018. godine bio je prvi uspjeh Končara u prodaji svog niskopodnog tramvaja izvan zemlje, nakon višegodišnjih pokušaja da taj hrvatski proizvod plasira izvan Hrvatske.

Niskopodni tramvaj razvijen je u konzorciju Crotram, u kojem su bili Končar i TVŽ Gredelj, koji je u međuvremenu izašao iz priče s proizvodnjom tramvaja. Razvijen je i proizveden za potrebe zagrebačkoga ZET-a, a prvi su niskopodni tramvaji Zagrebom počeli voziti 2005. Otad traje i pokušaj da se tramvaj proda i u inozemstvo. Crotram, odnosno Končar, natjecao se za ugovore o isporuci tramvaja u Bugarskoj, Mađarskoj, Finskoj i Srbiji, no bez uspjeha.

Za potrebe Zagrebačkog električnog tramvaja Končar je do sada proizveo i isporučio 142 niskopodna tramvaja, a prema gradskim studijama u skorijoj budućnosti Zagreb bi trebao nabaviti više od 60 kraćih te nešto dužih niskopodnih tramvaja, za što se Končar ponovno planira natjecati. Osim toga, i grad Osijek planira obnovu i širenje tramvajske mreže te nabavku novih tramvaja.

Končar će isporučiti šest niskopodnih tramvaja u poslu vrijednom 8,8 milijuna eura

kuna

Drvoprerađivačka industrija „Šerif“ dobila je od HERA-e uporabnu dozvolu za rad svoje novoizgrađene bioenergane i toplane Be-To Karlovac koja je napravljena u sklopu investicije vrijedne 200 milijuna kuna. Predstavnici HERA-e bi uskoro trebali izdati i trajnu uporabnu dozvolu čime će ona ući u stalnu proizvodnju električne energije u statusu povlaštenog proizvođača.

- Ukupna električna snaga je 5,7 MW, od čega pet MW isporučujemo u HEP-ov elektroenergetsku mrežu, a ostatak struje koristimo za vlastite potrebe u ovom pogonu, koji je još u izgradnji. Proizvođač parnog kotla je „Đuro Đaković“, a parnu turbinu isporučio je njemački dobavljač - kazao je Daniel Jambrek, predstavnik investitora Šerifa.

S obzirom na obvezu takvih kombiniranih energetskih pogona da njihov koeficijent ukupne energetske iskoristivosti mora prijeći 50 posto energetske vrijednosti goriva, u ovom slučaju sječke od drvnog otpada, „Šerifov“ novi karlovački pogon upravo dovršava toplovod prema sušari koja treba oko 5 MW toplinske snage. Ona će služiti za sušenje sječke za proizvodnju briketa, a taj pogon je, kao i pilana, pri kraju montaže.

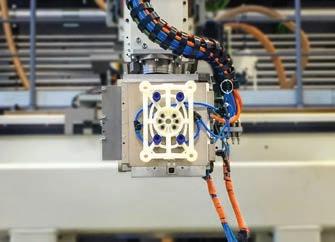

Tvrtka HSTec iz Zadra dobila je na natječaju Inovacije u S3 područjima 1,8 milijuna kuna za razvoj novog proizvoda u segmentu automobilske industrije. Riječ je projektu „Inovacija organizacije poslovanja tvrtke HStec d.d. u cilju komercijalizacije globalno inovativnog proizvoda HSR-VMS“ ukupne vrijednosti 4,9 milijuna kuna. Projekt će trajati 18 mjeseci, a usklađen je s S3 tematskim područjem Promet i mobilnost, podtematsko područje Proizvodnja dijelova i sustava visoke dodane vrijednosti za cestovna i željeznička vozila.

Tvrtka HSTec već 23 godina posluje na specijaliziranom i vrlo uskom tržišnom segmentu pogonske tehnike i robotske automa-

Dva novougovorena projekta na Fakultetu elektrotehnike i računarstva, Sveučilišta u Zagrebu usmjereni su jačanju primijenjenih istraživanja o mogućnostima prilagodbe klimatskim promjenama u Hrvatskoj. Radi se o projektima AgroSPARC i VODIME koji se financiraju iz Europskog fonda za regionalni razvoj.

Cilj projekta 'AgroSPARC - Napredna i prediktivna poljoprivreda za otpornost klimatskim promjenama' je izrada matematičkih modela različitih stadija razvoja pšenice primjenom umjetne inteligencije i njihova primjena za predviđanje prinosa. Anali-

Hrvatska It tvrtka Infinum s podružnicom njemačkog Porschea u Zagrebu, tvrtkom Porsche Digital, otvara razvojni centar pod nazivom Porsche Digital Croatia. Novi centar nastao je kao partnerstvo Porschea Digital i najvećeg hrvatskog proizvođača mobilnih aplikacija, tvrtke Infinum, a zajednički u idućih nekoliko godina planiraju u različite projekte uložiti 10 milijuna eura.

Porsche - Infinumov razvojni centar razvijat će softver za Porscheov ekosustav, odnosno različite softverske i podatkovne proizvode. U novom razvojnom centru već je zaposleno 15 ljudi, do kraja godine očekuje se da će ih biti 30, a u idućoj je plan da centar naraste na sto zaposlenih. U Infinumu i Porscheu ističu da će najviše tražiti softverske inženjere, ali i stručnjake za umjetnu inteligenciju i podatkovnu znanost. Infinum trenutačno zapošljava oko 250 stručnjaka, a ta je tvrtka, nekoliko godina, pa i prošle, bila na listi Deloittea kao najbrže rastuća tehnološka tvrtka u Europi i šire. Osim u Zagrebu, Infinum posluje i ima urede i u SAD-u te još nekoliko zemalja.

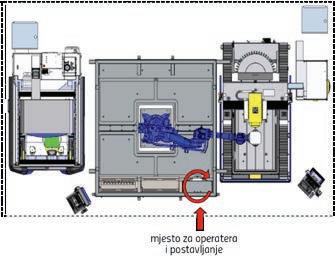

tizacije. Kroz provedbu projekta očekuju povećanje prihoda od prodaje za 12,5% te povećanje broja zaposlenih kroz otvaranje šest novih radnih mjesta. Cilj projekta je priprema za proizvodnju i komercijalizaciju novog, inovativnog proizvoda - autonomne robotske stanice za automatizaciju proizvodnje i kontrole automobilskih dijelova - HSR-VMS (HSTec Robotic station - Visual Measuring System). Ovaj proizvod doprinosi poboljšanju učinkovitosti u proizvodnom procesu i smanjenom rasipanju resursa zbog nedovoljno povezanih proizvodnih procesa.

Inovativna autonomna robotska stanica radi u integraciji s obradnim CNC strojem, automatizira proizvodnju dijelova u serijskoj proizvodnji i istovremeno mjeri geometriju i površinsku obradu dijelova i to uz pomoć vizijske kontrole (napredne kamere) te izrađuje mjerne protokole. Cijeli proces se odvija bez prisutnosti ljudskog operatera, a stupanj kontrole proizvedenih dijelova je znatno viši nego što je moguće dobiti konvencionalnim metodama.

za velikog skupa podataka provest će se s obzirom na različite klimatske uvjete, umjetno stvorene i permutirane u prototipnim komorama te korelirane s identificiranim pokazateljima razvoja biljke u različitim stadijima. Modeli će se koristiti kroz portal za predviđanje različitih stadija razvoja pšenice u stvarnim i hipotetskim klimatskim uvjetima. Na tom je projektu FER partner, a voditelji na FER-u su prof. dr. sc. Matko Orsag i doc. dr. sc. Vinko Lešić.

Projekt 'VODIME - Vode Imotske krajine' usmjeren je na jačanje otpornosti od klimatskih promjena na specifičnom području Imotske krajine. Na temelju rezultata istraživanja izradit će se pametni sustav za podršku odlučivanju u upravljanju Imotskim poljem u prilagodbi klimatskim promjenama i integralna studija za njegovim upravljanjem. Sve to doprinijet će jačanju otpornosti na klimatske promjene i većoj funkcionalnosti te ekonomskom napretku Imotske krajine. Na tom je projektu FER također partner, a voditelj na FER-u je prof. dr. sc. Marin Šilić.

AD Plastik Grupa vodeća je kompanija za razvoj i proizvodnju komponenti za interijere i eksterijere automobila u Hrvatskoj i jedna od vodećih u Istočnoj Europi. Na osam proizvodnih lokacija u pet zemalja zaposleno je gotovo tri tisuće zaposlenika, koji svojim znanjem, iskustvom, stručnošću i predanošću osiguravaju vrhunsku kvalitetu proizvoda i pravovremenu isporuku prema vodećim svjetskim proizvođačima automobila.

Suradnja s kupcima započinje još u ranoj fazi razvoja pojedinog proizvoda i traje do potpunog prestanka njegove proizvodnje, a usmjerenost je uvijek na potrebe kupca, održavanje visoke kvalitete i konkurentnosti. Stalnim istraživanjem i razvojem materijala i tehnologija, AD Plastik Grupa doprinosi ciljevima održivog razvoja automobilske industrije - smanjenju težine vozila, većoj udobnosti, boljoj sigurnosti i prilagodljivosti. Injekcijsko prešanje, bojenje, ekstruzija, puhanje, netkani tekstil i toplo oblikovanje ključne su tehnologije njihovih proizvodnih procesa. Uvođenje tehnologije bojenja plastičnih komponenti za automobilsku industriju bila je veliki tehnološki iskorak za AD Plastik Grupu još davne 1997. godine. Tada su se u zagrebačkoj tvornici počele bojiti komponente proizvedene tehnologijom injekcijskog prešanja. Prateći razvoj i potrebe svojih kupaca, 2014. godine izgrađena je i puštena u rad potpuno nova automatizirana linija bojenja. Dvije godine kasnije ukazala se potreba za dodatnim istraživačko razvojnim kapacitetom u ovom području, kako bi se unaprijedili postojeći tehnološki procesi i usvojile nove vrste bojenja, poput bojenja dvokomponentnim bojama. To je bio preduvjet za ulazak u segment bojenja interijera, ali i korištenja specifičnih boja za vanjske pozicije eksterijera.

Kako bi mogli pratiti trendove unutar industrije i samim time ostati konkurentni na zahtjevnom automobilskom tržištu, AD Plastik Grupa izradila je projekt Pilot linija bojenja za eksperimentalna istraživanja, razvoj i inovacije koji je sufinanciran sredstvima EU fonda za regionalni razvoj.

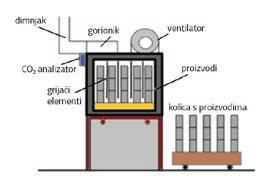

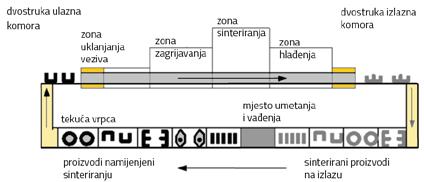

Pilot linija bojenja namijenjena je provedbi eksperimentalnih razvojnih probi, a rezultati istraživanja koji osiguravaju poboljšanja u proizvodnom procesu primjenjuju se u redovitoj proizvodnji i tako se povećava konkurentnost kompanije. U prvoj fazi realizacije projekta sanirana je građevina u kojoj se nalazi prva linija bojenja iz 1997., nabavljena je oprema za automatizaciju linije bojenja, laboratorijska oprema te je instaliran novi sustav ventilacije s vrlo malim dijelom ispusta koji tretira spaljivanje štetnih tvari u posebnom regenerativnom spaljivaču (RTO). Time su znatno smanjene emisije štetnih tvari koje se kreću od 4,25 – 13,3 mgC/m3N.

Unatoč automatizaciji tehnološkog procesa bojenja, na konačni rezultat i učinkovitost utječe niz faktora: kvaliteta i priprema materijala za bojenje, program bojenja, konstrukcija nosača (položaj proizvoda na nosaču) te različiti parametri unutar postrojenja poput temperature, vlage, broja čestica u zraku, čistoće radnog prostora i opreme, stanja mehaničkih dijelova postrojenja (transportnog sustava, stupova i nosača na kojima se nalaze proizvodi za bojenje) i sl. Stoga je u suradnji s Fakultetom strojarstva i brodogradnje, Sveučilišta u Zagrebu razvijen poseban računalni sustav identifikacije i praćenja proizvoda, stupova i nosača u procesu bojenja. U suradnji s tvrtkom Decodio d.o.o. izrađen je software koji osigurava sljedivost na razini pojedinačnih proizvoda te automatsko prikupljanje parametara postrojenja s pomoću PLC sustava Pilot linije bojenja, čime je olakšano otkrivanje uzroka škarta na pojedinim proizvodima.

Zajedno s Fakultetom kemijskog inženjerstva i tehnologije Sveučilišta u Zagrebu izvršeno je istraživanje postupka aktivacije poliolefinskih površina plamenom (flamiranjem) na materijalima koji se koriste u standardnom procesu bojenja unutar kompanije. Istraživanjem je bilo obuhvaćeno mjerenje energija površine na uzorcima mješavina polipropilena i elastomera s različitim udjelima talka, pri različitim procesnim uvjetima aplikacije plamena. Izvršena je analiza kemijskog sastava površine na neflamiranim i flamiranim uzorcima, izmjeren udio anorganskog u polimeru, te je određen udio kristalnosti materijala. Podaci dobiveni mjerenjima korelirani su s vrijednostima dobivene adhezije cross cut testom (povlačenje ljepljive trake po rezanoj površini) i PVT testom (pranje toplom vodom pod visokim tlakom) na bojenim uzorcima. Tako se kao konačan cilj određuju optimalni parametri procesa flamiranja za pojedini materijal u procesu bojenja koji su vrlo značajni.

Pilot linija bojenja konstruirana je tako da se na njoj mogu raditi eksperimentalna istraživanja s jednokomponentnim i

dvokomponentnim bojama na bazi otapala. Probe su rađene na injekcijskim prešanim proizvodima interijera, a nakon pozitivnih ishoda i ostvarenih rezultata počele su prve isporuke bojenih dijelova interijera za europskog proizvođača automobila.

Razvojne probe za cilj imaju optimirati, odnosno znatno poboljšati proces bojenja. Istraživali su se utjecaji parametara aplikacije na učinkovitost transfera boje na proizvod, mogućnosti smanjenja pojavnosti nečistoća na gotovom proizvodu, fenomena površine polipropilena nakon procesa flamiranja i slično. Ujedno je uspješno implementirana aplikacija boje s metalik efektom u jednom nanosu, umjesto u dva.

Svi pozitivni rezultati ostvareni u tehnološkom procesu bojenja tijekom trajanja eksperimentalno istraživačkih razvojnih proba na Pilot liniji bojenja, primijenjeni su u redovitoj serijskoj proizvodnju linije bojenja. Tako je od svibnja 2017. do rujna 2020. smanjen ukupni škart na bojanim proizvodima s 24 posto na 9,81 posto. Ujedno je poboljšan ukupan faktor iskorištenja boje (transfer efficiency) s 28 posto na 45 posto, na što značajno utječe sama geometrija proizvoda i njegovo pozicioniranje na nosaču. Za velike i relativno jednostavne geometrije faktor iskorištenja boje je veći, a za manje pozicije složenih geometrija daleko manji.

Tako će u konačnici biti prijavljena dva patenta, onaj vezan za robotizirani proces elektrostatskog nanošenja boja s metalik efektom u automobilskoj industriju i drugi vezano za inteligentni upravljački modul za primjenu robota u procesu bojenja.

Rezultati projekta Pilot linija bojenja za eksperimentalna istraživanja, razvoj i inovacije osigurali su znatna poboljšanja u tehnološkom procesu bojenja AD Plastik Grupe, omogućili bojenje dvokomponentnim bojama i ulazak u nišu bojenih komponenti interijera automobila. U konačnici, time je povećana konkurentnost, osiguran stabilan izvozni potencijal i održivi rast kompanije.

Podaci o projektu Pilot linija bojenja za eksperimentalna istraživanja, razvoj i inovacije sufinanciranom od strane Europske unije iz Europskog fonda za regionalni razvoj:

Ukupna vrijednost projekta: 74.722.483,85 HRK

EU sufinanciranje projekta: 19.632.690,36 HRK

Razdoblje provedbe projekta: 01.10.2016. – 31.10.2020.

www.adplastik.hr

AD Plastik grupa ugovorila je nove poslove s ruskim AvtoVAZ-om ukupne vrijednosti 57,7 milijuna eura za novi model Lade Nive te tri milijuna eura vrijednu proizvodnju dijelova za Nissan Qashqai, također u Rusiji, priopćili su iz solinske tvrtke.

Nova Lada Niva, najdugovječnije vozilo na ruskom tržištu, proizvodit će se u tvornici AvtoVAZ u Togliattiju i u odnosu na model

Šestan-Busch, svjetski poznat proizvođač protubalističkih zaštitnih kaciga iz Preloga, početkom godine ugovorio je novi posao proizvodnje 30.000 kaciga za češku vojsku. No, osim obrambenog sektora u posljednje tri godine počela je orijentacija prema tržištu civilne zaštite.

- Upravo dovršavamo projekt multifunkcionalne zaštitne kacige za civilnu zaštitu RH koji je sufinanciran sredstvima ESI fondova. No, ono što bi sve građane moglo zanimati jest projekt izrade maske koja štiti od koronavirusa – rekao je Goran Basarac, izvršni direktor za strateški razvoj i provedbu projekata Šestan-Busha.

Prema njegovim riječima, pandemija je ubrzala projekt izrade zaštitnih maski koji u rujnu planiraju prezentirati civilnoj zaštiti. Riječ je o maski koja bi štitila od koronavirusa kao i od svih ostalih bioloških ugroza.

- Takva maska zasad ne postoji pa se ljudi pokušavaju zaštititi jednokratnim kirurškim maskama ili onima platnenima. Naša maska bit će odgovarajuća zaštita građanima od koronavirusa, a na tržištu bi se mogla naći do kraja godine – istaknuo je Basarac.

Maske i filtri u rujnu idu u specijalizirani laboratorij koji će ispitati njihovu učinkovitost. Dva mjeseca nakon toga Šestan-Busch očekuje dodjelu certifikata te početak proizvodnje. Početni kapacitet proizvodnje je 30 tisuća komada na mjesec.

koji je na tržištu više od sedamnaest godina doživjet će potpuni redizajn. AD Plastik Togliatti za Ladu Nivu proizvodit će razne komponente eksterijera poput obruba prednjih i zadnjih odbojnika, obloga blatobrana, ublaživača udara, štitnika prednjeg i zadnjeg blatobrana te bočnih letvica vrata.

Osim za proizvodnju, AD Plastik grupa zadužena je i za razvoj rešetki vjetrobranskog stakla i vanjskih obloga stupova, kaže se u priopćenju. Početak serijske proizvodnje planiran je u prvom tromjesečju 2023. godine, a predviđeno trajanje projekta je deset godina. Ugovoreni su i novi poslovi ukupne vrijednosti tri milijuna eura za Nissan Qashqai, čije će se prednje obloge blatobrana proizvoditi u AD Plastiku Kaluga, također u Rusiji.

Početak serijske proizvodnje planiran je u zadnjem tromjesečju 2022. godine s predviđenim trajanjem projekta od šest godina. U prvih šest mjeseci ove godine tvrtka je ugovorila novih 92,5 milijuna eura poslova. No, iako je tvrtka u izazovnoj 2020. godini uspjela ugovoriti brojne nove poslove, posljedice krize izazvane pandemijom virusa COVID-19 vidljive su u objavljenim poslovnim rezultatima kompanije za prvih šest mjeseci ove godine. Poslovni prihodi u prvoj polovici 2020. godine iznosili su 548,78 milijuna kuna i manji su za 23,1 posto u odnosu na isto razdoblje prošle godine. EBITDA Grupe u tom razdoblju iznosi 75,46 milijuna kuna i manja je za 27 posto, a ostvarena neto dobit grupacije iznosi 17,31 milijuna kuna, što u odnosu na isto razdoblje lani predstavlja pad od 69,6 posto.

Inovacija hrvatske tvrtke Kristalna ideja - uređaj za filtraciju zraka u prostorijama iTherapy - nagrađena je zlatnom medaljom na međunarodnom natjecanju 'Inventions VS Corona' u konkurenciji 202 proizvoda iz 35 zemalja, priopćeno je iz Hrvatske gospodarske komore (HGK).

Radi se o hrvatskom patentu koji u zraku unutar zatvorenih prostora deaktivira bioaerosole, bakterije i viruse te sprječava njihovo širenje. Istovremeno obogaćuje zrak negativnim ionima i antioksidansima. Natjecanje je organizirala Međunarodna federacija udruženja izumitelja i izuma (IFIA), krovna svjetska udruga inovatora osnovana 1968. godine, a uređaj je dostupan na tržištu od 2016. godine.

Inga Kovačić Sindik, direktorica nagrađene tvrtke, istaknula je tim povodom da im je motivacija za razvoj tog proizvoda bila zdravstvena i ekološka.

- Naime, uz neku opću dobrobit pojedinca, moramo biti svjesni klimatskih proizvoda i sve veće razine zagađenja zraka koja pak utječe na naše svakodnevno psihofizičko stanje - naglasila je Kovačić Sindik.

Ideja je nastala temeljem istraživanja tržišta dostupnih filtara, budući da svi dotadašnji proizvodi nisu mogli istovremeno ispuniti dvije važne funkcije: pročišćavanje unutarnjeg zraka od najvećeg dijela zagađivača, uz istovremenu prilagođenost za korištenje u stambenim i poslovnim prostorima, hotelima, bolnicama, i sl.

Đuro Đaković grupa objavila je javni poziv za neobvezujuće iskazivanje interesa investitora za sudjelovanje u restrukturiranju te grupacije dokapitalizacijom, za što zainteresirani su pisma namjere mogli poslati do 13. srpnja.

Kako se navodi u objavi na internetskim stranicama Zagrebačke burze, Uprava je, kao jednu od mjera u pripremi programa restrukturiranja društva, 10. lipnja ove godine donijela odluku o objavi javnog poziva za prikupljanje indikativnih interesa za sudjelovanje u restrukturiranju društva dokapitalizacijom.

Objavljeni javni poziv je sukladan odluci hrvatske Vlade od 16. siječnja 2020. godine o davanju državnog jamstva Đuro Đaković grupi, kao i odluci glavne skupštine slavonskobrodske kompanije od 26. svibnja, kojima je, između ostalog, utvrđena obveza Uprave, Nadzornog odbora i glavne skupštine oko donošenja svih odluka koje omogućuju ulazak mogućeg strateškog partnera u vlasničku strukturu društva, sukladno programu restrukturiranja, navodi se u objavi. Naime, Vlada je u siječnju dala državno jamstvo za kredit Đuro Đaković grupi, Đuro Đaković Specijalnim vozilima i Đuro Đaković Industrijskim rješenjima, u ukupnom iznosu od 300 milijuna kuna.

Proces restrukturiranja odvija se sukladno smjernicama Europske komisije o državnim potporama za sanaciju i restrukturiranje nefinancijskih poduzetnika u teškoćama, a Komisija je 8. svibnja odobrila odluku hrvatske Vlade o državnom jamstvu za kredit u ukupnom iznosu od 300 milijuna kuna. Nedugo nakon Vladine odluke u siječnju potpisan je ugovor Đuro Đaković grupe s Hrvat-

RIMAC Automobili otkrili su sljedeću fazu u razvoju C_Two električnog super sportskog automobila - novu proizvodnu liniju. U nedavno otvorenom proizvodnom pogonu u Velikom Trgovišću u Hrvatskoj linija će ubrzati proizvodnju C_Two prototipova potrebnih za konačnu validaciju i testiranje nužnih za homologaciju širom svijeta.

skom poštanskom bankom (HPB) o kreditu u iznosu 150 milijuna kuna, što je prvi dio od ukupnog iznosa za koji je Vlada dala jamstvo. Riječ je o potpori koja ide u dvije faze - 150 milijuna kuna za obrtna sredstva za proizvodnju u pogonima Đure Đakovića, odnosno stvaranje preduvjeta za deblokadu računa, pokretanje proizvodnje i završetak započetih ugovora s kupcima, te plaćanje obveza prema financijskim institucijama kao i obveza prema državi, a preostalih 150 milijuna kuna u kasnijoj fazi, za obrtna sredstva za proizvodnju u pogonima Đuro Đaković Specijalnih vozila i to za plaćanje dobavljačima, kreditna zaduženja, garancije za dobro izvršenje posla, primljene avanse.

U posljednje vrijeme sve se češće mogu čuti informacije da interes za preuzimanjem Đure Đakovića pokazuje Tomislav Debeljak, vlasnik Grupe DIV, u čijem je sastavu i Brodosplit.

Sastavljanje svakog automobila trajat će otprilike pet tjedana, skraćujući vrijeme proizvodnje na pola u usporedbi s načelom statične proizvodnje izvan proizvodne linije. Novi proces u punom će kapacitetu omogućavati izgradnju četiri finalna proizvodna vozila mjesečno. Ipak, u Rimcu postupak proizvodnje započinje znatno ranije prije samog sklapanja gotovih komponenti na liniji, budući da se veliki broj komponenata proizvodi u tvornici u Svetoj Nedelji i Velikom Trgovišću, nakon čega se isporučuje do linije montaže vozila.

Nova proizvodna linija podijeljena je u pet glavnih zona, a počinje pripajanjem svih nosača i pričvrsnih točki na karbonsku konstrukciju vozila - tzv. monocoque šasiju. Dvoje tehničara na svakoj sljedećoj stanici zatim nastavljaju sklapanje automobila dio po dio. Podsklopovi poput pogonskog sklopa, armaturne ploče ili prednjeg hladnjaka i drugih dijelova proizvode se i pripremaju izvan linije, u sklopu proizvodnih pogona Rimac Automobila i isporučuju se kompletni za ugradnju na liniju montaže vozila.

Do sada je Rimac proizveo četiri C_Two prototipa, a do završetka procesa testiranja i homologacije potrebno ih je još trinaest, nakon čega slijedi još deset automobila iz pred-serije, koji će se većim dijelom proizvesti ove godine. Potpuni postupak homologacije, od prvih koncepata, preko potpunih prototipova do automobila na cesti, trogodišnji je proces. Uvođenjem nove proizvodne linije, Rimac planira prve automobile kupcima isporučiti 2021. Konačni dizajn i ime automobila bit će otkriveni ove godine.

Rimac predstavio novu proizvodnu liniju za C_Two, prepolovit

Nova, tehnološki suvremena i energetski učinkovita tvornica za proizvodnju čeličnih konstrukcija tvrtke Bajkmont u završnoj je fazi gradnje. Tvornica površine 14,5 tisuća četvornih metara nalazi se u gospodarskoj zoni u Rugvici pokraj Zagreba, a za njezinu gradnju Bajkmont je dobio nepovratna sredstva iz fondova Europske unije. Vrijednost investicije iznosi 53,4 milijuna kuna, od čega se 14,7 milijuna kuna financira iz nepovratnih sredstava europskih fondova.

- Radovi na gradnji tvornice u punom su jeku te očekujemo završetak gradnje i opremanje potkraj godine. Kao korisnici sredstava iz europskih fondova imamo obvezu zaposliti najmanje 34 nova radnika, no naš je cilj zaposliti ih još pedeset. Realizacija tih planova ovisit će o uvjetima na tržištu i školovanome metalskom kadru koji

je sve teže naći – kaže član Uprave Miroslav Bajkovec. Već u prvoj godini poslovanja nove tvornice u Bajkmontu očekuju povećanje proizvodnje od trideset posto.

Bajkmont je obiteljska tvrtka izrasla na temeljima obrtničke radionice koju je Franjo Bajkovec otvorio 1984., a 1993. godine prerasla je u tvrtku koju danas uz osnivača kao članovi Uprave vode njegovi sinovi. Riječ je o srednje velikoj tvrtki koja posluje u metaloprerađivačkom sektoru na pet proizvodnih lokacija u Sesvetama, a prošle godine izvezli su 65 posto proizvodnje. Tvrtka se bavi projektiranjem i proizvodnjom građevinskih i industrijskih čeličnih konstrukcija, tehnološke opreme i ostalih metalnih proizvoda. Među klijentima su poznati po dodanoj vrijednosti, jer je riječ o pojedinačnoj proizvodnji, projektno orijentiranoj na poznate kupce. Tako Bajkmont projektira i isporučuje čelične konstrukcije za Airbus, BMW, Daimler, dijelove željezničkih vagona za francuski SNCF, konstrukcije postrojenja za zaštitu okoliša i preradu otpada za japanski Mitsubishi, a trenutačno proizvode čelične konstrukcije za brojna postrojenja: nove sortirnice otpada u Parizu, na ITER-ovu projektu u Cadaracheu, za novu tvornicu Nestlé Purina u SAD-u, geotermalne elektrane u El Salvadoru, postrojenja za preradu kamena u Švedskoj, stadion Pampas u Osijeku, novi terminal u Luci Ploče…

Unatoč krizi izazvanoj pandemijom, neke tvrtke uspjele su održati razinu investicija i u 2020. godini. Jedna od njih je i Franck koji je u prvih šest mjeseci ove godine investirao 17 milijuna kuna vlastitih sredstava u proizvodne pogone, IT sustave te, u manjem obujmu, u ugostiteljsku opremu.

Najveća pojedinačna investicija Francka u ovoj godini, vrijedna 6,5 milijuna kuna, ulaganje je u mlin i sustav silosa u pogonu kave koji je trenutačno u završnoj fazi. Investicija obuhvaća i automatizaciju te povećavanje učinkovitosti završnog, transportnog pakiranja u pogonu za proizvodnju cappuccina i drugih instant proizvoda poput funkcionalnih napitaka s kavom. Kako navode iz Francka, riječ je o nastavku projekta povećanja kapaciteta pakiranja koji je pokrenut 2018. godine. Nastavljen je i razvoj novih proizvoda u skladu s aktualnim potrošačkim trendovima poput Franck Ready to Drink osvježavajućih napitaka s kavom i Franck Guatemala single-origin espresso te je pojačana mreža od više od 1.000 lokacija 'kave za van' te samoposlužnih aparata s digitalnom tehnologijom.

Kompanija Ericsson Nikola Tesla je na izvoznim tržištima u kolovozu potpisala nekoliko ugovora ukupne vrijednosti 20,5 milijuna kuna, a i iz Instituta IGH su izvijestili o novom ugovoru s Autocestama Federacije BiH vrijednom 2,1 milijun eura.

Iz Ericssona Nikole Tesle su u priopćenju naveli da se novi ugovori odnose na održavanje mobilne mreže operatora Ipko na Kosovu za razdoblje do kraja veljače 2023. godine, dok je u Bjelorusiji ugovoreno održavanje dijela fiksne mreže operatora Beltelekom te isporuka transmisijske opreme za tamošnji A1.

Institut IGH je, pak, objavio da je potpisao ugovor s javnim poduzećem Autoceste Federacije Bosne i Hercegovine, Mostar, za konzultantske usluge na nadzoru izgradnje autoceste na koridoru V.c, dionica Tarčin-Konjic, poddionica TarčinIvan, ulaz u tunel Ivan. Vrijednost ugovora iznosi oko 2,1 milijun eura (bez PDV-a), a predviđeni rok pružanja usluga jest 46 mjeseci od uvođenja u posao.

Češka tvrtka NFS Cink, članica Signum grupe, početkom srpnja postala je vlasnik Dalekovodove cinčaonice u Dugom Selu. Rezultat je to nagodbe između Dalekovoda i najvećeg vjerovnika iz predstečajne nagodbe, Heta Asset Resolution, kojom je reguliran financijski dug od gotovo sto milijuna kuna. Prema nagodbi, Heta je preuzela cinčaonicu te ju prodala tvrtki NFS Cink, članici češke Signum grupe

- Dalekovod je sklopio nagodbu s Heta Asset Resolution o uređenju odnosa iz tri ugovora o leasingu, zaključenih još 2008. godine temeljem kojih je Heta izlučni vjerovnik na imovini koja u naravi predstavlja pogon za cinčanje u Dugom Selu. Nagodbom je obuhvaćen financijski dug od gotovo 100 milijuna kuna, odnosno iznos od približno jedne trećine ukupnog financijskog duga Dalekovoda - izvijestili su iz Dalekovoda putem Zagrebačke burze.

Pritom navode da cinčaonica duže vrijeme djeluje na tržištu na kojem je, uz poslove za potrebe Dalekovod grupe, obavljala oko 50 posto svog poslovanja. Prema podacima iz objave, u razdoblju od siječnja do svibnja ove godine, Cinčaonica usluge d.o.o. ostvarila je poslovne prihode u iznosu od 17,8 milijuna kuna, gubitak prije

Vlada je usvojila prijedloge odluka o davanju državnih jamstava u korist Hrvatske banke za obnovu i razvitak (HBOR) ili drugih banaka u zemlji i inozemstvu za kreditna zaduženja za izgradnju novogradnje 101, čiju je gradnju ugovorilo društvo MKM Yachts iz Rijeke, te za kredit za pokretanje proizvodnje u Uljanik Brodogradnji 1856.

Automatizacija vrijedna 3,5 milijuna kuna puštena je u rad u logističko-distributivnom centru u Jastrebarskom. Prednost automatizacije jasno se vidi u izvanrednoj i izazovnoj situaciji kao što je pandemija koronavirusa.

Automatizacija i robotizacija pojednostavljuju poslovanje i smanjuju rizik od zaustavljanja poslovnog procesa. To su prepoznale mnoge tvrtke, a među njima i Jamnica koja je investirala 3,5 mili-

kamata, poreza i amortizacije (EBITDA) od 1,7 milijuna kuna, te gubitak prije poreza od 1,9 milijuna kuna.

- Heta nagodbom preuzima imovinu leasinga i prodaje ju krajnjem kupcu, tvrtki NFS Cink d.o.o., u čijem sastavu je već devet cinčaonica u Češkoj, Slovačkoj i Hrvatskoj, te proizvodnja metalnih konstrukcija, a koji će nastaviti obavljati djelatnost antikorozivne zaštite u cinčaonici u Dugom Selu, sa zaposlenicima koji su do tada bili dio Dalekovod grupe - ističe se u priopćenju, dodajući da ekonomska vrijednost nagodbe iznosi približno 70 milijuna kuna, a rezultira smanjenjem ukupnog financijskog duga Dalekovod grupe od 61 milijun kuna te primitka u novcu od predvidivo oko osam milijuna kuna. Nagodbom se značajno poboljšava financijski položaj Dalekovoda, poboljšava novčani tok koji je bio pod vrlo negativnim utjecajem otplate obaveza po navedenom leasingu prema Heta-i, a koji je u sljedeće dvije i pol godine predstavljao oko dvije trećine svih otplata po sklopljenoj predstečajnoj nagodbi.

Ministar gospodarstva i održivog razvoja Tomislav Ćorić podsjetio je da je Vlada u lipnju iskazala spremnost za uključivanje u izdavanje državnih jamstava MKM Yachts-u. Sada je odobrila Ministarstvu financija izdavanje državnog jamstva za osiguranje financiranja izgradnje putničkog broda čiju je gradnju ugovorilo društvo MKM Yachts, u korist HBOR-a, odnosno drugih banaka u zemlji i inozemstvu, u iznosu od 80,1 milijuna eura, uvećanih za troškove i kamatu. To predstavlja 80 posto ukupnog kreditnog zaduženja društva MKM Yachts od 100,7 milijuna eura. Trup broda Novogradnja 101 kao podugovaratelj gradit će 3. maj brodogradilište Rijeka. Što se tiče drugog jamstva, ono se također naslanja na zaključak Vlade od 18. lipnja ove godine kojim se iskazuje spremnost uključivanja u proces davanja državnih jamstava i za društvo Uljanik brodogradnje 1856. Tom se odlukom također predlaže da Ministarstvo financija u ime Vlade izda državno jamstvo Uljanik brodogradnji 1856 kod HBOR-a odnosno drugih banaka za pokretanje proizvodnje, a sa ciljem daljnjeg razvoja brodograđevne industrije, do iznosa od 32,5 milijuna kuna uvećanog za troškove i kamatu. Ministar Ćorić je podsjetio da je u ožujku dana suglasnost za prijenos koncesije na pomorskom dobru u svrhu gospodarskog korištenja luke posebne namjene brodogradilište Uljanik, s društva Uljanik d.d. u stečaju na Uljanik brodogradnju 1856 , čime je ostvaren jedan od preduvjeta za nastavak brodograđevne industrije u Puli.

- Sredstva iz kreditnog zaduženja osiguranog jamstvom koristit će se isključivo u svrhu pokretanja proizvodnje i poslovanja društva - zaključio je Ćorić.

juna kuna u robotizaciju poslovnih procesa. Sa ciljem veće učinkovitosti i pojednostavljenja poslovnih procesa Jamnice plus, Marijan Vrandečić, izvršni direktor lanca opskrbe i Marko Fabijanić, izvršni direktor sektora informatike u suradnji s vanjskim partnerom tvrtkom Demateh, razvili su i implementirali novi sustav koji će ubrzati i olakšati poslovne procese.

Tvrtka Demateh izradila je sustav robotiziranog slaganja narudžbi na redove, a testiranje prototipa obavljeno je u Švedskoj. Implementacijom novog sustava smanjuje se broj potrebnih izvršioca, povećava se stupanj zaštite na radu, osobito u segmentu ručno slaganih narudžbi kupaca te se stvaraju čvrsti temelji za buduće nadogradnje poslovnih procesa.

Industrijska proizvodnja pala je 1,6 posto u odnosu na srpanj 2019. godine objavio je Državni zavod za statistiku (DZS). To je već deveti mjesec zaredom kako je proizvodnja pala, ali sporije nego mjesec dana prije, kada je skliznula 1,8 posto.

- Obujam industrijske proizvodnje usporio je s godišnjim stopama pada koje kontinuirano datiraju još od studenog prošle godine - navode analitičari Raiffeisenbank Austria (RBA). Pad proizvodnje u srpnju na godišnjoj razini zabilježen je u dva od pet sektora, a najviše, 9,3 posto, u proizvodnji netrajnih proizvoda za široku potrošnju. Proizvodnja intermedijarnih proizvoda skliznula je, pak, 2,6 posto. S druge strane, proizvodnja kapitalnih proizvoda skočila je 14,7 posto, a s rastom od 2,1 posto slijedila je proizvodnja energije. Proizvodnja trajnih proizvoda za široku potrošnju porasla je, pak, za 1,7 posto. - Kontrakcija domaće potražnje, kao i niži izvoz robe, i u nastavku će se godine odražavati kroz negativne godišnje stope rasta industrijske proizvodnje. Tijekom 2021. očekujemo oporavak industrijske proizvodnje, ali niska konkurentnost i produktivnost domaće industrije te razina tehnološke intenzivnosti ostat će glavna prepreka višim stopama rasta - zaključuju analitičari RBA. Podaci najavljuju pad gospodarstva i u trećem kvartalu. Pad proizvodnje u srpnju, kao i podaci o padu potrošnje u trgovini na malo, najavljuju pad gospodarstva i u trećem tromjesečju.

Četiri mjeseca nakon potpisivanja ugovora o gradnji

četiriju novih obalnih ophodnih brodova za Hrvatsku ratnu mornaricu, u brodogradilištu Brodosplita počela je njihova gradnja. Ugovorena cijena svakog broda je 80 milijuna kuna s PDV-om.

Brodovi dužine 43,16 metara i širine osam metara bit će opremljeni temeljnim naoružanjem svih današnjih obalnih straža. Trup obalno ophodnih brodova bit će sagrađen od čelika povišene čvrstoće AH36, a nadgrađe od aluminijske slitine. Osigurana im je nepotopivost u slučaju naplavljivanja svaka dva susjedna odjeljka u trupu. Brodovi su opremljeni zaštitom od nuklearno-biološko-kemijskog djelovanja te krmenom rampom i diverzantskom brodicom krutog trupa dužine 7,7 metara za 6 članova posade s propulzijskim dizelskim motorom koji omogućuje brzinu do 40 čvorova. Kapacitet brodova je 16 ljudi. Ugovor o gradnji pet obalnih ophodnih brodova između MORH-a i Brodosplita potpisan je još 2014., a prvi brod je trebao biti dovršen u roku od 15 mjeseci. No, tijekom gradnje došlo je do izmjene projekta pa je prvi brod mornarici predan tek 2018. godine.

U tvornici Rasco iz Kalinovca proizvedeno je 300. Muvo vozilo, multifunkcionalni komunalni nosač priključaka za održavanje urbanih sredina, u potpunosti osmišljen i proizveden u Hrvatskoj. Muvo vozila čiste i održavaju više od 30 velikih hrvatskih gradova, uključujući atraktivne destinacije na obali, a prisutna su u gotovo cijeloj Europi, Aziji i Australiji.

Ideja o proizvodnji malog univerzalnog komunalnog vozila rodila se još 2008. godine, a rezultat je promišljanja dvojice vlasnika i tadašnjih članova uprave Frane Franičevića i Darka Paviše na koji

način u budućem razdoblju osigurati rast prihoda tvrtke. Iako je projekt razvoja Muvo vozila krenuo u vrijeme globalne ekonomske krize, direktor Rasco Holdera Paviša kaže da su u tom trenutku i on i Franičević krizu prihvatili kao izazov i za vrijeme njezinog trajanja započeli s konstrukcijom i proizvodnjom novih tipova strojeva, proširujući proizvodni program, kako bi nakon okončanja krize mogli zauzeti još bolje pozicije na tržištu. Idejni koncept vozila i projektni zadatak izradio je Franičević, a projekt je trajao četiri godine. Prvi Muvo je predstavljen 2012. godine na sajmu IFAT u Münchenu, a serijska proizvodnja je krenula 2013. godine. Većina prvih primjeraka je prodana u Hrvatskoj, kako bi se dobile kvalitetne informacije o ponašanju stroja u realnim uvjetima rada i osigurala učinkovita i brza servisna podrška. - Muvo je objedinio odlične radne performanse, multifunkcionalnost i kvalitetu. Naši kupci u jednom vozilu izmjenom priključaka dobivaju kompaktnu čistilicu, vozilo zimske službe, vozilo za košnju, stroj za zalijevanje bilja i parkova, podiznu platformu i mnogo više. Muvo konstantno prolazi kroz poboljšanja, sukladno komentarima korisnika i potrebama tržišta. Danas, gotovo osam godina nakon početka proizvodnje, stojimo uz bok svjetskim proizvođačima, objasnio je Ivica Ivanic, tehnički direktor u Rasco Holderu.

Uz pomoć strateškog partnerstva s njemačkim proizvođačem zglobnih komunalnih vozila Max Holder vodstvo kompanije je 2015. godine počelo izvoziti Muvo. Projekt Muvo je izdvojen u posebnu tvrtku Rasco Holder koja je 50 postotnom u vlasništvu Rasco-a, a 50 posto u vlasništvu Max Holdera. Ovaj iskorak osigurao je ulazak Muvo-a na svjetsko tržište i odigrao veliku ulogu u impresivnoj brojci od 300 prodanih vozila.

Iz tvornice u Kalinovcu izašlo 300. specijalno komunalno vozilo

Fond za nauku Republike Srbije odobrio je financiranje projekta u području umjetne inteligencije MISSION4.0, na kojem će raditi multi/inter-disciplinarni istraživački tim Mašinskog i Filozofskog fakulteta Univerziteta u Beogradu.

sko-fizičkih sustava u okviru tehnološkog okruženja Industrije 4.0. Konkretno, projekt je prije svega orijentiran na razvoj i primjenu inteligentnog ponašanja autonomnih mobilnih robotskih sustava vlastitog razvoja“, kaže rukovoditelj projekta, prof. dr Zoran Miljković s Mašinskog fakulteta u Beogradu.

Prof. dr Aleksandar Simonović, prodekan za znantsveno-istraživački rad Mašinskog fakulteta ocjenjuje da je dobivanje ovog projekta od velike važnosti za Mašinski fakultet. „To je još jedna potvrda i priznanje pristupu znanstvenim istraživanjima u području robotike i umjetne inteligencije na našem fakultetu, a samim tim i kvalitetu naših istraživača koji su među prvima u Srbiji započeli istraživanja u tom području. Ovo je prvi projekt koji je Mašinski fakultet dobio od Fonda za nauku Republike Srbije, ali svakako neće biti jedini. Imajući u vidu znantsveni potencijal i entuzijazam istraživača na Mašinskom fakultetu, uvjereni smo da će u budućnosti biti više ovakvih projekata, posebno u područjima koja se odnose na razvoj novih tehnologija i razvoj Industrije 4.0, a koji će biti usmjereni na ubrzavanje proizvodnje, podizanje konkurentnosti proizvodnih kapaciteta i povećanje BDP-a u Srbiji“, navodi prof. Simonović.

Cilj projekta MISSION4.0 odnosi se na razvoj i primjenu sustavne nove metodologije koja će integrirati tehnike umjetne inteligencije za duboko strojno učenje i biološki inspirirano višekriterijsko optimiranje, kako bi se ostvarili adaptabilni, rekonfigurabilni i inteligentni kibernetskofizički proizvodni sustavi, neophodni u Industriji 4.0.

Fond za nauku Republike Srbije raspisao je, krajem 2019. godine, Natječaj u okviru Programa za razvoj projekata iz područja umjetne inteligencije na koji se prijavilo 70 projektnih prijedloga. Nakon višemjesečne procedure, prihvaćeno je ukupno 12 projekata i to šest u području osnovnih istraživanja (PRVI_O) i šest u domeni primijenjenih istraživanja (PRVI_P), među kojima je i projekt Mašinskog fakulteta u Beogradu. Nakon dva kruga evaluacija, u kojima su sudjelovalo samo inozemni recenzenti-eksperti u područjima robotike i umjetne inteligencije, projekt MISSION4.0 je ocijenjen vrlo visokom ocjenom (86.67 od 100) i zauzeo treće mjesto u grupaciji Primijenjena – PRVI_P istraživanja.

„Projekt MISSION4.0, što je akronim od „Deep Machine Learning and Swarm Intelligence-based Optimization Algorithms for Control and Scheduling of Cyber-Physical Systems in Industry 4.0“, odnosi se na duboko strojno učenje i biološki inspirirano višekriterijsko optimiranje pri upravljanju i terminiranju kibernet-

Na nedavno raspisanom natječaju „Zamisli sve“, Telenor fondacija izabrala je četiri nova projekta, kojima će biti raspoređeno više od pet milijuna dinara. U pitanju su projekti iz područja obrazovanja, socijalne inkluzije društveno ugroženih grupa, kulture, umjetnosti i zaštite životne sredine.

„Makers klubovi“, projekt Centra za promociju znanosti, podrazumijeva otvaranje znanstvenih laboratorija u Kikindi, Šapcu i Leskovcu. Cilj je povećanje digitalne pismenosti stanovništva, prije svega sudionika u obrazovnom sustavu, i popularizacija STEM disciplina u široj zajednici.

Tijekom ljeta, održati će se tradicionalna manifestacija ARLEMM 2020 u organizaciji Udruženja za širenje i poticanje muzičke kulture u Srbiji MUZIKUS, koju će ljubitelji muzike moći pratiti i preko Telenor YouTube kanala.

Projekt Muzeja suvremene umjetnosti „Efekt pregleda” obuhvatiti će više od 40 umjetnika, filmski program, panel diskusiju i radioni-

Kako bi se postigao visoki stupanj te integracije, projektni tim je predložio potpuno nove interdisciplinarne pristupe u nekoliko znanstveno-istraživačkih pravaca: optimiranje integriranih tehnoloških procesa i planova terminiranja pri dinamičkom terminiranju proizvodnih entiteta, inteligentno upravljanje mobilnim robotima temeljeno na stereo strojnom gledanju, kao i duboko strojno učenje kibernetsko-fizičkih sustava tijekom međusobne komunikacije u okviru Industrije 4.0.

Tijekom realizacije projekta biti će razvijeno više novih algoritama biološki inspiriranih tehnika optimiranja, originalna metoda za inteligentnu navigaciju mobilnog robota tijekom autonomnog kretanja u okruženju bazirana na strojnom gledanju i stereo vizualnom upravljanju, uz napredne kibernetsko-fizičke sustave za sigurno izvršavanje proizvodnje i planiranje resursa.

www.mas.bg.ac.rs

ce s gostujućim predavačima na temu klimatskih promjena.

Hack#teen, hakaton za djevojčice koji organizira AFA, Asocijacija za afirmaciju potencijala žena, posvećen je ohrabrivanju i motiviranju djevojčica da se više zainteresiraju za prirodne znanosti i uključe u STEM zanimanja. Planirano je sudjelovanje 50 djevojčica koje će sa 20 mentorica raditi na kreiranju konceptnog rješenja za video igricu s ciljem promocije znanja i digitalne pismenosti (logička, financijska, funkcionalna).

„Drago nam je da smo i u izazovnom vremenu u kojem se nalazimo, ostali fokusirani na ono u što naša fondacija zaista vjeruje, a to su partnerski projekti kroz koje pomjeramo stvari u društvu na bolje. Morat ćemo se svi prilagoditi novonastalim okolnostima, tako da će projekti biti realizirani na nešto drugačiji način, a mi ćemo staviti na raspolaganje našim partnerima neophodne resurse kako bi bili uspješno realizirani“, rekla je Milica Begenišić, menadžerica Telenor fondacije.

Na natječaj se prijavilo više od 200 projekata humanitarnih, nevladinih i neprofitnih organizacija, institucija i fondacija registriranih u Srbiji s inovativnim rješenjima za svladavanje aktualnih društvenih izazova. www.telenor.rs

Jedinstven edukativni centar s lokacijama u Temerinu i Novom Sadu (SRB) i u Segedinu (HU)

Ima za cilj olakšati prekograničnu mobilnost, inovativne permanentne edukacije i praktičan rad ljudi za potrebe metalske i strojarske industrije Srbije i Mađarske.

ITC Mind :

• unaprjeđuje suradnju između MSPP, sveučilišta, organa javne vlasti ,

• provodi zajedničke edukacije, stažiranja i pospješuje mobilnost stručnjaka i zaposlenih,

• razvija i realizira inovacije u konkretnim MSP,

• potiče i pomaže internacionalizaciju MSP (organizacija B2B poslovnih susreta, međunarodni sajmovi i izložbe, studijske posjete i sl.) i

• radi na unaprjeđenju konkurentnosti tvrtki i MSP u metalskom sektoru obje zemlje.

Formiranje i opremanje ITC Mind podržala je EU kroz program prekogranične suradnje Mađarska-Srbija.

Dosadašnji ključni rezultati su:

1. uspostavljen i opremljen ITC Mind registriran u APR u Srbiji,

2. e-platforma za učenje https://knowledge.web021.net/višejezična online platforma znanja koja prati specifične potrebe MSP za novim znanjima, tehnologijama, postupcima i inovacijama ,

3. usklađivanje nastavnih programa za obuke zavarivača u SRB i HU,

4. serijal obuka „Inovacije u metalskoj industriji“ održanih u Novom Sadu i Szegedinu

5. certificirane obuke zavarivača, stažiranja i dualno obrazovanje radnika u metalskoj industriji,

6. INOVACIONI PUL – potpuno nov i inovativan model podrške MSP na putu realizacije njihove inovacije do potpune komercijalizacije

7. organizirani poslovni online B2B sastanci sa sudionicima iz gotovo svih zemalja EU.

ITC Mind radi zahvaljujući partnerstvu u kojem su:

• Vojvodina Metal Cluster , Temerin, Srbija (www.vmc.rs )

• Deri Miksa- srednja stručna škola, Segedin, Mađarska (www. derimiks.hu )

• Edukativni centar za obuke u radnim i profesionalnim vještinama Pokrajinske vlade Vojvodine, Novi Sad, Srbija (www. centar.ed.rs ) i

• Solar Tech- Arch energetski klaster, Segedin, Mađarska (www.archenerg.hu ).

Pustili smo u rad naš VEBINAR, on-line platformu za učenje, edukacije i specifične obuke namijenjena svim tvrtkama i zaposlenima u području strojarstva i metalske industrije. Pozivamo sve zainteresirane da pristupe i besplatno koriste ovaj „rudnik“ znanja i praktičnih iskustava neophodnih za rad u metalskom sektoru.

Pozivamo znanstvene, inovativne, razvojne institucije kao i pojedince koji su zainteresirani da svoja znanja, predavanja i praktična rješenja prezentiraju tvrtkama u metalskom sektoru putem naše platforme (VEBINAR-a).

Kontakt: office@vmc.rs

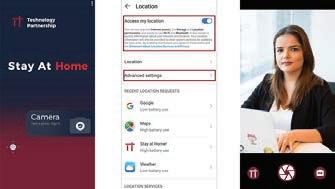

Zbog novonastale situacije uslijed epidemije korona virusa, u Srbiji je do sada desetine tisuća ljudi bilo u samoizolaciji ili izolaciji. Međutim, često se u medijima pojavljuju informacije o nepoštivanju ove preventivne mjere. Pored toga što predstavlja kršenje zakona, ovo nosi i izravnu opasnost za zdravlje ljudi koji s takvim osobama dođu u kontakt. Dosadašnja praksa je da policija povremeno osobno provjerava nalaze li se samoizolirane osobe u svojim domovima. To na neki način može biti i donekle neugodno iskustvo (dolazak policije na vrata). Zato se postavlja pitanje mora li u današnje vrijeme digitalizacije i novih tehnologija to baš biti tako.

se nalazi osoba koja bi stjecajem okolnosti morala biti u izolaciji. Platforma se sastoji iz dvije komponente – korisničke i serverske. Korisnička komponenta je u stvari aplikacija koja se instalira na mobilne telefone. Ona „ping-ira“ korisnika da odgovori na poziv ili napravi selfie. Kada se poslika selfie, provodi se verifikacija fotografije putem „Verified by Pi“ tehnologije, i dodaju joj se meta-podaci o lokaciji, vremenu i datumu fotografiranja. Zatim se takva verificirana fotografija kroz aplikaciju šalje na server i korisnik se obavještava da je provjera završena. Serverski dio sadrži informacije o svim osobama koje se nalaze u karanteni. U nju se, pored fotografije, upisuju podaci o imenu i prezimenu osobe, telefonskom broju, adresi na kojoj se nalazi osoba u karanteni, geo-lokacija i dopušteni radijus kretanja, kao i broj dana koliko osoba treba provesti u karanteni. Kada korisnik, nakon generiranja zahtjeva, pošalje svoju fotografiju kojoj su pridruženi meta-podaci, provjerava se jesu li oni u skladu s definiranim parametrima i, ako je sve u redu, korisniku se šalje informacija da je provjera prošla normalno. U slučaju da se ne odgovori na zahtjev u zadanom vremenu, odnosno ukoliko se utvrdi da je fotografija mijenjana ili da je lokacija njenog fotografiranja izvan dopupštenog radijusa, automatski se alarmiraju nadležne službe koje izoliranu osobu trebaju vratiti u karantenu.

Direktor tvrtke Tehnološko Partnerstvo, Sava Živanović, naglasio je da bi ova aplikacija pomogla da se na vrijeme uvidi je li netko napustio mjesto samoizolacije ili eventualno neovlašteno napustio kovid bolnicu. Svi moramo biti svjesni da ako neko prekrši karantenu time ugrožava živote drugih ljudi i po zakonu će snositi posljedice. Ideja ove aplikacije je jednostavna. Ona na lijep i kulturan način treba uvjeriti ljude da je potrebno da poštivanje zakona, ali i da se shvati osobna odgovornost svakog pojedinca koji se nalazi u izolaciji.

Rješenje već postoji. Beogradska tvrtka „Tehnološko Partnerstvo d.o.o.“ vođena direktorom Savom Živanovićem, napravila je specijaliziranu aplikaciju koja omogućava brzu, pouzdanu i sigurnu beskontaktnu provjeru osoba koje se nalaze u (samo)izolaciji.

Aplikacija se temelji na već dokazanom sustavu ove tvrtke koji nosi naziv „Verified by Pi“. To je platforma koja koristi inovativnu blockchain tehnologiju za provjeru je li fotografija originalna ili obrađena. Nova aplikacija, pod nazivom „Stay at Home!“ je nadgradnja ove platforme i ona omogućava precizno određivanje identiteta i lokacije osobe koja se nadgleda.

„Stay at Home!“ platforma osigurava nadležnim institucijama da sa preciznošću od jednog metra provjeravaju mjesto na kojem

Aplikacija je osmišljena tijekom ožujka ove godine, odmah nakon proglašenju pandemije COVID-19 virusa u Srbiji. Zahvaljujući entuzijazmu i stručnosti programera, završena je u rekordnom roku – za samo mjesec dana. Mnoge zemlje su već shvatile vrijednost i pokazale interes za implementaciju upravo jednog ovakvog, tehnološki inovativnog sustava. Kao društveno odgovorna tvrtka, Tehnološko partnerstvo ima želju da i naša zemlja iskoristi prednosti ove aplikacije, ali prema riječima direktora Save Živanovića – na odgovor se još uvijek čeka.

Aplikaciju “Stay at Home!” za Android OS trenutačno možete potpuno besplatno preuzeti s Google Play Store trgovine.

www.tp.rs

Kancelarija za informacijske tehnologije i elektronsku upravu uz podršku Programa Ujedinjenih nacija za razvoj (UNDP) održala je tijekom mjeseca kolovoza serijal od tri webinara pod nazivom „Otvoreni podaci – otvorena i pametna uprava“ koji su za cilj imali unaprjeđenje razumijevanja i znanja iz područja otvorenih podataka predstavnika jedinica lokalne samouprave.

Tijekom ovog serijala predstavnici lokalnih samouprava imali su mogućnost steći nova znanja i upoznati se s informacijama koje za cilj imaju zaposlenima u lokalnoj samoupravi bolje približiti ekosustav otvorenih podataka kao i pravni okvir za njihovo otvaranje. Konkretne teme koje su ovom prilikom bile obrađene su:

• Što su to otvoreni podaci;

• Kako od očno vidljivih do strojno čitljivih podataka;

• Izazovi u otvaranju podataka;

• Kako do otvorenih podataka;

• Pristupi u procesu otvaranja podataka;

• Korist od otvorenih podataka;

• Pravni okvir za otvaranje podataka;

• Vrijednost otvorenih podataka;

• Ponovna upotreba otvorenih podataka.

www.ite.gov.rs

Održan serijal stručnih webinara na temu „Otvoreni podaci –otvorena i pametna uprava“

Telenor mreža dobila je prestižno priznanje BEST IN TEST na trećem nezavisnom mjerenju kvalitete mobilnih mreža u Srbiji, koje je provela međunarodna tvrtka UMLAUT tijekom krize kada je mobilni promet premašivao sve dosadašnje rekorde. Testirane kategorije odnosile su se na pokrivenost, brzinu i najmanje kašnjenje u prijenosu podataka, a Telenor mreža osvojila je najviše bodova u svakoj.

“Ponosni smo što smo ponovo osvojili „Best in Test“ nagradu, posebno u ovim izazovnim vremenima kada su vrijednosti glasovnog i internet prometa premašile sve dosadašnje rekorde. Naša mreža, kao jedan od vitalnih resursa koji je omogućio da cijela zemlja bude povezana tijekom krize uzorkovane epidemiološkom situacijom, predstavljala je za nas ogromnu odgovornost. Istovremeno, pružila nam se prilika da pomognemo milijunima ljudi. Stabilna i pouzdana mreža koja ima dovoljno kapaciteta da podrži rastući mobilni promet, nastavlja biti u vrhu naših prioriteta,“ rekao je Mike Michel, generalni direktor Telenora Srbije.

UMLAUT (ranije P3) je tehnološka tvrtka koja mjeri kvalitetu mobilnih mreža u više od 120 zemalja i koristi inovativnu crowdsourcing metodologiju, koja prikazuje realno korisničko iskustvo. Treće mjerenje u Srbiji uključivalo je 55,6 milijuna uzoraka uzetih od 26 tisuća korisnika s površine od 39.074 km2

www.telenor.rs

Prestižni IMW Institut za obavljanje znanstveno-istraživačkih i razvojnih poslova, lociran u jednom od najvažnijih industrijskih centara u Srbiji - MIND Parku u Kragujevcu, predstavlja nam direktor institutaAndreja Radovanović

IMW Institut osnovan je u travnju 2019. godine kao društvo s ograničenom odgovornošću za obavljanje znanstveno-istraživačkih i razvojnih poslova. Institut je osnovan u okviru MIND Group i smješten je u MIND Parku u Lužnicama, u jednom od najvažnijih industrijskih centara u Srbiji.

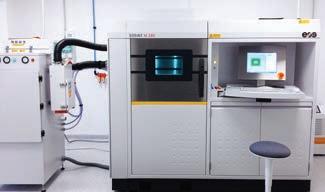

Primarna djelatnost Instituta je istraživanje i razvoj u području tehničko-tehnoloških znanosti. U sklopu Instituta je smještena najsuvremenija oprema u laboratorijima za ispitivanje metala, zavarenih spojeva, pitke i otpadne vode, zemljišta...

Kako se došlo na ideju o osnivanju IMW Instituta?

Ako bih mogao dati odgovor u jednoj riječi, to bi bila „kvaliteta“. Primarna ideja o osnivanju Instituta je proistekla još prije nekoliko godina, i to je bila jedna od velikih želja vlasnika MIND grupacije. Imajući u vidu specifično područje kojim se bavi tvrtka AMM Manufacturing gdje se zahtijeva kvaliteta krajnjeg proizvoda na izuzetno visokoj razini, riješili smo da to podržimo kroz usluge ispitivanja koje pruža IMW Institut. Dakle, osnovni razlog osnivanja je osiguranje kvalitete krajnjih proizvoda koji se proizvode unutar MIND Parka.

Pored navedenog razloga, izdvojio bih još i to da je trenutačno u Srbiji vrlo mali broj suvremenih laboratorija koje se bave istim ili sličnim uslugama ispitivanja. To nas je navelo da naše usluge proširimo i na eksterne tvrtke, gdje je interes, kako nam je vrijeme pokazalo, izuzetno velik.

IMW Institut je dio industrijskog centra MIND Park. Što to konkretno predstavlja za Institut, a što za MIND Park?

Velika je prednost biti u tako važnom i velikom industrijskom kompleksu kao što je MIND Park. To nam omogućava da provodimo ispitivanja materijala i zavarenih spojeva gdje su zahtjevi kvalitete na izuzetno visokoj razini. Lociranje Instituta u ovakvom gospodarskom okruženju omogućava blisku vezu sa svim tvrtkama unutar MIND Parka, ali i svim onim tvrtkama koje su u svojstvu klijenata ili dobavljača povezane s tvrtkama koje ovdje posluju. S druge strane, svim tvrtkama unutar MIND Parka je omogućeno da svoje proizvode testiraju u suvremenim laboratorijima IMW Instituta gdje je velika prednost upravo brza reakcija na sve zahtjeve za ispitivanjem.

Pored najsuvremenije opreme, veliku pažnju posvećujete i izboru stručnog kadra. Što biste još istakli kao važan segment IMW Instituta?

Najsuvremenija oprema nam omogućava da budemo sigurni u rezultate ispitivanja koji dolaze sa samih uređaja, međutim, sama kvaliteta usluga nam izravno ovisi o stručnom kadru. Trenutačno imamo 12 zaposlenih, različitih struktura, gdje mogu izdvojiti

doktore znanosti, diplomirane inženjere metalurgije, specijaliste kemijskih znanosti, strojarske inženjere, inženjere zavarivanja i tehnologe. Veliku pažnju smo posvetili izboru stručnog kadra i osoblja Instituta, i na tome i dalje radimo, imajući u vidu da se sam obim posla povećava.

Također, vrlo važan segment je konstantno usavršavanje osoblja kroz različite obuke, seminare i konferencije, gdje dajemo vrlo veliki značaj i veliku podršku. Kao povratni učinak dobivamo kvalitetu pruženih usluga kao i veliko zadovoljstvo svih zaposlenih u Institutu.

Jeste li orjentirani ka nekoj specifičnoj grani privrede?

Imajući u vidu da smo okruženi velikim tvrtkama koje su u području šinske industrije, to možemo iznijeti kao glavnu orijentaciju. Međutim, nakon prvih godinu dana poslovanja, proširili smo naše poslovanje i ka drugim granama privrede. To uključuje tvrtke koje se bave proizvodnjom cijevi i profila, gume, zavarivanjem čeličnih i aluminijskih dijelova, tvrtkama koje se bave tretmanom voda, proizvodnjom alata i slično.

Andreja Radovanović, rođen je 09.06.1990. godine u Trsteniku. Osnovne akademske studije završio je na Fakultetu inženjerskih nauka Univerziteta u Kragujevcu, nakon čega je stekao zvanje Mašinski inženjer. Master studije nastavio na istom fakultetu na katedri za Primenjenu mehaniku i automatsko upravljanje na smjeru Informatika u inženjerstvu. Želeći nastaviti bavljenje sa znanošću i istraživanjem, upisuje doktorske studije na istom fakultetu. U tom razdoblju, proveo je oko tri godine baveći se znanstveno-istraživačkim djelatnostima.

Osim toga, sudjelovao je na nekoliko projekata, i osnovno početno radno iskustvo stekao kroz nastavne aktivnosti na Fakultetu inženjerskih nauka u području programiranja, elektrotehnike, brze izrade prototipova, mjerenja i upravljanja. Iza sebe trenutačno ima više od 10 znanstvenih radova i nekoliko velikih projekata i poduhvata u različitim područjima.

Nakon Fakulteta, svoje radno iskustvo proširio je radeći u tvrtki Milanović Inženjering, gdje je započeo karijeru u industriji, konkretnije u području zavarivanja. Nedugo zatim, završio je međunarodni tečaj za inženjere zavarivanja, gdje je dobio zvanje IWE/EWE (međunarodni inženjer zavarivanja). U ovoj tvrtki stekao je ogromno iskustvo i sudjelovao na uspješnom projektu izrade i zavarivanja prvog aluminijskog vagona u Srbiji, gdje je bio odgovorni inženjer zavarivanja na projektu. Radno iskustvo nastavlja u tvrtki AMM Manufacturing koja posluje u okviru MIND – Milanović Industries Group i bavi se zavarivanjem i strojnom obradom metala u području šinske industrije.

Od travnja 2019. godine je direktor IMW Instituta u Kragujevcu.

Šta biste izdvojili kao osnovnu djelatnost IMW Instituta i možete li nam nabrojati koje su to konkretno usluge koje trenutačno IMW Institut pruža?

Osnovna djelatnost Instituta je ispitivanje materijala i zavarenih spojeva razaranjem i bez razaranja. Institut trenutačno ima tri laboratorija:

1. Kemijski laboratorij,

2. Mehaničko-metalografski laboratorij i

3. Laboratorij za ispitivanje bez razaranja (NDT)

Neke od osnovnih usluga koje pružamo su:

• Ispitivanje rasteznih karakteristika metala,

• Ispitivanje tvrdoće i mikrotvrdoće,

• Ispitivanje udarne žilavosti,

• Mikrostukturna ispitivanja,

• Analiza kemijskog sastava metala,

• Analiza metala iz otopine (ispitivanje vode za piće, otpadne vode, ulja, zemljište i drugo),

• Ultrazvučno ispitivanje metala i zavarenih spojeva,

• Vizualno ispitivanje, ispitivanje magnetnim česticama i ispitivanje kapljevitim penetrantima.

Pored navedenih usluga, bavimo se i znanstveno-istraživačkom djelatnošću, gdje svoja dostignuća i ispitivanja pretačemo u znanstvene radove, koji će nam omogućiti da se kasnije akreditiramo i kao znanstveno-istraživačka organizacija.

Postoji li u okviru IMW Instituta neki postupak, proces ili uređaj koji su jedinstveni na ovom prostoru?

Svi uređaji u Institutu, su najsuvremeniji na ovim prostorima i rade prema najnovijim tehnologijama koje su u samom svjetskom vrhu. Ono što je dosta specifično za ove prostore je to što je naša tvrtka AMM Manufacturing (koja posluje u okviru MIND Grupacije) pokrenula postupak FSW zavarivanja, u čiji proces je i sam Institut izravno uključen. Zahvaljujući opremi i metodama Instituta zasigurno ćemo osigurati visoku kvalitetu takvih zavarenih spojeva.

Pored redovnih aktivnosti ispitivanja materijala, orjentirani smo i ka inovativnim procesima. Radili smo i na razvoju vlastitih alata, proizvoda, a istaknuo bih i to da smo zahvaljujući izvrsnoj suradnji sa Fakultetom inženjerskih nauka prvi napravili i prototip alternativnog respiratora.

Koristeći napredne i moderne tehnologije 3D tiska, planiramo i upotrebu 3D tiskanih dijelova od kompozitnih materijala u području šinske industrije.

Svaki početak je dosta težak, ali smo zahvaljujući velikoj pokazanoj želji za suradnjom kao i našom stručnošću i opremom naišli na veliko razumijevanje i interes vrlo važnih institucija u Srbiji.

Prema Vašem osobnom mišljenju, kakvo je trenutačno stanje gospodarstva u Srbiji i vidite li neke mogućnosti za napredak na tom polju?

Smatram da je gospodarska situacija u Srbiji dosta bolja nego ranije. Sam MIND Park je doprinio industrijskom razvoju Centralne Šumadije i zapošljavanju velikog broja ljudi iz Kragujevca i okoline, što dodatno otvara mogućnosti za suradnju, kako sa domaćim, tako i s inozemnim tvrtkama.

I za sam kraj razgovora možete li nam otkriti kakvi su planovi za dalji napredak Instituta?

U kojoj fazi poslovanja je sada Institut?

Institut je uspješno završio prvu fazu postupka akreditacije, gdje smo akreditirali laboratorije prema ISO/IEC 17025 za više od 15 metoda ispitivanja. Trenutačno radimo na proširenju akreditacije za još 30 metoda ispitivanja.

Samo poslovanje, odnosno svoje usluge smo proširili na 15 tvrtki u Srbiji i konstantno radimo na proširenju poslovne mreže.

Kada govorimo o prostoru, imajući u vidu da se Institut trenutačno prostire na oko 200 m2, radimo na projektiranju zgrade Instituta i R&D Centra koji će se prostirati na preko 6000 m2 u modernom okruženju i prilagođenom svim potrebama navedenih aktivnosti.

Imate li suradnju sa državnim institucijama u Srbiji i koliko nailazite na njihovo razumijevanje?

Ovakav vid djelatnosti zasigurno zahtijeva prije svega suradnju sa Sveučilištima, naročito kada je riječ o znanstveno-istraživačkim aktivnostima. Trenutačno surađujemo sa Sveučilištem u Kragujevcu, Sveučilištem u Beogradu i Sveučilištem u Nišu. Svoju vezu jačamo kroz kreiranje zajedničkih znanstvenih radova, eksperimenata i razvoju novih materijala.

Mladi inženjeri kraljevačke tvrtke „Trefoil inženjering“ za samo pet dana, u vrijeme izvanrednog stanja, projektirali su i napravili Higija sustav – tunel za dekontaminaciju i dezinfekciju ljudi i predmeta.

Ovo je uspješan primjer inovativne tvrtke koja se brzo prilagodila krizi. Tunel je kompletno domaći proizvod, od ideje, preko modeliranja do projektiranja, koji je konstruirao i proizveo tim stručnjaka školovanih na fakultetu za Mašinstvo i građevinarstvo u Kraljevu.