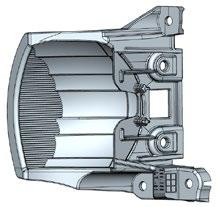

■ Idealen za obdelavo navadnega, poboljšanega, nerjavnega in litega jekla

■ Omogoča velike globine rezkanja (do 9,5 mm)

■ Posebna podložna ploščica za zmanjšanje vibracij in zaščito sedeža ploščice

■ Ekonomičen in stroškovno učinkovit sistem z 10-imi rezalnimi robovi na ploščico SISTEM ZA PLANO REZKANJE ZA POVEČANJE PRODUKTIVNOSTI IN OPTIMALNE REZULTATE OBDELAVE

ZA SAMO 70€ DOBITE: ZA SAMO 28€ DOBITE:

• celoletno naročnino na revijo IRT3000 (10 številk)

• strokovne vsebine na več kot 140 straneh

• celoletno naročnino na revijo IRT3000 ADRIA (4 številke)

• strokovne vsebine na več kot 200 straneh

ZA SAMO 28€ DOBITE:

• celoletno naročnino na revijo IRT3000 АДРИА (4 številke)

• strokovne vsebine na več kot 200 straneh

• vsakih 14 dni e-novice IRT3000 na osebni elektronski naslov

Na voljo je tudi digitalna različica revije, obogatena s povezavami in video vsebinami.

STROKOVNA LITERATURA

V naši spletni trgovini je na voljo širok nabor kakovostne strokovne literature.

Obstoječe rešitve in ukrepi (očitno) ne delujejo. Enostavnih in učinkovitih rešitev pa ni na vidiku.

Evropska unija se ta hip sooča z vrsto resnih izzivov: vojno v Ukrajini, tehnološko odvisnostjo od ZDA in Kitajske ter politično in strukturno razdrobljenostjo, ki vsaka posebej in tudi skupaj ogrožajo gospodarsko prihodnost Evrope. Z načrtom reform, ki so ga v Bruslju poimenovali kar »Kompas konkurenčnosti«, želi EU obrniti trend in si prizadeva za obsežne naložbe v ključne industrije, boljšo varnost oskrbe in celovito zmanjšanje birokracije. Vsaj na papirju. Največja težava je v tem, da omenjeni načrt hitro trči v zid vsega, kar je Evropi sicer pomembno. Lahko bi zapisali, da je več kot le delno v nasprotju s tradicionalnimi evropskimi vrednotami, kot so trajnost, varstvo potrošnikov, človekove pravice, prosti trg in nacionalna samoodločba držav članic. Sodobna industrija potrebuje poceni energijo. Te pa za zdaj še nima na razpolago. Drži, ko piha veter ali sije sonce, je energije iz obnovljivih virov na pretek. A še vedno ne pride »poceni« do podjetij, saj so apetiti elektrodistribucij preveliki. Kuriti premog se ne

spodobi (več), jedrske elektrarne so menda nevarne in okolju neprijazne. Dodatna zamejitev in izkoriščanje vodnih virov skorajda ne prideta več v poštev. Od kod naj torej industrija dobi silne mega- in teravate za vse stroje, robote, računalnike, umetno inteligenco?

Bomo mogoče žrtvovali svojo vzvišeno držo in priseganje zgolj na obnovljive vire energije? To se zdi še najmanjša žrtev, saj siceršnje večje onesnaževanje okolja vendarle ne pride v poštev. »Zaropotati« v pogovorih o carinah z drugimi svetovnimi velesilami vendarle ne moremo, saj jih potrebujemo bolj, kot one potrebujejo nas. Pa tudi siceršnja politična in geografska razdrobljenost nam pri tem ne gre v prid, o čemer priča zelo različna naklonjenost ZDA ali Kitajski s strani posameznih držav. Samo upamo lahko, da različne gospodarske smernice ne bodo privedle še do političnih trenj, ki bi dodatno razrahljale evropske vezi – in nekoč celo sprožile razpad EU, kot jo poznamo danes.

Največ rezerv ima EU bržkone na področju birokracije. Te je preprosto preveč in je prekompleksna. Če so znali nekoč narodi shajati z nekaj deset osnovnimi pravili, jih danes morebiti res ne potrebujemo na tisoče. Težava je tudi v pristopu upravljanja in nadzora. Helikopterski pristop ne deluje. Nikoli ni. Tako kot v družini ne deluje helikoptersko starševstvo s površnim pogledom in razdeljevanjem pozornosti (in vsega preostalega), tako tudi ne deluje helikoptersko deljenje sredstev pomoči in subvencij. Enkrat za kmetijstvo, drugič za infrastrukturo, tretjič za umetno inteligenco … Ne gre. Veder je preveč in vedno močneje puščajo, kar ima za posledico tudi manj namočenih namakalnih površin ter več žejnih in lačnih ust. Z izjemo tistih, ki so pri koritu. In ker siti lačnega že pregovorno ne razume, je jasno, da si podjetja ne bi smela obetati pomoči evropskih in državnih birokratov, temveč svojo usodo vzeti v lastne roke. Bitka za konkurenčnost se namreč dobi ali izgubi znotraj vsakega posameznega podjetja.

8 • Utrip doma

8 Intervju z nominiranko Inženirka leta 2024 – Katja Škof Žavcer: Imam pravico do svojega prostora v svetu tehnologije

12 Intenzivno povezovanje znanosti in gospodarstva je lahko odličen generator inovacij in tehnološkega razvoja

14 Slovensko-srbski poslovni forum razkril številne priložnosti za skupni nastop na tretjih trgih

16 • Iz regije

26 • Napredne tehnologije

26 Pridobivanje goriv iz sončne svetlobe

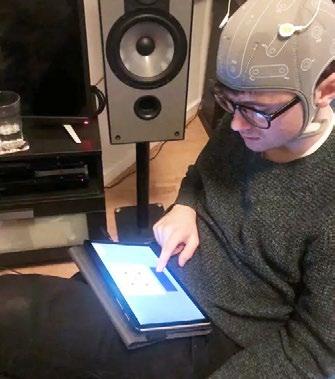

27 Težave s koncentracijo? Brez skrbi, tu je UI

28 Robotska roka je začutila svoje okolje

29 Raziskovalci KU Leuven odkrili varnostne težave v milijonih računalniških strežnikov

30 Kaj pa kakovost delovnih mest v industriji?

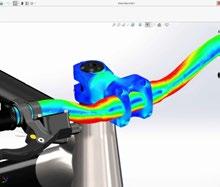

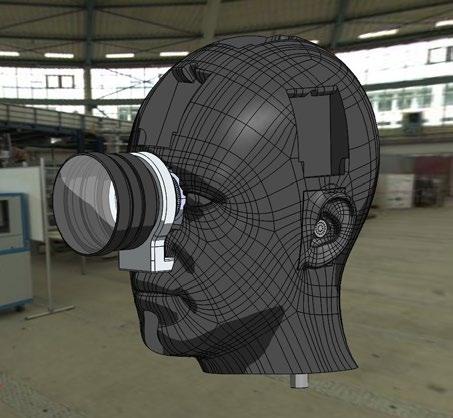

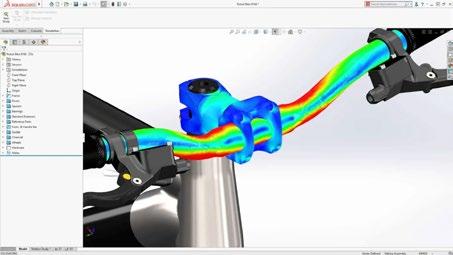

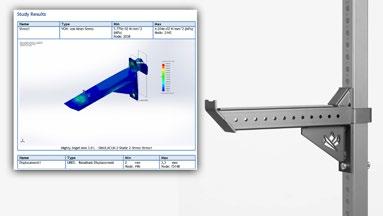

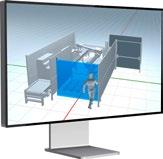

32 Kako simulacijska orodja znižajo strošek proizvodnje izdelkov

33 Evropo nadvihujejo prelomni dosežki inovatork

34 Rekonstrukcija zgodovinske stavbe na Kaptolu s pomočjo 3D-tehnologije

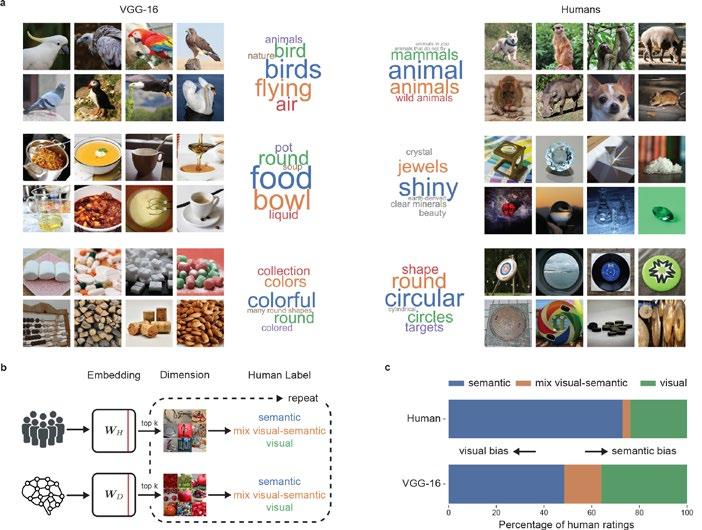

36 Kako zares nam je podobna umetna inteligenca

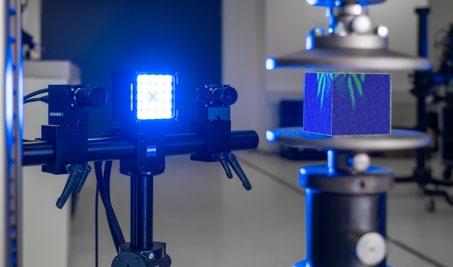

38 ZEISS Smartzoom 100: Približaj. Preveri. Opravljeno.

40 • Nekovine

40 Poliuretanske rešitve v beli tehniki in izolaciji

41 Hitri stroj za proizvodnjo zapork WITTMANN

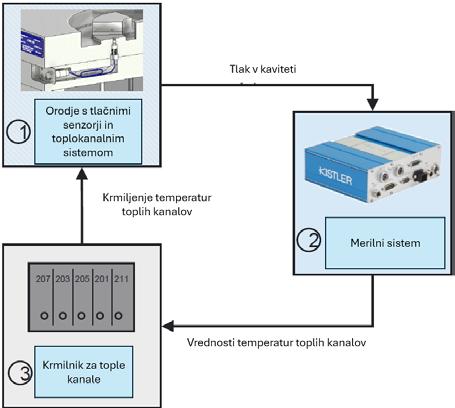

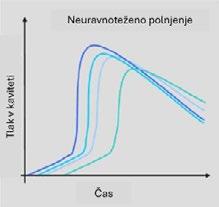

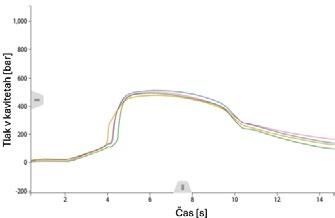

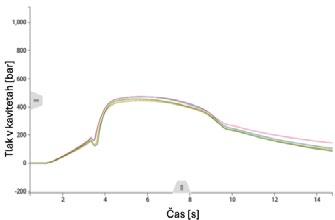

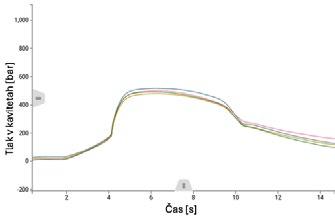

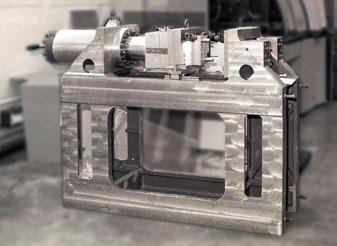

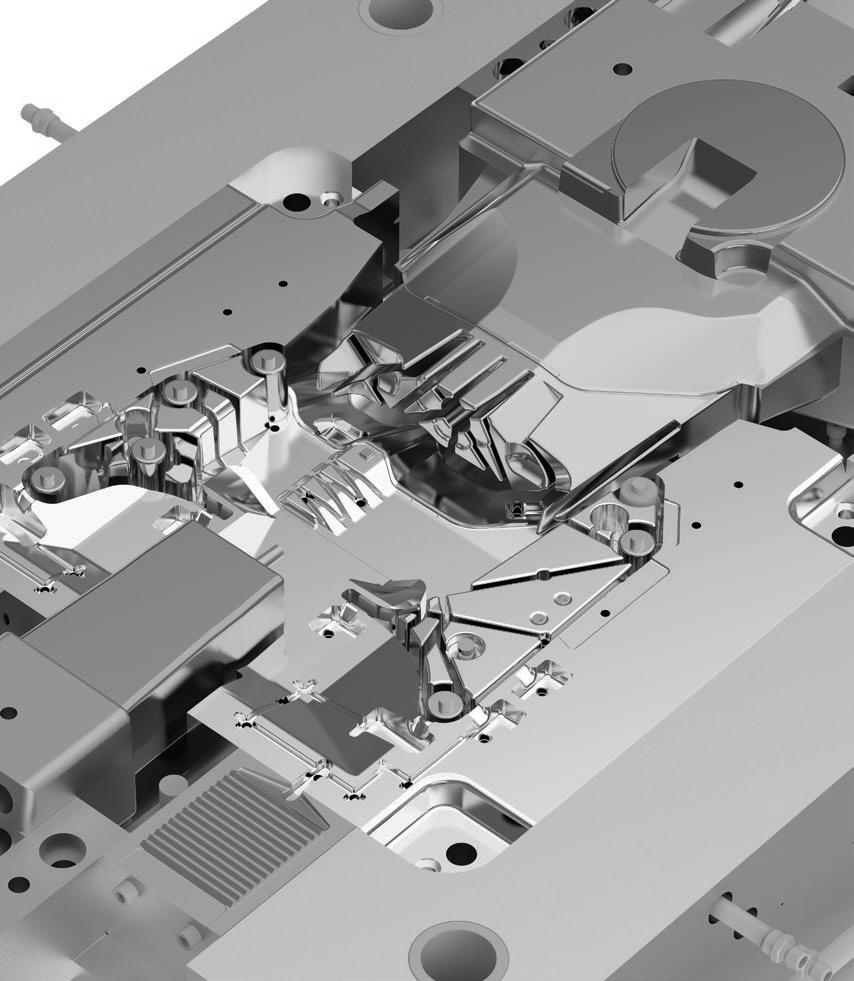

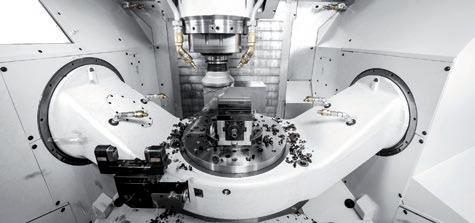

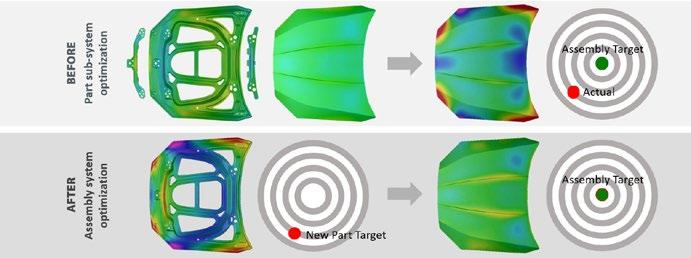

42 Zagotavljanje kvalitete izdelkov s pomočjo merjenja tlaka v orodju

45 35 let ENGEL-ove tehnologije brez vodil

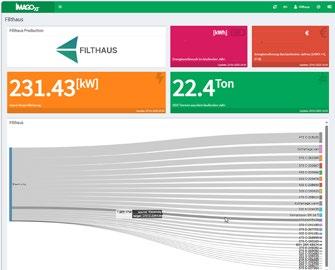

46 Pametno spremljanje porabe energije

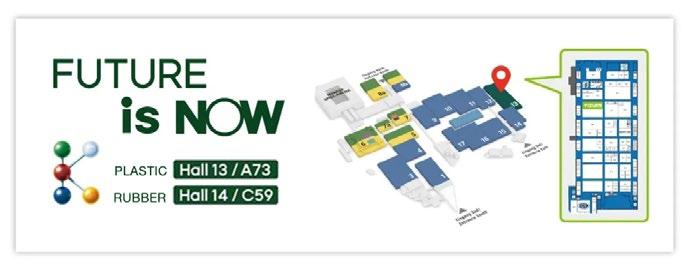

47 Haitian na sejmu K 2025

48 Uspeh v luksuznem avtomobilskem segmentu

49 Nova energetsko učinkovita rešitev za PET-epruvete

50 Separator Plastron 05 K

51 Vodna fontana za učinkovito hlajenje jeder

52 Novi standardi zamaškov

53 Preboj v lahki in trajnostni proizvodnji kolesarskih komponent

54 Napreden granulat za varnejše in trajnejše električne povezave v e-vozilih

56 • Orodjarstvo in strojegradnja

56 NERIOX – nova blagovna znamka orodij veletrgovca Brütsch/Rüegger Tools

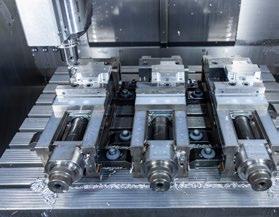

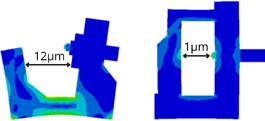

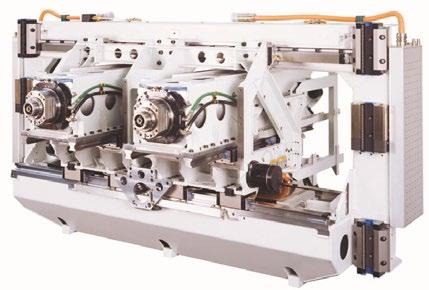

58 Rešitev obdelave statorjev elektromotorjev, ki je pripravljena za serijsko proizvodnjo

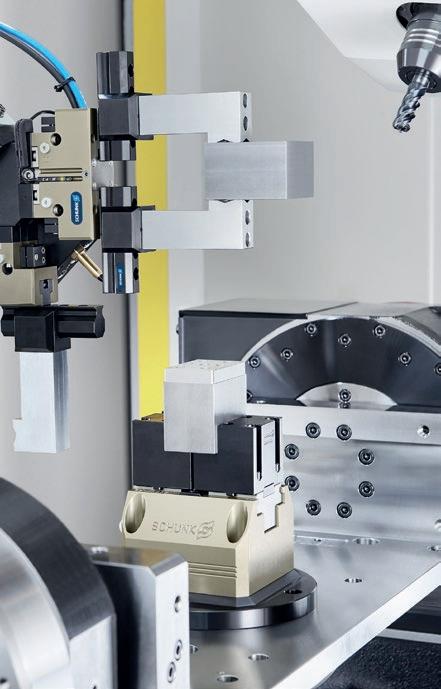

62 Samodejni zaskok z naletnim naklonom

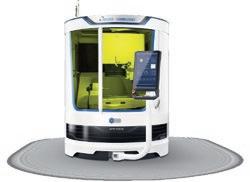

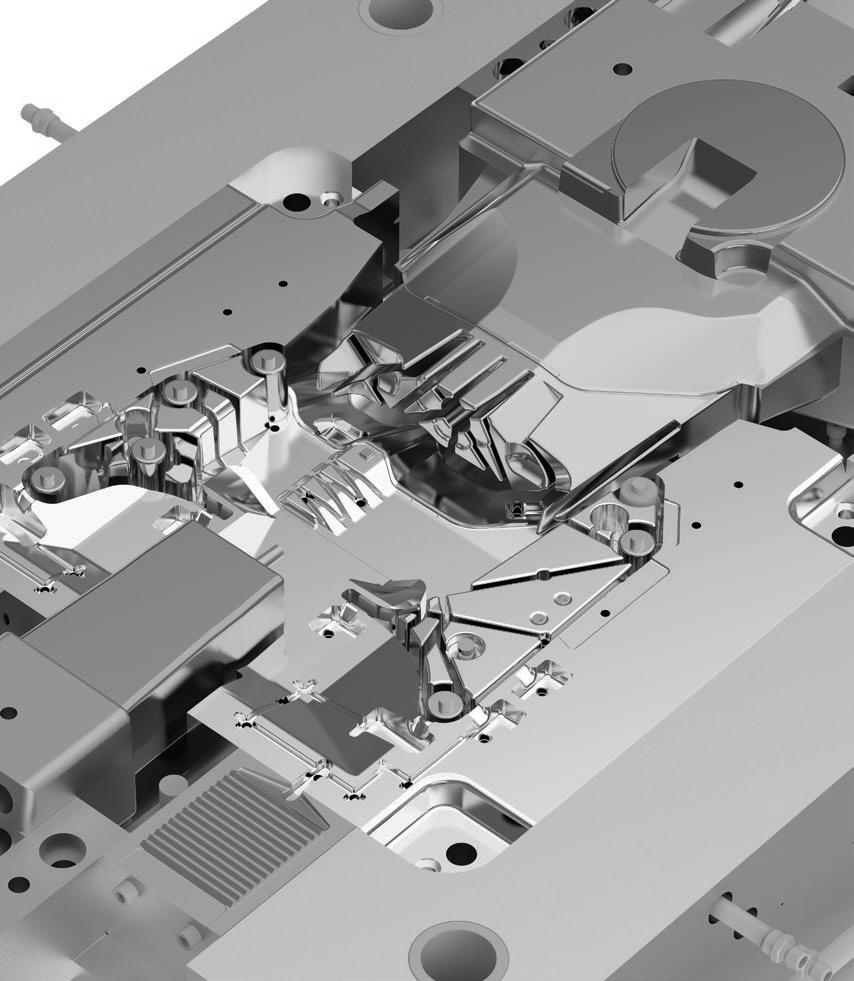

64 Od programiranja pa vse do obdelane komponente

68 Obdelava aluminija na področju pnevmatike

Slovensko-srbski poslovni forum razkril številne priložnosti za skupni nastop na tretjih trgih

Kako simulacijska

Težave s koncentracijo? Brez skrbi, tu je UI

70 Inovacije in tehnologije prihodnosti

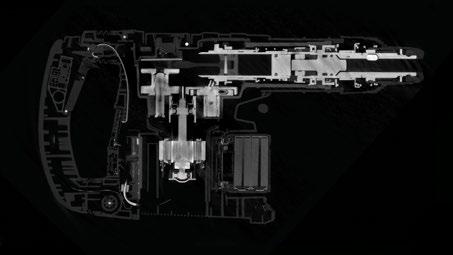

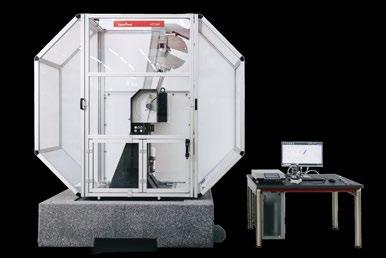

74 TOPOMATIKA predstavlja rešitev za natančno računalniško tomografijo kompleksnih in gostih industrijskih delov

76 Podjetje Walter s.r.o. je predstavilo najnovejše novosti, tehnologije in razvojne usmeritve na področju proizvodnje orodij

78 Akcijski tedni WeCare 2025 skupine Brucklacher

80 Partnerja v natančnosti in popolnosti

84 Nova držala za orodja z visoko togostjo zagotavljajo stabilnost struženja na vertikalnih obdelovalnih centrih

86 Skupina United Grinding in podjetje GF Machining Solutions sta se združili v United Machining Solutions

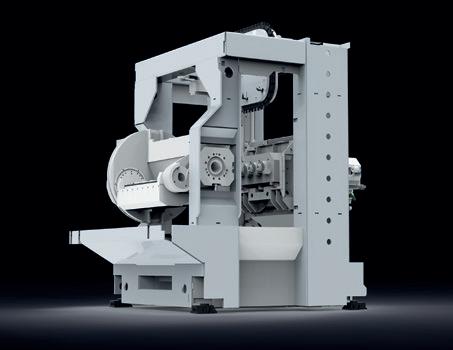

88 Patentirana tehnologija monoblock

90 ZOLLER »venturion« – Modularna premium serija naprav za prednastavitev in merjenje

96 Hoffmann Group: ključni partner za celovite industrijske rešitve

99 Gospodarna obdelava zlitin brez svinca

102 Podjetje Mapal na sejmu EMO 2025

104 DNX 2100 – večopravilni center nove generacije

106 Ponudnik storitev struženja nadaljuje širitev s stroji dobavitelja Citizen

108 Na konferenci IDDRG 2025 predstavljene novosti na področju preoblikovanja pločevine

Uspeh v luksuznem avtomobilskem segmentu

Reciklati embalaže PCR za avtomobilsko in kozmetično industrijo

Patentirana tehnologija monoblock

Rešitev obdelave statorjev elektromotorjev, ki je pripravljena za serijsko proizvodnjo

110 • Proizvodnja, avtomatizacija in mehatronika

110 Nizkocenovni 3D-tiskalniki: prednosti, slabosti in alternative

114 Etikete brez podloge: revolucija v trajnosti in učinkovitosti proizvodnje

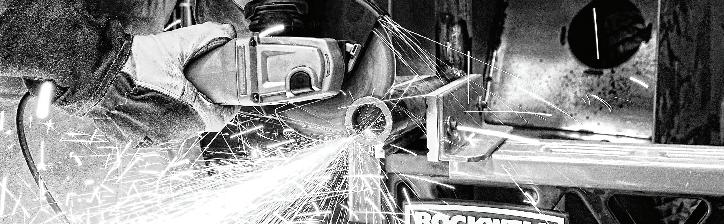

116 Ko se pločevine loti … laser

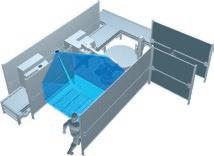

118 Celostna izboljšava varnosti strojev v industriji proizvodnje pijač

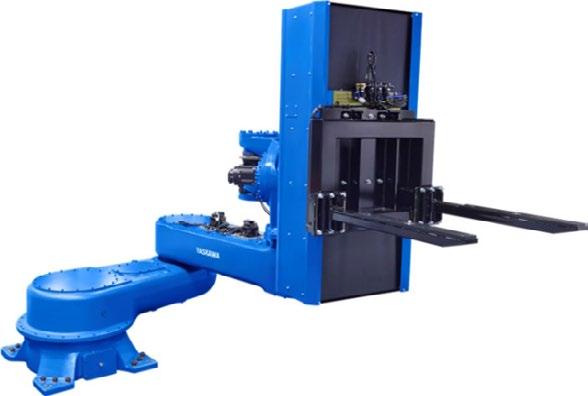

120 Sanjska ekipa za avtomatizacijo

124 Avtomatizacija, ki nikoli ne počiva: FANUC Adria med tehnološko odličnostjo in trajnostjo

126 Na čelu odkritja prihodnosti – trajnostna strojna obdelava s podatkovno inteligenco

128 Pametno in trajnostno zapiranje dna lončkov

130 P3™ Silicone 25A – pravi silikon za industrijsko 3D-tiskanje

132 Odločni koraki k trajnosti v industriji abrazivov

134 Umetnost preprostosti – več kot le slogan

138 Več kot le ena proizvodna operacija – učinkovito in trajnostno čiščenje prilagojeno zahtevam

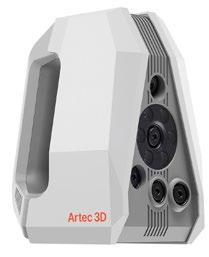

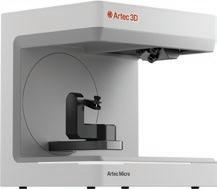

140 Artec 3D-skenerji za uporabo v industrijskem okolju

142 • Vzdrževanje in tehnična diagnostika

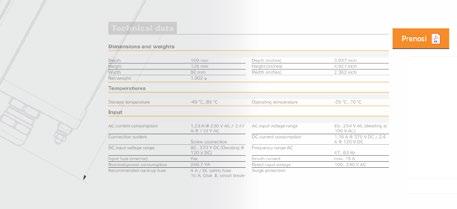

142 Kompaktni adsorpcijski sušilniki za lokalno pripravo stisnjenega zraka na mestu uporabe

144 Pametne signalne lučke – prihodnost signalizacije

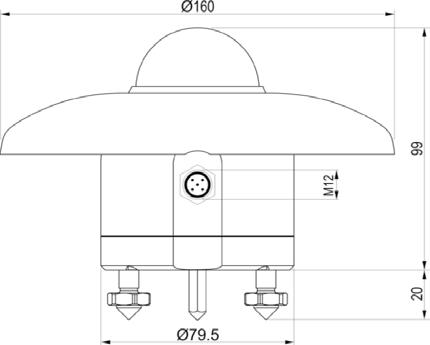

146 Brezkompromisen nadzor nad sončnim sevanjem

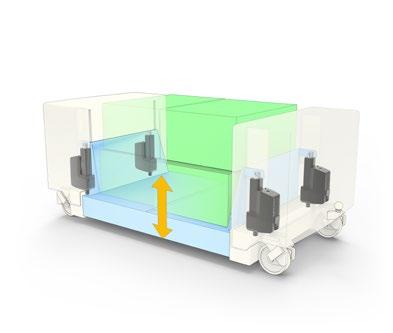

148 Dvižni (bremenski) sorniki Halder za učinkovito rokovanje z EV baterijami

150 Najmanjši varnostni laserski skener na trgu

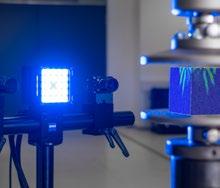

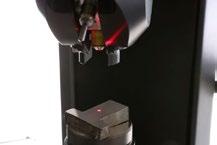

152 Natančno optično testiranje materialov brez kontakta

154 Preprečevanje pregrevanja ležajev v industriji

156 Korozija materialov na osnovi železa

158 Z gotovostjo dobra izbira

160 Tehnična dokumentacija, izjave o skladnosti in 3D-modeli so zdaj dostopni v Elektrospoji e-trgovini

162 Zaznavanje prisotnosti in preprečevanje dostopa lažje kot kadarkoli prej

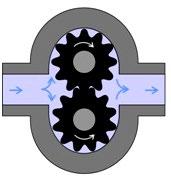

163 Izpiranje hidravličnih tekočin

164 Posebni vijaki za posebne aplikacije

166 LAPP – vaš partner za edinstvene kabelske rešitve

168 • Spajanje in tehnologije materialov

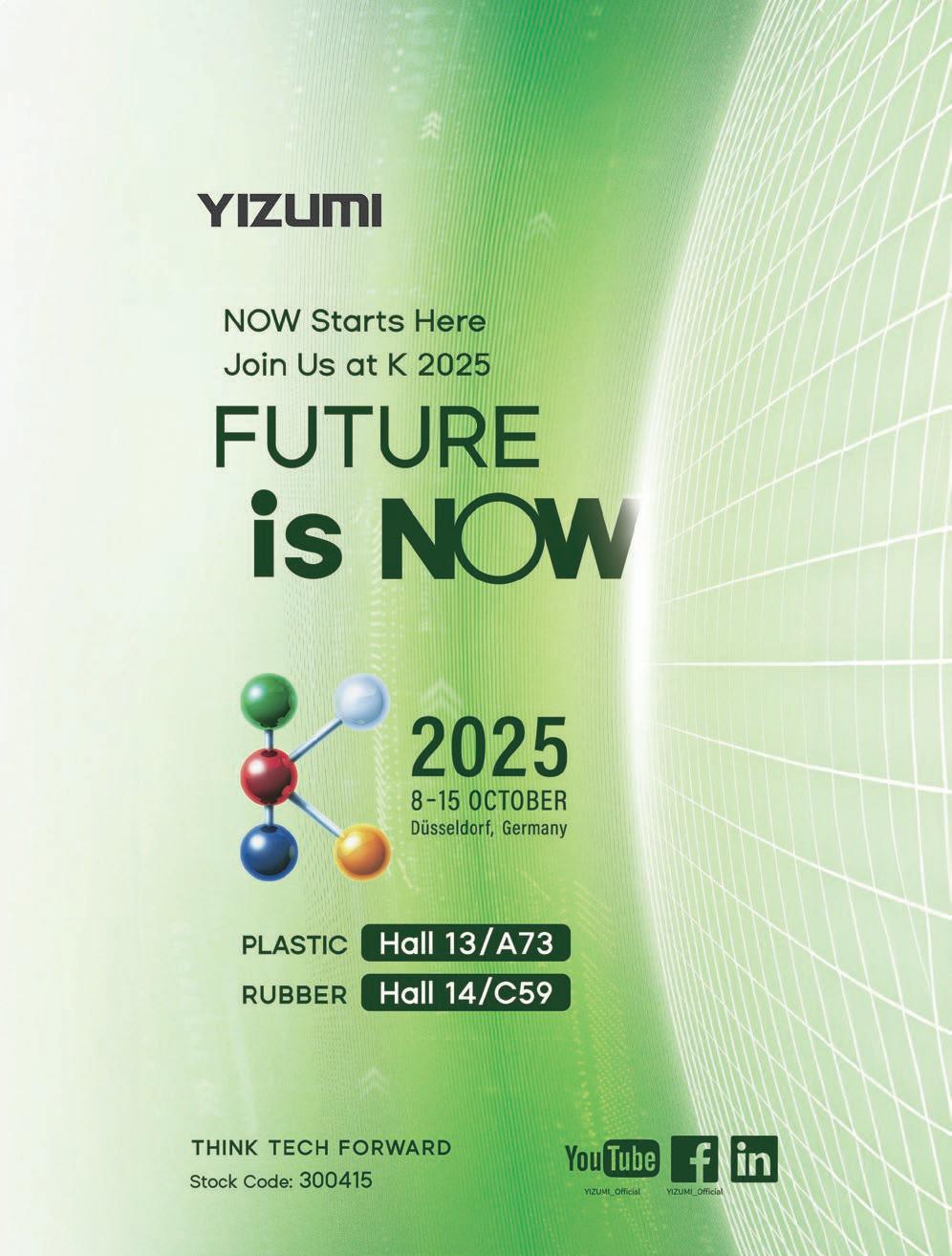

168 Yizumi vodi inovacije v tehnologiji litja magnezija in aluminija

169 InssTekov stroj za dodajalno izdelavo MX-Lab DED nameščen na Univerzi v Wuppertalu

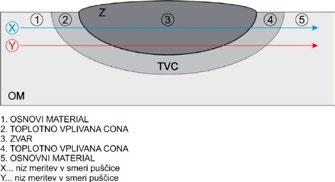

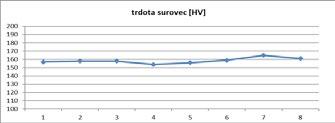

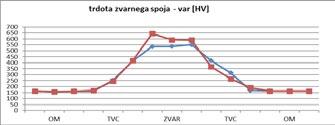

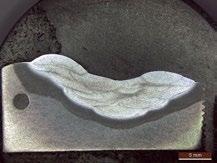

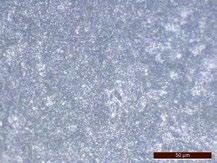

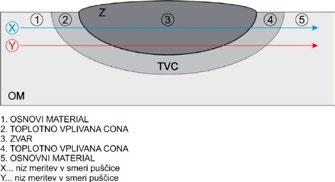

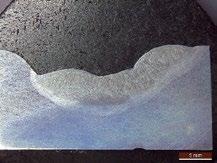

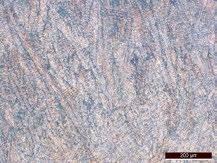

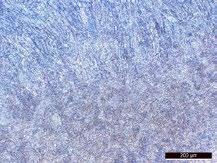

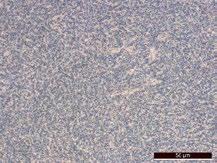

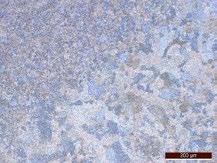

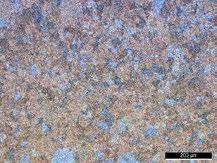

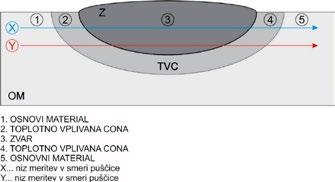

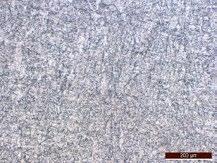

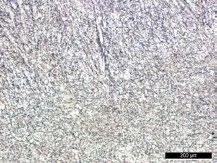

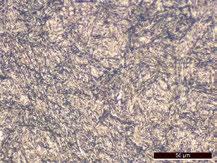

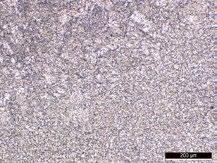

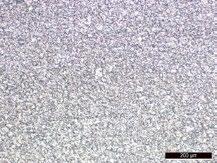

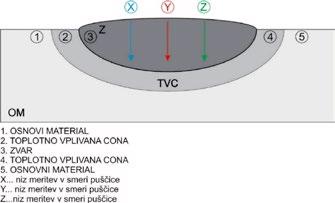

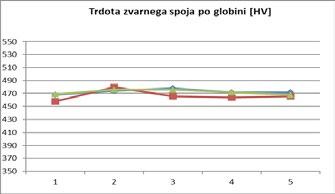

170 Vpliv toplotne obdelave na lastnosti zvarnega spoja pri orodnih jeklih

176 HBD predstavlja aditivno izdelano frezalno glavo iz titana

178 ESA, Airbus in DLR na dodajalni način izdelujejo funkcionalni potisnik na Mednarodni vesoljski postaji

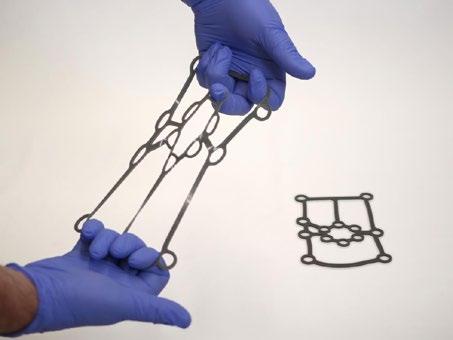

179 The Partner Companies krepi portfelj s prevzemom podjetja Precision Eforming, specializiranega za izdelke za sejanje in filtriranje

180 DN Solutions bo na sejmu EMO Hannover 2025 predstavil napredne stroje DLX za dodajalno izdelavo kovinskih materialov

181 Delničarji AAM odobrili združitev z GKN Powder Metallurgy in GKN Automotive pod okriljem Dowlais Group

182 Reševanje izzivov pri preskušanju debelih plošč s pametnimi rešitvami

predstavlja aditivno izdelano frezalno glavo iz

Vpliv toplotne obdelave na lastnosti zvarnega spoja pri orodnih jeklih Natančno optično testiranje materialov brez kontakta

• Intervju z nom I n I ranko: k atja Škof Žavcer

IntrvJu vodIL: Miran Varga

Križ

Andrej

Kdaj ste vedeli, da bo računalništvo vaš poklic?

Do računalništva nisem prišla po klasični poti. Sprva sem razmišljala o povsem drugih poklicih, toda v srednji šoli sem začela uživati pri delu na šolskih računalnikih –čeprav so bili zelo počasni. Ko mi je oče v tretjem letniku kupil moj prvi računalnik s procesorjem Pentium 3, pa se mi je odprl nov svet. Navdušil me je predmet gospodarsko poslovanje, kjer smo združevali uporabo računalnika, slepo tipkanje in praktično znanje. Udeležila sem se tekmovanja v gospodarskem poslovanju, kjer sem osvojila nagrado – šolo podjetništva. Tam sem prvič zares začela razmišljati, česa si v življenju želim. Začela sem raziskovati različne računalniške programe, tehnologije in jezike – z vsakim novim znanjem me je področje še

Katja Škof Žavcer, univ. dipl. inženirka računalništva in informatike, je vodja oddelka za zagotavljanje kakovosti v podjetju Comtrade Gaming. Je vodja, ki živi svoj moto »Planiraj z glavo, vodi s srcem.«

bolj pritegnilo. Navdušila me je možnost ustvarjanja iz nič, zgolj z logiko in vztrajnostjo. Na študij sem se vpisala z nekaj strahu, a s trmo in vztrajnostjo sem višješolski študij zaključila v rednem roku, pozneje pa ob delu končala še univerzitetni študij. Ta pot me je utrdila in potrdila, da sem izbrala pravo smer – takšno, kjer lahko nenehno rastem in ustvarjam.

vaše delo ni ostalo neopaženo, bili ste nominirani za inženirko leta. Kako ste doživeli ta »projekt«?

Ko sem izvedela za nominacijo, sem bila iskreno presenečena in globoko ganjena. Predlagali in prijavili so me sodelavci, kar mi še danes pomeni največ. To ni bilo le priznanje mojega strokovnega dela, temveč tudi potrditev, da ljudje okrog mene čutijo

moj doprinos – tako v tehničnem kot človeškem smislu. Nominacija mi je dala samozavest in potrditev, da imam kot ženska, vodja in mama pravico do svojega prostora v svetu tehnologije in da po 23 letih še vedno blestim. Hkrati pa sem začutila tudi odgovornost, da postanem vzor, opora in navdih drugim ženskam, predvsem mladim dekletom, ki si šele utirajo pot v tehniki. Kot najstnica sem pogrešala takšne vzornice, zato mi je toliko bolj pomembno, da zdaj lahko ta prostor sooblikujem.

Kaj torej ženske dodate v ta pretežno »moški« poklic in druge inženirske poklice?

Verjamem, da ženske v inženirskih poklicih ne prinašamo zgolj »mehkejšega pogleda«, ampak celovitejši pristop – tehnično znanje,

analitičnost, občutek za podrobnosti in hkrati čustveno inteligenco. Na začetku so me učili, da se moram prilagajati, če želim uspeti v tehničnem okolju. A največjo spremembo sem pri sebi dosegla, ko sem začela voditi ljudi po svoje – z empatijo, odprtostjo in spoštovanjem. Takrat sem dojela, da kot ženska ne le, da imam prostor v inženirstvu, ampak lahko tam tudi odlično vodim in soustvarjam.

Gre za predsodke ljudi ... Drži, na začetku svoje poti sem naletela na nekaj predsodkov. Na fakulteti sem občutila, da sem morala včasih večkrat dokazovati svoje znanje – celo takrat, ko sem vedela, da sem odgovore podala pravilno. A sčasoma sem spoznala, da so moja trma, natančnost in vztrajnost moč, in ne slabost. V službi takšnih razlik nisem več čutila – tam štejejo rezultati, odnosi in prispevek k timu, ne spol. Želim si, da bi še več deklet pogumno vstopilo v tehnične poklice, tudi če se morda ne prepoznajo kot »tipične inženirke«. Strast, radovednost in volja do učenja so več kot dovolj. Tehnologija potrebuje raznolikost – zaradi kakovostnejših rešitev, boljših timskih odnosov in uravnoteženega razvoja.

Kaj pa v vaših očeh naredi dobrega inženirja/inženirko? Katere lastnosti mora imeti?

Dobrega inženirja ne določa le tehnično znanje – to je osnova. Ključno je, da zna razmišljati širše, zunaj okvirov, da razume uporabnika, zna poslušati in sodelovati. Pomembna je potrpežljivost, radovednost, jasna komunikacija in pripravljenost priznati, ko nečesa ne veš – ter volja, da se tega nato naučiš. Verjamem tudi, da so samokritičnost, pogum in sposobnost ekipnega dela zelo pomembne lastnosti, ki ločijo povprečnega inženirja od izjemnega. V moji vlogi inženirke za kakovost je to še posebej izrazito: potrebna je natančnost pri odkrivanju napak, logično razmišljanje pri iskanju vzrokov, inovativnost pri predvidevanju robnih primerov

in odprtost za sodelovanje z drugimi ekipami. Inženir ni zgolj analitik – je tudi graditelj. In da lahko gradiš dobre rešitve, moraš najprej zaupati vase, biti vztrajen in ohraniti radovednost ne glede na leta.

Posvetiva se vaši zgodbi. Študirali ste informatiko – kaj vas je pritegnilo v panogi IKt?

Kot IT-inženirka sem našla popolno kombinacijo ustvarjalnosti, strukture in možnosti za vpliv. Vedno me je privlačilo, da z logiko in znanjem lahko ustvariš nekaj iz nič. Na FERI-ju sem dobila trdno tehnično osnovo, saj so bili moji začetki programiranje in testiranje. V podjetje Hermes Softlab sem prvič stopila preko študentskega dela, ko sem iskala priložnost, da svoje znanje prenesem v prakso. Zgodaj sem pokazala, da sem delavna, natančna in predvsem zelo radovedna. Spomnim se, da so bili nad mojim delom navdušeni, kar mi je dalo zagon in ogromno samozavesti. Za dvomesečno delo sem si kupila svoj prvi avto: 13 let stari Fiat Uno. Zame je bil simbol neodvisnosti ter začetek resne življenjske in poslovne poti. Ko sem vpisala v absolventa, so mi že ponudili redno zaposlitev. Tako sem leta 2001 uradno začela svojo poklicno pot kot razvijalka programske opreme. Delala sem na različnih projektih, veliko za tedanji Mobitel in švicarski Orange, programirali smo poslovne aplikacije in sodelovali z različnimi ekipami. To obdobje mi je dalo izjemno širino – ne le v znanju, temveč tudi v razumevanju procesov in uporabniku prijazne logike.

danes pa skrbite za kakovost – in to programske opreme ...

Res je. Po daljši porodniški odsotnosti z dvojčkoma sem se v posel vrnila z nekoliko drugačno energijo in željo. Pridružila sem se novo nastajajoči ekipi za kakovost, ki je postala nova strast. V testiranju sem začutila posebno kombinacijo sistematičnosti, natančnosti in razumevanja celotnega sistema. To ni bilo zgolj iskanje napak – bilo je iskanje pomena, zanesljivosti kakovosti, ki jo uporabnik resnično občuti in doživi v vsej svoji uporabnosti. Eden od nepozabnih projektov je bila prenova poštnega informacijskega sistema. Nekega dne sem obiskala pošto, kjer se mi je uslužbenka za okencem že vnaprej opravičevala, da bo postopek trajal malo dlje, ker imajo nov sistem. Pogledala sem na zaslon in jo s koraki usmerjala skozi postopek. Presenečeni gospe sem z nasmehom razložila, da sem ta sistem potestirala v samo globino vseh funkcionalnosti. Tega trenutka se vedno rada spomnim, ker je zame dokaz, da naše delo ni nepomembno.

Kaj pa programiranje? vam je blizu, mogoče celo vaša strast? Programiranje je bilo zame vstopnica v svet

IT. Na začetku me je popolnoma prevzelo –ta občutek, ko z nekaj vrsticami kode rešiš konkreten problem, je bil skoraj čaroben. Uživala sem v tem, da sem razumela, kaj se dogaja »v ozadju«, kako stvari delujejo, in da lahko z logiko in strukturo nekaj zgradiš iz nič. A bolj kot sem se poglabljala v delo, bolj sem začela odkrivati širši kontekst – kako pomembna sta razumevanje potreb naročnika in uporabniška izkušnja. Ugotovila sem, da me ne žene več zgolj iskanje tehnične rešitve, temveč želja po tem, da sistem kot celota deluje dobro, zanesljivo in smiselno. Da ne gre samo za to, ali »koda teče«, ampak za to, ali rešitev res služi funkcionalnemu namenu. Programiranje ni moje primarno orodje, mi je pa vsekakor zastavilo močne temelje razumevanja, za kar sem hvaležna še danes. Moja strast je vodenje kakovosti, ki mi omogoča povezovanje tehničnega znanja z razumevanjem uporabnikov, vodenjem ekipe, reševanje projektnih eskalacij, mentoriranje mladih, razvijanje njihovega potenciala in strateško razmišljanje.

trenutno ste vodja oddelka za zagotavljanje kakovosti. Kaj vse obsega vaše delo, kako se zagotavlja kakovost na področju programske opreme?

Moje delo združuje tako tehnične kot vodstvene izzive. Sem nekakšen most, ki povezuje razvojne ekipe, poslovne oddelke in stranke, kar pomeni, da moram razumeti potrebe vseh vpletenih in poskrbeti, da so testni procesi kar najbolj učinkoviti in prilagojeni. Posebno pozornost namenjam avtomatizaciji testov, saj je ključna za hitrost in zanesljivost preverjanja kakovosti, hkrati pa skušamo kakovost vključiti že v fazo načrtovanja izdelka, da se izognemo kasnejšim težavam. Vodilna naloga ni le tehnična, temveč tudi človeška – veliko časa in energije namenjam delu z ljudmi.

Poslušam, usmerjam in mentoriram, saj verjamem, da kakovost ni zgolj tehnični rezultat, ampak tudi produkt timskega odnosa, zaupanja in odgovornosti. Zagotavljanje kakovosti programske opreme obsega veliko več kot le iskanje napak. Gre za postavitev jasnih in učinkovitih procesov, razvoj in izvajanje testnih strategij, zagotavljanje skladnosti z zahtevami in standardi ter vzpostavljanje kulture stalnega učenja in izboljševanja. Pomemben del mojega dela je tudi komunikacija, saj z razvojnimi ekipami usklajujem pričakovanja in prioritete, s poslovnimi oddelki dogovarjam roke in vire, strankam pa zagotavljamo transparentnost glede platforme. Vodenje tako velike ekipe je zahtevno, a se trudim graditi usklajeno ekipo, ki se je sposobna prilagajati hitrim spremembam, sprejemati odločne odločitve in upravljati tveganja ter ves čas zagotavljati visoko kakovost.

Kaj se zgodi, če se pri svojem delu zmotite? Kdo opazi napako, jo odpravi?

Napake so neizogiben del našega dela in jih v ekipi razumemo kot priložnost za izboljšave. V našem razvojnem procesu imamo vzpostavljene različne kontrolne mehanizme: od sistemskih pregledov kode, hitrih avtomatiziranih »smoke« testov, integracijskih validacij, simulacijskih okolij in rednih retrospektiv. Ti postopki so zasnovani tako, da napake odkrijemo, še preden pridejo v produkcijo. V igralniškem okolju je uporabniška izkušnja izjemno občutljiva, ker lahko pomeni neposredno finančno škodo, kot so izgubljeni prihodki zaradi nedelovanja rešitve, napačnih funkcionalnosti ali izgube podatkov uporabnikov ter seveda igralcev ali ugleda. Če napako opazi stranka, imamo jasno definiran postopek ukrepanja. Najprej izvedemo analizo vzroka, kjer natančno ugotovimo, kaj je šlo narobe, kje je odpovedal nadzorni mehanizem in kako se takšne napake ne bodo več ponovile. Če je do napake prišlo zaradi pomanjkljivega testiranja ali neskladnosti v procesih zagotavljanja kakovosti, to jemljemo zelo resno, saj jih jasno beležimo, analiziramo in vključujemo v procese izboljšav. Tako ne samo, da izboljšamo kakovost izdelka, temveč tudi krepimo zaupanje do stranke, ker jih obravnavamo odgovorno in z mislijo na dolgoročno zanesljivost.

Kako vam pri delu pomagajo tehnologije umetne inteligence?

Tehnologije umetne inteligence (UI) so v našem delu postale dragoceno orodje, ki nam pomaga izboljšati učinkovitost in natančnost testiranja. Trenutno UI uporabljamo kot podporo pri hitrejšem programskem razvoju in iskanju anomalij v podatkih, ker s tem hitreje odkrijemo nepravilnosti, ki bi jih sicer morda spregledali. V

podjetju razvijamo različne agente UI, ki bodo še pohitrili delo. Pri analizah napak nam umetna inteligenca pomaga prepoznati vzorce in povezave med napakami, kar olajša diagnosticiranje in odpravljanje težav. Kljub temu pa je pomembno poudariti, da UI ne smemo jemati kot čudežno rešitev ali kot nadomestilo za človeško presojo. V našem okolju še vedno potrebujemo izkušenega človeka, ki zna postaviti prava vprašanja, razume širši kontekst sistema in lahko sprejema premišljene odločitve na podlagi celostnih informacij. UI nam lahko služi kot odličen pomočnik, kot nekakšen dodatni par oči, ki podpre naše delo, a ne more prevzeti glavne vloge pri zagotavljanju kakovosti. Uporaba umetne inteligence v testiranju in analizi postaja vse bolj razširjena – orodja z UI pomagajo avtomatizirati rutinske postopke, izboljšujejo prepoznavanje skritih vzorcev in pospešujejo učinkovito odzivnost ekipe. Kljub temu pa ključne odločitve, ki vplivajo na končni rezultat, še vedno sprejemajo inženirji z znanjem in izkušnjami. Na ta način UI dopolnjuje našo ekipo in nam omogoča, da se osredotočimo na bolj kompleksne in kreativne izzive.

Bo umetna inteligenca nekoč res nadomestila programerje?

Ne, umetna inteligenca programerjev ne bo nadomestila v celoti, vsaj ne v bližnji prihodnosti. UI bo zagotovo prevzela številne rutinske in ponavljajoče se naloge, kot so generiranje osnovnih delov kode, preverjanje sintakse, avtomatizacija testiranja ali celo predlogi za izboljšave. To pomeni, da se bo način dela programerjev precej spremenil – več časa bodo lahko namenili reševanju kompleksnih problemov, načrtovanju arhitekture sistemov in kreativnemu oblikovanju inovativnih rešitev ter stvari razvili bistveno hitreje. Vendar pa so naloge, ki zahtevajo globoko razumevanje poslovnih potreb naročnikov, konteksta projekta, etičnih vprašanj ter sposobnost kreativnega in kritičnega razmišljanja, še vedno izključno domena ljudi. Ključna pri vsem tem je prilagodljivost – tisti, ki bodo znali učinkovito sodelovati z umetno inteligenco, jo uporabljati kot orodje in jo vključevati v svoje delovne procese, bodo v prihodnosti uspešni in konkurenčni. UI bo torej partner, ne sovražnik, ki bo inženirjem omogočal, da se osredotočijo na tisto, kar je človeško

in česar stroji še ne zmorejo. Tisti, ki se ne bodo prilagodili in izkoristili možnosti, ki jih prinaša UI, pa bodo na trgu dela težje konkurenčni. Zato je učenje, stalno nadgrajevanje znanja in odprtost za nove tehnologije ključ do uspeha v prihodnosti.

Kot vodja imate opravka tudi z vodenjem in usmerjanjem sodelavcev – je težko delati z ljudmi?

Vodenje ljudi ni nikoli preprosto, predvsem zato, ker so ljudje različni – vsak s svojim načinom dela, ritmom, ambicijami, karakterjem, razmišljanjem in tudi strahovi. Kot vodja moraš znati resnično poslušati, si vzeti čas za pogovor in razumeti, kdaj nekdo potrebuje podporo ali motivacijo. Komunikacija je velik izziv, saj se včasih pojavijo nesporazumi ali napetosti, a ravno skozi te trenutke se gradi zaupanje in medsebojno spoštovanje. Moja izkušnja je, da vodenje ni v strogem nadzoru, temveč v odnosu. Največja

nagrada zame je, ko vidim, da nekdo iz ekipe uspešno premaga izziv in zraste. Zavedam se, da je tempo dela hiter in da so pričakovanja visoka, a verjamem, da lahko dosežemo rezultate in hkrati ohranimo dobro vzdušje, kjer se zaposleni počutijo spoštovane. Moj moto »Planiraj z glavo, vodi s srcem« ni le fraza. Je vodilo, ki mi pomaga usklajevati trdo delo in skrb za ljudi. V našem podjetju ponujamo fleksibilni delovni čas, možnost dela od doma, športno in kulturno društvo, interni FunRoom za sproščeno debatiranje in povezovanje ter družabne dogodke, kot so veseli četrtki z brezplačnimi zajtrki, ter varstva in aktivnosti za otroke s sofinanciranjem podjetja. Vodenje razpršene ekipe po različnih lokacijah in državah je tudi velik

izziv. Pomembno je, da je delo narejeno kakovostno in v zahtevanem roku, roki pa so po navadi precej neusmiljeni. Vse to zahteva empatijo, potrpežljivost in stalno učenje. Na koncu pa je ključno, da kot vodja ne pozabiš, da smo vsi ljudje. Ko se tega zavedamo, lahko ustvarimo okolje, kjer se delo opravlja učinkovito, dobro in z veseljem.

Kaj vam sicer predstavlja največji izziv pri vašem delu? In kako sicer rešujete izzive, na katere naletite?

Največji izziv pri delu je ohranjanje ravnovesja med tremi ključnimi vidiki: tehnično kakovostjo produkta, zadovoljstvom strank ter dobrobitjo, motivacijo in razvojem ekipe. Ta tri področja so pogosto v napetih razmerjih – zahteve strank so lahko neizprosne, tehnična dovršenost terja svoj čas, hkrati pa moram skrbeti, da ekipa ne izgoreva in se stalno razvija. V takšnem okolju ni enoznačnih rešitev, zato verjamem v transparentnost, sodelovanje in premišljen pristop. Ko naletim na izziv, ne iščem hitre rešitve. Najprej si vzamem čas, da razumem ozadje – analiziram podatke, prisluhnem različnim pogledom in si postavim prava vprašanja. Pogosto se pokaže, da pravo ravnotežje dosežemo šele skozi iskren dialog in širši pogled, ne s hitrim kompromisom. Poseben izziv je tudi vodenje 50 inženirjev, razpršenih na šestih lokacijah po svetu.

To pomeni usklajevanje različnih kultur, komunikacijskih slogov in časovnih pasov. Zato moram biti hkrati jasna in odločna. Pri iskanju rešitev se ne zanašam samo nase, ampak vključim svoja tesna sodelavca. Sodelovanje prinaša širše uvide in bolj trajnostne rešitve. Ko se soočamo z zahtevnimi projekti, kot je integracija različnih funkcionalnosti za več strank v zelo kratkem času, se zanesemo na optimizirane procese, dobro komunikacijo in medsebojno zaupanje.

Danes, z večletnimi izkušnjami vse bolj verjamem, da najboljši rezultati ne izhajajo iz popolnosti, temveč iz poguma, da priznaš, da česa ne veš. Da vprašaš, ko te je strah izpasti nekompetenten. Da dovoliš sebi in drugim, da se učimo skozi napake. Najboljši inženirji se ne razlikujemo po tehničnem znanju, ki se ga naučimo, temveč po odnosu, kako pristopimo do ljudi, kako sprejemamo povratne informacije in kako prevzemamo odgovornosti. Zame je največji preskok v karieri nastal takrat, ko sem nehala vse nadzorovati in začela bolj zaupati ljudem okrog sebe. Takrat se je moja ekipa začela razvijati hitreje, ideje so postale močnejše, in zaupanje med nami trdnejše.

delate v podjetju, ki se ukvarja z igralništvom. Kako je videti starostna struktura zaposlenih? Kako sodelujejo starejši zaposleni, milenijci, imate že kakšnega predstavnika generacije Z?

V podjetju imamo lepo mešanico generacij; od izkušenih seniorjev, ki prinašajo dragocene izkušnje in širino, do milenijcev, ki s svojo energijo in digitalno pismenostjo prinašajo sveže ideje, pa tudi predstavnike generacije Z, ki so že zelo vključeni in so prava osvežitev z novimi pristopi. Ključno je, da med generacijami vlada medsebojno spoštovanje, da starejši ne gledajo na mlajše pokroviteljsko, mlajši pa ne podcenjujejo izkušenj starejših. Prav sodelovanje med generacijami ustvarja sinergije, ki bogatijo način dela. Mladi prinašajo hitrost in inovativnost, starejši pa modrost in stabilnost. Vse to skupaj vodi h kreativnim rešitvam in hitrejšemu prilagajanju spremembam. Igralniška industrija globalno hitro raste, pomembni sta regulativa in certifikacija, ki se razlikujeta po državah, kar ustvarja posebne izzive, pa tudi priložnosti za specializacijo. Še vedno je veliko prostora za rast in prenos znanja. Navdušuje me fleksibilnost podjetja, ki nam omogoča lahkotnejše usklajevanje poklicnega in zasebnega življenja. Podjetje ponuja številne bonitete, ki sem jih že omenila. Posebej sem ponosna, da smo se znotraj podjetja zavestno odločili za povečanje deleža žensk. Pomagala sem zasnovati interni mentorski program, ki se je razvil v pravo akademijo, v kateri vzgajamo inženirke in inženirje različnih profilov. Vesela sem, da smo zaposlili tudi dekleta z netehničnih področij, saj verjamem, da raznolikost talentov bogati naš kolektiv. V podjetju je že petina žensk, kar je za to panogo zelo spodbudno in kaže, da skupaj gradimo odprto, raznoliko in napredno delovno okolje.

Ko sva že pri izkušnjah – če danes pogledate nazaj, kaj bi svetovali 16-letni Katji, ko se je odločala za inženirski poklic?

Sama sem šla skozi vrsto izzivov, ki so me oblikovali, a so me tudi pripeljali do resne izgorelosti. Takrat sem prvič zares razumela, da uspeh brez zdravja ni uspeh. Lahko imaš rezultate, priznanja, zadovoljstvo strank, a če pri tem izgubiš stik s seboj, s telesom in z notranjim mirom, si na koncu izčrpan in prazen. Če danes pogledam nazaj, bi si kot 16-letnici svetovala nekaj zelo pomembnega: »Ne zadržuj svoje radovednosti. Sprašuj, raziskuj, dvomi, saj to ni znak šibkosti,

ampak poguma. Prav skozi to se bodo odpirale poti, ki si jih zdaj še ne znaš predstavljati. Kar se ti danes morda zdi čudno ali preveč, boš sčasoma začela ceniti kot svojo edinstveno prednost. Nikoli pa ne pozabi nase. Kariera je pomembna, a življenje ni samo delo. Pleši, ljubi, ustvarjaj prijateljstva in si vzemi čas zase. Ravnovesje med delom in zasebnim življenjem ni luksuz, ampak nujnost.«.

Morda veste, kaj bi počeli v življenju, če ne bi bili inženirka?

Verjetno bi imela lastno plesno šolo in plesala skozi življenje. Ples zame ni le gibanje – je oblika svobode, čustvenega izražanja in čiste energije, ki me napolni in prizemlji hkrati. Če bi lahko danes kaj spremenila, bi zagotovo začela s plesom že veliko prej. Vem, da bi mi ta stik s telesom in ustvarjalnostjo pomagal ohranjati ravnovesje in me še hitreje naučil poslušanja sebe.

Poleg plesa me že od nekdaj privlači tudi področje odnosov – morda bi delala kot svetovalka ali trenerka, nekdo, ki ljudi povezuje, jih posluša in spodbuja, da zgradijo zaupanje vase in med seboj. Ta vidik danes že močno vključujem v svoje delo, saj verjamem, da tehnologija sama po sebi ni dovolj – ključni so ljudje, ki jo razvijajo in uporabljajo.

Če bi imela še enkrat možnost izbirati študijsko smer, pa bi se vsekakor znova odločila za inženirstvo. To je poklic, ki me izziva, osrečuje in nenehno žene naprej. V njem najdem ravno pravo kombinacijo logike, ustvarjalnosti in reševanja konkretnih izzivov. Svet tehnologije se nenehno spreminja, kar pomeni, da vedno obstaja priložnost za rast, učenje in prispevanje k nečemu večjemu. In to je nekaj, kar me še danes vsak dan motivira. Inženirka

Avtor: Janez Škrlec

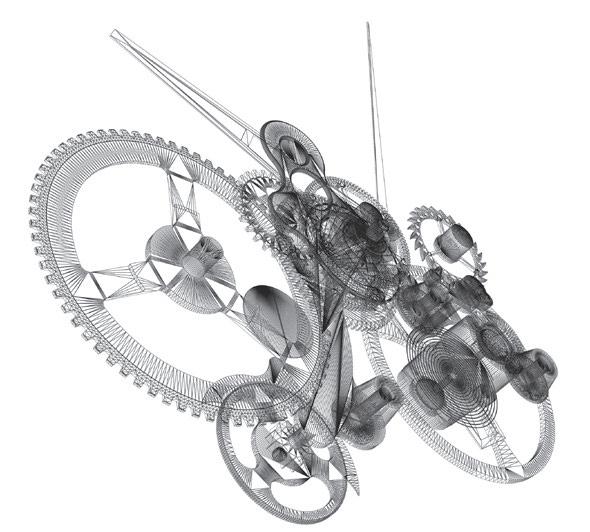

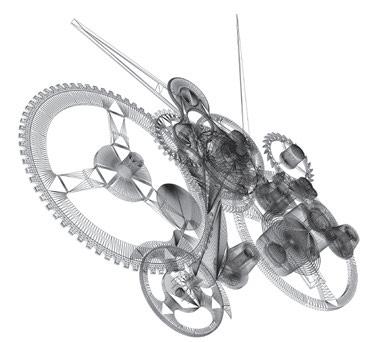

V času ko se srečujemo z novimi raziskovalnimi področji, ki bodo izjemno pomembna za novodobne industrije je nujno potrebno prepoznati področja z velikim potencialom. V tem primeru se nikakor ne moremo izogniti ogromnemu razvojnemu potencialu, ki je povezan z bioniko in biomimetiko. Bionika namreč odpira novo dobo, v kateri se artefakti učijo od naravnih sistemov.

Danes je najhitrejši znanstveni in tehnološki razvoj sicer značilen za področja nanosistemov in materialov v industriji, informacijskih in komunikacijskih sistemov, uporabe generativne umetne inteligence in tudi področja, ki imajo neposreden vpliv na človeka, na okolje, energetiko, zdravstvo, urbanizacijo in industrijsko infrastrukturo. Ni več naključje, da se pospešuje želja po zamenjavi človeka s stroji in roboti. Prepoznava se ogromen potencial na področju bionike, povezan z zdravstvom, medicino, industrijo in drugimi področji. Umetna inteligenca se je uvrstila na 1. mesto na seznamu 10 najboljših tehnoloških trendov za mala in srednje velika podjetja za leto 2025, ki ga je pripravila skupina SMB Group. Mala in srednje velika podjetja vidijo umetno inteligenco kot pot do boljše analize podatkov, močnejšega odločanja in izboljšanega dostopa do informacij. Orodja umetne inteligence uporabljajo tudi za povzemanje

informacij, racionalizacijo nalog, prepoznavanje odstopanj in kategorizacijo podatkov. Seveda pa je učinek implementacije novih tehnologij, vključno z umetno inteligenco odvisen tudi od učinkovitega povezovanja znanosti in gospodarstva.

Izpostavljena področja, ki bodo pomembno vplivala na industrijo in družbeni razvoj v prihodnosti

Če upoštevamo nujnost digitalizacije in digitalne transformacije s procesi, ki postajajo kot nov format za razvoj in tehnološko prestrukturiranje svetovnega gospodarstva, se srečamo s smernicami, ki napovedujejo velike spremembe. Ustvarja se nezadržni vstop NBIC-konvergence in DARQ tehnologije, v ospredje tehnološkega razvoja. Če izkoristimo pomembnost podatkov in napovedi Frost & Sullivan, pridemo do imperativa in posebne izdaje »Top 50

prelomnih tehnologij«, ter analize, zasnovane za spodbujanje globalnih priložnosti za pospešeno rast. Njihova raziskava namreč učinkovito deluje kot navigacijsko orodje, ki se osredotoča na pomen načrtovanja uporabe tehnologij, ter razumevanje možnega vpliva tehnologije na vrsto dejavnikov. Posledica NBIC-konvergence je lahko preobrazba za človeštvo, lahko pomeni velik globalni napredek, ki ga je mogoče povezati v trden nabor tehnologij in v vzpostavitev enotnih standardov za socialno blaginjo in okolje. Eden ključnih trendov v razvoju tehnoznanosti je vsekakor povezan z NBIC-konvergenčnimi projekti in DARQ, ki ustvarjajo ne le sredstva za preobrazbo družbe in človeka, temveč povečujejo tveganja, ki zahtevajo celostne pristope. Tehnološka konvergenca danes združuje ločene tehnologije, ustvarja učinkovitost, odpira nove trge in znižuje stroške. Na primer, tehnološka konvergenca energetske industrije

bo sestavljena iz tehnologij porazdeljenih virov energije, interneta stvari IoT, industrijskega interneta stvari IIoT, ter zmanjšanja stroškov tehnologije, tehnologije veriženja blokov in drugo. Tudi disruptivne tehnologije oblikujejo dejavnike družbenega razvoja in ustvarjajo pogoje za človekov obstoj in naravno okolje. Razvoj avtomatizacije in robotike, digitalne transformacije, biotehnologije, bionike in kognitivne znanosti ustvarja novo energetsko varnost za države, družbene subjekte in naravno okolje. Tehnologije za proizvodnjo, predelavo in distribucijo energije ustvarjajo skoraj neomejeno perspektivo rekonfiguracije obstoječih oblik življenja in njihove varnosti.

Slovenija bi morala prepoznati pomembnost razvoja novih ved, kot sta bionika in biomimetika

Če se samo še na kratko zaustavimo pri bioniki, kot interdisciplinarnem področju, ki združuje inženirstvo in znanost o življenju, se srečamo z izstopajočimi trendi v katere se štejejo bionski koncepti razvoja humanuidnih robotov, bionskih humanoidov, mehke robotike, kooperativnih robotov, eksoskeletov, pametne bionske protetike, vsadkov, umetnih organov, možganskih vmesnikov razvitih (BCI) z memristorskimi tehnologijami in drugo. Na področju razvoja bioničnih robotov so danes med vodilnimi v svetu v podjetju Festo. Njihovi inženirji verjamejo, da lahko s proučevanjem narave in naravnih sistemov vedenja, gibanja in komunikacijskih tehnik sesalcev, žuželk in plazilcev zgradijo pametne tovarne z napredno avtomatizacijo, torej tovarne prihodnosti. Uvedba avtomatizacije in robotov v industrijo je ljudem pomagala, da so se osredotočili na dela, ki zahtevajo odločanje, reševanje problemov, intuicijo, prepričevanje ali kognitivne sposobnosti. Zanimiv je še en pogled na nedavni razvoj robotike, še zlasti za področje industrijske robotike, ki je v zadnjih letih doživela revolucionaren napredek predvsem v proizvodnih procesov in dvig učinkovitosti na ravni brez primere. Izstopajoči trendi robotike so tudi avtonomni sistemi - preoblikovanje industrij z zmanjšanim človeškim posredovanjem; mehka robotika - ustvarjanje prilagodljivih robotov za varnejše interakcije; rojeva (swarn) robotika - sodelujoči roboti, ki delajo v velikih skupinah za skupne cilje; medicinska in bionična robotika - revolucija v zdravstvu z robotsko podprtimi operacijami in rehabilitacijami; integracija umetne inteligence (UI) in robotike - izdelava inteligentnih in prilagodljivih robotov z UI; eksoskeleti in pomožne naprave - pomoč posameznikom z motnjami mobilnosti; robotika v izobraževanju - izboljšanje učnih izkušenj in izobraževanja STEM; socialni roboti in roboti spremljevalci - zagotavljanje čustvene podpore in druženja; okoljska robotika - spopadanje z okoljskimi izzivi. V zaključne misli lahko integriram tudi pot v biodigitalno konvergenco, kot novo področje raziskav, ki raziskuje združitev naravnega in umetnega, oziroma interakcijo med digitalnimi in biološkimi tehnologijami, ter sistemi. Tudi na tem področju se obeta velik napredek.

Janez Škrlec je bil dolgoletni član Sveta za znanost in tehnologijo rS, je ustanovitelj odbora za znanost in tehnologijo pri oZS. ukvarja se z elektroniko, mehatroniko, bioniko in nanotehnologijo.

Na dogodku se je zbralo več kot 100 predstavnikov gospodarstva, institucij in podpornih organizacij, v njegovem okviru pa je bil podpisan tudi memorandum o sodelovanju med SPIRIT Slovenija in Gospodarsko zbornico Srbije. Namen memoranduma je okrepiti institucionalno podporo in spodbuditi tesnejše povezovanje med podjetji obeh držav. Udeleženci so forum ocenili kot pomembno platformo za navezovanje poslovnih stikov, razvoj partnerstev in skupno udejstvovanje v mednarodnih projektih.

Na dogodku so sodelovali predstavniki državnih institucij, strokovnjaki za internacionalizacijo ter slovenski in srbski gospodarstveniki. V razpravah so se osredotočili na aktualne strategije internacionalizacije obeh držav, konkretne potrebe gospodarstev, izzive podjetij pri vstopu na nove trge, primere uspešnega sodelovanja in partnerstev ter ključne sektorje z največjim potencialom za skupne projekte na tujih trgih. Udeležence je uvodoma nagovorila direktorica SPIRIT Slovenija, Tamara Zajec Balažič, ki je poudarila: »Slovenija in Srbija sta si v številnih pogledih blizu – ne le zaradi zgodovinske, jezikovne in kulturne povezanosti, temveč tudi zaradi podobne gospodarske strukture, izvozne usmerjenosti in podjetniške naravnanosti. Ta skupna izhodišča predstavljajo močan temelj za oblikovanje uspešnih partnerstev in skupnih projektov za vstop na tretje trge, s čimer lahko bistveno okrepimo svojo mednarodno

konkurenčnost in prepoznavnost. Veseli me, da smo to zavezništvo danes nadgradili tudi s podpisom memoranduma z Gospodarsko zbornico Srbije.« Dodala je, da se bo povezovanje podjetij obeh držav nadaljevalo avgusta na sejmu Agra, kjer SPIRIT Slovenija skupaj z Gospodarsko zbornico Srbije pripravlja poslovni dogodek.

Mihailo Vesović, namestnik predsednika Gospodarske zbornice Srbije, je v nagovoru poudaril, da je strateško sodelovanje med Srbijo in Slovenijo ključnega pomena za skupen nastop na tretjih trgih, saj omogoča večjo mednarodno konkurenčnost in odpornost gospodarstev. Poudaril je pomen povezovanja podjetij v klastre ali konzorcije ter skupnega razvoja izdelkov z regionalnim potencialom, ob upoštevanju dobrih praks iz Beneluksa in Skandinavije. Dodal je: »Naša današnja naloga ni sprejemanje končnih odločitev, temveč vzpostavitev dialoga – da prepoznamo sektorje, v katerih se dopolnjujemo, in proučimo modele sodelovanja.«

V nadaljevanju je Andrej Berginc iz

Sektorja za bilateralno gospodarsko sodelovanje na Ministrstvu za zunanje in evropske zadeve (MZEZ) predstavil prizadevanja Slovenije za krepitev gospodarskega sodelovanja z državami Zahodnega Balkana in predstavil podporo, ki jo MZEZ nudi slovenskim podjetjem pri vstopanju na tretje trge. »Naši državi imata skupaj potencial, da ustvarita nekaj več – sinergijo, ki presega seštevek posameznih delov širšega mednarodnega prostora.«

Poudaril je štiri ključne razloge za skupno

Slovensko-srbski poslovni forum, ki je 16. julij 2025 potekal v Ljubljani, je potrdil obojestranski strateški interes za okrepitev gospodarskega sodelovanja in skupni nastop podjetij obeh držav na tretjih trgih.

nastopanje slovenskih in srbskih podjetij na tujih trgih: komplementarne prednosti, širši nabor kompetenc, lažji dostop do financiranja ter večja institucionalna podpora. Skupaj lahko podjetja hitreje sestavijo učinkovite konzorcije, ki pokrivajo celoten cikel – od razvoja do izvedbe – ter lažje pridobijo sredstva EU. Kot je bilo izpostavljeno: »Ta kombinacija, če jo pravilno uporabimo, je močnejša od katerekoli podpore, ki jo lahko nudimo z vladnimi strategijami.«

Na prvem panelu z naslovom »Podpora za skupen prodor – strategija internacionalizacije« so sodelovali Ana Stojanović iz Centra za Afriko in Bližnji vzhod pri Gospodarski zbornici Srbije, Jernej Salecl, generalni direktor Direktorata za industrijo, gospodarstvo in internacionalizacijo na Ministrstvu za gospodarstvo, turizem in šport, Dejan Prešiček, direktor Centra za mednarodno sodelovanje in razvoj (CMSR), in Gašper Jež, specialist na področju neposrednega financiranja iz SID banke. V razpravi so osvetlili ključne vidike institucionalne podpore podjetjem pri vstopu na trge tretjih držav, s poudarkom na konkretnih mehanizmih, finančnih instrumentih in vlogi diplomatskih predstavništev. Poseben poudarek je bil namenjen potencialu skupnega nastopa na afriških trgih ter v hitro rastočih regijah, kot sta Latinska Amerika in Jugovzhodna Azija. Sogovorniki so se strinjali, da je za uspeh malih in srednje velikih podjetij ključno ciljno usmerjeno svetovanje in boljša dostopnost obstoječih podpornih orodij.

Sarajevo gostitelj AI vrha: Kiss the Future 2025

Sarajevo bo 25. in 26. septembra gostitelj največjega AI vrha v jugovzhodni Evropi – Kiss the Future 2025. Dogodek organizira Blum Institut ob podpori podjetja Bloomteq in pod pokroviteljstvom Predsedstva BiH.

Glavni program bo potekal v Narodnem gledališču, dodatni vsebinski sklopi pa na treh spremljevalnih lokacijah.

Sodelovali bodo strokovnjaki iz podjetij, kot so Microsoft, OpenAI, Google DeepMind, IBM, Samsung in drugi. Program bo ponudil konkretna znanja za strokovnjake s področij poslovanja, inženiringa, medijev, marketinga in investicij. Vrh vključuje tudi Investors Stage, razstavo Kiss the Future EXPO in številne priložnosti za B2B mreženje, vse v festivalskem vzdušju v središču Sarajeva.

BiH med državami z najmanj dopusta v regiji

Zaposleni v BiH na leto povprečno izkoristijo 21 dni dopusta – manj kot zaposleni na Hrvaškem (25 dni) in v Severni Makedoniji (20 dni).

Le 44 % zaposlenih v BiH pričakuje izplačilo regresa, kar je najnižji delež v regiji. Največ dni dopusta in najpogostejše izplačilo regresa imajo zaposleni v državnih ustanovah in tujih podjetjih, medtem ko so pogoji za delavce v domačih zasebnih podjetjih slabši.

Raziskava skupine Alma Career razkriva izrazito razliko v ugodnostih med sektorji ter vse večja pričakovanja zaposlenih po boljših pogojih, večji fleksibilnosti in dodatnih koristih.

Konferenca o vodenju in talentih DRIVE bo 2. oktobra v Hotelu Hills v Sarajevu, pod sloganom Drive the Change.

Dogodek se osredotoča na aktualne teme s področja kadrov, vodenja in organizacijskega razvoja, vključno z uporabo umetne inteligence v HR-ju, zadrževanjem talentov, zaposlenostjo izkušenj in upravljanjem generacij.

Zbrali se bodo vrhunski predavatelji, med njimi prof. dr. Armin Trost in dr. Tobias Zimmermann. DRIVE ni le konferenca – je prostor za učenje, izmenjavo in navdih za vse, ki soustvarjajo prihodnost dela. V okviru dogodka bodo podeljena tudi priznanja za najboljšo HR prakso v BiH.

Nova kolekcija Studia Vračo ob podpori Inštituta Selman Selmanagić in EBRD

Inštitut za lesne tehnologije Selman Selmanagić je za Studio Vračo razvil novo kolekcijo pohištva v okviru programa EBRD.

Projekt je zajemal celoten razvoj izdelka – od tržnih raziskav, oblikovanja in prototipiranja do izdelave embalaže, kataloga in prodajne strategije.

Kolekcija, izdelana iz ameriškega oreha, nerjavnega jekla in rimskega travertina, je bila predstavljena na sejmu 3 Days of Design v Koebenhavnu, sedaj pa je že na voljo v prestižnih salonih v Londonu, Parizu, New Yorku in Stockholmu.

Podjetje Targer Engineering & Consulting s ponosom napoveduje prvo odprto izobraževanje Lean Six Sigma Black Belt v Bosni in Hercegovini!

Program se začne oktobra 2025 v Sarajevu in predstavlja najvišjo raven usposabljanja na področju metodologije Lean Six Sigma. V preteklih letih so domači strokovnjaki s pomočjo usposabljanj za Green Belt postavili trdne temelje – obvladali so DMAIC metodologijo, izvajali projekte ter dosegli konkretne rezultate v svojih organizacijah.

Zdaj je čas za korak naprej – na raven Black Belt.

Zakaj izbrati Black Belt?

Nosilci certifikata Black Belt so strokovnjaki za izboljševanje procesov in hkrati strateški voditelji, ki soustvarjajo organizacijske odločitve.

Program je zasnovan za poglobitev znanja iz statistike, vodenja timov in reševanja kompleksnih problemov, z neposredno uporabo v poslovnem okolju.

Podjetje IGMAN, d. d., Konjic, eden izmed največjih industrijskih delodajalcev v BiH, je začelo obsežen proces reforme za stabilizacijo poslovanja in dolgoročno vzdržnost.

Po desetletju padca dobička se nova uprava osredotoča na sistemizacijo, optimizacijo kapacitet in širitev na azijske in afriške trge.

Prvo polletje leta 2025 je zaznamoval negativni rezultat v višini 19,8 milijona KM, ki je posledica starih pogodb, rasti stroškov, padca vrednosti dolarja in pomanjkanja surovin. Začela se je poglobljena analiza poslovanja ter projekti energetske tranzicije.

S podporo Vlade FBiH ostaja IGMAN zavezan k okrevanju in večji konkurenčnosti.

Komu je program namenjen?

• Menedžerjem in strokovnjakom iz proizvodnje, logistike, SCM, kakovosti, tehnologije in nabave

• Projektnim vodjem in timskim vodjem

• Vsem, ki želijo svoje kompetence dvigniti na najvišjo raven

Opomba: Za udeležbo je potreben veljaven certifikat Green Belt. targer.ba/soi

Konferenca Targer LeanCon 2025 je bila 2. julija organizirana v Doboju Jug, z udeležbo predstavnikov proizvodnih in storitvenih podjetij, ki v praksi vsakodnevno uporabljajo lean pristop. Skozi strokovna predavanja, praktične primere in interaktivno delavnico so bila odprta ključna vprašanja glede produktivnosti, kakovosti in odpora do sprememb. Udeleženci so izmenjali izkušnje iz svojih organizacij, predstavljeni so bili rezultati Green Belt projektov ter orodja za vsakodnevno izboljševanje procesov. Dan se je zaključil s slovesnim obeleženjem desetletnice delovanja in razvoja podjetja Targer.

Novi prevzemi znotraj skupine

Končar

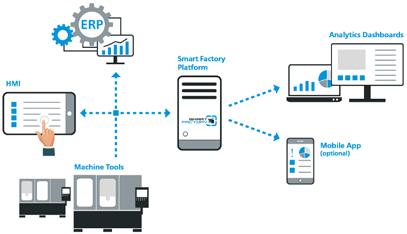

Podjetje Končar – Digital je podpisalo pogodbo o odkupu preostalih 25 odstotkov lastniškega deleža v družbi Končar – Sistemske integracije za proizvodnjo in trgovino, s čimer postaja edini delničar te družbe. S to transakcijo se omogoča pospešena rast poslovanja na osnovi razvoja in uporabe digitalnih tehnologij, poroča portal Energetika-net.com.

S tem Končar – Digital dodatno krepi lastne kompetence in širi portfelj svojih izdelkov in storitev na področjih dobave opreme, načrtovanja, implementacije in inženiringa omrežne ter računalniške opreme ter sorodnih aplikativnih rešitev za potrebe projektov upravljanja in nadzora kritične in urbane infrastrukture. Isti dan so se izpolnili pogoji za zaključek transakcije in prevzem 75-odstotnega deleža podjetja HELB, o čemer so poročali že v začetku leta. HELB je inženiring podjetje, specializirano za načrtovanje, proizvodnjo, izgradnjo, upravljanje in vzdrževanje elektroenergetskih objektov. S prevzemom bo Končar razširil in nadgradil svoje zmogljivosti in kompetence, povečal prilagodljivost sistemov ter dodatno okrepil svoj portfelj izdelkov in storitev na področju inženiringa elektroenergetske infrastrukture, poroča Energetika-net.com.

Industrijska proizvodnja na

Hrvaškem raste že sedmi mesec zapored

Končar in Sončna Elektrarna gradita transformatorsko postajo Promina v vrednosti 15,3 milijona evrov

Podjetji Končar in Sončna Elektrarna, hčerinska družba španskega podjetja Acciona Energía, sta podpisali pogodbo o izgradnji 400-kilovoltne transformatorske postaje Promina v vrednosti 15,3 milijona evrov, poroča portal Energetika-net. com. Pogodba zajema gradnjo transformatorske postaje po načelu »na ključ«.

Nova transformatorska postaja bo preko daljnovodov povezana s postajama Konjsko in Velebit, njena funkcija pa bo prenos električne energije iz sončne elektrarne Promina. Oskrbo z energijo bo omogočala približno 69.000 gospodinjstvom. Transformatorska postaja Promina bo prva nova 400-kilovoltna postaja, zgrajena na Hrvaškem po letu 2004.

Industrijska proizvodnja na Hrvaškem je junija na letni ravni v porastu že sedmi mesec zapored, in sicer za 2,1 odstotka, kar je hitreje kot mesec prej, kažejo podatki Državnega zavoda za statistiko (DZS), ki jih povzema portal Tportal.hr.

Po podatkih DZS se je industrijska proizvodnja junija v primerjavi s prejšnjim mesecem znižala za 1,4 odstotka, medtem ko se je v primerjavi z lanskim junijem povečala za 2,1 odstotka. Gre za sedmi zaporedni mesec rasti industrijske proizvodnje na letni ravni, in sicer nekoliko hitreje kot mesec prej, ko je bila rast 1,7 odstotka.

Rast proizvodnje na letni ravni je bila zabeležena v štirih od petih sektorjev, najizraziteje v proizvodnji investicijskih proizvodov, kjer je bila rast 9,1-odstotna. Sledi proizvodnja netrajnih proizvodov za široko porabo z rastjo 2,1 odstotka, medtem ko se je proizvodnja intermediatnih proizvodov povečala za 1,8 odstotka, trajnih proizvodov za široko porabo pa za 1,3 odstotka. Proizvodnja energije se je zmanjšala za 3,0 odstotka.

V prvih šestih mesecih letošnjega leta se je industrijska proizvodnja povečala za 4,3 odstotka v primerjavi z enakim obdobjem lani, poroča Tportal.hr.

Ko bo zaključena, bo sončna elektrarna Promina imela instalirano moč 150 megavatov in bo tako postala največja sončna elektrarna na Hrvaškem in v širši regiji, poroča Energetika-net.com.

Siemens Energy potrjuje investicijo v višini 80 milijonov evrov na Hrvaškem, odprli bodo 400 delovnih mest

Nadzorni odbor podjetja Siemens Energy AG je sprejel uradno odločitev o potrditvi investicije v širitev proizvodnih kapacitet na Hrvaškem v sodelovanju s podjetjem Končar –Energetski transformatorji. Vrednost investicije presega 80 milijonov evrov, projekt z imenom KPT2 pa sodi med največje globalne investicije v energetskem sektorju, piše Jutarnji.hr.

Na lokaciji v Sesvetskem Kraljevcu so že stekla pripravljalna dela, javna predstavitev te pomembne investicije pa je po navedbah Jutarnjega lista predvidena za začetek letošnje jeseni. Gre za eno izmed največjih strateških naložb družbe Siemens na Hrvaškem, ki bo v celoti financirana z lastnimi sredstvi.

Z omenjeno odločitvijo Siemens Energy kot večinski lastnik skupne tovarne Končar Energetski transformatorji (z 51-odstotnim deležem) potrjuje dolgoročno zavezanost Hrvaški kot ključni lokaciji ne le za regionalno in evropsko, temveč tudi za svetovno energetsko oskrbo, industrijski razvoj ter izvozno usmerjeno proizvodnjo z visoko dodano vrednostjo. Hrvaška je namreč v sklopu Siemensove interne konkurenčne selekcije premagala države, kot so Češka, Madžarska, Italija, Nizozemska, Srbija, Španija, Švedska, Združeno kraljestvo in Latvija.

Investicija je nadaljevanje in konkretizacija novega skupnega podviga družb Siemens Energy in Končar elektroindustrija, ki sta lansko poletje podpisali novo pogodbo o skupnem vlaganju v izgradnjo tovarne transformatorskih kotlov. Gre za strateško partnerstvo, ki omogoča opazno širitev proizvodnih zmogljivosti, prodajo dela prihodnje proizvodnje podjetju Siemens Energy, izmenjavo znanja in kompetenc, razdelitev tveganj ter občutno povečanje svetovne prodaje transformatorskih kotlov.

Zgodovinsko visoko povpraševanje po transformatorjih je eden izmed najizrazitejših rezultatov zelene energetske tranzicije, ki je v EU v polnem razmahu. Ker so transformatorski kotli ključna komponenta za njihovo proizvodnjo, bo rezultat sodelovanja izgradnja sodobne, vrhunsko opremljene tovarne na Končarjevi lokaciji v Sesvetskem Kraljevcu.

Sodelovanje omogoča obsežno izmenjavo znanja in izkušenj, kar je ključni pogoj za tehnološki razvoj in dvig standardov odličnosti. Pomembno vlogo ima tudi odpiranje novih delovnih mest ter ustvarjanje priložnosti za izobraževanje, usposabljanje in skupno reševanje tehnoloških in tržnih izzivov.

Predsednik uprave Končarja Gordan Kolak je ob predstavitvi skupne investicije lani poudaril, da partnerstvo z družbo Siemens Energy prinaša večjo mednarodno prepoznavnost in konkurenčnost, večjo odpornost na krize, hitrejšo operativnost in večjo učinkovitost v sorodnih dejavnostih. Izrazil je prepričanje, da bo skupni projekt v polni zmogljivosti ustvarjal več kot 60 milijonov evrov prihodkov, kar je dvainpolkrat več od sedanjih kapacitet Končarja. V novi tovarni naj bi bilo zaposlenih približno 400 ljudi, navaja Jutarnji list.

Petrokemija začenja investicijski cikel v višini 100 milijonov evrov

Kutinska Petrokemija bo začela investicijski cikel za modernizacijo proizvodnje in razvoj novih izdelkov v vrednosti 100 milijonov evrov, obenem pa se nadaljujejo vlaganja v okoljsko zaščito, poroča Tportal.hr. Novico so sporočili po sestanku v tovarni v Kutini, ki so se ga udeležili minister za gospodarstvo Ante Šušnjar ter člani uprave Petrokemije Faruk Özkısa, Erman Akman in Miroslav Skalicki.

Od predvidenih investicij za leto 2025 bo 14 milijonov evrov namenjenih obstoječim postrojenjem, dodatnih 14 milijonov evrov pa je predvidenih za obnovo in posodobitev proizvodne enote za amonijev nitrat, ki je bila poškodovana v potresu v Petrinji leta 2020. Dela na tem projektu so se že začela in bodo trajala približno 18 mesecev. Poleg tega se razmišlja tudi o naložbi v višini okoli 50 milijonov evrov za razvoj proizvodnje granulirane sečnine – novega proizvoda z velikim tržnim potencialom doma in v regiji. Načrtuje se tudi začetek proizvodnje eksploziva za vojaško industrijo.

Minister Šušnjar je poudaril strateški pomen Petrokemije kot enega izmed vodilnih proizvajalcev mineralnih gnojil s skoraj 60-letno tradicijo. Vlada Republike Hrvaške je zagotovila predstavništvo v upravi Petrokemije z namenom zaščite nacionalnih interesov in bo v skladu z obveznostmi sodelovala tudi pri investicijah. Minister se je zahvalil zaposlenim za njihov prispevek k obstanku in uspešnemu delovanju podjetja ter obljubil, da odpuščanj ne bo. Zaključil je z izjavo, da je prihodnost Petrokemije svetla.

Miroslav Skalicki, predstavnik države v upravi Petrokemije, je izrazil zadovoljstvo z obiskom in pogovori z ministrom ter poudaril pomen podjetja za hrvaško gospodarstvo. Letos bo Petrokemija, kot poroča Tportal.hr, obratovala osem mesecev –kar se v preteklih letih ni zgodilo. Začenja se investicijski cikel posodobitve pogonov in proizvodnje, ob tem pa se nenehno vlaga tudi v varovanje okolja – trenutno potekajo projekti v zvezi z odpadnimi vodami in CO₂.

Člana uprave Faruk Özkısa in Erman Akman sta izrazila zadovoljstvo nad sodelovanjem z vlado in napovedala, da bo vlada izpolnila obveznosti iz dogovora o dokapitalizaciji in delničarskega sporazuma, sklenjenega konec lanskega leta. Dodala sta, da v Petrokemiji ne bo odpuščanj – nasprotno, podjetje stalno zaposluje usposobljene delavce in strokovnjake, poroča Tportal.hr.

Podjetje Končar je z družbo Elektroprivreda Hrvatske zajednice Herceg Bosne podpisalo triletno okvirno pogodbo za obsežen remont proizvodnih enot Hidroelektrarne (HE) Mostar, poroča portal Poslovni.hr. Vrednost pogodbe znaša 1,79 milijona evrov brez DDV, Končar pa bo projekt izvajal v konzorciju s poljskim podjetjem ZRE Katowice. Rok za dokončanje projekta je 36 mesecev.

Najnovejši javni razpis se je zaključil s triletno okvirno pogodbo za generalna popravila proizvodnih enot HE Mostar, ki predstavljajo ključne sestavne dele regionalnega elektroenergetskega sistema. Gre za vertikalne trifazne sinhrone generatorje z enotno močjo 30 megavatov. Dela na turbinah bo izvajal konzorcij, specializiran za turbinsko tehnologijo, kar dodatno poudarja kompleksnost in multidisciplinarno naravo projekta, poroča Poslovni.hr. Poleg tega je bila z istim naročnikom podpisana pogodba za generalni remont turbine in generatorja v HE Rama. Ta projekt vključuje precej zmogljivejšo opremo – generator z močjo 90 megavatov, kar kaže na visoke tehnične zahteve za izvajalce del. Izvedba obeh projektov je načrtovana za pomlad leta 2026, kar omogoča dovolj časa za temeljite priprave in koordinacijo vseh vključenih strani. Gre za več kot le redno vzdrževanje – projekt predstavlja strateško naložbo v dolgoročno stabilnost elektroenergetskega sistema. Izvajalec del bo Končarjeva družba Generatori i motori, ki se večinoma ukvarja z revitalizacijo in povečevanjem zmogljivosti obstoječih hidrogeneratorjev. Takšna dela vključujejo meritve, terenske preizkuse, izračune in rekonstrukcije obstoječih strojev – ne glede na to, ali so bili ti izdelani pri Končarju ali pri drugih

proizvajalcih. Med številnimi referencami na področju revitalizacije je treba omeniti, da so v zadnjih petnajstih letih samo za švedski in finski trg dobavili več kot 60 novih statorjev. Kot poroča Poslovni.hr, je Končar v prvem četrtletju sklenil nove posle v vrednosti 416,3 milijona evrov, pri čemer izvoz predstavlja kar 78 odstotkov. Poleg novih pogodb pomembno podporo v prihodnosti predstavlja tudi knjiga odprtih naročil (backlog), ki je narasla na 2,15 milijarde evrov – to je 110,2 milijona evrov več kot konec leta 2024. Konsolidirani prihodki od prodaje izdelkov in storitev so ob koncu prvega četrtletja znašali 306,1 milijona evrov, kar je 96,1 milijona evrov oziroma skoraj 46 odstotkov več kot v istem obdobju lani, medtem ko je dosežen čist dobiček znašal 65,1 milijona evrov oziroma 129,1 odstotka več kot v prvem četrtletju 2024. Pomembno je poudariti, da so prihodki rasli v vseh štirih poslovnih segmentih skupine Končar: proizvodnji električne energije, prenosu in distribuciji električne energije, urbani mobilnosti in infrastrukturi ter digitalnih rešitvah in platformah. Najboljše rezultate dosega področje prenosa in distribucije električne energije, ki ga vodi družba Končar – Distributivni i specijalni transformatori (D&ST), poroča Poslovni.hr.

HGK organizira prvo pitch tekmovanje za zelene start-upe

Hrvaška gospodarska zbornica (HGK) organizira prvo pitch tekmovanje za zelene start-up in scale-up podjetnike, najboljši med njimi pa bodo prejeli nagrade, ki vključujejo 5.000 evrov, študijsko potovanje na Japonsko, predloge za izboljšanje investicijske pripravljenosti in dostop do mreže vlagateljev, poroča portal Jutarnji.hr.

Tekmovanje je del šestega izdanja konference HGK z naslovom »Podprimo trajnost«, regionalnega dogodka, posvečenega trajnosti, ki bo potekal 9. in 10. septembra v Zagrebu.

Marija Šćulac, direktorica Sektorja za industrijo in trajnostni razvoj pri HGK, je ob tem poudarila, da je recept za letošnjo konferenco kombinacija mednarodnih strokovnjakov, domačih gospodarskih voditeljev in nastajajočih zelenih sil. »Želimo si, da bi orodja, ki bodo pomagala pri trajnostni preobrazbi našega gospodarstva, temeljila na domačem znanju, inovacijah in tehnologiji,« je dejala Šćulac in dodala, da HGK vidi pitch tekmovanje kot odskočno desko za mednarodno uveljavitev zelenih rešitev, razvitih na Hrvaškem, ter kot priložnost, da ta podjetja izkoristijo svoj polni potencial.

Prijavijo se lahko hrvaška start-up in scale-up podjetja, ki razvijajo zelene inovativne rešitve – tehnološke, proizvodne ali storitvene – s širokega spektra področij: obnovljivi viri energije, recikliranje in ponovna uporaba, krožno oblikovanje in proizvodnja, ravnanje z odpadki, zaščita voda in morja, ohranjanje biotske raznovrstnosti in

ekosistemov, boj proti onesnaževanju, trajnostno kmetijstvo, mobilnost in gradbeništvo, podnebne tehnologije. Podjetja morajo imeti manj kot pet milijonov evrov skupnih investicij, poroča Jutarnji.hr, prav tako se zahteva določena raven tehnološke zrelosti.

Na tekmovanju lahko sodelujejo start-up podjetja v zgodnji fazi, ki še testirajo izdelek in trg, ter scale-up podjetja, ki imajo že razvit poslovni model, končni izdelek, prve stranke in beležijo najmanj 20-odstotno letno rast prihodkov ali števila zaposlenih v zadnjih treh letih. Prijave so odprte do 28. julija, po predselekciji pa se bodo najboljši projekti v živo predstavili na konferenci »Podprimo trajnost« v Zagrebu. Poleg nagrad bodo imeli podjetniki tudi priložnost, da se predstavijo vlagateljem in strokovnjakom s področja trajnostnega razvoja, tehnologije in financiranja, poroča Jutarnji.hr.

Norveški Statkraft, največji evropski proizvajalec obnovljivih virov energije, je svoje poslovanje na Hrvaškem prodal podjetju Resalta, mednarodnemu ponudniku energetskih storitev z vse večjo prisotnostjo na Hrvaškem in v širši regiji. Transakcija, ki vključuje vse razvojne projekte in prenos lokalnih zaposlenih, je bila podpisana in zaključena julija, integracija pa je že v teku, poroča Lidermedia.hr.

Ta strateški prevzem pomeni pomemben korak v širitvi Resaltine prisotnosti na hrvaškem trgu obnovljivih virov energije. Platforma vključuje velik portfelj projektov na področju obnovljivih virov, ki so popolnoma skladni z Resaltinim razvojnim načrtom. Integracija lokalne ekipe v Resaltino poslovanje bo zagotovila kontinuiteto in temeljila na njihovi strokovnosti kot osnovi za nadaljnji razvoj.

Podjetje Resalta s sedežem v Sloveniji je del skupine Aggreko in je specializirano za energetsko učinkovitost, obnovljive vire energije ter zmanjševanje emisij CO₂, z dejavnostmi po vsej srednji in vzhodni Evropi. Lidermedia.hr spominja, da je Statkraft oktobra lani napovedal umik s hrvaškega trga – kar je bilo precejšnje presenečenje, saj so le mesec dni prej napovedali razvoj 750 megavatov sončnih elektrarn na Hrvaškem. Le pet mesecev pred tem so prevzeli hrvaški portfelj francoskega investitorja Neoen, ki se je prav tako umaknil iz države.

Umiki tujih vlagateljev, kot sta Neoen in Statkraft, so bili v medijih povezani s številnimi ovirami pri razvoju obnovljivih virov energije

na Hrvaškem – med drugim tudi z dejstvom, da HERA že tri leta ni določila cene priklopa na elektroenergetsko omrežje, kar je zaustavilo številne projekte.

Arnaud Bellanger, direktor Statkrafta za Hrvaško in Francijo, je poudaril zadovoljstvo ob zaključku transakcije z Resalto – podjetjem, ki deli Statkraftovo zavezanost obnovljivim virom energije in trajnostnemu razvoju. Izpostavil je izkušenost lokalne razvojne ekipe in dodal, da verjamejo, da bo Resalta nadaljevala razvoj platforme do njenega polnega potenciala.

Luka Komazec, izvršni direktor skupine Resalta, je izpostavil strateški pomen prevzema, saj ta pomeni pomemben korak v širitvi Resaltinega vpliva na področju obnovljivih virov energije na Hrvaškem, poroča Lidermedia.hr.

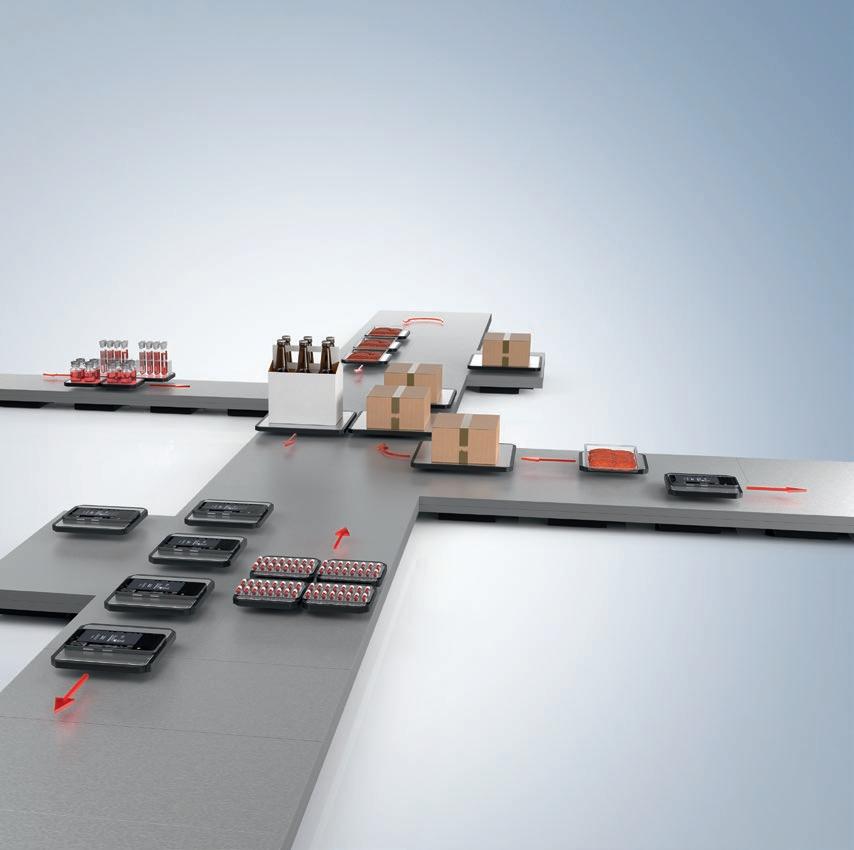

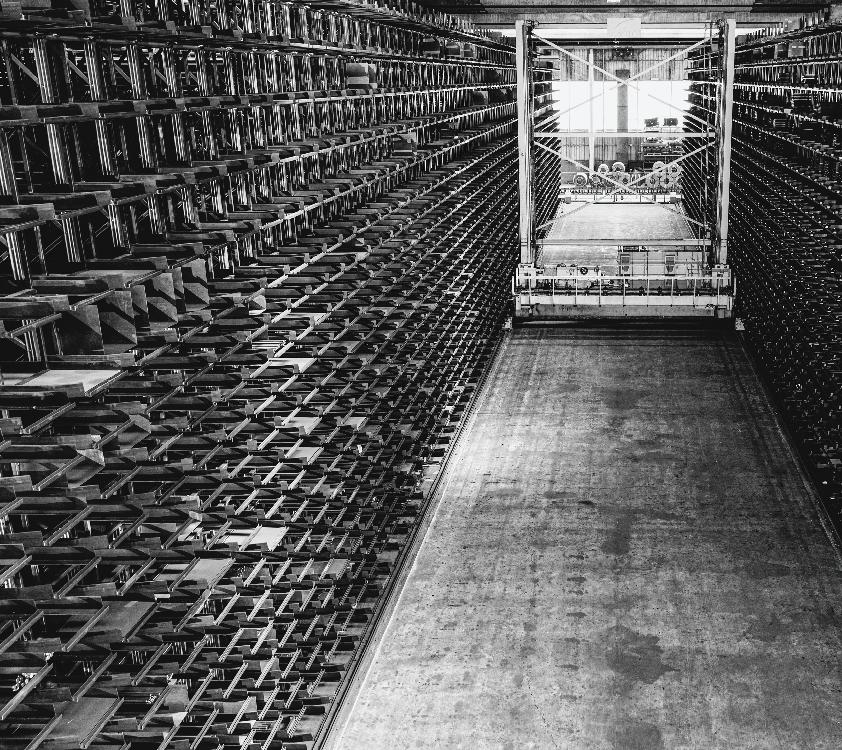

Možnosti pri sistemih za obdelavo pločevine je veliko, mi poznamo vse. Od stroškovno učinkovitih strojev do sofisticiranih sistemov za obdelavo pločevine.

Naše poslanstvo je zmanjšati stroške vsakega izdelka, smiselno povezati korake proizvodnje in povečati zmogljivost sistema z rešitvami.

Shape your flows with LVD.

Več informacij na www.lvdgroup.com

Procesing že vrsto let združuje vodilne strokovnjake s področja procesne tehnike iz Srbije in tujine. Letos se je dogodka udeležilo 300 predstavnikov gospodarstva, akademske in znanstvene skupnosti, med katerimi so bili profesorji in študenti strojnih in sorodnih tehniških fakultet, strokovnjaki iz industrije ter številni ugledni gostje. Med dvodnevnim dogodkom so razpravljali o uporabi obnovljivih virov energije ter zmanjševanju negativnih vplivov na okolje v procesni industriji, s posebnim poudarkom na digitalizaciji, avtomatizaciji in uporabi sodobnih tehnologij. Posebna pozornost je bila namenjena krožnemu gospodarstvu, uresničevanju ciljev trajnostnega razvoja, zmanjševanju emisij, uvajanju obnovljivih virov energije in proizvodnji trajnostnih izdelkov – skratka, zapiranju kroga izdelek-odpadek-izdelek.

Na kongresu je bilo predstavljenih 66 prispevkov, ki jih je pripravilo 176 avtorjev in soavtorjev, od tega jih je bilo kar 11 z mednarodno udeležbo. Zbornik povzetkov v srbskem in angleškem jeziku je že objavljen na spletni strani konference, Zbornik celotnih prispevkov pa bo skupaj z ustrezno CIP in ISBN katalogizacijo izdan na CD-ju

in objavljen na platformi SMEITS: www. izdanja.smeits.rs.

Poleg strokovnih prispevkov so program dogodka dopolnile štiri okrogle mize z naslednjimi temami: Tlačna oprema, Pomen ESG poročanja, ETS objekti v Srbiji – pregled stanja in načrti ter Odpadki kot vir energije. Spremljevalni dogodek je bil tudi Sejem opreme za procesno industrijo, na katerem so sodelovali številni razstavljavci in udeleženci, med drugim podjetja: Meris (Beograd), Optimal Energy Solution (Beograd), Tapflo (Petrovaradin), Compact MM Trade (Beograd), Elmamont inženjering (Ćuprija), Indas (Novi Sad), Profimatic Control System (Beograd), Aliaxis Serbia (Niš) in MIP (Arilje).

Kongres je odprl prof. dr. Bratislav Blagojević, predsednik SMEITS, udeležence pa je v imenu organizacijskega in znanstvenega odbora kongresa nagovoril tudi izr. prof. dr. Nikola Karličić s Katedre za procesno tehniko Strojne fakultete v Beogradu.

Zbrane so nagovorili tudi predstavniki podjetja Eliksir Prahovo: namestnik direktorja za korporativne zadeve Branko Marković in namestnica direktorja za finance in administracijo Maja Radulović.

Trajnostni razvoj, inovacije in prihodnji izzivi v procesni industriji so bili osrednja tema letošnjega 38. Mednarodnega kongresa o procesni industriji – Procesing 25, ki je potekal 29. in 30. maja v Negotinu, v organizaciji Društva za procesno tehniko pri Zvezi strojnih in elektrotehniških inženirjev ter tehnikov Srbije (SMEITS), v sodelovanju s Katedro za procesno tehniko Strojne fakultete v Beogradu ter pod generalnim pokroviteljstvom podjetja Eliksir Prahovo – Eliksir Grupa.

Tradicionalno so ob odprtju kongresa podelili priznanja Društva za procesno tehniko SMEITS zaslužnim posameznikom in organizacijam, in sicer: zahvalo generalnemu pokrovitelju, priznanje za izjemen prispevek k razvoju procesne tehnike, zahvalo za izjemen prispevek k organizaciji in razvoju Mednarodnega kongresa o procesni industriji – Procesing, priznanje za najboljši strokovni prispevek ter priznanje za najboljšo magistrsko nalogo. Kongres se je zaključil z obiskom Industrijskega muzeja, edinstvenega v Srbiji, saj dokumentira razvoj kemične industrije od leta 1960 do danes. Muzej se nahaja znotraj industrijskega kompleksa Eliksir Prahovo. Udeležence kongresa je skozi bogato zbirko fotografij, dokumentov, priznanj, maket, proizvodnih shem ter originalne opreme in njenih delov iz nekdanjih obratov prahovskih tovarn vodil diplomirani inženir tehnologije Mladen Trišić, sicer tudi avtor prve muzejske postavitve.

Strojna fakulteta, Ngportal, Eliksir Grupa

8.12. 2025

B e ograd, Hotel Crowne Plaza

550 udeležencev

70 panelistov

18 panelov

18 predavanj

9 tovarn, ki jih obiskujemo 1 dan v Gemba Walk

Organizator Sponzorji

9.12. 2025

Gemba walk v tovarnah

Program Launcher je tudi letos vzbudil veliko zanimanja – na javni razpis se je prijavilo kar 108 timov iz vseh regij Srbije. Po ocenjevanju je v prvo fazo vstopilo 20 timov, od katerih je bilo sedem najboljših izbranih za nadaljevanje v drugi fazi programa, ob podpori mentorjev in finančni pomoči.

Letos je program Launcher prvič uspešno izveden tudi na območju Kosova in Metohije, z namenom podpore tamkajšnjim timom, ki želijo svoje ideje razviti v uspešne inovativne projekte. Demo dan je 2. julija potekal tudi na Kosovu in Metohiji, kjer sta si start-upa GrowthQ in BusLink izborila vstop v drugo fazo programa, s čimer sta potrdila visoko kakovost svojih inovativnih rešitev. Timi, ki so si zagotovili preboj v drugo fazo in prejeli nepovratna sredstva, so:

• Eyestock – pametna mobilna aplikacija, ki z uporabo telefonske kamere in napredne umetne inteligence samodejno prepozna in prešteje zaloge pijač in hrane. Omogoča občuten prihranek delovnega časa, zmanjšanje napak in povečanje dobičkonosnosti v gostinstvu.

• Smart Greenhouse – programska platforma za rastlinjake, ki z uporabo senzorjev in umetne inteligence analizira pogoje gojenja in v realnem času daje priporočila, kar povečuje pridelek in znižuje stroške brez potrebe po tehničnem znanju.

• MARINA INT – spletna aplikacija, ki neposredno povezuje turiste in ponudnike navtičnih storitev brez

posrednikov. Omogoča personalizirane izlete, neposredno komunikacijo, nižje cene ter prispeva k razvoju marin v Srbiji in regiji.

• DoPerMed – pametne nogavice, ki s pomočjo elektroaktivnih polimerov aktivno masirajo noge med gibanjem in uporabnikom omogočajo nastavljanje kompresije preko aplikacije. Rešitev izboljšuje pretok krvi, udobje in vsakodnevno kakovost življenja.

• Fino App – aplikacija, namenjena ameriškim influencerjem, ki samodejno združuje podatke o prihodkih s platform, kot so YouTube, TikTok in Twitch, poenostavlja obračun davkov in deluje kot pametni finančni asistent s pomočjo načrtovanega modula umetne inteligence.

• GrowthQ – AI aplikacija za avtomatizirano ustvarjanje in razporejanje vsebin na družbenih omrežjih. Uporablja orodja n8n za avtomatizacijo in omogoča majhnim podjetjem učinkovito digitalno prisotnost z minimalnim angažmajem.

• BusLink – celovit programski sistem za upravljanje avtobusnega prevoza, ki vključuje načrtovanje linij, prodajo vozovnic, GPS sledenje in finančno poročanje. S pomočjo AI optimizacije poti in zaznavanja nepravilnosti sistem izboljšuje varnost in učinkovitost. Timi so prejeli skupno finančno podporo do 1.150.000 dinarjev na tim, kar zajema

V Znanstveno-tehnološkem parku Niš je potekal Demo dan, ki je zaznamoval zaključek prve faze programa Launcher, namenjenega start-upom v zgodnji razvojni fazi in inovativnim timom iz vse Srbije. V preteklih tednih je 20 izbranih timov delalo na potrditvi problemov, razvoju rešitev in testiranju trga, na zaključnem dogodku pa so svoje projekte predstavili strokovni komisiji, partnerjem in predstavnikom inovacijskega ekosistema.

osnovni nepovratni prispevek do 1.000.000 dinarjev za nadaljnji razvoj rešitev in tržno validacijo ter dodatni prispevek do 150.000 dinarjev za udeležbo na mednarodni start-up konferenci po izboru tima. Do konca leta jim je na voljo mentorska podpora, da bodo njihovi projekti pripravljeni za vstop na trg. Poleg finančne podpore imajo timi v drugi fazi dostop do specializiranih storitev EDIH S4AI_Hub-a, ki jih podpira Evropska unija. Te storitve vključujejo digitalno oceno zrelosti (DMA), izobraževanja, testiranje rešitev, dostop do financiranja in povezovanje z evropsko mrežo digitalnih inovacijskih središč.

Uspeh letošnjih timov dokazuje, da kakovostne ideje prihajajo iz vseh delov države in da lahko ob ustrezni podpori prerastejo v trajnostna podjetja z mednarodnim potencialom. Launcher ostaja program podpore, osredotočen na spodbujanje podjetništva, digitalizacijo in gospodarski razvoj, ki temelji na znanju in inovacijah.

Program Launcher izvaja Znanstveno-tehnološki park Niš v partnerstvu s Start-up centrom Niš, Regionalnim inovacijskim centrom Zubin Potok, Fakulteto za strojništvo v Nišu in Fakulteto za diplomacijo in varnost, ob finančni podpori Ministrstva za znanost, tehnološki razvoj in inovacije, Mestne občine Niš ter podjetja Fazi. Program sofinancira Evropska komisija prek programa S4AI_Hub.

www.ntp.rs

NTP Beograd pripravil sprejem za

150 mladih talentov – dobitnikov

medalj na državnih in mednarodnih tekmovanjih

Za približno 150 osnovnošolcev in srednješolcev iz vse Srbije, udeležencev Centra za talente, ki so v šolskem letu 2024/2025 dosegli uspehe in uvrstitve na državnih in mednarodnih tekmovanjih, sta včeraj v NTP Beograd potekala slavnostni sprejem in podelitev diplom.

Rezultati teh dijakov so od začetka leta izjemni! Na StemCo olimpijadi iz matematike so udeleženci Centra v dveh krogih osvojili 18 medalj, med njimi tudi naslov absolutnega zmagovalca za leto 2025 v konkurenci vrstnikov iz več kot 40 držav, Vasilija Hadži Purića, dijaka Matematične gimnazije. Pet srednješolcev je začetek tega tedna zaključilo nastop na mednarodni geografski olimpijadi pod organizacijo Univerze Lomonosova in osvojilo pet medalj. Na svetovnem prvenstvu raziskovalnih del iz naravoslovja so dosegli 100-odstotno uspešnost – 5 udeležencev, 5 medalj. To je le del dosežkov. Čestitke vsem za dosežene rezultate in želimo še veliko uspehov tem odličnim osnovnošolcem in srednješolcem!

www.ntpark.rs

Digitalni katalog izvoznikov – nova platforma PKS: Iz Srbije za ves svet!

Gospodarska zbornica Srbije (PKS) je vzpostavila Digitalni katalog izvoznikov – inovativno platformo, namenjeno tujim partnerjem, distributerjem, uvoznikom, investitorjem ter vsem podjetjem in gospodarskim subjektom, ki želijo na enem mestu pridobiti relevantne informacije o kapacitetah, izdelkih in storitvah srbskih izvoznikov, zainteresiranih za širitev poslovanja na mednarodnem trgu.

Orodje omogoča enostaven in pregleden dostop do podatkovne baze, ki zajema širok spekter sektorjev – od živilske industrije, gradbeništva, strojništva, IKT in kreativnih industrij do različnih storitvenih dejavnosti. Platforma uporabnikom omogoča hitro in preprosto iskanje ponudb srbskih podjetij, skupaj s podrobnimi informacijami o izdelkih in kontaktnimi podatki. Posebna vrednost Digitalnega kataloga izvoznikov je v dostopnosti ključnih informacij o posameznih podjetjih: izvoznih destinacijah, standardih kakovosti, pridobljenih certifikatih ter logističnih in proizvodnih zmogljivostih. Te informacije predstavljajo pomembno podporo potencialnim partnerjem pri poslovnem odločanju in vzpostavljanju sodelovanja.

Za domača podjetja vključitev v Digitalni katalog izvoznikov predstavlja edinstveno priložnost za krepitev prisotnosti na svetovnem trgu, povečanje prepoznavnosti in vzpostavljanje novih poslovnih stikov po vsem svetu. PKS bo s pomočjo platforme dodatno podpirala internacionalizacijo poslovanja in promocijo srbske industrije na mednarodnih sejmih, poslovnih forumih ter prek svoje mreže gospodarskih predstavništev v Šanghaju, Dubaju, Jeruzalemu, Moskvi, Bruslju, Frankfurtu in Ljubljani.

Digitalni katalog izvoznikov bo promoviran prek diplomatsko-konzularne mreže Srbije po svetu ter na mednarodnih dogodkih doma in v tujini.

To orodje ni zgolj podatkovna baza – predstavlja strateški instrument za krepitev izvoznih dejavnosti in mednarodnega gospodarskega sodelovanja Srbije. Centralizacija in sistematizacija informacij o izvoznih podjetjih olajšujeta dostop do mednarodnih trgov in omogočata hitrejšo ter učinkovitejšo komunikacijo med domačimi proizvajalci in tujimi kupci.

PKS nadaljuje razvoj digitalnih orodij in storitev za povečanje konkurenčnosti srbskih podjetij v globalnem gospodarstvu. Novi Digitalni katalog izvoznikov je del širše strategije za krepitev kapacitet domačega gospodarstva, podporo izvozu in pospeševanje mednarodnega gospodarskega sodelovanja na vseh celinah – kar je še posebej pomembno v času globalnih izzivov in tržnih sprememb.

Zbornica poziva vse izvoznike iz Srbije, ki želijo svoje izdelke in storitve predstaviti svetovni javnosti, da se prijavijo in postanejo del te edinstvene platforme. Registracija je enostavna in dostopna prek uradne spletne strani: https://www.serbia-export.com/

Z uvedbo Digitalnega kataloga izvoznikov PKS potrjuje svojo zavezanost krepitvi konkurenčnosti domačega gospodarstva, izboljšanju poslovnega okolja in podpori podjetjem pri uveljavljanju na mednarodnem trgu.

www.pks.rs

PREbOJ RazISKOValCEV z UNIVERzE YalE, ObJaVlJEN V REVIJI NatURE COMMUNICatIONS, bI lahKO MORSKO VOdO SPREMENIl V tRaJNOStNI VIR za OGlJIKOVE IzdElKE, hKRatI Pa POMaGal URaVNOtEžItI RaVNI OGlJIKOVEGa dIOKSIda V OCEaNIh. | Jernej Kovač

Profesor Shu Hu z oddelka za kemijsko in okoljsko inženirstvo ter član Yale Energy Sciences Institute, ki je vodil projekt, sistem opisuje kot »sončno pogojeno zajemanje in pretvorbo ogljika iz oceana«. Preprosteje, gre za »proizvodnjo goriv iz sončne svetlobe«. Ekipa uporablja sončno svetlobo za pretvorbo raztopljenega ogljika v morski vodi v sintezni plin, ki vsebuje ogljikov monoksid in vodik. Ta vsestranska spojina služi kot ključni gradnik za proizvodnjo dragocenih industrijskih kemikalij in goriv.

Predhodni poskusi izkoriščanja sončne energije za pretvorbo raztopljenega ogljika v morski vodi v uporabne proizvode so naleteli na velike ovire. Zaradi izredno nizke koncentracije karbonatnih ionov v morski vodi je težko doseči visoko energetsko učinkovitost in selektivno nastajanje proizvodov. Poleg tega so obstoječi reaktorji omejeni na laboratorijske poskuse. Da bi lahko resnično izkoristili ogljikov dioksid iz morske vode, je poleg katalizatorjev potrebna tudi zasnova reaktorja, ki omogoča neprekinjeno delovanje v velikem obsegu.

S fotoelektrokemijsko napravo do preboja

Na podlagi znanj in izkušenj Hujeve skupine na področju oblikovanja