50 OŽUJAK

Aditivna tehnologija u procesu razvoja novog

modela automobila

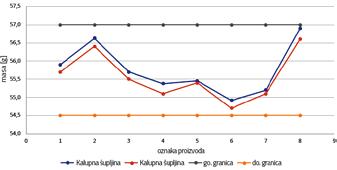

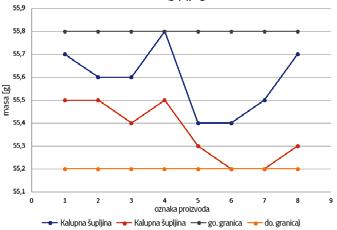

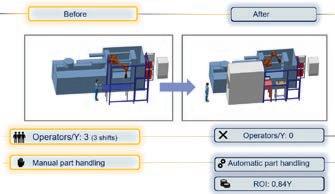

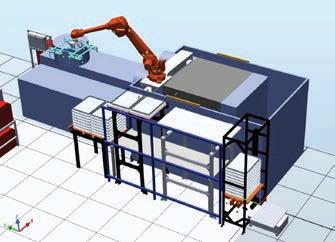

Automatizacija injekcijskog

prešanja optičkih elemenata

Digitalna automatizacija i umjetna inteligencija u proizvodnji

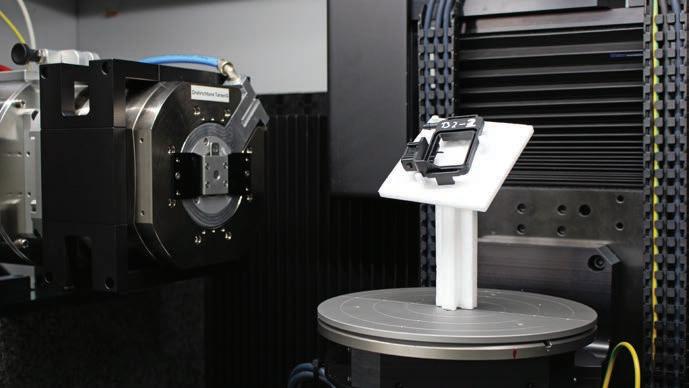

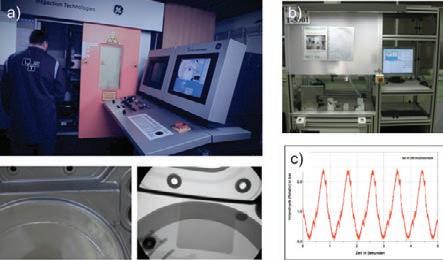

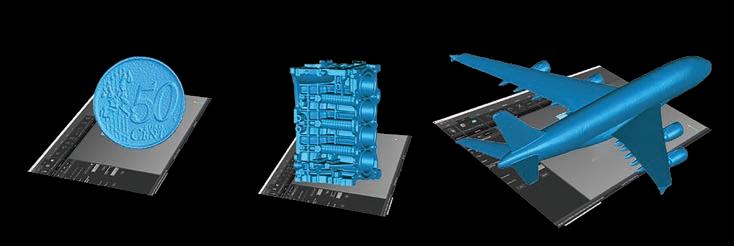

GOM CT

Industrijska računalna tomografija

modela automobila

Automatizacija injekcijskog

prešanja optičkih elemenata

Digitalna automatizacija i umjetna inteligencija u proizvodnji

Industrijska računalna tomografija

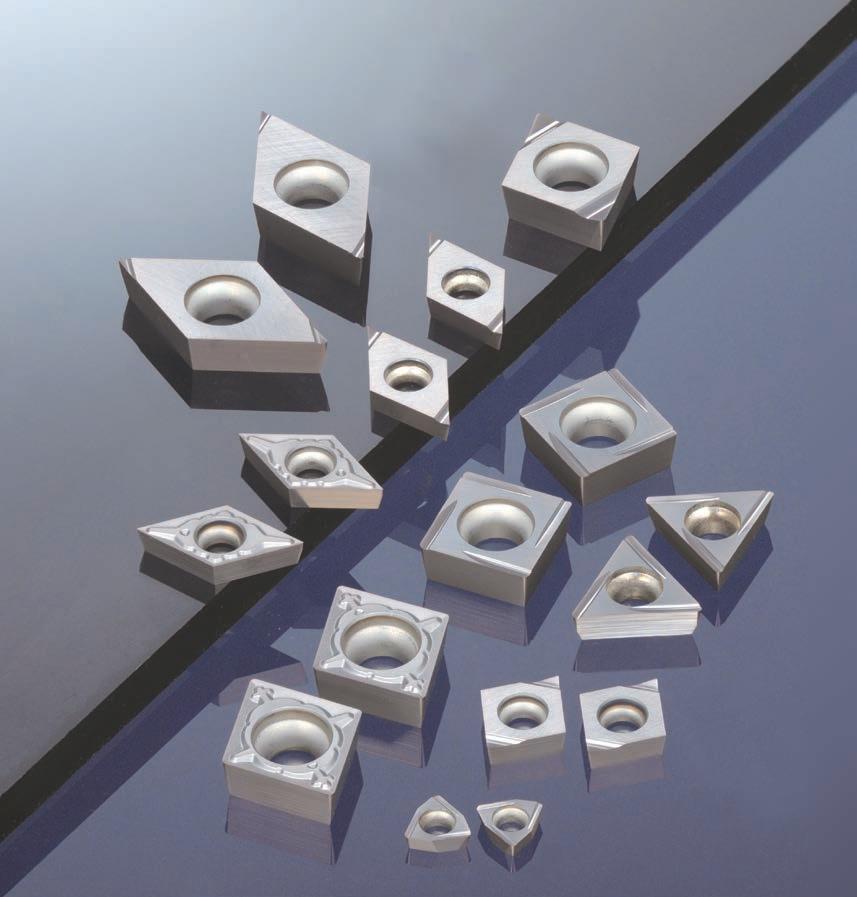

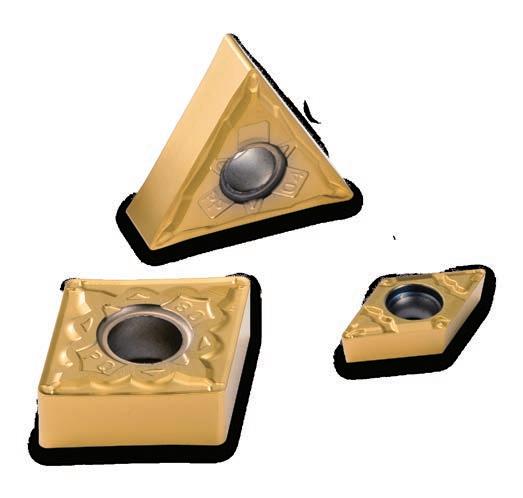

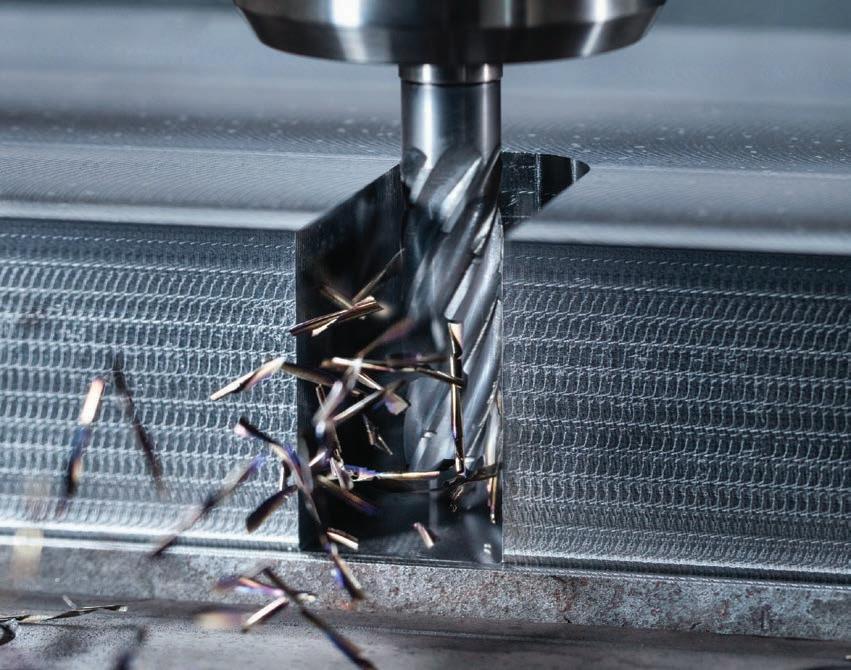

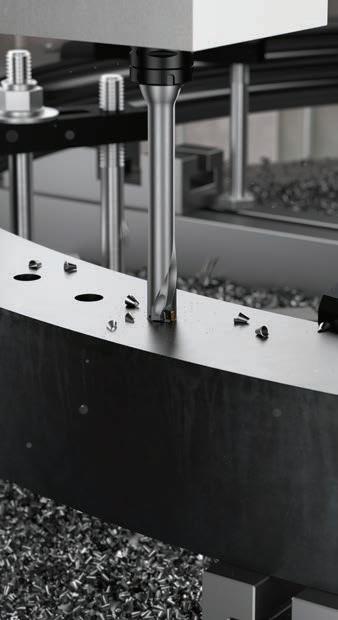

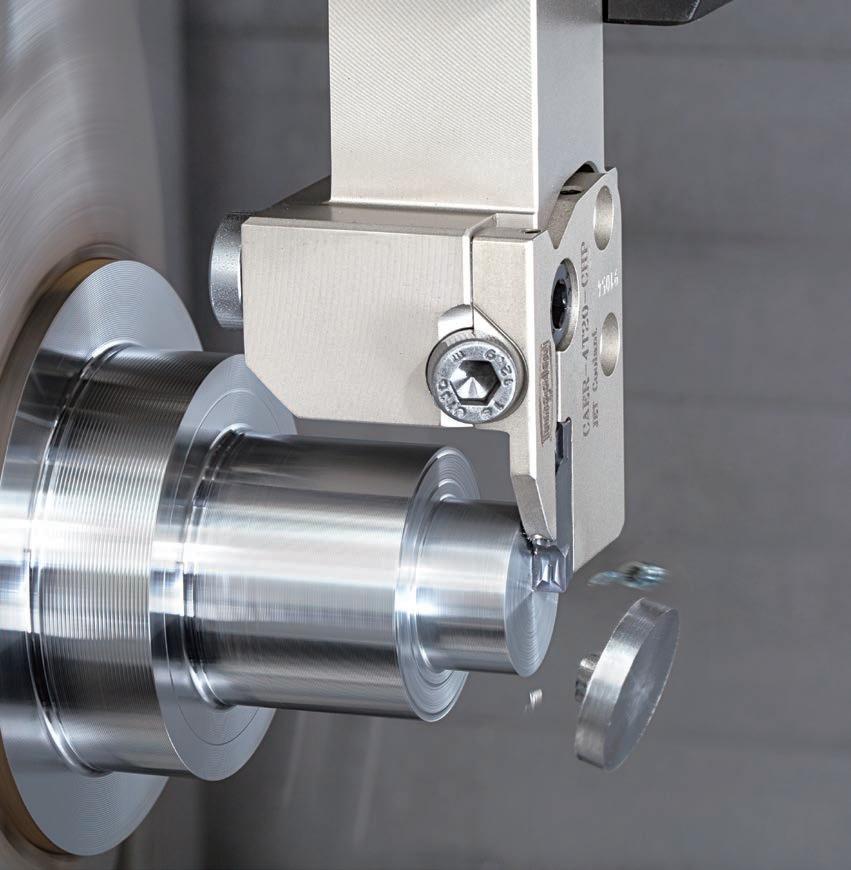

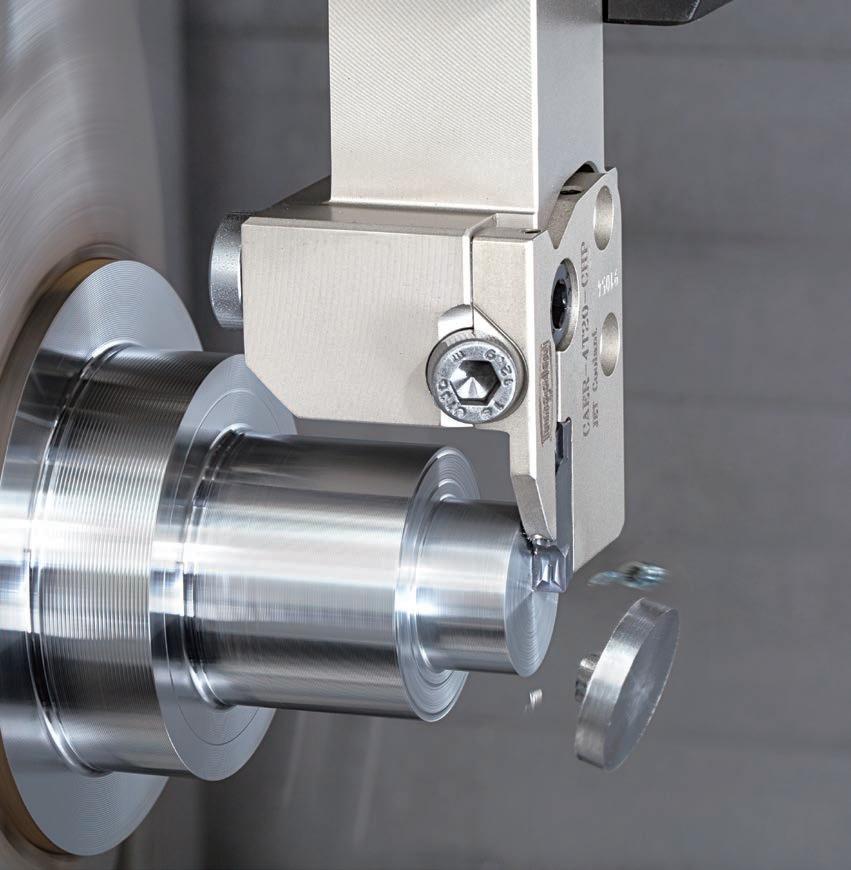

HORN predstavlja moćnu tehnologiju reznog alata, uz iznimne performanse i pouzdanost. Naš precizni alat čini razliku – pomaže Vam istražiti nova područja. www.niteh.hr

8 Comping očekuje rast poslovanja u 2020. i daljnje povećavanje udjela svih oblika rješenja

9 Gotovo sve hrvatske tvrtke u 2019. su koristile ICT tehnologiju

11 Tvrtkama koje ulažu u robotizaciju manji porez na dobit

11 Novi sustav grijanja i hlađenja koristi morsku vodu za izvor energije

12 AD Plastik ugovorio nove poslove na inozemnom tržištu u vrijednosti 31,8 milijuna eura

13 Brodosplit isporučio brodske dijelove mase veće od 1.100 tona

13 Broj zaposlenih u industriji u 2019. godini pao za 2,8 posto

14 Topomatika se preselila u Svetu Nedelju

17 IT tvrtka Infobip lansirala vlastitu 'chatbot' platformu

18 Širi se udruga vozača e-vozila Strujni krug – pridružuje im se HT

18 Hrvatska pošta u poslovanje uvela autonomne robote za prijevoz paleta

19 HŽ Putnički prijevoz za milijardu kuna nabavlja 21 vlak

18 Značaj umreživanja poduzeća u industrijske klastere

24 U Kruševcu održan Panel I4.0 - Industrija 4.0 u procesnoj industriji i obrazovanju

25 Objavljene uredbe o programima podrške za 2020. godinu

27 Microsoft – poslodavac godine u Srbiji

28 Gradovi Srbije u top 10 europskih gradova budućnosti

29 Održan prvi meetup Instituta za umjetnu inteligenciju u Beogradu

30 Jeftinije i jednostavnije prijavljivanje patenata u Srbiji

31 Tim srpskih programera napravio jedinstvenu aplikaciju za potvrđivanje autentičnost fotografija i dokumenata

33 Konferencija e-Razvoj, 20. ožujka u Beogradu

34 Srbija izvezla IT i digitalne usluge u vrijednosti od 1,5 milijardi eura

35 U Srbiji predstavljena budućnost mobilne tehnologije – eSIM

35 Srbija prva u regiji i 14. u svijetu prema razvoju informacijske sigurnosti

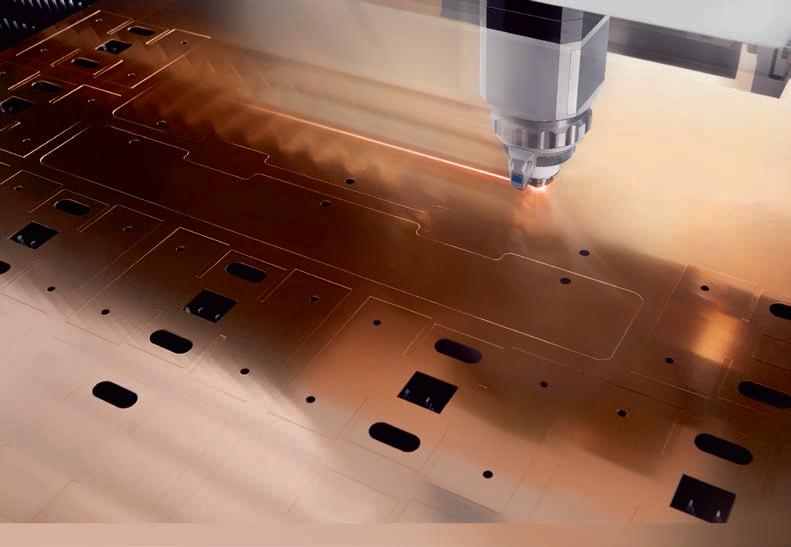

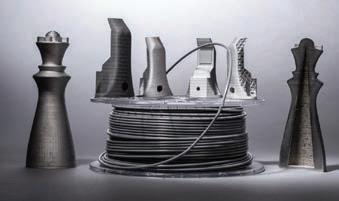

36 3D tiskanje s bakrom

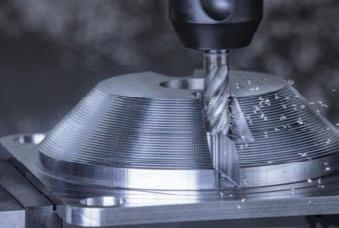

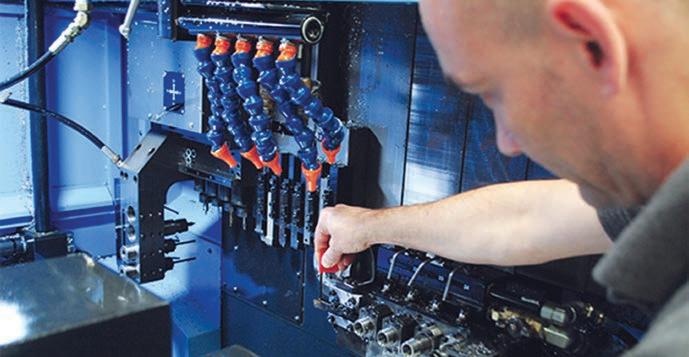

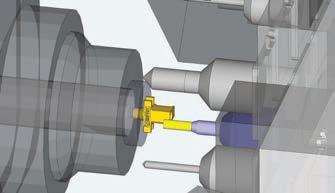

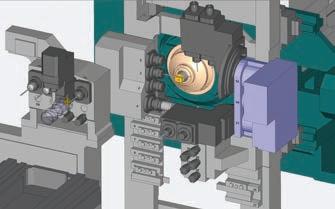

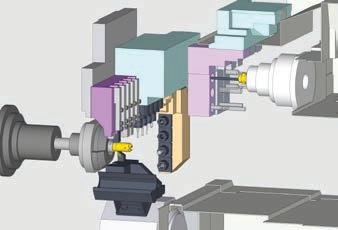

38 Alati s visokim IQ optimiraju obradu metala u digitalnom svijetu

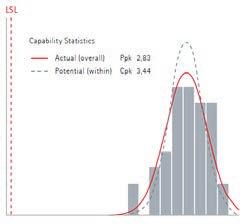

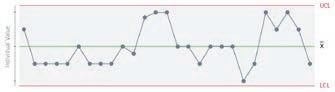

42 Upravljanje kvalitetom

50 Iznimno rješenje za posebne zahtjeve

54 Nesigurno svjetsko tržište: geopolitički izazovi za europsku strojogradnju

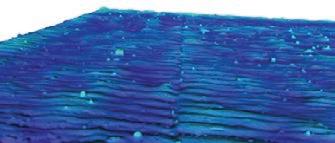

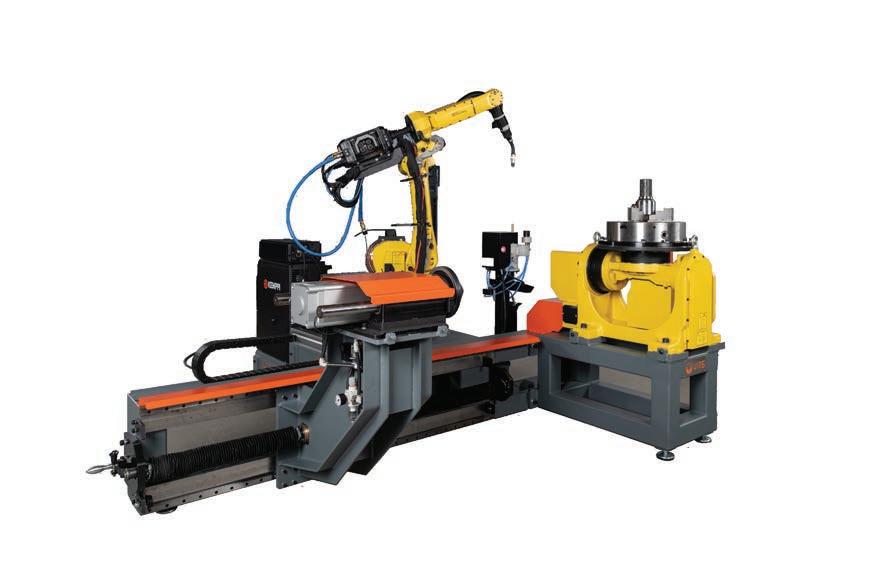

56 Optimiran proizvodni proces za široku paletu industrijskih područja

61 Brzo i robusno za laku konstrukciju u automobilskoj industriji

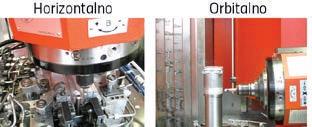

64 Honanje s jednim prolazom

66 Supermini HP i nove inačice držala

68 Primijetite razliku

72 Učinkovita izrada s pomoću 3D-tiska

74 3D-tiskanje pokreće medicinsko tržište

80 Za sajam EuroBLECH 2020 najavljuju dodatne izložbene hale

90 Pouzdano bušenje plitkih provrta do dubine 7 × D

92 Nova glodala od karbida za alatničarstvo

93 Nova aditivna tehnologija za izradu metalnih proizvoda u Zagrebu

94 Brže, bolje – Brother

98 Spajanje, materijali i tehnologije

98 Upravljački sustav LP-XQ tvrtke EWM je iznimno upotrebljiv i prilagođen korisniku

99 Novi analizator traka i folija

102 ABICOR BINZEL sa serijom xFUME VAC nudi aktivnu zaštitu

103 Devet istraživačkih projekata za standarde aditivne proizvodnje

104 Zlatne dentalne legure danas i u budućnosti

105 Zavarivanje teflonskih membrana

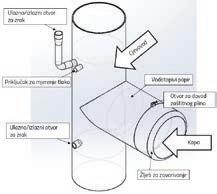

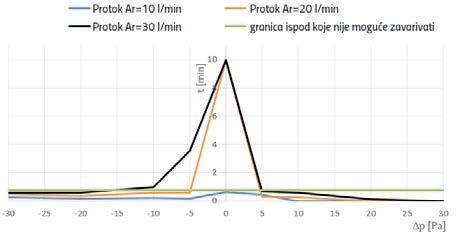

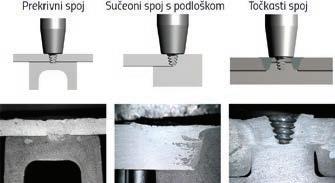

106 Pouzdanost vodotopivog papira pri zaštiti korijena zavara

109 Sustavi TOX za sigurne zakovične spojeve

111 Postupak višedimenzionalnog spajanja odljevaka bez taljenja

118 Arburg na sajmu Formnext 2019

118 Kamper budućnosti - konceptno vozilo VisionVenture

119 Injekcijski prešane pjene

119 Meusburger će tijekom 2020. potpuno pripojiti PSG

120 Moretto X COMB sustav sušenja polimernih materijala

121 HAITIAN strojevi za injekcijsko prešanje plastike na Sajmu tehnike: čekamo vas u Hali 3!

122 Stäubli na sajmu K 2019

123 Ultrafuse 316L

124 Nova ponuda kombiniranih strojeva za rezanje, prešanje i ekstrudiranje otpadne plastike sada s većim protokom materijala

124 WITTMANN R9 WLAN TeachBox

125 Digitalni svijet »arburgXworld« i »arburgGREENworld«

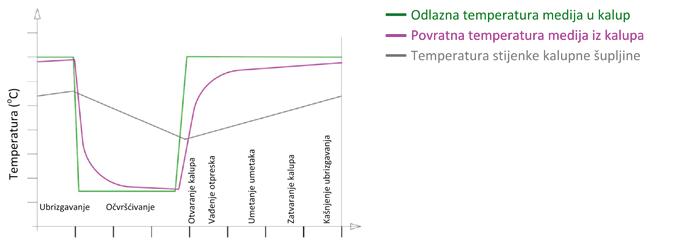

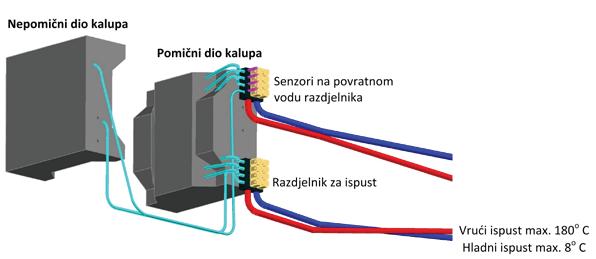

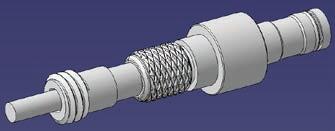

126 Izmjenjiva tehnologija za grijanje i hlađenje

128 Inovacije iz tvrtke Shini- oprema za sušenje nove generacije

129 HRSflow

130 BASF i Mizuno za učinkovitiju sportsku obuću

134 Pripreme za HANNOVER MESSE 2020 - Kako promjena postaje rast

138 Studentski robot osvaja svemir

139 Zašto su programerske kompetencije toliko važne?

142 Umjetna inteligencija s osjetima

144 Neizbježan kompromis za postizanje sigurne autonomne vožnje

147 Bespilotni zrakoplovi ostaju europski prioritet

148 Tehnologija BMW Group u domeni predanosti korisnicima i sigurnosti

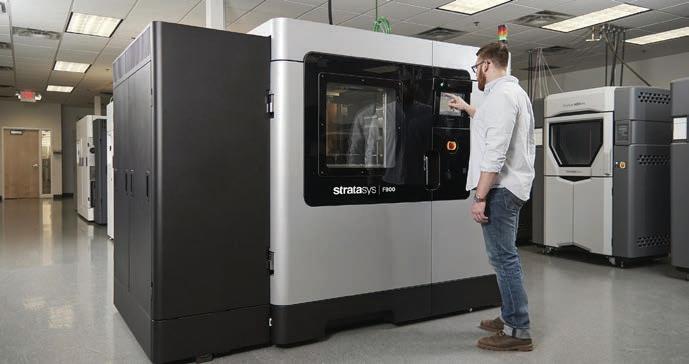

150 Od ideje do realizacije koristeći FDM 3D pisače!

152 Na čvorištu proizvodnje elektronike

Održavanje

154 Primjena masti za podmazivanje bez kapljišta

156 Vruće i učinkovito: čišćenje, primjereno za održavanje i popravke te ekološko i zdravo za zaposlenike

158 Četiri greške kod podmazivanja, koje mogu uzrokovati kvarove strojeva

162 Toplinska kamera racionalizira industrijsku kontrolu

162 Desguaces Eduardo: više prostora za otpadna vozila u vanjskom skladištu

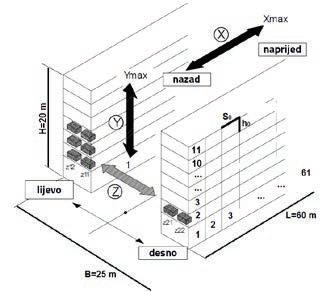

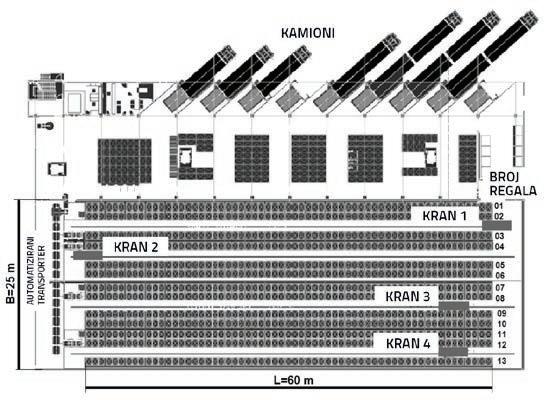

163 Održivo djelovanje regalnog krana

168 Proizvodnja i logistika

168 Hibridni konektori za industrijsku automatizaciju

170 Povezivanje u stvarnom vremenu

172 5G: je li industrija spremna?

176 Inovativna rješenja na području obradnih strojeva

178 Pametna rješenja za proizvodnju i montažu

180 S pomoću umjetne inteligencije optimiramo procese

182 thyssenkrupp Aerospace postavlja mjerila na području kvalitete, sigurnosti i pouzdanosti

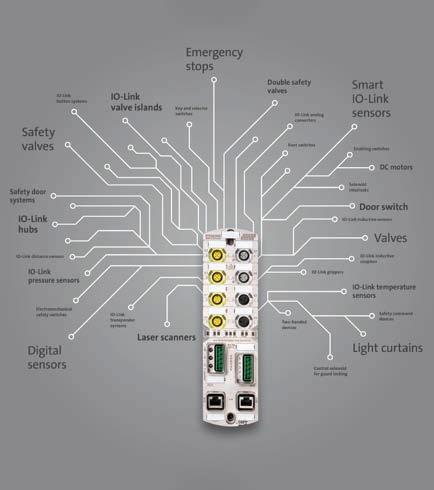

184 MVK Fusion

186 Nove tehnologije stezanja i izmjene za alate za preše

187 Brže hlađenje skraćuje cikluse u proizvodnji

188 Maksimiranje prednosti rješenja načinjenih po mjeri

192 Digitalizacija prihvata na sajmu SPS 2019

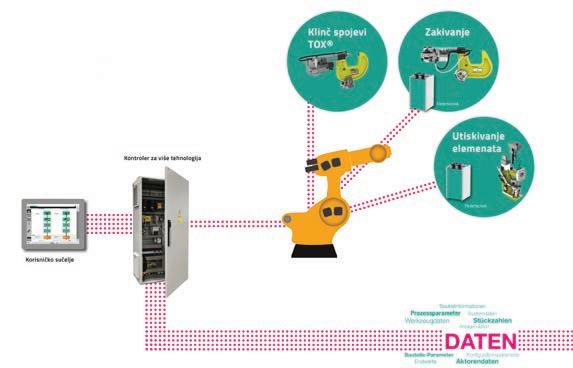

194 Standardizacija ispitnog laboratorija

196 Zahtjevno stezanje filigranskih dijelova na strojeve za brušenje

198 Roemheld – Električno zakretno stezalo

200 Inteligentna obrada

201 HIWIN predstavlja novu konzolnu os

206 Hoće li nova Industrija 5.0 biti svjetski projekt?

Izmjenjiva tehnologija za grijanje i hlađenje

138

Studentski robot osvaja svemir

156 126

Vruće i učinkovito: čišćenje, primjereno za održavanje i popravke te ekološko i zdravo za zaposlenike

172

5G: je li industrija spremna?

Najveća poslovno-sajamska priredba u regiji s 53-godišnjom tradicijom

Prijava na sajam svih sajmova moguća je samo još do 24. travnja 2020.

16.-20. rujan 2020. CELJSKI SAJAM

Media Partner of ISTMA WorldKoronavirus ne samo da je izmijenio naš svakodnevni život, on će izmijeniti i način na koji ćemo živjeti ubuduće, ali i na koji ćemo raditi. A samo nam je dao poticaj da koristimo tehnologije koje već imamo i uređaje koji već postoje, ali smo neke od njih smatrali skupima i nepotrebnima.

Primjerice, zašto bi poduzetnici plaćali skup najam ili još skuplju gradnju uredskih prostora, ako dobar dio zaposlenika, uključujući gotovo sve konstruktore i čitavu administraciju tvrtke, može raditi od kuće?

Zašto bismo odlazili na poslovne razgovore u druge zemlje ili na druge kontinente, kad sastanak možemo odraditi s pomoću Skypea ili nekog sličnog alata ili neke pametne ploče spojene na Internet, koja je ustvari PC s kamerom, mikrofonom i zvučnicima? Na njoj možemo vidjeti sve nacrte, sve datoteke, a istovremeno gledati i razgovarati s poslovnim partnerom u stvarnom vremenu?

Zašto gomilati zaposlene u open space uredima, potencijalnim rasadnicima zaraze, kad takvi otvoreni uredi troše i do 40 % učinkovito-

Rad od kuće znači manje putovanja na posao i s posla, kupnju manje odjeće, manjeg broja automobila, manje trošenje njihovih guma, manje goriva za automobile, a sastanci bez putovanja znače puno manje avionskih letova, a sve to zajedno znači i manje zagađivanja atmosfere… Već sada se u Europskoj uniji troši, kažu energetičari, između 10 i 30 % manje električne energije.

Hoće li velike gospodarske sile odustati od neoliberalnog gospodarskog uređenja, sada kada je izvjesno da „nevidljiva ruka“ tržišta ne može ispraviti sve probleme tržišta, i da baš svi posežu za državnim intervencijama, dosadašnjim strogim tabuom u gospodarstvu?

Jedino što nas brine je, koliko će vremena trebati za oporavak gospodarstva kad sve ovo prođe. Nažalost, to nam ni najveći ekonomski umovi današnjice ne mogu reći.

Nije lako, a neće biti ništa lakše. To je jedino proročanstvo koje vam u ovom trenutku možemo dati.

Držite se! A znamo da ste žilavi. I da ste izdržali nekoliko kriza. I ostanite zdravi!

www.linkedin.com/company/irt3000

facebook.com/irt3000

@irt3000

Časopis IRT3000 je još lakše dostupan. S vama smo kako na društvenim, tako i na poslovnim mrežama Facebook, Twitter i LinkedIn, gdje možete najbrže stupiti s nama u kontakt i pratiti aktualne aktivnosti našeg tima.

Za Comping 2019. godina bila je vrlo uspješna godina sa značajnim rastom u svim našim strateškim interesnim područjima, ističe za ICTbusiness.info predsjednik Uprave Alojzije Jukić te dodaje kako očekuje u potpunosti ispunjavanje poslovnih planova s posebnim naglaskom na profitabilnost. Kada je riječ o širenju poslovanja za Comping su vrlo značajna čak četiri nova partnerstva s velikim IT tvrtkama: početak suradnje s Dell EMC, SAS, UiPath, Cohesity.

Tvrtka za proizvodnju komunalne opreme i vozila Rasco završila je 2019. sa 170,8 milijuna kuna konsolidiranih prihoda, što je rast od 13 posto u odnosu na 2018., pri čemu 85 posto prihoda dolazi od izvoza na oko 40 tržišta u svijetu.

- Napravili smo značajan iskorak u dijelu poslovanja koje se odnosi na područje poslovnih rješenja i usluga i ostvarili smo rast tog dijela poslovanja veći od 80 posto. Posebno smo ponosni što je značajan dio toga rasta ostvaren na ino tržištu u financijskom sektoru i što smo već dogovorili daljnje poslove za 2020 godinu - pojašnjava Jukić.

Napominje kako je domena infrastrukturnih rješenja bila vrlo dinamična i ostvarili su izvrsne rezultate sa svim tehnološkim partnerima (HPE, HP Inc, Dell EMC). Kada je riječ o HPE-u i HP Inc. ostvaren je rast više od 20 posto u odnosu na 2018 godinu i zadržali su poziciju vodećeg partnera. Ključni projekti bili su isporuka poslužitelja za Centar dijeljenih usluga i isporuka računala za tijela državne uprave.

- Kod Dell EMC 2019. bila je prva godina partnerstva i opravdali smo naš status kao direktni Platinum partner te svojim rezultatima potvrdili status i za 2020 godinu. Realizirali smo rješenja u domeni HCI – Hiper konvergentna infrastruktura, VDI i Thin Client rješenja kao i niz storage rješenja s EMC PowerMAX i Unity tehnologijom - napominje Jukić.

Što se tiče ove nove 2020., očekuje rast poslovanja, daljnje povećavanje udjela svih oblika rješenja, servisa i usluga u Compingovom ukupnom poslovanju te realizaciju prvih većih projekata i implementaciju rješenja baziranih na SAS, UiPath i Cohesity tehnologijama.

- Do kraja 2020. godine očekujemo povezivanje više od 100.000 različitih IoT uređaja s našom ThinkTalk platformom. Dodatni fokus bit će i daljnje jačanje naših timova gdje planiramo 15-tak novih resursa kao i značajnu investiciju u istraživanje i razvoj kako bi razvili vlastite proizvode i rješenja. Isto tako kontinuirano provjeravamo mogućnosti ubrzavanja rasta putem akvizicija na lokalnom i regionalnom tržištu – zaključuje predsjednik Uprave.

Rasco je privatna obiteljska tvrtka iz mjesta Kalinovac, između Koprivnice i Virovitice, koja je krenula s radom prije 30 godina u garaži kao obrt vezan za poljoprivrednu mehanizaciju, nakon čega se postepeno razvijala i širila, da bi danas poslovala i svoje proizvode za održavanje komunalne i prometne infrastrukture (ralice i vozila za čišćenje ulica, kamione i druge) izvozila na 40 tržišta u svijetu.

- Prepoznati smo kao jedan od vodećih europskih proizvođača u našoj branši i dobro konkuriramo kvalitetom, uslugom i cijenama i najvećim sličnim proizvođačima. To pokazuje i godišnji porast prihoda, kojeg je i u 2019. pratio i porast dobiti nakon oporezivanja od 12,5 posto, na 15,4 milijuna kuna – istaknuo je predsjednik Uprave Ivan Franičević, uz napomenu da se svi poslovni rezultati odnose na Rasco grupu koju čini pet tvrtki.

Širenje i porast izvoza, ali i proizvodnje te inovacija s novim električnim vozilom Lynx za čišćenje ulica, a nakon što su prošle godine lansirali dizelski Lynx (cijena oko 100 tisuća eura), tražili su i novo zapošljavanje te je lani broj zaposlenih u grupi povećan za oko 12 posto, na njih 416.

- Puno smo i investirali i nalazimo se u velikom investicijskom ciklusu ukupno vrijednom oko 11 milijuna eura, u čemu je gotovo pet milijuna eura sufinancirano iz fondova EU. Ukupno imamo pet razvojnih projekata na kojima radimo, od ulaganja u proizvodnju i kapacitete do električnog vozila Lynxa, energetske učinkovitosti, novih tehnologija i druge za koje smo dobili EU sredstva - iznio je Franičević te dodao kako su u 2019. ulaganja iznosila 22,7 milijuna kuna, dok će investicije u 2020. iznositi gotovo 41 milijun kuna. Lani su isporučili gotovo 1500 različitih uređaja, a kako nema jakih zima i ralice su manje tražene, to kompenziraju prodajom drugih uređaja. Od poslova i isporuka kojima se posebice ponose izdvojio je 15 specijalnih plugova (ralica) za održavanje na zračnoj luci München, opremanje zimske službe u Ukrajini uz novu tehnologiju tekućeg posipanja prometnica, a kao najjače tržište označio je Skandinaviju, posebno Finsku i Norvešku.

Iz garaže u Kalinovcu iskoračili na 40 svjetskih tržišta od kojih dolazi 85 posto

Combis je postao Palo Alto Networks NextWave Platinum Innovator, objavljeno je iz ove ICT kompanije. Tako se Combis priključio izabranoj grupi Channel Partner kompanija koje zadovoljavaju Platinum Innovator performanse, sposobnosti i poslovne zahtjeve Palo Alto Networks NextWave Channel Partner programa.

- Tijekom posljednjih devet godina intenzivno radimo s Palo Alto Networks tehnologijom i iznimna nam je čast što su Combisov rad i zalaganje prepoznati, na osnovu čega smo postali prvi Palo Alto Networks NextWave Platinum Inovator u Hrvatskoj. Iza sebe imamo veliki broj uspješno odrađenih implementacija sofisticiranih next-gen vatrozida i upravo takvi projekti su nam omogućili da se istaknemo među konkurencijom. Veliko hvala Combisovom security timu za njihovu predanost u educiranju, kao i na izuzetnom zalaganju i trudu uloženom u uspješnu realizaciju tih važnih korisničkih projekata - komentirala je Jana Blanuša, vendor manager u Combisu.

Karl Soderlund, viši potpredsjednik Palo Alto Networks za Worldwide Channel Sales, istaknuo je da NextWave partneri imaju ključnu ulogu u rješavanju najsloženijih sigurnosnih izazova kod korisnika.

- Kroz NextWave Platinum Innovator status, Combisovi stručnjaci su dokazali iznimnu inženjersku ekspertizu i tehnološku specijalizaciju potrebnu za uspješnu integraciju Palo Alto Networks

cyber-sigurnosnih rješenja koja osiguravaju mrežna, endpoint i cloud okruženja – naglasio je Soderlund.

NextWave Partner Program pruža partnerima podršku kroz sve faze prodajnog ciklusa te im omogućava ulogu pouzdanog savjetnika za svoje korisnike pri integraciji cyber sigurnosnih rješenja u hibridnu cloud infrastrukturu, optimiranje sigurnosnih rješenja, te osigurava mreže, cloud i endpoint. Te mogućnosti su od velike važnosti u osiguravanju optimalnog korisničkog iskustva i kao takve se u spomenutom programu proaktivno prate i valoriziraju na godišnjoj razini.

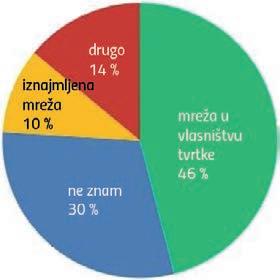

Informacijsku i komunikacijsku tehnologiju kao iznimno važnu za poslovanje prepoznala su i hrvatska poduzeća, koja su u 2019. gotova sva, i velika i manja, koristila računala i imala pristup internetu, no još uvijek ih tek 70 posto ima svoje internetske stranice, a slabije koriste i e-trgovinu te cloud.

Te i druge podatke o primjeni IKT-a u poduzećima pokazuju prvi rezultati Državnog zavoda za statistiku (DZS) za 2019., temeljeni na online ispitivanju više od 2.700 poduzeća, koliko ih se odazvalo od predviđenog ukupnog uzorka od 4.500 poduzeća,

a koja su odabrana iz ukupne baze od nešto malo više od 12 tisuća poduzeća. Istraživanje DZS-a pokazalo je i da nema puno razlike u korištenju modernih IKT tehnologija i uređaja po određenim djelatnostima - u svim poduzećima podjednako koriste IKT, i to u visokim postocima, između 93 i 100 posto. Ako bi se ipak tražile razlike s obzirom na djelatnost, a koje su zapravo male, tada se vidi da poduzeća iz energetskog sektora (opskrba elektrikom, plinom i vodom) sva koriste IKT, a kod njih je i najveći postotak onih koji imaju internetske stranice, 92 posto. U toj su grupi i tvrtke iz IKT/ ICT sektora (informatičke ili IT, komunikacijske, telekom i druge slične tvrtke), koje također sve koriste IKT tehnologije, ali s tek nešto manje njih koje imaju i internetske stranice, 83 posto, kao i tvrtke koje se bave poslovnom djelatnošću koje sve koriste IKT i 80 posto ih imaju i internetske stranice. U sektoru građevinarstva to je korištenje najmanje među svim djelatnostima, ali i tu su postoci korištenja interneta i računala iznad 90 posto, a 44 posto poduzeća iz te djelatnosti imaju web stranice. S obzirom na internet, velika poduzeća (250 i više zaposlenih) sva koriste internet, i pri tome i sva širokopojasni pristup-broadband fiksni te njih 95 posto i mobilni broadband. I srednja i mala poduzeća gotova sva imaju pristup internetu, pri čemu 99 posto srednjih ima i fiksni broadband, a 92 posto mobilni, dok su ti postoci kod malih 96 odnosno 85 posto, a upravo je u segmentu mobilnog brodabanda zabilježen i najveći rast u odnosu na 2018., od 3 posto. Osim toga, rast je primjetan i u sve većim brzinama prijenosa podataka putem interneta, što ima veze i sa sve većom dostupnošću širokopojasnog interneta koji potiče i porast brzina pa je tako u 2019. porast u segmentu brzine prijenosa prešao 10 Mbps (megabit u sekundi), a to se događa kod čak 77 posto poduzeća ili pet posto više njih nego u 2018.

Gotovo sve hrvatske tvrtke u 2019. su koristile ICT tehnologiju

Tvrtka koja uloži novac u automatizaciju, robotizaciju i digitalizaciju moći će dobiti državne poticaje, ključna je novost izmjena Zakona o poticanju ulaganja koje je Ministarstvo gospodarstva poslalo u javnu raspravu, a na snagu bi trebale stupiti nakon što ih usvoji Sabor, piše Jutarnji list. Cilj je potpora za modernizaciju poslovnih procesa, kako se službeno zove nova mjera, podići tehnološku opremljenost hrvatskoga gospodarstva. A krajnji je cilj razvoj 'industrije 4.0', u čemu Hrvatska opasno kaska za drugima u EU, što bi trebalo dovesti i do razvoja proizvoda i usluga veće dodane vrijednosti, jačanja konkurentnosti hrvatskih tvrtki.

Nova je mjera, inače, namijenjena tvrtkama koje posluju u proizvodno-prerađivačkom sektoru. One tvrtke koje porade na robotizaciji i automatizaciji, stoji u nacrtu zakona, a čija je vrijednost ulaganja u te svrhe barem pola milijuna eura, ostvarivat će pravo na značajno umanjenje stope poreza na dobit. Preciznije, za ulaganja u nove tehnologije u vrijednosti od 500.000 do milijun eura korisniku potpore stopa poreza na dobit smanjuje se upola u razdoblju od deset godina. Ulaganja u nove tehnologije u rasponu od milijun do 3 milijuna eura država će nagraditi smanjenjem sto-

Metus Grupa, tvrtka specijalizirana za projektiranje, ugradnju i održavanje rezidencijalnih, javnih i poslovnih dizala predstavila je svoj novi, inovativni proizvodni pogon i hrvatski lift Marly-B.

Novi proizvodni pogon, lociran u Samoborskom Farkaševcu, obuhvaća 1.400 m2 modernog postrojenja koji osigurava proizvodnju dizala po najvišim standardima. Otvorenju su, uz članove uprave Grupe, prisustvovali i brojni ugledni poslovni partneri iz Hrvatske i Europe.

- Naša trenutačna pozicija odraz je snage i stručnosti naših 320 djelatnika koji su nositelji sjajnih rezultata Metus Grupe u Hrvat-

Završeni su svi radovi na zamjeni postojećeg tehničkog sustava grijanja i hlađenja u Kneževom dvoru (Dubrovnik), izvedeni u sklopu projekta DURA-e „Seadrion“. Novim postrojenjem opskrbljuje se zgrada Gradske uprave i Knežev dvor, ali i Kino Sloboda te Kazalište Marina Držića.

Kroz projekt sufinanciran sredstvima Europske unije ugrađeno je šest dizalica topline koje kao medijator koriste obnovljive izvore energije, u ovom slučaju morsku vodu, odnosno hlade/griju navedeni kompleks zgrada uz pomoć morske vode. Korištenje mora kao neiscrpnog toplinskog izvora osigurano je indirektnim načinom.

pe poreza na dobit od 75 posto tijekom desetogodišnjeg razdoblja, a ulaganja veća od 3 milijuna eura korisniku potpore donijet će oslobađanje od plaćanja poreza na dobit tijekom deset godina. Od korisnika nove mjere, pojašnjavaju u Ministarstvu, neće se tražiti da povećaju broj zaposlenih.

Ostali poticaji iz sadašnjeg Zakona o poticanju ulaganja ostaju na snazi. No država za poduzetnike nije pripremila samo mrkvu, nego i batinu. Naime, tvrtke će morati poraditi na povećanju produktivnosti, pa će tako razina produktivnosti po zaposlenom nakon isteka trogodišnjeg razdoblja realizacije projekta ulaganja morati porasti barem za 15 posto u odnosu na razinu produktivnosti koja je u tvrtki postojala godinu dana prije prijave projekta ulaganja.

skoj, ali i izvan njenih granica. Osobna mi je čast i privilegija biti dio ovako uspješnog kolektiva. Ovaj tjedan smo i službeno otvorili novi moderni proizvodni pogon sa ciljem stavljanja fokusa na intenziviranje proizvodnje i jačanje našeg Marly-B branda. Radi se o modernom, funkcionalnom, kvalitetnom i cjenovno pristupačnom dizalu prilagođenom preferencijama u Hrvatskoj s kojim želimo dodatno osnažiti poziciju na domaćem tržištu - zaključuje CEO i član uprave Metus Grupe Tomislav Medić.

Tvrtka je osnovana 2009. godine i od samog osnutka usmjerena je na pružanje vrhunske usluge projektiranja, ugradnje i servisne službe dizala s 24 satnom podrškom, te danas broji preko tristo zaposlenika. Sa sjedištem u Svetoj Nedelji, Metus Grupa kroz svoja povezana društva i podružnice u regiji surađuje s brojnim renomiranim tvrtkama iz područja vertikalnog prijevoza kao što su Thyssen Krupp, Schindler, Kone, Otis, Tepper i to na području Hrvatske, Njemačke, Švedske, Švicarske, Belgije, Nizozemske, Luksemburga i Austrije.

Postojeće okno za zahvat morske vode smješteno je u Gradskoj luci dok se crpke za recirkulaciju morske vode nalaze u prostoru stanice. Crpke su slobodnostojeće, u kućištu od nehrđajućeg čelika, te njima upravlja kontrolna jedinica. Hladna, odnosno topla voda se prema krajnjim potrošačima distribuira preko tri podstanice, od kojih se po jedna nalazi u Kneževom dvoru, zgradi Gradske uprave te u Kazalištu.

Cijena radova bez PDV-a iznosila je 3.186.484,00 kuna, dok maksimalni iznos sredstava iz EU fondova korišten za nabavku opreme novog sustava iznosi 69.993,00 eura. Dodatno je izvedena zamjena dotrajalog cjevovoda koji vodi do podstanice u Kazalištu Marina Držića, a radovi su stajali 151.357,00 bez PDV-a.

Pilot projekt zamjene sustava u Kneževu dvoru ima veliki značaj jer je riječ o korištenju obnovljivih izvora energije u povijesno-kulturnim središtu, odnosno UNESCO-vom zaštićenom području te će biti pokazni primjer za ADRION regiju.

AD Plastik Grupa ugovorila je nove poslove za rusko i europsko tržište u vrijednosti 31,8 milijuna eura, priopćili su iz kompanije. Na ruskom su tržištu ugovoreni dodatni poslovi za alijansu Renault-Nissan-AvtoVAZ u vrijednosti 22,4 milijuna eura, a na europskom se tržištu nastavlja suradnja s PSA Grupom s kojom su ugovoreni novi poslovi ukupne vrijednosti 9,4 milijuna eura.

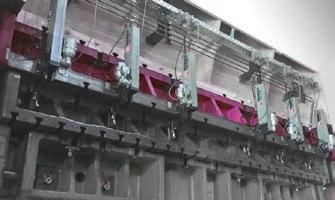

Nakon nedavne isporuke sekcije pramčanog dijela brodskog trupa i stjecanja epiteta neslužbenog rekordera najvećeg prijevoza teških tereta u Hrvatskoj, u Brodosplitu su izveli novi pothvat, piše portal Novac.hr. Ukrcajem na baržu obavljen je ukrcaj s tri linije samohodnih modularnih transportera i transport dvije mega sekcije za putnički kruzer koji se gradi u Monfalconeu, najvećem Fincantierijevom brodogradilištu u Italiji.

Radi se o sekcijama centralnog i pramčanog dijela brodskog trupa, ukupne težine preko 900 tona čelika opremljenih raznim cjevovodima, vertikalnim komunikacijama, strojevima i uređajima, elementima veza i sidrenja, prolazima za energetiku i automatiku, grotlima i bokaportama. Jedna od sekcija oznake H2 jest sekcija dužine 23 metra, širine 33 i visine 7 metara te mase 392 tone, dok je druga sekcija megablok oznake Y3 sekcija dužine 29, širine 30 i visine 12 metara te mase 520 tona. Dakle, mega blok središnjeg dijela broda ima četiri palube, a na montažu na brod u doku ide izravno s barže na kojoj se transportira u Monfalcone. Na sekciji su odrađene pripreme za montažu putničkih kabina koje se nakon montaže mogu odmah montirati po palubama.

Ukrcaj je obavljen horizontalno navlačenjem na baržu s tri linije samohodnih modularnih transportera velike nosivosti, svaka pojedinačno s 20 osovina, a obavili su ga Brodosplitovi transporti i plovne dizalice koji su se specijalizirali za ovakvu vrstu transporta i manipulacija s ekstremno teškim teretima na kopnu i na moru.

Tvornica AD Plastik Togliatti u Rusiji proizvodit će ublaživače udara i vanjske obloge stupova za novi model Lada Granta te donje rešetke prednjeg odbojnika za nove modele vozila Renault Logan i Sandero. Ovo su dodatni poslovi za nove modele vozila Alijanse za koje je najveći dio poslova ugovoren još tijekom 2019. godine. Početak serijske proizvodnje navedenih modela vozila planiran je u drugom i trećem tromjesečju 2021. godine, a predviđeno trajanje projekata je osam godina.

Za vozilo Lada Granta ugovoreno je 15,2 milijuna eura vrijednosti novih poslova, a za nove modele Renaulta 7,2 milijuna eura. Novi poslovi ugovoreni s PSA Grupom potvrda su vrlo uspješnog statusa AD Plastik Grupe na panelu dobavljača ovog renomiranog proizvođača automobila. Tvornica AD Plastik Grupe u Mladenovcu ugovorila je proizvodnju vodilica stakla za Opel Astru, najprodavanije Opelovo vozilo, ukupne vrijednosti 5,8 milijuna eura. Početak serijske proizvodnje planiran je u četvrtom tromjesečju 2021. godine s predviđenim trajanjem projekta od osam godina. U solinskoj će se tvornici proizvoditi dijelovi eksterijera, točnije gornje rešetke koje će se ugrađivati na Fiat Ducato i Opel Vivaro, vozila iz FCA i PSA grupacije. AD Plastik Grupa prvi puta proizvodi dijelove za ove modele gospodarskih vozila, a vrijednost ugovorenog posla je 2,2 milijuna eura. Početak serijske proizvodnje planiran je također u četvrtom tromjesečju 2021. godine s predviđenim trajanjem projekta od dvije godine.

U Solinu će se ujedno proizvoditi ekstraktori zraka za vozila Peugeot 308 i Opel Astra, a vrijednost projekta je 1,4 milijuna eura. Početak serijske proizvodnje ovog projekta planiran je za prvo tromjesečje 2021. godine, a očekivano trajanje je sedam godina.

- DIV grupa ima jedan od najvećih inženjerskih potencijala u Hrvatskoj, odnosno više od 350 inženjera koji su generator razvoja u industriji kojoj smo na čelu. Brodovi koje mi gradimo prepoznatljiv su hrvatski proizvod, usudio bih se reći i jedini koji je vidljiv i prepoznatljiv globalno - istaknuo je Tomislav Debeljak, predsjednik Uprave Brodosplita.

Isporuka je nastavak je višegodišnje suradnje s jednom od najvećih brodograđevnih grupacija u svijetu, grupacijom Fincantieri.

Tvrtka Končar - Generatori i motori (Končar GIM) isporučila je drugi komplet strojeva koji čine tri sinkrona generatora i tri asinkrona motora za višenamjenski brod najnovije generacije koji se gradi u brodogradilištu u Poljskoj, izvijestili su iz kompanije.

Zanimljivo je istaknuti da će ovi višenamjenski brodovi, pored svakodnevnih operacija održavanja i označavanja plovnih putova, obavljati i prikupljanja batimetrijskih podataka u svrhu očuvanja pomorskog okoliša, kao i hidrografska mjerenja, a bit će opremljeni za hitne intervencije spašavanja te sanaciju mogućih izlijevanja nafte ili požara. U zimskom razdoblju koristiti će se za uklanjanje i probijanje leda.

Iako se radi o izvozu u Poljsku, spomenuti brodovi se grade za kupca iz Španjolske. Ovo je još jedan u nizu uspješno realiziranih projekata kojim GIM potvrđuje svoju kvalitetu u izradi generatora i motora za brodogradnju prepoznatu od renomiranih europskih kupaca, ističu u tvrtki.

Jedan od najpoznatijih startup poduzetnika u Hrvatskoj novim je proizvodom, koji je predstavio na Smart City sajmu u Barceloni, potpuno okrenuo svoj biznis i otvorio si prilike za razvoj koji vide i veliki globalni igrači. Startup Ivana Mrvoša Include, piše Poslovni dnevnik, napravio je najveću inovaciju otkad je predstavio svoju pametnu klupu - bateriju X24 Power Pack.

Mrvoš navodi da je to standardna baterija koju ugrađuje u Monna Country. Naime, Monna Country je najnaprednija inačica njegovih pametnih klupa koje same proizvode električnu energiju, pohranjuju je i zatim pune e-bicikle, mobitele, podržavaju niz senzora i povezane su u cloud preko 4G/LTE mreže. Dakle, Monna Country pametne klupe potpuno su neovisne o električnoj mreži i baš zahvaljujući kvaliteti ugrađene baterije koja je sada pakirana kao zaseban proizvod. X24 Power Pack, moglo bi opisati i kao vrstu proizvoda koji je američki Tesla, startup Elona Muska, počeo razvijati 2012. godine, a na tržište izbacio još 2015. godine. No prije četiri godine i tehnologija i tržište još su bili previše nezreli za takvu ponudu. Tesla se, stoga, orijentirao na industrijsku primjenu

Ukupan broj zaposlenih u industriji u prosincu prošle godine bio je za 2,4 posto manji u odnosu na isti mjesec godine ranije, dok je u cijeloj 2019. godini u odnosu na 2018. godinu manji za 2,8 posto, pokazuju podaci Državnog zavoda za statistiku.

Podaci o kretanju zaposlenosti u industriji u prosincu prošle godine u odnosu na isti mjesec godine ranije razvrstani po nacionalnoj klasifikaciji djelatnosti, pokazuju najveći pad broja zaposlenih u proizvodnji ostalih prijevoznih sredstava, odnosno brodogradnji,

Više od 1.100 tona mase dijelovi namijenjeni za ugradnju kruzera koji se gradi u Margheri kod Venecije u Italiji isporučeni su iz splitskog brodogradilišta koje je proizvelo te dijelove, priopćeno je iz Brodosplita.

- Radi se o složenim dijelovima brodskog trupa pramčanog dijela broda i to mega sekcija pramca s elementima veza i sidrenja za MSC Cruises putnički brod, i pramčani bulb, najistaknutija struktura pramca za Carnival Cruises. Ukupne mase iznad 1.100 tona čelika opremljenih cjevovodima, komunikacijama, elementima veza i sidrenja, prolazima za energetiku i automatiku, grotlima i bokaportama – ističu u kompaniji. Ukrcaj je obavljen horizontalnim transportom na baržu s 4 linije samohodnih modularnih transportera velike nosivosti (SPMT), svaka pojedinačno s 20 osovina, koji do sada u Hrvatskoj nitko nije izvodio. Ukrcaj su obavile tvrtke Transportna sredstva i Plovne dizalice, specijalizirane za takvu vrstu transporta i manipulacija s ekstremno teškim teretima na kopnu i na moru te su time potvrdili jedan od najvećih inženjerskih potencijala u regiji.

razvijajući poslovanje s Powerpackovima, instalacijama baterija kapaciteta pohrane 100 kWh i 200 kWh, za zajednice i organizacije koje se oslanjaju na obnovljive izvore energije. Na kraju krajeva, Includeov X24 Power Pack moglo bi se opisati i kao proizvod koji ima barem desetak konkurenata na svijetu: Mercedes nije usamljen, BMW, Nissan.

Također Panasonic, ali i niz drugih kompanija, poznatijih i manje poznatih, a koje traže svoj prostor na tržištu infrastrukture za pametne energetske mreže. Riječ je o novom tržištu koje će iz temelja transformirati kompanije poput HEP-a, jer liberalizacija prodaje struje, koju vidimo u Hrvatskoj, tek je mlaka vodica naspram promjena koje slijede toj industriji.

za 24,8 posto te proizvodnji koksa i rafiniranih naftnih proizvoda, za 15,9 posto. Istodobno, najveći rast zaposlenosti je zabilježen u proizvodnji duhanskih proizvoda, za 14,6 posto te proizvodnji pića, za 13,2 posto.

Na razini cijele 2019. godine statistika najveći pad zaposlenosti, za 24,7 posto, također bilježi u proizvodnji ostalih prijevoznih sredstava, odnosno brodogradnji. Slijedi proizvodnja motornih vozila, prikolica i poluprikolica s padom zaposlenih od 9,3 posto te proizvodnji koksa i rafiniranih naftnih proizvoda s padom zaposlenih od 8,6 posto. Istodobno je najveći rast zaposlenosti u 2019. prema godini ranije zabilježen u proizvodnji duhanskih proizvoda, za 9,1 posto te u proizvodnji pića, za 4,2 posto.

Ukupna proizvodnost rada u industriji u 2019. godini je porasla 3,5 posto u odnosnu na 2018. godinu.

» Novi dom 3D grupe – sve članice klastera nabrojane su na totemu ispred zgrade i stvarno pomaže kad prvi put dolazite u zgradu, makar imali GPS navigaciju

Topomatika i njene partnerske tvrtke Izit i Tehnoprogres od 1. veljače posluju u vlastitoj zgradi na adresi Industrijska ulica 3, Novaki, 10431

Sveta Nedjelja

Vodeća tvrtka za precizno industrijsko 3d mjeriteljstvo, 3D-skeniranje, mjerenje i kontrolu oblika, dimenzija, položaja i deformacija objekata, odnedavno je adresu na zagrebačkoj Trešnjevci zamijenila onom u Svetoj Nedelji. Uz Topomatiku, u Novakima, dijelu Svete Nedelje, posluju i Izit i Tehnoprogres, tvrtke s kojima

Topomatika čini jezgru 3D grupe, klastera 3D tehnologija.

Nakon gotovo punih 18 godina u Končarevoj zgradi na zagrebačkom Fallerovu šetalištu, Topomatika je punoljetnost odlučila dočekati u vlastitoj zgradi, nakon što je ispunila cijeli kat zgrade u Končarevu kompleksu. Tamošnji je laboratorij s godinama postao svojevrsna Alibabina pećina naprednog mjeriteljstva i galerija najprestižnijih uređaja za optička mjerenja u svijetu. No, sada su ti uređaji dobili svoj showroom u Svetoj Nedelji, ali i nove laboratorije.

3D grupa uselila se s prvim danom veljače u zgradu od 786 četvornih metara površine na dvije etaže, na zemljištu ukupne površine 2844 četvorna metra. Sada polako uređuju zgradu i prilagođavaju je svom poslovanju.

Kad mjeriteljski stručnjaci mjere interijer

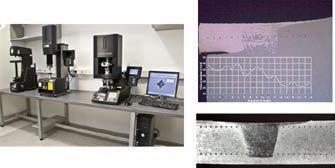

Dragulj mjeriteljske riznice preseljene u Svetu Nedelju je GOM-ova automatizirana mjerna ćelija ATOS ScanBox, a pravo ime riznice nije Sezam, nego Topomatikin TOPOlab koji je danas najopremljeniji optički 3D-mjerni laboratorij u regiji sa školovanim mjeriteljskim stručnjacima. A ti stručnjaci su odmah po važnim točkama zgrade polijepili naljepnice koje predstavljaju mjerne točke pa su s pomoću TRITOP-a, optičkog trokoordinatnog mjernog uređaja, izmjerili interijer zgrade do „u mikron“, što pak znači da su, odmah nakon što su se uselili, dobili digitalni model svoje zgrade pomoću softvera GOM Professional.

Riznica ne bi bila potpuna bez mjerne opreme njemačkog Hegewalda & Peschkea, za klasična mjerenja (rastezna čvrstoća, tvrdoća,...) i još cijelog niza opreme za razna mjerenja.

» Predvorje zgrade kao show room i učionica – od klasičnog statičkog vlačnog pokusa do 3D modela načinjenog automatiziranim optičkim mjerenjem: kidalica Hegewalda & Peschkea, Visionovi mjerni i inspekcijski mikroskopi te GOM-ov robotizirani ATOS ScanBox

„Kao što ni urbanisti ne žure s postavljanjem svih staza u novoizgrađenoj četvrti, nego čekaju da vide kuda će stanovnici utabati staze, ni mi ne želimo žuriti sa svim preuređenjima, pa da kasnije otkrijemo da su nam između dviju soba neka vrata neophodna. Prvo sređujemo predvorje zgrade i pretvaramo ga u dio za prezentaciju uređaja i učenje o mjeriteljstvu, potom ćemo srediti laboratorije, a uredi će doći na red na kraju“, kaže nam Tomislav Hercigonja, direktor Topomatike.

Baš poput bračnog para koji „nadraste“ podstanarski stan, i 3D grupa se preselila zato što im je donedavni „dom“ prestao odgovarati. Hercigonja navodi da nije toliko bitna bila kvadratura prostora, koliko je bilo nespretno prenošenje većih komada opreme kroz cijeli kat Končareve zgrade pa onda u lift, koji je također postao premalenim za neke dijelove opreme koju su nosili na prezentacije, radionice i na sajmove. Njihova nova zgrada sve laboratorije ima u prizemlju i do svih njih, pa i do show rooma, može se doći kamionom jer je na zgradi nekoliko vrata dovoljno velikih za vatrogasne garaže. Naravno, nije zanemariva činjenica da sada imaju dovoljno vlastitog prostora za parkiranje automobila svih polaznika edukacije, koji su ranije morali tražiti parking u okolici Končareva kompleksa.

Budući da se širenjem grada Remiza sve više „približava“ centru Zagreba, postalo je izvjesno i da će cijena najma prijašnjeg prostora jako narasti, pogotovo nakon renoviranja zgrade. I tu je paralela s podstanarima prisutna – kad se stavi cijena najma koja će doći za par godina u starom prostoru, potrebno je jako malo dodati za ratu kredita kojom je Topomatika kupila „novi stan“ za sva tehnološka čudesa o kojima laici još samo sanjaju – 3D printere, 3D skenere i opremu za optička mjerenja, industrijsku računalnu tomografiju,… Doduše, u zgradi u Industrijskoj ulici 3 postoji i „tajna“ prostorija, laboratorij za povratno inženjerstvo.

Hercigonja navodi da je jedan od faktora koji je doprinio odluci da se sele, bio i odnos prema tvrtkama, za koji kaže da proizlazi toga, što su u Gradu Zagrebu bili tek jedna od oko 42.000 tvrtki, dok su u Zagrebačkoj županiji jedna od 8.000 tvrtki. U Svetoj su Nedelji pak jedna od tek oko 170 tvrtki pa im je dolazak u taj grad nedaleko Zagreba otvorio vrata ureda gradonačelnika, kojemu je, kako kaže Hercigonja, bilo drago da dobiva visokotehnološku tvrtku na područje Grada već desetljećima poznatog po obrtnicima i tvrtkama te njihovoj proizvodnji.

Sve u svemu, ako je suditi po dosadašnjem opreznom rastu Topomatike, koji je uvijek bio poduprt iznimnom kvalitetom, i njihova selidba u Svetu Nedelju može uroditi samo dobrim. Ono što tamošnji gradonačelnik možda još ne zna, jest činjenica da su Topomatikine mjerne tehnologije na njenom početku bile vrlo avangardne, a danas su main stream, pa bi se moglo dogoditi da Topomatika bitno poboljša i tehnologije manufaktura iz Svete Nedelje.

„To što ove godine slavimo punoljetnost tvrtke i 3D grupe znači da se možemo pohvaliti sudjelovanjem u praktički svakom uspjelom poduzetničkom pothvatu u regiji“, ponosno kazuje Hercigonja koji jednostavno niti ne želi pokušati nabrojiti uspješne projekte u proteklih 18 godina u kojima su Topomatikina mjerenja pomogla da se pokrene inovativna proizvodnja, poput Instrumentarije s njenim implantatima, Končarevog Energetskog inženjeringu, Dok-inga s elektromobilom, Končareve alatnice, Cimosa i LTH s odljevcima. Ipak, kaže da su mu jako draga i sveučilišta, od Slovenije do Srbije, na kojima studente strojarstva uče osnovama optičkog mjeriteljstva, onoga što je bila znanstvena fantastika prije 18 godina dok je s dr. sc. Mladenom Gomerčićem pokretao tvrtku.

Gdje je sada 3D grupa

Regionalni lider u mjeriteljstvu, tvrtka Topomatika d.o.o. preselila se 1. veljače na adresu Industrijska ulica 3, Novaki, 10431 Sveta Nedjelja.

Telefonski brojevi ostali su jednaki kao i prije Topomatici te tvrtkama s kojima se zajedno uselila u novu zgradu, Izitu i Tehnoprogresu, a s kojima zajedno čini 3D grupu – klaster 3D-tehnologija.

Redakcija časopisa IRT3000 želi puno uspjeha u radu svim tvrtkama i zaposlenicima 3D grupe na novoj adresi.

» GOM-ov računalni tomograf – „supermen“ koji rengenskim zrakama vidi i izmjeri i ono što je inače teško ili gotovo nemoguće izmjeriti, jedna je od zvijezda Topomatikinog show rooma

Međunarodna konferencija Upravljanje tehnologijom – Korak ka održivoj proizvodnji (MOTSP 2020), održati će se od 3. do 5. lipnja 2020. godine u Bolu, na otoku

Braču, Hrvatska, kao zajednički projekt kojeg organizira Fakultet strojarstva i brodogradnje, Sveučilišta u Zagrebu, Hrvatsko društvo za PLM, Tehnološko sveučilište iz Varšave - Fakultet za transport i Sveučilište Sjever iz Koprivnice. Glavni cilj konferencije je okupljanje međunarodnih stručnjaka iz akademske

• Upravljanje tehnologijom

• Proizvodni, operativni menadžment

• Strateški, inženjerski menadžment

• Industrijsko inženjerstvo

• Aditivna proizvodnja

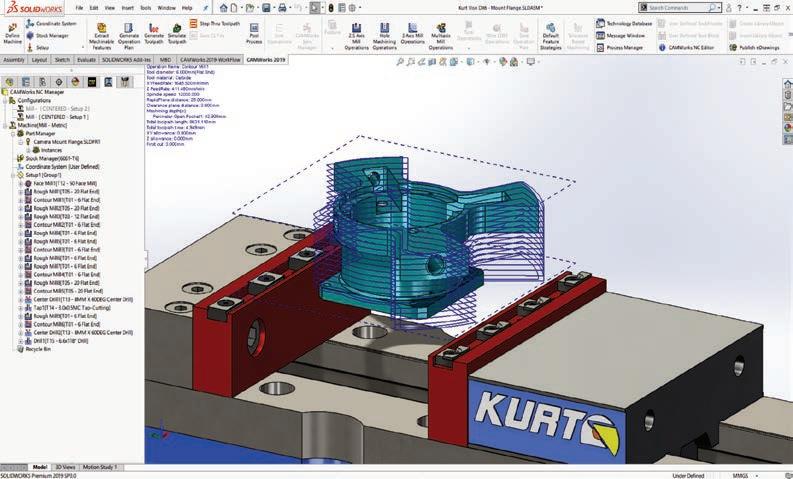

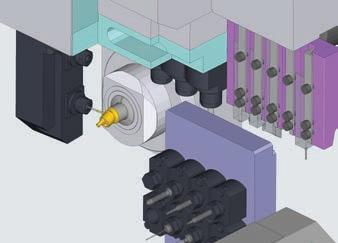

• Proizvodnja podržana računalom CAD, CAM, CAPP, CAQ

• Inteligentna proizvodnja

• Upravljanje životnim ciklusom proizvoda (PLM)

• Procjena ukupnih troškova

• Ergonomija

• Održiva proizvodnja

• Društvena odgovornost

• Financijska održivost

• Održivi menadžment transporta

• Tehnologija i organizacija transporta

Fakultet strojarstva i brodogradnje

Sveučilište u Zagrebu, Ivana Lučića 5, 10000 Zagreb, Hrvatska

Hrvatsko društvo za PLM

Prilaz V. Brajkovića 12, 10020 Zagreb, Hrvatska

Sveučilište Sjever

Trg Žarka Dolinara 1, 48 000 Koprivnica, Hrvatska

IRI – Institut za inovacije i razvoj

Sveučilište u Ljubljani, Slovenija

Fakultet za transport, Tehnološko sveučilište u Varšavi 00-662 Varšava, ul. Koszykowa 75, Poljska

zajednice, istraživačkih laboratorija i industrije povezane s područjem upravljanja tehnologijom i održive proizvodnje. Konferencija će također služiti kao platforma za širenje znanja, ideja i rezultata između znanosti i industrije.

Upravljanje tehnologijom, stimuliranje inovacija i izuma te transfer tehnologije, važni su izazovi razvijenih zemalja i zemalja u tranziciji.

Rok za slanje sažetaka: 9. travanj, 2020.

Prihvaćanje sažetaka: 9. travanj, 2020.

Slanje konačnih radova: 9.travanj, 2020.

Obavijest o prihvaćanju konačnih radova: 15. svibanj, 2020.

MJESTO ODRŽAVANJA KONFERENCIJE: Bluesun, hotel Elaphusa, Put Zlatnog rata 46, Otok Brač, Hrvatska; www.hotelelaphusabrac.com

Tel: +385 1 3844 177; Fax: +385 1 3844 177

Sudionici konferencije MOTSP 2020 i njihove pratnje imaju posebnu ponudu i hotelima: Hotel Elaphusa 4*, Hotel Borak 3* i Hotel Bonaca 3*, Bol, otok Brač. Organizatori konferencije MOTSP 2020 preporučuju rezervaciju smještaja ISKLJUČIVO preko

PROMO KODA motsp2020 na stranici www.bluesunhotels.com.

JEZIK KONFERENCIJE: Engleski

PREZENTACIJE: Prezentacije bi trebale trajati 15 minuta. Autori će imati mogućnost korištenja računala za svoje prezentacije (Power Point).

REGISTRACIJA: Prezentacije bi trebale trajati 15 minuta. Autori će imati mogućnost korištenja računala za svoje prezentacije (Power Point).

KOTIZACIJE

Kotizacija za ranu registraciju (do 30. travnja): 460 €

Kotizacija za kasniju registraciju: 490 € Rok za plaćanje kotizacije: 20. svibanj 2020.

Svi prihvaćeni radovi biti će objavljeni u Tehničkom časopisu/Technical Journal. Troškovi objavljivanja časopisa uključeni su u cijenu kotizacije.

Infobip u ovoj godini planira daljnje globalno zapošljavanje oko tisuću novih zaposlenika, što znači da će premašiti broj od tri tisuće zaposlenih. Prošlu je godinu završio s 2100 zaposlenika, a počeo s 1400. Potkraj ove godine kompanija kojoj je na čelu Silvio Kutić očekuje i dovršetak gradnje kampusa u Svetoj Klari za 650 zaposlenika u Zagrebu.

Infobip je najavio i listanje dionica na Njujorškoj burzi, no to je dugoročan projekt, a u međuvremenu nastavlja još snažnije razvijati napredna tehnološka rješenja i proizvode u smjeru 'conversational messaginga' i 'conversational commercea'. Upravo je lansirao vlastitu 'chatbot'-platformu, piše Lider, koju je interno razvijao šest mjeseci.

- Proizvod će uskoro biti ponuđen klijentima koji će moći kreirati vlastiti 'chatbot' na našoj platformi. Cilj nam je pritom dobiti njihovu povratnu informaciju i na temelju njih usavršavati proizvode, što je u skladu s našom strategijom usmjerenom prema korisniku.

U 2020. još ćemo se snažnije fokusirati na umjetnu inteligenciju i njezino uvođenje u svoja rješenja - kaže Tomislav Smiljanić, viši produkt-menadžer u Infobipu.

Početkom veljače Nikica Škunca, koji je posljednjih 10-ak godina bio na poziciji direktora poslovne jedinice interneta i novih medija Nove TV, preuzeo je poziciju predsjednika Uprave IN2 grupe.

- S obzirom na to da se moje obrazovanje i velik dio karijere vežu uz IT industriju, osobito me veseli prilika pridružiti se IN2 grupi, kompaniji koja je regionalni lider u razvoju softvera i digitalnih rješenja. Vjerujem da iskustvo i znanje koje donosim može značajno doprinijeti daljnjem rastu i razvoju kompanije - rekao je Škunca koji je karijeru započeo u Hrvatskom telekomu, u kojem je na raznim pozicijama proveo više od 10 godina, baveći se razvojem proizvoda te predvodeći timove i odjele istraživanja i razvoja ICT poslovanja.

Dosadašnja predsjednica Uprave Katarina Šiber Makar preuzima globalnu poziciju Senior Vice President for Business Development Aquila Softwarea koja uključuje akvizicije, internacionalizaciju poslovanja i ulazak u nove poslovne segmente, kao i funkciju članice Nadzornog odbora IN2 grupe.

770

Ministarstvo gospodarstva, poduzetništva i obrta objavilo je natječaj, u javnosti poznat kao IRI 2, kojim se poduzećima za istraživanja, razvoj i inovacije na raspolaganje stavlja ukupno 770 milijuna kuna bespovratnih sredstava.

Pozivom na dostavu projektnih prijedloga “Povećanje razvoja novih proizvoda i usluga koji proizlaze iz aktivnosti istraživanja i razvoja - faza II”, stoji u objavi Ministarstva od četvrtka, sufinancirat će se razvoj novih proizvoda (dobara i usluga), tehnologija i poslovnih procesa povećanjem privatnih ulaganja u istraživanje i razvoj te jačanjem kapaciteta poduzeća za istraživanje, razvoj i inovacije, poticanjem njihove suradnje s partnerima, uključujući suradnju s organizacijama za istraživanje i širenje znanja.

Rok za podnošenje projektnih prijedloga počeo je 31. siječnja 2020. godine u 11 sati, dok je zaključni termin 29. lipnja 2020. u 11 sati, a bespovratna se sredstva dodjeljuju putem Operativnog programa Konkurentnost i kohezija 2014. - 2020. iz Europskog fonda za regionalni razvoj. Ukupna alokacija Poziva iznosi 770 milijuna kuna, projektni prijedlozi podnose se elektronički putem sustava

Skupština vjerovnika Uljanik Brodogradilišta prihvatila je prijedlog stečajnog upravitelja Lorisa Raka i donijela odluku o prestanku rada, odnosno likvidaciji najveće tvrtke bivše Uljanik Grupe.

Nakon što je donesena odluka o likvidaciji krovne tvrtke kompanije Uljanika koja je nositelj koncesije na pomorskom dobru za djelatnost brodogradnje, onemogućena je izrada stečajnog plana te je likvidacija Brodogradilišta ostala jedina moguća opcija, obrazložio je stečajni upravitelj. Vjerovnici su ovlastili Raka za raskid

eFondovi, a prihvatljivi prijavitelji su mikro, mali, srednji i veliki poduzetnici. Ukupan najviši iznos bespovratnih sredstava koji se može dodijeliti pojedinom poduzetniku iznosi 30 milijuna kuna po projektnom prijedlogu, dok je najniži iznos milijun kuna.

Iz Ministarstva ističu i da projekt mora rezultirati razvojem novih ili znatno poboljšanih proizvoda koji proizlaze iz istraživačko-razvojnih aktivnosti prijavitelja. - Prihvatljive aktivnosti su aktivnosti istraživanja i razvoja (osim temeljnih istraživanja) koje uključuju vlastite aktivnosti istraživanja i razvoja, ugovorno istraživanje i kolaborativno istraživanje uz učinkovitu suradnju te aktivnosti početnih ulaganja u materijalnu i nematerijalnu imovinu radi jačanja kapaciteta za istraživanje i razvoj - pojašnjavaju u Ministarstvu.

ugovora o podkoncesiji s Uljanikom dok je odluka o prodaji imovine odgođena na maksimalno 60 dana kako bi se pružila zadnja prilika za pokretanje procesa oživljavanja brodograđevne djelatnosti kroz tvrtku Uljanik Brodogradnja 1856. Stečajni upravitelj upozorio je da se taj rok ne može odlagati unedogled s obzirom da protekom vremena rastu troškovi koje Uljanik Brodogradilište više ne može podmirivati i umanjuje se vrijednost imovine. Ne bude li 'projekt Uljanik Brodogradnja 1856' u roku dva mjeseca definitivno usvojen, vjerovnici će odlučiti o načinu unovčenja imovine Brodogradilišta.

Na natječaju za istraživanje, razvoj i inovacije na raspolaganju

Hrvatski telekom priključio se udruzi Strujni krug, čiji su osnivači osnivač HGspota i suosnivač Hrvatske mreže poslovnih anđela Hrvoje Prpić, poduzetnik, investitor, i poslovni anđeo Saša Cvetojević te Maja Jelisić Cooper, poduzetnica, direktorica i suosnivačica Klasik TV-a.

S više od 250 mjesta za punjenje svih vrsta električnih vozila te s postavljenih više od 50 posto svih javno dostupnih, interoperabil-

eura

Končar - Inženjering za energetiku i transport (Končar - KET) i Operater prijenosnog elektroenergetskog sustava Sjeverne Makedonije (MEPSO) potpisali su u petak u Skopju ugovor za projekt izgradnje nove transformatorske stanice 400/110 kV Ohrid, vrijedan 14,3 milijuna eura, objavili su iz Končara.

Ugovor vrijedan 14,3 milijuna eura potpisali su generalna direktorica MEPSO-a Eva Shukleva i predsjednik Uprave KONČAR –KET-a dr. sc. Goran Leci. Svečanosti potpisivanja prisustvovali su

nih e-punionica u Hrvatskoj, Hrvatski Telekom danas je predvodnik na području e-mobilnosti u Hrvatskoj i regiji te najpouzdaniji tehnološki partner u njihovoj implementaciji.

- Ulažući u tehnološku transformaciju hrvatskog društva, u Hrvatskom Telekomu smo odlučni pomagati kompanijama i građanima da pametno i odgovorno koriste sve mogućnosti koje nam pružaju nove tehnologije. No Hrvatska trenutačno još uvijek zaostaje za zemljama Europske unije po pitanju dostupnosti e-punionica, što još uvijek otežava odluku građana za nabavku i korištenje električnih vozila - rekao je Dino Novosel, voditelj projekta e-mobilnosti u Hrvatskom Telekomu.

Upravo zato je i osnovana udruga Strujni krug.

i premijer Vlade Republike Sjeverne Makedonije Oliver Spasovski, predsjednik Uprave KONČARA mr. sc. Gordan Kolak te predstavnici Veleposlanstva RH u Sjevernoj Makedoniji.

Izgradnja transformatorske stanice (TS) 400/110 kilovolti (kV) Ohrid važan je projekt za MEPSO koji će omogućiti međunarodnu konekciju sa susjednom Albanijom na 400 kV naponskoj razini, čime će se dodatno osnažiti elektroenergetski sustav regije. Projekt obuhvaća kompletnu izgradnju novog 400/110 kV postrojenja, izradu projektne dokumentacije, isporuku, montažu, ispitivanje i puštanje u pogon primarne i sekundarne opreme. U sklopu projekta oprema se i drugi kraj dalekovoda TS 400 kV Bitola. Izgradnja TS Ohrid je četvrti projekt koji je u posljednje dvije godine Končar - KET ugovorio s MEPSO-m, a svi ti projekti su financirani putem kredita Europske banke za obnovu i razvoj (EBRD).

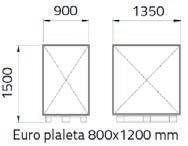

uvela autonomne

Hrvatska pošta uvela je autonomne robote Gideon Brothersa za prijevoz paleta u Novi sortirni centar i time snažno potpomogla razvoj temeljnog poslovanja kao najvažnije odrednice Strategije Pošta 2022. Uvođenjem robotike u svoje poslovanje Hrvatska pošta sprema se za industriju 4.0 povezujući sustave bazirane na internetskoj tehnologiji radi uspostave komunikacije između strojeva, ljudi, proizvoda i poslovnih sustava.

Primjenom robotskih sustava smanjuju se troškovi pružanja usluga, skraćuje vrijeme trajanja uslužnog ciklusa te povećava učinkovitost energetskih sustava. Roboti ne zamjenjuju ljude, oni su njihovo oruđe i pomažu im u postizanju ciljeva koje do njihove pojave nisu ni zamišljali.

Pilot-projekt će se provoditi iduća četiri mjeseca u visokoregalnom skladištu i sortirnici te će se tijekom tog perioda obučavati i radnici koji će upotrebljavati robote. Roboti u skladištu Hrvatske pošte će pružati pomoć prilikom komisioniranja i prijevoza robe, dok će u sortirnici služiti za prijevoz pošiljaka iz vozila do mjesta za razradu i pripremu za dostavu. Samovozni logistički robot može prenositi 800 kilograma tereta i sigurno manevrirati oko ljudi, opreme i drugih pokretnih strojeva. Opremljen je tehnologijom autonomije koja se temelji na vizualnoj percepciji, a kombinira dubinsko učenje sa stereoskopskim kamerama čime nastaje nova generacija robotskog vida.

Stjepan Šafran, osnivač Metal Producta, u velikom je finalu prošlogodišnjeg poslovnog natjecanja European Business Awards u Varšavi proglašen europskim poduzetnikom godine.

Riječ je o jednom od najvećih i najdugovječnijih poslovnih natjecanja na kojem se okupilo više od 500 uspješnih poslovnih lidera iz cijele Europe, a Šafran je laskavu titulu odnio nakon završnog ocjenjivanja sudaca. Pri ocjenjivanju su koristili sedam kriterija: vodstvo, stvarni fokus na kupce, motiviranje ljudi, kreativnost i inovacije, etičnost menadžera te rezultate i rast koje je postigao vodeći kompaniju.

- Ova prestižna europska nagrada kruna je moje 55-godišnje karijere uz podršku moje obitelji, vjernost mojih zaposlenika i povjerenje naših poslovnih partnera - rekao je osnivač Metal Producta koji je svoj govor završio pozivom svim prisutnim tvrtkama da dođu i investiraju u Hrvatsku, gdje će ih dočekati povoljno poslovno okruženje i gostoprimstvo.

Metal Product obiteljska je proizvodna tvrtka specijalizirana za obradu metala osnovana 1967. godine. Osnovna djelatnost je proizvodnja opreme za energetski sektor, ali proizvodi opremu i za druge industrije. Međunarodno je orijentirano poduzeće s više od 80 posto prihoda od inozemnih partnera s kojima surađuje više od 25 godina. Tijekom proteklih pet godina Metal Product je uložio značajna sredstva u širenje proizvodnih kapaciteta i uvođenje novih tehnologija.

Pro Integris, inženjerska tvrtka koja je fokusirana na područje automatizacije elektroenergetskih postrojenja, a čiji su kupci i partneri tvrtke i organizacije koje se bave proizvodnjom, prijenosom i distribucijom električne energije, kao potvrdu za svoj dobar rad više puta je osvojila priznanje Plaketa 'Zlatna kuna' Hrvatske gospodarske komore za najbolju malu tvrtku. Za nagradu koja se dodjeljuje za uspješnost u poslovanju i doprinos hrvatskom gospodarstvu, a gdje se vrednuje i ukupni poslovni imidž trgovačkih društava, njihov utjecaj na razvoj djelatnosti kojoj pripadaju, te doprinos razvoju hrvatskoga gospodarstva u cjelini, nominirana je i ove godine.

- Nominacije u kategoriji Malo trgovačko društvo priznanje su svim našim zaposlenicima za marljivo, stručno i odgovorno ponašanje u obavljanju radnih zadaća te odnos prema našim kupcima i dobavljačima. Društvo je osnovano krajem 2007. i u prethodnom razdoblju smo dobili tri priznanja Plaketa 'Zlatna kuna' tako da vjerujemo da ove nominacije nisu slučajnost – istaknuo je Stipe Smoljo, direktor Pro Integrisa, za portal dalmacijadanas.hr.

U Vukovaru se u travnju otvara podružnica Enikon Aerospacea, tvrtke s 50 zaposlenih u vlasništvu obitelji Andrijanić, koja se predstavlja kao najveća kompanija na svijetu za završnu obradu i bojenje unutrašnjih dijelova aviona. Prvi je to put u povijesti da će se u ovom gradu proizvoditi dijelovi za avioindustriju.

Taj poslovni pothvat najavio je gradonačelnik Vukovara Ivan Penava nakon posjeta sjedištu tvrtke Enikon Aerospace u Zagrebu. Penava se pohvalio činjenicom kako će se prvi put u povijesti u Vukovaru proizvoditi dijelovi za avioindustriju u realizaciji svjetskog lidera u proizvodnji zrakoplovnih interijera.

Fokus Enikon Aerospacea je, prema pisanju Lidera, na plastičnim dijelovima unutrašnjosti aviona, od stropa do prostora za prtljagu, bočnih panela i prozora, vrata, kokpita i drugog. Više od dva desetljeća kompanija je radila na svim Airbusovim programima, a proizvodnja je prilično automatizirana i robotizirana. Proizvodni pogon na Jankomiru u Zagrebu jedna je od lokacija na kojima posluje Enikon Aerospace, a ostale tri tvornice su u Njemačkoj te u SAD-u.

HŽ Putnički prijevoz ove godine dobit će nešto više od milijardu kuna bespovratno za nabavu 21 novog elektromotornog vlaka, piše Poslovni.hr. Iz kohezijskog fonda će dobiti 880,3 milijuna kuna, odnosno 85 posto prihvatljivih troškova, dok će ostalih 15 posto biti osigurano iz državnog proračuna. Nakon što se potpiše ugovor o dodjeli tih bespovratnih 1,03 milijarde kuna, HŽ PP raspisat će međunarodni javni natječaj za nabavu novih vlakova.

U Ministarstvu mora, prometa i infrastrukture kažu da će HŽ PP time modernizirati svoj električni vozni park s 11 gradsko-prigradskih i 10 regionalnih vlakova koji će putnicima pružiti veću udobnost, smanjiti vrijeme putovanja, osigurati veći kapacitet i pouzdaniji prijevoz i time poboljšati konkurentnost putničkih usluga. Navode i da je taj projekt nastavak rada HŽPP-a na rješavanju problema visoke starosti voznog parka. HŽ PP je dosad nabavio 27 novih vlakova i to sukladno ugovoru koji je još 2014. potpisao s tvrtkom Končar – Električna vozila o nabavi 44 nova vlaka, vrijedan 1,6 milijardi kuna. No tad je kreditom HBOR-a bila osigurana samo polovica tog iznosa, pa je u prvoj fazi nabave isporučeno 20 elektromotornih vlakova za gradsko-prigradski i regionalni prijevoz i jedan dizelsko-električni motorni vlak za regionalni prijevoz. Uz to se u željezničkom prometu koriste i tri prototipa tih vlakova koji su izradili Končar i TŽV Gredelj. HŽ PP je u međuvremenu za nabavu dodatna četiri dizelsko-električna motorna vlaka za regionalni prijevoz osigurao 130,5 milijuna kuna bez PDV-a iz zajma Svjetske banke. Tri od ta četiri vlaka puštena su već u promet, tako da hrvatskim željeznicama trenutačno vozi 27 novih vlakova, a uskoro će ih biti 28, kad u promet bude pušten i četvrti vlak iz tog kontingenta nabave. Iz zajma Svjetske banke i Eurofime HŽPP do 2022. planira realizirati ugovor s Končarom, odnosno isporuku još 19 novih vlakova, i to sedam dizelsko-električnih i 12 elektromotornih vlakova, koji bi na pruge trebali stizati od 2021. do 2024. Tako bi hrvatskim prugama, računajući ugovor s Končarom, tri prototipa te nabavu vlakova sufinanciranu iz fondova EU, ukupno trebalo voziti 68 novih vlakova.

Brodogradilište 3. maj ugovorilo je izgradnju putničkog broda za polarna krstarenja za australsku tvrtku Scenic, a kobilica za izgradnju trebala bi biti položena u drugom tromjesečju sljedeće godine, potvrđeno je iz tvrtke.

Riječ je o brodu dugačkom 168 metara, istih karakteristika kao kod polarnog kruzera koji je ranije izgrađen u Uljaniku. U riječkom brodogradilištu gradit će se trup i brod će biti

djelomično opremljen, a očekuje se da će porinuće broda biti u prvom tromjesečju 2021. Izgradnju će financirati naručitelj, po ostvarenim fazama izgradnje. U 3. maju su zadovoljni sklopljenim poslom koji će uz završetak tri ranije započeta broda, što je planirano u sklopu ponovnog pokretanja proizvodnje u tom brodogradilištu, osigurati veću zaposlenost. Uz to, nadaju se i novim ugovorima, budući da tvrtka Scenic planira gradnju još četiri takva broda.

Za sam početak razgovora recite nam nešto više o Vašoj akademskoj karijeri

Od 2000. godine radim na Fakultetu tehničkih nauka, gdje sam se mogao baviti područjima koja su me interesirala: proizvodni sustavi, IT projekti, industrijski klasteri i mreže vrijednosti, projektne organizacije, sustavi zaštite itd. Znanja sam stjecao iz stručne literature, kroz projekte suradnje s gospodarstvom, ali i od iskusnih kolega koji su gotovo čitav svoj radni vijek provodili u gospodarski. Poslije prvog odlaska u poduzeće, još dok sam bio student, primijetio sam da je jedan od najvećih problema naših, ali i stranih poduzeća, nedovoljna integracija i povezanost sudionika u procesima. Od tada, pa sve do danas moji projekti su uglavnom usmjereni na povezivanje i integraciju ljudi, procesa i organizacija. Na žalost, ono što se dešava u našoj zemlji – otuđenost ljudi, još više generira probleme u poduzećima.

Integracija zahtijeva interdisciplinarnost i ja sam pokušao istraživati različita područja. Radio sam, recimo, s kolegom Dakićem (koji je sada u Kanadi), na softveru za upravljanje dokumentacijom. Uspjeli smo prodati taj softver 2002. godine, ali nismo ga uspjeli razvijati dalje. Onda je došlo razdoblje kada sam u okviru tima Istraživačkog i tehnološkog centra radio na implementaciji Sustava menadžmenta (ISO 9000, ISO14000, OHSAS, ISO27000...) u preko 50 različitih poduzeća. Ako se uzmu u obzir poduzeća kojima smo držali obuke ili su sudjelovali na našim seminarima – onda je taj broj značajno veći. Dalje, 2005. godine, u okviru svog magistarskog rada, razvijao sam softver za simulaciju procesa proizvodnje i optimiranje redoslijeda ulaza radnih

Razgovarali smo s Prof. Slobodanom Moračom, izvanrednim profesorom na Fakultetu tehničkih nauka u Novom Sadu, rukovoditeljem Centra za konkurentnost i razvoj klastera i predsjednikom Savjeta za razvoj konkurentnosti AP Vojvodine, koji je pokrenuo niz projekata na temu uspostavljanja i razvoja industrijskih klastera u Srbiji i regiji, usmjerenih na povezivanje i integraciju ljudi, procesa i organizacija

naloga. Kroz rad sam pokušao prikazati model integracije procesa u poduzeću. Tijekom istraživanja shvatio sam da integracija procesa i učinkovitost rada poduzeća ne zavisi samo o poduzeću, već i od dobavljača, kooperanata, korisnika i svih onih koji mogu utjecati na procese koji se odvijaju u proizvodnom ciklusu. Tako je nastala ideja umrežavanja poduzeća u industrijske klastere.

Bili ste aktivno uključeni na nizu projekata za uspostavljanje i razvoj industrijskih klastera?

Jeste, još početkom 2005. godine pokrenuo sam niz projekata na temu Uspostavljanje i razvoj klastera. Sudjelovao sam u uspostavljanju i razvoju velikog broja klastera u našoj zemlji i okruženju. Za to je bilo potrebno napraviti adekvatnu infrastrukturu za podršku i tako je 2007. godine nastao “Centar za konkurentnost i razvoj klastera” u okviru Fakulteta tehničkih nauka. Kroz rad tog centra definiran je strateški okvir za razvoj klastera u Vojvodini i metodologija uspostavljanja i razvoja klastera. Dva najveća i najbolja klastera u regiji: Vojvodinametal klaster i IKT klaster Vojvodine su razvijeni po određenom modelu. Oni se danas pokazuju kao primjer uspješnih klastera.

Klasteri su projektno zasnovane organizacije i postojala je potreba da se obuči što veći broj mladih ljudi koji poznaju tehnike, alate i standarde projektnog menadžmenta zbog otvorenih europskih i nacionalnih programa. Zbog toga sam 2007. godine pokrenuo inicijativu da se akreditira nastavni program Projektni menadžment na FTN-u. Kolege su shvatile potrebu i značaj razvoja ovih kadrova i već sljedeće godine je taj modul pokrenut.

» “Smart Factory” tim s predstavnicima tvrtke Mitsubishi – Ispred tvrtke Tarket gdje se realizira projekt: prof. Aleksandar Rikalović, Christian Nomine – Predstavnik Mitsubishi centrale iz Njemačke, Bojana Bajić, Oto San – predstavnik Mitsubishi iz Japana, Morača Slobodan

Imao sam sreću da sam inicirao, vodio ili sudjelovao na velikom broju nacionalnih i internacionalnih projekata: SEE, TEMPUS, INTERREG, IPA, UNIDO, bilateralni projekti (Austrija, Italija, Slovenija, Madžarska, i Indija), HORIZON 2020, CEEPUS…

Daljnji moj stručni i znanstveni razvoj je bio usmjeren na istraživanje, razvoj i primjenu znanja, alata i tehnika u područjima

Lean i TPS sustava, Agilnog upravljanja projektima, Inteligentnih sustava, Data management-a… U posljednjih nekoliko godina projektne aktivnosti su usmjerene upravo prema Industriji 4.0 i primjeni suvremenih tehnologija u malim i srednjim poduzećima: Edge computing, Machine learning, Data management, Process integration, Process control, Predictive maintenance...

Zajedno s kolegama objavio sam preko 110 stručnih i znanstvenih radova. Trenutačno sam izvanredni profesor na FTN-u, rukovoditelj Centra za konkurentnost i razvoj klastera i predsjednik Savjeta za razvoj konkurentnosti AP Vojvodine. Ali od svega, moj najveći uspjeh i blagoslov je to što sam otac petoro djece (Jelena - 18, Ana - 17, Lazar - 14, Stojana – 11, Aleksandra – 8).

Predstavite nam Fakultet na kojem ste trenutačno angažirani i Vaš sektor

Fakultet tehničkih nauka (FTN) je jedna od najsuvremenije organiziranih visokoobrazovnih institucija u regiji s tradicijom dugom 60 godina, poznat i priznat u čitavom svijetu, a inženjeri obrazovani na ovom fakultetu rade i postižu zapažene rezultate u prestižnim tvrtkama. U okviru fakulteta je uspostavljeno 13 odjela i 33 istraživačka centra. Specifičnost FTN-a je u tome što pokriva gotovo sve tehničke discipline i niz graničnih disciplina, kao što su Biomedicinsko inženjerstvo ili Scenska arhitektura i dizajn… Akreditiran je za obavljanje obrazovnih aktivnosti na

90 različitih studijskih programa. S oko 14000 studenata i preko 1200 zaposlenih, FTN je najveći fakultet u ovom dijelu Europe. FTN je također poznat i po tome što je veliki poslovni inkubator. Profesori, asistenti i studenti su, na osnovi stečenih znanja i iskustava na fakultetu, pokrenuli preko 100 poduzeća iz različitih područja. Neka od tih poduzeća danas imaju preko 1000 zaposlenih... Većina tih poduzeća i dalje ima dobru suradnju s fakultetom i osiguravaju praksu za nove studente.

Ja radim na Odjelu za industrijsko inženjerstvo i menadžment. Prvobitni naziv mu je bio Institut za industrijske sustave, obzirom da se primarno bavio projektiranjem i uspostavljanjem tvornica i razvojem proizvodnih sustava. Danas na odjelu radi više od 140 istraživača koji su raspoređeni na četiri katedre: Proizvodni sustavi, organizacija i menadžment; Mehatronika, robotika i automatizacija; Informacijsko-komunikacijski sustavi; i Kvaliteta, učinkovitost i logistika. S godišnjim upisom od oko 400 studenata, ovo je jedna od najvećih odjela FTN-a. O kvaliteti rada govori podatak da su naši studenti, na primjer, osvojili prvo mjesto na Europskom prvenstvu u robotici - Eurobot 2019.

Prof. Slobodan Morača rođen je 1972. godine u Prijepolju, gdje je završio osnovnu školu i gimnaziju. “Sam grad, nestvarna priroda koja ga okružuje i dragi ljudi su značajno utjecali na moj razvoj i želju da, kroz integraciju i povezivanje ljudi, procesa i organizacija stvaramo okruženje koje omogućava razvoj ljudi, iskorištenje njihovih potencijala i efektivno poslovanje poduzeća” – ističe Prof. Morača vezano za svoju biografiju i dodaje: “U teškim vremenima devedesetih godina sam se upisao i studirao na Mašinskom odjelu Fakulteta tehničkih nauka. Obzirom da su me uvijek interesirale suvremene tehnologije, moj dalji razvoj je nastavljen na usmjerenju Informacijsko-upravljački sustavi, organizacija i efektivnost. Automatizaciju i integraciju procesa je nemoguće zamisliti bez dobrog poznavanja procesa, parametara koji karakteriziraju određene procese i okruženja u kojem se određeni procesi odvijaju. Zbog toga su moj magistarski rad i doktorska disertacija bili iz područja Industrijskog inženjerstva i inženjerskog menadžmenta. Značaj poznavanja sustava i podataka koji se generiraju iz procesa je posebno vidljiv danas, kada pokušavamo implementirati tehnologije četvrte industrijske revolucije i želimo upravljati velikim količinama podataka”.

Fakultet tehničkih nauka u Novom Sadu vrlo usko surađuje s gospodarstvom, možete li nam reći nešto više o tome?

Fakultet i naš odjel su promovirali tri osnovne dimenzije djelovanja: istraživanje i unaprjeđenje postojećih znanja – obrazova-

nje temeljeno na istraživanju – transfer znanja i rezultata istraživanja prema industriji. Ovo je beskonačni ciklus, jer novo stanje nastalo kroz transfer znanja je osnova za daljnja istraživanja... Kako bi stvorili što bolje uvjete za suradnju gospodarstva i sveučilišta, FTN je uspostavio infrastrukturu istraživačkih i razvojnih centara. Njihov zadatak je da olakšaju gospodarstvu dobivanje potrebnih informacija, znanja ili tehnologija. Jedan od takvih centara je i “Centar za konkurentnost i razvoj klastera” koji već 13 godina uspješno funkcionira. Kroz rad centra stvoreni su ujeti za razvoj klastera ne samo u Vojvodini, već u čitavoj regiji. On predstavlja jedinstveno mjesto gdje se predstavnici gospodarstva mogu obratiti i gdje na jednom mjestu mogu dobiti prijedlog rješenja njihovog problema ili mogu biti upućeni na adresu tko im može pomoći. Ovdje bih izdvojio važnu ulogu Istraživačkog i tehnološkog centra koji je lider u regiji u projektima edukacije i implementacije Integriranog sustava menadžmenta u poduzećima.

Zajednički razvoj podrazumijeva suradnju s razvojnim institucijama širom svijeta kao što su: Fraunhofer IAO Stuttgart Germany; Cranfield University- UK; FESTO; SMC, Cisco Systems, USA; ABB... Potpisano je preko 300 sporazuma o suradnji s tvrtkama iz različitih područja: Norma Group, Dreaxlmeier, Siemens, Robert Bosch, IG Bauerhin, ATB Sever, Mitsubishi Electric, Schneider Electric DMS...

risteći tehnologije i metode: Edge computing, Machine learning, Data management, pokušavamo predvidjeti pojavu škarta ili zastoja na proizvodnoj liniji i izvršiti korekcije parametara koje bi spriječile navedene pojave. Zadatak je vrlo kompleksan, obzirom da je riječ o vrlo dugačkoj liniji, preko 800 metara.

Možete li nam predstaviti neke od Vaših dosadašnjih projekata?

Ono što je danas aktuelno u čitavom svijetu, to su projekti primjene tehnologija Industrije 4.0 u konkretnim proizvodnim ili uslužnim procesima. Ja sam imao sreću da sam zajedno s profesorom Rikalovićem uspio pokrenuti jedan tako kompleksan projekt, kao što je “Pametna tvornica”. Projekt se realizira u međunarodnoj tvrtki Tarket uz suradnju s poduzećem Mitsubishi Electric koje nam je omogućilo da prvi u Europi implementiramo njihovu opremu – Inteligentno industrijsko računalo, u nekom poduzeću. Projekt traje već gotovo dvije godine, a osnovni cilj projekta je uspostavljanje koncepta pametne tvornice. Ko-

Na koji ste projekt osobno najviše ponosni i zašto?

2010. godine, zajedno sa Zoranom Pekezom (trenutačno menadžer klastera) i Vladimirom Pandurovim (ekspert za upravljanje projektima), napisali smo i realizirali projekt - Vojvodinametal klaster. Taj projekt je 2013. godine osvojio 3. mjesto za najbolje realiziran IPA projekt koji je Europska komisija financirala u prethodnom razdoblju.

Ono što me čini ponosnim je u stvari uspješnost rada klastera koji sada okuplja preko 150 različitih poduzeća. Svi znamo kako se završavaju projekti i koliko traju rezultati takvih projekata. Ovo je dokaz da može drugačije.

Vrlo ste angažirani i u radu Vojvodinametal klastera, IKT klastera Vojvodine i drugih srodnih klastera?

Činjenica je da trenutačno imam mnogo obaveza na fakultetu, u okviru tekućih projekata i, naravno, obaveza poslije posla, ali klasteri imaju posebno mjesto u mom poslovnom rasporedu i uvijek nalazim vremena za rad s predstavnicima klastera. Oni predstavljaju suvremeni oblik umreživanja i moraju se „njegovati“ jer će njihov puni značaj biti vidljiv tek za deset godina. Ne može se zamisliti Industrija 4.0 bez umreživanja malih i srednjih poduzeća. I to je naša šansa.

Kakva je suradnja između znanosti i gospodarstva u Srbiji i regiji kada je Vaše područje u pitanju?

Na žalost postoji određena barijera između gospodarstva i sveučilišta. Za takvo stanje uvijek su potrebne dvije strane. Ljudi sa sveučilišta nemaju osjećaj prema problemima koji muče gospodarstvenike, a na žalost sve manje imaju i iskustva u suradnji s gospodarstvom.

S druge strane, gospodarstvenici smatraju da ljudi sa sveučilišta nemaju potrebna znanja (što je djelomično i točno), ali takođersmatraju da je znanje besplatno. Isto tako postoji i stav kod ljudi u našoj zemlji, da fakultet služi da bi se dobila diploma, što ne podrazumijeva i stjecanje znanja. Kako vole reći naši studenti –Naučiti ćemo kada odemo u poduzeće!?

A istina je negdje između. Već sada se vidi kako gospodarstvo sve više opsjeda sveučilišta u potrazi za inženjerima i znanjima.

Ali ništa se ne dešava preko noći. Moramo surađivati ako želimo dobro educirati buduće inženjere i stručnjake. Mislim da je rješenje u konstantnoj komunikaciji gospodarstva i sveučilišta i stvaranju uvjeta da se znanje prelijeva prema gospodarstvu, a iskustvo i stvarni problemi prema sveučilištu. Klasteri mogu biti dobra infrastruktura za to, a FTN je uspostavio razvojne centre kako bi olakšao suradnju s gospodarstvom.

Imate li suradnju s državnim institucijama u Srbiji i nailazite li na njihovo razumijevanje?

Moram reći da suradnja s državnim institucijama postoji, ali tranzicijska ekonomija zahtijeva značajno brži protok informacija i mnogo bližu suradnju. Mislim da to državne institucije ne mogu za sada pratiti. Mora se raditi na agilnosti državnog aparata i na uspostavljanju funkcionalne i učinkovite trostruke zavojnice – gospodarstvo, sveučilište i uprava.

Mi smo pokrenuli niz inicijativa kroz Savjet za razvoj konkurentnosti AP Vojvodine, ali ponekad je potrebno strpljivo sačekati da se stvore adekvatni uvjeti.

Prema Vašem osobnom mišljenju kakvo je trenutačno stanje gospodarstva u Srbiji i vidite li neke mogućnosti za napredak na tom polju?

Već sam napomenuo da industrijski klasteri i umreživanje predstavljaju budućnost gospodarstva, posebno malih i srednjih poduzeća. Svjedoci smo da se veliki sustavi i poduzeća udružuju iz istog razloga zašto nastaju i klasteri. Pogledajte samo automobilski sektor: spajaju se PSA grupacija, Opel, Fiat Chrysler... Žele sniziti troškove, da stvore mogućnost daljeg investiranja u razvoj, da riješe probleme nedostatka učinkovitosti, da razmijene znanja itd.

Kada je riječ o našem gospodarstvu – preko 99% ga čine mala i srednja poduzeća, koja nemaju mogućnost investirati u razvoj, nemaju mogućnost samostalno izaći na velika tržišta, nemaju dovoljan opseg nabave ili prodaje da bi postigli uštedu, nemaju dovoljno inženjera, bravara, projektnih menadžera, programera... Nemaju znanja za implementaciju novih tehnologija. Ako kupe strojeve s velikim kapacitetom, nemaju dovoljno veliko tržište, itd. Ali su zato fleksibilna, prilagodljiva, mogu se lako specijalizirati za određena područja.

I upravo je tu rješenje: klasteri imaju sve prednosti velikih sustava i fleksibilnost malih sustava. Klasteri omogućavaju da se nabavi suvremena oprema, da se koristi od strane velikog broja članica, da se nabavi ne jedan šleper materijala već 20 šlepera odjednom, itd. Također, vrlo je bitno i to da članice rade ono što najbolje znaju i mogu. Da se razvoj odvija paralelno, tako što svi članovi mogu odraditi dio posla koji je povezan s njihovom specijalizacijom. Kada se sve to sumira – dobivamo funkcionalniji, kvalitetniji proizvod, po nižoj cijeni i prilagođen krajnjem korisniku. E tu je naša šansa.

I za kraj razgovora, možete li nam otkriti neke od vaših poslovnih planova za budućnost?

Direktor našeg odjela je pokrenuo inicijativu uspostavljanja suvremenog laboratorija za primjenu tehnologija četvrte industrijske revolucije. Ideja je da se laboratorij smjesti u novi tehnološki park u Novom Sadu. U skladu s time, nadam se da ćemo za dvije godine imati laboratorij koji je u rangu najboljih laboratorija u Europi. Dio tog laboratorija, nadam se, biti će “Smart Factory” laboratorij gdje će gospodarstvo imati uvid u to, kako se mogu primijeniti nove tehnologije.

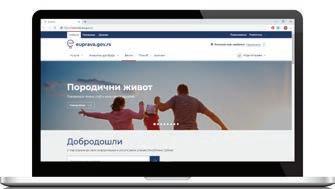

Nakon gotovo 11 godina građanima Srbije dostupan je novi Portal eUprava. Portal ima novi dizajn i funkcionalnosti, a njegov sadržaj je prilagođen mobilnim i tablet uređajima. Portal se nalazi na staroj adresi: euprava.gov.rs.

torske autentikacije, a da će uskoro izdavanje naloga dvofaktorske autentikacije biti dostupno i na različitim šalterima u Srbiji.

Na novom Portalu eUprava građani po prvi put mogu vidjeti svoje podatke iz 15 različitih registara u nadležnosti Ministarstva državne uprave i lokalne samouprave (matične knjige rođenih i vjenčanih), Ministarstva unutrašnjih poslova (podaci iz osobne iskaznice, putovnice, prebivalište, državljanstvo, boravište, vozačke dozvole, registracija vozila, oružje u legalnom posjedu), Centralnog registra socijalnog osiguranja, Nacionalne službe za zapošljavanje (trenutačna evidencija i povijest evidencije), Republičkog geodetskog zavoda i PIO fonda. Ovo znači da će građani imati na jednom mjestu transparentan uvid u sve svoje podatke. Sljedeći korak je da se građanima omogući uvid u osobne podatke u registrima lokalne porezne administracije i Porezne uprave Republike Srbije.

Nova funkcionalnost pristupa podacima će pomoći daljem razvoju eUprave u Srbiji jer će građani biti u prilici lagano provjeravati točnost svojih podataka i po potrebi obratiti se nadležnoj instituciji, kako bi se ti podaci ispravili.

„Po prvi put u Srbiji u sustavu elektronske uprave je uvedena elektronska identifikacija uz korištenje mobilnog telefona tj. dvofaktorska autentikacija. Ovo je više nego bitan korak u razvoju elektronske uprave koji suštinski omogućava razvoj eUprave u Republici Srbiji. Uvođenje dvofaktorske autentikacije će nam omogućiti da u narednom razdoblju sve usluge elektronske uprave budu dostupne na mobilnom telefonu. Dio novog sustava je i nacionalni Portal za elektronsku identifikaciju građana i privrede. Vrlo brzo očekujemo povezivanje drugih državnih portala (LPA, APR, ePorezi, CROSO) s novim sustavom elektronske identifikacije i tako će se konačno svladati problem koji su korisnici imali s različitim operativnim sustavima i instalacijom čitača kvalificiranih elektronskih certifikata“, izjavio je dr Mihailo Jovanović, direktor Kancelarije za IT i eUpravu i dodao da korisnici s kvalificiranim elektronskim certifikatom sami mogu da izgenerirati nalog dvofak-

Industrija 4.0 u procesnoj industriji i obrazovanju, bile su glavne teme 24. po redu panela o novoj industrijalizaciji Srbije koji je održan 26. veljače u Regionalnoj privrednoj komori Rasinskog okruga u Kruševcu.

Organizatori ovog panela bili su Mašinski (strojarski) fakultet u Beogradu i Privredna komora Srbije – Privredna komora Beograda u suradnji s Regionalnom privrednom komorom Rasinskog okruga.

Sudionike su pozdravili dekan Mašinskog fakulteta prof. dr. Radivoje Mitrović, zamjenica direktora Privredne komore Beograd, gospođa Vidosava Džagić, kao i direktor Regionalne privredne komore u Kruševcu, gospodin Predrag Vukićević.

Na skupu su razmatrani svi aspekti industrije 4.0, s osvrtom na najnovija međunarodna iskustva, a zatim je predstavljen projekt “Digitalna platforma za Srbiju”. Ovaj dokument, na kojem su zajedno radili stručnjaci Mašinskog fakulteta i predstavnici akademske i privredne zajednice Srbije, usvojen je prošle godine na četvrtoj po