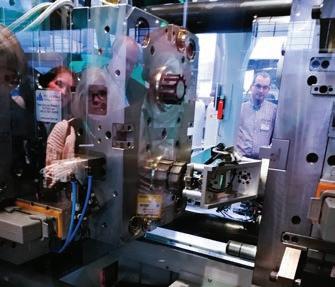

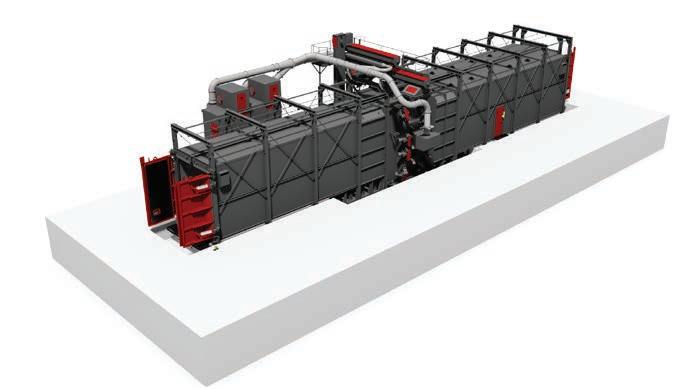

3.200 tonska ubrizgavalica za 45-kilogramske otpreske za građevinsku industriju

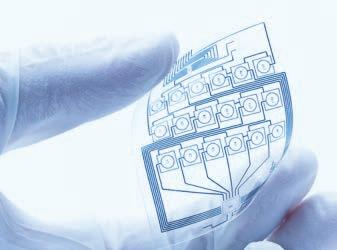

Jesu li industrijska okruženja imuna na kibernetske napade?

3.200 tonska ubrizgavalica za 45-kilogramske otpreske za građevinsku industriju

Jesu li industrijska okruženja imuna na kibernetske napade?

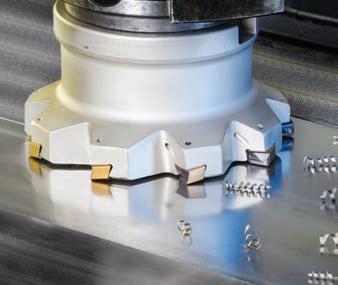

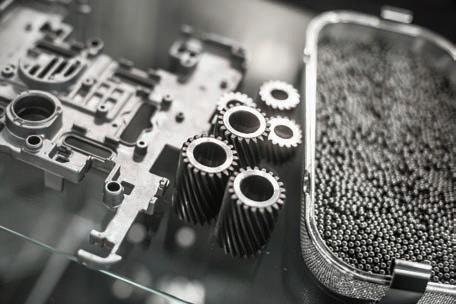

HORN predstavlja sofisticiranu tehnologiju u primjeni reznog alata, s izvrsnim performansama i pouzdanošću.

Naš precizni alat čini razliku – da svaki put pronađete svoju pravu snagu.

www.niteh.hr

1 : 1 izmjenjiva toplinski stezajuća držala alata

Hidraulička rastezljivo držalo alata

Do 5-strane kompletne/ simultane obrade Ručni stezni sustav KSX

Do 90 % uštede troškova namještanja Brzo-izmjenjivi paletni sustav

Superiorno stezanje i hvatanje

Više od 7.500 komponenata

za stezanje obradaka i alata.

schunk.com/equipped-by

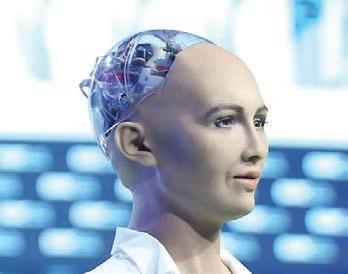

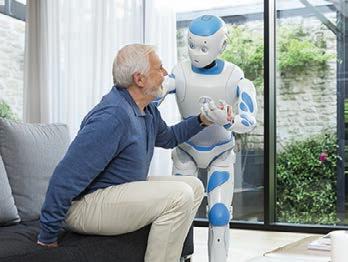

Na izložbenom prostoru časopisa IRT3000, kojeg ćete pronaći u Hali L1 na celjskom sajamskom prostoru (oznaka izložbenog prostora je 05), u okviru Međunarodnog industrijskog sajma biti će vrlo živahno. Budućnost industrije i društva biti će snažno povezani s robotima, stoga smo se odlučili, da ćemo posjetiteljima predstaviti ne samo robote, koje susrećemo u industriji, već i takve, koji će ljudima biti još bliži. U studenome prošle godine časopis IRT3000 je 60 cm visokog programibilnog humanoidnog robota Blue NAO

Međunarodni industrijski sajam u Celju biti će i u bojama časopisa IRT3000. Posjetiteljima ćemo pored stručnih sadržaja, koje pokriva časopis, predstaviti i 60 cm visoki programibilni humanoidni robot Blue NAO Evolution. Ne propustite niti okrugli stol o trendovima i novostima na području obrade metala odvajanjem čestica.

Evolution donirao Fakultetu za strojarstvo, Sveučilišta u Mariboru, gdje ga studenti primjenjuju za stjecanje vještina upravljanja uslužnim, odnosno humanoidnim robotima. Koliko osnovnog i stečenog znanja u programiranju, upravljanju, osnovama strojnog vida za prepoznavanje objekata i upravljanja humanoidnim robotom su usvojili u posljednjem tromjesečju, posjetiteljima sajma će pokazati sam robot NAO, sa svojim vještinama i vragolijama.

Humanoidni roboti već postaju dijelom ljudske svakodnevnice, posebice u Japanu, gdje se starosna grupa ljudi drastično povećava, a roboti će im biti od velike pomoću u svakidašnjim aktivnostima. S pomoću humanoidnog robota studenti već proučavaju moguće aktivnosti, koje može obavljati robot NAO, te načine, kako ga uključiti u ljudsku svakodnevnicu.

Časopis IRT3000 će zajedno s tvrtkom SECOTOOLS tijekom sajma, točnije u četvrtak, 11. travnja u 12.00 sati, na svojem izložbenom prostoru organizirati okrugli stol s naslovom Trendovi i novosti na području obrade metala odvajanjem čestica. Sudionici okruglog stola biti će: Patrick De Vos, SECOTOOLS, aplikativni inženjer Zoran Svenšek, SECOTOOLS, dr. Franci Pušavec s Fakulteta za strojarstvo, Sveučilišta u Ljubljani i dr. Jani Kenda iz tvrtke Hidria Tolmin. Moderator okruglog stola biti će prof. dr.sc. Janez Kopač s Fakulteta za strojarstvo, Sveučilišta u Ljubljani.

Tehnologije i postupci obrade metala odvajanjem čestica postaju sve važnijom karikom proizvodnih procesa, a novosti na tržištu i znanje s tog područja pomaže širiti i časopis IRT3000, koji je ujedno i nakladnik slovenskog prijevoda stručne literature autora Patricka De Vosa. U navedenim knjigama (zbirku čine četiri knjige, a tri su već prevedene na slovenski jezik), detaljno su prikazani različiti fizikalni modeli, s pomoću kojih je opisan i analiziran proces obrade, te mehanizmi obrade metala odvajanjem čestica.

Razni futurolozi već nas godinama plaše da će većina današnjih zanimanja nestati jer će ih zamijeniti roboti. Baš kao što su plašili ljude prije 30 ili 40 godina da će njihovo zanimanje nestati jer će ga zamijeniti kompjutori.

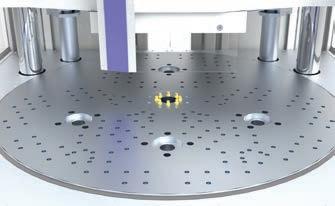

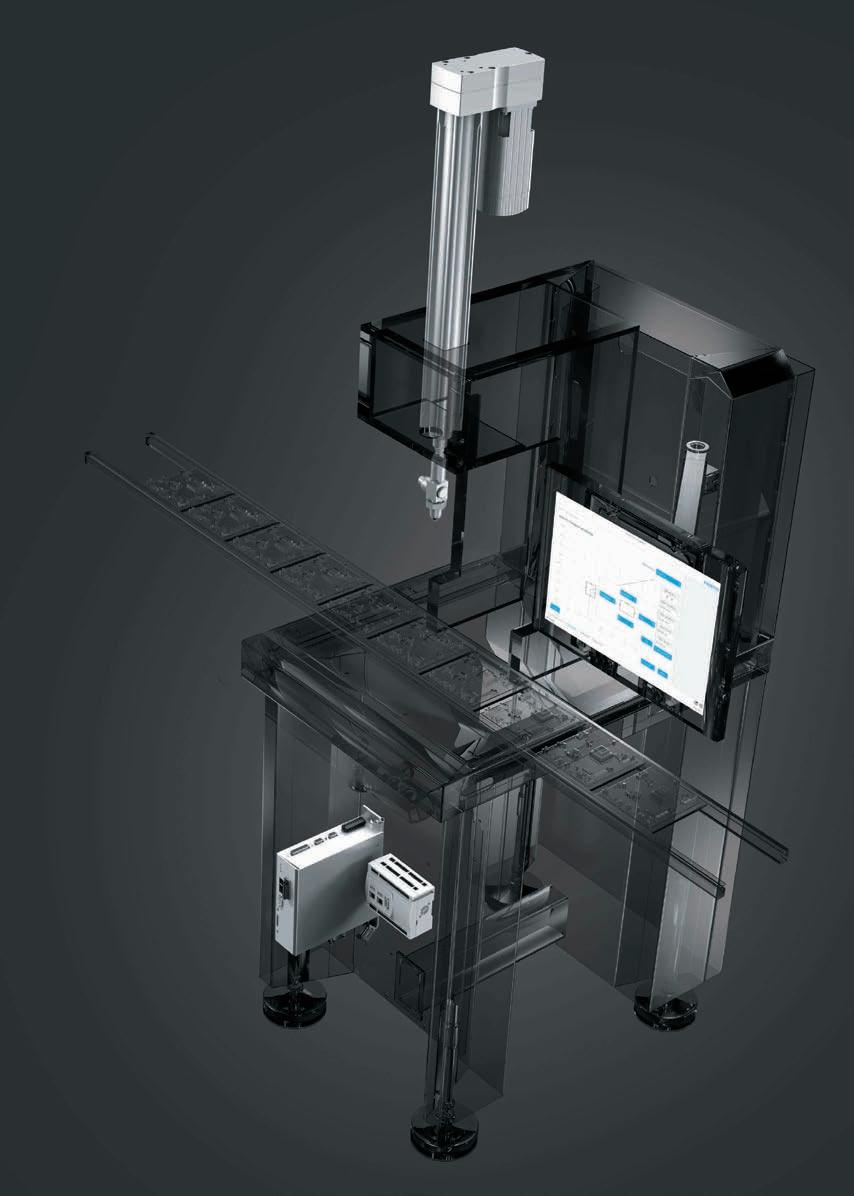

U stvarnosti događa se nešto sasvim drugo. Dok ovo čitate, u zagrebačkom Jankomiru, u hali TehCuta, najveće alatnice u Hrvatskoj, montira se proizvodna linija za izradu masivnih kalupa za injekcijsko prešanje. Time se okončava projekt u kojem sudjeluje i Tehnoprogres, zastupnik Mikrona, renomiranoga švicarskog dobavljača CNC obradnih centara za naš dio svijeta. Projekt je važan jer će robotski manipulator prebacivati obradak između šest obradnih centara, a korištenjem referentnog sustava skratit će se ukupno vrijeme obrade. Naime, svi znamo da je najveći "gubitak" vremena upravo namještanje i mjerenje obratka prije početka obrade, a ovaj će sustav to vrijeme znatno skratiti. S time smanjit će se i potreba za radnom snagom, za radnicima koji bi inače trebali obradak donijeti do obradnog centra i namjestiti ga.

Projekt je osmislio direktor i vlasnik TehCuta Duško Radović, a sve o tome za ovaj nam

je broj ispričao Zoran Marenić, direktor Tehnoprogresa, koji je Radovića pratio od prve vizije sustava koji je toliko napredan da nema pandana ni u Hrvatskoj ni u Sloveniji.

Poanta korištenja robota u TehCutu nije u tome što će njime zamijeniti radnike, nego u tome što radnika, dobrih i visokokvalificiranih, nema dovoljno. Žalosno je to što se državne strukture sada tek spremaju uhvatiti u koštac s tim problemom.

Jednako je žalosno što propadaju brodogradilišta 3. maj i Uljanik te se tek sada otkriva koliki su njihovi dugovi godinama pometani pod tepih. Čini se da će te škverove, zapravo najveće metaloprerađivačke tvrtke u Hrvatskoj, preuzeti Debeljakov DIV, koji je već preuzeo splitski škver. No dugove ćemo, najvjerojatnije, platiti svi mi koji plaćamo porez u RH, kao i dio dotacija tim brodogradilištima da ne otpuste na tisuće radnika preko noći.

Ne volimo biti generali poslije bitke, ali moramo se zapitati koliko bi manje neuspješna bila ta dva brodogradilišta da su na vrijeme modernizirana – i proizvodima i tehnologijom. Koliko bi sada manje Ivana i Gorana bilo bez plaće, a radili bi na istom navozu kao i Robi, Korejac, Švaco ili kako god već nazvali "kolegu" robota?

Sukladno čl. 34., st. 3. Zakona o medijima nakladnik časopisa IRT3000, tvrtka PROFIDTP d.o.o. objavljuje podatke o ostvarenom ukupnom prihodu i ostvarenoj prosječnoj nakladi (prodanoj i podijeljenoj) za 2018. godinu : ukupni prihod: 906.903,31 kn prosječna naklada: 1.100 kom

www.linkedin.com/company/irt3000

facebook.com/irt3000

@irt3000

Časopis IRT3000 je još lakše dostupan. S vama smo kako na društvenim, tako i na poslovnim mrežama Facebook, Twitter i LinkedIn, gdje možete najbrže stupiti s nama u kontakt i pratiti aktualne aktivnosti našeg tima.

10 Chem-Trend European Distribution Meeting za plastomere

10 Plinacro tijekom ljeta započinje s gradnjom dva nova plinovoda u Slavoniji

10 Dalekovod sklopio dva nova ugovora u Skandinaviji

10 I Hrvatska u Europskoj platformi za proces razmjene odstupanja

11 Hrvatska tvrtka proglašena top partnerom svjetske korporacije

13 Proizvođač aluminija Impol-TLM modernizira proizvodnju

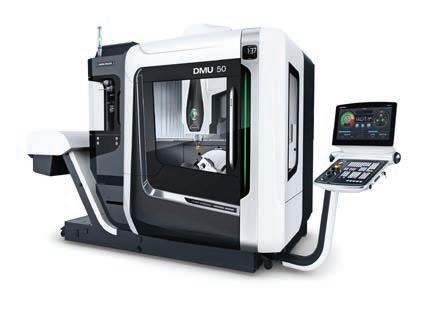

14 Obradni strojevi zahtijevaju sve više znanja

19 Tri hrvatske tvrtke rade na najsloženijem stroju u povijesti čovječanstva

21 Zagrebačka IT tvrtka Q Software otvorila ured u New Yorku

21 Kreće analitička rasprava s Debeljakom o restrukturiranju Uljanika

22 Dobavljači strojeva za metaloprerađivačke nindže

27 ISCAR je predstavio svoje nove rezne alate na LOGIQ seminaru

29 Zagrebačka tvrtka CITUS osvojila dvije nagrade za svoje inovacije

31 Da se vide čuda neviđena

32 Značaj udruživanja metalskog sektora u Srbiji – Vojvodina Metal Cluster

35 Menadžer godine u Srbiji je Slovenac Dejan Turk

37 Malim i srednjim tvrtkama bespovratno 14 milijuna eura

37 Solarna rasvjeta instalirana na 48 lokacija u Novom Sadu

38 Startit najavio projekt “Tesla Nation” za brendiranje Srbije u inozemstvu

38 Podrška MSP sektoru za inovacijska rešenja

38 Srbija svjetski lider po rastu proizvodnje čelika

41 Online platforma za suradnju znanosti i gospodarstva

42 Srbija 56. na Forbes listi zemalja najboljih za poslovanje u 2019.

42 54. Međunarodni salon automobila od 22. do 31. ožujka u Beogradu

55 Nova verzija operativnog sustava na srpskom jeziku – Serbian 2019

45 Tim Drumska Strela ove godine na tri svjetska natjecanja

48 Srbija u punopravnom članstvu CERN-a

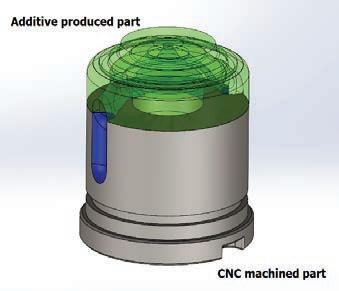

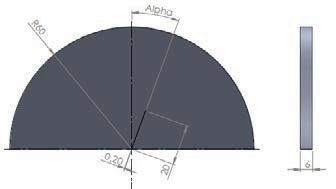

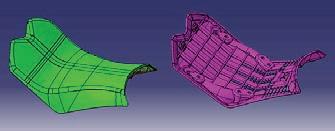

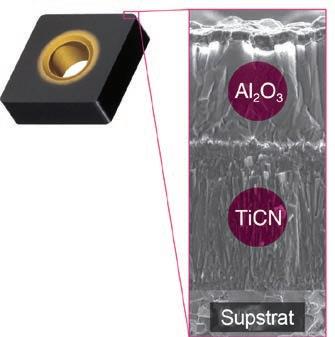

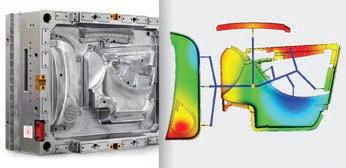

54 Slojevite tehnologije na području alata

56 Alati, modeli i kalupi

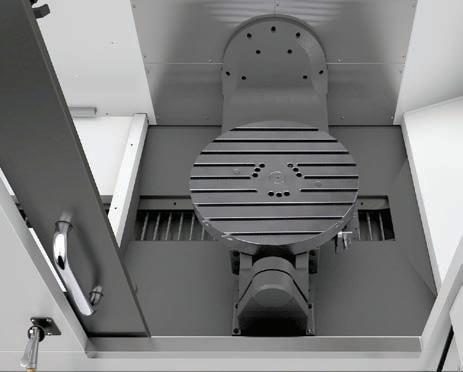

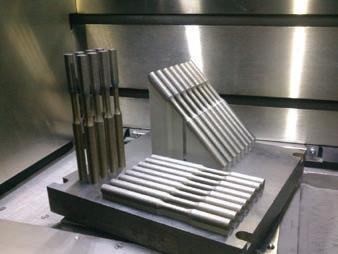

62 Visoko automatizirana obrada preciznih dijelova

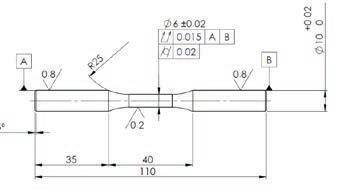

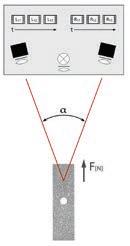

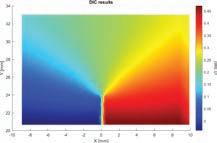

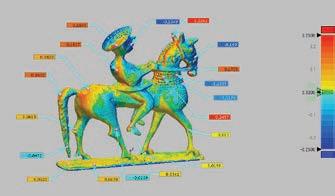

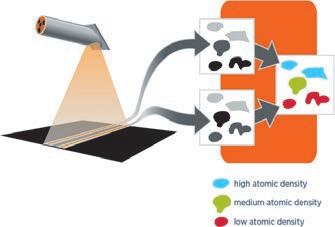

64 Primjena optičke DIC mjerne metode na projektu A_MADAM

69 Richard Harris novi predsjednik društva Walter AG

70 Ubrzani postupak ispitivanja alata

77 Svrdla Tritan sa tri rezne oštrice primjereni su za bušenje svih materijala

78 Obrada provrta u aluminijskim proizvodima za automobilsku industriju

80 3D-tiskano sjedalo i poduporna ploča sjedala Energica Eco

86 Više novostvorene vrijednosti kroz integralna rješenja automatizacije

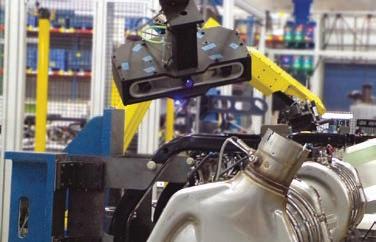

88 Usvajanje 100-postotne automatizirane kontrole na proizvodnoj liniji

94 Novi strojevi opremljeni s Doosan Machine Tools tehnologijama

98 Najnovija ponuda uređaja za podešavanje, mjerenje i kontrolu

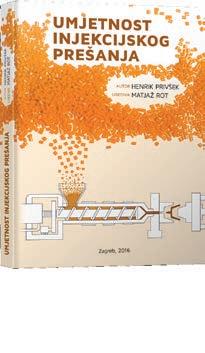

100 LaserProFusion – deset puta brža alternativa injekcijskom prešanju

107 FIPA: pametna rješenja za podizanje

108 Dynapurge – kada otpadu mahnemo zbogom

111 Vertikalne ubrizgavalice u izvedbi PowerSeries

112 Tehnologija vrućih uljevnih sustava FLEXflow

112 Pravilna toplinska obrada je ključ za uspjeh

115 Fanuc isteže svoje mišiće u Europi

117 ELIOS 4500 za precizne i brze tankostjene aplikacije

118 Proizvode od materijala TECAFORM AH LM (POM-C) može se pouzdano označavati

122 Automatizirano injekcijsko prešanje plastike “na zahtjev”

124 Kako postići bržu izmjenu kalupa

125 Ambalažna rješenja na minimalnom prostoru

126 Tehnološki dani ARBURG 2019

132 Atena je europska prijestolnica inovacija 2018

136 U znaku optimiranja i inovacija

139 Nova optika ultra-brzih kamera pomiče granice slikovnih obrada

140 Kako učinkovito voditi proizvodno usmjerene procese

142 Osnove elektromotora sa zazorom u aksijalnom smjeru

144 Kako će trendovi na području mobilnosti utjecati na dodanu vrijednost dobavljača u automobilskoj industriji

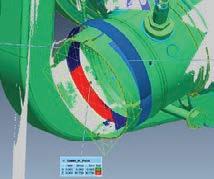

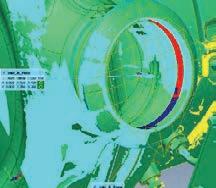

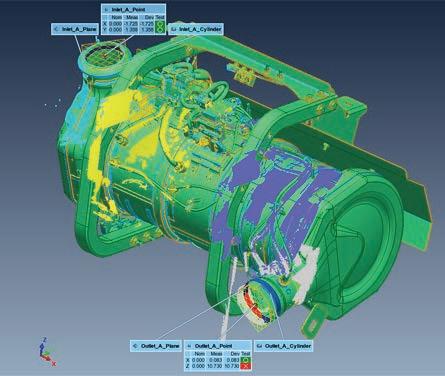

147 Artefakti i povratno inženjerstvo

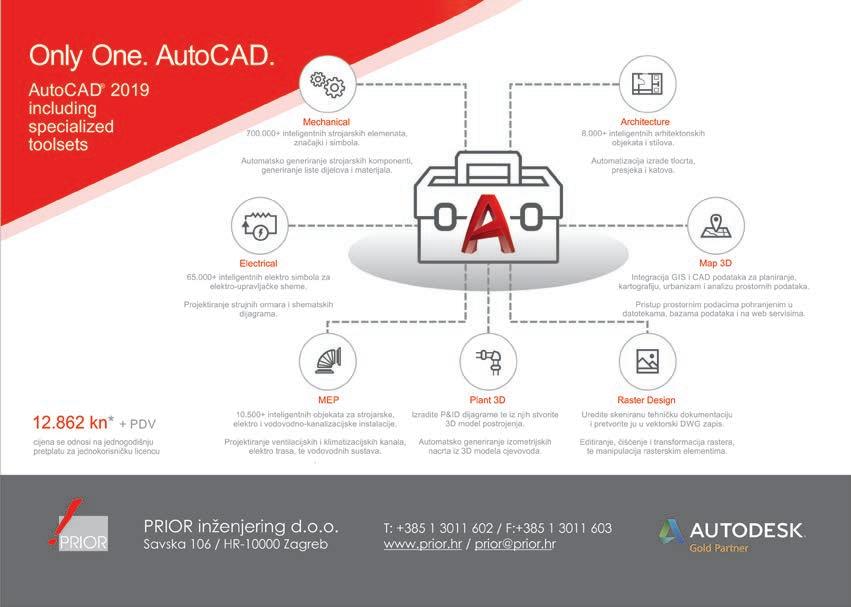

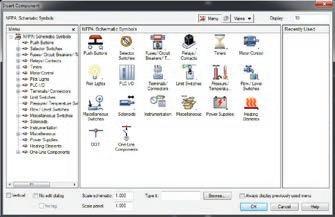

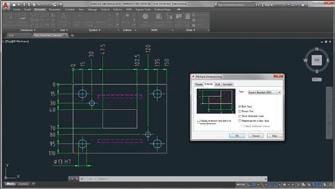

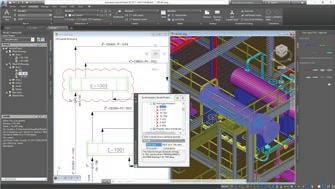

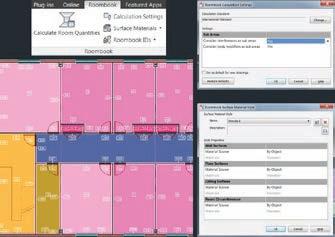

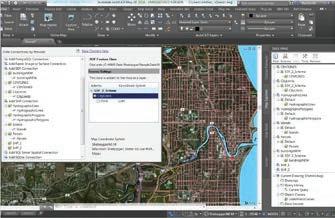

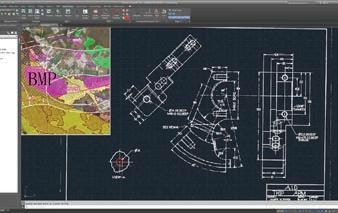

149 Samo je jedan AutoCAD

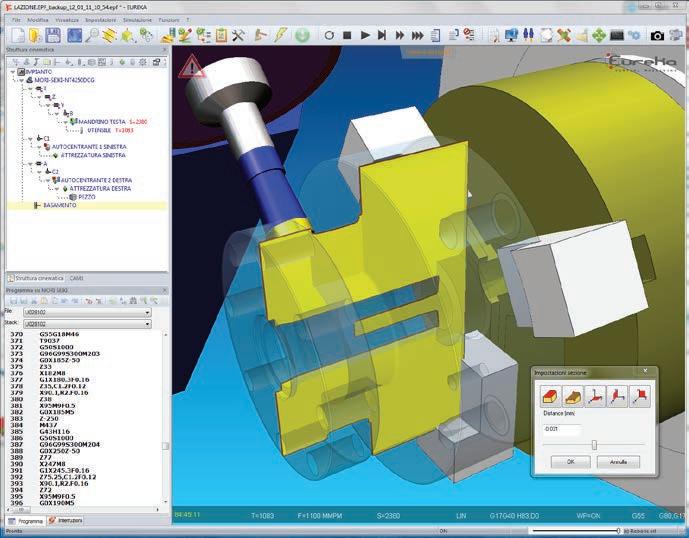

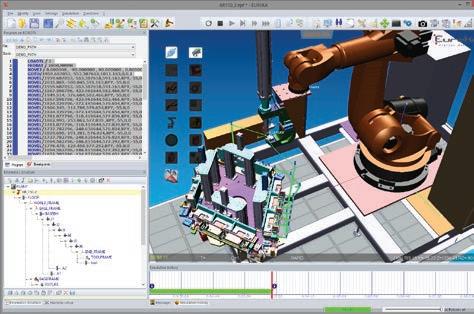

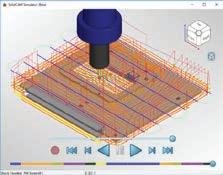

152 EUREKA – Virtualna simulacija CNC strojeva i robota

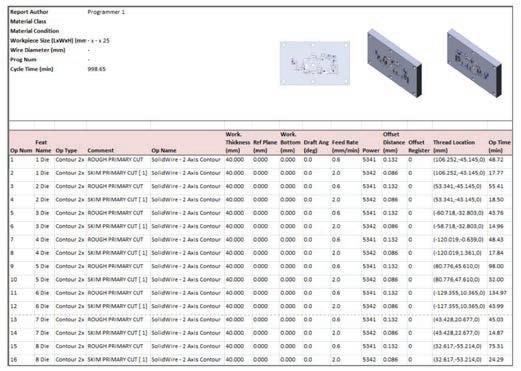

154 ESPRIT - pojednostavljeni CAM za napredno EDM žičano erodiranje olakšano kroz inovacije

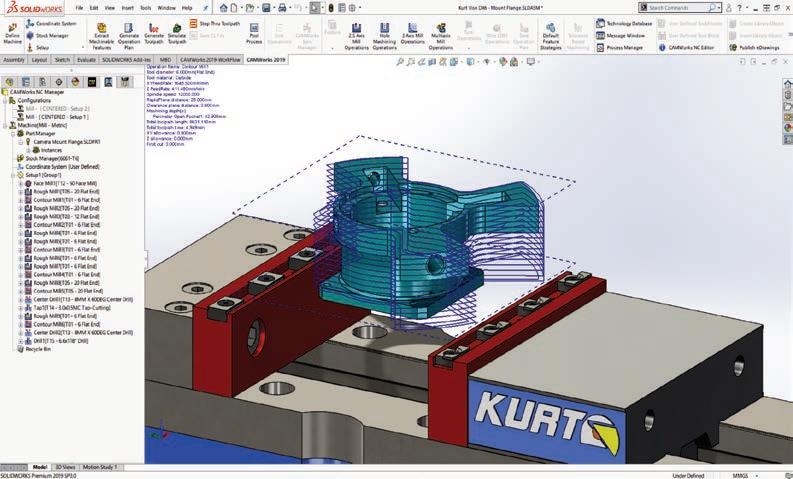

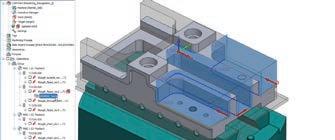

157 Potpuno integrirano CAM rješenje unutar SolidWorks-a

159 Industrijski pisač, koji ima manju potrošnju energije od žarulja

160 Ocjena rizika ili ocjena sigurnosti: što je primjerenije?

166 Uređaj za bistrenje, koji je više od alternative za kvalitetu i okoliš

167 Mjerači ubrzanja i senzori za akustičnu emisiju

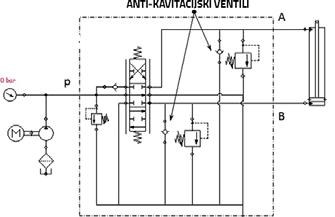

168 Održavanje hidrauličkih sustava prema specifikacijama proizvođača

170 Demagovo dizalo sa četiri podizna lanca

171 TIMOCOM: Snažan završni kvartal za transportnu branšu

172 Sievert AB - Sinonim kvalitete već više od 130 godina

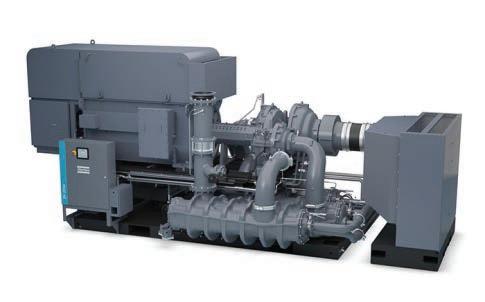

174 Novi kompresor Atlas Copco ZH 1000-3150

175 Pfeiffer Vacuum predstavlja novu dvostupanjsku rotacijsku vakuumsku crpku Pascal 2021 HW

176 Tvrtka TOMRA poboljšala djelovanje sustava X-TRACT

178 Majstori za elektro-otporno zavarivanje

180 500. stroj za tlačno lijevanje Ecoline isporučen tvrtki Huashuo u Kini

181 Novi čelik SSAB Domex® Plus omogućuje veću produktivnost

182 Dobrodošlica na velikoj pozornici

184 KEMPER postavlja temelje za svoju ambicioznu strategiju rasta

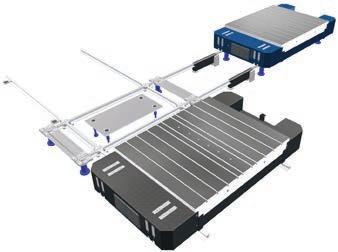

188 Sigurno zavarivanje baterija i akumulatora

189 Tehnologije mreža AirWatch i tamo, gdje nema dostupne informacijske mreže

190 Revolucionarne svjetske premijere i rekordi na sajmu Formnext 2018

194 ELM mjerni moduli Beckhoff: Mjerna tehnologija u klasičnom U/I sustavu

195 Nov ABB-ov industrijski robot IRB 1100

202 Komponente proizvođača Wunderlich za BMW R 1250 GS

204 Tvrtka OPTIMA predstavlja novi koncept obrazovanja korisnika

206 Tvrtka Joint Perforating Company (JPC) iznova dala povjerenje dobavljaču opreme Schwarze-Robitec

208 Zimmer Group predstavlja prvi prihvat za suradnju čovjek-robot

210 Postanite digitalni. Sada!

213 Više prostora za ostale elemente!

218 Decentralizacija na najbolji način

220 Fleksibilno pjeskarenje za različite čelične konstrukcije

222 Jednostavan, konfigurabilan, raznolik, za budućnost

224 Tržište industrijskih robota ostaje na putu rasta

226 Eaton predstavlja Eaton 91PS UPS seriju

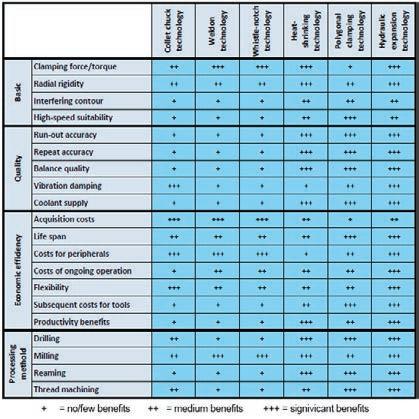

228 Sustavni pristup idealnom držalu alata

232 Roboti - ljudi

Tvrtka NOMIS, zastupnik tvrtke Chem-Trend za tržište Hrvatske, Bosne i Hercegovine, Makedonije, Albanije i Kosova, sudjelovala je na European Distribution Meeting-u za plastomere, koji se održao od 22. do 24.01.2019. u Tehnološkom Centru za plastomere u Maisach, Njemačka.

Tvrtka Chem-Trend je lider na svjetskom tržištu u razvoju i proizvodnji visokoučinkovitih sredstava za održavanje i zaštitu alata, odvajanje, čišćenje i ostalih kemijskih specijalnosti, te je ovom prigodom otvorila laboratorij za istraživanje i razvoj u gradu Maisach, Njemačka. Novi laboratorij poboljšat će postojeće mogućnosti istraživanja i razvoja, te se pridružiti Chem Trend mreži inovativnih laboratorija širom svijeta. U ovaj novi prostor uloženo je 40 milijuna eura, te uključuje prostore za istraživanje i razvoj, skladištenje, obuke i administrativne poslove. Ova velika investicija ima za cilj pojačati izvrsnu uslugu, unaprijediti tehničku podršku i dugoročno unaprijediti razvojne mogućnosti svojih klijenata.

Na European Distribution Meeting-u bili su prezentirani i testirani novi proizvodi koji dolaze na tržište, te je definirana strategija za

Pripreme za dva nova plinovoda u Slavoniji u završnoj su fazi, objavio je Plinacro, i u ljeto 2019. započinju radovi na izgradnji dva nova 50 bar plinovoda u Slavoniji: Donji Miholjac - Belišće i Donji Miholjac - Osijek.

Plinovod Donji Miholjac - Belišće DN 400 / PN 50 dug je 20,5 km i gradit će se u koridoru postojećih plinovoda Donji Miholjac -

Dalekovod je sklopio dva nova ugovora za poslove u Skandinaviji. Prvi od njih je s norveškim operatorom elektroprijenosnog sustava Statnett, koji je njegovu ponudu za izgradnju 420 kV dalekovoda Lyse - Fagrafjell duljine 67 km, odabrao kao najpovoljniju prema kriterijima natječaja.

Posao pri tome uključuje i demontažu postojećih 300 kV i 132 kV vodova ukupne duljine 53 km, ali i prijelaz preko dva fjorda, Lysefjorden i Hogsfjorden. Vrijednost radova iznosi više od 44 milijuna eura, a ugovor će biti potpisan nakon potvrde konačne investicijske odluke. No, to nije sve jer je potpisan i ugovor sa švedskim operatorom elektrodistribucijskog sustava Ellevio. Vrijednost ugovora je veća od 5,5 mil. eura i obuhvaća izgradnju 145 kV dalekovoda Forshult - Bosjön - Kalhyttan, čime je s tom tvrtkom nastavljena suradnja koja je započela potkraj 2018. godine na obnovi 72,5 kV mreže. Gradnja spomenutog dalekovoda na mjestu postojećeg, u duljini 44 km između gradova Rada i Filipstad, ima svrhu pojačavanja energetske mreže na tom području.

tekuću godinu. Naglasak je stavljen na praktični dio, kako bi se distributeri obučili za upotrebu Chem-Trend proizvoda te na najbolji način mogli kupcima prezentirati rezultate i uštede koji se postižu njihovim korištenjem. U usavršavanju i obuci aktivno su sudjelovali i predstavnici tvrtke Nomis, kako bi bili u trendu s aktualnim događanjima i u mogućnosti informirati i educirati svoje kupce o novitetima, te im pružiti bolju tehničku podršku.

Osijek i Beničanci - Belišće, a njegovom izgradnjom poboljšat će se sigurnost opskrbe potrošača na tom području. Nedavno je izdana građevinska dozvola i potpisan ugovor o nabavi čeličnih cijevi. Izgradnja bi trebala trajati osam mjeseci i plinovod bi u pogon trebao biti pušten u proljeće 2020. Plinovod Donji Miholjac - Osijek DN 300 / PN 50 će biti rekonstruiran, odnosno izmješten na području Grada Osijeka i pratit će južni trak buduće osječke obilaznice. Kao i za ranije spomenuti plinovod, potpisan je ugovor o nabavi cijevi, a građevinska dozvola je pred izdavanjem. Planirano vrijeme rekonstrukcije je četiri mjeseca pa bi do kraja 2019. godine trebao biti u redovnom radu. Kada bude dovršen, bit će povećana sigurnost opskrbe na području Osijeka i TE-TO Osijek Ukupna vrijednost radova na oba plinovoda iznosi oko 51 milijuna kuna.

Hrvatski operator prijenosnog sustava (HOPS) od 1. veljače 2019. uključio se nakon uspješnog ispitivanja u projekt Međunarodne suradnje za kontrolu mreže (IGCC), odnosno Europske platforme za proces razmjene odstupanja. Radi se o projektu koji je pokrenut 2011. kao udruženje operatora prijenosnih sustava sa ciljem izbjegavanja protudjelovanja aktivacije rezerve za ponovnu uspostavu frekvencije s automatskom aktivacijom.

Rad IGCC-a usklađen je sa zahtjevima Uredbe o uspostavljanu smjernica za električnu energiju uravnoteženja, s ciljem povećanja učinkovitosti i pogonske sigurnosti u europskom elektroenergetskom sustavu. Pristupanje projektu obveza je za sve operatore prijenosnih sustava obuhvaćene spomenutom Uredbom i skladu s time, s HOPS-om i slovenskim operatorom elektroprijenosnog sustava ELES započeo je veliki projekt pristupanja svih ostalih europskih operatora projektu IGCC-u te je time je broj operatora koji izmjenjuju energiju preko IGCC-a povećan na 13. Istodobno je iz operativnog rada isključen dosadašnji projekt razmjene odstupanja INC u kojem su sudjelovali HOPS, ELES i austrijski operator APG, izvijestio je HOPS.

I Hrvatska u Europskoj platformi za proces razmjene

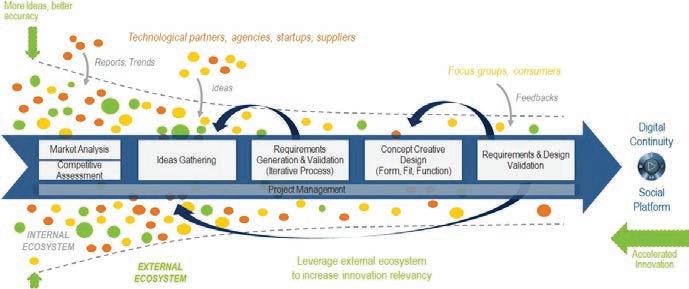

Na godišnjoj partnerskoj konferenciji održanoj od 21. do 24. siječnja, hrvatska tvrtka CADCAM Grupa je proglašena za Platinum partnera svjetske korporacije Dassault Systemes, što je najviša razina partnerstva.

CADCAM Grupa je stjecanjem ovog statusa postala jedini Platinum partner tvrtke Dassault Systemes u regiji, odnosno u Hrvatskoj, Sloveniji, Srbiji i Bosni Hercegovini. Za dobivanje statusa Platinum partnera potrebno je zadovoljiti višestruke kriterije, kontinuirano raditi na usavršavanju, prilagođavati se trendovima, uspješno provoditi zahtjevne projekte, rasti zajedno s korisnicima te dokazati visoku razinu znanja o industriji i programskim rješenjima.

„Ulaganje u znanje i vještine ljudi nam je najvažnije, jer brzina kojom tehnologija u industriji napreduje zahtjeva stalno učenje i savladavanje novih trendova. Zahvaljujući tome, naš tim održavamo profesionalnim te smo u mogućnosti zadovoljiti visoke kriterije klijenata.“ – izjavo je direktor CADCAM Grupe, Zlatko Šimunec.

Dassault Systemes rješenja u Adriatic regiji su dostupna još od 1995.godine, kada je osnovana prva tvrtka članica CADCAM Grupe sa sjedištem u Zagrebu. Od tada CADCAM Grupa kontinuirano raste, proširuje svoja znanja kao i portfelj softvera i pratećih usluga. Ulaganjem u resurse i širenjem znanja, CADCAM

Grupa je u mogućnosti isporučiti end-to-end rješenja za poslovne procese, a naročito za one tvrtke koje žele digitalizirati poslovanje i objediniti sve poslovne procese.

www.cadcam-group.eu

ZA SAMO 156 KN (20

• cjelogodišnju pretplatu na časopis IRT3000 (4 broja)

• stručne sadržaje svaka 3 mjeseca na više od 200 stranica

• svakih 14 dana IRT3000 E-novosti na vaš e-mail

• mogućnost povoljnije nabave stručne literature

• Iz regije - Hrvatska • Iz regije - Srbija • Nemetali

• Proizvodnja i logistika • Alatničarstvo i strojogradnja

• Suvremene tehnologije • Održavanje i tehnička dijagnostika

• Spajanje, mterijali i tehnologije

Svaki novi naručitelj dobija majicu i vezicu

Na raspolaganju

i digitalna inačica časopisa

Mladi inovator Albert Gajšak razvija novi proizvod - MAKERphone SNAP, mobilni telefon u dijelovima koji će moći sastavljati djeca mlađa od 11 godina.

'Za sklapanje njihova prethodna dva proizvoda bilo je potrebno lemiti sitne dijelove, što mala djeca ne mogu, pa su u startupu CircuitMess odlučili ponuditi nešto i za njih', rekao je Gajšak.

Trenutno rade na prototipu, a da bi ga u prvom kvartalu 2020. godine prema planu plasirali na tržište, pomoći će im bespovratna potpora od 72.000 kuna koju su dobili kao jedno od sedam nagrađenih poduzeća na ovogodišnjem natječaju "Pokreni nešto svoje".

Ovo je treća godina održavanja tog programa namijenjenog malim i mikro poduzećima koja, osim ekonomski održive ideje, imaju i pozitivan društveni utjecaj.

Kutinska Petrokemija je u 2018. zabilježila gubitak od 471 milijuna kuna, što je porast od 94 posto u odnosu na godinu ranije kada je iznosio 243 milijuna kuna, pokazuju podaci iz financijskog izvješća te tvrtke.

"Gubitak je velik, ali i očekivan", istaknuo je novi predsjednik Uprave Petrokemije Davor Žmegač, napominjući kako će 2019. u svim aspektima poslovanja biti izazovna.

Obilježit će je, nastavio je, transformacija poslovnih procesa te orijentacija ka tržišnom modelu poslovanja.

- Takvi procesi su uvijek zahtjevni, ali su preduvjet održivosti Petrokemije kao važnog industrijskog subjekta u Republici Hrvatskoj. Projekcije pokazuju da uz promjenu poslovnog modela i provođe-

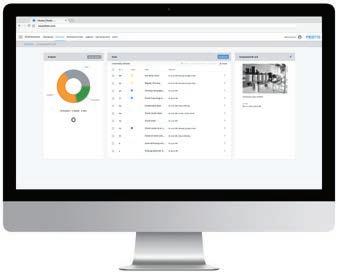

Softverska tvrtka 8Sigma isporučila je Impol-TLM-u, regionalnom lideru u proizvodnji aluminija, napredno softversko rješenje MES (Manufacturing Execution System), što će uvelike doprinijeti modernizaciji i razvoju proizvodnih procesa u ovoj tvrtki koja, osim u Hrvatskoj, posluje u Sloveniji i Srbiji.

Uvođenje MES-a, dio je financijskog plana Impol-TLM-a, tvrtke u vlasništvu slovenskog Impola, koja zapošljava 2300 zaposlenika u proizvodnim pogonima u Slovenskoj Bistrici, Šibeniku te Sevojnu. Zahvaljujući implementaciji ovog sustava, Impol-TLM će jednostavnije pratiti i kontrolirati proizvodne procese. Naime, MES omogućava ranu detekciju problema u proizvodnji, prati povijest proizvoda i u stvarnom vremenu prikazuje rezultate proizvodnje. Zahvaljujući tome, postiže se veća produktivnost i ostvaruje željena kvaliteta proizvoda, što će u konačnici rezultirati povećanim zadovoljstvom krajnjih kupaca te rastom proizvodnje.

nje teških, ali neophodnih i značajnih poslovnih odluka imamo dobre preduvjete za ostvarivanje pozitivnog trenda", komentirao je Žmegač.

Iz Petrokemije u priopćenju ističu i kako je u 2018. tvrtka bila suočena s najsloženijim poslovnim izazovima do sada. Kulminirali su ključni izazovi u poslovanju - nelikvidnost i insolventnost, negativan kapital, nepovoljna tržišna pozicija, smanjena proizvodnja i prodaja koji su imali za posljedicu visok gubitak.

U prošloj je godini Petrokemija ostvarila ukupne prihode 1,87 milijardi kuna, što je pad od šest posto prema godini ranije. Ukupni rashodi Petrokemije lani su iznosili 2,34 milijarde kuna i porasli su 4,5 posto prema godini ranije. Proizvodnja mineralnih gnojiva prošle je godine iznosila 1,03 milijuna tona, što je 13,2 posto manje u odnosu na godinu ranije. Pritom je proizvodnja Uree smanjena za 22,3, proizvodnja KAN-a za 9,9 posto i proizvodnja NPK-a mineralnih gnojiva za 3,4 posto.

Količinska prodaja mineralnih gnojiva smanjena je za 11,9 posto, na 1,02 milijuna tona, dok je prosječna prodajna cijena mineralnih gnojiva bila šest posto viša u odnosu na 2017. godinu. U strukturi prihoda domaća prodaja Petrokemije iznosila je 31,5 posto ili 590,7 milijuna kuna, što je 3,3 posto manje u odnosu na 2017. godinu. S druge strane, na izvoz otpada 1,2 milijarde kuna, odnosno 64,7 posto, što je šest posto manje na godišnjoj razini.

U financijskom izvješću stoji da je domaća prodaja mineralnih gnojiva manja za 7,9 posto i iznosi 292 tisuće tona, dok je prodaja mineralnih gnojiva u izvozu bila 13,4 posto manja i iznosi 737 tisuća tona. Ostvarene investicije u 2018. godini su iznosile su 117,2 milijuna kuna. Grupa Petrokemija u 2018. godini ostvarila ukupne prihode od 1,88 milijardi kuna, ukupne rashode od 2,36 milijardi kuna te je iskazala gubitak od 473,5 milijuna.

Petrokemija u prošloj godini ostvarila znatno veći gubitak nego 2017., od čak 471 milijuna kuna

Suvremena proizvodna industrija je svjesna, da bez dobrog servisa strojeva ne ide. Zato na području radnih strojeva vrijedi pragmatični savjet, koji odgovara analogiji iz automobilske industrije: kupuješ onaj stroj, čijeg servisera poznaješ.

U servisnoj djelatnosti obiteljske tvrtke prilično su česta pojava. To vrijedi i za tvrtku VIST d.o.o., koja u Hrvatskoj, točnije u Čakovcu, samo korak od slovenske granice, posluje još od 2002. godine. Od 2008. godine je s podružnicom prisutna i u Sloveniji, iako je njen osnivač, Ivan Lovrek, svoju karijeru povezanu sa CNC-strojevima započeo još 1978. godine u tvornici viličara, u Titovim pogonima Litotostroj. Strojevi su ga od nekada privlači-

li, stoga se o njima redovito obrazovao i usavršavao, pa je postao i voditelj CNC-tehnologije. Karijeru je nastavio u vlastitoj tvrtki, a u novom tisućljeću zajedno sa svojim sinom i kćerkom djeluje u tvrtki VIST d.o.o. Ime nije izabrano slučajno, jer kratica sadrži početna slova riječi: vzdrževanje (održavanje), inženjering, servis i trgovina, dakle opisuje glavne djelatnosti tvrtke.

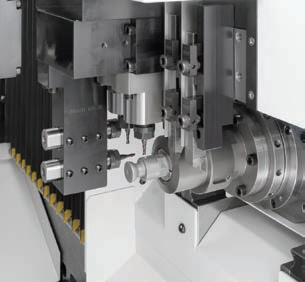

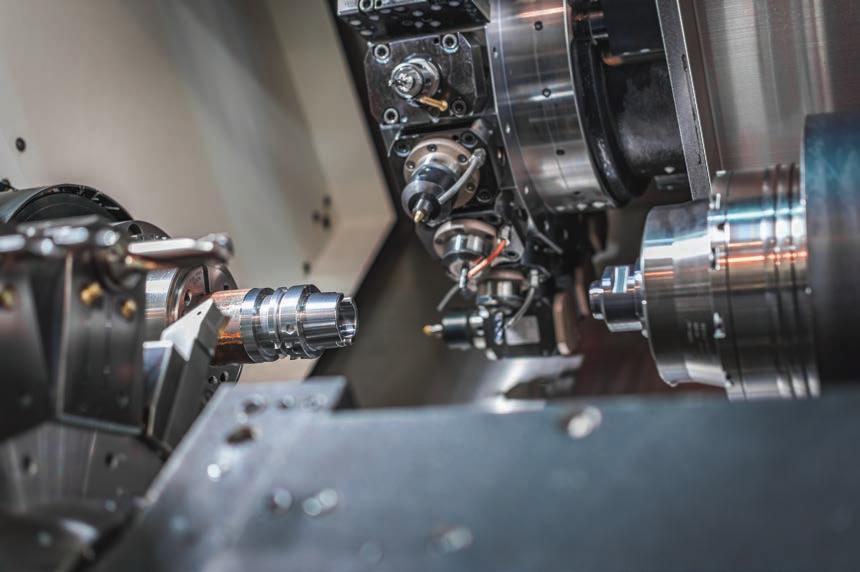

Društvo VIST d.o.o. je specijalizirano za servis strojeva proizvođača EMAG Group, STAMA Maschinenfabrik GmbH, CHIRON Werke GmbH & Co KG i LPW Reinigungssysteme GmbH (strojevi za industrijsko pranje obradaka), za koje je ujedno i prodajni zastupnik u zemljama nekadađnje zajedničke države (Jugoslavije). Društvo sa svojim partnerima plete dugogodišnje veze, jer s tvrtkom EMAG surađuje već od 1988. godine, s tvrtkom STAMA od 1989. godine, a s tvrtkom CHIRON od 2001. godine. Lokacija u Čakovcu nije bila izabrana slučajno. U tom gradu je u novijoj povijesti djelovala tvornica Metalac, koja se bavila izradom strojeva za obradu metala. Strojarska tradicija i bazen znanja su osnivača uvjerili, da u Čakovcu postavi temelje svojeg uspjeha. Tvrtka danas u Hrvatskoj i u Sloveniji zapošljava 18 ljudi.

Kod našeg posjeta, direktor tvrtke VIST nam je pojasnio svoj recept za uspjeh. Istaknuo je tvrdi rad, koji se uvijek isplati na dugi rok, i investicije u znanje te inovacije. »Uvijek je potrebno gledati barem 5 godina unaprijed. Tehnološki i kadrovski.

Stoga mnogo ulažemo u obrazovanje zaposlenika, stipendiramo, zaposlenicima omogućujemo dodatno školovanje i specijalizirane tečajeve. Uspjehe donose i ispravni odnos prema poslu te poštivanje kupaca,« otkrio je Lovrek tajnu svog pristupa Zanimljiv je i strateški pristup utrošku radnog vremena. Raspoloživo vrijeme inženjera i djelatnika održavanja u tvrtki brižno je planirano. Tako brinu, da ne potroše više od 3,5 dana u tjedno za rad na terenu, jer je preostalo vrijeme namijenjeno bilo za obnovu strojeva u tvrtki, školovanju, usavršavanju pa i odmoru. Prilikom posjeta tvrtki u sjedištu u Čakovcu, ostala nam je u pamćenju i reakcija zaposlenika na pitanje glede radnog vremena – pojasnio nam je, da s radnog mjesta uvijek odlaze na vrijeme, jer šef želi, da se bave s obitelji i da odmore, te da na posao dolaze odmorni.

I obnovljeni strojevi su izvrstan posao

Obilno tehnološko znanje, podržano sa znanjima proizvođača strojeva, ujedno je jedna od najvećih konkurentskih prednosti tvrtke pri prodaji strojeva. Tvrtka VIST se pored prodaje novih strojeva bavi i obnovom starih ili pokvarenih strojeva. Potpuno obnovljeni stroj naime može postići i do 70 posto prodajne cijene novog, pri čemu radi napretka u samoj tehnologiji čak može biti i bolji od izvornika.

»Kupca za obnovljeni stroj se može relativno brzo pronaći, jer tvrtke već poznaju naš rad. Većinom obnavljamo visoko učinkovite strojeve vrhunskih performansi, koje i nije teško prodati. Svaki obnovljeni stroj ima i 6-mjesečno jamstvo,« pojasnio je Lovrek.

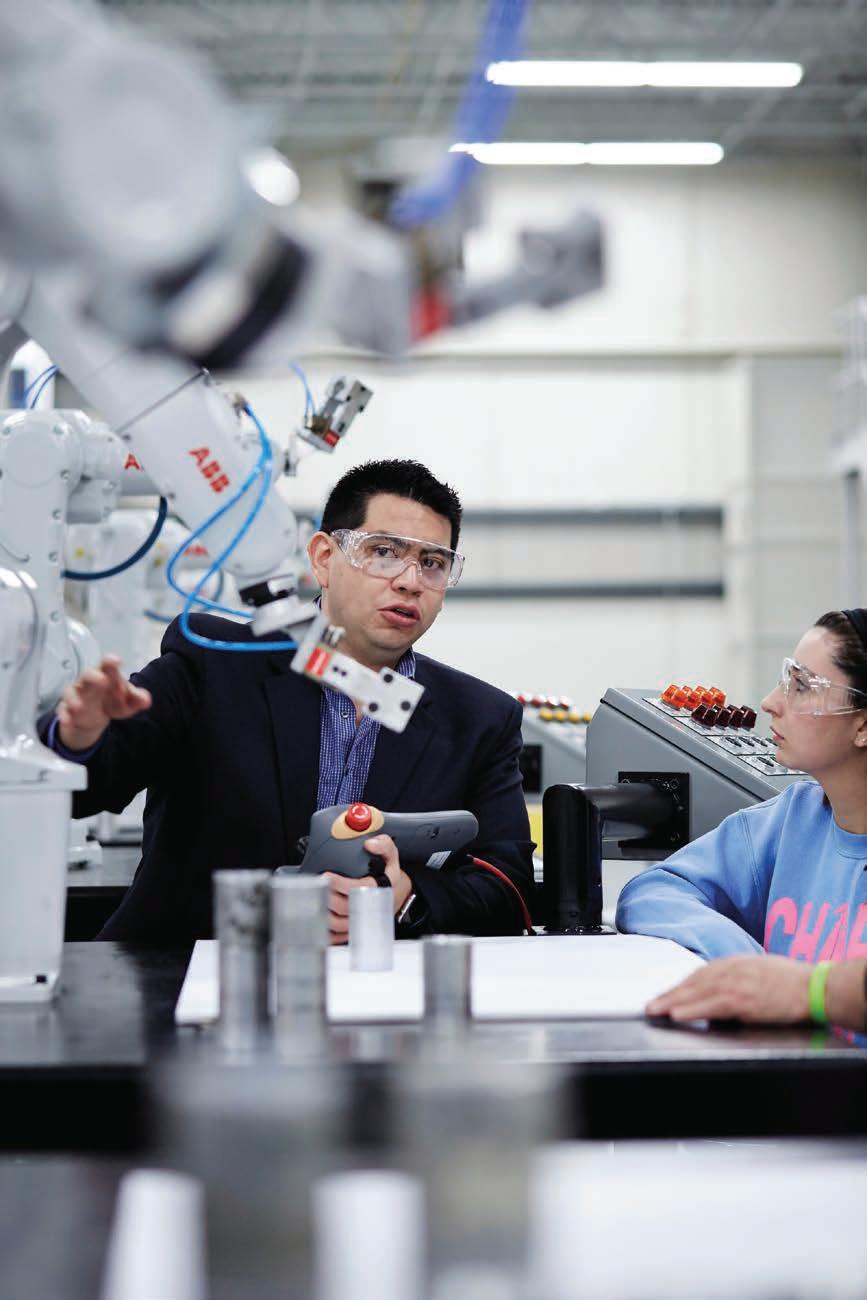

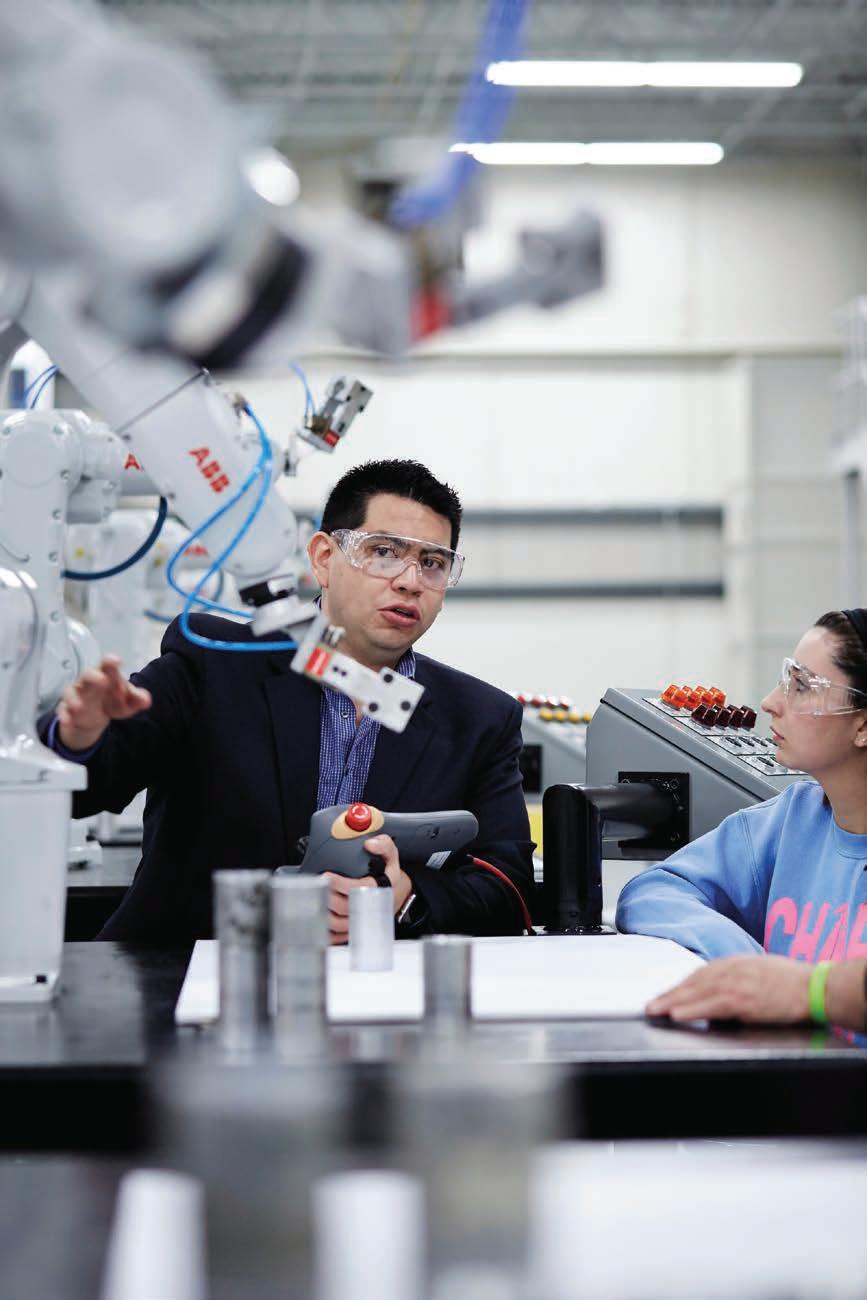

Vlastiti školski centar

S obradnim strojevima potrebno je odgovarajuće upravljati, pa i pravovremeno prepoznati poteškoće. Kako kažu iskusni inženjeri, kvarovi i greške na stroju se pokazuju već kod obrade i potrebno ih je odmah uzeti ozbiljno, a ne tek tada, kada nastane velika šteta. Suvremeni strojevi zahtijevaju mnogo znanja, stoga su u tvrtki VIST osnovali i vlastiti školski centar, u kojem mogu školovati kadrove i od kupaca strojeva. Zanimalo nas je, koliko često se kupci odlučuju na školovanje. Povjerili su nam, da je to sve češće, jer je prijenos znanja, kako raditi sa CNC-strojevima,

sve važniji. Tako obrazujemo tehnologe obzirom na potrebe obradnih strojeva i zahtjeva na poslužitelje tih strojeva.

»Proizvodne tvrtke bi morale bez iznimke imati službu, koja brine o reznim alatima, kao i službu, koja brine o steznim alatima i napravama za stezanje. U tvrtkama se naručuje alat za određeni projekt, a alat je lociran uz strojeve unutar projekta. To doduše nije pogrešni, no za takve alate obično u praksi nitko ne brine. Nakon loma, odnosno oštećivanja alata, često se ne naruči novi alat i dolazi do zastoja u proizvodnji. I kontrola rada stroja je vrlo važna. Ulaganje u znanje je uvijek dobra investicija,« zaključio je Lovrek.

Planovi za aktivno širenje

U tvrtki trenutačno planiraju proširivanje radionice i opsega posla na trenutačnoj lokaciji. Isto tako imaju već dulje vrijeme planove za širenje na druga tržišta, a prvo na redu će biti podružnica u Bosni i Hercegovini te u Srbiji, jer se i ta tržišta sve više otvaraju i traže suvremene visoko-produktivne CNC-strojeve.

Tvrtka VIST želi postati vodeći prodavatelj i serviser strojeva u regiji, kao i vodeći proizvođač hidrauličkih steznih naprava za CNC-strojeve. U tu svrhu će se tvrtka kadrovski osnažiti, jer u sljedećim godinama, uz dogradnju radionice, planiraju zapošljavanje dodatnih 15 do 20 ljudi.

Ivan Lovrek je već u studenome 1989. godine u Ljubljani otvorio poslovnicu

NC SERVIS Lovrek Ivan s.p.. Nakon više desetljeća prodaje i servisiranja CNCstrojeva, ne može si zamisliti život bez njih.

Čega se sjećate iz svojih početaka, što biste prenijeli sadašnjim generacijama?

Kada sam počeo raditi sa CNC-strojevima godine 1978., u jednoj knjizi sam pročitao, da CNC-strojevi s dobrom organizacijom rada i pripremom, tvrtki mogu ostvariti veliku dobit, a s lošom organizacijom rada gubitak. To i danas čvrsto vrijedi. CNC-stroj mora raditi i izrađivati dijelove, jer kada se glavno vreteno okreće, tvrtki služi novac. A za dobru iskoristivost stroja i strojne opreme, vrlo su važni i pravodobno planiranje proizvodnje, pred priprema materijala, reznog i steznog alata i naravno stimuliran i zadovoljan poslužitelj stroja.

Iza vas je 40 godina rada na području CNC-tehnologije, a pred vama zasluženo umirovljenje. Hoćete li se potpuno isključiti?

Nikako, i u mirovini ću biti aktivan. U biti, ne mogu si zamisliti, da sljedećeg dana ne moram nikuda ići. Slično kao i moj prijatelj, koji je odnedavno u mirovini, odlaziti ću u tvrtku dosađivati. (smijeh) Uvijek sam zagovarao stajalište, da mladi inženjer i stariji majstor moraju raditi zajedno, jer samo tako mogu ostvariti štošta – mlađi daje ideje, a stariji iskustvo.

S prodajom i popravcima CNC-strojeva bavite se već nekoliko desetljeća. Što vam se u tom razdoblju najviše urezalo u sjećanje?

Nikada neću zaboraviti brojne dobre projekte. Kada prodamo stroj, kupac pomaže nama i proizvođaču stroja, a mi pomažemo

kupcu. Zaposlenici u njemačkim tvrtkama su me naučili važne lekcije, i to, da je uvijek potrebno računati, koliko košta obrađeni dio na stroju ili na liniji, a ne gledati samo golu cijenu stroja.

Neovisni servisi CNC-strojeva su i u svijetu rijetkost. Što je kumovalo odluci, da otvorite svoj servis?

Svaki zastupnik ili prodavatelj mora brinuti o servisu – on je nužan za dobru podršku kupcu, jer na taj način prodaje i više strojeva. Ulaganje u servis i obrazovanje su stoga jedne od boljih investicija.

Zašto CNC strojevi najčešće moraju na servis?

Najčešće uzroke za iznimne servisne zahvate potrebno tražiti u nemarnosti u radu i nepoštivanju tehnološke discipline. Često spašavamo strojeve, kod kojih dolazi do sudara ili lomova dijelova stroja, koji su posljedica premalo obrazovanog kadra i ljudske greške. Strojevi i njihova računala su inače vrlo pouzdani i brzi.

Kako tvrtke u Sloveniji i Hrvatskoj brinu o svojim strojevima?

Postoje li kakve veće razlike?

Kako koja tvrtka, neke uzorno, a neke lošije. Direktorima uvijek savjetujem, neka strojeve održavaju kao svoja premijska vozila. Preventivni servisi, obavljeni jednom godišnje, mogu bitno produljiti vijek trajanja stroja.

Dolazi li do kakvih očitih grešaka u radu sa strojevima?

Često se događa, da se mijenjaju CNC-programi za obradu, mijenja se redoslijed operacija obrade, mijenja se duljina i kvaliteta reznog alata, a zatim se te stvari ne dokumentiraju. Sljedeći puta, kada se ponovo želi obrađivati isti obradak nakon određenog vremena, u tvrtkama se gubi previše vremena, da se dođe do konačne obrade proizvoda. Loše iskorištavanje strojeva i strojne opreme i s time manja dobit te u prosjeku preveliki materijalni odnosno izradbeni otpad, posljedica su nepoštivanja tehnološke discipline. Slično kao i kad bismo svaki puta kuhali gulaš prema novom receptu.

Dakle to je problem kupaca?

Istina. Kod kupaca često primjećujem, da obrađene dijelove mjere samo na mjernim uređajima, a ne na obradnim strojevima, gdje nije pripremljen odgovarajući mjerni alat. Dijelove je potrebno uvijek izmjeriti na stroju, a zatim i u mjernoj sobi na mjernom uređaju. Na suvremenim CNC-strojevima, dijelovi se obrađuju u vrlo kratkom vremenu, obično u nekoliko minuta. A vrijeme mjerenja često se mjeri u satima. Mjerni uređaji se primjenjuju za izradu statistike stabilnosti procesa za konačnog kupca, a ne za mjerenje dijelova tijekom obrade.

Razvoj strojeva ide brzo naprijed – prati li ga i održavanje?

Proizvođači strojeva odgovarajuće brinu za svoje servisere –servisne usluge osiguravaju rad u režimu 24/7, dakle stalno su raspoloživi. Nažalost manje se radi na obrazovanju u tvrtkama, koje izvode same servise strojeva Izvrstan servis je teško naći.

Koliko je zahtjevno održavanje strojeva, vjerojatno se ne može obaviti u nekoliko sati kao što je to kod automobila?

Mi se s kupcima unaprijed dogovaramo oko redovitih servisa strojeva, koji se obavljaju u najviše nekoliko dana. Na iznimne servise nemamo utjecaja, sudar na stroju naravno da nije planiran i može se dogoditi preko noći. Svakako, servisnih zahvata, koji bi trajali više nego li tjedan dana, gotovo nema. Održavanje strojeva se u ozbiljnim tvrtkama planira unaprijed, npr. za vrijeme dopusta ili manjeg opterećenja proizvodnje. Mi brinemo, da uvijek imamo na raspolaganju ključne rezervne dijelove i dovoljan broj servisera – kako za rad u radionici, tako i na terenu. Za razliku od automobilskih servisa, nadomjesnih industrijskih

strojeva naime nema. Dodatni problem u ovom času je i globalni nedostatak nekih sastavnih dijelova (ležajeva, vodilica, kugličnih vretena, itd.), na koje se čeka i više od pola godine, što svakako ne olakšava naše servisne aktivnosti. Protiv tog problema se naime borimo tako, da imamo, odnosno da zastupnici imaju više od 95 % svih dijelova, uvijek na zalihi. Njihova isporuka je moguća u jednom danu s dostavom brzom poštom.

Dobivate li strojeve na servis i iz inozemstva?

Više puta. Razlog za to su kvaliteta i cijena. Kao servis strojeva, imamo izniman ugled, a cijena rezervnog dijela je jednaka, ugrađuju li ga Nijemci ili mi. No naša cijena rada je povoljnija.

Trendovi idu u smjeru pametnih industrijskih rješenja i interneta stvari. Nadograđujete li strojeve i u vašoj tvrtki, kako bi postali pametniji?

Za sada prvenstveno obavljamo generalne remonte na mehanici, a u budućnosti planiramo i nadogradnje računalnih rješenja strojeva – naravno kod onih, kod kojih je to moguće.

Krenuli su prvi natječaji za zapošljavanje radnika u novu specijaliziranu kompaniju Variosystems AG, švicarsko-američkog elektroničkog diva koji je nedavno objavio vijest o širenju svoje proizvodnje u Ludbreg.

U Ludbregu su unajmili 800-tinjak kvadrata hale u Koprivničkoj ulici, a u prvoj fazi bit će im potrebno barem 100 zaposlenih iz Ludbrega i okolice. Plan im je proširiti proizvodnju, a za to su već načelno dogovorili prostor od 60.000 kvadrata u ludbreškoj poslovnoj zoni. Deset milijuna eura vrijedan privatni projekt mogao bi krenuti u ostvarenje već iduće godine.

Ludbreg sve više postaje tehnološko središte ovog dijela Hrvatske, s uspješnim, manje ili više izvoznim firmama poput Ducatija, Opreme, Lukapsa, Inoxmonta… Zanimljivo je da je vodstvo Variosystemsa pregledalo čak 15 lokacija diljem Hrvatske, a na kraju se odlučilo za 'Centar Svijeta'.

U Francuskoj se gradi najkompleksniji stroj u povijesti naše civilizacije, eksperimentalni termonuklearni reaktor. U projektu ITER, koji zovu i "malo Sunce", surađuju Europska unija, Kina, Japan, Južna Koreja, Indija, Rusija i SAD.

- Ako neki misle da je utjecaj Grada na dolazak stranog kapitala nikakav ili slab, nisu u pravu. Nisu valjda okretali globus i slučajno „piknuli“ Ludbreg. Nas su odabrali jer smo im ponudili najbolje uvjete - rekao je gradonačelnik Dubravko Bilić za Podravki.hr.

Njihov dolazak nije dobar samo za buduće radnike i Grad, nego i općenito tržište rada. Jedna od prepreka svakako će im biti pronalazak radne snage, a i postojeće firme mogle bi financijski „zaštititi“ svoje djelatnike kako ne bi razmišljali o mogućem prelasku. U Gradu se nadaju kako bi Variosystems već početkom rujna ove godine mogao u „puni pogon“.

Variosystems djeluje diljem svijeta, a imaju oko 1600 zaposlenih te su lani ostvarili promet veći od 150 milijuna eura. Pogone imaju u Švicarskoj, Americi, Šri Lanci i Kini. Njihovi uređaji namijenjeni su prije svega za raznu industriju, medicinu, avijaciju, ali i autoindustriju.

Variosystems AG je, inače, sredinom listopada prošle godine preuzeo jedan od većih europskih equity fondova, švicarski Capvis. Njihov je cilj iskoristiti kapital za širenje kompanije, a upravo se dolazak u Ludbreg i njihovi planovi s time i podudaraju. Cijena preuzimanja od strane Capvisa ostala je u tajnosti.

S pomoću fuzije, bez radioaktivnog otpada i emisije ugljičnog dioksida, stvara se energetska budućnost planeta. Hrvatska tvrtka Inetec u projektu sudjeluje s iznimno važnim robotskim sustavom za ispitivanje posude reaktora. U Inetecu razvijaju i proizvode uređaje za ispitivanje vitalnih komponenti nuklearnih elektrana. Njihova rješenja i roboti iz Hrvatske se isporučuju nuklearkama od SAD-a i Francuske pa do Rusije, Ukrajine i Kine. No ništa dosad, pa ni svemirske letjelice ili stanice, nisu tako složen projekt, kaže vlasnik i predsjednik INETEC-Instituta za nuklearnu tehnologiju kaže Duško Čorak, kao rad na ITER-u.

'Takav proizvod, i svi sustavi koji će u tome sudjelovati je najsloženije što danas čovječanstvo ima. Mi smo jako ponosni da je INETEC u okviru veoma komplicirane i zahtjevne konkurencije uspio dobiti jedan od najsloženijih projekata na ITER-u', objašnjava Čorak.

Ispitivat će vakuumsku reaktorsku posudu u kojoj će se, u gorućoj plazmi, stvarati golema energija, ali i nezamisliva toplina, od 150 milijuna stupnjeva Celzijevih, 10 puta veća od temperature Sunčeve jezgre! I nije slučajno, da Europska unija sufinancira pola ITER-a vrijednog, prema sadašnjoj procjeni, 22 milijarde eura. Većinu posla radit će europske tvrtke, a za sada su i tri iz Hrvatske.

'Ja očekujem uključenje i niza drugih firmi. Nije jednostavno, treba proći vrlo oštri screening Agencije Fuzija za energiju, da bi se uopće ušlo u obzir za natječaj', naglašava Tadić, koordinator Hrvatske fuzijske istraživačke jedinice, Institut "Ruđer Bošković".

Unatoč konkurenciji i bez potpore države ne smijemo se plašiti fizikalno zahtjevnih natječaja. Ulazite u novi posao van vašeg područja, dakle pokušavate se okušati u nečem novom, ali s druge strane referenca koja se s time postiže je doista jedinstvena', uvjerava Tadić.

Tvrtke koje rade vrhunske svjetske tehnologije privlačni su poslodavci. Od 85 zaposlenih u Inetecu je 70 inženjera, čak 10 doktora znanosti.

» ITER, Izvor: Youtube » Foto: Andrej Svoger, CROPIXTvrtka Hrvatski duhani, najveći otkupljivač duhana u Hrvatskoj, investirala je šest milijuna kuna u nabavku strojnih berača za kooperante, u nastojanju da riješi ključni problem nedostatka radne snage koji je postao glavni ograničavajući faktor širenju proizvodnje duhana u zemlji.

Nakon uspješnog pilot projekta testiranja strojnog berača na domaćim poljima, kako navode u svojoj objavi, pokrenuli su program nabavke strojnih berača za sve svoje kooperante kojim kreditiraju nabavku strojeva i osiguravaju edukaciju o njihovom optimalnom korištenju.

"Od pokretanja programa u listopadu, do sada je ugovorena nabavka 18 mehaničkih berača s 25 kooperanta, čime su Hrvatski duhani u novu organizaciju berbe investirali gotovo šest milijuna kuna", navode iz tvrtke koja posluje u sastavu BAT-a.

Ističu i kako se trenutno dogovara nabavka i kreditiranje dodatnih berača za još dva proizvođača zainteresirana za prelazak na strojnu berbu duhana, čime bi se broj berača zaokružio na njih 20. Za program nabavke mehaničkih berača za ovu su godinu osigurali kreditnu liniju u visini 12 milijuna kuna.

Da nova tehnologija na hrvatskim poljima otvara potencijal širenja proizvodnje najbolje su ilustrirali kooperanti koji su se odlučili za nabavku strojeva, a kod kojih je ukupno ugovorena površina za ovu godinu povećana za preko 80 hektara u odnosu na prošlu godinu, odnosno za 30 posto, ističu iz Hrvatskih duhana. Iz tvrtke napominju kako je vrijednost ukupne proizvodnje duhana u Hrvatskoj prošle godine iznosila gotovo 100 milijuna kuna i kako žele povećavati proizvodnju duhana u Hrvatskoj zbog čega osiguravaju stabilno okruženje za proizvodnju i planiranje proizvodnje.

Globalni sustav BAT-a, kako navode, omogućava otkup svog proizvedenog duhana. Uz to, Hrvatski duhani provode različite programe financiranja svojih kooperanata. Kratkoročna financiranja proizvodnje po sezoni iznose otprilike 60 milijuna kuna, a odobreni dugoročni krediti za nabavu opreme i razna ulaganja u 2019. iznose ukupno 12 milijuna kuna.

ORGANIZERS

Innovation in Foundries

Computer-aided Design and Rapid Prototyping

Advanced Casting Technologies

Mould and Core Materials and Binders

Control of Nucleation

Solidification and Microstructure

Casting Properties and Service Performance Energy and Environment Control Materials Testing Methods

Zagrebačka IT tvrtka Q Software, jedna od najbrže rastućih IT kompanija u Europi prema Deloitteu, od početka ove godine posluje i na novoj lokaciji. Svoj šesti globalni ured otvorili su u New Yorku, digitalnom hubu istočne obale Sjedinjenih Američkih Država, priopćili su iz tvrtke. Ured se nalazi u središtu New Yorka, točnije na Manhattanu, a osim te lokacije Q posluje još i iz Züricha, Osla, Belfasta, Los Angelesa te Zagreba, gdje se nalazi sjedište kompanije.

Ministar gospodarstva Darko Horvat najavio je u kako s vlasnikom Brodosplita Tomislavom Debeljakom i Upravom Uljanika kreće "analitička rasprava" o modelu i programu restrukturiranja Uljanika, a model koji bude prihvatljiv za državu bit će predstavljen premijeru Andreju Plenkoviću i Vladi.

"Krećemo u analitičku raspravu s Debeljakom i Upravom Uljanika, a nakon toga jedan od modela za koji se i Ministarstvo financija i Ministarstvo gospodarstva odluči da je za državu prihvatljiv prezentirat će premijeru i Vladi", rekao je Horvat, dodavši kako će, kada od Debeljaka dobije analizu u što je spreman investirati i na koji način je s državom spreman ući u proces restrukturiranja ili međufinanciranja dok se ne izradi program restrukturiranja, imati potpunu informaciju o modalitetu s kojim će se onda Vlada složiti ili ne.

Smatra da je Debeljak protekla dva tjedna imao dovoljno vremena za analitički proces i vjerodostojan prijedlog te da dokaže koji su njegovi izvori financiranja. Horvat kaže i kako ima informacije da je Debeljak razgovarao s nekoliko domaćih i inozemnih banaka, ali ne zna je li koja od njih odlučila hoće li ga podržati. Procjenjuje da Debeljak ima potencijal da u roku od mjesec dana od kada se dogovori model, izradi program restrukturiranja.

Ministar je podsjetio i kako je Europska komisija jasno rekla da će za analizu programa restrukturiranja trebati tri do četiri mjeseca.

"Do tada s Debeljakom raspravljamo o modelu međufinanciranja i koliko je novca treba da bi nastavili graditi brod koji stvara veliku

- Novi ured u New Yorku donosi nove izazove, ali i još veće mogućnosti za rast i napredak. Cilj novog ureda je dodatno se približiti američkim klijentima te im ponuditi lokalni tim i vrhunsku uslugu. Mi 100 posto svojih prihoda ostvarujemo izvozom, a jedan od strateških ciljeva za 2019. godinu je dodatno aktivirati američko tržište. Također, nastojimo potaknuti američke investitore i gospodarstvenike na poslovnu suradnju, a već sada imamo najavu nekolicine investitora da dolaze u Hrvatsku – izjavio je Filip Ljubić, predsjednik Uprave Q-a.

Ključna osoba i voditelj novog ureda je Mick de Meijer, bivši izvršni direktor više marketinških agencija te osoba s jakim iskustvom u projektnom menadžmentu i razvoju poslovanja. U svom dvanaestogodišnjem radu, de Meijer je uspješno savjetovao više od 100 kompanija te direktno radio s brendovima kao što su Victoria's Secret, Trojan ili Heinz.

Q je do sada pomogao brojnim američkim kompanijama u njihovom tehnološkom razvoju, od kojih svakako treba izdvojiti kompanije kao što su United States Postal Services, Facebook, Walmart te Coca-Cola. Za njih su radili različita rješenja, od gamifikacije procesa zapošljavanja do sustava koje zaposlenici koriste u svakodnevnom poslu.

Prošle godine, REBRAND 100® Global Award uvrstio je Q među najbolje svjetske brendove s američkim kompanijama kao što su Cadillac, Hewlett-Packard ili McAfee. REBRAND 100® Global Award globalno je priznanje koje se dodjeljuje za izvrsnost brenda, a osim što je dobitnik ove prestižne nagrade, Q je također proglašen i nacionalnim pobjednikom European Business Awarda u konkurenciji od 110 tisuća tvrtki iz cijele Europe.

prijetnju za proračun", rekao je, dodajući kako je pri kraju memorandum koji bi se trebao potpisati s vlasnikom tog broda odnosno Jan De Nul grupom.

Horvat kaže i kako je za međufinanciranje, prema procjenama Uprave, potrebno otprilike 600 milijuna kuna. "Krenemo li u to međufinanciranje paritetom 50:50, na kakav se način priprema i radi program restrukturiranja, to pred nas stavlja obvezu i odluku od otprilike 300 milijuna kuna, a Debeljaku isto toliko", rekao je.

Kreće analitička rasprava s Debeljakom o restrukturiranju» Foto: Luka Stanzl, Pixell » Filip Ljubić | Foto: Q Software

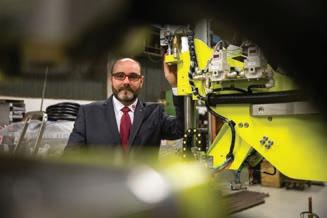

Zagrebačka tvrtka Tehnoprogres ove godine slavi 10 godina postojanja, ali radno, uvođenjem 3D printanja kao ravnopravnog ostalim obradama i projektom referentnog sustava, koji će skratiti ukupno vrijeme obrade i smanjiti potrebu za radnom snagom, te još nizom projekata koji svi redom streme izvrsnosti

Pričati s nekime o deset godina tvrtke kojoj je on utemeljitelj i direktor obično se svodi na nabrajanje prošlih uspjeha. Razgovor o 10 godina Tehnoprogresa s njegovim osnivačem i direktorom Zoranom Marenićem samo se na početku dotaknuo prošlosti, i to kad se Marenić našalio da tek sada ima svoj ured, prvi put nakon što je Tehnoprogres počeo s poslovanjem. Tada su naime, trojica osnivača 3D grupe unajmili četiri sobe u Končarovoj zgradi na Fallerovu šetalištu, u kojoj još uvijek posluju. Isprva je svatko od njih imao vlastiti ured, ali samo dok nisu počeli dobivati poslove, a to je bilo već nakon nekoliko dana, pa su svi koristili sve sobe. Danas, u znatno proširenim prostorima rade 24 zaposlenika.

Iz tog su početnog doba 3D grupe i aksiomi kojih se i danas drže. Baš kao što su Topomatika i IZIT odabrali vrhunske dobavljače opreme kojom se bave, Tehnoprogres je, Marenić kaže, odabrao također vrhunske dobavljače alatnih strojeva, a kasnije i 3D printera.

"Poduzetnik kupi neki CNC obradni centar i zadovoljan je njime. Neki mali postotak njih želi proizvoditi bolje i traži stroj kojim to i može. E, upravo taj mali dio njih – to su naši kupci",

» Radović i ekipa nadgledaju tehničke detalje obradnog centra koji će GF Machining Solutions isporučiti TehCutu» Iako su dogovori oko projekta tima iz TehCuta i GF-a u većini slučajeva izgledali ovako neformalno u sjedištu Georg Fisher Machining Solutionsa, rezultirali su vrlo čvrstim dogovorom o razvoju projekta u TehCutu, čije će rezultate GF nuditi svojim kupcima

objašnjava Marenić, čijoj bi tvrtki, da je riječ o filmu, promotivni moto glasio: "Globalno vodeća rješenja prilagođena vašim potrebama", a temeljne vrijednosti, zapisane na webu: Iskustvo, izvrsnost, podrška, kvaliteta i temeljitost.

Upravo zbog toga, od početka poslovanja Tehnoprogres zastupa čuveni švicarski koncern +GF+ Machining Solutions, odnosno nudi njihova rješenja za elektroeroziju, CNC i obradne centre Mikron, koji su, među obradnim centrima usporedivi najmanje s Mercedesom među automobilima. Ne zaostaju niti strojevi istog proizvođača za potopnu eroziju, niti oni za eroziju žicom, a posebno mjesto zauzimaju laseri za graviranje i teksturiranje.

"Strojevi koje mi nudimo su toliko dobri, precizni, pouzdani i skupi da ne možeš otvoriti katalog i pitati klijenta što želite, nego moraš imati čovjeka koji zna proizvodni proces u klijentovom poduzeću 'do šarafa'", objašnjava Marenić

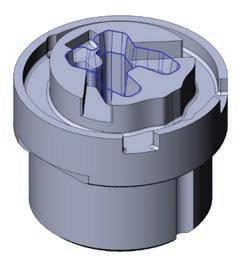

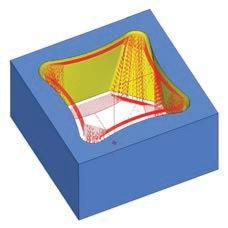

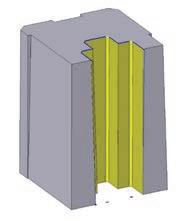

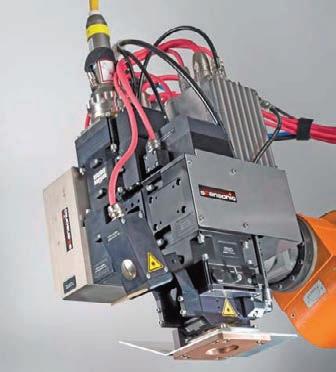

Tvrdnja koja stoji na internetskoj stranici Tehnoprogresa, "Naša misija je uvođenje najmodernijih tehnologija u proizvodnju i podizanje konkurentnosti naših korisnika" jako puno govori o projektu čijim završetkom Tehnoprogres proslavlja svoju uspješnu prvu dekadu. U najveću hrvatsku alatnicu, onu tvrtke TehCut, uvode referentni sustav koji se sastoji od šest CNC glodaćih 5-osnih obradnih centara, erozimata i dvaju robota za manipulaciju obratcima. A budući da se TehCut specijalizirao za obratke, odnosno izradu alata velike mase, nosivost robota je čak 700 kilograma.

"To je projekt TehCuta i Duška Radovića," ističe Marenić te dodaje da je Radović vizonar koji, kako to Marenić voli pomalo arhaično reći "zna svaki šaraf svoje radione". Za direktora TehCuta kaže da je okupio tim ljudi čiji je cilj razviti nešto čega još kod nas nema, pa je cilj trenutačnog Radovićeva projekta razvoj specijalnog manipulatora koji spaja obradne centre, a još ne postoji na tržištu.

"Sve je počelo automatizacijom robota i jednog stroja u TehCutu koji nisu uspijevali raditi zajedno", kaže Marenić i pojašnjava da je Duško Radović uspio spojiti rad tih dvaju segmenata tako da oni sada rade usklađeno pa odrade godišnje po sedam tisuća sati i "iz prve" načine čak 99,8 % ispravnih komada. Radoviću je za usklađivanje tih dvaju segmenata bila potrebna godina dana angažmana.

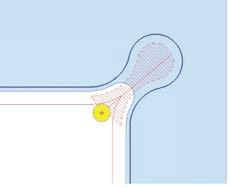

Cijeli projekt, koji je sada pri kraju, započeo je prije tri godine. "Riječ je obratcima koji putuju sa stroja na stroj zajedno s referentnim sustavom. Jednom kad se postavi referentna točka ili točke, komad, obradak putuje sa stroja na stroj i obrada se

nastavlja bez da se komad mora ispočetka namještati na svakom stroju", pojašnjava Marenić važnost novog sustava kojim se štedi strahovita količina pripremnog vremena prije početka same obrade na obradnim centrima.

» Tehnoprogresov

direktor Zoran Marenić nije mogao odoljeti –snimljen je u radnom prostoru petoosnog obradnog centra Mikron

HPM 1850 prije njegove finalne montaže u halu TehCuta na zagrebačkom Jankomiru

Marenić ističe da problem manjka radne snage ima cijela metaloprerađivačka industrija u cijeloj EU te da ovaj sustav smanjuje potrebu za visokokvalificiranim radnicima, zato što je kvalificirani radnik potreban samo na početku, samo pri postavljanju obratka u referentne pozicionere koji imaju čvrsto definirane nulte točke, pa ih nije potrebno ponovno određivati na svakom stroju na kojemu slijedi obrada, a koji prihvaćaju pozicionere na točno definiran način i uz veliku preciznost, za što je zaslužan i robot koji transportira referentni sustav. Istovremeno raste potreba za stručnjacima u pripremi tehnologije.

"Već smo instalirali opremu i uvjeren sam da će roboti biti u pogonu krajem godine, možda i prije", oprezno nagovješćuje Marenić, ali s ponosom navodi da je takav sustav prvi uopće referentni sustav u Hrvatskoj, ali i u Sloveniji, tehnološki naprednijoj od nas, te u svim ostalim zemljama bivše Jugoslavije. "Ovaj je projekt velik ne samo za Radovića i TehCut, nego i za grupaciju GF, globalnog igrača na tržištu", ponosno ističe Marenić. Ponosno govori i o podršci koju su Tehnoprogres i TehCut dobili od švicarskog partnera iz GF grupe. Nakon niza upita koje su postavljali Švicarcima, Radović i Marenić su otišli u Švicarsku na sastanak s upravom GF Machining Solutionsa. Na početku sastanka se činilo da će ih samo pristojno saslušati, jer su to "ona dvojica koji stalno nešto pitaju". Nakon što im je Radović predstavio svoju viziju projekta s referentnim sustavima, Švicarci su počeli postavljati niz pitanja o isplativosti razvoja takvog sustava, a Marenić kaže da su GF-ovci ostali zadivljeni odgovorima koje im je dao Radović, zato što se vidjelo da je direktor TehCuta "odradio domaću zadaću" – predstavio im je rezultate svojeg istraživanja među metaloprerađivačkim tvrtkama, rezultate koji su pokazivali da je problematiku proučio iz svih kutova i na svim razinama te da zna sve odgovore.

Formalni ugovor sa Švicarcima nisu potpisali, ali su postali partneri na razvoju projekta i GF će nuditi TehCutovo i Tehnoprogresovo rješenje pod svojim brandom. Ubrzo nakon tog dogovora su Tehnoprogresu počeli stizati upiti za referentni sustav izravno od prodavača i zastupnika GF Machining Solutionsa, koji bi im se javljali jedan po jedan, pitali kako napreduje projekt te bi napomenuli broj svojih klijenata koji su ozbiljno zainteresirani za kupnju sustava koji je tek u razvoju, samo na temelju

šturog opisa koji bi im prodavači dali.

Drugi slavljenički projekt na koji je Marenić ponosan je razvoj tehnološkog centra za proizvodnju alata i naprava za proizvodne industrije u karlovačkoj tvrtki T3M. Projekt nabave strojeva i opreme uspješno je realiziran uz pomoć Ministarstva gospodarstva, poduzetništva i obrta Republike Hrvatske, Hrvatske agencije za malo gospodarstvo, inovacije i investicije te Europske unije, odnosno Europskih strukturnih i investicijskih fondova. T3M je raspisao projekt na čijem je natječaju pobijedio Tehnoprogres te je toj maloj alatnici, za koju Marenić ima samo riječi hvale, isporučio četiri potpuno različita stroja: po jedan trosni i petoosni CNC obradni centar te erozimate od kojih je jedan za eroziju žicom. Karlovčani rade s AD plastikom, a partneri su i slovenskoj Helli, uglednoj 120 godina staroj korporaciji poznatoj po proizvodni rasvjetnih tijela, za koju izrađuju automatizirane naprave.

Marenić, koji za sebe kaže da je odrastao u špeni zato što mu je otac imao radionicu alata za preradu plastike, navodi da je politika Tehnoprogresa, od početka bila da ne rade ništa s low-cost opremom i strojevima te da sva oprema s kojom rade bude top-oprema, što podrazumijeva i više cijene. "Uvijek radimo s najrenomiranijim dobavljačima. To je mukotrpan rad, ali je to rad s klijentima koji žele bolje od masovnih proizvoda", objašnjava Marenić te dodaje da je takva politika dovela do toga da Tehnoprogres ima i drugačiji, elitniji servis strojeva.

"Ne može priučeni majstor popravljati najskuplji stroj", odlučan je Marenić. Objašnjava da su se sa švicarskim dobavljačem Mikronom, dijelom, odnosno brendom GF Machining Solutionsa, dogovorili da Tehnoprogresovi serviseri idu na školovanje u Švicarsku na godinu dana, od čega je osam mjeseci bazno školovanje tijekom kojega nauče sve što postoji u stroju, a potom četiri mjeseca odlaze s mentorom na instalacije strojeva po Europi. Tek nakon toga dobiju licencu ovlaštenog servisera Mikronovih strojeva.

"Našim su dečkima prioritet strojevi u regiji, kojih nema jako puno, pa za ostatak njihova rada Švicarci rade raspored", kaže Marenić, objašnjavajući da je Mikron na početku suradnje Tehnoprogresove ljude koristio za instalacije strojeva u zemljama u okruženju Hrvatske, a da danas dvojicu od trojice koriste kao

instruktore Mikronovih servisera u državama poput Njemačke, Rusije i Češke.

Drugi važan segment Tehnoprogresovog poslovanja koji Marenić ističe je 3D printanje.

"U svijetu 3D printa ima nekoliko renomiranih proizvođača, a onaj koji drži više od 50% tržišta printanja metala je njemački EOS. Ove godine slavimo i 10 godina otkako smo potpisali ugovor s njima", kazuje Marenić i dodaje da su na počecima Tehnoprogresa htjeli sve dobavljače imati u istom rangu renomea pa su se, da bude paritet s GF-om, odnosno Mikronom i njihovim alatnim strojevima, odlučili raditi s EOS-om, za kojega kaže da je njihov pristup od prvog dana super.

"Dobavljači smo 3D printera za razvoj i izradu prototipova, ali u našem logu stoji i riječ manufacturing pa je naša vizija da se bavimo proizvodnom industrijskom opremom i da 3D printeri koje isporučujemo budu sastavni dio industrije", kaže Marenić, dodajući da je prvi EOS 3D printer u Hrvatskoj instaliran u Dok-ingu prije 11 godina te da je i danas u pogonu. Ne bez ponosa spominje i da je tijekom deset godina Tehnoprogresovog zastupanja EOS-ovih printera, predstavljanjem 3D tehnologija na sajmovima i 3D seminarima, ustvari edukacijskim konferencijama 3D grupe, doprinio tome da na području bivše Jugoslavije, u segmentu industrijskog 3D printanja metala te plastike u SLS tehnologiji (engl.: Selective Laser Sintering, selektivno sinteriranje laserom) EOS drži 90% tržišta sa instalirana 23 stroja. A upravo je SiEVA, slovenski konzorcij automobilske industrije, kojemu je cilj razvoj autonomnog automobila, na natječaju za 3D printer za metal odabrao EOS-ov stroj za printanje različitih metala, što je

posljednja u nizu Tehnoprogresovih instalacija 3D printera.

No, na početku "braka" s 3D printerima Tehnoprogresu nisu cvjetale ruže.

"U poduzetničkom centru u Velikoj Gorici sam prije 10 godina izradio projekt za nabavku vlastitog 3D printera pa sam otišao u banku, gdje su mi rekli da bez problema mogu odmah dobiti kredit za auto ili čak bager, ali ne i za 3D printer", pomalo gorko se prisjeća Marenić, dodajući da se situacija počela mijenjati nakon što se Igor Klarić vratio iz Njemačke i otvorio kontrukcijski ured KLEX koji radi za Stihl te prije 9 godina instalirao prvi 3D printer, također EOS-ov stroj.

Treći dio poslovanja Tehnoprogresa su strojevi za lasersko graviranje i kreiranje tekstura njemačkog proizvođača Baublysa. Jedan od najuspješnijih hrvatskih izvoznika, karlovački HS produkt veliki je korisnik Tehnoprogresove opreme.

"Imamo pisanu zahvalnicu Željka Pavlina, direktora HS produkta, da su korištenjem naše opreme za 3D tehnologije značajno unaprijedili svoj razvoj", s ponosom ističe Marenić.

Među planovima za budućnost Tehnoprogresa nakon prve dekade, Marenić najavljuje da će pojačati servis za sve dijelove poslovanja, pojačati podršku svojim kupcima, ali ne samo da neće prestati, nego kani i pojačati edukaciju, kojom na različite načine približava gospodarstvu primjenjivost 3D tehnologija.

Gdje će Tehnoprogres biti za 10 godina? "Vrlo je teško to predvidjeti jer su sva naša optimistična očekivanja za nekoliko puta prebačena. Već danas živimo sutrašnjicu, a sutra…", uz smiješak završava Marenić.

www.tehnoprogres.hr

Najviša razina tehnoloških rješenja iz područja elektro-erozije, glodanja, laserske obrade površina, laserskog graviranja i 3D printera

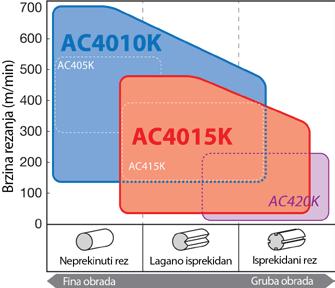

Na LOGIQ seminaru, koji se održao 13.03.2019. u Kongresnoj dvorani Čatež, gospodin Jacob Harpaz, predsjednik uprave IMC Grupe i Izvršni direktor Iscara prezentirao je inovacije iz nove grupe LOGIQ reznih alata za obradu metala.

ISCAR LOGIQ alati postavljaju nove standarde u izvrsnosti reznih alata. Predstavljen je velik broj rješenja razvijenih za poboljšanje i optimiranje procesa obrade, integrirajući standarde Industrije 4.0 i LOGIQ linije alata s današnjim zahtjevima povećanja produktivnosti na obradnim centrima, uz fokusiranje na smanjenje neproizvodnih strojnih vremena. ISCAR je i ovim seminarom još jednom pokazao, kako želi zadržati status najinovativnijeg proizvođača reznih alata na svijetu.

Na seminaru koji je održan pred više od 450 sudionika iz regije, prikazani su najsuvremeniji novi LOGIQ alati za brzo glodanje, glodala s izmjenjivim pločicama, tvrdometalna vretenasta glodala i MULTI-MASTER alati s izmjenjivim tvrdometalnim glavicama.

LOGIQ4FEED omogućuje visokoučinsko grubo glodanje s jedinstvenim dvostranim pločicama sa 4 oštrice. MILL4FEED je obitelj alata koja ima kvadratne jednostrane pločice sa 4 rezne oštrice, konstruirane za gotovo sve vrste materijala. TANG4FEED obitelj čeonih glodala koja su bazirana na tangencijalnom načeluu stezanja pločica, kako bi se osigurala kruta struktura i impresivna

rampa za ulaz u zahvat. MICRO3FEED i NANFEED imaju trokutne izmjenjive pločice na glodalima vrlo malih promjera.

ISCAR-ov opsežan online katalog - E-CAT daje smjernice za odabir alata i izbora režima obrade, uz pomoć online savjetnika za alate ITA. Novi pojednostavljeni proces odabira omogućuje korisnicima generiranje montažnog sklopa za glodanje, kojeg mogu jednostavno integrirati u svojim CAM programima. MATRIX je obitelj automatiziranih ormara za alate s jedinstvenim upravljačkim aplikacijama.

Ovom prigodom istaknuti su još i LOGIQ3CHAM, novi alat za bušenje s tri rezne oštrice koji značajno poboljšava produktivnost bušenja, LOGIQ4TURN pozitivna pločica sa 4 rezne oštrice koja poboljšava performanse tokarenja na gotovo svim operacijama, LOGIQ8TANG, nova 90° kvadratna pločica za kutno glodanje s 8 reznih oštrica i LOGIQ5GRIP kao raznovrsno i krajnje učinkovito rješenje za odrezivanje i urezivanje. Svi alati konstruirani su i razvijeni za korištenje pri zahtjevnim procesima obrade s maksimalnom učinkovitošću.

Jadranski naftovod (Janaf) objavio da je sa češkim Unipetrolom potpisao novi ugovor o poslovnim aktivnostima, kojima Janaf otvara nova međunarodna tržišta.

Svjetsko tržište –metalurgija

The Bright World of Metals: Međunarodni poslovni sajamski kvartet je najvažnije svjetsko sastajalište tehnologije kovanja, tehnologije za proizvodnju i preradu metala kao i tehnologije za termalne procese.

Umrežena sinergija

Četiri primjera, jedan cilj: Tehnološki forumi, koji pokrivaju sve teme platforme Bright World Metals, nude sučelje za opsežan know-how transfer.

Dobrodošli u Düsseldorf!

Ugovor su na godišnjoj konferenciji IP Week u Londonu potpisali predsjednik Uprave Janafa Dragan Kovačević i generalni direktor Unipetrola Krzysztof Zdziarski, a predstavlja novu aktivnost Janafa u međunarodnom poslovnom okruženju te novi iskorak kompanije kao strateškog čimbenika te nezaobilaznog partnera za naftni biznis na karti srednje i istočne Europe. Čelnika Unipetrola smatra da da Jadranski naftovod predstavlja opciju za Češku i čitavu središnju Europu za daljnje jačanje sigurnosti opskrbe jer pruža alternativu u slučaju bilo kojeg prekida u opskrbi iz naftovoda Družba ili u slučaju podbačaja kapaciteta putem izrazito korištenog TAL naftovoda.

- Kako bi pokrenuli transport sirove nafte putem sustava Jadranskog naftovoda prema Češkoj, jedino što trebamo je zaključiti sporazume o transportu s našim mađarskim i slovačkim partnerima kroz čije zemlje prolazi trasa naftovoda. Vjerujemo da ćemo uskoro zaključiti pregovore s obzirom da je stabilnost prostora središnje Europe glavni cilj svih dionika - izjavio je Zdziarski.

Kovačević je istaknuo da je Janaf kao strateška nacionalna kompanija izrasla u vrlo aktivnog i značajnog regionalnog faktora na području srednje i istočne Europe te ovim novim ugovorom jača gospodarski položaj Republike Hrvatske.

- Naravno, sve to trebalo bi dovesti do zadržavanja kontinuiteta dobrih poslovnih rezultata, što je sigurna putanja koju bi i druge kompanije u Hrvatskoj trebale slijeditiizjavio je Kovačević.

Unipetrol u Češkoj upravlja radom dviju rafinerija - u Litvínovu i u Kralupy nad Vltavou, a Jadranski naftovod može se koristiti za opskrbu sirovom naftom obje te rafinerije.

Ukupni godišnji nominalni kapacitet proizvodnje obje Unipetrolove rafinerije u Češkoj iznosi 8,7 milijuna tona sirove nafte. Prošle je godine, po podacima koje su priopćili, Unipetrol preradio 7,6 milijuna tona sirove nafte.

» Janafovi spremnici | Foto: Boris Kovacev, CROPIX

» Janafovi spremnici | Foto: Boris Kovacev, CROPIX

Stopa nezaposlenosti u Hrvatskoj u siječnju je bila manja od one u eurozoni, pokazali su novi podaci euro-statističara. Prema tim podacima, stopa nezaposlenosti u Hrvatskoj u siječnju je iznosila 7,6 posto, dok je u zoni eura iznosila 7,8 posto. Riječ je, inače, o najmanjoj stopi nezaposlenosti u eurozoni od listopada 2008. godine. Istodobno, stopa nezaposlenosti u EU u siječnju je iznosila 6,5 posto, što je najmanja nezaposlenost u EU još od siječnja 2000. godine, ističu u Eurostatu.

Euro-statističari procjenjuju da je u potrazi za poslom u Hrvatskoj u siječnju bilo oko 136.000 ljudi. Ovdje valja napomenuti kako se radi o podacima o nezaposlenosti na temelju metodologije Međunarodne organizacije rada (ILO), koji se razlikuju od podataka o 'administrativnoj' nezaposlenosti, koje objavljuje Hrvatski zavod za zapošljavanje (HZZ). Prije godinu dana, u siječnju 2018., u potrazi za poslom u Hrvatskoj je bila 171.000 ljudi, a stopa nezaposlenosti iznosila je 9,6 posto, pokazuju podaci Eurostata. Razloge pada nezaposlenosti Eurostat ne otkriva, no može se pretpostaviti da je dio nezaposlenih našao posao, ali i da je znatan broj njih iselio iz zemlje.

Inače, najveće stope nezaposlenosti u EU tradicionalno imaju Grčka, u kojoj je u studenom prošle godine (to su zadnji dostupni podaci za tu zemlju) stopa nezaposlenosti iznosila 18,5 posto, zatim Španjolska, u kojoj je u siječnju ove godine stopa nezaposlenosti iznosila 14,3 posto, i Italija, sa stopom nezaposlenosti 10,5 posto, te Francuska, sa stopom nezaposlenosti 8,9 posto. S druge strane, najmanju nezaposlenost u EU u siječnju su imale Češka, samo 2,1 posto, i Njemačka, 3,2 posto. U susjednoj Sloveniji u siječnju je stopa nezaposlenosti iznosila 5,2 posto. Iako nezaposlenost u EU pada, u Eurostatu procjenjuju da je u potrazi za poslom u Uniji u siječnju bilo više od 16,2 milijuna ljudi, od čega je njih više od 12,8 milijuna bilo u eurozoni. U odnosu na prosinac prošle godine, broj nezaposlenih u EU smanjio se za 56.000, a u zoni eura za 23.000, dok se u usporedbi sa siječnjem prošle godine broj tražitelja posla smanjio za više od 1,5 milijuna, a u 'eurolandu' za gotovo 1,3 milijuna.

Na velikoj međunarodnoj izložbi inovacija i novih tehnologija MTE 2019 (Malaysia Technology Expo) u Kuala Lumpuru, Malezija, hrvatska tvrtka CITUS osvojila je dvije nagrade za rješenje C@N Motion Smart Customer/Human Engagement – Digital Platform with Gesture Controlled User Interface & Augmented Reality i to zlatnu medalju za inovaciju i posebnu nagradu za inovaciju koju dodjeljuje MACRI (Malaysian Association of Creativity & Innovation).

MTE 2019 je okupio 435 inovacija iz Malezije i 10 država jugoistočne Azije i Europe, s naglaskom na izvrsnu poslovnu posjetu koja je rezultirala velikim brojem ostvarenih kontakata u svrhu komercijalizacije hrvatskih inovativnih proizvoda na malezijskom tržištu. Po prvi puta u 18 godišnjoj povijesti MTE-a, a u povodu 10. obljetnice hrvatskog sudjelovanja i u povodu 25. obljetnice uspostave diplomatskih odnosa između Malezije i Hrvatske, jedna država, Hrvatska, bila je država partner izložbe. C@N Motion Smart Customer/Human Engagement – Digital Platform with Gesture Controlled User Interface & Augmented Reality je digitalna platforma koja omogućava inovativnu interakciju na relaciji čovjek – stroj – čovjek pokretom ili glasom bez potrebe za fizičkim dodirivanjem ekrana, miša ili tipkovnice.

Brodogradilište Viktor Lenac, član Palumbo grupe, lani je ostvarilo gubitak od 21,5 milijuna kuna, dok je u 2017. godini neto dobit iznosila nešto više od 37 milijuna kuna, podaci su iz financijskog izvješća koje je Lenac objavio na Zagrebačkoj burzi. Lani su zabilježili snažan pad ukupnih prihoda, za 51,1 posto, sa 521,2 milijuna kuna u 2017. na 254,8 milijuna kuna u 2018. Ukupni su rashodi, pak, pali za 41,9 posto, na 276,3 milijuna kuna. Operativni rezultat prije obračunate amortizacije je pozitivan i iznosi 4,1 milijuna kuna.

U izvješću se navodi da je nakon drugog tromjesečja, u kojem je ostvaren rast poslovnih prihoda, u trećem te posebno u četvrtom tromjesečju, ponovno zabilježena niska razina poslovnih prihoda, što je uzrokovano daljnjim padom prodajnih cijena i smanjenim prosječnim opsegom radova na projektima. Prihod u 2018. je stoga za 19 posto niži od planiranog. Samo u četvrtom tromjesečju prošle godine gubitak Lenca iznosio je 9,6 milijuna kuna. Time je, unatoč velikom broju projekata remonta, njih više od 80, koje je Lenac dovršio tijekom 2018. godine ukupan gubitak poslovne godine dosegnuo visinu od 21,5 milijuna kuna.

Foto: Ranko Suvar, CROPIX

Foto: Ranko Suvar, CROPIX

21.-24. svibanj 2019.

BEOGRADSKI SAJAM

BEOGRADSKI SAJAM

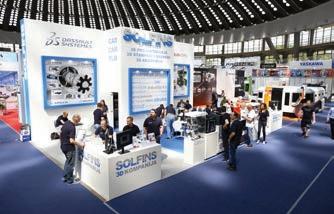

I 63. izdanje Međunarodnog sajma tehnike i tehničkih dostignuća (UFI), koji se održava od 21. do 24. svibnja 2019. godine, pokazati će da se radi o najreprezentativnijem razvojno-tehnološkom događaju u jugoistočnoj Europi i pouzdanom promotoru i moderatoru međunarodne gospodarske suradnje na polju tehnike, tehničkotehnoloških dostignuća i inovacija.

Priliku da se nađu u ovakvom elitnom društvu 2018. godine je iskoristilo čak 610 izlagača, od proizvodnih ili projektantskih tvrtki, preko znanstveno-istraživačkih i obrazovnih institucija, pa do start-up projekata i inovativnih pojedinaca. Od tog broja, gotovo polovica izlagača je bila iz inozemstva, i to iz 30 zemalja s pet kontinenata. Manifestacija je privukla više od 25 tisuća posjetitelja, među kojima su prednjačili oni iz kategorije poslovnih, uključujući i veliki broj inozemnih. Ta činjenica pogotovo dobiva na značaju, kad se ima u vidu neobično veliki broj "milijunskih" poslova sklopljenih čak i javno i izravno, na štandovima izlagača.

Naglasak Sajma tehnike 2019. biti će na promociji Industrije 4.0 kroz digitalne tehnologije, kompletnu digitalizaciju svih proizvodnih procesa i poslovno umrežavanje, ali i programe urbane proizvodnje i tehnologija koje omogućuju povratak tvornica u gradove u skladu sa najsuvremenijim ekološkim standardima. Koncept polazi od činjenice da je digitalizacija revolucionarnim promjenama u razvoju i načinu poslovanja tvrtki omogućila radikalno povećanje produktivnosti i konkurentnosti. Jedno od počasnih mjesta pripasti će i investicijama u nove tehnologije, istraživanja i ljudski kapital.

Sajam tehnike 2019. nastaviti će i tradiciju povezivanja izložbi alata, procesne tehnike, robota, softvera i komunikacionih linija, neophodnih u proizvodnim procesima svojstvenim Industriji 4.0 i industrijskoj automatizaciji uopće. Eksponati, projekti i čitave

procesne linije iz kompleksnih sektora elektroenergetike i termotehnike, telekomunikacija, mjerenja i izvora napajanja, instalacija, rasvjete za poslovne i stambene prostore, potom energetske, industrijske i kućne elektronike, KGH, metalurgije i ljevarstva, transporta i logistike - podrazumijevaju se.

Uz naglasak na inovativnosti, Sajam tehnike 2019. biti će i ostati će nezamjenjiv poticaj za sve koji žele ostati u matici globalnog tehničko-tehnološkog napretka.

63. Međunarodni sajam tehnike i tehničkih dostignuća, Beogradski sajam, svibanj 2019.O značaju udruživanja metalskog sektora u Srbiji i strategiji razvoja kompanija članica Vojvodina Metal Clutera razgovarali smo sa Zoranom Pekezom, menadžerom ovog

klastera (čiji članovi trenutačno imaju ukupan promet više od 1,1 milijardu eura i izvoz veći od 450 milijuna eura), a koji je ujedno i potpredsjednik Savjeta za klastere Privredne

Komore Srbije, kao i član UO Asocijacije srpskih klastera

Vojvodina Metal Cluster (VMC) je neprofitna, nevladina i nestranačka mreža dobrovoljno interesno povezanih pravnih i fizičkih osoba iz metalskog sektora Vojvodine, kao i pravnih osoba koja se nalaze u istom lancu vrijednosti, osnovana radi ostvarivanja ciljeva u području unaprjeđenja konkurentnosti, povećavanja izvoza i otvaranja novih radnih mjesta.

Odakle ideja za Vojvodina Metal Cluster i kako je sve počelo?

Sve je počelo još 2008. odnosno 2009. godine. Kao što je poznato u Srbiji je s povijesne i gospodarske scene spletom raznih okolnosti (sankcije, ratovi, nespretna privatizacija i sl.) nestao tzv. “veliki i moćni” metalski kompleks oličen u velikim proizvodnim tvrtkama koje su zapošljavale od nekoliko tisuća do desetinu tisuća radnika. Opći javni stav tada je bio da je metalski sektor u Srbiji “mrtav”. Ipak, to nije bilo točno.

Odlaskom velikih tvrtki s gospodarske scene Srbije istovremeno je polako, ali sigurno nastajao i nastao novi sektor malih i srednjih tvrtki u metalskoj i strojarskoj industriji. Njima je bila potrebna realna i stvarna pomoć i podrška prije svega na planu: udruživanja, internacionalizacije, edukacije, standardizacije, inovacija, istraživanja i razvoja.

Osobno sam se s tim problemom suočio u Temerinu, kao čovjek koji je razmišljao o budućem ekonomskom razvoju lokalne zajednice. Temerin je grad koji u Srbiji i dan danas ima najveći broj zaposlenih u metalskom sektoru u odnosu na ukupan broj zaposle-

Vladimir Bubanja » Zoran Pekez, menadžer Vojvodina Metal Clustera » Novi Sad, sala skupštine AP Vojvodine – Četvrta Skupština VMCnih u lokalnom gospodarstvu, ali ima i dugu industrijsku tradiciju prije svega u metalopreradi.

Projekt VMC koncipirao je i zajednički razvio projektni tim u sastavu: prof. dr Slobodan Morača sa Fakulteta tehničkih nauka u Novom Sadu, gospodin Vladimir Pandurov, u to vrijeme zamjenik Pokrajinskog sekretara za međuregionalnu saradnju i lokalnu samoupravu i ja, tada zaposlen u Agenciji za razvoj općine Temerin. Ovaj tim, sada već značajno proširen našim drugim kolegicama i kolegama (Mirjana Tomin, Milica Jovičić, Daniela Čontoš-Živković, dr Miloš Dragosavac, Biljana Pekez i dr.) i danas uspješno vodi ovaj klaster.

Zoran Pekez rođen je 1963. godine u Temerinu. Završio je Vazduhoplovno-tehničku srednju vojnu školu, potom izvanredno i Vazduhoplovno-tehničku vojnu akademiju u Rajlovcu. Nakon toga i Višu ekonomsko-komercijalnu školu u Novom Sadu, tako da je ujedno i strojarski inženjer i ekonomista.

Prvih 11 godina (do 1993. godine), bio je oficir JNA, a posljednjih 26 godina radi u gospodarstvu, uglavnom na rukovodećim mjestima. Pored profesionalnog angažmana u gospodarstvu aktivno se bavio i društvenim radom (odbornik Skupštine općine, više mandata i predsjednik Izvršnog odbora općine Temerin).

Od 2007. godine aktivno se bavi razvojnim projektima i projektnim menadžmentom, prije svega u području lokalnog ekonomskog i društvenog razvoja kao i razvoja industrije. Kao autor - menadžer projekta sudjelovao je do sada na više od 20 različitih projekta ukupne vrijednosti preko 30 milijuna eura financiranih od strane EU, USAID, GIZ, SIPPO, Slovak Aid i drugih donatora, kao i od strane Vlade Srbije i Pokrajinske vlade Vojvodine.

Neki od tih projekata su:

• „Inovativni centar za razvoj poduzetništva i prekograničnu saradnju“ realiziran na EU programu prekogranične suradnje Srbija-Mađarska, iz kojeg je nastala Agencija za razvoj općine Temerin.

• „SEPA- održive i opremljene proizvodne zone“, realiziran u nekadašnjem EU programu SOUTH EAST EUROPE.

• „Mali grantovi za podršku poduzetništvu“ - projekt podržan od GVC Italija.

Moram napomenuti da se Prof. dr Morača tim pitanjima i pitanjima klasterizacije u gospodarstvu uspješno bavio i danas se bavi u okviru svoje profesije i ekspertiza na Fakultetu Tehničkih Nauka (FTN) u Novom Sadu. Također, kolega Vladimir Pandurov tada je u Pokrajinskoj vladi AP Vojvodine aktivno radio na razvoju lokalnih samouprava i bio vrhunski stručnjak za EU fondove. U razgovoru s njima zajednički smo došli do zaključka da je udruživanje naših metalaca neminovnost i potreba, te da bi optimalni oblik udruživanja bio upravo - klaster.

2010. godine razvili smo projekt “Vojvodina Metal Cluster” i njime konkurirali za financijska sredstva EU kroz tadašnji program RSEDP2. Naša ideja je dobila široku društvenu podršku (gospodarstvo, poduzetništvo, akademska zajednica). Podržali su je i predstavnici pokrajinske administracije, prije svega, g. Ištvan Pastor - tadašnji Pokrajinski sekretar za gospodarstvo i g. Boris

Barjaktarović - tadašnji Pokrajinski sekretar za međuregionalnu suradnju, potom njihovi nasljednici u navedenim sekretarijatima g. Miroslav Vasin i g. Bugarski Branislav.

• „Energetski samoodrživi gradovi Vojvodine“ – projekat podržan i realiziran u suradnji sa Skupštinom europskih regija i skupštinom AP Vojvodine.

• „ENEFO3 – Energetska efikasnost u javnim objektima“, realiziran sa programom EU IPA 2007-2013 EXCHANGE 3.

• „Mreža centara za razvoj poduzetništva i prekograničnu saradnju“, realiziran na EU programu prekogranične suradnje Srbija-Hrvatska i niz drugih projekata lokalnog ekonomskog i društvenog razvoja, od kojih, kako sam naglašava, posebne emocije i posebno mjesto za njega ima upravo projekt „Vojvodina Metal Cluster“.

godine, a kao jedan od rezultata tog projekta još tijekom 2011. godine oblikovano je Poslovno udruženje za unaprjeđenje konkurentnosti metalskog sektora Vojvodine/Srbije - “Vojvodina Metal Cluster” čije je sjedište u Temerinu.

Na dan osnivanja imali smo 71 člana. Od toga 56 članova su bile proizvodne tvrtke, a 15 članova su bila sveučilišta, fakulteti, razvojne i inovativne institucije i sl.

Predstavite nam ukratko Vojvodina Metal Cluster - Čime se konkretno bavite, koji su vaši ciljevi, misija…

Vojvodina Metal Cluster (VMC) ima usvojenu Strategija razvoja klastera i Akcijski plan koji predstavljaju vodilju u našim aktivnostima, odnosno razvojnim projektima koji definiraju viziju i našu misiju. Konkretno, naša vizija je da napravimo moćan i organiziran, izvozno orijentiran metalski sektor Srbije čija je konkurentnost na globalnom tržištu zasnovana na vrhunskoj kvaliteti proizvoda, na svjetskim standardima, inovativnom znanju, visokim tehnologijama, ekološki čistoj i održivoj proizvodnji.

EU program RSEDP visoko je ocijenio našu projektnu ideju i odobrio sredstva za realizaciju projekta. Vrijednost projekta bila je 860.000 eura. Projekt smo realizirali u razdoblju od 2010. do 2013.

Misija VMC je sljedeća: Stvaramo uvjete za efektivno i efikasno poslovanje svakog člana Vojvodina Metal Cluster-a kroz povezivanje i zajedničko djelovanje poduzeća, organa uprave i znanstveno-istraživačkih i inovativnih institucija. Doprinosimo povećavanju