uvodnik 7

domaće vijesti 15

15Razvoj i realizacija sustava za 3D digitalizaciju objekata

16HGK i HOK potpisali Sporazum o suradnji

19DOK-ING uveo postupak selektivnoga laserskog srašćivanja - SLS

24BIAM - 19. međunarodni sajam alatnih strojeva i alata

26Roto rašpa

28Obilježavanje 15. godišnjice hrvatske normizacije, mjeriteljstva i akreditacije

288. međunarodno savjetovanje ljevača

29Predstavljen vodič “Poslovanje s EU”

54HUB: 2008. usporavanje ekonomskog rasta i rast inflacije na oko 4,9 posto

iz svijeta 34

36Strategije i alati za uspješnu obradu grafita

44Izložba K 2007 - optimistična očekivanja nadmašena

49Alstom je razvio novu generaciju brzih vlakova

51GM će unaprijediti razvoj hibridnih vozila

64Severstal u prvom polugodištu izrazito povećao čistu dobit

69Volvo s manjom kvartalnom čistom dobiti

79 Toyota dostigla GM po proizvodnji vozila automatizacija i informatizaija 62

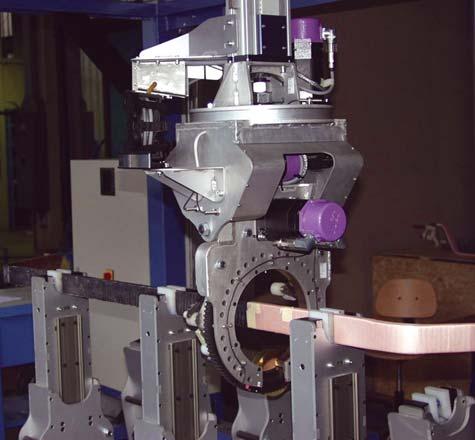

64Robotika nove generacije

66Tvrtka Hunor d.o.o. - 16 godina modernizacije na području automatizacije svih vrsta alatnih strojeva

nemetali 70

74 Savjetovanje Polimerni materiali i dodatci polimerima

75 “Top 10” najvećih teškoća pri injekijskom prešanju

suvremene tehnologije 80

82 Potpuno novi sustav FARO Laser ScanArm V3 - lakši, brži i točniji

83Jednostavno upravljanje u 3D svijetu

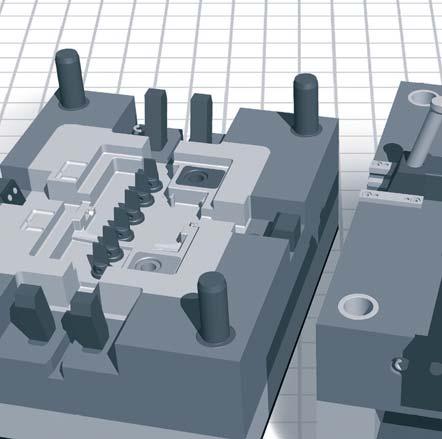

84U siječnju predstavljena nova verzija programskog paketa Pro/ENGINEER

86SolidWorks WORLD 2008

DIOKI d. d., Zagreb

Intervju: Ljiljana Pedišić, predsjednica Hrvatskog saveza inovatora

Posebno ćemo se posvetiti jačanju inovatorstva među mladima

Hrvatski savez inovatora (HSI) strukovno je i interesno neprofitno udruženje koje u domeni inventivnoga rada već 50 godina kontinuirano djeluje na području cijele Hrvatske. Tehnološki razvoj u svijetu sredinom prošloga stoljeća potaknuo je i hrvatske inovatore na intenzivniji rad, a zatim i na organizirano djelovanje.

Svečana dodjela znakova “Hrvatska kvaliteta” i “Izvorno hrvatsko”

Tvrtke koje sustavno unaprjeđuju kvalitetu, ali i ostale segmente poslovanja, krenule su težim putem poslovnog razvoja te oslikavaju najkvalitetnije dosege naše industrije odnosno gospodarstva, rekao je predsjednik Hrvatske gospodarske komore Nadan Vidošević na svečanoj dodjeli prava korištenja znakova “Hrvatska kvaliteta” i “Izvorno hrvatsko” za 2007. i 2008. godinu 14. veljače u HGK.

Inovacije i tradicija temelj razvoja

Republike Hrvatske

Prema prikazanim inovacijama, od kojih su većina novi proizvodi te tehnička unapređenja i korisne ideje, INOVA se može svrstati u sam vrh svjetskih tokova razvoja intelektualnog vlasništva. Mnogobrojni obrti i manje tvrtke razvijene na proizvodnji vlastitih inovacija prikazali su svoj uspjeh kao primjer i ohrabrenje svim inovatorima, osobito mladima, na putu do komercijalnog uspjeha.

Čišćenje (pjeskarenje) s pomoću suhog leda Održavanje je aktivnost koja katkad usporava proizvodni proces. Cilj je svake tvrtke i službe održavanja taj zadatak obaviti što brže i svojim radom smanjiti smetnje i zastoje u proizvodnji. Čišćenje s pomoću suhog leda omogućuje upravo to - brz, učinkovit, ekonomičan i ekološki prihvatljiv način održavanja, bez smetnji u proizvodnom procesu. Čišćenje s pomoću suhog leda je jedan od suvremenih načina čišćenja s vrlo širokim područjem uporabe. U stranoj literaturi često se također može naći pojam “kriogensko” čišćenje (e. cryogenic cleaning). Sam postupak vrlo je sličan postupku klasičnog pjeskarenja pa se stoga uvriježio naziv pjeskarenje s pomoću suhog leda (e. dry ice blasting).

IZ SVIJETA

Laser, voda ili plazma – što je najprimjerenije za rezanje?

Teškoće pri izboru – korisnik opreme uvijek ih iznova doživljava kada se mora prije izbora stroja ili obradnog centra odlučiti za odgovarajući postupak obrade. Primjerice, postoji izbor više suvremenih postupaka rezanja lima i ploča. Ovdje nije riječ o tijesnoj borbi za prevlast kao kod npr. postupaka štancanja ili obrade laserom, jer pri traženju alternative za rezanje bez sumnje vodi obrada laserom. Zanimljive alternative laseru su obrada vodenim mlazom i rezanje plazmom. Namjera prikazane usporedbe različitih postupaka u ovom članku je olakšati korisniku konačni izbor.

26 3-WAY, Tomaž Vujasinovic s.p.

1, 52 ABB, d. o. o.

23 Alfleth Engineering, k. d.

1, 73 ARBURG GmbH + Co KG

1, 3, 92 BTS, d. o. o.

90 BTS KOTHENNYA, d. o. o.

1, 18 Cajhen, d. o. o.

46 Camincam, d. o. o.

87 Celjski sejem, d. o. o.

85 EAG Centar, d. o. o.

29, 48 Gazela Platit, d.o.o.

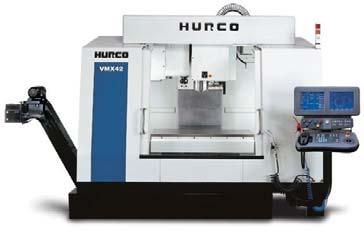

38 HURCO (Strojotehnika, d. o. o.)

67 Hyundai avto trade, d. o. o.

13, 26, 71 ICM, d. o. o.

41 ISCAR Alati, d. o. o.

1, 77 KMS, d. o. o.

88 MARI MEDIA, d. o. o. (časopis Građenje&Opremanje)

61 Misko, d. o. o.

47 NC Servis Lovrek Ivan, s. p.

1, 2 Nomis, d. o. o.

12 Nubius, d. o. o.

1, 50 Rappold Winterthur brusilna tehnika, d. o. o.

25 Sajam MECSPE

69 Sajam Transport&Logistika

91 Sandvik, d. o. o.

1, 32, 33 Siming, d. o. o.

17 STROJOTEHNIKA, d. o. o.

58 TBW, d. o. o.

42 TEH-CUT, d. o. o.

79 Tecos

1, 57 Teximp, d. o. o.

1, 14 TM, d. o. o.

54 TOP ELEMENT, d. o. o.

Prema broju izlagača, odmah uz alatničarstvo su izlagači s prototipnim postupcima i svime što je vezano uz te postupke. Njima se može pridodati i znatan udio programske podrške i cijelo područje vezano uz unatražno inženjerstvo te medicinu koja preko stomatologije i usadaka vrlo brzo kroči naprijed. Ako se svemu navedenom doda i činjenica kako je organizator sajma EuroMold, tvrtka DEMAT, aktivno uključen u organizaciju sajmova

DieMould India i RosMould Rusija te je suorganizator sajma AsiaMold Kina, postaje jasno da će u bližoj budućnosti EuroMold biti alatničarski samo još prema nazivu. dr. Igor

DrstvenšekBudućnost je čvrsto povezana s područjem hlađenja u automatiziranim sustavima industrijske proizvodnje. Razvoj uređaja za hlađenje usmjeren je cjelovitim rješenjima sustava za hlađenje radi postizanja što bolje zaštite elektroničkih uređaja te povećanja učinkovitosti i kvalitete proizvodnih procesa. Zahvaljujući uvijek novim razvojnim mogućnostima s toga područja, već danas je na raspolaganju tehnologija koja je ekološki osviještena i energetski štedljiva. Matjaž Miškec

Našu je svakodnevicu nemoguće zamisliti bez plastike i gume. Plastično doba, kako je popularno nazvana druga polovina 20. stoljeća, produženo je i na 21. stoljeće. Međutim, već dugo to nisu samo jeftini zamjenski materijali, nego je, upravo zahvaljujući njima, omogućena proizvodnja velikoga broja proizvoda vrhunske tehnike. Proizvodnja i preradba polimernih materijala industrijske su grane koje u svijetu bilježe najduže kontinuirane stope rasta proizvedenih i prerađenih količina, profita te broja zaposlenih. Mr.sc. Gordana

BarićDa bi tehnologija doista odgovarala našim potrebama, sve važnijim čimbenikom postaje korisničko sučelje. Svi suvremeni alati kojima se koristimo, od računalnih programa do nadzorne sobe u tvornici, svi suvremeni uređaji u našem domu, od mobilnog telefona do kućnog kina, a i sve druge stvari u našem svakidašnjem životu imaju također svoju lošiju stranu. Uređaji su pretrpani tipkama, strojevi komplicirani, izbornici nejasni, internetske stranice zapetljane. Esad Jakupovič

Naslov ovoga uvodnika sažetak je dojmova, komentara i reagiranja na prvi broj časopisa IRT3000 u Hrvatskoj. Oni su dolazili i iz krugova stručnjaka i iz akademskih krugova, i to ne samo iz Hrvatske nego i inozemstva. To nam je potvrda da je ovakav časopis potreban na ovim prostorima te da smo na dobrom putu u njegovu daljnjem razvoju. Ujedno smo dobili dodatan poticaj da svojim radom i kvalitetom časopisa opravdamo vaše povjerenje i očekivanja.

Na posebno dobar odziv časopis je naišao kod oglašivača, uglavnom zastupnika opreme i programske podrške, te tvrtki koje pružaju usluge s područja koja časopis pokriva. Koristim se stoga ovom prilikom da vam svima najljepše zahvalim na pruženoj podršci na početku našeg rada. Sada je ona najpotrebnija, no također se nadam kako će nas vaša podrška pratiti i u budućem radu. Zahvalio bih i svim pojedincima koji su prihvatili poziv za članstvo u stručnom vijeću časopisa. Vaša prisutnost u časopisu za nas je velika čast, a vaša kompetentnost

prije svega će pozitivno utjecati na promociju i ugled časopisa. Konačno, zahvalio bih svim tvrtkama, ustanovama i pojedincima na iskazanom zanimanju za časopis i prijavama za pretplatu. Sve potrebno oko pretplate rješavat ćemo nakon tiskanja ovog broja.

Posebice mi je drago istaknuti kako je IRT3000 izvrsno primljen u krugovima inovatora. Nepuna tri tjedna nakon tiskanja prvog broja časopisa dobili smo poziv da sudjelujemo u radu salona inovacija INOVA 2007 (u studenome 2007.). Na taj smo način mogli istaknuti prvu riječ iz naziva časopisa - inovacije. Naša suradnja nastavlja se i dalje pa više o toj priredbi možete pročitati u ovom broju časopisa, kao i intervju s predsjednicom Hrvatskog saveza inovatora gospođom Ljiljanom Pedišić.

Na kraju bih ponovno pozvao sve zainteresirane ustanove, tvrtke i pojedince da se sa svojim prilozima, primjedbama i prijedlozima aktivno uključe u oblikovanje časopisa IRT3000. Time ćemo zajednički bitno povisiti razinu kvalitete njegova sadržaja te osigurati da časopis ostane “na dobrom putu”.

Glavni i odgovorni urednik

Damir Godec

Urednik za metale

Tomislav Staroveški

Tehnički urednik

Darko Švetak

Stručno vijeće časopisa

Prof. dr. sc. Igor Duplančić, Vladimir Ferdelji, Ruđer Friganović, Mr. sc. Željko Goja, Prof. dr. sc. Bojan Jerbić, Prof. dr. sc. Dubravko

Majetić, Vladimir Orešković, Ljiljana Pedišić, Mr. sc. Gordana Pehnec Pavlović, Doc. dr. sc. Antun Stoić, Prof. dr. sc. Faruk Unkić, Damir Vranić

Novinarski prilozi

Matilda Bačelić, Liderpress

Hrvoje Mateljić, Liderpress

Tanja Berberović

Igor Škevin

Prijevod

Matea Hotujac (SLO)

Mr.sc. Marina Manucci (ENG)

Mr.sc. Snježana Kereković (NJE)

Lektura

Ela Orešković-Požek (HR)

Idejno rješenje

Saša Brunčič, Barbara Kodrun

Računalni prijelom časopisa

Darko Švetak s. p., Jan Lovše

Oblikovanje naslovnice i oglasa

Barbara Kodrun s.p., Boštjan Čadej

Nakladnik

PROFIDTP d.o.o.

Gospočak 58, 10000 Zagreb, Hrvatska

Adresa uredništva:

PROFIDTP d.o.o.

Časopis IRT3000

Gospočak 58, 10000 Zagreb, Hrvatska

Tel: +385 (0)98 409 690

E-pošta: info@irt3000.hr

Tisak: MEDIAPRINT-TISKARA HRASTIĆ d.o.o.

Naklada: 3.000 primjeraka

Cijena: 30 kn/4 €/5 $.

IRT3000 - inovacijerazvojtehnologije

ISSN: 1846-5951

Copyright© IRT3000

Autorska prava za časopis IRT3000 vlasništvo su nakladnika, tvrtke PROFIDTP d.o.o. Dopušta se prijenos i umnožavanje sadržaja časopisa samo u informativne svrhe i isključivo uz izdavanje pisanog dopuštenja nakladnika.

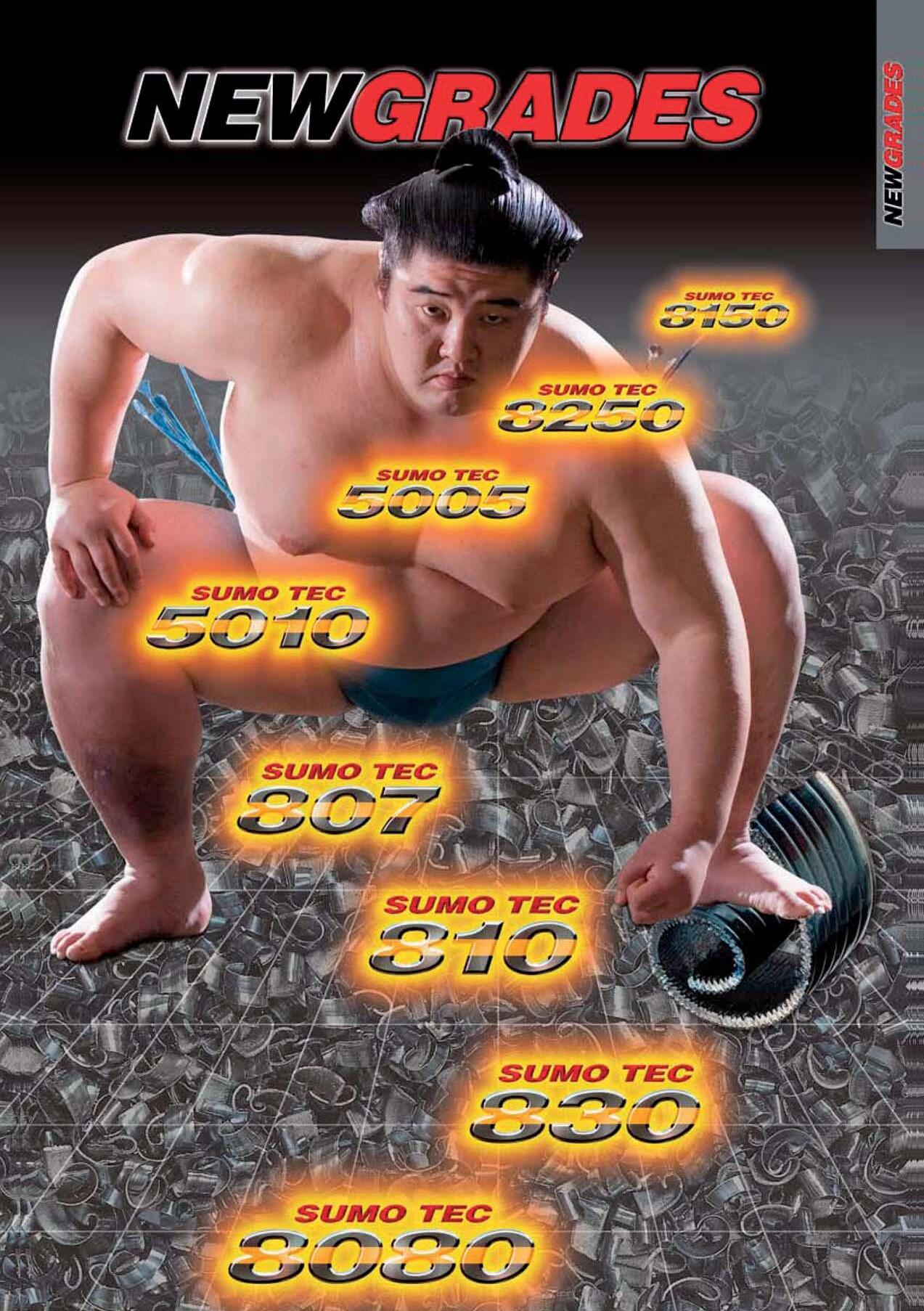

OSG je razvio nova svrdla od tvrdog metala s posebnim valovitim oblikom reznog ruba. Serija FTO-3D je namijenjena za dubine bušenja do 3 x D, a serija FTO-5D za dubine do 5 x D. Novi valoviti oblik reznog ruba je vrlo oštar i osigurava nižu silu rezanja i manji moment nego svrdla konkurenata. Novo razvijena WDI prevlaka je osobito primjerena za bušenje srednje i visoko-ugljičnih čelika. Ima oksidacijsku temperaturu 1 100 °C i tvrdoću 3 300 HV (dok TiAlN prevlaka ima oksidacijsku temperaturu 800 °C). Svrdla imaju provrte za hlađenje. Preporučuje se hlađenje s uljnom maglom. Svrdla FTO-3D/5D bi trebala biti dostupna na tržištu početkom 2008. godine.

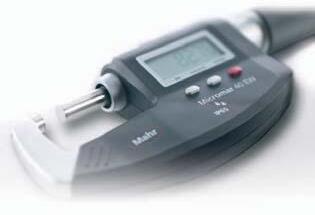

Mitutoyo je dopunio seriju uređaja za mjerenje profila stacionarnim modelom Contracer CV-4100, na čijoj je osi z1 ugrađena laserska tehnologi¬ja. To osigurava vrhunsku preciznost na z1-osi ±(0,8+|0,5H|L/25)um (H: mjerena visina iznad vodor. položaja (mm)) i na x-osi ±(0,8+0,01L)um (L: smjer pomaka (mm)). Uređaj podržava CNC-funkcije, a mjerni rezul¬tati mogu se analizirati i statistički obraditi u programskome paketu FORMPAK (u okružju Windows®).

www.osgeurope.com

www.bts-company.com

www.bts-kothennya.hr

Sumitomo je razvio novu PWC tangencijalnu (88º) glodaću glavu za obradu sivog i nodularnog lijeva. Namijenjena je prije svega za tešku obradu s visokim stupnjem oduzimanja materijala. PWC glavu u usporedbi s konkurentima karakterizira 40 % niža sila rezanja.

Na novih pločicama LNMX mogu se koristiti 4 rezna ruba na desnom tipu glave i dodatna 4 ruba na lijevom tipu glave, što znatno snizuje troškove obrade. Pločice su u ponudi u kvalitetama ACK200 (CVD, za opću primjenu) i ACK300 (PVD, žilava kvaliteta za srednju i tešku obradu). Prilikom obrade postiže se izvrsna kvaliteta površine (do Rz = 2,5 μm).

www.mitutoyo.com

Sljedeće dostignuće nove generacije reznih pločica Sandvik Coromant jest kvaliteta s najvećom žilavosti u velikoj obitelji proizvoda za tokarenje čelika.

GC4235 s unaprijeđenom pouzdanosti rubova svestrano je rješenje za tokarenje čelika, nehrđajućega također. To je savršen izbor za uspješan rad pri zahtjevnim prekinutim obradama i profilnome tokarenju, što povećava pouzdanost u škakljivim situacijama. Optimirana prevlaka i supstrat omogućuju dobru postojanost na deformacije i prilično unaprijeđenu pouzdanost pri radu u nestabilnim i zahtjevnim uvjetima za postizanje bolje učinkovitosti u svim pogledima.

Kvaliteta GC4235 daje novu jačinu postojećim geometrijama i u ponudi je za široku paletu pločica za aplikacije CoroTurn®, zahvaljujući kojima će korisnici moći iskoristiti pun kapacitet svoje strojne opreme.

www.sumitomotool.jp

www.bts-company.com

www.bts-kothennya.hr

Sumitomo je na sajmu Emo 2007 predstavio novu kvalitetu za tokarenje sivog lijeva AC410K. Višeslojna prevlaka Super FF (Flat&Fine) ima izvrsnu postojanost na trošenje s poboljšanom stabilnošću obrade. Rezne brzine su povećane za 25 %. Posebno je primjerena za neprekinuti do malo prekinuti rez, osobito za odstranjivanje kore odljevaka.

Poduzeće Rolled Alloys počelo je distribuirati nove nehrđajuće čelike LDX 2101. Nova slitina nudi zavidnu tvrdoću i dobru naponsko-korozijsko-potresnu otpornost.

LDX 2101 (lean duplex) naziva se zato što je sastavljen od male količi¬ne nikla (1,5 posto) i molibdena (0,3 posto).

Osim uobičajene uporabe nehrđajućih čelika, LDX 2101 koristit će se i na području izrade kemijskih visokotlač¬nih posuda, cjevovoda i ventila koji se podvrgavaju visokim temperaturama, cisterni za pohranjivanje, pri opremi za rudu i papir te na sanitarnim tržištima. Poduzeće će čelik LDX 2101 isporučivati u obliku ploča, štapova, cijevi, debljih ploča i slično.

www.rolledalloys.com

www.sumitomotool.jp

www.bts-company.com

www.bts-kothennya.hr

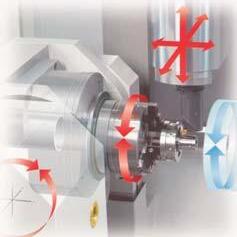

Prednost nove jednovretene tokarilice

DECO 8sp, koju proizvodi Tornos, jest njezina izvanredna preciznost od +/0,001 mm pri obradi nehrđajućega čelika. Tokarilica ima pet numeričkih osnovnih linearnih osi i dva neovi¬sna sustava alata, što je čini savršenom za obradu svih vrsta obradaka u rasponu promjera od 1 do 10 mm. Postoji mogućnost istodobne obrade na osnovi glavnoga vretena i dodatne obrade na osnovi protuvretena, što svakako smanjuje proizvodne troškove i skraćuje trajanje obrade.

Poduzeće Danray Products LLC iz Rockforda nudi prilagodljivo »zmijasto« svjetlo, koje omogućuje neposredno osvjetljenje mjesta obrade na obradnome stroju ili radnim područjima na kojima je potrebna do¬datna rasvjeta. Svaka svjetiljka koristi običnu žarulju od maksimal¬no sto vata. Visokoučinkovite ruke izrađene su od opružnoga čelika prevučenoga biopolimerom, čime su zaštićene od masti, ulja i prljavštine. Poduzeće nudi i mnoge mogućno¬sti prilagodbe te dugotrajnu potpornu snagu uređaja. Svjetiljke su u ponudi u trima različitim inačicama montaže, i to izravno te kao C-obujmica i magnet.

www.danrayproducts.com

Tecnomagnete je predstavio novi kombinirani magnetno-mehanički sustav za za stezanje izratka na 5-osnim strojevima. Sustav ima na jednoj strani magnetnu steznu ploču, a na drugoj mehaničku. To znači da se može koristiti za stezanje magnetnih i nemagnetnih izradaka. Nemagnetni izradak se steže na mehaničku ploču,a magnetna ploča se na drugoj strani pričvrsti na radni stol stroja. Izradak je odmaknut od radnog stola, čime se izbjegava eventualni nalet vretena ili alata u radni stol stroja. Sustav je praktičan, flexibilan, precizan i jednostavan za upotrebu.

www.tornos.ch

www.tecnomagnete.com

www.bts-company.com www.bts-kothennya.hr

razgovarala: Matilda Bačelić, novinarka Lidera

Foto: Damir Godec

Svaka tvrtka koja se misli ozbiljno razvijati mora biti svjesna da se samo na osnovi vlastita razvoja

može uspjeti i držati prednost pred drugima, iako je možda jeftinije kupiti licencije

Hrvatski savez inovatora (HSI) strukovno je i interesno neprofitno udruženje koje u domeni inventivnoga rada već 50 godina kontinuirano djeluje na području cijele Hrvatske. Tehnološki razvoj u svijetu sredinom prošloga stoljeća potaknuo je i hrvatske inovatore na intenzivniji rad, a zatim i na organizirano djelovanje. Tako je skupina inventivnih radnika 1949. godine u Zagrebu osnovala prvu udrugu inovatora, Društvo izumitelja i autora tehničkih unapređenja Zagreba, koje i danas djeluje s poznatim inovatorom i jednim od osnivača Vjekoslavom Španjolom na čelu. Godine 1993. donesen je Zakon o tehničkoj kulturi, kojim je inventivna djelatnost dobila važno mjesto kao javna potreba u RH. Zakon o udrugama, koji je stupio na snagu četiri godine poslije, dao je nov organizacijski okvir i u području inovatorstva. Tada nastaje cijeli niz inovatorskih udruga koje

se dalje udružuju regionalno ili, u većim gradovima, u saveze, a krovno udruženje je Hrvatski savez inovatora. Danas Hrvatski savez inovatora čini tridesetak udruženih članova iz cijele Hrvatske: saveza, udruga, tehnoloških centara i stručnih društava. U današnje vrijeme eksplozije svjetskoga znanja, novih odnosa u društvu, nastankom velikih gospodarskih i političkih integracija samostalni inovator rijetko sam može naći put do komercijalnog ostvarenja svojega dostignuća. Na tome putu veliku pomoć inovatorima pruža HSI s članovima putem različitih programa. U povodu zlatnoga jubileja jedinoga nacionalnog saveza strukovnih udruga iz područja inventivnoga rada razgovaramo s njegovom predsjednicom dipl. ing. Ljiljanom Pedišić, voditeljicom poslova za proizvode u Službi razvoja u tvrtki MAZIVA-ZAGREB d.o.o., članici INA Grupe. Ljiljana Pedišić na čelu

je Saveza od 2006. godine, a prije toga bila je dugogodišnja predsjednica Zagrebačkoga saveza inovatora.

Koje su najvažnije sadašnje aktivnosti Hrvatskoga saveza inovatora?

Ciljevi djelovanja Saveza su promidžba inovatorstva, stvaranje pozitivne klime za razvoj i primjenu inovacija u nacionalnome gospodarstvu, kao i poticanje djelovanja mladih inovatora. Stoga HSI pomaže inovatorima putem pravnih savjetovališta, seminara ili savjetovanja, organiziranja izložaba inovacija u Hrvatskoj i u inozemstvu. Od programa rada s mladima valja istaknuti program Informatika-inovacijatehnika u Rijeci, Malu akademiju Arhimed, razne međužupanijske izložbe radova, a osobito izložbu INOVA-MLADI, koja okuplja učenike osnovnih i srednjih škola te studente fakulteta iz Zagreba, Hrvatske i iz inozemstva. Velik je uspjeh ovoga programa izravan upis mladih inovatora na neke fakultete temeljem uspjeha u inventivnome radu. Najvažniji i dugogodišnji program

HSI-ja jest nacionalna izložba inovacija

INOVA, koja je prvi put održana 1971. godine u Tehničkome muzeju u Zagrebu. HSI tradicionalno sudjeluje na velikim međunarodnim izložbama kao što su Eureka u Bruxellesu, IENA u Nürnbergu, INPEX u Pittsburghu, ARHIMED u Moskvi, ITEX u Kuala Lumpuru, Britanski sajam inovacija u Londonu i dr. Nizom uspjeha inovacija na tim međunarodnim izložbama uz veliku konkurenciju, Hrvatska se svrstava u sam vrh svjetskog inovatorstva. Za svoje inovacije hrvatski su inovatori zaslužili bezbroj nagrada, ali su postignuti i komercijalni uspjesi u vidu plasmana na vanjska, zahtjevna tržišta. Od velik je važnosti i uspjeh inovacija, odnosno novih proizvoda nastalih u trgovačkim društvima kao što su INA-Industrija nafte, MAZIVA-ZAGREB d.o.o., Chromos boje i lakovi d.d., KRAŠ, PLIVA, NEVA, KONČAR, Brodograđevna industrija 3. maj i dr., koji se proizvode u velikim količinama ili serijama za razna tržišta, a koji tradicionalno sudjeluju u programima HSI-ja.

Koji su vam daljnji planovi?

Naš posao je prvenstveno promocija inventivnoga rada, pomoć članicama i inovatorima u ostvarivanju prava intelektualnoga vlasništva i mogućnosti komercijalizacije njihovih inovacija. Nastavit ćemo sa svim svojim aktivnostima, a posebno u radu s mladima, jer se već u najranijoj dobi mogu prepoznati izuzetne sposobnosti. To smo mogli vidjeti iz radova koje su mladi inovatori pokazali na već tradicionalnoj izložbi

INOVA-MLADI. U posljednje dvije godine ta se izložba održala na Fakultetu strojarstva i brodogradnje (FSB), što je bio napredak u smislu organiziranja, jer su na njoj uz

mlade inovatore iz osnovnih i srednjih škola te inozemstva prvi put sudjelovali mladi inovatori istraživači s nekoliko fakulteta. Moram reći da se mladi bave uglavnom tehničkim tipom inovacija, dakle elektronikom, mehanikom i sličnim, što im zatim određuje daljnje područje rada i školovanja. Do sada je bio manji interes za druga područja, primjerice za kemiju, iako smo imali nagradu izravnog upisa na Fakultet kemijskog inženjerstva i tehnologije. Zato nam je jedan od zadataka za iduće razdoblje rad na promociji ostalih područja znanosti i suradnja s odgovarajućim fakultetima. Planiramo organizirati i neke dodatne izložbe, uz već tradicionalne u programu. Na taj način pokušavamo inovatorima pružiti mogućnost otvaranja novih tržišta.

Koju vrstu pomoći inovatori mogu očekivati od Saveza, stručno-savjetodavnu ili i financijsku? Uglavnom stručno-savjetodavnu, a izravnu financijsku pomoć ne dajemo jer nemamo izvore za to. Savez inovatora sudjeluje u programima koje nudi država i u tom smislu nudi potporu inovatorima pomažući im da se bolje pripreme za apliciranje na državne ili regionalne projekte i programe. Tu se mogu dobiti nepovratne potpore ili krediti, a ovisno o stupnju razvoja inovacije i željama inovatora. Potpore su namijenjene za financiranje provedbe zaštite intelektualnoga vlasništva, za izradu tehničko-tehnološkoga mišljenja, tržišno-ekonomske obrade, za poduzetnička obrazovanja inovatora i sl.

Koliko ima aktivnih inovatora koji često idu na izložbe?

Svake godine taj broj varira. Neki se pojavljuju više, a neki manje, no općenito nema baš mnogo takvih inovatora. Jedan od aktivnijih je naš znameniti inovator Nikola Petković iz Samobora, koji proizvodi proizvode od plastičnih materijala i ima svoju tvrtku, a svake godine ima barem dva nova proizvoda. Osim pojedinačnih inovatora može se reći da su aktivne i mnoge tvrtke koje svoj razvoj osnivaju na inovacijama.

Često slušamo o uspjehu domaćih inovatora na izložbama u zemlji i inozemstvu. Koliko tih izuma na kraju doživi komercijalizaciju i primjenu? Je li to zadovoljavajući postotak?

Velik broj izuma prikazanih na izložbama, osobito inozemnima, završi u primjeni zato što nam je filozofija, a i jedan od kriterija, da na izložbe idu već gotovi proizvodi. Ako na taj način razmišljamo, možemo reći da se velik broj inovacija koje su prikazane već proizvodi i spreman je za prodaju. Mislim da se polovina sigurno komercijalno ostvari, ako ne i više. I izlazak na izložbu s novom idejom koja još nije u potpunosti do-

vedena do gotovog proizvoda izvanredan je način da se za tu ideju “zalijepi” netko tko se bavi proizvodnjom te se može ostvariti takva suradnja. Ima i izložaba inovacija gdje se prikazuju ideje i istraživački radovi, od kojih svaka ideja ne mora završiti proizvodom, ali pridonose tomu da se jednoga dana iz toga razvije konkretan proizvod. Osvojiti samostalno novo tržište jako je teško, a na izložbama se može pronaći potencijalni investitor, tvrtka koja se bavi transferom tehnologije, netko tko se bavi tom vrstom proizvodnje pa se može razgovarati o prodaji licencije ili samog proizvoda i sl. Neki inovatori svoj izum žele zaštititi samo na ciljanim tržištima, primjerice u Kini, jer vjeruju da će tako njihova ideja, kada krene u proizvodnju, dobiti najveći domet u budućnosti što se tiče financijskog učinka, ali i konkurencije.

Koje su glavne zapreke u komercijalizaciji inovacija?

Uglavnom je to nedostatak financijskih sredstava, zatim nespremnost društva za promjene te poslovično nekomercijalni duh inovatora. To može biti i još nedovoljno usavršeno rješenje, a i konkurencija na svim poljima sve je veća. Neki na izložbama prikazuju samo zbog toga da bi prikazali

što rade, neki sami odustanu jer nešto promijene, a za neke slučajeve društvo u tom trenutku još nije spremno prihvatiti njihovu primjenu. Tako se jedan poznati inovator dugo mučio i posvuda prikazivao svoj izum, ali stanje društva i tehnike kod nas to tada nije moglo prihvatiti. Slična rješenja u susjednim državama, recimo, najnormalnije funkcioniraju. Ako sam inovator nije spreman za proizvodnju, odnosno iskorištenje, može svoju zaštićenu inovaciju prodati. U Hrvatskoj smo imali više takvih primjera.

Kakva je situacija s inovatorima unutar velikih tvrtki?

U velikim je tvrtkama malo drukčija situacija i možemo reći da je specifična. Inovatori nisu vlasnici inovacije, nego tvrtka. Ako je tvrtki u interesu prihvatiti proizvod ili postupak, onda će se obično i primijeniti, a ako nije, tek se onda mogu steći prava na inovaciju. U tome pogledu, uz zakone iz prava intelektualnoga vlasništva, postoje i razni interni pravilnici koji određuju mogućnosti, prava, financijsku naknadu i dr. Kod nas, u Mazivima-Zagreb d.o.o., postoji primjenski razvoj, tako da mi razvijamo samo one projekte za koje znamo da imaju veliku šansu primjene i proizvodnje u našim proizvodnim pogonima. U mojoj domeni je obradba metala, odnosno sredstva za obradbu metala. Kada je riječ o razvoju novoga proizvoda, mora se dobro obrazložiti unutar tvrtke zašto je to potrebno, za koju primjenu, ima li konkurencije itd. S jedne strane je mnogo lakše jer ne moramo raditi sve poslove do izlaska proizvoda na tržište, ali s druge strane nismo slobodni za razvijanje sasvim novih stvari jer smo ograničeni postavljenim granicama.

Koliko se u Hrvatskoj potiče inovatorstvo u tvrtkama?

Svaka tvrtka koja se misli ozbiljno razvijati mora biti svjesna da se samo na osnovi vlastita razvoja može uspjeti i držati prednost pred drugima, iako je možda jeftinije kupiti licencije ili know-how. U Hrvatskoj nema puno prostora za fundamentalne znanosti jer su jako skupe, ali nadam se da će se i to popraviti. Za takva istraživanja novac može osigurati država ili tvrtke koje se bave proizvodnjom na osnovi inovacija. Sve je veća svijest u tvrtkama o potrebi ocjene i vrednovanja vlastite intelektualne vrijednosti, tako da se osnivaju posebni odjeli, a i interni zakoni poboljšavaju. Mnoge tvrtke imaju razvijene sustave nagrađivanja inovatora u obliku jednokratne nagrade, ugradnju u cijenu proizvoda za dugogodišnje isplate i sl. U našem se društvu još sve smatra radnom obvezom i općenito se nailazi na nerazumijevanje. Moderne inovativne tvrtke razvijaju poticajne mjere putem financijske naknade za svaku prijavu ideje bez obzira na to hoće li postati inovacija ili neće, a kreativnost bitno vrednuju i sustavom plaća. U takve bi se postupke vrednovanja naše tvrtke trebale ugledati i tada bi sigurno bilo mnogo više inovacija jer novih ideja našim ljudima ne nedostaje.

Koliko je razvijena svijest o nužnosti zaštite među hrvatskim inovatorima? S obzirom na to da je zaštita veoma skupa, koliko se često dogodi da neki izum propadne?

Ta je svijest jako razvijena jer je zaštita inovacije najbitnija stvar u modernome poslovanju. No ima i slučajeva gdje se propusti zaštita upravo zbog sumnje da je za to potrebno izdvojiti puno novca, a da se neće vratiti. Zaštita je jako skupa, ali ako se želi proizvoditi i od toga živjeti, onda se izum mora zaštititi jer konkurencija uvijek gleda, a u konačnici se može višestruko financijski vratiti. Opravdanost zaštite pokazala je i praksa, što smo vidjeli čak i u međunarodnim sporovima. Postupak patentiranja i održavanja patenta u važnosti najskuplji je vid zaštite. Međutim, sve izume nije moguće zaštititi kao patente, a postoje i drugi oblici zaštite kao što su žig, autorsko pravo i dr. Na inovatoru je da odabere sebi najprihvatljiviji put. Valja naglasiti da je zaštita patentom organizirana na nacionalnoj razini, tako da treba razraditi strateški plan o uključivanju zaštite i u drugim zemljama. U tom slučaju pomaže tzv. PCT postupak zaštite, koji daje mogućnost inovatoru da u roku od 12 mjeseci od datuma podnošenja prve prijave dodatno razmisli o svojim planovima uz razumne početne troškove. Ta mogućnost proizlazi iz toga što je Hrvatska članica Ugovora o suradnji na području patenata (Patent Cooperation Treaty). Mnogi naši inovatori imaju različite vrste zaštite, a bez njih se ni u kojem slučaju nije preporučljivo pojaviti na izložbama inovacija. Osim toga, zaštita ulazi i u osnovne kriterije ocjene.

Kako funkcionira burza inovacija pri Hrvatskom savezu inovatora?

Zasad funkcionira slabo, ali razmišljamo kako to napraviti bolje. Ideja je da inovacije kolaju burzom, ali ključni faktor jest da ih netko “uhvati”. Radi što boljeg upoznavanja s inovacijama povremeno izdajemo zbornike inovacija ili ih objavljujemo u glasilima. U tome dijelu valja spomenuti i Zajednicu za inventivni rad pri Hrvatskoj gospodarskoj komori, koja izdaje katalog inovacija i inovacijskih proizvoda, ali sve te inovacije moraju biti u sustavu, na neki način zaštićene ili pokazane na nekoj izložbi. Osim toga, neki inovatori žele da im izum bude na burzi inovacija, da ga svi mogu pogledati, a neki to ne žele. To ovisi o inovatoru i njegovim poslovnim planovima. Za dobro funkcioniranje burze valja imati razvijeno tržište za primjenu inovacija, što uključuje i poticajno bankarstvo. Danas se u svijetu vrijednost neke tvrtke ne mjeri prema vrijednosti pogona ili zgrada, nego prema intelektualnoj moći.

Jesu li mladi zainteresirani za inovatorstvo?

Sve je veći interes među mladima, a to je rezultat dosadašnjih programa za mlade i uspjeha njihovih kolega. Rad s mladima počeo je u osmogodišnjim i strukovnim tehničkim školama, a sada imamo i ostale srednje škole kao što su ekonomske i gimnazije te fakultete. Neki mladi inovatori koji su bili školarci sada već imaju otvorene tvrtke na temelju svojih izuma. Inovacije se razvijaju, što je pozitivno, a time jača duh inovatorstva među mladima. Po školama imamo klubove mladih inovatora kojima dajemo simboličnu financijsku potporu za nabavu materijala, računalnu opremu i slično. Osim toga,

intervju: Ljiljana Pedišić

na izložbama inovacija kao što je primjerice

INOVA-MLADI u Zagrebu, postoji cijeli niz poticajnih nagrada i za mlade inovatore i za njihove mentore. Valja istaknuti zajednička ljetovanja, izlete, let balonom, studijska putovanja, dodatnu obuku u stručnim institucijama, izlaganje na inozemnim izložbama inovacija, novčane nagrade i dr. Prepoznavanjem važnosti inventivnosti neki fakulteti odobrili su izravan upis mladim inovatorima na temelju uspjeha inovacije, što smatram velikim postignućem za inovatora i za cjelokupan obrazovni sustav u Hrvatskoj. U tome prednjači Fakultet strojarstva i brodogradnje, a zatim i Fakultet kemijskog inženjerstva i tehnologije.

Po čemu je važna INOVA i kako je prošla posljednja izložba?

INOVA je najveća i najstarija izložba inovacija u zemlji, ujedno i među najstarijim izložbama u svijetu. Od 1971. godine

INOVA je pokretač i simbol inovatorstva u Hrvatskoj i veza prema vanjskim tržištima. Posljednja INOVA je bila 32. po redu, i prema odjeku, kvaliteti izložaka i cijeloj organizaciji može se mjeriti s najvećima u svijetu. Imali smo međunarodni žiri koji je vodio David Wardel, voditelj Patentnog ureda u Velikoj Britaniji. Osim njega članovi žirija bili su još iz Rusije i Irana, uz stručnjake iz Hrvatske. Imali smo 250 izložaka inovatora pojedinaca, obrtnika, iz manjih i većih tvrtki, od čega su 53 bila iz inozemstva. Izlagači iz Amerike, Velike Britanije, Irana, Ruske Federacije, BiH i Slovenije bili su nazočni sa svojim inovacijama i prezentacijama. Prikazani su proizvodi za očuvanje zdravlja, za sport i slobodno vrijeme, za primjenu u raznim industrijskim granama i sl. Osobito su bila aktivna istraživanja i rad na novim tehnologijama baziranima na iskorištenju obnovljivih izvora energije i sirovina

radi svjetlijega budućeg razvoja. Sve su inovacije ocjenjivane, ali moram istaknuti da nije bilo lagano, osobito zato što je kvaliteta inovacija bila izuzetno visoka, a nagrade ograničene. Dobitnici glavne nagrade “Nikola Tesla” su članovi obitelji Krunić, koji su dobili nagradu za rotirajuću rašpu za obradbu drva koja je jedinstvena u svijetu. Na izložbi je sudjelovao i Državni zavod za intelektualno vlasništvo, tako da su inovatori mogli izravno kontaktirati sa stručnjacima o mogućnosti zaštite svojih izuma. Bitno je spomenuti da je i naš časopis “Inovacije, razvoj i tehnologije” sudjelovanjem na izložbi dao doprinos uspjehu INOVE.

Vi ste na INOVI prije dvije godine imali neke inovacije. Možete li reći nešto više o tome?

Tada je moja grupa imala dvije inovacije iz područja rashladnih i podmazujućih sredstava za obradbu metala, INA BU Plus i INA Rezanol AM, koji se široko primjenjuju. INA Rezanol AM 100 BKK je visokoučinkovito multifunkcijsko ulje za specijalne obradbe metala gdje se kombiniraju operacije rezanja i deformiranja. Karakteristika je da ne sadržava klorparafin, koji se smatra štetnim aditivom za okoliš i zdravlje ljudi, a vrlo teško zamjenjivim u teškim operacijama obradbe metala. Kombinacijom aditiva koji nisu na bazi klora uspjeli smo to riješiti. INA BU Plus je emulgirajuća tekućina za obradbu željeznih materijala, koja ima prednost u tome što su radne emulzije jako otporne na rast mikroorganizama i ima puno dulji radni vijek u odnosu na konkurenciju. Ti proizvodi osim mineralnih ulja sadržavaju i sirovine iz obnovljivih izvora, odnosno biljaka. Te, 2005. godine dobila sam nagradu kao najuspješnija inovatorica na izložbi. Ove sam godine s koautoricama Irenom Polenus i Jasminkom Munić imala drukčiji proizvod,

INA BU Biosint HSP (high speed pressure), koji je namijenjen za visoke pritiske i brzine, što traže novi strojevi za obradbu metala. Nove konstrukcije strojeva moraju zadovoljiti što veći broj obrađenih dijelova u što kraćem roku, tako da su brzine obradbe sve veće, stoga i sve teži uvjeti primjene za tekućinu, odnosno emulziju, kao što je velika brzina dobave, povećani pritisci u sustavu, a također i hlađenje te podmazivanje kroz alat. Stabilnost emulzija zbog njihova sastava i uvjeta u obradbenim sustavima jako je osjetljiva na termodinamičke promjene i zbog toga teško ostvariva. INA BU Biosint HSP je emulgirajuća tekućina koja s vodom čini jako stabilne emulzije, a odlikuje se i niskim pjenjenjem.

Što biste na kraju poručili i savjetovali inovatorima u Hrvatskoj?

Da prije izlaska u javnost ili na tržište obavezno razmisle o zaštiti inovacija i da što više razmišljaju o novim stvarima kako bi nam svima bilo bolje živjeti ne samo u Hrvatskoj nego i u cijelome svijetu. Posebno bih poručila inovatorima iz tehničkih znanosti da rade na vlastitu razvoju, a ne da uvozimo razne tehnologije, jer sam sigurna da u Hrvatskoj ima jako puno inteligentnih ljudi koji razmišljaju, ali se boje iskazati to o čemu razmišljaju. Tu će im sigurno Hrvatski savez inovatora moći pomoći.

Poduzeće Emco Group plasiralo je nov tokarski centar s glavom za učvršćivanje veličine 45 mm. Najsuvremenija tokarilica EmcoTurn E45 kompaktan je univer¬zalni obradni centar, namijenjen obradi štapova, osovina i greda. Obliko¬van je za izradu iznimno preciznih proizvoda po iznimno niskim cijenama. Cilj razvoja novih strojeva Emco jest ostvariti visok omjer učinko¬vitosti i cijene, a pritom su na prvome mjestu načini povećanja proizvodne učinkovitosti. Sve komponente prethodnih strojeva koje su osiguravale učinkovitost, preciznost i dug životni vijek zadržane su i unaprijeđene. Osnovnu izvedbu stroja E45 odlikuju snažni po¬goni i mogućnost izbora upravljačkoga sustava Siemens ili sustava Fanuc. Unaprijeđena inačica stroja sadržava os c i pogonjene alate. U ponudi je i utovarivač predmeta namijenjenih obradi s mogućnosti skla¬dištenja. Centralna udaljenost tokarskoga centra iznosi 600 mm, a najveća pogonska snaga 13 kW dostiže i 6300 okretaja u minuti. Izmjenjivač alata ima dva¬naest mjesta te po izboru i šest postaja za pogonjene alate.

www.emco.co.uk

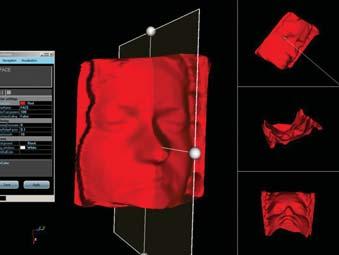

Digitalizacija je našla opsežnu primjenu u svim granama ljudske djelatnosti. U svakom urbanom kućanstvu nalazi se barem jedan predmet u čijem je nastanku korištena 3D digitalizacija kao metoda dobivanja oblika. Pojedine grane ljudske djelatnosti također u velikoj mjeri ovise o poznavanju oblika i geometrije površine, koju je teško opisati na neki drugi način. 3D digitalizator uređaj je kojim se analizira objekt u stvarnom svijetu, prikupljaju informacije o njegovu obliku i, prema mogućnosti, boji. Tako dobiveni podaci mogu se koristiti radi konstrukcije digitalnih trodimenzionalnih modela pogodnih za kasniju primjenu u mnogobrojnim područjima. Ti se uređaji intenzivno koriste u industrijskom dizajnu, reverznom inženjerstvu, industriji zabave i filmskoj industriji, pri kreiranju videoigara, u očuvanju kulturne baštine, a u novije vrijeme sve se više primjenjuju i u medicini.

Alan Mutka Josip NižetićViše je načela na kojima se temelji digitalizacija. Najjednostavnije ih je podijeliti na kontaktne (npr. trokoordinatno mjerenje), kod kojih je površina objekta u fizičkom kontaktu s digitalizatorom putem mjernih sondi, te beskontaktne, kod kojih to nije tako. Uobičajene beskontaktne metode uključuju stereofotogrametrijsko mjerenje, TOLF (time of light flight princip), korištenje strukturiranog svjetla, oblika iz siluete itd.

Svaki postupak i načelo digitalizacije ima svoje prednosti i nedostatke, prije svega u smislu točnosti, potrebnog vremena izvođenja procesa, jednostavnosti uporabe i, konačno, same cijene uređaja. Ovdje je važno naglasiti da uz tehničke nedostatke samoga uređaja kojim se digitalizira, pri optičkoj digitalizaciji postoje i mnogi problemi kod objekata kojima je površina sjajna, transparentna i koja zrcali svjetlo. Te je nedostatke moguće otkloniti nanošenjem tankog sloja praha na površinu objekta, čime je omogućeno reflektiranje više svjetla natrag prema uređaju.

Neovisno o izvedbi uređaja, krajnji je rezultat postupka digitalizacije kreiranje oblaka točaka koje predstavljaju geometrijske uzorke površine nad kojom je provedena

digitalizacija. Povezivanjem tih točaka dobiva se virtualna aproksimacija površine objekta. Ovisno o površinama objekta koji se digitalizira, točnost pojedinih sustava može pritom u znatnoj mjeri varirati, u rasponu od nekoliko desetinki milimetra do jednog mikrometra.

Geometrija površine prirodnih oblika vrlo je komplicirana. U takve površine, dakako, pripada i ljudsko tijelo. Iako mogu biti slične, među pojedincima ne postoje dvije potpuno iste površine dijela tijela. Čak i zrcaljenjem istih nasuprotnih dijelova tijela (lijeva i desna strana) mogu se dobiti površine sa znatnim međusobnim odstupanjem.

Digitalizacija je u medicini najveću primjenu našla u ortotici i protetici. Ortopedsko pomagalo ili vanjska proteza moraju kvalitetno prianjati na dio tijela čija se funkcija korištenjem pomagala želi nadoknaditi ili unaprijediti. Takvo pomagalo mora posjedovati oblik koji je komplementaran površini na koju će se primijeniti, kako bi se postigao potpun učinak, a negativne pojave nastale zbog primjene pomagala svele na minimum. Prije se do oblika pojedinog dijela tijela dolazilo uzimanjem odljeva s pomoću sadrenih povoja ili impresija u mekanim materijalima, koji su se poslije koristili kao osnova za izradu krutih kalupa. Ovakvi postupci bili su vremenski vrlo zahtjevni i nelagodni, i za pacijenta i za praktičara koji je postupak provodio, pri čemu rezultati često nisu zadovoljavali.

Primjena digitalnih beskontaktnih mjerenja te zatim korištenje CAD/CAM-a u proizvodnji ortoza i proteza korjenito su

promijenili tu praksu, što je rezultiralo visokom kvalitetom, ponovljivošću te skraćenim vremenom izrade pomagala. Iako su prednosti primjene digitalizacijskih sustava velike, ipak je ostao jedan nedostatak koji je vezan uz gotovo sve komercijalno dostupne sustave, a to je njihova cijena. Ona je i dalje znatna, što je ograničavajući čimbenik u njihovoj široj uporabi. Ta je činjenica posebno istaknuta kod primjene u zdravstvenom sustavu kao što je naš, u kojemu primjena ovakvih uređaja, nažalost, ipak nije pri vrhu prioriteta. Imajući u vidu navedene činjenice, tvrtka Cognitus d.o.o., u suradnji s Laboratorijem za medicinsko inženjerstvo pri Katedri za alatne strojeve Fakulteta strojarstva i brodogradnje Sveučilišta u Zagrebu, potaknula je razvoj sustava 3D digitalizacije koji bi svojim karakteristikama omogućio veću

dostupnost, uz zadržavanje potrebne točnosti i brzine, i u medicinskoj praksi i drugim djelatnostima.

Cilj je bio konstruirati praktičan sustav koji će u kratkom vremenu omogućiti digitalizaciju oblika kao što su dijelovi tijela, impresije te drugih formi za potrebe kasnije analize ili dizajna. Pritom se oslonilo na komponente koje su jednostavno dostupne u prodavaonicama tehničke robe široke potrošnje. Uz navedeno, jedan je od zahtjeva prema sustavu bio i modularni dizajn, kako bi se mogao što jednostavnije prilagoditi, skalirati i nadograditi prema pojedinoj namjeni. Modularni pristup primijenjen je i pri razvoju programske podrške, na način da su razvijeni moduli za kalibraciju optičkog dijela sustava, prikupljanje podataka, filtriranje i obradu slikovnih podataka, generiranje oblaka točaka te rekonstrukciju površine.

Razvoj sustava bio je tehnički vrlo složen te je zahtijevao mnoge korekcije i promjene. U njega su bili uključeni stručnjaci iz po-

Slika 3. CogniVision – program za vizualizaciju i obradu rezultata digitalizacije

dručja strojarstva i elektrotehnike te matematičari i liječnici. Tijekom višegodišnjeg rada provedena su mnogobrojna testiranja potencijalnih hardverskih komponenata te je dovršen razvoj programske podrške.

Sadašnji sklop uključuje postolje, postav s digitalnom kamerom i projektorom te sklop s rotirajućim stolom i sličan postav u kojemu se umjesto projektora upotrebljava laserski linijski modul. Iako je sustav prvobitno bio nami-

jenjen primjeni u ortopedskoj tehnici, kvaliteta dobivenih rezultata otvorila je mogućnost njegove primjene i u drugim tehnologijskim područjima, kao i u kućnoj uporabi.

Dosadašnji rezultati znatno su nadmašili početna očekivanja, što daje čvrstu osnovu za daljnji razvoj i unapređenje. Razvijeni sustav jednostavan je za rukovanje, lako prenosiv i cjenovno vrlo prihvatljiv. Planira se i daljnja nadogradnja sustava u svim karakteristikama, iako ga je moguće i posebno prilagoditi za specifičnu uporabu ondje gdje se za to postavi zahtjev. Sustav je trenutačno u fazi prijelaza iz prototipne u konačnu komercijalnu formu. Uz uspješnu realizaciju, sam proces razvoja pokazao je potrebu i iznimnu korisnost multidisciplinarnog pristupa pri razvoju složenog proizvoda te bi mogao biti primjer ljudske upornosti, znanja i suradnje u postizanju napretka.

Autori su zaposlenici tvrtke Cognitus d.o.o. www.cognitus.hr

Predsjednici Hrvatske gospodarske komore i Hrvatske obrtničke komore, Nadan Vidošević i Mato Topić (slika 1), potpisali su u listopadu 2007. Sporazum o suradnji na provedbi cjeloživotnog učenja za poduzetništvo, kojim se HGK i HOK obvezuju na poticanje gospodarstvenika i obrtnika na uključivanje u proces cjeloživotnog učenja kao načina za postizanje cilja – gospodarstva zasnovanog na znanju.

Ovim sporazumom proširuje se suradnja ostvarena već potpisanim sporazumom, koji se odnosi na suradnju na provedbi jedinstvenog programa u trogodišnjim obrtničkim zanimanjima i projektu licenciranja radionica za naukovanje i uvođenje strukovne prakse u radionicama trgovačkih društava.

HGK i HOK novim sporazumom iskazuju spremnost na međusobnu suradnju na pro-

mociji cjeloživotnog učenja temeljenog na nacionalnoj strategiji obrazovanja odraslih, Strateškom okviru razvoja Hrvatske do 2013. godine, Lisabonskoj i Kopenhaškoj deklaraciji te dokumentu Europske komisije o ključnim kompetencijama za cjeloživotno učenje, a rukovodeći se statusom i obvezama Hrvatske kao zemlje kandidata za ulazak u Europsku uniju.

Potpisnici će u sklopu svojih zakonom utvrđenih zadaća posebice surađivati u promociji cjeloživotnog učenja u svim njegovim oblicima, u kreiranju sustava cjeloživotnog učenja prema konceptu trajne zapošljivosti sukladno razvoju tržišta rada, na definiranju potrebnih kompetencijsko-kvalifikacijskih okvira formalnih i neformalnih oblika obrazovanja i učenja, utvrđivanju potreba za novim kvalifikacijama i kompetencijama (zanimanjima) uz osuvremenjivanje postojećih, na razvijanju jedinstvenog sustava poduzetničke edukacije kao jedne od osam ključnih kompetencija EU u koji su uključene sve društvene skupine, u izradi koncepta i kurikuluma kroz međukurikularni integrirani pristup poduzetničkog učenja u pojedinim dijelovima obrazovnog sustava, u promociji vježbovnih tvrtki kao modela obrazovanja za uključivanje mladih ljudi u poduzetništvo, obrazovnim i nadležnim institucijama na usavršavanju nastavnika i profesora u školama i treningu majstora stručnih učitelja, na usklađivanju aktivnosti

u osiguravanju dovoljnog broja naučničkih mjesta za praktičnu nastavu učenika trogodišnjih strukovnih škola u obrtničkim radionicama i gospodarskim subjektima te ostalim aktivnostima važnim za cjeloživotno učenje.

“Hrvatska ekonomija je ekonomija malih brojeva, što podrazumijeva život u nišama. Život u nišama traži znanje, a znanje više nije ono što se stavlja u zadatak mladima, već ono što se stječe kontinuirano. Cjeloživotno učenje je preduvjet opstanka na globaliziranom tržištu. Ovaj sporazum mora biti poticaj ne samo HOK-u i HGK već svima u društvu da se u sklopu svojih mogućnosti uključe u afirmiranje ideje o cjeloživotnom učenju”, rekao je Vidošević.

“Hrvatska obrtnička komora niz godina brine se za obrazovanje kadrova potrebnih za razvoj obrtništva. Svjesni smo da je ulaganje u znanje i vještine naših radnika ujedno i velika šansa da se naši proizvodi i usluge plasiraju na europsko tržište, i stalno ističemo da to ne možemo sami. Partnerstvo sa svima koji imaju isti cilj, a to su škole, HGK, Hrvatska udruga poslodavaca, sindikati, pomoći će u razvoju kvalifikacija i omogućiti cjeloživotno učenje. Zbog toga smo svjesni važnosti potpisivanja ovakvih sporazuma i nadamo se da će nam se priključiti i ostali”, istaknuo je Topić.

Služba za odnose s javnošću, HGK

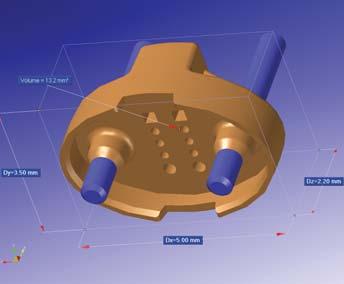

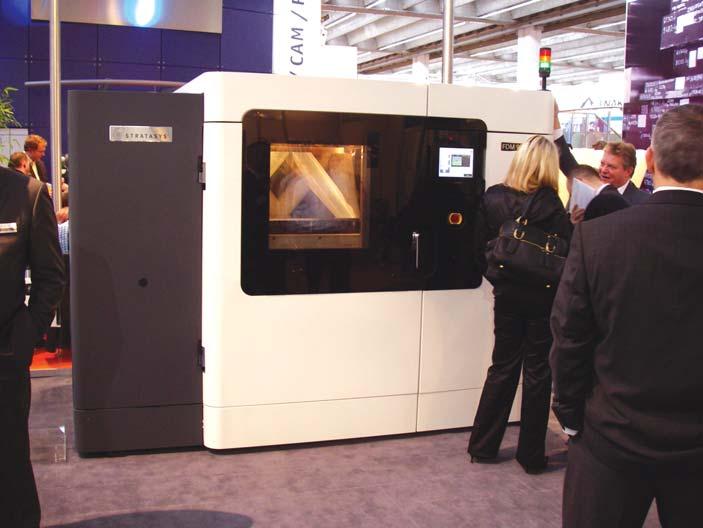

Tvrtka Dok-Ing bavi se razvojem i proizvodnjom specijalne opreme već 15 godina. Proizvodni program, među ostalim, primarno uključuje specijalne strojeve za razminiranje, rudarstvo i vatrogastvo. Tijekom godina rada iz male tvrtke izrasli su u svjetski priznatu razvojnu organizaciju. Dinamika kontinuiranog razvoja novih i postojećih proizvoda nagnala je tvrtku na širenje strojnog parka i na područje brze izrade prototipova. U tom smislu tvrtka je nabavila dva nova stroja za brzu izradu prototipova, primarno korištenih pri izradi kućišta i ostalih polimernih izradaka.

Manji stroj, tvrtke Stratasys, radnih gabarita 203 x 203 x 305 mm, zasnovan je na postupku taložnog srašćivanja (e. fused deposition modeling – FDM), pri čemu se izradak dobiva popunjavanjem niza horizontalnih slojeva ekstrudiranom niti ABSa. Mehanička svojstva izratka dobivenoga tim postupkom, u odnosu na postupke injekcijskoga prešanja, niža su za 20 % u horizontalnoj, odnosno 50 % u vertikalnoj ravnini, s pripadnom prostornom točnošću od 0,2 mm.

Drugi, veći stroj, radnih gabarita 340 x 340 x 620 mm, proizvod je njemačke tvrtke EOS, model EOSINT P 385, i temelji se na postupku selektivnoga laserskog srašćivanja (e. selective laser sintering – SLS), pri čemu se izradak dobiva uzastopnim nanošenjem tankih slojeva (0,1 – 0,15 mm) praškastog materijala, nakon čega slijedi srašćivanje materijala laserskim izvorom infracrvene svjetlosti izlazne snage od 50 W.

SLS-postupak pruža mnogobrojne tehnološke prednosti. Prije svega, mehanič-

ka svojstva izradaka u ovom slučaju ne pokazuju veća odstupanja od izradaka dobivenih injekcijskim prešanjem. Završetkom procesa, dobiveni izradci nalaze se u spremniku zajedno s preostalim nesraštenim prahom, koji ujedno služi kao potporni materijal. Time je izbjegnuta potreba za dodatnim potpornim materijalom, kao i bilo kakvim kasnijim postupkom njegova uklanjanja (kemijskim ili mehaničkim putem), a preostali se prah može ponovno upotrijebiti.

Visoka kvaliteta dobivene površine i prostorna točnost izratka od 0,1 mm, uz navedene tehnološke prednosti i brzinu nanošenja slojeva od 10 do 25 mm/h, čine EOSINT P 385 prikladnim za izradu širokog spektra izradaka, od prototipne namjene do krajnjeg proizvoda. Programska podrška stroja, odnosno programski paket EOSPACE, automatski optimira razmještaj objekata unutar radnog prostora stroja prema kriteriju najkraćeg vremena izrade, a pruža i mogućnost dinamičkog dodavanja novih pozicija za vrijeme rada stroja. Materijal pritom

može biti polistiren, zatim poliamid uz mogući dodatak staklenih vlakana i ugljika te alumid (smjesa aluminijskoga i polimernog praha).

Kako bi u potpunosti iskoristila svoje proizvodne i razvojne kapacitete, tvrtka DOKING odlučila je pružiti mogućnost usluge u području dostupnih tehnologija.

Autor je zaposlenik tvrtke DOK-ING d.o.o. www.dok-ing.hr

razgovarao: Igor Škevin

Foto: arhiv DIOKI

DIOKI, najveći hrvatski proizvođač polimernih materijala i organskih petrokemikalija, smjestio se na zagrebačkom Žitnjaku, u istočnoj industrijskoj zoni grada. Kada se približite tom industrijskom divu, pozornost će vam najprije privući postrojenje s dva veoma visoka dimnjaka, i ljeti i zimi obavijena parom koja kao da skriva da je DIOKI peti po veličini hrvatski izvoznik, činjenica koju u Zagrebu i Hrvatskoj, kako se čini, svi uzimaju pomalo zdravo za gotovo, a ne kao proizvod svakodnevnoga predanog rada gotovo tisuću ljudi.

U postrojenju “ispod dva dimnjaka” proizvodi se etilen, sirovina za polietilen niske gustoće (PE-LD, engl. Low Density PolyEthylen), u slučaju zagrebačkoga pogona trgovačkog imena OKITEN. Inače, polietilen je jedan od najčešće korištenih polimernih materijala, a sirovina za njega, etilen, dobiva se pirolizom etana, koji je pak jedan od proizvoda frakcijske destilacije prirodnoga plina iz hrvatskih nalazišta.

“DIOKI-jev polietilen potpuno je hrvatski proizvod”, naglasila je slijedom toga Lea Šegota, glasnogovornica Diokija.

U zagrebačkom se pogonu proizvede 50.000 tona OKITENA, kako je objasnila Šegota, dok DIOKI-jev drugi pogon, DINA u Omišlju na Krku, na godinu proizvede 70.000 tona, ali je u tom slučaju trgovačko ime toga polietilena niske gustoće DINALEN. I OKITEN i DINALEN prisutni su na domaćem i svjetskom tržištu niz godina i pripadaju u najzastupljenije plastomere u širokoj potrošnji. Nezaobilazna primjena PE-LD-a je primarno i sekundarno pakiranje hrane i industrijskih proizvoda: od poljoprivrede preko građevinarstva do elektronike. Za one koji baš ne razlikuju polimere, naglasimo da se od polietilena niske gustoće izra-

đuju, primjerice, folije za pakiranje mesa u trgovinama.

Osim proizvodnje polietilena DIOKI proizvodi i polistiren u količini od 50.000 tona na godinu. Polistiren se proizvodi od stirenskih monomera, molekula koje su građevne jedinice polimernoga molekulnog lanca.

DOKI, kako je ime tom DIOKI-jevu proizvodu, proizvodi se u dvije inačice – kao polistiren opće namjene (engl. General Purpose PolyStyrene – GPPS) i kao gumom modificiran polistiren visoke žilavosti (engl. High Impact PolyStyrene – PSHI). Polistiren DOKI GP i HI koriste se za proizvodnju pakiranja u prehrambenoj industriji, posebice u industriji mlijeka i mliječnih prerađevina, ali i za izradu dijelova kućanskih aparata, rashladnih i elektroničkih uređaja te raznih predmeta namijenjenih korištenju u industriji i svakodnevnom životu. Tako je velika mogućnost da je potplat cipele za koji mislite da je od gume, ustvari od HI-polistirena, a kutija CD-a za koju mislite da je od polikarbonata, vjerojatnije je načinjena od GP-polistirena.

Od veljače 2006. godine na Žitnjaku proizvode i pjeneći (ekspandirajući) po-

listiren (PS-E) – materijal od kojega se preradom dobiva drugi materijal, kolokvijalno poznat pod imenom stiropor. Godišnje iz DIOKI-ja izađe 15.000 tona PS-E-a pod imenom OKIROL u dvije inačice – E za izradu ambalaže i EF s dodacima za smanjenu gorivost, nezaobilazna sirovina za izolacijske ploče u građevinarstvu.

“Imamo kvalitetnu postprodajnu podršku i to nas razlikuje od drugih na tržištu. U svakom trenu odgovaramo na pitanja o vrstama i načinima prodaje te o novim načinima uporabe naših materijala. U ovom poslu, u kojemu je stanje na tržištu slično burzi, morate održati povjerenje kupca, a najbolji je način za to da kupac zna da ste uz njega u svakom trenutku”, objasnila nam je Lea Šegota, dodavši da veliku ulogu igra i brzina kojom se upiti kupaca prenose u komercijalu ili stručnjacima za primjenu pojedinih materijala. Istaknula je i da su specijalizirani sajmovi mjesta na kojima se može sresti najviše kupaca. Na sajmu K u Düsseldorfu na DIOKI-jev je štand došlo više od 500 upita potencijalnih kupaca.

Proizvodnja ekspandirajućega polistirena počela je na Žitnjaku u veljači 2006. Zanimali su nas dosadašnji rezultati prodaje.

“Zadovoljni smo prodajom koja ide veoma dobro: koliko se proizvede, toliko se i proda. PS-E je sirovina za stiropor, koji je izvrstan izolacijski materijal, a najviše se primjenjuje u građevinarstvu jer tako nalažu novi zakoni, ali i ljudska svijest o uštedama energije. U budućnosti planiramo pojačati kapacitete, koji sada proizvode 15.000 tona”, kazala je glasnogovornica DIOKI-ja.

nomera (VCM) i polietilena niske gustoće (PE-LD). DINA je 1995. pripojena društvu INA-OKI d.d., a 2003. postaje samostalnom tvrtkom koja danas posluje u sklopu grupe DIOKI. Uz DINA-Petrokemiju, osnovana je tvrtka Kijac nekretnine d.d. sa zadatkom upravljanja zemljištem i objektima u Kijcu na Krku.

Korporacija DIOKI ustvari je grupa koja se sastoji od četiriju tvrtki: DIOKI d.d., Zagreb, DINA Petrokemija d.d. i Kijac nekretnine d.d. su u Omišlju na Krku, a Adriaoil S.p.A. ima sjedište u Milanu.

Društvo DIOKI d.d. osnovano je 13. lipnja 1959. pod imenom OKI, što je kratica od Organsko kemijska industrija, a s proizvodnjom je započelo 1964. godine. DINA-Petrokemija d.d. osnovana je 1976. zajedničkim ulaganjem Ine i američke korporacije Dow Chemicals. Tvrtka smještena u Omišlju na Krku ima dva procesna postrojenja – za proizvodnju vinil-klorid mo-

Adriaoil S.p.A., talijanska tvrtka koju je 1969. osnovala INA, 2005. godine prešla je u stopostotno vlasništvo DIOKI-ja. Tvrtka je specijalizirana za prodaju i marketing petrokemijskih proizvoda te za međunarodnu trgovinu i nabavu petrokemijskih sirovina; svojevrsno je DIOKI-jevo predstavništvo na tržištu Europske unije.

“Od oko 900 zaposlenika, oko 560 radi ovdje, u Zagrebu, dok je ostatak u DINI na Krku i nekoliko u ostalim tvrtkama”, informirala nas je Lea Šegota te istaknula da je 25 % zaposlenih s visokim obrazovanjem, 72 % sa srednjom stručnom spremom, dok je samo tri posto nekvalificiranih, što je u okvirima hrvatske industrije više nego dobro, pogotovo ima li se na umu da jedna

Podravka, koja više od desetljeća praktički ne zapošljava nikoga bez fakultetske diplome, još, kako je nedavno na jednom skupu rekao Darko Marinac, predsjednik njezine Uprave, zapošljava tisuću NKV radnika.

“Uvijek smo u deficitu s inženjerima elektrotehnike, strojarstva i kemije, a njih najviše tražimo, posebice na Krku. Zato se s tehničkim fakultetima nastojimo dogovoriti o stipendijama i obrazovanju za ‘tailor made’ kadrove, kojima bismo si osigurali budućnost. Prošle smo godine zaposlili 60ak radnika, većinom fakultetskog obrazovanja, i uglavnom uspijevamo u tome da ih privučemo stipendijama koje nudi DINA, ali to nije uvijek lagano jer je malo inženjera tih struka na tržištu”, objasnila nam je Šegota kadrovsku situaciju u DIOKI-ju.

Uprava svake petrokemijske industrije mora imati neku “čarobnu kuglu” jer in-

vesticijski proces u toj industrijskoj grani traje godinama. Ono što se mora priznati DIOKI-jevoj Upravi je hrabrost upravo na području investicija. Naime, DIOKI je usred velikoga investicijskog ciklusa koji bi mu trebao povećati proizvodnju, u nekim segmentima i nekoliko puta.

“Iako je DINA tvrtka koja većinom generira gubitke, zbog dobrih lokacijskih uvjeta i prostornoga potencijala, ali ponajprije zbog postizanja pozitivnih rezultata, krenulo se u velik investicijski ciklus. Iznos ulaganja je 65 milijuna eura, od čega se veći dio odnosi na uvođenje novih proizvodnih linija i modernizaciju postrojenja radi udvostručenja kapaciteta”, izjavila je Šegota, dodajući pojedinosti koje bude nadu da će se DIOKI uspeti za još nekoliko mjesta na ljestvici hrvatskih izvoznika. Tako će se, nakon modernizacije, ponovno pokrenuti postrojenje za proizvodnju vinil-klorid

monomera (VCM), koje je proizvodilo do 2002. godine, kada ga je ugasio tadašnji vlasnik DIOKI-ja.

“Prema našim analizama kapaciteta u regiji, PVC ima dobru perspektivu, pa je odlučeno kupiti funkcionalne dijelove postrojenja za proizvodnju PVC-a iz Kaštel Sućurca, preseliti ih u Omišalj te nakon modernizacije objediniti te dvije proizvodnje kako bi se zatvorio vinilni lanac i tržištu ponudio cjelovit proizvod”, objašnjava Šegota te ističe da bi planirana proizvodnja PVC-a bila oko 90.000 tona na godinu. Proizvodnja VCM-a iznosila bi oko 160.000 tona, a višak koji se ne bi utrošio za proizvodnju PVC-a prodavao bi se na tržištu. Povećanjem proizvodnje VCM-a, odnosno PVC-a, kako doznajemo, smanjilo bi se opterećenje omišaljske proizvodnje PE-LD-a troškovima infrastrukture.

Ulaganje na Krku vrijedno je 51,4 milijuna eura, od čega na ulaganje u VCM postrojenje otpada 17,6 milijuna eura, kupnja i instaliranje PVC postrojenja stoji 28,8 milijuna eura, a obrtna sredstva su pet milijuna eura. Znatne bi uštede u DINI trebala donijeti i promjena goriva, tj. prelazak na

Svojedobno se DIOKI bavio i preradom svojih sirovina, ali je ta proizvodnja ugašena prije desetak godina.

“Imamo ambicije opet krenuti u preradu. Postoji želja da se bavimo i preradom svoje sirovine. No sada smo u fazi realizacije investicija u kapitalne projekte pa nas to zaokuplja”, objasnila je Šegota. Spremnici

Certifikati tvrtke DIOKI d.d. prirodni plin kao energent u sljedeće tri godine.

“Radimo i na povećanju kapaciteta za proizvodnju polietilena na Krku, čime bi se povećao ukupni izvoz. Sada proizvodimo na godinu 70.000 tona etilena, a nakon ove investicije proizvodnja bi narasla na 90.000 tona”, kazuje Šegota te najavljuje da bi projekt, čija je cijena oko 15,4 milijuna eura, trebao biti gotov polovinom 2009. godine. Upravo je energija prva stvar u koju će se ulagati u DIOKI-ju u Zagrebu, gdje je u tijeku zamjena peći u energani i daljnje smanjenje emisije CO2. Preinakama energane diokijevci planiraju početi s kogeneracijom vlastite struje i pare, čiji bi višak prodavali na tržištu, kada se ono uspostavi.

Šegota kaže da je DIOKI velik industrijski potrošač plina tijekom cijele godine, ali u zimskim mjesecima nisu uvijek sigurni hoće li biti na udaru redukcija. DIOKI gru-

pa je u godišnjoj bilanci za 2006. iskazala gubitak od 45,5 milijuna kuna. Zanimalo nas je kako je peti izvoznik zapao u gubitke i što se radi na njihovu smanjenju.

“Od dolaska novog vlasnika i uprave 2004. godine, DIOKI postupno sanira naslijeđeni gubitak. Unutar grupe, DINA, nažalost, još ostvaruje gubitak. No kao što ste već čuli kad smo govorili o investicijama, postoji čvrst plan da se njezini gubici iz godine u godinu smanjuju. U 2007. godini, osim vlastitih zalaganja poslovni rezultati bili su bolji i zbog povoljnijih kretanja na tržištu u smislu tečaja i cjenovnih margina te, prema procjenama, očekujemo smanjenje gubitka na oko 16 milijuna kuna. No to ne znači da će iduće godine situacija biti jednaka”, upozorila je Šegota, objašnjavajući da je cijena nafte rasla, ali i da je u prvoj polovini godine pad tečaja dolara jako utjecao na pad cijena sirovina. Ipak, DIOKI-jevu Upravu zabrinjavaju i neki drugi izdaci na koje ne mogu utjecati.

“Ono što će se odraziti na naše poslovanje u 2008. godini, osim cijena sirovina, kontinuirana su poskupljenja u gradu Zagrebu koja ne možete ugrađivati u cijenu i biti konkurentni na tržištu EU.”, objašnjava Šegota. Nedavno je Dioki objavio podatak da su u 2007. za vodne naknade platili 22 milijuna kuna, a za plaće 40 milijuna kuna neto.

“Nismo protiv plaćanja vodnih naknada, ali one trebaju biti objektivne i transparentne, i u tom smislu nastojimo i pokušavamo preko HGK i preko HUP-a zajedno s drugim gospodarstvenicima s Gradom Zagrebom iznaći takav model”, govori Šegota i navodi daljnje nelogičnosti:

“Nama se naplaćuje prema količini vode preuzetoj iz izvora, a ne stvarno ispuštenoj na pročistač. Pritom se ne uzima u obzir gubi li se količina vode u rashladnim sustavima zbog jedinstvenog procesa proizvodnje u Hrvatskoj ili se ugrađuje u proizvod

“U izvoz ide 90 posto naše proizvodnje, s time što 70 posto ide na zapadnoeuropsko tržište, desetak posto izvozimo u države s područja bivše Jugoslavije, a ostatak ide u istočnoeuropske zemlje”, govori Šegota i dodaje:

“Vrijednost robe koju smo izvezli 2006. godine iznosila je oko 171 milijun eura, a procjena za 2007. je 192,4 milijuna eura.”

Kamo teži DIOKI-jev izvoz načinom poslovanja i geografskom usmjerenošću?

“Naša je politika da što više poslujemo s krajnjim korisnicima i izbjegnemo tradere koji su jako prisutni na petrokemijskom tržištu, ali je to tržište i u nabavi i u izvozu vrlo volatilno. Izvozom većinom idemo u Italiju, ali se nastojimo preorijentirati na istočnoeuropske zemlje, gdje imamo redovite kupce koji su nam postali partneri”, izjavila je Šegota te dodala da je već nekoliko godina DIOKI peti hrvatski izvoznik, ali da bi u 2007. godini mogao biti i četvrti, što nam nije mogla potvrditi bez konačnih bilanci.

kao što je to slučaj s industrijama pića. Naime, u DIOKI-ju 30 % vode ispari u rashladnim tornjevima, a to znači da plaćamo oko 4 milijuna kuna za uslugu koja se ne izvršava. S druge strane, Hrvatske vode DIOKI-ju priznaju 30 % manji iznos prilikom naplate naknade za zaštitu voda.”

“Da bi DIOKI uopće dobio vodopravnu dozvolu, moramo imati vlastiti pročistač”, objašnjava Šegota te dodaje da njezina tvrtka nema ništa protiv plaćanja naknada ako su one realne.

Doista, DIOKI je bio prvi koji se pobunio protiv novih načina i iznosa plaćanja vodne naknade najavljenih početkom prosinca, a na snazi od početka 2008. godine. Tek mjesec i pol dana nakon što je ta tvrtka sazvala konferenciju i na njoj upozorila novinare i medije na omču vodne naknade oko svoga vrata, prosvjedu su se pridružile i druge tvrtke. No tim je tvornicama lakše – zaprijetile su da će se odseliti iz Zagreba, a zato što njihovi strojevi, za razliku od DIOKIjevih, nisu cijela postrojenja, svoju prijetnju relativno lako mogu ostvariti.

“Poskupljenje komunalne naknade za 50 % dodatni je trošak DIOKI-ju od milijun kuna, povećanje naknade za pitku vodu i za odvodnju otpadnih voda povećanje je od tri milijuna kuna. Naknadu za pročišćavanje trenutačno plaćamo 14 milijuna kuna, a tu nije kraj, jer bi najavljeni novi model osim poskupljenja imao i novu stavku za

obradu površinskih voda.”, glasnogovornica DIOKI-ja nabraja nove zapreke za svoju tvrtku, a onda opet objašnjava da se sve može srediti pregovorima:

“DIOKI ima predstavnika u HUP-u, u radnoj skupini koja bi trebala biti uključena u izradu novog modela obrade otpadnih voda. Htjeli bismo da se obrada otpadnih voda plaća prema stvarno ispuštenoj količini i stvarnom stupnju onečišćenja, što do sada nije bio slučaj”, završava Šegota.

Američki proizvođač aluminija Alcoa i kineski Aluminum Corp su postali vlasnicima 12 posto rudarske grupacije Rio Tinto, što su platili 9,5 milijardi eura. Prema mišljenju analitičara, taj je potez načinjen kako bi se spriječila realizacije ponude o preuzimanju, koju je za Rio Tinto podnio britansko-australski rudarski gigant BHP Billiton. Kupnja strateškog udjela u grupaciji Rio Tinto ukazuje na uvjerenost kupaca u dugoročne mogućnosti na brzo rastućem rudarskom svjetskom tržištu. Aluminum, najveći kineski proizvođač aluminija i boksita, i Alcoa trenutačno ne namjeravaju objaviti ponude za preuzimanje grupacije Rio Tinto, iako su zadržali pravo, da takvu ponudu objave ili sudjeluju u njoj u sljedećih šest mjeseci.

Na Zagrebačkom velesajmu (ZV) od 22. do 26. travnja održat će se 19. međunarodni sajam alatnih strojeva i alata – BIAM, a istodobno s njime i sajam ZAVARIVANJE.

Sajmovi BIAM i ZAVARIVANJE jedinstvene su sajamske manifestacije u Hrvatskoj, koje zbog svoje posebnosti i tradicije uživaju ugled i u svijetu. Ovi bijenalni sajmovi postali su nezaobilazno mjesto intenzivnih poslovnih susreta proizvođača, stručnjaka i poslovnih ljudi iz ove branše.

Ovogodišnje izlagače moguće je tematski podijeliti u nekoliko skupina:

- fleksibilni automatski proizvodi, sustavi i linije

- alatni strojevi za obradu rezanjem

- alatni strojevi za obradu deformiranjem

- strojevi za toplinsku obradu metala

- alati za alatne strojeve

- ručni i rezni alati

- pribor i komponente za alatne strojeve

- oprema i postupci zavarivanja

- osnovni i dodatni materijali za zavarivanje

- oprema za kontrolu zavarenih spojeva

- zavarene konstrukcije.

Zagrebački velesajam tradicionalno je mjesto predstavljanja hrvatskoga gospodarstva, ali i mjesto za upoznavanje novih svjetskih trendova, stanja na svjetskim tržištima te sklapanja novih poslova. Bez upoznavanja i usvajanja novih postupaka (tehnologija) i opreme, nije moguć daljnji razvoj i povišenje konkurentnosti, što se zahtijeva od svih proizvodnih tvrtki. Detaljniji izvještaj sa sajmova BIAM i ZAVARIVANJE bit će dan u svibanjskome izdanju časopisa IRT3000.

Inovativan hrvatski proizvod, univerzalan alat za obradu odvajanjem čestica mekih materijala kao što su drvo, plastika, guma i sl., a namijenjen je za ugradnju na ručnu rotacijsku kutnu brusilicu.

Ugradnjom ovog alata na kutnu brusilicu mogu se jednostavno obrađivati odvajanjem čestica meki materijali poput drva, plastike, gume i sl. Njegova konstrukcija omogućuje odstranjivanje većeg volumena strugotine nego što je to moguće brusnom pločom ili brusnim papirom. Jednostavnost ugradnje i upotreba ne zahtijevaju posebna stručna znanja i vještine.

Stanje tehnike

Poznati alati koji se ugrađuju na kutnu brusilicu, kao što su brusna ploča ili brusni papir, imaju određene nedostatke. Prilikom obrade mekih materijala kao što su drvo ili plastika brusnom pločom ili brusnim papirom, dolazi do zapunjavanja brusne ploče, odnosno strugotina popuni prostor između reznih zrnaca ploče. To umanjuje učinak brušenja, povećava se trenje između alata i obratka i

time povisuje temperatura na obrađivanoj plohi. Tako zapunjenom brusnom pločom nije moguća daljnja obrada i dolazi do “spaljivanja” površine, a zbog mekoće obratka svojstvo samooštrenja brusne ploče ne dolazi do izražaja. Sličan se problem javlja i kod primjene alata s brusnim papirom, gdje se uz navedeno javlja i relativno brzo trošenje alata zbog njegove konstrukcije.

“ROTO RAŠPOM” proširen je spektar alata za obradu mekih materijala odvajanjem čestica. Ovaj alat omogućuje obradu s većim učinkom u smislu količine odvojene čestice u jedinici vremena u odnosu na poznate alate za kutnu brusilicu. Alat se na kutnu brusilicu pričvršćuje stezanjem za njezinu osovinu preko originalne stezne pločice i matice brusilice. Rotacijom alata na brusilici u rasponu od 1500 do 11 000 okretaja u minuti ostvaruje se kinematika potrebna za rezanje materijala.

Prednosti

Rotacijska perforirana turpija “Rašpa” izrađena je od čeličnog lima od 0,7 do 1,2 mm te toplinsko-kemijski obrađena. Odvajanje čestica obavljaju izdanci na radnoj površini alata, koji su ujedno rezne oštrice, a ispod svakog izdanka nalazi se otvor za odstranjivanje odvojene čestice, što sprječava zapunjenje radne površine alata i omogućuje kontinuirano rezanje oštrice.

Oblici

Veličina odvojene čestice ovisi o pritisku alata na obrađivanu površinu i ograničena je veličinom izdanka. Prema obliku radne površine “ROTO RAŠPA” može biti kutna ili zaobljena. Kutna izvedba

pogodnija je za obradu ravnih i nakošenih površina, a zaobljena za obradu rubova, radijusa i sl.

Osvojeno odličje: INOVA ‘07 - ZLATO

najveća američka izložba inovacija i novih proizvoda

PITTSBURGH, 11. – 14. lipanj 2008.

Rok prijava: 28. ožujak 2008. Kotizacija: 8.000,00 HRK Kontakt osoba: Neven Marković SAVEZ INOVATORA ZAGREBA

Tel: 01 461 2517

www.savez-inovatora-zagreba.hr

Tvrtke koje sustavno unaprjeđuju kvalitetu, ali i ostale segmente poslovanja, krenule su težim putem poslovnog razvoja te oslikavaju najkvalitetnije dosege naše industrije odnosno gospodarstva, rekao je predsjednik Hrvatske gospodarske komore Nadan Vidošević na svečanoj dodjeli prava korištenja znakova “Hrvatska kvaliteta” i “Izvorno hrvatsko” za 2007. i 2008. godinu 14. veljače u HGK.

Nadan Vidošević je naglasio da Hrvatska nema potencijala za uspostavu ekonomije obujma odnosno proizvodnje velikih serija kao što je to slučaj u velikim razvijenim zemljama poput primjerice Velike Britanije i Sjedinjenih Američkih Država koje su bile svjetski gospodarski lideri u proteklom razdoblju. Naše tvrtke moraju se usmjeriti na tržišne niše unutar kojih je znanje glavni konkurentski čimbenik. Hrvatska se trenutačno suočava s potencijalnim gospodarskim teškoćama, pri čemu su mjere Hrvatske narodne banke za njihovo suzbijanje već viđene u dogovornoj ekonomiji. Samo je stalno povećanje izvoza pravilna orijentacija, pri čemu je kvaliteta jedan od presudnih uvjeta profitabilnog poslovanja na svjetskom tržištu. Nadan Vidošević je ustvrdio kako je svaki segment društva, poput primjerice komunalne naknade ili kazališne predstave, ugrađen u cijenu proizvoda. Zbog toga društvo u cjelini mora biti konkurentno te osobitu pozornost pridavati znanju kao društvenom i organizacijskom resursu. Samo se radom može ostvariti naš glavni cilj, a to je da naši građani žive u okviru europskih standarda. Više je od 60 posto djelatnosti našega gospodarstva u segmentu usluga, pa i tu treba osobito voditi

računa o sustavnom poboljšanju kvalitete. Kada Hrvatska kao mala zemlja uđe u EU, sa svojim društvenim i ekonomskim parametrima bit će u zoni statističke pogreške. Nužno je jačati naš kulturni identitet i pred nama je u tom pogledu veliki posao. Nadan Vidošević je poručio da je do sada mnogo napravljeno, ali je još mnogo posla, pri čemu je ulazak u EU povijesni događaj i naš je naraštaj u tom pogledu privilegiran.

Pravo korištenja znakova “Hrvatska kvaliteta” i “Izvorno hrvatsko” svečano je dodijeljeno proizvodima koji su ga dobili 2007. i 2008. godine na osnovi stručnih mišljenja tehničkih komisija i odluka Savjeta projekta vizualnog označavanja hrvatskih proizvoda. U tom je razdoblju pravo korištenja znaka “Hrvatska kvaliteta” dobilo 39 proizvoda, a znaka “Izvorno hrvatsko” 19 proizvoda. U toku 2007. i 2008. godine održane su četiri sjednice Savjeta projekta vizualnog označavanja hrvatskih proizvoda.

Hrvatska gospodarska komora pokrenula je 1997. Projekt vizualnog označavanja hrvatskih proizvoda. Znakovi “Hrvatska kvaliteta” i “Izvorno hrvatsko” potiču stvaranje kvali-

tetnih proizvoda, jamče njihovu kvalitetu, omogućuju im lakši proboj na globalno tržište te ulijevaju povjerenje potrošačima.

Znak “Hrvatska kvaliteta” nose hrvatski proizvodi koji po svojim značajkama, sastavu, dizajnu te ekološkim kriterijima zadovoljavaju visoke svjetske kriterije. Označavanje znakovima pomaže kupcima u prepoznavanju proizvoda koji se odlikuju natprosječnom kvalitetom. Sustav ocjenjivanja uključuje nepristranu stručnu prosudbu proizvoda, dizajn, ekonomsko-marketinške parametre te sustav osiguravanja kvalitete u proizvodnji. Do danas je 195 proizvoda dobilo znak “Hrvatska kvaliteta”. Znak “Izvorno hrvatsko” ima dodatnu vrijednost i nose ga autohtoni hrvatski proizvodi koji su rezultat hrvatske tradicije, razvojno-istraživačkog rada, inovacije i invencije. Proizvodi koji nose znak “Izvorno hrvatsko” moraju biti najmanje na razini kvalitete proizvoda sa znakom “Hrvatska kvaliteta”. Sustav ocjenjivanja nadograđuje se kriterijima izvornosti hrvatske tradicije ili inventivnosti. Znak “Izvorno hrvatsko” do danas je dobilo 98 proizvoda.

Služba za odnose s javnošću HGK

Svečani skup obilježavanja 15. godišnjice hrvatske normizacije, akreditacije i mjeriteljstva održan je 14. prosinca 2007. godine u Zagrebu. Skupom se obilježila 15. obljetnica normizacije, mjeriteljstva i akreditacije u Republici Hrvatskoj, povezanih i međusobno zavisnih djelatnosti koje su se od 1992. godine obavljale u sklopu Državnog zavoda za normizaciju i mjeriteljstvo (DZNM). Danas se te djelatnosti obavljaju u sklopu triju samostalnih ustanova – Hrvatskoga zavoda za norme (HZN), Hrvatske akreditacijske agencije (HAA) i Državnog zavoda za mjeriteljstvo (DZM), s ciljem razvoja cjelovite tehničke infrastrukture u Republici Hrvatskoj.

Proteklih petnaest godina ostat će zauvijek obilježeno donošenjem važnih zakona i pravilnika, izdavanjem prvih hrvatskih normi, otvaranjem prvih nacionalnih laboratorija, proglašavanjem državnih etalona, dodjelom prvih ovlasnica (danas potvrda o akreditaciji), homologacijom vozila, stvaranjem normoteke, okupljanjem naših uglednih znanstvenika i stručnjaka, povezivanjem s međunarodnim i europskim institucijama i mnogim drugim aktivnostima. Tvrtke i državna uprava primjenjuju normizaciju, mjeriteljstvo, ocjenu sukladnosti i akreditaciju da bi poboljšale proizvodnju, zdravlje, zaštitu potrošača, okoliš, sigurnost i kvalitetu. Njihovom djelotvornom primjenom podupire se održivi razvoj i društvena dobrobit te olakšava međunarodna trgovina.

Svakoj je zemlji za postizanje njezinih društvenih ciljeva potrebna dobra infrastruktura. Na najnižoj razini to znači osiguranje dovoljno čiste vode i krova nad glavom, odgovarajuće prometne povezanosti i osiguranje zdravstvene zaštite te dostupnoga obrazovnog sustava. Osim tih osnovnih elemenata, sva društva žele iskoristiti i sve prednosti međunarodne trgovine.

Kao rezultat toga raste svijest o potrebi za raspravom o infrastrukturama u kontekstu globalne gospodarske učinkovitosti i tržišnog pristupa za robu i usluge. Tu nastupaju normizacija, mjeriteljstvo, ocjena sukladnosti i akreditacija. Oni su čvrsto poveza-

Metalurški fakultet iz Siska Sveučilišta u Zagrebu organizator je 8. međunarodnog savjetovanja ljevača, koje će se održati u Opatiji (GRAND HOTEL Četiri opatijska cvijeta) od 5. do 7. lipnja 2008. Znanstvenici i stručnjaci s područja ljevarstva u tri dana trajanja konferencije bavit će se s nekoliko osnovnih tema:

- inovativni postupci i materijali u ljevarstvu

- istraživanje i razvoj proizvoda

- primjena informacijskih tehnologija

- upravljanje kvalitetom

- upravljanje energijom i utjecaj na okolinu u industriji lijevanja metala

- menadžment ljevarstva

- izobrazba.

Organizator poziva sve zainteresirane autore da do 1. ožujka prijave sažetke svojih radova, a do 10. svibnja cijele radove. Službeni jezik savjetovanja bit će hrvatski i engleski. Sve dodatne informacije mogu se naći na internetskoj stranici www.simet.hr

ni i međusobno zavisni stupovi znanja za razvoj tehničke infrastrukture, a time i za održivi razvoj i puno sudjelovanje u međunarodnoj trgovini. Mjeriteljstvo i etaloni osiguravaju osnovu za točna mjerenja, čija se prihvaćena tehnička svojstva zatim mogu zapisati u međunarodnim normama, a one se pak mogu upotrebljavati kao osnova za ocjenu sukladnosti i akreditaciju kao nezavisnu ocjenu i potvrdu stručno-tehničke osposobljenosti.

Hrvatski zavod za norme, Hrvatska akreditacijska agencija i Državni zavod za mjeriteljstvo kao dijelovi institucijske infrastrukture surađuju na zajedničkim temama i projektima i nakon formalnog razdvajanja. Zajedničkim obilježavanjem 15. godišnjice pozivaju na suradnju dosadašnje stručne suradnike i sve stručne osobe i institucije koje mogu pridonijeti njihovu daljnjem radu, podizanju znanja i informiranosti na dobrobit struke i cijeloga društva.

Odnosi s javnošću, HZN

MOSKVA, 1. - 4. travanj 2008.

Rok prijava: 18. veljače 2008.

Kotizacija: 4.000,00 HRK

Kontakt osoba: Ljiljana Pedišić HRVATSKI SAVEZ INOVATORA

Tel: 01 461 2517

www.inovator.hr

Elektronički vodič “Poslovanje s EU” namijenjen je ponajprije pripremi malih i srednjih tvrtki koje posluju ili tek planiraju poslovati na zajedničkom europskom tržištu, a izrađen je u sklopu promotivnih aktivnosti projekta pomoći hrvatskim tvrtkama gospodarske komore iz Antwerpena “Acquis Transfer Croatia”, naglašeno je na predstavljanju vodiča koje je održano 27. studenoga 2007. u HGK.

Kako je rekla Vesna Trnokop-Tanta, potpredsjednica HGK za gospodarstvo, europske integracije i pitanja EU, jednostavnost i lakoća upotrebe vodiča pomoći će tvrtkama da dođu do relevantnih podataka pri nastupu na tržištu EU te pridonijeti njihovoj boljoj poziciji i konkurentnosti na europskom tržištu.

Provedbu toga dvogodišnjeg projekta, koji bi trebao završiti potkraj 2008. godine, s 83.000 eura financira flamanska vlada, a osim pomoći hrvatskim tvrtkama za sučeljavanje s konkurencijom na europskom tržištu predviđa i edukaciju zaposlenika HGK za pružanje pomoći, rekla je voditeljica Euro info komunikacijskog centra pri HGK Vesna Torbarina.

Uz izdavanje elektroničkog vodiča, projekt “Acquis Transfer Croatia” obuhvaća i tematske radionice, na kojima će, ovisno o interesu tvrtki, biti riječi o konkretnim pitanjima suradnje s EU, primjerice uvođenju HAACAP standarda za prehrambenu industriju, korištenju CE znaka kvalitete i sl., a s kojima će se započeti u proljeće 2008. godine, rekla je Torbarina. Ujedno će u sklopu tog projekta u Antwerpenu biti održana radionica “Poslovati s Hrvatskom”.