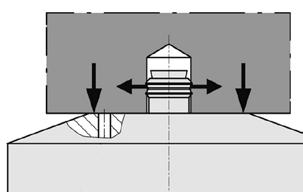

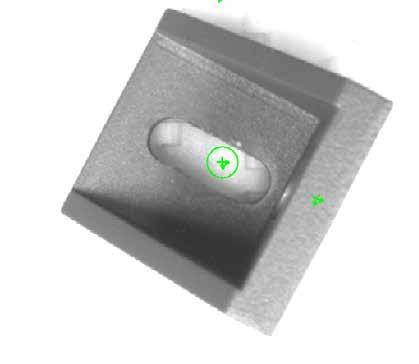

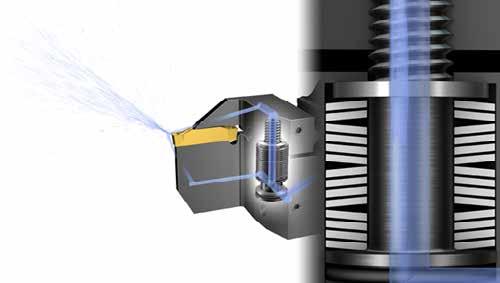

Majhna. Močna. Odrezava. Za krajši čas obdelave in večje podajanje. Nov sistem mini orodij omogoča notranjo obdelavo jekla in litine z izredno visokimi parametri odrezavanja. Idealen je za manjše luknje s premerom od 6 do 20 mm in za večje globine zarezovanja do 8 mm pri širini zareze od 0,74 do 3 mm. Nove mini rezalne ploščice s sintranimi geometrijami pri tem skrbijo za boljši nadzor nad odrezki in manj zastojev med obdelavo. Ta mini orodja so torej zelo zmogljiva, dobavni rok pa je izjemno kratek. www.wedco.at

ZAREZOVANJE ODREZOVANJE REZKANJE UTOROV PEHANJE UTOROV KOPIRNO REZKANJE POVRTAVANJE

HORN ZA TEHNOLOŠKI NASKOK

www.wedco.at

ZAREZOVANJE ODREZOVANJE REZKANJE UTOROV PEHANJE UTOROV KOPIRNO REZKANJE POVRTAVANJE

HORN ZA TEHNOLOŠKI NASKOK

www.wedco.at

Revija IRT3000 je še lažje dosegljiva. Z vami smo tako na družabnih kot poslovnih omrežjih Facebook, Twitter in LinkedIn, kjer najhitreje stopite v stik z nami in spre mljate aktualne aktivnosti naše ekipe.

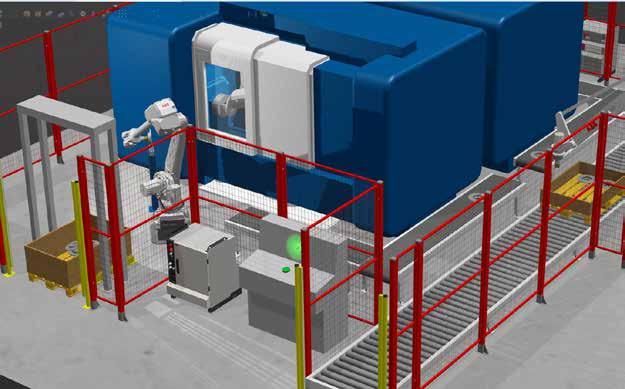

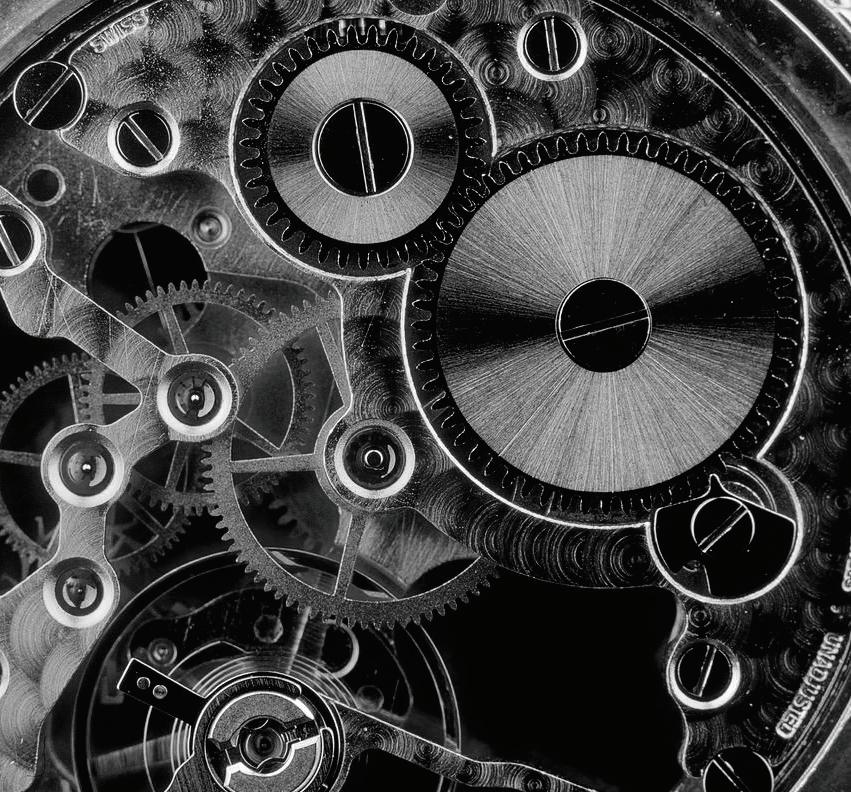

Nemci veljajo za metodičen narod. Nemška vlada je zato že pred leti obliko vala projekt, poimenovan Industrija 4.0. Njegov glavni cilj je promoviral računal niško podporo najrazličnejših proizvo denj. Prav visokotehnološka strategija naj bi pripeljala do pametnih tovarn, ki blestijo po svoji prilagodljivosti, učin koviti rabi virov in ergonomiji delovnih mest. Nekoč visokoleteči načrti se danes že uresničujejo, naslednjo industrijsko revolucijo pa obljublja internet stvari.

Stroge ločnice med razvijalci, izdeloval ci, prodajalci in strankami ni več. Danes pri snovanju novih izdelkov in storitev sodelujejo vsi, tako stranke kot poslovni partnerji podjetja iz celotne vrednostne verige. Industrijska proizvodnja nove dobe je prepoznavna po močni personalizaciji izdelkov, sicer značilni za nizkoserijsko ali celo butično proizvodnjo, pa čeprav premore skoraj vse vrline masovne proi zvodnje. Avtomatizacija je v tem primeru pisana z veliko začetnico in podprta s tehnologijami, ki proizvodnji omogočajo samostojno optimizacijo, nastavitve, dia gnostiko ter zaradi pametnih senzorjev in umetne pameti tudi neko raven zavedanja. Vrsta inteligentnih tehničnih sistemov, ki so kombinacija spletno fizičnih rešitev, predstavlja temelj interneta stvari. V njem namreč stroji, orodja in sistemi, povezani v skupno medmrežje, med seboj komuni cirajo, in to v celotni verigi vrednosti. Še

več, naprave znajo tudi upravljati druga drugo, tako da stroj sam naroča material in obvešča naslednje stroje v liniji, kdaj lahko pričakujejo njegov (pol)izdelek. Inteligen tni stroji znajo tudi predvideti, kdaj utegne nastopiti okvara, in tako še pravočasno sprožijo proces vzdrževanja (pokličejo vzdrževalca). Prav vidik avtomatizirano organizirane logistike, ki ga s seboj prinaša internet stvari, bo korenito spremenil sodobno proizvodnjo.

V času, ko bo praktično vsaka naprava omrežena in povezana, bo kompleksnost proizvodnje in dobavne verige presegla možnosti klasičnega upravljanja. V scena rijih, ki jih s seboj prinaša Industrija 4.0, posamezna tovarna ne bo več logična eno ta, ampak le delček širše verige v pokrajini, državi ali celo regiji.

Danes industrija gradi na tem, da izdela kar najboljši izdelek z najmanjšimi stroški ter tako ustvari čim večji dobiček (in obenem tudi ugled). Ključen pojem v proi zvodnji je t. i. celovita učinkovitost opreme, ki pa zaradi različnih napak in okvar še vedno ni na zavidljivi ravni. Industrija 4.0, ki uvaja pametnejši nadzor okolja in opreme ter izkorišča (vsaj delno) zavednost strojev, obljublja še precej boljše rezultate in na račun pravočasnega vzdrževanja tudi skoraj neprekinjeno proizvodnjo.

V zgornjih vrsticah je seveda opisan ideal, ki se mu najboljše proizvodnje na svetu že približujejo. Kako daleč pa so naše (pametne) tovarne?

Ob koncu letošnjega vsem bralkam in bralcem želim vesele praznike ter uspešno novo leto. Revija IRT3000 vstopa v deseto leto izhajanja, skupaj s sodelavci in bogatimi vsebinami pa bomo poskrbeli, da se vam bo še posebno vtisnila v spomin.

Preverite, ali je žreb tokrat izbral vas!

Pri reviji IRT3000 vas, cenjeni naročniki, kar naprej razvajamo. Skrbimo za vašo odlično obveščenost, izobraževanje in včasih tudi za razvedrilo. Velika nagradna igra revije IRT3000 leta 2014 prinaša kar za 2000 evrov nagrad. Ob koncu leta jih bomo razdelili med srečneže, ki jih bomo žrebali med vsemi naročniki, novimi in tistimi, ki boste naročnino le podaljšali. V tokratnem vmesnem žrebanju nagrado prejmeta:

• Dean Antončič, DEOR DEAN ANTONČIČ S.P. – USB ključek

• Simon Muhič, SIM TEC, DR. SIMON MUHIČ S.P. – DVD-ji

Oba naročnika ostajata v bobnu še za veliko žrebanje, ki bo konec leta. Sodelujte tudi vi. Podaljšajte naročnino ali izpolnite naročilnico na spletni strani www.irt300.si Letna naročnina znaša samo 30 evrov.

Edita Krajnović, vodja

11 Poročilo o konferenci Slotrib 14 12 Predstavljen Full Moon, nov promocijski motocikel družbe Akrapovič 14 Razglašene najboljše inovacije 9. Slovenskega foruma inovacij 16 Zlata gazela 2014 je podjetje Plastika Skaza, d. o. o. 18 Dr. Otmar Zorn postal podjetnik leta 2014 21 Ne čakajte na januar brez papirja lahko poslujete že danes 22 Okrogla miza o povezovanju gospodarstva in znanosti na 9. Sloven skem forumu inovacij 23 Radovan Bolko prejemnik nagrade za globalno prodornost sloven skega inženirstva 24 Japonci Slovenijo vidijo kot odskočno desko za poslovanje v CEE regiji 28 Orodjarji so steber tehnološkega razvoja slovenske proizvodne industrije

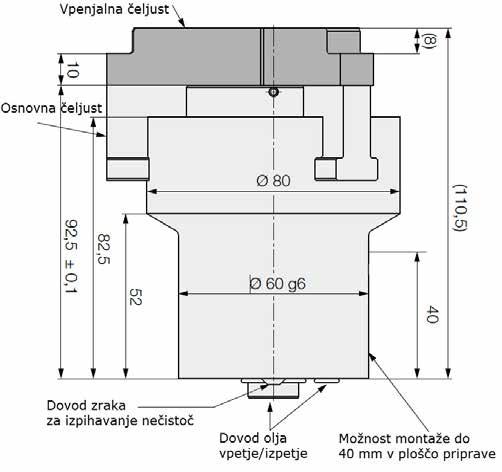

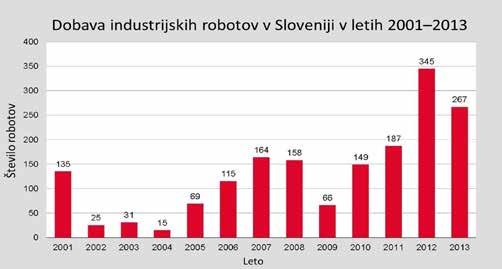

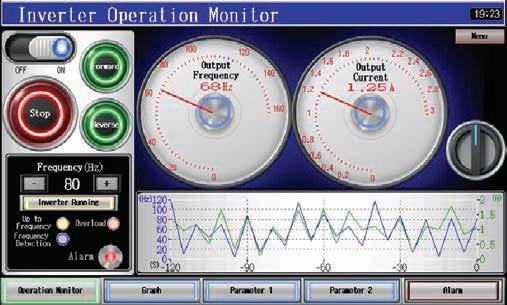

44 Kjer je človek, tam pusti odtis. Danes temu rečemo ogljičnega 49 Centrirni vpenjalni elementi z zamenljivimi čeljustmi 50 Rekordna prodaja industrijskih robotov v letu 2013 54 Izvrtinsko vpenjalo 55 Najnovejši modularni PLK krmilnik iQ-R 55 Novi ročaji elesa+GANTER s ključavnico

56 Integracija strojnega vida z roboti Mitsubishi 62 NI days 2014: Tehnična konferenca za inženirje, znanstvenike in predavatelje 64 Eplanova izkušnja »Eplan Experience« 65 ABB Robotics predstavlja drugo generacijo kompaktnih robotskih krmilnikov 66 CX8093: Novi ugnezdeni računalnik/krmilnik za PROFINET 68 Varovanje izvleka orodja z zatičen pri Weldon držajih 70 Boljši nadzor in pregled varnostnega stanja na stroju 72 Boj proti stroškom namestitve 74 Tesnila strošek, ki se ga zavemo šele ko gre kaj narobe

80 Močan material za težke naloge 80 Izboljšana negorljivost za aplikacije E&E 81 Varčevanje z viri: Od biomase do plastike 81 Digital Factory 2015: Arburg kot ekskluzivni partner Additive Manufacturing Plaza partner 82 Dva nova močno ojačana poliamida 82 Kolo iz termoplastičnega kompozita 82 Novi izdelki proizvajalca HASCO 83 e-pic: hitri, fleksibilni, kompaktni robot

86 Prevzemanje nadzora 88 Lahke konstrukcije iz poliamidnih kompozitov z neskončnimi vlakni

88 Prvo 3D-tiskano vozilo 89 Seminar FIST 90 Arburg: novosti v embalažni industriji 91 Meusburger novosti

Full Moon, nov promocijski motocikel družbe Akrapovič

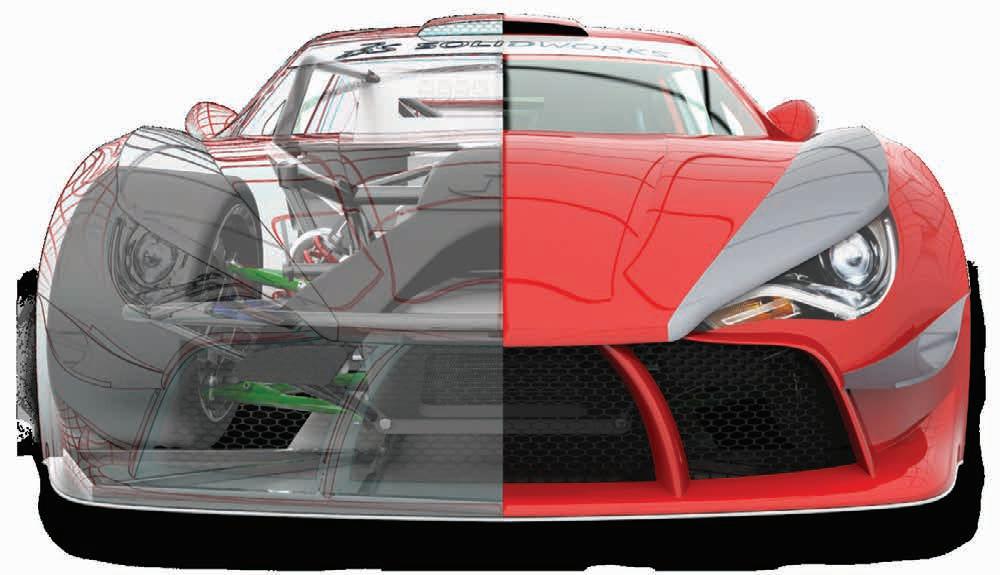

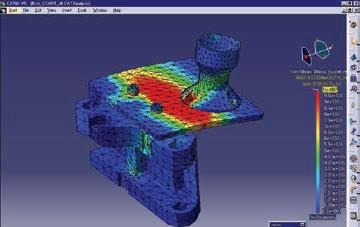

avtomobilski industriji brez

ne gre (več)

industrijskih

94 Industrijski 3D-tiskalnik s 16 milijoni slikovnih točk 94 Novi Secovi izdelki za vrtanje prinašajo vsestranskost in dodano vrednost pri vrezovanju navojev in vrtanju 95 CoroCut® 1-2 za zanesljivo odrezovanje in izdelavo utorov 96 Sandvik Coromant izboljšuje učinkovitost rezkanja v avtomobilski industriji 96 Secova najnovejša kvaliteta CW100 zagotavlja hitrost in moč pri grezenju v zlitinah HRSA 96 Radialna rezkalna glava za inoks in eksotične zlitine RSX Sumitomo 98 Ne le dobri, želimo biti odlični 100 Kompaktni obdelovalni center C 12 U dynamic s prilagojenim robotskim sistemom RS 05 102 M4000 najmočnejše orodje sedaj v univerzalni različici 104 Sistem powRgrip pri družbi Liechti Engineering premikamo meje nemogočega 106 WSX nova serija čelnih rezkarjev z majhnim uporom pri odreza vanju 108 Sejem tehnike 2015 v Beogradu Korak v prihodnost 110 Euromold 2014 21. Svetovni sejem za aditivne postopke, orodjar stvo in dizajn

112 Zanesljiva izdelava globokih notranjih utorov je postala resničnost 114 Nov namizni skener za male komponente 116 Definirano tanjšanje kombiniranje CAD/CAM, simulacije in optič nega merjenja za hitrejše preverjanje pravilnosti orodja 118 Seco povečuje vsestranskost sistema za rezkanje Minimaster® Plus z zamenljivo konico

118 Seco uvaja novo generacijo modularnih sistemov povrtavanja

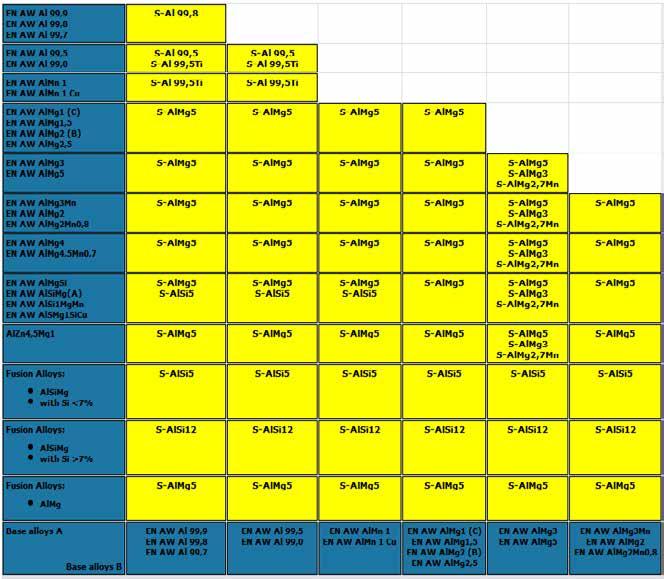

120 Izbira pravilnega dodajnega materiala za varjenje aluminija 127 FRONIUS LSC varjenje Mig/Mag z minimalnimi obrizgi in kon trolirano prevaritvijo korena zvara 128 Hypertherm na sejmu EuroBLECH 129 Kemppi Fastmig X naslednja generacija popolnega varjenja 130 Nasveti za podaljšanje obratovalne dobe potrošnih delov plazem skega gorilnika 132 Hobi naprava za različna obločna varjenja, Lincoln Electric, POWER MIG 210 MP

139 Srečanje uporabnikov in predstavitev SolidWorks 2015 141 V znamenju realne simulacije 143 Samsung v Ljubljani odprl Executive Briefing Center, središče za poslovne uporabnike 145 Računalniki še niso rekli zadnje besede 147 IBM-ov Ključ do rešitev o vodenju v novi dobi poslovanja

Izbira

Brizganje z dolgimi vlakni za

lahke plastične

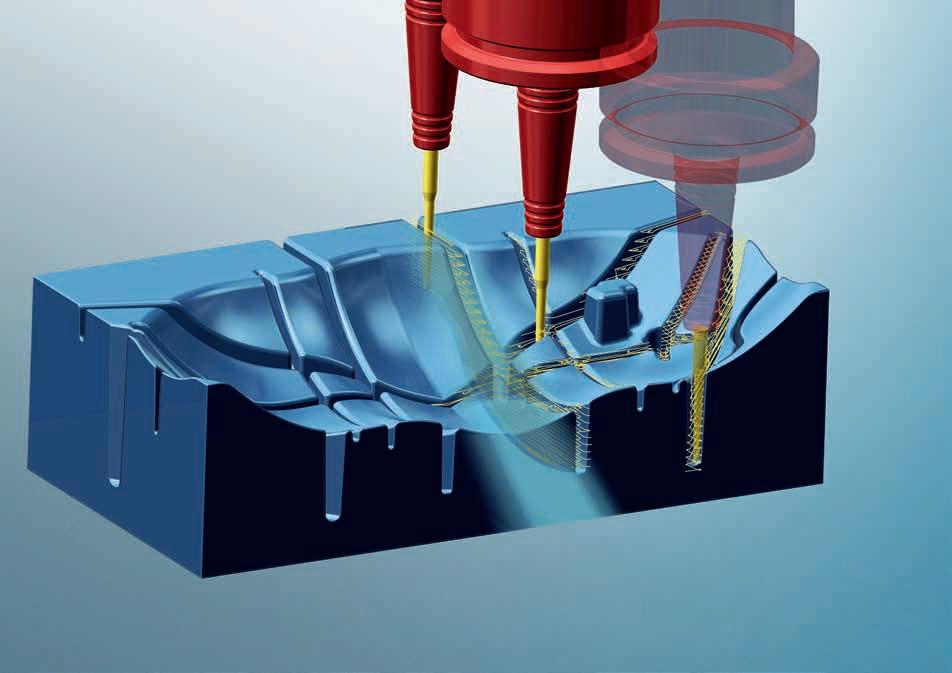

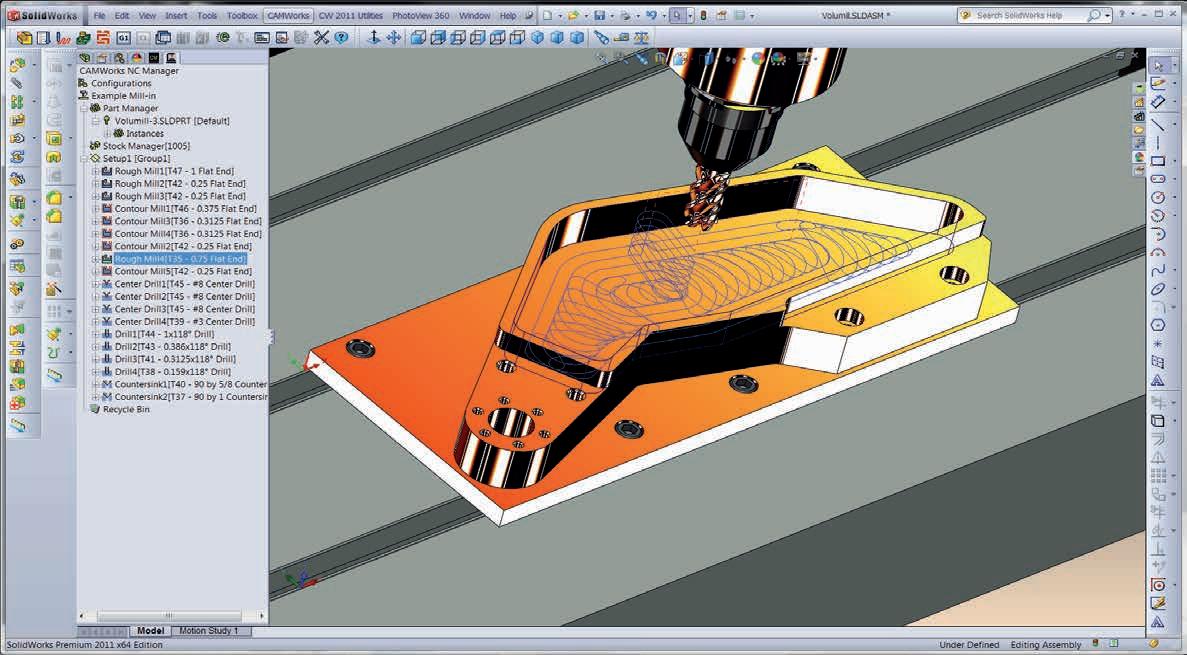

Nove programske funkcije za hitrejše delo v orodjarstvu

Srečanje uporabnikov

Tehnologije za učinkovitost

» V projektu Gazela nas ne zanimajo hitri uspehi, uspehi čez noč. Ne spremljamo zgodb finančne kombinatorike in prestrukturiranja, ki boga tenje zagotavljajo samo lastniku. Zanima nas rast: zdrava, podjetniška, dolgoročna. Rast, ki napaja podjetje, zaposlene in družbo. Fotograf: Tomaž Skale/Dnevnik

Izhodišče vsakoletnega izbora Gazela so lestvice najhitreje rastočih podjetij po prodaji, podjetja pa morajo izpolnjevati še nekatere druge kriterije, kot so obseg prodaje, število zaposlenih, pozitivno poslovanje in drugo. Iz namizne raziskave se v drugi fazi izbere po 10 kandidatov v regiji, ki jih povabijo k sodelovanju v izboru.

»S kandidati, ki se vključijo v izbor, člani metodološke komisije opravijo intervjuje. Na podlagi intervjujev, finančnih podatkov in podatkov o podjetju ter bonitetnih poročil metodološka komisi ja izbere po tri nominirance za regijsko gazelo leta,« pojasnjuje metodologijo izbora Gazela, ki letos praznuje že 14 let, mag. Edita Krajnović, vodja metodologije.

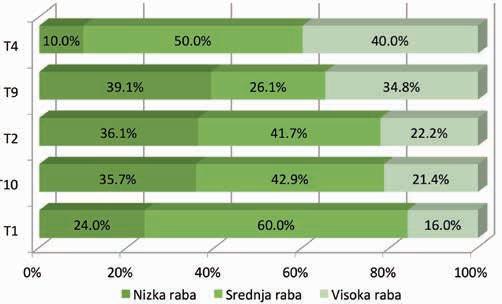

Kakšna je povprečna gazela, ki je letos prišla v najožji izbor v regiji?

Letos je bilo med regijskimi nominiranci, torej kandidati za regijsko gazelo, nadpovprečno veliko, pravzaprav kar presenetlji vo veliko podjetij z najvišjo boniteto A. Po velikosti prevladujejo mikropodjetja in mala podjetja, teh je malo več kot 80 odstotkov, 11 odstotkov je srednje velikih in 6 odstotkov velikih. Po obsegu prometa se kandidatke razlikujejo tudi 10-kratno – najmanjša ima prometa okoli dva milijona evrov, največja 24 milijonov evrov. Enako velja za število zaposlenih – imajo jih od 16 pa vse do 170, največje, kot skupina, pa več kot 1000. Razlike so tudi v dodani vrednosti na zaposlenega. V vseh primerih so to zavidljive podje tniške zgodbe in prepoznavanje ravnovesja med ambiciozno vizijo in preudarno rastjo.

Kako pomembna sta pri izboru najboljših gazel delež izvoza in rast zaposlovanja?

Zelo. Rast zaposlovanja je eden od temeljnih postulatov izbora Gazela. Navsezadnje je v sedemdesetih letih raziskovalec Da vid Birch opredelil gazele prav z indeksom DaBeg, ki omogoča

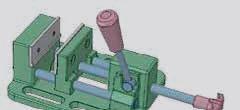

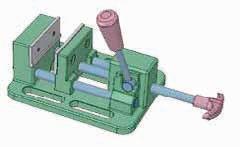

primerjavo dinamike zaposlovanja med različno velikimi podjetji. Prav tako je pomemben dejavnik mednarodno poslovanje. Živimo v globaliziranem svetu in sploh za Slovenijo, ki je v svetovnem merilu nanotrg, je pomembna odprtost v svet. Samozavest in spo sobnost tekmovati na mednarodnih trgih, dokazovati se v svetovni konkurenci – to šteje. Prav tako je pomemben vidik poslovnega modela njegova ocenjena vzdržnost in stabilnost.

Kaj pa zadolženost?

Če ponovno izhajamo iz slovenskega gospodarstva kot celote, zanj je značilna visoka zadolženost. Veliko podjetij je v preteklosti razvoj financiralo predvsem z zadolževanjem, manj pa iz ustvar jene dodane vrednosti. Zato so vedno glasnejša opozorila bank in gospodarstvenikov, da mora gospodarstvo povečevati donosnost in razvoj financirati iz dobička, ne le z zadolževanjem. Pri gazelah je ta logika praviloma že prisotna. Previdnost pri zadolževanju in od ločanje za dolžniški vir, le če je vnaprej z dovolj visoko verjetnostjo zagotovljen posel in zaslužek. Kot pravi kolega v metodološki ko misiji, ki izhaja iz podjetniške družine: če podjetnik kupi za nekaj milijonov evrov vreden stroj, je prvi pogoj, da ima že zagotovljena naročila za nekaj let vnaprej. Drugače v stroj ne bi vlagal. Torej, za dolženost da, a praviloma povezana z naložbami in pričakovanim poslom. Statistike po posameznih regijah še pripravljamo, znane bodo na začetku septembra. Je pa veliko podjetnikov, s katerimi smo letos opravljali intervjuje, poudarilo, da že občutno zmanjšu jejo zadolženost in da si prizadevajo za doseganje čim višje dodane vrednosti.

Zakaj je pomembno tudi merjenje indeksa verjetnosti preži vetja, ki ga po lastni metodologiji meri Bisnode, metodologija izbora pa upošteva zadnja tri leta? Kaj zajema?

Sestavni del analitičnih podatkov, ki jih upošteva izbor, je torej tudi indeks verjetnosti preživetja. Temelji na dvajsetih podatkih, zajetih iz štirih segmentov: finančnih podatkov (bilančnih postavk, rasti, kazalnikov), demografskih podatkov (dejavnost, regija, starost podjetja ...), plačilnih navad podjetja in javnih podatkov (tožbe, blokade podjetij, blokade TRR). Vsak segment ima svojo težo in vsak posamezni kazalnik v segmentu prav tako. Uteži in kazalniki so sestavljeni v kompleksno formulo, ki izračunava verjetnost propada podjetja – tako da dobrim podjetjem dodaja več točk, slabim pa malo točk. Indeks se giblje od nič do sto, na cionalno povprečje znaša okoli 50. Podjetja, ki se uvrščajo v izbor, imajo vrednost indeksa nad 70, tudi nad 90, kar pomeni visoko verjetnost preživetja.

Kako še lahko preverjate trajnostno rast gazel?

Namen iskanja gazel je predstaviti hitro rastoča podjetja, ki imajo tudi dobre možnosti za nadaljnjo rast in razvoj. Medtem ko s finančnimi podatki najdemo podjetja, ki so bila uspešna v pre teklosti, in dobimo tudi informacijo, kakšna je njihova verjetnost preživetja, z intervjuji preverjamo in vsebinsko raziskujemo nji hovo sposobnost prihodnje uspešnosti. Iščemo karakter gazel – ne toliko, v kateri industriji delujejo in na katere trge izvažajo, temveč katere so njihove vrednote, kateri so gradniki, ki zagotavljajo velike možnosti za uspeh v kateri koli panogi. Vprašalnik, ki ugotavlja trajnostno rast, smo razvili v sodelovanju z mag. Andrejo Lavren čič z ljubljanske ekonomske fakultete, ki je svoje magistrsko delo na univerzi Warwick »Leading our of Complacency: Transforming

Complacent Organization« posvetila prav agilnosti, preseganju samozadovoljstva in trajnostnemu razvoju organizacij.

Koliko gazel je torej od leta 2000 zašlo v resne poslovne težave oziroma v stečaj?

Analiza uspešnosti poslovanja gazel teče prav v tem obdobju. Prvi podatki kažejo, da je poslovanje, če upoštevamo celotnih 14 let izbora, prenehalo samo 13 odstotkov za priznanje nominiranih gazel. Če pogledamo zadnjih deset let izbora, uspešno posluje 89 odstotkov podjetij, podatki za zadnjih pet let pa kažejo, da je poslovanje končalo manj kot dva odstotka podjetij, ki so v teh letih sodelovala v izboru.

Kaj pa gazele in medijska izpostavljenost? Vsako leto namreč zaznate odpor podjetij do tega, saj želijo svojo energijo in čas usmerjati predvsem v posel.

Res je, v mnogih primerih je strah, da bo zaradi medijske izposta vljenosti podjetje deležno več nevoščljivosti v okolju. A kot sva se pred leti pogovarjali z direktorico, ki se je kljub temu predsodku odločila sodelovati: potem vsaj pridejo na plano tisti, ki so vam nevoščljivi – saj so vam bili že prej, zdaj pa jih vidite.

Gazele, ki sodelujejo, prav nasprotno izpostavljajo, kako pozitiv no izbor vpliva na motivacijo v kolektivu in da je priznanje gazela pozitivno vplivalo na njihov razvoj. Kot pravijo v Dewesoftu, zlati gazeli 2012, je na začetku seveda sodelovanje na gazelah vzeto kot dolžnost. V nadaljevanju pa sta jih zastrupili pozitivna miselnost in naravnanost projekta, ki je med prvimi prepoznal pomembnost objavljanja in ponavljanja pozitivnih sporočil. Z udeležbo so okre pili podobo zanesljivega partnerja in sloves, ki je k njim privabil nove inženirje. Tudi Tomaž Lanišek, direktor podjetja Knauf Insu

lation, ki je bilo zlata gazela lani, poudarja, kako pomembno je, da so gazele zgled v lokalnem okolju, in da priznanje pozitivno vpliva na zaupanje lokalnega okolja v njihovo podjetje.

Pri 116 000 nezaposlenih v Sloveniji in 500 gazelah, ki v petih letih ustvarijo med 8000 in 12 000 delovnih mest, je jasno, zakaj so gazele mladim svetilnik in upanje, da bodo svoje talente raz vijali tudi v Sloveniji. V Portorožu, Trbovljah, Novem mestu, v Mariboru, Murski Soboti, v Selcah, na Prevaljah …

Prav tako je predsodek, da je sodelovanje v izboru povezano z obiskom davčne inšpekcije. Naše preverjanje pri podjetjih, ki so bila pretekla leta prepoznana za gazele, je pokazalo, da več kot 60 odstotkov gazel obiska davčne inšpekcije ne povezuje s sodelova njem v izboru Gazela, dobra petina pa jih meni, da so bile zaradi pojavljanja v medijih davčne in druge inšpekcije nanje še posebej pozorne.

Naj bodo uspešni podjetniki torej družbeni heroji in zato kot dobri primeri za navdih na prvem mestu med novicami?

Absolutno. To vzbuja optimizem in vliva zaupanje, oboje po trebujemo. Znano je, da je Oprah Winfrey, ko je izdajala revijo O v času s publikacijami nasičenega ameriškega trga, z revijo uspela prav zato, ker se je uspela povezati z ljudmi ter jim dajati upanje in navdih. Bodimo tudi mi ponosni na uspešne zgodbe, veselimo se jih, saj vsak, ki uspe, naredi prostor tudi za uspeh drugega. In pri tem še enkrat in ponovno: gre za ustvarjene rezultate na temelju zelo tradicionalnih vrednot. V projektu Gazela nas ne zanimajo hitri uspehi, uspehi čez noč. Ne spre mljamo zgodb finančne kombinatorike in prestrukturiranja, ki bogatenje zagotavlja samo lastniku. Zanima nas rast: zdrava, podjetniška, dolgoročna. Rast, ki napaja podjetje, zaposlene in

družbo. Na srečo imamo v Sloveniji veliko takih podjetij in ni razloga, da bi jih skrivali. Prav nasprotno.

Metodologija je letos v sodelovanju z Reinovatorjem dopolnjena s preverjanjem družbenega odtisa gazel, ki pravzaprav preverja njihovo družbeno odgovornost. Kaj želite doseči s tem?

»Največja družbena odgovornost vodstva je skrbeti za produk tivnost,« je v svojih delih napisal eden največjih strokovnjakov menedžmenta, Peter Drucker. Tudi gazele so v tem smislu same po sebi družbeno odgovorne: ustvarjajo rast in delovna mesta in navsezadnje tudi dobiček. Nedavna analiza Bisnode je razkrila, da so leta 2013 slovenski samostojni podjetniki po čistem dobičku prvič prehiteli gospodarske družbe – za kar 70 milijonov evrov in pol. Dobiček pa je gorivo za rast in razvoj. Zato so podjetja, gazele in tudi druga, ki skrbijo za donos na vloženi kapital, v vseh oblikah denarja, talentov …, sama po sebi družbeno odgovorna. Kar želimo spodbuditi, je več povezovanja, saj izkušnje kažejo, da so družbeni izzivi rešljivi le s sodelovanjem države, gospodarstva in civilne družbe. Podobno razvijamo tudi pobudo Mlada gazela – s povezovanjem deležnikov.

Zato tudi izbor Gazela skrbi, da ga od blizu spozna čim več mladih, kajne?

To je dragocena nadgradnja, ki se je na skupno pobudo Dnev nika in gazel začela razvijati lani. Na dogodke smo prvič povabili srednješolce in študente ter mlade podjetnike in jih vključevali v program. Odziv je bil izjemen, to prepletanje pa je velik potencial in kapital tudi za prihodnost. Letos bomo to medgeneracijsko so delovanje podjetnih še okrepili. Čim več mladih gazel bomo imeli, tem bližje bomo viziji, da bo Slovenija kot dežela nekoč prepozna na kot gazela. Vitka, rastoča, uspešna.

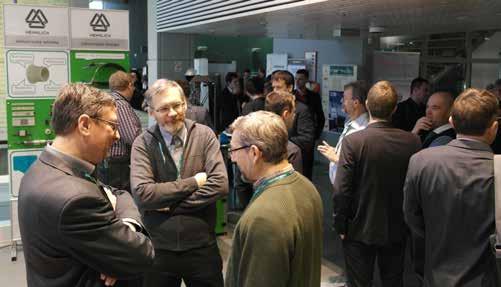

Slovensko društvo za tribologijo je 11. novembra 2014 prire dilo tradicionalno konferenco Slotrib 2014, znanstveno-stro kovno posvetovanje o tribologiji, hladilno-mazalnih sredstvih in tehnični diagnostiki. Cilj posvetovanja je vsaki dve leti zbrati ljudi iz gospodarskih družb in akademskih ustanov, ki se ukvar jajo s problemi trenja, obrabe in mazanja. Letos smo se zbrali v Ljubljani v dvorani Gospodarske zbornice Slovenije. .

čja – novi izzivi v tribologiji. Prof. Kalin je predstavil tribološke lastnosti polimerov, ki so bile obravnavane še v dveh prispevkih, dr. Remškarjeva je govorila o nanosu nanocevk za suho mazanje na površino kovine (s tehnologijo roliranja), prof. Vižintin pa o kožno senzoričnih interakcijah v stiku med kožo in tekstilom. V sekciji tehnična diagnostika so prevladovali prispevki o online analizi olj, ki jih slovenska industrija vse bolj odločno vključuje v sisteme vzdrževanja. Pet referatov je bilo rezultat sodelovanja med podjetji in akademskimi ustanovami; to je glede na prejšnja posvetovanja zelo razveseljiv podatek.

Konferenco je z osebnim nagovorom odprl predsednik društva prof. Jože Vižintin, nato pa je bilo v štirih sekcijah predstavljenih 14 prispevkov in dodatnih 8 v obliki plakata. Poleg referatov, ki so obravnavali uporabo maziv v konvencionalnih tehniških sistemih, so bila na letošnjem posvetovanju predstavljena tudi nova podro

Odziv obiskovalcev konference je bil zelo pozitiven. Njihovi ko mentarji in predlogi so spodbudili kar nekaj zanimivih razprav. To je lepo sporočilo za organizatorja, da so tovrstne prireditve v našem prostoru dobrodošle in potrebne, zato jih je treba nadaljevati. Tudi letošnje posvetovanje sta finančno podprli podjetji Olma, d. d., in Petrol, d. d.

V okviru konference je bila organizirana tudi volilna skupščina, na kateri so bili izvoljeni novi člani organov društva. Novi predsednik Slovenskega društva za tribologijo je prof. dr. Mitjan Kalin.

Izjemen motocikel so v družbi Akrapovič izdelali s pomočjo slovenske delavnice za predelavo motociklov Dreamachine Mo torcycles, s katero so leta 2011 izdelali tudi legendarnega Morsusa. Full Moon je – tako kot njegov predhodnik – enkraten in tehnično zanimiv promocijski motocikel družbe Akrapovič. Full Moon se že na pogled popolnoma razlikuje od predhodnika; je sicer nadaljeva nje Morsusove zgodbe, toda ima drugačen karakter. Pečat mu daje retro oblika s tehnologijo izdelave (globoki vlek, leseni model), podobno tisti iz obdobja ročno izdelanih prestižnih maloserijskih limuzin – da bi tako navdušila še vse tiste, ki so morebiti ob Mor susu ostali hladni.

Full Moon je fuzija visoke tehnologije, retro streamlinea, steampunkovskih oblikovalskih načel in prestiža bondovskih vozil; od plovil, letal do avtomobilov. Komponente so premišljeno izbrane, oblika pa odkriva popolnoma nove rešitve, ki so bile prvič uporabljene na custom motociklih. Full Moon tako namenoma ne spada v nobeno od kategorij motociklov; lahko je povsod in nikjer, predvsem pa je samosvoj.

Za izdelavo motocikla, ki ga poganja agregat S&S Knucklehead s prostornino 1524-kubičnih centimetrov in ki se oglaša prek para posebno zanj izdelanega izpušnega sistema Akrapovič, je bilo vlo ženih 800 ur dela. Okvir in karoserijski deli so v celoti izdelani iz pločevine ter so nadgradnja paru izpušnih sistemov. Karoserija je tako del izpušnega sistema, je njegov integralni del, zato je celotni motocikel pravzaprav izpušni sistem.

Izstopa sprednje kolo, ki je konstrukcijsko karbonsko, saj aluminijasti obroč in pesto povezujeta dve karbonski rondeli. Z velikostjo 30 palcev so njegove dimenzije ekstremne, novost pa je izvedba, ki je v kompozitni obliki med predelavami v tej velikosti še ni bilo zaslediti. Prav tako je novost kompozitni zavorni kolut, ki ga v teh dimenzijah na motociklih tudi še ni bilo mogoče videti. Upravljanje je popolnoma avtomatizirano, kar omogoča izvedbo minimalističnih rešitev na krmilu, brez vidnih napeljav, ki so sicer nujne za funkcioniranje motocikla. Parkiran lahko prosto stoji, to mu omogoča hidravlično vzmetenje. Motocikel je torej edinstven v vseh pogledih in v družbi Akrapovič so nanj zelo ponosni.

Full Moon je zvezda na Akrapovi čevem razstavnem prostoru v Bad Salzufelnu, kjer je mogoče občudovati tudi vse najnovejše visokokakovostne izpušne sisteme za custom motocikle družbe iz Ivančne Gorice. Pozneje ga bo mogoče videti na vrsti pomemb nejših salonov, na prireditvah in dogodkih, kjer bo sodelovala družba Akrapovič.

› www.akrapovic.com

Družba Akrapovič je na Custombike Showu v nemškem Bad Salzufelnu pred množico navdušenih obiskovalcev, novinarjev in fotografov predstavila svoj novi promocijski motocikel Full Moon.

Danes se je s slavnostno otvoritvijo in razglasitvijo najboljših inovacij po posameznih kategorijah pričel 9. Slovenski forum inovacij. Zmagovalna inovacija letošnjega izbora je inovacija Brezdotična večfunkcijska kontrolna enota z možnostjo zaznavanja različnih gest podjetja Anigmoteh, d. o. o. Skupno se na dogodku, ki bo potekal 11. in 12. novembra 2014 v Cankarjevem domu v Ljubljani predstavlja 47 najboljših inovacij, ki so sodelovale v okviru vseslovenskega izbora in med katerimi jih je že več kot 60 odstotkov v fazi izvedbe oziroma realizacije.

Slovenski forum inovacij je osrednji nacionalni vseslovenski poslovni dogodek na temo inovativnosti in podjetništva, ki kaže inovacijsko sposobnost Slovenije in je platforma za predstavitev idej ter navezavo stikov za nadaljnji razvoj.

Tomaž Klemenc, v. d. direktorja SPIRIT Slovenija je v svojem uvodnem nagovoru ob odprtju izrazil zadovoljstvo nad dejstvom, da so slovenski inovatorji Slovenski forum inovacij prepoznali kot odskočno desko za preboj njihove inovacije na slovenski, pa tudi na mednarodni trg. “Slovenski forum inovacij se je v devetih letih razvil v osrednjo nacionalno prireditev s področja inovativnosti. Ta dogodek dokazuje, da smo Slovenci inovativen narod, saj slovenska podjetja in posamezniki intenzivno razmišljajo o novih izdelkih, iščejo nove priložnosti in rešitve za rast in razvoj. V vseh teh letih se je za sodelovanje na forumu prijavilo 1542 inovacij, letno v povprečju med 120 in 150 inovacij. Po grobi oceni je na domači ali tuji trg vstopila velika večina izbranih oziroma najboljših inovacij z dosedanjih Slovenskih forumov inovacij, torej okrog 80 odstotkov, uspešnih na trgu pa jih je bila dobra polovica,” je še dodal. Poudaril je, da SPIRIT Slovenija ponuja različne podporne ukrepe, ki spod bujajo slovenski inovativni potencial. “Naše aktivnosti so usmer jene v razvoj podpornega okolja, v katerem so uspešno pokrite vse možne situacije, v katerih se znajde ideja, in sicer od rojstva inovacije pa vse do njene internacionalizacije, je poudaril. Za ra zvoj in rast inovativnega okolja pa je pomembno tudi ozaveščanje poslovne in širše slovenske javnosti o pomenu inovacij za razvoj in ustvarjanje dodane vrednosti. Eden izmed uspešnejših tovrstnih instrumentov je prav gotovo tudi današnji dogodek.“

Mag. Sabina Koleša, generalna direktorica Direktorata za pod jetništvo, konkurenčnost in tehnologijo na Ministrstvu za go spodarski razvoj in tehnologijo se je strinjala, da »ima Slovenija veliko ustvarjalnega potenciala, ki se ga moramo naučiti ustrezno uporabljati in izkoristiti za naš razvoj in uspeh.« Poudarila je, da se na ministrstvu zavedajo, da je Slovenija zelo uspešna v poveče vanju števila patentov in znanstvenih člankov, manj uspešna pa pri uporabi novega znanja in komercializaciji. »S tem namenom smo si tudi pri zasnovi nove finančne perspektive zadali cilj povečanja deleža inovacijsko aktivnih podjetij, kar pa zahteva kombinacijo različnih ukrepov. Z ukrepi želimo spodbuditi dobre projekte s povezovanjem znanosti in gospodarstva, ne glede na sektor ali panogo. Z načrtovanimi instrumenti želimo doseči celosten in usmerjen pristop, kar zajema celotno verigo prenosa rezultatov

raziskav v tržne proizvode in gospodarsko rast. Le sodelovanje podjetij in drugih institucij, uvajanje novih tehnologij, inovacije, razvoj novih produktov, pa tudi njihovo uspešno trženje, bodo omogočili uspešno prihodnost tako podjetjem, inštitutom, kot tudi celotni državi,« je zaključila.

V nadaljevanju je potekala slavnostna razglasitev najboljših inovacij v posameznih kategorijah. Priznanja najboljšim sta po deljevala Tomaž Klemenc, v. d. direktorja SPIRIT Slovenija in mag. Sabina Koleša, generalna direktorica Direktorata za podjetništvo, konkurenčnost in tehnologijo na Ministrstvu za gospodarski razvoj in tehnologijo.

• Zmagovalna inovacija letošnjega foruma inovacij je Brezdo tična večfunkcijska kontrolna enota z možnostjo zaznavanja različnih gest, ki jo je prijavilo podjetje Anigmoteh, d. o. o.

• Druga najboljša inovacija letošnjega foruma inovacij je inovacija Disipativni granulirani materiali za dušenje vibracij in hrupa, ki jo je prijavila Fakulteta za strojništvo Univerze v Ljubljani.

• Tretje mesto med najboljšimi letošnjimi inovacijami pripada inovaciji Polimerno vezivo za vodni avtoreparaturni sistem, ki jo je prijavilo podjetje Helios TBLUS, d. o. o.

• Posebno priznanje za najboljšo inovacijo raziskovalne in stitucije je prejela inovacija Super hidrofobna površina lesa, prijavitelja sta Biotehniška fakulteta Univerze v Ljubljani in

podjetje Silvaprodukt, d. o. o.

• Posebno priznanje za najbolj inovativen poslovni model oziroma proces si je zaslužila inovacija podjetja Domel, po slovna enote ECS z imenom EC puhalo Ultimate 1000.

• Posebno priznanje za odličnost uporabnosti ustvarjalnih in dustrij je prejela inovacija Quadrofoil - energetsko učinkovito plovilo prihodnosti s podvodnimi krili podjetja Quadrofoil, d. o. o.

• Posebno priznanje za najboljšo storitveno inovacijo je dobila inovacija Atlas PickByGlass podjetja Epilog d. o. o.

• Posebno priznanje za najboljšo inovacijo start up podjetja je prejela inovacija Air Tower podjetja Setran Plus, d. o. o.

V ocenjevanju za predstavitev na 9. Slovenskem forumu inovacij je sodelovalo 144 inovacij, ki so jih poslala podjetja, inovatorji in podjetniki posamezniki, raziskovalno-razvojne inštitucije ter študenti in dijaki. Nacionalna ocenjevalna komisija, sestavljena iz 37 uglednih slovenskih strokovnjakov, je prijave ocenjevala s teh nično-inovacijskega, vsebinsko-inovacijskega, podjetniško-poslov nega ter vidika odličnosti ustvarjalnih industrij, je na novinarski konferenci, ki je potekala po podelitvi priznanj najboljšim povedal red. prof. dr. Matjaž B. Jurič, predsednik Nacionalne ocenjeval ne komisije za inovacije 9. Slovenskega foruma inovacij. »Do godek postaja forum dejanskih, realnih inovacij, saj jih je večina razstavljenih že v fazi realizacije oziroma prototipiranja, poleg tega opažamo, da je kakovost prijavljenih inovacij iz leta v leto boljša.« Med prijavami so bila zastopana zelo raznolika vsebinska podro čja, največ jih je bilo s področja izobraževanja, ekologije, informa tike, medicine, logistike, športa in energetike. Zanimiv je tudi delež interdisciplinarnih prijav, ki vsako leto narašča. Največ prijav, kar

71, so oddala mikro, majhna in srednja podjetja, sledili so inova torji posamezniki oziroma skupine inovatorjev s 44 prijavami, 15 prijav so oddale razvojno-raziskovalne organizacije, 8 prijav dijaki, študenti in mladi raziskovalci ter 6 prijav velika podjetja. Največ je bilo prijavljenih inovativnih proizvodov, kar 85, prijavljenih inova tivnih storitev je bilo 35 in 24 inovativnih poslovnih modelov.

Danes in jutri se javnosti predstavlja 47 najboljših inovacij, in sicer 33 inovativnih proizvodov, 10 inovativnih storitev in 4 inovativni poslovni modeli. Med najboljšimi jih je že več kot 60 odstotkov v fazi izvedbe oziroma realizacije.

Programska paleta letošnjega dogodka je zasnovana zelo raznoli ko. Del programskih vsebin v okviru letošnjega dogodka je SPIRIT Slovenija pripravila v sodelovanju z Javno agencijo za razisko valno dejavnost (ARRS). Dogajanje je razdeljeno v dva vsebin ska sklopa, ki potekata vzporedno in sta namenjena različnim ciljnim skupinam. Vsebine poslovno-inovacijskega programa so namenjene tistim, ki želijo uspešno komercializirati svojo invencijo oziroma realizirati podjetniško idejo. Vsebine mednarodnega programa pa vsem, ki želijo prodreti na tuje trge.

Poleg razstave najboljših inovacij se bo v dveh dneh prireditve odvilo več kot 36 predavanj in okroglih miz. Pred poslušalci se bo zvrstilo 92 govorcev, brezplačna svetovanja na različne tematike bo v poslovnem in tehnološkem stičišču izvajalo 50 strokovnih sveto valcev, dogodek pa naj bi si ogledalo nekaj tisoč obiskovalcev.

Namen foruma je predstaviti novosti, hkrati pa v poslovnem in tehnološkem stičišču omogočiti inovatorjem in podjetnikom, da se srečajo s strokovnjaki z različnih področij, spletejo nove poslovne mreže in so za svoje inovativne zamisli tudi nagrajeni.

› www.foruminovacij.si

Družba Dnevnik, d. d., je danes v Cankarjevem domu v Ljubljani, razglasila slovensko gazelo 2014. Finalisti izbora so bile regijske ga zele 2014, in sicer dravsko-pomurska gazela, podjetje Imenšek, d. o. o., specializirano za izdelavo progresivnih in transfernih orodij za preoblikovanje orodij, primorsko-notranjska gazela je portoro ški SMT, d. o. o., ki se ukvarja z razvojem in proizvodnjo elek tronskih naprav, savinjsko-zasavska pa velenjsko podjetje Plastika Skaza, d. o. o., ki razvija in proizvaja izdelke iz visokotehnoloških materialov, med katerimi so tudi biomateriali in reciklati. Gazela osrednje Slovenije je brezoviško podjetje MI Elektronika, d. o. o., ki izdeluje elektronske sklope, gazela gorenjske regije podjetje Domel

Holding, d. d., iz Železnikov, krovno podjetje skupine Domel in nosilec procesa reorganizacije celotne skupine Domel, gazela dolenjsko-posavske regije pa semiško podjetje Cablex Plastik, d. o. o. Kot del skupine Cablex je bilo ustanovljeno leta 2006, specializi rano pa je za izdelavo plastičnih komponent in mehanskih sklopov.

500 najhitreje rastočih ustvarilo več kot 11.000 novih delovnih mest

V sklopu izbora Gazela se vsako leto oblikuje tudi lestvica 500 najhitreje rastočih podjetij. Nanjo se podjetja ne morejo prijaviti

Zlata gazela 2014, najboljše hitro rastoče podjetje, je podjetje Plastika Skaza, d. o. o., srebrna gazela 2014 podjetje SMT, d. o. o., in bronasta gazela 2014 podjetje Cablex Plastik, d. o. o.

»Plastika Skaza: zlitje korenin in kril. Preplet spoštovanja tradicije in poleta ambicije. Zgodba podjetja, ki je z novim pristopom, teme lječem na spodbujanju inovativnosti in iskanju novih priložnosti, popolnoma spremenilo svojo pot po globoki krizi, ko je naenkrat izgubilo dve tretjini svojih prihodkov.

Trdoživa Plastika Skaza se je v desetletjih obstoja večkrat preo brazila: iz obrtniškega v profesionalno vodeno podjetje, iz podjetja v krizi v uspešno rastočo družbo, iz podizvajalskega proizvodnega podjetja v razvojno podjetje z lastnimi produkti.

Podjetje zaznamuje dinamična rast: prihodki iz prodaje so se v pe tih letih povečali skoraj trikrat, z 8,5 na 24 milijonov evrov. Posluje na mednarodnem parketu, z globalno uveljavljenimi družbami, poleg korporativne je podjetje razvilo dve lastni produktni blagovni

znamki. Dodana vrednost se postopoma zvišuje, donosnost kapi tala pa je v letu 2013 dosegla 13 %. Označuje jih jasna strategija, z odličnim menedžmentom.

Vodstvo vpeljuje sodobne proizvodnje principe kot so Ikea Way in Toyota Way ter deluje z velikim občutkom za razvoj sodelavcev in komunikacijo z njimi. Četudi tega ne omenjajo, je prepoznavno, da ima posebno mesto v 170-članskem kolektivu ´spoštljivo in ustvar jalno sodelovanje´. Zanimiv pristop so mini družbe, ki v sodelavcih razvijajo ´podjetnike v podjetju´.

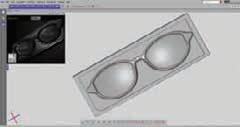

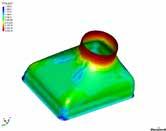

Dinamična rast Plastike Skaza je zasnovana na trajnostnem razvo ju, partnerstva gradijo na ujemanju vrednot. Verjamejo v znanje in ga s tako imenovanim bench-learningom zajemajo in tudi dajejo v okolje.

Vse to so razlogi, da priznanje zlata gazela 2014 prejme podjetje Plastika Skaza.«

(pa tudi odjaviti se ne morejo), saj se na lestvico uvrstijo zato, ker imajo po javno dostopnih podatkih najvišjo rast prihodkov od pro daje v petletnem obdobju. Poleg visokih indeksov rasti so pogoji za uvrstitev na lestvico bilančni dobiček v zadnjem bilančnem letu, vsaj 220.500 evrov prihodkov v izhodiščnem letu, da podjetje v obeh indeksnih letih posluje vseh dvanajst mesecev, od lani pa je vstopni pogoj za uvrstitev na lestvico tudi najmanj pet zaposlenih.

Za izbor regijskih in slovenskih gazel uporabimo lestvico 100 podjetij iz vsake regije, torej skupno 600, na lestvici 500 najhitreje rastočih podjetij pa so posamezne regije različno zastopane. Tako je na letošnji lestvici 190 podjetij iz osrednje slovenske regije, sledi dravsko-pomurska, iz katere je 97 podjetij, iz savinjsko-zasavske je 69 podjetij, 50 z Gorenjskega, 48 iz primorsko-notranjske regije in 46 iz dolenjsko-posavske regije.

Na lestvici je kar 223 podjetij, ki so se med 500 najhitreje rastočih uvrstila že lani in ohranjajo visoko rast. 500 najhitreje rasto čih podjetij je v letu 2013 doseglo skupno prodajo v vrednosti 4.822,228.883 evrov. V letu 2008 so ta podjetja izkazovala skupno prodajo 1.498,620.378 evrov, kar pomeni, da so v petletnem ob dobju povečala prodajo za 222 odstotkov (indeks rasti 322). Tudi podjetja na repu lestvice dosegajo visoko rast prodaje – najnižji indeks rasti v zadnjih petih letih je 207, najvišji pa 8204. Polovica podjetij na lestvici dosega rast, ki je višja od 275 odstotkov (media na je pri vrednosti indeksa 375,8).

Skupno so ta podjetja v letu 2013 ustvarila 155,217.648 evrov dobička, v povprečju torej 310.435 evrov. Ampak tu povprečja ne povedo veliko, saj gre za različno velika podjetja. Če za orientacijo vzamemo mediano, ugotovimo, da je imela polovica podjetij do biček višji od 71.332 evrov. Indeks rasti 317 kaže, da je tudi skupni dobiček teh podjetij v obdobju 2008–2013 skokovito zrasel. Občutni skok dodane vrednosti

Podjetja so v letu 2013 skupno dosegla dodano vrednost 769,539.827 evrov, kar pomeni, da je ta v petletnem obdobju zrasla za 163 odstotkov. Povprečna dodana vrednost na zaposlenega je v povprečju 46.517 evrov, kar je nad slovenskim povprečjem za gospodarske družbe, ki je 39,049 evrov na zaposlenega, res pa je, da to vrednost presega manj kot polovica (41 odstotkov) podjetij na lestvici.

V lanskem letu so ta podjetja zaposlovala 20.421 ljudi, v petih letih so število delovnih mest povečala za 11.226. V povprečju so torej hitro rastoča podjetja v petletnem obdobju povečala število delovnih mest za 122 odstotkov, medtem ko so gospodarske druž be v Sloveniji kot celoti v istem obdobju dosegle 14-odstotni padec števila delovnih mest.

Dodati je treba, da zaželeni indeks rasti DaBeg, ki je eden od kriterijev, da hitro rastoče podjetje uvrstimo med kandidate za gazele, in naj bi znašal vsaj 20, dosega manj kot polovica oziroma le 45 odstotkov podjetij na lestvici. › www.dnevnik.si

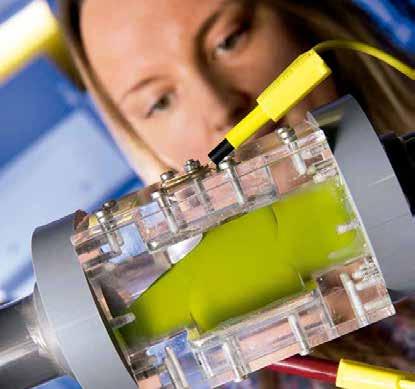

Naj bo to obdelovalni center, vetrna elektrarna, zobniški prenosnik, motor vozila ali turbina: v vsakem primeru maziva skrbijo za nemoteno delovanje opreme.

Mi vam pomagamo, da najdete ustrezno rešitev za vsak vaš konstrukcijski izziv

Vesna Vilčnik

Vesna Vilčnik

Komisija za izbor podjetnika leta je imela letos zelo težko delo, saj je morala odločati med tremi zelo enakovrednimi kandidati, ki so tudi med občinstvom na prireditvi poželi vsak svoj bučen aplavz in glasno občudovanje. Nominirani so bili Simona Petrič iz podjetja Elvez, dr. Mark Pleško iz podjetja Cosylab in dr. Otmar Zorn iz podjetja Varsi. Slednji, dr. Otmar Zorn, je postal podjetnik leta 2014.

Podjetje Varsi izdeluje udarne dele ali varistorje, ki jih nato Iskra Zaščite ali kateri drug njihov kupec vgradi v prenapetostne zaščite. So edini v Evropi, ki izdelujejo varistorje, ki zaščitijo vse od manj ših naprav (TV, računalniki) do velikih transformatorjev, vetrnih elektrarn itd. pred udari strel. Podjetje Iskra Zaščite pa je med tremi vodilnimi svetovnimi proizvajalci prenapetostnih zaščit.

Dr. Otmar Zorn je ob prejemu priznanja Podjetnik leta 2014 če stital preostalima kandidatoma in poudaril, da je takšnih podjetni kov, ki si zaslužijo priznanje v Sloveniji še veliko. Ob tej priložnosti je na hitro okrcal še vlado: »Pustijo naj nam delati in mi bomo pomagali državi, saj smo tudi mi država.« Še posebej navdihujoč govor pa je imel ob tej priložnosti lanski zmagovalec Dušan Olaj iz podjetja Duol. Če ste slučajno prezrli uvodnik, se vsekakor vrnite na prvo stran revije in preberite njegove misli o slovenski psihozi, božanju porcelanaste mačke in državi, ki namesto na gospodar stvu, sloni na politikih.

Branko Meh: Želimo si izkušenega in etičnega gospodarskega ministra!

Predsednik OZS Branko Meh, ki tudi sam že štiri desetletja vztraja na podjetniški poti, na podlagi lastnih izkušenj ve, da v teh časih ni enostavno biti podjetnik ali podjetnica. »Biti nadpov prečno uspešen podjetnik ali podjetnica pa je že skoraj redkost. Potrebni so znanje, ideje, pogum in predvsem vztrajnost,« je dejal in poudaril, da so to ključni elementi, ki tvorijo formulo uspeha.

Albert Erman, Magneti Ljubljana, Podjetnik leta 2012

Branko Meh, predsednik OZS

Dušan Olaj, Duol, podjetnik leta 2013

Marko Kajzer, Kampo, obrtnik leta 2012

Franci Pliberšek, MIK Celje

Prof. dr. Jadran Lenarčič, Institut Jožef Stefan

Izr. prof. dr. Jaka Vadnjal, profesor in dekan Gea College

Eva Mihelič, odgovorna urednica revije Podjetnik

Navkljub veseli naravi dogodka pa žal ni mogel zaobiti bolj temne plati našega gospodarstva. Vsekakor v teh časih ni dobro, da smo bili več mesecev brez resornega ministra. Novo vlado je posvaril, da se kaj takšnega ne sme ponoviti, in jo pozval naj obrtnikom in podjetnikom čim prej zagotovi takšnega ministra, ki bo izkušen, etičen in v oporo podjetnikom ter obrtnikom. »Vse, kar želimo, je, da nam vlada, skupaj z resornim ministrom, zagotovi takšno poslovno okolje, da bomo lahko delali, ustvarjali in zaposlovali. Logika je preprosta: če bo šlo dobro slovenskemu gospodarstvu, bo šlo dobro vsem državljanom in državljankam naše države,« je še povedal.

Podpredsednik vlade in minister za kmetijstvo, gozdarstvo in prehrano Dejan Židan je omenil, da je dan pred dogodkom vlada sprejela nekaj »pomembnih« odločitev za pripravo proračuna za leto 2015. Novi proračun temelji na opazovanju potrošnje, ki je potrebna za gospodarsko aktivnost. Slovenija letno izvozi za 25 milijard evrov blaga, prizadevanja vlade pa gredo v smer, da bi ta številka naraščala. Poleg izvoza je pomembna tudi neposredna potrošnja znotraj države in po Židanovih besedah je ta letos na določenih sektorjih gospodarstva za malenkost – za 0,6 odstotkanarasla. Ni sicer razložil kakšne, je pa povedal, da iščejo tudi druge možne racionalizacije, da potrošnjo ohranijo. Omenil je še večni

problem sive ekonomije, ki uničuje dobro in pošteno gospodarstvo in obrtništvo. Poudaril je, da je vlada lani zagnala projekt boja proti sivi ekonomiji, ki je po njegovih besedah dal »pomembne« rezultate. Žal spet nismo slišali kakšne, se je pa obrtno -podjetniški zbornici zahvalil za vse poslane predloge; marsikateri ukrep je bil posledica skupnega sodelovanja. Čez slab mesec naj bi javnosti predstavili nov paket ukrepov, pa morda takrat bolj podrobno. Ob koncu je podpredsednik vlade poudaril, da smo lahko na svoje podjetnike in podjetnice ponosni ter čestital letošnjim podjetniškim vzorom in nagrajencu.

Dr. Otmar Zorn prejme priznanje Pod jetnik leta 2014 za uspešno uresničevanje ambiciozno zastavljene podjetniške strategije, ki močno izstopa iz vsakodnevnih slovenskih okvirjev. Njegov pogum in vztrajnost sta temelj za uspeh podjetja, ki preko 90 odstotkov prometa ustvari v tujini in je med tremi vodilnimi svetovnimi proizvajalci prenape tostnih zaščit. Prednost pred konkurenco ohranja z načrtovanimi inovacijami ter vlaganjem v znanje, razvoj, nove tehnologije in ljudi, ki so za zanj prava vrednost podjetja. »Kdor ima najboljše ljudi, je najboljši na svetu,« pravi.

Za prijave in informacije smo vam na voljo:

• dr. Boris Tovornik, boris.tovornik@guest.um.si, tel. 041 742 327

• dr. Nenad Muškinja, nenad.muskinja@um.si, tel. 02 220 7162

• ali na spletu: http://www.aig.si/15

Ob presenečenju, da je bil izbran za podjetnika leta 2014, je bil dr. Otmar Zorn skromen z besedami. Njegova formula uspeha je bil seznam sodelavcev, ki so pri pomogli k uspehu podjetja. K formuli pa je dodal še pomembno sestavino, ki potrjuje, da za uspešnim moškim stoji uspešna žena, Sonja Zorn. Poudaril je, da se ključ do uspeha skriva v ljudeh in dobrih odnosih, da pa je potreben tudi pogum. V podjetju Varsi menijo, da so uspešni tudi, ker:

• so sposobni izpolnjevati in spoštovati zahteve in pričakovanja kupcev,

• poskrbijo za ustrezno uravnoteženje notranjih stroškov v povezavi s skrbjo za dobro izvedbo procesov,

• so sposobni oceniti svojo učinkovitost,

• nenehno spremljajo svojo uspešnost in odpravljajo vzroke za morebitne napake,

• ustvarjajo zadostno dodano vrednost,

• skrbijo za kvalifikacije zaposlenih, s poudarkom na pomembno sti vsakega posameznega zaposlenega, ki je del celotne verige,

• potrjujejo svoje dosežke z mednarodnimi standardi.

› www.ozs.siPrvi dan je namenjen predavanjem in razpravi o izkušnjah s pridobivanjem sredstev iz fondov EU s primeri dobre prakse, ki so nastali na tej osnovi. Nadaljevali bomo z okroglo mizo in jo zaključili s podelitvijo nagrad za najboljša diplomska dela, ki jih podeljuje Tehnološka mreža Tehnologija vodenja procesov. Hkrati bo potekala predstavitev študentskih člankov in v nadaljevanju borza kadrov, na katero bomo povabili študente iz Univerz v Ljubljani in Mariboru.

Drugi dan je namenjen predstavitvam člankov aplikativne narave s področja avtomatike, robotike, mehatronike in industrijske informatike.

V okviru konference bo oba dneva potekala razstava pokroviteljev.

Korporacijo Hidria je na začetku letošnjega leta, kot smo že sporočili, nemški koncern Volkswagen izbral za razvoj in dobavo ključnih delov za nove bencinske motorje V6 in V8, ki jih bo VW od leta 2015 naprej vgrajeval v premijska vozila znamk Audi, Bentley, Porsche in Volkswagen. Tedaj je šlo za dogovor v vrednosti 21 milijonov evrov, ki je dodatno potrdil Hidriine kompetence v segmentu visokoučinkovitih motorjev z notranjim izgorevanjem. V zadnjih tednih so sodelovanje s koncernom VW še dodatno poglobili z že dogovorjenimi novi mi projekti, dodatno pa potekajo še pogovori o podaljšanju že obstoječih projektov. Hidria bo tako v prihodnjih letih koncer nu VW na podlagi veljavnih pogodb skupno dobavila rešitve oz. sestavne dele v skupni vrednosti več kot 50 milijonov evrov. To le še dodatno utrjuje položaj Hidrie, ki v očeh najpomembnejših globalnih igralcev v avtomobilski industriji velja za inovativno, perspektivno in zaupanja vredno korporacijo.

Hidria se od leta 2005 na evropskem in svetovnem trgu postopo ma prebija med na svetu vodilne družbe za rešitve v segmentu mo torjev z notranjim izgorevanjem, električnih pogonskih sistemov in

volanskih sistemov. Med drugim je ekskluzivni dobavitelj ključnih delov volanskih sistemov v premijskih blagovnih znamkah (Audi A6, Audi Q5, BMW serije 5 in 6, Porsche 911, Boxter, Macan, od 2015 naprej Mercedes E in Jaguar XF), pokriva več kot 15 od stotkov svetovnih potreb po hladnem zagonu dizelskih motorjev, z rešitvami na električnih pogonskih agregatih pa je po prvem dizelskem hibridu na svetu, Peugeotu 3008, prav tako opremila že številna hibridna in električna vozila premijskih blagovnih znamk, med drugim tudi ekskluzivna Mercedes e-SLS in hibridni Porsche jev Spyder 918.

Na tej podlagi je koncern VW Hidrii zaupal tudi razvoj in od leta 2016 serijsko proizvodnjo sestavnih delov variabilne vodne črpalke, ki bodo vgrajeni v vse nove koncernove motorje z oznaka ma V6 in V8. Serijska proizvodnja omenjenih visokotehnoloških rešitev bo potekala v Hidriini koprski in spodnjeidrijski lokaciji.

Dogovor je rezultat kompetenc Hidriinih strokovnjakov, ki z razvojnimi ekipami sodelujejo v najzgodnejših fazah snovanja novih rešitev. Nova Hidriina visokotehnološka rešitev je med drugim pomembna tudi z vidika ekologije, ki se ji v Hidrii v skladu s poslanstvom še posebej posvečajo. Novi motorji V6 in V8 bodo v primerjavi s sedanjimi primerljivimi za bistveno boljše performan se porabili manj goriva in s tem odločno znižali izpuste škodljivih toplogrednih plinov v okolje.

› www.hidria.com

zanesljiv način za pošiljanje in prejemanje e-računov. Medbančni sistem izmenjave e-računov je povezan tudi s sistemom Arhiviraj. si, s čimer je uporabnikom zagotovljena varna in zakonsko skladna hramba e-računov.

Družba Mikrocop je včeraj v Kongresnem centru Brdo pri Kranju pripravila že 11. konferenco z naslovom »Ne čakajte na januar! Prednosti brezpapirnega poslovanja izkoristite že danes«. Zakonske spremembe, ki stopajo v veljavo na začetku prihodnjega leta na področju e-računov, so odlična priložnost, da podjetja in organizacije le naredijo bolj odločen korak v smeri brezpapirnega poslovanja.

Na konferenci, ki je tradicionalno posvečena brezpapirnemu poslovanju, so se številni udeleženci seznanili z rešitvami, ki poslovanje brez papirja omogočajo že danes. Le te so namreč že lep čas na voljo tudi v oblaku, kar pomeni, da so na voljo takoj, so preproste za uporabo in cenovno dostopne.

Posebno pozornost so na konferenci namenili trenutno najbolj aktualni temi, e-računom. Martina Stupica Gregorič, ki v Novi Ljubljanski banki vodi poslovni del razvoja elektronskih in samo postrežnih storitev za pravne subjekte, je poudarila, da je e-račun nuja za stroškovno učinkovito poslovanje. Njihova izmenjava preko medbančnega sistema pa predstavlja varen, preprost in

Predstavniki iz gospodarstva in javnega sektorja so na dogodku predstavili dobre prakse in izkušnje pri uvajanju rešitev za brezpa pirno poslovanje. Raul Rodman je predstavil, kako so v Poslov nem sistemu Mercator z elektronskim upravljanjem in hrambo dokumentov zmanjšali obseg papirja in dosegli ključne prednosti, kot so nadzor nad procesi, večja varnost in dostopnost dokumen tov ter večje zadovoljstvo uporabnikov. Peter Sušnik, vodja službe za upravljanje z dokumentarnim gradivom v UKC Ljubljana, pa je prikazal, kako so v tej osrednji zdravstveni ustanovi s pomočjo rešitev za brezpapirno poslovanje vzpostavili nadzor nad obvlado vanjem dokumentov sistema vodenja ISO.

»Veseli nas, da vsako leto več organizacij, tako iz gospodarstva kot javnega sektorja, išče rešitve, s katerimi želijo povečati odzivnost in zmanjšati stroške poslovanja. Verjamemo, da je današnji dogodek in predvsem predstavljene izkušnje iz prakse, vsaj nekatere udeležence spodbudil, da začnejo tudi sami v večji meri poslovati brez ali vsaj z manj papirja«, je ob zaključku dogodka poudarila Simona Kogovšek, direktorica družbe Mikrocop.

› www.mikrocop.com

Ne čakajte na januar – brez papirja lahko poslujete že danes

››

V sklopu 9. Slovenskega foruma inovacij je bila organizirana okrogla miza z naslovom, : »most med raziskovalci in gospodarstvom«.

Okrogla miza je bila s sloganom,: Znanost po meri gospodarstva. Organizator okrogle mize je bila agencija SPIRIT.

Na okrogli mizi so sodelujoči skušali poiskali možne rešitve za izzive, ki bi lahko pripeljale do bolj učinkovitega povezovanja znanosti z gospodarstvom. Moderator okrogle mize je bil dr. Igor Emri iz Fakultete za strojništvo, Univerze v Ljubljani, sodelovali pa so še: dr. Zlatko Matjačić, vodja Službe za raziskave in razvoj, Univerzitetni rehabilitacijski inštitut Soča, dr. Alenka Rožaj Brvar, direktorica, Center odličnosti NAMASTE in Janez Škrlec, predsednik odbora za znanost in tehnologijo pri Obrtno-podje tniški zbornici Slovenije. Polna dvorana udeležencev, predvsem predstavnikov fakultet, univerz in inštitutov, je potrjevala dejstvo, da je tema okrogle mize še kako aktualna in da je veliko preprek, ki preprečujejo, da bi sodelovanja in povezovanja bilo več. Okrogle mize se žal niso udeležili predstavniki pristojnih ministrstev in direktoratov, niti predstavniki GZS in drugih gospodarskih zdru ženj in niti predstavniki pisarn za prenos tehnologij. Dogodka se je udeležilo tudi precej mladih raziskovalcev, ki iščejo pod sodelova nja z gospodarstvom.

Okrogla miza je skušala odgovoriti na vprašanje, kako vzpostaviti trikotnik »inovatorji-raziskovalci-podjetniki«. V zelo konstruktivni diskusiji, ki se je zavlekla daleč preko začrtanega časovnega okvira, so sodelujoči ugotovili, da je sodelovanja med gospodarstvom in znanostjo bistveno premalo, da je vzrokov za to izjemno veliko, še zlasti pa je največji problem v načinu razmišljanja ljudi v Sloveniji, ter premajhni podpori pri teh procesih s strani države in pristojnih inštitucij. Na okrogli mizi je bilo izpostavljeno pomembno dejstvo, da se problemov sicer zavedamo in da je dobro, da se o tem javno in odprto že pogovarjamo. Okrogla miza je razgrnila tudi težave, ki so povezane s Slovensko Strategijo pametne specializacije. Modera tor okrogle mize dr. Igor Emri je precej slikovito predstavil težave

pisanja tega dokumenta v Sloveniji in prvo izjemno negativno mnenje Evropske komisije in predvsem težave glede razumevanja pomena Strategije pametne specializacije. Svoje mnenje in stališča v zvezi s tem so podali tudi sodelujoči okrogle mize in posamezni ki iz sicer mnogoštevilne publike.

Predsednik odbora za znanost in tehnologijo pri OZS Janez Škrlec je pri okrogli predstavil predvsem aktivnosti, ki jih peljemo znotraj OZS na področju povezovanja gospodarstva in znanosti. Predstavil je tudi dosedanje uspešne povezave z Institutom Jožef Stefan, Kemijskim inštitutom in univerzami, ter problemi, ki ovi rajo uspešnost povezovanja gospodarstva in znanosti. Na okrogli mizi je bilo veliko pripomb in predlogov tudi s strani publike, ki se je izjemno aktivno vključevala v razpravo. Škrlec je v svojem razlaganju predstavil tudi problem, da sedanja Vlada RS v svojih 10 pomembnejših prioritetah ni navedla inovacij, razvoja in raziskav, razen v splošnem le pomen izobraževanja. Zaključek okrogle mize je izkazal potrebo, da se povezovanje gospodarstva in znanosti mora sistemsko rešiti in da je to dolžnost in obveza vseh nas, še zlasti pa pristojnih ministrstev, Vlade RS, akademske in znanstvene sfere in še posebej gospodarstva, ki si želi znanosti po svoji meri.

Zveza strojnih inženirjev Slovenije je pripravila 4. mednaro dno konferenco strojnih inženirjev Akademijo strojništva 2014, na kateri je nagradila najvidnejše predstavnike strojnih inženir jev iz gospodarstva in akademske sfere. Priznanje za globalno prodornost slovenskega inženirstva je šla v roke predsednika koncerna Kolektor Radovana Bolka, nagrado za življenjsko delo pa je prejel prof. dr. Matija Fajdiga.

Kot je povedal prof. dr. Iztok Golobič, predsednik Zveze strojnih inženirjev Slovenije, je nagrajence izbirala akademija 110 strojnih inženirjev. »Iskali smo ljudi, ki so vlečni konji slovenskega gospo darstva.« Kot smo lahko slišali na podelitvi, koncern Kolektor z dobrimi proizvodnimi procesi, inovativnimi idejami in s pravim pristopom gleda v svet. To pa je po mnenju komisije osnova za globalno prodornost.

»Te nagrade ne bi dobil, če za menoj ne bi bilo koncerna Kolektor in odlične ekipe tehničnih strokovnjakov. Upam si trditi, da je Kolektor sinonim za globalno inženirsko prodornost,« je v zahval nem govoru dejal predsednik koncerna Kolektor in prejemnik nagrade za globalno prodornost slovenskega inženirstva Radovan Bolko in svojo trditev podkrepil s podatki: »Imamo podjetja po celem svetu. To so proizvodno in razvojno pomembna podjetja z velikim prometom. Torej smo globalni. Kolektor zaposluje 3000

» (od leve proti desni) Radovan Bolko, predsednik koncerna Kolektor in prejemnik nagrade za globalno prodornost slovenskega inženirstva, prof. dr. Iztok Golobič, predsednik Zveze strojnih inženirjev Slovenije, in prof. dr. Matija Fajdiga, prejemnik nagrade za življenjsko delo; foto: Primož Lavre

ljudi, inženirjev z vsaj visokošolsko izobrazbo imamo 250. Imamo 18 podjetij, 12 jih vodijo strojni inženirji. To je velik izziv za vse študente in na to je lahko ponosen cel profesorski zbor Fakultete za strojništvo. Dokazujemo, da je globalna prodornost na osnovi in ženirstva možna in izvedljiva. In če imate za seboj še takšno ekipo, kot jo ima koncern Kolektor, skrbi za prihodnost ni. Zahvaljujem se za nagrado, ki ste jo podelili meni, koncernu Kolektor in tudi 250 našim inženirjem strojništva.«

Radovan Bolko prejemnik nagrade za globalno prodornost slovenskega inženirstva

Slovenija skriva številne močne adute v različnih sektorjih in verjamem, da jih bodo japonska podjetja v prihodnosti znala prepoznati in izkoristiti, zato si bomo v prihodnje prizadevali organizirati še več podobnih sektorsko obarvanih srečanj med slovenskimi in japonskimi podjetji tako v Sloveniji kot na Dunaju, je ob zaključku dvodnevnega obiska delegacije predstavnikov 15 japonskih podjetij v Sloveniji povedal Hirofumi Ono, generalni direktor dunajske podružnice JETRO.

Delegacija predstavnikov 15 japonskih podjetij, ki imajo sedež oziroma podružnico v Evropi, je prejšnji teden na dvodnevni obisk v Slovenijo prišla na pobudo dunajske podružnice japonske vladne organizacije JETRO, ki je partnerska organizacije javne agencije SPIRIT Slovenija, podpisan pa imata tudi memorandum o spod bujanju gospodarskega sodelovanja med državama. V delegaciji so bili predstavniki podjetij iz različnih sektorjev, in sicer bančništvo, proizvodnja, energetika, strojništvo, svetovanje, elektronika, grad beništvo, avtomobilski sektor in trgovina.

V četrtek je v Ljubljani potekal slovensko japonski poslovni se minar, na katerem so udeležencem predstavili slovensko poslovno in investicijsko okolje ter slovenske infrastrukturne projekte ter sektorja avtomobilske industrije in IKT. Kasneje popoldne je delegacija obiskala Luko Koper, v petek pa si je japonska delegacija ogledala še podjetja Yaskawa d. o. o., Revoz d. d. in Akrapovič d. d. V petek je delegacija obiskala družbo Yaskawa Motoman v Rib nici, uspešen primer japonske neposredne investicije v Sloveniji. Ribniško podjetje, kjer je oddelek robotike korporacije Yaskawa Electric, katera je vodilni proizvajalec robotov v svetu, z več kot 290.000 robotov nameščenih po vsem svetu. »Leta 2010 smo na pobudo matičnega podjetja na Japonskem v Ribnici odprli evropski center za montažo robotov in inženiring. Ta velja za prvo japonsko investicijo v proizvodnjo v Sloveniji, ki je stala 2 milijona evrov in ustvarila 52 novih delovnih mest, 70 % je prispevala Ya skawa, 30 % pa so bila sredstva SPIRIT Slovenija oziroma tedanje ga JAPTI,« je poudaril Hubert Kosler, direktor Yaskawa Ristro d. o. o. Sami imajo s sodelovanjem z Japonci izredno pozitivne izkušnje, obseg proizvodnje in s tem prihodki so vsako leto večji, lani so pri svojem delu kot prva Yaskawina družba v Evropi uvedli tudi Toyotino filozofijo vitke proizvodnje »lean filozophy Toyota way«, s katero so doslej zmanjšali stroške montaže za 30 odstotkov.

Japonci Slovenijo vidijo kot eno izmed najbolj obetavnih dežel za poslovanje v Evropski uniji, kar je bil tudi eden od razlogov za organizacijo tokratne delegacije, je povedal Hirofumi Ono, generalni direktor dunajske podružnice JETRO. Po podpisu memoranduma sta se z veleposlanikom pogovarjala o organizaciji delegacije japonskih podjetij v Slovenijo, da bi ti na lastne oči videli deželo, njene konkurenčne prednosti, tudi nekaj podjetij in si

tako olajšali odločitev o morebitnem poslovnem sodelovanju. »Za samo delegacijo je bilo precej zanimanja, v njej so tudi predstav niki treh izjemno močnih japonskih bank ter številni proizvajalci iz različnih sektorjev. Kljub kratkemu obisku so udeleženci zelo zadovoljni z obiskom in navdušeni nad Slovenijo. Prepričan sem, da ta delegacija predstavlja pomemben korak v naslednji fazi po glabljanja razumevanja in poslovnega sodelovanja med Japonsko in Slovenijo. Zato si bomo v prihodnje prizadevali organizirati še več podobnih sektorsko obarvanih srečanj med slovenskimi in japonskimi podjetji tako v Sloveniji kot na Dunaju,« je dodal. Prepričan je, da Slovenija skriva številne močne adute v različnih sektorjih, in verjame, da jih bodo japonska podjetja v prihodnosti znala prepoznati in izkoristiti.

Koichi Suzuki iz nemške podružnice japonskega pod jetja Kitagawa se je udeležil že seminarja o investicij skih priložnostih v Sloveniji leta 2012, ki ga je agencija skupaj z JETRO Dunaj pripravila v Düsseldorfu. »Po seminarju smo dobili dve stranki iz Slovenije in kasneje še dve, s katerimi želimo povečati obseg poslovanja, upam, da bomo dobili tudi kakšne nove stranke.« Njihovo podjetje proizvaja male plastične in elektron ske delce za proizvajalce bele tehnike, avtomatizacijo proizvodnje in avtomobilsko ter IKT industrijo. Želijo vstopiti v partnerstvo s slovenskimi podjetji, s katerimi bi skupaj dobavljali visoko tehnološkim podjetjem. Pravi, da so Slovenci prijazen narod, s katerim je pri jetno poslovati, navdušen pa je tudi nad samo naravo. Zelo zadovoljen je tudi s samim obiskom, predvsem ogledi podjetij, zaradi katerih se je tudi odločil za udeležbo v delegaciji. »Slovenija je za nas zelo zanimiva dežela, zato upam, da bomo poslovanje z njo še okrepili,« je zaključil.

Tudi Kasahara Hiroshi iz nizozemske podružnice japonskega podjetja New Cosmos – BIE B. V. je izrazil zanimanje za poslovno sodelovanje s Slovenijo, zato se je tudi odločil za udeležbo v delega ciji. Njihovo podjetje se ukvarja s proizvodnjo detektorjev plina tako za industrijsko kot tudi za zasebno rabo, imajo podružnico na Nizozemskem, ki prodaja in vzdržuje njihove izdelke v Evropi. »Trenutno še nimamo poslovnega partnerja iz vaše države, si ga pa vsekakor želimo, saj tudi na podlagi ogleda Yaskawe vidim, da je poslovno sodelovanje japonskih in slovenskih podjetij lahko zelo plodno, Yaskawa je namreč tudi eno izmed naših strank v Evropi. Trenutno razmišljamo o promociji njihovih izdelkov v celotni regi

ji, naša ciljna skupina v Evropi so predvsem avtomobilska podjetja, zanima pa nas tudi področje robotike.«

Javna agencija SPIRIT Slovenija, ki je skupaj z JETRO Dunaj organizirala obisk japonske delegacije je z obiskom zelo zado voljna, saj so japonska podjetja izkazala velik interes za poslovno sodelovanje s Slovenijo. Japonci Slovenijo vidijo kot odskočno desko za poslovanje v CEE regiji, zato si v prihodnje obetajo še več podobnih srečanj, ki bodo sčasoma vodila k prepoznavanju vseh prednosti, ki jih Slovenija kot lokacija za tuje investicije ponuja ter posledično k več poslovnim navezavam med slovenskimi in japonskimi podjetji.

› www.spiritslovenia.si

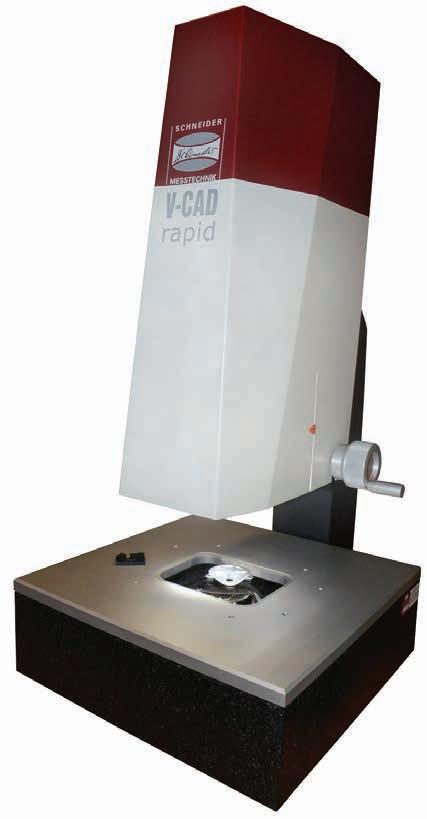

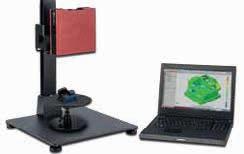

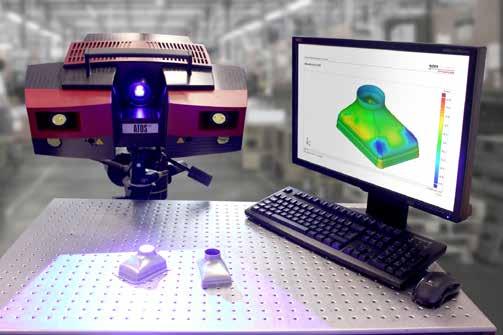

združuje visoko precizno merilno tehnologijo z edinstveno eksibilnostjo in enostavnostjo uporabe.

Celoviti merilni rezultati in merilni protokol v le nekaj sekundah!

Posebne prednosti: - 4-stopenjska motorizirana povečava za zanesljivo merjenje manjših podrobnosti na obdelovancu, - avtomatska prepoznava osnovnih geometrijskih oblik brez predselekcije, - poravnava obdelovanca, glede na koordinatni sistem, v vidnem polju ni potrebna.

Zastopnik za Slovenijo:

LOTRIČ Meroslovje d.o.o. Selca 163, 4227 Selca Tel: +386 4 517 07 00, fax: +386 4 517 07 07 E-mail: info@lotric.si, www.lotric.si

I n o v a c i j s k o r a z v o j n i i n š t i t u t U n i v e r z e v L j u b l j a n i

Inovacijsko-razvojni inštitut Univerze v Ljubljani

Kongresni trg 12, 1000 Ljubljana tel.: +386 (0)1 241 85 97 e-naslov: info@iri.uni-lj.si spletna stran: www.iri.uni-lj.si

Ena izmed učinkovitih oblik prenosa znanja med univerzo in gospodarstvom je tudi sodelovanje gospodarstva s študenti pod vodstom mentorjev diplomskih del. Predstavljamo uspešen primer tovrstnega sodelovanja med podjetjem in Fakulteto za elektrotehniko Univerze v Ljubljani. Opravljeni sta bili analiza in izvedba ukrepov za povečanje energijske učinkovitosti podjetja, s katerimi je diplomant prepričal vodstvo podjetja v posodobitve sistema, podjetje pa je zaradi prihrankov, ki so bili rezultat prenosa znanja s področja energijeke učinkovitosti, diplomanta pozneje tudi zaposlilo.

P o d j e t j e , s k a t e r i m j e b i l o v z p o s t a v l j e n o sodelovanje, se ukvarja s proizvodnjo valovitega kar tona in emb alaže. L etno proizve de okoli 260 milijonov m valovitega kartona, za katerega se porabi približno 30 000 ton embalažnih papirjev. Večina valovitega kartona se predela v različne vrste kartonske embalaže, izdelane po pravilih FEFCO-ASSCO oz. skladno z zahtevami kupcev. St roji za pr idobiv anj e va lovitega kar tona za delovanje potrebujejo paro, električno energijo in komprimirani zrak. Z ato ima podjetje svojo kotlovnico za pridobivanje pare, kompresor za pr i d obiv anj e kompr i m i r ane g a z r a k a te r dv a t r a n s f o r m a t o r j a z a z a g o t a v l j a n j e e l e k t r i č n e energije. Naloga diplomanta je bila analizirati stanje in izvesti ukrepe za povečanje energijske učinkovitosti v podjetju. Pred letom 2010 se v podjetju ni dovolj vlagalo v izboljšanje proizvodnih p r o c e s o v, z a t o j e d i p l o m a n t z u s t r e z n i m i konkretnimi podatki prepričal vodstvo podjetja za i z v e d b o d e j a v n o s t i p o s o d o b i t v e s i s t e m a Prihranki so bili predvideni in izvedeni pri p r i p r a v i k o m p r i m i r a n e g a z r a k a , p r e s t a v i t v i kompresorja, v zamenjavi dotrajane razsvetljave ter v izboljšanem procesu izrabe pare.

(6/2014)

Zmanjšanje porabe komprimiranega zraka je bilo izvedeno s popravili puščanja na cevovodih in spojih. Š e večji prihranki so bili doseženi s prestavitvijo kompresorja v hladnejši prostor in montažo 10-kubične posode za komprimirani zrak. K lju č n i v z ro k z a pre st av ite v kompre s or j a i z p r o i z v o d n i h p r o s t o r o v v s k l a d i š č n e j e b i l a previsoka temperatura, saj je bila vedno višja od 40 °C, zaradi pare v proizvodnih procesih. Težava ni bila samo v tem, da je imel kompresor bistveno slabše lastnosti za proizvodnjo komprimiranega zraka, temveč tudi to, da je bil zrak zelo vlažen. Kompresor je bil prestavljen v skladiščni prostor, kjer je temperatura vse leto okoli 20 °C. Strošek omenjenih ukrepov je znašal 5000 EUR. Ukrep je zagotovil nižje število vrtljajev kompresorja in s tem posledično manjše stroške energije. Letni prihranek energije je 53 520 kWh, kar znaša 4817 EUR. Investicija je bila povrnjena v dobrem letu.

Obstoječa, stara in dotrajana razsvetljava je bila z a m e n j a n a z e n e r g i j s k o v a r č n o. E n e r g i j s k o visokoučinkovita svetilka je rezultat sodelovanja grozda slovenskih in tujih podjetij ter znanstvenih institucij, kot sta Fakulteta za elektrotehniko in SIQ

n o v a c i j s k or a z v o j n i i n š t i t u t U n i v e r z e v L j u b l j a n i

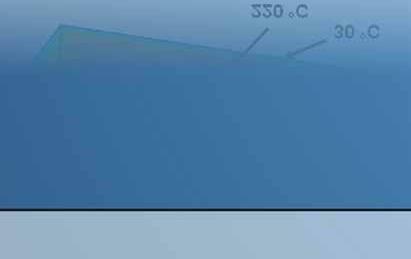

Vgrajeni materiali značilno odstopajo od povprečja in so izbrani na podlagi dolgoletnih izkušenj in preskušanj. Bistvo varčne svetilke so posebne refleksije, ki svetlobo ojačajo Svetilka (4 x 54 W IP65) je s 94-odstotnim izkoristkom svetlobnega toka in od 3- do 8-letnim jamstvom posebnost na svetovnem trgu. Prihranek električne energije v primerjavi s staro razsvetljavo je 50–80 %, prihranek električne energije v primerjavi z novo razsvetljavo pa 20–40 %. Svetilka je narejena za industrijsko uporabo in namenjena temperaturi do 80 °C. Vgrajena elektronika z dodatno temperaturno in napetostno zaščito je industrijske kakovosti s podaljšano življenjsko dobo do 100 000 delovnih ur. Namesto 197 obstoječih klasičnih svetilk je bilo vgrajenih 79 svetilk, kar je bilo dovolj za zagotovitev zahtevane osvetljenosti.

R a z s v e t l j a v a i m a v g r a j e n e s e n z o r j e g i b a n j a za t ransp or t ne p ot i te r s enzor j e svet lob e za delovno okolje. Osnovni model omogoča dodaten prihranek električne energije in ima možnost prižiganja le polovice svetilke. S profesionalno tehniko avtomatskega krmiljenja in senzorskega nadzora svetilke omogočajo enostaven večlinijski nadzor prižiganja in nadzor porabe ter premljanje življenjske dobe sijalk. Z a svetilko je bil razvit tudi poseben način obešanja. Pritrditev ni toga, kar je še posebej pomembno pri udarcih viličarjev, saj se udar na si la komp enzira z ni hanj em. St roš ek zamenjave obstoječe razsvetljave je znašal 26 070 EUR, raba električne energije pa se je zmanjšala za 57 730 kWh/letno, kar pomeni 5196 EUR prihranka v enem letu. Zmanjšal se je tudi strošek vzdrževanja za 4683 EUR letno Tedenske meritve električne energije so pokazale, da se je zaradi senzorskega zaznavanja raba električne energije zmanjšala še za dodatnih 26 788 kWh, kar znaša dodatnih 2411 EUR prihranka. Z a natančne ana lize bi bile potrebne meritve v daljšem časovnem obdobju. Vračilna doba investicije znaša 2,6 leta, če pa upoštevamo tedenske meritve, bi bila doba vračanja dve leti.

Pri uporabi pare za proizvodnjo valovitega kartona so bile predvidene štiri možnosti prihranka. Pozimi se porabi največ plina zaradi ogrevanja prostorov Poraba se je zmanjšala tako, da med vikendi prostori niso bili ogrevani.

Prihranka ni bilo mogoče primerjati s preteklo porabo, saj je prejšnja leta proizvodnja obratovala v drugačnem režimu. Poleg tega so bili predvideni še drugi ukrepi, vendar niso bili izvedeni. Če bi na primer proizvodnjo prilagodili režimu obratovanja trislojnega kartona dopoldan z nižjo temperaturo in petslojnega popoldan z višjo temperaturo, bi z a g o t o v i l i m a n j š o p o r a b o p a r e ; t a k n a č i n proizvodnje ni bil uveden, saj imajo na to velik vpliv kupci in prodaja.

Slika: Prihranek plina po prehodu na zaprt tlačni sistem

Učinkovita možnost prihranka je tudi z vgradnjo zaprtega tlačnega sistema. Taka rešitev prinese do 17% prihranka pri porabi plina, kjer se 6% prihranka porabi za vlaženje valovitega kartona, ostalih 11% se vrne v kotel in se ponovno uporabi. Investicija sistema brez montaže je 100 000 EUR, pri letnih stroških porabe plina 236 000 EUR bi bila vračilna doba investicije okoli štiri leta, odvisno od izvedbe montaže. Zelo učinkovita možnost prihranka je rekuperator, ki omogoča izkoriščanje odpadne toplote dimnih plinov. Prek toplotnega izmenjevalca segrevamo napajalno vo do pred vstopom v parni kotel. Investicija sistema znaša 34 000 EUR, kar bi pri letnih stroških plina 236 000 EUR pomenilo tri ali štiri leta vračilne dobe.

Omenjeni projekti so bili izvedeni postopoma, p on ov lj e n e an a l i z e p a s o bi l e pr i m e r j an e s teoretičnimi predpostavkami. Izkazalo se je, da so bili projekti dobro zasnovani, saj so podjetju om o go č i l i vel i k pr i h r anek pr i e ne rge nt i h i n posledično kratko vračilno dobo investicij Po opravljenem praktičnem izobraževanju in diplomi je podjetje zaradi prihrankov, ki so bili rezultat prenosa znanja spodročja energijske učinkovitosti, diplomanta zaposlilo kot vodjo energetike

I n o v a c i j s k or a z v o j n i i n š t i t u t U n i v e r z e v L j u b l j a n i

Ob 20. obletnici delovanja Razvojnega centra orodjarstva Slovenije TECOS so orodjarji spregovorili o zahtevni poti, ki jih je pripeljala do mednarodne uveljavitve. Najboljši med njimi so prejeli tudi ustrezna priznanja.

TECOS so na pobudo orodjarjev iz vse Slovenije, ki so potrebo vali strokovno podporo pri prenosu znanja iz univerze v industri jo, ustanovili Vlada Republike Slovenije, Gospodarska zbornica Slovenije in Mestna občina Celje. Prvi tehnološki center v državi je pod vodstvom in vizijo idejnega vodje prof. Karla Kuzmana pred dvajsetimi leti začel delovati z zagonskim kapitalom ustanoviteljev za leto dni, enim zaposlenim in eno pisarno, ki jo je v uporabo ponudila Mestna občina Celje. Po osmih letih delovanja so imeli že deset zaposlenih, leto 2004 pa je zaznamovala selitev v nove prostore, kjer delujejo še danes.

TECOS je z 22 zaposlenimi in skupnim letnim prometom okoli 1,4 milijona evrov danes po besedah direktorja dr. Aleša Hančiča, sodoben tehnološki center, vpet v vse veje proizvodne industrije: »Poleg nastanka najsodobnejših orodij skrbimo tudi za najoptimal nejšo izrabo vseh sistemov in materialov, ki so potrebni za učinko vito proizvodnjo. Več kot polovico prihodkov ustvarimo neposre dno na trgu s storitvami za industrijo, natančneje 65 odstotkov, kar je za raziskovalno ustanovo izjemno veliko.«

Vsa leta delovanja je osrednje poslanstvo razvojnega centra orodjarstva prenos znanja v industrijo ter s tem pomoč podjetjem pri nastopu na zahtevnih evropskem in svetovnih trgih. V podjetja prenaša praktično znanje in tako predstavlja steber tehnološkega razvoja slovenske proizvodne industrije, s čimer so domači orod jarji prepoznavni tudi v tujini.

Pred leti so v TECOSu prvi v Sloveniji vpeljali tehnologije 3D -skeniranja, pri tem gre omeniti njihovo delo pri znamenitem Ro

bovem vodnjaku. Danes so vodilni center v širši regiji za podporo načrtovanju novih visokotehnoloških izdelkov. Na slovenskem trži šču so edini, ki ponujajo in hkrati razvijajo tehnologije mikrobri zganja ter brizganja kovinskih prahov, s čimer znova orjejo ledino na novem tehnološkem področju.

Produktni vodja za področje plastike v TECOSu Andrej Glojek je na novinarski konferenci ob 20. obletnici podrobno predstavil osrednje dejavnosti oddelka za najzahtevnejše trge, ki se ukvarja z razvojem izdelkov od ideje do prototipa. Pri tem sodelujejo tako z velikimi kot malimi ter tudi zagonskimi podjetji in posamezniki. Izdelali so denimo tehnološki model stojala za iPad, sodelujejo s podjetji v igralniški industriji, razvijali so letala itd.

V razvojnem centru orodjarstva veliko pozornost namenjajo raziskavam in razvoju novih izdelkov, materialov ter optimizaciji tehnoloških procesov. Njihov raziskovalni oddelek sestavljajo kar štirje doktorji znanosti, do konca letošnjega leta pričakujejo še dva doktorja znanosti in enega v prihodnjem letu. »Poleg sodelovanja s slovensko industrijo in akademskimi institucijami svoja znanja krepimo tudi z mednarodno mrežo prenosa znanj ter pripravljamo projektne programe, s katerimi bomo kandidirali na bližajočih se razpisih. Naše delo je vpeto v uporabno znanje in prenos le-tega,« je delo v TECOSu povzela mlada raziskovalka Vesna Žepič.

Prireditev je sklenila podelitev priznanj. Priznanje za dolgoletno vrhunsko podporo delovanja TECOSa so prejeli izvršni direktor za področje razvoja v Gorenju d. d. Boštjan Pečnik, direktor podjetja IMAS, d. o. o. Aleš Uršič ter univerza Montanuniversitat Leoben. Priznanje za izredno življenjsko delo ter dolgoletne vrhunske uspe he in dosežke v podjetju TECOS pa je prejel Andrej Glojek.

www.tecos.si

Korporacija Hidria je bila nominirana za razvoj in dobavo ključnih delov volanskih sistemov, ki jih bosta PSA Peugeot Citroen in skozi sodelovanje z njim tudi nemški Opel od leta 2017 dalje vgrajevala v nova vozila Citroën C3 in DS3 ter v Opel Merivo. Gre za nov dogovor v vrednosti 24 milijonov evrov, ki potrjuje Hidriine kompetence na segmentu volanskih sistemov in jo utrjuje na mestu enega najpomembnejših in največjih proi zvajalcev ključnih delov za volanske sisteme v Evropi.

Hidria se že skoraj desetletje na evropskem in globalnem tržišču postopoma prebija med svetovno vodilne družbe za rešitve na se gmentu volanskih sistemov. Med drugim je ekskluzivni in obenem tudi največji evropski dobavitelj ključnih delov volanskih sistemov v premijskih blagovnih znamkah (Audi A6, Audi Q5, BMW serije 5 in 6, Porsche 911 in Macan, od leta 2015 naprej tudi Mercedes serije E in Jaguar XF).

Poleg naštetih premijskih blagovnih znamk je Hidria tesno vpeta tudi v razvoj in dobavo ključnih delov za volanske sisteme vozil srednjega cenovnega razreda. Med pomembnejšimi partnerji je

Največji proizvajalec kmetijske mehanizacije na svetu, ame riški John Deere, ki letno proizvede več kot 250 000 dizelskih motorjev in na področju traktorske mehanizacije obvladu je približno 50-odstoten svetovni tržni delež, je prepoznal Hidriine kompetence in kakovost njenih visokotehnoloških in inovativnih rešitev ter z njo sklenil novo, okoli sedem milijonov ameriških dolarjev vredno pogodbo. Na njeni podlagi bo Hidria kot eno najperspektivnejših podjetij v svoji branži v naslednjih letih ameriškemu velikanu dobavljala inovativno rešitev – grel nike zraka, integrirane v odlitek vsisne cevi.

Omenjena rešitev je prvi primer, da je Hidria grelnik zraka integrirala v odlitek vsisne cevi. Gre za inovativno rešitev, ki je za proizvajalca motorjev pomembna predvsem z vidika racionaliza cije posameznih komponent. Produkt je v celoti delo Hidriinih razvojnih inženirjev, njegova proizvodnja pa bo na Hidriini pro izvodni lokaciji na Kitajskem. Pri tem velja omeniti, da so bili pri

tako tudi francoski PSA Peugeot Citroen, saj je Hidria že doslej so-upravljala kar nekaj vozil omenjenega koncerna. Med njimi se s Hidriinim ohišjem volanskega sistema že doslej ponašata Citroe nova obstoječa modela C3 in DS3 ter Peugeotova 208 in 508. PSA medtem veliko investira v razvoj premijske blagovne znamke DS, ki predstavlja že petino celotne prodaje.

Skozi to sodelovanje je bila Hidriia prepoznana kot zanesljiv par tner PSA Peugeot Citroena in bo ključne dele volanskih sistemov izdelovala tudi za omenjene prihajajoče nove modele vozil. Rešitev bo obenem vgrajena tudi v drobovje nove Opel Merive. Gre za projekt v skupni vrednosti 24 milijonov evrov, ki ima življenjsko dobo sedmih let – od leta 2017 do leta 2023.

Hidria bo tehnološko visoko zahtevno aluminijasto ohišje volanskega sistema proizvajala z najnovejšimi tehnologijami za visokotlačno litje in za visoko precizne mehanske obdelave, kjer je s svojimi razvojnimi strokovnjaki že doslej razvila zahtevne tehnološke procese. Visoke zahteve glede kakovosti izdelka Hidria izpolnjuje z namensko opremo, pri čemer v procesu preverja številne kompleksne karakteristike, zahtevane za varnostne dele v avtomobilski industriji. Gre namreč za pomemben sestavni del za »crash-test« vozil. Hidria s proizvodnjo tega sistema na lokaciji v Kopru potrjuje svoj nadaljnji uspešen razvoj v tem zahtevnem segmentu.

› www.hidria.comJohn Deeru izjemno pozitivno presenečeni zaradi kratkega časa, ki ga je Hidria potrebovala od izdelave prvih vzorcev do industriali zacije same rešitve.

Hidria bo John Deeru od letos dobavljala okoli 30 000 kosov omenjene rešitve letno, trajanje projekta pa se utegne podaljšati na približno deset let. Skupna vrednost sklenjene pogodbe se tako giblje okoli sedmih milijonov ameriških dolarjev.

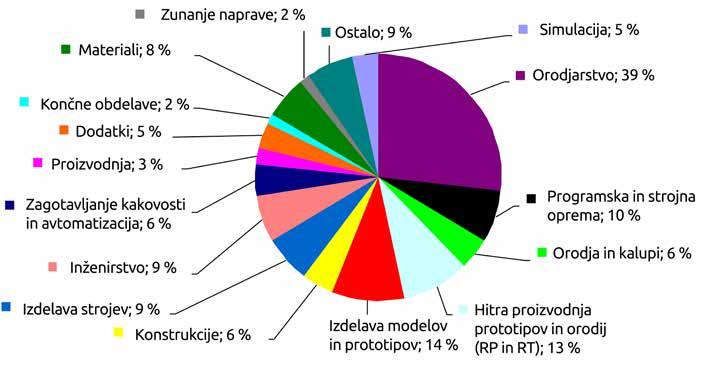

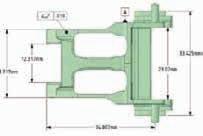

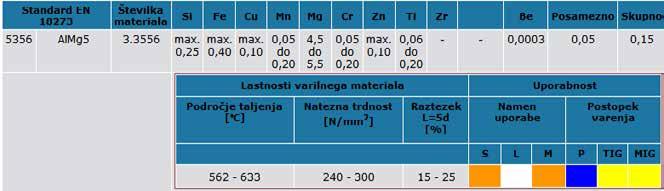

Hidria si je z omenjeno rešitvijo odprla vrata na zelo pomemb no in veliko tržišče, zlasti ob zavidljivih številkah, s katerimi se lahko pohvali John Deere. Doslej je namreč monopolni položaj pri omenjenem proizvajalcu na področju grelnikov zraka obvladoval ameriški konkurent, Hidria pa je s svojo tehnično inovativnejšo rešitvijo, ki jo je prepoznal tudi kupec, uspela pridobiti pomemben posel. Poleg tega se Hidria z John Deerom pogovarja tudi o proi zvodnji in dobavi še nekaterih drugih produktov oz. rešitev.