ENTREVISTA

A COMPETITIVIDADE E SUSTENTABILIDADE DA INDÚSTRIA DE MOLDES A EFICIÊNCIA DOS PROCESSOS PRODUTIVOS E A FABRICAÇÃO ZERO-DEFEITOS

DESTAQUE

O QUE AS

TECNOLOGIA

EQUIPAMENTOS . PROCESSOS . CONHECIMENTO

ECONOMIA . MERCADOS . ESTATÍSTICAS

Editorial

Notícias CEFAMOL

Aniversário dos Associados Novos Asssociados

A Indústria à Lupa

Outras notícias

A Indústria 5.0 e o impacto na cadeia da indústria dos plásticos: novas tecnologias e materiais como novas oportunidades para os sistemas de injeção

A tecnologia que define a eficiência do molde e qualidade da peça

Seleção do sistema de injeção é determinante para o desempenho do molde

Inovações na tecnologia de câmaras quentes: a revolução do Streamrunner®

Quente e frio combinados – LSR encontra termoplástico

Mold-Masters: A Inovar o futuro da moldação por injeção

Novo EYEgate HRS: qualidade aprimorada do Gate para um desempenho duradouro

A Missão Interface e o papel dos CTI na competitividade das empresas e dos seus processos produtivos

A eficiência dos processos produtivos e a fabricação zero-defeitos

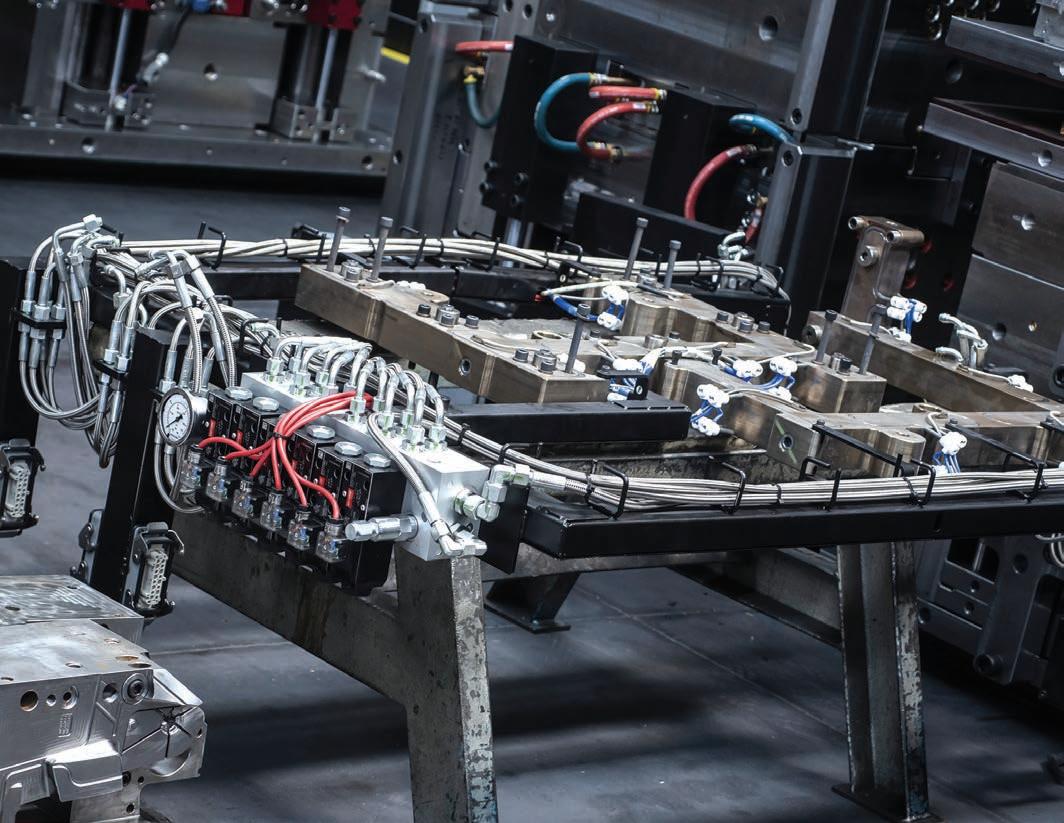

Caso de Estudo: Gabaritos do Futuro

Inovação produtiva e I&D: a tecnologia injection moulding compounding para o processamento de biopolímeros e fibras naturais

Como chegar mais rápido aos resultados definidos

Sistemas digitais de produção: a gestão do conhecimento e da inteligência (artificial e real)

Indústria de moldes: resultados em 2024 e desafios para 2025

Moldes na Europa e no mundo: é preciso repensar estratégias e modelos de negócio

Entrevista a Stephan Berz, Presidente ISTMA Europe 2025-2026

Ambiente de incerteza global impacta resultados das empresas

A competitividade e sustentabilidade da indústria de moldes

ReArm Europe e as perspetivas para a indústria de moldes em Leiria

Execução… porque nos custa (tanto) “fazer”?

Relações sustentáveis no trabalho: o alicerce para o sucesso e o desenvolvimento organizacional

Auscultar as pessoas melhora clima empresarial e aumenta competitividade

Transparência é fundamental para assegurar equidade nas empresas

Moldar um futuro sustentável: a descarbonização como pilar da competitividade do sector

Aposta na sustentabilidade é vital para garantir o futuro

Sustentabilidade é essencial para a rentabilidade na indústria de moldes

PROPRIEDADE CEFAMOL - Associação Nacional da Indústria de Moldes • CONTRIBUINTE 500330212 • SEDE DO EDITOR, REDAÇÃO E ADMINISTRAÇÃO Centro Empresarial da Marinha Grande - Rua de Portugal, Lt. 18 - Fração A / 2430-028 MARINHA GRANDE - PORTUGAL / T: 244 575 150 / F: 244 575 159 / E: revista_omolde@cefamol.pt / www.cefamol.pt • FUNDADOR Fernando Pedro • DIRETOR Manuel Oliveira • CONSELHO EDITORIAL António Rato, Eduardo Pedro, Luís Abreu e Sousa, Manuel Oliveira, Maria Arminda • TEXTOS António Baptista, Armando Bastos, Artur Ferraz, Carla Neves, Catarina Faria, Catarina Proença, Cátia Araújo, Diogo Arezes, Helena Silva, Liliana Ramos, Marisa Nuno, Miguel Nuno Silva, Nuno Fidelis, Pedro Nunes, Rui Tocha, Sílvia Cruz, Vítor Ferreira • PUBLICIDADE Rui Joaquim • PRODUÇÃO GRÁFICA Colorestúdio – Artes Gráficas, Lda / Zona Industrial Casal da Azeiteira, Pav. 3 - Quintas do Sirol - 2420-345 St.ª Eufémia - Leiria / T: 244 813 685 / E: colorestudio.lda@gmail.com • PERIODICIDADE Trimestral • TIRAGEM 500 exemplares • DEPÓSITO LEGAL 22499/88 • REGISTO ERC 113 153 • Nº ISSN 1647-6557 • Estatuto Editorial encontra-se disponível em www.cefamol.pt

ANUNCIANTES Mafepre 2 / TTO 7 / Ramada 9 / FerrolMarinha 11 / Isicom 13, 53 / Fuchs 15 / Yudo 17 / HPS 23 / Universal Afir 25 / Cadsolid 27, 87 / RTC 29 / Open Mind 31 / Oerlikon HRSFlow 33 / Hasco 39 / Eurocumsa 41 / Sigmasoft 43 / Schunk 45 / Gecim 47 / Inovatools 55 / S3D 57 / Fluxoterm 59 / K Feira 63 / Oerlikon Balzers 65 / SB Molde 69 / DNC Técnica 71 / Simulflow 85 / Newserve 39 / Bleach capa interior / Centimfe contracapa interior / Tebis contracapa

Manuel Oliveira Secretário-geral da CEFAMOL

A DEPENDÊNCIA E A COOPERAÇÃO

Nos últimos anos, a economia global tem sido marcada por tensões comerciais crescentes e por disputas negociais entre os grandes blocos económicos. Esta situação tornou-se ainda mais premente com a atual presidência norte-americana e a política tarifária imposta junto dos seus (principais) parceiros comerciais. Tais medidas protecionistas, com avanços e recuos ao nível do discurso, têm gerado impactos significativos no comércio internacional, aumentando a incerteza nos agentes económicos, criando instabilidade nas cadeias de abastecimento e forçando as empresas a repensarem as suas estratégias de expansão e/ ou abordagem ao mercado.

Por sua vez, a União Europeia (UE), apesar das dificuldades em falar a uma só voz, tem procurado responder a estes desafios através de negociações diplomáticas que permitam, por um lado, abrir novos mercados - como é o caso do Mercosul - e, por outro, estabelecer medidas de apoio às indústrias mais afetadas ou sujeitas a uma transformação na sua cadeia de valor. A necessidade de manter e fomentar o desenvolvimento de sectores-chave, como o automóvel ou a defesa e segurança, tem levado a UE a anunciar programas e medidas de apoio que reforcem a competitividade interna e a sua posição a nível global.

Discute-se, frequentemente, a dependência que a indústria de moldes nacional tem relativamente à Europa e, em termos sectoriais, da indústria automóvel. Esta deveria ser reequacionada, não só em função das alterações e constrangimentos geoestratégicos e geopolíticos que tornam o sector vulnerável e exposto às dinâmicas do comércio internacional, mas, principalmente, pela importância de não por “os ovos todos no mesmo cesto”.

Os dados estatísticos mais recentes (2024) demonstram que a Europa Comunitária representa o destino de 78 % da produção nacional, onde os três principais mercados – Alemanha, Espanha e França – no seu conjunto, são responsáveis por 47 % das exportações. A estes valores acresce 7 %, relativo a países europeus não comunitários (ex. Reino Unido ou Suíça), ou seja, 85 % das nossas exportações ficam na Europa. E qual o segundo maior bloco económico? A América do Norte, com 10 %, sendo os EUA responsáveis por quase 8 % das vendas, numa tendência crescente nos últimos anos.

Resumindo, a nossa orientação exportadora está focada num dos blocos económicos que menos cresce à escala mundial, estando o seu principal mercado – a Alemanha - em recessão, no último ano. O bloco geográfico alternativo, que mostra potencialidades de crescimento, poder ser afetado, de um momento para o outro, pela imposição de tarifas alfandegárias.

Ao analisar os sectores clientes, constata-se que, apesar da contração, o automóvel ainda é responsável por 67 % da produção nacional, uma queda relativamente aos 73 %, em 2023. A segunda área industrial é a embalagem (13 %), seguida pelos eletrodomésticos (5 %). Novas áreas como os dispositivos médicos ou a defesa e segurança, representam, cada uma 2% da produção.

Neste contexto, percebe-se porque é que a diversificação se tem assumido, inclusive no seio das discussões do sector, como uma prioridade. Mas, há condições reais para a fazer? Temos alternativas à Europa e à indústria automóvel? Se olharmos apenas para o imediato, diria que será muito difícil, mas se fizermos um trabalho minucioso e consistente a médio-prazo, analisando oportunidades, adquirindo conhecimento e com uma entrada progressiva em novos mercados e setores, é possível que encontremos caminhos promissores.

A exploração de mercados emergentes (ex. Marrocos ou Índia) ou a eventual abertura do Brasil em função dos acordos UEMercosul, podem gerar novas oportunidades de negócio e reduzir a exposição a oscilações nas relações comerciais com os principais parceiros tradicionais. Adicionalmente, e julgo que ainda mais relevante em termos estruturais e de desenvolvimento, a aposta consistente em sectores de elevado valor acrescentado – por exemplo, a mobilidade, a defesa, a segurança e o aeroespacial ou dispositivos médicos - pode contribuir para uma efetiva diversificação do sector, reduzindo (sem substituir) a sua dependência da indústria automóvel.

É essencial promover uma intervenção conjunta e estruturada, com monitorização e intelligence, através da exploração de certames e eventos internacionais que nos ajudem a identificar nichos ou produtos onde podemos aplicar e demonstrar as nossas capacidades e competências.

Devemos estar atentos, participar e explorar as iniciativas promovidas pela UE na negociação de novos acordos comerciais, acompanhar os programas de desenvolvimento e fomento ao crescimento de sectores e cadeias de valor europeias, entre várias outras ações coletivas sectoriais de promoção e abordagem a novos mercados. Poderão as empresas fazê-lo sozinhas? Certamente, sim! No entanto, acreditamos que, tendo em conta os recursos necessários (humanos, técnicos e financeiros), teremos ganhos consideráveis se o fizermos em cooperação.

A participação portuguesa no certame Plastic Meetings Lyon, que decorreu nos dias 26 e 27 de março em França, revelouse positiva, com as empresas nacionais a identificarem potenciais oportunidades de negócio e contactos estratégicos. Acompanhadas pela CEFAMOL, as empresas Itecmo, Fipla, Ribermold e VL Moldes mostraram-se satisfeitas com o resultado da ação.

O formato do evento distingue-se das feiras convencionais por funcionar através de um sistema de reuniões pré-agendadas, permitindo uma abordagem mais direcionada e eficaz. No entanto, também houve espaço para reuniões adicionais, com contactos cujo potencial poderá vir a ser explorado futuramente.

Houve, por um lado, clientes à procura de fornecedores europeus que pratiquem preços asiáticos, mas também empresas dispostas a pagar pela fiabilidade europeia – não apenas pela qualidade dos produtos, mas também pela facilidade de controlo dos processos logísticos.

A variedade de sectores representados na Plastic Meetings Lyon foi outro fator que as empresas nacionais destacaram como relevante, contemplando áreas como a indústria elétrica, médica, automóvel, perfumaria (ambientadores), aeronáutica e até mesmo do gaming (por exemplo, em consolas para a Xbox). Além disso, a prioridade na busca de novas tecnologias e materiais esteve em evidência.

Um dos aspetos diferenciadores deste evento foi a participação de empresas de renome sem stand próprio, mas presentes para explorar soluções específicas. Entre as que estiveram em reuniões sem exposição destacam-se a Airbus, Air France e Saint-Gobain, demonstrando que, mesmo num evento de menor dimensão, há um grande potencial de captação de oportunidades de negócio.

Muitas das conversas entre empresas e potenciais clientes não resultam em negócios imediatos, mas abrem portas para colaborações futuras, seja através da partilha de necessidades técnicas ou da apresentação de soluções inovadoras pelas empresas portuguesas.

Um dos pontos que menos entusiasmou os participantes foi o reduzido número de expositores – cerca de meia centena –, um reflexo da atual estagnação do mercado francês, segundo os organizadores. Ainda assim, a presença de empresas à procura de soluções inovadoras em Portugal destacou-se como um fator positivo. Portugal foi amplamente apontado como um parceiro preferencial, evidenciando a competitividade e o reconhecimento da indústria nacional.

A presença portuguesa nos Automotive Expo & B2B Meetings, que decorreram no dia 27 de março, em Sibiu, Roménia, foi avaliada de forma muito positiva pelas empresas participantes. A delegação nacional, organizada pela CEFAMOL, contou com sete empresas da indústria de moldes: A&M Moldes, CR Moldes, Fozmoldes, Moldoeste, Procadimoldes, Socem e VSV Moldes.

Esta participação coletiva, integrada no projeto de internacionalização Engineering & Tooling from Portugal, promovido pela CEFAMOL e cofinanciado pelo COMPETE 2030, reuniu empresas fornecedoras da indústria automóvel e eletrónica, abrangendo fornecedores de primeira e segunda linhas, permitindo um contacto direto com potenciais clientes e parceiros.

As empresas tiveram acesso antecipado à lista de expositores e visitantes, possibilitando a marcação prévia de reuniões. No

local, os expositores puderam apresentar amostras e materiais promocionais num espaço dedicado a encontros de negócios. O formato do evento, aliado à elevada participação de expositores e visitantes, contribuiu para uma edição recorde, quer em termos de networking, quer no número de oportunidades de colaboração.

Patrício Tavares, da CEFAMOL, explica que, “apesar de as estatísticas indicarem uma quebra nas exportações para este mercado em 2024, os resultados obtidos nesta edição confirmam um desempenho acima da média, demonstrando a crescente relevância deste destino para as vendas de moldes portugueses”. O saldo da participação foi extremamente positivo, com destaque para "o foco dos intervenientes nas reuniões agendadas", a "eficácia e rapidez da iniciativa, permitindo flexibilidade para visitar clientes nas proximidades" e a "qualidade dos contactos angariados".

Num evento de apenas um dia e com custos reduzidos, enfatizou, a representação portuguesa consolidou relações estratégicas e reafirmou a importância do sector de moldes no panorama internacional.

As empresas familiares enfrentam desafios únicos que exigem uma abordagem estratégica e atempada. Durante a palestra "Os novos desafios para as empresas familiares", Luís Todo Bom, professor convidado no ISCTE Executive Education e autor do 'Manual de Gestão de Empresas Familiares', abordou as principais dificuldades enfrentadas por estas organizações. Entre os temas discutidos estiveram a necessidade de equilibrar gestão e governança, a sucessão familiar, a separação do património empresarial e familiar, bem como a preparação das novas gerações para a liderança.

Luís Todo Bom alertou para a importância de as empresas familiares tratarem destes desafios com tempo e ponderação. “Muitas empresas focam-se excessivamente na gestão do dia a dia e negligenciam questões estratégicas, o que pode comprometer a sua sustentabilidade a longo prazo”, advertiu. O orador sublinhou que preparar a governança da empresa e da família é essencial para garantir a harmonia e a eficiência do negócio.

O especialista destacou que a performance das empresas depende de três fatores fundamentais: dimensão, boa governança e boa gestão. No caso das empresas familiares, estas variáveis tornam-se ainda mais complexas, pois, salientou, “é necessário equilibrar as questões empresariais com as questões familiares”.

Outro ponto abordado pelo orador foi o risco estrutural das empresas familiares. “Como as famílias são naturalmente complexas, é frequente haver diferentes graus de parentesco e especializações, o que pode gerar conflitos”, explicou. Além disso, “um incidente isolado pode desencadear uma série de eventos negativos que afetam gravemente a estabilidade da empresa”. Para mitigar este risco, destacou ser essencial “criar protocolos familiares que estabeleçam regras claras para a gestão da empresa e que sejam revistos periodicamente”.

PATRIMÓNIO

Luís Todo Bom defendeu que o protocolo familiar deve ser criado com o fundador da empresa, garantindo que as regras básicas de funcionamento são aceites por todos. “Este protocolo deve ser complementado por assembleias e conselhos de família, de forma a manter a coesão entre os membros”, aconselhou. Enfatizou ainda a necessidade de as questões mais relevantes

deste protocolo serem formalizadas no acordo parassocial da empresa.

Outro tópico fulcral, no seu entender, é a separação do património familiar e empresarial. “O património de uma empresa familiar não se limita às suas instalações e bens materiais; inclui também capital humano, conhecimento, experiência, reputação e relações de mercado”, afirmou, destacando que, em países como a Alemanha, as empresas familiares – devido ao seu património, sobretudo reputacional - são altamente valorizadas pelo sector bancário, algo que ainda não se verifica, de forma generalizada, em Portugal.

A sucessão nas empresas familiares foi outro tema central. Na ótica de Luís Todo Bom, “não existe um modelo ideal para este processo, pois cada empresa tem a sua dinâmica própria”. No entanto, é essencial preparar as novas gerações para que apenas integrem a gestão quando tiverem real valor a acrescentar. O especialista sugeriu que a administração “deve contar com membros da família, mas também com elementos externos, que trazem competências diferenciadas e uma perspetiva imparcial”. Advertiu ainda que, além das questões tradicionais relacionadas com mercado, vendas e clima organizacional, as empresas familiares enfrentam hoje novos desafios. A igualdade de género, a Inteligência Artificial, a sustentabilidade e as práticas ESG (Environmental, Social and Governance) são questões que exigem atenção e preparação para garantir a competitividade da empresa no futuro.

Reconhecendo que todas as famílias têm conflitos, o orador reforçou que, no caso das empresas familiares, estes podem afetar a gestão do negócio. “A melhor forma de evitar que os conflitos escalem é estancá-los desde o início”, considerou. Para isso, é fundamental “estabelecer regras claras para a entrada de familiares na empresa, garantindo unanimidade nas decisões”.

A palestra encerrou com um alerta: muitas empresas familiares falham porque não antecipam e não planeiam os seus desafios. “Para garantir a continuidade e o sucesso, é fundamental preparar, antecipar e estruturar um modelo de governança eficaz”, enfatizou.

“As empresas estão, normalmente, muito preocupadas com a gestão corrente, mas os problemas do futuro passam pela gestão estratégica. E isto pode ser um problema. O que as empresas têm de conseguir é tentar antecipar o futuro e, a partir daí, encontrar soluções.

As soluções de continuidade das empresas familiares, normalmente, são boas. E de geração para geração, quando a sucessão é bem feita, as empresas, normalmente, crescem, afirmam-se no mercado, desenvolvem novas metodologias e tecnologias, etc.

O problema é que o sector de moldes está a atravessar algumas dificuldades – mas não é caso único, todos os sectores estão a senti-las – porque, entre outras questões, a Europa tem uma crise complicada que não está a conseguir gerir, os Estados Unidos alteraram profundamente o seu posicionamento geoestratégico e a sua relação de abertura da economia, o que, também, cria desafios novos. Mas cada empresa é uma empresa. E cada sector é um sector.

Com alguma frequência, a certa altura, quando os fundadores se cansam, acabam por vender a empresa e esta acaba por ser adquirida por investidores estrangeiros. Isto é mau para o país, porque começa a perder a propriedade das empresas.

Na minha opinião, não há razão nenhuma para as empresas familiares não continuarem nas famílias, desde que utilizem bem todos os instrumentos e todas as ferramentas que têm, nomeadamente governance e gestão da família e da empresa”.

Gdansk, na Polónia, foi o destino escolhido para realizar, este ano, a apresentação da Moulding Expo, uma das mais importantes feiras do sector, que vai decorrer de 6 a 9 de maio, em Estugarda, na Alemanha. O momento coincidiu com a realização da reunião europeia da International Special Tooling and Machining Association (ISTMA), no decorrer da qual teve lugar uma importante reflexão sobre os principais desafios que se colocam atualmente à indústria de moldes.

Com esta viagem foi retomada a tradição das conferências de imprensa internacionais de apresentação da Moulding Expo –quebrada, apenas, devido aos constrangimentos causados pela pandemia de Covid-19. Depois de visitas a locais estratégicos do sector em Portugal e na Eslovénia, este ano o foco foi o Cluster Industrial de Bydgoszcz - Tool Valley, na Polónia. Ali, jornalistas europeus e diversos protagonistas da indústria de moldes tiveram também a oportunidade de conhecer in loco o fabrico de moldes na Polónia, com a visita a duas empresas: a Shapers Poland e a Intemo.

Piotr Wojciechowski, diretor-geral do Cluster Industrial de Bydgoszcz - Tool Valley, revelou que o cluster polaco conta com 170 membros, incluindo universidades, instituições de apoio empresarial e 140 empresas dos sectores de moldes e plásticos. Adiantou que os principais clientes desta indústria são, a exemplo do que acontece em Portugal, as indústrias “automóvel, médica, cosmética e de utilidades domésticas”. De acordo com a organização da feira, o cluster polaco vai estar, pela primeira vez, representado na Moulding Expo, com um stand conjunto, integrando diversas empresas daquele país.

O programa desta viagem de imprensa foi ainda enriquecido com sessões de networking exclusivas e um jantar conjunto.

Florian Niethammer, responsável pelos eventos da Messe Stuttgart, revelou que a edição deste ano da feira espera “mais de 200 empresas de 16 países, sendo que 36 % dos expositores são internacionais”. E, no seu entender, o evento reunirá “os melhores representantes da indústria europeia no fabrico de ferramentas e moldes, bem como os seus fornecedores”. Ainda de acordo com este responsável, o certame dará destaque às pequenas e médias empresas do sector, proporcionando-lhes “uma plataforma para partilharem conhecimento e experiência”, esperando-se que possa ser palco de excelentes contactos e bons negócios. A Moulding Expo, enfatizou, integra também “todos os parceiros tecnológicos relevantes da indústria, que cumprem os elevados padrões de qualidade e precisão exigidos”.

A apresentação da feira coincidiu com a realização da reunião da ISTMA Europe, momento que serviu para uma reflexão alargada sobre a indústria de moldes que, no entender da associação, enfrenta desafios significativos, com a retração do consumo e do investimento que têm um impacto direto nas empresas. Um outro ponto em análise foi a estagnação e indefinição da indústria automóvel, sector que, a nível global, se mantém como principal cliente dos fabricantes de moldes.

Durante este evento Stephan Berz (vice-presidente da VDWF - Associação Alemã de Moldes e Ferramentas) foi eleito o novo presidente da ISTMA Europe. Na sua opinião, este sector é um elemento essencial na indústria europeia. “A atual mudança estrutural exige adaptação - desde perfis de clientes e acordos de cooperação na aquisição e produção, até à digitalização”, considerou.

Já Bob Williamson, presidente da ISTMA World, salientou que “o mercado global de ferramentas e moldes está avaliado em 260 mil milhões de dólares e prevê-se que atinja os 500 mil milhões de dólares até 2033”. Acredita que desafios como a escassez de mão-de-obra qualificada e problemas nas cadeias de abastecimento ou os mercados emergentes na Ásia, “exigem inovação e automação”. “As redes regionais terão um papel cada vez mais relevante”, salientou.

A feira de Estugarda, na Alemanha, prepara-se para acolher, entre 6 e 9 de maio, mais uma edição da Moulding Expo, um dos eventos de referência para a indústria de moldes europeia. Num momento desafiante para o sector, o evento, no entender da organização, assume um papel crucial na promoção do networking e da inovação. A exemplo do que aconteceu nas anteriores edições, os organizadores escolheram um dos países europeus onde os moldes assumem lugar de destaque – neste caso, a Polónia – para fazer a apresentação formal do evento.

A Polónia foi, no início de fevereiro, o destino da viagem de imprensa da Moulding Expo, assinalando o regresso das conferências de imprensa internacionais, suspensas, apenas, durante o período da pandemia de Covid-19. Depois de visitas a locais estratégicos do sector em Portugal e na Eslovénia, este ano o foco foi o Cluster Industrial de Bydgoszcz Tool Valley. O programa contemplou a visita a duas empresas - Shapers Poland e INTEMO – que proporcionaram uma visão aprofundada sobre o fabrico de moldes na Polónia. O programa desta viagem de imprensa foi ainda enriquecido com uma reunião da ISTMA Europe, sessões de networking exclusivas e um jantar conjunto.

Esta viagem foi um passo importante na preparação do evento. Florian Niethammer, diretor de exposições e eventos da Messe Stuttgart, reforçou a importância da feira, explicando que são esperadas empresas de 16 países distintos, uma participação internacional muito forte. Um terço das empresas, salientou, são oriundas da Europa, incluindo uma presença significativa dos fabricantes portugueses e do Cluster Tool Valley da Polónia que organiza, pela primeira vez, uma presença conjunta.

Florian Niethammer sublinhou que a Moulding Expo acontece “num momento em que a indústria europeia de moldes enfrenta desafios significativos”. Para além da indefinição que caracteriza a indústria automóvel – principal cliente dos moldes -, fez referência ainda à “retração do consumo e do investimento”, que tem afetado as empresas.

Markus Heseding, da Associação alemã VDMA, sublinhou a relevância do evento no atual contexto. A Moulding Expo, no seu entender, “é a plataforma ideal no ‘coração da Europa’ para reunir decisores, debater projetos futuros e encontrar soluções inovadoras”. “Em condições de mercado difíceis, esta rede internacional é inestimável”, enfatizou.

[Foto: Moulding Expo]

Já Thomas Seul, presidente da Associação alemã VDWF, destacou a competitividade da indústria na região de Estugarda, dando ênfase à sua proximidade com a Áustria e a Suíça. “Os nossos moldes oferecem um elevado valor acrescentado que os fornecedores de países de baixos salários não conseguem igualar”, explicou, adiantando que as empresas do sector asseguram “meios de produção fiáveis, em conformidade com a legislação e sem riscos inesperados”. No seu entender, a feira Moulding Expo “permite vivenciar essas vantagens de perto”.

IMPACTO INTERNACIONAL

Florian Niethammer enfatizou a dinâmica da organização, com 36 % dos expositores provenientes de fora da Alemanha afirmando que o certame se mantém “bastante dinâmico”. E, salientou, “depois da bem-sucedida viagem de imprensa à Polónia, estamos entusiasmados por receber este ano, pela primeira vez, uma representação conjunta deste país”.

Para além da exposição, o evento vai oferecer momentos exclusivos de networking e um programa de atividades paralelas, reforçando o seu papel como ponto de encontro essencial para a indústria. A localização da feira é outro fator diferenciador, de acordo com Florian Niethammer. “A área de Estugarda é uma das mais fortes da Europa em termos industriais, com destaque para a indústria automóvel e várias OEM que visitarão a feira”, reforçou.

“Sabemos que a situação económica tem levado algumas empresas a sair do mercado. Por isso, é ainda mais relevante estar presente nesta edição da Moulding Expo”, advertiu, sublinhando que este evento “pode ajudar as empresas a encontrar novas orientações, fornecedores e oportunidades de negócio”.

“A Moulding Expo continua a ser um dos principais pontos de referência para os profissionais do sector, proporcionando reunir no mesmo local uma visão abrangente sobre as tendências, desafios e oportunidades do mercado europeu de fabrico de moldes”, considerou.

NOVO PRESIDENTE DA ISTMA EUROPE

A reunião da ISTMA Europe decorreu em simultâneo com a viagem de imprensa da Moulding Expo. Durante o evento, Stephan Berz foi eleito o novo presidente da ISTMA Europe, destacando que a “construção de ferramentas é um elemento essencial na indústria europeia. A atual mudança estrutural exige adaptação - desde perfis de clientes e acordos de cooperação na aquisição e produção até à digitalização”.

No decorrer desta reunião, as várias associações que compõem a ISTMA Europe realizaram uma reflexão conjunta acerca da situação económica atual do sector.

Bob Williamson, presidente da ISTMA World, afirmou que o mercado global de ferramentas e moldes “está avaliado em 260 mil milhões de dólares e prevê-se que atinja os 500 mil milhões de dólares até 2033”. No seu entender, desafios como a escassez de mão de obra qualificada e problemas nas cadeias de abastecimento refletem algumas das principais transformações globais. “Os mercados emergentes na Ásia representam uma concorrência crescente para a indústria ocidental de construção de ferramentas, o que exige inovação e automação”, advertiu, considerando que “as redes regionais terão um papel cada vez mais relevante".

Em 1950, Edilásio Carreira da Silva fundou aquela que viria a ser a terceira empresa de moldes para plástico criada em Portugal e que, ainda hoje, é a segunda mais antiga em atividade no país. Nascida numa pequena garagem em Picassinos, Marinha Grande, a empresa cedo se distinguiu pela sua aposta na inovação e na capacidade de adaptação a um mundo em constante evolução. Desde os primeiros tempos, em que acompanhou a emergência da indústria de plásticos no pós-guerra, até à revolução tecnológica dos anos 1980 e 90, a Edilásio manteve-se na vanguarda, sendo pioneira na adoção de sistemas CAD/CAM e no investimento em tecnologias de última geração. Hoje, com cerca de seis

dezenas de colaboradores, continua a ser uma referência na indústria, fornecendo moldes para sectores exigentes como o automóvel, dispositivos médicos e produtos industriais inovadores.

17 de janeiro de 1950. Foi há 75 anos que Edilásio Carreira da Silva formalizou, por escritura notarial, a fundação da empresa, então em nome individual, mas que, nas décadas seguintes, se notabilizou, vindo a constituir-se como uma das principais referências na indústria de moldes em Portugal. Foi nesse dia lançada a semente do que viria a ser a terceira empresa de moldes a ser fundada em Portugal, e que, nos nossos dias, é a segunda empresa de moldes mais antiga em atividade.

Edilásio Carreira da Silva, ainda como responsável da secção de serralharia de manutenção de moldes da Companhia Industrial Portuguesa, foi desde sempre um observador atento à evolução da indústria de plásticos após o desfecho da II Guerra Mundial. A empresa Aníbal H. Abrantes já estava em operação, enquanto

fabricante de moldes (desde finais de junho de 1945), quando, em 1950, Edilásio Carreira da Silva considerou ser o momento oportuno para se instalar numa pequena oficina, na sua garagem pessoal, que viria a ser o embrião da futura fábrica em Picassinos, Marinha Grande.

Inicialmente designada por ‘Metalúrgica Marinhense’, e constituída por apenas três funcionários, a empresa foi crescendo e, em 1954, registava já sete colaboradores. Inserida num meio industrial em forte desenvolvimento, diretamente relacionado com o crescimento que os países europeus e os EUA registaram durante o pós-guerra, a empresa, como parte integrante de um ainda embrionário cluster, acompanhou esta evolução orgânica. O seu percurso foi sendo pautado por um crescimento contínuo. Em 1956, o número de pessoas aumentara para 16, valor que cresceu para 45 até 1960.

Não menos importante, a capacidade de angariação de novos clientes por parte da empresa assumiu especial relevo a partir da década de 1960. Estabeleceram-se as primeiras relações comerciais com compradores externos de vulto, criando e promovendo uma cultura muito própria e inovadora para a época, que veio a ser o motor do seu desenvolvimento, bem como das demais empresas criadas a partir do seu seio. O número de colaboradores continuou a aumentar, atingindo e estabilizando no seu pico máximo – cerca de 120 pessoas - em 1973.

No entanto, esta fase de forte crescimento da empresa, viria a ser perturbada na sequência da revolução do 25 de Abril de 1974. Sendo 80 % das encomendas oriundas dos EUA, foi com grande rapidez que se registou uma forte escassez de trabalho. Com a gradual normalização da situação política em Portugal, o mercado americano continuou a ser um mercado relevante, tendo a empresa voltado a registar uma fase de crescimento apreciável.

Em 1977, Edilásio Carreira da Silva, não tendo sucessão, decidiu vender a empresa. Nessa altura, dadas as relações de amizade e familiares, confidenciou a sua vontade aos sócios da

Iberomoldes. O entendimento foi rápido e, em menos de dois meses, o negócio foi concretizado. A 13 de Janeiro de 1978, a Edilásio foi vendida à Iberomoldes que, em conjunto com o Grupo RAR – Refinarias de Açúcar Reunidas, se tornaram acionistas principais e assumiram a direção geral da empresa.

A mudança da estrutura acionista incutiu inevitáveis alterações estratégicas, com o intuito de revitalizar a organização e preparála para o futuro, permitindo continuar a desenvolver o propósito “sonhado” pelo seu fundador, continuando a ser uma referência no seu sector industrial.

Entre 1979 e 1981, foi implementada uma profunda remodelação das instalações, bem como fortes investimentos em equipamentos produtivos na empresa, que passou por uma fase de modernização, num momento em que contava já com mais de 25 anos de atividade.

Em 1983, a Edilásio ganhou uma nova projeção com a aquisição do primeiro sistema CAD/CAM multiposto - o primeiro sistema a nível do sector de moldes em Portugal e em toda a Europa. A introdução desta inovação originou grandes transformações organizacionais ao nível da produção, incutindo as primeiras e grandes mudanças metodológicas na indústria, quer a nível da produção, quer na ligação aos seus clientes.

Neste contexto, foram adquiridos os primeiros centros de maquinação, um deles com paletização e mudança automática de peças a maquinar. A introdução destas máquinas foi, na época, uma revolução na tecnologia aplicada no sector e na filosofia dominante. De realçar também que a adoção destas tecnologias permitiu à empresa dar um passo gigante no caminho para a digitalização, agilizando de forma direta a interação plena com as suas empresas-clientes.

Tais investimentos permitiram à Edilásio continuar a conquistar novos mercados e clientes mais exigentes, na senda dos requisitos em que o CAD/CAM era considerado a vanguarda da tecnologia, permitindo consolidar a sua posição enquanto empresa de referência, tanto a nível nacional, como internacional.

Nos anos 1990, a Edilásio assistiu a uma nova fase: a substituição de muitos dos meios convencionais de produção por equipamentos com controlo numérico. Algumas tecnologias que eram, até à data, importantes na indústria, começam a ser descontinuadas, ou a verem a sua importância substancialmente reduzida, como foram os casos da fresagem por cópia, ou pantógrafo, e da fresagem convencional. Esta fase de reestruturação da empresa foi acompanhada por reajustamento do quadro de pessoal, assistindo-se a uma integração gradual de pessoas com elevadas habilitações académicas e profissionais. No final desta década, a empresa tinha cerca de 65 colaboradores.

Em fevereiro de 2010, no âmbito de uma reestruturação do Grupo Iberomoldes - na área de negócio dos moldes -, a Edilásio mudou de instalações, vindo a ocupar uma parte das instalações da Aníbal H. Abrantes. Esta mudança teve como principais objetivos a utilização racional e adequada ao estado de adoção de novos equipamentos, mas também o aumento das sinergias na Divisão de Moldes do Grupo Iberomoldes.

Para além do processo natural de atualização tecnológica estar em permanente fase de avaliação e implementação, mais recentemente o fabrico aditivo de metal e polímeros reforçados passou a integrar a panóplia relativamente extensa de áreas que a empresa tem à sua disposição, reforçando a aposta que mantém em assegurar as melhores respostas aos desafios que continuamente são colocados ao sector. Mantendo um foco permanente no futuro, a empresa procura expandir a sua ação por diversos mercados e novas áreas de negócio, como dispositivos médicos e laboratoriais, bem como outros nichos de alto valor acrescentado.

Com 75 anos de uma história pautada pelo pioneirismo, pela perseverança e pela resiliência, a Edilásio continua a olhar para o futuro com a mesma visão inovadora que a caracterizou desde o primeiro dia, mantendo-se como um nome incontornável na indústria de moldes. Conserva como ação prioritária a monitorização dos desafios do mercado, assumindo o legado dos seus fundadores: a vontade de vencer e fazer com que a empresa continue a liderar e seja uma referência, em Portugal e no panorama internacional.

Fundada em 1988, por Manuel Moreira, a A&M - Moldes para Plásticos, com sede no concelho de Oliveira de Azeméis, tem pautado o seu percurso por uma aposta contínua na inovação, qualidade e expansão internacional.

Desde a sua criação, a A&M Moldes trilhou um caminho de crescimento sustentado. Em 1999, mudou para novas instalações, reforçando assim a sua capacidade produtiva. A prioridade que sempre deu à excelência levou a que, em 2006, obtivesse a certificação do Sistema de Gestão da Qualidade segundo a norma ISO 9001, garantindo padrões elevados nos seus processos.

Em 2016, uma nova ampliação do parque produtivo e a renovação do parque de máquinas dotaram a empresa de maior capacidade instalada para melhorar a resposta a um sector cada vez mais exigente. Dois anos depois, a A&M celebrava trinta anos, mantendo-se fiel à sua missão de oferecer soluções de moldes inovadoras e eficientes.

Atualmente, a empresa conta com cerca de 45 colaboradores e está posicionada nos mercados internacionais, com presença em países como Espanha, França, Alemanha e Itália, produzindo para indústrias como a automóvel, motociclista, telecomunicações e produtos utilitários, segmentos que exigem alta precisão e eficiência nos processos de produção.

Os desafios do sector obrigam a uma constante adaptação e reinvenção, de acordo com os responsáveis da empresa, que consideram que a diversificação de mercados e a exploração de novos modelos de negócio são estratégias essenciais para minimizar riscos e potenciar novas oportunidades.

Para enfrentar a concorrência global, a A&M aposta na qualidade, rapidez de entrega e capacidade de oferecer soluções personalizadas.

Fundada em 1987, em Leiria, a Sitecna – Soluções Técnicas e de Embalagem S.A. tem-se afirmado como uma referência na conceção, desenvolvimento e produção de soluções técnicas e de embalagens plásticas. Combinando tecnologia de ponta e engenharia de precisão, a empresa desenvolve produtos à medida das necessidades dos seus clientes, fabricando as ferramentas necessárias e recorrendo a processos de termoformação e injeção para garantir soluções eficientes e inovadoras.

Com um percurso pautado pelo crescimento e pela inovação, a Sitecna tem vindo a expandir a sua capacidade produtiva e a diversificar a oferta. Desde a primeira certificação ISO 9001, em 1999, até à aposta na Indústria 4.0 e na digitalização, a empresa

tem mantido um compromisso constante com a qualidade e a modernização. A mudança para novas instalações, na Barosa, Leiria, em 2023, reflete esta evolução e reforça a capacidade da empresa para enfrentar desafios cada vez mais exigentes.

Atualmente, com cerca de 40 colaboradores, a Sitecna opera em mercados de elevada exigência como os sectores alimentar, automóvel, médico e eletrónico, exportando para países como Espanha, França, Bélgica e Polónia.

A sustentabilidade é uma das prioridades da empresa que tem investido na produção de energia própria e no recurso a materiais reciclados.

Destaca-se ainda pela aposta no desenvolvimento lado-a-lado com os seus clientes, garantindo um serviço diferenciador e soluções técnicas à medida das necessidades do mercado.

Criada em 2021, a INAUTOM Robótica nasceu da experiência consolidada da equipa da INAUTOM Automação e da ambição de dar um novo passo estratégico no sector. Com um departamento especializado em Engenharia e Desenvolvimento, tornou-se a única empresa em Portugal a desenvolver e fabricar robôs cartesianos e controladores de temperatura. Além destas soluções, disponibiliza um portefólio diversificado de tecnologias robóticas avançadas, reforçando o compromisso com a inovação e a evolução da indústria.

Desde o início da sua atividade, a empresa apostou na excelência técnica, lançando o robô cartesiano IR e os controladores de temperatura TC/TSC. Em 2022, apresentou o NEO, um robô cartesiano totalmente desenvolvido e produzido internamente,

pensado para responder aos desafios da Indústria 4.0. Este marco representou um avanço significativo na oferta da empresa e consolidou a sua posição junto da indústria.

Atualmente, a INAUTOM Robótica tem como principais mercados geográficos a Europa e a América do Sul, com presença em indústrias como a automóvel, alimentar, médica e de embalagem.

O compromisso com a precisão e a qualidade é uma das prioridades da empresa, que aposta na evolução contínua, não só para acompanhar os avanços tecnológicos, mas também para atrair e valorizar técnicos altamente especializados em automação, programação e integração de sistemas.

Num sector em constante transformação, a INAUTOM Robótica mantém-se firme na sua missão de oferecer soluções inovadoras e altamente fiáveis, contribuindo decisivamente para a competitividade da indústria.

Fundado em outubro de 2002, na Bélgica, o Grupo Ultrapolymers nasceu com o objetivo de distribuir polímeros das prestigiadas produtoras BASF e Basell em vários países europeus. Nesse mesmo ano, foram inaugurados oito escritórios e armazéns na Europa Ocidental, incluindo em Portugal. Desde então, a Ultrapolymers Portugal tem consolidado a sua presença no sector, oferecendo um portefólio diversificado de matériasprimas, desde commodities a plásticos de engenharia, bem como elastómeros e borrachas.

A história da organização está profundamente ligada à trajetória da Ravago, empresa fundada por Raf Van Gorp em 1961, na Bélgica, com um forte compromisso com a reciclagem de resíduos industriais provenientes da indústria petroquímica. O sucesso na

distribuição e revenda de polímeros impulsionou o crescimento da empresa, levando à criação do Grupo Ultrapolymers em 2002.

Em Portugal, a empresa conta com 13 colaboradores e tem uma presença forte no mercado nacional, com particular incidência na zona norte e na região da Marinha Grande. O seu alcance sectorial é vasto, abrangendo indústrias como a automóvel, elétrica e eletrónica, saúde, bens de consumo, construção, embalagens rígidas e flexíveis, industrial e sustentabilidade.

A adaptação às novas dinâmicas do mercado, nomeadamente às inovações no sector automóvel, é um dos principais desafios da empresa, que está fortemente empenhada na sustentabilidade, procurando soluções que reduzam as emissões de carbono e contribuam para o fim de vida eficiente dos materiais plásticos.

Com uma visão estratégica orientada para a inovação e a proximidade ao cliente, a Ultrapolymers Portugal afirma-se como um parceiro de referência na distribuição de polímeros no mercado nacional.

Desde a sua fundação, em 2011, na Marinha Grande, a Carfi Tools tem trilhado um caminho de crescimento sustentado, apostando na qualidade, na inovação e na proximidade com os seus clientes. Integrada no grupo Carfi, um projeto empresarial sólido e reconhecido com mais de 40 anos de experiência, a empresa especializa-se no fabrico de moldes e distingue-se pelo seu posicionamento estratégico nos mercados do Norte da Europa e Portugal. Com uma forte aposta na personalização de soluções e num serviço integrado, a Carfi Tools procura, constantemente, acrescentar valor à cadeia produtiva, reforçando a sua competitividade num sector altamente exigente.

A Carfi Tools nasceu em 2011, na Marinha Grande, surgindo da necessidade de separar a atividade de injeção e sopro da construção de moldes dentro do grupo Carfi, permitindo uma maior especialização e otimização dos processos. Esta decisão estratégica revelou-se acertada e tem sido determinante para a consolidação da empresa, que se distingue pela sua capacidade de inovação e adaptação às exigências do mercado global.

Hoje, a Carfi integra um ecossistema empresarial composto por quatro empresas que trabalham em estreita colaboração, garantindo não apenas eficiência logística, mas também soluções inovadoras e altamente competitivas para os seus

clientes. A experiência acumulada ao longo de quatro décadas constitui um dos pilares fundamentais do seu sucesso. As empresas que compõem o grupo beneficiam de equipas técnicas altamente especializadas em engenharia de materiais, mecânica, eletrónica, informática e design, assegurando elevados padrões de qualidade.

Com infraestruturas em Portugal e na Polónia, o grupo Carfi responde com eficácia às necessidades dos clientes, garantindo capacidade produtiva e um serviço integrado que se estende a vários mercados internacionais. Atualmente, cerca de 95 % da sua produção destina-se ao mercado intracomunitário e também a países fora da União Europeia, consolidando, desta forma, a sua presença global. Opera em áreas diversas e exigentes, como sejam a saúde e medicina, eletrónica, indústria e energia, segurança antifogo, jardim e multiusos e manutenção industrial.

Com uma equipa de nove colaboradores, a Carfi Tools tem uma forte presença no Norte da Europa, exportando para mercados como Finlândia, Países Baixos, Alemanha, Suíça e França, além de atuar no mercado português. A aposta na especialização e na excelência tem sido essencial para enfrentar um sector onde a concorrência, especialmente de origem asiática, impõe desafios acrescidos.

CONCORRÊNCIA

A concorrência global e a pressão dos preços não são obstáculos que a Carfi Tools encare como limitações, mas sim como desafios a ultrapassar através de uma estratégia assente na proximidade com o cliente, na flexibilidade e na rapidez de resposta.

A empresa acredita que a diferenciação se constrói na capacidade de criar relações sólidas, garantindo um acompanhamento contínuo e soluções personalizadas que vão além da simples produção de moldes. O objetivo é exceder as expectativas, criando valor adicional e consolidando a confiança dos clientes num sector onde a qualidade e a inovação são determinantes.

Com uma visão centrada no futuro, a Carfi Tools mantém uma aposta permanente no desenvolvimento de competências e novas soluções multissectoriais. Mais do que adotar novas tecnologias, a inovação no seio do grupo reflete-se na capacidade de antecipar tendências, resolver desafios e transformar obstáculos em oportunidades de crescimento.

A aposta contínua na melhoria dos processos, na qualificação das equipas e no fortalecimento das parcerias estratégicas são fatores-chave para a sua evolução, consolidando a empresa como um exemplo de resiliência, estratégia e compromisso com a excelência.

Com um percurso marcado pela adaptação às dinâmicas do mercado e uma visão de longo prazo, a empresa procura sistematicamente posicionar-se como um parceiro de confiança na indústria de moldes.

A Mold-Tech Portugal, localizada em Moreira da Maia desde 1987, é a maior empresa de texturização da Europa e um centro tecnológico de referência, integrando a Standex Engraving-Mold-Tech - o maior grupo de texturização do mundo, com 46 unidades de produção espalhadas pelos principais mercados globais. Com um portefólio diversificado que inclui gravação a laser, gravação de cilindros, eletroformação, desenvolvimento de texturas, revestimentos técnicos, entre outros, a empresa em Portugal destaca-se pela sua capacidade de oferecer soluções inovadoras para os mais exigentes sectores industriais, sobretudo a indústria de moldes que é um dos seus principais clientes. Com 170 colaboradores, a empresa ocupa uma área coberta de 10 mil metros quadrados.

A história da Mold-Tech Portugal remonta à década de 1960, quando a Sociedade Químico-Técnica iniciou a gravação de ferramentas de estamparia para a indústria têxtil. Com o tempo, a empresa expandiu a sua ação para outras áreas, incluindo curtumes, vidro e moldes para plástico. Este último sector chegou através do empresário Aires Roque que, numa visita à empresa deixou uma placa-amostra em plástico texturizada pela empresa

inglesa J. Martin & Son, desafiando o então diretor, Fernando de Almeida, a avançar para a texturização de superfícies irregulares.

Nasceu, pouco tempo depois, uma parceria com a britânica J. Martin & Son e, posteriormente, com a Roehlen-Martin, resultando na criação da Roehlen-Martin Portugal, em 1969. Este foi um marco fundamental no desenvolvimento da tecnologia de texturização de moldes no país.

A Roehlen-Martin veio a ser adquirida pela multinacional americana Standex. Esta possuía já uma rede de empresas dedicada à gravação de moldes para plástico, espalhadas pelo mundo com o nome de Mold-Tech, tendo chegado a acordo com os herdeiros da Sociedade Químico-Técnica para lhes comprar a totalidade do capital social. Foi então que a empresa passou a designar-se Mold-Tech Portugal.

Nos anos seguintes, foi pautando a sua história por um crescimento contínuo, tornando-se o maior texturizador de moldes da Europa. A aposta constante em novas tecnologias permitiu aceder a outros sectores da indústria, sempre no domínio da conceção e decoração de ferramentas para a produção industrial. Atualmente, a Mold-Tech Portugal tem cerca de 170 colaboradores.

É com alguma preocupação que a empresa tem visto a evolução económica mundial e a incerteza nas estratégias dos construtores automóveis que têm impactado diretamente a

indústria de moldes, um dos principais mercados da Mold-Tech Portugal. Apesar da crescente concorrência asiática, a empresa aposta na sua capacidade técnica e no espírito empreendedor para enfrentar os desafios e manter a sua posição de líder no sector. A resiliência e a capacidade de adaptação têm sido fundamentais para a empresa continuar a crescer num mercado altamente competitivo, olhando para o futuro com otimismo. Os responsáveis pela empresa asseguram ter “muita confiança” na capacidade técnica e de empreendedorismo da indústria nacional, acreditando que, em conjunto, será possível “encontrar mecanismos ágeis e eficazes em superar as dificuldades encontradas”.

A Mold-Tech Portugal acompanha de perto as tendências do mercado e tem investido significativamente em tecnologia laser, dando resposta à crescente procura por este tipo de soluções.

Atualmente, a empresa tem quatro máquinas de gravação a laser de 5 eixos, com capacidade para trabalhar moldes de grandes dimensões, garantindo um nível de precisão e qualidade incomparáveis. Além disso, tem apostado na inovação e no desenvolvimento de novas técnicas e métodos, expandindo continuamente a sua oferta de serviços.

A resiliência, a superação e a inovação têm sido, ao longo da sua história, os pilares fundamentais da Mold-Tech Portugal. Num sector em constante evolução, a empresa mantém-se focada na melhoria contínua, seja através da aposta nas suas pessoas, seja no investimento em tecnologia de ponta para enfrentar os desafios e continuar a liderar a indústria. O compromisso com a excelência e a capacidade de antever tendências são o que permite à Mold-Tech Portugal continuar a ser uma referência mundial na arte da texturização industrial.

A crescente relevância do fabrico aditivo na indústria foi o tema central do workshop organizado pelo ISQ, no Centro Empresarial da Marinha Grande. Integrado no ciclo "Encontros com a Indústria", o evento analisou casos práticos de implementação desta tecnologia emergente na indústria de moldes, destacando as suas vantagens e desafios.

De entre as principais conclusões, os oradores enfatizaram que o fabrico aditivo está a transformar os processos produtivos, reduzindo tempos de fabrico, desperdício e custos energéticos. A integração de novos materiais e software avançado está a permitir uma maior eficiência e precisão, abrindo portas à personalização e à sustentabilidade.

Jorge Ferreira, da Intermolde, deu nota da importância desta tecnologia na eficiência e sustentabilidade nos moldes para a indústria do vidro. A Intermolde, fundada em 1973 e atualmente composta por três unidades (Intermolde, Vidrimolde e Mego), tem vindo a integrar novas tecnologias no fabrico de moldes para vidro, contou, destacando a adoção do processo de Deposição com Energia Direcionada a Laser (DED-LB), que permite maior rapidez, controlo e menor desperdício, aumentando a durabilidade dos moldes. O equipamento utilizado, deu conta ainda, foi desenvolvido especificamente para este sector, garantindo “otimização do consumo de pó e eficiência energética”.

No final do encontro, os participantes tiveram a oportunidade de visitar a Vidrimolde e observar in loco o funcionamento desta tecnologia na prática.

A questão da precisão em monitorização em tempo real foi abordada, no evento, por Lee Reis, da VOID Software. Esta empresa, explicou, apresenta soluções que permitem a deteção de erros em tempo real no fabrico aditivo. Destacou que a empresa aposta em novos processos e serviços, como a visualização

3D, previsão de impressão e uma interface adaptável a vários utilizadores. O software, acrescentou, permite monitorizar a produção e reduzir tempos e custos, garantindo maior eficiência e qualidade.

Eleonora Caneve, da Erofio, centrou a sua intervenção na automatização no design de arrefecimento conformado, dando conta que a empresa, promotora da agenda mobilizadora INOV. AM (que pretende desenvolver e difundir tecnologias e materiais para a fabricação aditiva em Portugal), está a desenvolver um algoritmo interativo que automatiza o design de canais de arrefecimento conformado para moldes de injeção híbridos. Eleonora Caneve sublinhou a importância da redução do tempo de arrefecimento no ciclo de injeção, apesar dos desafios associados à complexidade do design e aos custos. A meta, salientou, é “criar uma solução eficiente que una a simulação digital com os resultados reais”.

Já Eurico Assunção, da Fan3D, falou dos desafios que se colocam e da eficiência energética. A Fan3D, explicou, tem apostado na tecnologia PBF para criar canais de arrefecimento conformados em grande escala. Esta abordagem, adiantou, reduz o tempo de arrefecimento em até 61 %, melhora as características mecânicas e permite um ciclo de fadiga superior. Contudo, destacou que, para o cliente final, a poupança de material não é suficiente; é necessário oferecer uma mais-valia que o diferencie da concorrência.

Telma Encarnação, da PT Science, deu destaque à questão dos biopolímeros e microalgas na sustentabilidade, apresentando o projeto NABIA que, em colaboração com a Universidade de Coimbra, está centrado na despoluição da água e na valorização económica das microalgas. O fabrico aditivo, adiantou, é um facilitador desta transformação, com aplicações na ótica avançada e na indústria oftálmica.

Tiago Marques, da Moldetipo, apresentou a sua visão sobre a impressão 3D e a automatização. A empresa, contou, tem apostado em moldes de alto desempenho para produtos óticos com recurso ao fabrico aditivo. Tiago Marques apresentou um projeto de célula robotizada, desenvolvida no âmbito da agenda INOV.AM, incluindo um software específico para a utilização de um laser externo. Esta abordagem visa automatizar processos e aumentar a eficiência produtiva.

Com mais de 60 anos de experiência e uma rede de laboratórios acreditados, o ISQ – organizador deste evento - tem investido na aquisição de novas competências para acompanhar o crescimento do Fabrico Aditivo. Paulo Morais, do ISQ, destacou que, nos últimos cinco anos, a instituição tem reforçado o seu papel no apoio à indústria através de soluções inovadoras e serviços especializados.

A INDÚSTRIA 5.0 E O IMPACTO NA CADEIA DA INDÚSTRIA DOS PLÁSTICOS: NOVAS TECNOLOGIAS E MATERIAIS COMO NOVAS OPORTUNIDADES PARA OS SISTEMAS DE INJEÇÃO

A TECNOLOGIA QUE DEFINE A EFICIÊNCIA DO MOLDE E QUALIDADE DA PEÇA

SELEÇÃO DO SISTEMA DE INJEÇÃO É DETERMINANTE PARA O DESEMPENHO DO MOLDE

INOVAÇÕES NA TECNOLOGIA DE CÂMARAS QUENTES: A REVOLUÇÃO DO STREAMRUNNER®

QUENTE E FRIO COMBINADOS – LSR ENCONTRA TERMOPLÁSTICO

MOLD-MASTERS: A INOVAR O FUTURO DA MOLDAÇÃO POR INJEÇÃO

NOVO EYEGATE HRS: QUALIDADE APRIMORADA DO GATE PARA UM DESEMPENHO DURADOURO

Catarina Faria *, Cátia Araújo *, Sílvia Cruz * * PIEP-Pólo de Inovação em Engenharia de Polímeros

Nos últimos anos, a indústria dos moldes e dos plásticos tem presenciado avanços significativos nos sistemas de injeção, impulsionados, por exemplo, pela crescente necessidade de processos mais controlados, peças mais leves e com melhores propriedades. No que respeita à tecnologia, destaca-se a utilização crescente de máquinas de injeção 100 % elétricas, mais eficientes e precisas. Relativamente ao processo, a maior precisão na velocidade de injeção e nas pressões, assim como o posicionamento do molde, possibilitam a produção de peças com uma melhor qualidade e com um número reduzido de defeitos. Para além disso, esta evolução traduz-se num menor desperdício de material e num menor consumo de energia, contribuindo assim para a diminuição das emissões de CO2 [1].

Atualmente, a automatização, com recurso a robôs e outros periféricos, tem vindo a ser mais aplicada para a otimizar processos, aumentando a eficiência, precisão e consistência dos mesmos para controlo da qualidade das peças através da identificação de cores, defeitos visuais e dimensionais. Adicionalmente, a monitorização remota do processo, que permite o controlo à distância, tem sido também implementada na indústria dos plásticos. Contudo, embora a automatização e digitalização sejam atualmente os principais focos, a Indústria 5.0 assenta essencialmente no ser humano e, por isso, visa potenciar as capacidades humanas, em vez de substituí-las, garantindo um equilíbrio entre partes [2]. Através da colaboração homem e

máquina, a indústria procura potenciar a capacidade humana de tomar decisões por via de uma análise preditiva, equipando-os com ferramentas avançadas para aprimorar a produção de peças termoplásticas e a reprodutibilidade dos ciclos [3]. Os robôs tradicionais, frequentemente utilizados para manuseamento e movimentação de peças, colocação de insertos em molde, bem como, processos de assemblagem ou embalamento têm evoluído por imposição do setor. Por isso, cada vez mais a utilização de robôs colaborativos (cobots) tem sido introduzida devido à sua leveza, versatilidade e custo reduzido, sendo, por isso, uma alternativa viável para produções de menor volume. Dessa forma, para além de melhorar a produtividade, os cobots, ao serem programados para interagir com os humanos resultam, também, no aumento da segurança dos colaboradores.

No mesmo contexto, a capacidade das novas máquinas medirem e digitalizarem diferentes dados em tempo real, permite um controlo mais rigoroso do processo [4]. A implementação de sensores no processo de injeção garante um controlo em tempo real do comportamento do material no molde, através da medição da pressão e temperatura na cavidade, permitindo o ajuste das variáveis dinâmicas e instantaneamente em cada ciclo. Com o ajuste das condições em tempo real, além da aplicação de uma manutenção preditiva, que permite a recolha e análise de dados em toda a cadeia de valor, é também possível otimizar os ciclos produtivos e antecipar falhas ou defeitos para minimizar o tempo de inatividade.

Um dos conceitos-chave da Indústria 5.0 na cadeia de produção de plásticos é a introdução de novos materiais, tanto mais sustentáveis, biodegradáveis ou compostáveis, como materiais de elevado desempenho para o desenvolvimento de produtos mais duráveis e, também, mais leves. De uma forma transversal, tem sido evidente o esforço das empresas na utilização de materiais reciclados, tanto de pós-consumo, como de ciclo fechado, através da recuperação de material proveniente do processo (purgas, setup, etc.). Estes materiais são, assim, combinados com a aplicação de tecnologias de injeção avançadas para se superar as limitações do processo, do design ou do material na obtenção de produtos cada vez mais complexos e com requisitos mais apertados, superando as expectativas de um mercado cada vez mais exigente e de forma a minimizarem o impacto ambiental dos seus processos e produtos. A introdução de soluções que vão além do estado de arte ditam o posicionamento de mercado das empresas na indústria nacional e destacam a sua posição no mercado global, contribuindo para a competitividade e internacionalização [5]. Assim, o paradigma dos sistemas de

injeção tem sido enriquecido por novas tendências, das quais se destacam o uso de tecnologias como a injeção assistida a gás ou água - que visam reduzir o consumo de matéria-prima utilizada e melhorar a relação peso vs. resistência das peças produzidas. Este processo envolve a introdução de um gás inerte (geralmente N2) ou água no interior do polímero fundido, para que durante o ciclo de moldação por injeção sejam criadas cavidades internas, tendo em vista a produção de peças ocas, com uma distribuição otimizada de material, com uma menor contração e empeno [6].

Outra alternativa é a Foam Injection Moulding (FIM) que consiste na incorporação de um agente expansor (físico ou químico) no polímero fundido, resultando em peças com uma estrutura celular interna [7]. A introdução dos agentes expansores cria uma estrutura microcelular no interior da peça, reduzindo a densidade e, consequentemente, o peso para obter propriedades mecânicas específicas [8]. O PIEP, enquanto entidade de carácter científicotecnológico, tem procurado alavancar o desenvolvimento das suas competências com a visão num futuro mais verde e sustentável. Inserido no projeto europeu VITAL, ao abrigo do Programa Horizon Europe Framework Programme (HORIZON) [9], o PIEP tem liderado o estudo de desenvolvimento de espumas microcelulares utilizando materiais termoplásticos e agentes expansores de origem biológica, com especial ênfase nos setores automóvel e de consumo (eletrodomésticos). Projetos como o VITAL, demonstram como as novas tecnologias podem ser aplicadas para otimizar os processos de injeção e a circularidade dos produtos. O uso de materiais recicláveis ou biobased, juntamente com a tecnologia de fabrico contribuem para a redução do desperdício face às soluções de injeção tradicionais.

Apesar das vantagens que advêm do uso de tecnologias como a FIM, a combinação de tecnologias permite melhorar o controlo do processo de injeção e otimizar a qualidade das peças. Gas Counter Pressure (GCP) é uma tecnologia complementar que pode ser aplicada em particular para peças com geometrias complexas ou requisitos rigorosos [10]. Neste caso concreto, a aplicação de pressão interna na cavidade ajuda a estabilizar a peça durante a injeção de forma a colmatar efeitos como falhas no enchimento, e possibilita a obtenção de peças mais uniformes [11]. Dessa forma, a combinação destas duas tecnologias traduz-se numa abordagem holística do processo, permitindo obter peças com maior qualidade (acabamento superficial, uniformidade estrutural e resistência), que abrem um novo leque de aplicações

para a indústria dos plásticos. No âmbito da atividade 3 do projeto interno Polarise, inserido no desenvolvimento das novas competências e capacitação, o PIEP pretende levar a cabo a combinação de FIM e GCP. A exploração das sinergias entre FIM e GCP abre novas possibilidades para o design de produtos e amplia a introdução de novas funcionalidades, proporcionando uma nova oportunidade para a indústria dos termoplásticos.

No que concerne a diferentes tecnologias de produção de peças plásticas, a injeção multicomponente é, também, identificada como uma tendência. Esta tecnologia permite a produção multimaterial e multifuncional de peças, combinando as propriedades de diferentes materiais, numa única etapa de produção, seja por meio da injeção multimaterial ou pela integração de insertos ou filmes na cavidade moldante. É, assim, aumentada a flexibilidade de design, e reduzidos, ou mesmo eliminados, os pós-processos de assemblagem, aderência ou soldadura [6].

O avanço dos sistemas de injeção pode, assim, revelar-se uma estratégia para a competitividade das empresas de moldes e plásticos. No entanto, apesar das vantagens associadas às tecnologias mencionadas, as empresas da indústria enfrentam vários desafios para adotá-las, entre os quais se salientam o elevado investimento em infraestruturas e formação profissional qualificada, bem como a modernização dos processos produtivos e/ou a adaptação cultural nas empresas. Assim, a colaboração entre centros de inovação como o PIEP, que tem vindo a adquirir competências na área, e a indústria, pode acelerar a implementação de novas tecnologias, a digitalização dos próprios processos e também novos materiais, auxiliando o setor a alinhar-se com as tendências globais.

[1] TOYO Europe, “Innovation in Plastic Injection Molding: The Future is 100% Electric,” 17 Setembro 2024. [Online]. Available: https://toyo-europe. com/2024/09/17/innovation-in-plastic-injection-molding-the-future-is-100electric/.

[2] Blocked. (2025). O futuro da indústria europeia rumo à sustentabilidade e foco no ser humano com a Indústria 5.0. Compete2030. Disponível em https:// www.compete2030.gov.pt/comunicacao/o-futuro-da-industria-europeiarumo-a-sustentabilidade-e-foco-no-ser-humano-com-a-industria-5-0/

[3] Kuppe, F. (2023, outubro 26). Indústria 5.0: entenda tudo sobre a quinta revolução industrial. VC-X Solutions. Disponível em https://vcx.solutions/ industria-5-0/

[4] Kistler. (2024). Manutenção preditiva e monitorização de moldes na moldagem por injeção. Kistler.com. Disponível em https://www.kistler.com/PT/ pt/manutencao-preditiva-e-monitorizacao-de-moldes-na-moldagem-porinjecao/C00000573

[5] Pizoń, J., & Gola, A. (2023). Human–Machine Relationship—Perspective and Future Roadmap for Industry 5.0 Solutions. Machines, 11(2), 203. https://doi. org/10.3390/machines11020203

[6] Czepiel, M., Bańkosz, M., & Sobczak-Kupiec, A. (2023). Advanced Injection Molding Methods: Review. Materials, 16, 5802. https://doi.org/10.3390/ ma16175802

[7] Knauf Industries Automotive. Foam Molding Technology. Knauf Automotive. Disponível em https://knaufautomotive.com/expertise/foam-molding/

[8] Heim, H.-P. (2015). Specialized Injection Molding Techniques. Em William Andrew Inprint of Elsevier Inc.

[9] Vital. (2022, setembro). Use Cases - Vital. Learning Factories for Circular Economy. Disponível em https://vital-project.eu/uses-cases/

[10] Lin, W., Hamamoto, Y., Hikima, Y., & Ohshima, M. (2023). Improvement of the surface quality of foam injection molded products from a material property perspective. Polymer Engineering & Science, 63(1), 44-54.

[11] Berry, M. (2011). 14 - Microcellular injection molding. Em Applied plastics engineering handbook (pp. 215-226). William Andrew Publishing.

Helena Silva * * Revista Molde

Mais do que simples componentes do molde, os sistemas de injeção são elementos críticos que influenciam diretamente a eficiência, qualidade e sustentabilidade da produção de peças plásticas. De acordo com os fornecedores, a escolha e o dimensionamento adequados podem fazer a diferença entre um processo robusto e controlado ou um sistema incapaz de garantir a estabilidade necessária. A personalização é fundamental, garantindo que cada sistema se adapte ao molde, ao tipo de material e às exigências de produção. A inovação tecnológica tem sido um motor de evolução, com a automação e a digitalização a permitirem um controlo mais preciso e uma monitorização em tempo real do desempenho do sistema. Para além disso, o desenvolvimento de soluções para a injeção de polímeros reciclados e bioplásticos reflete a crescente preocupação ambiental da indústria.

Os sistemas de injeção são “um elemento essencial na qualidade e eficiência do fabrico de moldes”. Para Nuno Gomes, da Hasco, estes “desempenham um papel fundamental na qualidade e eficiência do fabrico de moldes”, permitindo “tempos de ciclo mais rápidos e reduzindo o desperdício gerado pelos sistemas tradicionais de canal frio”, o que leva a uma “maior eficiência, tanto na produtividade como no consumo de material”.

Salientando que a escolha do sistema de injeção adequado tem impacto direto no desempenho da peça plástica, explica que “um sistema bem ajustado garante um enchimento uniforme do molde, minimiza o desperdício de material e melhora a qualidade superficial, maximizando as propriedades mecânicas do produto final”. Além disso, a seleção apropriada pode influenciar “linhas de fluxo, linhas de soldadura e o processo de enchimento”, fatores que, adianta, contribuem para a melhoria tanto mecânica quanto estética da peça.

A personalização dos sistemas de injeção é um fator crucial para o sucesso do molde, pois cada aplicação apresenta desafios únicos, refere ainda. “Sistemas personalizados resolvem a questão de que praticamente cada aplicação é única”, afirma, apontando como exemplos variações como “o número de cavidades e as distâncias entre elas” e especificidades do processamento de diferentes plásticos. Refere ainda como outro dos exemplos a questão dos “revestimentos adicionais em componentes do sistema ou canais de diâmetros reduzidos para aumentar o cisalhamento (Shear)”.

Do ponto de vista do fornecedor, conta Nuno Gomes, a comercialização e integração destes sistemas no mercado enfrentam desafios significativos. “Os principais desafios incluem a complexidade dos sistemas, a necessidade de uma formação abrangente dos utilizadores e a integração nos processos de

produção existentes”, destaca. A transferência de know-how entre fabricantes e clientes é um dos maiores desafios, pois, enfatiza, “a transição de ferramentas de canal frio para canal quente exige uma reformulação no projeto dos moldes”. Para isso, “seguir as diretrizes de design fornecidas para canais quentes é fundamental para o sucesso do projeto”, aponta.

A evolução dos sistemas de injeção tem sido impulsionada por avanços tecnológicos ao longo das últimas cinco décadas, refere Nuno Gomes, acrescentando que “cada avanço tecnológico teve um impacto significativo na tecnologia de canais quentes”. Desde “o desenvolvimento de novos materiais e técnicas de fabrico mais precisas”, passando pela “digitalização inicial e, posteriormente, pela automação do design de canais quentes”, até à “introdução da impressão 3D em metal para a construção de canais quentes”, cada inovação tem contribuído para sistemas mais fiáveis e adaptados às necessidades do mercado, salienta.

A automação e a digitalização trouxeram melhorias significativas aos processos. “Atualmente, sistemas simples podem ser gerados com um clique de rato, enquanto os mais complexos são projetados em apenas algumas horas, em vez de dias”, exemplifica. As simulações garantem um funcionamento otimizado, enquanto “a tecnologia de sensores, cada vez mais avançada, aliada aos sistemas de controlo, assegura a integração perfeita do canal quente nos processos de monitorização, controlo e diagnóstico de alarmes da máquina de injeção”. Além disso, frisa, “os dados podem ser armazenados e analisados posteriormente para fins de controlo de qualidade”.

As tendências tecnológicas que, no seu entender, terão maior impacto nos sistemas de injeção incluem o controlo térmico avançado, sensores inteligentes e simulação. Segundo Nuno Gomes, “simulações cada vez mais intuitivas, mas altamente

precisas, aliadas a canais de manifold gerados e otimizados automaticamente, podem ser um verdadeiro trampolim para o futuro”. Além disso, salienta ainda, “as inovações na impressão 3D em metal continuarão a aprimorar a precisão, a eficiência energética e a fiabilidade dos sistemas de canais quentes”.

Os avanços tecnológicos, a personalização e a integração eficaz dos sistemas de injeção continuarão, no seu entender, a permitir soluções mais eficientes, sustentáveis e adaptadas às necessidades de um mercado cada vez mais exigente.

Os sistemas de injeção são uma parte essencial do processo de moldes para injeção de plásticos. Para Acácio Moleirinho, da Gecim, a escolha e a aplicação destes sistemas assumem uma enorme importância, uma vez que acabam por ter um impacto direto na qualidade e rentabilidade do molde e da peça final. “Os sistemas de injeção são uma parte tecnológica extremamente importante no molde, pois são eles que permitem que o plástico transformado chegue à zona moldante nas melhores condições, assegurando uma maior qualidade”, explica.

Adverte ainda que a escolha do sistema de injeção influencia diretamente a qualidade final da peça, tanto a nível estético como mecânico. “Se bem selecionado e bem aplicado, o sistema de injeção é fundamental para a qualidade da peça, permitindo as melhores qualidades visíveis e estéticas, bem como propriedades mecânicas superiores”, adianta. “A escolha do sistema impacta o processamento do polímero e, consequentemente, a solução final”, sublinha.

Segundo Acácio Moleirinho, na maior parte dos casos, a escolha do sistema de injeção cabe ao cliente do fabricante de moldes, mas o fornecedor dos sistemas tem um papel crucial na aprovação e engenharia de aplicação. “A nossa empresa assegura a aprovação técnica e a engenharia de aplicação, determinando se o sistema é o mais indicado para a peça preconizada”, relata, considerando que a participação do fornecedor na fase inicial do processo de fabrico é essencial. “Na generalidade dos casos, o fornecedor do sistema é consultado antes mesmo da fase do projeto do molde para opinar sobre as condições da injeção, assegurando a melhor integração no projeto do molde e na qualidade da peça”, explica.

O projetista do molde tem um papel determinante, mas a colaboração com o fornecedor é, no seu entender, imprescindível. “O projetista já sabe qual o sistema mais adequado e como integrá-lo no molde, mas o fornecedor tem de aprovar aspetos como o tipo de bico, os materiais, a densidade e a potência,

entre outros”, afirma, reforçando que esta análise detalhada garante que a solução adotada é a mais eficiente para o processo produtivo.

Acácio Moleirinho salienta que os avanços tecnológicos permitem hoje avaliar previamente a performance de um sistema de injeção. “Existem estudos de engenharia preliminares, tais como os estudos térmicos e reológicos, que permitem antecipar o funcionamento de um determinado molde e do sistema de injeção, identificando possíveis problemas e as soluções adequadas”, explica. Por isso, o grande desafio do sector passa pela gestão dos custos.

“O mercado está muito centrado na questão do preço, pois muitas empresas têm tesourarias fragilizadas e dificuldades de financiamento”, defende, sublinhando que a melhor forma de otimizar custos é envolver os fornecedores desde o início do projeto. “Ao envolver-nos a nós, fornecedores, logo na fase inicial, conseguimos apontar as melhores soluções aos preços mais competitivos, seja na conceção, logística ou montagem”, esclarece.

A evolução dos sistemas de injeção, adianta ainda, permitiu também facilitar o processo de montagem e manutenção. “Hoje, a montagem destes sistemas é muito mais simples do que no passado, devido à pré-montagem, que agiliza o processo. A nossa responsabilidade enquanto fornecedores é garantir uma manutenção mínima e a qualidade de vida do molde”, relata, destacando que o grande desafio, contudo, é “garantir custos baixos na manutenção, sem comprometer a qualidade”.

Advoga que é incontestável que a evolução dos sistemas de injeção tem sido constante, acompanhando as novas exigências do mercado. “As marcas têm investido no desenvolvimento contínuo de produtos e soluções, especialmente para sectores que utilizam materiais complexos, como a indústria automóvel, a embalagem ou a indústria farmacêutica”, diz. Além disso, acrescenta, há uma crescente valorização da sustentabilidade. “Os materiais biodegradáveis estão na ordem do dia e trazem desafios, pois ainda não são totalmente conhecidos e a sua estabilidade nem sempre é garantida”.

A digitalização também tem sido uma aposta estratégica. “O investimento na digitalização tem o seu custo, mas é essencial para a competitividade. As empresas têm custos elevados e são ‘reféns’ do avanço tecnológico, pelo que precisam de ir evoluindo consoante as suas possibilidades”, defende.

Uma das inovações mais recentes em desenvolvimento pela empresa, revela, é a “Smartbox” para sistemas de injeção. “Esta tecnologia permitirá identificar problemas no canal quente e criar um histórico detalhado do seu funcionamento. O objetivo é facilitar a monitorização pelo utilizador e pelo fabricante do molde”. Apesar de representar um custo adicional, Acácio Moleirinho acredita que esta será uma tendência inevitável no futuro. “Controlo térmico avançado, sistemas inteligentes e emissão de alertas em tempo real são cada vez mais importantes para o ajuste automático dos sistemas e a antecipação de falhas”, esclarece.

No seu entender, o caminho de futuro passa pela inovação e pela colaboração entre fornecedores e fabricantes de moldes. “O preço e o prazo são sempre variáveis críticas, mas a solução ideal está em encontrar um equilíbrio que beneficie todos, sem comprometer a qualidade”, salienta.

YUDO: “FATOR DETERMINANTE PARA A EFICIÊNCIA”

A importância dos sistemas de injeção na indústria de moldes vai muito além da sua aquisição e adaptação ao molde. Para Carlos Galo, da YUDO, a verdadeira influência destes sistemas refletese no desempenho do processo produtivo. "No fabrico do molde, a influência do canal quente é praticamente nula, exceto nos custos associados à sua aquisição e adaptação. Tem, sim, muita influência durante a utilização do molde", afirma.

O canal quente funciona como uma extensão da unidade de injeção da máquina, transportando o polímero do bico da máquina até à posição desejada no artigo a injetar. "As principais vantagens do canal quente incluem a redução do tempo de ciclo, aumento da estabilidade do processo, redução do volume a injetar e maior liberdade de desenho e localização dos pontos de injeção", explica Carlos Galo. No entanto, também destaca alguns desafios, como o custo do molde, o consumo energético e a necessidade de operadores mais especializados.

A seleção adequada do sistema de injeção é determinante para a qualidade do produto final. "No limite, podemos ter um molde que não permite produzir artigos conforme o esperado ou, pelo contrário, um sistema robusto e controlado, sem rejeições", sublinha.

A personalização é outro fator crítico, no seu entender, pois cada sistema deve ser ajustado ao artigo, às suas características e ao material a injetar. "Encontrar o compromisso certo entre a dimensão do molde, as capacidades da máquina e as limitações económicas é um dos grandes desafios do sector", destaca.