DESTAQUE /

DESTAQUE /

CLUSTER ENGINEERING & TOOLING: A IMPORTÂNCIA ESTRATÉGICA DA REDE O PASSAPORTE QUE VAI ENTRAR NA FÁBRICA

LEAN NA INDÚSTRIA DE MOLDES: CAMINHO PARA A EXCELÊNCIA SUSTENTÁVEL

Editorial

Notícias CEFAMOL

Aniversário dos Associados

Novo Asssociado

Notícias dos Associados

Notícias

DESTAQUE

O QUE AS EMPRESAS CONCEBEM DE FORMA SINGULAR E INOVADORA

Empresas reinventam-se para competir num mundo em acelerada mudança

Investigação em plásticos é crucial para novos processos e materiais

Automação e digitalização ganham força como fator diferenciador

Circularidade e rastreabilidade são desafios da injeção de plásticos

Nova geração de materiais como motor da competitividade

43 Desenvolvimento de novas tecnologias para superfícies decorativas funcionais em componentes plásticos para o interior do automóvel

O iniciativa “missão interface” – Capacitação e reforço de competências para o novo ciclo de desenvolvimento industrial

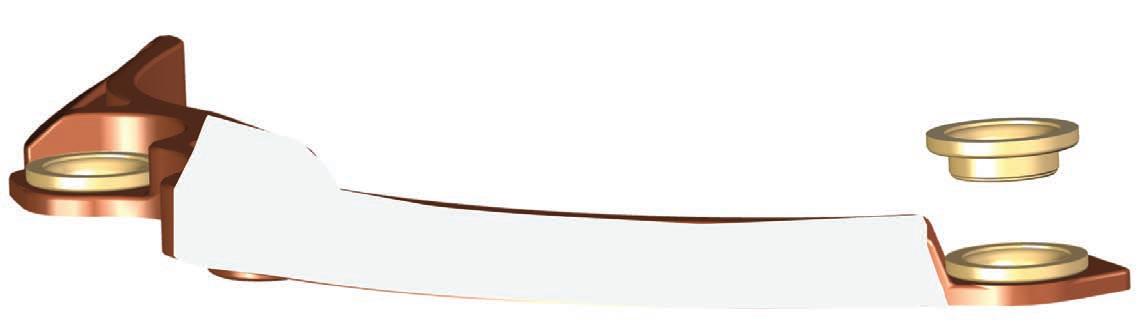

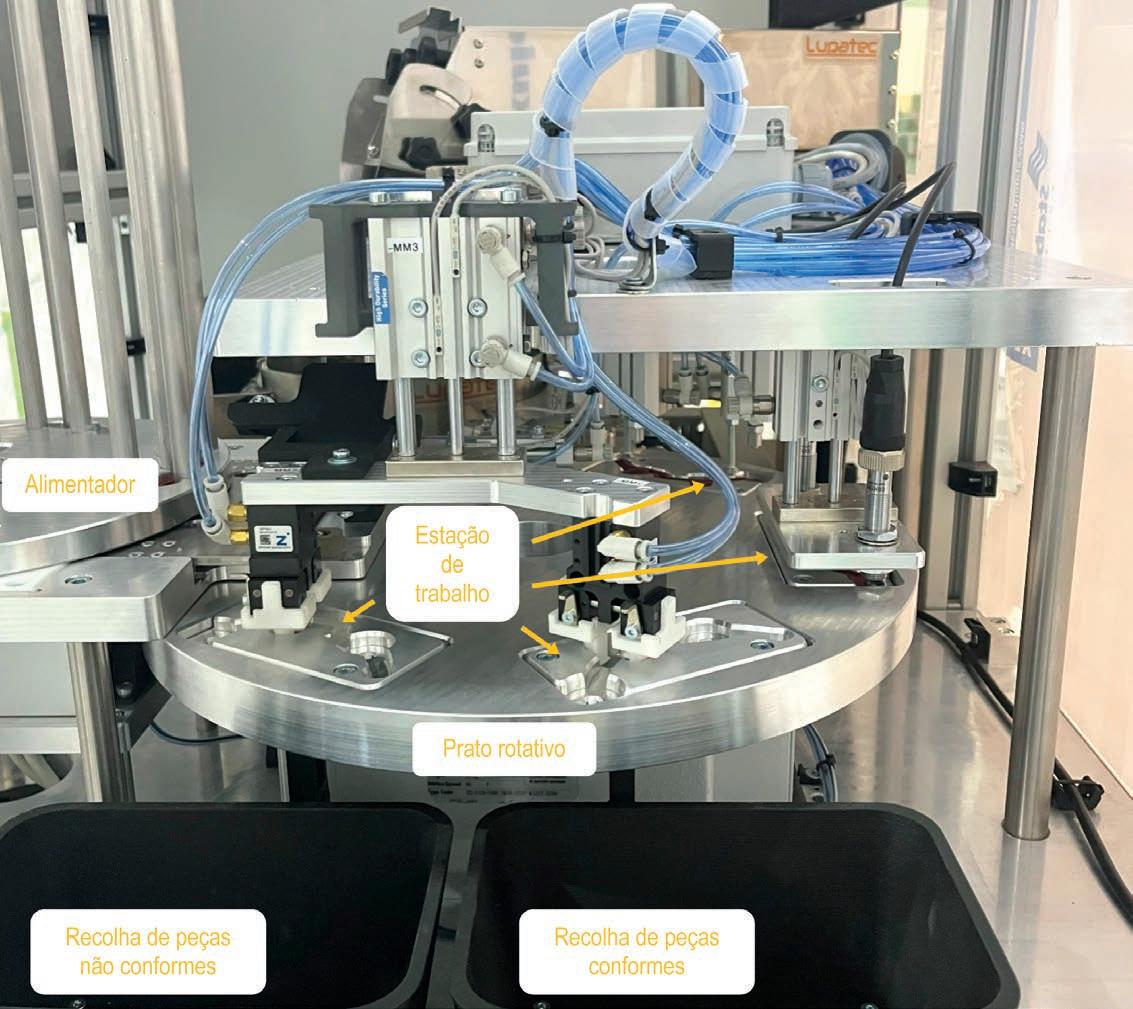

Caso de estudo: equipamento de cravação automatizada de casquilhos em peças plásticas

A simulação numérica como catalisadora do desenvolvimento de materiais sustentáveis

Automatização e robótica – contributos para a eficiência no processo de injeção

52 53 Lean na Indústria de Moldes: Caminho para a Excelência Sustentável

TECNOLOGIA

EQUIPAMENTOS . PROCESSOS . CONHECIMENTO

O passaporte que vai entrar na fábrica

Sourcing estratégico

Preparar pessoas para acompanhar a mudança na indústria

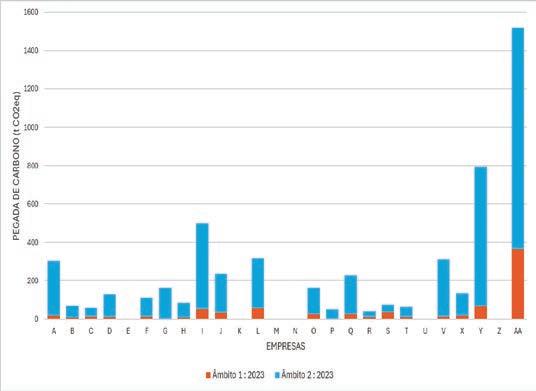

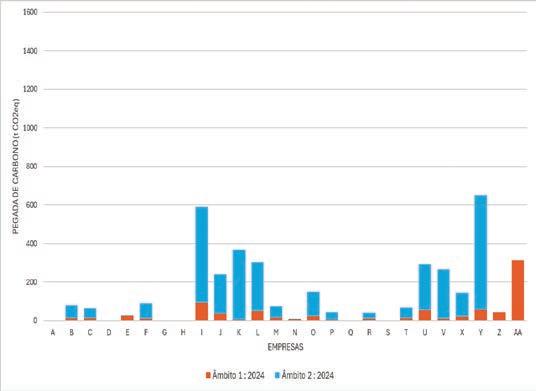

Rumo à neutralidade carbónica: plataforma lowcarbon e os primeiros resultados da indústria de moldes

PROPRIEDADE CEFAMOL - Associação Nacional da Indústria de Moldes • CONTRIBUINTE 500330212 • SEDE DO EDITOR, REDAÇÃO E ADMINISTRAÇÃO Centro Empresarial da Marinha Grande - Rua de Portugal, Lt. 18 - Fração A / 2430-028 MARINHA GRANDE - PORTUGAL / T: 244 575 150 / F: 244 575 159 / E: revista_omolde@cefamol.pt / www.cefamol.pt • FUNDADOR Fernando Pedro • DIRETOR Manuel Oliveira • CONSELHO EDITORIAL António Rato, Eduardo Pedro, Luís Abreu e Sousa, Manuel Oliveira, Maria Arminda • TEXTOS Ana Maria Moreira, Ana Silva, António Baptista, Armando Bastos, Artur Ferraz, Bruno Campos, Carlos Andrade, Carolina Cadilhe, Catarina Proença, Cátia Araújo, Cláudio Domingues, Cristina Soares, Helena Silva, João Carvalho, João Coelho, Liliana Ramos, Miguel Nuno Silva, Nuno Fidélis, Rita Marques, Rui Tocha, Sandra Carreira, Sílvia Cruz, Tamára Branco, Tânia Vieira, Valdemiro Teixeira, Vítor Ferreira • PUBLICIDADE Rui Joaquim • PRODUÇÃO GRÁFICA Colorestúdio – Artes Gráficas, Lda / Zona Industrial Casal da Azeiteira, Pav. 3 - Quintas do Sirol - 2420-345 St.ª Eufémia - Leiria / T: 244 813 685 / E: colorestudio.lda@gmail.com • PERIODICIDADE Trimestral • TIRAGEM 500 exemplares • DEPÓSITO LEGAL 22499/88 • REGISTO ERC 113 153 • Nº ISSN 1647-6557 • Estatuto Editorial encontra-se disponível em www.cefamol.pt

ANUNCIANTES Eurocumsa 2 / RTC 5 / DNC Técnica 9 / Ramada 11 / Universal Afir 13 / Hasco 15 / TTO 21 / HPS Internacional 23 / FerrolMarinha 25 / Inovatools 27 / Cadsolid 29, 53 / Isicom 31, 55 / Schunk 33 / Oerlikon hrsflow 35 / SB Molde 37 / Open Mind 39 / ASF 41 / S3D 51 / Simulflow 57 / Sigmasoft 59 / Mafepre 61 / Oerlikon balzers 65 / Fuchs 67 / Bleach capa interior / Centimfe contracapa interior / Tebis contracapa

Manuel Oliveira Secretário-geral da CEFAMOL

POSICIONAMENTO E RELACIONAMENTO COM CLIENTES

A Indústria Portuguesa de Moldes conquistou, ao longo de décadas, um lugar de destaque no panorama internacional. Este reconhecimento resulta da combinação de uma elevada capacidade técnica, de uma cultura de rigor e de uma proximidade com o cliente que sempre foi distintiva. No entanto, o atual contexto global coloca novos desafios que exigem reflexão e ação. Vivemos tempos marcados por uma nova geopolítica, pela transformação digital, por exigências crescentes de sustentabilidade e, principalmente, pela pressão sobre custos e prazos e por uma concorrência internacional cada vez mais sofisticada. Neste cenário, a forma como o sector se posiciona e se relaciona com os clientes torna-se não apenas um fator de sobrevivência, mas sobretudo um elemento estratégico para o reforço da sua evidência global.

O último encontro do sector organizado pela CEFAMOL deixou clara a necessidade de repensar as formas de interação com os clientes e de projetar um posicionamento que vá além do fornecimento de soluções de engenharia de excelência. Hoje, os clientes procuram parceiros que os ajudem a antecipar tendências, a reduzir riscos e a criar valor em conjunto. O relacionamento deve ser entendido como uma parceria de longo prazo, construída sobre a confiança, a transparência e a capacidade de inovar continuamente. Isto implica ouvir de forma ativa, cocriar soluções, integrar ferramentas digitais e acompanhar cada fase do ciclo de vida do produto.

Individualmente, cada empresa é chamada a refletir sobre a sua proposta de valor: o que a distingue e como pode comunicar de forma clara essa diferenciação. Mas o verdadeiro salto só acontecerá se agirmos também de forma coletiva, construindo e reforçando uma identidade forte que potencie a reputação já conquistada.

Neste processo, e no âmbito do debate realizado com a indústria, três dimensões estratégicas foram apontadas como determinantes para o futuro:

Novos modelos de negócio: A relação com os clientes não pode continuar limitada a uma lógica transacional de fornecimento de moldes. O sector tem de inovar, estudando e explorando novas formas de criar e capturar valor: desde serviços de manutenção e monitorização em tempo real, até modelos de “servitização”, onde o cliente paga pelo uso ou pela performance em vez da posse do ativo. Estes modelos permitem não só fidelizar clientes como também gerar novas fontes de receita e reforçar a perceção de parceria estratégica.

Sustentabilidade e digitalização: Os mercados globais exigem processos cada vez mais transparentes e responsáveis. Investir em práticas sustentáveis — que entroncam claramente com processos de eficiência e ganhos de produtividade — não são apenas uma obrigação, mas uma oportunidade de diferenciação. Paralelamente, a digitalização deve ser encarada como ferramenta crítica para agilizar processos, aumentar a confiança dos clientes e abrir portas a novas abordagens comerciais. A integração de soluções digitais, como plataformas de simulação ou de acompanhamento remoto, abrem espaço para relações mais duradouras e rentáveis.

Campanha permanente de promoção internacional: O reconhecimento já conquistado deve ser continuamente alimentado. Mais do que ações pontuais de promoção, o sector precisa de uma campanha estruturada e permanente, capaz de reforçar a marca coletiva em mercados-chave como a Europa e a América do Norte, não esquecendo a exploração de nichos em mercados emergentes que possam apoiar uma diversificação geográfica das exportações. Esta campanha deve também ser orientada para novas indústrias clientes e novos players, destacando a competência técnica, a flexibilidade e a visão inovadora do sector, mas também contar casos de sucesso e colaboração, capazes de inspirar confiança e proximidade junto dos clientes.

Se, por um lado, estes eixos requerem investimento e visão, por outro oferecem uma oportunidade única de transformar desafios em vantagens competitivas. A indústria de moldes tem na sua história provas de resiliência e de capacidade de reinvenção. Agora, o desafio é projetar essa energia para o futuro, assumindose como um sector que não apenas responde a solicitações, mas que ajuda a moldar soluções, negócios e mercados.

O posicionamento e o relacionamento com clientes serão tanto mais fortes quanto mais a indústria conseguir conjugar três forças: a excelência técnica já reconhecida, a adoção de modelos de negócio inovadores e sustentáveis e a construção de uma narrativa coletiva inspiradora. O caminho exige visão estratégica, mas também cooperação. Não basta que cada empresa avance isoladamente; é necessário que a indústria caminhe como um todo, com uma voz unida e uma estratégia partilhada.

Mais do que nunca, Portugal tem a oportunidade de afirmar a sua indústria de moldes não apenas como fornecedora de excelência, mas como parceira global de confiança, inovação e futuro. O mundo reconhece o que já foi conquistado; agora cabenos reforçar essa notoriedade e transformá-la numa evidência indiscutível.

‘Posicionamento e Relação com Clientes’ foi o tema do Encontro da Indústria de Moldes, que decorreu a 25 de setembro, no Hotel Montebelo Vista Alegre, em Ílhavo. A iniciativa, que reuniu empresários e quadros do sector, surge num momento em que o mercado exige mais rapidez, inovação e diferenciação, colocando à prova a forma como as empresas constroem relações de confiança e valor com os seus clientes. Integrado no projeto GEST.IM - Estratégia, Sustentabilidade e Transformação da Indústria de Moldes -, dinamizado pela CEFAMOL, o encontro assinalou o arranque de um ciclo de reflexão que se prolongará até fevereiro de 2026. Mais de três dezenas de profissionais participaram na sessão, onde se discutiram os desafios críticos da competitividade, o posicionamento do sector no mercado internacional e os caminhos para afirmar a marca coletiva ‘Engineering & Tooling from Portugal’.

Manuel Oliveira, secretário-geral da CEFAMOL, apresentou o projeto GEST.IM, explicando que tem como objetivo “analisar fatores críticos da competitividade, estimular a partilha de ideias e inspirar a transformação da indústria de moldes”. A iniciativa assenta em duas áreas: a realização de estudos e análises sobre estratégia, sustentabilidade, fontes alternativas de financiamento e progressão de carreiras; e a promoção de sessões de capacitação, reflexão e alinhamento em diferentes temas.

Depois deste primeiro encontro, dedicado ao relacionamento com clientes, seguir-se-ão outros quatro: ‘Novos modelos de negócio’ (7 de novembro), ‘Governance e sustentabilidade’ (11 de dezembro), ‘Ganhar escala, ganhar dimensão’ (29 de janeiro 2026) e ‘Integrar e gerir competências’ (26 de fevereiro 2026).

Na sua intervenção, Manuel Oliveira apresentou dados sobre o posicionamento atual do sector, dando nota que 78% das exportações de moldes portugueses têm como destino a União Europeia, com destaque para Espanha, França e Alemanha, que juntos absorveram metade das vendas em 2024. Nos primeiros meses deste ano, sublinhou, registou-se um ligeiro crescimento para Espanha, Alemanha, Polónia e Chéquia, enquanto França e EUA evidenciaram quebras.

O automóvel continua a ser a principal indústria cliente, com 67% das encomendas, seguido pela embalagem (13%), eletrodomésticos (5%) e dispositivos médicos e defesa (2% cada). Entre os desafios, o responsável da CEFAMOL elencou, entre outros, a geopolítica, a sobre capacidade instalada, a necessidade de soluções de financiamento e capitalização, a complexidade dos projetos, a dificuldade de entrada em novos mercados e a atração de talento, reforçando que “os clientes esperam fornecimentos mais rápidos, inovadores e regionais”.

DESAFIOS

O debate que se seguiu reuniu contributos de vários empresários e gestores, que partilharam preocupações e possíveis caminhos para o futuro.

Gonçalo Caetano (Grupo Simoldes) sublinhou a necessidade de diversificação, lembrando a forte dependência que o sector tem do mercado europeu e da indústria automóvel. Defendeu que os moldes portugueses devem evoluir de simples fornecedores para parceiros de soluções, assumindo o valor de “Engineering” e não apenas de “Tooling”.

Eduardo Oliveira (Epalfer) destacou a experiência da sua empresa, que passou de fabricante de ferramentas para o desenvolvimento conjunto com clientes, conquistando, dessa forma, valor e nichos de mercado. Já Paulo Ferreira Pinto (Moldworld) caracterizou a atualidade como “uma fase de maturidade”, na qual a indústria portuguesa precisa de se afirmar pela sua alta tecnologia, superar a falta de escala e explorar novos modelos de negócio, como “o pagamento por utilização do molde em vez da venda direta”.

Carlos Seabra (Grupo Simoldes) alertou para as dificuldades das empresas em serem remuneradas pelo trabalho a montante e jusante, defendendo ser fundamental que consigam adicionar valor – com, por exemplo, novos serviços incorporados – aos seus clientes.

Nuno Silva (Moldit) foi direto: o sector terá menos empresas no futuro, dada a oferta superior à procura. Para sobreviver, é preciso alterar processos produtivos, inovar e trabalhar em conjunto, ganhando escala para inverter a dependência face aos clientes. Na mesma linha, Paulo Gaspar (Moldit) reforçou a importância de adotar novos modelos de negócio no sector.

Guida Figueiredo (Carfi) lembrou que, além do preço, o fator time to market é hoje decisivo, defendendo a reinvenção das empresas como condição para crescer – e, em alguns casos, sobreviver. Tiago Cruz (Neckmolde) defendeu a criação de uma estratégia comum, lembrando que a indústria dispõe de inovação, tecnologia e uma associação dinâmica. Exemplificou com o sector da defesa, no qual os moldes portugueses podem utilizar o seu know-how tecnológico e alargar o seu raio de ação.

Rui Tocha (Centimfe) sublinhou a necessidade de reforçar a marca coletiva e garantir alinhamento estratégico e posicionamento, enquanto Rui Hernani (Moldoplástico) destacou a importância de afirmar a qualidade da produção nacional no exterior, num contexto em que vários fabricantes europeus de moldes têm vindo a encerrar portas, nos últimos anos.

A sessão iniciou-se com uma intervenção de Nuno Barra, administrador da Vista Alegre, que partilhou a história e a estratégia da empresa sob o tema “A evolução dos clientes e as tendências atuais”.

O responsável recordou os sucessivos desafios enfrentados e frisou que o fator decisivo para as empresas já não é a quota de mercado, mas sim a “quota da carteira”, ou seja, compreender as possibilidades financeiras e as expectativas dos clientes para estruturar produtos e gamas adequadas.

Na Vista Alegre, contou, o posicionamento da marca é central e inegociável: luxo, exclusividade, qualidade e design. Cada detalhe é determinante, desde a escolha das localizações privilegiadas das lojas até à diferenciação nos produtos.

Nuno Barra sublinhou ainda que a construção de uma marca de luxo requer tempo, paciência e persistência, sendo a diferenciação, o valor acrescentado e o desenvolvimento de novos produtos prioridades permanentes.

Fundada a 15 de setembro de 1975 por Joaquim Menezes e Henrique Neto, em plena turbulência do ‘Verão Quente’, no pós-25 de abril de 1974, a Iberomoldes nasceu como muito mais do que ‘mais uma empresa de moldes’. Foi fundada como um símbolo de resiliência e visão estratégica, numa época em que a indústria de moldes portuguesa se encontrava fragilizada e a decrescer. Ao longo das últimas cinco décadas, a Iberomoldes transformou-se num grupo internacional, foi escola de milhares de profissionais, deu origem a novas empresas e assumiu um papel fundamental na consolidação de Portugal como produtor de moldes a nível mundial.

Como resume Joaquim Menezes: “Nós lançámos a semente, mas a floresta cresceu com muita gente que acreditou no sector e que, connosco, aprendeu a fazê-lo diferente”.

Em 1975, Joaquim Menezes tinha apenas 28 anos e regressava dos Estados Unidos, de um estágio profissional de quatro meses, quando decidiu, com Henrique Neto, fundar uma nova empresa. Ambos trabalhavam na Aníbal Abrantes e conheciam bem os desafios do sector. “Toda a gente dizia que éramos loucos, porque nessa altura as empresas de moldes estavam todas a passar por dificuldades e até a falir. Mas nós acreditávamos que tínhamos uma carreira e um prestígio a defender”, recorda.

O início foi modesto, num pequeno escritório em Leiria, com apenas dois colaboradores a tempo inteiro (os dois sócios fundadores) e uma assistente, em part time, a tratar de arquivo

e da correspondência. Mas a aposta na confiança dos clientes internacionais e na capacidade técnica rapidamente fez a diferença. E a empresa começou a crescer.

Em 1976, a Iberomoldes mudou-se para a Marinha Grande e a dar os primeiros passos na criação de um verdadeiro grupo. Logo em 1977, surgiram as primeiras empresas, criadas numa lógica que, mais tarde, veio a consolidar-se como uma prática de subcontratação. Ou seja, eram pequenas unidades especializadas em determinadas tecnologias e pormenores do fabrico do molde, essenciais para assegurar cumprimento de prazos, o rigor e a precisão: Celectro, Polimoldes, Embaltec, Iberonorma, Portumolde, Cemafre, Iberocap, entre outras. Conta Joaquim Menezes que foi o início de um modelo de subcontratação inovador, inspirado no Japão, que permitiu o crescimento rápido da empresa e até do sector. “Formámos várias empresas. Criámos não só uma empresa, mas um ecossistema”, salienta.

A década de 1980 marcou a expansão internacional: em 1981, a Tunimoulds na Tunísia; em 1984, a Intermoldes no México; em 1988, a Iberomoldes UK e a SET UK, no Reino Unido; em 1989, a Iberomoldes Brasil. Paralelamente, nasceu o Instituto de Tecnologias de Moldes ACE, que formou dezenas de jovens e se tornou referência na qualificação diferenciada de profissionais para a indústria.

Nos anos 1990, a Iberomoldes era conhecida e reconhecida como um motor da indústria portuguesa. Em 1993, criou a IberOleff, em Pombal, fornecedora da Autoeuropa – entre outros clientes, de outras áreas de negócio -, consolidando a entrada do grupo no sector automóvel. Em paralelo, a aposta, em 1983, nas tecnologias CAD/CAM, no desenvolvimento de produtos e na prototipagem rápida posicionava a empresa na vanguarda tecnológica.

“Fomos os primeiros fabricantes de moldes europeus a investir em CAD/CAM. Chamaram-nos doidos, mas foi o início de algo que se tornou incontornável e a partir daí que muitos - clientes e fabricantes - seguiram o mesmo caminho da aceitação desta incontornável tecnologia”, enfatiza Joaquim Menezes.

O grupo chegou a reunir mais de 600 colaboradores só na divisão de engenharia e de moldes, e foi parceiro no apoio a várias empresas em dificuldades, contribuindo de forma indelével para consolidar a Marinha Grande como um dos mais importantes polos no fabrico de moldes a nível mundial.

Em 2009, Joaquim Menezes assumiu sozinho a liderança do grupo, após a saída de Henrique Neto, e iniciou um processo de consolidação.

Hoje, o Grupo Iberomoldes integra nove empresas: a própria Iberomoldes SGPS, Aníbal H. Abrantes, Portumolde, Edilásio, SETsa, Iberonorma, Iber-Oleff Iberomoldes Ace e a Nova Iberomoldes, que, após o desinvestimento da Iber-Oleff no Brasil, emprega cerca de 800 colaboradores.

Com 78 anos, Menezes continua a liderar com a mesma energia de sempre. “Continuo jovem”, assegura, de sorriso aberto e olhando com grande otimismo para o que, considera, há ainda para construir. O que mais gostaria, reforça “era que o futuro passasse pelas pessoas que aqui estão, porque defendo que este grupo tem de continuar a crescer com quem o conhece por dentro”.

As apostas atuais do conjunto de empresas incluem a robótica, a automação e a inteligência artificial, áreas que reforçam o posicionamento do grupo como parceiro global de inovação e parceiro ativo dos seus Clientes.

A Iberomoldes celebrou o seu cinquentenário em dois momentos memoráveis. No dia 14 de setembro, o Teatro José Lúcio da Silva, em Leiria, encheu-se de música e emoção, com um espetáculo em parceria com o Orfeão de Leiria, inspirado nos concertos didáticos dos Iberzitos. Foi um encontro entre a cultura, a beleza e a amizade, com a presença de clientes, amigos portugueses e estrangeiros, e parceiros de longa data.

No dia 15, ‘feriado’ para todas as empresas do grupo, centenas de colaboradores reuniram-se num grande almoço de família, que juntou quase um milhar de pessoas na Exposalão, na Batalha. Foi um momento de reencontros, memórias partilhadas e muitas histórias de quem cresceu com a Iberomoldes. No momento mais emotivo, Joaquim Menezes agradeceu às equipas, sublinhando que “a Iberomoldes é feita de pessoas. São elas que a tornam forte e única. Este orgulho e esta cumplicidade entre todos é o que nos trouxe até aqui e é o que nos levará mais longe”.

A celebração dos 50 anos da Iberomoldes foi o espelho do espírito que caracteriza esta empresa: união em competição, inovação e futuro.

A Eurodie, empresa sediada em Águeda e especializada no fabrico de moldes para fundição injetada, celebra este ano o seu 25º aniversário. Fundada em junho do ano 2000 para complementar a atividade da Fundijacto, a empresa assinala um quarto de século de crescimento sustentado, marcado pela inovação, pela qualidade e por uma visão estratégica que lhe permitiu consolidar a sua posição no sector.

A história da Eurodie começa em junho de 2000, quando foi criada com o objetivo claro de fortalecer a atividade da Fundijacto, unidade de fundição injetada à qual está diretamente associada.

Recordando a história da empresa, Dionísio Tavares, responsável da Eurodie, conta que a forte variação de custos no sector de moldes transformava a produção interna numa necessidade estratégica. “Esta decisão permitiu não só maior controlo sobre o processo produtivo, mas também ganhos significativos em flexibilidade e competitividade”, salienta.

A empresa iniciou a sua atividade num pequeno pavilhão arrendado, tendo reunido condições, em 2017, para se instalar no espaço próprio onde hoje opera, paredes meias com a Fundijacto. Essa mudança, enfatiza o responsável, possibilitou aumentar a capacidade instalada e sustentar o crescimento da operação. De quatro colaboradores no arranque, a Eurodie conta atualmente com oito, mantendo uma equipa especializada cuja experiência acumulada tem sido determinante para a evolução da empresa.

Ao longo destes 25 anos, a Eurodie conquistou um padrão de qualidade reconhecido, posicionando-se como parceiro de confiança para os seus clientes nacionais e internacionais, estes últimos por via indireta. A maior parte da produção destina-se à casa-mãe, mas a empresa também fornece outros clientes no mercado português. De forma indireta, o seu trabalho chega além-fronteiras, já que muitos dos seus clientes destinam a produção à exportação.

Num momento em que a indústria dos moldes enfrenta desafios acrescidos, desde a escalada do preço do aço até à recessão em alguns países que têm sido, ao longo das décadas, os principais mercados das empresas nacionais, Dionísio Tavares sublinha que a estratégia da empresa passa pela resiliência e pela procura constante de novos clientes e mercados. “As empresas pouco podem fazer no contexto internacional, a não ser adotar uma postura resiliente e focada na procura constante por novas oportunidades”, defende o responsável.

Para o futuro, a Eurodie mantém-se fiel ao princípio que orienta desde a sua fundação: investir de forma responsável para assegurar agilidade e eficiência. Essa abordagem garante a capacidade de resposta às necessidades da Fundijacto e de outros clientes, mesmo em contextos económicos adversos. Dionísio Tavares destaca ainda que a diferenciação das empresas estará cada vez mais ligada “à sua capacidade de apresentar soluções eficazes aos seus clientes”.

A formação contínua da equipa e o acompanhamento das inovações tecnológicas do sector têm sido, para a empresa, pilares fundamentais para assegurar um serviço de excelência, essencial para alcançar a afirmação e reconhecimento que tem atualmente.

Com 25 anos de atividade, a Eurodie olha para o futuro com confiança. Resiliência, qualidade e inovação são os valores que sustentam o percurso da empresa e que continuarão a marcar o seu caminho numa indústria exigente e competitiva.

Ao longo de nove décadas, a Ramada Aços consolidou-se como uma referência no sector do aço especial, afirmandose pela aposta contínua na inovação, na proximidade com os clientes e no contributo para sectores estratégicos como a indústria de moldes. Fundada em 1935, em Ovar, a empresa cresceu de negócio familiar para grupo industrial com presença global, sempre com a mesma missão: servir com qualidade, confiança e visão de futuro. Hoje, integrada no Grupo Ramada, com cerca de 350 colaboradores, a Ramada Aços combina o saber acumulado com a capacidade de se reinventar. Atravessou períodos de transformação industrial, crises económicas e mudanças estruturais no mercado, mas manteve-se fiel ao seu ADN: conhecimento técnico, serviços diferenciadores e inovação contínua.

A história da Ramada Aços começa em 1935, quando Francisco Ramada funda, em Ovar, a então F. Ramada, dedicada à produção e distribuição de ferramentas para madeira. Num contexto pouco industrializado, a necessidade de melhorar a qualidade das ferramentas levou a empresa a apostar na comercialização de aço, ferramentas de corte e tratamentos térmicos. O que começou por ser uma resposta interna às suas próprias exigências, acabou por transformar-se naquilo que seriam as suas principais áreas de negócio.

Nos anos 1950, a Ramada Aços dá passos decisivos: tornase representante da marca sueca Uddeholm, um dos maiores fabricantes mundiais de aço ferramenta, e inicia a prestação de serviços de tratamentos térmicos, uma área que permanece até hoje como um dos pilares da sua atividade.

A empresa evoluiu sempre com um enorme foco no cliente, ampliando ao longo dos anos a gama de serviços disponibilizada. Desde o corte por serra, oxicorte, maquinação com o galgamento, desbaste, furações de água e maquinação customizada. Juntamente com os tratamentos térmicos, a empresa consolida a sua proposta de valor agindo como uma verdadeira ‘One Stop Shop’ – do aço especial ao produto final.

Certificada desde 1990 na área de Qualidade, a empresa continua a trilhar caminho no âmbito da sustentabilidade e está hoje também certificada na área de Segurança e Saúde no Trabalho e na área de Ambiente.

A forte ligação ao cluster dos moldes reflete-se igualmente no desenvolvimento de soluções específicas para os fabricantes de moldes, como as históricas marcas “MG 50” (Marinha Grande 50 HRC) e “PM 300” (Para Moldes 300 HB), qualidades de aço criadas nos anos 60 em parceria com os industriais locais e que persistem até hoje no portfolio da empresa.

Esta indústria tem sido, ao longo das sucessivas décadas um dos clientes de excelência da empresa e nesse sentido em 2021, a Ramada Aços inaugura o Centro de Serviços da Marinha Grande. Este foi criado para dar resposta às exigências da indústria de moldes com peças de elevada qualidade e prazos reduzidos –peças cortadas em 24h e galgadas em 48h.

Nos últimos 3 anos, a empresa recebeu o Estatuto Inovadora COTEC, um reconhecimento dos elevados padrões de inovação e desempenho da empresa. Esta sua capacidade é comprovada pelos sucessivos investimentos na melhoria dos seus serviços, por exemplo com a mais recente linha de tratamentos térmicos automática com capacidade produtiva de 9.000kg/dia.

Para a Ramada Aços, a inovação anda de mãos dadas com a cultura de melhoria contínua e metodologia Kaizen que a empresa adota desde os anos 90 e já viu também reconhecida através de uma Menção Honrosa do Prémio Kaizen Institute em 2023.

Em 2024, as empresas do Grupo Ramada passam a integrar a ‘1Thing Investments’, presidida por Pedro Borges de Oliveira.

Ainda nesse ano, volta a assumir a representação exclusiva da marca Seco Tools, reforçando um dos principais vértices da sua atuação. “Com esta parceria voltamos a reforçar a nossa proposta de valor – Aços, Serviços e Ferramentas de Corte”, diz Pedro Costa.

Para Pedro Costa, CEO da empresa, a Ramada Aços só pode ser entendida, hoje, na lógica de grupo. “A empresa é mais do que a Ramada Aços: cresceu para um grupo de empresas com cerca de 350 trabalhadores, com diferentes produtos e serviços que servem vários mercados – desde os moldes, à metalomecânica, entre outros”, explica.

Destaca a forte ligação que a empresa manteve, desde sempre, ao cluster dos moldes, sublinhando que “fazemos parte dessa indústria. É o nosso sentimento. Vemos os moldistas como parceiros de negócio, mas, ao mesmo tempo, como colegas de desenvolvimento de um cluster que se tem vindo a afirmar, cada vez mais, no mundo”.

Apesar dos desafios atuais da indústria de moldes, desde a estagnação da indústria automóvel europeia, à concorrência asiática e as incertezas geopolíticas, assegura que mantém uma perspetiva de confiança em relação ao futuro. “Já assisti a muitas crises da indústria de moldes e as empresas souberam sempre reinventar-se. Continuo a acreditar na renovação e no espírito da indústria de moldes, capaz de encontrar novos mercados”, enfatiza.

Quanto ao futuro da empresa, elenca os principais vetores, considerando que “o desafio maior é manter a nossa forte proposta de valor e, ao mesmo tempo, ser rentável”. Para Pedro Costa “vivemos no mesmo ecossistema dos nossos clientes e sentimos que a luta pela rentabilidade é uma luta diária, o que significa continuar a ter capacidade para investir como até agora, de forma a contribuir para que o cluster continue a estar na vanguarda tecnológica”.

A Ramada Aços detém um dos maiores fornos de têmpera a vácuo da Europa, uma das maiores máquinas de 5 eixos em Portugal disponível para subcontrato e um armazém automático de aço que permitiu melhorar os prazos de entrega para peças cortadas e maquinadas. E ainda um Portal de Cliente único que permite acompanhar as encomendas em tempo real. “Temos de continuar a investir na competitividade, na automatização de processos, na inteligência artificial e na diversificação para além da indústria automóvel. O mercado internacional já representa cerca de 15% da nossa atividade e queremos aumentar”, sublinha.

Conta ainda que os 90 anos da Ramada Aços não podiam deixar de ser celebrados, sobretudo “junto daqueles que são a peça central da empresa: os colaboradores”. A data foi assinalada a 7 de junho, com um dia de convívio que incluiu visita à fábrica em família e diversas atividades que reuniu diferentes gerações ligadas à organização. Uma celebração pensada para reforçar os laços internos e valorizar quem constrói diariamente a história da empresa, explica.

“No início entregávamos barras de aço cortadas. Hoje já entregamos peças acabadas. Vamos até onde os nossos clientes nos pedem. É graças à confiança que estes têm em nós que conseguimos somar estes 90 anos de experiência”, acrescenta.

A Vidrimolde nasceu em 1985 para dar resposta a uma necessidade sentida, então, pelas empresas de cristalaria: a inexistência de produtores de moldes capazes de garantir qualidade e fidelidade na reprodução dos designs mais exigentes. Rapidamente conquistou espaço, primeiro junto das empresas da região da Marinha Grande e, pouco depois, no mercado nacional e internacional. Com o declínio da cristalaria na Europa, soube adaptar-se, diversificando o foco para o vidro de embalagem, sempre com uma aposta consistente em tecnologia e inovação. 40 anos volvidos, a empresa (que integra o grupo Intermolde) afirma-se como uma referência no sector, tendo cerca de 50 colaboradores, um parque tecnológico atualizado e uma reputação firmada na qualidade e na proximidade com os clientes.

Fundada por José Martins Ferreira, criador também da Intermolde, em parceria com dois profissionais experientes no fornecimento da indústria vidreira (Silvino Sousa e Virgílio Marta), a Vidrimolde iniciou a sua atividade na Marinha Grande, em 1985, dedicada à

produção de moldes manuais, semi-automáticos e automáticos para a cristalaria. Rapidamente ganhou notoriedade, primeiro junto das empresas da região e, pouco depois, no mercado nacional e internacional. Espanha e França foram os primeiros destinos de exportação, sobretudo para vidro de decoração e iluminação.

Nos primeiros tempos, chegou a produzir moldes em madeira, mas cedo se dedicou em exclusivo ao metal, aumentando gradualmente a complexidade técnica dos projetos. A aposta em tecnologia foi sempre uma constante, acompanhada por uma leitura atenta das necessidades do mercado que foi evoluindo, tornando-se cada vez mais exigente.

Na década de 1990, com a cristalaria a atravessar dificuldades na Europa, a Vidrimolde alargou o seu raio de ação para o segmento do vidro de embalagem. Numa vidreira a produção da embalagem resulta de uma sequência em que se usam dois tipos de moldes: o molde de principiar e o molde de acabar.

Nessa época a Vidrimolde produzia de tudo um pouco, tanto para a cristalaria que, apesar do declínio, mantinha a procura de moldes, como para o vidro de embalagem, onde produzia moldes de principiar, moldes de acabar e ainda outros acessórios.

A sucessão empresarial chegou em 1997, quando dois dos sócios fundadores cederam a sua participação à família Martins Ferreira. A segunda geração, liderada por Ricardo e Jorge Ferreira, herdou a visão do pai, reforçando a estratégia baseada na inovação, no investimento tecnológico e na proximidade com o cliente.

Essa linha de crescimento traduziu-se, em 2004, numa forte aposta em equipamentos CNC destinados à produção de moldes para o vidro de embalagem e em 2018, numa modernização e ampliação significativa das instalações.

Desde essa primeira data a Vidrimolde passou a especializarse no fabrico de moldes de principiar e tampões, tendo esse segmento passado a funcionar como uma extensão produtiva da empresa-mãe: Intermolde.

Em paralelo, a Vidrimolde manteve sempre a sua atividade comercial independente, tanto na cristalaria, como no vidro de embalagem. Hoje, a empresa exporta direta ou indiretamente (através da Intermolde) entre 70 a 75% da sua produção, sendo os principais destinos Espanha, Alemanha, França, Polónia, Bulgária, Áustria e fora da Europa: E.U.A, Argentina, Angola e Egito.

O reconhecimento do percurso surge também através das distinções que lhe foram sendo atribuídas: a Vidrimolde foi, por vários anos, classificada como PME Excelência e PME Líder. Para além disso, detém certificações ISO 9001 (Qualidade) e NP4457 (Inovação).

De acordo com os dois sócios-gerentes, o presente da empresa não está, no entanto, isento de desafios. Pelo contrário. O contexto económico europeu, marcado pela instabilidade geopolítica e pela retração do consumo de vidro de embalagem, agravada pela aposta recente numa maior reutilização em detrimento da produção nova - coloca uma pressão adicional sobre o sector. A Vidrimolde responde reforçando a automação e robotização dos processos, investindo em soluções mais eficientes e sustentáveis e procurando novos mercados.

No ano em que completa 40 anos, a empresa mantém-se fiel ao seu ADN: qualidade, inovação e confiança.

Entre a apreensão natural diante da conjuntura e o otimismo de quem já provou saber adaptar-se, a Vidrimolde olha para o futuro com a mesma determinação com que nasceu em 1985: pronta para continuar a desenvolver as melhores soluções para assegurar as respostas certas aos seus clientes.

Fundada em 1998, em Travanca, Oliveira de Azeméis, a Moldes Choupeiro consolidou-se como uma empresa de referência no fabrico de moldes para injeção de plásticos, sustentando a sua competitividade em três pilares fundamentais: rigor, experiência e qualidade.

Tendo iniciado a sua atividade com, apenas, três pessoas (incluindo o fundador), a empresa cresceu de forma sustentada e conta, hoje, com 16 colaboradores, operando, desde 2012, na Zona Industrial de Loureiro, em Oliveira de Azeméis.

A aposta em tecnologia de vanguarda, aliada ao knowhow da equipa, permite desenvolver soluções rápidas e eficientes, capazes de responder às exigências dos setores mais competitivos, nomeadamente a indústria automóvel e o houseware, os principais mercados sectoriais da empresa.

Com cerca de 80% da produção destinada ao mercado nacional e os restantes 20% a clientes internacionais, localizados sobretudo na Europa, a Moldes Choupeiro pauta-se pelo cumprimento rigoroso de prazos, pela honestidade nas relações comerciais e pelo compromisso contínuo com a inovação e a excelência.

O objetivo da empresa é claro: afirmar-se como uma referência nacional e internacional em engenharia e produção de moldes, mantendo sempre como valores centrais a qualidade, a seriedade e a responsabilidade em todas as suas atividades. Nesse sentido, a empresa tem como aspiração, num futuro próximo, ampliar as suas instalações e incrementar a produção.

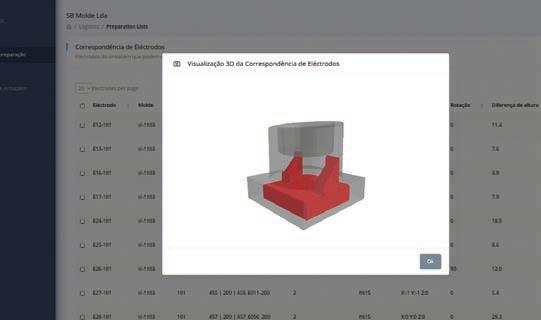

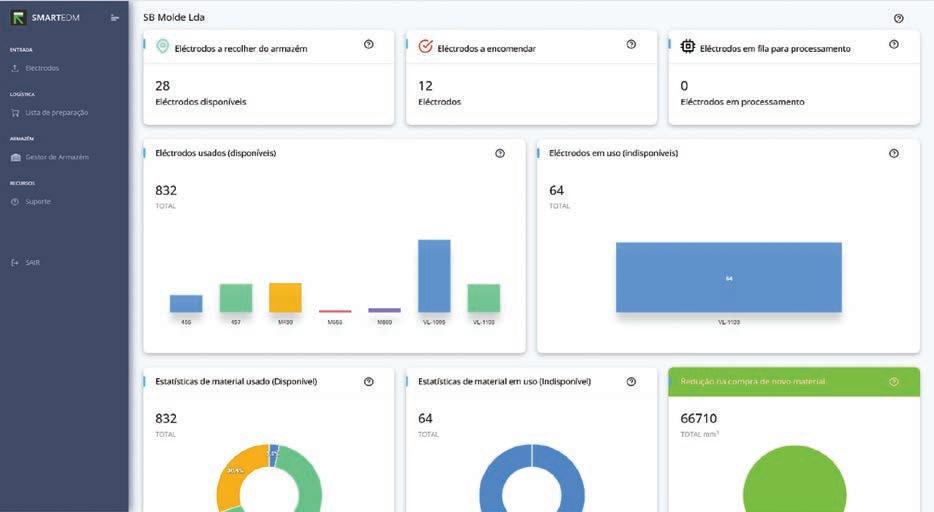

A indústria de moldes acaba de ganhar um poderoso aliado no caminho para a eficiência e sustentabilidade: o SMARTEDM, uma aplicação de última geração concebida para automatizar e otimizar a reutilização de elétrodos para o processo de Electroerosão.

Porquê o SMARTEDM?

Desenvolvida em resposta aos desafios mais críticos do setor – como o elevado custo das matérias-primas, o desperdício de material e a dificuldade em reaproveitar elétrodos obsoletos – esta aplicação representa um novo paradigma na gestão inteligente dos recursos da indústria de moldes.

O SMARTEDM não é apenas uma ferramenta — é uma mudança de paradigma no reaproveitamento de elétrodos.

A aplicação permite importar modelos de qualquer software CAD , mesmo com geometrias de baixa resolução ou malhas abertas, processando rapidamente os dados para propor reaproveitamentos eficazes. Além disso, oferece visualização 3D interativa, geração de relatórios automáticos e rastreabilidade completa dos elétrodos reutilizados.

Resultados para a sua empresa:

• Redução expressiva do desperdício de material.

• Poupança real nos custos de produção de elétrodos.

• Menor impacto ambiental no processo de erosão.

• Aumento da eficiência operacional com processos automatizados.

Além disso, o SMARTEDM pode ser integrado a outras plataformas industriais, com implementação personalizada e adaptada aos fluxos de trabalho de cada empresa.

Sobre o SMARTEDM

O SMARTEDM é uma solução tecnológica desenvolvida para transformar a forma como a indústria de moldes gere e reaproveita elétrodos usados. Aliando inteligência computacional, otimização geométrica e compromisso com a sustentabilidade, posiciona-se como referência no avanço da manufatura inteligente.

Mais informações em www.sbmolde.com

No último ano fiscal, a Mold-Tech Portugal reforçou de forma significativa a sua capacidade produtiva e tecnológica, com investimentos muito substanciais.

Foram adquiridas duas novas máquinas de gravação a laser de 5 eixos — uma DMG 125 e uma GF 1000 — elevando para cinco o número total de equipamentos deste tipo. A estas juntam-se uma máquina laser para gravação de cilindros e uma máquina de gravação laser de 3 eixos, aumentando a versatilidade e precisão dos nossos processos.

A área de produção e armazenagem foi ampliada em 3.000 m², passando a empresa a contar com 11.500 m² de área coberta e 17.500 m² de área total, o que permite uma maior eficiência operacional e capacidade de resposta ao mercado.

Foi também adquirido um torno mecânico com capacidade de torneamento até 900 mm de diâmetro e 6 metros entre pontos, que se revelou fundamental para o reforço da nossa presença no mercado italiano de rolos para a indústria de curtumes.

No âmbito da digitalização, foi integrado um scanner de alta precisão com resolução de 6000 DPI, reforçando o compromisso com a excelência técnica e o rigor.

Durante o último exercício, a Mold-Tech Portugal participou na texturização de moldes para diversos modelos automóveis de destaque, incluindo os novos Renault Austral, Clio, 5 e 4ever, Dacia Duster e Bigster, Cupra Terramar, Audi Q3, Fiat Panda, Citroen C3 e Volkswagen T-Roc, entre muitos outros, reafirmando a sua relevância no sector automóvel europeu.

A Sitecna posiciona-se como parceiro estratégico em soluções técnicas de termoformação e injeção, acompanhando os clientes desde a conceção até à produção. Com uma visão global assente em rigor e compromisso, a empresa tem investido em tecnologia, pessoas e novos mercados, consolidando o seu posicionamento no setor.

Nos últimos anos, a Sitecna modernizou a sua infraestrutura, com novas instalações na Barosa, Leiria, equipamentos de alta performance e soluções digitais. Esta aposta traduz-se em produtividade, flexibilidade e maior capacidade para responder a projetos de elevada exigência técnica.

A par destes investimentos, a empresa valoriza o desenvolvimento de competências internas, promovendo a formação contínua das suas equipas em tecnologia, digitalização, manutenção preditiva e segurança. Esta aposta no capital humano garante a capacidade de acompanhar a evolução do mercado e atender de forma diferenciada aos desafios dos clientes.

A Sitecna tem em curso projetos orientados para a sustentabilidade, seja pela eficiência energética dos processos produtivos, seja pelos produtos desenvolvidos com materiais que promovem a economia circular e a utilização otimizada de recursos.

Em paralelo, a internacionalização assume crescente importância. A presença em feiras especializadas tem reforçado a imagem em mercados europeus. Exemplo disso foi a participação conjunta com a CEFAMOL na Moulding Expo, realizada em Estugarda, Alemanha.

Para além da produção, a Sitecna acrescenta valor com serviços de desenvolvimento de produto com projetos à medida das necessidades específicas de cada cliente. Esta abordagem integrada assegura soluções completas e de longo prazo, reforçando a proximidade e a confiança com os clientes.

Com uma estratégia assente em inovação, talento e internacionalização, a Sitecna posiciona-se como um ator de referência na indústria portuguesa, contribuindo para afirmar a excelência nacional no panorama global.

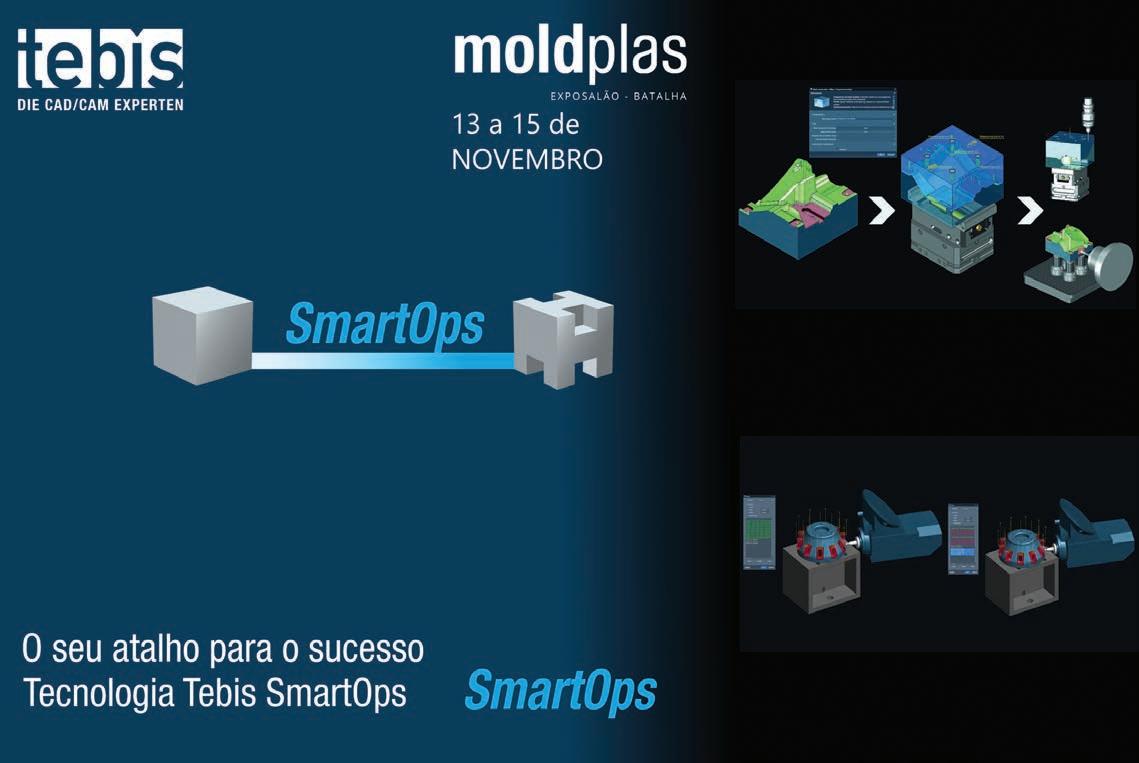

A Tebis Portugal marca a sua presença na proxima edição da Moldplás a decorrer na Exposalão, na Batalha, para dar a conhecer ao mercado uma inovação que promete novamente transformar a indústria de moldes e plásticos; a tecnologia original SmartOps

Os visitantes terão a oportunidade de experimentar em primeira mão esta solução, que representa um marco incontornável na evolução da produtividade CAD/CAM. Com a SmartOps, eliminamos mais uma dependência de tarefas manuais repetitivas e passa a ser conduzido por fluxos de trabalho inteligentes, rápidos e intuitivos, assegurando maior rentabilidade, velocidade e segurança para os utilizadores.

Desenvolvida especificamente para responder às exigências da produção unitária, a SmartOps combina rentabilidade, flexibilidade e fiabilidade.

Automatiza etapas recorrentes, reduzindo a carga de trabalho das equipas, diminuindo a pressão de tempo e aumentando a segurança na produção.

Graças à sua interface simples e modular, até utilizadores menos experientes podem programar de forma consistente, eficiente e segura. A tecnologia flexibiliza e simplifica a versatilidade das bibliotecas de processos virtuais da Tebis, permitindo aplicar de forma sistemática o know-how de cada empresa.

Assim, garante-se uma produção não só transparente, segura e escalável, mas também rentável – um verdadeiro atalho para o sucesso na era da digitalização.

Com a SmartOps, a Tebis abre um novo caminho na automação de CAD/CAM, onde a promessa de “ver para crer” pôde ser comprovada ao vivo na Exposalão.

O evento incluiu palestras técnicas e a execução ao vivo de uma peça maquinada

A RAMADA AÇOS abriu as portas da sua unidade de Maquinação Customizada no dia 2 de outubro para apresentar as mais recentes soluções do seu portefólio de ferramentas de corte. O evento “CutTech – Seco Live Demo” foi realizado em parceria com a SECO TOOLS e juntou especialistas do setor para uma tarde de troca de conhecimento técnico e demonstrações ao vivo.

O programa incluiu palestras e a execução ao vivo de uma peça maquinada recorrendo às mais recentes ferramentas de corte lançadas pela SECO TOOLS no mercado. Desta forma, os participantes tiveram oportunidade de conhecer as ferramentas de perto e esclarecer questões junto de especialistas técnicos.

A RAMADA AÇOS disponibiliza um portefólio de tecnologia de corte abrangente e é distribuidor exclusivo em Portugal da SECO TOOLS, um dos principais fornecedores globais de soluções de corte para fresagem, torneamento, furação, roscagem e sistemas de fixação de ferramentas.

Com uma equipa técnica experiente e um portefólio variado, a RAMADA AÇOS está pronta para apoiar diferentes setores, incluindo a Metalomecânica, Moldes e Matrizes, Automóvel, Aeronáutico, Energia, Médico, entre outros.

Rui Tocha *, Cristina Soares **

* Diretor-Geral do CENTIMFE; ** Técnica de Projetos da POOL-NET

A Inovação é um pilar de base ao desenvolvimento do Cluster Engineering & Tooling, que integra as Indústria de Moldes e de Plásticos em Portugal, com uma marca internacionalmente reconhecida “Engineering & Tooling from Portugal”, que representa a excelência de um serviço integrado, desde o design ao produto.

Em alinhamento com uma visão de longo prazo, cabe à Associação Pool-Net – Portuguese Tooling & Plastics Network, a monitorização da estratégia 2030 definida para este agregado económico, através da implementação de um pano de ação, contribuindo para a sua competitividade e resiliência, suportada numa transformação digital e ecológica.

Para levar a cabo a sua missão, a Pool-Net faz jus ao mote “juntos, somos mais fortes”, contando com uma rede de parceiros âncora, destacando o CENTIMFE (Tecnologia e Inovação), a CEFAMOL (Internacionalização) e a OPEN (Empreendedorismo), explorando oportunidades de ampliação da sua intervenção.

Em 2025, a POOL-NET desenvolve um conjunto de iniciativas em Rede, entre as quais destacamos:

- A coordenação do consórcio PTCentroDIH - Pólo de Inovação Digital da Região Centro (com 21 entidades), e reconhecido pela União Europeia como European Digital Innovation Hub, e que integra a Rede Nacional de Polos de Inovação Digital. Esta iniciativa tem como objetivo contribuir para a transformação digital das empresas e administração pública da Região Centro, por via de disponibilização de serviços, de demonstração de tecnologias digitais (Test before Invest), de capacitação, de financiamento e de networking.

- A Agenda mobilizadora IINOV.AM, programa mobilizador de inovação em fabrico aditivo, envolvendo cerca de 70 entidades

desenvolvimento do nosso cluster, reforçando a sua capacidade e intervenção em novos materiais, processos avançados e novos produtos com recurso à fabricação aditiva. A POOL-NET tem um papel de disseminação de resultados desta iniciativa.

- O projeto europeu JEWEL - Joint nEtWork for European netzero manufacturing Leadership (8 parceiros de 7 países), que visa suportar a indústria com conhecimento sobre “tecnologias net-zero” e modelos de economia circular, fomentando a colaboração e projetos em tecnologias emergentes, disponibilizando uma “janela de financiamento” (1.98 milhões€) para projetos inovadores com contribuições tangíveis para a descarbonização e resiliência da indústria. Este projeto visa dar continuidade ao projeto GEMSTONE - Green Manufacturing supporting recovery and resilience of industrial SMEs, que terminou, após 3 anos d edesenvolvimento, em agosto.

- O projeto GENESIS, que visa o fortalecimento dos ecossistemas regionais de inovação a nível europeu, num consórcio europeu de 11 parceiros, de diferentes países, arrancou em setembro na Letónia-Riga, tendo em vista fortalecer a fabricação verde, as práticas da economia circular e a transformação digital.

- A Co-organização da Semana de Moldes (24-28 novembro), a POOL-NET, com a CEFAMOL e o CENTIMFE, dinamizam mais uma edição desta importante ação de promoção internacional em Portugal. As conferências Internacionais, RPD 2025, MOLDES PORTUGAL 2025, e o BROKETAGE EVENT 2025 (B2B), as visitas a empresas com jornalistas (estrageiros e nacionais), e a receção de Comitivas Internacionais e membros do Governo e da União Europeia, representam um espaço de oportunidade ímpar para promovermos oportunidade de negócio, de novos projetos e de ação política, num certame que se espera envolver mais de 1.000 participantes.

Neste quadro de grandes desafios internacionais, importa mais do que nunca que se consolide a estratégia de desenvolvimento promovida pelo nosso Cluster Engineering & Tooling, agregando e reivindicando capital de ação coletiva, afirmando a relevância estratégia da nossa Indústria que está no centro do desenvolvimento da generalidade dos produtos globais, representando uma elevada modernidade tecnológica, de capital e de conhecimento intensivos.

Provavelmente, há ainda alguém que levanta questões sobre a importância atual e futura do nosso Cluster, sobre o modelo de desenvolvimento e de ação da POOL-NET, sobre os impactos e benefícios desta Estratégia de Eficiência Coletiva, ou até mesmo, sobre o papel de cada uma das Instituições do Cluster.

A POOL-NET desenvolve, em articulação com a CEFAMOL e o CENTIMFE, de forma afirmativa a sua ação coletiva desde 2010, agregando empresas e entidades do Sistema Científico e Tecnológico, representa hoje um braço imprescindível de afirmação e reivindicação da nossa Indústria, com uma vastíssima Rede de parceiros internacionais, que viu em janeiro de 2025, a renovação do reconhecimento por parte do Governo português, do Cluster Engineering & Tooling, e da sua estratégia de desenvolvimento para 2030.

O valor do nosso Cluster, percecionado pela Indústria, pelo mercado internacional, ou pelos Decisores Políticos (nacionais e Europeus), é algo que não pode nem deve ser comprometido por incapacidade nossa de evidenciar o que conquistámos ao longo dos anos e que pretendemos ampliar: duplicação de exportações 2010-2018; Modernização geral das empresas com volume ímpar de investimento realizado desde 2020; Integração de novas competências; Investimento em I&D; Multiplicação exponencial da Rede de cooperação; Crescimento exponencial de teses de mestrado e doutoramento no Cluster; aumento generalizado das competências nas empresas; reconhecimento internacional da marca “Engineering & Tooling”; Liderança da European Tooling Platform; Liderança da EFFRA – European Factories of the Future Research Association; Liderança da ISTMA (World e Europa); reconhecimento dos Moldes como área de Especialização Inteligentes (RIS3 da Região Centro e Norte); Exploração e abertura de novos mercados internacionais; promoção internacional alargada com valores de investimento e de incentivo, nunca antes registados; etc. etc.

De facto, as histórias de sucesso, escrevem-se com ação coletiva, e os momentos de incerteza são fundamentais para afirmarmos a nossa força conjunta.

Continuemos juntos a afirmar a nossa Indústria!

Continuemos juntos a reforçar o valor da nossa Marca Coletiva:

De 13 a 15 de novembro de 2025, a Exposalão, na Batalha, volta a receber a Moldplás - Salão de Máquinas, Equipamentos, Matérias-primas e Tecnologia para Moldes e Plásticos. O certame, que integra também as áreas 3D Additive, i4.0 EXPO e Subcontratação, afirma-se como um evento de referência para a indústria de moldes e plásticos, reunindo mais de 200 expositores e as últimas tendências tecnológicas do sector.

A Moldplás 2025 regressa à Exposalão, em novembro, com a promessa de voltar a ser o grande ponto de encontro da fileira de moldes e plásticos, uma das mais relevantes da economia da região. Com uma expectativa de atrair cerca de 15 mil visitantes profissionais, o evento propõe-se oferecer um palco privilegiado para as empresas apresentarem soluções inovadoras e reforçarem a sua competitividade internacional.

José Frazão, administrador da Exposalão, realça o momento particular que vive o sector de moldes. “É notório que a indústria está a reorganizar-se. A nossa expectativa é que a feira contribua e venha a ser um sinal de mudança porque o sector, que tem tido picos de altos e baixos ao longo da sua história, tem passado por um período de grande indefinição nestes últimos anos. Mas a História prova que é um sector que se sabe reinventar e encontrar caminhos para prosperar”.

Segundo o responsável, o comportamento da indústria automóvel europeia, principal cliente dos moldes portugueses, começa a estabilizar. “O sector automóvel já estará mais consolidado em relação às decisões sobre a mobilidade do futuro”, defende, considerando que se nota “um crescimento no sector híbrido que está em forte expansão. Os elétricos vão

continuar, mas a grande aposta não parece vir da exclusividade elétrica. Por outro lado, percebe-se também que os veículos a combustão vão continuar”.

Para o administrador, este reposicionamento traduz-se em oportunidades. “Há uma importância crescente que é dada à qualidade e à exclusividade. Os moldes e plásticos têm, por isso, uma oportunidade, mantendo a aposta na qualidade. O sector tem de ter coragem de se reorganizar e reajustar-se ao mercado, mesmo que isso implique algumas perdas pelo caminho”, enfatiza.

Um dos aspetos diferenciadores da edição de 2025 será a maior presença da indústria da defesa. Rogério Henriques, diretor comercial do evento, sublinha que “este ano, vai sentirse mais a presença de visitantes da área da defesa. Nota-se muito interesse que estes têm neste sector, sobretudo no fabrico aditivo”, explica, destacando que a indústria da defesa tem vindo a assumir um papel mais relevante, “notório, por exemplo na evolução dos drones”.

O responsável acrescenta que esse interesse ultrapassa a esfera internacional, chegando também a entidades nacionais. “Há clientes desta área a manifestar interesse na feira, desde empresas privadas até à própria Marinha Portuguesa. Isto pode constituir uma boa oportunidade para as empresas da região”, considera.

Com a integração das áreas 3D Additive, i4.0 EXPO e Subcontratação, a Moldplás reforça a sua posição como certame estratégico para a indústria. Para além de visitantes nacionais, a feira espera, também, a presença de alguns internacionais, sobretudo de Espanha.

EMPRESAS REINVENTAM-SE PARA COMPETIR NUM MUNDO EM ACELERADA MUDANÇA

INVESTIGAÇÃO EM PLÁSTICOS É CRUCIAL PARA NOVOS PROCESSOS E MATERIAIS

AUTOMAÇÃO E DIGITALIZAÇÃO GANHAM FORÇA COMO FATOR DIFERENCIADOR

CIRCULARIDADE E RASTREABILIDADE SÃO DESAFIOS DA INJEÇÃO DE PLÁSTICOS

NOVA GERAÇÃO DE MATERIAIS COMO MOTOR DA COMPETITIVIDADE

Helena Silva*

* Revista Molde

A inovação deixou de ser uma opção para se tornar condição de sobrevivência. É neste cenário de exigência e acelerada mudança que as empresas de injeção de plásticos procuram dotar-se das melhores soluções e ferramentas para assegurar o futuro. A pressão por soluções sustentáveis, a procura por novos materiais, a incorporação de tecnologias digitais e a capacidade de garantir circularidade e rastreabilidade estão a definir um novo quadro competitivo. Neste contexto, a diferenciação está assente não só na eficiência produtiva, mas também da visão estratégica com que a indústria se reposiciona face a clientes cada vez mais exigentes.

Uma verdadeira revolução: tecnológica, cultural, económica e ambiental. Este é o cenário com que confrontam, hoje, as empresas de injeção de plásticos. Historicamente associadas

à robustez da indústria de moldes e ao fornecimento global, veem-se agora obrigadas a alinhar-se com regulamentos ambientais rigorosos, cadeias de valor digitais e tendências de consumo que privilegiam a responsabilidade ecológica. A forma como conseguirem dar resposta a estes desafios irá ditar quer o seu posicionamento e a competitividade, como também a sua própria relevância no mercado global.

A investigação em novos materiais é uma das frentes mais estratégicas. Dos biopolímeros aos novos compósitos, passando por plásticos reciclados de elevado desempenho, a ciência tem vindo a abrir horizontes que permitem responder a pressões ambientais e regulatórias, assegurando, em simultâneo, que sejam alcançadas propriedades técnicas exigidas por setores como a mobilidade, saúde ou embalagem.

A ligação entre centros de investigação e empresas temse mostrado essencial para transformar conhecimento em aplicação prática, encurtando o tempo entre descoberta laboratorial e produção em escala industrial.

Um outro desafio incontornável que se coloca é a circularidade. Não basta, apenas, produzir peças de elevada qualidade: é necessário pensar em todo o ciclo de vida do produto. Do design ecológico à possibilidade de reutilização e reciclagem, passando pela incorporação de matérias-primas secundárias, a lógica linear deu lugar a um modelo circular, onde os resíduos passam, cada vez mais, a ser encarados como novos recursos e novas matérias-primas.

Aqui, a rastreabilidade assume um papel preponderante ao garantir que cada material pode ser identificado e acompanhado ao longo da cadeia de valor. Esta é, cada vez mais, uma condição para a credibilidade perante clientes, reguladores e consumidores.

Neste cenário, a digitalização surge como elemento transformador. Tecnologias como a inteligência artificial, a

simulação avançada, a manufatura aditiva e a automação inteligente estão a revolucionar a forma como se projetam moldes, se monitorizam processos e, sobretudo, como se otimizam as linhas de produção. A ‘fábrica conectada’ e a integração de dados em tempo real são, mais do que tendências, condições essenciais para aumentar a eficiência, reduzir o desperdício e responder com agilidade às indefinições dos mercados.

A adoção destas soluções representa investimentos significativos para as empresas, mas abre também portas a novas oportunidades de negócio e parcerias globais.

A competitividade, hoje, mede-se pela capacidade de conjugar inovação tecnológica, sustentabilidade e estratégia empresarial.

A pressão é enorme: nunca como agora a indústria de injeção de plásticos foi tão desafiada a reinventar-se. E as empresas que souberem combinar investigação, circularidade, rastreabilidade e digitalização, para além de reunirem melhores condições para resistir às pressões externas, estarão preparadas para liderar uma nova etapa de crescimento, assegurando a sua competitividade no futuro.

Helena Silva*

* Revista Molde

A investigação científica e tecnológica é, hoje, um dos pilares centrais para a evolução da indústria de plásticos e moldes. É através dela que se abrem caminhos para novos materiais, processos mais eficientes e soluções que respondem aos desafios globais da sustentabilidade, da digitalização e da competitividade. A aposta em centros de investigação e inovação tem permitido aproximar a academia da indústria, transferindo conhecimento e acelerando a implementação de tecnologias que estão a redefinir o futuro da injeção de plásticos.

UNIVERSIDADE DO MINHO: “A

INJEÇÃO

DE

PLÁSTICOS

É UM PROCESSO FLEXÍVEL E EM CONSTANTE EVOLUÇÃO”

O futuro da injeção de plásticos passa pela automação, sustentabilidade e integração digital. Quem o defende é

António Pontes, da Universidade do Minho, sublinhando que a investigação e a formação devem acompanhar a rapidez das transformações tecnológicas, com destaque para questões como os novos materiais, os processos híbridos e os sistemas inteligentes.

“O processo de moldação por injeção de plásticos é sem dúvida um dos processos que mais é usado para a produção de produtos poliméricos, e não só”, acentua António Pontes, considerando que se trata de um processo que “permite com alguma facilidade a introdução de sistemas avançados de controlo e automação (sistemas IoT, instrumentação, visão artificial, etc.), permitindo a produção em larga escala de produtos com geometria complexa e o processamento de uma vasta gama de materiais poliméricos e compósitos”.

No seu entender, devido à exigência de indústrias como a automóvel e a médica, “é necessário um conhecimento aprofundado do processo de moldação por injeção”. Ou seja, “o conhecimento e competências necessárias passam por noções básicas sobre a constituição e projeto de moldes, sobre materiais poliméricos e compósitos, sobre variáveis e parâmetros do processo e sua interação, numa perspetiva de causa/efeito: processamento /microestrutura/propriedades”. Reforça ainda que se trata de “um processo altamente flexível e automatizável, mas que requer conhecimento sobre materiais, ferramentas moldantes e sistemas periféricos”.

Um dos pontos que destaca como muito relevante passa pelos novos materiais. “A introdução de novos materiais no desenvolvimento de produtos com especificações mais desafiantes implica o desenvolvimento de materiais com características especiais do ponto de vista do seu processamento”, afirma, acrescentando que isso “implica também a adaptação e modificação dos elementos constituintes de uma célula de produção onde a máquina de injeção é o pilar central”.

“O comportamento dos materiais durante a produção dos produtos injetados é fundamental”, enfatiza, lembrando que “os materiais com muito baixa viscosidade, como os silicones, ou os de alta viscosidade, como os compósitos com elevadas cargas e reforços, com funcionalidades específicas como a condutividade elétrica ou térmica, ou a utilização de biomateriais, são os grandes desafios em termos de investigação”.

Questionado sobre as inovações com maior potencial, considera que “a moldação híbrida, que conjuga a conformação de préformas de materiais compósitos com fibra contínua durante o ciclo de moldação e a consequente injeção de materiais polímeros sobre a pré-forma compósita, é uma das inovações com grande potencial e já com alguns exemplos de sucesso no mercado”.

Um outro exemplo que aponta “são os produtos híbridos que combinam num único ciclo produtivo a introdução de insertos produzidos em fabricação aditiva nos moldes de injeção e, em sequência, a injeção de um polímero (sobre moldação) para produzir produtos moldados personalizados sem mudança de cavidade moldante, e assim reduzir custos de produção”. O objetivo, frisa, “é produzir produtos moldados personalizados a custos de produção em série”.

A sustentabilidade é, para António Pontes, um ponto essencial. “A sustentabilidade assenta em três pilares: economia, ambiente e social”, refere, adiantando que se trata de “uma preocupação que está presente desde os primeiros anos dos ciclos de formação de que somos responsáveis e também faz parte das nossas linhas de investigação”.

Detalha ainda que nesta questão são tidas em linha de conta “questões relacionadas com o design de novos produtos, através do uso de ferramentas de eco design, passando pela seleção e desenvolvimento de materiais mais sustentáveis, até às questões relacionadas com o processo - menor consumo de energia, zero defeitos e menor desperdício -, não esquecendo o fim de vida dos produtos”.

“No caso particular do processo de moldação por injeção, os moldes também são temas de investigação”, sublinha, acrescentando que isso acontece “numa perspetiva de desenvolver e produzir moldes mais sustentáveis, fazendo uso da Fabricação Aditiva e ferramentas avançadas de projeto, e envolvendo modelos de negócio mais adequados aos desafios atuais”.

“A IoT, a automação avançada e a inteligência artificial estão cada vez mais presentes nos processos produtivos e também no ensino e investigação”, destaca o professor da Universidade do Minho, considerando que “o uso de algoritmos de otimização, visão artificial e sistemas avançados de automação e instrumentação já é uma realidade em muitas empresas e entidades de investigação há muitos anos”.

“O seu uso tem crescido”, destaca ainda, lembrado que “a introdução de realidade aumentada na formação está cada vez mais presente”. Defende ainda que “a utilização de algoritmos de inteligência artificial aplicada ao processo de injeção, para controlo e previsão de defeitos em peças moldadas, é também uma realidade”. Essa transformação, esclarece, “está a mudar a forma como se controla os processos e se ensina, sobretudo perante as dificuldades de acesso, disponibilidade e custo de equipamentos laboratoriais”.

Para António Pontes, “a grande tendência de avanços no processo de moldação de injeção será o desenvolvimento de células produtivas mais robotizadas, com flexibilidade e aumento de operações no mesmo espaço produtivo”.

O essencial, defende, é a aposta em “ferramentas mais ágeis, controlo de qualidade e embalamento sem intervenção humana”.

CDRSP: “NINGUÉM TRABALHA SOZINHO:

No Centro para o Desenvolvimento Rápido e Sustentado de Produto (CDRSP), do Instituto Politécnico de Leiria, Rui Ruben sublinha a ligação entre investigação, formação e indústria, num ambiente que acolhe cerca de uma centena de jovens investigadores, bolseiros e alunos de doutoramento e mestrado.

“Somos um centro de investigação, mas muitos alunos fazem aqui trabalhos de licenciatura e de mestrado. Há uma forte componente de transmissão de conhecimento aos mais jovens”, salienta, considerando que questões como a sustentabilidade estão, hoje, na ordem do dia da investigação que é realizada.

“A sustentabilidade é central. Trabalhamos, por exemplo, na reutilização de materiais como redes de pesca, garrafas de plástico e borracha. Queremos criar soluções que aproveitem resíduos e aparas da indústria, transformando desperdício em matéria-prima com valor acrescentado”, explica, adiantando que a estes soma-se a investigação e desenvolvimento de novos materiais e tecnologias.

“O atomizador que temos, por exemplo, é o primeiro do país. Permite-nos produzir os nossos próprios pós metálicos para processos de sinterização. Muitos desses pós podem vir de aparas industriais reutilizadas. Essa investigação pode ser muito interessante para a indústria dos plásticos e para os moldes”, salienta.

Os jovens bolseiros representam uma enorme mais-valia em todo este processo, salienta. “Os jovens chegam com mindset aberto à sustentabilidade, aos novos materiais e à energia limpa”, conta, adiantando que “são áreas que os interessam e nas quais querem trabalhar. E isto acelera a nossa capacidade de resposta e inovação”.

Um outro aspeto que destaca, considerando fundamental para o sucesso da investigação e dos projetos em curso, é a forte ligação, quer com as empresas, quer com outras entidades do sistema científico e tecnológico. “Nós somos parceiros das empresas. Trabalhamos com muitas e queremos aumentar ainda mais essa colaboração”, assegura, apontando ainda como

exemplo a relação com o CENTIMFE. “É uma relação de grande proximidade: juntamos sinergias, trocamos experiências e aprendemos uns com os outros. Isso é essencial: a investigação vive de parcerias”, defende.

Um outro aspeto que considera essencial é a constante aposta em melhoria tecnológica, de forma a potenciar a inovação. “Estamos a reequipar os laboratórios, apostar na injeção, na digitalização, na robotização e na inteligência artificial. Queremos crescer na simulação, no digital twin e no fabrico aditivo”, enfatizando que “tudo isto tem um propósito: através da investigação, apoiar as empresas”.

Sílvia Cruz, coordenadora de Processos Avançados de Fabrico (Polímeros), no Pólo de Inovação em Engenharia de Polímeros (PIEP), destaca que o futuro da injeção de plásticos depende tanto do desenvolvimento científico como da capacidade de integrar novas tecnologias de fabrico.

“O domínio técnico isolado já não é suficiente. Hoje, ser competitivo exige conhecimentos sólidos em ciência dos materiais, capacidade de simulação e modelação numérica, competências em sustentabilidade e literacia digital para acompanhar a automação e a inteligência artificial aplicadas ao controlo de processos”, defende a responsável, salientando o papel essencial que têm, nesta questão, os novos materiais.

“Biopolímeros e polímeros biodegradáveis exigem ajustes nos parâmetros de injeção. Compósitos com fibras naturais ou recicladas ajudam a reduzir a pegada de carbono, mas introduzem variabilidade no comportamento mecânico, exigindo um controlo apertado. Já os polímeros de elevado desempenho expandem aplicações em sectores como o automóvel e o aeroespacial, mas também impõem desafios elevados na conceção de moldes, no controlo do processo e, no comportamento em serviço.”

Inovar em materiais implica, também, inovação ao nível dos processos e formas de fazer. As duas coisas, na sua opinião, Não podem ser dissociadas. “As inovações vão da injeção assistida por gás à injeção de espumas termoplásticas, passando pela criação de superfícies funcionais maquinadas ou pelo fabrico aditivo de moldes e insertos”, exemplifica, apontando ainda “o fabrico aditivo aplicado a moldes ou insertos, com a promessa de ganhos na flexibilidade, redução de custos de ferramenta, e ciclos

de desenvolvimento mais curtos. O seu uso a nível industrial está a expandir com rapidez dado o impacto no tempo de resposta e adaptabilidade, na produtividade e flexibilidade”.

Sílvia Cruz enfatiza ainda que, num momento que a sustentabilidade é um objetivo transversal a todos os sectores e indústria, “a investigação está a incorporar preocupações de circularidade: desenvolver processos para utilização de reciclados, estudar misturas de polímeros reciclados e virgens, aplicar design for disassembly e integrar materiais de menor impacto ambiental”. Relatórios de mercado mostram que a incorporação de materiais sustentáveis e recicláveis está já a ser um diferenciador competitivo.1 Para além disso, destaca a inteligência artificial enquanto “uma aliada na avaliação da eficiência energética e na redução de desperdícios”.

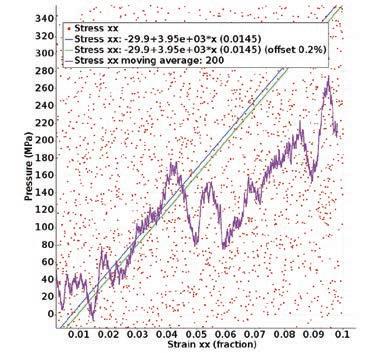

Para além disso, na investigação, aponta ainda que “o machine learning permite prever o comportamento de materiais e otimizar parâmetros sem múltiplos ensaios experimentais. Isto reduz custos e aumenta velocidade de desenvolvimento. Estudos recentes em DRL aplicado à injeção mostram como é possível balancear qualidade, custo energético, desgaste do molde e tempo de ciclo.”2 Já no ensino, adianta, “a simulação digital e a realidade aumentada aproximam os alunos da realidade industrial. E na prática, sensores e IoT abrem caminho para um smart injection molding com manutenção preditiva e produção adaptativa”.

E todas estas que elenca, em conjunto, acabam por constituir as tendências que já estão a contribuir para mudar este sector. E, no futuro, o seu papel será ainda mais relevante.

O mercado global de plásticos de injeção deverá crescer de cerca de 156,4 milhões de toneladas em 2025 para cerca de 192,3 milhões de toneladas em 2030, com uma taxa composta de crescimento anual (CAGR) de aproximadamente 4,2 %. 3 Nos sectores da embalagem, automóvel, eletrónica e saúde continuarão a liderar a procura, sobretudo para peças com requisitos crescentes de desempenho (peso, resistência, fiabilidade).3

As exigências regulamentares e a pressão dos consumidores estão a acelerar a adoção de práticas mais sustentáveis — desde relatórios de pegada de carbono até à certificação e uso de materiais sustentáveis.4

“As grandes tendências são claras: sustentabilidade e circularidade, digitalização e Indústria 4.0, e a integração de novos processos e soluções híbridas que expandem os limites do que é possível injetar”, sublinha.

1 - https://www.globenewswire.com/news-release/2025/02/18/3027548/ 28124/en/Injection-Molded-Plastics-Global-Industry-Report-2025-GrowingFocus-on-Sustainability-Drives-Innovation-in-Recyclable-and-Bio-BasedInjection-Molded-Plastics.html?utm_source=chatgpt.com

2 - Joon-Young Kim, Jecheon Yu, Heekyu Kim, Seunghwa Ryu, “DRL-Based Injection Molding Process Parameter Optimization for Adaptive and Profitable Production”, Computer Science > Artificial Intelligence, 16 May 2025 [https://doi. org/10.48550/arXiv.2505.10988]

3 - https://www.mordorintelligence.com/industry-reports/ plastics-injectionmolding-market

4 - https://www.greatcentralplastics.com/posts/future-of-sustainable-injectionmoulding?utm_source=chatgpt.com

Helena Silva*

* Revista Molde

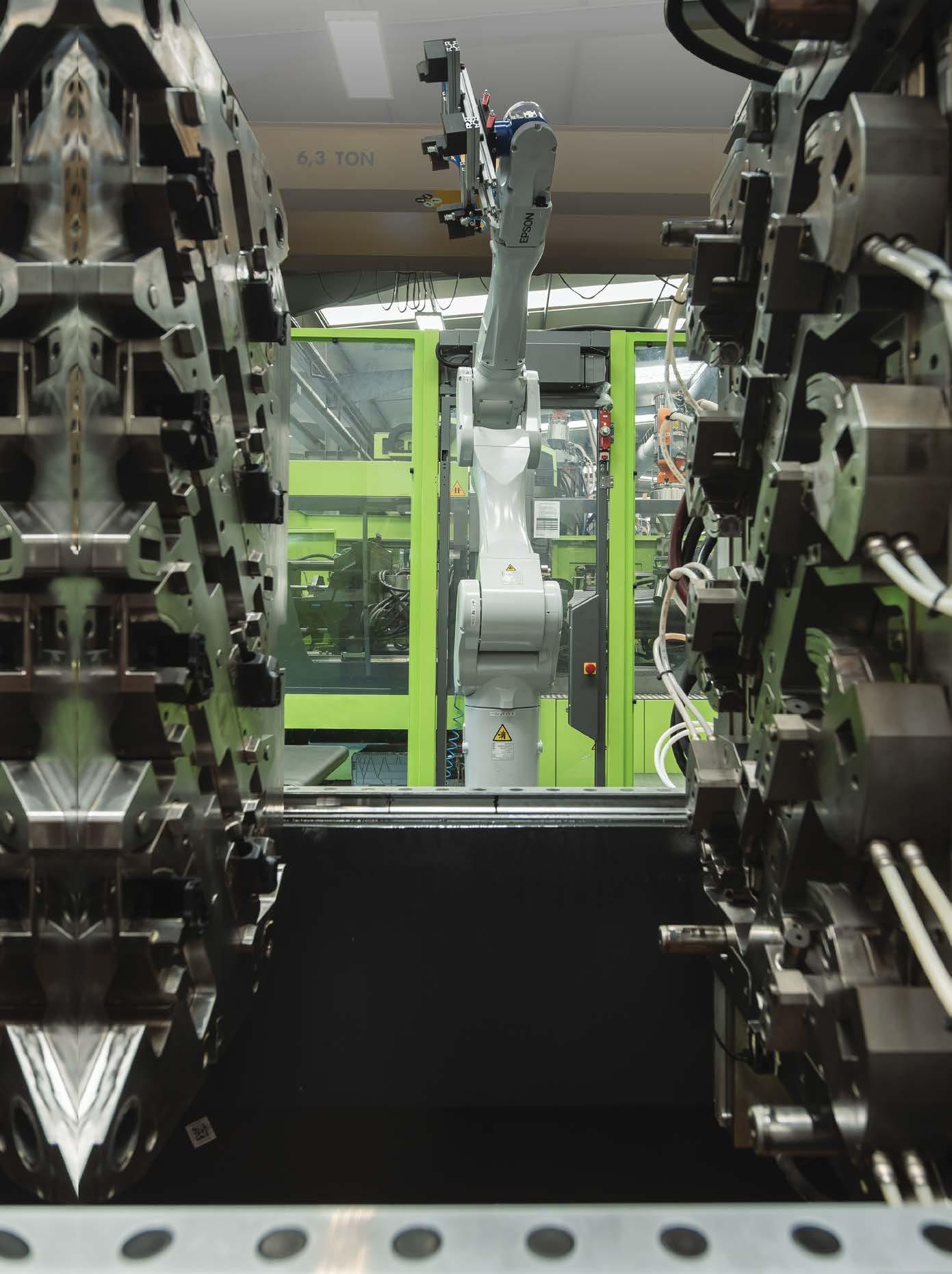

A automação, robótica e a digitalização estão a transformar a injeção de plásticos, deixando de ser vistas como ferramentas acessórias para se tornarem parte integrante da estratégia das empresas. Num sector cada vez mais pressionado pela eficiência, pela qualidade e pela sustentabilidade, estas soluções assumem-se como fator diferenciador no mercado. Da incorporação de sistemas inteligentes de visão, à utilização de inteligência artificial para reajustar processos em tempo real, as mudanças já se refletem não só na produção, mas também na própria forma de conceber os moldes e planear investimentos. A tendência é clara: quem não apostar nestas tecnologias arrisca-se a perder competitividade e relevância no futuro.

CENTIMFE: “AUTOMATIZAÇÃO COMEÇA NO MOLDE E ESTENDE-SE À GESTÃO DA EMPRESA”

Na automatização de processos produtivos há diferentes abordagens, dependendo da aplicação, especificações e resultados pretendidos. Existe uma crescente introdução, em situações particulares, onde os sistemas automáticos trabalham ao lado de humanos, da robótica colaborativa. Segundo Nuno Fidelis do CENTIMFE, “os colaborativos trabalham lado a lado com os humanos, sobretudo em operações repetitivas ligadas, por exemplo, a indústrias como a automóvel ou a saúde. Retiram tarefas árduas ao operador, reduzem a propensão ao erro e permitem maior repetibilidade”, explica.

Numa lógica de automatização dos processos de moldação por injeção a 100% - 24/7 – a abordagem tem outras premissas: robôs dedicados e células produtivas associadas para operações de suporte à produção, logística, etc. “Aqui, entram os robôs industriais, os sistemas de visão para controlo de qualidade e, cada vez mais, a inteligência artificial para auxiliar decisões baseadas em dados”, adianta.

No seu entender, as vantagens são claras. Para além da menor variabilidade de processo e da produção contínua, poderá também haver um impacto direto na sustentabilidade, pela redução de desperdícios e otimização de ciclos, por exemplo. “Uma célula automatizada com equipamentos atuais tem consumos energéticos específicos relativamente baixos. Isso é decisivo num sector intensivo em energia como o da injeção de plásticos”, defende.

O responsável destaca ainda a importância da rastreabilidade, destacando que “é aí que a visão artificial e a IA desempenham um papel crucial”.

Nuno Fidelis revela ainda que há um leque grande de empresas nacionais que atualmente já adotam estas tecnologias. E o número, salienta, é crescente. “Quem trabalha para o sector automóvel, por exemplo, quase de certeza tem células automatizadas”, diz. A aposta, no entanto, raramente é em soluções standard. “Na injeção e nos moldes, a automação é quase sempre ‘one of a kind’, feita à medida das necessidades do cliente, embora com base em tecnologia standard disponível no mercado”, sublinha.

GESTÃO

No seu entender, as mudanças adotadas pelas empresas de injeção têm impacto no fabrico do molde. “No molde é onde começa a automatização”, lembra Nuno Fidelis, acrescentando que, desde sistemas de fixação adaptados às mãos dos robôs até sensorizações integradas, a conceção do molde deve ser feita a pensar na integração com os equipamentos que irão operar em conjunto. “Produtividade e eficiência são palavras que têm de estar sempre na boca das empresas”, defende.

Para além do que já está a ser integrado pelas empresas, destaca outras tendências como a aplicação de digital twins, que permitem simular e controlar digitalmente todo o processo produtivo, e os modelos preditivos suportados por IA, que antecipam falhas e otimizam manutenções.

A automação, reforça, não se limita ao chão de fábrica. “A automatização não é só física. Estende-se à gestão, através de sistemas que recolhem dados e permitem decisões descentralizadas”, enfatiza.

Tudo isto, salienta, tem, naturalmente, impacto nos recursos humanos. Mas ressalta que, na sua opinião, “o objetivo não é substituir pessoas, mas qualificá-las para funções de maior valor. As tarefas repetitivas ficam a cargo das máquinas, enquanto os profissionais assumem papéis mais estratégicos e especializados”.

Nuno Fidelis defende ainda que a democratização destas tecnologias será inevitável. “Qualquer empresa olha hoje para a automação como investimento. Quem não o fizer, não está a pensar na sua sustentabilidade”, afirma, adiantando que, além disso, há fatores externos a acelerar esta transição. “A escassez de mão-de-obra e as exigências cada vez maiores dos clientes fazem da automação uma resposta obrigatória”, sublinha.

DIB4T: “ESTAMOS A DESENVOLVER SOLUÇÕES COMO PEÇAS DE LEGO”

Automação e robótica estão a transformar a indústria de injeção de plásticos. A empresa DIB4T aposta em sistemas inteligentes, modulares e sustentáveis que reduzem custos, aumentam a fiabilidade e reforçam a competitividade.

A automação deixou de ser apenas um apoio e passou a ser o centro da produção industrial. Pedro Oliveira, responsável da DIB4T, explica como a empresa está a integrar robótica, visão artificial e inteligência artificial nos processos de injeção de plásticos. O objetivo é simples: entregar peças completas, prontas a embalar ou a seguir diretamente para linhas de montagem.

“Muitas peças injetadas precisam de operações adicionais, como corte de gitos, acabamento de arestas, execução de orifícios ou inserções. Fazer tudo isto diretamente no molde seria demasiado caro. Por isso, desenvolvemos soluções complementares, que funcionam lado a lado com as máquinas de injeção”, descreve.

Os sistemas criados pela DIB4T permitem uma maior integração entre a injeção tradicional e operações adicionais, como sobre moldações, ou seja, peças injetadas umas sobre as outras.

“A grande vantagem é reduzir operações logísticas. A peça já não precisa de sair para outro local para ser cortada ou retificada. Tudo fica pronto na origem, sem desperdício de tempo, espaço ou recursos humanos”, salienta Pedro Oliveira.

Além da poupança, há ganhos em qualidade e consistência. “Hoje, tudo é rastreado e controlado: a saída da peça, cada operação realizada. A visão artificial consegue verificar produtos complexos e diferentes em simultâneo, avaliando cada peça de forma individual.”

Um dos maiores benefícios, afirma, é a fiabilidade. “A visão artificial tornou-se indispensável. Identifica se cada peça está bem conectada, bem executada e até faz correções em tempo real.” A tecnologia já permite, inclusive, que unidades inteligentes monitorizem moldes durante o processo de injeção, gerindo fluxos de arrefecimento ou compensando variações térmicas através de câmaras termográficas.

“Deixámos de ter uma automação de dados fixos. Hoje trabalhamos com uma automação inteligente, que analisa dados e reajusta automaticamente todo o processo”, frisa.