Wat een feest in Brabant. Tijdens de driedaagse TKD zoemde het rond op het terrein. De voorbereidingen kwamen door allerlei organisatorische uitdagingen wat laat op gang, maar chapeau voor wat er in Sint-Oedenrode is neergezet. Hét materieel-event voor de hele bouwbranche heeft zonder meer een volgende stap gezet. Natuurlijk: een nieuwe locatie en een vernieuwde opzet, dat brengt ook nieuwe losse draadjes met zich mee. Meer dan kinderziektes, die veelal ook meteen werden gladgestreken, waren het echter niet. Nog één keer dan hier op papier: chapeau.

Buitenlandse bezoekers waren onder de indruk van het enorme aanbod en de keuze in emissieloos materieel en oplossingen. Dat je daarvoor misschien wel beter naar Brabant kunt komen dan naar München, ‘die andere beurs’. Een flink aantal opdrachtgevers van de overheid werden door De Groene Koers over de beurs rondgeleid. Het is belangrijk dat ook zij zien, horen, ruiken en voelen hoe de branche draait. Belangrijkste boodschap van veel standhouders: vraag duidelijk en structureel uit, voor de juiste prijs. Hopelijk nemen ze dat ook serieus mee naar kantoor.

En ja, er is weer meer nieuw materieel af-fabriek te krijgen en dat was te zien. Maar het andere verhaal op de TKD is dat er ook heel veel mooi, nieuw en bijzonder relevant materieel wordt getoond dat niet emissieloos is. De realiteit is dat de wereld aan het veranderen is, maar dat we daar nog niet zijn. Die werkelijkheid was te zien, niet om tegendraads te zijn of om blind te zijn voor de nieuwe richting. Wel om oplossingen te tonen die bij de huidige werkelijkheid horen. ‘Gewoon’ diesel naast het nieuwe gewoon: elektrisch.

Het is een fase in de verandering die gaande is. Volgens de een is die nergens voor nodig, voor de ander gaat het niet snel genoeg. De volgende stap in de transformatie is wel dat er een acceleratie zit aan te komen. We staan aan de vooravond van een versnelling. Hoe die er precies uit gaat zien? Daar gaan we het over hebben op de tiende BouwMachines Kennisdag in december. Maar nu eerst een mooie zomer.

Joost Valkhoff Hoofdredacteur

06-10 28 16 99

joostvalkhoff@vmnmedia.nl

16

Gebr. De Koning: “Het draagvlak neemt af”

In de serie interviews met managers en eigenaren van bouwbedrijven over emissieloos bouwen dit keer Martijn de Koning, een van de aandeelhouders van Gebr. De Koning.

18

Sloopproject: 35.000 ton puin op een postzegel

Middenin Düsseldorf sloopt Laarakkers een hoog flatgebouw. De ingrediënten: alles afhijsen met een torenkraan, een stille elektrische machine op de grond én geluidswering.

26

Levensecht slopen op een UHD-simulator

Werken met UHD-sloopmachines vereist nogal wat ervaring. Om die op te doen ontwikkelde Komatsu een simulator met lange giek, korte giek, staalschaar, vergruizer en sorteergrijper.

10

Takeuchi introduceerde vorig jaar de TB370W. Met een automatische graafrem, groot display, meeverende joysticks en instelbare rijsnelheid is de nieuwkomer helemaal van nu.

22

Niet zo groot als de Bauma, maar de primeurdichtheid op de TKD 2025 was minstens zo groot als die van zijn Duitse tegenhanger. De nieuwe locatie in Sint-Oedenrode was het toneel van de grootste buitenbeurs van West-Europa waar het bouwmachines betreft.

Een model dat staat voor innovatie, kracht en gebruiksgemak, gecombineerd in één kraan: dat is de SK1265-AT6 eLift van Spierings Mobile Cranes in een notendop.

Hendri Schoemaker zat al op verschillende machines. Maar zijn Case CX210E bevalt toch het beste. Met deze rupskraan van 23 ton heeft hij de meeste afwisseling in zijn werk.

Kemp Groep nieuwe importeur van Weycor 07 Sany-schrankladers komen naar Nederland

08 Roseboom DIECI-dealer in Midden-Nederland

09 Mammoet verplaatst strandpaviljoen Texel

30 In beeld: summertime in Oostende 32 Michelin-band met Nederlands tintje

43 Werken met autonome machines

50 Tweede leven voor gebruikte straatstenen

52 Batterij op water en keukenzout

54 Terugblik op BVOR-demodagen

56 Krachtpatsers aan de slag met data

58 Volgend nummer/colofon

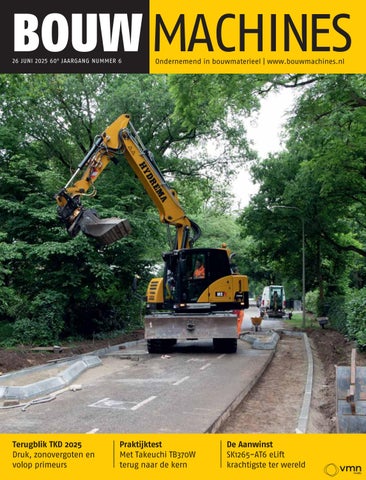

OP DE COVER (ADVERTENTIE):

46

Scheffer Groep sloopt heel veel laagbouw aan het Maerlant in Lelystad met een Volvo EC300EL en een EC380EL. Die maken met een deel van het puin een verhoging van een meter of vier.

Geleverd door E&R Stessen Servicedienst B.V.: de krachtige en compacte Hydrema MX16G aan Asfaltbouw B.V. uit Middelaar. Een 17-tons mobiele graafmachine met een motorvermogen van 175 pk, een groot hefvermogen en een korte zwenkradius ‘met volle bak’ van 3466 mm. In actie en bediend door de enthousiaste machinist van Asfaltbouw, bij een herinrichting van wegen op locatie te Middelaar. Meer info: scan de QR-code.

Kemp Groep is de nieuwe exclusieve importeur van Weycor-wielladers in Nederland. De Nederlandse markt heeft een voorkeur voor knikgestuurde wielladers boven die met het vierwielbesturingsconcept. Via de samenwerking met Kemp voorziet Weycor daarin.

De invulling met Weycor-wielladers komt volgens Kemp op een perfect moment. Bij de merken die ze al jaren voeren, staan grote veranderingen op stapel. Yanmar sluit de Schaeff-fabriek in Duitsland en gaat in Frankrijk produceren. De naam Schaeff verdwijnt op termijn.

Kemp Groep ondersteunt deze nieuwe strategie van Yanmar niet en heeft met Weycor het

volgens hen juiste alternatief in huis gehaald. Consequentie is ook dat Kramer verdwijnt uit het leveringsprogramma. Het vierwielbesturingsconcept blijkt in Nederland minder populair dan de knikgestuurde wielladers zoals van Weycor.

Kemp Groep biedt nu onder één merknaam een volledig wielladerprogramma aan. De belangrijkste modellen van Weycor zijn nu via Kemp leverbaar. Binnenkort volgen ook nieuwe compacte modellen tussen 2,0 en 4,0 ton én elektrische varianten.

Heijmans neemt als eerste bouwbedrijf in Nederland een mobiel laadplein voor elektrisch bouwmaterieel in gebruik. Het laadplein, met een capaciteit van 1,2 megawattuur, kan op locatie tot acht accu’s tegelijk opladen.

De primeur was voor Schiphol, waar het laadplein wordt ingezet bij werkzaamheden aan de Buitenveldertbaan. Hier draait een volledig emissieloze ‘asfalttrein’, bestaande uit onder meer asfaltmachines, walsen en kleefwagens.

De mobiele laadoplossing is een belangrijke stap in Heijmans’ streven naar volledig emissieloos bouwen in 2030. “Bouwen met elektrisch materieel betekent vaak werken op plekken zonder directe aansluiting op het stroomnet. Met ons mobiele laadplein brengen wij de stroomvoorziening naar de bouwplaats zelf. Hiermee zorgen we ervoor dat

projecten niet alleen duurzamer, maar ook efficiënter en voorspelbaarder verlopen”, aldus Peter Schellekens van Heijmans.

Met dit innovatieve product speelt Heijmans in op de groeiende vraag naar emissieloos

bouwen, ook van opdrachtgevers in infra en woningbouw. Naast mobiele oplossingen zoals deze investeert Heijmans ook in vaste laadpunten en maakt het waar nodig gebruik van HVO100.

Sany introduceert de SS270Ven ST230V-schrankladers voor de Europese markt.

Twee modellen schranklader van het Chinese Sany komen via DNL naar Nederland. De SS270V heeft banden, de ST230V is uitgevoerd met rupsen met een hooggeplaatste sprocket. Beide machines worden aangedreven door een 4 cilinder Yanmar-dieselmotor met een vermogen van 53,7 kW. Het hydraulisch systeem wordt standaard met een zogenaamde high-flow-functie geleverd die het werken met de meeste hydraulisch aangedreven aanbouwdelen mogelijk maakt.

Het doek is gevallen voor Dehaco. De specialistische leverancier voor de sloop-, recycling- en asbestsaneringsbranche is op 27 mei failliet verklaard.

Het bedrijf uit Lisserbroek heeft meerdere vestigingen in Nederland en behoort in de Benelux tot de marktleiders op het gebied van asbestsaneringsproducten, hydraulische uitrustingsstukken en stofbeheersing voor de sloopsector. Op de Bauma in april was het bedrijf nog aanwezig met een stand en ook de

De standaard dichte cabine is uitgerust met een 7 inch kleurentouchscreen en automatische airconditioning. De achteruitrijcamera zorgt voor maximale veiligheid in combinatie met een hoge mate van ergonomie. Het serviceluik aan de achterzijde en de kantelbare cabine bieden een goede toegankelijkheid voor onderhoud- en servicemonteurs. Beide modellen zijn uitgerust met een extra hydraulische functie en veel accessoires.

Met de introductie toont Sany haar ambitie om ook in Europa een complete lijn bouw- en grondverzetmachines aan te bieden. De schrankladers zijn direct leverbaar door DNL.

10.000ste wiellader

Een mijlpaal voor Liebherr. De 10.000ste XPower-wiellader rolde van de band in Bischofhofen.

Sinds de lancering van de XPower-lijn draaiden de verschillende modellen al ruim 64 miljoen uur in het veld. De jubilaris, een L580 XPower, gaat aan de slag bij BERGER Rohstoffe in een groeve in het Beierse Woud.

Nummer 10.000 is versierd met jubileumstickers en de versnellingsbak is gesigneerd door medewerkers. De machine werd overhandigd tijdens een ceremonie, bijgewoond door vertegenwoordigers van Liebherr, ZF (dat de transmissie verzorgt), BERGER en dealer Beutlhauser.

Infrarelatiedagen van begin dit jaar werden niet overgeslagen. Dehaco mocht zich ook vier keer FD Gazelle noemen, een award die Het Financieele Dagblad uitreikt aan de snelst groeiende bedrijven van Nederland.

Volgens een medewerker die BouwMachines sprak, is het faillissement niet iets van vandaag of morgen, maar komt het desondanks toch nog onverwachts. De directe oorzaak is nog onduidelijk maar gewezen wordt op de algemene veranderingen in de markt. Een aantal medewerkers reageert kort op LinkedIn. Zij kijken ‘met trots terug’ en zijn ‘dankbaar voor de relaties en contacten’.

Caterpillar kondigt diverse updates aan voor de hydraulische graafmachines. De vernieuwingen, onderdeel van het updateprogramma dat Cat jaarlijks uitvoert, moeten de efficiëntie verhogen en machinisten sneller aan het werk helpen.

De updates gelden voor kleine, middelgrote en grote rupsgraafmachines, maar ook voor overslagmachines, mobiele graafmachines en gespecialiseerde bosbouw- en industriële machines. Modellen uit 2025 beschikken voortaan over geavanceerde Cat Grade 2D-technologie. Die zorgt voor realtime assistentie bij horizontale en verticale controle. Dit moet graafen vulwerkzaamheden nauwkeuriger maken. Voor complexe projecten is Cat Grade met 3D nu als af-fabriek-optie leverbaar. De vernieuwde gebruikersinterface maakt het eenvoudiger om werktuigcombinaties in te stellen en snel van start te gaan.

Cat Payload, technologie die ervoor zorgt dat machines optimaal beladen zijn, krijgt een nieuwe gebruikersinterface. Dit moet het makkelijker maken voor de machinist om sneller bij benodigde informatie te komen en om data in de gaten te houden.

DIECI Nederland, onderdeel van Bromach B.V., importeur van DIECI-agri- en constructiemachines, heeft Roseboom Mechanisatie uit Lunteren per direct aangesteld als officieel dealer van de DIECI-machines voor Midden-Nederland.

DIECI ontwerpt en produceert sinds 1962 machines voor landbouw, bouw en industrie. Het assortiment omvat onder meer telescopische en roterende verreikers, dumpers en betonmixers.

Jorrit Jan Mulder, productspecialist bij Bro-

mach/DIECI Nederland, is enthousiast over de samenwerking: “Met Roseboom halen we een partij in huis die diepgeworteld is in de regio en veel kennis en ervaring heeft met landbouw-, bouw- en grondverzetmachines. We zien veel potentie in Midden-Nederland en zijn blij dat Roseboom DIECI daar gaat vertegenwoordigen. Hun betrokkenheid en klantgerichte aanpak sluiten perfect aan bij onze merkwaarden.”

Ook Roseboom is tevreden over deze stap. “De toevoeging van DIECI past perfect binnen onze strategie om klanten een compleet en kwalitatief hoogwaardig machineaanbod te doen”, aldus een woordvoerder van Roseboom Mechanisatie.

Verhoeven International heeft haar merkenportfolio uitgebreid met Fero. Fero produceert elektrische rupsvoertuigen die zijn ontworpen voor het transport van zware materialen.

De Fero-carriers zijn elektrisch aangedreven rupsvoertuigen die zware lasten verplaatsen zonder fysieke belasting voor de gebruiker. Ze

zijn compact gebouwd met een breedte van 780 millimeter en daardoor inzetbaar in krappe ruimtes, zowel binnen als buiten. Dankzij de afstandsbediening en het stabiele rupsonderstel kunnen ze manoeuvreren op uiteenlopende soorten ondergrond.

Het assortiment bestaat uit twee modellen: de ETP-10 met een laadvermogen van 1000 kilo en de ETP-20 die tot 2000 kilo aankan. Beide carriers zijn uitgerust met gebruiksvriendelijke functies en kunnen worden aangepast met

diverse uitbreidingen zoals rongen, rijplaten of een trekhaak. Hierdoor zijn ze inzetbaar in onder andere de bouw, de groenvoorziening, de houtverwerking en de industrie.

Mammoet heeft in april een strandpaviljoen op Texel verplaatst. De verplaatsing was nodig om de duinen nabij het paviljoen de ruimte te geven.

Door de verplaatsing konden de duinen worden uitgebreid om zo erosie en de stijgende zeespiegel tegen te gaan. Mammoet voerde de werkzaamheden uit in opdracht van JLD Contracting BV. Omdat paviljoen Paal 17 Aan Zee van hout is gemaakt, was het bovendien belangrijk het strandpaviljoen met zorg te behandelen.

Na enkele weken voorbereiding werd het complete paviljoen in slechts tien minuten naar zijn nieuwe locatie gerold. Het nauwkeurig instelbare oppervlak van het dek van Mammoets SPMT’s (Self Propelled Modular Transporter) zorgde ervoor dat het gebouw in één stuk en zonder vervorming verplaatst kon worden. Het was de eerste keer in Nederland dat een paviljoen op deze manier werd verplaatst.

Nadat JLD Contracting B.V. op de nieuwe locatie palen had geplaatst die lang genoeg zijn om toekomstige erosie van het strand op te vangen, installeerden zij een laag dwarsbalken op het zand, haaks op de richting waarop het gebouw voorheen stond.

De mededingingsautoriteit NMa heeft de overname van PEPP Group BV door Zeppelin goedgekeurd. Daardoor komen de verkoop- en servicebedrijven van Caterpillar-apparatuur in Noorwegen en Nederland in handen van Zeppelin.

De Zeppelin Group is nu de nieuwe Caterpillar-dealer in Nederland en Noorwegen. Voorheen was het Nederlandse bedrijf Pon Holdings Catdealer in deze gebieden.

“De overname is een belangrijke mijlpaal in de geschiedenis van onze groep. Met de integratie breidt Zeppelin zijn marktpositie als een van ‘s werelds toonaangevende Cat-dealers verder uit ten gunste van onze klanten, werknemers en partners wereldwijd. De overdracht bewijst het grote vertrouwen van Caterpillar in de prestaties van onze medewerkers en is een grote erkenning van ons werk”, zegt Matthias Benz, ceo van de Zeppelin Groep.

Hoewel het nieuws in december 2024 al bekend werd, moest de NMa zijn goedkeuring nog geven. Nu dat gebeurd is, staat Zeppelin aan het begin van een transformatie. Met dit proces wil Zeppelin zich internationaler oriënteren, klantgerichter worden en een toekomstbestendig portfolio creëren. Daarom zijn er ook veranderingen in de organisatiestructuur. Zeppelin organiseert haar samenwerking in vier business-

units: Construction Equipment, Rental, Power Systems en Plant Engineering. Sinds 2 juni 2025 zijn de businessunits Construction Equipment Germany & Austria en Construction Equipment International samengevoegd tot één onderdeel: Construction Equipment. Hierin zijn de bedrijfsactiviteiten in Centraal-Europa, Oost-Europa, CentraalAzië en Scandinavië gebundeld.

Takeuchi introduceerde vorig jaar de TB370W: een volledig nieuwe 7,5-tons mobiele graafmachine. Hiermee keert de Japanse fabrikant weer terug in het segment waar het in de jaren 90 ooit allemaal mee begon, namelijk een lichte en compacte mobiele machine. Met een automatische graafrem, groot display, meeverende joysticks en instelbare rijsnelheid is de nieuwkomer helemaal van nu.

Tekst en foto’s: Matthijs Verhagen

In 1994 bouwde Takeuchi haar allereerste mobiele graafmachine: de TB070W. Met een eigen gewicht van zo’n 7 ton echt een licht en compact machientje. Door de jaren heen kwamen er verschillende opvolgers. Die moesten telkens iets méér presteren, dus ging er een schepje bovenop. Ook werden er meer eisen gesteld: de intrede van slangbreukventielen, een airco en andere opties legden extra gewicht in de schaal. Daarnaast kwamen de emissie-eisen voor motoren, met extra filters werd het opnieuw wat zwaarder. Alle beetjes telden door de jaren heen behoorlijk op. Inmiddels zit de huidige TB395W met gemak op 10 ton eigen gewicht. Met z’n uitvoering bedient de machine óók klanten uit het 12-tons segment, zo stelt importeur Verhoeven.

De keerzijde is wel dat Takeuchi de klanten voor een écht lichte en compacte mobiele graafmachine de laatste jaren uit het oog verloor, terwijl concurrenten wél met nieuwe types in deze populaire 6- tot 8-tons klasse kwamen. Alleen al in Nederland gaat het in dit segment om een paar honderd nieuwe machines per jaar. Met de volledig nieuwe TB370W mengt Takeuchi zich weer in de strijd. Officieel is het een zeventonner; in de uitvoering met tweedelige verstelgiek zoals we ’m in ons

land altijd zullen zien, weegt de machine in de basis 7,5 ton. De TB370W mag dan volledig nieuw zijn, een mobiele machine bouwen is voor Takeuchi natuurlijk niet meer nieuw. Ook een zeventonner is niet nieuw: Takeuchi heeft in deze klasse de onlangs vernieuwde TB370 op rupsen. Om tot de nieuwe TB370W te komen, konden de Japanners dus in eigen huis slim winkelen met de ervaring en componenten van bestaande machines.

Voor de hele cabine, bediening en aansturing kon Takeuchi haar grotere mobiele TB395W als voorbeeld nemen. Wel heeft de nieuwkomer ten opzichte van z’n grotere broer een aantal noviteiten, zoals de standaard aanwezige automatische graafrem. Je kent het: als je deze functie aanzet, zet de machine automatisch de rem én stabilisatie van de as erop zodra je stilstaat. Echt nieuw bij Takeuchi, want op de grotere 395W is dat (nog) niet te krijgen.

Kantelbaar

De tweedelige verstelgiek is juist identiek aan die van de TB370 op rupsen. Die heeft een prima bereik, tegelijk kun je ook dichtbij werken. Ook afkomstig van deze midigraver op rupsen is het idee om de cabine kantelbaar te maken. Dat is voor het onderhoud erg gemakkelijk omdat de machine zo

compact is. Het is een bekend gegeven bij de rupsgraafmachines, maar het is voor het eerst dat Takeuchi dit op een mobiele machine zo toepast. De onderwagen is voorzien van tweewielbesturing en een blad achterop, standaard is er zowel links als rechts een kist onder gebouwd. Stempels zijn een optie, vierwielbesturing niet. De machine op de foto’s is voorzien van 445/45R19.5-banden. Dit is de grootste bandenmaat die onder de machine past, zonder grote aanpassingen te moeten doen aan de machine.

Cruisecontrol

Om een constante snelheid aan te houden is er cruisecontrol. Deze werkt in 20 stappen, vanaf een lage snelheid om bijvoorbeeld hagen te snoeien tot de topsnelheid van 30 kilometer per uur op straat. De aandrijving heeft vier versnellingen. De mechanisch geschakelde transport- en werkversnelling zijn beide nog te splitten in hoog-laag. De achteras beschikt over een handmatig bediende sper. Deze kun je alleen activeren bij een lage rijsnelheid. Om bedieningsfouten te voorkomen, gaat de sper er altijd af zodra je sneller rijdt.

De motor achterin is een 2,6 liter viercilinder van Kubota, hetzelfde blok als in de 370-rupsversie, maar met 74,3 pk levert hij nu wel wat meer vermogen. Logisch, want rijden kost ook meer kracht. Naast de 120 l/min loadsensingpomp voor de werkhydrauliek drijft de motor een aparte pomp voor de hydrostaat aan. Door wel slim onder de 56 kW te blijven, voldoet de machine aan de Stage V-emissienormen zónder scr-tech-

Het is voor het eerst dat de cabine kantelbaar is

niek; AdBlue tanken is dus niet nodig. Vanuit het verleden kent Takeuchi twee werkstanden: de standaard- en eco-stand. Bij deze nieuwkomer komt er een derde stand bij: de eco+. In deze nieuwe stand switcht de machine zelf tussen de eco-modus en de standaardmodus. Ofwel: de machine werkt in ecomodus waar mogelijk, maar zal vanzelf maximaal vermogen leveren als je dat vraagt.

Motor

Merk en type: Kubota V2607.

Emissieklasse: Stage V.

Cilinders en inhoud: vier, 2,6 liter. Maximum vermogen: 54,6 kW/74,3 pk.

Bij toeren: 2700.

Koeling: vloeistof.

Plaatsing motor: dwars achterin.

Aandrijving

Topsnelheid: 30 km/u, hydrostaat met groepenschakeling.

Banden: standaard 7,5-15 dubbellucht, optie: Delcora 445/45R19.5 of op aanvraag.

Hydraulisch systeem

Lastafhankelijk hydraulisch systeem met elektronisch geregelde pomp, 120 l/min, werkdruk 245 bar, zwenksnelheid: maximaal 8,8 omwentelingen/min.

Afmetingen en gewicht

Gewicht: 7555 kg (exclusief bak, op dubbellucht).

Wielbasis: 2100 mm.

Breedte: 2100 mm.

Vrije hoogte onder contragewicht: 955 mm.

Bodemvrijheid: 205 mm.

Transporthoogte: 2890 mm.

Inhoud reservoirs

Brandstoftank: 110 liter.

AdBlue: niet van toepassing.

Hydrauliektank: 65,5 liter.

Motorolie: 9 liter.

Koelvloeistof: 12 liter.

Informatie www.takeuchibenelux.com

Schuifjes

Standaard beschikt de TB370W over vier extra hydraulische functies, waarvan een voor de snelwissel. Detail: de machine zet de aansluitingen drukloos wanneer je de snelwissel bedient. Dat scheelt gemartel met de koppelingen. Belangrijker is dat je veel functies proportioneel kunt bedienen met schuifjes op de joysticks. Er zijn opgeteld zes schuifjes, zodat je óók de verstelgiek en het schuifblad met de joysticks kunt bedienen. De functies zijn door de werkplaats of serviceafdeling toe te wijzen. Wielbesturing op de joysticks is (nog) niet af-fabriek leverbaar, eventueel kan de importeur dit wel zelf opbouwen. Takeuchi sluit niet de ogen voor ontwikkelingen in de markt. Zo zal later dit jaar wielbesturing op de joysticks standaard zijn op het grotere 10-tons model.

Dankzij de vier extra functies én bediening op de joysticks kun je eventueel een draaikantelstuk direct aansluiten op deze functies. Dat scheelt in de kosten, omdat je geen complexe aansturing of ombouw nodig hebt. De liters en drukken van de eerste en tweede extra functies zijn bovendien instelbaar via het 8 inch touchscreen-scherm, zodat je de bediening helemaal naar je hand kunt zetten. Van de vierde functie zijn de liters instelbaar. Een en ander is vrij eenvoudig via het display in te stellen, dat tevens dienst doet als camerascherm. Standaard zijn er drie camera’s: achterop en links en rechts. Ook een geïntegreerde DAB-radio, bluetooth en microfoon om

“Met

machine draai je zo weg”

handsfree te bellen ontbreken niet, net zoals een usb-aansluiting om je telefoon te laden.

Dankzij de luchtgeveerde stoel met daaraan de meeverende joystickconsoles en stoelverwarming, is de cabine compleet. Net zoals veel grote grondverzetmachines is deze compacte Takeuchi op afstand uit te lezen door de dealer. Verder is alle verlichting nu uitgevoerd in led, niet alleen de werklampen maar ook de wegverlichting. Na het uitzetten van de machine blijft de uitstapverlichting gedurende een aantal seconden branden zodat je als machinist ziet waar je je voeten moet zetten. Een trekhaak op de onderwagen is optioneel, een zevenpolige verlichtingsaansluiting is standaard op de bovenwagen, optioneel is dit ook mogelijk op de onderwagen.

Sterke machine in de praktijk

Inmiddels draaien de eerste TB370W’s in de praktijk. Machineverhuurder LAW Tol nam eerder dit jaar het allereerste exemplaar in ontvangst en vaste machinist Jurian Waaijenborg heeft inmiddels ruim 500 uur ervaring op de teller. Hij is vooral positief verrast door de kracht en de bediening. “De machine is écht duidelijk sterker dan de machine van een ander merk die ik eerder had. Een volle pallet stenen met wat betonbanden erop, samen zo’n twee ton, tilt hij zonder problemen op de vorken en dan kan ik er nog prima mee rijden. Het

klinkt misschien gek maar ik kan ’m nu echt als shovel gebruiken om snel wat bij te rijden.”

Gevraagd naar minpuntjes noemt Waaijenborg de ruimte in de cabine. “Voor mij is het prima, ik ben niet zo groot. En het is natuurlijk een midigraver, maar ruim is het niet; met name de beenruimte.” Een ander puntje is de werking van de automatische graafrem; die heeft wat bedenktijd nodig tussen stilstand en activatie. “Ik denk een seconde of vijf, daar moet je wel even op bedacht zijn. Of kies voor handmatige bediening.” De machinist is over de hele linie genomen vol lof, vooral over de bediening. “Dat is wel waar Takeuchi om bekend staat, maar het is ook écht zo: met deze machine draai je zo weg. De bediening is heel toegankelijk en verfijnd, ook om mee te vlakken. Dat je nu alles met de joysticks kunt bedienen, ook het schuifblad en de stelgiek, is erg makkelijk.”

Kannetje

Wat betreft het dagelijks gebruik prijst de machinist het feit dat AdBlue tanken niet nodig is. “Dat scheelt toch weer elke week een kannetje. Diesel tanken gaat trouwens heel makkelijk, want de slang zit op een haspel en de kop is gemakkelijk af te sluiten zodat je niet knoeit.”

Aannemers elektrificeren massaal hun bouwmachines. Wat voor beleid hanteren ze daarbij? Wat zijn de grootste uitdagingen? Serie interviews met managers en eigenaren van bouwbedrijven over de dilemma’s en keuzes waar zij voor staan. Dit keer Martijn de Koning, technisch specialist en een van de aandeelhouders van Gebr. De Koning.

Jan Smit Foto’s: Gebr. De Koning

Martijn de Koning is ‘fan’. Als er iemand begeistert is door emissieloos materieel, is het wel deze achterkleinzoon van Ph. de Koning, de aartsvader van dit in Papendrecht gevestigde familiebedrijf. Al meer dan tien jaar verdiept hij zich in de elektrificatie van bouwmachines.

Noodzakelijke stap

De Koning heeft een technische achtergrond. Hij gelooft sterk in de noodzaak en efficiëntie van accu-elektrisch bouwmaterieel en ziet elektrificatie als een noodzakelijke stap voorwaarts in de sector. Zijn inzet heeft ertoe geleid dat Gebr. De Koning

projecten, zoals de dijkversterking Tiel-Waardenburg, volledig emissieloos kan uitvoeren. Mede door zijn enthousiasme is Gebr. De Koning op dit gebied een van de koplopers binnen de GWW.

Verscheidene machines zijn in de loop der jaren geëlektrificeerd, waaronder twee Hitachi-draadkranen – een 70- en een 100-tons Hitachi Sumitomo SCX1000 en een 80-tons Sany-telerupskraan, drie silent pilers van Giken en twee middelgrote rupskranen – en verder een Hitachi ZE135 en een Sany SY215e. Wat voor beleid gaat hierachter schuil? Vanwaar dit enthousiasme? Via Teams licht De Koning een en ander toe.

Martijn de Koning:

“Emissieloos werken zonder uitstoot en zonder lawaai is een genot.”

Waarom zijn jullie er al zo vroeg mee begonnen?

“In eerste instantie vanuit intrinsieke en praktische motieven. Omdat we een bijdrage willen leveren aan de energietransitie en vanwege de hoge dieselprijzen. We hebben bijvoorbeeld bij een werk proeven gedaan met een trilblok. De ene helft van het werk deden we met een door een aggregaat aangedreven elektrisch trilblok, de andere met een traditioneel hydraulisch trilblok. Dat scheelde de helft aan brandstofkosten. Ook vroegen steeds meer klanten ons of we ook emissieloos konden werken.”

Wat bepaalt bij jullie het tempo van de elektrificatie?

“In het begin was het booming. Maar het vertrouwen is gezakt, over de volle breedte. Dat zie je ook bij opdrachtgevers. Het wordt minder serieus genomen. Emissieloos werken is iets duurder. Dat komt door de hoge investeringen. Daar ontkom je soms niet aan. Sommige machines zijn gewoon nog niet affabriek verkrijgbaar. Daar steken we samen met onze partners veel tijd, energie en geld in. We zijn bijvoorbeeld in Amsterdam met Giken en Van Gelder voor de gemeente via een raamovereenkomst bezig met het herstel van kades. Dat doen we helemaal elektrisch, onder meer met een door Giken ont-

Verschillende machines zijn geëlektrificeerd, waaronder de Hitachi Sumitomo elektrische SCX1000.

wikkelde elektrische Gyro-Press voor het persen van buizen. Dat maakt het iets duurder, maar de gemeente heeft het er voor over. Dat geldt echter niet voor alle opdrachtgevers. Gevolg is dat ook wij er nog eens goed over gaan nadenken: moeten we in sommige gevallen niet weer terug naar werken met een aggregaat of een dieselkraan? Begrijpelijk maar wel spijtig, vind ik. Een gemiste kans. We zijn als sector goed bezig, we willen het, we hebben laten zien dat we het kunnen. Dan moeten we het ook emissieloos blijven doen. Voor de toekomst van de planeet, maar ook voor onze eigen mensen. Emissieloos werken zonder uitstoot en zonder lawaai is een genot.”

Is er nog wel voldoende vraag naar elektrisch materieel?

“We hebben gelukkig nog steeds een volle bezetting. We hebben zelfs nog een tweede Sany-telerupskraan gehuurd bij een concurrent. Die draait nu op een werk in Dordrecht. Mede door die goede bezetting hebben we de investeringen in een deel van de machines inmiddels terugverdiend. Dat biedt ook ruimte om iets met de prijs te doen. Daardoor kunnen we ze blijven inzetten.”

Zijn jullie machines allemaal elektrisch af-fabriek verkrijgbaar?

“De Hitachi-draadkranen hebben we destijds door Van den Heuvel Handel en Techniek en eQuip laten ombouwen. De rest komt allemaal af-fabriek. De Gyro-Press is in Japan zelfs helemaal speciaal gebouwd voor de raamovereenkomst die we hebben met de gemeente Amsterdam. Zo komt er steeds meer beschikbaar.”

Hoe gaat het laden? Dit zijn echte krachtpatsers...

“Dat gaat prima. Alle machines kunnen gemakkelijk acht uur achter elkaar draaien. Dan heb je aan het eind van de dag gemiddeld nog zo’n 20 procent over. Met een 32 ampère-aansluiting zijn ze dan ’s ochtends weer vol. Als je in een weekend een keer 24 uur moet draaien, moeten ze tussendoor even aan de snellader.”

Wat is de volgende stap?

“We hebben een elektrisch trilblok in bestelling bij eQuipdochter EFE. Die zijn daar al een tijd mee bezig. Dat is technisch erg pittig qua mechanisering en regeltechniek, maar het zijn hele pientere gasten. Ze hebben bijna een prototype klaar. Dat zijn ze nu aan het testen. Als dat klaar is, bouwen ze er een voor ons. Zo’n twee tot drie maanden moet dat gaan duren. Erg spannend; ik droom al zo’n vijftien jaar van zo’n blok. Prachtig als dat dan toch uitkomt.”

Je bent ondanks het afnemende momentum nog steeds enthousiast…

“Zeker. Ik kom ook bij bedrijven waar ze van de directie moeten elektrificeren. Volgens mij mis je dan een stukje; het enthousiasme moet erin zitten. Wat dat betreft valt het afnemende draagvlak mij rauw op het dak. Ik begrijp het wel. We leven in onzekere tijden, ook politiek. Iedereen vraagt zich af: wat gaat er gebeuren? Maar een ding weet ik zeker: zodra de dieselprijs weer boven de 2 euro per liter komt, gaat dat weer veranderen. En daar hebben we allemaal baat bij.”

Middenin Düsseldorf sloopt Laarakkers een 72 meter hoog flatgebouw. Verdieping voor verdieping, het liefst stil en onopgemerkt. De hoofdingrediënten van het slooprecept zijn: alles afhijsen met een torenkraan, een stille elektrische machine op de grond én geluidswerende maatregelen.

Tekst en foto’s: Matthijs Verhagen

Tot enkele maanden terug was op de begane grond van de flat nog een Aldi-supermarkt gevestigd en was het een komen en gaan van mensen. Uiteraard is dat nu voorbij.

Op de stoep staan nu geen winkelkarretjes, maar een CAT 374-sloopkraan die ook met z’n korte giek ver boven de bouwhekken uittorent. En toch gaat het stadsleven door. Voetgan-

gers lopen op het trottoir en bewoners en passanten parkeren hun auto’s strak tegen de bouwhekken. Op de postzegel bínnen die bouwhekken sloopt Laarakkers het 72 meter hoge flatgebouw uit de jaren 70, om plaats te maken voor een soortgelijke nieuwbouw met grotere afstand tussen de verdiepingsvloeren.

Boren door acht meter puin

Laarakkers maakt de flat letterlijk met de grond gelijk. De 35.000 ton steenpuin verdwijnt namelijk tijdelijk in de twee verdiepingen tellende parkeerkelder die nog onder de grond zit. Volgens de calculaties zou het vrijkomende puin precies voldoende zijn om de hele bouwput vlak af te vullen. Dat is op wens van de opdrachtgever en noodzakelijk om later de palen voor de nieuwbouw te kunnen boren.

Opmerkelijk: deze klus moet vanaf maaiveld gebeuren, want de bouwput is te klein om een grote 100-tons boorstelling via een helling naar beneden te rijden. Gevolg: de funderingsmachine zal straks dwars door zes meter betonpuin én de 1,80 meter dikke gewapende plaatfundering heen boren. “Pas als die klaar zijn, maken we kelders leeg en voeren we het betonpuin af naar onze eigen brekerij”, legt mede-eigenaar Marcel Laarakkers uit. Zo ver is het nog niet. Begin mei is men vooral druk op een hoger niveau, om de flat verdieping voor verdieping af te breken.

Ruimte maken

Het werk begon echter met ruimte maken. Want de werf is echt een postzegel, daarom begon Laarakkers allereerst om alle laagbouw rondom het flatgedeelte te slopen en de kelders hieronder te vullen en te stabiliseren. Daarom is er ten tijde van ons bezoek iets van werkruimte ontstaan. Vervolgens is de flat rondom volledig in de steigers gezet. De verdiepingsvloer van de onderste etage is hiertoe gestut om het gewicht van de steiger op te vangen. Alles ontworpen, berekend, gebouwd en gekeurd volgens de Duitse wetgeving. De werksteiger is er tegelijk om eventuele wegspattende brokstukjes tegen te houden. Ook is er een werklift om de medewerkers naar de top te brengen.

Eigen slooprobot op het dak

Beneden is het vrij rustig. Een beetje geluid verraadt dat bovenop toch echt werk wordt verzet. Het zijn drie minigravers, een slooprobot en een schranklader die daar het sloopwerk verrichten. Verdieping voor verdieping verdwijnt in stukjes. Laarakkers werkte al langer met een slooprobot, ingehuurd of via een onderaannemer. Recent investeerde het bedrijf in een eigen Brokk 200.

“Dat gaat boven verwachting goed. In verhouding met een minigraver slaat de machine écht hard. Wel is het bereik wat beperkter, maar we zijn er tevreden mee. De vloerdelen hakken we eruit en deze vallen op de onderliggende verdiepingsvloer. Met de Bobcat laden we dat in containers. De betonnen randen hakken we los, met een 3,5-tons machine halen we de aluminium buitenbouw naar binnen.”

Deze grotere stukken en staal- en betonbalken worden afgehesen, het meeste verdwijnt los in de hijscontainers. Containertje voor containertje gaat alles met de hijskraan naar de begane grond. “Omkiepen en weer naar boven. En dat een week of twaalf achter elkaar”, lacht Marcel Laarakkers. Hij huurde daarom een vast opgestelde torenkraan voor de gehele sloopperiode. Deze staat op een speciaal gestorte, 160 kuub beton tellende, tijdelijke fundering in de kelder.

Het

Continu aanpassen

De opstelling van de torenkraan werd vrij laat gewijzigd omdat de sloopvolgorde op last van de omgeving iets is gewijzigd. Zo blijft het continu schakelen met de omgeving, ook met die éne omwonende die meent overlast te ervaren. “Maar die fundering voor zo’n torenkraan moet wel dertig dagen uitharden, gelukkig konden we deze nog nét voor Kerst storten”, blikt Laarakkers terug.

Het typeert de enorme voorbereiding en het aanpassingsvermogen dat van de sloper wordt gevraagd, op het werk dat Laarakkers al in 2021 aannam. Vanwege vertraging in de vergunningen voor de nieuwbouw is de sloop pas recent gestart. “Voor iedere verandering heb je hier een constructeur nodig, die berekent of de dingen wel écht kunnen. Dat heeft telkens tijd nodig. Vervolgens moeten we schoren plaatsen of aanpassingen doen.” Wel een meevaller is dat er een 125A bouwstroomaansluiting is die overdag de torenkraan voedt en ’s nachts prima de elektrische Develon 355 op kan laden; deze heeft aan 63A voldoende.

Geluidsmetingen

De uitdaging zit ’m niet alleen in de hoogte en de krappe ruimte, al is dit inmiddels routine voor de sloper, extra uitdaging zit ’m deze keer in het beperken van geluid en daarmee overlast. “We mogen hier gemiddeld 70 decibel produceren. En dat is écht ontzettend weinig. Maar we hebben hier nu een weg in gevonden, vooral in de manier van werken is veel te halen. Ook de elektrische kraan helpt daarin, want die maakt 4 á 5 decibel minder geluid dan een diesel. Vooral het starten van de grote kraan geeft extra geluid.”

Wanneer de sloper maximaal acht uur per dag werkt, is er 5 decibel aftrek. Nattevingerwerk? Nou, niet echt: rondom het project staan drie microfoons opgesteld die het geluid 24 uur per dag registreren. Alle rapportages gaan wekelijks rechtstreeks naar het stadsbestuur. De belangen zijn groot in een stad. Als bedrijven in de buurt zeggen schade te ondervinden, dan gaat het vaak meteen om geld.

Onderste 35 met sloopkraan

In totaal sloopt Laarakkers eerst twaalf verdiepingen van het gebouw op de beschreven wijze: etage voor etage. De onderste 35 meter is straks voor de CAT 375, die dan z’n 35 meter sloopgiek aankoppelt. Zodra het enigszins kan zal een Hitachi 890 de Cat aflossen, want die moet met z’n lange giek door naar z’n volgende hoogsloopklus. “Koeltorens bij een energiecentrale”, zegt Laarakkers. Beide machines beschikken over dezelfde OQ120-snelwissel zodat aanbouwdelen onderling uitwisselbaar zijn.

Laarakkers maakte al in een vroeg stadium de overstap naar deze volhydraulische snelwissels, voor het gehele machinepark. In het 50-tons middensegment de OQ90 en alles daaronder de OQ80. “In de sloop kun je nu eigenlijk niet meer zonder zo’n snelwissel, als ik zie hoe vaak we nu wisselen op een dag. Voorheen kochten we bij een nieuwe kraan altijd een nieuwe grijper, door nu telkens te wisselen merken we dat het allemaal veel minder te lijden heeft. De bestaande sorteergrijper kan nu gewoon aan de nieuwe kraan. Dat zegt wel iets.”

Hele keten in eigen hand

Voor Laarakkers is Düsseldorf geen uitstapje, maar midden in haar werkgebied. Het bedrijf investeerde inmiddels in meerdere eigen vestigingen in deze regio en beschikt nu over diverse brekerijen in en rondom het Ruhrgebied. Hier verwerkt de sloper het vrijkomende betonpuin tot hoogwaardige grindvervanger voor de betonindustrie. Zo heeft het bedrijf de gehele keten van A tot Z in eigen hand. Inclusief de schakel transport, met inmiddels ook verschillende elektrische trucks in het wagenpark. Vrijkomende grondstromen zeeft het bedrijf in verschillende fracties zodat ook die de juiste weg vinden. “De tijd dat alles gratis wegging als ophoogzand is bij ons voorbij”, legt Laarakkers uit. Ook voor de metalen weet de sloper een bestemming. “Het aluminium dat hier vrijkomt gaat rechtstreeks zonder tussenhandel naar een smelterij voor direct hergebruik. Efficiënter kan niet.” Deze manier van hergebruik ziet Laarakkers als optimaal. “We kunnen hier wel de kozijnen met dubbel glas zorgvuldig gaan demonteren, maar iedereen kiest tegenwoordig voor triple glas. Het is vaak een mooi verhaal, ik zie die markt niet.”

Niet zo groot als de Bauma, maar de primeurdichtheid op de TKD 2025 was minstens zo groot als die van zijn Duitse tegenhanger. De nieuwe locatie in Sint-Oedenrode was het toneel van de grootste buitenbeurs van West-Europa waar het bouwmachines betreft.

Tekst: Redactie Foto’s: Aäron Schafrat en Michiel van Zaane

De TKD is meer dan alleen kijken naar machines die netjes op een stand staan. Op de grote demobaan waren de machines in actie te zien, maar ook op het beursterrein zelf waren kleinere stukken grond afgezet om machines te kunnen testen. Want dat is de charme van de TKD: niet alleen kijken naar bouwmachines, maar ook beleven.

Primeurs

Ook voor wie zich niet in de cabine waagde was er, mede door de vele primeurs, meer dan genoeg te zien. Spiksplinternieuw op de stand van Wynmalen & Hausmann waren twee volledig elektrische Liebherr-graafmachines: de wielgraafmachine

A 913 en rupsgraafmachine R 914 Compact zijn door TÜV

gecertificeerd en voorzien van een door DENS ontwikkelde Powertrain. Meerman Machines nam de nieuwste Kubota mee, de U18-5-minigraafmachine. Takeuchi showde drie voor Nederland nieuwe machines: de elektrische TB10e- en TB35ecompacte graafmachines en de TB370W 7-tons wielgraafmachine.

Nog meer primeurs

Develon introduceerde de DX160WE-graafmachine op wielen, de eerste uit een nieuwe lijn elektrisch aangedreven graafmachines. Develon en ETEC Zero Emission integreren elektrische aandrijvingen in diverse modellen die later op de markt komen. Op de stand van Inter-Techno konden bezoekers kennismaken

met de nieuwe 1,5- en 2-tons minikranen van Bobcat en met de Techno, het nieuwe huismerk van Inter-Techno.

Tobroco-Giant presenteerde zijn eerste wieldumper: de GD10H, een compacte ééntonner, speciaal ontwikkeld voor werken in kleine ruimten. De machine was al te zien op de Bauma, maar een primeur in Nederland. Dat gold ook voor de Staad 17W, een geheel in eigen beheer ontworpen en opgebouwde elektrische 17-tons graafmachine.

Behalve voor demonstaties was er ook ruimte voor andere activiteiten. Hitachi organiseerde de Machinist van het Jaar-wedstrijd, De Groene Koers had een innovatieroute uitgezet, voor de liefhebbers waren er miniaturen van hun favoriete machines te koop en verschillende exposanten hadden eigen winacties. Daarmee bood de TKD voor elk wat wils.

De organisatoren BMWT, Bouwend Nederland en Cumela kunnen met trots terugkijken op deze editie.

Werken met UHD-sloopmachines, ofwel een sloopkraan met lange giek, vereist nogal wat praktijkervaring.

Om die ervaring op te doen ontwikkelde Komatsu een simulator, niet van een graafmachine, maar specifiek van een sloopmachine. Compleet met lange giek, korte giek, staalschaar, vergruizer en sorteergrijper. SOMA College in Harderwijk had de simulator op proef. “Om leerlingen kennis te laten maken met het vak.”

Tekst en foto’s: Matthijs Verhagen

Terwijl een leerling op 25 meter hoogte een stalen constructie in stukken knipt op de UHD-sloopmachine, kan SOMA-docent Frank Kerkmeijer toch met een gerust hart uitleg geven aan een groep andere leerlingen die met knikdumpers aan het rijden zijn. Levensecht, maar toch allemaal superveilig in hetzelfde lokaal. Het kan dankzij simulators. Op zich niet nieuw bij het SOMA College, de opleider werkt al meer dan tien jaar met simulatoren.

Stoel beweegt mee

“In het begin was dat nog pionieren met een los stuurtje op een tafel en losse joysticks. Later hebben we verschillende opstellingen geprobeerd en zijn de allereerste modellen ingeruild voor de huidige zogenoemde motion-based-modellen, waarbij de hele bediening realistischer is en ook de stoel meebeweegt”,

legt Kerkmeijer uit terwijl z’n groep leerlingen zich door de oefeningen werkt. Hoe veilig de leerlingen werken, wat de productie is en wat de aandachtspunten zijn; het komt allemaal uit een rapportage naar voren. Naast het grondverzet zijn er ook simulatoren van een torenkraan en een telescoopkraan permanent in Harderwijk present. Fonkelnieuw is de simulator van een UHD-sloopmachine, die pas afgelopen jaar door Komatsu is geïntroduceerd en recent op proef was bij het SOMA College. De simulator is gebouwd en ontwikkeld door het Zweedse Oryx Simulations AB. Het merk is recent overgenomen door Komatsu en bouwt simulatoren voor diverse grondverzetmerken.

Het is dus niet toevallig dat deze nieuwste simulator gebaseerd is op zo’n Japanse machine. Om precies te zijn de Komatsu PC490HRD, een 70-tons UHD-machine met 28 meter sloopgiek. Zo’n sloopkraan met lange giek is niet bepaald een machine waar je de stageloper een middagje op laat draaien om het vak

te leren. Zo’n machine is niet alleen peperduur, van meet af aan zijn gevoel en ervaring een vereiste om er goed mee te kunnen werken. Juist daarom is een simulator voor zulke complexe machines een mooie manier om het te leren. SOMA-docent Frank Kerkmeijer was voorheen zelf machinist op een sloopkraan met lange giek en volgt de markt van deze kranen op de voet. Toen Komatsu de simulator onthulde, maakte Kerkmeijer zich, mede vanwege z’n achtergrond, hard voor de komst van de simulator. Hij ziet het tekort aan vakmensen in de sloop en ook de potentie van de simulator als bijdrage aan de oplossing. “In heel Nederland zoeken ze sloopmachinisten, zéker voor machines met een lange giek, die constructief ook begrijpen hoe een gebouw in elkaar zit.”

Nieuwsgierig maken

Na twee weken proef te hebben gedraaid, is zijn enthousiasme niet minder geworden, integendeel. “Het is echt wel iets bijzonders. De oefeningen die erin staan, nemen de leerlingen mee in de sloop. Zo kunnen we de leerlingen zéker in het eerste jaar nieuwsgierig maken naar de sloopwereld. Daar gaat het om, dat ze alle uitrustingsstukken leren kennen en voorkennis hebben. Van daaruit kunnen ze ervoor kiezen om stage te gaan lopen in de sloopbranche.”

Kerkmeijer zou graag zien dat er permanent een sloopsimula-

tor binnen de sector is. “Waar die dan precies staat maakt niet eens zoveel uit, het zou denkbaar zijn om een mobiele variant te kiezen die langs beurzen en open dagen kan om de jeugd te enthousiasmeren”, denkt Kerkmeijer hardop. Het prijskaartje is echter fors. Budget dat SOMA College niet direct heeft.

Sloopafval sorteren

Technisch is de simulatie indrukwekkend. Het is verbazingwekkend hoe compleet de sloopmachine is nagemaakt. Zo is het zélfs mogelijk om via het snelwisselsysteem de lange sloopgiek te verwisselen voor een korte giek. Dit wisselen doe je als machinist zelf waarbij je dezelfde input krijgt van sensoren als op een echte machine. Sta je er niet precies recht voor dan zal de machine de giek niet (goed) aankoppelen en krijg je daar een melding van. In de simulator kun je vervolgens zowel met de lange als de korte giek opdrachten uitvoeren, met een vergruizer, staalschaar en sorteergrijper. Die oefeningen zijn levensecht, tot op zekere hoogte natuurlijk. Bij het uitsorteren van bouw- en sloopafval voelt het opknijpen van hout, stalen balken en pvc-buizen wat onwerkelijk. Maar het leren werken met de rotatie- en knijperfunctie en het uitsorteren van de verschillende reststromen in de verschillende 40-kuubs containers maakt de oefening bijzonder relevant.

Abrupte beweging

Raak je de balans kwijt, of maak je een té abrupte beweging, dan voel je dat direct, doordat de stoel beweegt. Zoals in het echt kun je de cabine achterover kantelen, noodzakelijk om goed te zien wat je op hoogte doet. Via het originele display kun je precies het lastdiagram zien. Bij het werken op hoogte verschijnen zélfs de gesimuleerde camerabeelden van je uitrustingsstuk op het display. Niet zonder reden is de simulator prijzig in aanschaf, er lijkt echt wel wat ontwikkelingswerk in te zitten.

Machtig mooi

Intussen is SOMA-leerling Nicky de Lange uit De Hoef aan de slag met z’n eerste sloopklus op de simulator. Hij werkt in het echte leven bij een loonbedrijf met grondverzettak. Wat hij later wil doen? “Dat hangt erom, of op de kraan of op een schranklader”,

zo blikt hij vooruit. Vandaag draait hij tijdens de les op de Komatsu-simulator. “Machtig mooi, om het zo maar te zeggen. Op een kleine machine leer je in praktijk de basis. Pas als je meer ervaring hebt, raak je meer vertrouwd met grotere machines.”

Meteen in de praktijk op een grote sloopmachine is er dus niet bij, bedoelt de leerling te zeggen. “Dan is dit is toch wel even leuk zo, hier heb je specifiek sloopopdrachten op, op de andere simulators is het altijd grondwerk. Ik ben zelf een beetje opgegroeid met sloopwerk, maar als je nog nooit in de sloop hebt gezeten dan leer je het op deze manier écht wel.”

Over de simulatie is bijzonder goed nagedacht, vindt De Lange. “Hij rekent ook echt met hoe je staat. Over de zijkant is de machine minder stabiel, net zoals in het echt. En als je de sloopgiek strekt dan kan hij ’m niet meer tillen. Dat is in het echt ook zo.” Wel ziet hij nog wat verbeterpuntjes. “Als je kunt kiezen uit meerdere merken dan zou iederéén er blij van worden. Het klinkt misschien gek maar iedere kraanmachinist hier heeft zijn eigen lievelingsmerk.”

Hele branche zou erbij gebaat zijn

De tijdelijke inzet van de simulator is niet onopgemerkt gebleven binnen de branche. “De sloopbranche zit te springen om sloopmachinisten, dus de hele branche is hier hartstikke blij mee”, legt AD Schaap uit. Hij is actief als docent bij diverse opleidingen van Stichting Vakopleiding Sloopwerken (SVS) en secretaris van enkele commissies bij VERAS, de branchevereniging voor sloopaannemers en asbestverwijderingsbedrijven. “In de praktijk zie ik dat de branche staat te springen om sloopmachinisten en er dus erg bij gebaat is om zo’n simulator permanent ter beschikking te hebben voor opleidingen in Nederland.” Het vak sloopmachinist is nu alleen in de praktijk écht te leren. Het zijn vaak bestaande machinisten die in praktijk uitgroeien tot machinist op een sloopkraan. “Praktijkervaring is de enige manier om het vak te leren, maar het zijn dure machines en risicovolle werkzaamheden. Als het niet helemaal goed gaat, dan zijn de gevolgen direct groot en kunnen de schades enorm zijn. Wanneer toekomstige machinisten op een simulator alvast kunnen oefenen, dan is de hele branche daarmee gebaat. Daar zijn we het met z’n allen over eens.”

Tijd voor het strand. Oostende staat hoog in het rijtje van lelijkste badplaatsen in de Benelux, maar daar is hier niks van te zien. Integendeel. De Hyundai HX 300-rupsgraafmachine van grondwerker De Rese vormt een prachtig decor en is een mooie beschutting op een zonnige voorzomerdag.

Foto: ANP/Hollandse Hoogte/Clemens Rikken

Opvallend veel handwerk komt er kijken bij het maken van de X-Crane 2-band van Michelin. In 2024 ontwikkelde de Franse bandenfabrikant, samen met Spierings, deze band speciaal voor de mobiele kranen van de Nederlandse kraanbouwer. In mei 2025 presenteerde Michelin een nieuwe variant van de X-Crane 2 die op mobiele kranen van andere fabrikanten, zoals Liebherr, past.

Zo’n 13.000 tot 14.000 banden, schat Koos Spierings, ceo van Spierings Mobile Cranes, zitten er op dit moment gemonteerd onder de mobiele torenkranen van Spierings. Tot vorig jaar werden banden gemonteerd die niet echt voor een mobiele kraan waren ontwikkeld. Spierings koesterde al langer de wens om ‘echte’ kraanbanden te ontwikkelen. In 2021 trok het bedrijf de stoute schoenen aan en benaderde Michelin, dat positief reageerde. Het begin van een samenwerkingstraject tussen de twee partijen, dat Koos Spierings als positief ervoer.

Beperkte markt

“We zijn begonnen met inventariseren. Wat is er nu beschikbaar? Het is natuurlijk maar een beperkte markt. We kregen van Michelin een testbatch met banden en aan de hand daarvan hebben we ervaringen uitgewisseld.”

Dat resulteerde uiteindelijk in 2024 in de X-Crane 2-band in

de maat 445/75 R22.5, speciaal voor Spierings. Volgens de twee partijen biedt deze band duidelijke voordelen ten opzichte van de banden die Spierings eerder monteerde. Zo heeft de X-Crane 2 een hogere snelheidsclassificatie en een hoger draagvermogen. Daarnaast is de levensduur langer, de remweg korter en is de band beter geschikt voor moeilijke omstandigheden, zoals sneeuw en andere slecht begaanbare ondergronden.

En, nog een duidelijk voordeel volgens Koos Spierings: een lagere rolweerstand. “Door die lagere rolweerstand verbruikt de band minder energie bij het rijden. Dat is met name voor onze elektrische City Boy belangrijk.”

Alle kranen van Spierings die nu de fabriek uitrijden, zijn voorzien van de Michelin-banden. Klanten die oudere kranen hebben, staat het vrij hun eigen band te kiezen als de oorspronkelijke banden versleten zijn.

Michelin ondertussen bleef niet stilzitten. Waarom de erva-

ring die ze hebben opgedaan met de X-Crane 2-banden niet inzetten voor andere fabrikanten dan Spierings? En aldus geschiedde. In mei 2025 lanceerde Michelin de nieuwe maat 445/95 R 25, twee inch (een dikke 6 centimeter) groter dan de Spierings-banden. Daarmee wordt de markt voor die banden aanzienlijk groter. De nieuwe X-Crane 2-banden passen onder de LTM-, LTC- en LG-series van Liebherr, de GMK van Grove, de AC van Tadano en, voor de Amerikaanse markt, de AT-modellen van Linkbelt.

Uiteraard levert de nieuwe band betere prestaties dan die van de concurrenten, stelde Michelin tijdens een internationale persconferentie. Tot 13 procent minder brandstofverbruik vergeleken met de belangrijkste concurrent, een 27 procent kortere remweg en hogere belastbaarheid bij een hogere snelheid waren de kernpunten.

Daarnaast zou de band door gebruik van de Regenion-technologie een langere levensduur hebben. Bij die technologie worden metaalstrips in 3D geprint en in het loopvlak van de band verwerkt. De band zou daardoor zelf het loopvlak herstellen. Tenslotte is de band ook lichter dan andere banden, wat het energieverbruik weer ten goede komt. Om de verzamelde journalisten zelf te laten voelen hoe de band onder extreme omstandigheden presteerde, werd elke

journalist over het testcircuit van Michelin gereden. Testvoertuig was een Liebherr LTM 1120, uiteraard uitgevoerd met de X-Crane 2-banden. De test bestond uit een paar onderdelen: een ritje over een hobbelige weg, een stukje door de (gras) berm rijden, een remtest en een paar stevige rukken aan het stuur. Het indrukwekkendst was rijden over een rotonde met sprinklers, waarbij de chauffeur vol gas gaf en met 67 kilometer per uur rondjes bleef rijden. Daarbij leek de Liebherr op geen enkel moment op het punt staan uit te breken.

Geur van rubber

Volgende programmapunt was een bezoek aan de fabriek waar de X-Crane 2-banden worden geproduceerd: Michelin Blanzy. In deze fabriek worden zowel halffabricaten als complete banden gemaakt. Als je enorme hallen vol machines en de geur van rubber verwacht, word je niet teleurgesteld. Als je verwacht dat alles volautomatisch gaat en er nauwelijks mensen te zien zijn, vergis je je. Aan de productie van de kraanbanden komen opvallend veel mensenhanden te pas. Dat begint al bij het invoeren van het basismateriaal. Dat wordt met de hand in de machines gestopt, die het persen, pletten, verwerken tot stroken en op maat snijden. Bij elke stap is wel iemand aanwezig om te controleren of het proces soepel verloopt en af en toe een monster te nemen. Het loopvlak wordt met de hand op maat gesneden en daarna op de ba-

sisband gelijmd. Omdat de banden tegen die tijd al zo zwaar zijn dat ze niet meer door één persoon zijn te tillen, is het transport wel geautomatiseerd.

Aan het ‘afbakken’ van de band komen voor de verandering geen mensen te pas. De band wordt via een ingenieus takelsysteem in een soort donutoven gelegd. De oven sluit hermetisch en wordt dan gedurende een uur of langer verhit tot – afhan-

kelijk van het type band – meer dan 140 graden. Als de band klaar is, opent de oven zich weer, waarbij een wolk warme, vochtige lucht en een enorme rubbergeur vrijkomen. De versgebakken band wordt opgetild en via een hijssysteem afgevoerd en een verse, nog af te bakken band wordt in de oven geplaatst. Daarna begint de bakcyclus opnieuw.

Bevoeld en bekeken

Na het afbakken is de band klaar, op de kwaliteitscontrole na. Daar komen wederom mensenhanden, of beter gezegd mensenogen aan te pas. Er worden röntgenfoto’s van de band gemaakt, maar elke band wordt ook bevoeld en bekeken door een kwaliteitsinspecteur. Mocht een band worden afgekeurd, dan zijn er twee mogelijkheden: de band wordt aangepast of het materiaal wordt hergebruikt. Want weggooien, daar doen ze zo min mogelijk aan in Blanzy. Beter voor het milieu – en de portemonnee natuurlijk.

Met de uitbreiding van de X-Crane 2-reeks zet Michelin een stap naar bredere toepassing van gespecialiseerde kraanbanden, waarbij prestaties en duurzaamheid centraal staan. En, niet onbelangrijk, een grotere afzetmarkt. Wat begon als een Nederlands-Frans initiatief om één specifieke band te ontwikkelen, leidde tot een innovatieve productlijn. Wie de fabriek in Blanzy bezoekt, ziet dat achter deze hightech producten nog altijd een ouderwetse dosis vakmanschap schuilgaat.

De overgang van door diesel aangedreven bouwmachines naar emissieloze alternatieven gaat volop door. Met name koplopers laten zien dat er al veel kan. Maar in deze fase van de transitie moeten we wel verstandig versnellen om het peloton mee te krijgen, is de boodschap.

Tekst: Ivo van Zon Foto: De Groene Koers

Te snel vooruit willen, brengt – door buitenproportionele meerkosten – namelijk het risico op falen van de transitie met zich mee. Daarentegen geeft vertragen het risico op het niet halen van de doelstellingen. Dit vertelt Gerard van der Veer (GMB en Emissieloos Netwerk Infra, ENI) als vertegenwoordiger van de koplopers in zijn betoog over meerkostenstijging in relatie tot het aandeel van emissieloze inzet op projecten.

Emissieloos werken verschuift van een technisch naar een organisatorisch vraagstuk, zegt hij. “Je ziet dat de grootste uitdagingen op het vlak van kosten zitten in zaken als machinetarief, energielogistiek, laadinfra en nieuwe regels en disciplines. Naarmate de vraag naar emissieloos voor een project stijgt, nemen de complexiteit en beschikbaarheid van materieel toe, en daarmee ook de kosten.”

Drie stappen

Voor de inzet van emissieloos materieel op een project is volgens hem – op basis van de ervaring opgedaan bij koploperprojecten – ruwweg een verdeling te maken in drie stappen.

Tot 30 procent inzet van ZE-materieel is relatief goed uitvoerbaar bij een project. De meerkosten zitten voornamelijk in de hogere aanschafwaarde van materieel, maar in de range ‘licht

tot middelzwaar’ zijn deze machines goed verkrijgbaar. Het voorzien in de benodigde energiebehoefte is minder complex en daarmee zijn de kosten beperkt.

Meer inzet ZE-materieel

Bij een project waarbij 30 tot 60 procent emissieloos materieel wordt ingezet, zijn er meer uitdagingen. Niet alle machines kunnen een volle werkdag draaien, de energielogistiek wordt complexer en de laadinfrastructuur vraagt om zwaardere oplossingen. Maar echt moeilijk wordt het als de inzet van ZEmaterieel 60 procent of meer moet bedragen. Dat betekent een onevenredige toename van alle eerder genoemde meerkosten. Ook komt de oplaadbetrouwbaarheid in het geding vanwege ontbrekende standaardisatie op het gebied van laden, veiligheid en gebruik van verschillende typen materieel.

Realisme

Het is dus zaak om realistisch te zijn in de mate waarin je wilt versnellen, is de boodschap. Hoe kun je hier als opdrachtgever vorm aan geven? Gerard: “Tegen opdrachtgevers zeg ik: vraag komend jaar uit op de ondergrens van je ambitie als het gaat om ZE-verrichte arbeid (30 procent voor de huidige periode op basis van de SEB Routekaart, red.). Maar ga in het aandeel projecten waarbij je ZE-materieel uitvraagt, juist aan de bovenkant zitten (50 procent voor de huidige periode op basis van de SEB Routekaart, red.). Vervolgens kun je op basis van ervaringen opschalen waar dit haalbaar en betaalbaar is.”

De oproep aan opdrachtgevers om werk te maken van een bredere en consistente uitvraag van emissieloos werken, sluit aan bij de boodschap die ook door De Groene Koers en brancheorganisaties wordt verkondigd. Wanneer er breed en consistent uitgevraagd wordt, zorgt dit niet alleen voor het voorkomen van onevenredige meerkosten, het biedt ook investeringsperspectief voor aannemers. Zij kunnen dan met meer zekerheid investeren en zo de stap maken naar emissieloos werken.

Een model dat staat voor innovatie, kracht en gebruiksgemak, gecombineerd in één kraan: dat is de

SK1265-AT6 eLift van Spierings Mobile Cranes in een notendop. Het is bovendien de krachtigste mobiele kraan die in de wereld te vinden is. Hardeman | van Harten, specialist in dak- en wandbeplating uit Lunteren, heeft er onlangs drie aangeschaft. De eerste twee zijn inmiddels in gebruik, de derde komt in juli.

Directeur Erik Hardeman (36): “Met deze hybride kraan heeft Spierings echt een hele mooie stap gezet.”

Tekst: Jeroen Kreule Foto’s: Koos Groenewold

Met een vijfde uitschuivend giekdeel bereikt de kraan een indrukwekkende vlucht van 60 meter. Zijn maximale hijscapaciteit van 10.000 kilo maakt hem bovendien een van de krachtigste in zijn klasse. Dankzij het eLiftsysteem kan de kraan volledig emissieloos werken. De kraan is een eerbetoon aan Tiny Spierings, mede-oprichtster van het kraanbedrijf. Met een minimale CO2-uitstoot, stiller werken en lagere operationele kosten voldoet deze kraan aan de steeds strenger wordende emissienormen.

Erik Hardeman: “Spierings bouwt tegenwoordig niet anders meer, het bedrijf is heel toekomstgericht. Een van onze pijlers is innovatie. Daarom willen we altijd vooruitstrevend zijn. Daar horen ook de nieuwste kranen bij. We hebben al dertien kranen van Spierings gehad. Kwaliteit en prijs-kwaliteitverhouding zijn heel erg goed.”

Erik had verwacht dat de ontwikkeling van emissieloos bouwen sneller zou gaan. “De intenties zijn goed om emissieloos te bouwen, maar in de praktijk zien we dat dit niet altijd haalbaar is. Dit komt omdat we in Nederland te maken hebben met congestie, dus dat de maximale capaciteit van het stroomnet bereikt is. In zulke gevallen moet men uitwijken naar aggregaten, vaak diesel. Dat staakt haaks op de principes van emissieloos bouwen. Het ondermijnt ook BREAAMdoelstellingen. Daarnaast zijn er soms ook andere praktische overwegingen, zoals het ontbreken van een stroomaansluiting tijdens de uitvoering van een project.”

Vaste dakploeg

Henk van Harten, broer van mede-grondlegger Peter van Harten, is een van de vaste machinisten van de nieuwe

Innovatie, kracht en gebruiksgemak komen samen in de SK1265-AT6 eLift. aanwinsten. Hij werkt al jaren met een kraan van Spierings. Met een vaste dakploeg legt hij staaldaken. Zijn eerste torenkraan had een vlucht van dertig meter, daarna veertig. De laatste kraan had een vlucht van vijftig meter. Die kraan is zeer intensief gebruikt: in drie jaar tijd heeft hij 110.000 kilometer gereden en 5500 manuren gedraaid. Erik: “De kraan is niet zo oud, maar wij ruilen ons materieel over het algemeen snel in. Zo zijn we het onderhoud voor, bovendien krijgen we nog een goede prijs voor de oude.”

Meedenken bij aanschaf nieuwe machine

De machinisten van Hardeman | van Harten hebben allemaal een vaste kraan, hoogwerker of verreiker. Erik: “Wanneer we een nieuwe machine, vrachtwagen of bus aanschaffen, geven we ze de ruimte om mee te denken. De een wil ons logo in rood led in zijn cabine, de ander wil het logo in de stoelen. Super toch dat ze zo willen meedenken? Ze maken vaak lange dagen, we vragen best veel van ze. Dan moet je er ook voor zorgen dat ze veel werkplezier hebben en met het beste materieel kunnen werken.”

En wie bij Hardeman | van Harten aan de slag gaat en nog geen achttien jaar is, krijgt de beschikking over een Aixam, een 45-kilometerauto. “Het is een mooie manier om onder jongeren meer wij-gevoel te creëren. Het is een schot in de roos.”

Echt familiebedrijf

Hardeman | van Harten – in 1995 opgericht door Jan Hardeman en Peter van Harten – is een echt familiebedrijf. Vier

Het bedrijf monteert stalen dak- en wandbeplating en aluminium composiet voor de meest uiteenlopende opdrachtgevers.

zoons van Peter werken bij het Veluwse bedrijf. Jan Hardeman is de oom van Erik Hardeman. Samen met Martijn Jansen is Erik in 2017 directeur geworden. Het bedrijf telt momenteel zeventig werknemers.

Het bedrijf monteert stalen dak- en wandbeplating en aluminium composiet voor de meest uiteenlopende opdrachtgevers in de utiliteits- en renovatiebouw en de agrarische sector. De utiliteitsbouw is de grootste tak. Daar gaat het met name om distributiecentra, maar ook om kantoren en andere panden.

Scania en Intergamma

Zo zijn de Gelderse specialisten momenteel betrokken bij de bouw van een nieuw pand van Scania aan de Gasthuisdijk in Zwolle. Het gaat onder meer om het monteren van speciale puntplaten en composiet. Dat doet het bedrijf in opdracht van Aan de Stegge Twello. Het betreft omvangrijke nieuwbouw voor een multifunctionele vestiging van de vrachtwagenfabrikant. Een ander project waar het bedrijf bij betrokken is, is de nieuwbouw van doe-het-zelf-retailer Intergamma in Tiel. Het gaat om een distributiecentrum van ruim 90.000 vierkante meter. Hardeman | van Harten monteert ook de binnenwan-

den. Het nieuwe distributiecentrum gaat alle 377 bouwmarkten van GAMMA en Karwei in Nederland en België bedienen.

Het bedrijf zorgt ook voor de levering en montage van stalen dak- en wandbeplating en aluminium composiet in de agrarische sector, denk aan stallen en schuren. Het gaat met name om vervanging van asbestdaken. Qua renovatie is het bedrijf gespecialiseerd in het vervangen van daken van steenfabrieken.

Erik: “Dat moet vaak snel gebeuren, zodat de fabriek kan blijven draaien. Meestal doen we zoiets op de zaterdag.” Er wordt in hoog tempo gewerkt: per dag wordt gemiddeld tussen de 6000 en 8000 vierkante meter dak gelegd. Elke dag zijn er achttien à twintig verschillende ploegen onderweg. Van Amsterdam en Maastricht tot Texel en Zwolle: de ploegen werken aan projecten in het hele land.

Solide bedrijf, genoeg opdrachten

Tijdens en vlak na de coronapandemie was Hardeman | van Harten veel betrokken bij heel grote distributiecentra, maar die worden steeds minder gebouwd. “Je ziet dat gebouwen nu kleiner worden, maar ook dat de eisen strenger worden. We zijn gelukkig een solide bedrijf met voldoende opdrachten. De markt verschuift, maar wij schuiven mee.”

Zo levert en monteert het familiebedrijf uit Lunteren ook aluminium composiet platen. Erik: “Dit doen we al best een tijdje, maar we zien steeds vaker dat architecten het toepassen.

Daarom hebben we speciale teams in het leven geroepen die hierin gespecialiseerd zijn.”

Deze platen worden gemaakt door twee dunne aluminium platen onder hoge druk met een kern van polyethyleen (PE) of een met mineralen gevulde brandvertragende (FR-) kern te verlijmen. Op deze manier ontstaat een sandwichplaat die uiterst vlak en sterk is.

De mogelijkheden zijn bijna onbeperkt, aldus Erik. “De moeilijkheidsgraad van composietgevels is hoger dan bij een rechttoe rechtaan hal: het vraagt om meer technische kennis en tekentijd. En we kunnen ons hiermee onderscheiden, omdat we gespecialiseerde teams hebben.” Naast de creatieve ontwerpvrijheid zijn composiet gevelelementen zeer licht van gewicht, uiterst vlak, sterk en veelal zonder zichtbare naden uit te voeren. Bovendien zijn composiet platen onderhoudsarm.

Nieuw hoofdstuk

Verder richt Hardeman | van Harten zich sinds afgelopen jaar op service en onderhoud. Deze afdeling wordt geleid door Cornelis Verwoerd. Hij is het aanspreekpunt voor schadeherstel, onderhoudscontracten en reiniging. Erik: “Wanneer een pand is voltooid en opgeleverd, betekent dat niet het einde van de samenwerking, maar het begin van een nieuw hoofdstuk. We krijgen positieve reacties van klanten over ons schadeherstel. Soms komt het voor dat een chauffeur de bocht te krap neemt, dan ontstaat er schade. Cornelis pakt dit direct op en zorgt ervoor dat het met zijn team zo snel mogelijk wordt hersteld.”

Gebruikers tekenen een onderhoudscontract en krijgen onder meer een jaarlijkse inspectie van het pand. Hardeman: “Naar aanleiding van die inspectie maken we een onderhoudsrapport, inclusief onderhoudsadvies. Zo houd je het pand in goede conditie en minimaliseer je onvoorziene uitgaven.”

Hendri Schoemaker

“Case van 23 ton is voor mij het ideale gewicht”

Hendri Schoemaker zat al op verschillende shovels en graafmachines. Maar zijn Case CX210E bevalt toch het beste. Met deze rupskraan van 23 ton heeft hij de meeste afwisseling in zijn werk bij de Dunnewind Groep, waar hij vooral bezig is met de aanleg van natuur en infrastructuur.

Tekst: Henk Wind Foto’s: Michel Velderman

Een rupskraan was niet de eerste wens van de 55-jarige

Hendri Schoemaker uit Ommen. “De gedachte was dat je dan veel alleen in het veld staat. Maar dat valt nog wel mee. Vaak sta je toch met meerdere machines op een werk of heb je andere mensen om je heen. Soms sta je inderdaad wel eens een paar weken alleen, maar dat vind ik eigenlijk ook helemaal niet erg.”

Hendri begon al op zijn achttiende bij Dunnewind Groep in Ommen. Hij had min of meer het idee om loodgieter te worden, maar kwam via een stage van school bij de Dunnewind Groep terecht. Daar liep hij mee met de uitzetter. “Het klikte hier eigenlijk direct met de collega’s. Daar zat ook een aantal van die oudere mannen bij die nog wel eens wat bromden, maar dat vond ik niet erg. En achteraf ben ik er alleen maar blij mee, want ik heb heel veel van hen geleerd. Als die zeiden dat je de bouwplaats moest opruimen, dan moest je ook echt alles opruimen. Dat is tegenwoordig nog wel eens anders. Dan lopen mensen vijf keer om de rommel heen en ruimen ze het nog niet op…”

Twaalf jaar op de shovel

Na ruim twee jaar grondwerk kwam er een shovel beschikbaar en werd Hendri shovelmachinist. Dat deed hij een jaar of twaalf. “Toen had ik het wel gezien en wilde ik wat anders met wat meer beweging. Ik werkte onder andere bij een hoveniersbedrijf en later bij een bedrijf dat minikranen met machinist verhuurde voor spoorwerk. Dat werk wil ik nooit weer. Dan moet je altijd ver reizen en op rare tijden werken.” Hendri was er dan ook niet rouwig om toen het bedrijf zijn werkzaamheden verplaatste en hij in de WW terecht kwam. In 2012 keerde hij terug op het oude nest bij Dunnewind Groep. “Ik zat in de WW en hoorde dat er een mobiele machine stil stond omdat er geen machinist was. Dat was een Hyundai 140. Daar ben ik toen op begonnen. En nu ga ik ook niet

meer weg. Het gras bij de buurman lijkt altijd groener, totdat je er binnen bent. Bij Dunnewind Groep zijn heel veel mensen die er al heel lang werken. Je weet wat je aan elkaar hebt.”

Overstap naar rups

Na de Hyundai kwam hij terecht op een Doosan DX140-rupskraan. “Een rupskraan bleek veel meer uitdaging te bieden. Het is heel anders dan shovelwerk. Met de shovel ben je vaak de taxichauffeur van alle machinisten. Nu ben ik zelf bezig met het maken van taluds en sloten en noem maar op.” De Doosan was echter net een beetje aan de kleine kant naar de smaak van Hendri. “Je bent met 14 ton net te klein voor het echte werk. Het was vaak afmaken van werk dat de grotere graafmachines al gedaan hadden. Dan maakte je nog een klein stukje talud af en was je vooral aan het afwerken en aanvullen. Met deze 23-tonner kan ik het allemaal zelf doen en leg ik nu bijvoorbeeld voor het eerst ook riool aan. Die buizen kan ik nu tillen en aandrukken. Maar ik hoef ook niet nog groter. Die grote machines worden ook vaak ingezet voor het grove graafwerk van sloten en het laden van vrachtwagens en dat is best wel hurry-up. Dit gewicht is echt ideaal wat mij betreft.”

Case favoriet

Dunnewind Groep beschikt nu over vier Case-rupsgraafmachines en een Volvo. “Case is wel favoriet. Een van de machinisten hier heeft al zijn derde Case. Dat komt ook door de goede relatie met importeur Schmidt Bouwmachines uit Almelo en hun service. Ik kwam deze Case halen op een vrijdag. Toen zaten ze daar met het hele bedrijf te eten en dan word je gelijk uitgenodigd om mee te eten.”

Dat Hendri een Case zou krijgen, stond overigens niet bij voorbaat vast. “Zelf wilde ik eigenlijk wel weer een Hyundai, maar dat zat er niet in. Ik kreeg wel een Volvo aangeboden, wat ik

De Case is uiteraard van alle gemakken voorzien, zoals klimaatbeheersing, stoelverwarming en een 10 inch lcd-scherm.

Hendri is zeer tevreden over zijn keuze voor deze Case. “De machine loopt heel rustig en stil en geeft weinig trilling.”

“Werken met GPS is een stuk gemakkelijker dan dat er iemand met een laser achter je aanloopt. En het werkt ook sneller en veel preciezer.”

zelf niet wilde. Ik vind dat je daarop veel te weinig zicht naar achteren hebt. Toen werd het dus een Case.” Wat hem uitstekend bevalt. “Case is van vier naar zes cilinders gegaan. De machine loopt heel rustig en stil en geeft weinig trilling. Hij heeft ook geen EGR-klep meer en je merkt daardoor ook niets meer van het regeneren.” Hendri draait er sinds juni vorig jaar op en heeft er inmiddels 1500 uur op staan.

In de natuur

Met deze machine doet hij allerlei verschillend werk. “Pas stonden we nog in de Eerder Hooilanden bij Ommen. Midden in de natuur. Daar stonden we met alle vier de Case-rupskranen op een rij. In zulke natuur is het wel heel mooi werk, met veel afwisseling maar ook een mooi resultaat. We hebben daar onder andere het grondwerk voor vistrappen gedaan en meanderende slootjes gemaakt. Op deze Case heb ik nu voor het eerst GPS. Alle tekeningen worden daarop ingevoerd en dan volg je de coördinaten. Dan volg je op je scherm een rechte lijn en zie je achter je een mooie sloot ontstaan met allerlei bochten erin en bultjes en gaatjes. In zulk werk moet je ook niet proberen het helemaal strak te maken; daar moet je een beetje inzicht in hebben.”

“Dat werken met GPS heb ik wel even moeten leren. Het is toch computertechniek waar je je in moet verdiepen en wat je

ook gewoon moet gaan doen. Gelukkig zijn er collega’s die het al langer hebben en krijg je ook ondersteuning vanaf kantoor. Nu zou ik niet meer zonder willen.”

Momenteel staat Hendri op de uitbreiding van een industrieterrein in Hardenberg. Daar legde hij het riool aan en legde hij de zandbanen en puinverharding aan voor de wegen. “Dat komt hier nogal precies omdat de dekking op het riool niet heel groot is. Zelf kan ik met de rupskraan naast het riool rijden, maar de shovel moet er straks wel op rijden. Dan heb je voldoende laagdikte nodig. Met GPS kan ik precies de diepte aflezen. Bij de aansluitingen van de riolering heb je een verdikking van bijvoorbeeld 15 centimeter. Dan kun je een offset van 15 centimeter aangeven. Ik moet het dan nog wel zelf sturen; het gaat niet volautomatisch. Maar het is een stuk gemakkelijker dan dat er iemand met een laser achter je aanloopt. En het werkt ook sneller en is veel preciezer.”

Voor dit werk gebruikt Hendri meestal een vaste bak, zowel klein als groot. De kleine bak is voorzien van een hijspunt voor het leggen van riool. Daarnaast beschikt hij over onder meer een trilblok en een kantelbak. “Dit in plaats van de taludbak die vroeger vaak werd gebruikt. En nee, de machine heeft geen draaikantelstuk. Dat wil ik ook niet. Daar moet je echt mee leren werken. Een vaste kantelbak werkt veel gemakkelijker.” De graafmachine heeft wel volautomatische snelwissel, maar dan weer geen volautomatische vetsmering. “Dat is een optie, maar die hoef ik niet. Ik zie liever zelf dat ik alle punten goed smeer. Dan heb je veel meer controle op je machine.”

De Case is uiteraard van alle gemakken voorzien, zoals klimaatbeheersing, stoelverwarming en een 10 inch lcd-scherm. Via het scherm zijn allerlei persoonlijke instellingen mogelijk. “Als je bijvoorbeeld gaat laden is het handig als de hoofdgiek wat sneller gaat en de graafarm langzamer. De zwenkinstellingen verander ik niet. Met het gewicht in de bak wil je dat niet te hard laten gaan.” Tot slot: Hendri is blij dat de Case nog een diesel is. “Ik moet gewoon een dieselmotor achter me hebben in plaats van dat gezoem van een elektrische motor.”

Er zijn veel redenen om autonome bouwmachines te ontwikkelen en te bouwen: efficiency, het voorkomen van saaie, repeterende handelingen, brandstofbesparing en personeelstekort. Of gewoon omdat het kan. Hoe ver zijn die machines? En wat heb je er anno 2025 aan?

Het blijft een vreemd gezicht: een wiellader die druk bezig is een grote berg grind te verplaatsen zonder dat er een machinist in de cabine zit. Realiteit binnen de veilige grenzen van de Bauma, waar een aantal fabrikanten hun autonome, door AI-aangedreven machines aan het publiek liet zien. Onder meer Liebherr, Develon en Hitachi hielden demonstraties met onbemande machines.

Maar de kans dat je ze in het wild tegenkomt, is op dit moment minimaal. Hooguit op een afgelegen en afgesloten mijnof bouwplaats rijden, graven en dumpen al een paar van deze machines. Dat wil niet zeggen dat de techniek die in deze machines gebruikt wordt ook zeldzaam is. Intelligente veiligheidssystemen en geautomatiseerde handelingen komen steeds meer voor in bouwmachines die nu al te koop zijn.

De veiligheidssystemen kun je verdelen in verschillende soorten. Zo zijn er systemen om botsingen te vermijden, bijvoorbeeld door het gebruik van LiDAR (Light Detection And Ranging), radar of sensorfusie. Die systemen detecteren obstakels zoals mensen, andere machines en stilstaande objecten. Ook het verminderen van dode hoeken door camera’s en beeldschermen in de cabine moet zorgen voor minder botsingen.

In slaap vallen

Maar wat nu als de machinist zelf voor onveilige situaties zorgt, bijvoorbeeld door (bijna) in slaap te vallen? Er zijn al systemen die de alertheid van de operator monitoren en waarschuwingen geven bij vermoeidheid. Zo heeft Caterpillar het Driver Safety System, dat aan de hand van de gezichtsuitdrukking en de

positie van het hoofd van de machinist ‘ziet’ of hij nog wel geconcentreerd is. Als het nodig is, geeft het systeem een geluidssignaal en laat de stoel trillen. Andere systemen zijn

gericht op efficiënter werken. Dat kunnen GPS- of lasergebaseerde systemen zijn om nauwkeuriger te nivelleren, te graven of te asfalteren. Verder worden machines steeds vaker voorzien van ondersteunende systemen waarmee operators taken efficiënter en nauwkeuriger kunnen uitvoeren. Dit zijn functies als hellingsassistentie, automatische bakbediening en cruisecontrol.

Maar ook het gebruik van telematica en monitoring op afstand kan de prestaties van bouwmachines verbeteren. Sensoren die met internet verbonden zijn, houden de prestaties, locatie en onderhoudsstaat van machines in de gaten. Een stap verder dan dat is bediening op afstand van de machine, waarbij er geen machinist meer ter plaatse aanwezig is. Ideaal voor gebruik tijdens onveilige situaties, zoals sloopwerk in een aardbevingsgebied.

Ook die systemen werden op de Bauma gedemonstreerd. Zo konden bezoekers bij Caterpillar een machine op een testsite in Malaga bedienen met het Cat Command RC-systeem. Sany ging nog verder. Via hun systeem konden belangstellenden een graafmachine in Huzhou, China, bedienen. Achtduizend kilometer verderop.

Wetgeving loopt ver achter

Niet alleen op de Bauma zelf bewezen diverse demonstraties dat autonomie technisch mogelijk is. Een autonome wiellader van Liebherr was voorafgaand aan de beurs al vijf weken aan het werk op een demoterrein een paar kilometer van het beursterrein.