Zoals de staat van zijn koelcel alles zegt over de chefkok, doet de gereedschapswagen dat over de monteur. Onwillekeurig kijk ik altijd naar de gereedschapswagens en de wandkasten wanneer ik een werkplaats betreed. Omdat het toch een beetje speelgoed voor volwassenen is. Uit interesse. En omdat het zo bepalend is voor de boodschap die de werkplaats uitstraalt. Een schone, opgeruimde, complete gereedschapswagen komt toch heel anders over dan een krakkemige, vieze kar met geoxideerde sleutels, ontbrekende bitjes, en doppen met versleten tanden. Tuurlijk, goed gereedschap kost goed geld. Maar het verdient zich dubbel en dwars terug. Kijk maar op pagina 52. Daar lees je het verhaal van ‘ons’ Autobedrijf Willems. De boekhouder drukt eigenaar Ed Willems met de neus op de feiten: de kosten stijgen, maar het werkplaatstarief blijft achter. Op papier klopt alles –goede technici, een strak geplande werkdag – maar toch lekt er tijd weg. Slechts 60 procent van de beschikbare werkplaatstijd wordt gefactureerd, zo rekent de boekhouder voor. Het effectieve uurtarief is daardoor geen 80, maar 48 euro. Oorzaken: verouderde gereedschapswagens, versleten gereedschap en rondslingerend speciaalgereedschap.

De oplossing is niet het uurtarief verhogen, maar investeren in goed gereedschap. Dat alleen brengt het productieve uurloon omhoog van 48 naar 68 euro. Over een goed rendement gesproken...

De echte winst? Die zit ‘m in het feit dat je technici elke dag met plezier sleutelen. Dankzij jouw investering werken ze efficiënter, prettiger, veiliger en voelen ze zich gewaardeerd. En dat is niet duur, maar schier onbetaalbaar.

Hugo Claver Hoofdredacteur

Goed gereedschap verdient zichzelf dubbel en dwars terug

Waarom investeren in gereedschap je werkplaatstarief redt? Autobedrijf Willems liet dat uitrekenen door zijn boekhouder en ontdekte dat zijn rendement kon stijgen dankzij een efficiënt ingerichte werkplaats met goed gereedschap.

Is het verstandig om van je hobby je werk te maken? André Boer vindt van wel. Wat begon met een hobbygarage achter zijn huis, groeide uit tot een autobedrijf gespecialiseerd in Corvette en Mercedes-Benz.

“We moeten zorgen dat universele bedrijven mee kunnen met de rest”, zegt werkplaatschef Dave Hultermans (28) van Autovakmeester HTS in Goirle, die trots is dat het bedrijf van zijn vader zo hard groeit.

APK Keurmeesterquiz Emissietest Mini: het goede antwoord 12

Stap voor stap Lpg inbouwen 20

Thermomanagement Warmtepompsysteem MEB-platform VW 22

Lagerschade VAG-motoren

Met de plug-in hybride 08 presenteert Lynk & Co zijn meest geavanceerde model tot nu toe. Een ruime SUV als een uitgekiend compromis tussen comfort, duurzaamheid en prestaties.

Operatie

De training autoruitschadeherstel bij Innovam is geen invuloefening, maar een technische, diepgaande en actuele cursus. AMT deed mee met de training.

Als pionier van de modulaire autoconstructie past Volkswagen voor personenauto’s ontwikkelde aandrijflijnen ook toe in lichte bedrijfswagens: de elektrische 4Motion-vierwielaandrijving.

De distributieriem heeft bij veel merken moeten wijken voor de lichter lopende distributieketting. Probleemloos zijn die echter niet, zo vertelt Reinier Feith van febi tijdens een lezing voor de ATC-afdeling Utrecht.

In 1992 richtte André Boer zijn eigen autobedrijf op, na te zijn gestart bij een Mercedes-Benz-dealer. Hij koos voor merkspecialisme en investeerde in diagnoseapparatuur. “Mensen verklaarden mij toen voor gek, maar ik ben nooit bang geweest om mijn eigen weg te kiezen.”

Tekst: Bas Snijder

Foto: Mike

Tekst & Beeld

André Boer kwam al vroeg in aanraking met Amerikaanse auto’s. Zijn vader was autotechnicus en sleutelde dagelijks aan grote Amerikanen. ”Amerikaanse auto’s waren mijn hobby, Mercedes-Benz was mijn werk”, zegt André. “In de jaren zeventig was ik altijd bezig met Corvettes, Camaro’s en Firebirds. Mijn eerste auto was een origineel Nederlandse Camaro die was gebruikt bij een bankoverval. Hij stond klaar om de schrootpers in te gaan. Ik heb er een andere deur bij gezocht, want die was be-

Bedrijfsnaam: Autobedrijf André Boer Plaats: Wezep

Aantal medewerkers (werkplaats): 3 Bouwjaar pand: 1992

Oppervlakte werkplaats: 400 m2

Werkplaatsontwerp: eigen beheer

Werkplaatsinrichting: diverse leveranciers

Hefbruggen: 2x Stertil-Koni-vierkolommer (4 ton), 1x Koni-vierkolommer (2,5 ton), 1x Interlift-tweekolommer (4 ton)

Laatste verbouwing: 2000

Nieuwste aankoop: Snap-On Solus Edge

Onderdelenleveranciers: Wensink (Mercedes-Benz), GM & KW Parts (Chevrolet/Corvette), diverse leveranciers (klassiekers)

schadigd, en verder was er weinig mis mee. Die auto heb ik nu 49 jaar. Hij staat sinds kort in het museum.”

Terug naar 1992. In dat jaar stopte het dealerbedrijf van Mercedes-Benz waar André werkte. Hij besloot om voor zichzelf te beginnen. “Ik had net een nieuwe hobbygarage achter mijn huis gebouwd. Binnen het bestemmingsplan was er ruimte om een bedrijf aan huis te beginnen. Zo is het begonnen.”

Meegegroeid

Sinds 1992 is er veel veranderd. Achter het woonhuis, dat sinds 1844 in de familie is, staan tegenwoordig een werkplaats, een showroom en een museum met meer dan 200 auto’s. “Vroeger liepen hier koeien, nu staan er heilige koeien”, merkt André droogjes op. “In 1995 hebben we een showroom achter de garage gebouwd. In 1999 hebben we de werkplaats en de showroom vergroot en met elkaar verbonden. In 2012 hebben we het museum achter de showroom gebouwd. De uitbreiding van het museum is net klaar.”

De werkplaats en de werkplaatsinrichting zijn met het bedrijf meegegroeid. In de L-vormige werkruimte staan drie vierkolommers en een tweekolommer. “Ik ben een fan van vierkolommers van Koni. De kwaliteit is onverwoestbaar. Voor het scheiden van body en chassis is een tweekolommer handiger. Daarom heb-

ben we er een tweekolommer van Interlift bij gekocht.”

Altijd vol

André koos doelbewust voor een merkspecialisme. Dat was in die tijd niet gebruikelijk. “De keuze voor specialiseren heb ik vanuit de techniek gemaakt. Bij het dealerbedrijf waar ik werkte, zag ik dat het altijd mis ging met inruilers van andere merken. Toen ik voor mezelf begon, wilde ik mij helemaal richten op de merken waar ik het meest van weet: Mercedes-Benz en Corvette. Met een merkspecialisme kun je in de werkplaats sneller werken. Je bouwt sneller ervaring op en je kunt doelgerichter investeren in speciaalgereedschap en diagnoseapparatuur. Het helpt ook als je aan auto’s werkt waar je zelf gevoel bij hebt. Als je feeling en interesse voor een merk hebt, dan werk je daar fijner aan. Mensen vonden dat vreemd. Je was of merkdealer of universeel. Ik heb mij daar nooit wat van aangetrokken. En de werkplaats stond altijd vol.”

Hart-longmachine

Een merkspecialisme is een voordeel bij onderhoud en reparatie en bij inkoop en verkoop. “Ik was niet van plan om verkoop te doen. Handel deed ik vooral om er zelf leuke auto’s aan over te houden voor de verzameling. Maar ook dat is groter geworden dan ik had verwacht. Ook weer

Sinds wanneer werken jullie in dit pand?

“Sinds 1992. Toen werd de hobbywerkplaats achter mijn huis mijn bedrijf.”

Wat bevalt goed aan de werkplaats?

“De efficiënte indeling en de mooie ligging middenin het centrum van Wezep.”

Wat kan beter aan de werkplaats?

“De werkplaats is gebouwd in 1992 en uitgebreid in 1999. De afgelopen 25 jaar zijn auto’s groter en breder geworden. We hebben extra brede hefbruggen gekocht. Misschien komt er een moment dat de werkplaats vergroot moet worden.”

Van welke aankoop heb je het meeste plezier?

“Van onze uitleesapparatuur. Bij oudere auto’s en klassiekers kunnen we meestal op basis van onze ervaring diagnose stellen. Aan een moderne auto kun je zonder diagnoseapparatuur bijna niets meer doen. Elke doorgang begint met uitlezen.”

Wat is jullie favoriete gereedschap?

“Ik werk graag met kniesleutels. Een ratel is handiger voor het snelle werk, maar een kniesleutel geeft meer gevoel en ligt lekkerder in de hand.”

Welk gereedschap zou iedereen moeten hebben?

“Doppensets van Snap-on. Dat is echt superkwaliteit.”

Wat was jullie laatste grote werkplaatsaankoop?

“Onze Snap-on Solus Edge.”

Wat is jullie grootste miskoop?

“Onze allereerste roetmeter beviel slecht. Die hebben we omgeruild voor een roetmeter van Sun. Die doet het perfect.”

Wat wil je aan de werkplaats veranderen?

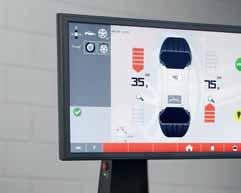

“We denken er over om zelf uit te lijnen. Nu besteden we het uit. We zijn tevreden over de kwaliteit maar het kost veel tijd om heen en weer rijden. Dat is niet ideaal.”

en Michel (niet op de foto).

omdat ik auto’s inkoop en verkoop die ik zelf leuk vind.” In de werkplaats investeerde André al vroeg in een ‘Sun MCA 3000testkast. “Amerikaanse autofabrikanten waren er vroeg bij met diagnose. Corvette had in 1981 een OBD-systeem dat je via een stekker kon uitlezen. Met de Sun-testkast kon ik OBD uitlezen, foutcodes uitlezen en universele systeemtests uitvoeren. Zo heb ik heel veel storingen opgespoord en opgelost. Als je de testkast nu ziet, lijkt het wel een hart-longmachine. Toen was het hypermodern.”

Nieuwste modellen

In de beginjaren van het bedrijf was de verhouding tussen Mercedes-Benz en Corvette ongeveer 70:30. Tegenwoordig is dat andersom. André blijft voor beide merken investeren in moderne diagnoseapparatuur. Naast StarCOM en XENTRY voor Mercedes-Benz en Tech 2 voor Corvette/GM werken André en zijn zoons onder meer met een Snap-on Solus Edge. “We blijven in onze merken investeren. We hebben een goede relatie met de regionale Mercedes-Benz-dealer. Daar halen we originele onderdelen vandaan. We hebben alles in huis om aan de oudste en allernieuwste modellen van MercedesBenz en Corvette te werken. We verkopen regelmatig nieuwe Corvettes. Toevallig hebben we net de allernieuwste hybride Corvette E-Ray verkocht. Die onderhouden we gewoon zelf. We hoeven nooit iemand weg te sturen omdat we iets zelf niet kunnen.”

Is het verstandig om van je hobby je werk te maken? André Boer vindt van wel. Wat begon met een hobbygarage achter zijn huis, groeide uit tot een autobedrijf gespecialiseerd in Corvette en Mercedes-Benz. De werkplaats is er helemaal op ingericht. Ook de showroom staat er vol mee.

André werkt samen met zijn zoons Johan en Martijn. Samen weten ze alles van Corvettes van alle bouwjaren, van oermodel Corvette C1 met Blue Flame zes-in-lijn tot de nieuwste Corvette ERay met hybride 6.2 V8. De diagnoseapparatuur sluit hier bij aan. Hier leest Martijn een Corvette C6 uit met de originele Tech 2-tester van General Motors.

Maatwerkmodificaties

Sommige klanten willen hun auto origineel houden. Andere klanten gaan voor maatwerk. Onder de motorkap van deze vroege F-body Camaro RS/SS ligt een modernere V8 met een grote carburateur en elektronische ontsteking met de uitstraling van contactpuntontsteking. “Deze kun je nauwkeuriger afstellen, maar het ziet er uit als de originele.”

Als het om werkplaatsinrichting, diagnoseapparatuur en handgereedschap gaat, heeft André een duidelijke filosofie: “Ik houd van kwaliteitsmerken. Onze vierkolommers zijn allemaal van Koni. We hebben een tweekolommer van Interlift. Dat is ook een degelijke hefbrug, maar het is geen Koni.” Het handgereedschap is van Facom en Snap-on.

In de showroom en in het museum staan zeldzame en bijzondere Corvettes. Ook in het magazijn staan limited editions, maar dan op gereedschapsgebied. Deze blauwe Snap-on Elite Edition-gereedschapskast is gevuld met speciaalgereedschap. In het museum staat een witte Snap-on 60th Anniversary Corvette 427-toolbox.

Voor Mercedes-Benz werkt het drietal met StarCOM en XENTRY of met deze universele Snap-on Solus Edge. “Ik heb altijd geïnvesteerd in diagnoseapparatuur”, zegt André. “In de jaren negentig kocht ik een nieuwe Sun MCA 3000-testkast. Die was net zo duur als een nieuwe Mercedes. Deze Snap-on Solus Edge kan veel meer, is betaalbaarder en kleiner.”

‘De testkast was net zo duur als een nieuwe Mercedes’

Autobedrijf Bart Gubbels in Lomm werd in 2011 opgericht door Bart zelf. Na zeven jaar in loondienst wilde hij het op zijn eigen manier doen. Met liefde voor het vak en een bak ervaring op zak begon hij zijn bedrijf in een huurpand, met twee bruggen. Inmiddels staat er een goedlopend garagebedrijf met zeven bruggen en drie vaste medewerkers. Maar die groei kwam met uitdagingen.

“In de afgelopen jaren is het vak heel snel veranderd”, schetst Bart Gubbels. “Zeker sinds de coronaperiode stapelde het werk zich op. De reparaties duren langer, auto’s zijn ingewikkelder geworden, apparatuur en databases zijn nodig en er zijn minder automonteurs en keurmeesters beschikbaar. Het was topsport, elke week opnieuw. En dat begon zijn tol te eisen.”

Problemen met personeel Bart merkte dat het steeds moeilijker werd om zijn team goed aan te sturen. “Ik voelde me geen ondernemer meer, maar een oplosser van andermans problemen.” Hij kreeg zijn mensen niet goed mee in zijn manier van werken. Normen en waarden verwaterden. “Mijn personeel moest mij helpen, maar het voelde soms andersom.” De motivatie zakte weg en hij dacht zelfs aan stoppen. Via een onderdelenleverancier kwam hij in contact met OOMT. “Zij zagen wat er speelde en zeiden dat ik niet de enige was,” vertelt Bart. Via OOMT kwam hij in contact met Isabel Buijel - Breuer, zij is adviseur werkgeverschap bij OOMT. Zij hielp Bart met het krijgen van overzicht, richting en structuur.

Structuur aanbrengen en afspraken vastleggen Isabel startte met gesprekken met Bart en zijn vrouw en maakte analyses. Samen brachten ze de knelpunten in kaart. Waar gaat het mis? Wat moest er anders? OOMT-coach Xian Yu werd erbij gehaald en organiseerde gesprekken met het hele team. Ook voerde zij individuele gesprekken met medewerkers. Er werd veel uitgesproken. Afspraken werden vastgelegd. Regels werden op papier gezet en ondertekend. “Het was wennen,” zegt Bart Gubbels. “Ik ben monteur, geen manager. Maar ik heb geleerd om duidelijk te zijn. Als werkgever moet je grenzen stellen.” Voor hem betekende dat: minder afwachten, meer sturen. En soms ook ingrijpen. “We hadden medewerkers in dienst met een andere werkmentaliteit. Dat beïnvloedde het hele team. Door afspraken formeel te maken, heb ik duidelijkheid gecreëerd.” Naast het traject met OOMT schakelde Bart Gubbels, op advies van Isabel, ook een extern bureau in voor het optimaliseren van de bedrijfsvoering. Dat hielp hem en zijn vrouw om het bedrijf anders te organiseren. “Nu heb ik meer rust en overzicht, hoewel ik het wel van jaar tot jaar bekijk. De veranderingen in onze branche zijn de laatste tien jaar hard gegaan. Maar wat er nu aankomt gaat nog harder en ik weet nog niet of ik bij kan blijven. Je moet tegenwoordig zoveel leren en weten, dat maakt het lastig.”

Met vertrouwen vooruitkijken

Inmiddels kijkt Bart met een goed gevoel terug. “Het was spannend om zo’n traject in te gaan, maar het heeft me echt

geholpen. OOMT snapt wat er speelt in bedrijven zoals het mijne. En het kostte me niets.” Zijn advies aan collega-ondernemers? “Vraag hulp als je vastloopt of wanneer het niet loopt zoals je wilt. Zeker als je alleen bent begonnen, heb je het managen nooit meegekregen. Dan is OOMT een goede oplossing om zaken aan te pakken. Je hoeft het niet alleen te doen.”

OOMT: brede ondersteuning voor medewerkers en werkgevers

OOMT (Opleidings- en Ontwikkelingsfonds Motorvoertuigenbedrijf en Tweewielerbedrijf) stimuleert werkgevers en medewerkers om aan zichzelf te blijven werken. Individueel en als team. Via de Servicedesk van OOMT kan een afspraak worden gemaakt met een adviseur werkgeverschap of OOMT-coach. Meer weten? Kijk op www.oomt.nl of bel 0800 - 0155

Dit artikel is gesponsord door OOMT.

Om een goede diagnose te stellen, moeten we ons aan een aantal regels houden. Een bekende diagnosespecialist, James Dillon, leerde mij de 4 rules of diagnosis. Aan de hand van voorbeelden en meetmethodes zal ik het uitleggen.

1. Controleer het juiste onderdeel

Als we een auto binnenkrijgen met heel veel communicatiefoutcodes en ook een foutcode op een ABS-sensor, is het belangrijk dat je door de bomen het bos blijft zien. In dit geval moet je de ABS-sensor gaan controleren. Het controleren van het communicatienetwerk heeft dan geen zin. Die foutcodes ontstaan doordat de ABSunit geen juiste informatie over de voertuigsnelheid kan doorgeven. Andere modules geven daardoor communicatiefoutcodes over ontbrekende informatie. Zo geldt dat ook voor een raildrukfout. Meestal is de raildruksensor slechts de boodschapper van het slechte nieuws. We moeten het brandstofcircuit gaan controleren. Begin bij de lage druk en ga van daaruit verder.

2. Meet op de juiste manier

Hiermee bedoelen we dat je netjes om moet gaan met bedrading en stekkers. Ga niet zomaar met meetnaalden in de bedrading prikken. Hierdoor creëer je nieuwe problemen, nu of later. Geen stekkers uit elkaar halen en daarin prikken met dikke meetpennen. Een weerstandsmeting over bedrading heeft weinig zin. Beter is het spanningsverlies over een draad te meten tijdens belasting. Wil je weten of de startmotor een goede voeding of massa heeft? Meet dan het spanningsverlies over de draden, zoals we op school geleerd hebben met de V4-meting. Op welk moment je dit moet doen, brengt ons bij regel 3.

3. Meet op het juiste moment

Iets meten waarvan je de uitkomst niet zeker weet, heeft geen zin

Bij het startmotorvoorbeeld moet je het spanningsverlies meten op het moment van bekrachtiging, dus terwijl je collega de sleutel in de startpositie draait. Bij een verlichtingsprobleem doe je dit terwijl het lampje brandt. Is dit niet mogelijk, dan kun je de draad aan beide kanten losnemen van het component, er zelf voeding opzetten en een H4-lamp aan de andere zijde plaatsen. Op dat moment loopt er stroom door de draad en kun je een slechte verbinding meten door het spanningsverlies te meten.

4. Meet met het juiste gereedschap

Hiermee bedoelen we dat je brandstofdruk meet met een meter, en niet alleen het ventieltje indrukt om te kijken of er brandstof uitkomt. Ook meet je de CAN-bus met een scoop en niet met een multimeter. Alleen op die manier krijg je een antwoord dat 100 procent goed of fout is. Iets meten waarvan je niet zeker weet of de uitkomst goed of fout is, heeft geen zin. Dat is zonde van je tijd. Dus als je niet weet wat je moet meten, heeft het geen zin om het te doen. Een brandstofdruk van 3 bar kan goed of fout zijn; dit hangt af van de fabrieksinformatie.

Deze vier regels zijn essentieel voor een betrouwbare en efficiënte diagnose. Ze voorkomen onnodig werk, besparen tijd en zorgen dat je het probleem echt oplost. Zo werk je slimmer, niet harder. Immers: meten is weten, gissen is missen. En gokken is dokken!

Iwan Kennis

Iwan Kennis is werkzaam als diagnosetechnicus bij Autobedrijf Wout Bouman in het Brabantse Wijk en Aalburg. In de diagnosewerkplaats van het autobedijf houdt hij zich bezig met complexe diagnosewerkzaamheden. Graag deelt hij in AMT zijn ervaringen met de lezers.

APK Keurmeesterquiz: het goede antwoord

We daagden je weer uit met een lastige APK Keurmeesterquiz. Deze keer kreeg je te maken met een Mini. De keurmeester deed een viergasmeting. En hij las EOBD uit. Daarbij bleef de MIL branden en er kwam een foutcode aan het licht. Het was aan jou om de resultaten te beoordelen. Wie dat het beste deed? En hoe het goede antwoord luidt? Lees het hier.

Innovam-apk-trainer en juryvoorzitter

Dirk Roozen herhaalt eerst nog even de vraag: “Een apk-keurmeester voert een CO- en viergasmeting uit bij een Mini. Het bouwjaar van de auto is 2002 en de brandstofcode B. De keurmeester leest ook EOBD uit. De resultaten zie je in de afbeeldingen. Wat is je conclusie aan de hand van deze gegevens? Motiveer je antwoord aan de hand van de RDW-regelgeving. En vergeet de artikelnummers niet.”

Beginnersfouten

Oké, wat was het goede antwoord? En wat was er verkeerd aan de foute antwoorden? Voor we op dat laatste ingaan, steken we de hand in eigen boezem. Misschien is het je opgevallen dat het vragenformulier op AMT.nl enige tijd niet zichtbaar was. Dat kwam omdat we vanaf deze editie van de APK Keurmeesterquiz met een ander systeem voor dat formulier werken. En ja, alle begin is moeilijk. Nog een beginnersfout: bij de vraag of de keurmeester de Mini mocht goedkeuren, kon je zowel ja als nee aanvinken. Twee inzenders maakten dankbaar gebruik van die mogelijkheid. “Aan de hand van de gegevens over de auto is zowel goedkeur als afkeur mogelijk”, zegt Bosch Car Service Okken. Leen Bouwman is het daarmee eens: “De CO-waarde bij stationair toerental is te hoog”, zegt hij en verwijst daarbij naar artikel 41 lid 1c van de aanvullende

permanente eisen. In artikel 43 lid 8, dat gaat over EOBD uitlezen, ziet hij echter weer grond om de auto goed te keuren.

Goedkeur of afkeur?

Heel mooi allemaal, maar zo werkt het niet in de apk. Het is of goedkeur of afkeur. Alle overige 68 inzenders kozen voor maar een van de twee opties: 44 van hen zouden de Mini afkeuren, volgens de andere 24 voldoen de uitlaatgasemissies van de Mini wél aan de apk-eisen. En in dit geval heeft de minderheid… gelijk! Waarom het goedkeur is? Laten we beginnen met de leeftijd van de Mini. In de opgave wordt alleen het bouwjaar gegeven: 2002. Lastig want in de artikelen die we straks nodig hebben speelt 1 juli 2002 een cruciale rol. “Is de Mini van voor die datum of niet?”, vragen meerdere inzenders zich af. Het antwoord is te vinden in: APK Handboek - Overige regelgeving - Algemeen - Algemene informatie voor de uitvoering van de APK – 1. Datum ingebruikname – 2. We lezen er dat we in dit geval 30 juni als datum ingebruikname moeten nemen.

Wat zegt het apk-handboek?

Door naar de CO- en viergasmeting. In het apk-handboek komen we uit bij artikel 5.2.11. Lid 5 en 6 verwijzen naar artikelen 40, 41, 42 en 43 van de permanente eisen.

Artikel 40 beschrijft de controle van de werking van het emissiebestrijdingssysteem. Bij lid 1 staat: “De goede werking van het emissiebestrijdingssysteem wordt gecontroleerd door meting van de lambdawaarde en het koolmonoxidegehalte van de uitlaatgassen bij verhoogd toerental en door meting van het koolmonoxidegehalte bij stationair toerental.” Hoe hoog mag CO bij stationair zijn? Artikel 41 zegt hoe je het koolmonoxidegehalte bij stationair toerental bepaalt. Lid 1c geeft aan hoeveel dat bij de Mini mag zijn: “0.5 % vol. koolmonoxide, indien het

Resultaat op de OBD-reader.

De foutcode.

Hij ziet er zo onschuldig uit, een Mini uit 2002 in het groen. Maar hij kan het de apk-keurmeester knap lastig maken...

voertuig in gebruik is genomen na 31 december 1985 maar voor 1 juli 2002 en het voertuig is uitgerust met een emissiebestrijdingssysteem, dat bestaat uit een katalysator en een lambdasonde.”

En onderaan lid 1 van het artikel staat nog: “Bij het vaststellen van het koolmonoxidegehalte mag het tweede cijfer achter de komma buiten beschouwing worden gelaten.”

CO is te hoog

In dit geval helpt dat niet, de apk-keurmeester meet een CO-percentage van 0,63. Daar moet hij dus 0,6 procent van maken. Dat is nog altijd hoger dan de maximaal toegestane 0,5 procent. Het CO-percentage bij stationair toerental is dus te hoog.

Afkeur? Nou nee, want lid 8 van artikel 43, wijze van keuren, zegt: “… Er is

Wat doen we met ‘Bouwjaar’?

Beginnersfoutje: mag de keurmeester deze auto voor de apk goedkeuren? Ja en nee!

Lid 5 over CO-percentage bij stationair verwijst naar APE 40, 41 en 43. Lid 6 over de viergasmeting naar 40, 42 en 43.

Volledig PC-vrij, te gebruiken in WIFI omgeving met een tablet

Compact Hightech alternatief voor de huidige oplossingen Compleet met nieuwste software en grafieken

Tablet 10” met magneten Wandborden voor de meetkoppen en het tablet, set draaiplaten, rem- en stuurknecht 4 stuks 3-punts opspanklemmen, uitslingeren is niet meer nodig

voldaan aan artikel 41, indien er sprake is van een foutloos EOBD-systeem…”

EOBD scannen

We bekijken de resultaten van de EOBDtest die de keurmeester deed:

• De MIL werkt.

• Status MIL-dashboard komt overeen met MIL-tester.

• De foutcode is geen P-code.

• Readiness is afgerond.

Conclusie: EOBD voldoet en vervangt artikel 41. Dan blijft nog wel het eerste deel van artikel 40 over: “…meting van de lambdawaarde en het koolmonoxidegehalte van de uitlaatgassen bij verhoogd toerental…”

Lambda en CO bij verhoogd toerental

Lid 1a van artikel 42 beschrijft aan welke eisen die moeten voldoen: “Het koolmonoxidegehalte en de lambdawaarde mogen bij verhoogd toerental en met een motor op bedrijfstemperatuur de onderstaande waarden niet overschrijden: 0.3 % vol. koolmonoxide, indien: 1. het een personenauto betreft die in gebruik is genomen na 31 december 1992, maar voor 1 juli 2002, waarbij de lambdawaarde moet liggen tussen 0.97 en 1.03.” In lid 5 lezen we opnieuw iets over significante cijfers: “Bij het vaststellen van het koolmonoxidegehalte bij verhoogd toerental mag het tweede cijfer achter de komma buiten beschouwing worden gelaten. Bij het vaststellen van de lambdawaarde mag het derde cijfer achter de komma buiten beschouwing worden gelaten.”

CO bij verhoogd oké, en lambda?

Terug naar de Mini. De keurmeester meet 0,39 procent CO. Laten we het tweede cijfer weg, dan wordt dat 0,3 procent CO. Dat is toegestaan. We kunnen alweer een vinkje zetten. Nu de lambdawaarde nog. Bij dat meetresultaat valt het derde cijfer weg. Maar hier helpt dat niet. Zonder derde cijfer wordt

lambda: 0,96. En 0,96 valt niet tussen 0,97 en 1,03.

Maar… dan is er nog lid 6 van artikel 42: “Het eerste tot en met vijfde lid zijn niet van toepassing op voertuigen die voorkomen op onderstaande lijst met voertuigspecifieke gegevens.” En ja hoor, daar staat de Mini bij: “Lambdawaarde bij verhoogd toerental: 0,95-1,09.” Dus voldoet ook de lambdawaarde aan de keuringseis. En mag de keurmeester deze auto wat zijn uitlaatgasemissies betreft goedkeuren.

Drie kampioenen

Een heel verhaal. Hier zit de apk-regelgeving echt ingewikkeld in elkaar. Zo bezien is het verbazingwekkend dat maar twee inzenders gebruik maakten van de

Hier zit de apkregelgeving echt ingewikkeld in elkaar

onbedoelde mogelijkheid om zowel goed- als afkeur aan te vinken. Ondertussen heeft juryvoorzitter en Innovam-apk-trainer Dirk Roozen zich over de antwoorden gebogen. Hij concludeert dat drie inzenders deze lastige redenering volledig foutloos (inclusief artikelnummers) hebben gevolgd en genoteerd. Die drie apk-kampioenen zijn:

• Apk-keurmeester Henk Schra van Autobedrijf Ter Horst uit Wanneperveen.

• Apk-keurmeester Melis de Kruif van Autobedrijf G. Dorrestein uit Veenendaal.

• Gepensioneerd apk-keurmeester Harry Freriks van toen nog BMW Zwartepoorte, tegenwoordig Hedin in Goes. Mannen, van harte gefeliciteerd! De jury van de APK Keurmeesterquiz maakt een diepe buiging voor jullie.

In de wereld van schadeherstel is Möller Autoschade een toonbeeld van innovatie en vakmanschap. Met zes vestigingen en sterke partners, zoals MSH-Equipment, investeert het bedrijf volop in technologische vooruitgang om complexe autoschades efficiënt te herstellen.

Möller Autoschade heeft in Rotterdam en Schiedam maar liefst zes vestigingen, die behoren tot de top van de Nederlandse schadeherstelbranche. Autoschadeherstelbedrijven zijn van oudsher ‘urenfabrieken’; ze verkopen liever hun vakmanschap dan dat ze marge maken op het vervangen van onderdelen. “Maar dat wordt steeds moeilijker,” zegt Jeroen Noyen, groepsmanager van Möller Autoschade. “De tarieven zijn wel iets gestegen, maar de salarissen ook. Bovendien hebben we te maken met andere uitdagingen: auto’s zijn moeilijker te herstellen, raken sneller total loss en het aantal groene polissen met gebruikte onderdelen neemt af.”

MSH-Equipment als partner in groei Möller Autoschade pakt deze uitdagingen aan met behulp van een jong team en gerichte investeringen in apparatuur en kennis. Daarbij doet het bedrijf een beroep op MSH-Equipment uit Zwaag. Deze leverancier heeft al bijna dertig jaar ervaring met het importeren, adviseren en plaatsen van apparatuur voor autoschadeherstellers.

Daarnaast levert MSH-Equipment gereedschap en verbruiksmaterialen, en is het bedrijf uitgegroeid tot specialist in het inrichten van werkplaatsen voor schadeherstelbedrijven.

Jeroen Noyen: “Wij bestellen bijna al onze bruggen, lasapparatuur, gereedschappen en verbruiksmaterialen bij MSHEquipment.”

Techniek en advies gaan hand in hand Als Möller Autoschade bij MSH-Equipment iets niet kan vinden wordt uitgeweken naar PartsPoint. Jeroen Noyen: “PartsPoint biedt een iets ander assortiment. Over beiden zijn wij tevreden: de kwaliteit is goed, de prijs is goed, dus ik hoef niet verder te zoeken.” MSH-Equipment is in 2023 onderdeel geworden van Alliance Automotive Group, waartoe ook PartsPoint behoort. Noyen staat volledig achter deze ontwikkeling: “Alliance Automotive kijkt naar de behoeften van de markt en speelt goed in op toekomstige ontwikkelingen: van elektrische auto’s tot nieuwe hersteltechnieken. Door de toenemende complexiteit van schadeherstel zijn innovatieve

‘Wij bestellen bijna al onze bruggen, lasapparatuur, verbruiksmateriaal en gereedschap bij MSH-Equipment’

technieken onmisbaar geworden. Ze verhogen de kwaliteit van het werk en verlagen de arbeids- en materiaalkosten.”

Zonder informatie geen goed herstel

Möller Autoschade is aangesloten bij Schadenet en richt zich voornamelijk op de gestuurde schadestroom. Jeroen Noyen: “Dat betekent dat hier veel leaseauto’s binnenkomen; jonge auto’s waarvan zelfs dealers nog niet altijd weten hoe de nieuwste technieken werken en hoe die bij schade te herstellen zijn. Je begrijpt dat informatie dan cruciaal is, maar toe-

‘Het is belangrijker dan ooit dat we een gezonde relatie hebben met leveranciers, klanten en dealers’

gang tot fabrieksinformatie is niet altijd vanzelfsprekend. Het is daarom belangrijker dan ooit dat we een gezonde relatie hebben met leveranciers, klanten en dealers.”

Möller Autoschade wil alleen kwalitatief goede apparatuur en verbruiksmaterialen aanschaffen. “Wij stellen het op prijs als een leverancier ons waarschuwt wanneer bepaalde producten minder geschikt voor ons zijn. Als ik bij MSH-Equipment advies krijg en zelf op onderzoek uitga, vind ik geen betere partij. Het advies is goed en ze doen wat ze beloven.”

Verschuiving van uren naar onderdelen

Moderne auto’s zijn uitgerust met radars, sensoren, camera’s, lidars - soms wel achttien camera’s en dertig rijhulpsystemen per auto. Autofabrikanten bepalen of en hoe iets gerepareerd mag worden, wat de complexiteit aanzienlijk verhoogt. Jeroen Noyen: “Neem kunststof bumpers. Sommige autofabrikanten staan niet toe dat een bumper wordt gerepareerd. Wij mogen bumpers dan alleen in kleur bestellen en monteren. Wij zouden ze liever zelf herstellen en verdienen liever op de uren dan op de marge.”

Een andere uitdaging is dat binnen één auto vaak diverse materiaalsoorten worden gebruikt, zoals aluminium, ijzer, verschillende soorten staal en kunststoffen. “Dat betekent dat we de ene keer lijmen of schroeven, en de andere keer nagelen of lassen. Ook hier schrijft de autofabrikant precies voor

Möller Autoschade heeft in Rotterdam-Noord en in Schiedam totaal zes vestigingen.

wat we moeten doen. Dat vraagt om een andere manier van werken, waarin precisie, techniek en samenwerking cruciaal zijn.”

Toekomstbestendig schadeherstel

Om efficiënter te werken en kosten te besparen, investeert Möller Autoschade in innovatieve technieken. Zo werd onlangs het GYSPress Rivet-apparaat bij MSH-Equipment aangeschaft. Dit is een verrijdbaar werkstation voor het aanbrengen van klink- en popnagels. Daarnaast is ook het Spanesi-uitdeuksysteem met lijmtechniek, inclusief trolley, van MSH-Equipment in gebruik genomen.

De lijmpads zijn er in verschillende vormen en bevatten schroefdraad, zodat aan de Flashtrektoren zowel gedoseerd als met kracht kan worden getrokken. “Het zijn flinke investeringen, maar we verkorten de hersteltijd aanzienlijk en beha-

Voordelen van MSH-Equipment

• Voorop in schadeherstel

• Compleet assortiment

• Vrijblijvend advies op maat

• Eigen servicedienst voor onderhoud en storingen

• Alle trainingen op schadeherstelgebied

Meer weten? Scan de QR-code.

‘Met de juiste partners en een scherpe focus op kennis, techniek en mensen blijft Möller Autoschade toonaangevend in schadeherstel’

len een hogere eindkwaliteit,” aldus Noyen. Bij elk apparaat hoort ook vakkennis. Daarom leent Möller Autoschade geen apparatuur uit aan andere vestigingen, maar gaat de auto naar de vestiging waar deze het beste kan worden hersteld.

Precisie door partnerschap

De schadeherstelbranche is volop in beweging, en bedrijven als Möller Autoschade moeten continu anticiperen op nieuwe technieken, strengere richtlijnen en hogere verwachtingen. Möller Autoschade wil voorbereid zijn op de volgende generatie auto’s. Goede leveranciers helpen je vooruit te kijken en dat lukt alleen als je partners hebt die dezelfde ambitie delen. Precisie is geen toeval, maar het resultaat van een sterke samenwerking. Jeroen Noyen: “Ik word altijd blij als ik met MSH-Equipment bel. Het is een fijne organisatie die in veel opzichten een spiegel van onze eigen organisatie is. Daarom klikt het zo goed. Met de juiste partners en een scherpe focus op kennis, techniek en mensen blijft Möller Autoschade ook in de toekomst toonaangevend in schadeherstel.”

Dit artikel is gesponsord door Alliance Automotive Group.

1

‘We moeten zorgen dat universele bedrijven mee kunnen met de rest’

Leeftijd: 28 jaar

Wat: werkplaatschef

Waar: Autovakmeester HTS in Goirle

Wat vind je zo mooi aan dit vak en waarom heb je ervoor gekozen?

Vooral het contact met de klanten. Dat je ze kunt helpen met zaken, vanaf een beurt met aircoservice tot een ingewikkelde storing, en dat je daardoor tevreden klanten krijgt. Maar ook met het verkopen van een nieuwe auto kun je een klant blij maken. Dat is mooi!

2

Wat vind je het leukste werk? Wat maakt je dag goed?

Storingen, diagnoses en elektrawerk. Draden en componenten doormeten, modules openmaken en proberen te repareren. En daar dan een verhaal over schrijven op het AMT Garageforum.

3

Wat is je favoriete automerk?

Bij oldtimers is dat een makkie: de Mustang Shelby GT500 uit 1967, met name met een Eleanor-bodykit erop. Daar sta ik bij te dromen. Bij moderne auto’s zijn het er verschillende. Ik houd van de BMW Z3-cabrio en de Mazda mx5. Maar vooral een BMW 316 sedan, in het rood.

4

Wat is je favoriete gereedschap?

Ik heb altijd een Leatherman-wavezakmes aan m’n riem hangen, die gebruik ik echt elke

dag. Verder houd ik enorm van ‘haakjes’: handvaten met een haak eraan, in verschillende vormen, meestal is de haakse m’n favoriet. Natuurlijk staan de scope en de uitleeskast ook hoog, dat is de basis voor het stellen van diagnoses.

5

Welke opleiding heb je gedaan? Wat wil je nog leren?

Ik ben afgestudeerd aan het ROC Tilburg op mbo-niveau 4 technisch specialist, dat is voor de vakmannen van vroeger diagnosemonteur/technicus. Daarna ben ik snel doorgegaan met dingen als mijn leermeestercertificaat, apk-keurmeester, F-gassencertificaat en NEN-9140. Daarnaast ben ik al jaren in opleiding bij de GMTO; aan het einde van dat traject mag ik mezelf GMTO-diagnosemonteur noemen.

6

Wat zou je graag zien veranderen in de autobranche?

Waar wij heel erg tegenaan lopen is de informatievoorziening. Zonder een goed netwerk en dingen als forums en Pass-thru kun je bijna niks meer doen of weten. Ik zou informatie, zoals schema’s et cetera, graag makkelijker toegankelijk zien worden voor de universele bedrijven.

7

Waar ben je het meest trots op?

De groei van ons bedrijf. HTS is opgericht door mijn vader en de bedoeling is dat ik het overneem in de toekomst. Dat de groei mede door mij is gekomen, daar ben ik enorm trots op. We hebben een kleine vijf jaar geleden een nieuw pand gebouwd en verkopen gemiddeld zo’n 270 auto’s per jaar. Daar ben ik apetrots op!

8

Wat is je droombaan?

HTS overnemen en dat voortzetten, hopelijk tot een nog groter succes dan het nu al is. Wat dan wel noodzakelijk is, is dat we ons goed kunnen aanpassen aan de veranderende autobranche.

9

Als ik niet aan het werk ben, dan... ... zit ik heerlijk in de tuin bij m’n vuurschaal spareribs of stoofvlees te maken in de Dutch Oven.

10

Welke tip geef je aan collega’s?

Blijf elkaar helpen! Als een collega belt voor hulp of informatie, help dan mee, om zo samen te zorgen dat universele bedrijven mee kunnen met de rest.

Diesel is uit, lpg raakt weer in. Alleen een gecertificeerde monteur die over de juiste software beschikt, mag lpg inbouwen. Hoe dat moet, laat specialist Prins hier zien.

STAP 1 Demonteer altijd het inlaatspruitstuk. Boor gaatjes voor de spruitstuknippels van het lpg-systeem en indien gewenst ook het ValveCare-systeem. Boor ook het gaatje voor de nippel van de vacuüm-/ overdrukslang. Snij de juiste schroefdraad in de zojuist gemaakte gaatjes. Doe enkele druppels geschikt schroefdraadborgmiddel op de schroefdraad van de nippels en monteer ze in het spruitstuk. Monteer voor het terugplaatsen van het spruitstuk bij montage van de ValveCare-nippels ook de ValveCare-slangen met een lengte tot aan de kleppen.

STAP 2 Monteer het spruitstuk. Knip de lpg-toevoerslangen op lengte en monteer ze met slangklemmen op de spruitstuknippels. Monteer de injectorrail op de in de montagehandleiding voorgeschreven locatie. Monteer het andere uiteinde van de slangen op de injectoren van de injectorrail en zet ze vast met slangklemmen. Monteer de vacuüm-/overdrukslang op de bijbehorende nippel. Voor sommige motoren is het gewenst om het lpg zo dicht mogelijk bij de kleppen te brengen. Er worden dan spruitstuknippels geplaatst die zijn voorzien van slangen die tot net voor de kleppen komen.

STAP 3 Zoek een goed toegankelijke plaats voor de verdamper; volg zo goed mogelijk de voorgeschreven plek. De verdamper moet goed bereikbaar zijn in verband met periodiek onderhoud. Monteer de twee koelwaterslangen, de vacuüm-/ overdrukslang en de gasslang aan de verdamper en zet deze met een steun vast.

STAP 4 Leid de koelwaterslangen van de verdamper naar de in- en uitgaande koelwaterslangen van de interieurverwarming. Knip deze slangen door en plaats er T-stukken tussen. Monteer daar ook de slangen van de verdamper op. Alle slangverbindingen worden met slangklemmen gemonteerd.

STAP 5 Zoek in verband met periodiek onderhoud een goed toegankelijke plaats voor het lpg-filter en zet deze deugdelijk vast, eventueel met de meegeleverde klem. Verbind de lpg-slang van de verdamper met het lpg-filter. Verbind de andere lpg-slang van het filter met de injectorrail. Alle slangverbindingen worden met slangklemmen gemonteerd. Bescherm alle slangen waar deze tegen de carrosserie of het motorblok aan kunnen schuren met bijvoorbeeld een beschermende isolatiehuls.

STAP 6 Monteer de regeleenheid, de rail en het reservoir voor de ValveCare-vloeistof op een goed bereikbare locatie. Sluit de ValveCare-slangen vanuit het spruitstuk aan op de nippels van de ValveCare-rail en sluit de slang van de rail naar het reservoir aan.

STAP 7 Zoek een goede plek voor de lpg-computer, volg zo goed mogelijk de voorgeschreven plek. Monteer deze met een steun. Het typeplaatje met het goedkeurnummer moet leesbaar zijn voor de lpg-keuring. Bevestig de kabelbomen aan de lpgcomputer en de ValveCare-regeleenheid.

STAP 8 Sorteer de diverse kabelbomen en leg ze naar de componenten waarvoor ze zijn bedoeld: naar de benzine-ECU, de verdamper, de gasdruk/ temperatuursensor in het filter, de lpg-injectoren, de ValveCare-injectoren en reservoir, de OBD-stekker, de plaats waar de lpg/benzine-keuzeschakelaar komt en de locatie voor de lpg-tank. Zoek een toegankelijke plek voor de lpg-hoofdzekering en de eigen Prins-diagnoseconnector. Geleid de kabelbomen netjes door de motorruimte zodat ze niet kunnen doorschuren en zet deze goed vast met bijvoorbeeld tie-wraps.

STAP 9 Bij plug & play-kabelbomen verbind je de juiste stekkers met de juiste componenten. Afhankelijk van de kabelboom ga je na in de montagehandleiding welk draad van de lpg-kabelboom, welk draad van de benzine-ECU of aan een component moet worden onderbroken en/of verbonden. Strip dan een stukje isolatie van beide draden en verbind ze met elkaar. Isoleer elke draad goed met een lijmkrimpkous of vulkaniserende tape en isoleer de kabelboom weer.

STAP 10

Monteer de lpg/benzine-keuzeschakelaar, eventueel verzonken, in de auto en sluit deze aan.

STAP 11 Monteer de lpg-tank in of onder de auto, al naar gelang de toepassing. Monteer de buitenvuller, het liefste bij de benzinevuller. Monteer bij een tank in de auto altijd een ontluchtingsslang naar een afvoerpunt onder de auto. Behandel de montagepunten, doorvoeren en – in geval van een onderbouwsituatie – de gehele lpg-tank tegen corrosie. Roestpitjes in de tank zorgen voor apk-afkeur, dus protectie is noodzakelijk.

STAP 12 Monteer de lpg-leiding. De klemmen waarmee de leiding aan de auto zit, mogen maximaal 40 centimeter uit elkaar liggen. De leiding en andere onderdelen van de lpg-installatie zelf moeten minimaal 10 centimeter van de uitlaat of soortgelijke warmtebron af liggen, tenzij deze voldoende tegen warmte zijn beschermd met bijvoorbeeld een hitteschild.

STAP 13 Sluit een laptop met de Prins-diagnosesoftware aan, selecteer het juiste voertuig en motorcode en start de installatie.

STAP 14 Start de motor en schakel om op lpg. Controleer alle lpg-aansluitingen met een snuffelaar om te kijken of alle verbindingen gasdicht zijn. Controleer ook de koelvloeistofaansluitingen en het koelvloeistofniveau.

STAP 15

Controleer de emissies met een viergastester. Controleer en corrigeer zo nodig de koplamphoogte, omdat er met de lpgtank extra gewicht op de achteras is gekomen. Maak daarna een proefrit.

Thermomanagement in hybride en elektrische auto’s – deel

In het tweede deel van onze serie artikelen over het thermomanagement in hybride en elektrische voertuigen, kijken we gedetailleerd naar het warmtepompsysteem van het MEB-platform van Volkswagen.

Tekst:

Gino Decoster

Foto’s: Volkswagen

Dit zeer complexe systeem laat zien hoe moderne technologieën helpen om de energie die nodig is voor verwarming en koeling in voertuigen efficiënt te regelen – vooral onder extreme temperatuuromstandigheden. De nadruk in dit artikel ligt op het gebruik van het milieuvriendelijke koelmiddel R744 (CO2), verschillende bedrijfsmodi en de gerichte uitwisseling van energie tussen het interieur, de hoogspanningsbatterij en de aandrijflijn. We gebruiken praktische gebruiksfasen om te illustreren hoe flexibel en effectief het thermomanagementsysteem is.

Kooldioxide als koelmiddel

Een thermisch beheersysteem is bijzonder complex. Dat laat het thermomanagement zien van het MEB-platform (Modular Electric Drive Kit) van Volkswagen in combinatie met een warmtepomp die gebruik maakt van het natuurlijke koelmiddel R744. Met de C02-warmtepomp kan het koelmiddel zelfs bij een buitentemperatuur van -30°C nog efficient verwarmen dankzij de lage kooktemperatuur van -78°C.

Het MEB-platform maakt ook gebruik van een nieuw koelmiddel. Het is kooldioxide. De chemische formule is CO2 en wordt aangeduid met R744. Het bevat geen flu-

or of chloor en wordt geproduceerd in verschillende natuurlijke processen. CO2 tast de ozonlaag niet aan.

Airconditioningsystemen met CO2 werken bij een druk die ongeveer tien keer hoger is dan airconditioningsystemen met de eerder gebruikte koudemiddelen. Het koudemiddelcircuit moet strakker worden ontworpen, omdat de moleculen van CO2 kleiner zijn dan die van de eerder gebruikte koudemiddelen.

Werking warmtepompsysteem

Het warmtepompsysteem is een koudemiddelsysteem dat het hele voertuig naar behoefte koelt of verwarmt. Hiervoor gebruikt het een warmtepompventieleenheid. Die regelt de temperatuur en druk via een reeks kleppen en past de koelmiddelstroom aan de bedrijfsmodus aan.

Het warmtepompsysteem koelt het passagierscompartiment door gebruik te maken van het koelmiddelcircuit met een condensor (externe warmtewisselaar –koeler) en een verdamper in de behuizing van het airconditioningsysteem. Bij het verwarmen van het passagierscompartiment werkt de condensor (externe warmtewisselaar – radiator) als een verdamper. Die absorbeert warmte uit de

Broeikaseffect (GWP-waarde) Factor 1 Factor 1

Type koelmiddel Natuurlijk Synthetisch

Ontvlambaarheid Niet brandbaar Ontvlambaar

Kleur kleurloos kleurloos

Geur Geen eigen geur

Tabel 1: Vergelijking van de eigenschappen van het koelmiddel R1234yf en R744.

Lichte eigen geur

lucht en geeft warmte van het koelmiddel aan het passagierscompartiment af. Daarnaast warmt een PTC-verwarming het passagierscompartiment op wanneer dat nodig is.

Verschillende bedrijfsfasen

Hieronder staan de verschillende werkingsmodi van het koelsysteem en de componenten die daarvoor worden gebruikt.

Zomer

• Interieur koelen

• Interieur en accu koelen

• Accu koelen

• Opwarmfase (ontvochtigen van het interieur – reheat)

Winter

• Interieur van het voertuig verwarmen als lucht-warmtepomp

• Interieur van het voertuig verwarmen als lucht/water-warmtepomp

• Interieur van het voertuig verwarmen als water-warmtepomp

Interieur koelen

Het koudemiddelcircuit in de werkingsfase ‘interieur koelen’ is de eenvoudigste en duidelijkste van de volgende werkingsfasen. Het gasvormige koelmiddel wordt samengeperst in de scrollcompressor en onder hoge druk en hoge temperatuur door de afsluitklep 2 (ASV2) naar de ACgaskoeler in het voorste gedeelte geleid. Daar geeft het warmte af aan de omgevingslucht – op voorwaarde dat de radiatorluik open is.

Het koelmiddel stroomt dan door de interne warmtewisselaar naar het elektrische expansieventiel 2 (EXV2), waar het uitzet en naar de verdamper gaat. Hier wordt de binnenkomende lucht gekoeld en verdeeld over het hele voertuig. Het nu koudere koudemiddel onder lage druk wordt via de afsluitklep 4 (ASV4) en de accumulator met droger teruggevoerd

naar de compressor. Hierdoor wordt het koudemiddelcircuit gesloten.

Interieur en HV-batterij koelen

De werkingsfase ‘interieur koelen’ kan indien nodig worden verlengd door het verzoek ‘batterij koelen’. Het geëxpandeerde koudemiddel splitst zich na het elektrische expansieventiel 2 (EXV2): één deel stroomt naar de verdamper van de airco-eenheid, terwijl het andere deel door het elektrische expansieventiel 3 (EXV3) naar de HVaccu-warmtewisselaar (chiller) stroomt. Hier wordt de energie uitgewisseld met het koelwatercircuit van de accu. Het koudemiddel wordt vervolgens in gasvorm aangezogen door de compressor via de accumulator met droger.

HV-batterij koelen

In de bedrijfsfase ‘HV-batterij koelen’ stroomt het koelmiddel door de elektrische expansieventielen 2 en 3 (EXV2, EXV3) en zorgt voor energie-uitwisseling in de HV-accuwarmtewisselaar (chiller). De verdamper van de airco-eenheid blijft inactief omdat de afsluitklep 4 (ASV4) gesloten is en de koudemiddelstroming in

dit gebied verhindert.

Deze werkingsfase wordt geactiveerd tijdens het opladen, bijvoorbeeld als de accutemperatuur boven de 30°C stijgt. Tijdens de rit wordt er actief gekoeld als de temperatuur boven de 35°C komt.

Opwarmfase (reheat-fase)

In de reheat-fase wordt de binnenkomende lucht eerst gekoeld en ontvochtigd voordat deze opnieuw wordt opgewarmd tot een comfortabele temperatuur – zonder de ondersteuning van de PTC-luchtverhitter. Als de afsluitklep 2 (ASV2) gesloten wordt en de af-

sluitklep 3 (ASV3) geopend wordt, stroomt het gecomprimeerde, hete koudemiddel rechtstreeks naar de gaskoeler van de airco-eenheid, waar de gedroogde lucht wordt verwarmd. Het koudemiddel stroomt dan via afsluitventiel 1 (ASV1) naar de gaskoeler in het voorste gedeelte, waar het warmte afgeeft aan de luchtstroom.

Het stroomt dan door de interne warmtewisselaar naar het elektrische expansieventiel 2 (EXV2), zet uit en gaat naar de verdamper van de airco-eenheid. Daar wordt de binnenkomende lucht gekoeld en opnieuw ontvochtigd.

Door de QR-codes te scannen zie je opnamen van de verschillende afsluitkleppen en expansieventielen. Deze zijn gemaakt met een meettoestel tijdens het rijden in zowel de verwarmings- als de koelmodus.

Vereisten voor verwarming

Vereisten voor koeling

Warmtepomp met R744. 1 = Service-aansluitingen R744, 2 = ZSB-warmtepompen-klepeenheid, 3 = Hoogspanningsverwarming (PTC), 4 = Verwarming-gaskoeler, 5 = Verdamper, 6 = Aircocompressor, 7 = AC-gaskoeler (zonder droger), 8 = Warmtewisselaar voor HV-accu. De ventieleenheid van de warmtepomp (blauwe cirkel) bestaat uit vier dubbele ventielblokken met elektrische expansieventielen en elektrische afsluitventielen, evenals de warmtewisselaar voor de HV-batterij en de accumulator met droger, die ook als interne warmtewisselaar fungeert.

Tot slot zuigt de compressor het koudemiddel weer aan via de afsluitklep 4 (ASV4) en de accumulator met droger. Deze werkingsfase wordt geactiveerd als de voorruit dreigt te beslaan of als de buitenlucht een hoge vochtigheidsgraad heeft.

Interieur verwarmen als luchtwarmtepomp

In de werkingsfase van de warmtepomp verloopt de eerste verwarmingsfase traag. Daarom biedt de PTC-luchtverwarming ondersteuning om het comfort te optimaliseren. De warmte van het watercircuit van de HV-batterij en de aandrijfmachine is op dit moment nog niet beschikbaar. De compressor pompt het hete koelgas –vergelijkbaar met de reheat-fase – door de open afsluitklep 3 (ASV3) in de gaskoeler van de airco-eenheid, waar de binnenkomende binnenlucht wordt verwarmd. Het koudemiddel gaat vervolgens door het elektrische expansieventiel 1 (EXV1) naar de verdamper, waar de gesloten afsluitklep 4 (ASV4) de stroom leidt. Deze omleiding verbetert de efficiëntie, omdat er een tweede energie-uitwisseling plaatsvindt in de airconditioningunit.

Ventieleenheid warmtepomp. 1 = Warmtewisselaar voor HV-batterij, 2 = Accumulator met droger inclusief warmtewisselaar (IWT), 3 = Hogedrukleidingen (rood) – alle andere zijn zuigleidingen. ASV1 tot ASV5 = afsluitkleppen, EXV1 tot EXV3 = expansieventielen.

De aanzuigzijde naar de compressor begint hier. Het koudemiddel stroomt – tegen de vorige stroomrichting in – door de interne warmtewisselaar (zonder effect) en de gaskoeler in het voorste gedeelte. Omdat de afsluitkleppen 1 en 2 gesloten zijn, maar afsluitklep 5 (ASV5) open is, wordt het koudemiddel uit de compressor aangezogen via de accumulator met droger. Het circuit is gesloten.

Interieur verwarmen als lucht/ water-warmtepomp

Interieur koelen. 1 = Aircocompressor, 2 = AC-gaskoeler, 3 = Accumulator en IWT, 4 = Chiller, 5 = Verdamper, 6 = Verwarmingsgaskoeler, 7 = Hoogspanningsverwarming (PTC), ASV = afsluitklep, EXV = Elektrisch expansieventiel, p/T = Druk- en temperatuursensor, HP = Hogedruk serviceaansluiting, LP = Lagedruk serviceaansluiting.

In de werkingsfase ‘lucht/water-warmtepomp’ wordt het elektrische expansieventiel 3 (EXV3) ook geactiveerd. Een deel van het koudemiddel zet uit in de warmtewisselaar (chiller) van de HV-batterij, waar het warmte uitwisselt met het koelwatercircuit van de HV-batterij en de aandrijfeenheid. Het koudemiddel wordt dan aangezogen door de compressor via de accumulator met droger. Deze gemengde werkingsfase blijft actief totdat de HVbatterij en de aandrijfeenheid het watercircuit voldoende hebben opgewarmd.

Interieur verwarmen als waterwarmtepomp

In de werkingsfase ‘water-warmtepomp’ blijft het elektrische expansieventiel 2 (EXV2) gesloten, in tegenstelling tot de andere werkingsfasen van de warmtepomp. De volledige koudemiddelstroom gaat door het elektrische expansieventiel 3 (EXV3) en zet uit in de HV-batterij-warmte -

Interieur en HV-batterij koelen. 1 = Aircocompressor, 2 = AC-gaskoeler, 3 = Accumulator en IWT, 4 = Chiller, 5 = Verdamper, 6 = Verwarmingsgaskoeler, 7 = Hoogspanningsverwarming (PTC), ASV = Afsluitklep, EXV = Elektrisch expansieventiel, p/T = Druk- en temperatuursensor, HP = Hogedruk serviceaansluiting, LP = Lagedruk serviceaansluiting.

wisselaar (chiller). Vervolgens wordt het koudemiddel rechtstreeks van de compressor via de accumulator met droger aangezogen. Deze werkingsfase wordt gebruikt om het koelwater van de HV-batterij en de aandrijfeenheid actief te koelen.

CO2-sensor

Kooldioxide wordt als niet-giftig beschouwd. Hogere concentraties in de

lucht die we inademen (3 tot 5 procent) kunnen echter hoofdpijn, duizeligheid, slaperigheid, duizeligheid en misselijkheid veroorzaken. Concentraties boven 5 procent in de ademlucht kunnen leiden tot coördinatieverlies en bewusteloosheid. Concentraties boven de 8 procent in de ademlucht leiden tot ademstilstand en de dood. Daarom zit er een CO2-sensor in het passagierscompartiment die

Interieur van het voertuig verwarmen als lucht/water-warmtepomp. 1 = Aircocompressor, 2 = AC-gaskoeler, 3 = Accumulator en IWT, 4 = Chiller, 5 = Verdamper, 6 = Verwarmingsgaskoeler, 7 = Hoogspanningsverwarming (PTC), ASV = Afsluitklep, EXV = Elektrisch expansieventiel, p/T = Druken temperatuursensor, HP = Hogedruk serviceaansluiting, LP = Lagedruk serviceaansluiting.

In deel 2 van deze driedelige serie artikelen over thermomanagement voor hybride en elektrische voertuigen kijken we naar het warmtepompsysteem met het koudemiddel R744. In het eerste deel, gepubliceerd in het meinummer, keken we naar het geavanceerde thermomanagement. Tot slot bespreken we in deel 3 het warmtepompsysteem met dampinjectie gepatenteerd door Ford in combinatie met het huidige koudemiddel R1234yf.

een waarschuwing afgeeft als de CO2concentratie boven de 2,5 volume stijgt. De CO2-sensor meet de C02-concentratie met behulp van de NDIR-methode (NonDispersive Infrarot). Infraroodstraling wordt uitgezonden vanaf de infraroodbron in de richting van het filter en de detector in een meetkanaal. Elke gasmolecule heeft de eigenschap een zeer specifieke golflengte te absorberen. Voor CO2 is deze golflengte 4,3 μm. Het optische filter maakt de gemeten signalen duidelijker voor de detector, zodat deze de stralingsintensiteit van bepaalde golflengten nauwkeuriger kan meten. Hoe lager de stralingsintensiteit van de sensor, hoe hoger de CO2-concentratie in het interieur.

Conclusie

Het thermomanagementsysteem van het MEB-platform laat zien hoe doordachte concepten, moderne regeltechnologie en natuurlijke koudemiddelen zoals CO2 kunnen bijdragen aan een duurzame en efficiënte werking van het voertuig. Het grote aantal mogelijke werkingsfasen –van koeling van het interieur tot gerichte temperatuurregeling van de hoogspanningsbatterij en gecombineerde verwarmingswerking – illustreert de hoge complexiteit en efficiëntie van het systeem.

Vooral met het oog op energiebesparing, actieradiusoptimalisatie en rijcomfort leveren dergelijke systemen een doorslaggevende bijdrage aan de geschiktheid van elektrische voertuigen voor dagelijks gebruik. Het gebruik van een CO2-sensor om de luchtkwaliteit te waarborgen rondt het geavanceerde totaalconcept af.

Zo werkt CO2-aircoservice: bekijk de video

Hoe werkt CO2-aircoservice? In een video op AMT.nl nemen we samen met Snap-on de hele procedure stap voor stap door. Scan de QR-code en bekijk de video.

De automotive aftermarket staat voor grote veranderingen. Emotive, het groene merk dat sinds maart ook in Nederland actief is, wil garages helpen met een compleet aanbod onder één dak. Chief commercial officer (cco) Theo Theuner legt uit hoe het merk de Nederlandse markt wil veroveren.

Theuner heeft twintig jaar ervaring in de auto-industrie en is sinds de lancering van Emotive verantwoordelijk voor de commerciële activiteiten. Het merk, officieel gelanceerd in september 2024 op de Automechanika Frankfurt, bundelt bekende namen als Optimal, Era, MPM en Starline onder één paraplu. “Het was tijd om structuur en focus aan te brengen in een portfolio dat snel was gegroeid”, legt Theuner uit. “In 2019 werkten we met meer dan vijftig productmerken in Europa. Dat werd te complex.”

De strategie achter Emotive is duidelijk: garages voorzien van alles wat ze nodig hebben, van A tot Z. “We willen de leidende partner zijn in de automotive aftermarket”, stelt de cco. “Door sterke, gevestigde merken samen te brengen onder één platform, kunnen we garages beter van dienst zijn.”

Twee gezichten, één familie

Emotive hanteert twee verschillende benaderingen voor haar merken. Met de ‘House of Brands’-aanpak behouden merken als MPM en Starline hun eigen huisstijl, met toevoeging van het Emotive-logo. “Deze merken hebben een eigen, sterke identiteit opgebouwd”, legt Theuner uit. Bij de ‘Branded House’-aanpak krijgen merken als Optimal en ERA een volledige Emotive-branding, met toevoeging van de merknaam. “Het gaat erom de individuele kracht van elk merk te behouden en tegelijkertijd een herkenbaar platform te creëren. Elk merk brengt gespecialiseerde expertise en een loyale klantenkring mee. Die waarde willen we koesteren.”

Nederlandse wortels

In Nederland zijn vooral MPM, MRT, Era en Optimal belangrijk. MPM neemt een speciale positie in, omdat het een Nederlands merk is, gevestigd in Delft, met meer dan dertig jaar lokale ervaring. “MPM heeft diepe lokale wortels, wat zorgt voor geloofwaardigheid en bekendheid”, benadrukt Theuner. MRT is ook een Nederlandse specialist, gericht op gereviseerde motoren.

De rebranding in de Benelux-Frankrijk-regio is op 1 maart gestart. “We begonnen met communicatie naar onze distributiepartners via nieuwsbrieven, website-updates en sociale media. Het ging er vooral om duidelijk te communiceren wat er veranderde – de visuele identiteit en duurzame verpakkingen –en wat hetzelfde bleef: kwaliteit, betrouwbaarheid en service.”

Groen signaal

De groene huisstijl van Emotive is bewust gekozen. “Steeds meer partners zoeken naar manieren om hun ecologische voetafdruk te verkleinen”, aldus Theuner. “Deze keuze is een duidelijk signaal van waar we als bedrijf naartoe willen. Het genereert oprechte interesse, vooral bij klanten die actief duurzamer willen worden.”

Het merk investeert fors in de circulaire economie via merken als Vege en MRT, die zich richten op revisie. “Circulair denken staat centraal in onze merkstrategie”, stelt de cco. “Deze merken bieden hoogwaardige oplossingen die helpen voertuigen langer in gebruik te houden na bijvoorbeeld een motor- of versnellingsbakstoring.”

Kwaliteit zonder compromis

Emotive opereert vanuit tien landen en bereikt klanten in meer dan honderd landen via distributiepartners. Jaarlijks levert het bedrijf meer dan zeventig miljoen onderdelen aan meer dan 120.000 garages wereldwijd. “Kwaliteit is geen standaard, maar een kernprincipe”, benadrukt Theuner. “We werken alleen met gecertificeerde productielocaties en hanteren ISO-gecertificeerde systemen.”

Theuner ziet het balanceren van concurrerende prijzen met hoge kwaliteit niet als een tegenstelling. “Door schaalvoordelen en transformatie van ons portfolio kunnen we efficiënter opereren”, legt hij uit. “We bedienen verschillende klantsegmenten via duidelijk gepositioneerde merken, van premium tot waardegedreven.”

Nederlandse toegang

In Nederland zijn Emotive-producten primair verkrijgbaar via een goed ingeburgerd distributienetwerk, waaronder LKQ en zijn partner grossiers. “Dit sterke netwerk zorgt voor een brede beschikbaarheid van onze kwaliteitsmerken en betrouwbare service voor autoprofessionals in het hele land.”

Daarnaast werkt Emotive ook samen met een reeks vertrouwde partners om gespecialiseerde segmenten te bedienen. “Onze gereviseerde motoren zijn bijvoorbeeld verkrijgbaar via Rhenoy Onderdelen BV, onderdeel van onze bredere demontageactiviteiten die ook een divers aanbod van gebruikte en gereviseerde motoren bieden.”

Innovatie in de praktijk Kwaliteitsborging bij Emotive gaat verder dan standaardcertificeringen. “We hebben een gestructureerde productintroductie met een Safe Launch Plan voordat iets de markt bereikt”, legt Theuner uit. Thomas Schäfer, Director of Quality, rapporteert rechtstreeks aan CEO Martin Conrad, wat de prioriteit van kwaliteit benadrukt. “Elke potentiële productielocatie ondergaat een uitgebreid onboarding proces met meerdere kwaliteitsaudits.”

Concrete innovaties zijn in Nederland al zichtbaar. Era heeft onlangs haar assortiment airconditioning-componenten in Europa uitgebreid en introduceert halverwege het jaar een uitbreiding van het Era lampenassortiment op de Nederlandse markt. “Deze hoogwaardige verlichtingsoplossingen staan bekend om hun duurzaamheid en prestaties.” Optimal brengt ook schokdempers naar Nederland, terwijl MPM doorgaat met de uitrol van het Bag-in-Box-concept. “Dit duurzame verpakkingsconcept helpt garages plastic afval te verminderen en ruimte te besparen.”

De producten van Emotive zijn verkrijgbaar via verschillende distributienetwerken, zoals LKQ en partner grossiers.

MPM heeft diepe lokale wortels in Delft met meer dan dertig jaar ervaring

Toekomstplannen

Emotive heeft ambitieuze plannen voor de komende jaren. “We breiden ons productassortiment onder bestaande merken uit en zorgen ervoor dat innovaties aansluiten bij trends als elektrificatie en digitalisering”, kondigt Theuner aan. Het bedrijf bereidt zich voor op de groei van elektrische voertuigen door nieuwe EV-onderdelen aan het portfolio toe te voegen. “Onze expertise op het gebied van revisie opent nieuwe mogelijkheden, waarbij teams zich voorbereiden op batterijrecycling en slimme aftermarket-oplossingen.” Training staat centraal in de strategie: “In samenwerking met distributiepartners bieden we gerichte programma’s die technici up-todate houden met de nieuwste reparatiemethoden.”

Dit artikel is gesponsord door LKQ.

Klein Gunnewiek Motorentechniek in Groenlo behandelt regelmatig VAG-motoren met bekende en minder bekende problemen zoals lagerschade en gebroken drijfstangen. Technisch specialist Anton van der Linden legt uit wat de oorzaken zijn en hoe je de problemen aanpakt.

Over de distributieketting en het olieverbruik van VAG-motoren is al veel te vinden. Bij Klein Gunnewiek Motorentechniek in Groenlo krijgen ze deze motoren regelmatig onder handen. Maar ook minder bekende problemen zoals lagerschade en gebroken drijfstangen komen er regelmatig voorbij. Wat zijn de oorzaken van deze problemen en hoe pak je ze aan?

Motorolie heeft meer taken dan alleen smeren. Het reinigt ook en zorgt voor koeling van de motor, met name van de lagers. Fabrikanten adviseren vaak lange onderhoudsintervallen, soms tot 30.000 kilometer of twee jaar. Maar wat als iemand slechts 5000 kilometer per jaar rijdt en daardoor denkt dat de olie pas na zes jaar aan vervanging toe is? De olie veroudert dan en verliest zijn smeer- en reinigende eigenschappen. Bij de lange

voorgeschreven intervallen kan de olie al problemen veroorzaken, omdat de kwaliteit achteruitgaat. Dit heeft direct gevolgen voor de lagers, die afhankelijk zijn van voldoende en schone olie.

Stille boosdoener

Overbelasting is een bekende oorzaak van motorschade, vooral bij downsizemotoren. Deze kleinere motoren draaien vaak onder een hogere mechanische belasting, zeker als de software is aangepast om meer vermogen te leveren. Extra pk’s klinken mooi, maar verhogen ook de druk op bewegende delen.

Daarnaast kunnen externe factoren zoals een verstopte katalysator of een roetfilter de belasting verhogen. Dit leidt tot hogere temperaturen en verbrandingsdrukken, met beschadigingen aan zuigers en lagers tot gevolg. De lagers krijgen het zo extra zwaar.

Herkennen en analyseren

Het achterhalen van de oorzaak van lagerschade is cruciaal om herhaling te voorkomen. Het ‘lezen’ van drijfstang- en hoofdlagers kan daarbij veel informatie geven. Bij een voorbeeld van een blauwverkleurde drijfstang blijkt dat een gebrek aan

Motorolie en rijgedrag spelen een cruciale rol bij het behoud van de motor

smering de boosdoener is. Maar liefst 60 procent van de olietoevoer naar de drijfstang dient voor koeling. Zonder voldoende smering kan de drijfstang vastlopen en breken, met ernstige motorschade als gevolg. Bij reparatie is het daarom essentieel om het smeersysteem, de oliepomp en het filterhuis grondig te controleren. Ook kleine kanaaltjes in de warmtewisselaar kunnen verstopt raken. Een andere oorzaak van lagerschade kan te weinig motorolie zijn. Tip: vang de motorolie op bij dergelijke schades en controleer de vervuiling en het niveau voor je diagnose.

Hoe ziet lagerschade eruit?

Op de foto van een hoofdlager is goed te zien hoe een beschadigd lager verschilt van een normaal gebruikt lager en een nieuw lager. Bij normale belasting blijft er een oliefilm tussen lager en krukas, waardoor het lager niet slijt. Bij schade is deze oliefilm verdwenen, waardoor de krukas direct contact maakt met het lager. De toplaag van het lager is dan weggesleten. In een specifiek geval bleek dat de motor te zwaar werd belast in koude toestand doordat er vol gas werd weggereden. De softwarematige aanpassing hielp weliswaar bij de extra belasting, maar de zwakste schakel bezweek: het drijfstanglager van cilinder twee gaf het op.

Motorolie en rijgedrag

De lagers van een motor hebben het zwaar te verduren, vooral bij downsizemotoren met hoge belasting. Motorolie en rijgedrag spelen een cruciale rol bij het behoud van de motor. Regelmatig olie verversen en een voorzichtige omgang met het gaspedaal kunnen veel problemen voorkomen.

Klein Gunnewiek Motorentechniek uit Groenlo is specialist op het gebied van motorrevisie. Naast motoren reviseren de medewerkers ook cilinderkoppen en versnellingsbakken en leveren zij gebruikte en nieuwe onderdelen. Technisch specialist Anton van der Linden deelt met AMT zijn kennis over complexe motorstoringen en geeft inzicht in problemen, oorzaken en oplossingen.

De Oris E3 is de enige volledig elektrisch wegkantelbare trekhaak die verkrijgbaar is op de onafhankelijke aftermarket. “Een revolutie in het achteraf monteren van trekhaken,” zegt Alexander Schrammen die de technische ondersteuning regelt bij ACPS Automotive Services.

ACPS Automotive Services heeft technologie beschikbaar gemaakt die voorheen alleen verkrijgbaar was als premium uitrusting voor nieuwe voertuigen. De fabrikant is wereldleider op het gebied van trekhaken en biedt nu ook een volledig elektrisch wegkantelbare trekhaak aan voor de aftermarket. “De Oris E3 stelt nieuwe normen op het gebied van gebruiksgemak en snelheid: met één druk op de knop zwenkt de innovatieve trekhaak binnen enkele seconden automatisch in en uit, een duidelijk voordeel ten opzichte van vaste, afneembare of handmatig inklapbare systemen. Als de trekhaak niet wordt gebruikt, verdwijnt de kogelhals uit het zicht achter de

Oris E3 is een volledig elektrische wegkantelbare trekhaak voor de aftermarket.

bumper - volledig automatisch met één druk op de knop. Het systeem wordt eenvoudig bediend via een schakelaar in de bagageruimte”, legt Alexander Schrammen van het technische ondersteuningsteam bij ACPS Automotive Services uit.

Veiligheidsmechanismen

De volledig elektrisch wegkantelbare trekhaak heeft ook geavanceerde veiligheidsmechanismen die onjuiste bediening door de eigenaar van het voertuig voorkomen. “Deze omvat onder andere een anti-knellbeveiliging tijdens het in- en uitzwenken van de trekhaak, evenals het voorkomen van het zwenkproces tijdens het rijden. Een visueel led en een pieptoon geven aan wanneer het systeem klaar is voor gebruik. Er is nog een ander veiligheids- en gemaksaspect: met de gepatenteerde Oris Fix4bike adapteroplossing van ACPS Automotive kunnen ook fietsen veilig en gemakkelijk op de Oris E3 trekhaak worden vervoerd”, zegt Schrammen.

Hoge contributiemarge dankzij simpele installatie

Met de Oris E3-serie brengt ACPS Automotive zijn expertise over van de Original Equipment Fabricage naar de onafhankelijke aftermarket.” Het innovatieve systeem is dan ook ontworpen om gemakkelijk door werkplaatsen te kunnen worden geïnstalleerd”, zegt Schrammen.

Het systeem is volgens hem net zo eenvoudig en ongecompliceerd te installeren als een conventionele trekhaak: “De installatietijd voor de volledig elektrisch wegkantelbare Oris E3 is iets langer dan voor een conventioneel systeem,” onthult Schrammen. ”Maar de verkoopwaarde en dus de contributiemarge die een werkplaats ermee kan behalen, is onevenredig hoog.”

Hoe lang duurt het om de Oris E3 te installeren? Schrammen: “Er is geen eenduidig antwoord op deze vraag, het hangt af van het automodel. Maar in de meeste gevallen hebben garages waarschijnlijk één tot anderhalf uur nodig om de trekhaak te monteren. Het aansluiten van de elektrische Kabelset, die is voor-gemonteerd op de Oris E3 op de boordcomputer van het voertuig neemt ook één tot anderhalf uur in beslag. Deze inspanning is echter ook nodig bij het monteren van andere, conventionele systemen. Het enige dat de werkplaats extra moet doen is de knop voor de bediening van de trekhaak in de kofferbak monteren. Voor de rest is het werk vergelijkbaar met dat voor alle andere trekhaaksystemen.

Werkplaatsvriendelijk

Schrammen noemt nog een doorslaggevend argument voor de volledig elektrisch wegkantelbare trekhaak. “Voor elk van onze E3-producten zijn er gedetailleerde installatie-instructies

Over ACPS Automotive Services

ACPS Automotive Services GmbH is onderdeel van ACPS Automotive GmbH. Met meer dan 65 jaar ervaring en meer dan 2.200 werknemers en 3 fabrieken is ACPS Automotive vandaag de dag de technologie- en marktleider op het gebied van trekhaken voor auto’s, SUV’s en bestelwagens in Europa. Meer dan 140 patenten bewijzen de innovatiekracht van het bedrijf, dat een sleutelrol speelt bij het vormgeven van de technologische vooruitgang in de trekhaaksector. Als ontwikkelaar en fabrikant van technologieën voor transportoplossingen stelt ACPS Automotive normen in het hoofdkantoor in Duitsland en in de tien vestigingen wereldwijd.ACPS Automotive werd in 1955 opgericht in de buurt van Stuttgart, Duitsland, en is in Europa bekend onder de merknaam ORIS. In 2023 werd een jaaromzet van ongeveer 440 miljoen euro gegenereerd.

die je stap voor stap door het voertuigspecifieke installatieproces leiden. Ook zeer werkplaatsvriendelijk is dat de Oris E3 wordt geleverd in een compleet pakket, inclusief de besturingseenheden en de voertuigspecifieke bedradingsset.”

De montage van de trekhaak en kabelset duurt, afhankelijk van het voertuig, zo’n twee tot drie uur.

De Oris E3 wordt geleverd inclusief de besturingseenheden en de voertuigspecifieke bedradingsset.

Dit zijn de volgens Schrammen de doorslaggevende voordelen van de Oris E3 voor werkplaatsen:

• Hogere toegevoegde waarde en aantrekkelijke marges

• Systeem ontworpen voor eenvoudige installatie

• Montagetijd vergelijkbaar met die van een conventionele trekhaak

• Voertuigspecifieke installatie-instructies begeleiden je stap voor stap door de installatie en codering

• Geleverd aan werkplaatsen als complete set inclusief regeleenheden en voertuigspecifieke bedradingsset, evenals gedetailleerde installatie- en bedieningsinstructies

• De Oris E3-serie maakt OEM-expertise en gebruiksgemak toegankelijk voor de werkplaats.

“Als bijzonder praktisch, veilig en innovatief systeem biedt de Oris E3 garages alle voordelen van een volautomatisch systeem dat oorspronkelijk alleen door een autofabrikant werd geïnstalleerd en een aantrekkelijke contributiemarge. En dit alles met maximale gebruiksvriendelijkheid en montagevriendelijkheid”, besluit Schrammen.”

Dit artikel is gesponsord door ACPS Automotive Services.

Scan de onderstaande QR-code voor meer info over de Oris E3.

Sterreparaties uitvoeren zonder boren, lucht verwijderen met vacuümdruk, de werking van PVB-folie begrijpen, verlijming herkennen aan AS-coderingen en weten wanneer welke primer of lijm vereist is: de training autoruitschadeherstel bij Innovam is geen invuloefening, maar een technische, diepgaande en actuele cursus. AMT deed mee.

Tekst en foto’s:

Hugo Claver

Sinds juli 2023 moeten autotechnici en schadeherstellers die voor die datum hun certificaat behaalden, opnieuw aantonen dat ze over de juiste kennis van ruitverlijming beschikken. De Bovag verplicht sindsdien een aanvullende toets op het gebied van lijmtheorie. Innovam speelt hierop in met een gecombineerde theorie- en praktijktraining, inclusief toets en praktijkcertificering op de eigen werkplek.

Certificaat

Een van de trainers bij Innovam is Marco Brinkerhof. De voormalige industriespuiter en autoschadehersteller bij Stern in Bunnik (nu Hedin Automotive) werkt nu zes jaar als trainer bij Innovam. Autoruitschadeherstel blijkt een populaire training. “De meeste deelnemers volgen hem natuurlijk omdat ze het certificaat nodig hebben”, zegt Brinkerhof. Daarnaast zijn er schadeherstellers die ruitreparatie voorheen uit-

besteedden aan een specialist, maar het nu zelf willen gaan doen. De training is dan ook bedoeld voor technici van autoschadebedrijven die meer kennis willen hebben van autoruitherstel, om zich daarmee als bedrijf te kunnen verbreden. Daarnaast richt de training zich op medewerkers van autoglasbedrijven. Maar voor het doorsnee autobedrijf is de training ook waardevol. Wanneer je zelf steenslagschades kunt herstellen bij

inruilers of voor klanten, of zelf een ruit kunt vervangen, vergroot je je dienstenaanbod en verklein je je afhankelijkheid.

Sturen op reparatie

Natuurlijk is de werkelijkheid in de werkplaats vaak nét iets anders: een ster in de voorruit wordt al dan niet ‘per ongeluk’ een barst zodat een nieuwe voorruit geclaimd kan worden, dat weten we allemaal. Maar wat we ook allemaal weten, is dat de schadekosten alsmaar oplopen. Dat leidt in heel Europa tot zorgen onder vlootbeheerders, verzekeraars én brancheverenigingen van schadeherstellers. En omdat repareren goedkoper is dan vervangen, is het niet ondenkbaar dat er straks flink meer gestuurd gaat worden op reparatie. “Gemiddeld genomen kun je zo’n 60 tot 75 euro in rekening brengen bij de verzekeraar voor sterreparatie”, zegt Brinkerhof. Voor service op locatie is dat ongeveer het dubbele.

Slim plannen

Als je de voorbereiding en de reparatie optelt, ben je zo 20 minuten bezig met een ruitreparatie. En een goede reparatieset in een koffer kost doorgaans tussen de 1000 en 1500 euro. Het voordeel: hij gaat gemakkelijk 20 jaar mee. Wel moet je natuurlijk hars en foliestrips aanschaffen, maar die foliestrips kun je vaker dan één keer gebruiken. Maar om de investering en het uurloon terug te verdienen, moet de werkplaats dus slim plannen. Een ster repareren combineer je met een onderhoudsbeurt of een schade, of met werk aan een ander voertuig.

‘Tijd’ is sowieso een sleutelwoord. “Tijd heelt alle wonden, ook een ruit”, zegt Brinkerhof. Hij wil ermee zeggen: neem de tijd bij ruitreparatie. “Soms wil de hars niet goed in de beschadiging lopen. Maar als je lang genoeg wacht, zorgen de natuurkundige wetten ervoor dat het in de

Sterren zijn er in allerlei soorten en maten, elk met zijn eigen uitdagingen.

openingen in het glas vloeit. Idealiter laat je de auto na het zetten van de plunjer een nacht staan.” Die luxe is er in de meeste (schadeherstel)werkplaatsen natuurlijk niet, daarom zijn er verschillende manieren om het proces te versnellen, zo zien we tijdens de praktijksessie.

Maar eerst de theorie. De lesdag start met een uitleg over autoglas. Zo leert iedere deelnemer dat een voorruit is opgebouwd uit twee glaslagen met daartussen een folie (PVB: polyvinylbutyral).

Deze folie dempt geluid, voorkomt dat glas uiteenspat en kan zelfs een kleurfilter bevatten. De binnenste glaslaag is dikker (3 tot 4 millimeter) dan de buitenste (2 tot 3 millimeter), zodat de ruit een verschillende trillingsfrequentie heeft per laag en zo barstvorming voorkomt.

Bij trucks zijn de ruiten overigens veel dikker. Bij zijruiten en achterruiten is vaak sprake van gehard glas (AS2), bij voorruiten van gelaagd glas (AS1). De training richt zich op gelamineerd voorruitglas. Het onderscheid is belangrijk: schade in gelaagd glas is vaak te repareren, in gehard glas zelden.

De training voor het certificaat bestaat uit vier delen: theorie, praktijk, een theorie-examen en een praktijkexamen. Theorie en praktijk worden bij Innovam gegeven, ook het theorie-examen wordt op de lesdag bij Innovam afgenomen. Het praktijkexamen is op de eigen werkplek. Dat kan op een moment naar keuze en moet apart aangevraagd worden. Voor dat examen staat een royaal bemeten drie uur. De technicus moet binnen die tijd een (verlijmde) voor- of achterruit vernieuwen én een sterreparatie uitvoeren. Het certificaat is pas compleet als het praktijkexamen succesvol is afgelegd.

Bij sterreparatie is verwachtingsmanagement belangrijk, benadrukt Brinkerhof. “Bespreek de voor- en nadelen met je klant. Nadelen zijn dat je een sterretje blijft zien, hoe goed je hem ook gerepareerd hebt. En een gerepareerde ruit is geen nieuwe ruit; de reparatie blijft een zwakke plek. Vermeld ook altijd dat het kan gebeuren dat een ruit scheurt. Het gebeurt niet vaak, maar het kán wel.”

Wanneer is repareren geen optie? “Als de beschadiging in het keramisch gebied van de voorruit zit, als hij in het zichtveld van de camera zit, of als hij in het zichtveld van de bestuurder zit en groter is dan 20 millimeter.” Zit de reparatie in de baan van de ruitenwisser? Controleer dan extra goed of er geen bultje op de voorruit achterblijft, want dan gaat de ruitenwisser strepen trekken.

Bijzonder is de aandacht voor diverse breuktypes: spinnenwebsterren met dunne pootjes zijn het lastigst, eenvoudige

sterretjes met duidelijke takken het makkelijkst. Bij reparaties dicht op de rand of in het keramische zwarte vlak is het zicht slechter en de spanning hoger: risico op doorscheuren neemt dan toe. Brinkerhof laat zien dat zelfs sterretjes die ‘vol lopen’ niet altijd visueel onzichtbaar zijn. Een sterreparatie blijft altijd zichtbaar, al is het vaak minimaal. Verwarmen maakt de hars dunner en helpt lucht ontsnappen. De combinatie van zwaartekracht, vacuumdruk en verwarming zorgt voor optimale vulling van de breuk.

Geen aansteker