Tendencias 2020 - 203 0

1

Introducción

Otrostiposdeconcreto.Innovaciones. Elfuturo.

5

Concretos Translúcidos. Orígenes.Composición.

2

Concreto de alto desempeño (UHPC).

Orígenes.Composición.

6 #Seis

Concretos con fibras (sintéticas y acero).

Orígenes.Composición.

3

Bioconcretos (Autorreparables).

Orígenes.Composición.

Concretos permeables.

Orígenes.Composición.

7 #Siete Orígenes.Composición.

Mantos Geosintéticos Compuestos de Cemento. (GCCM). Concrete Canvas®.

8 #Ocho Graphic Concrete. Orígenesyejemplos.Elfuturo.

Proyecto MUCEM en Marsella, Francia. Fotografía por Lisa Ricciotti

El concreto de alto desempeño (UHPC) es un nombre usado desde los 90´ s (antes HPC). Sus diversas aplicaciones y altas resistencias a la compresión, harán cambiar la manera de diseñar el concreto prefabricado en el futuro.

El desafío más grande que enfrenta el concreto “reforzado” al comienzo del siglo XXI puede enmarcarse en 3 aspectos básicos:

- Aumetar la Resistencia a la compresión

- Mejorar el comportamiento del concreto ante la adición de fibras a las admixturas

- Optimizar la densidad de los componentes de la mezcla de concreto (la curva granulométrica)

https://precast.org/2014/11/uhpc-offers-endless-possibilities/ https://www.youtube.com/watch?v=ZJtbgCRng50

UHPC: Resistencias a la compresión entre 25,000 a 30,000 psi. (LAFARGE)

UHPC: Resistencias a la flexion estática por arriba de los 7,000 psi.

Convencional: Resistencias a la compresión entre 4,000 y 8,000 psi a los 28 días.

Convencional: Resistencias a la flexion estática alrededor de 10-20% de la compresión.

UHPC: La combinación de materiales agrega mayores características de ductilidad.

UHPC: No hay carbonatación ni penetración de cloratos. (LAFARGE)

Convencional: Baja ductilidad ante las cargas de flexion estática.

Convencional: Mucho mayor la penetración de cloratos y carbonataciones.

UHPC: Uso de arena de menor tamaño: alrededor de los 500 micrones.

UHPC: Sin agregado grueso. Usa cemento, cuarzo y humo de sílice (fino).

Convencional: Agregados gruesos entre ½” y ¾” y finos por arriba de los 500 micrones.

Convencional: Alto grado de corte. Más cemento y baja compactación.

Ilustración del proceso de cerramiento de la grieta a medida que se produce el proceso de digestión de la bacteria.

El BIOCONCRETO es producto del equipo de investigadores de la Universidad de Delft liderado por Henk Jonkers, premio al mejor inventor europeo en el 2015 (BBC 2016).

Este concreto aprovecha la interacción de sus mezclas: la bacteria Bacillus Pseudofirmus y su alimento (el lactato de calcio), con el agua generada al producirse la grieta. El agua “despierta a la bacteria” que comienza su proceso de alimentación con el lactato y produce piedra caliza producto de su digestion, que cierra la grieta.

Ese proceso de “despertarse” con hambre, alimentarse y hacer la digestión, cierra la grieta con piedra caliza. Grietas normalmente menores de 8mm, más alla de eso, muy difícil cerrarlas.

REFERENCIA

https://www.chilecubica.com/materiales/bio-concreto/

Nota: Tesis y documento del ACI descargables en este sitio.

https://www.youtube.com/watch?v=xi6RJ4DpbVY&list=PLNESHiZwofbzR0Ku1WW6r855MK-08sjGB&index=184&t=0s Video largo

BIOCONCRETO: Mejor Deformabilidad (ductilidad) 5 veces mayor. (Ponce. ACI. 2017)

BIOCONCRETO: Mayor resistencia a la compresión: 15% con Bacillus Pseudofirmus y un 32% con Bacillus Sphaericus. (ACI. Ponce. 2017)

Convencional: Poca deformabilidad (ductilidad. Mayores problemas en ambientes ácidos, menos permeabilidad.

BIOCONCRETO: Características como las del concreto. Menores pesos por ml en las estructuras.

GRIETAS: Las grietas menores de 8mm se reparan producto de la incorporación de Caliza.

LARGO PLAZO: Las bacterias forman esporas que pueden permanecer “inactivas” 200 años. (Jonkers)

https://www.youtube.com/watch?v=lC8x6oEhhZI

BACTERIA: Bacillus Pseudofirmus, Sphaericus.

BÁSICA: concreto convencional.

AGREGADO: Lactato de Calcio.

PRODUCCIÓN FINAL: Piedra Caliza. Cerramiento de grieta.

MANTENIMIENTO: Reduce los costos de mantenimiento debido a la reparación de grietas. (Jonkers)

https://www.archiproducts.com/es/productos/betonrossi

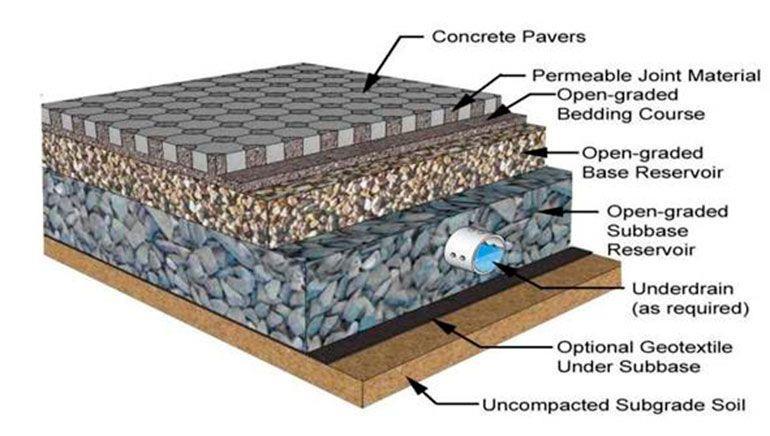

El CONCRETO PERMEABLE es un producto cementicio de mediados siglo XIX. Originalmente, la mezcla básica solamente contenía agregado grueso y cemento.

La Asociación Escocesa de Vivienda Especial adoptó su uso con fines residenciales en 1930 y desde ese entonces, ha marcado una continua evolución.

Este concreto aprovecha su alta porosidad para drenaje pluvial desde la zona de escorrentía superficial –reduciéndola- hacia niveles freáticos inferiores. Permite la transferencia de agua y aire a los sistemas de raíces. (NRMCA)

REFERENCIA https://www.nrmca.org/aboutconcrete/cips/CIP38es.pdf

https://www.youtube.com/watch?v=7LHPzybDWtc Video 1

DISEÑO: Puede diseñarse para resistencias entre 400 y 4000 psi. Son comunes entre 600 y 1500 psi.

DISEÑO: Tolerancia de vacíos de campo de aprox. 80 kg/m³ de la densidad de diseño.

JUNTAS: Sigue las mismas normativas que el concreto convencional.

MANTENIMIENTO: Las superificies limpiarse con barrido al vacío o lavado de alta presión.

COLOCACIÓN: Necesita vibrado convencional, curado dentro de los 20 minutos siguientes a la colocación y continuar durante 7días

SATURACIÓN SUPERFICIAL: Puede evitarse colocando Piedra de mayor tamaño en capas controladas en entre 8 a 24 plg.

RELACIONES: Relación de agua vs materiales cementantes de 0.35 a 0.45. La relación de vacíos: 15 al 25%

MATERIALES: Cemento, agregado grueso, ningún o poco agregado fino y agua.

VISUAL: Una buena proporción de mezclas se traduce en una apariencia húmeda metálica o brillo.

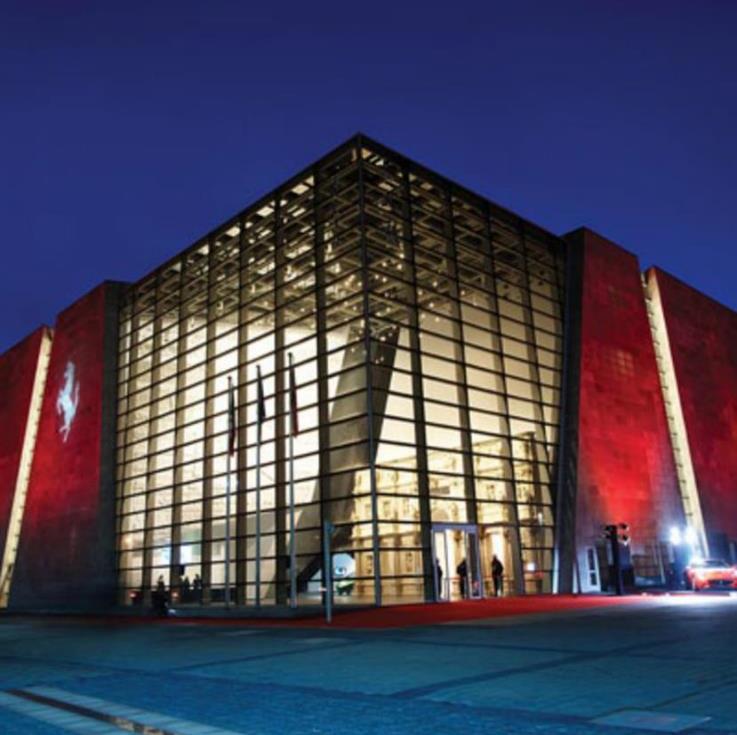

El CONCRETO TRANSLÚCIDO es una mezcla de concreto (95-96%) y de polímeros o fibras ópticas (5-4%)para lograr esa propiedad.

Inventado en el 2001 por el ingeniero húngaro Aaron Losonczi y patentado en Suecia.

Al mezclarle al concreto este tipo de fibras, se logra un material impermeable y malleable que permite el filtrado de la luz en ambos sentidos de la edificación.

Es muy estético y genera aspectos arquitectónicos diferenciadores en fachadas.

https://www.youtube.com/watch?v=PCVxYzUMIsE https://theconstructor.org/concrete/transparent-concrete-light-transmitting-concrete/9271/

DISEÑO: Resistencias a la compresión superiores a los 10,000 psi.

DISEÑO: Uso de fibras ópticas debido a que el ángulo de incidencia de transmisión de luz es mayor de 60 grados.

AGUA: Potable libre de impurezas. En la mayoría de los casos.

USO: Utiliza la luz solar como fuente de energía lumínica reduciendo el consumo de energía eléctrica convencional.

VENTAJA: Ahorro de energía eléctrica en la reducción de cantidad de lámparas internas.

FUTURO: Uso en edificios verdes de gran tamaño.

Video 2

CONCRETO: De menor peso volumétrico que el convencional.

MATERIALES: Fibras ópticas entre el 4-5% del volúmen de concreto. Tamaños entre 20 micrómetros y 2mm. Arenas: Deben pasar el tamiz de 1.18mm. Uso de cemento Portland ordinario.

https://www.youtube.com/watch?v=QzOcmwRzSCk

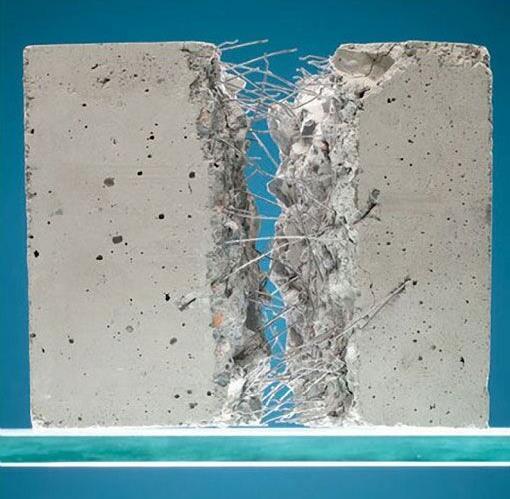

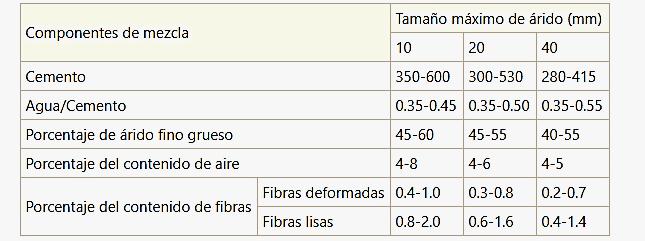

Los primeros CONCRETOS REFORZADOS CON FIBRAS metálicas datan de la segunda mitad Siglo XX (60´s) y comenzaron sus variantes con otros tipos de fibras principalmente sintéticas (Polipropileno), a finales del mismo siglo.

Estos materiales –el acero y el polipropileno- poseen una gran resistencia a los esfuerzos de tension y controlan el agrietamiento del concreto.

Las resistencias necesarias se diseñan de acuerdo al tipo de fibra y al espaciamiento que habrá entre ellas. Ese espaciamiento, depende directamente de la cantidad de fibras en proporción al volúmen de concreto.

REFERENCIA

http://www.imcyc.com/cyt/junio02/fibra.htm

https://www.youtube.com/watch?v=hhHPCej062c&list=PLNESHiZwofbzR0Ku1WW6r8

55MK-08sjGB&index=171&t=0swhatsapp

DISEÑO: ACI 116R – 2000.

revistas.utp.ac.pa

USO: Reduce la fisuración por asentamiento y por contracción plástica.

VENTAJAS: Disminuye la permeabilidad en el concreto. Incrementa la Resistencia a la abrasion y al impacto. (IMCYS) +15% de Resist. Comp. con 1.5% de fibra.

PRUEBAS: La fluidez del concreto se verifica con la prueba del cono invertido.

MICROFIBRAS: De plástico, polipropileno, polietileno nylon. 12 a 75mm (IMCYS)

MACROFIBRAS: De acero, vidrio u otros materiales naturales. Diámetros entre 0.25 y 1.50mm y longitudes entre 13 y 70mm (IMCYS)

CONCRETO: Convencional. Proporción adecuada de a/c y volúmen de las fibras por m³ (3%máx)

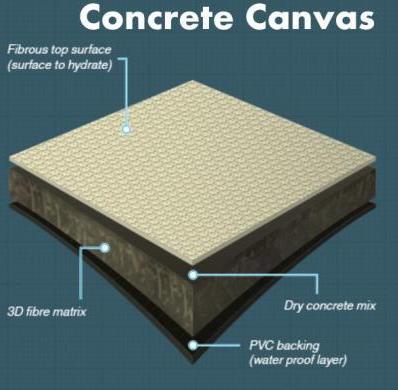

Los MANTOS GEOSINTÉTICOS COMPUESTOS DE CEMENTO (GCCM) son mantas sintéticas flexibles, recubiertas de cemento y que, al entrar en contacto con el agua, se endurece y rigidiza formando una capa impermeable y resistente al fuego.

El CONCRETE CANVAS® es uno de estos tipos de mantos cuya patente data de 2011 (20110311755). Los usos dependen del requerimiento estructural y la geometría en general. Las resistencias a la compresión están basadas en la norma ASTM C 109 -02.

REFERENCIA https://www.geofabrics.co/geosynthetic-cementitious-composite-mat-gccm https://www.youtube.com/watch?v=GAQ6_tVIaGQ

DISEÑO: Resistencia a la compresión alrededor de los 6000 psi. Módulo de Young E a los diez días: 21,000 psi.

DISEÑO: El geosintético tiene dos tipos de Resistencia a la tension: por el lado largo (7-20 kN/m y por el lado corto (4-13 kN/m)

PRUEBAS: ASTM C109-0,2. BS EN 12467 2004.

EN ISO 12236:2007

USO: Canales de irrigación, control de erosion en taludes, refugios temporales o permanentes, túneles, etc.

VENTAJAS: Los geosintéticos tienen un excelente comportamiento a la tension máxime, en la dirección larga del rollo de manto. Es flexible, durable, moldeable y resistente al fuego.

RECUBRIMIENTO: Cemento Porland convencional.

MANTO: Geosintéticos de diferentes materiales: PVC en general, 4 capas.

AGUA: Para el endurecimiento de la mezcla patentada.

https://es.slideshare.net/BudiSuryanto1/concrete-canvas

El GRAPHIC CONCRETE es una invención del arquitecto finlandés Samuli Naamanka que terminó de consolidar su comercialización en el 2003.

Estudió los patronajes que podían desarrollarse en la superficie del concreto y desarrolló una membrana “adhesiva” que se fabrica en Finlandia.

Es una variante modificada del concreto prefabricado y alzado como el método Tilt up tradicional. Se aplica la membrana en concreto fresco, se espera la fase de curado, se retira la membrana y se lava la superficie con un chorro de agua a presión.

REFERENCIA 1

08sjGB&index=175&t=0s https://elematic.blog/2019/07/08/graphic-concrete-what-where-how/

https://www.youtube.com/watch?v=cIORHYp7mkg&list=PLNESHiZwofbzR0Ku1WW6r855MK-

LUIS STOLZ (190 videos abril 2020)

https://www.youtube.com/playlist?list=PLNESHiZwofbzR0Ku1WW6r855MK-08sjGB

Italian Pavillion (190/190) (6:55) https://www.youtube.com/watch?v=QzOcmwRzSCk&list=PLNESHiZwofbzR0Ku1WW6r855MK-08sjGB&index=190

Concreto permeable (186/190) (4:07) https://www.youtube.com/watch?v=JOIM2yR_B6k&list=PLNESHiZwofbzR0Ku1WW6r855MK-08sjGB&index=186

Concreto autorreparable Jonker (183/190) (1:42) https://www.youtube.com/watch?v=lC8x6oEhhZI&list=PLNESHiZwofbzR0Ku1WW6r855MK08sjGB&index=183

Sika: Concreto con fibras (170/190) (4:15) https://www.youtube.com/watch?v=hhHPCej062c&list=PLNESHiZwofbzR0Ku1WW6r855MK-08sjGB&index=170

Mucem Marsella UHPC (180/190) (3:06) https://www.youtube.com/watch?v=ZJtbgCRng50&list=PLNESHiZwofbzR0Ku1WW6r855MK-08sjGB&index=180

Concrete Canvas® (178/190) (2:20) https://www.youtube.com/watch?v=Vb1pdvvoVoQ&list=PLNESHiZwofbzR0Ku1WW6r855MK08sjGB&index=178

Altus® Graphic Concrete (174/190) (3:05) https://www.youtube.com/watch?v=cIORHYp7mkg&list=PLNESHiZwofbzR0Ku1WW6r855MK08sjGB&index=174