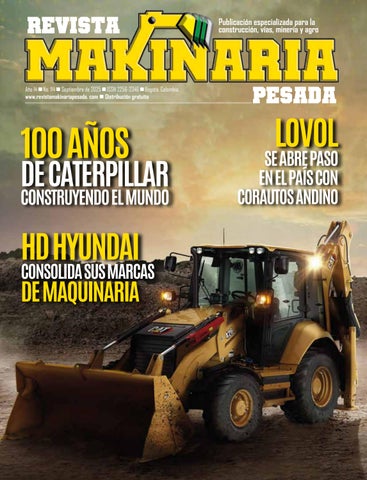

Publicación especializada para la construcción, vías, minería y agro

Año 14 No. 114 Septiembre de 2025 ISSN 2256-2346 Bogotá, Colombia. www.revistamakinariapesada. com Distribución gratuita

Publicación especializada para la construcción, vías, minería y agro

Año 14 No. 114 Septiembre de 2025 ISSN 2256-2346 Bogotá, Colombia. www.revistamakinariapesada. com Distribución gratuita

Lovol está en Colombia para revolucionar el trabajo pesado con equipos robustos, versátiles y al mejor costo-beneficio del mercado. Con el respaldo total de Corautos Andino, esta maquinaria es sinónimo de productividad, confianza y rentabilidad.

En un país donde la maquinaria pesada es protagonista del crecimiento en sectores como la construcción, la minería, la agricultura y la infraestructura, contar con equipos de alto desempeño, confiables y con respaldo nacional es una ventaja estratégica. En esa línea, Corautos Andino, una compañía con experiencia comprobada en la comercialización de vehículos y equipos especializados, se consolida como el representante oficial de Lovol, marca de origen asiático que se abre paso en Colombia gracias a su excelente calidad, versatilidad y un portafolio robusto que responde a las exigencias del trabajo pesado.

Actualmente, Corautos Andino ofrece seis referencias de maquinaria Lovol: cuatro excavadoras (FR60, FR80, FR150 y FR215) y dos cargadores frontales (FL936 y FL956), cubriendo un amplio rango de necesidades operativas para empresas y contratistas de distintos tamaños. Cada una de estas máquinas ha sido seleccionada cuidadosamente para ajustarse a las condiciones del terreno colombiano y a las altas exigencias de productividad que demandan los proyectos nacionales.

La acogida no se ha hecho esperar. Lovol ya opera con éxito en distintas regiones del país y ha demostrado un rendimiento sobresaliente en sectores estratégicos como el petróleo, la construcción de infraestructura vial, las labores agrícolas, la minería y las canteras. Los clientes destacan su potencia, facilidad de mantenimiento y su alta relación costo-beneficio como razones para volver a elegir la marca. Más que una promesa, Lovol es una realidad que está moviendo el desarrollo del país.

Tecnología funcional, mantenimiento sencillo y respaldo en todo el país

Una de las grandes ventajas de la maquinaria Lovol es su diseño mecánico, una característica muy valorada en Colombia, especialmente en proyectos que se desarrollan en zonas alejadas donde el acceso a servicio técnico especializado puede ser limitado. Al tener menos componentes electrónicos que otros competidores, las máquinas Lovol son más fáciles de operar, mantener y reparar, lo que se traduce en menos tiempos de parada, menores costos operativos y mayor productividad.

En cuanto a tecnología, los equipos Lovol no se quedan atrás: incorporan configuraciones superiores en motorización, sistemas hidráulicos y transmisión, diseñadas para maximizar el desempeño y la eficiencia de combustible. Además, cumplen con los estándares de emisiones STAGE IIIA / Tier 4, alineados con la Resolución 762 del 2022 del Ministerio de Ambiente y Desarrollo Sostenible, lo que garantiza que su operación sea respetuosa con el medio ambiente.

El respaldo que ofrece Corautos Andino también marca la diferencia. Con más de 20 talleres autorizados y 40 almacenes de repuestos distribuidos a nivel nacional, la compañía garantiza una cobertura sólida para atender cualquier requerimiento de sus clientes. A esto se suma su servicio posventa con técnicos especializados en cada sede y un plan VIP para grandes flotas, que incluye atención personalizada, mantenimiento preventivo y correctivo, y acompañamiento técnico constante. La garantía ofrecida también brinda tranquilidad: 3.000 horas o 1.5 años para componentes principales, y un mes para piezas de desgaste, sujeto a revisión técnica.

Esta infraestructura de servicio no solo protege la inversión de los clientes, sino que contribuye directamente a mantener la operación de sus negocios sin interrupciones. En un país donde las distancias, el clima y el terreno imponen desafíos, contar con una marca respaldada de forma integral es un diferenciador clave.

Una propuesta de valor real: rendimiento, rentabilidad y visión de futuro

Corautos Andino no solo vende maquinaria; entrega una propuesta de valor centrada en el cliente. Con Lovol, ofrece una combinación única de maquinaria robusta, fácil de mantener, con gran durabilidad y con precios justos, lo que permite a los empresarios del sector acceder a equipos de calidad sin comprometer sus finanzas.

La estrategia es clara: un modelo de negocio “gana-gana” que se basa en ofrecer mayor rendimiento por cada peso invertido. Lovol permite una recuperación más rápida del capital gracias a su bajo costo por hora trabajada, facilidad de repotenciación y rendimiento operativo constante. Esto ha incentivado la compra recurrente por parte de muchos clientes satisfechos, quienes encuentran en la marca una alternativa sólida frente a competidores más costosos.

Cada equipo Lovol que llega a manos de un cliente en Colombia ha pasado por rigurosas pruebas de esfuerzo y funcionamiento en los talleres de Corautos Andino. Este proceso de control de calidad asegura que las máquinas estén listas para cualquier reto y que la inversión esté protegida desde el primer día. Y si eso no es suficiente, los testimonios reales de clientes satisfechos respaldan la durabilidad, eficiencia y rendimiento de estas máquinas en condiciones reales de trabajo.

Con la mira puesta en el futuro, Corautos Andino sigue fortaleciendo su equipo técnico, comercial y de servicio para expandir la presencia de Lovol en todo el país. En 2025, la marca incorporará una nueva tecnología al portafolio, ampliando su oferta para seguir atendiendo las necesidades de un mercado que no para de crecer. La apuesta es clara: posicionar a Lovol como un actor clave en el desarrollo de la infraestructura nacional, ofreciendo maquinaria confiable, rentable y adaptada a Colombia.

En un mercado donde la productividad y el respaldo marcan la diferencia, Corautos Andino y Lovol forman una alianza estratégica que pone a disposición de los colombianos maquinaria de calidad, tecnología funcional y un servicio posventa de primer nivel. Con un portafolio en expansión, presencia nacional y una filosofía centrada en el cliente, Lovol no solo mueve la tierra: mueve los negocios hacia adelante.

El mercado global de maquinaria amarilla se prepara para un movimiento estratégico que promete reconfigurar el panorama competitivo. A partir del 1 de enero de 2026, HD Hyundai fusionará sus divisiones de equipos de construcción en una sola compañía, que llevará el nombre provisional de HD Construction Equipment (HDCE). Este cambio integra a HD Hyundai Construction Equipment, fabricante de maquinaria bajo la marca Hyundai, y a HD Hyundai Infracore, responsable de la marca Develon.

Se trata de un paso decisivo que unifica capacidades, multiplica el músculo financiero y tecnológico del grupo, y refuerza la presencia de ambas marcas en todos los mercados. A pesar de esta integración, tanto Hyundai como Develon continuarán operando con redes de distribución, posventa y repuestos independientes, garantizando que clientes y concesionarios mantengan el respaldo y cercanía que han construido durante años.

La creación de HD Construction Equipment responde a un contexto de alta competencia y cambios acelerados en la industria. Con un mercado presionado por la innovación tecnológica, las exigencias de sostenibilidad y las incertidumbres económicas globales, la compañía busca ganar agilidad y solidez para el futuro.

“El objetivo de esta fusión es fortalecer nuestras capacidades tecnológicas y competitivas”, señaló la empresa en su comunicado oficial. “Al mismo tiempo, nos permitirá responder con mayor rapidez a las demandas del mercado y diversificar las fuentes de ingresos con negocios clave como motores, servicios de posventa y mantenimiento”.

Para los clientes, la integración traerá beneficios concretos: mejores precios gracias al poder de compra ampliado, un portafolio más completo que abarcará desde equipos compactos hasta maquinaria ultra pesada, y un flujo constante de innovaciones derivadas de la inversión conjunta en investigación y desarrollo.

Dos marcas, un mismo respaldo

Aunque Hyundai y Develon tendrán un mismo paraguas corporativo, seguirán funcionando como marcas independientes. En Norteamérica, por ejemplo, cada una conservará su red de concesionarios y centros de servicio. Según Stan Park, CEO de HD Hyundai Construction Equipment North America, este modelo busca garantizar la continuidad y la confianza de los clientes actuales:

“Los concesionarios y clientes de Hyundai pueden estar seguros de la fortaleza de la marca. Esta unión nos da el respaldo de un grupo global que proyecta superar los 11.000 millones de dólares en ventas hacia 2030”.

De este modo, Hyundai y Develon mantendrán su identidad en el mercado, pero sumando la solidez de una corporación más grande y diversificada. En Colombia y América Latina, donde ambas marcas han ganado terreno en construcción, infraestructura y minería, esta decisión se traduce en mayor disponibilidad de equipos, repuestos y nuevas tecnologías.

El nacimiento de HD Construction Equipment llega acompañado de un plan de crecimiento ambicioso en áreas clave de la industria. La nueva compañía impulsará con fuerza el negocio de equipos compactos, un segmento en auge en proyectos urbanos y de infraestructura ligera, al tiempo que consolidará su presencia en el rango de equipos de gran tonelaje.

Pero quizá lo más relevante sea la apuesta por la maquinaria electrificada y conectada. El área de I+D trabajará de manera conjunta para acelerar el desarrollo de soluciones de construcción inteligente y sostenible, desde excavadoras eléctricas hasta sistemas avanzados de telemetría y automatización. Este enfoque no solo responde a las tendencias globales, sino también a la creciente presión regulatoria y ambiental en los principales mercados.

La compañía planea además expandir su división de motores y repuestos , fortaleciendo su oferta de servicios de posventa. Con ello, busca no solo entregar equipos de alto desempeño, sino también garantizar ciclos de vida más largos, mantenimiento predictivo y una operación más rentable para los clientes.

El camino hacia esta fusión comenzó en 2022, cuando Hyundai Heavy Industries adquirió la división de construcción de Doosan Infracore. Esta transacción incluyó toda la línea de maquinaria y motores de Doosan, excepto la marca Bobcat, que continuó con Doosan.

Tras la compra, la marca Doosan fue reemplazada por Develon, mientras que la compañía pasó a llamarse HD Hyundai Infracore. Con esta última movida, HD Hyundai consolida oficialmente a Hyundai y Develon bajo una misma estructura, cerrando así un ciclo de integración que hoy se formaliza con la creación de HD Construction Equipment.

El proceso se llevará a cabo mediante un intercambio accionario: los accionistas de HD Hyundai Infracore recibirán 0,162 acciones de HD Hyundai Construction Equipment por cada acción común que posean. La aprobación final de los accionistas se votará el 16 de septiembre, dando paso a la nueva compañía a inicios de 2026.

La creación de HD Construction Equipment envía un mensaje claro al mercado: la consolidación es la vía para competir en un entorno global cada vez más exigente. Para los clientes, significa acceso a un portafolio más robusto, precios más competitivos y tecnologías de última generación con el respaldo de un gigante industrial.

Para Hyundai y Develon, significa mantener su esencia, pero con un aliado más grande detrás. Y para la industria en general, representa un ejemplo de cómo los fabricantes se reestructuran para enfrentar desafíos como la electrificación, la digitalización y la sostenibilidad.

En definitiva, la nueva compañía no solo busca crecer en tamaño y facturación, sino también en innovación, eficiencia y cercanía con sus clientes. Y es ahí donde radica el verdadero valor de este movimiento: en garantizar que cada excavadora, cargador o equipo compacto de Hyundai o Develon llegue al mercado con mayor respaldo, tecnología y visión de futuro.

En 2025, Caterpillar celebra su primer centenario. No se trata solo de una fecha redonda en el calendario, sino de un hito que resume la historia de una compañía que nació con el propósito de revolucionar el trabajo agrícola y terminó transformándose en el mayor fabricante de maquinaria de construcción, minería y motores industriales del planeta. Un siglo en el que la marca de la oruga, con su icónico color amarillo, se convirtió en sinónimo de potencia, durabilidad y progreso.

La historia de Caterpillar comienza en 1925 con la fusión de dos pioneros: Holt Manufacturing Company y C.L. Best Tractor Company. Ambas compartían la visión de mejorar la tracción en terrenos difíciles mediante el uso de orugas en lugar de ruedas. De esa unión nació la Caterpillar Tractor Company, llamada así porque los primeros tractores parecían moverse como orugas gigantes sobre el suelo.

Desde sus inicios, la marca marcó diferencia. Sus equipos no solo facilitaron las labores agrícolas, sino que rápidamente demostraron ser herramientas indispensables en proyectos de construcción e infraestructura. En la década de 1930, Caterpillar ya participaba en grandes obras como la represa Hoover en Estados Unidos, consolidando su reputación como fabricante de maquinaria robusta y confiable.

El amarillo característico que hoy distingue a la marca fue adoptado en 1931 como un sello de identidad y visibilidad. Ese color, que con el tiempo se convirtió en un símbolo global, acompañó a Caterpillar en su expansión hacia mercados internacionales, donde se convirtió en sinónimo de maquinaria pesada.

La historia de Caterpillar es también la historia de la innovación. A lo largo de los años, la compañía ha liderado la industria con desarrollos que van desde la evolución de los motores diésel hasta la implementación de sistemas hidráulicos avanzados, transmisiones de alto rendimiento y soluciones tecnológicas enfocadas en productividad y seguridad.

Durante la Segunda Guerra Mundial, Caterpillar jugó un papel fundamental al suministrar más de 50.000 tractores para las fuerzas aliadas, demostrando la capacidad de la compañía para responder a los retos más exigentes. Tras la guerra, la marca aceleró su internacionalización, acompañando los procesos de urbanización, construcción de carreteras y proyectos mineros en todos los continentes.

Hoy, Caterpillar es más que un fabricante de maquinaria: es un grupo global con presencia en más de 180 países, líder en equipos de construcción, motores diésel y gas natural, turbinas industriales y locomotoras. Su portafolio abarca excavadoras, cargadores, motoniveladoras, camiones fuera de carretera y soluciones digitales de monitoreo que integran datos y telemetría para maximizar la eficiencia de cada operación.

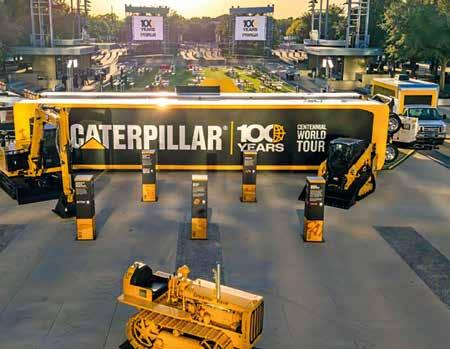

El 15 de abril de 2025, Caterpillar alcanzó oficialmente los 100 años. Para conmemorar este aniversario, la compañía organizó eventos alrededor del mundo bajo el lema “Celebrating Our Legacy, Building the Future”. Entre ellos destaca el Centennial World Tour, una experiencia itinerante que visitó diferentes instalaciones y mercados clave para rendir homenaje a los clientes, distribuidores y trabajadores que han construido esta historia. Uno de los momentos más llamativos de la celebración fue el lanzamiento de la línea Centennial Grey Edition, una serie limitada de excavadoras, cargadores y camiones pintados en un gris especial que recuerda el color original de las primeras máquinas. Cada unidad incluye placas conmemorativas y acabados exclusivos, convirtiéndose en piezas de colección que resaltan el vínculo entre tradición e innovación.

La compañía también eligió escenarios de vanguardia como la feria CES 2025 en Las Vegas para mostrar su visión de futuro: equipos híbridos, automatización avanzada y soluciones de inteligencia artificial aplicadas a la maquinaria. Con ello, Caterpillar busca dejar claro que, aunque celebra un siglo de historia, su mirada está puesta en los próximos cien años.

El centenario de Caterpillar no solo es motivo de celebración, también es una oportunidad para reafirmar un propósito: “Empowering people to build a better world”. La compañía reconoce que los desafíos actuales —como la transición energética, la sostenibilidad y la productividad— demandan una respuesta innovadora. Por eso, Caterpillar impulsa el desarrollo de equipos más eficientes en consumo de combustible, modelos eléctricos y soluciones de automatización que permiten operaciones seguras en entornos complejos. La digitalización también ocupa un lugar central, con plataformas de monitoreo remoto y análisis de datos que transforman la forma en que los clientes administran sus flotas.

El legado de Caterpillar está marcado por su capacidad de acompañar a la humanidad en grandes proyectos: desde carreteras que conectan regiones apartadas hasta minas que extraen recursos esenciales para la vida moderna. Ahora, su reto es continuar siendo protagonista en un mundo que exige eficiencia, innovación y respeto por el medio ambiente.

Para miles de operadores, contratistas y empresas alrededor del mundo, Caterpillar no es solo una marca, es un socio estratégico. Los clientes reconocen el valor de contar con equipos que trabajan día y noche, que resisten las condiciones más duras y que cuentan con un respaldo global en repuestos y servicio.

En Colombia y Latinoamérica, Caterpillar ha acompañado el desarrollo de la infraestructura vial, la minería y el sector energético, siendo parte de proyectos que han transformado territorios y comunidades. Ese respaldo es parte esencial del legado que hoy se celebra.

Con 100 años de historia, Caterpillar no solo mira atrás con orgullo, sino que también proyecta el futuro con ambición. Como lo expresa la compañía, se trata de “honrar el pasado, celebrar el presente y construir el futuro”. Y en ese camino, la oruga amarilla seguirá siendo protagonista de la maquinaria pesada a nivel mundial.

En el mundo acelerado de la construcción moderna, la eficiencia, la precisión y la sostenibilidad ya no son opcionales: son indispensables. A medida que los proyectos de infraestructura se vuelven más complejos y los plazos más ajustados, la industria necesita soluciones que empoderen a los operadores y optimicen el uso de recursos. En respuesta a este desafío, Liebherr presenta Free Modeling, un sistema de asistencia que permite modelar en 3D los sitios de construcción en tiempo real, directamente desde la cabina de la máquina. Una innovación que redefine la gestión de obra al combinar precisión con flexibilidad, generando ahorros significativos en tiempo y costos.

Modelado en tiempo real al alcance del operador

La principal ventaja de Free Modeling es su capacidad para crear y modificar modelos 3D de los frentes de obra en tiempo real. Gracias a la integración con un sistema de control GNSS y sensores avanzados, los operadores pueden visualizar y ajustar el terreno desde la propia cabina, sin depender por completo de equipos externos de topografía o planeación.

Este salto en autonomía significa que, ante condiciones imprevistas —clima, obstáculos, suelos irregulares o interferencias de tráfico—, el operador no tiene que detener la operación ni esperar nuevos levantamientos. Puede ajustar la estrategia sobre la marcha, mantener el flujo de trabajo y garantizar que el proyecto no se desvíe del cronograma.

La toma de decisiones, entonces, se traslada directamente al terreno. Los operadores trabajan con datos actualizados, mientras ingenieros y gestores de obra acceden en paralelo a la misma información. El resultado: menos errores, mayor alineación entre equipos y una coordinación más fluida que se traduce en eficiencia.

Proyectos más rápidos, mayor precisión

En construcción, el tiempo es oro, y Free Modeling apunta a reducirlo al máximo. Al simplificar la planeación y disminuir la dependencia de replanteos constantes, los proyectos avanzan más rápido y se entregan en menos tiempo. Esta agilidad permite a los contratistas ejecutar más obras y, con ello, incrementar su productividad y competitividad.

La rapidez, sin embargo, no sacrifica calidad. El sistema eleva la precisión al poner en manos del operador datos vivos y confiables, evitando errores que surgen al trabajar con planos desactualizados. En la construcción vial, donde pequeñas desviaciones pueden provocar fallas estructurales, este nivel de exactitud es determinante. Además, esta capacidad de respuesta inmediata fomenta una gestión proactiva: los problemas se detectan antes de convertirse en retrasos o sobrecostos. De esta manera, Free Modeling transforma la manera en que se ejecutan las obras, consolidando un estándar de calidad y eficiencia.

Eficiencia en costos y uso inteligente de recursos

Otro de los beneficios más llamativos es la reducción de costos. Al disminuir la necesidad de topógrafos dedicados y minimizar los reprocesos, las empresas logran ahorros sustanciales en cada proyecto. A esto se suma una mejor administración de recursos: se aprovechan al máximo los materiales, se reducen los desperdicios y se optimiza el consumo de combustible.

Todo ello no solo mejora los márgenes de rentabilidad, sino que también simplifica la operación en campo. Con un flujo de trabajo más claro y datos precisos, los operadores trabajan con mayor confianza y menor estrés. Liebherr complementa esta experiencia con el diseño ergonómico de sus cabinas y controles intuitivos, lo que permite jornadas más cómodas y productivas.

Tecnología intuitiva para la obra real

El verdadero valor de una tecnología se mide en su facilidad de uso, y Liebherr lo ha tenido claro en el desarrollo de Free Modeling. Su interfaz es intuitiva, con visualizaciones claras que permiten cambiar de vista, acercar zonas específicas y manipular modelos 3D de manera sencilla.

El operador no necesita una formación extensa para dominar el sistema. Con capacitaciones prácticas y un enfoque de “aprender haciendo”, Liebherr asegura que los usuarios puedan adaptarse rápidamente y aprovechar al máximo las funciones disponibles. Esto democratiza el acceso a la innovación, permitiendo que operadores de distintos niveles de experiencia adopten la tecnología sin fricciones.

La presión ambiental sobre la industria de la construcción es creciente, y Free Modeling también aporta soluciones en este frente. Al optimizar las operaciones en tiempo real, el sistema reduce movimientos innecesarios de maquinaria, ahorra combustible y disminuye el desperdicio de materiales.

La posibilidad de visualizar proyectos en 3D desde el inicio también permite planificar mejor el uso de recursos, anticipar problemas y reducir impactos negativos en el entorno. Esto no solo asegura el cumplimiento normativo, sino que fortalece la imagen de las compañías como actores responsables y comprometidos con el desarrollo sostenible.

Versatilidad para distintos tipos de obra

Aunque su aplicación inicial está orientada a la construcción vial, la versatilidad de Free Modeling lo hace ideal para múltiples escenarios. Desde reparaciones urbanas en espacios reducidos hasta grandes proyectos de infraestructura, la tecnología ofrece adaptabilidad para enfrentar condiciones diversas.

En entornos urbanos densos, donde el espacio es limitado y las restricciones abundan, el modelado preciso facilita el trabajo de los operadores y reduce riesgos de error. En grandes autopistas o carreteras rurales, acelera los procesos y mejora la coordinación de equipos distribuidos en diferentes puntos del proyecto. Esta flexibilidad convierte a Free Modeling en una herramienta estratégica de largo plazo para cualquier empresa constructora.

Más que una evolución tecnológica, Free Modeling marca una transformación en la gestión de proyectos de construcción. Su propuesta es clara: empoderar al operador, elevar la precisión y hacer más sostenible cada obra.

En una industria que avanza hacia la digitalización total, esta innovación de Liebherr muestra cómo la tecnología puede convertirse en un aliado cotidiano, capaz de reducir costos, acelerar tiempos y garantizar calidad. Con Free Modeling, el operador deja de ser solo un ejecutor para convertirse en un verdadero gestor en campo; los proyectos no son solo más rápidos, sino también más inteligentes; y la sostenibilidad pasa de ser una promesa a una realidad tangible. En definitiva, Liebherr ofrece con Free Modeling una mirada al futuro de la construcción: un futuro más eficiente, más preciso y más responsable.

El campo mundial vive una transformación silenciosa pero contundente: la llegada de la New Holland CR11, la cosechadora más grande y potente jamás desarrollada por la marca. Con un diseño revolucionario y una capacidad de trabajo sin precedentes, este modelo está llamado a marcar un antes y un después en la recolección de cereales a gran escala. Si bien las primeras unidades han iniciado operaciones en Europa, la noticia despierta inevitablemente una pregunta en nuestra región: ¿podría llegar esta máquina al mercado colombiano para atender los grandes cultivos del país?

Una máquina concebida para hacer historia

La CR11 fue presentada oficialmente en Agritechnica 2023, la feria agrícola más importante del mundo, donde acaparó la atención por sus dimensiones, potencia y nivel de automatización. Se trata de un equipo que supera todo lo visto hasta ahora: incorpora un motor FPT Cursor 16 con 775 caballos de potencia, rotores Twin Rotor™ de 61 cm de diámetro, una tolva de 20.000 litros y una velocidad de descarga de 210 litros por segundo, cifras que la ubican en la cima de la productividad agrícola global.

Este modelo es la evolución natural de la reconocida CR10.90, que aún ostenta el récord mundial de trigo cosechado en ocho horas (797,66 toneladas, alcanzadas en 2014). La nueva generación no solo replica ese espíritu innovador, sino que lo multiplica con avances en todos los aspectos de la recolección.

La clave de la CR11 no está únicamente en su fuerza bruta, sino en su inteligencia operativa. Gracias a las funciones IntelliSense™, la máquina es capaz de analizar el terreno y el cultivo en tiempo real, ajustando automáticamente parámetros como la velocidad de avance, la separación del grano y el caudal de aire, todo con el objetivo de reducir pérdidas y maximizar el rendimiento. Su sistema de limpieza Twin Clean, único en el sector, garantiza una pureza excepcional del grano incluso en condiciones de pendiente, un factor que resulta especialmente relevante para regiones agrícolas con topografías exigentes, como las que encontramos en varias zonas de Colombia.

A esta precisión se suma el NutriSense™, un sensor de infrarrojo cercano (NIR) que analiza el grano durante la cosecha y proporciona datos nutricionales sobre proteínas, almidón, humedad y otros elementos vitales. Esta función abre la puerta a una gestión agronómica avanzada, en la que el agricultor cuenta con información inmediata para tomar decisiones sobre comercialización, almacenamiento y rotación de cultivos.

Ergonomía, conectividad y sostenibilidad

La cabina rediseñada de la CR11 pone al operador en el centro de la acción, con mayor visibilidad, niveles superiores de confort y una pantalla IntelliView 12 que centraliza todas las funciones. Además, el sistema de guiado automático IntelliSteer™ y la conectividad remota permiten que la máquina se integre a flotas agrícolas cada vez más digitalizadas.

El diseño también ha pensado en la eficiencia mecánica: con un 25% menos de componentes en su esquema de transmisión, se reduce el riesgo de averías y se mejora la vida útil. Esto se traduce en menores costos de mantenimiento y en mayor disponibilidad de la máquina durante las campañas más intensas. Desde la perspectiva ambiental, la CR11 responde a los estándares más exigentes en consumo de combustible y cuidado del suelo, aportando al objetivo de una agricultura más sostenible.

En Europa, las primeras unidades ya están trabajando en grandes explotaciones de Navarra y Teruel, marcando el inicio de una nueva era para el sector agrícola. Sin embargo, el alcance de esta cosechadora trasciende fronteras. Su concepción en el Centro de Excelencia para la Recolección de New Holland en Zedelgem, Bélgica, refleja más de cinco décadas de perfeccionamiento de la tecnología Twin Rotor™, que en 2025 cumplirá 50 años de historia. El mensaje es claro: la agricultura mundial está evolucionando hacia un modelo en el que la automatización, la precisión y la sostenibilidad son tan importantes como la potencia y la productividad.

¿Y Colombia qué papel juega en este futuro?

Aunque la CR11 aún no ha llegado a Latinoamérica, la pregunta es obligada: ¿tendrán los agricultores colombianos acceso a esta tecnología en los próximos años?

Colombia cuenta con extensas zonas agrícolas mecanizadas, especialmente en regiones como los Llanos Orientales, donde el cultivo de cereales como arroz, maíz y soya requiere maquinaria de gran capacidad. En esos escenarios, un modelo como la CR11 podría representar una verdadera revolución, reduciendo los tiempos de recolección, optimizando la rentabilidad y elevando el nivel de competitividad frente a mercados internacionales.

Además, la posibilidad de contar con sistemas de análisis nutricional en tiempo real, como NutriSense™, tendría un impacto directo en la cadena de valor agrícola colombiana, donde la trazabilidad y la calidad son factores cada vez más demandados tanto por la industria alimenticia como por los mercados de exportación. Claro está, la llegada de equipos de esta magnitud también plantea desafíos. El primero es la inversión inicial, pues máquinas de este nivel requieren respaldo financiero y modelos de negocio que permitan a productores medianos y grandes acceder a ellas. Otro desafío es la capacitación técnica, ya que el manejo de una cosechadora con alto nivel de automatización exige operadores entrenados en nuevas tecnologías.

Sin embargo, el país ha demostrado capacidad de adaptación en el pasado, incorporando tractores, sembradoras y sistemas de riego inteligentes que hace pocos años parecían lejanos. Por eso, no sería extraño que en el mediano plazo veamos a la CR11 surcando también los campos colombianos.

La presentación de la CR11 no solo es una noticia para Europa. Es una señal para todo el sector agrícola mundial de que la era de la recolección inteligente y sostenible ya está en marcha. En Colombia, donde el agro representa uno de los pilares de la economía, la adopción de este tipo de tecnologías podría marcar la diferencia en productividad, rentabilidad y competitividad.

La agricultura del futuro no será únicamente más eficiente, sino también más consciente de su impacto en el medio ambiente y más conectada con la ciencia de los datos. En esa dirección apunta la New Holland CR11: una máquina que, más que una cosechadora, se convierte en un aliado estratégico para el agricultor moderno.

La transición hacia equipos de construcción más sostenibles no solo se mide en cifras de reducción de emisiones, también se refleja en cómo la ingeniería y el diseño se reinventan para dar forma a una nueva generación de maquinaria. Ese es el caso del Volvo L120 Electric, una cargadora de ruedas que acaba de recibir el prestigioso Red Dot Product Design Award, reconocimiento que confirma la relevancia de la electromovilidad en el sector.

El Volvo L120 Electric no solo redefine la forma de las cargadoras de ruedas, también marca un nuevo capítulo en la electromovilidad al recibir el prestigioso premio Red Dot. Un diseño innovador que abre interrogantes sobre su futuro en el mercado colombiano.

El desarrollo del L120 Electric fue fruto de la colaboración entre equipos de Volvo Construction Equipment en Jinan (China), Eskilstuna y Gotemburgo (Suecia). Esta sinergia permitió pensar más allá de la simple sustitución del motor diésel por baterías y explorar un rediseño completo de la máquina.

Peter Reuterberg, Senior Chief Advanced Designer de Volvo CE, lo resume así: “El cambio de diésel a eléctrico nos dio la oportunidad de pensar diferente y buscar un impacto mayor. Nuestra esperanza es que esta nueva silueta sea reconocida instantáneamente como eléctrica”.

La clave del diseño estuvo en cómo resolver el peso y la ubicación de las baterías. En lugar de aumentar la “caja” trasera y limitar la visibilidad del operador, los ingenieros integraron las baterías en el contrapeso de la máquina. De esta manera, el componente no solo cumple con la función energética, sino que sustituye al contrapeso de concreto que tradicionalmente requieren estas cargadoras.

El resultado es un diseño estilizado y eficiente, con un perfil más bajo que ofrece al operador mejor campo de visión en todas las direcciones, aspecto vital en un equipo que se conduce tanto hacia adelante como en reversa.

El premio, entregado en Essen (Alemania), distingue los logros más sobresalientes en diseño de producto e industrial a nivel mundial. La L120 Electric se impuso gracias a un estilo moderno, con líneas limpias y una silueta que rompe con la “caja” tradicional de los modelos diésel, a la vez que ofrece ventajas funcionales en visibilidad, seguridad y sostenibilidad.

La victoria del L120 Electric en el Red Dot no es un simple galardón estético. Representa un paso adelante en la forma en que el diseño industrial puede potenciar la seguridad y la eficiencia operativa. La máquina demuestra que el diseño puede ser una herramienta estratégica para acelerar la transición energética en la construcción.

Para Volvo, la innovación es también un mensaje al mercado: los equipos eléctricos no solo reducen emisiones y costos operativos, sino que pueden redefinir la experiencia de uso. Tal como lo expresó Annie Gao, Product Platform Engineer en el Centro Tecnológico de Jinan: “Cuando debutamos la máquina marcamos un avance significativo, capturando realmente el espíritu de un vehículo eléctrico. Es nuestra búsqueda incansable de innovación y compromiso con la calidad lo que lo hizo posible”

Aunque el L120 Electric aún no se comercializa en nuestro país, su presentación internacional abre la puerta a un debate clave: ¿qué tan cerca está Colombia de incorporar cargadoras de ruedas eléctricas en obras de infraestructura, minería y construcción? En los últimos años, el país ha sido escenario de la llegada de buses eléctricos y de los primeros camiones a batería para operaciones urbanas. La maquinaria amarilla, sin embargo, apenas comienza este camino. Modelos como el L120 Electric podrían convertirse en referentes para empresas constructoras, mineras y del sector agroindustrial que buscan reducir su huella ambiental y responder a exigencias crecientes en materia de sostenibilidad. Un aspecto decisivo será la infraestructura de carga. A diferencia del transporte de pasajeros o de carga ligera, las máquinas de construcción requieren soluciones adaptadas a faenas que muchas veces están lejos de centros urbanos. La experiencia global de Volvo en electrificación —con excavadoras, compactadores y ahora cargadoras— puede servir como plataforma para que Colombia avance en esta transición.

Además, con proyectos de gran escala como el metro de Bogotá, vías 4G y 5G o desarrollos mineros, contar con equipos que combinen potencia, reducción de emisiones y seguridad operativa puede ser un factor de competitividad para los contratistas.

El reconocimiento Red Dot al Volvo L120 Electric debe entenderse en un contexto más amplio: la electromovilidad en maquinaria no es un simple reemplazo tecnológico, sino un cambio cultural en la industria. El diseño, en este caso, es la punta de lanza de un mensaje: las máquinas del futuro no tienen por qué parecerse a las del pasado.

La estética renovada, la integración inteligente de las baterías y la mejora en la seguridad son elementos que probablemente veremos replicarse en otros fabricantes. Pero Volvo CE ha marcado la pauta, mostrando que el diseño puede ser un diferenciador real en la adopción de tecnologías limpias.

Para Colombia, el reto será prepararse. El sector de maquinaria pesada está llamado a seguir los pasos de la movilidad eléctrica urbana. La pregunta ya no es si llegarán cargadoras eléctricas al país, sino cuándo y bajo qué condiciones se dará su integración a los grandes proyectos.

Lo cierto es que, con la L120 Electric, Volvo no solo ganó un premio de diseño: ofreció al mundo una visión concreta de cómo la electromovilidad y la innovación estética pueden trabajar juntas para transformar el futuro de la construcción.

En la minería, pocas innovaciones despiertan tanto interés como aquellas que prometen combinar productividad y sostenibilidad sin comprometer la operación. Ese es el caso del nuevo Komatsu 930E Power Agnostic, un camión de acarreo que hoy funciona con diésel bajo el sistema trolley, pero que en el futuro podrá operar con batería eléctrica o celdas de hidrógeno. Su estreno en la mina Aitik de Boliden, en Suecia, marca un punto de inflexión en la carrera hacia la descarbonización de la minería a cielo abierto.

La propuesta de Komatsu rompe con la lógica tradicional de los camiones mineros. El concepto Power Agnostic parte de un diseño modular que permite al cliente iniciar su operación con motor diésel, mientras se prepara para migrar a tecnologías más limpias cuando estas alcancen el nivel de madurez requerido.

En otras palabras, la inversión en un camión como el 930E no queda “atrapada” en un modelo energético fijo: la máquina puede evolucionar al ritmo de la transición energética de cada operación minera. “Este es un paso más que técnico; es un avance real hacia la minería con cero emisiones”, explicó Jeroen De Roeck, Senior Mining Manager de Komatsu Europe, durante el anuncio.

El modelo presentado en la feria MINExpo 2024 en Las Vegas ya está en pruebas en Aitik, una de las minas de cobre a cielo abierto más grandes de Europa. Allí, Boliden y Komatsu realizan un piloto de doce meses que entregará datos sobre consumo, autonomía, confiabilidad y mantenimiento en condiciones reales de trabajo.

El 930E incorpora la función de diesel trolley assist, que permite al camión conectarse a una catenaria eléctrica en tramos ascendentes de la mina. De esta forma reduce el uso de combustible y las emisiones de CO₂, mientras gana potencia en pendientes. La tecnología no es nueva, pero cobra otra dimensión cuando se combina con la plataforma Power Agnostic.

Jonas Ranggard, gerente de proyecto de Boliden, lo resume así: “Integrar el 930E en nuestra flota refleja nuestra ambición de estar a la vanguardia de la minería sostenible. Este piloto nos permitirá explorar soluciones innovadoras que se alinean con nuestras metas climáticas y, al mismo tiempo, mantener la productividad”.

La expectativa es que, tras el año de pruebas, Komatsu y Boliden ajusten la plataforma para facilitar su transición hacia versiones completamente eléctricas o alimentadas por hidrógeno. El objetivo final: un camión de acarreo de gran capacidad con cero emisiones en su operación.

¿Qué significa para Colombia?

Aunque el estreno se dio en Suecia, la noticia tiene repercusiones en mercados como el colombiano. El país cuenta con minas a cielo abierto de carbón, níquel y cobre, que podrían beneficiarse de tecnologías que reduzcan la huella ambiental y, al mismo tiempo, mantengan la competitividad frente a estándares internacionales cada vez más exigentes.

En Colombia, la transición energética está en el centro del debate. Empresas mineras locales y multinacionales buscan fórmulas para reducir su dependencia del diésel, no solo por razones ambientales, sino también por los costos asociados al combustible y a los impuestos sobre emisiones.

Un camión power agnostic representa, en este sentido, una opción estratégica: permite seguir trabajando con diésel en el corto plazo, pero deja abierta la puerta a migrar hacia electricidad o hidrógeno cuando la infraestructura esté disponible. En minas de gran escala, como las del Cerrejón en La Guajira o las de níquel en Córdoba, una tecnología de este tipo podría significar millones de dólares en ahorro de combustible y, al mismo tiempo, un avance en reputación ambiental.

La industria minera mundial está viviendo una carrera hacia la descarbonización. Caterpillar, Liebherr, Komatsu y otros fabricantes de camiones de acarreo están probando soluciones que combinan híbridos, baterías de gran capacidad, celdas de hidrógeno y sistemas trolley. La clave está en lograr equipos de más de 300 toneladas de capacidad que mantengan el ritmo productivo, pero con menor impacto ambiental.

Para Colombia y la región andina, la pregunta ya no es si estas tecnologías llegarán, sino cuándo. La minería local no puede quedar rezagada frente a las exigencias de inversionistas y mercados internacionales, que cada vez más condicionan la compra de minerales al cumplimiento de estándares ambientales.

En ese contexto, Komatsu y su serie Power Agnostic marcan una referencia: ofrecen a los operadores mineros la posibilidad de dar un paso inmediato hacia la eficiencia con el trolley, mientras construyen la infraestructura que permita, en el mediano plazo, operar flotas completamente eléctricas.

El piloto en Aitik es, en realidad, un laboratorio a escala industrial. Durante un año se recopilarán datos sobre consumo de combustible, reducción de emisiones, vida útil de componentes y facilidad de mantenimiento. Con esa información, Komatsu ajustará su plataforma y definirá los siguientes pasos de su línea Power

Agnostic

Lo que se decida allí impactará en todo el mundo: desde las minas de cobre en Chile hasta las operaciones carboníferas en Colombia. Los aprendizajes no solo servirán para desarrollar la tecnología, sino también para construir el modelo de negocio alrededor de camiones modulares que cambian de fuente de energía a lo largo de su vida útil.

Un paso hacia la minería del mañana

Komatsu no es ajena a la presión global por reducir las emisiones de la minería, uno de los sectores más intensivos en uso de combustibles fósiles. Con más de un siglo de trayectoria, la compañía japonesa ha enfocado sus esfuerzos en crear valor para sus clientes a través de la innovación tecnológica y la sostenibilidad. El Komatsu 930E Power Agnostic es hoy un camión diésel con trolley, pero mañana puede ser eléctrico o de hidrógeno. Ese es el mensaje que envía la marca: la minería del futuro no se construirá con soluciones rígidas, sino con plataformas flexibles, capaces de adaptarse a la velocidad de la transición energética.

Para Colombia y Latinoamérica, el mensaje es claro. Estas tecnologías no son lejanas ni ajenas: representan el camino para mantener la competitividad de la minería a gran escala en un mundo que avanza, con decisión, hacia la neutralidad de carbono.

El negocio de la maquinaria amarilla en Colombia siempre ha estado ligado a grandes inversiones y procesos de compra complejos. Desde la adquisición de excavadoras para obras de infraestructura hasta retroexcavadoras para proyectos municipales, la compra de equipos solía pasar por licitaciones públicas, importaciones directas o distribuidores especializados. Sin embargo, en los últimos años el mercado ha comenzado a experimentar una transformación profunda: la llegada de las subastas virtuales

Este modelo, que en otras industrias se consolidó hace más de una década, apenas comienza a ganar fuerza en el sector de la construcción, la minería y el agro colombiano. La pandemia aceleró la adopción de canales digitales y hoy las empresas descubren que pueden adquirir maquinaria de forma más ágil, transparente y competitiva. Según cifras de la DIAN, en 2022 las importaciones de maquinaria amarilla alcanzaron los USD 311 millones, una cifra que se ha mantenido en crecimiento. En paralelo, compañías como Superbid y otras plataformas han abierto el camino para que los compradores no tengan que desplazarse físicamente a una feria o concesionario, sino que puedan pujar en línea por equipos nuevos o usados, con la misma seguridad que en un evento presencial.

Cómo funcionan las subastas

El modelo de subastas virtuales combina lo mejor del mundo digital con la inspección física tradicional. El proceso arranca con la publicación de un catálogo en línea, donde los interesados pueden consultar fichas técnicas, fotografías de alta resolución e incluso reportes de mantenimiento de cada equipo.

Para quienes buscan mayor seguridad, las plataformas permiten agendar visitas de inspección física en los patios donde se almacenan los equipos. De esta manera, el comprador puede verificar personalmente el estado de la máquina antes de ofertar. Una vez abiertas las pujas, todo se desarrolla en línea: los participantes reciben notificaciones en tiempo real, pueden aumentar sus ofertas y seguir la competencia desde cualquier dispositivo. En el caso de Colombia, el modelo ha demostrado ser especialmente atractivo para empresas medianas del sector constructor y agrícola que buscan maquinaria usada en buen estado. A diferencia de las compras directas, la subasta permite acceder a precios más competitivos, pues el valor final lo define la dinámica del mercado.

Otro punto a favor es la transparencia. Cada máquina tiene un precio base, y la plataforma registra todas las ofertas en tiempo real, evitando manipulaciones o favoritismos. Esto se convierte en un gran atractivo en un país donde los procesos de compra pública de maquinaria suelen estar bajo la lupa por presuntas irregularidades. Finalmente, el componente financiero también juega un papel clave. Las plataformas suelen ofrecer alternativas de pago escalonado o financiamiento con aliados bancarios, lo que facilita la participación de pequeñas y medianas compañías que antes no tenían acceso a estos equipos.

El auge de las subastas virtuales promete cambiar la dinámica de sectores estratégicos en Colombia. En construcción, donde la velocidad en la entrega de proyectos es crítica, el acceso ágil a retroexcavadoras, volquetas o compactadores puede marcar la diferencia entre cumplir o no con los plazos. Los contratistas ya no dependen de largos procesos de importación, sino que pueden encontrar en minutos una máquina disponible en el país.

En el sector minero, donde los costos operativos son elevados y las condiciones de trabajo exigen equipos de alto rendimiento, las subastas virtuales representan una oportunidad para renovar flotas con inversión controlada. Empresas en Cesar y La Guajira han comenzado a explorar este modelo para adquirir cargadores frontales y camiones de acarreo usados, optimizando sus presupuestos.

En el agro, la posibilidad de acceder a tractores, motoniveladoras o implementos a menor costo puede impulsar la productividad de medianos productores. Regiones como el Eje Cafetero y los Llanos Orientales ya cuentan con experiencias positivas de asociaciones agrícolas que adquirieron equipos de segunda mano mediante estas plataformas, logrando mecanizar labores que antes dependían de procesos manuales.

El impacto va más allá de la eficiencia económica. El modelo también democratiza el acceso a maquinaria. Antes, solo las grandes constructoras o mineras podían participar en procesos de compra masiva; ahora, cualquier empresa con conexión a internet puede competir por un equipo. Además, las subastas virtuales se alinean con la tendencia global hacia la digitalización del mercado de maquinaria amarilla. Países como Brasil, México y Chile ya llevan la delantera, y Colombia empieza a consolidarse como uno de los nuevos polos en este ecosistema regional.

Las proyecciones son claras: se espera que el mercado de subastas virtuales de maquinaria amarilla en Colombia crezca un 15 % anual durante los próximos tres años. El dinamismo se explica no solo por la innovación tecnológica, sino también por la necesidad de empresas de ser más competitivas en un entorno económico desafiante.

A corto plazo, es probable que veamos la llegada de más jugadores al mercado y la diversificación de los catálogos, incluyendo maquinaria de construcción ligera, equipos de pavimentación y maquinaria especializada para minería subterránea. A mediano plazo, incluso podrían integrarse herramientas como blockchain para certificar la trazabilidad de cada equipo y garantizar aún más transparencia en las operaciones.

La maquinaria amarilla es, por naturaleza, una inversión de largo plazo. Adoptar canales digitales como las subastas virtuales no solo reduce costos y tiempo, sino que también fortalece la confianza en el mercado. Colombia tiene la oportunidad de consolidarse como pionero en esta modalidad en Latinoamérica, abriendo la puerta a un sector más moderno, eficiente y accesible para todos.

En definitiva, la digitalización ya no es una opción: es el camino que marcará el futuro de la maquinaria amarilla en el país.

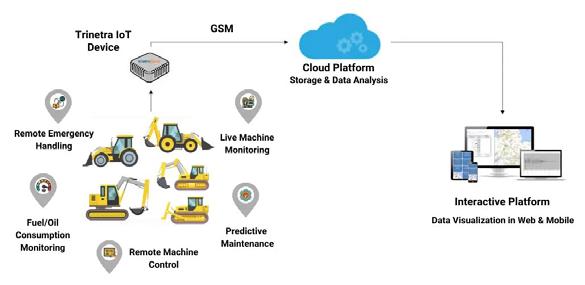

La maquinaria amarilla, base de la construcción, la minería y el agro, vive una transformación sin precedentes. Lo que antes se reducía a fuerza bruta y confiabilidad mecánica hoy se complementa con inteligencia digital. El sector ha entendido que la productividad ya no depende únicamente del tamaño de la excavadora o la potencia del cargador frontal, sino de la capacidad de integrar tecnología que optimice operaciones, reduzca costos y extienda la vida útil de los equipos.

Colombia no es ajena a esta tendencia. Proyectos de infraestructura en Antioquia, Cesar y La Guajira ya prueban soluciones que combinan telemetría, sistemas de gestión en la nube y asistencia remota. En un país donde el transporte de materiales se cruza con retos de seguridad, carreteras complejas y presupuestos ajustados, la digitalización de la maquinaria representa una herramienta para competir en un mercado global cada vez más exigente.

Latinoamérica en general atraviesa un proceso similar: países como Brasil y Chile avanzan con la automatización minera, mientras que México y Perú adoptan tecnologías de análisis predictivo para reducir paradas no programadas. La región empieza a consolidar un ecosistema donde las máquinas no solo trabajan, sino que también generan información clave para la toma de decisiones.

La primera gran disrupción es el GPS inteligente. A diferencia de los sistemas básicos de localización, estas soluciones permiten monitorear la ruta de cada máquina, identificar desvíos, optimizar recorridos y reducir hasta en un 20 % los tiempos muertos. En minas de carbón del Cesar y proyectos de infraestructura en Antioquia, los operadores ya reportan mejoras en consumo de combustible y control logístico. Otro avance determinante son los ERP especializados para maquinaria amarilla. Estos sistemas reemplazan los registros manuales en hojas de cálculo por plataformas integradas que gestionan mantenimientos, inventarios de repuestos, productividad por turno y costos operativos. El impacto es claro: una mayor disponibilidad de flota, menos imprevistos y mayor control financiero. Empresas colombianas del sector de agregados han logrado incrementar hasta en un 30 % la disponibilidad de sus equipos gracias a esta digitalización.

Los sensores IoT (Internet de las Cosas) son otra pieza fundamental. Ubicados en motores, transmisiones o sistemas hidráulicos, capturan datos sobre vibraciones, temperaturas o presiones que anticipan fallos y evitan reparaciones costosas. En proyectos mineros de La Guajira, excavadoras y perforadoras ya utilizan esta tecnología para operar en entornos hostiles sin comprometer la seguridad de los trabajadores. La analítica de datos y los KPIs en tiempo real completan el círculo. Plataformas de monitoreo comparan el rendimiento por máquina, operador o jornada, permitiendo identificar ineficiencias y tomar decisiones inmediatas. Este enfoque ha demostrado mejoras de hasta un 12 % en la productividad general de los proyectos.

Finalmente, la automatización y la asistencia remota marcan el camino hacia el futuro. Excavadoras semi-autónomas o cargadores controlados a distancia permiten operar en zonas de difícil acceso o riesgo geológico. Además, la realidad aumentada está ganando espacio en los servicios de postventa, donde los técnicos pueden guiar a los operarios en campo con manuales virtuales y videollamadas interactivas, reduciendo tiempos de inactividad y costos de traslado.

Retos y oportunidades para Colombia y la región

La digitalización de la maquinaria amarilla en Colombia avanza, pero no sin retos. La primera barrera es la capacitación de operadores: aunque los nuevos sistemas son intuitivos, requieren personal entrenado en lectura de datos, gestión digital y mantenimiento de sensores. Esto implica una inversión en formación técnica que debe ir de la mano con la modernización de la flota.

Otro desafío es la conectividad. Zonas rurales y mineras del país todavía presentan limitaciones en cobertura de internet, lo que dificulta la transmisión de datos en tiempo real. Sin una infraestructura digital robusta, los beneficios de los sensores y plataformas en la nube pueden verse limitados.

El factor de costos también juega un papel clave. Aunque los beneficios en ahorro de combustible, reducción de mantenimientos y mejora en productividad son claros, muchas compañías pequeñas y medianas aún dudan en dar el salto. Aquí cobra relevancia el papel de las alianzas público-privadas y de los distribuidores, que cada vez más ofrecen esquemas de financiación y leasing con tecnología incluida.

Las oportunidades, sin embargo, son enormes. En un país con proyectos de infraestructura 4G y 5G, un plan ambicioso de transición energética y una minería que busca eficiencia y sostenibilidad, la maquinaria digitalizada se convierte en un aliado estratégico. La integración de tecnologías no solo mejora la competitividad, sino que también se alinea con los objetivos de reducción de huella de carbono y economía circular que hoy exigen inversionistas y entes de control. Para Latinoamérica, la convergencia entre maquinaria, digitalización y sostenibilidad abre la puerta a consolidar un nuevo estándar global. Brasil experimenta con camiones autónomos en minas de hierro, Chile impulsa la electromovilidad en maquinaria para cobre y Colombia se posiciona como un laboratorio de innovación en proyectos de construcción de gran escala. La revolución digital en maquinaria amarilla ya está en marcha. La pregunta no es si el sector debe adoptar estas tecnologías, sino qué tan rápido podrá hacerlo para no quedarse atrás.

Con una inversión de medio millón de dólares y una visión clara hacia la sostenibilidad, Epiroc, referente mundial en soluciones para minería e infraestructura, inauguró su nuevo Centro de Servicio en Colombia. El espacio, ubicado en Girardota, Antioquia, está diseñado para estar más cerca de los clientes y responder con mayor agilidad a las necesidades del sector minero y de la construcción en el país.

La apertura de estas instalaciones refuerza el compromiso de la compañía con la economía circular y con la eficiencia operativa de sus aliados estratégicos. Con salas de entrenamiento, bancos de pruebas, áreas de reparación y servicios especializados, el nuevo centro se convierte en un aliado fundamental para extender la vida útil de los equipos y mejorar la productividad de la industria.

Un centro enfocado en sostenibilidad y eficiencia

El complejo fue construido en apenas cinco meses y representa una inversión de US$500.000. Más allá de su capacidad técnica, se distingue por su enfoque sostenible. En su diseño se incluyó iluminación LED, un sistema de reutilización de agua para la zona de lavado y un proyecto piloto con 60 paneles solares, que abre la puerta a una transición más amplia hacia energías renovables en el corto plazo.

Las instalaciones albergan espacios especializados para la reparación de componentes eléctricos e hidráulicos, así como un cuarto exclusivo para el mantenimiento de perforadoras hidráulicas. También dispone de zonas de verificación de calidad y áreas dedicadas al reacondicionamiento de equipos, todo bajo un concepto que minimiza el desperdicio y reduce la huella de carbono frente a la compra de nueva maquinaria.

“Al renovar componentes y equipos al final de su vida útil, minimizamos la generación de residuos y reducimos significativamente la huella de carbono frente a la compra de maquinaria nueva. Reutilizar y reacondicionar son pilares de nuestra estrategia sostenible”, destacó Jenny Engstrom, Gerente de Epiroc Colombia.

A esto se suma una sala de entrenamiento equipada con simuladores de operación que permitirá formar a técnicos y operadores en condiciones seguras, mejorando sus habilidades sin detener la operación de las minas.

Antioquia, centro estratégico para la región

La elección de Girardota no es casualidad. Antioquia es una región con gran tradición minera y un creciente desarrollo en infraestructura. Para Epiroc, estar en el corazón del mercado colombiano significa responder con mayor proximidad a sus clientes.

Engstrom explicó: “Antioquia es naturalmente montañosa, subterránea y diversa en minería e infraestructura. Muchos de nuestros clientes están aquí o muy cerca, y valoran poder entrenar a su personal y reparar sus equipos en un centro cercano y confiable”.

El nuevo centro también servirá como punto de almacenamiento para repuestos, aceros de perforación y consumibles, lo que se traduce en mayor disponibilidad de insumos y un soporte logístico mejor adaptado a las condiciones del país. Para los clientes que prefieren un servicio en sitio, la compañía podrá responder con mayor rapidez y eficiencia.

Un clúster para la región Andina y el Caribe

Durante la inauguración, Nelson Trejo, presidente ejecutivo de Epiroc para las Américas, anunció la creación del Clúster Andina-Caribe. Esta nueva estructura integrará operaciones en más de 20 países de Latinoamérica, incluyendo Colombia, Perú, Ecuador, Bolivia, Panamá, República Dominicana, Centroamérica, el Caribe, Guyana, Surinam y Venezuela.

El clúster tendrá dos centros principales de operación: Lima, en Perú, y Medellín, en Colombia, lo que posiciona a Antioquia como un nodo estratégico para la región. “Nuestra visión es robustecer el servicio posventa en la región mediante centros estratégicamente ubicados, incluso dentro de las minas. Ya lo hemos logrado con éxito en el Caribe, donde algunos clientes cuentan con talleres Epiroc completos en sitio y equipos técnicos dedicados”, afirmó Trejo.

El liderazgo del clúster estará a cargo de Alfredo Bertrand, quien asume como gerente general. Con amplia experiencia en la región, Bertrand aseguró que se trata de un territorio con un enorme potencial minero: “Mientras que algunos países están liderando la producción global de minerales, otros están en plena expansión y exploración, convirtiéndose en un foco estratégico para el crecimiento sostenible”.

Epiroc ha consolidado su reputación internacional gracias a su innovación constante en seguridad, ergonomía y sostenibilidad. Sus equipos y tecnologías han acompañado proyectos de minería de superficie y subterránea en todo el mundo, con soluciones que incluyen equipos de cero emisiones, operación autónoma, control remoto, automatización y digitalización. Estos desarrollos también tienen un papel protagónico en la construcción de túneles viales e hidroeléctricos, aportando a la modernización de la infraestructura en distintos países.

Con el nuevo Centro de Servicio en Girardota, Epiroc ofrece a sus clientes colombianos una infraestructura de primer nivel para asegurar el rendimiento y la disponibilidad de sus equipos. Al mismo tiempo, contribuye a consolidar prácticas más responsables y sostenibles dentro del sector.

La compañía, de origen sueco, reportó en 2024 más de 18.800 empleados en el mundo y continúa expandiendo su presencia en América Latina. La inversión realizada en Colombia reafirma su apuesta por el país como un mercado clave, no solo por su potencial minero, sino también por su papel dentro del nuevo clúster regional.

La proximidad geográfica, la capacitación técnica y la posibilidad de reacondicionar maquinaria en el país se traducen en beneficios directos para las compañías locales, que ahora cuentan con un aliado estratégico más cercano. Este paso marca no solo un hito en la trayectoria de Epiroc en Colombia, sino también un aporte significativo al fortalecimiento de la minería y la infraestructura sostenible en la región andina y el Caribe.

DEL 3 AL 7 DE MARZO / 2026 / LAS VEGAS / NEVADA

269 000 metros cuadrados netos de exposiciones

139 000 asistentes 2000 expositores 150 sesiones educativas

REGÍSTRESE en conexpoconagg.com

Ahorre un 20 % con el código de promoción AD20